カット面を着色したダイヤモンド粒子の製造方法、およびカット面に文様を描画したダイヤモンド粒子の製造方法

【課題】カット面を着色したダイヤモンド粒子の製造方法、およびカット面に文様を描画したダイヤモンド粒子の製造方法を提供する。

【解決手段】着色しようとするダイヤモンド粒子12のカット面に、常温〜約200℃の温度範囲、10−3〜10−4Paの真空雰囲気下、イオン加速器によって、加速エネルギーを1〜5MeVの範囲、イオンの照射量を1×1012〜1×1015ions/cm2の範囲の高エネルギーイオン13を照射することを特徴とする。また、カット面に文字またはマークなどの形に加工し穴を穿孔したマスクまたはフォトレジストによるマスクによって被覆した後に、高エネルギーイオン13を照射する。

【解決手段】着色しようとするダイヤモンド粒子12のカット面に、常温〜約200℃の温度範囲、10−3〜10−4Paの真空雰囲気下、イオン加速器によって、加速エネルギーを1〜5MeVの範囲、イオンの照射量を1×1012〜1×1015ions/cm2の範囲の高エネルギーイオン13を照射することを特徴とする。また、カット面に文字またはマークなどの形に加工し穴を穿孔したマスクまたはフォトレジストによるマスクによって被覆した後に、高エネルギーイオン13を照射する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、カット面を着色したダイヤモンド粒子の製造方法、およびカット面に文様を描画したダイヤモンド粒子の製造方法に関する。さらに詳しくは、ダイヤモンド粒子のカット面に高エネルギーイオンを注入することにより、カット面を着色したダイヤモンド粒子の製造方法、および、ダイヤモンド粒子カット面に、文字またはマークなどの文様を描画したダイヤモンド粒子の製造方法に関する。

【背景技術】

【0002】

ダイヤモンド粒子は、透明無色で大きいものが高価値である。しかしほとんどのダイヤモンド粒子は透明度が低く、小さいものは選別され工業用に供される。そこで、透明度が低くジュエリー用としては商品価値が低いダイヤモンド粒子を着色し、付加価値の高いジュエリーにする処理法が提案され、一部実用かされている。従来、ダイヤモンド粒子の着色法としては、(1)高圧高温処理(HPHT)法、(2)電子線照射法、(3)中性子照射法、(4)ラジウム処理法、(5)低エネルギーイオン注入法、などが知られている。上記の(1)HPHT法は、数千度への高温加熱と数百キロバールの圧力を必要とし、さらに処理時間が数十時間という長時間を必要とする方法である(特許文献1〜特許文献2参照)。これら提案の方法では、ダイヤモンド粒子表面全体を着色する方法であるので、一部のカット面のみへのカラー着色、一部のカット面のみへの文様描画はできない。

【0003】

上記(2)の電子線照射法では、ダイヤモンド粒子のカット面に数MeVの電子線を照射し、その後、約1000℃の温度で数時間〜数十時間アニーリングする方法である(特許文献3〜特許文献7参照)。これら提案の方法によれば、ダイヤモンド粒子カット面に電子線を照射する際に生じる二次X線の遮蔽が必要であり、施設が大掛かりになる。また、数MeVの電子線は透過力が高く、散乱線が発生し易いので、ダイヤモンド粒の子カット面にマスクを施しても散乱線を遮蔽し難く、従って、電子線照射法で文字またはマークなどの文様を描画することは困難である。

【0004】

上記(3)の中性子照射法は、ダイヤモンド粒の子カット面に原子炉などにより中性子を照射する方法(特許文献8参照)と、その後、数百℃で熱処理する方法(特許文献9、特許文献10参照)などが提案されている。これら提案の方法は、原子炉などの大規模な施設が必要であり、またダイヤモンド粒子内部にある不純物を放射化する恐れがあり、ジュエリー使用時における残留放射能の危険性がある。エネルギーの高い中性子は、透過力が高いために、ダイヤモンド粒子のカット面にマスクを施しても、マスクによって中性子の透過を妨げることができず、従って中性子照射法で、ダイヤモンド粒子のカット面に文字またはマークなどの文様を描画することは不可能である。

【0005】

上記(4)のラジウム処理法は、ダイヤモンド粒子のカット面にラジウムから放出されるα線を照射する方法であり、1904年にWilliam Crooksによって提案された処理法である。この方法では、ダイヤモンド粒子をラジウム塩中に入れるために、ダイヤモンド粒子のカット面にラジウムの娘核種である放射性物質が付着する。また、ビーム状のα線照射ではないので、ダイヤモンド粒子カット面の一部のみに、文字またはマークなどの文様を描画することは困難である。

【0006】

上記(5)の低エネルギーイオン注入法として、特許文献11に記載の方法が提案されているが、低エネルギーイオンを注入した後、500℃以上の熱処理する工程が必要である(特許文献12参照)。この方法は、イオンエネルギーが50〜100keVと低いので、表面改質がカット面から数10nmオーダーまでの浅い領域のみであるので、イオン注入後に熱処理を施して、注入したイオンを拡散させている。また、イオン注入量も5×1015〜5×1018ions/cm2と多量の注入量を必要とする。また、実施例に記載の着色法は黒色一色のみが記載されているに過ぎず、他の色による着色ついては記載されていない。さらに、熱処理により描画した文字やマークなどの文様が拡散し、ぼやける恐れがある。

【0007】

ダイヤモンド粒子のカット面に、印字やマークなどの文様を描画する方法としては、ダイヤモンド表面を微細加工する方法がある。例えば、特許文献13に記載の方法は、収束イオンビームにより、エッチングする方法である。また、特許文献14に記載の方法は、マスク後にプラズマエッチングする方法である。その他に、レーザーによる加工法などが知られており、ダイヤモンド粒子の鑑定書、鑑別書、保証書などの番号、記号などを刻印し、それぞれの証明書とこれらが刻印されたダイヤモンド粒子とが同一であることを証明する手段や、人工ダイヤモンドであることなどの証明などに使われている。しかしながらこれらの技術は、ダイヤモンド表面を削ることによる加工であるために、カラー描画は不可能である。

【特許文献1】特表2004−505765号公報

【特許文献2】特表2003−528023号公報

【特許文献3】特開平1−131014号公報

【特許文献4】特開平1−138112号公報

【特許文献5】特開平1−183409号公報

【特許文献6】特開平6−263418号公報

【特許文献7】特公平5−36399号公報

【特許文献8】特公昭57−40120号公報

【特許文献9】特開昭63−162600号公報

【特許文献10】特開平6−219895号公報

【特許文献11】特開2005−247686号公報

【特許文献12】特開2005−247686号公報

【特許文献13】特開平6−36594号公報

【特許文献14】特開2002−226290号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明の目的は、次のとおりである。

1.商品価値の低いダイヤモンド粒子のカット面を着色し、ジュエリーとしての価値の高い着色されたダイヤモンド粒子の製造方法を提供すること。

2.短時間に処理でき、照射後の熱処理を必要としない着色されたダイヤモンド粒子の製造方法を提供する。

3.一部のカット面のみに文字またはマークなどの文様を描画した、ダイヤモンド粒子の製造方法を提供すること。

【課題を解決するための手段】

【0009】

上記課題を解決するため、第1発明では、カット面を着色したダイヤモンド粒子を製造する方法において、着色しようとするダイヤモンド粒子のカット面に、常温〜約200℃の温度範囲、10−3〜10−4Paの真空雰囲気下、イオン加速器によって、加速エネルギーを1〜5MeVの範囲、イオンの照射量を1×1012〜1×1015ions/cm2の範囲の高エネルギーイオンを照射することを特徴とする、カット面を着色したダイヤモンド粒子の製造方法を提供する。

【0010】

また、第2発明では、カット面に文様を描画したダイヤモンド粒子を製造する方法において、ダイヤモンド粒子のカット面を、文字またはマークなどの形に加工し穴を穿孔したマスクまたはフォトレジストによるマスクによって被覆した後に、常温〜約200℃の温度範囲、10−3〜10―4Paの真空雰囲気下、穿孔穴から、イオン加速器によって加速エネルギーを1〜5MeVの範囲、イオンの照射量を1×1012〜1×1015ions/cm2の範囲の高エネルギーイオンを照射することを特徴とする、カット面に文様を描画したダイヤモンド粒子の製造方法を提供する。

【発明の効果】

【0011】

本発明は、以下詳細に説明するとおりであり、次のような特別に有利な効果を奏し、その産業上の利用価値は極めて大である。

1.本発明に係る製造方法は、従来のHPHT法のような数千度への高温加熱や高圧力を必要とせず、常温〜約200℃の温度範囲で実施できるので、ダイヤモンド粒子を貴金属指輪などにセッティングした後でも適用できる。

2.従来の電子線照射法は、電子線照射時に発生する二次X線の遮蔽が必要であり、施設が大掛かりになるが、本発明に係る製造方法によれば、使用するイオン加速器は二次X線がほとんど発生しないので、遮蔽設備を必要としないので施設が大掛かりになることがない。

3.従来の電子線照射法は、照射後に約1000℃の温度で数時間の熱処理工程を必要とするが、本発明に係る製造方法によれば、ダイヤモンド粒子へのイオン照射後の熱処理やアニーリングなどが不要で、数分から1時間程度で着色したダイヤモンド粒子を製造できるので、生産性が大幅に向上する。

4.従来の中性子照射処理法は、原子炉や大型加速器などの大規模施設を必要とし、さらに照射後にダイヤモンド内の不純物が放射化する恐れがあったが、本発明に係る製造方法によれば、照射するイオンエネルギー量は不純物が放射化するほどではないので、ダイヤモンド粒子が放射化する恐れはない。

5.従来の低エネルギーイオン注入法は、多量にイオン注入する必要があるが、本発明に係る製造方法によれば、イオン照射(注入)量は、従来の低エネルギーイオン注入法による注入量の1000分の1以下の量に少なくできる。

6.本発明に係る製造方法によれば、イオン源の種類や照射時間を調整することにより、着色の種類と着色濃度を調整できるために、多種の着色製品の製造が可能である。

7.本発明に係る製造方法によれば、ダイヤモンド粒子のカット面に任意の文様描画が可能となり、従来にないオリジナルデザインを付した付加価値の高いジュエリーの製造が可能である。

8.本発明に係る製造方法によれば、ダイヤモンド粒子のカット面に数字や文字がなどの文様が容易に描画できるので、ダイヤモンド粒子に鑑定書番号、メーカーロゴ、メーカーマークの描画が可能であり、これら描画によって容易に偽ブランドと峻別できるので、ダイヤモンド粒子に対する顧客の信頼を高めることができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明を詳細に説明する。

本発明においてダイヤモンド粒子とは、天然のダイヤモンド原石を、粒子状に加工して切り出し、切り出した粒子表面に種々のカットを施した粒子をいう。ダイヤモンドの種類は特に制限がなく、Ia型、Ib型、IIa型、IIb型のいずれであってもよい。ダイヤモンド粒子のカットの形態には特に制限がなく、従来から知られているカットの形態、例えば、マスキーズカット、バゲットカット、オーバルカット、フレンチカット、ペアシャープトカット、ブリオレットカット、テーブルカット、ローズカット、カボッションカット、ステップカット、ブリリアントフルカット、エイトカット、シザーズカット、エメラルドカットなどが挙げられる。ダイヤモンド粒子の大きさは、イオンを照射する際の固定台に固定できる程度の大きさであればよく、特に制限がない。ダイヤモンド粒子が小さい場合は、それに応じて描画する文様を小さくすればよい。

【0013】

本発明に係る製造方法によるときは、ダイヤモンド粒子のカット面に着色、および/または、文字、マークなどの文様が施される。本発明において着色とは、ダイヤモンド粒子のカット面を着色することを意味し、本発明において文様とは、鑑定書番号、メーカーマーク(記号)、メーカーロゴ(連字)、その他の小さな模様、記号などを意味する。着色または文様が施されるカット面は、テーブル、スターファセット、ビーゼルファセット、アッパーガードルファセット、ロワーガードルファセット、パビリオンファッセット、ガードルなどのいずれの面であってもよい。着色または文様が施されるカット面は、一面でも二面以上の複数面であってもよい。

【0014】

本発明の第1発明に係る製造方法によってダイヤモンド粒子のカット面に着色するには、ダイヤモンド粒子を保持具によって保持し、イオン加速器のイオン照射室の所定位置に設置し、イオン加速器によって加速したイオンをカット面に照射する。保持具は、ダイヤモンド粒子のカット面にイオンを照射する際の条件で、軟化、融解、気化など変形せず、200℃以上の耐熱性を有する素材によって構成するのが好ましい。具体的には、ステンレススチール、白金、チタン、チタン合金、マグネシュウム合金、アルミニウム、アルミニウム合金などが挙げられる。また、ダイヤモンド粒子を、指輪などの貴金属製台座にセッティングした状態のものでもよい。

【0015】

本発明で使用されるイオン加速器としては、商業的イオン照射(注入)器が使用できる。商業的イオン加速器としては、セシウムスパッタ型イオン源、タンデム型加速管を用いるコッククロフト・ワルトン型イオン加速器(後記する図1参照)が挙げられる。これらイオン加速器は、粉末状原料をイオン源に載置して目的イオンを発生させ、原料に含まれる不純物に由来する不純物イオンは、質量分離用電磁石によりイオンの進行方向を90度曲げ、質量により不純物イオンを分離する。質量分離用電磁石に設定する磁力により、目的イオンよりも軽いイオンは90度を超えて曲がり、目的イオンよりも重いイオンは曲がる角度が90度に満たない性質を示すので、目的イオンを選択的に分離することができる。

【0016】

ダイヤモンド粒子のカット面にイオンを照射する際のイオン加速エネルギーは、カット面の表面から数マイクロメーターの内部に浸透し、このイオンが浸透した面が、イオンの種類、イオンの照射エネルギー、イオン照射量などに応じて着色する。照射する際の加速エネルギーは、1〜5MeVの範囲で選ぶものとする。イオン加速エネルギーが1MeV未満であると、カット面からのイオン侵入(到達)深さが浅く、ダイヤモンドカット面の着色が不十分となり、イオン加速エネルギーが5MeVを超えると、照射時にダイヤモンド粒子が高温になるおそれがあり、いずれも好ましくない。例えば、ダイヤモンド粒子の温度が500℃を超えると、照射室に残留している少量の酸素と反応し、ダイヤモンド粒子表面が酸化される恐れが大である。また、ダイヤモンド粒子が貴金属製台座にセッティングされている場合には、ダイヤモンド粒子の温度が1000℃近くなると台座金属の融点に近くなり、装置も大掛かりになりコスト高となるので、好ましくない。

【0017】

イオンの照射量は、1×1012〜1×1015ions/cm2の範囲で選ぶものとする。イオンの照射量が1×1012ions/cm2未満であると、イオン照射量が不足し、ダイヤモンド粒子のカット面の着色が不十分となり、イオンの照射量が1×1015ions/cm2を超えると、ダイヤモンド結晶がグラファイト化またはアモルファス化する割合が増え、黒色のみとなり種々の色に着色することが困難となり、好ましくない。

【0018】

イオン加速器によって加速したイオンをダイヤモンド粒子のカット面に照射する際には、真空度を10―3〜10―4Paの範囲で選ぶものとする。真空度が10―3Pa未満であると、イオンの飛ぶ力が弱いので、真空度が低いとイオンを加速できないばかりでなく、高電圧が負荷されるので放電の危険があるからである。また、イオン照射室内に残留気体が多く存在すると、加速された目的イオンとともにダイヤモンド粒子のカット面に入り込むので、目的イオン以外の残存ガスイオンの色に着色されるからである。着色真空度が10―4Paを超えると、照射室のベーキング(加熱により真空度を高めるための操作)などが必要となり、試料交換に時間がかかり、好ましくない。

【0019】

照射できるイオンの種類としては、例えば、金(Au)、珪素(Si)、炭素(C)、ホウ素(B)などのイオンが挙げられる。ダイヤモンド粒子のカット面に付与する色の濃度は、上記イオン加速エネルギーの強度、イオンの照射量などを変更することによって、容易に変えることができる。例えば、Auイオンは薄茶色〜茶色〜黒色、Siイオンは濃緑色〜薄緑色、Cイオンは緑色〜薄緑色、Bイオンは黄緑色〜薄黄緑色を呈する(後記する実施例の表−1参照)。本発明に係る製造方法によれば、ダイヤモンド粒子のカット面にイオンを照射することにより、照射されたカット面のみが着色するが、カットされたダイヤモンド粒子はカット面が複数あるので、複雑に反射して輝くように視認され、ダイヤモンド粒子はジュエリーとしての商品価値が大幅に高まる。

【0020】

本発明に係る第2発明によるときは、ダイヤモンド粒子のカット面を、文字またはマークなどの形に加工し穴を穿孔したマスクまたはフォトレジストによって被覆した後に(後記する図3、図4参照)、上記した第1発明におけると同様、ダイヤモンド粒子を保持具によって保持しイオン加速器のイオン照射室に保持し、イオン加速器によって加速したイオンを、穿孔した穴からカット面に照射する。カット面には、マスクまたはフォトレジストに穿孔された穴の文様に倣って文様が施される(後記する図5、図6参照)。

【0021】

マスクとして使用できる素材は、ダイヤモンド粒子カット面にイオンを照射する際の条件で、軟化、融解、気化など変形せず、200℃以上の耐熱性を有する素材によって構成するのが好ましい。具体的には、アルミニウム、ステンレススチール、珪素、マグネシウム、チタン、白金などが挙げられる。マスクの厚さは、薄過ぎるとイオン透過を遮蔽することができないので、イオン透過を遮蔽できる十分な厚さとする。素材にもよるが、数十マイクロメーター以上の厚さが好ましい。

【0022】

マスクに文字またはマークなどの形に加工し、穴を穿孔する方法としては、レーザー加工法、イオンビーム加工法、電子ビーム加工法、切削加工法、電解加工法、放電加工法、エッチング法などが挙げられる。穴の穿孔方法は、マスクの素材、形成する文様の大小などにより、加工法を選べばよい。フォトレジストも、イオン照射時の温度に耐えられ、ダイヤモンド粒子表面に付着できる性質を有するものであればよい。このような性質を有するフォトレジスト用の材料は、フォトレジストの露光に採用する光源により異なる。露光光源が紫外線の場合は、環化ゴムとビスアジドとを含む紫外線用レジスト、ジアゾキノン系化合物を含む紫外線用レジストなどが挙げられる。露光光源が電子線の場合は、ポリメチルメタクリレート(PMMA)を含む電子線用レジスト、ポリヘキサフルオロブチルメタクリレート(FBM)を含む電子線用レジスト、ポリヘキサフルオロプロピルメタクリレート(FPM)を含む電子線用レジストなどが挙げられる。露光光源がX線の場合は、PMMAを含むX線用レジスト、FBMを含むX線用レジストなどが挙げられる。フォトレジストに文字またはマークなどの形に加工し穴を穿孔する方法としては、ダイヤモンド粒子にレジストを塗装し、露光、現像の工程を経由して穴を穿孔し、この穿孔穴からイオン照射(注入)し、ダイヤモンド粒子カット面に所望の文様を描画する。

【0023】

本発明に係る第2発明を実施する際に使用できるイオン発生源(装置)は、第1発明において使用できるものと同種でよく、イオンの種類、イオン照射強度、イオン照射時の真空度などもまた、第1発明において説明したのと同じであってよい。マスクまたはフォトレジストに穿設した穴を通ったイオンによって、カット面に形に所望の色に着色された文字またはマークなどの文様を描画できる。

【0024】

次に、本発明に係る方法で、着色されたダイヤモンド粒子の製造方法の概略を説明する。図1は、本発明に係る製造方法で使用されるイオン加速器の一例の概略図である。イオン加速器1は、セシウムスパッタ型イオン源2、引き出し電極3、質量分離用電極4、タンデム型加速管5、エネルギー分離用電磁石6、走査電極7、中性・イオン分離用電極8、照射室9、ダイヤモンド粒子固定具10から構成される。

【0025】

図1において、セシウムスパッタ型イオン源2から発生されるイオンは、マイナスイオンであり、イオン源としては、上に例示した物質の粉末であって、平均粒径が数十〜数百マイクロメーターのものが使用される。図1において、矢印はイオンの移送(進行、輸送)方向である。マイナスイオンは、引き出し電極3により、約20keVの加速エネルギーで、質量分離用電極4に導かれる。導かれたマイナスイオンの中に含まれる不純物イオンはここで分離され、目的のイオンのみを分離し、タンデム型加速管5へ移送される。タンデム型加速管5の中央部がプラスの電極とされており、マイナスイオンは中央部へ加速される。中央部で印加できる電圧は、100kV〜1.7MVの範囲である。タンデム型加速管5の中央部でプラスイオンに変換されたイオンは、さらに加速されタンデム型加速管5の末端方向に移送される。プラスイオンには価数の異なる複数のイオンが存在することがあり、それぞれ加速エネルギーが異なるので、エネルギー分離用電磁石6により単一加速エネルギーに分離され、走査電極7により均一なビームになるように走査され、照射室9に設置されたダイヤモンド粒子のカット面に照射される。

【0026】

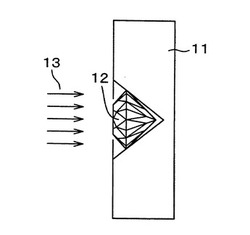

図2は、第1発明に基づき、ダイヤモンド粒子を固定具に固定し、イオンを照射する状態を示す一例の側面略図である。図2において、ブリリアントカットされたダイヤモンド粒子12は、ダイヤモンド粒子固定具11の開口部にテーブル面のみをイオン照射口に露出させて固定されている。高エネルギーイオン13は、ダイヤモンド粒子固定具11の開口部からテーブル面に照射され、このテーブル面のみを着色する。

【0027】

図3は、第2発明に基づき、カット面に着色された文様を有するダイヤモンド粒子を製造する際の一例を示す側面略図であり、図4は、第2発明に基づき、カット面に着色された文様を有するダイヤモンド粒子を製造する際の他の例を示す側面略図であり、図5は、カット面に絵が描画されたダイヤモンド粒子の一例の平面図であり、図6は、カット面に文字が描画されたダイヤモンド粒子の一例の側面略図である。

【0028】

図3において、14はダイヤモンド粒子であり、15は高エネルギーイオンを遮蔽するマスク、16は高エネルギーイオンである。図4において17はダイヤモンド粒子であり、18は高エネルギーイオンを遮蔽するフォトレジスト層、19は高エネルギーイオンである。図5は、テーブル面20に形成されたハート型文様であり、図6は、ガードル部分21に形成された文字であり、図7は図6の文字部分の拡大図である。

【実施例】

【0029】

以下本発明を実施例に基づいて詳細に説明するが、本発明はその趣旨を超えない限り、以下の記載例に限定されるものではない。なお、以下に記載の例において、イオン照射後の試料のxy色度は、次のようにして測定した。

1.xy色度の測定方法:ダイヤモンド粒子を、「JIS 7816(1991)、表面色の比較に用いる常用光源蛍光ランプD65−形式及び性能」に準拠したD65標準光源と色彩輝度計(コニカミノルタ社製、型式:CS−220)を準備し、下記実施例によって作成したダイヤモンド粒子の着色したカット面に、標準光源からの白色光を当て、反射光を色彩輝度計によって測定した。同一試料につき3回測定し、平均値を算出した。

【0030】

[実施例1]

最大径が約1mmサイズのブリリアントカットしたメレーダイヤモンド粒子を、図2に示したような構造のアルミニウム製の固定具に固定した。これを、図1に示したイオン加速機の照射室9に配置した。図1のセシウムスパッタ型イオン源2に金(Au)の粉末(平均粒径:約600マイクロメーター)を入れ、加速エネルギーを3MeVの一定として、イオン照射量を、1×1012〜1×1015ions/cm2の範囲とし、ダイヤモンド粒子の温度を200℃、真空度を10−4Paとしてイオンを照射し、イオン照射量と着色の関係を調べた。その結果を、表−1に記載した。得られた試料は、イオン照射量が少なかったものは薄茶色を呈し、多かったものは黒色を呈した。

【0031】

[実施例2]

実施例1に記載の例において、イオン源に入れる試料を珪素(Si)の粉末(平均粒径:約650マイクロメーター)に変更し、加速エネルギーを3MeVの一定として、イオン照射量を、1×1013〜5×1014ions/cm2の範囲とし、ダイヤモンド粒子の温度を200℃、真空度を10−4Paとしてイオンを照射し、イオン照射量と着色の関係を調べた。その結果を、表−1に記載した。得られた試料は、イオン照射量が少なかったものは薄緑色を呈し、多かったものは濃緑色を呈した。

【0032】

[実施例3]

実施例1に記載の例において、イオン源に入れる試料を炭素(C)の粉末(平均粒径:700マイクロメーター)に変更し、加速エネルギーを3MeVの一定として、イオン照射量を、1×1013〜5×1014ions/cm2の範囲で照射し、ダイヤモンド粒子の温度を200℃、真空度を10−4Paとしてイオンを照射し、イオン照射量と着色の関係を調べた。その結果を、表−1に記載した。得られた試料は、イオン照射量が少なかったものは薄緑色を呈し、多かったものは濃緑色を呈した。

【0033】

[実施例4]

実施例1に記載の例において、イオン源に入れる試料をホウ素(B)の粉末(平均粒径:650マイクロメーター)に変更し、加速エネルギーを3MeVの一定として、イオン照射量を、1×1013〜5×1014ions/cm2の範囲で照射し、ダイヤモンド粒子の温度を200℃、真空度を10−4Paとしてイオンを照射し、イオン照射量と着色の関係を調べた。その結果を、表−1に記載した。得られた試料は、イオン照射量が少なかったものは薄黄緑色を呈し、多かったものは黄緑色を呈した。

【0034】

【表1】

【0035】

表−1より、次のことが明らかとなる。

1.イオン発生源が同じであっても、イオン照射量を選ぶ(変える)ことにより、得られる製品の色を変更することができる。

2.イオン発生源が同じであっても、イオン照射量を多くすると、濃色になる。

【産業上の利用可能性】

【0036】

本発明に係る製造方法によれば、商品価値の低いダイヤモンド粒子のカット面を着色し、ジュエリーとしての商品価値の高い着色ダイヤモンド粒子が製造でき、ダイヤモンド粒子のカット面に任意の文様の描画が可能となり、従来にないオリジナルデザインを付した商品価値の高いジュエリーを製造できる。また、本発明に係る製造方法によれば、ダイヤモンド粒子のカット面に数字や文字がなどの文様が容易に描画できるので、ダイヤモンド粒子に鑑定書番号、メーカーロゴ、メーカーマークの描画が可能であり、これら描画によって容易に偽ブランドと峻別できるので、ダイヤモンド粒子に対する顧客の信頼を高めることができる。

【図面の簡単な説明】

【0037】

【図1】イオン加速器の概略図である。

【図2】ダイヤモンド粒子を固定具に固定し、イオンを照射する状態を示す一例の側面略図である。

【図3】カット面に着色された文様を有するダイヤモンド粒子を製造する際の一例を示す、側面略図である。

【図4】カット面に着色された文様を有するダイヤモンド粒子を製造する際の他の例を示す、側面略図である。

【図5】カット面に絵が描画されたダイヤモンド粒子の一例の平面図である。

【図6】カット面に文字が描画されたダイヤモンド粒子の一例の側面略図である。

【図7】ガードル部分に形成された文字の拡大図である。

【符号の説明】

【0038】

1:イオン加速器

2:セシウムスパッタ型イオン源

3:引き出し電極

4:質量分離用電磁石

5:タンデム型加速器

6:エネルギー分離用電磁石

7:走査電極

8:中性・イオン分離用電極

9:照射室

10、11:ダイヤモンド粒子固定具

12、14、17:ダイヤモンド粒子

13、16、19:高エネルギーイオン

15:マスク

18:フォトレジスト層

20:ハート型文様

21:数字文様

【技術分野】

【0001】

本発明は、カット面を着色したダイヤモンド粒子の製造方法、およびカット面に文様を描画したダイヤモンド粒子の製造方法に関する。さらに詳しくは、ダイヤモンド粒子のカット面に高エネルギーイオンを注入することにより、カット面を着色したダイヤモンド粒子の製造方法、および、ダイヤモンド粒子カット面に、文字またはマークなどの文様を描画したダイヤモンド粒子の製造方法に関する。

【背景技術】

【0002】

ダイヤモンド粒子は、透明無色で大きいものが高価値である。しかしほとんどのダイヤモンド粒子は透明度が低く、小さいものは選別され工業用に供される。そこで、透明度が低くジュエリー用としては商品価値が低いダイヤモンド粒子を着色し、付加価値の高いジュエリーにする処理法が提案され、一部実用かされている。従来、ダイヤモンド粒子の着色法としては、(1)高圧高温処理(HPHT)法、(2)電子線照射法、(3)中性子照射法、(4)ラジウム処理法、(5)低エネルギーイオン注入法、などが知られている。上記の(1)HPHT法は、数千度への高温加熱と数百キロバールの圧力を必要とし、さらに処理時間が数十時間という長時間を必要とする方法である(特許文献1〜特許文献2参照)。これら提案の方法では、ダイヤモンド粒子表面全体を着色する方法であるので、一部のカット面のみへのカラー着色、一部のカット面のみへの文様描画はできない。

【0003】

上記(2)の電子線照射法では、ダイヤモンド粒子のカット面に数MeVの電子線を照射し、その後、約1000℃の温度で数時間〜数十時間アニーリングする方法である(特許文献3〜特許文献7参照)。これら提案の方法によれば、ダイヤモンド粒子カット面に電子線を照射する際に生じる二次X線の遮蔽が必要であり、施設が大掛かりになる。また、数MeVの電子線は透過力が高く、散乱線が発生し易いので、ダイヤモンド粒の子カット面にマスクを施しても散乱線を遮蔽し難く、従って、電子線照射法で文字またはマークなどの文様を描画することは困難である。

【0004】

上記(3)の中性子照射法は、ダイヤモンド粒の子カット面に原子炉などにより中性子を照射する方法(特許文献8参照)と、その後、数百℃で熱処理する方法(特許文献9、特許文献10参照)などが提案されている。これら提案の方法は、原子炉などの大規模な施設が必要であり、またダイヤモンド粒子内部にある不純物を放射化する恐れがあり、ジュエリー使用時における残留放射能の危険性がある。エネルギーの高い中性子は、透過力が高いために、ダイヤモンド粒子のカット面にマスクを施しても、マスクによって中性子の透過を妨げることができず、従って中性子照射法で、ダイヤモンド粒子のカット面に文字またはマークなどの文様を描画することは不可能である。

【0005】

上記(4)のラジウム処理法は、ダイヤモンド粒子のカット面にラジウムから放出されるα線を照射する方法であり、1904年にWilliam Crooksによって提案された処理法である。この方法では、ダイヤモンド粒子をラジウム塩中に入れるために、ダイヤモンド粒子のカット面にラジウムの娘核種である放射性物質が付着する。また、ビーム状のα線照射ではないので、ダイヤモンド粒子カット面の一部のみに、文字またはマークなどの文様を描画することは困難である。

【0006】

上記(5)の低エネルギーイオン注入法として、特許文献11に記載の方法が提案されているが、低エネルギーイオンを注入した後、500℃以上の熱処理する工程が必要である(特許文献12参照)。この方法は、イオンエネルギーが50〜100keVと低いので、表面改質がカット面から数10nmオーダーまでの浅い領域のみであるので、イオン注入後に熱処理を施して、注入したイオンを拡散させている。また、イオン注入量も5×1015〜5×1018ions/cm2と多量の注入量を必要とする。また、実施例に記載の着色法は黒色一色のみが記載されているに過ぎず、他の色による着色ついては記載されていない。さらに、熱処理により描画した文字やマークなどの文様が拡散し、ぼやける恐れがある。

【0007】

ダイヤモンド粒子のカット面に、印字やマークなどの文様を描画する方法としては、ダイヤモンド表面を微細加工する方法がある。例えば、特許文献13に記載の方法は、収束イオンビームにより、エッチングする方法である。また、特許文献14に記載の方法は、マスク後にプラズマエッチングする方法である。その他に、レーザーによる加工法などが知られており、ダイヤモンド粒子の鑑定書、鑑別書、保証書などの番号、記号などを刻印し、それぞれの証明書とこれらが刻印されたダイヤモンド粒子とが同一であることを証明する手段や、人工ダイヤモンドであることなどの証明などに使われている。しかしながらこれらの技術は、ダイヤモンド表面を削ることによる加工であるために、カラー描画は不可能である。

【特許文献1】特表2004−505765号公報

【特許文献2】特表2003−528023号公報

【特許文献3】特開平1−131014号公報

【特許文献4】特開平1−138112号公報

【特許文献5】特開平1−183409号公報

【特許文献6】特開平6−263418号公報

【特許文献7】特公平5−36399号公報

【特許文献8】特公昭57−40120号公報

【特許文献9】特開昭63−162600号公報

【特許文献10】特開平6−219895号公報

【特許文献11】特開2005−247686号公報

【特許文献12】特開2005−247686号公報

【特許文献13】特開平6−36594号公報

【特許文献14】特開2002−226290号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明の目的は、次のとおりである。

1.商品価値の低いダイヤモンド粒子のカット面を着色し、ジュエリーとしての価値の高い着色されたダイヤモンド粒子の製造方法を提供すること。

2.短時間に処理でき、照射後の熱処理を必要としない着色されたダイヤモンド粒子の製造方法を提供する。

3.一部のカット面のみに文字またはマークなどの文様を描画した、ダイヤモンド粒子の製造方法を提供すること。

【課題を解決するための手段】

【0009】

上記課題を解決するため、第1発明では、カット面を着色したダイヤモンド粒子を製造する方法において、着色しようとするダイヤモンド粒子のカット面に、常温〜約200℃の温度範囲、10−3〜10−4Paの真空雰囲気下、イオン加速器によって、加速エネルギーを1〜5MeVの範囲、イオンの照射量を1×1012〜1×1015ions/cm2の範囲の高エネルギーイオンを照射することを特徴とする、カット面を着色したダイヤモンド粒子の製造方法を提供する。

【0010】

また、第2発明では、カット面に文様を描画したダイヤモンド粒子を製造する方法において、ダイヤモンド粒子のカット面を、文字またはマークなどの形に加工し穴を穿孔したマスクまたはフォトレジストによるマスクによって被覆した後に、常温〜約200℃の温度範囲、10−3〜10―4Paの真空雰囲気下、穿孔穴から、イオン加速器によって加速エネルギーを1〜5MeVの範囲、イオンの照射量を1×1012〜1×1015ions/cm2の範囲の高エネルギーイオンを照射することを特徴とする、カット面に文様を描画したダイヤモンド粒子の製造方法を提供する。

【発明の効果】

【0011】

本発明は、以下詳細に説明するとおりであり、次のような特別に有利な効果を奏し、その産業上の利用価値は極めて大である。

1.本発明に係る製造方法は、従来のHPHT法のような数千度への高温加熱や高圧力を必要とせず、常温〜約200℃の温度範囲で実施できるので、ダイヤモンド粒子を貴金属指輪などにセッティングした後でも適用できる。

2.従来の電子線照射法は、電子線照射時に発生する二次X線の遮蔽が必要であり、施設が大掛かりになるが、本発明に係る製造方法によれば、使用するイオン加速器は二次X線がほとんど発生しないので、遮蔽設備を必要としないので施設が大掛かりになることがない。

3.従来の電子線照射法は、照射後に約1000℃の温度で数時間の熱処理工程を必要とするが、本発明に係る製造方法によれば、ダイヤモンド粒子へのイオン照射後の熱処理やアニーリングなどが不要で、数分から1時間程度で着色したダイヤモンド粒子を製造できるので、生産性が大幅に向上する。

4.従来の中性子照射処理法は、原子炉や大型加速器などの大規模施設を必要とし、さらに照射後にダイヤモンド内の不純物が放射化する恐れがあったが、本発明に係る製造方法によれば、照射するイオンエネルギー量は不純物が放射化するほどではないので、ダイヤモンド粒子が放射化する恐れはない。

5.従来の低エネルギーイオン注入法は、多量にイオン注入する必要があるが、本発明に係る製造方法によれば、イオン照射(注入)量は、従来の低エネルギーイオン注入法による注入量の1000分の1以下の量に少なくできる。

6.本発明に係る製造方法によれば、イオン源の種類や照射時間を調整することにより、着色の種類と着色濃度を調整できるために、多種の着色製品の製造が可能である。

7.本発明に係る製造方法によれば、ダイヤモンド粒子のカット面に任意の文様描画が可能となり、従来にないオリジナルデザインを付した付加価値の高いジュエリーの製造が可能である。

8.本発明に係る製造方法によれば、ダイヤモンド粒子のカット面に数字や文字がなどの文様が容易に描画できるので、ダイヤモンド粒子に鑑定書番号、メーカーロゴ、メーカーマークの描画が可能であり、これら描画によって容易に偽ブランドと峻別できるので、ダイヤモンド粒子に対する顧客の信頼を高めることができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明を詳細に説明する。

本発明においてダイヤモンド粒子とは、天然のダイヤモンド原石を、粒子状に加工して切り出し、切り出した粒子表面に種々のカットを施した粒子をいう。ダイヤモンドの種類は特に制限がなく、Ia型、Ib型、IIa型、IIb型のいずれであってもよい。ダイヤモンド粒子のカットの形態には特に制限がなく、従来から知られているカットの形態、例えば、マスキーズカット、バゲットカット、オーバルカット、フレンチカット、ペアシャープトカット、ブリオレットカット、テーブルカット、ローズカット、カボッションカット、ステップカット、ブリリアントフルカット、エイトカット、シザーズカット、エメラルドカットなどが挙げられる。ダイヤモンド粒子の大きさは、イオンを照射する際の固定台に固定できる程度の大きさであればよく、特に制限がない。ダイヤモンド粒子が小さい場合は、それに応じて描画する文様を小さくすればよい。

【0013】

本発明に係る製造方法によるときは、ダイヤモンド粒子のカット面に着色、および/または、文字、マークなどの文様が施される。本発明において着色とは、ダイヤモンド粒子のカット面を着色することを意味し、本発明において文様とは、鑑定書番号、メーカーマーク(記号)、メーカーロゴ(連字)、その他の小さな模様、記号などを意味する。着色または文様が施されるカット面は、テーブル、スターファセット、ビーゼルファセット、アッパーガードルファセット、ロワーガードルファセット、パビリオンファッセット、ガードルなどのいずれの面であってもよい。着色または文様が施されるカット面は、一面でも二面以上の複数面であってもよい。

【0014】

本発明の第1発明に係る製造方法によってダイヤモンド粒子のカット面に着色するには、ダイヤモンド粒子を保持具によって保持し、イオン加速器のイオン照射室の所定位置に設置し、イオン加速器によって加速したイオンをカット面に照射する。保持具は、ダイヤモンド粒子のカット面にイオンを照射する際の条件で、軟化、融解、気化など変形せず、200℃以上の耐熱性を有する素材によって構成するのが好ましい。具体的には、ステンレススチール、白金、チタン、チタン合金、マグネシュウム合金、アルミニウム、アルミニウム合金などが挙げられる。また、ダイヤモンド粒子を、指輪などの貴金属製台座にセッティングした状態のものでもよい。

【0015】

本発明で使用されるイオン加速器としては、商業的イオン照射(注入)器が使用できる。商業的イオン加速器としては、セシウムスパッタ型イオン源、タンデム型加速管を用いるコッククロフト・ワルトン型イオン加速器(後記する図1参照)が挙げられる。これらイオン加速器は、粉末状原料をイオン源に載置して目的イオンを発生させ、原料に含まれる不純物に由来する不純物イオンは、質量分離用電磁石によりイオンの進行方向を90度曲げ、質量により不純物イオンを分離する。質量分離用電磁石に設定する磁力により、目的イオンよりも軽いイオンは90度を超えて曲がり、目的イオンよりも重いイオンは曲がる角度が90度に満たない性質を示すので、目的イオンを選択的に分離することができる。

【0016】

ダイヤモンド粒子のカット面にイオンを照射する際のイオン加速エネルギーは、カット面の表面から数マイクロメーターの内部に浸透し、このイオンが浸透した面が、イオンの種類、イオンの照射エネルギー、イオン照射量などに応じて着色する。照射する際の加速エネルギーは、1〜5MeVの範囲で選ぶものとする。イオン加速エネルギーが1MeV未満であると、カット面からのイオン侵入(到達)深さが浅く、ダイヤモンドカット面の着色が不十分となり、イオン加速エネルギーが5MeVを超えると、照射時にダイヤモンド粒子が高温になるおそれがあり、いずれも好ましくない。例えば、ダイヤモンド粒子の温度が500℃を超えると、照射室に残留している少量の酸素と反応し、ダイヤモンド粒子表面が酸化される恐れが大である。また、ダイヤモンド粒子が貴金属製台座にセッティングされている場合には、ダイヤモンド粒子の温度が1000℃近くなると台座金属の融点に近くなり、装置も大掛かりになりコスト高となるので、好ましくない。

【0017】

イオンの照射量は、1×1012〜1×1015ions/cm2の範囲で選ぶものとする。イオンの照射量が1×1012ions/cm2未満であると、イオン照射量が不足し、ダイヤモンド粒子のカット面の着色が不十分となり、イオンの照射量が1×1015ions/cm2を超えると、ダイヤモンド結晶がグラファイト化またはアモルファス化する割合が増え、黒色のみとなり種々の色に着色することが困難となり、好ましくない。

【0018】

イオン加速器によって加速したイオンをダイヤモンド粒子のカット面に照射する際には、真空度を10―3〜10―4Paの範囲で選ぶものとする。真空度が10―3Pa未満であると、イオンの飛ぶ力が弱いので、真空度が低いとイオンを加速できないばかりでなく、高電圧が負荷されるので放電の危険があるからである。また、イオン照射室内に残留気体が多く存在すると、加速された目的イオンとともにダイヤモンド粒子のカット面に入り込むので、目的イオン以外の残存ガスイオンの色に着色されるからである。着色真空度が10―4Paを超えると、照射室のベーキング(加熱により真空度を高めるための操作)などが必要となり、試料交換に時間がかかり、好ましくない。

【0019】

照射できるイオンの種類としては、例えば、金(Au)、珪素(Si)、炭素(C)、ホウ素(B)などのイオンが挙げられる。ダイヤモンド粒子のカット面に付与する色の濃度は、上記イオン加速エネルギーの強度、イオンの照射量などを変更することによって、容易に変えることができる。例えば、Auイオンは薄茶色〜茶色〜黒色、Siイオンは濃緑色〜薄緑色、Cイオンは緑色〜薄緑色、Bイオンは黄緑色〜薄黄緑色を呈する(後記する実施例の表−1参照)。本発明に係る製造方法によれば、ダイヤモンド粒子のカット面にイオンを照射することにより、照射されたカット面のみが着色するが、カットされたダイヤモンド粒子はカット面が複数あるので、複雑に反射して輝くように視認され、ダイヤモンド粒子はジュエリーとしての商品価値が大幅に高まる。

【0020】

本発明に係る第2発明によるときは、ダイヤモンド粒子のカット面を、文字またはマークなどの形に加工し穴を穿孔したマスクまたはフォトレジストによって被覆した後に(後記する図3、図4参照)、上記した第1発明におけると同様、ダイヤモンド粒子を保持具によって保持しイオン加速器のイオン照射室に保持し、イオン加速器によって加速したイオンを、穿孔した穴からカット面に照射する。カット面には、マスクまたはフォトレジストに穿孔された穴の文様に倣って文様が施される(後記する図5、図6参照)。

【0021】

マスクとして使用できる素材は、ダイヤモンド粒子カット面にイオンを照射する際の条件で、軟化、融解、気化など変形せず、200℃以上の耐熱性を有する素材によって構成するのが好ましい。具体的には、アルミニウム、ステンレススチール、珪素、マグネシウム、チタン、白金などが挙げられる。マスクの厚さは、薄過ぎるとイオン透過を遮蔽することができないので、イオン透過を遮蔽できる十分な厚さとする。素材にもよるが、数十マイクロメーター以上の厚さが好ましい。

【0022】

マスクに文字またはマークなどの形に加工し、穴を穿孔する方法としては、レーザー加工法、イオンビーム加工法、電子ビーム加工法、切削加工法、電解加工法、放電加工法、エッチング法などが挙げられる。穴の穿孔方法は、マスクの素材、形成する文様の大小などにより、加工法を選べばよい。フォトレジストも、イオン照射時の温度に耐えられ、ダイヤモンド粒子表面に付着できる性質を有するものであればよい。このような性質を有するフォトレジスト用の材料は、フォトレジストの露光に採用する光源により異なる。露光光源が紫外線の場合は、環化ゴムとビスアジドとを含む紫外線用レジスト、ジアゾキノン系化合物を含む紫外線用レジストなどが挙げられる。露光光源が電子線の場合は、ポリメチルメタクリレート(PMMA)を含む電子線用レジスト、ポリヘキサフルオロブチルメタクリレート(FBM)を含む電子線用レジスト、ポリヘキサフルオロプロピルメタクリレート(FPM)を含む電子線用レジストなどが挙げられる。露光光源がX線の場合は、PMMAを含むX線用レジスト、FBMを含むX線用レジストなどが挙げられる。フォトレジストに文字またはマークなどの形に加工し穴を穿孔する方法としては、ダイヤモンド粒子にレジストを塗装し、露光、現像の工程を経由して穴を穿孔し、この穿孔穴からイオン照射(注入)し、ダイヤモンド粒子カット面に所望の文様を描画する。

【0023】

本発明に係る第2発明を実施する際に使用できるイオン発生源(装置)は、第1発明において使用できるものと同種でよく、イオンの種類、イオン照射強度、イオン照射時の真空度などもまた、第1発明において説明したのと同じであってよい。マスクまたはフォトレジストに穿設した穴を通ったイオンによって、カット面に形に所望の色に着色された文字またはマークなどの文様を描画できる。

【0024】

次に、本発明に係る方法で、着色されたダイヤモンド粒子の製造方法の概略を説明する。図1は、本発明に係る製造方法で使用されるイオン加速器の一例の概略図である。イオン加速器1は、セシウムスパッタ型イオン源2、引き出し電極3、質量分離用電極4、タンデム型加速管5、エネルギー分離用電磁石6、走査電極7、中性・イオン分離用電極8、照射室9、ダイヤモンド粒子固定具10から構成される。

【0025】

図1において、セシウムスパッタ型イオン源2から発生されるイオンは、マイナスイオンであり、イオン源としては、上に例示した物質の粉末であって、平均粒径が数十〜数百マイクロメーターのものが使用される。図1において、矢印はイオンの移送(進行、輸送)方向である。マイナスイオンは、引き出し電極3により、約20keVの加速エネルギーで、質量分離用電極4に導かれる。導かれたマイナスイオンの中に含まれる不純物イオンはここで分離され、目的のイオンのみを分離し、タンデム型加速管5へ移送される。タンデム型加速管5の中央部がプラスの電極とされており、マイナスイオンは中央部へ加速される。中央部で印加できる電圧は、100kV〜1.7MVの範囲である。タンデム型加速管5の中央部でプラスイオンに変換されたイオンは、さらに加速されタンデム型加速管5の末端方向に移送される。プラスイオンには価数の異なる複数のイオンが存在することがあり、それぞれ加速エネルギーが異なるので、エネルギー分離用電磁石6により単一加速エネルギーに分離され、走査電極7により均一なビームになるように走査され、照射室9に設置されたダイヤモンド粒子のカット面に照射される。

【0026】

図2は、第1発明に基づき、ダイヤモンド粒子を固定具に固定し、イオンを照射する状態を示す一例の側面略図である。図2において、ブリリアントカットされたダイヤモンド粒子12は、ダイヤモンド粒子固定具11の開口部にテーブル面のみをイオン照射口に露出させて固定されている。高エネルギーイオン13は、ダイヤモンド粒子固定具11の開口部からテーブル面に照射され、このテーブル面のみを着色する。

【0027】

図3は、第2発明に基づき、カット面に着色された文様を有するダイヤモンド粒子を製造する際の一例を示す側面略図であり、図4は、第2発明に基づき、カット面に着色された文様を有するダイヤモンド粒子を製造する際の他の例を示す側面略図であり、図5は、カット面に絵が描画されたダイヤモンド粒子の一例の平面図であり、図6は、カット面に文字が描画されたダイヤモンド粒子の一例の側面略図である。

【0028】

図3において、14はダイヤモンド粒子であり、15は高エネルギーイオンを遮蔽するマスク、16は高エネルギーイオンである。図4において17はダイヤモンド粒子であり、18は高エネルギーイオンを遮蔽するフォトレジスト層、19は高エネルギーイオンである。図5は、テーブル面20に形成されたハート型文様であり、図6は、ガードル部分21に形成された文字であり、図7は図6の文字部分の拡大図である。

【実施例】

【0029】

以下本発明を実施例に基づいて詳細に説明するが、本発明はその趣旨を超えない限り、以下の記載例に限定されるものではない。なお、以下に記載の例において、イオン照射後の試料のxy色度は、次のようにして測定した。

1.xy色度の測定方法:ダイヤモンド粒子を、「JIS 7816(1991)、表面色の比較に用いる常用光源蛍光ランプD65−形式及び性能」に準拠したD65標準光源と色彩輝度計(コニカミノルタ社製、型式:CS−220)を準備し、下記実施例によって作成したダイヤモンド粒子の着色したカット面に、標準光源からの白色光を当て、反射光を色彩輝度計によって測定した。同一試料につき3回測定し、平均値を算出した。

【0030】

[実施例1]

最大径が約1mmサイズのブリリアントカットしたメレーダイヤモンド粒子を、図2に示したような構造のアルミニウム製の固定具に固定した。これを、図1に示したイオン加速機の照射室9に配置した。図1のセシウムスパッタ型イオン源2に金(Au)の粉末(平均粒径:約600マイクロメーター)を入れ、加速エネルギーを3MeVの一定として、イオン照射量を、1×1012〜1×1015ions/cm2の範囲とし、ダイヤモンド粒子の温度を200℃、真空度を10−4Paとしてイオンを照射し、イオン照射量と着色の関係を調べた。その結果を、表−1に記載した。得られた試料は、イオン照射量が少なかったものは薄茶色を呈し、多かったものは黒色を呈した。

【0031】

[実施例2]

実施例1に記載の例において、イオン源に入れる試料を珪素(Si)の粉末(平均粒径:約650マイクロメーター)に変更し、加速エネルギーを3MeVの一定として、イオン照射量を、1×1013〜5×1014ions/cm2の範囲とし、ダイヤモンド粒子の温度を200℃、真空度を10−4Paとしてイオンを照射し、イオン照射量と着色の関係を調べた。その結果を、表−1に記載した。得られた試料は、イオン照射量が少なかったものは薄緑色を呈し、多かったものは濃緑色を呈した。

【0032】

[実施例3]

実施例1に記載の例において、イオン源に入れる試料を炭素(C)の粉末(平均粒径:700マイクロメーター)に変更し、加速エネルギーを3MeVの一定として、イオン照射量を、1×1013〜5×1014ions/cm2の範囲で照射し、ダイヤモンド粒子の温度を200℃、真空度を10−4Paとしてイオンを照射し、イオン照射量と着色の関係を調べた。その結果を、表−1に記載した。得られた試料は、イオン照射量が少なかったものは薄緑色を呈し、多かったものは濃緑色を呈した。

【0033】

[実施例4]

実施例1に記載の例において、イオン源に入れる試料をホウ素(B)の粉末(平均粒径:650マイクロメーター)に変更し、加速エネルギーを3MeVの一定として、イオン照射量を、1×1013〜5×1014ions/cm2の範囲で照射し、ダイヤモンド粒子の温度を200℃、真空度を10−4Paとしてイオンを照射し、イオン照射量と着色の関係を調べた。その結果を、表−1に記載した。得られた試料は、イオン照射量が少なかったものは薄黄緑色を呈し、多かったものは黄緑色を呈した。

【0034】

【表1】

【0035】

表−1より、次のことが明らかとなる。

1.イオン発生源が同じであっても、イオン照射量を選ぶ(変える)ことにより、得られる製品の色を変更することができる。

2.イオン発生源が同じであっても、イオン照射量を多くすると、濃色になる。

【産業上の利用可能性】

【0036】

本発明に係る製造方法によれば、商品価値の低いダイヤモンド粒子のカット面を着色し、ジュエリーとしての商品価値の高い着色ダイヤモンド粒子が製造でき、ダイヤモンド粒子のカット面に任意の文様の描画が可能となり、従来にないオリジナルデザインを付した商品価値の高いジュエリーを製造できる。また、本発明に係る製造方法によれば、ダイヤモンド粒子のカット面に数字や文字がなどの文様が容易に描画できるので、ダイヤモンド粒子に鑑定書番号、メーカーロゴ、メーカーマークの描画が可能であり、これら描画によって容易に偽ブランドと峻別できるので、ダイヤモンド粒子に対する顧客の信頼を高めることができる。

【図面の簡単な説明】

【0037】

【図1】イオン加速器の概略図である。

【図2】ダイヤモンド粒子を固定具に固定し、イオンを照射する状態を示す一例の側面略図である。

【図3】カット面に着色された文様を有するダイヤモンド粒子を製造する際の一例を示す、側面略図である。

【図4】カット面に着色された文様を有するダイヤモンド粒子を製造する際の他の例を示す、側面略図である。

【図5】カット面に絵が描画されたダイヤモンド粒子の一例の平面図である。

【図6】カット面に文字が描画されたダイヤモンド粒子の一例の側面略図である。

【図7】ガードル部分に形成された文字の拡大図である。

【符号の説明】

【0038】

1:イオン加速器

2:セシウムスパッタ型イオン源

3:引き出し電極

4:質量分離用電磁石

5:タンデム型加速器

6:エネルギー分離用電磁石

7:走査電極

8:中性・イオン分離用電極

9:照射室

10、11:ダイヤモンド粒子固定具

12、14、17:ダイヤモンド粒子

13、16、19:高エネルギーイオン

15:マスク

18:フォトレジスト層

20:ハート型文様

21:数字文様

【特許請求の範囲】

【請求項1】

カット面を着色したダイヤモンド粒子を製造する方法において、着色しようとするダイヤモンド粒子のカット面に、常温〜約200℃の温度範囲、10−3〜10−4Paの真空雰囲気下、イオン加速器によって、加速エネルギーを1〜5MeVの範囲、イオンの照射量を1×1012〜1×1015ions/cm2の範囲の高エネルギーイオンを照射することを特徴とする、カット面を着色したダイヤモンド粒子の製造方法。

【請求項2】

照射するイオンの種類を変え、イオンの照射量を変えることにより、着色する際の色の種類、着色した後の色の濃淡を変える、請求項1に記載のカット面を着色したダイヤモンド粒子の製造方法。

【請求項3】

カット面に文様を描画したダイヤモンド粒子を製造する方法において、ダイヤモンド粒子のカット面を、文字またはマークなどの形に加工し穴を穿孔したマスクまたはフォトレジストによるマスクによって被覆した後に、常温〜約200℃の温度範囲、10−3〜10―4Paの真空雰囲気下、穿孔穴から、イオン加速器によって加速エネルギーを1〜5MeVの範囲、イオンの照射量を1×1012〜1×1015ions/cm2の範囲の高エネルギーイオンを照射することを特徴とする、カット面に文様を描画したダイヤモンド粒子の製造方法。

【請求項4】

照射するイオンの種類を変え、イオンの照射量を変えることにより、描画する文様の色の種類、描画した後の文様の濃淡を変える、請求項3に記載のカット面に文様を描画したダイヤモンド粒子の製造方法。

【請求項1】

カット面を着色したダイヤモンド粒子を製造する方法において、着色しようとするダイヤモンド粒子のカット面に、常温〜約200℃の温度範囲、10−3〜10−4Paの真空雰囲気下、イオン加速器によって、加速エネルギーを1〜5MeVの範囲、イオンの照射量を1×1012〜1×1015ions/cm2の範囲の高エネルギーイオンを照射することを特徴とする、カット面を着色したダイヤモンド粒子の製造方法。

【請求項2】

照射するイオンの種類を変え、イオンの照射量を変えることにより、着色する際の色の種類、着色した後の色の濃淡を変える、請求項1に記載のカット面を着色したダイヤモンド粒子の製造方法。

【請求項3】

カット面に文様を描画したダイヤモンド粒子を製造する方法において、ダイヤモンド粒子のカット面を、文字またはマークなどの形に加工し穴を穿孔したマスクまたはフォトレジストによるマスクによって被覆した後に、常温〜約200℃の温度範囲、10−3〜10―4Paの真空雰囲気下、穿孔穴から、イオン加速器によって加速エネルギーを1〜5MeVの範囲、イオンの照射量を1×1012〜1×1015ions/cm2の範囲の高エネルギーイオンを照射することを特徴とする、カット面に文様を描画したダイヤモンド粒子の製造方法。

【請求項4】

照射するイオンの種類を変え、イオンの照射量を変えることにより、描画する文様の色の種類、描画した後の文様の濃淡を変える、請求項3に記載のカット面に文様を描画したダイヤモンド粒子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2008−94634(P2008−94634A)

【公開日】平成20年4月24日(2008.4.24)

【国際特許分類】

【出願番号】特願2006−274408(P2006−274408)

【出願日】平成18年10月5日(2006.10.5)

【出願人】(506209422)地方独立行政法人 東京都立産業技術研究センター (134)

【出願人】(304023994)国立大学法人山梨大学 (223)

【Fターム(参考)】

【公開日】平成20年4月24日(2008.4.24)

【国際特許分類】

【出願日】平成18年10月5日(2006.10.5)

【出願人】(506209422)地方独立行政法人 東京都立産業技術研究センター (134)

【出願人】(304023994)国立大学法人山梨大学 (223)

【Fターム(参考)】

[ Back to top ]