カップ型紙容器

【課題】本発明の解決しようとする課題は、ホットプレートによる加熱適性が良好であり、電子レンジで直接加熱しても焦げが発生しないカップ型紙容器を提案するものである。

【解決手段】紙層と、この両面に設けられた熱可塑性樹脂層を有する筒状の胴部と;胴部の上方の開口をシールする蓋材と;紙層と、この両面に設けられた熱可塑性樹脂層を有し、胴部の下方の開口をシールする底面部と;を備えたカップ型紙容器であって、胴部は、胴部貼り合わせ部と、フランジ部と、胴部の下端部を内側に1回半以上巻き込んでから平らに押し潰して形成された底フランジ部とを有し、胴部貼り合わせ部の少なくとも容器の内側となる紙層の側端縁は、熱可塑性樹脂層によって覆われており、フランジ部には、蓋材が、開封可能にシールされており、底フランジ部の下面には、底面部が、密着シールされていることを特徴とするカップ型紙容器である。

【解決手段】紙層と、この両面に設けられた熱可塑性樹脂層を有する筒状の胴部と;胴部の上方の開口をシールする蓋材と;紙層と、この両面に設けられた熱可塑性樹脂層を有し、胴部の下方の開口をシールする底面部と;を備えたカップ型紙容器であって、胴部は、胴部貼り合わせ部と、フランジ部と、胴部の下端部を内側に1回半以上巻き込んでから平らに押し潰して形成された底フランジ部とを有し、胴部貼り合わせ部の少なくとも容器の内側となる紙層の側端縁は、熱可塑性樹脂層によって覆われており、フランジ部には、蓋材が、開封可能にシールされており、底フランジ部の下面には、底面部が、密着シールされていることを特徴とするカップ型紙容器である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、食料品や飲料等を収納する紙容器に関し、特に電子レンジによる加熱調理に適したカップ型紙容器に関する。

【背景技術】

【0002】

食料品や飲料を収納する容器としては、さまざまな材質のさまざまな形状の容器が用いられている。近年においては、地球環境保護意識の高まりを背景にして、再生産可能な資源である紙を用いた容器が特に注目されている。その中でもカップ形状の紙容器は、その使い易さや、作り易さから、本来の紙カップ用途の他に、各種の食料品、飲料等を収納する容器としても広く用いられている。

【0003】

カップ形状の紙容器の一般的な形状としては、図9(a)、(b)に示したように胴部材(200)と底面部材(300)からなり、逆トレー状に成形した底面部材(300)の周縁部(310)に、胴部材(200)の下端部を巻き込んで加熱圧着して、ボトムスリーブ(250)を形成したものが一般的である。胴部材(200)の上端部は、巻き込み成形後に潰してフランジ部(230)を形成し、別に準備した蓋材(図示せず)を剥離可能にシールして密封する。

【0004】

このような上げ底状の紙容器に内容物を入れて電子レンジで加熱すると、胴部材(200)の部分は内容物が直接接しているため、100℃を超えて加熱されることはないが、ボトムスリーブ(250)の部分は、直接内容物に接していないため、電子レンジの特性によっては、100℃以上にまで加熱されて、図9(c)に示したように「焦げ」(400)を生じる現象が発生することがあった。

【0005】

この「焦げ」の発生現象は、電子レンジの特性や、電子レンジ内の置場所などにも関係し、必ずしも常に発生するものではないが、これが、カップ型紙容器を電子レンジ加熱用途に積極的に使用できない理由ともなっていた。

【0006】

特許文献1に記載された電子レンジ用紙カップは、この問題を解決するためになされたものであり、ボトムスリーブが形成されないようにするために、図9(d)に示したように、底面部材(300)を逆トレー状に成形することなく平面状とし、胴部材(200)も底面部材(300)に巻込まずに、90°に折り曲げて潰しただけにすることにより、ボトムスリーブが形成されないようにしたものである。

【0007】

特許文献2に記載された断熱電子レンジ対応紙カップも同様に、ボトムスリーブが形成されないように、底面板を皿状に成形したものである。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許第3953584号公報

【特許文献2】特開2002-211534号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

特許文献1および2に記載された電子レンジ用紙カップは、通常の紙カップにおけるようなボトムスリーブが存在しないため、ボトムスリーブの焦げ現象は発生しないが、底面が完全な平面ではないためホットプレートに商品を載置して加熱して販売する場合には、

熱の伝導性が悪く、ホットプレート加熱適性において十分とは言えなかった。

【0010】

本発明の解決しようとする課題は、ホットプレートによる加熱適性が良好であり、電子レンジで直接加熱しても焦げが発生しないカップ型紙容器を提案するものである。

【課題を解決するための手段】

【0011】

上記の課題を解決するための手段として、請求項1に記載の発明は、紙層と、この紙層の両面に設けられた熱可塑性樹脂層を有する胴部形成用ブランクから形成された筒状の胴部と;

前記胴部の上方の開口をシールする蓋材と;

紙層と、この紙層の両面に設けられた熱可塑性樹脂層を有し、前記胴部の下方の開口をシールする底面部と;

を備えたカップ型紙容器であって、

前記胴部は、前記胴部形成用ブランクの両側端縁同士が重ね合わされてシールされた胴部貼り合わせ部と、前記胴部の上端部を外側に1回以上巻き込んでから平らに押し潰して形成されたフランジ部と、前記胴部の下端部を内側に1回半以上巻き込んでから平らに押し潰して形成された底フランジ部とを有し、

前記胴部貼り合わせ部において、少なくとも容器の内側となる紙層の側端縁は、該紙層の両面に設けられた前記熱可塑性樹脂層によって覆われており、

前記フランジ部には、前記蓋材が、開封可能にシールされており、

前記底フランジ部の下面には、前記底面部が、密着シールされていることを特徴とするカップ型紙容器である。

【0012】

また、請求項2に記載の発明は、前記底面部が、金属箔層を含むことを特徴とする請求項1に記載のカップ型紙容器である。

【発明の効果】

【0013】

本発明に係るカップ型紙容器は、底面の構造が、胴部の下端部を内側に1回半以上巻き込んでから平らに押し潰して形成した底フランジ部に、底面部を密着シールした構造であるため、底面が平面状であり、ボトムスリーブが存在しない。このため電子レンジで加熱した時に、焦げが発生することがない。

【0014】

また本発明に係るカップ型紙容器は、底面が平面状であるから、ホットプレートに載置して加熱する場合の加熱適性に優れている。

【0015】

また内容物に接触する紙層のすべての端面が熱可塑性樹脂層によって覆われているか、巻き込まれており、容器の内部に紙層の端面が露出していない構造であるため、内容物を充填した後の包装体を電子レンジで加熱調理した時に、内容物が紙層に浸み込んだりすることがなく、衛生的に調理できる。

【0016】

また胴部と底面部が紙層を含むものであるため、断熱性があり、このため金属缶やガラス瓶と比較して加熱時の取扱いにおいて、手が熱くないなどの長所がある。

【0017】

請求項2に記載の発明によれば、底面部が、金属箔層を含むため、紙容器の製造時に高周波を用いた加熱方法を採用することができる。また包装体を電子レンジで加熱する際、底面が発熱するので、均一な加熱が可能となる。

【図面の簡単な説明】

【0018】

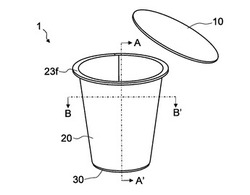

【図1】図1は、本発明に係るカップ型紙容器の一実施態様を示した斜視図である。

【図2】図2(a)は、図1のA−A’断面を示した断面模式図である。図2(b)は、図2(a)における胴部の、また図2(c)は、底面部のそれぞれ部分拡大断面模式図である。

【図3】図3(a)は、図1のB−B’断面を示した断面模式図である。図3(b)は、図3(a)における胴部貼り合わせ部の部分拡大断面模式図である。

【図4】図4は、図1に示したカップ型紙容器の胴部形成用ブランクおよび底面部形成用ブランクを示した平面模式図である。

【図5】図5(a)、(b)、(c)は、図1に示したカップ型紙容器の底面を成形する工程を示した説明図である。

【図6】図6(a)、(b)、(c)は、本発明に係るカップ型紙容器の胴部形成用ブランクを作成する方法の一例を示した説明図である。

【図7】図7は、本発明の請求項2に係るカップ型紙容器の底面部の断面模式図である。

【図8】図8は、本発明に係るカップ型紙容器に用いる積層体の層構成の他の例を示した断面模式図である。

【図9】図9(a)は、従来のカップ状紙容器の構造を示した斜視説明図である。図9(b)は、図11(a)に示した紙容器の部分断面模式図である。図9(c)は、ボトムスリーブ部に「焦げ」が発生した状態を示した斜視図である。図9(d)は、従来の他の形状の紙容器の部分断面模式図である。

【発明を実施するための形態】

【0019】

図面に従って、本発明に係る紙容器について詳細に説明する。

図1は、本発明に係るカップ型紙容器(1)の一実施態様を示した斜視図である。また、図2(a)は、図1に示した紙容器(1)のA−A’断面を示した断面模式図である。

図2(b)は、胴部(20)の、また図2(c)は、底面部(30)のそれぞれ部分拡大断面模式図である。また、図3(a)は、図1のB−B’断面を示した断面模式図である。図3(b)は、図3(a)における胴部貼り合わせ部(21c)の部分拡大断面模式図である。また図4は、図1に示したカップ型紙容器の胴部形成用ブランク(20b)および底面部形成用ブランク(30b)を示した平面模式図である。また図5(a)、(b)、(c)は、図1に示したカップ型紙容器の底面を成形する工程を示した説明図である。以下これらの図面を参照しながら説明する。

【0020】

本発明に係るカップ型紙容器(1)は、紙層(2)と、この紙層(2)の両面に設けられた熱可塑性樹脂層(3a、3b)を有する胴部形成用ブランク(20b)から形成された筒状の胴部(20)と;胴部(20)の上方の開口をシールする蓋材(10)と;紙層(2)と、この紙層(2)の両面に設けられた熱可塑性樹脂層(3a、3b)を有し、胴部(20)の下方の開口をシールする底面部(30)と;を備えたカップ型紙容器である。

【0021】

本発明に係るカップ型紙容器(1)において、胴部形成用ブランク(20b)の、少なくとも容器の内側となる紙層の側端縁(21e)は、図3(b)に示したように、紙層(2)の両面に設けられた熱可塑性樹脂層(3a、3b)によって覆われている。

【0022】

胴部(20)は、胴部形成用ブランク(20b)の両側端縁(21a、21b)同士が

重ね合わされてシールされた胴部貼り合わせ部(21c)と、胴部(20)の下端部(22)を内側に1回半以上巻き込んでから平らに押し潰して形成された底フランジ部(22f)と、胴部(20)の上端部(23)を外側に1回以上巻き込んでから平らに押し潰して形成されたフランジ部(23f)と、を有している。

【0023】

フランジ部(23f)と蓋材(10)とは、開封可能にシールされている。底面部(30)は、周縁部(31)において、胴部(20)の下端部を内側に1回半以上巻き込んでから平らに押し潰して形成された底フランジ部(22f)に密着シールされている。

【0024】

図5(a)、(b)、(c)は、図1に示した本発明に係るカップ型紙容器(1)の底面を成形する工程を示した説明図である。

まず図5(a)に示したように、胴部(20)の下端部(22)を内側に1回半以上巻き込む。

【0025】

次に図5(b)に示したように、底面部(30)の周縁部(31)を巻き込んだ胴部下端部に配置し、図5(c)に示したように、底フランジ部(22f)を成形すると同時に、底面部(30)を一体に密着シールする。

【0026】

この時、予め底フランジ部(22f)を形成してから、底面部(30)を密着シールしてもよいし、図5に示したように、底フランジ部(22f)の形成と底面部(30)のシールとを一気に行っても良い。

【0027】

本発明に係るカップ型紙容器(1)は、底面が、平面状であり、通常の紙カップのようなボトムスリーブが存在しない。このため電子レンジで加熱した時に、焦げが発生することがない。またホットプレートによる加熱適性も良好である。

【0028】

また、内容物に接触するすべての紙層の端面は、熱可塑性樹脂層によって覆われているか、巻き込まれており、紙層の端面が紙容器の内部に露出していないため、内容物を充填した後の包装体を電子レンジで加熱したり、ホットプレートで加熱する場合の衛生性が保たれる。

【0029】

本発明に係るカップ型容器(1)は、少なくとも胴部(20)と底面部(30)が紙層(2)を含むものであるため、断熱性があり、このため金属缶やガラス瓶と比較して加熱時の取扱いにおいて、手が熱くないなどの長所がある。また内容物が冷めにくいという長所もある。

【0030】

また、本発明に係るカップ型紙容器(1)は、基本的な形状が通常の紙カップと同様であるので、通常の紙カップ製造装置を利用して製造することができる。

但し、底面部(30)を成形する際には、一度に4枚の積層体を一体に加熱シールする必要があるので、通常紙カップの成形において用いられる熱風による予熱のみでは、熱が不足する可能性があるため、これに加えて、超音波を用いたシール方法を併用することが望ましい。

【0031】

図4に示した胴部形成用ブランク(20b)において、各コーナーの部分は、側端縁同士が貼り合わされて2重になり、さらに折り返されたり巻き込まれたりして何枚も重なることによって厚さが厚くなってしまうため、これを避ける意味から、各コーナーの部分に予め切欠きを設けることは、好ましいことである。

【0032】

図6(a)、(b)、(c)は、本発明に係るカップ型紙容器(1)の胴部形成用ブランク(20b)を作成する方法の一例を示した説明図である。

まず図6(a)に示したように、印刷済み原紙のウェブ(2w)に位置合わせをしながら長窓(6)を打抜いた後、表裏全面に熱可塑性樹脂層(3a、3b)を設ける。長窓(6)の部分は、表裏面の熱可塑性樹脂層(3a、3b)同士が接着した状態になる。なお図6は、ウェブを印刷面の反対側である裏面から見た図である。

【0033】

次に胴部形成用ブランク(20b)を打抜くが、この時、図6(b)に示したように、ブランクの側端に熱可塑性樹脂層のはみ出し部(3c)が残るように打抜く。

次いで、図6(c)に示したように、熱可塑性樹脂層のはみ出し部(3c)を表側に折り返して熱圧着し、折り返した熱可塑性樹脂層(3h)を形成することにより、胴部形成用ブランク(20b)の側端の紙層側端縁(21e)が覆われることになる。

【0034】

胴部形成用ブランク(20b)の側端縁(21b)の紙層側端縁(21e)を熱可塑性樹脂層(3a)、(3b)によって覆う方法には、これ以外にもいくつかの方法があるが、特に制約されるものではない。

【0035】

図7は、本発明の請求項2に係るカップ型紙容器(1)の底面部(30)の断面模式図である。この実施態様においては、底面部(30)が、金属箔層(5)を含むことを特徴とする。金属箔としては、アルミニウム箔が最も一般的である。金属箔層(5)の位置としては、図9のように、紙層(2)と容器の内側の熱可塑性樹脂層(3b)との間でも良いし、紙層(2)と容器の外側の熱可塑性樹脂層(3a)との間でも良い。

【0036】

底面部(30)が、金属箔層(5)を含むことにより、底面部を成形する際に、従来の熱風による予熱に加えて、高周波を用いた加熱方法を併用することが可能となる。積層体の層中に金属箔が存在することにより、高周波が印加された時に積層体の内部から発熱するため、全体が均一に加熱され、シール不良の発生が抑えられ、安定した製品が得られる。

【0037】

図8は、本発明に係るカップ型紙容器(1)に用いる積層体の層構成の他の例を示した断面模式図である。本発明に係るカップ型紙容器(1)に用いる積層体としては、紙層(2)の表裏面に熱可塑性樹脂層(3a)、(3b)を設けたものの他に、紙層(2)と容器の内面側の熱可塑性樹脂層(3b)との間に、ガスバリア層(4)を設けたものでも良い。ガスバリア層(4)が存在することにより、容器に内容物を充填した後の保存性が向上する。ガスバリア層(4)の材質を適宜選択することにより、常温長期保存が可能な製品とすることも可能となる。

【0038】

ガスバリア層(4)の材質としては、電子レンジによる加熱を前提として、ガスバリア性のプラスチックフィルムや無機酸化物蒸着フィルム等の、金属箔以外の材料を用いることが好ましい。

【0039】

本発明に係る紙容器に用いる材料について説明する。紙層(2)としては、通常のカップ原紙の他、白ボール紙、コートボール紙、アイボリー紙等の坪量160g/m2〜400g/m2程度の紙が使用できる。

【0040】

熱可塑性樹脂層(3a、3b)としては、ポリオレフィン系樹脂が一般的に使用され、具体的には、低密度ポリエチレン、中密度ポリエチレン、直鎖状低密度ポリエチレン、エチレン・酢酸ビニル共重合体、エチレン・αオレフィン共重合体、エチレン−メタアクリル酸樹脂共重合体などのエチレン系樹脂や、ポリエチレンとポリブテンのブレンド樹脂や、ホモポリプロピレン、プロピレン・エチレンランダム共重合体、プロピレン・エチレンブロック共重合体、プロピレン・αオレフィン共重合体などのポリプロピレン系樹脂等が使用される。

【0041】

蓋材(10)に用いる材料としては、紙や、数種類の熱可塑性樹脂フィルムを組合わせた積層材料が用いられる。熱可塑性樹脂フィルムの組合わせとしては、例えば透明延伸フィルム、ガスバリア性フィルム、シーラントフィルムの組合わせが可能である。

【0042】

透明延伸フィルムとしては、ポリエチレンテレフタレート(PET)などのポリエステル樹脂フィルム、一軸延伸ポリプロピレン樹脂フィルム、二軸延伸ポリプロピレン(OPP)樹脂フィルム、二軸延伸ポリアミド樹脂フィルム等のフィルム材料が挙げられるが、加工適性、耐熱性、基材強度などの観点からPET樹脂フィルムは、好ましく使用できる。

【0043】

ガスバリア性フィルムとしては、ポリ塩化ビニリデンフィルム、ポリビニルアルコールフィルム、エチレンビニルアルコール共重合体フィルム、ガスバリア性ナイロンフィルム、ガスバリア性ポリエチレンテレフタレートフィルム等のガスバリア性フィルムや、PETフィルム等に酸化アルミニウムや酸化珪素等の無機酸化物を蒸着させた無機酸化物蒸着フィルム、あるいは、ポリ塩化ビニリデンコーティング、水溶性樹脂と無機層状化合物を含有する被膜や金属アルコキシドあるいはその加水分解物とイソシアネート化合物を反応させた被膜からなる樹脂層などのガスバリアコーティング層などを用いることができる。

【0044】

シーラントフィルムとしては、単層でも多層でもよいが、シーラント層の最内面は、低密度ポリエチレン樹脂、直鎖状低密度ポリエチレン樹脂、エチレン−酢酸ビニル共重合体樹脂、エチレン−メタクリル酸共重合体樹脂、エチレン−アクリル酸共重合体樹脂などの酸コポリマー樹脂を主成分としたイージーピールシーラント樹脂層であることが好ましい。これらのシーラント層の素材は、いずれにしても被着体容器の少なくとも開口周縁部の接合面側の素材に応じて選択される。

【0045】

以下本発明に係る紙容器について実施例に基づいて説明するが、本発明に係る紙容器は、これらに限定されるものではない。

【実施例1】

【0046】

坪量260g/m2のカップ原紙の表面に絵柄を印刷した後、表裏面に、押出機を用いて、厚さ30μmの低密度ポリエチレン(LDPE)層を形成した。これを抜型で打抜いて、図4に示したような胴部形成用ブランクと底面部形成用ブランクとを作成した。

【0047】

得られたブランクを、改造したカップ成形機によって、図5に示したように底面部を成形し、図1、図2に見られるような形状の紙容器本体を作製した。成形時には、ホットエアーと超音波シール機を併用したので、シール不良もなく、シール状態は良好であった。

【0048】

蓋材としては、LDPE、30μm/PET、12μm/延伸ナイロン、25μm/LDPE、30μmの構成とした。これを円形に打抜いて蓋材として準備した。

【0049】

紙容器を通常のカップ充填ラインにのせ、液体を収納して蓋材を熱シールした。

【0050】

包装体の、蓋を一部開封し、電子レンジによって加熱すると、容器が破裂することもなく、また焦げが発生することもなかった。

【実施例2】

【0051】

積層体の構成を内側から順にLDPE、30μm/260gカップ原紙/シリカ蒸着PET、12μm/LDPE、30μmの構成とした。この積層体を用いてブランクを作成し、図1〜図2に示した構造の紙容器を成形した。なお蓋材としては、LDPE、30μ

m/シリカ蒸着PET、12μm/延伸ナイロン、25μm/LDPE、30μmの構成のものを使用した。それ以外は、実施例1と同様である。

【0052】

容器にポタージュスープを無菌充填した。得られた包装体は、常温保存が可能であり、使用時には、蓋材を一部剥がして蒸気抜き孔を開けた後、直接電子レンジで加熱することができた。容器が破裂したり、焦げが発生することもなかった。

【実施例3】

【0053】

底面部に用いる材料の構成を内側から順にLDPE、30μm/260gカップ原紙/アルミニウム箔、12μm/LDPE、30μmの構成とした以外には、実施例2と同様の材料を用いて、カップ型紙容器を作製した。底面部の成形時には、ホットエアーによる予熱に加えて、高周波を用いた加熱を併用したので、底面部の成形状態は、シールむらもなく、シール状態は良好であった。

【0054】

それ以外は、実施例2と同様にして包装体を作成した。得られた包装体は、常温保存が可能であった。使用時の加熱についても、電子レンジによる直接加熱が可能であった。

【符号の説明】

【0055】

1・・・カップ型紙容器

2・・・紙層

2w・・・原紙のウェブ

3a、3b・・・熱可塑性樹脂層

3c・・・熱可塑性樹脂層のはみ出し部

3h・・・折り返した熱可塑性樹脂層

4・・・ガスバリア層

5・・・金属箔層

6・・・長窓

10・・・蓋材

20・・・胴部

20b・・・胴部形成用部ブランク

21a、21b・・・側端縁

21c・・・胴部貼り合わせ部

21e・・・紙層側端縁

22・・・下端部

22f・・・底フランジ部

23・・・上端部

23f・・・フランジ部

30・・・底面部

30b・・・底面部形成用ブランク

31・・・周縁部

200・・・胴部材

230・・・フランジ部

250・・・ボトムスリーブ

260・・・脚部

300・・・底面部材

310・・・周縁部

400・・・焦げ

【技術分野】

【0001】

本発明は、食料品や飲料等を収納する紙容器に関し、特に電子レンジによる加熱調理に適したカップ型紙容器に関する。

【背景技術】

【0002】

食料品や飲料を収納する容器としては、さまざまな材質のさまざまな形状の容器が用いられている。近年においては、地球環境保護意識の高まりを背景にして、再生産可能な資源である紙を用いた容器が特に注目されている。その中でもカップ形状の紙容器は、その使い易さや、作り易さから、本来の紙カップ用途の他に、各種の食料品、飲料等を収納する容器としても広く用いられている。

【0003】

カップ形状の紙容器の一般的な形状としては、図9(a)、(b)に示したように胴部材(200)と底面部材(300)からなり、逆トレー状に成形した底面部材(300)の周縁部(310)に、胴部材(200)の下端部を巻き込んで加熱圧着して、ボトムスリーブ(250)を形成したものが一般的である。胴部材(200)の上端部は、巻き込み成形後に潰してフランジ部(230)を形成し、別に準備した蓋材(図示せず)を剥離可能にシールして密封する。

【0004】

このような上げ底状の紙容器に内容物を入れて電子レンジで加熱すると、胴部材(200)の部分は内容物が直接接しているため、100℃を超えて加熱されることはないが、ボトムスリーブ(250)の部分は、直接内容物に接していないため、電子レンジの特性によっては、100℃以上にまで加熱されて、図9(c)に示したように「焦げ」(400)を生じる現象が発生することがあった。

【0005】

この「焦げ」の発生現象は、電子レンジの特性や、電子レンジ内の置場所などにも関係し、必ずしも常に発生するものではないが、これが、カップ型紙容器を電子レンジ加熱用途に積極的に使用できない理由ともなっていた。

【0006】

特許文献1に記載された電子レンジ用紙カップは、この問題を解決するためになされたものであり、ボトムスリーブが形成されないようにするために、図9(d)に示したように、底面部材(300)を逆トレー状に成形することなく平面状とし、胴部材(200)も底面部材(300)に巻込まずに、90°に折り曲げて潰しただけにすることにより、ボトムスリーブが形成されないようにしたものである。

【0007】

特許文献2に記載された断熱電子レンジ対応紙カップも同様に、ボトムスリーブが形成されないように、底面板を皿状に成形したものである。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許第3953584号公報

【特許文献2】特開2002-211534号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

特許文献1および2に記載された電子レンジ用紙カップは、通常の紙カップにおけるようなボトムスリーブが存在しないため、ボトムスリーブの焦げ現象は発生しないが、底面が完全な平面ではないためホットプレートに商品を載置して加熱して販売する場合には、

熱の伝導性が悪く、ホットプレート加熱適性において十分とは言えなかった。

【0010】

本発明の解決しようとする課題は、ホットプレートによる加熱適性が良好であり、電子レンジで直接加熱しても焦げが発生しないカップ型紙容器を提案するものである。

【課題を解決するための手段】

【0011】

上記の課題を解決するための手段として、請求項1に記載の発明は、紙層と、この紙層の両面に設けられた熱可塑性樹脂層を有する胴部形成用ブランクから形成された筒状の胴部と;

前記胴部の上方の開口をシールする蓋材と;

紙層と、この紙層の両面に設けられた熱可塑性樹脂層を有し、前記胴部の下方の開口をシールする底面部と;

を備えたカップ型紙容器であって、

前記胴部は、前記胴部形成用ブランクの両側端縁同士が重ね合わされてシールされた胴部貼り合わせ部と、前記胴部の上端部を外側に1回以上巻き込んでから平らに押し潰して形成されたフランジ部と、前記胴部の下端部を内側に1回半以上巻き込んでから平らに押し潰して形成された底フランジ部とを有し、

前記胴部貼り合わせ部において、少なくとも容器の内側となる紙層の側端縁は、該紙層の両面に設けられた前記熱可塑性樹脂層によって覆われており、

前記フランジ部には、前記蓋材が、開封可能にシールされており、

前記底フランジ部の下面には、前記底面部が、密着シールされていることを特徴とするカップ型紙容器である。

【0012】

また、請求項2に記載の発明は、前記底面部が、金属箔層を含むことを特徴とする請求項1に記載のカップ型紙容器である。

【発明の効果】

【0013】

本発明に係るカップ型紙容器は、底面の構造が、胴部の下端部を内側に1回半以上巻き込んでから平らに押し潰して形成した底フランジ部に、底面部を密着シールした構造であるため、底面が平面状であり、ボトムスリーブが存在しない。このため電子レンジで加熱した時に、焦げが発生することがない。

【0014】

また本発明に係るカップ型紙容器は、底面が平面状であるから、ホットプレートに載置して加熱する場合の加熱適性に優れている。

【0015】

また内容物に接触する紙層のすべての端面が熱可塑性樹脂層によって覆われているか、巻き込まれており、容器の内部に紙層の端面が露出していない構造であるため、内容物を充填した後の包装体を電子レンジで加熱調理した時に、内容物が紙層に浸み込んだりすることがなく、衛生的に調理できる。

【0016】

また胴部と底面部が紙層を含むものであるため、断熱性があり、このため金属缶やガラス瓶と比較して加熱時の取扱いにおいて、手が熱くないなどの長所がある。

【0017】

請求項2に記載の発明によれば、底面部が、金属箔層を含むため、紙容器の製造時に高周波を用いた加熱方法を採用することができる。また包装体を電子レンジで加熱する際、底面が発熱するので、均一な加熱が可能となる。

【図面の簡単な説明】

【0018】

【図1】図1は、本発明に係るカップ型紙容器の一実施態様を示した斜視図である。

【図2】図2(a)は、図1のA−A’断面を示した断面模式図である。図2(b)は、図2(a)における胴部の、また図2(c)は、底面部のそれぞれ部分拡大断面模式図である。

【図3】図3(a)は、図1のB−B’断面を示した断面模式図である。図3(b)は、図3(a)における胴部貼り合わせ部の部分拡大断面模式図である。

【図4】図4は、図1に示したカップ型紙容器の胴部形成用ブランクおよび底面部形成用ブランクを示した平面模式図である。

【図5】図5(a)、(b)、(c)は、図1に示したカップ型紙容器の底面を成形する工程を示した説明図である。

【図6】図6(a)、(b)、(c)は、本発明に係るカップ型紙容器の胴部形成用ブランクを作成する方法の一例を示した説明図である。

【図7】図7は、本発明の請求項2に係るカップ型紙容器の底面部の断面模式図である。

【図8】図8は、本発明に係るカップ型紙容器に用いる積層体の層構成の他の例を示した断面模式図である。

【図9】図9(a)は、従来のカップ状紙容器の構造を示した斜視説明図である。図9(b)は、図11(a)に示した紙容器の部分断面模式図である。図9(c)は、ボトムスリーブ部に「焦げ」が発生した状態を示した斜視図である。図9(d)は、従来の他の形状の紙容器の部分断面模式図である。

【発明を実施するための形態】

【0019】

図面に従って、本発明に係る紙容器について詳細に説明する。

図1は、本発明に係るカップ型紙容器(1)の一実施態様を示した斜視図である。また、図2(a)は、図1に示した紙容器(1)のA−A’断面を示した断面模式図である。

図2(b)は、胴部(20)の、また図2(c)は、底面部(30)のそれぞれ部分拡大断面模式図である。また、図3(a)は、図1のB−B’断面を示した断面模式図である。図3(b)は、図3(a)における胴部貼り合わせ部(21c)の部分拡大断面模式図である。また図4は、図1に示したカップ型紙容器の胴部形成用ブランク(20b)および底面部形成用ブランク(30b)を示した平面模式図である。また図5(a)、(b)、(c)は、図1に示したカップ型紙容器の底面を成形する工程を示した説明図である。以下これらの図面を参照しながら説明する。

【0020】

本発明に係るカップ型紙容器(1)は、紙層(2)と、この紙層(2)の両面に設けられた熱可塑性樹脂層(3a、3b)を有する胴部形成用ブランク(20b)から形成された筒状の胴部(20)と;胴部(20)の上方の開口をシールする蓋材(10)と;紙層(2)と、この紙層(2)の両面に設けられた熱可塑性樹脂層(3a、3b)を有し、胴部(20)の下方の開口をシールする底面部(30)と;を備えたカップ型紙容器である。

【0021】

本発明に係るカップ型紙容器(1)において、胴部形成用ブランク(20b)の、少なくとも容器の内側となる紙層の側端縁(21e)は、図3(b)に示したように、紙層(2)の両面に設けられた熱可塑性樹脂層(3a、3b)によって覆われている。

【0022】

胴部(20)は、胴部形成用ブランク(20b)の両側端縁(21a、21b)同士が

重ね合わされてシールされた胴部貼り合わせ部(21c)と、胴部(20)の下端部(22)を内側に1回半以上巻き込んでから平らに押し潰して形成された底フランジ部(22f)と、胴部(20)の上端部(23)を外側に1回以上巻き込んでから平らに押し潰して形成されたフランジ部(23f)と、を有している。

【0023】

フランジ部(23f)と蓋材(10)とは、開封可能にシールされている。底面部(30)は、周縁部(31)において、胴部(20)の下端部を内側に1回半以上巻き込んでから平らに押し潰して形成された底フランジ部(22f)に密着シールされている。

【0024】

図5(a)、(b)、(c)は、図1に示した本発明に係るカップ型紙容器(1)の底面を成形する工程を示した説明図である。

まず図5(a)に示したように、胴部(20)の下端部(22)を内側に1回半以上巻き込む。

【0025】

次に図5(b)に示したように、底面部(30)の周縁部(31)を巻き込んだ胴部下端部に配置し、図5(c)に示したように、底フランジ部(22f)を成形すると同時に、底面部(30)を一体に密着シールする。

【0026】

この時、予め底フランジ部(22f)を形成してから、底面部(30)を密着シールしてもよいし、図5に示したように、底フランジ部(22f)の形成と底面部(30)のシールとを一気に行っても良い。

【0027】

本発明に係るカップ型紙容器(1)は、底面が、平面状であり、通常の紙カップのようなボトムスリーブが存在しない。このため電子レンジで加熱した時に、焦げが発生することがない。またホットプレートによる加熱適性も良好である。

【0028】

また、内容物に接触するすべての紙層の端面は、熱可塑性樹脂層によって覆われているか、巻き込まれており、紙層の端面が紙容器の内部に露出していないため、内容物を充填した後の包装体を電子レンジで加熱したり、ホットプレートで加熱する場合の衛生性が保たれる。

【0029】

本発明に係るカップ型容器(1)は、少なくとも胴部(20)と底面部(30)が紙層(2)を含むものであるため、断熱性があり、このため金属缶やガラス瓶と比較して加熱時の取扱いにおいて、手が熱くないなどの長所がある。また内容物が冷めにくいという長所もある。

【0030】

また、本発明に係るカップ型紙容器(1)は、基本的な形状が通常の紙カップと同様であるので、通常の紙カップ製造装置を利用して製造することができる。

但し、底面部(30)を成形する際には、一度に4枚の積層体を一体に加熱シールする必要があるので、通常紙カップの成形において用いられる熱風による予熱のみでは、熱が不足する可能性があるため、これに加えて、超音波を用いたシール方法を併用することが望ましい。

【0031】

図4に示した胴部形成用ブランク(20b)において、各コーナーの部分は、側端縁同士が貼り合わされて2重になり、さらに折り返されたり巻き込まれたりして何枚も重なることによって厚さが厚くなってしまうため、これを避ける意味から、各コーナーの部分に予め切欠きを設けることは、好ましいことである。

【0032】

図6(a)、(b)、(c)は、本発明に係るカップ型紙容器(1)の胴部形成用ブランク(20b)を作成する方法の一例を示した説明図である。

まず図6(a)に示したように、印刷済み原紙のウェブ(2w)に位置合わせをしながら長窓(6)を打抜いた後、表裏全面に熱可塑性樹脂層(3a、3b)を設ける。長窓(6)の部分は、表裏面の熱可塑性樹脂層(3a、3b)同士が接着した状態になる。なお図6は、ウェブを印刷面の反対側である裏面から見た図である。

【0033】

次に胴部形成用ブランク(20b)を打抜くが、この時、図6(b)に示したように、ブランクの側端に熱可塑性樹脂層のはみ出し部(3c)が残るように打抜く。

次いで、図6(c)に示したように、熱可塑性樹脂層のはみ出し部(3c)を表側に折り返して熱圧着し、折り返した熱可塑性樹脂層(3h)を形成することにより、胴部形成用ブランク(20b)の側端の紙層側端縁(21e)が覆われることになる。

【0034】

胴部形成用ブランク(20b)の側端縁(21b)の紙層側端縁(21e)を熱可塑性樹脂層(3a)、(3b)によって覆う方法には、これ以外にもいくつかの方法があるが、特に制約されるものではない。

【0035】

図7は、本発明の請求項2に係るカップ型紙容器(1)の底面部(30)の断面模式図である。この実施態様においては、底面部(30)が、金属箔層(5)を含むことを特徴とする。金属箔としては、アルミニウム箔が最も一般的である。金属箔層(5)の位置としては、図9のように、紙層(2)と容器の内側の熱可塑性樹脂層(3b)との間でも良いし、紙層(2)と容器の外側の熱可塑性樹脂層(3a)との間でも良い。

【0036】

底面部(30)が、金属箔層(5)を含むことにより、底面部を成形する際に、従来の熱風による予熱に加えて、高周波を用いた加熱方法を併用することが可能となる。積層体の層中に金属箔が存在することにより、高周波が印加された時に積層体の内部から発熱するため、全体が均一に加熱され、シール不良の発生が抑えられ、安定した製品が得られる。

【0037】

図8は、本発明に係るカップ型紙容器(1)に用いる積層体の層構成の他の例を示した断面模式図である。本発明に係るカップ型紙容器(1)に用いる積層体としては、紙層(2)の表裏面に熱可塑性樹脂層(3a)、(3b)を設けたものの他に、紙層(2)と容器の内面側の熱可塑性樹脂層(3b)との間に、ガスバリア層(4)を設けたものでも良い。ガスバリア層(4)が存在することにより、容器に内容物を充填した後の保存性が向上する。ガスバリア層(4)の材質を適宜選択することにより、常温長期保存が可能な製品とすることも可能となる。

【0038】

ガスバリア層(4)の材質としては、電子レンジによる加熱を前提として、ガスバリア性のプラスチックフィルムや無機酸化物蒸着フィルム等の、金属箔以外の材料を用いることが好ましい。

【0039】

本発明に係る紙容器に用いる材料について説明する。紙層(2)としては、通常のカップ原紙の他、白ボール紙、コートボール紙、アイボリー紙等の坪量160g/m2〜400g/m2程度の紙が使用できる。

【0040】

熱可塑性樹脂層(3a、3b)としては、ポリオレフィン系樹脂が一般的に使用され、具体的には、低密度ポリエチレン、中密度ポリエチレン、直鎖状低密度ポリエチレン、エチレン・酢酸ビニル共重合体、エチレン・αオレフィン共重合体、エチレン−メタアクリル酸樹脂共重合体などのエチレン系樹脂や、ポリエチレンとポリブテンのブレンド樹脂や、ホモポリプロピレン、プロピレン・エチレンランダム共重合体、プロピレン・エチレンブロック共重合体、プロピレン・αオレフィン共重合体などのポリプロピレン系樹脂等が使用される。

【0041】

蓋材(10)に用いる材料としては、紙や、数種類の熱可塑性樹脂フィルムを組合わせた積層材料が用いられる。熱可塑性樹脂フィルムの組合わせとしては、例えば透明延伸フィルム、ガスバリア性フィルム、シーラントフィルムの組合わせが可能である。

【0042】

透明延伸フィルムとしては、ポリエチレンテレフタレート(PET)などのポリエステル樹脂フィルム、一軸延伸ポリプロピレン樹脂フィルム、二軸延伸ポリプロピレン(OPP)樹脂フィルム、二軸延伸ポリアミド樹脂フィルム等のフィルム材料が挙げられるが、加工適性、耐熱性、基材強度などの観点からPET樹脂フィルムは、好ましく使用できる。

【0043】

ガスバリア性フィルムとしては、ポリ塩化ビニリデンフィルム、ポリビニルアルコールフィルム、エチレンビニルアルコール共重合体フィルム、ガスバリア性ナイロンフィルム、ガスバリア性ポリエチレンテレフタレートフィルム等のガスバリア性フィルムや、PETフィルム等に酸化アルミニウムや酸化珪素等の無機酸化物を蒸着させた無機酸化物蒸着フィルム、あるいは、ポリ塩化ビニリデンコーティング、水溶性樹脂と無機層状化合物を含有する被膜や金属アルコキシドあるいはその加水分解物とイソシアネート化合物を反応させた被膜からなる樹脂層などのガスバリアコーティング層などを用いることができる。

【0044】

シーラントフィルムとしては、単層でも多層でもよいが、シーラント層の最内面は、低密度ポリエチレン樹脂、直鎖状低密度ポリエチレン樹脂、エチレン−酢酸ビニル共重合体樹脂、エチレン−メタクリル酸共重合体樹脂、エチレン−アクリル酸共重合体樹脂などの酸コポリマー樹脂を主成分としたイージーピールシーラント樹脂層であることが好ましい。これらのシーラント層の素材は、いずれにしても被着体容器の少なくとも開口周縁部の接合面側の素材に応じて選択される。

【0045】

以下本発明に係る紙容器について実施例に基づいて説明するが、本発明に係る紙容器は、これらに限定されるものではない。

【実施例1】

【0046】

坪量260g/m2のカップ原紙の表面に絵柄を印刷した後、表裏面に、押出機を用いて、厚さ30μmの低密度ポリエチレン(LDPE)層を形成した。これを抜型で打抜いて、図4に示したような胴部形成用ブランクと底面部形成用ブランクとを作成した。

【0047】

得られたブランクを、改造したカップ成形機によって、図5に示したように底面部を成形し、図1、図2に見られるような形状の紙容器本体を作製した。成形時には、ホットエアーと超音波シール機を併用したので、シール不良もなく、シール状態は良好であった。

【0048】

蓋材としては、LDPE、30μm/PET、12μm/延伸ナイロン、25μm/LDPE、30μmの構成とした。これを円形に打抜いて蓋材として準備した。

【0049】

紙容器を通常のカップ充填ラインにのせ、液体を収納して蓋材を熱シールした。

【0050】

包装体の、蓋を一部開封し、電子レンジによって加熱すると、容器が破裂することもなく、また焦げが発生することもなかった。

【実施例2】

【0051】

積層体の構成を内側から順にLDPE、30μm/260gカップ原紙/シリカ蒸着PET、12μm/LDPE、30μmの構成とした。この積層体を用いてブランクを作成し、図1〜図2に示した構造の紙容器を成形した。なお蓋材としては、LDPE、30μ

m/シリカ蒸着PET、12μm/延伸ナイロン、25μm/LDPE、30μmの構成のものを使用した。それ以外は、実施例1と同様である。

【0052】

容器にポタージュスープを無菌充填した。得られた包装体は、常温保存が可能であり、使用時には、蓋材を一部剥がして蒸気抜き孔を開けた後、直接電子レンジで加熱することができた。容器が破裂したり、焦げが発生することもなかった。

【実施例3】

【0053】

底面部に用いる材料の構成を内側から順にLDPE、30μm/260gカップ原紙/アルミニウム箔、12μm/LDPE、30μmの構成とした以外には、実施例2と同様の材料を用いて、カップ型紙容器を作製した。底面部の成形時には、ホットエアーによる予熱に加えて、高周波を用いた加熱を併用したので、底面部の成形状態は、シールむらもなく、シール状態は良好であった。

【0054】

それ以外は、実施例2と同様にして包装体を作成した。得られた包装体は、常温保存が可能であった。使用時の加熱についても、電子レンジによる直接加熱が可能であった。

【符号の説明】

【0055】

1・・・カップ型紙容器

2・・・紙層

2w・・・原紙のウェブ

3a、3b・・・熱可塑性樹脂層

3c・・・熱可塑性樹脂層のはみ出し部

3h・・・折り返した熱可塑性樹脂層

4・・・ガスバリア層

5・・・金属箔層

6・・・長窓

10・・・蓋材

20・・・胴部

20b・・・胴部形成用部ブランク

21a、21b・・・側端縁

21c・・・胴部貼り合わせ部

21e・・・紙層側端縁

22・・・下端部

22f・・・底フランジ部

23・・・上端部

23f・・・フランジ部

30・・・底面部

30b・・・底面部形成用ブランク

31・・・周縁部

200・・・胴部材

230・・・フランジ部

250・・・ボトムスリーブ

260・・・脚部

300・・・底面部材

310・・・周縁部

400・・・焦げ

【特許請求の範囲】

【請求項1】

紙層と、この紙層の両面に設けられた熱可塑性樹脂層を有する胴部形成用ブランクから形成された筒状の胴部と;

前記胴部の上方の開口をシールする蓋材と;

紙層と、この紙層の両面に設けられた熱可塑性樹脂層を有し、前記胴部の下方の開口をシールする底面部と;

を備えたカップ型紙容器であって、

前記胴部は、前記胴部形成用ブランクの両側端縁同士が重ね合わされてシールされた胴部貼り合わせ部と、前記胴部の上端部を外側に1回以上巻き込んでから平らに押し潰して形成されたフランジ部と、前記胴部の下端部を内側に1回半以上巻き込んでから平らに押し潰して形成された底フランジ部とを有し、

前記胴部貼り合わせ部において、少なくとも容器の内側となる紙層の側端縁は、該紙層の両面に設けられた前記熱可塑性樹脂層によって覆われており、

前記フランジ部には、前記蓋材が、開封可能にシールされており、

前記底フランジ部の下面には、前記底面部が、密着シールされていることを特徴とするカップ型紙容器。

【請求項2】

前記底面部は、金属箔層を含むことを特徴とする請求項1に記載のカップ型紙容器。

【請求項1】

紙層と、この紙層の両面に設けられた熱可塑性樹脂層を有する胴部形成用ブランクから形成された筒状の胴部と;

前記胴部の上方の開口をシールする蓋材と;

紙層と、この紙層の両面に設けられた熱可塑性樹脂層を有し、前記胴部の下方の開口をシールする底面部と;

を備えたカップ型紙容器であって、

前記胴部は、前記胴部形成用ブランクの両側端縁同士が重ね合わされてシールされた胴部貼り合わせ部と、前記胴部の上端部を外側に1回以上巻き込んでから平らに押し潰して形成されたフランジ部と、前記胴部の下端部を内側に1回半以上巻き込んでから平らに押し潰して形成された底フランジ部とを有し、

前記胴部貼り合わせ部において、少なくとも容器の内側となる紙層の側端縁は、該紙層の両面に設けられた前記熱可塑性樹脂層によって覆われており、

前記フランジ部には、前記蓋材が、開封可能にシールされており、

前記底フランジ部の下面には、前記底面部が、密着シールされていることを特徴とするカップ型紙容器。

【請求項2】

前記底面部は、金属箔層を含むことを特徴とする請求項1に記載のカップ型紙容器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−245992(P2012−245992A)

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願番号】特願2011−117859(P2011−117859)

【出願日】平成23年5月26日(2011.5.26)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願日】平成23年5月26日(2011.5.26)

【出願人】(000003193)凸版印刷株式会社 (10,630)

[ Back to top ]