カップ状容器の蓋体及びその製造方法

【課題】内容液の付着防止とシール性との両方を満足する微小な凹凸表面を有する蓋体とその製造方法、及びその蓋体を有するカップ状容器を提供する。

【解決手段】有底筒状の容器本体と、その開口端部を覆う蓋体とからなり、その蓋体は、ベース層の片面に撥水性膜5が形成されるとともに、撥水性膜5は、オレフィン系樹脂からなる平均粒径が1μm〜20μmの樹脂粒子11が膜状に凝集して形成された樹脂膜12と、樹脂膜12中の各樹脂粒子11の表面に分散付着した平均粒径が5nm〜100nmの酸化物微粒子13とから構成されている。

【解決手段】有底筒状の容器本体と、その開口端部を覆う蓋体とからなり、その蓋体は、ベース層の片面に撥水性膜5が形成されるとともに、撥水性膜5は、オレフィン系樹脂からなる平均粒径が1μm〜20μmの樹脂粒子11が膜状に凝集して形成された樹脂膜12と、樹脂膜12中の各樹脂粒子11の表面に分散付着した平均粒径が5nm〜100nmの酸化物微粒子13とから構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コーヒー飲料、乳飲料、ミルクポーション、ガムシロップ等が充填されるカップ状容器の蓋体に係り、特に、内面への内容液の付着を防止した蓋体及びその製造方法、その蓋体を用いたカップ状容器、そのカップ状容器に飲食品を収容してなる飲食品包装体に関する。

【背景技術】

【0002】

コーヒー飲料、乳飲料、ミルクポーション、ガムシロップ等の容器として、上方を開口した有底筒状のカップ状の容器本体の天面に蓋体がシールされたものが広く普及している。そのうち、コーヒー飲料や乳飲料等の容器にはストローが備え付けられ、蓋体にストローを突き刺して使用するものが知られている。一方、ミルクポーションやガムシロップ等の容器は、樹脂製の容器本体に広いフランジが形成され、そのフランジに蓋体がシールされ、そのフランジの一部を折りながら蓋体を引き剥がすものが知られている。

【0003】

このようなカップ状容器において、コーヒー飲料等の容器の場合、蓋体と突き刺したストローとの間に内容液が付着して膜ができ、そのままの状態で時間の経過とともに内圧が上昇すると、蓋の上に内容液が吹き出すという問題がある。特に、内容液の粘度が高く、油分を含む製品において発生し易い。

また、ミルクポーション等の容器の場合には、蓋体を引き剥がすと、その内面に内容液が付着していて見栄えが悪く、また、引き剥がした際の反動で内容液が飛び散るおそれもある。

【0004】

このような問題の解決のため、内容液が付着しにくい蓋体の開発がなされており、例えば、特許文献1記載のものがある。

特許文献1には、蓋体の容器本体と貼着する下側面に、水接触角が120°以上となるように微細な凹凸構造をもつ面を形成して、蓋体の下側面に撥水性を持たせたものが開示されている。蓋体の下側面に撥水性を持たせる方法として、容器本体に貼着されるシーラント層の下側の表面を、多数の細かい針状のものでエンボス加工することが記載されている。

【0005】

また、容器の蓋体に関する技術ではないが、特許文献2には、平均粒子径が10〜100nmであるケイ素酸化物微粒子および/または金属酸化物微粒子が表面から露出することにより微小な突起が形成され、かつ該微小な突起が形成された表面にフルオロアルキルシラン化合物が化学的に結合して成る透明な超撥水性表面を有する成形物が開示されている。微粒子を表面から露出させて微小な突起を成形物の表面に形成する方法としては、樹脂表面に微粒子を機械的に付着させる方法、微粒子が分散した樹脂層を基材表面に形成し、この樹脂層の表面を溶剤等を使用した化学的処理、またはプラズマ処理等の物理的処理で部分除去して微粒子の表面を露出させる方法などが示されている。この成形物の表面は、水に対する接触角が150度以上の超撥水性を有すると記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−107695号公報

【特許文献2】特開2001−131318号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1記載のように機械的に凹凸を付与する方法では、得られる凹凸が大きくなり易く、シール性を損なわずに撥水性を発揮し得る微小な凹凸は形成しにくい。

【0008】

また、特許文献2記載の技術では、ナノオーダーの微粒子により微小な凹凸を形成することができると考えられるが、その微粒子を機械的に付着させる方法では凹凸が不均一になり易く、樹脂中に分散させて化学的、物理的処理で樹脂を部分除去する方法でも、微粒子を適度に分散させた状態に露出させることが難しい。また、この特許文献2記載の技術は飲料等の容器に用いられる技術ではなく、シール性についての検討はなされていない。撥水性を高くすると凹凸も大きくなって、シール性を損なうおそれがある。容器の蓋体の内面に用いる場合には、撥水性とともにシール性をも満足させることが求められる。

【0009】

本発明は、前記事情に鑑みてなされたもので、内容液の付着防止とシール性との両方を満足する微小な凹凸表面を有する蓋体とその製造方法、及びその蓋体を有するカップ状容器、そのカップ状容器に飲食品を収容してなる飲食品包装体の提供を目的とする。

【課題を解決するための手段】

【0010】

本発明の蓋体は、ベース層の片面に撥水性膜が形成されるとともに、該撥水性膜は、オレフィン系樹脂からなる平均粒径が1μm〜20μmの樹脂粒子が膜状に凝集して形成された樹脂膜と、該樹脂膜中の各樹脂粒子の表面に分散付着した平均粒径が5nm〜100nmの酸化物微粒子とから構成されていることを特徴とする。

【0011】

この蓋体の撥水性膜は、樹脂膜が、平均粒径1μm〜20μmの樹脂粒子が凝集して形成されていることから、樹脂膜自体に微小な凹凸が形成されており、その樹脂膜の樹脂粒子にさらに平均粒径5nm〜100nmの酸化物微粒子が分散付着しているから、樹脂膜の微小な凹凸の表面にさらに微細な凹凸が形成されることになり、このような表面形状により表面の撥水性が高められ、内容液の付着が防止される。

【0012】

この場合、各樹脂粒子の表面に酸化物微粒子が付着しているため、各樹脂粒子によって微粒子が適度に分散される。また、ミクロンオーダーの樹脂粒子による微小な凹凸が下地となって、その凹凸表面にナノオーダーの酸化物微粒子の微細な凹凸が形成されるため、撥水性とともにシール性も適切に確保することができる。

【0013】

樹脂粒子は、平均粒径が1μm未満であると、小さ過ぎて適切な大きさの凹凸が形成されず、一方、平均粒径が20μmを超えると、樹脂膜表面全体の凹凸量が少なくなって平坦になり易く、いずれの場合も十分な撥水性を得ることが難しい。

また、酸化物微粒子は、平均粒径が5nm未満のものは作製するのに困難なためコスト高になり、一方、平均粒径が100nmを超えると、樹脂粒子表面上での凹凸が大きくなり過ぎて、シール性を損なうことになる。

【0014】

また、本発明の蓋体の製造方法は、オレフィン系樹脂からなる平均粒径が1μm〜20μmの樹脂粒子と、平均粒径が5nm〜100nmの酸化物微粒子とを溶剤中に分散させてなる塗料をベース層の片面に塗布した後、加熱乾燥することにより、前記ベース層の表面に前記樹脂粒子を凝集させて樹脂膜を形成するとともに、該樹脂膜中の各樹脂粒子の表面に前記酸化物微粒子を分散付着させることを特徴とする。

【0015】

樹脂粒子及び酸化物微粒子を溶剤中に分散させた塗料をベース層に塗布して、加熱乾燥により溶剤分を揮発させると、ベース層表面に形成された樹脂膜中の樹脂粒子の表面に酸化物微粒子が分散して付着される。樹脂膜は樹脂粒子による比較的大きい凹凸表面となり、その凹凸表面に酸化物微粒子による微細な凹凸が形成される。

【0016】

この場合、前記樹脂粒子及び酸化物微粒子の総量のうち、前記酸化物微粒子の混合比率は質量比率で5%〜30%とされているのが好ましい。

その混合比率が5%未満であると、樹脂粒子表面に形成される凹凸が少なくなるために、所望の撥水性が得られず、30%を超えると、酸化物微粒子どうしが凝集し易いために、樹脂粒子表面上での凹凸が大きくなり過ぎる傾向にあり、シール性を損なうことになる。

【0017】

本発明のカップ状容器は、有底筒状の容器本体と、該容器本体の開口端部を覆う前記蓋体とからなり、その蓋体の前記撥水性膜が前記容器本体に貼着されていることを特徴とする。

前述したように蓋体の撥水性膜は、樹脂粒子による微小な凹凸の表面に酸化物微粒子による微細な凹凸が形成されていることにより、撥水性とシール性とが適度に付与され、内容液の付着を防止して、その吹き出しや飛び散りを防止することができる。

【0018】

そして、本発明の飲食品包装体は、かかるカップ状容器の容器本体の内部に飲食品を収容しているものであり、かかる飲食品としては、コーヒー飲料、乳飲料、ミルクポーション、ガムシロップ等が例示できる。

【発明の効果】

【0019】

本発明によれば、樹脂粒子と酸化物微粒子とにより、撥水性とシール性とが適度に付与され、内容液の付着を防止して、その吹き出しや飛び散りを防止することができ、コーヒー飲料、乳飲料、ミルクポーション、ガムシロップ等の容器として好適である。

【図面の簡単な説明】

【0020】

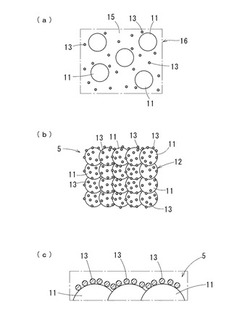

【図1】本発明の実施形態における撥水性膜の説明のために示した模式図であり、(a)が塗料状態、(b)が乾燥後の状態、(c)が表面の拡大図である。

【図2】本発明の実施形態のカップ状容器の(a)が縦断面図、(b)が蓋体の拡大縦断面図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施形態を図面を参照しながら説明する。

このカップ状容器1は、図2に示すように、有底筒状の容器本体2と、この容器本体2の開口端部2aを覆う蓋体3とから構成されている。図2には、コーヒー飲料、乳飲料等の飲料用の容器を例示しているが、ミルクポーション、ガムシロップ等の容器にも適用できる。これらコーヒー飲料、乳飲料、ミルクポーション、ガムシロップ等の飲食品をカップ状容器1の容器本体2内に収容することにより、飲食品収容体として提供される。

【0022】

容器本体2は、紙材の表面にバリア層として樹脂層を塗布した加工紙、又はポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、ポリ塩化ビニル、ポリスチレン等の樹脂、あるいは、紙材又は樹脂からなる基材層と金属層とのラミネート材などにより形成されている。ただし、開口端部2aの表面にヒートシールのための樹脂層が露出する必要があり、加工紙等により形成する場合は、容器本体の内面側にヒートシールための樹脂層が形成される。

【0023】

また、この容器本体2の成形法も、加工紙などの場合には筒状の胴体部に底部を固着する方法、樹脂などの場合には真空成形や射出成形等によって有底筒状に一体成形する方法等、既存の周知の容器本体の成形法が用いられる。また、開口端部2aも、図2(a)に示すようにフランジ状に広げたもの、カーリング加工により円環状に形成したものなど、いずれでもよいが、前述したように、加工紙等を用いた場合には、開口端部2aの表面には、ヒートシールのための樹脂層が露出される。樹脂等により成形する場合は、ヒートシール性を有するものであれば、そのまま開口端部2aの上端面に露出させておけばよい。

その他、容器本体2に関しては、飲食用に供される容器として一般に用いられる構造のものを適用することができる。

【0024】

蓋体3は、ベース層4の片面に撥水性膜5が形成されたもので、ベース層4の他の面には装飾のための印刷、塗装等が施される。

ベース層4は、容器本体2と同様に、紙材の表面にバリア層として樹脂層を塗布した加工紙、又はポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、ポリ塩化ビニル、ポリスチレン等の樹脂、あるいは、紙材又は樹脂からなる基材層と金属層とのラミネート材などにより形成されている。コーヒー飲料、乳飲料等の飲料用の容器の蓋体として用いる場合は、ストローの先端で突き刺すことができる材料が選択される。

【0025】

撥水性膜5は、オレフィン系樹脂からなる平均粒径が1μm〜20μmの樹脂粒子11が膜状に凝集して形成された樹脂膜12と、その樹脂膜12の各樹脂粒子11の表面に分散付着した平均粒径が5nm〜100nmの酸化物微粒子13とから構成されている。

【0026】

樹脂膜12の各樹脂粒子11を構成するオレフィン系樹脂としては、ポリエチレン、ポリプロピレン等が用いられる。この樹脂粒子11は、これらが凝集して樹脂膜12表面全体の凹凸を形成するものであり、その平均粒径が1μm未満であると、小さ過ぎて適切な大きさの凹凸が形成されず、一方、平均粒径が20μmを超えると、樹脂膜12表面全体の凹凸量が少なくなって平坦になり易く、いずれの場合も十分な撥水性を得ることが難しい。したがって、樹脂粒子11の平均粒径は、1μm〜20μmが好ましく、特に1μm〜15μmが好ましい。

なお、樹脂膜12の厚さは特に限定されるものではないが、2μm〜100μmが適切である。

【0027】

また、酸化物微粒子13としては、二酸化ケイ素(SiO2)等のケイ素酸化物、二酸化チタン(TiO2)、酸化アルミニウム(Al2O3)等の金属酸化物を単独で、又は二種以上を混合して用いることができる。この酸化物微粒子13は、図1(b)及び同図(c)に示すように、樹脂膜12中の各樹脂粒子11の表面に分散付着して、樹脂粒子11表面に微細な凹凸を形成するものであり、その平均粒径が5nm未満のものは作製するのに困難なためコスト高になり、一方、平均粒径が100nmを超えると、樹脂粒子11表面上での凹凸が大きくなり過ぎて、シール性を損なうことになる。したがって、酸化物微粒子13の平均粒径は、5nm〜100nmが好ましく、特に5nm〜30nmが好ましい。

【0028】

なお、樹脂粒子11及び酸化物微粒子13の平均粒径は、各粒子を電子顕微鏡で100個観察して粒径を測定し、これを平均することによって求めた。また、樹脂粒子11及び酸化物微粒子13とも球形のものだけでなく、偏平なものも含んでいてもよく、偏平な粒子の場合、面積相当円の直径を粒径とした。

【0029】

このように構成される蓋体3を製造するには、樹脂粒子11及び酸化物微粒子13を溶剤15に混合して分散させた塗料16を作製し、その塗料16をベース層4に塗布して加熱乾燥させ、溶剤分を揮発させることにより、行われる。以下、その詳細を説明する。

【0030】

樹脂粒子11と酸化物微粒子13とを溶剤15に混合して塗料16を形成する場合、樹脂粒子11及び酸化物微粒子13の総量に対して、酸化物微粒子13の混合比率は、質量比率で、5%〜30%が好ましい。その混合比率が5%未満であると、樹脂粒子11表面に形成される凹凸が少なくなるために、所望の撥水性が得られず、30%を超えると、酸化物微粒子13どうしが凝集し易いために、樹脂粒子11表面上での凹凸が大きくなり過ぎる傾向にあり、シール性を損なうことになる。その混合比率は10%〜30%がより好ましい。

【0031】

そして、このような混合比率の樹脂粒子11及び酸化物微粒子13をトルエン等を含む溶剤15に混合することにより、図1(a)に示すように溶剤15中に樹脂粒子11及び酸化物微粒子13が分散した塗料16とする。この溶剤15との混合比率は、塗料16中に樹脂粒子11が凝集することなく適度に分散できる程度であればよく、例えば、塗料中の樹脂粒子11及び酸化物微粒子13の固形分の総量が質量%で10%〜30%となる混合比率とすればよい。

【0032】

これら樹脂粒子11及び酸化物微粒子13を溶剤15に混合して得られた塗料16をベース層4の片面に塗布した後、加熱して160℃〜180℃に20秒間保持することにより乾燥する。この加熱乾燥により、塗料16中の溶剤分が揮発し、不揮発性分である樹脂粒子11と酸化物微粒子13とがベース層4の表面に残り、図1(b)に示すように、樹脂粒子11はベース層4の表面に沿って膜状に凝集しながら表面の一部が溶融して相互に結合することにより連続した樹脂膜12を形成し、酸化物微粒子13は、樹脂膜12中の各樹脂粒子11の表面に分散して付着する。

【0033】

このようにして製造された蓋体3は、内容液が充填された容器本体2の開口端部2aに撥水性膜5をヒートシール(熱融着)することにより貼着される。この場合、撥水性膜5の樹脂膜12は、表面が微小凹凸表面とされているが、樹脂粒子11によって構成される膜であるから、確実に熱融着され、強固に貼着される。

【0034】

また、内容液が蓋体3裏面に接した場合でも、樹脂粒子11と酸化物微粒子13とにより形成される凹凸表面が内容液の付着を抑制する。したがって、コーヒー飲料や乳飲料等の容器の場合には、蓋体にストローを突き刺した状態でも、内容液の吹き出しを防止することができ、また、ミルクポーションやガムシロップ等の容器の場合には、蓋体を引き剥がしたときの飛び散りを防止することができる。

【実施例】

【0035】

次に、実施例により具体的に説明する。

樹脂粒子として平均粒径が10μmのポリオレフィン樹脂、酸化物微粒子として平均粒径が16nmの二酸化ケイ素を用意した。酸化物微粒子についてはBET法による比表面積は110±20m2/gであった。そして、これらを樹脂粒子と酸化物微粒子との混合比率を表1に示すように変えて溶剤に混合して塗料を作製した。

また、比較例として、ポリオレフィン樹脂を溶剤に溶解した状態で酸化物微粒子を混合した塗料も作製した。

【0036】

表1には、樹脂粒子を溶剤に分散させた塗料を分散タイプ、溶解させた塗料を溶液タイプとした。

そして、これら塗料をベース層に塗布して加熱乾燥させることにより撥水性膜を形成し、純水接触角、液滴滑り出し角度、シール強度について評価した。

【0037】

純水接触角は、撥水性膜の表面に純水1.0μlを滴下して、1秒後に共和界面科学株式会社製「FACE自動接触角計CA−D」を使用して接触角を測定した。

液滴滑り出し角度は、株式会社東洋精機製作所製滑り角度測定器を使用し、水平に配置した蓋体の撥水性膜の表面に0.1mlの水及びミルクポーションを滴下して、3.3°/秒の速度で傾斜させ、液滴が滑り出す角度を測定した。

【0038】

シール強度については、テスター産業株式会社製「熱傾斜式ヒートシールテスター600528」を使用して蓋体とポリプロピレン製シートとを重ね合わせて180℃×20N/cm2で1秒間加熱加圧してシールし、これを幅15mmの短冊状に切り取り、株式会社島津製作所製「オートグラフACSJ1KN」を用いて、剥離角度180°方向、引っ張り速度200mm/分の条件で引っ張ってそれぞれシール強度を測定した。その評価は、分散タイプ、溶液タイプとも、酸化物微粒子を混合していないものに対して、シール強度の低下が20%未満であれば○、20%以上であったものを×とした。

これらの結果を表1に示す。

【0039】

【表1】

【0040】

この表1に示されるように、分散タイプの塗料の方が溶液タイプより純水接触角が大きく、この分散タイプの塗料のうち、酸化物微粒子を5%以上の混合比率で含むものは、高い接触角で滑り出し角度も低く、内容液が付着しにくいことがわかる。ただし、酸化物微粒子の混合比率を40%にすると、シール強度が低下するため好ましくない。したがって、酸化物微粒子の混合比率としては5%〜30%の範囲の塗料が、内容液の付着防止及びシール性の両方を満足することができる。

【符号の説明】

【0041】

1 カップ状容器

2 容器本体

2a 開口端部

3 蓋体

4 ベース層

5 撥水性膜

11 樹脂粒子

12 樹脂膜

13 酸化物微粒子

15 溶剤

16 塗料

【技術分野】

【0001】

本発明は、コーヒー飲料、乳飲料、ミルクポーション、ガムシロップ等が充填されるカップ状容器の蓋体に係り、特に、内面への内容液の付着を防止した蓋体及びその製造方法、その蓋体を用いたカップ状容器、そのカップ状容器に飲食品を収容してなる飲食品包装体に関する。

【背景技術】

【0002】

コーヒー飲料、乳飲料、ミルクポーション、ガムシロップ等の容器として、上方を開口した有底筒状のカップ状の容器本体の天面に蓋体がシールされたものが広く普及している。そのうち、コーヒー飲料や乳飲料等の容器にはストローが備え付けられ、蓋体にストローを突き刺して使用するものが知られている。一方、ミルクポーションやガムシロップ等の容器は、樹脂製の容器本体に広いフランジが形成され、そのフランジに蓋体がシールされ、そのフランジの一部を折りながら蓋体を引き剥がすものが知られている。

【0003】

このようなカップ状容器において、コーヒー飲料等の容器の場合、蓋体と突き刺したストローとの間に内容液が付着して膜ができ、そのままの状態で時間の経過とともに内圧が上昇すると、蓋の上に内容液が吹き出すという問題がある。特に、内容液の粘度が高く、油分を含む製品において発生し易い。

また、ミルクポーション等の容器の場合には、蓋体を引き剥がすと、その内面に内容液が付着していて見栄えが悪く、また、引き剥がした際の反動で内容液が飛び散るおそれもある。

【0004】

このような問題の解決のため、内容液が付着しにくい蓋体の開発がなされており、例えば、特許文献1記載のものがある。

特許文献1には、蓋体の容器本体と貼着する下側面に、水接触角が120°以上となるように微細な凹凸構造をもつ面を形成して、蓋体の下側面に撥水性を持たせたものが開示されている。蓋体の下側面に撥水性を持たせる方法として、容器本体に貼着されるシーラント層の下側の表面を、多数の細かい針状のものでエンボス加工することが記載されている。

【0005】

また、容器の蓋体に関する技術ではないが、特許文献2には、平均粒子径が10〜100nmであるケイ素酸化物微粒子および/または金属酸化物微粒子が表面から露出することにより微小な突起が形成され、かつ該微小な突起が形成された表面にフルオロアルキルシラン化合物が化学的に結合して成る透明な超撥水性表面を有する成形物が開示されている。微粒子を表面から露出させて微小な突起を成形物の表面に形成する方法としては、樹脂表面に微粒子を機械的に付着させる方法、微粒子が分散した樹脂層を基材表面に形成し、この樹脂層の表面を溶剤等を使用した化学的処理、またはプラズマ処理等の物理的処理で部分除去して微粒子の表面を露出させる方法などが示されている。この成形物の表面は、水に対する接触角が150度以上の超撥水性を有すると記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−107695号公報

【特許文献2】特開2001−131318号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1記載のように機械的に凹凸を付与する方法では、得られる凹凸が大きくなり易く、シール性を損なわずに撥水性を発揮し得る微小な凹凸は形成しにくい。

【0008】

また、特許文献2記載の技術では、ナノオーダーの微粒子により微小な凹凸を形成することができると考えられるが、その微粒子を機械的に付着させる方法では凹凸が不均一になり易く、樹脂中に分散させて化学的、物理的処理で樹脂を部分除去する方法でも、微粒子を適度に分散させた状態に露出させることが難しい。また、この特許文献2記載の技術は飲料等の容器に用いられる技術ではなく、シール性についての検討はなされていない。撥水性を高くすると凹凸も大きくなって、シール性を損なうおそれがある。容器の蓋体の内面に用いる場合には、撥水性とともにシール性をも満足させることが求められる。

【0009】

本発明は、前記事情に鑑みてなされたもので、内容液の付着防止とシール性との両方を満足する微小な凹凸表面を有する蓋体とその製造方法、及びその蓋体を有するカップ状容器、そのカップ状容器に飲食品を収容してなる飲食品包装体の提供を目的とする。

【課題を解決するための手段】

【0010】

本発明の蓋体は、ベース層の片面に撥水性膜が形成されるとともに、該撥水性膜は、オレフィン系樹脂からなる平均粒径が1μm〜20μmの樹脂粒子が膜状に凝集して形成された樹脂膜と、該樹脂膜中の各樹脂粒子の表面に分散付着した平均粒径が5nm〜100nmの酸化物微粒子とから構成されていることを特徴とする。

【0011】

この蓋体の撥水性膜は、樹脂膜が、平均粒径1μm〜20μmの樹脂粒子が凝集して形成されていることから、樹脂膜自体に微小な凹凸が形成されており、その樹脂膜の樹脂粒子にさらに平均粒径5nm〜100nmの酸化物微粒子が分散付着しているから、樹脂膜の微小な凹凸の表面にさらに微細な凹凸が形成されることになり、このような表面形状により表面の撥水性が高められ、内容液の付着が防止される。

【0012】

この場合、各樹脂粒子の表面に酸化物微粒子が付着しているため、各樹脂粒子によって微粒子が適度に分散される。また、ミクロンオーダーの樹脂粒子による微小な凹凸が下地となって、その凹凸表面にナノオーダーの酸化物微粒子の微細な凹凸が形成されるため、撥水性とともにシール性も適切に確保することができる。

【0013】

樹脂粒子は、平均粒径が1μm未満であると、小さ過ぎて適切な大きさの凹凸が形成されず、一方、平均粒径が20μmを超えると、樹脂膜表面全体の凹凸量が少なくなって平坦になり易く、いずれの場合も十分な撥水性を得ることが難しい。

また、酸化物微粒子は、平均粒径が5nm未満のものは作製するのに困難なためコスト高になり、一方、平均粒径が100nmを超えると、樹脂粒子表面上での凹凸が大きくなり過ぎて、シール性を損なうことになる。

【0014】

また、本発明の蓋体の製造方法は、オレフィン系樹脂からなる平均粒径が1μm〜20μmの樹脂粒子と、平均粒径が5nm〜100nmの酸化物微粒子とを溶剤中に分散させてなる塗料をベース層の片面に塗布した後、加熱乾燥することにより、前記ベース層の表面に前記樹脂粒子を凝集させて樹脂膜を形成するとともに、該樹脂膜中の各樹脂粒子の表面に前記酸化物微粒子を分散付着させることを特徴とする。

【0015】

樹脂粒子及び酸化物微粒子を溶剤中に分散させた塗料をベース層に塗布して、加熱乾燥により溶剤分を揮発させると、ベース層表面に形成された樹脂膜中の樹脂粒子の表面に酸化物微粒子が分散して付着される。樹脂膜は樹脂粒子による比較的大きい凹凸表面となり、その凹凸表面に酸化物微粒子による微細な凹凸が形成される。

【0016】

この場合、前記樹脂粒子及び酸化物微粒子の総量のうち、前記酸化物微粒子の混合比率は質量比率で5%〜30%とされているのが好ましい。

その混合比率が5%未満であると、樹脂粒子表面に形成される凹凸が少なくなるために、所望の撥水性が得られず、30%を超えると、酸化物微粒子どうしが凝集し易いために、樹脂粒子表面上での凹凸が大きくなり過ぎる傾向にあり、シール性を損なうことになる。

【0017】

本発明のカップ状容器は、有底筒状の容器本体と、該容器本体の開口端部を覆う前記蓋体とからなり、その蓋体の前記撥水性膜が前記容器本体に貼着されていることを特徴とする。

前述したように蓋体の撥水性膜は、樹脂粒子による微小な凹凸の表面に酸化物微粒子による微細な凹凸が形成されていることにより、撥水性とシール性とが適度に付与され、内容液の付着を防止して、その吹き出しや飛び散りを防止することができる。

【0018】

そして、本発明の飲食品包装体は、かかるカップ状容器の容器本体の内部に飲食品を収容しているものであり、かかる飲食品としては、コーヒー飲料、乳飲料、ミルクポーション、ガムシロップ等が例示できる。

【発明の効果】

【0019】

本発明によれば、樹脂粒子と酸化物微粒子とにより、撥水性とシール性とが適度に付与され、内容液の付着を防止して、その吹き出しや飛び散りを防止することができ、コーヒー飲料、乳飲料、ミルクポーション、ガムシロップ等の容器として好適である。

【図面の簡単な説明】

【0020】

【図1】本発明の実施形態における撥水性膜の説明のために示した模式図であり、(a)が塗料状態、(b)が乾燥後の状態、(c)が表面の拡大図である。

【図2】本発明の実施形態のカップ状容器の(a)が縦断面図、(b)が蓋体の拡大縦断面図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施形態を図面を参照しながら説明する。

このカップ状容器1は、図2に示すように、有底筒状の容器本体2と、この容器本体2の開口端部2aを覆う蓋体3とから構成されている。図2には、コーヒー飲料、乳飲料等の飲料用の容器を例示しているが、ミルクポーション、ガムシロップ等の容器にも適用できる。これらコーヒー飲料、乳飲料、ミルクポーション、ガムシロップ等の飲食品をカップ状容器1の容器本体2内に収容することにより、飲食品収容体として提供される。

【0022】

容器本体2は、紙材の表面にバリア層として樹脂層を塗布した加工紙、又はポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、ポリ塩化ビニル、ポリスチレン等の樹脂、あるいは、紙材又は樹脂からなる基材層と金属層とのラミネート材などにより形成されている。ただし、開口端部2aの表面にヒートシールのための樹脂層が露出する必要があり、加工紙等により形成する場合は、容器本体の内面側にヒートシールための樹脂層が形成される。

【0023】

また、この容器本体2の成形法も、加工紙などの場合には筒状の胴体部に底部を固着する方法、樹脂などの場合には真空成形や射出成形等によって有底筒状に一体成形する方法等、既存の周知の容器本体の成形法が用いられる。また、開口端部2aも、図2(a)に示すようにフランジ状に広げたもの、カーリング加工により円環状に形成したものなど、いずれでもよいが、前述したように、加工紙等を用いた場合には、開口端部2aの表面には、ヒートシールのための樹脂層が露出される。樹脂等により成形する場合は、ヒートシール性を有するものであれば、そのまま開口端部2aの上端面に露出させておけばよい。

その他、容器本体2に関しては、飲食用に供される容器として一般に用いられる構造のものを適用することができる。

【0024】

蓋体3は、ベース層4の片面に撥水性膜5が形成されたもので、ベース層4の他の面には装飾のための印刷、塗装等が施される。

ベース層4は、容器本体2と同様に、紙材の表面にバリア層として樹脂層を塗布した加工紙、又はポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、ポリ塩化ビニル、ポリスチレン等の樹脂、あるいは、紙材又は樹脂からなる基材層と金属層とのラミネート材などにより形成されている。コーヒー飲料、乳飲料等の飲料用の容器の蓋体として用いる場合は、ストローの先端で突き刺すことができる材料が選択される。

【0025】

撥水性膜5は、オレフィン系樹脂からなる平均粒径が1μm〜20μmの樹脂粒子11が膜状に凝集して形成された樹脂膜12と、その樹脂膜12の各樹脂粒子11の表面に分散付着した平均粒径が5nm〜100nmの酸化物微粒子13とから構成されている。

【0026】

樹脂膜12の各樹脂粒子11を構成するオレフィン系樹脂としては、ポリエチレン、ポリプロピレン等が用いられる。この樹脂粒子11は、これらが凝集して樹脂膜12表面全体の凹凸を形成するものであり、その平均粒径が1μm未満であると、小さ過ぎて適切な大きさの凹凸が形成されず、一方、平均粒径が20μmを超えると、樹脂膜12表面全体の凹凸量が少なくなって平坦になり易く、いずれの場合も十分な撥水性を得ることが難しい。したがって、樹脂粒子11の平均粒径は、1μm〜20μmが好ましく、特に1μm〜15μmが好ましい。

なお、樹脂膜12の厚さは特に限定されるものではないが、2μm〜100μmが適切である。

【0027】

また、酸化物微粒子13としては、二酸化ケイ素(SiO2)等のケイ素酸化物、二酸化チタン(TiO2)、酸化アルミニウム(Al2O3)等の金属酸化物を単独で、又は二種以上を混合して用いることができる。この酸化物微粒子13は、図1(b)及び同図(c)に示すように、樹脂膜12中の各樹脂粒子11の表面に分散付着して、樹脂粒子11表面に微細な凹凸を形成するものであり、その平均粒径が5nm未満のものは作製するのに困難なためコスト高になり、一方、平均粒径が100nmを超えると、樹脂粒子11表面上での凹凸が大きくなり過ぎて、シール性を損なうことになる。したがって、酸化物微粒子13の平均粒径は、5nm〜100nmが好ましく、特に5nm〜30nmが好ましい。

【0028】

なお、樹脂粒子11及び酸化物微粒子13の平均粒径は、各粒子を電子顕微鏡で100個観察して粒径を測定し、これを平均することによって求めた。また、樹脂粒子11及び酸化物微粒子13とも球形のものだけでなく、偏平なものも含んでいてもよく、偏平な粒子の場合、面積相当円の直径を粒径とした。

【0029】

このように構成される蓋体3を製造するには、樹脂粒子11及び酸化物微粒子13を溶剤15に混合して分散させた塗料16を作製し、その塗料16をベース層4に塗布して加熱乾燥させ、溶剤分を揮発させることにより、行われる。以下、その詳細を説明する。

【0030】

樹脂粒子11と酸化物微粒子13とを溶剤15に混合して塗料16を形成する場合、樹脂粒子11及び酸化物微粒子13の総量に対して、酸化物微粒子13の混合比率は、質量比率で、5%〜30%が好ましい。その混合比率が5%未満であると、樹脂粒子11表面に形成される凹凸が少なくなるために、所望の撥水性が得られず、30%を超えると、酸化物微粒子13どうしが凝集し易いために、樹脂粒子11表面上での凹凸が大きくなり過ぎる傾向にあり、シール性を損なうことになる。その混合比率は10%〜30%がより好ましい。

【0031】

そして、このような混合比率の樹脂粒子11及び酸化物微粒子13をトルエン等を含む溶剤15に混合することにより、図1(a)に示すように溶剤15中に樹脂粒子11及び酸化物微粒子13が分散した塗料16とする。この溶剤15との混合比率は、塗料16中に樹脂粒子11が凝集することなく適度に分散できる程度であればよく、例えば、塗料中の樹脂粒子11及び酸化物微粒子13の固形分の総量が質量%で10%〜30%となる混合比率とすればよい。

【0032】

これら樹脂粒子11及び酸化物微粒子13を溶剤15に混合して得られた塗料16をベース層4の片面に塗布した後、加熱して160℃〜180℃に20秒間保持することにより乾燥する。この加熱乾燥により、塗料16中の溶剤分が揮発し、不揮発性分である樹脂粒子11と酸化物微粒子13とがベース層4の表面に残り、図1(b)に示すように、樹脂粒子11はベース層4の表面に沿って膜状に凝集しながら表面の一部が溶融して相互に結合することにより連続した樹脂膜12を形成し、酸化物微粒子13は、樹脂膜12中の各樹脂粒子11の表面に分散して付着する。

【0033】

このようにして製造された蓋体3は、内容液が充填された容器本体2の開口端部2aに撥水性膜5をヒートシール(熱融着)することにより貼着される。この場合、撥水性膜5の樹脂膜12は、表面が微小凹凸表面とされているが、樹脂粒子11によって構成される膜であるから、確実に熱融着され、強固に貼着される。

【0034】

また、内容液が蓋体3裏面に接した場合でも、樹脂粒子11と酸化物微粒子13とにより形成される凹凸表面が内容液の付着を抑制する。したがって、コーヒー飲料や乳飲料等の容器の場合には、蓋体にストローを突き刺した状態でも、内容液の吹き出しを防止することができ、また、ミルクポーションやガムシロップ等の容器の場合には、蓋体を引き剥がしたときの飛び散りを防止することができる。

【実施例】

【0035】

次に、実施例により具体的に説明する。

樹脂粒子として平均粒径が10μmのポリオレフィン樹脂、酸化物微粒子として平均粒径が16nmの二酸化ケイ素を用意した。酸化物微粒子についてはBET法による比表面積は110±20m2/gであった。そして、これらを樹脂粒子と酸化物微粒子との混合比率を表1に示すように変えて溶剤に混合して塗料を作製した。

また、比較例として、ポリオレフィン樹脂を溶剤に溶解した状態で酸化物微粒子を混合した塗料も作製した。

【0036】

表1には、樹脂粒子を溶剤に分散させた塗料を分散タイプ、溶解させた塗料を溶液タイプとした。

そして、これら塗料をベース層に塗布して加熱乾燥させることにより撥水性膜を形成し、純水接触角、液滴滑り出し角度、シール強度について評価した。

【0037】

純水接触角は、撥水性膜の表面に純水1.0μlを滴下して、1秒後に共和界面科学株式会社製「FACE自動接触角計CA−D」を使用して接触角を測定した。

液滴滑り出し角度は、株式会社東洋精機製作所製滑り角度測定器を使用し、水平に配置した蓋体の撥水性膜の表面に0.1mlの水及びミルクポーションを滴下して、3.3°/秒の速度で傾斜させ、液滴が滑り出す角度を測定した。

【0038】

シール強度については、テスター産業株式会社製「熱傾斜式ヒートシールテスター600528」を使用して蓋体とポリプロピレン製シートとを重ね合わせて180℃×20N/cm2で1秒間加熱加圧してシールし、これを幅15mmの短冊状に切り取り、株式会社島津製作所製「オートグラフACSJ1KN」を用いて、剥離角度180°方向、引っ張り速度200mm/分の条件で引っ張ってそれぞれシール強度を測定した。その評価は、分散タイプ、溶液タイプとも、酸化物微粒子を混合していないものに対して、シール強度の低下が20%未満であれば○、20%以上であったものを×とした。

これらの結果を表1に示す。

【0039】

【表1】

【0040】

この表1に示されるように、分散タイプの塗料の方が溶液タイプより純水接触角が大きく、この分散タイプの塗料のうち、酸化物微粒子を5%以上の混合比率で含むものは、高い接触角で滑り出し角度も低く、内容液が付着しにくいことがわかる。ただし、酸化物微粒子の混合比率を40%にすると、シール強度が低下するため好ましくない。したがって、酸化物微粒子の混合比率としては5%〜30%の範囲の塗料が、内容液の付着防止及びシール性の両方を満足することができる。

【符号の説明】

【0041】

1 カップ状容器

2 容器本体

2a 開口端部

3 蓋体

4 ベース層

5 撥水性膜

11 樹脂粒子

12 樹脂膜

13 酸化物微粒子

15 溶剤

16 塗料

【特許請求の範囲】

【請求項1】

ベース層の片面に撥水性膜が形成されるとともに、該撥水性膜は、オレフィン系樹脂からなる平均粒径が1μm〜20μmの樹脂粒子が膜状に凝集して形成された樹脂膜と、該樹脂膜中の各樹脂粒子の表面に分散付着した平均粒径が5nm〜100nmの酸化物微粒子とから構成されていることを特徴とする蓋体。

【請求項2】

有底筒状の容器本体と、該容器本体の開口端部を覆う請求項1記載の蓋体とからなり、その蓋体の前記撥水性膜が前記容器本体に貼着されていることを特徴とするカップ状容器。

【請求項3】

請求項2記載のカップ状容器の容器本体の内部に飲食品を収容してなる飲食品包装体。

【請求項4】

オレフィン系樹脂からなる平均粒径が1μm〜20μmの樹脂粒子と、平均粒径が5nm〜100nmの酸化物微粒子とを溶剤中に分散させてなる塗料をベース層の片面に塗布した後、加熱乾燥することにより、前記ベース層の表面に前記樹脂粒子を凝集させて樹脂膜を形成するとともに、該樹脂膜中の各樹脂粒子の表面に前記酸化物微粒子を分散付着させることを特徴とする蓋体の製造方法。

【請求項5】

前記樹脂粒子及び酸化物微粒子の総量のうち、前記酸化物微粒子の混合比率は質量比率で5%〜30%とされていることを特徴とする請求項4記載の蓋体の製造方法。

【請求項1】

ベース層の片面に撥水性膜が形成されるとともに、該撥水性膜は、オレフィン系樹脂からなる平均粒径が1μm〜20μmの樹脂粒子が膜状に凝集して形成された樹脂膜と、該樹脂膜中の各樹脂粒子の表面に分散付着した平均粒径が5nm〜100nmの酸化物微粒子とから構成されていることを特徴とする蓋体。

【請求項2】

有底筒状の容器本体と、該容器本体の開口端部を覆う請求項1記載の蓋体とからなり、その蓋体の前記撥水性膜が前記容器本体に貼着されていることを特徴とするカップ状容器。

【請求項3】

請求項2記載のカップ状容器の容器本体の内部に飲食品を収容してなる飲食品包装体。

【請求項4】

オレフィン系樹脂からなる平均粒径が1μm〜20μmの樹脂粒子と、平均粒径が5nm〜100nmの酸化物微粒子とを溶剤中に分散させてなる塗料をベース層の片面に塗布した後、加熱乾燥することにより、前記ベース層の表面に前記樹脂粒子を凝集させて樹脂膜を形成するとともに、該樹脂膜中の各樹脂粒子の表面に前記酸化物微粒子を分散付着させることを特徴とする蓋体の製造方法。

【請求項5】

前記樹脂粒子及び酸化物微粒子の総量のうち、前記酸化物微粒子の混合比率は質量比率で5%〜30%とされていることを特徴とする請求項4記載の蓋体の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−41049(P2012−41049A)

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願番号】特願2010−181159(P2010−181159)

【出願日】平成22年8月12日(2010.8.12)

【特許番号】特許第4878650号(P4878650)

【特許公報発行日】平成24年2月15日(2012.2.15)

【出願人】(000006127)森永乳業株式会社 (269)

【出願人】(595180017)株式会社エムエーパッケージング (23)

【Fターム(参考)】

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願日】平成22年8月12日(2010.8.12)

【特許番号】特許第4878650号(P4878650)

【特許公報発行日】平成24年2月15日(2012.2.15)

【出願人】(000006127)森永乳業株式会社 (269)

【出願人】(595180017)株式会社エムエーパッケージング (23)

【Fターム(参考)】

[ Back to top ]