カップ状容器の製造方法

【課題】射出成形されたシート状プリフォームから、効率良く、しかも、廉価にカップ状容器を成形可能な製造方法を提案すること。

【解決手段】射出成形ステーション13において熱可塑性樹脂を用いてシート状プリフォーム31を射出成形する。シート状プリフォーム31をキャビティ型22(1)に残したまま、ターンテーブル12を回転させて、キャビティ型22(1)を真空成形・取り出しステーション14の凹状容器型41に対峙させ型閉めを行う。凹状容器型41の各凹部43がシート状プリフォーム31の厚肉のカップ本体形成部分33によって封鎖され、その口部フランジ形成部分34が双方の型の合わせ面22b、42の間に把持される。各凹部43を真空吸引するとカップ本体形成部分33が真空成形され、2個のカップ状容器1が得られる。

【解決手段】射出成形ステーション13において熱可塑性樹脂を用いてシート状プリフォーム31を射出成形する。シート状プリフォーム31をキャビティ型22(1)に残したまま、ターンテーブル12を回転させて、キャビティ型22(1)を真空成形・取り出しステーション14の凹状容器型41に対峙させ型閉めを行う。凹状容器型41の各凹部43がシート状プリフォーム31の厚肉のカップ本体形成部分33によって封鎖され、その口部フランジ形成部分34が双方の型の合わせ面22b、42の間に把持される。各凹部43を真空吸引するとカップ本体形成部分33が真空成形され、2個のカップ状容器1が得られる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱可塑性樹脂からなる射出成形シートから圧空成形あるいは真空成形によりカップ状容器を製造するカップ状容器の製造方法の改良技術に関する。

【背景技術】

【0002】

飲食物容器としては、底付きの容器本体が、開口縁に向かって内径が漸増している逆円錐台形、樽形、あるいは鼓形をしたカップ状容器が知られている。カップ状容器の開口縁には外方に広がった口部フランジが形成されており、充填物を充填した後に、当該口部フランジの表面にシール材などが貼り付けられる。

【0003】

カップ状容器は、一次加工された樹脂シートを再加熱して真空成形あるいは圧縮空気成形(圧空成形)することにより製造されている。すなわち、熱可塑性樹脂を加熱溶融して押出しローラーによって薄肉状シートに圧延する、所謂シート成形法によって得られた樹脂シートを用いている。樹脂シートは、シート同士の面密着により相互に接着しやすい。そのために、一般に樹脂シート表面にシリコーンなどを噴霧して保管中に面接着が発生しないようにしている。この樹脂シートを加熱して真空成形あるいは圧空成形することにより得られるカップ状容器は、そこに充填される内容物によっては、噴霧したシリコーンが味覚に変調を及ぼし、充填物と反応して汚濁するなどの問題を生ずることが報告されている。

【0004】

また、従来のカップ状容器の製造方法では、一次加工された一定の厚さの樹脂シートを、遠赤外線ヒーター、通常の伝熱ヒーターなどの熱源を用いて再加熱し、軟化させて真空成形あるいは圧空成形している。したがって、カップ状容器の口部フランジの肉厚、その側面壁の肉厚、その底部の肉厚は、使用した樹脂シートの肉厚に左右される。例えば、細長い深底形状のカップ状容器を製造する場合、容器側面壁を厚くしたい場合には、このような厚さのカップ状容器を真空成形あるいは圧空成形することのできる厚さの樹脂シートを用いる必要があり、必然的に口部フランジも厚くなってしまう。このように、従来においては、カップ状容器の各部の肉厚を任意に設定することができず、必要な部分のみを厚くして素材コストを低減することができないというコスト上の問題、口部フランジのみを使用感に優れた所定の厚さにできない等といった設計上の問題がある。

【0005】

さらに、従来のカップ状容器の製造方法では、樹脂シートに多数個のカップ状容器の部分を真空成形あるいは圧空成形により形成した後に、各カップ状容器の口部フランジが樹脂シートから打ち抜かれ、個々のカップ状容器に切り離される。カップ状容器の口部フランジが例えば円形の場合には、隣接するカップ状容器の口部フランジの間には打ち抜き後にスクラップ部分が残るので、樹脂シートの利用効率が悪いという問題点がある。

【0006】

特に、近年、原油市場の事情により合成樹脂の価格が異常に高騰し、合成樹脂製のカップ状容器の軽量化および樹脂シートの利用効率の向上によるコスト削減は避けられない。また、環境問題の点からもカップ状容器の軽量化および樹脂シートの利用効率の向上は重要な要素である。

【0007】

ここで、特許文献1、2に記載のカップ形状熱可塑性樹脂容器の製造方法では、射出成形によって熱可塑性樹脂からなる前成形体を成形し、この熱可塑性樹脂の前成形体を圧空あるいは真空成形することによりカップ形状熱可塑性樹脂容器を成形するようにしている。

【特許文献1】特開2004−268542号公報

【特許文献2】特開2004−291621号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明の課題は、熱可塑性樹脂の射出成形体を圧空成形あるいは真空成形することによりカップ状容器を製造する製造方法において、従来に比べて、効率良く、しかも廉価にカップ状容器を製造可能にすることにある。

【課題を解決するための手段】

【0009】

上記の課題を解決するために、本発明のカップ状容器の製造方法は、

熱可塑性樹脂を用いて平板状プリフォームを射出成形するプリフォーム射出成形工程と、

射出成形された前記平板状プリフォームを一方の射出成形型のキャビティに残したまま型開きを行う型開き工程と、

前記平板状プリフォームが、真空成形用あるいは圧空成形用の凹状容器型の開口部を封鎖する状態となるように、前記射出成形型の合わせ面を前記凹状容器型の合わせ面に圧接する型閉め工程と、

前記平板状プリフォームを前記凹状容器型の内部に真空吸引し、あるいは、圧縮空気によって前記平板状プリフォームを前記凹状容器型の内部に押圧することにより、当該平板状プリフォームからカップ状容器を成形するカップ状容器成形工程とを有していることを特徴としている。

【0010】

本発明のカップ状容器の製造方法では、射出成形型の一方をそのまま用いて圧空成形あるいは真空成形を行うようにしている。したがって、射出成形により得られた平板状プリフォームを射出成形型から取り外して、圧空成形用あるいは真空成形用の凹状容器型に移し変え、別個の固定用治具を用いて平板状プリフォームを凹状容器型の開口部に固定する必要がない。

【0011】

平板状プリフォームを凹状容器型に移し変える作業を効率良く短時間で行うことができるので、射出成形後の平板状プリフォームの自己保有熱を利用して真空成形あるいは圧空成形に必要な熱量を確保することができ、加熱用の消費電力を削減でき、カップ状容器の製造コストを低減できる。また、別個に固定用治具を用意する必要がないので、これによってもカップ状容器の製造コストを低減できる。

【0012】

ここで、前記プリフォーム取り出し工程と前記型閉め工程の間において、前記平板状プリフォームを加熱する加熱工程を行っても良い。例えば、前記平板状プリフォームを軟化させること、あるいは、当該平板状プリフォームの残留歪みを除去あるいは緩和することを目的として、当該平板状プリフォームが加熱される。

【0013】

また、前記カップ状容器成形工程を経て得られる前記カップ状容器は、一般に、底の付いた容器本体と、この容器本体の開口縁に形成されている口部フランジとを備えた形状のものであり、前記平板状プリフォームとして、前記容器本体が形成される容器本体形成部分と、前記口部フランジが形成される口部フランジ形成部分とを備えた形状に射出成形される。この場合、前記平板状プリフォームの前記容器本体形成部分の厚さ、および前記口部フランジ形成部分の厚さを別個に調整することにより、前記カップ状容器の前記容器本体の最終肉厚および前記口部フランジの最終肉厚を、それぞれ目標とする厚さに成形することができる。

【0014】

次に、多数個取りの場合には、前記プリフォーム射出成形工程では、複数の前記平板状プリフォームが繋がった形状のシート状プリフォームを射出成形し、前記型閉め工程では、前記シート状プリフォームにおける各平板状プリフォームに対応する個数の前記凹部を備えた凹状容器型を用いると共に、取り出された前記シート状プリフォームの各平板状プリフォームが各凹部の開口部を封鎖する状態となるように、前記射出成形型の合わせ面を前記凹状容器型の合わせ面に圧接すればよい。

【0015】

また、前記凹状容器型の前記合わせ面において、前記シート状プリフォームの各平板状プリフォームの境界に対応する位置に突条を形成しておき、前記型閉め工程において、前記突条によって、前記シート状プリフォームの各平板状プリフォームの境界に薄肉の切り離し溝を形成してもよい。このようにすれば、前記カップ状容器成形工程の後に、成形された各カップ状容器を前記切り離し溝に沿って簡単に切り離すことができる。

【発明の効果】

【0016】

本発明のカップ状容器の製造方法においては、射出成形型の一方をそのまま、次の工程の真空成形あるいは圧空成形時における平板状プリフォームを凹状容器型の開口部を封鎖する状態に圧着するための治具として利用している。したがって、平板状プリフォームを真空成形あるいは圧空成形のために凹状容器型に移し変えてそこにセットする作業を効率良く行うことができ、凹状容器型に平板状プリフォームを圧着するための専用の治具も不要である。また、射出成形後の平板状プリフォームの自己保有熱を利用して真空成形あるいは圧空成形を行うことが可能である。よって、従来の製造方法に比べて、効率良く、しかも廉価に、カップ状容器を製造することができる。

【発明を実施するための最良の形態】

【0017】

以下に、図面を参照して、本発明を適用したカップ状容器の製造方法の実施の形態を説明する。

【0018】

図1はカップ状容器の一例を示す斜視図および縦断面図である。カップ状容器1は、底が付いている逆円錐台形状のカップ本体2と、このカップ本体2の上端開口縁2aから外方に広がっている矩形輪郭の口部フランジ3とを備えている。

【0019】

図2〜図5はカップ状容器の製造工程を示す説明図である。まず、図2に示すように、カップ状容器1の製造装置10は、例えば、回転軸11を中心として回転するターンテーブル12と、このターンテーブル12の一方の側に配置されている射出成形ステーション13と、ターンテーブル12の他方の側に配置されている真空成形・取り出しステーション14と、これら射出成形ステーション13および真空成形・取り出しステーション14の中間の角度位置に配置されている加熱ステーション15とを備えている。

【0020】

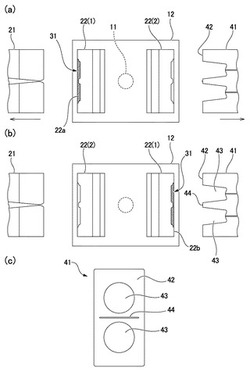

射出成形ステーション13には、ターンテーブル12の中心を向く状態で、一方の射出成形型21が配置されている。ターンテーブル12の両端には、他方の射出成形型であるキャビティ型22(1)、22(2)が外側を向いた状態でそれぞれ搭載されている。図2に示すように、一方のキャビティ型22(1)を射出成形型21に対峙させ、射出成形型21をターンテーブル12の中心に向けてスライドさせることにより型閉め状態が形成される。

【0021】

図3(a)に示すように、この状態で、射出成形型21に形成されているゲート21aを介して熱可塑性樹脂を溶融状態でキャビティ22a内に射出することにより、キャビティ22aに対応した形状のシート状プリフォーム31が成形される。

【0022】

図3(b)および(c)はシート状プリフォーム31を示す斜視図および断面図である。本例のシート状プリフォーム31は説明を簡単にするためにカップ状容器2個取り用のものとしてあり、各カップ状容器1を成形するための平板状プリフォーム32が2枚連続した長方形のものである。カップ状容器1を成形するための平板状プリフォーム32が縦横に連続している多数個取り用のシート状プリフォームとしてもよいことは勿論である。各平板状プリフォーム32は、カップ状容器1のカップ本体2が形成される円形のカップ本体形成部分33の厚さが、これを取り囲む口部フランジ形成部分34に対して厚肉とされている。勿論、双方の部分の厚さを同一としてもよく、あるいは、口部フランジ形成部分34の側を厚肉としてもよい。最終的に得られるカップ状容器1における各部に要求される肉厚に応じて、平板状プリフォーム32の各部分の厚さを調整すればよい。

【0023】

シート状プリフォーム31が射出成形された後は、図4(a)に示すように、外側の射出成形型21が外方に退避して型開きが行われる。型開きは、例えば、射出成形型21の側からイジェクトピン(図示せず)によってシート状プリフォーム31を内側のキャビティ型22(1)に押し付けた状態で行い、シート状プリフォーム31を内側のキャビティ型22(1)のキャビティ22aに残したままの状態とする。

【0024】

この後は、シート状プリフォーム31の加熱が必要な場合には、ターンテーブル12を矢印方向に90度回転させて、キャビティ型22(1)を加熱ステーション15に位置決めし、そのキャビティ22aに保持されているシート状プリフォーム31を加熱する。例えば、シート状プリフォーム31をガラス転移点温度以上となるように加熱して軟化させる。シート状プリフォーム31を加熱することにより、射出成形時の残留歪などを除去あるいは緩和することができる。

【0025】

シート状プリフォーム31の熱容量が高く、十分に加熱されている場合には、射出成形ステーション13から、加熱ステーション15における加熱を省略して、180度ターンテーブル12を回転させて、真空成形・取り出しステーション14までキャビティ型22(1)を旋回させる。図4(b)は旋回後の状態を示してある。

【0026】

真空成形・取り出しステーション14には、ターンテーブル12の外側に真空成形用の凹状容器型41が配置されている。凹状容器型41は、その合わせ面42がターンテーブル12の中心を向く状態に配置されている。図4(c)に示すように、凹状容器型41の合わせ面42には、2個のカップ状容器成形用の凹部43が開口している。各凹部43はカップ状容器1のカップ本体2の外周面形状に対応する内周面形状の凹部である。また、合わせ面42における凹部43の円形開口の間には、幅方向に直線状に延びる山形断面の突条44が形成されている。

【0027】

凹状容器型41はターンテーブル12から離れる方向に退避しており、キャビティ型22(1)が真空成形・取り出しステーション14に位置決めされると、凹状容器型41がターンテーブル12の中心側にスライドする。これにより、図5(a)に示すように、キャビティ型22(1)の平坦な合わせ面22bに、凹状容器型41の平坦な合わせ面42が圧接し、これらの間にシート状プリフォーム31が把持された状態になる。すなわち、各平板状プリフォーム32の厚肉のカップ本体形成部分33によって凹状容器型41の各凹部43の円形開口が密閉され、その外側を取り囲んでいる口部フランジ形成部分34が双方の合わせ面22b、42の間に挟まれて固定される。また、シート状プリフォーム31における平板状プリフォーム32の境界には裏側から突条44が押し付けられて、直線状の極めて薄い切り離し溝35が形成された状態になる。

【0028】

このようにして、凹状容器型41の型閉めを行った後は、図5(b)に示すように、凹状容器型41の各凹部43の底に連通している真空吸引穴45を介して凹部43を真空引きする。この結果、各平板状プリフォーム32の厚肉のカップ本体形成部分33が真空吸引されて延伸して、当該凹部43の内周面に密着して、薄肉のカップ本体2が形成される。

【0029】

この後は、図5(c)に示すように、真空吸引が解除され、凹状容器型41が外側に退避して型開きが行われる。型開き後に、凹状容器型41から真空成形された2個のカップ状容器1がイジェクトピン(図示せず)などによって押し出されて、所定の場所に回収される。図6には得られた2個のカップ状容器1を示してある。これらのカップ状容器1を切り離し用の溝35に沿って切り離すことにより、2個のカップ状容器1が得られる。

【0030】

ここで、ターンテーブル12には一対のキャビティ型が搭載されている。一方のキャビティ型22(1)が射出成形ステーション13に位置している状態では他方のキャビティ型22(2)は真空成形・取り出しステーション14に位置している。したがって、図5(b)に示すように、キャビティ型22(1)の側においてカップ状容器1の真空成形を行っている間に、他方のキャビティ型22(2)は射出成形ステーション13に位置しており、シート状プリフォーム31の射出成形が行われる。したがって、双方のキャビティ型22(1)、22(2)の型閉め、型開き、旋回、および、射出成形と真空成形が、それぞれ並行して行われる。

【0031】

また、加熱ステーション15においてキャビティ型22(1)のシート状プリフォーム31の加熱を行う場合は、他方のキャビティ型22(2)は真空成形・取り出しステーション14から90度オフセットした位置にあるので、キャビティ型22(2)に邪魔されることなく、真空成形・取り出しステーション14において凹状容器型41からカップ状容器1の脱型を行うことができる。

【0032】

(その他の実施の形態)

上記の例ではキャビティ型22(1)、22(2)をターンテーブル12によって円形の軌跡に沿って移動させるようにしているが、これらのキャビティ型22(1)、22(2)を直線状の軌跡に沿って往復移動させるようにしてもよい。この場合には、直線状の移動軌跡の一方の側を、射出成形型21が配置された射出成形ステーション13とし、他方の側を、凹状容器型41が配置された真空成形・取り出しステーション14としておけばよい。また、必要に応じて、これらの間に、加熱ステーション15を配置しておくこともできる。

【0033】

また、上記の例では、シート状プリフォーム31を真空成形してカップ状容器1を成形しているが、真空成形の代わりにシート状プリフォーム31を圧空成形してカップ状容器1を成形してもよい。

【0034】

さらに、上記の例では、平板状プリフォーム32が複数繋がったシート状プリフォーム31を射出成形しているが、1枚の平板状プリフォーム32を射出成形して、1個のカップ状容器1を真空成形あるいは圧空成形する1個取りとすることも勿論可能である。

【0035】

また、カップ状容器1の形状としては、上記の例に限らず、樽形状のカップ本体、鼓形状のカップ本体を備えたもの、円形輪郭の口部フランジを備えたものなど、各種の形状を採用することができる。

【0036】

さらに、熱可塑性樹脂としては一般的に採用されている合成樹脂を用いることができる。

【図面の簡単な説明】

【0037】

【図1】本発明を適用可能なカップ状容器の一例を示す斜視図および縦断面図である。

【図2】本発明を適用したカップ状容器の製造装置の説明図である。

【図3】(a)はシート状プリフォームの射出成形工程を示す説明図であり、(b)および(c)はシート状プリフォームの斜視図および縦断面図である。

【図4】(a)は型開き工程を示す説明図であり、(b)は射出成形型を180度旋回した後の状態を示す説明図であり、(c)は凹状容器型の合わせ面を示す説明図である。

【図5】(a)は型閉め工程を示す説明図であり、(b)は射出成形工程および真空成形工程を示す説明図であり、(c)は型開き工程を示す説明図である。

【図6】凹状容器型から取り出されたカップ状容器を示す斜視図である。

【符号の説明】

【0038】

1 カップ状容器

2 カップ本体

2a 開口縁

3 口部フランジ

10 カップ状容器の製造装置

11 回転軸

12 ターンテーブル

13 射出成形ステーション

14 真空成形・取り出しステーション

15 加熱ステーション

21 射出成形型

22(1)、22(2) キャビティ型

22a キャビティ

22b 合わせ面

31 シート状プリフォーム

32 平板状プリフォーム

33 カップ本体形成部分

34 口部フランジ形成部分

35 切り離し溝

41 凹状容器型

42 合わせ面

43 凹部

44 突条

【技術分野】

【0001】

本発明は、熱可塑性樹脂からなる射出成形シートから圧空成形あるいは真空成形によりカップ状容器を製造するカップ状容器の製造方法の改良技術に関する。

【背景技術】

【0002】

飲食物容器としては、底付きの容器本体が、開口縁に向かって内径が漸増している逆円錐台形、樽形、あるいは鼓形をしたカップ状容器が知られている。カップ状容器の開口縁には外方に広がった口部フランジが形成されており、充填物を充填した後に、当該口部フランジの表面にシール材などが貼り付けられる。

【0003】

カップ状容器は、一次加工された樹脂シートを再加熱して真空成形あるいは圧縮空気成形(圧空成形)することにより製造されている。すなわち、熱可塑性樹脂を加熱溶融して押出しローラーによって薄肉状シートに圧延する、所謂シート成形法によって得られた樹脂シートを用いている。樹脂シートは、シート同士の面密着により相互に接着しやすい。そのために、一般に樹脂シート表面にシリコーンなどを噴霧して保管中に面接着が発生しないようにしている。この樹脂シートを加熱して真空成形あるいは圧空成形することにより得られるカップ状容器は、そこに充填される内容物によっては、噴霧したシリコーンが味覚に変調を及ぼし、充填物と反応して汚濁するなどの問題を生ずることが報告されている。

【0004】

また、従来のカップ状容器の製造方法では、一次加工された一定の厚さの樹脂シートを、遠赤外線ヒーター、通常の伝熱ヒーターなどの熱源を用いて再加熱し、軟化させて真空成形あるいは圧空成形している。したがって、カップ状容器の口部フランジの肉厚、その側面壁の肉厚、その底部の肉厚は、使用した樹脂シートの肉厚に左右される。例えば、細長い深底形状のカップ状容器を製造する場合、容器側面壁を厚くしたい場合には、このような厚さのカップ状容器を真空成形あるいは圧空成形することのできる厚さの樹脂シートを用いる必要があり、必然的に口部フランジも厚くなってしまう。このように、従来においては、カップ状容器の各部の肉厚を任意に設定することができず、必要な部分のみを厚くして素材コストを低減することができないというコスト上の問題、口部フランジのみを使用感に優れた所定の厚さにできない等といった設計上の問題がある。

【0005】

さらに、従来のカップ状容器の製造方法では、樹脂シートに多数個のカップ状容器の部分を真空成形あるいは圧空成形により形成した後に、各カップ状容器の口部フランジが樹脂シートから打ち抜かれ、個々のカップ状容器に切り離される。カップ状容器の口部フランジが例えば円形の場合には、隣接するカップ状容器の口部フランジの間には打ち抜き後にスクラップ部分が残るので、樹脂シートの利用効率が悪いという問題点がある。

【0006】

特に、近年、原油市場の事情により合成樹脂の価格が異常に高騰し、合成樹脂製のカップ状容器の軽量化および樹脂シートの利用効率の向上によるコスト削減は避けられない。また、環境問題の点からもカップ状容器の軽量化および樹脂シートの利用効率の向上は重要な要素である。

【0007】

ここで、特許文献1、2に記載のカップ形状熱可塑性樹脂容器の製造方法では、射出成形によって熱可塑性樹脂からなる前成形体を成形し、この熱可塑性樹脂の前成形体を圧空あるいは真空成形することによりカップ形状熱可塑性樹脂容器を成形するようにしている。

【特許文献1】特開2004−268542号公報

【特許文献2】特開2004−291621号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明の課題は、熱可塑性樹脂の射出成形体を圧空成形あるいは真空成形することによりカップ状容器を製造する製造方法において、従来に比べて、効率良く、しかも廉価にカップ状容器を製造可能にすることにある。

【課題を解決するための手段】

【0009】

上記の課題を解決するために、本発明のカップ状容器の製造方法は、

熱可塑性樹脂を用いて平板状プリフォームを射出成形するプリフォーム射出成形工程と、

射出成形された前記平板状プリフォームを一方の射出成形型のキャビティに残したまま型開きを行う型開き工程と、

前記平板状プリフォームが、真空成形用あるいは圧空成形用の凹状容器型の開口部を封鎖する状態となるように、前記射出成形型の合わせ面を前記凹状容器型の合わせ面に圧接する型閉め工程と、

前記平板状プリフォームを前記凹状容器型の内部に真空吸引し、あるいは、圧縮空気によって前記平板状プリフォームを前記凹状容器型の内部に押圧することにより、当該平板状プリフォームからカップ状容器を成形するカップ状容器成形工程とを有していることを特徴としている。

【0010】

本発明のカップ状容器の製造方法では、射出成形型の一方をそのまま用いて圧空成形あるいは真空成形を行うようにしている。したがって、射出成形により得られた平板状プリフォームを射出成形型から取り外して、圧空成形用あるいは真空成形用の凹状容器型に移し変え、別個の固定用治具を用いて平板状プリフォームを凹状容器型の開口部に固定する必要がない。

【0011】

平板状プリフォームを凹状容器型に移し変える作業を効率良く短時間で行うことができるので、射出成形後の平板状プリフォームの自己保有熱を利用して真空成形あるいは圧空成形に必要な熱量を確保することができ、加熱用の消費電力を削減でき、カップ状容器の製造コストを低減できる。また、別個に固定用治具を用意する必要がないので、これによってもカップ状容器の製造コストを低減できる。

【0012】

ここで、前記プリフォーム取り出し工程と前記型閉め工程の間において、前記平板状プリフォームを加熱する加熱工程を行っても良い。例えば、前記平板状プリフォームを軟化させること、あるいは、当該平板状プリフォームの残留歪みを除去あるいは緩和することを目的として、当該平板状プリフォームが加熱される。

【0013】

また、前記カップ状容器成形工程を経て得られる前記カップ状容器は、一般に、底の付いた容器本体と、この容器本体の開口縁に形成されている口部フランジとを備えた形状のものであり、前記平板状プリフォームとして、前記容器本体が形成される容器本体形成部分と、前記口部フランジが形成される口部フランジ形成部分とを備えた形状に射出成形される。この場合、前記平板状プリフォームの前記容器本体形成部分の厚さ、および前記口部フランジ形成部分の厚さを別個に調整することにより、前記カップ状容器の前記容器本体の最終肉厚および前記口部フランジの最終肉厚を、それぞれ目標とする厚さに成形することができる。

【0014】

次に、多数個取りの場合には、前記プリフォーム射出成形工程では、複数の前記平板状プリフォームが繋がった形状のシート状プリフォームを射出成形し、前記型閉め工程では、前記シート状プリフォームにおける各平板状プリフォームに対応する個数の前記凹部を備えた凹状容器型を用いると共に、取り出された前記シート状プリフォームの各平板状プリフォームが各凹部の開口部を封鎖する状態となるように、前記射出成形型の合わせ面を前記凹状容器型の合わせ面に圧接すればよい。

【0015】

また、前記凹状容器型の前記合わせ面において、前記シート状プリフォームの各平板状プリフォームの境界に対応する位置に突条を形成しておき、前記型閉め工程において、前記突条によって、前記シート状プリフォームの各平板状プリフォームの境界に薄肉の切り離し溝を形成してもよい。このようにすれば、前記カップ状容器成形工程の後に、成形された各カップ状容器を前記切り離し溝に沿って簡単に切り離すことができる。

【発明の効果】

【0016】

本発明のカップ状容器の製造方法においては、射出成形型の一方をそのまま、次の工程の真空成形あるいは圧空成形時における平板状プリフォームを凹状容器型の開口部を封鎖する状態に圧着するための治具として利用している。したがって、平板状プリフォームを真空成形あるいは圧空成形のために凹状容器型に移し変えてそこにセットする作業を効率良く行うことができ、凹状容器型に平板状プリフォームを圧着するための専用の治具も不要である。また、射出成形後の平板状プリフォームの自己保有熱を利用して真空成形あるいは圧空成形を行うことが可能である。よって、従来の製造方法に比べて、効率良く、しかも廉価に、カップ状容器を製造することができる。

【発明を実施するための最良の形態】

【0017】

以下に、図面を参照して、本発明を適用したカップ状容器の製造方法の実施の形態を説明する。

【0018】

図1はカップ状容器の一例を示す斜視図および縦断面図である。カップ状容器1は、底が付いている逆円錐台形状のカップ本体2と、このカップ本体2の上端開口縁2aから外方に広がっている矩形輪郭の口部フランジ3とを備えている。

【0019】

図2〜図5はカップ状容器の製造工程を示す説明図である。まず、図2に示すように、カップ状容器1の製造装置10は、例えば、回転軸11を中心として回転するターンテーブル12と、このターンテーブル12の一方の側に配置されている射出成形ステーション13と、ターンテーブル12の他方の側に配置されている真空成形・取り出しステーション14と、これら射出成形ステーション13および真空成形・取り出しステーション14の中間の角度位置に配置されている加熱ステーション15とを備えている。

【0020】

射出成形ステーション13には、ターンテーブル12の中心を向く状態で、一方の射出成形型21が配置されている。ターンテーブル12の両端には、他方の射出成形型であるキャビティ型22(1)、22(2)が外側を向いた状態でそれぞれ搭載されている。図2に示すように、一方のキャビティ型22(1)を射出成形型21に対峙させ、射出成形型21をターンテーブル12の中心に向けてスライドさせることにより型閉め状態が形成される。

【0021】

図3(a)に示すように、この状態で、射出成形型21に形成されているゲート21aを介して熱可塑性樹脂を溶融状態でキャビティ22a内に射出することにより、キャビティ22aに対応した形状のシート状プリフォーム31が成形される。

【0022】

図3(b)および(c)はシート状プリフォーム31を示す斜視図および断面図である。本例のシート状プリフォーム31は説明を簡単にするためにカップ状容器2個取り用のものとしてあり、各カップ状容器1を成形するための平板状プリフォーム32が2枚連続した長方形のものである。カップ状容器1を成形するための平板状プリフォーム32が縦横に連続している多数個取り用のシート状プリフォームとしてもよいことは勿論である。各平板状プリフォーム32は、カップ状容器1のカップ本体2が形成される円形のカップ本体形成部分33の厚さが、これを取り囲む口部フランジ形成部分34に対して厚肉とされている。勿論、双方の部分の厚さを同一としてもよく、あるいは、口部フランジ形成部分34の側を厚肉としてもよい。最終的に得られるカップ状容器1における各部に要求される肉厚に応じて、平板状プリフォーム32の各部分の厚さを調整すればよい。

【0023】

シート状プリフォーム31が射出成形された後は、図4(a)に示すように、外側の射出成形型21が外方に退避して型開きが行われる。型開きは、例えば、射出成形型21の側からイジェクトピン(図示せず)によってシート状プリフォーム31を内側のキャビティ型22(1)に押し付けた状態で行い、シート状プリフォーム31を内側のキャビティ型22(1)のキャビティ22aに残したままの状態とする。

【0024】

この後は、シート状プリフォーム31の加熱が必要な場合には、ターンテーブル12を矢印方向に90度回転させて、キャビティ型22(1)を加熱ステーション15に位置決めし、そのキャビティ22aに保持されているシート状プリフォーム31を加熱する。例えば、シート状プリフォーム31をガラス転移点温度以上となるように加熱して軟化させる。シート状プリフォーム31を加熱することにより、射出成形時の残留歪などを除去あるいは緩和することができる。

【0025】

シート状プリフォーム31の熱容量が高く、十分に加熱されている場合には、射出成形ステーション13から、加熱ステーション15における加熱を省略して、180度ターンテーブル12を回転させて、真空成形・取り出しステーション14までキャビティ型22(1)を旋回させる。図4(b)は旋回後の状態を示してある。

【0026】

真空成形・取り出しステーション14には、ターンテーブル12の外側に真空成形用の凹状容器型41が配置されている。凹状容器型41は、その合わせ面42がターンテーブル12の中心を向く状態に配置されている。図4(c)に示すように、凹状容器型41の合わせ面42には、2個のカップ状容器成形用の凹部43が開口している。各凹部43はカップ状容器1のカップ本体2の外周面形状に対応する内周面形状の凹部である。また、合わせ面42における凹部43の円形開口の間には、幅方向に直線状に延びる山形断面の突条44が形成されている。

【0027】

凹状容器型41はターンテーブル12から離れる方向に退避しており、キャビティ型22(1)が真空成形・取り出しステーション14に位置決めされると、凹状容器型41がターンテーブル12の中心側にスライドする。これにより、図5(a)に示すように、キャビティ型22(1)の平坦な合わせ面22bに、凹状容器型41の平坦な合わせ面42が圧接し、これらの間にシート状プリフォーム31が把持された状態になる。すなわち、各平板状プリフォーム32の厚肉のカップ本体形成部分33によって凹状容器型41の各凹部43の円形開口が密閉され、その外側を取り囲んでいる口部フランジ形成部分34が双方の合わせ面22b、42の間に挟まれて固定される。また、シート状プリフォーム31における平板状プリフォーム32の境界には裏側から突条44が押し付けられて、直線状の極めて薄い切り離し溝35が形成された状態になる。

【0028】

このようにして、凹状容器型41の型閉めを行った後は、図5(b)に示すように、凹状容器型41の各凹部43の底に連通している真空吸引穴45を介して凹部43を真空引きする。この結果、各平板状プリフォーム32の厚肉のカップ本体形成部分33が真空吸引されて延伸して、当該凹部43の内周面に密着して、薄肉のカップ本体2が形成される。

【0029】

この後は、図5(c)に示すように、真空吸引が解除され、凹状容器型41が外側に退避して型開きが行われる。型開き後に、凹状容器型41から真空成形された2個のカップ状容器1がイジェクトピン(図示せず)などによって押し出されて、所定の場所に回収される。図6には得られた2個のカップ状容器1を示してある。これらのカップ状容器1を切り離し用の溝35に沿って切り離すことにより、2個のカップ状容器1が得られる。

【0030】

ここで、ターンテーブル12には一対のキャビティ型が搭載されている。一方のキャビティ型22(1)が射出成形ステーション13に位置している状態では他方のキャビティ型22(2)は真空成形・取り出しステーション14に位置している。したがって、図5(b)に示すように、キャビティ型22(1)の側においてカップ状容器1の真空成形を行っている間に、他方のキャビティ型22(2)は射出成形ステーション13に位置しており、シート状プリフォーム31の射出成形が行われる。したがって、双方のキャビティ型22(1)、22(2)の型閉め、型開き、旋回、および、射出成形と真空成形が、それぞれ並行して行われる。

【0031】

また、加熱ステーション15においてキャビティ型22(1)のシート状プリフォーム31の加熱を行う場合は、他方のキャビティ型22(2)は真空成形・取り出しステーション14から90度オフセットした位置にあるので、キャビティ型22(2)に邪魔されることなく、真空成形・取り出しステーション14において凹状容器型41からカップ状容器1の脱型を行うことができる。

【0032】

(その他の実施の形態)

上記の例ではキャビティ型22(1)、22(2)をターンテーブル12によって円形の軌跡に沿って移動させるようにしているが、これらのキャビティ型22(1)、22(2)を直線状の軌跡に沿って往復移動させるようにしてもよい。この場合には、直線状の移動軌跡の一方の側を、射出成形型21が配置された射出成形ステーション13とし、他方の側を、凹状容器型41が配置された真空成形・取り出しステーション14としておけばよい。また、必要に応じて、これらの間に、加熱ステーション15を配置しておくこともできる。

【0033】

また、上記の例では、シート状プリフォーム31を真空成形してカップ状容器1を成形しているが、真空成形の代わりにシート状プリフォーム31を圧空成形してカップ状容器1を成形してもよい。

【0034】

さらに、上記の例では、平板状プリフォーム32が複数繋がったシート状プリフォーム31を射出成形しているが、1枚の平板状プリフォーム32を射出成形して、1個のカップ状容器1を真空成形あるいは圧空成形する1個取りとすることも勿論可能である。

【0035】

また、カップ状容器1の形状としては、上記の例に限らず、樽形状のカップ本体、鼓形状のカップ本体を備えたもの、円形輪郭の口部フランジを備えたものなど、各種の形状を採用することができる。

【0036】

さらに、熱可塑性樹脂としては一般的に採用されている合成樹脂を用いることができる。

【図面の簡単な説明】

【0037】

【図1】本発明を適用可能なカップ状容器の一例を示す斜視図および縦断面図である。

【図2】本発明を適用したカップ状容器の製造装置の説明図である。

【図3】(a)はシート状プリフォームの射出成形工程を示す説明図であり、(b)および(c)はシート状プリフォームの斜視図および縦断面図である。

【図4】(a)は型開き工程を示す説明図であり、(b)は射出成形型を180度旋回した後の状態を示す説明図であり、(c)は凹状容器型の合わせ面を示す説明図である。

【図5】(a)は型閉め工程を示す説明図であり、(b)は射出成形工程および真空成形工程を示す説明図であり、(c)は型開き工程を示す説明図である。

【図6】凹状容器型から取り出されたカップ状容器を示す斜視図である。

【符号の説明】

【0038】

1 カップ状容器

2 カップ本体

2a 開口縁

3 口部フランジ

10 カップ状容器の製造装置

11 回転軸

12 ターンテーブル

13 射出成形ステーション

14 真空成形・取り出しステーション

15 加熱ステーション

21 射出成形型

22(1)、22(2) キャビティ型

22a キャビティ

22b 合わせ面

31 シート状プリフォーム

32 平板状プリフォーム

33 カップ本体形成部分

34 口部フランジ形成部分

35 切り離し溝

41 凹状容器型

42 合わせ面

43 凹部

44 突条

【特許請求の範囲】

【請求項1】

熱可塑性樹脂を用いて平板状プリフォーム(32)を射出成形するプリフォーム射出成形工程と、

射出成形された前記平板状プリフォーム(32)を一方の射出成形型(22(1)、22(2))のキャビティ(22a)に残したまま型開きを行う型開き工程と、

前記平板状プリフォーム(32)が、真空成形用あるいは圧空成形用の凹状容器型(41)の開口部を封鎖する状態となるように、前記射出成形型(22(1)、22(2))の合わせ面(22b)を前記凹状容器型(41)の合わせ面(42)に圧接する型閉め工程と、

前記平板状プリフォーム(32)を前記凹状容器型(41)の凹部(43)に真空吸引し、あるいは、圧縮空気によって前記平板状プリフォーム(32)を前記凹状容器型(41)の凹部(43)に押圧することにより、当該平板状プリフォーム(32)からカップ状容器(1)を成形するカップ状容器成形工程とを有していることを特徴とするカップ状容器の製造方法。

【請求項2】

請求項1に記載のカップ状容器の製造方法において、

前記型開き工程と前記型閉め工程の間において、前記平板状プリフォーム(32)を加熱する加熱工程を有していることを特徴とするカップ状容器の製造方法。

【請求項3】

請求項2に記載のカップ状容器の製造方法において、

前記加熱工程では、前記平板状プリフォーム(32)を軟化させること、あるいは、当該平板状プリフォームの残留歪みを除去あるいは緩和することを目的として、当該平板状プリフォーム(32)を加熱することを特徴とするカップ状容器の製造方法。

【請求項4】

請求項1ないし3のうちのいずれかの項に記載のカップ状容器の製造方法において、

前記カップ状容器成形工程を経て得られる前記カップ状容器(1)は、底の付いた容器本体(2)と、この容器本体(2)の開口縁(2a)に形成されている口部フランジ(3)とを備えた形状のものであり、

前記平板状プリフォーム(32)は、前記容器本体(2)が形成される容器本体形成部分(33)と、前記口部フランジ(3)が形成される口部フランジ形成部分(34)とを備えた形状のものであり、

前記平板状プリフォーム(32)の前記容器本体形成部分(33)の厚さ、および/または、前記口部フランジ形成部分(34)の厚さを調整することにより、前記カップ状容器(1)の前記容器本体(2)の最終肉厚、および/または、前記口部フランジ(3)の最終肉厚を、目標とする厚さに成形することを特徴とするカップ状容器の製造方法。

【請求項5】

請求項1ないし4のうちのいずれかの項に記載のカップ状容器の製造方法において、

前記プリフォーム射出成形工程では、複数の前記平板状プリフォーム(32)が繋がった形状のシート状プリフォーム(31)を射出成形し、

前記型閉め工程では、前記シート状プリフォーム(31)における各平板状プリフォーム(32)に対応する個数の前記凹部(43)を備えた凹状容器型(41)を用いると共に、前記シート状プリフォーム(31)の各平板状プリフォーム(32)が各凹部(43)の開口部を封鎖する状態となるように、前記射出成形型(22(1)、22(2))の合わせ面(22b)を前記凹状容器型(41)の合わせ面(42)に圧接させることを特徴とするカップ状容器の製造方法。

【請求項6】

請求項5に記載のカップ状容器の製造方法において、

前記凹状容器型(41)の前記合わせ面(42)に、前記シート状プリフォーム(31)の各平板状プリフォーム(32)の境界に対応する位置に突条(44)を形成しておき、

前記型閉め工程において、前記突条(44)によって、前記シート状プリフォーム(31)の各平板状プリフォーム(32)の境界に切り離し溝(35)を形成し、

前記カップ状容器成形工程の後に、成形された各カップ状容器(1)を前記切り離し溝(35)に沿って切り離すことを特徴とするカップ状容器の製造方法。

【請求項1】

熱可塑性樹脂を用いて平板状プリフォーム(32)を射出成形するプリフォーム射出成形工程と、

射出成形された前記平板状プリフォーム(32)を一方の射出成形型(22(1)、22(2))のキャビティ(22a)に残したまま型開きを行う型開き工程と、

前記平板状プリフォーム(32)が、真空成形用あるいは圧空成形用の凹状容器型(41)の開口部を封鎖する状態となるように、前記射出成形型(22(1)、22(2))の合わせ面(22b)を前記凹状容器型(41)の合わせ面(42)に圧接する型閉め工程と、

前記平板状プリフォーム(32)を前記凹状容器型(41)の凹部(43)に真空吸引し、あるいは、圧縮空気によって前記平板状プリフォーム(32)を前記凹状容器型(41)の凹部(43)に押圧することにより、当該平板状プリフォーム(32)からカップ状容器(1)を成形するカップ状容器成形工程とを有していることを特徴とするカップ状容器の製造方法。

【請求項2】

請求項1に記載のカップ状容器の製造方法において、

前記型開き工程と前記型閉め工程の間において、前記平板状プリフォーム(32)を加熱する加熱工程を有していることを特徴とするカップ状容器の製造方法。

【請求項3】

請求項2に記載のカップ状容器の製造方法において、

前記加熱工程では、前記平板状プリフォーム(32)を軟化させること、あるいは、当該平板状プリフォームの残留歪みを除去あるいは緩和することを目的として、当該平板状プリフォーム(32)を加熱することを特徴とするカップ状容器の製造方法。

【請求項4】

請求項1ないし3のうちのいずれかの項に記載のカップ状容器の製造方法において、

前記カップ状容器成形工程を経て得られる前記カップ状容器(1)は、底の付いた容器本体(2)と、この容器本体(2)の開口縁(2a)に形成されている口部フランジ(3)とを備えた形状のものであり、

前記平板状プリフォーム(32)は、前記容器本体(2)が形成される容器本体形成部分(33)と、前記口部フランジ(3)が形成される口部フランジ形成部分(34)とを備えた形状のものであり、

前記平板状プリフォーム(32)の前記容器本体形成部分(33)の厚さ、および/または、前記口部フランジ形成部分(34)の厚さを調整することにより、前記カップ状容器(1)の前記容器本体(2)の最終肉厚、および/または、前記口部フランジ(3)の最終肉厚を、目標とする厚さに成形することを特徴とするカップ状容器の製造方法。

【請求項5】

請求項1ないし4のうちのいずれかの項に記載のカップ状容器の製造方法において、

前記プリフォーム射出成形工程では、複数の前記平板状プリフォーム(32)が繋がった形状のシート状プリフォーム(31)を射出成形し、

前記型閉め工程では、前記シート状プリフォーム(31)における各平板状プリフォーム(32)に対応する個数の前記凹部(43)を備えた凹状容器型(41)を用いると共に、前記シート状プリフォーム(31)の各平板状プリフォーム(32)が各凹部(43)の開口部を封鎖する状態となるように、前記射出成形型(22(1)、22(2))の合わせ面(22b)を前記凹状容器型(41)の合わせ面(42)に圧接させることを特徴とするカップ状容器の製造方法。

【請求項6】

請求項5に記載のカップ状容器の製造方法において、

前記凹状容器型(41)の前記合わせ面(42)に、前記シート状プリフォーム(31)の各平板状プリフォーム(32)の境界に対応する位置に突条(44)を形成しておき、

前記型閉め工程において、前記突条(44)によって、前記シート状プリフォーム(31)の各平板状プリフォーム(32)の境界に切り離し溝(35)を形成し、

前記カップ状容器成形工程の後に、成形された各カップ状容器(1)を前記切り離し溝(35)に沿って切り離すことを特徴とするカップ状容器の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2009−220294(P2009−220294A)

【公開日】平成21年10月1日(2009.10.1)

【国際特許分類】

【出願番号】特願2008−64271(P2008−64271)

【出願日】平成20年3月13日(2008.3.13)

【出願人】(594082648)株式会社フロンティア (34)

【Fターム(参考)】

【公開日】平成21年10月1日(2009.10.1)

【国際特許分類】

【出願日】平成20年3月13日(2008.3.13)

【出願人】(594082648)株式会社フロンティア (34)

【Fターム(参考)】

[ Back to top ]