カバリング糸およびその製造方法、製造装置、ならびにその織編物

【課題】極めて伸縮性に優れたストレッチ布帛を提供できるカバリング糸およびその製造方法、製造装置ならびにその織編物を提供する。

【解決手段】

弾性繊維からなる芯糸を、中空の貫通孔を有する中空スピンドルの該貫通孔に通しながら下流側へ供給するとともに、鞘糸を、前記中空スピンドルの周囲に該スピンドルと同軸となるように配置したボビンからバルーニングさせながら巻き出して、前記芯糸の周囲に巻回被覆するカバリング糸の製造方法であって、前記鞘糸が前記芯糸の周囲に巻回被覆し始める位置において、該鞘糸と該芯糸との間に中実部材もしくは中空部材を介在させる。

【解決手段】

弾性繊維からなる芯糸を、中空の貫通孔を有する中空スピンドルの該貫通孔に通しながら下流側へ供給するとともに、鞘糸を、前記中空スピンドルの周囲に該スピンドルと同軸となるように配置したボビンからバルーニングさせながら巻き出して、前記芯糸の周囲に巻回被覆するカバリング糸の製造方法であって、前記鞘糸が前記芯糸の周囲に巻回被覆し始める位置において、該鞘糸と該芯糸との間に中実部材もしくは中空部材を介在させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、極めて伸縮性に優れたストレッチ布帛を提供できるカバリング糸およびその製造方法、製造装置ならびにその織編物に関する。

【背景技術】

【0002】

従来より、ストレッチ素材を得るために、芯糸としてポリウレタン系弾性繊維を用い、鞘糸となるポリアミド繊維やポリエチレンテレフタレート繊維などを一重あるいは二重に被覆したカバリング糸が、ストッキング、ソックス、インナーなど一般衣料用途に使用されてきた(特許文献1参照)。しかし、更なるストレッチへの要望は大きく改善の余地がある。

【0003】

また、ストレッチ素材の布帛を縫製するための、弾性糸に可溶性繊維を被覆してなるミシン糸についての提案もある(特許文献2参照)。これは、可溶性繊維によって、縫製時、糸とミシン針との間に発生する摩擦抵抗を低減させ、取り扱いを簡便にする効果を得るとともに、縫製後に可溶性繊維を溶解して弾性糸のみを残し、縫製部に伸縮性を持たせるものである。しかし、布帛においては弾性糸のみが残ることになり、耐久性に問題が残った。

【0004】

さらに、弾性糸に可溶性繊維を被覆したものを芯糸として、精紡工程で粗糸を被覆したカバリング糸が提案されている(特許文献3参照)。この提案は、カバリング糸の伸長性を制限するためのものであり、製品の伸長性に関しては、通常の精紡交撚糸を使用したと何ら変わらないものであり、高い伸長性を得ることができなかった。

【特許文献1】特開2000−178845号公報

【特許文献2】特開平01−260030号公報

【特許文献3】特開平05−044130号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、極めて伸縮性に優れたストレッチ布帛を提供することが可能なカバリング糸およびその製造方法ならびにそれを用いた織編物を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、前記課題を解決するため、以下のいずれかの構成を有する。

(1) 弾性繊維からなる芯糸を、中空の貫通孔を有する中空スピンドルの該貫通孔に通しながら下流側へ供給するとともに、鞘糸を、前記中空スピンドルの周囲に該スピンドルと同軸となるように配置したボビンからバルーニングさせながら巻き出して、前記芯糸の周囲に巻回被覆するカバリング糸の製造方法であって、前記鞘糸が前記芯糸の周囲に巻回被覆し始める位置において、該鞘糸と該芯糸との間に中実部材もしくは中空部材を介在させることを特徴とするカバリング糸の製造方法。

(2) 前記鞘糸が前記芯糸の周囲に巻回被覆し始める位置において、前記芯糸を、前記中実部材の外周、または、前記中空部材の中空部に配することを特徴とする、前記(1)に記載のカバリング糸の製造方法。

(3) 前記ボビンとして、糸走行方向に関する下流側端部に磁石を有するものを用い、前記中実部材もしくは中空部材として、糸走行方向に関する上流側端部に磁石を有するものを用い、それら磁石の反発力を利用して、前記中実部材もしくは中空部材を空中に浮遊させながら該鞘糸と該芯糸との間に介在させることを特徴とする、前記(1)または(2)に記載のカバリング糸の製造方法。

(4) 前記中実部材もしくは中空部材として、外径が0.3mm以上1.5mm以下のものを用いることを特徴とする、前記(1)〜(3)のいずれかに記載のカバリング糸の製造方法。

(5) 弾性繊維からなる芯糸の供給装置と、鞘糸の供給装置と、カバリング糸の巻き取り装置とを備えたカバリング糸の製造装置であって、前記鞘糸の供給装置は、中空の貫通孔を有する中空スピンドルを備え、前記貫通孔の内側に前記芯糸の走行路が配されるように設けられてなるとともに、鞘糸のバルーニングを規制するバルーンガイドを備え、さらに、前記バルーンガイドの内側には、前記鞘糸が前記芯糸の周囲に巻回被覆し始める位置において空中に浮遊して該鞘糸と該芯糸との間に介在可能な中実部材もしくは中空部材が設けられてなることを特徴とするカバリング糸の製造装置。

(6) 前記鞘糸の供給装置は、糸走行方向に関する下流側端部に磁石を有する鞘糸のボビンを備えてなり、かつ、前記中実部材もしくは中空部材は、走行方向に関する上流側端部に、前記鞘糸のボビンに設けられる磁石と対向したときに反発する磁石を有してなることを特徴とする、前記(5)に記載のカバリング糸の製造装置。

(7) 前記中実部材もしくは中空部材は、外径が0.3mm以上1.5mm以下であることを特徴とする、前記(5)または(6)に記載のカバリング糸の製造装置。

(8) 芯糸に弾性繊維、鞘糸にその他の繊維を配したカバリング糸であって、前記弾性繊維と前記その他の繊維との糸長比が下記式を満たすことを特徴とするカバリング糸。

(その他の繊維の糸長)/(弾性繊維の糸長)≧4.0

(9) 伸長率が270%以上であることを特徴とする、前記(8)に記載のカバリング糸。

(10) 前記(1)〜(4)のいずれかに記載の方法もしくは前記(5)〜(7)のいずれかに記載の装置により得られたカバリング糸、または、前記(8)もしくは(9)に記載のカバリング糸を用いた織編物。

【発明の効果】

【0007】

本発明によれば、極めて伸縮性に優れたカバリング糸を得ることが可能となる。

【図面の簡単な説明】

【0008】

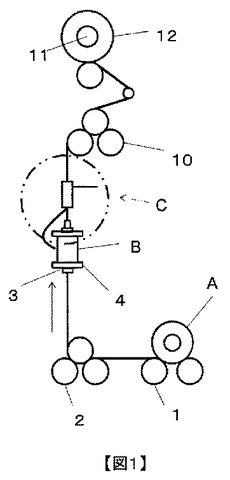

【図1】本発明のカバリング糸の製造工程の一例を示す概略模式図である。

【図2】図1におけるカバリング工程Cの一形態を示す模式図である。

【図3】図1におけるカバリング工程Cの別の形態を示す模式図である。

【図4】本発明のカバリング糸の一実施形態を示す模式図である。

【図5】従来のカバリング糸の一実施形態を示す模式図である。

【図6】ストッキングの置き寸評価の一実施形態を示す模式図である。

【図7】比較例で使用したバルーンガイドおよびカバリング形態の一例を示す模式図である。

【発明を実施するための形態】

【0009】

本発明は、弾性繊維からなる芯糸を、中空の貫通孔を有する中空スピンドルの該貫通孔に通しながら下流側へ供給するとともに、鞘糸を、中空スピンドルの周囲にスピンドルと同軸となるように配置したボビンからバルーニングさせながら巻き出して、芯糸の周囲に巻回被覆してカバリング糸を製造する際に、鞘糸が前記芯糸の周囲に巻回被覆し始める位置において、鞘糸と該芯糸との間に中実部材もしくは中空部材を介在させることを特徴とするカバリング糸の製造方法である。

【0010】

本発明において、カバリング糸は、例えば図1に示すように、芯糸(弾性繊維)の供給装置と、鞘糸(その他の繊維)の供給装置と、カバリング糸の巻き取り装置とを備えた装置によって製造することができる。

【0011】

図1において、芯糸の供給装置は、給糸ローラ1とフィードローラ2などから構成され、鞘糸の供給装置としては、中空の貫通孔を有するスピンドル3などから構成されている。スピンドル3は、貫通孔の内側に芯糸Aの走行路が配されるように設けられている。また、カバリング糸の巻き取り装置は、ワインダ11などにより構成されている。

【0012】

そして、鞘糸の供給装置は、図2、3に示すように、鞘糸Bの芯糸Aに巻き付くまでのバルーニングを規制するバルーンガイド8を備えるとともに、例えば磁石の反発力を利用して空中に浮遊可能な中実部材7または中空部材9を備えている。

【0013】

図1に示す装置において、ポリウレタン弾性繊維である芯糸Aは、給糸ローラ1とフィードローラ2との間でプレドラフトされながら下流側へ供給され、スピンドル3の貫通孔内を通過しながら、フィードローラ2とデリベリローラ10との間でドラフト(伸長)される。よって、給糸ローラ1とデリベリローラ10との間でトータルドラフト比が決まるが、トータルドラフト比は芯糸がたるまず、糸切れがしない範囲で随時設定すればよく、例えば2.3倍以上4.5倍以下が好ましい。

【0014】

上記のようにドラフトされながら下流側に走行する芯糸Aは、その際、スピンドル3と同軸となるように配置されたHボビン4に巻き付けられた鞘糸Bにより、カバリングされる。具体的には、鞘糸BがHボビン4からバルーニングしながら解舒され、スピンドル3の貫通孔を通ってきた芯糸Aに巻回されることで、芯糸Aの周囲が鞘糸Bによって被覆される。

【0015】

このとき、鞘糸Bのバルーニングは、バルーンガイド8によって規制されることになるが、本発明においては、図2、3に示すように、中実部材7や中空部材9を、空中に浮遊させながらバルーンガイド8内に一部挿入し、該中実部材7や中空部材9の上から鞘糸Bを芯糸Aに巻き付けるようにする。すなわち、鞘糸Bが芯糸Aの周囲に巻き付き始める位置においては、芯糸Aと鞘糸Bとの間に中実部材7や中空部材9が介在するようにする。

【0016】

中実部材7や中空部材9を空中に浮かせる方法としては、例えば、磁石の反発力を利用すれば良い。具体的には、Hボビン4の上(糸走行方向に関する下流側端部)にドーナツ型磁石5を設置するとともに、中実部材7や中空部材9のHボビンと対向する側の端部(糸走行方向に関する上流側端部)にドーナツ型磁石6を設置し、これらの反発力を利用して空中に浮かせることができる。なお、中実部材7にドーナツ型磁石6を設ける場合、外ドーナツ型磁石6は、中実部材7の外周面の周方向の一部に接合するように設ければよい。また中空部材9にドーナツ型磁石6を設ける場合は、もちろん中空部材9の外周面の周方向の一部にドーナツ型磁石6を接合してもよいが、周方向の全部にドーナツ型磁石6を接合してもよい。

【0017】

ここで、芯糸Aは、中実部材7の外周面に沿うように走行させるか、中空部材9の中空部内を走行させることが好ましい。図2に示すように棒状の中実部材7を用いる場合は、芯糸Aはドーナツ型磁石6の中を貫通した後、中実部材7と引き揃えられた状態で走行し、鞘糸Bはこれら芯糸Aと中実部材7との引き揃え体の上から巻き付くことになる。一方、図3に示すようにパイプ状の中空部材9を用いた場合は、芯糸Aはドーナツ型磁石6の中を貫通した後、さらに、パイプ状の中空部材9内を貫通し、鞘糸Bはバルーンガイド9の上から芯糸に巻き付き始め、中空部材9の端部にて、芯糸Aと鞘糸Bが直に接することになる。

【0018】

上記のように芯糸と鞘糸との間に中実部材7や中空部材9を介在させてカバリングすることにより、鞘糸Bの巻き付け径を中実部材7や中空部材9の外径なりに維持することが出来る。そのため、所望する鞘糸Bの巻き付け長、さらには所望するカバリング糸の伸長率に応じて、中実部材7や中空部材9の外径を決定することが好ましい。

【0019】

前記中実部材7や中空部材9の外径は、0.3mm以上1.5mm以下であることが好ましい。0.3mm未満では、得られるカバリング糸において、鞘糸Bの巻き径が十分確保されないため、伸長率を大きく改善するような効果が十分でない場合がある。一方、1.5mm超では、鞘糸Bの巻き付け長が大きすぎて、鞘糸Bがあまり、バルーニングポイントがバルーンガイドより上流にまで降下してしまうため糸切れを発生する。

【0020】

さらに、バルーンガイド8の下部(糸走行方向上流側端部)には、ドーナツ型磁石6と反発する力が作用するように磁石15を取り付けることが好ましい。鞘糸Bは中実部材7や中空部材9に巻き付きながら上方へ引っ張られていくのであるが、その際、中実部材7や中空部材9にも一緒に上方へ引っ張る力が加わる。中実部材7や中空部材9が上方へ引っ張られ、ドーナツ型磁石6がバルーンガイド8内の鞘糸Bの入り口を塞いでしまうと糸切れが発生する。そのため、上記のように磁石15も設けて、中実部材7や中空部材9が一定の範囲内で空中に浮遊するようにすることが好ましい。

【0021】

以上のような装置・方法によれば、例えば図4に示すようなカバリング糸を得ることができる。図4は、本発明によって得られるカバリング糸の一実施形態をモデル的に示したものである。一方、図5に、従来の一般的なカバリング糸の一実施形態をモデル的に示す。

【0022】

図4のカバリング糸Yは、弾性繊維からなる芯糸(イ)の外周に、その他の繊維からなる鞘糸(ロ)を被覆した芯鞘構造を有しており、鞘糸(ロ)は芯糸(イ)から浮いており、実質的に密着することなく空隙を有した状態で芯糸(イ)を被覆している。このため、芯糸(イ)は、鞘糸(ロ)の巻付けによる拘束力から解放され、その伸縮の自由度を高めることが出来る。なお、図5に示す従来のカバリング糸Y’では鞘糸(ロ)が芯糸(イ)に密着しており、弾性繊維からなる芯糸(イ)を拘束し、その伸縮を制限してしまう。

【0023】

また、本発明においては、鞘糸が芯糸の周囲に巻回被覆し始める位置において、鞘糸と芯糸との間に中実部材や中空部材を介在させておくので、芯糸(イ)と鞘糸(ロ)との糸長比が下記式を満たすカバリング糸を得ることもできる。

(鞘糸)/(芯糸)≧4.0

芯糸に対する鞘糸の糸長比が4.0倍以上であれば、本来芯糸を構成する弾性繊維が具備する伸長性をより発揮することが可能となる。すなわち、カバリング糸の伸縮性は、弾性繊維自身の物性に加え、その周囲に巻き付けられている繊維の巻き付け長さによって決まる。換言すれば、たとえ弾性繊維からなる芯糸が充分な伸縮性を具備していたとしても、その周囲に巻き付けられる繊維の巻き付け長さまでしか伸長しない。しかしながら、本発明によるカバリング糸は、中実部材7や中空部材9の径の分だけ鞘糸の巻付径が大きいので、弾性繊維からなる芯糸に対する鞘糸の巻付長さが長くなり、例えば芯糸に対する鞘糸の糸長比が4.0倍以上であるカバリング糸が得られる。そのため、芯糸を構成する弾性繊維が本来有する伸長性をより発揮することができ、伸長限界長が長いカバリング糸となる。

【0024】

具体的には、例えば伸長率が270%以上のカバリング糸を得ることも可能である。例えば240%程度の伸長率であれば、一般的なカバリング装置であっても高ドラフトの条件でカバリングすれば達成することが出来る場合もあるが、270%以上の伸長率になると一般的なカバリング装置では高ドラフト条件を採用しても極めて達成することが難しく、カバリング機上で糸切れを発生させてしまいやすい。

【0025】

なお、上記糸長比の上限は、特に制限されるものではないが、現実的に必要とされる範囲から6.0程度と考えられる。また、伸長率の上限も、特に制限されるものではないが、現実的に必要とされる範囲から380%程度と考えられる。

【0026】

本発明において、芯糸には、例えばポリウレタン系弾性繊維、ポリオレフィン系弾性繊維、天然ゴム、合成ゴムなどを用いることができるが、その伸縮性、熱セット性、耐ガス脆化、耐薬品などの点からポリウレタン系弾性繊維が特に好ましい。

【0027】

ポリウレタン系弾性繊維としては、ポリマージオールと有機ジイソシアネートを主体とするイソシアネートと多官能活性水素化合物とを反応させて得られるポリウレタン重合体を紡糸して得られたものが好ましい。

【0028】

ポリマージオールとしては、ポリテトラメチレングリコール、ポリエチレングリコール、プロピレンエーテルグリコールのようなポリエーテルグリコール類、エチレングリコール、1,6−ヘキサンジオール、1,4−ブタンジオール、ネオペンチルグリコールなどのグリコール類の少なくとも一種とアジピン酸、スベリン酸、アゼライン酸、セバシン酸、β−メチルアジピン酸、イソフタル酸などのジカルボン酸の少なくとも一種を反応させて得られるポリエステルグリコール類、ポリカプロラクトングリコール、ポリヘキサメチレンジカーボネートグリコールのようなポリマージオールの一種または二種以上の混合物または共重合物が例示できる。

【0029】

また、有機ジイソシアネートとしては、4,4´−ジフェニルメタンジイソシアネート、1,5−ナフタレンジイソシアネート、1,4−フェニレンジイソシアネート、2,4−トリレンジイソシアネート、ヘキサメチレンジイソシアネート、1,4−シクロヘキサンジイソシアネート、4,4´−ジシクロヘキシルメタンジイソシアネート、イソホロンジイソシアネートのような有機ジイソシアネートの一種または二種以上の混合物が例示できる。さらにトリイソシアネートを少量併用してもよい。

【0030】

多官能活性水素化合物としては、エチレンジアミン、1,2−プロピレンジアミン、ヘキサメチレンジアミン、キシリレンジアミン、4,4´−ジフェニルメタンジアミン、ヒドラジン、1,4−ジアミノピペラジン、エチレングリコール、1,4−ブタンジオール、1,6−ヘキサンジオール、水などの一種またはこれらの二種以上の混合物が例示できる。所望により、これらの化合物に、モノアミン、モノアルコールのような停止剤を少量併用してもよい。また、2,6−ジテトラブチルパラクレゾール、亜リン酸エステルなどの酸化防止剤、ヒドロキシベンゾフェノン系またはヒドオキシベンゾチアゾールなどの光または紫外線吸収剤、1,1−ジアルキル置換セミカルバジド、ジチオカルバミン酸塩などのガス黄変、劣化防止剤、および酸化チタン、酸化亜鉛などの白色顔料を適宜使用してもよい。

【0031】

次に、本発明において鞘糸としては、上記弾性繊維以外(「その他の繊維」という)であればよく、フィラメント糸または紡績糸のいずれであってもよい。具体的にはフィラメント糸として、好ましくはポリアミド、ポリエチレンテレフタレート、他にレーヨン、アセテート、アクリル、ポリプロピレン、ポリトリメチレンテレフタレート、ポリブチレンテレフタレート、ポリヘキサメチレンテレフタレート、塩化ビニルなど化合繊または絹などが用いられ、態様は原糸、仮撚加工糸、もしくは原着糸、先染め糸などのいずれであってもよく、また、これらの複合糸であってもよい。

【0032】

また、綿繊維や、羊毛などの獣毛繊維、他に麻、絹などの天然繊維、レーヨン、ポリアミド、ポリエステル、アクリロニトリル、ポリプロピレン、塩化ビニルなどの化合繊からなる紡績糸も好ましく、これらが、単独あるいは混紡された紡績糸のいずれであってもよい。

【0033】

本発明のカバリング糸は、弾性繊維からなる芯糸が鞘糸の拘束から解放され自由に伸縮するため、これを用いた織編物は通常の製品に比べると小置き寸であり、特に伸縮性に優れたものとなり、ストッキングやタイツなどのレッグウェア、インナー、スポーツ衣料などストレッチ素材として好適に用いることができる。

【実施例】

【0034】

以下、実施例により本発明をより具体的に説明する。ただし、本発明がこれら実施例により限定されるものではない。

【0035】

<糸長比>

1.8×10-3cN/dtex荷重下で、周長1mの手回し検尺器にて10回巻のカセを5つ採取した。

【0036】

得られた5つの試料を解撚し、ポリウレタン系弾性繊維とその他のフィラメント繊維に分離し、それぞれ、1.8×10-3cN/dtex荷重下での試料の糸長を測定し、5つのカセの値の平均を求めた。そして下記式にて糸長比を算出する。

糸長比=(その他のフィラメント繊維の糸長)/(ポリウレタン弾性繊維の糸長)。

【0037】

<伸長率>

1.8×10-3cN/dtex荷重下で、周長1mの手回し検尺器にて10回巻のカセを5つ採取した。

【0038】

得られた5つの試料について、自記記録装置付定速伸長型引張試験機を用い、1.8×10-3cN/dtexの初荷重をかけた状態で10cmのつかみの間隔に取付、引張速度を10cm/minとして、破断するまで引き伸ばし、破断したときの伸度を測定し、その5つの値の平均を伸長率とした。

【0039】

<ストッキングの置き寸>

ストッキング製品を1昼夜25℃、60%の温湿度下において緊張を与えない広げた状態で吊り下げておく。机の上に皺を伸ばして緊張を与えない状態でおき、図6の概略説明図に示す寸法T、Lをmm単位まで測定する。なお、T:サイ長(ガータ部つま先側端からつま先方向に10cm下がった位置の幅)、L:ボディー長(ガーター部つま先側端の中央部からつま先までの長さ)である。

【0040】

[実施例1]

図1、図2に示すカバリング糸の製造工程ならびに以下に示す糸構成、糸加工条件で、カバリング加工し、シングルカバーのカバリング糸を得た。

【0041】

[糸構成]

芯糸:ポリウレタン弾性糸“ライクラ” (登録商標)T−127C(東レ・オペロンテックス社製)

繊度22デシテックス

鞘糸:11デシテックス5フィラメントのポリアミド延伸糸

[カバリング機上での糸加工条件]

スピンドル3の回転数:10000rpm

ドラフト比(給糸ローラ1の表面速度に対するデリベリローラ10の表面速度の比):2.9

ヨリ数 :800T/m

中実部材7:棒状 φ0.8mm

得られたカバリング糸の糸長比および伸長率を表1に示す。

【0042】

得られたカバリング糸を用いて永田精機(株)製のスーパー4編機(針数400本)で、Sヨリ糸とZヨリ糸を交互に編機の給糸口に供給し、レッグ部編地をカバリング糸のみで編成した。なお、つま先部は、パンティストッキングとして通常行われるように、補強のため仮撚加工糸(56デシテックス26フィラメント)により編成した。その後、該レッグ部編地を精練・染色(98℃×20min)してストッキング製品とした。なお、仕上げ及び型板セットは施さずに製品とした。

【0043】

得られたストッキングの置き寸を表1に示す。

【0044】

[実施例2]

実施例1と同様の糸構成で、糸加工条件のドラフト比のみ3.4に変更してカバリング加工し、シングルカバーのカバリング糸を得た。

【0045】

得られたカバリング糸の糸長比および伸長率を表1に示す。

【0046】

得られたカバリング糸を用いて永田精機(株)製のスーパー4編機(針数400本)で、Sヨリ糸とZヨリ糸を交互に編機の給糸口に供給し、レッグ部編地をカバリング糸のみで編成した。なお、つま先部は、パンティストッキングとして通常行われるように、補強のため仮撚加工糸(56デシテックス26フィラメント)により編成した。その後、該レッグ部編地を精練・染色(98℃×20min)してストッキング製品とした。なお、仕上げ及び型板セットは施さずに製品とした。

【0047】

得られたストッキングの置き寸を表1に示す。

【0048】

[実施例3]

実施例1と同様の糸構成で、糸加工条件の中実部材のみを棒状、φ0.2mmのものに変更してカバリング加工し、シングルカバーのカバリング糸を得た。

【0049】

得られたカバリング糸の糸長比および伸長率を表1に示す。

【0050】

得られたカバリング糸を用いて永田精機(株)製のスーパー4編機(針数400本)で、Sヨリ糸とZヨリ糸を交互に編機の給糸口に供給し、レッグ部編地をカバリング糸のみで編成した。なお、つま先部は、パンティストッキングとして通常行われるように、補強のため仮撚加工糸(56デシテックス26フィラメント)により編成した。その後、該レッグ部編地を精練・染色(98℃×20min)してストッキング製品とした。なお、仕上げ及び型板セットは施さずに製品とした。

【0051】

得られたストッキングの置き寸を表1に示す。

【0052】

[実施例4]

図1、図3に示すカバリング糸の製造工程ならびに以下に示す糸構成、糸加工条件で、カバリング加工し、シングルカバーのカバリング糸を得た。

【0053】

[糸構成]

芯糸:ポリウレタン弾性糸“ライクラ” (登録商標)T−127C(東レ・オペロンテックス社製)

繊度235デシテックス

鞘糸:33デシテックス10フィラメントのポリアミド延伸糸

[カバリング機上での糸加工条件]

スピンドル3の回転数:7000rpm

ドラフト比(給糸ローラ1の表面速度に対するデリベリローラ10の表面速度の比):2.9

ヨリ数 :500T/m

中空部材9:パイプ状 φ1.0mm

得られたカバリング糸の糸長比および伸長率を表1に示す。

【0054】

得られたカバリング糸を用いて永田精機(株)製のスーパー4編機(針数400本)で、Sヨリ糸とZヨリ糸を交互に編機の給糸口に供給し、レッグ部編地をカバリング糸のみで編成した。なお、つま先部は、パンティストッキングとして通常行われるように、補強のため仮撚加工糸(56デシテックス26フィラメント)により編成した。その後、該レッグ部編地を精練・染色(98℃×20min)してストッキング製品とした。なお、仕上げ及び型板セットは施さずに製品とした。

【0055】

得られたストッキングの置き寸を表1に示す。

【0056】

[実施例5]

実施例4と同様の糸構成、製造工程で、糸加工条件の中空部材のみをパイプ状、φ1.3mmのものに変更してカバリング加工し、シングルカバーのカバリング糸を得た。

【0057】

得られたカバリング糸の糸長比および伸長率を表1に示す。

【0058】

得られたカバリング糸を用いて永田精機(株)製のスーパー4編機(針数400本)で、Sヨリ糸とZヨリ糸を交互に編機の給糸口に供給し、レッグ部編地をカバリング糸のみで編成した。なお、つま先部は、パンティストッキングとして通常行われるように、補強のため仮撚加工糸(56デシテックス26フィラメント)により編成した。その後、該レッグ部編地を精練・染色(98℃×20min)してストッキング製品とした。なお、仕上げ及び型板セットは施さずに製品とした。

【0059】

得られたストッキングの置き寸を表1に示す。

【0060】

[比較例1]

図1において、図2に示す磁石5、6、中実部材7、バルーンガイド8を設けず、代わりに図7に示すような従来のバルーンガイド50を設けた以外は、実施例1と同様の糸構成、糸加工条件で、カバリング加工を行い、シングルカバーのカバリング糸を得た。

【0061】

得られたカバリング糸の糸長比および伸長率を表1に示す。

【0062】

得られたカバリング糸を用いて永田精機(株)製のスーパー4編機(針数400本)で、Sヨリ糸とZヨリ糸を交互に編機の給糸口に供給し、レッグ部編地をカバリング糸のみで編成した。なお、つま先部は、パンティストッキングとして通常行われるように、補強のため仮撚加工糸(56デシテックス26フィラメント)により編成した。その後、該レッグ部編地を精練・染色(98℃×20min)してストッキング製品とした。なお、仕上げ及び型板セットは施さずに製品とした。

【0063】

得られたストッキングの置き寸を表1に示す。

【0064】

[比較例2]

図1において、図2に示す磁石5、6、中実部材7、バルーンガイド8を設けず、代わりに図7に示すような従来のバルーンガイド50を設けた以外は、実施例2と同様の糸構成、糸加工条件で、カバリング加工を行い、シングルカバーのカバリング糸を得た。

【0065】

得られたカバリング糸の糸長比および伸長率を表1に示す。

【0066】

得られたカバリング糸を用いて永田精機(株)製のスーパー4編機(針数400本)で、Sヨリ糸とZヨリ糸を交互に編機の給糸口に供給し、レッグ部編地をカバリング糸のみで編成した。なお、つま先部は、パンティストッキングとして通常行われるように、補強のため仮撚加工糸(56デシテックス26フィラメント)により編成した。その後、該レッグ部編地を精練・染色(98℃×20min)してストッキング製品とした。なお、仕上げ及び型板セットは施さずに製品とした。

【0067】

得られたストッキングの置き寸を表1に示す。

【0068】

【表1】

【符号の説明】

【0069】

A 芯糸

B 鞘糸

C カバリング工程

T ストッキングのサイ長

L ストッキングのボディー長

Y 本発明のカバリング糸

Y’ 従来のカバリング糸

1 給糸ローラ

2 フィードローラ

3 スピンドル

4 Hボビン

5 磁石

6 磁石

7 中実部材

8 バルーンガイド

9 中空部材

10 デリベリローラ

11 ワインダ

12 パッケージ

15 磁石

50 バルーンガイド

(イ)芯糸

(ロ)鞘糸

【技術分野】

【0001】

本発明は、極めて伸縮性に優れたストレッチ布帛を提供できるカバリング糸およびその製造方法、製造装置ならびにその織編物に関する。

【背景技術】

【0002】

従来より、ストレッチ素材を得るために、芯糸としてポリウレタン系弾性繊維を用い、鞘糸となるポリアミド繊維やポリエチレンテレフタレート繊維などを一重あるいは二重に被覆したカバリング糸が、ストッキング、ソックス、インナーなど一般衣料用途に使用されてきた(特許文献1参照)。しかし、更なるストレッチへの要望は大きく改善の余地がある。

【0003】

また、ストレッチ素材の布帛を縫製するための、弾性糸に可溶性繊維を被覆してなるミシン糸についての提案もある(特許文献2参照)。これは、可溶性繊維によって、縫製時、糸とミシン針との間に発生する摩擦抵抗を低減させ、取り扱いを簡便にする効果を得るとともに、縫製後に可溶性繊維を溶解して弾性糸のみを残し、縫製部に伸縮性を持たせるものである。しかし、布帛においては弾性糸のみが残ることになり、耐久性に問題が残った。

【0004】

さらに、弾性糸に可溶性繊維を被覆したものを芯糸として、精紡工程で粗糸を被覆したカバリング糸が提案されている(特許文献3参照)。この提案は、カバリング糸の伸長性を制限するためのものであり、製品の伸長性に関しては、通常の精紡交撚糸を使用したと何ら変わらないものであり、高い伸長性を得ることができなかった。

【特許文献1】特開2000−178845号公報

【特許文献2】特開平01−260030号公報

【特許文献3】特開平05−044130号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、極めて伸縮性に優れたストレッチ布帛を提供することが可能なカバリング糸およびその製造方法ならびにそれを用いた織編物を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、前記課題を解決するため、以下のいずれかの構成を有する。

(1) 弾性繊維からなる芯糸を、中空の貫通孔を有する中空スピンドルの該貫通孔に通しながら下流側へ供給するとともに、鞘糸を、前記中空スピンドルの周囲に該スピンドルと同軸となるように配置したボビンからバルーニングさせながら巻き出して、前記芯糸の周囲に巻回被覆するカバリング糸の製造方法であって、前記鞘糸が前記芯糸の周囲に巻回被覆し始める位置において、該鞘糸と該芯糸との間に中実部材もしくは中空部材を介在させることを特徴とするカバリング糸の製造方法。

(2) 前記鞘糸が前記芯糸の周囲に巻回被覆し始める位置において、前記芯糸を、前記中実部材の外周、または、前記中空部材の中空部に配することを特徴とする、前記(1)に記載のカバリング糸の製造方法。

(3) 前記ボビンとして、糸走行方向に関する下流側端部に磁石を有するものを用い、前記中実部材もしくは中空部材として、糸走行方向に関する上流側端部に磁石を有するものを用い、それら磁石の反発力を利用して、前記中実部材もしくは中空部材を空中に浮遊させながら該鞘糸と該芯糸との間に介在させることを特徴とする、前記(1)または(2)に記載のカバリング糸の製造方法。

(4) 前記中実部材もしくは中空部材として、外径が0.3mm以上1.5mm以下のものを用いることを特徴とする、前記(1)〜(3)のいずれかに記載のカバリング糸の製造方法。

(5) 弾性繊維からなる芯糸の供給装置と、鞘糸の供給装置と、カバリング糸の巻き取り装置とを備えたカバリング糸の製造装置であって、前記鞘糸の供給装置は、中空の貫通孔を有する中空スピンドルを備え、前記貫通孔の内側に前記芯糸の走行路が配されるように設けられてなるとともに、鞘糸のバルーニングを規制するバルーンガイドを備え、さらに、前記バルーンガイドの内側には、前記鞘糸が前記芯糸の周囲に巻回被覆し始める位置において空中に浮遊して該鞘糸と該芯糸との間に介在可能な中実部材もしくは中空部材が設けられてなることを特徴とするカバリング糸の製造装置。

(6) 前記鞘糸の供給装置は、糸走行方向に関する下流側端部に磁石を有する鞘糸のボビンを備えてなり、かつ、前記中実部材もしくは中空部材は、走行方向に関する上流側端部に、前記鞘糸のボビンに設けられる磁石と対向したときに反発する磁石を有してなることを特徴とする、前記(5)に記載のカバリング糸の製造装置。

(7) 前記中実部材もしくは中空部材は、外径が0.3mm以上1.5mm以下であることを特徴とする、前記(5)または(6)に記載のカバリング糸の製造装置。

(8) 芯糸に弾性繊維、鞘糸にその他の繊維を配したカバリング糸であって、前記弾性繊維と前記その他の繊維との糸長比が下記式を満たすことを特徴とするカバリング糸。

(その他の繊維の糸長)/(弾性繊維の糸長)≧4.0

(9) 伸長率が270%以上であることを特徴とする、前記(8)に記載のカバリング糸。

(10) 前記(1)〜(4)のいずれかに記載の方法もしくは前記(5)〜(7)のいずれかに記載の装置により得られたカバリング糸、または、前記(8)もしくは(9)に記載のカバリング糸を用いた織編物。

【発明の効果】

【0007】

本発明によれば、極めて伸縮性に優れたカバリング糸を得ることが可能となる。

【図面の簡単な説明】

【0008】

【図1】本発明のカバリング糸の製造工程の一例を示す概略模式図である。

【図2】図1におけるカバリング工程Cの一形態を示す模式図である。

【図3】図1におけるカバリング工程Cの別の形態を示す模式図である。

【図4】本発明のカバリング糸の一実施形態を示す模式図である。

【図5】従来のカバリング糸の一実施形態を示す模式図である。

【図6】ストッキングの置き寸評価の一実施形態を示す模式図である。

【図7】比較例で使用したバルーンガイドおよびカバリング形態の一例を示す模式図である。

【発明を実施するための形態】

【0009】

本発明は、弾性繊維からなる芯糸を、中空の貫通孔を有する中空スピンドルの該貫通孔に通しながら下流側へ供給するとともに、鞘糸を、中空スピンドルの周囲にスピンドルと同軸となるように配置したボビンからバルーニングさせながら巻き出して、芯糸の周囲に巻回被覆してカバリング糸を製造する際に、鞘糸が前記芯糸の周囲に巻回被覆し始める位置において、鞘糸と該芯糸との間に中実部材もしくは中空部材を介在させることを特徴とするカバリング糸の製造方法である。

【0010】

本発明において、カバリング糸は、例えば図1に示すように、芯糸(弾性繊維)の供給装置と、鞘糸(その他の繊維)の供給装置と、カバリング糸の巻き取り装置とを備えた装置によって製造することができる。

【0011】

図1において、芯糸の供給装置は、給糸ローラ1とフィードローラ2などから構成され、鞘糸の供給装置としては、中空の貫通孔を有するスピンドル3などから構成されている。スピンドル3は、貫通孔の内側に芯糸Aの走行路が配されるように設けられている。また、カバリング糸の巻き取り装置は、ワインダ11などにより構成されている。

【0012】

そして、鞘糸の供給装置は、図2、3に示すように、鞘糸Bの芯糸Aに巻き付くまでのバルーニングを規制するバルーンガイド8を備えるとともに、例えば磁石の反発力を利用して空中に浮遊可能な中実部材7または中空部材9を備えている。

【0013】

図1に示す装置において、ポリウレタン弾性繊維である芯糸Aは、給糸ローラ1とフィードローラ2との間でプレドラフトされながら下流側へ供給され、スピンドル3の貫通孔内を通過しながら、フィードローラ2とデリベリローラ10との間でドラフト(伸長)される。よって、給糸ローラ1とデリベリローラ10との間でトータルドラフト比が決まるが、トータルドラフト比は芯糸がたるまず、糸切れがしない範囲で随時設定すればよく、例えば2.3倍以上4.5倍以下が好ましい。

【0014】

上記のようにドラフトされながら下流側に走行する芯糸Aは、その際、スピンドル3と同軸となるように配置されたHボビン4に巻き付けられた鞘糸Bにより、カバリングされる。具体的には、鞘糸BがHボビン4からバルーニングしながら解舒され、スピンドル3の貫通孔を通ってきた芯糸Aに巻回されることで、芯糸Aの周囲が鞘糸Bによって被覆される。

【0015】

このとき、鞘糸Bのバルーニングは、バルーンガイド8によって規制されることになるが、本発明においては、図2、3に示すように、中実部材7や中空部材9を、空中に浮遊させながらバルーンガイド8内に一部挿入し、該中実部材7や中空部材9の上から鞘糸Bを芯糸Aに巻き付けるようにする。すなわち、鞘糸Bが芯糸Aの周囲に巻き付き始める位置においては、芯糸Aと鞘糸Bとの間に中実部材7や中空部材9が介在するようにする。

【0016】

中実部材7や中空部材9を空中に浮かせる方法としては、例えば、磁石の反発力を利用すれば良い。具体的には、Hボビン4の上(糸走行方向に関する下流側端部)にドーナツ型磁石5を設置するとともに、中実部材7や中空部材9のHボビンと対向する側の端部(糸走行方向に関する上流側端部)にドーナツ型磁石6を設置し、これらの反発力を利用して空中に浮かせることができる。なお、中実部材7にドーナツ型磁石6を設ける場合、外ドーナツ型磁石6は、中実部材7の外周面の周方向の一部に接合するように設ければよい。また中空部材9にドーナツ型磁石6を設ける場合は、もちろん中空部材9の外周面の周方向の一部にドーナツ型磁石6を接合してもよいが、周方向の全部にドーナツ型磁石6を接合してもよい。

【0017】

ここで、芯糸Aは、中実部材7の外周面に沿うように走行させるか、中空部材9の中空部内を走行させることが好ましい。図2に示すように棒状の中実部材7を用いる場合は、芯糸Aはドーナツ型磁石6の中を貫通した後、中実部材7と引き揃えられた状態で走行し、鞘糸Bはこれら芯糸Aと中実部材7との引き揃え体の上から巻き付くことになる。一方、図3に示すようにパイプ状の中空部材9を用いた場合は、芯糸Aはドーナツ型磁石6の中を貫通した後、さらに、パイプ状の中空部材9内を貫通し、鞘糸Bはバルーンガイド9の上から芯糸に巻き付き始め、中空部材9の端部にて、芯糸Aと鞘糸Bが直に接することになる。

【0018】

上記のように芯糸と鞘糸との間に中実部材7や中空部材9を介在させてカバリングすることにより、鞘糸Bの巻き付け径を中実部材7や中空部材9の外径なりに維持することが出来る。そのため、所望する鞘糸Bの巻き付け長、さらには所望するカバリング糸の伸長率に応じて、中実部材7や中空部材9の外径を決定することが好ましい。

【0019】

前記中実部材7や中空部材9の外径は、0.3mm以上1.5mm以下であることが好ましい。0.3mm未満では、得られるカバリング糸において、鞘糸Bの巻き径が十分確保されないため、伸長率を大きく改善するような効果が十分でない場合がある。一方、1.5mm超では、鞘糸Bの巻き付け長が大きすぎて、鞘糸Bがあまり、バルーニングポイントがバルーンガイドより上流にまで降下してしまうため糸切れを発生する。

【0020】

さらに、バルーンガイド8の下部(糸走行方向上流側端部)には、ドーナツ型磁石6と反発する力が作用するように磁石15を取り付けることが好ましい。鞘糸Bは中実部材7や中空部材9に巻き付きながら上方へ引っ張られていくのであるが、その際、中実部材7や中空部材9にも一緒に上方へ引っ張る力が加わる。中実部材7や中空部材9が上方へ引っ張られ、ドーナツ型磁石6がバルーンガイド8内の鞘糸Bの入り口を塞いでしまうと糸切れが発生する。そのため、上記のように磁石15も設けて、中実部材7や中空部材9が一定の範囲内で空中に浮遊するようにすることが好ましい。

【0021】

以上のような装置・方法によれば、例えば図4に示すようなカバリング糸を得ることができる。図4は、本発明によって得られるカバリング糸の一実施形態をモデル的に示したものである。一方、図5に、従来の一般的なカバリング糸の一実施形態をモデル的に示す。

【0022】

図4のカバリング糸Yは、弾性繊維からなる芯糸(イ)の外周に、その他の繊維からなる鞘糸(ロ)を被覆した芯鞘構造を有しており、鞘糸(ロ)は芯糸(イ)から浮いており、実質的に密着することなく空隙を有した状態で芯糸(イ)を被覆している。このため、芯糸(イ)は、鞘糸(ロ)の巻付けによる拘束力から解放され、その伸縮の自由度を高めることが出来る。なお、図5に示す従来のカバリング糸Y’では鞘糸(ロ)が芯糸(イ)に密着しており、弾性繊維からなる芯糸(イ)を拘束し、その伸縮を制限してしまう。

【0023】

また、本発明においては、鞘糸が芯糸の周囲に巻回被覆し始める位置において、鞘糸と芯糸との間に中実部材や中空部材を介在させておくので、芯糸(イ)と鞘糸(ロ)との糸長比が下記式を満たすカバリング糸を得ることもできる。

(鞘糸)/(芯糸)≧4.0

芯糸に対する鞘糸の糸長比が4.0倍以上であれば、本来芯糸を構成する弾性繊維が具備する伸長性をより発揮することが可能となる。すなわち、カバリング糸の伸縮性は、弾性繊維自身の物性に加え、その周囲に巻き付けられている繊維の巻き付け長さによって決まる。換言すれば、たとえ弾性繊維からなる芯糸が充分な伸縮性を具備していたとしても、その周囲に巻き付けられる繊維の巻き付け長さまでしか伸長しない。しかしながら、本発明によるカバリング糸は、中実部材7や中空部材9の径の分だけ鞘糸の巻付径が大きいので、弾性繊維からなる芯糸に対する鞘糸の巻付長さが長くなり、例えば芯糸に対する鞘糸の糸長比が4.0倍以上であるカバリング糸が得られる。そのため、芯糸を構成する弾性繊維が本来有する伸長性をより発揮することができ、伸長限界長が長いカバリング糸となる。

【0024】

具体的には、例えば伸長率が270%以上のカバリング糸を得ることも可能である。例えば240%程度の伸長率であれば、一般的なカバリング装置であっても高ドラフトの条件でカバリングすれば達成することが出来る場合もあるが、270%以上の伸長率になると一般的なカバリング装置では高ドラフト条件を採用しても極めて達成することが難しく、カバリング機上で糸切れを発生させてしまいやすい。

【0025】

なお、上記糸長比の上限は、特に制限されるものではないが、現実的に必要とされる範囲から6.0程度と考えられる。また、伸長率の上限も、特に制限されるものではないが、現実的に必要とされる範囲から380%程度と考えられる。

【0026】

本発明において、芯糸には、例えばポリウレタン系弾性繊維、ポリオレフィン系弾性繊維、天然ゴム、合成ゴムなどを用いることができるが、その伸縮性、熱セット性、耐ガス脆化、耐薬品などの点からポリウレタン系弾性繊維が特に好ましい。

【0027】

ポリウレタン系弾性繊維としては、ポリマージオールと有機ジイソシアネートを主体とするイソシアネートと多官能活性水素化合物とを反応させて得られるポリウレタン重合体を紡糸して得られたものが好ましい。

【0028】

ポリマージオールとしては、ポリテトラメチレングリコール、ポリエチレングリコール、プロピレンエーテルグリコールのようなポリエーテルグリコール類、エチレングリコール、1,6−ヘキサンジオール、1,4−ブタンジオール、ネオペンチルグリコールなどのグリコール類の少なくとも一種とアジピン酸、スベリン酸、アゼライン酸、セバシン酸、β−メチルアジピン酸、イソフタル酸などのジカルボン酸の少なくとも一種を反応させて得られるポリエステルグリコール類、ポリカプロラクトングリコール、ポリヘキサメチレンジカーボネートグリコールのようなポリマージオールの一種または二種以上の混合物または共重合物が例示できる。

【0029】

また、有機ジイソシアネートとしては、4,4´−ジフェニルメタンジイソシアネート、1,5−ナフタレンジイソシアネート、1,4−フェニレンジイソシアネート、2,4−トリレンジイソシアネート、ヘキサメチレンジイソシアネート、1,4−シクロヘキサンジイソシアネート、4,4´−ジシクロヘキシルメタンジイソシアネート、イソホロンジイソシアネートのような有機ジイソシアネートの一種または二種以上の混合物が例示できる。さらにトリイソシアネートを少量併用してもよい。

【0030】

多官能活性水素化合物としては、エチレンジアミン、1,2−プロピレンジアミン、ヘキサメチレンジアミン、キシリレンジアミン、4,4´−ジフェニルメタンジアミン、ヒドラジン、1,4−ジアミノピペラジン、エチレングリコール、1,4−ブタンジオール、1,6−ヘキサンジオール、水などの一種またはこれらの二種以上の混合物が例示できる。所望により、これらの化合物に、モノアミン、モノアルコールのような停止剤を少量併用してもよい。また、2,6−ジテトラブチルパラクレゾール、亜リン酸エステルなどの酸化防止剤、ヒドロキシベンゾフェノン系またはヒドオキシベンゾチアゾールなどの光または紫外線吸収剤、1,1−ジアルキル置換セミカルバジド、ジチオカルバミン酸塩などのガス黄変、劣化防止剤、および酸化チタン、酸化亜鉛などの白色顔料を適宜使用してもよい。

【0031】

次に、本発明において鞘糸としては、上記弾性繊維以外(「その他の繊維」という)であればよく、フィラメント糸または紡績糸のいずれであってもよい。具体的にはフィラメント糸として、好ましくはポリアミド、ポリエチレンテレフタレート、他にレーヨン、アセテート、アクリル、ポリプロピレン、ポリトリメチレンテレフタレート、ポリブチレンテレフタレート、ポリヘキサメチレンテレフタレート、塩化ビニルなど化合繊または絹などが用いられ、態様は原糸、仮撚加工糸、もしくは原着糸、先染め糸などのいずれであってもよく、また、これらの複合糸であってもよい。

【0032】

また、綿繊維や、羊毛などの獣毛繊維、他に麻、絹などの天然繊維、レーヨン、ポリアミド、ポリエステル、アクリロニトリル、ポリプロピレン、塩化ビニルなどの化合繊からなる紡績糸も好ましく、これらが、単独あるいは混紡された紡績糸のいずれであってもよい。

【0033】

本発明のカバリング糸は、弾性繊維からなる芯糸が鞘糸の拘束から解放され自由に伸縮するため、これを用いた織編物は通常の製品に比べると小置き寸であり、特に伸縮性に優れたものとなり、ストッキングやタイツなどのレッグウェア、インナー、スポーツ衣料などストレッチ素材として好適に用いることができる。

【実施例】

【0034】

以下、実施例により本発明をより具体的に説明する。ただし、本発明がこれら実施例により限定されるものではない。

【0035】

<糸長比>

1.8×10-3cN/dtex荷重下で、周長1mの手回し検尺器にて10回巻のカセを5つ採取した。

【0036】

得られた5つの試料を解撚し、ポリウレタン系弾性繊維とその他のフィラメント繊維に分離し、それぞれ、1.8×10-3cN/dtex荷重下での試料の糸長を測定し、5つのカセの値の平均を求めた。そして下記式にて糸長比を算出する。

糸長比=(その他のフィラメント繊維の糸長)/(ポリウレタン弾性繊維の糸長)。

【0037】

<伸長率>

1.8×10-3cN/dtex荷重下で、周長1mの手回し検尺器にて10回巻のカセを5つ採取した。

【0038】

得られた5つの試料について、自記記録装置付定速伸長型引張試験機を用い、1.8×10-3cN/dtexの初荷重をかけた状態で10cmのつかみの間隔に取付、引張速度を10cm/minとして、破断するまで引き伸ばし、破断したときの伸度を測定し、その5つの値の平均を伸長率とした。

【0039】

<ストッキングの置き寸>

ストッキング製品を1昼夜25℃、60%の温湿度下において緊張を与えない広げた状態で吊り下げておく。机の上に皺を伸ばして緊張を与えない状態でおき、図6の概略説明図に示す寸法T、Lをmm単位まで測定する。なお、T:サイ長(ガータ部つま先側端からつま先方向に10cm下がった位置の幅)、L:ボディー長(ガーター部つま先側端の中央部からつま先までの長さ)である。

【0040】

[実施例1]

図1、図2に示すカバリング糸の製造工程ならびに以下に示す糸構成、糸加工条件で、カバリング加工し、シングルカバーのカバリング糸を得た。

【0041】

[糸構成]

芯糸:ポリウレタン弾性糸“ライクラ” (登録商標)T−127C(東レ・オペロンテックス社製)

繊度22デシテックス

鞘糸:11デシテックス5フィラメントのポリアミド延伸糸

[カバリング機上での糸加工条件]

スピンドル3の回転数:10000rpm

ドラフト比(給糸ローラ1の表面速度に対するデリベリローラ10の表面速度の比):2.9

ヨリ数 :800T/m

中実部材7:棒状 φ0.8mm

得られたカバリング糸の糸長比および伸長率を表1に示す。

【0042】

得られたカバリング糸を用いて永田精機(株)製のスーパー4編機(針数400本)で、Sヨリ糸とZヨリ糸を交互に編機の給糸口に供給し、レッグ部編地をカバリング糸のみで編成した。なお、つま先部は、パンティストッキングとして通常行われるように、補強のため仮撚加工糸(56デシテックス26フィラメント)により編成した。その後、該レッグ部編地を精練・染色(98℃×20min)してストッキング製品とした。なお、仕上げ及び型板セットは施さずに製品とした。

【0043】

得られたストッキングの置き寸を表1に示す。

【0044】

[実施例2]

実施例1と同様の糸構成で、糸加工条件のドラフト比のみ3.4に変更してカバリング加工し、シングルカバーのカバリング糸を得た。

【0045】

得られたカバリング糸の糸長比および伸長率を表1に示す。

【0046】

得られたカバリング糸を用いて永田精機(株)製のスーパー4編機(針数400本)で、Sヨリ糸とZヨリ糸を交互に編機の給糸口に供給し、レッグ部編地をカバリング糸のみで編成した。なお、つま先部は、パンティストッキングとして通常行われるように、補強のため仮撚加工糸(56デシテックス26フィラメント)により編成した。その後、該レッグ部編地を精練・染色(98℃×20min)してストッキング製品とした。なお、仕上げ及び型板セットは施さずに製品とした。

【0047】

得られたストッキングの置き寸を表1に示す。

【0048】

[実施例3]

実施例1と同様の糸構成で、糸加工条件の中実部材のみを棒状、φ0.2mmのものに変更してカバリング加工し、シングルカバーのカバリング糸を得た。

【0049】

得られたカバリング糸の糸長比および伸長率を表1に示す。

【0050】

得られたカバリング糸を用いて永田精機(株)製のスーパー4編機(針数400本)で、Sヨリ糸とZヨリ糸を交互に編機の給糸口に供給し、レッグ部編地をカバリング糸のみで編成した。なお、つま先部は、パンティストッキングとして通常行われるように、補強のため仮撚加工糸(56デシテックス26フィラメント)により編成した。その後、該レッグ部編地を精練・染色(98℃×20min)してストッキング製品とした。なお、仕上げ及び型板セットは施さずに製品とした。

【0051】

得られたストッキングの置き寸を表1に示す。

【0052】

[実施例4]

図1、図3に示すカバリング糸の製造工程ならびに以下に示す糸構成、糸加工条件で、カバリング加工し、シングルカバーのカバリング糸を得た。

【0053】

[糸構成]

芯糸:ポリウレタン弾性糸“ライクラ” (登録商標)T−127C(東レ・オペロンテックス社製)

繊度235デシテックス

鞘糸:33デシテックス10フィラメントのポリアミド延伸糸

[カバリング機上での糸加工条件]

スピンドル3の回転数:7000rpm

ドラフト比(給糸ローラ1の表面速度に対するデリベリローラ10の表面速度の比):2.9

ヨリ数 :500T/m

中空部材9:パイプ状 φ1.0mm

得られたカバリング糸の糸長比および伸長率を表1に示す。

【0054】

得られたカバリング糸を用いて永田精機(株)製のスーパー4編機(針数400本)で、Sヨリ糸とZヨリ糸を交互に編機の給糸口に供給し、レッグ部編地をカバリング糸のみで編成した。なお、つま先部は、パンティストッキングとして通常行われるように、補強のため仮撚加工糸(56デシテックス26フィラメント)により編成した。その後、該レッグ部編地を精練・染色(98℃×20min)してストッキング製品とした。なお、仕上げ及び型板セットは施さずに製品とした。

【0055】

得られたストッキングの置き寸を表1に示す。

【0056】

[実施例5]

実施例4と同様の糸構成、製造工程で、糸加工条件の中空部材のみをパイプ状、φ1.3mmのものに変更してカバリング加工し、シングルカバーのカバリング糸を得た。

【0057】

得られたカバリング糸の糸長比および伸長率を表1に示す。

【0058】

得られたカバリング糸を用いて永田精機(株)製のスーパー4編機(針数400本)で、Sヨリ糸とZヨリ糸を交互に編機の給糸口に供給し、レッグ部編地をカバリング糸のみで編成した。なお、つま先部は、パンティストッキングとして通常行われるように、補強のため仮撚加工糸(56デシテックス26フィラメント)により編成した。その後、該レッグ部編地を精練・染色(98℃×20min)してストッキング製品とした。なお、仕上げ及び型板セットは施さずに製品とした。

【0059】

得られたストッキングの置き寸を表1に示す。

【0060】

[比較例1]

図1において、図2に示す磁石5、6、中実部材7、バルーンガイド8を設けず、代わりに図7に示すような従来のバルーンガイド50を設けた以外は、実施例1と同様の糸構成、糸加工条件で、カバリング加工を行い、シングルカバーのカバリング糸を得た。

【0061】

得られたカバリング糸の糸長比および伸長率を表1に示す。

【0062】

得られたカバリング糸を用いて永田精機(株)製のスーパー4編機(針数400本)で、Sヨリ糸とZヨリ糸を交互に編機の給糸口に供給し、レッグ部編地をカバリング糸のみで編成した。なお、つま先部は、パンティストッキングとして通常行われるように、補強のため仮撚加工糸(56デシテックス26フィラメント)により編成した。その後、該レッグ部編地を精練・染色(98℃×20min)してストッキング製品とした。なお、仕上げ及び型板セットは施さずに製品とした。

【0063】

得られたストッキングの置き寸を表1に示す。

【0064】

[比較例2]

図1において、図2に示す磁石5、6、中実部材7、バルーンガイド8を設けず、代わりに図7に示すような従来のバルーンガイド50を設けた以外は、実施例2と同様の糸構成、糸加工条件で、カバリング加工を行い、シングルカバーのカバリング糸を得た。

【0065】

得られたカバリング糸の糸長比および伸長率を表1に示す。

【0066】

得られたカバリング糸を用いて永田精機(株)製のスーパー4編機(針数400本)で、Sヨリ糸とZヨリ糸を交互に編機の給糸口に供給し、レッグ部編地をカバリング糸のみで編成した。なお、つま先部は、パンティストッキングとして通常行われるように、補強のため仮撚加工糸(56デシテックス26フィラメント)により編成した。その後、該レッグ部編地を精練・染色(98℃×20min)してストッキング製品とした。なお、仕上げ及び型板セットは施さずに製品とした。

【0067】

得られたストッキングの置き寸を表1に示す。

【0068】

【表1】

【符号の説明】

【0069】

A 芯糸

B 鞘糸

C カバリング工程

T ストッキングのサイ長

L ストッキングのボディー長

Y 本発明のカバリング糸

Y’ 従来のカバリング糸

1 給糸ローラ

2 フィードローラ

3 スピンドル

4 Hボビン

5 磁石

6 磁石

7 中実部材

8 バルーンガイド

9 中空部材

10 デリベリローラ

11 ワインダ

12 パッケージ

15 磁石

50 バルーンガイド

(イ)芯糸

(ロ)鞘糸

【特許請求の範囲】

【請求項1】

弾性繊維からなる芯糸を、中空の貫通孔を有する中空スピンドルの該貫通孔に通しながら下流側へ供給するとともに、鞘糸を、前記中空スピンドルの周囲に該スピンドルと同軸となるように配置したボビンからバルーニングさせながら巻き出して、前記芯糸の周囲に巻回被覆するカバリング糸の製造方法であって、前記鞘糸が前記芯糸の周囲に巻回被覆し始める位置において、該鞘糸と該芯糸との間に中実部材もしくは中空部材を介在させることを特徴とするカバリング糸の製造方法。

【請求項2】

前記鞘糸が前記芯糸の周囲に巻回被覆し始める位置において、前記芯糸を、前記中実部材の外周、または、前記中空部材の中空部に配することを特徴とする、請求項1に記載のカバリング糸の製造方法。

【請求項3】

前記ボビンとして、糸走行方向に関する下流側端部に磁石を有するものを用い、前記中実部材もしくは中空部材として、糸走行方向に関する上流側端部に磁石を有するものを用い、それら磁石の反発力を利用して、前記中実部材もしくは中空部材を空中に浮遊させながら該鞘糸と該芯糸との間に介在させることを特徴とする、請求項1または2に記載のカバリング糸の製造方法。

【請求項4】

前記中実部材もしくは中空部材として、外径が0.3mm以上1.5mm以下のものを用いることを特徴とする、請求項1〜3のいずれかに記載のカバリング糸の製造方法。

【請求項5】

弾性繊維からなる芯糸の供給装置と、鞘糸の供給装置と、カバリング糸の巻き取り装置とを備えたカバリング糸の製造装置であって、前記鞘糸の供給装置は、中空の貫通孔を有する中空スピンドルを備え、前記貫通孔の内側に前記芯糸の走行路が配されるように設けられてなるとともに、鞘糸のバルーニングを規制するバルーンガイドを備え、さらに、前記バルーンガイドの内側には、前記鞘糸が前記芯糸の周囲に巻回被覆し始める位置において空中に浮遊して該鞘糸と該芯糸との間に介在可能な中実部材もしくは中空部材が設けられてなることを特徴とするカバリング糸の製造装置。

【請求項6】

前記鞘糸の供給装置は、糸走行方向に関する下流側端部に磁石を有する鞘糸のボビンを備えてなり、かつ、前記中実部材もしくは中空部材は、走行方向に関する上流側端部に、前記鞘糸のボビンに設けられる磁石と対向したときに反発する磁石を有してなることを特徴とする、請求項5に記載のカバリング糸の製造装置。

【請求項7】

前記中実部材もしくは中空部材は、外径が0.3mm以上1.5mm以下であることを特徴とする、請求項5または6に記載のカバリング糸の製造装置。

【請求項8】

芯糸に弾性繊維、鞘糸にその他の繊維を配したカバリング糸であって、前記弾性繊維と前記その他の繊維との糸長比が下記式を満たすことを特徴とするカバリング糸。

(その他の繊維の糸長)/(弾性繊維の糸長)≧4.0

【請求項9】

伸長率が270%以上であることを特徴とする、請求項8記載のカバリング糸。

【請求項10】

請求項1〜4のいずれかに記載の方法もしくは請求項5〜7のいずれかに記載の装置により得られたカバリング糸、または、請求項8もしくは9に記載のカバリング糸を用いた織編物。

【請求項1】

弾性繊維からなる芯糸を、中空の貫通孔を有する中空スピンドルの該貫通孔に通しながら下流側へ供給するとともに、鞘糸を、前記中空スピンドルの周囲に該スピンドルと同軸となるように配置したボビンからバルーニングさせながら巻き出して、前記芯糸の周囲に巻回被覆するカバリング糸の製造方法であって、前記鞘糸が前記芯糸の周囲に巻回被覆し始める位置において、該鞘糸と該芯糸との間に中実部材もしくは中空部材を介在させることを特徴とするカバリング糸の製造方法。

【請求項2】

前記鞘糸が前記芯糸の周囲に巻回被覆し始める位置において、前記芯糸を、前記中実部材の外周、または、前記中空部材の中空部に配することを特徴とする、請求項1に記載のカバリング糸の製造方法。

【請求項3】

前記ボビンとして、糸走行方向に関する下流側端部に磁石を有するものを用い、前記中実部材もしくは中空部材として、糸走行方向に関する上流側端部に磁石を有するものを用い、それら磁石の反発力を利用して、前記中実部材もしくは中空部材を空中に浮遊させながら該鞘糸と該芯糸との間に介在させることを特徴とする、請求項1または2に記載のカバリング糸の製造方法。

【請求項4】

前記中実部材もしくは中空部材として、外径が0.3mm以上1.5mm以下のものを用いることを特徴とする、請求項1〜3のいずれかに記載のカバリング糸の製造方法。

【請求項5】

弾性繊維からなる芯糸の供給装置と、鞘糸の供給装置と、カバリング糸の巻き取り装置とを備えたカバリング糸の製造装置であって、前記鞘糸の供給装置は、中空の貫通孔を有する中空スピンドルを備え、前記貫通孔の内側に前記芯糸の走行路が配されるように設けられてなるとともに、鞘糸のバルーニングを規制するバルーンガイドを備え、さらに、前記バルーンガイドの内側には、前記鞘糸が前記芯糸の周囲に巻回被覆し始める位置において空中に浮遊して該鞘糸と該芯糸との間に介在可能な中実部材もしくは中空部材が設けられてなることを特徴とするカバリング糸の製造装置。

【請求項6】

前記鞘糸の供給装置は、糸走行方向に関する下流側端部に磁石を有する鞘糸のボビンを備えてなり、かつ、前記中実部材もしくは中空部材は、走行方向に関する上流側端部に、前記鞘糸のボビンに設けられる磁石と対向したときに反発する磁石を有してなることを特徴とする、請求項5に記載のカバリング糸の製造装置。

【請求項7】

前記中実部材もしくは中空部材は、外径が0.3mm以上1.5mm以下であることを特徴とする、請求項5または6に記載のカバリング糸の製造装置。

【請求項8】

芯糸に弾性繊維、鞘糸にその他の繊維を配したカバリング糸であって、前記弾性繊維と前記その他の繊維との糸長比が下記式を満たすことを特徴とするカバリング糸。

(その他の繊維の糸長)/(弾性繊維の糸長)≧4.0

【請求項9】

伸長率が270%以上であることを特徴とする、請求項8記載のカバリング糸。

【請求項10】

請求項1〜4のいずれかに記載の方法もしくは請求項5〜7のいずれかに記載の装置により得られたカバリング糸、または、請求項8もしくは9に記載のカバリング糸を用いた織編物。

【図1】

【図2】

【図4】

【図5】

【図6】

【図7】

【図3】

【図2】

【図4】

【図5】

【図6】

【図7】

【図3】

【公開番号】特開2012−87429(P2012−87429A)

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願番号】特願2010−234354(P2010−234354)

【出願日】平成22年10月19日(2010.10.19)

【出願人】(502179282)東レ・オペロンテックス株式会社 (100)

【Fターム(参考)】

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願日】平成22年10月19日(2010.10.19)

【出願人】(502179282)東レ・オペロンテックス株式会社 (100)

【Fターム(参考)】

[ Back to top ]