カバリング糸およびそれを用いた着圧ストッキング

【課題】着圧ストッキングに用いたとき、弾性繊維特有のラバータッチを軽減し、やわらかい風合いを発現することができるカバリング糸とそれを用いたストッキングを提供すること。

【解決手段】カバリング糸の芯糸として、繊度が30〜80dtexの弾性繊維を用い、巻き糸として8〜15dtexのポリアミドマルチフィラメントを用いたシングルカバリング糸であって、被覆率Cが80%以上であるカバリング糸。および該カバリング糸をレッグ部の少なくとも1部に用いたストッキング。

【解決手段】カバリング糸の芯糸として、繊度が30〜80dtexの弾性繊維を用い、巻き糸として8〜15dtexのポリアミドマルチフィラメントを用いたシングルカバリング糸であって、被覆率Cが80%以上であるカバリング糸。および該カバリング糸をレッグ部の少なくとも1部に用いたストッキング。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、着圧ストッキングに用いたとき、弾性繊維特有のラバータッチを軽減し、やわらかい風合いを発現することができるカバリング糸とそれを用いたストッキングに関するものである。

【背景技術】

【0002】

繊度30dtex以上の弾性繊維をカバリング糸の芯糸に用いた着圧ストッキングは、脚を引き締める効果や脚のむくみ防止効果が評価されて広く用いられている。着圧ストッキングに用いるカバリング糸としては、芯糸として30〜80dtexの弾性糸を用い、巻き糸として繊度11dtex、フィラメント数8フィラメントや繊度13dtex、フィラメント数10フィラメントなどのポリアミドマルチフィラメント等が用いられている。一方、通常のストッキングは芯糸として22dtex程度の弾性繊維、巻き糸として繊度11dtex、フィラメント数5フィラメントや繊度13dtex、フィラメント数7フィラメントのポリアミドマルチフィラメントが一般的に用いられている。

【0003】

上記のとおり従来の着圧ストッキングは、弾性繊維の繊度が一般のストッキングに比べて太いもののポリアミドマルチフィラメントの繊度は、透明性を考慮して通常のストッキングと比較してそれほど繊度が変わらないため、弾性繊維を被覆しきれていないのが現状である。そのため、大きく伸ばされる大腿部を中心に弾性繊維はポリアミドマルチフィラメントに被覆しきれず、むき出しとなっている。したがって、弾性糸特有のラバータッチが感じられ、すべりが悪いこと、肌触りの悪さ、暑苦しさを感じることが嫌われていた。

【0004】

これに対して、特許文献1において凸レンズ型横断面形状のポリアミド長繊維を用いることによって、ポリウレタン弾性糸が表面に出ないように均一に巻き付けることが提案されている。しかしながら、実施例にて20dtex(18デニール)のポリウレタン弾性糸を用いていることからも判るようにラバータッチを軽減することを狙いとするものでなく、これを着圧ストッキングに対して適用しても断面形状の制御だけではラバータッチを軽減する効果は十分ではなく、風合いとしてもやわらかさに問題があった。

【0005】

また、特許文献2において、単糸繊度0.7dtex以下のポリアミドマルチフィラメント仮撚糸を巻き糸に用いることによって、なめらかでソフトな風合いを有し、保温性に優れた靴下とすることが提案されている。しかしながら、本願発明が目指している着圧ストッキングの透明性の維持は仮撚糸を用いては達成することができず、むしろ保温性向上を目指しており、コンセプトが異なっている。

【0006】

さらに特許文献3においては、カバリング用糸として単糸デニール0.5〜3.0デニール、トータルデニール5〜20デニールのポリアミド系合成繊維マルチフィラメントを用いること、10〜30デニールのゴム状弾性繊維を用いることが記載されているが、着圧ストッキングに適用する場合の課題については何ら言及がなく、また着圧ストッキングのような太めの弾性繊維を用いる場合に、カバリング用糸としてトータル繊度、単糸繊度とフィラメント数を如何なるバランスで制御するかについても何ら開示されていないので、同文献に記載の方法をそのまま着圧ストッキングに適用すると、ラバータッチのストッキングしか得られない。

【0007】

また、特許文献4には、着圧パンストの例が開示されている。かかる着圧ストッキングは、レッグ部に締め付け感を付与するものであるが、実施例1として弾性糸(31dtex)を8dtex5フィラメントのポリアミドマルチフィラメントを用いてシングルカバリング糸よりも被覆性の高いダブルカバリング糸としたり、実施例3では弾性糸(33dtex)を本発明のポリアミドマルチフィラメントよりも太繊度である33dtexのウーリーナイロン糸を用いてシングルカバリング糸としている。これからも分かるように比較的太繊度の弾性糸をポリアミドマルチフィラメントでカバリングする場合、被覆性を上げるためにダブルカバリング糸としたり、比較的太繊度のポリアミドマルチフィラメントを用いることが行われていた。そのため、ラバータッチは軽減されるものの、風合いはダブルカバリング糸を用いた場合、粗硬となり伸縮性は失われ、33dtexのウーリーナイロン糸を用いた場合、タイツの風合いとなり、また共に透明感に劣るものしか得られていなかった。

【特許文献1】特開平10−331029号公報(段落番号[0008]〜[0015])

【特許文献2】特開2005−240238号公報(段落番号[0006]〜[0019])

【特許文献3】特開昭61−89301号公報(2頁右上1行目〜3頁右上12行目)

【特許文献4】特開2005−273089号公報(段落番号[0003]〜[0007]、[0027]、[0029])

【発明の開示】

【発明が解決しようとする課題】

【0008】

したがって本発明は、着圧ストッキングに用いたとき、弾性繊維特有のラバータッチを軽減し、やわらかい風合いを発現するカバリング糸を提供すること、さらに着圧ストッキングながら、弾性繊維特有のラバータッチを軽減し、やわらかい風合いを発現し、さらに透明感に優れたストッキングを提供することを課題とするものである。

【課題を解決するための手段】

【0009】

この課題を解決するために、本発明は、次の構成を採用するものである。

(1)カバリング糸の芯糸として、繊度が30〜80dtexの弾性繊維を用い、巻き糸として8〜15dtexのポリアミドマルチフィラメントを用いたシングルカバリング糸であって、下記式により算出される被覆率Cが80%以上であることを特徴とするカバリング糸。

ポリアミドマルチフィラメントを一列に並べたときの長さL(μm)

【0010】

【数1】

【0011】

弾性繊維をポリアミドマルチフィラメントで取り囲む時の外周長R(μm)

【0012】

【数2】

【0013】

被覆率C(%)=L/R×100

ただし、Dn=ポリアミドマルチフィラメントの繊度(dtex)

Du=弾性繊維の繊度(dtex)

f=ポリアミドマルチフィラメントのフィラメント数

Da=ポリアミドマルチフィラメントの密度(g/cm3)

Db=弾性繊維の密度(g/cm3)

(2)ポリアミドマルチフィラメントの単糸繊度が0.5〜0.9dtexであることを特徴とする(1)記載のカバリング糸。

(3)(1)または(2)記載のカバリング糸をレッグ部の少なくとも1部に用いることを特徴とする着圧ストッキング

【発明の効果】

【0014】

本発明は、上記の構成を採用したカバリング糸を、着圧ストッキング等に用いたとき、透明性を維持しながらも、弾性繊維特有のラバータッチを軽減し、やわらかい風合いを発現することができる。

【発明を実施するための最良の形態】

【0015】

本発明の構成としては、カバリング糸の芯糸として、繊度が30〜80dtexの弾性繊維を用いており、巻き糸として8〜15dtexのポリアミドマルチフィラメントを用いたシングルカバリング糸として被覆率Cが80%以上であることを特徴とするカバリング糸である。

【0016】

すなわち、繊度が30〜80dtexと比較的太繊度の弾性繊維を巻き糸として使用しているにも関わらず、通常ストッキングに使用されているのと同程度に細繊度である8〜15dtexのポリアミドマルチフィラメントを用いて被覆したシングルカバリング糸において、ポリアミドマルチフィラメントによる弾性繊維への被覆率が80%以上となっている。

【0017】

カバリング糸を用いるストッキングは大きく2つに区分される。レッグ部が全てカバリング糸から構成された、いわゆるゾッキと、カバリング糸と生糸(交編糸)が交互に編成された交編である。いずれにおいてもカバリング糸に用いる弾性繊維の繊度は20dtex程度が広く用いられている。

【0018】

ここで、繊度が30〜80dtexの弾性繊維とは、比較的太繊度であり、着圧ストッキングや補正効果の高いインナー用途等に用いている。ここで着圧ストッキングとはハトラー社製靴下圧力測定機 mk.3を用いて足首部分における被服圧を測定したとき、11hPa程度以上と通常のストッキングでの7hPa程度と比べて高く、締め付け効果の高いストッキングである。締め付け感や補正効果の高さからニーズが高いものの、繊度が太いゆえに巻き糸であるポリアミドマルチフィラメントによって被覆しきれずに、また着圧が高いためにラバータッチとなることが問題となっていた。特に着圧ストッキングにおいては、透明性が重要であり、ポリアミドマルチフィラメントの繊度を太くしないことが求められており、十分に被覆することは困難であった。

【0019】

そこで、本発明では弾性繊維の繊度とポリアミドマルチフィラメントの繊度・フィラメント数のバランスをとること、さらにポリアミドマルチフィラメントの単糸繊度を細くすることによって被覆性を向上させてラバータッチ感を軽減すると共に、単糸繊度が細くなることによる風合いの柔らかさを追求したものである。

【0020】

具体的には、カバリング糸の巻き糸として用いるポリアミドマルチフィラメントの繊度は8〜15dtexとするものである。中でも耐久性と透明性のバランスからポリアミドマルチフィラメントの繊度として、9〜13dtexがより好ましく、同様な理由から10〜12dtexが特に好ましい。8dtex未満では比較的太い弾性繊維をに耐えうる強力が得られず、耐久性に問題となるため好ましくない。一方、15dtexを越える場合、耐久性には優れるものの透明性の低下が著しいことから、好ましくない。

【0021】

カバリング糸の巻き糸としてポリアミドマルチフィラメントを用いる理由は、破裂強さと共に摩耗特性、柔らかさから最も実用的であるためである。

【0022】

本発明でいうポリアミドは、いわゆる炭化水素基が主鎖にアミド結合を介して連結された高分子量体であって、好ましくは、染色性、洗濯堅牢度、機械特性に優れる点から、主としてポリカプロアミド、もしくはポリヘキサメチレンアジパミド等のポリアミドであることが好ましい。ここでいう主としてとは、ポリカプロアミドではそれを構成するε−カプロアミド単位として、ポリヘキサメチレンアジパミドではそれを構成するヘキサメチレンアジパミド単位として80モル%以上であることをいい、さらに好ましくは90モル%以上である。その他の成分としては、特に制限されないが、ポリカプロアミドの場合は、ヘキサメチレンアジパミド単位、ポリヘキサメチレンアジパミドの場合には、カプロアミド単位の他、例えば、ポリドデカノアミド、ポリヘキサメチレンアゼラミド、ポリヘキサメチレンセバカミド、ポリヘキサメチレンドデカノアミド、ポリメタキシリレンアジパミド、ポリヘキサメチレンテレフタラミド、ポリヘキサメチレンイソフタラミド等を構成するモノマーである、アミノカルボン酸、ジカルボン酸、ジアミンなどの単位が挙げられる。

【0023】

本発明でいうポリアミドの重合度は、必要とする糸強度、初期引張抵抗度等を考慮して適宜選択して良いが、98%硫酸相対粘度で2.0〜3.5の範囲が好ましい。

【0024】

さらに必要に応じて光安定剤、熱安定剤、酸化防止剤、帯電防止剤、末端基調節剤、染色性向上剤等が添加されていてもよい。また、紫外線吸収や接触冷感、抗菌性等の付与のため、無機粒子や有機機能剤の添加を行うことも可能である。しかしながら、製糸性や耐久性を低下してしまうため、1μmを超える無機粒子の添加は好ましくなく、白色顔料も含めて無機粒子の添加は限定されるものではないが、繊維中2.0重量%以下であることが好ましく、繊維中1.0重量%未満であることがより好ましい。

【0025】

カバリング形態としては、本発明のカバリング糸はシングルカバリングとする。ダブルカバリングとした場合、被覆性は向上するため、ラバータッチは軽減するが、カバリング糸の糸直径が太くなるため、透明性が低下すること、さらに伸長性が低下するため好ましくない。

【0026】

カバリング糸の芯糸として、繊度が30〜80dtexの弾性繊維を用いるものである。繊度が30dtex未満では、締め付け感が十分でなく、80dtexを越える繊度を用いる場合、締め付け感が強すぎるため、ダブルカバリングを行って被覆性を向上させたり、より太繊度のポリアミドマルチフィラメントを用いる必要があるため、適度な締め付け感を得ながら透明性を維持するためにこの範囲とする必要がある。同様な理由から透明性と締め付け感のバランスとして、33〜50dtexがより好ましく、35〜45dtexが特に好ましい。

【0027】

弾性繊維としては、ポリウレタン系弾性繊維、ポリアミド系エラストマ弾性繊維、ポリエステル系エラストマ弾性繊維、天然ゴム系繊維、合成ゴム系繊維、ブタジエン系繊維等が用いられ、弾性特性や熱セット性、耐久性等により適宜選択すればよい。中でも上記特性から好ましいのは、ポリウレタン系弾性繊維である。

【0028】

カバリング撚数としては被覆糸の繊度、収縮率や製品風合い、透明性、耐久性を考慮して設計すればよい。カバリング撚数を上げると見かけ太さが細くなるため、透明性が向上する方向にあるが、上げすぎると弾性糸を締め付けすぎて耐久性が落ちたり、カバリング工程の生産性が低下するため、好ましくない。また、カバリング撚数が低すぎると被覆性が低下して耐久性と透明性が低下するため、好ましくない。したがって例えば、11デシテックスの被覆糸をシングルカバリングする時には1800〜2400T/mを目安に設計することが好ましい。また、ドラフト倍率も使用する弾性繊維と狙いとする着圧に合わせて設計すればよく、一般に2.5〜3.5倍に設定することが好ましい。

【0029】

なお、カバリング糸を製造する場合は、常法のカバリング加工を実施すればよい。例えば、繊維の百科事典(丸善株式会社、平成14年3月25日発行、p439)に記載の加工を実施すればよい。すなわち一例を挙げると弾性繊維を定速で引きだし、2つのローラー間で一定のドラフトをかけた状態で、予めHボビンに巻き付けた巻き糸を弾性繊維に一定のカバリング撚数にて巻き付け、得られたカバリング糸をチーズに巻き取るものである。

【0030】

本発明においては、用いる弾性繊維の繊度と被覆糸の単糸繊度とフィラメント数の関係が、下記で定義するカバリング糸の被覆率Cで80%以上となるように選択する。

ポリアミドマルチフィラメントを一列に並べたときの長さL(μm)

【0031】

【数3】

【0032】

弾性繊維をポリアミドマルチフィラメントで取り囲む時の外周長R(μm)

【0033】

【数4】

【0034】

被覆率C(%)=L/R×100

ただし、Dn=ポリアミドマルチフィラメントの繊度(dtex)

Du=弾性繊維の繊度(dtex)

f=ポリアミドマルチフィラメントのフィラメント数

Da=ポリアミドマルチフィラメントの密度(g/cm3)

Db=弾性繊維の密度(g/cm3)

【0035】

ここで、Lとは図1に示すようにポリアミドマルチフィラメントを丸断面、単糸繊度が一定とみなして、一列に並べたときの長さである。すなわち上記マルチフィラメントが被覆できる長さを示している。一方、Rとは弾性繊維をモノフィラメントとし、着用時3倍に延伸されていると仮定し、弾性繊維に巻き糸が接したとき、弾性繊維の中心から巻き糸の中心を結ぶ線分を半径とした円周長を意味している。すなわち、着用時に弾性繊維を被覆するのに必要な長さを意味している。つまり被覆率C(%)は、着用時に弾性繊維を被覆するのに必要な長さに対する、ポリアミドマルチフィラメントの各単糸を単純に一列に並べて被覆できる長さの割合(%)(L/R×100)を意味している。

【0036】

また、ポリアミドマルチフィラメントの密度をDaとしている。また、弾性繊維の密度をDbとしている。なお、ポリアミドマルチフィラメントおよび、弾性繊維の密度は構成する素材の種類により異なる。ポリアミドは、ポリカプロアミド、もしくはポリヘキサメチレンアジパミドの場合には1.14g/cm3である。弾性繊維では概ね1.0〜1.3g/cm3である。さらにまた弾性繊維を着用時3倍に延伸されていると仮定したのは、着用時の弾性繊維の太さを想定したものである。

【0037】

そして上記式に基づけば、弾性繊維を伸長させた状態で巻き糸が約45°の角度で弾性繊維の周りに巻き付くように弾性繊維の周りに巻き糸をカバリングしたモデルにおいて、弾性繊維の外周をポリアミドマルチフィラメントがどの程度被覆できるかを考慮することができる。

【0038】

すなわち上記モデルにおいて弾性繊維を伸長させた状態でカバリング糸の繊維軸方向と垂直方向に断面を観察した場合、ポリアミドマルチフィラメントの単糸直径の√2倍で被覆されることになる。また、弾性繊維の周りにポリアミドマルチフィラメントが配置されたとき、一部が重なりあって被覆性に寄与しないこともある。着用した際に十分な被覆性を得るためにはこれらを考慮して前記式における被覆率Cが80%以上であれば、実際に着圧ストッキングとして着用した際にラバータッチが軽減されるのである。

【0039】

本発明で用いるポリアミドマルチフィラメントは丸断面であることが好ましい。丸断面であれば、曲げるのに必要な力に方向性がなく、単糸が細いときに柔らかさを実感できるためである。製品風合いを考えた場合でも断面形状は丸断面とすることが好ましい。また、単糸繊度も可能な限り一定とすることが好ましい。繊度がばらついた場合、染め差となって欠点となりやすいためである。また、弾性繊維も丸断面であることが好ましく、透明性が得やすいため、モノフィラメントであることが好ましい。

【0040】

本発明のカバリング糸の芯糸は繊度が30〜80dtexの弾性繊維を用いるが、被覆率が80%以上となるようにポリアミドフィラメントの単糸繊度、フィラメント数を制御することにより、ラバータッチが軽減されて、着用感に優れる着圧ストッキングが得られる。80%未満の場合、被覆率の弾性繊維特有のラバータッチが感じられて、すべりが悪く不快感を感じる。

【0041】

また、通常ストッキングに用いられている弾性繊維が30dtex未満の時には、締め付け感が高くないため、ラバータッチはそれほど問題とはならない。

【0042】

ラバータッチの軽減をより実感し、風合いの柔らかさを感じるためには85%以上がより好ましく、同様な理由から90%以上が特に好ましい。一方、被覆率が必要以上に高すぎる場合、透明性の低下や着用時の単糸切れなどを引き起こすため、150%以下が好ましく、同様な理由から130%以下がより好ましく、110%以下が特に好ましい。

【0043】

被覆率Cを80%以上とするには、前記のとおり弾性繊維の繊度とポリアミドマルチフィラメントの繊度・フィラメント数のバランスをとること、さらにポリアミドマルチフィラメントの単糸繊度を細くすることによって被覆性を向上させることができる。同時にポリアミドマルチフィラメントの単糸繊度を細くすることによって風合いの柔らかさを実感することができる。特に弾性繊維の繊度が30dtex以上と太繊度のカバリング糸を用いた時、単糸繊度が1.8〜3dtexである通常の巻き糸では、風合いにおいて粗硬感を感じやすくなる(弾性繊維が20dtex程度である場合には、この程度の単糸繊度であれば風合いは問題となることはない)。そのため、風合いの柔らかさをより効果的に発現させるためには、単糸繊度を細くすることが有効である。これは、被覆性の向上にも直結する。したがって、カバリング糸の巻き糸であるポリアミドマルチフィラメントの単糸繊度が0.5〜0.9dtexであることが好ましい。なかでも摩擦耐久性、透明性、風合いのバランスから単糸繊度が0.5〜0.8dtexであることがより好ましく、同様な理由から0.6〜0.8dtexとすることが特に好ましい。そしてポリアミドマルチフィラメントのフィラメント数は被覆率Cが前記式の範囲となるように選択すればよい。

【0044】

本発明のポリアミドマルチフィラメントを直紡法にて得る方法は、本発明のポリアミドマルチフィラメントが得られる限り、限定されるものではない。一例を挙げると口金を保温しながら、口金近傍で糸条走行方向に対して垂直方向かつ一方向に冷却風を当てるユニフロー方式の冷却が挙げられる。

【0045】

一方、単糸細繊度のポリアミドマルチフィラメントを斑なく得るために、環状に吐出孔を配置した口金から溶融ポリマーを吐出させ、口金中心から放射状方向、または口金吐出孔を取り囲むように円周方向から口金中心方向に冷却風を流すいわゆる環状冷却装置を用いることが好ましく用いられる。冷却開始距離は口金面から10〜100mmと比較的近い距離が好ましい。また、冷却長としては、100〜1000mm程度とすることが好ましい。

【0046】

冷却後、給油ガイドにて給油を行い、1500〜4500m/min程度で引取り(第1ゴデーローラー)、次の第2ゴデーローラーとの間で1.0〜2.5倍程度の延伸を行った後で、3000m/min以上で巻き取ることができる。この際、第1ゴデーローラーと第2ゴデーローラーの間の延伸倍率(延伸倍率が高いと伸度は低くなる)、巻取速度(巻取速度が高いと低くなる)を適切に設計することにより、狙いとする伸度を得ることが可能となる。また、第2ゴデーロールを150〜170℃の加熱ロールとすることで熱処理を行うことは好ましく行われる。各ゴデーロールはネルソンローラー、駆動ローラーに従動型のセパレートローラがついたもの、さらに片掛けローラーのいずれでも問題はない。またローラーとフィラメントの滑りを抑制するためにローラーの表面状態を平滑にしたり、糸離れを良くするために第2ゴデーロールを溝付きにしたり、梨地としてもよい。

【0047】

油剤はガイド給油などによってマルチフィラメントに付与され、巻取時の有効成分付着量はマルチフィラメント重量当たり0.8〜1.3重量%程度が好ましい。油剤の付与は紡糸工程中、1度でも複数回に分けて行われても問題ない。複数回に分けて行う場合には、有効成分量が低い油剤を付与した後、有効成分量が高い油剤を付与することが好ましい。

【0048】

油剤としては、潤滑剤、制電剤、乳化剤、添加剤などを混合分散して用いることができる。潤滑剤の例としては、脂肪族エステル、ポリエーテル、鉱物油などがあげられる。制電剤の例としては、アニオン界面活性剤、カチオン界面活性剤、両性界面活性剤などのイオン界面活性剤を適用できる。乳化剤としてはノニオン系乳化剤を適用でき、また添加剤としては、毛羽防止剤、浸透性向上剤、外観調整剤、抗酸化剤、防腐剤などを適宜使用することができる。

【0049】

ポリアミドマルチフィラメントとしても強度を高めることは、ストッキングの耐久性向上のためにも有効である。具体的には強度5.0cN/T以上、伸度40〜50%とすることが好ましい。強度は高いほうがより好ましいが、低伸度にしてまで強度を上げたとしても編み物においては、破裂の際、力を分担して負担する糸条数が減少してしまうため、逆に編物の破裂強さを低下させてしまう。同様な理由から伸度を維持しながら強度は5.5cN/T以上であることがより好ましく、6.0cN/Tであることが特に好ましい。一方、強度を高くすべく、低伸度に設計しすぎると、編成が難しくなること、さらに編物の風合いが粗硬となりやすくなるため、強度は8.0cN/T以下であることが好ましい。

【0050】

強度5.0cN/T以上、伸度40〜50%とする手段としては、下記に好ましい様態を示すが、これに限定されるものではない。ポリアミドの重合度は、98%硫酸相対粘度で2.5〜3.5の範囲が好ましい。また、1800〜3000m/min程度で引取り(第1ゴデーローラー)、次の第2ゴデーローラーとの間で1.3〜2.5倍程度の延伸を行った後で、3000〜4500m/min程度で巻き取る方法が好ましい。この際、第1ゴデーローラーと第2ゴデーローラーの間の延伸倍率(延伸倍率が高いと伸度は低くなる)、巻取速度(巻取速度が高いと低くなる)を適切に設計することにより、狙いとする伸度を得ることが可能となる。さらに、第2ゴデーロールを150〜170℃の加熱ロールとすることで熱処理を行うことで、強度を高くすることができる。

【0051】

本発明のカバリング糸は、ストッキングに用いることで、適度な締め付け感と共に透明性が得られると共に、着圧ストッキングとして問題となるラバータッチを軽減したやわらかい風合いのストッキングとなる。ここで、ストッキングとは、パンティストッキング、ロングストッキング、ショートストッキングで代表されるストッキング製品が挙げられ、レッグ部とは、例えばパンティーストッキングの場合、ガーター部からつま先までの範囲を指す。

【0052】

また、ストッキングの編機として、通常の靴下編み機を用いることができ、制限はなく、2口あるいは4口給糸の編機を用い、本発明のカバリング糸を供給して編成するという通常の方法で編成すればよい。カバリング糸のみから構成されたいわゆるゾッキストッキングとする場合、S方向カバリングのシングルカバリング糸とZ方向カバリングのシングルカバリング糸とを交互に編む方法が好適である。その他シングルカバリング糸と生糸との交編が挙げられる。なかでもカバリング糸のみから構成されたいわゆるゾッキストッキングとした場合、いわゆる縞のないきれいな生地表面とすることができること、さらにやわらかい風合いが生かされることから好ましい。

【0053】

さらに編機の針本数としてはおおむね300〜440本が用いられ、針本数が少ないほど、透明性は高くなるが、破裂強さは劣り、針本数が多くなるほど破裂強さは向上するが、透明性は低下する傾向にある。したがって、使用する巻き糸、弾性繊維の繊度と狙いとする耐久性、透明性、着圧に合わせて選択することができる。一例として巻き糸11デシテックス、弾性繊維42dtexのとき、針本数360〜400本とすることが好ましい。

【0054】

さらに編成後の染色やそれに続く後加工、ファイナルセット条件についても公知の方法にしたがい行えばよく、染料として酸性染料、反応染料を用いることやもちろん色なども限定されるものではない。

【0055】

また、上記カバリング糸は、発色性、被覆性、肌触りに優れ、肌着用の丸編にも好ましく用いられる。肌着として用いる場合は、丸編みの供給糸のうち一部、もしくは全部を本カバリング糸とすることにより、適度な締め付け感とやわらかい風合いが得られる。

【実施例】

【0056】

以下、実施例をあげて本発明をさらに具体的に説明する。

【0057】

なお、実施例および比較例における各測定値は、次の方法で得たものである。

【0058】

A.繊度

JIS L 1013−1999 8.3.1繊度 正量繊度A法に準じて測定を行った。

【0059】

B.密度

JIS L 1013−1999 8.17.2 密度(密度こうばい管法)に準じて測定を行った。

【0060】

C.98%硫酸相対粘度(ηr)

(a)試料を秤量し、98重量%濃硫酸に試料濃度(C)が1g/100mlとなるように溶解する。

(b)(a)項の溶液をオストワルド粘度計にて25℃での落下秒数(T1)を測定する。

(c)試料を溶解していない98重量%濃硫酸の25℃での落下秒数(T2)を(2)項と同様に測定する。

(d)試料の98%硫酸相対粘度(ηr)を下式により算出する。測定温度は25℃とする。

(ηr)=(T1/T2)+{1.891×(1.000−C)}。

【0061】

D.強度・伸度測定

JIS L 1013−1999 8.5.1引張強さ及び伸び率 標準時試験に準じて測定を行った。試験条件としては、試験機の種類としては定速緊張形、つかみ間隔50cmにて行った。なお、強度(cN/dtex)=引張強さ(cN)/繊度(dtex)

【0062】

E.ストッキング評価

ストッキング開発熟練者3名が大腿部まで着用し、着圧、透明性、風合いについて評価した。

(a)ラバータッチ:現行着圧市販品(芯糸38dtex、巻き糸11dtex8フィラメントのカバリング糸を用いたゾッキパンスト)レベルを△とし、これよりも大腿部着用時の滑り易さと肌触りからラバータッチとして評価し、良好な物を○、悪い物を×としている。

(b)着圧:締め付け程度を通常市販品(芯糸22dtex、巻き糸11dtex5フィラメントのカバリング糸を用いたゾッキパンスト)レベルを通常とし、強い→より強い→非常に強いの順に締め付け圧が高いとしている。

(c)透明性:通常市販品(芯糸22dtex、巻き糸11dtex5フィラメントのカバリング糸を用いたゾッキパンスト)レベルを◎とし、透明性が落ちるにしたがって、○→△→×としている。

(d)風合い:着用した状態でふくらはぎ部分を撫でるように触り、通常市販品(芯糸22T、巻き糸11dtex5フィラメントのカバリング糸を用いたゾッキパンスト)レベルを○とし、風合いの柔らかさの優れた方から◎→○→△→×としている。

(e)破裂強さ:ストッキング製品を足形に履かせ、踵から大腿部方向に60cmの位置にガーター部を合わせた上で、踵から大腿部方向に52.5cmの位置を中心として、足形の大腿部裏側に測定枠の大きさに合わせて円形の印を付けておく。測定枠に製品を固定する際には先につけた円形の印に合わせて固定することで、着用状態と同じ状態で破裂強さを測定するものである。破裂強さは、JIS L1018−1999 8.17.2 B法(定速伸長形法)に従い測定した。

【0063】

なお、足形は人間の足に似せて作成しており、つま先から踵までの長さが23.5cm、つま先から足の裏方向に13.5cm離れた土踏まず部分の周長が22.5cm、踵から大腿部方向に8cmの足首部の周長が22cm、踵から大腿部方向に25cmのふくらはぎ部の周長が34.5cm、踵から大腿部方向に43cmの膝裏部の周長が37cm、踵から大腿部方向に50cmの大腿部の周長が39.5cm、踵から大腿部方向に60cmの大腿部の周長が48cmとなっている。

【0064】

実施例1

98%硫酸相対粘度2.8で酸化チタンを含まないポリカプロアミドチップを280℃で溶融し、紡糸口金において環状に配した丸型の吐出孔から吐出し、円柱状のフィルターから内向きに冷却風を吹き出す内吹き環状冷却装置(口金面からの冷却開始距離:36.5mm、冷却長:300mm)を用いて冷却し、その後給油ガイドから0.30ml/minの油剤(油剤有効成分として脂肪酸エステル、非イオン乳化剤、制電剤を含む)を吐出させてマルチフィラメントに給油し、交絡ノズル(圧空圧0.2MPa)にて交絡を付与した後、第1ゴデーローラーに片掛けすることによって引取りを行い、引き続き、伸度が45%になるように第2ゴデーローラーとの間で延伸した後、155℃で加熱した第2ゴデーローラーに片掛けすることによって熱処理してから4000m/分で巻き取り、11デシテックス16フィラメントのポリアミドマルチフィラメントを得た(強度5.6cN/dtex、伸度45%、密度1.14g/cm3)。ポリアミドマルチフィラメントの評価結果を表1、2に示す。

【0065】

カバリング糸の芯糸として「モビロン」Kタイプ42dtex−1フィラメント(日清紡社製、密度1.20g/cm3)を用いて、ドラフト倍率3.5倍、カバリング撚数2400T/mにてカバリングを行った。このときの被覆率Cは94%であった。

【0066】

上記カバリング糸を用いて永田精機(株)製のスーパー4編機(針数400本)で、S方向シングルカバリング糸とZ方向シングルカバリング糸とを交互に編機の給糸口に供給し、レッグ部編地がカバリング糸のみで編成した。精練・染色(98℃×20min)、仕上げ及び型板セット(スチームセット、110℃×60sec)してパンティストッキング製品とした。

【0067】

得られたパンティーストッキングは、ふくらはぎを触った際、やわらかな風合いを有していた。また、例えば、比較例1のストッキングを着用時した際、大きく伸ばされるため、ラバータッチが感じられる大腿部においても実施例1のストッキングにおいては感じられず、良好な風合いであった。

【0068】

実施例2

98%硫酸相対粘度2.8で酸化チタンを含まないポリヘキサメチレンジアミドチップを290℃で溶融し、紡糸口金において環状に配した丸型の吐出孔から吐出し、実施例1と同じ冷却装置を用いて冷却した後、給油ガイドから実施例1と同じ油剤を0.22ml/minを吐出させてマルチフィラメントに給油し、交絡ノズル(圧空圧0.2MPa)にて交絡を付与した後、第1ゴデーローラーに片掛けすることによって引取りを行い、引き続き、伸度が45%になるように第2ゴデーローラーとの間で延伸した後、155℃で加熱した第2ゴデーローラーに片掛けすることによって熱処理してから4000m/分で巻き取り、8デシテックス14フィラメントのポリアミドマルチフィラメントを得た(強度5.8cN/dtex、伸度45%、密度1.14g/cm3)。ポリアミドマルチフィラメントの評価結果を表1、2に示す。

【0069】

カバリング糸の芯糸として「モビロン」Kタイプ38dtex−1フィラメント(日清紡社製、密度1.20g/cm3)を用いて、ドラフト倍率3.5倍、カバリング撚数2800T/mにてカバリングを行った。このときの被覆率Cは80%であった。

【0070】

上記カバリング糸を用いて実施例1と同じ靴下編み機を用いてストッキングを製編し、実施例1と同様に染色・仕上げを行い、パンティーストッキング製品とした。

【0071】

得られたパンティーストッキングは、ふくらはぎを触った際、やわらかな風合いを有していた。また、例えば、比較例1のストッキングを着用時した際、大きく伸ばされるため、ラバータッチが感じられる大腿部においても実施例2のストッキングにおいては感じられず、良好な風合いであった。

【0072】

実施例3

カバリング糸の芯糸として「モビロン」Kタイプ56dtex−1フィラメント(日清紡社製、密度1.20g/cm3)、巻き糸として実施例1で用いたポリアミドマルチフィラメントを用いて、ドラフト倍率3.5倍、カバリング撚数2400T/mにてカバリングを行った。このときの被覆率Cは84%であった。

【0073】

上記カバリング糸を用いて永田精機(株)製 MODEL KT−S4(針数360本)を用いてストッキングを製編し、実施例1と同様に染色・仕上げを行い、パンティーストッキング製品とした。

【0074】

得られたパンティーストッキングは、ふくらはぎを触った際、やわらかな風合いを有していた。また、例えば、比較例1のストッキングを着用時した際、大きく伸ばされるため、ラバータッチが感じられる大腿部においても実施例3のストッキングにおいては感じられず、良好な風合いであった。

【0075】

実施例4

実施例1で用いたポリカプロアミドチップを280℃で溶融し、紡糸口金において環状に配した丸型の吐出孔から吐出し、実施例1と同じ冷却装置を用いて冷却した後、給油ガイドから実施例1と同じ油剤を0.35ml/minを吐出させてマルチフィラメントに給油し、交絡ノズル(圧空圧0.2MPa)にて交絡を付与した後、第1ゴデーローラーに片掛けすることによって引取りを行い、引き続き、伸度が45%になるように第2ゴデーローラーとの間で延伸した後、155℃で加熱した第2ゴデーローラーに片掛けすることによって熱処理してから4000m/分で巻き取り、13デシテックス18フィラメントのポリアミドマルチフィラメントを得た(強度5.6cN/dtex、伸度45%、密度1.14g/cm3)。ポリアミドマルチフィラメントの評価結果を表1、2に示す。

【0076】

カバリング糸の芯糸として「モビロン」Kタイプ78dtex−1フィラメント(日清紡社製、密度1.20g/cm3)を用いて、ドラフト倍率3.5倍、カバリング撚数2300T/mにてカバリングを行った。このときの被覆率Cは84%であった。

【0077】

上記カバリング糸を用いて実施例3と同じ靴下編み機を用いてストッキングを製編し、実施例1と同様に染色・仕上げを行い、パンティーストッキング製品とした。

【0078】

得られたパンティーストッキングは、ふくらはぎを触った際、やわらかな風合いを有していた。また、例えば、比較例1のストッキングを着用時した際、大きく伸ばされるため、ラバータッチが感じられる大腿部においても実施例4のストッキングにおいては感じられず、良好な風合いであった。

【0079】

比較例1

実施例1で用いたポリカプロアミドチップを280℃で溶融し、紡糸口金において全面に配した丸型の吐出孔から吐出し、片面から一方向に冷却風を吹き出すユニフロー型冷却装置を用いて冷却し、給油ガイドから実施例1と同じ油剤を0.35ml/minを吐出させてマルチフィラメントに給油し、交絡ノズル(圧空圧0.2MPa)にて交絡を付与した後、第1ゴデーローラーに片掛けすることによって引取りを行い、引き続き、伸度が45%になるように第2ゴデーローラーとの間で延伸した後、155℃で加熱した第2ゴデーローラーに片掛けすることによって熱処理してから4000m/分で巻き取り、13デシテックス10フィラメントのポリアミドマルチフィラメントを得た(強度6.0cN/dtex、伸度45%、密度1.14g/cm3)。ポリアミドマルチフィラメントの評価結果を表1、2に示す。

【0080】

カバリング糸の芯糸として「モビロン」Kタイプ42dtex−1フィラメント(日清紡社製、密度1.20g/cm3)を用いて、ドラフト倍率3.5倍、カバリング撚数2300T/mにてカバリングを行った。このときの被覆率Cは76%であった。

【0081】

上記カバリング糸を用いて実施例1と同じ靴下編み機を用いてストッキングを製編し、実施例1と同様に染色・仕上げを行い、パンティーストッキング製品とした。

【0082】

得られたパンティーストッキングは、ふくらはぎを触った際、実施例1の製品と比較してやわらかな風合いに欠けていた。また、着用時した際、大腿部において、実施例1よりもラバータッチが感じられた。

【0083】

比較例2

実施例1で用いたポリカプロアミドチップを280℃で溶融し、紡糸口金において全面に配した丸型の吐出孔から吐出し、片面から一方向に冷却風を吹き出すユニフロー型冷却装置を用いて冷却し、給油ガイドから実施例1と同じ油剤を0.30ml/minを吐出させてマルチフィラメントに給油し、交絡ノズル(圧空圧0.2MPa)にて交絡を付与した後、第1ゴデーローラーに片掛けすることによって引取りを行い、引き続き、伸度が45%になるように第2ゴデーローラーとの間で延伸した後、155℃で加熱した第2ゴデーローラーに片掛けすることによって熱処理してから4000m/分で巻き取り、11デシテックス8フィラメントのポリアミドマルチフィラメントを得た(強度6.0cN/dtex、伸度45%、密度1.14g/cm3)。ポリアミドマルチフィラメントの評価結果を表1、2に示す。

【0084】

カバリング糸の芯糸として「モビロン」Kタイプ42dtex−1フィラメント(日清紡社製、密度1.20g/cm3)を用いて、ドラフト倍率3.5倍、カバリング撚数2400T/mにてカバリングを行った。このときの被覆率Cは62%であった。

【0085】

上記カバリング糸を用いて実施例1と同じ靴下編み機を用いてストッキングを製編し、実施例1と同様に染色・仕上げを行い、パンティーストッキング製品とした。

【0086】

得られたパンティーストッキングは、ふくらはぎを触った際、実施例1の製品と比較してやわらかな風合いに欠けていた。また、着用時した際、大腿部において、実施例1よりもラバータッチが感じられた。

【0087】

比較例3

実施例1で用いたポリカプロアミドチップを280℃で溶融し、紡糸口金において全面に配した丸型の吐出孔から吐出し、片面から一方向に冷却風を吹き出すユニフロー型冷却装置を用いて冷却し、給油ガイドから実施例1と同じ油剤を0.30ml/minを吐出させてマルチフィラメントに給油し、交絡ノズル(圧空圧0.25MPa)にて交絡を付与した後、第1ゴデーローラーに片掛けすることによって引取りを行い、引き続き、伸度が45%になるように第2ゴデーローラーとの間で延伸した後、155℃で加熱した第2ゴデーローラーに片掛けすることによって熱処理してから4000m/分で巻き取り、11デシテックス5フィラメントのポリアミドマルチフィラメントを得た(強度6.0cN/dtex、伸度45%、密度1.14g/cm3)。ポリアミドマルチフィラメントの評価結果を表1、2に示す。

【0088】

カバリング糸の芯糸として「モビロン」Kタイプ22dtex−1フィラメント(日清紡社製、密度1.20g/cm3)を用いて、ドラフト倍率3.0倍、カバリング撚数2400T/mにてカバリングを行った。このときの被覆率Cは57%であった。

【0089】

上記カバリング糸を用いて実施例1と同じ靴下編み機を用いてストッキングを製編し、実施例1と同様に染色・仕上げを行い、パンティーストッキング製品とした。

【0090】

得られたパンティーストッキングは、実施例1の製品と比較して弾性繊維の繊度が細繊度であるために本発明が目指す締め付け圧力に比べて不十分であった。そのため、着用時した際、大腿部において、ラバータッチは感じられなかった。

【0091】

比較例4

ポリヘキサメチレンジアミドからなる33dtex26フィラメントのウーリー仮撚糸(密度1.14g/cm3)をカバリング糸の巻き糸として用い、カバリング糸の芯糸として実施例1で用いた「モビロン」Kタイプ42dtex−1フィラメント(日清紡社製、密度1.20g/cm3)を用いて、ドラフト倍率3.5倍、カバリング撚数1000T/mにてカバリングを行った。このときの被覆率Cは191%であった。

【0092】

上記カバリング糸を用いて実施例3と同じ靴下編み機を用いてストッキングを製編し、実施例1と同様に染色・仕上げを行い、パンティーストッキング製品とした。

【0093】

得られたパンティーストッキングは、巻き糸のトータル繊度が太く、ウーリー仮撚糸を用いているため、被覆性は十分であり、大腿部において、ラバータッチは感じられなかったが、いわゆるタイツであり、実施例に比べて透明性に欠けていた。

【0094】

【表1】

【0095】

【表2】

【0096】

製品として実施例1と比較例1〜4を比較したとき、着圧の締め付け感では実施例1および比較例1、2、4は同等であるが、比較例3は弾性繊維の繊度が細繊度であるため、締め付け感は本発明が目指すものとしては不十分であった。また、着用時のふくらはぎにおいて透明性を比較したとき、比較例3が最も透明性が高かった。これは弾性繊維が細繊度であるためである。次に比較例2、若干劣って実施例1であった。これは、ポリアミドマルチフィラメントのトータル繊度は等しいものの、フィラメント数が多くなると反射光が増えてやや透明性が落ちるためである。さらに比較例1は実施例1と比べて大きく透明性は劣っていた。これは、ポリアミドマルチフィラメントのトータル繊度が太繊度となっており、これが大きく影響しているためであった。

【0097】

また、実施例3、4に比べて比較例4は透明性は大きく低下していた。

【0098】

一方、着用時の大腿部でのラバータッチでは、比較例3は着圧の締め付け感が緩やかであるため、問題とならなかった。比較例2が最もラバータッチが感じられ、次に比較例1が感じられた。一方、実施例、および比較例4では、問題となるラバータッチは感じられなかった。

【0099】

また、着用した状態でふくらはぎの部分を撫でるように触ることで、実施例1と比較例1〜3の風合いを評価したところ、実施例1が最も柔らかさが感じられ、大きく離れて比較例1、つぎに比較例2、比較例3となった。比較例4はウーリー仮撚糸を用いた風合いがあるが、本発明が目指す単糸細繊度化による風合いのやわらかさという意味では不十分であった。

【0100】

さらに破裂強さによりストッキングとしての耐久性を評価したところ、実施例1,3,4は着圧ストッキングとして、より耐久性に優れていた。

【図面の簡単な説明】

【0101】

【図1】ポリアミドマルチフィラメントを一列に並べたときの長さLの説明図

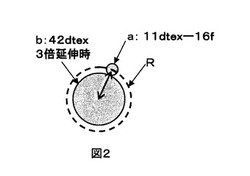

【図2】弾性繊維をポリアミドマルチフィラメントで取り囲む時の外周長R

【符号の説明】

【0102】

a:巻き糸ポリアミドマルチフィラメントの単糸断面、b:3倍に延伸された弾性繊維の断面

【技術分野】

【0001】

本発明は、着圧ストッキングに用いたとき、弾性繊維特有のラバータッチを軽減し、やわらかい風合いを発現することができるカバリング糸とそれを用いたストッキングに関するものである。

【背景技術】

【0002】

繊度30dtex以上の弾性繊維をカバリング糸の芯糸に用いた着圧ストッキングは、脚を引き締める効果や脚のむくみ防止効果が評価されて広く用いられている。着圧ストッキングに用いるカバリング糸としては、芯糸として30〜80dtexの弾性糸を用い、巻き糸として繊度11dtex、フィラメント数8フィラメントや繊度13dtex、フィラメント数10フィラメントなどのポリアミドマルチフィラメント等が用いられている。一方、通常のストッキングは芯糸として22dtex程度の弾性繊維、巻き糸として繊度11dtex、フィラメント数5フィラメントや繊度13dtex、フィラメント数7フィラメントのポリアミドマルチフィラメントが一般的に用いられている。

【0003】

上記のとおり従来の着圧ストッキングは、弾性繊維の繊度が一般のストッキングに比べて太いもののポリアミドマルチフィラメントの繊度は、透明性を考慮して通常のストッキングと比較してそれほど繊度が変わらないため、弾性繊維を被覆しきれていないのが現状である。そのため、大きく伸ばされる大腿部を中心に弾性繊維はポリアミドマルチフィラメントに被覆しきれず、むき出しとなっている。したがって、弾性糸特有のラバータッチが感じられ、すべりが悪いこと、肌触りの悪さ、暑苦しさを感じることが嫌われていた。

【0004】

これに対して、特許文献1において凸レンズ型横断面形状のポリアミド長繊維を用いることによって、ポリウレタン弾性糸が表面に出ないように均一に巻き付けることが提案されている。しかしながら、実施例にて20dtex(18デニール)のポリウレタン弾性糸を用いていることからも判るようにラバータッチを軽減することを狙いとするものでなく、これを着圧ストッキングに対して適用しても断面形状の制御だけではラバータッチを軽減する効果は十分ではなく、風合いとしてもやわらかさに問題があった。

【0005】

また、特許文献2において、単糸繊度0.7dtex以下のポリアミドマルチフィラメント仮撚糸を巻き糸に用いることによって、なめらかでソフトな風合いを有し、保温性に優れた靴下とすることが提案されている。しかしながら、本願発明が目指している着圧ストッキングの透明性の維持は仮撚糸を用いては達成することができず、むしろ保温性向上を目指しており、コンセプトが異なっている。

【0006】

さらに特許文献3においては、カバリング用糸として単糸デニール0.5〜3.0デニール、トータルデニール5〜20デニールのポリアミド系合成繊維マルチフィラメントを用いること、10〜30デニールのゴム状弾性繊維を用いることが記載されているが、着圧ストッキングに適用する場合の課題については何ら言及がなく、また着圧ストッキングのような太めの弾性繊維を用いる場合に、カバリング用糸としてトータル繊度、単糸繊度とフィラメント数を如何なるバランスで制御するかについても何ら開示されていないので、同文献に記載の方法をそのまま着圧ストッキングに適用すると、ラバータッチのストッキングしか得られない。

【0007】

また、特許文献4には、着圧パンストの例が開示されている。かかる着圧ストッキングは、レッグ部に締め付け感を付与するものであるが、実施例1として弾性糸(31dtex)を8dtex5フィラメントのポリアミドマルチフィラメントを用いてシングルカバリング糸よりも被覆性の高いダブルカバリング糸としたり、実施例3では弾性糸(33dtex)を本発明のポリアミドマルチフィラメントよりも太繊度である33dtexのウーリーナイロン糸を用いてシングルカバリング糸としている。これからも分かるように比較的太繊度の弾性糸をポリアミドマルチフィラメントでカバリングする場合、被覆性を上げるためにダブルカバリング糸としたり、比較的太繊度のポリアミドマルチフィラメントを用いることが行われていた。そのため、ラバータッチは軽減されるものの、風合いはダブルカバリング糸を用いた場合、粗硬となり伸縮性は失われ、33dtexのウーリーナイロン糸を用いた場合、タイツの風合いとなり、また共に透明感に劣るものしか得られていなかった。

【特許文献1】特開平10−331029号公報(段落番号[0008]〜[0015])

【特許文献2】特開2005−240238号公報(段落番号[0006]〜[0019])

【特許文献3】特開昭61−89301号公報(2頁右上1行目〜3頁右上12行目)

【特許文献4】特開2005−273089号公報(段落番号[0003]〜[0007]、[0027]、[0029])

【発明の開示】

【発明が解決しようとする課題】

【0008】

したがって本発明は、着圧ストッキングに用いたとき、弾性繊維特有のラバータッチを軽減し、やわらかい風合いを発現するカバリング糸を提供すること、さらに着圧ストッキングながら、弾性繊維特有のラバータッチを軽減し、やわらかい風合いを発現し、さらに透明感に優れたストッキングを提供することを課題とするものである。

【課題を解決するための手段】

【0009】

この課題を解決するために、本発明は、次の構成を採用するものである。

(1)カバリング糸の芯糸として、繊度が30〜80dtexの弾性繊維を用い、巻き糸として8〜15dtexのポリアミドマルチフィラメントを用いたシングルカバリング糸であって、下記式により算出される被覆率Cが80%以上であることを特徴とするカバリング糸。

ポリアミドマルチフィラメントを一列に並べたときの長さL(μm)

【0010】

【数1】

【0011】

弾性繊維をポリアミドマルチフィラメントで取り囲む時の外周長R(μm)

【0012】

【数2】

【0013】

被覆率C(%)=L/R×100

ただし、Dn=ポリアミドマルチフィラメントの繊度(dtex)

Du=弾性繊維の繊度(dtex)

f=ポリアミドマルチフィラメントのフィラメント数

Da=ポリアミドマルチフィラメントの密度(g/cm3)

Db=弾性繊維の密度(g/cm3)

(2)ポリアミドマルチフィラメントの単糸繊度が0.5〜0.9dtexであることを特徴とする(1)記載のカバリング糸。

(3)(1)または(2)記載のカバリング糸をレッグ部の少なくとも1部に用いることを特徴とする着圧ストッキング

【発明の効果】

【0014】

本発明は、上記の構成を採用したカバリング糸を、着圧ストッキング等に用いたとき、透明性を維持しながらも、弾性繊維特有のラバータッチを軽減し、やわらかい風合いを発現することができる。

【発明を実施するための最良の形態】

【0015】

本発明の構成としては、カバリング糸の芯糸として、繊度が30〜80dtexの弾性繊維を用いており、巻き糸として8〜15dtexのポリアミドマルチフィラメントを用いたシングルカバリング糸として被覆率Cが80%以上であることを特徴とするカバリング糸である。

【0016】

すなわち、繊度が30〜80dtexと比較的太繊度の弾性繊維を巻き糸として使用しているにも関わらず、通常ストッキングに使用されているのと同程度に細繊度である8〜15dtexのポリアミドマルチフィラメントを用いて被覆したシングルカバリング糸において、ポリアミドマルチフィラメントによる弾性繊維への被覆率が80%以上となっている。

【0017】

カバリング糸を用いるストッキングは大きく2つに区分される。レッグ部が全てカバリング糸から構成された、いわゆるゾッキと、カバリング糸と生糸(交編糸)が交互に編成された交編である。いずれにおいてもカバリング糸に用いる弾性繊維の繊度は20dtex程度が広く用いられている。

【0018】

ここで、繊度が30〜80dtexの弾性繊維とは、比較的太繊度であり、着圧ストッキングや補正効果の高いインナー用途等に用いている。ここで着圧ストッキングとはハトラー社製靴下圧力測定機 mk.3を用いて足首部分における被服圧を測定したとき、11hPa程度以上と通常のストッキングでの7hPa程度と比べて高く、締め付け効果の高いストッキングである。締め付け感や補正効果の高さからニーズが高いものの、繊度が太いゆえに巻き糸であるポリアミドマルチフィラメントによって被覆しきれずに、また着圧が高いためにラバータッチとなることが問題となっていた。特に着圧ストッキングにおいては、透明性が重要であり、ポリアミドマルチフィラメントの繊度を太くしないことが求められており、十分に被覆することは困難であった。

【0019】

そこで、本発明では弾性繊維の繊度とポリアミドマルチフィラメントの繊度・フィラメント数のバランスをとること、さらにポリアミドマルチフィラメントの単糸繊度を細くすることによって被覆性を向上させてラバータッチ感を軽減すると共に、単糸繊度が細くなることによる風合いの柔らかさを追求したものである。

【0020】

具体的には、カバリング糸の巻き糸として用いるポリアミドマルチフィラメントの繊度は8〜15dtexとするものである。中でも耐久性と透明性のバランスからポリアミドマルチフィラメントの繊度として、9〜13dtexがより好ましく、同様な理由から10〜12dtexが特に好ましい。8dtex未満では比較的太い弾性繊維をに耐えうる強力が得られず、耐久性に問題となるため好ましくない。一方、15dtexを越える場合、耐久性には優れるものの透明性の低下が著しいことから、好ましくない。

【0021】

カバリング糸の巻き糸としてポリアミドマルチフィラメントを用いる理由は、破裂強さと共に摩耗特性、柔らかさから最も実用的であるためである。

【0022】

本発明でいうポリアミドは、いわゆる炭化水素基が主鎖にアミド結合を介して連結された高分子量体であって、好ましくは、染色性、洗濯堅牢度、機械特性に優れる点から、主としてポリカプロアミド、もしくはポリヘキサメチレンアジパミド等のポリアミドであることが好ましい。ここでいう主としてとは、ポリカプロアミドではそれを構成するε−カプロアミド単位として、ポリヘキサメチレンアジパミドではそれを構成するヘキサメチレンアジパミド単位として80モル%以上であることをいい、さらに好ましくは90モル%以上である。その他の成分としては、特に制限されないが、ポリカプロアミドの場合は、ヘキサメチレンアジパミド単位、ポリヘキサメチレンアジパミドの場合には、カプロアミド単位の他、例えば、ポリドデカノアミド、ポリヘキサメチレンアゼラミド、ポリヘキサメチレンセバカミド、ポリヘキサメチレンドデカノアミド、ポリメタキシリレンアジパミド、ポリヘキサメチレンテレフタラミド、ポリヘキサメチレンイソフタラミド等を構成するモノマーである、アミノカルボン酸、ジカルボン酸、ジアミンなどの単位が挙げられる。

【0023】

本発明でいうポリアミドの重合度は、必要とする糸強度、初期引張抵抗度等を考慮して適宜選択して良いが、98%硫酸相対粘度で2.0〜3.5の範囲が好ましい。

【0024】

さらに必要に応じて光安定剤、熱安定剤、酸化防止剤、帯電防止剤、末端基調節剤、染色性向上剤等が添加されていてもよい。また、紫外線吸収や接触冷感、抗菌性等の付与のため、無機粒子や有機機能剤の添加を行うことも可能である。しかしながら、製糸性や耐久性を低下してしまうため、1μmを超える無機粒子の添加は好ましくなく、白色顔料も含めて無機粒子の添加は限定されるものではないが、繊維中2.0重量%以下であることが好ましく、繊維中1.0重量%未満であることがより好ましい。

【0025】

カバリング形態としては、本発明のカバリング糸はシングルカバリングとする。ダブルカバリングとした場合、被覆性は向上するため、ラバータッチは軽減するが、カバリング糸の糸直径が太くなるため、透明性が低下すること、さらに伸長性が低下するため好ましくない。

【0026】

カバリング糸の芯糸として、繊度が30〜80dtexの弾性繊維を用いるものである。繊度が30dtex未満では、締め付け感が十分でなく、80dtexを越える繊度を用いる場合、締め付け感が強すぎるため、ダブルカバリングを行って被覆性を向上させたり、より太繊度のポリアミドマルチフィラメントを用いる必要があるため、適度な締め付け感を得ながら透明性を維持するためにこの範囲とする必要がある。同様な理由から透明性と締め付け感のバランスとして、33〜50dtexがより好ましく、35〜45dtexが特に好ましい。

【0027】

弾性繊維としては、ポリウレタン系弾性繊維、ポリアミド系エラストマ弾性繊維、ポリエステル系エラストマ弾性繊維、天然ゴム系繊維、合成ゴム系繊維、ブタジエン系繊維等が用いられ、弾性特性や熱セット性、耐久性等により適宜選択すればよい。中でも上記特性から好ましいのは、ポリウレタン系弾性繊維である。

【0028】

カバリング撚数としては被覆糸の繊度、収縮率や製品風合い、透明性、耐久性を考慮して設計すればよい。カバリング撚数を上げると見かけ太さが細くなるため、透明性が向上する方向にあるが、上げすぎると弾性糸を締め付けすぎて耐久性が落ちたり、カバリング工程の生産性が低下するため、好ましくない。また、カバリング撚数が低すぎると被覆性が低下して耐久性と透明性が低下するため、好ましくない。したがって例えば、11デシテックスの被覆糸をシングルカバリングする時には1800〜2400T/mを目安に設計することが好ましい。また、ドラフト倍率も使用する弾性繊維と狙いとする着圧に合わせて設計すればよく、一般に2.5〜3.5倍に設定することが好ましい。

【0029】

なお、カバリング糸を製造する場合は、常法のカバリング加工を実施すればよい。例えば、繊維の百科事典(丸善株式会社、平成14年3月25日発行、p439)に記載の加工を実施すればよい。すなわち一例を挙げると弾性繊維を定速で引きだし、2つのローラー間で一定のドラフトをかけた状態で、予めHボビンに巻き付けた巻き糸を弾性繊維に一定のカバリング撚数にて巻き付け、得られたカバリング糸をチーズに巻き取るものである。

【0030】

本発明においては、用いる弾性繊維の繊度と被覆糸の単糸繊度とフィラメント数の関係が、下記で定義するカバリング糸の被覆率Cで80%以上となるように選択する。

ポリアミドマルチフィラメントを一列に並べたときの長さL(μm)

【0031】

【数3】

【0032】

弾性繊維をポリアミドマルチフィラメントで取り囲む時の外周長R(μm)

【0033】

【数4】

【0034】

被覆率C(%)=L/R×100

ただし、Dn=ポリアミドマルチフィラメントの繊度(dtex)

Du=弾性繊維の繊度(dtex)

f=ポリアミドマルチフィラメントのフィラメント数

Da=ポリアミドマルチフィラメントの密度(g/cm3)

Db=弾性繊維の密度(g/cm3)

【0035】

ここで、Lとは図1に示すようにポリアミドマルチフィラメントを丸断面、単糸繊度が一定とみなして、一列に並べたときの長さである。すなわち上記マルチフィラメントが被覆できる長さを示している。一方、Rとは弾性繊維をモノフィラメントとし、着用時3倍に延伸されていると仮定し、弾性繊維に巻き糸が接したとき、弾性繊維の中心から巻き糸の中心を結ぶ線分を半径とした円周長を意味している。すなわち、着用時に弾性繊維を被覆するのに必要な長さを意味している。つまり被覆率C(%)は、着用時に弾性繊維を被覆するのに必要な長さに対する、ポリアミドマルチフィラメントの各単糸を単純に一列に並べて被覆できる長さの割合(%)(L/R×100)を意味している。

【0036】

また、ポリアミドマルチフィラメントの密度をDaとしている。また、弾性繊維の密度をDbとしている。なお、ポリアミドマルチフィラメントおよび、弾性繊維の密度は構成する素材の種類により異なる。ポリアミドは、ポリカプロアミド、もしくはポリヘキサメチレンアジパミドの場合には1.14g/cm3である。弾性繊維では概ね1.0〜1.3g/cm3である。さらにまた弾性繊維を着用時3倍に延伸されていると仮定したのは、着用時の弾性繊維の太さを想定したものである。

【0037】

そして上記式に基づけば、弾性繊維を伸長させた状態で巻き糸が約45°の角度で弾性繊維の周りに巻き付くように弾性繊維の周りに巻き糸をカバリングしたモデルにおいて、弾性繊維の外周をポリアミドマルチフィラメントがどの程度被覆できるかを考慮することができる。

【0038】

すなわち上記モデルにおいて弾性繊維を伸長させた状態でカバリング糸の繊維軸方向と垂直方向に断面を観察した場合、ポリアミドマルチフィラメントの単糸直径の√2倍で被覆されることになる。また、弾性繊維の周りにポリアミドマルチフィラメントが配置されたとき、一部が重なりあって被覆性に寄与しないこともある。着用した際に十分な被覆性を得るためにはこれらを考慮して前記式における被覆率Cが80%以上であれば、実際に着圧ストッキングとして着用した際にラバータッチが軽減されるのである。

【0039】

本発明で用いるポリアミドマルチフィラメントは丸断面であることが好ましい。丸断面であれば、曲げるのに必要な力に方向性がなく、単糸が細いときに柔らかさを実感できるためである。製品風合いを考えた場合でも断面形状は丸断面とすることが好ましい。また、単糸繊度も可能な限り一定とすることが好ましい。繊度がばらついた場合、染め差となって欠点となりやすいためである。また、弾性繊維も丸断面であることが好ましく、透明性が得やすいため、モノフィラメントであることが好ましい。

【0040】

本発明のカバリング糸の芯糸は繊度が30〜80dtexの弾性繊維を用いるが、被覆率が80%以上となるようにポリアミドフィラメントの単糸繊度、フィラメント数を制御することにより、ラバータッチが軽減されて、着用感に優れる着圧ストッキングが得られる。80%未満の場合、被覆率の弾性繊維特有のラバータッチが感じられて、すべりが悪く不快感を感じる。

【0041】

また、通常ストッキングに用いられている弾性繊維が30dtex未満の時には、締め付け感が高くないため、ラバータッチはそれほど問題とはならない。

【0042】

ラバータッチの軽減をより実感し、風合いの柔らかさを感じるためには85%以上がより好ましく、同様な理由から90%以上が特に好ましい。一方、被覆率が必要以上に高すぎる場合、透明性の低下や着用時の単糸切れなどを引き起こすため、150%以下が好ましく、同様な理由から130%以下がより好ましく、110%以下が特に好ましい。

【0043】

被覆率Cを80%以上とするには、前記のとおり弾性繊維の繊度とポリアミドマルチフィラメントの繊度・フィラメント数のバランスをとること、さらにポリアミドマルチフィラメントの単糸繊度を細くすることによって被覆性を向上させることができる。同時にポリアミドマルチフィラメントの単糸繊度を細くすることによって風合いの柔らかさを実感することができる。特に弾性繊維の繊度が30dtex以上と太繊度のカバリング糸を用いた時、単糸繊度が1.8〜3dtexである通常の巻き糸では、風合いにおいて粗硬感を感じやすくなる(弾性繊維が20dtex程度である場合には、この程度の単糸繊度であれば風合いは問題となることはない)。そのため、風合いの柔らかさをより効果的に発現させるためには、単糸繊度を細くすることが有効である。これは、被覆性の向上にも直結する。したがって、カバリング糸の巻き糸であるポリアミドマルチフィラメントの単糸繊度が0.5〜0.9dtexであることが好ましい。なかでも摩擦耐久性、透明性、風合いのバランスから単糸繊度が0.5〜0.8dtexであることがより好ましく、同様な理由から0.6〜0.8dtexとすることが特に好ましい。そしてポリアミドマルチフィラメントのフィラメント数は被覆率Cが前記式の範囲となるように選択すればよい。

【0044】

本発明のポリアミドマルチフィラメントを直紡法にて得る方法は、本発明のポリアミドマルチフィラメントが得られる限り、限定されるものではない。一例を挙げると口金を保温しながら、口金近傍で糸条走行方向に対して垂直方向かつ一方向に冷却風を当てるユニフロー方式の冷却が挙げられる。

【0045】

一方、単糸細繊度のポリアミドマルチフィラメントを斑なく得るために、環状に吐出孔を配置した口金から溶融ポリマーを吐出させ、口金中心から放射状方向、または口金吐出孔を取り囲むように円周方向から口金中心方向に冷却風を流すいわゆる環状冷却装置を用いることが好ましく用いられる。冷却開始距離は口金面から10〜100mmと比較的近い距離が好ましい。また、冷却長としては、100〜1000mm程度とすることが好ましい。

【0046】

冷却後、給油ガイドにて給油を行い、1500〜4500m/min程度で引取り(第1ゴデーローラー)、次の第2ゴデーローラーとの間で1.0〜2.5倍程度の延伸を行った後で、3000m/min以上で巻き取ることができる。この際、第1ゴデーローラーと第2ゴデーローラーの間の延伸倍率(延伸倍率が高いと伸度は低くなる)、巻取速度(巻取速度が高いと低くなる)を適切に設計することにより、狙いとする伸度を得ることが可能となる。また、第2ゴデーロールを150〜170℃の加熱ロールとすることで熱処理を行うことは好ましく行われる。各ゴデーロールはネルソンローラー、駆動ローラーに従動型のセパレートローラがついたもの、さらに片掛けローラーのいずれでも問題はない。またローラーとフィラメントの滑りを抑制するためにローラーの表面状態を平滑にしたり、糸離れを良くするために第2ゴデーロールを溝付きにしたり、梨地としてもよい。

【0047】

油剤はガイド給油などによってマルチフィラメントに付与され、巻取時の有効成分付着量はマルチフィラメント重量当たり0.8〜1.3重量%程度が好ましい。油剤の付与は紡糸工程中、1度でも複数回に分けて行われても問題ない。複数回に分けて行う場合には、有効成分量が低い油剤を付与した後、有効成分量が高い油剤を付与することが好ましい。

【0048】

油剤としては、潤滑剤、制電剤、乳化剤、添加剤などを混合分散して用いることができる。潤滑剤の例としては、脂肪族エステル、ポリエーテル、鉱物油などがあげられる。制電剤の例としては、アニオン界面活性剤、カチオン界面活性剤、両性界面活性剤などのイオン界面活性剤を適用できる。乳化剤としてはノニオン系乳化剤を適用でき、また添加剤としては、毛羽防止剤、浸透性向上剤、外観調整剤、抗酸化剤、防腐剤などを適宜使用することができる。

【0049】

ポリアミドマルチフィラメントとしても強度を高めることは、ストッキングの耐久性向上のためにも有効である。具体的には強度5.0cN/T以上、伸度40〜50%とすることが好ましい。強度は高いほうがより好ましいが、低伸度にしてまで強度を上げたとしても編み物においては、破裂の際、力を分担して負担する糸条数が減少してしまうため、逆に編物の破裂強さを低下させてしまう。同様な理由から伸度を維持しながら強度は5.5cN/T以上であることがより好ましく、6.0cN/Tであることが特に好ましい。一方、強度を高くすべく、低伸度に設計しすぎると、編成が難しくなること、さらに編物の風合いが粗硬となりやすくなるため、強度は8.0cN/T以下であることが好ましい。

【0050】

強度5.0cN/T以上、伸度40〜50%とする手段としては、下記に好ましい様態を示すが、これに限定されるものではない。ポリアミドの重合度は、98%硫酸相対粘度で2.5〜3.5の範囲が好ましい。また、1800〜3000m/min程度で引取り(第1ゴデーローラー)、次の第2ゴデーローラーとの間で1.3〜2.5倍程度の延伸を行った後で、3000〜4500m/min程度で巻き取る方法が好ましい。この際、第1ゴデーローラーと第2ゴデーローラーの間の延伸倍率(延伸倍率が高いと伸度は低くなる)、巻取速度(巻取速度が高いと低くなる)を適切に設計することにより、狙いとする伸度を得ることが可能となる。さらに、第2ゴデーロールを150〜170℃の加熱ロールとすることで熱処理を行うことで、強度を高くすることができる。

【0051】

本発明のカバリング糸は、ストッキングに用いることで、適度な締め付け感と共に透明性が得られると共に、着圧ストッキングとして問題となるラバータッチを軽減したやわらかい風合いのストッキングとなる。ここで、ストッキングとは、パンティストッキング、ロングストッキング、ショートストッキングで代表されるストッキング製品が挙げられ、レッグ部とは、例えばパンティーストッキングの場合、ガーター部からつま先までの範囲を指す。

【0052】

また、ストッキングの編機として、通常の靴下編み機を用いることができ、制限はなく、2口あるいは4口給糸の編機を用い、本発明のカバリング糸を供給して編成するという通常の方法で編成すればよい。カバリング糸のみから構成されたいわゆるゾッキストッキングとする場合、S方向カバリングのシングルカバリング糸とZ方向カバリングのシングルカバリング糸とを交互に編む方法が好適である。その他シングルカバリング糸と生糸との交編が挙げられる。なかでもカバリング糸のみから構成されたいわゆるゾッキストッキングとした場合、いわゆる縞のないきれいな生地表面とすることができること、さらにやわらかい風合いが生かされることから好ましい。

【0053】

さらに編機の針本数としてはおおむね300〜440本が用いられ、針本数が少ないほど、透明性は高くなるが、破裂強さは劣り、針本数が多くなるほど破裂強さは向上するが、透明性は低下する傾向にある。したがって、使用する巻き糸、弾性繊維の繊度と狙いとする耐久性、透明性、着圧に合わせて選択することができる。一例として巻き糸11デシテックス、弾性繊維42dtexのとき、針本数360〜400本とすることが好ましい。

【0054】

さらに編成後の染色やそれに続く後加工、ファイナルセット条件についても公知の方法にしたがい行えばよく、染料として酸性染料、反応染料を用いることやもちろん色なども限定されるものではない。

【0055】

また、上記カバリング糸は、発色性、被覆性、肌触りに優れ、肌着用の丸編にも好ましく用いられる。肌着として用いる場合は、丸編みの供給糸のうち一部、もしくは全部を本カバリング糸とすることにより、適度な締め付け感とやわらかい風合いが得られる。

【実施例】

【0056】

以下、実施例をあげて本発明をさらに具体的に説明する。

【0057】

なお、実施例および比較例における各測定値は、次の方法で得たものである。

【0058】

A.繊度

JIS L 1013−1999 8.3.1繊度 正量繊度A法に準じて測定を行った。

【0059】

B.密度

JIS L 1013−1999 8.17.2 密度(密度こうばい管法)に準じて測定を行った。

【0060】

C.98%硫酸相対粘度(ηr)

(a)試料を秤量し、98重量%濃硫酸に試料濃度(C)が1g/100mlとなるように溶解する。

(b)(a)項の溶液をオストワルド粘度計にて25℃での落下秒数(T1)を測定する。

(c)試料を溶解していない98重量%濃硫酸の25℃での落下秒数(T2)を(2)項と同様に測定する。

(d)試料の98%硫酸相対粘度(ηr)を下式により算出する。測定温度は25℃とする。

(ηr)=(T1/T2)+{1.891×(1.000−C)}。

【0061】

D.強度・伸度測定

JIS L 1013−1999 8.5.1引張強さ及び伸び率 標準時試験に準じて測定を行った。試験条件としては、試験機の種類としては定速緊張形、つかみ間隔50cmにて行った。なお、強度(cN/dtex)=引張強さ(cN)/繊度(dtex)

【0062】

E.ストッキング評価

ストッキング開発熟練者3名が大腿部まで着用し、着圧、透明性、風合いについて評価した。

(a)ラバータッチ:現行着圧市販品(芯糸38dtex、巻き糸11dtex8フィラメントのカバリング糸を用いたゾッキパンスト)レベルを△とし、これよりも大腿部着用時の滑り易さと肌触りからラバータッチとして評価し、良好な物を○、悪い物を×としている。

(b)着圧:締め付け程度を通常市販品(芯糸22dtex、巻き糸11dtex5フィラメントのカバリング糸を用いたゾッキパンスト)レベルを通常とし、強い→より強い→非常に強いの順に締め付け圧が高いとしている。

(c)透明性:通常市販品(芯糸22dtex、巻き糸11dtex5フィラメントのカバリング糸を用いたゾッキパンスト)レベルを◎とし、透明性が落ちるにしたがって、○→△→×としている。

(d)風合い:着用した状態でふくらはぎ部分を撫でるように触り、通常市販品(芯糸22T、巻き糸11dtex5フィラメントのカバリング糸を用いたゾッキパンスト)レベルを○とし、風合いの柔らかさの優れた方から◎→○→△→×としている。

(e)破裂強さ:ストッキング製品を足形に履かせ、踵から大腿部方向に60cmの位置にガーター部を合わせた上で、踵から大腿部方向に52.5cmの位置を中心として、足形の大腿部裏側に測定枠の大きさに合わせて円形の印を付けておく。測定枠に製品を固定する際には先につけた円形の印に合わせて固定することで、着用状態と同じ状態で破裂強さを測定するものである。破裂強さは、JIS L1018−1999 8.17.2 B法(定速伸長形法)に従い測定した。

【0063】

なお、足形は人間の足に似せて作成しており、つま先から踵までの長さが23.5cm、つま先から足の裏方向に13.5cm離れた土踏まず部分の周長が22.5cm、踵から大腿部方向に8cmの足首部の周長が22cm、踵から大腿部方向に25cmのふくらはぎ部の周長が34.5cm、踵から大腿部方向に43cmの膝裏部の周長が37cm、踵から大腿部方向に50cmの大腿部の周長が39.5cm、踵から大腿部方向に60cmの大腿部の周長が48cmとなっている。

【0064】

実施例1

98%硫酸相対粘度2.8で酸化チタンを含まないポリカプロアミドチップを280℃で溶融し、紡糸口金において環状に配した丸型の吐出孔から吐出し、円柱状のフィルターから内向きに冷却風を吹き出す内吹き環状冷却装置(口金面からの冷却開始距離:36.5mm、冷却長:300mm)を用いて冷却し、その後給油ガイドから0.30ml/minの油剤(油剤有効成分として脂肪酸エステル、非イオン乳化剤、制電剤を含む)を吐出させてマルチフィラメントに給油し、交絡ノズル(圧空圧0.2MPa)にて交絡を付与した後、第1ゴデーローラーに片掛けすることによって引取りを行い、引き続き、伸度が45%になるように第2ゴデーローラーとの間で延伸した後、155℃で加熱した第2ゴデーローラーに片掛けすることによって熱処理してから4000m/分で巻き取り、11デシテックス16フィラメントのポリアミドマルチフィラメントを得た(強度5.6cN/dtex、伸度45%、密度1.14g/cm3)。ポリアミドマルチフィラメントの評価結果を表1、2に示す。

【0065】

カバリング糸の芯糸として「モビロン」Kタイプ42dtex−1フィラメント(日清紡社製、密度1.20g/cm3)を用いて、ドラフト倍率3.5倍、カバリング撚数2400T/mにてカバリングを行った。このときの被覆率Cは94%であった。

【0066】

上記カバリング糸を用いて永田精機(株)製のスーパー4編機(針数400本)で、S方向シングルカバリング糸とZ方向シングルカバリング糸とを交互に編機の給糸口に供給し、レッグ部編地がカバリング糸のみで編成した。精練・染色(98℃×20min)、仕上げ及び型板セット(スチームセット、110℃×60sec)してパンティストッキング製品とした。

【0067】

得られたパンティーストッキングは、ふくらはぎを触った際、やわらかな風合いを有していた。また、例えば、比較例1のストッキングを着用時した際、大きく伸ばされるため、ラバータッチが感じられる大腿部においても実施例1のストッキングにおいては感じられず、良好な風合いであった。

【0068】

実施例2

98%硫酸相対粘度2.8で酸化チタンを含まないポリヘキサメチレンジアミドチップを290℃で溶融し、紡糸口金において環状に配した丸型の吐出孔から吐出し、実施例1と同じ冷却装置を用いて冷却した後、給油ガイドから実施例1と同じ油剤を0.22ml/minを吐出させてマルチフィラメントに給油し、交絡ノズル(圧空圧0.2MPa)にて交絡を付与した後、第1ゴデーローラーに片掛けすることによって引取りを行い、引き続き、伸度が45%になるように第2ゴデーローラーとの間で延伸した後、155℃で加熱した第2ゴデーローラーに片掛けすることによって熱処理してから4000m/分で巻き取り、8デシテックス14フィラメントのポリアミドマルチフィラメントを得た(強度5.8cN/dtex、伸度45%、密度1.14g/cm3)。ポリアミドマルチフィラメントの評価結果を表1、2に示す。

【0069】

カバリング糸の芯糸として「モビロン」Kタイプ38dtex−1フィラメント(日清紡社製、密度1.20g/cm3)を用いて、ドラフト倍率3.5倍、カバリング撚数2800T/mにてカバリングを行った。このときの被覆率Cは80%であった。

【0070】

上記カバリング糸を用いて実施例1と同じ靴下編み機を用いてストッキングを製編し、実施例1と同様に染色・仕上げを行い、パンティーストッキング製品とした。

【0071】

得られたパンティーストッキングは、ふくらはぎを触った際、やわらかな風合いを有していた。また、例えば、比較例1のストッキングを着用時した際、大きく伸ばされるため、ラバータッチが感じられる大腿部においても実施例2のストッキングにおいては感じられず、良好な風合いであった。

【0072】

実施例3

カバリング糸の芯糸として「モビロン」Kタイプ56dtex−1フィラメント(日清紡社製、密度1.20g/cm3)、巻き糸として実施例1で用いたポリアミドマルチフィラメントを用いて、ドラフト倍率3.5倍、カバリング撚数2400T/mにてカバリングを行った。このときの被覆率Cは84%であった。

【0073】

上記カバリング糸を用いて永田精機(株)製 MODEL KT−S4(針数360本)を用いてストッキングを製編し、実施例1と同様に染色・仕上げを行い、パンティーストッキング製品とした。

【0074】

得られたパンティーストッキングは、ふくらはぎを触った際、やわらかな風合いを有していた。また、例えば、比較例1のストッキングを着用時した際、大きく伸ばされるため、ラバータッチが感じられる大腿部においても実施例3のストッキングにおいては感じられず、良好な風合いであった。

【0075】

実施例4

実施例1で用いたポリカプロアミドチップを280℃で溶融し、紡糸口金において環状に配した丸型の吐出孔から吐出し、実施例1と同じ冷却装置を用いて冷却した後、給油ガイドから実施例1と同じ油剤を0.35ml/minを吐出させてマルチフィラメントに給油し、交絡ノズル(圧空圧0.2MPa)にて交絡を付与した後、第1ゴデーローラーに片掛けすることによって引取りを行い、引き続き、伸度が45%になるように第2ゴデーローラーとの間で延伸した後、155℃で加熱した第2ゴデーローラーに片掛けすることによって熱処理してから4000m/分で巻き取り、13デシテックス18フィラメントのポリアミドマルチフィラメントを得た(強度5.6cN/dtex、伸度45%、密度1.14g/cm3)。ポリアミドマルチフィラメントの評価結果を表1、2に示す。

【0076】

カバリング糸の芯糸として「モビロン」Kタイプ78dtex−1フィラメント(日清紡社製、密度1.20g/cm3)を用いて、ドラフト倍率3.5倍、カバリング撚数2300T/mにてカバリングを行った。このときの被覆率Cは84%であった。

【0077】

上記カバリング糸を用いて実施例3と同じ靴下編み機を用いてストッキングを製編し、実施例1と同様に染色・仕上げを行い、パンティーストッキング製品とした。

【0078】

得られたパンティーストッキングは、ふくらはぎを触った際、やわらかな風合いを有していた。また、例えば、比較例1のストッキングを着用時した際、大きく伸ばされるため、ラバータッチが感じられる大腿部においても実施例4のストッキングにおいては感じられず、良好な風合いであった。

【0079】

比較例1

実施例1で用いたポリカプロアミドチップを280℃で溶融し、紡糸口金において全面に配した丸型の吐出孔から吐出し、片面から一方向に冷却風を吹き出すユニフロー型冷却装置を用いて冷却し、給油ガイドから実施例1と同じ油剤を0.35ml/minを吐出させてマルチフィラメントに給油し、交絡ノズル(圧空圧0.2MPa)にて交絡を付与した後、第1ゴデーローラーに片掛けすることによって引取りを行い、引き続き、伸度が45%になるように第2ゴデーローラーとの間で延伸した後、155℃で加熱した第2ゴデーローラーに片掛けすることによって熱処理してから4000m/分で巻き取り、13デシテックス10フィラメントのポリアミドマルチフィラメントを得た(強度6.0cN/dtex、伸度45%、密度1.14g/cm3)。ポリアミドマルチフィラメントの評価結果を表1、2に示す。

【0080】

カバリング糸の芯糸として「モビロン」Kタイプ42dtex−1フィラメント(日清紡社製、密度1.20g/cm3)を用いて、ドラフト倍率3.5倍、カバリング撚数2300T/mにてカバリングを行った。このときの被覆率Cは76%であった。

【0081】

上記カバリング糸を用いて実施例1と同じ靴下編み機を用いてストッキングを製編し、実施例1と同様に染色・仕上げを行い、パンティーストッキング製品とした。

【0082】

得られたパンティーストッキングは、ふくらはぎを触った際、実施例1の製品と比較してやわらかな風合いに欠けていた。また、着用時した際、大腿部において、実施例1よりもラバータッチが感じられた。

【0083】

比較例2

実施例1で用いたポリカプロアミドチップを280℃で溶融し、紡糸口金において全面に配した丸型の吐出孔から吐出し、片面から一方向に冷却風を吹き出すユニフロー型冷却装置を用いて冷却し、給油ガイドから実施例1と同じ油剤を0.30ml/minを吐出させてマルチフィラメントに給油し、交絡ノズル(圧空圧0.2MPa)にて交絡を付与した後、第1ゴデーローラーに片掛けすることによって引取りを行い、引き続き、伸度が45%になるように第2ゴデーローラーとの間で延伸した後、155℃で加熱した第2ゴデーローラーに片掛けすることによって熱処理してから4000m/分で巻き取り、11デシテックス8フィラメントのポリアミドマルチフィラメントを得た(強度6.0cN/dtex、伸度45%、密度1.14g/cm3)。ポリアミドマルチフィラメントの評価結果を表1、2に示す。

【0084】

カバリング糸の芯糸として「モビロン」Kタイプ42dtex−1フィラメント(日清紡社製、密度1.20g/cm3)を用いて、ドラフト倍率3.5倍、カバリング撚数2400T/mにてカバリングを行った。このときの被覆率Cは62%であった。

【0085】

上記カバリング糸を用いて実施例1と同じ靴下編み機を用いてストッキングを製編し、実施例1と同様に染色・仕上げを行い、パンティーストッキング製品とした。

【0086】

得られたパンティーストッキングは、ふくらはぎを触った際、実施例1の製品と比較してやわらかな風合いに欠けていた。また、着用時した際、大腿部において、実施例1よりもラバータッチが感じられた。

【0087】

比較例3

実施例1で用いたポリカプロアミドチップを280℃で溶融し、紡糸口金において全面に配した丸型の吐出孔から吐出し、片面から一方向に冷却風を吹き出すユニフロー型冷却装置を用いて冷却し、給油ガイドから実施例1と同じ油剤を0.30ml/minを吐出させてマルチフィラメントに給油し、交絡ノズル(圧空圧0.25MPa)にて交絡を付与した後、第1ゴデーローラーに片掛けすることによって引取りを行い、引き続き、伸度が45%になるように第2ゴデーローラーとの間で延伸した後、155℃で加熱した第2ゴデーローラーに片掛けすることによって熱処理してから4000m/分で巻き取り、11デシテックス5フィラメントのポリアミドマルチフィラメントを得た(強度6.0cN/dtex、伸度45%、密度1.14g/cm3)。ポリアミドマルチフィラメントの評価結果を表1、2に示す。

【0088】

カバリング糸の芯糸として「モビロン」Kタイプ22dtex−1フィラメント(日清紡社製、密度1.20g/cm3)を用いて、ドラフト倍率3.0倍、カバリング撚数2400T/mにてカバリングを行った。このときの被覆率Cは57%であった。

【0089】

上記カバリング糸を用いて実施例1と同じ靴下編み機を用いてストッキングを製編し、実施例1と同様に染色・仕上げを行い、パンティーストッキング製品とした。

【0090】

得られたパンティーストッキングは、実施例1の製品と比較して弾性繊維の繊度が細繊度であるために本発明が目指す締め付け圧力に比べて不十分であった。そのため、着用時した際、大腿部において、ラバータッチは感じられなかった。

【0091】

比較例4

ポリヘキサメチレンジアミドからなる33dtex26フィラメントのウーリー仮撚糸(密度1.14g/cm3)をカバリング糸の巻き糸として用い、カバリング糸の芯糸として実施例1で用いた「モビロン」Kタイプ42dtex−1フィラメント(日清紡社製、密度1.20g/cm3)を用いて、ドラフト倍率3.5倍、カバリング撚数1000T/mにてカバリングを行った。このときの被覆率Cは191%であった。

【0092】

上記カバリング糸を用いて実施例3と同じ靴下編み機を用いてストッキングを製編し、実施例1と同様に染色・仕上げを行い、パンティーストッキング製品とした。

【0093】

得られたパンティーストッキングは、巻き糸のトータル繊度が太く、ウーリー仮撚糸を用いているため、被覆性は十分であり、大腿部において、ラバータッチは感じられなかったが、いわゆるタイツであり、実施例に比べて透明性に欠けていた。

【0094】

【表1】

【0095】

【表2】

【0096】

製品として実施例1と比較例1〜4を比較したとき、着圧の締め付け感では実施例1および比較例1、2、4は同等であるが、比較例3は弾性繊維の繊度が細繊度であるため、締め付け感は本発明が目指すものとしては不十分であった。また、着用時のふくらはぎにおいて透明性を比較したとき、比較例3が最も透明性が高かった。これは弾性繊維が細繊度であるためである。次に比較例2、若干劣って実施例1であった。これは、ポリアミドマルチフィラメントのトータル繊度は等しいものの、フィラメント数が多くなると反射光が増えてやや透明性が落ちるためである。さらに比較例1は実施例1と比べて大きく透明性は劣っていた。これは、ポリアミドマルチフィラメントのトータル繊度が太繊度となっており、これが大きく影響しているためであった。

【0097】

また、実施例3、4に比べて比較例4は透明性は大きく低下していた。

【0098】

一方、着用時の大腿部でのラバータッチでは、比較例3は着圧の締め付け感が緩やかであるため、問題とならなかった。比較例2が最もラバータッチが感じられ、次に比較例1が感じられた。一方、実施例、および比較例4では、問題となるラバータッチは感じられなかった。

【0099】

また、着用した状態でふくらはぎの部分を撫でるように触ることで、実施例1と比較例1〜3の風合いを評価したところ、実施例1が最も柔らかさが感じられ、大きく離れて比較例1、つぎに比較例2、比較例3となった。比較例4はウーリー仮撚糸を用いた風合いがあるが、本発明が目指す単糸細繊度化による風合いのやわらかさという意味では不十分であった。

【0100】

さらに破裂強さによりストッキングとしての耐久性を評価したところ、実施例1,3,4は着圧ストッキングとして、より耐久性に優れていた。

【図面の簡単な説明】

【0101】

【図1】ポリアミドマルチフィラメントを一列に並べたときの長さLの説明図

【図2】弾性繊維をポリアミドマルチフィラメントで取り囲む時の外周長R

【符号の説明】

【0102】

a:巻き糸ポリアミドマルチフィラメントの単糸断面、b:3倍に延伸された弾性繊維の断面

【特許請求の範囲】

【請求項1】

カバリング糸の芯糸として、繊度が30〜80dtexの弾性繊維を用い、巻き糸として8〜15dtexのポリアミドマルチフィラメントを用いたシングルカバリング糸であって、下記式により算出される被覆率Cが80%以上であることを特徴とするカバリング糸。

ポリアミドマルチフィラメントを一列に並べたときの長さL(μm)

【数1】

弾性繊維をポリアミドマルチフィラメントで取り囲む時の外周長R(μm)

【数2】

被覆率C(%)=L/R×100

ただし、Dn=ポリアミドマルチフィラメントの繊度(dtex)

Du=弾性繊維の繊度(dtex)

f=ポリアミドマルチフィラメントのフィラメント数

Da=ポリアミドマルチフィラメントの密度(g/cm3)

Db=弾性繊維の密度(g/cm3)

【請求項2】

ポリアミドマルチフィラメントの単糸繊度が0.5〜0.9dtexであることを特徴とする請求項1記載のカバリング糸。

【請求項3】

請求項1または2記載のカバリング糸をレッグ部の少なくとも1部に用いることを特徴とする着圧ストッキング。

【請求項1】

カバリング糸の芯糸として、繊度が30〜80dtexの弾性繊維を用い、巻き糸として8〜15dtexのポリアミドマルチフィラメントを用いたシングルカバリング糸であって、下記式により算出される被覆率Cが80%以上であることを特徴とするカバリング糸。

ポリアミドマルチフィラメントを一列に並べたときの長さL(μm)

【数1】

弾性繊維をポリアミドマルチフィラメントで取り囲む時の外周長R(μm)

【数2】

被覆率C(%)=L/R×100

ただし、Dn=ポリアミドマルチフィラメントの繊度(dtex)

Du=弾性繊維の繊度(dtex)

f=ポリアミドマルチフィラメントのフィラメント数

Da=ポリアミドマルチフィラメントの密度(g/cm3)

Db=弾性繊維の密度(g/cm3)

【請求項2】

ポリアミドマルチフィラメントの単糸繊度が0.5〜0.9dtexであることを特徴とする請求項1記載のカバリング糸。

【請求項3】

請求項1または2記載のカバリング糸をレッグ部の少なくとも1部に用いることを特徴とする着圧ストッキング。

【図1】

【図2】

【図2】

【公開番号】特開2009−79331(P2009−79331A)

【公開日】平成21年4月16日(2009.4.16)

【国際特許分類】

【出願番号】特願2007−250607(P2007−250607)

【出願日】平成19年9月27日(2007.9.27)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成21年4月16日(2009.4.16)

【国際特許分類】

【出願日】平成19年9月27日(2007.9.27)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]