カバリング糸ならびにその製造方法および製造装置

【課題】ストッキング類において優美な柄感、凹凸感を表し得る、十分なムラ感を有するカバリング糸を、工程を複雑化することなく提供する。

【解決手段】芯糸を、中空の貫通孔を有する中空スピンドルの該貫通孔に通しながら下流側へ供給するとともに、鞘糸を、前記中空スピンドルの周囲に該スピンドルと同軸となるように配置したボビンからバルーニングさせながら巻き出して、前記芯糸の周囲に巻回被覆させるカバリング糸の製造方法であって、前記鞘糸のバルーニングを規制するバルーンガイドよりも下流側で、前記芯糸および鞘糸を該芯糸および鞘糸の走行方向に交差する方向に引っ張り出す操作および元に戻す操作を繰り返すことにより、前記鞘糸が前記芯糸に巻き付き始める巻付けバルーン合流点の位置を、前記芯糸および鞘糸の走行方向の上下に揺さぶる。

【解決手段】芯糸を、中空の貫通孔を有する中空スピンドルの該貫通孔に通しながら下流側へ供給するとともに、鞘糸を、前記中空スピンドルの周囲に該スピンドルと同軸となるように配置したボビンからバルーニングさせながら巻き出して、前記芯糸の周囲に巻回被覆させるカバリング糸の製造方法であって、前記鞘糸のバルーニングを規制するバルーンガイドよりも下流側で、前記芯糸および鞘糸を該芯糸および鞘糸の走行方向に交差する方向に引っ張り出す操作および元に戻す操作を繰り返すことにより、前記鞘糸が前記芯糸に巻き付き始める巻付けバルーン合流点の位置を、前記芯糸および鞘糸の走行方向の上下に揺さぶる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、芯糸がポリウレタン弾性繊維であって、糸長手方向に交互に1重巻付け部と3重巻付け部を有するカバリング糸であって、1重巻付け部であるグランド部に対し、3重巻付け部であるスラブ部が優美なムラ感を有する織編物を得ることができるカバリング糸およびその製造方法に関する。

【背景技術】

【0002】

近年、柄物のタイツ、ストッキング(以下、これらを合わせて「ストッキング類」と称する)が好まれるようになってきた。しかしながら、ストッキング類に用いられる、芯糸にポリウレタン糸を用いたカバリング糸に関しては、従来、女性からの大きなニーズである素肌感を達成すべく、透明性が高く、表面感のフラットなものが好まれており、フラットな表面外観を得るため、芯糸であるポリウレタン弾性繊維のU%(太さムラ)を抑えたものが提案されてきた(特許文献1参照)。編成による編みパターンやプリントで柄を表現したストッキング類も提案されてきているが、編成による編みパターンやプリントで柄を表現したストッキング類では、柄感、凹凸感を表現するには限界があった。

【0003】

ところで、ポリエステルなど所謂ハードヤーンにおいては、糸長手方向に太さムラを付与した仮ヨリ糸などが多数提案されている。例えば、ポリトリメチレンテレフタレートを含む繊維にポリエステル繊維を1重、3重交互に巻き付けた複合仮ヨリ加工糸が提案されている(特許文献2参照)。さらに、糸長手方向に太さムラを付与する別の加工方法としてポリエステル高配向未延伸糸を熱ピンにて低倍率で伸長し、延伸部と未延伸部を形成した後、仮ヨリを施し、かすり調のムラを有するシック・アンド・シン仮ヨリ糸などが提案されている(特許文献3参照)。

【0004】

しかしながら、これらハードヤーンは、ストッキング類に用いられる糸としてはストレッチ性が十分なものとは言い難い。また、十分なストレッチを得ながらも太さムラのある糸を得るために、上述の、芯糸にポリウレタン糸を用いたカバリング糸において、これらハードヤーンを鞘糸として用いることも考えられるが、かかる方法は、工程が増え、複雑化するため、所望する糸を安価に生産することはできず、工業的に採用することは難しい。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11−152603号公報

【特許文献2】特開2002−4137号公報

【特許文献3】特開平11−081071号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、ストッキング類において優美な柄感、凹凸感を表し得る、十分なムラ感を有するカバリング糸を、工程を複雑化することなく提供することを目的とする。

およびその製造方法を提供する。

【課題を解決するための手段】

【0007】

本発明は、前記課題を解決するため、以下のいずれかの構成を有する。

(1) 芯糸を、中空の貫通孔を有する中空スピンドルの該貫通孔に通しながら下流側へ供給するとともに、鞘糸を、前記中空スピンドルの周囲に該スピンドルと同軸となるように配置したボビンからバルーニングさせながら巻き出して、前記芯糸の周囲に巻回被覆させるカバリング糸の製造方法であって、前記鞘糸のバルーニングを規制するバルーンガイドよりも下流側で、前記芯糸および鞘糸を該芯糸および鞘糸の走行方向に交差する方向に引っ張り出す操作および元に戻す操作を繰り返すことにより、前記鞘糸が前記芯糸に巻き付き始める巻付けバルーン合流点の位置を、前記芯糸および鞘糸の走行方向の上下に揺さぶることを特徴とするカバリング糸の製造方法。

(2) 引っ張り出した芯糸および鞘糸を元に戻す前記操作が瞬時に行われることを特徴とする、前記(1)記載のカバリング糸の製造方法。

(3) 芯糸の供給装置と、鞘糸の供給装置と、カバリング糸の巻き取り装置とを備えたカバリング糸の製造装置であって、

前記鞘糸の供給装置は、中空の貫通孔を有する中空スピンドルを備え、前記貫通孔の内側に前記芯糸の走行路が配されるように設けられてなるとともに、鞘糸のバルーニングを規制するバルーンガイドを備え、

前記バルーンガイドよりも下流側には、前記芯糸および鞘糸を該芯糸および鞘糸の走行方向に交差する方向に引っ張り出す操作および元に戻す操作を行うガイドを備えていることを特徴とする、カバリング糸の製造装置。

(4) 芯糸がポリウレタン弾性繊維であって、芯糸の周りを鞘糸が1重に巻き付いてなる部分と3重に巻き付いてなる部分とを糸長手方向に交互に有することを特徴とするカバリング糸。

【発明の効果】

【0008】

本発明によれば、工程を複雑化することなく、ストッキング類において優美な柄感、凹凸感を表し得る、十分なムラ感を有するカバリング糸を得ることができる。

【図面の簡単な説明】

【0009】

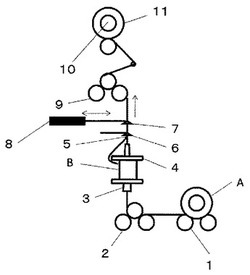

【図1】本発明のカバリング糸の製造装置の一例を示す概略模式図である。

【図2】スライドガイドの変位量Lを示す概略模式図である。

【図3】スライドガイドの経時的な動きを示すプログラムの一例を示す模式図である。

【図4】スライドガイドの経時的な動きを示すプログラムの一例を示す模式図である。

【図5】スライドガイドの経時的な動きを示すプログラムの一例を示す模式図である。

【図6】本発明のカバリング糸の一実施形態を示す模式図である。

【図7】スライドガイドを動作させるインボリュート型のカムの模式図である。

【図8】ストッキングのムラ感評価の基準を示す写真である。

【発明を実施するための形態】

【0010】

本発明において、カバリング糸は、例えば図1に示すような、芯糸の供給装置と、鞘糸の供給装置と、カバリング糸の巻き取り装置とを備えた装置によって製造することができる。

【0011】

図1において、芯糸の供給装置は、給糸ローラ1とフィードローラ2などから構成され、鞘糸の供給装置としては、中空の貫通孔を有するスピンドル3などから構成されている。スピンドル3は、貫通孔の内側に芯糸Aの走行路が配されるように設けられている。また、カバリング糸の巻き取り装置は、ワインダ10などにより構成されている。

【0012】

そして、鞘糸の供給装置は、鞘糸Bが芯糸Aに巻き付くまでのバルーニングを規制するバルーンガイド6も備えており、バルーンガイド6よりも下流側には、芯糸Aおよび鞘糸Bを該芯糸Aおよび鞘糸Bの走行方向に交差する方向に引っ張り出す操作および元に戻す操作を行うスライドガイド7も設けられている。

【0013】

図1に示す装置において、ポリウレタン弾性繊維である芯糸Aは、給糸ローラ1とフィードローラ2との間でプレドラフトされながら下流側へ供給され、スピンドル3の貫通孔内を通過しながら、フィードローラ2とデリベリローラ9との間でドラフト(伸長)される。よって、給糸ローラ1とデリベリローラ9との間でトータルドラフト比が決まるが、トータルドラフト比は芯糸がたるまず、糸切れがしない範囲で随時設定すればよく、2.3倍以上4.5倍以下が好ましい。

【0014】

上記のようにドラフトされながら下流側に走行する芯糸Aは、その際、スピンドル3と同軸となるように配置されたHボビン4に巻き付けられた鞘糸Bにより、カバリングされる。具体的には、鞘糸BがHボビン4からバルーニングしながら解舒され、スピンドル3の貫通孔を通ってきた芯糸Aに巻回されることで、芯糸Aの周囲が鞘糸Bによって被覆される。

【0015】

このとき、鞘糸Bのバルーニングは、バルーンガイド6によって規制されることになるが、本発明においては、バルーンガイド6よりも下流側に取り付けられたスライドガイド7をモーター8で往復運動させることで、鞘糸が芯糸に巻き付き始める巻き付けバルーン合流点5の位置を変動させる。具体的には、バルーンガイド6の下流側で形成されたカバリング糸(芯糸および鞘糸)をゆっくり引っ張り出した後に元の位置に戻す操作を繰り返すことにより、巻付けバルーン合流点5の位置をカバリング糸走行方向の上下に揺さぶる。

【0016】

ここで、図2はスライドガイド7のt秒後の初期位置からの変位量Lを示したものである。スライドガイド7の動きについては、例えば図3に示すようにカバリング糸をゆっくり引っ張り出した後、瞬時に元の位置に戻す操作を繰り返すことが好ましい。なお、「瞬時」とは、引っ張り出された芯糸および鞘糸が元に戻るまでにかかる時間が0.3秒以内であることをいう。

【0017】

バルーンが上下に揺さぶられることにより、図6で示すように、鞘糸Bが芯糸Aの周りを1重、3重交互に巻き付いたカバリング糸Yを得ることができる。

【0018】

上記のように、カバリング糸をゆっくり引っ張り出し、その後、瞬時に元の位置に戻すためには、例えば、図7に示す様にインボリュート型のカムを用い、これを回転させることによりスライドガイド7の動きを制御することが好ましい。なお、図1、2、7に示す態様においては、スライドガイド7が糸道に直交する直線方向に往復道を繰り返すが、ガイドの糸を支える支点自体が円弧を描くように、糸を引っ張り出したり戻したりしてもよい。

【0019】

本発明において、カバリング糸Yのヨリ数については、芯糸Aおよび鞘糸Bの繊度にあわせて随時設定すれば良い。また、スラブである3重巻付け部Dの長さは、スライドガイド7の変位量Lを大きく設定するほど大きくなる。変位量Lは、カバリング機自体の大きさ(例えば、バルーンガイド6からスピンドル3までの距離など)にもよるが、一般的にポリウレタン糸を用いたカバリング糸を製造する工程で用いられる装置においては、5cm以上15cm以下であることが好ましい。該変位量Lが5cm未満であるとムラを再現しにくいこと、15cmよりも大きいとバルーンがスピンドル3近辺まで下がり易く、糸切れが発生しやすくなる。

【0020】

以上のように、デリベリローラ9までにカバリングおよびムラ付与されたカバリング糸は、ワインダ10によりパッケージ11として巻き上げられる。

【0021】

次に、本発明によって得られるカバリング糸について詳細を説明する。

【0022】

図6は、本発明によって得られるカバリング糸Yの一実施形態をモデル的に示したものである。カバリング糸Yは、ポリウレタン弾性繊維である芯糸Aの外周を鞘糸Bが被覆してなり、1重巻付け部C、3重巻付け部Dを交互に有した構造を有している。

【0023】

1重巻付け部Cは通常のシングルカバリング糸同様の形態を有しており、これがグランド部を形成し、3重巻付け部DはS(下ヨリ)、Z(中ヨリ)、S(上ヨリ)またはZ(下ヨリ)、S(中ヨリ)、Z(上ヨリ)となった構造を有している。1重巻付け部C、3重巻付け部Dを交互に有することにより織編物にしたとき凹凸の表面変化に富んだものが得られるのである。

【0024】

本発明において、カバリング糸の芯糸Aは、ポリウレタン弾性繊維であることが好ましい。ポリウレタン弾性繊維としては、ポリマージオールと有機ジイソシアネートを主体とするイソシアネートと多官能活性水素化合物とを反応させて得られるポリウレタン重合体を紡糸して得られたものが好ましい。

【0025】

本発明で用いるポリマージオールとしては、ポリテトラメチレングリコール、ポリエチレングリコール、プロピレンエーテルグリコールのようなポリエーテルグリコール類、エチレングリコール、1,6−ヘキサンジオール、1,4−ブタンジオール、ネオペンチルグリコールなどのグリコール類の少なくとも一種とアジピン酸、スベリン酸、アゼライン酸、セバシン酸、β−メチルアジピン酸、イソフタル酸などのジカルボン酸の少なくとも一種を反応させて得られるポリエステルグリコール類、ポリカプロラクトングリコール、ポリヘキサメチレンジカーボネートグリコールのようなポリマージオールの一種または二種以上の混合物または共重合物が例示できる。

【0026】

また、本発明で用いる有機ジイソシアネートとしては、4,4´−ジフェニルメタンジイソシアネート、1,5−ナフタレンジイソシアネート、1,4−フェニレンジイソシアネート、2,4−トリレンジイソシアネート、ヘキサメチレンジイソシアネート、1,4−シクロヘキサンジイソシアネート、4,4´−ジシクロヘキシルメタンジイソシアネート、イソホロンジイソシアネートのような有機ジイソシアネートの一種または二種以上の混合物が例示できる。さらにトリイソシアネートを少量併用してもよい。

【0027】

本発明で用いる多官能活性水素化合物としては、エチレンジアミン、1,2−プロピレンジアミン、ヘキサメチレンジアミン、キシリレンジアミン、4,4´−ジフェニルメタンジアミン、ヒドラジン、1,4−ジアミノピペラジン、エチレングリコール、1,4−ブタンジオール、1,6−ヘキサンジオール、水などの一種またはこれらの二種以上の混合物が例示できる。

【0028】

所望により、これらの化合物に、モノアミン、モノアルコールのような停止剤を少量併用してもよい。また、2,6−ジテトラブチルパラクレゾール、亜リン酸エステルなどの酸化防止剤、ヒドロキシベンゾフェノン系またはヒドオキシベンゾチアゾールなどの光または紫外線吸収剤、1,1−ジアルキル置換セミカルバジド、ジチオカルバミン酸塩などのガス黄変、劣化防止剤、および酸化チタン、酸化亜鉛などの白色顔料を適宜使用してもよい。

【0029】

本発明で使用されるポリウレタン弾性繊維の総繊度は、11〜310デシテックスの範囲が好ましく、22〜156デシテックスの範囲がより好ましい。また、破断伸度は300%以上であることが好ましい。ポリウレタン弾性繊維の断面形状は、円形であってもよく、扁平であってもよい。

【0030】

一方、カバリング糸を構成する鞘糸Bについては、上記ポリウレタン弾性繊維以外であれば特に限定せず、長繊維であっても短繊維であっても良い。長繊維であれば、例えばポリエステルやポリアミド延伸糸であってもかまわず、その態様も仮ヨリ糸であっても先染め糸であってもかまわない。短繊維であれば綿など通常のカバリングで支障ないものであれば選定可能である。

【実施例】

【0031】

以下、実施例により本発明をより具体的に説明する。ただし、本発明がこれら実施例により限定されるものではない。

【0032】

<グランド部およびスラブ部の長さ>

カバリング糸を30×10-3cN/デシテックス張力下で、グランド部およびスラブ部の長さを求め、この測定を10回繰り返し、その平均値を求めた。

【0033】

<ストッキングのムラ感>

ストッキング製品を20代から50代の女性モニター10名に見てもらい、ムラ感について官能評価を実施した。ムラ感の強さについては、ムラが全くないものを0、図8の(a)に示すサンプル以上にムラが鮮明に表れているものを満点の5点、図8の(b)に示すサンプルと同等程度の鮮明さでムラが表れているものを3点とし、10名の評価点数結果の平均点で示した。

【0034】

[実施例1]

図1に示すカバリング糸の製造工程ならびに以下に示す糸構成、糸加工条件で、カバリング加工し、シングルカバーのカバリング糸を得た。この際、スライドガイドの動きについては、図3のプログラムを用いた。

【0035】

[糸構成]

芯糸:ポリウレタン弾性糸“ライクラ” (登録商標)T−127C(東レ・オペロンテックス社製)

繊度22デシテックス

鞘糸:11デシテックス5フィラメントのポリアミド延伸糸

[カバリング機上での糸加工条件]

スピンドル3の回転数:20000rpm

ドラフト比(ローラ1の表面速度に対するローラ9の表面速度の比):2.6

ヨリ数 :2000T/m

得られたカバリング糸のグランド部およびスラブ部の長さを表1に示す。

【0036】

得られたカバリング糸を用いて永田精機(株)製のスーパー4編機(針数400本)で、Sヨリ糸とZヨリ糸を交互に編機の給糸口に供給し、レッグ部編地をカバリング糸のみで編成した。なお、つま先部は、パンティストッキングとして通常行われるように、補強のため仮撚加工糸(56デシテックス26フィラメント)により編成した。その後、該レッグ部編地を精練・染色(98℃×20min)、仕上げ及び型板セット(スチームセット、105℃×60sec)してパンティストッキング製品とした。

【0037】

得られたストッキングは、ナチュラルな凹凸の表面変化があり、ムラ感を強調したものであった。表1にストッキングのムラ感を示す。

【0038】

[実施例2]

実施例1と同様の糸構成、糸加工条件で、スライドガイドの動きについてのみ、図4のプログラムに変更し、シングルカバーのカバリング糸を得た。得られたカバリング糸のグランド部およびスラブ部の長さを表1に示す。

【0039】

得られたカバリング糸を用いて実施例1同様にしてパンティストッキング製品とした。得られたストッキングは、実施例1のものに比べると凹凸の表面変化が小さく、ムラ感が淡いものであった。表1にストッキングのムラ感を示す。

【0040】

[実施例3]

以下の糸構成、糸加工条件に変更し、スライドガイドの動きについては図3のプログラムを用い、シングルカバーのカバリング糸を得た。

【0041】

[糸構成]

芯糸:ポリウレタン弾性糸“ライクラ(登録商標)”T−127C(東レ・オペロンテックス社製)

繊度22デシテックス

鞘糸:33デシテックス10フィラメントのポリアミド仮ヨリ加工糸

[カバリング機上での糸加工条件]

スピンドル3の回転数:18000rpm

ドラフト比(ローラ1の表面速度に対するローラ9の表面速度の比):2.6

ヨリ数 :1000T/m

得られたカバリング糸のグランド部およびスラブ部の長さを表1に示す。

【0042】

得られたカバリング糸を用いて実施例1同様にしてパンティストッキング製品とした。得られたストッキングは、実施例1のものに比べると凹凸の表面変化が大きく、ムラ感が特に強調されたものであった。表1にストッキングのムラ感を示す。

【0043】

[実施例4]

実施例1と同様の糸構成、糸加工条件で、スライドガイドの動きについてのみ、図5のプログラムに変更し、シングルカバーのカバリング糸を得た。得られたカバリング糸のグランド部およびスラブ部の長さを表1に示す。

【0044】

得られたカバリング糸を用いて実施例1同様にしてパンティストッキング製品とした。得られたストッキングは、実施例1および実施例2のものに比べると凹凸の表面変化が小さく、ムラ感が淡いものであった。表1にストッキングのムラ感を示す。

【0045】

[比較例1]

スライドガイドを動かさないこと以外は実施例1と同様の糸構成、糸加工条件でカバリング加工し、シングルカバーのカバリング糸を得た。得られたカバリング糸のグランド部およびスラブ部の長さを表1に示す。

【0046】

得られたカバリング糸を用いて実施例1同様にしてパンティストッキング製品とした。得られたストッキングは、プレーンで全く凹凸の表面変化がないものであった。表1にストッキングのムラ感を示す。

【0047】

[比較例2]

スライドガイドを動かさないこと以外は実施例3と同様の糸構成、糸加工条件でカバリング加工し、シングルカバーのカバリング糸を得た。得られたカバリング糸のグランド部およびスラブ部の長さを表1に示す。

【0048】

得られたカバリング糸を用いて実施例1同様にしてパンティストッキング製品とした。得られたストッキングは、プレーンで全く凹凸の表面変化がないものであった。表1にストッキングのムラ感を示す。

【0049】

【表1】

【符号の説明】

【0050】

A 芯糸

B 鞘糸

1 給糸ローラ

2 フィードローラ

3 スピンドル

4 Hボビン

5 巻き付けバルーン合流点

6 バルーンガイド

7 スライドガイド

8 モーター

9 デリベリローラ

10 ワインダ

11 パッケージ

12 カム

13 ジョイント

L スライドガイドの変位量

Y 本発明のカバリング糸

C 1重巻付け部

D 3重巻付け部

【技術分野】

【0001】

本発明は、芯糸がポリウレタン弾性繊維であって、糸長手方向に交互に1重巻付け部と3重巻付け部を有するカバリング糸であって、1重巻付け部であるグランド部に対し、3重巻付け部であるスラブ部が優美なムラ感を有する織編物を得ることができるカバリング糸およびその製造方法に関する。

【背景技術】

【0002】

近年、柄物のタイツ、ストッキング(以下、これらを合わせて「ストッキング類」と称する)が好まれるようになってきた。しかしながら、ストッキング類に用いられる、芯糸にポリウレタン糸を用いたカバリング糸に関しては、従来、女性からの大きなニーズである素肌感を達成すべく、透明性が高く、表面感のフラットなものが好まれており、フラットな表面外観を得るため、芯糸であるポリウレタン弾性繊維のU%(太さムラ)を抑えたものが提案されてきた(特許文献1参照)。編成による編みパターンやプリントで柄を表現したストッキング類も提案されてきているが、編成による編みパターンやプリントで柄を表現したストッキング類では、柄感、凹凸感を表現するには限界があった。

【0003】

ところで、ポリエステルなど所謂ハードヤーンにおいては、糸長手方向に太さムラを付与した仮ヨリ糸などが多数提案されている。例えば、ポリトリメチレンテレフタレートを含む繊維にポリエステル繊維を1重、3重交互に巻き付けた複合仮ヨリ加工糸が提案されている(特許文献2参照)。さらに、糸長手方向に太さムラを付与する別の加工方法としてポリエステル高配向未延伸糸を熱ピンにて低倍率で伸長し、延伸部と未延伸部を形成した後、仮ヨリを施し、かすり調のムラを有するシック・アンド・シン仮ヨリ糸などが提案されている(特許文献3参照)。

【0004】

しかしながら、これらハードヤーンは、ストッキング類に用いられる糸としてはストレッチ性が十分なものとは言い難い。また、十分なストレッチを得ながらも太さムラのある糸を得るために、上述の、芯糸にポリウレタン糸を用いたカバリング糸において、これらハードヤーンを鞘糸として用いることも考えられるが、かかる方法は、工程が増え、複雑化するため、所望する糸を安価に生産することはできず、工業的に採用することは難しい。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11−152603号公報

【特許文献2】特開2002−4137号公報

【特許文献3】特開平11−081071号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、ストッキング類において優美な柄感、凹凸感を表し得る、十分なムラ感を有するカバリング糸を、工程を複雑化することなく提供することを目的とする。

およびその製造方法を提供する。

【課題を解決するための手段】

【0007】

本発明は、前記課題を解決するため、以下のいずれかの構成を有する。

(1) 芯糸を、中空の貫通孔を有する中空スピンドルの該貫通孔に通しながら下流側へ供給するとともに、鞘糸を、前記中空スピンドルの周囲に該スピンドルと同軸となるように配置したボビンからバルーニングさせながら巻き出して、前記芯糸の周囲に巻回被覆させるカバリング糸の製造方法であって、前記鞘糸のバルーニングを規制するバルーンガイドよりも下流側で、前記芯糸および鞘糸を該芯糸および鞘糸の走行方向に交差する方向に引っ張り出す操作および元に戻す操作を繰り返すことにより、前記鞘糸が前記芯糸に巻き付き始める巻付けバルーン合流点の位置を、前記芯糸および鞘糸の走行方向の上下に揺さぶることを特徴とするカバリング糸の製造方法。

(2) 引っ張り出した芯糸および鞘糸を元に戻す前記操作が瞬時に行われることを特徴とする、前記(1)記載のカバリング糸の製造方法。

(3) 芯糸の供給装置と、鞘糸の供給装置と、カバリング糸の巻き取り装置とを備えたカバリング糸の製造装置であって、

前記鞘糸の供給装置は、中空の貫通孔を有する中空スピンドルを備え、前記貫通孔の内側に前記芯糸の走行路が配されるように設けられてなるとともに、鞘糸のバルーニングを規制するバルーンガイドを備え、

前記バルーンガイドよりも下流側には、前記芯糸および鞘糸を該芯糸および鞘糸の走行方向に交差する方向に引っ張り出す操作および元に戻す操作を行うガイドを備えていることを特徴とする、カバリング糸の製造装置。

(4) 芯糸がポリウレタン弾性繊維であって、芯糸の周りを鞘糸が1重に巻き付いてなる部分と3重に巻き付いてなる部分とを糸長手方向に交互に有することを特徴とするカバリング糸。

【発明の効果】

【0008】

本発明によれば、工程を複雑化することなく、ストッキング類において優美な柄感、凹凸感を表し得る、十分なムラ感を有するカバリング糸を得ることができる。

【図面の簡単な説明】

【0009】

【図1】本発明のカバリング糸の製造装置の一例を示す概略模式図である。

【図2】スライドガイドの変位量Lを示す概略模式図である。

【図3】スライドガイドの経時的な動きを示すプログラムの一例を示す模式図である。

【図4】スライドガイドの経時的な動きを示すプログラムの一例を示す模式図である。

【図5】スライドガイドの経時的な動きを示すプログラムの一例を示す模式図である。

【図6】本発明のカバリング糸の一実施形態を示す模式図である。

【図7】スライドガイドを動作させるインボリュート型のカムの模式図である。

【図8】ストッキングのムラ感評価の基準を示す写真である。

【発明を実施するための形態】

【0010】

本発明において、カバリング糸は、例えば図1に示すような、芯糸の供給装置と、鞘糸の供給装置と、カバリング糸の巻き取り装置とを備えた装置によって製造することができる。

【0011】

図1において、芯糸の供給装置は、給糸ローラ1とフィードローラ2などから構成され、鞘糸の供給装置としては、中空の貫通孔を有するスピンドル3などから構成されている。スピンドル3は、貫通孔の内側に芯糸Aの走行路が配されるように設けられている。また、カバリング糸の巻き取り装置は、ワインダ10などにより構成されている。

【0012】

そして、鞘糸の供給装置は、鞘糸Bが芯糸Aに巻き付くまでのバルーニングを規制するバルーンガイド6も備えており、バルーンガイド6よりも下流側には、芯糸Aおよび鞘糸Bを該芯糸Aおよび鞘糸Bの走行方向に交差する方向に引っ張り出す操作および元に戻す操作を行うスライドガイド7も設けられている。

【0013】

図1に示す装置において、ポリウレタン弾性繊維である芯糸Aは、給糸ローラ1とフィードローラ2との間でプレドラフトされながら下流側へ供給され、スピンドル3の貫通孔内を通過しながら、フィードローラ2とデリベリローラ9との間でドラフト(伸長)される。よって、給糸ローラ1とデリベリローラ9との間でトータルドラフト比が決まるが、トータルドラフト比は芯糸がたるまず、糸切れがしない範囲で随時設定すればよく、2.3倍以上4.5倍以下が好ましい。

【0014】

上記のようにドラフトされながら下流側に走行する芯糸Aは、その際、スピンドル3と同軸となるように配置されたHボビン4に巻き付けられた鞘糸Bにより、カバリングされる。具体的には、鞘糸BがHボビン4からバルーニングしながら解舒され、スピンドル3の貫通孔を通ってきた芯糸Aに巻回されることで、芯糸Aの周囲が鞘糸Bによって被覆される。

【0015】

このとき、鞘糸Bのバルーニングは、バルーンガイド6によって規制されることになるが、本発明においては、バルーンガイド6よりも下流側に取り付けられたスライドガイド7をモーター8で往復運動させることで、鞘糸が芯糸に巻き付き始める巻き付けバルーン合流点5の位置を変動させる。具体的には、バルーンガイド6の下流側で形成されたカバリング糸(芯糸および鞘糸)をゆっくり引っ張り出した後に元の位置に戻す操作を繰り返すことにより、巻付けバルーン合流点5の位置をカバリング糸走行方向の上下に揺さぶる。

【0016】

ここで、図2はスライドガイド7のt秒後の初期位置からの変位量Lを示したものである。スライドガイド7の動きについては、例えば図3に示すようにカバリング糸をゆっくり引っ張り出した後、瞬時に元の位置に戻す操作を繰り返すことが好ましい。なお、「瞬時」とは、引っ張り出された芯糸および鞘糸が元に戻るまでにかかる時間が0.3秒以内であることをいう。

【0017】

バルーンが上下に揺さぶられることにより、図6で示すように、鞘糸Bが芯糸Aの周りを1重、3重交互に巻き付いたカバリング糸Yを得ることができる。

【0018】

上記のように、カバリング糸をゆっくり引っ張り出し、その後、瞬時に元の位置に戻すためには、例えば、図7に示す様にインボリュート型のカムを用い、これを回転させることによりスライドガイド7の動きを制御することが好ましい。なお、図1、2、7に示す態様においては、スライドガイド7が糸道に直交する直線方向に往復道を繰り返すが、ガイドの糸を支える支点自体が円弧を描くように、糸を引っ張り出したり戻したりしてもよい。

【0019】

本発明において、カバリング糸Yのヨリ数については、芯糸Aおよび鞘糸Bの繊度にあわせて随時設定すれば良い。また、スラブである3重巻付け部Dの長さは、スライドガイド7の変位量Lを大きく設定するほど大きくなる。変位量Lは、カバリング機自体の大きさ(例えば、バルーンガイド6からスピンドル3までの距離など)にもよるが、一般的にポリウレタン糸を用いたカバリング糸を製造する工程で用いられる装置においては、5cm以上15cm以下であることが好ましい。該変位量Lが5cm未満であるとムラを再現しにくいこと、15cmよりも大きいとバルーンがスピンドル3近辺まで下がり易く、糸切れが発生しやすくなる。

【0020】

以上のように、デリベリローラ9までにカバリングおよびムラ付与されたカバリング糸は、ワインダ10によりパッケージ11として巻き上げられる。

【0021】

次に、本発明によって得られるカバリング糸について詳細を説明する。

【0022】

図6は、本発明によって得られるカバリング糸Yの一実施形態をモデル的に示したものである。カバリング糸Yは、ポリウレタン弾性繊維である芯糸Aの外周を鞘糸Bが被覆してなり、1重巻付け部C、3重巻付け部Dを交互に有した構造を有している。

【0023】

1重巻付け部Cは通常のシングルカバリング糸同様の形態を有しており、これがグランド部を形成し、3重巻付け部DはS(下ヨリ)、Z(中ヨリ)、S(上ヨリ)またはZ(下ヨリ)、S(中ヨリ)、Z(上ヨリ)となった構造を有している。1重巻付け部C、3重巻付け部Dを交互に有することにより織編物にしたとき凹凸の表面変化に富んだものが得られるのである。

【0024】

本発明において、カバリング糸の芯糸Aは、ポリウレタン弾性繊維であることが好ましい。ポリウレタン弾性繊維としては、ポリマージオールと有機ジイソシアネートを主体とするイソシアネートと多官能活性水素化合物とを反応させて得られるポリウレタン重合体を紡糸して得られたものが好ましい。

【0025】

本発明で用いるポリマージオールとしては、ポリテトラメチレングリコール、ポリエチレングリコール、プロピレンエーテルグリコールのようなポリエーテルグリコール類、エチレングリコール、1,6−ヘキサンジオール、1,4−ブタンジオール、ネオペンチルグリコールなどのグリコール類の少なくとも一種とアジピン酸、スベリン酸、アゼライン酸、セバシン酸、β−メチルアジピン酸、イソフタル酸などのジカルボン酸の少なくとも一種を反応させて得られるポリエステルグリコール類、ポリカプロラクトングリコール、ポリヘキサメチレンジカーボネートグリコールのようなポリマージオールの一種または二種以上の混合物または共重合物が例示できる。

【0026】

また、本発明で用いる有機ジイソシアネートとしては、4,4´−ジフェニルメタンジイソシアネート、1,5−ナフタレンジイソシアネート、1,4−フェニレンジイソシアネート、2,4−トリレンジイソシアネート、ヘキサメチレンジイソシアネート、1,4−シクロヘキサンジイソシアネート、4,4´−ジシクロヘキシルメタンジイソシアネート、イソホロンジイソシアネートのような有機ジイソシアネートの一種または二種以上の混合物が例示できる。さらにトリイソシアネートを少量併用してもよい。

【0027】

本発明で用いる多官能活性水素化合物としては、エチレンジアミン、1,2−プロピレンジアミン、ヘキサメチレンジアミン、キシリレンジアミン、4,4´−ジフェニルメタンジアミン、ヒドラジン、1,4−ジアミノピペラジン、エチレングリコール、1,4−ブタンジオール、1,6−ヘキサンジオール、水などの一種またはこれらの二種以上の混合物が例示できる。

【0028】

所望により、これらの化合物に、モノアミン、モノアルコールのような停止剤を少量併用してもよい。また、2,6−ジテトラブチルパラクレゾール、亜リン酸エステルなどの酸化防止剤、ヒドロキシベンゾフェノン系またはヒドオキシベンゾチアゾールなどの光または紫外線吸収剤、1,1−ジアルキル置換セミカルバジド、ジチオカルバミン酸塩などのガス黄変、劣化防止剤、および酸化チタン、酸化亜鉛などの白色顔料を適宜使用してもよい。

【0029】

本発明で使用されるポリウレタン弾性繊維の総繊度は、11〜310デシテックスの範囲が好ましく、22〜156デシテックスの範囲がより好ましい。また、破断伸度は300%以上であることが好ましい。ポリウレタン弾性繊維の断面形状は、円形であってもよく、扁平であってもよい。

【0030】

一方、カバリング糸を構成する鞘糸Bについては、上記ポリウレタン弾性繊維以外であれば特に限定せず、長繊維であっても短繊維であっても良い。長繊維であれば、例えばポリエステルやポリアミド延伸糸であってもかまわず、その態様も仮ヨリ糸であっても先染め糸であってもかまわない。短繊維であれば綿など通常のカバリングで支障ないものであれば選定可能である。

【実施例】

【0031】

以下、実施例により本発明をより具体的に説明する。ただし、本発明がこれら実施例により限定されるものではない。

【0032】

<グランド部およびスラブ部の長さ>

カバリング糸を30×10-3cN/デシテックス張力下で、グランド部およびスラブ部の長さを求め、この測定を10回繰り返し、その平均値を求めた。

【0033】

<ストッキングのムラ感>

ストッキング製品を20代から50代の女性モニター10名に見てもらい、ムラ感について官能評価を実施した。ムラ感の強さについては、ムラが全くないものを0、図8の(a)に示すサンプル以上にムラが鮮明に表れているものを満点の5点、図8の(b)に示すサンプルと同等程度の鮮明さでムラが表れているものを3点とし、10名の評価点数結果の平均点で示した。

【0034】

[実施例1]

図1に示すカバリング糸の製造工程ならびに以下に示す糸構成、糸加工条件で、カバリング加工し、シングルカバーのカバリング糸を得た。この際、スライドガイドの動きについては、図3のプログラムを用いた。

【0035】

[糸構成]

芯糸:ポリウレタン弾性糸“ライクラ” (登録商標)T−127C(東レ・オペロンテックス社製)

繊度22デシテックス

鞘糸:11デシテックス5フィラメントのポリアミド延伸糸

[カバリング機上での糸加工条件]

スピンドル3の回転数:20000rpm

ドラフト比(ローラ1の表面速度に対するローラ9の表面速度の比):2.6

ヨリ数 :2000T/m

得られたカバリング糸のグランド部およびスラブ部の長さを表1に示す。

【0036】

得られたカバリング糸を用いて永田精機(株)製のスーパー4編機(針数400本)で、Sヨリ糸とZヨリ糸を交互に編機の給糸口に供給し、レッグ部編地をカバリング糸のみで編成した。なお、つま先部は、パンティストッキングとして通常行われるように、補強のため仮撚加工糸(56デシテックス26フィラメント)により編成した。その後、該レッグ部編地を精練・染色(98℃×20min)、仕上げ及び型板セット(スチームセット、105℃×60sec)してパンティストッキング製品とした。

【0037】

得られたストッキングは、ナチュラルな凹凸の表面変化があり、ムラ感を強調したものであった。表1にストッキングのムラ感を示す。

【0038】

[実施例2]

実施例1と同様の糸構成、糸加工条件で、スライドガイドの動きについてのみ、図4のプログラムに変更し、シングルカバーのカバリング糸を得た。得られたカバリング糸のグランド部およびスラブ部の長さを表1に示す。

【0039】

得られたカバリング糸を用いて実施例1同様にしてパンティストッキング製品とした。得られたストッキングは、実施例1のものに比べると凹凸の表面変化が小さく、ムラ感が淡いものであった。表1にストッキングのムラ感を示す。

【0040】

[実施例3]

以下の糸構成、糸加工条件に変更し、スライドガイドの動きについては図3のプログラムを用い、シングルカバーのカバリング糸を得た。

【0041】

[糸構成]

芯糸:ポリウレタン弾性糸“ライクラ(登録商標)”T−127C(東レ・オペロンテックス社製)

繊度22デシテックス

鞘糸:33デシテックス10フィラメントのポリアミド仮ヨリ加工糸

[カバリング機上での糸加工条件]

スピンドル3の回転数:18000rpm

ドラフト比(ローラ1の表面速度に対するローラ9の表面速度の比):2.6

ヨリ数 :1000T/m

得られたカバリング糸のグランド部およびスラブ部の長さを表1に示す。

【0042】

得られたカバリング糸を用いて実施例1同様にしてパンティストッキング製品とした。得られたストッキングは、実施例1のものに比べると凹凸の表面変化が大きく、ムラ感が特に強調されたものであった。表1にストッキングのムラ感を示す。

【0043】

[実施例4]

実施例1と同様の糸構成、糸加工条件で、スライドガイドの動きについてのみ、図5のプログラムに変更し、シングルカバーのカバリング糸を得た。得られたカバリング糸のグランド部およびスラブ部の長さを表1に示す。

【0044】

得られたカバリング糸を用いて実施例1同様にしてパンティストッキング製品とした。得られたストッキングは、実施例1および実施例2のものに比べると凹凸の表面変化が小さく、ムラ感が淡いものであった。表1にストッキングのムラ感を示す。

【0045】

[比較例1]

スライドガイドを動かさないこと以外は実施例1と同様の糸構成、糸加工条件でカバリング加工し、シングルカバーのカバリング糸を得た。得られたカバリング糸のグランド部およびスラブ部の長さを表1に示す。

【0046】

得られたカバリング糸を用いて実施例1同様にしてパンティストッキング製品とした。得られたストッキングは、プレーンで全く凹凸の表面変化がないものであった。表1にストッキングのムラ感を示す。

【0047】

[比較例2]

スライドガイドを動かさないこと以外は実施例3と同様の糸構成、糸加工条件でカバリング加工し、シングルカバーのカバリング糸を得た。得られたカバリング糸のグランド部およびスラブ部の長さを表1に示す。

【0048】

得られたカバリング糸を用いて実施例1同様にしてパンティストッキング製品とした。得られたストッキングは、プレーンで全く凹凸の表面変化がないものであった。表1にストッキングのムラ感を示す。

【0049】

【表1】

【符号の説明】

【0050】

A 芯糸

B 鞘糸

1 給糸ローラ

2 フィードローラ

3 スピンドル

4 Hボビン

5 巻き付けバルーン合流点

6 バルーンガイド

7 スライドガイド

8 モーター

9 デリベリローラ

10 ワインダ

11 パッケージ

12 カム

13 ジョイント

L スライドガイドの変位量

Y 本発明のカバリング糸

C 1重巻付け部

D 3重巻付け部

【特許請求の範囲】

【請求項1】

芯糸を、中空の貫通孔を有する中空スピンドルの該貫通孔に通しながら下流側へ供給するとともに、鞘糸を、前記中空スピンドルの周囲に該スピンドルと同軸となるように配置したボビンからバルーニングさせながら巻き出して、前記芯糸の周囲に巻回被覆させるカバリング糸の製造方法であって、前記鞘糸のバルーニングを規制するバルーンガイドよりも下流側で、前記芯糸および鞘糸を該芯糸および鞘糸の走行方向に交差する方向に引っ張り出す操作および元に戻す操作を繰り返すことにより、前記鞘糸が前記芯糸に巻き付き始める巻付けバルーン合流点の位置を、前記芯糸および鞘糸の走行方向の上下に揺さぶることを特徴とするカバリング糸の製造方法。

【請求項2】

引っ張り出した芯糸および鞘糸を元に戻す前記操作が瞬時に行われることを特徴とする、請求項1記載のカバリング糸の製造方法。

【請求項3】

芯糸の供給装置と、鞘糸の供給装置と、カバリング糸の巻き取り装置とを備えたカバリング糸の製造装置であって、

前記鞘糸の供給装置は、中空の貫通孔を有する中空スピンドルを備え、前記貫通孔の内側に前記芯糸の走行路が配されるように設けられてなるとともに、鞘糸のバルーニングを規制するバルーンガイドを備え、

前記バルーンガイドよりも下流側には、前記芯糸および鞘糸を該芯糸および鞘糸の走行方向に交差する方向に引っ張り出す操作および元に戻す操作を行うガイドを備えていることを特徴とする、カバリング糸の製造装置。

【請求項4】

芯糸がポリウレタン弾性繊維であって、芯糸の周りを鞘糸が1重に巻き付いてなる部分と3重に巻き付いてなる部分とを糸長手方向に交互に有することを特徴とするカバリング糸。

【請求項1】

芯糸を、中空の貫通孔を有する中空スピンドルの該貫通孔に通しながら下流側へ供給するとともに、鞘糸を、前記中空スピンドルの周囲に該スピンドルと同軸となるように配置したボビンからバルーニングさせながら巻き出して、前記芯糸の周囲に巻回被覆させるカバリング糸の製造方法であって、前記鞘糸のバルーニングを規制するバルーンガイドよりも下流側で、前記芯糸および鞘糸を該芯糸および鞘糸の走行方向に交差する方向に引っ張り出す操作および元に戻す操作を繰り返すことにより、前記鞘糸が前記芯糸に巻き付き始める巻付けバルーン合流点の位置を、前記芯糸および鞘糸の走行方向の上下に揺さぶることを特徴とするカバリング糸の製造方法。

【請求項2】

引っ張り出した芯糸および鞘糸を元に戻す前記操作が瞬時に行われることを特徴とする、請求項1記載のカバリング糸の製造方法。

【請求項3】

芯糸の供給装置と、鞘糸の供給装置と、カバリング糸の巻き取り装置とを備えたカバリング糸の製造装置であって、

前記鞘糸の供給装置は、中空の貫通孔を有する中空スピンドルを備え、前記貫通孔の内側に前記芯糸の走行路が配されるように設けられてなるとともに、鞘糸のバルーニングを規制するバルーンガイドを備え、

前記バルーンガイドよりも下流側には、前記芯糸および鞘糸を該芯糸および鞘糸の走行方向に交差する方向に引っ張り出す操作および元に戻す操作を行うガイドを備えていることを特徴とする、カバリング糸の製造装置。

【請求項4】

芯糸がポリウレタン弾性繊維であって、芯糸の周りを鞘糸が1重に巻き付いてなる部分と3重に巻き付いてなる部分とを糸長手方向に交互に有することを特徴とするカバリング糸。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−256489(P2011−256489A)

【公開日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願番号】特願2010−132574(P2010−132574)

【出願日】平成22年6月10日(2010.6.10)

【出願人】(502179282)東レ・オペロンテックス株式会社 (100)

【Fターム(参考)】

【公開日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願日】平成22年6月10日(2010.6.10)

【出願人】(502179282)東レ・オペロンテックス株式会社 (100)

【Fターム(参考)】

[ Back to top ]