カバリング糸及び平面平滑性を与えた布帛

【課題】熱セット方法によって、形態安定性の優れた布帛、並びにそれに使用する芯鞘型複合繊維を提供する。

【解決手段】JIS K 7196の熱機械分析法で測定した芯成分の軟化点が鞘成分の軟化点より20℃以上低い芯鞘型複合繊維で、前記芯成分が外部に露出することのない芯鞘構造の複合繊維を鞘糸とし、ウレタン弾性糸を芯糸とするカバリング糸。及び前記複合繊維およびウレタン弾性糸からなる織編物に、織編後の加熱加圧処理を施すことにより表面平滑性を与えた布帛。

【解決手段】JIS K 7196の熱機械分析法で測定した芯成分の軟化点が鞘成分の軟化点より20℃以上低い芯鞘型複合繊維で、前記芯成分が外部に露出することのない芯鞘構造の複合繊維を鞘糸とし、ウレタン弾性糸を芯糸とするカバリング糸。及び前記複合繊維およびウレタン弾性糸からなる織編物に、織編後の加熱加圧処理を施すことにより表面平滑性を与えた布帛。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱セットにより得られる形態安定性及び/又は耐水性を有する布帛、並びにそれに使用する芯鞘型複合繊維に関する。

【背景技術】

【0002】

従来から、鞘成分に低融点ポリマーを用いた芯鞘型の横断面形状を有する複合繊維(以下、正転芯鞘型複合繊維という)を使用した布帛で、熱処理により経糸及び緯糸の交絡点を融着固定した布帛は種々の目的で使用されている。

しかし、このような布帛は、風合が悪く(硬く)、また、低融点ポリマー成分が布帛表面に現れるため、染色堅牢度が低下したり、染色性が劣ったりして、衣料用途に用いるには問題が多い。

逆に、芯成分に低融点ポリマーを用いた芯鞘型複合繊維(以下、逆転芯鞘型複合繊維という)を使用した布帛としては、数例の開示が認められるだけである。例えば特開平6−220770号公報では、布帛表面に明確な皺状凹凸と色差を有する布帛を得るために、芯成分にエチレン―酢酸ビニル共重合体を使用し、鞘成分にポリアミド成分を使用した逆転芯鞘型複合繊維を使用しており、特開平4−11006号公報では、耐摩擦溶融性を向上したスポーツ衣料の開発を目的とし、芯成分に低融点ポリマーを配置した逆転芯鞘型複合繊維からなる仮撚加工糸の使用を開示している。

【0003】

前者の布帛は、屈曲熱固定されるものであるが、熱処理条件を厳しく制御しないと、繊維の風合が悪くなったり、屈曲部の固定が弱くなるとされるものであり、表面に皺状凹凸を付与した製品以外、何ら特異な用途に使用されるものではなかった。また、後者は、スライディング等による摩擦で穴があかない衣料の開発を目的としたものであり、芯成分に低融点ポリマーを用いた逆転芯鞘型複合繊維を使用しているとはいえ、この複合繊維が、布帛や衣料の成形性等に何ら特異な効果を発揮しているものではない。

【0004】

他方、プリーツ加工、硬仕上げ等の形態安定性や傘地等に適した防水布を得るためには、従来、布帛表面にメラミン樹脂、アクリル系樹脂等をコーティングすることが必須とされていた。

しかし、これら樹脂コーティングは風合いが硬くなったり、樹脂によっては熱成形時に悪臭などの弊害が生じたりする欠点がある。これに加えて、アクリル系樹脂等のコーティングでは、コーティング面において、染料の移行が起こり易い。例えば、乗用車のリヤウインドウ部に放置された傘は、すぐ染料が移行し、傘の色がむらになったり、プリント柄が不鮮明になるなど、商品としては致命的な欠陥を生じることとなる。

また、耐水布帛を得る方法としては、一般にカレンダー加工等の加熱加圧処理を施すことが知られているが、通常のポリエステル糸等を用いた布帛にカレンダー加工を施しても、糸条の交絡点の隙間を完全に埋めることができず飛躍的な耐水性を得ることは困難であった。

【特許文献1】特開平6−220770号公報

【特許文献2】特開平4−11006号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、芯鞘型複合繊維を使用した布帛で、樹脂コーティング等を施さなくても、風合の良好な形態安定性及び/又は高度の耐水性を有する布帛を提供すること、及びそれに使用する新規な芯鞘型複合繊維を提供することを目的としている。

【0006】

また、本発明者らは、該芯鞘型複合繊維の有する形態安定性を特定の用途に適用することによって極めて有用な最終製品が得られることに想到した。

【0007】

例えば、該芯鞘型複合繊維とウレタン弾性糸とからなるカバリング糸を用いた織編物に加熱加圧処理を施すことにより表面平滑性に優れた布帛を得ることができる。このような布帛は、競泳、スキー、スノーボード、自転車競技、スピードスケートなどにおいて、空気や水に対するウエア表面の流体抵抗性が速度を減速させることから、従来は布帛の表面にウレタン樹脂などをコーティングしたり、フィルムをラミネートしたりすることにより平滑性を向上させる方法が知られている。

【0008】

しかし、従来の該布帛は隙間の極めて少ない樹脂層あるいはフィルム層を有するため透湿性、通気性に乏しくなり、更には高密度で、厚みも大きくなるという問題を有する。このため、スポーツ素材としては軽くて薄く、透湿性、通気性を有するものほど好ましいとされ、樹脂コーティングあるいはフィルムラミネートを施すことなしに平滑性、耐水性に優れた布帛を得ることが望まれていた。

【0009】

更に、該芯鞘型複合繊維等を用いた織物にエンボス加工を施すことによって、耐久性のあるエンボス模様を形成することができる。エンボス加工は、一般的には、加熱した硬質彫刻ロールと、これと対をなす軟質ロールを適当な加圧条件下で回転させ、両ロール間に布帛を導入することによりこれへ凹凸模様を容易に施すことが出来るが、形際が不鮮明になりがちであり、又従来の通常のポリエステル糸を用いた織物では、耐久性に乏しく、洗濯等で簡単に凹凸が減少・消失する欠点がある。

加えて、従来は、加熱処理により表面の低融点成分が融着して形態安定性等を発揮する繊維は知られていたが、かかる繊維は前述の如く風合いが硬化するなどの欠点があり、その用途も限定されたものとなっていた。

【0010】

本発明の他の目的は、特定の芯鞘型複合繊維を特定の用途に適用することによって、該芯鞘型複合繊維の形態安定性に基づく夫々特異な作用効果を奏せしめ、従来の芯鞘型複合繊維では得ることのできなかった極めて有用な最終製品を提供することにある。

【課題を解決するための手段】

【0011】

本発明は、異種のポリマーからなる芯鞘型複合繊維であって、JIS K 7196の熱機械分析法で測定した芯成分の軟化点が鞘成分の軟化点より20℃以上低く、前記芯成分が、窒素雰囲気下、10℃/分の昇温速度で加熱する示差熱分析法で融点ピークを生じない実質的に非晶質のポリマーからなるもの(以下、非晶質逆転芯鞘型複合繊維という)である。

【0012】

また、本発明は、かかる非晶質逆転芯鞘型複合繊維を用いた形態安定性を有する布帛、造花、かつらである。

【0013】

かかる非晶質逆転芯鞘型複合繊維は、芯成分に、結晶化度が低く、実質的に非晶質のポリマーを使用しているため、加熱、冷却が繰り返されても、可逆的に軟化、固化の繰り返しが可能となり、また、加圧下での加熱による糸の平面化等のセット性も非常に良好である。

【0014】

加えて、本発明は、熱可塑性合成繊維のマルチフィラメントより織成した生地に、加熱した彫刻ロールを押圧してなるエンボス加工織物において、経糸及び/又は緯糸の全部、或はその一部に、前記非晶質逆転芯鞘型複合繊維より構成したマルチフィラメントを用い、経糸方向及び緯糸方向の織物カバーファクターの和を800〜2500の範囲となしたことを特徴とする形態安定性に優れたエンボス加工織物である。

【0015】

かかる織物は、図柄作成を加熱下の加圧による織地の凹凸に依存するのではなく、低軟化点且つ非晶質のポリマーからなる鞘成分を、エンボス加工機の硬質加熱ロールにより押圧させ、そのフィラメント径を変形・増大せしめることで加熱ロールに画かれた凸状模様を織地上に形成するため、耐久性のあるエンボス模様となる。

【0016】

さらに、本発明は、芯成分の融点が鞘成分の融点より低い逆転芯鞘型複合繊維を、少なくとも一部に使用した布帛で、芯成分の軟化点以上、鞘成分の融点以下の温度で、加圧下、熱セットすることにより、前記布帛を平坦な状態に成形したことを特徴とする耐水性を有する布帛である。

【0017】

かかる布帛は、布帛を構成する糸の交点の隙間がなく、耐水性を有する布帛となる。

【発明を実施するための最良の形態】

【0018】

(1)非晶質逆転芯鞘型複合繊維の説明

本発明の非晶質逆転芯鞘型複合繊維、すなわち、JIS K 7196の熱機械分析法で測定した芯成分の軟化点が鞘成分の軟化点より20℃以上低い芯鞘型複合繊維で、前記芯成分が、窒素雰囲気下、10℃/分の昇温速度で加熱する示差熱分析法で融点ピークを生じない実質的に非晶質のポリマーからなるものである複合繊維は、特に、鞘成分がポリエステルからなり、芯成分が、60〜80℃のガラス転移点を有し、かつ軟化点が200℃以下である共重合ポリエステル系ポリマーからなる芯鞘型複合繊維を使用する。

【0019】

かかる共重合ポリエステルの代表的なものは、テレフタル酸とエチレングリコールを主成分とし、共重合成分として、酸成分にシュウ酸、マロン酸、コハク酸、アジピン酸、アゼライン酸、セバシン酸、フタル酸、イソフタル酸、ナフタレンジカルボン酸、ジフェニルエーテルジカルボン酸等の公知のジカルボン酸成分の一種または二種以上を、またジオール成分に1、4−ブタンジオール、1,6−ヘキサンジオール、ネオペンチルグリコール、プロピレングリコール、トリメチレングリコール、テトラメチレングリコール、ヘキサメチレングリコール、ジエチレングリコール、ポリアルキレングリコール、1、4−シクロヘキサンジメタノール等の公知のジオール成分の一種または二種以上を使用したものであり、50モル%以下の割合で共重合されたものが好ましく、その他の共重合成分としてジエチレングリコール、ポリエチレングリコール等が添加されてもよい。

【0020】

また、共重合ポリエステルは、前述の如き共重合成分を、所望の軟化点となるように、紡糸及び加工操業性を損なわない物性範囲内で適宜選択して使用したものでよいが、テレフタル酸とエチレングリコールを主成分とし、共重合成分としてイソフタル酸を使用したものが、工業的に安価に、安定して入手でき、しかもポリマー物性もよく、好ましい。かかるイソフタル酸共重合ポリエステルでは、イソフタル酸成分が20〜40モル%であるのが好ましく、また、芯鞘型複合繊維の芯/鞘の比率は、容積比率で5/1〜1/5、特に3/1〜1/2程度であるのが好ましい。複合繊維の断面形状は、円形、楕円形、多角形、星形などのいずれでもよく、また、芯と鞘は、同心的に配置されても、偏心的に配置されてもよいが、一般に断面形状が円形で芯と鞘が同心的に配置されたものを使用するのがよく、芯成分は外部に露出することのない芯鞘構造をとる。

【0021】

かかる複合繊維は、芯成分に、結晶化度が低く、実質的に非晶質のポリマーを使用しているため、加熱、冷却が繰り返されても、可逆的に軟化、固化の繰り返しが可能となり、また、加圧下での加熱による糸の平面化等のセット性も非常に良好である。

【0022】

従って、かかる複合繊維を使用した布帛は、次のような利点を有するものとなる。

(1)一度熱セットした形状を再度加熱により解除し、新たな形状に熱セットすることが可能である。例えば、熱セットにより5cm幅の折り目をつけたプリーツカーテンを製造した後、加熱により、このプリーツを除去し、改めて異なる折り目(例えば3cm幅の折り目)のプリーツカーテンにセットし直すというようなことも、品質よく可能となる。

(2)樹脂コーティングしなくても、通常のカレンダー加工等による加圧熱セットだけで、効率よく、傘地や防水衣料等に使用できる耐水性ある製品となすことができる。但し、用途に応じて、樹脂コーティングを併用することも可能である。

(3)このようにして得た耐水性や形態保持性は、洗濯耐久性の高いものとなる。

(4)布帛表面には、複合繊維の芯成分が現れないため、風合が固くならず、染色堅牢度の低下や均染性の低下という問題も生じ難い。

【0023】

〔実施例1〕

下記の3種の原糸を準備した。

原糸(a1)−イソフタル酸(IPA)が酸成分の12モル%を占め、融点が227℃(DSC法)、軟化点が197℃である共重合ポリエチレンテレフタレートを芯とし、酸成分がテレフタル酸100%であるポリエチレンテレフタレート(融点255℃、軟化点240℃)を鞘とする、芯鞘型複合繊維を芯鞘比率(容積比)1:1で紡糸し、50d/12fの糸とした。

原糸(b1)−原糸(a1)の芯成分と鞘成分を逆にした50d/12fの糸。

原糸(c1)−酸成分がテレフタル酸100%であるレギュラーポリエステルの50d/12fの糸。

【0024】

これら3種の原糸を、酸成分がテレフタル酸100%であるレギュラーポリエステルの50d/24f原糸を経糸とした織物の緯糸に使用し、加工揚がりの経緯糸密度が110本/in×94本/inとなるように平織物(A1、B1、C1)を製織し、得られた布帛を通常のポリエステル平織物の加工と同様の工程及び条件で染色(液流型染色機)、仕上げ加工した。

【0025】

この段階で、本発明の織物(A1)と通常のポリエステル布帛である織物(C1)は、均一な染色布帛を得ることができたが、鞘に低融点成分を用いた芯鞘型複合繊維を緯糸とした織物(B1)は染色斑が出来、皺が残り、外観の悪いものとなった。

【0026】

次に、このようにして得た染色布帛に、フッ素系撥水剤を用いて通常の撥水加工を施し、35kg/cm2の加圧状態で、200℃の加熱処理(カレンダー加工)を行い、加工直後及び洗濯10回後の耐水圧を測定した。

その結果を表1に示す。

【0027】

【表1】

【0028】

本発明による織物(A1)は、風合が柔らかく、耐水圧も高い数値を示し、樹脂コーティング無しでも、傘地として使用できるものであった。これに対して織物(B1)は通常のポリエステル織物(C1)に比べると耐水圧は高くなったが、その値は傘地等への使用には不十分であり、また、染色加工による皺が残り、風合も硬くなり、実用性あるものではなかった。

【0029】

〔実施例2〕

下記の3種の原糸を準備した。

原糸(a2)−イソフタル酸(IPA)が酸成分の25モル%を占め、DSC法による測定で、実質的に融点ピークを有しない、軟化点約150℃の共重合ポリエチレンテレフタレートを芯とし、酸成分がテレフタル酸100%であるポリエチレンテレフタレート(融点255℃、軟化点240℃)を鞘とする、芯鞘型複合繊維を芯鞘比率(容積比)1:1で紡糸し、50d/12fの糸とした。

原糸(b2)−原糸(a2)の芯成分と鞘成分を逆にした50d/12fの糸。

原糸(c2)−酸成分がテレフタル酸100%であるレギュラーポリエステルの50d/12fの糸。

【0030】

これら3種の原糸を、酸成分がテレフタル酸100%であるレギュラーポリエステルの50d/48f原糸を経糸とした織物の緯糸に使用し、加工揚がりの経緯糸密度が175本/in×105本/inとなるように平織物(A2,B2,C2)を製織し、これら布帛を通常のポリエステル平織物の加工と同様の工程及び条件で染色(液流型染色機)、仕上げ加工した。次に、このようにして得た染色布帛にフッ素系撥水剤を用いて通常の撥水加工を施した。

【0031】

撥水加工後の各布帛の形態安定性を測定した結果、及び撥水加工後、160℃で加圧熱処理した布帛の耐水圧と形態安定性の測定結果を表2に示す。

【0032】

【表2】

【0033】

(2)ウレタンカバリング糸および表面平滑性布帛の説明

非晶質逆転芯鞘型複合繊維は、ウレタン弾性体とともに使用して、スポーツウェア等に用いることもできる。この場合、ウレタン弾性糸は通常使用されているもので良い。弾性糸に使用するウレタン樹脂はポリエステル系であってもポリエーテル系であっても良いが、後の工程での熱処理時間が長く耐熱性を上げることが必要となるような場合はより耐熱性に優れたポリエステル系のポリウレタンを使用することが好ましい。ポリウレタン繊維の紡糸方法についても特に限定をされるものではなく、溶融紡糸、乾式紡糸など通常の方法が好適に用いられる。

【0034】

これら繊維を用いて織編物とする方法として具体的にはウレタン弾性糸を芯糸とし非晶質逆転芯鞘型複合繊維を鞘糸とするカバリング糸を製造しこれを用いて織編物とする方法、非晶質逆転芯鞘型複合繊維とウレタン弾性糸の双方を同時に用いた織編物とする方法、非晶質逆転芯鞘型複合繊維とウレタン弾性糸の混繊加工糸として織編物とする方法などを用いることができる。

【0035】

ウレタン弾性糸を芯糸とし非晶質逆転芯鞘型複合繊維を鞘糸としたカバリング糸を用いる場合、カバリング糸の製造方法は通常用いられている方法を好適に使用することができ、カバリング時の鞘糸の巻き付けは一重でも二重であっても良い。さらにこのような複合混繊糸は織物としても編物としても良く、織編物の製造方法も限定されない。

【0036】

非晶質逆転芯鞘型複合繊維とウレタン弾性糸の双方を同時に用いた織編物を製造する方法としては、公知の方法を好適に用いることができ、必要とする形態安定性と伸縮性から望ましい織編の形態を選択することができる。具体的には非晶質逆転芯鞘型複合繊維とウレタン弾性糸を同時に用いる通常の経編、緯編の交編または交織や、非晶質逆転芯鞘型複合繊維を用いた経組織とウレタン弾性糸を用いた緯組織からなる編物組織などが挙げられる。

【0037】

非晶質逆転芯鞘型複合繊維とウレタン弾性糸の混繊加工糸の製造方法も公知の方法を用いることができる。具体的には、複合繊維からなる加工糸にウレタン弾性糸を合糸する方法、複合繊維とウレタン弾性糸とを合糸した後仮撚加工を施して加工糸とする方法などが挙げられる。さらにこのような複合混繊糸は織物としても編物としても良く、織編物の製造方法も限定されない。

【0038】

更に、本発明の表面平滑性を有する布帛は、前記方法により得た織編物に対して、加熱加圧処理を行い、表面を平滑化したものである。表面平滑性の優れたスポーツウェアとするためには、このような処理を施し、複合繊維の断面を偏平な形状に変形し、織編物の持つ表面の膨らみを減少させ、かつ隙間をつめることが必要である。尚、加熱加圧処理は通常用いられるような方法、たとえばカレンダー加工等により行うことができる。

【0039】

このような加熱加圧処理の際の加熱温度は150℃〜200℃、さらには160℃〜180℃であることが好ましい。非晶質逆転芯鞘型複合繊維は芯部が低融点、低結晶性の成分であるため、低い温度で繊維断面形状を変形させることが可能となり、加熱処理工程におけるウレタン弾性糸の熱劣化を著しく減少させることとなり、好ましいものである。200℃より高温で加熱した場合は、ウレタン弾性糸の熱劣化が起こったり、非晶質逆転芯鞘型複合繊維の鞘成分の溶融により芯成分が外に露出して布帛の風合いを損ねることとなるため好ましくない。また、150℃未満での加熱加圧処理では十分に糸形状が変形せず、十分な平滑性が得られない。

【0040】

〔実施例3〕

各物性値は下の方法にて測定した。

耐水圧:JIS L−1092A法(静水圧法)

軟化点:JIS K−7196法

交編トリコットの製造:イソフタル酸が酸成分の25モル%を占め、DSC法による測定で実質的に融点を有しない、軟化点が197℃である共重合ポリエチレンテレフタレートを芯とし、酸成分がテレフタル酸100%であるポリエチレンテレフタレート(融点255℃、軟化点240℃)を鞘とする、芯鞘型複合繊維を芯鞘比率(容積比)1:1で紡糸し、45d/10fの糸とし、ついで仮撚加工を施し加工糸とした。このような加工糸と40dのウレタン弾性糸を用い交編トリコットとした。

【0041】

〔実施例4〕

カバリング糸の製造:イソフタル酸が酸成分の25モル%を占め、DSC法による測定で実質的に融点を有しない、軟化点が197℃である共重合ポリエチレンテレフタレートを芯とし、酸成分がテレフタル酸100%であるポリエチレンテレフタレート(融点255℃、軟化点240℃)を鞘とする、芯鞘型複合繊維を芯鞘比率(容積比)1:1で紡糸し、50d/12fの糸とし、インターレースを付与した後、捲き取った。次に20dのウレタン弾性糸を芯糸とし、上記複合繊維を鞘糸として下表の条件にてシングルカバリング糸を製造した。

【0042】

【表3】

上記カバリング糸を用いて、常法に従ってトリコット編物を製造した。

【0043】

〔実施例5〕

混繊加工糸の製造方法:イソフタル酸が酸成分の25モル%を占め、DSC法による測定で実質的に融点を有しない、軟化点が197℃である共重合ポリエチレンテレフタレートを芯とし、酸成分がテレフタル酸100%であるポリエチレンテレフタレート(融点255℃、軟化点240℃)を鞘とする、芯鞘型複合繊維を芯鞘比率(容積比)1:1で紡糸し、30d/10fの糸とした。上記複合繊維と20dのウレタン弾性糸を用い、表4の条件で混繊複合加工糸とした。

【0044】

【表4】

上記混繊糸を用い、常法に従ってトリコット編物を製造した。

【0045】

上記の実施例3〜5の方法にて製造した伸縮性編物に、圧力700mmH2O、加熱温度170℃でカレンダー処理を行い、得られた布帛の断面および表面を電子顕微鏡にて観察した。このようにして得られた布帛を構成する複合繊維の断面は偏平に変形しており、布帛の空隙が詰まったものとなり、表面平滑性に優れている。さらに平面写真から、複合繊維の芯鞘構造は保持されており、芯成分は外に露出しておらず、複合繊維同士の融着は発生していない。このため、耐水性を有しながら布帛の風合いが損なわれることがない。また低温でのカレンダー加工が可能であるため、熱処理によってウレタン弾性糸の物性が損なわれることもない。また上記実施例3〜5により得られた布帛の耐水性はいずれも30.0cm以上であり、良好な耐水性を示す。

【0046】

(3)プリーツ加工織物の説明

非晶質逆転芯鞘型複合繊維の形態安定性を用いたプリーツ加工織物について説明する。

【0047】

非晶質逆転芯鞘型複合繊維は、織布を構成する経糸群及び/又は緯糸群の全部、又はその一部に使用する。その使用比率が比較的低いのは、経糸群又は緯糸群のみに使用した場合であるが、かかる場合でも、その25%(重量比)に使用する。これが25%未満となると形態安定性の乏しいものとなり本発明の目的を達成することはできない。経糸群又は緯糸群上の配置状態は当然均等にし、本質的に交織が好ましい。

【0048】

しかして、プリーツ線が平行又は略平行なプリーツ形状としては、シーガレット・プリーツ、カートリッジ・プリーツ、ハリケーン・プリーツが挙げられる。又プリーツ線が部分的には平行ではないが全体的には平行とみなされるものとして、マジョリカ・プリーツ、イレギュラー・プリーツが挙げられる。いずれの形状であっても形成されるひだの軸線又は折り目線を基準として、これらの線が織成された経糸群と略平行な生地にあっては、その緯糸群中に占める非晶質逆転芯鞘型複合繊維の糸量(重量比)を、経糸群中の非晶質逆転芯鞘型複合繊維の糸量(重量比)と比較して、少なくともこれと均等、好ましくは多くすることが肝要である。

【0049】

又、ひだの軸線又は折り目線を基準として、これらの線が織成された緯糸群と略平行な生地にあっては、その経糸群中に占める非晶質逆転芯鞘型複合繊維の糸量(重量比)を、緯糸群中の非晶質逆転芯鞘型複合繊維の糸量(重量比)と比較して、少なくともこれと均等、好ましくは多くすることが肝要である。

【0050】

本発明はこのように、非晶質逆転芯鞘型複合繊維(単糸)の特性を巧みに利用し、これをプリーツ線に合わせて経又は緯糸群に重点配置することにより、織布中に形成されたプリーツの保持度合を高めるのである。

【0051】

尚、経緯糸群中の特定フィラメント糸量を略均等に配置したものは、プリーツ線を経緯いずれの方向に向けても良好な耐久性が得られるが、先に説明した通り、プリーツ線に合わせて特定フィラメント糸を重点配置することが好ましい。

【0052】

又、非晶質逆転芯鞘型複合繊維からなるモノ又はマルチフィラメント糸と交織するフィラメント糸としては、生地として通常使用されるポリアミドフィラメント、ポリエステルフィラメントのモノ又はマルチフィラメント糸及びその加工糸が挙げられる。

【0053】

〔実施例6〕

イソフタル酸(IPA)が酸成分の25モル%を占め、窒素雰囲気下、10℃/分の昇温速度で加熱する示差熱分析法(DSC法)で融点ピークを生じない実質的に非晶質の軟化点150℃の共重合ポリエチレンテレフタレートを芯とし、酸性分がテレフタル酸100%であるポリエチレンテレフタレート(融点255℃、軟化点240℃)を鞘とする芯鞘型複合繊維を芯鞘比率(容積比)1:1で紡糸し、本発明に言う特定フィラメントの糸50d/12fを製造した。

【0054】

前記特定フィラメントの糸50d/12f(a6)と、レギュラーポリエステルの糸50d/12f(b6)を緯糸に使用し、緯糸中のA糸とB糸の混用率を、下記の通り、種々変える一方、レギュラーポリエステルの糸50d/12f(c6)を経糸に用い、経113本/インチ、緯103本/インチのタフタを織成し、下記7種の織物を製造した。

【0055】

織物番号 項目 緯糸内容 経糸内容

1 実施例 a6糸 100%(10本中10本) c6糸100%

2 〃 〃 50%( 2本中 1本) 〃

3 〃 〃 30%(10本中 3本) 〃

4 〃 〃 25%( 4本中 1本) 〃

5 比較例 〃 20%(10本中 2本) 〃

6 〃 〃 10%(10本中 1本) 〃

7 〃 全部b6糸使用 〃

【0056】

前記各織物に同一の染色と帯電防止処理を行なった後、クリスタルマシンによるプリーツ加工を行ない、更に、乾熱処理後、湿熱によるスチームセットの実施、未実施の二種に分け、次に記載する耐久度試験を実施した。その結果を表5に示す。

【0057】

【表5】

【0058】

表5においてセットの有無とは、前述のスチームセットの有無を示す。又浸漬法とは、プリーツ加工した織物を熱水に浸した後、折り目の残存角度を目で測定する方法であり、具体的には、ひだの付いた布又は製品を0.2%の非イオン系浸透剤を含む70℃の熱水中に30分間浸漬した後、風乾又は乾燥機で乾燥させ、次いで、乾燥後プレス機の上に折り目を開いた状態にしておき、30秒間スチーミングを実施し、その後浸漬前のひだの状態と比較するか、「クリーズマスター」とよばれる残存折り目測定器を使って判定するもので、本実施例では前者を用いた。等級は、5級……浸漬前後の折り目が全く同一である。4級……浸漬前より折り目の山が低くなっている。3級……折り目の山が消え、線のみが残っている。2級……わずかに折り目の線が残っている。1級……折り目が全く消失。以上であり、通常業界では3〜4級ならば合格としている。

尚、前記浸漬法の欄において、%は織物を水平状態に置いた場合の伸び率を示すもので、マイナスは測定前より縮んだ状態である。

【0059】

上記実施例に示す通り、本発明にかかる織物によれば、織地の備える特性により同一のプリーツ加工を受けながら、等級において、その形態保持性を1〜2級向上せしめることが可能となる。

【0060】

(4)造花の説明

非晶質逆転芯鞘型複合繊維を用いた造花について説明する。

【0061】

本発明において、造花の素材布地に使用する非晶質逆転芯鞘型複合繊維の芯成分は、前述の如き共重合ポリエステルの他にオレフィン系ポリマーが好ましく、例えば、ポリエチレン、ポリプロピレンまたはエチレンとプロピレンの共重合体であることが好ましい。

【0062】

非晶質逆転芯鞘型複合繊維の鞘成分には、ポリエチレンテレフタレート、6−ナイロンまたは6,6−ナイロンであるのが好ましいが、これらに限定する必要はなく、他のポリエステル系またはポリアミド系の成分であれば使用可能である。

【0063】

造花の布地素材としては、以上で説明した非晶質逆転芯鞘型複合繊維を、少なくとも10容量%使用した布地を素材とするのが好ましい。使用量が10容量%未満では、形態安定性が得られ難く好ましくない。また混合使用する他の成分としては、軟化点が220℃以上のポリエステル系またはナイロン系のものが好ましい。

【0064】

本発明の造花の製法の1例を示せば、例えば、上記の布地を素材とし、メラミン樹脂コーティングは行わず、通常の精練工程を経たのち、プリント、型抜きおよび形付け熱プレスして、目標の造花を得ることができる。しかし以上の方法に限定する必要はない。

【0065】

以上のように、本発明の造花においては、非晶質逆転芯鞘型複合繊維を少なくとも10容量%使用しているため、良好な形態安定性が容易に得られる。また素材の肉厚や手で触ったときの微妙な硬さなどは、原糸の太さ、フィラメント数、芯鞘の容積比率、非晶質逆転芯鞘型複合繊維の使用割合、などにより十分調節が可能である。さらには、メラミン樹脂のコーティングを必要としないので、熱プレスによる素材の融着や異臭発生等の問題が生じず、工程がより短縮できる。

【0066】

〔実施例7〕

以下、本発明の実施例について具体的に説明する。下記の3種類の原糸を準備した。

原糸(a7):イソフタル酸が酸成分の25モル%を占め、DSC法による測定で、実質的に融点ピークを有しない、軟化点約150℃の共重合ポリエチレンテレフタレートを芯成分とし、酸成分がテレフタル酸100%であるポリエチレンテレフタレート(融点255℃、軟化点240℃)を鞘成分とする芯鞘型複合繊維を、芯鞘比率(容積比)1:1で紡糸し、50d/12fの糸とした。

原糸(b7):酸成分がテレフタル酸100%であるレギュラーポリエステルの50d/12fの糸。

原糸(c7):原糸(B7)と同一。

【0067】

これらの原糸(a7、b7、c7)を緯糸とし、酸成分がテレフタル酸100%であるレギュラーポリエステルの50d/48fの糸を経糸としてそれぞれ使用し、加工揚がりの経緯糸密度がインチ当たり175本105本となるように平織り物(A7、B7、C7)を製織し、これらの布地を通常のポリエステル平織り物の加工と同様な工程及び条件で精練した。平織物(A7)は、非晶質逆転芯鞘型複合繊維に該当する原糸(a7)を緯糸とした本発明の例である。平織物(B7、C7)は、ともに非晶質逆転芯鞘型複合繊維を使用しない同一内容の比較試料であるが、この段階で平織物(C7)のみにメラミン樹脂加工を施した。つづいて、ごく薄いふじ色に染色しプリントして部分的な色付けを加え、ランの主花びらの形に各10枚を型抜きした。メラミン樹脂加工を施した(C7)のみにシリコン油の離型剤を吹き付けたのち、さらに205℃にてそれぞれ10枚を重ね、型枠プレスで花びらに凹凸やそりの形付けをし、最後にフッ素系撥水剤で撥水加工を施して、3種類各10枚のランの造花主花びら(Af7、Bf7、Cf7)を得た。

【0068】

本発明の製法により作成された造花(Af7)は、ハリやコシがあり形態安定性に優れ、手触りが柔らかく、一見したところでは天然の花びらと変わらなかった。しかし一方造花(Bf7)は、ハリやコシが不十分であり、形態の保持性にも不安があり、また造花(Cf7)は、熱プレス後花びら同志がくっつきがちであり、異臭の点でも課題を残している。

【0069】

(5)かつらの説明

非晶質逆転芯鞘型複合繊維をかつらに用いた例について説明する。

かかるかつらは、頭皮を覆うことができるベースネットと、このベースネットに外方へ突出するように植設された多数の人工毛髪と、前記ベースネットの内側に一体的に取り付けられた塗膜体とから成るかつらにおいて、少なくとも前記人工毛髪には、非晶質逆転芯鞘型複合繊維を使用していることを特徴としているものである。

【0070】

本発明のかつらにおいては、少なくとも人工毛髪は非晶質逆転芯鞘型複合繊維から形成され、ベースネットはレギュラーフィラメント糸から形成される。ベースネットには多数の人工毛髪が手で植設されると共に、塗膜体がベースネットの内側に適宜に縫着される。

【0071】

ベースネットを形成するフィラメント糸のレギュラーフィラメントの成分は、非晶質逆転芯鞘型複合繊維の鞘成分を構成するポリマーであるのが好ましく、この成分を紡糸してレギュラーフィラメントを得る。

【0072】

本発明では人工毛髪に非晶質逆転芯鞘型複合繊維を使用することによって、人工毛髪は芯成分の軟化点よりも高く鞘成分の軟化点よりも低い温度で熱セットすることにより、容易に形態を付与することができ、その形態を安定に保持することができる。また、その形態は熱セットにより繰り返し変更することも可能である。尚、複合マルチフィラメント糸をベースネットに使用することは可能ではあるが、特にメリットはなく、通常は行わない。

【0073】

〔実施例8〕

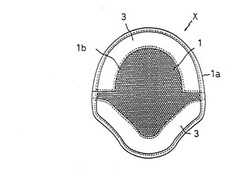

以下、図面に表された本発明の実施例について具体的に説明する。図1〜図4は本発明のかつらXの1実施例である。

【0074】

1は、頭皮を覆うことができるベースネットで、このベースネット1は、環状の布に縫着された周端縁部1aとこの周端縁部1aから頭皮を覆うことができるようにキャップ状に編成された植毛用編成部1bとから成る。

【0075】

本実施例において、ベースネットの形成に使用したフィラメント糸のレギュラーフィラメントの成分であるbポリマーは、酸成分がテレフタル酸100%あるポリエチレンテレフタレート(融点255℃、軟化点240℃)であり、これを紡糸したレギュラーフィラメントを用いて480d/12fの原糸とし、これをカセ取りしたのち染色し、さらに編み上げてベースネット1を得た。

【0076】

2は、ベースネット1の植毛用編成部1bに外方へ突出するように植設された多数の人工毛髪2である。本実施例において、人工毛髪2の形成に使用したフィラメント糸の複合フィラメントの成分は、芯成分がaポリマー、鞘成分がbポリマーである。

【0077】

さらに具体的には、まず実施例8においてはaポリマーとして、イソフタル酸が酸成分の25モル%を占め、DSC法による測定で、実質的に融点ピークを有しない、軟化点約150℃の共重合ポリエチレンテレフタレートを芯成分とし、bポリマーとして、前記レギュラーフィラメントに用いたポリエチレンテレフタレートを鞘成分として、太さの異なる2種類の芯鞘型複合フィラメントを、いずれも芯/鞘容積比率1/1で紡糸し、これを用いて880d/16f、および560d/12fの糸としカセ染めした。これら2種類の糸をそれぞれ用いて2種類の人工毛髪2(A8,B8)を得た。

【0078】

次の実施例においてはaポリマーとして、軟化点約155℃のポリプロピレンを芯成分とし、bポリマーは、軟化点約230℃の6−ナイロンにカーボンブラック、弁柄およびチタンイエローの顔料を混合した着色物を鞘成分として、太さの異なる2種類の芯鞘型複合フィラメントを、いずれも芯/鞘容積比率1/2で紡糸し、これを用いて720d/16f、および600d/12fの糸とした。これら2種類の糸をそれぞれ用いて2種類の人工毛髪2(C8,D8)を得た。

【0079】

3は、ベースネット1の植毛用編成部1bの内側に一体的に取り付けられた塗膜体で、この塗膜体3は合成樹脂材と天然ゴム、合成ゴム等のゴム材とを素材としており、これら素材を溶剤に溶解して液状の塗料とし、これを所望する金型に流し込み、テープ状の塗膜体3を得た。

【0080】

前記で得たベースネット1および塗膜体3を実施例1および2共に適用し、前記実施例1の2種類の人工毛髪2(A8,B8)および実施例2の2種類の人工毛髪2(C8,D8)をそれぞれ使用して、本発明による4種類のかつら(A8,B8,C8,D8)を得た。

【0081】

これら本発明によるかつら(A8,B8,C8,D8)と、比較試料として特開平6−173106号公報に開示された方法により製造されたかつらとを、髪型セット(表面温度150℃のホットカーラーによる)の容易性、髪型の持続性および髪型セットの繰り返し性について比較テストを行った結果、いずれのテストにおいても本発明によるかつらが明らかに優れていた。

【0082】

さらに、前記かつら(ロ)を使用して、髪型セット温度とセット効果との関係を以下の方法(1)〜(4)でテストし評価した。

(1)、カーラーの表面温度を83℃として毛髪を巻き付け30分放置、(×)(2)、カーラーに毛髪を巻き付けた状態で10分間120℃のオーブン中にて加温、(○)

(3)、ヘアドライヤーの吹き出し口から5cm(120〜150℃)で毛髪をセットする、(○)

(4)、市販のホットカーラーにて5秒間毛髪をセットする、(○)

なお評価方法としては、セット後の状態を目視判定し、さらに実際に着用した実感から、満足を(○)、不満足を(×)とした。以上の結果から、良好なセット性を得るには120℃以上でセットするのが好ましい。

【0083】

上記以外の実施例として、前記のベースネット1、人工毛髪2および塗膜体3には、それぞれゼオライト微粉末や無機系微粉末などの抗菌性微粉末4を混合することができる。その時抗菌性微粉末4はベースネット1、人工毛髪2および塗膜体3にそれぞれ内包されると同時に、あるものは図3および図4で示すように、ベースネット、人工毛髪および塗膜体の外表面に露出する。

【0084】

さらに別の実施例として、前記人工毛髪2に、深色性、耐候性を発揮させるために、炭化ジルコニウムとこれに亜鉛、銀、銅のいずれか一種または複数の物質を混在させることができる。

【0085】

(6)外側に非晶質逆転芯鞘型複合繊維を用いた複合糸条の説明

非晶質逆転芯鞘型複合繊維を用いた異収縮混繊糸、抱合性嵩高糸、スラブヤーン(これらを以下、複合糸条という)について説明する。

【0086】

かかる複合糸条は、沸水収縮率又は残留伸度の異なる高低二種のマルチフィラメントからなる糸条であって、混繊後の収縮処理により、当然、糸条の外側に低収縮率側のマルチフィラメントが位置する。又スラブヤーン、スパンデックスはいずれも巻着糸側が糸条の外側を形成する。

【0087】

かかる複合糸条においては、処理後、糸条の外側に位置するマルチフィラメントに、予め非晶質逆転芯鞘型複合繊維を使用することにより、糸条全体に防水性、形態安定性を付与する。

【0088】

しかして、対象とする糸条が、異収縮混繊糸、抱合性嵩高糸、スラブヤーンのいずれであっても、非晶質逆転芯鞘型複合繊維と組み合わす熱可塑性合成繊維のマルチフィラメントとしては、繊維形成能を有するレギュラータイプのポリアミド、ポリエステル、ポリオレフィン等が挙げられる。

【0089】

重ねて、各糸条の構成を具体的に説明すると、異収縮混繊糸の場合、非晶質逆転芯鞘型複合繊維は、沸水収縮率が8%前後である低沸水収縮率側のマルチフィラメントとして使用する。又レギュラータイプのマルチフィラメントは沸水収縮率20%前後の高沸水収縮率側のマルチフィラメントとして使用する。両者を流体交絡する過程としては、紡糸−延伸の過程を順次経由した仮撚過程、或は直接紡糸延伸過程のいずれであってもよい。

【0090】

かかる異収縮混繊糸では、編織形成後の沸水収縮処理等により、低沸水収縮率側の繊維(非晶質逆転芯鞘型複合繊維)は糸条の外側を形成する。

【0091】

次いでこれが加圧下に熱セットされることにより前述の如く低収縮成分(非晶質逆転芯鞘型複合繊維側)が形態安定性を備えることとなり、嵩高な形状が安定して保持される。

【0092】

同様に、抱合性嵩高糸にあっては、前記非晶質逆転芯鞘型複合繊維は高伸度加工糸として使用する。他の構成糸は低伸度加工糸として使用する。両者の伸度差は50%以上である。これにより、最終製品に形成した際、複合糸条の外側に位置する非晶質逆転芯鞘型複合繊維が形態安定性を持ち、尚且、ふくらみを持つため、布帛全体として嵩高な形状を安定して保持し、へたりの少ないものとなる。

【0093】

又、スラブヤーンにおいては、鞘糸に非晶質逆転芯鞘型複合繊維を使用し、芯糸にレギュラータイプのマルチフィラメントを使用することにより、鞘糸で形成される一重及び多重スパイラル部の形態安全性が優れたものとなり、スラブ部分が安定して固着され、ばらけることがない。

【0094】

かかる複合糸条においては、異収縮混繊糸、抱合性嵩高糸、スラブヤーン、その他、スパンデックス、カバリングヤーン等、複数種の熱可塑性合成繊維のモノフィラメント又はマルチフィラメントの組み合わせからなる複合糸条において、前述の如く該糸条の外側に位置するマルチフィラメントに、非晶質逆転芯鞘型複合繊維を使用することにより、前記複合糸条によって得られる編・織物・糸等の繊維構造物に高い形態安定性と耐水性を付与するのである。

【0095】

〔実施例9〕

以下、実施例について具体的に説明するが、実施例中の耐水圧はJIS L−1092A法(静水圧法)によるものである。

【0096】

又、形態安定性は直径10mmのガラス管に試料を巻きつけ、熱セットし、冷却し、広げた状態で、100g/cm2荷重を載せ、5分後、荷重を取り除いた時の巻き状態を目視判断しており、試験結果の○は良、△は普通、Xは不良を示す。

【0097】

極限粘度0.64のポリエチレンテレフタレート樹脂を原料とし、紡糸−延伸−熱固定の工程を経て得られた50d/24f、沸水収縮率20.0%である半延伸高収縮フィラメントと、イソフタル酸が酸成分の25モル%を占め、DSC法による測定で実質的に融点ピークを有しない軟化点約150℃の共重合ポリエチレンテレフタレートを芯とし、酸成分がテレフタル酸100%であるポリエチレンテレフタレート(融点255℃、軟化点240℃)を鞘とする芯鞘比率(容積比)1:1、50d/24fで沸水収縮率8.0%であるような芯鞘構造複合延伸低収縮フィラメントを紡糸後に合糸し、同時にインターレースノズルに挿通し、両糸条に流体交絡を施して混繊しボビンに巻き取った。

【0098】

この混繊糸を緯糸とし、酸成分がテレフタル酸100%であるレギュラーポリエステルの50d/48f原糸を経糸として平織物を製織し、実施例9の織物を得た。

【0099】

一方、レギュラーポリエステル100%の50d/18f、沸水収縮率20.0%の半延伸高収縮フィラメントと、同一組成のポリエステル50/18f、沸水収縮率8.0%の低収縮フィラメントとを、紡糸後合糸し、これらを同時に実施例1と同一の条件でインターレースノズルに挿通し、両糸条に流体交絡を施して混繊しボビンに巻き取った。

【0100】

この混繊糸を緯糸とし、酸成分がテレフタル酸100%であるレギュラーポリエステルの50d/48fの原糸を経糸として平織物を製織し、比較例1の織物を得た。

【0101】

実施例9と比較例1の織物に、35kg/cm2の加圧状態で170℃の加熱処理(カレンダー加工)をした後、この織物の耐水圧と形態安定性の測定を行った。その結果を表6に示す。

【表6】

【0102】

〔実施例10〕

ポリエステル延伸糸として、イソフタル酸が酸成分の25モル%を占め、DSC法による測定で実質的に融点ピークを有しない軟化点約150℃の共重合ポリエチレンテレフタレートを芯とし、酸成分がテレフタル酸100%であるポリエチレンテレフタレート(融点255℃、軟化点240℃)を鞘とする芯鞘比率(容積比)1:1で、紡糸延伸熱固定工程を経て得られた残留伸度150%である芯鞘型複合半延伸糸(108d/36f)を用い、これにポリエステル延伸糸(残留伸度30%)を組み合わせ、これを下記に示す条件で仮撚加工糸となした。この仮撚加工糸を経糸緯糸の双方に用いて、平織物を製織し、実施例10の織物を得た。

【0103】

仮撚加工条件

スピンドル回転数:250,000R/M

撚数 : 2,530T/M

ヒーター温度 : 180℃

フィード率 : −5%

巻取率 : +6.2%

一方、レギュラーポリエステルの延伸糸(108d/36f)と、レギュラーポリエステルの未延伸糸(108d/36f)の両者を組み合わせ、実施例2と同一の条件で仮撚加工を行い、仮撚加工糸を得た。

【0104】

この仮撚加工糸を経糸、緯糸の双方に用いて、平織物を製織し、比較例2の織物を得た。

【0105】

実施例10と比較例2の織物に、35kg/cm2の加圧状態で170℃の加熱処理(カレンダー加工)をした後、この織物の耐水圧と形態安定性の測定を行った。その結果を表7に示す。

【表7】

【0106】

〔実施例11〕

芯糸となる合成繊維マルチフィラメント糸として50d/48fのポリエステル延伸糸を用い、鞘糸として、イソフタル酸が酸成分の25モル%を占め、DSC法による測定で実質的に融点ピークを有しない軟化点約150℃の共重合ポリエチレンテレフタレートを芯成分とし、酸成分がテレフタル酸100%であるポリエチレンテレフタレート(融点255℃、軟化点240℃)を鞘成分とする芯鞘比率(容積比)1:1である芯鞘型複合繊維(50d/48f)を用い、これと前記延伸糸とを、下記の条件で通常の仮撚加工に通してスラブヤーンの原糸を得た。

【0107】

このスラブヤーン原糸に170℃の熱処理を施して鞘糸を固定し、その後これを巻き取ってスラブヤーンを完成した。このスラブヤーンは編織時に鞘部分の移動が全くなく、外観、風合とも従来品と異なった優れたものであった。

仮撚加工条件

スピンドル回転数:185,500R/M

撚数 : 3,040T/M

ヒーター温度 : 200℃

仮撚フィード率: −3.1%

巻取率 : +6.2%

巻回糸の張力 : 0〜1g/d

【0108】

〔実施例12〕

62d/48f、沸水収縮率20%のポリエステル延伸糸を芯糸として用い、鞘糸として50d/48f沸水収縮率8%のポリエステル半延伸糸を用いて仮撚加工により芯鞘構造の糸条を形成した。

【0109】

この糸条の鞘部を擦過して糸ずれによるスラブを芯糸上に間歇的に形成せしめた後、更にこの糸条の外周にイソフタル酸が酸成分の25モル%を占め、DSC法による測定で実質的に融点ピークを有しない軟化点約150℃の共重合ポリエチレンテレフタレートを芯成分とし、酸成分がテレフタル酸100%であるポリエチレンテレフタレート(融点255℃、軟化点240℃)を鞘成分とする芯鞘比率(容積比)1:1の芯鞘型複合繊維を有する半延伸糸を巻回させ、スラブヤーン原糸を得た。前記芯鞘型複合繊維はスラブを有する前記糸条の鞘糸を芯糸に固定せしめるために巻回したものである。

【0110】

このスラブヤーン原糸に170℃の熱処理を施して芯鞘型複合繊維を固定し、その後これを巻き取ってスラブヤーンを完成した。このスラブヤーンは芯鞘型複合繊維が形態安定性を有するため、スラブ部分のばらけが全くなく、設計通りに布帛面を形成するのが可能な有用なものであった。

【0111】

(7)内側に非晶質逆転芯鞘型複合繊維を用いた複合糸条の説明

内側に非晶質逆転芯鞘型複合繊維を用いた複合糸条、具体的には異収縮混繊糸、嵩高性加工糸、スラブヤーン、リング糸、モール糸、その他の意匠糸などについて説明する。

【0112】

非晶質逆転芯鞘型複合繊維と組み合わせる他の繊維は、ポリエステル、ポリアミド、ポリオレフィン等の熱可塑性合成繊維、綿、絹、羊毛等の天然繊維、及びレーヨン、アセテートなどの人造繊維よりなる群より選ばれた少なくとも一種の繊維である。

【0113】

複合糸条が異収縮混繊糸である場合、ポリエステル、ポリアミド、ポリオレフィン等の熱可塑性合成繊維、綿、絹、羊毛等の天然繊維、及びレーヨン、アセテート等の人造繊維よりなる群から選ばれた2種以上の沸水収縮率の異なる糸条であって、混繊後の収縮処理により、糸条の内側に高収縮率糸が位置する。したがって高収縮率側の糸として非晶質逆転芯鞘型複合繊維を使用する。さらに嵩高性加工糸とはポリエステル、ポリアミド、ポリオレフィン等の熱可塑性合成繊維、綿、絹、羊毛等の天然繊維、及びレーヨン、アセテート等の人造繊維よりなる群から選ばれた伸度差を有する2種以上の糸からなり、合糸後の仮撚加工により低伸度加工糸が糸条の内側に位置する。よって低伸度加工糸として非晶質逆転芯鞘型複合繊維を使用する。又スラブヤーンは当然、芯糸が糸条の内側を形成するから、芯糸に非晶質逆転芯鞘型複合繊維を使用する。

【0114】

すなわち本複合糸条においては、複合糸条の内側に位置する糸として、非晶質逆転芯鞘型複合繊維を使用することにより、高度の形態安定性を付与するものである。

【0115】

重ねて、各複合糸条の構成を更に具体的に説明すると、まず異収縮混繊糸の場合、前記非晶質逆転芯鞘型複合繊維は沸水収縮率が10〜30%である高沸水収縮率側の糸として使用する。又他の構成糸は沸水収縮率が0〜15%の低沸水収縮率糸として使用し、かつ非晶質逆転芯鞘型複合繊維と他の構成糸の収縮率差が5%以上、好ましくは10%以上となるように選定する。流体交絡する過程としては、紡糸工程中、延伸工程中、又その後の混繊工程中、或は直接紡糸延伸工程中のいずれであってもよい。

【0116】

かかる異収縮混繊糸では、編織形成後の沸水収縮処理等により、高沸水収縮率側の繊維(非晶質逆転芯鞘型複合繊維)は主に糸条の内側に位置する。次いでこれが熱セットされることにより前述の如く高収縮成分(非晶質逆転芯鞘型複合繊維側)が形態安定性を備えることとなる。よって、形態安定性を保持しつつ、低収縮率側の繊維の持つふくらみ等の性質を損なうことがない。

【0117】

次に嵩高加工糸にあっては、前記非晶質逆転芯鞘型複合繊維は低伸度加工糸として使用する。他の構成糸は高伸度加工糸として使用する。両者の伸度差は50%以上である。これにより、最終製品に形成した際、複合糸条の内側に位置する非晶質逆転芯鞘型複合繊維が形態安定性を持ち、尚且、外側に位置する他の構成糸がふくらみを持つため、複合糸条全体としては嵩高な形状を有し、風合いに優れるものとなる。

【0118】

又、スラブヤーンにおいては、芯糸に非晶質逆転芯鞘型複合繊維を使用し、鞘糸に他の構成糸を使用することにより、布帛全体として形態安定性の優れたものとなり、なおかつスラブヤーンが本来有している外観品位及び風合いを失うこともない。

【0119】

本発明における複合糸条を用いて形態安定性を発揮させるためには該複合糸条を布帛全体の少なくとも30%以上より好ましくは50%以上使用することが好ましい。又、織物の経又は緯方向にプリーツ、折目加工を施す場合は、プリーツ線と直行する糸の少なくとも25%以上、好ましくは30%以上、更に好ましくは40%以上を使用することが望ましい。

【0120】

〔実施例13〕

イソフタル酸が酸成分の25モル%を占め、DSC法による測定で実質的に融点ピークを有しない軟化点約150℃の共重合ポリエチレンテレフタレートを芯成分とし、酸成分がテレフタル酸100%であるポリエチレンテレフタレート(融点255℃、軟化点240℃)を鞘成分とする芯鞘比率(容積比)1:1、50d/24fで沸水収縮率21.0%である芯鞘型複合フィラメントと極限粘度0.64のポリエチレンテレフタレートからなる50d/48f、沸水収縮率8.0%である(延伸)低収縮フィラメントとを延伸後に合糸し、同時にインターレースノズルに挿通し、両糸条に流体交絡を施して混繊しボビンに巻き取った。この混繊糸を緯糸とし、酸成分がテレフタル酸100%であるレギュラーポリエステルの50d/48f原糸を経糸として経/緯密度が110本/in×80本/inの平織物を製織し、実施例13の織物を得た。

【0121】

一方、実施例13の芯鞘型複合フィラメントの代わりに50f/24d沸水収縮率22%のレギュラーポリエステルを用いて、後は実施例13と同条件で混繊し緯糸に打ち込んで、比較例3の織物を得た。

【0122】

実施例13と比較例3の織物に、通常のポリエステル布帛の染め、仕上げ加工を施した後、形態安定性の熱セットを実施し、各布帛の形態安定性の測定を行った。その結果を表8に示す。

【0123】

【表8】

【0124】

〔実施例14〕

イソフタル酸が酸成分の25モル%を占め、DSCによる測定で実質的に融点ピークを有しない軟化点約150℃の共重合ポリエチレンテレフタレートを芯とし、酸成分がテレフタル酸100%であるポリエチレンテレフタレートを鞘とする芯鞘型複合繊維で、芯鞘比率(容積比)が1:1で、残留伸度が32%であり延伸糸(75d/36f)と、これに残留伸度121%のポリエステル半延伸糸を引き揃えて交絡処理した後、これを下記に示す条件で仮撚し、200d/73fの嵩高加工糸となした。この加工糸を経糸緯糸の双方に用いて、平織物を製織し、実施例14の織物を得た。

【0125】

仮撚加工条件

スピンドル回転数:250,000R/M

撚数 : 2,530T/M

ヒーター温度 : 180℃

フィード率 : −5%

巻取率 : +6.2%

一方、残留伸度が28%であるレギュラーポリエステルの延伸糸(75d/36f)と、残留伸度が121%であるレギュラーポリエステルの半延伸糸(115d/36f)の両者を組合せ、実施例14と同一の条件で仮撚加工を行い、200d/72f)の仮撚加工糸を得た。

【0126】

この仮撚加工糸を経糸、緯糸の双方に用いて、平織物を製織し比較例4の織物を得た。

【0127】

実施例14と比較例4の織物に、実施例13と同加工を施し、形態安定性の測定を行った。その結果を表9に示す。

【0128】

【表9】

【0129】

〔実施例15〕

イソフタル酸が酸成分の25モル%を占め、DSC法による測定で実質的に融点ピークを有しない軟化点約150℃の共重合ポリエチレンテレフタレートを芯成分とし、酸成分がテレフタル酸100%であるポリエチレンテレフタレート(融点255℃、軟化点240℃)を鞘成分とする芯鞘比率(容積比)1:1である芯鞘型複合繊維(50d/24f)を芯糸とし、鞘糸として50d/96fのポリエステル延伸糸を用い、下記の条件で通常の仮撚加工に通して実施例15の仮撚スラブヤーンを得た。

【0130】

スピンドル回転数:185,500R/M

撚数 : 3,040T/M

ヒーター温度 : 200℃

鞘糸のオーバーフィード率 : +50%

仮撚フィード率 : −3.1%

巻取率 : +6.2%

巻回糸の張力 : 0〜1g/d

一方、芯糸に芯鞘複合繊維の代わりに、酸成分がテレフタル酸100%の50d/24fのポリエチレンテレフタレート糸を使用して実施例15と同一の条件で比較例3のスラブヤーンを製造した。

【0131】

このようにして得た実施例15および比較例4のスラブヤーンを経糸に、75d/36fの通常加工糸を用いた朱子織物(5枚朱子3飛び)の緯糸に打ち込んで製織した。尚、実施例15−1は上記方法で製造されたスラブヤーンが緯糸の25%を占め、実施例15−2は50%を占める。また、比較例4はスラブヤーンが緯糸の50%を占める。この織物に通常のポリエステル加工を施した後、形態安定性の測定を行った。その結果を表10に示す。

【0132】

【表10】

【0133】

(8)エンボス織物の説明

逆転芯鞘型複合繊維を用いた織物に対するエンボス加工について説明する。

【0134】

構成単糸を非晶質逆転芯該鞘型複合繊維により構成したマルチフィラメントは、経糸及び/又は緯糸用としてその一部又は全部に使用する。その使用比率が最も低いのは、経糸又は緯糸のみに使用した場合であるが、かかる場合でも、少なくともその30%に使用する。これが30%未満となると、防水性と形態安定性の乏しいものとなり、本発明の目的を達成することはできない。経糸又は緯糸上の配置状態は当然均等にし、本質的に交織が好ましい。また、非晶質逆転芯鞘型複合繊維と交織するマルチフィラメントとしては、通常使用されているレギュラータイプのポリアミドフィラメント及びポリエステルフィラメントのマルチフィラメント並びにその加工糸が挙げられる。

【0135】

かかる織物において、経糸方向及び緯糸方向の織物カバーファクター[繊度(デニール)0.5×打ち込み本数(本/インチ]の和をTCFとすると、このTCFの範囲を800>TCF>2500、にすることが必要である。TCFが2500以上になると鮮明な柄の現出、特に形際の明瞭化が困難となり、又800以下になると耐久性のある織物の製織は困難となる。

【0136】

非晶質逆転芯鞘型複合繊維を用いた織物は、織成後、通常のエンボス過程前の前処理である精練過程、液流を使用するリラックス過程、必要に応じて実施する染色過程、及び仕上過程等を順次経由した後、エンボスカレンダー加工機に送られる。

【0137】

通常のエンボスカレンダー加工機においては、凸状模様の彫刻を有する硬質加熱ロールとこれと対をなす凹側の軟質ロールの両者を、適当な圧力で圧着させながら回転させ、両ロール間に型押し対象の織物を導入することによりこれへエンボス模様を形成している。そして前記凸部と凹部の高低差は1mm以上を必要としており、1mm未満では十分な凹凸模様を形成することは難しいとされている。

【0138】

本発明による織物は、図柄作成を加熱下の加圧による織地の凹凸に依存するのではなく、低軟化点且非晶質のポリマーからなる芯成分又は鞘成分を、エンボス加工機の硬質加熱ロールにより押圧させ、そのフィラメント径を変形・増大せしめることで加熱ロールに画かれた凸状模様を織地上に形成する。

【0139】

前記エンボス加工過程における織地の変形状態から、本発明織物を製造する装置においては、柄形成用の凸部と凹部の高低差をそれほど必要としない。このため、凸状模様を有する硬質加熱ロールと平滑面を有する軟質ロールの組み合わせでも容易に柄形成を実施し得る。通常、エンボスロール対の加圧力は10kg/cm2程度必要とされるが、本発明にかかる織物では5kg/cm2程度で実施することが可能である。

【0140】

本発明の織物を得るために重要な加工条件の一つは柄模様を有する硬質加熱ロールの表面温度である。

【0141】

非晶質逆転芯鞘型複合繊維の鞘成分として、レギュラーポリエステル繊維又はレギュラーポリアミド繊維を用いた場合は表面温度を160〜190℃の範囲にするのが適切であり、接圧時間は1秒以上であれば、鮮明で且耐久性に優れたエンボス加工織物を製造し得る。

【0142】

〔実施例16〕

下記の3種の原糸を準備した。

原糸a16−イソフタル酸(IPA)が酸性分の25モル%を占め、DSC法による測定で、実質的に融点ピークを有しない、軟化点約150℃の共重合ポリエチレンテレフタレートを芯とし、酸性分がテレフタル酸100%であるポリエチレンテレフタレート(融点255℃、軟化点240℃)を鞘とする芯鞘型複合繊維を芯鞘比率(容積比)1:1で紡糸し、75d/24fの糸とした。

原糸c16−酸性分がテレフタル酸100%であるレギュラーポリエステルの75d/24fの糸。

【0143】

これら2種の原糸に対して夫々、1000T/Mの追撚を施して試験用緯糸とした。一方酸成分がテレフタル酸100%であるレギュラーポリエステル75d/36fの糸に、1000T/Mの追撚を施して共通して使用する試験用経糸とした。

【0144】

このようにして得た経緯糸を夫々、WJL織機により、経密度71本/インチ、緯密度75本/インチの平織に製織し、試験反A,Cとなし、この試験反に夫々、精練、液流によるリラックス、190℃の予備セット、130℃の染色、160℃の仕上セットを施してエンボス加工用原布A16・C16とした。

【0145】

これら2反の原布A16・C16を夫々エンボス加工機に仕掛け、所定の花柄模様を施した加熱ロール(170℃)と平坦面を有する軟質ゴムロール(常温)間に通して完成されたエンボス加工織物を得た。両ロールの接圧は5kg/cm2、接触時間は1秒である。以上三種の加工織物のエンボス加工直後及び洗濯10回後の形態安定性の試験結果を表11に示す。尚、形態安定性は直径10mmのガラス管に試験織物を巻きつけ、熱セットし、冷却し、広げた状態で100g/cm2の荷重を載せ、5分後、荷重を取り除いた時の巻き状態と花柄の残留状態を目視判断した。

【0146】

【表11】

【0147】

本発明において、経糸方向の織物カバーファクターとは、経糸密度(本/インチ)×(経糸デニール)0.5の平方根を示し、又緯糸方向の織物カバーファクターとは、緯糸密度(本/インチ)×緯糸デニールの平方根を示す。本発明において定義するTCFとは、前記両者の和である。

【0148】

(9)耐水性布帛の説明

芯成分の融点が鞘成分の融点より低い逆転芯鞘型複合繊維は、これを使用した布帛に、カレンダー加工等の加圧熱処理を施すことによって優れた耐水性を得ることができ、傘地用生地や袋物用生地に用いると好適である。以下、かかる耐水性布帛について説明する。

【0149】

かかる発明においては、高圧下の熱セットにより水不透性とするものであるから、モノフィラメントは織糸に適さない。袋物用生地としては、総デニールが100デニール以上、好ましくは200〜500デニールのマルチフィラメントであることを要す。総デニールが100デニール未満であると、袋物用生地としての物性が不十分となる。

【0150】

又単糸デニールは通常4〜15デニール程度が好ましく、単糸強力は2g/d以上であることを要する。

【0151】

又、傘地用生地としては、総デニールが300デニール以下、好ましくは30〜150デニールのマルチフィラメントであることを要す。総デニールが300デニールを超えると傘地用生地として細密さに欠け、一方30デニールより細くなると、強度不足と過剰な柔軟さにより取扱いが困難となる。

【0152】

又、単糸デニールは通常1〜8デニールが好ましく、単糸強力は2g/d以上であることを要する。

【0153】

構成単糸を逆転芯鞘型複合繊維により構成した前記マルチフィラメントは経糸及び/又は緯糸用としてその一部、又は全部に使用する。その使用比率が最も低いのは、経糸又は緯糸のみに使用した場合であるが、かかる場合でも、少なくともその20%に使用する。これが20%未満となると、防水性と形態安定性の乏しいものとなり、本発明の目的を達成することはできない。経糸又は緯糸上の配置状態は当然均等にし、本質的に交織が好ましい。

【0154】

逆転芯鞘型複合繊維と交織するマルチフィラメントとしては、生地として通常使用されるポリアミドフィラメント、ポリエステルフィラメントのマルチフィラメント及びその加工糸が挙げられる。

【0155】

耐水性織物はこのような糸条を経糸及び/又は緯糸に用いて織成するが、十分な防水性を得るには、織成に際して密度を高めにすることが必要である。経糸方向及び緯糸方向の織物カバーファクター[(繊度(デニール))0.5×打ち込み本数(本/インチ)]の和をTCFとすると、3500>TCF>800の範囲、好ましくは、3500>TCF>1200の範囲にある高密度にすることが重要である。TCFが800未満になると、カレンダー加工等を使用した加圧下での熱セットにより織組織の間隙を十分に詰めることができず、又、3500以上では製織性に難点がある。使用される織物の組織は、平織及びその変化織、綾織及びその変化織、朱子織及びその変化織が好ましい。

【0156】

又、本発明にかかる生地は、本質的には撥水加工及び防水加工が不必要であり、その点に重要な特徴があるが、必要に応じてこれらの処理を公知の方法で行うことが出来る。例えば、アクリル系、シリコン系或はフッ素系の撥水剤をスプレー法、バッチング法、浸漬法、コーティング法等の方法で付与し得る。

【0157】

また、かかる耐水性布帛に用いる逆転芯鞘型複合繊維の芯成分には、前述した、JIS K 7196の熱機械分析法で測定した芯成分の軟化点が鞘成分の軟化点より20℃以上低く、前記芯成分が、窒素雰囲気下、10℃/分の昇温速度で加熱する示差熱分析法で融点ピークを生じない実質的に非晶質のポリマーを用いることが好ましい。

【0158】

〔実施例17〕

以下、実施例について具体的に説明するが、実施例中の耐水圧はJIS L−1092A法(静水圧法)によるものであり、又形態安定性は直径10mmのガラス管に試料を巻きつけ、160℃×3分の熱セットをし、冷却し、広げた状態で100g/cm2の荷重を載せ、5分後、荷重を取り除いた時の巻き状態を目視判断した。

【0159】

袋物用として、下記二種の原糸を準備した。

イソフタル酸(IPA)が酸成分の25モル%を占め、窒素雰囲気下、10℃/分の昇温速度で加熱する示差熱分析法(DSC法)で融点ピークを生じない実質的に非晶質の軟化点150℃の共重合ポリエチレンテレフタレートを芯とし、ポリアミドを鞘とする芯鞘型複合繊維を芯鞘比率(容積比)1:1で紡糸し、210d/16fの糸を得た。これを原糸a17とした。

一方、通常工程によって得られたレギュラーポリアミドからなる210d/16fの糸を原糸b17とした。

【0160】

原糸a17と原糸b17を夫々経糸及び緯糸に用いて加工揚りの経緯糸密度が64本/インチ×46本/インチとなるように平織物を製造し、これらの布帛を夫々ポリエステル平織物、ポリアミド平織物の加工と同様の工程及び条件で染色(液流型染色機)と、加圧下の熱セットを含む仕上加工を行った。

このようにして得た袋物用生地に、原糸a17のものには撥水加工をせず、原糸b17のものにはフッ素系撥水剤を用いて通常の撥水処理を施した。

【0161】

両者の防水性と形態安定性を測定した結果、表12に示す結果を得た。

【表12】

【0162】

傘地用として下記二種の原糸を準備した。

実施例17の原糸a17に用いた芯鞘型複合繊維と同様の成分からなる75d/24fの糸を原糸c17とする。一方、通常工程によって得られたレギュラーポリエステルからなる75d/24fの糸を原糸d14とする。

【0163】

原糸c17と原糸d17を夫々経糸及び緯糸に用いて加工揚りの経緯糸密度が100本/インチ×90本/インチとなるように平織物を形成し、この織物をA17織物とする。一方、原糸d17を経緯糸の両方に用いて加工揚りの経緯糸密度が100本/インチ×90本/インチとなるように平織物を形成し、この織物をB17織物とする。

このようにして得た傘地用生地に、95℃の精練→185℃、20秒のセット→ビーム染色機を用いた染色→アクリル樹脂による120℃のコーティング→フッ素系樹脂による170℃の撥水処理を施して完成された二種の傘地を得た。両者の防水性と形態安定性を測定した結果、表13に示す結果を得た。

【0164】

【表13】

本発明において、織物カバーファクターTCFとは、経糸及び緯糸についての[(繊度(デニール))0.5×打ち込み本数(本/インチ)]の和である。

[発明の効果]

【0165】

以上のように、本発明の複合繊維は優れた形態安定性を有するため、種々の用途に使用可能であり、例えば、プリーツをつけたカーテンや衣料、造花、扇子、電気の傘、レインコート、ウインドブレーカー、雨傘、テント、自動車カバー、鞄地、手袋、鯉のぼり、提灯等に非常に効率よく使用できるものとなり、一定形状に成形した状態で熱セットすることにより、形態保持性を持った製品を得ることができる。特に、ウレタン弾性糸のカバリング糸、造花の素材、かつらの人工毛髪、エンボス加工織物等に使用した場合は、極めて顕著な効果を得ることができる。

【0166】

更に、かかる複合繊維を用いた布帛は、加圧下で熱セットを行うことにより優れた耐水性を得ることもできる。

【0167】

なお、本発明において、布帛とは織物、編物、不織布のいずれをも意味するものであり、前述の如き芯鞘型複合繊維は、これら布帛を構成する糸の少なくとも一部に使用されればよい。ただし、熱セットにより耐水性ある製品を得る場合には、布帛全体に均一に配置されている必要がある。

【図面の簡単な説明】

【0168】

【図1】本発明のかつらを内側から見た平面図である。

【図2】図1の外側の側面図である。

【図3】本発明のかつらの別の実施例に用いられたレギュラーまたは複合フィラメントの表面を示す拡大図である。

【図4】本発明のかつらの別の実施例に用いられた塗膜体の断面を示す拡大断面図である。

【技術分野】

【0001】

本発明は、熱セットにより得られる形態安定性及び/又は耐水性を有する布帛、並びにそれに使用する芯鞘型複合繊維に関する。

【背景技術】

【0002】

従来から、鞘成分に低融点ポリマーを用いた芯鞘型の横断面形状を有する複合繊維(以下、正転芯鞘型複合繊維という)を使用した布帛で、熱処理により経糸及び緯糸の交絡点を融着固定した布帛は種々の目的で使用されている。

しかし、このような布帛は、風合が悪く(硬く)、また、低融点ポリマー成分が布帛表面に現れるため、染色堅牢度が低下したり、染色性が劣ったりして、衣料用途に用いるには問題が多い。

逆に、芯成分に低融点ポリマーを用いた芯鞘型複合繊維(以下、逆転芯鞘型複合繊維という)を使用した布帛としては、数例の開示が認められるだけである。例えば特開平6−220770号公報では、布帛表面に明確な皺状凹凸と色差を有する布帛を得るために、芯成分にエチレン―酢酸ビニル共重合体を使用し、鞘成分にポリアミド成分を使用した逆転芯鞘型複合繊維を使用しており、特開平4−11006号公報では、耐摩擦溶融性を向上したスポーツ衣料の開発を目的とし、芯成分に低融点ポリマーを配置した逆転芯鞘型複合繊維からなる仮撚加工糸の使用を開示している。

【0003】

前者の布帛は、屈曲熱固定されるものであるが、熱処理条件を厳しく制御しないと、繊維の風合が悪くなったり、屈曲部の固定が弱くなるとされるものであり、表面に皺状凹凸を付与した製品以外、何ら特異な用途に使用されるものではなかった。また、後者は、スライディング等による摩擦で穴があかない衣料の開発を目的としたものであり、芯成分に低融点ポリマーを用いた逆転芯鞘型複合繊維を使用しているとはいえ、この複合繊維が、布帛や衣料の成形性等に何ら特異な効果を発揮しているものではない。

【0004】

他方、プリーツ加工、硬仕上げ等の形態安定性や傘地等に適した防水布を得るためには、従来、布帛表面にメラミン樹脂、アクリル系樹脂等をコーティングすることが必須とされていた。

しかし、これら樹脂コーティングは風合いが硬くなったり、樹脂によっては熱成形時に悪臭などの弊害が生じたりする欠点がある。これに加えて、アクリル系樹脂等のコーティングでは、コーティング面において、染料の移行が起こり易い。例えば、乗用車のリヤウインドウ部に放置された傘は、すぐ染料が移行し、傘の色がむらになったり、プリント柄が不鮮明になるなど、商品としては致命的な欠陥を生じることとなる。

また、耐水布帛を得る方法としては、一般にカレンダー加工等の加熱加圧処理を施すことが知られているが、通常のポリエステル糸等を用いた布帛にカレンダー加工を施しても、糸条の交絡点の隙間を完全に埋めることができず飛躍的な耐水性を得ることは困難であった。

【特許文献1】特開平6−220770号公報

【特許文献2】特開平4−11006号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、芯鞘型複合繊維を使用した布帛で、樹脂コーティング等を施さなくても、風合の良好な形態安定性及び/又は高度の耐水性を有する布帛を提供すること、及びそれに使用する新規な芯鞘型複合繊維を提供することを目的としている。

【0006】

また、本発明者らは、該芯鞘型複合繊維の有する形態安定性を特定の用途に適用することによって極めて有用な最終製品が得られることに想到した。

【0007】

例えば、該芯鞘型複合繊維とウレタン弾性糸とからなるカバリング糸を用いた織編物に加熱加圧処理を施すことにより表面平滑性に優れた布帛を得ることができる。このような布帛は、競泳、スキー、スノーボード、自転車競技、スピードスケートなどにおいて、空気や水に対するウエア表面の流体抵抗性が速度を減速させることから、従来は布帛の表面にウレタン樹脂などをコーティングしたり、フィルムをラミネートしたりすることにより平滑性を向上させる方法が知られている。

【0008】

しかし、従来の該布帛は隙間の極めて少ない樹脂層あるいはフィルム層を有するため透湿性、通気性に乏しくなり、更には高密度で、厚みも大きくなるという問題を有する。このため、スポーツ素材としては軽くて薄く、透湿性、通気性を有するものほど好ましいとされ、樹脂コーティングあるいはフィルムラミネートを施すことなしに平滑性、耐水性に優れた布帛を得ることが望まれていた。

【0009】

更に、該芯鞘型複合繊維等を用いた織物にエンボス加工を施すことによって、耐久性のあるエンボス模様を形成することができる。エンボス加工は、一般的には、加熱した硬質彫刻ロールと、これと対をなす軟質ロールを適当な加圧条件下で回転させ、両ロール間に布帛を導入することによりこれへ凹凸模様を容易に施すことが出来るが、形際が不鮮明になりがちであり、又従来の通常のポリエステル糸を用いた織物では、耐久性に乏しく、洗濯等で簡単に凹凸が減少・消失する欠点がある。

加えて、従来は、加熱処理により表面の低融点成分が融着して形態安定性等を発揮する繊維は知られていたが、かかる繊維は前述の如く風合いが硬化するなどの欠点があり、その用途も限定されたものとなっていた。

【0010】

本発明の他の目的は、特定の芯鞘型複合繊維を特定の用途に適用することによって、該芯鞘型複合繊維の形態安定性に基づく夫々特異な作用効果を奏せしめ、従来の芯鞘型複合繊維では得ることのできなかった極めて有用な最終製品を提供することにある。

【課題を解決するための手段】

【0011】

本発明は、異種のポリマーからなる芯鞘型複合繊維であって、JIS K 7196の熱機械分析法で測定した芯成分の軟化点が鞘成分の軟化点より20℃以上低く、前記芯成分が、窒素雰囲気下、10℃/分の昇温速度で加熱する示差熱分析法で融点ピークを生じない実質的に非晶質のポリマーからなるもの(以下、非晶質逆転芯鞘型複合繊維という)である。

【0012】

また、本発明は、かかる非晶質逆転芯鞘型複合繊維を用いた形態安定性を有する布帛、造花、かつらである。

【0013】

かかる非晶質逆転芯鞘型複合繊維は、芯成分に、結晶化度が低く、実質的に非晶質のポリマーを使用しているため、加熱、冷却が繰り返されても、可逆的に軟化、固化の繰り返しが可能となり、また、加圧下での加熱による糸の平面化等のセット性も非常に良好である。

【0014】

加えて、本発明は、熱可塑性合成繊維のマルチフィラメントより織成した生地に、加熱した彫刻ロールを押圧してなるエンボス加工織物において、経糸及び/又は緯糸の全部、或はその一部に、前記非晶質逆転芯鞘型複合繊維より構成したマルチフィラメントを用い、経糸方向及び緯糸方向の織物カバーファクターの和を800〜2500の範囲となしたことを特徴とする形態安定性に優れたエンボス加工織物である。

【0015】

かかる織物は、図柄作成を加熱下の加圧による織地の凹凸に依存するのではなく、低軟化点且つ非晶質のポリマーからなる鞘成分を、エンボス加工機の硬質加熱ロールにより押圧させ、そのフィラメント径を変形・増大せしめることで加熱ロールに画かれた凸状模様を織地上に形成するため、耐久性のあるエンボス模様となる。

【0016】

さらに、本発明は、芯成分の融点が鞘成分の融点より低い逆転芯鞘型複合繊維を、少なくとも一部に使用した布帛で、芯成分の軟化点以上、鞘成分の融点以下の温度で、加圧下、熱セットすることにより、前記布帛を平坦な状態に成形したことを特徴とする耐水性を有する布帛である。

【0017】

かかる布帛は、布帛を構成する糸の交点の隙間がなく、耐水性を有する布帛となる。

【発明を実施するための最良の形態】

【0018】

(1)非晶質逆転芯鞘型複合繊維の説明

本発明の非晶質逆転芯鞘型複合繊維、すなわち、JIS K 7196の熱機械分析法で測定した芯成分の軟化点が鞘成分の軟化点より20℃以上低い芯鞘型複合繊維で、前記芯成分が、窒素雰囲気下、10℃/分の昇温速度で加熱する示差熱分析法で融点ピークを生じない実質的に非晶質のポリマーからなるものである複合繊維は、特に、鞘成分がポリエステルからなり、芯成分が、60〜80℃のガラス転移点を有し、かつ軟化点が200℃以下である共重合ポリエステル系ポリマーからなる芯鞘型複合繊維を使用する。

【0019】

かかる共重合ポリエステルの代表的なものは、テレフタル酸とエチレングリコールを主成分とし、共重合成分として、酸成分にシュウ酸、マロン酸、コハク酸、アジピン酸、アゼライン酸、セバシン酸、フタル酸、イソフタル酸、ナフタレンジカルボン酸、ジフェニルエーテルジカルボン酸等の公知のジカルボン酸成分の一種または二種以上を、またジオール成分に1、4−ブタンジオール、1,6−ヘキサンジオール、ネオペンチルグリコール、プロピレングリコール、トリメチレングリコール、テトラメチレングリコール、ヘキサメチレングリコール、ジエチレングリコール、ポリアルキレングリコール、1、4−シクロヘキサンジメタノール等の公知のジオール成分の一種または二種以上を使用したものであり、50モル%以下の割合で共重合されたものが好ましく、その他の共重合成分としてジエチレングリコール、ポリエチレングリコール等が添加されてもよい。

【0020】

また、共重合ポリエステルは、前述の如き共重合成分を、所望の軟化点となるように、紡糸及び加工操業性を損なわない物性範囲内で適宜選択して使用したものでよいが、テレフタル酸とエチレングリコールを主成分とし、共重合成分としてイソフタル酸を使用したものが、工業的に安価に、安定して入手でき、しかもポリマー物性もよく、好ましい。かかるイソフタル酸共重合ポリエステルでは、イソフタル酸成分が20〜40モル%であるのが好ましく、また、芯鞘型複合繊維の芯/鞘の比率は、容積比率で5/1〜1/5、特に3/1〜1/2程度であるのが好ましい。複合繊維の断面形状は、円形、楕円形、多角形、星形などのいずれでもよく、また、芯と鞘は、同心的に配置されても、偏心的に配置されてもよいが、一般に断面形状が円形で芯と鞘が同心的に配置されたものを使用するのがよく、芯成分は外部に露出することのない芯鞘構造をとる。

【0021】

かかる複合繊維は、芯成分に、結晶化度が低く、実質的に非晶質のポリマーを使用しているため、加熱、冷却が繰り返されても、可逆的に軟化、固化の繰り返しが可能となり、また、加圧下での加熱による糸の平面化等のセット性も非常に良好である。

【0022】

従って、かかる複合繊維を使用した布帛は、次のような利点を有するものとなる。

(1)一度熱セットした形状を再度加熱により解除し、新たな形状に熱セットすることが可能である。例えば、熱セットにより5cm幅の折り目をつけたプリーツカーテンを製造した後、加熱により、このプリーツを除去し、改めて異なる折り目(例えば3cm幅の折り目)のプリーツカーテンにセットし直すというようなことも、品質よく可能となる。

(2)樹脂コーティングしなくても、通常のカレンダー加工等による加圧熱セットだけで、効率よく、傘地や防水衣料等に使用できる耐水性ある製品となすことができる。但し、用途に応じて、樹脂コーティングを併用することも可能である。

(3)このようにして得た耐水性や形態保持性は、洗濯耐久性の高いものとなる。

(4)布帛表面には、複合繊維の芯成分が現れないため、風合が固くならず、染色堅牢度の低下や均染性の低下という問題も生じ難い。

【0023】

〔実施例1〕

下記の3種の原糸を準備した。

原糸(a1)−イソフタル酸(IPA)が酸成分の12モル%を占め、融点が227℃(DSC法)、軟化点が197℃である共重合ポリエチレンテレフタレートを芯とし、酸成分がテレフタル酸100%であるポリエチレンテレフタレート(融点255℃、軟化点240℃)を鞘とする、芯鞘型複合繊維を芯鞘比率(容積比)1:1で紡糸し、50d/12fの糸とした。

原糸(b1)−原糸(a1)の芯成分と鞘成分を逆にした50d/12fの糸。

原糸(c1)−酸成分がテレフタル酸100%であるレギュラーポリエステルの50d/12fの糸。

【0024】

これら3種の原糸を、酸成分がテレフタル酸100%であるレギュラーポリエステルの50d/24f原糸を経糸とした織物の緯糸に使用し、加工揚がりの経緯糸密度が110本/in×94本/inとなるように平織物(A1、B1、C1)を製織し、得られた布帛を通常のポリエステル平織物の加工と同様の工程及び条件で染色(液流型染色機)、仕上げ加工した。

【0025】

この段階で、本発明の織物(A1)と通常のポリエステル布帛である織物(C1)は、均一な染色布帛を得ることができたが、鞘に低融点成分を用いた芯鞘型複合繊維を緯糸とした織物(B1)は染色斑が出来、皺が残り、外観の悪いものとなった。

【0026】

次に、このようにして得た染色布帛に、フッ素系撥水剤を用いて通常の撥水加工を施し、35kg/cm2の加圧状態で、200℃の加熱処理(カレンダー加工)を行い、加工直後及び洗濯10回後の耐水圧を測定した。

その結果を表1に示す。

【0027】

【表1】

【0028】

本発明による織物(A1)は、風合が柔らかく、耐水圧も高い数値を示し、樹脂コーティング無しでも、傘地として使用できるものであった。これに対して織物(B1)は通常のポリエステル織物(C1)に比べると耐水圧は高くなったが、その値は傘地等への使用には不十分であり、また、染色加工による皺が残り、風合も硬くなり、実用性あるものではなかった。

【0029】

〔実施例2〕

下記の3種の原糸を準備した。

原糸(a2)−イソフタル酸(IPA)が酸成分の25モル%を占め、DSC法による測定で、実質的に融点ピークを有しない、軟化点約150℃の共重合ポリエチレンテレフタレートを芯とし、酸成分がテレフタル酸100%であるポリエチレンテレフタレート(融点255℃、軟化点240℃)を鞘とする、芯鞘型複合繊維を芯鞘比率(容積比)1:1で紡糸し、50d/12fの糸とした。

原糸(b2)−原糸(a2)の芯成分と鞘成分を逆にした50d/12fの糸。

原糸(c2)−酸成分がテレフタル酸100%であるレギュラーポリエステルの50d/12fの糸。

【0030】

これら3種の原糸を、酸成分がテレフタル酸100%であるレギュラーポリエステルの50d/48f原糸を経糸とした織物の緯糸に使用し、加工揚がりの経緯糸密度が175本/in×105本/inとなるように平織物(A2,B2,C2)を製織し、これら布帛を通常のポリエステル平織物の加工と同様の工程及び条件で染色(液流型染色機)、仕上げ加工した。次に、このようにして得た染色布帛にフッ素系撥水剤を用いて通常の撥水加工を施した。

【0031】

撥水加工後の各布帛の形態安定性を測定した結果、及び撥水加工後、160℃で加圧熱処理した布帛の耐水圧と形態安定性の測定結果を表2に示す。

【0032】

【表2】

【0033】

(2)ウレタンカバリング糸および表面平滑性布帛の説明

非晶質逆転芯鞘型複合繊維は、ウレタン弾性体とともに使用して、スポーツウェア等に用いることもできる。この場合、ウレタン弾性糸は通常使用されているもので良い。弾性糸に使用するウレタン樹脂はポリエステル系であってもポリエーテル系であっても良いが、後の工程での熱処理時間が長く耐熱性を上げることが必要となるような場合はより耐熱性に優れたポリエステル系のポリウレタンを使用することが好ましい。ポリウレタン繊維の紡糸方法についても特に限定をされるものではなく、溶融紡糸、乾式紡糸など通常の方法が好適に用いられる。

【0034】

これら繊維を用いて織編物とする方法として具体的にはウレタン弾性糸を芯糸とし非晶質逆転芯鞘型複合繊維を鞘糸とするカバリング糸を製造しこれを用いて織編物とする方法、非晶質逆転芯鞘型複合繊維とウレタン弾性糸の双方を同時に用いた織編物とする方法、非晶質逆転芯鞘型複合繊維とウレタン弾性糸の混繊加工糸として織編物とする方法などを用いることができる。

【0035】

ウレタン弾性糸を芯糸とし非晶質逆転芯鞘型複合繊維を鞘糸としたカバリング糸を用いる場合、カバリング糸の製造方法は通常用いられている方法を好適に使用することができ、カバリング時の鞘糸の巻き付けは一重でも二重であっても良い。さらにこのような複合混繊糸は織物としても編物としても良く、織編物の製造方法も限定されない。

【0036】

非晶質逆転芯鞘型複合繊維とウレタン弾性糸の双方を同時に用いた織編物を製造する方法としては、公知の方法を好適に用いることができ、必要とする形態安定性と伸縮性から望ましい織編の形態を選択することができる。具体的には非晶質逆転芯鞘型複合繊維とウレタン弾性糸を同時に用いる通常の経編、緯編の交編または交織や、非晶質逆転芯鞘型複合繊維を用いた経組織とウレタン弾性糸を用いた緯組織からなる編物組織などが挙げられる。

【0037】

非晶質逆転芯鞘型複合繊維とウレタン弾性糸の混繊加工糸の製造方法も公知の方法を用いることができる。具体的には、複合繊維からなる加工糸にウレタン弾性糸を合糸する方法、複合繊維とウレタン弾性糸とを合糸した後仮撚加工を施して加工糸とする方法などが挙げられる。さらにこのような複合混繊糸は織物としても編物としても良く、織編物の製造方法も限定されない。

【0038】

更に、本発明の表面平滑性を有する布帛は、前記方法により得た織編物に対して、加熱加圧処理を行い、表面を平滑化したものである。表面平滑性の優れたスポーツウェアとするためには、このような処理を施し、複合繊維の断面を偏平な形状に変形し、織編物の持つ表面の膨らみを減少させ、かつ隙間をつめることが必要である。尚、加熱加圧処理は通常用いられるような方法、たとえばカレンダー加工等により行うことができる。

【0039】

このような加熱加圧処理の際の加熱温度は150℃〜200℃、さらには160℃〜180℃であることが好ましい。非晶質逆転芯鞘型複合繊維は芯部が低融点、低結晶性の成分であるため、低い温度で繊維断面形状を変形させることが可能となり、加熱処理工程におけるウレタン弾性糸の熱劣化を著しく減少させることとなり、好ましいものである。200℃より高温で加熱した場合は、ウレタン弾性糸の熱劣化が起こったり、非晶質逆転芯鞘型複合繊維の鞘成分の溶融により芯成分が外に露出して布帛の風合いを損ねることとなるため好ましくない。また、150℃未満での加熱加圧処理では十分に糸形状が変形せず、十分な平滑性が得られない。

【0040】

〔実施例3〕

各物性値は下の方法にて測定した。

耐水圧:JIS L−1092A法(静水圧法)

軟化点:JIS K−7196法

交編トリコットの製造:イソフタル酸が酸成分の25モル%を占め、DSC法による測定で実質的に融点を有しない、軟化点が197℃である共重合ポリエチレンテレフタレートを芯とし、酸成分がテレフタル酸100%であるポリエチレンテレフタレート(融点255℃、軟化点240℃)を鞘とする、芯鞘型複合繊維を芯鞘比率(容積比)1:1で紡糸し、45d/10fの糸とし、ついで仮撚加工を施し加工糸とした。このような加工糸と40dのウレタン弾性糸を用い交編トリコットとした。

【0041】

〔実施例4〕

カバリング糸の製造:イソフタル酸が酸成分の25モル%を占め、DSC法による測定で実質的に融点を有しない、軟化点が197℃である共重合ポリエチレンテレフタレートを芯とし、酸成分がテレフタル酸100%であるポリエチレンテレフタレート(融点255℃、軟化点240℃)を鞘とする、芯鞘型複合繊維を芯鞘比率(容積比)1:1で紡糸し、50d/12fの糸とし、インターレースを付与した後、捲き取った。次に20dのウレタン弾性糸を芯糸とし、上記複合繊維を鞘糸として下表の条件にてシングルカバリング糸を製造した。

【0042】

【表3】

上記カバリング糸を用いて、常法に従ってトリコット編物を製造した。

【0043】

〔実施例5〕

混繊加工糸の製造方法:イソフタル酸が酸成分の25モル%を占め、DSC法による測定で実質的に融点を有しない、軟化点が197℃である共重合ポリエチレンテレフタレートを芯とし、酸成分がテレフタル酸100%であるポリエチレンテレフタレート(融点255℃、軟化点240℃)を鞘とする、芯鞘型複合繊維を芯鞘比率(容積比)1:1で紡糸し、30d/10fの糸とした。上記複合繊維と20dのウレタン弾性糸を用い、表4の条件で混繊複合加工糸とした。

【0044】

【表4】

上記混繊糸を用い、常法に従ってトリコット編物を製造した。

【0045】

上記の実施例3〜5の方法にて製造した伸縮性編物に、圧力700mmH2O、加熱温度170℃でカレンダー処理を行い、得られた布帛の断面および表面を電子顕微鏡にて観察した。このようにして得られた布帛を構成する複合繊維の断面は偏平に変形しており、布帛の空隙が詰まったものとなり、表面平滑性に優れている。さらに平面写真から、複合繊維の芯鞘構造は保持されており、芯成分は外に露出しておらず、複合繊維同士の融着は発生していない。このため、耐水性を有しながら布帛の風合いが損なわれることがない。また低温でのカレンダー加工が可能であるため、熱処理によってウレタン弾性糸の物性が損なわれることもない。また上記実施例3〜5により得られた布帛の耐水性はいずれも30.0cm以上であり、良好な耐水性を示す。

【0046】

(3)プリーツ加工織物の説明

非晶質逆転芯鞘型複合繊維の形態安定性を用いたプリーツ加工織物について説明する。

【0047】

非晶質逆転芯鞘型複合繊維は、織布を構成する経糸群及び/又は緯糸群の全部、又はその一部に使用する。その使用比率が比較的低いのは、経糸群又は緯糸群のみに使用した場合であるが、かかる場合でも、その25%(重量比)に使用する。これが25%未満となると形態安定性の乏しいものとなり本発明の目的を達成することはできない。経糸群又は緯糸群上の配置状態は当然均等にし、本質的に交織が好ましい。

【0048】

しかして、プリーツ線が平行又は略平行なプリーツ形状としては、シーガレット・プリーツ、カートリッジ・プリーツ、ハリケーン・プリーツが挙げられる。又プリーツ線が部分的には平行ではないが全体的には平行とみなされるものとして、マジョリカ・プリーツ、イレギュラー・プリーツが挙げられる。いずれの形状であっても形成されるひだの軸線又は折り目線を基準として、これらの線が織成された経糸群と略平行な生地にあっては、その緯糸群中に占める非晶質逆転芯鞘型複合繊維の糸量(重量比)を、経糸群中の非晶質逆転芯鞘型複合繊維の糸量(重量比)と比較して、少なくともこれと均等、好ましくは多くすることが肝要である。

【0049】

又、ひだの軸線又は折り目線を基準として、これらの線が織成された緯糸群と略平行な生地にあっては、その経糸群中に占める非晶質逆転芯鞘型複合繊維の糸量(重量比)を、緯糸群中の非晶質逆転芯鞘型複合繊維の糸量(重量比)と比較して、少なくともこれと均等、好ましくは多くすることが肝要である。

【0050】

本発明はこのように、非晶質逆転芯鞘型複合繊維(単糸)の特性を巧みに利用し、これをプリーツ線に合わせて経又は緯糸群に重点配置することにより、織布中に形成されたプリーツの保持度合を高めるのである。

【0051】

尚、経緯糸群中の特定フィラメント糸量を略均等に配置したものは、プリーツ線を経緯いずれの方向に向けても良好な耐久性が得られるが、先に説明した通り、プリーツ線に合わせて特定フィラメント糸を重点配置することが好ましい。

【0052】

又、非晶質逆転芯鞘型複合繊維からなるモノ又はマルチフィラメント糸と交織するフィラメント糸としては、生地として通常使用されるポリアミドフィラメント、ポリエステルフィラメントのモノ又はマルチフィラメント糸及びその加工糸が挙げられる。

【0053】

〔実施例6〕

イソフタル酸(IPA)が酸成分の25モル%を占め、窒素雰囲気下、10℃/分の昇温速度で加熱する示差熱分析法(DSC法)で融点ピークを生じない実質的に非晶質の軟化点150℃の共重合ポリエチレンテレフタレートを芯とし、酸性分がテレフタル酸100%であるポリエチレンテレフタレート(融点255℃、軟化点240℃)を鞘とする芯鞘型複合繊維を芯鞘比率(容積比)1:1で紡糸し、本発明に言う特定フィラメントの糸50d/12fを製造した。

【0054】

前記特定フィラメントの糸50d/12f(a6)と、レギュラーポリエステルの糸50d/12f(b6)を緯糸に使用し、緯糸中のA糸とB糸の混用率を、下記の通り、種々変える一方、レギュラーポリエステルの糸50d/12f(c6)を経糸に用い、経113本/インチ、緯103本/インチのタフタを織成し、下記7種の織物を製造した。

【0055】

織物番号 項目 緯糸内容 経糸内容

1 実施例 a6糸 100%(10本中10本) c6糸100%

2 〃 〃 50%( 2本中 1本) 〃

3 〃 〃 30%(10本中 3本) 〃

4 〃 〃 25%( 4本中 1本) 〃

5 比較例 〃 20%(10本中 2本) 〃

6 〃 〃 10%(10本中 1本) 〃

7 〃 全部b6糸使用 〃

【0056】

前記各織物に同一の染色と帯電防止処理を行なった後、クリスタルマシンによるプリーツ加工を行ない、更に、乾熱処理後、湿熱によるスチームセットの実施、未実施の二種に分け、次に記載する耐久度試験を実施した。その結果を表5に示す。

【0057】

【表5】

【0058】

表5においてセットの有無とは、前述のスチームセットの有無を示す。又浸漬法とは、プリーツ加工した織物を熱水に浸した後、折り目の残存角度を目で測定する方法であり、具体的には、ひだの付いた布又は製品を0.2%の非イオン系浸透剤を含む70℃の熱水中に30分間浸漬した後、風乾又は乾燥機で乾燥させ、次いで、乾燥後プレス機の上に折り目を開いた状態にしておき、30秒間スチーミングを実施し、その後浸漬前のひだの状態と比較するか、「クリーズマスター」とよばれる残存折り目測定器を使って判定するもので、本実施例では前者を用いた。等級は、5級……浸漬前後の折り目が全く同一である。4級……浸漬前より折り目の山が低くなっている。3級……折り目の山が消え、線のみが残っている。2級……わずかに折り目の線が残っている。1級……折り目が全く消失。以上であり、通常業界では3〜4級ならば合格としている。

尚、前記浸漬法の欄において、%は織物を水平状態に置いた場合の伸び率を示すもので、マイナスは測定前より縮んだ状態である。

【0059】

上記実施例に示す通り、本発明にかかる織物によれば、織地の備える特性により同一のプリーツ加工を受けながら、等級において、その形態保持性を1〜2級向上せしめることが可能となる。

【0060】

(4)造花の説明

非晶質逆転芯鞘型複合繊維を用いた造花について説明する。

【0061】

本発明において、造花の素材布地に使用する非晶質逆転芯鞘型複合繊維の芯成分は、前述の如き共重合ポリエステルの他にオレフィン系ポリマーが好ましく、例えば、ポリエチレン、ポリプロピレンまたはエチレンとプロピレンの共重合体であることが好ましい。

【0062】

非晶質逆転芯鞘型複合繊維の鞘成分には、ポリエチレンテレフタレート、6−ナイロンまたは6,6−ナイロンであるのが好ましいが、これらに限定する必要はなく、他のポリエステル系またはポリアミド系の成分であれば使用可能である。

【0063】

造花の布地素材としては、以上で説明した非晶質逆転芯鞘型複合繊維を、少なくとも10容量%使用した布地を素材とするのが好ましい。使用量が10容量%未満では、形態安定性が得られ難く好ましくない。また混合使用する他の成分としては、軟化点が220℃以上のポリエステル系またはナイロン系のものが好ましい。

【0064】

本発明の造花の製法の1例を示せば、例えば、上記の布地を素材とし、メラミン樹脂コーティングは行わず、通常の精練工程を経たのち、プリント、型抜きおよび形付け熱プレスして、目標の造花を得ることができる。しかし以上の方法に限定する必要はない。

【0065】

以上のように、本発明の造花においては、非晶質逆転芯鞘型複合繊維を少なくとも10容量%使用しているため、良好な形態安定性が容易に得られる。また素材の肉厚や手で触ったときの微妙な硬さなどは、原糸の太さ、フィラメント数、芯鞘の容積比率、非晶質逆転芯鞘型複合繊維の使用割合、などにより十分調節が可能である。さらには、メラミン樹脂のコーティングを必要としないので、熱プレスによる素材の融着や異臭発生等の問題が生じず、工程がより短縮できる。

【0066】

〔実施例7〕

以下、本発明の実施例について具体的に説明する。下記の3種類の原糸を準備した。

原糸(a7):イソフタル酸が酸成分の25モル%を占め、DSC法による測定で、実質的に融点ピークを有しない、軟化点約150℃の共重合ポリエチレンテレフタレートを芯成分とし、酸成分がテレフタル酸100%であるポリエチレンテレフタレート(融点255℃、軟化点240℃)を鞘成分とする芯鞘型複合繊維を、芯鞘比率(容積比)1:1で紡糸し、50d/12fの糸とした。

原糸(b7):酸成分がテレフタル酸100%であるレギュラーポリエステルの50d/12fの糸。

原糸(c7):原糸(B7)と同一。

【0067】

これらの原糸(a7、b7、c7)を緯糸とし、酸成分がテレフタル酸100%であるレギュラーポリエステルの50d/48fの糸を経糸としてそれぞれ使用し、加工揚がりの経緯糸密度がインチ当たり175本105本となるように平織り物(A7、B7、C7)を製織し、これらの布地を通常のポリエステル平織り物の加工と同様な工程及び条件で精練した。平織物(A7)は、非晶質逆転芯鞘型複合繊維に該当する原糸(a7)を緯糸とした本発明の例である。平織物(B7、C7)は、ともに非晶質逆転芯鞘型複合繊維を使用しない同一内容の比較試料であるが、この段階で平織物(C7)のみにメラミン樹脂加工を施した。つづいて、ごく薄いふじ色に染色しプリントして部分的な色付けを加え、ランの主花びらの形に各10枚を型抜きした。メラミン樹脂加工を施した(C7)のみにシリコン油の離型剤を吹き付けたのち、さらに205℃にてそれぞれ10枚を重ね、型枠プレスで花びらに凹凸やそりの形付けをし、最後にフッ素系撥水剤で撥水加工を施して、3種類各10枚のランの造花主花びら(Af7、Bf7、Cf7)を得た。

【0068】

本発明の製法により作成された造花(Af7)は、ハリやコシがあり形態安定性に優れ、手触りが柔らかく、一見したところでは天然の花びらと変わらなかった。しかし一方造花(Bf7)は、ハリやコシが不十分であり、形態の保持性にも不安があり、また造花(Cf7)は、熱プレス後花びら同志がくっつきがちであり、異臭の点でも課題を残している。

【0069】

(5)かつらの説明

非晶質逆転芯鞘型複合繊維をかつらに用いた例について説明する。

かかるかつらは、頭皮を覆うことができるベースネットと、このベースネットに外方へ突出するように植設された多数の人工毛髪と、前記ベースネットの内側に一体的に取り付けられた塗膜体とから成るかつらにおいて、少なくとも前記人工毛髪には、非晶質逆転芯鞘型複合繊維を使用していることを特徴としているものである。

【0070】

本発明のかつらにおいては、少なくとも人工毛髪は非晶質逆転芯鞘型複合繊維から形成され、ベースネットはレギュラーフィラメント糸から形成される。ベースネットには多数の人工毛髪が手で植設されると共に、塗膜体がベースネットの内側に適宜に縫着される。

【0071】

ベースネットを形成するフィラメント糸のレギュラーフィラメントの成分は、非晶質逆転芯鞘型複合繊維の鞘成分を構成するポリマーであるのが好ましく、この成分を紡糸してレギュラーフィラメントを得る。

【0072】

本発明では人工毛髪に非晶質逆転芯鞘型複合繊維を使用することによって、人工毛髪は芯成分の軟化点よりも高く鞘成分の軟化点よりも低い温度で熱セットすることにより、容易に形態を付与することができ、その形態を安定に保持することができる。また、その形態は熱セットにより繰り返し変更することも可能である。尚、複合マルチフィラメント糸をベースネットに使用することは可能ではあるが、特にメリットはなく、通常は行わない。

【0073】

〔実施例8〕

以下、図面に表された本発明の実施例について具体的に説明する。図1〜図4は本発明のかつらXの1実施例である。

【0074】

1は、頭皮を覆うことができるベースネットで、このベースネット1は、環状の布に縫着された周端縁部1aとこの周端縁部1aから頭皮を覆うことができるようにキャップ状に編成された植毛用編成部1bとから成る。

【0075】

本実施例において、ベースネットの形成に使用したフィラメント糸のレギュラーフィラメントの成分であるbポリマーは、酸成分がテレフタル酸100%あるポリエチレンテレフタレート(融点255℃、軟化点240℃)であり、これを紡糸したレギュラーフィラメントを用いて480d/12fの原糸とし、これをカセ取りしたのち染色し、さらに編み上げてベースネット1を得た。

【0076】

2は、ベースネット1の植毛用編成部1bに外方へ突出するように植設された多数の人工毛髪2である。本実施例において、人工毛髪2の形成に使用したフィラメント糸の複合フィラメントの成分は、芯成分がaポリマー、鞘成分がbポリマーである。

【0077】

さらに具体的には、まず実施例8においてはaポリマーとして、イソフタル酸が酸成分の25モル%を占め、DSC法による測定で、実質的に融点ピークを有しない、軟化点約150℃の共重合ポリエチレンテレフタレートを芯成分とし、bポリマーとして、前記レギュラーフィラメントに用いたポリエチレンテレフタレートを鞘成分として、太さの異なる2種類の芯鞘型複合フィラメントを、いずれも芯/鞘容積比率1/1で紡糸し、これを用いて880d/16f、および560d/12fの糸としカセ染めした。これら2種類の糸をそれぞれ用いて2種類の人工毛髪2(A8,B8)を得た。

【0078】

次の実施例においてはaポリマーとして、軟化点約155℃のポリプロピレンを芯成分とし、bポリマーは、軟化点約230℃の6−ナイロンにカーボンブラック、弁柄およびチタンイエローの顔料を混合した着色物を鞘成分として、太さの異なる2種類の芯鞘型複合フィラメントを、いずれも芯/鞘容積比率1/2で紡糸し、これを用いて720d/16f、および600d/12fの糸とした。これら2種類の糸をそれぞれ用いて2種類の人工毛髪2(C8,D8)を得た。

【0079】

3は、ベースネット1の植毛用編成部1bの内側に一体的に取り付けられた塗膜体で、この塗膜体3は合成樹脂材と天然ゴム、合成ゴム等のゴム材とを素材としており、これら素材を溶剤に溶解して液状の塗料とし、これを所望する金型に流し込み、テープ状の塗膜体3を得た。

【0080】

前記で得たベースネット1および塗膜体3を実施例1および2共に適用し、前記実施例1の2種類の人工毛髪2(A8,B8)および実施例2の2種類の人工毛髪2(C8,D8)をそれぞれ使用して、本発明による4種類のかつら(A8,B8,C8,D8)を得た。

【0081】

これら本発明によるかつら(A8,B8,C8,D8)と、比較試料として特開平6−173106号公報に開示された方法により製造されたかつらとを、髪型セット(表面温度150℃のホットカーラーによる)の容易性、髪型の持続性および髪型セットの繰り返し性について比較テストを行った結果、いずれのテストにおいても本発明によるかつらが明らかに優れていた。

【0082】

さらに、前記かつら(ロ)を使用して、髪型セット温度とセット効果との関係を以下の方法(1)〜(4)でテストし評価した。

(1)、カーラーの表面温度を83℃として毛髪を巻き付け30分放置、(×)(2)、カーラーに毛髪を巻き付けた状態で10分間120℃のオーブン中にて加温、(○)

(3)、ヘアドライヤーの吹き出し口から5cm(120〜150℃)で毛髪をセットする、(○)

(4)、市販のホットカーラーにて5秒間毛髪をセットする、(○)

なお評価方法としては、セット後の状態を目視判定し、さらに実際に着用した実感から、満足を(○)、不満足を(×)とした。以上の結果から、良好なセット性を得るには120℃以上でセットするのが好ましい。

【0083】

上記以外の実施例として、前記のベースネット1、人工毛髪2および塗膜体3には、それぞれゼオライト微粉末や無機系微粉末などの抗菌性微粉末4を混合することができる。その時抗菌性微粉末4はベースネット1、人工毛髪2および塗膜体3にそれぞれ内包されると同時に、あるものは図3および図4で示すように、ベースネット、人工毛髪および塗膜体の外表面に露出する。

【0084】

さらに別の実施例として、前記人工毛髪2に、深色性、耐候性を発揮させるために、炭化ジルコニウムとこれに亜鉛、銀、銅のいずれか一種または複数の物質を混在させることができる。

【0085】

(6)外側に非晶質逆転芯鞘型複合繊維を用いた複合糸条の説明

非晶質逆転芯鞘型複合繊維を用いた異収縮混繊糸、抱合性嵩高糸、スラブヤーン(これらを以下、複合糸条という)について説明する。

【0086】

かかる複合糸条は、沸水収縮率又は残留伸度の異なる高低二種のマルチフィラメントからなる糸条であって、混繊後の収縮処理により、当然、糸条の外側に低収縮率側のマルチフィラメントが位置する。又スラブヤーン、スパンデックスはいずれも巻着糸側が糸条の外側を形成する。

【0087】

かかる複合糸条においては、処理後、糸条の外側に位置するマルチフィラメントに、予め非晶質逆転芯鞘型複合繊維を使用することにより、糸条全体に防水性、形態安定性を付与する。

【0088】

しかして、対象とする糸条が、異収縮混繊糸、抱合性嵩高糸、スラブヤーンのいずれであっても、非晶質逆転芯鞘型複合繊維と組み合わす熱可塑性合成繊維のマルチフィラメントとしては、繊維形成能を有するレギュラータイプのポリアミド、ポリエステル、ポリオレフィン等が挙げられる。

【0089】

重ねて、各糸条の構成を具体的に説明すると、異収縮混繊糸の場合、非晶質逆転芯鞘型複合繊維は、沸水収縮率が8%前後である低沸水収縮率側のマルチフィラメントとして使用する。又レギュラータイプのマルチフィラメントは沸水収縮率20%前後の高沸水収縮率側のマルチフィラメントとして使用する。両者を流体交絡する過程としては、紡糸−延伸の過程を順次経由した仮撚過程、或は直接紡糸延伸過程のいずれであってもよい。

【0090】

かかる異収縮混繊糸では、編織形成後の沸水収縮処理等により、低沸水収縮率側の繊維(非晶質逆転芯鞘型複合繊維)は糸条の外側を形成する。

【0091】

次いでこれが加圧下に熱セットされることにより前述の如く低収縮成分(非晶質逆転芯鞘型複合繊維側)が形態安定性を備えることとなり、嵩高な形状が安定して保持される。

【0092】

同様に、抱合性嵩高糸にあっては、前記非晶質逆転芯鞘型複合繊維は高伸度加工糸として使用する。他の構成糸は低伸度加工糸として使用する。両者の伸度差は50%以上である。これにより、最終製品に形成した際、複合糸条の外側に位置する非晶質逆転芯鞘型複合繊維が形態安定性を持ち、尚且、ふくらみを持つため、布帛全体として嵩高な形状を安定して保持し、へたりの少ないものとなる。

【0093】

又、スラブヤーンにおいては、鞘糸に非晶質逆転芯鞘型複合繊維を使用し、芯糸にレギュラータイプのマルチフィラメントを使用することにより、鞘糸で形成される一重及び多重スパイラル部の形態安全性が優れたものとなり、スラブ部分が安定して固着され、ばらけることがない。

【0094】

かかる複合糸条においては、異収縮混繊糸、抱合性嵩高糸、スラブヤーン、その他、スパンデックス、カバリングヤーン等、複数種の熱可塑性合成繊維のモノフィラメント又はマルチフィラメントの組み合わせからなる複合糸条において、前述の如く該糸条の外側に位置するマルチフィラメントに、非晶質逆転芯鞘型複合繊維を使用することにより、前記複合糸条によって得られる編・織物・糸等の繊維構造物に高い形態安定性と耐水性を付与するのである。

【0095】

〔実施例9〕

以下、実施例について具体的に説明するが、実施例中の耐水圧はJIS L−1092A法(静水圧法)によるものである。

【0096】

又、形態安定性は直径10mmのガラス管に試料を巻きつけ、熱セットし、冷却し、広げた状態で、100g/cm2荷重を載せ、5分後、荷重を取り除いた時の巻き状態を目視判断しており、試験結果の○は良、△は普通、Xは不良を示す。

【0097】

極限粘度0.64のポリエチレンテレフタレート樹脂を原料とし、紡糸−延伸−熱固定の工程を経て得られた50d/24f、沸水収縮率20.0%である半延伸高収縮フィラメントと、イソフタル酸が酸成分の25モル%を占め、DSC法による測定で実質的に融点ピークを有しない軟化点約150℃の共重合ポリエチレンテレフタレートを芯とし、酸成分がテレフタル酸100%であるポリエチレンテレフタレート(融点255℃、軟化点240℃)を鞘とする芯鞘比率(容積比)1:1、50d/24fで沸水収縮率8.0%であるような芯鞘構造複合延伸低収縮フィラメントを紡糸後に合糸し、同時にインターレースノズルに挿通し、両糸条に流体交絡を施して混繊しボビンに巻き取った。

【0098】

この混繊糸を緯糸とし、酸成分がテレフタル酸100%であるレギュラーポリエステルの50d/48f原糸を経糸として平織物を製織し、実施例9の織物を得た。

【0099】

一方、レギュラーポリエステル100%の50d/18f、沸水収縮率20.0%の半延伸高収縮フィラメントと、同一組成のポリエステル50/18f、沸水収縮率8.0%の低収縮フィラメントとを、紡糸後合糸し、これらを同時に実施例1と同一の条件でインターレースノズルに挿通し、両糸条に流体交絡を施して混繊しボビンに巻き取った。

【0100】

この混繊糸を緯糸とし、酸成分がテレフタル酸100%であるレギュラーポリエステルの50d/48fの原糸を経糸として平織物を製織し、比較例1の織物を得た。

【0101】

実施例9と比較例1の織物に、35kg/cm2の加圧状態で170℃の加熱処理(カレンダー加工)をした後、この織物の耐水圧と形態安定性の測定を行った。その結果を表6に示す。

【表6】

【0102】

〔実施例10〕

ポリエステル延伸糸として、イソフタル酸が酸成分の25モル%を占め、DSC法による測定で実質的に融点ピークを有しない軟化点約150℃の共重合ポリエチレンテレフタレートを芯とし、酸成分がテレフタル酸100%であるポリエチレンテレフタレート(融点255℃、軟化点240℃)を鞘とする芯鞘比率(容積比)1:1で、紡糸延伸熱固定工程を経て得られた残留伸度150%である芯鞘型複合半延伸糸(108d/36f)を用い、これにポリエステル延伸糸(残留伸度30%)を組み合わせ、これを下記に示す条件で仮撚加工糸となした。この仮撚加工糸を経糸緯糸の双方に用いて、平織物を製織し、実施例10の織物を得た。

【0103】

仮撚加工条件

スピンドル回転数:250,000R/M

撚数 : 2,530T/M

ヒーター温度 : 180℃

フィード率 : −5%

巻取率 : +6.2%

一方、レギュラーポリエステルの延伸糸(108d/36f)と、レギュラーポリエステルの未延伸糸(108d/36f)の両者を組み合わせ、実施例2と同一の条件で仮撚加工を行い、仮撚加工糸を得た。

【0104】

この仮撚加工糸を経糸、緯糸の双方に用いて、平織物を製織し、比較例2の織物を得た。

【0105】

実施例10と比較例2の織物に、35kg/cm2の加圧状態で170℃の加熱処理(カレンダー加工)をした後、この織物の耐水圧と形態安定性の測定を行った。その結果を表7に示す。

【表7】

【0106】

〔実施例11〕

芯糸となる合成繊維マルチフィラメント糸として50d/48fのポリエステル延伸糸を用い、鞘糸として、イソフタル酸が酸成分の25モル%を占め、DSC法による測定で実質的に融点ピークを有しない軟化点約150℃の共重合ポリエチレンテレフタレートを芯成分とし、酸成分がテレフタル酸100%であるポリエチレンテレフタレート(融点255℃、軟化点240℃)を鞘成分とする芯鞘比率(容積比)1:1である芯鞘型複合繊維(50d/48f)を用い、これと前記延伸糸とを、下記の条件で通常の仮撚加工に通してスラブヤーンの原糸を得た。

【0107】

このスラブヤーン原糸に170℃の熱処理を施して鞘糸を固定し、その後これを巻き取ってスラブヤーンを完成した。このスラブヤーンは編織時に鞘部分の移動が全くなく、外観、風合とも従来品と異なった優れたものであった。

仮撚加工条件

スピンドル回転数:185,500R/M

撚数 : 3,040T/M

ヒーター温度 : 200℃

仮撚フィード率: −3.1%

巻取率 : +6.2%

巻回糸の張力 : 0〜1g/d

【0108】

〔実施例12〕

62d/48f、沸水収縮率20%のポリエステル延伸糸を芯糸として用い、鞘糸として50d/48f沸水収縮率8%のポリエステル半延伸糸を用いて仮撚加工により芯鞘構造の糸条を形成した。

【0109】

この糸条の鞘部を擦過して糸ずれによるスラブを芯糸上に間歇的に形成せしめた後、更にこの糸条の外周にイソフタル酸が酸成分の25モル%を占め、DSC法による測定で実質的に融点ピークを有しない軟化点約150℃の共重合ポリエチレンテレフタレートを芯成分とし、酸成分がテレフタル酸100%であるポリエチレンテレフタレート(融点255℃、軟化点240℃)を鞘成分とする芯鞘比率(容積比)1:1の芯鞘型複合繊維を有する半延伸糸を巻回させ、スラブヤーン原糸を得た。前記芯鞘型複合繊維はスラブを有する前記糸条の鞘糸を芯糸に固定せしめるために巻回したものである。

【0110】

このスラブヤーン原糸に170℃の熱処理を施して芯鞘型複合繊維を固定し、その後これを巻き取ってスラブヤーンを完成した。このスラブヤーンは芯鞘型複合繊維が形態安定性を有するため、スラブ部分のばらけが全くなく、設計通りに布帛面を形成するのが可能な有用なものであった。

【0111】

(7)内側に非晶質逆転芯鞘型複合繊維を用いた複合糸条の説明

内側に非晶質逆転芯鞘型複合繊維を用いた複合糸条、具体的には異収縮混繊糸、嵩高性加工糸、スラブヤーン、リング糸、モール糸、その他の意匠糸などについて説明する。

【0112】

非晶質逆転芯鞘型複合繊維と組み合わせる他の繊維は、ポリエステル、ポリアミド、ポリオレフィン等の熱可塑性合成繊維、綿、絹、羊毛等の天然繊維、及びレーヨン、アセテートなどの人造繊維よりなる群より選ばれた少なくとも一種の繊維である。

【0113】

複合糸条が異収縮混繊糸である場合、ポリエステル、ポリアミド、ポリオレフィン等の熱可塑性合成繊維、綿、絹、羊毛等の天然繊維、及びレーヨン、アセテート等の人造繊維よりなる群から選ばれた2種以上の沸水収縮率の異なる糸条であって、混繊後の収縮処理により、糸条の内側に高収縮率糸が位置する。したがって高収縮率側の糸として非晶質逆転芯鞘型複合繊維を使用する。さらに嵩高性加工糸とはポリエステル、ポリアミド、ポリオレフィン等の熱可塑性合成繊維、綿、絹、羊毛等の天然繊維、及びレーヨン、アセテート等の人造繊維よりなる群から選ばれた伸度差を有する2種以上の糸からなり、合糸後の仮撚加工により低伸度加工糸が糸条の内側に位置する。よって低伸度加工糸として非晶質逆転芯鞘型複合繊維を使用する。又スラブヤーンは当然、芯糸が糸条の内側を形成するから、芯糸に非晶質逆転芯鞘型複合繊維を使用する。

【0114】

すなわち本複合糸条においては、複合糸条の内側に位置する糸として、非晶質逆転芯鞘型複合繊維を使用することにより、高度の形態安定性を付与するものである。

【0115】

重ねて、各複合糸条の構成を更に具体的に説明すると、まず異収縮混繊糸の場合、前記非晶質逆転芯鞘型複合繊維は沸水収縮率が10〜30%である高沸水収縮率側の糸として使用する。又他の構成糸は沸水収縮率が0〜15%の低沸水収縮率糸として使用し、かつ非晶質逆転芯鞘型複合繊維と他の構成糸の収縮率差が5%以上、好ましくは10%以上となるように選定する。流体交絡する過程としては、紡糸工程中、延伸工程中、又その後の混繊工程中、或は直接紡糸延伸工程中のいずれであってもよい。

【0116】

かかる異収縮混繊糸では、編織形成後の沸水収縮処理等により、高沸水収縮率側の繊維(非晶質逆転芯鞘型複合繊維)は主に糸条の内側に位置する。次いでこれが熱セットされることにより前述の如く高収縮成分(非晶質逆転芯鞘型複合繊維側)が形態安定性を備えることとなる。よって、形態安定性を保持しつつ、低収縮率側の繊維の持つふくらみ等の性質を損なうことがない。

【0117】

次に嵩高加工糸にあっては、前記非晶質逆転芯鞘型複合繊維は低伸度加工糸として使用する。他の構成糸は高伸度加工糸として使用する。両者の伸度差は50%以上である。これにより、最終製品に形成した際、複合糸条の内側に位置する非晶質逆転芯鞘型複合繊維が形態安定性を持ち、尚且、外側に位置する他の構成糸がふくらみを持つため、複合糸条全体としては嵩高な形状を有し、風合いに優れるものとなる。

【0118】

又、スラブヤーンにおいては、芯糸に非晶質逆転芯鞘型複合繊維を使用し、鞘糸に他の構成糸を使用することにより、布帛全体として形態安定性の優れたものとなり、なおかつスラブヤーンが本来有している外観品位及び風合いを失うこともない。

【0119】

本発明における複合糸条を用いて形態安定性を発揮させるためには該複合糸条を布帛全体の少なくとも30%以上より好ましくは50%以上使用することが好ましい。又、織物の経又は緯方向にプリーツ、折目加工を施す場合は、プリーツ線と直行する糸の少なくとも25%以上、好ましくは30%以上、更に好ましくは40%以上を使用することが望ましい。

【0120】

〔実施例13〕

イソフタル酸が酸成分の25モル%を占め、DSC法による測定で実質的に融点ピークを有しない軟化点約150℃の共重合ポリエチレンテレフタレートを芯成分とし、酸成分がテレフタル酸100%であるポリエチレンテレフタレート(融点255℃、軟化点240℃)を鞘成分とする芯鞘比率(容積比)1:1、50d/24fで沸水収縮率21.0%である芯鞘型複合フィラメントと極限粘度0.64のポリエチレンテレフタレートからなる50d/48f、沸水収縮率8.0%である(延伸)低収縮フィラメントとを延伸後に合糸し、同時にインターレースノズルに挿通し、両糸条に流体交絡を施して混繊しボビンに巻き取った。この混繊糸を緯糸とし、酸成分がテレフタル酸100%であるレギュラーポリエステルの50d/48f原糸を経糸として経/緯密度が110本/in×80本/inの平織物を製織し、実施例13の織物を得た。

【0121】

一方、実施例13の芯鞘型複合フィラメントの代わりに50f/24d沸水収縮率22%のレギュラーポリエステルを用いて、後は実施例13と同条件で混繊し緯糸に打ち込んで、比較例3の織物を得た。

【0122】

実施例13と比較例3の織物に、通常のポリエステル布帛の染め、仕上げ加工を施した後、形態安定性の熱セットを実施し、各布帛の形態安定性の測定を行った。その結果を表8に示す。

【0123】

【表8】

【0124】

〔実施例14〕

イソフタル酸が酸成分の25モル%を占め、DSCによる測定で実質的に融点ピークを有しない軟化点約150℃の共重合ポリエチレンテレフタレートを芯とし、酸成分がテレフタル酸100%であるポリエチレンテレフタレートを鞘とする芯鞘型複合繊維で、芯鞘比率(容積比)が1:1で、残留伸度が32%であり延伸糸(75d/36f)と、これに残留伸度121%のポリエステル半延伸糸を引き揃えて交絡処理した後、これを下記に示す条件で仮撚し、200d/73fの嵩高加工糸となした。この加工糸を経糸緯糸の双方に用いて、平織物を製織し、実施例14の織物を得た。

【0125】

仮撚加工条件

スピンドル回転数:250,000R/M

撚数 : 2,530T/M

ヒーター温度 : 180℃

フィード率 : −5%

巻取率 : +6.2%

一方、残留伸度が28%であるレギュラーポリエステルの延伸糸(75d/36f)と、残留伸度が121%であるレギュラーポリエステルの半延伸糸(115d/36f)の両者を組合せ、実施例14と同一の条件で仮撚加工を行い、200d/72f)の仮撚加工糸を得た。

【0126】

この仮撚加工糸を経糸、緯糸の双方に用いて、平織物を製織し比較例4の織物を得た。

【0127】

実施例14と比較例4の織物に、実施例13と同加工を施し、形態安定性の測定を行った。その結果を表9に示す。

【0128】

【表9】

【0129】

〔実施例15〕

イソフタル酸が酸成分の25モル%を占め、DSC法による測定で実質的に融点ピークを有しない軟化点約150℃の共重合ポリエチレンテレフタレートを芯成分とし、酸成分がテレフタル酸100%であるポリエチレンテレフタレート(融点255℃、軟化点240℃)を鞘成分とする芯鞘比率(容積比)1:1である芯鞘型複合繊維(50d/24f)を芯糸とし、鞘糸として50d/96fのポリエステル延伸糸を用い、下記の条件で通常の仮撚加工に通して実施例15の仮撚スラブヤーンを得た。

【0130】

スピンドル回転数:185,500R/M

撚数 : 3,040T/M

ヒーター温度 : 200℃

鞘糸のオーバーフィード率 : +50%

仮撚フィード率 : −3.1%

巻取率 : +6.2%

巻回糸の張力 : 0〜1g/d

一方、芯糸に芯鞘複合繊維の代わりに、酸成分がテレフタル酸100%の50d/24fのポリエチレンテレフタレート糸を使用して実施例15と同一の条件で比較例3のスラブヤーンを製造した。

【0131】

このようにして得た実施例15および比較例4のスラブヤーンを経糸に、75d/36fの通常加工糸を用いた朱子織物(5枚朱子3飛び)の緯糸に打ち込んで製織した。尚、実施例15−1は上記方法で製造されたスラブヤーンが緯糸の25%を占め、実施例15−2は50%を占める。また、比較例4はスラブヤーンが緯糸の50%を占める。この織物に通常のポリエステル加工を施した後、形態安定性の測定を行った。その結果を表10に示す。

【0132】

【表10】

【0133】

(8)エンボス織物の説明

逆転芯鞘型複合繊維を用いた織物に対するエンボス加工について説明する。

【0134】

構成単糸を非晶質逆転芯該鞘型複合繊維により構成したマルチフィラメントは、経糸及び/又は緯糸用としてその一部又は全部に使用する。その使用比率が最も低いのは、経糸又は緯糸のみに使用した場合であるが、かかる場合でも、少なくともその30%に使用する。これが30%未満となると、防水性と形態安定性の乏しいものとなり、本発明の目的を達成することはできない。経糸又は緯糸上の配置状態は当然均等にし、本質的に交織が好ましい。また、非晶質逆転芯鞘型複合繊維と交織するマルチフィラメントとしては、通常使用されているレギュラータイプのポリアミドフィラメント及びポリエステルフィラメントのマルチフィラメント並びにその加工糸が挙げられる。

【0135】

かかる織物において、経糸方向及び緯糸方向の織物カバーファクター[繊度(デニール)0.5×打ち込み本数(本/インチ]の和をTCFとすると、このTCFの範囲を800>TCF>2500、にすることが必要である。TCFが2500以上になると鮮明な柄の現出、特に形際の明瞭化が困難となり、又800以下になると耐久性のある織物の製織は困難となる。

【0136】

非晶質逆転芯鞘型複合繊維を用いた織物は、織成後、通常のエンボス過程前の前処理である精練過程、液流を使用するリラックス過程、必要に応じて実施する染色過程、及び仕上過程等を順次経由した後、エンボスカレンダー加工機に送られる。

【0137】

通常のエンボスカレンダー加工機においては、凸状模様の彫刻を有する硬質加熱ロールとこれと対をなす凹側の軟質ロールの両者を、適当な圧力で圧着させながら回転させ、両ロール間に型押し対象の織物を導入することによりこれへエンボス模様を形成している。そして前記凸部と凹部の高低差は1mm以上を必要としており、1mm未満では十分な凹凸模様を形成することは難しいとされている。

【0138】

本発明による織物は、図柄作成を加熱下の加圧による織地の凹凸に依存するのではなく、低軟化点且非晶質のポリマーからなる芯成分又は鞘成分を、エンボス加工機の硬質加熱ロールにより押圧させ、そのフィラメント径を変形・増大せしめることで加熱ロールに画かれた凸状模様を織地上に形成する。

【0139】

前記エンボス加工過程における織地の変形状態から、本発明織物を製造する装置においては、柄形成用の凸部と凹部の高低差をそれほど必要としない。このため、凸状模様を有する硬質加熱ロールと平滑面を有する軟質ロールの組み合わせでも容易に柄形成を実施し得る。通常、エンボスロール対の加圧力は10kg/cm2程度必要とされるが、本発明にかかる織物では5kg/cm2程度で実施することが可能である。

【0140】

本発明の織物を得るために重要な加工条件の一つは柄模様を有する硬質加熱ロールの表面温度である。

【0141】

非晶質逆転芯鞘型複合繊維の鞘成分として、レギュラーポリエステル繊維又はレギュラーポリアミド繊維を用いた場合は表面温度を160〜190℃の範囲にするのが適切であり、接圧時間は1秒以上であれば、鮮明で且耐久性に優れたエンボス加工織物を製造し得る。

【0142】

〔実施例16〕

下記の3種の原糸を準備した。

原糸a16−イソフタル酸(IPA)が酸性分の25モル%を占め、DSC法による測定で、実質的に融点ピークを有しない、軟化点約150℃の共重合ポリエチレンテレフタレートを芯とし、酸性分がテレフタル酸100%であるポリエチレンテレフタレート(融点255℃、軟化点240℃)を鞘とする芯鞘型複合繊維を芯鞘比率(容積比)1:1で紡糸し、75d/24fの糸とした。

原糸c16−酸性分がテレフタル酸100%であるレギュラーポリエステルの75d/24fの糸。

【0143】

これら2種の原糸に対して夫々、1000T/Mの追撚を施して試験用緯糸とした。一方酸成分がテレフタル酸100%であるレギュラーポリエステル75d/36fの糸に、1000T/Mの追撚を施して共通して使用する試験用経糸とした。

【0144】

このようにして得た経緯糸を夫々、WJL織機により、経密度71本/インチ、緯密度75本/インチの平織に製織し、試験反A,Cとなし、この試験反に夫々、精練、液流によるリラックス、190℃の予備セット、130℃の染色、160℃の仕上セットを施してエンボス加工用原布A16・C16とした。

【0145】

これら2反の原布A16・C16を夫々エンボス加工機に仕掛け、所定の花柄模様を施した加熱ロール(170℃)と平坦面を有する軟質ゴムロール(常温)間に通して完成されたエンボス加工織物を得た。両ロールの接圧は5kg/cm2、接触時間は1秒である。以上三種の加工織物のエンボス加工直後及び洗濯10回後の形態安定性の試験結果を表11に示す。尚、形態安定性は直径10mmのガラス管に試験織物を巻きつけ、熱セットし、冷却し、広げた状態で100g/cm2の荷重を載せ、5分後、荷重を取り除いた時の巻き状態と花柄の残留状態を目視判断した。

【0146】

【表11】

【0147】

本発明において、経糸方向の織物カバーファクターとは、経糸密度(本/インチ)×(経糸デニール)0.5の平方根を示し、又緯糸方向の織物カバーファクターとは、緯糸密度(本/インチ)×緯糸デニールの平方根を示す。本発明において定義するTCFとは、前記両者の和である。

【0148】

(9)耐水性布帛の説明

芯成分の融点が鞘成分の融点より低い逆転芯鞘型複合繊維は、これを使用した布帛に、カレンダー加工等の加圧熱処理を施すことによって優れた耐水性を得ることができ、傘地用生地や袋物用生地に用いると好適である。以下、かかる耐水性布帛について説明する。

【0149】

かかる発明においては、高圧下の熱セットにより水不透性とするものであるから、モノフィラメントは織糸に適さない。袋物用生地としては、総デニールが100デニール以上、好ましくは200〜500デニールのマルチフィラメントであることを要す。総デニールが100デニール未満であると、袋物用生地としての物性が不十分となる。

【0150】

又単糸デニールは通常4〜15デニール程度が好ましく、単糸強力は2g/d以上であることを要する。

【0151】

又、傘地用生地としては、総デニールが300デニール以下、好ましくは30〜150デニールのマルチフィラメントであることを要す。総デニールが300デニールを超えると傘地用生地として細密さに欠け、一方30デニールより細くなると、強度不足と過剰な柔軟さにより取扱いが困難となる。

【0152】

又、単糸デニールは通常1〜8デニールが好ましく、単糸強力は2g/d以上であることを要する。

【0153】

構成単糸を逆転芯鞘型複合繊維により構成した前記マルチフィラメントは経糸及び/又は緯糸用としてその一部、又は全部に使用する。その使用比率が最も低いのは、経糸又は緯糸のみに使用した場合であるが、かかる場合でも、少なくともその20%に使用する。これが20%未満となると、防水性と形態安定性の乏しいものとなり、本発明の目的を達成することはできない。経糸又は緯糸上の配置状態は当然均等にし、本質的に交織が好ましい。

【0154】

逆転芯鞘型複合繊維と交織するマルチフィラメントとしては、生地として通常使用されるポリアミドフィラメント、ポリエステルフィラメントのマルチフィラメント及びその加工糸が挙げられる。

【0155】

耐水性織物はこのような糸条を経糸及び/又は緯糸に用いて織成するが、十分な防水性を得るには、織成に際して密度を高めにすることが必要である。経糸方向及び緯糸方向の織物カバーファクター[(繊度(デニール))0.5×打ち込み本数(本/インチ)]の和をTCFとすると、3500>TCF>800の範囲、好ましくは、3500>TCF>1200の範囲にある高密度にすることが重要である。TCFが800未満になると、カレンダー加工等を使用した加圧下での熱セットにより織組織の間隙を十分に詰めることができず、又、3500以上では製織性に難点がある。使用される織物の組織は、平織及びその変化織、綾織及びその変化織、朱子織及びその変化織が好ましい。

【0156】

又、本発明にかかる生地は、本質的には撥水加工及び防水加工が不必要であり、その点に重要な特徴があるが、必要に応じてこれらの処理を公知の方法で行うことが出来る。例えば、アクリル系、シリコン系或はフッ素系の撥水剤をスプレー法、バッチング法、浸漬法、コーティング法等の方法で付与し得る。

【0157】

また、かかる耐水性布帛に用いる逆転芯鞘型複合繊維の芯成分には、前述した、JIS K 7196の熱機械分析法で測定した芯成分の軟化点が鞘成分の軟化点より20℃以上低く、前記芯成分が、窒素雰囲気下、10℃/分の昇温速度で加熱する示差熱分析法で融点ピークを生じない実質的に非晶質のポリマーを用いることが好ましい。

【0158】

〔実施例17〕

以下、実施例について具体的に説明するが、実施例中の耐水圧はJIS L−1092A法(静水圧法)によるものであり、又形態安定性は直径10mmのガラス管に試料を巻きつけ、160℃×3分の熱セットをし、冷却し、広げた状態で100g/cm2の荷重を載せ、5分後、荷重を取り除いた時の巻き状態を目視判断した。

【0159】

袋物用として、下記二種の原糸を準備した。

イソフタル酸(IPA)が酸成分の25モル%を占め、窒素雰囲気下、10℃/分の昇温速度で加熱する示差熱分析法(DSC法)で融点ピークを生じない実質的に非晶質の軟化点150℃の共重合ポリエチレンテレフタレートを芯とし、ポリアミドを鞘とする芯鞘型複合繊維を芯鞘比率(容積比)1:1で紡糸し、210d/16fの糸を得た。これを原糸a17とした。

一方、通常工程によって得られたレギュラーポリアミドからなる210d/16fの糸を原糸b17とした。

【0160】

原糸a17と原糸b17を夫々経糸及び緯糸に用いて加工揚りの経緯糸密度が64本/インチ×46本/インチとなるように平織物を製造し、これらの布帛を夫々ポリエステル平織物、ポリアミド平織物の加工と同様の工程及び条件で染色(液流型染色機)と、加圧下の熱セットを含む仕上加工を行った。

このようにして得た袋物用生地に、原糸a17のものには撥水加工をせず、原糸b17のものにはフッ素系撥水剤を用いて通常の撥水処理を施した。

【0161】

両者の防水性と形態安定性を測定した結果、表12に示す結果を得た。

【表12】

【0162】

傘地用として下記二種の原糸を準備した。

実施例17の原糸a17に用いた芯鞘型複合繊維と同様の成分からなる75d/24fの糸を原糸c17とする。一方、通常工程によって得られたレギュラーポリエステルからなる75d/24fの糸を原糸d14とする。

【0163】

原糸c17と原糸d17を夫々経糸及び緯糸に用いて加工揚りの経緯糸密度が100本/インチ×90本/インチとなるように平織物を形成し、この織物をA17織物とする。一方、原糸d17を経緯糸の両方に用いて加工揚りの経緯糸密度が100本/インチ×90本/インチとなるように平織物を形成し、この織物をB17織物とする。

このようにして得た傘地用生地に、95℃の精練→185℃、20秒のセット→ビーム染色機を用いた染色→アクリル樹脂による120℃のコーティング→フッ素系樹脂による170℃の撥水処理を施して完成された二種の傘地を得た。両者の防水性と形態安定性を測定した結果、表13に示す結果を得た。

【0164】

【表13】

本発明において、織物カバーファクターTCFとは、経糸及び緯糸についての[(繊度(デニール))0.5×打ち込み本数(本/インチ)]の和である。

[発明の効果]

【0165】

以上のように、本発明の複合繊維は優れた形態安定性を有するため、種々の用途に使用可能であり、例えば、プリーツをつけたカーテンや衣料、造花、扇子、電気の傘、レインコート、ウインドブレーカー、雨傘、テント、自動車カバー、鞄地、手袋、鯉のぼり、提灯等に非常に効率よく使用できるものとなり、一定形状に成形した状態で熱セットすることにより、形態保持性を持った製品を得ることができる。特に、ウレタン弾性糸のカバリング糸、造花の素材、かつらの人工毛髪、エンボス加工織物等に使用した場合は、極めて顕著な効果を得ることができる。

【0166】

更に、かかる複合繊維を用いた布帛は、加圧下で熱セットを行うことにより優れた耐水性を得ることもできる。

【0167】

なお、本発明において、布帛とは織物、編物、不織布のいずれをも意味するものであり、前述の如き芯鞘型複合繊維は、これら布帛を構成する糸の少なくとも一部に使用されればよい。ただし、熱セットにより耐水性ある製品を得る場合には、布帛全体に均一に配置されている必要がある。

【図面の簡単な説明】

【0168】

【図1】本発明のかつらを内側から見た平面図である。

【図2】図1の外側の側面図である。

【図3】本発明のかつらの別の実施例に用いられたレギュラーまたは複合フィラメントの表面を示す拡大図である。

【図4】本発明のかつらの別の実施例に用いられた塗膜体の断面を示す拡大断面図である。

【特許請求の範囲】

【請求項1】

JIS K 7196の熱機械分析法で測定した芯成分の軟化点が鞘成分の軟化点より20℃以上低い芯鞘型複合繊維で、前記芯成分が外部に露出することのない芯鞘構造を有する複合繊維を鞘糸とし、ウレタン弾性糸を芯糸とするカバリング糸。

【請求項2】

JIS K 7196の熱機械分析法で測定した芯成分の軟化点が鞘成分の軟化点より20℃以上低い芯鞘型複合繊維で、前記芯成分が外部に露出することのない芯鞘構造を有する複合繊維、およびウレタン弾性糸からなる織編物に、織編後の加熱加圧処理を施すことにより表面平滑性を与えた布帛。

【請求項1】

JIS K 7196の熱機械分析法で測定した芯成分の軟化点が鞘成分の軟化点より20℃以上低い芯鞘型複合繊維で、前記芯成分が外部に露出することのない芯鞘構造を有する複合繊維を鞘糸とし、ウレタン弾性糸を芯糸とするカバリング糸。

【請求項2】

JIS K 7196の熱機械分析法で測定した芯成分の軟化点が鞘成分の軟化点より20℃以上低い芯鞘型複合繊維で、前記芯成分が外部に露出することのない芯鞘構造を有する複合繊維、およびウレタン弾性糸からなる織編物に、織編後の加熱加圧処理を施すことにより表面平滑性を与えた布帛。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2007−31930(P2007−31930A)

【公開日】平成19年2月8日(2007.2.8)

【国際特許分類】

【出願番号】特願2006−259013(P2006−259013)

【出願日】平成18年9月25日(2006.9.25)

【分割の表示】特願2002−196376(P2002−196376)の分割

【原出願日】平成9年1月30日(1997.1.30)

【出願人】(305037123)KBセーレン株式会社 (97)

【Fターム(参考)】

【公開日】平成19年2月8日(2007.2.8)

【国際特許分類】

【出願日】平成18年9月25日(2006.9.25)

【分割の表示】特願2002−196376(P2002−196376)の分割

【原出願日】平成9年1月30日(1997.1.30)

【出願人】(305037123)KBセーレン株式会社 (97)

【Fターム(参考)】

[ Back to top ]