カバーテープ、カバーテープの製造方法及び電子部品梱包体

【課題】キャリアテープにヒートシールした後に生じる弛みを十分に軽減することが可能な、カバーテープを提供すること。

【解決手段】80〜200℃の間に、流れ方向及び該流れ方向に垂直な幅方向

の少なくとも一方向において熱収縮率が5%以上となる温度を有する、カバーテープ。

【解決手段】80〜200℃の間に、流れ方向及び該流れ方向に垂直な幅方向

の少なくとも一方向において熱収縮率が5%以上となる温度を有する、カバーテープ。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、カバーテープ、カバーテープの製造方法及び電子部品梱包体に関する。

【背景技術】

【0002】

従来、電子部品を搬送する方法として、電子部品を包装材に封止して搬送するテーピングリール方式が知られている。このテーピングリール方式では、テープの長さ方向に一定間隔で電子部品収納用のポケットを設けたキャリアテープに電子部品を挿入し、その後、上部からカバーテープをヒートシールして電子部品を封止し、テープをリール状に巻き取り保管、搬送する方式である。

【0003】

リール状に巻き取られた包装体は、実装機メーカーへ搬送され、回路基板などの作製工程において、カバーテープがキャリアテープから剥離され、収納されていた電子部品がエアー吸着ノズルで吸着され、回路基板上に実装される。

【0004】

電子部品の包装材として用いられるカバーテープとして、例えば、特許文献1には、基材層として、ポリエステル、ポリプロピレン、ナイロン等の二軸延伸フィルムを用いた電子部品包装用カバーテープが記載されている。また、特許文献2には、基材層、中間層、シーラント層を有し、該中間層が特定の加熱収縮性を有し、該基材層と該中間層とが特定の厚みを有するカバーテープが開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−312489号公報

【特許文献2】特開2010−76832号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に記載の電子部品包装用カバーテープを、キャリアテープにヒートシールすると、当該カバーテープに弛みが生じるという問題があった。

【0007】

また、特許文献2に記載のカバーテープでは、特定の加熱収縮性を有した中間層を用い、且つ、基材層及び中間層を特定の厚みとすることで、ヒートシール後のカバーテープの弛みを軽減しようとしている。しかしながら、特許文献2に記載のカバーテープでも、ヒートシールした後に生じる弛みの軽減が十分であるとはいえなかった。

【0008】

本発明は、上記事情に鑑みてなされたものであり、キャリアテープにヒートシールした後に生じる弛みを十分に軽減することが可能な、カバーテープを提供することを目的とする。また、本発明は、上記カバーテープを製造するための製造方法及び上記カバーテープを用いた電子部品梱包体を提供することを目的とする。

【課題を解決するための手段】

【0009】

すなわち本発明は、80〜200℃の間に流れ方向(以下、場合により「MD」と称する。)及び該流れ方向と垂直な幅方向(以下、場合により「TD」と称する。)の少なくとも一方向において熱収縮率が5%以上となる温度を有する、カバーテープを提供する。

【0010】

本発明に係るカバーテープは、上記構成を有することにより、従来のカバーテープで生じていたヒートシール後の弛みを、十分に軽減することができる。すなわち、本発明に係るカバーテープによれば、キャリアテープにヒートシールした後も弛みなくタイトなテーピングが可能である。

【0011】

本発明に係るカバーテープは、下記式(i)、(ii)及び(iii)を満たす温度T1及び温度T2を有することが好ましい。

0℃<T1−T2≦60℃ (i)

S1−S2≧20% (ii)

80℃≦T1≦200℃ (iii)

60℃≦T2 (iv)

[式中、S1は温度T1における熱収縮率(%)を示し、S2は温度T2における熱収縮率S2(%)を示す。]

【0012】

上記構成を有するカバーテープによれば、ヒートシール後の弛みを一層軽減することができるとともに、ヒートシール前後における寸法変化が十分に抑制される。すなわち、上記構成を有するカバーテープによれば、ヒートシール後の弛みの軽減と寸法変化の抑制とを同時に達成することができる。

【0013】

上記効果が奏される理由は必ずしも明らかではないが、以下のように考えられる。すなわち、テーピングリール方式において、カバーテープは、キャリアテープの電子部品収納用ポケットを覆うように配置され、該ポケットの幅方向の両縁部でヒートシール用コテにより加熱加圧され、ヒートシールされる。

【0014】

ここで、カバーテープは、ヒートシール用コテが直に接する被加熱部のみならず、その周囲(例えば、電子部品収納用ポケットの上部に位置する箇所)も不可避的に加熱される。例えば、ヒートシール用コテの温度をT1としたとき、その周囲はT1より低い温度(例えばT2)に加熱されるものと考えられる。このとき、例えば特許文献2に記載のカバーテープでは、被加熱部とそれ以外の箇所とが同程度の熱収縮をすることにより、カバーテープ全体として寸法変化が生じてしまうおそれがある。

【0015】

これに対して、上記構成を有するカバーテープによれば、被加熱部にかかる温度(例えばT1)において十分な熱収縮率を有するために、ヒートシール後の弛みは十分に軽減される。その一方で、上記(ii)式に示すようにT1における熱収縮率とT2における熱収縮率とでは20%以上差があるため、熱加熱部以外の箇所では熱加熱部よりも熱収縮が抑制され、カバーテープ全体としての寸法変化が抑えられると考えられる。

【0016】

本発明に係るカバーテープは、例えば、基材層と、シール層と、該基材層及び該シール層の間に配置された中間層とを備えるものとすることができる。

【0017】

この場合に、本発明に係るカバーテープは、上記中間層がポリオレフィン系樹脂を含む樹脂組成物を含有し、該樹脂組成物のゲル分率が5〜80質量%であることがより好ましい。

【0018】

本発明のカバーテープにおいて、中間層は、ヒートシール用コテによる加熱加圧に際し、加圧を均一に分散させるクッション層として機能するものと考えられる。このような中間層が上記構成を有することにより、カバーテープとキャリアテープとの剥離強度が一層安定化される。また、上記構成を有するカバーテープによれば、中間層の流動が十分に抑制されることに起因して、カバーテープの幅方向の端部に浮き上がりが生じることを一層抑制することができるようになる。

【0019】

なお、ここで「ゲル分率」とは、以下の方法で測定される値を示す。すなわち、測定対象試料の初期質量を測定した後、沸騰パラキシレン中に12時間浸漬し、不溶解分を抽出し、乾燥後の不溶解分の質量を測定する。そして、次式により算出した値を「ゲル分率」とする。

ゲル分率(質量%)=(不溶解分の質量/測定対象試料の初期質量)×100

【0020】

本発明に係るカバーテープは、上記シール層の厚みが、上記カバーテープ全体の厚みの0.5〜15%であることが好ましい。

【0021】

シール層の厚みが上記範囲内であるカバーテープは、キャリアテープとの接着性に一層優れるとともに、より高い剛性を有するものとなる。このような高い剛性を有するカバーテープによれば、梱包した電子部品の揺動を一層抑制することができる。

【0022】

本発明に係るカバーテープは、シール層の表面固有抵抗値が、1×104〜1×1013Ωであることが好ましい。このようなカバーテープによれば、ヒートシール後のカバーテープをキャリアテープから剥離する際の静電気発生を抑止することができる。

【0023】

本発明はまた、上述したカバーテープを製造するためのカバーテープの製造方法を提供する。本発明に係るカバーテープの製造方法は、上記基材層を構成する樹脂組成物を含む第一の層構造と、上記中間層を構成する樹脂組成物を含む第二の層構造と、を少なくとも有する積層体を加熱延伸する工程を備える。

【0024】

本発明に係るカバーテープの製造方法によれば、上述したカバーテープを、容易に製造することができる。

【0025】

本発明はまた、本発明に係るカバーテープを用いた電子部品梱包体を提供する。

【0026】

本発明に係る電子部品梱包体によれば、本発明に係るカバーテープを用いているため、タイトなテーピングが施されており、電子部品梱包体の搬送に際する電子部品の揺動を抑制することができる。

【発明の効果】

【0027】

本発明によれば、キャリアテープにヒートシールした後に生じる弛みを十分に軽減することが可能な、カバーテープを提供することができる。また、本発明によれば、上記カバーテープを製造するための製造方法及び上記カバーテープを用いた電子部品梱包体を提供することができる。

【図面の簡単な説明】

【0028】

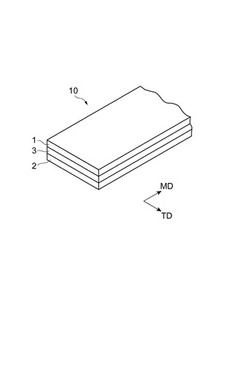

【図1】本発明のカバーテープの好適な一実施形態を示す模式斜視図である。

【図2】電子部品が挿入されたキャリアテープを示す模式上面図である。

【図3】本発明の電子部品梱包体の好適な一実施形態を示す模式上面図である。

【図4】電子部品梱包体の製造方法の好適な一実施形態を示す模式断面図である。

【発明を実施するための形態】

【0029】

以下、図面を参照しつつ本発明の好適な実施形態について詳細に説明する。なお、本発明は以下の実施形態に限定されるものではなく、その要旨の範囲内で種々変形して実施することができる。

【0030】

図1は、本発明のカバーテープの好適な一実施形態を示す模式斜視図である。図1に示すカバーテープ10は、シール層1と、基材層2と、シール層1及び基材層2の間に配置された中間層3と、を備える。そして、カバーテープ10は、80〜200℃の間に、流れ方向(MD)及び該流れ方向に垂直な幅方向(TD)の少なくとも一方向において熱収縮率が5%以上となる温度を有する。なお、図1において中間層3は単層構造を有するものとしているが、中間層3は多層構造を有するものであってもよい。

【0031】

本実施形態に係るカバーテープ10は、上記構成を有することにより、従来のカバーテープで生じていたヒートシール後の弛みを、十分に軽減することができる。すなわち、本実施形態に係るカバーテープ10によれば、キャリアテープにヒートシールした後も弛みなくタイトなテーピングが可能である。

【0032】

本実施形態に係るカバーテープは、例えば、上述したテーピングリール方式における電子部品包装用カバーテープとして使用される。図2は、テーピングリール方式において用いられる、電子部品が挿入されたキャリアテープを示す模式上面図である。キャリアテープ20は、キャリアテープ20の長さ方向Aに一定間隔で電子部品収納用ポケット21が設けられている。そして、当該ポケット21内に電子部品30が挿入されている。

【0033】

図3は、図2で示すキャリアテープの上部からカバーテープをヒートシールして電子部品を封止してなる、電子部品梱包体を示す模式上面図である。電子部品梱包体11は、電子部品30が挿入されたキャリアテープ20の上部に、カバーテープ10がヒートシールされている。このような電子部品梱包体11は、テープ状であるため、リール状に巻き取り保管、搬送することができる。

【0034】

リール状に巻き取られた電子部品梱包体11は、実装機メーカー等へ搬送され、回路基板などの作製工程において、カバーテープ10がキャリアテープ20から剥離され、収納されていた電子部品30がエアー吸着ノズル等で吸着され、回路基板上に実装される。

【0035】

図4は、電子部品梱包体の製造方法の一実施形態を示す模式断面図である。図4(a)は、図2に示すキャリアテープ20の模式断面図であり、キャリアテープ20が備える電子部品収納用ポケット21には、電子部品30が挿入されている。

【0036】

本実施形態に係る電子部品梱包体の製造方法においては、まず図4(b)に示すように、カバーテープ10を、電子部品30が挿入されたキャリアテープ20の電子部品収納用ポケット21を覆うように配置する。ここで、カバーテープ10は、キャリアテープ20の電子部品収納用ポケット21が形成されている面と、シール層1とが対向するように配置される。

【0037】

次いで、図4(c)に示すように、電子部品収納用ポケット21の幅方向(図2におけるB方向)の両縁部において、カバーテープ10がヒートシール用コテ50により加熱加圧される。ここで、ヒートシール用コテ50の加熱温度は、カバーテープ10のMD及びTDの少なくとも一方向における熱収縮率が5%以上となる温度であることが好ましい。このような温度でヒートシールすることにより、カバーテープ10の弛みが一層軽減される。

【0038】

図4(d)は、本実施形態に係る電子部品梱包体の製造方法により製造される電子部品梱包体を示す模式断面図である。電子部品梱包体11は、上記のカバーテープ10により弛みなくタイトなテーピングが施されている。そのため、電子部品梱包体11に収納された電子部品30は、輸送時の振動等により電子部品収納用ポケット21の外へ移動したり、電子部品収納用ポケット21内で過剰に揺動したりすることなく、安定に電子部品梱包体11中に保持される。

【0039】

以下、本実施形態に係るカバーテープ10について詳細に説明する。

【0040】

電子部品梱包体11に用いられるカバーテープ10は、例えば、次のような特性を有することが好ましい。すなわち、(1)キャリアテープ20に対して良好な接着強度を有すること、(2)キャリアテープから剥離する際に、安定した剥離が可能であること、(3)キャリアテープから剥離する際に発生する剥離帯電によって電子部品30が電子部品収納用ポケット21から飛び出すのを抑制する、いわゆる帯電防止性に優れていること、(4)搬送時における電子部品収納用ポケット21からの電子部品30の乗り移りや、搬送時の振動による電子部品30の破損を防ぐために、電子部品30の位置規制に優れていること、という特性を有することが好ましい。

【0041】

しかしながら、従来のカバーテープでは、ヒートシール後に弛みが生じやすく、(1)電子部品収納用ポケット31の上部に不要な空間が形成されてしまう、(2)電子部品収納用ポケット31間において、キャリアテープ20とカバーテープとの間に隙間が形成されてしまう、といった問題がある。上記問題(1)によれば、電子部品30が電子部品収納用ポケット21中で不要に揺動し、破損する場合がある。また、上記問題(2)によれば、輸送時における電子部品収納用ポケット21から、キャリアテープ20とカバーテープとの隙間に、電子部品30が乗り移ってしまう場合がある。

【0042】

これに対して、本実施形態に係るカバーテープ10は、上記構成を有することにより、従来のカバーテープで生じていたヒートシール後の弛みを、十分に軽減することができる。すなわち、本実施形態に係るカバーテープ10によれば、キャリアテープ20にヒートシールした後も弛みなくタイトなテーピングが可能である。そのため、カバーテープ10を用いた電子部品梱包体11は、電子部品30の位置規制に優れたものとなる。

【0043】

本実施形態に係るカバーテープ10は、80〜200℃の間に、MD及びTDの少なくとも一方向において熱収縮率が、好ましくは5〜90%、より好ましくは7〜85%、さらに好ましくは8〜80%、となる温度を有する。このようなカバーテープ10によれば、熱収縮率が上記範囲となる温度でヒートシールを行うことで、一層弛みが軽減されたテーピングが可能となる。

【0044】

本実施形態に係るカバーテープ10は、MD及びTDの少なくとも一方向において、下記式(i)及び(ii)を満たす温度T1(℃)と、温度T2(℃)とを有することが好ましい。なお、式中、S1は温度T1における熱収縮率(%)を示し、S2は温度T2における熱収縮率S2(%)を示す。

0℃<T1−T2≦60℃ (i)

S1−S2≧20% (ii)

80℃≦T1≦200℃ (iii)

60℃≦T2 (iv)

【0045】

すなわち、例えばカバーテープ10は、MD及びTDの少なくとも一方向において、140℃における熱収縮率(S1)と80℃における熱収縮率(S2)との差(S1−S2)が20%以上であると、好ましい。

【0046】

このようなカバーテープ10によれば、ヒートシール後の弛みを一層軽減することができるとともに、ヒートシール前後における寸法変化が十分に抑制される。すなわち、上記構成を有するカバーテープ10によれば、ヒートシール後の弛みの軽減と寸法変化の抑制とを同時に達成することができる。

【0047】

上記効果が奏される理由は必ずしも明らかではないが、以下のように考えられる。すなわち、ヒートシール用コテ50により加熱加圧される際に、カバーテープ10は、ヒートシール用コテ50が直に接する被加熱部のみならず、その周囲(例えば、電子部品収納用ポケット21の上部)も不可避的に加熱される。このとき加わる温度は、被加熱部とその周囲とで異なる。ここで例えば、従来のカバーテープでは、温度による熱収縮率の差が少ないために、被加熱部とその周囲とが同程度の熱収縮を起こし、カバーテープ全体として寸法変化が生じてしまうおそれがある。

【0048】

これに対して、上記構成を有するカバーテープ10によれば、被加熱部にかかる温度(例えばT1)において十分な熱収縮率を有するために、ヒートシール後の弛みは十分に軽減される。その一方で、被加熱部の周囲では、被加熱部の周囲にかかる温度(例えばT2)における熱収縮率が低いため、被加熱部よりも熱収縮が抑制される。被加熱部の周囲における熱収縮が抑制されることにより、カバーテープ10全体としての寸法変化が抑えられるものと考えられる。

【0049】

ここで、所定温度における熱収縮率は以下の方法により決定される。まず、カバーテープ10を100mm角に切断したフィルム試料を所定温度に設定したエアーオーブン式恒温槽に入れ、自由に収縮する状態で10分間加熱処理した後、MD及びTDに関してそれぞれ向き合う辺の中心点間距離を測定してフィルムの収縮量を求め、元の寸法(加熱処理の前のそれぞれ向き合う辺の中心点間距離)で割った値の百分率を算出する。そして、これを2回繰り返し、MD及びTDそれぞれについて、その2回の測定結果の相加平均値を算出し、この相加平均値を、MD及びTDそれぞれの所定温度における熱収縮率とする。

【0050】

また、カバーテープの弛みは、例えば、以下の方法で測定される。すなわち、ヒートシール後のカバーテープ10のMD及びTDの変位をレーザー顕微鏡により計測する。MD及びTDでのカバーテープ10の変位差は100μm以下であることが好ましく、より好ましくは70μm以下であり、さらに好ましくは50μm以下である。MD及びTDでの変位差が100μm以下である場合、カバーテープ10の弛みが少なく、キャリアテープ20とカバーテープ10との間に隙間が少なく、搬送時の振動による電子部品30の損傷が防止できると共に、電子部品30が電子部品収納用ポケット21から乗り移ることを防止できる点で好ましい。

【0051】

カバーテープ10は、MD及びTDの少なくとも一方向において、60℃における熱収縮率が5%以下であることが好ましい。また、カバーテープ10は、MD及びTDのいずれの方向においても、60℃における熱収縮率が5%以下であることがより好ましい。このようなカバーテープは、保管時におけるカバーテープの寸法変化が抑制されるため、保存安定性に優れる。

【0052】

カバーテープ10のシール層1の表面固有抵抗値は、好ましくは1×104〜1×1013Ωであり、より好ましくは1×107〜1×1011Ωである。シール層1の表面固有抵抗値が1×1013Ω以下であると、キャリアテープから剥離する際に発生する剥離帯電によって電子部品30が電子部品収納用ポケット21から飛び出すことを十分に抑制することができる。

【0053】

カバーテープ10の剥離強度は、好ましくは10〜130gであり、より好ましくは20〜100gである。剥離強度が10g以上であると、輸送時や保管時の振動などによりカバーテープ10がキャリアテープ20から剥離し難くなり、包装されている電子部品30の紛失を防ぐことができる。また、剥離強度が130g以下であると剥離時にカバーテープ10が破れる等の不具合が低減される。

【0054】

カバーテープ10の厚みは、好ましくは10〜100μmであり、より好ましくは20〜90μmである。カバーテープの厚みが10μm以上であれば、テーピング機械でのテープの走行性が安定する点で好ましく、カバーテープの厚みが100μm以下である場合、ヒートシール時に安定した剥離強度が得られやすい点で好ましい。

【0055】

図1等において、カバーテープ10はシール層1、基材層2及び中間層3をそれぞれ1層ずつ有するものとして説明したが、本発明のカバーテープはこのような形態に限定されるものではない。本発明のカバーテープは、シール層を複数備えることもでき、基材層を複数備えることもでき、中間層を複数備えることもできる。例えば、本発明のカバーテープは、基材層/中間層/基材層/シール層の順に積層されたものであってもよい。また、本発明のカバーテープは、シール層、基材層及び中間層以外の層を更に備えていてもよい。

【0056】

次に、カバーテープ10を構成する各層について詳述する。

【0057】

[シール層1]

シール層1は、キャリアテープ等の被包装体との接着面を構成する層である。

【0058】

シール層1としては、例えば、ベース樹脂からなる層、粘着付与剤及びベース樹脂からなる層等が挙げられる。なお、シール層1が粘着付与剤を含有すると、カバーテープ10は、シール性が向上し、キャリアテープ等の被包装体に対してより良好な接着強度を有するものとなる点で好ましい。

【0059】

粘着付与剤としては、例えば、ロジン系樹脂、テルペン系樹脂、石油樹脂、スチレン樹脂、クマロン・インデン樹脂が挙げられる。これらの粘着付与剤は、シール層の組成及びタック、粘着力、保持力の観点から選択することが好ましい。なお、これらの粘着付与剤は1種を単独で又は2種以上を組み合わせて使用することができる。

【0060】

ロジン系樹脂は、平均分子量が小さく分子量分布がシャープであり、後述するベース樹脂に対して広い範囲の相溶性を有しているため好ましい。ロジン系樹脂としては、例えば、ロジンエステル等が挙げられる。

【0061】

テルペン系樹脂は相溶性がよく、広い樹脂濃度範囲で粘着特性のバランスが得易く、低温での粘着性及び剥離付与特性を有しているため好ましい。テルペン系樹脂としては、例えば、テルペン樹脂、テルペン系水素添加樹脂、テルペンフェノール共重合体等が挙げられる。

【0062】

石油樹脂としては、例えば、芳香族系石油樹脂、脂環族系石油樹脂、水添石油樹脂等が挙げられる。なお、水添石油樹脂は、例えば、特定の脂肪族系樹脂、芳香族系樹脂、及びこれらの共重合体、並びに芳香族系樹脂を水添することによって製造できる。脂環族系水添石油樹脂は、熱安定性に優れることや、他の樹脂に対する相溶性を、水添の度合いにより容易に調整できるなどから特に好ましい。

【0063】

ベース樹脂としては、例えば、エチレン−酢酸ビニル共重合体、エチレン−脂肪族不飽和カルボン酸共重合体及びエチレン−脂肪族不飽和カルボン酸エステル共重合体、ポリオレフィン系樹脂及びこれらの混合物等が挙げられる。

【0064】

中でも、ベース樹脂は、エチレン−酢酸ビニル共重合体(EVA)、エチレン−脂肪族不飽和カルボン酸共重合体及びエチレン−脂肪族不飽和カルボン酸エステル共重合体、ポリオレフィン系樹脂から選ばれる少なくとも1種類の樹脂を含むことが好ましい。シール層1がこのような樹脂を含有すると、カバーフィルムのシール性が向上し、キャリアテープ等の被包装体に対して良好な接着強度を有するものとなる。

【0065】

ここで、上記エチレン−酢酸ビニル共重合体とは、エチレンモノマーと酢酸ビニルとの共重合により得られる共重合体を示す。また、エチレン−脂肪族不飽和カルボン酸共重合体とは、エチレンモノマーと、脂肪族不飽和カルボン酸から選ばれる少なくとも1種類のモノマーとの共重合により得られる共重合体を示す。さらに、エチレン−脂肪族不飽和カルボン酸エステル共重合体とは、エチレンモノマーと、脂肪族不飽和カルボン酸エステルから選ばれる少なくとも1種類のモノマーとの共重合により得られる共重合体を示す。

【0066】

上記共重合は、例えば、高圧法、溶融法等の方法により行うことができる。なお、共重合反応の触媒としては、例えば、マルチサイト触媒やシングルサイト触媒を用いることができる。また、上記共重合体において、各モノマーの結合形式は特に限定されず、ランダム結合、ブロック結合等の結合形式を有するポリマーを使用することができる。なお、光学特性の観点から、上記共重合体としては、高圧法を用いて重合され、ランダム結合を有する共重合体が好ましい。

【0067】

上記エチレン−酢酸ビニル共重合体は、光学特性、接着性の観点から、共重合体を構成する全モノマー中の酢酸ビニルの割合が、10〜40質量%であることが好ましく、13〜35質量%であることがより好ましく、15〜30質量%であることが更に好ましい。また、押出加工性の観点より、JIS−K−7210に準じて測定されるメルトフローレートの値(以下、「MFR」と記載する場合がある)(190℃、2.16kg)が0.3g〜30gであることが好ましく、0.5g〜30gであることがより好ましく、0.8g〜25gであることが更に好ましい。

【0068】

上記エチレン−脂肪族不飽和カルボン酸共重合体としては、例えば、エチレン−アクリル酸共重合体(以下、「EAA」と記載する場合がある)、エチレン−メタクリル酸共重合体(以下、「EMAA」と記載する場合がある)等が挙げられる。

【0069】

上記エチレン−脂肪族不飽和カルボン酸エステル共重合体としては、例えば、エチレン−アクリル酸エステル共重合体、エチレン−メタクリル酸エステル共重合体等が挙げられる。アクリル酸エステル及びメタクリル酸エステルとしては、メタノール、エタノール等炭素数1〜8のアルコールとのエステルが好適に使用される。

【0070】

これらの共重合体は、3成分以上のモノマーを共重合してなる多元共重合体であってもよい。上記多元共重合体としては、例えば、エチレン、脂肪族不飽和カルボン酸及び脂肪族不飽和カルボン酸エステルから選ばれる少なくとも3種類のモノマーを共重合してなる共重合体等が挙げられる。

【0071】

上記エチレン−脂肪族不飽和カルボン酸共重合体は、共重合体を構成する全モノマー中の脂肪族不飽和カルボン酸の割合が、3〜35質量%であると好ましい。また、MFR(190℃、2.16kg)が0.3g〜30gであることが好ましく、0.5g〜30gであることがより好ましく、0.8g〜25gであることが更に好ましい。

【0072】

上記エチレン−脂肪族不飽和カルボン酸エステル共重合体は、共重合体を構成する全モノマー中の脂肪族不飽和カルボン酸エステルの割合が、3〜35質量%であることが好ましい。また、MFR(190℃、2.16kg)が0.3g〜30gであることが好ましく、0.5g〜30gであることがより好ましく、0.8g〜25gであることが更に好ましい。

【0073】

上記ポリオレフィン系樹脂としては、例えば、ポリエチレン系樹脂、ポリプロピレン系樹脂、ポリオレフィン系ポリマーアロイが挙げられる。

【0074】

上記ポリエチレン系樹脂としては、例えば、ポリエチレン、エチレン−α−オレフィン共重合体等が挙げられる。

【0075】

上記ポリエチレンとしては、例えば、高密度ポリエチレン、中密度ポリエチレン、低密度ポリエチレン(LDPE)、超低密度ポリエチレンが挙げられる。

【0076】

ここで、ポリエチレンはJIS K 6922に基づいて密度により分類される。具体的には、密度が0.942g/cm3以上のものを高密度ポリエチレンといい、密度が0.930以上0.942g/cm3未満のものを中密度ポリエチレンといい、密度が0.910以上0.930g/cm3未満のものを低密度ポリエチレンといい、密度が0.910g/cm3未満のものを超低密度ポリエチレンという。

【0077】

高密度ポリエチレンは、フィリップス法、スタンダード法、チーグラー法などの一般に公知の方法で製造することができる。

【0078】

中密度ポリエチレンとしては、例えば、線状中密度ポリエチレンが挙げられ、低密度ポリエチレンとしては、例えば、線状低密度ポリエチレン(LLDPE)、高圧法低密度ポリエチレンが挙げられる。なお、ここで、高圧法低密度ポリエチレンは、いわゆる高圧法(塊状重合法)により製造される低密度ポリエチレンである。

【0079】

また、超低密度ポリエチレンとしては、例えば、線状超低密度ポリエチレン(「VLDPE」、「ULDPE」と称される)が挙げられる。

【0080】

上記エチレン−α−オレフィン共重合体とは、エチレンとα−オレフィンから選ばれる少なくとも1種とからなる共重合体を示す。当該エチレン−α−オレフィン共重合体は、エチレンと、炭素数3〜20のα−オレフィンから選ばれる少なくとも1種とからなる共重合体であると好ましく、エチレンと、炭素数3〜12のα−オレフィンから選ばれる少なくとも1種とからなる共重合体であるとより好ましい。上記α−オレフィンとしては、例えば、プロピレン、1−ブテン、1−ペンテン、1−へキセン、1−オクテン、4−メチル−1−ペンテン、3−メチル−1−ペンテン、1−デセン、1−ドデセン、1−テトラデセン、1−ヘキサデセン、1−オクタデセン、1−エイコサン等が挙げられ、これらを1種又は2種以上を併用することができる。また、共重合体を構成する全モノマー中のα−オレフィンの割合(仕込みモノマー基準)は、6〜30質量%が好ましい。さらに、上記エチレン−α−オレフィン共重合体は、軟質の共重合体であることが好ましく、X線法による結晶化度が30%以下であることが好ましい。

【0081】

また、上記エチレン−α−オレフィン共重合体としては、エチレンと、プロピレンコモノマー、ブテンコモノマー、ヘキセンコモノマー及びオクテンコモノマーから選ばれる少なくとも1種類のコモノマーとの共重合体が、一般に入手が容易であり、好適に使用できる。

【0082】

上記ポリエチレン系樹脂は、シングルサイト系触媒、マルチサイト系触媒等の公知の触媒を用いて重合することができ、シングルサイト系触媒を用いて重合することが好ましい。また上記ポリエチレン系樹脂は、クッション性の観点から、密度が0.860〜0.920g/cm2であると好ましく、0.870〜0.915g/cm2であるとより好ましく、0.870〜0.910g/cm2であると更に好ましい。上記ポリエチレン系樹脂の密度が低いほどクッション性は向上する傾向にあり、密度が0.920g/cm2以下であれば、透明性が向上する傾向にある。高密度の樹脂を用いる場合、低密度ポリエチレンを、例えば30質量%程度の割合で添加することで、透明性を改善することもできる。

【0083】

上記ポリエチレン系樹脂は、シール性の観点から、MFR(190℃、2.16kg)が0.5g〜30gであることが好ましく、0.8g〜30gであることがより好ましく、1.0g〜25gであるとより好ましい。

【0084】

上記ポリエチレン系樹脂としては、結晶/非晶構造(モルフォロジ−)をナノオーダーで制御したポリエチレン系共重合体を使用することもできる。

【0085】

上記ポリプロピレン系樹脂としては、ポリプロピレン、プロピレン−α−オレフィン共重合体、プロピレンとエチレンとα−オレフィンとの3元共重合体等が好適に使用できる。

【0086】

上記プロピレン−α−オレフィン共重合体とは、プロピレンとα−オレフィンから選ばれる少なくとも1種とからなる共重合体を示す。当該プロピレン−α−オレフィン共重合体は、プロピレンと、エチレン及び炭素数4〜20のα−オレフィンから選ばれる少なくとも1種とからなる共重合体好ましく、プロピレンと、エチレン及び炭素数4〜8のαオレフィンから選ばれる少なくとも一種からなる共重合体がより好ましい。ここで炭素数4〜20のα−オレフィンとしては、例えば、プロピレン、1−ブテン、1−ペンテン、1−へキセン、1−オクテン、4−メチル−1−ペンテン、3−メチル−1−ペンテン、1−デセン、1−ドデセン、1−テトラデセン、1−ヘキサデセン、1−オクタデセン、1−エイコサン等が挙げられ、これらを1種又は2種以上を併用することができる。また、上記プロピレン−α−オレフィン共重合体を構成する全モノマー中のエチレン及び/又はα−オレフィンの含有割合(仕込みモノマー基準)は、6〜30質量%であると好ましい。さらに、上記プロピレン−α−オレフィン共重合体は、軟質の共重合体であることが好ましく、X線法による結晶化度が30%以下であることが好ましい。

【0087】

上記プロピレン−α−オレフィン共重合体としては、プロピレンと、エチレンコモノマー、ブテンコモノマー、ヘキセンコモノマー及びオクテンコモノマーから選ばれる少なくとも1種類のコモノマーとの共重合体が、一般に入手が容易であり、好適に使用できる。

【0088】

上記ポリプロピレン系樹脂は、シングルサイト系触媒、マルチサイト系触媒等の公知の触媒を用いて重合することができ、シングルサイト系触媒を用いて重合することが好ましい。また上記ポリプロピレン系樹脂は、クッション性の観点から、密度が0.860〜0.920g/cm2であると好ましく、0.870〜0.915g/cm2であるとより好ましく、0.870〜0.910g/cm2であると更に好ましい。上記ポリプロピレン系樹脂の密度が低いほど接着性は向上する傾向にあり、密度が0.920g/cm2以下であれば透明性が向上する傾向にある。

【0089】

上記ポリプロピレン系樹脂は、シール性の観点から、MFR(230℃、2.16kgf)が0.3g〜25.0gであることが好ましく、0.5g〜20gであることがより好ましく、0.8g〜15gであることが更に好ましい。

【0090】

上記ポリプロピレン系樹脂としては、結晶/非晶構造(モルフォロジ−)をナノオーダーで制御したポリプロピレン系共重合体を使用することもできる。

【0091】

上記ポリプロピレン系樹脂としては、プロピレンと、エチレン、ブテン、ヘキセン、オクテン等のα−オレフィンとの共重合体、又は、プロピレンと、エチレンと、ブテン、ヘキセン、オクテン等のα−オレフィンとの3元共重合体等が好適に使用できる。これらの共重合体は、ブロック共重合体、ランダム共重合体等のいずれの形態でもよく、好ましくはプロピレンとエチレンとのランダム共重合体、又は、プロピレンとエチレンとブテンとのランダム共重合体である。

【0092】

上記ポリプロピレン系樹脂は、チーグラー・ナッタ触媒のような触媒で重合された樹脂だけでなく、メタロセン系触媒等で重合された樹脂でもよく、例えば、シンジオタクチックポリプロピレンや、アイソタクティックポリプロピレン等も使用できる。また、ポリプロピレン系樹脂を構成する全モノマー中のプロピレンの割合(仕込みモノマー基準)は、60〜80質量%であると好ましい。さらに、熱収縮性が優れるという観点から、ポリプロピレン系樹脂を構成する全モノマー中の、プロピレン含有割合(仕込みモノマー基準)が60〜80質量%であり、エチレン含有割合(仕込みモノマー基準)が10〜30質量%であり、ブテン含有割合(仕込みモノマー基準)が5〜20質量%である3元共重合体が好ましい。

【0093】

また、ベース樹脂が上記ポリプロピレン系樹脂を含有する場合、ベース樹脂として、ポリプロピレン系樹脂の総量に対して50質量%以下の高濃度のゴム成分を均一微分散させてなる樹脂を用いることが好ましい。ここで、ゴム成分としては、例えば、エチレン・プロピレンゴム成分(EPR)が挙げられる。

【0094】

シール層1が粘着付与剤及びベース樹脂のみからなる場合、シール層1における粘着付与剤の含有量は、シール層全量に対して、5〜40質量%であることが好ましく、10〜30質量%であることがより好ましく、15〜30質量%であることが更に好ましい。粘着付与剤の含有量がこのような範囲であると、シール層の透明性及び接着性能が向上する傾向にある。

【0095】

また、シール層1が粘着付与剤及びベース樹脂のみからなる場合、シール層1におけるベース樹脂の含有量は、シール層全量に対して、60〜95質量%であることが好ましく、60〜90質量%であることがより好ましく、55〜85質量%であることが更に好ましい。

【0096】

シール層1は、上記粘着付与剤及びベース樹脂に加え、更に帯電防止剤を含んでいてもよい。

【0097】

帯電防止剤としては、例えば、高分子型帯電防止剤、界面活性剤、導電性微粉末等が挙げられるが、中でも高分子型帯電防止剤が好ましい。高分子型帯電防止剤としては、例えば、アイオノマー樹脂及びポリエーテル共重合体が挙げられる。このような高分子型帯電防止剤によれば、透明性やシール性を損なわずに、帯電防止性を付与することができる。

【0098】

アイオノマー樹脂としては、カリウムやリチウムイオンでカルボキシル基を置換したものが好ましい。

【0099】

ポリエーテル共重合体としては、例えば、ポリエーテル/ポリオレフィンブロック共重合体が挙げられる。当該ポリエーテル共重合体中は、リチウム塩を2〜30%含むことが好ましい。ポリエーテル共重合体として、このようなものを用いると更に導電性能が向上する。

【0100】

シール層1における帯電防止剤の含有量は、シール層全量に対して、5〜40質量%であることが好ましく、10〜30質量%であることがより好ましく、15〜30質量%であることが更に好ましい。

【0101】

シール層1は、粘着付与剤10〜30質量%と、エチレン−酢酸ビニル共重合体、エチレン−脂肪族不飽和カルボン酸共重合体、エチレン不飽和カルボン酸エステル共重合体、ポリオレフィン系樹脂からなる群より選択される少なくとも1種類の樹脂40〜80質量%と、アイオノマー樹脂及びポリエーテル共重合体から選ばれる少なくとも1種の帯電防止剤10〜30質量%と、を含むことが特に好ましい。シール層がこのようなものを含むと、シール性がより向上する。

【0102】

シール層1は、その特性を損なわない範囲で、各種導電材料、滑剤、可塑剤、酸化防止剤、紫外線吸収剤、着色剤、各種界面活性剤、アンチブロック剤、無機フィラー等の任意の添加剤を含んでいてもよい。また、コーティング処理が施されていてもよい。

【0103】

ここで、アンチブロック剤としては、例えば、シリカ、アルミナ等の無機粒子や環状オレフィンが挙げられる。特に環状オレフィンはテーピング時に脱落が起こらず、内容物(電子部品)に付着することを防止できるので好ましい。環状オレフィンとしては、例えば三井化学株式会社製のアペル(商品名)、TopasAdvanced Polymers社製のTOPAS(商品名)が挙げられる。アンチブロック剤は1種又は2種以上を組み合わせて用いることができる。

【0104】

シール層1は、単層であってもよく、複数の層からなるものであってもよい。例えば、粘着付与剤を含む層と帯電防止剤を含む層とを積層した複数の層であってもよく、この場合の各層の積層の順としては、フィルムの最外層側からみて、粘着付与剤を含む層、帯電防止剤を含む層の順であってもよく、帯電防止剤を含む層、粘着付与剤を含むシール層の順であってもよい。なお、粘着付与剤と帯電防止剤とを混合したシール層のみがシール層として配置されてもよい。

【0105】

シール層1の厚みは、カバーテープ10全体の厚みの0.5〜15%であることが好ましい。シール層の厚みが0.5%以上であると、キャリアテープとの接着強度が安定に得られやすくなり、シール層の厚みが15%以下であると、カバーテープ10の剛性及び収縮性が十分に得られる点で好ましい。

【0106】

[基材層2]

基材層2は、シール層1と反対側の最外面を構成する層である。基材層2により、カバーテープ10は剛性及び耐熱性が付与される。すなわち、基材層2としては、剛性及び耐熱性を有する樹脂組成物からなる層が好ましい。

【0107】

基材層2は、樹脂成分として、ポリメチレンテレフタレート、ポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリ乳酸等のポリエステル類;ナイロン6、ナイロン12、ナイロン66等の脂肪族ポリアミド重合体;ナイロン6/66、ナイロン6/12等の脂肪族ポリアミド共重合体;MXD6(ポリメタキシレンアジパミド)等の芳香族ポリアミド重合体;高密度ポリエチレン、中密度ポリエチレン、低密度ポリエチレン(LDPE)、超低密度ポリエチレン(特に、高圧法高密度ポリエチレン、高圧法低密度ポリエチレン、線状低密度ポリエチレン等)等のポリエチレン;ポリプロピレン;ポリメチルペンテンなどを含有することが好ましく、これらの内少なくとも1種以上が選択される。

【0108】

基材層2は、更に帯電防止剤を含んでいてもよい。基材層2が帯電防止剤を更に含むと、カバーテープとして用いた場合の製品に対する埃等の付着を防止することができる。

【0109】

基材層2が含有する帯電防止剤としては、例えば、上記アイオノマー樹脂、上記ポリエーテル共重合体が挙げられる。なお、アイオノマー樹脂及びポリエーテル共重合体の好ましい形態は上記と同様である。

【0110】

また、基材層2がアイオノマー樹脂又はポリエーテル共重合体を含有する場合、その含有量は、基材層2の全量に対して、5〜40質量%であることが好ましく、10〜30質量%であることがより好ましく、15〜30質量%であることが更に好ましい。

【0111】

基材層2は、その特性を損なわない範囲で、各種導電材料、滑剤、可塑剤、酸化防止剤、紫外線吸収剤、着色剤、各種界面活性剤、アンチブロック剤、無機フィラー等の任意の添加剤を含んでいてもよい。また、コーティング処理が施されていてもよい。なお、アンチブロック剤の例示及び好ましい形態は上記と同じである。

【0112】

基材層2の厚みは、カバーテープ10全体の厚みの5〜60%であることが好ましく、10〜50%であることがより好ましい。基材層2の厚みを適宜変更することにより、カバーテープの剛性を調整することができる。基材層2の厚みが上記範囲であると、テーピングリール方式に用いるカバーテープとして好適な剛性が得られるようになる。

【0113】

[中間層3]

中間層3は、基材層2及びシール層1の間に配置されており、例えば、ヒートシール用コテによる加熱加圧に際し、加圧を均一に分散させるクッション層として機能する。加圧が均一に分散されることで、ヒートシールされたカバーテープが均一な接着強度をもってキャリアテープと接着するようになる。なお、中間層3は、単層構造であっても多層構造であってもよい。

【0114】

中間層3は、ポリオレフィン系樹脂を含む樹脂組成物を含有することが好ましい。ポリオレフィン系樹脂の例示としては、上記と同様のものが挙げられる。

【0115】

また、上記樹脂組成物は、エチレン−酢酸ビニル共重合体、エチレン−脂肪族不飽和カルボン酸共重合体、エチレン−脂肪族不飽和カルボン酸エステル共重合体、ポリオレフィン系樹脂、これらの混合物等から選ばれる樹脂成分を更に含有していてもよい。これらの例示としては、上記と同様のものが挙げられる。

【0116】

また、上記樹脂組成物は、ポリオレフィン系酸変性物を更に含有していてもよい。ポリオレフィン系酸変性物とは、ポリエチレン、ポリプロピレンといったポリオレフィン系樹脂を、マレイン酸、フマル酸等の不飽和カルボン酸又はその酸無水物により、酸変性したものを意味する。このようなポリオレフィン系酸変性物を含有させることにより、中間層3と基材層2との接着性、並びに、中間層3とシール層1との接着性が一層良好になる。

【0117】

上記樹脂組成物のゲル分率は、好ましくは5〜80質量%であり、より好ましくは7〜68質量%であり、さらに好ましくは10〜65質量%である。樹脂組成物のゲル分率が80質量%以下であると、中間層3が加圧をより均一に分散させることができるようになり、カバーテープとキャリアテープとの剥離強度が一層安定化される。また、樹脂組成物のゲル分率が5質量%以上であると、ヒートシール時の加圧による中間層の流動が十分に抑制されるため、カバーテープの幅方向の端部に浮き上がりが生じることを一層抑制することができるようになる。

【0118】

樹脂組成物のゲル分率は、例えば、樹脂組成物に対して紫外線、電子線、X線、γ線等の電離性放射線を照射して架橋処理を行う方法により適宜調整することができる。また、分子量が100万を超える超高分子量ポリエチレン成分を添加することにより調整することもできる。

【0119】

なお、ここで「ゲル分率」とは、以下の方法で測定される値を示す。すなわち、測定対象試料の初期質量を測定し、150メッシュのステンレス製金網に試料を入れた後、沸騰パラキシレン中に12時間浸漬し、不溶解分を抽出し、乾燥後の不溶解分の質量を測定する。そして、次式により算出した値を「ゲル分率」とする。

ゲル分率(質量%)=(不溶解分の質量/測定対象試料の初期質量)×100

【0120】

中間層3が多層構造である場合、中間層を構成する層のうち少なくとも一つがポリオレフィン系樹脂を含む樹脂組成物からなる層であることが好ましい。このような中間層としては、例えば、ポリオレフィン系樹脂を含む樹脂組成物からなる第一の層と、ポリオレフィン系樹脂を含まない樹脂組成物からなる第二の層とを備える、2層構造の中間層が挙げられる。また、中間層3は、ポリオレフィン系樹脂を含む第一の樹脂組成物からなる第一の層と、ポリオレフィン系樹脂を含む第二の樹脂組成物からなる第二の層とを備える、2層構造の中間層であってもよい。

【0121】

中間層3が多層構造である場合、各層を構成する樹脂組成物のゲル分率がいずれも上記範囲内であることが好ましい。また、各層を構成する樹脂組成物を等量ずつ混合した試料サンプルのゲル分率が、上記範囲内であることがより好ましい。

【0122】

中間層3は、その特性を損なわない範囲で、各種導電材料、滑剤、可塑剤、酸化防止剤、紫外線吸収剤、着色剤、各種界面活性剤、アンチブロック剤、無機フィラー等の任意の添加剤を含んでいてもよい。また、コーティング処理が施されていてもよい。なお、アンチブロック剤の例示及び好ましい形態は上記と同じである。

【0123】

中間層3の厚みは、カバーテープ10全体の厚みの30〜80%であることが好ましく、40〜70%であることがより好ましい。中間層3の厚みが上記範囲であると、ヒートシール時の加熱加圧に際し、より加圧を均一に分散させることができるようになる。

【0124】

[その他の層]

シール層1、基材層2、及び中間層3以外の層としては、例えば、PVDC(ポリ塩化ビニリデン)等のバリア性樹脂による防湿層等が挙げられる。また、この層は、その特性を損なわない範囲で、各種導電材料、滑剤、可塑剤、酸化防止剤、紫外線吸収剤、着色剤、各種界面活性剤、アンチブロック剤、無機フィラー等の任意の添加剤を含んでいてもよい。また、コーティング処理が施されていてもよい。なお、アンチブロック剤の例示及び好ましい形態は上記と同じである。

【0125】

次に、カバーテープ10の製造方法の好適な一実施形態について、詳細に説明する。

【0126】

[カバーテープ10の製造方法]

本実施形態に係るカバーテープの製造方法は、基材層2を構成する樹脂組成物からなる第一の層と、中間層3を構成する樹脂組成物からなる第二の層と、を少なくとも有する積層体を、MD及びTDの少なくとも一方向に加熱延伸する工程を備える。該工程を経て、第一の層及び第二の層は、それぞれ基材層2及び中間層3となる。

【0127】

シール層1は、上記工程で加熱延伸された積層体にシール層1を構成する樹脂組成物を塗工することにより作製することができるが、上記工程において、上記積層体を、シール層1を構成する樹脂組成物からなる第三の層を更に有するものとし、基材層2及び中間層3とともに加熱延伸して作製することが好ましい。

【0128】

上記積層体(以下、場合により「未延伸原反」と称する。)は、例えば、コーティング又は押出ラミネート、共押出し法により積層体を形成する方法によって製造できる。以下に、多層共押出法について説明する。

【0129】

多層共押出法では、例えば、第一の層、第二の層、第三の層及び必要に応じてその他の層を構成する樹脂組成物を、それぞれ単独の押出機より溶融押出して、多層ダイ中で積層し、溶融共押出して急冷することにより、得ることができる。

【0130】

ここで、溶融共押出の方法は特に制限されるものではなく、例えば、多層のTダイや多層のサーキュラーダイ(環状ダイ)を用いる方法等が挙げられる。中でも、多層のサーキュラーダイを用いた方法が好ましい。多層のサーキュラーダイを用いると、設備に関しての必要スペースや投資金額の点で有利であり、多品種少量生産に向き、加熱収縮性がより得られやすい。

【0131】

次に、溶融共押出した樹脂を急冷する。急冷に使用する冷媒としては、通常60℃以下の水が好適に用いられる。当該冷媒は、溶融樹脂に直接接触させるか、又は金属ロールの内部冷媒として間接的に使用することができる。内部冷媒として用いる場合は水以外にもオイル他、公知のものが使用可能であり、場合によっては冷風の吹き付けと併用することも可能である。

【0132】

このようにして得られる積層体は、例えば、積層体を構成する樹脂の軟化温度以上に加熱し、例えば、MDに1.5倍以上、TDに3倍以上延伸する。このように延伸されてなるカバーテープは、上記所定の熱収縮率を有するものとなる。延伸倍率は目的に応じて適宜選択され、必要に応じて、延伸後に熱処理(熱弛緩処理)を行ってフィルムの熱収縮率の調整を行ってもよい。

【0133】

延伸方法としては、溶融押出直後のチューブに空気や窒素を吹き込んで、延伸を行うダイレクトインフレーション法も挙げられ、この方法によっても熱収縮率を有するフィルムが得られることもある。但し、高い熱収縮率を発現させるためには、二軸に延伸する方法が好ましく、上述のサーキュラーダイで得られた未延伸原反を加熱二軸延伸するチューブラー法(ダブルバブル法ともいう)がより好ましい。すなわち、本実施形態のカバーテープは、二軸延伸するチューブラー法により製造される二軸延伸多層フィルムであることが好ましい。

【0134】

本実施形態におけるカバーテープの製造方法は、延伸前、又は延伸後に、樹脂を架橋処理する架橋工程を含んでもよい。架橋処理を行う場合、樹脂を加熱して延伸する前にエネルギー線照射によって架橋処理を行うことがより好ましい。これにより加熱延伸における積層体の溶融張力が増し、より延伸の安定化が可能となる。なお、延伸した後の積層体にエネルギー線を照射して樹脂を架橋処理してもよい。用いるエネルギー線としては紫外線、電子線、X線、γ線等の電離性放射線が挙げられる。中でも、電子線が好ましい。

【0135】

ここで、当該電子線は、10〜300KGyの照射量範囲で使用されることが好ましい。積層体への延伸安定性付与やカバーテープへの耐熱性付与等の観点からは、その照射量は、50kGy以上であることがより好ましく、80kGy以上であることが更に好ましい。また低温シール性付与の観点からは、その照射量は、280kGy以下であることがより好ましく、250kGy以下であることが更に好ましい。

【0136】

架橋処理を施す層は目的に応じて任意に選択することが可能である。また、例えば、各層の表面付近を主に架橋してもよい。この場合、延伸原反の厚さに応じて加速電圧を調整することにより厚み方向での線量分布を調整して照射する方法、アルミ等の遮蔽板使用によって同様に線量分布を調整するマスク照射法、電子線を延伸原反面に対して斜め方向より照射する方法等を用いることができる。

【0137】

架橋処理を行う場合、架橋対象となる樹脂を含む各層に任意の架橋阻害剤や架橋助剤(架橋促進剤)を添加してもよい。架橋助剤としては、例えば、トリアリルイソシアヌレート、トリメタアリルイソシアヌレート、トリメチルプロパントリアクリレート、トリアリルシアヌレート、トリメタアリルシアヌレート等が挙げられる。

【0138】

このような、製造方法によれば、上記所定の熱収縮率を有するカバーテープを、容易に製造することができる。

【0139】

本実施形態に係るカバーテープは、延伸開始点の温度がカバーテープを構成する樹脂の融解ピーク温度以上の温度で、二軸延伸されてなる二軸延伸フィルムであることが好ましい。二軸延伸フィルムである場合の延伸倍率は、フィルムの厚みむら抑制の観点などから、MDに1.5倍以上、TDに3倍以上であることが好ましく、MDに1.8倍以上、TDに4倍以上であることがより好ましく、MDに2倍以上、TDに5倍以上であることが更に好ましい。なお、延伸開始点とはTDに延伸され始める位置を指し、延伸開始点の温度とは、その位置における積層体の表面温度を指す。

【0140】

また、融解ピーク温度は、示指走査型熱量計(DSC)を用いて以下の方法にて測定することで規定される。サンプル量を5〜10mgとし、測定雰囲気を窒素雰囲気とし、熱量標準としてインジウムを使用して行う。加熱プログラムとしては、まず、サンプルを10℃/分の昇温速度で0℃から、300℃まで昇温し(1st.融解挙動)、300℃で1分間放置後、10℃/分の降温速度で300℃から0℃まで冷却し0℃で1分間放置する(1st.結晶化挙動)。その後10℃/分の昇温速度で0℃から300℃まで昇温する(2nd.融解挙動)。融解ピーク温度は、上記の2nd.融解挙動から得られた比熱曲線において、最も高温側の吸熱ピークを示す温度として決定される。

【0141】

本実施形態に係るカバーテープは、延伸開始点の温度がカバーテープを構成する樹脂の融解ピーク温度より5℃以上高い温度、好ましくは7℃以上、より好ましくは10℃以上高い温度となるように二軸延伸されることが好ましい。延伸開始点の温度を上記のように設定することで、上記式(i)、(ii)及び(iii)を満たす温度T1及び温度T2を有するカバーテープが得られる。

【0142】

以上、本発明の好適な実施形態について説明したが、本発明は上記実施形態に限定されるものではない。例えば、上記実施形態では、基材層、中間層及びシール層を備えるカバーテープとしたが、本発明に係るカバーテープは必ずしもこれらの3つの層を全て備えるものに限定されるものではなく、単層構造又は二層構造を有するものであってもよい。このようなカバーテープは、例えば、カバーテープを構成する樹脂組成物からなる樹脂フィルムを、上記と同様に加熱延伸することで製造することができる。

【実施例】

【0143】

以下、本実施の形態を実施例及び比較例により更に具体的に説明するが、本実施の形態はこれらの実施例のみに限定されるものではない。なお、本実施の形態に用いられる評価方法及び測定方法は以下のとおりである。

【0144】

(1)ゲル分率

1000mlの沸騰パラキシレン中において、150メッシュのステンレス製金網に入れた試料100mgを12時間抽出し、不溶解分の割合を次式により表示したものをゲル分率とし、フィルムにおける樹脂の架橋度の尺度として用いた。なお、中間層(B)におけるゲル分率は、カバーテープから基材層(A)及びシール層(C)を除去した残部を試料として用い、測定を行った。

ゲル分率(質量%)=(不溶解分の質量/抽出前の試料質量)×100

【0145】

(2)熱収縮率

100mm角のカバーテープ試料を、所定の温度に設定したエアーオーブン式恒温槽に入れ、自由に収縮する状態で10分間加熱処理した後、それぞれ向き合う辺の中心点間距離を測定してフィルムの収縮量を求め、元の寸法(加熱処理の前のそれぞれ向き合う辺の中心点間距離)で割った値の百分率で、MD及びTDそれぞれの収縮率を2回の測定結果の相加平均値として求めた。なお、測定は、80〜200℃の温度範囲において、20℃間隔で測定を行った。

【0146】

(3)テーピングサンプルの作製

(株)パルメック製 半自動テーピングマシン PTS−180を使用し、シールヘッド幅0.5mm×2、シールヘッド長24mm、シールヘッド中央間距離7.5mm、シール圧力0.4MPa、送り長8mm、シール時間0.3秒×2(ダブルシール)条件で、12mm巾のPS製エンボスキャリアテープ((株)住友ベークライト製 スミキャリア)に対し、9.5mm巾にスリットしたカバーテープを用いて140℃の温度にてヒートシールを行い、テーピングサンプルを作製した。

【0147】

(4)カバーテープ撚れ評価

(3)で作成したテーピングサンプルについて、PS製エンボスキャリアテープへヒートシールされた状態でのカバーテープの変位を、オリンパス(株)社製 レーザー顕微鏡(LEXTOLS4000)を用いて計測した。

【0148】

なお、MD及びTDでのカバーテープの変位差が50μm以下であり、カバーテープに弛みが無い場合がより好ましく、MD及びTDでのカバーテープの変位差が50μmを超え100μm以下であり、若干のカバーテープの弛みがある場合が次に好ましく、MD及びTDでのカバーテープの変位差が100μmを超え、カバーテープに顕著な弛みがある場合は、カバーテープとして好適とはいえないものである。

【0149】

(5)剥離強度

(3)で作製したテーピングサンプルについて、(株)パルメック製 剥離強度テスター PFT−50Sを用いて、剥離速度=300mm/分、剥離角度=170°の条件で、テーピングの1時間経過後に、カバーテープを引き剥がして剥離強度を測定した。同様の測定を計3回行い、その相加平均値より剥離強度を求めた。

【0150】

(6)表面固有抵抗

超絶縁計SM−8220(日置電機株式会社製)を用いて、JIS K6911に記載の抵抗率測定法に従い、各カバーテープのシール層の表面固有抵抗を測定した。測定温度は23℃、湿度は50%で行った。

【0151】

実施例及び比較例において使用した樹脂は、以下のとおりである。

【0152】

<基材層>

Ny1:脂肪族ポリアミド(三菱化学(株)社製 NOVAMID2430A)

Ny2:芳香族ポリアミド(三菱化学(株)社製 X21−F07)

HD:高密度ポリエチレン(旭化成ケミカルズ(株)社製 サンテックHD J240、メルトフローレート=5.5g/10分、密度=0.966g/cm3)

高分子型導電剤1:ポリエーテル−ポリオレフィン共重合体 (三洋化成(株)製 ペレスタットVH230)

O−PET:コロナ処理された、二軸延伸ポリエチレンテレフタレートフィルム(厚み 15μm)

【0153】

<中間層>

r−PP:プロピレン系共重合体(モンテル社製 ADSYL 5C30F、メルトフローレート=5.5g/10分、密度=0.921g/cm3)

LDPE:高圧法低密度ポリエチレン(旭化成ケミカルズ(株)製 サンテックLDM2102、メルトフローレート=0.2g/10分、密度=0.921g/cm3)

AD1:無水マレイン酸変性ポリエチレン(三井化学(株)社製 アドマーNF308、メルトフローレート:1.7g/10min、密度:0.932g/cm3)

LLDPE:エチレン−α−オレフィンランダム共重合体(ダウ・ケミカル日本(株)製 dowlex2032、マルチサイト触媒にて重合されたもの、α−オレフィン:1−オクテン、メルトフローレート:2.0g/10min、密度:0.926g/cm3)

<シール層>

EVA:エチレン酢酸ビニル共重合体(日本ユニカー(株)製 NUC3461、酢酸ビニル含量=20質量%、メルトフローレート=14g/10分、密度=0.940g/cm3)

粘着付与樹脂:水素化石油樹脂(荒川化学(株)製 アルコンP125)

高分子型導電剤2:ポリエーテル−ポリオレフィン共重合体 リチウム塩含有化合物(三光化学(株)製 TBX−25)

EVAエマルジョン:主成分がEVAからなる導電剤を含有するエマルジョン(中央理科工業(株)製)

PEエマルジョン:主成分がPEからなる導電剤を含有するエマルジョン(中央理科工業(株)社製)

【0154】

[実施例1]

基材層(A)としてNy1を70質量%、Ny2を20質量%、高分子型導電剤1を10質量%用い、第一中間層(B1)にAD1を用い、第二中間層(B2)としてr−PPを70質量%、LDPEを30質量%用い、シール層(C)としてEVAを60質量%、粘着付与樹脂を20質量%、高分子型導電剤2を20質量%それぞれ用い、層配置がA/B1/B2/Cで、各層の厚み比率(%)が30/5/55/10となるように環状3層ダイを用いて、シール層(C)が外側に配置された状態で共押出した後、冷水にて急冷固化して折り幅130mm、厚みが約650μmの各層とも均一な厚み精度のチューブ状未延伸原反を得た。

【0155】

この未延伸原反を延伸機内で加熱しながら、2対の差動ニップロール間に通し、エアー注入してMDに3.0倍、TDに4.3倍延伸(面積延伸倍率で13倍)を行い、厚みが50μmのカバーテープを得た。得られたカバーテープの評価結果を表1に示す。尚、得られたカバーテープの60℃における熱収縮率はMD/TDそれぞれ3%/3%であった。

【0156】

[実施例2]

チューブ状未延伸原反に電子線照射(加速電圧=1MV、照射線量=120kGy)を行ったこと以外は、実施例1と同様にして厚みが50μmのカバーテープを得た。得られたカバーテープの評価結果を表1に示す。尚、得られたカバーテープの60℃における熱収縮率はMD/TDそれぞれ3%/2%であった。

【0157】

[実施例3]

基材層(A)としてHDPEを90質量%、高分子型導電剤1を10質量%用い、中間層(B)としてLLDPEを65質量%、LDPEを35質量%用い、シール層(C)としてEVAを60質量%、粘着付与樹脂を20質量%、高分子型導電剤2を20質量%それぞれ用い、層配置がA/B/Cで、各層の厚み比率(%)が30/60/10となるように環状3層ダイを用いて、シーラント層(C)が外側に配置された状態で共押出した後、冷水にて急冷固化して折り幅130mm、厚みが約650μmの各層とも均一な厚み精度のチューブ状未延伸原反を得た。この未延伸原反に電子線照射(加速電圧=1MV、照射線量=120kGy)を行ったこと以外は、実施例1と同様にして厚みが50μmのカバーテープを得た。得られたカバーテープの評価結果を表1に示す。

【0158】

[実施例4]

電子線照射における照射線量を180kGyとしたこと以外は、実施例3と同様にして、厚みが50μmのカバーテープを得た。得られたテープの評価結果を表1に示す。

【0159】

[実施例5]

中間層(B)としてLDPEを60質量%、PPを40質量%用いたこと以外は、実施例3と同様にして、厚みが50μmのカバーテープを得た。得られたテープの評価結果を表1に示す。

【0160】

[実施例6]

基材層(A)としてHDPEを90質量%、高分子型導電剤を10質量%用いて、中間層(B)としてLDPEを60質量%、PPを40質量%用い、層配置がA/Bとなるように環状2層ダイを用いて中間層(B)が外側に配置された状態で共押出した後、冷水にて急冷固化して折り幅130mm、厚みが約580μmの各層とも均一な厚み精度のチューブ状未延伸原反を得た。この未延伸原反に電子線照射(加速電圧=1MV、照射線量=120kGy)を行ったこと以外は、実施例1と同様にして厚みが45μmのテープを得た。得られた中間層(B)の表面をコロナ処理した後に、シール層(C)として乾燥後の厚みが5μmとなるようにEVAエマルジョンを塗工し、層比率(%)が30/60/10であり、厚みが50μmのカバーテープを得た。得られたカバーテープの評価結果を表1に示す。

【0161】

[実施例7]

シール層(C)として、PEエマルジョンを使用したこと以外は実施例6と同様にして、厚みが50μmのカバーテープを得た。得られたカバーテープの評価結果を表1に示す。

【0162】

[実施例8]

基材層(A)/中間層(B)/シール層(C)の各層の厚み比率(%)が45/45/10となるように代えたこと以外は実施例6と同様にして、厚みが50μmのカバーテープを得た。得られたカバーテープの評価結果を表1に示す。

【0163】

[比較例1]

基材層(A)としてNy1を70質量%、Ny2を20質量%、高分子型導電剤1を10質量%用い、中間層(B1)にAD1を用い、中間層(B2)としてr−PPを70質量%、LDPEを30質量%用い、シール層(C)としてEVAを60質量%、粘着付与樹脂を20質量%、高分子型導電剤2を20質量%それぞれ用い、層配置がA/B1/B2/Cで、各層の厚み比率(%)が30/5/55/10となるように環状3層ダイを用いて、シール層(C)が外側に配置された状態で共押出した後、冷水にて急冷固化して折り幅130mm、厚みが約50μmの各層とも均一な厚み精度のチューブ状未延伸カバーテープを得た。得られたカバーテープの評価結果を表2に示す。

【0164】

[比較例2]

中間層(B2)としてLLDPEを65質量%、LDPEを35質量%用い、シール層(C)としてEVAを60質量%、粘着付与樹脂を20質量%、高分子型導電剤2を20質量%それぞれ用い、環状ダイを用いて、シール層(C)が外側に配置された状態で共押出した後、冷水にて急冷固化して折り幅130mm、厚みが約410μmのチューブ状未延伸原反を得た。この未延伸原反に電子線照射(加速電圧=1MV、照射線量=120kGy)を行った後、延伸機内で加熱しながら、2対の差動ニップロール間に通し、エアー注入してMDに3.0倍、TDに4.2倍延伸(面積延伸倍率で13倍)を行い、厚みが33μmの中間層(B2)/シール層(C)積層フィルムを得た。

【0165】

基材層(A)として、厚さ15μmの二軸延伸ポリエチレンテレフタレートフィルムを用い、O−PETの片側表面に、中間層(B1)としてウレタン系のアンカーコート剤を乾燥後の厚みが2μmとなるように塗工し、前記の中間層(B2)/シール層(C)積層フィルムをドライラミネートにより積層し、基材層(A)/中間層(B1)/中間層(B2)/シール層(C)の層比率(%)が30/5/55/10であり、厚みが50μmのカバーテープを得た。得られたカバーテープの評価結果を表2に示す。

【0166】

[比較例3]

LLDPEを65質量%、LDPEを35質量%からなる組成物を環状ダイを用いて押出した後、冷水にて急冷固化して折り幅130mm、厚みが約350μmのチューブ状未延伸原反を得た。この未延伸原反に電子線照射(加速電圧=1MV、照射線量=120kGy)を行った後、延伸機内で加熱しながら、2対の差動ニップロール間に通し、エアー注入してMDに3.0倍、TDに4.2倍延伸(面積延伸倍率で13倍)を行い、厚みが28μmのフィルムを得た。得られたフィルムの両表面をコロナ処理したものを中間層(B2)として用いた。

【0167】

基材層(A)として、厚さ15μmの二軸延伸ポリエチレンテレフタレートフィルムを用い、O−PETの片側表面に、中間層(B1)としてウレタン系のアンカーコート剤を乾燥後の厚みが2μmとなるように塗工し、前記の中間層(B2)フィルムをドライラミネートにより積層した。

【0168】

シール層(C)として、EVAエマルジョンを乾燥後の厚みが5μmとなるように中間層(B)の表面に塗工し、層比率(%)が30/5/55/10であり、厚みが50μmのカバーテープを得た。得られたカバーテープの評価結果を表2に示す。

【0169】

【表1】

【0170】

【表2】

【0171】

表1の結果から、実施例1〜8で得られたカバーテープは適度な熱収縮率を有しており、ヒートシール直後において、カバーテープの弛みが無くタイトなパッケージングが得られた。一方で、表2の結果から比較例1〜3で得られたカバーテープでは、ヒートシールした直後において、カバーテープの弛みが解消されていないラフなパッケージングとなった。

【産業上の利用可能性】

【0172】

本発明のカバーテープを用いることで、ヒートシール直後において、カバーテープの弛みが無く、タイトなパッケージングが可能となり、搬送時の振動による電子部品の損傷が防止できると共に、電子部品がキャリアテープポケットから乗り移ることを防止できる。

【符号の説明】

【0173】

1…シール層、2…基材層、3…中間層、10…カバーシール、11…電子部品梱包体、20…キャリアテープ、21…電子部品収納用ポケット、30…電子部品、50…ヒートシール用コテ。

【技術分野】

【0001】

本発明は、カバーテープ、カバーテープの製造方法及び電子部品梱包体に関する。

【背景技術】

【0002】

従来、電子部品を搬送する方法として、電子部品を包装材に封止して搬送するテーピングリール方式が知られている。このテーピングリール方式では、テープの長さ方向に一定間隔で電子部品収納用のポケットを設けたキャリアテープに電子部品を挿入し、その後、上部からカバーテープをヒートシールして電子部品を封止し、テープをリール状に巻き取り保管、搬送する方式である。

【0003】

リール状に巻き取られた包装体は、実装機メーカーへ搬送され、回路基板などの作製工程において、カバーテープがキャリアテープから剥離され、収納されていた電子部品がエアー吸着ノズルで吸着され、回路基板上に実装される。

【0004】

電子部品の包装材として用いられるカバーテープとして、例えば、特許文献1には、基材層として、ポリエステル、ポリプロピレン、ナイロン等の二軸延伸フィルムを用いた電子部品包装用カバーテープが記載されている。また、特許文献2には、基材層、中間層、シーラント層を有し、該中間層が特定の加熱収縮性を有し、該基材層と該中間層とが特定の厚みを有するカバーテープが開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−312489号公報

【特許文献2】特開2010−76832号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に記載の電子部品包装用カバーテープを、キャリアテープにヒートシールすると、当該カバーテープに弛みが生じるという問題があった。

【0007】

また、特許文献2に記載のカバーテープでは、特定の加熱収縮性を有した中間層を用い、且つ、基材層及び中間層を特定の厚みとすることで、ヒートシール後のカバーテープの弛みを軽減しようとしている。しかしながら、特許文献2に記載のカバーテープでも、ヒートシールした後に生じる弛みの軽減が十分であるとはいえなかった。

【0008】

本発明は、上記事情に鑑みてなされたものであり、キャリアテープにヒートシールした後に生じる弛みを十分に軽減することが可能な、カバーテープを提供することを目的とする。また、本発明は、上記カバーテープを製造するための製造方法及び上記カバーテープを用いた電子部品梱包体を提供することを目的とする。

【課題を解決するための手段】

【0009】

すなわち本発明は、80〜200℃の間に流れ方向(以下、場合により「MD」と称する。)及び該流れ方向と垂直な幅方向(以下、場合により「TD」と称する。)の少なくとも一方向において熱収縮率が5%以上となる温度を有する、カバーテープを提供する。

【0010】

本発明に係るカバーテープは、上記構成を有することにより、従来のカバーテープで生じていたヒートシール後の弛みを、十分に軽減することができる。すなわち、本発明に係るカバーテープによれば、キャリアテープにヒートシールした後も弛みなくタイトなテーピングが可能である。

【0011】

本発明に係るカバーテープは、下記式(i)、(ii)及び(iii)を満たす温度T1及び温度T2を有することが好ましい。

0℃<T1−T2≦60℃ (i)

S1−S2≧20% (ii)

80℃≦T1≦200℃ (iii)

60℃≦T2 (iv)

[式中、S1は温度T1における熱収縮率(%)を示し、S2は温度T2における熱収縮率S2(%)を示す。]

【0012】

上記構成を有するカバーテープによれば、ヒートシール後の弛みを一層軽減することができるとともに、ヒートシール前後における寸法変化が十分に抑制される。すなわち、上記構成を有するカバーテープによれば、ヒートシール後の弛みの軽減と寸法変化の抑制とを同時に達成することができる。

【0013】

上記効果が奏される理由は必ずしも明らかではないが、以下のように考えられる。すなわち、テーピングリール方式において、カバーテープは、キャリアテープの電子部品収納用ポケットを覆うように配置され、該ポケットの幅方向の両縁部でヒートシール用コテにより加熱加圧され、ヒートシールされる。

【0014】

ここで、カバーテープは、ヒートシール用コテが直に接する被加熱部のみならず、その周囲(例えば、電子部品収納用ポケットの上部に位置する箇所)も不可避的に加熱される。例えば、ヒートシール用コテの温度をT1としたとき、その周囲はT1より低い温度(例えばT2)に加熱されるものと考えられる。このとき、例えば特許文献2に記載のカバーテープでは、被加熱部とそれ以外の箇所とが同程度の熱収縮をすることにより、カバーテープ全体として寸法変化が生じてしまうおそれがある。

【0015】

これに対して、上記構成を有するカバーテープによれば、被加熱部にかかる温度(例えばT1)において十分な熱収縮率を有するために、ヒートシール後の弛みは十分に軽減される。その一方で、上記(ii)式に示すようにT1における熱収縮率とT2における熱収縮率とでは20%以上差があるため、熱加熱部以外の箇所では熱加熱部よりも熱収縮が抑制され、カバーテープ全体としての寸法変化が抑えられると考えられる。

【0016】

本発明に係るカバーテープは、例えば、基材層と、シール層と、該基材層及び該シール層の間に配置された中間層とを備えるものとすることができる。

【0017】

この場合に、本発明に係るカバーテープは、上記中間層がポリオレフィン系樹脂を含む樹脂組成物を含有し、該樹脂組成物のゲル分率が5〜80質量%であることがより好ましい。

【0018】

本発明のカバーテープにおいて、中間層は、ヒートシール用コテによる加熱加圧に際し、加圧を均一に分散させるクッション層として機能するものと考えられる。このような中間層が上記構成を有することにより、カバーテープとキャリアテープとの剥離強度が一層安定化される。また、上記構成を有するカバーテープによれば、中間層の流動が十分に抑制されることに起因して、カバーテープの幅方向の端部に浮き上がりが生じることを一層抑制することができるようになる。

【0019】

なお、ここで「ゲル分率」とは、以下の方法で測定される値を示す。すなわち、測定対象試料の初期質量を測定した後、沸騰パラキシレン中に12時間浸漬し、不溶解分を抽出し、乾燥後の不溶解分の質量を測定する。そして、次式により算出した値を「ゲル分率」とする。

ゲル分率(質量%)=(不溶解分の質量/測定対象試料の初期質量)×100

【0020】

本発明に係るカバーテープは、上記シール層の厚みが、上記カバーテープ全体の厚みの0.5〜15%であることが好ましい。

【0021】

シール層の厚みが上記範囲内であるカバーテープは、キャリアテープとの接着性に一層優れるとともに、より高い剛性を有するものとなる。このような高い剛性を有するカバーテープによれば、梱包した電子部品の揺動を一層抑制することができる。

【0022】

本発明に係るカバーテープは、シール層の表面固有抵抗値が、1×104〜1×1013Ωであることが好ましい。このようなカバーテープによれば、ヒートシール後のカバーテープをキャリアテープから剥離する際の静電気発生を抑止することができる。

【0023】

本発明はまた、上述したカバーテープを製造するためのカバーテープの製造方法を提供する。本発明に係るカバーテープの製造方法は、上記基材層を構成する樹脂組成物を含む第一の層構造と、上記中間層を構成する樹脂組成物を含む第二の層構造と、を少なくとも有する積層体を加熱延伸する工程を備える。

【0024】

本発明に係るカバーテープの製造方法によれば、上述したカバーテープを、容易に製造することができる。

【0025】

本発明はまた、本発明に係るカバーテープを用いた電子部品梱包体を提供する。

【0026】

本発明に係る電子部品梱包体によれば、本発明に係るカバーテープを用いているため、タイトなテーピングが施されており、電子部品梱包体の搬送に際する電子部品の揺動を抑制することができる。

【発明の効果】

【0027】

本発明によれば、キャリアテープにヒートシールした後に生じる弛みを十分に軽減することが可能な、カバーテープを提供することができる。また、本発明によれば、上記カバーテープを製造するための製造方法及び上記カバーテープを用いた電子部品梱包体を提供することができる。

【図面の簡単な説明】

【0028】

【図1】本発明のカバーテープの好適な一実施形態を示す模式斜視図である。

【図2】電子部品が挿入されたキャリアテープを示す模式上面図である。

【図3】本発明の電子部品梱包体の好適な一実施形態を示す模式上面図である。

【図4】電子部品梱包体の製造方法の好適な一実施形態を示す模式断面図である。

【発明を実施するための形態】

【0029】

以下、図面を参照しつつ本発明の好適な実施形態について詳細に説明する。なお、本発明は以下の実施形態に限定されるものではなく、その要旨の範囲内で種々変形して実施することができる。

【0030】

図1は、本発明のカバーテープの好適な一実施形態を示す模式斜視図である。図1に示すカバーテープ10は、シール層1と、基材層2と、シール層1及び基材層2の間に配置された中間層3と、を備える。そして、カバーテープ10は、80〜200℃の間に、流れ方向(MD)及び該流れ方向に垂直な幅方向(TD)の少なくとも一方向において熱収縮率が5%以上となる温度を有する。なお、図1において中間層3は単層構造を有するものとしているが、中間層3は多層構造を有するものであってもよい。

【0031】

本実施形態に係るカバーテープ10は、上記構成を有することにより、従来のカバーテープで生じていたヒートシール後の弛みを、十分に軽減することができる。すなわち、本実施形態に係るカバーテープ10によれば、キャリアテープにヒートシールした後も弛みなくタイトなテーピングが可能である。

【0032】

本実施形態に係るカバーテープは、例えば、上述したテーピングリール方式における電子部品包装用カバーテープとして使用される。図2は、テーピングリール方式において用いられる、電子部品が挿入されたキャリアテープを示す模式上面図である。キャリアテープ20は、キャリアテープ20の長さ方向Aに一定間隔で電子部品収納用ポケット21が設けられている。そして、当該ポケット21内に電子部品30が挿入されている。

【0033】

図3は、図2で示すキャリアテープの上部からカバーテープをヒートシールして電子部品を封止してなる、電子部品梱包体を示す模式上面図である。電子部品梱包体11は、電子部品30が挿入されたキャリアテープ20の上部に、カバーテープ10がヒートシールされている。このような電子部品梱包体11は、テープ状であるため、リール状に巻き取り保管、搬送することができる。

【0034】

リール状に巻き取られた電子部品梱包体11は、実装機メーカー等へ搬送され、回路基板などの作製工程において、カバーテープ10がキャリアテープ20から剥離され、収納されていた電子部品30がエアー吸着ノズル等で吸着され、回路基板上に実装される。

【0035】

図4は、電子部品梱包体の製造方法の一実施形態を示す模式断面図である。図4(a)は、図2に示すキャリアテープ20の模式断面図であり、キャリアテープ20が備える電子部品収納用ポケット21には、電子部品30が挿入されている。

【0036】

本実施形態に係る電子部品梱包体の製造方法においては、まず図4(b)に示すように、カバーテープ10を、電子部品30が挿入されたキャリアテープ20の電子部品収納用ポケット21を覆うように配置する。ここで、カバーテープ10は、キャリアテープ20の電子部品収納用ポケット21が形成されている面と、シール層1とが対向するように配置される。

【0037】

次いで、図4(c)に示すように、電子部品収納用ポケット21の幅方向(図2におけるB方向)の両縁部において、カバーテープ10がヒートシール用コテ50により加熱加圧される。ここで、ヒートシール用コテ50の加熱温度は、カバーテープ10のMD及びTDの少なくとも一方向における熱収縮率が5%以上となる温度であることが好ましい。このような温度でヒートシールすることにより、カバーテープ10の弛みが一層軽減される。

【0038】

図4(d)は、本実施形態に係る電子部品梱包体の製造方法により製造される電子部品梱包体を示す模式断面図である。電子部品梱包体11は、上記のカバーテープ10により弛みなくタイトなテーピングが施されている。そのため、電子部品梱包体11に収納された電子部品30は、輸送時の振動等により電子部品収納用ポケット21の外へ移動したり、電子部品収納用ポケット21内で過剰に揺動したりすることなく、安定に電子部品梱包体11中に保持される。

【0039】

以下、本実施形態に係るカバーテープ10について詳細に説明する。

【0040】

電子部品梱包体11に用いられるカバーテープ10は、例えば、次のような特性を有することが好ましい。すなわち、(1)キャリアテープ20に対して良好な接着強度を有すること、(2)キャリアテープから剥離する際に、安定した剥離が可能であること、(3)キャリアテープから剥離する際に発生する剥離帯電によって電子部品30が電子部品収納用ポケット21から飛び出すのを抑制する、いわゆる帯電防止性に優れていること、(4)搬送時における電子部品収納用ポケット21からの電子部品30の乗り移りや、搬送時の振動による電子部品30の破損を防ぐために、電子部品30の位置規制に優れていること、という特性を有することが好ましい。

【0041】

しかしながら、従来のカバーテープでは、ヒートシール後に弛みが生じやすく、(1)電子部品収納用ポケット31の上部に不要な空間が形成されてしまう、(2)電子部品収納用ポケット31間において、キャリアテープ20とカバーテープとの間に隙間が形成されてしまう、といった問題がある。上記問題(1)によれば、電子部品30が電子部品収納用ポケット21中で不要に揺動し、破損する場合がある。また、上記問題(2)によれば、輸送時における電子部品収納用ポケット21から、キャリアテープ20とカバーテープとの隙間に、電子部品30が乗り移ってしまう場合がある。

【0042】

これに対して、本実施形態に係るカバーテープ10は、上記構成を有することにより、従来のカバーテープで生じていたヒートシール後の弛みを、十分に軽減することができる。すなわち、本実施形態に係るカバーテープ10によれば、キャリアテープ20にヒートシールした後も弛みなくタイトなテーピングが可能である。そのため、カバーテープ10を用いた電子部品梱包体11は、電子部品30の位置規制に優れたものとなる。

【0043】

本実施形態に係るカバーテープ10は、80〜200℃の間に、MD及びTDの少なくとも一方向において熱収縮率が、好ましくは5〜90%、より好ましくは7〜85%、さらに好ましくは8〜80%、となる温度を有する。このようなカバーテープ10によれば、熱収縮率が上記範囲となる温度でヒートシールを行うことで、一層弛みが軽減されたテーピングが可能となる。

【0044】

本実施形態に係るカバーテープ10は、MD及びTDの少なくとも一方向において、下記式(i)及び(ii)を満たす温度T1(℃)と、温度T2(℃)とを有することが好ましい。なお、式中、S1は温度T1における熱収縮率(%)を示し、S2は温度T2における熱収縮率S2(%)を示す。

0℃<T1−T2≦60℃ (i)

S1−S2≧20% (ii)

80℃≦T1≦200℃ (iii)

60℃≦T2 (iv)

【0045】

すなわち、例えばカバーテープ10は、MD及びTDの少なくとも一方向において、140℃における熱収縮率(S1)と80℃における熱収縮率(S2)との差(S1−S2)が20%以上であると、好ましい。

【0046】

このようなカバーテープ10によれば、ヒートシール後の弛みを一層軽減することができるとともに、ヒートシール前後における寸法変化が十分に抑制される。すなわち、上記構成を有するカバーテープ10によれば、ヒートシール後の弛みの軽減と寸法変化の抑制とを同時に達成することができる。

【0047】

上記効果が奏される理由は必ずしも明らかではないが、以下のように考えられる。すなわち、ヒートシール用コテ50により加熱加圧される際に、カバーテープ10は、ヒートシール用コテ50が直に接する被加熱部のみならず、その周囲(例えば、電子部品収納用ポケット21の上部)も不可避的に加熱される。このとき加わる温度は、被加熱部とその周囲とで異なる。ここで例えば、従来のカバーテープでは、温度による熱収縮率の差が少ないために、被加熱部とその周囲とが同程度の熱収縮を起こし、カバーテープ全体として寸法変化が生じてしまうおそれがある。

【0048】

これに対して、上記構成を有するカバーテープ10によれば、被加熱部にかかる温度(例えばT1)において十分な熱収縮率を有するために、ヒートシール後の弛みは十分に軽減される。その一方で、被加熱部の周囲では、被加熱部の周囲にかかる温度(例えばT2)における熱収縮率が低いため、被加熱部よりも熱収縮が抑制される。被加熱部の周囲における熱収縮が抑制されることにより、カバーテープ10全体としての寸法変化が抑えられるものと考えられる。

【0049】

ここで、所定温度における熱収縮率は以下の方法により決定される。まず、カバーテープ10を100mm角に切断したフィルム試料を所定温度に設定したエアーオーブン式恒温槽に入れ、自由に収縮する状態で10分間加熱処理した後、MD及びTDに関してそれぞれ向き合う辺の中心点間距離を測定してフィルムの収縮量を求め、元の寸法(加熱処理の前のそれぞれ向き合う辺の中心点間距離)で割った値の百分率を算出する。そして、これを2回繰り返し、MD及びTDそれぞれについて、その2回の測定結果の相加平均値を算出し、この相加平均値を、MD及びTDそれぞれの所定温度における熱収縮率とする。

【0050】

また、カバーテープの弛みは、例えば、以下の方法で測定される。すなわち、ヒートシール後のカバーテープ10のMD及びTDの変位をレーザー顕微鏡により計測する。MD及びTDでのカバーテープ10の変位差は100μm以下であることが好ましく、より好ましくは70μm以下であり、さらに好ましくは50μm以下である。MD及びTDでの変位差が100μm以下である場合、カバーテープ10の弛みが少なく、キャリアテープ20とカバーテープ10との間に隙間が少なく、搬送時の振動による電子部品30の損傷が防止できると共に、電子部品30が電子部品収納用ポケット21から乗り移ることを防止できる点で好ましい。

【0051】

カバーテープ10は、MD及びTDの少なくとも一方向において、60℃における熱収縮率が5%以下であることが好ましい。また、カバーテープ10は、MD及びTDのいずれの方向においても、60℃における熱収縮率が5%以下であることがより好ましい。このようなカバーテープは、保管時におけるカバーテープの寸法変化が抑制されるため、保存安定性に優れる。

【0052】

カバーテープ10のシール層1の表面固有抵抗値は、好ましくは1×104〜1×1013Ωであり、より好ましくは1×107〜1×1011Ωである。シール層1の表面固有抵抗値が1×1013Ω以下であると、キャリアテープから剥離する際に発生する剥離帯電によって電子部品30が電子部品収納用ポケット21から飛び出すことを十分に抑制することができる。

【0053】

カバーテープ10の剥離強度は、好ましくは10〜130gであり、より好ましくは20〜100gである。剥離強度が10g以上であると、輸送時や保管時の振動などによりカバーテープ10がキャリアテープ20から剥離し難くなり、包装されている電子部品30の紛失を防ぐことができる。また、剥離強度が130g以下であると剥離時にカバーテープ10が破れる等の不具合が低減される。

【0054】

カバーテープ10の厚みは、好ましくは10〜100μmであり、より好ましくは20〜90μmである。カバーテープの厚みが10μm以上であれば、テーピング機械でのテープの走行性が安定する点で好ましく、カバーテープの厚みが100μm以下である場合、ヒートシール時に安定した剥離強度が得られやすい点で好ましい。

【0055】

図1等において、カバーテープ10はシール層1、基材層2及び中間層3をそれぞれ1層ずつ有するものとして説明したが、本発明のカバーテープはこのような形態に限定されるものではない。本発明のカバーテープは、シール層を複数備えることもでき、基材層を複数備えることもでき、中間層を複数備えることもできる。例えば、本発明のカバーテープは、基材層/中間層/基材層/シール層の順に積層されたものであってもよい。また、本発明のカバーテープは、シール層、基材層及び中間層以外の層を更に備えていてもよい。

【0056】

次に、カバーテープ10を構成する各層について詳述する。

【0057】

[シール層1]

シール層1は、キャリアテープ等の被包装体との接着面を構成する層である。

【0058】

シール層1としては、例えば、ベース樹脂からなる層、粘着付与剤及びベース樹脂からなる層等が挙げられる。なお、シール層1が粘着付与剤を含有すると、カバーテープ10は、シール性が向上し、キャリアテープ等の被包装体に対してより良好な接着強度を有するものとなる点で好ましい。

【0059】

粘着付与剤としては、例えば、ロジン系樹脂、テルペン系樹脂、石油樹脂、スチレン樹脂、クマロン・インデン樹脂が挙げられる。これらの粘着付与剤は、シール層の組成及びタック、粘着力、保持力の観点から選択することが好ましい。なお、これらの粘着付与剤は1種を単独で又は2種以上を組み合わせて使用することができる。

【0060】

ロジン系樹脂は、平均分子量が小さく分子量分布がシャープであり、後述するベース樹脂に対して広い範囲の相溶性を有しているため好ましい。ロジン系樹脂としては、例えば、ロジンエステル等が挙げられる。

【0061】

テルペン系樹脂は相溶性がよく、広い樹脂濃度範囲で粘着特性のバランスが得易く、低温での粘着性及び剥離付与特性を有しているため好ましい。テルペン系樹脂としては、例えば、テルペン樹脂、テルペン系水素添加樹脂、テルペンフェノール共重合体等が挙げられる。

【0062】

石油樹脂としては、例えば、芳香族系石油樹脂、脂環族系石油樹脂、水添石油樹脂等が挙げられる。なお、水添石油樹脂は、例えば、特定の脂肪族系樹脂、芳香族系樹脂、及びこれらの共重合体、並びに芳香族系樹脂を水添することによって製造できる。脂環族系水添石油樹脂は、熱安定性に優れることや、他の樹脂に対する相溶性を、水添の度合いにより容易に調整できるなどから特に好ましい。

【0063】

ベース樹脂としては、例えば、エチレン−酢酸ビニル共重合体、エチレン−脂肪族不飽和カルボン酸共重合体及びエチレン−脂肪族不飽和カルボン酸エステル共重合体、ポリオレフィン系樹脂及びこれらの混合物等が挙げられる。

【0064】

中でも、ベース樹脂は、エチレン−酢酸ビニル共重合体(EVA)、エチレン−脂肪族不飽和カルボン酸共重合体及びエチレン−脂肪族不飽和カルボン酸エステル共重合体、ポリオレフィン系樹脂から選ばれる少なくとも1種類の樹脂を含むことが好ましい。シール層1がこのような樹脂を含有すると、カバーフィルムのシール性が向上し、キャリアテープ等の被包装体に対して良好な接着強度を有するものとなる。

【0065】

ここで、上記エチレン−酢酸ビニル共重合体とは、エチレンモノマーと酢酸ビニルとの共重合により得られる共重合体を示す。また、エチレン−脂肪族不飽和カルボン酸共重合体とは、エチレンモノマーと、脂肪族不飽和カルボン酸から選ばれる少なくとも1種類のモノマーとの共重合により得られる共重合体を示す。さらに、エチレン−脂肪族不飽和カルボン酸エステル共重合体とは、エチレンモノマーと、脂肪族不飽和カルボン酸エステルから選ばれる少なくとも1種類のモノマーとの共重合により得られる共重合体を示す。

【0066】

上記共重合は、例えば、高圧法、溶融法等の方法により行うことができる。なお、共重合反応の触媒としては、例えば、マルチサイト触媒やシングルサイト触媒を用いることができる。また、上記共重合体において、各モノマーの結合形式は特に限定されず、ランダム結合、ブロック結合等の結合形式を有するポリマーを使用することができる。なお、光学特性の観点から、上記共重合体としては、高圧法を用いて重合され、ランダム結合を有する共重合体が好ましい。

【0067】

上記エチレン−酢酸ビニル共重合体は、光学特性、接着性の観点から、共重合体を構成する全モノマー中の酢酸ビニルの割合が、10〜40質量%であることが好ましく、13〜35質量%であることがより好ましく、15〜30質量%であることが更に好ましい。また、押出加工性の観点より、JIS−K−7210に準じて測定されるメルトフローレートの値(以下、「MFR」と記載する場合がある)(190℃、2.16kg)が0.3g〜30gであることが好ましく、0.5g〜30gであることがより好ましく、0.8g〜25gであることが更に好ましい。

【0068】

上記エチレン−脂肪族不飽和カルボン酸共重合体としては、例えば、エチレン−アクリル酸共重合体(以下、「EAA」と記載する場合がある)、エチレン−メタクリル酸共重合体(以下、「EMAA」と記載する場合がある)等が挙げられる。

【0069】

上記エチレン−脂肪族不飽和カルボン酸エステル共重合体としては、例えば、エチレン−アクリル酸エステル共重合体、エチレン−メタクリル酸エステル共重合体等が挙げられる。アクリル酸エステル及びメタクリル酸エステルとしては、メタノール、エタノール等炭素数1〜8のアルコールとのエステルが好適に使用される。

【0070】

これらの共重合体は、3成分以上のモノマーを共重合してなる多元共重合体であってもよい。上記多元共重合体としては、例えば、エチレン、脂肪族不飽和カルボン酸及び脂肪族不飽和カルボン酸エステルから選ばれる少なくとも3種類のモノマーを共重合してなる共重合体等が挙げられる。

【0071】

上記エチレン−脂肪族不飽和カルボン酸共重合体は、共重合体を構成する全モノマー中の脂肪族不飽和カルボン酸の割合が、3〜35質量%であると好ましい。また、MFR(190℃、2.16kg)が0.3g〜30gであることが好ましく、0.5g〜30gであることがより好ましく、0.8g〜25gであることが更に好ましい。

【0072】

上記エチレン−脂肪族不飽和カルボン酸エステル共重合体は、共重合体を構成する全モノマー中の脂肪族不飽和カルボン酸エステルの割合が、3〜35質量%であることが好ましい。また、MFR(190℃、2.16kg)が0.3g〜30gであることが好ましく、0.5g〜30gであることがより好ましく、0.8g〜25gであることが更に好ましい。

【0073】

上記ポリオレフィン系樹脂としては、例えば、ポリエチレン系樹脂、ポリプロピレン系樹脂、ポリオレフィン系ポリマーアロイが挙げられる。

【0074】

上記ポリエチレン系樹脂としては、例えば、ポリエチレン、エチレン−α−オレフィン共重合体等が挙げられる。

【0075】

上記ポリエチレンとしては、例えば、高密度ポリエチレン、中密度ポリエチレン、低密度ポリエチレン(LDPE)、超低密度ポリエチレンが挙げられる。

【0076】

ここで、ポリエチレンはJIS K 6922に基づいて密度により分類される。具体的には、密度が0.942g/cm3以上のものを高密度ポリエチレンといい、密度が0.930以上0.942g/cm3未満のものを中密度ポリエチレンといい、密度が0.910以上0.930g/cm3未満のものを低密度ポリエチレンといい、密度が0.910g/cm3未満のものを超低密度ポリエチレンという。

【0077】

高密度ポリエチレンは、フィリップス法、スタンダード法、チーグラー法などの一般に公知の方法で製造することができる。

【0078】

中密度ポリエチレンとしては、例えば、線状中密度ポリエチレンが挙げられ、低密度ポリエチレンとしては、例えば、線状低密度ポリエチレン(LLDPE)、高圧法低密度ポリエチレンが挙げられる。なお、ここで、高圧法低密度ポリエチレンは、いわゆる高圧法(塊状重合法)により製造される低密度ポリエチレンである。

【0079】

また、超低密度ポリエチレンとしては、例えば、線状超低密度ポリエチレン(「VLDPE」、「ULDPE」と称される)が挙げられる。

【0080】

上記エチレン−α−オレフィン共重合体とは、エチレンとα−オレフィンから選ばれる少なくとも1種とからなる共重合体を示す。当該エチレン−α−オレフィン共重合体は、エチレンと、炭素数3〜20のα−オレフィンから選ばれる少なくとも1種とからなる共重合体であると好ましく、エチレンと、炭素数3〜12のα−オレフィンから選ばれる少なくとも1種とからなる共重合体であるとより好ましい。上記α−オレフィンとしては、例えば、プロピレン、1−ブテン、1−ペンテン、1−へキセン、1−オクテン、4−メチル−1−ペンテン、3−メチル−1−ペンテン、1−デセン、1−ドデセン、1−テトラデセン、1−ヘキサデセン、1−オクタデセン、1−エイコサン等が挙げられ、これらを1種又は2種以上を併用することができる。また、共重合体を構成する全モノマー中のα−オレフィンの割合(仕込みモノマー基準)は、6〜30質量%が好ましい。さらに、上記エチレン−α−オレフィン共重合体は、軟質の共重合体であることが好ましく、X線法による結晶化度が30%以下であることが好ましい。

【0081】

また、上記エチレン−α−オレフィン共重合体としては、エチレンと、プロピレンコモノマー、ブテンコモノマー、ヘキセンコモノマー及びオクテンコモノマーから選ばれる少なくとも1種類のコモノマーとの共重合体が、一般に入手が容易であり、好適に使用できる。

【0082】

上記ポリエチレン系樹脂は、シングルサイト系触媒、マルチサイト系触媒等の公知の触媒を用いて重合することができ、シングルサイト系触媒を用いて重合することが好ましい。また上記ポリエチレン系樹脂は、クッション性の観点から、密度が0.860〜0.920g/cm2であると好ましく、0.870〜0.915g/cm2であるとより好ましく、0.870〜0.910g/cm2であると更に好ましい。上記ポリエチレン系樹脂の密度が低いほどクッション性は向上する傾向にあり、密度が0.920g/cm2以下であれば、透明性が向上する傾向にある。高密度の樹脂を用いる場合、低密度ポリエチレンを、例えば30質量%程度の割合で添加することで、透明性を改善することもできる。

【0083】

上記ポリエチレン系樹脂は、シール性の観点から、MFR(190℃、2.16kg)が0.5g〜30gであることが好ましく、0.8g〜30gであることがより好ましく、1.0g〜25gであるとより好ましい。

【0084】

上記ポリエチレン系樹脂としては、結晶/非晶構造(モルフォロジ−)をナノオーダーで制御したポリエチレン系共重合体を使用することもできる。

【0085】

上記ポリプロピレン系樹脂としては、ポリプロピレン、プロピレン−α−オレフィン共重合体、プロピレンとエチレンとα−オレフィンとの3元共重合体等が好適に使用できる。

【0086】

上記プロピレン−α−オレフィン共重合体とは、プロピレンとα−オレフィンから選ばれる少なくとも1種とからなる共重合体を示す。当該プロピレン−α−オレフィン共重合体は、プロピレンと、エチレン及び炭素数4〜20のα−オレフィンから選ばれる少なくとも1種とからなる共重合体好ましく、プロピレンと、エチレン及び炭素数4〜8のαオレフィンから選ばれる少なくとも一種からなる共重合体がより好ましい。ここで炭素数4〜20のα−オレフィンとしては、例えば、プロピレン、1−ブテン、1−ペンテン、1−へキセン、1−オクテン、4−メチル−1−ペンテン、3−メチル−1−ペンテン、1−デセン、1−ドデセン、1−テトラデセン、1−ヘキサデセン、1−オクタデセン、1−エイコサン等が挙げられ、これらを1種又は2種以上を併用することができる。また、上記プロピレン−α−オレフィン共重合体を構成する全モノマー中のエチレン及び/又はα−オレフィンの含有割合(仕込みモノマー基準)は、6〜30質量%であると好ましい。さらに、上記プロピレン−α−オレフィン共重合体は、軟質の共重合体であることが好ましく、X線法による結晶化度が30%以下であることが好ましい。

【0087】

上記プロピレン−α−オレフィン共重合体としては、プロピレンと、エチレンコモノマー、ブテンコモノマー、ヘキセンコモノマー及びオクテンコモノマーから選ばれる少なくとも1種類のコモノマーとの共重合体が、一般に入手が容易であり、好適に使用できる。

【0088】

上記ポリプロピレン系樹脂は、シングルサイト系触媒、マルチサイト系触媒等の公知の触媒を用いて重合することができ、シングルサイト系触媒を用いて重合することが好ましい。また上記ポリプロピレン系樹脂は、クッション性の観点から、密度が0.860〜0.920g/cm2であると好ましく、0.870〜0.915g/cm2であるとより好ましく、0.870〜0.910g/cm2であると更に好ましい。上記ポリプロピレン系樹脂の密度が低いほど接着性は向上する傾向にあり、密度が0.920g/cm2以下であれば透明性が向上する傾向にある。

【0089】

上記ポリプロピレン系樹脂は、シール性の観点から、MFR(230℃、2.16kgf)が0.3g〜25.0gであることが好ましく、0.5g〜20gであることがより好ましく、0.8g〜15gであることが更に好ましい。

【0090】

上記ポリプロピレン系樹脂としては、結晶/非晶構造(モルフォロジ−)をナノオーダーで制御したポリプロピレン系共重合体を使用することもできる。

【0091】

上記ポリプロピレン系樹脂としては、プロピレンと、エチレン、ブテン、ヘキセン、オクテン等のα−オレフィンとの共重合体、又は、プロピレンと、エチレンと、ブテン、ヘキセン、オクテン等のα−オレフィンとの3元共重合体等が好適に使用できる。これらの共重合体は、ブロック共重合体、ランダム共重合体等のいずれの形態でもよく、好ましくはプロピレンとエチレンとのランダム共重合体、又は、プロピレンとエチレンとブテンとのランダム共重合体である。

【0092】

上記ポリプロピレン系樹脂は、チーグラー・ナッタ触媒のような触媒で重合された樹脂だけでなく、メタロセン系触媒等で重合された樹脂でもよく、例えば、シンジオタクチックポリプロピレンや、アイソタクティックポリプロピレン等も使用できる。また、ポリプロピレン系樹脂を構成する全モノマー中のプロピレンの割合(仕込みモノマー基準)は、60〜80質量%であると好ましい。さらに、熱収縮性が優れるという観点から、ポリプロピレン系樹脂を構成する全モノマー中の、プロピレン含有割合(仕込みモノマー基準)が60〜80質量%であり、エチレン含有割合(仕込みモノマー基準)が10〜30質量%であり、ブテン含有割合(仕込みモノマー基準)が5〜20質量%である3元共重合体が好ましい。

【0093】

また、ベース樹脂が上記ポリプロピレン系樹脂を含有する場合、ベース樹脂として、ポリプロピレン系樹脂の総量に対して50質量%以下の高濃度のゴム成分を均一微分散させてなる樹脂を用いることが好ましい。ここで、ゴム成分としては、例えば、エチレン・プロピレンゴム成分(EPR)が挙げられる。

【0094】

シール層1が粘着付与剤及びベース樹脂のみからなる場合、シール層1における粘着付与剤の含有量は、シール層全量に対して、5〜40質量%であることが好ましく、10〜30質量%であることがより好ましく、15〜30質量%であることが更に好ましい。粘着付与剤の含有量がこのような範囲であると、シール層の透明性及び接着性能が向上する傾向にある。

【0095】

また、シール層1が粘着付与剤及びベース樹脂のみからなる場合、シール層1におけるベース樹脂の含有量は、シール層全量に対して、60〜95質量%であることが好ましく、60〜90質量%であることがより好ましく、55〜85質量%であることが更に好ましい。

【0096】

シール層1は、上記粘着付与剤及びベース樹脂に加え、更に帯電防止剤を含んでいてもよい。

【0097】

帯電防止剤としては、例えば、高分子型帯電防止剤、界面活性剤、導電性微粉末等が挙げられるが、中でも高分子型帯電防止剤が好ましい。高分子型帯電防止剤としては、例えば、アイオノマー樹脂及びポリエーテル共重合体が挙げられる。このような高分子型帯電防止剤によれば、透明性やシール性を損なわずに、帯電防止性を付与することができる。

【0098】

アイオノマー樹脂としては、カリウムやリチウムイオンでカルボキシル基を置換したものが好ましい。

【0099】

ポリエーテル共重合体としては、例えば、ポリエーテル/ポリオレフィンブロック共重合体が挙げられる。当該ポリエーテル共重合体中は、リチウム塩を2〜30%含むことが好ましい。ポリエーテル共重合体として、このようなものを用いると更に導電性能が向上する。

【0100】

シール層1における帯電防止剤の含有量は、シール層全量に対して、5〜40質量%であることが好ましく、10〜30質量%であることがより好ましく、15〜30質量%であることが更に好ましい。

【0101】

シール層1は、粘着付与剤10〜30質量%と、エチレン−酢酸ビニル共重合体、エチレン−脂肪族不飽和カルボン酸共重合体、エチレン不飽和カルボン酸エステル共重合体、ポリオレフィン系樹脂からなる群より選択される少なくとも1種類の樹脂40〜80質量%と、アイオノマー樹脂及びポリエーテル共重合体から選ばれる少なくとも1種の帯電防止剤10〜30質量%と、を含むことが特に好ましい。シール層がこのようなものを含むと、シール性がより向上する。

【0102】

シール層1は、その特性を損なわない範囲で、各種導電材料、滑剤、可塑剤、酸化防止剤、紫外線吸収剤、着色剤、各種界面活性剤、アンチブロック剤、無機フィラー等の任意の添加剤を含んでいてもよい。また、コーティング処理が施されていてもよい。

【0103】

ここで、アンチブロック剤としては、例えば、シリカ、アルミナ等の無機粒子や環状オレフィンが挙げられる。特に環状オレフィンはテーピング時に脱落が起こらず、内容物(電子部品)に付着することを防止できるので好ましい。環状オレフィンとしては、例えば三井化学株式会社製のアペル(商品名)、TopasAdvanced Polymers社製のTOPAS(商品名)が挙げられる。アンチブロック剤は1種又は2種以上を組み合わせて用いることができる。

【0104】

シール層1は、単層であってもよく、複数の層からなるものであってもよい。例えば、粘着付与剤を含む層と帯電防止剤を含む層とを積層した複数の層であってもよく、この場合の各層の積層の順としては、フィルムの最外層側からみて、粘着付与剤を含む層、帯電防止剤を含む層の順であってもよく、帯電防止剤を含む層、粘着付与剤を含むシール層の順であってもよい。なお、粘着付与剤と帯電防止剤とを混合したシール層のみがシール層として配置されてもよい。

【0105】

シール層1の厚みは、カバーテープ10全体の厚みの0.5〜15%であることが好ましい。シール層の厚みが0.5%以上であると、キャリアテープとの接着強度が安定に得られやすくなり、シール層の厚みが15%以下であると、カバーテープ10の剛性及び収縮性が十分に得られる点で好ましい。

【0106】

[基材層2]

基材層2は、シール層1と反対側の最外面を構成する層である。基材層2により、カバーテープ10は剛性及び耐熱性が付与される。すなわち、基材層2としては、剛性及び耐熱性を有する樹脂組成物からなる層が好ましい。

【0107】

基材層2は、樹脂成分として、ポリメチレンテレフタレート、ポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリ乳酸等のポリエステル類;ナイロン6、ナイロン12、ナイロン66等の脂肪族ポリアミド重合体;ナイロン6/66、ナイロン6/12等の脂肪族ポリアミド共重合体;MXD6(ポリメタキシレンアジパミド)等の芳香族ポリアミド重合体;高密度ポリエチレン、中密度ポリエチレン、低密度ポリエチレン(LDPE)、超低密度ポリエチレン(特に、高圧法高密度ポリエチレン、高圧法低密度ポリエチレン、線状低密度ポリエチレン等)等のポリエチレン;ポリプロピレン;ポリメチルペンテンなどを含有することが好ましく、これらの内少なくとも1種以上が選択される。

【0108】

基材層2は、更に帯電防止剤を含んでいてもよい。基材層2が帯電防止剤を更に含むと、カバーテープとして用いた場合の製品に対する埃等の付着を防止することができる。

【0109】

基材層2が含有する帯電防止剤としては、例えば、上記アイオノマー樹脂、上記ポリエーテル共重合体が挙げられる。なお、アイオノマー樹脂及びポリエーテル共重合体の好ましい形態は上記と同様である。

【0110】

また、基材層2がアイオノマー樹脂又はポリエーテル共重合体を含有する場合、その含有量は、基材層2の全量に対して、5〜40質量%であることが好ましく、10〜30質量%であることがより好ましく、15〜30質量%であることが更に好ましい。

【0111】

基材層2は、その特性を損なわない範囲で、各種導電材料、滑剤、可塑剤、酸化防止剤、紫外線吸収剤、着色剤、各種界面活性剤、アンチブロック剤、無機フィラー等の任意の添加剤を含んでいてもよい。また、コーティング処理が施されていてもよい。なお、アンチブロック剤の例示及び好ましい形態は上記と同じである。

【0112】

基材層2の厚みは、カバーテープ10全体の厚みの5〜60%であることが好ましく、10〜50%であることがより好ましい。基材層2の厚みを適宜変更することにより、カバーテープの剛性を調整することができる。基材層2の厚みが上記範囲であると、テーピングリール方式に用いるカバーテープとして好適な剛性が得られるようになる。

【0113】

[中間層3]

中間層3は、基材層2及びシール層1の間に配置されており、例えば、ヒートシール用コテによる加熱加圧に際し、加圧を均一に分散させるクッション層として機能する。加圧が均一に分散されることで、ヒートシールされたカバーテープが均一な接着強度をもってキャリアテープと接着するようになる。なお、中間層3は、単層構造であっても多層構造であってもよい。

【0114】

中間層3は、ポリオレフィン系樹脂を含む樹脂組成物を含有することが好ましい。ポリオレフィン系樹脂の例示としては、上記と同様のものが挙げられる。

【0115】

また、上記樹脂組成物は、エチレン−酢酸ビニル共重合体、エチレン−脂肪族不飽和カルボン酸共重合体、エチレン−脂肪族不飽和カルボン酸エステル共重合体、ポリオレフィン系樹脂、これらの混合物等から選ばれる樹脂成分を更に含有していてもよい。これらの例示としては、上記と同様のものが挙げられる。

【0116】

また、上記樹脂組成物は、ポリオレフィン系酸変性物を更に含有していてもよい。ポリオレフィン系酸変性物とは、ポリエチレン、ポリプロピレンといったポリオレフィン系樹脂を、マレイン酸、フマル酸等の不飽和カルボン酸又はその酸無水物により、酸変性したものを意味する。このようなポリオレフィン系酸変性物を含有させることにより、中間層3と基材層2との接着性、並びに、中間層3とシール層1との接着性が一層良好になる。

【0117】

上記樹脂組成物のゲル分率は、好ましくは5〜80質量%であり、より好ましくは7〜68質量%であり、さらに好ましくは10〜65質量%である。樹脂組成物のゲル分率が80質量%以下であると、中間層3が加圧をより均一に分散させることができるようになり、カバーテープとキャリアテープとの剥離強度が一層安定化される。また、樹脂組成物のゲル分率が5質量%以上であると、ヒートシール時の加圧による中間層の流動が十分に抑制されるため、カバーテープの幅方向の端部に浮き上がりが生じることを一層抑制することができるようになる。

【0118】

樹脂組成物のゲル分率は、例えば、樹脂組成物に対して紫外線、電子線、X線、γ線等の電離性放射線を照射して架橋処理を行う方法により適宜調整することができる。また、分子量が100万を超える超高分子量ポリエチレン成分を添加することにより調整することもできる。

【0119】

なお、ここで「ゲル分率」とは、以下の方法で測定される値を示す。すなわち、測定対象試料の初期質量を測定し、150メッシュのステンレス製金網に試料を入れた後、沸騰パラキシレン中に12時間浸漬し、不溶解分を抽出し、乾燥後の不溶解分の質量を測定する。そして、次式により算出した値を「ゲル分率」とする。

ゲル分率(質量%)=(不溶解分の質量/測定対象試料の初期質量)×100

【0120】

中間層3が多層構造である場合、中間層を構成する層のうち少なくとも一つがポリオレフィン系樹脂を含む樹脂組成物からなる層であることが好ましい。このような中間層としては、例えば、ポリオレフィン系樹脂を含む樹脂組成物からなる第一の層と、ポリオレフィン系樹脂を含まない樹脂組成物からなる第二の層とを備える、2層構造の中間層が挙げられる。また、中間層3は、ポリオレフィン系樹脂を含む第一の樹脂組成物からなる第一の層と、ポリオレフィン系樹脂を含む第二の樹脂組成物からなる第二の層とを備える、2層構造の中間層であってもよい。

【0121】

中間層3が多層構造である場合、各層を構成する樹脂組成物のゲル分率がいずれも上記範囲内であることが好ましい。また、各層を構成する樹脂組成物を等量ずつ混合した試料サンプルのゲル分率が、上記範囲内であることがより好ましい。

【0122】

中間層3は、その特性を損なわない範囲で、各種導電材料、滑剤、可塑剤、酸化防止剤、紫外線吸収剤、着色剤、各種界面活性剤、アンチブロック剤、無機フィラー等の任意の添加剤を含んでいてもよい。また、コーティング処理が施されていてもよい。なお、アンチブロック剤の例示及び好ましい形態は上記と同じである。

【0123】

中間層3の厚みは、カバーテープ10全体の厚みの30〜80%であることが好ましく、40〜70%であることがより好ましい。中間層3の厚みが上記範囲であると、ヒートシール時の加熱加圧に際し、より加圧を均一に分散させることができるようになる。

【0124】

[その他の層]

シール層1、基材層2、及び中間層3以外の層としては、例えば、PVDC(ポリ塩化ビニリデン)等のバリア性樹脂による防湿層等が挙げられる。また、この層は、その特性を損なわない範囲で、各種導電材料、滑剤、可塑剤、酸化防止剤、紫外線吸収剤、着色剤、各種界面活性剤、アンチブロック剤、無機フィラー等の任意の添加剤を含んでいてもよい。また、コーティング処理が施されていてもよい。なお、アンチブロック剤の例示及び好ましい形態は上記と同じである。

【0125】

次に、カバーテープ10の製造方法の好適な一実施形態について、詳細に説明する。

【0126】

[カバーテープ10の製造方法]

本実施形態に係るカバーテープの製造方法は、基材層2を構成する樹脂組成物からなる第一の層と、中間層3を構成する樹脂組成物からなる第二の層と、を少なくとも有する積層体を、MD及びTDの少なくとも一方向に加熱延伸する工程を備える。該工程を経て、第一の層及び第二の層は、それぞれ基材層2及び中間層3となる。

【0127】

シール層1は、上記工程で加熱延伸された積層体にシール層1を構成する樹脂組成物を塗工することにより作製することができるが、上記工程において、上記積層体を、シール層1を構成する樹脂組成物からなる第三の層を更に有するものとし、基材層2及び中間層3とともに加熱延伸して作製することが好ましい。

【0128】

上記積層体(以下、場合により「未延伸原反」と称する。)は、例えば、コーティング又は押出ラミネート、共押出し法により積層体を形成する方法によって製造できる。以下に、多層共押出法について説明する。

【0129】

多層共押出法では、例えば、第一の層、第二の層、第三の層及び必要に応じてその他の層を構成する樹脂組成物を、それぞれ単独の押出機より溶融押出して、多層ダイ中で積層し、溶融共押出して急冷することにより、得ることができる。

【0130】

ここで、溶融共押出の方法は特に制限されるものではなく、例えば、多層のTダイや多層のサーキュラーダイ(環状ダイ)を用いる方法等が挙げられる。中でも、多層のサーキュラーダイを用いた方法が好ましい。多層のサーキュラーダイを用いると、設備に関しての必要スペースや投資金額の点で有利であり、多品種少量生産に向き、加熱収縮性がより得られやすい。

【0131】

次に、溶融共押出した樹脂を急冷する。急冷に使用する冷媒としては、通常60℃以下の水が好適に用いられる。当該冷媒は、溶融樹脂に直接接触させるか、又は金属ロールの内部冷媒として間接的に使用することができる。内部冷媒として用いる場合は水以外にもオイル他、公知のものが使用可能であり、場合によっては冷風の吹き付けと併用することも可能である。

【0132】

このようにして得られる積層体は、例えば、積層体を構成する樹脂の軟化温度以上に加熱し、例えば、MDに1.5倍以上、TDに3倍以上延伸する。このように延伸されてなるカバーテープは、上記所定の熱収縮率を有するものとなる。延伸倍率は目的に応じて適宜選択され、必要に応じて、延伸後に熱処理(熱弛緩処理)を行ってフィルムの熱収縮率の調整を行ってもよい。

【0133】

延伸方法としては、溶融押出直後のチューブに空気や窒素を吹き込んで、延伸を行うダイレクトインフレーション法も挙げられ、この方法によっても熱収縮率を有するフィルムが得られることもある。但し、高い熱収縮率を発現させるためには、二軸に延伸する方法が好ましく、上述のサーキュラーダイで得られた未延伸原反を加熱二軸延伸するチューブラー法(ダブルバブル法ともいう)がより好ましい。すなわち、本実施形態のカバーテープは、二軸延伸するチューブラー法により製造される二軸延伸多層フィルムであることが好ましい。

【0134】

本実施形態におけるカバーテープの製造方法は、延伸前、又は延伸後に、樹脂を架橋処理する架橋工程を含んでもよい。架橋処理を行う場合、樹脂を加熱して延伸する前にエネルギー線照射によって架橋処理を行うことがより好ましい。これにより加熱延伸における積層体の溶融張力が増し、より延伸の安定化が可能となる。なお、延伸した後の積層体にエネルギー線を照射して樹脂を架橋処理してもよい。用いるエネルギー線としては紫外線、電子線、X線、γ線等の電離性放射線が挙げられる。中でも、電子線が好ましい。

【0135】

ここで、当該電子線は、10〜300KGyの照射量範囲で使用されることが好ましい。積層体への延伸安定性付与やカバーテープへの耐熱性付与等の観点からは、その照射量は、50kGy以上であることがより好ましく、80kGy以上であることが更に好ましい。また低温シール性付与の観点からは、その照射量は、280kGy以下であることがより好ましく、250kGy以下であることが更に好ましい。

【0136】

架橋処理を施す層は目的に応じて任意に選択することが可能である。また、例えば、各層の表面付近を主に架橋してもよい。この場合、延伸原反の厚さに応じて加速電圧を調整することにより厚み方向での線量分布を調整して照射する方法、アルミ等の遮蔽板使用によって同様に線量分布を調整するマスク照射法、電子線を延伸原反面に対して斜め方向より照射する方法等を用いることができる。

【0137】

架橋処理を行う場合、架橋対象となる樹脂を含む各層に任意の架橋阻害剤や架橋助剤(架橋促進剤)を添加してもよい。架橋助剤としては、例えば、トリアリルイソシアヌレート、トリメタアリルイソシアヌレート、トリメチルプロパントリアクリレート、トリアリルシアヌレート、トリメタアリルシアヌレート等が挙げられる。

【0138】

このような、製造方法によれば、上記所定の熱収縮率を有するカバーテープを、容易に製造することができる。

【0139】

本実施形態に係るカバーテープは、延伸開始点の温度がカバーテープを構成する樹脂の融解ピーク温度以上の温度で、二軸延伸されてなる二軸延伸フィルムであることが好ましい。二軸延伸フィルムである場合の延伸倍率は、フィルムの厚みむら抑制の観点などから、MDに1.5倍以上、TDに3倍以上であることが好ましく、MDに1.8倍以上、TDに4倍以上であることがより好ましく、MDに2倍以上、TDに5倍以上であることが更に好ましい。なお、延伸開始点とはTDに延伸され始める位置を指し、延伸開始点の温度とは、その位置における積層体の表面温度を指す。

【0140】

また、融解ピーク温度は、示指走査型熱量計(DSC)を用いて以下の方法にて測定することで規定される。サンプル量を5〜10mgとし、測定雰囲気を窒素雰囲気とし、熱量標準としてインジウムを使用して行う。加熱プログラムとしては、まず、サンプルを10℃/分の昇温速度で0℃から、300℃まで昇温し(1st.融解挙動)、300℃で1分間放置後、10℃/分の降温速度で300℃から0℃まで冷却し0℃で1分間放置する(1st.結晶化挙動)。その後10℃/分の昇温速度で0℃から300℃まで昇温する(2nd.融解挙動)。融解ピーク温度は、上記の2nd.融解挙動から得られた比熱曲線において、最も高温側の吸熱ピークを示す温度として決定される。

【0141】

本実施形態に係るカバーテープは、延伸開始点の温度がカバーテープを構成する樹脂の融解ピーク温度より5℃以上高い温度、好ましくは7℃以上、より好ましくは10℃以上高い温度となるように二軸延伸されることが好ましい。延伸開始点の温度を上記のように設定することで、上記式(i)、(ii)及び(iii)を満たす温度T1及び温度T2を有するカバーテープが得られる。

【0142】

以上、本発明の好適な実施形態について説明したが、本発明は上記実施形態に限定されるものではない。例えば、上記実施形態では、基材層、中間層及びシール層を備えるカバーテープとしたが、本発明に係るカバーテープは必ずしもこれらの3つの層を全て備えるものに限定されるものではなく、単層構造又は二層構造を有するものであってもよい。このようなカバーテープは、例えば、カバーテープを構成する樹脂組成物からなる樹脂フィルムを、上記と同様に加熱延伸することで製造することができる。

【実施例】

【0143】

以下、本実施の形態を実施例及び比較例により更に具体的に説明するが、本実施の形態はこれらの実施例のみに限定されるものではない。なお、本実施の形態に用いられる評価方法及び測定方法は以下のとおりである。

【0144】

(1)ゲル分率

1000mlの沸騰パラキシレン中において、150メッシュのステンレス製金網に入れた試料100mgを12時間抽出し、不溶解分の割合を次式により表示したものをゲル分率とし、フィルムにおける樹脂の架橋度の尺度として用いた。なお、中間層(B)におけるゲル分率は、カバーテープから基材層(A)及びシール層(C)を除去した残部を試料として用い、測定を行った。

ゲル分率(質量%)=(不溶解分の質量/抽出前の試料質量)×100

【0145】

(2)熱収縮率

100mm角のカバーテープ試料を、所定の温度に設定したエアーオーブン式恒温槽に入れ、自由に収縮する状態で10分間加熱処理した後、それぞれ向き合う辺の中心点間距離を測定してフィルムの収縮量を求め、元の寸法(加熱処理の前のそれぞれ向き合う辺の中心点間距離)で割った値の百分率で、MD及びTDそれぞれの収縮率を2回の測定結果の相加平均値として求めた。なお、測定は、80〜200℃の温度範囲において、20℃間隔で測定を行った。

【0146】

(3)テーピングサンプルの作製

(株)パルメック製 半自動テーピングマシン PTS−180を使用し、シールヘッド幅0.5mm×2、シールヘッド長24mm、シールヘッド中央間距離7.5mm、シール圧力0.4MPa、送り長8mm、シール時間0.3秒×2(ダブルシール)条件で、12mm巾のPS製エンボスキャリアテープ((株)住友ベークライト製 スミキャリア)に対し、9.5mm巾にスリットしたカバーテープを用いて140℃の温度にてヒートシールを行い、テーピングサンプルを作製した。

【0147】

(4)カバーテープ撚れ評価

(3)で作成したテーピングサンプルについて、PS製エンボスキャリアテープへヒートシールされた状態でのカバーテープの変位を、オリンパス(株)社製 レーザー顕微鏡(LEXTOLS4000)を用いて計測した。

【0148】

なお、MD及びTDでのカバーテープの変位差が50μm以下であり、カバーテープに弛みが無い場合がより好ましく、MD及びTDでのカバーテープの変位差が50μmを超え100μm以下であり、若干のカバーテープの弛みがある場合が次に好ましく、MD及びTDでのカバーテープの変位差が100μmを超え、カバーテープに顕著な弛みがある場合は、カバーテープとして好適とはいえないものである。

【0149】

(5)剥離強度

(3)で作製したテーピングサンプルについて、(株)パルメック製 剥離強度テスター PFT−50Sを用いて、剥離速度=300mm/分、剥離角度=170°の条件で、テーピングの1時間経過後に、カバーテープを引き剥がして剥離強度を測定した。同様の測定を計3回行い、その相加平均値より剥離強度を求めた。

【0150】

(6)表面固有抵抗

超絶縁計SM−8220(日置電機株式会社製)を用いて、JIS K6911に記載の抵抗率測定法に従い、各カバーテープのシール層の表面固有抵抗を測定した。測定温度は23℃、湿度は50%で行った。

【0151】

実施例及び比較例において使用した樹脂は、以下のとおりである。

【0152】

<基材層>

Ny1:脂肪族ポリアミド(三菱化学(株)社製 NOVAMID2430A)

Ny2:芳香族ポリアミド(三菱化学(株)社製 X21−F07)

HD:高密度ポリエチレン(旭化成ケミカルズ(株)社製 サンテックHD J240、メルトフローレート=5.5g/10分、密度=0.966g/cm3)

高分子型導電剤1:ポリエーテル−ポリオレフィン共重合体 (三洋化成(株)製 ペレスタットVH230)

O−PET:コロナ処理された、二軸延伸ポリエチレンテレフタレートフィルム(厚み 15μm)

【0153】

<中間層>

r−PP:プロピレン系共重合体(モンテル社製 ADSYL 5C30F、メルトフローレート=5.5g/10分、密度=0.921g/cm3)

LDPE:高圧法低密度ポリエチレン(旭化成ケミカルズ(株)製 サンテックLDM2102、メルトフローレート=0.2g/10分、密度=0.921g/cm3)

AD1:無水マレイン酸変性ポリエチレン(三井化学(株)社製 アドマーNF308、メルトフローレート:1.7g/10min、密度:0.932g/cm3)

LLDPE:エチレン−α−オレフィンランダム共重合体(ダウ・ケミカル日本(株)製 dowlex2032、マルチサイト触媒にて重合されたもの、α−オレフィン:1−オクテン、メルトフローレート:2.0g/10min、密度:0.926g/cm3)

<シール層>

EVA:エチレン酢酸ビニル共重合体(日本ユニカー(株)製 NUC3461、酢酸ビニル含量=20質量%、メルトフローレート=14g/10分、密度=0.940g/cm3)

粘着付与樹脂:水素化石油樹脂(荒川化学(株)製 アルコンP125)

高分子型導電剤2:ポリエーテル−ポリオレフィン共重合体 リチウム塩含有化合物(三光化学(株)製 TBX−25)

EVAエマルジョン:主成分がEVAからなる導電剤を含有するエマルジョン(中央理科工業(株)製)

PEエマルジョン:主成分がPEからなる導電剤を含有するエマルジョン(中央理科工業(株)社製)

【0154】

[実施例1]

基材層(A)としてNy1を70質量%、Ny2を20質量%、高分子型導電剤1を10質量%用い、第一中間層(B1)にAD1を用い、第二中間層(B2)としてr−PPを70質量%、LDPEを30質量%用い、シール層(C)としてEVAを60質量%、粘着付与樹脂を20質量%、高分子型導電剤2を20質量%それぞれ用い、層配置がA/B1/B2/Cで、各層の厚み比率(%)が30/5/55/10となるように環状3層ダイを用いて、シール層(C)が外側に配置された状態で共押出した後、冷水にて急冷固化して折り幅130mm、厚みが約650μmの各層とも均一な厚み精度のチューブ状未延伸原反を得た。

【0155】

この未延伸原反を延伸機内で加熱しながら、2対の差動ニップロール間に通し、エアー注入してMDに3.0倍、TDに4.3倍延伸(面積延伸倍率で13倍)を行い、厚みが50μmのカバーテープを得た。得られたカバーテープの評価結果を表1に示す。尚、得られたカバーテープの60℃における熱収縮率はMD/TDそれぞれ3%/3%であった。

【0156】

[実施例2]

チューブ状未延伸原反に電子線照射(加速電圧=1MV、照射線量=120kGy)を行ったこと以外は、実施例1と同様にして厚みが50μmのカバーテープを得た。得られたカバーテープの評価結果を表1に示す。尚、得られたカバーテープの60℃における熱収縮率はMD/TDそれぞれ3%/2%であった。

【0157】

[実施例3]

基材層(A)としてHDPEを90質量%、高分子型導電剤1を10質量%用い、中間層(B)としてLLDPEを65質量%、LDPEを35質量%用い、シール層(C)としてEVAを60質量%、粘着付与樹脂を20質量%、高分子型導電剤2を20質量%それぞれ用い、層配置がA/B/Cで、各層の厚み比率(%)が30/60/10となるように環状3層ダイを用いて、シーラント層(C)が外側に配置された状態で共押出した後、冷水にて急冷固化して折り幅130mm、厚みが約650μmの各層とも均一な厚み精度のチューブ状未延伸原反を得た。この未延伸原反に電子線照射(加速電圧=1MV、照射線量=120kGy)を行ったこと以外は、実施例1と同様にして厚みが50μmのカバーテープを得た。得られたカバーテープの評価結果を表1に示す。

【0158】

[実施例4]

電子線照射における照射線量を180kGyとしたこと以外は、実施例3と同様にして、厚みが50μmのカバーテープを得た。得られたテープの評価結果を表1に示す。

【0159】

[実施例5]

中間層(B)としてLDPEを60質量%、PPを40質量%用いたこと以外は、実施例3と同様にして、厚みが50μmのカバーテープを得た。得られたテープの評価結果を表1に示す。

【0160】

[実施例6]

基材層(A)としてHDPEを90質量%、高分子型導電剤を10質量%用いて、中間層(B)としてLDPEを60質量%、PPを40質量%用い、層配置がA/Bとなるように環状2層ダイを用いて中間層(B)が外側に配置された状態で共押出した後、冷水にて急冷固化して折り幅130mm、厚みが約580μmの各層とも均一な厚み精度のチューブ状未延伸原反を得た。この未延伸原反に電子線照射(加速電圧=1MV、照射線量=120kGy)を行ったこと以外は、実施例1と同様にして厚みが45μmのテープを得た。得られた中間層(B)の表面をコロナ処理した後に、シール層(C)として乾燥後の厚みが5μmとなるようにEVAエマルジョンを塗工し、層比率(%)が30/60/10であり、厚みが50μmのカバーテープを得た。得られたカバーテープの評価結果を表1に示す。

【0161】

[実施例7]

シール層(C)として、PEエマルジョンを使用したこと以外は実施例6と同様にして、厚みが50μmのカバーテープを得た。得られたカバーテープの評価結果を表1に示す。

【0162】

[実施例8]

基材層(A)/中間層(B)/シール層(C)の各層の厚み比率(%)が45/45/10となるように代えたこと以外は実施例6と同様にして、厚みが50μmのカバーテープを得た。得られたカバーテープの評価結果を表1に示す。

【0163】

[比較例1]

基材層(A)としてNy1を70質量%、Ny2を20質量%、高分子型導電剤1を10質量%用い、中間層(B1)にAD1を用い、中間層(B2)としてr−PPを70質量%、LDPEを30質量%用い、シール層(C)としてEVAを60質量%、粘着付与樹脂を20質量%、高分子型導電剤2を20質量%それぞれ用い、層配置がA/B1/B2/Cで、各層の厚み比率(%)が30/5/55/10となるように環状3層ダイを用いて、シール層(C)が外側に配置された状態で共押出した後、冷水にて急冷固化して折り幅130mm、厚みが約50μmの各層とも均一な厚み精度のチューブ状未延伸カバーテープを得た。得られたカバーテープの評価結果を表2に示す。

【0164】

[比較例2]

中間層(B2)としてLLDPEを65質量%、LDPEを35質量%用い、シール層(C)としてEVAを60質量%、粘着付与樹脂を20質量%、高分子型導電剤2を20質量%それぞれ用い、環状ダイを用いて、シール層(C)が外側に配置された状態で共押出した後、冷水にて急冷固化して折り幅130mm、厚みが約410μmのチューブ状未延伸原反を得た。この未延伸原反に電子線照射(加速電圧=1MV、照射線量=120kGy)を行った後、延伸機内で加熱しながら、2対の差動ニップロール間に通し、エアー注入してMDに3.0倍、TDに4.2倍延伸(面積延伸倍率で13倍)を行い、厚みが33μmの中間層(B2)/シール層(C)積層フィルムを得た。

【0165】

基材層(A)として、厚さ15μmの二軸延伸ポリエチレンテレフタレートフィルムを用い、O−PETの片側表面に、中間層(B1)としてウレタン系のアンカーコート剤を乾燥後の厚みが2μmとなるように塗工し、前記の中間層(B2)/シール層(C)積層フィルムをドライラミネートにより積層し、基材層(A)/中間層(B1)/中間層(B2)/シール層(C)の層比率(%)が30/5/55/10であり、厚みが50μmのカバーテープを得た。得られたカバーテープの評価結果を表2に示す。

【0166】

[比較例3]

LLDPEを65質量%、LDPEを35質量%からなる組成物を環状ダイを用いて押出した後、冷水にて急冷固化して折り幅130mm、厚みが約350μmのチューブ状未延伸原反を得た。この未延伸原反に電子線照射(加速電圧=1MV、照射線量=120kGy)を行った後、延伸機内で加熱しながら、2対の差動ニップロール間に通し、エアー注入してMDに3.0倍、TDに4.2倍延伸(面積延伸倍率で13倍)を行い、厚みが28μmのフィルムを得た。得られたフィルムの両表面をコロナ処理したものを中間層(B2)として用いた。

【0167】

基材層(A)として、厚さ15μmの二軸延伸ポリエチレンテレフタレートフィルムを用い、O−PETの片側表面に、中間層(B1)としてウレタン系のアンカーコート剤を乾燥後の厚みが2μmとなるように塗工し、前記の中間層(B2)フィルムをドライラミネートにより積層した。

【0168】

シール層(C)として、EVAエマルジョンを乾燥後の厚みが5μmとなるように中間層(B)の表面に塗工し、層比率(%)が30/5/55/10であり、厚みが50μmのカバーテープを得た。得られたカバーテープの評価結果を表2に示す。

【0169】

【表1】

【0170】

【表2】

【0171】

表1の結果から、実施例1〜8で得られたカバーテープは適度な熱収縮率を有しており、ヒートシール直後において、カバーテープの弛みが無くタイトなパッケージングが得られた。一方で、表2の結果から比較例1〜3で得られたカバーテープでは、ヒートシールした直後において、カバーテープの弛みが解消されていないラフなパッケージングとなった。

【産業上の利用可能性】

【0172】

本発明のカバーテープを用いることで、ヒートシール直後において、カバーテープの弛みが無く、タイトなパッケージングが可能となり、搬送時の振動による電子部品の損傷が防止できると共に、電子部品がキャリアテープポケットから乗り移ることを防止できる。

【符号の説明】

【0173】

1…シール層、2…基材層、3…中間層、10…カバーシール、11…電子部品梱包体、20…キャリアテープ、21…電子部品収納用ポケット、30…電子部品、50…ヒートシール用コテ。

【特許請求の範囲】

【請求項1】

80〜200℃の間に流れ方向及び該流れ方向に垂直な幅方向の少なくとも一方向における熱収縮率が5%以上となる温度を有する、カバーテープ。

【請求項2】

下記式(i)、(ii)及び(iii)を満たす温度T1及び温度T2を有する、請求項1に記載のカバーテープ。

0℃<T1−T2≦60℃ (i)

S1−S2≧20% (ii)

80℃≦T1≦200℃ (iii)

60℃≦T2 (iv)

[式中、S1は温度T1における熱収縮率(%)を示し、S2は温度T2における熱収縮率S2(%)を示す。]

【請求項3】

基材層と、シール層と、該基材層及び該シール層の間に配置された中間層とを備える、請求項1に記載のカバーテープ。

【請求項4】

前記中間層が、ポリオレフィン系樹脂を含む樹脂組成物を含有し、該樹脂組成物のゲル分率が5〜80質量%である、請求項3に記載のカバーテープ。

【請求項5】

前記シール層の厚みが、前記カバーテープ全体の厚みの0.5〜15%である、請求項3又は4に記載のカバーテープ。

【請求項6】

前記シール層の表面固有抵抗値が、1×104〜1×1013Ωである、請求項3〜5のいずれか一項に記載のカバーテープ。

【請求項7】

請求項3〜6のいずれか一項に記載のカバーテープを製造するためのカバーテープの製造方法であって、

前記基材層を構成する樹脂組成物からなる第一の層と、前記中間層を構成する樹脂組成物からなる第二の層と、を少なくとも有する積層体を、加熱延伸する工程を備える、カバーテープの製造方法。

【請求項8】

請求項1〜6のいずれか一項に記載のカバーテープを用いた電子部品梱包体。

【請求項1】

80〜200℃の間に流れ方向及び該流れ方向に垂直な幅方向の少なくとも一方向における熱収縮率が5%以上となる温度を有する、カバーテープ。

【請求項2】

下記式(i)、(ii)及び(iii)を満たす温度T1及び温度T2を有する、請求項1に記載のカバーテープ。

0℃<T1−T2≦60℃ (i)

S1−S2≧20% (ii)

80℃≦T1≦200℃ (iii)

60℃≦T2 (iv)

[式中、S1は温度T1における熱収縮率(%)を示し、S2は温度T2における熱収縮率S2(%)を示す。]

【請求項3】

基材層と、シール層と、該基材層及び該シール層の間に配置された中間層とを備える、請求項1に記載のカバーテープ。

【請求項4】

前記中間層が、ポリオレフィン系樹脂を含む樹脂組成物を含有し、該樹脂組成物のゲル分率が5〜80質量%である、請求項3に記載のカバーテープ。

【請求項5】

前記シール層の厚みが、前記カバーテープ全体の厚みの0.5〜15%である、請求項3又は4に記載のカバーテープ。

【請求項6】

前記シール層の表面固有抵抗値が、1×104〜1×1013Ωである、請求項3〜5のいずれか一項に記載のカバーテープ。

【請求項7】

請求項3〜6のいずれか一項に記載のカバーテープを製造するためのカバーテープの製造方法であって、

前記基材層を構成する樹脂組成物からなる第一の層と、前記中間層を構成する樹脂組成物からなる第二の層と、を少なくとも有する積層体を、加熱延伸する工程を備える、カバーテープの製造方法。

【請求項8】

請求項1〜6のいずれか一項に記載のカバーテープを用いた電子部品梱包体。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−12035(P2012−12035A)

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願番号】特願2010−147940(P2010−147940)

【出願日】平成22年6月29日(2010.6.29)

【出願人】(303046314)旭化成ケミカルズ株式会社 (2,513)

【Fターム(参考)】

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願日】平成22年6月29日(2010.6.29)

【出願人】(303046314)旭化成ケミカルズ株式会社 (2,513)

【Fターム(参考)】

[ Back to top ]