カバーテープ

【課題】

ヒートシール時に発生するカバーテープの浮き上がりを無くし、カバーテープとキャリアテープ間の隙間の発生を抑え、厚みが薄い電子部品のキャリアテープからのはみ出しや、電子部品の回転や転倒を抑えることが可能な、電子部品の実装効率を高めることができるカバーテープを提供する。

【解決手段】

少なくとも基材層(A)、中間層(B)およびシーラント層(C)を有し、中間層(B)の流れ方向と直角を成す方向の23℃における寸法を基準とした時の、130℃×10分の環境における同方向の加熱収縮率が20%以上であり、基材層(A)の厚みがカバーテープ全体厚みの40%以下であり、熱収縮する中間層(B)の厚みが、カバーテープ全体厚みの30%以上であるカバーテープ。

ヒートシール時に発生するカバーテープの浮き上がりを無くし、カバーテープとキャリアテープ間の隙間の発生を抑え、厚みが薄い電子部品のキャリアテープからのはみ出しや、電子部品の回転や転倒を抑えることが可能な、電子部品の実装効率を高めることができるカバーテープを提供する。

【解決手段】

少なくとも基材層(A)、中間層(B)およびシーラント層(C)を有し、中間層(B)の流れ方向と直角を成す方向の23℃における寸法を基準とした時の、130℃×10分の環境における同方向の加熱収縮率が20%以上であり、基材層(A)の厚みがカバーテープ全体厚みの40%以下であり、熱収縮する中間層(B)の厚みが、カバーテープ全体厚みの30%以上であるカバーテープ。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子部品の包装体に使用するカバーテープに関する。

【背景技術】

【0002】

近年、電子機器の組み立て工程においてはトランジスタやダイオード、コンデンサー、抵抗、バリスタ、水晶振動子などの電子部品をプリント基板上に自動的に実装することが行われている。自動実装に際しては、電子部品を順次供給していくために、テーピング包装が一般的に行われている。テーピング包装とは一定間隔で電子部品を収納する窪みを有したキャリアテープと称するテープ状物のポケットに電子部品などを収納後、テープ状物の上面に蓋材としてカバーテープを重ね、加熱したヒートシールバー等でカバーテープの両端を流れ方向に連続的にヒートシールするものである。従来からカバーテープ材としては、二軸延伸フィルムを基材としてシーラント層にホットメルト層を積層したものなどが使用されている。

【0003】

この様なカバーテープとポリスチレン、ポリ塩化ビニル、ポリカーボネート、あるいはポリエステルからなるキャリアテープとによってテーピング包装された部品は、電子機器等の製造工程での部品の実装時には、カバーテープが自動剥離装置により剥離され、自動取り出し機によりポケットから取り出された後、回路基板等に実装される。

【0004】

ところで近年、抵抗、コンデンサー、LEDなどは軽く薄くなっており、1.0mm以下、さらに薄いものでは0.5mm以下の厚みのものも多く出現している。これらもキャリアテープに収納されて搬送や実装に使用される。また、キャリアテープにはベアチップやWLCSPなどの厚みが0.5mm以下の半導体部品や金属端子などの薄膜状物も収納され、実装に使用される。

【0005】

カバーテープをキャリアテープへヒートシールする際に、カバーテープが円弧状に浮き上がりカバーテープとキャリアテープ間に隙間ができることがあるが、厚みが1.0mm以下の電子部品は、キャリアテープとカバーテープの間に隙間があるとポケットからはみ出したり、キャリアテープとカバーテープの隙間を移動したり、キャリアテープのポケットの中で部品が回転したり転倒することがあり、電子部品の基板への実装に不具合を来すことがある。

【0006】

カバーテープの特許として、特許文献1〜4などがあるが、キャリアテープとカバーテープの隙間を抑える方法については、言及されていなかった。

【特許文献1】特開平7−130899号公報

【特許文献2】特開2003−508253号公報

【特許文献3】特開2004−284605号公報

【特許文献4】特開2007−182236号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、ヒートシール時に発生するカバーテープの浮き上がりを無くし、カバーテープとキャリアテープ間の隙間の発生を抑えることができるものである。これにより厚みが薄い電子部品のキャリアテープからのはみ出しや、電子部品の回転や転倒を抑え、電子部品の実装効率を高めることができるカバーテープを提供するものである。

【課題を解決するための手段】

【0008】

本発明者は、前記のヒートシール時にカバーテープが浮き上がる原因について鋭意検討した結果、その主要な要因が各層の厚み構成と中間層の加熱収縮特性にあることを見出し、本発明に至った。すなわち本発明は、

(1)少なくとも基材層(A)、中間層(B)およびシーラント層(C)を有し、下記の1)〜3)の要件を有するカバーテープ。

1)中間層(B)の流れ方向と直角を成す方向の23℃における寸法を基準とした時の、130℃×10分の環境における同方向の加熱収縮率が20%以上である。

2)基材層(A)の厚みがカバーテープ全体厚みの40%以下である。

3)熱収縮する中間層(B)の厚みが、カバーテープ全体厚みの30%以上である。

(2)中間層(B)が、ポリエチレン系樹脂およびポリプロピレン系樹脂の一種以上を含有する樹脂組成物をインフレーション法又はチューブラー法により製膜したフィルムである前記(1)に記載のカバーテープ。

(3)中間層(B)が、ポリエチレン系樹脂およびポリプロピレン系樹脂の一種以上を含有する樹脂組成物からなるフィルムを、流れ方向と直角を成す方向に加熱延伸したフィルムである、前記(1)または(2)に記載のカバーテープ。

(4)基材層(A)が、二軸延伸ポリエステル、二軸延伸ポリプロピレン、二軸延伸ナイロンのいずれか一つである、前記(1)〜(3)のいずれか1項に記載のカバーテープ。

(5)前記(1)〜(4)のいずれか1項に記載のカバーテープを用いた、電子部品包装容器。

【発明の効果】

【0009】

本発明は、ヒートシール時の発生するカバーテープとキャリアテープ間の隙間の発生を抑え、ひいては厚みが薄い電子部品のキャリアテープからのはみ出しや、電子部品の回転、転倒を抑え、実装効率を高めることができるカバーテープを得ることができるものである。

【発明を実施するための最良の形態】

【0010】

一般的に電子部品はキャリアテープと呼ばれる、長さ方向に連続した電子部品を収納するためのポケットを有する帯状の包装容器のポケットに収納後、キャリアテープの上面にカバーテープを被せ、カバーテープの両端部をヒートシールコテにより熱圧着してキャリアテープと接着させることにより包装される。

カバーテープは一般的に二軸延伸フィルムからなる基材とシーラント層からなっているが、ヒートシールの熱と圧力によりシーラント層が軟化し、またヒートシール部の両端にシーラント層がはみ出した厚い部分ができる。このためカバーテープが上方に持ち上がり、カバーテープとキャリアテープの間に隙間が生じてしまい、電子部品の厚みが小さい場合には、キャリアテープのポケットからの電子部品のはみ出しを生じることがあった。

【0011】

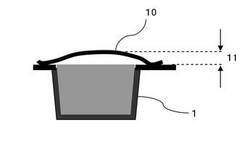

本発明は、少なくとも基材層(A)と中間層(B)とシーラント層(C)からなるカバーテープである。本発明者は、カバーテープとキャリアテープをヒートシールする際に、シーラント層(C)がはみ出した厚い部分が生じるのは、中間層(B)のヒートシール方向となる流れ方向と直角をなす方向(以下、単に「横方向」という)の熱収縮率と関連していることを見出した。即ち中間層(B)の23℃における横方向の寸法を基準とし、130℃の環境で10分間加熱した時の同方向の加熱収縮率(以下、単に「横方向の加熱収縮率」という)が20%以上(好ましくは40%以上)のものを用いると、図4に示すようなカバーテープ10をキャリアテープ1にヒートシールした時のカバーテープ10とキャリアテープ1の隙間が生じにくく(すなわちカバーテープの浮き上がり量11が小さい)、図1に示すキャリアテープ1のポケット2からの電子部品3のはみ出し4を防ぐことが出来る。加熱収縮率が80%を越える場合には、カバーテープの剥れが生じる可能性があり現実的でない。

横方向の加熱収縮率の測定は、中間層(B)単層のフィルムを作成し、23℃、相対湿度50%の環境下で100mm角に切り取ったもので行った。このフィルムを130℃に設定したオーブン中で10分間加熱したのちフィルムを取り出し、23℃、相対湿度50%の環境下に1時間放置したのち、横方向に該当する方向の寸法を測定し、その収縮量(mm)を加熱前の同方向の寸法(100mm)に対する加熱収縮率(%)とした。

【0012】

また、本発明において基材層(A)の厚みがカバーテープ全体厚みの40%以下、好ましくは30%以下であり、熱収縮する中間層(B)の厚みがカバーテープ全体厚みの30%以上、好ましくは40%以上である。基材層(A)の厚みが40%以下、熱収縮する中間層(B)の厚みがカバーテープ全体厚みの30%以上が、ヒートシール後のカバーテープの浮き上がりを抑制する上で必要である。基材層(A)の厚みがカバーテープ全体厚みの10%未満、あるいは中間層(B)の厚みがカバーテープ全体厚みの80%を超えると、カバーテープの引張強度が低下し、カバーテープを剥離する際にカバーテープの破断を招くおそれがあるため現実的でない。

【0013】

中間層(B)は、ポリエチレン系樹脂およびポリプロピレン樹脂の一種以上を含有する樹脂組成物をインフレーション法又はチューブラー法によって製膜することにより横方向に適宜加熱延伸したフィルムを用いることができる。

また一方で、Tダイ法で製膜された前記フィルムをテンター等により横方向に加熱延伸したものも用いることができる。

更に、結晶化による熱収縮を生じやすい融点が100℃以上の結晶性のポリエチレン系樹脂またはポリプロピレン樹脂を用いることができる。

【0014】

これらの方法によって、前記の横方向の加熱収縮率が20%以上のフィルムを得ることができ、これらのフィルムを中間層(B)として用いることにより、ヒートシール後のカバーテープの浮き上がりの抑制に有効なカバーテープが得られる。

【0015】

中間層(B)に用いるポリエチレン系樹脂としては、低密度ポリエチレン、直鎖状低密度ポリエチレン、高密度ポリエチレン、およびエチレン−アクリル酸メチル、アクリル酸エチル、アクリル酸プロピル、アクリル酸ノルマルブチルなどのエチレン−アクリル酸エステルランダム共重合樹脂、エチレン−酢酸ビニルランダム共重合樹脂が挙げられる。エチレン−アクリル酸エステルランダム共重合樹脂、エチレン−酢酸ビニルランダム共重合樹脂は、エチレン単位を99質量%以下50質量%以上含有するものを用いることができる。エチレン比率が50質量%以上の時、中間層が軟らかく、ヒートシール時のヒートシールコテの圧力ムラを分散させることができ、カバーテープを剥離する際の剥離強度の変動を抑えることができ好ましい。

【0016】

ポリプロピレン系樹脂としては、プロピレンのみの重合により得られたポリプロピレン、およびエチレンープロピレンのランダム共重合樹脂などが挙げられる。

【0017】

中間層(B)とヒートシール層(C)を共押出により二層化した場合には、中間層(B)を単層として製膜したフィルムの横方向の加熱収縮率が20%以上のものを用いることにより、カバーテープをキャリアテープにヒートシールした時にカバーテープとキャリアテープの隙間が生じにくく、キャリアテープポケットからの電子部品のはみ出しを防ぐことが出来る。

【0018】

基材層(A)に用いる二軸延伸ポリエステルとしては、二軸延伸ポリエチレンテレフタレートや二軸延伸ポリエチレンナフタレートなどの通常用いられているものの他に、帯電防止処理のための帯電防止剤が塗布または練り込まれたもの、またはコロナ処理や易接着処理などを施したものを用いることが出来る。二軸延伸ポリエステルフィルムは、横方向の加熱収縮率が3.0%以下のものが、ヒートシール後のカバーテープの浮き上がりの抑制に好ましい。二軸延伸ポリエステルフィルムは、薄すぎるとカバーテープ剥離時の「テープ切れ」を発生しやすくなり、カバーテープの腰が弱くハンドリングし難くなる。一方、厚すぎるとカバーテープの接着性の低下を招きやすいため、通常12〜50μmの厚さのものを好適に用いることが出来る。

なお、基材層(A)の横方向の加熱収縮率の測定は、前記基材層(B)の横方向の加熱収縮率と同様に測定されたものである。

【0019】

基材層(A)に用いる二軸延伸ポリプロピレンとしては、通常用いられているものの他に、帯電防止処理のための帯電防止剤が塗布または練り込まれたもの、またはコロナ処理や易接着処理などを施したものを用いることが出来る。二軸延伸ポリプロピレンフィルムは、横方向の加熱収縮率が3.0%以下のものが、ヒートシール後のカバーテープの浮き上がりの抑制に好ましい。二軸延伸ポリプロピレンフィルムは、薄すぎるとカバーテープ剥離時の「テープ切れ」を発生し易くなる。一方、厚すぎるとカバーテープの接着性の低下を招きやすいため、通常12〜50μmの厚さのものを好適に用いることが出来る。

【0020】

基材層(A)に用いる二軸延伸ナイロンとしては、二軸延伸ポリ(6−ナイロン)、ポリ(6,6−ナイロン)、ポリー(6,10−ナイロン)などの通常用いられているものの他に、帯電防止処理のための帯電防止剤が塗布または練り込まれたもの、またはコロナ処理や易接着処理などを施したものを用いることができる。二軸延伸ナイロンフィルムは、横方向の加熱収縮率が3.0%以下のものが、ヒートシール後のカバーテープの浮き上がりの抑制に好ましい。二軸延伸ナイロンフィルムは、薄すぎるとカバーテープ剥離時の「テープ切れ」を発生しやすくなる。一方、厚すぎるとカバーテープの接着性の低下を招きやすいため、通常12〜50μmの厚さのものを好適に用いることが出来る。

【0021】

カバーテープのヒートシール層(C)は、エチレンとアクリル酸メチル、エチレン−アクリル酸エチル、アクリル酸プロピル、アクリル酸ノルマルブチルなどのオレフィンとアクリル酸エステルの共重合体、エチレン−酢酸ビニル共重合体、アクリル酸メチル−アクリル酸プロピル共重合体、アクリル酸メチル−アクリル酸ブチル共重合体などのアクリル酸エステルの共重合体、エチレンとメタクリル酸メチル、メタクリル酸エチル、メタクリル酸プロピルなどのオレフィンとメタクリル酸エステルの共重合体、エチレン−クロトン酸エステルの共重合体、メタクリル酸メチル樹脂、メタクリル酸エチル樹脂、メタクリル酸ブチル樹脂などのメタクリル酸エステル樹脂、メタクリル酸メチル−メタクリル酸プロピルの共重合体、メタクリル酸メチル−メタクリル酸ブチルの共重合体などのメタクリル酸エステルの共重合体、スチレンとブタジエンのブロック共重合樹脂およびその水素添加樹脂、スチレンとイソプレンのブロック共重合樹脂およびその水素添加樹脂、メタクリル酸メチルとスチレンの共重合樹脂などの樹脂を使用することができる。特に、エチレン成分を70〜90質量%含有するエチレンとアクリル酸エステルの共重合体、エチレン成分を70〜90質量%含有するエチレンとメタクリル酸エステルの共重合体、エチレン成分を70〜90質量%含有するエチレンと酢酸ビニルの共重合体、ブタジエン成分を60〜90質量%含有したスチレンとブタジエンのブロック共重合体の水素添加樹脂、ブタジエン成分を10〜30質量%含有したスチレンとブタジエンのブロック共重合樹脂を40質量%〜80質量%含む樹脂組成物を用いることにより、カバーテープを剥離する際に剥離強度が安定しやすく好ましい。

【0022】

本発明のカバーテープにおいて、本発明の目的を阻害しない限りにおいて、カバーテープの各層の間に他の層を挿入しても良い。例えば、二軸延伸フィルムからなる基材層(A)/中間層(B)/シーラント層(C)の層構造の他に、基材層(A)と中間層(B)の層間接着性の向上を目的とした接着層(D)を有する構成にすることもできる。また、中間層(B)とシーラント層(C)の間に接着性の向上を目的とした接着層(E)を設けることもできる。シーラント層(C)の製膜性改善を目的として中間層(B)とシーラント層(C)の間の層を設けることができる。

【0023】

シーラント層(C)の片側または両側の表面および基材層(A)の片側または両側に表面に、非イオン型、カチオン型、アニオン型、両性イオン型などの界面活性剤型帯電防止剤、高分子型帯電防止剤、及び酸化チタン、酸化亜鉛、酸化スズ、酸化インジウム、アンチモン酸亜鉛などの金属酸化物微粒子の導電材、あるいはカーボンブラック、カーボンナノファイバーなどの導電材を、グラビアロールを用いたロールコーターやスプレー等により塗布することによりカバーテープに帯電防止性を付与することができる。帯電防止処理を行う前に、これらの帯電防止剤や導電材を均一に塗布するためにフィルムの表裏面をコロナ放電処理やオゾン処理、プラズマ処理することが好ましい。特に、コロナ放電処理が安価であり好適に使用することが出来る。

また、シーラント層(C)を構成する樹脂に、界面活性剤型帯電防止剤、高分子型帯電防止剤、および酸化チタン、酸化亜鉛、酸化スズ、アンチモンドープ酸化錫、酸化インジウム、アンチモン酸亜鉛などの金属酸化物微粒子や、カーボンブラック、カーボンナノチューブなどの導電材を練り込むことにより、シーラント層(C)に導電性を付与することも可能である。金属酸化物微粒子を用いた場合、その添加量はシーラント層(C)の樹脂100質量部に対して100質量部以上500質量部以下が好ましく、より好ましくは100質量部以上300質量部以下である。

【0024】

シーラント層(C)の表面抵抗値は、JIS K−6911の測定方法において、雰囲気温度23℃、雰囲気湿度50%RH、印加電圧500Vの条件下にて、表面抵抗値が1×1012Ω以下であることが必要である。表面抵抗値が1×1012Ωを超えると、カバーテープが帯電したときの電荷を除去することが難しいため、キャリアテープからカバーテープを剥離する時に、収納した電子部品がカバーテープに付着し、実装不良を生じやすい。

【0025】

シーラント層(C)にはカバーテープを巻いた時のブロッキング抑制を目的として、球状または破砕形状のアクリル系粒子やスチレン系粒子、シリコーン系粒子、エチレン粒子などの有機系粒子や、タルク粒子、シリカ粒子、マイカ粒子、ガラス粒子などの無機粒子を添加することができる。粒子の添加量はシーラント層(C)の樹脂100質量部に対して、有機系粒子は5〜100質量部が好ましく、さらに好ましくは10〜50質量部である。無機系粒子は10〜200質量部が好ましく、さらに好ましくは20〜100質量部である。粒子の添加量が前記の量とすることにより、ブロッキング性が良好で、且つ透明性も良好なカバーテープが得られる。

【0026】

本発明のカバーテープ用の積層フィルムを製造する方法は、特に限定されるものでなく、一般的にカバーテープを製造するのに用いられている方法でよい。例えば、二軸延伸フィルムである基材層(A)、中間層(B)およびシーラント層(C)をそれぞれ準備しておいて、それぞれの層間をドライラミネート法によって積層してもよいし、押出ラミネート法で積層しても良い。いずれの場合においても、必要に応じて各層間にアンカーコート剤を塗布して用いても良い。アンカーコート剤としては、ポリウレタンやポリオレフィン、エチレン−酢酸ビニル樹脂、エチレンーアクリル酸エステル樹脂、塩化ビニル−酢酸ビニル、ポリエチレンイミンなどを用いることができる。アンカーコート剤を塗布する方法も特に限定されるものではないが、コーターとしてロールコーター、グラビアコーター、リバースロールコーター、バーコーター、ダイコーター等の通常使用されているものを用いることができる。押出ラミネート法に関しては、本発明の効果に影響しない範囲においては、必要に応じて各層間にTダイ押出等により溶融したポリエチレン系の樹脂層(サンド樹脂層)を設けても良い。

又、基材層(A)と中間層(B)を上記のいずれかの方法で積層しておいて、その中間層(B)側の表面に、微粒子を含有したシーラント層(C)を前記の方法にて形成する方法もある。

【0027】

上記の方法においてシーラント層は、前記のようにシーラント層を構成する各樹脂および添加剤をヘンシェルミキサー、タンブラーミキサー、マゼラー等の混合機を用いてブレンドした後、これを押出しキャスト法にて直接製膜するか、あるいは前記のブレンド物を単軸や二軸、遊星押出機などの混練押出機で溶融混練してペレットを作成し、Tダイ法、インフレーション法、キャスティング法、あるいはカレンダー法等の方法など一般的な方法が可能である。

又一方で、本発明のカバーテープ用の積層フィルムを得る方法として、シーラント層(C)を構成する樹脂と中間層(B)を構成するポリオレフィン樹脂を、それぞれ別の単軸または二軸の押出機を用いて溶融混練し、両者をフィードブロックやマルチマニホールドダイを介して積層一体化した後、Tダイ法あるいはインフレーション法により共押し出しすることによりシーラント層(C)と中間層(B)からなる二層フィルムとし、この二層フィルムの中間層(B)側の表面を、前記のドライラミネート法や押出ラミネート法で基材層(A)と積層する方法を用いることもできる。この方法では、製膜したフィルムを巻き取る際にフィルムの表裏面が付着してしまう、いわゆるブロッキングを防ぎやすく、シーラント層をより薄くすることができるという利点がある。

【0028】

前記のような方法で作成したカバーテープ用の積層フィルムを、目的の幅に合わせてスリットすることで、本発明のカバーテープが得られる。

【0029】

カバーテープの全体の厚さは40〜90μmの範囲を好適に用いることができる。カバーテープの全体の厚さが40μm未満の場合には、カバーテープが薄いためにカバーテープに腰強度が不足して取り扱いが難しく、また、カバーテープ剥離時に破断し易い。一方、カバーテープの全体の厚さが90μmを超えるとヒートシールが難しくなる傾向にある。カバーテープのシーラント層の厚さは0.1〜40μmが好ましく、さらに好ましくは0.3〜30μmである。シーラント層の厚さが0.1μm未満の場合にはヒートシール時に十分な剥離強度を得にくく、一方シーラント層の厚さが40μmを越える場合にはヒートシールのためのシールコテの温度を高く設定する必要がある、あるいはヒートシールのためにシールコテを接触させる時間を長くする必要があるなど、使用上の制約を生じやすい。

【0030】

カバーテープを蓋材としてヒートシールを行う場合、底材としては一定間隔で電子部品を収納する窪みを有した部品収納テープ、例えばキャリアテープ等を使用することができる。底材の材質は特に限定されるものではないが、例えばポリスチレン、ポリ塩化ビニル、ポリカーボネート、ポリエステル、ポリプロピレンなどを使用することができる。

【0031】

本発明のカバーテープは、これを使用することにより、電子部品の保管、輸送、実装中に厚みが薄い電子部品のキャリアテープからのはみ出しや、電子部品の回転や転倒を抑え、電子部品の実装効率を高めることができる。

【実施例】

【0032】

以下、本発明を実施例によって詳細に説明するが、本発明はこれらによって限定されるものではない。

(実施例1)

基材層(A)として二軸延伸ポリエチレンテレフタレートフィルム(厚さ16μm)の表面にウレタン系のアンカーコート剤をロールコートにより乾燥厚みが2μmになるように塗工し、チューブラー法により製膜したポリエチレンフィルム(興人社製、コージンポリセット−UM、厚さ20μm、横方向の加熱収縮率71.4%)をドライラミネートすることにより、基材層(A)/中間層(B)の構成からなる38μmのフィルムを得た。その後、中間層(B)の表面にシーラント層(C)としてスチレン−ブタジエン−スチレンのトリブロック共重合体の水素添加樹脂(旭化成ケミカルズ社製、「タフテックH1041」)90質量%と直鎖低密度ポリエチレン(日本ポリエチレン社製、「カーネルKF260T」)10質量%を、タンブラーにてプリブレンドしてφ50mm単軸押出機から押し出しした樹脂を20μmの厚さに溶融押出によりコーティングし、図2に示すような基材層(A)/中間層(B)/シーラント層(C)の構成の総厚58μmのフィルムを得た。その後、カバーテープの基材層(A)の表面およびシーラント層(C)面の表面に、界面活性型の帯電防止剤(花王社製、「エレクトロストリッパーQN」)を純水で50倍に希釈した溶液をグラビア塗工法により塗布することにより、帯電防止能を有する電子部品のキャリアテープ用カバーテープを得た。

【0033】

(実施例2)

表1、表2に記載した中間層(B)とシーラント層(C)の樹脂を用いて、実施例1の方法に従い表3の構成のカバーテープを得た。

【0034】

(実施例3)

シーラント層(C)の樹脂として、スチレン−ブタジエン−スチレンのトリブロック共重合体の水素添加樹脂(旭化成ケミカルズ社製、「タフテックH1041」)90質量%と直鎖状低密度ポリエチレン(日本ポリエチレン社製、「カーネルKF260T」10質量%をタンブラーにてプリブレンドした樹脂と、中間層(B)の樹脂として、低密度ポリエチレン樹脂(宇部丸善ポリエチレン社製、「R−500」)を別々の押出機から押し出ししマルチマニホールドダイで積層し、引取速度を15m/分として、シーラント層(C)厚さが10μm、中間層(B)厚さが25μmのシーラント層(C)/中間層(B)の構成からなる厚み35μmの二層フィルムを作製した。その後、中間層(B)の表面にウレタン系のアンカーコート剤を乾燥厚みが2μmになるように塗工した、基材層(A)となる二軸延伸ポリエチレンテレフタレートフィルム(厚さ16μm)とドライラミネートにより積層することにより、図2に示すような総厚さ53μmの帯電防止剤塗工前のカバーテープを得た。その後カバーテープの表裏面に、界面活性型の帯電防止剤(花王社製、「エレクトロストリッパーQN」)を純粋で50倍希釈した溶液をグラビア塗工法により塗布することにより、帯電防止能を有する電子部品のキャリアテープ用カバーテープを得た。その評価結果を表3に示す。なお、中間層(B)となる低密度ポリエチレン層の横方向の加熱収縮率の測定を目的として、引き取り速度15m/分として25μm厚みの単層のフィルムを製膜し、横方向の収縮率を測定したところ、32.4%であった。

【0035】

(実施例4、実施例7〜8、比較例1〜3)

表1、表2に記載した中間層(B)とシーラント層(C)の樹脂を用いて、実施例3の方法に従い表3、および表4の構成のカバーテープを得た。

【0036】

(実施例5)

シーラント層(C)の樹脂として、スチレン比率が85質量%、ブタジエン比率が15質量%からなるスチレン−ブタジエン−スチレンのトリブロック共重合体(電気化学工業社製、「クリアレン」)55質量%と、スチレン比率が40質量%、ブタジエン比率が60質量%からなるスチレン−ブタジエン−スチレンのトリブロック共重合体(JSR社製、「TR」)25質量%と、スチレン−ブタジエン−スチレンのトリブロック共重合体の水素添加樹脂(旭化成ケミカルズ社製、「タフテックH1052」)20質量%とをタンブラーにてプリブレンドした樹脂と、中間層(B)の樹脂として、低密度ポリエチレン樹脂(日本ポリエチレン社製、「ノバテックLDLF280H」)を別々の押出機から押し出ししマルチマニホールドダイで積層し、引取速度を15m/分として、シーラント層(C)厚さが10μm、中間層(B)厚さが25μmのシーラント(C)/中間層(B)の構成からなる厚み35μmの二層フィルムを作製した。その後、ウレタン系のアンカーコート剤を塗工した、基材層(A)となる二軸延伸ポリエチレンテレフタレートフィルム(厚さ16μm)を、低密度ポリエチレン樹脂(日本ポリエチレン社製、「ノバテックLC」,厚さ13μm)のサンド樹脂層を介して、中間層(B)の表面に積層することにより、図3に示すような総厚み64μmの帯電防止剤塗工前のカバーテープを得た。その後カバーテープの表裏面に、界面活性型の帯電防止剤(花王社製、「エレクトロストリッパーQN」)を純粋で50倍希釈した溶液をグラビア塗工法により塗布することにより、帯電防止能を有する電子部品のキャリアテープ用カバーテープを得た。その評価結果を表3に示す。なお、中間層(B)となる低密度ポリエチレン層の加熱収縮率の測定を目的として、引き取り速度15m/分として25μm厚みの単層のフィルムを製膜し、横方向の加熱収縮率を測定したところ、28.9%であった。

【0037】

(実施例6、比較例4)

表1、表2に記載した中間層(B)とシーラント層(C)の樹脂を用いて、実施例5の方法に従い表3、および表4の構成のカバーテープを得た。

【0038】

各実施例および各比較例で作製した電子部品のキャリアテープ用カバーテープに対して、下記に示す評価を行った。これらの結果を表3、表4に示す。

(1)テーピング後のカバーテープの浮き上がり

テーピング機(システメーション社、ST−60)を使用し、シールヘッド幅0.5mm×2、シールヘッド長32mm、シールヘッド中央間距離4.6mm、シール圧力3.5MPa、送り長16mm、シール時間0.5秒×2(ダブルシール)、シールコテの温度を180℃で、5.5mm幅にスリットしたカバーテープを8mm幅のポリカーボネート製導電キャリアテープ(電気化学工業社製)にヒートシールした。温度23℃、相対湿度50%の雰囲気下に30分放置後、ヒートシールしたキャリアテープをカバーテープともに巾方向で切断し、図4に示すカバーテープの浮き上がり量11を測定した。浮き上がり量が0.0mm以下のものを「優」、0.0mmを超え0.5mm以下のものを「良」、0.5mmを超えるものを「不良」として表記した。結果を表3、表4のテーピング後のカバーテープの浮き上がりの欄に示す。

【0039】

【表1】

【0040】

【表2】

【0041】

【表3】

【0042】

【表4】

【産業上の利用可能性】

【0043】

本発明により提供されるカバーテープは、ヒートシール時に発生するカバーテープの浮き上がりを無くし、カバーテープとキャリアテープ間の隙間の発生を抑えることができるものであり、厚みが薄い電子部品のキャリアテープからのはみ出しや、電子部品の回転や転倒を抑えることができ、電子部品の実装効率を高めることができるものである。

【図面の簡単な説明】

【0044】

【図1】キャリアテープポケットからの電子部品のはみ出しを示す模式図である。

【図2】実施例1〜4、実施例7〜8、比較例1〜3のカバーテープの層構成の模式図である。

【図3】実施例5〜6、比較例4のカバーテープの層構成の模式図である。

【図4】テーピング後のカバーテープの浮き上がり量を示す模式図である。

【符号の説明】

【0045】

1 キャリアテープ

2 ポケット

3 電子部品

4 ポケットからの電子部品のはみ出し

5 基材層

6 アンカーコート層

7 中間層

8 シーラント層

9 サンド樹脂層

10 カバーテープ

11 カバーテープの浮き上がり量

【技術分野】

【0001】

本発明は、電子部品の包装体に使用するカバーテープに関する。

【背景技術】

【0002】

近年、電子機器の組み立て工程においてはトランジスタやダイオード、コンデンサー、抵抗、バリスタ、水晶振動子などの電子部品をプリント基板上に自動的に実装することが行われている。自動実装に際しては、電子部品を順次供給していくために、テーピング包装が一般的に行われている。テーピング包装とは一定間隔で電子部品を収納する窪みを有したキャリアテープと称するテープ状物のポケットに電子部品などを収納後、テープ状物の上面に蓋材としてカバーテープを重ね、加熱したヒートシールバー等でカバーテープの両端を流れ方向に連続的にヒートシールするものである。従来からカバーテープ材としては、二軸延伸フィルムを基材としてシーラント層にホットメルト層を積層したものなどが使用されている。

【0003】

この様なカバーテープとポリスチレン、ポリ塩化ビニル、ポリカーボネート、あるいはポリエステルからなるキャリアテープとによってテーピング包装された部品は、電子機器等の製造工程での部品の実装時には、カバーテープが自動剥離装置により剥離され、自動取り出し機によりポケットから取り出された後、回路基板等に実装される。

【0004】

ところで近年、抵抗、コンデンサー、LEDなどは軽く薄くなっており、1.0mm以下、さらに薄いものでは0.5mm以下の厚みのものも多く出現している。これらもキャリアテープに収納されて搬送や実装に使用される。また、キャリアテープにはベアチップやWLCSPなどの厚みが0.5mm以下の半導体部品や金属端子などの薄膜状物も収納され、実装に使用される。

【0005】

カバーテープをキャリアテープへヒートシールする際に、カバーテープが円弧状に浮き上がりカバーテープとキャリアテープ間に隙間ができることがあるが、厚みが1.0mm以下の電子部品は、キャリアテープとカバーテープの間に隙間があるとポケットからはみ出したり、キャリアテープとカバーテープの隙間を移動したり、キャリアテープのポケットの中で部品が回転したり転倒することがあり、電子部品の基板への実装に不具合を来すことがある。

【0006】

カバーテープの特許として、特許文献1〜4などがあるが、キャリアテープとカバーテープの隙間を抑える方法については、言及されていなかった。

【特許文献1】特開平7−130899号公報

【特許文献2】特開2003−508253号公報

【特許文献3】特開2004−284605号公報

【特許文献4】特開2007−182236号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、ヒートシール時に発生するカバーテープの浮き上がりを無くし、カバーテープとキャリアテープ間の隙間の発生を抑えることができるものである。これにより厚みが薄い電子部品のキャリアテープからのはみ出しや、電子部品の回転や転倒を抑え、電子部品の実装効率を高めることができるカバーテープを提供するものである。

【課題を解決するための手段】

【0008】

本発明者は、前記のヒートシール時にカバーテープが浮き上がる原因について鋭意検討した結果、その主要な要因が各層の厚み構成と中間層の加熱収縮特性にあることを見出し、本発明に至った。すなわち本発明は、

(1)少なくとも基材層(A)、中間層(B)およびシーラント層(C)を有し、下記の1)〜3)の要件を有するカバーテープ。

1)中間層(B)の流れ方向と直角を成す方向の23℃における寸法を基準とした時の、130℃×10分の環境における同方向の加熱収縮率が20%以上である。

2)基材層(A)の厚みがカバーテープ全体厚みの40%以下である。

3)熱収縮する中間層(B)の厚みが、カバーテープ全体厚みの30%以上である。

(2)中間層(B)が、ポリエチレン系樹脂およびポリプロピレン系樹脂の一種以上を含有する樹脂組成物をインフレーション法又はチューブラー法により製膜したフィルムである前記(1)に記載のカバーテープ。

(3)中間層(B)が、ポリエチレン系樹脂およびポリプロピレン系樹脂の一種以上を含有する樹脂組成物からなるフィルムを、流れ方向と直角を成す方向に加熱延伸したフィルムである、前記(1)または(2)に記載のカバーテープ。

(4)基材層(A)が、二軸延伸ポリエステル、二軸延伸ポリプロピレン、二軸延伸ナイロンのいずれか一つである、前記(1)〜(3)のいずれか1項に記載のカバーテープ。

(5)前記(1)〜(4)のいずれか1項に記載のカバーテープを用いた、電子部品包装容器。

【発明の効果】

【0009】

本発明は、ヒートシール時の発生するカバーテープとキャリアテープ間の隙間の発生を抑え、ひいては厚みが薄い電子部品のキャリアテープからのはみ出しや、電子部品の回転、転倒を抑え、実装効率を高めることができるカバーテープを得ることができるものである。

【発明を実施するための最良の形態】

【0010】

一般的に電子部品はキャリアテープと呼ばれる、長さ方向に連続した電子部品を収納するためのポケットを有する帯状の包装容器のポケットに収納後、キャリアテープの上面にカバーテープを被せ、カバーテープの両端部をヒートシールコテにより熱圧着してキャリアテープと接着させることにより包装される。

カバーテープは一般的に二軸延伸フィルムからなる基材とシーラント層からなっているが、ヒートシールの熱と圧力によりシーラント層が軟化し、またヒートシール部の両端にシーラント層がはみ出した厚い部分ができる。このためカバーテープが上方に持ち上がり、カバーテープとキャリアテープの間に隙間が生じてしまい、電子部品の厚みが小さい場合には、キャリアテープのポケットからの電子部品のはみ出しを生じることがあった。

【0011】

本発明は、少なくとも基材層(A)と中間層(B)とシーラント層(C)からなるカバーテープである。本発明者は、カバーテープとキャリアテープをヒートシールする際に、シーラント層(C)がはみ出した厚い部分が生じるのは、中間層(B)のヒートシール方向となる流れ方向と直角をなす方向(以下、単に「横方向」という)の熱収縮率と関連していることを見出した。即ち中間層(B)の23℃における横方向の寸法を基準とし、130℃の環境で10分間加熱した時の同方向の加熱収縮率(以下、単に「横方向の加熱収縮率」という)が20%以上(好ましくは40%以上)のものを用いると、図4に示すようなカバーテープ10をキャリアテープ1にヒートシールした時のカバーテープ10とキャリアテープ1の隙間が生じにくく(すなわちカバーテープの浮き上がり量11が小さい)、図1に示すキャリアテープ1のポケット2からの電子部品3のはみ出し4を防ぐことが出来る。加熱収縮率が80%を越える場合には、カバーテープの剥れが生じる可能性があり現実的でない。

横方向の加熱収縮率の測定は、中間層(B)単層のフィルムを作成し、23℃、相対湿度50%の環境下で100mm角に切り取ったもので行った。このフィルムを130℃に設定したオーブン中で10分間加熱したのちフィルムを取り出し、23℃、相対湿度50%の環境下に1時間放置したのち、横方向に該当する方向の寸法を測定し、その収縮量(mm)を加熱前の同方向の寸法(100mm)に対する加熱収縮率(%)とした。

【0012】

また、本発明において基材層(A)の厚みがカバーテープ全体厚みの40%以下、好ましくは30%以下であり、熱収縮する中間層(B)の厚みがカバーテープ全体厚みの30%以上、好ましくは40%以上である。基材層(A)の厚みが40%以下、熱収縮する中間層(B)の厚みがカバーテープ全体厚みの30%以上が、ヒートシール後のカバーテープの浮き上がりを抑制する上で必要である。基材層(A)の厚みがカバーテープ全体厚みの10%未満、あるいは中間層(B)の厚みがカバーテープ全体厚みの80%を超えると、カバーテープの引張強度が低下し、カバーテープを剥離する際にカバーテープの破断を招くおそれがあるため現実的でない。

【0013】

中間層(B)は、ポリエチレン系樹脂およびポリプロピレン樹脂の一種以上を含有する樹脂組成物をインフレーション法又はチューブラー法によって製膜することにより横方向に適宜加熱延伸したフィルムを用いることができる。

また一方で、Tダイ法で製膜された前記フィルムをテンター等により横方向に加熱延伸したものも用いることができる。

更に、結晶化による熱収縮を生じやすい融点が100℃以上の結晶性のポリエチレン系樹脂またはポリプロピレン樹脂を用いることができる。

【0014】

これらの方法によって、前記の横方向の加熱収縮率が20%以上のフィルムを得ることができ、これらのフィルムを中間層(B)として用いることにより、ヒートシール後のカバーテープの浮き上がりの抑制に有効なカバーテープが得られる。

【0015】

中間層(B)に用いるポリエチレン系樹脂としては、低密度ポリエチレン、直鎖状低密度ポリエチレン、高密度ポリエチレン、およびエチレン−アクリル酸メチル、アクリル酸エチル、アクリル酸プロピル、アクリル酸ノルマルブチルなどのエチレン−アクリル酸エステルランダム共重合樹脂、エチレン−酢酸ビニルランダム共重合樹脂が挙げられる。エチレン−アクリル酸エステルランダム共重合樹脂、エチレン−酢酸ビニルランダム共重合樹脂は、エチレン単位を99質量%以下50質量%以上含有するものを用いることができる。エチレン比率が50質量%以上の時、中間層が軟らかく、ヒートシール時のヒートシールコテの圧力ムラを分散させることができ、カバーテープを剥離する際の剥離強度の変動を抑えることができ好ましい。

【0016】

ポリプロピレン系樹脂としては、プロピレンのみの重合により得られたポリプロピレン、およびエチレンープロピレンのランダム共重合樹脂などが挙げられる。

【0017】

中間層(B)とヒートシール層(C)を共押出により二層化した場合には、中間層(B)を単層として製膜したフィルムの横方向の加熱収縮率が20%以上のものを用いることにより、カバーテープをキャリアテープにヒートシールした時にカバーテープとキャリアテープの隙間が生じにくく、キャリアテープポケットからの電子部品のはみ出しを防ぐことが出来る。

【0018】

基材層(A)に用いる二軸延伸ポリエステルとしては、二軸延伸ポリエチレンテレフタレートや二軸延伸ポリエチレンナフタレートなどの通常用いられているものの他に、帯電防止処理のための帯電防止剤が塗布または練り込まれたもの、またはコロナ処理や易接着処理などを施したものを用いることが出来る。二軸延伸ポリエステルフィルムは、横方向の加熱収縮率が3.0%以下のものが、ヒートシール後のカバーテープの浮き上がりの抑制に好ましい。二軸延伸ポリエステルフィルムは、薄すぎるとカバーテープ剥離時の「テープ切れ」を発生しやすくなり、カバーテープの腰が弱くハンドリングし難くなる。一方、厚すぎるとカバーテープの接着性の低下を招きやすいため、通常12〜50μmの厚さのものを好適に用いることが出来る。

なお、基材層(A)の横方向の加熱収縮率の測定は、前記基材層(B)の横方向の加熱収縮率と同様に測定されたものである。

【0019】

基材層(A)に用いる二軸延伸ポリプロピレンとしては、通常用いられているものの他に、帯電防止処理のための帯電防止剤が塗布または練り込まれたもの、またはコロナ処理や易接着処理などを施したものを用いることが出来る。二軸延伸ポリプロピレンフィルムは、横方向の加熱収縮率が3.0%以下のものが、ヒートシール後のカバーテープの浮き上がりの抑制に好ましい。二軸延伸ポリプロピレンフィルムは、薄すぎるとカバーテープ剥離時の「テープ切れ」を発生し易くなる。一方、厚すぎるとカバーテープの接着性の低下を招きやすいため、通常12〜50μmの厚さのものを好適に用いることが出来る。

【0020】

基材層(A)に用いる二軸延伸ナイロンとしては、二軸延伸ポリ(6−ナイロン)、ポリ(6,6−ナイロン)、ポリー(6,10−ナイロン)などの通常用いられているものの他に、帯電防止処理のための帯電防止剤が塗布または練り込まれたもの、またはコロナ処理や易接着処理などを施したものを用いることができる。二軸延伸ナイロンフィルムは、横方向の加熱収縮率が3.0%以下のものが、ヒートシール後のカバーテープの浮き上がりの抑制に好ましい。二軸延伸ナイロンフィルムは、薄すぎるとカバーテープ剥離時の「テープ切れ」を発生しやすくなる。一方、厚すぎるとカバーテープの接着性の低下を招きやすいため、通常12〜50μmの厚さのものを好適に用いることが出来る。

【0021】

カバーテープのヒートシール層(C)は、エチレンとアクリル酸メチル、エチレン−アクリル酸エチル、アクリル酸プロピル、アクリル酸ノルマルブチルなどのオレフィンとアクリル酸エステルの共重合体、エチレン−酢酸ビニル共重合体、アクリル酸メチル−アクリル酸プロピル共重合体、アクリル酸メチル−アクリル酸ブチル共重合体などのアクリル酸エステルの共重合体、エチレンとメタクリル酸メチル、メタクリル酸エチル、メタクリル酸プロピルなどのオレフィンとメタクリル酸エステルの共重合体、エチレン−クロトン酸エステルの共重合体、メタクリル酸メチル樹脂、メタクリル酸エチル樹脂、メタクリル酸ブチル樹脂などのメタクリル酸エステル樹脂、メタクリル酸メチル−メタクリル酸プロピルの共重合体、メタクリル酸メチル−メタクリル酸ブチルの共重合体などのメタクリル酸エステルの共重合体、スチレンとブタジエンのブロック共重合樹脂およびその水素添加樹脂、スチレンとイソプレンのブロック共重合樹脂およびその水素添加樹脂、メタクリル酸メチルとスチレンの共重合樹脂などの樹脂を使用することができる。特に、エチレン成分を70〜90質量%含有するエチレンとアクリル酸エステルの共重合体、エチレン成分を70〜90質量%含有するエチレンとメタクリル酸エステルの共重合体、エチレン成分を70〜90質量%含有するエチレンと酢酸ビニルの共重合体、ブタジエン成分を60〜90質量%含有したスチレンとブタジエンのブロック共重合体の水素添加樹脂、ブタジエン成分を10〜30質量%含有したスチレンとブタジエンのブロック共重合樹脂を40質量%〜80質量%含む樹脂組成物を用いることにより、カバーテープを剥離する際に剥離強度が安定しやすく好ましい。

【0022】

本発明のカバーテープにおいて、本発明の目的を阻害しない限りにおいて、カバーテープの各層の間に他の層を挿入しても良い。例えば、二軸延伸フィルムからなる基材層(A)/中間層(B)/シーラント層(C)の層構造の他に、基材層(A)と中間層(B)の層間接着性の向上を目的とした接着層(D)を有する構成にすることもできる。また、中間層(B)とシーラント層(C)の間に接着性の向上を目的とした接着層(E)を設けることもできる。シーラント層(C)の製膜性改善を目的として中間層(B)とシーラント層(C)の間の層を設けることができる。

【0023】

シーラント層(C)の片側または両側の表面および基材層(A)の片側または両側に表面に、非イオン型、カチオン型、アニオン型、両性イオン型などの界面活性剤型帯電防止剤、高分子型帯電防止剤、及び酸化チタン、酸化亜鉛、酸化スズ、酸化インジウム、アンチモン酸亜鉛などの金属酸化物微粒子の導電材、あるいはカーボンブラック、カーボンナノファイバーなどの導電材を、グラビアロールを用いたロールコーターやスプレー等により塗布することによりカバーテープに帯電防止性を付与することができる。帯電防止処理を行う前に、これらの帯電防止剤や導電材を均一に塗布するためにフィルムの表裏面をコロナ放電処理やオゾン処理、プラズマ処理することが好ましい。特に、コロナ放電処理が安価であり好適に使用することが出来る。

また、シーラント層(C)を構成する樹脂に、界面活性剤型帯電防止剤、高分子型帯電防止剤、および酸化チタン、酸化亜鉛、酸化スズ、アンチモンドープ酸化錫、酸化インジウム、アンチモン酸亜鉛などの金属酸化物微粒子や、カーボンブラック、カーボンナノチューブなどの導電材を練り込むことにより、シーラント層(C)に導電性を付与することも可能である。金属酸化物微粒子を用いた場合、その添加量はシーラント層(C)の樹脂100質量部に対して100質量部以上500質量部以下が好ましく、より好ましくは100質量部以上300質量部以下である。

【0024】

シーラント層(C)の表面抵抗値は、JIS K−6911の測定方法において、雰囲気温度23℃、雰囲気湿度50%RH、印加電圧500Vの条件下にて、表面抵抗値が1×1012Ω以下であることが必要である。表面抵抗値が1×1012Ωを超えると、カバーテープが帯電したときの電荷を除去することが難しいため、キャリアテープからカバーテープを剥離する時に、収納した電子部品がカバーテープに付着し、実装不良を生じやすい。

【0025】

シーラント層(C)にはカバーテープを巻いた時のブロッキング抑制を目的として、球状または破砕形状のアクリル系粒子やスチレン系粒子、シリコーン系粒子、エチレン粒子などの有機系粒子や、タルク粒子、シリカ粒子、マイカ粒子、ガラス粒子などの無機粒子を添加することができる。粒子の添加量はシーラント層(C)の樹脂100質量部に対して、有機系粒子は5〜100質量部が好ましく、さらに好ましくは10〜50質量部である。無機系粒子は10〜200質量部が好ましく、さらに好ましくは20〜100質量部である。粒子の添加量が前記の量とすることにより、ブロッキング性が良好で、且つ透明性も良好なカバーテープが得られる。

【0026】

本発明のカバーテープ用の積層フィルムを製造する方法は、特に限定されるものでなく、一般的にカバーテープを製造するのに用いられている方法でよい。例えば、二軸延伸フィルムである基材層(A)、中間層(B)およびシーラント層(C)をそれぞれ準備しておいて、それぞれの層間をドライラミネート法によって積層してもよいし、押出ラミネート法で積層しても良い。いずれの場合においても、必要に応じて各層間にアンカーコート剤を塗布して用いても良い。アンカーコート剤としては、ポリウレタンやポリオレフィン、エチレン−酢酸ビニル樹脂、エチレンーアクリル酸エステル樹脂、塩化ビニル−酢酸ビニル、ポリエチレンイミンなどを用いることができる。アンカーコート剤を塗布する方法も特に限定されるものではないが、コーターとしてロールコーター、グラビアコーター、リバースロールコーター、バーコーター、ダイコーター等の通常使用されているものを用いることができる。押出ラミネート法に関しては、本発明の効果に影響しない範囲においては、必要に応じて各層間にTダイ押出等により溶融したポリエチレン系の樹脂層(サンド樹脂層)を設けても良い。

又、基材層(A)と中間層(B)を上記のいずれかの方法で積層しておいて、その中間層(B)側の表面に、微粒子を含有したシーラント層(C)を前記の方法にて形成する方法もある。

【0027】

上記の方法においてシーラント層は、前記のようにシーラント層を構成する各樹脂および添加剤をヘンシェルミキサー、タンブラーミキサー、マゼラー等の混合機を用いてブレンドした後、これを押出しキャスト法にて直接製膜するか、あるいは前記のブレンド物を単軸や二軸、遊星押出機などの混練押出機で溶融混練してペレットを作成し、Tダイ法、インフレーション法、キャスティング法、あるいはカレンダー法等の方法など一般的な方法が可能である。

又一方で、本発明のカバーテープ用の積層フィルムを得る方法として、シーラント層(C)を構成する樹脂と中間層(B)を構成するポリオレフィン樹脂を、それぞれ別の単軸または二軸の押出機を用いて溶融混練し、両者をフィードブロックやマルチマニホールドダイを介して積層一体化した後、Tダイ法あるいはインフレーション法により共押し出しすることによりシーラント層(C)と中間層(B)からなる二層フィルムとし、この二層フィルムの中間層(B)側の表面を、前記のドライラミネート法や押出ラミネート法で基材層(A)と積層する方法を用いることもできる。この方法では、製膜したフィルムを巻き取る際にフィルムの表裏面が付着してしまう、いわゆるブロッキングを防ぎやすく、シーラント層をより薄くすることができるという利点がある。

【0028】

前記のような方法で作成したカバーテープ用の積層フィルムを、目的の幅に合わせてスリットすることで、本発明のカバーテープが得られる。

【0029】

カバーテープの全体の厚さは40〜90μmの範囲を好適に用いることができる。カバーテープの全体の厚さが40μm未満の場合には、カバーテープが薄いためにカバーテープに腰強度が不足して取り扱いが難しく、また、カバーテープ剥離時に破断し易い。一方、カバーテープの全体の厚さが90μmを超えるとヒートシールが難しくなる傾向にある。カバーテープのシーラント層の厚さは0.1〜40μmが好ましく、さらに好ましくは0.3〜30μmである。シーラント層の厚さが0.1μm未満の場合にはヒートシール時に十分な剥離強度を得にくく、一方シーラント層の厚さが40μmを越える場合にはヒートシールのためのシールコテの温度を高く設定する必要がある、あるいはヒートシールのためにシールコテを接触させる時間を長くする必要があるなど、使用上の制約を生じやすい。

【0030】

カバーテープを蓋材としてヒートシールを行う場合、底材としては一定間隔で電子部品を収納する窪みを有した部品収納テープ、例えばキャリアテープ等を使用することができる。底材の材質は特に限定されるものではないが、例えばポリスチレン、ポリ塩化ビニル、ポリカーボネート、ポリエステル、ポリプロピレンなどを使用することができる。

【0031】

本発明のカバーテープは、これを使用することにより、電子部品の保管、輸送、実装中に厚みが薄い電子部品のキャリアテープからのはみ出しや、電子部品の回転や転倒を抑え、電子部品の実装効率を高めることができる。

【実施例】

【0032】

以下、本発明を実施例によって詳細に説明するが、本発明はこれらによって限定されるものではない。

(実施例1)

基材層(A)として二軸延伸ポリエチレンテレフタレートフィルム(厚さ16μm)の表面にウレタン系のアンカーコート剤をロールコートにより乾燥厚みが2μmになるように塗工し、チューブラー法により製膜したポリエチレンフィルム(興人社製、コージンポリセット−UM、厚さ20μm、横方向の加熱収縮率71.4%)をドライラミネートすることにより、基材層(A)/中間層(B)の構成からなる38μmのフィルムを得た。その後、中間層(B)の表面にシーラント層(C)としてスチレン−ブタジエン−スチレンのトリブロック共重合体の水素添加樹脂(旭化成ケミカルズ社製、「タフテックH1041」)90質量%と直鎖低密度ポリエチレン(日本ポリエチレン社製、「カーネルKF260T」)10質量%を、タンブラーにてプリブレンドしてφ50mm単軸押出機から押し出しした樹脂を20μmの厚さに溶融押出によりコーティングし、図2に示すような基材層(A)/中間層(B)/シーラント層(C)の構成の総厚58μmのフィルムを得た。その後、カバーテープの基材層(A)の表面およびシーラント層(C)面の表面に、界面活性型の帯電防止剤(花王社製、「エレクトロストリッパーQN」)を純水で50倍に希釈した溶液をグラビア塗工法により塗布することにより、帯電防止能を有する電子部品のキャリアテープ用カバーテープを得た。

【0033】

(実施例2)

表1、表2に記載した中間層(B)とシーラント層(C)の樹脂を用いて、実施例1の方法に従い表3の構成のカバーテープを得た。

【0034】

(実施例3)

シーラント層(C)の樹脂として、スチレン−ブタジエン−スチレンのトリブロック共重合体の水素添加樹脂(旭化成ケミカルズ社製、「タフテックH1041」)90質量%と直鎖状低密度ポリエチレン(日本ポリエチレン社製、「カーネルKF260T」10質量%をタンブラーにてプリブレンドした樹脂と、中間層(B)の樹脂として、低密度ポリエチレン樹脂(宇部丸善ポリエチレン社製、「R−500」)を別々の押出機から押し出ししマルチマニホールドダイで積層し、引取速度を15m/分として、シーラント層(C)厚さが10μm、中間層(B)厚さが25μmのシーラント層(C)/中間層(B)の構成からなる厚み35μmの二層フィルムを作製した。その後、中間層(B)の表面にウレタン系のアンカーコート剤を乾燥厚みが2μmになるように塗工した、基材層(A)となる二軸延伸ポリエチレンテレフタレートフィルム(厚さ16μm)とドライラミネートにより積層することにより、図2に示すような総厚さ53μmの帯電防止剤塗工前のカバーテープを得た。その後カバーテープの表裏面に、界面活性型の帯電防止剤(花王社製、「エレクトロストリッパーQN」)を純粋で50倍希釈した溶液をグラビア塗工法により塗布することにより、帯電防止能を有する電子部品のキャリアテープ用カバーテープを得た。その評価結果を表3に示す。なお、中間層(B)となる低密度ポリエチレン層の横方向の加熱収縮率の測定を目的として、引き取り速度15m/分として25μm厚みの単層のフィルムを製膜し、横方向の収縮率を測定したところ、32.4%であった。

【0035】

(実施例4、実施例7〜8、比較例1〜3)

表1、表2に記載した中間層(B)とシーラント層(C)の樹脂を用いて、実施例3の方法に従い表3、および表4の構成のカバーテープを得た。

【0036】

(実施例5)

シーラント層(C)の樹脂として、スチレン比率が85質量%、ブタジエン比率が15質量%からなるスチレン−ブタジエン−スチレンのトリブロック共重合体(電気化学工業社製、「クリアレン」)55質量%と、スチレン比率が40質量%、ブタジエン比率が60質量%からなるスチレン−ブタジエン−スチレンのトリブロック共重合体(JSR社製、「TR」)25質量%と、スチレン−ブタジエン−スチレンのトリブロック共重合体の水素添加樹脂(旭化成ケミカルズ社製、「タフテックH1052」)20質量%とをタンブラーにてプリブレンドした樹脂と、中間層(B)の樹脂として、低密度ポリエチレン樹脂(日本ポリエチレン社製、「ノバテックLDLF280H」)を別々の押出機から押し出ししマルチマニホールドダイで積層し、引取速度を15m/分として、シーラント層(C)厚さが10μm、中間層(B)厚さが25μmのシーラント(C)/中間層(B)の構成からなる厚み35μmの二層フィルムを作製した。その後、ウレタン系のアンカーコート剤を塗工した、基材層(A)となる二軸延伸ポリエチレンテレフタレートフィルム(厚さ16μm)を、低密度ポリエチレン樹脂(日本ポリエチレン社製、「ノバテックLC」,厚さ13μm)のサンド樹脂層を介して、中間層(B)の表面に積層することにより、図3に示すような総厚み64μmの帯電防止剤塗工前のカバーテープを得た。その後カバーテープの表裏面に、界面活性型の帯電防止剤(花王社製、「エレクトロストリッパーQN」)を純粋で50倍希釈した溶液をグラビア塗工法により塗布することにより、帯電防止能を有する電子部品のキャリアテープ用カバーテープを得た。その評価結果を表3に示す。なお、中間層(B)となる低密度ポリエチレン層の加熱収縮率の測定を目的として、引き取り速度15m/分として25μm厚みの単層のフィルムを製膜し、横方向の加熱収縮率を測定したところ、28.9%であった。

【0037】

(実施例6、比較例4)

表1、表2に記載した中間層(B)とシーラント層(C)の樹脂を用いて、実施例5の方法に従い表3、および表4の構成のカバーテープを得た。

【0038】

各実施例および各比較例で作製した電子部品のキャリアテープ用カバーテープに対して、下記に示す評価を行った。これらの結果を表3、表4に示す。

(1)テーピング後のカバーテープの浮き上がり

テーピング機(システメーション社、ST−60)を使用し、シールヘッド幅0.5mm×2、シールヘッド長32mm、シールヘッド中央間距離4.6mm、シール圧力3.5MPa、送り長16mm、シール時間0.5秒×2(ダブルシール)、シールコテの温度を180℃で、5.5mm幅にスリットしたカバーテープを8mm幅のポリカーボネート製導電キャリアテープ(電気化学工業社製)にヒートシールした。温度23℃、相対湿度50%の雰囲気下に30分放置後、ヒートシールしたキャリアテープをカバーテープともに巾方向で切断し、図4に示すカバーテープの浮き上がり量11を測定した。浮き上がり量が0.0mm以下のものを「優」、0.0mmを超え0.5mm以下のものを「良」、0.5mmを超えるものを「不良」として表記した。結果を表3、表4のテーピング後のカバーテープの浮き上がりの欄に示す。

【0039】

【表1】

【0040】

【表2】

【0041】

【表3】

【0042】

【表4】

【産業上の利用可能性】

【0043】

本発明により提供されるカバーテープは、ヒートシール時に発生するカバーテープの浮き上がりを無くし、カバーテープとキャリアテープ間の隙間の発生を抑えることができるものであり、厚みが薄い電子部品のキャリアテープからのはみ出しや、電子部品の回転や転倒を抑えることができ、電子部品の実装効率を高めることができるものである。

【図面の簡単な説明】

【0044】

【図1】キャリアテープポケットからの電子部品のはみ出しを示す模式図である。

【図2】実施例1〜4、実施例7〜8、比較例1〜3のカバーテープの層構成の模式図である。

【図3】実施例5〜6、比較例4のカバーテープの層構成の模式図である。

【図4】テーピング後のカバーテープの浮き上がり量を示す模式図である。

【符号の説明】

【0045】

1 キャリアテープ

2 ポケット

3 電子部品

4 ポケットからの電子部品のはみ出し

5 基材層

6 アンカーコート層

7 中間層

8 シーラント層

9 サンド樹脂層

10 カバーテープ

11 カバーテープの浮き上がり量

【特許請求の範囲】

【請求項1】

少なくとも基材層(A)、中間層(B)およびシーラント層(C)を有し、下記の(1)〜(3)の要件を有するカバーテープ。

(1)中間層(B)の流れ方向と直角を成す方向の23℃における寸法を基準とした時の、130℃×10分の環境における同方向の加熱収縮率が20%以上である。

(2)基材層(A)の厚みがカバーテープ全体厚みの40%以下である。

(3)熱収縮する中間層(B)の厚みが、カバーテープ全体厚みの30%以上である。

【請求項2】

中間層(B)が、ポリエチレン系樹脂およびポリプロピレン系樹脂の一種以上を含有する樹脂組成物をインフレーション法又はチューブラー法により製膜したフィルムである請求項1に記載のカバーテープ。

【請求項3】

中間層(B)が、ポリエチレン系樹脂およびポリプロピレン系樹脂の一種以上を含有する樹脂組成物からなるフィルムを、流れ方向と直角を成す方向に加熱延伸したフィルムである、請求項1または2に記載のカバーテープ。

【請求項4】

基材層(A)が、二軸延伸ポリエステル、二軸延伸ポリプロピレン、二軸延伸ナイロンのいずれか一つである、請求項1〜3のいずれか1項に記載のカバーテープ。

【請求項5】

請求項1〜4のいずれか1項に記載のカバーテープを用いた、電子部品包装容器。

【請求項1】

少なくとも基材層(A)、中間層(B)およびシーラント層(C)を有し、下記の(1)〜(3)の要件を有するカバーテープ。

(1)中間層(B)の流れ方向と直角を成す方向の23℃における寸法を基準とした時の、130℃×10分の環境における同方向の加熱収縮率が20%以上である。

(2)基材層(A)の厚みがカバーテープ全体厚みの40%以下である。

(3)熱収縮する中間層(B)の厚みが、カバーテープ全体厚みの30%以上である。

【請求項2】

中間層(B)が、ポリエチレン系樹脂およびポリプロピレン系樹脂の一種以上を含有する樹脂組成物をインフレーション法又はチューブラー法により製膜したフィルムである請求項1に記載のカバーテープ。

【請求項3】

中間層(B)が、ポリエチレン系樹脂およびポリプロピレン系樹脂の一種以上を含有する樹脂組成物からなるフィルムを、流れ方向と直角を成す方向に加熱延伸したフィルムである、請求項1または2に記載のカバーテープ。

【請求項4】

基材層(A)が、二軸延伸ポリエステル、二軸延伸ポリプロピレン、二軸延伸ナイロンのいずれか一つである、請求項1〜3のいずれか1項に記載のカバーテープ。

【請求項5】

請求項1〜4のいずれか1項に記載のカバーテープを用いた、電子部品包装容器。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−76832(P2010−76832A)

【公開日】平成22年4月8日(2010.4.8)

【国際特許分類】

【出願番号】特願2008−250305(P2008−250305)

【出願日】平成20年9月29日(2008.9.29)

【出願人】(000003296)電気化学工業株式会社 (1,539)

【Fターム(参考)】

【公開日】平成22年4月8日(2010.4.8)

【国際特許分類】

【出願日】平成20年9月29日(2008.9.29)

【出願人】(000003296)電気化学工業株式会社 (1,539)

【Fターム(参考)】

[ Back to top ]