カフ付きチューブ

【課題】ポリ塩化ビニル樹脂チューブと多孔質ポリウレタン樹脂よりなるカフとが接着されたカフ付きチューブを提供する。

【解決手段】ポリ塩化ビニル樹脂製のチューブ1の外周面に多孔質ポリウレタン樹脂製のカフ2を付着させてなるカフ付きチューブを製造する方法であって、ポリ塩化ビニル樹脂及びポリウレタン樹脂の双方が可溶な第1の溶媒にポリウレタン樹脂を溶解させてなる第1のポリウレタン樹脂溶液を該チューブの外周面に塗布し、乾燥させることにより下地層1aを形成し、第2の溶媒にポリウレタン樹脂を溶解させてなる第2のポリウレタン樹脂溶液を該下地層1aに塗布して塗液層1bを形成し、該塗液層1bに前記カフを押し付け、その後、該塗液層1bから第2の溶媒を除去する。

【解決手段】ポリ塩化ビニル樹脂製のチューブ1の外周面に多孔質ポリウレタン樹脂製のカフ2を付着させてなるカフ付きチューブを製造する方法であって、ポリ塩化ビニル樹脂及びポリウレタン樹脂の双方が可溶な第1の溶媒にポリウレタン樹脂を溶解させてなる第1のポリウレタン樹脂溶液を該チューブの外周面に塗布し、乾燥させることにより下地層1aを形成し、第2の溶媒にポリウレタン樹脂を溶解させてなる第2のポリウレタン樹脂溶液を該下地層1aに塗布して塗液層1bを形成し、該塗液層1bに前記カフを押し付け、その後、該塗液層1bから第2の溶媒を除去する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、体腔内に挿入し生体内に留置される腹腔内留置カテーテルや血液透析用のシャント等の留置カテーテル管として用いられるカフ付きチューブに関する。

【背景技術】

【0002】

生体皮下組織から細胞が容易に侵入、生着し、毛細血管が構築されることで皮下組織との癒着が頑強に得られ、その結果、創傷部を外界と隔絶し、治癒機転における細菌感染等の増悪因子を防御し、ダウングロースの進行を抑制し、トンネル感染を始めとする各種の感染トラブルの少ないカフ部材として、特開2004−97267に、熱可塑性樹脂又は熱硬化性樹脂で形成された、平均孔径100〜1,000μmで、見掛け密度が0.01〜0.5g/cm3の多孔質セグメント化ポリウレタン樹脂が記載されている。

【0003】

この多孔質材料よりなるカフに対しては、生体組織が入り込んで生着し、強固に癒着する。

【0004】

特開2008−295546には、軟質ポリ塩化ビニル樹脂製チューブにかかる多孔質セグメント化ポリ塩化ビニル樹脂よりなるカフを接着剤を用いて装着したカフ付きチューブが記載されている。このカフ付きチューブでは、接着剤はチューブに対し付着しているが、多孔質ポリウレタン樹脂に対しては、カフの気孔に入り込んで硬化し、カフを物理的に止着している。

【特許文献1】特開2008−295546

【特許文献2】特開2004−97267

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、チューブに対し、多孔質材料よりなるカフが接着されたカフ付きチューブを提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明(請求項1)のカフ付きチューブは、ポリ塩化ビニル樹脂製のチューブの外周面に多孔質ポリウレタン樹脂製のカフを付着させてなるカフ付きチューブを製造する方法であって、ポリ塩化ビニル樹脂及びポリウレタン樹脂の双方が可溶な第1の溶媒にポリウレタン樹脂を溶解させてなる第1のポリウレタン樹脂溶液を該チューブの外周面に塗布した後、乾燥させることにより、ポリ塩化ビニル樹脂及びポリウレタン樹脂を含む下地層を形成する下地層形成工程と、ポリウレタン樹脂が可溶な第2の溶媒にポリウレタン樹脂を溶解させてなる第2のポリウレタン樹脂溶液を該下地層に塗布して塗液層を形成する工程と、該塗液層に前記カフを押し付け、その後、該塗液層から第2の溶媒を除去する工程と、を有するものである。

【0007】

請求項2のカフ付きチューブの製造方法は、請求項1において、前記第1の溶媒は第2の溶媒よりも沸点が低いことを特徴とするものである。

【0008】

請求項3のカフ付きチューブの製造方法は、請求項2において、前記カフを前記塗液層に押し付けた後、ポリ塩化ビニル樹脂及びポリウレタン樹脂が不溶である抽出溶媒を用いた液液抽出によって前記塗液層から第2の溶媒を抽出除去することを特徴とするものである。

【0009】

請求項4のカフ付きチューブの製造方法は、請求項1ないし3のいずれか1項において、前記第1の溶媒はテトラヒドロフランであり、第2の溶媒はN,N−ジメチルホルムアミド又はN−メチル−2−ピロリドンであることを特徴とするものである。

【0010】

請求項5のカフ付きチューブの製造方法は、請求項3において、第2の溶媒はN,N−ジメチルホルムアミド又はN−メチル−2−ピロリドンであり、抽出溶媒は低級アルコール、低級アルコールの水溶液又は水であることを特徴とするものである。

【0011】

請求項6のカフ付きチューブの製造方法は、請求項1ないし5のいずれか1項において、ポリウレタン樹脂がセグメント化ポリウレタン樹脂であることを特徴とするものである。

【0012】

請求項7のカフ付きチューブの製造方法は、請求項6において、該ポリウレタン樹脂は、平均孔径が100〜650μmであり、乾燥状態における見掛け密度が0.01〜0.1g/cm3である多孔性三次元網状構造を有することを特徴とするものである。

【発明の効果】

【0013】

ポリ塩化ビニル樹脂の外周面に第1のポリウレタン樹脂溶液を塗布して乾燥することにより形成された下地層は、この溶液の溶媒(第1の溶媒)にポリ塩化ビニル樹脂も可溶であるところから、ポリ塩化ビニル樹脂とポリウレタン樹脂とが混在したものとなっている。

【0014】

この下地層に第2のポリウレタン樹脂溶液を塗布した塗液層に対しては、下地層及びポリウレタン樹脂製カフの双方が可溶であるので、カフを押し付け、次いで塗液から第2の溶媒を除去することにより、ポリウレタン樹脂製カフが下地層を介してポリ塩化ビニル樹脂製チューブに接着したカフ付きチューブが得られる。

【0015】

上記第1のポリウレタン樹脂溶液を構成する第1の溶媒としては、第2の溶媒よりも低沸点のものが好ましい。これは、第1のポリウレタン樹脂溶液をポリ塩化ビニル樹脂製チューブに塗布した後、第1の溶媒が速やかに蒸発し、これによってポリ塩化ビニル樹脂とポリウレタン樹脂とがミクロ的に混在した相よりなる下地層を形成させるためである。

【0016】

下地層に第2のポリウレタン樹脂溶液を塗布してカフを押し付けた後は、第2のポリウレタン樹脂溶液から第2の溶媒を速やかに除去し、カフが過度に溶解しないようにするのが好ましい。このためには、ポリ塩化ビニル樹脂及びポリウレタン樹脂が不溶である抽出溶媒を用いた液液抽出を行うのが好ましい。

【図面の簡単な説明】

【0017】

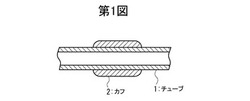

【図1】実施の形態に係る方法によって製造されたカフ付きチューブの断面図である。

【図2】実施の形態に係るカフ付きチューブの製造方法を示すチューブの側面図である。

【発明を実施するための最良の形態】

【0018】

第1図は実施の形態に係る方法によって製造されたカフ付きチューブの断面図である。このカフ付きチューブは、ポリ塩化ビニル樹脂製のチューブ1と、このチューブ1の外周面を取り巻くようにして接着された多孔質ポリウレタン樹脂よりなるカフ2とを有する。チューブ1の内径は約1〜10mm程度であり、チューブの肉厚は約0.1〜3mm程度である。

【0019】

チューブ1の構成材料としては、ヤング率が500〜2000kgf/mm2程度の軟質ポリ塩化ビニル樹脂が好適である。

【0020】

カフ2は多孔質ポリウレタン樹脂よりなり、好ましくは、連通性を有した、平均孔径が50〜1,000μm特に100〜650μm程度、乾燥状態における見掛け密度が0.01〜0.5g/cm3特に0.01〜0.1g/cm3の多孔性三次元網状構造を有したセグメント化ポリウレタン樹脂が好適である。

【0021】

このセグメント化ポリウレタン樹脂及びその平均孔径、見掛け密度の測定方法については後述する。

【0022】

カフ2をチューブ1に接着するには、まずポリウレタン樹脂及びポリ塩化ビニル樹脂の双方が可溶な第1の溶媒にポリウレタン樹脂を溶解させてなる第1の溶液をチューブ1の外周面のうちカフ接着予定部位に塗布する。

【0023】

この第1の溶媒としては、蒸発速度が大きい低沸点例えば沸点が150℃以下特に80℃以下の有機溶媒が好適であり、具体的にはテトラヒドロフラン(以下、THFと記載することがある。)、ジオキサンなどの環状エーテルやシクロヘキサン、クロロホルムなどが例示される。

【0024】

このように低沸点の溶媒を含む第1の溶液をポリ塩化ビニル樹脂製チューブ1に塗布した場合、溶媒中にポリ塩化ビニル樹脂が溶解した後、溶媒が速やかに蒸発するので、チューブ1の表面に、ポリウレタン樹脂とポリ塩化ビニル樹脂とがミクロ的に混在した(例えば海島構造となった)ポリウレタン樹脂・ポリ塩化ビニル樹脂混合相よりなる下地層1a(第2図(a)参照)が形成される。第1の溶媒の蒸発速度が過度に小さいと、下地層中においてポリウレタン樹脂とポリ塩化ビニル樹脂とが相分離し、下地層とポリウレタン樹脂製カフとの親和性が低下する可能性がある。

【0025】

第1の溶液中におけるポリウレタン樹脂の濃度は5〜50重量%特に5〜20重量%程度が好ましい。第1の溶液の塗布量は、チューブ表面における下地層の厚さが50〜500μm、特に100〜300μm程度となる量が好適である。次に説明するように第1の溶液を複数回塗布して多層構造の下地層を形成する場合は、合計の塗布量が上記範囲となるようにするのが好ましい。

【0026】

ポリウレタン樹脂濃度が比較的低い第1の溶液をチューブに塗布して乾燥させた後、ポリウレタン樹脂濃度がそれよりも高い第1の溶液をその上に塗布して乾燥させる工程とを1回又はそれ以上行い、多層構造の下地層を形成してもよい。この場合、下地層は、チューブ側からカフ側に向って徐々にポリウレタン樹脂の割合が高い(ポリウレタンリッチな)ものとなる。

【0027】

次に、この下地層に、第2の溶媒にポリウレタン樹脂を溶解させてなる第2の溶液を塗布し、この第2の溶液中に下地層中のポリウレタン樹脂成分の一部を溶解させ、粘稠な付着性を有した塗液層1b(第2図(b))を形成する。そして、この塗液層1bが乾燥しないうちにカフ2を押し付ける。

【0028】

第2の溶媒としては、ポリウレタン樹脂及びポリ塩化ビニル樹脂が可溶のものが用いられ、好ましくは沸点が第1の溶媒よりも高く、蒸発速度が小さいものが用いられる。これは、第2の溶液を塗布して形成した塗液層が、比較的長い時間、粘稠な、付着性を有した状態を維持するようにするためである。なお、高沸点の第2の溶媒は、一般に、低沸点の第1の溶媒に比べてポリウレタン樹脂の溶解速度が小さいので、塗液層と接したカフの溶解が遅くなり、カフの多孔性構造が保たれるようになるという作用効果も得られる。

【0029】

第2の溶媒としては、沸点が100℃以上特に150〜200℃の有機溶媒、具体的にはN−メチル−2−ピロリドン(以下、NMPと記載することがある。)、N,N−ジメチルホルムアミド、メシチレン、ジグライムなどが例示される。

【0030】

第2の溶液中におけるポリウレタン樹脂の濃度は20〜60重量%特に20〜50重量%程度が好適である。

【0031】

第2の溶液の塗布量は、下地層表面における塗液層の厚さが100〜500μm特に150〜300μmとなる量が好適である。

【0032】

次に、この塗液層1bにカフ2を押し付けて付着させる。この場合、円筒状のカフをチューブ1に嵌装してもよいが、カフを細い帯状(平行四辺形状)としておき、これをチューブ1の外周に螺旋状に1層だけ巻き付けるのが好ましい。その後、必要に応じ、カフ2付きのチューブ1を平たい作業台の上を転動させ、カフ1をチューブ1にさらに押し付けるようにしてもよい。

【0033】

次いで、この塗液1bから第2の溶媒を除去して塗液層を硬化させる。この第2の溶媒の除去は、ポリウレタン樹脂及びポリ塩化ビニル樹脂のいずれもが不溶であり、第2の溶媒が可溶な溶媒を用いて液液抽出するのが好ましい。アルコールは、多孔体であるカフ2に速やかに浸潤する。第2の溶媒がNMPの場合、この抽出溶媒としては、炭素数が4以下の低級アルコール、低級アルコールの水溶液又は水が好適である。水溶液のアルコール濃度は10〜70重量%程度が好ましい。

【0034】

第2の溶媒の抽出後は、乾燥して抽出溶媒を蒸発させることにより、カフ付きチューブが得られる。

【0035】

ポリウレタン樹脂製カフを構成するのに好適なセグメント化ポリウレタン樹脂について説明する。

【0036】

セグメント化ポリウレタン樹脂は、ポリオール、ジイソシアネート及び鎖延長剤の3成分から合成され、いわゆるハードセグメント部分とソフトセグメント部分を分子内に有するブロックポリマー構造によるエラストマー特性を有するため、このようなセグメント化ポリウレタン樹脂を使用した場合に得られる弾性特性は、患者やカテーテル又はカニューレが動いた場合や、消毒作業時等に刺入部周辺の皮膚を動かした場合に皮下組織とカフ部材の界面に生じる応力を減衰させる効果が期待できる。

【0037】

以下に、カフを構成する熱可塑性ポリウレタン樹脂よりなる多孔性三次元網状構造体の製造方法の一例を説明する。

【0038】

熱可塑性ポリウレタン樹脂よりなる多孔性三次元網状構造体を製造するには、まず、ポリウレタン樹脂と、孔形成剤としての後述の水溶性高分子化合物と、ポリウレタン樹脂の良溶媒である有機溶媒とを混合してポリマードープを製造する。具体的には、ポリウレタン樹脂を有機溶媒に混合して均一溶液とした後、この溶液中に水溶性高分子化合物を混合分散させる。有機溶媒としては、N,N−ジメチルホルムアミド、N−メチル−2−ピロリドン、テトラヒドロフランなどがあるが、熱可塑性ポリウレタン樹脂を溶解することができればこの限りではなく、また、有機溶媒を減量するか又は使用せずに熱の作用でポリウレタン樹脂を融解し、ここに孔形成剤を混合することも可能である。

【0039】

孔形成剤としての水溶性高分子化合物としては、ポリエチレングリコール、ポリプロピレングリコール、ポリビニルアルコール、ポリビニルピロリドン、アルギン酸、カルボキシメチルセルロース、ヒドロキシプロピルセルロース、メチルセルロース、エチルセルロースなどが挙げられるが、熱可塑性樹脂と均質に分散してポリマードープを形成するものであればこの限りではない。また、熱可塑性樹脂の種類によっては、水溶性高分子化合物でなく、フタル酸エステル、パラフィンなどの親油性化合物や塩化リチウム、炭酸カルシウムなどの無機塩類を使用することも可能である。また、高分子用の結晶核剤などを利用して凝固時の二次粒子の生成、即ち、多孔体の骨格形成を助長することも可能である。

【0040】

熱可塑性ポリウレタン樹脂、有機溶媒及び水溶性高分子化合物などより製造されたポリマードープは、次いで熱可塑性ポリウレタン樹脂の貧溶媒を含有する凝固浴中に浸漬し、凝固浴中に有機溶媒及び水溶性高分子化合物を抽出除去する。このように有機溶媒及び水溶性高分子化合物の一部又は全部を除去することにより、ポリウレタン樹脂からなる多孔性三次元網状構造材料を得ることができる。ここで用いる貧溶媒としては、水、低級アルコール、低炭素数のケトン類などが例示できる。凝固したポリウレタン樹脂は、最終的には、水などで洗浄して残留する有機溶媒や孔形成剤を除去すれば良い。

【0041】

さらに多孔質体は、好ましくは、その多孔構造を構築している骨格基材自体にも微細な孔を設けていることが好ましい。特に、平均孔径が100〜650μm、乾燥状態における見かけ密度が0.10g/cm3以下の連通性の三次元網状構造を形成しており、かつ、該多孔性三次元網状構造層を構築するポリウレタン樹脂からなる骨格自体が空隙率70%以上の多孔質体であり、かつ、該骨格自体の表層は微細孔が点在する緻密な層であることが好ましい。このような微細孔は、骨格表面を平滑な表面でなく複雑な凹凸のある表面とし、コラーゲンや細胞増殖因子などの保持にも有効であり、結果として細胞の生着性を上げることが可能である。ただし、この場合の微細孔は、本発明でいう多孔性三次元網状構造部の平均孔径の計算の概念に導入されるものではない。

【0042】

平均孔径及び見掛け密度の測定方法は、後述の実施例に記載されている。

【0043】

ポリウレタン多孔体の構造的特徴、すなわち『三次元網状構造を構築する骨格自体が高空隙率の多孔質であって、かつ、その骨格自体の表層は緻密層で被覆されており、点在的に穿孔する微細孔を介して外界と連通されている』は、以下のような効果を発現する。即ち、ポリウレタン多孔体の骨格自体が多孔質であるために、ここへコラーゲンなどの細胞外マトリックス、アルブミン、酸素、老廃物、水、電解質などが浸潤し、生体組織との間で拡散・交換がされる。一方、細胞成分は骨格内部には存在せず、つまり、細胞の浸潤は骨格表層の緻密層でバリアされる。このようにして、多孔体の骨格部分もが多孔質であって、かつ、細胞(有形成分)が浸潤し得ないために、骨格内部は目詰まりすることなく、多孔体全体へ酸素、栄養分を補給する機能を維持することができ、この結果、良好な組織の浸潤、生着、成熟、血管新生という生体埋入材料として有用な機能が発現される。

【0044】

このポリウレタン多孔体の骨格部分の空隙率を求めるには、まず、平均孔径の測定を前記の通り行う。即ち、多孔体写真の樹脂部分を白とし、空隙(空気部分)を黒として画像処理法により白部分の面積と黒部分の面積を計算する。画像処理により得られた測定視野総面積と、空隙部分総面積と、JIS K7311によるポリウレタン樹脂の比重より計算上の見掛け密度を求める。この見掛け密度は、一般に実測値よりも約10倍以上大きな値となる。これは骨格部分がポリウレタン樹脂からなる中実構造であると仮定したことにより生じた結果である。そこで、計算上の見掛け密度Aと実測値の見掛け密度Bとを計算式(A−B)/A×100(%)に代入して計算することにより、多孔体の骨格自体の空隙率を求めることが可能となる。計算上の見掛け密度が0.91g/cm3であり、実測値の見掛け密度が0.077g/cm3の場合、空隙率91.5%の多孔質であると計算される。

【0045】

このポリウレタン多孔体では、骨格の表面に微細孔は存在しているが、これは細胞が浸潤し得るサイズではなく、あくまで細胞の生着の助けになる凹凸程度のものであることは前述の通りである。この骨格の微細孔は、結果的に生着を補助することを目的とした凹凸の意味合い合わせて持つものの、本質的には、細胞の浸潤後に多孔体全体が、所謂、『目詰まり状態』となった後に、高空隙率の、多孔体の、骨格を栄養分、酸素、水の拡散・交換に最大限に寄与させるための出入口として機能するものである。

【0046】

本発明では、カフの多孔性三次元網状構造部に、コラーゲンタイプI、コラーゲンタイプII、コラーゲンタイプIII、コラーゲンタイプIV、アテロ型コラーゲン、フィブロネクチン、ゼラチン、ヒアルロン酸、ヘパリン、ケラタン酸、コンドロイチン、コンドロイチン硫酸、コンドロイチン硫酸B、エラスチン、ヘパラン硫酸、ラミニン、トロンボスポンジン、ビトロネクチン、オステオネクチン、エンタクチン、ヒドロキシエチルメタクリレートとジメチルアミノエチルメタクリレートの共重合体、ヒドロキシエチルメタクリレートとメタクリル酸の共重合体、アルギン酸、ポリアクリルアミド、ポリジメチルアクリルアミド及びポリビニルピロリドンよりなる群から選択される1種又は2種以上が保持されていても良く、更に血小板由来増殖因子、上皮増殖因子、形質転換増殖因子α、インスリン様増殖因子、インスリン様増殖因子結合蛋白、肝細胞増殖因子、血管内皮増殖因子、アンジオポイエチン、神経増殖因子、脳由来神経栄養因子、毛様体神経栄養因子、形質転換増殖因子β、潜在型形質転換増殖因子β、アクチビン、骨形質タンパク、繊維芽細胞増殖因子、腫瘍増殖因子β、二倍体繊維芽細胞増殖因子、ヘパリン結合性上皮増殖因子様増殖因子、シュワノーマ由来増殖因子、アンフィレグリン、ベーターセルリン、エピグレリン、リンホトキシン、エリスロエポイエチン、腫瘍壊死因子α、インターロイキン−1β、インターロイキン−6、インターロイキン−8、インターロイキン−17、インターフェロン、抗ウイルス剤、抗菌剤及び抗生物質よりなる群から選択される1種又は2種以上が保持されていても良く、更に、胚性幹細胞(分化されていても良い。)、血管内皮細胞、中胚葉性細胞、平滑筋細胞、末梢血管細胞、及び中皮細胞よりなる群から選択される1種又は2種以上の細胞が接着されていても良い。

【実施例】

【0047】

実施例1

<多孔質ポリウレタン樹脂の成形>

熱可塑性ポリウレタン樹脂(日本ミラクトラン社製、ミラクトランE980PNAT)をN−メチル−2−ピロリドン(関東化学社製、ペプチド合成用試薬、NMP)にディゾルバー(約2,000rpm)を使用して室温下で溶解して7.5%溶液(重量/重量)を得た。このNMP溶液約1.0kgをプラネタリーミキサー(井上製作所製、2.0L仕込み、PLM−2型)に秤量して入れ、ポリウレタン樹脂の半分重量相当のメチルセルロース(関東化学社製、試薬、50cpグレード)を添加し、40℃で20分間攪拌した。攪拌を継続したまま10分間20mmHg(2.7kPa)まで減圧して脱泡する操作を加え、ポリマードープを得た。

【0048】

別に、厚み3mmで、内側の140mm×140mm部分を打抜いた150mm×150mmのフッ素樹脂製の四角枠を二枚重ね、これらの間に150mm×150mm角の化学実験用濾紙(東洋濾紙社製,定量分析用,1番)を挟み固定した。ここに前記ポリマードープを流延し、ガラス棒にて液切りした後、150mm×150mm角の化学実験用濾紙(東洋濾紙社製、定量分析用、1番)を載せて固定した。これを還流状態にあるメタノール中へ投入して72時間還流を継続してポリマードープからNMP溶媒を抽出除去することでポリウレタン樹脂を凝固させた。なお、メタノールは還流状態を維持したまま、20分間隔で新液と交換した。

【0049】

72時間後、固化したポリウレタン樹脂を取り出し、日本薬局方精製水中で72時間洗浄することによりメチルセルロース、メタノール及び残留するNMPを抽出除去した。これを、室温下で24時間減圧(20mmHg)乾燥させて、厚み4〜6mm、100×200mmサイズの熱可塑性ポリウレタン樹脂製の多孔性三次元網状構造材料(ポリウレタンスポンジ)を得た。このスポンジシートをNC加工機(ローランド社,MDX−650)で厚み3mm、幅85mm、長さ150mmの均質なシートに切削面出し加工した。

【0050】

得られたポリウレタンスポンジについて、下記方法により平均孔径及び見掛け密度の測定を行った。なお、試料の切断は両刃カミソリ(フェザー社製、ハイステンレス)を使用して室温下で行った。

【0051】

[平均孔径の測定]

両刃カミソリで切断した試料の平面(切断面)を電子顕微鏡(トプコン社製、SM200)にて撮影した写真を使用して、同一平面上の個々の孔を三次元網状構造の骨格から包囲された図形として画像処理(画像処理装置はニレコ社のLUZEX APを使用し、画像取り込みCCDカメラはソニー株式会社のLE N50を使用した。)し、個々の図形の面積を測定した。これを真円面積とし、対応する円の直径を求め孔径とした。ただし、多孔体形成時の相分離の効果によって、多孔体の骨格部分に穿孔されている微細孔は無視して同一平面上の連通孔のみを測定した。同時に、測定した全孔において孔径分布を測定した。更にこの孔径分布測定結果から、孔径150〜400μm孔の寄与率を計測した結果、多孔質構造体の平均孔径は286.1μm、孔径150〜400μm孔の寄与率は87.6%と測定された。

【0052】

[見掛け密度の測定]

多孔質構造体を約10mm×10mm×3mmの直方体に両刃カミソリで切断し、投影機(Nikon,V−12)にて測定して得た寸法より体積を求め、その重量を体積で除した値から見かけ密度を求めた結果、0.118±0.006g/cm3であった。

【0053】

<プライマー層の形成>

医療用具登録されている塩化ビニル製チューブ(外径20mm、内径18mm、長さ300mm)の端部から40mm〜120mmの外周部位にポリウレタン樹脂(ミラクトランE980)の5%THF(テトラヒドロフラン)溶液を厚み100μmで塗布し、窒素ガスのブロー(10L/分)で速やかに溶媒を揮発させた後、60℃で3時間処理して乾燥させた。続いてポリウレタン樹脂20%THF溶液を塗布し、同様の操作を行った。

【0054】

<塩化ビニルチューブとポリウレタンスポンジの接着>

上記のように形成させた塩化ビニルチューブ外周のプライマー層へポリウレタン樹脂20%のNMP溶液を厚み200μmで塗布した。ここへ上記ポリウレタンスポンジシートを巻きつけ、1kgの金属板で転がして圧着した。20%のNMP溶液を塗布してから圧着が完了するまでの所要時間は約3分間であった。続いて、50%メタノール水溶液を浸漬し、3分後にRO水の層へ移し、1時間放置した。RO水の流水で10時間洗浄し、60℃で乾燥させ、カフ付きチューブを得た。

【0055】

<剥離試験>

得られたカフ付きチューブのポリウレタンスポンジの端部を指で摘み、スポンジ層を塩化ビニルチューブから剥離しようとしたが、接着面は剥離せず、スポンジの厚み方向の任意の位置で多孔体の破壊(所謂、材破)が起こった。スポンジの強度以上の強度で接着が達成されていることが伺える。

【0056】

比較例1

実施例1において、塩化ビニルチューブ外周のプライマー層を形成させることなく直接ポリウレタン樹脂20%のNMP溶液を厚み200μmで塗布した。ここへ3mm厚のポリウレタンスポンジシートを巻きつけ、1kgの金属板で押圧しながら水平な作業台を転がして圧着した。20%のNMP溶液を塗布してから圧着が完了するまでの所要時間は約3分間であった。続いて、50%メタノール水溶液を浸漬し、3分後に純水の層へ移し、1時間放置した。純水の流水で10時間洗浄し、60℃で乾燥させた。

【0057】

実施例1と同様に剥離試験を行うと、多孔体はチューブから容易に剥離した。剥離した後のチューブ表面には、NMP溶液と接触することでチューブ表面から溶出した塩化ビニル樹脂成分を主体とする部分と、ポリウレタンスポンジシートから溶出したポリウレタン樹脂成分を主体とする部分とが、それぞれ、直径数mmほどの斑になって分かれて存在している薄膜が形成されていた。ポリウレタン樹脂と塩化ビニル樹脂とは、溶液中でも混じり合うことなく分離するものであることから、接着界面においても、ポリウレタン樹脂と塩化ビニル樹脂とが分離して界面剥離したため、接着することができなかったと考えられる。

【0058】

比較例2

実施例1において、塩化ビニルチューブ外周へポリウレタン樹脂20%のTHF溶液を厚み200μmで塗布した。ここへ3mm厚のポリウレタンスポンジシートを巻きつけ、1kgの金属板で転がして圧着したが、この圧着処理でポリウレタンスポンジのほぼ全体が溶解し、カフ付きチューブは得られなかった。これは第1の溶媒の溶解力が強すぎ、表面積の大きなスポンジシートが一気に溶解したためである。

【符号の説明】

【0059】

1 チューブ

1a 下地層

1b 塗液層

2 カフ

【技術分野】

【0001】

本発明は、体腔内に挿入し生体内に留置される腹腔内留置カテーテルや血液透析用のシャント等の留置カテーテル管として用いられるカフ付きチューブに関する。

【背景技術】

【0002】

生体皮下組織から細胞が容易に侵入、生着し、毛細血管が構築されることで皮下組織との癒着が頑強に得られ、その結果、創傷部を外界と隔絶し、治癒機転における細菌感染等の増悪因子を防御し、ダウングロースの進行を抑制し、トンネル感染を始めとする各種の感染トラブルの少ないカフ部材として、特開2004−97267に、熱可塑性樹脂又は熱硬化性樹脂で形成された、平均孔径100〜1,000μmで、見掛け密度が0.01〜0.5g/cm3の多孔質セグメント化ポリウレタン樹脂が記載されている。

【0003】

この多孔質材料よりなるカフに対しては、生体組織が入り込んで生着し、強固に癒着する。

【0004】

特開2008−295546には、軟質ポリ塩化ビニル樹脂製チューブにかかる多孔質セグメント化ポリ塩化ビニル樹脂よりなるカフを接着剤を用いて装着したカフ付きチューブが記載されている。このカフ付きチューブでは、接着剤はチューブに対し付着しているが、多孔質ポリウレタン樹脂に対しては、カフの気孔に入り込んで硬化し、カフを物理的に止着している。

【特許文献1】特開2008−295546

【特許文献2】特開2004−97267

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、チューブに対し、多孔質材料よりなるカフが接着されたカフ付きチューブを提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明(請求項1)のカフ付きチューブは、ポリ塩化ビニル樹脂製のチューブの外周面に多孔質ポリウレタン樹脂製のカフを付着させてなるカフ付きチューブを製造する方法であって、ポリ塩化ビニル樹脂及びポリウレタン樹脂の双方が可溶な第1の溶媒にポリウレタン樹脂を溶解させてなる第1のポリウレタン樹脂溶液を該チューブの外周面に塗布した後、乾燥させることにより、ポリ塩化ビニル樹脂及びポリウレタン樹脂を含む下地層を形成する下地層形成工程と、ポリウレタン樹脂が可溶な第2の溶媒にポリウレタン樹脂を溶解させてなる第2のポリウレタン樹脂溶液を該下地層に塗布して塗液層を形成する工程と、該塗液層に前記カフを押し付け、その後、該塗液層から第2の溶媒を除去する工程と、を有するものである。

【0007】

請求項2のカフ付きチューブの製造方法は、請求項1において、前記第1の溶媒は第2の溶媒よりも沸点が低いことを特徴とするものである。

【0008】

請求項3のカフ付きチューブの製造方法は、請求項2において、前記カフを前記塗液層に押し付けた後、ポリ塩化ビニル樹脂及びポリウレタン樹脂が不溶である抽出溶媒を用いた液液抽出によって前記塗液層から第2の溶媒を抽出除去することを特徴とするものである。

【0009】

請求項4のカフ付きチューブの製造方法は、請求項1ないし3のいずれか1項において、前記第1の溶媒はテトラヒドロフランであり、第2の溶媒はN,N−ジメチルホルムアミド又はN−メチル−2−ピロリドンであることを特徴とするものである。

【0010】

請求項5のカフ付きチューブの製造方法は、請求項3において、第2の溶媒はN,N−ジメチルホルムアミド又はN−メチル−2−ピロリドンであり、抽出溶媒は低級アルコール、低級アルコールの水溶液又は水であることを特徴とするものである。

【0011】

請求項6のカフ付きチューブの製造方法は、請求項1ないし5のいずれか1項において、ポリウレタン樹脂がセグメント化ポリウレタン樹脂であることを特徴とするものである。

【0012】

請求項7のカフ付きチューブの製造方法は、請求項6において、該ポリウレタン樹脂は、平均孔径が100〜650μmであり、乾燥状態における見掛け密度が0.01〜0.1g/cm3である多孔性三次元網状構造を有することを特徴とするものである。

【発明の効果】

【0013】

ポリ塩化ビニル樹脂の外周面に第1のポリウレタン樹脂溶液を塗布して乾燥することにより形成された下地層は、この溶液の溶媒(第1の溶媒)にポリ塩化ビニル樹脂も可溶であるところから、ポリ塩化ビニル樹脂とポリウレタン樹脂とが混在したものとなっている。

【0014】

この下地層に第2のポリウレタン樹脂溶液を塗布した塗液層に対しては、下地層及びポリウレタン樹脂製カフの双方が可溶であるので、カフを押し付け、次いで塗液から第2の溶媒を除去することにより、ポリウレタン樹脂製カフが下地層を介してポリ塩化ビニル樹脂製チューブに接着したカフ付きチューブが得られる。

【0015】

上記第1のポリウレタン樹脂溶液を構成する第1の溶媒としては、第2の溶媒よりも低沸点のものが好ましい。これは、第1のポリウレタン樹脂溶液をポリ塩化ビニル樹脂製チューブに塗布した後、第1の溶媒が速やかに蒸発し、これによってポリ塩化ビニル樹脂とポリウレタン樹脂とがミクロ的に混在した相よりなる下地層を形成させるためである。

【0016】

下地層に第2のポリウレタン樹脂溶液を塗布してカフを押し付けた後は、第2のポリウレタン樹脂溶液から第2の溶媒を速やかに除去し、カフが過度に溶解しないようにするのが好ましい。このためには、ポリ塩化ビニル樹脂及びポリウレタン樹脂が不溶である抽出溶媒を用いた液液抽出を行うのが好ましい。

【図面の簡単な説明】

【0017】

【図1】実施の形態に係る方法によって製造されたカフ付きチューブの断面図である。

【図2】実施の形態に係るカフ付きチューブの製造方法を示すチューブの側面図である。

【発明を実施するための最良の形態】

【0018】

第1図は実施の形態に係る方法によって製造されたカフ付きチューブの断面図である。このカフ付きチューブは、ポリ塩化ビニル樹脂製のチューブ1と、このチューブ1の外周面を取り巻くようにして接着された多孔質ポリウレタン樹脂よりなるカフ2とを有する。チューブ1の内径は約1〜10mm程度であり、チューブの肉厚は約0.1〜3mm程度である。

【0019】

チューブ1の構成材料としては、ヤング率が500〜2000kgf/mm2程度の軟質ポリ塩化ビニル樹脂が好適である。

【0020】

カフ2は多孔質ポリウレタン樹脂よりなり、好ましくは、連通性を有した、平均孔径が50〜1,000μm特に100〜650μm程度、乾燥状態における見掛け密度が0.01〜0.5g/cm3特に0.01〜0.1g/cm3の多孔性三次元網状構造を有したセグメント化ポリウレタン樹脂が好適である。

【0021】

このセグメント化ポリウレタン樹脂及びその平均孔径、見掛け密度の測定方法については後述する。

【0022】

カフ2をチューブ1に接着するには、まずポリウレタン樹脂及びポリ塩化ビニル樹脂の双方が可溶な第1の溶媒にポリウレタン樹脂を溶解させてなる第1の溶液をチューブ1の外周面のうちカフ接着予定部位に塗布する。

【0023】

この第1の溶媒としては、蒸発速度が大きい低沸点例えば沸点が150℃以下特に80℃以下の有機溶媒が好適であり、具体的にはテトラヒドロフラン(以下、THFと記載することがある。)、ジオキサンなどの環状エーテルやシクロヘキサン、クロロホルムなどが例示される。

【0024】

このように低沸点の溶媒を含む第1の溶液をポリ塩化ビニル樹脂製チューブ1に塗布した場合、溶媒中にポリ塩化ビニル樹脂が溶解した後、溶媒が速やかに蒸発するので、チューブ1の表面に、ポリウレタン樹脂とポリ塩化ビニル樹脂とがミクロ的に混在した(例えば海島構造となった)ポリウレタン樹脂・ポリ塩化ビニル樹脂混合相よりなる下地層1a(第2図(a)参照)が形成される。第1の溶媒の蒸発速度が過度に小さいと、下地層中においてポリウレタン樹脂とポリ塩化ビニル樹脂とが相分離し、下地層とポリウレタン樹脂製カフとの親和性が低下する可能性がある。

【0025】

第1の溶液中におけるポリウレタン樹脂の濃度は5〜50重量%特に5〜20重量%程度が好ましい。第1の溶液の塗布量は、チューブ表面における下地層の厚さが50〜500μm、特に100〜300μm程度となる量が好適である。次に説明するように第1の溶液を複数回塗布して多層構造の下地層を形成する場合は、合計の塗布量が上記範囲となるようにするのが好ましい。

【0026】

ポリウレタン樹脂濃度が比較的低い第1の溶液をチューブに塗布して乾燥させた後、ポリウレタン樹脂濃度がそれよりも高い第1の溶液をその上に塗布して乾燥させる工程とを1回又はそれ以上行い、多層構造の下地層を形成してもよい。この場合、下地層は、チューブ側からカフ側に向って徐々にポリウレタン樹脂の割合が高い(ポリウレタンリッチな)ものとなる。

【0027】

次に、この下地層に、第2の溶媒にポリウレタン樹脂を溶解させてなる第2の溶液を塗布し、この第2の溶液中に下地層中のポリウレタン樹脂成分の一部を溶解させ、粘稠な付着性を有した塗液層1b(第2図(b))を形成する。そして、この塗液層1bが乾燥しないうちにカフ2を押し付ける。

【0028】

第2の溶媒としては、ポリウレタン樹脂及びポリ塩化ビニル樹脂が可溶のものが用いられ、好ましくは沸点が第1の溶媒よりも高く、蒸発速度が小さいものが用いられる。これは、第2の溶液を塗布して形成した塗液層が、比較的長い時間、粘稠な、付着性を有した状態を維持するようにするためである。なお、高沸点の第2の溶媒は、一般に、低沸点の第1の溶媒に比べてポリウレタン樹脂の溶解速度が小さいので、塗液層と接したカフの溶解が遅くなり、カフの多孔性構造が保たれるようになるという作用効果も得られる。

【0029】

第2の溶媒としては、沸点が100℃以上特に150〜200℃の有機溶媒、具体的にはN−メチル−2−ピロリドン(以下、NMPと記載することがある。)、N,N−ジメチルホルムアミド、メシチレン、ジグライムなどが例示される。

【0030】

第2の溶液中におけるポリウレタン樹脂の濃度は20〜60重量%特に20〜50重量%程度が好適である。

【0031】

第2の溶液の塗布量は、下地層表面における塗液層の厚さが100〜500μm特に150〜300μmとなる量が好適である。

【0032】

次に、この塗液層1bにカフ2を押し付けて付着させる。この場合、円筒状のカフをチューブ1に嵌装してもよいが、カフを細い帯状(平行四辺形状)としておき、これをチューブ1の外周に螺旋状に1層だけ巻き付けるのが好ましい。その後、必要に応じ、カフ2付きのチューブ1を平たい作業台の上を転動させ、カフ1をチューブ1にさらに押し付けるようにしてもよい。

【0033】

次いで、この塗液1bから第2の溶媒を除去して塗液層を硬化させる。この第2の溶媒の除去は、ポリウレタン樹脂及びポリ塩化ビニル樹脂のいずれもが不溶であり、第2の溶媒が可溶な溶媒を用いて液液抽出するのが好ましい。アルコールは、多孔体であるカフ2に速やかに浸潤する。第2の溶媒がNMPの場合、この抽出溶媒としては、炭素数が4以下の低級アルコール、低級アルコールの水溶液又は水が好適である。水溶液のアルコール濃度は10〜70重量%程度が好ましい。

【0034】

第2の溶媒の抽出後は、乾燥して抽出溶媒を蒸発させることにより、カフ付きチューブが得られる。

【0035】

ポリウレタン樹脂製カフを構成するのに好適なセグメント化ポリウレタン樹脂について説明する。

【0036】

セグメント化ポリウレタン樹脂は、ポリオール、ジイソシアネート及び鎖延長剤の3成分から合成され、いわゆるハードセグメント部分とソフトセグメント部分を分子内に有するブロックポリマー構造によるエラストマー特性を有するため、このようなセグメント化ポリウレタン樹脂を使用した場合に得られる弾性特性は、患者やカテーテル又はカニューレが動いた場合や、消毒作業時等に刺入部周辺の皮膚を動かした場合に皮下組織とカフ部材の界面に生じる応力を減衰させる効果が期待できる。

【0037】

以下に、カフを構成する熱可塑性ポリウレタン樹脂よりなる多孔性三次元網状構造体の製造方法の一例を説明する。

【0038】

熱可塑性ポリウレタン樹脂よりなる多孔性三次元網状構造体を製造するには、まず、ポリウレタン樹脂と、孔形成剤としての後述の水溶性高分子化合物と、ポリウレタン樹脂の良溶媒である有機溶媒とを混合してポリマードープを製造する。具体的には、ポリウレタン樹脂を有機溶媒に混合して均一溶液とした後、この溶液中に水溶性高分子化合物を混合分散させる。有機溶媒としては、N,N−ジメチルホルムアミド、N−メチル−2−ピロリドン、テトラヒドロフランなどがあるが、熱可塑性ポリウレタン樹脂を溶解することができればこの限りではなく、また、有機溶媒を減量するか又は使用せずに熱の作用でポリウレタン樹脂を融解し、ここに孔形成剤を混合することも可能である。

【0039】

孔形成剤としての水溶性高分子化合物としては、ポリエチレングリコール、ポリプロピレングリコール、ポリビニルアルコール、ポリビニルピロリドン、アルギン酸、カルボキシメチルセルロース、ヒドロキシプロピルセルロース、メチルセルロース、エチルセルロースなどが挙げられるが、熱可塑性樹脂と均質に分散してポリマードープを形成するものであればこの限りではない。また、熱可塑性樹脂の種類によっては、水溶性高分子化合物でなく、フタル酸エステル、パラフィンなどの親油性化合物や塩化リチウム、炭酸カルシウムなどの無機塩類を使用することも可能である。また、高分子用の結晶核剤などを利用して凝固時の二次粒子の生成、即ち、多孔体の骨格形成を助長することも可能である。

【0040】

熱可塑性ポリウレタン樹脂、有機溶媒及び水溶性高分子化合物などより製造されたポリマードープは、次いで熱可塑性ポリウレタン樹脂の貧溶媒を含有する凝固浴中に浸漬し、凝固浴中に有機溶媒及び水溶性高分子化合物を抽出除去する。このように有機溶媒及び水溶性高分子化合物の一部又は全部を除去することにより、ポリウレタン樹脂からなる多孔性三次元網状構造材料を得ることができる。ここで用いる貧溶媒としては、水、低級アルコール、低炭素数のケトン類などが例示できる。凝固したポリウレタン樹脂は、最終的には、水などで洗浄して残留する有機溶媒や孔形成剤を除去すれば良い。

【0041】

さらに多孔質体は、好ましくは、その多孔構造を構築している骨格基材自体にも微細な孔を設けていることが好ましい。特に、平均孔径が100〜650μm、乾燥状態における見かけ密度が0.10g/cm3以下の連通性の三次元網状構造を形成しており、かつ、該多孔性三次元網状構造層を構築するポリウレタン樹脂からなる骨格自体が空隙率70%以上の多孔質体であり、かつ、該骨格自体の表層は微細孔が点在する緻密な層であることが好ましい。このような微細孔は、骨格表面を平滑な表面でなく複雑な凹凸のある表面とし、コラーゲンや細胞増殖因子などの保持にも有効であり、結果として細胞の生着性を上げることが可能である。ただし、この場合の微細孔は、本発明でいう多孔性三次元網状構造部の平均孔径の計算の概念に導入されるものではない。

【0042】

平均孔径及び見掛け密度の測定方法は、後述の実施例に記載されている。

【0043】

ポリウレタン多孔体の構造的特徴、すなわち『三次元網状構造を構築する骨格自体が高空隙率の多孔質であって、かつ、その骨格自体の表層は緻密層で被覆されており、点在的に穿孔する微細孔を介して外界と連通されている』は、以下のような効果を発現する。即ち、ポリウレタン多孔体の骨格自体が多孔質であるために、ここへコラーゲンなどの細胞外マトリックス、アルブミン、酸素、老廃物、水、電解質などが浸潤し、生体組織との間で拡散・交換がされる。一方、細胞成分は骨格内部には存在せず、つまり、細胞の浸潤は骨格表層の緻密層でバリアされる。このようにして、多孔体の骨格部分もが多孔質であって、かつ、細胞(有形成分)が浸潤し得ないために、骨格内部は目詰まりすることなく、多孔体全体へ酸素、栄養分を補給する機能を維持することができ、この結果、良好な組織の浸潤、生着、成熟、血管新生という生体埋入材料として有用な機能が発現される。

【0044】

このポリウレタン多孔体の骨格部分の空隙率を求めるには、まず、平均孔径の測定を前記の通り行う。即ち、多孔体写真の樹脂部分を白とし、空隙(空気部分)を黒として画像処理法により白部分の面積と黒部分の面積を計算する。画像処理により得られた測定視野総面積と、空隙部分総面積と、JIS K7311によるポリウレタン樹脂の比重より計算上の見掛け密度を求める。この見掛け密度は、一般に実測値よりも約10倍以上大きな値となる。これは骨格部分がポリウレタン樹脂からなる中実構造であると仮定したことにより生じた結果である。そこで、計算上の見掛け密度Aと実測値の見掛け密度Bとを計算式(A−B)/A×100(%)に代入して計算することにより、多孔体の骨格自体の空隙率を求めることが可能となる。計算上の見掛け密度が0.91g/cm3であり、実測値の見掛け密度が0.077g/cm3の場合、空隙率91.5%の多孔質であると計算される。

【0045】

このポリウレタン多孔体では、骨格の表面に微細孔は存在しているが、これは細胞が浸潤し得るサイズではなく、あくまで細胞の生着の助けになる凹凸程度のものであることは前述の通りである。この骨格の微細孔は、結果的に生着を補助することを目的とした凹凸の意味合い合わせて持つものの、本質的には、細胞の浸潤後に多孔体全体が、所謂、『目詰まり状態』となった後に、高空隙率の、多孔体の、骨格を栄養分、酸素、水の拡散・交換に最大限に寄与させるための出入口として機能するものである。

【0046】

本発明では、カフの多孔性三次元網状構造部に、コラーゲンタイプI、コラーゲンタイプII、コラーゲンタイプIII、コラーゲンタイプIV、アテロ型コラーゲン、フィブロネクチン、ゼラチン、ヒアルロン酸、ヘパリン、ケラタン酸、コンドロイチン、コンドロイチン硫酸、コンドロイチン硫酸B、エラスチン、ヘパラン硫酸、ラミニン、トロンボスポンジン、ビトロネクチン、オステオネクチン、エンタクチン、ヒドロキシエチルメタクリレートとジメチルアミノエチルメタクリレートの共重合体、ヒドロキシエチルメタクリレートとメタクリル酸の共重合体、アルギン酸、ポリアクリルアミド、ポリジメチルアクリルアミド及びポリビニルピロリドンよりなる群から選択される1種又は2種以上が保持されていても良く、更に血小板由来増殖因子、上皮増殖因子、形質転換増殖因子α、インスリン様増殖因子、インスリン様増殖因子結合蛋白、肝細胞増殖因子、血管内皮増殖因子、アンジオポイエチン、神経増殖因子、脳由来神経栄養因子、毛様体神経栄養因子、形質転換増殖因子β、潜在型形質転換増殖因子β、アクチビン、骨形質タンパク、繊維芽細胞増殖因子、腫瘍増殖因子β、二倍体繊維芽細胞増殖因子、ヘパリン結合性上皮増殖因子様増殖因子、シュワノーマ由来増殖因子、アンフィレグリン、ベーターセルリン、エピグレリン、リンホトキシン、エリスロエポイエチン、腫瘍壊死因子α、インターロイキン−1β、インターロイキン−6、インターロイキン−8、インターロイキン−17、インターフェロン、抗ウイルス剤、抗菌剤及び抗生物質よりなる群から選択される1種又は2種以上が保持されていても良く、更に、胚性幹細胞(分化されていても良い。)、血管内皮細胞、中胚葉性細胞、平滑筋細胞、末梢血管細胞、及び中皮細胞よりなる群から選択される1種又は2種以上の細胞が接着されていても良い。

【実施例】

【0047】

実施例1

<多孔質ポリウレタン樹脂の成形>

熱可塑性ポリウレタン樹脂(日本ミラクトラン社製、ミラクトランE980PNAT)をN−メチル−2−ピロリドン(関東化学社製、ペプチド合成用試薬、NMP)にディゾルバー(約2,000rpm)を使用して室温下で溶解して7.5%溶液(重量/重量)を得た。このNMP溶液約1.0kgをプラネタリーミキサー(井上製作所製、2.0L仕込み、PLM−2型)に秤量して入れ、ポリウレタン樹脂の半分重量相当のメチルセルロース(関東化学社製、試薬、50cpグレード)を添加し、40℃で20分間攪拌した。攪拌を継続したまま10分間20mmHg(2.7kPa)まで減圧して脱泡する操作を加え、ポリマードープを得た。

【0048】

別に、厚み3mmで、内側の140mm×140mm部分を打抜いた150mm×150mmのフッ素樹脂製の四角枠を二枚重ね、これらの間に150mm×150mm角の化学実験用濾紙(東洋濾紙社製,定量分析用,1番)を挟み固定した。ここに前記ポリマードープを流延し、ガラス棒にて液切りした後、150mm×150mm角の化学実験用濾紙(東洋濾紙社製、定量分析用、1番)を載せて固定した。これを還流状態にあるメタノール中へ投入して72時間還流を継続してポリマードープからNMP溶媒を抽出除去することでポリウレタン樹脂を凝固させた。なお、メタノールは還流状態を維持したまま、20分間隔で新液と交換した。

【0049】

72時間後、固化したポリウレタン樹脂を取り出し、日本薬局方精製水中で72時間洗浄することによりメチルセルロース、メタノール及び残留するNMPを抽出除去した。これを、室温下で24時間減圧(20mmHg)乾燥させて、厚み4〜6mm、100×200mmサイズの熱可塑性ポリウレタン樹脂製の多孔性三次元網状構造材料(ポリウレタンスポンジ)を得た。このスポンジシートをNC加工機(ローランド社,MDX−650)で厚み3mm、幅85mm、長さ150mmの均質なシートに切削面出し加工した。

【0050】

得られたポリウレタンスポンジについて、下記方法により平均孔径及び見掛け密度の測定を行った。なお、試料の切断は両刃カミソリ(フェザー社製、ハイステンレス)を使用して室温下で行った。

【0051】

[平均孔径の測定]

両刃カミソリで切断した試料の平面(切断面)を電子顕微鏡(トプコン社製、SM200)にて撮影した写真を使用して、同一平面上の個々の孔を三次元網状構造の骨格から包囲された図形として画像処理(画像処理装置はニレコ社のLUZEX APを使用し、画像取り込みCCDカメラはソニー株式会社のLE N50を使用した。)し、個々の図形の面積を測定した。これを真円面積とし、対応する円の直径を求め孔径とした。ただし、多孔体形成時の相分離の効果によって、多孔体の骨格部分に穿孔されている微細孔は無視して同一平面上の連通孔のみを測定した。同時に、測定した全孔において孔径分布を測定した。更にこの孔径分布測定結果から、孔径150〜400μm孔の寄与率を計測した結果、多孔質構造体の平均孔径は286.1μm、孔径150〜400μm孔の寄与率は87.6%と測定された。

【0052】

[見掛け密度の測定]

多孔質構造体を約10mm×10mm×3mmの直方体に両刃カミソリで切断し、投影機(Nikon,V−12)にて測定して得た寸法より体積を求め、その重量を体積で除した値から見かけ密度を求めた結果、0.118±0.006g/cm3であった。

【0053】

<プライマー層の形成>

医療用具登録されている塩化ビニル製チューブ(外径20mm、内径18mm、長さ300mm)の端部から40mm〜120mmの外周部位にポリウレタン樹脂(ミラクトランE980)の5%THF(テトラヒドロフラン)溶液を厚み100μmで塗布し、窒素ガスのブロー(10L/分)で速やかに溶媒を揮発させた後、60℃で3時間処理して乾燥させた。続いてポリウレタン樹脂20%THF溶液を塗布し、同様の操作を行った。

【0054】

<塩化ビニルチューブとポリウレタンスポンジの接着>

上記のように形成させた塩化ビニルチューブ外周のプライマー層へポリウレタン樹脂20%のNMP溶液を厚み200μmで塗布した。ここへ上記ポリウレタンスポンジシートを巻きつけ、1kgの金属板で転がして圧着した。20%のNMP溶液を塗布してから圧着が完了するまでの所要時間は約3分間であった。続いて、50%メタノール水溶液を浸漬し、3分後にRO水の層へ移し、1時間放置した。RO水の流水で10時間洗浄し、60℃で乾燥させ、カフ付きチューブを得た。

【0055】

<剥離試験>

得られたカフ付きチューブのポリウレタンスポンジの端部を指で摘み、スポンジ層を塩化ビニルチューブから剥離しようとしたが、接着面は剥離せず、スポンジの厚み方向の任意の位置で多孔体の破壊(所謂、材破)が起こった。スポンジの強度以上の強度で接着が達成されていることが伺える。

【0056】

比較例1

実施例1において、塩化ビニルチューブ外周のプライマー層を形成させることなく直接ポリウレタン樹脂20%のNMP溶液を厚み200μmで塗布した。ここへ3mm厚のポリウレタンスポンジシートを巻きつけ、1kgの金属板で押圧しながら水平な作業台を転がして圧着した。20%のNMP溶液を塗布してから圧着が完了するまでの所要時間は約3分間であった。続いて、50%メタノール水溶液を浸漬し、3分後に純水の層へ移し、1時間放置した。純水の流水で10時間洗浄し、60℃で乾燥させた。

【0057】

実施例1と同様に剥離試験を行うと、多孔体はチューブから容易に剥離した。剥離した後のチューブ表面には、NMP溶液と接触することでチューブ表面から溶出した塩化ビニル樹脂成分を主体とする部分と、ポリウレタンスポンジシートから溶出したポリウレタン樹脂成分を主体とする部分とが、それぞれ、直径数mmほどの斑になって分かれて存在している薄膜が形成されていた。ポリウレタン樹脂と塩化ビニル樹脂とは、溶液中でも混じり合うことなく分離するものであることから、接着界面においても、ポリウレタン樹脂と塩化ビニル樹脂とが分離して界面剥離したため、接着することができなかったと考えられる。

【0058】

比較例2

実施例1において、塩化ビニルチューブ外周へポリウレタン樹脂20%のTHF溶液を厚み200μmで塗布した。ここへ3mm厚のポリウレタンスポンジシートを巻きつけ、1kgの金属板で転がして圧着したが、この圧着処理でポリウレタンスポンジのほぼ全体が溶解し、カフ付きチューブは得られなかった。これは第1の溶媒の溶解力が強すぎ、表面積の大きなスポンジシートが一気に溶解したためである。

【符号の説明】

【0059】

1 チューブ

1a 下地層

1b 塗液層

2 カフ

【特許請求の範囲】

【請求項1】

ポリ塩化ビニル樹脂製のチューブの外周面に多孔質ポリウレタン樹脂製のカフを付着させてなるカフ付きチューブを製造する方法であって、

ポリ塩化ビニル樹脂及びポリウレタン樹脂の双方が可溶な第1の溶媒にポリウレタン樹脂を溶解させてなる第1のポリウレタン樹脂溶液を該チューブの外周面に塗布した後、乾燥させることにより、ポリ塩化ビニル樹脂及びポリウレタン樹脂を含む下地層を形成する下地層形成工程と、

ポリウレタン樹脂が可溶な第2の溶媒にポリウレタン樹脂を溶解させてなる第2のポリウレタン樹脂溶液を該下地層に塗布して塗液層を形成する工程と、

該塗液層に前記カフを押し付け、その後、該塗液層から第2の溶媒を除去する工程と、

を有するカフ付きチューブの製造方法。

【請求項2】

請求項1において、前記第1の溶媒は第2の溶媒よりも沸点が低いことを特徴とするカフ付きチューブの製造方法。

【請求項3】

請求項2において、前記カフを前記塗液層に押し付けた後、ポリ塩化ビニル樹脂及びポリウレタン樹脂が不溶である抽出溶媒を用いた液液抽出によって前記塗液層から第2の溶媒を抽出除去することを特徴とするカフ付きチューブの製造方法。

【請求項4】

請求項1ないし3のいずれか1項において、前記第1の溶媒はテトラヒドロフランであり、第2の溶媒はN,N−ジメチルホルムアミド又はN−メチル−2−ピロリドンであることを特徴とするカフ付きチューブの製造方法。

【請求項5】

請求項3において、第2の溶媒はN,N−ジメチルホルムアミド又はN−メチル−2−ピロリドンであり、抽出溶媒は低級アルコール、低級アルコールの水溶液又は水であることを特徴とするカフ付きチューブの製造方法。

【請求項6】

請求項1ないし5のいずれか1項において、ポリウレタン樹脂がセグメント化ポリウレタン樹脂であることを特徴とするカフ付きチューブの製造方法。

【請求項7】

請求項6において、該ポリウレタン樹脂は、平均孔径が100〜650μmであり、乾燥状態における見掛け密度が0.01〜0.1g/cm3である多孔性三次元網状構造を有することを特徴とするカフ付きチューブの製造方法。

【請求項1】

ポリ塩化ビニル樹脂製のチューブの外周面に多孔質ポリウレタン樹脂製のカフを付着させてなるカフ付きチューブを製造する方法であって、

ポリ塩化ビニル樹脂及びポリウレタン樹脂の双方が可溶な第1の溶媒にポリウレタン樹脂を溶解させてなる第1のポリウレタン樹脂溶液を該チューブの外周面に塗布した後、乾燥させることにより、ポリ塩化ビニル樹脂及びポリウレタン樹脂を含む下地層を形成する下地層形成工程と、

ポリウレタン樹脂が可溶な第2の溶媒にポリウレタン樹脂を溶解させてなる第2のポリウレタン樹脂溶液を該下地層に塗布して塗液層を形成する工程と、

該塗液層に前記カフを押し付け、その後、該塗液層から第2の溶媒を除去する工程と、

を有するカフ付きチューブの製造方法。

【請求項2】

請求項1において、前記第1の溶媒は第2の溶媒よりも沸点が低いことを特徴とするカフ付きチューブの製造方法。

【請求項3】

請求項2において、前記カフを前記塗液層に押し付けた後、ポリ塩化ビニル樹脂及びポリウレタン樹脂が不溶である抽出溶媒を用いた液液抽出によって前記塗液層から第2の溶媒を抽出除去することを特徴とするカフ付きチューブの製造方法。

【請求項4】

請求項1ないし3のいずれか1項において、前記第1の溶媒はテトラヒドロフランであり、第2の溶媒はN,N−ジメチルホルムアミド又はN−メチル−2−ピロリドンであることを特徴とするカフ付きチューブの製造方法。

【請求項5】

請求項3において、第2の溶媒はN,N−ジメチルホルムアミド又はN−メチル−2−ピロリドンであり、抽出溶媒は低級アルコール、低級アルコールの水溶液又は水であることを特徴とするカフ付きチューブの製造方法。

【請求項6】

請求項1ないし5のいずれか1項において、ポリウレタン樹脂がセグメント化ポリウレタン樹脂であることを特徴とするカフ付きチューブの製造方法。

【請求項7】

請求項6において、該ポリウレタン樹脂は、平均孔径が100〜650μmであり、乾燥状態における見掛け密度が0.01〜0.1g/cm3である多孔性三次元網状構造を有することを特徴とするカフ付きチューブの製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2011−167304(P2011−167304A)

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願番号】特願2010−32736(P2010−32736)

【出願日】平成22年2月17日(2010.2.17)

【出願人】(510094724)独立行政法人国立循環器病研究センター (52)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【上記1名の代理人】

【識別番号】100086911

【弁理士】

【氏名又は名称】重野 剛

【Fターム(参考)】

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願日】平成22年2月17日(2010.2.17)

【出願人】(510094724)独立行政法人国立循環器病研究センター (52)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【上記1名の代理人】

【識別番号】100086911

【弁理士】

【氏名又は名称】重野 剛

【Fターム(参考)】

[ Back to top ]