カムシャフト用カムの製造方法

【課題】複数の冷間鍛造成形工程を連続して遂行することにより、最終の仕上げ加工(機械加工)を不要とし、高い寸法精度を得ることにある。

【解決手段】最終製品よりも所定量だけ大きな体積を有するビレットに対して輪郭予備据え込み成形、輪郭絞り成形、内径面及び外径面の同時打ち抜き成形、余剰分を内径面にバリとして形成する押圧成形、内径面のバリを打ち抜く内径面打ち抜き成形、内径面及び外径面の同時しごき成形からなる複数の冷間鍛造成形工程を連続して遂行することにより、カム(プロフィール)面の最終の仕上げ加工(機械加工)を不要とし、高い寸法精度を有するカムシャフト用カムの最終製品を得る。

【解決手段】最終製品よりも所定量だけ大きな体積を有するビレットに対して輪郭予備据え込み成形、輪郭絞り成形、内径面及び外径面の同時打ち抜き成形、余剰分を内径面にバリとして形成する押圧成形、内径面のバリを打ち抜く内径面打ち抜き成形、内径面及び外径面の同時しごき成形からなる複数の冷間鍛造成形工程を連続して遂行することにより、カム(プロフィール)面の最終の仕上げ加工(機械加工)を不要とし、高い寸法精度を有するカムシャフト用カムの最終製品を得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、内燃機関のバルブを開閉させるためのカムシャフト用カムの製造方法に関する。

【背景技術】

【0002】

ガソリンエンジン等の内燃機関において、クランクシャフトと連動して回転し、吸気及び排気バルブの開閉タイミングを制御する組立式のカムシャフトが知られている。

【0003】

この組立式のカムシャフトは、例えば、シャフト本体を金属製のパイプで構成し、このパイプをカムピースのシャフト挿入孔に圧入等の方法によって固定している。

【0004】

この種の従来技術に係るカムシャフトの製造方法として、例えば、特許文献1には、製品としてのカムに対応する容積を有する丸棒状延伸鋼材を1250〜1280℃まで加熱した後、型打ちによる熱間鍛造成形を行うことが開示されている。

【0005】

また、特許文献2及び3には、所謂ファインブランキング(精密打ち抜き)法を用いて型だれを抑制することにより、成形精度と製造コストを両立させる技術的思想が開示されている。

【0006】

【特許文献1】特開平8−90139号公報

【特許文献2】特開2001−355709号公報

【特許文献3】特開2002−147572号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に開示された熱間鍛造成形方法を使用した場合、鍛造品の表層部に酸化物層が形成されると共に、型打ち鍛造によってバリのしわ傷や巻き込み傷が発生するために、仕上げ加工として機械加工が必要となる。

【0008】

さらに、特許文献2及び3に開示されたファインブランキング法を使用した場合、前記ファインブランキング法が剪断加工であるため、その破断面又は型だれの発生を抑制して最小となることを目的としているが、加工品であるカムの表面に破断面あるいは型だれが発生すると、カム面でバルブを押圧する際に面圧が局部的に上昇するという問題がある。

【0009】

本発明は、前記の点を考慮してなされたものであり、複数の冷間鍛造成形工程を連続して遂行することにより、最終の仕上げ加工(機械加工)を不要とし、高い寸法精度を得ることが可能なカムシャフト用カムの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

前記の目的を達成するために、本発明によれば、先ず、最終製品よりも所定量だけ大きな体積を有する鍛造用素材に対して輪郭予備据え込み成形を行い、荒形状からなる第一次冷間鍛造成形体を得る。

【0011】

続いて、前記第一次冷間鍛造成形体に対して輪郭絞り成形を行い、輪郭形状に沿って流動した余剰肉が外径面にバリとして形成された第二次冷間鍛造成形体を得る。

【0012】

次に、前記第二次冷間鍛造成形体に対して内径面及び外径面の同時打ち抜き成形を行い、前記外径面に形成されたバリを除去すると共に、シャフト挿入孔よりも小径な逃がし孔が内径に形成された第三次冷間鍛造成形体を得る。

【0013】

さらに、前記第三次冷間鍛造成形体を押圧する押圧成形を行い、所定の肉厚寸法に形成されると共に、余剰肉が内径面にバリとして形成された第四次冷間鍛造成形体を得る。

【0014】

さらにまた、前記第四次冷間鍛造成形体に対して内径面打ち抜き成形を行い、前記内径面に形成されたバリを除去すると共に、シャフト挿入孔に対応する孔部が形成された第五次冷間鍛造成形体を得る。

【0015】

最後に、前記第五次冷間鍛造成形体に対して内径面及び外径面の同時しごき成形を行うことにより、例えば、カム(プロフィール)面に対して切削研磨加工等の仕上げ加工を施すことがなく、寸法精度及び所定の面粗度が確保された最終製品が得られる。

【0016】

なお、前記鍛造用素材に対して輪郭予備据え込み成形を行った際、第一次冷間鍛造成形体の周縁部に面取り部を形成し、輪郭絞り成形によって外径面に形成されるバリに近接する一方の面の周縁部に形成される第1面取り部の面積を、前記一方の面と反対側の他方の面の周縁部に形成される第2面取り部の面積よりも大きく設定ことにより、前記輪郭絞り成形が円滑になされる。

【発明の効果】

【0017】

本発明によれば、以下の効果が得られる。

【0018】

すなわち、輪郭予備据え込み成形、輪郭絞り成形、内径面及び外径面の同時打ち抜き成形、余剰分を内径面にバリとして形成する押圧成形、内径面のバリを打ち抜く内径面打ち抜き成形、内径面及び外径面の同時しごき成形からなる複数の冷間鍛造成形工程を連続して遂行することにより、カム(プロフィール)面の最終の仕上げ加工(機械加工)を不要とし、高い寸法精度を有する最終製品を得ることができる。

【0019】

この結果、本発明では、最終製品の外径面に破断面や型だれ等が発生することがなく、カム面として所定の面粗度が確保されると共に、シャフトが圧入されるシャフト挿入孔として所定の嵌合寸法が確保された最終製品を得ることができる。

【発明を実施するための最良の形態】

【0020】

本発明に係るカムシャフト用カムの製造方法について好適な実施の形態を挙げ、添付の図面を参照しながら以下詳細に説明する。

【0021】

図1は、本実施の形態に係るカムシャフト用カムの製造方法により製造される組立式のカムシャフト10が用いられるエンジン12の概略構成図を示す。このカムシャフト10は、例えば、単気筒のエンジン12に用いられるものであって、クランクシャフト14の回転に同期してプッシュロッド16を押し上げることによりロッカーアーム18を操作してバルブ20を開閉させることができる。

【0022】

なお、実際上、バルブ20は給気用と排気用の2つが設けられており、それぞれ個別のロッカーアーム18及びプッシュロッド16が設けられている。カムシャフト10には、2つのプッシュロッド16をそれぞれ個別に押し上げるために、位相の異なる2つのカム22及びカム24が設けられている。

【0023】

図2に示すように、カムシャフト10は、冷間鍛造により成形されたシャフト26と、該シャフト26に圧入されたカム22及びカム24と、前記クランクシャフト14の駆動ギヤ14a(図1参照)に噛合してシャフト26を回転させる合成樹脂製(例えば、ナイロン等)のギヤ28とを有する。ギヤ28の軸心部には金属ブッシュ28a(例えば、S35C等の炭素鋼)が設けられており、該金属ブッシュ28aがシャフト26に圧入されている。

【0024】

ギヤ28は合成樹脂をインジェクション成型することにより形成され、その際、金属ブッシュ28aを予めインサートしておくとよい。ギヤ28には金属ブッシュ28aが設けられることにより、シャフト26を確実に圧入・締結することができる。ギヤ28に、例えば、合成樹脂を用いることにより、インジェクション成型等の生産効率の高い生産方法を用いることができ、しかも金属のギヤに比べて軽量にすることができる。

【0025】

なお、ギヤ28は、エンジン12の仕様等に応じて金属を用いたプレス加工品、機械加工品又は焼結成形品等であってもよい。

【0026】

前記カム22(24)には、プッシュロッド16の下端面に接触して該プッシュロッド16を上方に向かって押圧するカム面(摺動面)30と、シャフト26が挿入される貫通したシャフト挿入孔32とが設けられる(図2参照)。

【0027】

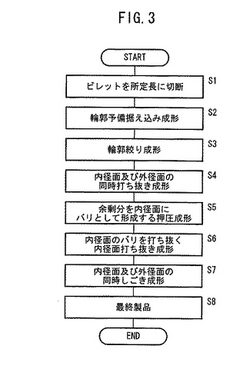

次に、前記カム22(24)の製造工程について、図3に示すフローチャートに沿って説明する。

【0028】

先ず、ステップS1では、図示しない棒状材料を所定長に切断することにより、鍛造用素材として円柱状のビレット34を得る(図4A〜図4C参照)。このビレット34は、最終製品であるカム22(24)の体積に対応するものではなく、最終製品であるカム22(24)の体積とバリとして除去される体積とが加算された体積からなる。なお、前記ビレット34は、図示しないコイル材を剪断して得てもよい。

【0029】

ステップS2では、前記ステップS1で得られたビレット34を図6に示される第1冷間鍛造用金型36のキャビティ38に装填し、パンチ40によって前記ビレット34を加圧することにより、輪郭予備据え込み成形を行う。

【0030】

この輪郭予備据え込み成形では、パンチ40を介してビレット34を上方から押圧することにより、最終製品の厚さ寸法よりも厚肉からなり、外周の輪郭寸法(幅寸法)が大きく設定された荒形状からなる第一次冷間鍛造成形体42が形成される(図5A〜図5C参照)。

【0031】

この第一次冷間鍛造成形体42は、前記パンチ40によって塑性変形された肉がカム面を形成する先端部44の方向に対して十分に流動していないため、前記先端部44は他の部位と比較して薄肉となっている(図5C参照)。

【0032】

また、第一次冷間鍛造成形体42では、上面(一方の面)の周縁部に環状傾斜面からなる第1面取り部46aが形成され、反対側の下面(他方の面)の周縁部に環状傾斜面からなる第2面取り部46bが形成される。この場合、上面に形成された第1面取り部46aの面積は、下面に形成された第2面取り部46bの面積よりも大きくなるように設定される(図7参照)。この場合、パンチ側を上方向とし、ダイス側を下方向としている。

【0033】

第一次冷間鍛造成形体42の上下面にそれぞれ第1及び第2面取り部46a、46bを形成することにより、後述するステップS4において、外径面のバリ56を切断する際にその切断面に対してバリが発生することを阻止することができる。従って、ステップS4の後工程で特別にバリを除去する作業を設けることがなく、作業工程を簡素化することができる。

【0034】

次に、ステップS3では、前記ステップS2で得られた第一次冷間鍛造成形体42を図9に示される第2冷間鍛造用金型48のキャビティ50に装填し、パンチ52によって前記第一次冷間鍛造成形体42を加圧することにより、輪郭絞り成形を行う。

【0035】

なお、第2冷間鍛造用金型48の下型48aによって形成されるキャビティ50の幅方向寸法Aを、第1冷間鍛造用金型36の下型36aによって形成されるキャビティ38の幅方向寸法Bと比較して小さく設定することにより、輪郭絞り成形を円滑に遂行することができる(図6と図9とを比較参照)。

【0036】

この輪郭絞り成形では、パンチ52を介して第一次冷間鍛造成形体42を上方から押圧することにより、最終製品の形状に対応する外周面の輪郭形状に沿って塑性変形した肉が流動し、前記輪郭予備据え込み工程で不十分であった先端部44aに塑性肉が十分に充填された第二次冷間鍛造成形体54が形成される(図8A〜図8C参照)。

【0037】

なお、前記第二次冷間鍛造成形体54の上面部近傍の外周面には、外周面の輪郭形状に沿って流動した余分な肉の体積分が環状のバリ56として形成される(図8B参照)。また、前記輪郭絞り成形は、前工程で形成された第1及び第2面取り部46a、46bに何ら影響を与えることがなく、外周面の輪郭に沿ってなされる。

【0038】

ステップS4では、前記ステップS3で得られた第二次冷間鍛造成形体54を図11に示される第3冷間鍛造用金型58に装填し、ダイス60の孔部62内に挿入される中空のパンチ64によって前記第二次冷間鍛造成形体54を上方から押圧することにより、外周面から突出するバリ56を打ち抜くと共に、シャフト26の挿入位置に、次工程以降での流動肉の余剰分を流動させるために、最終製品のシャフト挿入孔32の内径よりも小径な逃がし孔66を下型58aに固定された固定パンチ68によって打ち抜いた内径面及び外径面の同時打ち抜き成形を行う。

【0039】

この内径面及び外径面の同時打ち抜き成形では、外周面から突出するバリ56を打ち抜く際、前記外周面がしごかれてバリが発生することなく面精度が向上した破断面を有し、しかも、内径面にシャフト挿入孔32よりも小径な逃がし孔66が穿孔された第三次冷間鍛造成形体70が形成される(図10A〜図10C参照)。

【0040】

前記逃がし孔66は、次工程以降において、外周面を拘束した状態で内径側にのみ流動肉の余剰分を流動させるために形成されるものである。

【0041】

ステップ5では、前記ステップS4で得られた第三次冷間鍛造成形体70を図13に示される第4冷間鍛造用金型72のキャビティに装填し、前記第三次冷間鍛造成形体70の外周面が金型面によって拘束された状態で、下型72a側に向かって所定長だけ突出する環状段付き部74を有するパンチ76によって前記第三次冷間鍛造成形体70を押圧することにより、所定の肉厚に形成すると共に、余剰分の流動肉を内径面にバリ78として形成する押圧成形を行う。

【0042】

前記押圧成形では、次工程で内径面の打ち抜き成形をするための予備成形として上面及び下面に近接する逃がし孔66の部位にそれぞれガイド孔80を有し、しかも、最終製品と略同一の厚さ寸法に設定された第四次冷間鍛造成形体82が形成される(図12A〜図12C参照)。

【0043】

なお、前記一組のガイド孔80の間には、厚さ方向に沿って貫通する貫通孔84が形成され、次工程で内径面のバリ78を除去する際、素材が流動しやすいように形成されている。

【0044】

ステップS6では、前記ステップS5で得られた第四次冷間鍛造成形体82を図15に示される第5冷間鍛造用金型86のキャビティに装填し、前記第四次冷間鍛造成形体82の外径面を拘束した状態で、該第四次冷間鍛造成形体82の上面を中空状のパンチ88によって押圧することにより、該第四次冷間鍛造成形体82の内径面に形成されたバリ78を、下型86aに固定された固定パンチ90で打ち抜く内径面打ち抜き成形を行う。

【0045】

この内径面打ち抜き成形では、第四次冷間鍛造成形体82の内径面に形成されたバリ78を打ち抜くことにより、所定の内径からなるシャフト挿入孔32を有する第五次冷間鍛造成形体92が形成される(図14A〜図14C参照)。

【0046】

ステップS7では、前記ステップS6で得られた第五次冷間鍛造成形体92を図17に示される第6冷間鍛造用金型94のキャビティに装填し、前記第五次冷間鍛造成形体92の外径面を金型面で拘束した状態で、下型94aに固定された固定パンチ96がシャフト挿入孔32に沿って進入されるように、該第五次冷間鍛造成形体92の上面を中空状のパンチ98によって押圧する、内径面及び外径面のしごき成形を同時に行う。

【0047】

内径面及び外径面の同時しごき成形を行うことにより、前記内径面及び外径面に所定の面粗度が確保された最終製品(図16A〜図16C参照)を得ることができる(ステップS8)。なお、前記ステップS2からステップS8までの工程をヘッダーあるいは鍛造プレスによって連続成形してもよい。

【0048】

本実施の形態では、第1〜第6冷間鍛造用金型36、48、58、72、86、94を用い、輪郭予備据え込み成形、輪郭絞り成形、内径面及び外径面の同時打ち抜き成形、余剰分を内径面にバリ78として形成する押圧成形、内径面のバリ78を打ち抜く内径面打ち抜き成形、内径面及び外径面の同時しごき成形からなる複数の冷間鍛造成形工程を連続して遂行することにより、カム(プロフィール)面の最終の仕上げ加工(機械加工)を不要とし、高い寸法精度を有する最終製品を得ることができる。

【0049】

従って、本実施の形態では、最終製品の外周面に破断面や型だれ等が発生することがなく、カム面として所定の面粗度が確保されると共に、シャフトが圧入されるシャフト挿入孔として所定の嵌合寸法が確保された最終製品を得ることができる。

【0050】

さらに、本実施の形態では、最終製品よりも大なる体積を有するビレット34を用い、輪郭絞り成形によって外径面に余剰分のバリ56を形成し、押圧成形によって内径面に余剰分のバリ78を形成し、前記外径面のバリ56及び内径面のバリ78をそれぞれ打ち抜き成形によって除去している。

【0051】

この場合、最終製品に対応する体積を有するビレットを用いて複数の鍛造成形によって鍛造成形品を成形した場合と比較して、本実施の形態では、輪郭絞り成形において肉の流動方向が外径面側となる単一の方向からなり、また、押圧成形において外径面が拘束されているために肉の流動方向が内径面側となる単一の方向からなり、その剰余分をバリ56、78として除去しているために、例えば、切削研磨加工等によって最終の仕上げ加工が不要となり、高精度な面粗度と寸法精度を有する最終製品を得ることができる。

【図面の簡単な説明】

【0052】

【図1】本実施の形態に係るカムシャフト用カムの製造方法によって製造されるカムシャフトが用いられるエンジンの概略構成図である。

【図2】図1に示すカムシャフトの斜視図である。

【図3】本実施の形態に係るカムシャフト用カムの製造工程を示すフローチャートである。

【図4】図4Aは、所定長に切断されたビレットの平面図、図4Bは、前記ビレットの縦断面図、図4Cは、前記ビレットの斜視図である。

【図5】図5Aは、第1冷間鍛造用金型によって前記ビレットに輪郭予備据え込み成形が施された第一次冷間鍛造成形体の平面図、図5Bは、前記第一次冷間鍛造成形体の縦断面図、図5Cは、前記第一次冷間鍛造成形体の斜視図である。

【図6】前記第1冷間鍛造用金型の概略縦断面構造図である。

【図7】図5Bに示す第一次冷間鍛造成形体の部分拡大縦断面図である。

【図8】図8Aは、第2冷間鍛造用金型によって前記第一次冷間鍛造成形体に輪郭絞り成形が施された第二次冷間鍛造成形体の平面図、図8Bは、前記第二次冷間鍛造成形体の縦断面図、図8Cは、前記第二次冷間鍛造成形体の斜視図である。

【図9】前記第2冷間鍛造用金型の概略縦断面構造図である。

【図10】図10Aは、第3冷間鍛造用金型によって前記第二次冷間鍛造成形体に内径面及び外径面の同時打ち抜き成形が施された第三次冷間鍛造成形体の平面図、図10Bは、前記第三次冷間鍛造成形体の縦断面図、図10Cは、前記第三次冷間鍛造成形体の斜視図である。

【図11】前記第3冷間鍛造用金型の概略縦断面構造図である。

【図12】図12Aは、第4冷間鍛造用金型によって前記第三次冷間鍛造成形体にその余剰分をバリとして形成する押圧成形が施された第四次冷間鍛造成形体の平面図、図12Bは、前記第四次冷間鍛造成形体の縦断面図、図12Cは、前記第四次冷間鍛造成形体の斜視図である。

【図13】前記第4冷間鍛造用金型の概略縦断面構造図である。

【図14】図14Aは、第5冷間鍛造用金型によって前記第四次冷間鍛造成形体の内径面のバリを打ち抜く内径面打ち抜き成形が施された第五次冷間鍛造成形体の平面図、図14Bは、前記第五次冷間鍛造成形体の縦断面図、図14Cは、前記第五次冷間鍛造成形体の斜視図である。

【図15】前記第5冷間鍛造用金型の概略縦断面構造図である。

【図16】図16Aは、第6冷間鍛造用金型によって前記第五次冷間鍛造成形体の内径面及び外径面の同時しごき成形が施された最終製品の平面図、図16Bは、前記最終製品の縦断面図、図16Cは、前記最終製品の斜視図である。

【図17】前記第6冷間鍛造用金型の概略縦断面構造図である。

【符号の説明】

【0053】

10…カムシャフト 22、24…カム

26…シャフト 30…カム面

32…シャフト挿入孔 34…ビレット

36、48、58、72、86、94…冷間鍛造用金型

42、54、70、82、92…冷間鍛造成形体

44…先端部 46a、46b…面取り部

【技術分野】

【0001】

本発明は、内燃機関のバルブを開閉させるためのカムシャフト用カムの製造方法に関する。

【背景技術】

【0002】

ガソリンエンジン等の内燃機関において、クランクシャフトと連動して回転し、吸気及び排気バルブの開閉タイミングを制御する組立式のカムシャフトが知られている。

【0003】

この組立式のカムシャフトは、例えば、シャフト本体を金属製のパイプで構成し、このパイプをカムピースのシャフト挿入孔に圧入等の方法によって固定している。

【0004】

この種の従来技術に係るカムシャフトの製造方法として、例えば、特許文献1には、製品としてのカムに対応する容積を有する丸棒状延伸鋼材を1250〜1280℃まで加熱した後、型打ちによる熱間鍛造成形を行うことが開示されている。

【0005】

また、特許文献2及び3には、所謂ファインブランキング(精密打ち抜き)法を用いて型だれを抑制することにより、成形精度と製造コストを両立させる技術的思想が開示されている。

【0006】

【特許文献1】特開平8−90139号公報

【特許文献2】特開2001−355709号公報

【特許文献3】特開2002−147572号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に開示された熱間鍛造成形方法を使用した場合、鍛造品の表層部に酸化物層が形成されると共に、型打ち鍛造によってバリのしわ傷や巻き込み傷が発生するために、仕上げ加工として機械加工が必要となる。

【0008】

さらに、特許文献2及び3に開示されたファインブランキング法を使用した場合、前記ファインブランキング法が剪断加工であるため、その破断面又は型だれの発生を抑制して最小となることを目的としているが、加工品であるカムの表面に破断面あるいは型だれが発生すると、カム面でバルブを押圧する際に面圧が局部的に上昇するという問題がある。

【0009】

本発明は、前記の点を考慮してなされたものであり、複数の冷間鍛造成形工程を連続して遂行することにより、最終の仕上げ加工(機械加工)を不要とし、高い寸法精度を得ることが可能なカムシャフト用カムの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

前記の目的を達成するために、本発明によれば、先ず、最終製品よりも所定量だけ大きな体積を有する鍛造用素材に対して輪郭予備据え込み成形を行い、荒形状からなる第一次冷間鍛造成形体を得る。

【0011】

続いて、前記第一次冷間鍛造成形体に対して輪郭絞り成形を行い、輪郭形状に沿って流動した余剰肉が外径面にバリとして形成された第二次冷間鍛造成形体を得る。

【0012】

次に、前記第二次冷間鍛造成形体に対して内径面及び外径面の同時打ち抜き成形を行い、前記外径面に形成されたバリを除去すると共に、シャフト挿入孔よりも小径な逃がし孔が内径に形成された第三次冷間鍛造成形体を得る。

【0013】

さらに、前記第三次冷間鍛造成形体を押圧する押圧成形を行い、所定の肉厚寸法に形成されると共に、余剰肉が内径面にバリとして形成された第四次冷間鍛造成形体を得る。

【0014】

さらにまた、前記第四次冷間鍛造成形体に対して内径面打ち抜き成形を行い、前記内径面に形成されたバリを除去すると共に、シャフト挿入孔に対応する孔部が形成された第五次冷間鍛造成形体を得る。

【0015】

最後に、前記第五次冷間鍛造成形体に対して内径面及び外径面の同時しごき成形を行うことにより、例えば、カム(プロフィール)面に対して切削研磨加工等の仕上げ加工を施すことがなく、寸法精度及び所定の面粗度が確保された最終製品が得られる。

【0016】

なお、前記鍛造用素材に対して輪郭予備据え込み成形を行った際、第一次冷間鍛造成形体の周縁部に面取り部を形成し、輪郭絞り成形によって外径面に形成されるバリに近接する一方の面の周縁部に形成される第1面取り部の面積を、前記一方の面と反対側の他方の面の周縁部に形成される第2面取り部の面積よりも大きく設定ことにより、前記輪郭絞り成形が円滑になされる。

【発明の効果】

【0017】

本発明によれば、以下の効果が得られる。

【0018】

すなわち、輪郭予備据え込み成形、輪郭絞り成形、内径面及び外径面の同時打ち抜き成形、余剰分を内径面にバリとして形成する押圧成形、内径面のバリを打ち抜く内径面打ち抜き成形、内径面及び外径面の同時しごき成形からなる複数の冷間鍛造成形工程を連続して遂行することにより、カム(プロフィール)面の最終の仕上げ加工(機械加工)を不要とし、高い寸法精度を有する最終製品を得ることができる。

【0019】

この結果、本発明では、最終製品の外径面に破断面や型だれ等が発生することがなく、カム面として所定の面粗度が確保されると共に、シャフトが圧入されるシャフト挿入孔として所定の嵌合寸法が確保された最終製品を得ることができる。

【発明を実施するための最良の形態】

【0020】

本発明に係るカムシャフト用カムの製造方法について好適な実施の形態を挙げ、添付の図面を参照しながら以下詳細に説明する。

【0021】

図1は、本実施の形態に係るカムシャフト用カムの製造方法により製造される組立式のカムシャフト10が用いられるエンジン12の概略構成図を示す。このカムシャフト10は、例えば、単気筒のエンジン12に用いられるものであって、クランクシャフト14の回転に同期してプッシュロッド16を押し上げることによりロッカーアーム18を操作してバルブ20を開閉させることができる。

【0022】

なお、実際上、バルブ20は給気用と排気用の2つが設けられており、それぞれ個別のロッカーアーム18及びプッシュロッド16が設けられている。カムシャフト10には、2つのプッシュロッド16をそれぞれ個別に押し上げるために、位相の異なる2つのカム22及びカム24が設けられている。

【0023】

図2に示すように、カムシャフト10は、冷間鍛造により成形されたシャフト26と、該シャフト26に圧入されたカム22及びカム24と、前記クランクシャフト14の駆動ギヤ14a(図1参照)に噛合してシャフト26を回転させる合成樹脂製(例えば、ナイロン等)のギヤ28とを有する。ギヤ28の軸心部には金属ブッシュ28a(例えば、S35C等の炭素鋼)が設けられており、該金属ブッシュ28aがシャフト26に圧入されている。

【0024】

ギヤ28は合成樹脂をインジェクション成型することにより形成され、その際、金属ブッシュ28aを予めインサートしておくとよい。ギヤ28には金属ブッシュ28aが設けられることにより、シャフト26を確実に圧入・締結することができる。ギヤ28に、例えば、合成樹脂を用いることにより、インジェクション成型等の生産効率の高い生産方法を用いることができ、しかも金属のギヤに比べて軽量にすることができる。

【0025】

なお、ギヤ28は、エンジン12の仕様等に応じて金属を用いたプレス加工品、機械加工品又は焼結成形品等であってもよい。

【0026】

前記カム22(24)には、プッシュロッド16の下端面に接触して該プッシュロッド16を上方に向かって押圧するカム面(摺動面)30と、シャフト26が挿入される貫通したシャフト挿入孔32とが設けられる(図2参照)。

【0027】

次に、前記カム22(24)の製造工程について、図3に示すフローチャートに沿って説明する。

【0028】

先ず、ステップS1では、図示しない棒状材料を所定長に切断することにより、鍛造用素材として円柱状のビレット34を得る(図4A〜図4C参照)。このビレット34は、最終製品であるカム22(24)の体積に対応するものではなく、最終製品であるカム22(24)の体積とバリとして除去される体積とが加算された体積からなる。なお、前記ビレット34は、図示しないコイル材を剪断して得てもよい。

【0029】

ステップS2では、前記ステップS1で得られたビレット34を図6に示される第1冷間鍛造用金型36のキャビティ38に装填し、パンチ40によって前記ビレット34を加圧することにより、輪郭予備据え込み成形を行う。

【0030】

この輪郭予備据え込み成形では、パンチ40を介してビレット34を上方から押圧することにより、最終製品の厚さ寸法よりも厚肉からなり、外周の輪郭寸法(幅寸法)が大きく設定された荒形状からなる第一次冷間鍛造成形体42が形成される(図5A〜図5C参照)。

【0031】

この第一次冷間鍛造成形体42は、前記パンチ40によって塑性変形された肉がカム面を形成する先端部44の方向に対して十分に流動していないため、前記先端部44は他の部位と比較して薄肉となっている(図5C参照)。

【0032】

また、第一次冷間鍛造成形体42では、上面(一方の面)の周縁部に環状傾斜面からなる第1面取り部46aが形成され、反対側の下面(他方の面)の周縁部に環状傾斜面からなる第2面取り部46bが形成される。この場合、上面に形成された第1面取り部46aの面積は、下面に形成された第2面取り部46bの面積よりも大きくなるように設定される(図7参照)。この場合、パンチ側を上方向とし、ダイス側を下方向としている。

【0033】

第一次冷間鍛造成形体42の上下面にそれぞれ第1及び第2面取り部46a、46bを形成することにより、後述するステップS4において、外径面のバリ56を切断する際にその切断面に対してバリが発生することを阻止することができる。従って、ステップS4の後工程で特別にバリを除去する作業を設けることがなく、作業工程を簡素化することができる。

【0034】

次に、ステップS3では、前記ステップS2で得られた第一次冷間鍛造成形体42を図9に示される第2冷間鍛造用金型48のキャビティ50に装填し、パンチ52によって前記第一次冷間鍛造成形体42を加圧することにより、輪郭絞り成形を行う。

【0035】

なお、第2冷間鍛造用金型48の下型48aによって形成されるキャビティ50の幅方向寸法Aを、第1冷間鍛造用金型36の下型36aによって形成されるキャビティ38の幅方向寸法Bと比較して小さく設定することにより、輪郭絞り成形を円滑に遂行することができる(図6と図9とを比較参照)。

【0036】

この輪郭絞り成形では、パンチ52を介して第一次冷間鍛造成形体42を上方から押圧することにより、最終製品の形状に対応する外周面の輪郭形状に沿って塑性変形した肉が流動し、前記輪郭予備据え込み工程で不十分であった先端部44aに塑性肉が十分に充填された第二次冷間鍛造成形体54が形成される(図8A〜図8C参照)。

【0037】

なお、前記第二次冷間鍛造成形体54の上面部近傍の外周面には、外周面の輪郭形状に沿って流動した余分な肉の体積分が環状のバリ56として形成される(図8B参照)。また、前記輪郭絞り成形は、前工程で形成された第1及び第2面取り部46a、46bに何ら影響を与えることがなく、外周面の輪郭に沿ってなされる。

【0038】

ステップS4では、前記ステップS3で得られた第二次冷間鍛造成形体54を図11に示される第3冷間鍛造用金型58に装填し、ダイス60の孔部62内に挿入される中空のパンチ64によって前記第二次冷間鍛造成形体54を上方から押圧することにより、外周面から突出するバリ56を打ち抜くと共に、シャフト26の挿入位置に、次工程以降での流動肉の余剰分を流動させるために、最終製品のシャフト挿入孔32の内径よりも小径な逃がし孔66を下型58aに固定された固定パンチ68によって打ち抜いた内径面及び外径面の同時打ち抜き成形を行う。

【0039】

この内径面及び外径面の同時打ち抜き成形では、外周面から突出するバリ56を打ち抜く際、前記外周面がしごかれてバリが発生することなく面精度が向上した破断面を有し、しかも、内径面にシャフト挿入孔32よりも小径な逃がし孔66が穿孔された第三次冷間鍛造成形体70が形成される(図10A〜図10C参照)。

【0040】

前記逃がし孔66は、次工程以降において、外周面を拘束した状態で内径側にのみ流動肉の余剰分を流動させるために形成されるものである。

【0041】

ステップ5では、前記ステップS4で得られた第三次冷間鍛造成形体70を図13に示される第4冷間鍛造用金型72のキャビティに装填し、前記第三次冷間鍛造成形体70の外周面が金型面によって拘束された状態で、下型72a側に向かって所定長だけ突出する環状段付き部74を有するパンチ76によって前記第三次冷間鍛造成形体70を押圧することにより、所定の肉厚に形成すると共に、余剰分の流動肉を内径面にバリ78として形成する押圧成形を行う。

【0042】

前記押圧成形では、次工程で内径面の打ち抜き成形をするための予備成形として上面及び下面に近接する逃がし孔66の部位にそれぞれガイド孔80を有し、しかも、最終製品と略同一の厚さ寸法に設定された第四次冷間鍛造成形体82が形成される(図12A〜図12C参照)。

【0043】

なお、前記一組のガイド孔80の間には、厚さ方向に沿って貫通する貫通孔84が形成され、次工程で内径面のバリ78を除去する際、素材が流動しやすいように形成されている。

【0044】

ステップS6では、前記ステップS5で得られた第四次冷間鍛造成形体82を図15に示される第5冷間鍛造用金型86のキャビティに装填し、前記第四次冷間鍛造成形体82の外径面を拘束した状態で、該第四次冷間鍛造成形体82の上面を中空状のパンチ88によって押圧することにより、該第四次冷間鍛造成形体82の内径面に形成されたバリ78を、下型86aに固定された固定パンチ90で打ち抜く内径面打ち抜き成形を行う。

【0045】

この内径面打ち抜き成形では、第四次冷間鍛造成形体82の内径面に形成されたバリ78を打ち抜くことにより、所定の内径からなるシャフト挿入孔32を有する第五次冷間鍛造成形体92が形成される(図14A〜図14C参照)。

【0046】

ステップS7では、前記ステップS6で得られた第五次冷間鍛造成形体92を図17に示される第6冷間鍛造用金型94のキャビティに装填し、前記第五次冷間鍛造成形体92の外径面を金型面で拘束した状態で、下型94aに固定された固定パンチ96がシャフト挿入孔32に沿って進入されるように、該第五次冷間鍛造成形体92の上面を中空状のパンチ98によって押圧する、内径面及び外径面のしごき成形を同時に行う。

【0047】

内径面及び外径面の同時しごき成形を行うことにより、前記内径面及び外径面に所定の面粗度が確保された最終製品(図16A〜図16C参照)を得ることができる(ステップS8)。なお、前記ステップS2からステップS8までの工程をヘッダーあるいは鍛造プレスによって連続成形してもよい。

【0048】

本実施の形態では、第1〜第6冷間鍛造用金型36、48、58、72、86、94を用い、輪郭予備据え込み成形、輪郭絞り成形、内径面及び外径面の同時打ち抜き成形、余剰分を内径面にバリ78として形成する押圧成形、内径面のバリ78を打ち抜く内径面打ち抜き成形、内径面及び外径面の同時しごき成形からなる複数の冷間鍛造成形工程を連続して遂行することにより、カム(プロフィール)面の最終の仕上げ加工(機械加工)を不要とし、高い寸法精度を有する最終製品を得ることができる。

【0049】

従って、本実施の形態では、最終製品の外周面に破断面や型だれ等が発生することがなく、カム面として所定の面粗度が確保されると共に、シャフトが圧入されるシャフト挿入孔として所定の嵌合寸法が確保された最終製品を得ることができる。

【0050】

さらに、本実施の形態では、最終製品よりも大なる体積を有するビレット34を用い、輪郭絞り成形によって外径面に余剰分のバリ56を形成し、押圧成形によって内径面に余剰分のバリ78を形成し、前記外径面のバリ56及び内径面のバリ78をそれぞれ打ち抜き成形によって除去している。

【0051】

この場合、最終製品に対応する体積を有するビレットを用いて複数の鍛造成形によって鍛造成形品を成形した場合と比較して、本実施の形態では、輪郭絞り成形において肉の流動方向が外径面側となる単一の方向からなり、また、押圧成形において外径面が拘束されているために肉の流動方向が内径面側となる単一の方向からなり、その剰余分をバリ56、78として除去しているために、例えば、切削研磨加工等によって最終の仕上げ加工が不要となり、高精度な面粗度と寸法精度を有する最終製品を得ることができる。

【図面の簡単な説明】

【0052】

【図1】本実施の形態に係るカムシャフト用カムの製造方法によって製造されるカムシャフトが用いられるエンジンの概略構成図である。

【図2】図1に示すカムシャフトの斜視図である。

【図3】本実施の形態に係るカムシャフト用カムの製造工程を示すフローチャートである。

【図4】図4Aは、所定長に切断されたビレットの平面図、図4Bは、前記ビレットの縦断面図、図4Cは、前記ビレットの斜視図である。

【図5】図5Aは、第1冷間鍛造用金型によって前記ビレットに輪郭予備据え込み成形が施された第一次冷間鍛造成形体の平面図、図5Bは、前記第一次冷間鍛造成形体の縦断面図、図5Cは、前記第一次冷間鍛造成形体の斜視図である。

【図6】前記第1冷間鍛造用金型の概略縦断面構造図である。

【図7】図5Bに示す第一次冷間鍛造成形体の部分拡大縦断面図である。

【図8】図8Aは、第2冷間鍛造用金型によって前記第一次冷間鍛造成形体に輪郭絞り成形が施された第二次冷間鍛造成形体の平面図、図8Bは、前記第二次冷間鍛造成形体の縦断面図、図8Cは、前記第二次冷間鍛造成形体の斜視図である。

【図9】前記第2冷間鍛造用金型の概略縦断面構造図である。

【図10】図10Aは、第3冷間鍛造用金型によって前記第二次冷間鍛造成形体に内径面及び外径面の同時打ち抜き成形が施された第三次冷間鍛造成形体の平面図、図10Bは、前記第三次冷間鍛造成形体の縦断面図、図10Cは、前記第三次冷間鍛造成形体の斜視図である。

【図11】前記第3冷間鍛造用金型の概略縦断面構造図である。

【図12】図12Aは、第4冷間鍛造用金型によって前記第三次冷間鍛造成形体にその余剰分をバリとして形成する押圧成形が施された第四次冷間鍛造成形体の平面図、図12Bは、前記第四次冷間鍛造成形体の縦断面図、図12Cは、前記第四次冷間鍛造成形体の斜視図である。

【図13】前記第4冷間鍛造用金型の概略縦断面構造図である。

【図14】図14Aは、第5冷間鍛造用金型によって前記第四次冷間鍛造成形体の内径面のバリを打ち抜く内径面打ち抜き成形が施された第五次冷間鍛造成形体の平面図、図14Bは、前記第五次冷間鍛造成形体の縦断面図、図14Cは、前記第五次冷間鍛造成形体の斜視図である。

【図15】前記第5冷間鍛造用金型の概略縦断面構造図である。

【図16】図16Aは、第6冷間鍛造用金型によって前記第五次冷間鍛造成形体の内径面及び外径面の同時しごき成形が施された最終製品の平面図、図16Bは、前記最終製品の縦断面図、図16Cは、前記最終製品の斜視図である。

【図17】前記第6冷間鍛造用金型の概略縦断面構造図である。

【符号の説明】

【0053】

10…カムシャフト 22、24…カム

26…シャフト 30…カム面

32…シャフト挿入孔 34…ビレット

36、48、58、72、86、94…冷間鍛造用金型

42、54、70、82、92…冷間鍛造成形体

44…先端部 46a、46b…面取り部

【特許請求の範囲】

【請求項1】

内燃機関を構成するカムシャフト用カムの製造方法において、

最終製品よりも所定量だけ大きな体積を有する鍛造用素材に対して輪郭予備据え込み成形を行い、荒形状からなる第一次冷間鍛造成形体を得る工程と、

前記第一次冷間鍛造成形体に対して輪郭絞り成形を行い、輪郭形状に沿って流動した余剰肉が外径面にバリとして形成された第二次冷間鍛造成形体を得る工程と、

前記第二次冷間鍛造成形体に対して内径面及び外径面の同時打ち抜き成形を行い、前記外径面に形成されたバリを除去すると共に、シャフト挿入孔よりも小径な逃がし孔が内径に形成された第三次冷間鍛造成形体を得る工程と、

前記第三次冷間鍛造成形体を押圧する押圧成形を行い、所定の肉厚寸法に形成されると共に、余剰肉が内径面にバリとして形成された第四次冷間鍛造成形体を得る工程と、

前記第四次冷間鍛造成形体に対して内径面打ち抜き成形を行い、前記内径面に形成されたバリを除去すると共に、シャフト挿入孔に対応する孔部が形成された第五次冷間鍛造成形体を得る工程と、

前記第五次冷間鍛造成形体に対して内径面及び外径面の同時しごき成形を行い、最終製品を得る工程と、

を有することを特徴とするカムシャフト用カムの製造方法。

【請求項2】

請求項1記載の製造方法において、

鍛造用素材に対して輪郭予備据え込み成形を行った際、第一次冷間鍛造成形体の周縁部には、面取り部が形成されることを特徴とするカムシャフト用カムの製造方法。

【請求項3】

請求項2記載の製造方法において、

輪郭絞り成形によって外径面に形成されるバリに近接する一方の面の周縁部に形成される第1面取り部の面積は、前記一方の面と反対側の他方の面の周縁部に形成される第2面取り部の面積よりも大きく設定されることを特徴とするカムシャフト用カムの製造方法。

【請求項1】

内燃機関を構成するカムシャフト用カムの製造方法において、

最終製品よりも所定量だけ大きな体積を有する鍛造用素材に対して輪郭予備据え込み成形を行い、荒形状からなる第一次冷間鍛造成形体を得る工程と、

前記第一次冷間鍛造成形体に対して輪郭絞り成形を行い、輪郭形状に沿って流動した余剰肉が外径面にバリとして形成された第二次冷間鍛造成形体を得る工程と、

前記第二次冷間鍛造成形体に対して内径面及び外径面の同時打ち抜き成形を行い、前記外径面に形成されたバリを除去すると共に、シャフト挿入孔よりも小径な逃がし孔が内径に形成された第三次冷間鍛造成形体を得る工程と、

前記第三次冷間鍛造成形体を押圧する押圧成形を行い、所定の肉厚寸法に形成されると共に、余剰肉が内径面にバリとして形成された第四次冷間鍛造成形体を得る工程と、

前記第四次冷間鍛造成形体に対して内径面打ち抜き成形を行い、前記内径面に形成されたバリを除去すると共に、シャフト挿入孔に対応する孔部が形成された第五次冷間鍛造成形体を得る工程と、

前記第五次冷間鍛造成形体に対して内径面及び外径面の同時しごき成形を行い、最終製品を得る工程と、

を有することを特徴とするカムシャフト用カムの製造方法。

【請求項2】

請求項1記載の製造方法において、

鍛造用素材に対して輪郭予備据え込み成形を行った際、第一次冷間鍛造成形体の周縁部には、面取り部が形成されることを特徴とするカムシャフト用カムの製造方法。

【請求項3】

請求項2記載の製造方法において、

輪郭絞り成形によって外径面に形成されるバリに近接する一方の面の周縁部に形成される第1面取り部の面積は、前記一方の面と反対側の他方の面の周縁部に形成される第2面取り部の面積よりも大きく設定されることを特徴とするカムシャフト用カムの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2006−169961(P2006−169961A)

【公開日】平成18年6月29日(2006.6.29)

【国際特許分類】

【出願番号】特願2003−414521(P2003−414521)

【出願日】平成15年12月12日(2003.12.12)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【出願人】(593103515)大野精工株式会社 (2)

【Fターム(参考)】

【公開日】平成18年6月29日(2006.6.29)

【国際特許分類】

【出願日】平成15年12月12日(2003.12.12)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【出願人】(593103515)大野精工株式会社 (2)

【Fターム(参考)】

[ Back to top ]