カム装置の工具取付け面に加工工具を固定するための方法及びカム装置を具備したプレス金型装置の製造方法

【課題】常に一定の範囲内のクリアランス等をもった適正な位置に加工工具をカム装置の工具取付け面に固定することができる方法及びそのカム装置を具備したプレス金型装置の製造方法を提供すること。

【解決手段】カムドライバ5と、カムドライバ5の断面V字状の凸面1上を摺動して、工具取付け面23に取付けられた加工工具により板材20に加工を施すカムスライド7とを有したカム装置15を具備したプレス金型装置17の製造方法は、位置51を基準点として、下金型基台2のカムドライバ取付け面52を決定すると共に、カムドライバ取付け面52にカムドライバ5を位置決め固定するためのカムドライバ位置決め固定部及び下金型基台2に固定された下金型12に加工工具に対する相手部を形成する。

【解決手段】カムドライバ5と、カムドライバ5の断面V字状の凸面1上を摺動して、工具取付け面23に取付けられた加工工具により板材20に加工を施すカムスライド7とを有したカム装置15を具備したプレス金型装置17の製造方法は、位置51を基準点として、下金型基台2のカムドライバ取付け面52を決定すると共に、カムドライバ取付け面52にカムドライバ5を位置決め固定するためのカムドライバ位置決め固定部及び下金型基台2に固定された下金型12に加工工具に対する相手部を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、カムドライバによりカムスライドを摺動させて、カムスライドに装着されたピアスポンチ、切刃、曲げ工具又は成形工具等の加工工具により薄板等の板材に孔明け、剪断、曲げ、成形等の加工を施すカム装置の当該カムスライドの工具取付け面に加工工具を固定するための方法及び斯かるカム装置を具備したプレス金型装置の製造方法に関する。

【発明の概要】

【発明が解決しようとする課題】

【0002】

例えば、図5から図8に示すように、断面V字形状の凸面からなる滑り面1を有して、下金型基台2にノックピン3、ねじ4等により取付けられたカムドライバ5と、滑り面1と相補的な形状の凹面からなる滑り面6を有したカムスライド7と、カムスライド7にねじ等により取付けられた連結具22を介して当該カムスライド7をA方向に移動自在に吊り下げ支持すると共に、ノックピン、ねじ9等により上金型基台10に取付けられたカムスライド支持台11と、カムスライド7を初期位置に向かって付勢するようにカムスライド支持台11及び連結具22の間に配されたコイルばね8と、カムスライド7の工具取付け面23に工具取付け具13を介して装着された工具としてのピアスポンチ14とを有した吊りカム型のカム装置15並びに下金型基台2及び上金型基台10に夫々取付けられた下金型12及び上金型16等を具備したプレス金型装置17は、油圧ラム等により上金型基台10を上昇させて、図9に示すように、滑り面1及び6の互いの接触を解除し、カムスライド7をコイルばね8により初期位置に復帰させ、油圧ラム等により上金型基台10を下降させて、滑り面6を滑り面1に当接させ、これにより滑り面1上を滑りながらカムスライド7を前進させて、特に図5及び図6に示すように、ピアスポンチ14を下金型12に装着されたボタンダイ18の貫通孔19に挿入して、被加工物である板材20に所定の孔明けを行うようになっている。

【0003】

斯かるプレス金型装置17において、貫通孔19に挿入されたピアスポンチ14の先端部とボタンダイ18との間には適正なクリアランス21を有していることが要求され、クリアランス21が大きいと板材20にかえりが生じ、逆にクリアランス21が小さすぎるとピアスポンチ14の寿命が低下する。

【0004】

一般的に適正なクリアランス21は、板材20の板厚の5%程度といわれており、具体的には、自動車の外板に多く用いられる0.8mm程度の板厚の板材20では40μm程度、またバンパー等の補強材に用いられる3mm程度の板厚の板材20では150μm程度である。

【0005】

ボタンダイ18に対して適正なクリアランス21が得られるように、ピアスポンチ14をカムスライド7の工具取付け面23に固定するために、ピアスポンチ14を保持する工具取付け具13をカムスライド7の工具取付け面23にねじ25を介して仮止めした状態で、上金型基台10を下死点近傍まで下降させて、ピアスポンチ14の先端部とボタンダイ18の貫通孔19との位置合わせを行ってピアスポンチ14の位置を決定し、この決定後、工具取付け具13をカムスライド7の工具取付け面23にねじ25を介して本止めする方法では、ピアスポンチ14と貫通孔19との位置合わせが作業者の熟練度、勘に頼ることが多く、常に一定の範囲内での適正なクリアランス21を得るには限界があり、また、ねじ25による本止め後に、カムスライド支持台11からカムスライド7を取り外して、カムスライド7と工具取付け具13とにノック孔26を伴加工すると共に、ノック孔26にノックピン27を嵌入して工具取付け具13をカムスライド7の工具取付け面23に位置決め固定して、ピアスポンチ14をカムスライド7に最終的に固定する必要があるために、極めて煩雑であって時間がかかり、しかも、適正なクリアランス21が得られなかった場合には、カムスライド支持台11に対するカムスライド7等の組み立て、分解を含む上記の面倒な作業を再度繰り返さなければならない。

【0006】

上記の方法に代えて、カムスライド7の外形面の成形精度を向上させ、この外形を基準としてカムスライド7の工具取付け面23に対しての工具取付け具13の固定位置を決定して、これによりノック孔26を穿孔すると共に、当該ノック孔26にノックピン27を打ち込むと共にねじ25を本締めして工具取付け具13をカムスライド7の工具取付け面23に固定して、ピアスポンチ14をカムスライド7に最終的に位置決め固定するする方法では、ガイドポスト28の位置精度、ガイドポスト28が貫通するガイドブッシュ29の取付け位置及び内径精度、ガイドポスト28とガイドブッシュ29との間のクリアランス精度、カムスライド支持台11の上金型基台10への取付け位置精度、カムドライバ5の成形精度、カムドライバ5の下金型基台2への取付け位置精度、ボタンダイ18の位置精度等のその他の部位の成形精度及び取付け精度をも同時に向上させなければ、適正なクリアランス21を得ることが困難であって、しかも、斯かる成形及び取付け精度の向上は、多大なコストアップを招来することになる。

【0007】

斯かる問題は、加工工具としてピアスポンチを用いる場合に限って生じるものではなく、切刃、曲げ工具又は成形工具等の他の加工工具を用いる場合においても同様に生じ得るのである。

【0008】

本発明は、前記諸点に鑑みてなされたものであって、その目的とするところは、組み立て、分解を含む面倒な作業に加えて、多くの部位に対する高い成形精度及び位置精度を必要としなく、しかも、作業者の熟練度に拘わらずまたその勘に頼ることなしに、ボタンダイ等の相手部に対して加工工具を常に一定の範囲内のクリアランス等をもった適正な位置に加工工具をカム装置の工具取付け面に固定することができる方法及びそのカム装置を具備したプレス金型装置の製造方法を提供することにある。

【課題を解決するための手段】

【0009】

断面V字状の凸面を有したカムドライバと、このカムドライバの断面V字状の凸面に相補的な形状であって、当該凸面に摺動自在に当接する凹面を有したカムスライドとを具備したカム装置に用いる加工工具をそのカムスライドの工具取付け面に固定する本発明の第一の態様の方法は、カムスライドの凹面をカムドライバの凸面に接触させた状態で、当該凹面又は凸面を基準として、カムスライドの工具取付け面に加工工具又は加工工具を保持した工具取付け具を固定ピンを介して位置決め固定するための工具位置決め固定孔を穿孔する段階を具備する。

【0010】

第一の態様の固定方法では、カムスライドの動作において当該カムスライドのカムドライバに対する位置が決定される凹面又は凸面を基準として工具位置決め固定孔が穿孔されるために、ガイドポストの位置精度、ガイドポストが貫通するガイドブッシュの取付け位置及び内径精度、ガイドポストとガイドブッシュとの間のクリアランス精度、カムスライド支持台の上金型基台への取付け位置精度、カムドライバの成形精度にそれほど影響されることなしに、しかも、作業者の熟練度に拘わらず、またその勘に頼ることなしに、更に、組み立て、分解を含む面倒な作業を行わなくても、ボタンダイ等の相手部に対して常に一定の範囲内のクリアランス等をもった適正な位置に加工工具をカム装置の工具取付け面に固定することができる。

【0011】

本発明の第二の態様の固定方法は、第一の態様の方法において、穿孔した工具位置決め固定孔に固定ピンを打ち込んでカムスライドの工具取付け面に、加工工具又は加工工具を保持した工具取付け具を固定する段階を具備する。

【0012】

本発明の第三の態様の固定方法は、第一又は第二の態様の方法において、工具位置決め固定孔の穿孔と共に、工具取付け面に加工工具又は工具取付け具をねじを介してねじ止めするためのねじ孔を穿孔する段階を具備する。

【0013】

本発明の第四の態様の固定方法は、第三の態様の方法において、穿孔したねじ孔にねじを螺入してカムスライドの工具取付け面に、加工工具又は加工工具を保持した工具取付け具をねじ止めするねじ止め段階を具備する。

【0014】

本発明の固定方法では、加工工具は、ピアスポンチ、切刃、曲げ工具又は成形工具であってもよく、好ましくは、加工工具がピアスポンチであって、この場合、本発明の固定方法は、ピアスポンチを保持した工具取付け具を工具取付け面に固定する段階を含んでいる。

【0015】

カムドライバと、このカムドライバの断面V字状の凸面上を摺動して、工具取付け面に取付けられた加工工具により板材に加工を施すカムスライドとを有したカム装置を具備したプレス金型装置の本発明の第一の態様の製造方法は、一の位置を基準点として、下金型基台のカムドライバ取付け面を決定すると共に、このカムドライバ取付け面にカムドライバを位置決め固定するためのカムドライバ位置決め固定部及び下金型基台に固定された下金型に加工工具に対する相手部を形成する段階と、カムドライバ位置決め固定部に合うようにカムドライバに予め形成されている被固定部を基準として、カムスライドが摺動するためのカムドライバの断面V字状の凸面を決定する段階と、断面V字状の凸面に相補的な形状であってカムスライドに予め形成されている凹面を断面V字状の凸面に接触させた状態で、当該相補的な凹面又は断面V字状の凸面を基準として、カムスライドの工具取付け面に加工工具又は加工工具を保持した工具取付け具を固定ピンを介して位置決め固定するための工具位置決め固定孔を穿孔する段階とを具備している。

【0016】

第一の態様の製造方法では、カムドライバ取付け面に関連付けて加工工具に対する相手部を形成する一方、カムドライバ位置決め固定部に合わせられる被固定部に関連付けて断面V字状の凸面を決定すると共に、この凸面又はこれに相補的な形状をもった凹面に関連付けて工具位置決め固定孔を穿孔するために、カムスライドの工具取付け面に取付けられた加工工具と相手部との位置関係を更に正確に設定でき、而して、組み立て、分解を含む面倒な作業に加えて、多くの部位に対する高精度な成形を必要としなく、しかも、作業者の熟練度に拘わらずまたその勘に頼ることなしに、相手部に対して更に適正なクリアランス等をもって加工工具を配することができる。

【0017】

本発明の製造方法では、鋳造成形等により予め製造された下金型基台において、カムドライバを取付ける予定の部位にカムドライバ取付け面を決定するのであるが、この決定を、本発明の第二の態様の製造方法のように、下金型基台に研削及び研磨のうちの少なくとも一方を施して行うとよい。

【0018】

同様に本発明の製造方法では、鋳造成形又は切削成形等により予め製造されたカムドライバの予定の部位に断面V字状の凸面を決定するのであるが、この決定を、本発明の第三の態様の製造方法のように、カムドライバに研削及び研磨のうちの少なくとも一方を施して行うとよい。

【0019】

好ましい例では、本発明の第四の態様の製造方法のように、カムドライバ取付け面の決定と、カムドライバ位置決め固定部及び相手部の夫々の形成とを一つの多軸工作機械で行う。

【0020】

斯かる多軸工作機械、例えば5軸の工作機械で一連の作業をもって面決定とカムドライバ位置決め固定部及び相手部の形成とを行うことにより、カムドライバ取付け面とカムドライバ位置決め固定部及び相手部との相互位置が誤差の殆どないものとなり、設計値通りの適正なクリアランス等をもったカム装置を具備したプレス金型装置をより確実に提供できることなる。

【0021】

本発明の製造方法では、通常、上金型基台の下降においてその凹面がカムドライバの凸面にぴったりと合致するように、カムスライドを上金型基台に関して装着するのであるが、本発明の第五の態様の製造方法のように、当該カムスライドの摺動方向に対して直交する方向(幅方向)に可動となるようにカムスライドを上金型基台に関して装着すると、カムスライドを上金型基台に関して幅方向に多少の誤差をもって装着しても、この誤差をカムドライバの凸面によるセンタリング機能でもってカムスライドを幅方向に移動させて吸収でき、而して、カムスライドの上金型基台に関する装着にそれほど手間を掛ける必要がなくなる。

【0022】

本発明の第六の態様の製造方法は、第一から第五のいずれかの態様の製造方法において、穿孔した工具位置決め固定孔に固定ピンを打ち込んでカムスライドの工具取付け面に、加工工具又は加工工具を保持した工具取付け具を固定する段階を具備する。

【0023】

本発明の第七の態様の製造方法は、第一から第六のいずれかの態様の製造方法において、工具位置決め固定孔の穿孔と共に、工具取付け面に加工工具又は工具取付け具をねじを介してねじ止めするためのねじ孔を穿孔する段階を具備する。

【0024】

本発明の第八の態様の製造方法は、第七の態様の製造方法において、穿孔したねじ孔にねじを螺入してカムスライドの工具取付け面に、加工工具又は加工工具を保持した工具取付け具をねじ止めするねじ止め段階を具備する。

【0025】

なお本発明においては、用いる工具取付け具には、固定ピンが打ち込まれる固定孔及びねじが挿通されるねじ装着孔が予め形成されていてもよいが、工具取付け面への工具位置決め固定孔及びねじ孔の穿孔と共に、これら固定孔及びねじ装着孔を工具取付け具に穿孔してもよい。

【0026】

上記の本発明の製造方法において、カムドライバ位置決め固定部として、カムドライバ位置決め固定孔、溝又は面を形成してもよく、被固定部としては、孔、溝又は面であってもよく、好ましい態様では、カムドライバ位置決め固定部として、カムドライバ位置決め固定孔をカムドライバ取付け面を穿孔して形成し、この場合には、被固定部は貫通孔である。

【0027】

更に上記の本発明の製造方法において、加工工具は、ピアスポンチ、切刃、曲げ工具又は成形工具であってもよく、相手部として、孔、切刃、曲げ刃又は成形面を形成してもよく、好ましい態様では、加工工具はピアスポンチであって、このピアスポンチを保持した工具取付け具を工具取付け面に固定し、相手部として、ボタンダイを打ち込み固定するためのボタンダイ固定用孔を下金型に穿孔して形成する。

【発明の効果】

【0028】

本発明によれば、組み立て、分解を含む面倒な作業に加えて、多くの部位に対する高い成形精度及び位置精度を必要としなく、しかも、作業者の熟練度に拘わらずまたその勘に頼ることなしに、ボタンダイ等の相手部に対して加工工具を常に一定の範囲内のクリアランス等をもった適正な位置に加工工具をカム装置の工具取付け面に固定することができる方法及びカム装置を具備したプレス金型装置の製造方法を提供することができる。

【図面の簡単な説明】

【0029】

【図1】図1は、本発明の実施の形態の好ましい例の工程説明図である。

【図2】図2は、本発明の実施の形態の好ましい例の工程説明図である。

【図3】図3は、図2の正面図である。

【図4】図4は、本発明の実施の形態の好ましい例の工程説明図である。

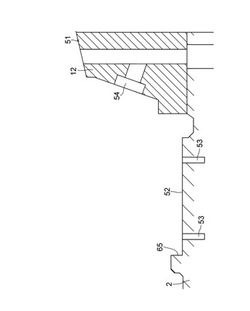

【図5】図5は、本発明の方法によって製造し得るプレス金型装置の一例の断面図である。

【図6】図6は、図5に示すプレス金型装置の例の一部拡大説明図である。

【図7】図7は、図6に示すVII−VII線矢視図である。

【図8】図8は、図6に示すVIII−VIII線矢視図である。

【図9】図9は、図5に示すプレス金型装置の動作説明図である。

【図10】図10は、本発明の実施の形態の他の好ましい例の説明図である。

【発明を実施するための形態】

【0030】

次に本発明及びその実施の形態を、図に示す例を参照して更に詳細に説明する。なお、本発明はこの例に何等限定されないのである。

【0031】

本例の製造方法は、図5から図8に示す吊りカム型のカム装置15を具備したプレス金型装置17を製造するものであって、まず図1に示すように、下金型12が取付け固定された下金型基台2を準備すると共に、一の位置として例えば下金型基台2に既に固定された下金型12の位置51を基準点として、下金型基台2のカムドライバ取付け面52を決定すると共に、カムドライバ取付け面52にカムドライバ5を位置決め固定するためのカムドライバ位置決め固定部としての孔(カムドライバ位置決め固定孔)であるノック孔53及び下金型基台2に取付け固定された下金型12に、加工工具としてのピアスポンチ14に対する相手部としてのボタンダイ18を打ち込むためのボタンダイ固定用孔54の夫々を穿孔する。

【0032】

カムドライバ取付け面52の決定は、準備された下金型基台2において、カムドライバ5を取付けるべき部位に、研削及び研磨のうちの少なくとも一方を施して行う。具体的には、例えば5軸工作機械によりカムドライバ5を取付けるべき下金型基台2の上面の部位に、位置51から設計値通りの位置となるように研削、研磨を施して行う。

【0033】

ノック孔53及びボタンダイ固定用孔54の穿孔も、上記の5軸工作機械により同時的に行うことにより、カムドライバ取付け面52とノック孔53及びボタンダイ固定用孔54との相互位置が誤差の殆どないものとなり好ましい。

【0034】

なお、カムドライバ取付け面52、ノック孔53及びボタンダイ固定用孔54の形成順序は、特に限定されず、カムドライバ取付け面52の研削、研磨後に、ノック孔53及びボタンダイ固定用孔54をこの順序で穿孔してもよく、ボタンダイ固定用孔54、ノック孔53及びカムドライバ取付け面52の順で、穿孔及び研削、研磨を行ってもよい。

【0035】

またノック孔53の穿孔と共に、ねじ4の装着孔(図示せず)をカムドライバ取付け面52に穿孔する。

【0036】

次に、図2及び図3に示すような、ノック孔53に合わせられるべき被固定部としての貫通孔(ノック孔でもある)55とねじ4の装着孔56とが予め形成されたカムドライバ5を準備すると共に、カムドライバ5の貫通孔55を基準として、カムスライド7が摺動するためのカムドライバ5の断面V字状の凸面1を決定する。

【0037】

凸面1の決定は、準備されたカムドライバ5において、凸面1とすべき部位に、研削及び研磨のうちの少なくとも一方を施して行う。具体的には、貫通孔55を基準として予め設定された凸面1の高さH及び凸面1の傾斜角α等(設計値)に基づいて、凸面1とすべき部位に研削、研磨を施して行う。

【0038】

なお、凸面1の決定は、カムドライバ取付け面52の決定並びにノック孔53及びボタンダイ固定用孔54の穿孔に先行して行ってもよいのは勿論である。

【0039】

次に、断面V字状の凸面1に相補的な形状の凹面6とねじ装着孔57とが形成されているカムスライド7を準備し、斯かるカムスライド7の凹面6を、上記のようにして決定されたカムドライバ5の凸面1に図4に示すように接触させた状態で、断面V字状の凸面1を基準として、カムスライド7の工具取付け面23に工具取付け具13を位置決めする工具位置決め固定孔であるノック孔26を穿孔する。

【0040】

ノック孔26の穿孔と共に、ねじ装着孔57を工具取付け面23に穿孔してもよいが、この場合には、凹面6のみを有したカムスライド7を準備すればよい。

【0041】

ノック孔26の穿孔に際しては、凸面1と凹面6とをぴったりと合わせて、カムスライド7をカムドライバ5に固定する治具を用いるのが好ましく、斯かる治具によりカムドライバ5に固定されたカムスライド7の工具取付け面23に対して、断面V字状の凸面1を基準として孔明けドリルを位置決めすると、正確な位置にノック孔26を穿孔できる。

【0042】

ノック孔26の穿孔後、カムスライド7を治具から取り外して、加工工具としてのピアスポンチ14を保持した工具取付け具13をカムスライド7の工具取付け面23に配して、ノック孔26に固定ピンとしてのノックピン27を打ち込むと共に、工具取付け具13を介してねじ25をねじ装着孔57に螺入して、工具取付け具13を工具取付け面23に固定してねじ止めし、こうしてピアスポンチ14が工具取付け具13を介して工具取付け面23に固定、ねじ止めされたカムスライド7に連結具22をねじ等により固定して、斯かる連結具22を介してカムスライド7をカムスライド支持台11に装着する一方、貫通孔19を有したボタンダイ18をボタンダイ固定用孔54に嵌装すると共に、治具から取り外したカムドライバ5をカムドライバ取付け面52に配して、ノック孔55及び53に固定ピンとしてのノックピン3を打ち込むと共に、ねじ4をねじ装着孔56を介してカムドライバ取付け面52のねじ装着孔(図示せず)に螺入して、カムドライバ5をカムドライバ取付け面52に固定してねじ止めする。

【0043】

以上のピアスポンチ14をカムスライド7の工具取付け面23に工具取付け具13を介して固定する方法では、カムスライド7の動作において当該カムスライド7のカムドライバ5に対する位置が決定される凹面6に接触する凸面1を基準としてノック孔26が穿孔されるために、ガイドポスト28の位置精度、ガイドポスト28が貫通するガイドブッシュ29の取付け位置及び内径精度、ガイドポスト28とガイドブッシュ29との間のクリアランス精度、カムスライド支持台11の上金型基台10への取付け位置精度、カムドライバ5の成形精度にそれほど影響されることなしに、しかも、作業者の熟練度に拘わらず、またその勘に頼ることなしに、更に、組み立て、分解を含む面倒な作業を行わなくても、ボタンダイ18に対して常に一定の範囲内のクリアランス21をもった適正な位置にピアスポンチ14をカム装置15の工具取付け面23に固定することができる。

【0044】

また、以上の製造方法では、カムドライバ取付け面52に関連付けてボタンダイ固定用孔54を穿孔する一方、ノック孔53に合わせられる貫通孔55に関連付けて断面V字状の凸面1を研削、研磨して決定すると共に、凸面1に関連付けてノック孔26を穿孔するために、工具取付け具13に取付けられたピアスポンチ14とボタンダイ固定用孔54に装着されたボタンダイ18との位置関係を正確に設定でき、而して、組み立て、分解を含む面倒な作業に加えて、カムドライバ5の下金型基台2への取付け位置精度、ボタンダイ18の位置精度を含む多くの部位に対する高精度な成形を必要としなく、しかも、作業者の熟練度に拘わらずまたその勘に頼ることなしに、ボタンダイ18に対して更に適正なクリアランス等をもってピアスポンチ14を配することができる。

【0045】

更に以上の製造方法では、5軸の工作機械で一連の作業をもってカムドライバ取付け面52の研削、研磨とノック孔53及びボタンダイ固定用孔54の穿孔とを行うために、これらの相互位置が誤差の殆どないものとなり、設計値通りの適正なクリアランス21をもったカム装置15を具備したプレス金型装置17を確実に提供できることなる。

【0046】

なお上記では、上金型基台10の下降においてカムスライド7の凹面6がカムドライバ5の凸面1にぴったりと合致するように、カムスライド7を上金型基台10に連結具22及びカムスライド支持台11を介して吊り下げ装着するが、図10に示すように、カムスライド7を摺動方向Aに対して直交するB方向(幅方向)に可動となるように、カムスライド支持台11と連結具22との間に隙間61をもって、カムスライド7を上金型基台10に連結具22及びカムスライド支持台11を介して装着してもよく、このようにすると、カムスライド7を上金型基台10に連結具22及びカムスライド支持台11を介してB方向に多少の誤差をもって装着しても、この誤差を連結具22を介するカムスライド7のB方向の移動で吸収でき、而して、カムスライド7の上金型基台10に関する装着にそれほど手間を掛ける必要がなくなる。

【0047】

また上記の例では、カムドライバ位置決め固定部をノック孔53とし、被固定部を貫通孔55としたが、これに代えて又はこれと共に、下金型基台2の段差面65をカムドライバ位置決め固定部として、段差面65に密接するカムドライバ5の側端面66を被固定部としてもよく、更には、カムドライバ取付け面52に形成されたキー溝をカムドライバ位置決め固定部として、このキー溝に嵌合されたキーが嵌合するようにカムドライバ5の底面67に形成されたキー溝を被固定部としてもよい。これらの種々の例の固定部及び被固定部は、必要に応じて適宜組合わせて実施してもよい。

【0048】

更に上記の例では、カムスライド7の工具取付け面23にピアスポンチ14を工具取付け具13を介して固定したが、切刃等の他の加工工具の場合には、必要に応じてカムスライド7の工具取付け面23に直接固定してもよい。

【符号の説明】

【0049】

1 凸面

2 下金型基台

5 カムドライバ

6 凹面

7 カムスライド

12 下金型

14 ピアスポンチ

15 カム装置

17 プレス金型装置

18 ボタンダイ

19 貫通孔

23 工具取付け面

26 ノック孔

51 位置

52 カムドライバ取付け面

53 ノック孔

55 貫通孔

【技術分野】

【0001】

本発明は、カムドライバによりカムスライドを摺動させて、カムスライドに装着されたピアスポンチ、切刃、曲げ工具又は成形工具等の加工工具により薄板等の板材に孔明け、剪断、曲げ、成形等の加工を施すカム装置の当該カムスライドの工具取付け面に加工工具を固定するための方法及び斯かるカム装置を具備したプレス金型装置の製造方法に関する。

【発明の概要】

【発明が解決しようとする課題】

【0002】

例えば、図5から図8に示すように、断面V字形状の凸面からなる滑り面1を有して、下金型基台2にノックピン3、ねじ4等により取付けられたカムドライバ5と、滑り面1と相補的な形状の凹面からなる滑り面6を有したカムスライド7と、カムスライド7にねじ等により取付けられた連結具22を介して当該カムスライド7をA方向に移動自在に吊り下げ支持すると共に、ノックピン、ねじ9等により上金型基台10に取付けられたカムスライド支持台11と、カムスライド7を初期位置に向かって付勢するようにカムスライド支持台11及び連結具22の間に配されたコイルばね8と、カムスライド7の工具取付け面23に工具取付け具13を介して装着された工具としてのピアスポンチ14とを有した吊りカム型のカム装置15並びに下金型基台2及び上金型基台10に夫々取付けられた下金型12及び上金型16等を具備したプレス金型装置17は、油圧ラム等により上金型基台10を上昇させて、図9に示すように、滑り面1及び6の互いの接触を解除し、カムスライド7をコイルばね8により初期位置に復帰させ、油圧ラム等により上金型基台10を下降させて、滑り面6を滑り面1に当接させ、これにより滑り面1上を滑りながらカムスライド7を前進させて、特に図5及び図6に示すように、ピアスポンチ14を下金型12に装着されたボタンダイ18の貫通孔19に挿入して、被加工物である板材20に所定の孔明けを行うようになっている。

【0003】

斯かるプレス金型装置17において、貫通孔19に挿入されたピアスポンチ14の先端部とボタンダイ18との間には適正なクリアランス21を有していることが要求され、クリアランス21が大きいと板材20にかえりが生じ、逆にクリアランス21が小さすぎるとピアスポンチ14の寿命が低下する。

【0004】

一般的に適正なクリアランス21は、板材20の板厚の5%程度といわれており、具体的には、自動車の外板に多く用いられる0.8mm程度の板厚の板材20では40μm程度、またバンパー等の補強材に用いられる3mm程度の板厚の板材20では150μm程度である。

【0005】

ボタンダイ18に対して適正なクリアランス21が得られるように、ピアスポンチ14をカムスライド7の工具取付け面23に固定するために、ピアスポンチ14を保持する工具取付け具13をカムスライド7の工具取付け面23にねじ25を介して仮止めした状態で、上金型基台10を下死点近傍まで下降させて、ピアスポンチ14の先端部とボタンダイ18の貫通孔19との位置合わせを行ってピアスポンチ14の位置を決定し、この決定後、工具取付け具13をカムスライド7の工具取付け面23にねじ25を介して本止めする方法では、ピアスポンチ14と貫通孔19との位置合わせが作業者の熟練度、勘に頼ることが多く、常に一定の範囲内での適正なクリアランス21を得るには限界があり、また、ねじ25による本止め後に、カムスライド支持台11からカムスライド7を取り外して、カムスライド7と工具取付け具13とにノック孔26を伴加工すると共に、ノック孔26にノックピン27を嵌入して工具取付け具13をカムスライド7の工具取付け面23に位置決め固定して、ピアスポンチ14をカムスライド7に最終的に固定する必要があるために、極めて煩雑であって時間がかかり、しかも、適正なクリアランス21が得られなかった場合には、カムスライド支持台11に対するカムスライド7等の組み立て、分解を含む上記の面倒な作業を再度繰り返さなければならない。

【0006】

上記の方法に代えて、カムスライド7の外形面の成形精度を向上させ、この外形を基準としてカムスライド7の工具取付け面23に対しての工具取付け具13の固定位置を決定して、これによりノック孔26を穿孔すると共に、当該ノック孔26にノックピン27を打ち込むと共にねじ25を本締めして工具取付け具13をカムスライド7の工具取付け面23に固定して、ピアスポンチ14をカムスライド7に最終的に位置決め固定するする方法では、ガイドポスト28の位置精度、ガイドポスト28が貫通するガイドブッシュ29の取付け位置及び内径精度、ガイドポスト28とガイドブッシュ29との間のクリアランス精度、カムスライド支持台11の上金型基台10への取付け位置精度、カムドライバ5の成形精度、カムドライバ5の下金型基台2への取付け位置精度、ボタンダイ18の位置精度等のその他の部位の成形精度及び取付け精度をも同時に向上させなければ、適正なクリアランス21を得ることが困難であって、しかも、斯かる成形及び取付け精度の向上は、多大なコストアップを招来することになる。

【0007】

斯かる問題は、加工工具としてピアスポンチを用いる場合に限って生じるものではなく、切刃、曲げ工具又は成形工具等の他の加工工具を用いる場合においても同様に生じ得るのである。

【0008】

本発明は、前記諸点に鑑みてなされたものであって、その目的とするところは、組み立て、分解を含む面倒な作業に加えて、多くの部位に対する高い成形精度及び位置精度を必要としなく、しかも、作業者の熟練度に拘わらずまたその勘に頼ることなしに、ボタンダイ等の相手部に対して加工工具を常に一定の範囲内のクリアランス等をもった適正な位置に加工工具をカム装置の工具取付け面に固定することができる方法及びそのカム装置を具備したプレス金型装置の製造方法を提供することにある。

【課題を解決するための手段】

【0009】

断面V字状の凸面を有したカムドライバと、このカムドライバの断面V字状の凸面に相補的な形状であって、当該凸面に摺動自在に当接する凹面を有したカムスライドとを具備したカム装置に用いる加工工具をそのカムスライドの工具取付け面に固定する本発明の第一の態様の方法は、カムスライドの凹面をカムドライバの凸面に接触させた状態で、当該凹面又は凸面を基準として、カムスライドの工具取付け面に加工工具又は加工工具を保持した工具取付け具を固定ピンを介して位置決め固定するための工具位置決め固定孔を穿孔する段階を具備する。

【0010】

第一の態様の固定方法では、カムスライドの動作において当該カムスライドのカムドライバに対する位置が決定される凹面又は凸面を基準として工具位置決め固定孔が穿孔されるために、ガイドポストの位置精度、ガイドポストが貫通するガイドブッシュの取付け位置及び内径精度、ガイドポストとガイドブッシュとの間のクリアランス精度、カムスライド支持台の上金型基台への取付け位置精度、カムドライバの成形精度にそれほど影響されることなしに、しかも、作業者の熟練度に拘わらず、またその勘に頼ることなしに、更に、組み立て、分解を含む面倒な作業を行わなくても、ボタンダイ等の相手部に対して常に一定の範囲内のクリアランス等をもった適正な位置に加工工具をカム装置の工具取付け面に固定することができる。

【0011】

本発明の第二の態様の固定方法は、第一の態様の方法において、穿孔した工具位置決め固定孔に固定ピンを打ち込んでカムスライドの工具取付け面に、加工工具又は加工工具を保持した工具取付け具を固定する段階を具備する。

【0012】

本発明の第三の態様の固定方法は、第一又は第二の態様の方法において、工具位置決め固定孔の穿孔と共に、工具取付け面に加工工具又は工具取付け具をねじを介してねじ止めするためのねじ孔を穿孔する段階を具備する。

【0013】

本発明の第四の態様の固定方法は、第三の態様の方法において、穿孔したねじ孔にねじを螺入してカムスライドの工具取付け面に、加工工具又は加工工具を保持した工具取付け具をねじ止めするねじ止め段階を具備する。

【0014】

本発明の固定方法では、加工工具は、ピアスポンチ、切刃、曲げ工具又は成形工具であってもよく、好ましくは、加工工具がピアスポンチであって、この場合、本発明の固定方法は、ピアスポンチを保持した工具取付け具を工具取付け面に固定する段階を含んでいる。

【0015】

カムドライバと、このカムドライバの断面V字状の凸面上を摺動して、工具取付け面に取付けられた加工工具により板材に加工を施すカムスライドとを有したカム装置を具備したプレス金型装置の本発明の第一の態様の製造方法は、一の位置を基準点として、下金型基台のカムドライバ取付け面を決定すると共に、このカムドライバ取付け面にカムドライバを位置決め固定するためのカムドライバ位置決め固定部及び下金型基台に固定された下金型に加工工具に対する相手部を形成する段階と、カムドライバ位置決め固定部に合うようにカムドライバに予め形成されている被固定部を基準として、カムスライドが摺動するためのカムドライバの断面V字状の凸面を決定する段階と、断面V字状の凸面に相補的な形状であってカムスライドに予め形成されている凹面を断面V字状の凸面に接触させた状態で、当該相補的な凹面又は断面V字状の凸面を基準として、カムスライドの工具取付け面に加工工具又は加工工具を保持した工具取付け具を固定ピンを介して位置決め固定するための工具位置決め固定孔を穿孔する段階とを具備している。

【0016】

第一の態様の製造方法では、カムドライバ取付け面に関連付けて加工工具に対する相手部を形成する一方、カムドライバ位置決め固定部に合わせられる被固定部に関連付けて断面V字状の凸面を決定すると共に、この凸面又はこれに相補的な形状をもった凹面に関連付けて工具位置決め固定孔を穿孔するために、カムスライドの工具取付け面に取付けられた加工工具と相手部との位置関係を更に正確に設定でき、而して、組み立て、分解を含む面倒な作業に加えて、多くの部位に対する高精度な成形を必要としなく、しかも、作業者の熟練度に拘わらずまたその勘に頼ることなしに、相手部に対して更に適正なクリアランス等をもって加工工具を配することができる。

【0017】

本発明の製造方法では、鋳造成形等により予め製造された下金型基台において、カムドライバを取付ける予定の部位にカムドライバ取付け面を決定するのであるが、この決定を、本発明の第二の態様の製造方法のように、下金型基台に研削及び研磨のうちの少なくとも一方を施して行うとよい。

【0018】

同様に本発明の製造方法では、鋳造成形又は切削成形等により予め製造されたカムドライバの予定の部位に断面V字状の凸面を決定するのであるが、この決定を、本発明の第三の態様の製造方法のように、カムドライバに研削及び研磨のうちの少なくとも一方を施して行うとよい。

【0019】

好ましい例では、本発明の第四の態様の製造方法のように、カムドライバ取付け面の決定と、カムドライバ位置決め固定部及び相手部の夫々の形成とを一つの多軸工作機械で行う。

【0020】

斯かる多軸工作機械、例えば5軸の工作機械で一連の作業をもって面決定とカムドライバ位置決め固定部及び相手部の形成とを行うことにより、カムドライバ取付け面とカムドライバ位置決め固定部及び相手部との相互位置が誤差の殆どないものとなり、設計値通りの適正なクリアランス等をもったカム装置を具備したプレス金型装置をより確実に提供できることなる。

【0021】

本発明の製造方法では、通常、上金型基台の下降においてその凹面がカムドライバの凸面にぴったりと合致するように、カムスライドを上金型基台に関して装着するのであるが、本発明の第五の態様の製造方法のように、当該カムスライドの摺動方向に対して直交する方向(幅方向)に可動となるようにカムスライドを上金型基台に関して装着すると、カムスライドを上金型基台に関して幅方向に多少の誤差をもって装着しても、この誤差をカムドライバの凸面によるセンタリング機能でもってカムスライドを幅方向に移動させて吸収でき、而して、カムスライドの上金型基台に関する装着にそれほど手間を掛ける必要がなくなる。

【0022】

本発明の第六の態様の製造方法は、第一から第五のいずれかの態様の製造方法において、穿孔した工具位置決め固定孔に固定ピンを打ち込んでカムスライドの工具取付け面に、加工工具又は加工工具を保持した工具取付け具を固定する段階を具備する。

【0023】

本発明の第七の態様の製造方法は、第一から第六のいずれかの態様の製造方法において、工具位置決め固定孔の穿孔と共に、工具取付け面に加工工具又は工具取付け具をねじを介してねじ止めするためのねじ孔を穿孔する段階を具備する。

【0024】

本発明の第八の態様の製造方法は、第七の態様の製造方法において、穿孔したねじ孔にねじを螺入してカムスライドの工具取付け面に、加工工具又は加工工具を保持した工具取付け具をねじ止めするねじ止め段階を具備する。

【0025】

なお本発明においては、用いる工具取付け具には、固定ピンが打ち込まれる固定孔及びねじが挿通されるねじ装着孔が予め形成されていてもよいが、工具取付け面への工具位置決め固定孔及びねじ孔の穿孔と共に、これら固定孔及びねじ装着孔を工具取付け具に穿孔してもよい。

【0026】

上記の本発明の製造方法において、カムドライバ位置決め固定部として、カムドライバ位置決め固定孔、溝又は面を形成してもよく、被固定部としては、孔、溝又は面であってもよく、好ましい態様では、カムドライバ位置決め固定部として、カムドライバ位置決め固定孔をカムドライバ取付け面を穿孔して形成し、この場合には、被固定部は貫通孔である。

【0027】

更に上記の本発明の製造方法において、加工工具は、ピアスポンチ、切刃、曲げ工具又は成形工具であってもよく、相手部として、孔、切刃、曲げ刃又は成形面を形成してもよく、好ましい態様では、加工工具はピアスポンチであって、このピアスポンチを保持した工具取付け具を工具取付け面に固定し、相手部として、ボタンダイを打ち込み固定するためのボタンダイ固定用孔を下金型に穿孔して形成する。

【発明の効果】

【0028】

本発明によれば、組み立て、分解を含む面倒な作業に加えて、多くの部位に対する高い成形精度及び位置精度を必要としなく、しかも、作業者の熟練度に拘わらずまたその勘に頼ることなしに、ボタンダイ等の相手部に対して加工工具を常に一定の範囲内のクリアランス等をもった適正な位置に加工工具をカム装置の工具取付け面に固定することができる方法及びカム装置を具備したプレス金型装置の製造方法を提供することができる。

【図面の簡単な説明】

【0029】

【図1】図1は、本発明の実施の形態の好ましい例の工程説明図である。

【図2】図2は、本発明の実施の形態の好ましい例の工程説明図である。

【図3】図3は、図2の正面図である。

【図4】図4は、本発明の実施の形態の好ましい例の工程説明図である。

【図5】図5は、本発明の方法によって製造し得るプレス金型装置の一例の断面図である。

【図6】図6は、図5に示すプレス金型装置の例の一部拡大説明図である。

【図7】図7は、図6に示すVII−VII線矢視図である。

【図8】図8は、図6に示すVIII−VIII線矢視図である。

【図9】図9は、図5に示すプレス金型装置の動作説明図である。

【図10】図10は、本発明の実施の形態の他の好ましい例の説明図である。

【発明を実施するための形態】

【0030】

次に本発明及びその実施の形態を、図に示す例を参照して更に詳細に説明する。なお、本発明はこの例に何等限定されないのである。

【0031】

本例の製造方法は、図5から図8に示す吊りカム型のカム装置15を具備したプレス金型装置17を製造するものであって、まず図1に示すように、下金型12が取付け固定された下金型基台2を準備すると共に、一の位置として例えば下金型基台2に既に固定された下金型12の位置51を基準点として、下金型基台2のカムドライバ取付け面52を決定すると共に、カムドライバ取付け面52にカムドライバ5を位置決め固定するためのカムドライバ位置決め固定部としての孔(カムドライバ位置決め固定孔)であるノック孔53及び下金型基台2に取付け固定された下金型12に、加工工具としてのピアスポンチ14に対する相手部としてのボタンダイ18を打ち込むためのボタンダイ固定用孔54の夫々を穿孔する。

【0032】

カムドライバ取付け面52の決定は、準備された下金型基台2において、カムドライバ5を取付けるべき部位に、研削及び研磨のうちの少なくとも一方を施して行う。具体的には、例えば5軸工作機械によりカムドライバ5を取付けるべき下金型基台2の上面の部位に、位置51から設計値通りの位置となるように研削、研磨を施して行う。

【0033】

ノック孔53及びボタンダイ固定用孔54の穿孔も、上記の5軸工作機械により同時的に行うことにより、カムドライバ取付け面52とノック孔53及びボタンダイ固定用孔54との相互位置が誤差の殆どないものとなり好ましい。

【0034】

なお、カムドライバ取付け面52、ノック孔53及びボタンダイ固定用孔54の形成順序は、特に限定されず、カムドライバ取付け面52の研削、研磨後に、ノック孔53及びボタンダイ固定用孔54をこの順序で穿孔してもよく、ボタンダイ固定用孔54、ノック孔53及びカムドライバ取付け面52の順で、穿孔及び研削、研磨を行ってもよい。

【0035】

またノック孔53の穿孔と共に、ねじ4の装着孔(図示せず)をカムドライバ取付け面52に穿孔する。

【0036】

次に、図2及び図3に示すような、ノック孔53に合わせられるべき被固定部としての貫通孔(ノック孔でもある)55とねじ4の装着孔56とが予め形成されたカムドライバ5を準備すると共に、カムドライバ5の貫通孔55を基準として、カムスライド7が摺動するためのカムドライバ5の断面V字状の凸面1を決定する。

【0037】

凸面1の決定は、準備されたカムドライバ5において、凸面1とすべき部位に、研削及び研磨のうちの少なくとも一方を施して行う。具体的には、貫通孔55を基準として予め設定された凸面1の高さH及び凸面1の傾斜角α等(設計値)に基づいて、凸面1とすべき部位に研削、研磨を施して行う。

【0038】

なお、凸面1の決定は、カムドライバ取付け面52の決定並びにノック孔53及びボタンダイ固定用孔54の穿孔に先行して行ってもよいのは勿論である。

【0039】

次に、断面V字状の凸面1に相補的な形状の凹面6とねじ装着孔57とが形成されているカムスライド7を準備し、斯かるカムスライド7の凹面6を、上記のようにして決定されたカムドライバ5の凸面1に図4に示すように接触させた状態で、断面V字状の凸面1を基準として、カムスライド7の工具取付け面23に工具取付け具13を位置決めする工具位置決め固定孔であるノック孔26を穿孔する。

【0040】

ノック孔26の穿孔と共に、ねじ装着孔57を工具取付け面23に穿孔してもよいが、この場合には、凹面6のみを有したカムスライド7を準備すればよい。

【0041】

ノック孔26の穿孔に際しては、凸面1と凹面6とをぴったりと合わせて、カムスライド7をカムドライバ5に固定する治具を用いるのが好ましく、斯かる治具によりカムドライバ5に固定されたカムスライド7の工具取付け面23に対して、断面V字状の凸面1を基準として孔明けドリルを位置決めすると、正確な位置にノック孔26を穿孔できる。

【0042】

ノック孔26の穿孔後、カムスライド7を治具から取り外して、加工工具としてのピアスポンチ14を保持した工具取付け具13をカムスライド7の工具取付け面23に配して、ノック孔26に固定ピンとしてのノックピン27を打ち込むと共に、工具取付け具13を介してねじ25をねじ装着孔57に螺入して、工具取付け具13を工具取付け面23に固定してねじ止めし、こうしてピアスポンチ14が工具取付け具13を介して工具取付け面23に固定、ねじ止めされたカムスライド7に連結具22をねじ等により固定して、斯かる連結具22を介してカムスライド7をカムスライド支持台11に装着する一方、貫通孔19を有したボタンダイ18をボタンダイ固定用孔54に嵌装すると共に、治具から取り外したカムドライバ5をカムドライバ取付け面52に配して、ノック孔55及び53に固定ピンとしてのノックピン3を打ち込むと共に、ねじ4をねじ装着孔56を介してカムドライバ取付け面52のねじ装着孔(図示せず)に螺入して、カムドライバ5をカムドライバ取付け面52に固定してねじ止めする。

【0043】

以上のピアスポンチ14をカムスライド7の工具取付け面23に工具取付け具13を介して固定する方法では、カムスライド7の動作において当該カムスライド7のカムドライバ5に対する位置が決定される凹面6に接触する凸面1を基準としてノック孔26が穿孔されるために、ガイドポスト28の位置精度、ガイドポスト28が貫通するガイドブッシュ29の取付け位置及び内径精度、ガイドポスト28とガイドブッシュ29との間のクリアランス精度、カムスライド支持台11の上金型基台10への取付け位置精度、カムドライバ5の成形精度にそれほど影響されることなしに、しかも、作業者の熟練度に拘わらず、またその勘に頼ることなしに、更に、組み立て、分解を含む面倒な作業を行わなくても、ボタンダイ18に対して常に一定の範囲内のクリアランス21をもった適正な位置にピアスポンチ14をカム装置15の工具取付け面23に固定することができる。

【0044】

また、以上の製造方法では、カムドライバ取付け面52に関連付けてボタンダイ固定用孔54を穿孔する一方、ノック孔53に合わせられる貫通孔55に関連付けて断面V字状の凸面1を研削、研磨して決定すると共に、凸面1に関連付けてノック孔26を穿孔するために、工具取付け具13に取付けられたピアスポンチ14とボタンダイ固定用孔54に装着されたボタンダイ18との位置関係を正確に設定でき、而して、組み立て、分解を含む面倒な作業に加えて、カムドライバ5の下金型基台2への取付け位置精度、ボタンダイ18の位置精度を含む多くの部位に対する高精度な成形を必要としなく、しかも、作業者の熟練度に拘わらずまたその勘に頼ることなしに、ボタンダイ18に対して更に適正なクリアランス等をもってピアスポンチ14を配することができる。

【0045】

更に以上の製造方法では、5軸の工作機械で一連の作業をもってカムドライバ取付け面52の研削、研磨とノック孔53及びボタンダイ固定用孔54の穿孔とを行うために、これらの相互位置が誤差の殆どないものとなり、設計値通りの適正なクリアランス21をもったカム装置15を具備したプレス金型装置17を確実に提供できることなる。

【0046】

なお上記では、上金型基台10の下降においてカムスライド7の凹面6がカムドライバ5の凸面1にぴったりと合致するように、カムスライド7を上金型基台10に連結具22及びカムスライド支持台11を介して吊り下げ装着するが、図10に示すように、カムスライド7を摺動方向Aに対して直交するB方向(幅方向)に可動となるように、カムスライド支持台11と連結具22との間に隙間61をもって、カムスライド7を上金型基台10に連結具22及びカムスライド支持台11を介して装着してもよく、このようにすると、カムスライド7を上金型基台10に連結具22及びカムスライド支持台11を介してB方向に多少の誤差をもって装着しても、この誤差を連結具22を介するカムスライド7のB方向の移動で吸収でき、而して、カムスライド7の上金型基台10に関する装着にそれほど手間を掛ける必要がなくなる。

【0047】

また上記の例では、カムドライバ位置決め固定部をノック孔53とし、被固定部を貫通孔55としたが、これに代えて又はこれと共に、下金型基台2の段差面65をカムドライバ位置決め固定部として、段差面65に密接するカムドライバ5の側端面66を被固定部としてもよく、更には、カムドライバ取付け面52に形成されたキー溝をカムドライバ位置決め固定部として、このキー溝に嵌合されたキーが嵌合するようにカムドライバ5の底面67に形成されたキー溝を被固定部としてもよい。これらの種々の例の固定部及び被固定部は、必要に応じて適宜組合わせて実施してもよい。

【0048】

更に上記の例では、カムスライド7の工具取付け面23にピアスポンチ14を工具取付け具13を介して固定したが、切刃等の他の加工工具の場合には、必要に応じてカムスライド7の工具取付け面23に直接固定してもよい。

【符号の説明】

【0049】

1 凸面

2 下金型基台

5 カムドライバ

6 凹面

7 カムスライド

12 下金型

14 ピアスポンチ

15 カム装置

17 プレス金型装置

18 ボタンダイ

19 貫通孔

23 工具取付け面

26 ノック孔

51 位置

52 カムドライバ取付け面

53 ノック孔

55 貫通孔

【特許請求の範囲】

【請求項1】

断面V字状の凸面を有したカムドライバと、このカムドライバの断面V字状の凸面に相補的な形状であって、当該凸面に摺動自在に当接する凹面を有したカムスライドとを具備したカム装置に用いる加工工具をそのカムスライドの工具取付け面に固定する方法であって、カムスライドの凹面をカムドライバの凸面に接触させた状態で、当該凹面又は凸面を基準として、カムスライドの工具取付け面に加工工具又は加工工具を保持した工具取付け具を固定ピンを介して位置決め固定するための工具位置決め固定孔を穿孔する段階を具備する方法。

【請求項2】

穿孔した工具位置決め固定孔に固定ピンを打ち込んでカムスライドの工具取付け面に、加工工具又は加工工具を保持した工具取付け具を固定する段階を具備する請求項1に記載の方法。

【請求項3】

工具位置決め固定孔の穿孔と共に、工具取付け面に加工工具又は工具取付け具をねじを介してねじ止めするためのねじ孔を穿孔する段階を具備する請求項1又は2に記載の方法。

【請求項4】

穿孔したねじ孔にねじを螺入してカムスライドの工具取付け面に、加工工具又は加工工具を保持した工具取付け具をねじ止めするねじ止め段階を具備する請求項3に記載の方法。

【請求項5】

加工工具がピアスポンチ、切刃、曲げ工具又は成形工具である請求項1から4のいずれか一項に記載の方法。

【請求項6】

加工工具がピアスポンチであって、ピアスポンチを保持した工具取付け具を工具取付け面に固定する請求項1から4のいずれか一項に記載の方法。

【請求項7】

カムドライバと、このカムドライバの断面V字状の凸面上を摺動して、工具取付け面に取付けられた加工工具により板材に加工を施すカムスライドとを有したカム装置を具備したプレス金型装置の製造方法であって、一の位置を基準点として、下金型基台のカムドライバ取付け面を決定すると共に、このカムドライバ取付け面にカムドライバを位置決め固定するためのカムドライバ位置決め固定部及び下金型基台に固定された下金型に加工工具に対する相手部を形成する段階と、カムドライバ位置決め固定部に合うようにカムドライバに予め形成されている被固定部を基準として、カムスライドが摺動するためのカムドライバの断面V字状の凸面を決定する段階と、断面V字状の凸面に相補的な形状であってカムスライドに予め形成されている凹面を断面V字状の凸面に接触させた状態で、当該相補的な凹面又は断面V字状の凸面を基準として、カムスライドの工具取付け面に加工工具又は加工工具を保持した工具取付け具を固定ピンを介して位置決め固定するための工具位置決め固定孔を穿孔する段階とを具備する製造方法。

【請求項8】

下金型基台に研削及び研磨のうちの少なくとも一方を施してカムドライバ取付け面を決定する請求項7に記載のプレス金型装置の製造方法。

【請求項9】

カムドライバに研削及び研磨のうちの少なくとも一方を施して断面V字状の凸面を決定する請求項7又は8に記載のプレス金型装置の製造方法。

【請求項10】

カムドライバ取付け面の決定と、カムドライバ位置決め固定部及び相手部の夫々の形成とを一つの多軸工作機械で行う請求項7から9のいずれか一項に記載のプレス金型装置の製造方法。

【請求項11】

カムスライドを、当該カムスライドの摺動方向に対して直交する方向に可動となるように上金型基台に関して装着する請求項5から8のいずれか一項に記載のプレス金型装置の製造方法。

【請求項12】

穿孔した工具位置決め固定孔に固定ピンを打ち込んでカムスライドの工具取付け面に、加工工具又は加工工具を保持した工具取付け具を固定する段階を具備する請求項7から11のいずれか一項に記載の方法。

【請求項13】

工具位置決め固定孔の穿孔と共に、工具取付け面に加工工具又は工具取付け具をねじを介してねじ止めするためのねじ孔を穿孔する段階を具備する請求項7から12のいずれか一項に記載の方法。

【請求項14】

穿孔したねじ孔にねじを螺入してカムスライドの工具取付け面に、加工工具又は加工工具を保持した工具取付け具をねじ止めするねじ止め段階を具備する請求項13に記載の方法。

【請求項15】

カムドライバ位置決め固定部として、孔、溝又は面を形成する請求項7から14のいずれか一項に記載の方法。

【請求項16】

被固定部が孔、溝又は面である請求項7から15のいずれか一項に記載の方法。

【請求項17】

カムドライバ位置決め固定部として、カムドライバ位置決め固定孔をカムドライバ取付け面を穿孔して形成する請求項7から14のいずれか一項に記載の方法。

【請求項18】

被固定部が貫通孔である請求項17に記載の方法。

【請求項19】

加工工具がピアスポンチ、切刃、曲げ工具又は成形工具である請求項7から18のいずれか一項に記載の方法。

【請求項20】

相手部として、孔、切刃、曲げ刃又は成形面を形成する請求項7から19のいずれか一項に記載の方法。

【請求項21】

加工工具がピアスポンチであって、ピアスポンチを保持した工具取付け具を工具取付け面に固定する請求項7から19のいずれか一項に記載の方法。

【請求項22】

相手部として、ボタンダイを打ち込み固定するためのボタンダイ固定用孔を下金型に穿孔して形成する請求項21に記載の方法。

【請求項23】

請求項7から22のいずれか一項に記載の製造方法に用いるためのカム装置であって、カム装置は、断面V字状の凸面を有したカムドライバと、このカムドライバの断面V字状の凸面に相補的な形状の凹面を有すると共に、加工工具又は加工工具を保持した工具取付け具が取付けられる工具取付け面を有したカムスライドとを具備するカム装置。

【請求項24】

請求項7から22のいずれか一項に記載の製造方法で製造されたプレス金型装置の加工工具によって板材に孔明け、剪断、曲げ、成形等の加工を行って加工板材を製造する方法。

【請求項1】

断面V字状の凸面を有したカムドライバと、このカムドライバの断面V字状の凸面に相補的な形状であって、当該凸面に摺動自在に当接する凹面を有したカムスライドとを具備したカム装置に用いる加工工具をそのカムスライドの工具取付け面に固定する方法であって、カムスライドの凹面をカムドライバの凸面に接触させた状態で、当該凹面又は凸面を基準として、カムスライドの工具取付け面に加工工具又は加工工具を保持した工具取付け具を固定ピンを介して位置決め固定するための工具位置決め固定孔を穿孔する段階を具備する方法。

【請求項2】

穿孔した工具位置決め固定孔に固定ピンを打ち込んでカムスライドの工具取付け面に、加工工具又は加工工具を保持した工具取付け具を固定する段階を具備する請求項1に記載の方法。

【請求項3】

工具位置決め固定孔の穿孔と共に、工具取付け面に加工工具又は工具取付け具をねじを介してねじ止めするためのねじ孔を穿孔する段階を具備する請求項1又は2に記載の方法。

【請求項4】

穿孔したねじ孔にねじを螺入してカムスライドの工具取付け面に、加工工具又は加工工具を保持した工具取付け具をねじ止めするねじ止め段階を具備する請求項3に記載の方法。

【請求項5】

加工工具がピアスポンチ、切刃、曲げ工具又は成形工具である請求項1から4のいずれか一項に記載の方法。

【請求項6】

加工工具がピアスポンチであって、ピアスポンチを保持した工具取付け具を工具取付け面に固定する請求項1から4のいずれか一項に記載の方法。

【請求項7】

カムドライバと、このカムドライバの断面V字状の凸面上を摺動して、工具取付け面に取付けられた加工工具により板材に加工を施すカムスライドとを有したカム装置を具備したプレス金型装置の製造方法であって、一の位置を基準点として、下金型基台のカムドライバ取付け面を決定すると共に、このカムドライバ取付け面にカムドライバを位置決め固定するためのカムドライバ位置決め固定部及び下金型基台に固定された下金型に加工工具に対する相手部を形成する段階と、カムドライバ位置決め固定部に合うようにカムドライバに予め形成されている被固定部を基準として、カムスライドが摺動するためのカムドライバの断面V字状の凸面を決定する段階と、断面V字状の凸面に相補的な形状であってカムスライドに予め形成されている凹面を断面V字状の凸面に接触させた状態で、当該相補的な凹面又は断面V字状の凸面を基準として、カムスライドの工具取付け面に加工工具又は加工工具を保持した工具取付け具を固定ピンを介して位置決め固定するための工具位置決め固定孔を穿孔する段階とを具備する製造方法。

【請求項8】

下金型基台に研削及び研磨のうちの少なくとも一方を施してカムドライバ取付け面を決定する請求項7に記載のプレス金型装置の製造方法。

【請求項9】

カムドライバに研削及び研磨のうちの少なくとも一方を施して断面V字状の凸面を決定する請求項7又は8に記載のプレス金型装置の製造方法。

【請求項10】

カムドライバ取付け面の決定と、カムドライバ位置決め固定部及び相手部の夫々の形成とを一つの多軸工作機械で行う請求項7から9のいずれか一項に記載のプレス金型装置の製造方法。

【請求項11】

カムスライドを、当該カムスライドの摺動方向に対して直交する方向に可動となるように上金型基台に関して装着する請求項5から8のいずれか一項に記載のプレス金型装置の製造方法。

【請求項12】

穿孔した工具位置決め固定孔に固定ピンを打ち込んでカムスライドの工具取付け面に、加工工具又は加工工具を保持した工具取付け具を固定する段階を具備する請求項7から11のいずれか一項に記載の方法。

【請求項13】

工具位置決め固定孔の穿孔と共に、工具取付け面に加工工具又は工具取付け具をねじを介してねじ止めするためのねじ孔を穿孔する段階を具備する請求項7から12のいずれか一項に記載の方法。

【請求項14】

穿孔したねじ孔にねじを螺入してカムスライドの工具取付け面に、加工工具又は加工工具を保持した工具取付け具をねじ止めするねじ止め段階を具備する請求項13に記載の方法。

【請求項15】

カムドライバ位置決め固定部として、孔、溝又は面を形成する請求項7から14のいずれか一項に記載の方法。

【請求項16】

被固定部が孔、溝又は面である請求項7から15のいずれか一項に記載の方法。

【請求項17】

カムドライバ位置決め固定部として、カムドライバ位置決め固定孔をカムドライバ取付け面を穿孔して形成する請求項7から14のいずれか一項に記載の方法。

【請求項18】

被固定部が貫通孔である請求項17に記載の方法。

【請求項19】

加工工具がピアスポンチ、切刃、曲げ工具又は成形工具である請求項7から18のいずれか一項に記載の方法。

【請求項20】

相手部として、孔、切刃、曲げ刃又は成形面を形成する請求項7から19のいずれか一項に記載の方法。

【請求項21】

加工工具がピアスポンチであって、ピアスポンチを保持した工具取付け具を工具取付け面に固定する請求項7から19のいずれか一項に記載の方法。

【請求項22】

相手部として、ボタンダイを打ち込み固定するためのボタンダイ固定用孔を下金型に穿孔して形成する請求項21に記載の方法。

【請求項23】

請求項7から22のいずれか一項に記載の製造方法に用いるためのカム装置であって、カム装置は、断面V字状の凸面を有したカムドライバと、このカムドライバの断面V字状の凸面に相補的な形状の凹面を有すると共に、加工工具又は加工工具を保持した工具取付け具が取付けられる工具取付け面を有したカムスライドとを具備するカム装置。

【請求項24】

請求項7から22のいずれか一項に記載の製造方法で製造されたプレス金型装置の加工工具によって板材に孔明け、剪断、曲げ、成形等の加工を行って加工板材を製造する方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2011−240410(P2011−240410A)

【公開日】平成23年12月1日(2011.12.1)

【国際特許分類】

【出願番号】特願2011−168044(P2011−168044)

【出願日】平成23年8月1日(2011.8.1)

【分割の表示】特願2000−323984(P2000−323984)の分割

【原出願日】平成12年10月24日(2000.10.24)

【出願人】(000103644)オイレス工業株式会社 (384)

【Fターム(参考)】

【公開日】平成23年12月1日(2011.12.1)

【国際特許分類】

【出願日】平成23年8月1日(2011.8.1)

【分割の表示】特願2000−323984(P2000−323984)の分割

【原出願日】平成12年10月24日(2000.10.24)

【出願人】(000103644)オイレス工業株式会社 (384)

【Fターム(参考)】

[ Back to top ]