カメラ用のフラッシュモジュール及びその製造方法

【課題】フラッシュモジュールにおいて光利用効率及び放熱性の向上を図ること。

【解決手段】面発光素子20の光射出面25aに光学素子30が取り付けられるので、光学素子30を面発光素子20に近接して配置することができ、光の利用効率を高めることができる。また、光学素子30がガラス板状層31と樹脂層32とを積層したものであるので、熱伝導率の比較的高いガラス板状層31によって面発光素子20で発生した熱の放熱効率を高めることができる。また、ガラス板状層31を有する光学素子30を用いることで、耐熱性をだけでなく耐久性に優れたフラッシュモジュール10を得ることができる。

【解決手段】面発光素子20の光射出面25aに光学素子30が取り付けられるので、光学素子30を面発光素子20に近接して配置することができ、光の利用効率を高めることができる。また、光学素子30がガラス板状層31と樹脂層32とを積層したものであるので、熱伝導率の比較的高いガラス板状層31によって面発光素子20で発生した熱の放熱効率を高めることができる。また、ガラス板状層31を有する光学素子30を用いることで、耐熱性をだけでなく耐久性に優れたフラッシュモジュール10を得ることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、デジタルカメラ、携帯端末に内蔵されるカメラモジュール等を含む各種カメラ用のフラッシュモジュール及びその製造方法に関し、特にウェハーレベル光学素子を備えるカメラ用のフラッシュモジュール等に関する。

【背景技術】

【0002】

デジタルカメラや、携帯端末等に組み込まれるカメラモジュールは、小型化と省エネルギー化とに対する要望が高まっており、これに伴って、カメラに付属して設けられるフラッシュにも同様の傾向が求められている。

【0003】

このようなフラッシュに用いられる光学素子又は発光装置に特有の課題として、高輝度光源の使用、動画撮影によるフラッシュの長時間点灯による光学素子等の高熱化が懸念され、より高い放熱性が要求されるようになっている。また、このようなフラッシュでは、光源からの光の利用効率を向上させる必要があるが、そのような方法として発光素子の直上に光学素子を配置する構成が考えられている(特許文献1参照)。

【0004】

しかしながら、発光素子上に樹脂製レンズをオーバモールドする場合、発光素子に対して直接成形を行うため、発光素子とレンズの双方に材質・サイズ・形状等様々な制約が生じる。また、発光素子がレンズとしての樹脂に覆われることになるため、放熱性にも問題を生じるおそれがある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−148147号公報

【発明の概要】

【0006】

本発明は、上記のように小型化や省エネルギー化に対する要求が高まっているカメラ用のフラッシュモジュールに特有の課題である光利用効率及び放熱性の向上を図ることを目的とする。

【0007】

また、本発明は、耐熱性を含む耐久性の向上を図ったカメラ用のフラッシュモジュール及びその製造方法を提供することをさらなる目的とする。さらに、本発明は、材質や形状、サイズ等についての制約が少なく製造の容易なカメラモジュールの提供を目的とする。

【0008】

上記目的を達成するため、本発明は種々の検討を行い、例えばガラス基板又はガラスウェハー上にいわゆるレプリカ法等で樹脂製のレンズ部を整形してなるウェハーレンズを用いることで、これらの目的を達成できることを見出した。すなわち本発明に係るカメラ用のフラッシュモジュールは、面発光素子と、当該面発光素子の光射出面に取り付けられる光学素子とを有するカメラ用のフラッシュモジュールであって、光学素子は、ガラス板状層と樹脂層とを積層したものであり、樹脂層のうちガラス板状層とは反対側の表面に、面発光素子からの配光を制御するための光学面が設けられていることを特徴とする。なお、本発明に係るカメラ用のフラッシュモジュールは、静止画や動画を撮影できるデジタルカメラ、携帯端末に内蔵されるカメラモジュール等に組み込むことができる要素であり、シャッターに同期して瞬時発光するものに限らず、連続発光するものを含む。

【0009】

上記フラッシュモジュールでは、面発光素子の光射出面に光学素子が取り付けられるので、光学素子を面発光素子に近接して配置することができ、光の利用効率を高めることができる。また、光学素子がガラス板状層と樹脂層とを積層したものであるので、熱伝導率の比較的高いガラス板状層によって面発光素子で発生した熱の放熱効率を高めることができる。また、ガラス板状層を有する光学素子を用いることで、耐熱性だけでなく、耐久性の面でも性能の向上を図ることができる。光学素子はそれぞれ個別に作製できる。この場合、フラッシュモジュールの作製において、光学素子について、材料、形状、サイズ等に制約が少なく、製造が容易になる。

【0010】

本発明の具体的な観点又は側面では、上記フラッシュモジュールにおいて、樹脂層が面発光素子の光射出面に対向して配置されている。この場合、ガラス板状層を外側に配置することができ、フラッシュモジュールの耐擦傷性、耐候性その他耐久性を向上させることができる。またこの場合、樹脂層に設けた光学面が面発光素子の光射出面に対向するので、光学素子への光取り込み効率をより高めやすくなる。

【0011】

本発明の別の側面では、光学素子が、ガラス板状層の一方の表面側に樹脂層を有し、樹脂層の一部を介して面発光素子に接合されることによって一体化されている。この場合、樹脂層に光学素子と面発光素子とを接続して固定する機能を持たせることができ、フラッシュモジュールの小型化がより容易になる。また、一般的な撮像素子用の光学素子のように光の集光度合いが重要になる素子とは異なり、フラッシュモジュールなどの光を拡散するための光学素子は、本発明のように一部光学面に脚部を持っていても光学ムラなどの影響を少なくすることができる。むしろ脚部を光学素子の内部又は内側に設けることで光学素子自体の面積(特に光学面の面積)を大きくすることが可能になるので、脚部が光学面の外側に設けられている素子に比べ光量を大きくすることの効果も期待できる。

【0012】

本発明のさらに別の側面では、光学素子が、当該光学素子を面発光素子に対して接合によって固定するため光学面の領域内に複数の脚部を有する。この場合、複数の脚部によって光学素子と面発光素子とを安定した状態で固定することができる。

【0013】

本発明のさらに別の側面では、脚部が、光学面の領域の周辺部に設けられている。この場合、光学面の中央側での光束の乱れを抑えやすくなり、見分けやすい照明ムラを低減することができる。

【0014】

本発明のさらに別の側面では、脚部が、接着材によって面発光素子に接合されている。この場合、光学素子と面発光素子との接続の作業性を高めることができる。

【0015】

本発明のさらに別の側面では、脚部の端面に接着材を含浸させた接着材パッドに当てることによって脚部の端面に接着材を付着させ、脚部の端面を面発光素子の表面に当接させた状態で接着材を硬化させることによって、面発光素子と光学素子とが接合されている。この場合、ガラス板状層上に樹脂層を設けた状態で、脚部の底面に一回の操作で接着材をつけることができ、コストの削減につながる。

【0016】

本発明のさらに別の側面では、光学素子が、ガラス板状層の一方の表面側に樹脂層を有し、ガラス板状層の他方の表面側で面発光素子と一体化されている。この場合、熱伝導性に優れるガラス板状層が面発光素子の光射出面に密着するので、光学素子による放熱効果がさらに高まり、光学面を形成する樹脂やモジュール全体に与える影響を少なくすることができる。

【0017】

本発明のさらに別の側面では、光学素子は、通過光を拡散させる光拡散部を有する。この光拡散部によって配光特性の偏りによる輝度ムラを低減することができる。また、光拡散部によってフラッシュモジュールの内部構造が観察されにくくなり、外観品位を向上させることができる。

【0018】

本発明のさらに別の側面では、光拡散部は、ガラス板状層と樹脂層との少なくとも一方の表面に形成されている。

本発明のさらに別の側面では、光拡散部は、ガラス板状層と樹脂層との少なくとも一方の内部に形成されている。

【0019】

本発明のさらに別の側面では、光学素子と面発光素子との間に延在して光学素子と面発光素子とを相互に固定するスペーサーをさらに備える。このスペーサーによって、フラッシュモジュールの強度やハンドリング性が向上する。

【0020】

本発明のさらに別の側面では、スペーサーは、遮光体で形成されている。これにより、周囲に隣接して配置されたカメラレンズ系等に迷光が入り込むことを防止できる。

【0021】

本発明のさらに別の側面では、スペーサーは、矩形輪郭を有し、内側に円形の開口を有

する。

本発明のさらに別の側面では、スペーサーは、円形輪郭を有し、内側に矩形の開口を有する。

【0022】

本発明のさらに別の側面では、スペーサーは、面発光素子の発光体層に固定される。

本発明のさらに別の側面では、スペーサーは、面発光素子の素子基板に固定される。

【0023】

本発明のさらに別の側面では、光学面が丸又は四角の輪郭形状を有する。光学面が丸の輪郭形状を有する場合、樹脂層の転写前の塗布工程から考えて、光学面中心に対して樹脂が均等に広がりレンズ精度が出やすい。特に脚部を有している場合においては、四角の輪郭形状のレンズに比べ収縮の観点からもレンズ精度が出やすくなる。また、樹脂が中央に集まるためダイシングにも有利である。一方、光学面が四角の輪郭形状を有する場合、光学素子の縁近くまでレンズを設けることが可能となるので光の効率が向上する。

【0024】

本発明のさらに別の側面では、光学面が光学構造としてフレネル構造を有する。ここで、フレネル構造とは、光学面を複数の要素に分割しこれらの要素を光軸方向に関する位置を調整して配置したものを意味する。フレネル構造を採用することで、凸レンズ形状等を採用する場合に比べてガラス板状層の厚み方向に関して、フラッシュモジュール全体の厚みを薄くすることができ、小型化の面で有利である。

【0025】

本発明のさらに別の側面では、樹脂層がガラス板状層に対して±40%以下の屈折率差を有する。この場合、樹脂層とガラス板状層との界面におけるフレネル反射が過大となることを防止でき、照明光の損失や迷光の発生を抑えることができる。

【0026】

本発明のさらに別の側面では、樹脂層とガラス板状層とがほぼ同じ屈折率を有する。この場合、樹脂層とガラス板状層との界面におけるフレネル反射を防止することができる。

【0027】

本発明のさらに別の側面では、ガラス板状層上に設けられて樹脂層が存在する領域又は有効光学領域以外を遮光する遮光部材を備える。この場合、フラッシュの近くに配置される撮像光学系等に不要な光が入射すること等の迷光の弊害を低減できる。

【0028】

本発明のさらに別の側面では、面発光素子全体に対して光射出面の有効領域が偏芯して存在する場合、スペースのある方に面発光素子と光学素子とを接着する補強の接着部が設けられている。この場合、面発光素子と光学素子との接着強度をより上げることができる。また、放熱性もより向上させることができる。

【0029】

本発明のさらに別の側面では、ガラス板状層の厚みd1が、

0.1mm<d1<1.5mm

である。ガラス板状層の放熱性について考えた場合、ガラス板状層が厚くなるにつれて体積が大きくなり、ガラス板状層による放熱性が向上する。ハンドリング性を考えた場合、厚みd1が例えば0.3mm以上であれば、ガラス板状層の堅牢性を維持できる。小型化を考えた場合、厚みd1が例えば1.0mm以下であれば、フラッシュモジュール全体を小型にできる。

【0030】

本発明のさらに別の側面では、樹脂層の厚みd2が、

0.02mm<d2<0.5mm

である。樹脂層の成形性を考えた場合、厚みd2が薄すぎると樹脂が行き渡らず成形が困難になる。また、厚みd2が厚すぎると樹脂が固化する際のヒケにより面精度が保てなくなる。光学面の形状にもよるが、樹脂層の厚みd2は、概ね200μm〜500μmの範囲に収まっていることが好ましい。

【0031】

本発明のさらに別の側面では、樹脂層は、ガラス板状層の表面を局所的に又は全体的に覆うように形成されている。

【0032】

本発明のさらに別の側面では、ガラス板状層の表面に蛍光体を含む樹脂が塗布されている。また、樹脂層の表面に蛍光体を含む樹脂が塗布されていてもよい。あるいは、樹脂層に蛍光体が含有されていてもよい。

【0033】

本発明に係るカメラ用のフラッシュモジュールの製造方法は、面発光素子と、当該面発光素子の光射出面に取り付けられる光学素子とを有するカメラ用のフラッシュモジュールの製造方法であって、光学素子は、ガラス板状層と樹脂層とを積層したものであり、樹脂層のうちガラス板状層とは反対側の表面に、面発光素子からの配光を制御するための光学面を設ける。

【0034】

上記製造方法によって得られるカメラ用のフラッシュモジュールでは、面発光素子の光射出面に光学素子が取り付けられているので、光の利用効率を高めることができる。また、光学素子がガラス板状層と樹脂層とを積層したものであるので、面発光素子で発生した熱の放熱効率を高めることができる。また、ガラス板状層を有する光学素子を用いることで、耐熱性や耐久性の向上を図ることができる。

【0035】

本発明の具体的な観点又は側面では、上記製造方法において、光学素子は、複数の光学面を2次元的に配列したレンズアレイから切り出されたものである。この場合、多数の光学素子を一括形成することができる。

【0036】

本発明の別の側面では、レンズアレイは、ガラス基板上に樹脂アレイ層を形成したものであり、樹脂アレイ層は、ガラス基板の表面を局所的に覆うように形成される。つまり、この樹脂アレイ層は、ガラス基板上に光学素子単位で樹脂を島状に供給することで、個々に分離した状態で形成される。

【0037】

本発明のさらに別の側面では、レンズアレイは、ガラス基板上に樹脂アレイ層を形成したものであり、樹脂アレイ層は、ガラス基板の表面を全体的に覆うように形成される。つまり、この樹脂アレイ層は、ガラス基板上の全体に樹脂を供給することで、連結した状態で形成される。

【0038】

本発明のさらに別の側面では、樹脂層は、面発光素子の光射出面に対向して配置され、光学素子と面発光素子とをスペーサーを介して接合する。

【0039】

本発明のさらに別の側面では、光学面に対応する光学転写面の周囲に樹脂溜部を設けた転写型によって樹脂層を形成する。この場合、樹脂溜部によって光学面の周囲の意図しない箇所にまで樹脂が広がることを防止でき、スペーサーの組み付け精度が低下することを防止できる。

【図面の簡単な説明】

【0040】

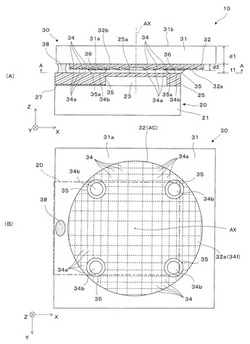

【図1】(A)は、第1実施形態におけるカメラ用のフラッシュモジュールの側方断面図であり、(B)は、(A)に示すフラッシュモジュールのうち光学素子のAA矢視図である。

【図2】カメラ用のフラッシュモジュールの表面側からの分解斜視図である。

【図3】カメラ用のフラッシュモジュールの背面側からの分解斜視図である。

【図4】(A)は、面発光素子等の変形例を示す図であり、(B)は、面発光素子等の別の変形例を示す図である。

【図5】(A)は、ガラス板状層の厚みd1とフラッシュモジュールの特性との関係を概念的に説明する図であり、(B)は、樹脂層の厚みd2と、フラッシュモジュールの特性との関係を概念的に説明する図である。

【図6】(A)〜(C)は、光学素子の製造工程を説明する断面図である。

【図7】光学素子を面発光素子に接合する工程を説明する概念図である。

【図8】第2実施形態におけるカメラ用のフラッシュモジュールを説明する側方断面図である。

【図9】第2実施形態の変形例を説明する側方断面図である。

【図10】(A)〜(C)は、第3実施形態のフラッシュモジュール又は光学素子を説明する図である。

【図11】第3実施形態のフラッシュモジュール又は光学素子を説明する図である。

【図12】第4実施形態におけるカメラ用のフラッシュモジュールを説明する側方断面図である。

【図13】変形例のカメラ用のフラッシュモジュールを説明する図である。

【図14】別の変形例のカメラ用のフラッシュモジュールを説明する図である。

【図15】第5実施形態におけるカメラ用のフラッシュモジュールを説明する側方断面図である。

【図16】第6実施形態におけるカメラ用のフラッシュモジュールを説明する側方断面図である。

【図17】第7実施形態におけるカメラ用のフラッシュモジュールを説明する側方断面図である。

【図18】(A)及び(B)は、スペーサーの形状を説明する斜視図である。

【図19】(A)及び(B)は、スペーサーの構造を説明する部分拡大側方断面図である。

【図20】(A)及び(B)は、フラッシュモジュールの製造方法の一例を説明する断面図である。

【図21】(A)は、図17に示すカメラ用のフラッシュモジュールの変形例を示し、(B)は、その製造方法を説明する図である。

【図22】(A)は、図17に示すカメラ用のフラッシュモジュールの別の変形例を示し、(B)は、その製造方法を説明する図である。

【図23】(A)は、図17に示すカメラ用のフラッシュモジュールの別の変形例を示し、(B)は、その製造方法を説明する図である。

【図24】(A)〜(D)は第8実施形態におけるカメラ用のフラッシュモジュールの製造方法を説明する側方断面図である。

【図25】(A)、(B)は第9実施形態におけるカメラ用のフラッシュモジュール及びその製造方法を説明する側方断面図である。

【発明を実施するための形態】

【0041】

〔第1実施形態〕

図1(A)等に示すフラッシュモジュール10は、カメラに組み込まれるものであり、面発光素子20と光学素子30とを備え、これらの面発光素子20と光学素子30とを積層して接合した構造を有している。図示のフラッシュモジュール10は、不図示の駆動回路に接続されて発光動作又は動作点灯動作するものであり、例えばシャッタータイミングに対応して瞬時発光することができ、或いは動画撮影時に連続発光することができる。

【0042】

面発光素子20は、図1(A)、図2等に概念的に示すように、素子基板21と、LEDチップ23と、発光体層25とを備える。なお、素子基板21と発光体層25との間であってLEDチップ23の周辺には、配線層27が設けられている。

【0043】

素子基板21は、例えばアルミニウムその他の金属で形成され、XY平面に沿って延びる。素子基板21は、LEDチップ23等を下面側から支持するとともにLEDチップ23等に対する放熱作用を有する。LEDチップ23は、例えば青色発光ダイオードであり、不図示の駆動回路に駆動されて間欠的に又は連続的に点灯する。発光体層25は、LEDチップ23を周囲から覆うとともにLEDチップ23から射出された青色光を部分的に黄色光に変換する。このため、発光体層25は、例えば青色光で励起される黄色蛍光体を分散させた樹脂材、或いは青色光で励起される緑色蛍光体及び赤色蛍光体を分散させた樹脂材等で形成される。発光体層25の表面である光射出面25aは、XY平面に沿って延びる平坦面となっている。

【0044】

面発光素子20において、LEDチップ23は、発光体層25の中央から+X方向にずれた位置に配置されている。つまり、発光体層25の光射出面25aの有効領域AE(図2参照)は、面発光素子全体20に対して+X方向に偏芯している。

【0045】

光学素子30は、全体として矩形の外観を有するウェハーレベル光学素子(WLO)であり、ガラス板状層31と樹脂層32とを積層して一体化した構造を有する。

【0046】

ガラス板状層31は、光透過性を有するガラス製の矩形平板であり、内側の第1表面31aと、外側の第2表面31bとを有する。ガラス板状層31の第1表面31aは、平坦な鏡面であり、第1表面31a上には、中央の円形領域ACにおいて、ガラス板状層31よりも薄い樹脂層32が形成されている。ガラス板状層31の第2表面31bは、平坦な鏡面であり、フラッシュモジュール10をカメラに組み付けた状態で外界に露出する。第2表面31bは、ガラス基材自体の研磨面とすることができるが、ガラス基材の研磨面上に反射防止コートを形成したものとできる。また、第2表面31bは、レンズ効果を持たせるべく曲面とすることもできる。

【0047】

樹脂層32は、光透過性を有する樹脂製の円形板状体であり、内側の第1表面32aと、外側の第2表面32bとを有する。樹脂層32の第1表面32aは、光学素子30の光学面となっており、格子状に配列された多数の部分光学面34aを有する。つまり、樹脂層32のうちガラス板状層31の反対側の表面である第1表面(光学面)32aは、面発光素子20に対向しており、多数の部分光学面34aから構成される光学面を有している。第1表面32aは、部分的に欠落しており、第1表面32aの欠落部には、スペーサーとしての脚部35に対応する複数の円形の突起面34bが形成されている。一方、第2表面32bは、平坦な鏡面であり、ガラス板状層31の第1表面31aと密着している。

【0048】

樹脂層32は、第1表面32aの部分光学面34aに対応して、マトリックス状に配列された多数のレンズ要素34を有し、突起面34bに対応して、樹脂層32の延在する円形領域ACの周辺部の4箇所に脚部35を有する。

【0049】

各レンズ要素34は、プリズム状の部材であり、全体としてフレネル構造である光学構造を形成する。図示の例において、レンズ要素34を集めたフレネル構造は、凸レンズとして機能している。樹脂層32の第1表面32aを多数のレンズ要素34からなるフレネル構造によって形成することによって、樹脂層32や光学素子30のZ方向の厚みを低減することができ、フラッシュモジュール10を薄型化することができる。また、樹脂層32の集光特性をレンズ要素34単位で調整することができ、所望の配光を達成できる。

【0050】

脚部35は、薄い円柱状の突起であり、複数のレンズ要素34の一部を切り取るように形成されている。脚部35の端面35aは、XY平面に沿って延びる平坦面であり、接着材層36を介して発光体層25の光射出面25aに接着されている。端面35aすなわち突起面34bの外縁には、面取りが施されている。4つの脚部35は、ガラス板状層31の4隅に対応して樹脂層32の周縁近傍に等間隔で配置されている。脚部35の厚みt1は、レンズ要素34の最大厚みである樹脂層32の厚みd2よりも大きくなっており、樹脂層32の部分光学面34aを発光体層25の光射出面25aに近接対向させつつ離間させた状態に保つ。

【0051】

光学素子30は、面発光素子20の光射出面25aの有効領域AEに対応して形成されており、光軸AXを位置させる結果として、光学素子30の有効光学領域に対応する円形領域ACは、面発光素子20全体に対して+X方向にずれた位置に配置されている。このため、面発光素子20は、−X方向側にスペースを有しており、このスペースに補強の接着部38が設けられている。接着部38は、脚部35による面発光素子20と光学素子30との接合及び固定の強度をより向上させることができ、面発光素子20の放熱性も向上させている。

【0052】

面発光素子20の発光体層25に蛍光体を分散させる代わりに、図4(A)に示すように、光学素子30の樹脂層132に蛍光体が含有されていてもよい。この場合、発光体層25の代えて設けた層125は、蛍光体を分散させていない無着色・透明の樹脂材で形成される。これによりLEDチップ23からの光を光学素子30において白色等の所望の波長分布にすることができる。ここでフラッシュモジュール用のレンズは薄型のため、蛍光体を加えたシリコーン樹脂でLEDチップを封止した場合に比べ、蛍光体の沈降による影響を少なくできるため、蛍光体の不均一分布による色ムラの問題を低減することが可能となる。

【0053】

さらに、樹脂層32の内部ではなく、図4(B)に示すように、樹脂層132の第1表面32aに蛍光体を含む樹脂を塗布して蛍光層32fを形成することもできる。さらに、ガラス板状層131の第1表面31a若しくは第2表面31bの表面に蛍光体を含む樹脂を塗布して蛍光層31fを形成してもよい。このことにより、より均一な厚みの蛍光体層を設けることが出来るため、色ムラの問題を更に低減することができる。さらに、レンズ成形前に蛍光体を含む樹脂を塗布することができるため光学面を傷つける事無く効率よく塗布することが可能である。

【0054】

以上の光学素子30において、ガラス板状層31の厚みd1は、0.1mm<d1<1.5mmの範囲内となっているが、より好ましくは0.3mm<d1<1.0mmの範囲内とする。また、樹脂層32の厚みd2は、0.02mm<d2<0.5mmの範囲内となっているが、より好ましくは0.04mm<d2<0.3mmの範囲内とする。

【0055】

図5(A)は、ガラス板状層31の厚みd1と、フラッシュモジュール10の特性との関係を概念的に説明する図である。フラッシュモジュール10の放熱性は、ガラス板状層31の厚みd1の増加に伴って向上する。フラッシュモジュール10のハンドリング性は、厚みd1が0.1mm以上であることによって一定の性能を確保できるが、厚みd1を0.3mm以上とすることによってより良好なものとなる。一方で、フラッシュモジュール10の小型化については、厚みd1を1.5mm以下とすることで携帯端末等に付属するカメラの小型化に寄与するといえる。

【0056】

図5(B)は、樹脂層32の厚みd2と、フラッシュモジュール10の特性との関係を概念的に説明する図である。樹脂層32の厚みd2が20μm以下に薄くなると、成形用の樹脂を広げることが容易でなくなり、樹脂層32の精密な成形ができなくなる。一方、樹脂層32の厚みd2が500μm以上に厚くなると、樹脂が固化する際のヒケによって部分光学面34a等の面精度が保てなくなる傾向が強まる。

【0057】

以上の光学素子30において、ガラス板状層31の熱伝導率は、一般に0.54〜1.13W/(m・K)程度の範囲内となる。また、樹脂層32の熱伝導率は、ポリカーボネイトやアクリルで0.19W/(m・K)であり、非晶質ポリオレフィンで0.20W/(m・K)である。よって、図示の光学素子30のように樹脂層32を薄くしつつガラス板状層31の厚みを確保することで、面発光素子20の冷却効率を高めることができる。

【0058】

また、以上の光学素子30において、ガラス板状層31と樹脂層32との屈折率差は±40%以内となっている。すなわち、ガラス板状層31の屈折率をn1とし樹脂層32の屈折率をn2とした場合、1.4×n1≦n2≦0.6×n1となっている。ガラス板状層31と樹脂層32との屈折率差は、より好ましくは±30%程度以内とし、さらに好ましくは±10%程度以内又は±2%以内(略ゼロ)とする。このように、ガラス板状層31と樹脂層32との屈折率差を少なくすることで、ガラス板状層31と樹脂層32との界面における反射を低減することができ、照明光の損失や迷光の発生を抑えることができる。なお、ガラス板状層31と樹脂層32との屈折率差が±10%程度以内の場合、フレネル反射による損失が0.1%程度に抑えられる。また、発光部の光射出面25aより樹脂レンズ部である樹脂層32の面積が大きく、樹脂レンズ部32が発光部の光射出面25a全体を覆っている。これにより効率よく投光することが可能となっている。また、一般的な撮像素子用の光学素子のように光の集光度合いが重要になる素子とは異なり、フラッシュモジュール10などに組み込まれて光を拡散するための光学素子は、本発明のように光学面の領域の一部(樹脂層32の第1表面32aの一部)に脚部35を持っていても光学ムラなどの影響は少なくすることができる。むしろ脚部35を光学素子30の内部に設けることで光学素子30自体或いは光学面の面積を大きくすることが可能になるので脚部35を光学面の外側に有する素子に比べ光量を大きくする効果も期待できる。さらに、ガラス板状層31が外部に向かって設けられているため傷防止の効果が生じる。

【0059】

以下、図6(A)〜6(C)等を参照して、図1(A)等に示す光学素子30の製造工程について簡単に説明する。

【0060】

まず、図6(A)に示すように、平行平板であるガラス基板LSの面上の周期的な領域(具体的にはマトリクス状に配列された多数領域)に樹脂材料LMを供給又は塗布する。また、平行平板LSの面上全体に樹脂材料LMを塗布しても構わない。

【0061】

次に、図6(B)に示すように、マトリクス状に複数の第1転写面TSを並べた転写型CTを降下させ、平行平板であるガラス基板LSと転写型CTとの間に樹脂材料LMを挟んだ状態で光照射又は加熱により樹脂材料LMを硬化させる。これにより、ガラス基板LS上にマトリクス状に配列された多数の分離されたレンズ領域LLaを備えるレンズ層である樹脂アレイ層LLが成形される。なお、ガラス基板LSの面上全体に樹脂材料LMを塗布することができる。この場合は、1つ又は周期的に複数の光学転写面を有する転写型CTを周期的に降下させてもよく、この際、転写型CTのうち、光学転写面は、一部だけであってもよく、型全面に1つ又は複数の光学転写面があってもよい。光学転写面が全面にあることで、光学面として利用することができる面積が増え、結果として光の利用効率を高めることができ光学性能が向上する。

【0062】

次に、図6(C)に示すように、転写型CTを樹脂アレイ層LLから離型する。これにより、ガラス基板LSの一方の面上に光学面34fがアレイ状に形成され、光学素子30の集合体であるウェハーレンズ100を得る。

【0063】

その後は、図示を省略するが、一点鎖線で示すダイシングラインDXに沿って、ウェハーレンズ100をダイシングする。ダイシングされ個片化された光学素子30の外形は、矩形状となる。ウェハーレンズ100から光学素子30を切り出すことにより、カメラ撮影に必要な領域を効率良く照明するレンズである光学素子30を安価に量産することができる。

【0064】

以下、図7等を参照して、光学素子30を面発光素子20に接合する工程について説明する。予め、例えばUV硬化型の樹脂剤等である接着材を含浸させた接着材パッド51を有するスタンプ台50を準備しておく。図6(A)〜6(C)に示す工程で作製した光学素子30を、搬送装置60により樹脂層32が下になるように配置して徐々に降下させる。光学素子30を適度な高さ位置まで降下させることにより、接着材パッド51の表面に光学素子30の脚部35の端面35aが接し、端面35a全体に略一様に接着材パッド51に含まれる接着材が付着する。その後、光学素子30を上昇させて脚部35の端面35aを接着材パッド51から離す。この際、光学素子30を降下させすぎると、第1表面32aが接着材パッド51に接して第1表面32aに接着材が付着してしまうので、搬送装置60によって光学素子30の降下量が正確に制御される。その後、光学素子30は、搬送装置60により面発光素子20を支持するステージまで搬送され、面発光素子20上の適所に載置される。これにより、光学素子30の脚部35の端面35aがUV硬化型の接着材を介して面発光素子20の光射出面25aに当接する。この状態で、光学素子30の脚部35の端面35aにUV光を照射すると、UV硬化型の接着材が硬化して接着材層36が形成される。その後、面発光素子20と光学素子30との間であって、−X方向側のスペース部分(余剰空間部分)において、UV硬化型の樹脂剤を局所的に供給しUV光の照射によって硬化させる。これにより、脚部35による接合の補強として接着部38が形成され、フラッシュモジュール10が完成する(図1(A)等参照)。

【0065】

以上ように、本実施形態のカメラ用のフラッシュモジュール10によれば、面発光素子20の光射出面25aに光学素子30が取り付けられるので、光学素子30を面発光素子20に近接して配置することができ、光の利用効率を高めることができる。また、光学素子30がガラス板状層31と樹脂層32とを積層したものであるので、熱伝導率の比較的高いガラス板状層31によって面発光素子20で発生した熱の放熱効率を高めることができる。また、ガラス板状層31を有する光学素子30を用いることで、耐熱性をだけでなく耐久性に優れたフラッシュモジュール10を得ることができる。

【0066】

〔第2実施形態〕

以下、カメラ用のフラッシュモジュールの第2実施形態について説明する。なお、第2実施形態のフラッシュモジュールは、第1実施形態のフラッシュモジュールを一部変更したものであり、特に説明しない部分は、第1実施形態と同様であるものとする。

【0067】

図8に示すカメラ用のフラッシュモジュール10の場合、光学素子30において、ガラス板状層31の第1表面31aのうち樹脂層32の周囲に、層状の遮光部材71が形成されている。遮光部材71は、例えばCrO、Cr等の無機材料の成膜によって形成されるが、カーボン等を含有させた樹脂材料の塗布等によっても形成可能であり、遮光性のシートを光学素子30に接着することによっても形成可能である。

【0068】

図8に示すカメラ用のフラッシュモジュール10によれば、遮光部材71がガラス板状層31上に設けられて樹脂層32が存在する領域以外(具体的には有効光学領域である円形領域ACの外側)を遮光するので、フラッシュモジュール10の近くに配置される撮像光学系等に不要な光が入射するといった弊害を防止することができる。

【0069】

図9に示すカメラ用のフラッシュモジュール10は、図8の変形例を説明するものである。この場合、ガラス板状層31の第2表面31bのうち樹脂層32の周囲に対応する領域に、遮光部材171が形成されている。遮光部材171は、図8の遮光部材71と同様の材料及び手法で形成することができ、中央にフラッシュ光又は照明光を通過させるための円形の開口OPを有する。なお、遮光部材171の開口OPの直径は、樹脂層32の延在する円形領域ACの直径よりもひとまわり大きくなっており、必要なフラッシュ光又は照明光の通過の妨げにならないようになっている。

【0070】

〔第3実施形態〕

以下、カメラ用のフラッシュモジュールの第3実施形態について説明する。なお、第3実施形態のフラッシュモジュールは、第1実施形態のフラッシュモジュールを一部変更したものであり、特に説明しない部分は、第1実施形態と同様であるものとする。

【0071】

図10(A)に示す光学素子30では、その第1表面32aを面発光素子20と適度に離間させた状態に保って光学素子30を面発光素子20に接続・固定するため、3つの円形の脚部35が形成されている。これにより脚部35の数が4つに比べその数を減らしつつ、安定した脚部35を設けることが可能である。

【0072】

図10(B)に示す光学素子30では、その第1表面32aを面発光素子20と適度に離間させた状態に保って光学素子30を面発光素子20に接続・固定するため、2つの円形の脚部35と2つの長円又は楕円形の脚部335とが形成されている。このような脚部35の形状及び配置にすることで、図面の上下方向については発光又は投光を妨げる脚部を極力小さな脚部35とし、そのかわり図面の左右方向に関しては大きめの脚部335を設けることになる、この構成は、直交する2方向のうち一方の方向について発光を大きくしたい場合に有利である。

【0073】

図10(C)に示す光学素子30では、その第1表面32aを面発光素子20と適度に離間させた状態に保って光学素子30を面発光素子20に接続・固定するため、2つの長円又は楕円形の脚部335が形成されている。本構成は、図10(B)に示すタイプをさらに推し進めたもので、図面上下の脚部をなくしつつ、図面左右の2つの長円又は楕円形の脚部335で安定した状態で接合したものである。この構成は、一方の方向について発光をより大きくしたい場合により有利である。

【0074】

図11に示す光学素子30では、その第1表面32aを面発光素子20と適度に離間させた状態に保って光学素子30を面発光素子20に接続・固定するため、4つの円形の脚部35が形成され、補強の接着部338が樹脂層32の第1表面32aに重なるように形成されている。なお、図11等に示す丸形状の脚部35は、四角形状に比べ収縮が均等になりやすいため脚部の形状精度をよくすることができ、取り付け時に安定した取り付けを行うことができる。

【0075】

〔第4実施形態〕

以下、カメラ用のフラッシュモジュールの第4実施形態について説明する。なお、第4実施形態のフラッシュモジュールは、第1実施形態のフラッシュモジュールを一部変更したものであり、特に説明しない部分は、第1実施形態と同様であるものとする。

【0076】

図12に示すように、第4実施形態のフラッシュモジュール10は、面発光素子20と光学素子530とを備えるが、樹脂層532がガラス板状層31の第2表面31b側に形成されている。つまり、ガラス板状層31の第1表面31aが面発光素子20に対向し、樹脂層532の第1表面32aがガラス板状層31とは反対の外界側に向いている。この場合も、樹脂層532の光学構造は、第1実施形形態と同様であり、多数の部分光学面34aから構成される光学面34fを有するものとなっている。ただし、樹脂層532は、外側に形成されるので、脚部35を有していない。本実施形態の場合、ガラス板状層31の第1表面31aが面発光素子20の光射出面25aに接着材を介して接合されている。

【0077】

本実施形態のフラッシュモジュール10では、光学素子530が、ガラス板状層31の一方の第2表面31b側に樹脂層532を有し、ガラス板状層31の他方の第1表面31a側で面発光素子20に接合されて一体化されている。このため、樹脂に比べて熱伝導性の高いガラス板状層31が面発光素子20の光射出面25aに密着するので、光学素子530による放熱効果がさらに高まる。

【0078】

以上では、第1〜4実施形態を介して本発明を説明したが、本発明は、上記実施形態に限定されるものではない。

【0079】

例えば、脚部35を樹脂層32に設ける必要はなく、脚部35を樹脂層32の周囲に形成することもできる。また、図13に示すように、脚部35を樹脂層32に設ける場合であっても、部分光学面34aが形成された光学面又は有効光学領域(具体的には円形領域AO)の外側の樹脂部分32cに脚部35を設けることができる。脚部35の端面35aは、円形に限らず、矩形等とすることができる。

【0080】

第4実施形態を実現する場合、ウェハーで作製した面発光素子20に対し、一対一に対応する位置にウェハーを構成する各光学素子30を配置し、面発光素子20のウェハーと光学素子30のウェハーとを接合後にダイシングを行うことでフラッシュモジュール10を得ることもできる。このように光学素子30だけでなく面発光素子20を含めてウェハー化することで工程を削減することができ、コスト低減の効果もある。

【0081】

また、面発光素子20は、複数の色光を発生する複数の発光体チップを内蔵するものとでき、またLEDチップ23に限らず、LEDチップ23を他の原理で動作する発光体に置き換えることができる。

【0082】

また、樹脂層32に設ける光学面は、マトリックス状に配列される部分光学面34aに限らず、例えば同心状に配列される輪帯状の部分からなるものとできる。

【0083】

また、樹脂層32において部分光学面34aを集めた光学面は、円形領域ACに限らず矩形領域に形成することができる。具体的には、図14に示すように、樹脂層32として、部分光学面34aを集めた光学面AOを矩形領域ARに形成することができる。

【0084】

図8等において、遮光部材71を樹脂層32の外側に設けているが、樹脂層32が円形又は矩形輪郭の有効光学領域(具体的には円形領域AC)の外側に広がる場合、遮光部材71を樹脂層32に重ねて形成することもできる。

【0085】

〔第5実施形態〕

以下、カメラ用のフラッシュモジュールの第5実施形態について説明する。なお、第5実施形態のフラッシュモジュールは、第1又は第2実施形態のフラッシュモジュールを一部変更したものであり、特に説明しない部分は、第1実施形態等と同様であるものとする。

【0086】

図15に示すように、第5実施形態のフラッシュモジュール10は、面発光素子20と光学素子30とを備えるが、これらのうち光学素子30の第2表面31b側に光拡散部として光拡散層81が形成されている。光拡散層(光拡散部)81は、ガラス板状層31の表面に形成されており、面発光素子20から射出され樹脂層32やガラス板状層31の内部を通過したフラッシュ光を散乱させる。光拡散層81は、例えばサンドブラスト、エッチング、粗研磨等によってガラス板状層31の表面を粗面化することで形成される。光拡散層81を設けることによって、樹脂層32を通過したフラッシュ光の配光特性に偏りがあっても、かかる配光特性を平坦化することができ、輝度ムラを低減することができる。また、光拡散層81によって、フラッシュモジュール10の内部構造が外部から観察されにくくなり、外観品位を向上させることができる。

【0087】

なお、図示を省略するが、光拡散層81は、ガラス板状層31の第2表面31bではなく、樹脂層32の第1表面(光学面)32aに形成することができる。樹脂層32の場合、光拡散層81は、樹脂層32の表面に例えばシボ加工等を施すことによって形成される。

【0088】

以上の光拡散層81は、ガラス板状層31及び樹脂層32の一方だけでなく、双方の表面に形成することができる。

【0089】

〔第6実施形態〕

以下、カメラ用のフラッシュモジュールの第6実施形態について説明する。なお、第6実施形態のフラッシュモジュールは、第1、第5実施形態等のフラッシュモジュールを一部変更したものであり、特に説明しない部分は、第1実施形態等と同様であるものとする。

【0090】

図15に示すように、第6実施形態のフラッシュモジュール10は、面発光素子20と光学素子30とを備えるが、これらのうち光学素子30の内部に光拡散部として光拡散体181を内蔵している。光拡散体(光拡散部)181は、ガラス板状層31の内部に光散乱体を分散させることで形成され、例えば樹脂層32を形成する前にガラス板状層31のガラス材料をアニールすることで結晶化させ、ガラス材料を適度に失透させることによって得られる。

【0091】

なお、図示を省略するが、光拡散体(光拡散部)181は、ガラス板状層31の内部に限らず、樹脂層32の内部に形成することができる。樹脂層32の場合、光拡散体181は、例えば樹脂層32の内部に屈折率等が異なる光散乱体を埋め込むことによって形成される。

【0092】

以上の光拡散体181は、ガラス板状層31及び樹脂層32の一方だけでなく、双方の表面に形成することができる。

【0093】

〔第7実施形態〕

以下、カメラ用のフラッシュモジュールの第7実施形態について説明する。なお、第7実施形態のフラッシュモジュールは、第1実施形態のフラッシュモジュールを一部変更したものであり、特に説明しない部分は、第1実施形態と同様であるものとする。

【0094】

図17に示すように、第7実施形態のフラッシュモジュール10は、面発光素子20と光学素子30との間にスペーサー83を備える。スペーサー83は、面発光素子20のLEDチップ23等を囲むようにフラッシュモジュール10の周辺部に設けられており、樹脂層32の第1表面32a又は部分光学面34aを発光体層25の光射出面25aに近接対向させつつ離間させた状態に保つ。つまり、第7実施形態のフラッシュモジュール10の場合、図1等に示す脚部35に代えてスペーサー83を用いている。

【0095】

図18(A)に例示するように、スペーサー83は、矩形輪郭を有し、内側に円形の開口OP1を有する。また、図18(B)に例示する変形例のように、スペーサー83は、矩形輪郭を有し、内側に矩形の開口OP2を有する。スペーサー83は、例えば遮光体で形成されている。スペーサー83を遮光体で形成することにより、フラッシュモジュール10の周囲に隣接して配置されたカメラレンズ系等に迷光が入り込むことを防止できる。

【0096】

図19(A)に示すように、スペーサー83の内側面83aに反射膜83dを形成することができ、図19(B)に示すように、光透過性のスペーサー83の内部に光拡散体84を埋め込むとともに、スペーサー83の外側面83bに反射膜83dを形成することができる。

【0097】

以下、本実施形態のフラッシュモジュール10の製造方法の一例について説明する。本実施形態のフラッシュモジュール10は、例えば図6(A)〜6(C)に示す工程を一部変更することによって作製される。

【0098】

図20(A)に示すように、図6(A)〜6(C)と同様の工程で得られたウェハーレンズ100にスペーサー基板SSを貼り付けて、ウェハーレンズ100とスペーサー基板SSとを一体化した接合部材200を得る。その後、一点鎖線で示すダイシングラインDXに沿って接合部材200をダイシングすることで個片化された接合ユニット200aを得る。

【0099】

図20(B)に示すように、個々の接合ユニット200aを面発光素子20に接着することで、フラッシュモジュール10が完成する。この際、スペーサー83の下端面83gが面発光素子20の素子基板21の上面21aに接着される。つまり、スペーサー83や光学素子30は、素子基板21に支持される。

【0100】

図21(A)は、図17に示すフラッシュモジュール10の変形例を示している。この場合、スペーサー83の下端部183gが面発光素子20の発光体層25に接着される。つまり、スペーサー83や光学素子30は、発光体層25の上部外縁25gに支持される。

【0101】

図21(B)は、図21(A)に示すフラッシュモジュール10の作製方法を説明する図である。図6(A)〜6(C)と同様の工程で得られたウェハーレンズ100にスペーサー基板SSを貼り付けて接合部材200を得る。スペーサー基板SSは、下端部183gにおいて開口OPの内側に段差を有しており、ダイシングによって個辺化された接合ユニット200aは、下端部183gの段差を利用して面発光素子20の発光体層25にアライメントされた状態で固定される。

【0102】

図22(A)は、図17に示すフラッシュモジュール10の変形例を示している。この場合、面発光素子20と光学素子30とが同一サイズを有するものとなっている。

【0103】

図22(B)は、図22(A)に示すフラッシュモジュール10の作製方法を説明する図である。図6(A)〜6(C)と同様の工程で得られたウェハーレンズ100に対して、スペーサー基板SSを介して面発光素子アレイEAを貼り付けて接合部材300を得る。スペーサー基板SSは、一方でウェハーレンズ100に接合され、他方で面発光素子アレイEAに接合される。その後、一点鎖線で示すダイシングラインDXに沿って接合部材300をダイシングすることで、個片化された接合ユニットとしてフラッシュモジュール10を得る。

【0104】

図23(A)は、図23(A)のフラッシュモジュール10を製造するための部品である接合ユニットを示している。この場合、図6(A)〜6(C)と同様の工程で得られたウェハーレンズ100に対して、スペーサー基板SSを介して発光体アレイFAを貼り付けて接合部材400を得る。スペーサー基板SSは、一方でウェハーレンズ100に接合され、他方で発光体アレイFAに接合される。その後、一点鎖線で示すダイシングラインDXに沿って接合部材400をダイシングすることで、接合ユニット400aを得る。この接合ユニット400aは、図17等に示す素子基板21に接着され、フラッシュモジュール10が完成する。なお、発光体アレイFAは、LEDチップ23と発光体層25とを備える光部品を2次元的に配列したものである。

【0105】

〔第8実施形態〕

以下、カメラ用のフラッシュモジュールの第8実施形態について説明する。なお、第8実施形態のフラッシュモジュールの製造方法は、第7実施形態のフラッシュモジュールの製造方法を一部変更したものであり、特に説明しない部分は、第7実施形態(第1実施形態の引用を含む)と同様であるものとする。

【0106】

図24(A)及び24(B)に示すように、転写型CTには、図6(B)の場合と同様に複数の第1転写面TSが設けられているが、隣接する第1転写面TSの間に比較的深い溝GVが形成されている。図では簡略化しているが、転写型CTを構成する複数の第1転写面TSは例えばマトリックス状に配列されており、溝GVは格子状に形成されていることになる。溝GVは、第1転写面TSの周囲にはみ出す樹脂材料LMがスペーサー83(図17参照)を固定する位置A1まで広がることを防止している。特に、図24(C)に示すように、溝GVの縁において切欠き又は面取り状の樹脂溜部SL1が設けられており、周囲の意図しない箇所にまで樹脂が広がることを防止でき、レンズ領域LLaの周囲に漏れ出した樹脂材料LMが硬化して形成された突起によってスペーサー83の組み付け精度が低下することを防止する。

【0107】

さらに、図24(D)に示すように、外側の第1転写面TSの周囲のうち溝GVのない外側には、斜面状の樹脂溜部SL2が形成されている。この樹脂溜部SL2は、第1転写面TSの外側にはみ出す樹脂材料LMがスペーサー83(図17参照)を固定する位置まで広がることを防止している。

【0108】

〔第9実施形態〕

以下、カメラ用のフラッシュモジュールの第9実施形態について説明する。なお、第9実施形態のフラッシュモジュール及びその製造方法は、第8実施形態のフラッシュモジュール及びその製造方法を一部変更したものであり、特に説明しない部分は、第8実施形態と同様であるものとする。

【0109】

図24(A)に示すように、転写型CTには、溝GVが設けられておらず、樹脂アレイ層LLを構成する個々のレンズ領域LLaの間に薄い樹脂膜LLbが形成される。

【0110】

図24(B)に示すように、分割によって個片化された後のフラッシュモジュール10は、面発光素子20と光学素子30との間にスペーサー83を備えるが、スペーサー83の上端83hは、薄い樹脂膜LLbを介してガラス板状層31に接合される。この場合、転写型CTによって略均一厚みの樹脂膜LLbを形成しているので、その上にスペーサー83を配置しても、組み付けの悪化やガラス基板LSの歪みが生じず、高品位のフラッシュモジュール10を作製することができる。

【符号の説明】

【0111】

10…フラッシュモジュール、 20…面発光素子、 20a…光射出面、 21…素子基板、 23…チップ、 25…発光体層、 27…配線層、 30…光学素子、 31…ガラス板状層、 31a…第1表面、 31b…第2表面、 32…樹脂層、 32a…第1表面、 32b…第2表面、 34…レンズ要素、 34a…部分光学面、 34b…突起面、 34f…光学面、 35,335…脚部、 35a…端面、 36…接着材層、 38…接着部、 50…スタンプ台、 51…接着材パッド、 71,171…遮光部材、 100…ウェハーレベルレンズ、 AC…円形領域、 AE…有効領域、 AO…光学面、 AR…矩形領域、 AX…光軸、 OP…開口

【技術分野】

【0001】

本発明は、デジタルカメラ、携帯端末に内蔵されるカメラモジュール等を含む各種カメラ用のフラッシュモジュール及びその製造方法に関し、特にウェハーレベル光学素子を備えるカメラ用のフラッシュモジュール等に関する。

【背景技術】

【0002】

デジタルカメラや、携帯端末等に組み込まれるカメラモジュールは、小型化と省エネルギー化とに対する要望が高まっており、これに伴って、カメラに付属して設けられるフラッシュにも同様の傾向が求められている。

【0003】

このようなフラッシュに用いられる光学素子又は発光装置に特有の課題として、高輝度光源の使用、動画撮影によるフラッシュの長時間点灯による光学素子等の高熱化が懸念され、より高い放熱性が要求されるようになっている。また、このようなフラッシュでは、光源からの光の利用効率を向上させる必要があるが、そのような方法として発光素子の直上に光学素子を配置する構成が考えられている(特許文献1参照)。

【0004】

しかしながら、発光素子上に樹脂製レンズをオーバモールドする場合、発光素子に対して直接成形を行うため、発光素子とレンズの双方に材質・サイズ・形状等様々な制約が生じる。また、発光素子がレンズとしての樹脂に覆われることになるため、放熱性にも問題を生じるおそれがある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−148147号公報

【発明の概要】

【0006】

本発明は、上記のように小型化や省エネルギー化に対する要求が高まっているカメラ用のフラッシュモジュールに特有の課題である光利用効率及び放熱性の向上を図ることを目的とする。

【0007】

また、本発明は、耐熱性を含む耐久性の向上を図ったカメラ用のフラッシュモジュール及びその製造方法を提供することをさらなる目的とする。さらに、本発明は、材質や形状、サイズ等についての制約が少なく製造の容易なカメラモジュールの提供を目的とする。

【0008】

上記目的を達成するため、本発明は種々の検討を行い、例えばガラス基板又はガラスウェハー上にいわゆるレプリカ法等で樹脂製のレンズ部を整形してなるウェハーレンズを用いることで、これらの目的を達成できることを見出した。すなわち本発明に係るカメラ用のフラッシュモジュールは、面発光素子と、当該面発光素子の光射出面に取り付けられる光学素子とを有するカメラ用のフラッシュモジュールであって、光学素子は、ガラス板状層と樹脂層とを積層したものであり、樹脂層のうちガラス板状層とは反対側の表面に、面発光素子からの配光を制御するための光学面が設けられていることを特徴とする。なお、本発明に係るカメラ用のフラッシュモジュールは、静止画や動画を撮影できるデジタルカメラ、携帯端末に内蔵されるカメラモジュール等に組み込むことができる要素であり、シャッターに同期して瞬時発光するものに限らず、連続発光するものを含む。

【0009】

上記フラッシュモジュールでは、面発光素子の光射出面に光学素子が取り付けられるので、光学素子を面発光素子に近接して配置することができ、光の利用効率を高めることができる。また、光学素子がガラス板状層と樹脂層とを積層したものであるので、熱伝導率の比較的高いガラス板状層によって面発光素子で発生した熱の放熱効率を高めることができる。また、ガラス板状層を有する光学素子を用いることで、耐熱性だけでなく、耐久性の面でも性能の向上を図ることができる。光学素子はそれぞれ個別に作製できる。この場合、フラッシュモジュールの作製において、光学素子について、材料、形状、サイズ等に制約が少なく、製造が容易になる。

【0010】

本発明の具体的な観点又は側面では、上記フラッシュモジュールにおいて、樹脂層が面発光素子の光射出面に対向して配置されている。この場合、ガラス板状層を外側に配置することができ、フラッシュモジュールの耐擦傷性、耐候性その他耐久性を向上させることができる。またこの場合、樹脂層に設けた光学面が面発光素子の光射出面に対向するので、光学素子への光取り込み効率をより高めやすくなる。

【0011】

本発明の別の側面では、光学素子が、ガラス板状層の一方の表面側に樹脂層を有し、樹脂層の一部を介して面発光素子に接合されることによって一体化されている。この場合、樹脂層に光学素子と面発光素子とを接続して固定する機能を持たせることができ、フラッシュモジュールの小型化がより容易になる。また、一般的な撮像素子用の光学素子のように光の集光度合いが重要になる素子とは異なり、フラッシュモジュールなどの光を拡散するための光学素子は、本発明のように一部光学面に脚部を持っていても光学ムラなどの影響を少なくすることができる。むしろ脚部を光学素子の内部又は内側に設けることで光学素子自体の面積(特に光学面の面積)を大きくすることが可能になるので、脚部が光学面の外側に設けられている素子に比べ光量を大きくすることの効果も期待できる。

【0012】

本発明のさらに別の側面では、光学素子が、当該光学素子を面発光素子に対して接合によって固定するため光学面の領域内に複数の脚部を有する。この場合、複数の脚部によって光学素子と面発光素子とを安定した状態で固定することができる。

【0013】

本発明のさらに別の側面では、脚部が、光学面の領域の周辺部に設けられている。この場合、光学面の中央側での光束の乱れを抑えやすくなり、見分けやすい照明ムラを低減することができる。

【0014】

本発明のさらに別の側面では、脚部が、接着材によって面発光素子に接合されている。この場合、光学素子と面発光素子との接続の作業性を高めることができる。

【0015】

本発明のさらに別の側面では、脚部の端面に接着材を含浸させた接着材パッドに当てることによって脚部の端面に接着材を付着させ、脚部の端面を面発光素子の表面に当接させた状態で接着材を硬化させることによって、面発光素子と光学素子とが接合されている。この場合、ガラス板状層上に樹脂層を設けた状態で、脚部の底面に一回の操作で接着材をつけることができ、コストの削減につながる。

【0016】

本発明のさらに別の側面では、光学素子が、ガラス板状層の一方の表面側に樹脂層を有し、ガラス板状層の他方の表面側で面発光素子と一体化されている。この場合、熱伝導性に優れるガラス板状層が面発光素子の光射出面に密着するので、光学素子による放熱効果がさらに高まり、光学面を形成する樹脂やモジュール全体に与える影響を少なくすることができる。

【0017】

本発明のさらに別の側面では、光学素子は、通過光を拡散させる光拡散部を有する。この光拡散部によって配光特性の偏りによる輝度ムラを低減することができる。また、光拡散部によってフラッシュモジュールの内部構造が観察されにくくなり、外観品位を向上させることができる。

【0018】

本発明のさらに別の側面では、光拡散部は、ガラス板状層と樹脂層との少なくとも一方の表面に形成されている。

本発明のさらに別の側面では、光拡散部は、ガラス板状層と樹脂層との少なくとも一方の内部に形成されている。

【0019】

本発明のさらに別の側面では、光学素子と面発光素子との間に延在して光学素子と面発光素子とを相互に固定するスペーサーをさらに備える。このスペーサーによって、フラッシュモジュールの強度やハンドリング性が向上する。

【0020】

本発明のさらに別の側面では、スペーサーは、遮光体で形成されている。これにより、周囲に隣接して配置されたカメラレンズ系等に迷光が入り込むことを防止できる。

【0021】

本発明のさらに別の側面では、スペーサーは、矩形輪郭を有し、内側に円形の開口を有

する。

本発明のさらに別の側面では、スペーサーは、円形輪郭を有し、内側に矩形の開口を有する。

【0022】

本発明のさらに別の側面では、スペーサーは、面発光素子の発光体層に固定される。

本発明のさらに別の側面では、スペーサーは、面発光素子の素子基板に固定される。

【0023】

本発明のさらに別の側面では、光学面が丸又は四角の輪郭形状を有する。光学面が丸の輪郭形状を有する場合、樹脂層の転写前の塗布工程から考えて、光学面中心に対して樹脂が均等に広がりレンズ精度が出やすい。特に脚部を有している場合においては、四角の輪郭形状のレンズに比べ収縮の観点からもレンズ精度が出やすくなる。また、樹脂が中央に集まるためダイシングにも有利である。一方、光学面が四角の輪郭形状を有する場合、光学素子の縁近くまでレンズを設けることが可能となるので光の効率が向上する。

【0024】

本発明のさらに別の側面では、光学面が光学構造としてフレネル構造を有する。ここで、フレネル構造とは、光学面を複数の要素に分割しこれらの要素を光軸方向に関する位置を調整して配置したものを意味する。フレネル構造を採用することで、凸レンズ形状等を採用する場合に比べてガラス板状層の厚み方向に関して、フラッシュモジュール全体の厚みを薄くすることができ、小型化の面で有利である。

【0025】

本発明のさらに別の側面では、樹脂層がガラス板状層に対して±40%以下の屈折率差を有する。この場合、樹脂層とガラス板状層との界面におけるフレネル反射が過大となることを防止でき、照明光の損失や迷光の発生を抑えることができる。

【0026】

本発明のさらに別の側面では、樹脂層とガラス板状層とがほぼ同じ屈折率を有する。この場合、樹脂層とガラス板状層との界面におけるフレネル反射を防止することができる。

【0027】

本発明のさらに別の側面では、ガラス板状層上に設けられて樹脂層が存在する領域又は有効光学領域以外を遮光する遮光部材を備える。この場合、フラッシュの近くに配置される撮像光学系等に不要な光が入射すること等の迷光の弊害を低減できる。

【0028】

本発明のさらに別の側面では、面発光素子全体に対して光射出面の有効領域が偏芯して存在する場合、スペースのある方に面発光素子と光学素子とを接着する補強の接着部が設けられている。この場合、面発光素子と光学素子との接着強度をより上げることができる。また、放熱性もより向上させることができる。

【0029】

本発明のさらに別の側面では、ガラス板状層の厚みd1が、

0.1mm<d1<1.5mm

である。ガラス板状層の放熱性について考えた場合、ガラス板状層が厚くなるにつれて体積が大きくなり、ガラス板状層による放熱性が向上する。ハンドリング性を考えた場合、厚みd1が例えば0.3mm以上であれば、ガラス板状層の堅牢性を維持できる。小型化を考えた場合、厚みd1が例えば1.0mm以下であれば、フラッシュモジュール全体を小型にできる。

【0030】

本発明のさらに別の側面では、樹脂層の厚みd2が、

0.02mm<d2<0.5mm

である。樹脂層の成形性を考えた場合、厚みd2が薄すぎると樹脂が行き渡らず成形が困難になる。また、厚みd2が厚すぎると樹脂が固化する際のヒケにより面精度が保てなくなる。光学面の形状にもよるが、樹脂層の厚みd2は、概ね200μm〜500μmの範囲に収まっていることが好ましい。

【0031】

本発明のさらに別の側面では、樹脂層は、ガラス板状層の表面を局所的に又は全体的に覆うように形成されている。

【0032】

本発明のさらに別の側面では、ガラス板状層の表面に蛍光体を含む樹脂が塗布されている。また、樹脂層の表面に蛍光体を含む樹脂が塗布されていてもよい。あるいは、樹脂層に蛍光体が含有されていてもよい。

【0033】

本発明に係るカメラ用のフラッシュモジュールの製造方法は、面発光素子と、当該面発光素子の光射出面に取り付けられる光学素子とを有するカメラ用のフラッシュモジュールの製造方法であって、光学素子は、ガラス板状層と樹脂層とを積層したものであり、樹脂層のうちガラス板状層とは反対側の表面に、面発光素子からの配光を制御するための光学面を設ける。

【0034】

上記製造方法によって得られるカメラ用のフラッシュモジュールでは、面発光素子の光射出面に光学素子が取り付けられているので、光の利用効率を高めることができる。また、光学素子がガラス板状層と樹脂層とを積層したものであるので、面発光素子で発生した熱の放熱効率を高めることができる。また、ガラス板状層を有する光学素子を用いることで、耐熱性や耐久性の向上を図ることができる。

【0035】

本発明の具体的な観点又は側面では、上記製造方法において、光学素子は、複数の光学面を2次元的に配列したレンズアレイから切り出されたものである。この場合、多数の光学素子を一括形成することができる。

【0036】

本発明の別の側面では、レンズアレイは、ガラス基板上に樹脂アレイ層を形成したものであり、樹脂アレイ層は、ガラス基板の表面を局所的に覆うように形成される。つまり、この樹脂アレイ層は、ガラス基板上に光学素子単位で樹脂を島状に供給することで、個々に分離した状態で形成される。

【0037】

本発明のさらに別の側面では、レンズアレイは、ガラス基板上に樹脂アレイ層を形成したものであり、樹脂アレイ層は、ガラス基板の表面を全体的に覆うように形成される。つまり、この樹脂アレイ層は、ガラス基板上の全体に樹脂を供給することで、連結した状態で形成される。

【0038】

本発明のさらに別の側面では、樹脂層は、面発光素子の光射出面に対向して配置され、光学素子と面発光素子とをスペーサーを介して接合する。

【0039】

本発明のさらに別の側面では、光学面に対応する光学転写面の周囲に樹脂溜部を設けた転写型によって樹脂層を形成する。この場合、樹脂溜部によって光学面の周囲の意図しない箇所にまで樹脂が広がることを防止でき、スペーサーの組み付け精度が低下することを防止できる。

【図面の簡単な説明】

【0040】

【図1】(A)は、第1実施形態におけるカメラ用のフラッシュモジュールの側方断面図であり、(B)は、(A)に示すフラッシュモジュールのうち光学素子のAA矢視図である。

【図2】カメラ用のフラッシュモジュールの表面側からの分解斜視図である。

【図3】カメラ用のフラッシュモジュールの背面側からの分解斜視図である。

【図4】(A)は、面発光素子等の変形例を示す図であり、(B)は、面発光素子等の別の変形例を示す図である。

【図5】(A)は、ガラス板状層の厚みd1とフラッシュモジュールの特性との関係を概念的に説明する図であり、(B)は、樹脂層の厚みd2と、フラッシュモジュールの特性との関係を概念的に説明する図である。

【図6】(A)〜(C)は、光学素子の製造工程を説明する断面図である。

【図7】光学素子を面発光素子に接合する工程を説明する概念図である。

【図8】第2実施形態におけるカメラ用のフラッシュモジュールを説明する側方断面図である。

【図9】第2実施形態の変形例を説明する側方断面図である。

【図10】(A)〜(C)は、第3実施形態のフラッシュモジュール又は光学素子を説明する図である。

【図11】第3実施形態のフラッシュモジュール又は光学素子を説明する図である。

【図12】第4実施形態におけるカメラ用のフラッシュモジュールを説明する側方断面図である。

【図13】変形例のカメラ用のフラッシュモジュールを説明する図である。

【図14】別の変形例のカメラ用のフラッシュモジュールを説明する図である。

【図15】第5実施形態におけるカメラ用のフラッシュモジュールを説明する側方断面図である。

【図16】第6実施形態におけるカメラ用のフラッシュモジュールを説明する側方断面図である。

【図17】第7実施形態におけるカメラ用のフラッシュモジュールを説明する側方断面図である。

【図18】(A)及び(B)は、スペーサーの形状を説明する斜視図である。

【図19】(A)及び(B)は、スペーサーの構造を説明する部分拡大側方断面図である。

【図20】(A)及び(B)は、フラッシュモジュールの製造方法の一例を説明する断面図である。

【図21】(A)は、図17に示すカメラ用のフラッシュモジュールの変形例を示し、(B)は、その製造方法を説明する図である。

【図22】(A)は、図17に示すカメラ用のフラッシュモジュールの別の変形例を示し、(B)は、その製造方法を説明する図である。

【図23】(A)は、図17に示すカメラ用のフラッシュモジュールの別の変形例を示し、(B)は、その製造方法を説明する図である。

【図24】(A)〜(D)は第8実施形態におけるカメラ用のフラッシュモジュールの製造方法を説明する側方断面図である。

【図25】(A)、(B)は第9実施形態におけるカメラ用のフラッシュモジュール及びその製造方法を説明する側方断面図である。

【発明を実施するための形態】

【0041】

〔第1実施形態〕

図1(A)等に示すフラッシュモジュール10は、カメラに組み込まれるものであり、面発光素子20と光学素子30とを備え、これらの面発光素子20と光学素子30とを積層して接合した構造を有している。図示のフラッシュモジュール10は、不図示の駆動回路に接続されて発光動作又は動作点灯動作するものであり、例えばシャッタータイミングに対応して瞬時発光することができ、或いは動画撮影時に連続発光することができる。

【0042】

面発光素子20は、図1(A)、図2等に概念的に示すように、素子基板21と、LEDチップ23と、発光体層25とを備える。なお、素子基板21と発光体層25との間であってLEDチップ23の周辺には、配線層27が設けられている。

【0043】

素子基板21は、例えばアルミニウムその他の金属で形成され、XY平面に沿って延びる。素子基板21は、LEDチップ23等を下面側から支持するとともにLEDチップ23等に対する放熱作用を有する。LEDチップ23は、例えば青色発光ダイオードであり、不図示の駆動回路に駆動されて間欠的に又は連続的に点灯する。発光体層25は、LEDチップ23を周囲から覆うとともにLEDチップ23から射出された青色光を部分的に黄色光に変換する。このため、発光体層25は、例えば青色光で励起される黄色蛍光体を分散させた樹脂材、或いは青色光で励起される緑色蛍光体及び赤色蛍光体を分散させた樹脂材等で形成される。発光体層25の表面である光射出面25aは、XY平面に沿って延びる平坦面となっている。

【0044】

面発光素子20において、LEDチップ23は、発光体層25の中央から+X方向にずれた位置に配置されている。つまり、発光体層25の光射出面25aの有効領域AE(図2参照)は、面発光素子全体20に対して+X方向に偏芯している。

【0045】

光学素子30は、全体として矩形の外観を有するウェハーレベル光学素子(WLO)であり、ガラス板状層31と樹脂層32とを積層して一体化した構造を有する。

【0046】

ガラス板状層31は、光透過性を有するガラス製の矩形平板であり、内側の第1表面31aと、外側の第2表面31bとを有する。ガラス板状層31の第1表面31aは、平坦な鏡面であり、第1表面31a上には、中央の円形領域ACにおいて、ガラス板状層31よりも薄い樹脂層32が形成されている。ガラス板状層31の第2表面31bは、平坦な鏡面であり、フラッシュモジュール10をカメラに組み付けた状態で外界に露出する。第2表面31bは、ガラス基材自体の研磨面とすることができるが、ガラス基材の研磨面上に反射防止コートを形成したものとできる。また、第2表面31bは、レンズ効果を持たせるべく曲面とすることもできる。

【0047】

樹脂層32は、光透過性を有する樹脂製の円形板状体であり、内側の第1表面32aと、外側の第2表面32bとを有する。樹脂層32の第1表面32aは、光学素子30の光学面となっており、格子状に配列された多数の部分光学面34aを有する。つまり、樹脂層32のうちガラス板状層31の反対側の表面である第1表面(光学面)32aは、面発光素子20に対向しており、多数の部分光学面34aから構成される光学面を有している。第1表面32aは、部分的に欠落しており、第1表面32aの欠落部には、スペーサーとしての脚部35に対応する複数の円形の突起面34bが形成されている。一方、第2表面32bは、平坦な鏡面であり、ガラス板状層31の第1表面31aと密着している。

【0048】

樹脂層32は、第1表面32aの部分光学面34aに対応して、マトリックス状に配列された多数のレンズ要素34を有し、突起面34bに対応して、樹脂層32の延在する円形領域ACの周辺部の4箇所に脚部35を有する。

【0049】

各レンズ要素34は、プリズム状の部材であり、全体としてフレネル構造である光学構造を形成する。図示の例において、レンズ要素34を集めたフレネル構造は、凸レンズとして機能している。樹脂層32の第1表面32aを多数のレンズ要素34からなるフレネル構造によって形成することによって、樹脂層32や光学素子30のZ方向の厚みを低減することができ、フラッシュモジュール10を薄型化することができる。また、樹脂層32の集光特性をレンズ要素34単位で調整することができ、所望の配光を達成できる。

【0050】

脚部35は、薄い円柱状の突起であり、複数のレンズ要素34の一部を切り取るように形成されている。脚部35の端面35aは、XY平面に沿って延びる平坦面であり、接着材層36を介して発光体層25の光射出面25aに接着されている。端面35aすなわち突起面34bの外縁には、面取りが施されている。4つの脚部35は、ガラス板状層31の4隅に対応して樹脂層32の周縁近傍に等間隔で配置されている。脚部35の厚みt1は、レンズ要素34の最大厚みである樹脂層32の厚みd2よりも大きくなっており、樹脂層32の部分光学面34aを発光体層25の光射出面25aに近接対向させつつ離間させた状態に保つ。

【0051】

光学素子30は、面発光素子20の光射出面25aの有効領域AEに対応して形成されており、光軸AXを位置させる結果として、光学素子30の有効光学領域に対応する円形領域ACは、面発光素子20全体に対して+X方向にずれた位置に配置されている。このため、面発光素子20は、−X方向側にスペースを有しており、このスペースに補強の接着部38が設けられている。接着部38は、脚部35による面発光素子20と光学素子30との接合及び固定の強度をより向上させることができ、面発光素子20の放熱性も向上させている。

【0052】

面発光素子20の発光体層25に蛍光体を分散させる代わりに、図4(A)に示すように、光学素子30の樹脂層132に蛍光体が含有されていてもよい。この場合、発光体層25の代えて設けた層125は、蛍光体を分散させていない無着色・透明の樹脂材で形成される。これによりLEDチップ23からの光を光学素子30において白色等の所望の波長分布にすることができる。ここでフラッシュモジュール用のレンズは薄型のため、蛍光体を加えたシリコーン樹脂でLEDチップを封止した場合に比べ、蛍光体の沈降による影響を少なくできるため、蛍光体の不均一分布による色ムラの問題を低減することが可能となる。

【0053】

さらに、樹脂層32の内部ではなく、図4(B)に示すように、樹脂層132の第1表面32aに蛍光体を含む樹脂を塗布して蛍光層32fを形成することもできる。さらに、ガラス板状層131の第1表面31a若しくは第2表面31bの表面に蛍光体を含む樹脂を塗布して蛍光層31fを形成してもよい。このことにより、より均一な厚みの蛍光体層を設けることが出来るため、色ムラの問題を更に低減することができる。さらに、レンズ成形前に蛍光体を含む樹脂を塗布することができるため光学面を傷つける事無く効率よく塗布することが可能である。

【0054】

以上の光学素子30において、ガラス板状層31の厚みd1は、0.1mm<d1<1.5mmの範囲内となっているが、より好ましくは0.3mm<d1<1.0mmの範囲内とする。また、樹脂層32の厚みd2は、0.02mm<d2<0.5mmの範囲内となっているが、より好ましくは0.04mm<d2<0.3mmの範囲内とする。

【0055】

図5(A)は、ガラス板状層31の厚みd1と、フラッシュモジュール10の特性との関係を概念的に説明する図である。フラッシュモジュール10の放熱性は、ガラス板状層31の厚みd1の増加に伴って向上する。フラッシュモジュール10のハンドリング性は、厚みd1が0.1mm以上であることによって一定の性能を確保できるが、厚みd1を0.3mm以上とすることによってより良好なものとなる。一方で、フラッシュモジュール10の小型化については、厚みd1を1.5mm以下とすることで携帯端末等に付属するカメラの小型化に寄与するといえる。

【0056】

図5(B)は、樹脂層32の厚みd2と、フラッシュモジュール10の特性との関係を概念的に説明する図である。樹脂層32の厚みd2が20μm以下に薄くなると、成形用の樹脂を広げることが容易でなくなり、樹脂層32の精密な成形ができなくなる。一方、樹脂層32の厚みd2が500μm以上に厚くなると、樹脂が固化する際のヒケによって部分光学面34a等の面精度が保てなくなる傾向が強まる。

【0057】

以上の光学素子30において、ガラス板状層31の熱伝導率は、一般に0.54〜1.13W/(m・K)程度の範囲内となる。また、樹脂層32の熱伝導率は、ポリカーボネイトやアクリルで0.19W/(m・K)であり、非晶質ポリオレフィンで0.20W/(m・K)である。よって、図示の光学素子30のように樹脂層32を薄くしつつガラス板状層31の厚みを確保することで、面発光素子20の冷却効率を高めることができる。

【0058】

また、以上の光学素子30において、ガラス板状層31と樹脂層32との屈折率差は±40%以内となっている。すなわち、ガラス板状層31の屈折率をn1とし樹脂層32の屈折率をn2とした場合、1.4×n1≦n2≦0.6×n1となっている。ガラス板状層31と樹脂層32との屈折率差は、より好ましくは±30%程度以内とし、さらに好ましくは±10%程度以内又は±2%以内(略ゼロ)とする。このように、ガラス板状層31と樹脂層32との屈折率差を少なくすることで、ガラス板状層31と樹脂層32との界面における反射を低減することができ、照明光の損失や迷光の発生を抑えることができる。なお、ガラス板状層31と樹脂層32との屈折率差が±10%程度以内の場合、フレネル反射による損失が0.1%程度に抑えられる。また、発光部の光射出面25aより樹脂レンズ部である樹脂層32の面積が大きく、樹脂レンズ部32が発光部の光射出面25a全体を覆っている。これにより効率よく投光することが可能となっている。また、一般的な撮像素子用の光学素子のように光の集光度合いが重要になる素子とは異なり、フラッシュモジュール10などに組み込まれて光を拡散するための光学素子は、本発明のように光学面の領域の一部(樹脂層32の第1表面32aの一部)に脚部35を持っていても光学ムラなどの影響は少なくすることができる。むしろ脚部35を光学素子30の内部に設けることで光学素子30自体或いは光学面の面積を大きくすることが可能になるので脚部35を光学面の外側に有する素子に比べ光量を大きくする効果も期待できる。さらに、ガラス板状層31が外部に向かって設けられているため傷防止の効果が生じる。

【0059】

以下、図6(A)〜6(C)等を参照して、図1(A)等に示す光学素子30の製造工程について簡単に説明する。

【0060】

まず、図6(A)に示すように、平行平板であるガラス基板LSの面上の周期的な領域(具体的にはマトリクス状に配列された多数領域)に樹脂材料LMを供給又は塗布する。また、平行平板LSの面上全体に樹脂材料LMを塗布しても構わない。

【0061】

次に、図6(B)に示すように、マトリクス状に複数の第1転写面TSを並べた転写型CTを降下させ、平行平板であるガラス基板LSと転写型CTとの間に樹脂材料LMを挟んだ状態で光照射又は加熱により樹脂材料LMを硬化させる。これにより、ガラス基板LS上にマトリクス状に配列された多数の分離されたレンズ領域LLaを備えるレンズ層である樹脂アレイ層LLが成形される。なお、ガラス基板LSの面上全体に樹脂材料LMを塗布することができる。この場合は、1つ又は周期的に複数の光学転写面を有する転写型CTを周期的に降下させてもよく、この際、転写型CTのうち、光学転写面は、一部だけであってもよく、型全面に1つ又は複数の光学転写面があってもよい。光学転写面が全面にあることで、光学面として利用することができる面積が増え、結果として光の利用効率を高めることができ光学性能が向上する。

【0062】

次に、図6(C)に示すように、転写型CTを樹脂アレイ層LLから離型する。これにより、ガラス基板LSの一方の面上に光学面34fがアレイ状に形成され、光学素子30の集合体であるウェハーレンズ100を得る。

【0063】

その後は、図示を省略するが、一点鎖線で示すダイシングラインDXに沿って、ウェハーレンズ100をダイシングする。ダイシングされ個片化された光学素子30の外形は、矩形状となる。ウェハーレンズ100から光学素子30を切り出すことにより、カメラ撮影に必要な領域を効率良く照明するレンズである光学素子30を安価に量産することができる。

【0064】

以下、図7等を参照して、光学素子30を面発光素子20に接合する工程について説明する。予め、例えばUV硬化型の樹脂剤等である接着材を含浸させた接着材パッド51を有するスタンプ台50を準備しておく。図6(A)〜6(C)に示す工程で作製した光学素子30を、搬送装置60により樹脂層32が下になるように配置して徐々に降下させる。光学素子30を適度な高さ位置まで降下させることにより、接着材パッド51の表面に光学素子30の脚部35の端面35aが接し、端面35a全体に略一様に接着材パッド51に含まれる接着材が付着する。その後、光学素子30を上昇させて脚部35の端面35aを接着材パッド51から離す。この際、光学素子30を降下させすぎると、第1表面32aが接着材パッド51に接して第1表面32aに接着材が付着してしまうので、搬送装置60によって光学素子30の降下量が正確に制御される。その後、光学素子30は、搬送装置60により面発光素子20を支持するステージまで搬送され、面発光素子20上の適所に載置される。これにより、光学素子30の脚部35の端面35aがUV硬化型の接着材を介して面発光素子20の光射出面25aに当接する。この状態で、光学素子30の脚部35の端面35aにUV光を照射すると、UV硬化型の接着材が硬化して接着材層36が形成される。その後、面発光素子20と光学素子30との間であって、−X方向側のスペース部分(余剰空間部分)において、UV硬化型の樹脂剤を局所的に供給しUV光の照射によって硬化させる。これにより、脚部35による接合の補強として接着部38が形成され、フラッシュモジュール10が完成する(図1(A)等参照)。

【0065】

以上ように、本実施形態のカメラ用のフラッシュモジュール10によれば、面発光素子20の光射出面25aに光学素子30が取り付けられるので、光学素子30を面発光素子20に近接して配置することができ、光の利用効率を高めることができる。また、光学素子30がガラス板状層31と樹脂層32とを積層したものであるので、熱伝導率の比較的高いガラス板状層31によって面発光素子20で発生した熱の放熱効率を高めることができる。また、ガラス板状層31を有する光学素子30を用いることで、耐熱性をだけでなく耐久性に優れたフラッシュモジュール10を得ることができる。

【0066】

〔第2実施形態〕

以下、カメラ用のフラッシュモジュールの第2実施形態について説明する。なお、第2実施形態のフラッシュモジュールは、第1実施形態のフラッシュモジュールを一部変更したものであり、特に説明しない部分は、第1実施形態と同様であるものとする。

【0067】

図8に示すカメラ用のフラッシュモジュール10の場合、光学素子30において、ガラス板状層31の第1表面31aのうち樹脂層32の周囲に、層状の遮光部材71が形成されている。遮光部材71は、例えばCrO、Cr等の無機材料の成膜によって形成されるが、カーボン等を含有させた樹脂材料の塗布等によっても形成可能であり、遮光性のシートを光学素子30に接着することによっても形成可能である。

【0068】

図8に示すカメラ用のフラッシュモジュール10によれば、遮光部材71がガラス板状層31上に設けられて樹脂層32が存在する領域以外(具体的には有効光学領域である円形領域ACの外側)を遮光するので、フラッシュモジュール10の近くに配置される撮像光学系等に不要な光が入射するといった弊害を防止することができる。

【0069】

図9に示すカメラ用のフラッシュモジュール10は、図8の変形例を説明するものである。この場合、ガラス板状層31の第2表面31bのうち樹脂層32の周囲に対応する領域に、遮光部材171が形成されている。遮光部材171は、図8の遮光部材71と同様の材料及び手法で形成することができ、中央にフラッシュ光又は照明光を通過させるための円形の開口OPを有する。なお、遮光部材171の開口OPの直径は、樹脂層32の延在する円形領域ACの直径よりもひとまわり大きくなっており、必要なフラッシュ光又は照明光の通過の妨げにならないようになっている。

【0070】

〔第3実施形態〕

以下、カメラ用のフラッシュモジュールの第3実施形態について説明する。なお、第3実施形態のフラッシュモジュールは、第1実施形態のフラッシュモジュールを一部変更したものであり、特に説明しない部分は、第1実施形態と同様であるものとする。

【0071】

図10(A)に示す光学素子30では、その第1表面32aを面発光素子20と適度に離間させた状態に保って光学素子30を面発光素子20に接続・固定するため、3つの円形の脚部35が形成されている。これにより脚部35の数が4つに比べその数を減らしつつ、安定した脚部35を設けることが可能である。

【0072】

図10(B)に示す光学素子30では、その第1表面32aを面発光素子20と適度に離間させた状態に保って光学素子30を面発光素子20に接続・固定するため、2つの円形の脚部35と2つの長円又は楕円形の脚部335とが形成されている。このような脚部35の形状及び配置にすることで、図面の上下方向については発光又は投光を妨げる脚部を極力小さな脚部35とし、そのかわり図面の左右方向に関しては大きめの脚部335を設けることになる、この構成は、直交する2方向のうち一方の方向について発光を大きくしたい場合に有利である。

【0073】

図10(C)に示す光学素子30では、その第1表面32aを面発光素子20と適度に離間させた状態に保って光学素子30を面発光素子20に接続・固定するため、2つの長円又は楕円形の脚部335が形成されている。本構成は、図10(B)に示すタイプをさらに推し進めたもので、図面上下の脚部をなくしつつ、図面左右の2つの長円又は楕円形の脚部335で安定した状態で接合したものである。この構成は、一方の方向について発光をより大きくしたい場合により有利である。

【0074】

図11に示す光学素子30では、その第1表面32aを面発光素子20と適度に離間させた状態に保って光学素子30を面発光素子20に接続・固定するため、4つの円形の脚部35が形成され、補強の接着部338が樹脂層32の第1表面32aに重なるように形成されている。なお、図11等に示す丸形状の脚部35は、四角形状に比べ収縮が均等になりやすいため脚部の形状精度をよくすることができ、取り付け時に安定した取り付けを行うことができる。

【0075】

〔第4実施形態〕

以下、カメラ用のフラッシュモジュールの第4実施形態について説明する。なお、第4実施形態のフラッシュモジュールは、第1実施形態のフラッシュモジュールを一部変更したものであり、特に説明しない部分は、第1実施形態と同様であるものとする。

【0076】

図12に示すように、第4実施形態のフラッシュモジュール10は、面発光素子20と光学素子530とを備えるが、樹脂層532がガラス板状層31の第2表面31b側に形成されている。つまり、ガラス板状層31の第1表面31aが面発光素子20に対向し、樹脂層532の第1表面32aがガラス板状層31とは反対の外界側に向いている。この場合も、樹脂層532の光学構造は、第1実施形形態と同様であり、多数の部分光学面34aから構成される光学面34fを有するものとなっている。ただし、樹脂層532は、外側に形成されるので、脚部35を有していない。本実施形態の場合、ガラス板状層31の第1表面31aが面発光素子20の光射出面25aに接着材を介して接合されている。

【0077】

本実施形態のフラッシュモジュール10では、光学素子530が、ガラス板状層31の一方の第2表面31b側に樹脂層532を有し、ガラス板状層31の他方の第1表面31a側で面発光素子20に接合されて一体化されている。このため、樹脂に比べて熱伝導性の高いガラス板状層31が面発光素子20の光射出面25aに密着するので、光学素子530による放熱効果がさらに高まる。

【0078】

以上では、第1〜4実施形態を介して本発明を説明したが、本発明は、上記実施形態に限定されるものではない。

【0079】

例えば、脚部35を樹脂層32に設ける必要はなく、脚部35を樹脂層32の周囲に形成することもできる。また、図13に示すように、脚部35を樹脂層32に設ける場合であっても、部分光学面34aが形成された光学面又は有効光学領域(具体的には円形領域AO)の外側の樹脂部分32cに脚部35を設けることができる。脚部35の端面35aは、円形に限らず、矩形等とすることができる。

【0080】

第4実施形態を実現する場合、ウェハーで作製した面発光素子20に対し、一対一に対応する位置にウェハーを構成する各光学素子30を配置し、面発光素子20のウェハーと光学素子30のウェハーとを接合後にダイシングを行うことでフラッシュモジュール10を得ることもできる。このように光学素子30だけでなく面発光素子20を含めてウェハー化することで工程を削減することができ、コスト低減の効果もある。

【0081】

また、面発光素子20は、複数の色光を発生する複数の発光体チップを内蔵するものとでき、またLEDチップ23に限らず、LEDチップ23を他の原理で動作する発光体に置き換えることができる。

【0082】

また、樹脂層32に設ける光学面は、マトリックス状に配列される部分光学面34aに限らず、例えば同心状に配列される輪帯状の部分からなるものとできる。

【0083】

また、樹脂層32において部分光学面34aを集めた光学面は、円形領域ACに限らず矩形領域に形成することができる。具体的には、図14に示すように、樹脂層32として、部分光学面34aを集めた光学面AOを矩形領域ARに形成することができる。

【0084】

図8等において、遮光部材71を樹脂層32の外側に設けているが、樹脂層32が円形又は矩形輪郭の有効光学領域(具体的には円形領域AC)の外側に広がる場合、遮光部材71を樹脂層32に重ねて形成することもできる。

【0085】

〔第5実施形態〕

以下、カメラ用のフラッシュモジュールの第5実施形態について説明する。なお、第5実施形態のフラッシュモジュールは、第1又は第2実施形態のフラッシュモジュールを一部変更したものであり、特に説明しない部分は、第1実施形態等と同様であるものとする。

【0086】

図15に示すように、第5実施形態のフラッシュモジュール10は、面発光素子20と光学素子30とを備えるが、これらのうち光学素子30の第2表面31b側に光拡散部として光拡散層81が形成されている。光拡散層(光拡散部)81は、ガラス板状層31の表面に形成されており、面発光素子20から射出され樹脂層32やガラス板状層31の内部を通過したフラッシュ光を散乱させる。光拡散層81は、例えばサンドブラスト、エッチング、粗研磨等によってガラス板状層31の表面を粗面化することで形成される。光拡散層81を設けることによって、樹脂層32を通過したフラッシュ光の配光特性に偏りがあっても、かかる配光特性を平坦化することができ、輝度ムラを低減することができる。また、光拡散層81によって、フラッシュモジュール10の内部構造が外部から観察されにくくなり、外観品位を向上させることができる。

【0087】

なお、図示を省略するが、光拡散層81は、ガラス板状層31の第2表面31bではなく、樹脂層32の第1表面(光学面)32aに形成することができる。樹脂層32の場合、光拡散層81は、樹脂層32の表面に例えばシボ加工等を施すことによって形成される。

【0088】

以上の光拡散層81は、ガラス板状層31及び樹脂層32の一方だけでなく、双方の表面に形成することができる。

【0089】

〔第6実施形態〕

以下、カメラ用のフラッシュモジュールの第6実施形態について説明する。なお、第6実施形態のフラッシュモジュールは、第1、第5実施形態等のフラッシュモジュールを一部変更したものであり、特に説明しない部分は、第1実施形態等と同様であるものとする。

【0090】

図15に示すように、第6実施形態のフラッシュモジュール10は、面発光素子20と光学素子30とを備えるが、これらのうち光学素子30の内部に光拡散部として光拡散体181を内蔵している。光拡散体(光拡散部)181は、ガラス板状層31の内部に光散乱体を分散させることで形成され、例えば樹脂層32を形成する前にガラス板状層31のガラス材料をアニールすることで結晶化させ、ガラス材料を適度に失透させることによって得られる。

【0091】

なお、図示を省略するが、光拡散体(光拡散部)181は、ガラス板状層31の内部に限らず、樹脂層32の内部に形成することができる。樹脂層32の場合、光拡散体181は、例えば樹脂層32の内部に屈折率等が異なる光散乱体を埋め込むことによって形成される。

【0092】

以上の光拡散体181は、ガラス板状層31及び樹脂層32の一方だけでなく、双方の表面に形成することができる。

【0093】

〔第7実施形態〕

以下、カメラ用のフラッシュモジュールの第7実施形態について説明する。なお、第7実施形態のフラッシュモジュールは、第1実施形態のフラッシュモジュールを一部変更したものであり、特に説明しない部分は、第1実施形態と同様であるものとする。

【0094】

図17に示すように、第7実施形態のフラッシュモジュール10は、面発光素子20と光学素子30との間にスペーサー83を備える。スペーサー83は、面発光素子20のLEDチップ23等を囲むようにフラッシュモジュール10の周辺部に設けられており、樹脂層32の第1表面32a又は部分光学面34aを発光体層25の光射出面25aに近接対向させつつ離間させた状態に保つ。つまり、第7実施形態のフラッシュモジュール10の場合、図1等に示す脚部35に代えてスペーサー83を用いている。

【0095】

図18(A)に例示するように、スペーサー83は、矩形輪郭を有し、内側に円形の開口OP1を有する。また、図18(B)に例示する変形例のように、スペーサー83は、矩形輪郭を有し、内側に矩形の開口OP2を有する。スペーサー83は、例えば遮光体で形成されている。スペーサー83を遮光体で形成することにより、フラッシュモジュール10の周囲に隣接して配置されたカメラレンズ系等に迷光が入り込むことを防止できる。

【0096】

図19(A)に示すように、スペーサー83の内側面83aに反射膜83dを形成することができ、図19(B)に示すように、光透過性のスペーサー83の内部に光拡散体84を埋め込むとともに、スペーサー83の外側面83bに反射膜83dを形成することができる。

【0097】

以下、本実施形態のフラッシュモジュール10の製造方法の一例について説明する。本実施形態のフラッシュモジュール10は、例えば図6(A)〜6(C)に示す工程を一部変更することによって作製される。

【0098】

図20(A)に示すように、図6(A)〜6(C)と同様の工程で得られたウェハーレンズ100にスペーサー基板SSを貼り付けて、ウェハーレンズ100とスペーサー基板SSとを一体化した接合部材200を得る。その後、一点鎖線で示すダイシングラインDXに沿って接合部材200をダイシングすることで個片化された接合ユニット200aを得る。

【0099】

図20(B)に示すように、個々の接合ユニット200aを面発光素子20に接着することで、フラッシュモジュール10が完成する。この際、スペーサー83の下端面83gが面発光素子20の素子基板21の上面21aに接着される。つまり、スペーサー83や光学素子30は、素子基板21に支持される。

【0100】

図21(A)は、図17に示すフラッシュモジュール10の変形例を示している。この場合、スペーサー83の下端部183gが面発光素子20の発光体層25に接着される。つまり、スペーサー83や光学素子30は、発光体層25の上部外縁25gに支持される。

【0101】

図21(B)は、図21(A)に示すフラッシュモジュール10の作製方法を説明する図である。図6(A)〜6(C)と同様の工程で得られたウェハーレンズ100にスペーサー基板SSを貼り付けて接合部材200を得る。スペーサー基板SSは、下端部183gにおいて開口OPの内側に段差を有しており、ダイシングによって個辺化された接合ユニット200aは、下端部183gの段差を利用して面発光素子20の発光体層25にアライメントされた状態で固定される。

【0102】

図22(A)は、図17に示すフラッシュモジュール10の変形例を示している。この場合、面発光素子20と光学素子30とが同一サイズを有するものとなっている。

【0103】

図22(B)は、図22(A)に示すフラッシュモジュール10の作製方法を説明する図である。図6(A)〜6(C)と同様の工程で得られたウェハーレンズ100に対して、スペーサー基板SSを介して面発光素子アレイEAを貼り付けて接合部材300を得る。スペーサー基板SSは、一方でウェハーレンズ100に接合され、他方で面発光素子アレイEAに接合される。その後、一点鎖線で示すダイシングラインDXに沿って接合部材300をダイシングすることで、個片化された接合ユニットとしてフラッシュモジュール10を得る。

【0104】

図23(A)は、図23(A)のフラッシュモジュール10を製造するための部品である接合ユニットを示している。この場合、図6(A)〜6(C)と同様の工程で得られたウェハーレンズ100に対して、スペーサー基板SSを介して発光体アレイFAを貼り付けて接合部材400を得る。スペーサー基板SSは、一方でウェハーレンズ100に接合され、他方で発光体アレイFAに接合される。その後、一点鎖線で示すダイシングラインDXに沿って接合部材400をダイシングすることで、接合ユニット400aを得る。この接合ユニット400aは、図17等に示す素子基板21に接着され、フラッシュモジュール10が完成する。なお、発光体アレイFAは、LEDチップ23と発光体層25とを備える光部品を2次元的に配列したものである。

【0105】

〔第8実施形態〕

以下、カメラ用のフラッシュモジュールの第8実施形態について説明する。なお、第8実施形態のフラッシュモジュールの製造方法は、第7実施形態のフラッシュモジュールの製造方法を一部変更したものであり、特に説明しない部分は、第7実施形態(第1実施形態の引用を含む)と同様であるものとする。

【0106】

図24(A)及び24(B)に示すように、転写型CTには、図6(B)の場合と同様に複数の第1転写面TSが設けられているが、隣接する第1転写面TSの間に比較的深い溝GVが形成されている。図では簡略化しているが、転写型CTを構成する複数の第1転写面TSは例えばマトリックス状に配列されており、溝GVは格子状に形成されていることになる。溝GVは、第1転写面TSの周囲にはみ出す樹脂材料LMがスペーサー83(図17参照)を固定する位置A1まで広がることを防止している。特に、図24(C)に示すように、溝GVの縁において切欠き又は面取り状の樹脂溜部SL1が設けられており、周囲の意図しない箇所にまで樹脂が広がることを防止でき、レンズ領域LLaの周囲に漏れ出した樹脂材料LMが硬化して形成された突起によってスペーサー83の組み付け精度が低下することを防止する。

【0107】

さらに、図24(D)に示すように、外側の第1転写面TSの周囲のうち溝GVのない外側には、斜面状の樹脂溜部SL2が形成されている。この樹脂溜部SL2は、第1転写面TSの外側にはみ出す樹脂材料LMがスペーサー83(図17参照)を固定する位置まで広がることを防止している。

【0108】

〔第9実施形態〕

以下、カメラ用のフラッシュモジュールの第9実施形態について説明する。なお、第9実施形態のフラッシュモジュール及びその製造方法は、第8実施形態のフラッシュモジュール及びその製造方法を一部変更したものであり、特に説明しない部分は、第8実施形態と同様であるものとする。

【0109】

図24(A)に示すように、転写型CTには、溝GVが設けられておらず、樹脂アレイ層LLを構成する個々のレンズ領域LLaの間に薄い樹脂膜LLbが形成される。

【0110】

図24(B)に示すように、分割によって個片化された後のフラッシュモジュール10は、面発光素子20と光学素子30との間にスペーサー83を備えるが、スペーサー83の上端83hは、薄い樹脂膜LLbを介してガラス板状層31に接合される。この場合、転写型CTによって略均一厚みの樹脂膜LLbを形成しているので、その上にスペーサー83を配置しても、組み付けの悪化やガラス基板LSの歪みが生じず、高品位のフラッシュモジュール10を作製することができる。

【符号の説明】

【0111】

10…フラッシュモジュール、 20…面発光素子、 20a…光射出面、 21…素子基板、 23…チップ、 25…発光体層、 27…配線層、 30…光学素子、 31…ガラス板状層、 31a…第1表面、 31b…第2表面、 32…樹脂層、 32a…第1表面、 32b…第2表面、 34…レンズ要素、 34a…部分光学面、 34b…突起面、 34f…光学面、 35,335…脚部、 35a…端面、 36…接着材層、 38…接着部、 50…スタンプ台、 51…接着材パッド、 71,171…遮光部材、 100…ウェハーレベルレンズ、 AC…円形領域、 AE…有効領域、 AO…光学面、 AR…矩形領域、 AX…光軸、 OP…開口

【特許請求の範囲】

【請求項1】

面発光素子と、当該面発光素子の光射出面に取り付けられる光学素子とを有するカメラ用のフラッシュモジュールであって、

前記光学素子は、ガラス板状層と樹脂層とを積層したものであり、

前記樹脂層のうち前記ガラス板状層とは反対側の表面に、前記面発光素子からの配光を制御するための光学面が設けられていることを特徴とするカメラ用のフラッシュモジュール。

【請求項2】

前記樹脂層は、前記面発光素子の前記光射出面に対向して配置されていること特徴とする請求項1に記載のカメラ用のフラッシュモジュール。

【請求項3】

前記光学素子は、前記ガラス板状層の一方の表面側に前記樹脂層を有し、前記樹脂層の一部を介して前記面発光素子に接合されることによって一体化されていることを特徴とする請求項2に記載のカメラ用のフラッシュモジュール。

【請求項4】

前記光学素子は、当該光学素子を前記面発光素子に対して接合によって固定するため、前記光学面の領域内に複数の脚部を有すること特徴とする請求項3に記載のカメラ用のフラッシュモジュール。

【請求項5】

前記脚部は、前記光学面の領域の周辺部に設けられていること特徴とする請求項4に記載のカメラ用のフラッシュモジュール。

【請求項6】

前記脚部は、接着材によって前記面発光素子に接合されていること特徴とする請求項4及び5のいずれか一項に記載のカメラ用のフラッシュモジュール。

【請求項7】

前記光学素子は、前記ガラス板状層の一方の表面側に前記樹脂層を有し、前記ガラス板状層の他方の表面側で前記面発光素子と一体化されていることを特徴とする請求項1に記載のカメラ用のフラッシュモジュール。

【請求項8】

前記光学素子は、通過光を拡散させる光拡散部を有することを特徴とする請求項1から7までのいずれか一項に記載のカメラ用のフラッシュモジュール。

【請求項9】

前記光拡散部は、前記ガラス板状層と前記樹脂層との少なくとも一方の表面に形成されていることを特徴とする請求項8に記載のカメラ用のフラッシュモジュール。

【請求項10】

前記光拡散部は、前記ガラス板状層と前記樹脂層との少なくとも一方の内部に形成されていることを特徴とする請求項8に記載のカメラ用のフラッシュモジュール。

【請求項11】

前記光学素子と前記面発光素子との間に延在して前記光学素子と前記面発光素子とを相互に固定するスペーサーをさらに備えることを特徴とする請求項1及び2のいずれか一項に記載のカメラ用のフラッシュモジュール。

【請求項12】

前記スペーサーは、遮光体で形成されていることを特徴とする請求項11に記載のカメラ用のフラッシュモジュール。

【請求項13】

前記スペーサーは、矩形輪郭を有し、内側に円形の開口を有することを特徴とする請求項11及び12のいずれか一項に記載のカメラ用のフラッシュモジュール。

【請求項14】

前記スペーサーは、円形輪郭を有し、内側に矩形の開口を有することを特徴とする請求項11及び12のいずれか一項に記載のカメラ用のフラッシュモジュール。

【請求項15】

前記スペーサーは、前記面発光素子の発光体層に固定されることを特徴とする請求項11から14までのいずれか一項に記載のカメラ用のフラッシュモジュール。

【請求項16】

前記スペーサーは、前記面発光素子の素子基板に固定されることを特徴とする請求項11から14までのいずれか一項に記載のカメラ用のフラッシュモジュール。

【請求項17】

前記光学面は、丸又は四角の輪郭形状を有すること特徴とする請求項1から16までのいずれか一項に記載のカメラ用のフラッシュモジュール。

【請求項18】

前記光学面は、光学構造としてフレネル構造を有すること特徴とする請求項1から17までのいずれか一項に記載のカメラ用のフラッシュモジュール。

【請求項19】

前記樹脂層は、前記ガラス板状層に対して±40%以下の屈折率差を有すること特徴とする請求項1から18までのいずれか一項に記載のカメラ用のフラッシュモジュール。

【請求項20】

前記樹脂層と前記ガラス板状層とは、略同じ屈折率を有すること特徴とする請求項18に記載のカメラ用のフラッシュモジュール。

【請求項21】

前記ガラス板状層上に設けられて前記樹脂層が存在する領域以外を遮光する遮光部材を備えること特徴とする請求項1から20までのいずれか一項に記載のカメラ用のフラッシュモジュール。

【請求項22】

前記面発光素子全体に対して前記光射出面の有効領域が偏芯して存在する場合、スペースのある方に前記面発光素子と前記光学素子とを接着する補強の接着部が設けられていること特徴とする請求項1から21までのいずれか一項に記載のカメラ用のフラッシュモジュール。

【請求項23】

前記ガラス板状層の厚みd1は、

0.1mm<d1<1.5mm

であることを特徴とする請求項1から22までのいずれか一項に記載のカメラ用のフラッシュモジュール。

【請求項24】

前記樹脂層の厚みd2は、

0.02mm<d2<0.5mm

であることを特徴とする請求項1から23までのいずれか一項に記載のカメラ用のフラッシュモジュール。

【請求項25】

前記樹脂層は、前記ガラス板状層の表面を全体的に覆うように形成されている請求項1から24までのいずれか一項に記載のカメラ用のフラッシュモジュール。

【請求項26】

前記樹脂層は、前記ガラス板状層の表面を局所的に覆うように形成されている請求項1から24までのいずれか一項に記載のカメラ用のフラッシュモジュール。

【請求項27】

前記ガラス板状層の表面に蛍光体を含む樹脂が塗布されていることを特徴とする請求項1から26までのいずれか一項に記載のカメラ用のフラッシュモジュール。

【請求項28】

前記樹脂層の表面に蛍光体を含む樹脂が塗布されていることを特徴とする請求項1から27までのいずれか一項に記載のカメラ用のフラッシュモジュール。

【請求項29】

前記樹脂層に蛍光体が含有されていることを特徴とする請求項1から27までのいずれか一項に記載のカメラ用のフラッシュモジュール。

【請求項30】

面発光素子と、当該面発光素子の光射出面に取り付けられる光学素子とを有するカメラ用のフラッシュモジュールの製造方法であって、

前記光学素子は、ガラス板状層と樹脂層とを積層したものであり、

前記樹脂層のうち前記ガラス板状層とは反対側の表面に、前記面発光素子からの配光を制御するための光学面を設けることを特徴とするカメラ用のフラッシュモジュールの製造方法。

【請求項31】

前記光学素子は、複数の光学面を2次元的に配列したレンズアレイから切り出されたものであることを特徴とする請求項30に記載のカメラ用のフラッシュモジュールの製造方法。

【請求項32】

前記レンズアレイは、ガラス基板層上に樹脂アレイ層を形成したものであり、前記樹脂アレイ層は、前記ガラス基板層の表面を局所的に覆うように形成されることを特徴とする請求項31に記載のカメラ用のフラッシュモジュールの製造方法。

【請求項33】

前記レンズアレイは、ガラス基板層上に樹脂アレイ層を形成したものであり、前記樹脂アレイ層は、前記ガラス基板層の表面を全体的に覆うように形成されることを特徴とする請求項31に記載のカメラ用のフラッシュモジュールの製造方法。

【請求項34】

前記樹脂層は、前記面発光素子の前記光射出面に対向して配置され、前記光学素子と前記面発光素子とをスペーサーを介して接合することを特徴とする請求項32及び33のいずれか一項に記載のカメラ用のフラッシュモジュールの製造方法。

【請求項35】

前記光学面に対応する光学転写面の周囲に樹脂溜部を設けた転写型によって前記樹脂層を形成することを特徴とする請求項34に記載のカメラ用のフラッシュモジュールの製造方法。

【請求項1】

面発光素子と、当該面発光素子の光射出面に取り付けられる光学素子とを有するカメラ用のフラッシュモジュールであって、

前記光学素子は、ガラス板状層と樹脂層とを積層したものであり、

前記樹脂層のうち前記ガラス板状層とは反対側の表面に、前記面発光素子からの配光を制御するための光学面が設けられていることを特徴とするカメラ用のフラッシュモジュール。

【請求項2】

前記樹脂層は、前記面発光素子の前記光射出面に対向して配置されていること特徴とする請求項1に記載のカメラ用のフラッシュモジュール。

【請求項3】

前記光学素子は、前記ガラス板状層の一方の表面側に前記樹脂層を有し、前記樹脂層の一部を介して前記面発光素子に接合されることによって一体化されていることを特徴とする請求項2に記載のカメラ用のフラッシュモジュール。

【請求項4】

前記光学素子は、当該光学素子を前記面発光素子に対して接合によって固定するため、前記光学面の領域内に複数の脚部を有すること特徴とする請求項3に記載のカメラ用のフラッシュモジュール。

【請求項5】

前記脚部は、前記光学面の領域の周辺部に設けられていること特徴とする請求項4に記載のカメラ用のフラッシュモジュール。

【請求項6】

前記脚部は、接着材によって前記面発光素子に接合されていること特徴とする請求項4及び5のいずれか一項に記載のカメラ用のフラッシュモジュール。

【請求項7】

前記光学素子は、前記ガラス板状層の一方の表面側に前記樹脂層を有し、前記ガラス板状層の他方の表面側で前記面発光素子と一体化されていることを特徴とする請求項1に記載のカメラ用のフラッシュモジュール。

【請求項8】

前記光学素子は、通過光を拡散させる光拡散部を有することを特徴とする請求項1から7までのいずれか一項に記載のカメラ用のフラッシュモジュール。

【請求項9】

前記光拡散部は、前記ガラス板状層と前記樹脂層との少なくとも一方の表面に形成されていることを特徴とする請求項8に記載のカメラ用のフラッシュモジュール。

【請求項10】

前記光拡散部は、前記ガラス板状層と前記樹脂層との少なくとも一方の内部に形成されていることを特徴とする請求項8に記載のカメラ用のフラッシュモジュール。

【請求項11】

前記光学素子と前記面発光素子との間に延在して前記光学素子と前記面発光素子とを相互に固定するスペーサーをさらに備えることを特徴とする請求項1及び2のいずれか一項に記載のカメラ用のフラッシュモジュール。

【請求項12】

前記スペーサーは、遮光体で形成されていることを特徴とする請求項11に記載のカメラ用のフラッシュモジュール。

【請求項13】

前記スペーサーは、矩形輪郭を有し、内側に円形の開口を有することを特徴とする請求項11及び12のいずれか一項に記載のカメラ用のフラッシュモジュール。

【請求項14】

前記スペーサーは、円形輪郭を有し、内側に矩形の開口を有することを特徴とする請求項11及び12のいずれか一項に記載のカメラ用のフラッシュモジュール。

【請求項15】

前記スペーサーは、前記面発光素子の発光体層に固定されることを特徴とする請求項11から14までのいずれか一項に記載のカメラ用のフラッシュモジュール。

【請求項16】

前記スペーサーは、前記面発光素子の素子基板に固定されることを特徴とする請求項11から14までのいずれか一項に記載のカメラ用のフラッシュモジュール。

【請求項17】

前記光学面は、丸又は四角の輪郭形状を有すること特徴とする請求項1から16までのいずれか一項に記載のカメラ用のフラッシュモジュール。

【請求項18】

前記光学面は、光学構造としてフレネル構造を有すること特徴とする請求項1から17までのいずれか一項に記載のカメラ用のフラッシュモジュール。

【請求項19】

前記樹脂層は、前記ガラス板状層に対して±40%以下の屈折率差を有すること特徴とする請求項1から18までのいずれか一項に記載のカメラ用のフラッシュモジュール。

【請求項20】

前記樹脂層と前記ガラス板状層とは、略同じ屈折率を有すること特徴とする請求項18に記載のカメラ用のフラッシュモジュール。

【請求項21】

前記ガラス板状層上に設けられて前記樹脂層が存在する領域以外を遮光する遮光部材を備えること特徴とする請求項1から20までのいずれか一項に記載のカメラ用のフラッシュモジュール。

【請求項22】

前記面発光素子全体に対して前記光射出面の有効領域が偏芯して存在する場合、スペースのある方に前記面発光素子と前記光学素子とを接着する補強の接着部が設けられていること特徴とする請求項1から21までのいずれか一項に記載のカメラ用のフラッシュモジュール。

【請求項23】

前記ガラス板状層の厚みd1は、

0.1mm<d1<1.5mm

であることを特徴とする請求項1から22までのいずれか一項に記載のカメラ用のフラッシュモジュール。

【請求項24】

前記樹脂層の厚みd2は、

0.02mm<d2<0.5mm

であることを特徴とする請求項1から23までのいずれか一項に記載のカメラ用のフラッシュモジュール。

【請求項25】

前記樹脂層は、前記ガラス板状層の表面を全体的に覆うように形成されている請求項1から24までのいずれか一項に記載のカメラ用のフラッシュモジュール。

【請求項26】

前記樹脂層は、前記ガラス板状層の表面を局所的に覆うように形成されている請求項1から24までのいずれか一項に記載のカメラ用のフラッシュモジュール。

【請求項27】

前記ガラス板状層の表面に蛍光体を含む樹脂が塗布されていることを特徴とする請求項1から26までのいずれか一項に記載のカメラ用のフラッシュモジュール。

【請求項28】

前記樹脂層の表面に蛍光体を含む樹脂が塗布されていることを特徴とする請求項1から27までのいずれか一項に記載のカメラ用のフラッシュモジュール。

【請求項29】

前記樹脂層に蛍光体が含有されていることを特徴とする請求項1から27までのいずれか一項に記載のカメラ用のフラッシュモジュール。

【請求項30】

面発光素子と、当該面発光素子の光射出面に取り付けられる光学素子とを有するカメラ用のフラッシュモジュールの製造方法であって、

前記光学素子は、ガラス板状層と樹脂層とを積層したものであり、

前記樹脂層のうち前記ガラス板状層とは反対側の表面に、前記面発光素子からの配光を制御するための光学面を設けることを特徴とするカメラ用のフラッシュモジュールの製造方法。

【請求項31】

前記光学素子は、複数の光学面を2次元的に配列したレンズアレイから切り出されたものであることを特徴とする請求項30に記載のカメラ用のフラッシュモジュールの製造方法。

【請求項32】

前記レンズアレイは、ガラス基板層上に樹脂アレイ層を形成したものであり、前記樹脂アレイ層は、前記ガラス基板層の表面を局所的に覆うように形成されることを特徴とする請求項31に記載のカメラ用のフラッシュモジュールの製造方法。

【請求項33】

前記レンズアレイは、ガラス基板層上に樹脂アレイ層を形成したものであり、前記樹脂アレイ層は、前記ガラス基板層の表面を全体的に覆うように形成されることを特徴とする請求項31に記載のカメラ用のフラッシュモジュールの製造方法。

【請求項34】

前記樹脂層は、前記面発光素子の前記光射出面に対向して配置され、前記光学素子と前記面発光素子とをスペーサーを介して接合することを特徴とする請求項32及び33のいずれか一項に記載のカメラ用のフラッシュモジュールの製造方法。

【請求項35】

前記光学面に対応する光学転写面の周囲に樹脂溜部を設けた転写型によって前記樹脂層を形成することを特徴とする請求項34に記載のカメラ用のフラッシュモジュールの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【公開番号】特開2013−101299(P2013−101299A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2012−10543(P2012−10543)

【出願日】平成24年1月20日(2012.1.20)

【出願人】(303000408)コニカミノルタアドバンストレイヤー株式会社 (3,255)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成24年1月20日(2012.1.20)

【出願人】(303000408)コニカミノルタアドバンストレイヤー株式会社 (3,255)

【Fターム(参考)】

[ Back to top ]