カラーフィルタの製造方法、カラーフィルタおよび表示装置

【課題】所望の幅を有するブラックマトリクス層を形成することができるカラーフィルタの製造方法を提供する。

【解決手段】はじめに、基板11上に、所定の間隙を空けてx方向に沿って並ぶよう複数の着色層20,30,40を形成する。次に、各着色層20,30,40の間隙に黒色顔料を含む塗工液を塗布する。その後、塗工液を乾燥させ、これによって各着色層20,30,40間にブラックマトリクス層50を形成する。

【解決手段】はじめに、基板11上に、所定の間隙を空けてx方向に沿って並ぶよう複数の着色層20,30,40を形成する。次に、各着色層20,30,40の間隙に黒色顔料を含む塗工液を塗布する。その後、塗工液を乾燥させ、これによって各着色層20,30,40間にブラックマトリクス層50を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、所定の間隙を空けて第1方向に並ぶよう複数の着色層を形成する工程と、各着色層間の間隙にブラックマトリクス層を形成する工程と、を備えたカラーフィルタの製造方法に関する。また本発明は、カラーフィルタおよびカラーフィルタを備えた表示装置に関する。

【背景技術】

【0002】

近年、平面ディスプレイとして液晶表示装置や有機EL表示装置などが実用化されている。これらの表示装置においては、一般に、光源からの光のうち所望の波長の光のみを取り出すため、または、光源からの光の色純度を向上させるため、カラーフィルタが設けられている。カラーフィルタは、一般に、基板上に所定のパターンで設けられ、光源からの光を遮蔽するブラックマトリクス層と、ブラックマトリクス層の間の開口部に設けられ、光源からの光のうち所望の波長を有する光のみを透過させる着色層と、を備えている。

【0003】

カラーフィルタを製造する方法として、例えば特許文献1において、フォトリソグラフィーを用いて基板上にブラックマトリクス層を形成する工程と、ブラックマトリクス層の間の開口部に着色層を形成する工程と、を備えたカラーフィルタの製造方法が提案されている。フォトリソグラフィーを用いてブラックマトリクス層を形成する工程においては、一般に、はじめに、黒色顔料および光開始剤を含むネガ型のブラックマトリクス層用材料を基板上に全面にわたって設け、次に、ブラックマトリクス層用材料を所定の露光マスクを介して露光し、その後、現像処理および焼成処理を施す。これによって、所定のパターンを有するブラックマトリクス層が得られる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−256699号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

近年、表示装置における消費電力を低減することに対する要求が高まっている。消費出力を低減するための方法の1つとして、カラーフィルタの基板上の領域のうち前述の開口部によって占められる領域の比率(以下、開口率と称する)を高めることが提案されている。なぜなら、開口率を高くすることにより、カラーフィルタの透過率を高めることができ、この結果、表示装置において、従来と同等の輝度を従来よりも低い消費電力で実現することができるからである。

【0006】

カラーフィルタの開口率を高くするための方法の1つとして、ブラックマトリクス層のパターンの幅を狭くすることが挙げられる。ところで、上述のブラックマトリクス層用材料には黒色顔料が含まれており、このため、ブラックマトリクス層用材料の透過率は、着色層用材料の透過率より低くなっている。従って、露光光をブラックマトリクス層用材料の内部にまで、すなわち、ブラックマトリクス層用材料のうち基板近傍の部分にまで到達させることは困難であると考えられる。

【0007】

この場合、フォトリソグラフィー法により形成されたブラックマトリクス層の断面形状は、基板側に向かって先細になるテーパ形状となっている。すなわち、ブラックマトリクス層の基板側の表面におけるパターン幅が、基板と反対側にある表面におけるパターン幅よりも狭くなっている。このことは、もともと従来よりも狭くされたパターン幅が、基板側の表面においてさらに狭くなることを意味している。このため、ブラックマトリクス層と基板との間の接触面積が小さくなり、この結果、ブラックマトリクス層が基板から部分的に剥離されてしまう領域、いわゆる白抜け領域が生じることになる。

【0008】

本発明は、このような課題を解決することができるカラーフィルタの製造方法を提供することを目的とする。また本発明は、カラーフィルタおよびカラーフィルタを備えた表示装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、基板を準備する工程と、前記基板上に、所定の間隙を空けて第1方向に沿って並ぶよう複数の着色層を形成する着色層形成工程と、各着色層間の前記間隙に黒色顔料を含む塗工液を塗布する塗布工程と、前記塗工液を乾燥させ、これによって各着色層間にブラックマトリクス層を形成する工程と、を備えたことを特徴とするカラーフィルタの製造方法である。

【0010】

本発明によるカラーフィルタの製造方法において、前記着色層形成工程は、前記基板上に、所定のピッチで前記第1方向に沿って並ぶよう複数の第1着色層を形成する第1着色層形成工程と、前記第1着色層形成工程の後、前記基板上に、各第1着色層との間に前記間隙が設けられるよう前記第1方向に沿って複数の第2着色層を形成する第2着色層形成工程と、を含んでいてもよい。

【0011】

本発明によるカラーフィルタの製造方法は、前記塗布工程よりも前に、各着色層に対して撥液処理を施すことにより、各着色層の表面を撥液化する撥液化工程をさらに備えていてもよい。

【0012】

本発明によるカラーフィルタの製造方法において、前記撥液化工程は、フッ素もしくはフッ素化合物を含むガスを導入ガスとしたプラズマ処理を行う工程を含んでいてもよい。

【0013】

本発明によるカラーフィルタの製造方法において、前記撥液化工程は、フッ素もしくはフッ素化合物を含むガスを導入ガスとしたプラズマ処理工程よりも前であって前記着色層形成工程よりも後に、酸素を含むガスを導入ガスとしたプラズマ処理を行う工程をさらに含んでいてもよい。

【0014】

本発明によるカラーフィルタの製造方法において、前記塗布工程は、各着色層間の間隙にインクジェット法により前記塗工液を塗布する工程を含んでいてもよい。

【0015】

本発明によるカラーフィルタの製造方法において、前記塗布工程は、前記基板上にスピンコート法により前記塗工液を塗布する工程を含んでいてもよい。

【0016】

本発明は、基板と、所定の間隙を空けて第1方向に沿って並ぶよう前記基板上に設けられた複数の着色層と、各着色層間の前記間隙に設けられた、黒色顔料を含むブラックマトリクス層と、を備え、各着色層において、露出側の表面におけるフッ素濃度が、露出側の表面よりも前記基板側にある部分におけるフッ素濃度よりも高くなっていることを特徴とするカラーフィルタである。

【0017】

本発明は、カラーフィルタと、前記カラーフィルタに対向するよう配置され、前記カラーフィルタへ向けて光を出射する表示部と、を備え、前記カラーフィルタは、上記記載のカラーフィルタの製造方法により製造されたカラーフィルタ、または、上記記載のカラーフィルタのいずれかからなることを特徴とする表示装置である。

【発明の効果】

【0018】

本発明によれば、はじめに、基板上に、所定の間隙を空けて第1方向に沿って並ぶよう複数の着色層が形成され、次に、各着色層間の間隙に黒色顔料を含む塗工液が塗布され、その後、塗工液を乾燥させ、これによって、各着色層間にブラックマトリクス層が形成される。この場合、ブラックマトリクス層の幅は、予め形成されている各着色層間の間隙によって定められる。このため、着色層を形成する工程において、各着色層間の間隙を精度良く定めることにより、所望の幅を有するブラックマトリクス層を形成することができる。

【図面の簡単な説明】

【0019】

【図1】図1は、本発明の実施の形態における表示装置を示す縦断面図。

【図2】図2は、本発明の実施の形態におけるカラーフィルタを示す平面図。

【図3】図3は、カラーフィルタの着色層およびブラックマトリクス層を拡大して示す縦断面図。

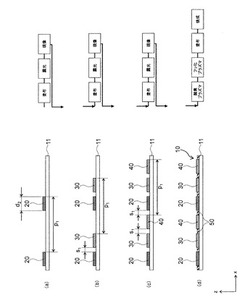

【図4】図4(a)〜(d)は、本実施の形態におけるカラーフィルタ製造方法を示す図。

【図5】図5(a)〜(i)は、基板上に複数の着色層を形成する着色層形成工程を示す平面図。

【図6】図6(a)〜(e)は、各着色層間の間隙にブラックマトリクス層を形成する工程を示す縦断面図。

【図7】図7(a)〜(d)は、比較の形態におけるカラーフィルタ製造方法を示す図。

【図8】図8(a)(b)は、比較の形態において、ネガ型のBM層用材料が用いられる場合に得られるブラックマトリクス層を示す縦断面図。

【図9】図9(a)(b)は、比較の形態により形成される着色層の例を示す縦断面図。

【図10】図10(a)(b)は、各着色層間の間隙に形成されるブラックマトリクス層の変形例を示す縦断面図。

【図11】図11は、本発明の実施の形態におけるカラーフィルタの変形例を示す平面図。

【図12】図12は、本発明の実施の形態におけるカラーフィルタのその他の変形例を示す平面図。

【発明を実施するための形態】

【0020】

以下、図1乃至図6を参照して、本発明の実施の形態について説明する。まず図1により、本実施の形態における表示装置60全体について説明する。

【0021】

表示装置

図1に示すように、表示装置60は、カラーフィルタ10と、カラーフィルタ10に対向するよう配置され、カラーフィルタ10へ向けて光を出射する表示部18と、を備えている。

【0022】

このうちカラーフィルタ10は、基板11と、所定の第1方向、例えば図1に示すx方向に沿って並ぶよう基板11に設けられた複数の着色層20,30,40と、各着色層20,30,40間に設けられたブラックマトリクス層(BM層)50と、を有している。また表示部18は、TFT基板15と、TFT基板15とカラーフィルタ10との間に介在され、TFT基板15からの電圧により制御される液晶17と、を有している。また表示部18は、図示はしないが、バックライトユニットや偏光板をさらに有している。このような表示部18を用いることにより、カラーフィルタ10へ向けて選択的に光を出射することができる。なお「選択的に光を出射する」とは、表示装置60の単位画素に応じて光の強度が調整されていることを意味する。

【0023】

図1に示すように、カラーフィルタ10の各着色層20,30,40およびBM層50は、オーバーコート膜12によって覆われていてもよい。これによって、各着色層20,30,40およびBM層50を外部環境から保護するとともに、各着色層20,30,40およびBM層50に含まれる不純物などが外部に流出することを防ぐことができる。また図1に示すように、オーバーコート膜12上にフォトスペーサー13が形成されていてもよい。これによって、液晶17が充填される空間の厚み、いわゆるセルギャップを一定に保持することができる。

【0024】

カラーフィルタ

次に図2を参照して、カラーフィルタ10について詳細に説明する。図2は、カラーフィルタ10を図1の矢印II方向から見た場合を示す平面図である。なお説明の都合上、図2およびそれ以降の図において、カラーフィルタ10のオーバーコート膜12は省略されている。

【0025】

(基板)

はじめに、カラーフィルタ10の基板11について説明する。基板11としては、各着色層20,30,40およびBM層50を適切に支持することができ、かつ透明性を有する様々な材料が用いられ、例えばガラスやポリマーなどが用いられる。なお好ましくは、基板11として、後述するフッ化プラズマ処理により親液性を有することになる材料が用いられ、例えばSiO2ガラスが用いられる。

【0026】

(着色層)

次に、カラーフィルタ10の各着色層20,30,40について説明する。各着色層20,30,40の具体的なパターンは特には限定されないが、本実施の形態においては、各着色層20,30,40がストライプ状に形成されている形態について説明する。この場合、図2に示すように、各着色層20,30,40は、所定の間隙s1を空けてx方向に沿って並ぶよう基板11に設けられている。図2に示すように、各着色層20,30,40間の間隙s1は、x方向に直交するy方向に延びている。

【0027】

各着色層20,30,40は、x方向に沿って順に配置された第1着色層20、第2着色層30および第3着色層40からなっている。このうち第1着色層20は、例えば赤色光を透過させる赤色着色層からなっており、第2着色層30は、緑色光を透過させる緑色着色層からなっており、第3着色層40は、青色光を透過させる青色着色層からなっている。各着色層20,30,40は、後述するように、感光性を有する着色層用材料を、露光処理および現像処理を含むフォトリソグラフィー法によりパターニングすることによって形成される層である。フォトリソグラフィー法によりパターニングされる着色層用材料としては、ネガ型およびポジ型のいずれの着色層用材料も使用され得るが、好ましくはネガ型の着色層用材料が使用される。

【0028】

〔着色層用材料〕

次に、各着色層20,30,40を構成する第1着色層用材料(以下、第1材料)、第2着色層用材料(以下、第2材料)、第3着色層用材料(以下、第3材料)について説明する。各第1〜第3材料は、各色の顔料や染料および分散剤を含む顔料分散体、光開始剤、ポリマーやモノマーを含むバインダー、および界面活性剤などを含んでいる。このうち光開始剤は、光を照射されることによりラジカル成分を発生するものである。またバインダーには、光開始剤によって発生されたラジカルにより重合反応を起こして硬化する成分と、その後の現像により未露光部が溶解可能となる成分とが少なくとも含まれている。

【0029】

(BM層)

次に、カラーフィルタ10のBM層50について説明する。BM層50は、表示部18からの光を遮蔽するよう構成されたものである。本実施の形態において、BM層50は、図2に示すように、一の着色層とその他の着色層との間の間隙s1に設けられている。具体的には、BM層50は、第1着色層20と第2着色層30との間の間隙s1、第2着色層30と第3着色層40との間の間隙s1、および第3着色層40と第1着色層20との間の間隙s1に設けられている。後述するように、BM層50は、はじめに各着色層20,30,40間の間隙s1にBM層用材料を含むBM層用の塗工液(以下、BM塗工液)を塗布し、その後にBM塗工液を硬化させることによって形成される層である。

【0030】

〔BM層用材料〕

次に、BM層50を構成するBM層用材料について説明する。BM層用材料は、黒色の顔料や染料および分散剤を含む顔料分散体、ポリマーやモノマーを含むクリア剤、および界面活性剤などを含んでいる。このうちクリア剤には、加熱されることにより重合反応を起こして硬化する成分が少なくとも含まれている。なお、重合反応が開始され易くするための開始助剤として、カルボン酸無水物などの低分子化合物がBM層用材料にさらに含まれていてもよい。

【0031】

上述のように、各着色層20,30,40は、対応する色の光を透過させるよう構成されており、一方、BM層50は、光を遮蔽するよう構成されている。すなわち、各着色層20,30,40を構成する着色層用材料における光の透過率は、BM層50を構成するBM層用材料における光の透過率よりも大きくなっている。

【0032】

(開口率)

次に、各着色層20,30,40およびBM層50の寸法に基づいて、カラーフィルタ10における開口率について説明する。なお、以下に説明する例においては、各着色層20,30,40の形状が互いに等しくなっている場合について説明する。しかしながら、これに限られることはなく、カラーフィルタ10に求められる特性などに応じて各着色層20,30,40の形状が各々異なっていてもよい。

【0033】

図2において、各着色層20,30,40のx方向における幅が符号d2により表されており、各着色層20,30,40の間隙s1に形成されるBM層50のx方向における幅が符号d1により表されている。ここで、BM層50の幅d1と間隙s1の幅とは一致している。

【0034】

各着色層20,30,40のx方向における幅d2の値は特には限られないが、好ましくは10〜200μmの範囲内となっており、例えば20μmとなっている。一方、BM層50のx方向における幅d1の値は1〜10μmの範囲内となっており、例えば5μmとなっている。このように、本実施の形態におけるカラーフィルタ10のBM層50の幅は、従来のカラーフィルタ10のBM層の幅よりも狭くなるよう設定されている。このようにBM層50の幅を従来よりも狭くすることにより、カラーフィルタ10における開口率を高めることができる。例えば、カラーフィルタ10における開口率を50%〜80%の範囲にすることができる。

【0035】

カラーフィルタの製造方法

次に、このような構成からなる本実施の形態の作用について説明する。ここでは、図4乃至図6を参照して、カラーフィルタ10の製造方法について説明する。

【0036】

はじめに図4(a)〜(d)を参照して、カラーフィルタ10の製造方法全体について説明する。カラーフィルタ10の製造方法は、基板11上に、所定の間隙s1を空けてx方向に沿って並ぶよう各着色層20,30,40を形成する着色層形成工程(図4(a)〜図4(c)参照)と、各着色層20,30,40間の間隙s1にBM層50を形成するBM層形成工程(図4(d)参照)と、を備えている。このうち着色層形成工程は、基板11上に、所定のピッチp1でx方向に沿って並ぶよう複数の第1着色層20を形成する第1着色層形成工程(図4(a)参照)と、第1着色層形成工程の後、基板11上に、各第1着色層20との間に間隙s1が設けられるよう所定のピッチp1でx方向に沿って複数の第2着色層30を形成する第2着色層形成工程(図4(b)参照)と、第2着色層形成工程の後、基板11上に、各第2着色層20との間に間隙s1が設けられるよう所定のピッチp1でx方向に沿って複数の第3着色層40を形成する第3着色層形成工程(図4(c)参照)と、を含んでいる。なお図4(a)〜(d)においては、右側に、各工程において実施される具体的な処理が示されており、左側に、各工程による処理が実施された後の、基板11に形成された各層の断面図が示されている。

【0037】

図4(c)に示すように、上述のピッチp1は、第2着色層30と第3着色層40との間の間隙だけでなく、第3着色層40と第1着色層20との間の間隙も所定の間隙s1となるよう適宜設定されている。

【0038】

(第1着色層形成工程)

以下、各着色層形成工程およびBM層形成工程について詳細に説明する。はじめに図5(a)〜(c)を参照して、第1着色層形成工程について詳細に説明する。

【0039】

〔塗布処理〕

まず、図5(a)に示すように、上述の第1材料と溶剤とを混合することにより得られる第1着色層用塗工液(以下、第1塗工液)21を基板11上に塗布する。第1塗工液21を基板11上に塗布する方法が特に限られることはなく、スピンコート法、インクジェット法、キャスティング法、ディッピング法、バーコート法、ブレードコート法、ロールコート法、グラビアコート法、フレキソ印刷法、スプレーコート法などを適宜用いることができる。

【0040】

〔露光処理〕

次に、図5(b)に示すように、開口部26および遮光部27を有する第1露光マスク25を介して、第1材料22に対して露光光を照射する。この場合、第1露光マスク25の開口部26は、第1着色層20のパターンに対応するよう、上述のピッチp1でx方向に沿って並ぶよう配置されている。露光処理の結果、第1材料22のうち露光光が照射された部分が硬化する。なお、露光光として用いられる光が特に限られることはなく、第1材料22の感光特性に応じて様々な光が適宜用いられ得る。

【0041】

〔現像処理〕

その後、現像処理を実施し、これによって、第1材料22のうち露光光が照射されなかった部分を現像液中に溶解させる。これによって、図5(c)に示すように、所定のピッチp1でx方向に沿って並ぶ複数の第1着色層20が基板11に形成される。

【0042】

(第2着色層形成工程)

図5(d)〜(f)に示す第2着色層形成工程は、塗工液として、上述の第2材料と溶剤とを混合することにより得られる第2着色層用塗工液(第1塗工液)31が用いられる点、および、第1着色層20と第2着色層30との間に所定の間隙s1が形成されるよう第2露光マスク35の開口部36が配置されている点が異なるのみであり、その他の点は、上述の図5(a)〜(c)に示す第1着色層形成工程と略同一である。従って、第2着色層形成工程に関する詳細な説明は省略する。

【0043】

(第3着色層形成工程)

また図5(g)〜(i)に示す第3着色層形成工程は、塗工液として、上述の第3材料と溶剤とを混合することにより得られる第3着色層用塗工液(第3塗工液)41が用いられる点、および、第2着色層30と第3着色層40との間に所定の間隙s1が形成されるよう第3露光マスク45の開口部46が配置されている点が異なるのみであり、その他の点は、上述の図5(a)〜(c)に示す第1着色層形成工程と略同一である。従って、第3着色層形成工程に関する詳細な説明は省略する。

【0044】

なお図5(i)に示されているように、着色層形成工程により得られる各着色層20,30,40は、従来のカラーフィルタにおける間隙よりも狭い間隙s1を空けてx方向に沿って並んでいる。一方、各第1着色層形成工程、第2着色層形成工程および第3着色層形成工程について個別に見てみると、図5(b)(e)(h)に示される各露光処理において、各露光マスク25,35,45の開口部26,36,46間の間隔s2は、上述の間隙s1に比べて十分に大きくなっている。すなわち、結果として得られる各着色層20,30,40間の間隙s1は従来よりも狭くなっているが、各第1着色層形成工程、第2着色層形成工程および第3着色層形成工程において実施される露光処理や現像処理に求められる分解能は従来と同等である。このことから、結果として得られる各着色層20,30,40間の間隙s1は、従来のカラーフィルタの着色層形成工程において達成されている精度と同等の精度で精密に制御され得ると言える。

【0045】

(BM層形成工程)

次に図6(a)〜(e)を参照して、BM層形成工程について詳細に説明する。

【0046】

ところで、フォトリソグラフィー法を用いたパターニングにおいて、不要な部分を完全に除去することは一般に困難であり、このため、除去しきれなかった残留物、いわゆる残渣が基板上に残ってしまうことがある。本実施の形態においても、図6(a)に示すように、各着色層20,30,40を構成する第1〜第3材料の残渣62が基板11上に残っていると仮定する。

【0047】

〔酸素プラズマ処理〕

はじめに、基板11上に残っている残渣62を取り除くための処理を実施する。ここでは、酸素を含むガスを導入ガスとして用いた酸素プラズマLoを発生させ、この酸素プラズマLoを、図6(b)に示すように各着色層20,30,40間の間隙において基板11上に照射する。これによって、基板11上に残っている残渣62がCO2やH2Oに分解されて除去される。

【0048】

なお、酸素プラズマLoを各着色層20,30,40間の間隙にのみ選択的に照射するための具体的な方法が特に限られることはない。例えば、各着色層20,30,40間の間隙に対応する開口部を有するマスク(図示せず)を介して酸素プラズマを基板11に照射することにより、酸素プラズマLoを各着色層20,30,40間の間隙にのみ選択的に照射することができる。また、酸素プラズマ処理を実施する環境条件が特に限られることはなく、基板11上に残っている残渣62を除去することが可能である限りにおいて、様々な圧力および温度の下で酸素プラズマ処理が実施され得る。また、残渣62を分解するための反応ガスとして酸素が用いられる例を示したが、これに限られることはなく、基板11上に残っている残渣62を除去することが可能である限りにおいて、様々な反応ガスが用いられ得る。

【0049】

〔フッ化プラズマ処理〕

次に、各着色層20,30,40のうち基板11と反対側にある表面(以下、露出側の表面)20b,30b,40bを撥液化するための撥液処理を実施する。ここでは、フッ素もしくはフッ素化合物を含むガスを導入ガスとして用いたフッ化プラズマLfを発生させ、このフッ化プラズマLfを、図6(c)に示すように基板11上の各着色層20,30,40の表面20b,30b,40bに照射する。これによって、各着色層20,30,40の表面20b,30b,40bにフッ素基を導入することができる。具体的には、各着色層20,30,40を構成する第1〜第3材料の分子の一部をフッ素基に置換することができる。このことにより、各着色層20,30,40の表面20b,30b,40bを撥液化することができる。

【0050】

なお「撥液化」とは、各着色層20,30,40の表面20b,30b,40bと後述するBM層用塗工液との間の接触角が、基板11の表面11aとBM層用塗工液との間の接触角よりも大きくなるよう、各着色層20,30,40の表面20b,30b,40bが処理されていることを意味している。接触角の具体的な値は特には限られないが、好ましくは、各着色層20,30,40の表面20b,30b,40bにおいて、表面張力40mN/mの液体との接触角が10度以上となっており、より好ましくは、表面張力20mN/mの液体との接触角が10度以上となっている。

【0051】

なお、フッ化プラズマ処理において導入ガスとして用いられるフッ素化合物が特に限られることはなく、例えば、CF4、SF6、CHF3、C2F6、C3F8、C5F8等が用いられ得る。また、フッ化プラズマ処理の導入ガスに、フッ素ガスだけでなくその他のガスが混合されていてもよい。例えば、窒素、酸素、アルゴン、ヘリウム等が混合されていてもよい。また、フッ化プラズマ処理を実施する環境条件が特に限られることはなく、各着色層20,30,40の表面20b,30b,40bを撥液化することができる限りにおいて、様々な圧力および温度の下でフッ化プラズマ処理が実施され得る。

【0052】

フッ化プラズマ処理を実施した後の、各着色層20,30,40の表面20b,30b,40bにおけるフッ素の存在は、例えば、X線光電子分光分析装置による分析を用いて、表面20b,30b,40bにおいて検出される全元素中のフッ素元素の割合、すなわちフッ素濃度を測定することにより確認され得る。

【0053】

なお、各着色層20,30,40間の間隙において残渣62が基板11上に残っている場合、フッ化プラズマ処理により残渣62が撥液化されることになる。しかしながら、本実施の形態によれば、上述の酸素プラズマ処理により基板11上の残渣62が除去されている。このため、基板11の表面11aにフッ化プラズマLfが照射される場合であっても、残渣62が撥液化され、これによって各着色層20,30,40間の間隙にBM塗工液を塗布することが困難になる、ということはない。

【0054】

〔塗布処理〕

次に、図6(d)に示すように、各着色層20,30,40間の間隙にBM塗工液51を塗布する。BM塗工液51としては、上述のBM層用材料と適切な溶剤とを混合することにより得られる塗工液が用いられる。

【0055】

BM塗工液51を各着色層20,30,40間の間隙に塗布する方法が特に限られることはなく、スピンコート法、インクジェット法などを適宜用いることができる。

【0056】

例えば塗布方法としてインクジェット法が用いられる場合、BM塗工液51の液滴を吐出することができるノズルを1つまたは複数有するインクジェットヘッドを用いて、各着色層20,30,40間の間隙にBM塗工液51を塗布する。ここで、ノズルから吐出されるBM塗工液51の液滴の寸法が特に限られることはなく、BM塗工液51の組成や各着色層20,30,40間の間隙の寸法に応じて適宜設定される。

【0057】

なお上述のように、各着色層20,30,40の表面20b,30b,40bは、上述のフッ素プラズマ処理により撥液化されている。このため、仮にBM塗工液51の液滴の直径が各着色層20,30,40間の間隙の幅よりも大きい場合であっても、各着色層20,30,40の表面20b,30b,40b上に塗布されたBM塗工液51が自然に各着色層20,30,40間の間隙に導かれる。これによって、各着色層20,30,40間の間隙にのみBM塗工液51を塗布することができる。

【0058】

また塗布方法としてスピンコート法が用いられる場合、基板11を所定の速度で回転させることにより、BM塗工液51が基板11の全面にわたって塗布される。ここで上述のように、各着色層20,30,40の表面20b,30b,40bは撥液化されている。このため、各着色層20,30,40間の間隙にのみBM塗工液51を塗布することができる。

【0059】

〔焼成処理〕

次に、BM塗工液51に対して焼成処理を施す。これによって、図6(e)に示すように、各着色層20,30,40間の間隙にBM層50が形成される。

【0060】

(得られたカラーフィルタの特徴)

上述の製造方法により得られたカラーフィルタ10の特徴について説明する。

【0061】

〔断面の形状〕

はじめに、各着色層20,30,40およびBM層50の断面形状について説明する。一般に、フォトリソグラフィー法によるパターニングによって得られた各着色層20,30,40の断面形状は順テーパ形状となっている。一方、BM層50は、各着色層20,30,40間の間隙にBM塗工液51を塗布し、その後、BM塗工液51を乾燥させることにより形成される。このため、BM層50の形状は各着色層20,30,40間の間隙の形状に一致しており、従って、BM層50の断面形状は逆テーパ形状となっている。

【0062】

〔表面の形状〕

次に、各着色層20,30,40およびBM層50の表面の形状について説明する。上述のように、本実施の形態によれば、はじめに各着色層20,30,40が基板11上に形成され、その後にBM層50が基板11上に形成される。この場合、図4(a)〜(c)および図5(a)〜(i)に示されているように、一の着色層は、その他の着色層およびBM層50からの物理的な影響をほとんど受けることなく形成されることになる。このため本実施の形態によれば、第1〜第3塗工液21〜41の組成や工程条件を適切に設定することにより、図3に示されるように、各着色層20,30,40の表面20b,30b,40bをほぼ平坦にすることができる。

【0063】

一方、BM層50は、既に形成されている各着色層20,30,40間の間隙に形成される。このため、BM層50の表面50bの形状には、各着色層20,30,40からの物理的な影響が現れると考えられる。例えば、各着色層20,30,40間の間隙にBM塗工液51が塗布される場合、各着色層20,30,40に起因する表面張力の影響により、図6(d)に示されるように、BM塗工液51の表面が凸形状になる。ここで、BM塗工液51の表面が各着色層20,30,40の表面20b,30b,40bよりも上方まで盛り上がっている場合、形成されるBM層50の表面50bも凸形状になると考えられる(図6(e)参照))。

【0064】

〔フッ素濃度〕

次に、各着色層20,30,40におけるフッ素濃度について説明する。上述のように、各着色層20,30,40の露出側の表面20b,30b,40bにはフッ化プラズマ処理が施されている。このため、各着色層20,30,40において、露出側の表面20b,30b,40bにおけるフッ素濃度は、露出側の表面20b,30b,40bよりも内側にある部分、すなわち基板11側にある部分におけるフッ素濃度よりも高くなっている。このようなフッ素濃度の差は、例えば上述のX線光電子分光分析装置を用いて各着色層20,30,40におけるフッ素濃度を測定することにより確認され得る。

【0065】

(本実施の形態によるカラーフィルタの製造方法の効果)

次に、本実施の形態によるカラーフィルタの製造方法の効果について説明する。

【0066】

〔BM層の細線化〕

はじめに、BM層50の幅に関する効果について説明する。上述のように、BM層50は、既に形成されている各着色層20,30,40間の間隙に形成される。この場合、BM層50の幅は、各着色層20,30,40間の間隙の寸法によって定められることになる。このため、各着色層20,30,40間の間隙を精度良く定めることにより、所望の幅を有するBM層50を形成することができる。

【0067】

ところで一般に、着色層の幅はBM層の幅よりも大きくなっている。例えば従来のカラーフィルタにおいて、着色層の幅が20μmになっており、一方、BM層の幅が7μmになっているとする。ここで、カラーフィルタの開口率を高めるためにBM層の幅を5μmに低減することが求められている場合について考える。この場合、BM層の幅を7μm→5μmにすることは、BM層単体で考えると約3割の削減である。従って、従来のように着色層よりも前に基板上にBM層がフォトリソグラフィー法により形成される場合、このような削減は容易ではない。

【0068】

一方、本実施の形態によれば、BM層の幅を7μm→5μmにすることは、着色層の幅を従来の20μmから22μmに増加させることを意味している。この場合、着色層の幅を20μm→22μmにすることは、1割の増加に過ぎない。また、元々着色層の幅はBM層よりも大きくなっている。このため、着色層の幅を従来の場合から2μm増加させることは、BM層の幅を従来の場合から2μm減少させることに比べて遥かに容易である。従って本実施の形態によれば、BM層50の幅を狭くすることを容易に実現することができる。これによって、カラーフィルタ10の透過率を高めることができ、このことにより、表示装置60における消費電力を低減することができる。

【0069】

また本実施の形態によれば、上述の間隙s1を介して近接する2つの着色層は、互いに異なる色の着色層となっている。このため上述のように、各着色層20,30,40を形成するための露光処理において、各露光マスク25,35,45の開口部26,36,46間の間隔s2は、間隙s1に比べて十分に大きくなっている。従って、各着色層20,30,40間の間隙s1を、従来のカラーフィルタの着色層形成工程において達成されている精度と同等の精度で精密に制御することができる。

【0070】

〔製造設備の簡略化〕

次に、カラーフィルタ10の製造工程が簡略になるという効果について説明する。上述のように、本実施の形態によれば、BM層50は、各着色層20,30,40間の間隙にBM塗工液51を塗布することにより形成される。すなわち、露光処理および現像処理を実施することなくBM層50を形成することができる。このため、BM層50を形成するための露光機および現像機を準備する必要がなく、このことにより、カラーフィルタ10の製造設備のコストを低減することができる。また、露光のための露光マスクを不要にすることができる。このことにより、製造コストを低減することができ、また、BM層50のパターンの変更に柔軟に対応することが可能となる。

【0071】

〔BM層用材料の設計自由度の増加〕

また本実施の形態によれば、上述のように、露光処理および現像処理を実施することなくBM層50を形成することができる。このため、BM層用材料に光開始剤が含まれている必要がなく、これによって、より高い自由度の下でBM層用材料を設計することができる。例えば、従来のBM層用材料に比べて、光開始剤を削除した分だけ黒色の顔料分散体の含有比率を高めることができ、これによって、BM層50の遮光特性を高めることができる。また、光開始剤が不要となることにより、BM層用材料のコストを低減することができる。

【0072】

比較の形態

次に、図7乃至図9を参照して、本実施の形態の効果を比較の形態と比較して説明する。

【0073】

はじめに図7(a)〜(d)を参照して、比較の形態によるカラーフィルタ10の製造方法全体について説明する。比較の形態によるカラーフィルタ10の製造方法は、基板11上に所定のパターンでBM層150を形成する工程(図7(a)参照)と、BM層150間に第1着色層120、第2着色層130および第3着色層140を順次形成する工程(図7(b)〜図7(d)参照)と、を備えている。比較の形態において、BM層150および各着色層120,130,140は、いずれもフォトリソグラフィー法によりパターニングされて形成される。なお図7(a)〜(d)においては、右側に、各工程において実施される具体的な処理が示されており、左側に、各工程による処理が実施された後の、基板11に形成された各層の断面図が示されている。

【0074】

(ネガ型のBM層用材料が用いられる例)

上述の比較の形態において、BM層用材料としてネガ型の材料が用いられる場合について、図8(a)(b)を参照して説明する。図8(a)は、開口部156および遮光部157を有する露光マスク155を介してネガ型のBM層用材料152に露光光Lが照射される様子を示す縦断面図であり、図8(b)は、露光処理後の現像処理により形成されるBM層150を示す縦断面図である。

【0075】

一般に、BM層を構成するためのBM層用材料152は、光を遮蔽するよう構成されている。このため、BM層用材料152に対して露光光が照射される場合、図8(a)において矢印L3により示されるように、露光光L3の大部分はBM層用材料152の表面近傍までの到達と考えられる。この結果、BM層用材料152の内部にまで、すなわちBM層用材料152のうち基板11近傍の部分にまでは露光光L3がほとんど到達しないと考えられる。従って、図8(b)に示すように、形成されるBM層150の断面形状が逆テーパ形状になることが考えられる。

【0076】

図8(a)(b)に示す比較の形態によれば、BM層150の断面形状が逆テーパ形状となっており、このため、BM層150と基板11との間の接触面積が小さくなっている。この場合、BM層の形成工程またはその後の着色層の形成工程の際、例えば現像処理の際、BM層150が基板11から部分的に剥離されてしまうことが考えられる。このような剥離が生じると、カラーフィルタ10に白抜け領域が形成されることになる。白抜け領域が多数形成されたカラーフィルタ10は不良品と判定されるため、比較の形態によれば、歩留りが低下してしまうことが考えられる。

【0077】

これに対して本実施の形態によれば、比較の形態の場合と同様にBM層50の断面形状は逆テーパ形状となっているが、BM層の形成工程においてBM塗工液51は十分に基板11に密着している。また、基板11に塗布されるBM塗工液51、およびBM塗工液51から得られるBM層50はいずれも、側方から各着色層20,30,40によって囲まれている。このため、BM塗工液51およびBM層50が側方から何らかの外力を受けることはなく、このことにより、BM層50が基板11から剥離されることはない。従って、カラーフィルタ10に白抜け領域が形成されることを防ぐことができ、このことにより、歩留りを向上させることができる。

【0078】

また比較の形態によれば、BM層用材料に対するフォトリソグラフィー法によるパターニングの精度に基づいて、BM層の幅が定められる。一方、本実施の形態によれば、着色層用材料に対するフォトリソグラフィー法によるパターニングの精度に基づいて、BM層の幅が定められる。ここで着色層用材料における光の透過率は、BM層用材料における光の透過率よりも大きくなっている。このため本実施の形態によれば、着色層用材料の内部にまで十分に露光光を到達させることができ、このことにより、より高い精度で、かつ短い時間で着色層用材料をパターニングすることができる。従って本実施の形態によれば、BM層50の幅が狭い場合であっても、高い精度で成形されたBM層50をより容易に得ることができる。

【0079】

(着色層の表面の形状の例)

次に、比較の形態により形成される各着色層120,130,140の表面の形状について、図9(a)(b)を参照して説明する。

【0080】

比較の形態においては、上述のように、はじめにBM層150が基板11上に所定のパターンで形成され、その後にBM層150間に各着色層120,130,140が形成される。この場合、各着色層120,130,140は、BM層150からの物理的な影響を受けながら形成される。

【0081】

例えば、各着色層120,130,140がBM層150上に乗り上げるよう形成される場合、図9(a)に示すように、各着色層120,130,140の表面に突起部分120c,130c,140cが形成されると考えられる。また、各着色層120,130,140がBM層150上に乗り上げていない場合であっても、BM層150に起因する表面張力の影響により、図9(b)に示すように、各着色層120,130,140の表面が凸形状になると考えられる。図9(a)(b)いずれに示される場合であっても、各着色層120,130,140の表面の平坦性が悪く、このためラビング時に配向処理がばらつくことになる。

【0082】

これに対して本実施の形態によれば、上述のように、はじめに各着色層20,30,40が基板11上に形成され、その後にBM層50が基板11上に形成される。このため、一の着色層は、その他の着色層およびBM層50からの物理的な影響をほとんど受けることなく形成される。このことにより、各着色層20,30,40の表面の平坦性を高くすることができる。

【0083】

(変形例)

なお本実施の形態において、各着色層20,30,40間の間隙にBM塗工液51が塗布される前に、フッ素プラズマ処理により各着色層20,30,40の表面が撥液化される例を示した。しかしながら、これに限られることはなく、BM塗工液51の塗布方法に応じて、各着色層20,30,40の表面の撥液化が適宜省略されてもよい。例えば、各着色層20,30,40間の間隙の幅よりも小さな直径で液滴を吐出することができるノズルを有するインクジェットヘッドが用いられる場合、各着色層20,30,40の表面を撥液化することなく、各着色層20,30,40間の間隙に精度良くBM塗工液51を塗布することができる。

【0084】

また本実施の形態において、フッ素プラズマ処理が実施される前に、酸素プラズマにより基板11上の残渣62が除去される例を示した。しかしながら、これに限られることはなく、酸素プラズマ処理が適宜省略されてもよい。例えば、各着色層20,30,40の形成工程において発生する残渣62が少ない場合、酸素プラズマ処理が省略されてもよい。また、上述のようにフッ素プラズマ処理が省略され得る場合、酸素プラズマ処理も省略されてよい。この場合、酸素プラズマ処理は、フッ素プラズマ処理との組合せで実施される処理であり、撥液化のための工程の一部分であると考えることができる。

【0085】

また本実施の形態において、カラーフィルタ10のBM層50の表面50bが凸形状になっている例を示した(図6(e)参照)。しかしながら、これに限られることはなく、図10(b)に示すように、BM層50の表面50bが凹形状となっていてもよい。なお本件発明者が得た知見によれば、図10(a)に示すように、各着色層20,30,40間の間隙に塗布されるBM塗工液51の表面の位置が各着色層20,30,40の表面20b,30b,40bの位置よりも下方となっている場合、形成されるBM層50の表面50bが凹形状になる傾向が見られる。

【0086】

また本実施の形態において、カラーフィルタ10の各着色層20,30,40がストライプ状に形成されている例を示した。しかしながら、これに限られることはなく、図11に示すように、カラーフィルタ10の各着色層20,30,40を格子状に形成してもよい。また図12に示すように、各着色層20,30,40がくの字状の形状を有していてもよい。

【0087】

図11および図12に示す変形例においても、各着色層20,30,40は、所定の間隙s1を空けてx方向に沿って並ぶよう基板11に設けられている。また、間隙s1を介して近接する2つの着色層は、互いに異なる色の着色層となっている。また、y方向において近接する2つの着色層の間の間隔s3は、x方向における上述の間隙s1よりも十分に大きくなっている。従って、図11および図12に示す変形例においても、各着色層20,30,40を精度良く形成することができ、このことにより、所望の幅を有するBM層50を形成することができる。

【符号の説明】

【0088】

10 カラーフィルタ

11 基板

12 オーバーコート膜

13 フォトスペーサー

15 TFT基板

17 液晶

18 表示部

20 第1着色層

20a 基板側の表面

20b 露出側の表面

21 第1着色層用塗工液(第1塗工液)

22 第1着色層用材料(第1材料)

25 第1着色層用露光マスク(第1露光マスク)

26 開口部

27 遮光部

30 第2着色層

30a 基板側の表面

30b 露出側の表面

31 第2着色層用塗工液(第2塗工液)

32 第2着色層用材料(第2材料)

35 第2着色層用露光マスク(第2露光マスク)

36 開口部

37 遮光部

40 第3着色層

40a 基板側の表面

40b 露出側の表面

41 第3着色層用塗工液(第3塗工液)

42 第3着色層用材料(第3材料)

45 第3着色層用露光マスク(第3露光マスク)

46 開口部

47 遮光部

50 ブラックマトリクス層(BM層)

50a 基板側の表面

50b 露出側の表面

51 ブラックマトリクス層用塗工液(BM塗工液)

60 表示装置

62 残渣

【技術分野】

【0001】

本発明は、所定の間隙を空けて第1方向に並ぶよう複数の着色層を形成する工程と、各着色層間の間隙にブラックマトリクス層を形成する工程と、を備えたカラーフィルタの製造方法に関する。また本発明は、カラーフィルタおよびカラーフィルタを備えた表示装置に関する。

【背景技術】

【0002】

近年、平面ディスプレイとして液晶表示装置や有機EL表示装置などが実用化されている。これらの表示装置においては、一般に、光源からの光のうち所望の波長の光のみを取り出すため、または、光源からの光の色純度を向上させるため、カラーフィルタが設けられている。カラーフィルタは、一般に、基板上に所定のパターンで設けられ、光源からの光を遮蔽するブラックマトリクス層と、ブラックマトリクス層の間の開口部に設けられ、光源からの光のうち所望の波長を有する光のみを透過させる着色層と、を備えている。

【0003】

カラーフィルタを製造する方法として、例えば特許文献1において、フォトリソグラフィーを用いて基板上にブラックマトリクス層を形成する工程と、ブラックマトリクス層の間の開口部に着色層を形成する工程と、を備えたカラーフィルタの製造方法が提案されている。フォトリソグラフィーを用いてブラックマトリクス層を形成する工程においては、一般に、はじめに、黒色顔料および光開始剤を含むネガ型のブラックマトリクス層用材料を基板上に全面にわたって設け、次に、ブラックマトリクス層用材料を所定の露光マスクを介して露光し、その後、現像処理および焼成処理を施す。これによって、所定のパターンを有するブラックマトリクス層が得られる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−256699号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

近年、表示装置における消費電力を低減することに対する要求が高まっている。消費出力を低減するための方法の1つとして、カラーフィルタの基板上の領域のうち前述の開口部によって占められる領域の比率(以下、開口率と称する)を高めることが提案されている。なぜなら、開口率を高くすることにより、カラーフィルタの透過率を高めることができ、この結果、表示装置において、従来と同等の輝度を従来よりも低い消費電力で実現することができるからである。

【0006】

カラーフィルタの開口率を高くするための方法の1つとして、ブラックマトリクス層のパターンの幅を狭くすることが挙げられる。ところで、上述のブラックマトリクス層用材料には黒色顔料が含まれており、このため、ブラックマトリクス層用材料の透過率は、着色層用材料の透過率より低くなっている。従って、露光光をブラックマトリクス層用材料の内部にまで、すなわち、ブラックマトリクス層用材料のうち基板近傍の部分にまで到達させることは困難であると考えられる。

【0007】

この場合、フォトリソグラフィー法により形成されたブラックマトリクス層の断面形状は、基板側に向かって先細になるテーパ形状となっている。すなわち、ブラックマトリクス層の基板側の表面におけるパターン幅が、基板と反対側にある表面におけるパターン幅よりも狭くなっている。このことは、もともと従来よりも狭くされたパターン幅が、基板側の表面においてさらに狭くなることを意味している。このため、ブラックマトリクス層と基板との間の接触面積が小さくなり、この結果、ブラックマトリクス層が基板から部分的に剥離されてしまう領域、いわゆる白抜け領域が生じることになる。

【0008】

本発明は、このような課題を解決することができるカラーフィルタの製造方法を提供することを目的とする。また本発明は、カラーフィルタおよびカラーフィルタを備えた表示装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、基板を準備する工程と、前記基板上に、所定の間隙を空けて第1方向に沿って並ぶよう複数の着色層を形成する着色層形成工程と、各着色層間の前記間隙に黒色顔料を含む塗工液を塗布する塗布工程と、前記塗工液を乾燥させ、これによって各着色層間にブラックマトリクス層を形成する工程と、を備えたことを特徴とするカラーフィルタの製造方法である。

【0010】

本発明によるカラーフィルタの製造方法において、前記着色層形成工程は、前記基板上に、所定のピッチで前記第1方向に沿って並ぶよう複数の第1着色層を形成する第1着色層形成工程と、前記第1着色層形成工程の後、前記基板上に、各第1着色層との間に前記間隙が設けられるよう前記第1方向に沿って複数の第2着色層を形成する第2着色層形成工程と、を含んでいてもよい。

【0011】

本発明によるカラーフィルタの製造方法は、前記塗布工程よりも前に、各着色層に対して撥液処理を施すことにより、各着色層の表面を撥液化する撥液化工程をさらに備えていてもよい。

【0012】

本発明によるカラーフィルタの製造方法において、前記撥液化工程は、フッ素もしくはフッ素化合物を含むガスを導入ガスとしたプラズマ処理を行う工程を含んでいてもよい。

【0013】

本発明によるカラーフィルタの製造方法において、前記撥液化工程は、フッ素もしくはフッ素化合物を含むガスを導入ガスとしたプラズマ処理工程よりも前であって前記着色層形成工程よりも後に、酸素を含むガスを導入ガスとしたプラズマ処理を行う工程をさらに含んでいてもよい。

【0014】

本発明によるカラーフィルタの製造方法において、前記塗布工程は、各着色層間の間隙にインクジェット法により前記塗工液を塗布する工程を含んでいてもよい。

【0015】

本発明によるカラーフィルタの製造方法において、前記塗布工程は、前記基板上にスピンコート法により前記塗工液を塗布する工程を含んでいてもよい。

【0016】

本発明は、基板と、所定の間隙を空けて第1方向に沿って並ぶよう前記基板上に設けられた複数の着色層と、各着色層間の前記間隙に設けられた、黒色顔料を含むブラックマトリクス層と、を備え、各着色層において、露出側の表面におけるフッ素濃度が、露出側の表面よりも前記基板側にある部分におけるフッ素濃度よりも高くなっていることを特徴とするカラーフィルタである。

【0017】

本発明は、カラーフィルタと、前記カラーフィルタに対向するよう配置され、前記カラーフィルタへ向けて光を出射する表示部と、を備え、前記カラーフィルタは、上記記載のカラーフィルタの製造方法により製造されたカラーフィルタ、または、上記記載のカラーフィルタのいずれかからなることを特徴とする表示装置である。

【発明の効果】

【0018】

本発明によれば、はじめに、基板上に、所定の間隙を空けて第1方向に沿って並ぶよう複数の着色層が形成され、次に、各着色層間の間隙に黒色顔料を含む塗工液が塗布され、その後、塗工液を乾燥させ、これによって、各着色層間にブラックマトリクス層が形成される。この場合、ブラックマトリクス層の幅は、予め形成されている各着色層間の間隙によって定められる。このため、着色層を形成する工程において、各着色層間の間隙を精度良く定めることにより、所望の幅を有するブラックマトリクス層を形成することができる。

【図面の簡単な説明】

【0019】

【図1】図1は、本発明の実施の形態における表示装置を示す縦断面図。

【図2】図2は、本発明の実施の形態におけるカラーフィルタを示す平面図。

【図3】図3は、カラーフィルタの着色層およびブラックマトリクス層を拡大して示す縦断面図。

【図4】図4(a)〜(d)は、本実施の形態におけるカラーフィルタ製造方法を示す図。

【図5】図5(a)〜(i)は、基板上に複数の着色層を形成する着色層形成工程を示す平面図。

【図6】図6(a)〜(e)は、各着色層間の間隙にブラックマトリクス層を形成する工程を示す縦断面図。

【図7】図7(a)〜(d)は、比較の形態におけるカラーフィルタ製造方法を示す図。

【図8】図8(a)(b)は、比較の形態において、ネガ型のBM層用材料が用いられる場合に得られるブラックマトリクス層を示す縦断面図。

【図9】図9(a)(b)は、比較の形態により形成される着色層の例を示す縦断面図。

【図10】図10(a)(b)は、各着色層間の間隙に形成されるブラックマトリクス層の変形例を示す縦断面図。

【図11】図11は、本発明の実施の形態におけるカラーフィルタの変形例を示す平面図。

【図12】図12は、本発明の実施の形態におけるカラーフィルタのその他の変形例を示す平面図。

【発明を実施するための形態】

【0020】

以下、図1乃至図6を参照して、本発明の実施の形態について説明する。まず図1により、本実施の形態における表示装置60全体について説明する。

【0021】

表示装置

図1に示すように、表示装置60は、カラーフィルタ10と、カラーフィルタ10に対向するよう配置され、カラーフィルタ10へ向けて光を出射する表示部18と、を備えている。

【0022】

このうちカラーフィルタ10は、基板11と、所定の第1方向、例えば図1に示すx方向に沿って並ぶよう基板11に設けられた複数の着色層20,30,40と、各着色層20,30,40間に設けられたブラックマトリクス層(BM層)50と、を有している。また表示部18は、TFT基板15と、TFT基板15とカラーフィルタ10との間に介在され、TFT基板15からの電圧により制御される液晶17と、を有している。また表示部18は、図示はしないが、バックライトユニットや偏光板をさらに有している。このような表示部18を用いることにより、カラーフィルタ10へ向けて選択的に光を出射することができる。なお「選択的に光を出射する」とは、表示装置60の単位画素に応じて光の強度が調整されていることを意味する。

【0023】

図1に示すように、カラーフィルタ10の各着色層20,30,40およびBM層50は、オーバーコート膜12によって覆われていてもよい。これによって、各着色層20,30,40およびBM層50を外部環境から保護するとともに、各着色層20,30,40およびBM層50に含まれる不純物などが外部に流出することを防ぐことができる。また図1に示すように、オーバーコート膜12上にフォトスペーサー13が形成されていてもよい。これによって、液晶17が充填される空間の厚み、いわゆるセルギャップを一定に保持することができる。

【0024】

カラーフィルタ

次に図2を参照して、カラーフィルタ10について詳細に説明する。図2は、カラーフィルタ10を図1の矢印II方向から見た場合を示す平面図である。なお説明の都合上、図2およびそれ以降の図において、カラーフィルタ10のオーバーコート膜12は省略されている。

【0025】

(基板)

はじめに、カラーフィルタ10の基板11について説明する。基板11としては、各着色層20,30,40およびBM層50を適切に支持することができ、かつ透明性を有する様々な材料が用いられ、例えばガラスやポリマーなどが用いられる。なお好ましくは、基板11として、後述するフッ化プラズマ処理により親液性を有することになる材料が用いられ、例えばSiO2ガラスが用いられる。

【0026】

(着色層)

次に、カラーフィルタ10の各着色層20,30,40について説明する。各着色層20,30,40の具体的なパターンは特には限定されないが、本実施の形態においては、各着色層20,30,40がストライプ状に形成されている形態について説明する。この場合、図2に示すように、各着色層20,30,40は、所定の間隙s1を空けてx方向に沿って並ぶよう基板11に設けられている。図2に示すように、各着色層20,30,40間の間隙s1は、x方向に直交するy方向に延びている。

【0027】

各着色層20,30,40は、x方向に沿って順に配置された第1着色層20、第2着色層30および第3着色層40からなっている。このうち第1着色層20は、例えば赤色光を透過させる赤色着色層からなっており、第2着色層30は、緑色光を透過させる緑色着色層からなっており、第3着色層40は、青色光を透過させる青色着色層からなっている。各着色層20,30,40は、後述するように、感光性を有する着色層用材料を、露光処理および現像処理を含むフォトリソグラフィー法によりパターニングすることによって形成される層である。フォトリソグラフィー法によりパターニングされる着色層用材料としては、ネガ型およびポジ型のいずれの着色層用材料も使用され得るが、好ましくはネガ型の着色層用材料が使用される。

【0028】

〔着色層用材料〕

次に、各着色層20,30,40を構成する第1着色層用材料(以下、第1材料)、第2着色層用材料(以下、第2材料)、第3着色層用材料(以下、第3材料)について説明する。各第1〜第3材料は、各色の顔料や染料および分散剤を含む顔料分散体、光開始剤、ポリマーやモノマーを含むバインダー、および界面活性剤などを含んでいる。このうち光開始剤は、光を照射されることによりラジカル成分を発生するものである。またバインダーには、光開始剤によって発生されたラジカルにより重合反応を起こして硬化する成分と、その後の現像により未露光部が溶解可能となる成分とが少なくとも含まれている。

【0029】

(BM層)

次に、カラーフィルタ10のBM層50について説明する。BM層50は、表示部18からの光を遮蔽するよう構成されたものである。本実施の形態において、BM層50は、図2に示すように、一の着色層とその他の着色層との間の間隙s1に設けられている。具体的には、BM層50は、第1着色層20と第2着色層30との間の間隙s1、第2着色層30と第3着色層40との間の間隙s1、および第3着色層40と第1着色層20との間の間隙s1に設けられている。後述するように、BM層50は、はじめに各着色層20,30,40間の間隙s1にBM層用材料を含むBM層用の塗工液(以下、BM塗工液)を塗布し、その後にBM塗工液を硬化させることによって形成される層である。

【0030】

〔BM層用材料〕

次に、BM層50を構成するBM層用材料について説明する。BM層用材料は、黒色の顔料や染料および分散剤を含む顔料分散体、ポリマーやモノマーを含むクリア剤、および界面活性剤などを含んでいる。このうちクリア剤には、加熱されることにより重合反応を起こして硬化する成分が少なくとも含まれている。なお、重合反応が開始され易くするための開始助剤として、カルボン酸無水物などの低分子化合物がBM層用材料にさらに含まれていてもよい。

【0031】

上述のように、各着色層20,30,40は、対応する色の光を透過させるよう構成されており、一方、BM層50は、光を遮蔽するよう構成されている。すなわち、各着色層20,30,40を構成する着色層用材料における光の透過率は、BM層50を構成するBM層用材料における光の透過率よりも大きくなっている。

【0032】

(開口率)

次に、各着色層20,30,40およびBM層50の寸法に基づいて、カラーフィルタ10における開口率について説明する。なお、以下に説明する例においては、各着色層20,30,40の形状が互いに等しくなっている場合について説明する。しかしながら、これに限られることはなく、カラーフィルタ10に求められる特性などに応じて各着色層20,30,40の形状が各々異なっていてもよい。

【0033】

図2において、各着色層20,30,40のx方向における幅が符号d2により表されており、各着色層20,30,40の間隙s1に形成されるBM層50のx方向における幅が符号d1により表されている。ここで、BM層50の幅d1と間隙s1の幅とは一致している。

【0034】

各着色層20,30,40のx方向における幅d2の値は特には限られないが、好ましくは10〜200μmの範囲内となっており、例えば20μmとなっている。一方、BM層50のx方向における幅d1の値は1〜10μmの範囲内となっており、例えば5μmとなっている。このように、本実施の形態におけるカラーフィルタ10のBM層50の幅は、従来のカラーフィルタ10のBM層の幅よりも狭くなるよう設定されている。このようにBM層50の幅を従来よりも狭くすることにより、カラーフィルタ10における開口率を高めることができる。例えば、カラーフィルタ10における開口率を50%〜80%の範囲にすることができる。

【0035】

カラーフィルタの製造方法

次に、このような構成からなる本実施の形態の作用について説明する。ここでは、図4乃至図6を参照して、カラーフィルタ10の製造方法について説明する。

【0036】

はじめに図4(a)〜(d)を参照して、カラーフィルタ10の製造方法全体について説明する。カラーフィルタ10の製造方法は、基板11上に、所定の間隙s1を空けてx方向に沿って並ぶよう各着色層20,30,40を形成する着色層形成工程(図4(a)〜図4(c)参照)と、各着色層20,30,40間の間隙s1にBM層50を形成するBM層形成工程(図4(d)参照)と、を備えている。このうち着色層形成工程は、基板11上に、所定のピッチp1でx方向に沿って並ぶよう複数の第1着色層20を形成する第1着色層形成工程(図4(a)参照)と、第1着色層形成工程の後、基板11上に、各第1着色層20との間に間隙s1が設けられるよう所定のピッチp1でx方向に沿って複数の第2着色層30を形成する第2着色層形成工程(図4(b)参照)と、第2着色層形成工程の後、基板11上に、各第2着色層20との間に間隙s1が設けられるよう所定のピッチp1でx方向に沿って複数の第3着色層40を形成する第3着色層形成工程(図4(c)参照)と、を含んでいる。なお図4(a)〜(d)においては、右側に、各工程において実施される具体的な処理が示されており、左側に、各工程による処理が実施された後の、基板11に形成された各層の断面図が示されている。

【0037】

図4(c)に示すように、上述のピッチp1は、第2着色層30と第3着色層40との間の間隙だけでなく、第3着色層40と第1着色層20との間の間隙も所定の間隙s1となるよう適宜設定されている。

【0038】

(第1着色層形成工程)

以下、各着色層形成工程およびBM層形成工程について詳細に説明する。はじめに図5(a)〜(c)を参照して、第1着色層形成工程について詳細に説明する。

【0039】

〔塗布処理〕

まず、図5(a)に示すように、上述の第1材料と溶剤とを混合することにより得られる第1着色層用塗工液(以下、第1塗工液)21を基板11上に塗布する。第1塗工液21を基板11上に塗布する方法が特に限られることはなく、スピンコート法、インクジェット法、キャスティング法、ディッピング法、バーコート法、ブレードコート法、ロールコート法、グラビアコート法、フレキソ印刷法、スプレーコート法などを適宜用いることができる。

【0040】

〔露光処理〕

次に、図5(b)に示すように、開口部26および遮光部27を有する第1露光マスク25を介して、第1材料22に対して露光光を照射する。この場合、第1露光マスク25の開口部26は、第1着色層20のパターンに対応するよう、上述のピッチp1でx方向に沿って並ぶよう配置されている。露光処理の結果、第1材料22のうち露光光が照射された部分が硬化する。なお、露光光として用いられる光が特に限られることはなく、第1材料22の感光特性に応じて様々な光が適宜用いられ得る。

【0041】

〔現像処理〕

その後、現像処理を実施し、これによって、第1材料22のうち露光光が照射されなかった部分を現像液中に溶解させる。これによって、図5(c)に示すように、所定のピッチp1でx方向に沿って並ぶ複数の第1着色層20が基板11に形成される。

【0042】

(第2着色層形成工程)

図5(d)〜(f)に示す第2着色層形成工程は、塗工液として、上述の第2材料と溶剤とを混合することにより得られる第2着色層用塗工液(第1塗工液)31が用いられる点、および、第1着色層20と第2着色層30との間に所定の間隙s1が形成されるよう第2露光マスク35の開口部36が配置されている点が異なるのみであり、その他の点は、上述の図5(a)〜(c)に示す第1着色層形成工程と略同一である。従って、第2着色層形成工程に関する詳細な説明は省略する。

【0043】

(第3着色層形成工程)

また図5(g)〜(i)に示す第3着色層形成工程は、塗工液として、上述の第3材料と溶剤とを混合することにより得られる第3着色層用塗工液(第3塗工液)41が用いられる点、および、第2着色層30と第3着色層40との間に所定の間隙s1が形成されるよう第3露光マスク45の開口部46が配置されている点が異なるのみであり、その他の点は、上述の図5(a)〜(c)に示す第1着色層形成工程と略同一である。従って、第3着色層形成工程に関する詳細な説明は省略する。

【0044】

なお図5(i)に示されているように、着色層形成工程により得られる各着色層20,30,40は、従来のカラーフィルタにおける間隙よりも狭い間隙s1を空けてx方向に沿って並んでいる。一方、各第1着色層形成工程、第2着色層形成工程および第3着色層形成工程について個別に見てみると、図5(b)(e)(h)に示される各露光処理において、各露光マスク25,35,45の開口部26,36,46間の間隔s2は、上述の間隙s1に比べて十分に大きくなっている。すなわち、結果として得られる各着色層20,30,40間の間隙s1は従来よりも狭くなっているが、各第1着色層形成工程、第2着色層形成工程および第3着色層形成工程において実施される露光処理や現像処理に求められる分解能は従来と同等である。このことから、結果として得られる各着色層20,30,40間の間隙s1は、従来のカラーフィルタの着色層形成工程において達成されている精度と同等の精度で精密に制御され得ると言える。

【0045】

(BM層形成工程)

次に図6(a)〜(e)を参照して、BM層形成工程について詳細に説明する。

【0046】

ところで、フォトリソグラフィー法を用いたパターニングにおいて、不要な部分を完全に除去することは一般に困難であり、このため、除去しきれなかった残留物、いわゆる残渣が基板上に残ってしまうことがある。本実施の形態においても、図6(a)に示すように、各着色層20,30,40を構成する第1〜第3材料の残渣62が基板11上に残っていると仮定する。

【0047】

〔酸素プラズマ処理〕

はじめに、基板11上に残っている残渣62を取り除くための処理を実施する。ここでは、酸素を含むガスを導入ガスとして用いた酸素プラズマLoを発生させ、この酸素プラズマLoを、図6(b)に示すように各着色層20,30,40間の間隙において基板11上に照射する。これによって、基板11上に残っている残渣62がCO2やH2Oに分解されて除去される。

【0048】

なお、酸素プラズマLoを各着色層20,30,40間の間隙にのみ選択的に照射するための具体的な方法が特に限られることはない。例えば、各着色層20,30,40間の間隙に対応する開口部を有するマスク(図示せず)を介して酸素プラズマを基板11に照射することにより、酸素プラズマLoを各着色層20,30,40間の間隙にのみ選択的に照射することができる。また、酸素プラズマ処理を実施する環境条件が特に限られることはなく、基板11上に残っている残渣62を除去することが可能である限りにおいて、様々な圧力および温度の下で酸素プラズマ処理が実施され得る。また、残渣62を分解するための反応ガスとして酸素が用いられる例を示したが、これに限られることはなく、基板11上に残っている残渣62を除去することが可能である限りにおいて、様々な反応ガスが用いられ得る。

【0049】

〔フッ化プラズマ処理〕

次に、各着色層20,30,40のうち基板11と反対側にある表面(以下、露出側の表面)20b,30b,40bを撥液化するための撥液処理を実施する。ここでは、フッ素もしくはフッ素化合物を含むガスを導入ガスとして用いたフッ化プラズマLfを発生させ、このフッ化プラズマLfを、図6(c)に示すように基板11上の各着色層20,30,40の表面20b,30b,40bに照射する。これによって、各着色層20,30,40の表面20b,30b,40bにフッ素基を導入することができる。具体的には、各着色層20,30,40を構成する第1〜第3材料の分子の一部をフッ素基に置換することができる。このことにより、各着色層20,30,40の表面20b,30b,40bを撥液化することができる。

【0050】

なお「撥液化」とは、各着色層20,30,40の表面20b,30b,40bと後述するBM層用塗工液との間の接触角が、基板11の表面11aとBM層用塗工液との間の接触角よりも大きくなるよう、各着色層20,30,40の表面20b,30b,40bが処理されていることを意味している。接触角の具体的な値は特には限られないが、好ましくは、各着色層20,30,40の表面20b,30b,40bにおいて、表面張力40mN/mの液体との接触角が10度以上となっており、より好ましくは、表面張力20mN/mの液体との接触角が10度以上となっている。

【0051】

なお、フッ化プラズマ処理において導入ガスとして用いられるフッ素化合物が特に限られることはなく、例えば、CF4、SF6、CHF3、C2F6、C3F8、C5F8等が用いられ得る。また、フッ化プラズマ処理の導入ガスに、フッ素ガスだけでなくその他のガスが混合されていてもよい。例えば、窒素、酸素、アルゴン、ヘリウム等が混合されていてもよい。また、フッ化プラズマ処理を実施する環境条件が特に限られることはなく、各着色層20,30,40の表面20b,30b,40bを撥液化することができる限りにおいて、様々な圧力および温度の下でフッ化プラズマ処理が実施され得る。

【0052】

フッ化プラズマ処理を実施した後の、各着色層20,30,40の表面20b,30b,40bにおけるフッ素の存在は、例えば、X線光電子分光分析装置による分析を用いて、表面20b,30b,40bにおいて検出される全元素中のフッ素元素の割合、すなわちフッ素濃度を測定することにより確認され得る。

【0053】

なお、各着色層20,30,40間の間隙において残渣62が基板11上に残っている場合、フッ化プラズマ処理により残渣62が撥液化されることになる。しかしながら、本実施の形態によれば、上述の酸素プラズマ処理により基板11上の残渣62が除去されている。このため、基板11の表面11aにフッ化プラズマLfが照射される場合であっても、残渣62が撥液化され、これによって各着色層20,30,40間の間隙にBM塗工液を塗布することが困難になる、ということはない。

【0054】

〔塗布処理〕

次に、図6(d)に示すように、各着色層20,30,40間の間隙にBM塗工液51を塗布する。BM塗工液51としては、上述のBM層用材料と適切な溶剤とを混合することにより得られる塗工液が用いられる。

【0055】

BM塗工液51を各着色層20,30,40間の間隙に塗布する方法が特に限られることはなく、スピンコート法、インクジェット法などを適宜用いることができる。

【0056】

例えば塗布方法としてインクジェット法が用いられる場合、BM塗工液51の液滴を吐出することができるノズルを1つまたは複数有するインクジェットヘッドを用いて、各着色層20,30,40間の間隙にBM塗工液51を塗布する。ここで、ノズルから吐出されるBM塗工液51の液滴の寸法が特に限られることはなく、BM塗工液51の組成や各着色層20,30,40間の間隙の寸法に応じて適宜設定される。

【0057】

なお上述のように、各着色層20,30,40の表面20b,30b,40bは、上述のフッ素プラズマ処理により撥液化されている。このため、仮にBM塗工液51の液滴の直径が各着色層20,30,40間の間隙の幅よりも大きい場合であっても、各着色層20,30,40の表面20b,30b,40b上に塗布されたBM塗工液51が自然に各着色層20,30,40間の間隙に導かれる。これによって、各着色層20,30,40間の間隙にのみBM塗工液51を塗布することができる。

【0058】

また塗布方法としてスピンコート法が用いられる場合、基板11を所定の速度で回転させることにより、BM塗工液51が基板11の全面にわたって塗布される。ここで上述のように、各着色層20,30,40の表面20b,30b,40bは撥液化されている。このため、各着色層20,30,40間の間隙にのみBM塗工液51を塗布することができる。

【0059】

〔焼成処理〕

次に、BM塗工液51に対して焼成処理を施す。これによって、図6(e)に示すように、各着色層20,30,40間の間隙にBM層50が形成される。

【0060】

(得られたカラーフィルタの特徴)

上述の製造方法により得られたカラーフィルタ10の特徴について説明する。

【0061】

〔断面の形状〕

はじめに、各着色層20,30,40およびBM層50の断面形状について説明する。一般に、フォトリソグラフィー法によるパターニングによって得られた各着色層20,30,40の断面形状は順テーパ形状となっている。一方、BM層50は、各着色層20,30,40間の間隙にBM塗工液51を塗布し、その後、BM塗工液51を乾燥させることにより形成される。このため、BM層50の形状は各着色層20,30,40間の間隙の形状に一致しており、従って、BM層50の断面形状は逆テーパ形状となっている。

【0062】

〔表面の形状〕

次に、各着色層20,30,40およびBM層50の表面の形状について説明する。上述のように、本実施の形態によれば、はじめに各着色層20,30,40が基板11上に形成され、その後にBM層50が基板11上に形成される。この場合、図4(a)〜(c)および図5(a)〜(i)に示されているように、一の着色層は、その他の着色層およびBM層50からの物理的な影響をほとんど受けることなく形成されることになる。このため本実施の形態によれば、第1〜第3塗工液21〜41の組成や工程条件を適切に設定することにより、図3に示されるように、各着色層20,30,40の表面20b,30b,40bをほぼ平坦にすることができる。

【0063】

一方、BM層50は、既に形成されている各着色層20,30,40間の間隙に形成される。このため、BM層50の表面50bの形状には、各着色層20,30,40からの物理的な影響が現れると考えられる。例えば、各着色層20,30,40間の間隙にBM塗工液51が塗布される場合、各着色層20,30,40に起因する表面張力の影響により、図6(d)に示されるように、BM塗工液51の表面が凸形状になる。ここで、BM塗工液51の表面が各着色層20,30,40の表面20b,30b,40bよりも上方まで盛り上がっている場合、形成されるBM層50の表面50bも凸形状になると考えられる(図6(e)参照))。

【0064】

〔フッ素濃度〕

次に、各着色層20,30,40におけるフッ素濃度について説明する。上述のように、各着色層20,30,40の露出側の表面20b,30b,40bにはフッ化プラズマ処理が施されている。このため、各着色層20,30,40において、露出側の表面20b,30b,40bにおけるフッ素濃度は、露出側の表面20b,30b,40bよりも内側にある部分、すなわち基板11側にある部分におけるフッ素濃度よりも高くなっている。このようなフッ素濃度の差は、例えば上述のX線光電子分光分析装置を用いて各着色層20,30,40におけるフッ素濃度を測定することにより確認され得る。

【0065】

(本実施の形態によるカラーフィルタの製造方法の効果)

次に、本実施の形態によるカラーフィルタの製造方法の効果について説明する。

【0066】

〔BM層の細線化〕

はじめに、BM層50の幅に関する効果について説明する。上述のように、BM層50は、既に形成されている各着色層20,30,40間の間隙に形成される。この場合、BM層50の幅は、各着色層20,30,40間の間隙の寸法によって定められることになる。このため、各着色層20,30,40間の間隙を精度良く定めることにより、所望の幅を有するBM層50を形成することができる。

【0067】

ところで一般に、着色層の幅はBM層の幅よりも大きくなっている。例えば従来のカラーフィルタにおいて、着色層の幅が20μmになっており、一方、BM層の幅が7μmになっているとする。ここで、カラーフィルタの開口率を高めるためにBM層の幅を5μmに低減することが求められている場合について考える。この場合、BM層の幅を7μm→5μmにすることは、BM層単体で考えると約3割の削減である。従って、従来のように着色層よりも前に基板上にBM層がフォトリソグラフィー法により形成される場合、このような削減は容易ではない。

【0068】

一方、本実施の形態によれば、BM層の幅を7μm→5μmにすることは、着色層の幅を従来の20μmから22μmに増加させることを意味している。この場合、着色層の幅を20μm→22μmにすることは、1割の増加に過ぎない。また、元々着色層の幅はBM層よりも大きくなっている。このため、着色層の幅を従来の場合から2μm増加させることは、BM層の幅を従来の場合から2μm減少させることに比べて遥かに容易である。従って本実施の形態によれば、BM層50の幅を狭くすることを容易に実現することができる。これによって、カラーフィルタ10の透過率を高めることができ、このことにより、表示装置60における消費電力を低減することができる。

【0069】

また本実施の形態によれば、上述の間隙s1を介して近接する2つの着色層は、互いに異なる色の着色層となっている。このため上述のように、各着色層20,30,40を形成するための露光処理において、各露光マスク25,35,45の開口部26,36,46間の間隔s2は、間隙s1に比べて十分に大きくなっている。従って、各着色層20,30,40間の間隙s1を、従来のカラーフィルタの着色層形成工程において達成されている精度と同等の精度で精密に制御することができる。

【0070】

〔製造設備の簡略化〕

次に、カラーフィルタ10の製造工程が簡略になるという効果について説明する。上述のように、本実施の形態によれば、BM層50は、各着色層20,30,40間の間隙にBM塗工液51を塗布することにより形成される。すなわち、露光処理および現像処理を実施することなくBM層50を形成することができる。このため、BM層50を形成するための露光機および現像機を準備する必要がなく、このことにより、カラーフィルタ10の製造設備のコストを低減することができる。また、露光のための露光マスクを不要にすることができる。このことにより、製造コストを低減することができ、また、BM層50のパターンの変更に柔軟に対応することが可能となる。

【0071】

〔BM層用材料の設計自由度の増加〕

また本実施の形態によれば、上述のように、露光処理および現像処理を実施することなくBM層50を形成することができる。このため、BM層用材料に光開始剤が含まれている必要がなく、これによって、より高い自由度の下でBM層用材料を設計することができる。例えば、従来のBM層用材料に比べて、光開始剤を削除した分だけ黒色の顔料分散体の含有比率を高めることができ、これによって、BM層50の遮光特性を高めることができる。また、光開始剤が不要となることにより、BM層用材料のコストを低減することができる。

【0072】

比較の形態

次に、図7乃至図9を参照して、本実施の形態の効果を比較の形態と比較して説明する。

【0073】

はじめに図7(a)〜(d)を参照して、比較の形態によるカラーフィルタ10の製造方法全体について説明する。比較の形態によるカラーフィルタ10の製造方法は、基板11上に所定のパターンでBM層150を形成する工程(図7(a)参照)と、BM層150間に第1着色層120、第2着色層130および第3着色層140を順次形成する工程(図7(b)〜図7(d)参照)と、を備えている。比較の形態において、BM層150および各着色層120,130,140は、いずれもフォトリソグラフィー法によりパターニングされて形成される。なお図7(a)〜(d)においては、右側に、各工程において実施される具体的な処理が示されており、左側に、各工程による処理が実施された後の、基板11に形成された各層の断面図が示されている。

【0074】

(ネガ型のBM層用材料が用いられる例)

上述の比較の形態において、BM層用材料としてネガ型の材料が用いられる場合について、図8(a)(b)を参照して説明する。図8(a)は、開口部156および遮光部157を有する露光マスク155を介してネガ型のBM層用材料152に露光光Lが照射される様子を示す縦断面図であり、図8(b)は、露光処理後の現像処理により形成されるBM層150を示す縦断面図である。

【0075】

一般に、BM層を構成するためのBM層用材料152は、光を遮蔽するよう構成されている。このため、BM層用材料152に対して露光光が照射される場合、図8(a)において矢印L3により示されるように、露光光L3の大部分はBM層用材料152の表面近傍までの到達と考えられる。この結果、BM層用材料152の内部にまで、すなわちBM層用材料152のうち基板11近傍の部分にまでは露光光L3がほとんど到達しないと考えられる。従って、図8(b)に示すように、形成されるBM層150の断面形状が逆テーパ形状になることが考えられる。

【0076】

図8(a)(b)に示す比較の形態によれば、BM層150の断面形状が逆テーパ形状となっており、このため、BM層150と基板11との間の接触面積が小さくなっている。この場合、BM層の形成工程またはその後の着色層の形成工程の際、例えば現像処理の際、BM層150が基板11から部分的に剥離されてしまうことが考えられる。このような剥離が生じると、カラーフィルタ10に白抜け領域が形成されることになる。白抜け領域が多数形成されたカラーフィルタ10は不良品と判定されるため、比較の形態によれば、歩留りが低下してしまうことが考えられる。

【0077】

これに対して本実施の形態によれば、比較の形態の場合と同様にBM層50の断面形状は逆テーパ形状となっているが、BM層の形成工程においてBM塗工液51は十分に基板11に密着している。また、基板11に塗布されるBM塗工液51、およびBM塗工液51から得られるBM層50はいずれも、側方から各着色層20,30,40によって囲まれている。このため、BM塗工液51およびBM層50が側方から何らかの外力を受けることはなく、このことにより、BM層50が基板11から剥離されることはない。従って、カラーフィルタ10に白抜け領域が形成されることを防ぐことができ、このことにより、歩留りを向上させることができる。

【0078】

また比較の形態によれば、BM層用材料に対するフォトリソグラフィー法によるパターニングの精度に基づいて、BM層の幅が定められる。一方、本実施の形態によれば、着色層用材料に対するフォトリソグラフィー法によるパターニングの精度に基づいて、BM層の幅が定められる。ここで着色層用材料における光の透過率は、BM層用材料における光の透過率よりも大きくなっている。このため本実施の形態によれば、着色層用材料の内部にまで十分に露光光を到達させることができ、このことにより、より高い精度で、かつ短い時間で着色層用材料をパターニングすることができる。従って本実施の形態によれば、BM層50の幅が狭い場合であっても、高い精度で成形されたBM層50をより容易に得ることができる。

【0079】

(着色層の表面の形状の例)

次に、比較の形態により形成される各着色層120,130,140の表面の形状について、図9(a)(b)を参照して説明する。

【0080】

比較の形態においては、上述のように、はじめにBM層150が基板11上に所定のパターンで形成され、その後にBM層150間に各着色層120,130,140が形成される。この場合、各着色層120,130,140は、BM層150からの物理的な影響を受けながら形成される。

【0081】

例えば、各着色層120,130,140がBM層150上に乗り上げるよう形成される場合、図9(a)に示すように、各着色層120,130,140の表面に突起部分120c,130c,140cが形成されると考えられる。また、各着色層120,130,140がBM層150上に乗り上げていない場合であっても、BM層150に起因する表面張力の影響により、図9(b)に示すように、各着色層120,130,140の表面が凸形状になると考えられる。図9(a)(b)いずれに示される場合であっても、各着色層120,130,140の表面の平坦性が悪く、このためラビング時に配向処理がばらつくことになる。

【0082】

これに対して本実施の形態によれば、上述のように、はじめに各着色層20,30,40が基板11上に形成され、その後にBM層50が基板11上に形成される。このため、一の着色層は、その他の着色層およびBM層50からの物理的な影響をほとんど受けることなく形成される。このことにより、各着色層20,30,40の表面の平坦性を高くすることができる。

【0083】

(変形例)

なお本実施の形態において、各着色層20,30,40間の間隙にBM塗工液51が塗布される前に、フッ素プラズマ処理により各着色層20,30,40の表面が撥液化される例を示した。しかしながら、これに限られることはなく、BM塗工液51の塗布方法に応じて、各着色層20,30,40の表面の撥液化が適宜省略されてもよい。例えば、各着色層20,30,40間の間隙の幅よりも小さな直径で液滴を吐出することができるノズルを有するインクジェットヘッドが用いられる場合、各着色層20,30,40の表面を撥液化することなく、各着色層20,30,40間の間隙に精度良くBM塗工液51を塗布することができる。

【0084】

また本実施の形態において、フッ素プラズマ処理が実施される前に、酸素プラズマにより基板11上の残渣62が除去される例を示した。しかしながら、これに限られることはなく、酸素プラズマ処理が適宜省略されてもよい。例えば、各着色層20,30,40の形成工程において発生する残渣62が少ない場合、酸素プラズマ処理が省略されてもよい。また、上述のようにフッ素プラズマ処理が省略され得る場合、酸素プラズマ処理も省略されてよい。この場合、酸素プラズマ処理は、フッ素プラズマ処理との組合せで実施される処理であり、撥液化のための工程の一部分であると考えることができる。

【0085】

また本実施の形態において、カラーフィルタ10のBM層50の表面50bが凸形状になっている例を示した(図6(e)参照)。しかしながら、これに限られることはなく、図10(b)に示すように、BM層50の表面50bが凹形状となっていてもよい。なお本件発明者が得た知見によれば、図10(a)に示すように、各着色層20,30,40間の間隙に塗布されるBM塗工液51の表面の位置が各着色層20,30,40の表面20b,30b,40bの位置よりも下方となっている場合、形成されるBM層50の表面50bが凹形状になる傾向が見られる。

【0086】

また本実施の形態において、カラーフィルタ10の各着色層20,30,40がストライプ状に形成されている例を示した。しかしながら、これに限られることはなく、図11に示すように、カラーフィルタ10の各着色層20,30,40を格子状に形成してもよい。また図12に示すように、各着色層20,30,40がくの字状の形状を有していてもよい。

【0087】

図11および図12に示す変形例においても、各着色層20,30,40は、所定の間隙s1を空けてx方向に沿って並ぶよう基板11に設けられている。また、間隙s1を介して近接する2つの着色層は、互いに異なる色の着色層となっている。また、y方向において近接する2つの着色層の間の間隔s3は、x方向における上述の間隙s1よりも十分に大きくなっている。従って、図11および図12に示す変形例においても、各着色層20,30,40を精度良く形成することができ、このことにより、所望の幅を有するBM層50を形成することができる。

【符号の説明】

【0088】

10 カラーフィルタ

11 基板

12 オーバーコート膜

13 フォトスペーサー

15 TFT基板

17 液晶

18 表示部

20 第1着色層

20a 基板側の表面

20b 露出側の表面

21 第1着色層用塗工液(第1塗工液)

22 第1着色層用材料(第1材料)

25 第1着色層用露光マスク(第1露光マスク)

26 開口部

27 遮光部

30 第2着色層

30a 基板側の表面

30b 露出側の表面

31 第2着色層用塗工液(第2塗工液)

32 第2着色層用材料(第2材料)

35 第2着色層用露光マスク(第2露光マスク)

36 開口部

37 遮光部

40 第3着色層

40a 基板側の表面

40b 露出側の表面

41 第3着色層用塗工液(第3塗工液)

42 第3着色層用材料(第3材料)

45 第3着色層用露光マスク(第3露光マスク)

46 開口部

47 遮光部

50 ブラックマトリクス層(BM層)

50a 基板側の表面

50b 露出側の表面

51 ブラックマトリクス層用塗工液(BM塗工液)

60 表示装置

62 残渣

【特許請求の範囲】

【請求項1】

基板を準備する工程と、

前記基板上に、所定の間隙を空けて第1方向に沿って並ぶよう複数の着色層を形成する着色層形成工程と、

各着色層間の前記間隙に黒色顔料を含む塗工液を塗布する塗布工程と、

前記塗工液を乾燥させ、これによって各着色層間にブラックマトリクス層を形成する工程と、を備えたことを特徴とするカラーフィルタの製造方法。

【請求項2】

前記着色層形成工程は、前記基板上に、所定のピッチで前記第1方向に沿って並ぶよう複数の第1着色層を形成する第1着色層形成工程と、前記第1着色層形成工程の後、前記基板上に、各第1着色層との間に前記間隙が設けられるよう前記第1方向に沿って複数の第2着色層を形成する第2着色層形成工程と、を含むことを特徴とする請求項1に記載のカラーフィルタの製造方法。

【請求項3】

前記塗布工程よりも前に、各着色層に対して撥液処理を施すことにより、各着色層の表面を撥液化する撥液化工程をさらに備えたことを特徴とする請求項1または2に記載のカラーフィルタの製造方法。

【請求項4】

前記撥液化工程は、フッ素もしくはフッ素化合物を含むガスを導入ガスとしたプラズマ処理を行う工程を含むことを特徴とする請求項3に記載のカラーフィルタの製造方法。

【請求項5】

前記撥液化工程は、フッ素もしくはフッ素化合物を含むガスを導入ガスとしたプラズマ処理工程よりも前であって前記着色層形成工程よりも後に、酸素を含むガスを導入ガスとしたプラズマ処理を行う工程をさらに含むことを特徴とする請求項4に記載のカラーフィルタの製造方法。

【請求項6】

前記塗布工程は、各着色層間の間隙にインクジェット法により前記塗工液を塗布する工程を含むことを特徴とする請求項1乃至5のいずれか一項に記載のカラーフィルタの製造方法。

【請求項7】

前記塗布工程は、前記基板上にスピンコート法により前記塗工液を塗布する工程を含むことを特徴とする請求項3乃至5のいずれか一項に記載のカラーフィルタの製造方法。

【請求項8】

基板と、

所定の間隙を空けて第1方向に沿って並ぶよう前記基板上に設けられた複数の着色層と、

各着色層間の前記間隙に設けられた、黒色顔料を含むブラックマトリクス層と、を備え、

各着色層において、露出側の表面におけるフッ素濃度が、露出側の表面よりも前記基板側にある部分におけるフッ素濃度よりも高くなっていることを特徴とするカラーフィルタ。

【請求項9】

カラーフィルタと、

前記カラーフィルタに対向するよう配置され、前記カラーフィルタへ向けて光を出射する表示部と、を備え、

前記カラーフィルタは、請求項1に記載のカラーフィルタの製造方法により製造されたカラーフィルタ、または、請求項8に記載のカラーフィルタのいずれかからなることを特徴とする表示装置。

【請求項1】

基板を準備する工程と、

前記基板上に、所定の間隙を空けて第1方向に沿って並ぶよう複数の着色層を形成する着色層形成工程と、

各着色層間の前記間隙に黒色顔料を含む塗工液を塗布する塗布工程と、

前記塗工液を乾燥させ、これによって各着色層間にブラックマトリクス層を形成する工程と、を備えたことを特徴とするカラーフィルタの製造方法。

【請求項2】

前記着色層形成工程は、前記基板上に、所定のピッチで前記第1方向に沿って並ぶよう複数の第1着色層を形成する第1着色層形成工程と、前記第1着色層形成工程の後、前記基板上に、各第1着色層との間に前記間隙が設けられるよう前記第1方向に沿って複数の第2着色層を形成する第2着色層形成工程と、を含むことを特徴とする請求項1に記載のカラーフィルタの製造方法。

【請求項3】

前記塗布工程よりも前に、各着色層に対して撥液処理を施すことにより、各着色層の表面を撥液化する撥液化工程をさらに備えたことを特徴とする請求項1または2に記載のカラーフィルタの製造方法。

【請求項4】

前記撥液化工程は、フッ素もしくはフッ素化合物を含むガスを導入ガスとしたプラズマ処理を行う工程を含むことを特徴とする請求項3に記載のカラーフィルタの製造方法。

【請求項5】

前記撥液化工程は、フッ素もしくはフッ素化合物を含むガスを導入ガスとしたプラズマ処理工程よりも前であって前記着色層形成工程よりも後に、酸素を含むガスを導入ガスとしたプラズマ処理を行う工程をさらに含むことを特徴とする請求項4に記載のカラーフィルタの製造方法。

【請求項6】

前記塗布工程は、各着色層間の間隙にインクジェット法により前記塗工液を塗布する工程を含むことを特徴とする請求項1乃至5のいずれか一項に記載のカラーフィルタの製造方法。

【請求項7】

前記塗布工程は、前記基板上にスピンコート法により前記塗工液を塗布する工程を含むことを特徴とする請求項3乃至5のいずれか一項に記載のカラーフィルタの製造方法。

【請求項8】

基板と、

所定の間隙を空けて第1方向に沿って並ぶよう前記基板上に設けられた複数の着色層と、

各着色層間の前記間隙に設けられた、黒色顔料を含むブラックマトリクス層と、を備え、

各着色層において、露出側の表面におけるフッ素濃度が、露出側の表面よりも前記基板側にある部分におけるフッ素濃度よりも高くなっていることを特徴とするカラーフィルタ。

【請求項9】

カラーフィルタと、

前記カラーフィルタに対向するよう配置され、前記カラーフィルタへ向けて光を出射する表示部と、を備え、

前記カラーフィルタは、請求項1に記載のカラーフィルタの製造方法により製造されたカラーフィルタ、または、請求項8に記載のカラーフィルタのいずれかからなることを特徴とする表示装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−68731(P2013−68731A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−206225(P2011−206225)

【出願日】平成23年9月21日(2011.9.21)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月21日(2011.9.21)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]