カラーフィルタ基板検査方法及び検査装置

【課題】液晶表示装置用の基板に付着した異物を、その導電性の観点から検査する方法および装置を提供する。

【解決手段】液晶表示装置用の基板に付着した異物に金属元素が含まれているかどうかを検査する方法であって、検査対象の前記基板の所定枚数ごとに一度、異物のない箇所について予め測定する比較用蛍光X線スペクトルと、前記基板の異物が付着した1或は複数箇所の蛍光X線スペクトルを測定して、複数のX線スペクトルをデータ処理することにより、前記異物が金属元素を含有するか否かを高精度に判定する。

【解決手段】液晶表示装置用の基板に付着した異物に金属元素が含まれているかどうかを検査する方法であって、検査対象の前記基板の所定枚数ごとに一度、異物のない箇所について予め測定する比較用蛍光X線スペクトルと、前記基板の異物が付着した1或は複数箇所の蛍光X線スペクトルを測定して、複数のX線スペクトルをデータ処理することにより、前記異物が金属元素を含有するか否かを高精度に判定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液晶表示装置に利用される基板に付着した微小な異物を、液晶表示装置の組み立て工程の前に検査する方法と装置に関する。

【背景技術】

【0002】

周知のように、液晶表示装置は、2枚の基板の間に液晶を封入し、これら2枚の基板に設けられた電極間に電圧を印加して前記液晶を画素毎に駆動させ、その光学的性質を変化させることにより、光の透過と遮断とを制御して画面表示を行う表示装置である。

【0003】

これら基板としては、ガラス板を基材として、この基材上に液晶駆動用の電極を設けたものが一般に使用されている。これら2枚の基板のうち一方の基板に設けられる電極は透明であり、例えばITOの薄膜が利用されている。他方の基板に設けられる電極は、液晶駆動形式によって異なるが、例えば、画素毎に配列された多数の透明電極や反射電極であり、これら多数の電極のそれぞれに接続された多数のTFTが配列されている。

【0004】

また、これら基板には表示光を着色するカラーフィルタ膜が設けられていることもある。カラーフィルタ膜は、前記画素に対応して配列された多数の着色膜から構成されており、例えば、赤(R)、緑(G)、青(B)の着色膜がそれぞれの画素に対応して配列されている。かかるカラーフィルタ膜を備える基板を利用することにより、カラー画面の表示が可能となる。なお、カラーフィルタ膜を備える基板を「カラーフィルタ」と呼ぶこともある。

【0005】

そして、このため、液晶表示装置を構成するこれら基板は、ガラス板の表面洗浄工程、電極の膜付け工程とそのパターニング工程、あるいはこれに加えて、TFT形成工程やカラーフィルタ膜形成工程など、多数の複雑な工程を経て製造される。

【0006】

これら基板の各製造工程は、通常、クリーンルーム内で行われるが、それにも拘わらず、これら複雑な製造工程のいずれかで、基板に微小な異物が付着することがある。異物の由来はクリーンルーム内の雰囲気中に浮遊する塵埃と考えられている。

【0007】

基板に付着した異物は、液晶表示装置を組み立てた際に、対向する基板表面を傷付けることがある。このため、異物が付着した基板は不良品として液晶表示装置組み立て工程から除外され、修正されるか、ガラス基材を回収して再生するか、あるいはそのまま廃棄しなくてはならない。

【0008】

ところで、これら異物のうち、対向する基板を損傷する異物は、径30μm以上のものであることが知られている。また、製造する液晶表示装置によっては、径20μm以上の異物が対向基板を傷付けることもある。このため、異物の大きさがこれより小さい場合には、そのまま良品として液晶表示装置の組み立てに利用されている。

【0009】

しかしながら、これら異物の中には導電性を有するものがある。このような導電性異物が付着した基板を使用して液晶表示装置を組み立てると、対向する2枚の前記基板の電極同士が短絡して、正常な画面表示が困難となる。そして、この短絡は、導電性異物の径が20μmより小さい場合にも生じるのである。

【0010】

そこで、基板に付着した異物が導電性である場合と、非導電性である場合とを区別して、導電性の場合にはその径の大小に拘わらず液晶表示装置組み立て工程から除外し、非導電性の場合にはその径が20μmまたは30μmより大きい場合に限って液晶表示装置組み立て工程から除外する必要がある。仮に、導電性・非導電性の区別なしに径の小さい異物が付着した基板を含めて除外すると、良品として使用できる基板まで除外することになり、歩留まりを著しく低下させることになるからである。また、導電性・非導電性の区別なしに径の小さい異物が付着した基板を含めて液晶表示装置組み立て工程に利用すると、組み立てられた液晶表示装置が不良品となり、その損失が増大する結果になる。

【0011】

しかしながら、このような微小な異物の導電性の有無を検査することは極めて困難であった。これら導電性異物もクリーンルーム内の雰囲気中に浮遊する塵埃に由来すると考えられることから、その表面が酸化されていることがある。そして、液晶表示装置組み立て工程において異物表面の酸化皮膜が破壊されて導電性の内部が露出し、短絡を引き起こすことが想定されるから、液晶表示装置組み立て前の基板製造工程におけるその検査はさらに困難である。

【0012】

しかも、この検査は基板製造工程を遅滞させることなく迅速かつ効率的に行わなければならない。仮に時間をかけて検査すると仮定すると、この検査工程が律速工程となって、基板製造工程全体が著しく遅滞するのである。

【0013】

例えば、特許文献1及び2は、基板に付着した異物の有無やその高さを検査する方法を記載しているが、これらの方法では導電性の有無を検査することができない。

また、特許文献3は、液晶表示装置を組み立てた後、その電極同士の短絡の有無を検査する方法を記載しているが、この方法では、短絡した液晶表示装置全体を不良品として扱うことになる。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開2004−177192号公報

【特許文献2】特開2006−300892号公報

【特許文献3】特開平11−73132号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

本発明は、以上のような事情の下でなされたものであり、基板に付着した異物を、その導電性の観点から検査する方法を提供するものであり、特に、基板製造工程で利用して効率的に検査する方法を提供することをその目的とする。

また、併せて、本発明はこの検査方法に適用される検査装置を提供するものである。

【課題を解決するための手段】

【0016】

すなわち、上述した目的を達成するため、本発明では、まず、液晶表示装置用の基板に付着した異物に金属元素が含まれているかどうかを検査する方法であって、検査対象の前記基板に予め検出された複数の異物の検査について、所定枚数ごとに1度、前記基板の異物のない箇所についてあらかじめ蛍光X線スペクトルを測定して、それを比較用スペクトルとして保持しておき、前記基板の異物が付着した箇所の蛍光X線スペクトルを測定して、前記比較用スペクトルと比較した上で、前記異物が金属元素を含有するか否かを判定するとともに、金属異物を含有しないと判別される箇所の単独あるいは複数のデータについて前記比較用スペクトルとを用いて処理することにより、基板固有の蛍光X線スペクトルを高精度化し、金属異物の検査精度と検査速度を向上した検査方法が提供されている。

【0017】

次に、本発明によれば、やはり上述した目的を達成するため、液晶表示装置用の基板に付着した金属元素含有異物を検出する装置であって、前記液晶表示装置用の基板を把持する把持機構と、蛍光X線分析ユニットを搭載した検査ヘッドと、前記検査ヘッドを前記基板の所定位置に位置合わせする移動機構と、異物のある箇所とない箇所の蛍光X線スペクトルを比較して、前記異物に金属元素が含まれているかどうかを検査する検査手段と、これら把持機構、検査ヘッド、移動機構及び検査手段を制御する制御手段とを備えた検査装置が提供されている。

【発明の効果】

【0018】

即ち、上述した発明によれば、基板に付着した異物を、その導電性の観点から検査するにも拘わらず、基板製造工程で利用して効率的かつ迅速に検査することが可能となる。

【図面の簡単な説明】

【0019】

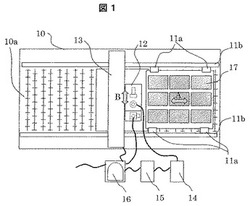

【図1】本発明の実施形態である検査装置の上面模式図である。

【図2】本発明の実施形態である検査装置の検査ヘッドを含む主要部を側面から見た模式図である。

【図3】本発明の実施形態である検査装置の蛍光X線スペクトルデータ処理及び金属異物判定フローチャート図である。

【図4】本発明の実施形態である検査装置の動作フローチャート図である。

【発明を実施するための形態】

【0020】

以下、本発明の一実施形態について、図面を参照して詳細に説明する。

図1は、蛍光X線検査を実行するカラーフィルタの検査装置10を上面から見たときの模式図である。なお、以下では検査対象物をカラーフィルタとした場合について説明しているが、検査対象物はカラーフィルタに限らず、ガラス板を基材とし液晶表示装置に利用される基板を検査対象物とすることが可能である。

【0021】

本発明の実施形態である検査装置10での蛍光X線検査の前に、検査対象物であるカラーフィルタ17は、別の光学検査装置などによって全面を検査されて異物欠陥の位置および大きさが特定されており、その異物欠陥の位置および大きさの情報が検査装置10において利用可能な状態になっているものとする。

【0022】

上流工程より、検査装置10のカラーフィルタ搬送手段10a上に搬入されたカラーフィルタ17は、その膜面が上向きになるように把持機構11aによって把持、固定される。把持機構11aはカラーフィルタ17の搬送経路の両側に適宜数ずつ配置されており、カラーフィルタ17の端部を把持する。さらに把持機構11aは、搬送経路の両側に配置された直動機構11bに沿って直線往復運動するようになっており、これによって、カラーフィルタ17は検査装置10内を矢印Aの方向に搬送される。

【0023】

直動機構11bとしては、移動の直線性を確保するためにガイドレールを、また、駆動機構としてボールネジとモーターを使用するなどして実現することが可能である。駆動機構としては、リニアモーター、あるいはタイミングベルトとモーターの組み合わせ等で代替することも可能である。

【0024】

カラーフィルタ17のサイズが大きい場合には、把持機構11aと直動機構11bだけでカラーフィルタ17を安定支持することは一般的に困難なので、カラーフィルタ搬送手段10aには、搬送用ローラーや空気浮上機構を備えて、カラーフィルタ17を下面から支えるようにしてもよい。本実施形態においては、後述する検査装置主要部付近では空気浮上機構を使用し、それ以外の検査装置10の搬入部付近および搬出部付近では搬送用ローラーを使用する構成としている。

【0025】

検査ヘッド12は、検査ヘッド移動機構13によってカラーフィルタ搬送手段10a上に支持され、かつカラーフィルタ17の搬送方向と直交する方向(矢印Bの方向)に移動することができるようになっている。検査ヘッド移動機構13としては、直動機構11b同様、ガイドレール、ボールネジとモーター、リニアモーター、タイミングベルトとモーターなどを組み合わせて構成が可能である。

【0026】

本実施形態においては、カラーフィルタ搬送手段10aはカラーフィルタ17を一方向に搬送し、検査ヘッド12がこれと直行する方向に移動できるようにすることにより、検査ヘッド12はカラーフィルタ17上の任意の位置に移動できるように構成しているが、カラーフィルタ搬送手段10aがカラーフィルタをXY方向に移動可能な構成としてもかまわないし、検査ヘッド12がカラーフィルタ上でXY方向に移動可能な構成としてもかまわない。

【0027】

制御手段16は、別の光学検査装置などによって得られたカラーフィルタ17上の異物欠陥の大きさおよび位置座標の情報をもとに、カラーフィルタ搬送手段10aや検査ヘッド移動機構13の駆動を制御し、検査ヘッド12を異物欠陥の位置に位置合わせする。この位置合わせの後、検査ヘッド12および検査手段(分析手段14と判定手段15とで構成されている)によって、異物に含有される金属元素の検査(詳細後述)を行なう。制御手段16は、必要に応じて、これらの検査ヘッド12、分析手段14、判定手段15の動作の制御も行う。

【0028】

このとき制御手段16は、別の光学検査装置などによって特定された異物全てを検査対象とするようにしてもよいし、異物の大きさについて所定の基準を設けて検査対象とする異物を選択するようにしてもよい。なお、液晶表示装置を構成する対向基板を損傷しうる大きさの異物が別の光学検査装置などによって検出された場合、その基板は製造工程から除外されるか、あるいは修正されているので、一般的には所定の基準の大きさより小さい異物が検査対象として選択されることになる。

【0029】

制御手段16への、異物欠陥の大きさおよび位置の情報の入力手段としては、LAN通信、シリアル通信、デジタルI/Oボード、およびフロッピー(登録商標)ディスク等の各種記録メディアを用いる形態も可能である。

【0030】

図2は本発明の実施形態である検査ヘッド12の主要部を、側面から見たときの模式図である。検査ヘッド12は、X線発生装置21、X線光学素子22、光学顕微鏡23、X線検出器24を備えている。

【0031】

別の光学検査装置などによって特定された異物の位置情報をもとに、検査ヘッド12を位置合わせする際、カラーフィルタ搬送手段10aおよび検査ヘッド移動機構13の位置合わせ精度によっては、異物のある位置に検査ヘッド12を位置合わせできないことがある。特に、一辺が数mにもなるようなカラーフィルタに対して、その全面の任意の位置に移動可能な移動機構で、大きさ数十μm〜数μmの異物に位置合わせし、検査ヘッド12の蛍光X線スペクトル測定による分析をするのは実際には困難である。

【0032】

そこで、本実施形態の検査装置10は、撮像手段であるカメラカメラ31、顕微鏡光源32を有する光学顕微鏡23を検査ヘッド12に備えることにより、カラーフィルタ17上の検査すべき異物33の位置に移動したのち、異物33がある場所付近の画像を取得し、この画像を画像処理して異物欠陥を抽出し、光学顕微鏡23の現在位置と画像内での異物位置から異物33の座標を詳細に決定するようにしている。もちろん、異物の位置座標への検査ヘッド12の位置合わせ精度が十分ある場合には、検査ヘッド12にカメラユニット27を備えなくてもよい。

【0033】

光学顕微鏡23は、図2のようにX線発生装置21、X線光学素子22及びX線検出器24に固定されて一体的に移動する形態とすることも可能であるし、独立して別個に移動可能な形態としてもよい。

【0034】

次に、光学顕微鏡23によって詳細に決定された異物33の座標に、検査ヘッド12が移動する。より詳細には、異物33の座標に、検査ヘッド12のX線発生装置21で発生したX線がX線光学素子22を通して収束し照射できる位置に、検査ヘッド12が移動する。X線照射された異物33からは、異物33に含まれる元素に特有の蛍光X線34が発生するので、X線検出器24によって、その蛍光X線を測定する。

【0035】

X線発生装置21で発生したX線を微小面積に収束するためのX線光学素子22としては、本例では、例えば、ポリキャピラリ型のものを用い、X線の漏洩が無いように、当該素子を、X線発生装置21に直接取り付ける。X線発生装置21で発生したX線は、ポリキャピラリ型X線光学素子22によって、例えば、50μm径以下の微小断面積になるように収束され、カラーフィルタ17上の検査すべき異物33に照射される。

【0036】

本実施例のX線光学素子は、例えば、X線発生装置21がモリブデン(Mo)金属をX線ターゲットとしてX線を発生させた場合、エネルギー17.5keVのX線に対しては15μm径に、或いは、エネルギー8.0keVのX線に対しては25μm径にまで集光することが可能な性能を有する。また、X線発生装置1におけるX線を発生する金属ターゲットとしては、例えば、原子番号42のモリブデン(Mo)から47の銀(Ag)まで、あるいは、原子番号74のタングステン(W)から79の金(Au)までの各元素を、単体又は複数含む合金、或いは、その(又は、それらの)積層膜を用いてもよい。

【0037】

X線検出器24は、測定した蛍光X線のエネルギーおよび強度の情報を分析手段14に送る。分析手段14はそれらの情報から、異物33に含まれる元素の種類および含有量を分析して判定手段15に送る。

【0038】

判定手段15においては、予め設定された判定基準と比較が行われ、元素種の1つでも判定基準を超えた場合には、そのカラーフィルタは不良と判定される。不良と判定した場合には、制御手段16に併設された表示装置の画面などの各種表示、警報ランプ、警報音等で注意を喚起することが望ましい。

【0039】

X線発生装置21で発生したX線はX線光学素子22を通過することにより、上述した小さな照射面積に収束される。X線光学素子22の内部は、真空に排気するか、又は、ヘリウムに置換する構成としており、このことにより、内部を通過するX線の減衰を防ぐ。試料基板17上のX線が照射された異物33から放出される蛍光X線34は、X線検出器24により捕らえ、分析手段14により蛍光X線エネルギーに対するX線光子数のヒストグラムに変換され、その後、判定手段15に送られる。このように、光学顕微鏡23で捕らえた異物33の蛍光X線の光子エネルギーヒストグラム(スペクトル)の解析から、X線が照射された部位の元素分析が行われる。また、異物33からX線検出器24までの距離を5mm以下にすることによれば、異物33から発生する特性X線エネルギー1.0keVのX線でも、空気中での減衰を抑制することにより、その検出が可能となる。

【0040】

ところで、X線発生装置21から異物33に向けて照射されるX線は異物33だけでなく、その周囲のカラーフィルタ17にも照射されるので、X線検出器24は異物33とカラーフィルタ17の両方から発生した蛍光X線を検出することになる。ここで、カラーフィルタ17を構成するガラス基板、カラーフィルタ膜、電極などに含まれる金属元素と、異物33に含まれる金属元素が、共通のものであるような場合もあり得る。そのような場合、その金属元素特有の蛍光X線の信号はノイズに埋もれてしまい、異物33中に金属元素が含まれていることを見逃す可能性がある。

【0041】

このような見逃しを回避するため、本実施形態においては、次のような処理を行う。すなわち、カラーフィルタ17上の異物や欠陥が全くない良品箇所の蛍光X線スペクトルを検査ヘッド12により測定して、そのデータを保持しておき、異物33のある箇所で測定した蛍光X線スペクトルと比較し、その上で良否判定するという処理である。

【0042】

この比較用の良品箇所の蛍光X線スペクトル測定は、異物のある箇所それぞれの測定の前後に異物の近傍の良品箇所で行う場合もある。しかし、検査にかかる時間をなるべく短くするためには、この良品箇所の蛍光X線スペクトルの取得は、なるべく少ない回数とすることが望ましい。

【0043】

ここで、本発明で用いた検出の確からしさについて説明する。X線の検出は検出器により検出器に入るX線の光子を数えるが、この数(N)の計測精度は計測統計誤差(1σ)として、Nの2乗根が与えられる。また、X線の計測では、検出器そのものから、或いは、電子回路から発生する背景ノイズが必ず観測される。異物33から蛍光X線の計測強度は異物33を含む計測値(N1)と含まない計測(N0)の差(N1−N0)から与えられるが、それぞれの計測値は√N1、√N0の計測統計誤差(1σ)を含む。従って、異物33からの蛍光X線強度がnσの水準で計測されたと判断するには(1)式を用いる。

n=(N1−N0)/ (√N1+√N0) ・・・・・・・・・・・(1)

【0044】

n=1は、正規分布関数では、68%の確率で異物33が金属と判定でき、n=2は、95%、n=3では99.7%となる。例として、N1、N0がそれぞれ1000と900では、n=1.6、N1となり、N0が500,400では、n=2.4となり、即ち、異物33からの計測強度(Int=N1−N0)が同一であっても、後者の方が背景蛍光X線ノイズ強度が低いため、確からしい検出となる。また、計測強度(Int=N1−N0)は異物33からの蛍光X線強度であり、金属粒子の重量におよそ比例する値である。

【0045】

次に、複数点のデータを用いて基板に含まれる元素の影響を抑制する方法について説明する。ここで用いる蛍光X線検出器としては、エネルギー分散型(ED)検出器を用い、また、マルチチャンネルアナライザーでは、スペクトルが、デジタルで分析手段14のメモリーに蓄積される。従って、ここで述べる演算は非常に高速で行われる。基板上に複数点の計測データがある場合、必ずしも各測定点に対し異物33のない比較用スペクトルの計測を行わないでも、基板からの蛍光X線スペクトルを推測することが可能である。なお、ここでは、基板の種類は既知であるものとする。

【0046】

例えば、ガラスの場合は、一般に組成はアルカリ金属(Na,K等)、アルカリ土類金属(Ca,Ba等)とアルミニウム(Al)及びシリコン(Si)である。従って、微粒子の蛍光X線測定をしたとき、異物33がこれらの元素でない遷移金属元素(Cr,Fe,Co,Ni,Cu等)の場合は、異物33を構成する元素以外は基板由来の元素からの蛍光X線であると判断することができる。従って、微粒子を含んだ測定のうち、基板に含まない元素が検出される場合、基板に含まれる元素の蛍光X線スペクトルは基板からのものであると判断できる。

【0047】

例えば、複数個の異物33の含有元素が基板由来の元素と同様な場合は、複数のスペクトルを比較し、例えばアルミニウム(Al)に対応するスペクトルの蛍光X線強度を比較し、最も小さい数値のものを基板由来の蛍光X線強度と仮定し、式(1)によりn値を計算する。同様に、最大のAl蛍光X線のn値が閾値nt(例えばnt=2.0)以上の場合、最低のAl蛍光X線強度を基板からの蛍光X線強度とする。全ての計測のn値が閾値nt以下の場合は、異物33の無い場所の比較用スペクトルを、基板からの蛍光X線強度とする。このような形で基板からの蛍光X線強度を求めることにより、基準となる基板からの蛍光X線スペクトルの測定が不要となり、測定点数が減ることにより、常に、異物33の有無2点について計測する場合と比較し、高速に計測することが可能となる。

【0048】

前記の測定のフローチャートの例を図3に示す。本実施形態では、まず、ステップP1で、既に測定した比較用スペクトルを含む既計測のM+1個のデータの金属元素1(例えばアルミニウム)に対する最小値Int1(min,x,y)を抽出する(ステップP1)。

【0049】

次に、M+1個のデータから抽出した最小値Int1(min,x,y)を比較用スペクトルとして測定したM個の異物に対する計測データのn値を計算しTable0を作成する(ステップP2)。更に、M個の測定データのうちn≧1.0となるデータ数K0を算出する(ステップP3)。

【0050】

次に、Int1(min,x,y)を含むM+1個の計測データのうちL個の最小値Int1(m,x,y)を抽出し、L個のInt1(m,x,y)から構成平均値Int1(a)、標準偏差Sig1(a)を算出し(ステップP4)、この値を比較スペクトルとし、測定したM個のデータのn値を計算し、Table1を作成する(ステップP5)。

【0051】

M個のデータのうち、n≧1.0となるデータの数K1を算出し(ステップP6)、K1とステップP3で算出したK0の比較を行い(ステップP7)、比較スペクトルの評価を行う。K1の数がK0の数より大きければ、L個の計測データから算出した比較スペクトルが、最初に測定する比較用スペクトルより、カラーフィルタのスペクトルとして精度が高いと判断し、新しい計測値が得られる毎に更新する(ステップP8)。

【0052】

新たに作成されたM個の測定データに対するn値のTableを基に、異物の金属元素に関する相違量を最初の測定点から算出しなおして出力する(ステップP9)ことにより、異物33に金属元素が含まれると判断する精度を高める。なお、上述したTableの一例を以下に示す。

【0053】

【表1】

【0054】

上記フローチャートで説明したデータ比較により異物33に金属元素無しと推定される測定点が複数点ある場合の蛍光X線強度の測定値を平均化することにより、比較用スペクトルの精度向上について説明する。

例として、測定点1、測定点K、測定点L、測定点Mの4点が異物33に金属元素無しと判定した場合、

N0={Int(m=1)+Int(m=K)+Int(m=L)+Int(m=M)}/4

σ(N0)=√{(Int(m=1)−N0)2+(Int(m=K)−N0)2+(Int(m=L)−N0)2+(Int(m=M)−N0)2}/4・・・・・・・・・・・・・・・・・・・・(2)

ここで、4点のIntの測定ばらつきが同様な放射線計測ばらつきである場合、統計的に下記式(3)の値に近い数値となる。

σ(N0)=√(4N0)/4=0.5*√N0・・・・・・・・・(3)

従って、背景ノイズデータの精度が向上して、前記した(1)式の√N0が小さくなることにより、n値が大きくなり、計測下限値が向上するという効果がある。また、基準となる基板からの蛍光X線スペクトルを測定する回数が減り、異物33の検査速度が向上する。また、必要に応じて測定されたX線強度(Int)から標準サンプルを用いて異物33の重量を推定することが可能である。

【0055】

そこで、本実施形態では、例えば、1ロットの最初のカラーフィルタの所定箇所について、比較用の良品箇所の蛍光X線スペクトルを取得するための測定を行い、そのロットの検査の間は、そのデータと各異物のデータを比較して良否判定する、という処理を行う。図4に、この一連の処理のフローチャートを示す。

【0056】

まず、1ロットの検査前に種々の準備作業を行う(ステップS1)。この準備作業とは、その検査対象のカラーフィルタの品種に応じた基板サイズ、カラーフィルタ膜の形成されている領域の位置やサイズ、カラーフィルタ膜のパターンの1周期サイズなどの情報、および、別の光学検査装置などによって得られたそのロットの各カラーフィルタ上の異物欠陥の大きさおよび位置座標の情報などを、検査装置10が使用可能な状態にすることなどが含まれる。

【0057】

必要な準備作業が完了した時点で、1ロット分の検査が開始され(ステップS2)、まず最初のカラーフィルタ17が検査ヘッド12の下まで搬送され保持される(ステップS3)。

【0058】

本実施形態の場合は、1ロットの最初のカラーフィルタの所定箇所について比較用の良品箇所の蛍光X線スペクトルを取得するための測定を行うとしているので、ここで検査ヘッドを所定の良品箇所に移動し、比較用の良品箇所の蛍光X線スペクトルを取得する(ステップS4〜ステップS5)。しかし、それ以外の場合は、比較用の良品箇所の蛍光X線スペクトル取得を行わないで、ステップ6に進む。

【0059】

次に、別の光学検査装置などによって得られたそのカラーフィルタ上の異物欠陥の位置に検査ヘッドを移動し、異物のある箇所の蛍光X線スペクトルを取得する(ステップS6)。

【0060】

取得した異物の蛍光X線スペクトルを比較用の蛍光X線スペクトルと比較して、相違量を算出し(ステップS7)、あらかじめ決めておいた閾値と比較する(ステップS8)。

【0061】

この相違量が、あらかじめ決めておいた閾値より大きい場合は、その異物を金属含有異物として記録し(ステップS9)、そのカラーフィルタは不良品として排出され(ステップS10)、再生工程または廃棄工程に回される。

【0062】

一方、この相違量が、あらかじめ決めておいた閾値より小さい場合は、その異物を、金属を含まない異物として記録(ステップS11)し、そのカラーフィルタ上に他に異物がなければ(ステップS12、no)、そのカラーフィルタを良品として排出する(ステップ

S13)。

【0063】

カラーフィルタ1枚について検査が終了したら、そのロットに未検査のカラーフィルタがまだ残っているかどうかを調べて(ステップS14)、未検査のものがなければそのロットの検査は終了し、未検査のものが残っていればステップS3に戻る。

【0064】

この方法によれば、1ロットの検査の間に、比較用の良品箇所の蛍光X線スペクトルを取得するための測定は1回だけで済む。前述の、異物のある箇所それぞれの測定の前後に異物の近傍の良品箇所でも蛍光X線スペクトル測定を行う場合に比べると、測定回数を半分程度にでき、特に検査すべき異物数が多い場合に、検査時間を大幅に短縮できるという効果がある。

【0065】

比較用の良品箇所の蛍光X線スペクトル取得のタイミングは、上述の1ロットの最初の1枚を対象にする場合に限ったものではなく、カラーフィルタの所定枚数ごとに1回というようにしたり、あるいは、作業者の決める任意のタイミングとすることも可能である。

【0066】

以上のような手順で、液晶表示装置用の基板に付着した異物の検査を行うことにより、精密な蛍光X線分析による良否判定を短時間のうちに行うことが可能となる。

【符号の説明】

【0067】

10…検査装置、10a…カラーフィルタ搬送手段、11a…把持機構、11b…直動機構、12…検査ヘッド、13…検査ヘッド移動機構、14…分析手段、15…判定手段、16…制御手段、17…カラーフィルタ、21…X線発生装置、22…X線光学素子、23…光学顕微鏡、24…X線検出器、31…カメラユニット、32…顕微鏡光源、33…異物、34…顕微鏡光源。

【技術分野】

【0001】

本発明は、液晶表示装置に利用される基板に付着した微小な異物を、液晶表示装置の組み立て工程の前に検査する方法と装置に関する。

【背景技術】

【0002】

周知のように、液晶表示装置は、2枚の基板の間に液晶を封入し、これら2枚の基板に設けられた電極間に電圧を印加して前記液晶を画素毎に駆動させ、その光学的性質を変化させることにより、光の透過と遮断とを制御して画面表示を行う表示装置である。

【0003】

これら基板としては、ガラス板を基材として、この基材上に液晶駆動用の電極を設けたものが一般に使用されている。これら2枚の基板のうち一方の基板に設けられる電極は透明であり、例えばITOの薄膜が利用されている。他方の基板に設けられる電極は、液晶駆動形式によって異なるが、例えば、画素毎に配列された多数の透明電極や反射電極であり、これら多数の電極のそれぞれに接続された多数のTFTが配列されている。

【0004】

また、これら基板には表示光を着色するカラーフィルタ膜が設けられていることもある。カラーフィルタ膜は、前記画素に対応して配列された多数の着色膜から構成されており、例えば、赤(R)、緑(G)、青(B)の着色膜がそれぞれの画素に対応して配列されている。かかるカラーフィルタ膜を備える基板を利用することにより、カラー画面の表示が可能となる。なお、カラーフィルタ膜を備える基板を「カラーフィルタ」と呼ぶこともある。

【0005】

そして、このため、液晶表示装置を構成するこれら基板は、ガラス板の表面洗浄工程、電極の膜付け工程とそのパターニング工程、あるいはこれに加えて、TFT形成工程やカラーフィルタ膜形成工程など、多数の複雑な工程を経て製造される。

【0006】

これら基板の各製造工程は、通常、クリーンルーム内で行われるが、それにも拘わらず、これら複雑な製造工程のいずれかで、基板に微小な異物が付着することがある。異物の由来はクリーンルーム内の雰囲気中に浮遊する塵埃と考えられている。

【0007】

基板に付着した異物は、液晶表示装置を組み立てた際に、対向する基板表面を傷付けることがある。このため、異物が付着した基板は不良品として液晶表示装置組み立て工程から除外され、修正されるか、ガラス基材を回収して再生するか、あるいはそのまま廃棄しなくてはならない。

【0008】

ところで、これら異物のうち、対向する基板を損傷する異物は、径30μm以上のものであることが知られている。また、製造する液晶表示装置によっては、径20μm以上の異物が対向基板を傷付けることもある。このため、異物の大きさがこれより小さい場合には、そのまま良品として液晶表示装置の組み立てに利用されている。

【0009】

しかしながら、これら異物の中には導電性を有するものがある。このような導電性異物が付着した基板を使用して液晶表示装置を組み立てると、対向する2枚の前記基板の電極同士が短絡して、正常な画面表示が困難となる。そして、この短絡は、導電性異物の径が20μmより小さい場合にも生じるのである。

【0010】

そこで、基板に付着した異物が導電性である場合と、非導電性である場合とを区別して、導電性の場合にはその径の大小に拘わらず液晶表示装置組み立て工程から除外し、非導電性の場合にはその径が20μmまたは30μmより大きい場合に限って液晶表示装置組み立て工程から除外する必要がある。仮に、導電性・非導電性の区別なしに径の小さい異物が付着した基板を含めて除外すると、良品として使用できる基板まで除外することになり、歩留まりを著しく低下させることになるからである。また、導電性・非導電性の区別なしに径の小さい異物が付着した基板を含めて液晶表示装置組み立て工程に利用すると、組み立てられた液晶表示装置が不良品となり、その損失が増大する結果になる。

【0011】

しかしながら、このような微小な異物の導電性の有無を検査することは極めて困難であった。これら導電性異物もクリーンルーム内の雰囲気中に浮遊する塵埃に由来すると考えられることから、その表面が酸化されていることがある。そして、液晶表示装置組み立て工程において異物表面の酸化皮膜が破壊されて導電性の内部が露出し、短絡を引き起こすことが想定されるから、液晶表示装置組み立て前の基板製造工程におけるその検査はさらに困難である。

【0012】

しかも、この検査は基板製造工程を遅滞させることなく迅速かつ効率的に行わなければならない。仮に時間をかけて検査すると仮定すると、この検査工程が律速工程となって、基板製造工程全体が著しく遅滞するのである。

【0013】

例えば、特許文献1及び2は、基板に付着した異物の有無やその高さを検査する方法を記載しているが、これらの方法では導電性の有無を検査することができない。

また、特許文献3は、液晶表示装置を組み立てた後、その電極同士の短絡の有無を検査する方法を記載しているが、この方法では、短絡した液晶表示装置全体を不良品として扱うことになる。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開2004−177192号公報

【特許文献2】特開2006−300892号公報

【特許文献3】特開平11−73132号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

本発明は、以上のような事情の下でなされたものであり、基板に付着した異物を、その導電性の観点から検査する方法を提供するものであり、特に、基板製造工程で利用して効率的に検査する方法を提供することをその目的とする。

また、併せて、本発明はこの検査方法に適用される検査装置を提供するものである。

【課題を解決するための手段】

【0016】

すなわち、上述した目的を達成するため、本発明では、まず、液晶表示装置用の基板に付着した異物に金属元素が含まれているかどうかを検査する方法であって、検査対象の前記基板に予め検出された複数の異物の検査について、所定枚数ごとに1度、前記基板の異物のない箇所についてあらかじめ蛍光X線スペクトルを測定して、それを比較用スペクトルとして保持しておき、前記基板の異物が付着した箇所の蛍光X線スペクトルを測定して、前記比較用スペクトルと比較した上で、前記異物が金属元素を含有するか否かを判定するとともに、金属異物を含有しないと判別される箇所の単独あるいは複数のデータについて前記比較用スペクトルとを用いて処理することにより、基板固有の蛍光X線スペクトルを高精度化し、金属異物の検査精度と検査速度を向上した検査方法が提供されている。

【0017】

次に、本発明によれば、やはり上述した目的を達成するため、液晶表示装置用の基板に付着した金属元素含有異物を検出する装置であって、前記液晶表示装置用の基板を把持する把持機構と、蛍光X線分析ユニットを搭載した検査ヘッドと、前記検査ヘッドを前記基板の所定位置に位置合わせする移動機構と、異物のある箇所とない箇所の蛍光X線スペクトルを比較して、前記異物に金属元素が含まれているかどうかを検査する検査手段と、これら把持機構、検査ヘッド、移動機構及び検査手段を制御する制御手段とを備えた検査装置が提供されている。

【発明の効果】

【0018】

即ち、上述した発明によれば、基板に付着した異物を、その導電性の観点から検査するにも拘わらず、基板製造工程で利用して効率的かつ迅速に検査することが可能となる。

【図面の簡単な説明】

【0019】

【図1】本発明の実施形態である検査装置の上面模式図である。

【図2】本発明の実施形態である検査装置の検査ヘッドを含む主要部を側面から見た模式図である。

【図3】本発明の実施形態である検査装置の蛍光X線スペクトルデータ処理及び金属異物判定フローチャート図である。

【図4】本発明の実施形態である検査装置の動作フローチャート図である。

【発明を実施するための形態】

【0020】

以下、本発明の一実施形態について、図面を参照して詳細に説明する。

図1は、蛍光X線検査を実行するカラーフィルタの検査装置10を上面から見たときの模式図である。なお、以下では検査対象物をカラーフィルタとした場合について説明しているが、検査対象物はカラーフィルタに限らず、ガラス板を基材とし液晶表示装置に利用される基板を検査対象物とすることが可能である。

【0021】

本発明の実施形態である検査装置10での蛍光X線検査の前に、検査対象物であるカラーフィルタ17は、別の光学検査装置などによって全面を検査されて異物欠陥の位置および大きさが特定されており、その異物欠陥の位置および大きさの情報が検査装置10において利用可能な状態になっているものとする。

【0022】

上流工程より、検査装置10のカラーフィルタ搬送手段10a上に搬入されたカラーフィルタ17は、その膜面が上向きになるように把持機構11aによって把持、固定される。把持機構11aはカラーフィルタ17の搬送経路の両側に適宜数ずつ配置されており、カラーフィルタ17の端部を把持する。さらに把持機構11aは、搬送経路の両側に配置された直動機構11bに沿って直線往復運動するようになっており、これによって、カラーフィルタ17は検査装置10内を矢印Aの方向に搬送される。

【0023】

直動機構11bとしては、移動の直線性を確保するためにガイドレールを、また、駆動機構としてボールネジとモーターを使用するなどして実現することが可能である。駆動機構としては、リニアモーター、あるいはタイミングベルトとモーターの組み合わせ等で代替することも可能である。

【0024】

カラーフィルタ17のサイズが大きい場合には、把持機構11aと直動機構11bだけでカラーフィルタ17を安定支持することは一般的に困難なので、カラーフィルタ搬送手段10aには、搬送用ローラーや空気浮上機構を備えて、カラーフィルタ17を下面から支えるようにしてもよい。本実施形態においては、後述する検査装置主要部付近では空気浮上機構を使用し、それ以外の検査装置10の搬入部付近および搬出部付近では搬送用ローラーを使用する構成としている。

【0025】

検査ヘッド12は、検査ヘッド移動機構13によってカラーフィルタ搬送手段10a上に支持され、かつカラーフィルタ17の搬送方向と直交する方向(矢印Bの方向)に移動することができるようになっている。検査ヘッド移動機構13としては、直動機構11b同様、ガイドレール、ボールネジとモーター、リニアモーター、タイミングベルトとモーターなどを組み合わせて構成が可能である。

【0026】

本実施形態においては、カラーフィルタ搬送手段10aはカラーフィルタ17を一方向に搬送し、検査ヘッド12がこれと直行する方向に移動できるようにすることにより、検査ヘッド12はカラーフィルタ17上の任意の位置に移動できるように構成しているが、カラーフィルタ搬送手段10aがカラーフィルタをXY方向に移動可能な構成としてもかまわないし、検査ヘッド12がカラーフィルタ上でXY方向に移動可能な構成としてもかまわない。

【0027】

制御手段16は、別の光学検査装置などによって得られたカラーフィルタ17上の異物欠陥の大きさおよび位置座標の情報をもとに、カラーフィルタ搬送手段10aや検査ヘッド移動機構13の駆動を制御し、検査ヘッド12を異物欠陥の位置に位置合わせする。この位置合わせの後、検査ヘッド12および検査手段(分析手段14と判定手段15とで構成されている)によって、異物に含有される金属元素の検査(詳細後述)を行なう。制御手段16は、必要に応じて、これらの検査ヘッド12、分析手段14、判定手段15の動作の制御も行う。

【0028】

このとき制御手段16は、別の光学検査装置などによって特定された異物全てを検査対象とするようにしてもよいし、異物の大きさについて所定の基準を設けて検査対象とする異物を選択するようにしてもよい。なお、液晶表示装置を構成する対向基板を損傷しうる大きさの異物が別の光学検査装置などによって検出された場合、その基板は製造工程から除外されるか、あるいは修正されているので、一般的には所定の基準の大きさより小さい異物が検査対象として選択されることになる。

【0029】

制御手段16への、異物欠陥の大きさおよび位置の情報の入力手段としては、LAN通信、シリアル通信、デジタルI/Oボード、およびフロッピー(登録商標)ディスク等の各種記録メディアを用いる形態も可能である。

【0030】

図2は本発明の実施形態である検査ヘッド12の主要部を、側面から見たときの模式図である。検査ヘッド12は、X線発生装置21、X線光学素子22、光学顕微鏡23、X線検出器24を備えている。

【0031】

別の光学検査装置などによって特定された異物の位置情報をもとに、検査ヘッド12を位置合わせする際、カラーフィルタ搬送手段10aおよび検査ヘッド移動機構13の位置合わせ精度によっては、異物のある位置に検査ヘッド12を位置合わせできないことがある。特に、一辺が数mにもなるようなカラーフィルタに対して、その全面の任意の位置に移動可能な移動機構で、大きさ数十μm〜数μmの異物に位置合わせし、検査ヘッド12の蛍光X線スペクトル測定による分析をするのは実際には困難である。

【0032】

そこで、本実施形態の検査装置10は、撮像手段であるカメラカメラ31、顕微鏡光源32を有する光学顕微鏡23を検査ヘッド12に備えることにより、カラーフィルタ17上の検査すべき異物33の位置に移動したのち、異物33がある場所付近の画像を取得し、この画像を画像処理して異物欠陥を抽出し、光学顕微鏡23の現在位置と画像内での異物位置から異物33の座標を詳細に決定するようにしている。もちろん、異物の位置座標への検査ヘッド12の位置合わせ精度が十分ある場合には、検査ヘッド12にカメラユニット27を備えなくてもよい。

【0033】

光学顕微鏡23は、図2のようにX線発生装置21、X線光学素子22及びX線検出器24に固定されて一体的に移動する形態とすることも可能であるし、独立して別個に移動可能な形態としてもよい。

【0034】

次に、光学顕微鏡23によって詳細に決定された異物33の座標に、検査ヘッド12が移動する。より詳細には、異物33の座標に、検査ヘッド12のX線発生装置21で発生したX線がX線光学素子22を通して収束し照射できる位置に、検査ヘッド12が移動する。X線照射された異物33からは、異物33に含まれる元素に特有の蛍光X線34が発生するので、X線検出器24によって、その蛍光X線を測定する。

【0035】

X線発生装置21で発生したX線を微小面積に収束するためのX線光学素子22としては、本例では、例えば、ポリキャピラリ型のものを用い、X線の漏洩が無いように、当該素子を、X線発生装置21に直接取り付ける。X線発生装置21で発生したX線は、ポリキャピラリ型X線光学素子22によって、例えば、50μm径以下の微小断面積になるように収束され、カラーフィルタ17上の検査すべき異物33に照射される。

【0036】

本実施例のX線光学素子は、例えば、X線発生装置21がモリブデン(Mo)金属をX線ターゲットとしてX線を発生させた場合、エネルギー17.5keVのX線に対しては15μm径に、或いは、エネルギー8.0keVのX線に対しては25μm径にまで集光することが可能な性能を有する。また、X線発生装置1におけるX線を発生する金属ターゲットとしては、例えば、原子番号42のモリブデン(Mo)から47の銀(Ag)まで、あるいは、原子番号74のタングステン(W)から79の金(Au)までの各元素を、単体又は複数含む合金、或いは、その(又は、それらの)積層膜を用いてもよい。

【0037】

X線検出器24は、測定した蛍光X線のエネルギーおよび強度の情報を分析手段14に送る。分析手段14はそれらの情報から、異物33に含まれる元素の種類および含有量を分析して判定手段15に送る。

【0038】

判定手段15においては、予め設定された判定基準と比較が行われ、元素種の1つでも判定基準を超えた場合には、そのカラーフィルタは不良と判定される。不良と判定した場合には、制御手段16に併設された表示装置の画面などの各種表示、警報ランプ、警報音等で注意を喚起することが望ましい。

【0039】

X線発生装置21で発生したX線はX線光学素子22を通過することにより、上述した小さな照射面積に収束される。X線光学素子22の内部は、真空に排気するか、又は、ヘリウムに置換する構成としており、このことにより、内部を通過するX線の減衰を防ぐ。試料基板17上のX線が照射された異物33から放出される蛍光X線34は、X線検出器24により捕らえ、分析手段14により蛍光X線エネルギーに対するX線光子数のヒストグラムに変換され、その後、判定手段15に送られる。このように、光学顕微鏡23で捕らえた異物33の蛍光X線の光子エネルギーヒストグラム(スペクトル)の解析から、X線が照射された部位の元素分析が行われる。また、異物33からX線検出器24までの距離を5mm以下にすることによれば、異物33から発生する特性X線エネルギー1.0keVのX線でも、空気中での減衰を抑制することにより、その検出が可能となる。

【0040】

ところで、X線発生装置21から異物33に向けて照射されるX線は異物33だけでなく、その周囲のカラーフィルタ17にも照射されるので、X線検出器24は異物33とカラーフィルタ17の両方から発生した蛍光X線を検出することになる。ここで、カラーフィルタ17を構成するガラス基板、カラーフィルタ膜、電極などに含まれる金属元素と、異物33に含まれる金属元素が、共通のものであるような場合もあり得る。そのような場合、その金属元素特有の蛍光X線の信号はノイズに埋もれてしまい、異物33中に金属元素が含まれていることを見逃す可能性がある。

【0041】

このような見逃しを回避するため、本実施形態においては、次のような処理を行う。すなわち、カラーフィルタ17上の異物や欠陥が全くない良品箇所の蛍光X線スペクトルを検査ヘッド12により測定して、そのデータを保持しておき、異物33のある箇所で測定した蛍光X線スペクトルと比較し、その上で良否判定するという処理である。

【0042】

この比較用の良品箇所の蛍光X線スペクトル測定は、異物のある箇所それぞれの測定の前後に異物の近傍の良品箇所で行う場合もある。しかし、検査にかかる時間をなるべく短くするためには、この良品箇所の蛍光X線スペクトルの取得は、なるべく少ない回数とすることが望ましい。

【0043】

ここで、本発明で用いた検出の確からしさについて説明する。X線の検出は検出器により検出器に入るX線の光子を数えるが、この数(N)の計測精度は計測統計誤差(1σ)として、Nの2乗根が与えられる。また、X線の計測では、検出器そのものから、或いは、電子回路から発生する背景ノイズが必ず観測される。異物33から蛍光X線の計測強度は異物33を含む計測値(N1)と含まない計測(N0)の差(N1−N0)から与えられるが、それぞれの計測値は√N1、√N0の計測統計誤差(1σ)を含む。従って、異物33からの蛍光X線強度がnσの水準で計測されたと判断するには(1)式を用いる。

n=(N1−N0)/ (√N1+√N0) ・・・・・・・・・・・(1)

【0044】

n=1は、正規分布関数では、68%の確率で異物33が金属と判定でき、n=2は、95%、n=3では99.7%となる。例として、N1、N0がそれぞれ1000と900では、n=1.6、N1となり、N0が500,400では、n=2.4となり、即ち、異物33からの計測強度(Int=N1−N0)が同一であっても、後者の方が背景蛍光X線ノイズ強度が低いため、確からしい検出となる。また、計測強度(Int=N1−N0)は異物33からの蛍光X線強度であり、金属粒子の重量におよそ比例する値である。

【0045】

次に、複数点のデータを用いて基板に含まれる元素の影響を抑制する方法について説明する。ここで用いる蛍光X線検出器としては、エネルギー分散型(ED)検出器を用い、また、マルチチャンネルアナライザーでは、スペクトルが、デジタルで分析手段14のメモリーに蓄積される。従って、ここで述べる演算は非常に高速で行われる。基板上に複数点の計測データがある場合、必ずしも各測定点に対し異物33のない比較用スペクトルの計測を行わないでも、基板からの蛍光X線スペクトルを推測することが可能である。なお、ここでは、基板の種類は既知であるものとする。

【0046】

例えば、ガラスの場合は、一般に組成はアルカリ金属(Na,K等)、アルカリ土類金属(Ca,Ba等)とアルミニウム(Al)及びシリコン(Si)である。従って、微粒子の蛍光X線測定をしたとき、異物33がこれらの元素でない遷移金属元素(Cr,Fe,Co,Ni,Cu等)の場合は、異物33を構成する元素以外は基板由来の元素からの蛍光X線であると判断することができる。従って、微粒子を含んだ測定のうち、基板に含まない元素が検出される場合、基板に含まれる元素の蛍光X線スペクトルは基板からのものであると判断できる。

【0047】

例えば、複数個の異物33の含有元素が基板由来の元素と同様な場合は、複数のスペクトルを比較し、例えばアルミニウム(Al)に対応するスペクトルの蛍光X線強度を比較し、最も小さい数値のものを基板由来の蛍光X線強度と仮定し、式(1)によりn値を計算する。同様に、最大のAl蛍光X線のn値が閾値nt(例えばnt=2.0)以上の場合、最低のAl蛍光X線強度を基板からの蛍光X線強度とする。全ての計測のn値が閾値nt以下の場合は、異物33の無い場所の比較用スペクトルを、基板からの蛍光X線強度とする。このような形で基板からの蛍光X線強度を求めることにより、基準となる基板からの蛍光X線スペクトルの測定が不要となり、測定点数が減ることにより、常に、異物33の有無2点について計測する場合と比較し、高速に計測することが可能となる。

【0048】

前記の測定のフローチャートの例を図3に示す。本実施形態では、まず、ステップP1で、既に測定した比較用スペクトルを含む既計測のM+1個のデータの金属元素1(例えばアルミニウム)に対する最小値Int1(min,x,y)を抽出する(ステップP1)。

【0049】

次に、M+1個のデータから抽出した最小値Int1(min,x,y)を比較用スペクトルとして測定したM個の異物に対する計測データのn値を計算しTable0を作成する(ステップP2)。更に、M個の測定データのうちn≧1.0となるデータ数K0を算出する(ステップP3)。

【0050】

次に、Int1(min,x,y)を含むM+1個の計測データのうちL個の最小値Int1(m,x,y)を抽出し、L個のInt1(m,x,y)から構成平均値Int1(a)、標準偏差Sig1(a)を算出し(ステップP4)、この値を比較スペクトルとし、測定したM個のデータのn値を計算し、Table1を作成する(ステップP5)。

【0051】

M個のデータのうち、n≧1.0となるデータの数K1を算出し(ステップP6)、K1とステップP3で算出したK0の比較を行い(ステップP7)、比較スペクトルの評価を行う。K1の数がK0の数より大きければ、L個の計測データから算出した比較スペクトルが、最初に測定する比較用スペクトルより、カラーフィルタのスペクトルとして精度が高いと判断し、新しい計測値が得られる毎に更新する(ステップP8)。

【0052】

新たに作成されたM個の測定データに対するn値のTableを基に、異物の金属元素に関する相違量を最初の測定点から算出しなおして出力する(ステップP9)ことにより、異物33に金属元素が含まれると判断する精度を高める。なお、上述したTableの一例を以下に示す。

【0053】

【表1】

【0054】

上記フローチャートで説明したデータ比較により異物33に金属元素無しと推定される測定点が複数点ある場合の蛍光X線強度の測定値を平均化することにより、比較用スペクトルの精度向上について説明する。

例として、測定点1、測定点K、測定点L、測定点Mの4点が異物33に金属元素無しと判定した場合、

N0={Int(m=1)+Int(m=K)+Int(m=L)+Int(m=M)}/4

σ(N0)=√{(Int(m=1)−N0)2+(Int(m=K)−N0)2+(Int(m=L)−N0)2+(Int(m=M)−N0)2}/4・・・・・・・・・・・・・・・・・・・・(2)

ここで、4点のIntの測定ばらつきが同様な放射線計測ばらつきである場合、統計的に下記式(3)の値に近い数値となる。

σ(N0)=√(4N0)/4=0.5*√N0・・・・・・・・・(3)

従って、背景ノイズデータの精度が向上して、前記した(1)式の√N0が小さくなることにより、n値が大きくなり、計測下限値が向上するという効果がある。また、基準となる基板からの蛍光X線スペクトルを測定する回数が減り、異物33の検査速度が向上する。また、必要に応じて測定されたX線強度(Int)から標準サンプルを用いて異物33の重量を推定することが可能である。

【0055】

そこで、本実施形態では、例えば、1ロットの最初のカラーフィルタの所定箇所について、比較用の良品箇所の蛍光X線スペクトルを取得するための測定を行い、そのロットの検査の間は、そのデータと各異物のデータを比較して良否判定する、という処理を行う。図4に、この一連の処理のフローチャートを示す。

【0056】

まず、1ロットの検査前に種々の準備作業を行う(ステップS1)。この準備作業とは、その検査対象のカラーフィルタの品種に応じた基板サイズ、カラーフィルタ膜の形成されている領域の位置やサイズ、カラーフィルタ膜のパターンの1周期サイズなどの情報、および、別の光学検査装置などによって得られたそのロットの各カラーフィルタ上の異物欠陥の大きさおよび位置座標の情報などを、検査装置10が使用可能な状態にすることなどが含まれる。

【0057】

必要な準備作業が完了した時点で、1ロット分の検査が開始され(ステップS2)、まず最初のカラーフィルタ17が検査ヘッド12の下まで搬送され保持される(ステップS3)。

【0058】

本実施形態の場合は、1ロットの最初のカラーフィルタの所定箇所について比較用の良品箇所の蛍光X線スペクトルを取得するための測定を行うとしているので、ここで検査ヘッドを所定の良品箇所に移動し、比較用の良品箇所の蛍光X線スペクトルを取得する(ステップS4〜ステップS5)。しかし、それ以外の場合は、比較用の良品箇所の蛍光X線スペクトル取得を行わないで、ステップ6に進む。

【0059】

次に、別の光学検査装置などによって得られたそのカラーフィルタ上の異物欠陥の位置に検査ヘッドを移動し、異物のある箇所の蛍光X線スペクトルを取得する(ステップS6)。

【0060】

取得した異物の蛍光X線スペクトルを比較用の蛍光X線スペクトルと比較して、相違量を算出し(ステップS7)、あらかじめ決めておいた閾値と比較する(ステップS8)。

【0061】

この相違量が、あらかじめ決めておいた閾値より大きい場合は、その異物を金属含有異物として記録し(ステップS9)、そのカラーフィルタは不良品として排出され(ステップS10)、再生工程または廃棄工程に回される。

【0062】

一方、この相違量が、あらかじめ決めておいた閾値より小さい場合は、その異物を、金属を含まない異物として記録(ステップS11)し、そのカラーフィルタ上に他に異物がなければ(ステップS12、no)、そのカラーフィルタを良品として排出する(ステップ

S13)。

【0063】

カラーフィルタ1枚について検査が終了したら、そのロットに未検査のカラーフィルタがまだ残っているかどうかを調べて(ステップS14)、未検査のものがなければそのロットの検査は終了し、未検査のものが残っていればステップS3に戻る。

【0064】

この方法によれば、1ロットの検査の間に、比較用の良品箇所の蛍光X線スペクトルを取得するための測定は1回だけで済む。前述の、異物のある箇所それぞれの測定の前後に異物の近傍の良品箇所でも蛍光X線スペクトル測定を行う場合に比べると、測定回数を半分程度にでき、特に検査すべき異物数が多い場合に、検査時間を大幅に短縮できるという効果がある。

【0065】

比較用の良品箇所の蛍光X線スペクトル取得のタイミングは、上述の1ロットの最初の1枚を対象にする場合に限ったものではなく、カラーフィルタの所定枚数ごとに1回というようにしたり、あるいは、作業者の決める任意のタイミングとすることも可能である。

【0066】

以上のような手順で、液晶表示装置用の基板に付着した異物の検査を行うことにより、精密な蛍光X線分析による良否判定を短時間のうちに行うことが可能となる。

【符号の説明】

【0067】

10…検査装置、10a…カラーフィルタ搬送手段、11a…把持機構、11b…直動機構、12…検査ヘッド、13…検査ヘッド移動機構、14…分析手段、15…判定手段、16…制御手段、17…カラーフィルタ、21…X線発生装置、22…X線光学素子、23…光学顕微鏡、24…X線検出器、31…カメラユニット、32…顕微鏡光源、33…異物、34…顕微鏡光源。

【特許請求の範囲】

【請求項1】

液晶表示装置用の基板に付着した異物に金属元素が含まれているかどうかを検査する方法であって、

前記基板の異物が付着した箇所の蛍光X線スペクトルを測定して、

前記比較用スペクトルと比較した上で、

前記異物が金属元素を含有するか否かを判定するとともに、金属異物を含有しないと判別される箇所の単独あるいは複数のデータについて前記比較用スペクトルとを用いて処理することにより、基板固有の蛍光X線スペクトルを高精度化し、

金属異物の検査精度と検査速度を向上したことを特徴とする検査方法。

【請求項2】

液晶表示装置用の基板に付着した金属元素含有異物を検出する装置であって、

前記液晶表示装置用の基板を把持する把持機構と、

蛍光X線分析ユニットを搭載した検査ヘッドと、

前記検査ヘッドを前記基板の所定位置に位置合わせする移動機構と、

異物のある箇所とない箇所の蛍光X線スペクトルを比較して、前記異物に金属元素が含まれているかどうかを検査する検査手段と、

これら把持機構、検査ヘッド、移動機構及び検査手段を制御する制御手段と、

を備えることを特徴とする検査装置。

【請求項1】

液晶表示装置用の基板に付着した異物に金属元素が含まれているかどうかを検査する方法であって、

前記基板の異物が付着した箇所の蛍光X線スペクトルを測定して、

前記比較用スペクトルと比較した上で、

前記異物が金属元素を含有するか否かを判定するとともに、金属異物を含有しないと判別される箇所の単独あるいは複数のデータについて前記比較用スペクトルとを用いて処理することにより、基板固有の蛍光X線スペクトルを高精度化し、

金属異物の検査精度と検査速度を向上したことを特徴とする検査方法。

【請求項2】

液晶表示装置用の基板に付着した金属元素含有異物を検出する装置であって、

前記液晶表示装置用の基板を把持する把持機構と、

蛍光X線分析ユニットを搭載した検査ヘッドと、

前記検査ヘッドを前記基板の所定位置に位置合わせする移動機構と、

異物のある箇所とない箇所の蛍光X線スペクトルを比較して、前記異物に金属元素が含まれているかどうかを検査する検査手段と、

これら把持機構、検査ヘッド、移動機構及び検査手段を制御する制御手段と、

を備えることを特徴とする検査装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−232204(P2011−232204A)

【公開日】平成23年11月17日(2011.11.17)

【国際特許分類】

【出願番号】特願2010−103367(P2010−103367)

【出願日】平成22年4月28日(2010.4.28)

【出願人】(000250339)株式会社リガク (206)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成23年11月17日(2011.11.17)

【国際特許分類】

【出願日】平成22年4月28日(2010.4.28)

【出願人】(000250339)株式会社リガク (206)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]