カラーレンズ及びカラーレンズの製造方法

【課題】簡便に着色が可能で、かつ、色落ちを抑制できるカラーレンズ及びカラーレンズの製造方法を提供する。

【解決手段】レンズ基材11を備えるカラーレンズ1であって、レンズ基材11の表面111に穴部20が設けられ、穴部20の内部にそれぞれ着色部30が設けられている。レンズ基材11を備えるカラーレンズ1の製造方法であって、レンズ基材11の表面111に穴部20を形成する穴部形成工程と、穴部20の内部に、それぞれ着色部30を形成する着色工程と、を備える。

【解決手段】レンズ基材11を備えるカラーレンズ1であって、レンズ基材11の表面111に穴部20が設けられ、穴部20の内部にそれぞれ着色部30が設けられている。レンズ基材11を備えるカラーレンズ1の製造方法であって、レンズ基材11の表面111に穴部20を形成する穴部形成工程と、穴部20の内部に、それぞれ着色部30を形成する着色工程と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、カラーレンズ及びカラーレンズの製造方法に関する。

【背景技術】

【0002】

サングラスなどのカラーレンズを有する眼鏡は、ファッション性、遮光性などの点で好ましく用いられている。カラーレンズは、レンズ基材を着色液に浸漬する方法や、インクジェット式で、レンズ基材やハードコート層などに着色層を設ける方法により着色できる(特許文献1,2)。

特許文献1には、レンズ基材の表面に着色層が形成されたカラーレンズが記載されている。

特許文献2には、ハードコート層などの非撥水層に着色層が形成されたカラーレンズが記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平8−20080号公報

【特許文献2】特開2006−264109号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1,2で示される従来例では、着色層と、それに隣接するレンズ基材や非撥水層との密着性が十分ではないため、色落ちしやすいという問題がある。

また、レンズ基材を着色液に浸漬して着色する場合では、着色に時間がかかり、着色スピードが遅いという問題がある。

さらに、レンズ基材の表面に撥水層が形成されている場合では、撥水層が着色剤をはじいてしまうため、着色することが困難である。そのため、撥水層を形成する前に、レンズ基材や非撥水層を着色している。

しかしながら、このように撥水層を形成する前に着色し、その後、撥水層を形成するといった作業は小売店では難しい。そのため、レンズ工場において、事前に着色作業を行わなければならず、小売店で顧客の要求に応じて着色することができないという問題がある。

【0005】

そこで、本発明の目的は、色落ちを抑制でき、容易に着色ができるカラーレンズ及びカラーレンズの製造方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明のカラーレンズは、レンズ基材を備えるカラーレンズであって、前記レンズ基材の表面に穴部が設けられ、前記穴部の内部にそれぞれ着色部が設けられていることを特徴とする。

この構成の発明では、着色部はアンカー効果により穴部の内部から取れにくいので、表面が摩耗しても、色落ちを抑制できる。なお、着色部の数は、1つでも複数でもよく、複数の場合、それぞれ同一色でも良く、異なる色でも良い。

【0007】

本発明のカラーレンズは、レンズ基材と、このレンズ基材に設けられ、少なくとも1層から構成された非撥水層とを備えるカラーレンズであって、前記非撥水層は、その表面に穴部が設けられ、前記穴部の内部にそれぞれ着色部が設けられていることを特徴とする。

この構成の発明では、非撥水層が穴部を有し、その穴部の内部に着色部を形成した構成であるため、非撥水層の表面が摩耗しても、色落ちを抑制できる。

【0008】

ここで、本発明では、前記非撥水層の前記レンズ基材から最も離れた最表層がハードコート層であることが好ましい。

この構成の発明では、ハードコート層の表面が摩耗しても、色落ちを抑制できる。

【0009】

また、本発明では、前記非撥水層の前記レンズ基材から最も離れた最表層が反射防止層であることが好ましい。

この構成の発明では、反射防止層の表面が摩耗しても、色落ちを抑制できる。

【0010】

本発明のカラーレンズは、レンズ基材と、このレンズ基材に設けられた撥水層と、この撥水層と前記レンズ基材との間に設けられ、少なくとも1層から構成された非撥水層とを備えるカラーレンズであって、前記撥水層は、その表面に穴部が設けられ、前記穴部の内部にそれぞれ着色部が設けられ、前記穴部の前記レンズ基材側の底部は、前記レンズ基材又は前記非撥水層に位置していることを特徴とする。

この構成の発明では、穴部の底部がレンズ基材又は非撥水層に位置しているため、撥水層を有する場合でも、穴部の内部に着色部を形成することができる。また、穴部の内部に着色部を形成しているため、撥水層の表面が摩耗しても、色落ちを抑制できる。

【0011】

ここで、本発明では、カラーレンズは、前記穴部の半径をRとし、隣り合う前記穴部の間の距離をPとし、下記式(1)より前記Rと前記Pとを用いて算出される前記穴部の密度をDSとしたとき、前記DSは、下記関係式(2)を満たすことが好ましい。

【0012】

DS=(100×π×R2)/P2 ・・・(1)

DS>20(%) ・・・(2)

【0013】

この構成の発明では、穴部の密度DSが20%よりも大きいため、さらに良好にレンズのカラーを視認できる。

【0014】

本発明のカラーレンズの製造方法は、レンズ基材を備えるカラーレンズの製造方法であって、前記レンズ基材の表面に穴部を形成する穴部形成工程と、前記穴部の内部に、それぞれ着色部を形成する着色工程と、を備えることを特徴とする。

この構成の発明では、穴部の内部に着色部を形成する構成であるため、レンズ基材の表面から浸漬させて着色する場合と比べて、より速く着色が可能である。

また、上述したように、アンカー効果により表面が摩耗しても、色落ちを抑制できるカラーレンズとすることができる。

【0015】

本発明のカラーレンズの製造方法は、レンズ基材の表面に少なくとも1層から構成された撥水層を積層する積層工程と、前記非撥水層の表面に穴部を形成する穴部形成工程と、前記穴部の内部に、それぞれ着色部を形成する着色工程と、を備えることを特徴とする。

この構成の発明では、撥水層を浸漬により着色する場合と比べて、非撥水層を容易に着色できる。また、色落ちを抑制できるカラーレンズが得られる。

【0016】

本発明のカラーレンズの製造方法は、レンズ基材の表面に少なくとも1層から構成された非撥水層と撥水層とを順に積層する積層工程と、前記撥水層の表面に穴部を形成する穴部形成工程と、前記穴部の内部に、それぞれ着色部を形成する着色工程と、を備え、前記穴部形成工程は、前記穴部の前記レンズ基材側の底部を前記レンズ基材又は前記非撥水層に位置させることを特徴とする。

この構成の発明では、上述したように、容易に着色ができ、色落ちを抑制できるカラーレンズが得られる。そして、着色前にレンズ基材に撥水層が形成されている場合でも、その撥水層に穴部を形成し、その穴部の内部に着色部を形成することで小売店でも簡単に着色できる。従って、小売店で顧客の要求に応じて容易に着色できる。

【0017】

ここで、本発明では、前記穴部形成工程は、紫外線パルスレーザーを照射して前記穴部を形成することが好ましい。

この構成の発明では、比較的強度の弱い紫外線パルスレーザーにより穴部を形成するため、穴部が必要以上に拡がって、レンズの光学特性が低下することを抑制できる。

【0018】

また、本発明では、前記着色工程は、インクジェット方式により、前記穴部の内部に着色部を形成することが好ましい。

この構成の発明では、インクジェット方式により、穴部の密度と略同じ密度で着色液を吐出することができる。これにより、穴部の内部に容易に着色液を充填して着色部を形成できる。

【図面の簡単な説明】

【0019】

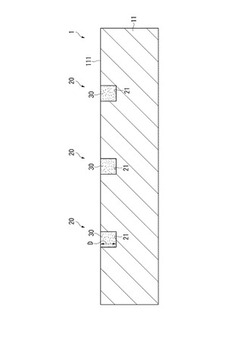

【図1】本発明に係る第1実施形態のカラーレンズを示す断面図である。

【図2】前記カラーレンズを示す平面図である。

【図3】前記カラーレンズにおける穴部の密度と穴部のピッチ間隔との関係を示す図である

【図4】前記カラーレンズにおける穴部の密度と穴部の直径との関係を示す図である。

【図5】(A)前記カラーレンズの製造方法における穴部形成工程前のレンズ基材を示す断面図である。(B)前記カラーレンズの製造方法における穴部形成工程と、着色工程とにおけるレンズ基材を示す図。

【図6】本発明に係る第2実施形態のカラーレンズを示す断面図である。

【図7】本発明に係る第3実施形態のカラーレンズを示す断面図である。

【図8】本発明に係る第3実施形態のカラーレンズを示す断面図である。

【発明を実施するための形態】

【0020】

<第1実施形態>

本発明に係る第1実施形態のカラーレンズについて説明する。

図1は、本発明に係る第1実施形態のカラーレンズを示す断面図である。図2は、前記カラーレンズを示す平面図である。

第1実施形態のカラーレンズは、眼鏡用レンズとして好適に用いられるが、カメラ用レンズ、投影用レンズとしても用いることができる。

【0021】

<カラーレンズの構成>

図1,2に示すように、本実施形態のカラーレンズ1は、レンズ基材11と、レンズ基材11の表面111に設けられた複数の穴部20と、穴部20の内部にそれぞれ設けられた着色部30とを備える。

レンズ基材11は、その厚みが1mm以上2mm以下程度である。このレンズ基材11は、屈折率が1.6以上の透明なプラスチック製である。このようなレンズ基材11の材料としては、アクリル樹脂、チオウレタン系樹脂、メタクリル系樹脂、アリル系樹脂、エピスルフィド系樹脂、ポリカーボネート樹脂等が例示できる。なお、レンズ基材11は、無機ガラス製でもよい。

【0022】

穴部20は、レンズ基材11の表面111に点状に複数形成され、互いに離間している。穴部20は、平面視で円形状であるが、半円形状、多角形状でもよい。

穴部20は、レンズ基材11の表面111からその厚さ方向でレンズ基材11の一部に亘って複数形成されている。つまり、穴部20の底部21は、レンズ基材11の内部に位置しており、穴部20は、レンズ基材11を貫通していない。

穴部20の深さDは、4μm以上8μm以下であることが好ましい。

穴部20の直径Lは、20μm以上30μm以下であることが好ましい。

隣り合う穴部20の中心と穴部20の中心との距離(ピッチ間隔)Pは、35μm以上60μm以下であることが好ましい。

このような深さD、直径L、ピッチ間隔Pとすることにより、レンズ基材11への着色が簡便で、色落ちを防止できる。また、カラーレンズのカラーも容易に視認できる。

【0023】

着色部30は、穴部20の内部全体に設けられている。この着色部30は、着色液が穴部20に充填されることにより、形成されている。なお、着色液は、それぞれ同一色でも良く、異なる色でも良い。

着色液は、顔料または染料を含んでいる。染料としては、例えば、ニトロソ染料、ニトロ染料、アゾ染料、スチルベンアゾ染料、ケトイミン染料、トリフェニルメタン染料、キサンテン染料、アクリジン染料、キノリン染料、メチン染料、ポリメチン染料、チアゾール染料、インダミン染料、インドフェノール染料、アジン染料、オキサジン染料、チアジン染料、硫化染料、アミノケトン染料、オキシケトン染料、アントラキノン染料、インジゴイド染料、フタロシアニン染料などがある。

顔料としては、不溶性アゾ顔料、縮合アゾ顔料、アゾレーキやキレートアゾ顔料等のアゾ顔料、フタロシアニン顔料、ペリレン及びペリノン顔料、アントラキノン顔料、キナクリドン顔料、ジオキサン顔料、チオインジゴ顔料、イソインドリノン顔料、キノフタロン顔料等の多環式顔料、ニトロ顔料、ニトロソ顔料、アニリンブラック、昼光蛍光顔料などがある。

また、着色液は添加剤を含んでいてもよい。添加剤としては、ファーネスブラック、ランプブラック、アセチレンブラック、チャネルブラック等のカーボンブラック(C.I.ピグメントブラック7)類、酸化鉄、酸化チタンなどが挙げられる。これらの染料、顔料、添加剤は、1種又は2種以上混合して用いても良い。

着色液は、これらの染料等を適当な溶媒(水等)に分散させることで得られる。

なお、レンズ基材11がガラス製の場合、着色液がガラス成分を含むことが好ましい。ガラス成分を含むことにより、レンズ基材11との密着性が向上するためである。

【0024】

ここで、カラーレンズ1のカラーの視認性について、図3,4を用いて説明する。

図3は、前記カラーレンズにおける穴部の密度と穴部のピッチ間隔との関係を示す図である。図4は、前記カラーレンズにおける穴部の密度と穴部の直径との関係を示す図である。

カラーレンズ1のカラーの視認は、下記式(1)に示す穴部20の半径Rとピッチ間隔Pとから算出される穴部20の密度DSが下記式(2)を満たす場合、良好となる。すなわち、DSが20%よりも大きい場合、カラーレンズ1のカラーを良好に視認できる。

【0025】

DS=(100×π×R2)/P2 ・・・(1)

DS>20(%)・・・(2)

【0026】

図3に示すように、例えば、穴部20の直径Lが20μm(半径R:10μm)である場合、ピッチ間隔Pを約40μm以下とすることにより、穴部20の密度DSが20%よりも大きくなる。

また、穴部20の直径Lが100μm(半径R:50μm)である場合、ピッチ間隔Pを約200μm以下とすれば、穴部20のDSが20%よりも大きくなる。

その他、穴部20の直径Lが、30μm、40μm、50μm、60μm、70μm、80μm、90μmのそれぞれの場合においても同様に、ピッチ間隔Pを所定値以下とすることにより、穴部20の密度DSが20%よりも大きくなる。

これより、穴部20の直径Lが大きいほど、ピッチ間隔Pを大きくしても、カラーレンズ1のカラーを良好に視認できることが分かる。

一方、図4に示すように、ピッチ間隔Pが250μmである場合、穴部20の直径Lを約125μm(半径R:62.5μm)以上とすることにより、穴部20の密度DSが20%よりも大きくなるので、カラーレンズ1のカラーを良好に視認できることが分かる。

【0027】

(カラーレンズの製造方法)

第1実施形態のカラーレンズの製造方法について図5(A),(B)を用いて説明する。

図5(A)は、カラーレンズの製造方法における穴部形成工程前のレンズ基材を示す断面図であり、(B)は、カラーレンズの製造方法における穴部形成工程と、着色工程とにおけるレンズ基材を示す断面図である。

第1実施形態のカラーレンズの製造方法は、穴部形成工程と、着色工程とを備える。

【0028】

まず、図5(A)に示すように、穴部が形成されていないレンズ基材11を用意する。

次に、図5(B)に示すように、穴部形成工程は、レンズ基材11の表面111に紫外線パルスレーザーを照射して、複数の穴部20を形成する。具体的には、レンズ基材11の厚さ方向で、レンズ基材11の一部に亘って穴部20を形成する。これにより、レンズ基材11の内部に底部21を位置させる。

そして、穴部形成工程は、穴部20をレンズ基材11の表面111全体に点状に形成する(図2参照)。

穴部20の深さDや直径Lは、レーザーの光強度、スポットサイズ、パルスの周波数等を調節することによって変えることができる(図1,2参照)。ここで、穴部20の半径Rと、ピッチ間隔Pとを適宜設定することにより、上記式(1)、(2)に示すように、穴部20の密度DSが20%を超えるように設定できる。

【0029】

着色工程は、図5(B)の鎖線で示すように、インクジェット方式で、複数の穴部20の内部にそれぞれ着色部30を形成する。

即ち、着色工程は、ノズル40から穴部20に向けて着色液30Aを吐出する。これにより、穴部20の内部に着色液30Aを充填する。その後、着色液30Aを乾燥及び固化させることにより、着色部30を形成する。このようにして、図1に示すようなカラーレンズ1が得られる。なお、着色部30の形成は、浸漬法(ディッピング法)、スピンコート法等で行っても良い。

【0030】

第1実施形態よれば、以下の効果を奏することができる。

(1)穴部20の内部に着色部30を形成する構成であるため、簡便に着色が可能である。また、着色部30はアンカー効果により穴部20の内部から取れにくいので、色落ちを抑制できる。

(2)穴部20の密度DSを穴部20よりも大きくすることにより、さらに良好にカラーレンズ1のカラーを視認できる。

(3)比較的強度の弱い紫外線パルスレーザーにより穴部20を形成するため、穴部20が必要以上に拡がって、カラーレンズ1の光学特性が低下することを抑制できる。

(4)インクジェット方式により、穴部20の密度DSと略同じ密度で着色液30Aを塗布することができる。これにより、穴部20の内部に着色液30Aを充填して容易に着色部30を形成できる。

【0031】

<第2実施形態>

次に、第2実施形態のカラーレンズについて、図6を用いて説明するが、第1実施形態と同様の構成については説明を省略し、又は、簡略化する。

図6は、第2実施形態のカラーレンズを示す断面図である。

第2実施形態の第2カラーレンズ1Aは、レンズ基材11の表面111に非撥水層12を新たに有する構成が第1実施形態と異なる。この非撥水層12は、ハードコート層121により構成されている。

ハードコート層121は、レンズ基材11に耐擦傷性を付与するためのものである。ハードコート層121の厚みは、2μm以上3μm以下程度である。ハードコート層121を形成する材料しては、例えば、オルガノポリシロキサンを主成分とする光硬化性シリコーン組成物、アクリル系紫外線硬化型モノマー組成物、SiO2、TiO2などの無機微粒子を有する無機微粒子含有熱硬化性組成物がある。

【0032】

第2実施形態の第2穴部20Aは、ハードコート層121の表面121Aに形成されている。この第2穴部20Aの第2底部21Aは、ハードコート層121の内部に位置していてもよく、レンズ基材11の内部に位置していても良い。

このような第2カラーレンズ1Aは、第1実施形態のカラーレンズ1の製造方法と同様の方法により製造できる。また、第2実施形態のカラーレンズ1は、第1実施形態と同様の効果を奏することができる。

なお、必要に応じて、レンズ基材11とハードコート層121との間に、レンズ基材11とハードコート層121との密着性を向上させるためのプライマー層を設けてもよい。プライマー層の材料としては、極性を有する有機樹脂ポリマーと、酸化チタンを含有する金属酸化物微粒子とを含む組成物が挙げられる。有機樹脂ポリマーとしては、ポリエステル樹脂、ポリウレタン樹脂、エポキシ樹脂等を使用することができる。

【0033】

<第3実施形態>

次に、第3実施形態のカラーレンズについて、図7を用いて説明するが、第2実施形態と同様の構成については説明を省略し、又は、簡略化する。

図7は、第3実施形態のカラーレンズを示す断面図である。

第3実施形態の第3カラーレンズ1Bは、レンズ基材11の表面111に2層からなる非撥水層12を有する構成が第2実施形態と異なる。

すなわち、第3実施形態の第3カラーレンズ1Bは、レンズ基材11の表面111にハードコート層121と反射防止層122とが順に積層された構成を備える。非撥水層12は、ハードコート層121と反射防止層122とにより構成されている。

反射防止層122は、多層からなる無機層であることが好ましく、その厚みが例えば、432nmである。このような多層からなる無機層としては、例えば、ハードコート層121側から順にSiO2層/ZrO2層/SiO2層/ZrO2層/SiO2層の5層構造や、SiO2層/TiO2層/SiO2層/TiO2層/SiO2層の5層構造がある。ただし、反射防止層122は、有機層により構成されていてもよい。

【0034】

第3実施形態の第3穴部20Bは、反射防止層122の表面122Aに形成されている。この第3穴部20Bの第3底部21Bは、反射防止層122、ハードコート層121、レンズ基材11のいずれかの内部に位置していれば良い。

このような第3カラーレンズ1Bは、第1実施形態のカラーレンズ1の製造方法と同様の方法により製造できる。また、第3カラーレンズ1Bは、第1実施形態と同様の効果を奏することができる。

【0035】

<第4実施形態>

次に、第4実施形態のカラーレンズについて、図8を用いて説明するが、第3実施形態と同様の構成については説明を省略し、又は、簡略化する。

図8は、第4実施形態のカラーレンズを示す断面図である。

第4実施形態の第4カラーレンズ1Cは、反射防止層122の表面122Aに撥水層13を有する構成が第3実施形態と異なる。

すなわち、第4実施形態の第4カラーレンズ1Cは、レンズ基材11の表面111にハードコート層121と反射防止層122と撥水層13とが順に積層された構成を備える。

撥水層13は、撥水性や撥油性を有し、防汚層として機能する。撥水層13の厚さは、例えば、1nmである。撥水層13を形成する材料は、例えば、2種以上のシラン化合物が挙げられ、そのうちの少なくとも1種が含フッ素シラン化合物である。

【0036】

第4実施形態の第4穴部20Cは、撥水層13の表面131に形成されている。この第4穴部20Cの第4底部21Cは、レンズ基材11、ハードコート層121,反射防止層122のいずれかに位置している必要がある。これは、第4底部21Cが撥水層13に位置している場合、すなわち、穴部20が撥水層13にしか形成されていない場合、撥水層13により着色液がはじかれてしまい、着色部30を形成できないためである。

このような第4カラーレンズ1Cは、第1実施形態のカラーレンズ1の製造方法と同様の方法により製造できる。また、第4実施形態の第4カラーレンズ1Cは、第1実施形態と同様の効果を奏することができる。

【0037】

(変形例)

なお、本発明は本実施形態に限定されるものではなく、本発明の目的を達成できる範囲での変形、改良等は本発明に含まれるものである。

前記実施形態では、穴部が平面視で点状であると説明したが、所定の長さを有する溝状でも良い。また、前記実施形態では、穴部の内部全体に着色部を形成すると説明したが、穴部の内部に部分的に着色部を形成してもよい。さらに、前記第3実施形態では、反射防止層の表面に防曇層が形成されていても良い。

【実施例】

【0038】

以下に、本発明を実施例によりさらに詳しく説明する。ただし、本発明は、以下の実施例に何ら限定されない。

〔実施例1、参考例1−1、1−2〕

第1実施形態のカラーレンズに対応する実施例として、実施例1、参考例1−1,1−2を実施した。

(実施例1)

レンズとして、屈折率1.74のエピスルフィド系プラスチック(セイコーエプソン(株)製、SEIKO プレステージ)のうち、レンズ基材のみで構成されたものを使用して、下記のように、穴部と着色部とを設けた。

具体的には、このレンズへ波長266nmのパルスレーザー(パルス周波数10kHz、光強度10mW、スポットサイズ15μm)を照射した。

その照射部位の空隙を位相差顕微鏡 ZYGO New View 6300(キヤノン(株)製)にて測定したところ、直径L20μm、ピッチ間隔P35μm、深さD4μm、密度DS25.6%の穴部が形成されていた。

【0039】

次に、ジエチレングリコールと、グリセリンと、市販顔料インクであるICC38A(シアン)(セイコーエプソン製)と、水性ポリエステル樹脂(伊藤光学株式会社製)と、表面張力コントロールのための界面活性剤であるサーフィノール61(Air Products inc.製)と、Fz−2105(日本ユニカー製)と、純水とを以下の割合で配合し、着色液を調整した。そして、これをろ過および脱泡した。

この着色液をインクジェットプリンター(MMP183T、Mastermind製)を用いて、前述のレンズ基材の穴部に吐出して塗布し、50℃、30分で乾燥及び硬化させることにより着色液を定着させ、着色部を形成した。これにより、実施例1のレンズを得た。

(着色液の配合割合)

(1)ジエチレングリコール:10質量%

(2)グリセリン:5質量%

(3)ICC38A(シアン)(セイコーエプソン製):10質量%

(4)水性ポリエステル樹脂(伊藤光学株式会社製):4質量%(固形分としての値)

(5)サーフィノール61(Air Products inc.製):5000PPm

(6)Fz−2105(日本ユニカー製):5000PPm

(7)純水:残量

【0040】

(参考例1−1,1−2)

ピッチ間隔Pを表1に示すように変更した以外は、実施例1と同様に実施した。

【0041】

(評価)

実施例1、参考例1−1、1−2のレンズを以下の評価基準で評価した。

(評価基準)

○:カラーを良好に視認できる。

△:カラーを視認できるが、カラーを視認しにくい。

【0042】

【表1】

【0043】

(結果)

実施例1、参考例1−1、1−2では、いずれのカラーレンズもカラーを視認できることがわかった。また、実施例1では、穴部の密度が20%以上であるため、参考例1−1、1−2と比べて、カラーレンズのカラーを良好に視認できることがわかった。

【0044】

〔実施例2、参考例2−1、2−2〕

第2実施形態のカラーレンズに対応する実施例として、実施例2、参考例2−1、2−2を実施した。

(実施例2)

レンズとして、屈折率1.74のエピスルフィド系プラスチック(セイコーエプソン(株)製、SEIKO プレステージ)のうち、レンズ基材とハードコート層とを備える構成のもの使用した。これ以外は、実施例1と同様に実施し、評価した。

【0045】

(参考例2−1、2−2)

ピッチ間隔Pを表2に示すように変更した以外は、実施例2と同様に実施し、評価した。

【0046】

【表2】

【0047】

(結果)

実施例2、参考例2−1、2−2では、いずれのカラーレンズもカラーを視認できることがわかった。また、実施例2では、穴部の密度が20%以上であるため、参考例2−1、2−2と比べて、カラーレンズのカラーを良好に視認できることがわかった。

【0048】

〔実施例3、参考例3−1、3−2〕

第3実施形態のカラーレンズに対応する実施例として、実施例3、参考例3−1、3−2を実施した。

(実施例3)

レンズとして、屈折率1.74のエピスルフィド系プラスチック(セイコーエプソン(株)製、SEIKO プレステージ)のうち、レンズ基材とハードコート層と反射防止層とを備える構成のものを使用した。これ以外は、実施例1と同様に実施し、評価した。

【0049】

(参考例3−1.3−2)

ピッチ間隔Pを表3に示すように変更した以外は、実施例3と同様に実施し、評価した。

【0050】

【表3】

【0051】

(結果)

実施例3、参考例3−1、3−2では、いずれのカラーレンズもカラーを視認できることがわかった。また、実施例3では、穴部の密度DSが20%以上であるため、参考例3−1、3−2と比べて、カラーレンズのカラーを良好に視認できることがわかった。

【0052】

〔実施例4、5−1、5−2、6、参考例4−1、4−2、5、6〕

第4実施形態のカラーレンズに対応する実施例として、実施例4、5−1、5−2、6、参考例4−1、4−2、5、6を実施した。

(実施例4)

レンズとして、屈折率1.74のエピスルフィド系プラスチック(セイコーエプソン(株)製、SEIKO プレステージ)を使用した。これ以外は、実施例1と同様に実施し、評価した。なお、このレンズは、レンズ基材とハードコート層と反射防止層と撥水層とを備えている。ここで、反射防止層の厚さは、432mであり、撥水層の厚さは、1nmである。

(参考例4−1、4−2)

ピッチ間隔Pを表4に示すように変更した以外は、実施例4と同様に実施し、評価した。

(実施例5−1)

スポットサイズを変えて、穴部の直径Lと深さDとを表4に示すように変更した以外は、実施例4と同様に実施し、評価した。

(実施例5−2、参考例5)

ピッチ間隔Pを表4に示すように変更した以外は、実施例5と同様に実施し、評価した。

(実施例6)

スポットサイズを変えて、穴部の直径Lと深さDとを表4に示すように変更し、さらに、ピッチ間隔Pを表4に示すように変更した以外は、実施例4と同様に実施し、評価した。

(参考例6)

ピッチ間隔Pを表4に示すように変更した以外は、実施例6と同様に実施し、評価した。

【0053】

【表4】

【0054】

(結果)

実施例4、5−1、5−2、6と参考例4−1、4−2、5、6とでは、比較例と比べて、いずれのカラーレンズもカラーを視認できることがわかった。また、実施例4、5−1、5−2、6では、穴部の密度が20%以上であるため、参考例4−1、4−2、5、6と比べて、カラーレンズのカラーを良好に視認できることがわかった。

【産業上の利用可能性】

【0055】

本発明は、眼鏡レンズやカメラレンズなどのカラーレンズやカラーレンズの製造方法として利用できる。

【符号の説明】

【0056】

1、1A、1B、1C…カラーレンズ、11…レンズ基材、12…非撥水層、13…撥水層、20…穴部、20A…第2穴部、20B…第3穴部、20C…第4穴部、21…底部、21A…第2底部、21B…第3底部、21C…第4底部、30…着色部、111、121A、122A…表面、121…ハードコート層、122…反射防止層

【技術分野】

【0001】

本発明は、カラーレンズ及びカラーレンズの製造方法に関する。

【背景技術】

【0002】

サングラスなどのカラーレンズを有する眼鏡は、ファッション性、遮光性などの点で好ましく用いられている。カラーレンズは、レンズ基材を着色液に浸漬する方法や、インクジェット式で、レンズ基材やハードコート層などに着色層を設ける方法により着色できる(特許文献1,2)。

特許文献1には、レンズ基材の表面に着色層が形成されたカラーレンズが記載されている。

特許文献2には、ハードコート層などの非撥水層に着色層が形成されたカラーレンズが記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平8−20080号公報

【特許文献2】特開2006−264109号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1,2で示される従来例では、着色層と、それに隣接するレンズ基材や非撥水層との密着性が十分ではないため、色落ちしやすいという問題がある。

また、レンズ基材を着色液に浸漬して着色する場合では、着色に時間がかかり、着色スピードが遅いという問題がある。

さらに、レンズ基材の表面に撥水層が形成されている場合では、撥水層が着色剤をはじいてしまうため、着色することが困難である。そのため、撥水層を形成する前に、レンズ基材や非撥水層を着色している。

しかしながら、このように撥水層を形成する前に着色し、その後、撥水層を形成するといった作業は小売店では難しい。そのため、レンズ工場において、事前に着色作業を行わなければならず、小売店で顧客の要求に応じて着色することができないという問題がある。

【0005】

そこで、本発明の目的は、色落ちを抑制でき、容易に着色ができるカラーレンズ及びカラーレンズの製造方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明のカラーレンズは、レンズ基材を備えるカラーレンズであって、前記レンズ基材の表面に穴部が設けられ、前記穴部の内部にそれぞれ着色部が設けられていることを特徴とする。

この構成の発明では、着色部はアンカー効果により穴部の内部から取れにくいので、表面が摩耗しても、色落ちを抑制できる。なお、着色部の数は、1つでも複数でもよく、複数の場合、それぞれ同一色でも良く、異なる色でも良い。

【0007】

本発明のカラーレンズは、レンズ基材と、このレンズ基材に設けられ、少なくとも1層から構成された非撥水層とを備えるカラーレンズであって、前記非撥水層は、その表面に穴部が設けられ、前記穴部の内部にそれぞれ着色部が設けられていることを特徴とする。

この構成の発明では、非撥水層が穴部を有し、その穴部の内部に着色部を形成した構成であるため、非撥水層の表面が摩耗しても、色落ちを抑制できる。

【0008】

ここで、本発明では、前記非撥水層の前記レンズ基材から最も離れた最表層がハードコート層であることが好ましい。

この構成の発明では、ハードコート層の表面が摩耗しても、色落ちを抑制できる。

【0009】

また、本発明では、前記非撥水層の前記レンズ基材から最も離れた最表層が反射防止層であることが好ましい。

この構成の発明では、反射防止層の表面が摩耗しても、色落ちを抑制できる。

【0010】

本発明のカラーレンズは、レンズ基材と、このレンズ基材に設けられた撥水層と、この撥水層と前記レンズ基材との間に設けられ、少なくとも1層から構成された非撥水層とを備えるカラーレンズであって、前記撥水層は、その表面に穴部が設けられ、前記穴部の内部にそれぞれ着色部が設けられ、前記穴部の前記レンズ基材側の底部は、前記レンズ基材又は前記非撥水層に位置していることを特徴とする。

この構成の発明では、穴部の底部がレンズ基材又は非撥水層に位置しているため、撥水層を有する場合でも、穴部の内部に着色部を形成することができる。また、穴部の内部に着色部を形成しているため、撥水層の表面が摩耗しても、色落ちを抑制できる。

【0011】

ここで、本発明では、カラーレンズは、前記穴部の半径をRとし、隣り合う前記穴部の間の距離をPとし、下記式(1)より前記Rと前記Pとを用いて算出される前記穴部の密度をDSとしたとき、前記DSは、下記関係式(2)を満たすことが好ましい。

【0012】

DS=(100×π×R2)/P2 ・・・(1)

DS>20(%) ・・・(2)

【0013】

この構成の発明では、穴部の密度DSが20%よりも大きいため、さらに良好にレンズのカラーを視認できる。

【0014】

本発明のカラーレンズの製造方法は、レンズ基材を備えるカラーレンズの製造方法であって、前記レンズ基材の表面に穴部を形成する穴部形成工程と、前記穴部の内部に、それぞれ着色部を形成する着色工程と、を備えることを特徴とする。

この構成の発明では、穴部の内部に着色部を形成する構成であるため、レンズ基材の表面から浸漬させて着色する場合と比べて、より速く着色が可能である。

また、上述したように、アンカー効果により表面が摩耗しても、色落ちを抑制できるカラーレンズとすることができる。

【0015】

本発明のカラーレンズの製造方法は、レンズ基材の表面に少なくとも1層から構成された撥水層を積層する積層工程と、前記非撥水層の表面に穴部を形成する穴部形成工程と、前記穴部の内部に、それぞれ着色部を形成する着色工程と、を備えることを特徴とする。

この構成の発明では、撥水層を浸漬により着色する場合と比べて、非撥水層を容易に着色できる。また、色落ちを抑制できるカラーレンズが得られる。

【0016】

本発明のカラーレンズの製造方法は、レンズ基材の表面に少なくとも1層から構成された非撥水層と撥水層とを順に積層する積層工程と、前記撥水層の表面に穴部を形成する穴部形成工程と、前記穴部の内部に、それぞれ着色部を形成する着色工程と、を備え、前記穴部形成工程は、前記穴部の前記レンズ基材側の底部を前記レンズ基材又は前記非撥水層に位置させることを特徴とする。

この構成の発明では、上述したように、容易に着色ができ、色落ちを抑制できるカラーレンズが得られる。そして、着色前にレンズ基材に撥水層が形成されている場合でも、その撥水層に穴部を形成し、その穴部の内部に着色部を形成することで小売店でも簡単に着色できる。従って、小売店で顧客の要求に応じて容易に着色できる。

【0017】

ここで、本発明では、前記穴部形成工程は、紫外線パルスレーザーを照射して前記穴部を形成することが好ましい。

この構成の発明では、比較的強度の弱い紫外線パルスレーザーにより穴部を形成するため、穴部が必要以上に拡がって、レンズの光学特性が低下することを抑制できる。

【0018】

また、本発明では、前記着色工程は、インクジェット方式により、前記穴部の内部に着色部を形成することが好ましい。

この構成の発明では、インクジェット方式により、穴部の密度と略同じ密度で着色液を吐出することができる。これにより、穴部の内部に容易に着色液を充填して着色部を形成できる。

【図面の簡単な説明】

【0019】

【図1】本発明に係る第1実施形態のカラーレンズを示す断面図である。

【図2】前記カラーレンズを示す平面図である。

【図3】前記カラーレンズにおける穴部の密度と穴部のピッチ間隔との関係を示す図である

【図4】前記カラーレンズにおける穴部の密度と穴部の直径との関係を示す図である。

【図5】(A)前記カラーレンズの製造方法における穴部形成工程前のレンズ基材を示す断面図である。(B)前記カラーレンズの製造方法における穴部形成工程と、着色工程とにおけるレンズ基材を示す図。

【図6】本発明に係る第2実施形態のカラーレンズを示す断面図である。

【図7】本発明に係る第3実施形態のカラーレンズを示す断面図である。

【図8】本発明に係る第3実施形態のカラーレンズを示す断面図である。

【発明を実施するための形態】

【0020】

<第1実施形態>

本発明に係る第1実施形態のカラーレンズについて説明する。

図1は、本発明に係る第1実施形態のカラーレンズを示す断面図である。図2は、前記カラーレンズを示す平面図である。

第1実施形態のカラーレンズは、眼鏡用レンズとして好適に用いられるが、カメラ用レンズ、投影用レンズとしても用いることができる。

【0021】

<カラーレンズの構成>

図1,2に示すように、本実施形態のカラーレンズ1は、レンズ基材11と、レンズ基材11の表面111に設けられた複数の穴部20と、穴部20の内部にそれぞれ設けられた着色部30とを備える。

レンズ基材11は、その厚みが1mm以上2mm以下程度である。このレンズ基材11は、屈折率が1.6以上の透明なプラスチック製である。このようなレンズ基材11の材料としては、アクリル樹脂、チオウレタン系樹脂、メタクリル系樹脂、アリル系樹脂、エピスルフィド系樹脂、ポリカーボネート樹脂等が例示できる。なお、レンズ基材11は、無機ガラス製でもよい。

【0022】

穴部20は、レンズ基材11の表面111に点状に複数形成され、互いに離間している。穴部20は、平面視で円形状であるが、半円形状、多角形状でもよい。

穴部20は、レンズ基材11の表面111からその厚さ方向でレンズ基材11の一部に亘って複数形成されている。つまり、穴部20の底部21は、レンズ基材11の内部に位置しており、穴部20は、レンズ基材11を貫通していない。

穴部20の深さDは、4μm以上8μm以下であることが好ましい。

穴部20の直径Lは、20μm以上30μm以下であることが好ましい。

隣り合う穴部20の中心と穴部20の中心との距離(ピッチ間隔)Pは、35μm以上60μm以下であることが好ましい。

このような深さD、直径L、ピッチ間隔Pとすることにより、レンズ基材11への着色が簡便で、色落ちを防止できる。また、カラーレンズのカラーも容易に視認できる。

【0023】

着色部30は、穴部20の内部全体に設けられている。この着色部30は、着色液が穴部20に充填されることにより、形成されている。なお、着色液は、それぞれ同一色でも良く、異なる色でも良い。

着色液は、顔料または染料を含んでいる。染料としては、例えば、ニトロソ染料、ニトロ染料、アゾ染料、スチルベンアゾ染料、ケトイミン染料、トリフェニルメタン染料、キサンテン染料、アクリジン染料、キノリン染料、メチン染料、ポリメチン染料、チアゾール染料、インダミン染料、インドフェノール染料、アジン染料、オキサジン染料、チアジン染料、硫化染料、アミノケトン染料、オキシケトン染料、アントラキノン染料、インジゴイド染料、フタロシアニン染料などがある。

顔料としては、不溶性アゾ顔料、縮合アゾ顔料、アゾレーキやキレートアゾ顔料等のアゾ顔料、フタロシアニン顔料、ペリレン及びペリノン顔料、アントラキノン顔料、キナクリドン顔料、ジオキサン顔料、チオインジゴ顔料、イソインドリノン顔料、キノフタロン顔料等の多環式顔料、ニトロ顔料、ニトロソ顔料、アニリンブラック、昼光蛍光顔料などがある。

また、着色液は添加剤を含んでいてもよい。添加剤としては、ファーネスブラック、ランプブラック、アセチレンブラック、チャネルブラック等のカーボンブラック(C.I.ピグメントブラック7)類、酸化鉄、酸化チタンなどが挙げられる。これらの染料、顔料、添加剤は、1種又は2種以上混合して用いても良い。

着色液は、これらの染料等を適当な溶媒(水等)に分散させることで得られる。

なお、レンズ基材11がガラス製の場合、着色液がガラス成分を含むことが好ましい。ガラス成分を含むことにより、レンズ基材11との密着性が向上するためである。

【0024】

ここで、カラーレンズ1のカラーの視認性について、図3,4を用いて説明する。

図3は、前記カラーレンズにおける穴部の密度と穴部のピッチ間隔との関係を示す図である。図4は、前記カラーレンズにおける穴部の密度と穴部の直径との関係を示す図である。

カラーレンズ1のカラーの視認は、下記式(1)に示す穴部20の半径Rとピッチ間隔Pとから算出される穴部20の密度DSが下記式(2)を満たす場合、良好となる。すなわち、DSが20%よりも大きい場合、カラーレンズ1のカラーを良好に視認できる。

【0025】

DS=(100×π×R2)/P2 ・・・(1)

DS>20(%)・・・(2)

【0026】

図3に示すように、例えば、穴部20の直径Lが20μm(半径R:10μm)である場合、ピッチ間隔Pを約40μm以下とすることにより、穴部20の密度DSが20%よりも大きくなる。

また、穴部20の直径Lが100μm(半径R:50μm)である場合、ピッチ間隔Pを約200μm以下とすれば、穴部20のDSが20%よりも大きくなる。

その他、穴部20の直径Lが、30μm、40μm、50μm、60μm、70μm、80μm、90μmのそれぞれの場合においても同様に、ピッチ間隔Pを所定値以下とすることにより、穴部20の密度DSが20%よりも大きくなる。

これより、穴部20の直径Lが大きいほど、ピッチ間隔Pを大きくしても、カラーレンズ1のカラーを良好に視認できることが分かる。

一方、図4に示すように、ピッチ間隔Pが250μmである場合、穴部20の直径Lを約125μm(半径R:62.5μm)以上とすることにより、穴部20の密度DSが20%よりも大きくなるので、カラーレンズ1のカラーを良好に視認できることが分かる。

【0027】

(カラーレンズの製造方法)

第1実施形態のカラーレンズの製造方法について図5(A),(B)を用いて説明する。

図5(A)は、カラーレンズの製造方法における穴部形成工程前のレンズ基材を示す断面図であり、(B)は、カラーレンズの製造方法における穴部形成工程と、着色工程とにおけるレンズ基材を示す断面図である。

第1実施形態のカラーレンズの製造方法は、穴部形成工程と、着色工程とを備える。

【0028】

まず、図5(A)に示すように、穴部が形成されていないレンズ基材11を用意する。

次に、図5(B)に示すように、穴部形成工程は、レンズ基材11の表面111に紫外線パルスレーザーを照射して、複数の穴部20を形成する。具体的には、レンズ基材11の厚さ方向で、レンズ基材11の一部に亘って穴部20を形成する。これにより、レンズ基材11の内部に底部21を位置させる。

そして、穴部形成工程は、穴部20をレンズ基材11の表面111全体に点状に形成する(図2参照)。

穴部20の深さDや直径Lは、レーザーの光強度、スポットサイズ、パルスの周波数等を調節することによって変えることができる(図1,2参照)。ここで、穴部20の半径Rと、ピッチ間隔Pとを適宜設定することにより、上記式(1)、(2)に示すように、穴部20の密度DSが20%を超えるように設定できる。

【0029】

着色工程は、図5(B)の鎖線で示すように、インクジェット方式で、複数の穴部20の内部にそれぞれ着色部30を形成する。

即ち、着色工程は、ノズル40から穴部20に向けて着色液30Aを吐出する。これにより、穴部20の内部に着色液30Aを充填する。その後、着色液30Aを乾燥及び固化させることにより、着色部30を形成する。このようにして、図1に示すようなカラーレンズ1が得られる。なお、着色部30の形成は、浸漬法(ディッピング法)、スピンコート法等で行っても良い。

【0030】

第1実施形態よれば、以下の効果を奏することができる。

(1)穴部20の内部に着色部30を形成する構成であるため、簡便に着色が可能である。また、着色部30はアンカー効果により穴部20の内部から取れにくいので、色落ちを抑制できる。

(2)穴部20の密度DSを穴部20よりも大きくすることにより、さらに良好にカラーレンズ1のカラーを視認できる。

(3)比較的強度の弱い紫外線パルスレーザーにより穴部20を形成するため、穴部20が必要以上に拡がって、カラーレンズ1の光学特性が低下することを抑制できる。

(4)インクジェット方式により、穴部20の密度DSと略同じ密度で着色液30Aを塗布することができる。これにより、穴部20の内部に着色液30Aを充填して容易に着色部30を形成できる。

【0031】

<第2実施形態>

次に、第2実施形態のカラーレンズについて、図6を用いて説明するが、第1実施形態と同様の構成については説明を省略し、又は、簡略化する。

図6は、第2実施形態のカラーレンズを示す断面図である。

第2実施形態の第2カラーレンズ1Aは、レンズ基材11の表面111に非撥水層12を新たに有する構成が第1実施形態と異なる。この非撥水層12は、ハードコート層121により構成されている。

ハードコート層121は、レンズ基材11に耐擦傷性を付与するためのものである。ハードコート層121の厚みは、2μm以上3μm以下程度である。ハードコート層121を形成する材料しては、例えば、オルガノポリシロキサンを主成分とする光硬化性シリコーン組成物、アクリル系紫外線硬化型モノマー組成物、SiO2、TiO2などの無機微粒子を有する無機微粒子含有熱硬化性組成物がある。

【0032】

第2実施形態の第2穴部20Aは、ハードコート層121の表面121Aに形成されている。この第2穴部20Aの第2底部21Aは、ハードコート層121の内部に位置していてもよく、レンズ基材11の内部に位置していても良い。

このような第2カラーレンズ1Aは、第1実施形態のカラーレンズ1の製造方法と同様の方法により製造できる。また、第2実施形態のカラーレンズ1は、第1実施形態と同様の効果を奏することができる。

なお、必要に応じて、レンズ基材11とハードコート層121との間に、レンズ基材11とハードコート層121との密着性を向上させるためのプライマー層を設けてもよい。プライマー層の材料としては、極性を有する有機樹脂ポリマーと、酸化チタンを含有する金属酸化物微粒子とを含む組成物が挙げられる。有機樹脂ポリマーとしては、ポリエステル樹脂、ポリウレタン樹脂、エポキシ樹脂等を使用することができる。

【0033】

<第3実施形態>

次に、第3実施形態のカラーレンズについて、図7を用いて説明するが、第2実施形態と同様の構成については説明を省略し、又は、簡略化する。

図7は、第3実施形態のカラーレンズを示す断面図である。

第3実施形態の第3カラーレンズ1Bは、レンズ基材11の表面111に2層からなる非撥水層12を有する構成が第2実施形態と異なる。

すなわち、第3実施形態の第3カラーレンズ1Bは、レンズ基材11の表面111にハードコート層121と反射防止層122とが順に積層された構成を備える。非撥水層12は、ハードコート層121と反射防止層122とにより構成されている。

反射防止層122は、多層からなる無機層であることが好ましく、その厚みが例えば、432nmである。このような多層からなる無機層としては、例えば、ハードコート層121側から順にSiO2層/ZrO2層/SiO2層/ZrO2層/SiO2層の5層構造や、SiO2層/TiO2層/SiO2層/TiO2層/SiO2層の5層構造がある。ただし、反射防止層122は、有機層により構成されていてもよい。

【0034】

第3実施形態の第3穴部20Bは、反射防止層122の表面122Aに形成されている。この第3穴部20Bの第3底部21Bは、反射防止層122、ハードコート層121、レンズ基材11のいずれかの内部に位置していれば良い。

このような第3カラーレンズ1Bは、第1実施形態のカラーレンズ1の製造方法と同様の方法により製造できる。また、第3カラーレンズ1Bは、第1実施形態と同様の効果を奏することができる。

【0035】

<第4実施形態>

次に、第4実施形態のカラーレンズについて、図8を用いて説明するが、第3実施形態と同様の構成については説明を省略し、又は、簡略化する。

図8は、第4実施形態のカラーレンズを示す断面図である。

第4実施形態の第4カラーレンズ1Cは、反射防止層122の表面122Aに撥水層13を有する構成が第3実施形態と異なる。

すなわち、第4実施形態の第4カラーレンズ1Cは、レンズ基材11の表面111にハードコート層121と反射防止層122と撥水層13とが順に積層された構成を備える。

撥水層13は、撥水性や撥油性を有し、防汚層として機能する。撥水層13の厚さは、例えば、1nmである。撥水層13を形成する材料は、例えば、2種以上のシラン化合物が挙げられ、そのうちの少なくとも1種が含フッ素シラン化合物である。

【0036】

第4実施形態の第4穴部20Cは、撥水層13の表面131に形成されている。この第4穴部20Cの第4底部21Cは、レンズ基材11、ハードコート層121,反射防止層122のいずれかに位置している必要がある。これは、第4底部21Cが撥水層13に位置している場合、すなわち、穴部20が撥水層13にしか形成されていない場合、撥水層13により着色液がはじかれてしまい、着色部30を形成できないためである。

このような第4カラーレンズ1Cは、第1実施形態のカラーレンズ1の製造方法と同様の方法により製造できる。また、第4実施形態の第4カラーレンズ1Cは、第1実施形態と同様の効果を奏することができる。

【0037】

(変形例)

なお、本発明は本実施形態に限定されるものではなく、本発明の目的を達成できる範囲での変形、改良等は本発明に含まれるものである。

前記実施形態では、穴部が平面視で点状であると説明したが、所定の長さを有する溝状でも良い。また、前記実施形態では、穴部の内部全体に着色部を形成すると説明したが、穴部の内部に部分的に着色部を形成してもよい。さらに、前記第3実施形態では、反射防止層の表面に防曇層が形成されていても良い。

【実施例】

【0038】

以下に、本発明を実施例によりさらに詳しく説明する。ただし、本発明は、以下の実施例に何ら限定されない。

〔実施例1、参考例1−1、1−2〕

第1実施形態のカラーレンズに対応する実施例として、実施例1、参考例1−1,1−2を実施した。

(実施例1)

レンズとして、屈折率1.74のエピスルフィド系プラスチック(セイコーエプソン(株)製、SEIKO プレステージ)のうち、レンズ基材のみで構成されたものを使用して、下記のように、穴部と着色部とを設けた。

具体的には、このレンズへ波長266nmのパルスレーザー(パルス周波数10kHz、光強度10mW、スポットサイズ15μm)を照射した。

その照射部位の空隙を位相差顕微鏡 ZYGO New View 6300(キヤノン(株)製)にて測定したところ、直径L20μm、ピッチ間隔P35μm、深さD4μm、密度DS25.6%の穴部が形成されていた。

【0039】

次に、ジエチレングリコールと、グリセリンと、市販顔料インクであるICC38A(シアン)(セイコーエプソン製)と、水性ポリエステル樹脂(伊藤光学株式会社製)と、表面張力コントロールのための界面活性剤であるサーフィノール61(Air Products inc.製)と、Fz−2105(日本ユニカー製)と、純水とを以下の割合で配合し、着色液を調整した。そして、これをろ過および脱泡した。

この着色液をインクジェットプリンター(MMP183T、Mastermind製)を用いて、前述のレンズ基材の穴部に吐出して塗布し、50℃、30分で乾燥及び硬化させることにより着色液を定着させ、着色部を形成した。これにより、実施例1のレンズを得た。

(着色液の配合割合)

(1)ジエチレングリコール:10質量%

(2)グリセリン:5質量%

(3)ICC38A(シアン)(セイコーエプソン製):10質量%

(4)水性ポリエステル樹脂(伊藤光学株式会社製):4質量%(固形分としての値)

(5)サーフィノール61(Air Products inc.製):5000PPm

(6)Fz−2105(日本ユニカー製):5000PPm

(7)純水:残量

【0040】

(参考例1−1,1−2)

ピッチ間隔Pを表1に示すように変更した以外は、実施例1と同様に実施した。

【0041】

(評価)

実施例1、参考例1−1、1−2のレンズを以下の評価基準で評価した。

(評価基準)

○:カラーを良好に視認できる。

△:カラーを視認できるが、カラーを視認しにくい。

【0042】

【表1】

【0043】

(結果)

実施例1、参考例1−1、1−2では、いずれのカラーレンズもカラーを視認できることがわかった。また、実施例1では、穴部の密度が20%以上であるため、参考例1−1、1−2と比べて、カラーレンズのカラーを良好に視認できることがわかった。

【0044】

〔実施例2、参考例2−1、2−2〕

第2実施形態のカラーレンズに対応する実施例として、実施例2、参考例2−1、2−2を実施した。

(実施例2)

レンズとして、屈折率1.74のエピスルフィド系プラスチック(セイコーエプソン(株)製、SEIKO プレステージ)のうち、レンズ基材とハードコート層とを備える構成のもの使用した。これ以外は、実施例1と同様に実施し、評価した。

【0045】

(参考例2−1、2−2)

ピッチ間隔Pを表2に示すように変更した以外は、実施例2と同様に実施し、評価した。

【0046】

【表2】

【0047】

(結果)

実施例2、参考例2−1、2−2では、いずれのカラーレンズもカラーを視認できることがわかった。また、実施例2では、穴部の密度が20%以上であるため、参考例2−1、2−2と比べて、カラーレンズのカラーを良好に視認できることがわかった。

【0048】

〔実施例3、参考例3−1、3−2〕

第3実施形態のカラーレンズに対応する実施例として、実施例3、参考例3−1、3−2を実施した。

(実施例3)

レンズとして、屈折率1.74のエピスルフィド系プラスチック(セイコーエプソン(株)製、SEIKO プレステージ)のうち、レンズ基材とハードコート層と反射防止層とを備える構成のものを使用した。これ以外は、実施例1と同様に実施し、評価した。

【0049】

(参考例3−1.3−2)

ピッチ間隔Pを表3に示すように変更した以外は、実施例3と同様に実施し、評価した。

【0050】

【表3】

【0051】

(結果)

実施例3、参考例3−1、3−2では、いずれのカラーレンズもカラーを視認できることがわかった。また、実施例3では、穴部の密度DSが20%以上であるため、参考例3−1、3−2と比べて、カラーレンズのカラーを良好に視認できることがわかった。

【0052】

〔実施例4、5−1、5−2、6、参考例4−1、4−2、5、6〕

第4実施形態のカラーレンズに対応する実施例として、実施例4、5−1、5−2、6、参考例4−1、4−2、5、6を実施した。

(実施例4)

レンズとして、屈折率1.74のエピスルフィド系プラスチック(セイコーエプソン(株)製、SEIKO プレステージ)を使用した。これ以外は、実施例1と同様に実施し、評価した。なお、このレンズは、レンズ基材とハードコート層と反射防止層と撥水層とを備えている。ここで、反射防止層の厚さは、432mであり、撥水層の厚さは、1nmである。

(参考例4−1、4−2)

ピッチ間隔Pを表4に示すように変更した以外は、実施例4と同様に実施し、評価した。

(実施例5−1)

スポットサイズを変えて、穴部の直径Lと深さDとを表4に示すように変更した以外は、実施例4と同様に実施し、評価した。

(実施例5−2、参考例5)

ピッチ間隔Pを表4に示すように変更した以外は、実施例5と同様に実施し、評価した。

(実施例6)

スポットサイズを変えて、穴部の直径Lと深さDとを表4に示すように変更し、さらに、ピッチ間隔Pを表4に示すように変更した以外は、実施例4と同様に実施し、評価した。

(参考例6)

ピッチ間隔Pを表4に示すように変更した以外は、実施例6と同様に実施し、評価した。

【0053】

【表4】

【0054】

(結果)

実施例4、5−1、5−2、6と参考例4−1、4−2、5、6とでは、比較例と比べて、いずれのカラーレンズもカラーを視認できることがわかった。また、実施例4、5−1、5−2、6では、穴部の密度が20%以上であるため、参考例4−1、4−2、5、6と比べて、カラーレンズのカラーを良好に視認できることがわかった。

【産業上の利用可能性】

【0055】

本発明は、眼鏡レンズやカメラレンズなどのカラーレンズやカラーレンズの製造方法として利用できる。

【符号の説明】

【0056】

1、1A、1B、1C…カラーレンズ、11…レンズ基材、12…非撥水層、13…撥水層、20…穴部、20A…第2穴部、20B…第3穴部、20C…第4穴部、21…底部、21A…第2底部、21B…第3底部、21C…第4底部、30…着色部、111、121A、122A…表面、121…ハードコート層、122…反射防止層

【特許請求の範囲】

【請求項1】

レンズ基材を備えるカラーレンズであって、

前記レンズ基材の表面に穴部が設けられ、

前記穴部の内部にそれぞれ着色部が設けられている

ことを特徴とするカラーレンズ。

【請求項2】

レンズ基材と、このレンズ基材に設けられ、少なくとも1層から構成された非撥水層とを備えるカラーレンズであって、

前記非撥水層は、その表面に穴部が設けられ、

前記穴部の内部にそれぞれ着色部が設けられている

ことを特徴とするカラーレンズ。

【請求項3】

請求項2に記載のカラーレンズにおいて、

前記非撥水層の前記レンズ基材から最も離れた最表層がハードコート層である

ことを特徴とするカラーレンズ。

【請求項4】

請求項2に記載のカラーレンズにおいて、

前記非撥水層の前記レンズ基材から最も離れた最表層が反射防止層である

ことを特徴とするカラーレンズ。

【請求項5】

レンズ基材と、このレンズ基材に設けられた撥水層と、この撥水層と前記レンズ基材との間に設けられ、少なくとも1層から構成された非撥水層とを備えるカラーレンズであって、

前記撥水層は、その表面に穴部が設けられ、

前記穴部の内部にそれぞれ着色部が設けられ、

前記穴部の前記レンズ基材側の底部は、前記レンズ基材又は前記非撥水層に位置している

ことを特徴とするカラーレンズ。

【請求項6】

請求項1から請求項5までのいずれかに記載のカラーレンズにおいて、

前記穴部の半径をRとし、

隣り合う前記穴部の間の距離をPとし、

下記式(1)より前記Rと前記Pとを用いて算出される前記穴部の密度をDSとしたとき、

前記DSは、下記関係式(2)を満たす

ことを特徴とするカラーレンズ。

DS=(100×π×R2)/P2 ・・・(1)

DS>20(%) ・・・(2)

【請求項7】

レンズ基材を備えるカラーレンズの製造方法であって、

前記レンズ基材の表面に穴部を形成する穴部形成工程と、

前記穴部の内部に、それぞれ着色部を形成する着色工程と、を備える

ことを特徴とするカラーレンズの製造方法。

【請求項8】

レンズ基材の表面に少なくとも1層から構成された撥水層を積層する積層工程と、

前記非撥水層の表面に穴部を形成する穴部形成工程と、

前記穴部の内部に、それぞれ着色部を形成する着色工程と、を備える

ことを特徴とするカラーレンズの製造方法。

【請求項9】

レンズ基材の表面に少なくとも1層から構成された非撥水層と撥水層とを順に積層する積層工程と、

前記撥水層の表面に穴部を形成する穴部形成工程と、

前記穴部の内部に、それぞれ着色部を形成する着色工程と、を備え、

前記穴部形成工程は、前記穴部の前記レンズ基材側の底部を前記レンズ基材又は前記非撥水層に位置させる

ことを特徴とするカラーレンズの製造方法。

【請求項10】

請求項7から請求項9までのいずれかに記載のカラーレンズの製造方法において、

前記穴部形成工程は、紫外線パルスレーザーを照射して前記穴部を形成する

ことを特徴とするカラーレンズの製造方法。

【請求項11】

請求項7から請求項10までのいずれかに記載のカラーレンズの製造方法において、

前記着色工程は、インクジェット方式により、前記穴部の内部に着色部を形成する

ことを特徴とするカラーレンズの製造方法。

【請求項1】

レンズ基材を備えるカラーレンズであって、

前記レンズ基材の表面に穴部が設けられ、

前記穴部の内部にそれぞれ着色部が設けられている

ことを特徴とするカラーレンズ。

【請求項2】

レンズ基材と、このレンズ基材に設けられ、少なくとも1層から構成された非撥水層とを備えるカラーレンズであって、

前記非撥水層は、その表面に穴部が設けられ、

前記穴部の内部にそれぞれ着色部が設けられている

ことを特徴とするカラーレンズ。

【請求項3】

請求項2に記載のカラーレンズにおいて、

前記非撥水層の前記レンズ基材から最も離れた最表層がハードコート層である

ことを特徴とするカラーレンズ。

【請求項4】

請求項2に記載のカラーレンズにおいて、

前記非撥水層の前記レンズ基材から最も離れた最表層が反射防止層である

ことを特徴とするカラーレンズ。

【請求項5】

レンズ基材と、このレンズ基材に設けられた撥水層と、この撥水層と前記レンズ基材との間に設けられ、少なくとも1層から構成された非撥水層とを備えるカラーレンズであって、

前記撥水層は、その表面に穴部が設けられ、

前記穴部の内部にそれぞれ着色部が設けられ、

前記穴部の前記レンズ基材側の底部は、前記レンズ基材又は前記非撥水層に位置している

ことを特徴とするカラーレンズ。

【請求項6】

請求項1から請求項5までのいずれかに記載のカラーレンズにおいて、

前記穴部の半径をRとし、

隣り合う前記穴部の間の距離をPとし、

下記式(1)より前記Rと前記Pとを用いて算出される前記穴部の密度をDSとしたとき、

前記DSは、下記関係式(2)を満たす

ことを特徴とするカラーレンズ。

DS=(100×π×R2)/P2 ・・・(1)

DS>20(%) ・・・(2)

【請求項7】

レンズ基材を備えるカラーレンズの製造方法であって、

前記レンズ基材の表面に穴部を形成する穴部形成工程と、

前記穴部の内部に、それぞれ着色部を形成する着色工程と、を備える

ことを特徴とするカラーレンズの製造方法。

【請求項8】

レンズ基材の表面に少なくとも1層から構成された撥水層を積層する積層工程と、

前記非撥水層の表面に穴部を形成する穴部形成工程と、

前記穴部の内部に、それぞれ着色部を形成する着色工程と、を備える

ことを特徴とするカラーレンズの製造方法。

【請求項9】

レンズ基材の表面に少なくとも1層から構成された非撥水層と撥水層とを順に積層する積層工程と、

前記撥水層の表面に穴部を形成する穴部形成工程と、

前記穴部の内部に、それぞれ着色部を形成する着色工程と、を備え、

前記穴部形成工程は、前記穴部の前記レンズ基材側の底部を前記レンズ基材又は前記非撥水層に位置させる

ことを特徴とするカラーレンズの製造方法。

【請求項10】

請求項7から請求項9までのいずれかに記載のカラーレンズの製造方法において、

前記穴部形成工程は、紫外線パルスレーザーを照射して前記穴部を形成する

ことを特徴とするカラーレンズの製造方法。

【請求項11】

請求項7から請求項10までのいずれかに記載のカラーレンズの製造方法において、

前記着色工程は、インクジェット方式により、前記穴部の内部に着色部を形成する

ことを特徴とするカラーレンズの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−185347(P2012−185347A)

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願番号】特願2011−48710(P2011−48710)

【出願日】平成23年3月7日(2011.3.7)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願日】平成23年3月7日(2011.3.7)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]