カラー有機エレクトロルミネッセンス表示装置およびその製造方法

【課題】少ない工数で製造可能な優れた表示性能を持つカラー有機EL表示装置を提供する。

【解決手段】それぞれ赤色、緑色、青色で発光すべき有機EL素子2R、2G、2Bを下部基板10上に配置してなるカラー有機EL表示装置1であって、各有機EL素子2R、2G、2Bは、下部基板10上に、少なくとも、反射電極13、下部透明電極14、電界発光可能な有機材料を含む発光層18、および上部透明電極21をこの順に積層してなり、発光層18と反射電極13との間の光学的距離は、赤色有機EL素子2R、および緑色有機EL素子2Gにおいて同じである。

【解決手段】それぞれ赤色、緑色、青色で発光すべき有機EL素子2R、2G、2Bを下部基板10上に配置してなるカラー有機EL表示装置1であって、各有機EL素子2R、2G、2Bは、下部基板10上に、少なくとも、反射電極13、下部透明電極14、電界発光可能な有機材料を含む発光層18、および上部透明電極21をこの順に積層してなり、発光層18と反射電極13との間の光学的距離は、赤色有機EL素子2R、および緑色有機EL素子2Gにおいて同じである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、カラー有機エレクトロルミネッセンス(EL)表示装置、およびその製造方法に関する。

【背景技術】

【0002】

有機EL表示装置は、有機化合物の電界発光現象を利用した発光表示装置であり、携帯電話機などに用いられる小型の表示装置として実用化されている。

【0003】

有機EL表示装置は、画素ごとに独立に発光制御可能な複数の有機EL素子を基板上に配置して構成される。基板上に、異なる色(異なる波長)の光を出射する複数の有機EL素子を周期的に配列することで、カラー有機EL表示装置を構成することができる。

【0004】

1つの典型例として、上部発光型の有機EL表示装置は、基板上に、少なくとも、駆動回路、反射電極、下部透明電極、発光機能層、上部透明電極を、この順に積層することで作製される。発光機能層には、有機化合物からなる発光層とともに、電子注入層、電子輸送層、正孔輸送層、正孔注入層などの複数の機能層のうちの1つ以上が積層される。

【0005】

このような構成において、陽極および陰極から正孔輸送層などを介して発光層へ電荷が注入され、注入された電荷が発光層内で再結合することによって、発光が起こる。発生した光の一部は直接光として、上部透明電極を通して出射され、他の一部は反射光として、反射電極で反射した後、上部透明電極を通して出射される。

【0006】

個々の有機EL素子の発光層と反射電極との間の光学的距離を調整することで、キャビティ効果に基づいて、直接光と反射光とを合わせた出射光が望ましい強度および色度を持つように最適化することができる。

【0007】

発光色が異なる有機EL素子では、波長の違いのため、望ましい強度および色度の出射光が得られる発光層と反射電極との間の光学的距離は異なる。そのため、カラー有機EL表示装置は、発光色ごとに有機EL素子の発光層と反射電極との間の光学的距離を変えて作製されるのが一般的である(例えば、特許文献1を参照)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2003−142277号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、従来技術のカラー有機EL表示装置では、有機EL素子の発光層と反射電極との間の光学的距離を発光色ごとに変えるために、発光色ごとに独立した(例えば、発光色が赤、緑、青の3色であれば少なくとも3回)、製膜およびパターニングを含む加工を行う必要がある。

【0010】

加工の回数が多くなると、有機EL表示装置の製造工数が増加するのみならず、必要な加工マージン(例えば、フォトリソグラフィーでパターニングを行うための重ねマージン)の増大に伴って有機EL表示装置の表示性能の1つである開口率が悪化する。

【0011】

本発明は、上記の事情に鑑みてなされたものであり、従来よりも少ない加工回数で製造でき、かつ所望の表示性能が得られるカラー有機EL表示装置、およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記の課題を解決するために、本発明の有機EL表示装置は、異なる色で発光すべき複数の有機EL素子を基板上に配置してなるカラー有機EL表示装置であって、前記各有機EL素子は、前記基板上に、少なくとも、反射電極、下部透明電極、電界発光可能な有機材料を含む発光層、および上部透明電極をこの順に積層してなり、前記発光層と前記反射電極との間の光学的距離は、少なくとも2つの前記有機EL素子において同じである。

【0013】

このような構成によれば、前記発光層と前記反射電極との間の光学的距離を、発光色の数よりも少ない種類の数だけ制御すればよいので、全ての発光色について前記光学的距離を独立に制御する場合と比べて、前記有機EL表示装置の製造工程が簡素化される。

【0014】

ここで、前記複数の有機EL素子は、青色有機EL素子、緑色有機EL素子、および赤色有機EL素子であり、前記発光層と前記反射電極との間の光学的距離は、前記緑色有機EL素子および前記赤色有機EL素子において同じであってもよい。

【0015】

このような構成によれば、波長が近い赤色および緑色について光学的距離を同じに設計することで、強度および色度が実用の範囲内にある赤色光および緑色光が得やすくなる。波長が離れた青色については、最適な青色光が得られる光学的距離を独立に設計すればよい。

【0016】

前記光学的距離は、一例として、前記下部透明電極の厚さにより制御可能である。例えば、赤色および緑色について前記下部透明電極の厚さを同じにした構成では、前記下部透明電極の厚さの種類ごとに必要となる加工工程を削減することが可能となる。そのような加工工程には、例えば、製膜およびパターニングが含まれる。

【0017】

また、前記下部透明電極は、少なくとも前記2つの前記有機EL素子において、2つ以上の層を積層して形成してもよい。

【0018】

このような構成によれば、前記下部透明電極を一度全面形成した後、少なくとも前記2つの前記有機EL素子を除く有機EL素子において完全に除去し、その後、前記下部透明電極を再度追加的に全面形成するといった方法で効率よく製造される。

【0019】

なお、本発明は、このような有機EL表示装置として実現することができるだけでなく、有機EL表示装置の製造方法として実現することもできる。

【発明の効果】

【0020】

本発明に係る有機EL表示装置は、異なる色で発光すべき複数の有機EL素子を基板上に配置してなるカラー有機EL表示装置であって、少なくとも2つの前記有機EL素子において、発光層と反射電極との間の光学的距離が同じであることを特徴とする。

【0021】

この特徴により、前記発光層と前記反射電極との間の光学的距離を、発光色の数よりも少ない種類の数だけ制御すればよいので、全ての発光色について前記光学的距離を独立に制御する場合と比べて、前記有機EL表示装置の製造工程が簡素化される。

【図面の簡単な説明】

【0022】

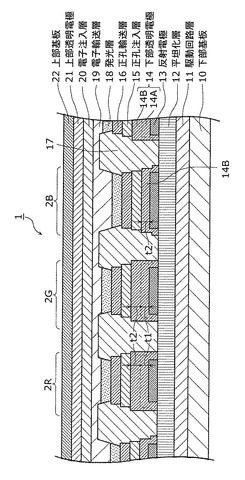

【図1】実施の形態における有機EL表示装置の構成の一例を示す上面図

【図2】実施の形態における有機EL表示装置の構成の一例を示す断面図

【図3】下部透明電極の厚さに対する電流発光効率のシミュレーション結果を示すグラフ

【図4】下部透明電極の厚さに対する色度のシミュレーション結果を示すグラフ

【図5】実施の形態における有機EL表示装置の主要部の製造工程を説明する図

【図6】実施の形態における有機EL表示装置の製造に用いるレジストパターンの例を示す図

【発明を実施するための形態】

【0023】

本発明の実施の形態に係る有機EL表示装置は、異なる色で発光すべき複数の有機EL素子を基板上に配置してなるカラー有機EL表示装置であって、発光層と反射電極との間の光学的距離が、少なくとも2色の有機EL素子において同じであることを特徴とする。発光層と反射電極との間の光学的距離は、一例として、発光層と反射電極との間に設けられる透明電極の厚さにより制御される。

【0024】

発明者らは、カラー有機EL表示装置に一般的に用いられる3つの発光色である赤色、緑色、青色について、発光層と反射電極との間の光学的距離(具体的には、発光層と反射電極との間に設けられる透明電極の厚さ)と、出射光の強度および色度との関係をシミュレーションにより求めた。その結果、赤色と緑色に適用し得る、透明電極の同じ厚さが存在することを見出した。

【0025】

このシミュレーションの結果に基づき、赤色、緑色、青色によるカラー有機EL表示装置において、赤色および緑色の有機EL素子に同じ厚さの透明電極を設けた具体的な構成を提案する。

【0026】

以下、本発明の実施の形態に係る有機EL表示装置の構成、前述のシミュレーションの結果、および製造方法について、図面を参照しながら説明する。

【0027】

(構成)

図1は、本発明の実施の形態に係る有機EL表示装置1の構成の一例を示す上面図である。

【0028】

図1に示されるように、有機EL表示装置1は、基板上に、それぞれ赤色、緑色、青色で発光する有機EL素子2R、2G、2Bを配置して構成される。有機EL素子2R、2G、2Bは、隔壁17で分離されている。

【0029】

図2は、有機EL表示装置1のAA’断面図である。

【0030】

ここで、図1および図2は、説明のための模式図であり、各部の大きさの比は不同に描かれている。

【0031】

図2に示されるように、有機EL表示装置1は、一例として、透明ガラスからなる下部基板10上に、駆動用の薄膜トランジスタなどを含む駆動回路層11、絶縁性の有機材料からなる平坦化層12、APC(Ag、Pd、Cu合金)からなる反射電極13、ITO(Indium、Tin、Oxide)からなる下部透明電極14、酸化タングステンからなる正孔注入層15、正孔輸送層16、感光性樹脂からなる隔壁17、電界発光可能な有機材料を含む発光層18、電子輸送層19、電子注入層20、ITOからなる上部透明電極21、および透明ガラスからなる上部基板22を、この順に積層して構成される。

【0032】

正孔輸送層16は、高分子材料でも低分子材料であってもよいが、湿式印刷法で製膜できることが好ましく、上層である有機発光層を形成する際に、これに溶出しにくいよう、架橋剤を含むことが好ましい。正孔輸送性の材料の例としてはフルオレン部位とトリアリールアミン部位を含む共重合体や低分子量のトリアリールアミン誘導体を用いることができる。架橋剤の例としては、ジペンタエリスリトールヘキサアクリレートなどを用いることができる。

【0033】

電子輸送層19、および電子注入層20の材料は本発明では限定されるものではなく、周知の有機材料または無機材料が用いられる。

【0034】

発光層18から反射電極13までの光学的距離は、有機EL素子2R、2Gにおいて同じ第1の距離であり、有機EL素子2Bにおいて第1の距離よりも短い第2の距離である。

【0035】

このような2つの異なる光学的距離を実現するための一例として、有機EL素子2R、2Gの下部透明電極14は、厚さがt1である第1部分14Aおよび厚さがt2である第2部分14Bを積層して構成され、有機EL素子2Bの下部透明電極14は、厚さがt2である第2部分14Bのみで構成される。

(下部透明電極の厚さの検討)

前述したシミュレーションでは、反射電極13、下部透明電極14、正孔注入層15、および正孔輸送層16の屈折率n、吸収係数k、および厚さtを表1に示す値に設定し、下部透明電極14の厚さを10nmから200nmまで振った。nおよびkの値は、光の波長の関数として定義した。表1には、代表的な波長に対するnおよびkの値の範囲が示される。

【0036】

【表1】

【0037】

このような条件下で、有機EL素子2R、2G、2Bの発光層18において、それぞれ中心波長が630nm、550nm、450nmである赤色、緑色、青色の光が生じた場合に、発光層18から電子輸送層19へ出射する各色の光の強度および色度を求めた。光の強度および色度は、それぞれ具体的に、電流発光効率およびCIE色座標で表現した。

【0038】

図3および図4は、下部透明電極14の厚さと、各色の出射光の強度および色度との関係についてシミュレーションの結果を表すグラフである。

【0039】

図3および図4に示される結果から、発明者らは、厚さが110nmの下部透明電極14が、赤色および緑色に共通に適用できることに着目した。

【0040】

図3に示されるように、下部透明電極14の厚さを110nmとすることで、緑色の電流発光効率は最大の4.2[cd/A]となる。この厚さ110nmを赤色に適用した場合、赤色の電流発光効率は2.8[cd/A]となる。この値は、赤色の電流発光効率の最大である3.1[cd/A]と比べて1割程度の減衰があるものの、実用には支障がないと考えられる。また、図4に示されるように、厚さ110nmの近傍において、厚さの変動に対する赤色のCIE色座標の変動は僅かである。

【0041】

従って、赤色に適用される下部透明電極14の厚さを、緑色と同じく110nmとしても、強度および色度の点で実用的な赤色光が得られると考えられる。

【0042】

なお、青色に適用される下部透明電極14の厚さは、発光効率を重視する場合は90nmとし、青色の望ましい色度重視の場合は50nmとすれば良い。

【0043】

下部透明電極14の厚さを、赤色および緑色の有機EL素子2R、2Gにおいて同じ110nmとし、青色の有機EL素子2Bにおいて50nmとした場合の、各色の電流発光効率とCIE色座標とを表2に示す。

【0044】

【表2】

【0045】

(製造方法)

次に、上述した構成を有する有機EL表示装置1の製造方法の一例について説明する。

【0046】

本発明の製造方法は、発光層18から反射電極13までの光学的距離を、有機EL素子2R、2Gにおいて同じ第1の距離とし、有機EL素子2Bにおいて第1の距離よりも短い第2の距離とする工程(具体的には、下部透明電極14を2種類の厚さに形成する工程)を含むことによって特徴付けられる。有機EL表示装置1の製造のその他の工程は、一般的な有機EL表示装置に用いられる周知の工程が用いられる。

【0047】

以下では、一般的な事項の説明は適宜省略し、主として下部透明電極14を形成する工程について詳細に説明する。

【0048】

図5(A)〜図5(F)は、有機EL表示装置1の製造において、反射電極13から発光層18までを所望の光学的距離に形成するための工程を説明する図である。図5(A)〜図5(F)は、有機EL表示装置1のAA’断面に対応する。

【0049】

図6(A)、図6(B)は、この工程で用いられるレジストの2種類のパターンを示す図である。以下では、図6(A)、図6(B)のパターンを、それぞれパターンAおよびパターンBと呼ぶ。

【0050】

まず、一般的な有機EL表示装置の製造方法に従って、下部基板10の表面に半導体を薄膜状に堆積することにより駆動回路層11を形成する。形成された駆動回路層11内に、画素ごとのTFT(Thin Film Transistor)などの素子を含む駆動回路を作り込む。絶縁性の有機材料からなる平坦化層12を駆動回路層11上に形成する。

【0051】

次に、平坦化層12上に、APCをスパッタにて150nmの厚さに製膜する。感光性レジストを約1.5μmの厚さに塗布し、パターンBにて露光後、2.38%TMAH(水酸化テトラメチルアンモニウム水溶液)にて現像する(図示せず)。APCを、燐酸酢酸硝酸混合液でエッチングすることにより、反射電極13を形成する(図5(A))。

【0052】

ITOを60nmの厚さに製膜する。感光性レジスト23を約1.5μmの厚さに塗布し、パターンAにて露光後、2.38%TMAHにて現像する(図5(B))。

【0053】

ITOを0.5%HF(フッ化水素)でエッチングすることにより、下部透明電極14の第1部分14Aを形成する(図5(C))。

【0054】

ITOを50nmの厚さに製膜することにより、下部透明電極14の第2部分14Bを形成する(図5(D))。

【0055】

感光性レジスト24を約1.5μmの厚さに塗布し、パターンBにて露光後、2.38%TMAHにて現像する(図5(E))。

【0056】

ITOを0.5%HFでエッチングすることにより、下部透明電極14を画素ごとに分離する(図5(F))。

【0057】

この後、一般的な有機EL表示装置の製造方法に従って、隔壁17、発光層18、電子輸送層19、電子注入層20、および上部透明電極21を形成し、上部基板22で封止をする。

【0058】

(まとめ)

有機EL表示装置1では、下部透明電極14の厚さを、赤色、緑色の有機EL素子2R、2Gにおいて同じ110nmとし、青色の有機EL素子2Bにおいて効率重視の場合は90nm、色度重視の場合は50nmとし、下部透明電極14の厚さを2種類でまかなうようにしたので、色ごとに異なる3種類の厚さの下部透明電極14を用いる場合と比べて、下部透明電極14の加工回数が削減される。

【0059】

また、シミュレーションの結果に基づいて検討したように、赤色、緑色の有機EL素子2R、2Gにおいて同じ110nmの厚さの下部透明電極14を用いても、強度および色度の点で実用に支障のない赤色光および緑色光が得られる。

【0060】

その結果、前述した課題である、加工の回数が多くなることで生じる、製造工数の増加や、加工マージンの増大に伴う表示性能(特に開口率)の悪化が抑えられるので、製造工数を抑制し、かつ高い表示性能を持つ有機EL表示装置が実現できる。

【0061】

以上、本発明の有機EL表示装置について、実施の形態に基づいて説明したが、本発明は、この実施の形態に限定されるものではない。本発明の趣旨を逸脱しない限り、当業者が思いつく各種変形を本実施の形態に施したものも本発明の範囲内に含まれる。

【産業上の利用可能性】

【0062】

本発明の有機EL表示装置は、携帯電話機、テレビ、パーソナルコンピュータなどのあらゆる表示装置に利用できる。

【符号の説明】

【0063】

1 有機EL表示装置

2R、2G、2B 有機EL素子

10 基板

11 駆動回路

12 平坦化層

13 反射電極

14 下部透明電極

14A 下部透明電極の第1部分

14B 下部透明電極の第2部分

15 正孔注入層

16 正孔輸送層

17 隔壁

18 発光層

19 電子輸送層

20 電子注入層

21 上部透明電極

22 上部基板

23、24 感光性レジスト

【技術分野】

【0001】

本発明は、カラー有機エレクトロルミネッセンス(EL)表示装置、およびその製造方法に関する。

【背景技術】

【0002】

有機EL表示装置は、有機化合物の電界発光現象を利用した発光表示装置であり、携帯電話機などに用いられる小型の表示装置として実用化されている。

【0003】

有機EL表示装置は、画素ごとに独立に発光制御可能な複数の有機EL素子を基板上に配置して構成される。基板上に、異なる色(異なる波長)の光を出射する複数の有機EL素子を周期的に配列することで、カラー有機EL表示装置を構成することができる。

【0004】

1つの典型例として、上部発光型の有機EL表示装置は、基板上に、少なくとも、駆動回路、反射電極、下部透明電極、発光機能層、上部透明電極を、この順に積層することで作製される。発光機能層には、有機化合物からなる発光層とともに、電子注入層、電子輸送層、正孔輸送層、正孔注入層などの複数の機能層のうちの1つ以上が積層される。

【0005】

このような構成において、陽極および陰極から正孔輸送層などを介して発光層へ電荷が注入され、注入された電荷が発光層内で再結合することによって、発光が起こる。発生した光の一部は直接光として、上部透明電極を通して出射され、他の一部は反射光として、反射電極で反射した後、上部透明電極を通して出射される。

【0006】

個々の有機EL素子の発光層と反射電極との間の光学的距離を調整することで、キャビティ効果に基づいて、直接光と反射光とを合わせた出射光が望ましい強度および色度を持つように最適化することができる。

【0007】

発光色が異なる有機EL素子では、波長の違いのため、望ましい強度および色度の出射光が得られる発光層と反射電極との間の光学的距離は異なる。そのため、カラー有機EL表示装置は、発光色ごとに有機EL素子の発光層と反射電極との間の光学的距離を変えて作製されるのが一般的である(例えば、特許文献1を参照)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2003−142277号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、従来技術のカラー有機EL表示装置では、有機EL素子の発光層と反射電極との間の光学的距離を発光色ごとに変えるために、発光色ごとに独立した(例えば、発光色が赤、緑、青の3色であれば少なくとも3回)、製膜およびパターニングを含む加工を行う必要がある。

【0010】

加工の回数が多くなると、有機EL表示装置の製造工数が増加するのみならず、必要な加工マージン(例えば、フォトリソグラフィーでパターニングを行うための重ねマージン)の増大に伴って有機EL表示装置の表示性能の1つである開口率が悪化する。

【0011】

本発明は、上記の事情に鑑みてなされたものであり、従来よりも少ない加工回数で製造でき、かつ所望の表示性能が得られるカラー有機EL表示装置、およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記の課題を解決するために、本発明の有機EL表示装置は、異なる色で発光すべき複数の有機EL素子を基板上に配置してなるカラー有機EL表示装置であって、前記各有機EL素子は、前記基板上に、少なくとも、反射電極、下部透明電極、電界発光可能な有機材料を含む発光層、および上部透明電極をこの順に積層してなり、前記発光層と前記反射電極との間の光学的距離は、少なくとも2つの前記有機EL素子において同じである。

【0013】

このような構成によれば、前記発光層と前記反射電極との間の光学的距離を、発光色の数よりも少ない種類の数だけ制御すればよいので、全ての発光色について前記光学的距離を独立に制御する場合と比べて、前記有機EL表示装置の製造工程が簡素化される。

【0014】

ここで、前記複数の有機EL素子は、青色有機EL素子、緑色有機EL素子、および赤色有機EL素子であり、前記発光層と前記反射電極との間の光学的距離は、前記緑色有機EL素子および前記赤色有機EL素子において同じであってもよい。

【0015】

このような構成によれば、波長が近い赤色および緑色について光学的距離を同じに設計することで、強度および色度が実用の範囲内にある赤色光および緑色光が得やすくなる。波長が離れた青色については、最適な青色光が得られる光学的距離を独立に設計すればよい。

【0016】

前記光学的距離は、一例として、前記下部透明電極の厚さにより制御可能である。例えば、赤色および緑色について前記下部透明電極の厚さを同じにした構成では、前記下部透明電極の厚さの種類ごとに必要となる加工工程を削減することが可能となる。そのような加工工程には、例えば、製膜およびパターニングが含まれる。

【0017】

また、前記下部透明電極は、少なくとも前記2つの前記有機EL素子において、2つ以上の層を積層して形成してもよい。

【0018】

このような構成によれば、前記下部透明電極を一度全面形成した後、少なくとも前記2つの前記有機EL素子を除く有機EL素子において完全に除去し、その後、前記下部透明電極を再度追加的に全面形成するといった方法で効率よく製造される。

【0019】

なお、本発明は、このような有機EL表示装置として実現することができるだけでなく、有機EL表示装置の製造方法として実現することもできる。

【発明の効果】

【0020】

本発明に係る有機EL表示装置は、異なる色で発光すべき複数の有機EL素子を基板上に配置してなるカラー有機EL表示装置であって、少なくとも2つの前記有機EL素子において、発光層と反射電極との間の光学的距離が同じであることを特徴とする。

【0021】

この特徴により、前記発光層と前記反射電極との間の光学的距離を、発光色の数よりも少ない種類の数だけ制御すればよいので、全ての発光色について前記光学的距離を独立に制御する場合と比べて、前記有機EL表示装置の製造工程が簡素化される。

【図面の簡単な説明】

【0022】

【図1】実施の形態における有機EL表示装置の構成の一例を示す上面図

【図2】実施の形態における有機EL表示装置の構成の一例を示す断面図

【図3】下部透明電極の厚さに対する電流発光効率のシミュレーション結果を示すグラフ

【図4】下部透明電極の厚さに対する色度のシミュレーション結果を示すグラフ

【図5】実施の形態における有機EL表示装置の主要部の製造工程を説明する図

【図6】実施の形態における有機EL表示装置の製造に用いるレジストパターンの例を示す図

【発明を実施するための形態】

【0023】

本発明の実施の形態に係る有機EL表示装置は、異なる色で発光すべき複数の有機EL素子を基板上に配置してなるカラー有機EL表示装置であって、発光層と反射電極との間の光学的距離が、少なくとも2色の有機EL素子において同じであることを特徴とする。発光層と反射電極との間の光学的距離は、一例として、発光層と反射電極との間に設けられる透明電極の厚さにより制御される。

【0024】

発明者らは、カラー有機EL表示装置に一般的に用いられる3つの発光色である赤色、緑色、青色について、発光層と反射電極との間の光学的距離(具体的には、発光層と反射電極との間に設けられる透明電極の厚さ)と、出射光の強度および色度との関係をシミュレーションにより求めた。その結果、赤色と緑色に適用し得る、透明電極の同じ厚さが存在することを見出した。

【0025】

このシミュレーションの結果に基づき、赤色、緑色、青色によるカラー有機EL表示装置において、赤色および緑色の有機EL素子に同じ厚さの透明電極を設けた具体的な構成を提案する。

【0026】

以下、本発明の実施の形態に係る有機EL表示装置の構成、前述のシミュレーションの結果、および製造方法について、図面を参照しながら説明する。

【0027】

(構成)

図1は、本発明の実施の形態に係る有機EL表示装置1の構成の一例を示す上面図である。

【0028】

図1に示されるように、有機EL表示装置1は、基板上に、それぞれ赤色、緑色、青色で発光する有機EL素子2R、2G、2Bを配置して構成される。有機EL素子2R、2G、2Bは、隔壁17で分離されている。

【0029】

図2は、有機EL表示装置1のAA’断面図である。

【0030】

ここで、図1および図2は、説明のための模式図であり、各部の大きさの比は不同に描かれている。

【0031】

図2に示されるように、有機EL表示装置1は、一例として、透明ガラスからなる下部基板10上に、駆動用の薄膜トランジスタなどを含む駆動回路層11、絶縁性の有機材料からなる平坦化層12、APC(Ag、Pd、Cu合金)からなる反射電極13、ITO(Indium、Tin、Oxide)からなる下部透明電極14、酸化タングステンからなる正孔注入層15、正孔輸送層16、感光性樹脂からなる隔壁17、電界発光可能な有機材料を含む発光層18、電子輸送層19、電子注入層20、ITOからなる上部透明電極21、および透明ガラスからなる上部基板22を、この順に積層して構成される。

【0032】

正孔輸送層16は、高分子材料でも低分子材料であってもよいが、湿式印刷法で製膜できることが好ましく、上層である有機発光層を形成する際に、これに溶出しにくいよう、架橋剤を含むことが好ましい。正孔輸送性の材料の例としてはフルオレン部位とトリアリールアミン部位を含む共重合体や低分子量のトリアリールアミン誘導体を用いることができる。架橋剤の例としては、ジペンタエリスリトールヘキサアクリレートなどを用いることができる。

【0033】

電子輸送層19、および電子注入層20の材料は本発明では限定されるものではなく、周知の有機材料または無機材料が用いられる。

【0034】

発光層18から反射電極13までの光学的距離は、有機EL素子2R、2Gにおいて同じ第1の距離であり、有機EL素子2Bにおいて第1の距離よりも短い第2の距離である。

【0035】

このような2つの異なる光学的距離を実現するための一例として、有機EL素子2R、2Gの下部透明電極14は、厚さがt1である第1部分14Aおよび厚さがt2である第2部分14Bを積層して構成され、有機EL素子2Bの下部透明電極14は、厚さがt2である第2部分14Bのみで構成される。

(下部透明電極の厚さの検討)

前述したシミュレーションでは、反射電極13、下部透明電極14、正孔注入層15、および正孔輸送層16の屈折率n、吸収係数k、および厚さtを表1に示す値に設定し、下部透明電極14の厚さを10nmから200nmまで振った。nおよびkの値は、光の波長の関数として定義した。表1には、代表的な波長に対するnおよびkの値の範囲が示される。

【0036】

【表1】

【0037】

このような条件下で、有機EL素子2R、2G、2Bの発光層18において、それぞれ中心波長が630nm、550nm、450nmである赤色、緑色、青色の光が生じた場合に、発光層18から電子輸送層19へ出射する各色の光の強度および色度を求めた。光の強度および色度は、それぞれ具体的に、電流発光効率およびCIE色座標で表現した。

【0038】

図3および図4は、下部透明電極14の厚さと、各色の出射光の強度および色度との関係についてシミュレーションの結果を表すグラフである。

【0039】

図3および図4に示される結果から、発明者らは、厚さが110nmの下部透明電極14が、赤色および緑色に共通に適用できることに着目した。

【0040】

図3に示されるように、下部透明電極14の厚さを110nmとすることで、緑色の電流発光効率は最大の4.2[cd/A]となる。この厚さ110nmを赤色に適用した場合、赤色の電流発光効率は2.8[cd/A]となる。この値は、赤色の電流発光効率の最大である3.1[cd/A]と比べて1割程度の減衰があるものの、実用には支障がないと考えられる。また、図4に示されるように、厚さ110nmの近傍において、厚さの変動に対する赤色のCIE色座標の変動は僅かである。

【0041】

従って、赤色に適用される下部透明電極14の厚さを、緑色と同じく110nmとしても、強度および色度の点で実用的な赤色光が得られると考えられる。

【0042】

なお、青色に適用される下部透明電極14の厚さは、発光効率を重視する場合は90nmとし、青色の望ましい色度重視の場合は50nmとすれば良い。

【0043】

下部透明電極14の厚さを、赤色および緑色の有機EL素子2R、2Gにおいて同じ110nmとし、青色の有機EL素子2Bにおいて50nmとした場合の、各色の電流発光効率とCIE色座標とを表2に示す。

【0044】

【表2】

【0045】

(製造方法)

次に、上述した構成を有する有機EL表示装置1の製造方法の一例について説明する。

【0046】

本発明の製造方法は、発光層18から反射電極13までの光学的距離を、有機EL素子2R、2Gにおいて同じ第1の距離とし、有機EL素子2Bにおいて第1の距離よりも短い第2の距離とする工程(具体的には、下部透明電極14を2種類の厚さに形成する工程)を含むことによって特徴付けられる。有機EL表示装置1の製造のその他の工程は、一般的な有機EL表示装置に用いられる周知の工程が用いられる。

【0047】

以下では、一般的な事項の説明は適宜省略し、主として下部透明電極14を形成する工程について詳細に説明する。

【0048】

図5(A)〜図5(F)は、有機EL表示装置1の製造において、反射電極13から発光層18までを所望の光学的距離に形成するための工程を説明する図である。図5(A)〜図5(F)は、有機EL表示装置1のAA’断面に対応する。

【0049】

図6(A)、図6(B)は、この工程で用いられるレジストの2種類のパターンを示す図である。以下では、図6(A)、図6(B)のパターンを、それぞれパターンAおよびパターンBと呼ぶ。

【0050】

まず、一般的な有機EL表示装置の製造方法に従って、下部基板10の表面に半導体を薄膜状に堆積することにより駆動回路層11を形成する。形成された駆動回路層11内に、画素ごとのTFT(Thin Film Transistor)などの素子を含む駆動回路を作り込む。絶縁性の有機材料からなる平坦化層12を駆動回路層11上に形成する。

【0051】

次に、平坦化層12上に、APCをスパッタにて150nmの厚さに製膜する。感光性レジストを約1.5μmの厚さに塗布し、パターンBにて露光後、2.38%TMAH(水酸化テトラメチルアンモニウム水溶液)にて現像する(図示せず)。APCを、燐酸酢酸硝酸混合液でエッチングすることにより、反射電極13を形成する(図5(A))。

【0052】

ITOを60nmの厚さに製膜する。感光性レジスト23を約1.5μmの厚さに塗布し、パターンAにて露光後、2.38%TMAHにて現像する(図5(B))。

【0053】

ITOを0.5%HF(フッ化水素)でエッチングすることにより、下部透明電極14の第1部分14Aを形成する(図5(C))。

【0054】

ITOを50nmの厚さに製膜することにより、下部透明電極14の第2部分14Bを形成する(図5(D))。

【0055】

感光性レジスト24を約1.5μmの厚さに塗布し、パターンBにて露光後、2.38%TMAHにて現像する(図5(E))。

【0056】

ITOを0.5%HFでエッチングすることにより、下部透明電極14を画素ごとに分離する(図5(F))。

【0057】

この後、一般的な有機EL表示装置の製造方法に従って、隔壁17、発光層18、電子輸送層19、電子注入層20、および上部透明電極21を形成し、上部基板22で封止をする。

【0058】

(まとめ)

有機EL表示装置1では、下部透明電極14の厚さを、赤色、緑色の有機EL素子2R、2Gにおいて同じ110nmとし、青色の有機EL素子2Bにおいて効率重視の場合は90nm、色度重視の場合は50nmとし、下部透明電極14の厚さを2種類でまかなうようにしたので、色ごとに異なる3種類の厚さの下部透明電極14を用いる場合と比べて、下部透明電極14の加工回数が削減される。

【0059】

また、シミュレーションの結果に基づいて検討したように、赤色、緑色の有機EL素子2R、2Gにおいて同じ110nmの厚さの下部透明電極14を用いても、強度および色度の点で実用に支障のない赤色光および緑色光が得られる。

【0060】

その結果、前述した課題である、加工の回数が多くなることで生じる、製造工数の増加や、加工マージンの増大に伴う表示性能(特に開口率)の悪化が抑えられるので、製造工数を抑制し、かつ高い表示性能を持つ有機EL表示装置が実現できる。

【0061】

以上、本発明の有機EL表示装置について、実施の形態に基づいて説明したが、本発明は、この実施の形態に限定されるものではない。本発明の趣旨を逸脱しない限り、当業者が思いつく各種変形を本実施の形態に施したものも本発明の範囲内に含まれる。

【産業上の利用可能性】

【0062】

本発明の有機EL表示装置は、携帯電話機、テレビ、パーソナルコンピュータなどのあらゆる表示装置に利用できる。

【符号の説明】

【0063】

1 有機EL表示装置

2R、2G、2B 有機EL素子

10 基板

11 駆動回路

12 平坦化層

13 反射電極

14 下部透明電極

14A 下部透明電極の第1部分

14B 下部透明電極の第2部分

15 正孔注入層

16 正孔輸送層

17 隔壁

18 発光層

19 電子輸送層

20 電子注入層

21 上部透明電極

22 上部基板

23、24 感光性レジスト

【特許請求の範囲】

【請求項1】

異なる色で発光すべき複数の有機エレクトロルミネッセンス素子を基板上に配置してなるカラー有機エレクトロルミネッセンス表示装置であって、

前記各有機エレクトロルミネッセンス素子は、前記基板上に、少なくとも、反射電極、下部透明電極、電界発光可能な有機材料を含む発光層、および上部透明電極をこの順に積層してなり、

前記発光層と前記反射電極との間の光学的距離は、少なくとも2つの前記有機エレクトロルミネッセンス素子において同じである

ことを特徴とするカラー有機エレクトロルミネッセンス表示装置。

【請求項2】

前記複数の有機エレクトロルミネッセンス素子は、青色有機エレクトロルミネッセンス素子、緑色有機エレクトロルミネッセンス素子、および赤色有機エレクトロルミネッセンス素子であり、

前記発光層と前記反射電極との間の光学的距離は、前記緑色有機エレクトロルミネッセンス素子および前記赤色有機エレクトロルミネッセンス素子において同じである

ことを特徴とする請求項1に記載のカラー有機エレクトロルミネッセンス表示装置。

【請求項3】

前記下部透明電極の厚さは、少なくとも2つの前記有機エレクトロルミネッセンス素子において同じである

ことを特徴とする請求項1に記載のカラー有機エレクトロルミネッセンス表示装置。

【請求項4】

前記下部透明電極は、少なくとも前記2つの前記有機エレクトロルミネッセンス素子において、2つ以上の層を積層してなる

ことを特徴とする請求項1に記載のカラー有機エレクトロルミネッセンス表示装置。

【請求項5】

異なる色で発光すべき複数の有機エレクトロルミネッセンス素子を基板上の予め定められた領域に配置してなるカラー有機エレクトロルミネッセンス表示装置の製造方法であって、

前記基板上の前記各領域に反射電極および下部透明電極をこの順に形成する工程と、

前記複数の領域のうちの少なくとも2つを除いた領域において、前記下部透明電極を除去する工程と、

除去されずに残った前記下部透明電極上、および前記下部透明電極が除去された反射電極上に、前記下部透明電極を追加的に形成する工程と、

追加的に形成された前記下部透明電極上に電界発光可能な有機材料を含む発光層を形成する工程と、

前記発光層上に上部電極を形成する工程と

を含むカラー有機エレクトロルミネッセンス表示装置の製造方法。

【請求項1】

異なる色で発光すべき複数の有機エレクトロルミネッセンス素子を基板上に配置してなるカラー有機エレクトロルミネッセンス表示装置であって、

前記各有機エレクトロルミネッセンス素子は、前記基板上に、少なくとも、反射電極、下部透明電極、電界発光可能な有機材料を含む発光層、および上部透明電極をこの順に積層してなり、

前記発光層と前記反射電極との間の光学的距離は、少なくとも2つの前記有機エレクトロルミネッセンス素子において同じである

ことを特徴とするカラー有機エレクトロルミネッセンス表示装置。

【請求項2】

前記複数の有機エレクトロルミネッセンス素子は、青色有機エレクトロルミネッセンス素子、緑色有機エレクトロルミネッセンス素子、および赤色有機エレクトロルミネッセンス素子であり、

前記発光層と前記反射電極との間の光学的距離は、前記緑色有機エレクトロルミネッセンス素子および前記赤色有機エレクトロルミネッセンス素子において同じである

ことを特徴とする請求項1に記載のカラー有機エレクトロルミネッセンス表示装置。

【請求項3】

前記下部透明電極の厚さは、少なくとも2つの前記有機エレクトロルミネッセンス素子において同じである

ことを特徴とする請求項1に記載のカラー有機エレクトロルミネッセンス表示装置。

【請求項4】

前記下部透明電極は、少なくとも前記2つの前記有機エレクトロルミネッセンス素子において、2つ以上の層を積層してなる

ことを特徴とする請求項1に記載のカラー有機エレクトロルミネッセンス表示装置。

【請求項5】

異なる色で発光すべき複数の有機エレクトロルミネッセンス素子を基板上の予め定められた領域に配置してなるカラー有機エレクトロルミネッセンス表示装置の製造方法であって、

前記基板上の前記各領域に反射電極および下部透明電極をこの順に形成する工程と、

前記複数の領域のうちの少なくとも2つを除いた領域において、前記下部透明電極を除去する工程と、

除去されずに残った前記下部透明電極上、および前記下部透明電極が除去された反射電極上に、前記下部透明電極を追加的に形成する工程と、

追加的に形成された前記下部透明電極上に電界発光可能な有機材料を含む発光層を形成する工程と、

前記発光層上に上部電極を形成する工程と

を含むカラー有機エレクトロルミネッセンス表示装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−251156(P2010−251156A)

【公開日】平成22年11月4日(2010.11.4)

【国際特許分類】

【出願番号】特願2009−100204(P2009−100204)

【出願日】平成21年4月16日(2009.4.16)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成22年11月4日(2010.11.4)

【国際特許分類】

【出願日】平成21年4月16日(2009.4.16)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]