カラー有機ELディスプレイ及びその製造方法

【課題】 本発明は、発光層と反射電極との間に介在される有機層の成膜を複数のサブピクセルに対して一括して行なうことができ、しかも、マスクプロセス数を減らして製造コスト削減、生産性向上に寄与することが可能な光の取り出し効率の良い有機ELディスプレイと、その製造方法を提供することを目的とする。

【解決手段】 本発明の有機ELディスプレイは、発光層を有する有機層と、該有機層の一主面に被着される反射電極と、前記有機層の他主面に被着される透明電極と、を備え、少なくとも青色発光用、緑色発光用、赤色発光用の3種に分類された複数個の有機EL素子を有し、緑色発光用及び赤色発光用の前記有機EL素子は、前記反射電極と前記有機層との間に介在される光透過性導電膜を有していることを特徴とする。

【解決手段】 本発明の有機ELディスプレイは、発光層を有する有機層と、該有機層の一主面に被着される反射電極と、前記有機層の他主面に被着される透明電極と、を備え、少なくとも青色発光用、緑色発光用、赤色発光用の3種に分類された複数個の有機EL素子を有し、緑色発光用及び赤色発光用の前記有機EL素子は、前記反射電極と前記有機層との間に介在される光透過性導電膜を有していることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機エレクトロルミネッセンス(以下本明細書において、有機ELという。)を用いたディスプレイに関し、特に簡易な製造工程で発光の取り出し効率を高めたカラー表示の有機ELディスプレイ及びその製造方法に関するものである。

【背景技術】

【0002】

有機ELディスプレイは、自発光の有機EL素子をガラス等の基板上に配置させ、有機EL素子を発光させて情報を表示する。有機ELディスプレイは、他の方式の薄型ディスプレイに比べ、「薄い・軽い」「高画質」「動画対応に優れる」「視野角が広い」「低消費電力」という特長を持ち、ユビキタス社会を支える次世代薄型ディスプレイとして有望視されている。

【0003】

有機EL素子は、陽極と陰極の間に有機層を挟んで構成される。ここで有機層は、特に低分子の材料を使用する場合は、発光層を挟んでホール輸送層及び/又はホール注入層、もしくは電子輸送層及び/又は電子注入層等の複数の機能層を含むことが多い。

【0004】

有機EL素子の有機層を挟む陽極と陰極の2つの電極間に直流電圧をかけると、上記各層を通して発光層にホールと電子が送り込まれる。発光層中でホールと電子が再結合を起こして発生するエネルギーによって、発光層に含まれる有機分子の電子状態が励起状態に励起される。この極めて不安定な電子状態が基底状態に落ちる際にエネルギーを光として放出し、有機EL素子が発光する。この発光原理が発光ダイオード(LED;Light Emitting Diode)の発光メカニズムと共通することから、有機EL素子は有機発光ダイオード(OLED;Organic Light Emitting Diode)とも呼ばれている。

【0005】

有機EL素子の駆動方法には、大きく分けてパッシブマトリクス方式とアクティブマトリクス方式の2種類がある。パッシブマトリクス方式とは、帯状の陽極と陰極を縦横に交差させ、交差部で挟まれた有機EL素子を選択的に発光させる駆動方法である。一方、アクティブマトリクス方式は、各画素ごとに薄膜トランジスタ(TFT;Thin Film Transistor)によりスイッチングとメモリ機能を持たせて有機EL素子を発光させる駆動方法である。積極的にTFTを用いて画素を光らせるアクティブマトリクス方式は、パッシブマトリクス方式に比べ製造コストは高くつくものの、低電力で高輝度を得ることができる。

【0006】

一方、従来有機ELディスプレイの光の取り出し方にはボトム・エミッション方式とトップ・エミッション方式がある。ここでボトム・エミッション方式とは、図4(a)に示すように、光を絶縁基板2010側から取り出す方式である。また、トップ・エミッション方式とは、図4(b)に示すように陰極1014側の上面層側から光を取り出す方式である。アクティブマトリクス方式の有機ELディスプレイ1001では基板上にTFTを形成するため、開口率を上げて光取り出し効率を高めるにはトップ・エミッション方式が有利である。

【0007】

有機ELディスプレイでフルカラー表示を行なう機構は、基本的には液晶ディスプレイ等と同一である。即ち、まず光の3原色である赤・緑・青(以下、本明細書でそれぞれRGBと略して表現することもある。)のサブピクセルを基板上に並べて配置し、3原色の出力の仕方により混色法で様々な色を作り出す。従ってカラー表示の有機ELディスプレイでは、例えば、基板に青色発光用、緑色発光用、赤色発光用の3種類の有機EL素子をサブピクセルとして順番に配置させる構造が採用されている。

【0008】

ところで、有機ELディスプレイの輝度を上げるためには、各有機EL素子が発光する光をできるだけ有機EL素子の外に取り出す必要が生じる。有機ELディスプレイは1500Å程度の非常に薄い有機薄膜中にて発光するデバイスであるが、光は膜内で立体角Ω=4πですべての方向に広がる。図3(a)に模式的に示すように、通常、トップ・エミッション方式の有機ELディスプレイ1001では陰極1014を通して光が出て行くのと同時に、陽極1012側に一旦出射された光は陽極1012で反射され、やはり陰極1014側から出てゆく。ボトム・エミッション方式の有機ELディスプレイでは、トップ・エミッション方式の場合の陽極と陰極の役割が反対となるだけである。従って、トップ・エミッション方式の有機ELディスプレイで1001は陽極1012を光の反射率が高い反射電極とし、陰極1014を光の透過率の高い透明電極とするのが一般的である。

【0009】

更に、有機ELディスプレイの光の取り出し効率を向上させるために、透明電極から直接出て行く光と、反射電極で一旦反射されて透明電極から出て行く光とが強め合う必要がある。発光層内で発光強度がピークとなる発光部と反射電極間の光学反射距離をLとし、反射電極で反射する際の光の位相変化をφとしたとき、波長λの光を干渉の強め合いを利用して高い効率で取り出すための関係は、

【数1】

で表される。ここで、i番目の機能層の厚さをdi、屈折率をniとすると、L=Σ(i)nidiである。従って、図3(a)のようにセルごとに有機層が含む機能層の膜厚を好適な範囲に設定しないと、輝度を十分に得られない。特に波長の違いが大きいRとBは同じ膜厚で作成する限り、双方で満足のいく特性を得ることは困難であり、いずれか一方の色の特性を犠牲にする必要があった。例えば、RはBよりも波長が大きいため、光学反射距離Lを大きくするため、Rは機能層の厚みをBよりも厚くした方が好ましい傾向にある。

【0010】

従って、低分子系の有機層を持つカラー有機ELディスプレイは、いわゆるマスクプロセスを活用して、例えば、以下のように製造される。以下の説明において、図3(a)又は図7が参照され、又、マスクとしてメタルマスクが使用される。

【0011】

(1)絶縁加工された基板1010を準備し、この上にメタルマスクを使用してスパッタ法等により反射電極1012をパターニングする。反射電極1012はAl混合物、Cr等で形成され、例えば陽極となる。

【0012】

(2)次に反射電極1012上に、RGBの所定の色、例えば赤のサブピクセルの反射電極1012上に有機層を蒸着できるように、メタルマスクを位置あわせする。通常メタルマスクは各色に対応して、赤なら赤のサブピクセルの上方でのみ開口し、各色のサブピクセルのみ蒸着できる構造である。図3(a)において、赤色の光に応じた所定の膜厚のホール注入層1020とホール輸送層1022及び赤色発光用の発光層1018を、メタルマスクを介して、例えば真空蒸着法で積層する。引き続きメタルマスクを固定して、赤色の光の波長に対応してあらかじめ定められた膜厚の電子輸送層1024と電子注入層1026を、真空蒸着法で赤色発光用の発光層1018上に積層する。

【0013】

(3)次にメタルマスクを少し動かし、例えば緑色発光用の発光層を形成する反射電極1012上に有機層を蒸着できるようにメタルマスクの位置合わせを行なう。緑色の光の波長に対応して予め定められた膜厚のそれぞれの機能層を、緑色発光用の発光層1018を挟んで、ホール注入層1020、ホール輸送層1022、発光層1018、電子輸送層1024、電子注入層1026の順に真空蒸着法で積層する。

【0014】

(4)次に、青色発光用の発光層を形成する反射電極1012上に有機層を蒸着できるように、メタルマスクの位置合わせを行なう。後は上記工程と同様に、青色の光の波長に対応してあらかじめ定められた膜厚のそれぞれの機能層を、青色発光用の発光層1018を挟んで順に蒸着する。

【0015】

(5)最後に上記各サブピクセルに対応したメタルマスクを外し、一面にITO(Indium Tin Oxide)等からなる透明電極126を積層する。本説明の場合、透明電極は陰極として機能する。

【0016】

以上のような複雑なマスクプロセスを用いれば、発光した光を干渉の強め合いを利用して高い効率で取り出すことの可能な有機ELディスプレイを製造することができた。しかし、発光材料として低分子材料を用い、メタルマスクで塗り分ける手法を用いる限り、すべての有機層を各色毎にマスクを用いて別々に塗り分ける必要がある。特に、発光面積を高める点で有利なトップエミション構造の有機ELディスプレイを作成した場合、RGB各色の色純度と発光効率を両立させるには、RGBそれぞれの光取り出し効率に関して各有機層の好適な膜厚の範囲が異なっているため、すべての有機層を各色毎にマスクを用いて別々に成膜する必要があった。このため、マスク蒸着プロセスに要する時間が増え、生産性が低下するだけでなく、製造コストが高いという問題があった。

【0017】

また、特にすべての有機膜をメタルマスクによる塗り分け法を用いて成膜すると、成膜時間、材料使用効率、マスクのクリーニング頻度等の様々な面で問題が生じる。

【0018】

しかし、トップエミッション構造では反射電極として陽極を用いることが多く、陽極と発光層の間に成膜するホール注入層、ホール輸送層はRGB各層で同一材料を用いることができるので、マスクを使わず一括して形成した方が製造面では遥かに有利である。

【0019】

一方、特許文献1には、発光層と反射電極との間に介在される有機層のうちの一部(機能層)を同一工程で一括的に成膜して形成された多色有機ELディスプレイが開示されている。

【特許文献1】特開2000−323277号公報(例えば、段落[8]、[9]を参照。)

【発明の開示】

【発明が解決しようとする課題】

【0020】

しかしながら、特許文献1に記載の有機ELディスプレイでは、発光層と透明電極との間に介在される有機層のうちの機能層については同一工程で形成されているものの、発光層と透明電極との間に介在された有機層のうちの残りの有機層(補足層)についてはサブピクセル毎に膜厚が異なっている。従って、特許文献1では結局、サブピクセル毎に有機層の膜厚を好適な値に設定しているにほかならず、上記従来のマスクプロセスの削減には大きな効果がない。

【0021】

そこで本発明は、発光層と反射電極との間に介在される有機層の成膜を複数のサブピクセルに対して一括して行なうことができ、しかも、マスクプロセス数を減らして製造コスト削減、生産性向上に寄与することが可能な光の取り出し効率の良い有機ELディスプレイと、その製造方法を提供することを目的とする。

【課題を解決するための手段】

【0022】

本発明の有機ELディスプレイは、発光層を有する有機層と、該有機層の一主面に被着される反射電極と、前記有機層の他主面に被着される透明電極と、を備え、少なくとも青色発光用、緑色発光用、赤色発光用の3種に分類された複数個の有機EL素子を有し、緑色発光用及び赤色発光用の前記有機EL素子は、前記反射電極と前記有機層との間に介在される光透過性導電膜を有していることを特徴とする。

【0023】

本発明の有機ELディスプレイは、発光層を有する有機層と、該有機層の一主面に被着される反射電極と、前記有機層の他主面に被着される透明電極と、前記反射電極と前記有機層との間に介在される光透過性導電膜と、を備え、少なくとも青色発光用、緑色発光用、赤色発光用の3種に分類された複数個の有機EL素子を有し、緑色発光用及び赤色発光用の前記有機EL素子は、青色発光用の有機EL素子よりも光透過性導電膜の厚みが大きいことを特徴とする。

【0024】

本発明の有機ELディスプレイは、緑色発光用及び赤色発光用の有機EL素子は青色発光用の有機EL素子よりも前記発光層と前記反射電極層との間の距離が大きいことを特徴とする。

【0025】

本発明の有機ELディスプレイは、前記緑色発光用及び赤色発光用の有機EL素子は前記光透過性導電膜の厚みが略等しいことを特徴とする。

【0026】

本発明の有機ELディスプレイは、前記有機層は、前記発光層よりも前記反射電極側にホール輸送層及び/またはホール注入層、もしくは電子輸送層及び/または電子注入層を有しており、これら輸送層及び注入層の厚み、材料が青色発光用、緑色発光用、赤色発光用のいずれの有機EL素子においても略同一であることを特徴とする。

【0027】

本発明の有機ELディスプレイは、発光層を含み、一主面と他主面を有する有機層と、

前記有機層の一主面に被着される反射電極と、前記有機層の他主面に被着される透明電極と、を備えた有機EL素子を複数個有し、前記有機EL素子は、該有機EL素子が含む発光層が発光する色により少なくとも2種に分類され、前記有機EL素子のうち、少なくとも1種の有機EL素子は、前記反射電極と前記有機層との間に光透過性導電膜を有していることを特徴とする。

【0028】

本発明の有機ELディスプレイは、前記有機層の一主面から発光層までの距離が、すべての前記有機EL素子において略同一である。

【0029】

本発明の有機ELディスプレイの製造方法は、発光層と少なくとも1層の機能層を有する有機EL素子が、該発光層の発光する色により少なくとも青色発光用、緑色発光用、赤色発光用の3種に分類される有機ELディスプレイであって、基板を準備する工程と、前記基板上に複数の反射電極を形成する工程と、前記赤色発光用及び/または前記緑色発光用の有機EL素子を形成する前記反射電極の上に、光透過性導電膜を形成する工程と、前記基板の全面に、前記少なくとも1層の機能層を一様に形成する工程と、前記反射電極の上方で、前記少なくとも1層の機能層上に、前記少なくとも青色発光用、緑色発光用、赤色発光用の発光層を形成する工程と、を含む。

【発明の効果】

【0030】

本発明は、発光層と反射電極との間の距離を必要のあるサブピクセル(例えばR及び/またはG)に対して、有機層と反射電極との間に所定膜厚の光透過性導電膜を形成することにより、発光層と反射電極との間に介在される有機層(機能層)を略等しい膜厚で形成しても、各サブピクセルに対して輝度、色純度ともに満足な結果が得られる有機ELディスプレイを得ることに成功した。得られた有機ELディスプレイの製造コスト、タクトタイムは、すべての有機膜をメタルマスクで塗り分ける場合と比較すると極めて小さいものである。

【発明を実施するための最良の形態】

【0031】

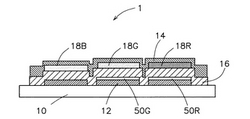

図1は、本発明に係る有機ELディスプレイの第1の実施形態を表す断面図である。図1において、本発明の有機ELディスプレイ1は、発光層18を含み一主面と他主面を有する有機層16と、有機層16の一主面に被着される反射電極12と、有機層16の他主面に被着される透明電極14とを備えている。反射電極12は陽極であり、Al混合物、Cr等で形成される。透明電極14は陰極として機能し、ITO(Indium Tin Oxide)、MgAg薄膜+ITOもしくはIZO(Indium Zinc Oxide)、LiF+Al薄膜等から形成される。

【0032】

図3(b)に模式的に示されるように、有機層16は発光層18を有し、発光層18は少なくとも青色発光用、緑色発光用、赤色発光用の3種類の発光層18B、18G、18Rに分類される。有機層16は更に、発光層18を挟持する機能層を有している。この機能層は、発光層18よりも反射電極12側にホール輸送層22及びホール注入層20を、発光層18よりも透明電極14側に電子輸送層24及び電子注入層26をそれぞれ有している。尚、図1においては、有機層16は発光層18B、18G、18Rを含み、電子輸送層24、電子注入層26は省略している。

【0033】

本発明の有機ELディスプレイ1は、上記少なくとも青色発光用、緑色発光用、赤色発光用の3種に分類された複数個の有機EL素子3B、3G、3Rを有しており、緑色発光用及び赤色発光用の有機EL素子3G及び有機EL素子3Rは、反射電極12と有機層16との間に光透過性導電膜50を有している。

【0034】

図1及び図3(b)に示す本実施形態の有機ELディスプレイ1は、トップ・エミッション方式であり、また、有機層16は低分子有機材料、デンドリマーあるいは高分子ポリマーなどで形成される。図3(b)において、有機EL素子3G及び有機EL素子3Rが反射電極12と有機層16との間に有する光透過性導電膜50は、ITO、IZO等で形成され、膜厚は10ナノメートル〜200ナノメートルで略同一膜厚である。

【0035】

また、図3(b)に示す本実施形態の有機ELディスプレイ1において、有機層16は反射電極12又は光透過性導電膜50上に、ホール注入層20、ホール輸送層22、発光層18、電子輸送層24、電子注入層26が順に積層されて形成されている。即ち、有機EL素子3Bでは反射電極12上に、有機EL素子3G及び3Rでは光透過性導電膜50上に、それぞれ有機層16が形成される。本発明の有機ELディスプレイ1においては、発光層18と反射電極12又は光透過性導電膜50との間に挟まれるホール輸送層22及びホール注入層20は有機EL素子3B,3G,3Rで略同一膜厚に形成される。

【0036】

更に、本実施形態の有機ELディスプレイ1において、発光層18上に成膜される電子輸送層24及び電子注入層26の膜厚は、各有機EL素子3B、3G、3Rでそれぞれ異なってよい。電子輸送層24及び電子注入層26の膜厚は、各有機EL素子3B、3G、3Rの発光波長、有機EL素子3を形成する各層の膜厚及び屈折率、光透過性導電膜50の膜厚等に従って変化し、これらの要素を考慮して最適化される。

【0037】

以下、上記構成の本実施形態における有機ELディスプレイ1の、各色有機層が含む機能層の膜厚について詳説する。

【0038】

上述のように、発光層内で発光強度がピークとなる発光部と反射電極間の光学反射距離をLとしたとき、波長λの光を干渉の強め合いを利用して高い効率で取り出すための関係は数1で表される。本実施形態において、有機EL素子3Bでは発光層18と反射電極12間にはホール輸送層22とホール注入層20が、有機EL素子3G及び3Rでは更に光透過性導電膜50が成膜されている。但し、上記のように、ホール輸送層22とホール注入層20の膜厚は、いずれの有機EL素子3においても略同一である。

【0039】

各色有機EL素子3の発光部と反射電極間の光学反射距離をそれぞれLB、LG、LRとし、各色発光層18B、18G、18Rが発光する光の波長をそれぞれλB、λG、λR、各色反射電極12で反射する際の光の位相変化をφB、φG、φRとする。

【0040】

また、ホール輸送層22、ホール注入層20及び光透過性導電膜50の膜厚をそれぞれdHTL、dHIL、dITOと、屈折率をnHTL、nHIL、nITOとする。以上の定義より次式が成り立つ。

【0041】

【数2】

【0042】

【数3】

【0043】

本実施形態においては、例えば青色の有機EL素子3B内で発光強度がピークに近づくように、ホール輸送層22、ホール注入層20の屈折率及び膜厚を数2に基づいて好適な範囲に設定する。一方、ホール輸送層22やホール注入層20の屈折率、膜厚は青色の有機EL素子3Bを数2に基づいて好適化することにより決定されるため、赤色の有機EL素子3Rや緑色の有機EL素子3G内で発光強度をピークに近づけるためには光透過性導電膜50の屈折率及び膜厚を数3に基づいて好適な範囲に設定する必要がある。ここで、RとGの波長の違いから、数3の第1式と第2式を同時に満たすのは難しいことから、RとGの何れか一方を犠牲にして他方の色を最適化する。ところが、一般にGを発光する有機EL素子は、BまたはRを発光する有機EL素子に比べて発光効率が良く、視感度もGが良いことから、屈折率や膜厚が最適値と多少異なっても性能へ与える影響は少ないため、Rを最適化する方がより適している。また、Bの波長に比べるとGの波長はRの波長に近く、Rを最適化したことによるGへの影響は少ない。従って、この場合、光透過性導電膜50の屈折率や膜厚はRを基準に数3に基づいて好適化することが好ましい。なお、下記実施例1において示すが、本実施形態の有機ELディスプレイ1においては、RGBすべての色に対して、色純度、輝度等において満足な結果を得ることに成功した。

【0044】

以上数2及び3を満たすように有機層16及び光透過性導電膜50が調整された本実施形態の有機ELディスプレイ1は、反射電極12を陽極とし透明電極14を陰極として両極間に発光閾値電圧以上の適当な電圧を印加すると、上述のように、各色発光層18R、18G、18BがそれぞれRGBの蛍光または燐光を発光する。基板に略垂直に放出された各色光は、透明電極14及び反射電極12方向に伝搬し、透明電極14方向の直進光は透明電極14から外部に取り出される。反射電極12方向に進行した光は、反射電極12で反射し、透明電極14方向に伝搬する。この反射電極12で反射した反射光は、発光層18から透明電極14方向へ放射された光と干渉する。しかし、各有機EL素子3B、3G、3Rは数2及び3を満たすように調整されているため、直進光と反射光は略強め合って透明電極14から外部に取り出される。

【0045】

本実施形態の説明の最後に、図1及び図3(b)を参照して、有機ELディスプレイ1の製造工程について説明する。有機ELディスプレイ1は低分子系の有機層を持ち、トップエミッション型のカラー有機ELディスプレイであり、上述のようにマスクプロセスを活用して、例えば、以下のように製造される。

【0046】

(1)絶縁基板を準備し、この上にメタルマスクを使用してスパッタ法等により反射電極12をパターニングする。反射電極12はAl混合物、Cr等で形成され、陽極として機能する。

【0047】

(2)RとGのサブピクセルとなる反射電極12上にのみ、数3より定める同一膜厚の光透過性導電膜50を周知のフォトプロセスを経てエッチングによりパターン形成する。光透過性導電膜50はITO、IZO等で形成し、例えば20nmの薄膜とする。

【0048】

(3)基板一面にベタに、RGBに関するホール注入層20及びホール輸送層22を、数2及び数3より膜厚で、例えば真空蒸着法で積層する。従来の製法と異なり、マスクの位置合わせ等の複雑なマスクプロセスは不要であり、RGBに関して一括的に成膜するため、RGBでホール注入層20とホール輸送層22の膜厚は略等しくなる。

【0049】

(4)次にホール輸送層22上に、RGBの所定の色、例えば赤色発光用の発光層18Rを蒸着できるように、メタルマスクの位置あわせをする。メタルマスクを介して、発光層18Rを、真空蒸着法でホール輸送層22上に積層する。引き続きメタルマスクを固定して、電子輸送層24と電子注入層26を発光層18R上に積層する。

【0050】

(5)ついで、例えば緑色発光用の発光層18Gを形成するホール輸送層22上に有機層を蒸着できるようにメタルマスクの位置合わせを行なう。緑色の光に応じて発光層18G、電子輸送層24、電子注入層26の順に真空蒸着法で積層する。

【0051】

(6)更に、青色のサブピクセルに有機層を蒸着できるように、メタルマスクの位置合わせを行なう。後は上記工程と同様に、青色の光に応じて発光層18B、電子輸送層24、電子注入層26の順に蒸着する。

【0052】

(7)最後に上記各サブピクセルに対応したメタルマスクを外し、一面にITO(Indium Tin Oxide)、MgAg薄膜+ITO等からなる透明電極14を積層する。

【0053】

上記本発明の製造工程を、従来の製造工程と比べると、(2)の工程は増えるものの、本工程の(3)の工程において従来の製法と異なり、マスクの位置合わせ等の複雑なマスクプロセスを大幅に削減している。特に本実施形態においては工程(3)で基板一面にベタでホール注入層20及びホール輸送層22を成膜しているためにマスクプロセスを不要としている。即ち、本実施形態では、RとGのサブピクセルでのみ、反射電極12上に所定膜厚の光透過性導電膜50を形成しておき、RGBすべてのサブピクセルに対してホール注入層20、ホール輸送層22を同一工程で一括的に略同一膜厚で形成し、マスクも用いる必要がない。

【0054】

従って、本発明の有機ELディスプレイの製造方法を用いれば、製造コスト、タクトタイムの面で極めて有利である。また、上記工程(2)による製造コスト、タクトタイムの損失は、すべての有機膜をメタルマスクで塗り分ける場合と比較すると極めて小さいものである。

【0055】

しかも、RGに対して光透過性導電膜50を介在させていることから、ホール輸送層22とホール注入層20をRGBで略等しい膜厚で形成しても、RGBそれぞれに関して反射電極12と発光層18との間の距離を好適な範囲で設計することができ、所望の色純度や発光効率を得ることができる。

【0056】

次に、他の実施形態について説明する。以下、図において、上記第1の実施形態と同一の構成要素には、同一の符号を用いることとする。

【0057】

上記第1の実施形態では、RとGのサブピクセルでのみ、反射電極12上に所定膜厚の光透過性導電膜50を形成した。図5において、本第2の実施形態の有機ELディスプレイ201では、Rのサブピクセルでのみ反射電極12上に所定膜厚の光透過性導電膜50を形成しておき、ホール注入層20、ホール輸送層22を同一膜厚とし、RGBすべてのサブピクセルに対して一括して形成する。従って、図5に示す本第2の実施形態の有機ELディスプレイ201の構成は、第1の実施形態の有機ELディスプレイ1から、Gのサブピクセルにおける反射電極12上の光透過性導電膜50がなくなるのみである。

【0058】

従って、構成要素、製法の説明は省略し、各波長λB、λRの光を干渉の強め合いを利用して高い効率で取り出すために各機能層の膜厚が満たすべき関係を列記する。

【0059】

【数4】

【0060】

【数5】

【0061】

本第2の実施形態では、Rのサブピクセルでのみ、反射電極12上に所定膜厚の光透過性導電膜50を形成しておき、ホール注入層20、ホール輸送層22をそれぞれ同一膜厚として、RGBすべてのサブピクセルに対して一括して積層することができる。

【0062】

上記第1及び2の実施形態では、有機ELディスプレイは全て陰極側の上面から光を取り出すトップエミッション型のディスプレイについて説明した。しかし、本発明の有機ELディスプレイは、ボトムエミッション型のディスプレイであってもよい。以下、ボトムエミッション型の第3の実施形態について図6を用いて説明する。

【0063】

本発明に係る第3の実施形態の有機ELディスプレイ401は、第1の実施形態の有機ELディスプレイ1の有機層16の積層パターンを同一とし、有機層16を挟む反射電極12、透明電極14を入替えた構造となる。基板は透明基板とし、透明基板上に陽極である透明電極14、有機層16、光透過性導電膜50、陰極である反射電極12の順に積層する。

【0064】

従って、有機層16を構成する発光層18及び機能層は第1の実施形態の有機ELディスプレイ1と同一であってよく、また、反射電極12、透明電極14を形成する材料も有機ELディスプレイ1と同一であってよい。

【0065】

また、上述の第1及び第2実施形態においては、数2及び3から膜厚を好適化するのはホール輸送層22、ホール注入層20であったが、第3の実施形態では反射電極12と発光層18に介在される有機層は電子輸送層24及び電子注入層26であるので、電子輸送層24及び電子注入層26、更には光透過性導電膜50を上述の数2及び数3に基づいて好適化する。ここでは、数2及び数3におけるホール輸送層、ホール注入層をそれぞれ電子輸送層、電子注入層に置き換えて、電子輸送層、電子注入層、光透過性導電膜の膜厚が満たすべき関係を、上記実施形態1と同様に算出する(式省略)。

【0066】

第3の実施形態の有機ELディスプレイ401の製造工程は、以下のようになる。

【0067】

(1)ガラス基板等の透明基板を準備し、この上にメタルマスクを使用してスパッタ法等により陽極となる透明電極14(ITO、IZOなど)をフォト工程、エッチング工程を用いてパターニングする。

【0068】

(2)透明基板上に、まず各色のホール注入層20のうち最も薄い膜厚、例えばBのサブピクセルに要求される膜厚で、ホール注入層20を一面に蒸着させる。

【0069】

(3)次にメタルマスクを位置あわせして、例えばGのサブピクセルに所定の膜厚になるように、不足した分のホール注入層20を蒸着させる。

【0070】

(4)更にRのサブピクセルにメタルマスクを位置あわせして、Rのサブピクセルに所定の膜厚になるように、不足した分のホール注入層20を蒸着させる。

【0071】

(5)ホール輸送層22の蒸着について、上記(2)〜(4)のマスクプロセスを繰り返し、各RGBのサブピクセルに所定のホール輸送層22を、ホール注入層20の上に積層する。

【0072】

(6)ホール輸送層22の上に発光層18を蒸着させる。

【0073】

(7)発光層18上に、数2及び数3により予め定めた膜厚の電子輸送層24と電子注入層26を、この順にRGBを同時に一面に積層する。

【0074】

(8)メタルマスクを位置あわせして、RとGのサブピクセルとなる電子注入層26上にのみ、数3より定める同一膜厚の光透過性導電膜50を、スパッタ法や蒸着法等によりパターン形成する。

【0075】

(9)最後に上記各サブピクセルに対応したメタルマスクを外し、一面に反射電極12を積層する。

【0076】

以上のような有機ELディスプレイ401の製造工程においても、電子輸送層24と電子注入層26を同一膜厚で形成し、RGBすべてのサブピクセルに対して一括して行なうことができ、マスクを用いる必要がない。

【0077】

しかも、RGに対して光透過性導電膜50を介在させていることから、電子輸送層24と電子注入層26をRGBで略等しい膜厚で形成しても、RGBそれぞれに関して反射電極12と発光層18との間の距離を好適な範囲で設計することができ、所望の色純度や発光効率を得ることができる。

【0078】

上記第3の実施形態の有機ELディスプレイ401は、第1の実施形態の有機ELディスプレイ1と対応してRとGのサブピクセルに同一膜厚の光透過性導電膜50を備えたが、第2の実施形態と対応した実施形態も可能である。

【0079】

即ち、本発明の第4の実施形態の有機ELディスプレイは、第2の実施形態の有機ELディスプレイ201と対応して、Rのサブピクセルのみに光透過性導電膜50を備えたボトムエミッション型の有機ELディスプレイである。

【0080】

以上のような第4の実施形態の有機ELディスプレイの製造工程においても、マスクプロセスなしでRGBすべてのサブピクセルに対して電子輸送層24と電子注入層26を形成することができる。また、数2及び3に従い、RGBそれぞれに関して反射電極12と発光層18との間の距離を好適な範囲で設計することができ、所望の色純度や発光効率を得ることができる。

【0081】

以上、本発明に係る有機ELディスプレイの実施形態について説明したが、本発明の有機ELディスプレイは上記実施形態及び以下に説明する実施例に限定されるものではない。RGBすべてのサブピクセルで有機層16と反射電極12の間に光透過性導電膜50が形成されてもよい。この場合、数3及び下記の数6を用いてそれぞれのサブピクセルにおける光透過性導電膜50の膜厚を好適な範囲に設定しても良い。RとGに形成される光透過性導電膜50の厚みを略等しく設定し、かつBの光透過性導電膜50の厚みをRやGよりも薄くし、Bの光透過性導電膜50の厚みをR及びGと独立に好適な範囲に設定してもよく、この場合、光透過性導電膜50をRとGとで同一工程で一括的に行うことができ、有機ELディスプレイの生産性を向上させることができるという利点がある。

【0082】

【数6】

【0083】

また、光透過性導電膜50は、反射電極12と反射電極12に最近接の有機層16との間に形成する必要はない。有機層16を構成する層同士の層間に挿入してもよい。

【0084】

また、上記実施形態においては、各サブピクセルにおける発光色をRGBの基本3色としたが、各サブピクセルの発光色はRGB以外の色であってよく、又、3色に限定されない。各サブピクセルにおける発光色が2種類以上であれば、本発明は適用し得る。

【0085】

また、上記実施形態においては、各サブピクセルごとにそれぞれRGBの色を発光させてフルカラー表示を行なう場合について説明したが、エリアによって異なる色を表現する、いわゆるエリアカラー表示であってもよい。この場合は上記サブピクセルを適当なエリアに置き換えて、本発明の有機ELディスプレイの製造方法を適用することができる。

【0086】

更に、本発明の有機ELディスプレイにおいて、機能層はホール輸送層、ホール注入層、電子輸送層及び電子注入層の全てが必要であるわけではなく、発光層と反射層の間に少なくとも一層存在すればよい。又は、発光層と反射層の間には、3層以上の多数層が存在しても本発明は適用し得る。

【0087】

また、上記のように本発明の有機ELディスプレイは、トップエミッション型のディスプレイでも、ボトムエミッション型のディスプレイであってもよく、パッシブ方式でもアクティブ方式でもよい。更に、上記実施形態1、2等で、有機EL素子16及び/又は光透過性導電膜の膜厚の最適化は、Bのサブピクセルを基準に決定する必要はなく、いずれの色の有機EL素子3を基準に膜厚、各層の材料の屈折率等を最適化してもよい。

【0088】

その他、本発明は、その主旨を逸脱しない範囲で当業者の知識に基づき種々の改良、修正、変更を加えた態様で実施できるものである。

【実施例1】

【0089】

本実施例では、有機ELディスプレイの中に本発明に関わる設計の画素と従来技術による設計の画素の2箇所を用意して、両画素の色度と輝度を比較した。画素2は、従来のように反射電極上に光透過性導電膜は形成しないが、すべてのRGBサブピクセルでホール輸送層とホール注入層の膜厚を一定とした。対して画素1は、RGBのすべてのサブピクセルにおいて、反射電極上に厚さ20nmのITO薄膜からなる光透過性導電膜を形成した。画素1と画素2の構成の違いは各RGBサブピクセルにおける光透過性導電膜の存否のみであり、他の要素のサイズはすべて略同一とした。

【0090】

画素2において、数2より、青色発光用の有機EL素子の直進光と反射光が強め合って外部に取り出されるように設計を行ない、画素1の有機EL素子の有機層の膜厚も同一とした。

【0091】

画素1又は2の材料及び各層の膜厚は以下の通りである。

基板:ガラス( 0.7mmt)

反射電極:Al混合物またはCr( 300nm)

光透過性導電膜:ITO( 厚さ 20nm)

ホール注入層:( 20nm)

ホール輸送層:( 10nm)

発光層: ( 25nm)

電子輸送層:( 今回未使用)

電子注入層:( 20nm forB,30nm forG,45nm forR・・・RGBについて)

透明電極: MgAg+ITO ( 30nm)

【0092】

本実施例では、上記画素2のディスプレイにおけるRGBの各光の輝度を100%として、画素1の輝度を評価した。その結果、光透過性導電膜を形成したサンプル1は、RとGの光がそれぞれ29%及び23%づつ輝度がアップしたが、Bの光の輝度は13%ダウンした。これは、上記のように、画素2で青色発光用の有機EL素子の直進光と反射光が強め合って外部に取り出されるように最適化されていたため、光透過性導電膜を形成した画素1では輝度が落ちたと考えられる。

【0093】

また、図2は画素1と画素2のCIE色度を、CIE色度図にプロットしたものである。白抜きのプロットは画素1のCIE色度を、黒のプロットは画素2のCIE色度のプロットを表す。輝度と同様の理由で、Bの色度は悪くなっているが、RとGの色度はわずかながら良くなるという結果が得られた。

【0094】

従って、本発明に係る、実施形態1の有機ELディスプレイ1のように、RとGのサブピクセルでのみ反射電極12上に一定膜厚の光透過性導電膜50を形成し、ホール注入層20、ホール輸送層22を同一膜厚とすれば、Bのサブピクセルの有機EL素子も最適化され、Bの色純度と輝度を保ちつつ、RとGの輝度を20%以上高めることができる。

【産業上の利用可能性】

【0095】

本発明の有機ELディスプレイは、テレビやパソコンに用いる薄型ディスプレイとして、あるいは、携帯電話やカーナビ、PDA等に使用される小型のディスプレイに利用し得るほか、多色式照明としても利用し得る。

【図面の簡単な説明】

【0096】

【図1】本発明に係る第1の実施形態の有機ELディスプレイの断面図である。

【図2】実施例1における画素1と画素2のCIE色度をプロットしたCIE色度図である。

【図3】(a)従来の有機ELディスプレイの発光光路を表す断面図である。(b)本発明に係る第1の実施形態の有機ELディスプレイの発光光路を表す断面図である。

【図4】(a)ボトムエミッション型のアクティブ型有機ELディスプレイの発光方法を表す断面図である。(b)トップエミッション型のアクティブ型有機ELディスプレイの発光方法を表す断面図である。

【図5】本発明に係る第2の実施形態の有機ELディスプレイの発光光路を表す断面図である。

【図6】本発明に係る第3の実施形態の有機ELディスプレイの発光光路を表す断面図である。

【図7】従来の有機ELディスプレイの断面図である。

【符号の説明】

【0097】

1、201、401、1001、2001:有機ELディスプレイ

3、3B、3G、3R:有機EL素子

10、1010、2010:基板

12、1012:反射電極

14、14R、14G、14R、1014R、1014G、1014R:透明電極

16、1016、2016:有機層

18、18B、18G、18R、1018:発光層

20、1020:ホール注入層

22、1022:ホール輸送層

24、1024:電子輸送層

26、1026:電子注入層

50、50G、50R:光透過性導電膜

2012:陽極

2014:陰極

【技術分野】

【0001】

本発明は、有機エレクトロルミネッセンス(以下本明細書において、有機ELという。)を用いたディスプレイに関し、特に簡易な製造工程で発光の取り出し効率を高めたカラー表示の有機ELディスプレイ及びその製造方法に関するものである。

【背景技術】

【0002】

有機ELディスプレイは、自発光の有機EL素子をガラス等の基板上に配置させ、有機EL素子を発光させて情報を表示する。有機ELディスプレイは、他の方式の薄型ディスプレイに比べ、「薄い・軽い」「高画質」「動画対応に優れる」「視野角が広い」「低消費電力」という特長を持ち、ユビキタス社会を支える次世代薄型ディスプレイとして有望視されている。

【0003】

有機EL素子は、陽極と陰極の間に有機層を挟んで構成される。ここで有機層は、特に低分子の材料を使用する場合は、発光層を挟んでホール輸送層及び/又はホール注入層、もしくは電子輸送層及び/又は電子注入層等の複数の機能層を含むことが多い。

【0004】

有機EL素子の有機層を挟む陽極と陰極の2つの電極間に直流電圧をかけると、上記各層を通して発光層にホールと電子が送り込まれる。発光層中でホールと電子が再結合を起こして発生するエネルギーによって、発光層に含まれる有機分子の電子状態が励起状態に励起される。この極めて不安定な電子状態が基底状態に落ちる際にエネルギーを光として放出し、有機EL素子が発光する。この発光原理が発光ダイオード(LED;Light Emitting Diode)の発光メカニズムと共通することから、有機EL素子は有機発光ダイオード(OLED;Organic Light Emitting Diode)とも呼ばれている。

【0005】

有機EL素子の駆動方法には、大きく分けてパッシブマトリクス方式とアクティブマトリクス方式の2種類がある。パッシブマトリクス方式とは、帯状の陽極と陰極を縦横に交差させ、交差部で挟まれた有機EL素子を選択的に発光させる駆動方法である。一方、アクティブマトリクス方式は、各画素ごとに薄膜トランジスタ(TFT;Thin Film Transistor)によりスイッチングとメモリ機能を持たせて有機EL素子を発光させる駆動方法である。積極的にTFTを用いて画素を光らせるアクティブマトリクス方式は、パッシブマトリクス方式に比べ製造コストは高くつくものの、低電力で高輝度を得ることができる。

【0006】

一方、従来有機ELディスプレイの光の取り出し方にはボトム・エミッション方式とトップ・エミッション方式がある。ここでボトム・エミッション方式とは、図4(a)に示すように、光を絶縁基板2010側から取り出す方式である。また、トップ・エミッション方式とは、図4(b)に示すように陰極1014側の上面層側から光を取り出す方式である。アクティブマトリクス方式の有機ELディスプレイ1001では基板上にTFTを形成するため、開口率を上げて光取り出し効率を高めるにはトップ・エミッション方式が有利である。

【0007】

有機ELディスプレイでフルカラー表示を行なう機構は、基本的には液晶ディスプレイ等と同一である。即ち、まず光の3原色である赤・緑・青(以下、本明細書でそれぞれRGBと略して表現することもある。)のサブピクセルを基板上に並べて配置し、3原色の出力の仕方により混色法で様々な色を作り出す。従ってカラー表示の有機ELディスプレイでは、例えば、基板に青色発光用、緑色発光用、赤色発光用の3種類の有機EL素子をサブピクセルとして順番に配置させる構造が採用されている。

【0008】

ところで、有機ELディスプレイの輝度を上げるためには、各有機EL素子が発光する光をできるだけ有機EL素子の外に取り出す必要が生じる。有機ELディスプレイは1500Å程度の非常に薄い有機薄膜中にて発光するデバイスであるが、光は膜内で立体角Ω=4πですべての方向に広がる。図3(a)に模式的に示すように、通常、トップ・エミッション方式の有機ELディスプレイ1001では陰極1014を通して光が出て行くのと同時に、陽極1012側に一旦出射された光は陽極1012で反射され、やはり陰極1014側から出てゆく。ボトム・エミッション方式の有機ELディスプレイでは、トップ・エミッション方式の場合の陽極と陰極の役割が反対となるだけである。従って、トップ・エミッション方式の有機ELディスプレイで1001は陽極1012を光の反射率が高い反射電極とし、陰極1014を光の透過率の高い透明電極とするのが一般的である。

【0009】

更に、有機ELディスプレイの光の取り出し効率を向上させるために、透明電極から直接出て行く光と、反射電極で一旦反射されて透明電極から出て行く光とが強め合う必要がある。発光層内で発光強度がピークとなる発光部と反射電極間の光学反射距離をLとし、反射電極で反射する際の光の位相変化をφとしたとき、波長λの光を干渉の強め合いを利用して高い効率で取り出すための関係は、

【数1】

で表される。ここで、i番目の機能層の厚さをdi、屈折率をniとすると、L=Σ(i)nidiである。従って、図3(a)のようにセルごとに有機層が含む機能層の膜厚を好適な範囲に設定しないと、輝度を十分に得られない。特に波長の違いが大きいRとBは同じ膜厚で作成する限り、双方で満足のいく特性を得ることは困難であり、いずれか一方の色の特性を犠牲にする必要があった。例えば、RはBよりも波長が大きいため、光学反射距離Lを大きくするため、Rは機能層の厚みをBよりも厚くした方が好ましい傾向にある。

【0010】

従って、低分子系の有機層を持つカラー有機ELディスプレイは、いわゆるマスクプロセスを活用して、例えば、以下のように製造される。以下の説明において、図3(a)又は図7が参照され、又、マスクとしてメタルマスクが使用される。

【0011】

(1)絶縁加工された基板1010を準備し、この上にメタルマスクを使用してスパッタ法等により反射電極1012をパターニングする。反射電極1012はAl混合物、Cr等で形成され、例えば陽極となる。

【0012】

(2)次に反射電極1012上に、RGBの所定の色、例えば赤のサブピクセルの反射電極1012上に有機層を蒸着できるように、メタルマスクを位置あわせする。通常メタルマスクは各色に対応して、赤なら赤のサブピクセルの上方でのみ開口し、各色のサブピクセルのみ蒸着できる構造である。図3(a)において、赤色の光に応じた所定の膜厚のホール注入層1020とホール輸送層1022及び赤色発光用の発光層1018を、メタルマスクを介して、例えば真空蒸着法で積層する。引き続きメタルマスクを固定して、赤色の光の波長に対応してあらかじめ定められた膜厚の電子輸送層1024と電子注入層1026を、真空蒸着法で赤色発光用の発光層1018上に積層する。

【0013】

(3)次にメタルマスクを少し動かし、例えば緑色発光用の発光層を形成する反射電極1012上に有機層を蒸着できるようにメタルマスクの位置合わせを行なう。緑色の光の波長に対応して予め定められた膜厚のそれぞれの機能層を、緑色発光用の発光層1018を挟んで、ホール注入層1020、ホール輸送層1022、発光層1018、電子輸送層1024、電子注入層1026の順に真空蒸着法で積層する。

【0014】

(4)次に、青色発光用の発光層を形成する反射電極1012上に有機層を蒸着できるように、メタルマスクの位置合わせを行なう。後は上記工程と同様に、青色の光の波長に対応してあらかじめ定められた膜厚のそれぞれの機能層を、青色発光用の発光層1018を挟んで順に蒸着する。

【0015】

(5)最後に上記各サブピクセルに対応したメタルマスクを外し、一面にITO(Indium Tin Oxide)等からなる透明電極126を積層する。本説明の場合、透明電極は陰極として機能する。

【0016】

以上のような複雑なマスクプロセスを用いれば、発光した光を干渉の強め合いを利用して高い効率で取り出すことの可能な有機ELディスプレイを製造することができた。しかし、発光材料として低分子材料を用い、メタルマスクで塗り分ける手法を用いる限り、すべての有機層を各色毎にマスクを用いて別々に塗り分ける必要がある。特に、発光面積を高める点で有利なトップエミション構造の有機ELディスプレイを作成した場合、RGB各色の色純度と発光効率を両立させるには、RGBそれぞれの光取り出し効率に関して各有機層の好適な膜厚の範囲が異なっているため、すべての有機層を各色毎にマスクを用いて別々に成膜する必要があった。このため、マスク蒸着プロセスに要する時間が増え、生産性が低下するだけでなく、製造コストが高いという問題があった。

【0017】

また、特にすべての有機膜をメタルマスクによる塗り分け法を用いて成膜すると、成膜時間、材料使用効率、マスクのクリーニング頻度等の様々な面で問題が生じる。

【0018】

しかし、トップエミッション構造では反射電極として陽極を用いることが多く、陽極と発光層の間に成膜するホール注入層、ホール輸送層はRGB各層で同一材料を用いることができるので、マスクを使わず一括して形成した方が製造面では遥かに有利である。

【0019】

一方、特許文献1には、発光層と反射電極との間に介在される有機層のうちの一部(機能層)を同一工程で一括的に成膜して形成された多色有機ELディスプレイが開示されている。

【特許文献1】特開2000−323277号公報(例えば、段落[8]、[9]を参照。)

【発明の開示】

【発明が解決しようとする課題】

【0020】

しかしながら、特許文献1に記載の有機ELディスプレイでは、発光層と透明電極との間に介在される有機層のうちの機能層については同一工程で形成されているものの、発光層と透明電極との間に介在された有機層のうちの残りの有機層(補足層)についてはサブピクセル毎に膜厚が異なっている。従って、特許文献1では結局、サブピクセル毎に有機層の膜厚を好適な値に設定しているにほかならず、上記従来のマスクプロセスの削減には大きな効果がない。

【0021】

そこで本発明は、発光層と反射電極との間に介在される有機層の成膜を複数のサブピクセルに対して一括して行なうことができ、しかも、マスクプロセス数を減らして製造コスト削減、生産性向上に寄与することが可能な光の取り出し効率の良い有機ELディスプレイと、その製造方法を提供することを目的とする。

【課題を解決するための手段】

【0022】

本発明の有機ELディスプレイは、発光層を有する有機層と、該有機層の一主面に被着される反射電極と、前記有機層の他主面に被着される透明電極と、を備え、少なくとも青色発光用、緑色発光用、赤色発光用の3種に分類された複数個の有機EL素子を有し、緑色発光用及び赤色発光用の前記有機EL素子は、前記反射電極と前記有機層との間に介在される光透過性導電膜を有していることを特徴とする。

【0023】

本発明の有機ELディスプレイは、発光層を有する有機層と、該有機層の一主面に被着される反射電極と、前記有機層の他主面に被着される透明電極と、前記反射電極と前記有機層との間に介在される光透過性導電膜と、を備え、少なくとも青色発光用、緑色発光用、赤色発光用の3種に分類された複数個の有機EL素子を有し、緑色発光用及び赤色発光用の前記有機EL素子は、青色発光用の有機EL素子よりも光透過性導電膜の厚みが大きいことを特徴とする。

【0024】

本発明の有機ELディスプレイは、緑色発光用及び赤色発光用の有機EL素子は青色発光用の有機EL素子よりも前記発光層と前記反射電極層との間の距離が大きいことを特徴とする。

【0025】

本発明の有機ELディスプレイは、前記緑色発光用及び赤色発光用の有機EL素子は前記光透過性導電膜の厚みが略等しいことを特徴とする。

【0026】

本発明の有機ELディスプレイは、前記有機層は、前記発光層よりも前記反射電極側にホール輸送層及び/またはホール注入層、もしくは電子輸送層及び/または電子注入層を有しており、これら輸送層及び注入層の厚み、材料が青色発光用、緑色発光用、赤色発光用のいずれの有機EL素子においても略同一であることを特徴とする。

【0027】

本発明の有機ELディスプレイは、発光層を含み、一主面と他主面を有する有機層と、

前記有機層の一主面に被着される反射電極と、前記有機層の他主面に被着される透明電極と、を備えた有機EL素子を複数個有し、前記有機EL素子は、該有機EL素子が含む発光層が発光する色により少なくとも2種に分類され、前記有機EL素子のうち、少なくとも1種の有機EL素子は、前記反射電極と前記有機層との間に光透過性導電膜を有していることを特徴とする。

【0028】

本発明の有機ELディスプレイは、前記有機層の一主面から発光層までの距離が、すべての前記有機EL素子において略同一である。

【0029】

本発明の有機ELディスプレイの製造方法は、発光層と少なくとも1層の機能層を有する有機EL素子が、該発光層の発光する色により少なくとも青色発光用、緑色発光用、赤色発光用の3種に分類される有機ELディスプレイであって、基板を準備する工程と、前記基板上に複数の反射電極を形成する工程と、前記赤色発光用及び/または前記緑色発光用の有機EL素子を形成する前記反射電極の上に、光透過性導電膜を形成する工程と、前記基板の全面に、前記少なくとも1層の機能層を一様に形成する工程と、前記反射電極の上方で、前記少なくとも1層の機能層上に、前記少なくとも青色発光用、緑色発光用、赤色発光用の発光層を形成する工程と、を含む。

【発明の効果】

【0030】

本発明は、発光層と反射電極との間の距離を必要のあるサブピクセル(例えばR及び/またはG)に対して、有機層と反射電極との間に所定膜厚の光透過性導電膜を形成することにより、発光層と反射電極との間に介在される有機層(機能層)を略等しい膜厚で形成しても、各サブピクセルに対して輝度、色純度ともに満足な結果が得られる有機ELディスプレイを得ることに成功した。得られた有機ELディスプレイの製造コスト、タクトタイムは、すべての有機膜をメタルマスクで塗り分ける場合と比較すると極めて小さいものである。

【発明を実施するための最良の形態】

【0031】

図1は、本発明に係る有機ELディスプレイの第1の実施形態を表す断面図である。図1において、本発明の有機ELディスプレイ1は、発光層18を含み一主面と他主面を有する有機層16と、有機層16の一主面に被着される反射電極12と、有機層16の他主面に被着される透明電極14とを備えている。反射電極12は陽極であり、Al混合物、Cr等で形成される。透明電極14は陰極として機能し、ITO(Indium Tin Oxide)、MgAg薄膜+ITOもしくはIZO(Indium Zinc Oxide)、LiF+Al薄膜等から形成される。

【0032】

図3(b)に模式的に示されるように、有機層16は発光層18を有し、発光層18は少なくとも青色発光用、緑色発光用、赤色発光用の3種類の発光層18B、18G、18Rに分類される。有機層16は更に、発光層18を挟持する機能層を有している。この機能層は、発光層18よりも反射電極12側にホール輸送層22及びホール注入層20を、発光層18よりも透明電極14側に電子輸送層24及び電子注入層26をそれぞれ有している。尚、図1においては、有機層16は発光層18B、18G、18Rを含み、電子輸送層24、電子注入層26は省略している。

【0033】

本発明の有機ELディスプレイ1は、上記少なくとも青色発光用、緑色発光用、赤色発光用の3種に分類された複数個の有機EL素子3B、3G、3Rを有しており、緑色発光用及び赤色発光用の有機EL素子3G及び有機EL素子3Rは、反射電極12と有機層16との間に光透過性導電膜50を有している。

【0034】

図1及び図3(b)に示す本実施形態の有機ELディスプレイ1は、トップ・エミッション方式であり、また、有機層16は低分子有機材料、デンドリマーあるいは高分子ポリマーなどで形成される。図3(b)において、有機EL素子3G及び有機EL素子3Rが反射電極12と有機層16との間に有する光透過性導電膜50は、ITO、IZO等で形成され、膜厚は10ナノメートル〜200ナノメートルで略同一膜厚である。

【0035】

また、図3(b)に示す本実施形態の有機ELディスプレイ1において、有機層16は反射電極12又は光透過性導電膜50上に、ホール注入層20、ホール輸送層22、発光層18、電子輸送層24、電子注入層26が順に積層されて形成されている。即ち、有機EL素子3Bでは反射電極12上に、有機EL素子3G及び3Rでは光透過性導電膜50上に、それぞれ有機層16が形成される。本発明の有機ELディスプレイ1においては、発光層18と反射電極12又は光透過性導電膜50との間に挟まれるホール輸送層22及びホール注入層20は有機EL素子3B,3G,3Rで略同一膜厚に形成される。

【0036】

更に、本実施形態の有機ELディスプレイ1において、発光層18上に成膜される電子輸送層24及び電子注入層26の膜厚は、各有機EL素子3B、3G、3Rでそれぞれ異なってよい。電子輸送層24及び電子注入層26の膜厚は、各有機EL素子3B、3G、3Rの発光波長、有機EL素子3を形成する各層の膜厚及び屈折率、光透過性導電膜50の膜厚等に従って変化し、これらの要素を考慮して最適化される。

【0037】

以下、上記構成の本実施形態における有機ELディスプレイ1の、各色有機層が含む機能層の膜厚について詳説する。

【0038】

上述のように、発光層内で発光強度がピークとなる発光部と反射電極間の光学反射距離をLとしたとき、波長λの光を干渉の強め合いを利用して高い効率で取り出すための関係は数1で表される。本実施形態において、有機EL素子3Bでは発光層18と反射電極12間にはホール輸送層22とホール注入層20が、有機EL素子3G及び3Rでは更に光透過性導電膜50が成膜されている。但し、上記のように、ホール輸送層22とホール注入層20の膜厚は、いずれの有機EL素子3においても略同一である。

【0039】

各色有機EL素子3の発光部と反射電極間の光学反射距離をそれぞれLB、LG、LRとし、各色発光層18B、18G、18Rが発光する光の波長をそれぞれλB、λG、λR、各色反射電極12で反射する際の光の位相変化をφB、φG、φRとする。

【0040】

また、ホール輸送層22、ホール注入層20及び光透過性導電膜50の膜厚をそれぞれdHTL、dHIL、dITOと、屈折率をnHTL、nHIL、nITOとする。以上の定義より次式が成り立つ。

【0041】

【数2】

【0042】

【数3】

【0043】

本実施形態においては、例えば青色の有機EL素子3B内で発光強度がピークに近づくように、ホール輸送層22、ホール注入層20の屈折率及び膜厚を数2に基づいて好適な範囲に設定する。一方、ホール輸送層22やホール注入層20の屈折率、膜厚は青色の有機EL素子3Bを数2に基づいて好適化することにより決定されるため、赤色の有機EL素子3Rや緑色の有機EL素子3G内で発光強度をピークに近づけるためには光透過性導電膜50の屈折率及び膜厚を数3に基づいて好適な範囲に設定する必要がある。ここで、RとGの波長の違いから、数3の第1式と第2式を同時に満たすのは難しいことから、RとGの何れか一方を犠牲にして他方の色を最適化する。ところが、一般にGを発光する有機EL素子は、BまたはRを発光する有機EL素子に比べて発光効率が良く、視感度もGが良いことから、屈折率や膜厚が最適値と多少異なっても性能へ与える影響は少ないため、Rを最適化する方がより適している。また、Bの波長に比べるとGの波長はRの波長に近く、Rを最適化したことによるGへの影響は少ない。従って、この場合、光透過性導電膜50の屈折率や膜厚はRを基準に数3に基づいて好適化することが好ましい。なお、下記実施例1において示すが、本実施形態の有機ELディスプレイ1においては、RGBすべての色に対して、色純度、輝度等において満足な結果を得ることに成功した。

【0044】

以上数2及び3を満たすように有機層16及び光透過性導電膜50が調整された本実施形態の有機ELディスプレイ1は、反射電極12を陽極とし透明電極14を陰極として両極間に発光閾値電圧以上の適当な電圧を印加すると、上述のように、各色発光層18R、18G、18BがそれぞれRGBの蛍光または燐光を発光する。基板に略垂直に放出された各色光は、透明電極14及び反射電極12方向に伝搬し、透明電極14方向の直進光は透明電極14から外部に取り出される。反射電極12方向に進行した光は、反射電極12で反射し、透明電極14方向に伝搬する。この反射電極12で反射した反射光は、発光層18から透明電極14方向へ放射された光と干渉する。しかし、各有機EL素子3B、3G、3Rは数2及び3を満たすように調整されているため、直進光と反射光は略強め合って透明電極14から外部に取り出される。

【0045】

本実施形態の説明の最後に、図1及び図3(b)を参照して、有機ELディスプレイ1の製造工程について説明する。有機ELディスプレイ1は低分子系の有機層を持ち、トップエミッション型のカラー有機ELディスプレイであり、上述のようにマスクプロセスを活用して、例えば、以下のように製造される。

【0046】

(1)絶縁基板を準備し、この上にメタルマスクを使用してスパッタ法等により反射電極12をパターニングする。反射電極12はAl混合物、Cr等で形成され、陽極として機能する。

【0047】

(2)RとGのサブピクセルとなる反射電極12上にのみ、数3より定める同一膜厚の光透過性導電膜50を周知のフォトプロセスを経てエッチングによりパターン形成する。光透過性導電膜50はITO、IZO等で形成し、例えば20nmの薄膜とする。

【0048】

(3)基板一面にベタに、RGBに関するホール注入層20及びホール輸送層22を、数2及び数3より膜厚で、例えば真空蒸着法で積層する。従来の製法と異なり、マスクの位置合わせ等の複雑なマスクプロセスは不要であり、RGBに関して一括的に成膜するため、RGBでホール注入層20とホール輸送層22の膜厚は略等しくなる。

【0049】

(4)次にホール輸送層22上に、RGBの所定の色、例えば赤色発光用の発光層18Rを蒸着できるように、メタルマスクの位置あわせをする。メタルマスクを介して、発光層18Rを、真空蒸着法でホール輸送層22上に積層する。引き続きメタルマスクを固定して、電子輸送層24と電子注入層26を発光層18R上に積層する。

【0050】

(5)ついで、例えば緑色発光用の発光層18Gを形成するホール輸送層22上に有機層を蒸着できるようにメタルマスクの位置合わせを行なう。緑色の光に応じて発光層18G、電子輸送層24、電子注入層26の順に真空蒸着法で積層する。

【0051】

(6)更に、青色のサブピクセルに有機層を蒸着できるように、メタルマスクの位置合わせを行なう。後は上記工程と同様に、青色の光に応じて発光層18B、電子輸送層24、電子注入層26の順に蒸着する。

【0052】

(7)最後に上記各サブピクセルに対応したメタルマスクを外し、一面にITO(Indium Tin Oxide)、MgAg薄膜+ITO等からなる透明電極14を積層する。

【0053】

上記本発明の製造工程を、従来の製造工程と比べると、(2)の工程は増えるものの、本工程の(3)の工程において従来の製法と異なり、マスクの位置合わせ等の複雑なマスクプロセスを大幅に削減している。特に本実施形態においては工程(3)で基板一面にベタでホール注入層20及びホール輸送層22を成膜しているためにマスクプロセスを不要としている。即ち、本実施形態では、RとGのサブピクセルでのみ、反射電極12上に所定膜厚の光透過性導電膜50を形成しておき、RGBすべてのサブピクセルに対してホール注入層20、ホール輸送層22を同一工程で一括的に略同一膜厚で形成し、マスクも用いる必要がない。

【0054】

従って、本発明の有機ELディスプレイの製造方法を用いれば、製造コスト、タクトタイムの面で極めて有利である。また、上記工程(2)による製造コスト、タクトタイムの損失は、すべての有機膜をメタルマスクで塗り分ける場合と比較すると極めて小さいものである。

【0055】

しかも、RGに対して光透過性導電膜50を介在させていることから、ホール輸送層22とホール注入層20をRGBで略等しい膜厚で形成しても、RGBそれぞれに関して反射電極12と発光層18との間の距離を好適な範囲で設計することができ、所望の色純度や発光効率を得ることができる。

【0056】

次に、他の実施形態について説明する。以下、図において、上記第1の実施形態と同一の構成要素には、同一の符号を用いることとする。

【0057】

上記第1の実施形態では、RとGのサブピクセルでのみ、反射電極12上に所定膜厚の光透過性導電膜50を形成した。図5において、本第2の実施形態の有機ELディスプレイ201では、Rのサブピクセルでのみ反射電極12上に所定膜厚の光透過性導電膜50を形成しておき、ホール注入層20、ホール輸送層22を同一膜厚とし、RGBすべてのサブピクセルに対して一括して形成する。従って、図5に示す本第2の実施形態の有機ELディスプレイ201の構成は、第1の実施形態の有機ELディスプレイ1から、Gのサブピクセルにおける反射電極12上の光透過性導電膜50がなくなるのみである。

【0058】

従って、構成要素、製法の説明は省略し、各波長λB、λRの光を干渉の強め合いを利用して高い効率で取り出すために各機能層の膜厚が満たすべき関係を列記する。

【0059】

【数4】

【0060】

【数5】

【0061】

本第2の実施形態では、Rのサブピクセルでのみ、反射電極12上に所定膜厚の光透過性導電膜50を形成しておき、ホール注入層20、ホール輸送層22をそれぞれ同一膜厚として、RGBすべてのサブピクセルに対して一括して積層することができる。

【0062】

上記第1及び2の実施形態では、有機ELディスプレイは全て陰極側の上面から光を取り出すトップエミッション型のディスプレイについて説明した。しかし、本発明の有機ELディスプレイは、ボトムエミッション型のディスプレイであってもよい。以下、ボトムエミッション型の第3の実施形態について図6を用いて説明する。

【0063】

本発明に係る第3の実施形態の有機ELディスプレイ401は、第1の実施形態の有機ELディスプレイ1の有機層16の積層パターンを同一とし、有機層16を挟む反射電極12、透明電極14を入替えた構造となる。基板は透明基板とし、透明基板上に陽極である透明電極14、有機層16、光透過性導電膜50、陰極である反射電極12の順に積層する。

【0064】

従って、有機層16を構成する発光層18及び機能層は第1の実施形態の有機ELディスプレイ1と同一であってよく、また、反射電極12、透明電極14を形成する材料も有機ELディスプレイ1と同一であってよい。

【0065】

また、上述の第1及び第2実施形態においては、数2及び3から膜厚を好適化するのはホール輸送層22、ホール注入層20であったが、第3の実施形態では反射電極12と発光層18に介在される有機層は電子輸送層24及び電子注入層26であるので、電子輸送層24及び電子注入層26、更には光透過性導電膜50を上述の数2及び数3に基づいて好適化する。ここでは、数2及び数3におけるホール輸送層、ホール注入層をそれぞれ電子輸送層、電子注入層に置き換えて、電子輸送層、電子注入層、光透過性導電膜の膜厚が満たすべき関係を、上記実施形態1と同様に算出する(式省略)。

【0066】

第3の実施形態の有機ELディスプレイ401の製造工程は、以下のようになる。

【0067】

(1)ガラス基板等の透明基板を準備し、この上にメタルマスクを使用してスパッタ法等により陽極となる透明電極14(ITO、IZOなど)をフォト工程、エッチング工程を用いてパターニングする。

【0068】

(2)透明基板上に、まず各色のホール注入層20のうち最も薄い膜厚、例えばBのサブピクセルに要求される膜厚で、ホール注入層20を一面に蒸着させる。

【0069】

(3)次にメタルマスクを位置あわせして、例えばGのサブピクセルに所定の膜厚になるように、不足した分のホール注入層20を蒸着させる。

【0070】

(4)更にRのサブピクセルにメタルマスクを位置あわせして、Rのサブピクセルに所定の膜厚になるように、不足した分のホール注入層20を蒸着させる。

【0071】

(5)ホール輸送層22の蒸着について、上記(2)〜(4)のマスクプロセスを繰り返し、各RGBのサブピクセルに所定のホール輸送層22を、ホール注入層20の上に積層する。

【0072】

(6)ホール輸送層22の上に発光層18を蒸着させる。

【0073】

(7)発光層18上に、数2及び数3により予め定めた膜厚の電子輸送層24と電子注入層26を、この順にRGBを同時に一面に積層する。

【0074】

(8)メタルマスクを位置あわせして、RとGのサブピクセルとなる電子注入層26上にのみ、数3より定める同一膜厚の光透過性導電膜50を、スパッタ法や蒸着法等によりパターン形成する。

【0075】

(9)最後に上記各サブピクセルに対応したメタルマスクを外し、一面に反射電極12を積層する。

【0076】

以上のような有機ELディスプレイ401の製造工程においても、電子輸送層24と電子注入層26を同一膜厚で形成し、RGBすべてのサブピクセルに対して一括して行なうことができ、マスクを用いる必要がない。

【0077】

しかも、RGに対して光透過性導電膜50を介在させていることから、電子輸送層24と電子注入層26をRGBで略等しい膜厚で形成しても、RGBそれぞれに関して反射電極12と発光層18との間の距離を好適な範囲で設計することができ、所望の色純度や発光効率を得ることができる。

【0078】

上記第3の実施形態の有機ELディスプレイ401は、第1の実施形態の有機ELディスプレイ1と対応してRとGのサブピクセルに同一膜厚の光透過性導電膜50を備えたが、第2の実施形態と対応した実施形態も可能である。

【0079】

即ち、本発明の第4の実施形態の有機ELディスプレイは、第2の実施形態の有機ELディスプレイ201と対応して、Rのサブピクセルのみに光透過性導電膜50を備えたボトムエミッション型の有機ELディスプレイである。

【0080】

以上のような第4の実施形態の有機ELディスプレイの製造工程においても、マスクプロセスなしでRGBすべてのサブピクセルに対して電子輸送層24と電子注入層26を形成することができる。また、数2及び3に従い、RGBそれぞれに関して反射電極12と発光層18との間の距離を好適な範囲で設計することができ、所望の色純度や発光効率を得ることができる。

【0081】

以上、本発明に係る有機ELディスプレイの実施形態について説明したが、本発明の有機ELディスプレイは上記実施形態及び以下に説明する実施例に限定されるものではない。RGBすべてのサブピクセルで有機層16と反射電極12の間に光透過性導電膜50が形成されてもよい。この場合、数3及び下記の数6を用いてそれぞれのサブピクセルにおける光透過性導電膜50の膜厚を好適な範囲に設定しても良い。RとGに形成される光透過性導電膜50の厚みを略等しく設定し、かつBの光透過性導電膜50の厚みをRやGよりも薄くし、Bの光透過性導電膜50の厚みをR及びGと独立に好適な範囲に設定してもよく、この場合、光透過性導電膜50をRとGとで同一工程で一括的に行うことができ、有機ELディスプレイの生産性を向上させることができるという利点がある。

【0082】

【数6】

【0083】

また、光透過性導電膜50は、反射電極12と反射電極12に最近接の有機層16との間に形成する必要はない。有機層16を構成する層同士の層間に挿入してもよい。

【0084】

また、上記実施形態においては、各サブピクセルにおける発光色をRGBの基本3色としたが、各サブピクセルの発光色はRGB以外の色であってよく、又、3色に限定されない。各サブピクセルにおける発光色が2種類以上であれば、本発明は適用し得る。

【0085】

また、上記実施形態においては、各サブピクセルごとにそれぞれRGBの色を発光させてフルカラー表示を行なう場合について説明したが、エリアによって異なる色を表現する、いわゆるエリアカラー表示であってもよい。この場合は上記サブピクセルを適当なエリアに置き換えて、本発明の有機ELディスプレイの製造方法を適用することができる。

【0086】

更に、本発明の有機ELディスプレイにおいて、機能層はホール輸送層、ホール注入層、電子輸送層及び電子注入層の全てが必要であるわけではなく、発光層と反射層の間に少なくとも一層存在すればよい。又は、発光層と反射層の間には、3層以上の多数層が存在しても本発明は適用し得る。

【0087】

また、上記のように本発明の有機ELディスプレイは、トップエミッション型のディスプレイでも、ボトムエミッション型のディスプレイであってもよく、パッシブ方式でもアクティブ方式でもよい。更に、上記実施形態1、2等で、有機EL素子16及び/又は光透過性導電膜の膜厚の最適化は、Bのサブピクセルを基準に決定する必要はなく、いずれの色の有機EL素子3を基準に膜厚、各層の材料の屈折率等を最適化してもよい。

【0088】

その他、本発明は、その主旨を逸脱しない範囲で当業者の知識に基づき種々の改良、修正、変更を加えた態様で実施できるものである。

【実施例1】

【0089】

本実施例では、有機ELディスプレイの中に本発明に関わる設計の画素と従来技術による設計の画素の2箇所を用意して、両画素の色度と輝度を比較した。画素2は、従来のように反射電極上に光透過性導電膜は形成しないが、すべてのRGBサブピクセルでホール輸送層とホール注入層の膜厚を一定とした。対して画素1は、RGBのすべてのサブピクセルにおいて、反射電極上に厚さ20nmのITO薄膜からなる光透過性導電膜を形成した。画素1と画素2の構成の違いは各RGBサブピクセルにおける光透過性導電膜の存否のみであり、他の要素のサイズはすべて略同一とした。

【0090】

画素2において、数2より、青色発光用の有機EL素子の直進光と反射光が強め合って外部に取り出されるように設計を行ない、画素1の有機EL素子の有機層の膜厚も同一とした。

【0091】

画素1又は2の材料及び各層の膜厚は以下の通りである。

基板:ガラス( 0.7mmt)

反射電極:Al混合物またはCr( 300nm)

光透過性導電膜:ITO( 厚さ 20nm)

ホール注入層:( 20nm)

ホール輸送層:( 10nm)

発光層: ( 25nm)

電子輸送層:( 今回未使用)

電子注入層:( 20nm forB,30nm forG,45nm forR・・・RGBについて)

透明電極: MgAg+ITO ( 30nm)

【0092】

本実施例では、上記画素2のディスプレイにおけるRGBの各光の輝度を100%として、画素1の輝度を評価した。その結果、光透過性導電膜を形成したサンプル1は、RとGの光がそれぞれ29%及び23%づつ輝度がアップしたが、Bの光の輝度は13%ダウンした。これは、上記のように、画素2で青色発光用の有機EL素子の直進光と反射光が強め合って外部に取り出されるように最適化されていたため、光透過性導電膜を形成した画素1では輝度が落ちたと考えられる。

【0093】

また、図2は画素1と画素2のCIE色度を、CIE色度図にプロットしたものである。白抜きのプロットは画素1のCIE色度を、黒のプロットは画素2のCIE色度のプロットを表す。輝度と同様の理由で、Bの色度は悪くなっているが、RとGの色度はわずかながら良くなるという結果が得られた。

【0094】

従って、本発明に係る、実施形態1の有機ELディスプレイ1のように、RとGのサブピクセルでのみ反射電極12上に一定膜厚の光透過性導電膜50を形成し、ホール注入層20、ホール輸送層22を同一膜厚とすれば、Bのサブピクセルの有機EL素子も最適化され、Bの色純度と輝度を保ちつつ、RとGの輝度を20%以上高めることができる。

【産業上の利用可能性】

【0095】

本発明の有機ELディスプレイは、テレビやパソコンに用いる薄型ディスプレイとして、あるいは、携帯電話やカーナビ、PDA等に使用される小型のディスプレイに利用し得るほか、多色式照明としても利用し得る。

【図面の簡単な説明】

【0096】

【図1】本発明に係る第1の実施形態の有機ELディスプレイの断面図である。

【図2】実施例1における画素1と画素2のCIE色度をプロットしたCIE色度図である。

【図3】(a)従来の有機ELディスプレイの発光光路を表す断面図である。(b)本発明に係る第1の実施形態の有機ELディスプレイの発光光路を表す断面図である。

【図4】(a)ボトムエミッション型のアクティブ型有機ELディスプレイの発光方法を表す断面図である。(b)トップエミッション型のアクティブ型有機ELディスプレイの発光方法を表す断面図である。

【図5】本発明に係る第2の実施形態の有機ELディスプレイの発光光路を表す断面図である。

【図6】本発明に係る第3の実施形態の有機ELディスプレイの発光光路を表す断面図である。

【図7】従来の有機ELディスプレイの断面図である。

【符号の説明】

【0097】

1、201、401、1001、2001:有機ELディスプレイ

3、3B、3G、3R:有機EL素子

10、1010、2010:基板

12、1012:反射電極

14、14R、14G、14R、1014R、1014G、1014R:透明電極

16、1016、2016:有機層

18、18B、18G、18R、1018:発光層

20、1020:ホール注入層

22、1022:ホール輸送層

24、1024:電子輸送層

26、1026:電子注入層

50、50G、50R:光透過性導電膜

2012:陽極

2014:陰極

【特許請求の範囲】

【請求項1】

発光層を含み、一主面と他主面を有する有機層と、

前記有機層の一主面に被着される反射電極と、

前記有機層の他主面に被着される透明電極と、

を備えた有機EL素子を複数個有し、

前記有機EL素子は、該有機EL素子が含む発光層が発光する色により少なくとも青色発光用、緑色発光用、赤色発光用の3種に分類され、

少なくとも前記緑色発光用または赤色発光用の有機EL素子は、前記反射電極と前記有機層との間に介在される光透過性導電膜を有していることを特徴とする、

有機ELディスプレイ。

【請求項2】

発光層を含み、一主面と他主面を有する有機層と、

前記有機層の一主面に被着される反射電極と、

前記有機層の他主面に被着される透明電極と、

前記反射電極と前記有機層との間に介在される光透過性導電膜と、

を備えた有機EL素子を複数個有し、

前記有機EL素子は、該有機EL素子が含む発光層が発光する色により少なくとも青色発光用、緑色発光用、赤色発光用の3種に分類され、

前記緑色発光用または赤色発光用の有機EL素子は、前記青色発光用の有機EL素子よりも光透過性導電膜の膜厚が厚いことを特徴とする、

有機ELディスプレイ。

【請求項3】

前記緑色発光用または赤色発光用の有機EL素子は、前記青色発光用の有機EL素子よりも前記発光層と前記反射電極層との間の距離が長いことを特徴とする、

請求項1又は請求項2に記載の有機ELディスプレイ。

【請求項4】

前記緑色発光用または赤色発光用の有機EL素子は、前記光透過性導電膜の厚みが略等しいことを特徴とする、

請求項1乃至請求項3のいずれかに記載の有機ELディスプレイ。

【請求項5】

前記有機層は、前記発光層よりも前記反射電極側にホール輸送層及び/又はホール注入層、もしくは電子輸送層及び/又は電子注入層を有しており、

これら輸送層または注入層の厚み、材料が青色発光用、緑色発光用、赤色発光用のいずれの有機EL素子においても略同一であることを特徴とする、

請求項1乃至請求項4のいずれかに記載の有機ELディスプレイ。

【請求項6】

発光層を含み、一主面と他主面を有する有機層と、

前記有機層の一主面に被着される反射電極と、

前記有機層の他主面に被着される透明電極と、

を備えた有機EL素子を複数個有し、

前記有機EL素子は、該有機EL素子が含む発光層が発光する色により少なくとも2種に分類され、

前記有機EL素子のうち、少なくとも1種の有機EL素子は、前記反射電極と前記有機層との間に光透過性導電膜を有していることを特徴とする、

有機ELディスプレイ。

【請求項7】

前記有機層の一主面から発光層までの距離が、すべての前記有機EL素子において略同一である、

請求項6に記載の有機ELディスプレイ。

【請求項8】

発光層と少なくとも1層の機能層を有する有機EL素子が、該発光層の発光する色により少なくとも青色発光用、緑色発光用、赤色発光用の3種に分類される有機ELディスプレイであって、

基板を準備する工程と、

前記基板上に複数の反射電極を形成する工程と、

前記赤色発光用及び/または前記緑色発光用の有機EL素子を形成する前記反射電極の上に、光透過性導電膜を形成する工程と、

前記基板の全面に、前記少なくとも1層の機能層を一様に形成する工程と、

前記反射電極の上方で、前記少なくとも1層の機能層上に、前記少なくとも青色発光用、緑色発光用、赤色発光用の発光層を形成する工程と、

を含む、

有機ELディスプレイの製造方法。

【請求項1】

発光層を含み、一主面と他主面を有する有機層と、

前記有機層の一主面に被着される反射電極と、

前記有機層の他主面に被着される透明電極と、

を備えた有機EL素子を複数個有し、

前記有機EL素子は、該有機EL素子が含む発光層が発光する色により少なくとも青色発光用、緑色発光用、赤色発光用の3種に分類され、

少なくとも前記緑色発光用または赤色発光用の有機EL素子は、前記反射電極と前記有機層との間に介在される光透過性導電膜を有していることを特徴とする、

有機ELディスプレイ。

【請求項2】

発光層を含み、一主面と他主面を有する有機層と、

前記有機層の一主面に被着される反射電極と、

前記有機層の他主面に被着される透明電極と、

前記反射電極と前記有機層との間に介在される光透過性導電膜と、

を備えた有機EL素子を複数個有し、

前記有機EL素子は、該有機EL素子が含む発光層が発光する色により少なくとも青色発光用、緑色発光用、赤色発光用の3種に分類され、

前記緑色発光用または赤色発光用の有機EL素子は、前記青色発光用の有機EL素子よりも光透過性導電膜の膜厚が厚いことを特徴とする、

有機ELディスプレイ。

【請求項3】

前記緑色発光用または赤色発光用の有機EL素子は、前記青色発光用の有機EL素子よりも前記発光層と前記反射電極層との間の距離が長いことを特徴とする、

請求項1又は請求項2に記載の有機ELディスプレイ。

【請求項4】

前記緑色発光用または赤色発光用の有機EL素子は、前記光透過性導電膜の厚みが略等しいことを特徴とする、

請求項1乃至請求項3のいずれかに記載の有機ELディスプレイ。

【請求項5】

前記有機層は、前記発光層よりも前記反射電極側にホール輸送層及び/又はホール注入層、もしくは電子輸送層及び/又は電子注入層を有しており、

これら輸送層または注入層の厚み、材料が青色発光用、緑色発光用、赤色発光用のいずれの有機EL素子においても略同一であることを特徴とする、

請求項1乃至請求項4のいずれかに記載の有機ELディスプレイ。

【請求項6】

発光層を含み、一主面と他主面を有する有機層と、

前記有機層の一主面に被着される反射電極と、

前記有機層の他主面に被着される透明電極と、

を備えた有機EL素子を複数個有し、

前記有機EL素子は、該有機EL素子が含む発光層が発光する色により少なくとも2種に分類され、

前記有機EL素子のうち、少なくとも1種の有機EL素子は、前記反射電極と前記有機層との間に光透過性導電膜を有していることを特徴とする、

有機ELディスプレイ。

【請求項7】

前記有機層の一主面から発光層までの距離が、すべての前記有機EL素子において略同一である、

請求項6に記載の有機ELディスプレイ。

【請求項8】

発光層と少なくとも1層の機能層を有する有機EL素子が、該発光層の発光する色により少なくとも青色発光用、緑色発光用、赤色発光用の3種に分類される有機ELディスプレイであって、

基板を準備する工程と、

前記基板上に複数の反射電極を形成する工程と、

前記赤色発光用及び/または前記緑色発光用の有機EL素子を形成する前記反射電極の上に、光透過性導電膜を形成する工程と、

前記基板の全面に、前記少なくとも1層の機能層を一様に形成する工程と、

前記反射電極の上方で、前記少なくとも1層の機能層上に、前記少なくとも青色発光用、緑色発光用、赤色発光用の発光層を形成する工程と、

を含む、

有機ELディスプレイの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−12579(P2006−12579A)

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願番号】特願2004−187482(P2004−187482)

【出願日】平成16年6月25日(2004.6.25)

【出願人】(000006633)京セラ株式会社 (13,660)

【出願人】(599142729)奇美電子股▲ふん▼有限公司 (19)

【Fターム(参考)】

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願日】平成16年6月25日(2004.6.25)

【出願人】(000006633)京セラ株式会社 (13,660)

【出願人】(599142729)奇美電子股▲ふん▼有限公司 (19)

【Fターム(参考)】

[ Back to top ]