カルコパイライト膜の製造方法

【課題】VIb族元素(Se、S、Te)を含有する雰囲気を使用せずに、Ib族金属およびIIIb属金属とVIb族元素とを加熱処理のみにより十分に化合させて、カルコパイライト膜を安全性の高い手段により得る。

【解決手段】基板2に形成した下部電極3上に、Ib―IIIb―VIb族化合物からなるカルコパイライト膜10を、下部電極3上にあらかじめIb族金属およびIIIb族金属を含むプリカーサ膜7を形成し、プリカーサ膜7上にVIb族元素9を堆積させ、VIb族元素9が堆積したプリカーサ膜7上に蓋体8を載置して、Ib族金属、IIIb族金属、およびVIb族元素を、下部電極3と蓋体8との間に挟み込んだ状態で、不活性雰囲気中で加熱処理をおこない、Ib族金属およびIIIb族金属とVIb族元素とを化合させる。

【解決手段】基板2に形成した下部電極3上に、Ib―IIIb―VIb族化合物からなるカルコパイライト膜10を、下部電極3上にあらかじめIb族金属およびIIIb族金属を含むプリカーサ膜7を形成し、プリカーサ膜7上にVIb族元素9を堆積させ、VIb族元素9が堆積したプリカーサ膜7上に蓋体8を載置して、Ib族金属、IIIb族金属、およびVIb族元素を、下部電極3と蓋体8との間に挟み込んだ状態で、不活性雰囲気中で加熱処理をおこない、Ib族金属およびIIIb族金属とVIb族元素とを化合させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、CIS系太陽電池の光吸収層に用いられ、Ib−IIIb−VIb族化合物から構成されるカルコパイライト膜の製造方法、より詳しくは、プリカーサ膜中のIb族金属およびIIIb族金属とVIb族元素とを化合させてカルコパイライト膜を製造する方法に関する。

【背景技術】

【0002】

地球温暖化防止などを目的とした近年における省エネルギ化の流れを受けて、太陽光を中心とする光エネルギを利用した太陽光発電に対する関心が高まっている。太陽光発電に用いられる太陽電池には、素子の形態や光吸収層の材料などの相違により種々のタイプのものが存在し、それぞれについて研究開発が進められている。

【0003】

これらの中でも、カルコパイライト型と呼ばれるIb−IIIb−VIb族化合物(CIS系化合物)を光吸収層に用いた太陽電池は、CIS系太陽電池と称され、近年注目を集めている。CIS系太陽電池は、薄膜系の太陽電池であり、電池形成に使用する半導体材料が少なくてすみ、しかもエネルギ変換効率が高いという特徴を有しており、すでに実用化の段階にきている。

【0004】

図3に、CIS系太陽電池の一般的な構造を示す。CIS系太陽電池1は、ソーダライムガラスなどからなる基板2の上に、モリブデン(Mo)金属膜などからなる下部電極3、Ib−IIIb−VIb族化合物からなるカルコパイライト膜により構成される光吸収層4、硫化カドミウム(CdS)膜などからなるバッファ層5、および酸化亜鉛(ZnO)膜などからなる透明電極層6が順次積層された積層構造を有している。

【0005】

なお、Ib属金属としては、銅(Cu)、銀(Ag)などが、IIIb属金属としては、インジウム(In)、ガリウム(Ga)、アルミニウム(Al)などが、VIb属元素としては、セレン(Se)、硫黄(S)、テルル(Te)などが典型的に用いられている。

【0006】

このような構造を有するCIS系太陽電池の製造工程のうちでは、光吸収層4を構成し、太陽電池のエネルギ変換効率などに大きく影響するカルコパイライト膜の製造工程がもっとも重要とされている。カルコパイライト膜は、一般的に、基板2上に形成された下部電極3に、Ib−IIIb族合金から構成されるプリカーサ膜をスパッタリング法などにより形成したのち、プリカーサ膜中のIb族金属およびIIIb族金属とVIb族元素とを化合させることにより得られる。

【0007】

特許文献1〜3に記載されているとおり、この化合処理は、H2Seガス、Seガス、H2Sガス、SガスなどのVIb族元素を含有する雰囲気中でプリカーサ膜を500℃程度の温度で加熱することにより行われている。

【0008】

しかしながら、VIb族元素を含有するガスは毒性が強いため、反応槽からのガス漏れ対策を施すなど安全性の確保に万全を期す必要がある。また、これらのガスは高価であって、かつ、これらのガスを化合反応中には絶えず供給する必要があるため、コストがかさむという問題もある。

【0009】

これに対して、特許文献4には、導電性基板上にCu−In層を形成したのち、これらをセレンコロイド溶液に浸漬することにより、Cu−In層の表面にSeを吸着させてSe層を形成し、ついで加熱処理を行ってCu−In−Se三元合金からなるカルコパイライト膜を形成することが開示されている。

【0010】

この場合、Seガスなどを供給する必要はないが、被浸漬物の全体にコロイド溶液が付着し、セレン化したいCu−In層の金属膜上のみならず、不要な部分にまでSeが付着し、場合によっては、搬送時などに他の装置にSeが付着するなどの不具合を生じる可能性がある。

【0011】

一方、特許文献5には、あらかじめセレン化もしくは硫化したカルコパイライト型のナノ粒子を主成分とするインクを印刷工法などでMo電極上に塗布したのち、加熱処理を行ってカルコパイライト膜を形成することが記載されている。しかしながら、この場合、カルコパイライト型のナノ粒子が塗布されているにもかかわらず、塗布後の加熱処理はSeあるいはSを含有する雰囲気で行う必要がある。

【0012】

また、特許文献6には、Se層あるいはSeを含有する層と銅インジウム層とを順次メッキ法で形成したのち、加熱処理を行ってカルコパイライト膜を形成することが記載されている。ただし、この場合にも、Seを含有する雰囲気中で加熱処理を行う必要がある。

【0013】

このように、従来のカルコパイライト膜の製造方法では、加熱処理時に、毒性が強くかつ高コストであるSeあるいはSを含有する雰囲気が使用されており、これらSeあるいはSなどのVIb族元素を含有する雰囲気を使用せずに、Ib族金属およびIIIb族金属とVIb族元素とを十分に化合させ、カルコパイライト膜を形成する方法は、未だ実現に至っていない。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特許第3095182号公報

【特許文献2】特許第3133136号公報

【特許文献3】特許第3249407号公報

【特許文献4】特許第3013974号公報

【特許文献5】特開2009−76842号公報

【特許文献6】特開平9−321326号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

本発明は、化合処理時にSe、SあるいはTeなどのVIb族元素を含有する雰囲気を使用しなくても、Ib族金属およびIIIb属金属とVIb族元素とを加熱処理のみにより十分に化合させることができる、安全性の高い、カルコパイライト膜の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0016】

本発明者は、従来のカルコパイライト膜の製造方法を検証し、VIb族元素を含有する雰囲気をもちいることなく、プリカーサ膜中のIb族金属およびIIIb族金属とVIb族元素とを十分に化合しうる手段を種々検討した結果、本発明を完成したものである。

【0017】

すなわち、本発明は、基板に形成した下部電極上に、Ib―IIIb―VIb族化合物からなるカルコパイライト膜を、Ib族金属およびIIIb族金属とVIb族元素とを加熱処理により化合させることにより、製造する方法に関する。

【0018】

なお、本発明において、Ib族金属としては、CuおよびAgから選択される少なくとも1種が、IIIb族金属としては、In、GaおよびAlから選択される少なくとも1種が、および、VIb族元素としては、Se、SおよびTeから選択される少なくとも1種が、それぞれ好適に用いられる。

【0019】

特に、本発明のカルコパイライト膜の製造方法は、前記Ib族金属、IIIb族金属、およびVIb族元素を、前記基板に形成した下部電極と蓋体との間に挟み込んだ状態で、不活性雰囲気中で加熱処理することを特徴とする。

【0020】

より具体的には、(1)前記下部電極上にあらかじめ前記Ib族金属およびIIIb族金属を含むプリカーサ膜を形成し、該プリカーサ膜上に前記VIb族元素を堆積させ、該VIb族元素が堆積した前記プリカーサ膜上に前記蓋体を載置したのち、前記加熱処理をおこなう、あるいは、(2)前記下部電極上に、前記Ib族金属およびIIIb族金属を含み、さらに前記VIb族元素を含有するプリカーサ膜を形成し、該プリカーサ膜上に前記蓋体を載置したのち、前記加熱処理をおこなう、あるいは、(3)前記下部電極上にあらかじめ前記Ib族金属およびIIIb族金属を含むプリカーサ膜を形成し、前記蓋体の一方の表面に前記VIb族元素を堆積させ、該堆積したVIb族元素が前記プリカーサ膜と対向するように該蓋体を該プリカーサ膜上に載置したのち、前記加熱処理をおこなう、という手段がとりうる。ただし、本発明は、これらの手段に限定されるわけではなく、たとえば特許文献5に記載されているSe化もしくはS化されたIb族金属およびIIIb族金属からなるカルコパイライト型のナノ粒子を前記下部電極上に塗布するといった、基板に形成した下部電極と蓋体との間にIb族金属、IIIb族金属およびVIb族元素を適切に配することができる手段のいずれにも、適用可能である。

【0021】

前記VIb族元素の量を、前記Ib族金属のモル数と前記IIIb族金属のモル数の和に対するVIb族元素のモル数が1.05〜1.15となるようにすることが好ましい。

【0022】

前記VIb族元素を含有もしくは堆積させる手段は、スパッタリング法、蒸着法、メッキ法、電着法、塗布法、およびスプレー法のうちから適宜選択される。

【0023】

なお、Ib族、IIIb族、およびVIb族の表示は、旧IUPACの規定に基づくものであり、参考までに、新IUPACの規定では、Ib族は第11族に、IIIb族は第13族に、VIb族は第16族にそれぞれ該当する。

【発明の効果】

【0024】

本発明によれば、加熱処理時に、Ib族金属、IIIb族金属およびVIb族金属に蓋がされ、化合に際してVIb族元素が雰囲気中に抜け出ることが防止され、VIb族元素の化合反応を優先的かつ有効に進行させることができる。このため、SeやSなどのVIb族元素を含有する毒性の強い雰囲気を使用しなくても、Ib族金属およびIIIb族金属とVIb族元素とを十分に化合させることができ、結晶性に優れたカルコパイライト膜を形成することができる。

【0025】

さらに、VIb族を含有する毒性の強い雰囲気を使用しないばかりか、加熱処理時に、VIb族元素を含んだガスが発生することもほとんどないため、本発明においては安全性が十分に高いレベルで達成される。また、化合反応中にVIb族元素を含んだガスを絶えず供給する必要もなく、加熱処理時に用いる不活性ガスは、一度経路を置換しておくだけで絶えず供給する必要がないため、使用するガス量も少なくてすみ、本発明は、製造コストを抑える面からも有利である。

【図面の簡単な説明】

【0026】

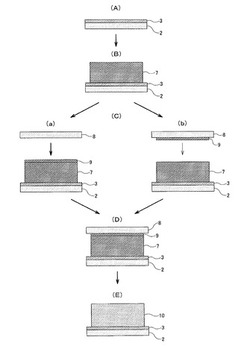

【図1】カルコパイライト膜の製造工程の2つの態様を示す工程図である。

【図2】本発明の実施例と比較例により得られたカルコパイライト膜についてのX線回折装置を用いた測定結果を示す図である。

【図3】CIS系太陽電池の構造の1例を示す模式図である。

【発明を実施するための形態】

【0027】

本発明者は、雰囲気中にVIb族元素を含有させる従来のカルコパイライト膜の製造方法を検証したが、この手段をとる限りにおいて、雰囲気ガス供給のための経路を流れる雰囲気自体が毒性を有するため、安全性の改善は困難であるとの結論に至った。

【0028】

本発明者は、VIb族元素を含有しない雰囲気中で加熱処理を行えるようにする手段として、加熱処理前に、プリカーサ膜上にVIb族元素を堆積させるか、あるいは、あらかじめプリカーサ膜中にVIb族元素を含有させておく手段について鋭意検討してみた。

【0029】

しかしながら、VIb族元素を化合させるためには加熱が必要であることから、単にプリカーサ膜にVIb族元素を堆積させたり、含有させたりするだけでは、加熱時に、VIb族元素が、Ib族金属およびIIIb族金属と反応すると同時に、その一部が雰囲気中に抜けてしまうため、VIb族元素の化合が有効に進行しないとの知見が得られた。

【0030】

そこで、本発明者は、あらかじめプリカーサ膜上にVIb族元素を堆積させるか、あるいは、あらかじめプリカーサ膜中にVIb族元素を含有させるとともに、加熱時にVIb族元素を雰囲気中に逃がさないような工夫をすれば、VIb族元素の化合が優先的に進行すると考え、加熱処理時に、プリカーサ膜に蓋をすることを見出し、本発明を完成させるに至ったものである。

【0031】

本発明のカルコパイライト膜の製造方法について、図1を参照しつつ、具体的に説明する。以下の説明は、プリカーサ膜上にVIb族元素を堆積させる工程を備えた製造方法、および、蓋体にVIb族元素を堆積させる工程を備えた製造方法を中心に行う。

【0032】

まず、図1(A)および(B)に示すように、ソーダライムガラスなどの基板2上に、下部電極3となるMo金属膜をスパッタリングなどの方法により形成したのち、Mo金属膜3上にプリカーサ膜7をスパッタリング、電着、メッキなどの手段により形成する。

【0033】

プリカーサ膜7の組成および構成は、後述するようなプリカーサ膜中にVIb族元素を含有させる場合を除いて、Ib族金属およびIIIb族金属を含有するものであれば、特に限定されない。たとえば、Ib族金属とIIIb族金属との合金膜(たとえばCu−In合金膜)であってもよいし、それぞれがIb族金属とIIIb族金属との層からなる何層かの金属の積層膜(たとえばCu膜とIn膜との積層膜)であってもよい。合金膜を形成する場合には、1種以上のIb族金属と1種以上のIIIb族金属からなる合金を同時成膜することにより形成することができ、積層膜を形成する場合には、1種以上のIb族金属と1種以上のIIIb族金属をそれぞれ個別に成膜することにより形成することができる。

【0034】

プリカーサ膜を構成する金属としては、得られるCIS系(カルコパイライト系)太陽電池の組成から適宜選択されるが、典型的には、Ib族金属としては、CuおよびAgから選択される少なくとも1種を用いることができ、IIIb族金属としては、InおよびGaから選択される少なくとも1種を用いることができる。

【0035】

また、プリカーサ膜中に含有させるIb族金属とIIIb族金属は当モルで配合することが望ましく、Ib族金属としてCuを、IIIb族金属としてGaとInの両方を含有し、Cu:Ga:Inのモル比を1:0.7:0.3に配合することが発電効率を最も高くする面から好ましい。なお、これらの金属が酸化物の形で積層された場合は、VIb族元素を堆積させる以前に、還元雰囲気中で加熱することにより還元しておくことが好ましい。また、プリカーサ膜7の膜厚は、一般的なものと同様に1〜8μmとする。

【0036】

下部電極3(Mo金属膜)上にプリカーサ膜7を形成したのち、プリカーサ膜7もしくは後述する加熱処理時にプリカーサ膜7に蓋をするために用いる蓋体8に、真空蒸着またはメッキを施すことによりVIb族元素を堆積させて、VIb族元素層9を形成する。すなわち、図1の(C)−(a)に示すように、プリカーサ膜7上にVIb族元素を堆積させて、該プリカーサ膜7上にVIb族元素層9を形成するか、もしくは、図1の(C)−(b)に示すように、ソーダライムガラス板などの板からなる蓋体8の一方の面に、VIb族元素を堆積させてVIb族元素層9を形成する。

【0037】

蓋体8としては、加熱処理の温度に対して耐熱性を有するとともに、VIb族元素を遮蔽できる十分な遮蔽性を備え、かつ、加熱処理時にプリカーサ膜の組成などに影響を与えることのない材料であればよい。このような材料として、耐熱性のガラス板および種々の耐熱性のセラミック基板をあげることができる。基板2と同じ材料を用いることが好ましく、基板2としてソーダライムガラス板が用いられている場合には、蓋体8としてもソーダライムガラス板を用いるとよい。

【0038】

また、蓋体8の大きさ(面積)は、加熱処理時にVIb族元素が不活性雰囲気中に抜け出ることを防止する観点から、プリカーサ膜7(VIb族元素層9)の上面全体を覆うことができる程度の大きさが必要である。また、蓋体8の厚さは、本発明の効果には本質的な影響を与えることはないが、工程上、薄すぎると加熱冷却時に割れやすく、厚すぎると重量がかさんで操作しにくくなる。また、プリカーサ膜の大きさに応じて、数cmレベルの矩形程度の大きさの場合には1mm程度の厚さとし、数mレベルの大きさが求められる場合には、取扱い上、数mm〜10mm程度の厚さとすることが好ましい。蓋体8の形状は、図示のような板状のものに限定されず、プリカーサ膜に蓋をできる任意の形状を採用しうるが、取扱いの観点から、基板と同様の板状のものを用いることが好ましい。

【0039】

プリカーサ膜7もしくは蓋体8のいずれかにVIb族元素層9を形成しておけば、プリカーサ膜7上に蓋体8を重ねた際に同様の効果が得られる。プリカーサ膜7もしくは蓋体8にVIb族元素層9を形成する手段としては、上述したような真空蒸着法、メッキ法のほかに、VIb族元素を含有させたインクを塗布する方法も1つの有効な手段である。さらには、スパッタリング法、電着法、スプレー法なども採用することができる。これら各種方法のうち、VIb族元素が周囲に飛散などしないように付着力の強い膜を形成できる方法を採用することが好ましい。なお、成膜条件については、従来と同様であるため、説明を省略するが、当業者は、種々の公知文献に基づき、適宜成膜条件を選択することができる。

【0040】

VIb族元素としては、Se、SおよびTeから選択される少なくとも1種を用いることができる。CIS系太陽電池の組成としては、現在、CIGSと呼ばれるCu(In,Ga)Se2、CIGSSと呼ばれるCu(In,Ga)(Se,S)2、およびCISと呼ばれるCuInSe2などが主流であり、主として、SeおよびSがVIb族元素として用いられている。ただし、カルコパイライト膜の組成はこれらに限定されることなく、Ib―IIIb―VIb族化合物を形成して、CIS太陽電池として利用可能な組成を本発明は広く包含するものである。

【0041】

堆積させるVIb族元素の量(モル数)は、形成するカルコパイライト膜の組成に基づき、プリカーサ膜7中に存在するIb族金属のモル数およびIIIb族金属のモル数の和に相当することが、最低限必要である。ただし、本発明者らの知見によれば、実用的には、算出される必要最低限のモル数よりも1割程度多い量とすることが、カルコパイライト膜の膜全体を正常とする面からは望ましい。より具体的には、Ib族金属のモル数とIIIb族金属のモル数の和に対するVIb族元素のモル数を1.0〜2.0、好ましくは1.05〜1.15程度とする。なお、化学量論組成を超える過剰なVIb族元素は、カルコパイライト膜中に取り込まれずに蒸発するため、得られるカルコパイライト膜の特性上はその上限は限定されることはないが、経済性および排気処理などの観点から、上記の範囲とすることが好ましい。

【0042】

プリカーサ膜7上にVIb族元素層9を形成したのち、図1の(C)−(a)に示すように、プリカーサ膜7(VIb族元素層9)上に蓋体8を重ねる。これに対して、蓋体8にVIb族元素層9を形成した場合には、図1の(C)−(b)に示すように、蓋体8のうちのVIb族元素堆積面であるVIb族元素層9がプリカーサ膜7に対向する方向に、蓋体8をプリカーサ膜7上に重ねる。これにより、図1の(D)に示した状態の積層物を得たのち、該積層物を加熱炉に導入して、窒素ガス、アルゴンガスなどの不活性雰囲気中で加熱処理する。これにより、プリカーサ膜7中のIb族金属およびIIIb族金属とVIb族元素とを化合反応させて、Ib−IIIb−VIb族化合物から構成されるカルコパイライト膜10を形成する。特に本発明の場合には、加熱処理に際して、従来方法のように、Se、SなどのVIb族元素を含有する雰囲気を使用しない。

【0043】

使用する加熱炉が密閉タイプの場合には、上述のような積層物を炉内に入れ、真空脱気し、窒素またはアルゴンなどの不活性ガスを導入して炉内を不活性ガス雰囲気に置換したのち、密閉状態にする。また、密閉タイプの加熱炉のほかに、ベルト炉を用いた加熱を採用することも可能であるが、この場合には、炉内を不活性状態に保つために、常時適当量の不活性ガスを導入する必要がある。

【0044】

また、加熱温度は、300℃以上650℃以下、好ましくは400℃以上550℃以下のピーク温度となるように設定し、ピーク温度での保持時間は3分間以上必要である。加熱温度が300℃未満では、カルコパイライト膜の形成に不十分であり、650℃を超えるとカルコパイライト膜の形成自体には問題はないが、基板としてソーダライムガラス基板を使用した場合に、基板軟化が生じて問題となるため不向きである。また、ピーク温度での保持時間は、カルコパイライト膜の形成に要する最低時間である3分間が必要であり、それ以上長い時間保持することは、本発明の妨げにはならないが、コストを低く抑える観点からは短時間、具体的には30分間以内とすることが望ましい。

【0045】

以上のようにして加熱処理を行ったのちは、冷却し、図1の(E)に示したように、蓋体8を取り除く。

【0046】

以上のような工程を備えた本発明の製造方法によれば、VIb族元素が雰囲気中に抜け出ることを蓋体により有効に防止して、VIb族元素の化合反応を有効に進行させることができる。このため、SeおよびSなどのVIb族元素を含有する雰囲気を使用しなくても、プリカーサ膜中のIb族金属およびIIIb族金属とVIb族元素とを十分に化合させて、結晶性に優れたカルコパイライトの正常な膜を形成することができる。

【0047】

さらに、加熱処理時に、VIb族元素を含むガスの発生がほとんどなくなるため、安全性が十分に高い製造方法が提供される。また、窒素ガス、アルゴンガスなどの不活性ガスは、一度経路を置換しておくだけでよく、化合反応中絶えず供給しなくても結晶性が良好なカルコパイライト膜を形成できるため、使用するガス量も少なくて済み、カルコパイライト膜の製造コストを抑える面からも有利になる。

【0048】

なお、以上の説明は、プリカーサ膜と蓋体のいずれかにVIb族元素を堆積させた場合について行ったが、本発明は、このようなVIb族元素を堆積させる工程に代えて、下部電極上にあらかじめVIb族元素を含有させたプリカーサ膜を形成する工程を行うことによっても実施できる。このようにプリカーサ膜中にVIb族元素を含有させる方法としては、たとえばVIb族元素を含有させたIb族金属もしくはIIIb族金属からなる膜(たとえばCu−Se膜、In−Se膜)を下部電極上にスパッタリングなどにより形成するか、粉状もしくはコロイド状のVIb族元素をIb族金属またはIIIb族金属とともに下部電極上にメッキするなどにより、VIb族元素を含有させたプリカーサ膜を形成することができる。その他、蒸着法、電着法、塗布法、およびスプレー法などによっても、VIb族元素を含有させたプリカーサ膜を形成することができる。さらには、Se化もしくはS化されたIb族金属およびIIIb族金属からなるカルコパイライト型のナノ粒子を前記下部電極上に塗布した場合にも適用可能である。

【0049】

いずれにしても、VIb族元素を含有させたプリカーサ膜を形成したのちは、プリカーサ膜上にVIb族元素を堆積させた場合と同様に、図1の(C)−(a)→(D)→(E)の工程を経て、カルコパイライト膜を形成することができる。そして、このようにプリカーサ膜中にVIb族元素を含有させる場合にも、前述したような、VIb族元素を堆積させる場合と同様の効果を得られる。

【実施例】

【0050】

(実施例1)

まず、厚さ2mm、25.4mm(1in)角のソーダライムガラス基板(松浪硝子工業株式会社製)上に、その縁の部分にマスキングを施した状態で、スパッタリング装置(キャノンアネルバ株式会社製、SPF−312)を用いたスパッタリング法により、Cu:Gaのモル比が1.0:0.3となる組成の合金ターゲットを用いて、20mm角の大きさの銅ガリウム合金膜を形成し、形成した銅ガリウム合金膜の上に、Cu:Ga:Inのモル比が1:0.7:0.3となるように、インジウムターゲットを用いて金属インジウム膜を積層した。これにより、全体の厚さが約1.5μmである、20mm角のCu−Ga−Inプリカーサ膜を形成した。なお、スパッタリング法では、ターゲットと膜の組成が同一となるように成膜条件を設定した。

【0051】

つぎに、真空蒸着装置(株式会社アルバック製、EBH−6)を用いた抵抗加熱真空蒸着法により、得られたプリカーサ膜上にSeを堆積させた。なお、Seの蒸着量は、プリカーサ膜中のCu−Ga−Inの金属モル数から、カルコパイライトに化合させるのに必要なSeモル数を算出し、その算出量の1割程度多い量、具体的には、(Cu+Ga+In):Seのモル比が1:1となり、Se膜の厚さが2μmとなるように設定した。

【0052】

Seを堆積したのち、Se膜上に、前記基板と同じ、厚さ2mm、25.4mm角のソーダライムガラス基板を重ねた。

【0053】

ついで、Se膜を形成した試料を密閉タイプの加熱炉(株式会社アルバック製、MILA−3000)に入れ、ロータリーポンプで炉内を真空にしたのち、窒素ガスを導入した。そして、気圧が常圧となった時点で、炉を密閉した。そして、試料を550℃まで10分間で加熱し、550℃で30分間保持した。その後、ヒータの電源をオフにし、30分以上かけて試料を常温まで冷却した。

【0054】

その後、試料から蓋体を取り外し、ソーダライムガラス基板上に形成された膜の化学組成を、エネルギ分散型X線分析装置(EDS;株式会社堀場製作所製、EX−250X−act)を用いて測定した。この結果、モル比がCu:In:Ga:Se=1.0:0.7:0.3:1.9であり、Se/(Cu+In+Ga)は0.95と、ほぼ目標とする組成:Cu(In,Ga)Se2のカルコパイライト膜が形成できたことを確認できた。また、X線回折装置(XRD;スペクトリス株式会社(PANalytical)製、X’Pert−MRD)を用いて、ガラス基板上に形成された膜の状態を確認した。X線回折装置により得られた回折ピークを図2の上段に示す。得られた回折ピークは、すべてカルコパイライトの結晶学的データに一致し、異相のない単一相のCu(In,Ga)Se2が得られていることを示している。また、CIGSの主配向の(112)面の半値幅をみると0.15度であった。この値は、蒸着法によって形成された高品質なCIGS膜の半値幅である0.14度に非常に近く、結晶性の良好なカルコパイライト膜が形成されたことを確認できた。

【0055】

以上のように本実施例によるカルコパイライト膜の製造方法では、H2SeなどのVIb族元素を含有した雰囲気を用いた従来方法のように、化合反応中にガスを流し続ける必要がなく、かつ、Seを有効に反応させることができるため、安全性に優れているといえる。また、実験後、少量のSeが加熱炉の壁面に個体として堆積したが、その除去も気体を扱う場合と比較して容易でかつ安全であるといえる。

【0056】

(比較例)

加熱処理時に蓋体で蓋をしなかったことを除き、実施例1と同様にして、カルコパイライト膜を形成し、実施例1と同様の測定をおこなった。

【0057】

得られたカルコパイライト膜におけるSe/(Cu+In+Ga)比の測定値は0.85であり、実施例1における測定値0.95よりも小さい値であった。また、X線回折装置を用いて得られた回折ピークは、図2の下段に示したようになり、CIGSの主配向の(112)面の半値幅は0.18度であり、実施例1の場合(蓋をした場合)の0.15度よりも明らかに大きくなっていた。これは、Seの化合反応が実施例1よりも劣っているため、比較例1のカルコパイライト膜の結晶性が悪化してしまったことを示している。

【0058】

(実施例2)

VIb族元素として、Seの代わりにSを使用した以外は、実施例1と同様にして、カルコパイライト膜を形成した。

【0059】

得られたカルコパイライト膜の化学組成は、モル比でCu:In:Ga:S=1.0:0.7:0.3:1.9であり、Se/(Cu+In+Ga)は0.95と、ほぼ目標とする組成の膜を形成することができた。また、X線回折装置によりその膜の状態を確認したところ、得られた回折ピークは、すべてカルコパイライトの結晶学的データに一致し、異相のない単一相のCu(In,Ga)S2が得られたことが確認された。また、主配向の(112)面の半値幅をみると0.15度であり、高い結晶性を有することが確認された。

【0060】

(実施例3)

VIb族元素として、Seの代わりにTeを使用した以外は、実施例1と同様にして、カルコパイライト膜を形成した。

【0061】

得られたカルコパイライト膜の化学組成は、モル比でCu:In:Ga:Te=1.0:0.7:0.3:1.9であり、Se/(Cu+In+Ga)は0.95と、ほぼ目標とする組成の膜を形成することができた。また、X線回折装置によりその膜の状態を確認したところ、得られた回折ピークは、すべてカルコパイライトの結晶学的データに一致し、異相のない単一相のCu(In,Ga)Te2が得られたことが確認された。また、主配向の(112)面の半値幅をみると0.14度であり、高い結晶性を有することが確認された。

【符号の説明】

【0062】

1 CIS系太陽電池

2 基板

3 下部電極

4 光吸収層

5 バッファ層

6 透明電極層

7 プリカーサ膜

8 蓋体

9 VIb族元素層

10 カルコパイライト膜

【技術分野】

【0001】

本発明は、CIS系太陽電池の光吸収層に用いられ、Ib−IIIb−VIb族化合物から構成されるカルコパイライト膜の製造方法、より詳しくは、プリカーサ膜中のIb族金属およびIIIb族金属とVIb族元素とを化合させてカルコパイライト膜を製造する方法に関する。

【背景技術】

【0002】

地球温暖化防止などを目的とした近年における省エネルギ化の流れを受けて、太陽光を中心とする光エネルギを利用した太陽光発電に対する関心が高まっている。太陽光発電に用いられる太陽電池には、素子の形態や光吸収層の材料などの相違により種々のタイプのものが存在し、それぞれについて研究開発が進められている。

【0003】

これらの中でも、カルコパイライト型と呼ばれるIb−IIIb−VIb族化合物(CIS系化合物)を光吸収層に用いた太陽電池は、CIS系太陽電池と称され、近年注目を集めている。CIS系太陽電池は、薄膜系の太陽電池であり、電池形成に使用する半導体材料が少なくてすみ、しかもエネルギ変換効率が高いという特徴を有しており、すでに実用化の段階にきている。

【0004】

図3に、CIS系太陽電池の一般的な構造を示す。CIS系太陽電池1は、ソーダライムガラスなどからなる基板2の上に、モリブデン(Mo)金属膜などからなる下部電極3、Ib−IIIb−VIb族化合物からなるカルコパイライト膜により構成される光吸収層4、硫化カドミウム(CdS)膜などからなるバッファ層5、および酸化亜鉛(ZnO)膜などからなる透明電極層6が順次積層された積層構造を有している。

【0005】

なお、Ib属金属としては、銅(Cu)、銀(Ag)などが、IIIb属金属としては、インジウム(In)、ガリウム(Ga)、アルミニウム(Al)などが、VIb属元素としては、セレン(Se)、硫黄(S)、テルル(Te)などが典型的に用いられている。

【0006】

このような構造を有するCIS系太陽電池の製造工程のうちでは、光吸収層4を構成し、太陽電池のエネルギ変換効率などに大きく影響するカルコパイライト膜の製造工程がもっとも重要とされている。カルコパイライト膜は、一般的に、基板2上に形成された下部電極3に、Ib−IIIb族合金から構成されるプリカーサ膜をスパッタリング法などにより形成したのち、プリカーサ膜中のIb族金属およびIIIb族金属とVIb族元素とを化合させることにより得られる。

【0007】

特許文献1〜3に記載されているとおり、この化合処理は、H2Seガス、Seガス、H2Sガス、SガスなどのVIb族元素を含有する雰囲気中でプリカーサ膜を500℃程度の温度で加熱することにより行われている。

【0008】

しかしながら、VIb族元素を含有するガスは毒性が強いため、反応槽からのガス漏れ対策を施すなど安全性の確保に万全を期す必要がある。また、これらのガスは高価であって、かつ、これらのガスを化合反応中には絶えず供給する必要があるため、コストがかさむという問題もある。

【0009】

これに対して、特許文献4には、導電性基板上にCu−In層を形成したのち、これらをセレンコロイド溶液に浸漬することにより、Cu−In層の表面にSeを吸着させてSe層を形成し、ついで加熱処理を行ってCu−In−Se三元合金からなるカルコパイライト膜を形成することが開示されている。

【0010】

この場合、Seガスなどを供給する必要はないが、被浸漬物の全体にコロイド溶液が付着し、セレン化したいCu−In層の金属膜上のみならず、不要な部分にまでSeが付着し、場合によっては、搬送時などに他の装置にSeが付着するなどの不具合を生じる可能性がある。

【0011】

一方、特許文献5には、あらかじめセレン化もしくは硫化したカルコパイライト型のナノ粒子を主成分とするインクを印刷工法などでMo電極上に塗布したのち、加熱処理を行ってカルコパイライト膜を形成することが記載されている。しかしながら、この場合、カルコパイライト型のナノ粒子が塗布されているにもかかわらず、塗布後の加熱処理はSeあるいはSを含有する雰囲気で行う必要がある。

【0012】

また、特許文献6には、Se層あるいはSeを含有する層と銅インジウム層とを順次メッキ法で形成したのち、加熱処理を行ってカルコパイライト膜を形成することが記載されている。ただし、この場合にも、Seを含有する雰囲気中で加熱処理を行う必要がある。

【0013】

このように、従来のカルコパイライト膜の製造方法では、加熱処理時に、毒性が強くかつ高コストであるSeあるいはSを含有する雰囲気が使用されており、これらSeあるいはSなどのVIb族元素を含有する雰囲気を使用せずに、Ib族金属およびIIIb族金属とVIb族元素とを十分に化合させ、カルコパイライト膜を形成する方法は、未だ実現に至っていない。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特許第3095182号公報

【特許文献2】特許第3133136号公報

【特許文献3】特許第3249407号公報

【特許文献4】特許第3013974号公報

【特許文献5】特開2009−76842号公報

【特許文献6】特開平9−321326号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

本発明は、化合処理時にSe、SあるいはTeなどのVIb族元素を含有する雰囲気を使用しなくても、Ib族金属およびIIIb属金属とVIb族元素とを加熱処理のみにより十分に化合させることができる、安全性の高い、カルコパイライト膜の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0016】

本発明者は、従来のカルコパイライト膜の製造方法を検証し、VIb族元素を含有する雰囲気をもちいることなく、プリカーサ膜中のIb族金属およびIIIb族金属とVIb族元素とを十分に化合しうる手段を種々検討した結果、本発明を完成したものである。

【0017】

すなわち、本発明は、基板に形成した下部電極上に、Ib―IIIb―VIb族化合物からなるカルコパイライト膜を、Ib族金属およびIIIb族金属とVIb族元素とを加熱処理により化合させることにより、製造する方法に関する。

【0018】

なお、本発明において、Ib族金属としては、CuおよびAgから選択される少なくとも1種が、IIIb族金属としては、In、GaおよびAlから選択される少なくとも1種が、および、VIb族元素としては、Se、SおよびTeから選択される少なくとも1種が、それぞれ好適に用いられる。

【0019】

特に、本発明のカルコパイライト膜の製造方法は、前記Ib族金属、IIIb族金属、およびVIb族元素を、前記基板に形成した下部電極と蓋体との間に挟み込んだ状態で、不活性雰囲気中で加熱処理することを特徴とする。

【0020】

より具体的には、(1)前記下部電極上にあらかじめ前記Ib族金属およびIIIb族金属を含むプリカーサ膜を形成し、該プリカーサ膜上に前記VIb族元素を堆積させ、該VIb族元素が堆積した前記プリカーサ膜上に前記蓋体を載置したのち、前記加熱処理をおこなう、あるいは、(2)前記下部電極上に、前記Ib族金属およびIIIb族金属を含み、さらに前記VIb族元素を含有するプリカーサ膜を形成し、該プリカーサ膜上に前記蓋体を載置したのち、前記加熱処理をおこなう、あるいは、(3)前記下部電極上にあらかじめ前記Ib族金属およびIIIb族金属を含むプリカーサ膜を形成し、前記蓋体の一方の表面に前記VIb族元素を堆積させ、該堆積したVIb族元素が前記プリカーサ膜と対向するように該蓋体を該プリカーサ膜上に載置したのち、前記加熱処理をおこなう、という手段がとりうる。ただし、本発明は、これらの手段に限定されるわけではなく、たとえば特許文献5に記載されているSe化もしくはS化されたIb族金属およびIIIb族金属からなるカルコパイライト型のナノ粒子を前記下部電極上に塗布するといった、基板に形成した下部電極と蓋体との間にIb族金属、IIIb族金属およびVIb族元素を適切に配することができる手段のいずれにも、適用可能である。

【0021】

前記VIb族元素の量を、前記Ib族金属のモル数と前記IIIb族金属のモル数の和に対するVIb族元素のモル数が1.05〜1.15となるようにすることが好ましい。

【0022】

前記VIb族元素を含有もしくは堆積させる手段は、スパッタリング法、蒸着法、メッキ法、電着法、塗布法、およびスプレー法のうちから適宜選択される。

【0023】

なお、Ib族、IIIb族、およびVIb族の表示は、旧IUPACの規定に基づくものであり、参考までに、新IUPACの規定では、Ib族は第11族に、IIIb族は第13族に、VIb族は第16族にそれぞれ該当する。

【発明の効果】

【0024】

本発明によれば、加熱処理時に、Ib族金属、IIIb族金属およびVIb族金属に蓋がされ、化合に際してVIb族元素が雰囲気中に抜け出ることが防止され、VIb族元素の化合反応を優先的かつ有効に進行させることができる。このため、SeやSなどのVIb族元素を含有する毒性の強い雰囲気を使用しなくても、Ib族金属およびIIIb族金属とVIb族元素とを十分に化合させることができ、結晶性に優れたカルコパイライト膜を形成することができる。

【0025】

さらに、VIb族を含有する毒性の強い雰囲気を使用しないばかりか、加熱処理時に、VIb族元素を含んだガスが発生することもほとんどないため、本発明においては安全性が十分に高いレベルで達成される。また、化合反応中にVIb族元素を含んだガスを絶えず供給する必要もなく、加熱処理時に用いる不活性ガスは、一度経路を置換しておくだけで絶えず供給する必要がないため、使用するガス量も少なくてすみ、本発明は、製造コストを抑える面からも有利である。

【図面の簡単な説明】

【0026】

【図1】カルコパイライト膜の製造工程の2つの態様を示す工程図である。

【図2】本発明の実施例と比較例により得られたカルコパイライト膜についてのX線回折装置を用いた測定結果を示す図である。

【図3】CIS系太陽電池の構造の1例を示す模式図である。

【発明を実施するための形態】

【0027】

本発明者は、雰囲気中にVIb族元素を含有させる従来のカルコパイライト膜の製造方法を検証したが、この手段をとる限りにおいて、雰囲気ガス供給のための経路を流れる雰囲気自体が毒性を有するため、安全性の改善は困難であるとの結論に至った。

【0028】

本発明者は、VIb族元素を含有しない雰囲気中で加熱処理を行えるようにする手段として、加熱処理前に、プリカーサ膜上にVIb族元素を堆積させるか、あるいは、あらかじめプリカーサ膜中にVIb族元素を含有させておく手段について鋭意検討してみた。

【0029】

しかしながら、VIb族元素を化合させるためには加熱が必要であることから、単にプリカーサ膜にVIb族元素を堆積させたり、含有させたりするだけでは、加熱時に、VIb族元素が、Ib族金属およびIIIb族金属と反応すると同時に、その一部が雰囲気中に抜けてしまうため、VIb族元素の化合が有効に進行しないとの知見が得られた。

【0030】

そこで、本発明者は、あらかじめプリカーサ膜上にVIb族元素を堆積させるか、あるいは、あらかじめプリカーサ膜中にVIb族元素を含有させるとともに、加熱時にVIb族元素を雰囲気中に逃がさないような工夫をすれば、VIb族元素の化合が優先的に進行すると考え、加熱処理時に、プリカーサ膜に蓋をすることを見出し、本発明を完成させるに至ったものである。

【0031】

本発明のカルコパイライト膜の製造方法について、図1を参照しつつ、具体的に説明する。以下の説明は、プリカーサ膜上にVIb族元素を堆積させる工程を備えた製造方法、および、蓋体にVIb族元素を堆積させる工程を備えた製造方法を中心に行う。

【0032】

まず、図1(A)および(B)に示すように、ソーダライムガラスなどの基板2上に、下部電極3となるMo金属膜をスパッタリングなどの方法により形成したのち、Mo金属膜3上にプリカーサ膜7をスパッタリング、電着、メッキなどの手段により形成する。

【0033】

プリカーサ膜7の組成および構成は、後述するようなプリカーサ膜中にVIb族元素を含有させる場合を除いて、Ib族金属およびIIIb族金属を含有するものであれば、特に限定されない。たとえば、Ib族金属とIIIb族金属との合金膜(たとえばCu−In合金膜)であってもよいし、それぞれがIb族金属とIIIb族金属との層からなる何層かの金属の積層膜(たとえばCu膜とIn膜との積層膜)であってもよい。合金膜を形成する場合には、1種以上のIb族金属と1種以上のIIIb族金属からなる合金を同時成膜することにより形成することができ、積層膜を形成する場合には、1種以上のIb族金属と1種以上のIIIb族金属をそれぞれ個別に成膜することにより形成することができる。

【0034】

プリカーサ膜を構成する金属としては、得られるCIS系(カルコパイライト系)太陽電池の組成から適宜選択されるが、典型的には、Ib族金属としては、CuおよびAgから選択される少なくとも1種を用いることができ、IIIb族金属としては、InおよびGaから選択される少なくとも1種を用いることができる。

【0035】

また、プリカーサ膜中に含有させるIb族金属とIIIb族金属は当モルで配合することが望ましく、Ib族金属としてCuを、IIIb族金属としてGaとInの両方を含有し、Cu:Ga:Inのモル比を1:0.7:0.3に配合することが発電効率を最も高くする面から好ましい。なお、これらの金属が酸化物の形で積層された場合は、VIb族元素を堆積させる以前に、還元雰囲気中で加熱することにより還元しておくことが好ましい。また、プリカーサ膜7の膜厚は、一般的なものと同様に1〜8μmとする。

【0036】

下部電極3(Mo金属膜)上にプリカーサ膜7を形成したのち、プリカーサ膜7もしくは後述する加熱処理時にプリカーサ膜7に蓋をするために用いる蓋体8に、真空蒸着またはメッキを施すことによりVIb族元素を堆積させて、VIb族元素層9を形成する。すなわち、図1の(C)−(a)に示すように、プリカーサ膜7上にVIb族元素を堆積させて、該プリカーサ膜7上にVIb族元素層9を形成するか、もしくは、図1の(C)−(b)に示すように、ソーダライムガラス板などの板からなる蓋体8の一方の面に、VIb族元素を堆積させてVIb族元素層9を形成する。

【0037】

蓋体8としては、加熱処理の温度に対して耐熱性を有するとともに、VIb族元素を遮蔽できる十分な遮蔽性を備え、かつ、加熱処理時にプリカーサ膜の組成などに影響を与えることのない材料であればよい。このような材料として、耐熱性のガラス板および種々の耐熱性のセラミック基板をあげることができる。基板2と同じ材料を用いることが好ましく、基板2としてソーダライムガラス板が用いられている場合には、蓋体8としてもソーダライムガラス板を用いるとよい。

【0038】

また、蓋体8の大きさ(面積)は、加熱処理時にVIb族元素が不活性雰囲気中に抜け出ることを防止する観点から、プリカーサ膜7(VIb族元素層9)の上面全体を覆うことができる程度の大きさが必要である。また、蓋体8の厚さは、本発明の効果には本質的な影響を与えることはないが、工程上、薄すぎると加熱冷却時に割れやすく、厚すぎると重量がかさんで操作しにくくなる。また、プリカーサ膜の大きさに応じて、数cmレベルの矩形程度の大きさの場合には1mm程度の厚さとし、数mレベルの大きさが求められる場合には、取扱い上、数mm〜10mm程度の厚さとすることが好ましい。蓋体8の形状は、図示のような板状のものに限定されず、プリカーサ膜に蓋をできる任意の形状を採用しうるが、取扱いの観点から、基板と同様の板状のものを用いることが好ましい。

【0039】

プリカーサ膜7もしくは蓋体8のいずれかにVIb族元素層9を形成しておけば、プリカーサ膜7上に蓋体8を重ねた際に同様の効果が得られる。プリカーサ膜7もしくは蓋体8にVIb族元素層9を形成する手段としては、上述したような真空蒸着法、メッキ法のほかに、VIb族元素を含有させたインクを塗布する方法も1つの有効な手段である。さらには、スパッタリング法、電着法、スプレー法なども採用することができる。これら各種方法のうち、VIb族元素が周囲に飛散などしないように付着力の強い膜を形成できる方法を採用することが好ましい。なお、成膜条件については、従来と同様であるため、説明を省略するが、当業者は、種々の公知文献に基づき、適宜成膜条件を選択することができる。

【0040】

VIb族元素としては、Se、SおよびTeから選択される少なくとも1種を用いることができる。CIS系太陽電池の組成としては、現在、CIGSと呼ばれるCu(In,Ga)Se2、CIGSSと呼ばれるCu(In,Ga)(Se,S)2、およびCISと呼ばれるCuInSe2などが主流であり、主として、SeおよびSがVIb族元素として用いられている。ただし、カルコパイライト膜の組成はこれらに限定されることなく、Ib―IIIb―VIb族化合物を形成して、CIS太陽電池として利用可能な組成を本発明は広く包含するものである。

【0041】

堆積させるVIb族元素の量(モル数)は、形成するカルコパイライト膜の組成に基づき、プリカーサ膜7中に存在するIb族金属のモル数およびIIIb族金属のモル数の和に相当することが、最低限必要である。ただし、本発明者らの知見によれば、実用的には、算出される必要最低限のモル数よりも1割程度多い量とすることが、カルコパイライト膜の膜全体を正常とする面からは望ましい。より具体的には、Ib族金属のモル数とIIIb族金属のモル数の和に対するVIb族元素のモル数を1.0〜2.0、好ましくは1.05〜1.15程度とする。なお、化学量論組成を超える過剰なVIb族元素は、カルコパイライト膜中に取り込まれずに蒸発するため、得られるカルコパイライト膜の特性上はその上限は限定されることはないが、経済性および排気処理などの観点から、上記の範囲とすることが好ましい。

【0042】

プリカーサ膜7上にVIb族元素層9を形成したのち、図1の(C)−(a)に示すように、プリカーサ膜7(VIb族元素層9)上に蓋体8を重ねる。これに対して、蓋体8にVIb族元素層9を形成した場合には、図1の(C)−(b)に示すように、蓋体8のうちのVIb族元素堆積面であるVIb族元素層9がプリカーサ膜7に対向する方向に、蓋体8をプリカーサ膜7上に重ねる。これにより、図1の(D)に示した状態の積層物を得たのち、該積層物を加熱炉に導入して、窒素ガス、アルゴンガスなどの不活性雰囲気中で加熱処理する。これにより、プリカーサ膜7中のIb族金属およびIIIb族金属とVIb族元素とを化合反応させて、Ib−IIIb−VIb族化合物から構成されるカルコパイライト膜10を形成する。特に本発明の場合には、加熱処理に際して、従来方法のように、Se、SなどのVIb族元素を含有する雰囲気を使用しない。

【0043】

使用する加熱炉が密閉タイプの場合には、上述のような積層物を炉内に入れ、真空脱気し、窒素またはアルゴンなどの不活性ガスを導入して炉内を不活性ガス雰囲気に置換したのち、密閉状態にする。また、密閉タイプの加熱炉のほかに、ベルト炉を用いた加熱を採用することも可能であるが、この場合には、炉内を不活性状態に保つために、常時適当量の不活性ガスを導入する必要がある。

【0044】

また、加熱温度は、300℃以上650℃以下、好ましくは400℃以上550℃以下のピーク温度となるように設定し、ピーク温度での保持時間は3分間以上必要である。加熱温度が300℃未満では、カルコパイライト膜の形成に不十分であり、650℃を超えるとカルコパイライト膜の形成自体には問題はないが、基板としてソーダライムガラス基板を使用した場合に、基板軟化が生じて問題となるため不向きである。また、ピーク温度での保持時間は、カルコパイライト膜の形成に要する最低時間である3分間が必要であり、それ以上長い時間保持することは、本発明の妨げにはならないが、コストを低く抑える観点からは短時間、具体的には30分間以内とすることが望ましい。

【0045】

以上のようにして加熱処理を行ったのちは、冷却し、図1の(E)に示したように、蓋体8を取り除く。

【0046】

以上のような工程を備えた本発明の製造方法によれば、VIb族元素が雰囲気中に抜け出ることを蓋体により有効に防止して、VIb族元素の化合反応を有効に進行させることができる。このため、SeおよびSなどのVIb族元素を含有する雰囲気を使用しなくても、プリカーサ膜中のIb族金属およびIIIb族金属とVIb族元素とを十分に化合させて、結晶性に優れたカルコパイライトの正常な膜を形成することができる。

【0047】

さらに、加熱処理時に、VIb族元素を含むガスの発生がほとんどなくなるため、安全性が十分に高い製造方法が提供される。また、窒素ガス、アルゴンガスなどの不活性ガスは、一度経路を置換しておくだけでよく、化合反応中絶えず供給しなくても結晶性が良好なカルコパイライト膜を形成できるため、使用するガス量も少なくて済み、カルコパイライト膜の製造コストを抑える面からも有利になる。

【0048】

なお、以上の説明は、プリカーサ膜と蓋体のいずれかにVIb族元素を堆積させた場合について行ったが、本発明は、このようなVIb族元素を堆積させる工程に代えて、下部電極上にあらかじめVIb族元素を含有させたプリカーサ膜を形成する工程を行うことによっても実施できる。このようにプリカーサ膜中にVIb族元素を含有させる方法としては、たとえばVIb族元素を含有させたIb族金属もしくはIIIb族金属からなる膜(たとえばCu−Se膜、In−Se膜)を下部電極上にスパッタリングなどにより形成するか、粉状もしくはコロイド状のVIb族元素をIb族金属またはIIIb族金属とともに下部電極上にメッキするなどにより、VIb族元素を含有させたプリカーサ膜を形成することができる。その他、蒸着法、電着法、塗布法、およびスプレー法などによっても、VIb族元素を含有させたプリカーサ膜を形成することができる。さらには、Se化もしくはS化されたIb族金属およびIIIb族金属からなるカルコパイライト型のナノ粒子を前記下部電極上に塗布した場合にも適用可能である。

【0049】

いずれにしても、VIb族元素を含有させたプリカーサ膜を形成したのちは、プリカーサ膜上にVIb族元素を堆積させた場合と同様に、図1の(C)−(a)→(D)→(E)の工程を経て、カルコパイライト膜を形成することができる。そして、このようにプリカーサ膜中にVIb族元素を含有させる場合にも、前述したような、VIb族元素を堆積させる場合と同様の効果を得られる。

【実施例】

【0050】

(実施例1)

まず、厚さ2mm、25.4mm(1in)角のソーダライムガラス基板(松浪硝子工業株式会社製)上に、その縁の部分にマスキングを施した状態で、スパッタリング装置(キャノンアネルバ株式会社製、SPF−312)を用いたスパッタリング法により、Cu:Gaのモル比が1.0:0.3となる組成の合金ターゲットを用いて、20mm角の大きさの銅ガリウム合金膜を形成し、形成した銅ガリウム合金膜の上に、Cu:Ga:Inのモル比が1:0.7:0.3となるように、インジウムターゲットを用いて金属インジウム膜を積層した。これにより、全体の厚さが約1.5μmである、20mm角のCu−Ga−Inプリカーサ膜を形成した。なお、スパッタリング法では、ターゲットと膜の組成が同一となるように成膜条件を設定した。

【0051】

つぎに、真空蒸着装置(株式会社アルバック製、EBH−6)を用いた抵抗加熱真空蒸着法により、得られたプリカーサ膜上にSeを堆積させた。なお、Seの蒸着量は、プリカーサ膜中のCu−Ga−Inの金属モル数から、カルコパイライトに化合させるのに必要なSeモル数を算出し、その算出量の1割程度多い量、具体的には、(Cu+Ga+In):Seのモル比が1:1となり、Se膜の厚さが2μmとなるように設定した。

【0052】

Seを堆積したのち、Se膜上に、前記基板と同じ、厚さ2mm、25.4mm角のソーダライムガラス基板を重ねた。

【0053】

ついで、Se膜を形成した試料を密閉タイプの加熱炉(株式会社アルバック製、MILA−3000)に入れ、ロータリーポンプで炉内を真空にしたのち、窒素ガスを導入した。そして、気圧が常圧となった時点で、炉を密閉した。そして、試料を550℃まで10分間で加熱し、550℃で30分間保持した。その後、ヒータの電源をオフにし、30分以上かけて試料を常温まで冷却した。

【0054】

その後、試料から蓋体を取り外し、ソーダライムガラス基板上に形成された膜の化学組成を、エネルギ分散型X線分析装置(EDS;株式会社堀場製作所製、EX−250X−act)を用いて測定した。この結果、モル比がCu:In:Ga:Se=1.0:0.7:0.3:1.9であり、Se/(Cu+In+Ga)は0.95と、ほぼ目標とする組成:Cu(In,Ga)Se2のカルコパイライト膜が形成できたことを確認できた。また、X線回折装置(XRD;スペクトリス株式会社(PANalytical)製、X’Pert−MRD)を用いて、ガラス基板上に形成された膜の状態を確認した。X線回折装置により得られた回折ピークを図2の上段に示す。得られた回折ピークは、すべてカルコパイライトの結晶学的データに一致し、異相のない単一相のCu(In,Ga)Se2が得られていることを示している。また、CIGSの主配向の(112)面の半値幅をみると0.15度であった。この値は、蒸着法によって形成された高品質なCIGS膜の半値幅である0.14度に非常に近く、結晶性の良好なカルコパイライト膜が形成されたことを確認できた。

【0055】

以上のように本実施例によるカルコパイライト膜の製造方法では、H2SeなどのVIb族元素を含有した雰囲気を用いた従来方法のように、化合反応中にガスを流し続ける必要がなく、かつ、Seを有効に反応させることができるため、安全性に優れているといえる。また、実験後、少量のSeが加熱炉の壁面に個体として堆積したが、その除去も気体を扱う場合と比較して容易でかつ安全であるといえる。

【0056】

(比較例)

加熱処理時に蓋体で蓋をしなかったことを除き、実施例1と同様にして、カルコパイライト膜を形成し、実施例1と同様の測定をおこなった。

【0057】

得られたカルコパイライト膜におけるSe/(Cu+In+Ga)比の測定値は0.85であり、実施例1における測定値0.95よりも小さい値であった。また、X線回折装置を用いて得られた回折ピークは、図2の下段に示したようになり、CIGSの主配向の(112)面の半値幅は0.18度であり、実施例1の場合(蓋をした場合)の0.15度よりも明らかに大きくなっていた。これは、Seの化合反応が実施例1よりも劣っているため、比較例1のカルコパイライト膜の結晶性が悪化してしまったことを示している。

【0058】

(実施例2)

VIb族元素として、Seの代わりにSを使用した以外は、実施例1と同様にして、カルコパイライト膜を形成した。

【0059】

得られたカルコパイライト膜の化学組成は、モル比でCu:In:Ga:S=1.0:0.7:0.3:1.9であり、Se/(Cu+In+Ga)は0.95と、ほぼ目標とする組成の膜を形成することができた。また、X線回折装置によりその膜の状態を確認したところ、得られた回折ピークは、すべてカルコパイライトの結晶学的データに一致し、異相のない単一相のCu(In,Ga)S2が得られたことが確認された。また、主配向の(112)面の半値幅をみると0.15度であり、高い結晶性を有することが確認された。

【0060】

(実施例3)

VIb族元素として、Seの代わりにTeを使用した以外は、実施例1と同様にして、カルコパイライト膜を形成した。

【0061】

得られたカルコパイライト膜の化学組成は、モル比でCu:In:Ga:Te=1.0:0.7:0.3:1.9であり、Se/(Cu+In+Ga)は0.95と、ほぼ目標とする組成の膜を形成することができた。また、X線回折装置によりその膜の状態を確認したところ、得られた回折ピークは、すべてカルコパイライトの結晶学的データに一致し、異相のない単一相のCu(In,Ga)Te2が得られたことが確認された。また、主配向の(112)面の半値幅をみると0.14度であり、高い結晶性を有することが確認された。

【符号の説明】

【0062】

1 CIS系太陽電池

2 基板

3 下部電極

4 光吸収層

5 バッファ層

6 透明電極層

7 プリカーサ膜

8 蓋体

9 VIb族元素層

10 カルコパイライト膜

【特許請求の範囲】

【請求項1】

基板に形成した下部電極上に、Ib―IIIb―VIb族化合物からなるカルコパイライト膜を、Ib族金属およびIIIb族金属とVIb族元素とを加熱処理により化合させることにより、製造する方法において、

前記Ib族金属、IIIb族金属、およびVIb族元素を、前記基板に形成した下部電極と蓋体との間に挟み込んだ状態で、不活性雰囲気中で加熱処理することを特徴とする、カルコパイライト膜の製造方法。

【請求項2】

前記下部電極上にあらかじめ前記Ib族金属およびIIIb族金属を含むプリカーサ膜を形成し、該プリカーサ膜上に前記VIb族元素を堆積させ、該VIb族元素が堆積した前記プリカーサ膜上に前記蓋体を載置したのち、前記加熱処理をおこなう、請求項1に記載のカルコパイライト膜の製造方法。

【請求項3】

前記下部電極上に、前記Ib族金属およびIIIb族金属を含み、さらに前記VIb族元素を含有するプリカーサ膜を形成し、該プリカーサ膜上に前記蓋体を載置したのち、前記加熱処理をおこなう、請求項1に記載のカルコパイライト膜の製造方法。

【請求項4】

前記下部電極上にあらかじめ前記Ib族金属およびIIIb族金属を含むプリカーサ膜を形成し、前記蓋体の一方の表面に前記VIb族元素を堆積させ、該堆積したVIb族元素が前記プリカーサ膜と対向するように該蓋体を該プリカーサ膜上に載置したのち、前記加熱処理をおこなう、請求項1に記載のカルコパイライト膜の製造方法。

【請求項5】

前記VIb族元素を含有もしくは堆積させる手段は、スパッタリング法、蒸着法、メッキ法、電着法、塗布法、およびスプレー法のうちから適宜選択される、請求項1〜4のいずれかに記載のカルコパイライト膜の製造方法。

【請求項6】

前記VIb族元素の量を、前記Ib族金属およびIIIb族金属のモル数に対するVIb族元素のモル数が1.05〜1.15となるようにする、請求項1〜5のいずれかに記載のカルコパイライト膜の製造方法。

【請求項7】

前記Ib族金属として、CuおよびAgから選択される少なくとも1種を、前記IIIb族金属として、In、GaおよびAlから選択される少なくとも1種を、および、前記VIb族元素として、Se、SおよびTeから選択される少なくとも1種をそれぞれ用いる、請求項1〜6のいずれかに記載のカルコパイライト膜の製造方法。

【請求項1】

基板に形成した下部電極上に、Ib―IIIb―VIb族化合物からなるカルコパイライト膜を、Ib族金属およびIIIb族金属とVIb族元素とを加熱処理により化合させることにより、製造する方法において、

前記Ib族金属、IIIb族金属、およびVIb族元素を、前記基板に形成した下部電極と蓋体との間に挟み込んだ状態で、不活性雰囲気中で加熱処理することを特徴とする、カルコパイライト膜の製造方法。

【請求項2】

前記下部電極上にあらかじめ前記Ib族金属およびIIIb族金属を含むプリカーサ膜を形成し、該プリカーサ膜上に前記VIb族元素を堆積させ、該VIb族元素が堆積した前記プリカーサ膜上に前記蓋体を載置したのち、前記加熱処理をおこなう、請求項1に記載のカルコパイライト膜の製造方法。

【請求項3】

前記下部電極上に、前記Ib族金属およびIIIb族金属を含み、さらに前記VIb族元素を含有するプリカーサ膜を形成し、該プリカーサ膜上に前記蓋体を載置したのち、前記加熱処理をおこなう、請求項1に記載のカルコパイライト膜の製造方法。

【請求項4】

前記下部電極上にあらかじめ前記Ib族金属およびIIIb族金属を含むプリカーサ膜を形成し、前記蓋体の一方の表面に前記VIb族元素を堆積させ、該堆積したVIb族元素が前記プリカーサ膜と対向するように該蓋体を該プリカーサ膜上に載置したのち、前記加熱処理をおこなう、請求項1に記載のカルコパイライト膜の製造方法。

【請求項5】

前記VIb族元素を含有もしくは堆積させる手段は、スパッタリング法、蒸着法、メッキ法、電着法、塗布法、およびスプレー法のうちから適宜選択される、請求項1〜4のいずれかに記載のカルコパイライト膜の製造方法。

【請求項6】

前記VIb族元素の量を、前記Ib族金属およびIIIb族金属のモル数に対するVIb族元素のモル数が1.05〜1.15となるようにする、請求項1〜5のいずれかに記載のカルコパイライト膜の製造方法。

【請求項7】

前記Ib族金属として、CuおよびAgから選択される少なくとも1種を、前記IIIb族金属として、In、GaおよびAlから選択される少なくとも1種を、および、前記VIb族元素として、Se、SおよびTeから選択される少なくとも1種をそれぞれ用いる、請求項1〜6のいずれかに記載のカルコパイライト膜の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−171605(P2011−171605A)

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願番号】特願2010−35330(P2010−35330)

【出願日】平成22年2月19日(2010.2.19)

【出願人】(000183303)住友金属鉱山株式会社 (2,015)

【出願人】(593006630)学校法人立命館 (359)

【Fターム(参考)】

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願日】平成22年2月19日(2010.2.19)

【出願人】(000183303)住友金属鉱山株式会社 (2,015)

【出願人】(593006630)学校法人立命館 (359)

【Fターム(参考)】

[ Back to top ]