カルマン渦による振動を利用したプロセス装置

【課題】

カルマン渦により発生する振動を利用することにより、粒状充填材に生じる偏流を防止したプロセス装置を提供する。

【解決手段】

粒状充填材である活性炭化物11を充填するための処理塔12には、その両側方に処理気体の流路13を設け、流路13の側方外側から流路13を貫いて処理塔12の内部に達するカルマン渦振動発生部材14を更に設け、この部材14には振動板15を取り付ける。流路13から処理塔12に処理気体が流れると、カルマン渦振動発生部材14によりカルマン渦が発生し、これによりカルマン渦振動発生部材14自身が振動し、その振動が振動板15を介して活性炭化物11に伝達される。この振動により、活性炭化物11の充填密度が常に均一化され、活性炭化物11に生じる偏流が防止される。

カルマン渦により発生する振動を利用することにより、粒状充填材に生じる偏流を防止したプロセス装置を提供する。

【解決手段】

粒状充填材である活性炭化物11を充填するための処理塔12には、その両側方に処理気体の流路13を設け、流路13の側方外側から流路13を貫いて処理塔12の内部に達するカルマン渦振動発生部材14を更に設け、この部材14には振動板15を取り付ける。流路13から処理塔12に処理気体が流れると、カルマン渦振動発生部材14によりカルマン渦が発生し、これによりカルマン渦振動発生部材14自身が振動し、その振動が振動板15を介して活性炭化物11に伝達される。この振動により、活性炭化物11の充填密度が常に均一化され、活性炭化物11に生じる偏流が防止される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粒状充填材に処理気体を接触させるためのプロセス装置に関し、より詳細には、カルマン渦による振動を利用して粒状充填材に生じる処理気体の偏流を防止したプロセス装置に関する。

【背景技術】

【0002】

従来より、粒状の固体と気体とを接触させるプロセス装置として、処理塔内に固体を充填し、この処理塔内を処理すべき気体が通過するように構成したものがある。例えば、脱臭装置では、処理塔内に活性汚泥などの廃棄物を焼成した活性炭化物、活性炭などの粒状充填材が充填され、この処理塔の下方から臭気成分を含有する処理気体が導入される。導入された処理気体に含まれる臭気成分は、粒状充填材の間隙を通過する間に粒状充填材に吸着され、処理気体は最終的に無臭となって大気に放出される。

【0003】

このような固体と処理気体とを接触させるプロセス装置では、不均一な粒状充填材の充填や長期間の運転により、塔内に粒状充填材の充填密度が小さい部分が生じ、その部分では、通気性が大きいために処理気体が選択的に流れ、偏流が形成されることとなる。このような処理気体の偏流はガス道とも称され、固−気接触が不十分となる大きな原因となっている。

【0004】

上記の偏流を防止するために、処理塔の上部に充填材に振動を与えて偏流の生成を抑制する低周波振動発生装置を設ける試みが為されており(特許文献1)、低周波振動発生装置としてスピーカが用いられている。また、カルマン渦による振動装置を設けて気体の吸着と放出とを行う検討も行われている(特許文献2)。

【0005】

しかしながら、スピーカ等の低周波振動発生装置を設けると、装置自体のコストが大きくなってしまうという問題がある。また、上記のカルマン渦を利用する装置では、カルマン渦から発生する振動は、吸着物質への気体の吸着を促進するのため、又は吸着物質からの気体の放出を促進するために利用されており、処理気体の偏流を防止するものではない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平4−300641号公報(請求項1等)

【特許文献2】特開2004−89774号公報(請求項10、請求項9)

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上記従来技術の問題点を解決するために為されたものであり、本発明の目的は、カルマン渦により発生する振動を利用することにより、粒状充填材に生じる偏流を防止したプロセス装置を提供することである。

【課題を解決するための手段】

【0008】

本発明のプロセス装置は、粒状充填材に処理気体を接触させるためのプロセス装置であって、前記粒状充填材を充填した処理塔と、カルマン渦により振動を発生させるカルマン渦振動発生手段とを備え、前記カルマン渦振動発生手段により発生した振動が前記処理塔内の前記粒状充填材に伝達されることを特徴とする。

【0009】

ここで、カルマン渦とは、流れの中に障害物を置いた場合に、その障害物の下流側に左右交互に発生する渦であり、このカルマン渦が連続的に発生することにより、その障害物は左右に振動することになる。本発明によれば、カルマン渦振動発生手段から連続的に発生するカルマン渦振動を処理塔内の粒状充填材に伝達することにより、機械的な振動装置を設けることなく粒状充填材の充填密度が均一に保たれる。これにより、粒状充填材の充填密度が小さい部分を選択的に流れる処理気体の偏流の生成を防止することができる。また、このような偏流はプロセス装置の運転に伴って経時的に生成する場合もあるが、本発明のプロセス装置では運転中は常にカルマン渦振動発生手段により振動が粒状充填材に加えられるので、常に偏流の生成を防止することができる。

【0010】

ここで、前記カルマン渦振動発生手段は、前記処理気体の流路中に設けることが可能である。この構成により、処理気体の処理塔への導入又は処理塔からの処理気体の排出の流れを利用してカルマン渦を発生させ、これにより振動を起こさせることが可能となる。

【0011】

また、前記処理塔内の前記粒状充填材中に設けられた振動部材を更に備え、前記カルマン渦振動発生手段により発生した振動が該振動部材に伝達されるように構成することができる。

【0012】

このような振動部材を設けることより、カルマン渦振動発生手段により発生した振動が効率よく粒状充填材に伝達されるので、偏流の生成を防止する効果を更に高めることができる。

【0013】

前記カルマン渦振動発生手段は、発生する振動の周波数が異なる他のカルマン渦振動発生手段に交換可能に構成することができる。これにより、使用する粒状充填材、処理気体の流速などに応じて、発生させる振動数を変化させることが可能となる。

【0014】

ここで、前記粒状充填材の平均粒径は、50〜3000μmの範囲である場合に、本発明の効果が大きく発揮され、特に100〜1000μmの範囲である場合にその効果が大きくなる。このような平均粒径を有する粒状充填材は、処理塔内で偏流を生じやすいからである。

【0015】

また、本発明は、前記粒状充填材が吸着材であり、前記処理気体が被吸着成分を含有している場合に好適である。

【0016】

更に、プロセス装置が脱臭装置であり、前記吸着材が活性炭又は活性炭化物であり、前記被吸着成分が臭気成分である場合に好適である。

【0017】

本発明のプロセス装置では、下方に前記処理気体を処理した後の前記粒状充填材を燃焼させるための燃焼炉を更に設けてもよい。

【発明の効果】

【0018】

本発明のプロセス装置によれば、カルマン渦振動発生手段によりカルマン渦が連続的に発生し、このカルマン渦による振動が粒状充填材に伝達されるので、粒状充填材中における処理気体の偏流が防止される。

【0019】

また、カルマン渦振動発生手段は、処理気体の流路中に設けることができるので、動力源を設けることなく振動を発生させることが可能となる。

【0020】

更に、粒状充填材中に振動部材を設けることにより、カルマン渦振動発生手段により発生した振動が効率よく粒状充填材に伝達されるので、偏流の生成を防止する効果を更に高めることができる。

【図面の簡単な説明】

【0021】

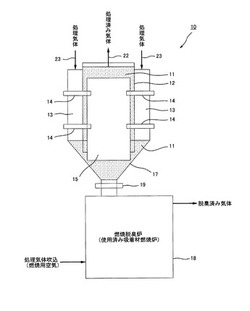

【図1】本発明のプロセス装置の一実施形態である脱臭装置を側面から見た概略構成図である。

【図2】図1の脱臭装置の平面図である。

【図3】図1及び図2におけるカルマン渦振動発生部材と振動板との結合態様を示す図である。

【図4】図1の装置において発生するカルマン渦を模式的に表す図である。

【図5】図1及び図2におけるカルマン渦振動発生部材と振動板との他の結合態様を示す図である。

【図6】本発明のプロセス装置の他の実施形態に係る脱臭装置を側面から見た概略構成図である。

【図7】図6の脱臭装置の平面図である。

【図8】図1の脱臭装置において粒状充填材として使用される例示の活性炭化物の粒度分布図である。

【発明を実施するための形態】

【0022】

本発明の実施形態について、図面を参照しながら以下に説明するが、本発明は以下の記載に限定されるものではない。

【0023】

図1は、本発明のプロセス装置の一実施形態である脱臭装置10の概略構成を示す断面図であり、図2は脱臭装置10の平面図である。本実施形態の脱臭装置10は、活性炭化物を粒状充填材として用いて臭気成分を含有する処理気体の脱臭を行う装置である。本実施形態の脱臭装置10は、活性炭化物11を充填するための処理塔12と、処理塔12の両側方に形成された処理気体の流路13とを有し、処理塔12と流路13とは、テーパー状の連通部分17を介して連通している。活性炭化物11は、この連通部分17にも充填されている。本実施形態では、処理気体は、矢印23に示すように、流路13の上部から供給され、流路13の下部から連通部分17を介して処理塔12の底部に達し、更に矢印22に示すように、処理塔12の上部から外部に放出される。

【0024】

図8は、本実施形態において粒状充填材として使用される活性炭化物の粒度分布の一例を示している。同図に示すように、この活性炭化物の平均粒子径は、220μmである。

【0025】

また、本実施形態の脱臭装置10は、カルマン渦振動発生部材14を備えており、このカルマン渦振動発生部材14は断面が円形の円柱状であり、流路13の外側から流路13を貫いて処理塔12の内部に達している。処理塔12の内部に位置するカルマン渦振動発生部材14の先端部分には、振動部材としての平板状の振動板15が取り付けられている。図3は、処理塔12の内部におけるカルマン渦振動発生部材14の先端部分を表す図であり、同図に示すように、カルマン渦振動発生部材14の先端には凹溝16が形成されており、この凹溝16に振動板15が嵌合することにより、振動板15が取り付けられている。そして、カルマン渦振動発生部材14は、流路13において上方から供給される処理気体の流れにより、カルマン渦を生成して振動を発生させることになる。

【0026】

図4は、流路13内において発生するカルマン渦の様子を表した模式図である。流路13内の上方からの処理気体の流れの中に、上述のように円柱形状のカルマン渦振動発生部材14が置かれると、カルマン渦振動発生部材14の下流側にカルマン渦24a及び24bが左右交互に連続的して発生する。その際、カルマン渦振動発生部材14から発生する単位時間当たりのカルマン渦の数(振動数)は、以下の式(1)で表される。

【0027】

f=St・V/d (1)

ここで、Vは処理気体の流速(m/s)、Stはストラハル数と称され、カルマン渦振動発生部材14の断面の形状に依存する係数である。本実施形態における断面が円形の円柱部材では、St=0.21である。また、dはカルマン渦振動発生部材14の代表寸法(m)であり、本実施形態の円柱部材では、d=直径である。

【0028】

カルマン渦24a及び24bが連続的に発生すると、カルマン渦振動発生部材14自身も振動し、その振動が処理塔12内の振動板15に伝達され、更に活性炭化物11に伝達されることになる。これにより、活性炭化物11の充填密度が均一化され、処理塔12における処理気体の偏流が防止される。

【0029】

本実施形態の脱臭装置10には、図1に示すように、使用済みの活性炭化物を焼却するための燃焼脱臭炉18を更に設けてもよい。この燃焼脱臭炉18は、ロータリーバルブ19を介して連通部分17に接続されている。本実施形態における燃焼脱臭炉18は、活性炭化物の焼却に際して、臭気を含んだ処理気体を燃焼用の空気として使用するように構成されている。これにより、処理気体の処理量を増大させることができる。

【0030】

また、本実施形態の脱臭装置10では、粒状充填材の粒度や密度、処理気体の流速などに応じて、カルマン渦振動発生部材14を、図5に示すように振動の周波数が異なる他のカルマン渦振動発生部材24に交換できるように構成されている。同図のカルマン渦振動発生部材24は、カルマン渦振動発生部材14と同様に断面が円形であるが、その直径dが小さくなっている。従って、前述の式(1)から明らかなように、処理気体の流速が同じであれば、カルマン渦振動発生部材24を用いることにより、振動数を大きくすることが可能となる。このように、本実施形態の脱臭装置10では、使用する粒状充填材、処理気体の流速などに応じて、発生する振動数を変化させることが可能となっている。

【0031】

図6は、本発明の他の実施形態に係る脱臭装置30の概略構成を示す断面図であり、図7は脱臭装置30の平面図である。本実施形態の脱臭装置30は、カルマン渦振動発生部材14及び振動板15に代えて、棒状部材34が使用されている点を除いて、図1及び図2の脱臭装置10と同じであり、対応する要素には同じ符号が付してある。本実施形態における棒状部材34は、処理塔12及びその両側に設けられている2つの流路13を貫いて設けられている。そして、棒状部材34の両側の2つの流路13内の振動発生部34aがカルマン渦振動発生手段として機能し、処理塔12内の振動部34bが振動部材として機能している。本実施形態における棒状部材34は、断面が円形の一様な円柱状であり、図1の実施形態と同様に、式(1)におけるストラハル数St=0.21である。本実施形態の脱臭装置30においても、棒状部材34の振動発生部34aにおいて発生した振動が振動部34bに伝達され、活性炭化物11の充填密度が均一化され、処理塔12における処理気体の偏流が防止される。

【0032】

上記の脱臭装置10及び30においては、カルマン渦振動発生手段により発生した振動が処理塔内の粒状充填材に伝達されるので、機械的な振動装置を設けることなく粒状充填材の充填密度が均一化され、処理気体の偏流の生成が防止される。このような処理気体の偏流は、プロセス装置の運転に伴って経時的に生成し変化することがあるが、本実施形態の脱臭装置では運転中において常にカルマン渦振動発生手段により振動が粒状充填材に加えられるので、常に偏流の生成を防止することができる。更に、活性炭化物11などの粒状充填材は、処理気体中の水分等により、処理塔12の内壁などに塊状となって付着する場合があるが、本実施形態の脱臭装置10及び30においては、カルマン渦振動発生手段による振動を脱臭装置全体に及ぼすこともできる。これにより、粒状充填材の脱臭装置全体に起こり得る粒状充填材の付着の問題を解消することができる。

【0033】

なお、上記では、振動部材として平板状の振動板15について説明したが、例えば波板状のものも使用することができる。また、上記では、カルマン渦による振動が、活性炭化物11に接触する前の処理気体の流れによって発生する場合について説明したが、例えば、活性炭化物11に接触した後の処理気体を導く排出流路を更に設け、この排出流路にカルマン渦振動発生手段を設けてもよい。

【産業上の利用可能性】

【0034】

本発明によれば、粒状充填材に処理気体を接触させるためのプロセス装置において、機械的な振動装置を設けることなく粒状充填材の充填密度を均一化することができるので、例えば脱臭装置、気固反応装置、排ガス処理装置などの分野で利用可能である。

【符号の説明】

【0035】

10,30 脱臭装置

11 活性炭化物

12 処理塔

13 流路

17 連通部分

14 カルマン渦振動発生部材

15 振動板

16 凹溝

24 カルマン渦振動発生部材

24a カルマン渦

24b カルマン渦

18 燃焼脱臭炉

19 ロータリーバルブ

34 棒状部材

34a 振動発生部

34b 振動部

【技術分野】

【0001】

本発明は、粒状充填材に処理気体を接触させるためのプロセス装置に関し、より詳細には、カルマン渦による振動を利用して粒状充填材に生じる処理気体の偏流を防止したプロセス装置に関する。

【背景技術】

【0002】

従来より、粒状の固体と気体とを接触させるプロセス装置として、処理塔内に固体を充填し、この処理塔内を処理すべき気体が通過するように構成したものがある。例えば、脱臭装置では、処理塔内に活性汚泥などの廃棄物を焼成した活性炭化物、活性炭などの粒状充填材が充填され、この処理塔の下方から臭気成分を含有する処理気体が導入される。導入された処理気体に含まれる臭気成分は、粒状充填材の間隙を通過する間に粒状充填材に吸着され、処理気体は最終的に無臭となって大気に放出される。

【0003】

このような固体と処理気体とを接触させるプロセス装置では、不均一な粒状充填材の充填や長期間の運転により、塔内に粒状充填材の充填密度が小さい部分が生じ、その部分では、通気性が大きいために処理気体が選択的に流れ、偏流が形成されることとなる。このような処理気体の偏流はガス道とも称され、固−気接触が不十分となる大きな原因となっている。

【0004】

上記の偏流を防止するために、処理塔の上部に充填材に振動を与えて偏流の生成を抑制する低周波振動発生装置を設ける試みが為されており(特許文献1)、低周波振動発生装置としてスピーカが用いられている。また、カルマン渦による振動装置を設けて気体の吸着と放出とを行う検討も行われている(特許文献2)。

【0005】

しかしながら、スピーカ等の低周波振動発生装置を設けると、装置自体のコストが大きくなってしまうという問題がある。また、上記のカルマン渦を利用する装置では、カルマン渦から発生する振動は、吸着物質への気体の吸着を促進するのため、又は吸着物質からの気体の放出を促進するために利用されており、処理気体の偏流を防止するものではない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平4−300641号公報(請求項1等)

【特許文献2】特開2004−89774号公報(請求項10、請求項9)

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上記従来技術の問題点を解決するために為されたものであり、本発明の目的は、カルマン渦により発生する振動を利用することにより、粒状充填材に生じる偏流を防止したプロセス装置を提供することである。

【課題を解決するための手段】

【0008】

本発明のプロセス装置は、粒状充填材に処理気体を接触させるためのプロセス装置であって、前記粒状充填材を充填した処理塔と、カルマン渦により振動を発生させるカルマン渦振動発生手段とを備え、前記カルマン渦振動発生手段により発生した振動が前記処理塔内の前記粒状充填材に伝達されることを特徴とする。

【0009】

ここで、カルマン渦とは、流れの中に障害物を置いた場合に、その障害物の下流側に左右交互に発生する渦であり、このカルマン渦が連続的に発生することにより、その障害物は左右に振動することになる。本発明によれば、カルマン渦振動発生手段から連続的に発生するカルマン渦振動を処理塔内の粒状充填材に伝達することにより、機械的な振動装置を設けることなく粒状充填材の充填密度が均一に保たれる。これにより、粒状充填材の充填密度が小さい部分を選択的に流れる処理気体の偏流の生成を防止することができる。また、このような偏流はプロセス装置の運転に伴って経時的に生成する場合もあるが、本発明のプロセス装置では運転中は常にカルマン渦振動発生手段により振動が粒状充填材に加えられるので、常に偏流の生成を防止することができる。

【0010】

ここで、前記カルマン渦振動発生手段は、前記処理気体の流路中に設けることが可能である。この構成により、処理気体の処理塔への導入又は処理塔からの処理気体の排出の流れを利用してカルマン渦を発生させ、これにより振動を起こさせることが可能となる。

【0011】

また、前記処理塔内の前記粒状充填材中に設けられた振動部材を更に備え、前記カルマン渦振動発生手段により発生した振動が該振動部材に伝達されるように構成することができる。

【0012】

このような振動部材を設けることより、カルマン渦振動発生手段により発生した振動が効率よく粒状充填材に伝達されるので、偏流の生成を防止する効果を更に高めることができる。

【0013】

前記カルマン渦振動発生手段は、発生する振動の周波数が異なる他のカルマン渦振動発生手段に交換可能に構成することができる。これにより、使用する粒状充填材、処理気体の流速などに応じて、発生させる振動数を変化させることが可能となる。

【0014】

ここで、前記粒状充填材の平均粒径は、50〜3000μmの範囲である場合に、本発明の効果が大きく発揮され、特に100〜1000μmの範囲である場合にその効果が大きくなる。このような平均粒径を有する粒状充填材は、処理塔内で偏流を生じやすいからである。

【0015】

また、本発明は、前記粒状充填材が吸着材であり、前記処理気体が被吸着成分を含有している場合に好適である。

【0016】

更に、プロセス装置が脱臭装置であり、前記吸着材が活性炭又は活性炭化物であり、前記被吸着成分が臭気成分である場合に好適である。

【0017】

本発明のプロセス装置では、下方に前記処理気体を処理した後の前記粒状充填材を燃焼させるための燃焼炉を更に設けてもよい。

【発明の効果】

【0018】

本発明のプロセス装置によれば、カルマン渦振動発生手段によりカルマン渦が連続的に発生し、このカルマン渦による振動が粒状充填材に伝達されるので、粒状充填材中における処理気体の偏流が防止される。

【0019】

また、カルマン渦振動発生手段は、処理気体の流路中に設けることができるので、動力源を設けることなく振動を発生させることが可能となる。

【0020】

更に、粒状充填材中に振動部材を設けることにより、カルマン渦振動発生手段により発生した振動が効率よく粒状充填材に伝達されるので、偏流の生成を防止する効果を更に高めることができる。

【図面の簡単な説明】

【0021】

【図1】本発明のプロセス装置の一実施形態である脱臭装置を側面から見た概略構成図である。

【図2】図1の脱臭装置の平面図である。

【図3】図1及び図2におけるカルマン渦振動発生部材と振動板との結合態様を示す図である。

【図4】図1の装置において発生するカルマン渦を模式的に表す図である。

【図5】図1及び図2におけるカルマン渦振動発生部材と振動板との他の結合態様を示す図である。

【図6】本発明のプロセス装置の他の実施形態に係る脱臭装置を側面から見た概略構成図である。

【図7】図6の脱臭装置の平面図である。

【図8】図1の脱臭装置において粒状充填材として使用される例示の活性炭化物の粒度分布図である。

【発明を実施するための形態】

【0022】

本発明の実施形態について、図面を参照しながら以下に説明するが、本発明は以下の記載に限定されるものではない。

【0023】

図1は、本発明のプロセス装置の一実施形態である脱臭装置10の概略構成を示す断面図であり、図2は脱臭装置10の平面図である。本実施形態の脱臭装置10は、活性炭化物を粒状充填材として用いて臭気成分を含有する処理気体の脱臭を行う装置である。本実施形態の脱臭装置10は、活性炭化物11を充填するための処理塔12と、処理塔12の両側方に形成された処理気体の流路13とを有し、処理塔12と流路13とは、テーパー状の連通部分17を介して連通している。活性炭化物11は、この連通部分17にも充填されている。本実施形態では、処理気体は、矢印23に示すように、流路13の上部から供給され、流路13の下部から連通部分17を介して処理塔12の底部に達し、更に矢印22に示すように、処理塔12の上部から外部に放出される。

【0024】

図8は、本実施形態において粒状充填材として使用される活性炭化物の粒度分布の一例を示している。同図に示すように、この活性炭化物の平均粒子径は、220μmである。

【0025】

また、本実施形態の脱臭装置10は、カルマン渦振動発生部材14を備えており、このカルマン渦振動発生部材14は断面が円形の円柱状であり、流路13の外側から流路13を貫いて処理塔12の内部に達している。処理塔12の内部に位置するカルマン渦振動発生部材14の先端部分には、振動部材としての平板状の振動板15が取り付けられている。図3は、処理塔12の内部におけるカルマン渦振動発生部材14の先端部分を表す図であり、同図に示すように、カルマン渦振動発生部材14の先端には凹溝16が形成されており、この凹溝16に振動板15が嵌合することにより、振動板15が取り付けられている。そして、カルマン渦振動発生部材14は、流路13において上方から供給される処理気体の流れにより、カルマン渦を生成して振動を発生させることになる。

【0026】

図4は、流路13内において発生するカルマン渦の様子を表した模式図である。流路13内の上方からの処理気体の流れの中に、上述のように円柱形状のカルマン渦振動発生部材14が置かれると、カルマン渦振動発生部材14の下流側にカルマン渦24a及び24bが左右交互に連続的して発生する。その際、カルマン渦振動発生部材14から発生する単位時間当たりのカルマン渦の数(振動数)は、以下の式(1)で表される。

【0027】

f=St・V/d (1)

ここで、Vは処理気体の流速(m/s)、Stはストラハル数と称され、カルマン渦振動発生部材14の断面の形状に依存する係数である。本実施形態における断面が円形の円柱部材では、St=0.21である。また、dはカルマン渦振動発生部材14の代表寸法(m)であり、本実施形態の円柱部材では、d=直径である。

【0028】

カルマン渦24a及び24bが連続的に発生すると、カルマン渦振動発生部材14自身も振動し、その振動が処理塔12内の振動板15に伝達され、更に活性炭化物11に伝達されることになる。これにより、活性炭化物11の充填密度が均一化され、処理塔12における処理気体の偏流が防止される。

【0029】

本実施形態の脱臭装置10には、図1に示すように、使用済みの活性炭化物を焼却するための燃焼脱臭炉18を更に設けてもよい。この燃焼脱臭炉18は、ロータリーバルブ19を介して連通部分17に接続されている。本実施形態における燃焼脱臭炉18は、活性炭化物の焼却に際して、臭気を含んだ処理気体を燃焼用の空気として使用するように構成されている。これにより、処理気体の処理量を増大させることができる。

【0030】

また、本実施形態の脱臭装置10では、粒状充填材の粒度や密度、処理気体の流速などに応じて、カルマン渦振動発生部材14を、図5に示すように振動の周波数が異なる他のカルマン渦振動発生部材24に交換できるように構成されている。同図のカルマン渦振動発生部材24は、カルマン渦振動発生部材14と同様に断面が円形であるが、その直径dが小さくなっている。従って、前述の式(1)から明らかなように、処理気体の流速が同じであれば、カルマン渦振動発生部材24を用いることにより、振動数を大きくすることが可能となる。このように、本実施形態の脱臭装置10では、使用する粒状充填材、処理気体の流速などに応じて、発生する振動数を変化させることが可能となっている。

【0031】

図6は、本発明の他の実施形態に係る脱臭装置30の概略構成を示す断面図であり、図7は脱臭装置30の平面図である。本実施形態の脱臭装置30は、カルマン渦振動発生部材14及び振動板15に代えて、棒状部材34が使用されている点を除いて、図1及び図2の脱臭装置10と同じであり、対応する要素には同じ符号が付してある。本実施形態における棒状部材34は、処理塔12及びその両側に設けられている2つの流路13を貫いて設けられている。そして、棒状部材34の両側の2つの流路13内の振動発生部34aがカルマン渦振動発生手段として機能し、処理塔12内の振動部34bが振動部材として機能している。本実施形態における棒状部材34は、断面が円形の一様な円柱状であり、図1の実施形態と同様に、式(1)におけるストラハル数St=0.21である。本実施形態の脱臭装置30においても、棒状部材34の振動発生部34aにおいて発生した振動が振動部34bに伝達され、活性炭化物11の充填密度が均一化され、処理塔12における処理気体の偏流が防止される。

【0032】

上記の脱臭装置10及び30においては、カルマン渦振動発生手段により発生した振動が処理塔内の粒状充填材に伝達されるので、機械的な振動装置を設けることなく粒状充填材の充填密度が均一化され、処理気体の偏流の生成が防止される。このような処理気体の偏流は、プロセス装置の運転に伴って経時的に生成し変化することがあるが、本実施形態の脱臭装置では運転中において常にカルマン渦振動発生手段により振動が粒状充填材に加えられるので、常に偏流の生成を防止することができる。更に、活性炭化物11などの粒状充填材は、処理気体中の水分等により、処理塔12の内壁などに塊状となって付着する場合があるが、本実施形態の脱臭装置10及び30においては、カルマン渦振動発生手段による振動を脱臭装置全体に及ぼすこともできる。これにより、粒状充填材の脱臭装置全体に起こり得る粒状充填材の付着の問題を解消することができる。

【0033】

なお、上記では、振動部材として平板状の振動板15について説明したが、例えば波板状のものも使用することができる。また、上記では、カルマン渦による振動が、活性炭化物11に接触する前の処理気体の流れによって発生する場合について説明したが、例えば、活性炭化物11に接触した後の処理気体を導く排出流路を更に設け、この排出流路にカルマン渦振動発生手段を設けてもよい。

【産業上の利用可能性】

【0034】

本発明によれば、粒状充填材に処理気体を接触させるためのプロセス装置において、機械的な振動装置を設けることなく粒状充填材の充填密度を均一化することができるので、例えば脱臭装置、気固反応装置、排ガス処理装置などの分野で利用可能である。

【符号の説明】

【0035】

10,30 脱臭装置

11 活性炭化物

12 処理塔

13 流路

17 連通部分

14 カルマン渦振動発生部材

15 振動板

16 凹溝

24 カルマン渦振動発生部材

24a カルマン渦

24b カルマン渦

18 燃焼脱臭炉

19 ロータリーバルブ

34 棒状部材

34a 振動発生部

34b 振動部

【特許請求の範囲】

【請求項1】

粒状充填材に処理気体を接触させるためのプロセス装置であって、前記粒状充填材を充填した処理塔と、カルマン渦により振動を発生させるカルマン渦振動発生手段とを備え、前記カルマン渦振動発生手段により発生した振動が前記処理塔内の前記粒状充填材に伝達されることを特徴とするプロセス装置。

【請求項2】

前記カルマン渦振動発生手段は、前記処理気体の流路中に設けられていることを特徴とする請求項1記載のプロセス装置。

【請求項3】

前記処理塔内の前記粒状充填材中に設けられた振動部材を更に備え、前記カルマン渦振動発生手段により発生した振動が該振動部材に伝達されることを特徴とする請求項1又は2記載のプロセス装置。

【請求項4】

前記カルマン渦振動発生手段は、発生する振動の周波数が異なる他のカルマン渦振動発生手段に交換可能に構成されている請求項1乃至3の何れかに記載のプロセス装置。

【請求項5】

前記粒状充填材の平均粒径は、50〜3000μmの範囲である請求項1乃至4の何れかに記載のプロセス装置。

【請求項6】

前記粒状充填材が吸着材であり、前記処理気体が被吸着成分を含有していることを特徴とする請求項1乃至5の何れかに記載のプロセス装置。

【請求項7】

プロセス装置が脱臭装置であり、前記吸着材が活性炭又は活性炭化物であり、前記被吸着成分が臭気成分である請求項6記載のプロセス装置。

【請求項8】

前記プロセス装置の下方に、前記処理気体を処理した後の前記粒状充填材を焼させるための燃焼炉を更に備えた請求項1乃至7の何れかに記載のプロセス装置。

【請求項1】

粒状充填材に処理気体を接触させるためのプロセス装置であって、前記粒状充填材を充填した処理塔と、カルマン渦により振動を発生させるカルマン渦振動発生手段とを備え、前記カルマン渦振動発生手段により発生した振動が前記処理塔内の前記粒状充填材に伝達されることを特徴とするプロセス装置。

【請求項2】

前記カルマン渦振動発生手段は、前記処理気体の流路中に設けられていることを特徴とする請求項1記載のプロセス装置。

【請求項3】

前記処理塔内の前記粒状充填材中に設けられた振動部材を更に備え、前記カルマン渦振動発生手段により発生した振動が該振動部材に伝達されることを特徴とする請求項1又は2記載のプロセス装置。

【請求項4】

前記カルマン渦振動発生手段は、発生する振動の周波数が異なる他のカルマン渦振動発生手段に交換可能に構成されている請求項1乃至3の何れかに記載のプロセス装置。

【請求項5】

前記粒状充填材の平均粒径は、50〜3000μmの範囲である請求項1乃至4の何れかに記載のプロセス装置。

【請求項6】

前記粒状充填材が吸着材であり、前記処理気体が被吸着成分を含有していることを特徴とする請求項1乃至5の何れかに記載のプロセス装置。

【請求項7】

プロセス装置が脱臭装置であり、前記吸着材が活性炭又は活性炭化物であり、前記被吸着成分が臭気成分である請求項6記載のプロセス装置。

【請求項8】

前記プロセス装置の下方に、前記処理気体を処理した後の前記粒状充填材を焼させるための燃焼炉を更に備えた請求項1乃至7の何れかに記載のプロセス装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2010−179278(P2010−179278A)

【公開日】平成22年8月19日(2010.8.19)

【国際特許分類】

【出願番号】特願2009−27249(P2009−27249)

【出願日】平成21年2月9日(2009.2.9)

【出願人】(308007505)カワサキプラントシステムズ株式会社 (51)

【Fターム(参考)】

【公開日】平成22年8月19日(2010.8.19)

【国際特許分類】

【出願日】平成21年2月9日(2009.2.9)

【出願人】(308007505)カワサキプラントシステムズ株式会社 (51)

【Fターム(参考)】

[ Back to top ]