カンチレバーのバネ定数特定方法およびその方法を採用した走査型プローブ顕微鏡

【課題】走査型プローブ顕微鏡などに用いられるシリコンプロセスにおける異方性エッチングにより断面形状が台形形状をしたカンチレバーにおいて、厚さを直接測定することなくカンチレバーのバネ定数を特定する。

【解決手段】断面の台形の上底と下底の長さa、bおよび異方性エッチングにより現れる面の幾何学的規則性とからカンチレバー2の厚さtを特定して、それらとカンチレバー2の長さLおよびヤング率からカンチレバー2のバネ定数を特定する。

【解決手段】断面の台形の上底と下底の長さa、bおよび異方性エッチングにより現れる面の幾何学的規則性とからカンチレバー2の厚さtを特定して、それらとカンチレバー2の長さLおよびヤング率からカンチレバー2のバネ定数を特定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、カンチレバーのバネ定数を特定する方法およびその方法を採用した走査型プローブ顕微鏡(以後、SPMと略記)に関するものであって、特に、シリコンプロセスで作成されたカンチレバーに係るものである。

【背景技術】

【0002】

例えば、SPMでは、サンプルとカンチレバーの探針との間に働く力を測定するためにはカンチレバーのバネ定数を測定することが必要である。特に、サンプル表面に垂直な方向へのカンチレバーの撓みのバネ定数は、サンプルの接触位置における荷重を測定するために重要である。

【0003】

ただし、当該バネ定数を特定することは容易ではなく、カンチレバーのバネ定数を測定するために様々な方法が検討され、提案されている。

【0004】

例えば、SPMであれば、SPMに備わる機構としてカンチレバーの変位検出機構からの出力に基づいて、カンチレバーの熱ゆらぎを検出して当該熱ゆらぎとバネ定数の所定の関係からバネ定数の算出を行なう別途の手段により求める方法がある(特許文献1)。また、既知のバネ定数を有する標準試料に測定対象となる板バネ状部材に備わる探針を接触させて、その板バネ状部材を先の標準試料表面と略垂直な方向にその標準試料に対して相対的に移動させたときの、板バネ状部材の変位の変化から、その板バネ状部材のバネ定数を得る方法がある(特許文献2)。これらは、熱ゆらぎを検出する手段や標準試料を要し、バネ定数が直接的に求まるものではない。

【0005】

対して、簡単かつ直接的にバネ定数を求める方法としては、カンチレバーを形成する素材のヤング率Eと、カンチレバーの外形寸法から算出する一般的な力学計算による方法がある。この方法では、カンチレバーを直方体形状の片持ち梁として、長さL・幅w・厚さtの寸法を顕微鏡などにより測定し、数1によりカンチレバーのバネ定数Kを算出する。この場合は、カンチレバーに関する情報からバネ定数を求めるため、他の手段を要することがなく、寸法測定さえ精度よく行うことで、得られるバネ定数の精度も高いものとなる利点がある。

【0006】

【数1】

【0007】

このバネ定数の算出方法によれば、カンチレバーの長さの3乗が反比例し、厚さの3乗が比例する。ここで、カンチレバーの長さは、光学顕微鏡などの測定手段の測定誤差に対して十分大きい場合が多く、つまり、S/N比が大きく、ヤング率の算定結果に重大な影響を及ぼすものではない。しかしながら、厚さは、SPMのカンチレバーの場合、通常数マイクロメートル程度であり、それを測定する光学顕微鏡による観測では波長限界に起因する測定限界の影響によって、その厚さに対する測定誤差が大きく、つまり、S/N比が小さくなり、算定したヤング率の値に大きく影響を及ぼす。従って、この厚さの測定においては、光学顕微鏡による測定誤差が無視できなくなる。そのため、カンチレバーの長さと幅は光学顕微鏡により測定するとしても、厚さは電子顕微鏡やレーザー干渉計等の他の高分解能な計測手法を使用して測定するという方法がとられることが多い。しかし、電子顕微鏡やレーザー干渉計等の他の手法で測定するためには、別途それらの測定器を用意する必要があり、また、測定を別ステージで行なう、あるいはSPMに組み込むなどを要した。

【0008】

他方、カンチレバーは、通常シリコンのプロセスにより作製されることが多いが、プロセスによっては異方性エッチングにより結晶面が出るため、カンチレバーの形状が上述のように直方体にならず、断面が台形をした形状になる。この場合、単純に数1に当てはめることが出来ないため、断面の台形の上底と下底の寸法を測定して数2に示す断面形状を考慮した式によりカンチレバーのバネ定数を計算することになる。この場合にも、前述のように厚さを測定する必要があり、当該厚さの測定誤差を小さくすることを要し、前述と同様に電子顕微鏡やレーザー干渉計等の他の手法により厚さを測定する必要性があった。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平10−282128号公報

【特許文献2】特開2000−97825号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

上記のようにカンチレバーのバネ定数を測定するためにカンチレバーの寸法を測定する場合、カンチレバーの厚さの測定精度が、求めるバネ定数の値に大きく影響してしまうため、厚さの測定には光学顕微鏡ではなく、より高分解能な電子顕微鏡やレーザー干渉計等を要するものであった。しかしながら、そのためには別途電子顕微鏡やレーザー干渉計を用意する必要があり、測定も光学顕微鏡による観察よりも複雑なものであった。

【0011】

そこで、本発明は、厚さ以外の必要なカンチレバーの外形寸法の測定を光学顕微鏡のみで行ない、シリコンプロセスの異方性エッチングに見られる特性を生かして、幾何学的解析を採用することによって、高精度にその厚さを特定せしめ、ひいては高精度にカンチレバーのバネ定数を特定する方法を提供するものである。

【課題を解決するための手段】

【0012】

本発明は、シリコン基板に対して、一端を自由端とし他端が前記シリコン基板を基台とした片持ち梁の状態で連結するものであって、シリコンプロセスにおける異方性エッチングによりその断面形状が台形形状に作製された前記自由端側のその基台への連結面と反対側の面上に探針を有するカンチレバーのバネ定数の特定方法において、シリコン基板の面指数と、それを異方性エッチングした際に現れる面の面指数とに基づき当該エッチング面がシリコン基板表面となす角度θを取得する工程と、カンチレバーの台形形状の断面の上底の長さaおよび下底の長さbをそれぞれ測定する工程と、カンチレバーの基台から張り出したレバー部のうち基台の端部から探針の先端部の鉛直位置までの長手方向の長さLを測定する工程と、その上底および下底の長さと角度θとから、カンチレバーの厚さtを取得する工程と、それらのカンチレバーについての外形寸法とシリコン基板の素材のヤング率Eからカンチレバーのバネ定数Kを算定して特定する工程と、を含むことを特徴とする。また、そのカンチレバーのバネ定数特定方法を走査型プローブ顕微鏡へ採用した。

【発明の効果】

【0013】

本発明に係るカンチレバーバネ定数特定方法によれば、シリコンプロセスにより作成されたものであれば、断面が台形のカンチレバーを探針側(図1のZ軸方向上方)からのみの観察によりカンチレバーの外形寸法を測定し、その厚さを光学顕微鏡で直接測定するのではなく、カンチレバー断面の台形形状の上底と下底の長さおよび異方性エッチングにより現れた面とカンチレバーの基台となるシリコン基板の表面とがなす角度から幾何学的に算定して特定することにより、光学顕微鏡の分解能の制約を受けることなく厚さを特定することができ、カンチレバーのバネ定数を簡便に高精度に特定することが可能となる。

【図面の簡単な説明】

【0014】

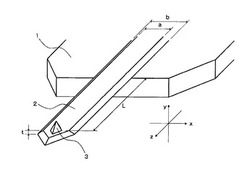

【図1】本発明の断面形状が台形形状のカンチレバーを示す概念図である。

【図2】本発明の異方性エッチングにより作製された断面が台形のカンチレバーの断面を示す説明図である。

【図3】本発明の断面形状が台形形状のカンチレバーを探針が向いている側から見た形状を示す説明図である。

【図4】本発明の断面形状が台形形状のカンチレバーを探針が向いている側から照射光を照らし光学顕微鏡で観察したときの光学顕微鏡像を示す説明図である。

【発明を実施するための形態】

【0015】

本発明に係るカンチレバーのバネ定数測定方法について、図を用いて以下に詳述する。

前述のように、カンチレバーを作製するプロセスによっては異方性エッチングによりカンチレバーの側面が斜面になるためカンチレバーの断面形状が台形形状となる。このような形状のカンチレバーの外観は図1の説明図に示すように、台形の平行な上底と下底に相当する平面のうち下底に相当する平面がカンチレバー基板1に接し、上底に相当する面に探針が取り付けられた構造をしている。以下、図1に示すように、カンチレバー基板の端面方向をX軸方向、カンチレバーの長手方向をY軸方向、探針の向いている方向をZ軸方向として説明する。

【0016】

図3には、このような形状のカンチレバーをZ軸上方からカンチレバーの平面方向が観察平面と平行となるように観察したものである。これをZ軸上方から照射光を照射しながらZ軸上方から光学顕微鏡で観察すると図4のような画像として観察される。ここで、探針3とカンチレバー2の側面の斜面部分が暗く観察されるのは照射光に対して対象が傾斜しているため、反射光が顕微鏡に入射しないためである。それ以外のカンチレバー基板1やカンチレバー2の上底の面では反射光がZ軸方向に反射し顕微鏡に入射するため明るく観察される。このように観察されたカンチレバーの顕微鏡像の明暗位置より、両側面の暗い部分の外側の間隔から下底の長さb、側面の暗い部分の間の明るい部分の幅から上底の長さa、カンチレバー基板1のエッジから探針3までの長さからカンチレバーの長さLを、それぞれ測定して特定する。

【0017】

また、該カンチレバーは異方性エッチングにより側面が特定の結晶面となりその角度は結晶方向により一定の値になることから、図2に示す側面の斜面と下底のなす角θは測定する必要が無く常に一定である。

【0018】

シリコンの単結晶基板の異方性エッチングにおいては、結晶面の方向によりエッチングレートが異なる。そのため、エッチングされて現れた面は、結晶構造上の結晶面に沿った正確な角度を持った平滑な面となる。この性質を利用することにより、カンチレバーの外形寸法上必要となる厚さtは、実際の測定を要せずとも、それ以外の外形寸法の測定のみ行うことで幾何学的に算定可能となる。このようにすることで、実際の測定においては除外することが困難であったカンチレバーの厚さ測定における誤差を含まず、測定誤差が小さいカンチレバーの上底および下底の長さを測定するだけでよく、効率的にかつ高精度にカンチレバーの厚さを特定することができる。

【0019】

また、異方性エッチングは、一般的には単結晶シリコン基板に対して水酸化カリウム水溶液やヒドロキシオキサイドなどにより行なう。単結晶シリコンでは、エッチングする面の面指数が(100)の場合、結晶構造上の性質よりエッチングにより現れる面の面指数が(111)面と判断することができ、それらの幾何学的関係からお互いの面がなす角度、つまり、カンチレバーの断面に見る台形形状の下底と斜辺とのなす角度(図2のθ)が54.7°であると特定できる。従って、当該台形形状の高さは、カンチレバーの厚さtとして、数2より特定できるのである。

【0020】

【数2】

【0021】

このように、シリコン基板を基台としてシリコンプロセスにより異方性エッチングを施すことでカンチレバーを作製する場合は、カンチレバーの断面形状に現れる角度θを54.7°として固定するようにしてもよい。

このようにすることで、光学顕微鏡による必要な側長を行うことでも、カンチレバーの厚さtを高精度に特定することが出来る。

【0022】

次に、上記した様に、断面形状が台形のカンチレバーについて、直接観察によりその上底および下底の長さを取得して、計算によりカンチレバーの厚さtが特定できるため、数1のバネ定数Kを、これらの得られたデータにより求める際は、数3が基本式となる。ここで、Iは、断面2次モーメントである。

【0023】

【数3】

【0024】

あるいは、数2と数3により、数4となるため、計算上はカンチレバーの厚さtを算定せずとも測定データから直接カンチレバーのバネ定数Kを特定可能となる。

【0025】

【数4】

【0026】

このように、本発明のカンチレバーのバネ定数Kの特定方法は、シリコンプロセスにおいて異方性エッチングを利用して作製したカンチレバーについて非常に有効な方法となる。従って、本発明によれば、従来の直接カンチレバーの厚さを計測することで特定していたバネ定数に比べて、大変に信頼性に富むものである。

【0027】

また、本発明のカンチレバーのバネ定数の特定方法は、SPMに適用することができる。その様にすることで、SPMに通常備えている光学顕微鏡をそのまま利用することが可能であり、新たな設備を付加せずともSPM測定に先立ち、高精度なカンチレバーのバネ定数Kを特定できる。

【符号の説明】

【0028】

1…カンチレバー基板

2…カンチレバー

3…探針

【技術分野】

【0001】

本発明は、カンチレバーのバネ定数を特定する方法およびその方法を採用した走査型プローブ顕微鏡(以後、SPMと略記)に関するものであって、特に、シリコンプロセスで作成されたカンチレバーに係るものである。

【背景技術】

【0002】

例えば、SPMでは、サンプルとカンチレバーの探針との間に働く力を測定するためにはカンチレバーのバネ定数を測定することが必要である。特に、サンプル表面に垂直な方向へのカンチレバーの撓みのバネ定数は、サンプルの接触位置における荷重を測定するために重要である。

【0003】

ただし、当該バネ定数を特定することは容易ではなく、カンチレバーのバネ定数を測定するために様々な方法が検討され、提案されている。

【0004】

例えば、SPMであれば、SPMに備わる機構としてカンチレバーの変位検出機構からの出力に基づいて、カンチレバーの熱ゆらぎを検出して当該熱ゆらぎとバネ定数の所定の関係からバネ定数の算出を行なう別途の手段により求める方法がある(特許文献1)。また、既知のバネ定数を有する標準試料に測定対象となる板バネ状部材に備わる探針を接触させて、その板バネ状部材を先の標準試料表面と略垂直な方向にその標準試料に対して相対的に移動させたときの、板バネ状部材の変位の変化から、その板バネ状部材のバネ定数を得る方法がある(特許文献2)。これらは、熱ゆらぎを検出する手段や標準試料を要し、バネ定数が直接的に求まるものではない。

【0005】

対して、簡単かつ直接的にバネ定数を求める方法としては、カンチレバーを形成する素材のヤング率Eと、カンチレバーの外形寸法から算出する一般的な力学計算による方法がある。この方法では、カンチレバーを直方体形状の片持ち梁として、長さL・幅w・厚さtの寸法を顕微鏡などにより測定し、数1によりカンチレバーのバネ定数Kを算出する。この場合は、カンチレバーに関する情報からバネ定数を求めるため、他の手段を要することがなく、寸法測定さえ精度よく行うことで、得られるバネ定数の精度も高いものとなる利点がある。

【0006】

【数1】

【0007】

このバネ定数の算出方法によれば、カンチレバーの長さの3乗が反比例し、厚さの3乗が比例する。ここで、カンチレバーの長さは、光学顕微鏡などの測定手段の測定誤差に対して十分大きい場合が多く、つまり、S/N比が大きく、ヤング率の算定結果に重大な影響を及ぼすものではない。しかしながら、厚さは、SPMのカンチレバーの場合、通常数マイクロメートル程度であり、それを測定する光学顕微鏡による観測では波長限界に起因する測定限界の影響によって、その厚さに対する測定誤差が大きく、つまり、S/N比が小さくなり、算定したヤング率の値に大きく影響を及ぼす。従って、この厚さの測定においては、光学顕微鏡による測定誤差が無視できなくなる。そのため、カンチレバーの長さと幅は光学顕微鏡により測定するとしても、厚さは電子顕微鏡やレーザー干渉計等の他の高分解能な計測手法を使用して測定するという方法がとられることが多い。しかし、電子顕微鏡やレーザー干渉計等の他の手法で測定するためには、別途それらの測定器を用意する必要があり、また、測定を別ステージで行なう、あるいはSPMに組み込むなどを要した。

【0008】

他方、カンチレバーは、通常シリコンのプロセスにより作製されることが多いが、プロセスによっては異方性エッチングにより結晶面が出るため、カンチレバーの形状が上述のように直方体にならず、断面が台形をした形状になる。この場合、単純に数1に当てはめることが出来ないため、断面の台形の上底と下底の寸法を測定して数2に示す断面形状を考慮した式によりカンチレバーのバネ定数を計算することになる。この場合にも、前述のように厚さを測定する必要があり、当該厚さの測定誤差を小さくすることを要し、前述と同様に電子顕微鏡やレーザー干渉計等の他の手法により厚さを測定する必要性があった。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平10−282128号公報

【特許文献2】特開2000−97825号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

上記のようにカンチレバーのバネ定数を測定するためにカンチレバーの寸法を測定する場合、カンチレバーの厚さの測定精度が、求めるバネ定数の値に大きく影響してしまうため、厚さの測定には光学顕微鏡ではなく、より高分解能な電子顕微鏡やレーザー干渉計等を要するものであった。しかしながら、そのためには別途電子顕微鏡やレーザー干渉計を用意する必要があり、測定も光学顕微鏡による観察よりも複雑なものであった。

【0011】

そこで、本発明は、厚さ以外の必要なカンチレバーの外形寸法の測定を光学顕微鏡のみで行ない、シリコンプロセスの異方性エッチングに見られる特性を生かして、幾何学的解析を採用することによって、高精度にその厚さを特定せしめ、ひいては高精度にカンチレバーのバネ定数を特定する方法を提供するものである。

【課題を解決するための手段】

【0012】

本発明は、シリコン基板に対して、一端を自由端とし他端が前記シリコン基板を基台とした片持ち梁の状態で連結するものであって、シリコンプロセスにおける異方性エッチングによりその断面形状が台形形状に作製された前記自由端側のその基台への連結面と反対側の面上に探針を有するカンチレバーのバネ定数の特定方法において、シリコン基板の面指数と、それを異方性エッチングした際に現れる面の面指数とに基づき当該エッチング面がシリコン基板表面となす角度θを取得する工程と、カンチレバーの台形形状の断面の上底の長さaおよび下底の長さbをそれぞれ測定する工程と、カンチレバーの基台から張り出したレバー部のうち基台の端部から探針の先端部の鉛直位置までの長手方向の長さLを測定する工程と、その上底および下底の長さと角度θとから、カンチレバーの厚さtを取得する工程と、それらのカンチレバーについての外形寸法とシリコン基板の素材のヤング率Eからカンチレバーのバネ定数Kを算定して特定する工程と、を含むことを特徴とする。また、そのカンチレバーのバネ定数特定方法を走査型プローブ顕微鏡へ採用した。

【発明の効果】

【0013】

本発明に係るカンチレバーバネ定数特定方法によれば、シリコンプロセスにより作成されたものであれば、断面が台形のカンチレバーを探針側(図1のZ軸方向上方)からのみの観察によりカンチレバーの外形寸法を測定し、その厚さを光学顕微鏡で直接測定するのではなく、カンチレバー断面の台形形状の上底と下底の長さおよび異方性エッチングにより現れた面とカンチレバーの基台となるシリコン基板の表面とがなす角度から幾何学的に算定して特定することにより、光学顕微鏡の分解能の制約を受けることなく厚さを特定することができ、カンチレバーのバネ定数を簡便に高精度に特定することが可能となる。

【図面の簡単な説明】

【0014】

【図1】本発明の断面形状が台形形状のカンチレバーを示す概念図である。

【図2】本発明の異方性エッチングにより作製された断面が台形のカンチレバーの断面を示す説明図である。

【図3】本発明の断面形状が台形形状のカンチレバーを探針が向いている側から見た形状を示す説明図である。

【図4】本発明の断面形状が台形形状のカンチレバーを探針が向いている側から照射光を照らし光学顕微鏡で観察したときの光学顕微鏡像を示す説明図である。

【発明を実施するための形態】

【0015】

本発明に係るカンチレバーのバネ定数測定方法について、図を用いて以下に詳述する。

前述のように、カンチレバーを作製するプロセスによっては異方性エッチングによりカンチレバーの側面が斜面になるためカンチレバーの断面形状が台形形状となる。このような形状のカンチレバーの外観は図1の説明図に示すように、台形の平行な上底と下底に相当する平面のうち下底に相当する平面がカンチレバー基板1に接し、上底に相当する面に探針が取り付けられた構造をしている。以下、図1に示すように、カンチレバー基板の端面方向をX軸方向、カンチレバーの長手方向をY軸方向、探針の向いている方向をZ軸方向として説明する。

【0016】

図3には、このような形状のカンチレバーをZ軸上方からカンチレバーの平面方向が観察平面と平行となるように観察したものである。これをZ軸上方から照射光を照射しながらZ軸上方から光学顕微鏡で観察すると図4のような画像として観察される。ここで、探針3とカンチレバー2の側面の斜面部分が暗く観察されるのは照射光に対して対象が傾斜しているため、反射光が顕微鏡に入射しないためである。それ以外のカンチレバー基板1やカンチレバー2の上底の面では反射光がZ軸方向に反射し顕微鏡に入射するため明るく観察される。このように観察されたカンチレバーの顕微鏡像の明暗位置より、両側面の暗い部分の外側の間隔から下底の長さb、側面の暗い部分の間の明るい部分の幅から上底の長さa、カンチレバー基板1のエッジから探針3までの長さからカンチレバーの長さLを、それぞれ測定して特定する。

【0017】

また、該カンチレバーは異方性エッチングにより側面が特定の結晶面となりその角度は結晶方向により一定の値になることから、図2に示す側面の斜面と下底のなす角θは測定する必要が無く常に一定である。

【0018】

シリコンの単結晶基板の異方性エッチングにおいては、結晶面の方向によりエッチングレートが異なる。そのため、エッチングされて現れた面は、結晶構造上の結晶面に沿った正確な角度を持った平滑な面となる。この性質を利用することにより、カンチレバーの外形寸法上必要となる厚さtは、実際の測定を要せずとも、それ以外の外形寸法の測定のみ行うことで幾何学的に算定可能となる。このようにすることで、実際の測定においては除外することが困難であったカンチレバーの厚さ測定における誤差を含まず、測定誤差が小さいカンチレバーの上底および下底の長さを測定するだけでよく、効率的にかつ高精度にカンチレバーの厚さを特定することができる。

【0019】

また、異方性エッチングは、一般的には単結晶シリコン基板に対して水酸化カリウム水溶液やヒドロキシオキサイドなどにより行なう。単結晶シリコンでは、エッチングする面の面指数が(100)の場合、結晶構造上の性質よりエッチングにより現れる面の面指数が(111)面と判断することができ、それらの幾何学的関係からお互いの面がなす角度、つまり、カンチレバーの断面に見る台形形状の下底と斜辺とのなす角度(図2のθ)が54.7°であると特定できる。従って、当該台形形状の高さは、カンチレバーの厚さtとして、数2より特定できるのである。

【0020】

【数2】

【0021】

このように、シリコン基板を基台としてシリコンプロセスにより異方性エッチングを施すことでカンチレバーを作製する場合は、カンチレバーの断面形状に現れる角度θを54.7°として固定するようにしてもよい。

このようにすることで、光学顕微鏡による必要な側長を行うことでも、カンチレバーの厚さtを高精度に特定することが出来る。

【0022】

次に、上記した様に、断面形状が台形のカンチレバーについて、直接観察によりその上底および下底の長さを取得して、計算によりカンチレバーの厚さtが特定できるため、数1のバネ定数Kを、これらの得られたデータにより求める際は、数3が基本式となる。ここで、Iは、断面2次モーメントである。

【0023】

【数3】

【0024】

あるいは、数2と数3により、数4となるため、計算上はカンチレバーの厚さtを算定せずとも測定データから直接カンチレバーのバネ定数Kを特定可能となる。

【0025】

【数4】

【0026】

このように、本発明のカンチレバーのバネ定数Kの特定方法は、シリコンプロセスにおいて異方性エッチングを利用して作製したカンチレバーについて非常に有効な方法となる。従って、本発明によれば、従来の直接カンチレバーの厚さを計測することで特定していたバネ定数に比べて、大変に信頼性に富むものである。

【0027】

また、本発明のカンチレバーのバネ定数の特定方法は、SPMに適用することができる。その様にすることで、SPMに通常備えている光学顕微鏡をそのまま利用することが可能であり、新たな設備を付加せずともSPM測定に先立ち、高精度なカンチレバーのバネ定数Kを特定できる。

【符号の説明】

【0028】

1…カンチレバー基板

2…カンチレバー

3…探針

【特許請求の範囲】

【請求項1】

シリコン基板に対して、一端を自由端とし他端が前記シリコン基板を基台として片持ち梁の状態で連結するものであって、シリコンプロセスにおける異方性エッチングによりその断面形状が台形形状に作製された前記自由端側の前記基台への連結面と反対側の面上に探針を有するカンチレバーのバネ定数の特定方法において、

前記シリコン基板の面指数と、それを異方性エッチングした際に現れる面の面指数とに基づき当該エッチング面が前記シリコン基板表面となす角度(θ)を取得する工程と、

前記カンチレバーの台形形状の断面の上底の長さ(a)および下底の長さ(b)をそれぞれ測定する工程と、

前記カンチレバーの前記基台から張り出したレバー部のうち前記基台の端部から前記探針の先端部の鉛直位置までの長手方向の長さ(L)を測定する工程と、

前記上底の長さ(a)、前記下底の長さ(b)および前記角度(θ)とから、前記上低と前記下底の鉛直距離を前記カンチレバーの厚さ(t)として取得する工程と、

前記上底の長さ(a)、前記下底の長さ(b)、前記長手方向の長さ(L)および前記カンチレバーの厚さ(t)と、前記シリコン基板の素材のヤング率(E)から前記カンチレバーのバネ定数を算定して特定する工程と、

を含むことを特徴とするカンチレバーのバネ定数特定方法。

【請求項2】

前記カンチレバーの厚さ(t)を取得する工程が、幾何学的解析により計算によって算定するものである請求項1に記載のカンチレバーのバネ定数特定方法。

【請求項3】

前記角度(θ)が、前記シリコン基板表面が(100)面のとき、前記異方性エッチングにより現れる面の(111)面とがなす角度である54.7°を採用するものである請求項1または2に記載のカンチレバーのバネ定数特定方法。

【請求項4】

所定箇所の長さの測定が光学顕微鏡により行なうものであって、

前記探針側より前記カンチレバーの平面方向が観察平面と平行となるように観察方向より照射光を照射しながら当該光学顕微鏡で観察を行ない、その全貌より前記長手方向の長さ(L)を、また、観察像の明暗位置より前記エッチングで現れた面を特定して、前記上底の長さ(a)および前記下底の長さ(b)の測定を行うものである請求項1〜3のいずれかに記載のカンチレバーのバネ定数特定方法。

【請求項5】

請求項1〜4のいずれかに記載のカンチレバーのバネ定数特定方法を採用した走査型プローブ顕微鏡。

【請求項1】

シリコン基板に対して、一端を自由端とし他端が前記シリコン基板を基台として片持ち梁の状態で連結するものであって、シリコンプロセスにおける異方性エッチングによりその断面形状が台形形状に作製された前記自由端側の前記基台への連結面と反対側の面上に探針を有するカンチレバーのバネ定数の特定方法において、

前記シリコン基板の面指数と、それを異方性エッチングした際に現れる面の面指数とに基づき当該エッチング面が前記シリコン基板表面となす角度(θ)を取得する工程と、

前記カンチレバーの台形形状の断面の上底の長さ(a)および下底の長さ(b)をそれぞれ測定する工程と、

前記カンチレバーの前記基台から張り出したレバー部のうち前記基台の端部から前記探針の先端部の鉛直位置までの長手方向の長さ(L)を測定する工程と、

前記上底の長さ(a)、前記下底の長さ(b)および前記角度(θ)とから、前記上低と前記下底の鉛直距離を前記カンチレバーの厚さ(t)として取得する工程と、

前記上底の長さ(a)、前記下底の長さ(b)、前記長手方向の長さ(L)および前記カンチレバーの厚さ(t)と、前記シリコン基板の素材のヤング率(E)から前記カンチレバーのバネ定数を算定して特定する工程と、

を含むことを特徴とするカンチレバーのバネ定数特定方法。

【請求項2】

前記カンチレバーの厚さ(t)を取得する工程が、幾何学的解析により計算によって算定するものである請求項1に記載のカンチレバーのバネ定数特定方法。

【請求項3】

前記角度(θ)が、前記シリコン基板表面が(100)面のとき、前記異方性エッチングにより現れる面の(111)面とがなす角度である54.7°を採用するものである請求項1または2に記載のカンチレバーのバネ定数特定方法。

【請求項4】

所定箇所の長さの測定が光学顕微鏡により行なうものであって、

前記探針側より前記カンチレバーの平面方向が観察平面と平行となるように観察方向より照射光を照射しながら当該光学顕微鏡で観察を行ない、その全貌より前記長手方向の長さ(L)を、また、観察像の明暗位置より前記エッチングで現れた面を特定して、前記上底の長さ(a)および前記下底の長さ(b)の測定を行うものである請求項1〜3のいずれかに記載のカンチレバーのバネ定数特定方法。

【請求項5】

請求項1〜4のいずれかに記載のカンチレバーのバネ定数特定方法を採用した走査型プローブ顕微鏡。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−53996(P2013−53996A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−193940(P2011−193940)

【出願日】平成23年9月6日(2011.9.6)

【出願人】(503460323)エスアイアイ・ナノテクノロジー株式会社 (330)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月6日(2011.9.6)

【出願人】(503460323)エスアイアイ・ナノテクノロジー株式会社 (330)

[ Back to top ]