カーテン塗布方法及びカーテン塗布装置

【課題】ティーポット現象発生に起因するカーテンエッジガイドからのカーテン膜離脱によるカーテン膜不形成、及びカーテンエッジガイド上でのカーテン歪みの発生を抑制することができるカーテン塗布方法等の提供。

【解決手段】少なくとも1層の塗布液をスリットから吐出し、吐出された塗布液をカーテン状に案内するカーテンエッジガイドでカーテンノズルリップから自由落下させ、連続走行するウェブ上に塗布するカーテン塗布方法において、前記カーテンエッジガイドを、カーテン膜を正面に見た場合における奥行き方向に移動させて塗布するカーテン塗布方法である。

【解決手段】少なくとも1層の塗布液をスリットから吐出し、吐出された塗布液をカーテン状に案内するカーテンエッジガイドでカーテンノズルリップから自由落下させ、連続走行するウェブ上に塗布するカーテン塗布方法において、前記カーテンエッジガイドを、カーテン膜を正面に見た場合における奥行き方向に移動させて塗布するカーテン塗布方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、カーテン塗布方法及びカーテン塗布装置に関する。

【背景技術】

【0002】

写真フィルム等の写真感光材料の製造方法として、カーテン塗布方法が用いられる。このカーテン塗布方法は、写真乳剤等の各種液組成物(以下、塗布液と称することもある)からなる自由落下塗布液膜を形成し、この自由落下塗布液膜を連続走行するウェブに衝突させてウェブ上に塗布液膜を設けるものである。

【0003】

このような走行するウェブ面に塗布液を連続的に塗布するカーテン塗布方法としては、種々の方法が提案されている。例えば、図1Aに示すように、塗布液をカーテン塗工ヘッド90のノズルスリットから吐出し、吐出された塗布液92をカーテン状に案内するカーテンエッジガイド91で自由落下させ、形成されたカーテン状液膜を連続走行するウェブ94上に衝突させながら塗布膜を形成させる方法がある。また、図1Bに示すように、塗布液92をスリットから吐出し、吐出された塗布液92をスライド面97上で移動させ、スライド面下端の先鋭状なカーテンノズルリップ99先端から、その塗布液92をカーテン状に案内するカーテンエッジガイド91で自由落下させ、形成されたカーテン状液膜を連続走行するウェブ94上に衝突させながら塗布膜を形成させる方法が知られている。また、多層塗工を行う場合には、各々の機能の違う塗布液を各々のノズルスリットから吐出して、吐出された塗布液をスライド面上で積層させて塗布膜を形成させることが知られている。なお、図1A及び図1B中、93は吸引装置、95はバックアップロール、96はスライドカーテン塗工ヘッド、98はスライド部エッジガイドである。

【0004】

図1Bに示すような、スライドホッパー型カーテン塗布方法では、スライド面を流下してきた塗布液がスライド面下端のリップより塗布液が離れカーテン膜を形成する際に、カーテンノズルリップ99先端より鉛直方向にカーテンが落下せず、裏回りした状態でカーテン膜を形成する、いわゆるティーポット現象が発生することが知られている。このティーポット現象は、塗布液の粘度の低下、又は塗布量の増加、即ち、塗布液のレイノルズ数が比較的大きいときに顕著に生じると考えられている。

【0005】

ティーポット現象が発生すると、カーテンエッジガイドにカーテン膜を導くことができず、カーテン膜が形成できない場合や、カーテンエッジガイドでカーテン膜を保持してカーテン膜を形成できた場合でもカーテンエッジガイド面で鉛直方向に落下せず、ゆがみが発生し、塗布ムラを発生させる場合が生じるという問題がある。

【0006】

このようなティーポット現象の発生を抑制するために、例えば、特許文献1には、カーテンエッジガイドに平板のガラス板を用いる塗布方法が提案されている。また、特許文献2には、平板型エッジガイドを基材進行方向に角度を持たせたカーテン塗布装置が提案されている。

【0007】

また、特許文献3には、スライド面での塗布液の流速、塗布液の表面張力を所定の条件下としたカーテン塗布方法が提案されている。また、特許文献4及び特許文献5には、カーテンノズルのリップ形状を所定の形状とした塗布方法が提案されている。

【0008】

前記特許文献1に記載の方法によれば、カーテンエッジガイド面の奥行き方向長さを大きくすることで、ティーポット現象が発生しても、カーテンエッジガイドにカーテンを導けないという問題に対応することができるが、カーテンエッジガイド面が平面であるため、ガイド面上で鉛直方向にカーテン膜を落下させることが難しく、ゆがみが発生しやすいという問題があった。

【0009】

また、前記特許文献2に記載の装置では、前記特許文献1と同様にカーテンエッジガイドが平板であるため、ガイド面上でのゆがみを矯正することが難しく、また、角度をつけるために、基材上に大きくかぶさるようにカーテンエッジガイドを設置しなければならず、塗布中に基材が塗布部へ持ち込んでくるゴミなどがカーテンエッジガイドと基材の間に溜まり、基材切れなどが発生するという問題があった。

【0010】

また、前記特許文献3、特許文献4、及び特許文献5に記載の方法によれば、ティーポット現象の発生をある程度抑制できるが、限られた条件のみで、多種多様な塗布液流量、塗布液物性には対応できないという問題があった。

また、カーテンエッジガイドを、カーテン膜を正面に見た場合における奥行き方向に移動させることについては、カーテン塗布装置に移動手段を設けるスペースが狭く限られており、多種多様な塗布条件に適応させて複雑な調整機構を設けるのは困難であるためか、現在までのところ実施されていないのが現状である。

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、従来における前記諸問題を解決し、以下の目的を達成することを課題とする。即ち、本発明は、カーテンエッジガイドを、カーテン膜を正面に見た場合における奥行き方向に移動可能とすることにより、ティーポット現象の発生に起因するカーテンエッジガイド部でのカーテン不形成、及びカーテンエッジガイド上でのカーテン歪みの発生を抑制することができるカーテン塗布方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

前記課題を解決するための手段としては、以下の通りである。即ち、

本発明のカーテン塗布方法は、少なくとも1層の塗布液をスリットから吐出し、吐出された塗布液をカーテン状に案内するカーテンエッジガイドでカーテンノズルリップから自由落下させ、連続走行するウェブ上に塗布するカーテン塗布方法において、

前記カーテンエッジガイドを、カーテン膜を正面に見た場合における奥行き方向に移動させて塗布することを特徴とする。

【発明の効果】

【0013】

本発明によれば、従来における前記諸問題を解決し、前記目的を達成することができ、ティーポット現象発生に起因するカーテンエッジガイドからのカーテン膜離脱によるカーテン膜不形成、及びカーテンエッジガイド上でのカーテン歪みの発生を抑制することができるカーテン塗布方法を提供することができる。

【図面の簡単な説明】

【0014】

【図1A】図1Aは、従来のカーテン塗布装置の概略構成図である。

【図1B】図1Bは、従来の別のカーテン塗布装置の概略構成図である。

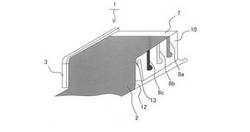

【図2】図2は、本発明のカーテン塗布装置の一例を示す要部構成図である。

【図3】図3は、カーテンエッジガイドの概略構成図である。

【図4】図4は、カーテンエッジガイドのパイプ状多孔質材の概略構成図である。

【図5】図5は、比較例2で用いたカーテンエッジガイドを示す概略構成図である。

【発明を実施するための形態】

【0015】

(カーテン塗布方法及びカーテン塗布装置)

本発明のカーテン塗布方法は、少なくとも1層の塗布液をスリットから吐出し、吐出された塗布液をカーテン状に案内するカーテンエッジガイドでカーテンノズルリップから自由落下させ、連続走行するウェブ上に塗布する方法であり、例えば、吐出工程を含み、搬送工程、更に必要に応じてその他の工程を含んでなる。

本発明のカーテン塗布装置は、少なくとも1層の塗布液をスリットから吐出し、吐出された塗布液をカーテン状に案内するカーテンエッジガイドでカーテンノズルリップから自由落下させ、連続走行するウェブ上に塗布する装置であり、例えば、吐出手段を有してなり、搬送手段、スライド面、更に必要に応じてその他の手段を有してなる。

【0016】

本発明においては、前記カーテンエッジガイドを、カーテン膜を正面に見た場合における奥行き方向(塗布液の落下方向に直交する方向)に移動させて塗布する。

前記カーテンエッジガイドを、カーテン膜を正面に見た場合における奥行き方向に移動させる距離は、3mm以上が好ましく、5mm以上がより好ましく、5mm〜30mmが更に好ましく、5mm〜15mmが特に好ましい。

前記カーテンエッジガイドの最突部とカーテンノズルリップ先端からの鉛直線が重なる位置を基準として、カーテン膜を正面に見た場合における奥行き方向の距離を規定する。

前記奥行き方向に移動させる距離が、3mm未満であると、カーテン膜が形成できないことがある。一方、前記奥行き方向に移動させる距離は、カーテン塗布装置の機構上、30mmが上限値であり、30mmを超えることはできない。

【0017】

<吐出手段及び吐出工程>

前記吐出手段は、塗布液を吐出する塗布液吐出口を有する手段であり、前記吐出工程は、塗布液をスリットから吐出する工程である。

【0018】

−塗布液−

前記塗布液としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、アクリルエマルジョン、感熱液、熱転写リボン塗布液、水系塗布液、溶剤系塗布液などが挙げられる。

【0019】

前記塗布液の粘度としては、カーテン塗布装置にはスロットダイ型カーテン及びスライドダイ型カーテンのいずれかがあり、そのどちらかにおいても適正な粘度の範囲が異なる。

前記適正な粘度範囲としては、特に制限はなく、目的に応じて適宜選択することができるが、スロットダイ型カーテンでは、25℃での粘度が1mPa・s〜10,000mPa・sが好ましく、スライドダイ型カーテンでは、25℃での粘度が1mPa・s〜5,000mPa・sが好ましい。

前記粘度は、例えば、B型粘度計等を用いて測定することができる。

【0020】

前記塗布液の表面張力としては、特に制限はなく、目的に応じて適宜選択することができるが、20mN/m〜40mN/mが好ましい。

前記表面張力が、20mN/m未満であると、膜自身の表面張力が弱いため、膜の引張りが弱く、風による外乱によって容易に膜が変形して揺れてしまう。前記表面張力が、40mN/mを超えると、カーテン膜が切上がりを生じやすくなる。

前記表面張力は、例えば、FACE自動表面張力計(協和界面科学株式会社製)等を用いて、白金プレート法で、静的表面張力を測定することができる。また、Brown氏の文献「A study of the behavior of a thin sheet of moving liquid J.Fluid Mechanics,10:297−305」に記載されているように、カーテン膜に針状の異物を差し込むことによる膜の分裂角を測定することでカーテン膜の動的表面張力を測定することができる。

【0021】

−塗布液スリット−

前記塗布液スリットの断面形状は、矩形断面である。

前記塗布液吐出口の大きさとしては、特に制限はなく、目的に応じて適宜選択することができるが、スリットの隙間は、0.2mm〜0.5mmが好ましい。

前記塗布液吐出口の材質としては、特に制限はなく、目的に応じて適宜選択することができるが、例えば、ステンレススチール(SUS)系、アルミニウム系、硬質クロムメッキ等のメッキなどが好ましい。なお、塗布液に樹脂が含まれている場合であっても、加工精度を高める観点から、金属が好ましい。

【0022】

−吐出機構−

前記塗布液を吐出するための吐出機構としては、スロットダイ型カーテンとスライドダイ型カーテンとがあり、特に制限はなく、適宜用途に応じて選択することができる。

前記スロットダイ型カーテンは、1層又は2層の塗布液を塗布する場合に用いられ、スリットが下向きであるため、塗布液の粘度が低い場合には、液だれを生じたり、塗布液中の気泡がダイヘッドのマニホールド内に滞留することがある。しかし、前記スライドダイ型カーテンと比較して、塗布液の吐出速度が速いため、塗布液の動的表面張力と塗布液が落下する際の動圧(慣性力)との釣合いから、動的表面張力が大きい場合に切れ上がるというカーテン膜の切れ上がりのメカニズムを考慮すると、前記スロットダイ型カーテンは切れ上がり難い。また、スライド流下面のような、開放空間がないため、洗浄する際に容易であり、洗浄に使用する水等の洗浄液も少なく、塗布液の粘度が高い場合は、操業中の一時中断時も容易である。

一方、前記スライドダイ型カーテンは、1層から3層以上までの多層の塗布液を塗布する場合に用いられ、スリットが上向きであるため、ダイヘッドのマニホールド内に泡が溜まり難い。しかし、スライド部の面積が大きく、洗浄は容易ではなく、操業中の一時中断時は、スロットダイ型カーテンと比較すると洗浄液が大量に必要となる。

【0023】

−塗布液の吐出流量−

前記塗布液の吐出する流量は、前記カーテン膜が形成可能であれば、特に制限はなく、目的に応じて適宜選択することができる。

スロットダイ型カーテンでは、目的の流量を吐出し、カーテン膜が形成可能な、前記スリット及びマニホールド形状であれば特に制限はなく、目的に応じて適宜選択することができる。

スライドダイ型カーテンでは、目的の流量を吐出可能な前記スリット及びマニホールド形状であり、スリットから吐出された後、スライド面を流下後、カーテン膜が形成可能であれば特に制限はなく、目的に応じて適宜選択することができる。

【0024】

<カーテンエッジガイド>

カーテンエッジガイドは、吐出された塗布液をカーテン状に案内する手段であり、パイプ状多孔質材を有するカーテンエッジガイドが用いられる。

前記パイプ状多孔質材は、ウェブ側端面(パイプ状多孔質材の鉛直方向の下端端面)が栓により封止されたパイプ形状の多孔質材であり、パイプ状多孔質材の内部から補助液を滲み出させることができるものである。

前記パイプ状多孔質材の材質としては、内部の補助液に侵されない材質であれば特に制限はなく、目的に応じて適宜選択することができ、例えば、セラミック、金属、プラスチック、ガラスなどが挙げられる。

前記補助液としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、水、水に界面活性剤を添加した液、塗布液の主溶媒などが挙げられる。

前記補助液は、パイプ内部からの補助液の滲み出し効果の点から、塗布液の粘度より低粘度のものを使用することが好ましい。

【0025】

<搬送手段及び搬送工程>

前記搬送工程は、支持体を搬送する工程であり、搬送手段により行われる。

【0026】

<支持体>

前記支持体としては、塗布液を支持可能なものである限り特に制限はなく、目的に応じて適宜選択することができる。

前記支持体の形状、構造、大きさとしては、特に制限はなく、目的に応じて適宜選択することができる。

前記支持体としては、例えば、剥離紙、原紙、合成紙、ポリエチレンテレフタレート(PET)フィルムなどが挙げられる。

【0027】

ここで、図面を参照しながら本発明のカーテン塗布装置及びカーテン塗布方法について更に詳細に説明する。

図2は、本発明のカーテン塗布装置の一例を示す要部構成図、図3は、カーテンエッジガイドの概略構成図、図4は、カーテンエッジガイドのパイプ状多孔質材の概略構成図を示す。

【0028】

本発明のカーテン塗布装置1は、少なくとも1層(1層又は多層)の塗布液をスリット8a〜8cから吐出し、吐出された塗布液をカーテン状に案内する一対のカーテンエッジガイド3でカーテンノズルリップ13から自由落下させ、連続走行するウェブ12上に塗布するカーテン塗布装置1であって、カーテンエッジガイド3を移動手段5により、カーテン膜2を正面に見た場合における奥行き方向(塗布液の落下方向に直交する方向)に移動可能とし、塗布液流量及び塗布液物性等に応じて、カーテンエッジガイド3を往復動させて、好適な位置に調整しながらカーテン塗布を行うようにしたものである。

【0029】

図2に示すように、カーテン塗布装置1は、カーテン塗工ヘッド10のカーテンノズルのスリット8a〜8c(図2ではスリット8aを使用)から吐出され、スライド面7を流下する塗布液(カーテン膜2)をカーテン状に膜形成するよう設置されたカーテンエッジガイド3を、カーテン膜2を正面に見た場合における奥行き方向(塗布液の落下方向に直交する方向)に移動可能としたものである。このカーテン塗布装置1によれば、ティーポット現象により、カーテンノズルリップ13先端より鉛直方向に落下せず、カーテン膜を正面に見た場合における奥行き方向に曲がりながら流下する塗布液に対して、確実にカーテンエッジガイド上に塗布液を導くことが可能となる。

【0030】

なお、カーテン塗布装置1を構成するその他の手段(例えば、吸引装置、バックアップロール等)については、公知の手段によればよく、特に限られるものではないので説明及び図示は省略する(例えば、図1A及び図1B参照)。

【0031】

図3に示すようにカーテンエッジガイド3に設けられたパイプ状多孔質材4は、図4に示すように、鉛直方向のウェブ側端面(高さ方向の下端端面)が栓9により封止されたパイプ形状の多孔質材であり、パイプ内部から補助液が滲み出すものである。なお、補助液は補助液バキューム口6より回収される。

【0032】

このように、カーテンエッジガイドがパイプ状多孔質材を有することで、カーテンエッジガイドのカーテン膜と接触する面を曲面とすることができ、塗布液をパイプ状多孔質材により歪み無く流下させることが可能となる。これは、一対のカーテンエッジガイド3はカーテン膜2の幅方向に対向して設置されるが、カーテン膜2の塗布液の表面張力の影響で、カーテンエッジガイド3がカーテン膜2を保持するよう幅方向外側に引っ張ろうとする力と、カーテン膜2を形成している塗布液が幅方向中側に縮まろうとする力が最短距離で力がつりあおうとするため、カーテン膜2の幅方向で最短距離となる一対のカーテンエッジガイドのパイプ状多孔質材の曲面の最突部でカーテン膜2が保持される、いわゆる調芯効果が得られるためである。

【0033】

また、パイプ状多孔質材4のパイプ内部より補助液を滲出させることにより、パイプ状多孔質材4の全面から補助液を滲出することができるので、カーテンエッジガイド3近傍のカーテン膜流下速度が、幅方向中央部の流下速度に比べ非常に遅く、厳密に言えば、カーテンエッジガイド面上の流下速度は殆ど「0」となるために、カーテン幅方向の流下速度分布に起因して切れ上がり現象が発生するのを、パイプ状多孔質材4の内部から補助液を流すことにより、流下速度を上昇させることで切れ上がり現象の発生を抑制するとともに、長時間連続塗布した場合のカーテンエッジガイドのパイプ状多孔質材上での塗布液の乾燥固化に伴う液カス付着を防止することができる。

【0034】

前記パイプ状多孔質材4の材質としては、特に制限はなく、目的に応じて適宜選択することができるが、例えば、セラミック、金属、プラスチック、ガラス等が加工性に優れている点で好ましい。なお、前記パイプ状多孔質材としては、塗布液及びカーテンエッジガイドの補助液に侵されない材質を選択することが好ましい。

【0035】

<パイプ状多孔質材の高さ方向の先端位置とカーテンノズルリップとの距離>

図3に示すパイプ状多孔質材の高さ方向の先端位置(カーテンエッジガイド3の高さ方向における補助液の濡れ開始位置と称することもある)(図3中、aで示す)とカーテンノズルリップ相当位置(図3中、bで示す)との距離(図3中、cで示す)は、1mm〜7mmが好ましく、1mm〜5mmがより好ましい。これにより、カーテンエッジガイドのパイプ状多孔質上で歪み無くカーテン膜の形成が可能となる。

【0036】

これは、パイプ状多孔質材の高さ方向の先端位置とカーテンノズルリップとの距離を1mm未満とすると、カーテンエッジガイドの装置構造上、パイプ状多孔質材4を保持する部品の剛性が不足し、カーテンエッジガイドを保持することが難しくなることがある。一方、パイプ状多孔質材の高さ方向の先端位置とカーテンノズルリップとの距離を7mmより大きくすると、ティーポット現象による曲がりをカーテンエッジガイド3上で矯正できず、歪みの発生を抑制することが難しくなることがある。

【0037】

<パイプ状多孔質材>

カーテンエッジガイドのパイプ状多孔質材4の直径は、5mm〜10mmが好ましい。これにより、ティーポット現象の影響により発生するカーテンエッジガイド上で発生するカーテン膜の歪みを発生させること無く、塗布液を流下させることが可能となる。

【0038】

これは、前記パイプ状多孔質材4の直径が5mm未満であると、パイプ状多孔質材4の剛性が低くなるため、カーテン塗布装置の製造が難しくなることがあり、10mmを超えると、カーテンエッジガイドのパイプ状多孔質材の曲率が大きくなるため、上述の調芯効果が得られないことがある。

【0039】

<移動手段>

カーテンエッジガイド3を移動させる移動手段としては、カーテンエッジガイド3を、カーテン膜を正面に見た場合における奥行き方向に往復移動が可能なものであれば特に制限はなく、目的に応じて適宜選択することができるが、例えば、図3に示すように、移動ステージ5を用いることが好ましい。移動ステージ5に固定されたカーテンエッジガイド3は、移動ステージ5が駆動手段(不図示)により図3中の矢印方向に往復移動することに伴い、往復動作する。

【0040】

このようにすることにより、カーテンエッジガイド3を簡易な方法で位置調整することができる。移動ステージ5は、特に制限はなく、目的に応じて適宜選択することができ、例えば、光学実験用ステージなどが挙げられる。これにより、高精度のカーテンエッジガイドの位置調整が可能である。

【0041】

<駆動手段>

前記移動手段(移動ステージ5)を移動及び位置調整するための駆動手段としては、特に制限はなく、目的に応じて適宜選択することができるが、例えば、モータ(駆動モータ)を用いることが好ましい。制御手段(不図示)によりモータを制御することにより、カーテン膜から離れた位置でのカーテンエッジガイドの移動及び位置調整が可能となり、作業者等が誤ってカーテン破断する事故等の発生を防ぐことができる。

【0042】

なお、上述の実施形態は本発明の好適な実施の例ではあるがこれに限定されるものではなく、本発明の要旨を逸脱しない範囲において種々変形実施可能である。

【実施例】

【0043】

以下、実施例及び比較例を示して、本発明を更に詳細に説明するが、本発明はこれに限定されるものではない。なお、「部」は質量部を意味する。

【0044】

(実施例1)

−感熱記録層塗工液の調製−

下記の組成から、常法により、感熱記録層塗工液を調製した。

・3−ジブチルアミノ−6−メチル−7−アニリノフルオラン 4部

・4−イソプロポキシ−4’−ヒドロキシジフェニルスルホン 12部

・シリカ 6部

・ポリビニルアルコールの10質量%水溶液 16部

・水 41部

得られた感熱記録層塗工液の粘度は、25℃で150mPa・s、静的表面張力は38mN/mであった。なお、粘度は、B型粘度計(トキメック株式会社製、MODEL BL No.2ローター、60rpm)により測定した。静的表面張力は、FACE自動表面張力計(CBVP−A3型、協和界面科学株式会社製)を用いて測定した。

【0045】

図2及び図3に示したカーテン塗布装置にて、吐出幅250mm、ノズルスリット吐出塗布液流量2,400g/min、上記調製した感熱記録層塗布液を流してカーテン膜を形成した。

また、カーテンエッジガイド高さを150mm、補助液(水)量を50cc/minとし、パイプ状多孔質材の高さ方向の先端位置とカーテンノズルリップとの距離を5mmとし、パイプ状多孔質材の直径は6mmであり、鉛直方向の下端端面が栓により封止されている。パイプ状多孔質材としては、セラミック製のものを用いた。

【0046】

<評価方法>

(1)カーテンエッジガイドへカーテン膜を導けるか否かを目視にて、下記基準で評価した。結果を表1に示す。

〔評価基準〕

○:カーテン膜が良好に形成できた

△:カーテン膜が形成できた

×:カーテン膜が形成できなかった

【0047】

(2)カーテンエッジガイドのパイプ状多孔質材上でのカーテン膜の歪みの発生の有無を目視にて、下記基準で評価した。結果を表1に示す。

〔評価基準〕

○:カーテン膜の歪みがなかった

△:カーテン膜の歪みが僅かに生じたが、実用上問題ないレベル

×:カーテン膜が形成できなかった

【0048】

<評価結果>

実施例1では、ティーポット現象の発生状況としては、カーテンノズル先端リップからの鉛直線を基準としたときに、カーテン膜を正面に見た場合における奥行き方向に5mm曲がる状態であった。

そこで、カーテンノズル先端リップからの鉛直線にエッジガイドの最突部を合せた場合には、カーテン膜をカーテンエッジガイドに導けなかったが、移動ステージによりカーテンエッジガイド最突部とカーテンノズル先端リップからの鉛直線が重なる位置を基準として、カーテン膜を正面に見た場合における奥行き方向に5mmエッジガイドを移動することにより、カーテン膜が良好に形成可能であった。また、カーテンエッジガイドのパイプ状多孔質材上でのカーテン膜の歪みの発生もなかった。

【0049】

(実施例2)

実施例1において、移動ステージによりカーテンエッジガイドを、カーテン膜を正面に見た場合における奥行き方向に3mm移動した以外は、実施例1と同様にして、カーテン膜形成を行った。

次に、実施例1と同様にして、カーテンエッジガイドへカーテン膜を導けるか、及びカーテンエッジガイドのパイプ状多孔質材上でのカーテン膜の歪みの発生の有無を評価した。結果を下記及び表1に示す。

<評価結果>

カーテンノズル先端リップからの鉛直線にエッジガイド最突部を合せた場合には、カーテン膜をカーテンエッジガイドに導けなかったが、移動ステージによりカーテンエッジガイドを、カーテン膜を正面に見た場合における奥行き方向に3mm移動させることにより、カーテン膜が形成可能であった。また、カーテンエッジガイドのパイプ状多孔質材上でのカーテン膜の歪みが僅かに発生した。

【0050】

(実施例3)

実施例1において、パイプ状多孔質材の高さ方向の先端位置とカーテンノズルリップとの距離を1mmとした以外は、実施例1と同様にして、カーテン膜形成を行った。

次に、実施例1と同様にして、カーテンエッジガイドへカーテン膜を導けるか、及びカーテンエッジガイドのパイプ状多孔質材上でのカーテン膜の歪みの発生の有無を評価した。結果を下記及び表1に示す。

<評価結果>

カーテンノズル先端リップからの鉛直線にエッジガイド最突部を合せた場合には、カーテン膜をカーテンエッジガイドに導けなかったが、移動ステージによりカーテンエッジガイドを、カーテン膜を正面に見た場合における奥行き方向に5mm移動させることにより、カーテン膜が形成可能であった。また、カーテンエッジガイドのパイプ状多孔質材上でのカーテン膜の歪みが僅かに発生した。

【0051】

(実施例4)

実施例1において、パイプ状多孔質材の高さ方向の先端位置とカーテンノズルリップとの距離を3mmとした以外は、実施例1と同様にして、カーテン膜形成を行った。

次に、実施例1と同様にして、カーテンエッジガイドへカーテン膜を導けるか、及びカーテンエッジガイドのパイプ状多孔質材上でのカーテン膜の歪みの発生の有無を評価した。結果を下記及び表1に示す。

<評価結果>

カーテンノズル先端リップからの鉛直線にエッジガイド最突部を合せた場合には、カーテン膜をカーテンエッジガイドに導けなかったが、移動ステージによりカーテンエッジガイドを、カーテン膜を正面に見た場合における奥行き方向に5mm移動させることにより、カーテン膜が形成可能であった。また、カーテンエッジガイドのパイプ状多孔質材上でのカーテン膜の歪みの発生もなかった。

【0052】

(実施例5)

実施例1において、パイプ状多孔質材の高さ方向の先端位置とカーテンノズルリップとの距離を7mmとした以外は、実施例1と同様にして、カーテン膜形成を行った。

次に、実施例1と同様にして、カーテンエッジガイドへカーテン膜を導けるか、及びカーテンエッジガイドのパイプ状多孔質材上でのカーテン膜の歪みの発生の有無を評価した。結果を下記及び表1に示す。

<評価結果>

カーテンノズル先端リップからの鉛直線にエッジガイド最突部を合せた場合には、カーテン膜をカーテンエッジガイドに導けなかったが、移動ステージによりカーテンエッジガイドを、カーテン膜を正面に見た場合における奥行き方向に5mm移動させることにより、カーテン膜が形成可能であった。また、カーテンエッジガイドのパイプ状多孔質材上でのカーテン膜の歪みの発生もなかった。

【0053】

(実施例6)

実施例1において、パイプ状多孔質材の高さ方向の先端位置とカーテンノズルリップとの距離を10mmとした以外は、実施例1と同様にして、カーテン膜形成を行った。

次に、実施例1と同様にして、カーテンエッジガイドへカーテン膜を導けるか、及びカーテンエッジガイドのパイプ状多孔質材上でのカーテン膜の歪みの発生の有無を評価した。結果を下記及び表1に示す。

<評価結果>

カーテンノズル先端リップからの鉛直線にエッジガイド最突部を合せた場合には、カーテン膜をカーテンエッジガイドに導けなかったが、移動ステージによりカーテンエッジガイドを、カーテン膜を正面に見た場合における奥行き方向に5mm移動させることにより、カーテン膜が形成可能であった。また、カーテンエッジガイドのパイプ状多孔質材上でのカーテン膜の歪みが僅かに発生した。

【0054】

(実施例7)

実施例1において、カーテンエッジガイドにおけるパイプ状多孔質材の直径を5mmとした以外は、実施例1と同様にして、カーテン膜形成を行った。

次に、実施例1と同様にして、カーテンエッジガイドへカーテン膜を導けるか、及びカーテンエッジガイドのパイプ状多孔質材上でのカーテン膜の歪みの発生の有無を評価した。結果を下記及び表1に示す。

<評価結果>

カーテンノズル先端リップからの鉛直線にエッジガイド最突部を合せた場合には、カーテン膜をカーテンエッジガイドに導けなかったが、移動ステージによりカーテンエッジガイドを、カーテン膜を正面に見た場合における奥行き方向に5mm移動させることにより、カーテン膜が形成可能であった。また、カーテンエッジガイドのパイプ状多孔質材上でのカーテン膜の歪みが僅かに発生した。

【0055】

(実施例8)

実施例1において、カーテンエッジガイドにおけるパイプ状多孔質材の直径を10mmとした以外は、実施例1と同様にして、カーテン膜形成を行った。

次に、実施例1と同様にして、カーテンエッジガイドへカーテン膜を導けるか、及びカーテンエッジガイドのパイプ状多孔質材上でのカーテン膜の歪みの発生の有無を評価した。結果を下記及び表1に示す。

<評価結果>

カーテンノズル先端リップからの鉛直線にエッジガイド最突部を合せた場合には、カーテン膜をカーテンエッジガイドに導けなかったが、移動ステージによりカーテンエッジガイドを、カーテン膜を正面に見た場合における奥行き方向に5mm移動させることにより、カーテン膜が形成可能であった。また、カーテンエッジガイドのパイプ状多孔質材上でのカーテン膜の歪みの発生もなかった。

【0056】

(実施例9)

実施例1において、カーテンエッジガイドにおけるパイプ状多孔質材の直径を11mmとした以外は、実施例1と同様にして、カーテン膜形成を行った。

次に、実施例1と同様にして、カーテンエッジガイドへカーテン膜を導けるか、及びカーテンエッジガイドのパイプ状多孔質材上でのカーテン膜の歪みの発生の有無を評価した。結果を下記及び表1に示す。

<評価結果>

カーテンノズル先端リップからの鉛直線にエッジガイド最突部を合せた場合には、カーテン膜をカーテンエッジガイドに導けなかったが、移動ステージによりカーテンエッジガイドを、カーテン膜を正面に見た場合における奥行き方向に5mm移動させることにより、カーテン膜が形成可能であった。また、カーテンエッジガイドのパイプ状多孔質材上でのカーテン膜の歪みが僅かに発生した。

【0057】

(比較例1)

実施例1において、移動ステージによりカーテンエッジガイドを、カーテン膜を正面に見た場合における奥行き方向に移動させない以外は、実施例1と同様にして、カーテン膜形成を行った。

次に、実施例1と同様にして、カーテンエッジガイドへカーテン膜を導けるか、及びカーテンエッジガイドのパイプ状多孔質材上でのカーテン膜の歪みの発生の有無を評価した。結果を下記及び表1に示す。

<評価結果>

カーテンエッジガイドを、カーテン膜を正面に見た場合における奥行き方向に移動しなかったため、カーテン膜が形成できなかった。

【0058】

(比較例2)

実施例1において、カーテンエッジガイドとして、パイプ状多孔質材の代わりに図5に示す平板状のカーテンエッジガイド14を用いた以外は、実施例1と同様にして、カーテン膜形成を行った。なお、図5中符号11は補助液の吐出口を示している。

次に、実施例1と同様にして、カーテンエッジガイドへカーテン膜を導けるか、及びカーテンエッジガイドのパイプ状多孔質材上でのカーテン膜の歪みの発生の有無を評価した。結果を下記及び表1に示す。

<評価結果>

カーテン膜の形成に問題はなかった。しかし、カーテンエッジガイド上での調芯効果が得られず、カーテン膜に歪みが発生した。また、補助液流下面上にカーテン膜が位置せず、カーテン膜が不安定であった。

【0059】

次に、実施例1〜9及び比較例1〜2における評価結果を表1に示す。

【0060】

【表1】

【符号の説明】

【0061】

1 カーテン塗布装置

2 カーテン膜(塗布液)

3、14 カーテンエッジガイド

4 パイプ状多孔質材

5 移動ステージ(移動手段)

6 補助液バキューム口

7 スライド面

8(8a〜8c) スリット

9 栓

10 カーテン塗工ヘッド

11 補助液吐出口

12 ウェブ

13 カーテンノズルリップ

【先行技術文献】

【特許文献】

【0062】

【特許文献1】特開2001−46939号公報

【特許文献2】特開2006−55703号公報

【特許文献3】特開2003−71373号公報

【特許文献4】特公平6−51158号公報

【特許文献5】特公平4−22631号公報

【技術分野】

【0001】

本発明は、カーテン塗布方法及びカーテン塗布装置に関する。

【背景技術】

【0002】

写真フィルム等の写真感光材料の製造方法として、カーテン塗布方法が用いられる。このカーテン塗布方法は、写真乳剤等の各種液組成物(以下、塗布液と称することもある)からなる自由落下塗布液膜を形成し、この自由落下塗布液膜を連続走行するウェブに衝突させてウェブ上に塗布液膜を設けるものである。

【0003】

このような走行するウェブ面に塗布液を連続的に塗布するカーテン塗布方法としては、種々の方法が提案されている。例えば、図1Aに示すように、塗布液をカーテン塗工ヘッド90のノズルスリットから吐出し、吐出された塗布液92をカーテン状に案内するカーテンエッジガイド91で自由落下させ、形成されたカーテン状液膜を連続走行するウェブ94上に衝突させながら塗布膜を形成させる方法がある。また、図1Bに示すように、塗布液92をスリットから吐出し、吐出された塗布液92をスライド面97上で移動させ、スライド面下端の先鋭状なカーテンノズルリップ99先端から、その塗布液92をカーテン状に案内するカーテンエッジガイド91で自由落下させ、形成されたカーテン状液膜を連続走行するウェブ94上に衝突させながら塗布膜を形成させる方法が知られている。また、多層塗工を行う場合には、各々の機能の違う塗布液を各々のノズルスリットから吐出して、吐出された塗布液をスライド面上で積層させて塗布膜を形成させることが知られている。なお、図1A及び図1B中、93は吸引装置、95はバックアップロール、96はスライドカーテン塗工ヘッド、98はスライド部エッジガイドである。

【0004】

図1Bに示すような、スライドホッパー型カーテン塗布方法では、スライド面を流下してきた塗布液がスライド面下端のリップより塗布液が離れカーテン膜を形成する際に、カーテンノズルリップ99先端より鉛直方向にカーテンが落下せず、裏回りした状態でカーテン膜を形成する、いわゆるティーポット現象が発生することが知られている。このティーポット現象は、塗布液の粘度の低下、又は塗布量の増加、即ち、塗布液のレイノルズ数が比較的大きいときに顕著に生じると考えられている。

【0005】

ティーポット現象が発生すると、カーテンエッジガイドにカーテン膜を導くことができず、カーテン膜が形成できない場合や、カーテンエッジガイドでカーテン膜を保持してカーテン膜を形成できた場合でもカーテンエッジガイド面で鉛直方向に落下せず、ゆがみが発生し、塗布ムラを発生させる場合が生じるという問題がある。

【0006】

このようなティーポット現象の発生を抑制するために、例えば、特許文献1には、カーテンエッジガイドに平板のガラス板を用いる塗布方法が提案されている。また、特許文献2には、平板型エッジガイドを基材進行方向に角度を持たせたカーテン塗布装置が提案されている。

【0007】

また、特許文献3には、スライド面での塗布液の流速、塗布液の表面張力を所定の条件下としたカーテン塗布方法が提案されている。また、特許文献4及び特許文献5には、カーテンノズルのリップ形状を所定の形状とした塗布方法が提案されている。

【0008】

前記特許文献1に記載の方法によれば、カーテンエッジガイド面の奥行き方向長さを大きくすることで、ティーポット現象が発生しても、カーテンエッジガイドにカーテンを導けないという問題に対応することができるが、カーテンエッジガイド面が平面であるため、ガイド面上で鉛直方向にカーテン膜を落下させることが難しく、ゆがみが発生しやすいという問題があった。

【0009】

また、前記特許文献2に記載の装置では、前記特許文献1と同様にカーテンエッジガイドが平板であるため、ガイド面上でのゆがみを矯正することが難しく、また、角度をつけるために、基材上に大きくかぶさるようにカーテンエッジガイドを設置しなければならず、塗布中に基材が塗布部へ持ち込んでくるゴミなどがカーテンエッジガイドと基材の間に溜まり、基材切れなどが発生するという問題があった。

【0010】

また、前記特許文献3、特許文献4、及び特許文献5に記載の方法によれば、ティーポット現象の発生をある程度抑制できるが、限られた条件のみで、多種多様な塗布液流量、塗布液物性には対応できないという問題があった。

また、カーテンエッジガイドを、カーテン膜を正面に見た場合における奥行き方向に移動させることについては、カーテン塗布装置に移動手段を設けるスペースが狭く限られており、多種多様な塗布条件に適応させて複雑な調整機構を設けるのは困難であるためか、現在までのところ実施されていないのが現状である。

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、従来における前記諸問題を解決し、以下の目的を達成することを課題とする。即ち、本発明は、カーテンエッジガイドを、カーテン膜を正面に見た場合における奥行き方向に移動可能とすることにより、ティーポット現象の発生に起因するカーテンエッジガイド部でのカーテン不形成、及びカーテンエッジガイド上でのカーテン歪みの発生を抑制することができるカーテン塗布方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

前記課題を解決するための手段としては、以下の通りである。即ち、

本発明のカーテン塗布方法は、少なくとも1層の塗布液をスリットから吐出し、吐出された塗布液をカーテン状に案内するカーテンエッジガイドでカーテンノズルリップから自由落下させ、連続走行するウェブ上に塗布するカーテン塗布方法において、

前記カーテンエッジガイドを、カーテン膜を正面に見た場合における奥行き方向に移動させて塗布することを特徴とする。

【発明の効果】

【0013】

本発明によれば、従来における前記諸問題を解決し、前記目的を達成することができ、ティーポット現象発生に起因するカーテンエッジガイドからのカーテン膜離脱によるカーテン膜不形成、及びカーテンエッジガイド上でのカーテン歪みの発生を抑制することができるカーテン塗布方法を提供することができる。

【図面の簡単な説明】

【0014】

【図1A】図1Aは、従来のカーテン塗布装置の概略構成図である。

【図1B】図1Bは、従来の別のカーテン塗布装置の概略構成図である。

【図2】図2は、本発明のカーテン塗布装置の一例を示す要部構成図である。

【図3】図3は、カーテンエッジガイドの概略構成図である。

【図4】図4は、カーテンエッジガイドのパイプ状多孔質材の概略構成図である。

【図5】図5は、比較例2で用いたカーテンエッジガイドを示す概略構成図である。

【発明を実施するための形態】

【0015】

(カーテン塗布方法及びカーテン塗布装置)

本発明のカーテン塗布方法は、少なくとも1層の塗布液をスリットから吐出し、吐出された塗布液をカーテン状に案内するカーテンエッジガイドでカーテンノズルリップから自由落下させ、連続走行するウェブ上に塗布する方法であり、例えば、吐出工程を含み、搬送工程、更に必要に応じてその他の工程を含んでなる。

本発明のカーテン塗布装置は、少なくとも1層の塗布液をスリットから吐出し、吐出された塗布液をカーテン状に案内するカーテンエッジガイドでカーテンノズルリップから自由落下させ、連続走行するウェブ上に塗布する装置であり、例えば、吐出手段を有してなり、搬送手段、スライド面、更に必要に応じてその他の手段を有してなる。

【0016】

本発明においては、前記カーテンエッジガイドを、カーテン膜を正面に見た場合における奥行き方向(塗布液の落下方向に直交する方向)に移動させて塗布する。

前記カーテンエッジガイドを、カーテン膜を正面に見た場合における奥行き方向に移動させる距離は、3mm以上が好ましく、5mm以上がより好ましく、5mm〜30mmが更に好ましく、5mm〜15mmが特に好ましい。

前記カーテンエッジガイドの最突部とカーテンノズルリップ先端からの鉛直線が重なる位置を基準として、カーテン膜を正面に見た場合における奥行き方向の距離を規定する。

前記奥行き方向に移動させる距離が、3mm未満であると、カーテン膜が形成できないことがある。一方、前記奥行き方向に移動させる距離は、カーテン塗布装置の機構上、30mmが上限値であり、30mmを超えることはできない。

【0017】

<吐出手段及び吐出工程>

前記吐出手段は、塗布液を吐出する塗布液吐出口を有する手段であり、前記吐出工程は、塗布液をスリットから吐出する工程である。

【0018】

−塗布液−

前記塗布液としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、アクリルエマルジョン、感熱液、熱転写リボン塗布液、水系塗布液、溶剤系塗布液などが挙げられる。

【0019】

前記塗布液の粘度としては、カーテン塗布装置にはスロットダイ型カーテン及びスライドダイ型カーテンのいずれかがあり、そのどちらかにおいても適正な粘度の範囲が異なる。

前記適正な粘度範囲としては、特に制限はなく、目的に応じて適宜選択することができるが、スロットダイ型カーテンでは、25℃での粘度が1mPa・s〜10,000mPa・sが好ましく、スライドダイ型カーテンでは、25℃での粘度が1mPa・s〜5,000mPa・sが好ましい。

前記粘度は、例えば、B型粘度計等を用いて測定することができる。

【0020】

前記塗布液の表面張力としては、特に制限はなく、目的に応じて適宜選択することができるが、20mN/m〜40mN/mが好ましい。

前記表面張力が、20mN/m未満であると、膜自身の表面張力が弱いため、膜の引張りが弱く、風による外乱によって容易に膜が変形して揺れてしまう。前記表面張力が、40mN/mを超えると、カーテン膜が切上がりを生じやすくなる。

前記表面張力は、例えば、FACE自動表面張力計(協和界面科学株式会社製)等を用いて、白金プレート法で、静的表面張力を測定することができる。また、Brown氏の文献「A study of the behavior of a thin sheet of moving liquid J.Fluid Mechanics,10:297−305」に記載されているように、カーテン膜に針状の異物を差し込むことによる膜の分裂角を測定することでカーテン膜の動的表面張力を測定することができる。

【0021】

−塗布液スリット−

前記塗布液スリットの断面形状は、矩形断面である。

前記塗布液吐出口の大きさとしては、特に制限はなく、目的に応じて適宜選択することができるが、スリットの隙間は、0.2mm〜0.5mmが好ましい。

前記塗布液吐出口の材質としては、特に制限はなく、目的に応じて適宜選択することができるが、例えば、ステンレススチール(SUS)系、アルミニウム系、硬質クロムメッキ等のメッキなどが好ましい。なお、塗布液に樹脂が含まれている場合であっても、加工精度を高める観点から、金属が好ましい。

【0022】

−吐出機構−

前記塗布液を吐出するための吐出機構としては、スロットダイ型カーテンとスライドダイ型カーテンとがあり、特に制限はなく、適宜用途に応じて選択することができる。

前記スロットダイ型カーテンは、1層又は2層の塗布液を塗布する場合に用いられ、スリットが下向きであるため、塗布液の粘度が低い場合には、液だれを生じたり、塗布液中の気泡がダイヘッドのマニホールド内に滞留することがある。しかし、前記スライドダイ型カーテンと比較して、塗布液の吐出速度が速いため、塗布液の動的表面張力と塗布液が落下する際の動圧(慣性力)との釣合いから、動的表面張力が大きい場合に切れ上がるというカーテン膜の切れ上がりのメカニズムを考慮すると、前記スロットダイ型カーテンは切れ上がり難い。また、スライド流下面のような、開放空間がないため、洗浄する際に容易であり、洗浄に使用する水等の洗浄液も少なく、塗布液の粘度が高い場合は、操業中の一時中断時も容易である。

一方、前記スライドダイ型カーテンは、1層から3層以上までの多層の塗布液を塗布する場合に用いられ、スリットが上向きであるため、ダイヘッドのマニホールド内に泡が溜まり難い。しかし、スライド部の面積が大きく、洗浄は容易ではなく、操業中の一時中断時は、スロットダイ型カーテンと比較すると洗浄液が大量に必要となる。

【0023】

−塗布液の吐出流量−

前記塗布液の吐出する流量は、前記カーテン膜が形成可能であれば、特に制限はなく、目的に応じて適宜選択することができる。

スロットダイ型カーテンでは、目的の流量を吐出し、カーテン膜が形成可能な、前記スリット及びマニホールド形状であれば特に制限はなく、目的に応じて適宜選択することができる。

スライドダイ型カーテンでは、目的の流量を吐出可能な前記スリット及びマニホールド形状であり、スリットから吐出された後、スライド面を流下後、カーテン膜が形成可能であれば特に制限はなく、目的に応じて適宜選択することができる。

【0024】

<カーテンエッジガイド>

カーテンエッジガイドは、吐出された塗布液をカーテン状に案内する手段であり、パイプ状多孔質材を有するカーテンエッジガイドが用いられる。

前記パイプ状多孔質材は、ウェブ側端面(パイプ状多孔質材の鉛直方向の下端端面)が栓により封止されたパイプ形状の多孔質材であり、パイプ状多孔質材の内部から補助液を滲み出させることができるものである。

前記パイプ状多孔質材の材質としては、内部の補助液に侵されない材質であれば特に制限はなく、目的に応じて適宜選択することができ、例えば、セラミック、金属、プラスチック、ガラスなどが挙げられる。

前記補助液としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、水、水に界面活性剤を添加した液、塗布液の主溶媒などが挙げられる。

前記補助液は、パイプ内部からの補助液の滲み出し効果の点から、塗布液の粘度より低粘度のものを使用することが好ましい。

【0025】

<搬送手段及び搬送工程>

前記搬送工程は、支持体を搬送する工程であり、搬送手段により行われる。

【0026】

<支持体>

前記支持体としては、塗布液を支持可能なものである限り特に制限はなく、目的に応じて適宜選択することができる。

前記支持体の形状、構造、大きさとしては、特に制限はなく、目的に応じて適宜選択することができる。

前記支持体としては、例えば、剥離紙、原紙、合成紙、ポリエチレンテレフタレート(PET)フィルムなどが挙げられる。

【0027】

ここで、図面を参照しながら本発明のカーテン塗布装置及びカーテン塗布方法について更に詳細に説明する。

図2は、本発明のカーテン塗布装置の一例を示す要部構成図、図3は、カーテンエッジガイドの概略構成図、図4は、カーテンエッジガイドのパイプ状多孔質材の概略構成図を示す。

【0028】

本発明のカーテン塗布装置1は、少なくとも1層(1層又は多層)の塗布液をスリット8a〜8cから吐出し、吐出された塗布液をカーテン状に案内する一対のカーテンエッジガイド3でカーテンノズルリップ13から自由落下させ、連続走行するウェブ12上に塗布するカーテン塗布装置1であって、カーテンエッジガイド3を移動手段5により、カーテン膜2を正面に見た場合における奥行き方向(塗布液の落下方向に直交する方向)に移動可能とし、塗布液流量及び塗布液物性等に応じて、カーテンエッジガイド3を往復動させて、好適な位置に調整しながらカーテン塗布を行うようにしたものである。

【0029】

図2に示すように、カーテン塗布装置1は、カーテン塗工ヘッド10のカーテンノズルのスリット8a〜8c(図2ではスリット8aを使用)から吐出され、スライド面7を流下する塗布液(カーテン膜2)をカーテン状に膜形成するよう設置されたカーテンエッジガイド3を、カーテン膜2を正面に見た場合における奥行き方向(塗布液の落下方向に直交する方向)に移動可能としたものである。このカーテン塗布装置1によれば、ティーポット現象により、カーテンノズルリップ13先端より鉛直方向に落下せず、カーテン膜を正面に見た場合における奥行き方向に曲がりながら流下する塗布液に対して、確実にカーテンエッジガイド上に塗布液を導くことが可能となる。

【0030】

なお、カーテン塗布装置1を構成するその他の手段(例えば、吸引装置、バックアップロール等)については、公知の手段によればよく、特に限られるものではないので説明及び図示は省略する(例えば、図1A及び図1B参照)。

【0031】

図3に示すようにカーテンエッジガイド3に設けられたパイプ状多孔質材4は、図4に示すように、鉛直方向のウェブ側端面(高さ方向の下端端面)が栓9により封止されたパイプ形状の多孔質材であり、パイプ内部から補助液が滲み出すものである。なお、補助液は補助液バキューム口6より回収される。

【0032】

このように、カーテンエッジガイドがパイプ状多孔質材を有することで、カーテンエッジガイドのカーテン膜と接触する面を曲面とすることができ、塗布液をパイプ状多孔質材により歪み無く流下させることが可能となる。これは、一対のカーテンエッジガイド3はカーテン膜2の幅方向に対向して設置されるが、カーテン膜2の塗布液の表面張力の影響で、カーテンエッジガイド3がカーテン膜2を保持するよう幅方向外側に引っ張ろうとする力と、カーテン膜2を形成している塗布液が幅方向中側に縮まろうとする力が最短距離で力がつりあおうとするため、カーテン膜2の幅方向で最短距離となる一対のカーテンエッジガイドのパイプ状多孔質材の曲面の最突部でカーテン膜2が保持される、いわゆる調芯効果が得られるためである。

【0033】

また、パイプ状多孔質材4のパイプ内部より補助液を滲出させることにより、パイプ状多孔質材4の全面から補助液を滲出することができるので、カーテンエッジガイド3近傍のカーテン膜流下速度が、幅方向中央部の流下速度に比べ非常に遅く、厳密に言えば、カーテンエッジガイド面上の流下速度は殆ど「0」となるために、カーテン幅方向の流下速度分布に起因して切れ上がり現象が発生するのを、パイプ状多孔質材4の内部から補助液を流すことにより、流下速度を上昇させることで切れ上がり現象の発生を抑制するとともに、長時間連続塗布した場合のカーテンエッジガイドのパイプ状多孔質材上での塗布液の乾燥固化に伴う液カス付着を防止することができる。

【0034】

前記パイプ状多孔質材4の材質としては、特に制限はなく、目的に応じて適宜選択することができるが、例えば、セラミック、金属、プラスチック、ガラス等が加工性に優れている点で好ましい。なお、前記パイプ状多孔質材としては、塗布液及びカーテンエッジガイドの補助液に侵されない材質を選択することが好ましい。

【0035】

<パイプ状多孔質材の高さ方向の先端位置とカーテンノズルリップとの距離>

図3に示すパイプ状多孔質材の高さ方向の先端位置(カーテンエッジガイド3の高さ方向における補助液の濡れ開始位置と称することもある)(図3中、aで示す)とカーテンノズルリップ相当位置(図3中、bで示す)との距離(図3中、cで示す)は、1mm〜7mmが好ましく、1mm〜5mmがより好ましい。これにより、カーテンエッジガイドのパイプ状多孔質上で歪み無くカーテン膜の形成が可能となる。

【0036】

これは、パイプ状多孔質材の高さ方向の先端位置とカーテンノズルリップとの距離を1mm未満とすると、カーテンエッジガイドの装置構造上、パイプ状多孔質材4を保持する部品の剛性が不足し、カーテンエッジガイドを保持することが難しくなることがある。一方、パイプ状多孔質材の高さ方向の先端位置とカーテンノズルリップとの距離を7mmより大きくすると、ティーポット現象による曲がりをカーテンエッジガイド3上で矯正できず、歪みの発生を抑制することが難しくなることがある。

【0037】

<パイプ状多孔質材>

カーテンエッジガイドのパイプ状多孔質材4の直径は、5mm〜10mmが好ましい。これにより、ティーポット現象の影響により発生するカーテンエッジガイド上で発生するカーテン膜の歪みを発生させること無く、塗布液を流下させることが可能となる。

【0038】

これは、前記パイプ状多孔質材4の直径が5mm未満であると、パイプ状多孔質材4の剛性が低くなるため、カーテン塗布装置の製造が難しくなることがあり、10mmを超えると、カーテンエッジガイドのパイプ状多孔質材の曲率が大きくなるため、上述の調芯効果が得られないことがある。

【0039】

<移動手段>

カーテンエッジガイド3を移動させる移動手段としては、カーテンエッジガイド3を、カーテン膜を正面に見た場合における奥行き方向に往復移動が可能なものであれば特に制限はなく、目的に応じて適宜選択することができるが、例えば、図3に示すように、移動ステージ5を用いることが好ましい。移動ステージ5に固定されたカーテンエッジガイド3は、移動ステージ5が駆動手段(不図示)により図3中の矢印方向に往復移動することに伴い、往復動作する。

【0040】

このようにすることにより、カーテンエッジガイド3を簡易な方法で位置調整することができる。移動ステージ5は、特に制限はなく、目的に応じて適宜選択することができ、例えば、光学実験用ステージなどが挙げられる。これにより、高精度のカーテンエッジガイドの位置調整が可能である。

【0041】

<駆動手段>

前記移動手段(移動ステージ5)を移動及び位置調整するための駆動手段としては、特に制限はなく、目的に応じて適宜選択することができるが、例えば、モータ(駆動モータ)を用いることが好ましい。制御手段(不図示)によりモータを制御することにより、カーテン膜から離れた位置でのカーテンエッジガイドの移動及び位置調整が可能となり、作業者等が誤ってカーテン破断する事故等の発生を防ぐことができる。

【0042】

なお、上述の実施形態は本発明の好適な実施の例ではあるがこれに限定されるものではなく、本発明の要旨を逸脱しない範囲において種々変形実施可能である。

【実施例】

【0043】

以下、実施例及び比較例を示して、本発明を更に詳細に説明するが、本発明はこれに限定されるものではない。なお、「部」は質量部を意味する。

【0044】

(実施例1)

−感熱記録層塗工液の調製−

下記の組成から、常法により、感熱記録層塗工液を調製した。

・3−ジブチルアミノ−6−メチル−7−アニリノフルオラン 4部

・4−イソプロポキシ−4’−ヒドロキシジフェニルスルホン 12部

・シリカ 6部

・ポリビニルアルコールの10質量%水溶液 16部

・水 41部

得られた感熱記録層塗工液の粘度は、25℃で150mPa・s、静的表面張力は38mN/mであった。なお、粘度は、B型粘度計(トキメック株式会社製、MODEL BL No.2ローター、60rpm)により測定した。静的表面張力は、FACE自動表面張力計(CBVP−A3型、協和界面科学株式会社製)を用いて測定した。

【0045】

図2及び図3に示したカーテン塗布装置にて、吐出幅250mm、ノズルスリット吐出塗布液流量2,400g/min、上記調製した感熱記録層塗布液を流してカーテン膜を形成した。

また、カーテンエッジガイド高さを150mm、補助液(水)量を50cc/minとし、パイプ状多孔質材の高さ方向の先端位置とカーテンノズルリップとの距離を5mmとし、パイプ状多孔質材の直径は6mmであり、鉛直方向の下端端面が栓により封止されている。パイプ状多孔質材としては、セラミック製のものを用いた。

【0046】

<評価方法>

(1)カーテンエッジガイドへカーテン膜を導けるか否かを目視にて、下記基準で評価した。結果を表1に示す。

〔評価基準〕

○:カーテン膜が良好に形成できた

△:カーテン膜が形成できた

×:カーテン膜が形成できなかった

【0047】

(2)カーテンエッジガイドのパイプ状多孔質材上でのカーテン膜の歪みの発生の有無を目視にて、下記基準で評価した。結果を表1に示す。

〔評価基準〕

○:カーテン膜の歪みがなかった

△:カーテン膜の歪みが僅かに生じたが、実用上問題ないレベル

×:カーテン膜が形成できなかった

【0048】

<評価結果>

実施例1では、ティーポット現象の発生状況としては、カーテンノズル先端リップからの鉛直線を基準としたときに、カーテン膜を正面に見た場合における奥行き方向に5mm曲がる状態であった。

そこで、カーテンノズル先端リップからの鉛直線にエッジガイドの最突部を合せた場合には、カーテン膜をカーテンエッジガイドに導けなかったが、移動ステージによりカーテンエッジガイド最突部とカーテンノズル先端リップからの鉛直線が重なる位置を基準として、カーテン膜を正面に見た場合における奥行き方向に5mmエッジガイドを移動することにより、カーテン膜が良好に形成可能であった。また、カーテンエッジガイドのパイプ状多孔質材上でのカーテン膜の歪みの発生もなかった。

【0049】

(実施例2)

実施例1において、移動ステージによりカーテンエッジガイドを、カーテン膜を正面に見た場合における奥行き方向に3mm移動した以外は、実施例1と同様にして、カーテン膜形成を行った。

次に、実施例1と同様にして、カーテンエッジガイドへカーテン膜を導けるか、及びカーテンエッジガイドのパイプ状多孔質材上でのカーテン膜の歪みの発生の有無を評価した。結果を下記及び表1に示す。

<評価結果>

カーテンノズル先端リップからの鉛直線にエッジガイド最突部を合せた場合には、カーテン膜をカーテンエッジガイドに導けなかったが、移動ステージによりカーテンエッジガイドを、カーテン膜を正面に見た場合における奥行き方向に3mm移動させることにより、カーテン膜が形成可能であった。また、カーテンエッジガイドのパイプ状多孔質材上でのカーテン膜の歪みが僅かに発生した。

【0050】

(実施例3)

実施例1において、パイプ状多孔質材の高さ方向の先端位置とカーテンノズルリップとの距離を1mmとした以外は、実施例1と同様にして、カーテン膜形成を行った。

次に、実施例1と同様にして、カーテンエッジガイドへカーテン膜を導けるか、及びカーテンエッジガイドのパイプ状多孔質材上でのカーテン膜の歪みの発生の有無を評価した。結果を下記及び表1に示す。

<評価結果>

カーテンノズル先端リップからの鉛直線にエッジガイド最突部を合せた場合には、カーテン膜をカーテンエッジガイドに導けなかったが、移動ステージによりカーテンエッジガイドを、カーテン膜を正面に見た場合における奥行き方向に5mm移動させることにより、カーテン膜が形成可能であった。また、カーテンエッジガイドのパイプ状多孔質材上でのカーテン膜の歪みが僅かに発生した。

【0051】

(実施例4)

実施例1において、パイプ状多孔質材の高さ方向の先端位置とカーテンノズルリップとの距離を3mmとした以外は、実施例1と同様にして、カーテン膜形成を行った。

次に、実施例1と同様にして、カーテンエッジガイドへカーテン膜を導けるか、及びカーテンエッジガイドのパイプ状多孔質材上でのカーテン膜の歪みの発生の有無を評価した。結果を下記及び表1に示す。

<評価結果>

カーテンノズル先端リップからの鉛直線にエッジガイド最突部を合せた場合には、カーテン膜をカーテンエッジガイドに導けなかったが、移動ステージによりカーテンエッジガイドを、カーテン膜を正面に見た場合における奥行き方向に5mm移動させることにより、カーテン膜が形成可能であった。また、カーテンエッジガイドのパイプ状多孔質材上でのカーテン膜の歪みの発生もなかった。

【0052】

(実施例5)

実施例1において、パイプ状多孔質材の高さ方向の先端位置とカーテンノズルリップとの距離を7mmとした以外は、実施例1と同様にして、カーテン膜形成を行った。

次に、実施例1と同様にして、カーテンエッジガイドへカーテン膜を導けるか、及びカーテンエッジガイドのパイプ状多孔質材上でのカーテン膜の歪みの発生の有無を評価した。結果を下記及び表1に示す。

<評価結果>

カーテンノズル先端リップからの鉛直線にエッジガイド最突部を合せた場合には、カーテン膜をカーテンエッジガイドに導けなかったが、移動ステージによりカーテンエッジガイドを、カーテン膜を正面に見た場合における奥行き方向に5mm移動させることにより、カーテン膜が形成可能であった。また、カーテンエッジガイドのパイプ状多孔質材上でのカーテン膜の歪みの発生もなかった。

【0053】

(実施例6)

実施例1において、パイプ状多孔質材の高さ方向の先端位置とカーテンノズルリップとの距離を10mmとした以外は、実施例1と同様にして、カーテン膜形成を行った。

次に、実施例1と同様にして、カーテンエッジガイドへカーテン膜を導けるか、及びカーテンエッジガイドのパイプ状多孔質材上でのカーテン膜の歪みの発生の有無を評価した。結果を下記及び表1に示す。

<評価結果>

カーテンノズル先端リップからの鉛直線にエッジガイド最突部を合せた場合には、カーテン膜をカーテンエッジガイドに導けなかったが、移動ステージによりカーテンエッジガイドを、カーテン膜を正面に見た場合における奥行き方向に5mm移動させることにより、カーテン膜が形成可能であった。また、カーテンエッジガイドのパイプ状多孔質材上でのカーテン膜の歪みが僅かに発生した。

【0054】

(実施例7)

実施例1において、カーテンエッジガイドにおけるパイプ状多孔質材の直径を5mmとした以外は、実施例1と同様にして、カーテン膜形成を行った。

次に、実施例1と同様にして、カーテンエッジガイドへカーテン膜を導けるか、及びカーテンエッジガイドのパイプ状多孔質材上でのカーテン膜の歪みの発生の有無を評価した。結果を下記及び表1に示す。

<評価結果>

カーテンノズル先端リップからの鉛直線にエッジガイド最突部を合せた場合には、カーテン膜をカーテンエッジガイドに導けなかったが、移動ステージによりカーテンエッジガイドを、カーテン膜を正面に見た場合における奥行き方向に5mm移動させることにより、カーテン膜が形成可能であった。また、カーテンエッジガイドのパイプ状多孔質材上でのカーテン膜の歪みが僅かに発生した。

【0055】

(実施例8)

実施例1において、カーテンエッジガイドにおけるパイプ状多孔質材の直径を10mmとした以外は、実施例1と同様にして、カーテン膜形成を行った。

次に、実施例1と同様にして、カーテンエッジガイドへカーテン膜を導けるか、及びカーテンエッジガイドのパイプ状多孔質材上でのカーテン膜の歪みの発生の有無を評価した。結果を下記及び表1に示す。

<評価結果>

カーテンノズル先端リップからの鉛直線にエッジガイド最突部を合せた場合には、カーテン膜をカーテンエッジガイドに導けなかったが、移動ステージによりカーテンエッジガイドを、カーテン膜を正面に見た場合における奥行き方向に5mm移動させることにより、カーテン膜が形成可能であった。また、カーテンエッジガイドのパイプ状多孔質材上でのカーテン膜の歪みの発生もなかった。

【0056】

(実施例9)

実施例1において、カーテンエッジガイドにおけるパイプ状多孔質材の直径を11mmとした以外は、実施例1と同様にして、カーテン膜形成を行った。

次に、実施例1と同様にして、カーテンエッジガイドへカーテン膜を導けるか、及びカーテンエッジガイドのパイプ状多孔質材上でのカーテン膜の歪みの発生の有無を評価した。結果を下記及び表1に示す。

<評価結果>

カーテンノズル先端リップからの鉛直線にエッジガイド最突部を合せた場合には、カーテン膜をカーテンエッジガイドに導けなかったが、移動ステージによりカーテンエッジガイドを、カーテン膜を正面に見た場合における奥行き方向に5mm移動させることにより、カーテン膜が形成可能であった。また、カーテンエッジガイドのパイプ状多孔質材上でのカーテン膜の歪みが僅かに発生した。

【0057】

(比較例1)

実施例1において、移動ステージによりカーテンエッジガイドを、カーテン膜を正面に見た場合における奥行き方向に移動させない以外は、実施例1と同様にして、カーテン膜形成を行った。

次に、実施例1と同様にして、カーテンエッジガイドへカーテン膜を導けるか、及びカーテンエッジガイドのパイプ状多孔質材上でのカーテン膜の歪みの発生の有無を評価した。結果を下記及び表1に示す。

<評価結果>

カーテンエッジガイドを、カーテン膜を正面に見た場合における奥行き方向に移動しなかったため、カーテン膜が形成できなかった。

【0058】

(比較例2)

実施例1において、カーテンエッジガイドとして、パイプ状多孔質材の代わりに図5に示す平板状のカーテンエッジガイド14を用いた以外は、実施例1と同様にして、カーテン膜形成を行った。なお、図5中符号11は補助液の吐出口を示している。

次に、実施例1と同様にして、カーテンエッジガイドへカーテン膜を導けるか、及びカーテンエッジガイドのパイプ状多孔質材上でのカーテン膜の歪みの発生の有無を評価した。結果を下記及び表1に示す。

<評価結果>

カーテン膜の形成に問題はなかった。しかし、カーテンエッジガイド上での調芯効果が得られず、カーテン膜に歪みが発生した。また、補助液流下面上にカーテン膜が位置せず、カーテン膜が不安定であった。

【0059】

次に、実施例1〜9及び比較例1〜2における評価結果を表1に示す。

【0060】

【表1】

【符号の説明】

【0061】

1 カーテン塗布装置

2 カーテン膜(塗布液)

3、14 カーテンエッジガイド

4 パイプ状多孔質材

5 移動ステージ(移動手段)

6 補助液バキューム口

7 スライド面

8(8a〜8c) スリット

9 栓

10 カーテン塗工ヘッド

11 補助液吐出口

12 ウェブ

13 カーテンノズルリップ

【先行技術文献】

【特許文献】

【0062】

【特許文献1】特開2001−46939号公報

【特許文献2】特開2006−55703号公報

【特許文献3】特開2003−71373号公報

【特許文献4】特公平6−51158号公報

【特許文献5】特公平4−22631号公報

【特許請求の範囲】

【請求項1】

少なくとも1層の塗布液をスリットから吐出し、吐出された塗布液をカーテン状に案内するカーテンエッジガイドでカーテンノズルリップから自由落下させ、連続走行するウェブ上に塗布するカーテン塗布方法において、

前記カーテンエッジガイドを、カーテン膜を正面に見た場合における奥行き方向に移動させて塗布することを特徴とするカーテン塗布方法。

【請求項2】

カーテンエッジガイドを、カーテン膜を正面に見た場合における奥行き方向に移動させる距離が、3mm以上である請求項1に記載のカーテン塗布方法。

【請求項3】

カーテンエッジガイドに、ウェブ側端面を塞いだパイプ状多孔質材を設け、該パイプ状多孔質材の内部から補助液を滲み出させながら塗布する請求項1から2のいずれかに記載のカーテン塗布方法。

【請求項4】

パイプ状多孔質材の高さ方向の先端位置とカーテンノズルリップとの距離が、1mm〜7mmである請求項3に記載のカーテン塗布方法。

【請求項5】

パイプ状多孔質材の直径が5mm〜10mmである請求項3から4のいずれかに記載のカーテン塗布方法。

【請求項6】

カーテンエッジガイドを移動させる移動手段として移動ステージを用いる請求項1から5のいずれかに記載のカーテン塗布方法。

【請求項7】

カーテンエッジガイドを移動させる移動手段を駆動させる駆動手段として、モータを用いる請求項6に記載のカーテン塗布方法。

【請求項8】

少なくとも1層の塗布液をスリットから吐出し、吐出された塗布液をカーテン状に案内するカーテンエッジガイドでカーテンノズルリップから自由落下させ、連続走行するウェブ上に塗布するカーテン塗布装置において、

前記カーテンエッジガイドを、カーテン膜を正面に見た場合における奥行き方向に移動可能な移動手段を有することを特徴とするカーテン塗布装置。

【請求項9】

カーテンエッジガイドを、カーテン膜を正面に見た場合における奥行き方向に移動させる距離が、3mm以上である請求項8に記載のカーテン塗布装置。

【請求項10】

カーテンエッジガイドに、ウェブ側端面が塞がれ、かつ内部から補助液を滲み出し可能なパイプ状多孔質材を有する請求項8から9のいずれかに記載のカーテン塗布装置。

【請求項11】

パイプ状多孔質材の高さ方向の先端位置とカーテンノズルリップとの距離が、1mm〜7mmである請求項10に記載のカーテン塗布装置。

【請求項12】

パイプ状多孔質材の直径が、5mm〜10mmである請求項10から11のいずれかに記載のカーテン塗布装置。

【請求項13】

移動手段が、移動ステージである請求項8から12のいずれかに記載のカーテン塗布装置。

【請求項14】

移動手段を駆動させる駆動手段として、モータを備える請求項13に記載のカーテン塗布装置。

【請求項1】

少なくとも1層の塗布液をスリットから吐出し、吐出された塗布液をカーテン状に案内するカーテンエッジガイドでカーテンノズルリップから自由落下させ、連続走行するウェブ上に塗布するカーテン塗布方法において、

前記カーテンエッジガイドを、カーテン膜を正面に見た場合における奥行き方向に移動させて塗布することを特徴とするカーテン塗布方法。

【請求項2】

カーテンエッジガイドを、カーテン膜を正面に見た場合における奥行き方向に移動させる距離が、3mm以上である請求項1に記載のカーテン塗布方法。

【請求項3】

カーテンエッジガイドに、ウェブ側端面を塞いだパイプ状多孔質材を設け、該パイプ状多孔質材の内部から補助液を滲み出させながら塗布する請求項1から2のいずれかに記載のカーテン塗布方法。

【請求項4】

パイプ状多孔質材の高さ方向の先端位置とカーテンノズルリップとの距離が、1mm〜7mmである請求項3に記載のカーテン塗布方法。

【請求項5】

パイプ状多孔質材の直径が5mm〜10mmである請求項3から4のいずれかに記載のカーテン塗布方法。

【請求項6】

カーテンエッジガイドを移動させる移動手段として移動ステージを用いる請求項1から5のいずれかに記載のカーテン塗布方法。

【請求項7】

カーテンエッジガイドを移動させる移動手段を駆動させる駆動手段として、モータを用いる請求項6に記載のカーテン塗布方法。

【請求項8】

少なくとも1層の塗布液をスリットから吐出し、吐出された塗布液をカーテン状に案内するカーテンエッジガイドでカーテンノズルリップから自由落下させ、連続走行するウェブ上に塗布するカーテン塗布装置において、

前記カーテンエッジガイドを、カーテン膜を正面に見た場合における奥行き方向に移動可能な移動手段を有することを特徴とするカーテン塗布装置。

【請求項9】

カーテンエッジガイドを、カーテン膜を正面に見た場合における奥行き方向に移動させる距離が、3mm以上である請求項8に記載のカーテン塗布装置。

【請求項10】

カーテンエッジガイドに、ウェブ側端面が塞がれ、かつ内部から補助液を滲み出し可能なパイプ状多孔質材を有する請求項8から9のいずれかに記載のカーテン塗布装置。

【請求項11】

パイプ状多孔質材の高さ方向の先端位置とカーテンノズルリップとの距離が、1mm〜7mmである請求項10に記載のカーテン塗布装置。

【請求項12】

パイプ状多孔質材の直径が、5mm〜10mmである請求項10から11のいずれかに記載のカーテン塗布装置。

【請求項13】

移動手段が、移動ステージである請求項8から12のいずれかに記載のカーテン塗布装置。

【請求項14】

移動手段を駆動させる駆動手段として、モータを備える請求項13に記載のカーテン塗布装置。

【図1B】

【図1A】

【図2】

【図3】

【図4】

【図5】

【図1A】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−96224(P2012−96224A)

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願番号】特願2011−219916(P2011−219916)

【出願日】平成23年10月4日(2011.10.4)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願日】平成23年10月4日(2011.10.4)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]