カートリッジ

【課題】自動機によりカートリッジ枠体へシール部材が組付けられる際の組付け性を改善すると共に、高精度な組付けを実現する。

【解決手段】感光体ドラム7に当接して設けられ、感光体ドラム7上の廃トナーを除去するためのクリーニングブレード11aと、樹脂で形成され、クリーニングブレード11aを支持するクリーニング容器13と、長手方向で感光体ドラム7の画像形成領域外にあるクリーニングブレード11aの両端部における感光体ドラム7に当接する面の裏側の面に当接するようにクリーニング容器13に設けられ、クリーニングブレード11aとクリーニング容器13との間を封止するための縦シール15,16であって、クリーニング容器13に当接した縦シール型51,52とクリーニング容器13との間の空間に、樹脂が射出されることでクリーニング容器13上に成形された縦シール15,16材と、を有する。

【解決手段】感光体ドラム7に当接して設けられ、感光体ドラム7上の廃トナーを除去するためのクリーニングブレード11aと、樹脂で形成され、クリーニングブレード11aを支持するクリーニング容器13と、長手方向で感光体ドラム7の画像形成領域外にあるクリーニングブレード11aの両端部における感光体ドラム7に当接する面の裏側の面に当接するようにクリーニング容器13に設けられ、クリーニングブレード11aとクリーニング容器13との間を封止するための縦シール15,16であって、クリーニング容器13に当接した縦シール型51,52とクリーニング容器13との間の空間に、樹脂が射出されることでクリーニング容器13上に成形された縦シール15,16材と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真画像形成装置本体に着脱可能なカートリッジに関するものである。

【背景技術】

【0002】

従来、電子写真画像形成プロセスを用いた電子写真画像形成装置においては、電子写真感光体及び前記電子写真感光体に作用するプロセス手段を一体的にユニット化してプロセスカートリッジとしている。そして、このプロセスカートリッジを画像形成装置本体に着脱可能とする方式が採用されている。

このようなプロセスカートリッジにおいては、プロセスカートリッジ内に収容されている現像剤(トナー)が外部へ漏れないように、プロセスカートリッジを構成するカートリッジ枠体間や部品間を複数のシール部材で封止するように構成されている。

【0003】

例えば、電子写真感光体上の残留現像剤(廃トナー)を除去するクリーニングブレードを有するクリーニングユニットにおいては、次のようなシール部材が設けられている。それは、カートリッジ枠体とクリーニングブレードとの間から廃トナーがプロセスカートリッジ外部へ漏れるのを防止するためのシール部材である。このようなシール部材として、カートリッジ枠体の長手方向に渡ってクリーニングブレードと当接してカートリッジ枠体とクリーニングブレードとの隙間を封止するためのクリーニングブレード下シールが設けられている。また、カートリッジ枠体の長手方向両端部においてクリーングブレードと当接してカートリッジ枠体とクリーニングブレードとの隙間を封止するための縦シールが設けられている。

ここで、シール部材としては、発泡ウレタンフォームや軟質ゴム、エラストマー樹脂などの弾性体が用いられる。そして、前記シール部材は前記枠体間や部品間の接合部に精度良く貼り付けられる(特許文献1参照)。

近年では、生産効率アップによるコストダウンや組立時の品質安定性のために、人手による組立作業から各組立工程で装置を用いての自動機によるプロセスカートリッジの製造が行われている。前記シール部材においても自動機による組付けが行われている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−272071号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記の従来構成では次に示すような課題があった。

すなわち、前記シール部材は軟体部品であるために自動機(ロボット)での保持が難しく、カートリッジ枠体へ精度良く貼り付けるのが難しい。また、自動機によりカートリッジ枠体へシール部材を組付けることも難しい。

本発明は上記したような事情に鑑みてなされたものであり、自動機によりカートリッジ枠体へシール部材が組付けられる際の組付け性を改善すると共に、高精度な組付けを実現することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するために本発明にあっては、

画像形成装置本体に着脱可能なカートリッジにおいて、

回転可能に設けられた像担持体と、

前記像担持体に当接して設けられ、前記像担持体上の残留現像剤を除去するためのクリ

ーニングブレードと、

樹脂で形成され、前記クリーニングブレードを支持するカートリッジ枠体と、

前記像担持体の回転軸方向で前記像担持体の画像形成領域外にある前記クリーニングブレードの両端部における前記像担持体に当接する面の裏側の面に当接するように前記カートリッジ枠体に設けられ、前記クリーニングブレードと前記カートリッジ枠体との間を封止するためのシール部材であって、

前記カートリッジ枠体に当接した型と前記カートリッジ枠体との間の空間に、樹脂が射出されることで前記カートリッジ枠体上に成形されたシール部材と、

を有することを特徴とする。

【発明の効果】

【0007】

本発明によれば、自動機によりカートリッジ枠体へシール部材が組付けられる際の組付け性を改善すると共に、高精度な組付けを実現することが可能となる。

【図面の簡単な説明】

【0008】

【図1】実施例に係る画像形成装置の全体構成を示す概略断面図

【図2】実施例に係るプロセスカートリッジの概略断面図

【図3】実施例に係る感光体ドラムユニットの概略断面図

【図4】実施例に係るクリーニング枠体ユニットのシール構成の概略正面図

【図5】実施例に係るクリーニング枠体ユニットの概略正面図

【図6】実施例に係るクリーニング枠体ユニットの縦シール近傍の概略正面図

【図7】実施例に係るクリーニング枠体ユニットの縦シール近傍の概略断面図

【図8】実施例に係る縦シールの断面形状を示した概略断面図

【図9】実施例に係るクリーニング容器の注入口を示した概略斜視図

【図10】実施例に係るクリーニング容器を樹脂注入装置へセットした状態の斜視図

【図11】実施例に係るクリーニング容器へ樹脂を注入成形する状態を示す図

【図12】実施例に係るクリーニング容器へ樹脂を注入成形した後の状態を示す図

【発明を実施するための形態】

【0009】

以下に図面を参照して、この発明を実施するための形態を例示的に詳しく説明する。ただし、この実施の形態に記載されている構成部品の寸法、材質、形状それらの相対配置などは、発明が適用される装置の構成や各種条件により適宜変更されるべきものであり、この発明の範囲を以下の実施の形態に限定する趣旨のものではない。

本発明は、電子写真画像形成装置本体に着脱可能なカートリッジに関する。ここで、電子写真画像形成装置とは、電子写真方式の画像形成プロセスを用いて、記録材に画像を形成するものである。そして、電子写真画像形成装置の例としては、電子写真複写機、電子写真プリンタ(例えばレーザビームプリンタ、LEDプリンタ等)、ファクシミリ装置、及びワードプロセッサ等が含まれる。

また、カートリッジとは、電子写真感光体ドラム(電子写真感光体)を支持するドラムカートリッジ、現像手段を支持する現像カートリッジ、及び電子写真感光体ドラムとプロセス手段を一体的にカートリッジ化したプロセスカートリッジ等を総称したものである。プロセス手段は、電子写真感光体ドラムに作用するものであり、その例としては、電子写真感光体ドラムに作用する帯電手段、現像手段、及びクリーニング手段等がある。

【0010】

(実施例)

以下に、本実施例に係る画像形成装置及びプロセスカートリッジを図面に基づいて詳細に説明する。なお、以下の説明において、長手方向とは、プロセスカートリッジを画像形成装置本体に装着する方向と交差する方向(略直交する方向、感光体ドラムの回転軸線方向(回転軸方向))である。

【0011】

(全体構成)

本実施例の画像形成装置およびプロセスカートリッジの全体構成を、図1,2を用いて説明する。図1は、本実施例に係る画像形成装置の一形態であるレーザビームプリンタの全体構成を示す概略断面図、図2は本実施例に係るプロセスカートリッジの概略断面図である。

【0012】

画像形成装置本体Aの全体構成を画像形成動作に従って説明すると、まず、光学手段としての光学系1からドラム形状の電子写真感光体(像担持体、以下「感光体ドラム」という)7に、画像情報に基づいた情報光が照射される。これにより、感光体ドラム7に静電潜像が形成され、この静電潜像が現像剤(以下「トナー」という)で現像されることで、感光体ドラム7の表面にトナー像が形成される。そして、トナー像の形成と同期して、給送部(カセット)3aから、ピックアップローラ3b及びこれに圧接する圧接部材3cによって、記録材(記録紙、OHPシート、布等の記録媒体)2が一枚ずつ分離給送される。

そして、転写手段としての転写ローラ4に電圧が印加されることによって、搬送ガイド3f1に沿って搬送された記録材2に、プロセスカートリッジBの感光体ドラム7に形成されたトナー像が転写される。

【0013】

さらに、トナー像が転写された記録材2は搬送ガイド3f2に沿って定着手段5へ搬送される。この定着手段5は、駆動ローラ5aとヒータ5bを内蔵すると共に、支持体5cによって回転可能に支持された筒状シートで構成された定着回転体5dからなり、通過する記録材2に熱及び圧力を印加してトナー像を定着する。トナー像が定着された記録材2は排出ローラ3dで搬送され、反転搬送経路を通して排出部6へ排出される。なお、本実施例では、搬送手段3をピックアップローラ3b、圧接部材3c、排出ローラ3d等により構成しているがその限りではない。

【0014】

(プロセスカートリッジ構成)

プロセスカートリッジBは図2に示すように、感光体ドラム7と、少なくとも1つのプロセス手段を備えたものである。プロセス手段としては例えば感光体ドラム7を帯電させる帯電手段、感光体ドラム7に形成された静電潜像を現像する現像手段がある。また、感光体ドラム7上(像担持体上)に残留するトナー(残留トナー、廃トナー、残留現像剤)をクリーニング(除去)するためのクリーニング手段がある。

本実施例のプロセスカートリッジBでは、図2に示すように、感光層を有する回転可能な感光体ドラム7が回転駆動され、帯電手段としての帯電ローラ8に電圧が印加されることで、感光体ドラム7の表面が一様に帯電される。プロセスカートリッジBは、この帯電した状態の感光体ドラム7に対して、光学系1からの画像情報に基づいた情報光(光像)が露光開口9bを通して露光され、感光体ドラム7表面に静電潜像を形成し、静電潜像を現像手段によって現像するように構成されている。

【0015】

ここで、現像手段による現像動作について説明する。

まず、トナー収容部10a内のトナーが、トナー送り手段としての回転可能な送り部材10bによって、固定磁石10cが内蔵された現像回転体(現像剤担持体)としての現像ローラ10dに向けて送り出される。

そして、現像ローラ10dが回転することで、現像ブレード10eによって摩擦帯電電荷が付与されたトナー層が現像ローラ10dの表面に形成される。そして、現像ローラ10dの表面に形成されたトナーが静電潜像に応じて感光体ドラム7に転移することによって、感光体ドラム7上にトナー像が形成され、静電潜像が可視像化される。

【0016】

そして、トナー像と逆極性の電圧が転写ローラ4に印加されることで、感光体ドラム7上のトナー像が記録材2に転写される。転写後に、感光体ドラム7に残留したトナーは、

クリーニング手段としてのクリーニングブレード11aによって掻き落とされ廃トナー収納部11cに収納される。薄板部材としてのスクイシート11bは、感光体ドラム7に当接するように設けられることで、廃トナー収納部11cに収納されたトナーが廃トナー収納部11c外へ漏出することを防いでいる。

【0017】

なお、プロセスカートリッジBは、感光体ドラムユニット11と現像ユニット10により構成されている。感光体ドラムユニット11は、感光体ドラム7、帯電ローラ8、クリーニングブレード11a、スクイシート11b、クリーニング枠体ユニット12を備えたものである。クリーニングブレード11aは、感光体ドラム7に当接するゴム部11a1と、ゴム部11a1を支持する板金部11a2とからなる。現像ユニット10は現像手段を備えたものである。

【0018】

(クリーニング枠体ユニットのシール構成)

次に、本発明に係るクリーニング枠体ユニットのシール構成について図3〜8を用いて詳細に説明する。

図3は本実施例に係る感光体ドラムユニットの概略断面図、図4は本実施例に係るクリーニング枠体ユニットのシール構成の概略正面図である。図5は本実施例に係るクリーニング枠体ユニットのクリーニングブレードを取り付けた状態の概略正面図、図6は本実施例に係るクリーニング枠体ユニットの縦シール近傍の概略正面図である。図7は本実施例に係るクリーニング枠体ユニットの縦シール近傍の概略断面図、図8は本実施例に係る縦シールの断面形状を示した概略断面図である。

【0019】

図3および図4に示すように、クリーニング枠体ユニット12には、廃トナー収納部11cを有するクリーニング容器13、クリーニングブレード11a、クリーニングブレード下シール14、縦シール15,16、及び端部シール19,20が設けられている。ここで、クリーニングブレード下シール14および縦シール15,16は、廃トナーの漏出を防止するシール部材として、クリーニングブレード11aとクリーニング容器13との隙間をシールするためのものである。特に、クリーニングブレード下シール14は、クリーニング容器13の長手方向にわたりクリーニングブレード11aとクリーニング容器13との隙間を封止するためのシール部材である。また、縦シール15,16は、クリーニングブレード11aとクリーニング容器13との隙間をクリーニング容器13の長手方向の両端部において封止するためのシール部材である。端部シール19,20は、長手方向において感光体ドラム7のうち画像形成領域外にある両端部に当接して感光体ドラム7とクリーニング容器13との隙間をシールするためにクリーニング容器13に設けられている。

また、クリーニング容器13には、スクイシート11bをクリーニング容器13に固定するための固定部材17が設けられている。ここで、クリーニング容器13は、樹脂で形成されクリーニングブレード11aを支持するカートリッジ枠体に相当する。また、縦シール15,16はシール部材に相当し、端部シール19,20は端部シール部材に相当する。

【0020】

クリーニングブレード下シール14は、クリーニング容器13の長手方向両端部に設けられたブレード取付座面21,22の間に渡って設けられている。

縦シール15,16はクリーニング容器13の長手方向両端部のブレード取付座面21,22近傍に設けられている。

クリーニングブレード下シール14および縦シール15,16は弾性シール材を用いてクリーニング容器13(カートリッジ枠体上)に一体的に射出成形(注入成形)されるものである。

【0021】

次に、縦シール15,16に関して説明する。

縦シール15,16はクリーニング容器13の長手方向の両端部に対称に配置されており、縦シール15,16に関係する構成も対称である。したがって、縦シール15,16の構成として、一方端側の縦シール15について説明する場合があるが、縦シール16も同様となる。また、図5,6において、縦シール15,16は、説明の便宜上、実線で示している。

【0022】

図5,6に示すように、縦シール15,16は、前述のようにブレード取付座面21,22近傍に設けられている。さらに詳細に説明すると、縦シール15,16は、クリーニング容器13の長手方向において感光体ドラム7の画像形成領域外にあるクリーニングブレード11aの感光体ドラム7に当接する面の反対側(裏側)の面に当接するように設けられている。

そして、縦シール15,16がクリーニングブレード11aに当接する位置が、クリーニングブレード11aのゴム部11a1及び板金部11a2それぞれの長手方向端部よりも内側(長手方向中央部側、画像形成領域側)に位置するように構成されている。これにより、クリーニングブレード11aに対する縦シール15,16の当接状態を、より安定させることができる。

更には、縦シール15,16と端部シール19,20との間からトナーがすり抜け難いように、長手方向において端部シール19,20が設けられている範囲内に縦シール15,16が設けられている。すなわち、縦シール15,16は、長手方向においてクリーニングブレード11aに当接する位置が、端部シール19,20の配設位置と重なるように構成されている。

【0023】

また図3,7に示すように、縦シール15は、クリーニング容器13からクリーニングブレード11a方向に延びた形状である。そして、縦シール15の自由端側である、クリーニングブレード11aと当接する部分は、次のような形状となっている。すなわち、クリーニングブレード11aのゴム部11a1と当接する当接部15aと、クリーニングブレード11aの板金部11a2と当接する当接部15bとからなる形状であり、当接部15a,15bの間は傾斜部15cで繋がれ一体的な形状となっている。このように、縦シール15は当接部15aと当接部15bとを含んでクリーニング容器13に一体に成形されている。

クリーニングブレード11aのゴム部11a1と板金部11a2との境界は段差を有しており、傾斜部15cはこの段差部をまたがるような形状(段差部に対応した傾斜面形状)に構成されている。

【0024】

このように、クリーニングブレード11aのゴム部11a1と板金部11a2に対応するように設けられた当接部15a,15bが一体に形成されているので、縦シール15,16をクリーニング容器13に位置精度良く設けることができる。これにより、高精度かつ容易な組付けを行うことができ、製品機能の安定化が図れる。また、本実施例では、エラストマー樹脂などの樹脂材(弾性体)で縦シール15,16を成形しているので、従来のような発泡ウレタンフォームをシール部材として使用する場合に比べて、シール性能(封止性能)、気密性を向上させることが可能となる。

【0025】

また図8に示すように、縦シール15,16は、クリーニング容器13からクリーニングブレード11a方向に延びて、且つ、クリーニング容器13の長手方向において傾斜した形状となるように構成されている。

ここで、縦シール15,16が長手方向において傾斜していない形状であると、クリーニングブレード11aに対して垂直に縦シール15,16が当接することとなる。このような場合には、縦シール15,16がクリーニングブレード11aに当接した際に生じる、クリーニングブレード11aのゴム部11a1に対する縦シール15,16の反発力(当接圧)が大きくなってしまうことが懸念される。また、クリーニングブレード11aに

対して垂直に縦シール15,16が当接した場合には、当接量の大きさによっては、縦シールが圧縮されて座屈してしまい、当接圧力が不安定となることが懸念される。

【0026】

本実施例では、縦シール15,16を長手方向において傾斜した形状とすることで、クリーニングブレード11aに対して斜めの角度で縦シール15,16が当接することとなる。これにより、クリーニングブレード11aをクリーニング容器13に取り付けた際に、縦シール15,16はクリーニングブレード11aに当接することで撓むように変形する。したがって、縦シール15,16がクリーニングブレード11aに当接した際に生じる、クリーニングブレード11aのゴム部11a1に対する縦シール15,16の反発力を、極力低減させることができる。

このことで、長手方向において、縦シール15,16が設けられている端部と、それ以外の部分(両端部の間、中央部)とで、感光体ドラム7がクリーニングブレード11aのゴム部11a1から受ける当接圧力の差(当接圧力差)を小さくできる。これにより、長手方向における感光体ドラム7表面のクリーニング性均一化および安定化を図ることができる。

【0027】

縦シール15,16の傾斜の方向は、長手方向においてクリーニング容器13の内側方向(図8(a)に示す矢印方向)でも外側方向(図8(b)に示す矢印方向)でも反発力の低減に関しては同様の効果を得られるのでどちらでもよい。長手方向において縦シール15,16がクリーニングブレード11aに当接する位置、すなわち、長手方向のクリーニング容器13長さ及びクリーニングブレード11a長さのコンパクト化(小型化)を考慮すると、内側へ傾斜した形状の方が望ましい。

また、トナー封止の観点からも、内側へ傾斜した形状の方がよいと考えられる。すなわち、縦シール15,16が内側へ傾斜した形状であると、トナーの外部への流出方向に対しカウンタ方向に傾斜した状態で縦シール15,16がクリーニングブレード11aに当接するため、トナー封止性が良いと考えられる。

ここで、縦シール15,16の傾斜した形状は、クリーニングブレード11aのうちゴム部11a1と当接する部分のみでよいが、板金部11a2と当接する部分も同様の形状であってもよい。

【0028】

また、縦シール15,16はクリーニング容器13とは異なる色を有している。すなわち、縦シール15,16はクリーニング容器13の樹脂(樹脂材料)とは異なる色の樹脂で形成されている。

これにより、後述のクリーニング容器13へのシール成形後、縦シール15,16が確実に成形されているかの検査工程において、視認性を良好にすることができる。したがって、検査精度の向上を図ることができ、また、検査工程(製造工程)を簡易化することができる。

【0029】

本実施例では、弾性シール材の材質としてエラストマー樹脂を用いている。エラストマー樹脂としては、クリーニング容器13と同系の材質からなり弾性を有するスチレン系エラストマー樹脂がプロセスカートリッジBのリサイクル時の分解作業性に優れていて好ましい。(同材質部品であれば部品同士の分解を行わなくて済む。)

しかし、上記材質の他のエラストマ−樹脂でも同様の機械的特性を持つものであれば良く、また、シリコン系ゴムや軟質ゴムなどを用いても良い。本実施例では、弾性シール材としての上記種々のエラストマー樹脂及びゴム等を含めて「エラストマー樹脂」と呼ぶ。

【0030】

(クリーニング容器への成形工程)

次に、本実施例に係る縦シール15,16をクリーニング容器13へ成形する成形工程について図9〜12を用いて説明する。

図9は本実施例に係るクリーニング容器の注入口を示した概略斜視図、図10は本実施

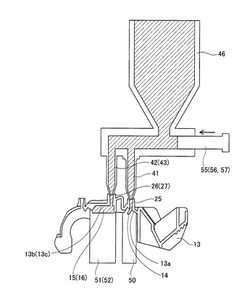

例に係るクリーニング容器を樹脂注入装置へセットした状態の斜視図である。図11は本実施例に係るクリーニング容器へ樹脂を注入成形する状態を示す概略断面図、図12は本実施例に係るクリーニング容器へ樹脂を注入成形した後の状態を示す概略断面図である。尚、本実施例では、縦シール15,16に加えてクリーニングブレード下シール14も同一工程で成形する成形工程としている。

【0031】

図9,10,11に示すように、クリーニング容器13には、クリーニングブレード下シール14を成形するために射出された溶融樹脂が流入する(溶融)樹脂流入部である注入口25が設けられている。注入口25は、クリーニングブレード下シール14のシール形状が彫り込まれた下シール型50が成形時に当接する型当接面13aの容器反対側(容器裏側)に設けられており、型当接面13a側まで連通している。

【0032】

同様に、クリーニング容器13には、クリーニング容器13の長手方向両端部に縦シール15,16を成形するための注入口26,27が設けられている。注入口26,27は、縦シール15,16のシール形状が彫り込まれた縦シール型51,52が成形時に当接する型当接面13b,13cの容器反対側に設けられており、各々、型当接面13b,13c側まで連通している。

【0033】

本実施例においては、樹脂注入装置の樹脂を射出するゲート41,42,43は、各々の注入口25,26,27に対応する位置に、射出方向が各注入口の開口方向と同一方向になるように配置されている。詳細は後述する。

また、本実施例では、クリーニング容器13に設けられている注入口25,26,27は、クリーニング容器13の長手方向における位置が互いに異なるようにずらして配置されている。

【0034】

次に、成形工程について説明する。

まず、図10に示すようにクリーニング容器13が樹脂注入装置40にセットされる。樹脂注入装置40には、クリーニングブレード下シール14および縦シール15,16の材料を供給するホッパー部46が設けられている。このとき、図11に示すように、クリーニングブレード下シール14の型当接面13aに下シール型50が当接した状態で型締めされている。

同様に、縦シール15,16の型当接面13b,13cに縦シール型51,52が当接した状態で型締めされている。

【0035】

各々の型50,51,52はクリーニング容器13に対して順次当接させても良いし、同時に当接させて型締めしてもよい。各々の型50,51,52は、クリーニング容器13に対し、後述の射出工程において、樹脂が漏れないように当接した状態となる。

【0036】

次に、クリーニング容器13に設けられた各々の注入口25,26,27に、樹脂注入装置40のゲート41,42,43が図9に示すように上方から当接される。本実施例では、各々の注入口が、クリーニング容器13の同一方向側に配置されており、また、型当接面13a、型当接面13b,13cが、クリーニング容器13の同一方向側に配置されている。これにより、複数の部品を同一工程において同時に成形することができ、部品点数を減らすことなく組立工程の削減、且つ複数部品成形工程自体の部品成形時間(タクト)の短縮が可能で生産効率アップおよび組立工程削減による製品のコストダウンが可能となる。また、ゲート41,42,43をクリーニング容器13に同時に当接させることができるので、同時に射出を行うことができ、全部品の射出終了時間を短縮することができる。

【0037】

次に、樹脂注入装置40のプランジャ55,56,57が図11に示す矢印方向に駆動

され、クリーニングブレード下シール14および縦シール15,16のシール材であるエラストマー樹脂がゲート41,42,43から射出される。射出されたエラストマー樹脂は、クリーニング容器13と下シール型50、縦シール型51,52とで形成された空間に流し込まれる。

ここで、クリーニングブレード下シール14、縦シール15,16の成形は順次、射出されるものであっても良いが、同時に射出される構成とすることで、上述のように全部品の射出終了時間を短縮することができる。

【0038】

射出終了後、クリーニング容器13が取り出される。このとき、図12に示すように、樹脂注入装置40のゲート41,42,43から図12における下方向にクリーニング容器13が退避される。その後、図12に示すように、クリーニング容器13が下シール型50、縦シール型51,52から矢印R方向へ退避される。矢印R方向は、成形されたクリーニングブレード下シール14の形状に対してアンダーカット部が無い離型方向であり、クリーニング容器13の離型方向(図12における上下方向)とは異なる。このような矢印R方向へクリーニング容器13を退避させることで、クリーニングブレード下シール14、縦シール15,16をクリーニング容器13に成形された状態で取り出すことができる。

【0039】

本実施例によれば、以上のような成形工程により、クリーニングブレード下シール14および縦シール15,16を、クリーニング容器13に一体的に成形することができる。これにより、クリーニングブレード下シール14および縦シール15,16をクリーニング容器13に対して位置精度良く設けることができるので、高精度かつ容易な組付けを行うことができ、製品機能の安定化が図れる。さらに、シール部材の組付け性が向上することで、トナー封止性能を向上することができ、また、生産効率アップおよび組立コストの削減が可能となり、製品のコストダウンが可能となる。

また、クリーニングブレード下シール14、縦シール15,16といった複数の部品(部材)を前述の樹脂注入装置40を用いて同一工程で製造することができる。つまり、機能の異なる複数の部品を同一工程で製造することができ、組立工程の削減、それによる生産効率アップおよび組立工程削減による製品のコストダウンが可能となる。

【符号の説明】

【0040】

A…画像形成装置本体、B…プロセスカートリッジ、7…感光体ドラム、11a…クリーニングブレード、13クリーニング容器、15,16…縦シール、51,52…縦シール型

【技術分野】

【0001】

本発明は、電子写真画像形成装置本体に着脱可能なカートリッジに関するものである。

【背景技術】

【0002】

従来、電子写真画像形成プロセスを用いた電子写真画像形成装置においては、電子写真感光体及び前記電子写真感光体に作用するプロセス手段を一体的にユニット化してプロセスカートリッジとしている。そして、このプロセスカートリッジを画像形成装置本体に着脱可能とする方式が採用されている。

このようなプロセスカートリッジにおいては、プロセスカートリッジ内に収容されている現像剤(トナー)が外部へ漏れないように、プロセスカートリッジを構成するカートリッジ枠体間や部品間を複数のシール部材で封止するように構成されている。

【0003】

例えば、電子写真感光体上の残留現像剤(廃トナー)を除去するクリーニングブレードを有するクリーニングユニットにおいては、次のようなシール部材が設けられている。それは、カートリッジ枠体とクリーニングブレードとの間から廃トナーがプロセスカートリッジ外部へ漏れるのを防止するためのシール部材である。このようなシール部材として、カートリッジ枠体の長手方向に渡ってクリーニングブレードと当接してカートリッジ枠体とクリーニングブレードとの隙間を封止するためのクリーニングブレード下シールが設けられている。また、カートリッジ枠体の長手方向両端部においてクリーングブレードと当接してカートリッジ枠体とクリーニングブレードとの隙間を封止するための縦シールが設けられている。

ここで、シール部材としては、発泡ウレタンフォームや軟質ゴム、エラストマー樹脂などの弾性体が用いられる。そして、前記シール部材は前記枠体間や部品間の接合部に精度良く貼り付けられる(特許文献1参照)。

近年では、生産効率アップによるコストダウンや組立時の品質安定性のために、人手による組立作業から各組立工程で装置を用いての自動機によるプロセスカートリッジの製造が行われている。前記シール部材においても自動機による組付けが行われている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−272071号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記の従来構成では次に示すような課題があった。

すなわち、前記シール部材は軟体部品であるために自動機(ロボット)での保持が難しく、カートリッジ枠体へ精度良く貼り付けるのが難しい。また、自動機によりカートリッジ枠体へシール部材を組付けることも難しい。

本発明は上記したような事情に鑑みてなされたものであり、自動機によりカートリッジ枠体へシール部材が組付けられる際の組付け性を改善すると共に、高精度な組付けを実現することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するために本発明にあっては、

画像形成装置本体に着脱可能なカートリッジにおいて、

回転可能に設けられた像担持体と、

前記像担持体に当接して設けられ、前記像担持体上の残留現像剤を除去するためのクリ

ーニングブレードと、

樹脂で形成され、前記クリーニングブレードを支持するカートリッジ枠体と、

前記像担持体の回転軸方向で前記像担持体の画像形成領域外にある前記クリーニングブレードの両端部における前記像担持体に当接する面の裏側の面に当接するように前記カートリッジ枠体に設けられ、前記クリーニングブレードと前記カートリッジ枠体との間を封止するためのシール部材であって、

前記カートリッジ枠体に当接した型と前記カートリッジ枠体との間の空間に、樹脂が射出されることで前記カートリッジ枠体上に成形されたシール部材と、

を有することを特徴とする。

【発明の効果】

【0007】

本発明によれば、自動機によりカートリッジ枠体へシール部材が組付けられる際の組付け性を改善すると共に、高精度な組付けを実現することが可能となる。

【図面の簡単な説明】

【0008】

【図1】実施例に係る画像形成装置の全体構成を示す概略断面図

【図2】実施例に係るプロセスカートリッジの概略断面図

【図3】実施例に係る感光体ドラムユニットの概略断面図

【図4】実施例に係るクリーニング枠体ユニットのシール構成の概略正面図

【図5】実施例に係るクリーニング枠体ユニットの概略正面図

【図6】実施例に係るクリーニング枠体ユニットの縦シール近傍の概略正面図

【図7】実施例に係るクリーニング枠体ユニットの縦シール近傍の概略断面図

【図8】実施例に係る縦シールの断面形状を示した概略断面図

【図9】実施例に係るクリーニング容器の注入口を示した概略斜視図

【図10】実施例に係るクリーニング容器を樹脂注入装置へセットした状態の斜視図

【図11】実施例に係るクリーニング容器へ樹脂を注入成形する状態を示す図

【図12】実施例に係るクリーニング容器へ樹脂を注入成形した後の状態を示す図

【発明を実施するための形態】

【0009】

以下に図面を参照して、この発明を実施するための形態を例示的に詳しく説明する。ただし、この実施の形態に記載されている構成部品の寸法、材質、形状それらの相対配置などは、発明が適用される装置の構成や各種条件により適宜変更されるべきものであり、この発明の範囲を以下の実施の形態に限定する趣旨のものではない。

本発明は、電子写真画像形成装置本体に着脱可能なカートリッジに関する。ここで、電子写真画像形成装置とは、電子写真方式の画像形成プロセスを用いて、記録材に画像を形成するものである。そして、電子写真画像形成装置の例としては、電子写真複写機、電子写真プリンタ(例えばレーザビームプリンタ、LEDプリンタ等)、ファクシミリ装置、及びワードプロセッサ等が含まれる。

また、カートリッジとは、電子写真感光体ドラム(電子写真感光体)を支持するドラムカートリッジ、現像手段を支持する現像カートリッジ、及び電子写真感光体ドラムとプロセス手段を一体的にカートリッジ化したプロセスカートリッジ等を総称したものである。プロセス手段は、電子写真感光体ドラムに作用するものであり、その例としては、電子写真感光体ドラムに作用する帯電手段、現像手段、及びクリーニング手段等がある。

【0010】

(実施例)

以下に、本実施例に係る画像形成装置及びプロセスカートリッジを図面に基づいて詳細に説明する。なお、以下の説明において、長手方向とは、プロセスカートリッジを画像形成装置本体に装着する方向と交差する方向(略直交する方向、感光体ドラムの回転軸線方向(回転軸方向))である。

【0011】

(全体構成)

本実施例の画像形成装置およびプロセスカートリッジの全体構成を、図1,2を用いて説明する。図1は、本実施例に係る画像形成装置の一形態であるレーザビームプリンタの全体構成を示す概略断面図、図2は本実施例に係るプロセスカートリッジの概略断面図である。

【0012】

画像形成装置本体Aの全体構成を画像形成動作に従って説明すると、まず、光学手段としての光学系1からドラム形状の電子写真感光体(像担持体、以下「感光体ドラム」という)7に、画像情報に基づいた情報光が照射される。これにより、感光体ドラム7に静電潜像が形成され、この静電潜像が現像剤(以下「トナー」という)で現像されることで、感光体ドラム7の表面にトナー像が形成される。そして、トナー像の形成と同期して、給送部(カセット)3aから、ピックアップローラ3b及びこれに圧接する圧接部材3cによって、記録材(記録紙、OHPシート、布等の記録媒体)2が一枚ずつ分離給送される。

そして、転写手段としての転写ローラ4に電圧が印加されることによって、搬送ガイド3f1に沿って搬送された記録材2に、プロセスカートリッジBの感光体ドラム7に形成されたトナー像が転写される。

【0013】

さらに、トナー像が転写された記録材2は搬送ガイド3f2に沿って定着手段5へ搬送される。この定着手段5は、駆動ローラ5aとヒータ5bを内蔵すると共に、支持体5cによって回転可能に支持された筒状シートで構成された定着回転体5dからなり、通過する記録材2に熱及び圧力を印加してトナー像を定着する。トナー像が定着された記録材2は排出ローラ3dで搬送され、反転搬送経路を通して排出部6へ排出される。なお、本実施例では、搬送手段3をピックアップローラ3b、圧接部材3c、排出ローラ3d等により構成しているがその限りではない。

【0014】

(プロセスカートリッジ構成)

プロセスカートリッジBは図2に示すように、感光体ドラム7と、少なくとも1つのプロセス手段を備えたものである。プロセス手段としては例えば感光体ドラム7を帯電させる帯電手段、感光体ドラム7に形成された静電潜像を現像する現像手段がある。また、感光体ドラム7上(像担持体上)に残留するトナー(残留トナー、廃トナー、残留現像剤)をクリーニング(除去)するためのクリーニング手段がある。

本実施例のプロセスカートリッジBでは、図2に示すように、感光層を有する回転可能な感光体ドラム7が回転駆動され、帯電手段としての帯電ローラ8に電圧が印加されることで、感光体ドラム7の表面が一様に帯電される。プロセスカートリッジBは、この帯電した状態の感光体ドラム7に対して、光学系1からの画像情報に基づいた情報光(光像)が露光開口9bを通して露光され、感光体ドラム7表面に静電潜像を形成し、静電潜像を現像手段によって現像するように構成されている。

【0015】

ここで、現像手段による現像動作について説明する。

まず、トナー収容部10a内のトナーが、トナー送り手段としての回転可能な送り部材10bによって、固定磁石10cが内蔵された現像回転体(現像剤担持体)としての現像ローラ10dに向けて送り出される。

そして、現像ローラ10dが回転することで、現像ブレード10eによって摩擦帯電電荷が付与されたトナー層が現像ローラ10dの表面に形成される。そして、現像ローラ10dの表面に形成されたトナーが静電潜像に応じて感光体ドラム7に転移することによって、感光体ドラム7上にトナー像が形成され、静電潜像が可視像化される。

【0016】

そして、トナー像と逆極性の電圧が転写ローラ4に印加されることで、感光体ドラム7上のトナー像が記録材2に転写される。転写後に、感光体ドラム7に残留したトナーは、

クリーニング手段としてのクリーニングブレード11aによって掻き落とされ廃トナー収納部11cに収納される。薄板部材としてのスクイシート11bは、感光体ドラム7に当接するように設けられることで、廃トナー収納部11cに収納されたトナーが廃トナー収納部11c外へ漏出することを防いでいる。

【0017】

なお、プロセスカートリッジBは、感光体ドラムユニット11と現像ユニット10により構成されている。感光体ドラムユニット11は、感光体ドラム7、帯電ローラ8、クリーニングブレード11a、スクイシート11b、クリーニング枠体ユニット12を備えたものである。クリーニングブレード11aは、感光体ドラム7に当接するゴム部11a1と、ゴム部11a1を支持する板金部11a2とからなる。現像ユニット10は現像手段を備えたものである。

【0018】

(クリーニング枠体ユニットのシール構成)

次に、本発明に係るクリーニング枠体ユニットのシール構成について図3〜8を用いて詳細に説明する。

図3は本実施例に係る感光体ドラムユニットの概略断面図、図4は本実施例に係るクリーニング枠体ユニットのシール構成の概略正面図である。図5は本実施例に係るクリーニング枠体ユニットのクリーニングブレードを取り付けた状態の概略正面図、図6は本実施例に係るクリーニング枠体ユニットの縦シール近傍の概略正面図である。図7は本実施例に係るクリーニング枠体ユニットの縦シール近傍の概略断面図、図8は本実施例に係る縦シールの断面形状を示した概略断面図である。

【0019】

図3および図4に示すように、クリーニング枠体ユニット12には、廃トナー収納部11cを有するクリーニング容器13、クリーニングブレード11a、クリーニングブレード下シール14、縦シール15,16、及び端部シール19,20が設けられている。ここで、クリーニングブレード下シール14および縦シール15,16は、廃トナーの漏出を防止するシール部材として、クリーニングブレード11aとクリーニング容器13との隙間をシールするためのものである。特に、クリーニングブレード下シール14は、クリーニング容器13の長手方向にわたりクリーニングブレード11aとクリーニング容器13との隙間を封止するためのシール部材である。また、縦シール15,16は、クリーニングブレード11aとクリーニング容器13との隙間をクリーニング容器13の長手方向の両端部において封止するためのシール部材である。端部シール19,20は、長手方向において感光体ドラム7のうち画像形成領域外にある両端部に当接して感光体ドラム7とクリーニング容器13との隙間をシールするためにクリーニング容器13に設けられている。

また、クリーニング容器13には、スクイシート11bをクリーニング容器13に固定するための固定部材17が設けられている。ここで、クリーニング容器13は、樹脂で形成されクリーニングブレード11aを支持するカートリッジ枠体に相当する。また、縦シール15,16はシール部材に相当し、端部シール19,20は端部シール部材に相当する。

【0020】

クリーニングブレード下シール14は、クリーニング容器13の長手方向両端部に設けられたブレード取付座面21,22の間に渡って設けられている。

縦シール15,16はクリーニング容器13の長手方向両端部のブレード取付座面21,22近傍に設けられている。

クリーニングブレード下シール14および縦シール15,16は弾性シール材を用いてクリーニング容器13(カートリッジ枠体上)に一体的に射出成形(注入成形)されるものである。

【0021】

次に、縦シール15,16に関して説明する。

縦シール15,16はクリーニング容器13の長手方向の両端部に対称に配置されており、縦シール15,16に関係する構成も対称である。したがって、縦シール15,16の構成として、一方端側の縦シール15について説明する場合があるが、縦シール16も同様となる。また、図5,6において、縦シール15,16は、説明の便宜上、実線で示している。

【0022】

図5,6に示すように、縦シール15,16は、前述のようにブレード取付座面21,22近傍に設けられている。さらに詳細に説明すると、縦シール15,16は、クリーニング容器13の長手方向において感光体ドラム7の画像形成領域外にあるクリーニングブレード11aの感光体ドラム7に当接する面の反対側(裏側)の面に当接するように設けられている。

そして、縦シール15,16がクリーニングブレード11aに当接する位置が、クリーニングブレード11aのゴム部11a1及び板金部11a2それぞれの長手方向端部よりも内側(長手方向中央部側、画像形成領域側)に位置するように構成されている。これにより、クリーニングブレード11aに対する縦シール15,16の当接状態を、より安定させることができる。

更には、縦シール15,16と端部シール19,20との間からトナーがすり抜け難いように、長手方向において端部シール19,20が設けられている範囲内に縦シール15,16が設けられている。すなわち、縦シール15,16は、長手方向においてクリーニングブレード11aに当接する位置が、端部シール19,20の配設位置と重なるように構成されている。

【0023】

また図3,7に示すように、縦シール15は、クリーニング容器13からクリーニングブレード11a方向に延びた形状である。そして、縦シール15の自由端側である、クリーニングブレード11aと当接する部分は、次のような形状となっている。すなわち、クリーニングブレード11aのゴム部11a1と当接する当接部15aと、クリーニングブレード11aの板金部11a2と当接する当接部15bとからなる形状であり、当接部15a,15bの間は傾斜部15cで繋がれ一体的な形状となっている。このように、縦シール15は当接部15aと当接部15bとを含んでクリーニング容器13に一体に成形されている。

クリーニングブレード11aのゴム部11a1と板金部11a2との境界は段差を有しており、傾斜部15cはこの段差部をまたがるような形状(段差部に対応した傾斜面形状)に構成されている。

【0024】

このように、クリーニングブレード11aのゴム部11a1と板金部11a2に対応するように設けられた当接部15a,15bが一体に形成されているので、縦シール15,16をクリーニング容器13に位置精度良く設けることができる。これにより、高精度かつ容易な組付けを行うことができ、製品機能の安定化が図れる。また、本実施例では、エラストマー樹脂などの樹脂材(弾性体)で縦シール15,16を成形しているので、従来のような発泡ウレタンフォームをシール部材として使用する場合に比べて、シール性能(封止性能)、気密性を向上させることが可能となる。

【0025】

また図8に示すように、縦シール15,16は、クリーニング容器13からクリーニングブレード11a方向に延びて、且つ、クリーニング容器13の長手方向において傾斜した形状となるように構成されている。

ここで、縦シール15,16が長手方向において傾斜していない形状であると、クリーニングブレード11aに対して垂直に縦シール15,16が当接することとなる。このような場合には、縦シール15,16がクリーニングブレード11aに当接した際に生じる、クリーニングブレード11aのゴム部11a1に対する縦シール15,16の反発力(当接圧)が大きくなってしまうことが懸念される。また、クリーニングブレード11aに

対して垂直に縦シール15,16が当接した場合には、当接量の大きさによっては、縦シールが圧縮されて座屈してしまい、当接圧力が不安定となることが懸念される。

【0026】

本実施例では、縦シール15,16を長手方向において傾斜した形状とすることで、クリーニングブレード11aに対して斜めの角度で縦シール15,16が当接することとなる。これにより、クリーニングブレード11aをクリーニング容器13に取り付けた際に、縦シール15,16はクリーニングブレード11aに当接することで撓むように変形する。したがって、縦シール15,16がクリーニングブレード11aに当接した際に生じる、クリーニングブレード11aのゴム部11a1に対する縦シール15,16の反発力を、極力低減させることができる。

このことで、長手方向において、縦シール15,16が設けられている端部と、それ以外の部分(両端部の間、中央部)とで、感光体ドラム7がクリーニングブレード11aのゴム部11a1から受ける当接圧力の差(当接圧力差)を小さくできる。これにより、長手方向における感光体ドラム7表面のクリーニング性均一化および安定化を図ることができる。

【0027】

縦シール15,16の傾斜の方向は、長手方向においてクリーニング容器13の内側方向(図8(a)に示す矢印方向)でも外側方向(図8(b)に示す矢印方向)でも反発力の低減に関しては同様の効果を得られるのでどちらでもよい。長手方向において縦シール15,16がクリーニングブレード11aに当接する位置、すなわち、長手方向のクリーニング容器13長さ及びクリーニングブレード11a長さのコンパクト化(小型化)を考慮すると、内側へ傾斜した形状の方が望ましい。

また、トナー封止の観点からも、内側へ傾斜した形状の方がよいと考えられる。すなわち、縦シール15,16が内側へ傾斜した形状であると、トナーの外部への流出方向に対しカウンタ方向に傾斜した状態で縦シール15,16がクリーニングブレード11aに当接するため、トナー封止性が良いと考えられる。

ここで、縦シール15,16の傾斜した形状は、クリーニングブレード11aのうちゴム部11a1と当接する部分のみでよいが、板金部11a2と当接する部分も同様の形状であってもよい。

【0028】

また、縦シール15,16はクリーニング容器13とは異なる色を有している。すなわち、縦シール15,16はクリーニング容器13の樹脂(樹脂材料)とは異なる色の樹脂で形成されている。

これにより、後述のクリーニング容器13へのシール成形後、縦シール15,16が確実に成形されているかの検査工程において、視認性を良好にすることができる。したがって、検査精度の向上を図ることができ、また、検査工程(製造工程)を簡易化することができる。

【0029】

本実施例では、弾性シール材の材質としてエラストマー樹脂を用いている。エラストマー樹脂としては、クリーニング容器13と同系の材質からなり弾性を有するスチレン系エラストマー樹脂がプロセスカートリッジBのリサイクル時の分解作業性に優れていて好ましい。(同材質部品であれば部品同士の分解を行わなくて済む。)

しかし、上記材質の他のエラストマ−樹脂でも同様の機械的特性を持つものであれば良く、また、シリコン系ゴムや軟質ゴムなどを用いても良い。本実施例では、弾性シール材としての上記種々のエラストマー樹脂及びゴム等を含めて「エラストマー樹脂」と呼ぶ。

【0030】

(クリーニング容器への成形工程)

次に、本実施例に係る縦シール15,16をクリーニング容器13へ成形する成形工程について図9〜12を用いて説明する。

図9は本実施例に係るクリーニング容器の注入口を示した概略斜視図、図10は本実施

例に係るクリーニング容器を樹脂注入装置へセットした状態の斜視図である。図11は本実施例に係るクリーニング容器へ樹脂を注入成形する状態を示す概略断面図、図12は本実施例に係るクリーニング容器へ樹脂を注入成形した後の状態を示す概略断面図である。尚、本実施例では、縦シール15,16に加えてクリーニングブレード下シール14も同一工程で成形する成形工程としている。

【0031】

図9,10,11に示すように、クリーニング容器13には、クリーニングブレード下シール14を成形するために射出された溶融樹脂が流入する(溶融)樹脂流入部である注入口25が設けられている。注入口25は、クリーニングブレード下シール14のシール形状が彫り込まれた下シール型50が成形時に当接する型当接面13aの容器反対側(容器裏側)に設けられており、型当接面13a側まで連通している。

【0032】

同様に、クリーニング容器13には、クリーニング容器13の長手方向両端部に縦シール15,16を成形するための注入口26,27が設けられている。注入口26,27は、縦シール15,16のシール形状が彫り込まれた縦シール型51,52が成形時に当接する型当接面13b,13cの容器反対側に設けられており、各々、型当接面13b,13c側まで連通している。

【0033】

本実施例においては、樹脂注入装置の樹脂を射出するゲート41,42,43は、各々の注入口25,26,27に対応する位置に、射出方向が各注入口の開口方向と同一方向になるように配置されている。詳細は後述する。

また、本実施例では、クリーニング容器13に設けられている注入口25,26,27は、クリーニング容器13の長手方向における位置が互いに異なるようにずらして配置されている。

【0034】

次に、成形工程について説明する。

まず、図10に示すようにクリーニング容器13が樹脂注入装置40にセットされる。樹脂注入装置40には、クリーニングブレード下シール14および縦シール15,16の材料を供給するホッパー部46が設けられている。このとき、図11に示すように、クリーニングブレード下シール14の型当接面13aに下シール型50が当接した状態で型締めされている。

同様に、縦シール15,16の型当接面13b,13cに縦シール型51,52が当接した状態で型締めされている。

【0035】

各々の型50,51,52はクリーニング容器13に対して順次当接させても良いし、同時に当接させて型締めしてもよい。各々の型50,51,52は、クリーニング容器13に対し、後述の射出工程において、樹脂が漏れないように当接した状態となる。

【0036】

次に、クリーニング容器13に設けられた各々の注入口25,26,27に、樹脂注入装置40のゲート41,42,43が図9に示すように上方から当接される。本実施例では、各々の注入口が、クリーニング容器13の同一方向側に配置されており、また、型当接面13a、型当接面13b,13cが、クリーニング容器13の同一方向側に配置されている。これにより、複数の部品を同一工程において同時に成形することができ、部品点数を減らすことなく組立工程の削減、且つ複数部品成形工程自体の部品成形時間(タクト)の短縮が可能で生産効率アップおよび組立工程削減による製品のコストダウンが可能となる。また、ゲート41,42,43をクリーニング容器13に同時に当接させることができるので、同時に射出を行うことができ、全部品の射出終了時間を短縮することができる。

【0037】

次に、樹脂注入装置40のプランジャ55,56,57が図11に示す矢印方向に駆動

され、クリーニングブレード下シール14および縦シール15,16のシール材であるエラストマー樹脂がゲート41,42,43から射出される。射出されたエラストマー樹脂は、クリーニング容器13と下シール型50、縦シール型51,52とで形成された空間に流し込まれる。

ここで、クリーニングブレード下シール14、縦シール15,16の成形は順次、射出されるものであっても良いが、同時に射出される構成とすることで、上述のように全部品の射出終了時間を短縮することができる。

【0038】

射出終了後、クリーニング容器13が取り出される。このとき、図12に示すように、樹脂注入装置40のゲート41,42,43から図12における下方向にクリーニング容器13が退避される。その後、図12に示すように、クリーニング容器13が下シール型50、縦シール型51,52から矢印R方向へ退避される。矢印R方向は、成形されたクリーニングブレード下シール14の形状に対してアンダーカット部が無い離型方向であり、クリーニング容器13の離型方向(図12における上下方向)とは異なる。このような矢印R方向へクリーニング容器13を退避させることで、クリーニングブレード下シール14、縦シール15,16をクリーニング容器13に成形された状態で取り出すことができる。

【0039】

本実施例によれば、以上のような成形工程により、クリーニングブレード下シール14および縦シール15,16を、クリーニング容器13に一体的に成形することができる。これにより、クリーニングブレード下シール14および縦シール15,16をクリーニング容器13に対して位置精度良く設けることができるので、高精度かつ容易な組付けを行うことができ、製品機能の安定化が図れる。さらに、シール部材の組付け性が向上することで、トナー封止性能を向上することができ、また、生産効率アップおよび組立コストの削減が可能となり、製品のコストダウンが可能となる。

また、クリーニングブレード下シール14、縦シール15,16といった複数の部品(部材)を前述の樹脂注入装置40を用いて同一工程で製造することができる。つまり、機能の異なる複数の部品を同一工程で製造することができ、組立工程の削減、それによる生産効率アップおよび組立工程削減による製品のコストダウンが可能となる。

【符号の説明】

【0040】

A…画像形成装置本体、B…プロセスカートリッジ、7…感光体ドラム、11a…クリーニングブレード、13クリーニング容器、15,16…縦シール、51,52…縦シール型

【特許請求の範囲】

【請求項1】

画像形成装置本体に着脱可能なカートリッジにおいて、

回転可能に設けられた像担持体と、

前記像担持体に当接して設けられ、前記像担持体上の残留現像剤を除去するためのクリーニングブレードと、

樹脂で形成され、前記クリーニングブレードを支持するカートリッジ枠体と、

前記像担持体の回転軸方向で前記像担持体の画像形成領域外にある前記クリーニングブレードの両端部における前記像担持体に当接する面の裏側の面に当接するように前記カートリッジ枠体に設けられ、前記クリーニングブレードと前記カートリッジ枠体との間を封止するためのシール部材であって、

前記カートリッジ枠体に当接した型と前記カートリッジ枠体との間の空間に、樹脂が射出されることで前記カートリッジ枠体上に成形されたシール部材と、

を有することを特徴とするカートリッジ。

【請求項2】

前記シール部材は、前記クリーニングブレードに当接した際に撓み得るように、前記軸方向において傾斜した形状に形成されていることを特徴とする請求項1に記載のカートリッジ。

【請求項3】

前記クリーニングブレードは、前記像担持体に当接するゴム部と、前記ゴム部を支持する板金部とからなり、

前記シール部材は、前記ゴム部に当接する部分と、前記板金部に当接する部分とを含んで前記カートリッジ枠体上に一体に成形されていることを特徴とする請求項1又は2に記載のカートリッジ。

【請求項4】

前記シール部材は、前記軸方向において前記クリーニングブレードに当接する位置が、前記ゴム部及び前記板金部それぞれの端部よりも内側に位置するように構成されていることを特徴とする請求項3に記載のカートリッジ。

【請求項5】

前記回転軸方向で前記画像形成領域外にある前記像担持体の両端部に当接して前記像担持体と前記カートリッジ枠体との隙間を封止するための端部シール部材が前記カートリッジ枠体に設けられており、

前記シール部材は、前記軸方向において前記クリーニングブレードに当接する位置が、前記端部シール部材の配設位置と重なるように構成されていることを特徴とする請求項1乃至4のいずれか1項に記載のカートリッジ。

【請求項6】

前記シール部材は、前記カートリッジ枠体の樹脂とは異なる色の樹脂で形成されていることを特徴とする請求項1乃至5のいずれか1項に記載のカートリッジ。

【請求項1】

画像形成装置本体に着脱可能なカートリッジにおいて、

回転可能に設けられた像担持体と、

前記像担持体に当接して設けられ、前記像担持体上の残留現像剤を除去するためのクリーニングブレードと、

樹脂で形成され、前記クリーニングブレードを支持するカートリッジ枠体と、

前記像担持体の回転軸方向で前記像担持体の画像形成領域外にある前記クリーニングブレードの両端部における前記像担持体に当接する面の裏側の面に当接するように前記カートリッジ枠体に設けられ、前記クリーニングブレードと前記カートリッジ枠体との間を封止するためのシール部材であって、

前記カートリッジ枠体に当接した型と前記カートリッジ枠体との間の空間に、樹脂が射出されることで前記カートリッジ枠体上に成形されたシール部材と、

を有することを特徴とするカートリッジ。

【請求項2】

前記シール部材は、前記クリーニングブレードに当接した際に撓み得るように、前記軸方向において傾斜した形状に形成されていることを特徴とする請求項1に記載のカートリッジ。

【請求項3】

前記クリーニングブレードは、前記像担持体に当接するゴム部と、前記ゴム部を支持する板金部とからなり、

前記シール部材は、前記ゴム部に当接する部分と、前記板金部に当接する部分とを含んで前記カートリッジ枠体上に一体に成形されていることを特徴とする請求項1又は2に記載のカートリッジ。

【請求項4】

前記シール部材は、前記軸方向において前記クリーニングブレードに当接する位置が、前記ゴム部及び前記板金部それぞれの端部よりも内側に位置するように構成されていることを特徴とする請求項3に記載のカートリッジ。

【請求項5】

前記回転軸方向で前記画像形成領域外にある前記像担持体の両端部に当接して前記像担持体と前記カートリッジ枠体との隙間を封止するための端部シール部材が前記カートリッジ枠体に設けられており、

前記シール部材は、前記軸方向において前記クリーニングブレードに当接する位置が、前記端部シール部材の配設位置と重なるように構成されていることを特徴とする請求項1乃至4のいずれか1項に記載のカートリッジ。

【請求項6】

前記シール部材は、前記カートリッジ枠体の樹脂とは異なる色の樹脂で形成されていることを特徴とする請求項1乃至5のいずれか1項に記載のカートリッジ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−101269(P2013−101269A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−245736(P2011−245736)

【出願日】平成23年11月9日(2011.11.9)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月9日(2011.11.9)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]