カートンの製造方法及び製造装置

【課題】封緘時に増量した接着剤を短時間に且つカートン自体に反りや変形等を生じさせることなく安定的に乾燥させることができるカートンの製造方法を提供する。

【解決手段】一対のサイドフラップ4,5及び一対のメインフラップ6,7の延設長が各フラップ4,5,6,7の折曲げ方向に沿って配された角筒状胴部2の各側板2a,2b,2c,2dの幅に対して各々短寸に形成されたカートン1において、一対のサイドフラップ4,5及び一方のメインフラップ6に対して、他方のメインフラップ7が折り重ねられる部分の少なくとも一部に塗布される接着剤の量を他の部分に塗布される接着剤の量よりも多くし、塗布後に接着剤の塗布部分に高周波を印加して接着剤を固化させる。

【解決手段】一対のサイドフラップ4,5及び一対のメインフラップ6,7の延設長が各フラップ4,5,6,7の折曲げ方向に沿って配された角筒状胴部2の各側板2a,2b,2c,2dの幅に対して各々短寸に形成されたカートン1において、一対のサイドフラップ4,5及び一方のメインフラップ6に対して、他方のメインフラップ7が折り重ねられる部分の少なくとも一部に塗布される接着剤の量を他の部分に塗布される接着剤の量よりも多くし、塗布後に接着剤の塗布部分に高周波を印加して接着剤を固化させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、紙やプラスチック等のシート材を接着剤等によって糊付して得られるカートンの製造方法及び製造装置に関する。

【背景技術】

【0002】

例えば、粉末洗剤などの粉体(内容物)を収納するための紙製の組立式容器(カートン)がある。このようなカートンを製造する際は、通常は前工程で印刷などの表面処理や罫線加工などを行い、特に内容物を充填する胴部については打ち抜き加工状態のブランクでは取り扱いが不便であるため、側面などに設けた糊代部を接着処理しコンパクト化してから次工程へと送られる。次工程では、前工程で加工した罫線に沿って折り曲げ加工により胴部を立体化し、更に底部に設けられたフラップを折り曲げて接着剤などで貼り合わせることによりカートンの底部を封緘する。そして、内容物を充填した後に蓋でカートンの天部を封緘して仕上げられる。

【0003】

ところで、このような紙製のカートンの場合、流通時や購入後の消費者の取り扱いを考慮して、紙の厚みをある程度厚くし剛性を確保する必要がある。しかしながら、カートンを構成する紙の厚みが増すことによって、特にカートンの底部に貼り合わされたフラップの重ね合わせ部分に隙間が生じやすくなる。そして、その隙間から内容物が漏れ出すなどの問題が生じていた。

【0004】

従来、粉末洗剤などが充填されたカートンの底部から内容物が漏れ出すのを防止する技術としては、例えばカートン底部に設けられた一対のメインフラップをカートン側面幅と同じ寸法で構成し、これら一対のメインフラップを重ね合わせて接着することで、内容物の漏れを防止したフルフラップ仕様のものがある。

【0005】

一方、カートンの材料削減のため、一対のメインフラップをカートン側面幅よりも短い寸法で構成したショートフラップ仕様の場合には、底部を封緘するフラップに切り欠き部やエンボス部を設けて、これら切り欠き部とエンボス部とを一致させた状態でフラップを貼り合わせる技術が提案されている。

【0006】

例えば、内蓋、上蓋からなるメインフラップが底部幅の約2/3の幅で構成され、メインフラップの内蓋側に切り欠きを設け、側面のサイドフラップに切り欠きと隙間なく対峙するエンボスを設けたカートンが提案されている(例えば、特許文献1を参照)。また、外板及び内板からなるメインフラップの幅が側面板の幅より小さく、サイドフラップに略凸字状のエンボス部を設け、内板側のメインフラップには、サイドフラップの略凸字状のエンボス部に対応する切り欠きを設けたカートンが提案されている(例えば、特許文献2を参照)。

【0007】

しかしながら、これら特許文献1、2に記載のカートンでは、エンボス部の高さとフラップの厚みを同じにするのは困難である。また、フラップ間の接合部は、貼り合わせる際にずれ等の影響により完全に隙間を無くすことは困難である。このため、カートンの流通時及び使用時における振動や、カートンの変形(胴部の膨らみ)等の影響によって僅かでも隙間が生じた場合には、この隙間が通路となって内容物が外部へと漏れ出すことがあった。

【0008】

上述したカートンの製造方法については、例えば、カートンにおいて、開口部の封緘シート材に対して開口縁部の形状に対応する形状、且つ、やや幅広にエマルジョンタイプの接着剤を塗布して封緘する製造方法(例えば、特許文献3を参照)や、紙製コップにおいて、コップ口縁カール部に生じた段差近傍を接着剤で充填し、蓋体と密封状態にする製造方法(例えば、特許文献4を参照)などが提案されている。しかしながら、内容物として粉粒体を収容するカートンにおいては、包装設備等の製造装置や製造方法の改良によって粉粒体の漏れを防止する技術は、本出願人の知る限り提案されておらず、接着剤の量を多めに塗布することにより、カートンのフラップを接着して封緘を行うのが一般的である。

【0009】

また、上述のようなカートンの封緘を行う封緘装置として、接着剤転写ロール幅よりも接着剤供給ロール幅を幅広に構成し、ロール軸受けに接着剤が回り込むことを確実に防止して、軸受け部などの機械部品の劣化を防止する封緘装置等も提案されている(例えば、特許文献5を参照)。この特許文献5に記載の封緘装置では、接着剤がロールから他の箇所へ回り込むのを防止し、封緘装置の構成部品の劣化を防ぐことができるものの、使用する接着剤の粘度が低い場合には液垂れが生じてしまい、作業性を低下させてしまう。

【0010】

また、上述のようなフラップの切り欠き部とエンボス部との間に生じる僅かな隙間を無くすため、この部分に塗布する接着剤の量を多くする方法も考えられるが、特に接着剤の粘度が低い場合には、接着剤量の多い部分の液垂れが生じ易いため、狙った部分、つまり隙間が生じる虞のある部分に塗布することは困難であった。

【0011】

カートンに接着剤を塗布する装置として、接着剤塗布部分を安定して形成するために、メルトローラに転接する複数の揺動するトランスファローラを備えた封緘装置が提案されている(例えば、特許文献6を参照)。しかしながら、特許文献6に記載の封緘装置は、接着剤を部分的に塗布することによってカートンを部分的に接着する構成であり、フラップの接着部全体に接着剤を塗布できる構成ではない。

【特許文献1】特開昭59−43312号公報

【特許文献2】特公平4−9294号公報

【特許文献3】特公平7−37241号公報

【特許文献4】特開昭56−151672号公報

【特許文献5】特開平9−315413号公報

【特許文献6】特開平9−122550号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

本発明者は、上記の課題を解決するために、先ず、フラップへの接着剤の塗布量を全体的に増量して、厚く塗布することにより、切り欠き部とエンボス部との接合部の隙間を埋める効果の有無を確認した。しかしながら、フラップを折り畳んで貼り合わせる際に接着剤がフラップ間の接合部からはみ出し、包装工程設備の折込ガイドや圧着ベルト等に接着剤が付着して製造ラインを汚してしまう等の問題があり、カートンへの接着剤塗布の不具合や、製造ラインの清掃作業の負荷が増大する等の不具合が生じることを確認した。

また、粘度の高い接着剤を用いることによって接着剤の塗布厚を大きくする方法を試みたところ、多量の接着剤の塗布が必要となり、フラップを折り畳んで貼り合わせる際に、接着剤がフラップ間の接合部からはみ出し、折込ガイドや圧着ベルトに接着剤が付着してラインを汚してしまうことを確認した。

さらに、カートンのフラップの接合に用いる接着剤は、低粘度でフラップ全面に広がりやすく、且つ、紙に浸透しやすいものが好ましいため、単に接着剤の量を多くする方法では上述したような不具合を生じ、問題解決には至らないことを確認した。

【0013】

そこで、本発明者は、これらの課題を解決するため鋭意検討を行った結果、メインフラップ及びサイドフラップの延設長が、カートンの側面幅よりも短寸に形成されたショートフラップタイプのカートンにおいて、切り欠き部とエンボス部との接合部における接着剤の塗布量を他の接着剤塗布面よりも増量することにより、カートンのフラップの接着性を確保しつつ、カートンに収容される粉粒体等の漏れを低減できることを見出した。

【0014】

しかしながら、接着剤の塗布量が増加すると、その乾燥時間も増すことになる。また、製造ラインでは、接着剤を乾燥させる加熱ヒータとカートンを搬送するベルトコンベアとが接する構成のため、ベルトを特殊な素材とする必要がある。このため、乾燥時間の増加は、製造ラインの長大化に繋がるため効率的でなく、製造コストの増加を招くことになる。また、短時間で多量の接着剤を乾燥させようと加熱ヒータの温度を上げた場合には、カートン自体に反りや変形が生じてしまう虞がある。

【0015】

そこで、本発明は、このような従来の事情に鑑みて提案されたものであり、製造工程や流通過程でのカートンの変形に起因する内容物の漏れを防止するため、封緘時に増量した接着剤を短時間に、且つカートン自体に反りや変形等を生じさせることなく安定的に乾燥固化させることができるカートンの製造方法及び製造装置を提供することにある。

【課題を解決するための手段】

【0016】

この目的を達成するために、請求項1に係る本発明は、少なくとも一端に開口部を有する角筒状の胴部と、この胴部から延設されて根元部で折り曲げられることにより前記開口部を封緘する一対のメインフラップ及び一対のサイドフラップとを有し、前記一対のサイドフラップに対して一方のメインフラップを折り重ねた後に他方のメインフラップを折り重ねて、少なくとも前記一方のメインフラップに対して前記他方のメインフラップが折り重ねられる部分に塗布された接着剤により接合するカートンの製造方法であって、前記接着剤の塗布部分に高周波を印加することにより前記接着剤を固化させることを特徴とするカートンの製造方法である。

また、請求項2に係る発明は、前記接着剤の固形成分を除いた残分の重量が30〜80%の範囲となるまで、前記接着剤の塗布部分に高周波を印加することを特徴とする請求項1に記載のカートンの製造方法である。

また、請求項3に係る発明は、前記一対のメインフラップ及び前記一対のサイドフラップの延設長が各フラップの折曲げ方向に沿って配された前記胴部の側面の幅に対して各々短寸に形成されており、前記一対のサイドフラップに対して前記一方のメインフラップを折り重ねて接着剤で接合し、この折り重ねられて接合された前記一対のサイドフラップ及び前記一方のメインフラップに対して他方のメインフラップを折り重ねて接着剤で接合する際に、前記一対のサイドフラップ及び前記一方のメインフラップに対して前記他方のメインフラップが折り重ねられる部分の少なくとも一部に塗布される前記接着剤の量を他の部分に塗布される前記接着剤の量よりも多くすることを特徴とする請求項1又は2に記載のカートンの製造方法である。

また、請求項4に係る発明は、前記一対のサイドフラップにエンボス部が形成され、前記一方のメインフラップに前記エンボス部の輪郭に沿った切り欠き部が形成され、前記一対のサイドフラップに対して前記一方のメインフラップが折り重ねられたときに、前記切り欠き部と前記エンボス部との間に形成される隙間に塗布される接着剤の量を他の部分に塗布される前記接着剤の量よりも多くすることを特徴とする請求項3に記載のカートンの製造方法である。

また、請求項5に係る発明は、少なくとも一端に開口部を有する角筒状の胴部と、この胴部から延設されて根元部で折り曲げられることにより前記開口部を封緘する少なくとも一対のメインフラップ及び一対のサイドフラップとを有し、前記一対のサイドフラップに対して一方のメインフラップを折り重ねた後に他方のメインフラップを折り重ねて、少なくとも前記一方のメインフラップに対して前記他方のメインフラップが折り重ねられる部分に塗布された接着剤により接合するカートンの製造装置であって、少なくとも前記接着剤を塗布する接着剤塗布手段と、前記接着剤の塗布部分に高周波を印加する高周波印加手段とを備えることを特徴とするカートンの製造装置である。

【発明の効果】

【0017】

以上のように、本発明によれば、カートンの開口部を確実に封緘することができ、製造工程や流通過程でのカートンの変形に起因する内容物の漏れを確実に防ぐことができる。また、封緘時に増量した接着剤を短時間に、且つカートン自体に反りや変形等を生じさせることなく安定的に乾燥固化させることができるため、製造コストの低減及び製造ラインの短縮化を図ることができる。

【発明を実施するための最良の形態】

【0018】

以下、本発明を適用したカートンの製造方法及び製造装置について、図面を参照して詳細に説明する。

(カートン)

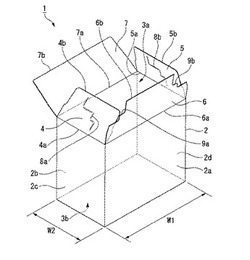

先ず、図1〜3に示すように、本発明を適用して製造されるカートン1の構成について説明する。

図1〜3に示すカートン1は、例えば粉末洗剤などの粉粒体(内容物)を収納するための組立式容器がある。このカートン1は、例えば紙やプラスチック、紙とプラスチックとの複合材料などからなるシート体を裁断してなるブランクを罫線に沿って折り曲げて各部を接着剤で接合することにより作製される。

【0019】

具体的に、このカートン1は、全体が直方体状を為し、その正面と背面とを構成する一対の側板2a,2bと、その両側面を構成する一対の側板2c,2dとを各々対面させることによって形成された角筒状の胴部2を備えている。この胴部2を構成する4つの側板2a,2b,2c,2dのうち、長方形を為す一対の側板2a,2bの幅W1が、同じく長方形を為す一対の側板2c,2dの幅W2よりも幅広となっている。また、胴部2は、その一端側(上面)に長方形を為す開口部3aと、その他端側(下面)に長方形を為す開口部3bとを有している。

【0020】

また、図1〜3に示すカートン1は、開口部3a側を上面としているが、この開口部3aを後述する一対のサイドフラップ4,5及び一対のメインフラップ6,7で封緘することによって、最終的に開口部3a側がカートン1の底部となる。一方、開口部3bは、胴部2に開閉可能に取り付けられた蓋(図示せず。)によって封緘される。したがって、消費者は、この蓋部を開けて上面の開口部3bからカートン1に収容された粉末洗剤を取り出すことになる。

【0021】

カートン1は、胴部2の一端側から延設されて一対の側板2c,2dの根元部4a,5aで折り曲げ可能とされた一対のサイドフラップ4,5と、胴部2の一端側から延設されて一対の側板2a,2bの根元部6a,7aで折り曲げ可能とされた一対のメインフラップ6,7とを有している。

【0022】

一対のサイドフラップ4,5は、根元部4a,5aから一対の側板2c,2dに一致した幅W2で延設されているものの、その延設長はその延設方向に沿った側板2a,2bの幅W1よりも短寸に形成されており、本例では幅W1に対して1/3程度の寸法となっている。また、一対のサイドフラップ4,5は、その先端4b,5b側に向かうに従って若干縮寸するように形成されている。

【0023】

また、一対のサイドフラップ4,5には、それぞれエンボス部8a,8bが形成されている。これらエンボス部8a,8bは、その輪郭を階段状とし、メインフラップ7が折り重なる領域を表面に向かって凸状と為している。したがって、これらエンボス部8a,8bが形成されていない領域、すなわちメインフラップ6が折り重なる領域は、これらエンボス部8a,8bの厚み分だけ相対的に低くなっている。また、エンボス部8a,8bの厚みは、メインフラップ6の厚みに対応している。

【0024】

一対のメインフラップ6,7は、根元部6a,7aから一対の側板2a,2bに一致した幅W1で延設されているものの、その延設長は、その延設方向に沿った側板2c.2dの幅W2よりも短寸に形成されており、本例では幅W2に対して2/3程度の寸法となっている。

【0025】

また、一対のメインフラップ6,7のうち、一方のメインフラップ6には、一対の切り欠き部9a,9bが形成されている。これら切り欠き部9a,9bは、上述したエンボス部8a,8bの輪郭に沿って先端6bの両側が階段状に切り欠かれている。これに対して、他方のメインフラップ7は、先端6b側に向かうに従って若干縮寸するように形成されている。

【0026】

そして、このカートン1は、一対のサイドフラップ4,5に対して、一方のメインフラップ6が折り重ねられて接着剤で接合され、折り重ねられて接合された一対のサイドフラップ4,5及び一方のメインフラップ6に対して、他方のメインフラップ7が折り重ねられて接着剤で接合されることによって、開口部3aが封緘される構成となっている。

【0027】

ここで、一対のサイドフラップ4,5に対して一方のメインフラップ6が折り重ねられたとき、エンボス部8a,8bと一方のメインフラップ6とが略一致した高さとなる。これにより、一対のサイドフラップ4,5及び一方のメインフラップ6に対して他方のメインフラップ7をエンボス部8a,8bと一方のメインフラップ6との間に亘って形成された平らな面に折り重ねて接着剤により接合することができる。

【0028】

また、一対のサイドフラップ4,5に対して一方のメインフラップ6が折り重ねられたとき、切り欠き部9a,9bとエンボス部8a,8bとの間には、細い階段状の隙間Tが形成される。本発明では、この隙間Tに塗布される接着剤の量を他の部分に塗布される接着剤の量よりも多くすることによって、隙間6の一部を接着剤で穴埋めした構成となっている。

【0029】

以上のようにして、カートン1では、上述した一対のサイドフラップ4,5及び一対のメインフラップ6,7の延設長が各フラップ4,5,6,7の折曲げ方向に沿って配された角筒状胴部2の各側板2a,2b,2c,2dの幅に対して各々短寸に形成された場合であっても、開口部3aを確実に封緘することができる。したがって、このカートン1では、製造工程や流通過程でのカートン1の変形に起因する内容物の漏れを確実に防ぐことができる。

【0030】

(カートンの製造方法及び製造装置)

次に、上記カートン1を製造する際に用いられる本発明を適用したカートンの製造方法及び製造装置について説明する。

本発明を適用したカートンの製造方法は、図3に示すようなカートンの製造装置を用いて、板状に折り畳まれたカートン1を箱状に組み立てる工程(組立工程)と、箱状に組み立てられたカートン1の一対のサイドフラップ4,5及び一対のメインフラップ6,7に接着剤を塗布する工程(塗布工程)と、一対のサイドフラップ4,5及び一対のメインフラップ6,7を折り重ねて接着剤で接合した部分に高周波を印加する工程(高周波印加工程)と、接着剤を乾燥させる工程(乾燥工程)とを経ることによって、底面側の開口部3aが封緘されたカートン1を作製する。

【0031】

図3に示すカートンの製造装置は、カートン1の搬送を行う搬送手段であるコンベア21と、カートン1を箱状に組み立てる組立部22と、箱状に組み立てられたカートン1の一対のサイドフラップ4,5及び一対のメインフラップ6,7に接着剤を塗布する塗工部23と、一対のサイドフラップ4,5及び一対のメインフラップ6,7を折り重ねて接着剤で接合した部分に高周波を印加する高周波印加部24と、接合後に接着剤を乾燥させる乾燥部25,26とを備え、コンベア21で搬送されるカートン1が各部22,23,24,25,26を通過する間に、底面側の開口部3aを封緘するように構成されている。

【0032】

具体的に、組立部22(組立工程)では、図4に示すように、板状に折り畳まれた複数枚のカートン1がマガジン30に収納された状態で搬入される。そして、マガジン30に収納された複数枚のカートン1は、これを箱状に組み立てる組立装置(図示せず。)に連続的に供給されて、箱状に組み立てられる。具体的に、カートン1は、図5に示すように、一対の側板2a,2bと一対の側板2c,2dとを各々対面させた角筒状の胴部2を構成すると共に、一対のサイドフラップ4,5を側板2c,2dに対して胴部2の内側に向かって略直角に折り曲げ、且つ、一対のメインフラップ6,7を側板2a,2bに対して胴部2の外側に向かって略直角に折り曲げた状態となる。そして、箱状に組み立てられたカートンは、図3に示すように、コンベア21によって塗工部23へと送られる。

【0033】

塗工部23(塗工工程)では、例えば図6に示すような塗工装置(接着剤塗布手段)40を用いて、一対のサイドフラップ4,5及び一対のメインフラップ6,7に接着剤を塗布する。具体的に、この塗工装置40は、それぞれの外周面を接触させながら互いに逆向きに回転駆動される供給ロール41及び転写ロール42と、これら供給ロール41と転写ロール42との間に接着剤Sを供給するノズル43とを備えている。

【0034】

また、供給ロール41及び転写ロール42の外周面には、それぞれ複数の溝部41a,42aが設けられている。これら複数の溝部41a,42aは、上述した切り欠き部9a,9bとエンボス部8a,8bとの間に形成される隙間Tに塗布される接着剤Sの量を他の部分に塗布される接着剤Sの量よりも多くするためのものである。具体的に、供給ロール41の外周面には、周方向に延長された線状の溝部41aが軸方向に複数並んで設けられている。また、これら複数の溝部41aは、供給ロール41の中央部を挟んだ両側にそれぞれ設けられている。一方、転写ロール42の外周面には、軸方向に延長された線状の溝部42aが周方向に複数並んで設けられている。また、これら複数の溝部42aは、転写ロール42の中央部を挟んだ両側にそれぞれ設けられている。そして、これら供給ロール41側の溝部41aと転写ロール42側の溝部42aとは、それぞれの外周面が接触する位置において互いに交差するように、それぞれの外周面に配置されている。

【0035】

このような塗工装置40を用いて、図5に示す状態のカートン1に対して接着剤Sを塗布する際は、図7に示すように、ノズル43から供給ロール41と転写ロール42との間に供給された接着剤Sが供給ロール41側から転写ロール42側に転写される。このとき、溝部41a内に供給された接着剤Sも溝部42a側に転写されるため、その部分の接着剤Sの量は他の部分よりも多くなっている。そして、この転写ロール42の外周面に転写された接着剤Sは、転写ロール42の外周面上を走行するカートン1の一対のサイドフラップ4,5及び一対のメインフラップ6,7に転写される。これにより、一対のサイドフラップ4,5の表面及び一対のメインフラップ6,7の裏面には、接着剤Sが全面的に塗布される。

【0036】

また、図8に示すように、上述した転写ロール42の溝部42aと接触した一対のサイドフラップ4,5の領域A及び他方のメインフラップ7の領域Bには、他の領域よりも接着剤Sが増量されて塗布される。なお、本例では、領域A,Bに接着剤Sが増量されて塗布されているが、これら領域A,Bのうち少なくとも一方の領域に接着剤Sが増量されて塗布されていればよく、このうち少なくとも領域Bに接着剤Sが増量されて塗布されることが好ましい。

【0037】

そして、カートン1の一対のサイドフラップ4,5に一方のメインフラップ6を重ね合わせ、この上から他方のメインフラップ7を重ね合わせた状態とする。

ここで、一対のサイドフラップ4,5に対して一方のメインフラップ6が折り重ねられたとき、エンボス部8a,8bと一方のメインフラップ6とが略一致した高さとなる。これにより、一対のサイドフラップ4,5及び一方のメインフラップ6に対して他方のメインフラップ7をエンボス部8a,8bと一方のメインフラップ6との間に亘って形成された平らな面に折り重ねて接着剤により隙間無く接合することができる。

さらに、一対のサイドフラップ4,5に対して一方のメインフラップ6が折り重ねられたとき、切り欠き部9a,9bとエンボス部8a,8bとの間に隙間Tが形成されるものの、上述した領域A,Bに塗布された接着剤Sによって、この隙間Tの一部を接着剤で穴埋めした状態とすることができる。

【0038】

そして、このように重ね合わされたカートン1は、図3に示すように、コンベア21によって高周波印加部24へと送られる。高周波印加部24(高周波印加工程)では、例えば図9に示すような高周波乾燥装置(高周波印加手段)50を用いて、カートン1の接着剤が塗布された部分(底部)に高周波を印加する。具体的に、この高周波乾燥装置50は、カートン1の上面を押え具51で押さえながら、コンベア21により搬送されるカートン1の底部に高周波(1〜300MHz、好ましくは4〜80MHz)を印加する。この場合、高周波誘導加熱の原理に基づいて、接着剤自体を発熱させることができ、その結果、接着剤の固化を促進し、接着剤を短時間で乾燥させることができる。なお、このような高周波乾燥装置50としては、例えば、富士電波工機社製のFDA−502VD(高周波出力:最大5kW、電源入力:200V、50/60Hz、10kVA、発振周波数:27.12MHz、紙幅:最大470mm)を用いることができる。

【0039】

ここで、本発明では、接着剤の固形成分を除いた残分(未固化分)の重量が30〜80%の範囲となるまで、接着剤の塗布部分に高周波を印加することが好ましい。これは、30%未満であると乾燥後に反りを生じてしまう一方、80%を超えると乾燥時間が長くなり、後述する乾燥工程のラインが長くなってしまうためである。

【0040】

そして、このように接着剤を半乾きとした状態から、例えば図10に示すようなプレス装置60を用いて、カートン1の底部を押付具61でコンベア21に押し付けながら、一対のサイドフラップ4,5に対して一対のメインフラップ6,7を圧着させる。これにより、一対のサイドフラップ4,5に対して一対のメインフラップ6,7を接着剤により接合することができる。

なお、この工程では、プレス装置50と対向するコンベア21の内部に加熱ヒータを配置し、この加熱ヒータによりカートン1の底部を加熱しながら、上述したプレス装置60による加圧を行ってもよい。

【0041】

そして、接合後にカートン1は、図3に示すように、コンベア21によって乾燥部25,26へと送られる。この乾燥部25,26では、例えば図11に示すような加熱圧着装置(加熱圧着手段)70を用いて、カートン1の底部を加熱し、接着剤を完全に固化させる。具体的に、この加熱圧着装置70は、コンベア21内に加熱ヒータ(図示せず)が配置されると共に、このコンベア21と同期して走行されるベルト71をカートン1の上面に押し付けながら、加熱ヒータによりカートン1の底部を加熱する。

なお、加熱圧着装置70では、上述した加熱ヒータを省略して、ベルト71による加圧のみを行うようにしてもよい。

【0042】

以上のような工程を経ることによって、カートン1の底面側の開口部3aを封緘することができる。なお、底部が封緘されたカートン1は、粉末洗剤を充填する工程(充填工程)へと送られて、充填機により粉末洗剤が充填された後に、上面側の開口部3bを封緘する工程(封緘工程)へと送られる。そして、カートン1は、上面側の開口部3bを蓋(図示せず)で封緘して仕上げられる。

【0043】

以上のように、本発明では、上述した一対のサイドフラップ4,5及び一対のメインフラップ6,7の延設長が各フラップ4,5,6,7の折曲げ方向に沿って配された角筒状胴部2の各側板2a,2b,2c,2dの幅に対して各々短寸に形成されたカートン1であっても、上述した切り欠き部9a,9bとエンボス部8a,8bとの間に形成される隙間Tに塗布される接着剤Sの量を他の部分に塗布される接着剤の量よりも多くすることによって、カートン1の開口部2aを確実に封緘することができる。したがって、本発明によれば、製造工程や流通過程でのカートン1の変形に起因する粉末洗剤の漏れを確実に防ぐことができる。

【0044】

また、本発明では、上述したカートン1の接着剤が塗布された部分(底部)に高周波を印加することによって、封緘時に増量した接着剤を短時間に、且つカートン自体に反りや変形等を生じさせることなく安定的に乾燥固化させることができる。したがって、本発明によれば、製造コストの低減及び製造ラインの短縮化を図ることができる。

【0045】

なお、本発明は、上述した一対のメインフラップをカートン側面幅よりも短い寸法で構成したショートフラップ仕様の場合に限らず、例えば一対のメインフラップをカートン側面幅と同じ寸法で構成し、これら一対のメインフラップを重ね合わせて接着するフルフラップ仕様の場合にも適用可能である。

【図面の簡単な説明】

【0046】

【図1】図1は、カートンの封緘前の状態を示す斜視図である。

【図2】図2は、図1に示すカートンの封緘後の状態を示す斜視図である。

【図3】図3は、本発明を適用したカートンの製造装置を示す模式図である。

【図4】図4は、カートンがマガジンに収納された状態を示す模式図である。

【図5】図5は、カートンが組み立てられた状態を示す斜視図である。

【図6】図6は、塗工装置を示す斜視図である。

【図7】図7は、図6に示す塗工装置の塗工動作を説明するための側面図である。

【図8】図8は、接着剤が塗布されたカートンを示す平面図である。

【図9】図9は、高周波乾燥装置を示す模式図である。

【図10】図10は、プレス装置を示す模式図である。

【図11】図11は、加熱圧着装置を示す模式図である。

【符号の説明】

【0047】

1…カートン 2…胴部 2a〜2d…側板 3a,3b…開口部 4,5…サイドフラップ 6,7…メインフラップ 8a,8b…エンボス部 9a,9b…切り欠き部 21…コンベア 22…組立部 23…塗工部 24…高周波印加部 25,26…乾燥部 30…マガジン 40…塗工装置 50…高周波乾燥装置 60…プレス装置 70…加熱圧着装置

【技術分野】

【0001】

本発明は、紙やプラスチック等のシート材を接着剤等によって糊付して得られるカートンの製造方法及び製造装置に関する。

【背景技術】

【0002】

例えば、粉末洗剤などの粉体(内容物)を収納するための紙製の組立式容器(カートン)がある。このようなカートンを製造する際は、通常は前工程で印刷などの表面処理や罫線加工などを行い、特に内容物を充填する胴部については打ち抜き加工状態のブランクでは取り扱いが不便であるため、側面などに設けた糊代部を接着処理しコンパクト化してから次工程へと送られる。次工程では、前工程で加工した罫線に沿って折り曲げ加工により胴部を立体化し、更に底部に設けられたフラップを折り曲げて接着剤などで貼り合わせることによりカートンの底部を封緘する。そして、内容物を充填した後に蓋でカートンの天部を封緘して仕上げられる。

【0003】

ところで、このような紙製のカートンの場合、流通時や購入後の消費者の取り扱いを考慮して、紙の厚みをある程度厚くし剛性を確保する必要がある。しかしながら、カートンを構成する紙の厚みが増すことによって、特にカートンの底部に貼り合わされたフラップの重ね合わせ部分に隙間が生じやすくなる。そして、その隙間から内容物が漏れ出すなどの問題が生じていた。

【0004】

従来、粉末洗剤などが充填されたカートンの底部から内容物が漏れ出すのを防止する技術としては、例えばカートン底部に設けられた一対のメインフラップをカートン側面幅と同じ寸法で構成し、これら一対のメインフラップを重ね合わせて接着することで、内容物の漏れを防止したフルフラップ仕様のものがある。

【0005】

一方、カートンの材料削減のため、一対のメインフラップをカートン側面幅よりも短い寸法で構成したショートフラップ仕様の場合には、底部を封緘するフラップに切り欠き部やエンボス部を設けて、これら切り欠き部とエンボス部とを一致させた状態でフラップを貼り合わせる技術が提案されている。

【0006】

例えば、内蓋、上蓋からなるメインフラップが底部幅の約2/3の幅で構成され、メインフラップの内蓋側に切り欠きを設け、側面のサイドフラップに切り欠きと隙間なく対峙するエンボスを設けたカートンが提案されている(例えば、特許文献1を参照)。また、外板及び内板からなるメインフラップの幅が側面板の幅より小さく、サイドフラップに略凸字状のエンボス部を設け、内板側のメインフラップには、サイドフラップの略凸字状のエンボス部に対応する切り欠きを設けたカートンが提案されている(例えば、特許文献2を参照)。

【0007】

しかしながら、これら特許文献1、2に記載のカートンでは、エンボス部の高さとフラップの厚みを同じにするのは困難である。また、フラップ間の接合部は、貼り合わせる際にずれ等の影響により完全に隙間を無くすことは困難である。このため、カートンの流通時及び使用時における振動や、カートンの変形(胴部の膨らみ)等の影響によって僅かでも隙間が生じた場合には、この隙間が通路となって内容物が外部へと漏れ出すことがあった。

【0008】

上述したカートンの製造方法については、例えば、カートンにおいて、開口部の封緘シート材に対して開口縁部の形状に対応する形状、且つ、やや幅広にエマルジョンタイプの接着剤を塗布して封緘する製造方法(例えば、特許文献3を参照)や、紙製コップにおいて、コップ口縁カール部に生じた段差近傍を接着剤で充填し、蓋体と密封状態にする製造方法(例えば、特許文献4を参照)などが提案されている。しかしながら、内容物として粉粒体を収容するカートンにおいては、包装設備等の製造装置や製造方法の改良によって粉粒体の漏れを防止する技術は、本出願人の知る限り提案されておらず、接着剤の量を多めに塗布することにより、カートンのフラップを接着して封緘を行うのが一般的である。

【0009】

また、上述のようなカートンの封緘を行う封緘装置として、接着剤転写ロール幅よりも接着剤供給ロール幅を幅広に構成し、ロール軸受けに接着剤が回り込むことを確実に防止して、軸受け部などの機械部品の劣化を防止する封緘装置等も提案されている(例えば、特許文献5を参照)。この特許文献5に記載の封緘装置では、接着剤がロールから他の箇所へ回り込むのを防止し、封緘装置の構成部品の劣化を防ぐことができるものの、使用する接着剤の粘度が低い場合には液垂れが生じてしまい、作業性を低下させてしまう。

【0010】

また、上述のようなフラップの切り欠き部とエンボス部との間に生じる僅かな隙間を無くすため、この部分に塗布する接着剤の量を多くする方法も考えられるが、特に接着剤の粘度が低い場合には、接着剤量の多い部分の液垂れが生じ易いため、狙った部分、つまり隙間が生じる虞のある部分に塗布することは困難であった。

【0011】

カートンに接着剤を塗布する装置として、接着剤塗布部分を安定して形成するために、メルトローラに転接する複数の揺動するトランスファローラを備えた封緘装置が提案されている(例えば、特許文献6を参照)。しかしながら、特許文献6に記載の封緘装置は、接着剤を部分的に塗布することによってカートンを部分的に接着する構成であり、フラップの接着部全体に接着剤を塗布できる構成ではない。

【特許文献1】特開昭59−43312号公報

【特許文献2】特公平4−9294号公報

【特許文献3】特公平7−37241号公報

【特許文献4】特開昭56−151672号公報

【特許文献5】特開平9−315413号公報

【特許文献6】特開平9−122550号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

本発明者は、上記の課題を解決するために、先ず、フラップへの接着剤の塗布量を全体的に増量して、厚く塗布することにより、切り欠き部とエンボス部との接合部の隙間を埋める効果の有無を確認した。しかしながら、フラップを折り畳んで貼り合わせる際に接着剤がフラップ間の接合部からはみ出し、包装工程設備の折込ガイドや圧着ベルト等に接着剤が付着して製造ラインを汚してしまう等の問題があり、カートンへの接着剤塗布の不具合や、製造ラインの清掃作業の負荷が増大する等の不具合が生じることを確認した。

また、粘度の高い接着剤を用いることによって接着剤の塗布厚を大きくする方法を試みたところ、多量の接着剤の塗布が必要となり、フラップを折り畳んで貼り合わせる際に、接着剤がフラップ間の接合部からはみ出し、折込ガイドや圧着ベルトに接着剤が付着してラインを汚してしまうことを確認した。

さらに、カートンのフラップの接合に用いる接着剤は、低粘度でフラップ全面に広がりやすく、且つ、紙に浸透しやすいものが好ましいため、単に接着剤の量を多くする方法では上述したような不具合を生じ、問題解決には至らないことを確認した。

【0013】

そこで、本発明者は、これらの課題を解決するため鋭意検討を行った結果、メインフラップ及びサイドフラップの延設長が、カートンの側面幅よりも短寸に形成されたショートフラップタイプのカートンにおいて、切り欠き部とエンボス部との接合部における接着剤の塗布量を他の接着剤塗布面よりも増量することにより、カートンのフラップの接着性を確保しつつ、カートンに収容される粉粒体等の漏れを低減できることを見出した。

【0014】

しかしながら、接着剤の塗布量が増加すると、その乾燥時間も増すことになる。また、製造ラインでは、接着剤を乾燥させる加熱ヒータとカートンを搬送するベルトコンベアとが接する構成のため、ベルトを特殊な素材とする必要がある。このため、乾燥時間の増加は、製造ラインの長大化に繋がるため効率的でなく、製造コストの増加を招くことになる。また、短時間で多量の接着剤を乾燥させようと加熱ヒータの温度を上げた場合には、カートン自体に反りや変形が生じてしまう虞がある。

【0015】

そこで、本発明は、このような従来の事情に鑑みて提案されたものであり、製造工程や流通過程でのカートンの変形に起因する内容物の漏れを防止するため、封緘時に増量した接着剤を短時間に、且つカートン自体に反りや変形等を生じさせることなく安定的に乾燥固化させることができるカートンの製造方法及び製造装置を提供することにある。

【課題を解決するための手段】

【0016】

この目的を達成するために、請求項1に係る本発明は、少なくとも一端に開口部を有する角筒状の胴部と、この胴部から延設されて根元部で折り曲げられることにより前記開口部を封緘する一対のメインフラップ及び一対のサイドフラップとを有し、前記一対のサイドフラップに対して一方のメインフラップを折り重ねた後に他方のメインフラップを折り重ねて、少なくとも前記一方のメインフラップに対して前記他方のメインフラップが折り重ねられる部分に塗布された接着剤により接合するカートンの製造方法であって、前記接着剤の塗布部分に高周波を印加することにより前記接着剤を固化させることを特徴とするカートンの製造方法である。

また、請求項2に係る発明は、前記接着剤の固形成分を除いた残分の重量が30〜80%の範囲となるまで、前記接着剤の塗布部分に高周波を印加することを特徴とする請求項1に記載のカートンの製造方法である。

また、請求項3に係る発明は、前記一対のメインフラップ及び前記一対のサイドフラップの延設長が各フラップの折曲げ方向に沿って配された前記胴部の側面の幅に対して各々短寸に形成されており、前記一対のサイドフラップに対して前記一方のメインフラップを折り重ねて接着剤で接合し、この折り重ねられて接合された前記一対のサイドフラップ及び前記一方のメインフラップに対して他方のメインフラップを折り重ねて接着剤で接合する際に、前記一対のサイドフラップ及び前記一方のメインフラップに対して前記他方のメインフラップが折り重ねられる部分の少なくとも一部に塗布される前記接着剤の量を他の部分に塗布される前記接着剤の量よりも多くすることを特徴とする請求項1又は2に記載のカートンの製造方法である。

また、請求項4に係る発明は、前記一対のサイドフラップにエンボス部が形成され、前記一方のメインフラップに前記エンボス部の輪郭に沿った切り欠き部が形成され、前記一対のサイドフラップに対して前記一方のメインフラップが折り重ねられたときに、前記切り欠き部と前記エンボス部との間に形成される隙間に塗布される接着剤の量を他の部分に塗布される前記接着剤の量よりも多くすることを特徴とする請求項3に記載のカートンの製造方法である。

また、請求項5に係る発明は、少なくとも一端に開口部を有する角筒状の胴部と、この胴部から延設されて根元部で折り曲げられることにより前記開口部を封緘する少なくとも一対のメインフラップ及び一対のサイドフラップとを有し、前記一対のサイドフラップに対して一方のメインフラップを折り重ねた後に他方のメインフラップを折り重ねて、少なくとも前記一方のメインフラップに対して前記他方のメインフラップが折り重ねられる部分に塗布された接着剤により接合するカートンの製造装置であって、少なくとも前記接着剤を塗布する接着剤塗布手段と、前記接着剤の塗布部分に高周波を印加する高周波印加手段とを備えることを特徴とするカートンの製造装置である。

【発明の効果】

【0017】

以上のように、本発明によれば、カートンの開口部を確実に封緘することができ、製造工程や流通過程でのカートンの変形に起因する内容物の漏れを確実に防ぐことができる。また、封緘時に増量した接着剤を短時間に、且つカートン自体に反りや変形等を生じさせることなく安定的に乾燥固化させることができるため、製造コストの低減及び製造ラインの短縮化を図ることができる。

【発明を実施するための最良の形態】

【0018】

以下、本発明を適用したカートンの製造方法及び製造装置について、図面を参照して詳細に説明する。

(カートン)

先ず、図1〜3に示すように、本発明を適用して製造されるカートン1の構成について説明する。

図1〜3に示すカートン1は、例えば粉末洗剤などの粉粒体(内容物)を収納するための組立式容器がある。このカートン1は、例えば紙やプラスチック、紙とプラスチックとの複合材料などからなるシート体を裁断してなるブランクを罫線に沿って折り曲げて各部を接着剤で接合することにより作製される。

【0019】

具体的に、このカートン1は、全体が直方体状を為し、その正面と背面とを構成する一対の側板2a,2bと、その両側面を構成する一対の側板2c,2dとを各々対面させることによって形成された角筒状の胴部2を備えている。この胴部2を構成する4つの側板2a,2b,2c,2dのうち、長方形を為す一対の側板2a,2bの幅W1が、同じく長方形を為す一対の側板2c,2dの幅W2よりも幅広となっている。また、胴部2は、その一端側(上面)に長方形を為す開口部3aと、その他端側(下面)に長方形を為す開口部3bとを有している。

【0020】

また、図1〜3に示すカートン1は、開口部3a側を上面としているが、この開口部3aを後述する一対のサイドフラップ4,5及び一対のメインフラップ6,7で封緘することによって、最終的に開口部3a側がカートン1の底部となる。一方、開口部3bは、胴部2に開閉可能に取り付けられた蓋(図示せず。)によって封緘される。したがって、消費者は、この蓋部を開けて上面の開口部3bからカートン1に収容された粉末洗剤を取り出すことになる。

【0021】

カートン1は、胴部2の一端側から延設されて一対の側板2c,2dの根元部4a,5aで折り曲げ可能とされた一対のサイドフラップ4,5と、胴部2の一端側から延設されて一対の側板2a,2bの根元部6a,7aで折り曲げ可能とされた一対のメインフラップ6,7とを有している。

【0022】

一対のサイドフラップ4,5は、根元部4a,5aから一対の側板2c,2dに一致した幅W2で延設されているものの、その延設長はその延設方向に沿った側板2a,2bの幅W1よりも短寸に形成されており、本例では幅W1に対して1/3程度の寸法となっている。また、一対のサイドフラップ4,5は、その先端4b,5b側に向かうに従って若干縮寸するように形成されている。

【0023】

また、一対のサイドフラップ4,5には、それぞれエンボス部8a,8bが形成されている。これらエンボス部8a,8bは、その輪郭を階段状とし、メインフラップ7が折り重なる領域を表面に向かって凸状と為している。したがって、これらエンボス部8a,8bが形成されていない領域、すなわちメインフラップ6が折り重なる領域は、これらエンボス部8a,8bの厚み分だけ相対的に低くなっている。また、エンボス部8a,8bの厚みは、メインフラップ6の厚みに対応している。

【0024】

一対のメインフラップ6,7は、根元部6a,7aから一対の側板2a,2bに一致した幅W1で延設されているものの、その延設長は、その延設方向に沿った側板2c.2dの幅W2よりも短寸に形成されており、本例では幅W2に対して2/3程度の寸法となっている。

【0025】

また、一対のメインフラップ6,7のうち、一方のメインフラップ6には、一対の切り欠き部9a,9bが形成されている。これら切り欠き部9a,9bは、上述したエンボス部8a,8bの輪郭に沿って先端6bの両側が階段状に切り欠かれている。これに対して、他方のメインフラップ7は、先端6b側に向かうに従って若干縮寸するように形成されている。

【0026】

そして、このカートン1は、一対のサイドフラップ4,5に対して、一方のメインフラップ6が折り重ねられて接着剤で接合され、折り重ねられて接合された一対のサイドフラップ4,5及び一方のメインフラップ6に対して、他方のメインフラップ7が折り重ねられて接着剤で接合されることによって、開口部3aが封緘される構成となっている。

【0027】

ここで、一対のサイドフラップ4,5に対して一方のメインフラップ6が折り重ねられたとき、エンボス部8a,8bと一方のメインフラップ6とが略一致した高さとなる。これにより、一対のサイドフラップ4,5及び一方のメインフラップ6に対して他方のメインフラップ7をエンボス部8a,8bと一方のメインフラップ6との間に亘って形成された平らな面に折り重ねて接着剤により接合することができる。

【0028】

また、一対のサイドフラップ4,5に対して一方のメインフラップ6が折り重ねられたとき、切り欠き部9a,9bとエンボス部8a,8bとの間には、細い階段状の隙間Tが形成される。本発明では、この隙間Tに塗布される接着剤の量を他の部分に塗布される接着剤の量よりも多くすることによって、隙間6の一部を接着剤で穴埋めした構成となっている。

【0029】

以上のようにして、カートン1では、上述した一対のサイドフラップ4,5及び一対のメインフラップ6,7の延設長が各フラップ4,5,6,7の折曲げ方向に沿って配された角筒状胴部2の各側板2a,2b,2c,2dの幅に対して各々短寸に形成された場合であっても、開口部3aを確実に封緘することができる。したがって、このカートン1では、製造工程や流通過程でのカートン1の変形に起因する内容物の漏れを確実に防ぐことができる。

【0030】

(カートンの製造方法及び製造装置)

次に、上記カートン1を製造する際に用いられる本発明を適用したカートンの製造方法及び製造装置について説明する。

本発明を適用したカートンの製造方法は、図3に示すようなカートンの製造装置を用いて、板状に折り畳まれたカートン1を箱状に組み立てる工程(組立工程)と、箱状に組み立てられたカートン1の一対のサイドフラップ4,5及び一対のメインフラップ6,7に接着剤を塗布する工程(塗布工程)と、一対のサイドフラップ4,5及び一対のメインフラップ6,7を折り重ねて接着剤で接合した部分に高周波を印加する工程(高周波印加工程)と、接着剤を乾燥させる工程(乾燥工程)とを経ることによって、底面側の開口部3aが封緘されたカートン1を作製する。

【0031】

図3に示すカートンの製造装置は、カートン1の搬送を行う搬送手段であるコンベア21と、カートン1を箱状に組み立てる組立部22と、箱状に組み立てられたカートン1の一対のサイドフラップ4,5及び一対のメインフラップ6,7に接着剤を塗布する塗工部23と、一対のサイドフラップ4,5及び一対のメインフラップ6,7を折り重ねて接着剤で接合した部分に高周波を印加する高周波印加部24と、接合後に接着剤を乾燥させる乾燥部25,26とを備え、コンベア21で搬送されるカートン1が各部22,23,24,25,26を通過する間に、底面側の開口部3aを封緘するように構成されている。

【0032】

具体的に、組立部22(組立工程)では、図4に示すように、板状に折り畳まれた複数枚のカートン1がマガジン30に収納された状態で搬入される。そして、マガジン30に収納された複数枚のカートン1は、これを箱状に組み立てる組立装置(図示せず。)に連続的に供給されて、箱状に組み立てられる。具体的に、カートン1は、図5に示すように、一対の側板2a,2bと一対の側板2c,2dとを各々対面させた角筒状の胴部2を構成すると共に、一対のサイドフラップ4,5を側板2c,2dに対して胴部2の内側に向かって略直角に折り曲げ、且つ、一対のメインフラップ6,7を側板2a,2bに対して胴部2の外側に向かって略直角に折り曲げた状態となる。そして、箱状に組み立てられたカートンは、図3に示すように、コンベア21によって塗工部23へと送られる。

【0033】

塗工部23(塗工工程)では、例えば図6に示すような塗工装置(接着剤塗布手段)40を用いて、一対のサイドフラップ4,5及び一対のメインフラップ6,7に接着剤を塗布する。具体的に、この塗工装置40は、それぞれの外周面を接触させながら互いに逆向きに回転駆動される供給ロール41及び転写ロール42と、これら供給ロール41と転写ロール42との間に接着剤Sを供給するノズル43とを備えている。

【0034】

また、供給ロール41及び転写ロール42の外周面には、それぞれ複数の溝部41a,42aが設けられている。これら複数の溝部41a,42aは、上述した切り欠き部9a,9bとエンボス部8a,8bとの間に形成される隙間Tに塗布される接着剤Sの量を他の部分に塗布される接着剤Sの量よりも多くするためのものである。具体的に、供給ロール41の外周面には、周方向に延長された線状の溝部41aが軸方向に複数並んで設けられている。また、これら複数の溝部41aは、供給ロール41の中央部を挟んだ両側にそれぞれ設けられている。一方、転写ロール42の外周面には、軸方向に延長された線状の溝部42aが周方向に複数並んで設けられている。また、これら複数の溝部42aは、転写ロール42の中央部を挟んだ両側にそれぞれ設けられている。そして、これら供給ロール41側の溝部41aと転写ロール42側の溝部42aとは、それぞれの外周面が接触する位置において互いに交差するように、それぞれの外周面に配置されている。

【0035】

このような塗工装置40を用いて、図5に示す状態のカートン1に対して接着剤Sを塗布する際は、図7に示すように、ノズル43から供給ロール41と転写ロール42との間に供給された接着剤Sが供給ロール41側から転写ロール42側に転写される。このとき、溝部41a内に供給された接着剤Sも溝部42a側に転写されるため、その部分の接着剤Sの量は他の部分よりも多くなっている。そして、この転写ロール42の外周面に転写された接着剤Sは、転写ロール42の外周面上を走行するカートン1の一対のサイドフラップ4,5及び一対のメインフラップ6,7に転写される。これにより、一対のサイドフラップ4,5の表面及び一対のメインフラップ6,7の裏面には、接着剤Sが全面的に塗布される。

【0036】

また、図8に示すように、上述した転写ロール42の溝部42aと接触した一対のサイドフラップ4,5の領域A及び他方のメインフラップ7の領域Bには、他の領域よりも接着剤Sが増量されて塗布される。なお、本例では、領域A,Bに接着剤Sが増量されて塗布されているが、これら領域A,Bのうち少なくとも一方の領域に接着剤Sが増量されて塗布されていればよく、このうち少なくとも領域Bに接着剤Sが増量されて塗布されることが好ましい。

【0037】

そして、カートン1の一対のサイドフラップ4,5に一方のメインフラップ6を重ね合わせ、この上から他方のメインフラップ7を重ね合わせた状態とする。

ここで、一対のサイドフラップ4,5に対して一方のメインフラップ6が折り重ねられたとき、エンボス部8a,8bと一方のメインフラップ6とが略一致した高さとなる。これにより、一対のサイドフラップ4,5及び一方のメインフラップ6に対して他方のメインフラップ7をエンボス部8a,8bと一方のメインフラップ6との間に亘って形成された平らな面に折り重ねて接着剤により隙間無く接合することができる。

さらに、一対のサイドフラップ4,5に対して一方のメインフラップ6が折り重ねられたとき、切り欠き部9a,9bとエンボス部8a,8bとの間に隙間Tが形成されるものの、上述した領域A,Bに塗布された接着剤Sによって、この隙間Tの一部を接着剤で穴埋めした状態とすることができる。

【0038】

そして、このように重ね合わされたカートン1は、図3に示すように、コンベア21によって高周波印加部24へと送られる。高周波印加部24(高周波印加工程)では、例えば図9に示すような高周波乾燥装置(高周波印加手段)50を用いて、カートン1の接着剤が塗布された部分(底部)に高周波を印加する。具体的に、この高周波乾燥装置50は、カートン1の上面を押え具51で押さえながら、コンベア21により搬送されるカートン1の底部に高周波(1〜300MHz、好ましくは4〜80MHz)を印加する。この場合、高周波誘導加熱の原理に基づいて、接着剤自体を発熱させることができ、その結果、接着剤の固化を促進し、接着剤を短時間で乾燥させることができる。なお、このような高周波乾燥装置50としては、例えば、富士電波工機社製のFDA−502VD(高周波出力:最大5kW、電源入力:200V、50/60Hz、10kVA、発振周波数:27.12MHz、紙幅:最大470mm)を用いることができる。

【0039】

ここで、本発明では、接着剤の固形成分を除いた残分(未固化分)の重量が30〜80%の範囲となるまで、接着剤の塗布部分に高周波を印加することが好ましい。これは、30%未満であると乾燥後に反りを生じてしまう一方、80%を超えると乾燥時間が長くなり、後述する乾燥工程のラインが長くなってしまうためである。

【0040】

そして、このように接着剤を半乾きとした状態から、例えば図10に示すようなプレス装置60を用いて、カートン1の底部を押付具61でコンベア21に押し付けながら、一対のサイドフラップ4,5に対して一対のメインフラップ6,7を圧着させる。これにより、一対のサイドフラップ4,5に対して一対のメインフラップ6,7を接着剤により接合することができる。

なお、この工程では、プレス装置50と対向するコンベア21の内部に加熱ヒータを配置し、この加熱ヒータによりカートン1の底部を加熱しながら、上述したプレス装置60による加圧を行ってもよい。

【0041】

そして、接合後にカートン1は、図3に示すように、コンベア21によって乾燥部25,26へと送られる。この乾燥部25,26では、例えば図11に示すような加熱圧着装置(加熱圧着手段)70を用いて、カートン1の底部を加熱し、接着剤を完全に固化させる。具体的に、この加熱圧着装置70は、コンベア21内に加熱ヒータ(図示せず)が配置されると共に、このコンベア21と同期して走行されるベルト71をカートン1の上面に押し付けながら、加熱ヒータによりカートン1の底部を加熱する。

なお、加熱圧着装置70では、上述した加熱ヒータを省略して、ベルト71による加圧のみを行うようにしてもよい。

【0042】

以上のような工程を経ることによって、カートン1の底面側の開口部3aを封緘することができる。なお、底部が封緘されたカートン1は、粉末洗剤を充填する工程(充填工程)へと送られて、充填機により粉末洗剤が充填された後に、上面側の開口部3bを封緘する工程(封緘工程)へと送られる。そして、カートン1は、上面側の開口部3bを蓋(図示せず)で封緘して仕上げられる。

【0043】

以上のように、本発明では、上述した一対のサイドフラップ4,5及び一対のメインフラップ6,7の延設長が各フラップ4,5,6,7の折曲げ方向に沿って配された角筒状胴部2の各側板2a,2b,2c,2dの幅に対して各々短寸に形成されたカートン1であっても、上述した切り欠き部9a,9bとエンボス部8a,8bとの間に形成される隙間Tに塗布される接着剤Sの量を他の部分に塗布される接着剤の量よりも多くすることによって、カートン1の開口部2aを確実に封緘することができる。したがって、本発明によれば、製造工程や流通過程でのカートン1の変形に起因する粉末洗剤の漏れを確実に防ぐことができる。

【0044】

また、本発明では、上述したカートン1の接着剤が塗布された部分(底部)に高周波を印加することによって、封緘時に増量した接着剤を短時間に、且つカートン自体に反りや変形等を生じさせることなく安定的に乾燥固化させることができる。したがって、本発明によれば、製造コストの低減及び製造ラインの短縮化を図ることができる。

【0045】

なお、本発明は、上述した一対のメインフラップをカートン側面幅よりも短い寸法で構成したショートフラップ仕様の場合に限らず、例えば一対のメインフラップをカートン側面幅と同じ寸法で構成し、これら一対のメインフラップを重ね合わせて接着するフルフラップ仕様の場合にも適用可能である。

【図面の簡単な説明】

【0046】

【図1】図1は、カートンの封緘前の状態を示す斜視図である。

【図2】図2は、図1に示すカートンの封緘後の状態を示す斜視図である。

【図3】図3は、本発明を適用したカートンの製造装置を示す模式図である。

【図4】図4は、カートンがマガジンに収納された状態を示す模式図である。

【図5】図5は、カートンが組み立てられた状態を示す斜視図である。

【図6】図6は、塗工装置を示す斜視図である。

【図7】図7は、図6に示す塗工装置の塗工動作を説明するための側面図である。

【図8】図8は、接着剤が塗布されたカートンを示す平面図である。

【図9】図9は、高周波乾燥装置を示す模式図である。

【図10】図10は、プレス装置を示す模式図である。

【図11】図11は、加熱圧着装置を示す模式図である。

【符号の説明】

【0047】

1…カートン 2…胴部 2a〜2d…側板 3a,3b…開口部 4,5…サイドフラップ 6,7…メインフラップ 8a,8b…エンボス部 9a,9b…切り欠き部 21…コンベア 22…組立部 23…塗工部 24…高周波印加部 25,26…乾燥部 30…マガジン 40…塗工装置 50…高周波乾燥装置 60…プレス装置 70…加熱圧着装置

【特許請求の範囲】

【請求項1】

少なくとも一端に開口部を有する角筒状の胴部と、この胴部から延設されて根元部で折り曲げられることにより前記開口部を封緘する一対のメインフラップ及び一対のサイドフラップとを有し、前記一対のサイドフラップに対して一方のメインフラップを折り重ねた後に他方のメインフラップを折り重ねて、少なくとも前記一方のメインフラップに対して前記他方のメインフラップが折り重ねられる部分に塗布された接着剤により接合するカートンの製造方法であって、前記接着剤の塗布部分に高周波を印加することにより前記接着剤を固化させることを特徴とするカートンの製造方法。

【請求項2】

前記接着剤の固形成分を除いた残分の重量が30〜80%の範囲となるまで、前記接着剤の塗布部分に高周波を印加することを特徴とする請求項1に記載のカートンの製造方法。

【請求項3】

前記一対のメインフラップ及び前記一対のサイドフラップの延設長が各フラップの折曲げ方向に沿って配された前記胴部の側面の幅に対して各々短寸に形成されており、

前記一対のサイドフラップに対して前記一方のメインフラップを折り重ねて接着剤で接合し、この折り重ねられて接合された前記一対のサイドフラップ及び前記一方のメインフラップに対して他方のメインフラップを折り重ねて接着剤で接合する際に、

前記一対のサイドフラップ及び前記一方のメインフラップに対して前記他方のメインフラップが折り重ねられる部分の少なくとも一部に塗布される前記接着剤の量を他の部分に塗布される前記接着剤の量よりも多くすることを特徴とする請求項1又は2に記載のカートンの製造方法。

【請求項4】

前記一対のサイドフラップにエンボス部が形成され、前記一方のメインフラップに前記エンボス部の輪郭に沿った切り欠き部が形成され、

前記一対のサイドフラップに対して前記一方のメインフラップが折り重ねられたときに、前記切り欠き部と前記エンボス部との間に形成される隙間に塗布される接着剤の量を他の部分に塗布される前記接着剤の量よりも多くすることを特徴とする請求項3に記載のカートンの製造方法。

【請求項5】

少なくとも一端に開口部を有する角筒状の胴部と、この胴部から延設されて根元部で折り曲げられることにより前記開口部を封緘する少なくとも一対のメインフラップ及び一対のサイドフラップとを有し、前記一対のサイドフラップに対して一方のメインフラップを折り重ねた後に他方のメインフラップを折り重ねて、少なくとも前記一方のメインフラップに対して前記他方のメインフラップが折り重ねられる部分に塗布された接着剤により接合するカートンの製造装置であって、少なくとも前記接着剤を塗布する接着剤塗布手段と、前記接着剤の塗布部分に高周波を印加する高周波印加手段とを備えることを特徴とするカートンの製造装置。

【請求項1】

少なくとも一端に開口部を有する角筒状の胴部と、この胴部から延設されて根元部で折り曲げられることにより前記開口部を封緘する一対のメインフラップ及び一対のサイドフラップとを有し、前記一対のサイドフラップに対して一方のメインフラップを折り重ねた後に他方のメインフラップを折り重ねて、少なくとも前記一方のメインフラップに対して前記他方のメインフラップが折り重ねられる部分に塗布された接着剤により接合するカートンの製造方法であって、前記接着剤の塗布部分に高周波を印加することにより前記接着剤を固化させることを特徴とするカートンの製造方法。

【請求項2】

前記接着剤の固形成分を除いた残分の重量が30〜80%の範囲となるまで、前記接着剤の塗布部分に高周波を印加することを特徴とする請求項1に記載のカートンの製造方法。

【請求項3】

前記一対のメインフラップ及び前記一対のサイドフラップの延設長が各フラップの折曲げ方向に沿って配された前記胴部の側面の幅に対して各々短寸に形成されており、

前記一対のサイドフラップに対して前記一方のメインフラップを折り重ねて接着剤で接合し、この折り重ねられて接合された前記一対のサイドフラップ及び前記一方のメインフラップに対して他方のメインフラップを折り重ねて接着剤で接合する際に、

前記一対のサイドフラップ及び前記一方のメインフラップに対して前記他方のメインフラップが折り重ねられる部分の少なくとも一部に塗布される前記接着剤の量を他の部分に塗布される前記接着剤の量よりも多くすることを特徴とする請求項1又は2に記載のカートンの製造方法。

【請求項4】

前記一対のサイドフラップにエンボス部が形成され、前記一方のメインフラップに前記エンボス部の輪郭に沿った切り欠き部が形成され、

前記一対のサイドフラップに対して前記一方のメインフラップが折り重ねられたときに、前記切り欠き部と前記エンボス部との間に形成される隙間に塗布される接着剤の量を他の部分に塗布される前記接着剤の量よりも多くすることを特徴とする請求項3に記載のカートンの製造方法。

【請求項5】

少なくとも一端に開口部を有する角筒状の胴部と、この胴部から延設されて根元部で折り曲げられることにより前記開口部を封緘する少なくとも一対のメインフラップ及び一対のサイドフラップとを有し、前記一対のサイドフラップに対して一方のメインフラップを折り重ねた後に他方のメインフラップを折り重ねて、少なくとも前記一方のメインフラップに対して前記他方のメインフラップが折り重ねられる部分に塗布された接着剤により接合するカートンの製造装置であって、少なくとも前記接着剤を塗布する接着剤塗布手段と、前記接着剤の塗布部分に高周波を印加する高周波印加手段とを備えることを特徴とするカートンの製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2008−7152(P2008−7152A)

【公開日】平成20年1月17日(2008.1.17)

【国際特許分類】

【出願番号】特願2006−178420(P2006−178420)

【出願日】平成18年6月28日(2006.6.28)

【出願人】(000006769)ライオン株式会社 (1,816)

【Fターム(参考)】

【公開日】平成20年1月17日(2008.1.17)

【国際特許分類】

【出願日】平成18年6月28日(2006.6.28)

【出願人】(000006769)ライオン株式会社 (1,816)

【Fターム(参考)】

[ Back to top ]