カートンブランク用通い箱及びこれを用いたカートンブランクの搬出方法

【課題】板状に折り畳まれたカートンブランクを、良好な整列状態でマガジンに一括して供給することが可能なカートンブランク用通い箱及びこれを用いたカートンブランクの搬出方法を提供する。

【解決手段】サック貼りされてなり且つ板状に折り畳まれたカートンブランクを、立位状態で同一方向に複数整列させて内部空間1A、1Bに収容するカートンブランク用通い箱1であり、カートンブランクの整列方向で対向して配される一対の側板部11、11には、各々の開口2側の端部11a、11aにおいて少なくとも一対の切り欠き部41、42が設けられている。

【解決手段】サック貼りされてなり且つ板状に折り畳まれたカートンブランクを、立位状態で同一方向に複数整列させて内部空間1A、1Bに収容するカートンブランク用通い箱1であり、カートンブランクの整列方向で対向して配される一対の側板部11、11には、各々の開口2側の端部11a、11aにおいて少なくとも一対の切り欠き部41、42が設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、板状に折り畳まれたカートンブランクを、立位状態で同一方向に複数整列させて収容するカートンブランク用通い箱、及び、これを用いたカートンブランクの搬出方法に関する。

【背景技術】

【0002】

従来から、例えば、包装材料メーカーで製造され、サック貼りされてなるカートンブランクは、板状に折り畳まれた状態でカートンブランク用通い箱(以下、通い箱と略称することがある)に複数まとめて装填され、この状態で内容物の充填工程等に搬送される。このような充填工程等において、カートンブランクを工程上のマガジンに供給する場合には、一般的に、通い箱の天板側と底板側を開放し、開口側、即ち天板側から板状の押出部材を通い箱内に挿入し、カートンブランクを底板側に押し下げることで通い箱内部から搬出することによって供給している。

この際、カートンブランクは通い箱に接触している状態で収容されているため、通い箱との間の摩擦によって搬出されるのが遅れることがあり、整列した状態でカートンブランクをマガジンに供給することが困難な場合があった。このため、例えば、洗剤用カートンのような、開口部に折返片が貼着されるともに、底部に封緘用のフラップが設けられたカートンが折り畳まれた状態のカートンブランクでは、上端側と下端側とで厚さが異なることから、整列状態でマガジン上に供給するのが一層困難になるという問題があった。

【0003】

上述のような問題を解決するため、カートンブランクが供給されるマガジンの底板の上面に、複数のカートンブランクの内の一部を他部より高く保持する段部が設けられてなるマガジンを用いて、通い箱からマガジンに供給するカートンブランクを、部分的に高い位置に保持しながら供給する方法が提案されている(例えば、特許文献1)。特許文献1に記載の方法によれば、厚さが均一であるカートンブランクのみならず、マガジンの高さ方向における両端の厚さが異なるカートンブランクであっても、複数枚の板状物を上方から一括的に供給する方法によって良好な整列状態でマガジンに収容することが可能となる。

【0004】

しかしながら、特許文献1に記載の方法は、マガジン上に供給されたカートンブランクを底板上で整列させる方法であり、通い箱から一括的に搬出される際のカートンブランクを整列させるものではない。このため、上記特許文献1に記載の方法を含め、従来の方法でマガジンにカートンブランクを一括して供給した場合には、以下に説明するように、押出部材による押出範囲から外れるカートンブランクが生じ、マガジン上においてカートンブランクが不揃いな状態で供給される虞があった。

【0005】

図9(a)、(b)は、折り畳まれた状態のカートンブランク(カートン)10が整列状態で複数収容された通い箱100から、板状の押出部材200によってカートンブランク10が搬出される状態を示す模式図であり、図10(a)、(b)は、 図9(a)、(b)に示す通い箱100から搬出されたカートンブランク10が、マガジン300の底板301上に供給される状態を示す模式図である。

まず、図9(a)、(b)に示すように、中仕切り板110が備えられた通い箱100の内部に収容された複数のカートンブランク10を、開口側端部101から通い箱100内に2つの押出部材200を挿入してF方向に押し出すことにより、底部102側から外部に搬出する。そして、図10(a)、(b)に示すように、図9(a)、(b)に示す通い箱100内から搬出された複数のカートンブランク10は、マガジン300の底板301上に、立位状態で一括して供給される。

【0006】

この際、従来の通い箱100を用い、従来の方法でカートンブランク10を搬出した場合、図10(a)に示すように、一部のカートンブランク10Wが押出部材200の押出領域から外れ、通い箱100と押出部材200との間に押出し漏れとして残留することがある。このような場合には、図10(b)に示すように、通い箱100と押出部材200との間に残留したカートンブランク10Wが、マガジン300の底板301上に不揃いな状態で供給される。このため、後工程において、不揃いな状態でカートンブランク10Wが供給された場合には、例えば、工程が停止する等、生産効率が低下する虞がある。また、各カートンブランクを整列し直すための人員を配置した場合には、生産効率が低下するとともに、製造コストが上昇するという大きな問題があった。

【0007】

なお、板状物を、スクリューロッドを用いて板状物の上端を嵌合保持しながら移動させるとともに、押圧手段によって板状物の下端を押圧して嵌合を解除して取り出すことで、姿勢良く搬出することが可能とされた装置も提案されている(例えば、特許文献2)。しかしながら、特許文献2に記載の構成では、カートンブランクのような板状物を一括して搬出することができないため、生産効率が著しく低下するという問題があった。

【特許文献1】特開昭64−022732号公報

【特許文献2】特開2007−176561号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は上記問題に鑑みてなされたものであり、板状に折り畳まれたカートンブランクを、良好な整列状態でマガジンに一括して供給することが可能なカートンブランク用通い箱、及び、これを用いたカートンブランクの搬出方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者等が、上記課題を解決するために鋭意検討したところ、カートンブランク用通い箱に備えられる側面の開口側端部に切り欠き部を設けた構成とし、この切り欠き部に押出部材を挿入してカートンブランクを押し下げ、底部側から搬出することにより、良好な整列状態でマガジンに一括して供給することが可能となることを見出し、本発明を完成させた。

【0010】

本発明は、サック貼りされてなり且つ板状に折り畳まれたカートンブランクを、立位状態で同一方向に複数整列させて内部空間に収容するカートンブランク用通い箱であって、前記カートンブランクの整列方向で対向して配される一対の側板部には、各々の開口側の端部において少なくとも一対の切り欠き部が設けられていることを特徴とするカートンブランク用通い箱を提供する。

また、本発明のカートンブランク用通い箱は、前記内部空間に収容される前記カートンブランクが、前記内部空間における立位状態で、上端側が下端側よりも薄い厚さとされたものとすることができる。

【0011】

本発明は、上述のようなカートンブランク用通い箱の内部空間に立位状態で同一方向に複数整列して収容され、サック貼りされてなり且つ板状に折り畳まれたカートンブランクを、前記内部空間から外部に搬出するカートンブランクの搬出方法であって、前記カートンブランクの整列方向で対向して配される一対の側板部の、各々の開口側の端部に設けられる少なくとも一対の切り欠き部に、該一対の切り欠き部の各々の間の距離よりも長寸とされた押出部材を挿入し、該押出部材で前記カートンブランクの上端側を押し下げることにより、前記カートンブランクを前記カートンブランク用通い箱の底部側から外部に搬出することを特徴とするカートンブランクの搬出方法を提供する。

【0012】

また、本発明のカートンブランクの搬出方法は、前記内部空間に収容される前記カートンブランクが、前記内部空間における立位状態で、上端側が下端側よりも薄い厚さである構成とすることができる。

また、本発明のカートンブランクの搬出方法は、前記押出部材が、前記一対の切り欠き部の各々の間の距離よりも長寸とされた棒状部材である構成とすることができる。

【発明の効果】

【0013】

本発明のカートンブランク用通い箱によれば、上述のように、カートンブランクの整列方向で対向して配される一対の側板部に、各々の開口側の端部において少なくとも一対の切り欠き部が設けられた構成とすることにより、カートンブランクを切り欠き部の位置から押下げて漏れなく搬出し、良好な整列状態で工程のマガジンに一括して供給することが可能となる。従って、工程のストップ等が発生することが無く、生産効率を向上させることが可能なカートンブランク用通い箱を安価な構成で実現できる。

【0014】

また、本発明のカートンブランクの搬出方法によれば、上記構成のカートンブランク用通い箱を用い、カートンブランクの整列方向で対向して配される一対の側板部の、各々の開口側の端部に設けられる少なくとも一対の切り欠き部に押出部材を挿入し、該押出部材でカートンブランクを押し下げて底部側から外部に搬出する方法とすることにより、カートンブランクを、良好な整列状態で工程のマガジンに一括して漏れなく供給することが可能となる。従って、工程のストップ等が発生することが無く、工程上の生産効率を向上させることが可能となる。

【発明を実施するための最良の形態】

【0015】

以下、本発明に係るカートンブランク用通い箱及びこれを用いたカートンブランクの搬出方法の実施の形態について、図1〜8(図9及び図10の従来図も参照)を適宜参照しながら説明する。図1は本実施形態のカートンブランク用通い箱(通い箱)を模式的に示す斜視図、図2は図1に示す通い箱の展開図、図3は本実施形態の通い箱内に収容されたカートンブランクを押出部材で押出して搬出する際の状態を模式的に示す概略図、図4は本実施形態の通い箱から搬出されるカートンブランクをマガジンに供給する際の状態を模式的に示す概略図、図5は本実施形態の通い箱に収容されるカートンブランクの一例を示す概略図、図6は図4に示すカートンブランクが供給されるマガジンを詳細に説明する模式図、図7は図6に示すカートンブランクが供給されるマガジンを用いた搬送装置の一例を模式的に示す概略図、図8は図7に示す搬送装置の動作を模式的に説明する部分拡大図である。なお、以下の説明おいて参照する図面は、本実施形態のカートンブランク用通い箱及びこれを用いたカートンブランクの搬出方法を説明するための図面であって、図示される各部の大きさや厚さや寸法等は、実際のカートンブランク用通い箱等の寸法関係とは異なっている。

【0016】

[カートンブランク用通い箱(通い箱)]

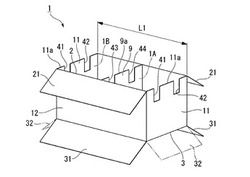

本実施形態のカートンブランク用通い箱1は、サック貼りされてなり且つ板状に折り畳まれたカートンブランク10を、立位状態で同一方向に複数整列させて内部空間1A、1Bに収容し、カートンブランク10の整列方向で対向して配される一対の側板部11、11には、各々の開口2側の端部11a、11aにおいて少なくとも一対の切り欠き部41、42が設けられ、概略構成されている。また、図1等に例示する本実施形態の通い箱1には、内部空間を2つに仕切るための中仕切り板9が設けられており、図2の展開図に示すように一体に形成されている。

【0017】

まず、本発明において、カートンブランク用通い箱の内部に収容されるカートンブランクについて説明する。本発明で説明するカートンブランクとしては、例えば、図5に示す例のような、粉状洗剤等を収容して商品とされる箱状容器であり、所謂サック貼りされてなるカートンが、板状に折り畳まれた状態とされてなるカートンブランク10が挙げられる。なお、本発明においては、箱状容器として広げて組み付けられてなるカートンと、板状に折り畳まれた状態のカートンブランクについて、便宜上、同じ符号(符号10)を付与して説明している。

【0018】

図5に示すように、カートン10(カートンブランク10)は、角筒状に形成された胴部21の一端が開口部22とされており、胴部21の他端には、胴部21の長辺から延びる一対のメインフラップ23および短辺から延びる一対のサイドフラップ24が設けられている。これらメインフラップ23及びサイドフラップ24は、カートン10の組み立て工程において、それぞれの根元部25で折り曲げられて接合されることにより箱状容器の底面を形成するものである。

【0019】

開口部22は、胴部21の四辺からそれぞれ延出する折り返し部31を内側に折り曲げて胴部21内面と接着し、さらに、開口端の折り曲げ山部を切除して形成されており、開口端面32は胴部21の断面と折り返し部31の断面が一体化されて形成されている。

開口部22をなす一対の長辺のうち、一方の長辺の近傍において、折り返し部31と重なっている胴部21には、図示略の蓋体のつまみ部と係合する切り欠き33が設けられている。また、切り欠き33内においては、折り返し部31の裏面31aが露出している。

また一方の長辺の近傍において、折り返し部31と重なっている胴部21には、図示略の蓋体と接合されてヒンジ部を形成するための切り込み34が設けられている。

また、本実施形態で説明するカートン10(カートンブランク10)の材質としては、例えば、厚さ0.6〜1.0mm程度の板状の紙素材が用いられる。

【0020】

また、上述のようなカートン10は、流通段階での粉漏れや防湿性を確保するため、開口部22に防湿紙が貼付けられる。本実施形態で説明する例では、開口端面32が胴部21の断面と折り返し部31の断面が一体化された面で構成されているため、折り返し部31が無い場合に比べて開口端面32の面積が広く構成されているので、防湿紙をより安定的に貼付けることができるので、開封前の防湿性が向上する。

また、カートン10は、胴部21の内、折り返し部31と重なっている部分に切り欠き33や切り込み34を設けることにより、開封前の防湿性および開封後の密閉性を損なわずに、蓋部のつまみ受けやヒンジ部を設けて使い勝手を向上させることできる。

【0021】

一方で、折り返し部31を設けることにより、カートン10を板状に折り畳んだ状態のカートンブランク10にあっては、開口部22側の端部の厚さが、メインフラップ23及びサイドフラップ24が設けられている底側の端部の厚さの概ね2倍となる。従って、例えば図4等に示すように、折り畳んだ状態で板状のカートンブランク10を、立位状態で同一方向に複数整列させると、開口部22側となる下端側の厚さと、底部側となる上端部の厚さが異なる厚さとなり、図示例においては、上端側が下端側よりも薄い厚さとなっている。このように、板状に折り畳まれたカートンブランク10においては、下端側(開口部22側)と上端側(底部側)との厚さの差により、下端側に配される開口部22が大きく広がることになるので、整列させる数が多くなるほど上端側と下端側との厚み寸法の合計の差が大きくなり、詳細を後述するが、立位状態で整列させるのが難しくなるという面がある。

【0022】

以下、本実施形態の通い箱1の構成について説明するが、本実施形態では、上述した、図5に示すようなカートンブランク10を通い箱1に収容した場合を例に説明する。

図1及び図2に示すように、本実施形態の通い箱1は、開口2側においてフラップ状の天板21、21が設けられ、また、底部3側において底板31、31及び底板32、32が設けられることにより、上下両方向から開閉が可能な箱体として構成されている。通い箱1は、底部3をなす底板31、31及び底板32、32を貼着手段等によって閉じた状態とし、内部空間1A、1Bの各々に、立位状態で同一方向(図示例では一対の側板部11、11の方向)に複数整列させてカートンブランク10を収納する。そして、開口2において、上記フラップ状の天板21、21を閉じることにより、カートンブランク10を一括して運搬することが可能になるというものである。

また、本実施形態で説明する通い箱1は、図1の斜視図及び図2の展開図に示すように、一対の側壁12、12の内の一方が、貼着代12Cによって側壁12A、12Bの各々が貼着され、一体化されることで形成されている。また、これに伴い、天板21については、貼着代21Cによって天板21A、21Bの各々が貼着され、底板31についても、貼着代31Cによって底板31A、31Bの各々が貼着され、それぞれ一体化されることで形成されている。また、図示例では、側板12Aから中仕切り板9が延出して設けられており、この中仕切り板9に備えられる側端部91が、他方の側板12の内壁に貼着される。

【0023】

本実施形態の通い箱1を構成する材料としては、従来から用いられている通い箱と同じ材料を何等制限無く用いることができ、例えば、一般的な段ボール箱等と同様の紙材料等を用いることが可能である。

【0024】

本実施形態の通い箱1は、上述したように、開口2側(図1において上側)において、一対の側板部11、11の各々の端部11a、11aに一対の切り欠き部41、42が設けられ、図1〜3に示す例では、略矩形状とされた一対の切り欠き部41、42が、各々2箇所に設けられている。また、図示例では、中仕切り板9の開口2側の端部9aにおいて、上記一対の切り欠き部41、42に対応する位置で、略矩形状の切り欠き部43、44が2箇所に設けられている。

【0025】

上述のような各切り欠き部41、42、43、44は、紙材料を裁断して通い箱1を形成する際に、同時裁断によって形成することができる。

また、各切り欠き部41、42、43、44の形状は、図示例では略矩形状とされているが、これには限定されない。このような各切り欠き部41、42、43、44の形状や、横幅方向及び縦長方向の寸法等は、通い箱1に収容されるカートンブランク10の寸法や形状の他、後述の搬出方法において説明する押出部材の寸法や形状を考慮しながら、適宜採用することが可能である。

【0026】

本実施形態の通い箱1は、開口2側に、上述のような各切り欠き部41、42、43、44が設けられた構成とすることにより、各切り欠き部41、42、43、44に詳細を後述する押圧部材を挿入することで、通い箱1内に収容された複数のカートンブランク10の上端10Aを押下げ、カートンブランク10を底部3側から搬出することが可能となる。この際、各切り欠き部41、42、43、44に挿入する押圧部材を、一対の切り欠き部41、42の各々の間の距離L1よりも長寸に構成すれば、内部空間1A、1Bに収容されたカートンブランク10全てに押圧部材が当接するので、カートンブランク10を押下げることができる。これにより、通い箱1内に収容されたカートンブランク10を、漏らすことなく且つ整列状態で、全数一括して搬出することが可能となる。

【0027】

従来のカートンブランク用通い箱の場合、例えば、図9(a)、(b)に示すように、板状の押圧部材200を、開口側端部101から通い箱100内部に挿入してカートンブランク10を押出すことになる。このような場合、特に、上述したカートンブランク10のように、開口部22側となる下端側と底部側となる上端部との厚みが異なる構成とされていると、整列させる数が多くなるほど上端側と下端側との厚み寸法の差が大きくなる。このため、図10(a)に示すように、カートンブランク10の上端側と下端側とで生じるずれにより、一部のカートンブランク10Wが押出部材200の押出領域から外れ、通い箱100と押出部材200との間に押出し漏れとして残留することがある。そして、図10(b)に示すように、通い箱100と押出部材200との間に残留したカートンブランク10Wが、マガジン300の底板301上に不揃いな状態で供給されるため、その後の工程が停止してしまう虞があった。

これに対し、本実施形態の通い箱1では、上述したように、一対の側板部11、11及び中仕切り板9の開口2側に各切り欠き部41、42、43、44が設けられた構成とすることにより、内部に収容されたカートンブランク10全てを押下げることができるので、カートンブランク10を、整列状態で全数一括して搬出することが可能となる。

【0028】

以上説明したような、本実施形態のカートンブランク用通い箱1によれば、カートンブランク10の整列方向で対向して配される一対の側板部11、11に、各々の開口2側の端部11a、11aにおいて少なくとも一対の切り欠き部41、42が設けられた構成とすることにより、カートンブランク10を切り欠き部41、42の位置から押下げて漏れなく搬出し、良好な整列状態で工程のマガジンに一括して供給することが可能となる。従って、工程のストップ等が発生することが無く、生産効率を向上させることが可能なカートンブランク用通い箱1を安価な構成で実現できる。

【0029】

[カートンブランクの搬出方法]

本実施形態のカートンブランクの搬出方法は、上述したような本実施形態のカートンブランク用通い箱1を用い、該通い箱1の内部空間1A、1Bに立位状態で同一方向に複数整列して収容され、サック貼りされてなり且つ板状に折り畳まれたカートンブランク10を、内部空間1A、1Bから外部に搬出する方法であり、カートンブランク10の整列方向で対向して配される一対の側板部11、11の、各々の開口2側の端部11aに設けられる少なくとも一対の切り欠き部41、42に、この一対の切り欠き部41、42の各々の間の距離L1よりも長寸とされた押出部材5を挿入し、該押出部材5でカートンブランク10の上端10A側を押し下げることにより、カートンブランク10を通い箱1の底部3側から外部に搬出する方法である。また、上述したように、本実施形態で用いる通い箱1には、内部空間を2つに仕切るための中仕切り板9が設けられており、この中仕切り板9にも、上記一対の切り欠き部41、42に対応する位置で、切り欠き部43、44が設けられている。

【0030】

押出部材5は、上述したように、通い箱1に設けられる一対の切り欠き部41、42に挿入することによって通い箱1内のカートンブランク10を押下げ、底部3側から搬出するための部材であり、一対の切り欠き部41、42の各々の間の距離L1よりも長寸とされた部材で構成される。このような押出部材5は、図3(a)、(b)に示す例のように、棒状部材等から構成することができるが、これには限定されず、例えば、詳細な図示を省略するが、平板状の押出部材を用い、この押出部材を端面側から一対の切り欠き部に挿入してカートンブランクを押出す構成とすることも可能である。

なお、図4に示す例の押出部材5は、プッシャー部材51、52によって下方に押出される構成とされているが、これには限定されず、押出部材5の駆動手段としては、各種機構を何ら制限無く採用することが可能である。

また、押出部材5の材質についても、カートンブランク10を搬出する際に、カートンブランク10を傷つけることが無く、また、搬出に耐え得る充分な強度を持つものであれば特に限定されず、各種樹脂材料又は金属材料等を適宜選択して用いることができる。

【0031】

上記構成とされた本実施形態のカートンブランクの搬出方法により、通い箱1内に収容されたカートンブランク10を搬出する際の一例について、以下に説明する。

まず、図3(a)に示すように、板状に折り畳まれたカートンブランク10は、通い箱1の内部空間1A、1Bに、厚みが下端10Bよりも薄く構成された上端10Aを上側にして、立位状態で同一方向(図示例では一対の側板部11、11の方向)に複数整列して収納されている。そして、例えば、包装材料メーカーから梱包状態で搬送された通い箱1は、図示例のように、底部3をなす底板31、31及び底板32、32、並びに開口2を閉じる天板21、21を開放した状態として工程上にセットされる。

【0032】

次いで、図3(b)に示すように、通い箱1の各切り欠き部41、42、43、44に押圧部材5を挿入し、通い箱1内に収容された複数のカートンブランク10の上端10Aを押下げる。これに伴い、カートンブランク10は、通い箱1の内部空間1A、1Bを下方(図3(a)、(b)において下側方向)に移動し、開放状態とされた底部3側から外部に搬出される。この際、押圧部材5が、一対の切り欠き部41、42の各々の間の距離L1よりも長寸とされているので、内部空間1A、1Bに収容されたカートンブランク10の全数に押圧部材5が当接する。これにより、通い箱1内に収容されたカートンブランク10の全数を押下げ、搬出漏れ等が生じること無く且つ整列状態で、一括して搬出することが可能となる。

【0033】

なお、押圧部材5によるカートンブランク10の、通い箱1内からの押出し寸法は、各切り欠き部41、42、43、44の縦方向(図3(a)、(b)において上下方向)の寸法に制限を受ける。このような各切り欠き部41、42、43、44の縦方向の寸法としては、カートンブランク10を一定距離で下方に押出した後、カートンブランク10が自重によって底部3から落下するような押出し寸法となるように、通い箱1の寸法や、収容されるカートンブランク10の寸法並びに重量等を勘案しながら適宜決定すれば良い。

【0034】

また、本実施形態の搬出方法においては、通い箱1内からカートンブランク10を供給するマガジンの構成については何等限定されないが、例えば、図4(a)、(b)及び図6に示すような、段差手段63が底板61上に設けられてなるマガジン6を用いることが好ましい。図示例のマガジン6は、段差手段63により、複数のカートンブランク10の内の少なくとも一部を、他のカートンブランク10よりも高く保持することが可能な構成とされている。このようなマガジン6に向けてカートンブランク10が一括して供給された場合には、図6に示すように、高さ方向において両端部の厚さが異なる構成とされた板状のカートンブランク10であっても、良好な整列状態で容易にマガジンに収容することが可能となる。

【0035】

以下に、本実施形態で説明する搬出方法において用いられるマガジン6について、図4(a)、(b)及び図6(a)、(b)を用いて説明する。図6(a)、(b)中の矢印において、X方向はマガジン6の長さ方向、Z方向はマガジン6の高さ方向を示す。また、前記X方向及びZ方向の両方に垂直なY方向がマガジン6の幅方向である。

図6(b)に示すように、カートンブランク10はマガジン6内に立位状態で収容され、マガジン6内において、カートンブランク10はY方向と平行に配され、X方向に集積して整列されている。即ち、カートンブランク10の整列方向はX方向である。

【0036】

マガジン6は、底板61と、該底板61のX方向両端にそれぞれ設けられた側板62とを備えており、底板61の上面には複数の段差手段63がX方向、つまり複数のカートンブランク10の整列方向において間欠的に設けられている。

マガジン6には、図6(b)に示すように、板状に折り畳まれた状態のカートンブランク10が、開口部22側(厚さが大きい側)となる下端10Bが下側となるように立位状態で集積され、複数整列された状態で収容される。ここで、複数のカートンブランク10が通い箱1内に収容される枚数、即ち1個のマガジン6に収容されるカートンブランク10の枚数は、特に限定されないが、一般的に50〜300枚程度である。

また、図6(b)に示すように、複数のカートンブランク10がマガジン6に収容された状態で、段差手段63の上面上に存在するカートンブランク10は、段差手段63の各々の間、及び段差手段63と側板62との間に収容されている他のカートンブランク10よりも1段高く保持されている。従って、カートンブランク10がマガジン6に収容された場合、カートンブランク10のZ方向における上端も段差状となり、揃っていない状態となる。

【0037】

段差手段63をZ方向から平面視した際の平面形状としては、1枚以上のカートンブランク10を保持できる形状であれば良く、本実施形態では、X方向における幅が均一な略矩形とされている。このように、カートンブランク10の平面視形状を矩形とすれば、後述の搬送装置8にマガジン6を用いた場合に、マガジン6内に収容されている全てのカートンブランク10を、別のマガジン6へ一括的にスライドさせて搬送する際、カートンブランク10の整列状態を保ったままスムーズにスライド搬送できる点で好ましい。また、段差手段63は、上述のような平面視矩形の角部が曲面に加工されていることがより好ましい。

【0038】

段差手段63のY方向に垂直な断面形状としては、1枚以上のカートンブランク10を保持できる形状であれば良く、カートンブランク10の整列状態の安定性の点から、段差手段63の上面が平坦面であることが好ましい。本実施形態で説明する段差手段63のY方向に垂直な断面形状は矩形である。

【0039】

段差手段63の大きさとしては、1枚以上のカートンブランク10を保持できる形状であれば良い。また、底板61に設けられている複数の段差手段63の大きさ及び形状は同一の構成とすれば良く、あるいは、互いに異なった構成としてもよいが、マガジン6の製造容易性及びコスト低減等を考慮すると、同一の大きさ及び形状とすることが好ましい。本実施形態で説明する各々の段差手段63は、大きさ及び形状がそれぞれ同一に構成されている。

【0040】

段差手段63のX方向の寸法b及び段差手段63の数としては、良好な整列状態を得るため、マガジン6内に収容されているカートンブランク10の全枚数の内の40〜60%を、他のカートンブランク10よりも高く保持するように構成することが好ましい。また、良好な整列状態を得るうえで、他のカートンブランク10よりも高く保持されているカートンブランク10は、X方向において間欠的に設けられていることがより好ましい。

段差手段63のX方向の寸法bは、少なくとも1枚のカートンブランク10を上面上に保持できる大きさであればよいが、寸法bが小さいと、整列状態を安定化させるために段差手段63の数を多くすることが必要となり、マガジン6の製造に手間がかかるようになる。また、段差手段63のX方向の寸法bは、例えば40〜70mmの範囲であることが好ましい。

【0041】

段差手段63のY方向の寸法(図示せず)としては、段差手段63の上面上にカートンブランク10を安定して保持できる範囲で適宜設定可能である。

段差手段63のZ方向の寸法eとしては、Z方向におけるカートンブランク10の高さよりも低い寸法であれば良いが、次工程へカートンブランク10を受け渡した際、Z方向におけるカートンブランク10の上端10Aを安定して整列させる点から、Z方向におけるカートンブランク10の高さの20%以下であることが好ましく、10%以下であることがより好ましい。また、カートンブランク10の表面に切り欠き33や切り込み34(図5を参照)が設けられている場合には、マガジン6にカートンブランク10が収容されている状態で、切り欠き33や切り込み34に段差手段63が触れないように構成することが好ましい。即ち、段差手段63のZ方向の寸法eを、カートンブランク10の開口部22から切り欠き33又は切り込み34迄の距離の最小値よりも小さく設定することが、整列状態の安定性の点で好ましい。本実施形態においては、段差手段63のZ方向の寸法eを5〜10mm程度とすることが好ましい。

【0042】

また、2つの側板62から、それぞれ最も近い段差手段63までの距離a、d、及び隣り合う段差手段63間のX方向における間隔cは、互いに異なっていてもよく、あるいは同じであってもよい。上述した段差手段63のX方向の寸法b及び段差手段63の数を上記の好ましい値にできる範囲内において、上記各寸法a、d、cを互いにほぼ等しく設定することが、カートンブランク10の良好な整列状態を得るうえで好ましい。

【0043】

段差手段63は、底板61と一体的に成形されていてもよく、あるいは、底板61とは別に段差手段63をなす部材を成形し、適宜固定手段で底板61に固定する構成としてもよい。

また、段差手段63の材質は特に制限されないが、製造容易性の点からは、テフロン(登録商標)等のフッ素樹脂やポリプロピレン等が好適である。

底板61の材質は特に制限されないが、強度の点からステンレス等が好適である。

【0044】

側板62は、マガジン6内のカートンブランク10がX方向に倒れないように支持できるものであればよく、その大きさや材質は特に制限されない。

また、側板62は、底板61と一体でもよく、あるいは別体で構成してもよい。あるいは、それぞれの側板62が独立して、底板61とは別にX方向及び/又はY方向にスライド移動できるように構成してもよい。

なお、底板61のY方向の一端又は両端にも、必要に応じて側板(図示せず)を設けてもよいが、これらは必須ではない。

【0045】

本実施形態のマガジン6は、上述のような段差手段63を備えた構成とすることにより、底板61上に供給されたカートンブランク10が、良好な整列状態で収容される。

【0046】

なお、上述のような段差手段63が設けられてなるマガジン6を用いる方法は、本実施形態で説明するカートンブランク10のような高さ方向において両端部の厚さが異なる板状物のみならず、厚さが均一である板状物にも適用可能であるが、特に、上端側と下端側との厚みが異なる板状物を整列させる場合において大きな効果を奏する。

また、本実施形態の搬出方法では、詳細な図示を省略するが、段差手段が設けられていない構成とされたマガジンについても何等制限なく用いることが可能であり、この場合においても、上記同様、通い箱内部のカートンブランクが、全数漏れなく一括して供給されるという効果が得られる。

【0047】

以下に、本実施形態の搬出方法において用いられるマガジン6が備えられ、カートンブランク10を搬送するのに好適な搬送装置の一例について、主に図7及び図8を用いて説明する。

図7に示す搬送装置8は、カートンブランク用通い箱1(図3等を参照)に収容され、一括搬送されてきた複数枚のカートンブランク10を受け取り、整列させた状態で次工程へ送るための装置であり、第1のマガジン81と、第2のマガジン82と、第3のマガジン83を備えている。図7において、矢印で示すX方向は、通い箱1(図3等を参照)及び第1〜第3のマガジン81、82、83の長さ方向であり、カートンブランク10の整列方向である。また、Y方向は通い箱及びマガジン第1〜第3のマガジン81、82、83の幅方向であり、Z方向は該X方向とY方向の両方に垂直な方向である。

第1のマガジン81、第2のマガジン82、および第3のマガジン83は、上記Y方向に沿って、この順で隣接して配されている。

【0048】

第1のマガジン81の底板81a(以下、第1の底板81aと称することがある)と、第2のマガジン82の底板82a(以下、第2の底板82aと称することがある)と、第3のマガジン83の底板83a(以下、第3の底板48aと称することがある)とは、X方向における段差手段63の位置が互いに一致している。即ち、これらの各段差手段63のX方向における寸法(前記寸法b)及び隣り合う段差手段63間のX方向における間隔(前記寸法c)は、それぞれ互いに等しい。

第2の底板82aの上面は、第1の底板81aの上面より若干低い位置に設けられており、第1の底板81a上のカートンブランク10をY方向へスライドさせることにより、第2の底板82a上に容易に搬送できるように構成されている。この場合、Z方向における第1の底板81aの上面と、第2の底板82aの上面との高さの差は、2〜10mm程度であることが好ましい。

【0049】

第3の底板83aは、上下に駆動可能に構成されている。第3の底板83aが最も高い位置にある状態で、第3の底板83aの上面は、第2の底板82aの上面より若干低い位置に設けられており、第2の底板82a上のカートンブランク10をY方向へスライドさせることにより、第3の底板83a上に容易に搬送できるように構成されている。この場合、第3の底板83aが最も高い位置にある状態で、Z方向における第2の底板82aの上面と、第3の底板83aの上面との高さの差は、2〜10mm程度であることが好ましい。

【0050】

第3の底板83aのY方向の幅は、カートンブランク10のY方向における幅よりも小さく形成されており、該第3のマガジン83にカートンブランク10が収容された状態で、カートンブランク10のY方向の両端部が、所定の長さだけ第3の底板83aからそれぞれはみ出すようになっている。この際の、カートンブランク10の第3の底板83aからのはみ出し幅Aは、30〜80mm程度であることが好ましい。

第3の底板83aのY方向両側には、上面が平坦面からなるベルト(上面が平坦面とされた支持部材)84(一方のベルトは図示略)が、それぞれ第3の底板83aに隣接して設けられている。このようなベルト84は、X方向に沿って進行するように構成されている。

図7に示すように、第3の底板83aが最も高い位置にある状態で、ベルト84の上面は、第3の底板83aの上面のうちで最も低い部分(段差手段63と段差手段63の間)よりも、さらに低い位置に配置されている。従って、この状態で、第3のマガジン83に収容されているカートンブランク10の第3の底板83aからはみ出している部分は、ベルト84には接触しないようになっている。

そして、図7中に鎖線で示すように、第3の底板83aが最も低い位置に降下すると、第3の底板83aの上面のうちで最も高い部分(段差手段63の上面)が、ベルト84の上面よりも低くなるように構成されている。これにより、第3のマガジン83に収容されているカートンブランク10の、第3の底板83aからはみ出している部分の下端がベルト84の上面に当接し、カートンブランク10が第3の底板83aから離れる。この状態で、第3のマガジン83に収容されていた全部のカートンブランク10の下端が、平坦面であるベルト84の上面に当接するので、Z方向におけるカートンブランク10の高さが揃う。

【0051】

図7中に示すY方向において、第3の底板83aの、第2の底板82aとは反対側の外方には、第3の底板83aから前記カートンブランク10のはみ出し幅A+α(α=3〜10mm)だけ離れた位置に、図示略の側板が設けられている。

また、第2の底板82aと第3の底板83aとの間には上下に進退可能な側板85が設けられている。

また、Y方向において、第1の底板81aの、第2の底板82aと反対側には可動側板89が設けられており、この可動側板89はY方向にスライドして、前記第2の底板82aと第3の底板83aとの間の側板85の位置まで進退可能に構成されている。

また、第3の底板83aのX方向片端外方には、第3のマガジン83に収容されているカートンブランク10をX方向に押すためのプッシャー88が設けられている。

【0052】

以下に、上述したような搬送装置8を用いて、カートンブランク10を搬送する搬送方法を説明する。

まず、カートンブランク10が収容されている通い箱1(図1及び図3等を参照)を第1のマガジン81の底板81aの上方に配置させる。この際の通い箱の向きは、該通い箱内のカートンブランク10の整列方向がX方向となり、カートンブランク10の開口部22側、つまり下端10B側が下側となるようにする。

次いで、この状態で通い箱の底部を開放した後、上述したような操作で、押出部材5を通い箱1の切り欠き部41、42、43、44内に挿入してカートンブランク10の上端部10Aを押下げ、通い箱1内の複数枚のカートンブランク10を底部3側から一括的に搬出して第1の底板81a上に落下させる(図3(a)、(b)等も参照)。

【0053】

この際、図7に示すように、第1の底板81aの上面には段差手段63が設けられているので、複数枚のカートンブランク10がマガジン81上に供給される際、例え落ち方のばらつきが生じた場合でも、先に落ちたカートンブランク10に、後から落ちてきたカートンブランク10が乗り上げるような現象が抑制され、整列状態が保持される。なお、この状態においては、カートンブランク10のZ方向の上端10Aは揃っていない。

また、第1の底板81aのX方向両端に側板87が設けられているので、カートンブランク10はX方向に倒れることなく、X方向の左右何れかの方向に傾斜した状態となっている。

【0054】

次いで、第2の底板82aと第3の底板83aとの間の側板85を降下させた状態で、第1の底板81a上のカートンブランク10をY方向へスライドさせ、第3の底板83a上に移動させる。この際、可動側板89によってカートンブランク10を一括的に押出すことにより、カートンブランク10はY方向の位置が揃った状態で第3のマガジン83に収容される。また、第3の底板83a上で傾斜しているカートンブランク10は、第3の底板83aのX方向一端部外方に設けられているプッシャー88と、他端部に設けられている図示略のストッパによって、X方向に倒れないように支持される。

【0055】

次いで、第3の底板83aを降下させる。これにより、第3のマガジン83に収容されているカートンブランク10の全数が第3の底板83aから離れて、カートンブランク10の下端10Bの両端部がベルト84の上面に当接し、Z方向の高さが揃った状態となる。

そして、第3の底板83aの、X方向一端部の外方に設けられているプッシャー88でカートンブランク10をX方向に押し、カートンブランク10の傾斜方向を一方向に揃える。これにより全てのカートンブランク10が、第3の底板83aのX方向他端部に設けられている図示略のストッパに支えられて傾斜している状態となる。

このような状態で、好ましくは、図示略のローラをカートンブランク10の上端10Aに接触させながら、X方向に沿ってプッシャー88から前記ストッパに向かう方向に駆動させることにより、カートンブランク10の傾斜状態を揃える。

【0056】

そして、カートンブランク10を支えているストッパを外すとともに、ベルト84をX方向に沿ってプッシャー88からストッパに向かう方向に進行させると、カートンブランク10が整列した状態でX方向へ搬送される。

【0057】

上述のような方法とすることにより、本実施形態の通い箱1から搬出されるカートンブランク10を、組み立て工程等の次工程へ、良好な整列状態で容易に搬送させることが可能となる。

【0058】

以上説明したような、本実施形態のカートンブランクの搬出方法によれば、上記構成とされたカートンブランク用通い箱1を用い、カートンブランク10の整列方向で対向して配される一対の側板部11、11の、各々の開口2側の端部11a、11aに設けられる少なくとも一対の切り欠き部41、42に押出部材5を挿入し、該押出部材5でカートンブランク10を押し下げて底部3側から外部に搬出する方法とすることにより、カートンブランク10を、良好な整列状態で工程のマガジン6に一括して漏れなく供給することが可能となる。従って、工程のストップ等が発生することが無く、工程上の生産効率を向上させることが可能となる。

【0059】

また、本実施形態のカートンブランク10の搬出方法によれば、上記構成とされたマガジン6上に、整列された複数毎のカートンブランク10を一括的に供給することにより、厚さが均一とされた板状物のみならず、マガジンの高さ方向において上端10A側と下端10B側の厚みが異なるカートンブランク10であっても、良好な整列状態でマガジンに収容できる。

また、本実施形態では、マガジンの底板近傍に、上面が平坦面とされた支持部材を配した状態で底板を下方に移動させ、マガジン内に収容されている複数のカートンブランク10の下端10B側を支持部材の平坦面に当接させる方法とすることにより、マガジンに収容された全てのカートンブランク10の高さを簡単に揃えることが可能となる。

【図面の簡単な説明】

【0060】

【図1】本発明に係るカートンブランク用通い箱の一例を説明する模式図であり、箱型に形成された全体形状を示す斜視図である。

【図2】本発明に係るカートンブランク用通い箱の一例を説明する模式図であり、カートンブランク(カートン)を展開した状態を示す概略図である。

【図3】本発明に係るカートンブランク用通い箱の一例を説明する模式図であり、押出部材によってカートンブランクを通い箱から搬出する状態を示す概略図である。

【図4】本発明に係るカートンブランク用通い箱の一例を説明する模式図であり、押出部材によって通い箱から搬出され、マガジン上に供給されたカートンブランクを示す概略図である。

【図5】本発明に係るカートンブランク用通い箱の一例を説明する模式図であり、内部に収容されるカートンブランクを示す斜視図である。

【図6】本発明に係るカートンブランクの搬出方法の一例を説明する模式図であり、カートンブランクが供給されるマガジンの形状を示す概略図である。

【図7】本発明に係るカートンブランクの搬出方法の一例を説明する模式図であり、カートンブランクが供給されるマガジンが用いられてなり搬送装置を示す概略図である。

【図8】本発明に係るカートンブランクの搬出方法の一例を説明する模式図であり、図7に示す搬送装置の要部を示す拡大図である。

【図9】従来のカートンブランク用通い箱を説明する概略図である。

【図10】従来のカートンブランク用通い箱を説明する概略図である。

【符号の説明】

【0061】

1…カートンブランク用通い箱(通い箱)、1A、1B…内部空間、10…カートンブランク(カートン)、10A…上端、10B…下端、11…側板部、11a…端部(側板部)、2…開口、21…天板、3…底部、31、32…底板、41、42、43、44…切り欠き部、5…押出手段、6、81、82、83…マガジン、61、81a、82a、83a…底板、63…段差手段、84…ベルト(上面が平坦面とされた支持部材)9a…端部(中仕切り板)

【技術分野】

【0001】

本発明は、板状に折り畳まれたカートンブランクを、立位状態で同一方向に複数整列させて収容するカートンブランク用通い箱、及び、これを用いたカートンブランクの搬出方法に関する。

【背景技術】

【0002】

従来から、例えば、包装材料メーカーで製造され、サック貼りされてなるカートンブランクは、板状に折り畳まれた状態でカートンブランク用通い箱(以下、通い箱と略称することがある)に複数まとめて装填され、この状態で内容物の充填工程等に搬送される。このような充填工程等において、カートンブランクを工程上のマガジンに供給する場合には、一般的に、通い箱の天板側と底板側を開放し、開口側、即ち天板側から板状の押出部材を通い箱内に挿入し、カートンブランクを底板側に押し下げることで通い箱内部から搬出することによって供給している。

この際、カートンブランクは通い箱に接触している状態で収容されているため、通い箱との間の摩擦によって搬出されるのが遅れることがあり、整列した状態でカートンブランクをマガジンに供給することが困難な場合があった。このため、例えば、洗剤用カートンのような、開口部に折返片が貼着されるともに、底部に封緘用のフラップが設けられたカートンが折り畳まれた状態のカートンブランクでは、上端側と下端側とで厚さが異なることから、整列状態でマガジン上に供給するのが一層困難になるという問題があった。

【0003】

上述のような問題を解決するため、カートンブランクが供給されるマガジンの底板の上面に、複数のカートンブランクの内の一部を他部より高く保持する段部が設けられてなるマガジンを用いて、通い箱からマガジンに供給するカートンブランクを、部分的に高い位置に保持しながら供給する方法が提案されている(例えば、特許文献1)。特許文献1に記載の方法によれば、厚さが均一であるカートンブランクのみならず、マガジンの高さ方向における両端の厚さが異なるカートンブランクであっても、複数枚の板状物を上方から一括的に供給する方法によって良好な整列状態でマガジンに収容することが可能となる。

【0004】

しかしながら、特許文献1に記載の方法は、マガジン上に供給されたカートンブランクを底板上で整列させる方法であり、通い箱から一括的に搬出される際のカートンブランクを整列させるものではない。このため、上記特許文献1に記載の方法を含め、従来の方法でマガジンにカートンブランクを一括して供給した場合には、以下に説明するように、押出部材による押出範囲から外れるカートンブランクが生じ、マガジン上においてカートンブランクが不揃いな状態で供給される虞があった。

【0005】

図9(a)、(b)は、折り畳まれた状態のカートンブランク(カートン)10が整列状態で複数収容された通い箱100から、板状の押出部材200によってカートンブランク10が搬出される状態を示す模式図であり、図10(a)、(b)は、 図9(a)、(b)に示す通い箱100から搬出されたカートンブランク10が、マガジン300の底板301上に供給される状態を示す模式図である。

まず、図9(a)、(b)に示すように、中仕切り板110が備えられた通い箱100の内部に収容された複数のカートンブランク10を、開口側端部101から通い箱100内に2つの押出部材200を挿入してF方向に押し出すことにより、底部102側から外部に搬出する。そして、図10(a)、(b)に示すように、図9(a)、(b)に示す通い箱100内から搬出された複数のカートンブランク10は、マガジン300の底板301上に、立位状態で一括して供給される。

【0006】

この際、従来の通い箱100を用い、従来の方法でカートンブランク10を搬出した場合、図10(a)に示すように、一部のカートンブランク10Wが押出部材200の押出領域から外れ、通い箱100と押出部材200との間に押出し漏れとして残留することがある。このような場合には、図10(b)に示すように、通い箱100と押出部材200との間に残留したカートンブランク10Wが、マガジン300の底板301上に不揃いな状態で供給される。このため、後工程において、不揃いな状態でカートンブランク10Wが供給された場合には、例えば、工程が停止する等、生産効率が低下する虞がある。また、各カートンブランクを整列し直すための人員を配置した場合には、生産効率が低下するとともに、製造コストが上昇するという大きな問題があった。

【0007】

なお、板状物を、スクリューロッドを用いて板状物の上端を嵌合保持しながら移動させるとともに、押圧手段によって板状物の下端を押圧して嵌合を解除して取り出すことで、姿勢良く搬出することが可能とされた装置も提案されている(例えば、特許文献2)。しかしながら、特許文献2に記載の構成では、カートンブランクのような板状物を一括して搬出することができないため、生産効率が著しく低下するという問題があった。

【特許文献1】特開昭64−022732号公報

【特許文献2】特開2007−176561号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は上記問題に鑑みてなされたものであり、板状に折り畳まれたカートンブランクを、良好な整列状態でマガジンに一括して供給することが可能なカートンブランク用通い箱、及び、これを用いたカートンブランクの搬出方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者等が、上記課題を解決するために鋭意検討したところ、カートンブランク用通い箱に備えられる側面の開口側端部に切り欠き部を設けた構成とし、この切り欠き部に押出部材を挿入してカートンブランクを押し下げ、底部側から搬出することにより、良好な整列状態でマガジンに一括して供給することが可能となることを見出し、本発明を完成させた。

【0010】

本発明は、サック貼りされてなり且つ板状に折り畳まれたカートンブランクを、立位状態で同一方向に複数整列させて内部空間に収容するカートンブランク用通い箱であって、前記カートンブランクの整列方向で対向して配される一対の側板部には、各々の開口側の端部において少なくとも一対の切り欠き部が設けられていることを特徴とするカートンブランク用通い箱を提供する。

また、本発明のカートンブランク用通い箱は、前記内部空間に収容される前記カートンブランクが、前記内部空間における立位状態で、上端側が下端側よりも薄い厚さとされたものとすることができる。

【0011】

本発明は、上述のようなカートンブランク用通い箱の内部空間に立位状態で同一方向に複数整列して収容され、サック貼りされてなり且つ板状に折り畳まれたカートンブランクを、前記内部空間から外部に搬出するカートンブランクの搬出方法であって、前記カートンブランクの整列方向で対向して配される一対の側板部の、各々の開口側の端部に設けられる少なくとも一対の切り欠き部に、該一対の切り欠き部の各々の間の距離よりも長寸とされた押出部材を挿入し、該押出部材で前記カートンブランクの上端側を押し下げることにより、前記カートンブランクを前記カートンブランク用通い箱の底部側から外部に搬出することを特徴とするカートンブランクの搬出方法を提供する。

【0012】

また、本発明のカートンブランクの搬出方法は、前記内部空間に収容される前記カートンブランクが、前記内部空間における立位状態で、上端側が下端側よりも薄い厚さである構成とすることができる。

また、本発明のカートンブランクの搬出方法は、前記押出部材が、前記一対の切り欠き部の各々の間の距離よりも長寸とされた棒状部材である構成とすることができる。

【発明の効果】

【0013】

本発明のカートンブランク用通い箱によれば、上述のように、カートンブランクの整列方向で対向して配される一対の側板部に、各々の開口側の端部において少なくとも一対の切り欠き部が設けられた構成とすることにより、カートンブランクを切り欠き部の位置から押下げて漏れなく搬出し、良好な整列状態で工程のマガジンに一括して供給することが可能となる。従って、工程のストップ等が発生することが無く、生産効率を向上させることが可能なカートンブランク用通い箱を安価な構成で実現できる。

【0014】

また、本発明のカートンブランクの搬出方法によれば、上記構成のカートンブランク用通い箱を用い、カートンブランクの整列方向で対向して配される一対の側板部の、各々の開口側の端部に設けられる少なくとも一対の切り欠き部に押出部材を挿入し、該押出部材でカートンブランクを押し下げて底部側から外部に搬出する方法とすることにより、カートンブランクを、良好な整列状態で工程のマガジンに一括して漏れなく供給することが可能となる。従って、工程のストップ等が発生することが無く、工程上の生産効率を向上させることが可能となる。

【発明を実施するための最良の形態】

【0015】

以下、本発明に係るカートンブランク用通い箱及びこれを用いたカートンブランクの搬出方法の実施の形態について、図1〜8(図9及び図10の従来図も参照)を適宜参照しながら説明する。図1は本実施形態のカートンブランク用通い箱(通い箱)を模式的に示す斜視図、図2は図1に示す通い箱の展開図、図3は本実施形態の通い箱内に収容されたカートンブランクを押出部材で押出して搬出する際の状態を模式的に示す概略図、図4は本実施形態の通い箱から搬出されるカートンブランクをマガジンに供給する際の状態を模式的に示す概略図、図5は本実施形態の通い箱に収容されるカートンブランクの一例を示す概略図、図6は図4に示すカートンブランクが供給されるマガジンを詳細に説明する模式図、図7は図6に示すカートンブランクが供給されるマガジンを用いた搬送装置の一例を模式的に示す概略図、図8は図7に示す搬送装置の動作を模式的に説明する部分拡大図である。なお、以下の説明おいて参照する図面は、本実施形態のカートンブランク用通い箱及びこれを用いたカートンブランクの搬出方法を説明するための図面であって、図示される各部の大きさや厚さや寸法等は、実際のカートンブランク用通い箱等の寸法関係とは異なっている。

【0016】

[カートンブランク用通い箱(通い箱)]

本実施形態のカートンブランク用通い箱1は、サック貼りされてなり且つ板状に折り畳まれたカートンブランク10を、立位状態で同一方向に複数整列させて内部空間1A、1Bに収容し、カートンブランク10の整列方向で対向して配される一対の側板部11、11には、各々の開口2側の端部11a、11aにおいて少なくとも一対の切り欠き部41、42が設けられ、概略構成されている。また、図1等に例示する本実施形態の通い箱1には、内部空間を2つに仕切るための中仕切り板9が設けられており、図2の展開図に示すように一体に形成されている。

【0017】

まず、本発明において、カートンブランク用通い箱の内部に収容されるカートンブランクについて説明する。本発明で説明するカートンブランクとしては、例えば、図5に示す例のような、粉状洗剤等を収容して商品とされる箱状容器であり、所謂サック貼りされてなるカートンが、板状に折り畳まれた状態とされてなるカートンブランク10が挙げられる。なお、本発明においては、箱状容器として広げて組み付けられてなるカートンと、板状に折り畳まれた状態のカートンブランクについて、便宜上、同じ符号(符号10)を付与して説明している。

【0018】

図5に示すように、カートン10(カートンブランク10)は、角筒状に形成された胴部21の一端が開口部22とされており、胴部21の他端には、胴部21の長辺から延びる一対のメインフラップ23および短辺から延びる一対のサイドフラップ24が設けられている。これらメインフラップ23及びサイドフラップ24は、カートン10の組み立て工程において、それぞれの根元部25で折り曲げられて接合されることにより箱状容器の底面を形成するものである。

【0019】

開口部22は、胴部21の四辺からそれぞれ延出する折り返し部31を内側に折り曲げて胴部21内面と接着し、さらに、開口端の折り曲げ山部を切除して形成されており、開口端面32は胴部21の断面と折り返し部31の断面が一体化されて形成されている。

開口部22をなす一対の長辺のうち、一方の長辺の近傍において、折り返し部31と重なっている胴部21には、図示略の蓋体のつまみ部と係合する切り欠き33が設けられている。また、切り欠き33内においては、折り返し部31の裏面31aが露出している。

また一方の長辺の近傍において、折り返し部31と重なっている胴部21には、図示略の蓋体と接合されてヒンジ部を形成するための切り込み34が設けられている。

また、本実施形態で説明するカートン10(カートンブランク10)の材質としては、例えば、厚さ0.6〜1.0mm程度の板状の紙素材が用いられる。

【0020】

また、上述のようなカートン10は、流通段階での粉漏れや防湿性を確保するため、開口部22に防湿紙が貼付けられる。本実施形態で説明する例では、開口端面32が胴部21の断面と折り返し部31の断面が一体化された面で構成されているため、折り返し部31が無い場合に比べて開口端面32の面積が広く構成されているので、防湿紙をより安定的に貼付けることができるので、開封前の防湿性が向上する。

また、カートン10は、胴部21の内、折り返し部31と重なっている部分に切り欠き33や切り込み34を設けることにより、開封前の防湿性および開封後の密閉性を損なわずに、蓋部のつまみ受けやヒンジ部を設けて使い勝手を向上させることできる。

【0021】

一方で、折り返し部31を設けることにより、カートン10を板状に折り畳んだ状態のカートンブランク10にあっては、開口部22側の端部の厚さが、メインフラップ23及びサイドフラップ24が設けられている底側の端部の厚さの概ね2倍となる。従って、例えば図4等に示すように、折り畳んだ状態で板状のカートンブランク10を、立位状態で同一方向に複数整列させると、開口部22側となる下端側の厚さと、底部側となる上端部の厚さが異なる厚さとなり、図示例においては、上端側が下端側よりも薄い厚さとなっている。このように、板状に折り畳まれたカートンブランク10においては、下端側(開口部22側)と上端側(底部側)との厚さの差により、下端側に配される開口部22が大きく広がることになるので、整列させる数が多くなるほど上端側と下端側との厚み寸法の合計の差が大きくなり、詳細を後述するが、立位状態で整列させるのが難しくなるという面がある。

【0022】

以下、本実施形態の通い箱1の構成について説明するが、本実施形態では、上述した、図5に示すようなカートンブランク10を通い箱1に収容した場合を例に説明する。

図1及び図2に示すように、本実施形態の通い箱1は、開口2側においてフラップ状の天板21、21が設けられ、また、底部3側において底板31、31及び底板32、32が設けられることにより、上下両方向から開閉が可能な箱体として構成されている。通い箱1は、底部3をなす底板31、31及び底板32、32を貼着手段等によって閉じた状態とし、内部空間1A、1Bの各々に、立位状態で同一方向(図示例では一対の側板部11、11の方向)に複数整列させてカートンブランク10を収納する。そして、開口2において、上記フラップ状の天板21、21を閉じることにより、カートンブランク10を一括して運搬することが可能になるというものである。

また、本実施形態で説明する通い箱1は、図1の斜視図及び図2の展開図に示すように、一対の側壁12、12の内の一方が、貼着代12Cによって側壁12A、12Bの各々が貼着され、一体化されることで形成されている。また、これに伴い、天板21については、貼着代21Cによって天板21A、21Bの各々が貼着され、底板31についても、貼着代31Cによって底板31A、31Bの各々が貼着され、それぞれ一体化されることで形成されている。また、図示例では、側板12Aから中仕切り板9が延出して設けられており、この中仕切り板9に備えられる側端部91が、他方の側板12の内壁に貼着される。

【0023】

本実施形態の通い箱1を構成する材料としては、従来から用いられている通い箱と同じ材料を何等制限無く用いることができ、例えば、一般的な段ボール箱等と同様の紙材料等を用いることが可能である。

【0024】

本実施形態の通い箱1は、上述したように、開口2側(図1において上側)において、一対の側板部11、11の各々の端部11a、11aに一対の切り欠き部41、42が設けられ、図1〜3に示す例では、略矩形状とされた一対の切り欠き部41、42が、各々2箇所に設けられている。また、図示例では、中仕切り板9の開口2側の端部9aにおいて、上記一対の切り欠き部41、42に対応する位置で、略矩形状の切り欠き部43、44が2箇所に設けられている。

【0025】

上述のような各切り欠き部41、42、43、44は、紙材料を裁断して通い箱1を形成する際に、同時裁断によって形成することができる。

また、各切り欠き部41、42、43、44の形状は、図示例では略矩形状とされているが、これには限定されない。このような各切り欠き部41、42、43、44の形状や、横幅方向及び縦長方向の寸法等は、通い箱1に収容されるカートンブランク10の寸法や形状の他、後述の搬出方法において説明する押出部材の寸法や形状を考慮しながら、適宜採用することが可能である。

【0026】

本実施形態の通い箱1は、開口2側に、上述のような各切り欠き部41、42、43、44が設けられた構成とすることにより、各切り欠き部41、42、43、44に詳細を後述する押圧部材を挿入することで、通い箱1内に収容された複数のカートンブランク10の上端10Aを押下げ、カートンブランク10を底部3側から搬出することが可能となる。この際、各切り欠き部41、42、43、44に挿入する押圧部材を、一対の切り欠き部41、42の各々の間の距離L1よりも長寸に構成すれば、内部空間1A、1Bに収容されたカートンブランク10全てに押圧部材が当接するので、カートンブランク10を押下げることができる。これにより、通い箱1内に収容されたカートンブランク10を、漏らすことなく且つ整列状態で、全数一括して搬出することが可能となる。

【0027】

従来のカートンブランク用通い箱の場合、例えば、図9(a)、(b)に示すように、板状の押圧部材200を、開口側端部101から通い箱100内部に挿入してカートンブランク10を押出すことになる。このような場合、特に、上述したカートンブランク10のように、開口部22側となる下端側と底部側となる上端部との厚みが異なる構成とされていると、整列させる数が多くなるほど上端側と下端側との厚み寸法の差が大きくなる。このため、図10(a)に示すように、カートンブランク10の上端側と下端側とで生じるずれにより、一部のカートンブランク10Wが押出部材200の押出領域から外れ、通い箱100と押出部材200との間に押出し漏れとして残留することがある。そして、図10(b)に示すように、通い箱100と押出部材200との間に残留したカートンブランク10Wが、マガジン300の底板301上に不揃いな状態で供給されるため、その後の工程が停止してしまう虞があった。

これに対し、本実施形態の通い箱1では、上述したように、一対の側板部11、11及び中仕切り板9の開口2側に各切り欠き部41、42、43、44が設けられた構成とすることにより、内部に収容されたカートンブランク10全てを押下げることができるので、カートンブランク10を、整列状態で全数一括して搬出することが可能となる。

【0028】

以上説明したような、本実施形態のカートンブランク用通い箱1によれば、カートンブランク10の整列方向で対向して配される一対の側板部11、11に、各々の開口2側の端部11a、11aにおいて少なくとも一対の切り欠き部41、42が設けられた構成とすることにより、カートンブランク10を切り欠き部41、42の位置から押下げて漏れなく搬出し、良好な整列状態で工程のマガジンに一括して供給することが可能となる。従って、工程のストップ等が発生することが無く、生産効率を向上させることが可能なカートンブランク用通い箱1を安価な構成で実現できる。

【0029】

[カートンブランクの搬出方法]

本実施形態のカートンブランクの搬出方法は、上述したような本実施形態のカートンブランク用通い箱1を用い、該通い箱1の内部空間1A、1Bに立位状態で同一方向に複数整列して収容され、サック貼りされてなり且つ板状に折り畳まれたカートンブランク10を、内部空間1A、1Bから外部に搬出する方法であり、カートンブランク10の整列方向で対向して配される一対の側板部11、11の、各々の開口2側の端部11aに設けられる少なくとも一対の切り欠き部41、42に、この一対の切り欠き部41、42の各々の間の距離L1よりも長寸とされた押出部材5を挿入し、該押出部材5でカートンブランク10の上端10A側を押し下げることにより、カートンブランク10を通い箱1の底部3側から外部に搬出する方法である。また、上述したように、本実施形態で用いる通い箱1には、内部空間を2つに仕切るための中仕切り板9が設けられており、この中仕切り板9にも、上記一対の切り欠き部41、42に対応する位置で、切り欠き部43、44が設けられている。

【0030】

押出部材5は、上述したように、通い箱1に設けられる一対の切り欠き部41、42に挿入することによって通い箱1内のカートンブランク10を押下げ、底部3側から搬出するための部材であり、一対の切り欠き部41、42の各々の間の距離L1よりも長寸とされた部材で構成される。このような押出部材5は、図3(a)、(b)に示す例のように、棒状部材等から構成することができるが、これには限定されず、例えば、詳細な図示を省略するが、平板状の押出部材を用い、この押出部材を端面側から一対の切り欠き部に挿入してカートンブランクを押出す構成とすることも可能である。

なお、図4に示す例の押出部材5は、プッシャー部材51、52によって下方に押出される構成とされているが、これには限定されず、押出部材5の駆動手段としては、各種機構を何ら制限無く採用することが可能である。

また、押出部材5の材質についても、カートンブランク10を搬出する際に、カートンブランク10を傷つけることが無く、また、搬出に耐え得る充分な強度を持つものであれば特に限定されず、各種樹脂材料又は金属材料等を適宜選択して用いることができる。

【0031】

上記構成とされた本実施形態のカートンブランクの搬出方法により、通い箱1内に収容されたカートンブランク10を搬出する際の一例について、以下に説明する。

まず、図3(a)に示すように、板状に折り畳まれたカートンブランク10は、通い箱1の内部空間1A、1Bに、厚みが下端10Bよりも薄く構成された上端10Aを上側にして、立位状態で同一方向(図示例では一対の側板部11、11の方向)に複数整列して収納されている。そして、例えば、包装材料メーカーから梱包状態で搬送された通い箱1は、図示例のように、底部3をなす底板31、31及び底板32、32、並びに開口2を閉じる天板21、21を開放した状態として工程上にセットされる。

【0032】

次いで、図3(b)に示すように、通い箱1の各切り欠き部41、42、43、44に押圧部材5を挿入し、通い箱1内に収容された複数のカートンブランク10の上端10Aを押下げる。これに伴い、カートンブランク10は、通い箱1の内部空間1A、1Bを下方(図3(a)、(b)において下側方向)に移動し、開放状態とされた底部3側から外部に搬出される。この際、押圧部材5が、一対の切り欠き部41、42の各々の間の距離L1よりも長寸とされているので、内部空間1A、1Bに収容されたカートンブランク10の全数に押圧部材5が当接する。これにより、通い箱1内に収容されたカートンブランク10の全数を押下げ、搬出漏れ等が生じること無く且つ整列状態で、一括して搬出することが可能となる。

【0033】

なお、押圧部材5によるカートンブランク10の、通い箱1内からの押出し寸法は、各切り欠き部41、42、43、44の縦方向(図3(a)、(b)において上下方向)の寸法に制限を受ける。このような各切り欠き部41、42、43、44の縦方向の寸法としては、カートンブランク10を一定距離で下方に押出した後、カートンブランク10が自重によって底部3から落下するような押出し寸法となるように、通い箱1の寸法や、収容されるカートンブランク10の寸法並びに重量等を勘案しながら適宜決定すれば良い。

【0034】

また、本実施形態の搬出方法においては、通い箱1内からカートンブランク10を供給するマガジンの構成については何等限定されないが、例えば、図4(a)、(b)及び図6に示すような、段差手段63が底板61上に設けられてなるマガジン6を用いることが好ましい。図示例のマガジン6は、段差手段63により、複数のカートンブランク10の内の少なくとも一部を、他のカートンブランク10よりも高く保持することが可能な構成とされている。このようなマガジン6に向けてカートンブランク10が一括して供給された場合には、図6に示すように、高さ方向において両端部の厚さが異なる構成とされた板状のカートンブランク10であっても、良好な整列状態で容易にマガジンに収容することが可能となる。

【0035】

以下に、本実施形態で説明する搬出方法において用いられるマガジン6について、図4(a)、(b)及び図6(a)、(b)を用いて説明する。図6(a)、(b)中の矢印において、X方向はマガジン6の長さ方向、Z方向はマガジン6の高さ方向を示す。また、前記X方向及びZ方向の両方に垂直なY方向がマガジン6の幅方向である。

図6(b)に示すように、カートンブランク10はマガジン6内に立位状態で収容され、マガジン6内において、カートンブランク10はY方向と平行に配され、X方向に集積して整列されている。即ち、カートンブランク10の整列方向はX方向である。

【0036】

マガジン6は、底板61と、該底板61のX方向両端にそれぞれ設けられた側板62とを備えており、底板61の上面には複数の段差手段63がX方向、つまり複数のカートンブランク10の整列方向において間欠的に設けられている。

マガジン6には、図6(b)に示すように、板状に折り畳まれた状態のカートンブランク10が、開口部22側(厚さが大きい側)となる下端10Bが下側となるように立位状態で集積され、複数整列された状態で収容される。ここで、複数のカートンブランク10が通い箱1内に収容される枚数、即ち1個のマガジン6に収容されるカートンブランク10の枚数は、特に限定されないが、一般的に50〜300枚程度である。

また、図6(b)に示すように、複数のカートンブランク10がマガジン6に収容された状態で、段差手段63の上面上に存在するカートンブランク10は、段差手段63の各々の間、及び段差手段63と側板62との間に収容されている他のカートンブランク10よりも1段高く保持されている。従って、カートンブランク10がマガジン6に収容された場合、カートンブランク10のZ方向における上端も段差状となり、揃っていない状態となる。

【0037】

段差手段63をZ方向から平面視した際の平面形状としては、1枚以上のカートンブランク10を保持できる形状であれば良く、本実施形態では、X方向における幅が均一な略矩形とされている。このように、カートンブランク10の平面視形状を矩形とすれば、後述の搬送装置8にマガジン6を用いた場合に、マガジン6内に収容されている全てのカートンブランク10を、別のマガジン6へ一括的にスライドさせて搬送する際、カートンブランク10の整列状態を保ったままスムーズにスライド搬送できる点で好ましい。また、段差手段63は、上述のような平面視矩形の角部が曲面に加工されていることがより好ましい。

【0038】

段差手段63のY方向に垂直な断面形状としては、1枚以上のカートンブランク10を保持できる形状であれば良く、カートンブランク10の整列状態の安定性の点から、段差手段63の上面が平坦面であることが好ましい。本実施形態で説明する段差手段63のY方向に垂直な断面形状は矩形である。

【0039】

段差手段63の大きさとしては、1枚以上のカートンブランク10を保持できる形状であれば良い。また、底板61に設けられている複数の段差手段63の大きさ及び形状は同一の構成とすれば良く、あるいは、互いに異なった構成としてもよいが、マガジン6の製造容易性及びコスト低減等を考慮すると、同一の大きさ及び形状とすることが好ましい。本実施形態で説明する各々の段差手段63は、大きさ及び形状がそれぞれ同一に構成されている。

【0040】

段差手段63のX方向の寸法b及び段差手段63の数としては、良好な整列状態を得るため、マガジン6内に収容されているカートンブランク10の全枚数の内の40〜60%を、他のカートンブランク10よりも高く保持するように構成することが好ましい。また、良好な整列状態を得るうえで、他のカートンブランク10よりも高く保持されているカートンブランク10は、X方向において間欠的に設けられていることがより好ましい。

段差手段63のX方向の寸法bは、少なくとも1枚のカートンブランク10を上面上に保持できる大きさであればよいが、寸法bが小さいと、整列状態を安定化させるために段差手段63の数を多くすることが必要となり、マガジン6の製造に手間がかかるようになる。また、段差手段63のX方向の寸法bは、例えば40〜70mmの範囲であることが好ましい。

【0041】

段差手段63のY方向の寸法(図示せず)としては、段差手段63の上面上にカートンブランク10を安定して保持できる範囲で適宜設定可能である。

段差手段63のZ方向の寸法eとしては、Z方向におけるカートンブランク10の高さよりも低い寸法であれば良いが、次工程へカートンブランク10を受け渡した際、Z方向におけるカートンブランク10の上端10Aを安定して整列させる点から、Z方向におけるカートンブランク10の高さの20%以下であることが好ましく、10%以下であることがより好ましい。また、カートンブランク10の表面に切り欠き33や切り込み34(図5を参照)が設けられている場合には、マガジン6にカートンブランク10が収容されている状態で、切り欠き33や切り込み34に段差手段63が触れないように構成することが好ましい。即ち、段差手段63のZ方向の寸法eを、カートンブランク10の開口部22から切り欠き33又は切り込み34迄の距離の最小値よりも小さく設定することが、整列状態の安定性の点で好ましい。本実施形態においては、段差手段63のZ方向の寸法eを5〜10mm程度とすることが好ましい。

【0042】

また、2つの側板62から、それぞれ最も近い段差手段63までの距離a、d、及び隣り合う段差手段63間のX方向における間隔cは、互いに異なっていてもよく、あるいは同じであってもよい。上述した段差手段63のX方向の寸法b及び段差手段63の数を上記の好ましい値にできる範囲内において、上記各寸法a、d、cを互いにほぼ等しく設定することが、カートンブランク10の良好な整列状態を得るうえで好ましい。

【0043】

段差手段63は、底板61と一体的に成形されていてもよく、あるいは、底板61とは別に段差手段63をなす部材を成形し、適宜固定手段で底板61に固定する構成としてもよい。

また、段差手段63の材質は特に制限されないが、製造容易性の点からは、テフロン(登録商標)等のフッ素樹脂やポリプロピレン等が好適である。

底板61の材質は特に制限されないが、強度の点からステンレス等が好適である。

【0044】

側板62は、マガジン6内のカートンブランク10がX方向に倒れないように支持できるものであればよく、その大きさや材質は特に制限されない。

また、側板62は、底板61と一体でもよく、あるいは別体で構成してもよい。あるいは、それぞれの側板62が独立して、底板61とは別にX方向及び/又はY方向にスライド移動できるように構成してもよい。

なお、底板61のY方向の一端又は両端にも、必要に応じて側板(図示せず)を設けてもよいが、これらは必須ではない。

【0045】

本実施形態のマガジン6は、上述のような段差手段63を備えた構成とすることにより、底板61上に供給されたカートンブランク10が、良好な整列状態で収容される。

【0046】

なお、上述のような段差手段63が設けられてなるマガジン6を用いる方法は、本実施形態で説明するカートンブランク10のような高さ方向において両端部の厚さが異なる板状物のみならず、厚さが均一である板状物にも適用可能であるが、特に、上端側と下端側との厚みが異なる板状物を整列させる場合において大きな効果を奏する。

また、本実施形態の搬出方法では、詳細な図示を省略するが、段差手段が設けられていない構成とされたマガジンについても何等制限なく用いることが可能であり、この場合においても、上記同様、通い箱内部のカートンブランクが、全数漏れなく一括して供給されるという効果が得られる。

【0047】

以下に、本実施形態の搬出方法において用いられるマガジン6が備えられ、カートンブランク10を搬送するのに好適な搬送装置の一例について、主に図7及び図8を用いて説明する。

図7に示す搬送装置8は、カートンブランク用通い箱1(図3等を参照)に収容され、一括搬送されてきた複数枚のカートンブランク10を受け取り、整列させた状態で次工程へ送るための装置であり、第1のマガジン81と、第2のマガジン82と、第3のマガジン83を備えている。図7において、矢印で示すX方向は、通い箱1(図3等を参照)及び第1〜第3のマガジン81、82、83の長さ方向であり、カートンブランク10の整列方向である。また、Y方向は通い箱及びマガジン第1〜第3のマガジン81、82、83の幅方向であり、Z方向は該X方向とY方向の両方に垂直な方向である。

第1のマガジン81、第2のマガジン82、および第3のマガジン83は、上記Y方向に沿って、この順で隣接して配されている。

【0048】

第1のマガジン81の底板81a(以下、第1の底板81aと称することがある)と、第2のマガジン82の底板82a(以下、第2の底板82aと称することがある)と、第3のマガジン83の底板83a(以下、第3の底板48aと称することがある)とは、X方向における段差手段63の位置が互いに一致している。即ち、これらの各段差手段63のX方向における寸法(前記寸法b)及び隣り合う段差手段63間のX方向における間隔(前記寸法c)は、それぞれ互いに等しい。

第2の底板82aの上面は、第1の底板81aの上面より若干低い位置に設けられており、第1の底板81a上のカートンブランク10をY方向へスライドさせることにより、第2の底板82a上に容易に搬送できるように構成されている。この場合、Z方向における第1の底板81aの上面と、第2の底板82aの上面との高さの差は、2〜10mm程度であることが好ましい。

【0049】

第3の底板83aは、上下に駆動可能に構成されている。第3の底板83aが最も高い位置にある状態で、第3の底板83aの上面は、第2の底板82aの上面より若干低い位置に設けられており、第2の底板82a上のカートンブランク10をY方向へスライドさせることにより、第3の底板83a上に容易に搬送できるように構成されている。この場合、第3の底板83aが最も高い位置にある状態で、Z方向における第2の底板82aの上面と、第3の底板83aの上面との高さの差は、2〜10mm程度であることが好ましい。

【0050】

第3の底板83aのY方向の幅は、カートンブランク10のY方向における幅よりも小さく形成されており、該第3のマガジン83にカートンブランク10が収容された状態で、カートンブランク10のY方向の両端部が、所定の長さだけ第3の底板83aからそれぞれはみ出すようになっている。この際の、カートンブランク10の第3の底板83aからのはみ出し幅Aは、30〜80mm程度であることが好ましい。

第3の底板83aのY方向両側には、上面が平坦面からなるベルト(上面が平坦面とされた支持部材)84(一方のベルトは図示略)が、それぞれ第3の底板83aに隣接して設けられている。このようなベルト84は、X方向に沿って進行するように構成されている。

図7に示すように、第3の底板83aが最も高い位置にある状態で、ベルト84の上面は、第3の底板83aの上面のうちで最も低い部分(段差手段63と段差手段63の間)よりも、さらに低い位置に配置されている。従って、この状態で、第3のマガジン83に収容されているカートンブランク10の第3の底板83aからはみ出している部分は、ベルト84には接触しないようになっている。

そして、図7中に鎖線で示すように、第3の底板83aが最も低い位置に降下すると、第3の底板83aの上面のうちで最も高い部分(段差手段63の上面)が、ベルト84の上面よりも低くなるように構成されている。これにより、第3のマガジン83に収容されているカートンブランク10の、第3の底板83aからはみ出している部分の下端がベルト84の上面に当接し、カートンブランク10が第3の底板83aから離れる。この状態で、第3のマガジン83に収容されていた全部のカートンブランク10の下端が、平坦面であるベルト84の上面に当接するので、Z方向におけるカートンブランク10の高さが揃う。

【0051】

図7中に示すY方向において、第3の底板83aの、第2の底板82aとは反対側の外方には、第3の底板83aから前記カートンブランク10のはみ出し幅A+α(α=3〜10mm)だけ離れた位置に、図示略の側板が設けられている。

また、第2の底板82aと第3の底板83aとの間には上下に進退可能な側板85が設けられている。

また、Y方向において、第1の底板81aの、第2の底板82aと反対側には可動側板89が設けられており、この可動側板89はY方向にスライドして、前記第2の底板82aと第3の底板83aとの間の側板85の位置まで進退可能に構成されている。

また、第3の底板83aのX方向片端外方には、第3のマガジン83に収容されているカートンブランク10をX方向に押すためのプッシャー88が設けられている。

【0052】

以下に、上述したような搬送装置8を用いて、カートンブランク10を搬送する搬送方法を説明する。

まず、カートンブランク10が収容されている通い箱1(図1及び図3等を参照)を第1のマガジン81の底板81aの上方に配置させる。この際の通い箱の向きは、該通い箱内のカートンブランク10の整列方向がX方向となり、カートンブランク10の開口部22側、つまり下端10B側が下側となるようにする。

次いで、この状態で通い箱の底部を開放した後、上述したような操作で、押出部材5を通い箱1の切り欠き部41、42、43、44内に挿入してカートンブランク10の上端部10Aを押下げ、通い箱1内の複数枚のカートンブランク10を底部3側から一括的に搬出して第1の底板81a上に落下させる(図3(a)、(b)等も参照)。

【0053】

この際、図7に示すように、第1の底板81aの上面には段差手段63が設けられているので、複数枚のカートンブランク10がマガジン81上に供給される際、例え落ち方のばらつきが生じた場合でも、先に落ちたカートンブランク10に、後から落ちてきたカートンブランク10が乗り上げるような現象が抑制され、整列状態が保持される。なお、この状態においては、カートンブランク10のZ方向の上端10Aは揃っていない。

また、第1の底板81aのX方向両端に側板87が設けられているので、カートンブランク10はX方向に倒れることなく、X方向の左右何れかの方向に傾斜した状態となっている。

【0054】

次いで、第2の底板82aと第3の底板83aとの間の側板85を降下させた状態で、第1の底板81a上のカートンブランク10をY方向へスライドさせ、第3の底板83a上に移動させる。この際、可動側板89によってカートンブランク10を一括的に押出すことにより、カートンブランク10はY方向の位置が揃った状態で第3のマガジン83に収容される。また、第3の底板83a上で傾斜しているカートンブランク10は、第3の底板83aのX方向一端部外方に設けられているプッシャー88と、他端部に設けられている図示略のストッパによって、X方向に倒れないように支持される。

【0055】

次いで、第3の底板83aを降下させる。これにより、第3のマガジン83に収容されているカートンブランク10の全数が第3の底板83aから離れて、カートンブランク10の下端10Bの両端部がベルト84の上面に当接し、Z方向の高さが揃った状態となる。

そして、第3の底板83aの、X方向一端部の外方に設けられているプッシャー88でカートンブランク10をX方向に押し、カートンブランク10の傾斜方向を一方向に揃える。これにより全てのカートンブランク10が、第3の底板83aのX方向他端部に設けられている図示略のストッパに支えられて傾斜している状態となる。

このような状態で、好ましくは、図示略のローラをカートンブランク10の上端10Aに接触させながら、X方向に沿ってプッシャー88から前記ストッパに向かう方向に駆動させることにより、カートンブランク10の傾斜状態を揃える。

【0056】

そして、カートンブランク10を支えているストッパを外すとともに、ベルト84をX方向に沿ってプッシャー88からストッパに向かう方向に進行させると、カートンブランク10が整列した状態でX方向へ搬送される。

【0057】

上述のような方法とすることにより、本実施形態の通い箱1から搬出されるカートンブランク10を、組み立て工程等の次工程へ、良好な整列状態で容易に搬送させることが可能となる。

【0058】

以上説明したような、本実施形態のカートンブランクの搬出方法によれば、上記構成とされたカートンブランク用通い箱1を用い、カートンブランク10の整列方向で対向して配される一対の側板部11、11の、各々の開口2側の端部11a、11aに設けられる少なくとも一対の切り欠き部41、42に押出部材5を挿入し、該押出部材5でカートンブランク10を押し下げて底部3側から外部に搬出する方法とすることにより、カートンブランク10を、良好な整列状態で工程のマガジン6に一括して漏れなく供給することが可能となる。従って、工程のストップ等が発生することが無く、工程上の生産効率を向上させることが可能となる。

【0059】

また、本実施形態のカートンブランク10の搬出方法によれば、上記構成とされたマガジン6上に、整列された複数毎のカートンブランク10を一括的に供給することにより、厚さが均一とされた板状物のみならず、マガジンの高さ方向において上端10A側と下端10B側の厚みが異なるカートンブランク10であっても、良好な整列状態でマガジンに収容できる。

また、本実施形態では、マガジンの底板近傍に、上面が平坦面とされた支持部材を配した状態で底板を下方に移動させ、マガジン内に収容されている複数のカートンブランク10の下端10B側を支持部材の平坦面に当接させる方法とすることにより、マガジンに収容された全てのカートンブランク10の高さを簡単に揃えることが可能となる。

【図面の簡単な説明】

【0060】

【図1】本発明に係るカートンブランク用通い箱の一例を説明する模式図であり、箱型に形成された全体形状を示す斜視図である。

【図2】本発明に係るカートンブランク用通い箱の一例を説明する模式図であり、カートンブランク(カートン)を展開した状態を示す概略図である。

【図3】本発明に係るカートンブランク用通い箱の一例を説明する模式図であり、押出部材によってカートンブランクを通い箱から搬出する状態を示す概略図である。

【図4】本発明に係るカートンブランク用通い箱の一例を説明する模式図であり、押出部材によって通い箱から搬出され、マガジン上に供給されたカートンブランクを示す概略図である。

【図5】本発明に係るカートンブランク用通い箱の一例を説明する模式図であり、内部に収容されるカートンブランクを示す斜視図である。

【図6】本発明に係るカートンブランクの搬出方法の一例を説明する模式図であり、カートンブランクが供給されるマガジンの形状を示す概略図である。

【図7】本発明に係るカートンブランクの搬出方法の一例を説明する模式図であり、カートンブランクが供給されるマガジンが用いられてなり搬送装置を示す概略図である。

【図8】本発明に係るカートンブランクの搬出方法の一例を説明する模式図であり、図7に示す搬送装置の要部を示す拡大図である。

【図9】従来のカートンブランク用通い箱を説明する概略図である。

【図10】従来のカートンブランク用通い箱を説明する概略図である。

【符号の説明】

【0061】

1…カートンブランク用通い箱(通い箱)、1A、1B…内部空間、10…カートンブランク(カートン)、10A…上端、10B…下端、11…側板部、11a…端部(側板部)、2…開口、21…天板、3…底部、31、32…底板、41、42、43、44…切り欠き部、5…押出手段、6、81、82、83…マガジン、61、81a、82a、83a…底板、63…段差手段、84…ベルト(上面が平坦面とされた支持部材)9a…端部(中仕切り板)

【特許請求の範囲】

【請求項1】

サック貼りされてなり且つ板状に折り畳まれたカートンブランクを、立位状態で同一方向に複数整列させて内部空間に収容するカートンブランク用通い箱であって、

前記カートンブランクの整列方向で対向して配される一対の側板部には、各々の開口側の端部において少なくとも一対の切り欠き部が設けられていることを特徴とするカートンブランク用通い箱。

【請求項2】

前記内部空間に収容される前記カートンブランクが、前記内部空間における立位状態で、上端側が下端側よりも薄い厚さとされたものであることを特徴とする請求項1に記載のカートンブランク用通い箱。

【請求項3】

請求項1又は2に記載のカートンブランク用通い箱の内部空間に立位状態で同一方向に複数整列して収容され、サック貼りされてなり且つ板状に折り畳まれたカートンブランクを、前記内部空間から外部に搬出するカートンブランクの搬出方法であって、

前記カートンブランクの整列方向で対向して配される一対の側板部の、各々の開口側の端部に設けられる少なくとも一対の切り欠き部に、該一対の切り欠き部の各々の間の距離よりも長寸とされた押出部材を挿入し、該押出部材で前記カートンブランクの上端側を押し下げることにより、前記カートンブランクを前記カートンブランク用通い箱の底部側から外部に搬出することを特徴とするカートンブランクの搬出方法。

【請求項4】

前記内部空間に収容される前記カートンブランクが、前記内部空間における立位状態で、上端側が下端側よりも薄い厚さであることを特徴とする請求項3に記載のカートンブランクの搬出方法。

【請求項5】

前記押出部材が、前記一対の切り欠き部の各々の間の距離よりも長寸とされた棒状部材であることを特徴とする請求項3又は4に記載のカートンブランクの搬出方法。

【請求項1】

サック貼りされてなり且つ板状に折り畳まれたカートンブランクを、立位状態で同一方向に複数整列させて内部空間に収容するカートンブランク用通い箱であって、

前記カートンブランクの整列方向で対向して配される一対の側板部には、各々の開口側の端部において少なくとも一対の切り欠き部が設けられていることを特徴とするカートンブランク用通い箱。

【請求項2】

前記内部空間に収容される前記カートンブランクが、前記内部空間における立位状態で、上端側が下端側よりも薄い厚さとされたものであることを特徴とする請求項1に記載のカートンブランク用通い箱。

【請求項3】

請求項1又は2に記載のカートンブランク用通い箱の内部空間に立位状態で同一方向に複数整列して収容され、サック貼りされてなり且つ板状に折り畳まれたカートンブランクを、前記内部空間から外部に搬出するカートンブランクの搬出方法であって、

前記カートンブランクの整列方向で対向して配される一対の側板部の、各々の開口側の端部に設けられる少なくとも一対の切り欠き部に、該一対の切り欠き部の各々の間の距離よりも長寸とされた押出部材を挿入し、該押出部材で前記カートンブランクの上端側を押し下げることにより、前記カートンブランクを前記カートンブランク用通い箱の底部側から外部に搬出することを特徴とするカートンブランクの搬出方法。

【請求項4】

前記内部空間に収容される前記カートンブランクが、前記内部空間における立位状態で、上端側が下端側よりも薄い厚さであることを特徴とする請求項3に記載のカートンブランクの搬出方法。

【請求項5】

前記押出部材が、前記一対の切り欠き部の各々の間の距離よりも長寸とされた棒状部材であることを特徴とする請求項3又は4に記載のカートンブランクの搬出方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2009−220855(P2009−220855A)

【公開日】平成21年10月1日(2009.10.1)

【国際特許分類】

【出願番号】特願2008−67372(P2008−67372)

【出願日】平成20年3月17日(2008.3.17)

【出願人】(000006769)ライオン株式会社 (1,816)

【Fターム(参考)】

【公開日】平成21年10月1日(2009.10.1)

【国際特許分類】

【出願日】平成20年3月17日(2008.3.17)

【出願人】(000006769)ライオン株式会社 (1,816)

【Fターム(参考)】

[ Back to top ]