カートン基材表面へのフィルム貼り方法およびカートン窓貼装置及び窓付カートン

【課題】本発明は、店頭で販売する商品のP0P(購買時点)広告を兼ねたフィルムをカートンの表面へ貼る方法において、厚さ100μm以下のフィルムを用いて、そのフィルム形状は、直線だけでつくる形状ではなく、曲線を含めた自由自在な形状が可能であって、輸送効率や梱包効率の良い、フィルム貼りカートンを製造できる方法を提供することを課題とするものである。

【解決手段】カートン、カートン用に型抜されたブランクの表面または、型抜前のブランク素材であるカートン基材の表面に、厚さ100μm以下のフィルムを、ピナクル刃を備えたカートン窓貼装置を用いて、曲線を含む形状にカットしつつ貼るカートン表面へのフィルム貼り方法を見出したものである。

【解決手段】カートン、カートン用に型抜されたブランクの表面または、型抜前のブランク素材であるカートン基材の表面に、厚さ100μm以下のフィルムを、ピナクル刃を備えたカートン窓貼装置を用いて、曲線を含む形状にカットしつつ貼るカートン表面へのフィルム貼り方法を見出したものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、店頭で販売する商品を収納するカートンの表面へ宣伝用フィルムを貼る方法に関するものである。

【背景技術】

【0002】

従来、店頭で販売する商品を収納するカートンへフィルムを貼る方法としては、三つの方法がある。

【0003】

一つ目の方法は、カートン、カートン用に型抜されたブランクまたは、型抜前のブランク素材からなるカートン基材に窓部を設けて、カートン窓貼装置を用いてカートン基材の裏側から、厚いフィルムを貼る方法である。

【0004】

二つ目の方法は、カートン基材の表面にカートン窓貼装置を用いてフィルムを貼る方法である。

【0005】

三つ目の方法は、カートン基材の表面に、フィルムや紙ベースに粘着剤層を設けたラベルを貼る装置か、ハンディラベラーを用いて貼る方法である。

【0006】

一つ目または二つ目の方法に用いられるカートン窓貼装置しては、図3に示すような装置が一般的に、用いられている。

【0007】

図3に示すように、従来のカートン窓貼装置(30)は、カートン基材供給部と、カートン基材の走行部と、カートン基材の糊着け部と、フィルム貼り合わせ部と、原反フィルム供給部と、を具備している。

【0008】

カートン基材供給部は、型抜きされたブランクなどのカートン基材(36)の積載台(37)を備えている。

【0009】

カートン基材の走行部は、前記カートン基材(36)を載置して走行させる給紙ベルト(38)を備えている。

【0010】

カートン基材(36)の糊着け部は、前記カートン基材(36)に糊を着ける糊ロール(33)および糊版ロール(34)を備えている。

【0011】

フィルム貼り合わせ部は、フィルム吸引ドラム(32)と、フィルムを貼り合わせカートン基材(36)を載置して走行させる給紙ベルト(39)を備えている。

【0012】

原反フィルム供給部は、シート状フィルムの積層台(31)を備えている。

【0013】

図3に示すように、カートン基材(36)が供給されると、まず糊版ロール(34)にて糊が塗布される。

【0014】

一方、シート状フィルムは、既に、図5の(a)、(b)に示すように、トムソン刃(51)をカッターホルダー(52)に取り付け、そのカッターホルダー(52)をフィルム型抜きドラム(53)に取り付けたトムソン機などの打ち抜き装置により、型通りに型抜きされたものが、積層台(31)にセットされている。

【0015】

そのフィルムは一枚ずつフィルム吸引ドラム(32)に吸い付けられて、フィルム吸引ドラム(32)の最下部の位置で流れてきたカートンに貼り付けられる。

【0016】

すなわち、図4に示すように、型抜きされたブランク(40)の上に、シート状フィルム(41)が貼り付けられる。

【0017】

一つ目の方法によりフィルムを窓部に貼ったカートンは、ディスプレイカートンと呼ばれ、内容物を窓を通して見やすくすることによって優れた展示効果を有するものである。

【0018】

二つ目の方法によりカートンの表面にフィルムを貼ったカートンは、P0P(購買時点)広告を兼ねたP0Pカートンと呼ばれ、宣伝効果を有するものである。

【0019】

三つ目の方法によりカートンの表面にラベルを貼ったカートンも、P0P(購買時点)広告を兼ねたP0Pカートンと呼ばれ、宣伝効果を有するものである。

【0020】

一つ目の方法や二つ目の方法の場合、厚いフィルム(おおむね100μm以上)が使われることが多い。

【0021】

その一番目の理由としては、一般的に、従来のカートン窓貼装置(30)が用いられるが、それに備わっているフィルム吸引ドラム(32)には、厚さ100μm以下のフィルムは、いわゆる、腰がないため、バキュームなどで吸引すると、フィルムが波打ってしまい、回転しつつ搬送し、カートン基材の所定の位置に貼り合わせることが困難であり、取り扱い上、不適な厚さとされているからである。

【0022】

その二番目の理由としては、一つ目の方法の場合においては、特に、窓部に使われる透明なフィルムが、内容物の保護もかねているので、ある程度の衝撃強度も必要で、おおむね厚さ100μm以上の厚いフィルムが必要であるためである。

【0023】

その厚いフィルム(おおむね100μm以上)としては、ポリプロピレン、ポリスチレン、ポリエチレンテレフタレート、ポリエチレンナフタレート又は、ポリカーボネートなどのフィルムが挙げられる。

【0024】

ポリエチレンテレフタレートなどの硬いフィルムは、トムソン刃を傷めやすいので、生産ロットを考慮する必要があるものである。

【0025】

特許文献1または特許文献2のいずれの場合も、一つ目の方法によっているものであるが、高価な厚い透明なフィルム以外に、それぞれに、カートン本体とは、別体の、内容物を保持するための、支持部材が必要となり、材料コストおよび加工コストがかかるという問題がある。

【0026】

二つ目の方法の場合は、上記のように厚いフィルム(おおむね厚さ100μm以上)を用いる必要はないが、貼り合わせ装置として、上記の従来のカートン窓貼装置(30)を用いる場合には、厚いフィルムを用いることになる。

【0027】

その厚いフィルムをシート状に裁断する場合、一般的には、トムソン打抜機などの裁断機が用いられるが、トムソン打抜機の場合に、直線状の裁断形状しかできない。

【0028】

すなわち、二つ目の方法の場合では、自由自在の曲線を含んだ形状のフィルムを使うことが出来ないため、宣伝表現も直線表現に限定されたものとなるものである。

【0029】

また、一つ目の方法の場合でも、カートン基材に自由自在の曲線を含んだ形状の窓部を設けることができないため、内容物の窓を通した展示効果も直線表現に限定されたものとなるものである。

【0030】

一方、二つ目の方法の場合、すなわち、カートンの表面に宣伝効果を持つフィルムを貼るわけであるが、コンバーターからメーカーへの輸送時の梱包率が悪いことにより、採用率が低いものである。

【0031】

また、二つ目の方法は、輸送時の梱包効率が低いので、コスト高となり、普及していないものである。

【0032】

つまり、メーカーにて梱包後、シール状のラベルがハンディラベラーにより貼られている三つ目の方法、方式が一般的となっているものである。

【先行技術文献】

【特許文献】

【0033】

【特許文献1】特開平9−30561号

【特許文献2】特開2004−106933号

【発明の概要】

【発明が解決しようとする課題】

【0034】

本発明は、店頭で販売する商品のP0P(購買時点)広告を兼ねたフィルムをカートンの表面へ貼る方法において、厚さ100μm以下のフィルムを用いて、そのフィルム形状は、直線だけでつくる形状ではなく、曲線を含めた自由自在な形状が可能であって、輸送効率や梱包効率の良い、フィルム貼りカートンを製造できる方法を提供することを課題とするものである。

【課題を解決するための手段】

【0035】

請求項1の発明は、カートン、カートン用に型抜されたブランクまたは、型抜前のブランク素材からなるカートン基材の表面に、フィルムを、カートン窓貼装置を用いて曲線を含む形状にカットしつつ貼ることを特徴とするカートン表面へのフィルム貼り方法である。

【0036】

請求項2の発明は、前記カートン窓貼装置が、前記曲線を含む形状にフィルムをカットできる、少なくともピナクル刃を具備することを特徴とする請求項1に記載のカートン表面へのフィルム貼り方法である。

【0037】

請求項3の発明は、前記曲線を含む形状にカットするフィルムの厚さが、100μm以下であることを特徴とする請求項1または請求項2に記載のカートン表面へのフィルム貼り方法である。

【0038】

請求項4の発明は、カートンにフィルムを貼るためのカートン窓貼装置であって、基材供給部と、カートン基材の走行部と、カートン基材の糊着け部と、フィルム型抜き部と、原反フィルム供給部と、を具備していることを特徴とするカートン窓貼装置である。

【0039】

請求項5の発明は、請求項1に記載の方法でフィルムが貼られることを特徴とする窓付カートンである。

【0040】

請求項6の発明は、請求項2に記載の方法でフィルムが貼られることを特徴とする窓付

カートンである。

【0041】

請求項7の発明は、請求項3に記載の方法でフィルムが貼られることを特徴とする窓付カートンである。

【0042】

基材供給部は、カートン基材の積載台を備えている。

【0043】

カートン基材の走行部は、カートン基材を載置して走行させる走行ベルト、タイミング送りチェーンおよび、ガイド棒を備えている。

【0044】

カートン基材の糊着け部は、前記カートン基材に糊を着ける糊ロールおよび糊版ロールを備えている。

【0045】

フィルム型抜き部は、少なくともピナクル刃を取り付けられるフィルム型抜きドラムと、フィルム吸引ドラムと、を備えている。

【0046】

原反フィルム供給部は、原反フィルムロールを備えている。

【発明の効果】

【0047】

本発明は、店頭で販売する商品を収納するカートンで、P0P(購買時点)広告を兼ねたフィルムをカートンの表面へ貼る方法において、厚さ100μm以下のフィルムを用いて、そのフィルム形状は、直線だけでつくる形状ではなく、曲線を含めた自由自在な形状が可能であって、生産効率、輸送効率や梱包効率の良い、フィルム貼りカートンを製造できる方法を提供できる効果を有するものである。

【0048】

本発明は、前記カートン窓貼装置が、ピナクル刃を備えるフィルム型抜きドラムとフィルム吸引ドラムを含むフィルム型抜き部を具備していることによって、厚さ100μm以下のフィルムを、曲線を含めた自由自在な形状に、カットしつつカートンの表面へフィルム貼ることができ、高い意匠効果および高い宣伝効果を有するものである。

【0049】

本発明は、前記カートン窓貼装置が、前記フィルム型抜き部およびロール状原反フィルム供給部を具備していることによって、厚さ100μm以下のフィルムを連続的にカットしつつカートン、カートン用に型抜されたブランクまたは、型抜前のブランク素材の、表面に連続的に貼ることができ、高い生産効率が得られるという効果を有するものである。

【0050】

本発明は、前記カートン窓貼装置によって、厚さ100μm以下のフィルムを連続的にカットしつつカートン用に型抜されたブランクまたは、型抜前のブランク素材の、表面に連続的に貼ることができ、高い輸送効率や梱包効率が得られるという効果を有するものである。

【0051】

すなわち、従来、メーカーに納入後に、メーカーが梱包作業を終えてから、手作業でカートン表面にシール状のラベルを貼っていた方式に比較して、本発明は、メーカーに納入前に、既に上記素材に前記フィルムが貼られているので、高い輸送効率や梱包効率が得られるという効果を有するものである。つまり、本発明は、梱包後の手作業を省けるという効果を有するものである。

【0052】

すなわち、従来、宣伝効果を上げるために、フィルムにキャッチフレーズや商品の写真を印刷または、手書きして、そのフィルムを店頭、店内に吊るしておいたり、ガラス窓に貼ったりしていた。

【0053】

そのフィルムと同じような材質で、同じような厚さの薄いフィルムをカートンに貼れることになることによって、本発明によるフィルムが、宣伝媒体としての役割も担えるという効果も有するものである。

【図面の簡単な説明】

【0054】

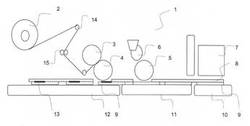

【図1】図1は、本発明のカートン窓貼装置(1)の模式図である。

【図2】図2は、カートン用ブランクに、本発明の曲線を含む模様に打ち抜かれたフィルムが貼られた平面模式図である。

【図3】図3は、従来のカートン窓貼装置(30)の模式図である。

【図4】図4は、従来のトムソン刃(51)で打ち抜かれた四角形のフィルム(41)をカートンに貼った平面模式図である。

【図5】図5の(a)は、トムソン刃(51)をカッターホルダー(52)に取り付けた斜視略図である。図5の(b)は、トムソン刃(51)を取り付けたカッターホルダー(52)をフィルム型抜きドラム(53)に取り付けた斜視略図である。

【図6】図6の(a)は、ピナクル刃をカッターホルダーに取り付けた斜視略図である。図6の(b)は、ピナクル刃を取り付けたカッターホルダーをフィルム型抜きドラムに取り付けた斜視略図である。

【発明を実施するための形態】

【0055】

本発明は、カートンの表面、カートン用に型抜されたブランクの表面または、型抜前のブランク素材の表面に、厚さ100μm以下のフィルムを、ピナクル刃を具備するカートン窓貼装置を用いて曲線を含む形状にカットしつつ貼ることを特徴とするカートン表面へのフィルム貼り方法である。

【0056】

前記厚さ100μm以下のフィルムとしては、セロハン、延伸ポリプロピレン、無延伸ポリプロピレン、ポリエチレンテレフタレート、ポリエチレンナフタレート、ナイロン、ポリスチレン、ポリビニルアルコール、エチレンービニルアルコール共重合体、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリメチルペンテン、ポリアクリロニトリル等があり、更に、前記各種プラスチックフィルムの多層の積層フィルム(共押出しフィルム、接着剤で張り合わせたラミネートフィルム)や、プラスチックフィルムと紙、アルミニウム箔、アルミニウム蒸着フィルムとの積層フィルム等が使用できる。

【0057】

しかし、本発明に用いるフィルムとしては、ロール状に巻き取ることができ、ロール状で印刷機に架け、印刷することができ、かつピナクル刃で型抜きできるフィルム硬度を有していることが必要となる。

【0058】

すなわち、無延伸ポリエチレンや無延伸ポリプロピレンなどの単層フイルムは、多少の引っ張り強さで伸びてしまうので、寸法安定性がなく、本発明には、使用できないものである。

【0059】

ピナクル刃としては、ラベルのハーフカット用として使われている、いわゆるエッチング刃(ピナクル刃または、彫刻刃など)が使用可能である。

【0060】

エッチング法によるピナクル刃の作り方は、鉄、鋼鉄、ステンレスなどに銅メッキを行い、そのメッキ層上に感光性塗布膜を設け、その後、宣伝用の模様柄のネガまたはポジフィルムを被覆して、紫外線照射工程、現像工程の後、塩化第二銅溶液などのエッチング腐食液などにより、凹凸部を設ける。

【0061】

次に、その凹凸部に、衝撃強度、硬度を高めるために、クロムメッキを施し、仕上げるものである。

【0062】

エッチング法、すなわち、製版技術にてピナクル刃を作成できるということは、金属薄板の表面に、曲線を含めた自由自在の形状の凹凸を設けることができるということである。

【0063】

前記凹凸によって、フィルムを、曲線を含めた自由自在の形状に型抜くことができるものである。

【0064】

すなわち、ピナクル刃は、フィルムを、曲線を含めた自由自在の形状に型抜くことができるものである。

【0065】

本発明で使用できるカートン窓貼装置としては、型抜きされたブランク、型抜き前のブランク素材またはカートンなどのカートン基材の基材供給部と、カートン基材の走行部と、カートン基材への糊着け部と、フィルム型抜き部と、原反フィルム供給部と、を具備しているものが使用できる。

【0066】

基材供給部としては、カートン基材を積載できる台が必要となる。

【0067】

カートン基材の走行部としては、カートン基材を載置して走行させる走行ベルト、タイミング送りチェーンおよび、ガイド棒を備える必要がある。

【0068】

カートン基材への糊着け部としては、前記カートン基材に糊を着ける糊ロールおよび糊版ロールを備えている必要がある。

【0069】

フィルム型抜き部は、少なくともピナクル刃を取り付けられるフィルム型抜きドラムと、打ち抜いたフィルムを吸着して搬送できるフィルム吸引ドラムと、を備えている必要がある。

【0070】

原反フィルム供給部は、原反フィルムロールを保持でき、バックテンションを架けることができるテンションコントロール装置を備えている必要がある。

【0071】

図1は、本発明のカートン窓貼装置(1)の模式図であって、前記カートン窓貼装置(1)は、基材供給部と、カートン基材の走行部と、カートン基材の糊着け部と、フィルム型抜き部と、原反フィルム供給部と、を具備している。

【0072】

基材供給部は、型抜きされたブランク、型抜き前のブランク素材またはカートンなどのカートン用基材(9)の積載台(7)を備えている。

【0073】

カートン基材の走行部は、前記カートン用基材(9)を載置して走行させる給紙走行ベルト(10)、タイミング送りチェーン(11)および、ガイド棒(8)を備えている。

【0074】

カートン基材の糊着け部は、カートン基材に糊を着ける糊ロール(6)および糊版ロール(5)を備えている。

【0075】

フィルム型抜き部は、ピナクル刃または、トムソン刃もしくは、ピナクル刃とトムソン刃を併用して、取り付けられるフィルム型抜きドラム(3)と、フィルム吸引ドラム(4)と、を備えている。

【0076】

原反フィルム供給部は、原反フィルムロール(2)を備えている。

【0077】

図1に示すように、カートン基材(8)が供給されると、まず糊ロール(6)糊版ロールおよび糊版ロール(5)にて糊が塗布される。

【0078】

一方、ロール状フィルム(2)は、ガイドロール(14)、(15)を経由して、少なくともピナクル刃を取り付けられるフィルム型抜きドラム(3)と、フィルム吸引ドラム(4)との間に挟まれる。

【0079】

挟まれたロール状フィルム(2)は、曲線を含めた従自在の形状に型抜きされ、シート状フィルム(13)となる。

【0080】

上記シート状フィルム(13)は、フィルム吸引ドラム(4)に吸着しつつ、回転しつつ、フィルム吸引ドラム(4)の最下点の位置で、流れてきたカートン基材(9)に貼り付けられる。

【0081】

すなわち、図2に示すように、型抜きされたブランク(20)上に、シート状フィルム(21)が貼り付けられる。

【0082】

図6の(a)は、ピナクル刃(63)をカッターホルダー(61)に取り付けた斜視略図であって、図6の(b)は、ピナクル刃(63)を取り付けたカッターホルダー(61)をフィルム型抜きドラム(64)に取り付けた斜視略図である。

【符号の説明】

【0083】

1、本発明のカートン窓貼装置

2、原反フィルムロール

3、フィルム型抜きドラム

4、フィルム吸引ドラム

5、糊版ロール

6、糊ロール

7、カートン用基材の積層台

8、ガイド棒

9、カートン用基材

10、給紙ベルト

11、タイミング送りチェーン

12、フィルム貼り合わせ部

13、型抜きされたフィルム

14、15、ガイドロール

20、ブランク

21、本発明のフィルム

30、従来のカートン窓貼装置

31、フィルム給紙積層台

32、フィルム吸引ドラム

33、糊ロール

34、糊版ロール

35、給紙積載台

36、カートン基材

37、給紙ベルト

38、糊付け部

39、フィルム貼り合わせ部

40、ブランク

41、従来のフィルム

51、トムソン刃

52、カッターホルダー

53、型抜きドラム

61、ピナクル刃カッターホルダー

62、ピナクル刃プレート

63、ピナクル刃

64、フィルム型抜きドラム

【技術分野】

【0001】

本発明は、店頭で販売する商品を収納するカートンの表面へ宣伝用フィルムを貼る方法に関するものである。

【背景技術】

【0002】

従来、店頭で販売する商品を収納するカートンへフィルムを貼る方法としては、三つの方法がある。

【0003】

一つ目の方法は、カートン、カートン用に型抜されたブランクまたは、型抜前のブランク素材からなるカートン基材に窓部を設けて、カートン窓貼装置を用いてカートン基材の裏側から、厚いフィルムを貼る方法である。

【0004】

二つ目の方法は、カートン基材の表面にカートン窓貼装置を用いてフィルムを貼る方法である。

【0005】

三つ目の方法は、カートン基材の表面に、フィルムや紙ベースに粘着剤層を設けたラベルを貼る装置か、ハンディラベラーを用いて貼る方法である。

【0006】

一つ目または二つ目の方法に用いられるカートン窓貼装置しては、図3に示すような装置が一般的に、用いられている。

【0007】

図3に示すように、従来のカートン窓貼装置(30)は、カートン基材供給部と、カートン基材の走行部と、カートン基材の糊着け部と、フィルム貼り合わせ部と、原反フィルム供給部と、を具備している。

【0008】

カートン基材供給部は、型抜きされたブランクなどのカートン基材(36)の積載台(37)を備えている。

【0009】

カートン基材の走行部は、前記カートン基材(36)を載置して走行させる給紙ベルト(38)を備えている。

【0010】

カートン基材(36)の糊着け部は、前記カートン基材(36)に糊を着ける糊ロール(33)および糊版ロール(34)を備えている。

【0011】

フィルム貼り合わせ部は、フィルム吸引ドラム(32)と、フィルムを貼り合わせカートン基材(36)を載置して走行させる給紙ベルト(39)を備えている。

【0012】

原反フィルム供給部は、シート状フィルムの積層台(31)を備えている。

【0013】

図3に示すように、カートン基材(36)が供給されると、まず糊版ロール(34)にて糊が塗布される。

【0014】

一方、シート状フィルムは、既に、図5の(a)、(b)に示すように、トムソン刃(51)をカッターホルダー(52)に取り付け、そのカッターホルダー(52)をフィルム型抜きドラム(53)に取り付けたトムソン機などの打ち抜き装置により、型通りに型抜きされたものが、積層台(31)にセットされている。

【0015】

そのフィルムは一枚ずつフィルム吸引ドラム(32)に吸い付けられて、フィルム吸引ドラム(32)の最下部の位置で流れてきたカートンに貼り付けられる。

【0016】

すなわち、図4に示すように、型抜きされたブランク(40)の上に、シート状フィルム(41)が貼り付けられる。

【0017】

一つ目の方法によりフィルムを窓部に貼ったカートンは、ディスプレイカートンと呼ばれ、内容物を窓を通して見やすくすることによって優れた展示効果を有するものである。

【0018】

二つ目の方法によりカートンの表面にフィルムを貼ったカートンは、P0P(購買時点)広告を兼ねたP0Pカートンと呼ばれ、宣伝効果を有するものである。

【0019】

三つ目の方法によりカートンの表面にラベルを貼ったカートンも、P0P(購買時点)広告を兼ねたP0Pカートンと呼ばれ、宣伝効果を有するものである。

【0020】

一つ目の方法や二つ目の方法の場合、厚いフィルム(おおむね100μm以上)が使われることが多い。

【0021】

その一番目の理由としては、一般的に、従来のカートン窓貼装置(30)が用いられるが、それに備わっているフィルム吸引ドラム(32)には、厚さ100μm以下のフィルムは、いわゆる、腰がないため、バキュームなどで吸引すると、フィルムが波打ってしまい、回転しつつ搬送し、カートン基材の所定の位置に貼り合わせることが困難であり、取り扱い上、不適な厚さとされているからである。

【0022】

その二番目の理由としては、一つ目の方法の場合においては、特に、窓部に使われる透明なフィルムが、内容物の保護もかねているので、ある程度の衝撃強度も必要で、おおむね厚さ100μm以上の厚いフィルムが必要であるためである。

【0023】

その厚いフィルム(おおむね100μm以上)としては、ポリプロピレン、ポリスチレン、ポリエチレンテレフタレート、ポリエチレンナフタレート又は、ポリカーボネートなどのフィルムが挙げられる。

【0024】

ポリエチレンテレフタレートなどの硬いフィルムは、トムソン刃を傷めやすいので、生産ロットを考慮する必要があるものである。

【0025】

特許文献1または特許文献2のいずれの場合も、一つ目の方法によっているものであるが、高価な厚い透明なフィルム以外に、それぞれに、カートン本体とは、別体の、内容物を保持するための、支持部材が必要となり、材料コストおよび加工コストがかかるという問題がある。

【0026】

二つ目の方法の場合は、上記のように厚いフィルム(おおむね厚さ100μm以上)を用いる必要はないが、貼り合わせ装置として、上記の従来のカートン窓貼装置(30)を用いる場合には、厚いフィルムを用いることになる。

【0027】

その厚いフィルムをシート状に裁断する場合、一般的には、トムソン打抜機などの裁断機が用いられるが、トムソン打抜機の場合に、直線状の裁断形状しかできない。

【0028】

すなわち、二つ目の方法の場合では、自由自在の曲線を含んだ形状のフィルムを使うことが出来ないため、宣伝表現も直線表現に限定されたものとなるものである。

【0029】

また、一つ目の方法の場合でも、カートン基材に自由自在の曲線を含んだ形状の窓部を設けることができないため、内容物の窓を通した展示効果も直線表現に限定されたものとなるものである。

【0030】

一方、二つ目の方法の場合、すなわち、カートンの表面に宣伝効果を持つフィルムを貼るわけであるが、コンバーターからメーカーへの輸送時の梱包率が悪いことにより、採用率が低いものである。

【0031】

また、二つ目の方法は、輸送時の梱包効率が低いので、コスト高となり、普及していないものである。

【0032】

つまり、メーカーにて梱包後、シール状のラベルがハンディラベラーにより貼られている三つ目の方法、方式が一般的となっているものである。

【先行技術文献】

【特許文献】

【0033】

【特許文献1】特開平9−30561号

【特許文献2】特開2004−106933号

【発明の概要】

【発明が解決しようとする課題】

【0034】

本発明は、店頭で販売する商品のP0P(購買時点)広告を兼ねたフィルムをカートンの表面へ貼る方法において、厚さ100μm以下のフィルムを用いて、そのフィルム形状は、直線だけでつくる形状ではなく、曲線を含めた自由自在な形状が可能であって、輸送効率や梱包効率の良い、フィルム貼りカートンを製造できる方法を提供することを課題とするものである。

【課題を解決するための手段】

【0035】

請求項1の発明は、カートン、カートン用に型抜されたブランクまたは、型抜前のブランク素材からなるカートン基材の表面に、フィルムを、カートン窓貼装置を用いて曲線を含む形状にカットしつつ貼ることを特徴とするカートン表面へのフィルム貼り方法である。

【0036】

請求項2の発明は、前記カートン窓貼装置が、前記曲線を含む形状にフィルムをカットできる、少なくともピナクル刃を具備することを特徴とする請求項1に記載のカートン表面へのフィルム貼り方法である。

【0037】

請求項3の発明は、前記曲線を含む形状にカットするフィルムの厚さが、100μm以下であることを特徴とする請求項1または請求項2に記載のカートン表面へのフィルム貼り方法である。

【0038】

請求項4の発明は、カートンにフィルムを貼るためのカートン窓貼装置であって、基材供給部と、カートン基材の走行部と、カートン基材の糊着け部と、フィルム型抜き部と、原反フィルム供給部と、を具備していることを特徴とするカートン窓貼装置である。

【0039】

請求項5の発明は、請求項1に記載の方法でフィルムが貼られることを特徴とする窓付カートンである。

【0040】

請求項6の発明は、請求項2に記載の方法でフィルムが貼られることを特徴とする窓付

カートンである。

【0041】

請求項7の発明は、請求項3に記載の方法でフィルムが貼られることを特徴とする窓付カートンである。

【0042】

基材供給部は、カートン基材の積載台を備えている。

【0043】

カートン基材の走行部は、カートン基材を載置して走行させる走行ベルト、タイミング送りチェーンおよび、ガイド棒を備えている。

【0044】

カートン基材の糊着け部は、前記カートン基材に糊を着ける糊ロールおよび糊版ロールを備えている。

【0045】

フィルム型抜き部は、少なくともピナクル刃を取り付けられるフィルム型抜きドラムと、フィルム吸引ドラムと、を備えている。

【0046】

原反フィルム供給部は、原反フィルムロールを備えている。

【発明の効果】

【0047】

本発明は、店頭で販売する商品を収納するカートンで、P0P(購買時点)広告を兼ねたフィルムをカートンの表面へ貼る方法において、厚さ100μm以下のフィルムを用いて、そのフィルム形状は、直線だけでつくる形状ではなく、曲線を含めた自由自在な形状が可能であって、生産効率、輸送効率や梱包効率の良い、フィルム貼りカートンを製造できる方法を提供できる効果を有するものである。

【0048】

本発明は、前記カートン窓貼装置が、ピナクル刃を備えるフィルム型抜きドラムとフィルム吸引ドラムを含むフィルム型抜き部を具備していることによって、厚さ100μm以下のフィルムを、曲線を含めた自由自在な形状に、カットしつつカートンの表面へフィルム貼ることができ、高い意匠効果および高い宣伝効果を有するものである。

【0049】

本発明は、前記カートン窓貼装置が、前記フィルム型抜き部およびロール状原反フィルム供給部を具備していることによって、厚さ100μm以下のフィルムを連続的にカットしつつカートン、カートン用に型抜されたブランクまたは、型抜前のブランク素材の、表面に連続的に貼ることができ、高い生産効率が得られるという効果を有するものである。

【0050】

本発明は、前記カートン窓貼装置によって、厚さ100μm以下のフィルムを連続的にカットしつつカートン用に型抜されたブランクまたは、型抜前のブランク素材の、表面に連続的に貼ることができ、高い輸送効率や梱包効率が得られるという効果を有するものである。

【0051】

すなわち、従来、メーカーに納入後に、メーカーが梱包作業を終えてから、手作業でカートン表面にシール状のラベルを貼っていた方式に比較して、本発明は、メーカーに納入前に、既に上記素材に前記フィルムが貼られているので、高い輸送効率や梱包効率が得られるという効果を有するものである。つまり、本発明は、梱包後の手作業を省けるという効果を有するものである。

【0052】

すなわち、従来、宣伝効果を上げるために、フィルムにキャッチフレーズや商品の写真を印刷または、手書きして、そのフィルムを店頭、店内に吊るしておいたり、ガラス窓に貼ったりしていた。

【0053】

そのフィルムと同じような材質で、同じような厚さの薄いフィルムをカートンに貼れることになることによって、本発明によるフィルムが、宣伝媒体としての役割も担えるという効果も有するものである。

【図面の簡単な説明】

【0054】

【図1】図1は、本発明のカートン窓貼装置(1)の模式図である。

【図2】図2は、カートン用ブランクに、本発明の曲線を含む模様に打ち抜かれたフィルムが貼られた平面模式図である。

【図3】図3は、従来のカートン窓貼装置(30)の模式図である。

【図4】図4は、従来のトムソン刃(51)で打ち抜かれた四角形のフィルム(41)をカートンに貼った平面模式図である。

【図5】図5の(a)は、トムソン刃(51)をカッターホルダー(52)に取り付けた斜視略図である。図5の(b)は、トムソン刃(51)を取り付けたカッターホルダー(52)をフィルム型抜きドラム(53)に取り付けた斜視略図である。

【図6】図6の(a)は、ピナクル刃をカッターホルダーに取り付けた斜視略図である。図6の(b)は、ピナクル刃を取り付けたカッターホルダーをフィルム型抜きドラムに取り付けた斜視略図である。

【発明を実施するための形態】

【0055】

本発明は、カートンの表面、カートン用に型抜されたブランクの表面または、型抜前のブランク素材の表面に、厚さ100μm以下のフィルムを、ピナクル刃を具備するカートン窓貼装置を用いて曲線を含む形状にカットしつつ貼ることを特徴とするカートン表面へのフィルム貼り方法である。

【0056】

前記厚さ100μm以下のフィルムとしては、セロハン、延伸ポリプロピレン、無延伸ポリプロピレン、ポリエチレンテレフタレート、ポリエチレンナフタレート、ナイロン、ポリスチレン、ポリビニルアルコール、エチレンービニルアルコール共重合体、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリメチルペンテン、ポリアクリロニトリル等があり、更に、前記各種プラスチックフィルムの多層の積層フィルム(共押出しフィルム、接着剤で張り合わせたラミネートフィルム)や、プラスチックフィルムと紙、アルミニウム箔、アルミニウム蒸着フィルムとの積層フィルム等が使用できる。

【0057】

しかし、本発明に用いるフィルムとしては、ロール状に巻き取ることができ、ロール状で印刷機に架け、印刷することができ、かつピナクル刃で型抜きできるフィルム硬度を有していることが必要となる。

【0058】

すなわち、無延伸ポリエチレンや無延伸ポリプロピレンなどの単層フイルムは、多少の引っ張り強さで伸びてしまうので、寸法安定性がなく、本発明には、使用できないものである。

【0059】

ピナクル刃としては、ラベルのハーフカット用として使われている、いわゆるエッチング刃(ピナクル刃または、彫刻刃など)が使用可能である。

【0060】

エッチング法によるピナクル刃の作り方は、鉄、鋼鉄、ステンレスなどに銅メッキを行い、そのメッキ層上に感光性塗布膜を設け、その後、宣伝用の模様柄のネガまたはポジフィルムを被覆して、紫外線照射工程、現像工程の後、塩化第二銅溶液などのエッチング腐食液などにより、凹凸部を設ける。

【0061】

次に、その凹凸部に、衝撃強度、硬度を高めるために、クロムメッキを施し、仕上げるものである。

【0062】

エッチング法、すなわち、製版技術にてピナクル刃を作成できるということは、金属薄板の表面に、曲線を含めた自由自在の形状の凹凸を設けることができるということである。

【0063】

前記凹凸によって、フィルムを、曲線を含めた自由自在の形状に型抜くことができるものである。

【0064】

すなわち、ピナクル刃は、フィルムを、曲線を含めた自由自在の形状に型抜くことができるものである。

【0065】

本発明で使用できるカートン窓貼装置としては、型抜きされたブランク、型抜き前のブランク素材またはカートンなどのカートン基材の基材供給部と、カートン基材の走行部と、カートン基材への糊着け部と、フィルム型抜き部と、原反フィルム供給部と、を具備しているものが使用できる。

【0066】

基材供給部としては、カートン基材を積載できる台が必要となる。

【0067】

カートン基材の走行部としては、カートン基材を載置して走行させる走行ベルト、タイミング送りチェーンおよび、ガイド棒を備える必要がある。

【0068】

カートン基材への糊着け部としては、前記カートン基材に糊を着ける糊ロールおよび糊版ロールを備えている必要がある。

【0069】

フィルム型抜き部は、少なくともピナクル刃を取り付けられるフィルム型抜きドラムと、打ち抜いたフィルムを吸着して搬送できるフィルム吸引ドラムと、を備えている必要がある。

【0070】

原反フィルム供給部は、原反フィルムロールを保持でき、バックテンションを架けることができるテンションコントロール装置を備えている必要がある。

【0071】

図1は、本発明のカートン窓貼装置(1)の模式図であって、前記カートン窓貼装置(1)は、基材供給部と、カートン基材の走行部と、カートン基材の糊着け部と、フィルム型抜き部と、原反フィルム供給部と、を具備している。

【0072】

基材供給部は、型抜きされたブランク、型抜き前のブランク素材またはカートンなどのカートン用基材(9)の積載台(7)を備えている。

【0073】

カートン基材の走行部は、前記カートン用基材(9)を載置して走行させる給紙走行ベルト(10)、タイミング送りチェーン(11)および、ガイド棒(8)を備えている。

【0074】

カートン基材の糊着け部は、カートン基材に糊を着ける糊ロール(6)および糊版ロール(5)を備えている。

【0075】

フィルム型抜き部は、ピナクル刃または、トムソン刃もしくは、ピナクル刃とトムソン刃を併用して、取り付けられるフィルム型抜きドラム(3)と、フィルム吸引ドラム(4)と、を備えている。

【0076】

原反フィルム供給部は、原反フィルムロール(2)を備えている。

【0077】

図1に示すように、カートン基材(8)が供給されると、まず糊ロール(6)糊版ロールおよび糊版ロール(5)にて糊が塗布される。

【0078】

一方、ロール状フィルム(2)は、ガイドロール(14)、(15)を経由して、少なくともピナクル刃を取り付けられるフィルム型抜きドラム(3)と、フィルム吸引ドラム(4)との間に挟まれる。

【0079】

挟まれたロール状フィルム(2)は、曲線を含めた従自在の形状に型抜きされ、シート状フィルム(13)となる。

【0080】

上記シート状フィルム(13)は、フィルム吸引ドラム(4)に吸着しつつ、回転しつつ、フィルム吸引ドラム(4)の最下点の位置で、流れてきたカートン基材(9)に貼り付けられる。

【0081】

すなわち、図2に示すように、型抜きされたブランク(20)上に、シート状フィルム(21)が貼り付けられる。

【0082】

図6の(a)は、ピナクル刃(63)をカッターホルダー(61)に取り付けた斜視略図であって、図6の(b)は、ピナクル刃(63)を取り付けたカッターホルダー(61)をフィルム型抜きドラム(64)に取り付けた斜視略図である。

【符号の説明】

【0083】

1、本発明のカートン窓貼装置

2、原反フィルムロール

3、フィルム型抜きドラム

4、フィルム吸引ドラム

5、糊版ロール

6、糊ロール

7、カートン用基材の積層台

8、ガイド棒

9、カートン用基材

10、給紙ベルト

11、タイミング送りチェーン

12、フィルム貼り合わせ部

13、型抜きされたフィルム

14、15、ガイドロール

20、ブランク

21、本発明のフィルム

30、従来のカートン窓貼装置

31、フィルム給紙積層台

32、フィルム吸引ドラム

33、糊ロール

34、糊版ロール

35、給紙積載台

36、カートン基材

37、給紙ベルト

38、糊付け部

39、フィルム貼り合わせ部

40、ブランク

41、従来のフィルム

51、トムソン刃

52、カッターホルダー

53、型抜きドラム

61、ピナクル刃カッターホルダー

62、ピナクル刃プレート

63、ピナクル刃

64、フィルム型抜きドラム

【特許請求の範囲】

【請求項1】

カートン表面へのフィルム貼り方法に関して、カートン、カートン用に型抜されたブランクまたは、型抜前のブランク素材からなるカートン基材の表面に、

曲線を含む形状にカットしたフィルムを、

カートン窓貼装置を用いて貼ることを特徴とするカートン基材表面へのフィルム貼り方法。

【請求項2】

少なくともピナクル刃を使用して、前記曲線を含む形状にフィルムをカットすることを特徴とする請求項1に記載のカートン基材表面へのフィルム貼り方法。

【請求項3】

前記曲線を含む形状にカットするフィルムの厚さが、100μm以下であることを特徴とする請求項1または請求項2に記載のカートン表面へのフィルム貼り方法。

【請求項4】

カートンにフィルムを貼るためのカートン窓貼装置であって、カートン基材の積載台を備える基材供給部と、

前記カートン基材を載置して走行させる走行ベルト、タイミング送りチェーンおよび、ガイド棒、を備えるカートン基材の走行部と、

前記フィルムに糊を着ける糊ロールおよび糊版ロールを備えるフィルムの糊着け部と、

少なくともピナクル刃を取り付けられるフィルム型抜きドラムと、フィルム吸引ドラムと、を備えるフィルム型抜き部と、

原反フィルムロールを備える原反フィルム供給部と、

を具備していることを特徴とするカートン窓貼装置。

【請求項5】

請求項1に記載の方法でフィルムが貼られることを特徴とする窓付カートン。

【請求項6】

請求項2に記載の方法でフィルムが貼られることを特徴とする窓付カートン。

【請求項7】

請求項3に記載の方法でフィルムが貼られることを特徴とする窓付カートン。

【請求項1】

カートン表面へのフィルム貼り方法に関して、カートン、カートン用に型抜されたブランクまたは、型抜前のブランク素材からなるカートン基材の表面に、

曲線を含む形状にカットしたフィルムを、

カートン窓貼装置を用いて貼ることを特徴とするカートン基材表面へのフィルム貼り方法。

【請求項2】

少なくともピナクル刃を使用して、前記曲線を含む形状にフィルムをカットすることを特徴とする請求項1に記載のカートン基材表面へのフィルム貼り方法。

【請求項3】

前記曲線を含む形状にカットするフィルムの厚さが、100μm以下であることを特徴とする請求項1または請求項2に記載のカートン表面へのフィルム貼り方法。

【請求項4】

カートンにフィルムを貼るためのカートン窓貼装置であって、カートン基材の積載台を備える基材供給部と、

前記カートン基材を載置して走行させる走行ベルト、タイミング送りチェーンおよび、ガイド棒、を備えるカートン基材の走行部と、

前記フィルムに糊を着ける糊ロールおよび糊版ロールを備えるフィルムの糊着け部と、

少なくともピナクル刃を取り付けられるフィルム型抜きドラムと、フィルム吸引ドラムと、を備えるフィルム型抜き部と、

原反フィルムロールを備える原反フィルム供給部と、

を具備していることを特徴とするカートン窓貼装置。

【請求項5】

請求項1に記載の方法でフィルムが貼られることを特徴とする窓付カートン。

【請求項6】

請求項2に記載の方法でフィルムが貼られることを特徴とする窓付カートン。

【請求項7】

請求項3に記載の方法でフィルムが貼られることを特徴とする窓付カートン。

【図3】

【図5】

【図6】

【図1】

【図2】

【図4】

【図5】

【図6】

【図1】

【図2】

【図4】

【公開番号】特開2013−112372(P2013−112372A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−260110(P2011−260110)

【出願日】平成23年11月29日(2011.11.29)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.ピナクル

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月29日(2011.11.29)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.ピナクル

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]