カートン掛け具及びカートン

【課題】巻回体の損傷を回避することが可能なカートン掛け具及びカートンを提供する。

【解決手段】カートン掛け具10は、巻回体Rが収容されたカートンCに装着されてカートンCを面Fに掛けることを可能にする細長いものである。カートン掛け具10は、細長の両端に位置し、カートンCに装着されたときにカートンCに差し込まれる部分である先端部11と、両側の先端部11の間に位置し、カートンCに装着されたときにカートンCの外側に露出する部分である中央部13とを備える。中央部13は、面Fとつながる掛け部15が設けられている。先端部11は、2分割の先割れ状に形成されている。先端部11が2分割の先割れ状に形成されているので、カートン掛け具10が差し込まれるカートンCの面Cbbに最も近い巻回体Rの部分が1本の線状でカートン掛け具10に接触することを回避することができ、巻回体Rの損傷を回避することが可能になる。

【解決手段】カートン掛け具10は、巻回体Rが収容されたカートンCに装着されてカートンCを面Fに掛けることを可能にする細長いものである。カートン掛け具10は、細長の両端に位置し、カートンCに装着されたときにカートンCに差し込まれる部分である先端部11と、両側の先端部11の間に位置し、カートンCに装着されたときにカートンCの外側に露出する部分である中央部13とを備える。中央部13は、面Fとつながる掛け部15が設けられている。先端部11は、2分割の先割れ状に形成されている。先端部11が2分割の先割れ状に形成されているので、カートン掛け具10が差し込まれるカートンCの面Cbbに最も近い巻回体Rの部分が1本の線状でカートン掛け具10に接触することを回避することができ、巻回体Rの損傷を回避することが可能になる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はカートン掛け具及びカートンに関し、特に巻回体の損傷を回避することが可能なカートン掛け具及びこのカートン掛け具の装着に適したカートンに関する。

【背景技術】

【0002】

ティッシュボックスを冷蔵庫などの被着体に磁力で取り付けることができるホルダが知られている。このようなホルダのうち、小型で取り付け作業がしやすく安定した取り付け強度も得られるホルダとして、略細板状に形成された本体の表面に設けられた凹部に板状の磁石が配設されていると共に、該本体の長手方向の両側に裏面方向に向かって傾斜したガイド部がそれぞれ形成されているティッシュボックス用ホルダがある(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−369767号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上述のティッシュボックス以外にも、ラップフィルムやクッキングシート等の長尺物を巻回した巻回体が収容されたカートンを、冷蔵庫等に取り付けることができれば便利である。しかしながら、上述のホルダを巻回体が収容されたカートンに転用すると、巻回体のホルダに最も近い部分が1本の線状でホルダに接触することとなり、巻回体を損傷するおそれがある。

【0005】

本発明は上述の課題に鑑み、巻回体の損傷を回避することが可能なカートン掛け具及びこのカートン掛け具の装着に適したカートンを提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するために、本発明の第1の態様に係るカートン掛け具は、例えば図1に示すように、長尺物が巻かれた巻回体Rが収容されたカートンCに装着されてカートンCを面Fに掛けることを可能にする細長いカートン掛け具10であって;細長の両端に位置し、カートンCに装着されたときにカートンCに差し込まれる部分である先端部11と;両側の先端部11の間に位置し、カートンCに装着されたときにカートンCの外側に露出する部分であって、面Fとつながる掛け部15が設けられた中央部13とを備え;先端部11が、2分割の先割れ状に形成されている。

【0007】

このように構成すると、先端部が2分割の先割れ状に形成されているので、カートン掛け具が差し込まれるカートンの面に最も近い巻回体の部分が1本の線状でカートン掛け具に接触することを回避することができ、巻回体の損傷を回避することが可能になる。

【0008】

また、本発明の第2の態様に係るカートン掛け具は、例えば図2(A)に示すように、上記本発明の第1の態様に係るカートン掛け具10において、先端部11が、2分割の先割れ状の間の隙間11sが巻回体R(例えば図1(A)参照)の軸直角断面における直径Rd(例えば図1(A)参照)の0.1倍以上に形成されている。

【0009】

このように構成すると、カートン掛け具による巻回体の損傷を回避する確率を上げることができる。

【0010】

また、本発明の第3の態様に係るカートン掛け具は、例えば図3(A)に示すように、上記本発明の第1の態様又は第2の態様に係るカートン掛け具において、先端部11が、細長の長手方向に直交する断面において、カートンC(例えば図1(A)参照)に差し込まれたときに巻回体Rに対向する側11aが、巻回体Rの軸直角断面における円周に沿った曲面に形成されている。

【0011】

このように構成すると、カートン内における巻回体の位置をより安定させることができる。

【0012】

また、本発明の第4の態様に係るカートン掛け具は、例えば図2(A)に示すように、上記本発明の第1の態様乃至第3の態様のいずれか1つの態様に係るカートン掛け具10において、中央部13及び先端部11が、2分割の先割れ状が離れる方向を幅10Wとする板状に形成され;中央部13が、細長の長手方向における中央部13の中心VLと先端部11との境界との間に幅方向に凹んだ窪み12が形成されている。

【0013】

このように構成すると、中央部に窪みが形成されているので、手に馴染んで持ちやすくなる。

【0014】

また、本発明の第5の態様に係るカートン掛け具は、例えば図2(A)及び図3(B)に示すように、上記本発明の第1の態様乃至第4の態様のいずれか1つの態様に係るカートン掛け具10において、中央部13及び先端部11が、2分割の先割れ状が離れる方向を幅10Wとする板状に形成され;掛け部15が中央部13の一方の面13aに設けられ;中央部13が、掛け部15が設けられた一方の面13aの幅13Waよりも、一方の面13aの裏面である他方の面13bの幅13Wbの方が狭く形成されている。

【0015】

このように構成すると、カートン掛け具が装着されたカートンとカートン掛け具との間に指が掛かりやすくなり、カートン掛け具をカートンから外すのが容易になる。

【0016】

また、本発明の第6の態様に係るカートン掛け具は、例えば図2(B)に示すように、上記本発明の第1の態様乃至第5の態様のいずれか1つの態様に係るカートン掛け具において、先端部11が、カートンC(例えば図1(A)参照)に差し込まれたときに巻回体R(例えば図1(A)参照)に対向する側に先端が反って形成されている。

【0017】

このように構成すると、先端部をカートンに突き刺しやすくすることができる。

【0018】

また、本発明の第7の態様に係るカートン掛け具は、例えば図1に示すように、上記本発明の第1の態様乃至第6の態様のいずれか1つの態様に係るカートン掛け具10において、掛け部15がマグネットで構成されている。

【0019】

このように構成すると、強磁性体の面に容易に掛けることができる。

【0020】

本発明の第8の態様に係るカートンは、例えば図6(A)及び図6(B)に示すように、上記本発明の第1の態様乃至第7の態様のいずれか1つの態様に係るカートン掛け具10が装着される、長尺物が巻かれた巻回体Rが収容されるカートンCnであって;カートン掛け具10が装着される装着面Cbbに、先端部11の2分割の先割れの各々が個別に差し込まれる個別切り込みCbrが形成され;個別切り込みCbrが、カートン掛け具10が装着されたときの、カートン掛け具10の先端側に突き出た略半円弧状で、略半円弧状の頂点Cbrtが2分割の先割れが離れる方に偏って、かつ、装着面Cbbの巻回体Rが最も近づく部分Cbbcをまたぐように形成されている。

【0021】

このように構成すると、カートン掛け具が装着されたときに、個別切り込みの内側の部分が巻回体と強く接触するのを防ぎつつ、カートンの中で巻回体の動きを安定させるように支持することができる。また、個別切り込みが略半円弧状に形成されているので、個別切り込みの内側の部分が巻回体とカートン掛け具との間に介在することとなって、カートン掛け具が巻回体に直接接触することを防いで巻回体の損傷を回避することができ、先端部の2分割の先割れの各々を、個別切り込みからカートン内に容易に挿入することができると共に、カートン掛け具のカートンへの装着後の個別切り込みの根元からカートンが損傷することを低減することができる。

【発明の効果】

【0022】

本発明によれば、先端部が2分割の先割れ状に形成されているので、カートン掛け具が差し込まれるカートンの面に最も近い巻回体の部分が1本の線状でカートン掛け具に接触することを回避することができ、巻回体の損傷を回避することが可能になる。

【図面の簡単な説明】

【0023】

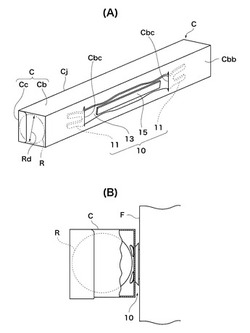

【図1】(A)は本発明の実施の形態に係るカートン掛け具をカートンに装着した状態を示す斜視図、(B)は本発明の実施の形態に係るカートン掛け具を装着したカートンを面に掛けている状態を示す側面図である。

【図2】(A)は本発明の実施の形態に係るカートン掛け具の平面図、(B)は本発明の実施の形態に係るカートン掛け具の部分側面図である。

【図3】(A)は図2(A)におけるIIIA−IIIA矢視断面図、(B)は図2(A)におけるIIIB−IIIB矢視断面図である。

【図4】本発明の実施の形態の変形例に係るカートン掛け具を示す斜視図である。

【図5】本発明の実施の形態に係るカートン掛け具を別のカートンに装着した状態を示す斜視図である。

【図6】(A)は本発明の実施の形態に係るカートン掛け具が装着されるカートンの部分底面図、(B)は側面断面図、(C)は本発明の実施の形態に係るカートン掛け具が差し込まれる切り込みの変形例を示す部分底面図である。

【発明を実施するための形態】

【0024】

以下、図面を参照して本発明の実施の形態について説明する。なお、各図において互いに同一又は相当する部材には同一あるいは類似の符号を付し、重複した説明は省略する。

【0025】

図1は、本発明の実施の形態に係るカートン掛け具10(以下、単に「掛け具10」という。)をカートンCに装着した状態を示す斜視図、(B)は掛け具10を装着したカートンCを面Fに掛けている状態を示す側面図である。掛け具10は、合成樹脂製のラップフィルムが巻かれて形成された巻回体としてのロールRが収容されているカートンCに装着され、カートンCを冷蔵庫の表面Fなどの面に掛けることができるようにするものである。ここで「面に掛ける」とは、ある物体(本実施の形態ではカートンC)の一部分を別の物体(本実施の形態では冷蔵庫)の表面につながらせて、ある物体(カートンC)の重みを別の物体(冷蔵庫)にゆだねることを意味している。

【0026】

カートンCは、紙製の箱であり、細長い直方体の箱の一面が開口となった本体部Cbと、開口まわりの本体部Cbを覆うようにして開口を塞ぐ蓋部Ccとから構成されている。蓋部Ccは、本体部Cbに対して蝶番辺Cjで回動可能に連接されている。本体部Cbの開口に対向する面である底面Cbbには、掛け具10を差し込むための切り込みCbcが形成されている。切り込みCbcは、底面Cbbの長手方向に対して直交する方向に掛け具10の幅よりもやや大きい長さで延びるように、かつ、後述する所定の間隔を空けて2つ形成されている。

【0027】

図2(A)は掛け具10の平面図、図2(B)は掛け具10の部分側面図である。掛け具10は、全体として細長い外観を呈しており、長手方向に直交する仮想直線VLを軸とする線対称に形成されている。ここで「細長い」というのは、縦横の長さが異なることを意味している。図2(B)の部分側面図は、仮想直線VLから一方の末端までの、掛け具10の半分を示している。掛け具10は、カートンCに装着するのを阻害しない程度の可撓性を有し、弾性変形する材料で形成されている。掛け具10は、典型的には、一方の先端部11を、中央部13の一部も一旦カートンC内に入るように一方の切り込みCbc(図1(A)参照)からカートンCに差し込んだときに、他方の先端部11を他方の切り込みCbcから入れることができるように曲げることができ、外力を除いたときに元の形状に戻るような弾性を有する材料で形成されている。あるいは、人間の腕力によって、長手方向の両端が、カートンCの底面Cbbに形成された2つの切り込みCbcの間隔よりも短くなるように曲げることができ、外力を除いたときに元の形状に戻るような弾性を有する材料で形成されていてもよい。掛け具10は、平面における輪郭が、装着されるカートンCの面(本実施の形態では底面Cbb)からはみ出ない大きさに形成されている。掛け具10の幅10W(最大となる部分の幅)は、掛け具10の長さ10L(最大となる部分の長さ)の概ね0.07〜0.3倍、本実施の形態では0.12倍に形成されている。

【0028】

掛け具10は、先端部11と、中央部13とを備えている。先端部11は、掛け具10の長手方向の両端に位置しており、掛け具10がカートンCに装着されたときにカートンCの内部に入る部分である。中央部13は、先端部11以外の部分であって、両側の先端部11の間に位置し、掛け具10がカートンCに装着されたときにカートンCの外側に露出する部分である。上述した2つの切り込みCbc(図1(A)参照)の所定の間隔は、中央部13の長さ13Lに等しくなる。掛け具10の長手方向における1つあたりの先端部11の長さ11Lは、カートンCに装着した掛け具10が脱落してしまうほど短くなく、掛け具10のカートンCへの装着を妨げるほど長すぎることがないようにする観点から決定される。先端部11の長さ11Lは、掛け具10の長さ10Lの概ね0.03〜0.15倍、好ましくは0.08〜0.12倍とするとよく、本実施の形態では、0.10倍となっている。

【0029】

中央部13には、一方の面13a(以下「中央表面13a」という。)に掛け部としてのマグネット15が取り付けられている。本実施の形態では、中央表面13aの大部分(7〜8割)を占める面積に板状のマグネット15が取り付けられているが、マグネット15は、掛け具10を装着したカートンCを面F(図1(B)参照)に掛けたときにカートンCを含めた自重で落下しない程度の磁力を有する面積があれば足り、また、1枚の板状以外に複数に分割されていてもよい。

【0030】

図2(B)の部分側面図を、図2(A)の平面図と併せて参照すると明らかなように、掛け具10は板状に形成されている。掛け具10は、中央部13の厚さが、掛け具10の幅10Wの概ね0.05〜0.3倍、好ましくは0.1〜0.3倍とするとよく、本実施の形態では0.2倍程度に形成されている。先端部11の厚さは、中央部13の厚さと同じでもよいが、概ね中央部13の厚さの0.3〜0.9倍、好ましくは0.7〜0.9倍とするとよく、典型的には0.8倍程度に形成されている。掛け具10は、中央表面13aと同じ側の先端部11の面(以下「先端表面11a」という。)と、中央表面13aの裏側である中央裏面13b(他方の面に相当)とが同一の仮想平面上に存在するように、厚さ方向に曲げ加工されている。このように構成されていることで、掛け具10がカートンCの底面Cbbに装着されたときに、先端表面11aが底面Cbbの内側に、中央裏面13bが底面Cbbの外側に、それぞれ好適に接することとなり、掛け具10を底面Cbbに適切に装着することができる。すなわち、掛け具10がカートンCの底面Cbbに装着されたときに、底面Cbbに無理な力が作用したり、装着が不完全であったりすることがない。また、側面視において(図2(B)参照)、先端部11の先端が、先端表面11aの裏側である先端裏面11b側に反っている。この構成により、掛け具10をカートンCに突き刺しやすくなる。なお、先端裏面11bは、先端部11がカートンCに差し込まれたときにロールRに対向する面である。

【0031】

先端部11は、先端が2つに分かれている。換言すれば、2分割の先割れ状に形成されている。詳細には、掛け具10の先端から長手方向に延びる隙間11sが、幅10Wの中央に形成されている。隙間11sは、先端裏面11bの高さが、厚さ方向に見て中央部13の中心における中央裏面13bの高さと等しくなる位置まで、長手方向に延びている。換言すれば、掛け具10がカートンCに差し込まれたときにカートンCの内部に存在する部分の長さにわたって隙間11sが形成されている。このように構成されていることで、カートンCに収容されているロールRの底面Cbbに最も近い部分が、1本の線状で掛け具10に接触することを回避することができ、ロールRの表面のラップフィルムが掛け具10によって損傷する(破られる)ことを回避することができる。

【0032】

隙間11sの幅は、ロールRの軸直角断面における直径Rd(図1(A)参照)の0.1倍以上とすると、掛け具10をカートンCに差し込んだときに、接触によって掛け具10がロールRに及ぼす力を低減することができるため、好適である。なお、ロールRの直径Rdは、ラップフィルムの使用量に応じて小さくなっていくが、ここで隙間11sの幅を決める基準としている直径Rdは、未使用時のロールRの直径Rdとする。隙間11sの幅の上限は、先端部11の幅がカートンCの底面Cbbの幅未満であることを考慮すると、ロールRの直径Rd未満であることが多くなり、典型的にはロールRの直径Rdの0.6倍以下となる。隙間11sの幅をロールRの直径Rdの0.6倍以下とすると、隙間11sの両脇の先割れ状の先端でロールRを挟むように支えることができ、カートンC内におけるロールRの位置を安定させることができる。あるいは、カートンC内のロールRが掛け具10に接触しないように(先端部11の先割れ部分がカートンCとロールRとのデッドスペースに位置するように)、隙間11sの幅を形成してもよい。カートンCに装着された掛け具10にロールRが接触するか否かは、掛け具10の厚さの影響を受ける。本実施の形態では、隙間11sの幅が、ロールRの直径Rdの概ね0.3倍に形成されている。

【0033】

中央部13は、掛け具10の長手方向において、先端部11との境界と、中心(仮想直線VLが通る位置)との間に、幅10Wの方向に凹んだ窪み12が形成されている。換言すれば、板状の掛け具10の側方が凹んで窪み12が形成されている。窪み12は、先端部11との境界寄りに形成されており、本実施の形態では、掛け具10の先端から掛け具10の長さ10Lの概ね0.3倍の距離に窪み12の谷(底)が来るように形成されている。この構成により、掛け具10を握ったときに手に馴染んで持ちやすくなる。

【0034】

図3(A)は、図2(A)におけるIIIA−IIIA矢視断面図である。図3(A)に示すように、先端部11は、掛け具10の長手方向に直交する断面において、先端表面11aが曲面に形成されている。先端表面11aの曲面は、先端部11がカートンCに差し込まれたときに対向するロールRの軸直角断面における円周に沿った曲面である。ここで、先端表面11aの曲率は、ロールRの円周の曲率と異なっていてもよく、典型的にはロールRの円周の曲率よりも小さく形成されている。先端表面11aが上述のような曲面に形成されていることにより、カートンC内におけるロールRの位置をより安定させることができる。

【0035】

図3(B)は、図2(A)におけるIIIB−IIIB矢視断面図である。図3(B)に示すように、中央部13は、中央表面13aの幅である中央表面幅13Waよりも、中央裏面13bの幅である中央裏面幅13Wbの方が狭くなっている。換言すれば、中央部13の側面が、掛け具10の長手方向に直交する断面において、面取りしたように斜めに形成されている。このように構成されていることで、掛け具10がカートンCに装着されたときに、中央部13の側面とカートンCの底面Cbbとの間に、両者のなす角を鋭角とする空間Sが形成されることとなり、掛け具10をカートンCから外す際に空間Sに指先を入れることで掛け具10に指先が掛かって掛け具10が外しやすくなる。外した掛け具10は、別のカートンCに装着して繰り返し利用することができる。

【0036】

次に図4を参照して、本発明の実施の形態の変形例に係るカートン掛け具10A(以下単に「掛け具10A」という。)を説明する。図4は、掛け具10Aを示す斜視図である。以下、掛け具10Aの、掛け具10(図2、3参照)との相違点を説明する。以下に述べる相違点以外の掛け具10Aの構成は、掛け具10と同じである。以下の説明において、掛け具10の構成に言及しているときは、適宜図2及び図3を参照することとする。掛け具10Aは、掛け部が、マグネット15ではなく、フック16fを含むフック部材16になっている。

【0037】

フック部材16は、フック16fと、プレート16pとを有している。フック16fは、比較的小径(概ね直径1.5〜2.5mm程度で、本実施の形態では2.0mm)の棒状部材の一方の端部をU字状に曲げて、全体としてJ字状に形成されている。フック16fのU字状部分は、細い棒状部材を格子状に組み合わせて形成されたハンガー(メッシュハンガー)に掛けるのに適した大きさで形成するとよく、例えば曲率半径が、フック16fを形成する棒状部材の直径と同程度の長さとなるように形成してもよい。フック16fの高さ(垂直に立てたときの最高点までの高さ)は、典型的には、中央表面幅13Waよりも大きく、カートンCの高さ(あるいはロールRの直径Rd)以下となっている。

【0038】

プレート16pは、典型的には、マグネット15と同じ形状及び大きさで、可撓性を有する合成樹脂で形成されている。プレート16pは、掛け具10におけるマグネット15の取り付けと同じ要領で、中央表面13aに取り付けられている。フック16fは、U字状に曲げられている側とは反対側の端部で、線状に、プレート16pに固着されている。このとき、フック16fは、U字状に曲がっている先端が、中央裏面13bと反対側に向かうように曲がる方向で固着されている。フック16fは、2つ以上固着されているのが好ましい。本実施の形態では、2つのフック16fが、それぞれ、掛け具10Aの長手方向中央からの長手方向における距離が等しくなるように間隔を空けて、プレート16pに固着されている。

【0039】

上述のように構成された掛け具10Aは、カートンCに装着されることで、メッシュハンガーで構成された面に掛けることが可能になる。このとき、フック16fのU字状の部分から、このU字状の反対側にフック16fを辿った先のカートンCの底面Cbbの端部までの距離が、メッシュハンガーの格子よりも大きくなるようにすると、カートンCを安定して面(メッシュハンガー)に掛けることができるため好ましい。なお、掛け部は、マグネット15やフック部材16の他に、面ファスナー等、面の状態に応じて面に掛けるのに適した部材を用いてもよい。

【0040】

以上の説明では、カートンCに形成されている、掛け具10を差し込むための切り込みCbcが、掛け具10の幅10Wよりもやや大きい長さであるとしたが、以下のように形成されていてもよい。

【0041】

図5は、カートンC(図1(A)参照)とは異なるタイプのカートンCmに掛け具10を装着した状態を示す斜視図である。カートンCmは、掛け具10を装着するための切り込みCbfが、先端部11の2分割の先割れの各々に個別に対応するように、一方につき2箇所の合計4箇所で形成されている。1つあたりの切り込みCbfの長さは、先割れの一方の幅よりもやや大きく、掛け具10の幅10Wの半分よりも小さくなっている。このように構成されたカートンCmに掛け具10を装着すると、装着する際に先端部11以外がカートンCmの中に入り込むことがないため、掛け具10を差し込みすぎることがなくなってロールRの損傷をより抑制することができる。

【0042】

あるいは図6(A)及び図6(B)に示すようにカートンCnを構成してもよい。図6(A)はカートンCnの部分底面図、図6(B)はカートンCnの側面断面図である。カートンCnは、掛け具10が装着される面である装着面としての底面Cbbに、掛け具10の先端部11の2分割の先割れの各々に個別に対応する切り込みである個別切り込みCbrが形成されている点でカートンCm(図5参照)に類似しているが、カートンCm(図5参照)の切り込みCbfが直線状であるのに対し、カートンCnの個別切り込みCbrが略半円弧状を呈している点で相違している。個別切り込みCbrとすると、切り込みCbc(図1(A)参照)よりも小さく形成できるので、底面Cbbの強度の低下を抑制することができる。また、個別切り込みCbrが略半円弧状に形成されているので、切り込みの幅を先端部11の先割れの一方の幅に近づけても先端部11の差し込みを妨げることがなく、また、掛け具10を差し込んだときに個別切り込みCbrの根元から裂けるようにカートンCnが損傷することを低減することができる。ここで、個別切り込みCbrが略半円弧状というのは、以下に説明するように、完全な半円ではなく、半円を変形したものであることを意味している。

【0043】

各個別切り込みCbrは、底面Cbbの長手方向外側に凸になる向きに形成されている。このとき、略半円弧の両端を結ぶ仮想線(半円の直径に相当)が、底面Cbbの短辺に対して平行になっている。一対の個別切り込みCbrは、底面Cbbの幅方向の配置が、ロールRが最も近づく底面Cbbの部分(以下「底面中心帯Cbbc」という。)をまたぐようになっている。ロールRは細長い円筒状であるので、底面中心帯Cbbcも底面Cbbの長手方向に沿って延びることとなる。通常、ロールRはカートンCnの中であそびがあるために底面Cbbの幅方向に動く余地がある。このため、底面中心帯Cbbcも、ロールRの、カートンCn内における幅方向の移動に応じた分だけ太くなる。換言すれば、底面中心帯Cbbcは、掛け具10が装着されていない場合の、底面CbbにおけるロールRが接触しうる領域である。カートンCn内でのロールRのあそびが少なければ、底面中心帯Cbbcは線状になる。底面中心帯Cbbcを規定する際のロールRの大きさ(径)は、未使用時のロールRを基準にすればよい。

【0044】

また、個別切り込みCbrは、略半円弧の頂点Cbrtが、半円弧の中心を通り底面Cbbの長辺に平行な基準線Lrよりも、底面Cbbの幅方向の外側に位置するように形成されている。一対の個別切り込みCbrの各頂点Cbrtがそれぞれ外側に寄っているので、両頂点Cbrtが相互に離れる方に偏っていることとなる。頂点Cbrtの偏りは、底面Cbbの幅方向において、個別切り込みCbrの最も外側の点から半円弧の直径の1/5〜2/5程度の位置に頂点Cbrtが来るようにするとよい。また、一対の個別切り込みCbrは、これらの間にある底面Cbbの部分の破損を回避する観点から、相互に最も近い点が8mm以上離れていることが好ましい。なお、図6(A)では、掛け具10の本来2つある先端部11の一方に対応する個別切り込みCbrを示しているが、先端部11の他方に対応する側も、同じ要領で線対称に現れる個別切り込みCbrが形成されている。

【0045】

上述のように構成されたカートンCnでは、掛け具10が装着されると、個別切り込みCbrの内側の部分である折り込み片Cbrpが、半円弧の直径を折り曲げ線として、カートンCn内に入り込むこととなる(図6(B)参照)。このとき、頂点Cbrtが相互に離れる方向に偏っているので、折り込み片Cbrpが折り曲げられたときに外側に開くようになり、ロールRへの干渉が低減されることとなる。さらに、折り込み片CbrpがカートンCn内に入り込むことによって、ロールRと掛け具10との間に折り込み片Cbrpが介在することとなり、掛け具10がロールRに直接接触することが低減され、もって、ロールRの損傷防止に寄与することとなる。

【0046】

次に、図6(C)には、別の例のカートンCxの部分底面図を示している。カートンCxは、掛け具10を差し込む切り込みCbdが、カートンCn(図6(A)、(B)参照)のように個別切り込みCbrではなく、底面Cbbの長手方向に対して直交する方向に掛け具10の幅よりもやや大きい長さを直径とした半円弧状に形成されている。切り込みCbdは、底面Cbbの長手方向外側に凸になる向きに形成されている。なお、図6(C)では、掛け具10の本来2つある先端部11の一方に対応する切り込みCbdを示しているが、先端部11の他方に対応する側も、同じ要領で線対称に現れる切り込みCbdが形成されている。このように構成されたカートンCxでは、掛け具10を装着するときに、一方の先端部11を、中央部13の一部も一旦カートンCx内に入るように一方の切り込みCbdからカートンCxに差し込んだ後、他方の先端部11を他方の切り込みCbdに差し込んでから、最初に入れすぎた中央部13の一部がカートンCxの外に出るように調節することができ、掛け具10の装着が行いやすくなる。それでいて、掛け具10を装着したときに、切り込みCbdの内側の片Cbdpが、掛け具10とロールRとの間に介在することとなり、ロールRの損傷低減に寄与することとなる。

【0047】

以上の説明では、長尺物がラップフィルムであるとしたが、クッキングシートやアルミホイル等の、ラップフィルム以外の薄膜状のものであってもよい。

【0048】

以上で説明した切り込みCbc、Cbf、Cbd、及び個別切り込みCbrは、あらかじめ完全に切断されたもののほか、ミシン目であってもよい。また、以上の説明では、掛け具10を差し込むための切り込みCbc、Cbf、Cbd、及び個別切り込みCbrが、底面Cbbに形成されているとしたが、底面Cbb以外の、例えば背面(蝶番辺Cjを含む本体部Cbの面)に形成されていてもよい。

【符号の説明】

【0049】

10、10A カートン掛け具

10W 幅

11 先端部

11a 先端表面

11s 隙間

13 中央部

13a 中央表面

13b 中央裏面

13Wa 一方面幅

13Wb 他方面幅

15 マグネット

C、Cm、Cn カートン

Cbb 底面

Cbbc 底面中心帯

Cbr 個別切り込み

Cbrt 頂点

F 面

R ロール

Rd ロール直径

VL 仮想直線

【技術分野】

【0001】

本発明はカートン掛け具及びカートンに関し、特に巻回体の損傷を回避することが可能なカートン掛け具及びこのカートン掛け具の装着に適したカートンに関する。

【背景技術】

【0002】

ティッシュボックスを冷蔵庫などの被着体に磁力で取り付けることができるホルダが知られている。このようなホルダのうち、小型で取り付け作業がしやすく安定した取り付け強度も得られるホルダとして、略細板状に形成された本体の表面に設けられた凹部に板状の磁石が配設されていると共に、該本体の長手方向の両側に裏面方向に向かって傾斜したガイド部がそれぞれ形成されているティッシュボックス用ホルダがある(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−369767号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上述のティッシュボックス以外にも、ラップフィルムやクッキングシート等の長尺物を巻回した巻回体が収容されたカートンを、冷蔵庫等に取り付けることができれば便利である。しかしながら、上述のホルダを巻回体が収容されたカートンに転用すると、巻回体のホルダに最も近い部分が1本の線状でホルダに接触することとなり、巻回体を損傷するおそれがある。

【0005】

本発明は上述の課題に鑑み、巻回体の損傷を回避することが可能なカートン掛け具及びこのカートン掛け具の装着に適したカートンを提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するために、本発明の第1の態様に係るカートン掛け具は、例えば図1に示すように、長尺物が巻かれた巻回体Rが収容されたカートンCに装着されてカートンCを面Fに掛けることを可能にする細長いカートン掛け具10であって;細長の両端に位置し、カートンCに装着されたときにカートンCに差し込まれる部分である先端部11と;両側の先端部11の間に位置し、カートンCに装着されたときにカートンCの外側に露出する部分であって、面Fとつながる掛け部15が設けられた中央部13とを備え;先端部11が、2分割の先割れ状に形成されている。

【0007】

このように構成すると、先端部が2分割の先割れ状に形成されているので、カートン掛け具が差し込まれるカートンの面に最も近い巻回体の部分が1本の線状でカートン掛け具に接触することを回避することができ、巻回体の損傷を回避することが可能になる。

【0008】

また、本発明の第2の態様に係るカートン掛け具は、例えば図2(A)に示すように、上記本発明の第1の態様に係るカートン掛け具10において、先端部11が、2分割の先割れ状の間の隙間11sが巻回体R(例えば図1(A)参照)の軸直角断面における直径Rd(例えば図1(A)参照)の0.1倍以上に形成されている。

【0009】

このように構成すると、カートン掛け具による巻回体の損傷を回避する確率を上げることができる。

【0010】

また、本発明の第3の態様に係るカートン掛け具は、例えば図3(A)に示すように、上記本発明の第1の態様又は第2の態様に係るカートン掛け具において、先端部11が、細長の長手方向に直交する断面において、カートンC(例えば図1(A)参照)に差し込まれたときに巻回体Rに対向する側11aが、巻回体Rの軸直角断面における円周に沿った曲面に形成されている。

【0011】

このように構成すると、カートン内における巻回体の位置をより安定させることができる。

【0012】

また、本発明の第4の態様に係るカートン掛け具は、例えば図2(A)に示すように、上記本発明の第1の態様乃至第3の態様のいずれか1つの態様に係るカートン掛け具10において、中央部13及び先端部11が、2分割の先割れ状が離れる方向を幅10Wとする板状に形成され;中央部13が、細長の長手方向における中央部13の中心VLと先端部11との境界との間に幅方向に凹んだ窪み12が形成されている。

【0013】

このように構成すると、中央部に窪みが形成されているので、手に馴染んで持ちやすくなる。

【0014】

また、本発明の第5の態様に係るカートン掛け具は、例えば図2(A)及び図3(B)に示すように、上記本発明の第1の態様乃至第4の態様のいずれか1つの態様に係るカートン掛け具10において、中央部13及び先端部11が、2分割の先割れ状が離れる方向を幅10Wとする板状に形成され;掛け部15が中央部13の一方の面13aに設けられ;中央部13が、掛け部15が設けられた一方の面13aの幅13Waよりも、一方の面13aの裏面である他方の面13bの幅13Wbの方が狭く形成されている。

【0015】

このように構成すると、カートン掛け具が装着されたカートンとカートン掛け具との間に指が掛かりやすくなり、カートン掛け具をカートンから外すのが容易になる。

【0016】

また、本発明の第6の態様に係るカートン掛け具は、例えば図2(B)に示すように、上記本発明の第1の態様乃至第5の態様のいずれか1つの態様に係るカートン掛け具において、先端部11が、カートンC(例えば図1(A)参照)に差し込まれたときに巻回体R(例えば図1(A)参照)に対向する側に先端が反って形成されている。

【0017】

このように構成すると、先端部をカートンに突き刺しやすくすることができる。

【0018】

また、本発明の第7の態様に係るカートン掛け具は、例えば図1に示すように、上記本発明の第1の態様乃至第6の態様のいずれか1つの態様に係るカートン掛け具10において、掛け部15がマグネットで構成されている。

【0019】

このように構成すると、強磁性体の面に容易に掛けることができる。

【0020】

本発明の第8の態様に係るカートンは、例えば図6(A)及び図6(B)に示すように、上記本発明の第1の態様乃至第7の態様のいずれか1つの態様に係るカートン掛け具10が装着される、長尺物が巻かれた巻回体Rが収容されるカートンCnであって;カートン掛け具10が装着される装着面Cbbに、先端部11の2分割の先割れの各々が個別に差し込まれる個別切り込みCbrが形成され;個別切り込みCbrが、カートン掛け具10が装着されたときの、カートン掛け具10の先端側に突き出た略半円弧状で、略半円弧状の頂点Cbrtが2分割の先割れが離れる方に偏って、かつ、装着面Cbbの巻回体Rが最も近づく部分Cbbcをまたぐように形成されている。

【0021】

このように構成すると、カートン掛け具が装着されたときに、個別切り込みの内側の部分が巻回体と強く接触するのを防ぎつつ、カートンの中で巻回体の動きを安定させるように支持することができる。また、個別切り込みが略半円弧状に形成されているので、個別切り込みの内側の部分が巻回体とカートン掛け具との間に介在することとなって、カートン掛け具が巻回体に直接接触することを防いで巻回体の損傷を回避することができ、先端部の2分割の先割れの各々を、個別切り込みからカートン内に容易に挿入することができると共に、カートン掛け具のカートンへの装着後の個別切り込みの根元からカートンが損傷することを低減することができる。

【発明の効果】

【0022】

本発明によれば、先端部が2分割の先割れ状に形成されているので、カートン掛け具が差し込まれるカートンの面に最も近い巻回体の部分が1本の線状でカートン掛け具に接触することを回避することができ、巻回体の損傷を回避することが可能になる。

【図面の簡単な説明】

【0023】

【図1】(A)は本発明の実施の形態に係るカートン掛け具をカートンに装着した状態を示す斜視図、(B)は本発明の実施の形態に係るカートン掛け具を装着したカートンを面に掛けている状態を示す側面図である。

【図2】(A)は本発明の実施の形態に係るカートン掛け具の平面図、(B)は本発明の実施の形態に係るカートン掛け具の部分側面図である。

【図3】(A)は図2(A)におけるIIIA−IIIA矢視断面図、(B)は図2(A)におけるIIIB−IIIB矢視断面図である。

【図4】本発明の実施の形態の変形例に係るカートン掛け具を示す斜視図である。

【図5】本発明の実施の形態に係るカートン掛け具を別のカートンに装着した状態を示す斜視図である。

【図6】(A)は本発明の実施の形態に係るカートン掛け具が装着されるカートンの部分底面図、(B)は側面断面図、(C)は本発明の実施の形態に係るカートン掛け具が差し込まれる切り込みの変形例を示す部分底面図である。

【発明を実施するための形態】

【0024】

以下、図面を参照して本発明の実施の形態について説明する。なお、各図において互いに同一又は相当する部材には同一あるいは類似の符号を付し、重複した説明は省略する。

【0025】

図1は、本発明の実施の形態に係るカートン掛け具10(以下、単に「掛け具10」という。)をカートンCに装着した状態を示す斜視図、(B)は掛け具10を装着したカートンCを面Fに掛けている状態を示す側面図である。掛け具10は、合成樹脂製のラップフィルムが巻かれて形成された巻回体としてのロールRが収容されているカートンCに装着され、カートンCを冷蔵庫の表面Fなどの面に掛けることができるようにするものである。ここで「面に掛ける」とは、ある物体(本実施の形態ではカートンC)の一部分を別の物体(本実施の形態では冷蔵庫)の表面につながらせて、ある物体(カートンC)の重みを別の物体(冷蔵庫)にゆだねることを意味している。

【0026】

カートンCは、紙製の箱であり、細長い直方体の箱の一面が開口となった本体部Cbと、開口まわりの本体部Cbを覆うようにして開口を塞ぐ蓋部Ccとから構成されている。蓋部Ccは、本体部Cbに対して蝶番辺Cjで回動可能に連接されている。本体部Cbの開口に対向する面である底面Cbbには、掛け具10を差し込むための切り込みCbcが形成されている。切り込みCbcは、底面Cbbの長手方向に対して直交する方向に掛け具10の幅よりもやや大きい長さで延びるように、かつ、後述する所定の間隔を空けて2つ形成されている。

【0027】

図2(A)は掛け具10の平面図、図2(B)は掛け具10の部分側面図である。掛け具10は、全体として細長い外観を呈しており、長手方向に直交する仮想直線VLを軸とする線対称に形成されている。ここで「細長い」というのは、縦横の長さが異なることを意味している。図2(B)の部分側面図は、仮想直線VLから一方の末端までの、掛け具10の半分を示している。掛け具10は、カートンCに装着するのを阻害しない程度の可撓性を有し、弾性変形する材料で形成されている。掛け具10は、典型的には、一方の先端部11を、中央部13の一部も一旦カートンC内に入るように一方の切り込みCbc(図1(A)参照)からカートンCに差し込んだときに、他方の先端部11を他方の切り込みCbcから入れることができるように曲げることができ、外力を除いたときに元の形状に戻るような弾性を有する材料で形成されている。あるいは、人間の腕力によって、長手方向の両端が、カートンCの底面Cbbに形成された2つの切り込みCbcの間隔よりも短くなるように曲げることができ、外力を除いたときに元の形状に戻るような弾性を有する材料で形成されていてもよい。掛け具10は、平面における輪郭が、装着されるカートンCの面(本実施の形態では底面Cbb)からはみ出ない大きさに形成されている。掛け具10の幅10W(最大となる部分の幅)は、掛け具10の長さ10L(最大となる部分の長さ)の概ね0.07〜0.3倍、本実施の形態では0.12倍に形成されている。

【0028】

掛け具10は、先端部11と、中央部13とを備えている。先端部11は、掛け具10の長手方向の両端に位置しており、掛け具10がカートンCに装着されたときにカートンCの内部に入る部分である。中央部13は、先端部11以外の部分であって、両側の先端部11の間に位置し、掛け具10がカートンCに装着されたときにカートンCの外側に露出する部分である。上述した2つの切り込みCbc(図1(A)参照)の所定の間隔は、中央部13の長さ13Lに等しくなる。掛け具10の長手方向における1つあたりの先端部11の長さ11Lは、カートンCに装着した掛け具10が脱落してしまうほど短くなく、掛け具10のカートンCへの装着を妨げるほど長すぎることがないようにする観点から決定される。先端部11の長さ11Lは、掛け具10の長さ10Lの概ね0.03〜0.15倍、好ましくは0.08〜0.12倍とするとよく、本実施の形態では、0.10倍となっている。

【0029】

中央部13には、一方の面13a(以下「中央表面13a」という。)に掛け部としてのマグネット15が取り付けられている。本実施の形態では、中央表面13aの大部分(7〜8割)を占める面積に板状のマグネット15が取り付けられているが、マグネット15は、掛け具10を装着したカートンCを面F(図1(B)参照)に掛けたときにカートンCを含めた自重で落下しない程度の磁力を有する面積があれば足り、また、1枚の板状以外に複数に分割されていてもよい。

【0030】

図2(B)の部分側面図を、図2(A)の平面図と併せて参照すると明らかなように、掛け具10は板状に形成されている。掛け具10は、中央部13の厚さが、掛け具10の幅10Wの概ね0.05〜0.3倍、好ましくは0.1〜0.3倍とするとよく、本実施の形態では0.2倍程度に形成されている。先端部11の厚さは、中央部13の厚さと同じでもよいが、概ね中央部13の厚さの0.3〜0.9倍、好ましくは0.7〜0.9倍とするとよく、典型的には0.8倍程度に形成されている。掛け具10は、中央表面13aと同じ側の先端部11の面(以下「先端表面11a」という。)と、中央表面13aの裏側である中央裏面13b(他方の面に相当)とが同一の仮想平面上に存在するように、厚さ方向に曲げ加工されている。このように構成されていることで、掛け具10がカートンCの底面Cbbに装着されたときに、先端表面11aが底面Cbbの内側に、中央裏面13bが底面Cbbの外側に、それぞれ好適に接することとなり、掛け具10を底面Cbbに適切に装着することができる。すなわち、掛け具10がカートンCの底面Cbbに装着されたときに、底面Cbbに無理な力が作用したり、装着が不完全であったりすることがない。また、側面視において(図2(B)参照)、先端部11の先端が、先端表面11aの裏側である先端裏面11b側に反っている。この構成により、掛け具10をカートンCに突き刺しやすくなる。なお、先端裏面11bは、先端部11がカートンCに差し込まれたときにロールRに対向する面である。

【0031】

先端部11は、先端が2つに分かれている。換言すれば、2分割の先割れ状に形成されている。詳細には、掛け具10の先端から長手方向に延びる隙間11sが、幅10Wの中央に形成されている。隙間11sは、先端裏面11bの高さが、厚さ方向に見て中央部13の中心における中央裏面13bの高さと等しくなる位置まで、長手方向に延びている。換言すれば、掛け具10がカートンCに差し込まれたときにカートンCの内部に存在する部分の長さにわたって隙間11sが形成されている。このように構成されていることで、カートンCに収容されているロールRの底面Cbbに最も近い部分が、1本の線状で掛け具10に接触することを回避することができ、ロールRの表面のラップフィルムが掛け具10によって損傷する(破られる)ことを回避することができる。

【0032】

隙間11sの幅は、ロールRの軸直角断面における直径Rd(図1(A)参照)の0.1倍以上とすると、掛け具10をカートンCに差し込んだときに、接触によって掛け具10がロールRに及ぼす力を低減することができるため、好適である。なお、ロールRの直径Rdは、ラップフィルムの使用量に応じて小さくなっていくが、ここで隙間11sの幅を決める基準としている直径Rdは、未使用時のロールRの直径Rdとする。隙間11sの幅の上限は、先端部11の幅がカートンCの底面Cbbの幅未満であることを考慮すると、ロールRの直径Rd未満であることが多くなり、典型的にはロールRの直径Rdの0.6倍以下となる。隙間11sの幅をロールRの直径Rdの0.6倍以下とすると、隙間11sの両脇の先割れ状の先端でロールRを挟むように支えることができ、カートンC内におけるロールRの位置を安定させることができる。あるいは、カートンC内のロールRが掛け具10に接触しないように(先端部11の先割れ部分がカートンCとロールRとのデッドスペースに位置するように)、隙間11sの幅を形成してもよい。カートンCに装着された掛け具10にロールRが接触するか否かは、掛け具10の厚さの影響を受ける。本実施の形態では、隙間11sの幅が、ロールRの直径Rdの概ね0.3倍に形成されている。

【0033】

中央部13は、掛け具10の長手方向において、先端部11との境界と、中心(仮想直線VLが通る位置)との間に、幅10Wの方向に凹んだ窪み12が形成されている。換言すれば、板状の掛け具10の側方が凹んで窪み12が形成されている。窪み12は、先端部11との境界寄りに形成されており、本実施の形態では、掛け具10の先端から掛け具10の長さ10Lの概ね0.3倍の距離に窪み12の谷(底)が来るように形成されている。この構成により、掛け具10を握ったときに手に馴染んで持ちやすくなる。

【0034】

図3(A)は、図2(A)におけるIIIA−IIIA矢視断面図である。図3(A)に示すように、先端部11は、掛け具10の長手方向に直交する断面において、先端表面11aが曲面に形成されている。先端表面11aの曲面は、先端部11がカートンCに差し込まれたときに対向するロールRの軸直角断面における円周に沿った曲面である。ここで、先端表面11aの曲率は、ロールRの円周の曲率と異なっていてもよく、典型的にはロールRの円周の曲率よりも小さく形成されている。先端表面11aが上述のような曲面に形成されていることにより、カートンC内におけるロールRの位置をより安定させることができる。

【0035】

図3(B)は、図2(A)におけるIIIB−IIIB矢視断面図である。図3(B)に示すように、中央部13は、中央表面13aの幅である中央表面幅13Waよりも、中央裏面13bの幅である中央裏面幅13Wbの方が狭くなっている。換言すれば、中央部13の側面が、掛け具10の長手方向に直交する断面において、面取りしたように斜めに形成されている。このように構成されていることで、掛け具10がカートンCに装着されたときに、中央部13の側面とカートンCの底面Cbbとの間に、両者のなす角を鋭角とする空間Sが形成されることとなり、掛け具10をカートンCから外す際に空間Sに指先を入れることで掛け具10に指先が掛かって掛け具10が外しやすくなる。外した掛け具10は、別のカートンCに装着して繰り返し利用することができる。

【0036】

次に図4を参照して、本発明の実施の形態の変形例に係るカートン掛け具10A(以下単に「掛け具10A」という。)を説明する。図4は、掛け具10Aを示す斜視図である。以下、掛け具10Aの、掛け具10(図2、3参照)との相違点を説明する。以下に述べる相違点以外の掛け具10Aの構成は、掛け具10と同じである。以下の説明において、掛け具10の構成に言及しているときは、適宜図2及び図3を参照することとする。掛け具10Aは、掛け部が、マグネット15ではなく、フック16fを含むフック部材16になっている。

【0037】

フック部材16は、フック16fと、プレート16pとを有している。フック16fは、比較的小径(概ね直径1.5〜2.5mm程度で、本実施の形態では2.0mm)の棒状部材の一方の端部をU字状に曲げて、全体としてJ字状に形成されている。フック16fのU字状部分は、細い棒状部材を格子状に組み合わせて形成されたハンガー(メッシュハンガー)に掛けるのに適した大きさで形成するとよく、例えば曲率半径が、フック16fを形成する棒状部材の直径と同程度の長さとなるように形成してもよい。フック16fの高さ(垂直に立てたときの最高点までの高さ)は、典型的には、中央表面幅13Waよりも大きく、カートンCの高さ(あるいはロールRの直径Rd)以下となっている。

【0038】

プレート16pは、典型的には、マグネット15と同じ形状及び大きさで、可撓性を有する合成樹脂で形成されている。プレート16pは、掛け具10におけるマグネット15の取り付けと同じ要領で、中央表面13aに取り付けられている。フック16fは、U字状に曲げられている側とは反対側の端部で、線状に、プレート16pに固着されている。このとき、フック16fは、U字状に曲がっている先端が、中央裏面13bと反対側に向かうように曲がる方向で固着されている。フック16fは、2つ以上固着されているのが好ましい。本実施の形態では、2つのフック16fが、それぞれ、掛け具10Aの長手方向中央からの長手方向における距離が等しくなるように間隔を空けて、プレート16pに固着されている。

【0039】

上述のように構成された掛け具10Aは、カートンCに装着されることで、メッシュハンガーで構成された面に掛けることが可能になる。このとき、フック16fのU字状の部分から、このU字状の反対側にフック16fを辿った先のカートンCの底面Cbbの端部までの距離が、メッシュハンガーの格子よりも大きくなるようにすると、カートンCを安定して面(メッシュハンガー)に掛けることができるため好ましい。なお、掛け部は、マグネット15やフック部材16の他に、面ファスナー等、面の状態に応じて面に掛けるのに適した部材を用いてもよい。

【0040】

以上の説明では、カートンCに形成されている、掛け具10を差し込むための切り込みCbcが、掛け具10の幅10Wよりもやや大きい長さであるとしたが、以下のように形成されていてもよい。

【0041】

図5は、カートンC(図1(A)参照)とは異なるタイプのカートンCmに掛け具10を装着した状態を示す斜視図である。カートンCmは、掛け具10を装着するための切り込みCbfが、先端部11の2分割の先割れの各々に個別に対応するように、一方につき2箇所の合計4箇所で形成されている。1つあたりの切り込みCbfの長さは、先割れの一方の幅よりもやや大きく、掛け具10の幅10Wの半分よりも小さくなっている。このように構成されたカートンCmに掛け具10を装着すると、装着する際に先端部11以外がカートンCmの中に入り込むことがないため、掛け具10を差し込みすぎることがなくなってロールRの損傷をより抑制することができる。

【0042】

あるいは図6(A)及び図6(B)に示すようにカートンCnを構成してもよい。図6(A)はカートンCnの部分底面図、図6(B)はカートンCnの側面断面図である。カートンCnは、掛け具10が装着される面である装着面としての底面Cbbに、掛け具10の先端部11の2分割の先割れの各々に個別に対応する切り込みである個別切り込みCbrが形成されている点でカートンCm(図5参照)に類似しているが、カートンCm(図5参照)の切り込みCbfが直線状であるのに対し、カートンCnの個別切り込みCbrが略半円弧状を呈している点で相違している。個別切り込みCbrとすると、切り込みCbc(図1(A)参照)よりも小さく形成できるので、底面Cbbの強度の低下を抑制することができる。また、個別切り込みCbrが略半円弧状に形成されているので、切り込みの幅を先端部11の先割れの一方の幅に近づけても先端部11の差し込みを妨げることがなく、また、掛け具10を差し込んだときに個別切り込みCbrの根元から裂けるようにカートンCnが損傷することを低減することができる。ここで、個別切り込みCbrが略半円弧状というのは、以下に説明するように、完全な半円ではなく、半円を変形したものであることを意味している。

【0043】

各個別切り込みCbrは、底面Cbbの長手方向外側に凸になる向きに形成されている。このとき、略半円弧の両端を結ぶ仮想線(半円の直径に相当)が、底面Cbbの短辺に対して平行になっている。一対の個別切り込みCbrは、底面Cbbの幅方向の配置が、ロールRが最も近づく底面Cbbの部分(以下「底面中心帯Cbbc」という。)をまたぐようになっている。ロールRは細長い円筒状であるので、底面中心帯Cbbcも底面Cbbの長手方向に沿って延びることとなる。通常、ロールRはカートンCnの中であそびがあるために底面Cbbの幅方向に動く余地がある。このため、底面中心帯Cbbcも、ロールRの、カートンCn内における幅方向の移動に応じた分だけ太くなる。換言すれば、底面中心帯Cbbcは、掛け具10が装着されていない場合の、底面CbbにおけるロールRが接触しうる領域である。カートンCn内でのロールRのあそびが少なければ、底面中心帯Cbbcは線状になる。底面中心帯Cbbcを規定する際のロールRの大きさ(径)は、未使用時のロールRを基準にすればよい。

【0044】

また、個別切り込みCbrは、略半円弧の頂点Cbrtが、半円弧の中心を通り底面Cbbの長辺に平行な基準線Lrよりも、底面Cbbの幅方向の外側に位置するように形成されている。一対の個別切り込みCbrの各頂点Cbrtがそれぞれ外側に寄っているので、両頂点Cbrtが相互に離れる方に偏っていることとなる。頂点Cbrtの偏りは、底面Cbbの幅方向において、個別切り込みCbrの最も外側の点から半円弧の直径の1/5〜2/5程度の位置に頂点Cbrtが来るようにするとよい。また、一対の個別切り込みCbrは、これらの間にある底面Cbbの部分の破損を回避する観点から、相互に最も近い点が8mm以上離れていることが好ましい。なお、図6(A)では、掛け具10の本来2つある先端部11の一方に対応する個別切り込みCbrを示しているが、先端部11の他方に対応する側も、同じ要領で線対称に現れる個別切り込みCbrが形成されている。

【0045】

上述のように構成されたカートンCnでは、掛け具10が装着されると、個別切り込みCbrの内側の部分である折り込み片Cbrpが、半円弧の直径を折り曲げ線として、カートンCn内に入り込むこととなる(図6(B)参照)。このとき、頂点Cbrtが相互に離れる方向に偏っているので、折り込み片Cbrpが折り曲げられたときに外側に開くようになり、ロールRへの干渉が低減されることとなる。さらに、折り込み片CbrpがカートンCn内に入り込むことによって、ロールRと掛け具10との間に折り込み片Cbrpが介在することとなり、掛け具10がロールRに直接接触することが低減され、もって、ロールRの損傷防止に寄与することとなる。

【0046】

次に、図6(C)には、別の例のカートンCxの部分底面図を示している。カートンCxは、掛け具10を差し込む切り込みCbdが、カートンCn(図6(A)、(B)参照)のように個別切り込みCbrではなく、底面Cbbの長手方向に対して直交する方向に掛け具10の幅よりもやや大きい長さを直径とした半円弧状に形成されている。切り込みCbdは、底面Cbbの長手方向外側に凸になる向きに形成されている。なお、図6(C)では、掛け具10の本来2つある先端部11の一方に対応する切り込みCbdを示しているが、先端部11の他方に対応する側も、同じ要領で線対称に現れる切り込みCbdが形成されている。このように構成されたカートンCxでは、掛け具10を装着するときに、一方の先端部11を、中央部13の一部も一旦カートンCx内に入るように一方の切り込みCbdからカートンCxに差し込んだ後、他方の先端部11を他方の切り込みCbdに差し込んでから、最初に入れすぎた中央部13の一部がカートンCxの外に出るように調節することができ、掛け具10の装着が行いやすくなる。それでいて、掛け具10を装着したときに、切り込みCbdの内側の片Cbdpが、掛け具10とロールRとの間に介在することとなり、ロールRの損傷低減に寄与することとなる。

【0047】

以上の説明では、長尺物がラップフィルムであるとしたが、クッキングシートやアルミホイル等の、ラップフィルム以外の薄膜状のものであってもよい。

【0048】

以上で説明した切り込みCbc、Cbf、Cbd、及び個別切り込みCbrは、あらかじめ完全に切断されたもののほか、ミシン目であってもよい。また、以上の説明では、掛け具10を差し込むための切り込みCbc、Cbf、Cbd、及び個別切り込みCbrが、底面Cbbに形成されているとしたが、底面Cbb以外の、例えば背面(蝶番辺Cjを含む本体部Cbの面)に形成されていてもよい。

【符号の説明】

【0049】

10、10A カートン掛け具

10W 幅

11 先端部

11a 先端表面

11s 隙間

13 中央部

13a 中央表面

13b 中央裏面

13Wa 一方面幅

13Wb 他方面幅

15 マグネット

C、Cm、Cn カートン

Cbb 底面

Cbbc 底面中心帯

Cbr 個別切り込み

Cbrt 頂点

F 面

R ロール

Rd ロール直径

VL 仮想直線

【特許請求の範囲】

【請求項1】

長尺物が巻かれた巻回体が収容されたカートンに装着されて前記カートンを面に掛けることを可能にする細長いカートン掛け具であって;

前記細長の両端に位置し、前記カートンに装着されたときに前記カートンに差し込まれる部分である先端部と;

両側の前記先端部の間に位置し、前記カートンに装着されたときに前記カートンの外側に露出する部分であって、前記面とつながる掛け部が設けられた中央部とを備え;

前記先端部が、2分割の先割れ状に形成された;

カートン掛け具。

【請求項2】

前記先端部が、前記2分割の先割れ状の間の隙間が前記巻回体の軸直角断面における直径の0.1倍以上に形成された;

請求項1に記載のカートン掛け具。

【請求項3】

前記先端部が、前記細長の長手方向に直交する断面において、前記カートンに差し込まれたときに前記巻回体に対向する側が、前記巻回体の軸直角断面における円周に沿った曲面に形成された;

請求項1又は請求項2に記載のカートン掛け具。

【請求項4】

前記中央部及び前記先端部が、前記2分割の先割れ状が離れる方向を幅とする板状に形成され;

前記中央部が、前記細長の長手方向における前記中央部の中心と前記先端部との境界との間に前記幅方向に凹んだ窪みが形成された;

請求項1乃至請求項3のいずれか1項に記載のカートン掛け具。

【請求項5】

前記中央部及び前記先端部が、前記2分割の先割れ状が離れる方向を幅とする板状に形成され;

前記掛け部が前記中央部の一方の面に設けられ;

前記中央部が、前記掛け部が設けられた一方の面の幅よりも、前記一方の面の裏面である他方の面の幅の方が狭く形成された;

請求項1乃至請求項4のいずれか1項に記載のカートン掛け具。

【請求項6】

前記先端部が、前記カートンに差し込まれたときに前記巻回体に対向する側に先端が反って形成された;

請求項1乃至請求項5のいずれか1項に記載のカートン掛け具。

【請求項7】

前記掛け部がマグネットで構成された;

請求項1乃至請求項6のいずれか1項に記載のカートン掛け具。

【請求項8】

請求項1乃至請求項7のいずれか1項に記載のカートン掛け具が装着される、長尺物が巻かれた巻回体が収容されるカートンであって;

前記カートン掛け具が装着される装着面に、前記先端部の2分割の先割れの各々が個別に差し込まれる個別切り込みが形成され;

前記個別切り込みが、前記カートン掛け具が装着されたときの、前記カートン掛け具の先端側に突き出た略半円弧状で、前記略半円弧状の頂点が前記2分割の先割れが離れる方に偏って、かつ、前記装着面の前記巻回体が最も近づく部分をまたぐように形成された;

カートン。

【請求項1】

長尺物が巻かれた巻回体が収容されたカートンに装着されて前記カートンを面に掛けることを可能にする細長いカートン掛け具であって;

前記細長の両端に位置し、前記カートンに装着されたときに前記カートンに差し込まれる部分である先端部と;

両側の前記先端部の間に位置し、前記カートンに装着されたときに前記カートンの外側に露出する部分であって、前記面とつながる掛け部が設けられた中央部とを備え;

前記先端部が、2分割の先割れ状に形成された;

カートン掛け具。

【請求項2】

前記先端部が、前記2分割の先割れ状の間の隙間が前記巻回体の軸直角断面における直径の0.1倍以上に形成された;

請求項1に記載のカートン掛け具。

【請求項3】

前記先端部が、前記細長の長手方向に直交する断面において、前記カートンに差し込まれたときに前記巻回体に対向する側が、前記巻回体の軸直角断面における円周に沿った曲面に形成された;

請求項1又は請求項2に記載のカートン掛け具。

【請求項4】

前記中央部及び前記先端部が、前記2分割の先割れ状が離れる方向を幅とする板状に形成され;

前記中央部が、前記細長の長手方向における前記中央部の中心と前記先端部との境界との間に前記幅方向に凹んだ窪みが形成された;

請求項1乃至請求項3のいずれか1項に記載のカートン掛け具。

【請求項5】

前記中央部及び前記先端部が、前記2分割の先割れ状が離れる方向を幅とする板状に形成され;

前記掛け部が前記中央部の一方の面に設けられ;

前記中央部が、前記掛け部が設けられた一方の面の幅よりも、前記一方の面の裏面である他方の面の幅の方が狭く形成された;

請求項1乃至請求項4のいずれか1項に記載のカートン掛け具。

【請求項6】

前記先端部が、前記カートンに差し込まれたときに前記巻回体に対向する側に先端が反って形成された;

請求項1乃至請求項5のいずれか1項に記載のカートン掛け具。

【請求項7】

前記掛け部がマグネットで構成された;

請求項1乃至請求項6のいずれか1項に記載のカートン掛け具。

【請求項8】

請求項1乃至請求項7のいずれか1項に記載のカートン掛け具が装着される、長尺物が巻かれた巻回体が収容されるカートンであって;

前記カートン掛け具が装着される装着面に、前記先端部の2分割の先割れの各々が個別に差し込まれる個別切り込みが形成され;

前記個別切り込みが、前記カートン掛け具が装着されたときの、前記カートン掛け具の先端側に突き出た略半円弧状で、前記略半円弧状の頂点が前記2分割の先割れが離れる方に偏って、かつ、前記装着面の前記巻回体が最も近づく部分をまたぐように形成された;

カートン。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−246019(P2012−246019A)

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願番号】特願2011−119627(P2011−119627)

【出願日】平成23年5月27日(2011.5.27)

【出願人】(000001100)株式会社クレハ (477)

【Fターム(参考)】

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願日】平成23年5月27日(2011.5.27)

【出願人】(000001100)株式会社クレハ (477)

【Fターム(参考)】

[ Back to top ]