カートン材からの紙とラミネート材料の分別回収方法

【課題】比較的低温で短時間の処理によってカートン材から紙とラミネート材料とを分離して各々を確実に分別回収することができる方法を提供することにある。

【解決手段】紙からなる基材の両面にラミネート層が形成されてなる液体用のカートン材から、基材を構成する紙と、ラミネート材料とを分別回収する方法であって、セルロース分解酵素の水溶液中にカートン材を浸漬し、この系を攪拌処理することにより、基材を構成する紙とラミネート材料とを分離する工程と、分離されたラミネート材料を分別回収する工程と、分離された紙を濾別回収する工程とを含む。

【解決手段】紙からなる基材の両面にラミネート層が形成されてなる液体用のカートン材から、基材を構成する紙と、ラミネート材料とを分別回収する方法であって、セルロース分解酵素の水溶液中にカートン材を浸漬し、この系を攪拌処理することにより、基材を構成する紙とラミネート材料とを分離する工程と、分離されたラミネート材料を分別回収する工程と、分離された紙を濾別回収する工程とを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、カートン材からの紙とラミネート材料の分別回収方法に関し、更に詳しくは、紙からなる基材の両面にラミネート層が形成されてなる液体用のカートン材から、基材を構成する紙と、ラミネート層を構成するラミネート材料とを分別回収する方法に関する。

【背景技術】

【0002】

例えば、低温流通される液体用カートンとして、ポリエチレン(PE)フィルムによるラミネート層が紙基材の両面に形成された構造(PE/紙基材/PE)のラミネート紙を熱融着加工により組み立ててなるものが知られている。

【0003】

また、常温流通される液体用カートンとして、ポリエチレンフィルムによるラミネート層が紙基材の一面に形成され、この紙基材の他面に、アルミニウムを蒸着したポリエチレンフィルムによるラミネー層が形成された構造(PE/紙基材/PE/アルミニウム/PE)のラミネート紙を組み立ててなるものが使用されている。

常温流通される液体用カートンにおいては、ラミネート紙の端面における紙基材が内容物に接触(接液)することがないように、通常、端面処理がなされている。

【0004】

また、液体用カートンの底部は、上記のような層構成を有するラミネート紙が熱融着によって複数積層されて構成されている。このため、液体用カートンの底部は、高い剛性を有するものとなっている。

【0005】

液体用カートンを構成する紙基材は良質なパルプから構成され、資源再利用の観点から種々のリサイクルの方法(カートンから紙およびラミネート材料を分別回収する方法)が提案されている。

【0006】

例えば、牛乳パックなどの低温流通される液体用カートンから紙およびラミネート材料(ポリエチレンなどのプラスチック)を分別回収する方法として、熱融着を剥がすことなどによりカートンを展開して平板状のカートン材(ラミネート紙)を得、これをパルパー内に仕込み、温水および水酸化ナトリウムなどのアルカリを添加し、この系を、70℃程度で一定時間攪拌することによりカートン材を細片化し、その後熟成させることで、基材である紙と、ラミネート材料(細片化されたフィルム)とを分離し、各々分別回収することが行われている。

【0007】

また、カートン材(ラミネート紙)にアルカリを添加して大きなフレーク状に離解したのち、タワー内で30分間以上熟成し、次いで、スラリー濃度10%以下に希釈して異物を分離除去する処理方法が提案されている(特許文献1参照)。

【0008】

一方、常温流通される液体用カートンから紙およびラミネート材料(プラスチック・アルミニウム)を分別回収する方法として、プラスチック製の口栓部のある上部と、ラミネート紙が複数積層されている底部とを切り離して廃棄し、中間部分のみについて、上記と同様のパルパーによる処理を行って、紙とラミネート材料とを分離し、各々分別回収することも行われている。

【0009】

しかしながら、パルパーにおける攪拌処理による分別回収方法は、70℃程度の高温で長時間の処理が必要であり、分別回収に要するエネルギーコストが高い。

また、パルパーにおける攪拌処理を経たラミネート材料は細片化されているため、基材を構成する紙と、ラミネート材料とを完全に分別回収することは困難である。すなわち、細片化されたフィルムからなるラミネート材料に(再)付着している紙を完全に除去することはきわめて困難であり、これを完全に除去するために、大量の水を使用する洗浄工程を必要とする。また、分別回収された紙の中にラミネート材料(細片化されたフィルム)が混入することもある。

更に、パルパーにおける攪拌処理を経たラミネート材料は、アルカリ溶液と高温下に接触していたため、回収されたラミネート材料(プラスチック)は、その特性が損なわれることがある。

更に、上記の分別回収方法によっては、カートンの底部を構成する高剛性のカートン材を処理することができない。

【0010】

液体用カートン(紙パック容器)から紙およびラミネート材料(熱可塑性樹脂・アルミ箔)を分別回収する他の方法として、特定の溶解度パラメータを持つ芳香族系の溶媒中で液体用カートンを加熱することにより熱可塑性樹脂を溶媒に溶解させ、紙およびアルミ箔を回収した後の熱可塑性樹脂の溶液から熱可塑性樹脂を分離回収する方法が提案されている(特許文献2参照)。

【0011】

しかしながら、このような方法によっても、回収された紙やアルミ箔の表面には熱可塑性樹脂が残存し、これをを除去するためには、紙およびアルミ箔を溶媒中で加熱して熱可塑性樹脂を抽出する操作を何度も繰り返して行う必要がある。また、このような方法では、溶剤の回収コストも高く、VOC(揮発性有機化合物)の規制をクリアする必要もある。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開平4−163385号公報

【特許文献2】特開2000−37673公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明は、以上のような事情に基いてなされたものである。

本発明の目的は、比較的低温で短時間の処理によって、カートン材から紙とラミネート材料とを分離して各々を確実に分別回収することができる方法を提供することにある。

【課題を解決するための手段】

【0014】

本発明者は、上記の目的を達成するために鋭意検討を重ねた結果、カートン材の基材を構成する紙の主成分がセルロース繊維であることに着眼し、細胞壁溶解酵素剤や細胞崩壊酵素剤などとよばれるセルロースを分解可能な酵素で、基材(紙)を繊維状に分解することにより、ラミネート材料から紙が完全に分離され、これにより、紙と、ラミネート材料(プラスチック・金属)とを分別回収できることを見出し、かかる知見に基いて本発明を完成するに至った。

【0015】

(1)すなわち、本発明の分別回収方法は、紙からなる基材の両面にラミネート層が形成されてなる液体用のカートン材から、前記基材を構成する紙と、ラミネート材料とを分別回収する方法であって、セルロースを分解可能な酵素(以下、「セルロース分解酵素」または単に「酵素」という。)の水溶液中に前記カートン材を浸漬し、この系を攪拌処理することにより、基材を構成する紙とラミネート材料とを分離する工程(以下、「層分離工程」という。)と、分離されたラミネート材料を分別回収する工程(以下、「ラミネート材料回収工程」という。)と、分離された紙を濾別回収する工程(以下、「紙回収工程」という。)とを含むことを特徴とする。

【0016】

(2)本発明の分別回収方法において、セルロース分解酵素の水溶液には、セルラーゼ、ペクチナーゼ、ヘミセルラーゼ、β−グルカナーゼ、キシラナーゼ、マンナーゼおよびアミラーゼから選ばれた少なくとも1種の酵素が0.005〜20質量%の割合で溶解されていることが好ましい。

【0017】

(3)本発明の分別回収方法において、前記カートン材は、カートンを展開して得られる平板(ラミネート紙)であることが好ましい。

【0018】

(4)また、前記カートン材は、カートンを圧潰して得られるものであってもよい。

(5)また、前記カートン材は、カートンを裁断して得られるもの(裁断片)であってもよい。

(6)また、前記カートン材は、金属蒸着樹脂フィルムまたは金属箔ラミネート樹脂フィルムを含むラミネート層を有していてもよい。

【0019】

(7)回分式に実施する本発明の分別回収方法において、紙およびラミネート材料が回収された後のセルロース分解酵素の水溶液を、次の処理に再利用することが好ましい。

(8)連続的(循環式)に実施する本発明の分別回収方法において、紙とラミネート材料との分離系から、分離された紙を含有する懸濁液(紙含有懸濁液)を取り出して紙を濾別回収し、濾液である酵素の水溶液を前記分離系に還流することが好ましい。

【発明の効果】

【0020】

本発明の分別回収方法によれば、下記の効果が奏される。

(1)層分離工程における比較的低温で短時間の処理により、紙基材の両面にラミネート層が形成されてなるカートン材から紙とラミネート材料とを完全に分離することができ、これに続くラミネート材料回収工程および紙回収工程により、紙とラミネート材料とを確実に分別回収することができる。

(2)低いエネルギーコストで、紙とラミネート材料とを分別回収することができる。

(3)ラミネート材料を細片化させることなく紙を分離して、回収することができる。また、セルロース分解酵素は、ラミネート材料(プラスチック)に対して不活性であり、しかも、層分離工程による処理が比較的低温で短時間で行われるため、回収されるラミネート材料の特性を変化(低下)させることもない。

(4)従来、リサイクルされることなく廃棄されていたカートンの底部を構成する高剛性のカートン材(複数のラミネート紙の積層体)であっても、紙とラミネート材料とを確実に分別回収することができる。

【図面の簡単な説明】

【0021】

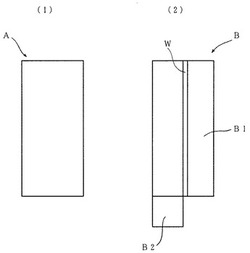

【図1】本発明の実施例で使用したカートン材の形状を示す説明図である。

【発明を実施するための形態】

【0022】

以下、本発明の分別回収方法について詳細に説明する。

本発明の分別回収方法は、紙からなる基材の両面にラミネート層が形成されてなる液体用のカートン材から、前記基材を構成する紙と、ラミネート材料とを分別回収する方法である。

【0023】

<カートン材>

本発明で処理される「カートン材」は、紙基材の両面にラミネート層が形成されたラミネート紙から構成される。「カートン材」には、複数のラミネート紙の積層体が含まれる。

カートン材(ラミネート紙)を構成するラミネート層は、少なくとも1層のプラスチック層を有する。プラスチック層を構成する樹脂としては、特に限定されるものではなく、ポリエチレン、ポリプロピレン、ポリエステルなどを例示することができる。

また、カートン材を構成するラミネート層が、金属蒸着樹脂フィルムまたは金属箔ラミネート樹脂フィルムを含むものであってもよい。

ここに、「金属蒸着樹脂フィルム」は、プラスチックの一面に金属蒸着膜が形成されたフィルムであり、「金属箔ラミネート樹脂フィルム」は、ポリエチレンなどのプラスチックによって金属箔の両面をラミネートされたフィルムである。

金属蒸着膜および金属箔を構成する好ましい金属としてはアルミニウムを挙げることができる。

【0024】

カートン材を構成するラミネート紙としては特に限定されるものではなく、例えば、

(1)プラスチック層/紙基材/プラスチック層のラミネート紙、

(2)プラスチック層/紙基材/アルミニウム蒸着フィルム(アルミニウム蒸着膜/プラスチック層)のラミネート紙、

(3)プラスチック層/紙基材/プラスチック層/アルミニウム蒸着フィルム(アルミニウム蒸着膜/プラスチック層)のラミネート紙、

(4)プラスチック層/紙基材/アルミ箔ラミネート樹脂フィルム(プラスチック層/アルミ箔/プラスチック層)のラミネート紙などを挙げることができる。

【0025】

本発明で処理されるカートン材は、立体形状を有する液体カートンを展開し、または圧潰し、裁断することにより得ることができる。ここに、液体カートンの種類としては、折畳みカートン、カップ容器、筒状容器などを挙げることができる。液体カートンの形状も特に限定されるものではない。

【0026】

液体カートンを展開(解体)することにより、平板状のラミネート紙(積層体を含む)からなるカートン材が得られる。

液体カートンを展開するには、ラミネート紙の貼り合わせ部分における熱融着を剥がしてもよく、熱融着以外の部分に切り込みを入れてもよい。なお、後者の場合には、平板状のカートン材に熱融着部分(ラミネート紙の貼り合わせ部分)が残存することになる。

また、液体カートンを圧潰してカートン材とすることにより、処理効率および取扱性の向上を図ることができる。

【0027】

更に、本発明で処理されるカートン材を得るため、必要に応じて、液体カートンを適当な形状およびサイズに裁断することができる。

液体カートンの裁断は、立体形状のまま行うことも可能であるが、通常は、これを展開または圧潰した後に行われる。

【0028】

カートン材となる裁断片の形状は特に限定されるものではない。

なお、カートン材の形状は、本発明の分別回収方法が実施された後のラミネート材料の形状(フィルム状)となる。

カートン材となる裁断片のサイズも特に限定されるものではないが100cm2 以上であることが好ましい。サイズが過小である場合には、ラミネート材料と紙との分別回収が困難となり、例えば、回収された紙にラミネート材料が混入して、紙の品質を低下させることがある。

なお、本発明の方法においては、液体カートンを裁断することなく、これをカートン材として処理することも可能である。

【0029】

<分別回収方法>

本発明の分別回収方法は、層分離工程と、ラミネート材料回収工程と、紙回収工程とを必須工程として含む。ここに、ラミネート材料回収工程および紙回収工程は、何れを先行して実施してもよいし、同時に実施してもよい。

【0030】

<層分離工程>

本発明の分別回収方法における層分離工程は、カートン材を酵素水溶液中に浸漬して、この系を攪拌処理することにより、カートン材の基材に酵素水溶液を浸透させ、基材を構成する紙を、セルロース分解酵素により分解して、ラミネート層(ラミネート材料)から分離させる工程である。

【0031】

層分離工程で使用するセルロース分解酵素としては、不溶性基質である天然セルロースを分解する活性を有する酵素であれば特に限定されるものではなく、細胞壁(膜)溶解酵素剤や細胞崩壊酵素剤などとよばれるものを好適に使用することができる。

かかるセルロース分解酵素としては、セルラーゼ、ペクチナーゼ、ヘミセルラーゼ、β−グルカナーゼ、キシラナーゼ、マンナーゼおよびアミラーゼなどを例示することができる。

【0032】

これらのセルロース分解酵素は、繊維改質剤や繊維処理剤などとして市販されている。セルロース分解酵素の市販品としては、「セルラーゼGODO TCL」(合同酒精株式会社製)、「セルラーゼ“オノズカ”3S」(ヤクルト薬品工業株式会社製)、「エンチロンCM−40L」(洛東化成工業株式会社製)、「エンチロンGK−200」(洛東化成工業株式会社製)、「Primafast 200」(ジェネンコア協和株式会社製)、「セルラーゼA「アマノ」3」(天野エンザイム株式会社)、「セルラーゼSS」(長瀬エンザイム株式会社製)などを例示することができる。

【0033】

酵素水溶液におけるセルロース分解酵素の濃度としては、通常0.005〜20質量%とされ、好ましくは0.05〜5質量%とされる。

【0034】

酵素水溶液の水素イオン濃度は、酵素水溶液中のセルロース分解酵素の種類(市販品の仕様)などによって異なるが、セルロース分解酵素の最適な活性および安定性を維持する観点から、水素イオン濃度指数(pH)が3〜10の範囲であることが好ましい。pHの値は、酸またはアルカリを添加することにより適宜調整することができる。

【0035】

酵素水溶液の水素イオン濃度指数(pH)を酸性(<7)に調整するために使用する酸としては、塩酸、硫酸、硝酸、リン酸などの無機強酸を使用することも可能であるが、食品添加剤などとして使用される有機酸または無機弱酸を使用することは、環境面の観点から好ましい。

【0036】

有機酸としては、クエン酸、酒石酸、りんご酸、酢酸、シュウ酸、琥珀酸、グルコン酸などを例示することができる。

無機弱酸としては、過塩素酸、次亜塩素酸などを例示することができる。

酵素水溶液のpHを、例えば3〜5の範囲内に調整するために使用する有機酸または無機弱酸の濃度は、通常0.0005〜5質量%とされる。

【0037】

酵素水溶液の水素イオン濃度指数(pH)をアルカリ性(7<)に調整するために使用するアルカリとしては、水酸化ナトリウム、水酸化カリウムなどの強塩基を使用することも可能であるが、環境を考慮して、食品にも添加できる弱アルカリを使用することが好ましい。

【0038】

弱アルカリとしては、重炭酸ナトリウム、重炭酸アンモニウム、酒石酸ナトリウム、酒石酸カリウムナトリウム、リン酸ナトリウム、クエン酸ナトリウム、酢酸ナトリウム、過塩素酸ナトリウム、次亜塩素酸ナトリウムなどの塩を例示することができる。

酵素水溶液のpHを、例えば8〜10の範囲内とするために使用するアルカリの濃度は、通常0.001〜10質量%とされ、好ましくは0.01〜5重量%とされる。

【0039】

酵素水溶液中に浸漬するカートン材の量(仕込量)としては、酵素水溶液100質量部に対して5〜18質量部であることが好ましい。

【0040】

カートン材が浸漬された酵素水溶液を処理槽内で攪拌処理することにより、カートン材を構成する基材に酵素水溶液が浸透し、セルロース分解酵素が基材を構成する紙を分解し、繊維状に分解された紙が、ラミネート層(ラミネート材料)から分離される。

ここに、攪拌処理方式としては、攪拌羽根による縦型機械的攪拌方式、リボン攪拌羽根による横型リボンブレンダー方式、水流ポンプにより水流攪拌する方式、処理槽内部の回転ドラムを回転することによる攪拌方式などを例示することができる。

【0041】

攪拌時の温度(処理温度)としては、酵素水溶液中のセルロース分解酵素の種類(市販品の仕様)などによって異なるが、35〜55℃の比較的低い温度であっても、セルロース分解酵素の活性が維持され、紙とラミネート材料とを分離することが可能となる。

【0042】

攪拌時間(処理時間)としては、カートン材の形状および層構成、セルロース分解酵素の種類および使用量並びに処理温度などによっても異なるが、金属蒸着樹脂フィルムまたは金属箔ラミネート樹脂フィルムを含むラミネート層を有するカートン材(例えば、プラスチック層/紙基材/プラスチック層/金属蒸着膜または金属箔/プラスチック層の層構成を有するラミネート紙)であっても、通常、2〜4時間程度の比較的短時間で、ラミネート層からの紙の分離を完結することができる。

【0043】

層分離工程により、複数のラミネート紙の積層体からなるカートン材の部分を含めて、ラミネート層から基材(繊維状に分解された紙)が完全に分離される。

基材が分離された後のラミネート材料は、処理前のカートン材の形状が維持されたフィルム(片)となり、このフィルム(基材との接触面)には、基材(紙)の痕跡は認められない。

一方、基材を構成していた紙は、繊維状に分解された状態で酵素水溶液中に分散されて懸濁液(紙含有懸濁液)を構成する。

【0044】

<ラミネート材料回収工程>

本発明の分別回収方法におけるラミネート材料回収工程は、カートン材から基材(紙)が分離されて残る、ラミネート層に由来するフィルム状のラミネート材料を分別回収する工程である。

ラミネート材料回収工程は、紙回収工程の前に実施(紙含有懸濁液からの回収)してもよいし、紙回収工程の後に実施(酵素水溶液からの回収)してもよい。

ここに、回収方法としては、例えば、ラミネート材料を通過させないメッシュサイズの網を使用する方法を挙げることができる。なお、網のメッシュサイズは、回収すべきラミネート材料のサイズ(仕込んだカートン材のサイズ)に応じて適宜選択することができる。また、ラミネート材料のサイズが大きい場合には、網などを使用しなくても回収することができる。

【0045】

<紙回収工程>

本発明の分別回収方法における紙回収工程は、紙含有懸濁液から紙を回収する工程である。

ここに、回収方法としては、掻き出し可能な遠心分離機などを使用し、紙含有懸濁液を遠心分離して繊維状態の紙を回収する方法を挙げることができる。ここに、濾過布としては、不織布またはガラス繊維製のものを好適に使用することができる。

また、本発明の分別回収方法による処理を連続的(循環式)に行う場合において、紙とラミネート材料との分離系(分離処理室)における紙含有懸濁液を連続的に系外に誘導し、フィルタープレスなどの濾過装置によって紙含有懸濁液から紙を濾別回収し、濾液である酵素水溶液を前記分離系に還流する方法を採用することもできる。このような方法を採用することにより、分離系に残留するラミネート材料に紙が(再)付着することを有効に防止することができる。

【0046】

本発明の分別回収方法による処理を回分式(バッチ処理)で行う場合において、紙およびラミネート材料が回収された後の酵素水溶液を、次の処理に再利用することが好ましい。

すなわち、上記のようにして、ラミネート材料および紙を回収した後の酵素水溶液中には、セルロース分解酵素が含有されている。従って、この酵素水溶液中に新たなカートン材を仕込み、本発明の分別回収方法(層分離工程・ラミネート材料回収工程・紙回収工程)を再び実施することができる。

【0047】

また、新たなカートン材を仕込む際に、水溶液のpHを再調整してもよい。

このように、新たに処理されるカートン材における層分離のために、セルロース分解酵素を酵素水溶液中に新たに添加しなくても、当該カートン材から、ラミネート材料と紙とを分別回収することができるので、繰り返し処理が可能となり、経済的にも更に有利である。なお、分別回収(層分離工程・ラミネート材料回収工程・紙回収工程)を再び実施する際に、不可避的に失われるセルロース分解酵素や水を補充してもよいことは勿論である。

【実施例】

【0048】

以下、実施例によって本発明を具体的に説明するが、本発明はこれらの実施例に限定されるものではない。なお、以下において、「部」および「%」は、「質量部」および「質量%」を意味するものとする。

【0049】

<実施例1>

(1)カートンの展開工程:

紙とラミネート材料との分別回収に使用されるカートンとして、ポリエチレンフィルムによるラミネート層が紙基材の両面に形成された3層構造(PE/紙基材/PE)のラミネート紙を熱融着加工して組み立ててなる、容量1000mLの使用済みの牛乳パック(質量=31.3g)を4個を準備し、リサイクルを目的として表示されている解体方法に従って各々を展開した後、縦方向に切断して分割することにより、図1(1)に示すような形状の試験片Aと、同図(2)に示すような形状の試験片Bとを4枚ずつ作製した。

【0050】

ここに、試験片A(300mm×140mm)には、ラミネート紙を貼り合わせた熱融着部分は存在しない。

試験片Bは、ラミネート紙を貼り合わせた熱融着部分W(幅15mm)を有する胴部B1(300mm×140mm)と、3層構造のラミネート紙を2〜4枚貼り合わせて形成された底部B2(70mm×70mm)とからなる。

【0051】

(2)層分離工程:

セルラーゼの市販品「エンチロンCM−40L」(洛東化成工業株式会社製)35gと、クエン酸7gとを水7Lに溶解することにより、セルラーゼ濃度0.5%、pH4の酵素水溶液を調製した。

得られた酵素水溶液を、攪拌羽根を底部に備えた内容量10Lの処理槽内において50℃に加温し、これに、試験片Aおよび試験片Bを4枚ずつ(合計質量125g)加えて機械的攪拌を行った。

90分経過後、試験片Aを構成していた基材(紙)は繊維状に分解されてラミネート層から分離された状態で浮遊していた。

また、試験片Bを構成していた基材(紙)は、胴部B1の熱融着部分W(6層構造)、底部B2の一部を除いて、繊維状に分解されてラミネート層から分離された状態で浮遊していた。

150分経過後、胴部B1の熱融着部分Wおよび底部B2の一部を含む、試験片Bを構成していた基材(紙)のすべてが、繊維状に分解されてラミネート層から分離された状態で浮遊していた。

【0052】

(3)紙の分別回収工程:

層分離工程において、ラミネート層から分離された紙の分散液(紙含有懸濁液)を処理槽から抜き出し、当該分散液から紙を濾別して回収し、これを110℃の乾燥機で1時間乾燥することにより、基材に由来する繊維状態の紙102.3gを回収した。また、紙を濾別した後の濾液(酵素水溶液)は処理槽に戻した。

【0053】

(4)ラミネート材料の回収工程:

紙が分離された後のラミネート材料を処理槽から取り出し、僅かに付着している紙を水で洗浄することにより、ラミネート層に由来するラミネート材料(試験片と同一形状のポリエチレンフィルム)22.5gを回収した。

【0054】

本実施例によれば、3層構造のラミネート紙を2〜4枚貼り合わせた部分を含むカートン材(試験片B)であっても、150分間の処理時間で、紙とラミネート材料とを完全に分離することができ、両者を確実に分別回収することができた。

以上の結果を下記表1に示す。

【0055】

<実施例2>

(1)カートンの展開工程:

紙とラミネート材料との分別回収に使用されるカートンとして、ポリエチレンフィルムによるラミネート層が紙基材の一面に形成され、この紙基材の他面に、アルミニウム蒸着ポリエチレンフィルムによるラミネート層が形成された構造(PE/紙基材/アルミニウム/PE)のラミネート紙を熱融着加工して組み立ててなる、容量1800mLの使用済みのアルコール飲料用のカートンを4個を準備した。

次いで、4個のカートンの各々について、口栓部のある上部と、底部とを切り離して残った胴部(49.4g)を、熱融着部分を避けて縦方向に切断して分割することにより、熱融着部分(貼り合わせ部分)を有しない試験片C(縦255mm、横170mm)と、幅30mmの熱融着部分を有する試験片D(縦255mm、横170mm)とを作製した。

【0056】

(2)層分離工程:

セルラーゼの市販品「セルラーゼSS」(長瀬エンザイム株式会社製)14gと、クエン酸7gとを水7Lに溶解することにより、セルラーゼ濃度0.2%、pH4の酵素水溶液を調製した。

得られた酵素水溶液を、攪拌羽根を底部に備えた内容量10Lの処理槽内において50℃に加温し、これに、試験片Cおよび試験片Dを4枚ずつ(合計質量198g)加えて、間欠的に回転させること(5秒間回転、1秒間停止)よる機械的攪拌を行った。

180分経過後、試験片Cを構成していた基材(紙)は繊維状に分解されてラミネート層から分離された状態で浮遊していた。

また、試験片Dを構成していた基材(紙)は、熱融着部分を除いて、繊維状に分解されてラミネート層から分離された状態で浮遊していた。

240分経過後、熱融着部分を含む試験片Dを構成していた基材(紙)のすべてが、繊維状に分解されてラミネート層から分離された状態で浮遊していた。

【0057】

(3)紙の分別回収工程:

層分離工程において、ラミネート層から分離された紙の分散液(紙含有懸濁液)を処理槽から抜き出し、当該分散液から紙を濾別して回収し、これを100℃の乾燥機で1時間乾燥することにより、基材に由来する繊維状態の紙166gを回収した。紙を濾別した後の濾液(酵素水溶液)は処理槽に戻した。

【0058】

(4)ラミネート材料の回収工程:

紙が分離された後のラミネート材料を処理槽から取り出し、僅かに付着している紙を水で洗浄することにより、ラミネート層に由来するラミネート材料31.7g(ポリエチレンフィルム4.8g、アルミニウム蒸着ポリエチレンフィルム26.9g)を回収した。 以上の結果を下記表1に示す。

【0059】

<実施例3>

(1)カートンの展開工程:

紙とラミネート材料との分別回収に使用されるカートンとして、ポリエチレンフィルムによるラミネート層が紙基材の一面に形成され、この紙基材の他面に、アルミ箔ラミネートポリエチレンフィルム(PE/アルミ箔/PE)によるラミネート層が形成された構造(PE/紙基材/PE/アルミ箔/PE)のラミネート紙を熱融着加工して組み立ててなる、容量1800mLの使用済みのアルコール飲料用のカートンを3個を準備した。

次いで、3個のカートンの各々について、口栓部のある上部と、底部とを切り離して残った胴部(約50g)を、熱融着部分を避けて縦方向に切断して分割することにより、熱融着部分(貼り合わせ部分)を有しない試験片E(縦250mm、横170mm)と、幅20mmの熱融着部分を有する試験片F(縦250mm、横170mm)とを作製した。

【0060】

(2)層分離工程:

セルラーゼの市販品「Primafast 200」(ジェネンコア協和株式会社製)21gと、クエン酸2gとを水7Lに溶解することにより、セルラーゼ濃度0.3%、pH4の酵素水溶液を調製した。

得られた酵素水溶液を、攪拌羽根を底部に備えた内容量10Lの処理槽内において50℃に加温し、これに、試験片Eおよび試験片Fを3枚ずつ(合計質量149g)加えて、間欠的に回転させること(5秒間回転、1秒間停止)よる機械的攪拌を行った。

165分経過後、試験片Eを構成していた基材(紙)は繊維状に分解されてラミネート層から分離された状態で浮遊していた。

また、試験片Fを構成していた基材(紙)は、熱融着部分を除いて、繊維状に分解されてラミネート層から分離された状態で浮遊していた。

195分経過後、熱融着部分を含む試験片Fを構成していた基材(紙)のすべてが、繊維状に分解されてラミネート層から分離された状態で浮遊していた。

【0061】

(3)紙の分別回収工程:

層分離工程において、ラミネート層から分離された紙の分散液(紙含有懸濁液)を処理槽から抜き出し、当該分散液から紙を濾別して回収し、これを100℃の乾燥機で1時間乾燥することにより、基材に由来する繊維状態の紙108gを回収した。紙を濾別した後の濾液(酵素水溶液)は処理槽に戻した。

【0062】

(4)ラミネート材料の回収工程:

紙が分離された後のラミネート材料を処理槽から取り出し、僅かに付着している紙を水で洗浄することにより、ラミネート層に由来するラミネート材料38.6g(ポリエチレンフィルム4.8g、アルミ箔ラミネートポリエチレンフィルム33.8g)を回収した。以上の結果を下記表1に示す。

【0063】

【表1】

【符号の説明】

【0064】

A 試験片

B 試験片

B1 胴部

B2 底部

W 熱融着部分

【技術分野】

【0001】

本発明は、カートン材からの紙とラミネート材料の分別回収方法に関し、更に詳しくは、紙からなる基材の両面にラミネート層が形成されてなる液体用のカートン材から、基材を構成する紙と、ラミネート層を構成するラミネート材料とを分別回収する方法に関する。

【背景技術】

【0002】

例えば、低温流通される液体用カートンとして、ポリエチレン(PE)フィルムによるラミネート層が紙基材の両面に形成された構造(PE/紙基材/PE)のラミネート紙を熱融着加工により組み立ててなるものが知られている。

【0003】

また、常温流通される液体用カートンとして、ポリエチレンフィルムによるラミネート層が紙基材の一面に形成され、この紙基材の他面に、アルミニウムを蒸着したポリエチレンフィルムによるラミネー層が形成された構造(PE/紙基材/PE/アルミニウム/PE)のラミネート紙を組み立ててなるものが使用されている。

常温流通される液体用カートンにおいては、ラミネート紙の端面における紙基材が内容物に接触(接液)することがないように、通常、端面処理がなされている。

【0004】

また、液体用カートンの底部は、上記のような層構成を有するラミネート紙が熱融着によって複数積層されて構成されている。このため、液体用カートンの底部は、高い剛性を有するものとなっている。

【0005】

液体用カートンを構成する紙基材は良質なパルプから構成され、資源再利用の観点から種々のリサイクルの方法(カートンから紙およびラミネート材料を分別回収する方法)が提案されている。

【0006】

例えば、牛乳パックなどの低温流通される液体用カートンから紙およびラミネート材料(ポリエチレンなどのプラスチック)を分別回収する方法として、熱融着を剥がすことなどによりカートンを展開して平板状のカートン材(ラミネート紙)を得、これをパルパー内に仕込み、温水および水酸化ナトリウムなどのアルカリを添加し、この系を、70℃程度で一定時間攪拌することによりカートン材を細片化し、その後熟成させることで、基材である紙と、ラミネート材料(細片化されたフィルム)とを分離し、各々分別回収することが行われている。

【0007】

また、カートン材(ラミネート紙)にアルカリを添加して大きなフレーク状に離解したのち、タワー内で30分間以上熟成し、次いで、スラリー濃度10%以下に希釈して異物を分離除去する処理方法が提案されている(特許文献1参照)。

【0008】

一方、常温流通される液体用カートンから紙およびラミネート材料(プラスチック・アルミニウム)を分別回収する方法として、プラスチック製の口栓部のある上部と、ラミネート紙が複数積層されている底部とを切り離して廃棄し、中間部分のみについて、上記と同様のパルパーによる処理を行って、紙とラミネート材料とを分離し、各々分別回収することも行われている。

【0009】

しかしながら、パルパーにおける攪拌処理による分別回収方法は、70℃程度の高温で長時間の処理が必要であり、分別回収に要するエネルギーコストが高い。

また、パルパーにおける攪拌処理を経たラミネート材料は細片化されているため、基材を構成する紙と、ラミネート材料とを完全に分別回収することは困難である。すなわち、細片化されたフィルムからなるラミネート材料に(再)付着している紙を完全に除去することはきわめて困難であり、これを完全に除去するために、大量の水を使用する洗浄工程を必要とする。また、分別回収された紙の中にラミネート材料(細片化されたフィルム)が混入することもある。

更に、パルパーにおける攪拌処理を経たラミネート材料は、アルカリ溶液と高温下に接触していたため、回収されたラミネート材料(プラスチック)は、その特性が損なわれることがある。

更に、上記の分別回収方法によっては、カートンの底部を構成する高剛性のカートン材を処理することができない。

【0010】

液体用カートン(紙パック容器)から紙およびラミネート材料(熱可塑性樹脂・アルミ箔)を分別回収する他の方法として、特定の溶解度パラメータを持つ芳香族系の溶媒中で液体用カートンを加熱することにより熱可塑性樹脂を溶媒に溶解させ、紙およびアルミ箔を回収した後の熱可塑性樹脂の溶液から熱可塑性樹脂を分離回収する方法が提案されている(特許文献2参照)。

【0011】

しかしながら、このような方法によっても、回収された紙やアルミ箔の表面には熱可塑性樹脂が残存し、これをを除去するためには、紙およびアルミ箔を溶媒中で加熱して熱可塑性樹脂を抽出する操作を何度も繰り返して行う必要がある。また、このような方法では、溶剤の回収コストも高く、VOC(揮発性有機化合物)の規制をクリアする必要もある。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開平4−163385号公報

【特許文献2】特開2000−37673公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明は、以上のような事情に基いてなされたものである。

本発明の目的は、比較的低温で短時間の処理によって、カートン材から紙とラミネート材料とを分離して各々を確実に分別回収することができる方法を提供することにある。

【課題を解決するための手段】

【0014】

本発明者は、上記の目的を達成するために鋭意検討を重ねた結果、カートン材の基材を構成する紙の主成分がセルロース繊維であることに着眼し、細胞壁溶解酵素剤や細胞崩壊酵素剤などとよばれるセルロースを分解可能な酵素で、基材(紙)を繊維状に分解することにより、ラミネート材料から紙が完全に分離され、これにより、紙と、ラミネート材料(プラスチック・金属)とを分別回収できることを見出し、かかる知見に基いて本発明を完成するに至った。

【0015】

(1)すなわち、本発明の分別回収方法は、紙からなる基材の両面にラミネート層が形成されてなる液体用のカートン材から、前記基材を構成する紙と、ラミネート材料とを分別回収する方法であって、セルロースを分解可能な酵素(以下、「セルロース分解酵素」または単に「酵素」という。)の水溶液中に前記カートン材を浸漬し、この系を攪拌処理することにより、基材を構成する紙とラミネート材料とを分離する工程(以下、「層分離工程」という。)と、分離されたラミネート材料を分別回収する工程(以下、「ラミネート材料回収工程」という。)と、分離された紙を濾別回収する工程(以下、「紙回収工程」という。)とを含むことを特徴とする。

【0016】

(2)本発明の分別回収方法において、セルロース分解酵素の水溶液には、セルラーゼ、ペクチナーゼ、ヘミセルラーゼ、β−グルカナーゼ、キシラナーゼ、マンナーゼおよびアミラーゼから選ばれた少なくとも1種の酵素が0.005〜20質量%の割合で溶解されていることが好ましい。

【0017】

(3)本発明の分別回収方法において、前記カートン材は、カートンを展開して得られる平板(ラミネート紙)であることが好ましい。

【0018】

(4)また、前記カートン材は、カートンを圧潰して得られるものであってもよい。

(5)また、前記カートン材は、カートンを裁断して得られるもの(裁断片)であってもよい。

(6)また、前記カートン材は、金属蒸着樹脂フィルムまたは金属箔ラミネート樹脂フィルムを含むラミネート層を有していてもよい。

【0019】

(7)回分式に実施する本発明の分別回収方法において、紙およびラミネート材料が回収された後のセルロース分解酵素の水溶液を、次の処理に再利用することが好ましい。

(8)連続的(循環式)に実施する本発明の分別回収方法において、紙とラミネート材料との分離系から、分離された紙を含有する懸濁液(紙含有懸濁液)を取り出して紙を濾別回収し、濾液である酵素の水溶液を前記分離系に還流することが好ましい。

【発明の効果】

【0020】

本発明の分別回収方法によれば、下記の効果が奏される。

(1)層分離工程における比較的低温で短時間の処理により、紙基材の両面にラミネート層が形成されてなるカートン材から紙とラミネート材料とを完全に分離することができ、これに続くラミネート材料回収工程および紙回収工程により、紙とラミネート材料とを確実に分別回収することができる。

(2)低いエネルギーコストで、紙とラミネート材料とを分別回収することができる。

(3)ラミネート材料を細片化させることなく紙を分離して、回収することができる。また、セルロース分解酵素は、ラミネート材料(プラスチック)に対して不活性であり、しかも、層分離工程による処理が比較的低温で短時間で行われるため、回収されるラミネート材料の特性を変化(低下)させることもない。

(4)従来、リサイクルされることなく廃棄されていたカートンの底部を構成する高剛性のカートン材(複数のラミネート紙の積層体)であっても、紙とラミネート材料とを確実に分別回収することができる。

【図面の簡単な説明】

【0021】

【図1】本発明の実施例で使用したカートン材の形状を示す説明図である。

【発明を実施するための形態】

【0022】

以下、本発明の分別回収方法について詳細に説明する。

本発明の分別回収方法は、紙からなる基材の両面にラミネート層が形成されてなる液体用のカートン材から、前記基材を構成する紙と、ラミネート材料とを分別回収する方法である。

【0023】

<カートン材>

本発明で処理される「カートン材」は、紙基材の両面にラミネート層が形成されたラミネート紙から構成される。「カートン材」には、複数のラミネート紙の積層体が含まれる。

カートン材(ラミネート紙)を構成するラミネート層は、少なくとも1層のプラスチック層を有する。プラスチック層を構成する樹脂としては、特に限定されるものではなく、ポリエチレン、ポリプロピレン、ポリエステルなどを例示することができる。

また、カートン材を構成するラミネート層が、金属蒸着樹脂フィルムまたは金属箔ラミネート樹脂フィルムを含むものであってもよい。

ここに、「金属蒸着樹脂フィルム」は、プラスチックの一面に金属蒸着膜が形成されたフィルムであり、「金属箔ラミネート樹脂フィルム」は、ポリエチレンなどのプラスチックによって金属箔の両面をラミネートされたフィルムである。

金属蒸着膜および金属箔を構成する好ましい金属としてはアルミニウムを挙げることができる。

【0024】

カートン材を構成するラミネート紙としては特に限定されるものではなく、例えば、

(1)プラスチック層/紙基材/プラスチック層のラミネート紙、

(2)プラスチック層/紙基材/アルミニウム蒸着フィルム(アルミニウム蒸着膜/プラスチック層)のラミネート紙、

(3)プラスチック層/紙基材/プラスチック層/アルミニウム蒸着フィルム(アルミニウム蒸着膜/プラスチック層)のラミネート紙、

(4)プラスチック層/紙基材/アルミ箔ラミネート樹脂フィルム(プラスチック層/アルミ箔/プラスチック層)のラミネート紙などを挙げることができる。

【0025】

本発明で処理されるカートン材は、立体形状を有する液体カートンを展開し、または圧潰し、裁断することにより得ることができる。ここに、液体カートンの種類としては、折畳みカートン、カップ容器、筒状容器などを挙げることができる。液体カートンの形状も特に限定されるものではない。

【0026】

液体カートンを展開(解体)することにより、平板状のラミネート紙(積層体を含む)からなるカートン材が得られる。

液体カートンを展開するには、ラミネート紙の貼り合わせ部分における熱融着を剥がしてもよく、熱融着以外の部分に切り込みを入れてもよい。なお、後者の場合には、平板状のカートン材に熱融着部分(ラミネート紙の貼り合わせ部分)が残存することになる。

また、液体カートンを圧潰してカートン材とすることにより、処理効率および取扱性の向上を図ることができる。

【0027】

更に、本発明で処理されるカートン材を得るため、必要に応じて、液体カートンを適当な形状およびサイズに裁断することができる。

液体カートンの裁断は、立体形状のまま行うことも可能であるが、通常は、これを展開または圧潰した後に行われる。

【0028】

カートン材となる裁断片の形状は特に限定されるものではない。

なお、カートン材の形状は、本発明の分別回収方法が実施された後のラミネート材料の形状(フィルム状)となる。

カートン材となる裁断片のサイズも特に限定されるものではないが100cm2 以上であることが好ましい。サイズが過小である場合には、ラミネート材料と紙との分別回収が困難となり、例えば、回収された紙にラミネート材料が混入して、紙の品質を低下させることがある。

なお、本発明の方法においては、液体カートンを裁断することなく、これをカートン材として処理することも可能である。

【0029】

<分別回収方法>

本発明の分別回収方法は、層分離工程と、ラミネート材料回収工程と、紙回収工程とを必須工程として含む。ここに、ラミネート材料回収工程および紙回収工程は、何れを先行して実施してもよいし、同時に実施してもよい。

【0030】

<層分離工程>

本発明の分別回収方法における層分離工程は、カートン材を酵素水溶液中に浸漬して、この系を攪拌処理することにより、カートン材の基材に酵素水溶液を浸透させ、基材を構成する紙を、セルロース分解酵素により分解して、ラミネート層(ラミネート材料)から分離させる工程である。

【0031】

層分離工程で使用するセルロース分解酵素としては、不溶性基質である天然セルロースを分解する活性を有する酵素であれば特に限定されるものではなく、細胞壁(膜)溶解酵素剤や細胞崩壊酵素剤などとよばれるものを好適に使用することができる。

かかるセルロース分解酵素としては、セルラーゼ、ペクチナーゼ、ヘミセルラーゼ、β−グルカナーゼ、キシラナーゼ、マンナーゼおよびアミラーゼなどを例示することができる。

【0032】

これらのセルロース分解酵素は、繊維改質剤や繊維処理剤などとして市販されている。セルロース分解酵素の市販品としては、「セルラーゼGODO TCL」(合同酒精株式会社製)、「セルラーゼ“オノズカ”3S」(ヤクルト薬品工業株式会社製)、「エンチロンCM−40L」(洛東化成工業株式会社製)、「エンチロンGK−200」(洛東化成工業株式会社製)、「Primafast 200」(ジェネンコア協和株式会社製)、「セルラーゼA「アマノ」3」(天野エンザイム株式会社)、「セルラーゼSS」(長瀬エンザイム株式会社製)などを例示することができる。

【0033】

酵素水溶液におけるセルロース分解酵素の濃度としては、通常0.005〜20質量%とされ、好ましくは0.05〜5質量%とされる。

【0034】

酵素水溶液の水素イオン濃度は、酵素水溶液中のセルロース分解酵素の種類(市販品の仕様)などによって異なるが、セルロース分解酵素の最適な活性および安定性を維持する観点から、水素イオン濃度指数(pH)が3〜10の範囲であることが好ましい。pHの値は、酸またはアルカリを添加することにより適宜調整することができる。

【0035】

酵素水溶液の水素イオン濃度指数(pH)を酸性(<7)に調整するために使用する酸としては、塩酸、硫酸、硝酸、リン酸などの無機強酸を使用することも可能であるが、食品添加剤などとして使用される有機酸または無機弱酸を使用することは、環境面の観点から好ましい。

【0036】

有機酸としては、クエン酸、酒石酸、りんご酸、酢酸、シュウ酸、琥珀酸、グルコン酸などを例示することができる。

無機弱酸としては、過塩素酸、次亜塩素酸などを例示することができる。

酵素水溶液のpHを、例えば3〜5の範囲内に調整するために使用する有機酸または無機弱酸の濃度は、通常0.0005〜5質量%とされる。

【0037】

酵素水溶液の水素イオン濃度指数(pH)をアルカリ性(7<)に調整するために使用するアルカリとしては、水酸化ナトリウム、水酸化カリウムなどの強塩基を使用することも可能であるが、環境を考慮して、食品にも添加できる弱アルカリを使用することが好ましい。

【0038】

弱アルカリとしては、重炭酸ナトリウム、重炭酸アンモニウム、酒石酸ナトリウム、酒石酸カリウムナトリウム、リン酸ナトリウム、クエン酸ナトリウム、酢酸ナトリウム、過塩素酸ナトリウム、次亜塩素酸ナトリウムなどの塩を例示することができる。

酵素水溶液のpHを、例えば8〜10の範囲内とするために使用するアルカリの濃度は、通常0.001〜10質量%とされ、好ましくは0.01〜5重量%とされる。

【0039】

酵素水溶液中に浸漬するカートン材の量(仕込量)としては、酵素水溶液100質量部に対して5〜18質量部であることが好ましい。

【0040】

カートン材が浸漬された酵素水溶液を処理槽内で攪拌処理することにより、カートン材を構成する基材に酵素水溶液が浸透し、セルロース分解酵素が基材を構成する紙を分解し、繊維状に分解された紙が、ラミネート層(ラミネート材料)から分離される。

ここに、攪拌処理方式としては、攪拌羽根による縦型機械的攪拌方式、リボン攪拌羽根による横型リボンブレンダー方式、水流ポンプにより水流攪拌する方式、処理槽内部の回転ドラムを回転することによる攪拌方式などを例示することができる。

【0041】

攪拌時の温度(処理温度)としては、酵素水溶液中のセルロース分解酵素の種類(市販品の仕様)などによって異なるが、35〜55℃の比較的低い温度であっても、セルロース分解酵素の活性が維持され、紙とラミネート材料とを分離することが可能となる。

【0042】

攪拌時間(処理時間)としては、カートン材の形状および層構成、セルロース分解酵素の種類および使用量並びに処理温度などによっても異なるが、金属蒸着樹脂フィルムまたは金属箔ラミネート樹脂フィルムを含むラミネート層を有するカートン材(例えば、プラスチック層/紙基材/プラスチック層/金属蒸着膜または金属箔/プラスチック層の層構成を有するラミネート紙)であっても、通常、2〜4時間程度の比較的短時間で、ラミネート層からの紙の分離を完結することができる。

【0043】

層分離工程により、複数のラミネート紙の積層体からなるカートン材の部分を含めて、ラミネート層から基材(繊維状に分解された紙)が完全に分離される。

基材が分離された後のラミネート材料は、処理前のカートン材の形状が維持されたフィルム(片)となり、このフィルム(基材との接触面)には、基材(紙)の痕跡は認められない。

一方、基材を構成していた紙は、繊維状に分解された状態で酵素水溶液中に分散されて懸濁液(紙含有懸濁液)を構成する。

【0044】

<ラミネート材料回収工程>

本発明の分別回収方法におけるラミネート材料回収工程は、カートン材から基材(紙)が分離されて残る、ラミネート層に由来するフィルム状のラミネート材料を分別回収する工程である。

ラミネート材料回収工程は、紙回収工程の前に実施(紙含有懸濁液からの回収)してもよいし、紙回収工程の後に実施(酵素水溶液からの回収)してもよい。

ここに、回収方法としては、例えば、ラミネート材料を通過させないメッシュサイズの網を使用する方法を挙げることができる。なお、網のメッシュサイズは、回収すべきラミネート材料のサイズ(仕込んだカートン材のサイズ)に応じて適宜選択することができる。また、ラミネート材料のサイズが大きい場合には、網などを使用しなくても回収することができる。

【0045】

<紙回収工程>

本発明の分別回収方法における紙回収工程は、紙含有懸濁液から紙を回収する工程である。

ここに、回収方法としては、掻き出し可能な遠心分離機などを使用し、紙含有懸濁液を遠心分離して繊維状態の紙を回収する方法を挙げることができる。ここに、濾過布としては、不織布またはガラス繊維製のものを好適に使用することができる。

また、本発明の分別回収方法による処理を連続的(循環式)に行う場合において、紙とラミネート材料との分離系(分離処理室)における紙含有懸濁液を連続的に系外に誘導し、フィルタープレスなどの濾過装置によって紙含有懸濁液から紙を濾別回収し、濾液である酵素水溶液を前記分離系に還流する方法を採用することもできる。このような方法を採用することにより、分離系に残留するラミネート材料に紙が(再)付着することを有効に防止することができる。

【0046】

本発明の分別回収方法による処理を回分式(バッチ処理)で行う場合において、紙およびラミネート材料が回収された後の酵素水溶液を、次の処理に再利用することが好ましい。

すなわち、上記のようにして、ラミネート材料および紙を回収した後の酵素水溶液中には、セルロース分解酵素が含有されている。従って、この酵素水溶液中に新たなカートン材を仕込み、本発明の分別回収方法(層分離工程・ラミネート材料回収工程・紙回収工程)を再び実施することができる。

【0047】

また、新たなカートン材を仕込む際に、水溶液のpHを再調整してもよい。

このように、新たに処理されるカートン材における層分離のために、セルロース分解酵素を酵素水溶液中に新たに添加しなくても、当該カートン材から、ラミネート材料と紙とを分別回収することができるので、繰り返し処理が可能となり、経済的にも更に有利である。なお、分別回収(層分離工程・ラミネート材料回収工程・紙回収工程)を再び実施する際に、不可避的に失われるセルロース分解酵素や水を補充してもよいことは勿論である。

【実施例】

【0048】

以下、実施例によって本発明を具体的に説明するが、本発明はこれらの実施例に限定されるものではない。なお、以下において、「部」および「%」は、「質量部」および「質量%」を意味するものとする。

【0049】

<実施例1>

(1)カートンの展開工程:

紙とラミネート材料との分別回収に使用されるカートンとして、ポリエチレンフィルムによるラミネート層が紙基材の両面に形成された3層構造(PE/紙基材/PE)のラミネート紙を熱融着加工して組み立ててなる、容量1000mLの使用済みの牛乳パック(質量=31.3g)を4個を準備し、リサイクルを目的として表示されている解体方法に従って各々を展開した後、縦方向に切断して分割することにより、図1(1)に示すような形状の試験片Aと、同図(2)に示すような形状の試験片Bとを4枚ずつ作製した。

【0050】

ここに、試験片A(300mm×140mm)には、ラミネート紙を貼り合わせた熱融着部分は存在しない。

試験片Bは、ラミネート紙を貼り合わせた熱融着部分W(幅15mm)を有する胴部B1(300mm×140mm)と、3層構造のラミネート紙を2〜4枚貼り合わせて形成された底部B2(70mm×70mm)とからなる。

【0051】

(2)層分離工程:

セルラーゼの市販品「エンチロンCM−40L」(洛東化成工業株式会社製)35gと、クエン酸7gとを水7Lに溶解することにより、セルラーゼ濃度0.5%、pH4の酵素水溶液を調製した。

得られた酵素水溶液を、攪拌羽根を底部に備えた内容量10Lの処理槽内において50℃に加温し、これに、試験片Aおよび試験片Bを4枚ずつ(合計質量125g)加えて機械的攪拌を行った。

90分経過後、試験片Aを構成していた基材(紙)は繊維状に分解されてラミネート層から分離された状態で浮遊していた。

また、試験片Bを構成していた基材(紙)は、胴部B1の熱融着部分W(6層構造)、底部B2の一部を除いて、繊維状に分解されてラミネート層から分離された状態で浮遊していた。

150分経過後、胴部B1の熱融着部分Wおよび底部B2の一部を含む、試験片Bを構成していた基材(紙)のすべてが、繊維状に分解されてラミネート層から分離された状態で浮遊していた。

【0052】

(3)紙の分別回収工程:

層分離工程において、ラミネート層から分離された紙の分散液(紙含有懸濁液)を処理槽から抜き出し、当該分散液から紙を濾別して回収し、これを110℃の乾燥機で1時間乾燥することにより、基材に由来する繊維状態の紙102.3gを回収した。また、紙を濾別した後の濾液(酵素水溶液)は処理槽に戻した。

【0053】

(4)ラミネート材料の回収工程:

紙が分離された後のラミネート材料を処理槽から取り出し、僅かに付着している紙を水で洗浄することにより、ラミネート層に由来するラミネート材料(試験片と同一形状のポリエチレンフィルム)22.5gを回収した。

【0054】

本実施例によれば、3層構造のラミネート紙を2〜4枚貼り合わせた部分を含むカートン材(試験片B)であっても、150分間の処理時間で、紙とラミネート材料とを完全に分離することができ、両者を確実に分別回収することができた。

以上の結果を下記表1に示す。

【0055】

<実施例2>

(1)カートンの展開工程:

紙とラミネート材料との分別回収に使用されるカートンとして、ポリエチレンフィルムによるラミネート層が紙基材の一面に形成され、この紙基材の他面に、アルミニウム蒸着ポリエチレンフィルムによるラミネート層が形成された構造(PE/紙基材/アルミニウム/PE)のラミネート紙を熱融着加工して組み立ててなる、容量1800mLの使用済みのアルコール飲料用のカートンを4個を準備した。

次いで、4個のカートンの各々について、口栓部のある上部と、底部とを切り離して残った胴部(49.4g)を、熱融着部分を避けて縦方向に切断して分割することにより、熱融着部分(貼り合わせ部分)を有しない試験片C(縦255mm、横170mm)と、幅30mmの熱融着部分を有する試験片D(縦255mm、横170mm)とを作製した。

【0056】

(2)層分離工程:

セルラーゼの市販品「セルラーゼSS」(長瀬エンザイム株式会社製)14gと、クエン酸7gとを水7Lに溶解することにより、セルラーゼ濃度0.2%、pH4の酵素水溶液を調製した。

得られた酵素水溶液を、攪拌羽根を底部に備えた内容量10Lの処理槽内において50℃に加温し、これに、試験片Cおよび試験片Dを4枚ずつ(合計質量198g)加えて、間欠的に回転させること(5秒間回転、1秒間停止)よる機械的攪拌を行った。

180分経過後、試験片Cを構成していた基材(紙)は繊維状に分解されてラミネート層から分離された状態で浮遊していた。

また、試験片Dを構成していた基材(紙)は、熱融着部分を除いて、繊維状に分解されてラミネート層から分離された状態で浮遊していた。

240分経過後、熱融着部分を含む試験片Dを構成していた基材(紙)のすべてが、繊維状に分解されてラミネート層から分離された状態で浮遊していた。

【0057】

(3)紙の分別回収工程:

層分離工程において、ラミネート層から分離された紙の分散液(紙含有懸濁液)を処理槽から抜き出し、当該分散液から紙を濾別して回収し、これを100℃の乾燥機で1時間乾燥することにより、基材に由来する繊維状態の紙166gを回収した。紙を濾別した後の濾液(酵素水溶液)は処理槽に戻した。

【0058】

(4)ラミネート材料の回収工程:

紙が分離された後のラミネート材料を処理槽から取り出し、僅かに付着している紙を水で洗浄することにより、ラミネート層に由来するラミネート材料31.7g(ポリエチレンフィルム4.8g、アルミニウム蒸着ポリエチレンフィルム26.9g)を回収した。 以上の結果を下記表1に示す。

【0059】

<実施例3>

(1)カートンの展開工程:

紙とラミネート材料との分別回収に使用されるカートンとして、ポリエチレンフィルムによるラミネート層が紙基材の一面に形成され、この紙基材の他面に、アルミ箔ラミネートポリエチレンフィルム(PE/アルミ箔/PE)によるラミネート層が形成された構造(PE/紙基材/PE/アルミ箔/PE)のラミネート紙を熱融着加工して組み立ててなる、容量1800mLの使用済みのアルコール飲料用のカートンを3個を準備した。

次いで、3個のカートンの各々について、口栓部のある上部と、底部とを切り離して残った胴部(約50g)を、熱融着部分を避けて縦方向に切断して分割することにより、熱融着部分(貼り合わせ部分)を有しない試験片E(縦250mm、横170mm)と、幅20mmの熱融着部分を有する試験片F(縦250mm、横170mm)とを作製した。

【0060】

(2)層分離工程:

セルラーゼの市販品「Primafast 200」(ジェネンコア協和株式会社製)21gと、クエン酸2gとを水7Lに溶解することにより、セルラーゼ濃度0.3%、pH4の酵素水溶液を調製した。

得られた酵素水溶液を、攪拌羽根を底部に備えた内容量10Lの処理槽内において50℃に加温し、これに、試験片Eおよび試験片Fを3枚ずつ(合計質量149g)加えて、間欠的に回転させること(5秒間回転、1秒間停止)よる機械的攪拌を行った。

165分経過後、試験片Eを構成していた基材(紙)は繊維状に分解されてラミネート層から分離された状態で浮遊していた。

また、試験片Fを構成していた基材(紙)は、熱融着部分を除いて、繊維状に分解されてラミネート層から分離された状態で浮遊していた。

195分経過後、熱融着部分を含む試験片Fを構成していた基材(紙)のすべてが、繊維状に分解されてラミネート層から分離された状態で浮遊していた。

【0061】

(3)紙の分別回収工程:

層分離工程において、ラミネート層から分離された紙の分散液(紙含有懸濁液)を処理槽から抜き出し、当該分散液から紙を濾別して回収し、これを100℃の乾燥機で1時間乾燥することにより、基材に由来する繊維状態の紙108gを回収した。紙を濾別した後の濾液(酵素水溶液)は処理槽に戻した。

【0062】

(4)ラミネート材料の回収工程:

紙が分離された後のラミネート材料を処理槽から取り出し、僅かに付着している紙を水で洗浄することにより、ラミネート層に由来するラミネート材料38.6g(ポリエチレンフィルム4.8g、アルミ箔ラミネートポリエチレンフィルム33.8g)を回収した。以上の結果を下記表1に示す。

【0063】

【表1】

【符号の説明】

【0064】

A 試験片

B 試験片

B1 胴部

B2 底部

W 熱融着部分

【特許請求の範囲】

【請求項1】

紙からなる基材の両面にラミネート層が形成されてなる液体用のカートン材から、前記基材を構成する紙と、ラミネート材料とを分別回収する方法であって、

セルロースを分解可能な酵素の水溶液中に前記カートン材を浸漬し、この系を攪拌処理することにより、基材を構成する紙とラミネート材料とを分離する工程と、

分離されたラミネート材料を分別回収する工程と、

分離された紙を濾別回収する工程と、

を含むことを特徴とするカートン材からの紙とラミネート材料の分別回収方法。

【請求項2】

前記水溶液には、セルラーゼ、ペクチナーゼ、ヘミセルラーゼ、β−グルカナーゼ、キシラナーゼ、マンナーゼおよびアミラーゼから選ばれた少なくとも1種の酵素が0.005〜20質量%の割合で溶解されていることを特徴とする請求項1に記載の分別回収方法。

【請求項3】

前記カートン材は、カートンを展開して得られる平板であることを特徴とする請求項1または請求項2に記載の分別回収方法。

【請求項4】

前記カートン材は、カートンを圧潰して得られることを特徴とする請求項1または請求項2に記載の分別回収方法。

【請求項5】

前記カートン材は、カートンを裁断して得られることを特徴とする請求項1乃至請求項4の何れかに記載の分別回収方法。

【請求項6】

前記カートン材は、金属蒸着樹脂フィルムまたは金属箔ラミネート樹脂フィルムを含むラミネート層を有していることを特徴とする請求項1乃至請求項5の何れかに記載の分別回収方法。

【請求項7】

回分式に実施する請求項1乃至請求項6の何れかに記載の分別回収方法であって、

紙およびラミネート材料が回収された後の酵素の水溶液を、次の処理に再利用することを特徴とする分別回収方法。

【請求項8】

循環式に実施する請求項1乃至請求項6の何れかに記載の分別回収方法であって、

紙とラミネート材料との分離系から、分離された紙を含有する懸濁液を取り出して当該紙を濾別回収し、濾液である酵素の水溶液を前記分離系に還流することを特徴とする分別回収方法。

【請求項1】

紙からなる基材の両面にラミネート層が形成されてなる液体用のカートン材から、前記基材を構成する紙と、ラミネート材料とを分別回収する方法であって、

セルロースを分解可能な酵素の水溶液中に前記カートン材を浸漬し、この系を攪拌処理することにより、基材を構成する紙とラミネート材料とを分離する工程と、

分離されたラミネート材料を分別回収する工程と、

分離された紙を濾別回収する工程と、

を含むことを特徴とするカートン材からの紙とラミネート材料の分別回収方法。

【請求項2】

前記水溶液には、セルラーゼ、ペクチナーゼ、ヘミセルラーゼ、β−グルカナーゼ、キシラナーゼ、マンナーゼおよびアミラーゼから選ばれた少なくとも1種の酵素が0.005〜20質量%の割合で溶解されていることを特徴とする請求項1に記載の分別回収方法。

【請求項3】

前記カートン材は、カートンを展開して得られる平板であることを特徴とする請求項1または請求項2に記載の分別回収方法。

【請求項4】

前記カートン材は、カートンを圧潰して得られることを特徴とする請求項1または請求項2に記載の分別回収方法。

【請求項5】

前記カートン材は、カートンを裁断して得られることを特徴とする請求項1乃至請求項4の何れかに記載の分別回収方法。

【請求項6】

前記カートン材は、金属蒸着樹脂フィルムまたは金属箔ラミネート樹脂フィルムを含むラミネート層を有していることを特徴とする請求項1乃至請求項5の何れかに記載の分別回収方法。

【請求項7】

回分式に実施する請求項1乃至請求項6の何れかに記載の分別回収方法であって、

紙およびラミネート材料が回収された後の酵素の水溶液を、次の処理に再利用することを特徴とする分別回収方法。

【請求項8】

循環式に実施する請求項1乃至請求項6の何れかに記載の分別回収方法であって、

紙とラミネート材料との分離系から、分離された紙を含有する懸濁液を取り出して当該紙を濾別回収し、濾液である酵素の水溶液を前記分離系に還流することを特徴とする分別回収方法。

【図1】

【公開番号】特開2011−120962(P2011−120962A)

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願番号】特願2009−278149(P2009−278149)

【出願日】平成21年12月8日(2009.12.8)

【出願人】(591273041)大協化成工業株式会社 (9)

【Fターム(参考)】

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願日】平成21年12月8日(2009.12.8)

【出願人】(591273041)大協化成工業株式会社 (9)

【Fターム(参考)】

[ Back to top ]