カード及びその製造方法

【課題】表面にキズがつきにくくてカードに施された印刷や表示が見えにくくならない、また、エンボス加工において割れが生じないカードと、その製造方法を提供する。

【解決手段】カード基材の表面側に保護層を設けたカードであって、保護層の表面に一定方向に並んだ線状の凹凸パターンを形成する。また、その一定方向に並んだ線状の凹凸パターンが並んだ方向と垂直方向に測定した、保護層の表面の十点平均粗さRzが、0.5から10.0μmにする。

【解決手段】カード基材の表面側に保護層を設けたカードであって、保護層の表面に一定方向に並んだ線状の凹凸パターンを形成する。また、その一定方向に並んだ線状の凹凸パターンが並んだ方向と垂直方向に測定した、保護層の表面の十点平均粗さRzが、0.5から10.0μmにする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、カード及びその製造方法に関するものである。

【背景技術】

【0002】

近年、銀行、クレジット会社、金融関係の企業、あるいは商店等のサービス産業分野で、例えばクレジットカード、キャッシュカード、プリペイドカード、ポイントカード、会員証など、あるいは、会社や学校などにおいても、従業員証、社員証、学生証、免許証等の各種のカードが発行される場合が非常に多くなっている。

【0003】

カードの使用範囲が広がるにつれて、種々の厳しい条件下で使用されるようになっている。例えば、ポケットの中に鍵等の金属と一緒に入れられることも想定される。また、磁気カードなどでは、カードリーダーで読み込ませるため、カード表面に擦過傷が付き、印刷や表示等が見にくくなる場合があり、改良が望まれている。

【0004】

カード表面のキズつきによってカード基材に施された印刷や表示が見えにくくなる問題に対しては、従来から対策としてカード表面にプラスチックの透明な保護層を設けることが行われてきた。

【0005】

カード表面に設ける透明な保護層の材料としては、透明性と密着性の観点からアクリル樹脂やウレタン樹脂が広く一般的に用いられてきたが、これらの樹脂だけでは長期間カードを使用しているとカード表面にこすれ傷などが入りやすいことは避けられなかった。特に、磁気カードなどの場合は、磁気出力の問題から磁気ストライプより表面側の層を厚くすることには制約があり、充分な強度が得られなかった。

【0006】

カード表面がキズつきにくくするために透明な保護層の表面を硬くすることが一般的な対策として行われてきた。保護層の表面を硬くする方法のひとつとしては、保護層に用いている樹脂に硬い樹脂を用いる方法がある。

【0007】

保護層により硬い樹脂を用いることによって擦過傷を防止する方法は保護層の透明性を確保する点では優れた方法ではあるが、多くのカードで行われている名前や個人番号などのエンボス加工による記録の場合にはカード表面に0.4mmから0.8mm程度の凹凸を形成するが、表面保護層の樹脂を硬くするとこのエンボス加工の工程で保護層の「割れ」を生じることがある。

【0008】

そのため、図3のように、プラスチックシートをコア基材1として、その表裏にそれぞれプラスチックフィルムからなる表面外装基材2と裏面外装基材3を設けたカード基材4の表面外装基材2に、磁気ストライプ5が面一に設けられ、その上に、遮蔽層6、絵柄印刷層9と保護層7を設けたカードであって、磁気ストライプ5領域の最上層は熱硬化性樹脂による保護層7aとし、名前や個人番号などのエンボス加工を行う非磁気ストライプ5領域の最上層は、熱可塑性樹脂による保護層7bとしたカードがある(特許文献1)。

【0009】

また、別の方法として、図4のように、カード基材4と保護層7の間に、遮蔽層6を兼ねて、または、遮蔽層6に重ねて、真空蒸着など真空成膜によってセラミック層61を設け、セラミック層61によって磁気ヘッドとの接触に対する耐久性を求めたカードがあった(特許文献2)。

【0010】

公知文献を以下に示す。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平5−270176号公報

【特許文献2】特開平6−72082号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかし、保護層として熱硬化性樹脂を使用する領域と、熱可塑性樹脂を使用する領域を設ける方法では、その境界線が見えて意匠性に劣る。また、保護層を設けるために、熱硬化性樹脂と、熱可塑性樹脂とを2回印刷する必要がありコスト的にも問題となる。

【0013】

一方、カード基材と保護層の間に、セラミック層を設けることは、蒸着などの工程が高コスト化につながり、また、フィルムに蒸着してセラミック層を設ける方法では工程が転写方式に限定される。

【0014】

出来上がったカードにおいても、名前や個人番号などのエンボス加工で割れが生じる可能性があり、また、表面の保護層は耐久性が向上したわけではないので削れてしまい、削れてできたキズによってカード基材に施された印刷や表示が見えにくくなる問題は解決されない。

【0015】

本発明は上記した事情に鑑みてなされたもので、表面にキズがつきにくくてカード基材に施された印刷や表示が見えにくくならない、また、エンボス加工において割れが生じないカードと、その製造方法を提供することを課題としている。

【課題を解決するための手段】

【0016】

本発明の請求項1に係る発明は、カード基材の表面側に保護層を設けたカードであって、保護層の表面に一定方向に並んだ線状の凹凸パターンが形成されていることを特徴とするカードである。

【0017】

保護層の表面に一定方向に並んだ線状の凹凸パターンが形成されているので、保護層の表面に形成した線状の凹凸パターンの凸部がまず削られて、保護層全面としてキズがつきにくくて、カード基材に施された印刷や表示が見えにくくならない。また、名前や個人番号などのエンボス加工において割れが生じにくい。

【0018】

本発明の請求項2に係る発明は、前記一定方向に並んだ線状の凹凸パターンが並んだ方向と垂直方向に測定した、前記保護層の表面の十点平均粗さRzが、0.5から10.0μmであることを特徴とする請求項1に記載のカードである。

【0019】

線状の凹凸パターンが並んだ方向と垂直方向の十点平均粗さRzが0.5から10.0μmであるので、擦れてできたカスや、カードに付着した異物がヘアーラインの凹凸パターンの凹部に入り込むことでキズがつきにくくなる。

【0020】

本発明の請求項3に係る発明は、前記保護層が、熱可塑性樹脂であることを特徴とする請求項1または2に記載のカードである。

【0021】

さらに、保護層が、熱可塑性樹脂であるので名前や個人番号などのエンボス加工において、割れが生じにくい。また、製造加工も容易となる。

【0022】

本発明の請求項4に係る発明は、前記カードが、金属を有する層を含み、透明な前記保

護層を通して、金属を有する層が見えることを特徴とする請求項1乃至3のいずれか1項に記載のカードである。

【0023】

金属を有する層が見えるので、保護層の表面に一定方向に並んだ線状の凹凸パターンにより、カードがヘアーライン加工された金属板のように見え、意匠的に優れ、意匠的に違和感が無く、保護層の表面に傷がつきにくくすることができる。

【0024】

本発明の請求項5に係る発明は、前記カードが、カード基材に磁気ストライプを設けた磁気カードであることを特徴とする請求項1乃至4のいずれか1項に記載のカードである。

【0025】

磁気ヘッドで読み取りが行われて、キズのつく機会が多い磁気カードであっても、擦れてできたカスや、カードに付着した異物がヘアーラインの凹凸パターンに入り込むことでキズがつきにくい。

【0026】

本発明の請求項6に係る発明は、前記線状の凹凸パターンが並んだ方向が前記磁気ストライプの方向と平行であることを特徴とする請求項5に記載のカードである。

【0027】

一定方向に並んだ線状の凹凸パターンの方向が磁気ストライプの方向と平行であるので、磁気ヘッドで読み取る際の移動方向と一致して、擦れてできたカスや、カードに付着した異物がヘアーラインの凹凸パターンの凹部に容易に入り込ので、カードにキズがつくことがない。また、線状の凸部の長手方向に擦られるので、削れることも少ない。

【0028】

本発明の請求項7に係る発明は、請求項1乃至6のいずれか1項に記載のカードの製造方法であって、

一定方向に並んだ線状の凹凸パターンを表面に設けた金属板の凹凸パターン表面を、前記保護層の表面に当て、熱プレスにより、該保護層の表面に一定方向に並んだ線状の凹凸パターンを設けることを特徴とするカードの製造方法である。

【0029】

一定方向に並んだ線状の凹凸パターンを表面に設けた金属板を用いるので、保護層の表面を鏡面に仕上げた従来のカードと工程が変わらず、工程的にもコスト的に優位である。

【0030】

本発明の請求項8に係る発明は、請求項1乃至6のいずれか1項に記載のカードの製造方法であって、

一定方向に並んだ線状の凹凸パターンを表面に設けたフィルムの凹凸パターン表面を、前記保護層の表面に当て、熱プレスにより、該保護層の表面に一定方向に並んだ線状の凹凸パターンを設けることを特徴とするカードの製造方法である。

【0031】

一定方向に並んだ線状の凹凸パターンを表面に設けたフィルムを用いるので、繰り返し用いることができて、凹凸パターンが壊れても容易に交換できて、また、凹凸パターンを変えることも容易にでき、工程的にもコスト的に優位である。る。

【0032】

本発明の請求項9に係る発明は、請求項1乃至6のいずれか1項に記載のカードの製造方法であって、

一定方向に並んだ線状の凹凸パターンを表面に設けた転写フィルム基材の凹凸パターン表面に保護層を設け、熱転写により、一定方向に並んだ線状の凹凸パターンを表面に設けた前記保護層を設けることを特徴とするカードの製造方法である。

【0033】

一定方向に並んだ線状の凹凸パターンを表面に設けた転写フィルム基材を用いることで、一定方向に並んだ線状の凹凸パターンを表面に設けた保護層を簡単に設けることができ、工程的にもコスト的に優位である。

【0034】

本発明の請求項10に係る発明は、請求項1乃至6のいずれか1項に記載のカードの製造方法であって、

前記保護層を一定方向に並んだ線状の凹凸パターンで印刷して設けたことを特徴とするカードの製造方法である。

【0035】

保護層を一定方向に並んだ線状の凹凸パターンで印刷して設けるので、保護層を設けてから表面を一定方向に並んだ線状の凹凸パターンに加工することに比べ、工程が少なくなり、工程的にもコスト的に優位である。

【発明の効果】

【0036】

本発明のカードは、表面にキズがつきにくくてカード基材に施された印刷や表示が見えにくくならず、また、エンボス加工において割れが生じることがない。また、本発明の製造方法により、そのカードの容易に製造できる。

【図面の簡単な説明】

【0037】

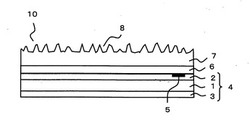

【図1】本発明のカードの第1の実施形態の断面を模式的に示した説明図である。

【図2】本発明のカードの第2の実施形態の断面を模式的に示した説明図である。

【図3】従来のカードの一例の断面を模式的に示した説明図である。

【図4】従来のカードの他の例の断面を模式的に示した説明図である。

【発明を実施するための形態】

【0038】

<第1の実施形態>

以下、本発明を実施するための第1の実施形態につき説明する。

図1は、本発明のカードの第1の実施形態の断面を模式的に示した説明図である。

【0039】

本発明の第1の実施形態のカード10は、図1のように、コア基材1の表裏にそれぞれ表面外装基材2と裏面外装基材3を設けたカード基材4の表面外装基材2に、磁気ストライプ5が面一に設けられている。

【0040】

そして、磁気ストライプ5が面一に設けられている表面外装基材2の外側に遮蔽層6が設けられていて、表面より磁気ストライプ5が見えないようになっている。さらに、遮蔽層6の表側には、保護層7が設けられており、その保護層7の表側の表面には、一定方向に並んだ線状の凹凸パターン8が設けられている。

【0041】

一定方向に並んだ線状の凹凸パターン8の方向、すなわち凹凸パターンの線の方向は、磁気ストライプ5の方向、すなわち、磁気ストライプ5の長手方向と、平行に設けられている。

【0042】

また、一定方向に並んだ線状の凹凸パターン8が並んだ方向と垂直方向に測定した、保護層7の表面の十点平均粗さRzが、0.5から10.0μmになるように、一定方向に並んだ線状の凹凸パターン8を設けてある。

【0043】

<第2の実施形態>

本発明の第2の実施形態のカード20は、図2のように、コア基材1の表裏にそれぞれ表面外装基材2と裏面外装基材3を設けたカード基材4の表面外装基材2に、磁気ストライプ5が面一に設けられている。

【0044】

そして、磁気ストライプ5が面一に設けられている表面外装基材2の外側に遮蔽層6が

設けられていて、表面より磁気ストライプ5が見えないようになっている。

【0045】

第1の実施形態と異なる点は、遮蔽層6の表側に絵柄印刷層9が設けられていて、絵柄印刷層9の表側に保護層7が設けられている点である。図では、遮蔽層6の全面に、絵柄印刷層9が設けられているように見えるが、必ずしも全面にする必要はなく、意匠上の必要に応じて、部分的に設けても良い。

【0046】

また、保護層7の表側の表面には、一定方向に並んだ線状の凹凸パターン8が設けられていて、一定方向に並んだ線状の凹凸パターン8の方向、すなわち凹凸パターンの線の方向は、磁気ストライプ5の方向、すなわち、磁気ストライプ5の長手方向と、平行に設けられている。

【0047】

また、一定方向に並んだ線状の凹凸パターン8が並んだ方向と垂直方向に測定した、保護層7の表面の十点平均粗さRzが、0.5から10.0μmになるように、一定方向に並んだ線状の凹凸パターン8を設けてある。

【0048】

第1の実施形態および第2の実施形態のカード10、20では、コア基材1の表裏にそれぞれ表面外装基材2と裏面外装基材3を設けて、カード基材4としたが、表面外装基材2と裏面外装基材3は必ずしも設けなくても良い。

【0049】

コア基材1のみをカード基材4として、磁気ストライプ5をコア基材1に面一に設けても良い。また、コア基材1の片面に表面外装基材2、あるいは、裏面外装基材3を設けたものを、カード基材4としても良い。

【0050】

本発明のカードに用いるコア基材1としては、シートを用い、必要に応じて用いられる表面外装基材2と裏面外装基材3にはフィルムを用いる。

【0051】

これらのシートあるいはフィルムの材料としては、塩化ビニル、塩化ビニル−酢酸ビニル共重合体、テレフタル酸とシクロヘキサンジメチル及びエチレングリコールの共重合体、テレフタル酸とイソフタル酸及びエチレングリコールの共重合体、または、その共重合体とポリカーボネート、及び、または、ポリアリレートとのポリマーアロイからなる非晶性ポリエステル、ポリエチレンテレフタレート、ABS、紙、含浸紙などが挙げられる。

【0052】

また、遮蔽層6としては、ポリ塩化ビニル、ポリ酢酸ビニル、ポリビニルアルコール、アクリル系樹脂、ポリエステル系樹脂、ポリウレタン系樹脂やそれらの共重合体等の熱可塑性樹脂、あるいは、エポキシ樹脂、フェノール樹脂、メラミン樹脂など熱硬化性樹脂、紫外線硬化樹脂などの樹脂に、粒径が6から40μmのアルミニウム粉などの金属粉を添加したものが好ましく使用できる。アルミニウム粉などの金属粉は、遮蔽層6中に均等に分散してもよく、遮蔽層6の表面層に集中していてもよい。

【0053】

ここで言う粒径は、平面に垂直方向に投影したときの直径または長径である。添加するアルミニウム粉の含有率は、皮膜形成後で10〜60重量%が好ましく用いることができる。

【0054】

さらに好ましくは、20〜60重量%である。10重量%未満では磁気ストライプ5を視覚的に遮蔽することができず、60重量%を超えると樹脂量が少なくて、遮蔽層6の凝集破壊が発生しやすくなる。遮蔽層6の厚みは0.5〜10.0μmが好ましく、1.0〜7.0が更に好適である。

【0055】

必要に応じて設けられる絵柄印刷層9は、熱可塑性樹脂、熱硬化性樹脂、あるいは、紫

外線硬化樹脂に顔料を10〜60重量%含有させたインキを任意に用いることができる。

【0056】

また、透明インキを用いて、金属を有する遮蔽層6が保護層7を通して見えるようにすることによって、保護層7の表面に一定方向に並んだ線状の凹凸パターン8により、カードがヘアーライン加工された金属板のように見え、意匠的に優れ、意匠的に違和感が無く、保護層7の表面に傷がつきにくくすることができる。絵柄印刷層9の皮膜の厚みは、0.01〜3.0μmが好適である。

【0057】

保護層7には、熱可塑性樹脂が用いられる。熱可塑性樹脂としては、塩化ビニル−酢酸ビニル共重合体、ポリビニルアルコール、アクリル系樹脂、ポリエステル系樹脂、ポリウレタン系樹脂や、それらの共重合体、ポリマーアロイなどが挙げられる。保護層7に熱可塑性樹脂を用いることによって、一定方向に並んだ線状の凹凸パターン8を設ける製造加工が容易となる。

【0058】

また、この保護層7の熱可塑性樹脂に添加剤を加えても良い。加える添加剤としては、ポリエチレンワックス、PTFEワックス等のワックス類、あるいは、マイカ、タルク、シリカなどの無機鉱物が挙げられる。これらを必要に応じて添加することができる。保護層7の厚みは、0.5〜5.0μmが適当である。

【0059】

保護層7の表面には、一定方向に並んだ線状の凹凸パターン8が設けられている。一定方向に並んだ線状の凹凸パターン8の方向、すなわち凹凸パターンの線の方向は、磁気ストライプ5の方向、すなわち、磁気ストライプ5の長手方向と、平行に設けることが好ましい。

【0060】

一定方向に並んだ線状の凹凸パターン8の形状は、十点平均粗さRzを一定方向に並んだ線状の凹凸パターン8の方向、すなわち凹凸パターンの線の方向と、垂直方向に測定したときに、0.5〜10.0μmが好適であり、1.5〜8.0μmがさらに好適である。

【0061】

ヘアーラインの凹凸パターンを保護層7に設ける方法は、ヘアーライン加工により表面に凹凸パターンを設けた金属板、あるいは、ヘアーライン加工の凹凸パターンを設けたプラスチックフィルムを、保護層7の表面に重ね合わせ、熱プレスによって、保護層7の表面にヘアーラインの凹凸パターンを設けることができる。

【0062】

また、ヘアーライン加工の凹凸パターンを設けた転写フィルム基材を用いて、この転写フィルム基材に保護層7を設けて、接着層を介して転写して、ヘアーラインの凹凸パターンが表面に形成された保護層7を設けても良い。

【0063】

また、このとき、転写フィルム基材に、保護層7と絵柄印刷層9を設け、あるいは、保護層7と絵柄印刷層9と遮蔽層6を設けて、接着層を介して転写して、ヘアーラインの凹凸パターンが表面に形成された保護層7を設けても良い。

【0064】

さらには、保護層7をヘアーラインの凹凸パターンで印刷して設けても良い。印刷方式は、グラビア印刷でもかまわないが、凹凸パターンを設けるので厚さを厚くする必要があり、スクリーン印刷やフレキソ印刷が好ましく用いられる。

【0065】

次に、本発明のカードの製造方法の一例について説明する。

まず、コア基材1の表裏にそれぞれフィルム状の表面外装基材2と裏面外装基材3を貼り付け、熱プレスにより、カード基材4を作成する。

【0066】

このカード基材4の表面外装基材2の所定の位置に、磁気ストライプ5を配置して、表面外装基材2と面一になるように熱プレスにより、磁気ストライプ5入りのカード基材4を作成する。

【0067】

あるいは、表面外装基材2にあらかじめ磁気ストライプ5を配置しておいて、コア基材1の表裏にそれぞれ磁気ストライプ5が配置された表面外装基材2と、裏面外装基材3を貼り付け、熱プレスにより、磁気ストライプ5入りのカード基材4を作成しても良い。

【0068】

次に、磁気ストライプ5が面一になっている表面外装基材2の表面に、遮蔽層6を塗布または印刷によって設ける。必要に応じて、さらにその表面に重ねて、絵柄印刷層9を設ける。

【0069】

絵柄印刷層9は、必要に応じてデザインや表示を行う層であって、印刷の版式は特にこだわらないが、オフセット印刷、スクリーン印刷、グラビア印刷、フレキソ印刷などによって、熱可塑性樹脂、熱硬化性樹脂、あるいは、紫外線硬化樹脂に顔料を10〜60重量%含有させたインキを用いて形成する。絵柄印刷層9の厚さは、0.1から3.0μmが好ましいが、これより薄くてもかまわない。

【0070】

遮蔽層6、あるいは、絵柄印刷層9の表面に、一定方向に並んだ線状の凹凸パターン8を表面に設けた保護層7を形成するには、熱可塑性樹脂を溶解または分散させた液を、塗布または印刷することによって設け、乾燥後に、ヘアーライン加工で凹凸パターンを表面に設けた金属板の凹凸パターン表面を、前記保護層7の表面に当て、熱プレスして、一定方向に並んだ線状の凹凸パターン8を設けた保護層7を設けることができる。

【0071】

また、保護層7を塗布または印刷して、乾燥後に、ヘアーライン加工の凹凸パターンを表面に設けたフィルムの凹凸パターン表面を、保護層7の表面に当て、熱プレスして、一定方向に並んだ線状の凹凸パターン8を設けた保護層7を設けてもよい。

【0072】

あるいは、ヘアーライン加工の凹凸パターンを表面に設けた転写フィルム基材の凹凸パターン表面に保護層7を設け、熱転写により、接着層を介して転写して、一定方向に並んだ線状の凹凸パターン8を表面に設けた保護層7を設けるようにしてもかまわない。

【0073】

このとき、転写フィルム基材の凹凸パターン表面に保護層7を設け、さらに、絵柄印刷層9や遮蔽層6を設けておいて、一度の熱転写により、絵柄印刷層9や遮蔽層6を同時に設けてもよい。

【0074】

またさらには、保護層7を印刷するときに、一定方向に並んだ線状の凹凸パターン8の印刷版を用いて、一定方向に並んだ線状の凹凸パターン8を印刷して、保護層7の形成とその表面の一定方向に並んだ線状の凹凸パターン8の形成を同時に行ってもよい。

【0075】

本発明の製造方法は、以上のように、熱可塑性樹脂を塗布または印刷することにより、保護層7を形成しているので、名前や個人番号などをエンボス加工しても、「割れ」を生じることがないという効果がある。

【実施例】

【0076】

以下に、本発明の具体的実施例について説明する。

【0077】

<実施例1>

コア基材1として、厚さ0.6mmのポリ塩化ビニルのシートを用意し、別途用意した厚さ0.1mmのポリ塩化ビニルの所定の位置に磁気ストライプ5を配置した表面外装基材

2と、厚さ0.1mmのポリ塩化ビニルからなる裏面外装基材3を、それぞれ、コア基材1の表裏に配置して、熱プレスにより、総厚が0.8mmの磁気ストライプ5付の多面付けカード基材4を作成した。

【0078】

このカード基材4の磁気ストライプ5が面一にも受けられた表面外装基材2の表面に、アルミニウム粉末が入ったインキをスクリーン印刷して、遮蔽層6を設けた。

【0079】

さらにこの遮蔽層6の表面に絵柄印刷層9を、紫外線硬化インキを用いたオフセット印刷で設けた。そして、絵柄印刷層9の表面に、アクリル系樹脂の保護層7をロールコーターで設けた。

【0080】

次に、ヘアーライン加工の凹凸パターンの方向と垂直方向の十点平均粗さRzが、2.0μmのヘアーライン加工されたステンレス板をヘアーラインの線の方向と、カードの磁気ストライプ5の長手方向が平行になるように重ね合わせて、熱プレスして、保護層7の表面に一定方向に並んだ線状の凹凸パターン8を設けた。

【0081】

熱プレスの条件は、125℃、1.5MPa、20分で行った。その後、圧力を保持しながら、常温まで冷却して取り出し、雌雄の金型により、抜き加工を行い、1面のカードを得て、実施例1のカードとした。

【0082】

<実施例2>

保護層7の表面に一定方向に並んだ線状の凹凸パターン8を設けるのに、ヘアーライン加工の凹凸パターンの方向と垂直方向の十点平均粗さRzが、1.0μmのヘアーライン加工されたステンレス板を使用して、一定方向に並んだ線状の凹凸パターン8を設けた以外は、実施例1と同様に行い、実施例2のカードとした。

【0083】

<実施例3>

保護層7の表面に一定方向に並んだ線状の凹凸パターン8を設けるのに、ヘアーライン加工の凹凸パターンの方向と垂直方向の十点平均粗さRzが、7.0μmのヘアーライン加工されたステンレス板を使用して、一定方向に並んだ線状の凹凸パターン8を設けた以外は、実施例1と同様に行い、実施例3のカードとした。

【0084】

<実施例4>

保護層7の表面に一定方向に並んだ線状の凹凸パターン8を設けるのに、ヘアーライン加工の凹凸パターンの方向と垂直方向の十点平均粗さRzが、2.0μmのヘアーライン加工の凹凸パターンが形成された2軸延伸ポリエチレンテレフタレートフィルムを使用して、一定方向に並んだ線状の凹凸パターン8を設けた以外は、実施例1と同様に行い、実施例4のカードとした。

【0085】

2軸延伸ポリエチレンテレフタレートフィルムへ凹凸パターンを形成するヘアーライン加工は、ウェブ状の2軸延伸ポリエチレンテレフタレートフィルムを巻き出し、走行させながら、そのフィルムの表面に、金属板にヘアーライン加工を行うのと同様に、回転する金属或いは樹脂のブラシを当てることによって行う。

【0086】

ブラシの回転方向は、フィルムの走行方向と同方向でも逆方向でもどちらでも可能であるが、フィルムの走行方向と逆方向の方が効率的である。ブラシの材質や回転数によって、ヘアーライン加工の凹凸パターンを調節する。

【0087】

<実施例5>

アクリル系樹脂の保護層7を設けるのに、絵柄印刷層9の表面に、一定方向に並んだ線状

の凹凸パターン8の形成された印刷版を用いて、シルク印刷によって、一定方向に並んだ線状の凹凸パターン8を印刷して、保護層7の形成とその表面の一定方向に並んだ線状の凹凸パターン8の形成を同時に行い、その後の熱プレスは行わなかった以外は、実施例1と同様に行い、実施例5のカードとした。

【0088】

以下に、本発明の比較例について説明する。

【0089】

<比較例1>

ヘアーライン加工されたステンレス板を使用する代わりに、十点平均粗さRzが、0.10μmの鏡面加工されたステンレス板を、保護層7の表面に重ね合わせて、熱プレスした以外は、実施例1と同様に行い、保護層7の表面に一定方向に並んだ線状の凹凸パターン8を設けない比較例1のカードを作成した。

【0090】

<比較例2>

ヘアーライン加工されたステンレス板を使用する代わりに、十点平均粗さRzが0.25μmの鏡面加工されたステンレス板を、保護層7の表面に重ね合わせて、熱プレスした以外は、実施例1と同様に行い、保護層7の表面に一定方向に並んだ線状の凹凸パターン8を設けない比較例2のカードを作成した。

【0091】

<比較例3>

ヘアーライン加工されたステンレス板を使用する代わりに、十点平均粗さRzが2.0μmのビーズブラスト加工されたステンレス板を、保護層7の表面に重ね合わせて、熱プレスした以外は、実施例1と同様に行い、比較例3のカードとした。

【0092】

実施例、比較例のそれぞれのカードについて以下の測定・試験を行い、その結果を表1にまとめた。

【0093】

<カード表面の十点平均粗さRzの測定>

触針式表面粗さ計を用いて、カードの磁気ストライプ5の長手方向と垂直な方向の十点平均粗さRzを、JIS B 0601−1994に規定される方法で測定した。測定結果を表1に示す。

【0094】

表1のように、カード表面の十点平均粗さRzの測定結果は、実施例1は、1.5〜2.5μm、実施例2は、0.5〜1.5μm、実施例3は、6.0〜8.0μm、実施例4は、1.5〜2.5μm、実施例5は、1.5〜2.5μmであった。また、比較例1は、0.05〜0.15μm、比較例2は、0.2〜0.3μm、比較例3は、1.5〜2.5μmであった。

【0095】

<磁気ヘッドパス試験>

三協精機製のモーター式カードリーダーATM用(型番:MCT141−1A6612)にて、以下の様に、カードの挿抜を行い、所定回数後の表面のキズを評価した。

【0096】

あらかじめ磁気ヘッドを、エタノールを浸透させた綿棒で清掃し、異物を除去する。次に、カードを磁気ヘッドにセットして、5000回、10000回、15000回、20000回、の連続挿抜を行った。所定回数後カード表面を目視で検査し、変化のなかったものを○とし、若干のキズが発生していたものを△として、キズが目立つものを×とした。その評価結果を表1に示す。

【0097】

【表1】

<評価結果>

カード表面の十点平均粗さRzは、いずれにおいてもステンレス板や、ポリエチレンテレフタレートフィルムを保護層7に配置して、熱プレスした場合、その表面の十点平均粗さRzがそのまま再現できていた。

【0098】

磁気ヘッドパス試験において、実験例1〜4は、比較例1、2に比べて試験後の傷が目立ちにくいことがわかる。表面に施した加工により磁気ヘッドのパス中で発生するカスやカードに付着した異物が磁気ヘッドとカード表面の間に介在した場合でも、ヘアーライン様の線状の凹凸の凹部に入り込むことでキズがつきにくくなっている。

【0099】

一定方向に並んだ線状の凹凸パターン8の凹凸(十点平均粗さRz)は、大きいほうが効果は大きく、実施例中では、耐久性の弱い順に、実施例2<実施例1=実施例4<実施例3、となった。

【0100】

比較例1、2を比べると、平滑な比較例1が比較例2より耐久性に劣ることから、十点平均粗さRzが大きい方が、キズが目立ちにくいと判断される。

【0101】

実施例1から4と比較例3を比べると、実施例1から4が優れていることから、ブラストによるマット表面で、保護層7の表面に凹凸パターンを設けたカードよりも、ヘアーライン加工によるマット表面で、保護層7の表面に一定方向に並んだ線状の凹凸パターン8を磁気ストライプ5に平行に設けたカードの方が耐久性に優れている。

【0102】

そして、その保護層7の表面の凹凸パターン8が並んだ方向と垂直方向に測定した表面の十点平均粗さRzが0.5から10μmであるカードが耐久性に優れている。

【0103】

保護層を、一定方向に並んだ線状の凹凸パターンの形成された印刷版を用いて、印刷して設けた実施例5も、実施例1から4と同様な表面を得ることができた。耐久性は、熱プレスによって凹凸パターンを設けた、同じ十点平均粗さの実施例1や、実施例4と比べると若干劣るが、比較例1から3に比べ、優れている。

【符号の説明】

【0104】

10、20・・・カード

1・・・コア基材

2・・・表面外装基材

3・・・裏面外装基材

4・・・カード基材

5・・・磁気ストライプ

6・・・遮蔽層

7、7a、7b・・・保護層7

8・・・一定方向に並んだ線状の凹凸パターン

9・・・絵柄印刷層

61・・・セラミック層

【技術分野】

【0001】

本発明は、カード及びその製造方法に関するものである。

【背景技術】

【0002】

近年、銀行、クレジット会社、金融関係の企業、あるいは商店等のサービス産業分野で、例えばクレジットカード、キャッシュカード、プリペイドカード、ポイントカード、会員証など、あるいは、会社や学校などにおいても、従業員証、社員証、学生証、免許証等の各種のカードが発行される場合が非常に多くなっている。

【0003】

カードの使用範囲が広がるにつれて、種々の厳しい条件下で使用されるようになっている。例えば、ポケットの中に鍵等の金属と一緒に入れられることも想定される。また、磁気カードなどでは、カードリーダーで読み込ませるため、カード表面に擦過傷が付き、印刷や表示等が見にくくなる場合があり、改良が望まれている。

【0004】

カード表面のキズつきによってカード基材に施された印刷や表示が見えにくくなる問題に対しては、従来から対策としてカード表面にプラスチックの透明な保護層を設けることが行われてきた。

【0005】

カード表面に設ける透明な保護層の材料としては、透明性と密着性の観点からアクリル樹脂やウレタン樹脂が広く一般的に用いられてきたが、これらの樹脂だけでは長期間カードを使用しているとカード表面にこすれ傷などが入りやすいことは避けられなかった。特に、磁気カードなどの場合は、磁気出力の問題から磁気ストライプより表面側の層を厚くすることには制約があり、充分な強度が得られなかった。

【0006】

カード表面がキズつきにくくするために透明な保護層の表面を硬くすることが一般的な対策として行われてきた。保護層の表面を硬くする方法のひとつとしては、保護層に用いている樹脂に硬い樹脂を用いる方法がある。

【0007】

保護層により硬い樹脂を用いることによって擦過傷を防止する方法は保護層の透明性を確保する点では優れた方法ではあるが、多くのカードで行われている名前や個人番号などのエンボス加工による記録の場合にはカード表面に0.4mmから0.8mm程度の凹凸を形成するが、表面保護層の樹脂を硬くするとこのエンボス加工の工程で保護層の「割れ」を生じることがある。

【0008】

そのため、図3のように、プラスチックシートをコア基材1として、その表裏にそれぞれプラスチックフィルムからなる表面外装基材2と裏面外装基材3を設けたカード基材4の表面外装基材2に、磁気ストライプ5が面一に設けられ、その上に、遮蔽層6、絵柄印刷層9と保護層7を設けたカードであって、磁気ストライプ5領域の最上層は熱硬化性樹脂による保護層7aとし、名前や個人番号などのエンボス加工を行う非磁気ストライプ5領域の最上層は、熱可塑性樹脂による保護層7bとしたカードがある(特許文献1)。

【0009】

また、別の方法として、図4のように、カード基材4と保護層7の間に、遮蔽層6を兼ねて、または、遮蔽層6に重ねて、真空蒸着など真空成膜によってセラミック層61を設け、セラミック層61によって磁気ヘッドとの接触に対する耐久性を求めたカードがあった(特許文献2)。

【0010】

公知文献を以下に示す。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平5−270176号公報

【特許文献2】特開平6−72082号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかし、保護層として熱硬化性樹脂を使用する領域と、熱可塑性樹脂を使用する領域を設ける方法では、その境界線が見えて意匠性に劣る。また、保護層を設けるために、熱硬化性樹脂と、熱可塑性樹脂とを2回印刷する必要がありコスト的にも問題となる。

【0013】

一方、カード基材と保護層の間に、セラミック層を設けることは、蒸着などの工程が高コスト化につながり、また、フィルムに蒸着してセラミック層を設ける方法では工程が転写方式に限定される。

【0014】

出来上がったカードにおいても、名前や個人番号などのエンボス加工で割れが生じる可能性があり、また、表面の保護層は耐久性が向上したわけではないので削れてしまい、削れてできたキズによってカード基材に施された印刷や表示が見えにくくなる問題は解決されない。

【0015】

本発明は上記した事情に鑑みてなされたもので、表面にキズがつきにくくてカード基材に施された印刷や表示が見えにくくならない、また、エンボス加工において割れが生じないカードと、その製造方法を提供することを課題としている。

【課題を解決するための手段】

【0016】

本発明の請求項1に係る発明は、カード基材の表面側に保護層を設けたカードであって、保護層の表面に一定方向に並んだ線状の凹凸パターンが形成されていることを特徴とするカードである。

【0017】

保護層の表面に一定方向に並んだ線状の凹凸パターンが形成されているので、保護層の表面に形成した線状の凹凸パターンの凸部がまず削られて、保護層全面としてキズがつきにくくて、カード基材に施された印刷や表示が見えにくくならない。また、名前や個人番号などのエンボス加工において割れが生じにくい。

【0018】

本発明の請求項2に係る発明は、前記一定方向に並んだ線状の凹凸パターンが並んだ方向と垂直方向に測定した、前記保護層の表面の十点平均粗さRzが、0.5から10.0μmであることを特徴とする請求項1に記載のカードである。

【0019】

線状の凹凸パターンが並んだ方向と垂直方向の十点平均粗さRzが0.5から10.0μmであるので、擦れてできたカスや、カードに付着した異物がヘアーラインの凹凸パターンの凹部に入り込むことでキズがつきにくくなる。

【0020】

本発明の請求項3に係る発明は、前記保護層が、熱可塑性樹脂であることを特徴とする請求項1または2に記載のカードである。

【0021】

さらに、保護層が、熱可塑性樹脂であるので名前や個人番号などのエンボス加工において、割れが生じにくい。また、製造加工も容易となる。

【0022】

本発明の請求項4に係る発明は、前記カードが、金属を有する層を含み、透明な前記保

護層を通して、金属を有する層が見えることを特徴とする請求項1乃至3のいずれか1項に記載のカードである。

【0023】

金属を有する層が見えるので、保護層の表面に一定方向に並んだ線状の凹凸パターンにより、カードがヘアーライン加工された金属板のように見え、意匠的に優れ、意匠的に違和感が無く、保護層の表面に傷がつきにくくすることができる。

【0024】

本発明の請求項5に係る発明は、前記カードが、カード基材に磁気ストライプを設けた磁気カードであることを特徴とする請求項1乃至4のいずれか1項に記載のカードである。

【0025】

磁気ヘッドで読み取りが行われて、キズのつく機会が多い磁気カードであっても、擦れてできたカスや、カードに付着した異物がヘアーラインの凹凸パターンに入り込むことでキズがつきにくい。

【0026】

本発明の請求項6に係る発明は、前記線状の凹凸パターンが並んだ方向が前記磁気ストライプの方向と平行であることを特徴とする請求項5に記載のカードである。

【0027】

一定方向に並んだ線状の凹凸パターンの方向が磁気ストライプの方向と平行であるので、磁気ヘッドで読み取る際の移動方向と一致して、擦れてできたカスや、カードに付着した異物がヘアーラインの凹凸パターンの凹部に容易に入り込ので、カードにキズがつくことがない。また、線状の凸部の長手方向に擦られるので、削れることも少ない。

【0028】

本発明の請求項7に係る発明は、請求項1乃至6のいずれか1項に記載のカードの製造方法であって、

一定方向に並んだ線状の凹凸パターンを表面に設けた金属板の凹凸パターン表面を、前記保護層の表面に当て、熱プレスにより、該保護層の表面に一定方向に並んだ線状の凹凸パターンを設けることを特徴とするカードの製造方法である。

【0029】

一定方向に並んだ線状の凹凸パターンを表面に設けた金属板を用いるので、保護層の表面を鏡面に仕上げた従来のカードと工程が変わらず、工程的にもコスト的に優位である。

【0030】

本発明の請求項8に係る発明は、請求項1乃至6のいずれか1項に記載のカードの製造方法であって、

一定方向に並んだ線状の凹凸パターンを表面に設けたフィルムの凹凸パターン表面を、前記保護層の表面に当て、熱プレスにより、該保護層の表面に一定方向に並んだ線状の凹凸パターンを設けることを特徴とするカードの製造方法である。

【0031】

一定方向に並んだ線状の凹凸パターンを表面に設けたフィルムを用いるので、繰り返し用いることができて、凹凸パターンが壊れても容易に交換できて、また、凹凸パターンを変えることも容易にでき、工程的にもコスト的に優位である。る。

【0032】

本発明の請求項9に係る発明は、請求項1乃至6のいずれか1項に記載のカードの製造方法であって、

一定方向に並んだ線状の凹凸パターンを表面に設けた転写フィルム基材の凹凸パターン表面に保護層を設け、熱転写により、一定方向に並んだ線状の凹凸パターンを表面に設けた前記保護層を設けることを特徴とするカードの製造方法である。

【0033】

一定方向に並んだ線状の凹凸パターンを表面に設けた転写フィルム基材を用いることで、一定方向に並んだ線状の凹凸パターンを表面に設けた保護層を簡単に設けることができ、工程的にもコスト的に優位である。

【0034】

本発明の請求項10に係る発明は、請求項1乃至6のいずれか1項に記載のカードの製造方法であって、

前記保護層を一定方向に並んだ線状の凹凸パターンで印刷して設けたことを特徴とするカードの製造方法である。

【0035】

保護層を一定方向に並んだ線状の凹凸パターンで印刷して設けるので、保護層を設けてから表面を一定方向に並んだ線状の凹凸パターンに加工することに比べ、工程が少なくなり、工程的にもコスト的に優位である。

【発明の効果】

【0036】

本発明のカードは、表面にキズがつきにくくてカード基材に施された印刷や表示が見えにくくならず、また、エンボス加工において割れが生じることがない。また、本発明の製造方法により、そのカードの容易に製造できる。

【図面の簡単な説明】

【0037】

【図1】本発明のカードの第1の実施形態の断面を模式的に示した説明図である。

【図2】本発明のカードの第2の実施形態の断面を模式的に示した説明図である。

【図3】従来のカードの一例の断面を模式的に示した説明図である。

【図4】従来のカードの他の例の断面を模式的に示した説明図である。

【発明を実施するための形態】

【0038】

<第1の実施形態>

以下、本発明を実施するための第1の実施形態につき説明する。

図1は、本発明のカードの第1の実施形態の断面を模式的に示した説明図である。

【0039】

本発明の第1の実施形態のカード10は、図1のように、コア基材1の表裏にそれぞれ表面外装基材2と裏面外装基材3を設けたカード基材4の表面外装基材2に、磁気ストライプ5が面一に設けられている。

【0040】

そして、磁気ストライプ5が面一に設けられている表面外装基材2の外側に遮蔽層6が設けられていて、表面より磁気ストライプ5が見えないようになっている。さらに、遮蔽層6の表側には、保護層7が設けられており、その保護層7の表側の表面には、一定方向に並んだ線状の凹凸パターン8が設けられている。

【0041】

一定方向に並んだ線状の凹凸パターン8の方向、すなわち凹凸パターンの線の方向は、磁気ストライプ5の方向、すなわち、磁気ストライプ5の長手方向と、平行に設けられている。

【0042】

また、一定方向に並んだ線状の凹凸パターン8が並んだ方向と垂直方向に測定した、保護層7の表面の十点平均粗さRzが、0.5から10.0μmになるように、一定方向に並んだ線状の凹凸パターン8を設けてある。

【0043】

<第2の実施形態>

本発明の第2の実施形態のカード20は、図2のように、コア基材1の表裏にそれぞれ表面外装基材2と裏面外装基材3を設けたカード基材4の表面外装基材2に、磁気ストライプ5が面一に設けられている。

【0044】

そして、磁気ストライプ5が面一に設けられている表面外装基材2の外側に遮蔽層6が

設けられていて、表面より磁気ストライプ5が見えないようになっている。

【0045】

第1の実施形態と異なる点は、遮蔽層6の表側に絵柄印刷層9が設けられていて、絵柄印刷層9の表側に保護層7が設けられている点である。図では、遮蔽層6の全面に、絵柄印刷層9が設けられているように見えるが、必ずしも全面にする必要はなく、意匠上の必要に応じて、部分的に設けても良い。

【0046】

また、保護層7の表側の表面には、一定方向に並んだ線状の凹凸パターン8が設けられていて、一定方向に並んだ線状の凹凸パターン8の方向、すなわち凹凸パターンの線の方向は、磁気ストライプ5の方向、すなわち、磁気ストライプ5の長手方向と、平行に設けられている。

【0047】

また、一定方向に並んだ線状の凹凸パターン8が並んだ方向と垂直方向に測定した、保護層7の表面の十点平均粗さRzが、0.5から10.0μmになるように、一定方向に並んだ線状の凹凸パターン8を設けてある。

【0048】

第1の実施形態および第2の実施形態のカード10、20では、コア基材1の表裏にそれぞれ表面外装基材2と裏面外装基材3を設けて、カード基材4としたが、表面外装基材2と裏面外装基材3は必ずしも設けなくても良い。

【0049】

コア基材1のみをカード基材4として、磁気ストライプ5をコア基材1に面一に設けても良い。また、コア基材1の片面に表面外装基材2、あるいは、裏面外装基材3を設けたものを、カード基材4としても良い。

【0050】

本発明のカードに用いるコア基材1としては、シートを用い、必要に応じて用いられる表面外装基材2と裏面外装基材3にはフィルムを用いる。

【0051】

これらのシートあるいはフィルムの材料としては、塩化ビニル、塩化ビニル−酢酸ビニル共重合体、テレフタル酸とシクロヘキサンジメチル及びエチレングリコールの共重合体、テレフタル酸とイソフタル酸及びエチレングリコールの共重合体、または、その共重合体とポリカーボネート、及び、または、ポリアリレートとのポリマーアロイからなる非晶性ポリエステル、ポリエチレンテレフタレート、ABS、紙、含浸紙などが挙げられる。

【0052】

また、遮蔽層6としては、ポリ塩化ビニル、ポリ酢酸ビニル、ポリビニルアルコール、アクリル系樹脂、ポリエステル系樹脂、ポリウレタン系樹脂やそれらの共重合体等の熱可塑性樹脂、あるいは、エポキシ樹脂、フェノール樹脂、メラミン樹脂など熱硬化性樹脂、紫外線硬化樹脂などの樹脂に、粒径が6から40μmのアルミニウム粉などの金属粉を添加したものが好ましく使用できる。アルミニウム粉などの金属粉は、遮蔽層6中に均等に分散してもよく、遮蔽層6の表面層に集中していてもよい。

【0053】

ここで言う粒径は、平面に垂直方向に投影したときの直径または長径である。添加するアルミニウム粉の含有率は、皮膜形成後で10〜60重量%が好ましく用いることができる。

【0054】

さらに好ましくは、20〜60重量%である。10重量%未満では磁気ストライプ5を視覚的に遮蔽することができず、60重量%を超えると樹脂量が少なくて、遮蔽層6の凝集破壊が発生しやすくなる。遮蔽層6の厚みは0.5〜10.0μmが好ましく、1.0〜7.0が更に好適である。

【0055】

必要に応じて設けられる絵柄印刷層9は、熱可塑性樹脂、熱硬化性樹脂、あるいは、紫

外線硬化樹脂に顔料を10〜60重量%含有させたインキを任意に用いることができる。

【0056】

また、透明インキを用いて、金属を有する遮蔽層6が保護層7を通して見えるようにすることによって、保護層7の表面に一定方向に並んだ線状の凹凸パターン8により、カードがヘアーライン加工された金属板のように見え、意匠的に優れ、意匠的に違和感が無く、保護層7の表面に傷がつきにくくすることができる。絵柄印刷層9の皮膜の厚みは、0.01〜3.0μmが好適である。

【0057】

保護層7には、熱可塑性樹脂が用いられる。熱可塑性樹脂としては、塩化ビニル−酢酸ビニル共重合体、ポリビニルアルコール、アクリル系樹脂、ポリエステル系樹脂、ポリウレタン系樹脂や、それらの共重合体、ポリマーアロイなどが挙げられる。保護層7に熱可塑性樹脂を用いることによって、一定方向に並んだ線状の凹凸パターン8を設ける製造加工が容易となる。

【0058】

また、この保護層7の熱可塑性樹脂に添加剤を加えても良い。加える添加剤としては、ポリエチレンワックス、PTFEワックス等のワックス類、あるいは、マイカ、タルク、シリカなどの無機鉱物が挙げられる。これらを必要に応じて添加することができる。保護層7の厚みは、0.5〜5.0μmが適当である。

【0059】

保護層7の表面には、一定方向に並んだ線状の凹凸パターン8が設けられている。一定方向に並んだ線状の凹凸パターン8の方向、すなわち凹凸パターンの線の方向は、磁気ストライプ5の方向、すなわち、磁気ストライプ5の長手方向と、平行に設けることが好ましい。

【0060】

一定方向に並んだ線状の凹凸パターン8の形状は、十点平均粗さRzを一定方向に並んだ線状の凹凸パターン8の方向、すなわち凹凸パターンの線の方向と、垂直方向に測定したときに、0.5〜10.0μmが好適であり、1.5〜8.0μmがさらに好適である。

【0061】

ヘアーラインの凹凸パターンを保護層7に設ける方法は、ヘアーライン加工により表面に凹凸パターンを設けた金属板、あるいは、ヘアーライン加工の凹凸パターンを設けたプラスチックフィルムを、保護層7の表面に重ね合わせ、熱プレスによって、保護層7の表面にヘアーラインの凹凸パターンを設けることができる。

【0062】

また、ヘアーライン加工の凹凸パターンを設けた転写フィルム基材を用いて、この転写フィルム基材に保護層7を設けて、接着層を介して転写して、ヘアーラインの凹凸パターンが表面に形成された保護層7を設けても良い。

【0063】

また、このとき、転写フィルム基材に、保護層7と絵柄印刷層9を設け、あるいは、保護層7と絵柄印刷層9と遮蔽層6を設けて、接着層を介して転写して、ヘアーラインの凹凸パターンが表面に形成された保護層7を設けても良い。

【0064】

さらには、保護層7をヘアーラインの凹凸パターンで印刷して設けても良い。印刷方式は、グラビア印刷でもかまわないが、凹凸パターンを設けるので厚さを厚くする必要があり、スクリーン印刷やフレキソ印刷が好ましく用いられる。

【0065】

次に、本発明のカードの製造方法の一例について説明する。

まず、コア基材1の表裏にそれぞれフィルム状の表面外装基材2と裏面外装基材3を貼り付け、熱プレスにより、カード基材4を作成する。

【0066】

このカード基材4の表面外装基材2の所定の位置に、磁気ストライプ5を配置して、表面外装基材2と面一になるように熱プレスにより、磁気ストライプ5入りのカード基材4を作成する。

【0067】

あるいは、表面外装基材2にあらかじめ磁気ストライプ5を配置しておいて、コア基材1の表裏にそれぞれ磁気ストライプ5が配置された表面外装基材2と、裏面外装基材3を貼り付け、熱プレスにより、磁気ストライプ5入りのカード基材4を作成しても良い。

【0068】

次に、磁気ストライプ5が面一になっている表面外装基材2の表面に、遮蔽層6を塗布または印刷によって設ける。必要に応じて、さらにその表面に重ねて、絵柄印刷層9を設ける。

【0069】

絵柄印刷層9は、必要に応じてデザインや表示を行う層であって、印刷の版式は特にこだわらないが、オフセット印刷、スクリーン印刷、グラビア印刷、フレキソ印刷などによって、熱可塑性樹脂、熱硬化性樹脂、あるいは、紫外線硬化樹脂に顔料を10〜60重量%含有させたインキを用いて形成する。絵柄印刷層9の厚さは、0.1から3.0μmが好ましいが、これより薄くてもかまわない。

【0070】

遮蔽層6、あるいは、絵柄印刷層9の表面に、一定方向に並んだ線状の凹凸パターン8を表面に設けた保護層7を形成するには、熱可塑性樹脂を溶解または分散させた液を、塗布または印刷することによって設け、乾燥後に、ヘアーライン加工で凹凸パターンを表面に設けた金属板の凹凸パターン表面を、前記保護層7の表面に当て、熱プレスして、一定方向に並んだ線状の凹凸パターン8を設けた保護層7を設けることができる。

【0071】

また、保護層7を塗布または印刷して、乾燥後に、ヘアーライン加工の凹凸パターンを表面に設けたフィルムの凹凸パターン表面を、保護層7の表面に当て、熱プレスして、一定方向に並んだ線状の凹凸パターン8を設けた保護層7を設けてもよい。

【0072】

あるいは、ヘアーライン加工の凹凸パターンを表面に設けた転写フィルム基材の凹凸パターン表面に保護層7を設け、熱転写により、接着層を介して転写して、一定方向に並んだ線状の凹凸パターン8を表面に設けた保護層7を設けるようにしてもかまわない。

【0073】

このとき、転写フィルム基材の凹凸パターン表面に保護層7を設け、さらに、絵柄印刷層9や遮蔽層6を設けておいて、一度の熱転写により、絵柄印刷層9や遮蔽層6を同時に設けてもよい。

【0074】

またさらには、保護層7を印刷するときに、一定方向に並んだ線状の凹凸パターン8の印刷版を用いて、一定方向に並んだ線状の凹凸パターン8を印刷して、保護層7の形成とその表面の一定方向に並んだ線状の凹凸パターン8の形成を同時に行ってもよい。

【0075】

本発明の製造方法は、以上のように、熱可塑性樹脂を塗布または印刷することにより、保護層7を形成しているので、名前や個人番号などをエンボス加工しても、「割れ」を生じることがないという効果がある。

【実施例】

【0076】

以下に、本発明の具体的実施例について説明する。

【0077】

<実施例1>

コア基材1として、厚さ0.6mmのポリ塩化ビニルのシートを用意し、別途用意した厚さ0.1mmのポリ塩化ビニルの所定の位置に磁気ストライプ5を配置した表面外装基材

2と、厚さ0.1mmのポリ塩化ビニルからなる裏面外装基材3を、それぞれ、コア基材1の表裏に配置して、熱プレスにより、総厚が0.8mmの磁気ストライプ5付の多面付けカード基材4を作成した。

【0078】

このカード基材4の磁気ストライプ5が面一にも受けられた表面外装基材2の表面に、アルミニウム粉末が入ったインキをスクリーン印刷して、遮蔽層6を設けた。

【0079】

さらにこの遮蔽層6の表面に絵柄印刷層9を、紫外線硬化インキを用いたオフセット印刷で設けた。そして、絵柄印刷層9の表面に、アクリル系樹脂の保護層7をロールコーターで設けた。

【0080】

次に、ヘアーライン加工の凹凸パターンの方向と垂直方向の十点平均粗さRzが、2.0μmのヘアーライン加工されたステンレス板をヘアーラインの線の方向と、カードの磁気ストライプ5の長手方向が平行になるように重ね合わせて、熱プレスして、保護層7の表面に一定方向に並んだ線状の凹凸パターン8を設けた。

【0081】

熱プレスの条件は、125℃、1.5MPa、20分で行った。その後、圧力を保持しながら、常温まで冷却して取り出し、雌雄の金型により、抜き加工を行い、1面のカードを得て、実施例1のカードとした。

【0082】

<実施例2>

保護層7の表面に一定方向に並んだ線状の凹凸パターン8を設けるのに、ヘアーライン加工の凹凸パターンの方向と垂直方向の十点平均粗さRzが、1.0μmのヘアーライン加工されたステンレス板を使用して、一定方向に並んだ線状の凹凸パターン8を設けた以外は、実施例1と同様に行い、実施例2のカードとした。

【0083】

<実施例3>

保護層7の表面に一定方向に並んだ線状の凹凸パターン8を設けるのに、ヘアーライン加工の凹凸パターンの方向と垂直方向の十点平均粗さRzが、7.0μmのヘアーライン加工されたステンレス板を使用して、一定方向に並んだ線状の凹凸パターン8を設けた以外は、実施例1と同様に行い、実施例3のカードとした。

【0084】

<実施例4>

保護層7の表面に一定方向に並んだ線状の凹凸パターン8を設けるのに、ヘアーライン加工の凹凸パターンの方向と垂直方向の十点平均粗さRzが、2.0μmのヘアーライン加工の凹凸パターンが形成された2軸延伸ポリエチレンテレフタレートフィルムを使用して、一定方向に並んだ線状の凹凸パターン8を設けた以外は、実施例1と同様に行い、実施例4のカードとした。

【0085】

2軸延伸ポリエチレンテレフタレートフィルムへ凹凸パターンを形成するヘアーライン加工は、ウェブ状の2軸延伸ポリエチレンテレフタレートフィルムを巻き出し、走行させながら、そのフィルムの表面に、金属板にヘアーライン加工を行うのと同様に、回転する金属或いは樹脂のブラシを当てることによって行う。

【0086】

ブラシの回転方向は、フィルムの走行方向と同方向でも逆方向でもどちらでも可能であるが、フィルムの走行方向と逆方向の方が効率的である。ブラシの材質や回転数によって、ヘアーライン加工の凹凸パターンを調節する。

【0087】

<実施例5>

アクリル系樹脂の保護層7を設けるのに、絵柄印刷層9の表面に、一定方向に並んだ線状

の凹凸パターン8の形成された印刷版を用いて、シルク印刷によって、一定方向に並んだ線状の凹凸パターン8を印刷して、保護層7の形成とその表面の一定方向に並んだ線状の凹凸パターン8の形成を同時に行い、その後の熱プレスは行わなかった以外は、実施例1と同様に行い、実施例5のカードとした。

【0088】

以下に、本発明の比較例について説明する。

【0089】

<比較例1>

ヘアーライン加工されたステンレス板を使用する代わりに、十点平均粗さRzが、0.10μmの鏡面加工されたステンレス板を、保護層7の表面に重ね合わせて、熱プレスした以外は、実施例1と同様に行い、保護層7の表面に一定方向に並んだ線状の凹凸パターン8を設けない比較例1のカードを作成した。

【0090】

<比較例2>

ヘアーライン加工されたステンレス板を使用する代わりに、十点平均粗さRzが0.25μmの鏡面加工されたステンレス板を、保護層7の表面に重ね合わせて、熱プレスした以外は、実施例1と同様に行い、保護層7の表面に一定方向に並んだ線状の凹凸パターン8を設けない比較例2のカードを作成した。

【0091】

<比較例3>

ヘアーライン加工されたステンレス板を使用する代わりに、十点平均粗さRzが2.0μmのビーズブラスト加工されたステンレス板を、保護層7の表面に重ね合わせて、熱プレスした以外は、実施例1と同様に行い、比較例3のカードとした。

【0092】

実施例、比較例のそれぞれのカードについて以下の測定・試験を行い、その結果を表1にまとめた。

【0093】

<カード表面の十点平均粗さRzの測定>

触針式表面粗さ計を用いて、カードの磁気ストライプ5の長手方向と垂直な方向の十点平均粗さRzを、JIS B 0601−1994に規定される方法で測定した。測定結果を表1に示す。

【0094】

表1のように、カード表面の十点平均粗さRzの測定結果は、実施例1は、1.5〜2.5μm、実施例2は、0.5〜1.5μm、実施例3は、6.0〜8.0μm、実施例4は、1.5〜2.5μm、実施例5は、1.5〜2.5μmであった。また、比較例1は、0.05〜0.15μm、比較例2は、0.2〜0.3μm、比較例3は、1.5〜2.5μmであった。

【0095】

<磁気ヘッドパス試験>

三協精機製のモーター式カードリーダーATM用(型番:MCT141−1A6612)にて、以下の様に、カードの挿抜を行い、所定回数後の表面のキズを評価した。

【0096】

あらかじめ磁気ヘッドを、エタノールを浸透させた綿棒で清掃し、異物を除去する。次に、カードを磁気ヘッドにセットして、5000回、10000回、15000回、20000回、の連続挿抜を行った。所定回数後カード表面を目視で検査し、変化のなかったものを○とし、若干のキズが発生していたものを△として、キズが目立つものを×とした。その評価結果を表1に示す。

【0097】

【表1】

<評価結果>

カード表面の十点平均粗さRzは、いずれにおいてもステンレス板や、ポリエチレンテレフタレートフィルムを保護層7に配置して、熱プレスした場合、その表面の十点平均粗さRzがそのまま再現できていた。

【0098】

磁気ヘッドパス試験において、実験例1〜4は、比較例1、2に比べて試験後の傷が目立ちにくいことがわかる。表面に施した加工により磁気ヘッドのパス中で発生するカスやカードに付着した異物が磁気ヘッドとカード表面の間に介在した場合でも、ヘアーライン様の線状の凹凸の凹部に入り込むことでキズがつきにくくなっている。

【0099】

一定方向に並んだ線状の凹凸パターン8の凹凸(十点平均粗さRz)は、大きいほうが効果は大きく、実施例中では、耐久性の弱い順に、実施例2<実施例1=実施例4<実施例3、となった。

【0100】

比較例1、2を比べると、平滑な比較例1が比較例2より耐久性に劣ることから、十点平均粗さRzが大きい方が、キズが目立ちにくいと判断される。

【0101】

実施例1から4と比較例3を比べると、実施例1から4が優れていることから、ブラストによるマット表面で、保護層7の表面に凹凸パターンを設けたカードよりも、ヘアーライン加工によるマット表面で、保護層7の表面に一定方向に並んだ線状の凹凸パターン8を磁気ストライプ5に平行に設けたカードの方が耐久性に優れている。

【0102】

そして、その保護層7の表面の凹凸パターン8が並んだ方向と垂直方向に測定した表面の十点平均粗さRzが0.5から10μmであるカードが耐久性に優れている。

【0103】

保護層を、一定方向に並んだ線状の凹凸パターンの形成された印刷版を用いて、印刷して設けた実施例5も、実施例1から4と同様な表面を得ることができた。耐久性は、熱プレスによって凹凸パターンを設けた、同じ十点平均粗さの実施例1や、実施例4と比べると若干劣るが、比較例1から3に比べ、優れている。

【符号の説明】

【0104】

10、20・・・カード

1・・・コア基材

2・・・表面外装基材

3・・・裏面外装基材

4・・・カード基材

5・・・磁気ストライプ

6・・・遮蔽層

7、7a、7b・・・保護層7

8・・・一定方向に並んだ線状の凹凸パターン

9・・・絵柄印刷層

61・・・セラミック層

【特許請求の範囲】

【請求項1】

カード基材の表面側に保護層を設けたカードであって、保護層の表面に一定方向に並んだ線状の凹凸パターンが形成されていることを特徴とするカード。

【請求項2】

前記一定方向に並んだ線状の凹凸パターンが並んだ方向と垂直方向に測定した、前記保護層の表面の十点平均粗さRzが、0.5から10.0μmであることを特徴とする請求項1に記載のカード。

【請求項3】

前記保護層が、熱可塑性樹脂であることを特徴とする請求項1または2に記載のカード。

【請求項4】

前記カードが、金属を有する層を含み、透明な前記保護層を通して、金属を有する層が見えることを特徴とする請求項1乃至3のいずれか1項に記載のカード。

【請求項5】

前記カードが、カード基材に磁気ストライプを設けた磁気カードであることを特徴とする請求項1乃至4のいずれか1項に記載のカード。

【請求項6】

前記線状の凹凸パターンが並んだ方向が前記磁気ストライプの方向と平行であることを特徴とする請求項5に記載のカード。

【請求項7】

請求項1乃至6のいずれか1項に記載のカードの製造方法であって、

一定方向に並んだ線状の凹凸パターンを表面に設けた金属板の凹凸パターン表面を、前記保護層の表面に当て、熱プレスにより、該保護層の表面に一定方向に並んだ線状の凹凸パターンを設けることを特徴とするカードの製造方法。

【請求項8】

請求項1乃至6のいずれか1項に記載のカードの製造方法であって、

一定方向に並んだ線状の凹凸パターンを表面に設けたフィルムの凹凸パターン表面を、前記保護層の表面に当て、熱プレスにより、該保護層の表面に一定方向に並んだ線状の凹凸パターンを設けることを特徴とするカードの製造方法。

【請求項9】

請求項1乃至6のいずれか1項に記載のカードの製造方法であって、

一定方向に並んだ線状の凹凸パターンを表面に設けた転写フィルム基材の凹凸パターン表面に保護層を設け、熱転写により、一定方向に並んだ線状の凹凸パターンを表面に設けた前記保護層を設けることを特徴とするカードの製造方法。

【請求項10】

請求項1乃至6のいずれか1項に記載のカードの製造方法であって、

前記保護層を一定方向に並んだ線状の凹凸パターンで印刷して設けたことを特徴とするカードの製造方法。

【請求項1】

カード基材の表面側に保護層を設けたカードであって、保護層の表面に一定方向に並んだ線状の凹凸パターンが形成されていることを特徴とするカード。

【請求項2】

前記一定方向に並んだ線状の凹凸パターンが並んだ方向と垂直方向に測定した、前記保護層の表面の十点平均粗さRzが、0.5から10.0μmであることを特徴とする請求項1に記載のカード。

【請求項3】

前記保護層が、熱可塑性樹脂であることを特徴とする請求項1または2に記載のカード。

【請求項4】

前記カードが、金属を有する層を含み、透明な前記保護層を通して、金属を有する層が見えることを特徴とする請求項1乃至3のいずれか1項に記載のカード。

【請求項5】

前記カードが、カード基材に磁気ストライプを設けた磁気カードであることを特徴とする請求項1乃至4のいずれか1項に記載のカード。

【請求項6】

前記線状の凹凸パターンが並んだ方向が前記磁気ストライプの方向と平行であることを特徴とする請求項5に記載のカード。

【請求項7】

請求項1乃至6のいずれか1項に記載のカードの製造方法であって、

一定方向に並んだ線状の凹凸パターンを表面に設けた金属板の凹凸パターン表面を、前記保護層の表面に当て、熱プレスにより、該保護層の表面に一定方向に並んだ線状の凹凸パターンを設けることを特徴とするカードの製造方法。

【請求項8】

請求項1乃至6のいずれか1項に記載のカードの製造方法であって、

一定方向に並んだ線状の凹凸パターンを表面に設けたフィルムの凹凸パターン表面を、前記保護層の表面に当て、熱プレスにより、該保護層の表面に一定方向に並んだ線状の凹凸パターンを設けることを特徴とするカードの製造方法。

【請求項9】

請求項1乃至6のいずれか1項に記載のカードの製造方法であって、

一定方向に並んだ線状の凹凸パターンを表面に設けた転写フィルム基材の凹凸パターン表面に保護層を設け、熱転写により、一定方向に並んだ線状の凹凸パターンを表面に設けた前記保護層を設けることを特徴とするカードの製造方法。

【請求項10】

請求項1乃至6のいずれか1項に記載のカードの製造方法であって、

前記保護層を一定方向に並んだ線状の凹凸パターンで印刷して設けたことを特徴とするカードの製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−101464(P2012−101464A)

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願番号】特願2010−252597(P2010−252597)

【出願日】平成22年11月11日(2010.11.11)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願日】平成22年11月11日(2010.11.11)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]