カーボンナノウォールの選択成長方法、およびカーボンナノウォールを用いた電子デバイス

【課題】カーボンナノウォールの選択成長方法を提供すること。

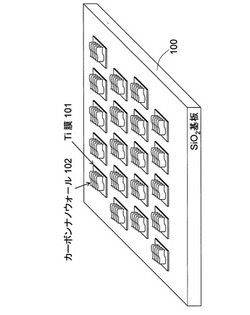

【解決手段】SiO2 からなる基板100上に、正方形が三角格子状に配列されたパターンのTi膜101を形成した。次に、SiO2 基板100上にカーボンナノウォールを成長させた。そして、Tiからのカーボンナノウォールの成長開始時間よりも長く、SiO2 からのカーボンナノウォールの成長開始時間よりも短い時間で成長を終了させた。ここで、SiO2 からのカーボンナノウォールの成長開始時間は、Tiからの成長開始時間よりも長い。その結果、SiO2 基板100上のうち、Ti膜101が形成されずにSiO2 が露出している領域にはカーボンナノウォールが成長せず、Ti膜101上にのみ、カーボンナノウォール102が形成された。

【解決手段】SiO2 からなる基板100上に、正方形が三角格子状に配列されたパターンのTi膜101を形成した。次に、SiO2 基板100上にカーボンナノウォールを成長させた。そして、Tiからのカーボンナノウォールの成長開始時間よりも長く、SiO2 からのカーボンナノウォールの成長開始時間よりも短い時間で成長を終了させた。ここで、SiO2 からのカーボンナノウォールの成長開始時間は、Tiからの成長開始時間よりも長い。その結果、SiO2 基板100上のうち、Ti膜101が形成されずにSiO2 が露出している領域にはカーボンナノウォールが成長せず、Ti膜101上にのみ、カーボンナノウォール102が形成された。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、カーボンナノウォールの選択成長方法、およびカーボンナノウォールを用いた電子デバイスに関する。

【背景技術】

【0002】

カーボンを主体とする微細な構造体(カーボンナノ構造体)として、2次元的に広がった平面状の構造を有したカーボンナノウォールが知られている。カーボンナノウォールは、その微細構造から燃料電池、フィールドエミッタ、電子デバイスなどの材料としての利用が期待されている。

【0003】

カーボンナノウォールの形成方法としては、炭素を構成元素とする原料ガスのプラズマ雰囲気中に、水素ガスから別途生成された水素ラジカルを注入することで基材上にカーボンナノウォールを形成する方法(ラジカル注入型プラズマCVD法)が知られている(特許文献1、2など)。特許文献1では、プラズマ雰囲気中に酸素原子ラジカルまたは酸素を含む分子のラジカルをさらに加えることで、カーボンナノウォールの結晶性が向上し、高さ方向に枝分かれのない1枚の連続した壁状に形成できることが記載されている。また、特許文献2では、原料ガスの導入量と水素ガスの導入量との比によって、カーボンナノウォールの結晶性や表面積を制御できることが記載されている。

【0004】

カーボンナノウォールを用いた電子デバイスを作製する場合、必要な領域上にのみカーボンナノウォールを形成する技術が求められる。そのような技術としては、選択成長方法や、選択エッチング方法が考えられる。

【0005】

特許文献3には、カーボンナノウォールをプラズマエッチングなどのドライエッチングによって除去し、形状加工することが示されている。

【0006】

また、他のカーボンナノ構造体であるカーボンナノチューブについては、触媒金属をパターニングすることで、触媒金属上にのみカーボンナノチューブを選択的に成長させることができる(特許文献4)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−239357

【特許文献2】特開2008−24570

【特許文献3】特開2006−272491

【特許文献4】特開2003−273112

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、エッチングによる方法では、工程数が多く高コストとなる問題があり、また、カーボンナノウォールにエッチングダメージが印加されて特性が劣化することが避けられない。そのため、カーボンナノウォールを所望の領域にのみ形成する方法としては、選択エッチング方法よりも選択成長方法が望まれていた。

【0009】

また、カーボンナノチューブの選択成長方法のような触媒金属をパターニングする方法を、カーボンナノウォールの選択成長方法にそのまま適用することはできない。カーボンナノウォールは材料の種類によらず成長し、触媒金属が形成されていない基材表面にも形成されてしまうからである。また、同様の理由から、マスクを用いた選択成長方法も実現することはできなかった。

【0010】

そこで本発明の目的は、カーボンナノウォールの選択成長方法を提供することである。また、カーボンナノウォールを用いた電子デバイスを実現することである。

【課題を解決するための手段】

【0011】

第1の発明は、基材の所定の面に、第1の材料からなる第1領域と、第1の材料よりもカーボンナノウォールの成長開始時間が長い第2の材料からなる第2領域とを設け、カーボンナノウォールの成長時間を、第1の材料のカーボンナノウォールの成長開始時間よりも長く、第2の材料のカーボンナノウォールの成長開始時間よりも短い時間とすることで、第1領域上にカーボンナノウォールを選択成長させる、ことを特徴とするカーボンナノウォールの選択成長方法である。

【0012】

カーボンナノウォールは、単層または多重層のグラフェンシートが基材表面に壁状に立設された構造のカーボンナノ構造体である。ウォールの厚さは0.05〜30nm程度である。また、n型不純物やp型不純物をドープして、カーボンナノウォールの一部領域または全部をn型またはp型としてもよい。n型不純物には、N、As、Sb、Pなどを、p型不純物には、B、Al、などを用いることができる。

【0013】

成長開始時間は、成長工程を開始してから実際にカーボンナノウォールが成長を始めるまでの時間、言い換えればカーボンナノウォールの初期成長核が発生するまでの時間である。成長開始時間は、成長させる材料の種類に固有であり、成長させる材料の種類によって成長開始時間に差がある。この成長開始時間の差は、一定量のアモルファスカーボン膜が堆積するまでの時間、および一定量のアモルファスカーボン膜の堆積後、カーボンナノウォールの初期成長核発生までの時間、に材料依存性があるためである。第1の材料には、Ti、Al、Ni、Co、Feなどの金属を用いることが好ましい。これらの金属は、カーボンナノウォールの初期成長核を発生させる触媒として作用し、第2の材料よりも成長開始時間を短くすることが容易となる。他にも第1の材料としてTiO2 やSiなどを用いてもよい。また、第2の材料には、SiO2 、Al2 O3 、Si3 N4 などの絶縁体や、Si、Ge、GaAsなどの半導体などを用いることができる。また、第1の材料として金属を用いると、プラズマCVD中において第1の材料に電界が集中し、イオン照射効果が選択的に強くなり、選択な成長(局所的な成長)が促進されるものと考えられる。この電界集中効果を向上させるために、金属からなる第1の材料を、第2の材料表面に対して高さを有した壁状などに形成するとよい。なお、その壁状の構造は、頂点部分のみを第1の材料とし、他の部分は第1の材料以外としてもよい。このような壁状とする場合、第1の材料の幅に対する第1の材料の高さの比を2〜100とすると、電界集中効果がより高くなるので望ましい。

【0014】

本発明の選択成長方法を何度か繰り返すことによって、所望の高さのカーボンナノウォールを形成することができる。

【0015】

第1材料と第2材料のうち一方は、基材の材料そのものであってよい。たとえば第1材料からなる基材の表面に、第2材料からなる膜をパターン形成することで第1領域と第2領域を設けてもよいし、逆に第2材料からなる基材の表面に、第1材料からなる膜をパターン形成することで、第1領域と第2領域を設けてもよい。また、基材表面の一部を薬液処理やプラズマ処理などによって改質することによって、第1領域と第2領域を設けてもよい。基材としては、Si、Ge、GaAsなどの半導体基板、SiO2 、TiO2 、Al2 O3 などの酸化物基板、Ti、Ta、Al、W、Fe、TiN、Ptなどの金属基板、またはそれらの材料を蒸着などによって表面被覆した基板などである。

【0016】

カーボンナノウォールを成長させる方法としては、ラジカル注入型プラズマCVD法を用いることができる。これは、炭素を構成元素とする炭素源ガスのプラズマ雰囲気に、別のところで発生させた水素ラジカルを注入することで、基材表面にカーボンナノウォールを形成する方法である。この方法では、炭素源ガスの導入量と水素ラジカル源のガスの導入量との比を制御することで、カーボンナノウォールのウォール間隔や形状、結晶性を制御することができる。炭素源ガスには、CH4 、C2 H6 などの炭化水素ガス、CF4 、C2 F6 などのフッ化炭素ガス、CHF3 などのフッ化炭化水素ガスを用いることができる。これらの炭素源ガスとして1種の物質のみ用いてもよいし、2種以上を混合して用いてもよい。また、カーボンナノウォールの成長過程によってガス種を変更してもよい。また、水素ラジカル源ガスとしては水素が望ましい。他に、炭化水素ガスなどのような、分解により水素ラジカルを生成し得る物質を用いてもよい。また、水素ラジカル源ガスとして1種の物質のみ用いてもよいし、2種以上を混合して用いてもよい。なお、ラジカル注入型プラズマCVD法以外の方法によってカーボンナノウォールを形成してもよい。たとえば、電子ビーム励起プラズマCVD法である。

【0017】

第2の発明は、第1の発明において、第1領域は、幅0.1〜50nmの細線状に形成されている、ことを特徴とするカーボンナノウォールの選択成長方法である。

【0018】

第3の発明は、第1の発明または第2の発明において、第1の材料は、Ti、Al、TiO2 、Siであり、第2の材料は、SiO2 である、ことを特徴とするカーボンナノウォールの選択成長方法である。

【0019】

第4の発明は、第1の発明から第3の発明において、少なくとも炭素を構成元素とする原料ガスのプラズマ雰囲気を用い、プラズマ雰囲気に別途生成した水素ラジカルを注入することでカーボンナノウォールを形成する、ことを特徴とするカーボンナノウォールの選択成長方法である。

【0020】

第5の発明は、基材上の所定の領域に、基材の材料よりもカーボンナノウォールの成長開始時間が早い材料を含む膜が位置し、その膜を介してカーボンナノウォールが立設されていることを特徴とする電子デバイスである。

【0021】

電子デバイスは、たとえばカーボンナノウォールをチャネルとして動作するFETなどである。

【0022】

第6の発明は、第5の発明において、膜は細線状に形成され、カーボンナノウォールは、その細線の方向に沿った1枚の壁状である、ことを特徴とする電子デバイスである。

【0023】

第7の発明は、第5の発明から第6の発明において、基材はSiO2 からなり、膜はAl、Ti、Si、もしくはそれらの酸化物からなる、ことを特徴とする電子デバイスである。

【0024】

第8の発明は、第5の発明から第7の発明において、電子デバイスは、カーボンナノウォールをチャネルとして動作するFETである、ことを特徴とする。

【0025】

第9の発明は、第2の材料からなる第1層、第1の材料からなる第2層、第2の材料からなる第3層を順に積層した構造であって、第3層表面から第1層に達する深さの溝を有し、溝側面に、第1の材料からなる第1領域と、第2の材料からなる第2の領域とが露出した基材を用い、第1の発明から第4の発明であるカーボンナノウォールの選択成長方法によって、溝側面の第1領域からカーボンナノウォールを選択的に成長させ、溝の一方の側面側の第1領域から成長させたカーボンナノウォールと、溝の他方の側面側の第1領域から成長させたカーボンナノウォールとを合体させて連続させることで、溝の一方の側面側の第1領域から他方の側面側の第1領域に一様に連続したブリッジ状にカーボンナノウォールを形成する、ことを特徴とするカーボンナノウォールの形成方法である。

【0026】

第2層の材料である第1の材料よりもカーボンナノウォールの成長開始時間が長い材料であれば、第1層と第3層とでそれぞれ別種の第1の材料を用いてもよい。

【発明の効果】

【0027】

第1の発明は、カーボンナノウォールの成長開始時間の材料依存性を利用してカーボンナノウォールを選択成長させるものである。この第1の発明によると、基材表面の第1領域にのみ選択的にカーボンナノウォールを形成することができる。

【0028】

また、第2の発明のように、第1領域を幅0.1〜50nmの細線状に形成すれば、カーボンナノウォールを1枚単位で形成することができる。さらにカーボンナノウォールは細線の方向に沿って形成されるので、その細線の方向によってカーボンナノウォールの配向を制御することができる。

【0029】

また、第3の発明のように、第1の材料としてTi、Al、TiO2 、Si、第2の材料としてSiO2 を用いることができる。

【0030】

また、第4の発明のように、カーボンナノウォールの形成方法として、ラジカル注入型プラズマCVD法を用いることができる。

【0031】

また、第5〜8の発明のように、カーボンナノウォールを用いた新規な電子デバイスを実現することができる。

【0032】

また、第9の発明によると、溝の一方の側面から他方の側面に橋を架けるようにカーボンナノウォールを形成することができる。

【図面の簡単な説明】

【0033】

【図1】カーボンナノウォールの製造装置1の構成を示した図。

【図2】各基板表面のSEM像。

【図3】各基板の断面SEM像。

【図4】成長時間とカーボンナノウォールの高さとの関係を示したグラフ。

【図5】実施例1の選択成長方法によって形成されたカーボンナノウォールを示した図。

【図6】実施例2の選択成長方法によって形成されたカーボンナノウォールを示した図。

【図7】実施例3のFETの構成を示した斜視図。

【図8】実施例3のFETの構成を示した平面図。

【図9】実施例3のFETの構成を示した断面図。

【図10】実施例3のFETの製造工程を示した図。

【図11】実施例4のカーボンナノウォールの選択成長方法を示した図。

【図12】カーボンナノウォールの成長過程を詳細に示した図。

【図13】カーボンナノウォール405の構造を示した斜視図。

【図14】実施例5のカーボンナノウォールの架橋構造の形成工程を示した図。

【図15】実施例5のカーボンナノウォールの架橋構造の形成工程を示した図。

【図16】他のカーボンナノウォールの選択成長方法を示した図。

【発明を実施するための形態】

【0034】

本発明は、カーボンナノウォールを成長させる基板の材料によって、カーボンナノウォールの成長開始時間を制御することができる、という知見に基づいてなされたものである。そこで、各実施例についての説明の前に、この知見を得るに至った実験について説明する。

【0035】

まず、実験において使用したカーボンナノウォールの製造装置1の構成について説明する。製造装置1は、図1に示すように、反応室10と、プラズマ放電手段20と、ラジカル供給手段40とを有している。

【0036】

製造装置1に備えられたラジカル供給手段40は、反応室10の上方にプラズマ生成室46を有する。プラズマ生成室46と反応室10とは、基板50のカーボンナノウォール形成面に対向して設けられた隔壁44によって仕切られている。プラズマ生成室46の上方にマイクロ波39を導入する導波路47が設けられている。そして、スロットアンテナ49を用いて石英窓48からプラズマ生成室46にマイクロ波を導入し、高密度のプラズマ60を生成する。このプラズマ60をプラズマ生成室46内に拡散させ(プラズマ61)、そこからラジカル38を生じさせることができる。隔壁44には適宜バイアスを印加することができる。例えば、プラズマ生成室46内のプラズマ334と隔壁44との間、または反応室10内のプラズマ雰囲気34と隔壁44との間へバイアス電圧を印加する。バイアスの向きは適宜可変である。また、プラズマ生成室46には、図示しない供給源から水素ラジカル源ガスを供給可能なラジカル源導入口42が設けられている。

【0037】

このプラズマ61から生じたイオンは、隔壁44で消滅し、中性化してラジカル38となる。このとき、適宜隔壁44に電界を印加して中性化率を高めることができる。また、中性化ラジカルにエネルギーを与えることもできる。隔壁44には多数の貫通孔が分散して設けられている。これらの貫通孔が多数のラジカル導入口14となって、反応室10にラジカル38が導入され、そのまま拡散してプラズマ雰囲気34中に注入される。図示するように、これらの導入口14は基板50の上面に対向する面、すなわちカーボンナノウォール形成面の面方向に広がって配置されている。

【0038】

このような構成を有する製造装置1によると、反応室10内のより広い範囲に、より均一にラジカル38を導入することができる。このことによって、基板50のより広い範囲(面積)に効率よくカーボンナノウォールを形成することができる。また、面方向の各部で構造(性状、特性等)がより均一化されたカーボンナノウォールを形成することができる。

【0039】

プラズマ放電手段20は、平行平板型容量結合プラズマ(CCP)発生機構として構成されている。プラズマ放電手段20を構成する第一電極22および第二電極24は、いずれも略円板状の形状を有する。これらの電極22、24は、互いにほぼ平行になるようにして反応室10内に配置されている。典型的には、第一電極22が上側に、第二電極24がその下側になるようにして配置する。第一電極(カソード)22には、図示しないマッチング回路(matching network)を介して図示しない電源が接続されている。これらの電源およびマッチング回路により、RF波(例えば13.56MHz)、UHF波(例えば500MHz)、VHF波(例えば、27MHz,40MHz,60MHz,100MHz,150MHz)、またはマイクロ波(例えば2.45GHz)の少なくともいずれかを発生することができる。少なくともRF波を発生し得るように構成されている。

【0040】

第二電極24は、反応室10内で第一電極22から離して配置される。両電極22、24の間隔は約5cmとした。第二電極24は接地されている。カーボンナノウォールの製造時には、この第二電極24上に基板(基材)50を配置する。例えば、基材50のうちカーボンナノウォールを製造しようとする面が露出する(第一電極22に対向する)ようにして、第二電極24の表面上に基板50を配置する。第二電極24には、基材温度調節手段としてのヒータ25(例えばカーボンヒータ)が内蔵されている。必要に応じてこのヒータ25を稼動させることによって基板5の温度を調節することができる。

【0041】

反応室10には、図示しない供給源から炭素源ガスを供給可能な原料導入口12と、図示しない供給源から酸素ガスを供給可能な酸素導入口13が設けられている。酸素導入口13から反応室10内に延長された供給管15は、基板50の付近まで、基板50に平行に配設されており、その供給管15の吹き出し口17が基板50の近くに開口している。第一電極22と第二電極24との間にラジカルを導入し得るように導入口14を配置する。さらに、反応室10には排気口16が設けられている。この排気口16は、反応室10内の圧力を調節する圧力調節手段(減圧手段)としての図示しない真空ポンプ等に接続されている。この排気口16は第二電極24の下方に配置されている。

【0042】

ラジカル発生手段40には、マイクロ波(例えば2.45GHz)を直接導入して、プラズマ発生室46において、導入された水素ガスをプラズマ化して、水素プラズマを生成させ、これによりHラジカルを発生させている。

【0043】

この製造放置1を用いて、以下のようにしてカーボンナノウォールを製造することができる。まず、第二電極24上に基板50をセットし、原料導入口12から炭素源ガス32を所定の流量で供給する。また、ラジカル源導入口42から水素ラジカル源ガス36を所定の流量で供給する。また、酸素導入口13から酸素ガス33を所定の流量で供給する。そして、排気口16に接続された図示しない真空ポンプを駆動させ、反応室10の内圧を10〜2000mTorr程度に調整する。また、ヒータ25を用い、基板の温度を100〜800℃に保持する。

【0044】

次に、第一電極22と第二電極24との間で炭素源ガス32と酸素ガス33とをプラズマ化してプラズマ雰囲気34を形成する。また、導波管47には、マイクロ波(例えば2.45GHz)を導入して、プラズマ生成室46内の水素ラジカル源ガス36を分解してラジカル38を生成する。生成したラジカル38は、ラジカル導入口14から反応室10に導入され、プラズマ雰囲気34中に注入される。これにより、プラズマ雰囲気34を構成する原料ガスのプラズマと、その外部から注入されたラジカル38とが混在する。そして、この混在された雰囲気中で、基板50の表面にカーボンナノウォールを成長させることができる。

【0045】

次に、上記製造装置1を用いて発明者らが行った実験について説明する。発明者らは、材料が異なる3種の基板を用意し、それぞれの基板上に、製造装置1を用いたラジカル注入型プラズマCVD法によってカーボンナノウォールを成長させた。材料はそれぞれ、SiO2 、Si、TiO2 の3種類である。炭素源ガスには、C2 F6 、水素ラジカル源ガスには水素を用いた。

【0046】

図2は、成長時間を1分間、2分間、3分間とした場合の、それぞれの基板表面のSEM像であり、図3は基板の断面SEM像である。図2のように、基板材料の違いによって、カーボンナノウォールの成長開始時間に差が見られるのがわかる。また、図3から成長時間ごとのカーボンナノウォールの高さを測定したところ、成長開始から1分後では、SiO2 基板、Si基板からはカーボンナノウォールの成長が見られず、TiO2 からはカーボンナノウォールが高さ約5nm成長していた。2分後では、TiO2 基板からはカーボンナノウォールが高さ約20nm成長し、Si基板からは高さ約10nm、SiO2 基板からは高さ約5nm成長していた。3分後では、TiO2 基板からはカーボンナノウォールが高さ約40nm成長し、Si基板からは高さ約30nm、SiO2 基板からは高さ約25nm成長していた。

【0047】

また、図4は、成長時間と、成長したカーボンナノウォールの高さとの関係をグラフにしたものである。このグラフから、カーボンナノウォールの成長開始時間は、TiO2 基板の場合は1分、Si基板の場合は1.5分、SiO2 基板の場合は1.75分、であると考えられる。また、カーボンナノウォールの成長速度については、SiO2 基板、Si基板、TiO2 基板で違いがなく、約20nm/minであることがわかった。

【0048】

以上の実験結果から、基板材料の違いによってカーボンナノウォールの成長開始時間が異なることがわかり、基板材料を変えることによってカーボンナノウォールの成長開始時間を制御可能であることがわかった。そして、基板材料の違いによるカーボンナノウォールの成長開始時間の差から、カーボンナノウォールを選択成長させることができることがわかった。

【0049】

基板材料の違いによってカーボンナノウォールの成長開始時間に差が出る理由について、上記実験、および従来の研究結果から、以下の2つの理由を考えることができる。

【0050】

1つ目の理由を説明する。まず、従来のカーボンナノウォールの研究結果から、カーボンナノウォールが発生するためには、初期段階において一定量のアモルファスカーボン膜の堆積が必要と考えられている。

【0051】

図12は、ラジカル注入型プラズマCVD法によるカーボンナノウォールの成長過程について詳細に示した図である。図12(a)のように、製造装置1を用いて基板1000を炭素源ガスであるCFX とArとのプラズマ雰囲気と、Hラジカルとの混合雰囲気中に置くと、基板1000上にアモルファスカーボンが堆積していき、基板1000表面上にアモルファスカーボン膜1001が形成される(図12(b))。アモルファスカーボン膜1001が一定の厚さとなると、アモルファスカーボン膜1001中にカーボンナノウォールの初期成長核1002が発生する(図12(c))。その後、初期成長核1002を中心に基板水平方向、および垂直方向へカーボンナノウォール1003が成長していく(図12(d))。

【0052】

一方、炭素源ガスが基板に吸着する確率は、基板の材料(基板の表面組成)に依存している。たとえば、金属と絶縁膜では、吸着サイトとなる表面未結合手の密度が異なっているため、炭素源ガスの吸着確率に差がある。これは、アモルファスカーボン膜と基板表面との密着性の差と見なすこともできる。

【0053】

したがって、アモルファスカーボン膜の堆積速度は基板材料(基板の表面組成)に依存し、アモルファスカーボン膜が一定量堆積するまでの時間は、基板材料に依存することになる。その結果、基板上にカーボンナノウォールの初期成長核が発生するまでの時間に、基板材料の依存性が生じる。これが、1つ目の理由である。

【0054】

次に、2つ目の理由を説明する。カーボンナノウォールと同じカーボンナノ構造体であるカーボンナノチューブでは、NiやCoなどの金属がグラフェン構造の形成(sp2結合の発生)に対して触媒作用を示すことが知られている。

【0055】

カーボンナノウォールの初期成長核の発生においても、sp3結合を有するアモルファスカーボン内で、グラフェン構造を形成するsp2結合が生ずることが必要である。そして、カーボンナノチューブの場合と同様に、このアモルファスカーボン内でのsp2結合の発生に対して、NiやCoなどの金属が触媒作用を示すものと考えられ、基板材料によって触媒の作用効果に差が生じるものと考えられる。

【0056】

したがって、一定量のアモルファスカーボン膜堆積後から、アモルファスカーボン膜中にカーボンナノウォールの初期成長核が発生するまでの時間が、基板材料に依存していることが考えられる。

【0057】

以上の2つの理由によって、カーボンナノウォールの成長開始時間が基板材料に依存していると考えられる。

【0058】

本発明は、上記知見に基づいてなされたカーボンナノウォールの選択成長方法であり、その具体的な実施例について図を参照に説明するが、本発明は実施例に限定されるものではない。

【実施例1】

【0059】

SiO2 からなる基板100上に、1μm角の正方形が三角格子状に配列されたパターンのTi膜101を蒸着、リフトオフによって形成した。Ti膜101の厚さは1〜20nmである。Tiが本発明の第1の材料に相当し、Ti膜101上が本発明の第1領域に相当する。また、SiO2 が本発明の第2の材料に相当し、Ti膜101が形成されていない基板100の表面が本発明の第2領域に相当する。

【0060】

次に、製造装置1を用いたラジカル注入型プラズマCVD法によって基板100上にカーボンナノウォールを成長させた。そして、Tiからのカーボンナノウォールの成長開始時間よりも長く、SiO2 からのカーボンナノウォールの成長開始時間よりも短い時間で成長を終了させた。ここで、SiO2 からのカーボンナノウォールの成長開始時間は、Tiからの成長開始時間よりも長い。その結果、SiO2 からなる基板100上のうち、Ti膜101が形成されずにSiO2 が露出している領域にはカーボンナノウォールが成長せず、Ti膜101上にのみ、カーボンナノウォール102が形成された(図5参照)。

【0061】

なお、上記実施例1では、基板材料としてSiO2 、基板100上のカーボンナノウォールを選択成長させる領域にはTiを用いているが、基板材料からのカーボンナノウォールの成長開始時間が、基板100上のカーボンナノウォール102を選択成長させる領域に形成する薄膜からの成長開始時間よりも長ければ、任意の材料でよい。基板の材料として実施例1と同様にSiO2 を用いる場合には、Ti以外にAl、Si、TiO2 などを用いてもよい。また、これとは逆に、Al、Si、TiO2 などの基板上に、SiO2 からなる薄膜のパターンを形成し、基板上の薄膜が形成されていない領域にカーボンナノウォールを選択成長させてもよい。

【実施例2】

【0062】

SiO2 からなる基板200上に、蒸着、リフトオフによって、複数の直線状のTi膜201をストライプ状に配列されたパターンに形成した。各Ti膜201の厚さは1〜20nm、Ti膜201の幅(ストライプ方向に垂直な方向の長さ)は、0.1〜50nm、各Ti膜201の間隔は1μmである。

【0063】

次に、製造装置1を用いたラジカル注入型プラズマCVD法によってSiO2 基板200上にカーボンナノウォールを成長させた。そして、実施例1と同様に、Tiからのカーボンナノウォールの成長開始時間よりも長く、SiO2 からのカーボンナノウォールの成長開始時間よりも短い時間で成長を終了させた。その結果、SiO2 基板200上のうち、Ti膜201が形成されずにSiO2 が露出している領域にはカーボンナノウォールが成長せず、各Ti膜201上にのみカーボンナノウォール202が成長し、それぞれ1枚のカーボンナノウォール202がTi膜201の直線方向に沿った直線状に形成された(図6参照)。図6(a)はSiO2 からなる基板200上にTi膜201を介して形成されたカーボンナノウォールを示した斜視図、図6(b)は断面図である。

【0064】

この実施例2からわかるように、Ti膜201を幅0.1〜50nmの線状というカーボンナノウォールの厚さに近い幅とすることによって、カーボンナノウォールを1枚ごとに形成することができる。また、カーボンナノウォール202は、Ti膜201の線方向に沿って形成されるので、Ti膜201の線方向によって1枚ごとにカーボンナノウォールの配向を制御することができる。たとえば、Ti膜201を曲線状とすれば、その曲線に沿った1枚のカーボンナノウォールを形成することができる。

【0065】

なお、カーボンナノウォールを1枚ごとに精度よく形成するために、Ti膜201の幅を0.1〜10nmとするとさらに望ましい。また、Ti膜201の厚さ(高さ)は、Ti膜201の幅に対するTi膜201の高さの比が2〜100の壁状に形成することが望ましい。このような壁状のTi膜201とすることで、プラズマCVD中においてTi膜201の上面に電界が集中し、イオン照射効果が選択的に強くなるため、より選択的な成長を促進することができる。なお、Ti膜自体を壁状としなくとも、図16に示すように、基板200上にSiO2 など他の材料によって壁状構造600を形成し、その壁状構造600の頂点部分にTi膜601を形成しても、同様に電界集中効果でTi膜601上のカーボンナノウォール602の選択成長を促進させることができる。

【実施例3】

【0066】

図7は、1枚のカーボンナノウォールを用いたFETの構成を示した斜視図である。図8は、FETを上方からみた平面図であり、図9(a)は、図8のA−AにおけるFETの断面図、図9(b)は、図8のB−BにおけるFETの断面図である。FETは、SiO2 からなる基板300と、基板300上に形成された直線状のAl2 O3 膜301と、Al2 O3 膜301上に形成された1枚の直線状のカーボンナノウォール302とを有している。カーボンナノウォール302の両端には、そのカーボンナノウォール302の一方の壁面302aから基板300にかけて連続したL字型のソース電極303とドレイン電極304が形成されている。ソース電極303とドレイン電極304はAlからなる。カーボンナノウォールの両方の壁面、および基板300上であってソース電極303とドレイン電極304上を除いた領域には、SiO2 からなるゲート絶縁膜305が形成されている。ソース電極303とドレイン電極304が形成されている側とは反対側の壁面302b側であって、ソース電極303とドレイン電極304との間の領域には、壁面302bから基板300にかけて連続したL字型のゲート電極306が、ゲート絶縁膜305を介して形成されている。ゲート電極306はAlからなる。

【0067】

このFETは、カーボンナノウォール302をチャネルとし、ゲート電極306への電圧の印加によってソース電極303とドレイン電極304との間の導通を制御する電子デバイスである。

【0068】

次に、FETの製造方法について、図10を参照に説明する。

【0069】

まず、基板300上に、直線状のAl膜307を蒸着、リフトオフによって形成した(10(a))。Al膜307の厚さは1〜20nm、Ti膜201の幅は0.1〜50nmとした。

【0070】

次に、製造装置1を用いたラジカル注入型プラズマCVD法によって、基板300上にカーボンナノウォールを成長させた。そして、Alからのカーボンナノウォールの成長開始時間よりも長く、SiO2 からのカーボンナノウォールの成長開始時間よりも短い時間で成長を終了させた。ここで、SiO2 からのカーボンナノウォールの成長開始時間は、Alからの成長開始時間よりも長い。その結果、基板300上のうち、Al膜307が形成されずにSiO2 が露出している領域にはカーボンナノウォールが成長せず、Al膜307上にのみカーボンナノウォール302が成長し、1枚のカーボンナノウォール302がAl膜307の直線方向に沿った直線状に形成された(図10(b))。

【0071】

次に、酸素を含む雰囲気中で加熱してAl膜307を酸化させることにより、Al膜307をAl2 O3 膜301とした。

【0072】

次に、カーボンナノウォール302の両端に、そのカーボンナノウォール302の一方の壁面302aから基板300にかけて連続したL字型のソース電極303とドレイン電極304を形成した(図10(c))。

【0073】

次に、ソース電極303とドレイン電極304の形成側とは反対側のカーボンナノウォールの壁面302bに、ゲート絶縁膜305を形成した。そして、ソース電極303とドレイン電極304との間のゲート絶縁膜305上に、壁面302bから基板300にかけて連続したL字型のゲート電極306を形成した。以上の工程によって、図7〜9に示す1枚のカーボンナノウォールを用いたFETが製造される。

【0074】

この実施例3のFETは、基板300上に立設された1枚の直線状のカーボンナノウォール302を利用するものであるため、素子面積を非常に小さくすることができる。したがって、実施例3のFETを用いることにより、たとえば小型な集積回路素子を作製することができる。

【0075】

なお、本発明はFETだけでなく、ダイオードなどの電子デバイスにも適用することができる。特に、本発明の選択成長方法とカーボンナノウォールの伝導型の制御方法とを組み合わせることによって、従来より知られるあらゆる電子デバイスを小型に作製することができる。

【実施例4】

【0076】

図11は、実施例4のカーボンナノウォールの製造工程を示した図である。

【0077】

まず、Siからなる基板400上に、SiO2 からなる第1層401、Tiからなる第2層402、SiO2 からなる第3層403を順に蒸着法によって積層させた(図11(a)。第1層401の厚さは0.8μm、第2層402の厚さは5nm、第3層403の厚さは20nmである。

【0078】

次に、第3層403表面から第1層401に達する深さの帯状の溝404をドライエッチングにより形成した(図11(b)。溝404の深さは0.6μm、幅は0.2μmである。溝404の底面には第1層401であるSiO2 が露出し、溝404の側面には、第1層401および第3層であるSiO2 、第2層402であるTiがそれぞれ露出する。

【0079】

次に、製造装置1を用いたラジカル注入型プラズマCVD法によってカーボンナノウォールを成長させた。成長時間は、Tiからのカーボンナノウォールの成長開始時間よりも長く、SiO2 からのカーボンナノウォールの成長開始時間よりも短い時間とした。これにより、SiO2 が露出する第3層403表面、および溝404の底面、側面の一部にはカーボンナノウォールが成長せず、溝404側面のTiが露出する領域にのみ、カーボンナノウォールが選択的に成長する。カーボンナノウォールの成長が進むにつれ、溝404の一方の側面側のTiから成長したカーボンナノウォールと、他方の側面側のTiから成長したカーボンナノウォールとが合体し、溝404の一方の側面から他方の側面に連続した一枚の板状のカーボンナノウォール405が溝404の内部にブリッジ状に形成された(図11(c))。図13は、このカーボンナノウォール405を示した斜視図である。カーボンナノウォール405は、従来のカーボンナノウォールのように基板垂直方向に立設する構造ではなく、基板水平方向に立設した構造である。

【0080】

なお、実施例4では溝404の幅を0.2μmとしているが、0.1〜0.5μmの幅とすることが望ましい。幅が0.1μmよりも狭いと、溝側面のTi以外の部分にもカーボンナノウォール405が成長してしまい、幅が0.5μmよりも広いと、一方の側面側から他方の側面側へと繋ぐようにカーボンナノウォール405を形成することが難しくなるためである。また、第2層の厚さを5nmとしているが、0.1〜50nmとすれば、カーボンナノウォール405を1枚の板状に形成することができる。

【0081】

また、実施例4では、溝404の側面にTiからなる第2層を1層露出させることで、一枚の板状のカーボンナノウォール405を溝の内部にブリッジ状に形成したが、溝の側面にTiからなる複数の層が露出するようにすれば、それらの層ごとに分離した複数の板状のカーボンナノウォール405をブリッジ状に形成することも可能である。

【実施例5】

【0082】

図14〜15は、実施例5のカーボンナノウォールの架橋構造の形成工程を示した図である。以下、その形成工程を説明する。

【0083】

まず、Siからなる基板500上に、SiO2 からなる第1層501を形成した。次に、第1層501を幅L1=0.5μmの帯状のパターンにエッチングし、基板500に達しない深さの溝504を形成した。ただし、後に架橋構造を形成する部分については、溝504の両側面から帯に垂直な方向に対向するようにして伸び、間隔L2=200nm隔てた2つの線状部分501aをエッチングせずに残した。この線状部分の幅L3は0.1〜50nmである。そして、エッチングされずに残された第1層501表面上に、Tiからなる第2層502を形成した(図14(a)の斜視図および図14(b)の断面図を参照)。

【0084】

次に、製造装置1を用いたラジカル注入型プラズマCVD法によってカーボンナノウォールを成長させた。成長時間は、Tiからのカーボンナノウォールの成長開始時間よりも長く、SiO2 からのカーボンナノウォールの成長開始時間よりも短い時間とした。これにより、SiO2 が露出する溝504の側面にはカーボンナノウォールが成長せず、Tiかなる第2層502上にのみ、カーボンナノウォール505を選択的に成長させた。この選択成長において、線状部分501以外の第2層502上には、ランダムな迷路状のカーボンナノウォール505が成長する。幅L3の線状部分501の第2層502上には、幅L3の狭さから1枚の壁状にカーボンナノウォールが成長していき、その後、一方の線状部分501の第2層502上のカーボンナノウォールと、他方の線状部分501の第2層502上のカーボンナノウォールとが合体して一続きの壁状のカーボンナノウォール506となる。これにより、一枚の壁状のカーボンナノウォール506によって離間した2つの線状部分501を繋ぐ架橋構造が形成される(図15(a)の斜視図および図15の断面図を参照)。

【0085】

以上のように、本発明のカーボンナノウォールの選択成長成長方法を用いることで、1枚の壁状のカーボンナノウォールによる架橋構造を容易かつ制御性よく形成することができる。

【0086】

このようなカーボンナノウォールの架橋構造は、FETなどの電子デバイスの構造として利用することができる。

【産業上の利用可能性】

【0087】

本発明のカーボンナノウォールの選択成長方法を用いることにより、カーボンナノウォールを用いた電子デバイスなどを作製することができる。特に、本発明によると、1枚のウォールごとに形状を制御することが可能なので、1枚のウォール単位でFETなどの電子デバイスを作製することができる。

【符号の説明】

【0088】

100、200、300、400、500:基板

101、201、601:Ti膜

102、202、302、405、505、506、602:カーボンナノウォール

301:Al2 O3 膜

303:ソース電極

304:ドレイン電極

305:ゲート絶縁膜

306:ゲート電極

401、501:第1層

402、502:第2層

403:第3層

404、504:溝

600:壁状構造

【技術分野】

【0001】

本発明は、カーボンナノウォールの選択成長方法、およびカーボンナノウォールを用いた電子デバイスに関する。

【背景技術】

【0002】

カーボンを主体とする微細な構造体(カーボンナノ構造体)として、2次元的に広がった平面状の構造を有したカーボンナノウォールが知られている。カーボンナノウォールは、その微細構造から燃料電池、フィールドエミッタ、電子デバイスなどの材料としての利用が期待されている。

【0003】

カーボンナノウォールの形成方法としては、炭素を構成元素とする原料ガスのプラズマ雰囲気中に、水素ガスから別途生成された水素ラジカルを注入することで基材上にカーボンナノウォールを形成する方法(ラジカル注入型プラズマCVD法)が知られている(特許文献1、2など)。特許文献1では、プラズマ雰囲気中に酸素原子ラジカルまたは酸素を含む分子のラジカルをさらに加えることで、カーボンナノウォールの結晶性が向上し、高さ方向に枝分かれのない1枚の連続した壁状に形成できることが記載されている。また、特許文献2では、原料ガスの導入量と水素ガスの導入量との比によって、カーボンナノウォールの結晶性や表面積を制御できることが記載されている。

【0004】

カーボンナノウォールを用いた電子デバイスを作製する場合、必要な領域上にのみカーボンナノウォールを形成する技術が求められる。そのような技術としては、選択成長方法や、選択エッチング方法が考えられる。

【0005】

特許文献3には、カーボンナノウォールをプラズマエッチングなどのドライエッチングによって除去し、形状加工することが示されている。

【0006】

また、他のカーボンナノ構造体であるカーボンナノチューブについては、触媒金属をパターニングすることで、触媒金属上にのみカーボンナノチューブを選択的に成長させることができる(特許文献4)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−239357

【特許文献2】特開2008−24570

【特許文献3】特開2006−272491

【特許文献4】特開2003−273112

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、エッチングによる方法では、工程数が多く高コストとなる問題があり、また、カーボンナノウォールにエッチングダメージが印加されて特性が劣化することが避けられない。そのため、カーボンナノウォールを所望の領域にのみ形成する方法としては、選択エッチング方法よりも選択成長方法が望まれていた。

【0009】

また、カーボンナノチューブの選択成長方法のような触媒金属をパターニングする方法を、カーボンナノウォールの選択成長方法にそのまま適用することはできない。カーボンナノウォールは材料の種類によらず成長し、触媒金属が形成されていない基材表面にも形成されてしまうからである。また、同様の理由から、マスクを用いた選択成長方法も実現することはできなかった。

【0010】

そこで本発明の目的は、カーボンナノウォールの選択成長方法を提供することである。また、カーボンナノウォールを用いた電子デバイスを実現することである。

【課題を解決するための手段】

【0011】

第1の発明は、基材の所定の面に、第1の材料からなる第1領域と、第1の材料よりもカーボンナノウォールの成長開始時間が長い第2の材料からなる第2領域とを設け、カーボンナノウォールの成長時間を、第1の材料のカーボンナノウォールの成長開始時間よりも長く、第2の材料のカーボンナノウォールの成長開始時間よりも短い時間とすることで、第1領域上にカーボンナノウォールを選択成長させる、ことを特徴とするカーボンナノウォールの選択成長方法である。

【0012】

カーボンナノウォールは、単層または多重層のグラフェンシートが基材表面に壁状に立設された構造のカーボンナノ構造体である。ウォールの厚さは0.05〜30nm程度である。また、n型不純物やp型不純物をドープして、カーボンナノウォールの一部領域または全部をn型またはp型としてもよい。n型不純物には、N、As、Sb、Pなどを、p型不純物には、B、Al、などを用いることができる。

【0013】

成長開始時間は、成長工程を開始してから実際にカーボンナノウォールが成長を始めるまでの時間、言い換えればカーボンナノウォールの初期成長核が発生するまでの時間である。成長開始時間は、成長させる材料の種類に固有であり、成長させる材料の種類によって成長開始時間に差がある。この成長開始時間の差は、一定量のアモルファスカーボン膜が堆積するまでの時間、および一定量のアモルファスカーボン膜の堆積後、カーボンナノウォールの初期成長核発生までの時間、に材料依存性があるためである。第1の材料には、Ti、Al、Ni、Co、Feなどの金属を用いることが好ましい。これらの金属は、カーボンナノウォールの初期成長核を発生させる触媒として作用し、第2の材料よりも成長開始時間を短くすることが容易となる。他にも第1の材料としてTiO2 やSiなどを用いてもよい。また、第2の材料には、SiO2 、Al2 O3 、Si3 N4 などの絶縁体や、Si、Ge、GaAsなどの半導体などを用いることができる。また、第1の材料として金属を用いると、プラズマCVD中において第1の材料に電界が集中し、イオン照射効果が選択的に強くなり、選択な成長(局所的な成長)が促進されるものと考えられる。この電界集中効果を向上させるために、金属からなる第1の材料を、第2の材料表面に対して高さを有した壁状などに形成するとよい。なお、その壁状の構造は、頂点部分のみを第1の材料とし、他の部分は第1の材料以外としてもよい。このような壁状とする場合、第1の材料の幅に対する第1の材料の高さの比を2〜100とすると、電界集中効果がより高くなるので望ましい。

【0014】

本発明の選択成長方法を何度か繰り返すことによって、所望の高さのカーボンナノウォールを形成することができる。

【0015】

第1材料と第2材料のうち一方は、基材の材料そのものであってよい。たとえば第1材料からなる基材の表面に、第2材料からなる膜をパターン形成することで第1領域と第2領域を設けてもよいし、逆に第2材料からなる基材の表面に、第1材料からなる膜をパターン形成することで、第1領域と第2領域を設けてもよい。また、基材表面の一部を薬液処理やプラズマ処理などによって改質することによって、第1領域と第2領域を設けてもよい。基材としては、Si、Ge、GaAsなどの半導体基板、SiO2 、TiO2 、Al2 O3 などの酸化物基板、Ti、Ta、Al、W、Fe、TiN、Ptなどの金属基板、またはそれらの材料を蒸着などによって表面被覆した基板などである。

【0016】

カーボンナノウォールを成長させる方法としては、ラジカル注入型プラズマCVD法を用いることができる。これは、炭素を構成元素とする炭素源ガスのプラズマ雰囲気に、別のところで発生させた水素ラジカルを注入することで、基材表面にカーボンナノウォールを形成する方法である。この方法では、炭素源ガスの導入量と水素ラジカル源のガスの導入量との比を制御することで、カーボンナノウォールのウォール間隔や形状、結晶性を制御することができる。炭素源ガスには、CH4 、C2 H6 などの炭化水素ガス、CF4 、C2 F6 などのフッ化炭素ガス、CHF3 などのフッ化炭化水素ガスを用いることができる。これらの炭素源ガスとして1種の物質のみ用いてもよいし、2種以上を混合して用いてもよい。また、カーボンナノウォールの成長過程によってガス種を変更してもよい。また、水素ラジカル源ガスとしては水素が望ましい。他に、炭化水素ガスなどのような、分解により水素ラジカルを生成し得る物質を用いてもよい。また、水素ラジカル源ガスとして1種の物質のみ用いてもよいし、2種以上を混合して用いてもよい。なお、ラジカル注入型プラズマCVD法以外の方法によってカーボンナノウォールを形成してもよい。たとえば、電子ビーム励起プラズマCVD法である。

【0017】

第2の発明は、第1の発明において、第1領域は、幅0.1〜50nmの細線状に形成されている、ことを特徴とするカーボンナノウォールの選択成長方法である。

【0018】

第3の発明は、第1の発明または第2の発明において、第1の材料は、Ti、Al、TiO2 、Siであり、第2の材料は、SiO2 である、ことを特徴とするカーボンナノウォールの選択成長方法である。

【0019】

第4の発明は、第1の発明から第3の発明において、少なくとも炭素を構成元素とする原料ガスのプラズマ雰囲気を用い、プラズマ雰囲気に別途生成した水素ラジカルを注入することでカーボンナノウォールを形成する、ことを特徴とするカーボンナノウォールの選択成長方法である。

【0020】

第5の発明は、基材上の所定の領域に、基材の材料よりもカーボンナノウォールの成長開始時間が早い材料を含む膜が位置し、その膜を介してカーボンナノウォールが立設されていることを特徴とする電子デバイスである。

【0021】

電子デバイスは、たとえばカーボンナノウォールをチャネルとして動作するFETなどである。

【0022】

第6の発明は、第5の発明において、膜は細線状に形成され、カーボンナノウォールは、その細線の方向に沿った1枚の壁状である、ことを特徴とする電子デバイスである。

【0023】

第7の発明は、第5の発明から第6の発明において、基材はSiO2 からなり、膜はAl、Ti、Si、もしくはそれらの酸化物からなる、ことを特徴とする電子デバイスである。

【0024】

第8の発明は、第5の発明から第7の発明において、電子デバイスは、カーボンナノウォールをチャネルとして動作するFETである、ことを特徴とする。

【0025】

第9の発明は、第2の材料からなる第1層、第1の材料からなる第2層、第2の材料からなる第3層を順に積層した構造であって、第3層表面から第1層に達する深さの溝を有し、溝側面に、第1の材料からなる第1領域と、第2の材料からなる第2の領域とが露出した基材を用い、第1の発明から第4の発明であるカーボンナノウォールの選択成長方法によって、溝側面の第1領域からカーボンナノウォールを選択的に成長させ、溝の一方の側面側の第1領域から成長させたカーボンナノウォールと、溝の他方の側面側の第1領域から成長させたカーボンナノウォールとを合体させて連続させることで、溝の一方の側面側の第1領域から他方の側面側の第1領域に一様に連続したブリッジ状にカーボンナノウォールを形成する、ことを特徴とするカーボンナノウォールの形成方法である。

【0026】

第2層の材料である第1の材料よりもカーボンナノウォールの成長開始時間が長い材料であれば、第1層と第3層とでそれぞれ別種の第1の材料を用いてもよい。

【発明の効果】

【0027】

第1の発明は、カーボンナノウォールの成長開始時間の材料依存性を利用してカーボンナノウォールを選択成長させるものである。この第1の発明によると、基材表面の第1領域にのみ選択的にカーボンナノウォールを形成することができる。

【0028】

また、第2の発明のように、第1領域を幅0.1〜50nmの細線状に形成すれば、カーボンナノウォールを1枚単位で形成することができる。さらにカーボンナノウォールは細線の方向に沿って形成されるので、その細線の方向によってカーボンナノウォールの配向を制御することができる。

【0029】

また、第3の発明のように、第1の材料としてTi、Al、TiO2 、Si、第2の材料としてSiO2 を用いることができる。

【0030】

また、第4の発明のように、カーボンナノウォールの形成方法として、ラジカル注入型プラズマCVD法を用いることができる。

【0031】

また、第5〜8の発明のように、カーボンナノウォールを用いた新規な電子デバイスを実現することができる。

【0032】

また、第9の発明によると、溝の一方の側面から他方の側面に橋を架けるようにカーボンナノウォールを形成することができる。

【図面の簡単な説明】

【0033】

【図1】カーボンナノウォールの製造装置1の構成を示した図。

【図2】各基板表面のSEM像。

【図3】各基板の断面SEM像。

【図4】成長時間とカーボンナノウォールの高さとの関係を示したグラフ。

【図5】実施例1の選択成長方法によって形成されたカーボンナノウォールを示した図。

【図6】実施例2の選択成長方法によって形成されたカーボンナノウォールを示した図。

【図7】実施例3のFETの構成を示した斜視図。

【図8】実施例3のFETの構成を示した平面図。

【図9】実施例3のFETの構成を示した断面図。

【図10】実施例3のFETの製造工程を示した図。

【図11】実施例4のカーボンナノウォールの選択成長方法を示した図。

【図12】カーボンナノウォールの成長過程を詳細に示した図。

【図13】カーボンナノウォール405の構造を示した斜視図。

【図14】実施例5のカーボンナノウォールの架橋構造の形成工程を示した図。

【図15】実施例5のカーボンナノウォールの架橋構造の形成工程を示した図。

【図16】他のカーボンナノウォールの選択成長方法を示した図。

【発明を実施するための形態】

【0034】

本発明は、カーボンナノウォールを成長させる基板の材料によって、カーボンナノウォールの成長開始時間を制御することができる、という知見に基づいてなされたものである。そこで、各実施例についての説明の前に、この知見を得るに至った実験について説明する。

【0035】

まず、実験において使用したカーボンナノウォールの製造装置1の構成について説明する。製造装置1は、図1に示すように、反応室10と、プラズマ放電手段20と、ラジカル供給手段40とを有している。

【0036】

製造装置1に備えられたラジカル供給手段40は、反応室10の上方にプラズマ生成室46を有する。プラズマ生成室46と反応室10とは、基板50のカーボンナノウォール形成面に対向して設けられた隔壁44によって仕切られている。プラズマ生成室46の上方にマイクロ波39を導入する導波路47が設けられている。そして、スロットアンテナ49を用いて石英窓48からプラズマ生成室46にマイクロ波を導入し、高密度のプラズマ60を生成する。このプラズマ60をプラズマ生成室46内に拡散させ(プラズマ61)、そこからラジカル38を生じさせることができる。隔壁44には適宜バイアスを印加することができる。例えば、プラズマ生成室46内のプラズマ334と隔壁44との間、または反応室10内のプラズマ雰囲気34と隔壁44との間へバイアス電圧を印加する。バイアスの向きは適宜可変である。また、プラズマ生成室46には、図示しない供給源から水素ラジカル源ガスを供給可能なラジカル源導入口42が設けられている。

【0037】

このプラズマ61から生じたイオンは、隔壁44で消滅し、中性化してラジカル38となる。このとき、適宜隔壁44に電界を印加して中性化率を高めることができる。また、中性化ラジカルにエネルギーを与えることもできる。隔壁44には多数の貫通孔が分散して設けられている。これらの貫通孔が多数のラジカル導入口14となって、反応室10にラジカル38が導入され、そのまま拡散してプラズマ雰囲気34中に注入される。図示するように、これらの導入口14は基板50の上面に対向する面、すなわちカーボンナノウォール形成面の面方向に広がって配置されている。

【0038】

このような構成を有する製造装置1によると、反応室10内のより広い範囲に、より均一にラジカル38を導入することができる。このことによって、基板50のより広い範囲(面積)に効率よくカーボンナノウォールを形成することができる。また、面方向の各部で構造(性状、特性等)がより均一化されたカーボンナノウォールを形成することができる。

【0039】

プラズマ放電手段20は、平行平板型容量結合プラズマ(CCP)発生機構として構成されている。プラズマ放電手段20を構成する第一電極22および第二電極24は、いずれも略円板状の形状を有する。これらの電極22、24は、互いにほぼ平行になるようにして反応室10内に配置されている。典型的には、第一電極22が上側に、第二電極24がその下側になるようにして配置する。第一電極(カソード)22には、図示しないマッチング回路(matching network)を介して図示しない電源が接続されている。これらの電源およびマッチング回路により、RF波(例えば13.56MHz)、UHF波(例えば500MHz)、VHF波(例えば、27MHz,40MHz,60MHz,100MHz,150MHz)、またはマイクロ波(例えば2.45GHz)の少なくともいずれかを発生することができる。少なくともRF波を発生し得るように構成されている。

【0040】

第二電極24は、反応室10内で第一電極22から離して配置される。両電極22、24の間隔は約5cmとした。第二電極24は接地されている。カーボンナノウォールの製造時には、この第二電極24上に基板(基材)50を配置する。例えば、基材50のうちカーボンナノウォールを製造しようとする面が露出する(第一電極22に対向する)ようにして、第二電極24の表面上に基板50を配置する。第二電極24には、基材温度調節手段としてのヒータ25(例えばカーボンヒータ)が内蔵されている。必要に応じてこのヒータ25を稼動させることによって基板5の温度を調節することができる。

【0041】

反応室10には、図示しない供給源から炭素源ガスを供給可能な原料導入口12と、図示しない供給源から酸素ガスを供給可能な酸素導入口13が設けられている。酸素導入口13から反応室10内に延長された供給管15は、基板50の付近まで、基板50に平行に配設されており、その供給管15の吹き出し口17が基板50の近くに開口している。第一電極22と第二電極24との間にラジカルを導入し得るように導入口14を配置する。さらに、反応室10には排気口16が設けられている。この排気口16は、反応室10内の圧力を調節する圧力調節手段(減圧手段)としての図示しない真空ポンプ等に接続されている。この排気口16は第二電極24の下方に配置されている。

【0042】

ラジカル発生手段40には、マイクロ波(例えば2.45GHz)を直接導入して、プラズマ発生室46において、導入された水素ガスをプラズマ化して、水素プラズマを生成させ、これによりHラジカルを発生させている。

【0043】

この製造放置1を用いて、以下のようにしてカーボンナノウォールを製造することができる。まず、第二電極24上に基板50をセットし、原料導入口12から炭素源ガス32を所定の流量で供給する。また、ラジカル源導入口42から水素ラジカル源ガス36を所定の流量で供給する。また、酸素導入口13から酸素ガス33を所定の流量で供給する。そして、排気口16に接続された図示しない真空ポンプを駆動させ、反応室10の内圧を10〜2000mTorr程度に調整する。また、ヒータ25を用い、基板の温度を100〜800℃に保持する。

【0044】

次に、第一電極22と第二電極24との間で炭素源ガス32と酸素ガス33とをプラズマ化してプラズマ雰囲気34を形成する。また、導波管47には、マイクロ波(例えば2.45GHz)を導入して、プラズマ生成室46内の水素ラジカル源ガス36を分解してラジカル38を生成する。生成したラジカル38は、ラジカル導入口14から反応室10に導入され、プラズマ雰囲気34中に注入される。これにより、プラズマ雰囲気34を構成する原料ガスのプラズマと、その外部から注入されたラジカル38とが混在する。そして、この混在された雰囲気中で、基板50の表面にカーボンナノウォールを成長させることができる。

【0045】

次に、上記製造装置1を用いて発明者らが行った実験について説明する。発明者らは、材料が異なる3種の基板を用意し、それぞれの基板上に、製造装置1を用いたラジカル注入型プラズマCVD法によってカーボンナノウォールを成長させた。材料はそれぞれ、SiO2 、Si、TiO2 の3種類である。炭素源ガスには、C2 F6 、水素ラジカル源ガスには水素を用いた。

【0046】

図2は、成長時間を1分間、2分間、3分間とした場合の、それぞれの基板表面のSEM像であり、図3は基板の断面SEM像である。図2のように、基板材料の違いによって、カーボンナノウォールの成長開始時間に差が見られるのがわかる。また、図3から成長時間ごとのカーボンナノウォールの高さを測定したところ、成長開始から1分後では、SiO2 基板、Si基板からはカーボンナノウォールの成長が見られず、TiO2 からはカーボンナノウォールが高さ約5nm成長していた。2分後では、TiO2 基板からはカーボンナノウォールが高さ約20nm成長し、Si基板からは高さ約10nm、SiO2 基板からは高さ約5nm成長していた。3分後では、TiO2 基板からはカーボンナノウォールが高さ約40nm成長し、Si基板からは高さ約30nm、SiO2 基板からは高さ約25nm成長していた。

【0047】

また、図4は、成長時間と、成長したカーボンナノウォールの高さとの関係をグラフにしたものである。このグラフから、カーボンナノウォールの成長開始時間は、TiO2 基板の場合は1分、Si基板の場合は1.5分、SiO2 基板の場合は1.75分、であると考えられる。また、カーボンナノウォールの成長速度については、SiO2 基板、Si基板、TiO2 基板で違いがなく、約20nm/minであることがわかった。

【0048】

以上の実験結果から、基板材料の違いによってカーボンナノウォールの成長開始時間が異なることがわかり、基板材料を変えることによってカーボンナノウォールの成長開始時間を制御可能であることがわかった。そして、基板材料の違いによるカーボンナノウォールの成長開始時間の差から、カーボンナノウォールを選択成長させることができることがわかった。

【0049】

基板材料の違いによってカーボンナノウォールの成長開始時間に差が出る理由について、上記実験、および従来の研究結果から、以下の2つの理由を考えることができる。

【0050】

1つ目の理由を説明する。まず、従来のカーボンナノウォールの研究結果から、カーボンナノウォールが発生するためには、初期段階において一定量のアモルファスカーボン膜の堆積が必要と考えられている。

【0051】

図12は、ラジカル注入型プラズマCVD法によるカーボンナノウォールの成長過程について詳細に示した図である。図12(a)のように、製造装置1を用いて基板1000を炭素源ガスであるCFX とArとのプラズマ雰囲気と、Hラジカルとの混合雰囲気中に置くと、基板1000上にアモルファスカーボンが堆積していき、基板1000表面上にアモルファスカーボン膜1001が形成される(図12(b))。アモルファスカーボン膜1001が一定の厚さとなると、アモルファスカーボン膜1001中にカーボンナノウォールの初期成長核1002が発生する(図12(c))。その後、初期成長核1002を中心に基板水平方向、および垂直方向へカーボンナノウォール1003が成長していく(図12(d))。

【0052】

一方、炭素源ガスが基板に吸着する確率は、基板の材料(基板の表面組成)に依存している。たとえば、金属と絶縁膜では、吸着サイトとなる表面未結合手の密度が異なっているため、炭素源ガスの吸着確率に差がある。これは、アモルファスカーボン膜と基板表面との密着性の差と見なすこともできる。

【0053】

したがって、アモルファスカーボン膜の堆積速度は基板材料(基板の表面組成)に依存し、アモルファスカーボン膜が一定量堆積するまでの時間は、基板材料に依存することになる。その結果、基板上にカーボンナノウォールの初期成長核が発生するまでの時間に、基板材料の依存性が生じる。これが、1つ目の理由である。

【0054】

次に、2つ目の理由を説明する。カーボンナノウォールと同じカーボンナノ構造体であるカーボンナノチューブでは、NiやCoなどの金属がグラフェン構造の形成(sp2結合の発生)に対して触媒作用を示すことが知られている。

【0055】

カーボンナノウォールの初期成長核の発生においても、sp3結合を有するアモルファスカーボン内で、グラフェン構造を形成するsp2結合が生ずることが必要である。そして、カーボンナノチューブの場合と同様に、このアモルファスカーボン内でのsp2結合の発生に対して、NiやCoなどの金属が触媒作用を示すものと考えられ、基板材料によって触媒の作用効果に差が生じるものと考えられる。

【0056】

したがって、一定量のアモルファスカーボン膜堆積後から、アモルファスカーボン膜中にカーボンナノウォールの初期成長核が発生するまでの時間が、基板材料に依存していることが考えられる。

【0057】

以上の2つの理由によって、カーボンナノウォールの成長開始時間が基板材料に依存していると考えられる。

【0058】

本発明は、上記知見に基づいてなされたカーボンナノウォールの選択成長方法であり、その具体的な実施例について図を参照に説明するが、本発明は実施例に限定されるものではない。

【実施例1】

【0059】

SiO2 からなる基板100上に、1μm角の正方形が三角格子状に配列されたパターンのTi膜101を蒸着、リフトオフによって形成した。Ti膜101の厚さは1〜20nmである。Tiが本発明の第1の材料に相当し、Ti膜101上が本発明の第1領域に相当する。また、SiO2 が本発明の第2の材料に相当し、Ti膜101が形成されていない基板100の表面が本発明の第2領域に相当する。

【0060】

次に、製造装置1を用いたラジカル注入型プラズマCVD法によって基板100上にカーボンナノウォールを成長させた。そして、Tiからのカーボンナノウォールの成長開始時間よりも長く、SiO2 からのカーボンナノウォールの成長開始時間よりも短い時間で成長を終了させた。ここで、SiO2 からのカーボンナノウォールの成長開始時間は、Tiからの成長開始時間よりも長い。その結果、SiO2 からなる基板100上のうち、Ti膜101が形成されずにSiO2 が露出している領域にはカーボンナノウォールが成長せず、Ti膜101上にのみ、カーボンナノウォール102が形成された(図5参照)。

【0061】

なお、上記実施例1では、基板材料としてSiO2 、基板100上のカーボンナノウォールを選択成長させる領域にはTiを用いているが、基板材料からのカーボンナノウォールの成長開始時間が、基板100上のカーボンナノウォール102を選択成長させる領域に形成する薄膜からの成長開始時間よりも長ければ、任意の材料でよい。基板の材料として実施例1と同様にSiO2 を用いる場合には、Ti以外にAl、Si、TiO2 などを用いてもよい。また、これとは逆に、Al、Si、TiO2 などの基板上に、SiO2 からなる薄膜のパターンを形成し、基板上の薄膜が形成されていない領域にカーボンナノウォールを選択成長させてもよい。

【実施例2】

【0062】

SiO2 からなる基板200上に、蒸着、リフトオフによって、複数の直線状のTi膜201をストライプ状に配列されたパターンに形成した。各Ti膜201の厚さは1〜20nm、Ti膜201の幅(ストライプ方向に垂直な方向の長さ)は、0.1〜50nm、各Ti膜201の間隔は1μmである。

【0063】

次に、製造装置1を用いたラジカル注入型プラズマCVD法によってSiO2 基板200上にカーボンナノウォールを成長させた。そして、実施例1と同様に、Tiからのカーボンナノウォールの成長開始時間よりも長く、SiO2 からのカーボンナノウォールの成長開始時間よりも短い時間で成長を終了させた。その結果、SiO2 基板200上のうち、Ti膜201が形成されずにSiO2 が露出している領域にはカーボンナノウォールが成長せず、各Ti膜201上にのみカーボンナノウォール202が成長し、それぞれ1枚のカーボンナノウォール202がTi膜201の直線方向に沿った直線状に形成された(図6参照)。図6(a)はSiO2 からなる基板200上にTi膜201を介して形成されたカーボンナノウォールを示した斜視図、図6(b)は断面図である。

【0064】

この実施例2からわかるように、Ti膜201を幅0.1〜50nmの線状というカーボンナノウォールの厚さに近い幅とすることによって、カーボンナノウォールを1枚ごとに形成することができる。また、カーボンナノウォール202は、Ti膜201の線方向に沿って形成されるので、Ti膜201の線方向によって1枚ごとにカーボンナノウォールの配向を制御することができる。たとえば、Ti膜201を曲線状とすれば、その曲線に沿った1枚のカーボンナノウォールを形成することができる。

【0065】

なお、カーボンナノウォールを1枚ごとに精度よく形成するために、Ti膜201の幅を0.1〜10nmとするとさらに望ましい。また、Ti膜201の厚さ(高さ)は、Ti膜201の幅に対するTi膜201の高さの比が2〜100の壁状に形成することが望ましい。このような壁状のTi膜201とすることで、プラズマCVD中においてTi膜201の上面に電界が集中し、イオン照射効果が選択的に強くなるため、より選択的な成長を促進することができる。なお、Ti膜自体を壁状としなくとも、図16に示すように、基板200上にSiO2 など他の材料によって壁状構造600を形成し、その壁状構造600の頂点部分にTi膜601を形成しても、同様に電界集中効果でTi膜601上のカーボンナノウォール602の選択成長を促進させることができる。

【実施例3】

【0066】

図7は、1枚のカーボンナノウォールを用いたFETの構成を示した斜視図である。図8は、FETを上方からみた平面図であり、図9(a)は、図8のA−AにおけるFETの断面図、図9(b)は、図8のB−BにおけるFETの断面図である。FETは、SiO2 からなる基板300と、基板300上に形成された直線状のAl2 O3 膜301と、Al2 O3 膜301上に形成された1枚の直線状のカーボンナノウォール302とを有している。カーボンナノウォール302の両端には、そのカーボンナノウォール302の一方の壁面302aから基板300にかけて連続したL字型のソース電極303とドレイン電極304が形成されている。ソース電極303とドレイン電極304はAlからなる。カーボンナノウォールの両方の壁面、および基板300上であってソース電極303とドレイン電極304上を除いた領域には、SiO2 からなるゲート絶縁膜305が形成されている。ソース電極303とドレイン電極304が形成されている側とは反対側の壁面302b側であって、ソース電極303とドレイン電極304との間の領域には、壁面302bから基板300にかけて連続したL字型のゲート電極306が、ゲート絶縁膜305を介して形成されている。ゲート電極306はAlからなる。

【0067】

このFETは、カーボンナノウォール302をチャネルとし、ゲート電極306への電圧の印加によってソース電極303とドレイン電極304との間の導通を制御する電子デバイスである。

【0068】

次に、FETの製造方法について、図10を参照に説明する。

【0069】

まず、基板300上に、直線状のAl膜307を蒸着、リフトオフによって形成した(10(a))。Al膜307の厚さは1〜20nm、Ti膜201の幅は0.1〜50nmとした。

【0070】

次に、製造装置1を用いたラジカル注入型プラズマCVD法によって、基板300上にカーボンナノウォールを成長させた。そして、Alからのカーボンナノウォールの成長開始時間よりも長く、SiO2 からのカーボンナノウォールの成長開始時間よりも短い時間で成長を終了させた。ここで、SiO2 からのカーボンナノウォールの成長開始時間は、Alからの成長開始時間よりも長い。その結果、基板300上のうち、Al膜307が形成されずにSiO2 が露出している領域にはカーボンナノウォールが成長せず、Al膜307上にのみカーボンナノウォール302が成長し、1枚のカーボンナノウォール302がAl膜307の直線方向に沿った直線状に形成された(図10(b))。

【0071】

次に、酸素を含む雰囲気中で加熱してAl膜307を酸化させることにより、Al膜307をAl2 O3 膜301とした。

【0072】

次に、カーボンナノウォール302の両端に、そのカーボンナノウォール302の一方の壁面302aから基板300にかけて連続したL字型のソース電極303とドレイン電極304を形成した(図10(c))。

【0073】

次に、ソース電極303とドレイン電極304の形成側とは反対側のカーボンナノウォールの壁面302bに、ゲート絶縁膜305を形成した。そして、ソース電極303とドレイン電極304との間のゲート絶縁膜305上に、壁面302bから基板300にかけて連続したL字型のゲート電極306を形成した。以上の工程によって、図7〜9に示す1枚のカーボンナノウォールを用いたFETが製造される。

【0074】

この実施例3のFETは、基板300上に立設された1枚の直線状のカーボンナノウォール302を利用するものであるため、素子面積を非常に小さくすることができる。したがって、実施例3のFETを用いることにより、たとえば小型な集積回路素子を作製することができる。

【0075】

なお、本発明はFETだけでなく、ダイオードなどの電子デバイスにも適用することができる。特に、本発明の選択成長方法とカーボンナノウォールの伝導型の制御方法とを組み合わせることによって、従来より知られるあらゆる電子デバイスを小型に作製することができる。

【実施例4】

【0076】

図11は、実施例4のカーボンナノウォールの製造工程を示した図である。

【0077】

まず、Siからなる基板400上に、SiO2 からなる第1層401、Tiからなる第2層402、SiO2 からなる第3層403を順に蒸着法によって積層させた(図11(a)。第1層401の厚さは0.8μm、第2層402の厚さは5nm、第3層403の厚さは20nmである。

【0078】

次に、第3層403表面から第1層401に達する深さの帯状の溝404をドライエッチングにより形成した(図11(b)。溝404の深さは0.6μm、幅は0.2μmである。溝404の底面には第1層401であるSiO2 が露出し、溝404の側面には、第1層401および第3層であるSiO2 、第2層402であるTiがそれぞれ露出する。

【0079】

次に、製造装置1を用いたラジカル注入型プラズマCVD法によってカーボンナノウォールを成長させた。成長時間は、Tiからのカーボンナノウォールの成長開始時間よりも長く、SiO2 からのカーボンナノウォールの成長開始時間よりも短い時間とした。これにより、SiO2 が露出する第3層403表面、および溝404の底面、側面の一部にはカーボンナノウォールが成長せず、溝404側面のTiが露出する領域にのみ、カーボンナノウォールが選択的に成長する。カーボンナノウォールの成長が進むにつれ、溝404の一方の側面側のTiから成長したカーボンナノウォールと、他方の側面側のTiから成長したカーボンナノウォールとが合体し、溝404の一方の側面から他方の側面に連続した一枚の板状のカーボンナノウォール405が溝404の内部にブリッジ状に形成された(図11(c))。図13は、このカーボンナノウォール405を示した斜視図である。カーボンナノウォール405は、従来のカーボンナノウォールのように基板垂直方向に立設する構造ではなく、基板水平方向に立設した構造である。

【0080】

なお、実施例4では溝404の幅を0.2μmとしているが、0.1〜0.5μmの幅とすることが望ましい。幅が0.1μmよりも狭いと、溝側面のTi以外の部分にもカーボンナノウォール405が成長してしまい、幅が0.5μmよりも広いと、一方の側面側から他方の側面側へと繋ぐようにカーボンナノウォール405を形成することが難しくなるためである。また、第2層の厚さを5nmとしているが、0.1〜50nmとすれば、カーボンナノウォール405を1枚の板状に形成することができる。

【0081】

また、実施例4では、溝404の側面にTiからなる第2層を1層露出させることで、一枚の板状のカーボンナノウォール405を溝の内部にブリッジ状に形成したが、溝の側面にTiからなる複数の層が露出するようにすれば、それらの層ごとに分離した複数の板状のカーボンナノウォール405をブリッジ状に形成することも可能である。

【実施例5】

【0082】

図14〜15は、実施例5のカーボンナノウォールの架橋構造の形成工程を示した図である。以下、その形成工程を説明する。

【0083】

まず、Siからなる基板500上に、SiO2 からなる第1層501を形成した。次に、第1層501を幅L1=0.5μmの帯状のパターンにエッチングし、基板500に達しない深さの溝504を形成した。ただし、後に架橋構造を形成する部分については、溝504の両側面から帯に垂直な方向に対向するようにして伸び、間隔L2=200nm隔てた2つの線状部分501aをエッチングせずに残した。この線状部分の幅L3は0.1〜50nmである。そして、エッチングされずに残された第1層501表面上に、Tiからなる第2層502を形成した(図14(a)の斜視図および図14(b)の断面図を参照)。

【0084】

次に、製造装置1を用いたラジカル注入型プラズマCVD法によってカーボンナノウォールを成長させた。成長時間は、Tiからのカーボンナノウォールの成長開始時間よりも長く、SiO2 からのカーボンナノウォールの成長開始時間よりも短い時間とした。これにより、SiO2 が露出する溝504の側面にはカーボンナノウォールが成長せず、Tiかなる第2層502上にのみ、カーボンナノウォール505を選択的に成長させた。この選択成長において、線状部分501以外の第2層502上には、ランダムな迷路状のカーボンナノウォール505が成長する。幅L3の線状部分501の第2層502上には、幅L3の狭さから1枚の壁状にカーボンナノウォールが成長していき、その後、一方の線状部分501の第2層502上のカーボンナノウォールと、他方の線状部分501の第2層502上のカーボンナノウォールとが合体して一続きの壁状のカーボンナノウォール506となる。これにより、一枚の壁状のカーボンナノウォール506によって離間した2つの線状部分501を繋ぐ架橋構造が形成される(図15(a)の斜視図および図15の断面図を参照)。

【0085】

以上のように、本発明のカーボンナノウォールの選択成長成長方法を用いることで、1枚の壁状のカーボンナノウォールによる架橋構造を容易かつ制御性よく形成することができる。

【0086】

このようなカーボンナノウォールの架橋構造は、FETなどの電子デバイスの構造として利用することができる。

【産業上の利用可能性】

【0087】

本発明のカーボンナノウォールの選択成長方法を用いることにより、カーボンナノウォールを用いた電子デバイスなどを作製することができる。特に、本発明によると、1枚のウォールごとに形状を制御することが可能なので、1枚のウォール単位でFETなどの電子デバイスを作製することができる。

【符号の説明】

【0088】

100、200、300、400、500:基板

101、201、601:Ti膜

102、202、302、405、505、506、602:カーボンナノウォール

301:Al2 O3 膜

303:ソース電極

304:ドレイン電極

305:ゲート絶縁膜

306:ゲート電極

401、501:第1層

402、502:第2層

403:第3層

404、504:溝

600:壁状構造

【特許請求の範囲】

【請求項1】

基材の所定の面に、第1の材料からなる第1領域と、前記第1の材料よりもカーボンナノウォールの成長開始時間が長い第2の材料からなる第2領域とを設け、

カーボンナノウォールの成長時間を、前記第1の材料のカーボンナノウォールの成長開始時間よりも長く、前記第2の材料のカーボンナノウォールの成長開始時間よりも短い時間とすることで、前記第1領域上にカーボンナノウォールを選択成長させる、

ことを特徴とするカーボンナノウォールの選択成長方法。

【請求項2】

前記第1領域は、幅0.1〜50nmの細線状に形成されている、ことを特徴とする請求項1に記載のカーボンナノウォールの選択成長方法。

【請求項3】

前記第1の材料は、Ti、Al、TiO2 、Siであり、

前記第2の材料は、SiO2 である、

ことを特徴とする請求項1または請求項2に記載のカーボンナノウォールの選択成長方法。

【請求項4】

少なくとも炭素を構成元素とする原料ガスのプラズマ雰囲気を用い、前記プラズマ雰囲気に別途生成した水素ラジカルを注入することでカーボンナノウォールを形成する、ことを特徴とする請求項1ないし請求項3のいずれか1項に記載のカーボンナノウォールの選択成長方法。

【請求項5】

基材上の所定の領域に、前記基材の材料よりもカーボンナノウォールの成長開始時間が早い材料を含む膜が位置し、その膜を介してカーボンナノウォールが立設されていることを特徴とする電子デバイス。

【請求項6】

前記膜は細線状に形成され、

前記カーボンナノウォールは、その細線の方向に沿った1枚の壁状である、ことを特徴とする請求項5に記載の電子デバイス。

【請求項7】

前記基材はSiO2 からなり、

前記膜はAl、Ti、Si、もしくはそれらの酸化物からなる、ことを特徴とする請求項5または請求項6に記載の電子デバイス。

【請求項8】

前記電子デバイスは、カーボンナノウォールをチャネルとして動作するFETである、ことを特徴とする請求項5ないし請求項7のいずれか1項に記載の電子デバイス。

【請求項9】

前記第2の材料からなる第1層、前記第1の材料からなる第2層、前記第2の材料からなる第3層を順に積層した構造であって、前記第3層表面から前記第1層に達する深さの溝を有し、前記溝側面に、前記第1の材料からなる前記第1領域と、前記第2の材料からなる前記第2の領域とが露出した基材を用い、

請求項1ないし請求項4のいずれか1項に記載のカーボンナノウォールの選択成長方法によって、前記溝側面の前記第1領域からカーボンナノウォールを選択的に成長させ、

前記溝の一方の側面側の前記第1領域から成長させたカーボンナノウォールと、前記溝の他方の側面側の前記第1領域から成長させたカーボンナノウォールとを合体させて連続させることで、前記溝の一方の側面側の前記第1領域から他方の側面側の前記第1領域に一様に連続したブリッジ状にカーボンナノウォールを形成する、

ことを特徴とするカーボンナノウォールの形成方法。

【請求項1】

基材の所定の面に、第1の材料からなる第1領域と、前記第1の材料よりもカーボンナノウォールの成長開始時間が長い第2の材料からなる第2領域とを設け、

カーボンナノウォールの成長時間を、前記第1の材料のカーボンナノウォールの成長開始時間よりも長く、前記第2の材料のカーボンナノウォールの成長開始時間よりも短い時間とすることで、前記第1領域上にカーボンナノウォールを選択成長させる、

ことを特徴とするカーボンナノウォールの選択成長方法。

【請求項2】

前記第1領域は、幅0.1〜50nmの細線状に形成されている、ことを特徴とする請求項1に記載のカーボンナノウォールの選択成長方法。

【請求項3】

前記第1の材料は、Ti、Al、TiO2 、Siであり、

前記第2の材料は、SiO2 である、

ことを特徴とする請求項1または請求項2に記載のカーボンナノウォールの選択成長方法。

【請求項4】

少なくとも炭素を構成元素とする原料ガスのプラズマ雰囲気を用い、前記プラズマ雰囲気に別途生成した水素ラジカルを注入することでカーボンナノウォールを形成する、ことを特徴とする請求項1ないし請求項3のいずれか1項に記載のカーボンナノウォールの選択成長方法。

【請求項5】

基材上の所定の領域に、前記基材の材料よりもカーボンナノウォールの成長開始時間が早い材料を含む膜が位置し、その膜を介してカーボンナノウォールが立設されていることを特徴とする電子デバイス。

【請求項6】

前記膜は細線状に形成され、

前記カーボンナノウォールは、その細線の方向に沿った1枚の壁状である、ことを特徴とする請求項5に記載の電子デバイス。

【請求項7】

前記基材はSiO2 からなり、

前記膜はAl、Ti、Si、もしくはそれらの酸化物からなる、ことを特徴とする請求項5または請求項6に記載の電子デバイス。

【請求項8】

前記電子デバイスは、カーボンナノウォールをチャネルとして動作するFETである、ことを特徴とする請求項5ないし請求項7のいずれか1項に記載の電子デバイス。

【請求項9】

前記第2の材料からなる第1層、前記第1の材料からなる第2層、前記第2の材料からなる第3層を順に積層した構造であって、前記第3層表面から前記第1層に達する深さの溝を有し、前記溝側面に、前記第1の材料からなる前記第1領域と、前記第2の材料からなる前記第2の領域とが露出した基材を用い、

請求項1ないし請求項4のいずれか1項に記載のカーボンナノウォールの選択成長方法によって、前記溝側面の前記第1領域からカーボンナノウォールを選択的に成長させ、

前記溝の一方の側面側の前記第1領域から成長させたカーボンナノウォールと、前記溝の他方の側面側の前記第1領域から成長させたカーボンナノウォールとを合体させて連続させることで、前記溝の一方の側面側の前記第1領域から他方の側面側の前記第1領域に一様に連続したブリッジ状にカーボンナノウォールを形成する、

ことを特徴とするカーボンナノウォールの形成方法。

【図1】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【公開番号】特開2011−190156(P2011−190156A)

【公開日】平成23年9月29日(2011.9.29)

【国際特許分類】

【出願番号】特願2010−59472(P2010−59472)

【出願日】平成22年3月16日(2010.3.16)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成20年度採択課題、文部科学省、知的クラスター創成事業(第二期)「東海広域ナノテクものづくりクラスター」、「先進プラズマナノ基盤技術の開発」委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(504139662)国立大学法人名古屋大学 (996)

【出願人】(304036008)NUエコ・エンジニアリング株式会社 (59)

【Fターム(参考)】

【公開日】平成23年9月29日(2011.9.29)

【国際特許分類】

【出願日】平成22年3月16日(2010.3.16)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成20年度採択課題、文部科学省、知的クラスター創成事業(第二期)「東海広域ナノテクものづくりクラスター」、「先進プラズマナノ基盤技術の開発」委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(504139662)国立大学法人名古屋大学 (996)

【出願人】(304036008)NUエコ・エンジニアリング株式会社 (59)

【Fターム(参考)】

[ Back to top ]