カーボンナノチューブの切断方法、カーボンナノチューブ、フィールドエミッタ、触媒担体、およびカーボンナノチューブの混成物質

【課題】金属粒子含有あるいは非含有のカーボンナノチューブの切断方法、カーボンナノチューブ、フィールドエミッタ、触媒担体、およびカーボンナノチューブの混成物質を提供する。

【解決手段】本発明によれば、表面積の拡大した短いカーボンナノチューブ、カーボンナノチューブの構造変化または表面改質を容易にすることによって、全体的なカーボンナノチューブの分散を容易にし、カーボンナノチューブの内壁への活性成分の挿入を可能にすることによって、挿入効率を増大させうるカーボンナノチューブの切断方法、カーボンナノチューブ、フィールドエミッタ、触媒担体、およびカーボンナノチューブの混成物質が提供される。

【解決手段】本発明によれば、表面積の拡大した短いカーボンナノチューブ、カーボンナノチューブの構造変化または表面改質を容易にすることによって、全体的なカーボンナノチューブの分散を容易にし、カーボンナノチューブの内壁への活性成分の挿入を可能にすることによって、挿入効率を増大させうるカーボンナノチューブの切断方法、カーボンナノチューブ、フィールドエミッタ、触媒担体、およびカーボンナノチューブの混成物質が提供される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、カーボンナノチューブの切断方法、カーボンナノチューブ、フィールドエミッタ、触媒担体、およびカーボンナノチューブの混成物質に関する。

【背景技術】

【0002】

カーボンナノチューブは、飯島によりフラーレン合成反応の副産物として1991年に最初に観察された。一般的に、ナノチューブは、両側端でキャッピングされた同心ナノチューブの多重層(通常、2〜50)から構成される。チューブは、六角形または五角形で配列された炭素原子のシートからなっている。チューブは、空洞のコアを50nmまで、100〜200μmの長さにわたって含有する。

【0003】

例えば、アーク排出、炭化水素の触媒的分解、またはレーザ切除によって大きなスケールで生産されうる、カーボンナノチューブの能力と関連した、優れた機械的または電気的特性、例えば、独特の結晶構造及び電子構造による優れた電気伝導度の特性のために、カーボンナノチューブは現在広範に研究されている。

【0004】

このようなカーボンナノチューブは、潜在的に多様な応用分野で使用されうるが、例えば、フィールド放射、電気及び熱伝導、触媒担体、水素保存及び分子体において使用されうる。

【0005】

触媒担体、水素保存体及び分子体のような応用分野では、カーボンナノチューブが使用されるとき、その一次元的な構造的特性によってファン・デル・ワールス結合による分散の困難性が問題となってきた。その結果、カーボンナノチューブの広い表面を効率的に使用することが難しかった。

【0006】

このような問題を克服するために、理想的に短く、開放端を有する短いカーボンナノチューブの利用が提案されてきた。すなわち、長いナノチューブから短いカーボンナノチューブを生産することが一つの解決策となってきた。

【0007】

【非特許文献1】“Fullerene Pipes”,Science,280,1998,pp.1253.

【非特許文献2】“Lithographically Cut Single−Walled Carbon Nanotubes:Controlling Length Distribution and Introducing End−Group Functionality”,Nano Letters,3,2003,pp.1007.

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかし、短いカーボンナノチューブを生産する従来の方法(酸処理方法、ボールミーリング方法など)は、カーボンナノチューブの構造破壊及び表面損傷を誘発し、低含量の短いカーボンナノチューブが形成されるという短所があった。

【0009】

また、短いカーボンナノチューブは、高価なので、それをさらに経済的に製造し、かつ高い伝導度などを与えうる新たな方法が要求されている。

【0010】

そこで、本発明は、このような問題に鑑みてなされたもので、その目的は、非晶質炭素の含量が少なく、少なくとも一つの開放端を有し、安価で優れた分散性を有する短いカーボンナノチューブを製造することが可能な、新規かつ改良されたカーボンナノチューブの切断方法とカーボンナノチューブを提供することにある。

【0011】

また、本発明が解決しようとする他の技術的課題は、得られたカーボンナノチューブを電界放出物質として使用したフィールドエミッタや、得られたカーボンナノチューブを採用した触媒担体や、得られたカーボンナノチューブを採用したカーボンナノチューブの混成物質を提供することにある。

【課題を解決するための手段】

【0012】

上記課題を解決するために、本発明の第1の観点によれば、原料としてカーボンナノチューブを使用し、0℃以下の温度で上記原料を機械的に処理するステップを含むカーボンナノチューブの切断方法が提供される。

【0013】

上記原料は、カーボンナノチューブと金属粒子との混合物であってもよい。

【0014】

上記の金属粒子は、Ag、Au、Pt、Pd、Ni、Fe、Cu、Zn、Ti、In、AlおよびGeからなる群から選択される1種以上であってもよい。

【0015】

上記の金属粒子の直径は、μm単位の大きさを有してもよい。

【0016】

上記の処理温度は、−100℃〜−200℃であってもよい。

【0017】

上記の処理温度は、液化窒素、液化酸素または液化空気により得てもよい。

【0018】

上記の機械的処理は、ボールミーリング装置を用いて行ってもよい。

【0019】

上記の機械的処理は、0.1〜2時間行われてもよい。

【0020】

上記の機械的処理は、連続的あるいは非連続的に行われてもよい。

【0021】

原料であるカーボンナノチューブの長さの平均は、0.5μm〜500μmであってもよい。

【0022】

機械的処理以前における、原料であるカーボンナノチューブは、粉末状態、溶液状態、あるいは分散状態であってもよい。すなわち、粉末状態、溶液状態、または分散状態のカーボンナノチューブを原料として使用し、上記の機械的処理を行っても良い。

【0023】

カーボンナノチューブと化学的に反応できる反応物の存在下で、カーボンナノチューブを機械的に処理し、生成されたカーボンナノチューブに官能基を導入してもよい。

【0024】

カーボンナノチューブと化学的に反応できる反応物の存在下で、カーボンナノチューブと金属粒子との混合物を機械的に処理し、生成されたカーボンナノチューブに官能基を導入してもよい。

【0025】

上記のカーボンナノチューブに導入される官能基は、−SH、−NH2、−NHCO、−OH、−COOH、−F、−Br、−Cl、−I、−NRH、−OR、−S−R、−CO、−COCl、及び−SOClからなる群から選択された一つ以上(式中、Rは、アルキル基、またはアリール基である)であってもよい。

【0026】

上記課題を解決するために、本発明の第2の観点によれば、上記の切断方法によって製造された、カーボンナノチューブが提供される。

【0027】

生成された上記カーボンナノチューブは、10μm未満の平均長を有していてもよい。

【0028】

上記課題を解決するために、本発明の第3の観点によれば、上記のカーボンナノチューブを含むフィールドエミッタが提供される。

【0029】

上記課題を解決するために、本発明の第4の観点によれば、上記のカーボンナノチューブに触媒金属を担持させた触媒担体が提供される。

【0030】

上記の触媒金属は、白金またはルテニウムであってもよい。

【0031】

上記課題を解決するために、本発明の第5の観点によれば、上記のカーボンナノチューブの内部に活性物質を挿入した、カーボンナノチューブの混成物質が提供される。

【0032】

上記の活性物質は、フラーレン、DNA、オリゴヌクレオチド、アプタマー(aptamer)、PNA、抗体、抗原、酵素、蛋白質、抗生剤、ホルモン、RNA、細胞、金属、量子ドットおよび薬物からなる群から選択された一つ以上であってもよい。

【0033】

以上のように、本発明は、カーボンナノチューブの切断方法に係り、さらに具体的には、カーボンナノチューブの構造変化または表面改質を容易にすることによって、全体的なカーボンナノチューブの分散性を改善し、カーボンナノチューブの内壁への活性成分の担持を可能にすることによって、担持効率を増大させうるカーボンナノチューブの切断方法に関する。

【発明の効果】

【0034】

本発明に係る短いカーボンナノチューブは、非晶質炭素の含量が少ないので、カーボンナノチューブが有する固有な機械的特性及び電気的特性を維持でき、常温ではない低温で製造することによって、簡単な工程のみで製造でき、燃料電池用の触媒担体のような多様な活性物質を担持またはカプセル化させて、多様な分野に効果的に使用できる。

【発明を実施するための最良の形態】

【0035】

以下に添付図面を参照しながら、本発明の好適な実施の形態について詳細に説明する。なお、本明細書及び図面において、実質的に同一の機能構成を有する構成要素については、同一の符号を付することにより重複説明を省略する。

【0036】

一般的に、文献(Carbon,42,(2004)p.1691)によると、カーボンナノチューブは、常温でフレキシブルな特性を有するので、それらを常温で単純に機械的に処理すれば、図1に示すように、小さな断片になるよりは、むしろ潰されつつ非晶質カーボンを形成する。このような非晶質カーボンは、機械的特性及び表面特性などが機械的処理以前のカーボンナノチューブよりむしろ低下する。

【0037】

本発明の第1の実施形態は、このような非晶質炭素の含量を最小化させつつ、少なくとも一つの開放端を有する短いカーボンナノチューブを提供する。非晶質炭素の含量は、カーボンナノチューブに対するラマンスペクトル分析を通じて明らかとなるが、図2に示すように、初期に比べて常温で3時間ボールミーリング処理を行った場合、原料であるカーボンナノチューブの破砕と共に、非晶質炭素の含量が増加しつつ、Dバンドのピークが増加するということが分かる。この場合、ラマンスペクトルのG/D比率は、ボールミーリング処理時間が延びるにつれてさらに低下する。すなわち、非晶質炭素の含量が次第に増加するということが分かる。

【0038】

本実施形態は、少なくとも一つの開放端を有する短い単層あるいは多層カーボンナノチューブに係り、ラマンスペクトル分析によるG/D比率は、単層カーボンナノチューブの場合、約5〜10、多層カーボンナノチューブの場合、1〜10の範囲を有する。すなわち、非晶質炭素の含量が最小化されつつも、短いカーボンナノチューブを提供することが可能である。G/D比率が上記の範囲を超える場合には、原料物質の損失及び構造変更のような問題があって望ましくない。

【0039】

また、本実施形態は、常温でフレキシブルなカーボンナノチューブの特徴を考慮し、低温、望ましくは、極低温でカーボンナノチューブを機械的処理することによって、非晶質炭素の発生を最小化させつつ、カーボンナノチューブの構造変化及び表面改質をさらに容易に達成できる方法を提供する。

【0040】

低温下でのカーボンナノチューブは、常温と異なり、硬直度が向上して、機械的処理によりこれらがさらに小さな断片に破砕されるので、カーボンナノチューブが機械的処理により潰されることによって発生する非晶質炭素の発生を最小化させることが可能になる。

【0041】

このように破砕されたカーボンナノチューブは、高強度特性を維持しつつも、カーボンナノチューブの壁面上に加えられる損傷も最小化させ、カーボンナノチューブの固有な特性である電子構造に及ぶ影響もほとんどないので、カーボンナノチューブの構造変化及び表面改質をさらに容易に達成できる。

【0042】

本実施形態は、前述のような低温機械的処理により得られる炭素ナノチューブの電気伝導性及び分散性をさらに改善するために、切断工程で原料であるカーボンナノチューブに予め金属粒子を含有させて、カーボンナノチューブと金属粒子とを同時に低温機械的処理を行うことにより、電気伝導性及び分散性が何れも改善された金属粒子含有のカーボンナノチューブを提供することも可能である。

【0043】

本実施形態に係る少なくとも一つの開放端を有する短いカーボンナノチューブを得るためには、低温、例えば、0℃以下の温度、望ましくは、−100℃以下、さらに望ましくは、−100℃〜−200℃の温度で、カーボンナノチューブ、あるいはカーボンナノチューブと金属粒子との混合物を機械的処理することが必要である。上記の温度が0℃を超える場合には、原料であるカーボンナノチューブの硬直度が低下して、非晶質炭素の含量が増加するので望ましくない。このような低温を得るための一例として、例えば、液化窒素、液化酸素または液化空気などを使用でき、この場合、約77Kが得られる。このような温度では、原料であるカーボンナノチューブの硬直度が向上して、機械的処理によりそれらがさらに小さな断片に破砕されて、目的とする短いカーボンナノチューブの製造が可能になる。

【0044】

本実施形態では、原料であるカーボンナノチューブ、あるいはカーボンナノチューブと金属との混合物の破砕のために機械的処理を行う。このような機械的処理としては、例えば、ボールミーリングによる衝撃力、剪断力、摩擦力、圧力または切断力などを利用でき、望ましくは、固体粒子を含むボールミーリング装置を使用して得られる衝撃力によって、行うことが可能である。すなわち、原料であるカーボンナノチューブをボールミーリング装置に導入した後、所定時間ミーリング工程を行って、それらをさらに小さなサイズに破砕する。ボールミーリング装置に使用する固体粒子としては、例えば、直径が少なくとも1mm以上である固体粒子を使用できるが、それらに限定されるものではなく、また、固体粒子の材質としては、当業界に知られているものであれば、いずれも制限なしに使用できる。

【0045】

上記の機械的処理の実行時間は、得られる短いカーボンナノチューブの長さの制御に重要な役割を担い、機械的処理時間が長くなるほど、原料である長いカーボンナノチューブをさらに小さなサイズに破砕できるので、それらをさらに断片化させることが可能になる。このような機械的処理時間としては、例えば、0.1〜2時間行うことが望まれる。処理時間が0.1時間未満であれば、原料である長いカーボンナノチューブの十分な破砕が得られず、2時間を超えれば、それ以上の破砕による経済的利益が得られず、望ましくない。

【0046】

上記のような機械的処理時間の場合、原料物質の状態によって、要する処理時間は変化する。すなわち、得ようとする短いカーボンナノチューブの長さが同じであっても、原料である長いカーボンナノチューブの長さが異なることによって、前述の機械的処理にかかる時間は異なり、このような過程は、当業者ならば誰でも容易に設定できるということは言うまでもない。また、従来の常温ボールミーリング処理の場合、破砕が容易ではなく、長時間がかかるが、本実施形態の場合、破砕が容易に行われて、長時間がかからないという長所も有する。

【0047】

このような機械的処理は、連続的あるいは非連続的に行うことができ、いかなるものでも制限なしに使用できる。

【0048】

本実施形態では、原料としては単層カーボンナノチューブ(single−walled carbon nanotube)、二重壁カーボンナノチューブ(double−walled carbon nanotube)あるいはこれらの混合物を使用でき、特に、所定長さ以上のサイズを有する、長いカーボンナノチューブを使用することが好ましい。一般的には、平均長は、束を基準にして、例えば、0.5μm〜500μmであるカーボンナノチューブを使用できる。このような原料としての長いカーボンナノチューブは、粉末状態のまま機械的処理を行うことも可能であり、それらを溶媒、例えば、アルコールのような有機溶媒に溶解させた溶液の形態、あるいは、所定溶媒に分散された形態で使用することも可能である。

【0049】

前述のような原料である長いカーボンナノチューブを機械的処理すれば、それらが破砕されて、短いカーボンナノチューブに変わる。本実施形態に係る生成物である、長さの短いカーボンナノチューブは、10μm以下、望ましくは、0.1μm〜1μmの平均長を有する。このようなカーボンナノチューブの平均長は、目的とする用途によって適した長さに設定でき、前述のように、機械的処理工程の実行時間を適切に調節することによって、それらの平均長を所定サイズに調節できる。このような実行時間は、目的とする短いカーボンナノチューブの長さが同じであっても、原料物質である長いカーボンナノチューブの初期長さによって変わるということは、前述の通りである。

【0050】

また、本実施形態では、原料としてカーボンナノチューブを単独で使用するか、または金属粒子と共に混合させて得られたカーボンナノチューブと金属粒子との混合物を使用できる。上記の金属粒子は、所定サイズ、例えば、μm単位の直径を有する伝導性金属Ag、Au、Pt、Pd、Ni、Fe、Cu、Zn、Ti、In、Al、Geまたはこれらの組合わせを使用可能である。このようなμm単位の伝導性金属は、カーボンナノチューブと共に低温で機械的処理されて粉砕される工程を経る。すなわち、低温機械的処理は、カーボンナノチューブの長さを短くする役割も行いつつ、それと同時に、金属粒子を含有する場合、金属粒子を粉砕してそれらのサイズを縮小させる役割も行う。サイズが縮小した金属粒子は、カーボンナノチューブに対する吸着がさらに容易になり、以後にペーストの形成などの工程において分散性がさらに向上しうるので望ましい。

【0051】

上記の伝導性金属粒子の原料として、μm単位の伝導性金属ではないnmレベルの伝導性金属を使用することも可能であるが、機械的処理による粉砕効果が大きくなく、原料コストも上昇して、経済性が多少低下する可能性がある。したがって、このようなnmレベルの高価な金属粒子よりは、さらに経済的なμm単位の金属粒子を導入して、これを上記のような機械的処理によりカーボンナノチューブと共に同時粉砕することで、nmレベルの金属粒子に変換させることが、本実施形態に係る工程上、さらに望ましい。

【0052】

したがって、切断工程により生成される金属粒子の平均直径がナノレベルであれば、原料として使用される金属粒径に大きな制限はないが、直径がμmサイズ、特に、約0.01〜100μmの金属粒子が望ましい。それ以外にも、金属粒径は、目的とするカーボンナノチューブの平均長、原料物質である長いカーボンナノチューブの初期長さ、機械的処理工程の実行時間などを考慮して、適切に選択されうる。

【0053】

このように、本実施形態の目的物である短いカーボンナノチューブは、カーボンナノチューブの長さが短くなるにつれて分散性が向上し、また、追加的に含まれる金属粒径がナノレベルに小さくなることによって、電気伝導度が向上するという長所を有する。

【0054】

本発明の一実施例によれば、本実施形態に係る金属粒子含有のカーボンナノチューブの電気伝導度は、金属粒子非含有のカーボンナノチューブに比べて、約10倍以上向上する。しかも、ミクロサイズの金属粒子を単純に機械的処理することによって、高価なナノサイズの金属粒子を生成できるという長所がある。

【0055】

本実施形態に係る製造方法によって得られた金属含有のカーボンナノチューブは、前述のように改善された電気伝導度を表す。例えば、100kgf/cm2の圧力条件下で、30mΩ/sq.以下、望ましくは、5〜10mΩ/sq.の面抵抗を表す。前述の面抵抗は、金属含有のカーボンナノチューブ0.05gを使用して、直径13mmのディスク形態のモールドに入れて圧力を加えつつ、4−プローブ方法を使用して測定できる。また、本実施形態に係る製造方法によって得られた金属含有のカーボンナノチューブは、前述のように優れた分散性を表す。

【0056】

一方、本実施形態の一具現例によれば、カーボンナノチューブと化学的に反応できる反応物の存在下で、原料である長いカーボンナノチューブ、あるいはカーボンナノチューブと金属粒子との混合物を機械的処理して生成された短いカーボンナノチューブに対して、官能基を導入できる。このような官能化は、多様な長所を提供でき、例えば、カーボンナノチューブの特定のポリマーとの結合を通じて新たな構造を有する複合材料を形成することにより、多様な技術分野に活用することが可能になる。それと共に、カーボンナノチューブの物理的、機械的特性を、このような官能化を通じて向上させることも可能になる。

【0057】

例えば、カーボンナノチューブの気体保存特性は、ファン・デル・ワールス相互作用によって引き起こされたカーボンナノチューブの自然的な凝集を制限することによって向上し、その結果、水素またはメタンのような気体が、ナノチューブの外面だけでなく、内面にも効果的に吸着されうる。機械的処理及び官能化の同時処理が可能になるので、別途の工程が要求されない。

【0058】

短いカーボンナノチューブに導入される官能基としては、−SH、−NH2、−NHCO、−OH、−COOH、−F、−Br、−Cl、−I、−NRH、−OR、−S−R、−CO、−COCl及び−SOClからなる群から選択された一つ以上を例として挙げられる(式中、Rは、アルキル基、または、アリール基である)。

【0059】

前述のように、本実施形態に係る製造方法により得られた官能化された、あるいは官能化されていない短いカーボンナノチューブは、多様な分野に活用できる。例えば、フィールドエミッタ、電気及び熱伝導体、水素保存体、触媒担体及び分子体として活用されうる。

【0060】

特に、このような応用分野の一つであるフィールドエミッタは、前述のような本実施形態に係る切断方法により得られた金属粒子非含有、あるいは含有のカーボンナノチューブを含んで得られうる。これは、基板上に伝導性物質を塗布し、その上に上記の切断方法により得られるカーボンナノチューブを塗布して熱処理した後、そのカーボンナノチューブ層に対して、超音波または接着性のあるテープなどを使用する通常的な方法により、表面処理を実施し、フィールドエミッタを製造する。このようなフィールドエミッタは、多様な表示素子に使用でき、例えば、電界放出表示素子のエミッタとして使用できる。

【0061】

また、本実施形態に係る切断方法で得られた金属粒子含有のカーボンナノチューブは、触媒金属イオン、例えば、白金及び/またはルテニウムイオンを吸着させた後、これを還元させて触媒金属、例えば、白金または白金/ルテニウム合金をカーボンナノチューブに担持させることによって、触媒担体を提供する。白金イオンとしては、例えば、H2PtCl6を使用でき、ルテニウムイオンとしては、例えば、RuCl3を使用できる。このとき、白金溶液の水素イオン濃度は、NaOHなどでpH=8に固定させ、攪拌洗浄して高分子電解質のコロイド型分散溶液をカーボンペーパー(ガス拡散層)上に塗布及び乾燥して、高分子電解質型の燃料電池及び直接メタノール燃料電池用の電極を製造できる。

【0062】

一方、前述のように、本実施形態によって製造された金属粒子含有、あるいは非含有のカーボンナノチューブは、その内壁中に多様な活性物質を挿入(カプセル化)させて、多様なカーボンナノチューブの混成物質を製造することが可能になる。すなわち、カーボンナノチューブの物理的な特性変化、新たな物質形成及び挿入された内部物質の輸送などが可能になる。本実施形態に係るカーボンナノチューブの内部に挿入される活性物質としては、特に制限されないが、フラーレン、DNA(Deoxyribonucleic Acid)、オリゴヌクレオチド、アプタマー、PNA(Peptide Nucleic Acid)、抗体、抗原、酵素、蛋白質、抗生剤、ホルモン、RNA(Ribonucleic Acid)、細胞、金属、量子ドット及び薬物からなる群から選択された一つ以上を使用できる。

【実施例】

【0063】

以下では、本発明を、実施例を示しながら詳細に説明するが、本発明がこれらに限定されるものではない。

【0064】

(実施例1)

平均長が3μmである単層カーボンナノチューブ(CNI、601B)0.1gの粉末を、ボールミーリング装置(Cryogenic Sample Crusher、Model JFC−1500、JAI Co.,日本)に導入し、77Kの温度(液化窒素を使用)で10分間連続的にボールミーリングして、カーボンナノチューブを破砕することにより、平均長が1μmである、少なくとも一つの開放端を有する短いカーボンナノチューブを得た。

【0065】

図3は、原料状態の単層カーボンナノチューブのSEM写真を示し、図4は、10分間の低温破砕工程を経た後の短いカーボンナノチューブのSEM写真を示す。図3及び図4から、非晶質カーボンの形成を最小化させつつ、長いカーボンナノチューブが短いカーボンナノチューブに変換したことが分かる。

【0066】

(実施例2)

平均長が3μmである多層カーボンナノチューブ(昭和電工、842)0.1gの粉末を、ボールミーリング装置(Cryogenic Sample Crusher、Model JFC−1500、JAI Co.,日本)に導入し、77Kの温度(液化窒素を使用)で10分間連続的にボールミーリングして、カーボンナノチューブを破砕することにより、平均長が0.25μmである短いカーボンナノチューブを得た。

【0067】

図5は、原料状態の多層型の長いカーボンナノチューブのSEM写真を示し、図6は、10分間の低温破砕工程を経た後の短いカーボンナノチューブのSEM写真を示す。図5及び図6から、非晶質カーボンの形成を最小化させつつ、長いカーボンナノチューブが短いカーボンナノチューブに変換したことが分かる。

【0068】

(実施例3)

平均長が10μmである単層カーボンナノチューブ(CNI、601B)50mgの粉末と、直径5μmのAg金属粒子250mgとを共に混ぜた混合物を、ボールミーリング装置(Cryogenic Sample Crusher、Model JFC−1500、JAI Co.,日本)に導入し、77Kの温度(液化窒素を使用)で30分間連続的にボールミーリングして、カーボンナノチューブ及び金属粒子を破砕することにより、平均長が1μmである、少なくとも一つの開放端を有する短いカーボンナノチューブに、約33nmサイズのAg金属粒子が混合されている混合物を得た。

【0069】

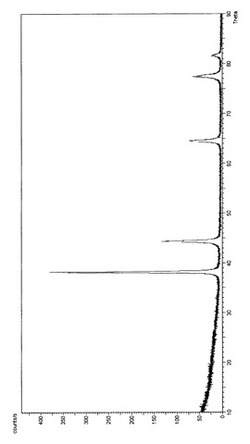

図7は、低温ボールミーリング後に測定したXRD(X−Ray Diffraction)実験結果であり、これから、Ag金属粒径が330Åであることが分かる。

【0070】

(比較例1)

平均長が3μmである単層カーボンナノチューブ(CNI、601B)の粉末を、極低温ボールミーリング処理していない状態で比較した。

【0071】

(比較例2)

平均長が3μmである多層カーボンナノチューブ(昭和電工、842)粉末を、極低温ボールミーリング処理していない状態で比較した。

【0072】

(比較例3)

文献(Carbon,42,(2004),p.1691)によって、ボールミーリング処理の実行温度を、77Kの代りに常温で行ったことを除いては、上記の実施例1と同じ工程を行い、処理時間は、0時間、3時間、8時間、24時間、50時間としてそれぞれのカーボンナノチューブを得た。

【0073】

(実験例1)

上記の実施例1と同じ工程を行うにあたり、低温処理時間(0分、15分、30分、45分、60分)を異ならせ、アーク放電法によって得られた精製SWCNT(Iljin Nanotech ASP−100F)粉末を使用して、得られたカーボンナノチューブに対して、分析装備(Renishaw Raman spectroscopy)を利用して測定したラマンスペクトルを図8に示した。図9に示すように、Dバンドのピークが低温処理時間によって上昇しており、これは、生成された短いカーボンナノチューブ内に存在する非晶質炭素の含量が、低温ボールミーリング処理時間が延長されるにつれて増加していることを表す。

【0074】

(実験例2)

実施例1及び比較例1で得られたカーボンナノチューブに対して、分析装備(Renishaw Raman spectroscopy)を利用して測定したラマンスペクトルを図9に示した。図8に示した結果より、実施例1で得られたカーボンナノチューブの場合、Dピークが上昇するにつれて、G/D比率が低下するということが分かる。すなわち、実施例1で得られたカーボンナノチューブの場合、G/D比率は、初期7.1からボールミーリング処理後に5.6に低下して、低温下のボールミーリング処理が実行されていない比較例1と比較して、約79%の割合に低下したということが分かる。

【0075】

これと異なり、比較例3のような常温ボールミーリングの場合、図2に示すように、3時間処理後にDバンドピークが上昇して、G/D比率は、初期に比べて8から4に低下した結果、初期に比べて50%の割合に低下した。これは、常温ボールミーリングの場合は、原料である炭素ナノチューブが小さな断片には破砕されるよりは潰された結果、非晶質炭素の含量が増加するためであると考えられる。

【0076】

(実験例3)

実施例2及び比較例2で得られたカーボンナノチューブに対して、分析装備(Renishaw Raman spectroscopy)を利用して測定したラマンスペクトルを、図10に示した。図10に示す結果から、実施例2で得られたカーボンナノチューブの場合、Dピークが上昇するにつれてG/D比率が低下するということが分かる。実施例2の場合、G/D比率は1.25から、ボールミーリング処理後に1に低下し、低温下のボールミーリング処理を行っていない比較例2と比較して、約80%の割合に低下して、減少幅が小さいということが分かる。これは、原料であるカーボンナノチューブが潰されるよりは小さな断片に破砕されて、短いカーボンナノチューブを生成したことを表す。

【0077】

(実験例4)

原料である単層あるいは多層カーボンナノチューブに対して、実施例1と同じ工程を行うにあたり、下記表1に記載された低温ボールミーリング処理を行って、粒径及び比表面積を測定した結果を下記表1に表した。

【0078】

【表1】

【0079】

前述の表1から分かるように、本実施形態に係る低温ボールミーリング処理を行う場合、粒径が縮小し、比表面積が大きくなるということが分かる。

【0080】

(実施例4)

実施例3で得られたAg金属粒子含有の短いカーボンナノチューブを利用してフィールドエミッタを製造した。

【0081】

ITO基板上に伝導性物質を塗布し、その上に実施例1のAg金属粒子含有の短いカーボンナノチューブを塗布して、約500℃で熱処理した。その後、超音波を使用して、Ag金属粒子含有のカーボンナノチューブ層に対して表面処理を実施してフィールドエミッタを完成させた。

【0082】

(実施例5)

実施例1で得られた少なくとも一つの開放端を有する短いカーボンナノチューブを利用して、触媒担体を製造した。

【0083】

まず、上記のカーボンナノチューブ0.25gを100mlの蒸溜水及び100mlエチレングリコールに入れて、超音波分散を行った。これに、白金前駆体溶液を混ぜて110℃で攪拌して、白金を還元させた。次いで、洗浄及びろ過して、80℃で24時間真空乾燥して、Pt/C(カーボンナノチューブ)を製造した。

【0084】

前述の工程によって得られた触媒担体のTEM写真を、図11及び図12に示した。図11から、本実施形態に係る短いカーボンナノチューブに担持された白金触媒の状態が分かる。図12は、図11のTEM写真の部分拡大図であって、カーボンナノチューブの外壁だけでなく、内壁及び端部にも多くの白金粒子が形成されているということが確認できる。

【0085】

(実施例6)

実施例3で得られたAg金属粒子含有の短いカーボンナノチューブを利用して、触媒担体を製造した。

【0086】

まず、カーボンナノチューブ0.25gを100mlの蒸溜水及び100mlエチレングリコールに入れて、超音波分散を行った。これに、白金前駆体溶液を混ぜて、110℃で攪拌して白金を還元させた。次いで、洗浄及びろ過して、80℃で24時間真空乾燥し、Pt/C(カーボンナノチューブ)を製造した。

【0087】

本実施形態に係る短いカーボンナノチューブに担持された白金触媒は、カーボンナノチューブの外壁だけでなく、内壁及び端部にも多くの白金粒子が形成されているということを確認した。

【0088】

(実施例7)

実験例1で得られた少なくとも一つの開放端を有する短いカーボンナノチューブを利用して、フラーレン(C60)カプセル化CNT混成物質を製造した。

【0089】

まず、上記のカーボンナノチューブ0.1gをフラーレン飽和されたトルエン溶液(容量30mL)に入れて、10分超音波処理した後に、ろ過、洗浄及び乾燥して、フラーレンがカーボンナノチューブの内部に挿入されているピーポッド(peapod)構造体を得た。図13のTEM写真から、カーボンナノチューブの内壁中にフラーレン分子が満たされていることを確認できる。

【0090】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明はかかる例に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【産業上の利用可能性】

【0091】

本発明は、カーボンナノチューブに係り、例えば、フィールド放射、電気及び熱伝導、触媒担体、水素保存及び分子体関連の技術分野に効果的に適用可能である。

【図面の簡単な説明】

【0092】

【図1】カーボンナノチューブを常温でボールミーリング処理する場合の時間別のSEM写真である。

【図2】常温でボールミーリング処理したカーボンナノチューブ(比較例3)の時間別のラマンスペクトルを示すグラフである。

【図3】本発明に係る実施例1の単一壁カーボンナノチューブの初期状態を示すSEM写真である。

【図4】本発明に係る実施例1の単一壁カーボンナノチューブの低温ボールミーリング後の状態を示すSEM写真である。

【図5】本発明に係る実施例2の多重壁カーボンナノチューブの初期状態を示すSEM写真である。

【図6】本発明に係る実施例2の多重壁カーボンナノチューブの低温ボールミーリング後の状態を示すSEM写真である。

【図7】本発明に係る実施例3の単一壁カーボンナノチューブ及び金属粒子(Ag)の低温ボールミーリング後に測定したXRD実験結果を示すグラフである。

【図8】時間帯別に低温ボールミーリング後に得られたカーボンナノチューブに対するラマンスペクトルを示すグラフである。

【図9】実施例1及び比較例1で得られたカーボンナノチューブのラマンスペクトルを示すグラフである。

【図10】実施例2及び比較例2で得られたカーボンナノチューブのラマンスペクトルを示すグラフである。

【図11】実施例6で得られた触媒担体のTEM写真である。

【図12】実施例6で得られた触媒担体のTEM写真の部分拡大図である。

【図13】実施例7で得られたカプセル化フラーレン担持されたカーボンナノチューブ構造体のTEM写真である。

【技術分野】

【0001】

本発明は、カーボンナノチューブの切断方法、カーボンナノチューブ、フィールドエミッタ、触媒担体、およびカーボンナノチューブの混成物質に関する。

【背景技術】

【0002】

カーボンナノチューブは、飯島によりフラーレン合成反応の副産物として1991年に最初に観察された。一般的に、ナノチューブは、両側端でキャッピングされた同心ナノチューブの多重層(通常、2〜50)から構成される。チューブは、六角形または五角形で配列された炭素原子のシートからなっている。チューブは、空洞のコアを50nmまで、100〜200μmの長さにわたって含有する。

【0003】

例えば、アーク排出、炭化水素の触媒的分解、またはレーザ切除によって大きなスケールで生産されうる、カーボンナノチューブの能力と関連した、優れた機械的または電気的特性、例えば、独特の結晶構造及び電子構造による優れた電気伝導度の特性のために、カーボンナノチューブは現在広範に研究されている。

【0004】

このようなカーボンナノチューブは、潜在的に多様な応用分野で使用されうるが、例えば、フィールド放射、電気及び熱伝導、触媒担体、水素保存及び分子体において使用されうる。

【0005】

触媒担体、水素保存体及び分子体のような応用分野では、カーボンナノチューブが使用されるとき、その一次元的な構造的特性によってファン・デル・ワールス結合による分散の困難性が問題となってきた。その結果、カーボンナノチューブの広い表面を効率的に使用することが難しかった。

【0006】

このような問題を克服するために、理想的に短く、開放端を有する短いカーボンナノチューブの利用が提案されてきた。すなわち、長いナノチューブから短いカーボンナノチューブを生産することが一つの解決策となってきた。

【0007】

【非特許文献1】“Fullerene Pipes”,Science,280,1998,pp.1253.

【非特許文献2】“Lithographically Cut Single−Walled Carbon Nanotubes:Controlling Length Distribution and Introducing End−Group Functionality”,Nano Letters,3,2003,pp.1007.

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかし、短いカーボンナノチューブを生産する従来の方法(酸処理方法、ボールミーリング方法など)は、カーボンナノチューブの構造破壊及び表面損傷を誘発し、低含量の短いカーボンナノチューブが形成されるという短所があった。

【0009】

また、短いカーボンナノチューブは、高価なので、それをさらに経済的に製造し、かつ高い伝導度などを与えうる新たな方法が要求されている。

【0010】

そこで、本発明は、このような問題に鑑みてなされたもので、その目的は、非晶質炭素の含量が少なく、少なくとも一つの開放端を有し、安価で優れた分散性を有する短いカーボンナノチューブを製造することが可能な、新規かつ改良されたカーボンナノチューブの切断方法とカーボンナノチューブを提供することにある。

【0011】

また、本発明が解決しようとする他の技術的課題は、得られたカーボンナノチューブを電界放出物質として使用したフィールドエミッタや、得られたカーボンナノチューブを採用した触媒担体や、得られたカーボンナノチューブを採用したカーボンナノチューブの混成物質を提供することにある。

【課題を解決するための手段】

【0012】

上記課題を解決するために、本発明の第1の観点によれば、原料としてカーボンナノチューブを使用し、0℃以下の温度で上記原料を機械的に処理するステップを含むカーボンナノチューブの切断方法が提供される。

【0013】

上記原料は、カーボンナノチューブと金属粒子との混合物であってもよい。

【0014】

上記の金属粒子は、Ag、Au、Pt、Pd、Ni、Fe、Cu、Zn、Ti、In、AlおよびGeからなる群から選択される1種以上であってもよい。

【0015】

上記の金属粒子の直径は、μm単位の大きさを有してもよい。

【0016】

上記の処理温度は、−100℃〜−200℃であってもよい。

【0017】

上記の処理温度は、液化窒素、液化酸素または液化空気により得てもよい。

【0018】

上記の機械的処理は、ボールミーリング装置を用いて行ってもよい。

【0019】

上記の機械的処理は、0.1〜2時間行われてもよい。

【0020】

上記の機械的処理は、連続的あるいは非連続的に行われてもよい。

【0021】

原料であるカーボンナノチューブの長さの平均は、0.5μm〜500μmであってもよい。

【0022】

機械的処理以前における、原料であるカーボンナノチューブは、粉末状態、溶液状態、あるいは分散状態であってもよい。すなわち、粉末状態、溶液状態、または分散状態のカーボンナノチューブを原料として使用し、上記の機械的処理を行っても良い。

【0023】

カーボンナノチューブと化学的に反応できる反応物の存在下で、カーボンナノチューブを機械的に処理し、生成されたカーボンナノチューブに官能基を導入してもよい。

【0024】

カーボンナノチューブと化学的に反応できる反応物の存在下で、カーボンナノチューブと金属粒子との混合物を機械的に処理し、生成されたカーボンナノチューブに官能基を導入してもよい。

【0025】

上記のカーボンナノチューブに導入される官能基は、−SH、−NH2、−NHCO、−OH、−COOH、−F、−Br、−Cl、−I、−NRH、−OR、−S−R、−CO、−COCl、及び−SOClからなる群から選択された一つ以上(式中、Rは、アルキル基、またはアリール基である)であってもよい。

【0026】

上記課題を解決するために、本発明の第2の観点によれば、上記の切断方法によって製造された、カーボンナノチューブが提供される。

【0027】

生成された上記カーボンナノチューブは、10μm未満の平均長を有していてもよい。

【0028】

上記課題を解決するために、本発明の第3の観点によれば、上記のカーボンナノチューブを含むフィールドエミッタが提供される。

【0029】

上記課題を解決するために、本発明の第4の観点によれば、上記のカーボンナノチューブに触媒金属を担持させた触媒担体が提供される。

【0030】

上記の触媒金属は、白金またはルテニウムであってもよい。

【0031】

上記課題を解決するために、本発明の第5の観点によれば、上記のカーボンナノチューブの内部に活性物質を挿入した、カーボンナノチューブの混成物質が提供される。

【0032】

上記の活性物質は、フラーレン、DNA、オリゴヌクレオチド、アプタマー(aptamer)、PNA、抗体、抗原、酵素、蛋白質、抗生剤、ホルモン、RNA、細胞、金属、量子ドットおよび薬物からなる群から選択された一つ以上であってもよい。

【0033】

以上のように、本発明は、カーボンナノチューブの切断方法に係り、さらに具体的には、カーボンナノチューブの構造変化または表面改質を容易にすることによって、全体的なカーボンナノチューブの分散性を改善し、カーボンナノチューブの内壁への活性成分の担持を可能にすることによって、担持効率を増大させうるカーボンナノチューブの切断方法に関する。

【発明の効果】

【0034】

本発明に係る短いカーボンナノチューブは、非晶質炭素の含量が少ないので、カーボンナノチューブが有する固有な機械的特性及び電気的特性を維持でき、常温ではない低温で製造することによって、簡単な工程のみで製造でき、燃料電池用の触媒担体のような多様な活性物質を担持またはカプセル化させて、多様な分野に効果的に使用できる。

【発明を実施するための最良の形態】

【0035】

以下に添付図面を参照しながら、本発明の好適な実施の形態について詳細に説明する。なお、本明細書及び図面において、実質的に同一の機能構成を有する構成要素については、同一の符号を付することにより重複説明を省略する。

【0036】

一般的に、文献(Carbon,42,(2004)p.1691)によると、カーボンナノチューブは、常温でフレキシブルな特性を有するので、それらを常温で単純に機械的に処理すれば、図1に示すように、小さな断片になるよりは、むしろ潰されつつ非晶質カーボンを形成する。このような非晶質カーボンは、機械的特性及び表面特性などが機械的処理以前のカーボンナノチューブよりむしろ低下する。

【0037】

本発明の第1の実施形態は、このような非晶質炭素の含量を最小化させつつ、少なくとも一つの開放端を有する短いカーボンナノチューブを提供する。非晶質炭素の含量は、カーボンナノチューブに対するラマンスペクトル分析を通じて明らかとなるが、図2に示すように、初期に比べて常温で3時間ボールミーリング処理を行った場合、原料であるカーボンナノチューブの破砕と共に、非晶質炭素の含量が増加しつつ、Dバンドのピークが増加するということが分かる。この場合、ラマンスペクトルのG/D比率は、ボールミーリング処理時間が延びるにつれてさらに低下する。すなわち、非晶質炭素の含量が次第に増加するということが分かる。

【0038】

本実施形態は、少なくとも一つの開放端を有する短い単層あるいは多層カーボンナノチューブに係り、ラマンスペクトル分析によるG/D比率は、単層カーボンナノチューブの場合、約5〜10、多層カーボンナノチューブの場合、1〜10の範囲を有する。すなわち、非晶質炭素の含量が最小化されつつも、短いカーボンナノチューブを提供することが可能である。G/D比率が上記の範囲を超える場合には、原料物質の損失及び構造変更のような問題があって望ましくない。

【0039】

また、本実施形態は、常温でフレキシブルなカーボンナノチューブの特徴を考慮し、低温、望ましくは、極低温でカーボンナノチューブを機械的処理することによって、非晶質炭素の発生を最小化させつつ、カーボンナノチューブの構造変化及び表面改質をさらに容易に達成できる方法を提供する。

【0040】

低温下でのカーボンナノチューブは、常温と異なり、硬直度が向上して、機械的処理によりこれらがさらに小さな断片に破砕されるので、カーボンナノチューブが機械的処理により潰されることによって発生する非晶質炭素の発生を最小化させることが可能になる。

【0041】

このように破砕されたカーボンナノチューブは、高強度特性を維持しつつも、カーボンナノチューブの壁面上に加えられる損傷も最小化させ、カーボンナノチューブの固有な特性である電子構造に及ぶ影響もほとんどないので、カーボンナノチューブの構造変化及び表面改質をさらに容易に達成できる。

【0042】

本実施形態は、前述のような低温機械的処理により得られる炭素ナノチューブの電気伝導性及び分散性をさらに改善するために、切断工程で原料であるカーボンナノチューブに予め金属粒子を含有させて、カーボンナノチューブと金属粒子とを同時に低温機械的処理を行うことにより、電気伝導性及び分散性が何れも改善された金属粒子含有のカーボンナノチューブを提供することも可能である。

【0043】

本実施形態に係る少なくとも一つの開放端を有する短いカーボンナノチューブを得るためには、低温、例えば、0℃以下の温度、望ましくは、−100℃以下、さらに望ましくは、−100℃〜−200℃の温度で、カーボンナノチューブ、あるいはカーボンナノチューブと金属粒子との混合物を機械的処理することが必要である。上記の温度が0℃を超える場合には、原料であるカーボンナノチューブの硬直度が低下して、非晶質炭素の含量が増加するので望ましくない。このような低温を得るための一例として、例えば、液化窒素、液化酸素または液化空気などを使用でき、この場合、約77Kが得られる。このような温度では、原料であるカーボンナノチューブの硬直度が向上して、機械的処理によりそれらがさらに小さな断片に破砕されて、目的とする短いカーボンナノチューブの製造が可能になる。

【0044】

本実施形態では、原料であるカーボンナノチューブ、あるいはカーボンナノチューブと金属との混合物の破砕のために機械的処理を行う。このような機械的処理としては、例えば、ボールミーリングによる衝撃力、剪断力、摩擦力、圧力または切断力などを利用でき、望ましくは、固体粒子を含むボールミーリング装置を使用して得られる衝撃力によって、行うことが可能である。すなわち、原料であるカーボンナノチューブをボールミーリング装置に導入した後、所定時間ミーリング工程を行って、それらをさらに小さなサイズに破砕する。ボールミーリング装置に使用する固体粒子としては、例えば、直径が少なくとも1mm以上である固体粒子を使用できるが、それらに限定されるものではなく、また、固体粒子の材質としては、当業界に知られているものであれば、いずれも制限なしに使用できる。

【0045】

上記の機械的処理の実行時間は、得られる短いカーボンナノチューブの長さの制御に重要な役割を担い、機械的処理時間が長くなるほど、原料である長いカーボンナノチューブをさらに小さなサイズに破砕できるので、それらをさらに断片化させることが可能になる。このような機械的処理時間としては、例えば、0.1〜2時間行うことが望まれる。処理時間が0.1時間未満であれば、原料である長いカーボンナノチューブの十分な破砕が得られず、2時間を超えれば、それ以上の破砕による経済的利益が得られず、望ましくない。

【0046】

上記のような機械的処理時間の場合、原料物質の状態によって、要する処理時間は変化する。すなわち、得ようとする短いカーボンナノチューブの長さが同じであっても、原料である長いカーボンナノチューブの長さが異なることによって、前述の機械的処理にかかる時間は異なり、このような過程は、当業者ならば誰でも容易に設定できるということは言うまでもない。また、従来の常温ボールミーリング処理の場合、破砕が容易ではなく、長時間がかかるが、本実施形態の場合、破砕が容易に行われて、長時間がかからないという長所も有する。

【0047】

このような機械的処理は、連続的あるいは非連続的に行うことができ、いかなるものでも制限なしに使用できる。

【0048】

本実施形態では、原料としては単層カーボンナノチューブ(single−walled carbon nanotube)、二重壁カーボンナノチューブ(double−walled carbon nanotube)あるいはこれらの混合物を使用でき、特に、所定長さ以上のサイズを有する、長いカーボンナノチューブを使用することが好ましい。一般的には、平均長は、束を基準にして、例えば、0.5μm〜500μmであるカーボンナノチューブを使用できる。このような原料としての長いカーボンナノチューブは、粉末状態のまま機械的処理を行うことも可能であり、それらを溶媒、例えば、アルコールのような有機溶媒に溶解させた溶液の形態、あるいは、所定溶媒に分散された形態で使用することも可能である。

【0049】

前述のような原料である長いカーボンナノチューブを機械的処理すれば、それらが破砕されて、短いカーボンナノチューブに変わる。本実施形態に係る生成物である、長さの短いカーボンナノチューブは、10μm以下、望ましくは、0.1μm〜1μmの平均長を有する。このようなカーボンナノチューブの平均長は、目的とする用途によって適した長さに設定でき、前述のように、機械的処理工程の実行時間を適切に調節することによって、それらの平均長を所定サイズに調節できる。このような実行時間は、目的とする短いカーボンナノチューブの長さが同じであっても、原料物質である長いカーボンナノチューブの初期長さによって変わるということは、前述の通りである。

【0050】

また、本実施形態では、原料としてカーボンナノチューブを単独で使用するか、または金属粒子と共に混合させて得られたカーボンナノチューブと金属粒子との混合物を使用できる。上記の金属粒子は、所定サイズ、例えば、μm単位の直径を有する伝導性金属Ag、Au、Pt、Pd、Ni、Fe、Cu、Zn、Ti、In、Al、Geまたはこれらの組合わせを使用可能である。このようなμm単位の伝導性金属は、カーボンナノチューブと共に低温で機械的処理されて粉砕される工程を経る。すなわち、低温機械的処理は、カーボンナノチューブの長さを短くする役割も行いつつ、それと同時に、金属粒子を含有する場合、金属粒子を粉砕してそれらのサイズを縮小させる役割も行う。サイズが縮小した金属粒子は、カーボンナノチューブに対する吸着がさらに容易になり、以後にペーストの形成などの工程において分散性がさらに向上しうるので望ましい。

【0051】

上記の伝導性金属粒子の原料として、μm単位の伝導性金属ではないnmレベルの伝導性金属を使用することも可能であるが、機械的処理による粉砕効果が大きくなく、原料コストも上昇して、経済性が多少低下する可能性がある。したがって、このようなnmレベルの高価な金属粒子よりは、さらに経済的なμm単位の金属粒子を導入して、これを上記のような機械的処理によりカーボンナノチューブと共に同時粉砕することで、nmレベルの金属粒子に変換させることが、本実施形態に係る工程上、さらに望ましい。

【0052】

したがって、切断工程により生成される金属粒子の平均直径がナノレベルであれば、原料として使用される金属粒径に大きな制限はないが、直径がμmサイズ、特に、約0.01〜100μmの金属粒子が望ましい。それ以外にも、金属粒径は、目的とするカーボンナノチューブの平均長、原料物質である長いカーボンナノチューブの初期長さ、機械的処理工程の実行時間などを考慮して、適切に選択されうる。

【0053】

このように、本実施形態の目的物である短いカーボンナノチューブは、カーボンナノチューブの長さが短くなるにつれて分散性が向上し、また、追加的に含まれる金属粒径がナノレベルに小さくなることによって、電気伝導度が向上するという長所を有する。

【0054】

本発明の一実施例によれば、本実施形態に係る金属粒子含有のカーボンナノチューブの電気伝導度は、金属粒子非含有のカーボンナノチューブに比べて、約10倍以上向上する。しかも、ミクロサイズの金属粒子を単純に機械的処理することによって、高価なナノサイズの金属粒子を生成できるという長所がある。

【0055】

本実施形態に係る製造方法によって得られた金属含有のカーボンナノチューブは、前述のように改善された電気伝導度を表す。例えば、100kgf/cm2の圧力条件下で、30mΩ/sq.以下、望ましくは、5〜10mΩ/sq.の面抵抗を表す。前述の面抵抗は、金属含有のカーボンナノチューブ0.05gを使用して、直径13mmのディスク形態のモールドに入れて圧力を加えつつ、4−プローブ方法を使用して測定できる。また、本実施形態に係る製造方法によって得られた金属含有のカーボンナノチューブは、前述のように優れた分散性を表す。

【0056】

一方、本実施形態の一具現例によれば、カーボンナノチューブと化学的に反応できる反応物の存在下で、原料である長いカーボンナノチューブ、あるいはカーボンナノチューブと金属粒子との混合物を機械的処理して生成された短いカーボンナノチューブに対して、官能基を導入できる。このような官能化は、多様な長所を提供でき、例えば、カーボンナノチューブの特定のポリマーとの結合を通じて新たな構造を有する複合材料を形成することにより、多様な技術分野に活用することが可能になる。それと共に、カーボンナノチューブの物理的、機械的特性を、このような官能化を通じて向上させることも可能になる。

【0057】

例えば、カーボンナノチューブの気体保存特性は、ファン・デル・ワールス相互作用によって引き起こされたカーボンナノチューブの自然的な凝集を制限することによって向上し、その結果、水素またはメタンのような気体が、ナノチューブの外面だけでなく、内面にも効果的に吸着されうる。機械的処理及び官能化の同時処理が可能になるので、別途の工程が要求されない。

【0058】

短いカーボンナノチューブに導入される官能基としては、−SH、−NH2、−NHCO、−OH、−COOH、−F、−Br、−Cl、−I、−NRH、−OR、−S−R、−CO、−COCl及び−SOClからなる群から選択された一つ以上を例として挙げられる(式中、Rは、アルキル基、または、アリール基である)。

【0059】

前述のように、本実施形態に係る製造方法により得られた官能化された、あるいは官能化されていない短いカーボンナノチューブは、多様な分野に活用できる。例えば、フィールドエミッタ、電気及び熱伝導体、水素保存体、触媒担体及び分子体として活用されうる。

【0060】

特に、このような応用分野の一つであるフィールドエミッタは、前述のような本実施形態に係る切断方法により得られた金属粒子非含有、あるいは含有のカーボンナノチューブを含んで得られうる。これは、基板上に伝導性物質を塗布し、その上に上記の切断方法により得られるカーボンナノチューブを塗布して熱処理した後、そのカーボンナノチューブ層に対して、超音波または接着性のあるテープなどを使用する通常的な方法により、表面処理を実施し、フィールドエミッタを製造する。このようなフィールドエミッタは、多様な表示素子に使用でき、例えば、電界放出表示素子のエミッタとして使用できる。

【0061】

また、本実施形態に係る切断方法で得られた金属粒子含有のカーボンナノチューブは、触媒金属イオン、例えば、白金及び/またはルテニウムイオンを吸着させた後、これを還元させて触媒金属、例えば、白金または白金/ルテニウム合金をカーボンナノチューブに担持させることによって、触媒担体を提供する。白金イオンとしては、例えば、H2PtCl6を使用でき、ルテニウムイオンとしては、例えば、RuCl3を使用できる。このとき、白金溶液の水素イオン濃度は、NaOHなどでpH=8に固定させ、攪拌洗浄して高分子電解質のコロイド型分散溶液をカーボンペーパー(ガス拡散層)上に塗布及び乾燥して、高分子電解質型の燃料電池及び直接メタノール燃料電池用の電極を製造できる。

【0062】

一方、前述のように、本実施形態によって製造された金属粒子含有、あるいは非含有のカーボンナノチューブは、その内壁中に多様な活性物質を挿入(カプセル化)させて、多様なカーボンナノチューブの混成物質を製造することが可能になる。すなわち、カーボンナノチューブの物理的な特性変化、新たな物質形成及び挿入された内部物質の輸送などが可能になる。本実施形態に係るカーボンナノチューブの内部に挿入される活性物質としては、特に制限されないが、フラーレン、DNA(Deoxyribonucleic Acid)、オリゴヌクレオチド、アプタマー、PNA(Peptide Nucleic Acid)、抗体、抗原、酵素、蛋白質、抗生剤、ホルモン、RNA(Ribonucleic Acid)、細胞、金属、量子ドット及び薬物からなる群から選択された一つ以上を使用できる。

【実施例】

【0063】

以下では、本発明を、実施例を示しながら詳細に説明するが、本発明がこれらに限定されるものではない。

【0064】

(実施例1)

平均長が3μmである単層カーボンナノチューブ(CNI、601B)0.1gの粉末を、ボールミーリング装置(Cryogenic Sample Crusher、Model JFC−1500、JAI Co.,日本)に導入し、77Kの温度(液化窒素を使用)で10分間連続的にボールミーリングして、カーボンナノチューブを破砕することにより、平均長が1μmである、少なくとも一つの開放端を有する短いカーボンナノチューブを得た。

【0065】

図3は、原料状態の単層カーボンナノチューブのSEM写真を示し、図4は、10分間の低温破砕工程を経た後の短いカーボンナノチューブのSEM写真を示す。図3及び図4から、非晶質カーボンの形成を最小化させつつ、長いカーボンナノチューブが短いカーボンナノチューブに変換したことが分かる。

【0066】

(実施例2)

平均長が3μmである多層カーボンナノチューブ(昭和電工、842)0.1gの粉末を、ボールミーリング装置(Cryogenic Sample Crusher、Model JFC−1500、JAI Co.,日本)に導入し、77Kの温度(液化窒素を使用)で10分間連続的にボールミーリングして、カーボンナノチューブを破砕することにより、平均長が0.25μmである短いカーボンナノチューブを得た。

【0067】

図5は、原料状態の多層型の長いカーボンナノチューブのSEM写真を示し、図6は、10分間の低温破砕工程を経た後の短いカーボンナノチューブのSEM写真を示す。図5及び図6から、非晶質カーボンの形成を最小化させつつ、長いカーボンナノチューブが短いカーボンナノチューブに変換したことが分かる。

【0068】

(実施例3)

平均長が10μmである単層カーボンナノチューブ(CNI、601B)50mgの粉末と、直径5μmのAg金属粒子250mgとを共に混ぜた混合物を、ボールミーリング装置(Cryogenic Sample Crusher、Model JFC−1500、JAI Co.,日本)に導入し、77Kの温度(液化窒素を使用)で30分間連続的にボールミーリングして、カーボンナノチューブ及び金属粒子を破砕することにより、平均長が1μmである、少なくとも一つの開放端を有する短いカーボンナノチューブに、約33nmサイズのAg金属粒子が混合されている混合物を得た。

【0069】

図7は、低温ボールミーリング後に測定したXRD(X−Ray Diffraction)実験結果であり、これから、Ag金属粒径が330Åであることが分かる。

【0070】

(比較例1)

平均長が3μmである単層カーボンナノチューブ(CNI、601B)の粉末を、極低温ボールミーリング処理していない状態で比較した。

【0071】

(比較例2)

平均長が3μmである多層カーボンナノチューブ(昭和電工、842)粉末を、極低温ボールミーリング処理していない状態で比較した。

【0072】

(比較例3)

文献(Carbon,42,(2004),p.1691)によって、ボールミーリング処理の実行温度を、77Kの代りに常温で行ったことを除いては、上記の実施例1と同じ工程を行い、処理時間は、0時間、3時間、8時間、24時間、50時間としてそれぞれのカーボンナノチューブを得た。

【0073】

(実験例1)

上記の実施例1と同じ工程を行うにあたり、低温処理時間(0分、15分、30分、45分、60分)を異ならせ、アーク放電法によって得られた精製SWCNT(Iljin Nanotech ASP−100F)粉末を使用して、得られたカーボンナノチューブに対して、分析装備(Renishaw Raman spectroscopy)を利用して測定したラマンスペクトルを図8に示した。図9に示すように、Dバンドのピークが低温処理時間によって上昇しており、これは、生成された短いカーボンナノチューブ内に存在する非晶質炭素の含量が、低温ボールミーリング処理時間が延長されるにつれて増加していることを表す。

【0074】

(実験例2)

実施例1及び比較例1で得られたカーボンナノチューブに対して、分析装備(Renishaw Raman spectroscopy)を利用して測定したラマンスペクトルを図9に示した。図8に示した結果より、実施例1で得られたカーボンナノチューブの場合、Dピークが上昇するにつれて、G/D比率が低下するということが分かる。すなわち、実施例1で得られたカーボンナノチューブの場合、G/D比率は、初期7.1からボールミーリング処理後に5.6に低下して、低温下のボールミーリング処理が実行されていない比較例1と比較して、約79%の割合に低下したということが分かる。

【0075】

これと異なり、比較例3のような常温ボールミーリングの場合、図2に示すように、3時間処理後にDバンドピークが上昇して、G/D比率は、初期に比べて8から4に低下した結果、初期に比べて50%の割合に低下した。これは、常温ボールミーリングの場合は、原料である炭素ナノチューブが小さな断片には破砕されるよりは潰された結果、非晶質炭素の含量が増加するためであると考えられる。

【0076】

(実験例3)

実施例2及び比較例2で得られたカーボンナノチューブに対して、分析装備(Renishaw Raman spectroscopy)を利用して測定したラマンスペクトルを、図10に示した。図10に示す結果から、実施例2で得られたカーボンナノチューブの場合、Dピークが上昇するにつれてG/D比率が低下するということが分かる。実施例2の場合、G/D比率は1.25から、ボールミーリング処理後に1に低下し、低温下のボールミーリング処理を行っていない比較例2と比較して、約80%の割合に低下して、減少幅が小さいということが分かる。これは、原料であるカーボンナノチューブが潰されるよりは小さな断片に破砕されて、短いカーボンナノチューブを生成したことを表す。

【0077】

(実験例4)

原料である単層あるいは多層カーボンナノチューブに対して、実施例1と同じ工程を行うにあたり、下記表1に記載された低温ボールミーリング処理を行って、粒径及び比表面積を測定した結果を下記表1に表した。

【0078】

【表1】

【0079】

前述の表1から分かるように、本実施形態に係る低温ボールミーリング処理を行う場合、粒径が縮小し、比表面積が大きくなるということが分かる。

【0080】

(実施例4)

実施例3で得られたAg金属粒子含有の短いカーボンナノチューブを利用してフィールドエミッタを製造した。

【0081】

ITO基板上に伝導性物質を塗布し、その上に実施例1のAg金属粒子含有の短いカーボンナノチューブを塗布して、約500℃で熱処理した。その後、超音波を使用して、Ag金属粒子含有のカーボンナノチューブ層に対して表面処理を実施してフィールドエミッタを完成させた。

【0082】

(実施例5)

実施例1で得られた少なくとも一つの開放端を有する短いカーボンナノチューブを利用して、触媒担体を製造した。

【0083】

まず、上記のカーボンナノチューブ0.25gを100mlの蒸溜水及び100mlエチレングリコールに入れて、超音波分散を行った。これに、白金前駆体溶液を混ぜて110℃で攪拌して、白金を還元させた。次いで、洗浄及びろ過して、80℃で24時間真空乾燥して、Pt/C(カーボンナノチューブ)を製造した。

【0084】

前述の工程によって得られた触媒担体のTEM写真を、図11及び図12に示した。図11から、本実施形態に係る短いカーボンナノチューブに担持された白金触媒の状態が分かる。図12は、図11のTEM写真の部分拡大図であって、カーボンナノチューブの外壁だけでなく、内壁及び端部にも多くの白金粒子が形成されているということが確認できる。

【0085】

(実施例6)

実施例3で得られたAg金属粒子含有の短いカーボンナノチューブを利用して、触媒担体を製造した。

【0086】

まず、カーボンナノチューブ0.25gを100mlの蒸溜水及び100mlエチレングリコールに入れて、超音波分散を行った。これに、白金前駆体溶液を混ぜて、110℃で攪拌して白金を還元させた。次いで、洗浄及びろ過して、80℃で24時間真空乾燥し、Pt/C(カーボンナノチューブ)を製造した。

【0087】

本実施形態に係る短いカーボンナノチューブに担持された白金触媒は、カーボンナノチューブの外壁だけでなく、内壁及び端部にも多くの白金粒子が形成されているということを確認した。

【0088】

(実施例7)

実験例1で得られた少なくとも一つの開放端を有する短いカーボンナノチューブを利用して、フラーレン(C60)カプセル化CNT混成物質を製造した。

【0089】

まず、上記のカーボンナノチューブ0.1gをフラーレン飽和されたトルエン溶液(容量30mL)に入れて、10分超音波処理した後に、ろ過、洗浄及び乾燥して、フラーレンがカーボンナノチューブの内部に挿入されているピーポッド(peapod)構造体を得た。図13のTEM写真から、カーボンナノチューブの内壁中にフラーレン分子が満たされていることを確認できる。

【0090】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明はかかる例に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【産業上の利用可能性】

【0091】

本発明は、カーボンナノチューブに係り、例えば、フィールド放射、電気及び熱伝導、触媒担体、水素保存及び分子体関連の技術分野に効果的に適用可能である。

【図面の簡単な説明】

【0092】

【図1】カーボンナノチューブを常温でボールミーリング処理する場合の時間別のSEM写真である。

【図2】常温でボールミーリング処理したカーボンナノチューブ(比較例3)の時間別のラマンスペクトルを示すグラフである。

【図3】本発明に係る実施例1の単一壁カーボンナノチューブの初期状態を示すSEM写真である。

【図4】本発明に係る実施例1の単一壁カーボンナノチューブの低温ボールミーリング後の状態を示すSEM写真である。

【図5】本発明に係る実施例2の多重壁カーボンナノチューブの初期状態を示すSEM写真である。

【図6】本発明に係る実施例2の多重壁カーボンナノチューブの低温ボールミーリング後の状態を示すSEM写真である。

【図7】本発明に係る実施例3の単一壁カーボンナノチューブ及び金属粒子(Ag)の低温ボールミーリング後に測定したXRD実験結果を示すグラフである。

【図8】時間帯別に低温ボールミーリング後に得られたカーボンナノチューブに対するラマンスペクトルを示すグラフである。

【図9】実施例1及び比較例1で得られたカーボンナノチューブのラマンスペクトルを示すグラフである。

【図10】実施例2及び比較例2で得られたカーボンナノチューブのラマンスペクトルを示すグラフである。

【図11】実施例6で得られた触媒担体のTEM写真である。

【図12】実施例6で得られた触媒担体のTEM写真の部分拡大図である。

【図13】実施例7で得られたカプセル化フラーレン担持されたカーボンナノチューブ構造体のTEM写真である。

【特許請求の範囲】

【請求項1】

原料としてカーボンナノチューブを使用し、0℃以下の温度で前記原料を機械的に処理するステップを含むことを特徴とする、カーボンナノチューブの切断方法。

【請求項2】

前記原料は、カーボンナノチューブと金属粒子との混合物であることを特徴とする、請求項1に記載のカーボンナノチューブの切断方法。

【請求項3】

前記金属粒子は、Ag、Au、Pt、Pd、Ni、Fe、Cu、Zn、Ti、In、AlおよびGeからなる群から選択される1種以上であることを特徴とする、請求項2に記載のカーボンナノチューブの切断方法。

【請求項4】

前記金属粒子の直径は、μm単位の大きさを有することを特徴とする、請求項2または3に記載のカーボンナノチューブの切断方法。

【請求項5】

前記処理温度は、−100℃〜−200℃であることを特徴とする、請求項1〜4のいずれかに記載のカーボンナノチューブの切断方法。

【請求項6】

前記処理温度は、液化窒素、液化酸素または液化空気により得ることを特徴とする、請求項1〜5のいずれかに記載のカーボンナノチューブの切断方法。

【請求項7】

前記機械的処理は、ボールミーリング装置を用いて行うことを特徴とする、請求項1〜6のいずれかに記載のカーボンナノチューブの切断方法。

【請求項8】

前記機械的処理は、0.1〜2時間行われることを特徴とする、請求項1〜7のいずれかに記載のカーボンナノチューブの切断方法。

【請求項9】

前記機械的処理は、連続的あるいは非連続的に行われることを特徴とする、請求項1〜8のいずれかに記載のカーボンナノチューブの切断方法。

【請求項10】

前記原料であるカーボンナノチューブの平均長は、0.5μm〜500μmであることを特徴とする、請求項1〜9のいずれかに記載のカーボンナノチューブの切断方法。

【請求項11】

機械的処理以前の前記原料であるカーボンナノチューブは、粉末状態、溶液状態、または分散状態であることを特徴とする、請求項1〜10のいずれかに記載のカーボンナノチューブの切断方法。

【請求項12】

カーボンナノチューブと化学的に反応できる反応物の存在下で、前記カーボンナノチューブを機械的に処理し、

生成されたカーボンナノチューブに官能基を導入することを特徴とする、請求項1に記載のカーボンナノチューブの切断方法。

【請求項13】

カーボンナノチューブと化学的に反応できる反応物の存在下で、前記カーボンナノチューブと金属粒子との混合物を機械的に処理し、

生成されたカーボンナノチューブに官能基を導入することを特徴とする、請求項2に記載のカーボンナノチューブの切断方法。

【請求項14】

前記カーボンナノチューブに導入される官能基は、−SH、−NH2、−NHCO、−OH、−COOH、−F、−Br、−Cl、−I、−NRH、−OR、−S−R、−CO、−COCl、及び−SOClからなる群から選択された一つ以上(式中、Rは、アルキル基、またはアリール基である)であることを特徴とする、請求項12または13に記載のカーボンナノチューブの切断方法。

【請求項15】

請求項1〜14のいずれかに記載の切断方法によって製造された、カーボンナノチューブ。

【請求項16】

生成された前記カーボンナノチューブは、10μm未満の平均長を有することを特徴とする、請求項15に記載のカーボンナノチューブ。

【請求項17】

請求項16に記載のカーボンナノチューブを含むことを特徴とする、フィールドエミッタ。

【請求項18】

請求項15に記載のカーボンナノチューブに触媒金属を担持させたことを特徴とする、触媒担体。

【請求項19】

前記触媒金属は、白金またはルテニウムであることを特徴とする、請求項18に記載の触媒担体。

【請求項20】

請求項15に記載のカーボンナノチューブの内部に、活性物質を挿入したことを特徴とする、カーボンナノチューブの混成物質。

【請求項21】

前記活性物質は、フラーレン、DNA、オリゴヌクレオチド、アプタマー、PNA、抗体、抗原、酵素、蛋白質、抗生剤、ホルモン、RNA、細胞、金属、量子ドットおよび薬物からなる群から選択された一つ以上であることを特徴とする、請求項20に記載のカーボンナノチューブの混成物質。

【請求項1】

原料としてカーボンナノチューブを使用し、0℃以下の温度で前記原料を機械的に処理するステップを含むことを特徴とする、カーボンナノチューブの切断方法。

【請求項2】

前記原料は、カーボンナノチューブと金属粒子との混合物であることを特徴とする、請求項1に記載のカーボンナノチューブの切断方法。

【請求項3】

前記金属粒子は、Ag、Au、Pt、Pd、Ni、Fe、Cu、Zn、Ti、In、AlおよびGeからなる群から選択される1種以上であることを特徴とする、請求項2に記載のカーボンナノチューブの切断方法。

【請求項4】

前記金属粒子の直径は、μm単位の大きさを有することを特徴とする、請求項2または3に記載のカーボンナノチューブの切断方法。

【請求項5】

前記処理温度は、−100℃〜−200℃であることを特徴とする、請求項1〜4のいずれかに記載のカーボンナノチューブの切断方法。

【請求項6】

前記処理温度は、液化窒素、液化酸素または液化空気により得ることを特徴とする、請求項1〜5のいずれかに記載のカーボンナノチューブの切断方法。

【請求項7】

前記機械的処理は、ボールミーリング装置を用いて行うことを特徴とする、請求項1〜6のいずれかに記載のカーボンナノチューブの切断方法。

【請求項8】

前記機械的処理は、0.1〜2時間行われることを特徴とする、請求項1〜7のいずれかに記載のカーボンナノチューブの切断方法。

【請求項9】

前記機械的処理は、連続的あるいは非連続的に行われることを特徴とする、請求項1〜8のいずれかに記載のカーボンナノチューブの切断方法。

【請求項10】

前記原料であるカーボンナノチューブの平均長は、0.5μm〜500μmであることを特徴とする、請求項1〜9のいずれかに記載のカーボンナノチューブの切断方法。

【請求項11】

機械的処理以前の前記原料であるカーボンナノチューブは、粉末状態、溶液状態、または分散状態であることを特徴とする、請求項1〜10のいずれかに記載のカーボンナノチューブの切断方法。

【請求項12】

カーボンナノチューブと化学的に反応できる反応物の存在下で、前記カーボンナノチューブを機械的に処理し、

生成されたカーボンナノチューブに官能基を導入することを特徴とする、請求項1に記載のカーボンナノチューブの切断方法。

【請求項13】

カーボンナノチューブと化学的に反応できる反応物の存在下で、前記カーボンナノチューブと金属粒子との混合物を機械的に処理し、

生成されたカーボンナノチューブに官能基を導入することを特徴とする、請求項2に記載のカーボンナノチューブの切断方法。

【請求項14】

前記カーボンナノチューブに導入される官能基は、−SH、−NH2、−NHCO、−OH、−COOH、−F、−Br、−Cl、−I、−NRH、−OR、−S−R、−CO、−COCl、及び−SOClからなる群から選択された一つ以上(式中、Rは、アルキル基、またはアリール基である)であることを特徴とする、請求項12または13に記載のカーボンナノチューブの切断方法。

【請求項15】

請求項1〜14のいずれかに記載の切断方法によって製造された、カーボンナノチューブ。

【請求項16】

生成された前記カーボンナノチューブは、10μm未満の平均長を有することを特徴とする、請求項15に記載のカーボンナノチューブ。

【請求項17】

請求項16に記載のカーボンナノチューブを含むことを特徴とする、フィールドエミッタ。

【請求項18】

請求項15に記載のカーボンナノチューブに触媒金属を担持させたことを特徴とする、触媒担体。

【請求項19】

前記触媒金属は、白金またはルテニウムであることを特徴とする、請求項18に記載の触媒担体。

【請求項20】

請求項15に記載のカーボンナノチューブの内部に、活性物質を挿入したことを特徴とする、カーボンナノチューブの混成物質。

【請求項21】

前記活性物質は、フラーレン、DNA、オリゴヌクレオチド、アプタマー、PNA、抗体、抗原、酵素、蛋白質、抗生剤、ホルモン、RNA、細胞、金属、量子ドットおよび薬物からなる群から選択された一つ以上であることを特徴とする、請求項20に記載のカーボンナノチューブの混成物質。

【図2】

【図7】

【図8】

【図9】

【図10】

【図1】

【図3】

【図4】

【図5】

【図6】

【図11】

【図12】

【図13】

【図7】

【図8】

【図9】

【図10】

【図1】

【図3】

【図4】

【図5】

【図6】

【図11】

【図12】

【図13】

【公開番号】特開2007−112706(P2007−112706A)

【公開日】平成19年5月10日(2007.5.10)

【国際特許分類】

【出願番号】特願2006−283783(P2006−283783)

【出願日】平成18年10月18日(2006.10.18)

【出願人】(590002817)三星エスディアイ株式会社 (2,784)

【Fターム(参考)】

【公開日】平成19年5月10日(2007.5.10)

【国際特許分類】

【出願日】平成18年10月18日(2006.10.18)

【出願人】(590002817)三星エスディアイ株式会社 (2,784)

【Fターム(参考)】

[ Back to top ]