カーボンナノチューブの整列を用いた電界放出エミッタ電極の製造方法

【課題】簡単な工程で、大面積にわたって一定方向に整列した、高密度、大容量のカーボンナノチューブ電界放出エミッタ電極を得る。

【解決手段】カーボンナノチューブを溶媒に希釈させた分散液を、電磁場発生装置の上端に固定された基板上に分散させ、電磁場の方向にカーボンナノチューブを整列された後、金属を蒸着することによりカーボンナノチューブを固定する。

【解決手段】カーボンナノチューブを溶媒に希釈させた分散液を、電磁場発生装置の上端に固定された基板上に分散させ、電磁場の方向にカーボンナノチューブを整列された後、金属を蒸着することによりカーボンナノチューブを固定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、カーボンナノチューブが電磁場の発生方向によって整列される電界放出エミッタ電極(field emitter electrode)の製造方法に係り、より具体的には、カーボンナノチューブ(carbon nanotube;CNT)を溶媒に希釈させた分散液を、電磁場発生装置の上端に固定された基板上に分散させ、電磁場の発生方向に整列されたカーボンナノチューブを固定させる段階を含む、カーボンナノチューブが電磁場の発生方向によって整列された電界放出エミッタ電極の製造方法に関する。

【背景技術】

【0002】

電界放出装置とは、真空中で電子の放出に基づいた光源であって、強い電場によって微細粒子からの放出電子を加速させて蛍光物質と衝突する原理で発光する素子をいう。前記電界放出装置は、白熱電球などの一般照明光源に比べて発光効率に優れるうえ、軽量小型化が可能であり、蛍光灯などのように重金属を使用しないので環境親和的であるという利点があって、各種の照明分野及びディスプレイ装置の次世代光源として脚光を浴びている。

【0003】

このような電界放出装置の性能は、電界を放出することが可能なエミッタ電極によって大きく左右される。最近、優れた電子放出特性を持つエミッタ電極のための電子放出材料としてカーボンナノチューブを主に使用している。

【0004】

カーボンナノチューブとは、地球上に多量に存在する炭素からなる炭素同素体であり、一つの炭素が他の炭素原子と六角形の蜂の巣柄に結合されてチューブ形状になっている物質であって、チューブの直径がナノメートル(nm=10億分の1メートル)レベルで、長さは数百ナノメートル(nm)から、数マイクロメートル(μm)レベルであり、縦横比が外の物質に比べ非常に高い新素材である。カーボンナノチューブとは優秀な機械的強度、電気的選択性を持っていて、特に高い縦横比により優れた電界放出特性を持っている。

【0005】

カーボンナノチューブの優れた電界放出特性によって、カーボンナノチューブは電界放出ディスプレイの陽極素子としての可能性を示している。先行論文(Kim, J.M. at al., Applied Physics Letters, 75(20):3129, 1999)では、カーボンナノチューブを高分子複合体とラビングの方法によって一定の方向に整列させ、それによる電界放出特性を測定した。しかし、製造工程で混合された高分子物質を燃やさなければならない製造工程上の致命的な欠点があるうえ、大面積にカーボンナノチューブを電磁場の発生方向によって整列させることが難しいという問題点がある。

【0006】

また、カーボンナノチューブを一定の方向に整列させる方法として、高温で直接成長させる方法(Wong C.P., at al., Carbon, 44:253, 2006)も提案されているが、ディスプレイに陽極板として用いられるインジウムスズ酸化物ガラス(ITO glass)が高温に耐えられないという致命的な欠点があって、実質的に活用できないという問題点がある。

【0007】

かかる問題点を解決するために、カーボンナノチューブを基板に付着させ、伝導性ポリマーを塗布してカーボンナノチューブを一定の方向に整列することを特徴とする、電界放出エミッタ電極を製造する方法(韓国特許出願公開第2006−0024725号明細書)が開発されたが、前記方法も、カーボンナノチューブを大面積、高密度で電磁場の発生方向によって整列することはできなかったし、高分子を燃やさなければならない工程上の欠点を克服していない。

【0008】

したがって、製造工程が簡単でありながらも、カーボンナノチューブが高密度、大容量で電磁場の発生方向によって一定の方向に整列された電界放出エミッタ電極の製造方法の開発が切実に求められている。

【0009】

そこで、本発明者らは、従来の方法でカーボンナノチューブを一定の方向に整列させる場合に発生する問題点を解決するために鋭意努力した結果、カーボンナノチューブを電磁場発生装置の上端に固定された基板上に整列させた後、金属を用いてカーボンナノチューブを固定させた結果、広い面積の高密度電界放出エミッタ電極を製造し得ることを確認し、本発明を完成することに至った。

【発明の開示】

【0010】

結局、本発明の目的は、高密度及び大面積で整列されたカーボンナノチューブを基板上に金属で固定させた、電界放出特性の高い電界放出エミッタ電極及びその製造方法を提供することにある。

【0011】

前記目的を達成するために、本発明のある観点によれば、(a)カーボンナノチューブまたは磁性粒子が結合したカーボンナノチューブを有機溶媒に希釈させた分散液を、磁場発生装置の上端に固定された基板上に分散させる段階と、(b)前記基板上に分散した分散液の有機溶媒を蒸発させ、カーボンナノチューブを磁場内で磁場の方向によって整列させる段階と、(c)前記磁場の発生方向によって整列されたカーボンナノチューブが磁場のない状態でも整列方向に固定されるようにするために、前記基板上に金属を蒸着させる段階とを含む、カーボンナノチューブが磁場の方向によって整列された電界放出エミッタ電極の製造方法を提供する。

【0012】

本発明において、前記磁場発生方向は基板に垂直、水平または垂直と水平の間の任意の角度であることを特徴とすることができ、前記磁性粒子が結合したカーボンナノチューブは、磁性粒子とカーボンナノチューブが物理化学的方法で結合していることを特徴とすることができ、前記物理化学的方法は、カーボンナノチューブを酸処理する方法、磁性粒子を還元させる方法、及び磁性粒子をメッキさせる方法からなる群より選択されることを特徴とすることができる。

【0013】

本発明において、前記(a)段階の磁場発生装置は磁石であることを特徴とすることができ、好ましくは前記磁場発生装置の磁場は0.005〜10テスラ(T)であることを特徴とすることができる。

【0014】

本発明において、前記磁性粒子は鉄(Fe)含有粒子であることを特徴とすることができ、好ましくは前記鉄(Fe)含有粒子は塩化鉄(FeCl3)、酸化第一鉄(FeO)、酸化第二鉄(Fe2CO3)及び四酸化三鉄(Fe3O4)よりなる群から選択されることを特徴とすることができる。

【0015】

本発明はまた、前記方法で製造され、金属が蒸着された基板上に磁性粒子の結合したカーボンナノチューブが磁場の方向によって整列された電界放出エミッタ電極を提供する。

【0016】

本発明の他の観点によれば、(a)カーボンナノチューブを有機溶媒に希釈させた分散液を、電場発生装置の上端に固定された基板上に分散させる段階と、(b)前記基板上に分散した分散液の有機溶媒を蒸発させ、カーボンナノチューブを電場内で基板上に電場の発生方向によって整列させる段階と、(c)前記電場の発生方向によって整列されたカーボンナノチューブが電場のない状態でも整列方向に固定されるようにするために、前記基板上に金属を蒸着させる段階とを含む、カーボンナノチューブが電場の発生方向によって整列された電界放出エミッタ電極の製造方法を提供する。

【0017】

本発明において、前記電場の発生方向は基板に垂直、水平または垂直と水平の間の任意の角度であることを特徴とすることができ、前記(a)段階の電場発生装置は電界(electric field)であることを特徴とすることができ、前記電界の電場は0.1〜500V/μmであることを特徴とすることができる。

【0018】

本発明において、前記(a)段階は、溶媒分散補助剤をさらに添加することを特徴とすることができ、前記分散補助剤は、有機溶媒であるTOAB(tetra octylammoniumbromide)、界面活性剤であるTriton X−100、SDS(sodium dodecylsurfate)、NADDBS(sodium dodecyl benzenesulfonate)及びPAPPV(poly[2-(2‘-ethylhexyloxy)-5-(phenylethynyl)-1,4-phenylenevinylene])よりなる群から選択されることを特徴とすることができる。

【0019】

本発明において、前記(a)段階でカーボンナノチューブを有機溶媒に希釈させた分散液を基板上に分散させる方法は、スピンコーティング方法、スプレー方法、ディップコーティング方法およびインクジェット方法よりなる群から選択されることを特徴とすることができ、前記(a)段階および前記(b)段階を1〜1000回繰り返し行い、カーボンナノチューブの密度を増加させることを特徴とすることができ、前記カーボンナノチューブは単一壁、二重壁及び多重壁であることを特徴とすることができる。

【0020】

本発明において、前記(a)段階の溶媒は、水(H2O)、ジメチルホルムアミド(DMF)、N−メチル−2−ピロリドン(NMP)、ジメチルアセトアミド(DMAc)、シクロヘキサノン、エチルアルコール、クロロホルム、ジクロロメタン、エチルエーテル及び1、2−ジクロロベンゼンよりなる群から選択されることを特徴とすることができ、前記(a)段階の基板は、インジウムスズ酸化物ガラス、ガラス、水晶(quartz)、ガラス基板、シリコン基板、応用シリカ、プラスチックおよび透明高分子よりなる群から選択されることを特徴とすることができ、前記(b)段階で溶媒を20〜300℃に昇温して除去することを特徴とすることができ、前記有機溶媒のうちクロロホルム、ジクロロメタン、ジエチルエーテルなどの場合は揮発性が良いため、常温でも除去することができる。

【0021】

本発明において、前記(a)段階のカーボンナノチューブの分散液の濃度は0.001〜1.0重量%であることを特徴とすることができ、前記(a)段階で基板上に分散させるカーボンナノチューブの量は1pg/cm2〜1g/cm2(単位面積当たりのカーボンナノチューブの量)であることを特徴とすることができる。

【0022】

本発明において、前記(c)段階の金属は1〜5000nmで蒸着することを特徴とすることができ、前記(c)段階の金属はチタニウム(Ti)、モリブデン(Mo)、金(Au)、銀(Ag)、アルミニウム(Al)、カルシウム(Ca)、カドミウム(Cd)、鉄(Fe)、ニッケル(Ni)、白金(Pt)、亜鉛(Zn)及び銅(Cu)よりなる群から選択されることを特徴とすることができる。

【0023】

本発明はまた、前記方法によって製造され、金属が蒸着された基板上にカーボンナノチューブが電場の発生方向によって整列された電界放出エミッタ電極を提供する。

【0024】

本発明の他の特徴及び実施態様は次の詳細な説明及び添付された特許請求範囲からさらに明白になる。

【図面の簡単な説明】

【0025】

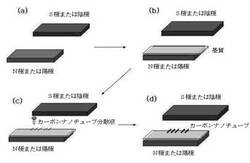

【図1】本発明に係るカーボンナノチューブが磁場の発生によって整列される概略図である。

【図2】カーボンナノチューブの精製前と後の姿を透過電子顕微鏡(TEM:Transmission Electron Microscopy)で撮影した写真(左:倍率50,000X、右:倍率100,000X)であって、図2(a)はカーボンナノチューブの精製前に不純物を含んだことを示し、図2(b)は精製の後に純粋なカーボンナノチューブのみがあることを示す。

【図3】カーボンナノチューブに磁性粒子が結合する姿を透過電子顕微鏡で撮影した写真(左:倍率50,000X、右:倍率100,000X)である。

【図4】カーボンナノチューブが磁場の発生方向に整列される姿を示す走査電子顕微鏡(SEM:Scanning Electron Microscopy)で撮影した写真(上:倍率50,000X、下:倍率25,000X)である。(a)は基板を80°傾かせた姿であり、(b)は基板を45°傾かせた姿である。

【図5】本発明によって磁場の発生方向に配列されたカーボンナノチューブを撮影した写真である。

【図6】本発明によって電場の発生方向に配列されるカーボンナノチューブの電界放出特性を示すグラフである。

【発明の詳細な説明】

【0026】

カーボンナノチューブは、磁性及び電性を固有な特性として持っている物質であって、磁性粒子と結合したカーボンナノチューブを電場または磁場の流れる基板上に固定させると、さらに優れた電界放出エミッタ電極を製造することが可能である。

【0027】

本発明のある観点によれば、カーボンナノチューブが磁場または電場の発生方向により整列された電界放出エミッタ電極の製造方法に関する。

【0028】

本発明で、カーボンナノチューブに磁性粒子を結合させたカーボンナノチューブが磁場または電場の発生方向によって整列される電界放出エミッタ電極は、図1に示した方法のとおりに製造した。すなわち、まず、本発明に使用する1000ガウス(G)強度の円形磁石(図1a)を準備した後、カーボンナノチューブが整列されるインジウムスズ酸化物ガラスを炭素接着剤で磁石と接着させ(図1b)、インジウムスズ酸化物ガラスの基板上に磁性粒子が結合したカーボンナノチューブの分散液を滴下させた後(図1c)、金属を蒸着して前記磁場または電場の発生方向によって整列されたカーボンナノチューブを固定させる(図1d)。

【0029】

次に、前記電界放出エミッタ電極の製造方法を5段階に区分してさらに詳細に説明する。

【0030】

第1段階:カーボンナノチューブの製造

本発明で使用されるカーボンナノチューブは、特に限定されず、市販される製品を購入して使用し、或いは通常の方法によって製造して使用することができる。本発明にカーボンナノチューブを適用するためには、カーボンナノチューブの表面が綺麗でなければならず、金属触媒を含まなければならない。また、本発明のカーボンナノチューブは、単一壁、二重壁または多重壁であることを特徴とすることができ、Hipco(High Pressure CO disproportionation)工程によって製造できる。

【0031】

第2段階:カーボンナノチューブと磁性粒子の結合

前記第1段階で製造されたカーボンナノチューブの磁性粒子を結合させるために、塩化鉄(FeCl3)、酸化第一鉄(FeO)、酸化第二鉄(Fe2O3)及び四酸化三鉄(Fe3O4)をエタノール、蒸留水及びヘキサンの混合液に仕込み、加熱して鉄−オリエート複合体(iron-oleate complex)を製造する。前記方法によって製造された鉄−オリエ

ート複合体をオレイン酸とジメチルホルムアミド(DMF)に混合した後、前記混合液に、第1段階から製造されたカーボンナノチューブを添加する。カーボンナノチューブが添加された混合溶液を1−オクタデセン(1-octadecene)に完全に溶かした後、加熱して前記混合物の溶媒を蒸発させ、蒸発後に残った混合物をエタノールで3〜4回洗浄し、磁性粒子が結合されたカーボンナノチューブを製造する。

【0032】

第3段階:基板上に磁性粒子と結合したカーボンナノチューブの分散

前記第2段階で製造された磁性粒子が結合したカーボンナノチューブをジメチルホルムアミド(DMF)、N−メチル−ピロリドン(NMP)、ジメチルアセトアミド(DMAc)、シクロヘキサノン、エチルアルコール、クロロベンゼン、クロロホルム及び1、2−ジクロロベンゼンなどの溶媒に希釈させた後、磁場をかけた磁石上に固定されたインジウムスズ酸化物ガラスの基板に対して0.001〜1.0重量%を滴下させ、溶媒を蒸発させる。

【0033】

第4段階:基板上に磁性粒子と結合したカーボンナノチューブの密度の増加

前記第3段階で製造された溶媒が全て蒸発したインジウムスズ酸化物ガラス基板上に、さらに磁性粒子と結合したカーボンナノチューブを溶媒に希釈させた分散液を1〜2滴、滴下させた後、高温状態で溶媒を蒸発させる。磁性粒子と結合したカーボンナノチューブの密度を増加させるために、前記過程を5〜20回繰り返し行うことができる。前記方法によって製造された磁性粒子と結合したカーボンナノチューブは、磁場の発生方向に整列されている。

【0034】

第5段階:基板上に磁性粒子と結合したカーボンナノチューブの固定

前記第4段階で製造された磁場によって整列されているカーボンナノチューブが磁場のない状況でも磁場の発生方向に整列されているようにするために、前記基板上にチタニウム(Ti)、モリブデン(Mo)、金(Au)、アルミニウム(Al)、カルシウム(Ca)、カドミウム(Cd)、鉄(Fe)、ニッケル(Ni)、白金(Pt)、亜鉛(Zn)および銅(Cu)よりなる群から選択される金属を蒸着させ、純粋な電界放出エミッタ電極を製造する。

【0035】

本発明は、他の観点によれば、カーボンナノチューブが電場の発生方向により整列された電界放出エミッタ電極の製造方法に関する。

【0036】

前記では電磁場発生装置が磁石であり、カーボンナノチューブに磁性粒子を結合させて整列させる方法についてのみ詳細に説明したが、前記詳細な説明によって、磁場発生装置が電界であり、カーボンナノチューブの分散液に界面活性剤を添加することによって基板上にカーボンナノチューブを整列させるか、純水なカーボンナノチューブを電磁場発生装置上の基板に整列させて電界放出エミッタ電極を製造することは、当業者には自明である。すなわち、次の段階を経てカーボンナノチューブが電場の発生方向によって整列された電界放出エミッタ電極を製造することができる。(a)カーボンナノチューブを有機溶媒に希釈させた分散液を、電場発生装置の上端に固定された基板上に分散させる段階と、(b)前記基板上に分散した分散液の有機溶媒を蒸発させ、カーボンナノチューブを電場内で基板上に電場の発生方向によって整列させる段階と、(c)前記電場の発生方向によって整列されたカーボンナノチューブが電場のない状態でも整列方向に固定されるようにするために、前記基板上に金属を蒸着させる段階。

【0037】

本発明によれば、ガーボンナノチューブが電磁場の発生方向に垂直、水平または垂直と水平の間の任意の角度で整列された電界放出エミッタ電極を製造することができる。また、高密度及び大容量で電磁場の発生方向によって整列されたカーボンナノチューブの固有性質である高い電界放出効果を用いて電界放出効果を大きく向上させることができる。本発明の方法で製造された電界放出エミッタ電極は、ディスプレイ用電界放出エミッタ電極として使用することができるうえ、電界放出現象を利用する走査電子顕微鏡(SEM)及び透過電子顕微鏡(TEM)に応用することができる。

【実施例】

【0038】

以下、実施例を挙げて本発明を一層詳細に説明する。但し、これらの実施例は単に本発明を例示するためのものであり、本発明の範囲がこれらの実施例に制限されると解釈されないことは、当業界における通常の知識を有する者には自明であろう。

【0039】

実施例1:カーボンナノチューブの製造

カーボンナノチューブ500mgを365℃の炉(furnace)に入れ、0.1SLM(Standard Liters per Minute)の空気を注入しながら90分間熱処理した。前記熱処理されたカーボンナノチューブを塩酸500mLに仕込み、1時間ソニケーションを行った後、1μmのフィルターで濾過し、再び塩酸500mLに濾過された前記のカーボンナノチューブを入れて1時間ソニケーションを行った後、1μmのフィルターで濾過した。前記塩酸処理過程を3〜5回繰り返し行ってカーボンナノチューブを綺麗に精製して透過電子顕微鏡(TEM)写真から精製の前後を観察した(図2)。その結果、図2に示すように、カーボンナノチューブが精製される前には不純物を含んでいたが(図2a)、精製後には純粋なカーボンナノチューブのみがあることが分かった(図2b)。前記綺麗に精製された、カーボンナノチューブを硫酸と過酸化水素混合溶液(体積比4:1)に浸漬して9時間常温で攪拌して切断した後、蒸留水で希釈して500nmのフィルターで濾過し、120℃のオーブンで12時間以上乾燥させた。

【0040】

実施例2:カーボンナノチューブと磁性粒子の結合

塩化鉄(FeCl3・6H2O)10.8gとオレイン酸ナトリウム(C18H33NaO2)36.5gをエタノール80mL、蒸留水60mL及びヘキサン140mLの混合液に仕込み、70℃で4時間加熱して鉄−オリエート複合体を製造した。前記方法によって製造された鉄−オリエート複合体12g、オレイン酸2.83g及び3mLジメチルホルムアミド(DMF)溶媒を互いに混合し、実施例1で製造されたカーボンナノチューブ150mgを前記混合物に分散させた。

【0041】

前記混合物を常温で1−オクタデセン(1-octadecene)130mLに完全に溶かした後、混合物の温度を320℃まで上昇させた後、30分間反応させ、その後前記混合物の温度を常温まで降温した。前記反応物をエタノールで3〜4回洗浄し、遠心分離機によって上澄み液を除去した後、1μmのフィルターで濾過して酸化第二鉄(Fe2O3)の結合したカーボンナノチューブを製造し、透過電子顕微鏡(TEM)写真で観察した(図3)。その結果、図3に示すように、カーボンナノチューブに磁性粒子が結合したことが分かった。

【0042】

実施例3:基板上に磁性粒子と結合したカーボンナノチューブの分散

実施例2で製造された磁性粒子と結合したカーボンナノチューブ5mgをジメチルホルムアミド(DMF)50mLに分散させた後、前記分散液10mLを純粋なジメチルホルムアミド(DMF)40mLに希釈させた。

【0043】

一方、1000ガウスの磁場を持つ磁石上にインジウムスズ酸化物ガラスを固定させた後、120℃のオーブンに入れた。前記インジウムスズ酸化物ガラスの温度が120℃まで上昇すると、前記磁性粒子と結合したカーボンナノチューブをジメチルホルムアミドに希釈させた分散液を、オーブンの中にあるインジウムスズ酸化物ガラス上に1μLずつ滴下させ、10分間120℃の温度を維持し、ジメチルホルムアミド(DMF)を蒸発させた。

【0044】

実施例4:基板上に磁性粒子と結合したカーボンナノチューブの密度増加

実施例3で製造されたジメチルホルムアミド(DMF)がすべて蒸発したインジウムスズ酸化物ガラス基板上に、磁性粒子と結合したカーボンナノチューブをジメチルホルムアミドに希釈させた分散液を1μLずつさらに滴下させた。その後、オーブンの温度を10分間120℃に維持し、ジメチルホルムアミド(DMF)を蒸発させた。磁性粒子と結合したカーボンナノチューブの密度を増加させるために、前記過程を数十回繰り返し行った。

【0045】

前記方法で製造された基板を走査電子顕微鏡(SEM)写真で観察したところ、磁性粒子と結合したカーボンナノチューブが磁場の発生方向によって整列されていることが分かった(図4)。

【0046】

実施例5:基板上に磁性粒子と結合したカーボンナノチューブの固定

前記磁性粒子と結合したカーボンナノチューブが磁場のない状況でも磁場の発生方向によって整列されるようにするために、e−ビーム蒸着器(MooHan Co.Ltd.,韓国)でチタニウム(Ti)を常温で0.5nm/secの速度で総高さが30nm、70nmとなるように蒸着した。蒸着が終わった後、磁石を除去して純粋な電界放出エミッタ電極を製造した。その結果、図5に示すように、磁場によるカーボンナノチューブが磁場の発生方向によって整列されることが分かった。

【0047】

また、前記製造された電界放出エミッタ電極のカーボンナノチューブの電界放出特性を調べるために、電界による電流密度を測定した結果、図6に示すように、本発明の電界放出エミッタ電極は電界放出に優れることが分かった。

【産業上の利用可能性】

【0048】

以上、詳細に説明したように、本発明によると、高密度、大容量のカーボンナノチューブが電磁場の発生方向により整列された電界放出エミッタ電極を簡単な工程で製造することができる。本発明による電界放出エミッタ電極はディスプレイ用電界放出エミッタ電極として使用できるだけではなく、電界放出現象を利用する走査電子顕微鏡(SEM)及び透過電子顕微鏡(TEM)に応用できる。

【0049】

以上、本発明の特定の内容部分を詳細に記述したところ、当業界における通常の知識を有する者にとっては、このような具体的な技術は単に望ましい実施様態であり、本発明の範囲がこれに制限されないという点は明らかであろう。したがって、本発明の実質的な範囲は、特許請求の範囲及びそれらの等価物によって定義されるべきである。

【技術分野】

【0001】

本発明は、カーボンナノチューブが電磁場の発生方向によって整列される電界放出エミッタ電極(field emitter electrode)の製造方法に係り、より具体的には、カーボンナノチューブ(carbon nanotube;CNT)を溶媒に希釈させた分散液を、電磁場発生装置の上端に固定された基板上に分散させ、電磁場の発生方向に整列されたカーボンナノチューブを固定させる段階を含む、カーボンナノチューブが電磁場の発生方向によって整列された電界放出エミッタ電極の製造方法に関する。

【背景技術】

【0002】

電界放出装置とは、真空中で電子の放出に基づいた光源であって、強い電場によって微細粒子からの放出電子を加速させて蛍光物質と衝突する原理で発光する素子をいう。前記電界放出装置は、白熱電球などの一般照明光源に比べて発光効率に優れるうえ、軽量小型化が可能であり、蛍光灯などのように重金属を使用しないので環境親和的であるという利点があって、各種の照明分野及びディスプレイ装置の次世代光源として脚光を浴びている。

【0003】

このような電界放出装置の性能は、電界を放出することが可能なエミッタ電極によって大きく左右される。最近、優れた電子放出特性を持つエミッタ電極のための電子放出材料としてカーボンナノチューブを主に使用している。

【0004】

カーボンナノチューブとは、地球上に多量に存在する炭素からなる炭素同素体であり、一つの炭素が他の炭素原子と六角形の蜂の巣柄に結合されてチューブ形状になっている物質であって、チューブの直径がナノメートル(nm=10億分の1メートル)レベルで、長さは数百ナノメートル(nm)から、数マイクロメートル(μm)レベルであり、縦横比が外の物質に比べ非常に高い新素材である。カーボンナノチューブとは優秀な機械的強度、電気的選択性を持っていて、特に高い縦横比により優れた電界放出特性を持っている。

【0005】

カーボンナノチューブの優れた電界放出特性によって、カーボンナノチューブは電界放出ディスプレイの陽極素子としての可能性を示している。先行論文(Kim, J.M. at al., Applied Physics Letters, 75(20):3129, 1999)では、カーボンナノチューブを高分子複合体とラビングの方法によって一定の方向に整列させ、それによる電界放出特性を測定した。しかし、製造工程で混合された高分子物質を燃やさなければならない製造工程上の致命的な欠点があるうえ、大面積にカーボンナノチューブを電磁場の発生方向によって整列させることが難しいという問題点がある。

【0006】

また、カーボンナノチューブを一定の方向に整列させる方法として、高温で直接成長させる方法(Wong C.P., at al., Carbon, 44:253, 2006)も提案されているが、ディスプレイに陽極板として用いられるインジウムスズ酸化物ガラス(ITO glass)が高温に耐えられないという致命的な欠点があって、実質的に活用できないという問題点がある。

【0007】

かかる問題点を解決するために、カーボンナノチューブを基板に付着させ、伝導性ポリマーを塗布してカーボンナノチューブを一定の方向に整列することを特徴とする、電界放出エミッタ電極を製造する方法(韓国特許出願公開第2006−0024725号明細書)が開発されたが、前記方法も、カーボンナノチューブを大面積、高密度で電磁場の発生方向によって整列することはできなかったし、高分子を燃やさなければならない工程上の欠点を克服していない。

【0008】

したがって、製造工程が簡単でありながらも、カーボンナノチューブが高密度、大容量で電磁場の発生方向によって一定の方向に整列された電界放出エミッタ電極の製造方法の開発が切実に求められている。

【0009】

そこで、本発明者らは、従来の方法でカーボンナノチューブを一定の方向に整列させる場合に発生する問題点を解決するために鋭意努力した結果、カーボンナノチューブを電磁場発生装置の上端に固定された基板上に整列させた後、金属を用いてカーボンナノチューブを固定させた結果、広い面積の高密度電界放出エミッタ電極を製造し得ることを確認し、本発明を完成することに至った。

【発明の開示】

【0010】

結局、本発明の目的は、高密度及び大面積で整列されたカーボンナノチューブを基板上に金属で固定させた、電界放出特性の高い電界放出エミッタ電極及びその製造方法を提供することにある。

【0011】

前記目的を達成するために、本発明のある観点によれば、(a)カーボンナノチューブまたは磁性粒子が結合したカーボンナノチューブを有機溶媒に希釈させた分散液を、磁場発生装置の上端に固定された基板上に分散させる段階と、(b)前記基板上に分散した分散液の有機溶媒を蒸発させ、カーボンナノチューブを磁場内で磁場の方向によって整列させる段階と、(c)前記磁場の発生方向によって整列されたカーボンナノチューブが磁場のない状態でも整列方向に固定されるようにするために、前記基板上に金属を蒸着させる段階とを含む、カーボンナノチューブが磁場の方向によって整列された電界放出エミッタ電極の製造方法を提供する。

【0012】

本発明において、前記磁場発生方向は基板に垂直、水平または垂直と水平の間の任意の角度であることを特徴とすることができ、前記磁性粒子が結合したカーボンナノチューブは、磁性粒子とカーボンナノチューブが物理化学的方法で結合していることを特徴とすることができ、前記物理化学的方法は、カーボンナノチューブを酸処理する方法、磁性粒子を還元させる方法、及び磁性粒子をメッキさせる方法からなる群より選択されることを特徴とすることができる。

【0013】

本発明において、前記(a)段階の磁場発生装置は磁石であることを特徴とすることができ、好ましくは前記磁場発生装置の磁場は0.005〜10テスラ(T)であることを特徴とすることができる。

【0014】

本発明において、前記磁性粒子は鉄(Fe)含有粒子であることを特徴とすることができ、好ましくは前記鉄(Fe)含有粒子は塩化鉄(FeCl3)、酸化第一鉄(FeO)、酸化第二鉄(Fe2CO3)及び四酸化三鉄(Fe3O4)よりなる群から選択されることを特徴とすることができる。

【0015】

本発明はまた、前記方法で製造され、金属が蒸着された基板上に磁性粒子の結合したカーボンナノチューブが磁場の方向によって整列された電界放出エミッタ電極を提供する。

【0016】

本発明の他の観点によれば、(a)カーボンナノチューブを有機溶媒に希釈させた分散液を、電場発生装置の上端に固定された基板上に分散させる段階と、(b)前記基板上に分散した分散液の有機溶媒を蒸発させ、カーボンナノチューブを電場内で基板上に電場の発生方向によって整列させる段階と、(c)前記電場の発生方向によって整列されたカーボンナノチューブが電場のない状態でも整列方向に固定されるようにするために、前記基板上に金属を蒸着させる段階とを含む、カーボンナノチューブが電場の発生方向によって整列された電界放出エミッタ電極の製造方法を提供する。

【0017】

本発明において、前記電場の発生方向は基板に垂直、水平または垂直と水平の間の任意の角度であることを特徴とすることができ、前記(a)段階の電場発生装置は電界(electric field)であることを特徴とすることができ、前記電界の電場は0.1〜500V/μmであることを特徴とすることができる。

【0018】

本発明において、前記(a)段階は、溶媒分散補助剤をさらに添加することを特徴とすることができ、前記分散補助剤は、有機溶媒であるTOAB(tetra octylammoniumbromide)、界面活性剤であるTriton X−100、SDS(sodium dodecylsurfate)、NADDBS(sodium dodecyl benzenesulfonate)及びPAPPV(poly[2-(2‘-ethylhexyloxy)-5-(phenylethynyl)-1,4-phenylenevinylene])よりなる群から選択されることを特徴とすることができる。

【0019】

本発明において、前記(a)段階でカーボンナノチューブを有機溶媒に希釈させた分散液を基板上に分散させる方法は、スピンコーティング方法、スプレー方法、ディップコーティング方法およびインクジェット方法よりなる群から選択されることを特徴とすることができ、前記(a)段階および前記(b)段階を1〜1000回繰り返し行い、カーボンナノチューブの密度を増加させることを特徴とすることができ、前記カーボンナノチューブは単一壁、二重壁及び多重壁であることを特徴とすることができる。

【0020】

本発明において、前記(a)段階の溶媒は、水(H2O)、ジメチルホルムアミド(DMF)、N−メチル−2−ピロリドン(NMP)、ジメチルアセトアミド(DMAc)、シクロヘキサノン、エチルアルコール、クロロホルム、ジクロロメタン、エチルエーテル及び1、2−ジクロロベンゼンよりなる群から選択されることを特徴とすることができ、前記(a)段階の基板は、インジウムスズ酸化物ガラス、ガラス、水晶(quartz)、ガラス基板、シリコン基板、応用シリカ、プラスチックおよび透明高分子よりなる群から選択されることを特徴とすることができ、前記(b)段階で溶媒を20〜300℃に昇温して除去することを特徴とすることができ、前記有機溶媒のうちクロロホルム、ジクロロメタン、ジエチルエーテルなどの場合は揮発性が良いため、常温でも除去することができる。

【0021】

本発明において、前記(a)段階のカーボンナノチューブの分散液の濃度は0.001〜1.0重量%であることを特徴とすることができ、前記(a)段階で基板上に分散させるカーボンナノチューブの量は1pg/cm2〜1g/cm2(単位面積当たりのカーボンナノチューブの量)であることを特徴とすることができる。

【0022】

本発明において、前記(c)段階の金属は1〜5000nmで蒸着することを特徴とすることができ、前記(c)段階の金属はチタニウム(Ti)、モリブデン(Mo)、金(Au)、銀(Ag)、アルミニウム(Al)、カルシウム(Ca)、カドミウム(Cd)、鉄(Fe)、ニッケル(Ni)、白金(Pt)、亜鉛(Zn)及び銅(Cu)よりなる群から選択されることを特徴とすることができる。

【0023】

本発明はまた、前記方法によって製造され、金属が蒸着された基板上にカーボンナノチューブが電場の発生方向によって整列された電界放出エミッタ電極を提供する。

【0024】

本発明の他の特徴及び実施態様は次の詳細な説明及び添付された特許請求範囲からさらに明白になる。

【図面の簡単な説明】

【0025】

【図1】本発明に係るカーボンナノチューブが磁場の発生によって整列される概略図である。

【図2】カーボンナノチューブの精製前と後の姿を透過電子顕微鏡(TEM:Transmission Electron Microscopy)で撮影した写真(左:倍率50,000X、右:倍率100,000X)であって、図2(a)はカーボンナノチューブの精製前に不純物を含んだことを示し、図2(b)は精製の後に純粋なカーボンナノチューブのみがあることを示す。

【図3】カーボンナノチューブに磁性粒子が結合する姿を透過電子顕微鏡で撮影した写真(左:倍率50,000X、右:倍率100,000X)である。

【図4】カーボンナノチューブが磁場の発生方向に整列される姿を示す走査電子顕微鏡(SEM:Scanning Electron Microscopy)で撮影した写真(上:倍率50,000X、下:倍率25,000X)である。(a)は基板を80°傾かせた姿であり、(b)は基板を45°傾かせた姿である。

【図5】本発明によって磁場の発生方向に配列されたカーボンナノチューブを撮影した写真である。

【図6】本発明によって電場の発生方向に配列されるカーボンナノチューブの電界放出特性を示すグラフである。

【発明の詳細な説明】

【0026】

カーボンナノチューブは、磁性及び電性を固有な特性として持っている物質であって、磁性粒子と結合したカーボンナノチューブを電場または磁場の流れる基板上に固定させると、さらに優れた電界放出エミッタ電極を製造することが可能である。

【0027】

本発明のある観点によれば、カーボンナノチューブが磁場または電場の発生方向により整列された電界放出エミッタ電極の製造方法に関する。

【0028】

本発明で、カーボンナノチューブに磁性粒子を結合させたカーボンナノチューブが磁場または電場の発生方向によって整列される電界放出エミッタ電極は、図1に示した方法のとおりに製造した。すなわち、まず、本発明に使用する1000ガウス(G)強度の円形磁石(図1a)を準備した後、カーボンナノチューブが整列されるインジウムスズ酸化物ガラスを炭素接着剤で磁石と接着させ(図1b)、インジウムスズ酸化物ガラスの基板上に磁性粒子が結合したカーボンナノチューブの分散液を滴下させた後(図1c)、金属を蒸着して前記磁場または電場の発生方向によって整列されたカーボンナノチューブを固定させる(図1d)。

【0029】

次に、前記電界放出エミッタ電極の製造方法を5段階に区分してさらに詳細に説明する。

【0030】

第1段階:カーボンナノチューブの製造

本発明で使用されるカーボンナノチューブは、特に限定されず、市販される製品を購入して使用し、或いは通常の方法によって製造して使用することができる。本発明にカーボンナノチューブを適用するためには、カーボンナノチューブの表面が綺麗でなければならず、金属触媒を含まなければならない。また、本発明のカーボンナノチューブは、単一壁、二重壁または多重壁であることを特徴とすることができ、Hipco(High Pressure CO disproportionation)工程によって製造できる。

【0031】

第2段階:カーボンナノチューブと磁性粒子の結合

前記第1段階で製造されたカーボンナノチューブの磁性粒子を結合させるために、塩化鉄(FeCl3)、酸化第一鉄(FeO)、酸化第二鉄(Fe2O3)及び四酸化三鉄(Fe3O4)をエタノール、蒸留水及びヘキサンの混合液に仕込み、加熱して鉄−オリエート複合体(iron-oleate complex)を製造する。前記方法によって製造された鉄−オリエ

ート複合体をオレイン酸とジメチルホルムアミド(DMF)に混合した後、前記混合液に、第1段階から製造されたカーボンナノチューブを添加する。カーボンナノチューブが添加された混合溶液を1−オクタデセン(1-octadecene)に完全に溶かした後、加熱して前記混合物の溶媒を蒸発させ、蒸発後に残った混合物をエタノールで3〜4回洗浄し、磁性粒子が結合されたカーボンナノチューブを製造する。

【0032】

第3段階:基板上に磁性粒子と結合したカーボンナノチューブの分散

前記第2段階で製造された磁性粒子が結合したカーボンナノチューブをジメチルホルムアミド(DMF)、N−メチル−ピロリドン(NMP)、ジメチルアセトアミド(DMAc)、シクロヘキサノン、エチルアルコール、クロロベンゼン、クロロホルム及び1、2−ジクロロベンゼンなどの溶媒に希釈させた後、磁場をかけた磁石上に固定されたインジウムスズ酸化物ガラスの基板に対して0.001〜1.0重量%を滴下させ、溶媒を蒸発させる。

【0033】

第4段階:基板上に磁性粒子と結合したカーボンナノチューブの密度の増加

前記第3段階で製造された溶媒が全て蒸発したインジウムスズ酸化物ガラス基板上に、さらに磁性粒子と結合したカーボンナノチューブを溶媒に希釈させた分散液を1〜2滴、滴下させた後、高温状態で溶媒を蒸発させる。磁性粒子と結合したカーボンナノチューブの密度を増加させるために、前記過程を5〜20回繰り返し行うことができる。前記方法によって製造された磁性粒子と結合したカーボンナノチューブは、磁場の発生方向に整列されている。

【0034】

第5段階:基板上に磁性粒子と結合したカーボンナノチューブの固定

前記第4段階で製造された磁場によって整列されているカーボンナノチューブが磁場のない状況でも磁場の発生方向に整列されているようにするために、前記基板上にチタニウム(Ti)、モリブデン(Mo)、金(Au)、アルミニウム(Al)、カルシウム(Ca)、カドミウム(Cd)、鉄(Fe)、ニッケル(Ni)、白金(Pt)、亜鉛(Zn)および銅(Cu)よりなる群から選択される金属を蒸着させ、純粋な電界放出エミッタ電極を製造する。

【0035】

本発明は、他の観点によれば、カーボンナノチューブが電場の発生方向により整列された電界放出エミッタ電極の製造方法に関する。

【0036】

前記では電磁場発生装置が磁石であり、カーボンナノチューブに磁性粒子を結合させて整列させる方法についてのみ詳細に説明したが、前記詳細な説明によって、磁場発生装置が電界であり、カーボンナノチューブの分散液に界面活性剤を添加することによって基板上にカーボンナノチューブを整列させるか、純水なカーボンナノチューブを電磁場発生装置上の基板に整列させて電界放出エミッタ電極を製造することは、当業者には自明である。すなわち、次の段階を経てカーボンナノチューブが電場の発生方向によって整列された電界放出エミッタ電極を製造することができる。(a)カーボンナノチューブを有機溶媒に希釈させた分散液を、電場発生装置の上端に固定された基板上に分散させる段階と、(b)前記基板上に分散した分散液の有機溶媒を蒸発させ、カーボンナノチューブを電場内で基板上に電場の発生方向によって整列させる段階と、(c)前記電場の発生方向によって整列されたカーボンナノチューブが電場のない状態でも整列方向に固定されるようにするために、前記基板上に金属を蒸着させる段階。

【0037】

本発明によれば、ガーボンナノチューブが電磁場の発生方向に垂直、水平または垂直と水平の間の任意の角度で整列された電界放出エミッタ電極を製造することができる。また、高密度及び大容量で電磁場の発生方向によって整列されたカーボンナノチューブの固有性質である高い電界放出効果を用いて電界放出効果を大きく向上させることができる。本発明の方法で製造された電界放出エミッタ電極は、ディスプレイ用電界放出エミッタ電極として使用することができるうえ、電界放出現象を利用する走査電子顕微鏡(SEM)及び透過電子顕微鏡(TEM)に応用することができる。

【実施例】

【0038】

以下、実施例を挙げて本発明を一層詳細に説明する。但し、これらの実施例は単に本発明を例示するためのものであり、本発明の範囲がこれらの実施例に制限されると解釈されないことは、当業界における通常の知識を有する者には自明であろう。

【0039】

実施例1:カーボンナノチューブの製造

カーボンナノチューブ500mgを365℃の炉(furnace)に入れ、0.1SLM(Standard Liters per Minute)の空気を注入しながら90分間熱処理した。前記熱処理されたカーボンナノチューブを塩酸500mLに仕込み、1時間ソニケーションを行った後、1μmのフィルターで濾過し、再び塩酸500mLに濾過された前記のカーボンナノチューブを入れて1時間ソニケーションを行った後、1μmのフィルターで濾過した。前記塩酸処理過程を3〜5回繰り返し行ってカーボンナノチューブを綺麗に精製して透過電子顕微鏡(TEM)写真から精製の前後を観察した(図2)。その結果、図2に示すように、カーボンナノチューブが精製される前には不純物を含んでいたが(図2a)、精製後には純粋なカーボンナノチューブのみがあることが分かった(図2b)。前記綺麗に精製された、カーボンナノチューブを硫酸と過酸化水素混合溶液(体積比4:1)に浸漬して9時間常温で攪拌して切断した後、蒸留水で希釈して500nmのフィルターで濾過し、120℃のオーブンで12時間以上乾燥させた。

【0040】

実施例2:カーボンナノチューブと磁性粒子の結合

塩化鉄(FeCl3・6H2O)10.8gとオレイン酸ナトリウム(C18H33NaO2)36.5gをエタノール80mL、蒸留水60mL及びヘキサン140mLの混合液に仕込み、70℃で4時間加熱して鉄−オリエート複合体を製造した。前記方法によって製造された鉄−オリエート複合体12g、オレイン酸2.83g及び3mLジメチルホルムアミド(DMF)溶媒を互いに混合し、実施例1で製造されたカーボンナノチューブ150mgを前記混合物に分散させた。

【0041】

前記混合物を常温で1−オクタデセン(1-octadecene)130mLに完全に溶かした後、混合物の温度を320℃まで上昇させた後、30分間反応させ、その後前記混合物の温度を常温まで降温した。前記反応物をエタノールで3〜4回洗浄し、遠心分離機によって上澄み液を除去した後、1μmのフィルターで濾過して酸化第二鉄(Fe2O3)の結合したカーボンナノチューブを製造し、透過電子顕微鏡(TEM)写真で観察した(図3)。その結果、図3に示すように、カーボンナノチューブに磁性粒子が結合したことが分かった。

【0042】

実施例3:基板上に磁性粒子と結合したカーボンナノチューブの分散

実施例2で製造された磁性粒子と結合したカーボンナノチューブ5mgをジメチルホルムアミド(DMF)50mLに分散させた後、前記分散液10mLを純粋なジメチルホルムアミド(DMF)40mLに希釈させた。

【0043】

一方、1000ガウスの磁場を持つ磁石上にインジウムスズ酸化物ガラスを固定させた後、120℃のオーブンに入れた。前記インジウムスズ酸化物ガラスの温度が120℃まで上昇すると、前記磁性粒子と結合したカーボンナノチューブをジメチルホルムアミドに希釈させた分散液を、オーブンの中にあるインジウムスズ酸化物ガラス上に1μLずつ滴下させ、10分間120℃の温度を維持し、ジメチルホルムアミド(DMF)を蒸発させた。

【0044】

実施例4:基板上に磁性粒子と結合したカーボンナノチューブの密度増加

実施例3で製造されたジメチルホルムアミド(DMF)がすべて蒸発したインジウムスズ酸化物ガラス基板上に、磁性粒子と結合したカーボンナノチューブをジメチルホルムアミドに希釈させた分散液を1μLずつさらに滴下させた。その後、オーブンの温度を10分間120℃に維持し、ジメチルホルムアミド(DMF)を蒸発させた。磁性粒子と結合したカーボンナノチューブの密度を増加させるために、前記過程を数十回繰り返し行った。

【0045】

前記方法で製造された基板を走査電子顕微鏡(SEM)写真で観察したところ、磁性粒子と結合したカーボンナノチューブが磁場の発生方向によって整列されていることが分かった(図4)。

【0046】

実施例5:基板上に磁性粒子と結合したカーボンナノチューブの固定

前記磁性粒子と結合したカーボンナノチューブが磁場のない状況でも磁場の発生方向によって整列されるようにするために、e−ビーム蒸着器(MooHan Co.Ltd.,韓国)でチタニウム(Ti)を常温で0.5nm/secの速度で総高さが30nm、70nmとなるように蒸着した。蒸着が終わった後、磁石を除去して純粋な電界放出エミッタ電極を製造した。その結果、図5に示すように、磁場によるカーボンナノチューブが磁場の発生方向によって整列されることが分かった。

【0047】

また、前記製造された電界放出エミッタ電極のカーボンナノチューブの電界放出特性を調べるために、電界による電流密度を測定した結果、図6に示すように、本発明の電界放出エミッタ電極は電界放出に優れることが分かった。

【産業上の利用可能性】

【0048】

以上、詳細に説明したように、本発明によると、高密度、大容量のカーボンナノチューブが電磁場の発生方向により整列された電界放出エミッタ電極を簡単な工程で製造することができる。本発明による電界放出エミッタ電極はディスプレイ用電界放出エミッタ電極として使用できるだけではなく、電界放出現象を利用する走査電子顕微鏡(SEM)及び透過電子顕微鏡(TEM)に応用できる。

【0049】

以上、本発明の特定の内容部分を詳細に記述したところ、当業界における通常の知識を有する者にとっては、このような具体的な技術は単に望ましい実施様態であり、本発明の範囲がこれに制限されないという点は明らかであろう。したがって、本発明の実質的な範囲は、特許請求の範囲及びそれらの等価物によって定義されるべきである。

【特許請求の範囲】

【請求項1】

下記の段階を含むカーボンナノチューブが磁場の発生方向によって整列された電界放出エミッタ電極の製造方法:

(a)カーボンナノチューブまたは磁性粒子が結合したカーボンナノチューブを有機溶媒に希釈させた分散液を、磁場発生装置の上端に固定された基板上に分散させる段階;

(b)前記基板上に分散した分散液の有機溶媒を蒸発させ、カーボンナノチューブを磁場内で磁場の方向によって整列させる段階;及び

(c)前記磁場の発生方向によって整列されたカーボンナノチューブが磁場のない状態でも整列方向に固定されるようにするために、前記基板上に金属を蒸着させる段階。

【請求項2】

前記磁場発生方向は基板に垂直、水平または垂直と水平の間の任意の角度であることを特徴とする請求項1に記載の方法。

【請求項3】

前記磁性粒子が結合したカーボンナノチューブは、磁性粒子とカーボンナノチューブが物理化学的方法で結合していることを特徴とする請求項1又は2に記載の方法。

【請求項4】

前記物理化学的方法は、カーボンナノチューブを酸処理する方法、磁性粒子を還元させる方法、及び磁性粒子をメッキさせる方法からなる群より選択されることを特徴とする請求項3に記載の方法。

【請求項5】

前記磁性粒子は鉄(Fe)含有粒子であることを特徴とする請求項1〜4のいずれか一項に記載の方法。

【請求項6】

前記磁場発生装置の磁場は0.005〜10テスラ(T)であることを特徴とする請求項1〜5のいずれか一項に記載の方法。

【請求項7】

下記段階を含むカーボンナノチューブが電場の発生方向によって整列された電界放出エミッタ電極の製造方法:

(a)カーボンナノチューブを有機溶媒に希釈させた分散液を、電場発生装置の上端に固定された基板上に分散させる段階;

(b)前記基板上に分散した分散液の有機溶媒を蒸発させ、カーボンナノチューブを電場内で基板上に電場の発生方向によって整列させる段階;及び

(c)前記電場の発生方向によって整列されたカーボンナノチューブが電場のない状態でも整列方向に固定されるようにするために、前記基板上に金属を蒸着させる段階。

【請求項8】

前記電場発生方向は基板に垂直、水平または垂直と水平の間の任意の角度であることを特徴とする請求項7に記載の方法。

【請求項9】

前記(a)段階の電場発生装置は電界(electric field)であることを特徴とする請求項7又は8に記載の方法。

【請求項10】

前記電界の電場は0.1〜500V/μmであることを特徴とする請求項9に記載の方法。

【請求項11】

前記(a)段階は、分散補助剤をさらに添加することを特徴とする請求項7〜10のいずれか一項に記載の方法。

【請求項12】

前記分散補助剤は、有機溶媒であるTOAB(tetra octylammonium bromide)、界面活性剤であるTriton X−100、SDS(sodium dodecylsurfate)、NADDBS(sodium dodecyl benzenesulfonate)及びPAPPV(poly[2-(2‘-ethylhexyloxy)-5-(phenylethynyl)-1,4-phenylenevinylene])よりなる群から選択されることを特徴とする請求項11に記載の方法。

【請求項13】

前記(a)段階でカーボンナノチューブを有機溶媒に希釈させた分散液を基板上に分散させる方法は、スピンコーティング方法、スプレー方法、ディップコーティング方法およびインクジェット方法よりなる群から選択されることを特徴とする請求項1〜12のいずれか一項に記載の方法。

【請求項14】

前記(a)段階および前記(b)段階を1〜1000回繰り返し行い、カーボンナノチューブの密度を増加させることを特徴とする請求項1〜13のいずれか一項に記載の方法。

【請求項15】

前記(a)段階の溶媒は、水(H2O)、ジメチルホルムアミド(DMF)、N−メチル−2−ピロリドン(NMP)、ジメチルアセトアミド(DMAc)、シクロヘキサノン、0エチルアルコール、クロロホルム、ジクロロメタン、エチルエーテル及び1、2−ジクロロベンゼンよりなる群から選択されることを特徴とする請求項1〜14のいずれか一項に記載の方法。

【請求項16】

前記(a)段階の基板は、インジウムスズ酸化物ガラス、ガラス、水晶(quartz)、ガラス基板、シリコン基板、応用シリカ、プラスチックおよび透明高分子よりなる群から選択されることを特徴とする請求項1〜15のいずれか一項に記載の方法。

【請求項17】

前記(a)段階のカーボンナノチューブの分散液の濃度は0.001〜1.0重量%であることを特徴とする請求項1〜16のいずれか一項に記載の方法。

【請求項18】

前記(b)段階で溶媒を20〜300℃に昇温して除去することを特徴とする請求項1〜17のいずれか一項に記載の方法。

【請求項19】

前記(a)段階で基板上に分散させるカーボンナノチューブの量は1pg/cm2〜1g/cm2であることを特徴とする請求項1〜18のいずれか一項に記載の方法。

【請求項20】

前記(c)段階の金属は1〜5000nmで蒸着することを特徴とする請求項1〜19のいずれか一項に記載の方法。

【請求項21】

前記(c)段階の金属はチタニウム(Ti)、モリブデン(Mo)、金(Au)、銀(Ag)、アルミニウム(Al)、カルシウム(Ca)、カドミウム(Cd)、鉄(Fe)、ニッケル(Ni)、白金(Pt)、亜鉛(Zn)及び銅(Cu)よりなる群から選択されることを特徴とする請求項1〜20のいずれか一項に記載の方法。

【請求項1】

下記の段階を含むカーボンナノチューブが磁場の発生方向によって整列された電界放出エミッタ電極の製造方法:

(a)カーボンナノチューブまたは磁性粒子が結合したカーボンナノチューブを有機溶媒に希釈させた分散液を、磁場発生装置の上端に固定された基板上に分散させる段階;

(b)前記基板上に分散した分散液の有機溶媒を蒸発させ、カーボンナノチューブを磁場内で磁場の方向によって整列させる段階;及び

(c)前記磁場の発生方向によって整列されたカーボンナノチューブが磁場のない状態でも整列方向に固定されるようにするために、前記基板上に金属を蒸着させる段階。

【請求項2】

前記磁場発生方向は基板に垂直、水平または垂直と水平の間の任意の角度であることを特徴とする請求項1に記載の方法。

【請求項3】

前記磁性粒子が結合したカーボンナノチューブは、磁性粒子とカーボンナノチューブが物理化学的方法で結合していることを特徴とする請求項1又は2に記載の方法。

【請求項4】

前記物理化学的方法は、カーボンナノチューブを酸処理する方法、磁性粒子を還元させる方法、及び磁性粒子をメッキさせる方法からなる群より選択されることを特徴とする請求項3に記載の方法。

【請求項5】

前記磁性粒子は鉄(Fe)含有粒子であることを特徴とする請求項1〜4のいずれか一項に記載の方法。

【請求項6】

前記磁場発生装置の磁場は0.005〜10テスラ(T)であることを特徴とする請求項1〜5のいずれか一項に記載の方法。

【請求項7】

下記段階を含むカーボンナノチューブが電場の発生方向によって整列された電界放出エミッタ電極の製造方法:

(a)カーボンナノチューブを有機溶媒に希釈させた分散液を、電場発生装置の上端に固定された基板上に分散させる段階;

(b)前記基板上に分散した分散液の有機溶媒を蒸発させ、カーボンナノチューブを電場内で基板上に電場の発生方向によって整列させる段階;及び

(c)前記電場の発生方向によって整列されたカーボンナノチューブが電場のない状態でも整列方向に固定されるようにするために、前記基板上に金属を蒸着させる段階。

【請求項8】

前記電場発生方向は基板に垂直、水平または垂直と水平の間の任意の角度であることを特徴とする請求項7に記載の方法。

【請求項9】

前記(a)段階の電場発生装置は電界(electric field)であることを特徴とする請求項7又は8に記載の方法。

【請求項10】

前記電界の電場は0.1〜500V/μmであることを特徴とする請求項9に記載の方法。

【請求項11】

前記(a)段階は、分散補助剤をさらに添加することを特徴とする請求項7〜10のいずれか一項に記載の方法。

【請求項12】

前記分散補助剤は、有機溶媒であるTOAB(tetra octylammonium bromide)、界面活性剤であるTriton X−100、SDS(sodium dodecylsurfate)、NADDBS(sodium dodecyl benzenesulfonate)及びPAPPV(poly[2-(2‘-ethylhexyloxy)-5-(phenylethynyl)-1,4-phenylenevinylene])よりなる群から選択されることを特徴とする請求項11に記載の方法。

【請求項13】

前記(a)段階でカーボンナノチューブを有機溶媒に希釈させた分散液を基板上に分散させる方法は、スピンコーティング方法、スプレー方法、ディップコーティング方法およびインクジェット方法よりなる群から選択されることを特徴とする請求項1〜12のいずれか一項に記載の方法。

【請求項14】

前記(a)段階および前記(b)段階を1〜1000回繰り返し行い、カーボンナノチューブの密度を増加させることを特徴とする請求項1〜13のいずれか一項に記載の方法。

【請求項15】

前記(a)段階の溶媒は、水(H2O)、ジメチルホルムアミド(DMF)、N−メチル−2−ピロリドン(NMP)、ジメチルアセトアミド(DMAc)、シクロヘキサノン、0エチルアルコール、クロロホルム、ジクロロメタン、エチルエーテル及び1、2−ジクロロベンゼンよりなる群から選択されることを特徴とする請求項1〜14のいずれか一項に記載の方法。

【請求項16】

前記(a)段階の基板は、インジウムスズ酸化物ガラス、ガラス、水晶(quartz)、ガラス基板、シリコン基板、応用シリカ、プラスチックおよび透明高分子よりなる群から選択されることを特徴とする請求項1〜15のいずれか一項に記載の方法。

【請求項17】

前記(a)段階のカーボンナノチューブの分散液の濃度は0.001〜1.0重量%であることを特徴とする請求項1〜16のいずれか一項に記載の方法。

【請求項18】

前記(b)段階で溶媒を20〜300℃に昇温して除去することを特徴とする請求項1〜17のいずれか一項に記載の方法。

【請求項19】

前記(a)段階で基板上に分散させるカーボンナノチューブの量は1pg/cm2〜1g/cm2であることを特徴とする請求項1〜18のいずれか一項に記載の方法。

【請求項20】

前記(c)段階の金属は1〜5000nmで蒸着することを特徴とする請求項1〜19のいずれか一項に記載の方法。

【請求項21】

前記(c)段階の金属はチタニウム(Ti)、モリブデン(Mo)、金(Au)、銀(Ag)、アルミニウム(Al)、カルシウム(Ca)、カドミウム(Cd)、鉄(Fe)、ニッケル(Ni)、白金(Pt)、亜鉛(Zn)及び銅(Cu)よりなる群から選択されることを特徴とする請求項1〜20のいずれか一項に記載の方法。

【図6】

【図1】

【図2】

【図3】

【図4】

【図5】

【図1】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−40402(P2011−40402A)

【公開日】平成23年2月24日(2011.2.24)

【国際特許分類】

【出願番号】特願2010−215167(P2010−215167)

【出願日】平成22年9月27日(2010.9.27)

【分割の表示】特願2007−141010(P2007−141010)の分割

【原出願日】平成19年5月28日(2007.5.28)

【出願人】(502318478)コリア アドバンスド インスティチュート オブ サイエンス アンド テクノロジィ (27)

【Fターム(参考)】

【公開日】平成23年2月24日(2011.2.24)

【国際特許分類】

【出願日】平成22年9月27日(2010.9.27)

【分割の表示】特願2007−141010(P2007−141010)の分割

【原出願日】平成19年5月28日(2007.5.28)

【出願人】(502318478)コリア アドバンスド インスティチュート オブ サイエンス アンド テクノロジィ (27)

【Fターム(参考)】

[ Back to top ]