カーボンナノチューブの製造方法、カーボンナノチューブの製造装置、カーボンナノチューブ、及びカーボンナノチューブワイヤ

【課題】長尺なカーボンナノチューブを得ることのできるカーボンナノチューブの製造方法及びカーボンナノチューブの製造装置、ならびに長尺なカーボンナノチューブ及びそれを用いたカーボンナノチューブワイヤを提供する。

【解決手段】カーボンナノチューブの製造方法は、原料ガスとの接触によりカーボンナノチューブ5の分子構造を生成する触媒40が設置された支持部材4を反応管2内に配置する配置ステップと、反応管2内に原料ガスを流通させ、カーボンナノチューブ5の基端部50が支持部材4に固定されると共に先端部51に成長用触媒40が保持された状態でカーボンナノチューブ5を成長させる成長ステップとを有し、成長ステップにおけるカーボンナノチューブ5の成長に応じて、カーボンナノチューブ5の先端部が反応管2内に留まるように、支持部材4を反応管2に対して移動させる。

【解決手段】カーボンナノチューブの製造方法は、原料ガスとの接触によりカーボンナノチューブ5の分子構造を生成する触媒40が設置された支持部材4を反応管2内に配置する配置ステップと、反応管2内に原料ガスを流通させ、カーボンナノチューブ5の基端部50が支持部材4に固定されると共に先端部51に成長用触媒40が保持された状態でカーボンナノチューブ5を成長させる成長ステップとを有し、成長ステップにおけるカーボンナノチューブ5の成長に応じて、カーボンナノチューブ5の先端部が反応管2内に留まるように、支持部材4を反応管2に対して移動させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、カーボンナノチューブの製造方法、カーボンナノチューブの製造装置、カーボンナノチューブ、及びカーボンナノチューブワイヤに関する。

【背景技術】

【0002】

カーボンナノチューブは、炭素原子からなる単層膜(グラフェン)を巻いた円筒状の形状をした構造物であり、当初はグラファイト電極を用いた放電時の電極付着物の中に見出された(非特許文献1参照)。

【0003】

カーボンナノチューブは、理論的な解析から、その巻き方によって、金属、半導体、絶縁体の範囲の電気伝導度を持つことができ、機械的強度としては、最大で鋼の10倍の引っ張り強度(>100GPa)を持つと予想され、次世代の電子デバイス材料、あるいは、電線、更には構造材として幅広く検討が進められている。

【0004】

カーボンナノチューブの製法としては、当初の放電による方法以外に、レーザー・アブレーション法や気相成長法(CVD法)等が試みられている(特許文献1、非特許文献2、3参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−29436号公報

【非特許文献】

【0006】

【非特許文献1】S.Iijima, "Herical microtubules of graphitic carbon", Nature, 354, 6348, pp.56-58 (1991).

【非特許文献2】B.Hee-Hong他, "Quasi-Continuous Growth of Ultralong Carbon Nanotube Arrays", Journal of American Chemical Society, 127, 15336-15337 (2005).

【非特許文献3】G.Yamamoto他, "The influence of nanoscale defects on the fracture of multi-walled carbon nanotubes under tensile loading", Diamond & Related Materials, 19, 748-751 (2010).

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、従来の方法により作製されたカーボンナノチューブは、最長でもcmオーダーのものであり、例えば1m以上の長さを有する長尺なカーボンナノチューブは得られていなかった。

【0008】

そこで、本発明は、長尺なカーボンナノチューブを得ることのできるカーボンナノチューブの製造方法及びカーボンナノチューブの製造装置、ならびに長尺なカーボンナノチューブ及びそれを用いたカーボンナノチューブワイヤを提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、上記課題を解決することを目的として、原料ガスとの接触によりカーボンナノチューブの分子構造を生成する成長用触媒が設置された支持部材を反応管内に配置する配置ステップと、前記反応管内に原料ガスを流通させ、カーボンナノチューブの基端部が前記支持部材に固定されると共に先端部に前記成長用触媒が保持された状態でカーボンナノチューブを成長させる成長ステップとを有し、前記成長ステップにおけるカーボンナノチューブの成長に応じて、前記カーボンナノチューブの先端部が前記反応管内に留まるように、前記支持部材を前記反応管に対して移動させる、カーボンナノチューブの製造方法を提供する。

【0010】

また、本発明は、上記課題を解決することを目的として、原料ガスが流通する反応管と、前記原料ガスにより成長するカーボンナノチューブの基端部を支持する支持部材と、前記カーボンナノチューブを成長させるための成長用触媒を保持する前記カーボンナノチューブの先端部が前記反応管内に留まるように、前記支持部材を前記反応管に対して前記カーボンナノチューブの成長速度に対応した速度で相対移動させる移動手段と、を備えたカーボンナノチューブの製造装置を提供する。

【0011】

また、本発明は、1m以上の軸方向長さを有するカーボンナノチューブ、1km以上の軸方向長さを有するカーボンナノチューブ、及びこれらのカーボンナノチューブからなり、複数のカーボンナノチューブが螺旋状に撚り合わされ、50μm以上の直径を有するカーボンナノチューブワイヤを提供する。

【発明の効果】

【0012】

本発明によれば、長尺なカーボンナノチューブを得ることのできるカーボンナノチューブの製造方法及びカーボンナノチューブの製造装置、ならびに長尺なカーボンナノチューブ及びそれを用いたカーボンナノチューブワイヤを提供することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施の形態に係るカーボンナノチューブの製造装置を側方から見た断面図である。

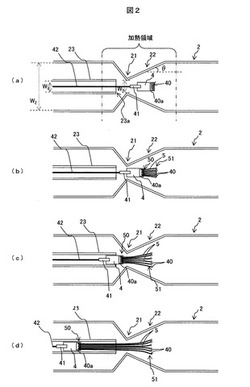

【図2】(a)−(d)は、カーボンナノチューブの製造工程を反応管の断面図と共に示す説明図である。

【図3】支持部材4を示し、(a)は平面図、(b)は側面図である。

【図4】リールが回転した状態を示す製造装置の断面図である。

【図5】カーボンナノチューブワイヤの外観の一例を示す説明図である。

【図6A】支持部材の第1の変形例を示し、(a)は平面図、(b)は側面図である。

【図6B】支持部材の第2の変形例を示し、(a)は平面図、(b)は側面図である。

【図6C】支持部材の第3の変形例を示し、(a)は平面図、(b)は側面図である。

【図7】(a)−(c)は、反応管の他の構成例を示す図である。

【図8】比較例に係る製造装置の反応管の構成例を示す図である。

【発明を実施するための形態】

【0014】

本発明の実施の形態について、図1から図7を参照して説明する。図1は、本発明の実施の形態に係るカーボンナノチューブの製造装置1を側方から見た断面図である。図2は、カーボンナノチューブの製造工程を反応管2の断面図と共に示す説明図である。

【0015】

図1に示すように、このカーボンナノチューブの製造装置1は、反応管2と、反応管2で成長したカーボンナノチューブを巻き取る巻取装置3と、反応管2及び巻取装置3を収容する石英製又はステンレス製の隔壁10を備えた気相成長装置である。隔壁10内の気圧は、例えば0.1〜2気圧である。

【0016】

(反応管の構成)

反応管2には、図略の反応ガス発生装置に接続された供給管201から供給される原料ガスが排出口2aに向かって流通する。原料ガスは、例えばメタン,エタン,ブタン,プロパン,メタノール,エタノール,一酸化炭素,及び二酸化炭素の少なくとも何れか含むガスである。また、原料ガスと共に、水素及び水の少なくとも何れかを反応管2に供給してもよい。以下、反応管2の供給管201側を上流側、排出口2a側を下流側という。

【0017】

反応管2には、原料ガスを加熱する加熱器20が設けられている。また、反応管2は、図2(a)に示すように、加熱器20によって加熱される加熱領域の一部に、原料ガスの流路が狭くなる狭窄部21と、原料ガスの流路の幅がテーパ状に拡大する拡幅部22とを有している。拡幅部22は、狭窄部21に連続して、狭窄部21よりも下流側に設けられている。

【0018】

加熱領域における反応管2の温度(狭窄部21及び拡幅部22の温度)は、例えば400〜1100℃である。

【0019】

反応管2内には、原料ガスとの接触によりカーボンナノチューブの分子構造を生成する触媒40が設置された支持部材4が配置されている。支持部材4は、反応管2内を原料ガスの流路に沿って移動可能である。

【0020】

支持部材4及び反応管2におけるガス流路は、例えば石英やカーボン、あるいはSiC,アルミナ,Si,SiO2等の1000℃以上の高温に耐える材料からなる。

【0021】

図3は、支持部材4の構成例を示し、(a)は平面図、(b)は側面図である。本実施の形態における支部部材4は、直方体状であり、表(おもて)面4aの一部に触媒40が設置される触媒設置領域40aが形成されている。裏面4bは、反応管2の内面と摺動する摺動面として形成されている。また、支持部材4には、表面4aから裏面4bに貫通する貫通孔4cが形成されている。貫通孔4cには、表面4a側から、後述するフック41の一部が挿入される。

【0022】

触媒40としては、例えばFe,Co,Ni,Au,Ag,Cu,Pt,Mn,Mo,Cr,Sn,Mg,及びAlの少なくとも何れかを含む、平均粒径が0.5〜100nmの金属微粒子を用いることができる。また、触媒40として、SiO2,石英,アルミナ,サファイア,及びTiO2の少なくとも何れかを含む、平均粒径が0.5〜100nmのセラミック微粒子を用いることも可能である。セラミック微粒子の触媒は、例えば支持部材4の触媒設置領域40aをSiO2,石英,アルミナ,サファイア,及びTiO2の少なくとも何れかを含むセラミック素材により形成し、その表面を機械的に引っかくことにより生成することができる。

【0023】

また、反応管2の内部には、支持部材4を反応管2の外部に搬出するための搬出管23が挿入されている。搬出管23の一端開口部23aは、反応管2内の狭窄部21よりも上流側に配置されている。搬出管23の他端開口部23bは、一端開口部23aよりもさらに上流側であって、巻取装置3の内部に配置されている。本実施の形態では、搬出管23が、反応管2の水平方向における中央部における反応管2の下部に設けられている。一端開口部23aは、支持部材4を反応管2から搬出することが可能な開口の一例である。

【0024】

搬出管23の内部には、可撓性を有する紐状部材42が挿通されている。紐状部材42は、例えば金属製のワイヤからなり、支持部材4に着脱可能に係合するフック41によって一端が支持部材4に連結されている。

【0025】

本実施の形態では、反応管2の狭窄部21における流路が水平方向に狭くなっている。狭窄部21における流路の水平方向の幅W1は20mmであり、狭窄部21よりも上流側における流路の水平方向の幅W2は150mmである。搬出管23の内部の水平方向の幅W3は20mmである。また、反応管2の流路の鉛直方向の高さH1は20mmであり、搬出管23の内部の鉛直方向の高さH2は10mmである。

また、拡幅部22は、テーパ面の反応管2の延伸方向に対する角度θが30°となるように形成されている。加熱器20によって加熱される加熱領域の長さ(原料ガスの流路に沿った長さ)は500mmである。なお、上記の寸法及び角度の数値は一例として示したものであり、この各部の寸法及び角度は、上記の数値に限定されるものではない。

【0026】

狭窄部21と拡幅部22は連続して位置し、拡幅部22は狭窄部21よりも下流側に設けられている。狭窄部21は、図2(a)−(d)のように拡幅部22の長さ(反応管2の延伸方向に沿った長さ)よりも狭窄部21の長さが短いほうが好ましいが、図7(a)−(c)のように、拡幅部22の長さ(反応管2の延伸方向に沿った長さ)と狭窄部21の長さを同等、もしくは拡幅部22の長さよりも狭窄部21の長さを長くする構造としても良い。図7のような形態とした場合、長い狭窄部21は、上流側より下流側のほうが反応管2の延伸方向に対して広がる形状とすることが好ましいが、上流側と下流側の幅は同じであっても良い。

【0027】

なお、狭窄部21及び拡幅部22における原料ガスのガス流は、少なくともカーボンナノチューブ5の先端部51よりも上流側では、層流をなすことが望ましい。カーボンナノチューブ5の先端部51よりも上流側で層流をなすことで、隣り合うカーボンナノチューブ5同士が絡まりあうことを防ぎ、長尺のカーボンナノチューブ5を成長させることができる。

【0028】

(巻取装置の構成)

巻取装置3は、筐体30と、円盤状のリール31と、リール31を回転させる駆動装置32と、紐状部材42を巻き取るウインチ33とを有している。駆動装置32及びウインチ33は、支持部材4を移動させる移動手段の一例である。

【0029】

リール31には、支持部材4を収容可能な凹部310が形成されている。駆動装置32は、リール31をその中心軸を回転軸とする第1の方向に回転させる第1の駆動部321、及び中心軸に直交する直交軸を回転軸とする第2の方向に回転させる第2の駆動部322を有している。第1の駆動部321及び第2の駆動部322は、例えば電気モータ及び減速機を有して構成される。第1の駆動部321は、第2の駆動部322の駆動部によって回転するターンテーブル323上に設けられた一対のアーム324によって支持されている。

【0030】

また、筐体30には、原料ガスとカーボンナノチューブとの反応を抑制するパージガスが供給される供給路301が設けられている。パージガスとしては、例えば窒素,アルゴン,ヘリウム等の不活性ガスを用いることができる。

【0031】

(カーボンナノチューブの製造方法)

次に、上記の製造装置1を用いたカーボンナノチューブの製造方法について説明する。本実施の形態におけるカーボンナノチューブの製造方法は、配置ステップと成長ステップとを有する。

【0032】

(配置ステップ)

配置ステップは、触媒40が設置された支持部材4を反応管2内に配置する工程である。支持部材4を反応管2内に配置された状態を図2(a)に示す。

【0033】

支持部材4は、触媒設置領域40a上の触媒40が反応管2内部に位置するように配置される。さらに、図2(a)に示すように、支持部材4は、触媒設置領域40a上の触媒40が狭窄部21よりも下流側の拡幅部22内に位置するように配置されることがより好ましい。ただし、反応管2内部が図7(a)−(c)のような構成である場合にはこの限りではない。

支持部材4には、フック41を介して紐状部材42に連結されている。

【0034】

(成長ステップ)

成長ステップは、反応管2内に原料ガスを流通させると共に加熱器20によって反応管2を過熱し、カーボンナノチューブ5を成長させる工程である。また、成長ステップでは、他端開口部23bから搬出管23にパージガスが供給される。パージガスは、搬出管23を流動して一端開口部23aから反応管2内に排出される。

【0035】

この成長ステップでは、図2(a)〜(d)に示すように、複数のカーボンナノチューブ5の基端部50が支持部材4に支持されると共に、複数のカーボンナノチューブ5の先端部51に触媒40が保持された状態で、各カーボンナノチューブ5を成長させる。なお、図2では、説明のため、カーボンナノチューブ5及び触媒40の太さや大きさを誇張して表している。

【0036】

触媒40は、発生したカーボンナノチューブ5によって支持部材4の触媒設置領域40aから持ち上げられ、カーボンナノチューブ5の先端部51に保持された状態で、カーボンナノチューブ5の成長が進行する。カーボンナノチューブ5の基端部50は、支持部材4の触媒設置領域40aに密着している。

【0037】

また、成長ステップでは、カーボンナノチューブ5の成長に応じて、カーボンナノチューブ5の先端部51が反応管2内に留まるように、支持部材4を反応管2に対して移動させる。本実施の形態では、支持部材4が反応管2内に位置する第1段階では、ウインチ33による紐状部材42の巻き取りによって、支持部材4を移動させる。

【0038】

支持部材4の移動速度は、カーボンナノチューブ5の成長速度(単位時間当たりの成長長さ)に対応した速度である。この移動速度は、カーボンナノチューブ5の成長速度と実質的に同一であることが望ましい。これにより、カーボンナノチューブ5は、先端部51が常に反応管2内部に位置する状態で成長する。さらに先端部51が常に狭窄部21よりも下流側に位置する状態で成長させることがより好ましい。換言すれば、ウインチ33は、カーボンナノチューブ5の先端部51が反応管2内部、より好ましくは狭窄部21よりも下流側に位置するように、支持部材4を反応管2に対して移動させる。

【0039】

より具体的には、支持部材4は、カーボンナノチューブ5の成長に応じて、その先端部51が反応管2内部、より好ましくは拡幅部22に位置するように、反応管2に対して移動する。

【0040】

図2(b)〜(d)に示すように、支持部材4は、カーボンナノチューブ5の成長に伴い、狭窄部21を通過し、一端開口部23aから搬出管23内に進入する。そして、さらにカーボンナノチューブ5が成長すると、支持部材4が搬出管23の他端開口部23bから反応管2の外部に抜け出す。換言すれば、ウインチ33は、カーボンナノチューブ5の成長中に支持部材4を反応管2の外部に搬出する。

【0041】

支持部材4が反応管2(搬出管23)から抜け出すと、支持部材4は、その自重によってリール31の凹部310に落下して収容される。凹部310は、支持部材4を保持する保持部の一例である。この際、フック41が支持部材4から外れ、支持部材4は、ウインチ33による紐状部材42の巻き取りによっては移動しなくなる。

【0042】

支持部材4が凹部310に収容されると、その状態で支持部材4が図略の固定手段により固定され、支持部材4がリール31の回転に伴って移動可能な状態となる。この固定手段としては、例えば支持部材4の裏面4bを吸引する真空吸着装置を用いることができる。

【0043】

駆動装置32は、図略のセンサにより支持部材4が凹部310に収容されたことを検出し、この検出に基づいて、第1の駆動部321及び第2の駆動部322によるリール31の回転駆動を開始する。駆動装置32は、リール31をその中心軸を回転軸とする第1の方向、及び中心軸に直交する直交軸を回転軸とする第2の方向に同時に回転させる。これにより、支持部材4は、カーボンナノチューブ5の一端を支持しながら、リール31と共に回転移動する。つまり、支持部材4が反応管2の外に移動した第2段階では、駆動装置32によるリール31の回転よって、支持部材4を移動させる。

【0044】

図4は、図1に示す状態からリール31が第1の方向に90度回転し、さらに第2の方向に90度回転した状態を示す図である。

【0045】

図4に示すように、カーボンナノチューブ5は、その成長に伴って、支持部材4に固定された基端部50が他端開口部23bから反応管2の外部に取り出される。駆動装置32は、リール31を第1の方向及び第2の方向に回転させることにより、反応管2の外部に取り出されたカーボンナノチューブ5を、反応管2内の先端部51における成長に応じた速度でリール31に巻き取る。

【0046】

そして、駆動装置32は、リール31を第1の方向及び第2の方向に同時に回転させることにより、支持部材4から成長した複数のカーボンナノチューブ5を螺旋状に撚りながらリール31に巻き取る。

【0047】

複数のカーボンナノチューブ5を先端部51にて成長させながらリール31に巻き取ることにより、例えば1m以上、さらには1km以上の長さを有する継ぎ目のないカーボンナノチューブ5が得られる。また、複数のカーボンナノチューブ5が螺旋状に撚り合わされることにより、例えば図5に示すようなカーボンナノチューブワイヤ500が得られる。このカーボンナノチューブワイヤ500は、例えば50μm以上の直径を有する。なお、図5では、説明のために、個々のカーボンナノチューブ5の太さを誇張して表している。

【0048】

(本実施の形態の作用及び効果)

本実施の形態における製造装置1、及びこの製造装置1を用いたカーボンナノチューブの製造方法によれば、以下に述べる作用及び効果がある。

【0049】

(1)反応管2に供給された原料ガスの流路は、狭窄部21で狭くなり、その下流側の拡幅部22で徐々に広くなる。これにより、拡幅部22では、原料ガスの一部が反応管2の延伸方向に対して角度をもって広がるように流れる。このように原料ガスのガス流に広がりが存在することで、複数のカーボンナノチューブ5同士が相互に付着することが抑制され、複数のカーボンナノチューブ5を個々に分離して成長させることができる。

【0050】

(2)搬出管23及び巻取装置3の内部には、パージガスが供給されるので、支持部材4が搬出管23に進入した後は、支持部材4の触媒設置領域40aにて新たなカーボンナノチューブが発生して成長を始めることが抑制される。これにより、新たに発生したカーボンナノチューブによって、狭窄部21が塞がれることや原料ガスの流れが乱れることが抑制される。

【0051】

(3)支持部材4は、搬出管23内を、カーボンナノチューブ5の成長速度に対応した速度で移動するので、カーボンナノチューブ5の先端部51は、成長ステップにおいて常に拡幅部22内に位置する。これにより、触媒40によるカーボンナノチューブ5の成長を好適な条件を維持して継続させることができる。

【0052】

(4)支持部材4が搬出管23から搬出された後は、支持部材4がリール31の回転によって移動するので、支持部材4がカーボンナノチューブ5の基端部50を支持したまま、カーボンナノチューブ5をリール31によって連続的に巻き取ることができる。

【0053】

(5)駆動装置32は、リール31を第1の方向及び第2の方向に回転駆動するので、複数のカーボンナノチューブ5は、互いに撚り合わせられながらリール31に巻き取られる。これにより、例えばリール31を第1の方向のみに回転させ、成長ステップの終了後に複数のカーボンナノチューブ5を撚り合わせる場合に比較して、この撚り合わせステップが不要となるので、カーボンナノチューブワイヤ500のコスト及び製造時間を削減することができる。また、複数のカーボンナノチューブ5を撚り合わせる際に発生し得るカーボンナノチューブ5の構造的な欠陥を抑制することができ、この欠陥によってカーボンナノチューブワイヤ500の強度が低下することを抑制できる。

【0054】

(6)触媒40を、SiO2,石英,アルミナ,サファイア,及びTiO2の少なくとも何れかを含むセラミック素材により形成された支持部材4の触媒設置領域40aの表面を機械的に引っかくことにより生成すれば、触媒40の生成及び配置が容易となる。

【0055】

(7)得られたカーボンナノチューブ5、及びカーボンナノチューブワイヤ500は、その長さが1m以上、あるいは1km以上となるので、従来は適用できなかった様々な用途に用いることができる。この用途としては、例えば金属形のバンド構造を持つ高強度・低損失送電線や、建築物(ビル、橋など)の構造材、あるいはエレベータ用ワイヤや、静止軌道と地上を結ぶ宇宙エレベータ用のワイヤ等が挙げられる。

【実施例】

【0056】

次に、本発明のさらに具体的な実施例について説明する。なお、本発明は、これらの実施例に限定されるものではない。

【0057】

(実施例1)

カーボンナノチューブ5の成長ステップにおける期間の全体を通して、搬出管23を流れるパージガスとしての窒素の流量を1slmとした。昇温段階では、反応管2に水素を500sccm、キャリアガスとしてのアルゴンを2slm流しながら加熱を開始した。なお、昇温中に水素を添加するのは、反応管2内のクリーニングのためである。

【0058】

加熱領域の中心部(配置ステップで支持部材4の触媒設置領域40aを設置した位置)の温度が900℃に安定した段階で、2slmのアルゴンはそのままで、水素の供給を停止し、1気圧、0℃の条件でエタノールをバブリングした500sccmのアルゴンを導入した。これにより、触媒設置領域40aにおけるカーボンナノチューブ5の成長が開始された。この条件でのカーボンナノチューブ5の成長速度は60cm/hrであった。

【0059】

エタノール供給直後に、ウインチ33により支持部材4を60cm/hrの速度で上流側に引き出した。この結果、触媒40を保持しているカーボンナノチューブ5の先端部51は、成長開始時と同じ位置に留まり続けた。支持部材4は、狭窄部21を通過し、搬出管23を通って巻取装置3内に引き出され、リール31の凹部310に移動した。

【0060】

リール31が第1の方向及び第2の方向に回転駆動されることにより、反応管2の拡幅部22では個々に独立して成長していた複数のカーボンナノチューブ5が、狭窄部21で束ねられ、50μm径のカーボンナノチューブワイヤ500となった。搬出管23内におけるカーボンナノチューブ5の移動速度は、成長ステップの全体を通じて60cm/hrに維持された。

【0061】

カーボンナノチューブワイヤ500の巻き取りと捻りは、カーボンナノチューブ5を引き出す速度を60cm/hrとしつつ、1cm毎に2回捻るように、リール31の回転速度を設定した。

【0062】

この状態で、カーボンナノチューブ5の成長を10時間行い、直径が50μmで長さが6mのカーボンナノチューブワイヤ500を得た。得られたカーボンナノチューブワイヤ500は、多層カーボンナノチューブからなり、引っ張り強度は110GPaであった。

【0063】

(実施例2)

実施例1と同様の実験を、エタノールのバブリング温度(0〜30℃)、バブリング流量(50sccm〜5slm)、キャリアガスの流量(1〜20slm)を様々に変えて行なったところ、カーボンナノチューブ5の成長速度が、6cm/hr〜20m/hrとなり、得られたカーボンナノチューブワイヤ500の長さが変わった以外は、実施例1と同様の結果を得た。

【0064】

また、上記の各成長速度にて500時間の成長を行なったところ、最長で10kmの長さで連続した接続部の無いカーボンナノチューブワイヤ500が得られた。

【0065】

(実施例3)

実施例1、2と同じ実験を、加熱領域の温度を900℃から1100℃の範囲で変えて行ったところ、実施例1、2とほぼ同様の結果が得られた。

【0066】

(実施例4)

実施例1,2と同じ実験を、加熱領域の温度を400℃以上900℃未満の範囲で様々に設定したところ、単層のカーボンナノチューブ5からなるカーボンナノチューブワイヤ500が得られ、この引っ張り強度は300GPaであった。この引っ張り強度の他は、実施例1、2とほぼ同様の結果が得られた。

【0067】

(実施例5)

実施例1−4と同様の実験を、成長圧力(隔壁10内の気圧)を0.1〜2気圧の範囲で変えて行なったところ、実施例1−4とほぼ同様の結果が得られた。

【0068】

(実施例6)

実施例1−5と同様の実験を、支持部材4を図6A−図6Cのように変えて実験を行なったところ、実施例1−5とほぼ同じ結果を得た。図6A(a),(b)は、支持部材4の移動方向の両端部を、裏面4b側の長さが広がるように傾斜した傾斜面4d,4eに形成した例である。図6B(a),(b)は、支持部材4の表面4a及び裏面4bを長円形状とした例である。図6C(a),(b)は、支持部材4の表面4a及び裏面4bを多角形(八角形)とし、さらに裏面4bの面積が表面4aの面積よりも大きくなるように、支持部材4の側面4fを傾斜させた例である。

【0069】

(実施例7)

実施例1−5と同様の実験を、反応管2が図7(a)−(c)のように構成された製造装置1にて行なったところ、実施例1−5とほぼ同じ結果を得た。

【0070】

図7(a)は、狭窄部21の長さ(反応管2の延伸方向に沿った長さ)を長くし、この狭窄部21内にカーボンナノチューブ5の先端部51が位置する状態で、カーボンナノチューブ5を成長させる例である。

【0071】

図7(b)は、狭窄部21の長さを長くすると共に、紐状部材42による引っ張りに替えて、棒状の押し出し器具43による押し出しによって支持部材4を移動させ、支持部材4を搬出管23から押し出すようにした例である。

【0072】

図7(c)は、反応管2の延伸方向を鉛直方向とし、かつ反応管2及び搬出管23を円筒状とした例である。この例では、支持部材4は、紐状部材42によって反応管2内に吊り下げられて配置され、カーボンナノチューブ5の成長に伴って反応管2内、及び搬出管23内を鉛直方向上方に移動する。

【0073】

(変形例1)

触媒40をFe,Co,Ni,Au,Ag,Cu,Pt,Mn,Mo,Cr,Sn,Mg,Al等の金属あるいは、SiO2,アルミナ,サファイア,TiO2等のセラミックを含む0.5〜100nmの寸法の微粒子に変えて、実施例1−7と同様の実験を行なった。その結果、実施例1−7と同様の結果を得た。

【0074】

(変形例2)

原料ガスとして、エタノールに変えて、メタン、エタン、ブタン、プロパン、メタノール、一酸化炭素、二酸化炭素を用いて、実施例1−7および変形例1と同様の実験を行なった。その結果、それぞれの原料ごとに流量条件に変更は必要であったが、実施例1−7および変形例1と同様の結果を得た。

【0075】

(変形例3)

実施例1−7および変形例1−2と同様の実験を、キャリアガスであるアルゴンを、窒素、ヘリウムに変えて実験を行なったところ、実施例1−7および変形例1−2と同様の結果を得た。

【0076】

(変形例4)

実施例1−7および変形例1−3と同様の実験を、原料ガス中に1ppm〜10%の水分を添加して実施した。その結果、実施例1−7および変形例1−3と同様の結果を得たが、水分を添加した場合には、1km以上のカーボンナノチューブワイヤ5を製作する際の信頼性が向上した。具体的には、水分が無い場合には、カーボンナノチューブ5を1km以上の長さで連続的に成長することに成功する確率(歩留)が90%であったのに対して、水分を添加した場合の歩留は98%であった。これは、水分の添加により、成長部の触媒表面に付着して成長を阻害する炭素が除去される効果と考えられる。

【0077】

(変形例5)

実施例1−7および変形例1−4と同様の実験を、装置の流れに垂直方向の寸法および狭窄部21の幅(20〜200mm)と、触媒設置領域40aの寸法を変えて行なったところ、得られるカーボンナノチューブワイヤ500の径が50〜500μmの範囲で変化したが、それ以外は実施例1−7および変形例1−4と同様の結果を得た。

【0078】

(比較例)

実施例1に順ずる条件で、図8に示す構成の反応管2Aを有する製造装置にてカーボンナノチューブ5Aを製造した。反応管2Aにおける原料ガスの流路の幅は均一であり、カーボンナノチューブ5Aは、反応管2Aに固定された支持部材4Aの触媒設置領域40Aから成長する。

【0079】

この反応管2Aにて、流量条件や成長時間を様々に変えて実験を行なったが、得られるカーボンナノチューブ5Aの長さは3cm程度が限界であった。また、得られたカーボンナノチューブ5Aは、単層の場合と多層の場合があったが、その引っ張り強度はいずれもの10GPa以下であった。

【0080】

以上、本発明の実施の形態、及び実施例ならびに変形例を説明したが、上記に記載した実施の形態、及び実施例ならびに変形例は特許請求の範囲に係る発明を限定するものではない。また、実施の形態や実施例又は変形例の中で説明した特徴の組合せの全てが発明の課題を解決するための手段に必須であるとは限らない点に留意すべきである。

【符号の説明】

【0081】

1…製造装置、10…隔壁、2…反応管、2a…排出口、20…加熱器、21…狭窄部、22…拡幅部、23…搬出管、23b…他端開口部、201…供給管、3…巻取装置、30…筐体、31…リール、310…凹部、32…駆動装置、321…第1の駆動部、322…第2の駆動部、33…ウインチ、4…支持部材、4a…表面、4b…裏面、4d,4e…傾斜面、4f…側面、40…触媒、40a…触媒設置領域、43…押し出し器具、5…カーボンナノチューブ、500…カーボンナノチューブワイヤ

【技術分野】

【0001】

本発明は、カーボンナノチューブの製造方法、カーボンナノチューブの製造装置、カーボンナノチューブ、及びカーボンナノチューブワイヤに関する。

【背景技術】

【0002】

カーボンナノチューブは、炭素原子からなる単層膜(グラフェン)を巻いた円筒状の形状をした構造物であり、当初はグラファイト電極を用いた放電時の電極付着物の中に見出された(非特許文献1参照)。

【0003】

カーボンナノチューブは、理論的な解析から、その巻き方によって、金属、半導体、絶縁体の範囲の電気伝導度を持つことができ、機械的強度としては、最大で鋼の10倍の引っ張り強度(>100GPa)を持つと予想され、次世代の電子デバイス材料、あるいは、電線、更には構造材として幅広く検討が進められている。

【0004】

カーボンナノチューブの製法としては、当初の放電による方法以外に、レーザー・アブレーション法や気相成長法(CVD法)等が試みられている(特許文献1、非特許文献2、3参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−29436号公報

【非特許文献】

【0006】

【非特許文献1】S.Iijima, "Herical microtubules of graphitic carbon", Nature, 354, 6348, pp.56-58 (1991).

【非特許文献2】B.Hee-Hong他, "Quasi-Continuous Growth of Ultralong Carbon Nanotube Arrays", Journal of American Chemical Society, 127, 15336-15337 (2005).

【非特許文献3】G.Yamamoto他, "The influence of nanoscale defects on the fracture of multi-walled carbon nanotubes under tensile loading", Diamond & Related Materials, 19, 748-751 (2010).

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、従来の方法により作製されたカーボンナノチューブは、最長でもcmオーダーのものであり、例えば1m以上の長さを有する長尺なカーボンナノチューブは得られていなかった。

【0008】

そこで、本発明は、長尺なカーボンナノチューブを得ることのできるカーボンナノチューブの製造方法及びカーボンナノチューブの製造装置、ならびに長尺なカーボンナノチューブ及びそれを用いたカーボンナノチューブワイヤを提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、上記課題を解決することを目的として、原料ガスとの接触によりカーボンナノチューブの分子構造を生成する成長用触媒が設置された支持部材を反応管内に配置する配置ステップと、前記反応管内に原料ガスを流通させ、カーボンナノチューブの基端部が前記支持部材に固定されると共に先端部に前記成長用触媒が保持された状態でカーボンナノチューブを成長させる成長ステップとを有し、前記成長ステップにおけるカーボンナノチューブの成長に応じて、前記カーボンナノチューブの先端部が前記反応管内に留まるように、前記支持部材を前記反応管に対して移動させる、カーボンナノチューブの製造方法を提供する。

【0010】

また、本発明は、上記課題を解決することを目的として、原料ガスが流通する反応管と、前記原料ガスにより成長するカーボンナノチューブの基端部を支持する支持部材と、前記カーボンナノチューブを成長させるための成長用触媒を保持する前記カーボンナノチューブの先端部が前記反応管内に留まるように、前記支持部材を前記反応管に対して前記カーボンナノチューブの成長速度に対応した速度で相対移動させる移動手段と、を備えたカーボンナノチューブの製造装置を提供する。

【0011】

また、本発明は、1m以上の軸方向長さを有するカーボンナノチューブ、1km以上の軸方向長さを有するカーボンナノチューブ、及びこれらのカーボンナノチューブからなり、複数のカーボンナノチューブが螺旋状に撚り合わされ、50μm以上の直径を有するカーボンナノチューブワイヤを提供する。

【発明の効果】

【0012】

本発明によれば、長尺なカーボンナノチューブを得ることのできるカーボンナノチューブの製造方法及びカーボンナノチューブの製造装置、ならびに長尺なカーボンナノチューブ及びそれを用いたカーボンナノチューブワイヤを提供することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施の形態に係るカーボンナノチューブの製造装置を側方から見た断面図である。

【図2】(a)−(d)は、カーボンナノチューブの製造工程を反応管の断面図と共に示す説明図である。

【図3】支持部材4を示し、(a)は平面図、(b)は側面図である。

【図4】リールが回転した状態を示す製造装置の断面図である。

【図5】カーボンナノチューブワイヤの外観の一例を示す説明図である。

【図6A】支持部材の第1の変形例を示し、(a)は平面図、(b)は側面図である。

【図6B】支持部材の第2の変形例を示し、(a)は平面図、(b)は側面図である。

【図6C】支持部材の第3の変形例を示し、(a)は平面図、(b)は側面図である。

【図7】(a)−(c)は、反応管の他の構成例を示す図である。

【図8】比較例に係る製造装置の反応管の構成例を示す図である。

【発明を実施するための形態】

【0014】

本発明の実施の形態について、図1から図7を参照して説明する。図1は、本発明の実施の形態に係るカーボンナノチューブの製造装置1を側方から見た断面図である。図2は、カーボンナノチューブの製造工程を反応管2の断面図と共に示す説明図である。

【0015】

図1に示すように、このカーボンナノチューブの製造装置1は、反応管2と、反応管2で成長したカーボンナノチューブを巻き取る巻取装置3と、反応管2及び巻取装置3を収容する石英製又はステンレス製の隔壁10を備えた気相成長装置である。隔壁10内の気圧は、例えば0.1〜2気圧である。

【0016】

(反応管の構成)

反応管2には、図略の反応ガス発生装置に接続された供給管201から供給される原料ガスが排出口2aに向かって流通する。原料ガスは、例えばメタン,エタン,ブタン,プロパン,メタノール,エタノール,一酸化炭素,及び二酸化炭素の少なくとも何れか含むガスである。また、原料ガスと共に、水素及び水の少なくとも何れかを反応管2に供給してもよい。以下、反応管2の供給管201側を上流側、排出口2a側を下流側という。

【0017】

反応管2には、原料ガスを加熱する加熱器20が設けられている。また、反応管2は、図2(a)に示すように、加熱器20によって加熱される加熱領域の一部に、原料ガスの流路が狭くなる狭窄部21と、原料ガスの流路の幅がテーパ状に拡大する拡幅部22とを有している。拡幅部22は、狭窄部21に連続して、狭窄部21よりも下流側に設けられている。

【0018】

加熱領域における反応管2の温度(狭窄部21及び拡幅部22の温度)は、例えば400〜1100℃である。

【0019】

反応管2内には、原料ガスとの接触によりカーボンナノチューブの分子構造を生成する触媒40が設置された支持部材4が配置されている。支持部材4は、反応管2内を原料ガスの流路に沿って移動可能である。

【0020】

支持部材4及び反応管2におけるガス流路は、例えば石英やカーボン、あるいはSiC,アルミナ,Si,SiO2等の1000℃以上の高温に耐える材料からなる。

【0021】

図3は、支持部材4の構成例を示し、(a)は平面図、(b)は側面図である。本実施の形態における支部部材4は、直方体状であり、表(おもて)面4aの一部に触媒40が設置される触媒設置領域40aが形成されている。裏面4bは、反応管2の内面と摺動する摺動面として形成されている。また、支持部材4には、表面4aから裏面4bに貫通する貫通孔4cが形成されている。貫通孔4cには、表面4a側から、後述するフック41の一部が挿入される。

【0022】

触媒40としては、例えばFe,Co,Ni,Au,Ag,Cu,Pt,Mn,Mo,Cr,Sn,Mg,及びAlの少なくとも何れかを含む、平均粒径が0.5〜100nmの金属微粒子を用いることができる。また、触媒40として、SiO2,石英,アルミナ,サファイア,及びTiO2の少なくとも何れかを含む、平均粒径が0.5〜100nmのセラミック微粒子を用いることも可能である。セラミック微粒子の触媒は、例えば支持部材4の触媒設置領域40aをSiO2,石英,アルミナ,サファイア,及びTiO2の少なくとも何れかを含むセラミック素材により形成し、その表面を機械的に引っかくことにより生成することができる。

【0023】

また、反応管2の内部には、支持部材4を反応管2の外部に搬出するための搬出管23が挿入されている。搬出管23の一端開口部23aは、反応管2内の狭窄部21よりも上流側に配置されている。搬出管23の他端開口部23bは、一端開口部23aよりもさらに上流側であって、巻取装置3の内部に配置されている。本実施の形態では、搬出管23が、反応管2の水平方向における中央部における反応管2の下部に設けられている。一端開口部23aは、支持部材4を反応管2から搬出することが可能な開口の一例である。

【0024】

搬出管23の内部には、可撓性を有する紐状部材42が挿通されている。紐状部材42は、例えば金属製のワイヤからなり、支持部材4に着脱可能に係合するフック41によって一端が支持部材4に連結されている。

【0025】

本実施の形態では、反応管2の狭窄部21における流路が水平方向に狭くなっている。狭窄部21における流路の水平方向の幅W1は20mmであり、狭窄部21よりも上流側における流路の水平方向の幅W2は150mmである。搬出管23の内部の水平方向の幅W3は20mmである。また、反応管2の流路の鉛直方向の高さH1は20mmであり、搬出管23の内部の鉛直方向の高さH2は10mmである。

また、拡幅部22は、テーパ面の反応管2の延伸方向に対する角度θが30°となるように形成されている。加熱器20によって加熱される加熱領域の長さ(原料ガスの流路に沿った長さ)は500mmである。なお、上記の寸法及び角度の数値は一例として示したものであり、この各部の寸法及び角度は、上記の数値に限定されるものではない。

【0026】

狭窄部21と拡幅部22は連続して位置し、拡幅部22は狭窄部21よりも下流側に設けられている。狭窄部21は、図2(a)−(d)のように拡幅部22の長さ(反応管2の延伸方向に沿った長さ)よりも狭窄部21の長さが短いほうが好ましいが、図7(a)−(c)のように、拡幅部22の長さ(反応管2の延伸方向に沿った長さ)と狭窄部21の長さを同等、もしくは拡幅部22の長さよりも狭窄部21の長さを長くする構造としても良い。図7のような形態とした場合、長い狭窄部21は、上流側より下流側のほうが反応管2の延伸方向に対して広がる形状とすることが好ましいが、上流側と下流側の幅は同じであっても良い。

【0027】

なお、狭窄部21及び拡幅部22における原料ガスのガス流は、少なくともカーボンナノチューブ5の先端部51よりも上流側では、層流をなすことが望ましい。カーボンナノチューブ5の先端部51よりも上流側で層流をなすことで、隣り合うカーボンナノチューブ5同士が絡まりあうことを防ぎ、長尺のカーボンナノチューブ5を成長させることができる。

【0028】

(巻取装置の構成)

巻取装置3は、筐体30と、円盤状のリール31と、リール31を回転させる駆動装置32と、紐状部材42を巻き取るウインチ33とを有している。駆動装置32及びウインチ33は、支持部材4を移動させる移動手段の一例である。

【0029】

リール31には、支持部材4を収容可能な凹部310が形成されている。駆動装置32は、リール31をその中心軸を回転軸とする第1の方向に回転させる第1の駆動部321、及び中心軸に直交する直交軸を回転軸とする第2の方向に回転させる第2の駆動部322を有している。第1の駆動部321及び第2の駆動部322は、例えば電気モータ及び減速機を有して構成される。第1の駆動部321は、第2の駆動部322の駆動部によって回転するターンテーブル323上に設けられた一対のアーム324によって支持されている。

【0030】

また、筐体30には、原料ガスとカーボンナノチューブとの反応を抑制するパージガスが供給される供給路301が設けられている。パージガスとしては、例えば窒素,アルゴン,ヘリウム等の不活性ガスを用いることができる。

【0031】

(カーボンナノチューブの製造方法)

次に、上記の製造装置1を用いたカーボンナノチューブの製造方法について説明する。本実施の形態におけるカーボンナノチューブの製造方法は、配置ステップと成長ステップとを有する。

【0032】

(配置ステップ)

配置ステップは、触媒40が設置された支持部材4を反応管2内に配置する工程である。支持部材4を反応管2内に配置された状態を図2(a)に示す。

【0033】

支持部材4は、触媒設置領域40a上の触媒40が反応管2内部に位置するように配置される。さらに、図2(a)に示すように、支持部材4は、触媒設置領域40a上の触媒40が狭窄部21よりも下流側の拡幅部22内に位置するように配置されることがより好ましい。ただし、反応管2内部が図7(a)−(c)のような構成である場合にはこの限りではない。

支持部材4には、フック41を介して紐状部材42に連結されている。

【0034】

(成長ステップ)

成長ステップは、反応管2内に原料ガスを流通させると共に加熱器20によって反応管2を過熱し、カーボンナノチューブ5を成長させる工程である。また、成長ステップでは、他端開口部23bから搬出管23にパージガスが供給される。パージガスは、搬出管23を流動して一端開口部23aから反応管2内に排出される。

【0035】

この成長ステップでは、図2(a)〜(d)に示すように、複数のカーボンナノチューブ5の基端部50が支持部材4に支持されると共に、複数のカーボンナノチューブ5の先端部51に触媒40が保持された状態で、各カーボンナノチューブ5を成長させる。なお、図2では、説明のため、カーボンナノチューブ5及び触媒40の太さや大きさを誇張して表している。

【0036】

触媒40は、発生したカーボンナノチューブ5によって支持部材4の触媒設置領域40aから持ち上げられ、カーボンナノチューブ5の先端部51に保持された状態で、カーボンナノチューブ5の成長が進行する。カーボンナノチューブ5の基端部50は、支持部材4の触媒設置領域40aに密着している。

【0037】

また、成長ステップでは、カーボンナノチューブ5の成長に応じて、カーボンナノチューブ5の先端部51が反応管2内に留まるように、支持部材4を反応管2に対して移動させる。本実施の形態では、支持部材4が反応管2内に位置する第1段階では、ウインチ33による紐状部材42の巻き取りによって、支持部材4を移動させる。

【0038】

支持部材4の移動速度は、カーボンナノチューブ5の成長速度(単位時間当たりの成長長さ)に対応した速度である。この移動速度は、カーボンナノチューブ5の成長速度と実質的に同一であることが望ましい。これにより、カーボンナノチューブ5は、先端部51が常に反応管2内部に位置する状態で成長する。さらに先端部51が常に狭窄部21よりも下流側に位置する状態で成長させることがより好ましい。換言すれば、ウインチ33は、カーボンナノチューブ5の先端部51が反応管2内部、より好ましくは狭窄部21よりも下流側に位置するように、支持部材4を反応管2に対して移動させる。

【0039】

より具体的には、支持部材4は、カーボンナノチューブ5の成長に応じて、その先端部51が反応管2内部、より好ましくは拡幅部22に位置するように、反応管2に対して移動する。

【0040】

図2(b)〜(d)に示すように、支持部材4は、カーボンナノチューブ5の成長に伴い、狭窄部21を通過し、一端開口部23aから搬出管23内に進入する。そして、さらにカーボンナノチューブ5が成長すると、支持部材4が搬出管23の他端開口部23bから反応管2の外部に抜け出す。換言すれば、ウインチ33は、カーボンナノチューブ5の成長中に支持部材4を反応管2の外部に搬出する。

【0041】

支持部材4が反応管2(搬出管23)から抜け出すと、支持部材4は、その自重によってリール31の凹部310に落下して収容される。凹部310は、支持部材4を保持する保持部の一例である。この際、フック41が支持部材4から外れ、支持部材4は、ウインチ33による紐状部材42の巻き取りによっては移動しなくなる。

【0042】

支持部材4が凹部310に収容されると、その状態で支持部材4が図略の固定手段により固定され、支持部材4がリール31の回転に伴って移動可能な状態となる。この固定手段としては、例えば支持部材4の裏面4bを吸引する真空吸着装置を用いることができる。

【0043】

駆動装置32は、図略のセンサにより支持部材4が凹部310に収容されたことを検出し、この検出に基づいて、第1の駆動部321及び第2の駆動部322によるリール31の回転駆動を開始する。駆動装置32は、リール31をその中心軸を回転軸とする第1の方向、及び中心軸に直交する直交軸を回転軸とする第2の方向に同時に回転させる。これにより、支持部材4は、カーボンナノチューブ5の一端を支持しながら、リール31と共に回転移動する。つまり、支持部材4が反応管2の外に移動した第2段階では、駆動装置32によるリール31の回転よって、支持部材4を移動させる。

【0044】

図4は、図1に示す状態からリール31が第1の方向に90度回転し、さらに第2の方向に90度回転した状態を示す図である。

【0045】

図4に示すように、カーボンナノチューブ5は、その成長に伴って、支持部材4に固定された基端部50が他端開口部23bから反応管2の外部に取り出される。駆動装置32は、リール31を第1の方向及び第2の方向に回転させることにより、反応管2の外部に取り出されたカーボンナノチューブ5を、反応管2内の先端部51における成長に応じた速度でリール31に巻き取る。

【0046】

そして、駆動装置32は、リール31を第1の方向及び第2の方向に同時に回転させることにより、支持部材4から成長した複数のカーボンナノチューブ5を螺旋状に撚りながらリール31に巻き取る。

【0047】

複数のカーボンナノチューブ5を先端部51にて成長させながらリール31に巻き取ることにより、例えば1m以上、さらには1km以上の長さを有する継ぎ目のないカーボンナノチューブ5が得られる。また、複数のカーボンナノチューブ5が螺旋状に撚り合わされることにより、例えば図5に示すようなカーボンナノチューブワイヤ500が得られる。このカーボンナノチューブワイヤ500は、例えば50μm以上の直径を有する。なお、図5では、説明のために、個々のカーボンナノチューブ5の太さを誇張して表している。

【0048】

(本実施の形態の作用及び効果)

本実施の形態における製造装置1、及びこの製造装置1を用いたカーボンナノチューブの製造方法によれば、以下に述べる作用及び効果がある。

【0049】

(1)反応管2に供給された原料ガスの流路は、狭窄部21で狭くなり、その下流側の拡幅部22で徐々に広くなる。これにより、拡幅部22では、原料ガスの一部が反応管2の延伸方向に対して角度をもって広がるように流れる。このように原料ガスのガス流に広がりが存在することで、複数のカーボンナノチューブ5同士が相互に付着することが抑制され、複数のカーボンナノチューブ5を個々に分離して成長させることができる。

【0050】

(2)搬出管23及び巻取装置3の内部には、パージガスが供給されるので、支持部材4が搬出管23に進入した後は、支持部材4の触媒設置領域40aにて新たなカーボンナノチューブが発生して成長を始めることが抑制される。これにより、新たに発生したカーボンナノチューブによって、狭窄部21が塞がれることや原料ガスの流れが乱れることが抑制される。

【0051】

(3)支持部材4は、搬出管23内を、カーボンナノチューブ5の成長速度に対応した速度で移動するので、カーボンナノチューブ5の先端部51は、成長ステップにおいて常に拡幅部22内に位置する。これにより、触媒40によるカーボンナノチューブ5の成長を好適な条件を維持して継続させることができる。

【0052】

(4)支持部材4が搬出管23から搬出された後は、支持部材4がリール31の回転によって移動するので、支持部材4がカーボンナノチューブ5の基端部50を支持したまま、カーボンナノチューブ5をリール31によって連続的に巻き取ることができる。

【0053】

(5)駆動装置32は、リール31を第1の方向及び第2の方向に回転駆動するので、複数のカーボンナノチューブ5は、互いに撚り合わせられながらリール31に巻き取られる。これにより、例えばリール31を第1の方向のみに回転させ、成長ステップの終了後に複数のカーボンナノチューブ5を撚り合わせる場合に比較して、この撚り合わせステップが不要となるので、カーボンナノチューブワイヤ500のコスト及び製造時間を削減することができる。また、複数のカーボンナノチューブ5を撚り合わせる際に発生し得るカーボンナノチューブ5の構造的な欠陥を抑制することができ、この欠陥によってカーボンナノチューブワイヤ500の強度が低下することを抑制できる。

【0054】

(6)触媒40を、SiO2,石英,アルミナ,サファイア,及びTiO2の少なくとも何れかを含むセラミック素材により形成された支持部材4の触媒設置領域40aの表面を機械的に引っかくことにより生成すれば、触媒40の生成及び配置が容易となる。

【0055】

(7)得られたカーボンナノチューブ5、及びカーボンナノチューブワイヤ500は、その長さが1m以上、あるいは1km以上となるので、従来は適用できなかった様々な用途に用いることができる。この用途としては、例えば金属形のバンド構造を持つ高強度・低損失送電線や、建築物(ビル、橋など)の構造材、あるいはエレベータ用ワイヤや、静止軌道と地上を結ぶ宇宙エレベータ用のワイヤ等が挙げられる。

【実施例】

【0056】

次に、本発明のさらに具体的な実施例について説明する。なお、本発明は、これらの実施例に限定されるものではない。

【0057】

(実施例1)

カーボンナノチューブ5の成長ステップにおける期間の全体を通して、搬出管23を流れるパージガスとしての窒素の流量を1slmとした。昇温段階では、反応管2に水素を500sccm、キャリアガスとしてのアルゴンを2slm流しながら加熱を開始した。なお、昇温中に水素を添加するのは、反応管2内のクリーニングのためである。

【0058】

加熱領域の中心部(配置ステップで支持部材4の触媒設置領域40aを設置した位置)の温度が900℃に安定した段階で、2slmのアルゴンはそのままで、水素の供給を停止し、1気圧、0℃の条件でエタノールをバブリングした500sccmのアルゴンを導入した。これにより、触媒設置領域40aにおけるカーボンナノチューブ5の成長が開始された。この条件でのカーボンナノチューブ5の成長速度は60cm/hrであった。

【0059】

エタノール供給直後に、ウインチ33により支持部材4を60cm/hrの速度で上流側に引き出した。この結果、触媒40を保持しているカーボンナノチューブ5の先端部51は、成長開始時と同じ位置に留まり続けた。支持部材4は、狭窄部21を通過し、搬出管23を通って巻取装置3内に引き出され、リール31の凹部310に移動した。

【0060】

リール31が第1の方向及び第2の方向に回転駆動されることにより、反応管2の拡幅部22では個々に独立して成長していた複数のカーボンナノチューブ5が、狭窄部21で束ねられ、50μm径のカーボンナノチューブワイヤ500となった。搬出管23内におけるカーボンナノチューブ5の移動速度は、成長ステップの全体を通じて60cm/hrに維持された。

【0061】

カーボンナノチューブワイヤ500の巻き取りと捻りは、カーボンナノチューブ5を引き出す速度を60cm/hrとしつつ、1cm毎に2回捻るように、リール31の回転速度を設定した。

【0062】

この状態で、カーボンナノチューブ5の成長を10時間行い、直径が50μmで長さが6mのカーボンナノチューブワイヤ500を得た。得られたカーボンナノチューブワイヤ500は、多層カーボンナノチューブからなり、引っ張り強度は110GPaであった。

【0063】

(実施例2)

実施例1と同様の実験を、エタノールのバブリング温度(0〜30℃)、バブリング流量(50sccm〜5slm)、キャリアガスの流量(1〜20slm)を様々に変えて行なったところ、カーボンナノチューブ5の成長速度が、6cm/hr〜20m/hrとなり、得られたカーボンナノチューブワイヤ500の長さが変わった以外は、実施例1と同様の結果を得た。

【0064】

また、上記の各成長速度にて500時間の成長を行なったところ、最長で10kmの長さで連続した接続部の無いカーボンナノチューブワイヤ500が得られた。

【0065】

(実施例3)

実施例1、2と同じ実験を、加熱領域の温度を900℃から1100℃の範囲で変えて行ったところ、実施例1、2とほぼ同様の結果が得られた。

【0066】

(実施例4)

実施例1,2と同じ実験を、加熱領域の温度を400℃以上900℃未満の範囲で様々に設定したところ、単層のカーボンナノチューブ5からなるカーボンナノチューブワイヤ500が得られ、この引っ張り強度は300GPaであった。この引っ張り強度の他は、実施例1、2とほぼ同様の結果が得られた。

【0067】

(実施例5)

実施例1−4と同様の実験を、成長圧力(隔壁10内の気圧)を0.1〜2気圧の範囲で変えて行なったところ、実施例1−4とほぼ同様の結果が得られた。

【0068】

(実施例6)

実施例1−5と同様の実験を、支持部材4を図6A−図6Cのように変えて実験を行なったところ、実施例1−5とほぼ同じ結果を得た。図6A(a),(b)は、支持部材4の移動方向の両端部を、裏面4b側の長さが広がるように傾斜した傾斜面4d,4eに形成した例である。図6B(a),(b)は、支持部材4の表面4a及び裏面4bを長円形状とした例である。図6C(a),(b)は、支持部材4の表面4a及び裏面4bを多角形(八角形)とし、さらに裏面4bの面積が表面4aの面積よりも大きくなるように、支持部材4の側面4fを傾斜させた例である。

【0069】

(実施例7)

実施例1−5と同様の実験を、反応管2が図7(a)−(c)のように構成された製造装置1にて行なったところ、実施例1−5とほぼ同じ結果を得た。

【0070】

図7(a)は、狭窄部21の長さ(反応管2の延伸方向に沿った長さ)を長くし、この狭窄部21内にカーボンナノチューブ5の先端部51が位置する状態で、カーボンナノチューブ5を成長させる例である。

【0071】

図7(b)は、狭窄部21の長さを長くすると共に、紐状部材42による引っ張りに替えて、棒状の押し出し器具43による押し出しによって支持部材4を移動させ、支持部材4を搬出管23から押し出すようにした例である。

【0072】

図7(c)は、反応管2の延伸方向を鉛直方向とし、かつ反応管2及び搬出管23を円筒状とした例である。この例では、支持部材4は、紐状部材42によって反応管2内に吊り下げられて配置され、カーボンナノチューブ5の成長に伴って反応管2内、及び搬出管23内を鉛直方向上方に移動する。

【0073】

(変形例1)

触媒40をFe,Co,Ni,Au,Ag,Cu,Pt,Mn,Mo,Cr,Sn,Mg,Al等の金属あるいは、SiO2,アルミナ,サファイア,TiO2等のセラミックを含む0.5〜100nmの寸法の微粒子に変えて、実施例1−7と同様の実験を行なった。その結果、実施例1−7と同様の結果を得た。

【0074】

(変形例2)

原料ガスとして、エタノールに変えて、メタン、エタン、ブタン、プロパン、メタノール、一酸化炭素、二酸化炭素を用いて、実施例1−7および変形例1と同様の実験を行なった。その結果、それぞれの原料ごとに流量条件に変更は必要であったが、実施例1−7および変形例1と同様の結果を得た。

【0075】

(変形例3)

実施例1−7および変形例1−2と同様の実験を、キャリアガスであるアルゴンを、窒素、ヘリウムに変えて実験を行なったところ、実施例1−7および変形例1−2と同様の結果を得た。

【0076】

(変形例4)

実施例1−7および変形例1−3と同様の実験を、原料ガス中に1ppm〜10%の水分を添加して実施した。その結果、実施例1−7および変形例1−3と同様の結果を得たが、水分を添加した場合には、1km以上のカーボンナノチューブワイヤ5を製作する際の信頼性が向上した。具体的には、水分が無い場合には、カーボンナノチューブ5を1km以上の長さで連続的に成長することに成功する確率(歩留)が90%であったのに対して、水分を添加した場合の歩留は98%であった。これは、水分の添加により、成長部の触媒表面に付着して成長を阻害する炭素が除去される効果と考えられる。

【0077】

(変形例5)

実施例1−7および変形例1−4と同様の実験を、装置の流れに垂直方向の寸法および狭窄部21の幅(20〜200mm)と、触媒設置領域40aの寸法を変えて行なったところ、得られるカーボンナノチューブワイヤ500の径が50〜500μmの範囲で変化したが、それ以外は実施例1−7および変形例1−4と同様の結果を得た。

【0078】

(比較例)

実施例1に順ずる条件で、図8に示す構成の反応管2Aを有する製造装置にてカーボンナノチューブ5Aを製造した。反応管2Aにおける原料ガスの流路の幅は均一であり、カーボンナノチューブ5Aは、反応管2Aに固定された支持部材4Aの触媒設置領域40Aから成長する。

【0079】

この反応管2Aにて、流量条件や成長時間を様々に変えて実験を行なったが、得られるカーボンナノチューブ5Aの長さは3cm程度が限界であった。また、得られたカーボンナノチューブ5Aは、単層の場合と多層の場合があったが、その引っ張り強度はいずれもの10GPa以下であった。

【0080】

以上、本発明の実施の形態、及び実施例ならびに変形例を説明したが、上記に記載した実施の形態、及び実施例ならびに変形例は特許請求の範囲に係る発明を限定するものではない。また、実施の形態や実施例又は変形例の中で説明した特徴の組合せの全てが発明の課題を解決するための手段に必須であるとは限らない点に留意すべきである。

【符号の説明】

【0081】

1…製造装置、10…隔壁、2…反応管、2a…排出口、20…加熱器、21…狭窄部、22…拡幅部、23…搬出管、23b…他端開口部、201…供給管、3…巻取装置、30…筐体、31…リール、310…凹部、32…駆動装置、321…第1の駆動部、322…第2の駆動部、33…ウインチ、4…支持部材、4a…表面、4b…裏面、4d,4e…傾斜面、4f…側面、40…触媒、40a…触媒設置領域、43…押し出し器具、5…カーボンナノチューブ、500…カーボンナノチューブワイヤ

【特許請求の範囲】

【請求項1】

原料ガスとの接触によりカーボンナノチューブの分子構造を生成する成長用触媒が設置された支持部材を反応管内に配置する配置ステップと、

前記反応管内に原料ガスを流通させ、カーボンナノチューブの基端部が前記支持部材に固定されると共に先端部に前記成長用触媒が保持された状態でカーボンナノチューブを成長させる成長ステップとを有し、

前記成長ステップにおけるカーボンナノチューブの成長に応じて、前記カーボンナノチューブの先端部が前記反応管内に留まるように、前記支持部材を前記反応管に対して移動させる、

カーボンナノチューブの製造方法。

【請求項2】

前記反応管は、前記原料ガスを加熱する加熱領域の一部に前記原料ガスの流路が狭くなる狭窄部を有し、

前記成長ステップでは、前記カーボンナノチューブの先端部が前記狭窄部よりも前記原料ガスの下流側に位置するように、前記支持部材が前記反応管に対して相対移動する、

請求項1に記載のカーボンナノチューブの製造方法。

【請求項3】

前記反応管は、前記狭窄部よりも下流側に、前記原料ガスの流路の幅がテーパ状に拡大する拡幅部を有し、

前記成長ステップでは、前記カーボンナノチューブの先端部が前記拡幅部に位置するように、前記支持部材が前記反応管に対して相対移動する、

請求項2に記載のカーボンナノチューブの製造方法。

【請求項4】

前記カーボンナノチューブは、その成長に伴って、前記支持部材に固定された前記基端部が前記原料ガスの上流側に形成された開口から前記反応管の外部に取り出され、

前記反応管の外部に取り出された前記カーボンナノチューブを、前記反応管内の前記先端部における成長に応じた速度でリールに巻き取る、

請求項1乃至3の何れか1項に記載のカーボンナノチューブの製造方法。

【請求項5】

前記反応管には、パージガスが供給される搬出管が挿入されており、

前記支持部材は、前記搬出管を介して前記反応管の外部に取り出される、

請求項1乃至4の何れか1項に記載のカーボンナノチューブの製造方法。

【請求項6】

前記リールは、その中心軸を回転軸とする第1の方向、及び前記中心軸に直交する直交軸を回転軸とする第2の方向に回転し、前記支持部材から成長した複数本の前記カーボンナノチューブが螺旋状に撚られながら前記リールに巻き取られる、

請求項4又は5に記載のカーボンナノチューブの製造方法。

【請求項7】

前記成長用触媒として、Fe,Co,Ni,Au,Ag,Cu,Pt,Mn,Mo,Cr,Sn,Mg,及びAlの少なくとも何れかを含む、平均粒径が0.5〜100nmの金属微粒子を用いる、

請求項1乃至6の何れか1項に記載のカーボンナノチューブの製造方法。

【請求項8】

前記成長用触媒として、SiO2,石英,アルミナ,サファイア,及びTiO2の少なくとも何れかを含む、平均粒径が0.5〜100nmのセラミック微粒子を用いる、

請求項1乃至6の何れか1項に記載のカーボンナノチューブの製造方法。

【請求項9】

前記原料ガスは、メタン,エタン,ブタン,プロパン,メタノール,エタノール,一酸化炭素,及び二酸化炭素の少なくとも何れか含む、

請求項1乃至8の何れか1項に記載のカーボンナノチューブの製造方法。

【請求項10】

前記原料ガスと共に、水素及び水の少なくとも何れかを前記反応管内に流通させる、

請求項1乃至9の何れか1項に記載のカーボンナノチューブの製造方法。

【請求項11】

前記反応管は、前記加熱領域の温度が400〜1100℃である、

請求項2乃至10の何れか1項に記載のカーボンナノチューブの製造方法。

【請求項12】

原料ガスが流通する反応管と、

前記原料ガスにより成長するカーボンナノチューブの基端部を支持する支持部材と、

前記カーボンナノチューブを成長させるための成長用触媒を保持する前記カーボンナノチューブの先端部が前記反応管内に留まるように、前記支持部材を前記反応管に対して前記カーボンナノチューブの成長速度に対応した速度で相対移動させる移動手段と、

を備えたカーボンナノチューブの製造装置。

【請求項13】

前記反応管は、前記原料ガスを加熱する加熱領域の一部に前記原料ガスの流路が狭くなる狭窄部を有し、

前記移動手段は、前記カーボンナノチューブの先端部が前記狭窄部よりも下流側に位置するように前記支持部材を前記反応管に対して移動させる、

請求項12に記載のカーボンナノチューブの製造装置。

【請求項14】

前記反応管には、前記支持部材を搬出することが可能な開口を前記原料ガスの上流側に有し、

前記移動手段は、前記反応管内での前記カーボンナノチューブの成長中に、前記開口から前記支持部材を前記反応管の外部に搬出する、

請求項12又は13に記載のカーボンナノチューブの製造装置。

【請求項15】

前記反応管の内部には、前記支持部材を前記反応管の外部に搬出するための搬出管が挿入され、

前記搬出管には、前記原料ガスと前記カーボンナノチューブとの反応を抑制するパージガスが供給される、

請求項12乃至14のいずれか1項に記載のカーボンナノチューブの製造装置。

【請求項16】

前記移動手段は、前記支持部材に一端が連結された紐状部材を巻き取るウインチを有し、前記ウインチによる前記紐状部材の巻き取りによって前記支持部材を前記反応管に対して相対移動させる、

請求項12乃至15の何れか1項に記載のカーボンナノチューブの製造装置。

【請求項17】

前記移動手段は、前記支持部材を保持する保持部が形成されたリールと、前記リールを回転させる駆動装置とを有する、

請求項12乃至16の何れか1項に記載のカーボンナノチューブの製造装置。

【請求項18】

前記移動手段は、前記反応管内で成長した前記カーボンナノチューブを前記リールによって巻き取る、

請求項17に記載のカーボンナノチューブの製造装置。

【請求項19】

前記駆動装置は、前記リールをその中心軸を回転軸とする第1の方向に回転させる第1の駆動部、及び前記中心軸に直交する直交軸を回転軸とする第2の方向に回転させる第2の駆動部を有し、前記第1の駆動部と前記第2の駆動部によって前記リールを前記第1の方向及び前記第2の方向に同時に回転させることにより、前記支持部材から成長した複数本の前記カーボンナノチューブを螺旋状に撚りながら前記リールに巻き取る、

請求項18に記載のカーボンナノチューブの製造装置。

【請求項20】

1m以上の軸方向長さを有するカーボンナノチューブ。

【請求項21】

1km以上の軸方向長さを有するカーボンナノチューブ。

【請求項22】

複数の請求項20又は21に記載のカーボンナノチューブからなり、

前記複数のカーボンナノチューブが螺旋状に撚り合わされ、50μm以上の直径を有するカーボンナノチューブワイヤ。

【請求項1】

原料ガスとの接触によりカーボンナノチューブの分子構造を生成する成長用触媒が設置された支持部材を反応管内に配置する配置ステップと、

前記反応管内に原料ガスを流通させ、カーボンナノチューブの基端部が前記支持部材に固定されると共に先端部に前記成長用触媒が保持された状態でカーボンナノチューブを成長させる成長ステップとを有し、

前記成長ステップにおけるカーボンナノチューブの成長に応じて、前記カーボンナノチューブの先端部が前記反応管内に留まるように、前記支持部材を前記反応管に対して移動させる、

カーボンナノチューブの製造方法。

【請求項2】

前記反応管は、前記原料ガスを加熱する加熱領域の一部に前記原料ガスの流路が狭くなる狭窄部を有し、

前記成長ステップでは、前記カーボンナノチューブの先端部が前記狭窄部よりも前記原料ガスの下流側に位置するように、前記支持部材が前記反応管に対して相対移動する、

請求項1に記載のカーボンナノチューブの製造方法。

【請求項3】

前記反応管は、前記狭窄部よりも下流側に、前記原料ガスの流路の幅がテーパ状に拡大する拡幅部を有し、

前記成長ステップでは、前記カーボンナノチューブの先端部が前記拡幅部に位置するように、前記支持部材が前記反応管に対して相対移動する、

請求項2に記載のカーボンナノチューブの製造方法。

【請求項4】

前記カーボンナノチューブは、その成長に伴って、前記支持部材に固定された前記基端部が前記原料ガスの上流側に形成された開口から前記反応管の外部に取り出され、

前記反応管の外部に取り出された前記カーボンナノチューブを、前記反応管内の前記先端部における成長に応じた速度でリールに巻き取る、

請求項1乃至3の何れか1項に記載のカーボンナノチューブの製造方法。

【請求項5】

前記反応管には、パージガスが供給される搬出管が挿入されており、

前記支持部材は、前記搬出管を介して前記反応管の外部に取り出される、

請求項1乃至4の何れか1項に記載のカーボンナノチューブの製造方法。

【請求項6】

前記リールは、その中心軸を回転軸とする第1の方向、及び前記中心軸に直交する直交軸を回転軸とする第2の方向に回転し、前記支持部材から成長した複数本の前記カーボンナノチューブが螺旋状に撚られながら前記リールに巻き取られる、

請求項4又は5に記載のカーボンナノチューブの製造方法。

【請求項7】

前記成長用触媒として、Fe,Co,Ni,Au,Ag,Cu,Pt,Mn,Mo,Cr,Sn,Mg,及びAlの少なくとも何れかを含む、平均粒径が0.5〜100nmの金属微粒子を用いる、

請求項1乃至6の何れか1項に記載のカーボンナノチューブの製造方法。

【請求項8】

前記成長用触媒として、SiO2,石英,アルミナ,サファイア,及びTiO2の少なくとも何れかを含む、平均粒径が0.5〜100nmのセラミック微粒子を用いる、

請求項1乃至6の何れか1項に記載のカーボンナノチューブの製造方法。

【請求項9】

前記原料ガスは、メタン,エタン,ブタン,プロパン,メタノール,エタノール,一酸化炭素,及び二酸化炭素の少なくとも何れか含む、

請求項1乃至8の何れか1項に記載のカーボンナノチューブの製造方法。

【請求項10】

前記原料ガスと共に、水素及び水の少なくとも何れかを前記反応管内に流通させる、

請求項1乃至9の何れか1項に記載のカーボンナノチューブの製造方法。

【請求項11】

前記反応管は、前記加熱領域の温度が400〜1100℃である、

請求項2乃至10の何れか1項に記載のカーボンナノチューブの製造方法。

【請求項12】

原料ガスが流通する反応管と、

前記原料ガスにより成長するカーボンナノチューブの基端部を支持する支持部材と、

前記カーボンナノチューブを成長させるための成長用触媒を保持する前記カーボンナノチューブの先端部が前記反応管内に留まるように、前記支持部材を前記反応管に対して前記カーボンナノチューブの成長速度に対応した速度で相対移動させる移動手段と、

を備えたカーボンナノチューブの製造装置。

【請求項13】

前記反応管は、前記原料ガスを加熱する加熱領域の一部に前記原料ガスの流路が狭くなる狭窄部を有し、

前記移動手段は、前記カーボンナノチューブの先端部が前記狭窄部よりも下流側に位置するように前記支持部材を前記反応管に対して移動させる、

請求項12に記載のカーボンナノチューブの製造装置。

【請求項14】

前記反応管には、前記支持部材を搬出することが可能な開口を前記原料ガスの上流側に有し、

前記移動手段は、前記反応管内での前記カーボンナノチューブの成長中に、前記開口から前記支持部材を前記反応管の外部に搬出する、

請求項12又は13に記載のカーボンナノチューブの製造装置。

【請求項15】

前記反応管の内部には、前記支持部材を前記反応管の外部に搬出するための搬出管が挿入され、

前記搬出管には、前記原料ガスと前記カーボンナノチューブとの反応を抑制するパージガスが供給される、

請求項12乃至14のいずれか1項に記載のカーボンナノチューブの製造装置。

【請求項16】

前記移動手段は、前記支持部材に一端が連結された紐状部材を巻き取るウインチを有し、前記ウインチによる前記紐状部材の巻き取りによって前記支持部材を前記反応管に対して相対移動させる、

請求項12乃至15の何れか1項に記載のカーボンナノチューブの製造装置。

【請求項17】

前記移動手段は、前記支持部材を保持する保持部が形成されたリールと、前記リールを回転させる駆動装置とを有する、

請求項12乃至16の何れか1項に記載のカーボンナノチューブの製造装置。

【請求項18】

前記移動手段は、前記反応管内で成長した前記カーボンナノチューブを前記リールによって巻き取る、

請求項17に記載のカーボンナノチューブの製造装置。

【請求項19】

前記駆動装置は、前記リールをその中心軸を回転軸とする第1の方向に回転させる第1の駆動部、及び前記中心軸に直交する直交軸を回転軸とする第2の方向に回転させる第2の駆動部を有し、前記第1の駆動部と前記第2の駆動部によって前記リールを前記第1の方向及び前記第2の方向に同時に回転させることにより、前記支持部材から成長した複数本の前記カーボンナノチューブを螺旋状に撚りながら前記リールに巻き取る、

請求項18に記載のカーボンナノチューブの製造装置。

【請求項20】

1m以上の軸方向長さを有するカーボンナノチューブ。

【請求項21】

1km以上の軸方向長さを有するカーボンナノチューブ。

【請求項22】

複数の請求項20又は21に記載のカーボンナノチューブからなり、

前記複数のカーボンナノチューブが螺旋状に撚り合わされ、50μm以上の直径を有するカーボンナノチューブワイヤ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6A】

【図6B】

【図6C】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6A】

【図6B】

【図6C】

【図7】

【図8】

【公開番号】特開2013−107806(P2013−107806A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−255771(P2011−255771)

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

[ Back to top ]