カーボンナノチューブを含有するRFLフィルム即ち接着剤浸漬被覆層及びかかる被覆層を含有するヤーン

【課題】カーボンナノチューブを含有するRFLフィルム即ち接着剤浸漬被覆層及び、該被覆層で被覆又は含浸したヤーンを提供する。

【解決手段】(イ)RFL組成物を調製する工程;(ロ)カーボンナノチューブの分散物を調製する工程;(ハ)RFL組成物中にカーボンナノチューブの分散物を装入することにより混合して懸濁物を得る工程;(ニ)該懸濁物をヤーン上に被覆、含浸又は沈着する工程からなる。ナノチューブは単壁型又は複数壁型を有し、1〜100ナノメーターの平均直径を有する。カーボンナノチューブの固形分は0.5〜10重量%とする。

【解決手段】(イ)RFL組成物を調製する工程;(ロ)カーボンナノチューブの分散物を調製する工程;(ハ)RFL組成物中にカーボンナノチューブの分散物を装入することにより混合して懸濁物を得る工程;(ニ)該懸濁物をヤーン上に被覆、含浸又は沈着する工程からなる。ナノチューブは単壁型又は複数壁型を有し、1〜100ナノメーターの平均直径を有する。カーボンナノチューブの固形分は0.5〜10重量%とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ベルト特にタイミングベルト、モーター付きの乗り物又は同様な用途用のタイヤ、又はチューブ、ホース又はパイプ及びエアクッション緩衝器の如きゴムを基材とする製品用の縦長の補強用部材の分野に関する。本発明は更に詳しく言えば、特に寿命、耐熱性及び剪断応力耐性についてゴム材料への結合特性が向上した補強用ヤーン(糸)の製造方法に関する。

【背景技術】

【0002】

一般に、用語「ゴム材料」は天然ゴム(又はポリイソプレン)又は特にポリクロロプレン又は水添した又は非水添ポリアクリロニトリルを基剤とする合成ゴムに基いた材料のみならず、永久的な変形なしに当初の形状を回復しながら元の長さの数倍の伸びを可能とする、特にその弾性についてゴム状であると呼ばれる挙動を有する広い意味での材料もまた意味すると以下では理解されるものである。挙げ得る材料の例には、ポリブタジエン、ポリイソブチレン及びポリウレタンに基いた或るエラストマーがある。

【0003】

ゴムを基材とする或る製品が過度の伸び又はその分解さえも回避するために、特に大きな機械的応力を受ける時には、該製品を補強することは周知である。

【0004】

即ち引張応力に耐え得る編織用糸(テキスタイルヤーン)、特にその伸びが実質上零である編織用糸が一般に補強用部材として用いられる。

【0005】

ガラスヤーン、カーボンヤーン又はアラミドヤーン(即ちこの材料の複数のフィラメントから構成されるヤーン)さえも良好な結果を与えることが知られている。

【0006】

然しながら、これらのヤーンは、ゴム材料へのそれらの結合特性を向上させるのに意図した接着剤浸漬処理(adhesive dip treatments)を受けねばならない。即ち補強用のヤーンがそれらの機能を果たすためにはゴム材料が補強用ヤーンに出来るだけ緊密に接着することが必須である。

【0007】

かくして、きわめて広く用いられる接着剤浸漬処理のうちで、手短にRFL溶液として知られる、レゾルシン−ホルムアルデヒド樹脂とゴムラテックスとを基剤とする溶液に含浸することが知られている。

【0008】

この接着剤浸漬処理に続いて「トップコート(仕上塗)」として知られる別の処理を行ない、該処理は一般に「ゴム糊」として知られる、溶剤に入れたゴム材料の溶液よりなり、該製品を成すゴムが、その接着剤浸漬被覆層(adhesive dip coating)を担持するヤーンに付着するのを促進する役割りを有する。

【0009】

或る場合には、RFL溶液は或る割合の、典型的には10%までのカーボンブラックを含有し得る。これらのカーボンブラック粒子は充填剤として作用し且つ紡織繊維を被覆する含浸の機械的強度を向上する。例えば国際出願WO 02/055590に記載の組成物を参照されたい。

【0010】

一般に、繊維への被覆層の付着を向上するためにカーボンナノチューブ(carbon nanotubes)を用いること及び複合体に例えばWO 2005/028174に記載したエポキシ樹脂複合体にそれらを用いることは知られている。場合によっては機能化されているナノチューブは別として、これらの複合体は同じ機械的応力を受けず、特に例えばベルト又はチューブ又はホースが受ける剪断応力を受けない。

【0011】

更に詳しく言えば、ベルトに関して、歯付きベルトの摩擦抵抗を向上するために、溶剤に入れたゴム糊又はトップコートに添加されるナノチューブを用いることは日本特許2003/322216から知られており、該ゴム糊は接着剤浸漬処理により前もって含浸された繊維品上に被覆されるものである。

【0012】

然しながら、複合体の製品が例えば牽引、屈曲又は反屈曲で多大の機械的応力を受ける時、一方ではヤーン及び特にその被覆層と他方ではゴム材料との間の界面は剪断応力を受ける。ヤーンを被覆する被覆層とゴム材料に存在する種々の界面との保全性が崩壊すると必然的にヤーンとゴム材料との間に滑動現象の出現をもたらす。これらの現象は機械的応力が高ければ高い程比例してより多数となる。

【0013】

高温での作業はまた、ヤーンの被覆層とゴム材料間の界面との一体性を崩壊させる1つの因子である。

然しながら前記した従来技術の処理はゴムと接着剤浸漬被覆層との間の結合を向上させ得るけれども、該従来技術の処理はこのRFLフィルム即ち接着剤浸漬被覆層の動的な機械特性を向上させることができない。かくして補強した製品が高度の機械的応力を受けた時に見出される弱点はRFLフィルム即ち接着剤浸漬被覆層の弱点に因るものである。

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明の目的の1つは複合体製品の有効寿命を増大するためにRFLフィルム即ち接着剤浸漬被覆層の機械特性特に動的な機械特性を向上させるものである。

【0015】

本発明の別の目的は補強用ヤーンとゴム材料との間の機械的な接着特性の強度を長期に亘って向上させるものである。

【0016】

別の目的は被覆層の機械的特性を劣化させることなく高温での機能化を可能とするものである。

【課題を解決するための手段】

【0017】

かくして本発明はゴムを基材とする製品に配合するように意図したヤーン基材の縦長の補強用部材に関する。用語「ヤーン」は複数フィラメントの集合体によって構成されるヤーンのみならず単一ストランドのヤーン又はモノフィラメントのヤーンもまた意味する。これらのヤーンはそれらの天然形で用いることができあるいは別法として、ケーブル操作及び/又は加撚操作を介して同様な又は相異なる性状のヤーンでの集束体後に用いることができる。

【0018】

既知の要領では、このヤーンは接着剤浸漬被覆層を含有してなり、即ち本発明によるとこの被覆層はカーボンナノチューブを含有する。

【0019】

前記の情報によると、カーボンナノチューブは溶剤を含有する組成物に慣例的に添加される。

【0020】

RFLフィルム即ち接着剤浸漬被覆層はそれ自体レゾルシン−ホルムアルデヒド樹脂とゴム材料ラテックスとを含有する水性組成物からなる。

【0021】

ゴムラテックスを変性させることなくしかもカーボンナノチューブの均質な懸濁物を取得しながら塩基性pHでかかる組成物にカーボンナノチューブを配合することは本発明によって解決された1つの課題である。

【0022】

本発明はより詳しく言えばカーボンナノチューブを含有するRFLフィルム即ち接着剤浸漬被覆層に関する。

本発明の被覆層がゴムラテックスとレゾルシン−ホルムアルデヒド樹脂との混合物を含有してなることを特徴とする被覆層に関する。

【0023】

本発明の被覆層が固形分として0.5〜10重量%のカーボンナノチューブを含有してなることを特徴とする被覆層に関する。

【0024】

ナノチューブが単壁型又は多数壁型(multi-walled type)を有することを特徴とする本発明の被覆層に関する。

【0025】

ナノチューブが1〜100ナノメーターの平均直径を有することを特徴とする本発明の被覆層に関する。

【0026】

ナノチューブが1〜30ナノメーターの平均直径を有することを特徴とする本発明の被覆層に関する。

【0027】

ナノチューブが完全に又は部分的に機能化されている(functionalized)ことを特徴とする本発明の被覆層に関する。

【0028】

本発明の被覆層で被覆又は含浸されたヤーンに関する。

【0029】

1つの具体例によるとヤーンはガラスヤーン、カーボンヤーン、アラミドヤーン、ポリエステルヤーン、ポリビニルアルコールヤーン、ポリアミドヤーン及びレーヨンヤーンよりなる群から選ばれる。

【0030】

本発明は、カーボンナノチューブを含有してもしなくても良い溶剤に入れたゴム糊を基剤とする被覆層即ちトップコートを更に含有してなる前記のヤーンに関する。

【0031】

本発明はまたゴム材料を基材とする製品を補強するためにかくして処理したヤーンの使用に関し、該製品は場合によってはベルト、チューブ、ホース、パイプ又はタイヤでありしかも一般に剪断応力を受ける何れかの製品である。

【0032】

本発明はまたゴム材料を基材とする製品に配合しようと意図された、本発明のヤーンを基材とする縦長の補強用部材に関する。

【0033】

本発明はまた前記のRFLフィルム即ち接着剤浸漬被覆層の製造方法及びそのヤーンへの施用方法に関する。

【0034】

用語「カーボンナノチューブ」は管状フレレンス(fullerenes)としても知られる、規則正しく整列した炭素原子よりなる管状形状の特定の結晶構造体を意味する。

【0035】

換言すれば、ヤーンを被覆するRFLフィルムの層又は接着剤浸漬被覆層は、1マイクロメーターの程度を有する粒子の長さに関して小さな直径、典型的には1ナノメーターの程度の直径を有する糸状構造の粒子を含有する。これらの糸状構造体は該構造体を含有する被覆層に対して言わば鎧として作用し、かくしてこの層の機械的強度を向上させる。

【0036】

即ち、カーボンブラックの如き充填剤を含有する溶液と比較すると、該被覆層の一体性はナノチューブによって形成される連鎖と被覆層母材のポリマーの分子連鎖とのかみ合いによって向上される。RFL繊維の透過電子鏡検法(TEM)の写真である図1〜4を参照されたい。

【図面の簡単な説明】

【0037】

【図1】充填剤の配合していないRFLのTEM写真図。

【図2】2%のナノチューブを充填したRFLのTEM写真図。

【図3】2%のナノチューブを充填したRFLのTEM写真図。

【図4】5%のナノチューブを充填したRFLのTEM写真図。

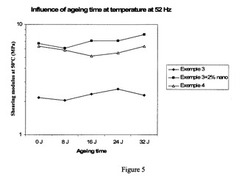

【図5】熟成の影響を表わす図表。

【図6】熟成の影響を表わす図表。

【図7】不均等な挙動を表わす図表。

【図8】G'の進展を表わす図表。

【図9】静的な配置を表わす図表。

【0038】

実際に、これらのカーボンナノチューブは所望の施用機能として被覆層又は別の被覆層に存在し得る。

【0039】

即ち、カーボンナノチューブはRFLフィルム即ち接着剤浸漬被覆層に埋設し得る。

【0040】

それ自体RFLフィルム即ち接着剤浸漬被覆層を被覆する外方の被覆層にカーボンナノチューブを含有させることもできる。この外方被覆層は一般に溶剤媒質に入れた接着剤であり、例えば場合によってはハロゲン化したポリマーの混合物又はイソシアネートの如き有機化合物の混合物である。換言すれば、RFLフィルム即ち接着剤浸漬被覆層を含有するヤーンを被覆する外方層即ち「トップコート」は、またその熱機械的挙動及びその寿命及び補強した製品を成すゴム材料とのその結合特性を改良するナノチューブを含有し得る。

【0041】

実際に、補強用ヤーンを形成するのに選んだヤーンはガラスヤーン、カーボンヤーン、アラミドヤーンあるいはポリビニルアルコール(PVA)、ポリエステルレーヨン又はポリアミドの如き別の合成材料のヤーンであり得る。これらのヤーンは均質な組成のフィラメントを含有できあるいは異なる性状のフィラメントの混合物を含有できる。これらのヤーンは個々に用いることができあるいはケーブル操作及び/又は加撚操作を介して同様な又は相異なるヤーンで組合せ得る。

【0042】

カーボンナノチューブの含量は、RFLフィルム即ち接着剤浸漬被覆層中の固形分として測定した割合で約0.5〜10重量%のカーボンナノチューブである。

【0043】

2%のナノチューブの割合で満足な結果が得られた。詳しく言えば、過度に低い割合のナノチューブは有意な程の補強効果を生成しない。逆に、カーボンナノチューブが過剰に存在すると、ナノチューブの凝集体の形成をもたらしてしまい、弱点を生ずる大きな粒子の形成をもたらしてしまう。

【0044】

一般に、所望の用途に応じて、用いたカーボンナノチューブは単板状型又は複数板状(multilamellar)型を有し得る。これらはそれぞれ単一の円筒として又は幾つかの同軸円筒として整列した原子の単一層を含有する管状構造である。

【0045】

実際に、ナノチューブは1〜100ナノメーター好ましくは1〜30ナノメーターの直径につき1〜数百マイクロメーターの平均長さを有するのが有利である。例として、10〜20ナノメーターの外径に対して内径が5nmの付近にあるナノチューブを用いて満足な結果が得られた。

【0046】

本発明はRFL被覆層の製造方法に関し、該方法は次の工程:

(イ)RFL組成物を調製する工程;

(ロ)カーボンナノチューブの分散物を調製する工程;

(ハ)該組成物中に該分散物を装入することにより混合して懸濁物を得る工程;及び

(ニ)最後に、混合後に得られた懸濁物をヤーン上に被覆、含浸又は沈着する工程

を含有する。

【0047】

RFL組成物は、塩基性のpHで水中のレゾルシン又はレゾルシン−ホルムアルデヒド樹脂を水中のラテックスの懸濁物と混合することにより当業者に既知の方法により調製され、該塩基性pHはアンモニアの添加により得られる。混合により得られた組成物は場合によっては周囲温度で約48時間放置熟成させるものである。

【0048】

実際には、レゾルシン−ホルムアルデヒドとラテックスとの溶液(RFL)においては、レゾルシン−ホルムアルデヒド樹脂の部分は乾燥重量につき2〜30%を表わし、ラテックスの部分は70〜98%を表わすのが有利である。

【0049】

レゾルシン−ホルムアルデヒド樹脂の部分が乾燥重量で5〜10%を表わし、ラテックスの部分が80〜95%を表わすのが好ましい。

【0050】

ベルトを製造するためにヤーンをゴムに埋設しようと意図する時は、用いたラテックスは、単独で用いて又は配合物として用いて、水素添加した且つカルボキシル化したアクリロニトリル−ブタジエンゴム(X−HNBR)、水素添加したアクリロニトリルゴム(HNBR)、アクリロニトリルゴム(NBR)、エチレン−プロピレン−ジエン(EPDM)、クロロスルホン化ポリエチレン(CSM)又はビニルピリジン/スチレン−ブタジエンゴム(VP/SBR)さえ又はスチレン−ブタジエンゴム(SBR)であり得るのが有利である。得られたヤーンがタイヤを補強するのに意図される時は、用いたラテックスは、単独で用いて又は配合物として用いてビニルピリジン/スチレン−ブタジエンゴム(VP/SBR)、スチレン−ブタジエンゴム(SBR)、天然ゴム(NR)ラテックスであり得る。

【0051】

ナノチューブの分散物は、きわめて高度に攪拌しながら、表面活性剤を含有する水にナノチューブ粉末を添加することにより得られる。

【0052】

きわめて高度の攪拌は20000rpm以上の剪断速度を生起する攪拌器を用いて得られる。

【0053】

RFL被覆層の製造方法の1つの重要な工程は、ナノチューブが出来るだけ離れて個々に分散され且つ互いに解離されている懸濁物を取得することに在る。換言すれば、糸状の分子が組合わされ且つ互いにかみ合っているナノチューブの凝集体の寸法を解消するか又は少なくとも最小とすることが求められる。

【0054】

種々の方法を用いて懸濁物中へのナノチューブの分散を確保できる。かくして、きわめて高度の剪断混合を介してあるいは別法として超音波に暴露する技術又はこれらの2つの技術の組合せを介して進行することができる。

【0055】

或る場合には、小さな寸法典型的には数ミクロン以下の凝集体を得るようにナノチューブを或る程度まで互いに分離し続けることができる表面活性剤を用いるのが有利であり得る。ナノチューブを含有する懸濁物に応じて且つ懸濁物中の別の成分に応じて種々の型式の表面活性剤を用い得る。

【0056】

挙げ得る例にはアニオン性、カチオン性又は中性の表面活性剤及びまた非イオン性又は両性表面活性剤又はシリコーン基質のフッ素化又はポリマー状表面活性剤がある。

【0057】

RFL溶液の塩基性pHと相溶性である、中性又は塩基性のpHを有するナノチューブの分散物を用いるのが好ましい。

【0058】

組成物中に分散物を導入することにより混合して懸濁物を得る工程は、300rpm以下の剪断速度を生ずる攪拌器を用いることにより温和な攪拌下に行なう。

【0059】

前述した如く、これらのナノチューブはRFLフィルム即ち接着剤浸漬被覆層に含有させることができ且つまた外方層を形成するためにRFLフィルム即ち接着剤浸漬被覆層で前もって被覆したヤーンを被覆するのに意図した溶剤中のゴム糊に含有させることができる。

【0060】

カーボンナノチューブの含量は、溶剤中のゴム糊の施用により製造した外方層中の固形分として測定した割合で、約0.5〜10重量%のカーボンナノチューブである。

【0061】

ナノチューブを溶剤中のゴム糊に配合する時は、該配合は従来技術に記載された方法により行なうものである。

【0062】

或る用途については、完全に又は部分的に機能化されたナノチューブ即ち特定の特性、典型的にはナノチューブが浸漬された或る母材との化学的な相溶性についての特性を得るのにナノチューブ上にグラフト結合された分子を有するナノチューブを用いるように選択し得る。

【0063】

混合後に得られた懸濁物をヤーン上に被覆、含浸又は沈着する工程は当業者に既知の技術により行ないしかも場合によってはヤーンの成分繊維を個々に含浸するために塗り広げる(splaying)工程を包含する。

【0064】

混合後に得られた懸濁物をヤーン上に被覆、含浸又は沈着するこの工程に続いて乾燥及び/又は架橋工程を行なう。

【0065】

1つの好ましい具体例においては、本発明の方法は、含浸工程後に且つ乾燥工程前に、被覆層をサイジングする工程を包含できる。このサイジングは、含浸中に連行された過剰の溶液を除去することができる。

【0066】

サイジング後に、繊維は少量のみのRFL溶液を保持し、かくして余分な量は除去されている。繊維の次後の乾燥は最適量のRFL溶液についてのみ行なう。

【0067】

実際に、被覆層は繊維をダイに通送することによりサイズすることができる。更には、繊維をダイに通送すると、種々のフィラメントが含浸後に分離されたままであるならば該フィラメントを集成することができる。更には、ダイに通送すると該溶液を繊維中に加圧することができ芯部へのより良い含浸を確保する。

【0068】

ダイから出て得られた繊維はより丸形であり、これは次後の操作に有利であると判明した。

【0069】

本発明はまた、被覆層がパジング法又は同等な方法によりサイズする変更例を包含する。

【0070】

或る特定の具体例においては、乾燥工程後に、繊維を加熱して該繊維に含浸したレゾルシン−ホルムアルデヒド樹脂/ラテックス溶液の一部を硬化し得るのが有利であると判明し得る。RFLの架橋に対応するこの硬化は、繊維に残留する含浸溶液の水の大部分を蒸発させた乾燥後に行なう。

【0071】

特にタイミングベルトの如き或る製品に本発明のヤーンを用いるためには、本発明の方法が溶剤媒質に入れた接着剤にヤーンを含浸させる追加の工程を更に包含するのが有利であると判明し得る。この追加工程によって繊維を被覆する追加の層を得ることができる。繊維の回りにリングを形成するこの追加の層は、或る型式のゴム例えばアクリロニトリルゴム(NBR)、水添したアクリロニトリルゴム(HNBR)、カルボキシル化した水添したアクリロニトリルゴム(X−HNBR)、加硫性の水添したアクリロニトリルゴム(ZSC)、クロロスルホン化したポリエチレン(CSM)、アルキル化したクロロスルホン化したポリエチレン(ACSM)及びエチレン−プロピレン−ジエン(EPDM)に良好な接着を確保するのに特に有利である。

【0072】

実際には、溶剤媒質中の接着剤は、場合によってはハロゲン化したポリマーとイソシアネートの如き有機化合物との配合物である。

【0073】

本発明の具体例を以下に記載する。

【0074】

実施例1

RFL浴の調製;

処方物は2つの混合物(A及びB)よりなり、これらをきわめて徐々に合し且つ室温で約48時間熟成させる。

【0075】

混合物Aは慣例上脱イオン水(126リットル)と大日本インキ社により記号フェノライト(Phenolite)TD 2241として市販される樹脂の如き樹脂(22.5kg)と商品名ユニバール(Univar)の30.5%ホルムアルデヒド(7.1リットル)と30%水酸化ナトリウム(800ml)とを含有し;全体を室温で60rpmで10分間攪拌する。

【0076】

混合物Bは、エリオケミ(Eliochem)社により市販されるプリオコード(Pliocord)VP 106ラテックス(400kg)と20.5%アンモニア水(31リットル)とエリオケミ社により市販されるプリオコードSB 2108ラテックス(200kg)とを含有し、全体を20〜30℃の温度で35rpmで予備攪拌する。

【0077】

最後に、ワックスを混合物A+Bに添加し、例えばササダ ケミカル インダストリース社により記号S−Waxとして市販されるワックス(31.5kg)を添加する。脱イオンを再び添加して濃度を調節できる。

【0078】

水に入れたカーボンナノチューブの水性分散物の調製;

100μm以上の粒度を有する、アルケマ(Arkema)社、バイエル(Bayer)社又はナノシル(Nanocyl)社によって市販されるナノチューブ粉末の如きナノチューブ粉末を用い得る。用いた割合は以下に示す;

カーボンナノチューブ粉末 0.75g

水 75g

表面活性剤(ポリリン酸アンモニウム) 0.19g

該分散物の調製は温和に攪拌しながら水に表面活性剤を装入することにより行なう。次に、きわめて激しく攪拌しながら、典型的には例えばウルトラ−ツラックス(Ultra−Turrax)型の機械を用いて得られた20,000rpm以上のきわめて高い剪断速度でナノチューブ粉末を表面活性剤含有水に添加する。

【0079】

次いでこの分散物を次の割合でRFLに徐々に装入する;

85.5gのRFL浴(その固形分含量は35.7%である)に入れた61gの水性分散物。この装入は今回RFLを破壊しないような低い剪断速度(<300rpm)で行なう。この攪拌は30分間維持する。

【0080】

本発明の効果を特徴付けるのに、得られた溶液を不織布(20g/m2のPES/セルロース)上に被覆し、該不織布はそれに沈着したフィルムの型式に因り分離を観察し得るに十分な程低い破断力を有する。被覆条件は次の通りである;シリンダー上でドクターブレード、くさび20、110℃で1分間乾燥。室温で牽引で得られた機械的結果(100Nセンサー、100mm/分の速度、5cmの被検物幅に対して小型の空気圧ジョーの間で10cm)を以下に示す;

増加率は充填剤未配合のフィルムの破断力に関して、2つの破断力(充填剤配合フィルム−充填剤未配合フィルム)の差を記録することにより算出する。

【0081】

破断力の向上が充填剤入りのフィルムについて観察され、表面活性剤を含有する処方物についてはより高い破断力さえ観察される。増加率は40%を越える。これらの値を、多量のカーボンブラックを充填した同じRFLについて実施した試験と対比でき、該RFLフィルムに対しては機械的強度について室温で得られた増加率はずっと少量のナノチューブを用いて得られた増加率よりも低いままである。

【0082】

上昇した温度での試験中に、カーボンブラックを用いるとRFLフィルムの特性を変性することが見出された。

【0083】

実施例2

選択したRFLは先の実施例でのRFLとは異なる。混合物は3つの調剤よりなり、これを滴下して合する;

(イ)調剤Aは脱イオン水(61g)と25%アンモニア水(7g)とベレ ラボムラ(Verre Labo Mula)社により市販される41%尿素(45.5g)とインドスペック ケミカル コーポレーション(Indspec. Chemical Corp.)により商品名ペナコライト(Penacolite)として市販の樹脂(17g)とを含有する;

(ロ)調剤Bは日本ゼオン社により市販のゼットポール(Zetpol)−Bラテックス(HNBR)(480g)と脱イオン水(52g)とを含有する。

【0084】

調剤Aを調剤Bに装入する;

(ハ)最後に、脱イオン水(27g)とユニバル社からの30%ホルムアルデヒド(6.7g)とを含有する調剤Cを添加する。全体を20℃で12時間熟成させる。

【0085】

用いたカーボンナノチューブの割合は前記と同じであり、即ちRFLに関して乾燥重量基準で2%のナノチューブである。

【0086】

RFLフィルムの破断力に関して、固定牽引(実施例1と同じ条件)で得られた機械的結果は次の通りである。

【0087】

充填剤入りの処方物は室温及び130℃での牽引で機械的特性の向上を示し、これによって補強用ヤーン/ゴム製品複合体の有効寿命を増大するためにRFL処方物にこの型式のナノ充填剤を用いることを助長する。

【0088】

実施例3〜5

実施例1及び2に記載したのと同じ方法により、次の表に与えた特性を有する本発明のRFLフィルムを製造した;

これらの処方物の各々において、RFLに関して固形分として2%のナノチューブの割合でナノチューブの分散物を添加した。

【0089】

本発明の補強用部材は接着フィルムの機械的特性(屈曲、剪断及び圧縮の特性)を認め得る程に増大するという利点を有し、該部材を組入れた複合製品の有効寿命を向上させ得ることは前記の内容から見られる。特に、長期において従来技術のフィルムを用いるよりも機械的特性の変性が余りない。

【0090】

同様に、ナノチューブを用いると同様な製品と対比した時に耐熱性を向上させ得る。用途に応じて、油浴耐性特性も向上させ得る。

【0091】

実施例6

動的な機械熱分析(DMTA)

DMTAの測定は、室温で乾燥させ次いで250℃の炉中で3分間架橋することにより得られたフィルム(標準法)について実施した。該フィルムは気泡又は欠陥を有さずに均一で一定の厚みを有する。

【0092】

該フィルムの供試片は18mmの一定高さを有する。RFL浴をペナコライト レゾルシンとホルモールとラテックスゼットポールBとを用いて処方し、次いで7.4%に等しいR/L比率(実施例3)で熟成した。

【0093】

RFL浴をフェノライトTD2241レゾルシンとホルモールとラテックス混合物VP、SBRとを用いて処方し、次いで7.8%に等しいR/L比率で(実施例4)熟成した。

【0094】

試験した供試被験片の厚みは、充填剤未配合の実施例3については0.55mmから0.64mmに変化し、2%のカーボンナノチューブを充填した実施例3については0.36mmから0.40mmに変化し、実施例4については0.59mmから0.76mmに変化した。

【0095】

−80℃〜150℃の温度範囲で10及び52Hz(ベルトが実際に受けた周波数)で剪断応力を印加する。

【0096】

剪断弾性率、クーロン(Coulomb)弾性率G'(一単位の剪断歪を生ずるに要する剪断応力即ち前段応力/剪断歪=G')の変化(材料の剛性)、動的損失角(loss angle)(減衰能)及びガラス転移温度Tg(ガラス状態からゴム状態への変化)を監視し且つ測定した。

【0097】

測定はメトラビブ(Metravib)DMA 150により実施した。

【0098】

測定結果を図5及び図6の曲線に示す。

【0099】

実施例7

前記と同じ仕方で、前記実施例 に記載されしかもナノチューブ(CNT)(2%)を充填したRFL溶液で含浸したガラスヤーンを、動的な剪断下で特徴付けた。測定結果は、RFLフィルム種間の不均等な挙動(両者の場合、これらの変化はフィルムについて観察されたものと同様である)及び充填剤未配合の処方物と2%のCNTを充填した処方物との間の不均等な挙動を示す図7からの曲線に与えてある。

【0100】

実施例8

炉中の静的な熱熟成(120℃)中に、充填剤未配合及び充填剤入りである不均等な性質のRFLフィルム(実施例2からの処方物)の剪断における動的な機械特性の監視。

【0101】

静的な熱熟成についての試験;

これらの測定は100℃でスチーム室に配置され次いで1つの温度範囲でDMAにより特徴付けたフィルムについて実施した。

【0102】

2ヵ月の熟成後には、ナノチューブ(2%)を充填したフィルムについてはG'弾性率の少しの増大が見られ、未充填のフィルムについてはG'弾性率の進展は見られなかった。結果を図8の曲線に示す。

【0103】

動的な機械特性についての試験;

100Hz、120℃、固定牽引力なし、配置100μm;

測定によってこの試験中に未充填フィルムの重大な伸びと充填剤入りフィルムの低減した伸びとを示す。何故ならばCNTは該フィルム構造を支持する第2の網状組織(ネットワーク)を形成するからである。

【0104】

測定結果を図9の曲線に示す。

【技術分野】

【0001】

本発明は、ベルト特にタイミングベルト、モーター付きの乗り物又は同様な用途用のタイヤ、又はチューブ、ホース又はパイプ及びエアクッション緩衝器の如きゴムを基材とする製品用の縦長の補強用部材の分野に関する。本発明は更に詳しく言えば、特に寿命、耐熱性及び剪断応力耐性についてゴム材料への結合特性が向上した補強用ヤーン(糸)の製造方法に関する。

【背景技術】

【0002】

一般に、用語「ゴム材料」は天然ゴム(又はポリイソプレン)又は特にポリクロロプレン又は水添した又は非水添ポリアクリロニトリルを基剤とする合成ゴムに基いた材料のみならず、永久的な変形なしに当初の形状を回復しながら元の長さの数倍の伸びを可能とする、特にその弾性についてゴム状であると呼ばれる挙動を有する広い意味での材料もまた意味すると以下では理解されるものである。挙げ得る材料の例には、ポリブタジエン、ポリイソブチレン及びポリウレタンに基いた或るエラストマーがある。

【0003】

ゴムを基材とする或る製品が過度の伸び又はその分解さえも回避するために、特に大きな機械的応力を受ける時には、該製品を補強することは周知である。

【0004】

即ち引張応力に耐え得る編織用糸(テキスタイルヤーン)、特にその伸びが実質上零である編織用糸が一般に補強用部材として用いられる。

【0005】

ガラスヤーン、カーボンヤーン又はアラミドヤーン(即ちこの材料の複数のフィラメントから構成されるヤーン)さえも良好な結果を与えることが知られている。

【0006】

然しながら、これらのヤーンは、ゴム材料へのそれらの結合特性を向上させるのに意図した接着剤浸漬処理(adhesive dip treatments)を受けねばならない。即ち補強用のヤーンがそれらの機能を果たすためにはゴム材料が補強用ヤーンに出来るだけ緊密に接着することが必須である。

【0007】

かくして、きわめて広く用いられる接着剤浸漬処理のうちで、手短にRFL溶液として知られる、レゾルシン−ホルムアルデヒド樹脂とゴムラテックスとを基剤とする溶液に含浸することが知られている。

【0008】

この接着剤浸漬処理に続いて「トップコート(仕上塗)」として知られる別の処理を行ない、該処理は一般に「ゴム糊」として知られる、溶剤に入れたゴム材料の溶液よりなり、該製品を成すゴムが、その接着剤浸漬被覆層(adhesive dip coating)を担持するヤーンに付着するのを促進する役割りを有する。

【0009】

或る場合には、RFL溶液は或る割合の、典型的には10%までのカーボンブラックを含有し得る。これらのカーボンブラック粒子は充填剤として作用し且つ紡織繊維を被覆する含浸の機械的強度を向上する。例えば国際出願WO 02/055590に記載の組成物を参照されたい。

【0010】

一般に、繊維への被覆層の付着を向上するためにカーボンナノチューブ(carbon nanotubes)を用いること及び複合体に例えばWO 2005/028174に記載したエポキシ樹脂複合体にそれらを用いることは知られている。場合によっては機能化されているナノチューブは別として、これらの複合体は同じ機械的応力を受けず、特に例えばベルト又はチューブ又はホースが受ける剪断応力を受けない。

【0011】

更に詳しく言えば、ベルトに関して、歯付きベルトの摩擦抵抗を向上するために、溶剤に入れたゴム糊又はトップコートに添加されるナノチューブを用いることは日本特許2003/322216から知られており、該ゴム糊は接着剤浸漬処理により前もって含浸された繊維品上に被覆されるものである。

【0012】

然しながら、複合体の製品が例えば牽引、屈曲又は反屈曲で多大の機械的応力を受ける時、一方ではヤーン及び特にその被覆層と他方ではゴム材料との間の界面は剪断応力を受ける。ヤーンを被覆する被覆層とゴム材料に存在する種々の界面との保全性が崩壊すると必然的にヤーンとゴム材料との間に滑動現象の出現をもたらす。これらの現象は機械的応力が高ければ高い程比例してより多数となる。

【0013】

高温での作業はまた、ヤーンの被覆層とゴム材料間の界面との一体性を崩壊させる1つの因子である。

然しながら前記した従来技術の処理はゴムと接着剤浸漬被覆層との間の結合を向上させ得るけれども、該従来技術の処理はこのRFLフィルム即ち接着剤浸漬被覆層の動的な機械特性を向上させることができない。かくして補強した製品が高度の機械的応力を受けた時に見出される弱点はRFLフィルム即ち接着剤浸漬被覆層の弱点に因るものである。

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明の目的の1つは複合体製品の有効寿命を増大するためにRFLフィルム即ち接着剤浸漬被覆層の機械特性特に動的な機械特性を向上させるものである。

【0015】

本発明の別の目的は補強用ヤーンとゴム材料との間の機械的な接着特性の強度を長期に亘って向上させるものである。

【0016】

別の目的は被覆層の機械的特性を劣化させることなく高温での機能化を可能とするものである。

【課題を解決するための手段】

【0017】

かくして本発明はゴムを基材とする製品に配合するように意図したヤーン基材の縦長の補強用部材に関する。用語「ヤーン」は複数フィラメントの集合体によって構成されるヤーンのみならず単一ストランドのヤーン又はモノフィラメントのヤーンもまた意味する。これらのヤーンはそれらの天然形で用いることができあるいは別法として、ケーブル操作及び/又は加撚操作を介して同様な又は相異なる性状のヤーンでの集束体後に用いることができる。

【0018】

既知の要領では、このヤーンは接着剤浸漬被覆層を含有してなり、即ち本発明によるとこの被覆層はカーボンナノチューブを含有する。

【0019】

前記の情報によると、カーボンナノチューブは溶剤を含有する組成物に慣例的に添加される。

【0020】

RFLフィルム即ち接着剤浸漬被覆層はそれ自体レゾルシン−ホルムアルデヒド樹脂とゴム材料ラテックスとを含有する水性組成物からなる。

【0021】

ゴムラテックスを変性させることなくしかもカーボンナノチューブの均質な懸濁物を取得しながら塩基性pHでかかる組成物にカーボンナノチューブを配合することは本発明によって解決された1つの課題である。

【0022】

本発明はより詳しく言えばカーボンナノチューブを含有するRFLフィルム即ち接着剤浸漬被覆層に関する。

本発明の被覆層がゴムラテックスとレゾルシン−ホルムアルデヒド樹脂との混合物を含有してなることを特徴とする被覆層に関する。

【0023】

本発明の被覆層が固形分として0.5〜10重量%のカーボンナノチューブを含有してなることを特徴とする被覆層に関する。

【0024】

ナノチューブが単壁型又は多数壁型(multi-walled type)を有することを特徴とする本発明の被覆層に関する。

【0025】

ナノチューブが1〜100ナノメーターの平均直径を有することを特徴とする本発明の被覆層に関する。

【0026】

ナノチューブが1〜30ナノメーターの平均直径を有することを特徴とする本発明の被覆層に関する。

【0027】

ナノチューブが完全に又は部分的に機能化されている(functionalized)ことを特徴とする本発明の被覆層に関する。

【0028】

本発明の被覆層で被覆又は含浸されたヤーンに関する。

【0029】

1つの具体例によるとヤーンはガラスヤーン、カーボンヤーン、アラミドヤーン、ポリエステルヤーン、ポリビニルアルコールヤーン、ポリアミドヤーン及びレーヨンヤーンよりなる群から選ばれる。

【0030】

本発明は、カーボンナノチューブを含有してもしなくても良い溶剤に入れたゴム糊を基剤とする被覆層即ちトップコートを更に含有してなる前記のヤーンに関する。

【0031】

本発明はまたゴム材料を基材とする製品を補強するためにかくして処理したヤーンの使用に関し、該製品は場合によってはベルト、チューブ、ホース、パイプ又はタイヤでありしかも一般に剪断応力を受ける何れかの製品である。

【0032】

本発明はまたゴム材料を基材とする製品に配合しようと意図された、本発明のヤーンを基材とする縦長の補強用部材に関する。

【0033】

本発明はまた前記のRFLフィルム即ち接着剤浸漬被覆層の製造方法及びそのヤーンへの施用方法に関する。

【0034】

用語「カーボンナノチューブ」は管状フレレンス(fullerenes)としても知られる、規則正しく整列した炭素原子よりなる管状形状の特定の結晶構造体を意味する。

【0035】

換言すれば、ヤーンを被覆するRFLフィルムの層又は接着剤浸漬被覆層は、1マイクロメーターの程度を有する粒子の長さに関して小さな直径、典型的には1ナノメーターの程度の直径を有する糸状構造の粒子を含有する。これらの糸状構造体は該構造体を含有する被覆層に対して言わば鎧として作用し、かくしてこの層の機械的強度を向上させる。

【0036】

即ち、カーボンブラックの如き充填剤を含有する溶液と比較すると、該被覆層の一体性はナノチューブによって形成される連鎖と被覆層母材のポリマーの分子連鎖とのかみ合いによって向上される。RFL繊維の透過電子鏡検法(TEM)の写真である図1〜4を参照されたい。

【図面の簡単な説明】

【0037】

【図1】充填剤の配合していないRFLのTEM写真図。

【図2】2%のナノチューブを充填したRFLのTEM写真図。

【図3】2%のナノチューブを充填したRFLのTEM写真図。

【図4】5%のナノチューブを充填したRFLのTEM写真図。

【図5】熟成の影響を表わす図表。

【図6】熟成の影響を表わす図表。

【図7】不均等な挙動を表わす図表。

【図8】G'の進展を表わす図表。

【図9】静的な配置を表わす図表。

【0038】

実際に、これらのカーボンナノチューブは所望の施用機能として被覆層又は別の被覆層に存在し得る。

【0039】

即ち、カーボンナノチューブはRFLフィルム即ち接着剤浸漬被覆層に埋設し得る。

【0040】

それ自体RFLフィルム即ち接着剤浸漬被覆層を被覆する外方の被覆層にカーボンナノチューブを含有させることもできる。この外方被覆層は一般に溶剤媒質に入れた接着剤であり、例えば場合によってはハロゲン化したポリマーの混合物又はイソシアネートの如き有機化合物の混合物である。換言すれば、RFLフィルム即ち接着剤浸漬被覆層を含有するヤーンを被覆する外方層即ち「トップコート」は、またその熱機械的挙動及びその寿命及び補強した製品を成すゴム材料とのその結合特性を改良するナノチューブを含有し得る。

【0041】

実際に、補強用ヤーンを形成するのに選んだヤーンはガラスヤーン、カーボンヤーン、アラミドヤーンあるいはポリビニルアルコール(PVA)、ポリエステルレーヨン又はポリアミドの如き別の合成材料のヤーンであり得る。これらのヤーンは均質な組成のフィラメントを含有できあるいは異なる性状のフィラメントの混合物を含有できる。これらのヤーンは個々に用いることができあるいはケーブル操作及び/又は加撚操作を介して同様な又は相異なるヤーンで組合せ得る。

【0042】

カーボンナノチューブの含量は、RFLフィルム即ち接着剤浸漬被覆層中の固形分として測定した割合で約0.5〜10重量%のカーボンナノチューブである。

【0043】

2%のナノチューブの割合で満足な結果が得られた。詳しく言えば、過度に低い割合のナノチューブは有意な程の補強効果を生成しない。逆に、カーボンナノチューブが過剰に存在すると、ナノチューブの凝集体の形成をもたらしてしまい、弱点を生ずる大きな粒子の形成をもたらしてしまう。

【0044】

一般に、所望の用途に応じて、用いたカーボンナノチューブは単板状型又は複数板状(multilamellar)型を有し得る。これらはそれぞれ単一の円筒として又は幾つかの同軸円筒として整列した原子の単一層を含有する管状構造である。

【0045】

実際に、ナノチューブは1〜100ナノメーター好ましくは1〜30ナノメーターの直径につき1〜数百マイクロメーターの平均長さを有するのが有利である。例として、10〜20ナノメーターの外径に対して内径が5nmの付近にあるナノチューブを用いて満足な結果が得られた。

【0046】

本発明はRFL被覆層の製造方法に関し、該方法は次の工程:

(イ)RFL組成物を調製する工程;

(ロ)カーボンナノチューブの分散物を調製する工程;

(ハ)該組成物中に該分散物を装入することにより混合して懸濁物を得る工程;及び

(ニ)最後に、混合後に得られた懸濁物をヤーン上に被覆、含浸又は沈着する工程

を含有する。

【0047】

RFL組成物は、塩基性のpHで水中のレゾルシン又はレゾルシン−ホルムアルデヒド樹脂を水中のラテックスの懸濁物と混合することにより当業者に既知の方法により調製され、該塩基性pHはアンモニアの添加により得られる。混合により得られた組成物は場合によっては周囲温度で約48時間放置熟成させるものである。

【0048】

実際には、レゾルシン−ホルムアルデヒドとラテックスとの溶液(RFL)においては、レゾルシン−ホルムアルデヒド樹脂の部分は乾燥重量につき2〜30%を表わし、ラテックスの部分は70〜98%を表わすのが有利である。

【0049】

レゾルシン−ホルムアルデヒド樹脂の部分が乾燥重量で5〜10%を表わし、ラテックスの部分が80〜95%を表わすのが好ましい。

【0050】

ベルトを製造するためにヤーンをゴムに埋設しようと意図する時は、用いたラテックスは、単独で用いて又は配合物として用いて、水素添加した且つカルボキシル化したアクリロニトリル−ブタジエンゴム(X−HNBR)、水素添加したアクリロニトリルゴム(HNBR)、アクリロニトリルゴム(NBR)、エチレン−プロピレン−ジエン(EPDM)、クロロスルホン化ポリエチレン(CSM)又はビニルピリジン/スチレン−ブタジエンゴム(VP/SBR)さえ又はスチレン−ブタジエンゴム(SBR)であり得るのが有利である。得られたヤーンがタイヤを補強するのに意図される時は、用いたラテックスは、単独で用いて又は配合物として用いてビニルピリジン/スチレン−ブタジエンゴム(VP/SBR)、スチレン−ブタジエンゴム(SBR)、天然ゴム(NR)ラテックスであり得る。

【0051】

ナノチューブの分散物は、きわめて高度に攪拌しながら、表面活性剤を含有する水にナノチューブ粉末を添加することにより得られる。

【0052】

きわめて高度の攪拌は20000rpm以上の剪断速度を生起する攪拌器を用いて得られる。

【0053】

RFL被覆層の製造方法の1つの重要な工程は、ナノチューブが出来るだけ離れて個々に分散され且つ互いに解離されている懸濁物を取得することに在る。換言すれば、糸状の分子が組合わされ且つ互いにかみ合っているナノチューブの凝集体の寸法を解消するか又は少なくとも最小とすることが求められる。

【0054】

種々の方法を用いて懸濁物中へのナノチューブの分散を確保できる。かくして、きわめて高度の剪断混合を介してあるいは別法として超音波に暴露する技術又はこれらの2つの技術の組合せを介して進行することができる。

【0055】

或る場合には、小さな寸法典型的には数ミクロン以下の凝集体を得るようにナノチューブを或る程度まで互いに分離し続けることができる表面活性剤を用いるのが有利であり得る。ナノチューブを含有する懸濁物に応じて且つ懸濁物中の別の成分に応じて種々の型式の表面活性剤を用い得る。

【0056】

挙げ得る例にはアニオン性、カチオン性又は中性の表面活性剤及びまた非イオン性又は両性表面活性剤又はシリコーン基質のフッ素化又はポリマー状表面活性剤がある。

【0057】

RFL溶液の塩基性pHと相溶性である、中性又は塩基性のpHを有するナノチューブの分散物を用いるのが好ましい。

【0058】

組成物中に分散物を導入することにより混合して懸濁物を得る工程は、300rpm以下の剪断速度を生ずる攪拌器を用いることにより温和な攪拌下に行なう。

【0059】

前述した如く、これらのナノチューブはRFLフィルム即ち接着剤浸漬被覆層に含有させることができ且つまた外方層を形成するためにRFLフィルム即ち接着剤浸漬被覆層で前もって被覆したヤーンを被覆するのに意図した溶剤中のゴム糊に含有させることができる。

【0060】

カーボンナノチューブの含量は、溶剤中のゴム糊の施用により製造した外方層中の固形分として測定した割合で、約0.5〜10重量%のカーボンナノチューブである。

【0061】

ナノチューブを溶剤中のゴム糊に配合する時は、該配合は従来技術に記載された方法により行なうものである。

【0062】

或る用途については、完全に又は部分的に機能化されたナノチューブ即ち特定の特性、典型的にはナノチューブが浸漬された或る母材との化学的な相溶性についての特性を得るのにナノチューブ上にグラフト結合された分子を有するナノチューブを用いるように選択し得る。

【0063】

混合後に得られた懸濁物をヤーン上に被覆、含浸又は沈着する工程は当業者に既知の技術により行ないしかも場合によってはヤーンの成分繊維を個々に含浸するために塗り広げる(splaying)工程を包含する。

【0064】

混合後に得られた懸濁物をヤーン上に被覆、含浸又は沈着するこの工程に続いて乾燥及び/又は架橋工程を行なう。

【0065】

1つの好ましい具体例においては、本発明の方法は、含浸工程後に且つ乾燥工程前に、被覆層をサイジングする工程を包含できる。このサイジングは、含浸中に連行された過剰の溶液を除去することができる。

【0066】

サイジング後に、繊維は少量のみのRFL溶液を保持し、かくして余分な量は除去されている。繊維の次後の乾燥は最適量のRFL溶液についてのみ行なう。

【0067】

実際に、被覆層は繊維をダイに通送することによりサイズすることができる。更には、繊維をダイに通送すると、種々のフィラメントが含浸後に分離されたままであるならば該フィラメントを集成することができる。更には、ダイに通送すると該溶液を繊維中に加圧することができ芯部へのより良い含浸を確保する。

【0068】

ダイから出て得られた繊維はより丸形であり、これは次後の操作に有利であると判明した。

【0069】

本発明はまた、被覆層がパジング法又は同等な方法によりサイズする変更例を包含する。

【0070】

或る特定の具体例においては、乾燥工程後に、繊維を加熱して該繊維に含浸したレゾルシン−ホルムアルデヒド樹脂/ラテックス溶液の一部を硬化し得るのが有利であると判明し得る。RFLの架橋に対応するこの硬化は、繊維に残留する含浸溶液の水の大部分を蒸発させた乾燥後に行なう。

【0071】

特にタイミングベルトの如き或る製品に本発明のヤーンを用いるためには、本発明の方法が溶剤媒質に入れた接着剤にヤーンを含浸させる追加の工程を更に包含するのが有利であると判明し得る。この追加工程によって繊維を被覆する追加の層を得ることができる。繊維の回りにリングを形成するこの追加の層は、或る型式のゴム例えばアクリロニトリルゴム(NBR)、水添したアクリロニトリルゴム(HNBR)、カルボキシル化した水添したアクリロニトリルゴム(X−HNBR)、加硫性の水添したアクリロニトリルゴム(ZSC)、クロロスルホン化したポリエチレン(CSM)、アルキル化したクロロスルホン化したポリエチレン(ACSM)及びエチレン−プロピレン−ジエン(EPDM)に良好な接着を確保するのに特に有利である。

【0072】

実際には、溶剤媒質中の接着剤は、場合によってはハロゲン化したポリマーとイソシアネートの如き有機化合物との配合物である。

【0073】

本発明の具体例を以下に記載する。

【0074】

実施例1

RFL浴の調製;

処方物は2つの混合物(A及びB)よりなり、これらをきわめて徐々に合し且つ室温で約48時間熟成させる。

【0075】

混合物Aは慣例上脱イオン水(126リットル)と大日本インキ社により記号フェノライト(Phenolite)TD 2241として市販される樹脂の如き樹脂(22.5kg)と商品名ユニバール(Univar)の30.5%ホルムアルデヒド(7.1リットル)と30%水酸化ナトリウム(800ml)とを含有し;全体を室温で60rpmで10分間攪拌する。

【0076】

混合物Bは、エリオケミ(Eliochem)社により市販されるプリオコード(Pliocord)VP 106ラテックス(400kg)と20.5%アンモニア水(31リットル)とエリオケミ社により市販されるプリオコードSB 2108ラテックス(200kg)とを含有し、全体を20〜30℃の温度で35rpmで予備攪拌する。

【0077】

最後に、ワックスを混合物A+Bに添加し、例えばササダ ケミカル インダストリース社により記号S−Waxとして市販されるワックス(31.5kg)を添加する。脱イオンを再び添加して濃度を調節できる。

【0078】

水に入れたカーボンナノチューブの水性分散物の調製;

100μm以上の粒度を有する、アルケマ(Arkema)社、バイエル(Bayer)社又はナノシル(Nanocyl)社によって市販されるナノチューブ粉末の如きナノチューブ粉末を用い得る。用いた割合は以下に示す;

カーボンナノチューブ粉末 0.75g

水 75g

表面活性剤(ポリリン酸アンモニウム) 0.19g

該分散物の調製は温和に攪拌しながら水に表面活性剤を装入することにより行なう。次に、きわめて激しく攪拌しながら、典型的には例えばウルトラ−ツラックス(Ultra−Turrax)型の機械を用いて得られた20,000rpm以上のきわめて高い剪断速度でナノチューブ粉末を表面活性剤含有水に添加する。

【0079】

次いでこの分散物を次の割合でRFLに徐々に装入する;

85.5gのRFL浴(その固形分含量は35.7%である)に入れた61gの水性分散物。この装入は今回RFLを破壊しないような低い剪断速度(<300rpm)で行なう。この攪拌は30分間維持する。

【0080】

本発明の効果を特徴付けるのに、得られた溶液を不織布(20g/m2のPES/セルロース)上に被覆し、該不織布はそれに沈着したフィルムの型式に因り分離を観察し得るに十分な程低い破断力を有する。被覆条件は次の通りである;シリンダー上でドクターブレード、くさび20、110℃で1分間乾燥。室温で牽引で得られた機械的結果(100Nセンサー、100mm/分の速度、5cmの被検物幅に対して小型の空気圧ジョーの間で10cm)を以下に示す;

増加率は充填剤未配合のフィルムの破断力に関して、2つの破断力(充填剤配合フィルム−充填剤未配合フィルム)の差を記録することにより算出する。

【0081】

破断力の向上が充填剤入りのフィルムについて観察され、表面活性剤を含有する処方物についてはより高い破断力さえ観察される。増加率は40%を越える。これらの値を、多量のカーボンブラックを充填した同じRFLについて実施した試験と対比でき、該RFLフィルムに対しては機械的強度について室温で得られた増加率はずっと少量のナノチューブを用いて得られた増加率よりも低いままである。

【0082】

上昇した温度での試験中に、カーボンブラックを用いるとRFLフィルムの特性を変性することが見出された。

【0083】

実施例2

選択したRFLは先の実施例でのRFLとは異なる。混合物は3つの調剤よりなり、これを滴下して合する;

(イ)調剤Aは脱イオン水(61g)と25%アンモニア水(7g)とベレ ラボムラ(Verre Labo Mula)社により市販される41%尿素(45.5g)とインドスペック ケミカル コーポレーション(Indspec. Chemical Corp.)により商品名ペナコライト(Penacolite)として市販の樹脂(17g)とを含有する;

(ロ)調剤Bは日本ゼオン社により市販のゼットポール(Zetpol)−Bラテックス(HNBR)(480g)と脱イオン水(52g)とを含有する。

【0084】

調剤Aを調剤Bに装入する;

(ハ)最後に、脱イオン水(27g)とユニバル社からの30%ホルムアルデヒド(6.7g)とを含有する調剤Cを添加する。全体を20℃で12時間熟成させる。

【0085】

用いたカーボンナノチューブの割合は前記と同じであり、即ちRFLに関して乾燥重量基準で2%のナノチューブである。

【0086】

RFLフィルムの破断力に関して、固定牽引(実施例1と同じ条件)で得られた機械的結果は次の通りである。

【0087】

充填剤入りの処方物は室温及び130℃での牽引で機械的特性の向上を示し、これによって補強用ヤーン/ゴム製品複合体の有効寿命を増大するためにRFL処方物にこの型式のナノ充填剤を用いることを助長する。

【0088】

実施例3〜5

実施例1及び2に記載したのと同じ方法により、次の表に与えた特性を有する本発明のRFLフィルムを製造した;

これらの処方物の各々において、RFLに関して固形分として2%のナノチューブの割合でナノチューブの分散物を添加した。

【0089】

本発明の補強用部材は接着フィルムの機械的特性(屈曲、剪断及び圧縮の特性)を認め得る程に増大するという利点を有し、該部材を組入れた複合製品の有効寿命を向上させ得ることは前記の内容から見られる。特に、長期において従来技術のフィルムを用いるよりも機械的特性の変性が余りない。

【0090】

同様に、ナノチューブを用いると同様な製品と対比した時に耐熱性を向上させ得る。用途に応じて、油浴耐性特性も向上させ得る。

【0091】

実施例6

動的な機械熱分析(DMTA)

DMTAの測定は、室温で乾燥させ次いで250℃の炉中で3分間架橋することにより得られたフィルム(標準法)について実施した。該フィルムは気泡又は欠陥を有さずに均一で一定の厚みを有する。

【0092】

該フィルムの供試片は18mmの一定高さを有する。RFL浴をペナコライト レゾルシンとホルモールとラテックスゼットポールBとを用いて処方し、次いで7.4%に等しいR/L比率(実施例3)で熟成した。

【0093】

RFL浴をフェノライトTD2241レゾルシンとホルモールとラテックス混合物VP、SBRとを用いて処方し、次いで7.8%に等しいR/L比率で(実施例4)熟成した。

【0094】

試験した供試被験片の厚みは、充填剤未配合の実施例3については0.55mmから0.64mmに変化し、2%のカーボンナノチューブを充填した実施例3については0.36mmから0.40mmに変化し、実施例4については0.59mmから0.76mmに変化した。

【0095】

−80℃〜150℃の温度範囲で10及び52Hz(ベルトが実際に受けた周波数)で剪断応力を印加する。

【0096】

剪断弾性率、クーロン(Coulomb)弾性率G'(一単位の剪断歪を生ずるに要する剪断応力即ち前段応力/剪断歪=G')の変化(材料の剛性)、動的損失角(loss angle)(減衰能)及びガラス転移温度Tg(ガラス状態からゴム状態への変化)を監視し且つ測定した。

【0097】

測定はメトラビブ(Metravib)DMA 150により実施した。

【0098】

測定結果を図5及び図6の曲線に示す。

【0099】

実施例7

前記と同じ仕方で、前記実施例 に記載されしかもナノチューブ(CNT)(2%)を充填したRFL溶液で含浸したガラスヤーンを、動的な剪断下で特徴付けた。測定結果は、RFLフィルム種間の不均等な挙動(両者の場合、これらの変化はフィルムについて観察されたものと同様である)及び充填剤未配合の処方物と2%のCNTを充填した処方物との間の不均等な挙動を示す図7からの曲線に与えてある。

【0100】

実施例8

炉中の静的な熱熟成(120℃)中に、充填剤未配合及び充填剤入りである不均等な性質のRFLフィルム(実施例2からの処方物)の剪断における動的な機械特性の監視。

【0101】

静的な熱熟成についての試験;

これらの測定は100℃でスチーム室に配置され次いで1つの温度範囲でDMAにより特徴付けたフィルムについて実施した。

【0102】

2ヵ月の熟成後には、ナノチューブ(2%)を充填したフィルムについてはG'弾性率の少しの増大が見られ、未充填のフィルムについてはG'弾性率の進展は見られなかった。結果を図8の曲線に示す。

【0103】

動的な機械特性についての試験;

100Hz、120℃、固定牽引力なし、配置100μm;

測定によってこの試験中に未充填フィルムの重大な伸びと充填剤入りフィルムの低減した伸びとを示す。何故ならばCNTは該フィルム構造を支持する第2の網状組織(ネットワーク)を形成するからである。

【0104】

測定結果を図9の曲線に示す。

【特許請求の範囲】

【請求項1】

カーボンナノチューブを含有してなるRFLフィルム即ち接着剤浸漬被覆層。

【請求項2】

ゴムラテックスとレゾルシン−ホルムアルデヒドとの配合物を含有してなることを特徴とする請求項1記載の被覆層。

【請求項3】

0.5〜10重量%のカーボンナノチューブを固形分として含有してなることを特徴とする請求項1又は2記載の被覆層。

【請求項4】

ナノチューブは単壁型又は複数壁型を有することを特徴とする請求項1〜3の何れかに記載の被覆層。

【請求項5】

ナノチューブは1〜100ナノメーターの平均直径を有することを特徴とする請求項1〜4の何れかに記載の被覆層。

【請求項6】

ナノチューブは1〜30ナノメーターの平均直径を有することを特徴とする請求項1〜5の何れかに記載の被覆層。

【請求項7】

ナノチューブは完全に又は部分的に機能化されているか又は全く機能化されていないことを特徴とする請求項1〜6の何れかに記載の被覆層。

【請求項8】

請求項1〜7の何れかに記載のRFLフィルム即ち接着剤浸漬被覆層で被覆又は含浸したヤーン。

【請求項9】

ヤーンはガラスヤーン、カーボンヤーン、アラミドヤーン、ポリエステルヤーン、ポリビニルアルコールヤーン、ポリアミドヤーン及びレーヨンヤーンよりなる群から選ばれることを特徴とする請求項8記載のヤーン。

【請求項10】

更に、溶剤に入れたゴム糊を基材とする被覆層即ちトップコートを含有してなる請求項8又は9記載のヤーン。

【請求項11】

溶剤に入れたゴム糊を基材とする被覆層即ちトップコートはカーボンナノチューブを含有してなることを特徴とする請求項10記載のヤーン。

【請求項12】

ゴム材料を基材とする製品を補強するために請求項8〜10の何れかに記載のヤーンの使用。

【請求項13】

製品はベルト、チューブ、ホース、パイプ又はタイヤよりなる群から選ばれることを特徴とする請求項12記載の使用。

【請求項14】

次の工程:

(イ)RFL組成物を調製する工程;

(ロ)カーボンナノチューブの分散物を調製する工程;

(ハ)RFL組成物中にカーボンナノチューブの分散物を装入することにより混合して懸濁物を得る工程;及び

(ニ)最後に、混合後に得られた懸濁物のヤーン上に被覆、含浸又は沈着する工程

を含有してなることを特徴とする請求項1記載のRFLフィルム即ち接着剤浸漬被覆層の製造方法。

【請求項15】

RFL組成物においては、レゾルシン−ホルムアルデヒド樹脂の部分は乾燥重量で2〜30%を表わし、ラテックスの部分は乾燥重量で70〜98%を表わすことを特徴とする請求項14記載の方法。

【請求項16】

RFL組成物にカーボンナノチューブの分散物を装入することにより混合して懸濁物を得る工程は、300rpm以下の剪断速度を生ずる攪拌器を用いて温和な攪拌下に行なうことを特徴とする請求項14又は15記載の方法。

【請求項17】

水性分散物は1つ又はそれ以上の表面活性剤化合物との混合物を包含することを特徴とする請求項14〜16の何れかに記載の方法。

【請求項18】

混合後に得られた懸濁物をヤーン上に被覆、含浸又は沈着する工程は、場合によってはヤーンの成分繊維をここに含浸するために塗り広げ工程を含有してなることを特徴とする請求項8〜11の何れかに記載のヤーンの製造方法。

【請求項19】

混合後に得られた懸濁物をヤーン上に被覆、含浸又は沈着する工程に続いて乾燥及び/又は架橋工程を行なうことを特徴とする請求項18記載の方法。

【請求項20】

含浸工程後にしかも乾燥工程前に被覆層をサイジングする工程を含有してなることを特徴とする請求項18又は19記載の方法。

【請求項21】

溶剤媒質に入れた接着剤中にヤーンを含浸する追加の工程を更に含有してなることを特徴とする請求項18〜20の何れかに記載の方法。

【請求項22】

ゴム材料を基剤とする製品中に配合しようと意図される、請求項8〜11の何れかに記載のヤーンを基剤とする縦長の強化用部材。

【請求項1】

カーボンナノチューブを含有してなるRFLフィルム即ち接着剤浸漬被覆層。

【請求項2】

ゴムラテックスとレゾルシン−ホルムアルデヒドとの配合物を含有してなることを特徴とする請求項1記載の被覆層。

【請求項3】

0.5〜10重量%のカーボンナノチューブを固形分として含有してなることを特徴とする請求項1又は2記載の被覆層。

【請求項4】

ナノチューブは単壁型又は複数壁型を有することを特徴とする請求項1〜3の何れかに記載の被覆層。

【請求項5】

ナノチューブは1〜100ナノメーターの平均直径を有することを特徴とする請求項1〜4の何れかに記載の被覆層。

【請求項6】

ナノチューブは1〜30ナノメーターの平均直径を有することを特徴とする請求項1〜5の何れかに記載の被覆層。

【請求項7】

ナノチューブは完全に又は部分的に機能化されているか又は全く機能化されていないことを特徴とする請求項1〜6の何れかに記載の被覆層。

【請求項8】

請求項1〜7の何れかに記載のRFLフィルム即ち接着剤浸漬被覆層で被覆又は含浸したヤーン。

【請求項9】

ヤーンはガラスヤーン、カーボンヤーン、アラミドヤーン、ポリエステルヤーン、ポリビニルアルコールヤーン、ポリアミドヤーン及びレーヨンヤーンよりなる群から選ばれることを特徴とする請求項8記載のヤーン。

【請求項10】

更に、溶剤に入れたゴム糊を基材とする被覆層即ちトップコートを含有してなる請求項8又は9記載のヤーン。

【請求項11】

溶剤に入れたゴム糊を基材とする被覆層即ちトップコートはカーボンナノチューブを含有してなることを特徴とする請求項10記載のヤーン。

【請求項12】

ゴム材料を基材とする製品を補強するために請求項8〜10の何れかに記載のヤーンの使用。

【請求項13】

製品はベルト、チューブ、ホース、パイプ又はタイヤよりなる群から選ばれることを特徴とする請求項12記載の使用。

【請求項14】

次の工程:

(イ)RFL組成物を調製する工程;

(ロ)カーボンナノチューブの分散物を調製する工程;

(ハ)RFL組成物中にカーボンナノチューブの分散物を装入することにより混合して懸濁物を得る工程;及び

(ニ)最後に、混合後に得られた懸濁物のヤーン上に被覆、含浸又は沈着する工程

を含有してなることを特徴とする請求項1記載のRFLフィルム即ち接着剤浸漬被覆層の製造方法。

【請求項15】

RFL組成物においては、レゾルシン−ホルムアルデヒド樹脂の部分は乾燥重量で2〜30%を表わし、ラテックスの部分は乾燥重量で70〜98%を表わすことを特徴とする請求項14記載の方法。

【請求項16】

RFL組成物にカーボンナノチューブの分散物を装入することにより混合して懸濁物を得る工程は、300rpm以下の剪断速度を生ずる攪拌器を用いて温和な攪拌下に行なうことを特徴とする請求項14又は15記載の方法。

【請求項17】

水性分散物は1つ又はそれ以上の表面活性剤化合物との混合物を包含することを特徴とする請求項14〜16の何れかに記載の方法。

【請求項18】

混合後に得られた懸濁物をヤーン上に被覆、含浸又は沈着する工程は、場合によってはヤーンの成分繊維をここに含浸するために塗り広げ工程を含有してなることを特徴とする請求項8〜11の何れかに記載のヤーンの製造方法。

【請求項19】

混合後に得られた懸濁物をヤーン上に被覆、含浸又は沈着する工程に続いて乾燥及び/又は架橋工程を行なうことを特徴とする請求項18記載の方法。

【請求項20】

含浸工程後にしかも乾燥工程前に被覆層をサイジングする工程を含有してなることを特徴とする請求項18又は19記載の方法。

【請求項21】

溶剤媒質に入れた接着剤中にヤーンを含浸する追加の工程を更に含有してなることを特徴とする請求項18〜20の何れかに記載の方法。

【請求項22】

ゴム材料を基剤とする製品中に配合しようと意図される、請求項8〜11の何れかに記載のヤーンを基剤とする縦長の強化用部材。

【図5】

【図1】

【図2】

【図3】

【図4】

【図6】

【図7】

【図8】

【図9】

【図1】

【図2】

【図3】

【図4】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2009−173529(P2009−173529A)

【公開日】平成21年8月6日(2009.8.6)

【国際特許分類】

【外国語出願】

【出願番号】特願2008−301629(P2008−301629)

【出願日】平成20年11月26日(2008.11.26)

【出願人】(508349735)

【Fターム(参考)】

【公開日】平成21年8月6日(2009.8.6)

【国際特許分類】

【出願番号】特願2008−301629(P2008−301629)

【出願日】平成20年11月26日(2008.11.26)

【出願人】(508349735)

【Fターム(参考)】

[ Back to top ]