カーボンナノチューブシートおよびその製造方法

【課題】本発明によれば、生産時のハンドリングおよび実用に適した強度を有するカーボンナノチューブシートを提供することができる。また、本発明によれば生産時のハンドリングおよび実用に適した強度を有するシートを容易に製造することができるカーボンナノチューブシートの製造方法を提供することができる。

【解決手段】カーボンナノチューブと架橋剤とを含むシートであって、

カーボンナノチューブが架橋剤により分子間で架橋構造を形成していることを特徴とするカーボンナノチューブシート。

【解決手段】カーボンナノチューブと架橋剤とを含むシートであって、

カーボンナノチューブが架橋剤により分子間で架橋構造を形成していることを特徴とするカーボンナノチューブシート。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、単層カーボンナノチューブ、二層カーボンナノチューブ、多層カーボンナノチューブ等の微細炭素繊維から製造されるカーボンナノチューブのシート(以降、カーボンナノチューブシート)およびその製造方法に関する。

【背景技術】

【0002】

カーボンナノチューブは、電気特性、力学特性等に優れており、電界放出型ディスプレイ、導電性フィラー等をはじめ、様々な産業への利用および応用が期待されている。

近年、カーボンナノチューブからなる微細炭素繊維およびそれを使ったカーボンナノチューブシートが提案されている(非特許文献1および2)。

非特許文献1においては、化学気相成長法で基板上に高密度・高配向に成長させたカーボンナノチューブの集合体からカーボンナノチューブから成る撚糸を形成する方法が開示されている。

非特許文献2においては、化学気相成長法で基板上に高密度・高配向に成長させたカーボンナノチューブの集合体からカーボンナノチューブシートを形成する方法が提案されている。

前記の微細炭素繊維撚糸およびシートは、その既存にない形態から、新たな用途への使用が予想され、種々の産業への応用が期待されている。

【先行技術文献】

【非特許文献】

【0003】

【非特許文献1】Zhangら,Science,306,1358-1361,2004

【非特許文献2】Zhangら,Science,309,1215-1219,2005

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上述の非特許文献2が教える方式を用いて製造されたカーボンナノチューブからなるシートは、その大きさはその製造方法に起因して非常に小さく幅の狭いものであり、製造時や使用時にすぐに破断してしまうなど、実用上の強度が十分でなく、実用上の用途も制限されるものであった。

本発明は、上記事情に鑑みなされたものであり、生産時のハンドリングおよび実用に適した強度を有するカーボンナノチューブシートおよびこれを安定的に製造する方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明者らは、上記の課題を解決するために鋭意研究を行なった結果、架橋剤を添加したカーボンナノチューブシートに電子線を照射すれば、カーボンナノチューブシートの強度が向上することを見出し、かかる知見に基づき更に研究を行った結果、本発明を完成するに至った。

即ち、本発明は、以下のカーボンナノチューブシートおよびこれを安定的に製造する方法を提供する。

【0006】

1.カーボンナノチューブと架橋剤とを含むシートであって、

カーボンナノチューブが架橋剤により分子間で架橋構造を形成していることを特徴とするカーボンナノチューブのシート。

【0007】

2.以下の工程を含むことを特徴とするカーボンナノチューブのシートの製造方法:

(1)溶剤中でカーボンナノチューブが分散しており、さらに架橋剤を含むカーボンナノチューブ分散液を調製する工程;

(2)前記カーボンナノチューブ分散液を多孔質支持膜上へ流し込み、多孔質支持膜上で膜形成しカーボンナノチューブシートを得る工程;

(3)前記カーボンナノチューブのシートを乾燥させた後、電子線を照射する工程。

【発明の効果】

【0008】

本発明によれば、生産時のハンドリングおよび実用に適した強度を有するカーボンナノチューブシートを提供することができる。

また、本発明によれば生産時のハンドリングおよび実用に適した強度を有するシートを容易に製造することができるカーボンナノチューブシートの製造方法を提供することができる。

【図面の簡単な説明】

【0009】

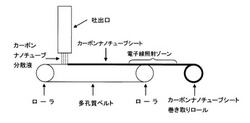

【図1】カーボンナノチューブシートの製造方法の説明図

【発明を実施するための形態】

【0010】

以下、本発明について詳細に説明する。

1.カーボンナノチューブシート

本発明のカーボンナノチューブシートは、架橋剤によりカーボンナノチューブが分子間で架橋構造を形成しているシートである。

カーボンナノチューブと架橋剤とを含むシートに電子線を照射することにより、カーボンナノチューブからなるシートの強度を向上させることができる。これは電子線の作用により、添加された架橋剤が、カーボンナノチューブ間に、また、カーボンナノチューブのバンドル間で架橋構造を形成するためと考えられる。

【0011】

カーボンナノチューブシートに架橋構造が形成されているか否かは、例えば、前記シートをエタノール、N,N-ジメチルホルムアミド、N-メチルピロリドン、ジメチルスルホキシド等の有機溶媒中で10分間程度超音波照射することにより確認することができる。超音波照射後に、シートの形状が保たれていれば、シートに架橋構造が形成されているということができ、超音波によってシートの形状が崩れ、カーボンナノチューブがばらばらに分散した状態になれば、シートの架橋構造が形成されていないことがわかる。

【0012】

カーボンナノチューブシートの厚さは0.5μm以上が好ましく、後述する製造方法において、多孔質支持膜上に流し込むカーボンナノチューブの量によりその厚さを調整することができる。また、電子線照射の効果により、その厚さを決めることもできる。より好ましくは0.5μm〜1mm、さら好ましくは0.5〜500μm程度である。目付けは、0.01〜1g/m2の範囲内で目的に応じて自由に調整することができる。好ましくは、0.05〜0.5g/m2に調整される。0.01g/m2より小さければ、膜が薄くなり、製造時に破れ易くなる。また。1g/m2より厚くなると製造時に折れてしまうことがあり、連続製膜に適さない傾向にある。

【0013】

カーボンナノチューブシートの大きさは用途に応じて調整すればよく特に制限されないが、本発明の製造方法であれば、従来よりも大きな面積のカーボンナノチューブシートを容易に得ることができる。

【0014】

本発明に用いられるカーボンナノチューブは、単層カーボンナノチューブ、二層カーボンナノチューブ、又は多層のカーボンナノチューブのいずれでもよく、これらの混合物であってもよい。

カーボンナノチューブは、公知のカーボンナノチューブの製造方法を用いて製造することができるが、化学的気相成長法で製造されたものが、カーボンナノチューブとしての品質が良く好ましい。カーボンナノチューブ1本の一般的な直径は0.5〜100nm、長さは0.5μm〜1cm程度である。

【0015】

架橋剤として、架橋性基を分子内に1個以上有する化合物を用いることができる。架橋性基として、例えば、ビニル基、アリル基、ブテニル基、アクリロイル基、アクリロイルオキシ基、アクリルアミド基、メタクリロイル基、メタクリロイルオキシ基、メタクリルアミド基、ビニルエーテル基、ビニルアミノ基等のエチレン性不飽和基;シクロプロピル基、シクロブチル基、エポキシ基、グリシジル基、オキセタン基、ジケテン基、エピスルフィド基等の小員環を有する架橋性基等が挙げられる。

これらの架橋性基の中で、アクリロイルオキシ基及びメタクリロイルオキシ基が好ましい。

アクリロイルオキシ基又はメタクリロイルオキシ基を分子内に1個含む単官能架橋剤として、例えば、ベンジルアクリレート、フェノキシエチルアクリレート、ポリプロピレングリコールアクリレート、ノナンジオールアクリレート、ブタンジオールアクリレート、ヘキサンジオールアクリレート、トリス(2−アクリロイルオキシエチル)シアヌレート、3−フェノキシ−2−プロパノイルアクリレート、等が挙げられる。アクリロイルオキシ基又はメタクリロイルオキシ基を分子内に2個含む二官能架橋剤として、1,4−ブタンジオールジメタクリレート、ネオペンチルグリコールジメタクリレート、エチレングリコールジメタクリレート、ジエチレングリコールジメタクリレート、トリエチレングリコールジメタクリレート、テトラエチレングリコールジメタクリレート、ノナエチレングリコールジメタクリレート、ポリエチレングリコールジメタクリレート、トリプロピレングリコールジメタクリレート、テトラプロピレングリコールジメタクリレート、ノナプロピレングリコールジメタクリレート、ポリプロピレングリコールジメタクリレート、2,2−ビス[4−(アクリロキシジエトキシ)フェニル]プロパン、2,2−ビス[4−(メタクリロキシジエトキシ)フェニル]プロパン、1,6−ビス(3−アクリロキシ−2−ヒドロキシプロピル)−ヘキシルエーテル等が挙げられる。アクリロイルオキシ基又はメタクリロイルオキシ基を分子内に3個以上含む多官能架橋剤として、ペンタエリスリトールトリメタクリレート、トリメチロールプロパントリメタクリレート、グリセロールトリメタクリレート、ペンタエリスリトールテトラメタクリレート、ジペンタエリスリトールペンタメタクリレート、ジペンタエリスリトールヘキサメタクリレート、ジペンタエリスリトールにε−カプロラクトンを付加したポリオールにアクリル酸を反応させたカプロラクトン変性ジペンタエリスリトールヘキサアクリレート(日本化薬(株)のカヤラッド(登録商標)DPCAシリーズ)、1,1,3,3,5,5−ヘキサ(メタアクリロイルアルキレンジオキシ)シクロトリホスファゼン、トリス(アクリレートエチル)イソシアヌル酸等が挙げられる。

アクリロイルオキシ基又はメタクリロイルオキシ基を分子内に2個含み、グリシジル基を分子内に1個含む多官能架橋剤として、例えば、N,N’−ビス(アクリレートエチル)−N”−グリシジルイソシアヌル酸等が挙げられる。

【0016】

架橋剤として、上記のような架橋性基を分子内に1個含む単官能架橋剤、2個含む二官能架橋剤、3個以上含む多官能架橋剤のいずれを用いてもかまわない。架橋性基(C=C結合等)が1個だけの場合、カーボンナノチューブ又はそのバンドルが架橋性基(C=C結合等)の極近傍に2個以上存在しなければ、架橋構造は形成されないが、架橋性基(C=C結合等)を分子内に2個以上含んでいる場合、1個の架橋性基の周りに同時に2つのカーボンナノチューブが存在していなくてもよいため、架橋性基を分子内に2個含む架橋剤が好ましい。例えば、架橋剤分子の両末端に架橋性基が存在する場合、それだけ遠く離れて存在するカーボンナノチューブ同士を架橋することができる。同様の理由で、架橋剤分子内に3個以上の架橋性基を含む場合、あらゆる場所に存在するカーボンナノチューブ間を架橋する確率が高まることになる。

【0017】

明確なデータはないが、通常、バンドル間は10オングストローム程度離れていると予想される。この程度離れたカーボンナノチューブ間に入り込んで有効に作用するためには、架橋性基間の距離が5オングストローム程度離れていること、すなわち架橋剤の分子サイズが、長径又は短径のいずれかが5オングストローム(5×10−10m)以上あることが望ましい。

【0018】

これらの架橋剤は、1種単独で又は2種以上を混合して用いることができる。

【0019】

カーボンナノチューブシート中の架橋剤量は、カーボンナノチューブシートに対して、1〜100wt%が好ましく、より好ましくは5〜50wt%、さらに好ましくは10〜50wt%である。この架橋剤量は、後述する製造方法において、ろ液の振り切りにより調整することができる。

【0020】

本発明のカーボンナノチューブシートは、シート中のカーボンナノチューブが架橋剤により分子間で架橋構造を形成していることを特徴としている。カーボンナノチューブの分子間に架橋構造が形成されることにより、カーボンナノチューブシートの強度が向上する。

【0021】

2.カーボンナノチューブシートの製造方法

本発明のカーボンナノチューブシートは 以下の工程により製造することができる。

(1)溶剤中でカーボンナノチューブが分散しており、さらに架橋剤を含むカーボンナノチューブ分散液を調製する工程;

(2)このカーボンナノチューブ分散液を多孔質支持膜上へ流し込み、多孔質支持膜上で膜形成しカーボンナノチューブのシートを得る工程;

(3)このカーボンナノチューブのシートを乾燥させた後、電子線を照射する工程。

【0022】

本発明の製造方法によれば、シートが製造工程中にて破断すること無くハンドリング性に優れ、また加工時にも破断することの無い実用に適した強度を有するカーボンナノチューブシートを得ることができる。また、従来よりも大きな面積のカーボンナノチューブシートを容易に得ることができる。

【0023】

溶剤中でカーボンナノチューブが分散しており、さらに架橋剤を含むカーボンナノチューブ分散液を調製する工程(1)

工程(1)で用いられる溶剤としては、水、メタノール、エタノール、イソプロパノール、n−プロパノール、n−ブタノール、アミルアルコール、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、N−メチルピロリドン等、およびこれらを混合した溶剤を用いることができる。架橋剤が溶解する溶剤を用いることが好ましい。

【0024】

カーボンナノチューブ分散液中の架橋剤濃度は、0.01〜10wt%が好ましく、より好ましくは0.1〜5wt%である。0.01wt%未満では電子線を照射した時に強度を向上させる効果が少なく、10wt%より高濃度では溶液が高粘度になり分散液を支持体上に流し込んだ時にカーボンナノチューブシート上に架橋剤が析出してしまう。

【0025】

カーボンナノチューブ分散液中のカーボンナノチューブの濃度は、5×10-5〜5×10-2wt%が好ましく、より好ましくは5×10-5〜5×10-3wt%である。5×10-5wt%未満ではカーボンナノチューブ濃度が低すぎ、製造効率が悪くなる。5×10-2wt%を超えると溶媒中にカーボンナノチューブが分散しきれず、カーボンナノチューブの塊が多数存在するため表面が滑らかなシートを作製することができない。

【0026】

分散方法としては、カーボンナノチューブを上記溶剤中に添加して超音波を照射する。超音波照射装置は、槽型でもプローブ型でも良い。超音波の周波数は、10〜100kHz、出力は30〜200Wの間であればよく、制限されるものではない。超音波は室温で、10分〜1時間程度照射すれば良いが、これに制限されるものではない。

カーボンナノチューブ分散液に架橋剤を添加して一様になるまで超音波を照射し続けるか、撹拌する。その後、超音波照射を止め、静置してカーボンナノチューブを析出させる。

【0027】

前記カーボンナノチューブ分散液を多孔質支持膜上へ流し込み、膜形成しカーボンナノチューブのシートを得る工程(2)

【0028】

カーボンナノチューブ分散液を多孔質支持膜上へ均一に流し込むことにより、多孔質支持膜上には、膜状のカーボンナノチューブシートが形成される。支持膜として多孔質のものを使用することにより、容易に膜成形が可能となる。

溶剤は多孔質支持膜を通過して、カーボンナノチューブシートと分離される。このとき、溶剤の除去は、自然ろ過で行なってもよいし、吸引ろ過でも行なってもよい。ろ液の振り切りにより、シート中の架橋剤量を調整することができる。

【0029】

多孔質支持膜は、フラットな平面を有する多孔質なものであれば良い。

多孔質支持膜の孔径は、0.1〜100μmが好ましく、より好ましくは0.5〜50μmである。0.1μm未満では、溶剤のろ過に長時間要し目詰まりを起こし易い。また、100μmを超えると、カーボンナノチューブが抜けてしまう。多孔質支持膜の材質は、溶剤に溶けないものであれば制限されない。例えば、テフロン(登録商標)、セルロース、およびこれらの材質を改質したものが好ましく用いられる。

【0030】

このカーボンナノチューブのシートを乾燥させた後、電子線を照射する工程(3)。

多孔質支持膜上に形成されたカーボンナノチューブシートの端を固定して乾燥することができる。乾燥は、風乾、減圧下の乾燥等、いずれの方法でも良い。乾燥温度も室温〜200℃で溶剤に応じて選ぶことができる。

【0031】

また、図1に示すような装置を用いてカーボンナノチューブシートを連続的任意の長さに製造することもできる。

予め調製しておいたカーボンナノチューブ分散液を吐出口から多孔質ベルト上(多孔質支持膜)へ注ぐ。吐出口と多孔質支持膜の幅は任意に設定することができる。また、吐出口から巻き取りロールまでの長さも任意に設定することができる。吐出されたカーボンナノチューブの分散液から溶媒はろ過され、多孔質支持膜上にカーボンナノチューブシートが形成される。走行中に溶剤は揮発し、巻き取りロールでカーボンナノチューブシートを巻き取る。ろ布の走行速度も任意に定めることができる。また、走行中に乾燥工程を設けることもできる。

【0032】

上述のようにして製造されたカーボンナノチューブから成るシートに電子線を照射することにより、カーボンナノチューブシートを高強度にすることができる。電子線照射を行なうことにより、架橋剤を介して、カーボンナノチューブ間およびカーボンナノチューブが形成するバンドル間にも効率的に炭素―-炭素一重結合が形成されるため高強度化すると考えられる。

【0033】

電子線はシートの表面のみならず内部まで侵入するため効率良く作用する。照射する電子線の量は、50〜600kGy、好ましくは50〜400kGyである。電子線の照射量が50kGyより少なければシート強度が向上せず、また、600kGyより多くなるとカーボンナノチューブの特徴であるsp2混成軌道がsp3混成軌道に変化する量が多くなってしまうことと、カーボンナノチューブシート自身が損傷を受けるために固く脆くなってしまい、強度低下を招いてしまう。電子線は、10−2〜10−5Torrの高真空下で発生させ、窒素雰囲気下、10〜60℃で照射することができる。

【0034】

電子線を照射する時期は、カーボンナノチューブシートが乾燥していれば良く、オンラインでもオフラインで照射しても良い。オンライン照射する場合、図1において溶剤を振り切り乾燥した後のゾーンで照射するのが良い。オフラインの場合、溶剤を乾燥した後に電子線を照射する。

【0035】

このようにして製造されたカーボンナノチューブシートは、高耐熱性、多孔質性、高電導性を有し、化学的にも安定なため、導電性シート、電極、バグフィルター、ろ過膜等に使用することができる。

【実施例】

【0036】

以下に実施例を用いて本発明を詳細に説明する。なお、本発明は下記の実施例に限定されるものではない。

【0037】

引張り強度:安宅産業株式会社製万能引張試験機UTMIIを用いてゲージ長1cm、引張り速度1mm/分で引張り試験を行った。

【0038】

(実施例1)

市販の単層カーボンナノチューブ(Hipco SWCNT)0.5mgをエタノール100ml中で超音波を室温で1時間照射(IUCHI SUNPARIII、45kHz,100W)した。カーボンナノチューブが分散したことを目視で確認後、ノナンジオールアクリレート 1gを加え、さらに10分間超音波照射を行い、4時間静置した。孔径0.5μm、ろ過有効径20mmのテフロン(登録商標)製のメンブレンフィルターをガラスフィルターの支持体上に乗せて、吸引ろ過を行った。メンブランフィルターから剥がし、カーボンナノチューブシートの縁4点を固定して10mmHgで3時間乾燥した。できあがったカーボンナノチューブシートは直径18mm、厚さ9μm、目付け0.49g/m2の円形シートであった。これを縦15mm、横1mmに切り取り、正方形のホルダーに固定して窒素雰囲気下、40℃で電子線を400kGyした後、引張り強度を測定した。引張り強度は30MPaであった。

このシートをエタノール10ml中で10分間超音波照射(IUCHI SUNPARIII、45kHz,100W)したが、膜形状が崩れることはなかった。

【0039】

(実施例2)

シリコン基板(市販品、1cm2)に鉄をスパッタリングすることにより、厚さ4nmの鉄皮膜からなる触媒層が積層されたシリコン基板を製造した。この基板を熱CVD装置内に設置し、熱CVD法を行うことにより基板上にカーボンナノチューブ集合体を形成させた。熱CVD装置内に供給するガスは、アセチレンガス及びヘリウムガスの混合ガス(アセチレンガス5.77vol%)とした。熱CVD条件としては、温度:700℃、圧力:大気圧下、初期段階におけるアセチレンガス濃度の上昇速度:0.10vol%/秒、反応時間:10分とした。基板上に成長させたカーボンナノチューブの平均長さは180μm、太さは15nm、層数は10層、嵩密度は30mg/cm2であり、高密度かつ高配向で形成されていた。

上記のようにして得られた基板上のカーボンナノチューブ集合体を0.5mgを剥ぎ取り、エタノール100ml中で超音波を室温で1時間照射(IUCHI SUNPARIII、45kHz,100W)した。カーボナノチューが分散したことを目視で確認後、ノナンジオールアクリレート 1gを加え、さらに10分間超音波照射を行い、4時間静置した。孔径0.5μm、ろ過有効径20mmのテフロン(登録商標)製のメンブレンフィルターをガラスフィルターの支持体上に乗せて、吸引ろ過を行った。メンブランフィルターから剥がし、カーボンナノチューブシートの縁4点を固定して10mmHgで3時間乾燥した。できあがったカーボンナノチューブシートは直径18mm、厚さ9μm、目付け0.49g/m2の円形シートであった。これを縦15mm、横1mmに切り取り、正方形のホルダーに固定して窒素雰囲気下、40℃で電子線を300kGyした後、引張り強度を測定した。引張り強度は35MPaであった。

このシートをエタノール10ml中で10分間超音波照射(IUCHI SUNPARIII、45kHz,100W)したが、膜形状が崩れることはなかった。

【0040】

(実施例3)

エタノールの代わりにN,N−ジメチルホルムアミド100mlを用いた以外は、実施例2と同様にしてカーボンナノチューブシートを作製した。得られたシートの厚さは9μm、目付けは0.49g/m2 であった。電子線を100kGy照射した。このカーボンナノチューブシートの引張り強度は30MPaであった。

このシートをエタノール10ml中で10分間超音波照射(IUCHI SUNPARIII、45kHz,100W)したが、膜形状が崩れることはなかった。

【0041】

(実施例4)

エタノールの代わりにN,N−ジメチルホルムアミド100mlを用いた以外は、実施例2と同様にしてカーボンナノチューブシートを作製した。得られたシートの厚さは9μm、目付けは0.49g/m2であった。電子線を450kGy照射した以外は実施例2と同様にして。このカーボンナノチューブシートの引張り強度は25MPaであった。

このシートをエタノール10ml中で10分間超音波照射(IUCHI SUNPARIII、45kHz,100W)したが、膜形状が崩れることはなかった。

【0042】

(実施例5)

ノナンジオールアクリレートの代わりにトリス(アクリレートエチル)イソシアヌル酸を用いた以外は、実施例2と同様にしてカーボンナノチューブシートを作製した。得られたシートの厚さは9μm、目付けは0.49g/m2であった。電子線を300kGy照射した。このカーボンナノチューブシートの引張り強度は18MPaであった。

このシートをエタノール10ml中で10分間超音波照射(IUCHI SUNPARIII、45kHz,100W)したが、膜形状が崩れることはなかった。

【0043】

(実施例6)

ノナンジオールアクリレートの代わりに1,4−ブタンジオールアクリレートを用いた以外は、実施例2と同様にしてカーボンナノチューブシートを作製した。得られたシートの厚さは9μm、目付けは0.49g/m2であった。電子線を300kGy照射した。このカーボンナノチューブシートの引張り強度は18MPaであった。

このシートをエタノール10ml中で10分間超音波照射(IUCHI SUNPARIII、45kHz,100W)したが、膜形状が崩れることはなかった。

【0044】

(実施例7)

ノナンジオールアクリレートの代わりにカプロラクトン変性ジペンタエリスリトールヘキサアクリレート(日本化薬のDPCAシリーズ)を用いた以外は、実施例2と同様にしてカーボンナノチューブシートを作製した。得られたシートの厚さは9μm、目付けは0.49g/m2であった。電子線を300kGy照射した。このカーボンナノチューブシートの引張り強度は49MPaであった。

このシートをエタノール10ml中で10分間超音波照射(IUCHI SUNPARIII、45kHz,100W)したが、膜形状が崩れることはなかった。

【0045】

(実施例8)

ノナンジオールアクリレートの代わりに2,2−ビス[4−(アクリロキシジエトキシ)フェニル]プロパンを用いた以外は、実施例2と同様にしてカーボンナノチューブシートを作製した。得られたシートの厚さは9μm、目付けは0.49g/m2であった。電子線を250kGy照射した。このカーボンナノチューブシートの引張り強度は28MPaであった。

このシートをエタノール10ml中で10分間超音波照射(IUCHI SUNPARIII、45kHz,100W)したが、膜形状が崩れることはなかった。

【0046】

(実施例9)

ノナンジオールアクリレートの代わりにトリプロピレングリコールジアクリレートを用いた以外は、実施例2と同様にしてカーボンナノチューブシートを作製した。得られたシートの厚さは9μm、目付けは0.49g/m2であった。電子線を300kGy照射した。このカーボンナノチューブシートの引張り強度は36MPaであった。

このシートをエタノール10ml中で10分間超音波照射(IUCHI SUNPARIII、45kHz,100W)したが、膜形状が崩れることはなかった。

【0047】

(比較例1)

架橋剤を添加しなかったこと以外は実施例1と同様にしてカーボンナノチューブシートを作製し、電子線を300kGy照射した。得られたシートの厚さは9μm、目付け0.49g/m2であった。このカーボンナノチューブシートの引張り強度は7MPaであった。

このシートをエタノール10ml中で超音波照射したところ、4分間で分散し、淡黒色透明の溶液になった。

【0048】

(比較例2)

架橋剤を添加しなかったこと以外は実施例2と同様にしてカーボンナノチューブシートを作製し、電子線を300kGy照射した。得られたシートの厚さは9μm、目付けは0.49g/m2であった。このカーボンナノチューブシートの引張り強度は6MPaであった。

このシートをエタノール10ml中で超音波照射したところ、4分間で分散し、淡黒色透明の溶液になった。

【0049】

(比較例3)

架橋剤を添加しなかったこと以外は実施例2と同様にしてカーボンナノチューブシートを作製し、電子線を800kGy照射した。得られたシートの厚さは9μm、目付けは0.49g/m2であった。このカーボンナノチューブシートの引張り強度は13MPaであった。

このシートをエタノール10ml中で超音波照射したところ、4分間で分散し、淡黒色透明の溶液になった。

【0050】

これらの結果より、架橋剤を含有させ電子線を照射したことにより、カーボンナノチューブシートは高強度化されており、ハンドリング性に優れるものであった。また、実施例では縦15mm×横1mmサイズのカーボンナノチューブシートを作成したが、例えば、ろ過有効径のより大きなメンブランフィルターを使用したり、図1に示すような装置を用い、多孔質ベルト幅を広くとることにより、より大面積のカーボンナノチューブを容易に得ることができる。

【0051】

以上の説明から明らかなように、本発明方法によれば、製造時のハンドリングおよび実用に適した強度、面積を有するカーボンナノチューブシートを連続的に製造することが可能となる。

【技術分野】

【0001】

本発明は、単層カーボンナノチューブ、二層カーボンナノチューブ、多層カーボンナノチューブ等の微細炭素繊維から製造されるカーボンナノチューブのシート(以降、カーボンナノチューブシート)およびその製造方法に関する。

【背景技術】

【0002】

カーボンナノチューブは、電気特性、力学特性等に優れており、電界放出型ディスプレイ、導電性フィラー等をはじめ、様々な産業への利用および応用が期待されている。

近年、カーボンナノチューブからなる微細炭素繊維およびそれを使ったカーボンナノチューブシートが提案されている(非特許文献1および2)。

非特許文献1においては、化学気相成長法で基板上に高密度・高配向に成長させたカーボンナノチューブの集合体からカーボンナノチューブから成る撚糸を形成する方法が開示されている。

非特許文献2においては、化学気相成長法で基板上に高密度・高配向に成長させたカーボンナノチューブの集合体からカーボンナノチューブシートを形成する方法が提案されている。

前記の微細炭素繊維撚糸およびシートは、その既存にない形態から、新たな用途への使用が予想され、種々の産業への応用が期待されている。

【先行技術文献】

【非特許文献】

【0003】

【非特許文献1】Zhangら,Science,306,1358-1361,2004

【非特許文献2】Zhangら,Science,309,1215-1219,2005

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上述の非特許文献2が教える方式を用いて製造されたカーボンナノチューブからなるシートは、その大きさはその製造方法に起因して非常に小さく幅の狭いものであり、製造時や使用時にすぐに破断してしまうなど、実用上の強度が十分でなく、実用上の用途も制限されるものであった。

本発明は、上記事情に鑑みなされたものであり、生産時のハンドリングおよび実用に適した強度を有するカーボンナノチューブシートおよびこれを安定的に製造する方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明者らは、上記の課題を解決するために鋭意研究を行なった結果、架橋剤を添加したカーボンナノチューブシートに電子線を照射すれば、カーボンナノチューブシートの強度が向上することを見出し、かかる知見に基づき更に研究を行った結果、本発明を完成するに至った。

即ち、本発明は、以下のカーボンナノチューブシートおよびこれを安定的に製造する方法を提供する。

【0006】

1.カーボンナノチューブと架橋剤とを含むシートであって、

カーボンナノチューブが架橋剤により分子間で架橋構造を形成していることを特徴とするカーボンナノチューブのシート。

【0007】

2.以下の工程を含むことを特徴とするカーボンナノチューブのシートの製造方法:

(1)溶剤中でカーボンナノチューブが分散しており、さらに架橋剤を含むカーボンナノチューブ分散液を調製する工程;

(2)前記カーボンナノチューブ分散液を多孔質支持膜上へ流し込み、多孔質支持膜上で膜形成しカーボンナノチューブシートを得る工程;

(3)前記カーボンナノチューブのシートを乾燥させた後、電子線を照射する工程。

【発明の効果】

【0008】

本発明によれば、生産時のハンドリングおよび実用に適した強度を有するカーボンナノチューブシートを提供することができる。

また、本発明によれば生産時のハンドリングおよび実用に適した強度を有するシートを容易に製造することができるカーボンナノチューブシートの製造方法を提供することができる。

【図面の簡単な説明】

【0009】

【図1】カーボンナノチューブシートの製造方法の説明図

【発明を実施するための形態】

【0010】

以下、本発明について詳細に説明する。

1.カーボンナノチューブシート

本発明のカーボンナノチューブシートは、架橋剤によりカーボンナノチューブが分子間で架橋構造を形成しているシートである。

カーボンナノチューブと架橋剤とを含むシートに電子線を照射することにより、カーボンナノチューブからなるシートの強度を向上させることができる。これは電子線の作用により、添加された架橋剤が、カーボンナノチューブ間に、また、カーボンナノチューブのバンドル間で架橋構造を形成するためと考えられる。

【0011】

カーボンナノチューブシートに架橋構造が形成されているか否かは、例えば、前記シートをエタノール、N,N-ジメチルホルムアミド、N-メチルピロリドン、ジメチルスルホキシド等の有機溶媒中で10分間程度超音波照射することにより確認することができる。超音波照射後に、シートの形状が保たれていれば、シートに架橋構造が形成されているということができ、超音波によってシートの形状が崩れ、カーボンナノチューブがばらばらに分散した状態になれば、シートの架橋構造が形成されていないことがわかる。

【0012】

カーボンナノチューブシートの厚さは0.5μm以上が好ましく、後述する製造方法において、多孔質支持膜上に流し込むカーボンナノチューブの量によりその厚さを調整することができる。また、電子線照射の効果により、その厚さを決めることもできる。より好ましくは0.5μm〜1mm、さら好ましくは0.5〜500μm程度である。目付けは、0.01〜1g/m2の範囲内で目的に応じて自由に調整することができる。好ましくは、0.05〜0.5g/m2に調整される。0.01g/m2より小さければ、膜が薄くなり、製造時に破れ易くなる。また。1g/m2より厚くなると製造時に折れてしまうことがあり、連続製膜に適さない傾向にある。

【0013】

カーボンナノチューブシートの大きさは用途に応じて調整すればよく特に制限されないが、本発明の製造方法であれば、従来よりも大きな面積のカーボンナノチューブシートを容易に得ることができる。

【0014】

本発明に用いられるカーボンナノチューブは、単層カーボンナノチューブ、二層カーボンナノチューブ、又は多層のカーボンナノチューブのいずれでもよく、これらの混合物であってもよい。

カーボンナノチューブは、公知のカーボンナノチューブの製造方法を用いて製造することができるが、化学的気相成長法で製造されたものが、カーボンナノチューブとしての品質が良く好ましい。カーボンナノチューブ1本の一般的な直径は0.5〜100nm、長さは0.5μm〜1cm程度である。

【0015】

架橋剤として、架橋性基を分子内に1個以上有する化合物を用いることができる。架橋性基として、例えば、ビニル基、アリル基、ブテニル基、アクリロイル基、アクリロイルオキシ基、アクリルアミド基、メタクリロイル基、メタクリロイルオキシ基、メタクリルアミド基、ビニルエーテル基、ビニルアミノ基等のエチレン性不飽和基;シクロプロピル基、シクロブチル基、エポキシ基、グリシジル基、オキセタン基、ジケテン基、エピスルフィド基等の小員環を有する架橋性基等が挙げられる。

これらの架橋性基の中で、アクリロイルオキシ基及びメタクリロイルオキシ基が好ましい。

アクリロイルオキシ基又はメタクリロイルオキシ基を分子内に1個含む単官能架橋剤として、例えば、ベンジルアクリレート、フェノキシエチルアクリレート、ポリプロピレングリコールアクリレート、ノナンジオールアクリレート、ブタンジオールアクリレート、ヘキサンジオールアクリレート、トリス(2−アクリロイルオキシエチル)シアヌレート、3−フェノキシ−2−プロパノイルアクリレート、等が挙げられる。アクリロイルオキシ基又はメタクリロイルオキシ基を分子内に2個含む二官能架橋剤として、1,4−ブタンジオールジメタクリレート、ネオペンチルグリコールジメタクリレート、エチレングリコールジメタクリレート、ジエチレングリコールジメタクリレート、トリエチレングリコールジメタクリレート、テトラエチレングリコールジメタクリレート、ノナエチレングリコールジメタクリレート、ポリエチレングリコールジメタクリレート、トリプロピレングリコールジメタクリレート、テトラプロピレングリコールジメタクリレート、ノナプロピレングリコールジメタクリレート、ポリプロピレングリコールジメタクリレート、2,2−ビス[4−(アクリロキシジエトキシ)フェニル]プロパン、2,2−ビス[4−(メタクリロキシジエトキシ)フェニル]プロパン、1,6−ビス(3−アクリロキシ−2−ヒドロキシプロピル)−ヘキシルエーテル等が挙げられる。アクリロイルオキシ基又はメタクリロイルオキシ基を分子内に3個以上含む多官能架橋剤として、ペンタエリスリトールトリメタクリレート、トリメチロールプロパントリメタクリレート、グリセロールトリメタクリレート、ペンタエリスリトールテトラメタクリレート、ジペンタエリスリトールペンタメタクリレート、ジペンタエリスリトールヘキサメタクリレート、ジペンタエリスリトールにε−カプロラクトンを付加したポリオールにアクリル酸を反応させたカプロラクトン変性ジペンタエリスリトールヘキサアクリレート(日本化薬(株)のカヤラッド(登録商標)DPCAシリーズ)、1,1,3,3,5,5−ヘキサ(メタアクリロイルアルキレンジオキシ)シクロトリホスファゼン、トリス(アクリレートエチル)イソシアヌル酸等が挙げられる。

アクリロイルオキシ基又はメタクリロイルオキシ基を分子内に2個含み、グリシジル基を分子内に1個含む多官能架橋剤として、例えば、N,N’−ビス(アクリレートエチル)−N”−グリシジルイソシアヌル酸等が挙げられる。

【0016】

架橋剤として、上記のような架橋性基を分子内に1個含む単官能架橋剤、2個含む二官能架橋剤、3個以上含む多官能架橋剤のいずれを用いてもかまわない。架橋性基(C=C結合等)が1個だけの場合、カーボンナノチューブ又はそのバンドルが架橋性基(C=C結合等)の極近傍に2個以上存在しなければ、架橋構造は形成されないが、架橋性基(C=C結合等)を分子内に2個以上含んでいる場合、1個の架橋性基の周りに同時に2つのカーボンナノチューブが存在していなくてもよいため、架橋性基を分子内に2個含む架橋剤が好ましい。例えば、架橋剤分子の両末端に架橋性基が存在する場合、それだけ遠く離れて存在するカーボンナノチューブ同士を架橋することができる。同様の理由で、架橋剤分子内に3個以上の架橋性基を含む場合、あらゆる場所に存在するカーボンナノチューブ間を架橋する確率が高まることになる。

【0017】

明確なデータはないが、通常、バンドル間は10オングストローム程度離れていると予想される。この程度離れたカーボンナノチューブ間に入り込んで有効に作用するためには、架橋性基間の距離が5オングストローム程度離れていること、すなわち架橋剤の分子サイズが、長径又は短径のいずれかが5オングストローム(5×10−10m)以上あることが望ましい。

【0018】

これらの架橋剤は、1種単独で又は2種以上を混合して用いることができる。

【0019】

カーボンナノチューブシート中の架橋剤量は、カーボンナノチューブシートに対して、1〜100wt%が好ましく、より好ましくは5〜50wt%、さらに好ましくは10〜50wt%である。この架橋剤量は、後述する製造方法において、ろ液の振り切りにより調整することができる。

【0020】

本発明のカーボンナノチューブシートは、シート中のカーボンナノチューブが架橋剤により分子間で架橋構造を形成していることを特徴としている。カーボンナノチューブの分子間に架橋構造が形成されることにより、カーボンナノチューブシートの強度が向上する。

【0021】

2.カーボンナノチューブシートの製造方法

本発明のカーボンナノチューブシートは 以下の工程により製造することができる。

(1)溶剤中でカーボンナノチューブが分散しており、さらに架橋剤を含むカーボンナノチューブ分散液を調製する工程;

(2)このカーボンナノチューブ分散液を多孔質支持膜上へ流し込み、多孔質支持膜上で膜形成しカーボンナノチューブのシートを得る工程;

(3)このカーボンナノチューブのシートを乾燥させた後、電子線を照射する工程。

【0022】

本発明の製造方法によれば、シートが製造工程中にて破断すること無くハンドリング性に優れ、また加工時にも破断することの無い実用に適した強度を有するカーボンナノチューブシートを得ることができる。また、従来よりも大きな面積のカーボンナノチューブシートを容易に得ることができる。

【0023】

溶剤中でカーボンナノチューブが分散しており、さらに架橋剤を含むカーボンナノチューブ分散液を調製する工程(1)

工程(1)で用いられる溶剤としては、水、メタノール、エタノール、イソプロパノール、n−プロパノール、n−ブタノール、アミルアルコール、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、N−メチルピロリドン等、およびこれらを混合した溶剤を用いることができる。架橋剤が溶解する溶剤を用いることが好ましい。

【0024】

カーボンナノチューブ分散液中の架橋剤濃度は、0.01〜10wt%が好ましく、より好ましくは0.1〜5wt%である。0.01wt%未満では電子線を照射した時に強度を向上させる効果が少なく、10wt%より高濃度では溶液が高粘度になり分散液を支持体上に流し込んだ時にカーボンナノチューブシート上に架橋剤が析出してしまう。

【0025】

カーボンナノチューブ分散液中のカーボンナノチューブの濃度は、5×10-5〜5×10-2wt%が好ましく、より好ましくは5×10-5〜5×10-3wt%である。5×10-5wt%未満ではカーボンナノチューブ濃度が低すぎ、製造効率が悪くなる。5×10-2wt%を超えると溶媒中にカーボンナノチューブが分散しきれず、カーボンナノチューブの塊が多数存在するため表面が滑らかなシートを作製することができない。

【0026】

分散方法としては、カーボンナノチューブを上記溶剤中に添加して超音波を照射する。超音波照射装置は、槽型でもプローブ型でも良い。超音波の周波数は、10〜100kHz、出力は30〜200Wの間であればよく、制限されるものではない。超音波は室温で、10分〜1時間程度照射すれば良いが、これに制限されるものではない。

カーボンナノチューブ分散液に架橋剤を添加して一様になるまで超音波を照射し続けるか、撹拌する。その後、超音波照射を止め、静置してカーボンナノチューブを析出させる。

【0027】

前記カーボンナノチューブ分散液を多孔質支持膜上へ流し込み、膜形成しカーボンナノチューブのシートを得る工程(2)

【0028】

カーボンナノチューブ分散液を多孔質支持膜上へ均一に流し込むことにより、多孔質支持膜上には、膜状のカーボンナノチューブシートが形成される。支持膜として多孔質のものを使用することにより、容易に膜成形が可能となる。

溶剤は多孔質支持膜を通過して、カーボンナノチューブシートと分離される。このとき、溶剤の除去は、自然ろ過で行なってもよいし、吸引ろ過でも行なってもよい。ろ液の振り切りにより、シート中の架橋剤量を調整することができる。

【0029】

多孔質支持膜は、フラットな平面を有する多孔質なものであれば良い。

多孔質支持膜の孔径は、0.1〜100μmが好ましく、より好ましくは0.5〜50μmである。0.1μm未満では、溶剤のろ過に長時間要し目詰まりを起こし易い。また、100μmを超えると、カーボンナノチューブが抜けてしまう。多孔質支持膜の材質は、溶剤に溶けないものであれば制限されない。例えば、テフロン(登録商標)、セルロース、およびこれらの材質を改質したものが好ましく用いられる。

【0030】

このカーボンナノチューブのシートを乾燥させた後、電子線を照射する工程(3)。

多孔質支持膜上に形成されたカーボンナノチューブシートの端を固定して乾燥することができる。乾燥は、風乾、減圧下の乾燥等、いずれの方法でも良い。乾燥温度も室温〜200℃で溶剤に応じて選ぶことができる。

【0031】

また、図1に示すような装置を用いてカーボンナノチューブシートを連続的任意の長さに製造することもできる。

予め調製しておいたカーボンナノチューブ分散液を吐出口から多孔質ベルト上(多孔質支持膜)へ注ぐ。吐出口と多孔質支持膜の幅は任意に設定することができる。また、吐出口から巻き取りロールまでの長さも任意に設定することができる。吐出されたカーボンナノチューブの分散液から溶媒はろ過され、多孔質支持膜上にカーボンナノチューブシートが形成される。走行中に溶剤は揮発し、巻き取りロールでカーボンナノチューブシートを巻き取る。ろ布の走行速度も任意に定めることができる。また、走行中に乾燥工程を設けることもできる。

【0032】

上述のようにして製造されたカーボンナノチューブから成るシートに電子線を照射することにより、カーボンナノチューブシートを高強度にすることができる。電子線照射を行なうことにより、架橋剤を介して、カーボンナノチューブ間およびカーボンナノチューブが形成するバンドル間にも効率的に炭素―-炭素一重結合が形成されるため高強度化すると考えられる。

【0033】

電子線はシートの表面のみならず内部まで侵入するため効率良く作用する。照射する電子線の量は、50〜600kGy、好ましくは50〜400kGyである。電子線の照射量が50kGyより少なければシート強度が向上せず、また、600kGyより多くなるとカーボンナノチューブの特徴であるsp2混成軌道がsp3混成軌道に変化する量が多くなってしまうことと、カーボンナノチューブシート自身が損傷を受けるために固く脆くなってしまい、強度低下を招いてしまう。電子線は、10−2〜10−5Torrの高真空下で発生させ、窒素雰囲気下、10〜60℃で照射することができる。

【0034】

電子線を照射する時期は、カーボンナノチューブシートが乾燥していれば良く、オンラインでもオフラインで照射しても良い。オンライン照射する場合、図1において溶剤を振り切り乾燥した後のゾーンで照射するのが良い。オフラインの場合、溶剤を乾燥した後に電子線を照射する。

【0035】

このようにして製造されたカーボンナノチューブシートは、高耐熱性、多孔質性、高電導性を有し、化学的にも安定なため、導電性シート、電極、バグフィルター、ろ過膜等に使用することができる。

【実施例】

【0036】

以下に実施例を用いて本発明を詳細に説明する。なお、本発明は下記の実施例に限定されるものではない。

【0037】

引張り強度:安宅産業株式会社製万能引張試験機UTMIIを用いてゲージ長1cm、引張り速度1mm/分で引張り試験を行った。

【0038】

(実施例1)

市販の単層カーボンナノチューブ(Hipco SWCNT)0.5mgをエタノール100ml中で超音波を室温で1時間照射(IUCHI SUNPARIII、45kHz,100W)した。カーボンナノチューブが分散したことを目視で確認後、ノナンジオールアクリレート 1gを加え、さらに10分間超音波照射を行い、4時間静置した。孔径0.5μm、ろ過有効径20mmのテフロン(登録商標)製のメンブレンフィルターをガラスフィルターの支持体上に乗せて、吸引ろ過を行った。メンブランフィルターから剥がし、カーボンナノチューブシートの縁4点を固定して10mmHgで3時間乾燥した。できあがったカーボンナノチューブシートは直径18mm、厚さ9μm、目付け0.49g/m2の円形シートであった。これを縦15mm、横1mmに切り取り、正方形のホルダーに固定して窒素雰囲気下、40℃で電子線を400kGyした後、引張り強度を測定した。引張り強度は30MPaであった。

このシートをエタノール10ml中で10分間超音波照射(IUCHI SUNPARIII、45kHz,100W)したが、膜形状が崩れることはなかった。

【0039】

(実施例2)

シリコン基板(市販品、1cm2)に鉄をスパッタリングすることにより、厚さ4nmの鉄皮膜からなる触媒層が積層されたシリコン基板を製造した。この基板を熱CVD装置内に設置し、熱CVD法を行うことにより基板上にカーボンナノチューブ集合体を形成させた。熱CVD装置内に供給するガスは、アセチレンガス及びヘリウムガスの混合ガス(アセチレンガス5.77vol%)とした。熱CVD条件としては、温度:700℃、圧力:大気圧下、初期段階におけるアセチレンガス濃度の上昇速度:0.10vol%/秒、反応時間:10分とした。基板上に成長させたカーボンナノチューブの平均長さは180μm、太さは15nm、層数は10層、嵩密度は30mg/cm2であり、高密度かつ高配向で形成されていた。

上記のようにして得られた基板上のカーボンナノチューブ集合体を0.5mgを剥ぎ取り、エタノール100ml中で超音波を室温で1時間照射(IUCHI SUNPARIII、45kHz,100W)した。カーボナノチューが分散したことを目視で確認後、ノナンジオールアクリレート 1gを加え、さらに10分間超音波照射を行い、4時間静置した。孔径0.5μm、ろ過有効径20mmのテフロン(登録商標)製のメンブレンフィルターをガラスフィルターの支持体上に乗せて、吸引ろ過を行った。メンブランフィルターから剥がし、カーボンナノチューブシートの縁4点を固定して10mmHgで3時間乾燥した。できあがったカーボンナノチューブシートは直径18mm、厚さ9μm、目付け0.49g/m2の円形シートであった。これを縦15mm、横1mmに切り取り、正方形のホルダーに固定して窒素雰囲気下、40℃で電子線を300kGyした後、引張り強度を測定した。引張り強度は35MPaであった。

このシートをエタノール10ml中で10分間超音波照射(IUCHI SUNPARIII、45kHz,100W)したが、膜形状が崩れることはなかった。

【0040】

(実施例3)

エタノールの代わりにN,N−ジメチルホルムアミド100mlを用いた以外は、実施例2と同様にしてカーボンナノチューブシートを作製した。得られたシートの厚さは9μm、目付けは0.49g/m2 であった。電子線を100kGy照射した。このカーボンナノチューブシートの引張り強度は30MPaであった。

このシートをエタノール10ml中で10分間超音波照射(IUCHI SUNPARIII、45kHz,100W)したが、膜形状が崩れることはなかった。

【0041】

(実施例4)

エタノールの代わりにN,N−ジメチルホルムアミド100mlを用いた以外は、実施例2と同様にしてカーボンナノチューブシートを作製した。得られたシートの厚さは9μm、目付けは0.49g/m2であった。電子線を450kGy照射した以外は実施例2と同様にして。このカーボンナノチューブシートの引張り強度は25MPaであった。

このシートをエタノール10ml中で10分間超音波照射(IUCHI SUNPARIII、45kHz,100W)したが、膜形状が崩れることはなかった。

【0042】

(実施例5)

ノナンジオールアクリレートの代わりにトリス(アクリレートエチル)イソシアヌル酸を用いた以外は、実施例2と同様にしてカーボンナノチューブシートを作製した。得られたシートの厚さは9μm、目付けは0.49g/m2であった。電子線を300kGy照射した。このカーボンナノチューブシートの引張り強度は18MPaであった。

このシートをエタノール10ml中で10分間超音波照射(IUCHI SUNPARIII、45kHz,100W)したが、膜形状が崩れることはなかった。

【0043】

(実施例6)

ノナンジオールアクリレートの代わりに1,4−ブタンジオールアクリレートを用いた以外は、実施例2と同様にしてカーボンナノチューブシートを作製した。得られたシートの厚さは9μm、目付けは0.49g/m2であった。電子線を300kGy照射した。このカーボンナノチューブシートの引張り強度は18MPaであった。

このシートをエタノール10ml中で10分間超音波照射(IUCHI SUNPARIII、45kHz,100W)したが、膜形状が崩れることはなかった。

【0044】

(実施例7)

ノナンジオールアクリレートの代わりにカプロラクトン変性ジペンタエリスリトールヘキサアクリレート(日本化薬のDPCAシリーズ)を用いた以外は、実施例2と同様にしてカーボンナノチューブシートを作製した。得られたシートの厚さは9μm、目付けは0.49g/m2であった。電子線を300kGy照射した。このカーボンナノチューブシートの引張り強度は49MPaであった。

このシートをエタノール10ml中で10分間超音波照射(IUCHI SUNPARIII、45kHz,100W)したが、膜形状が崩れることはなかった。

【0045】

(実施例8)

ノナンジオールアクリレートの代わりに2,2−ビス[4−(アクリロキシジエトキシ)フェニル]プロパンを用いた以外は、実施例2と同様にしてカーボンナノチューブシートを作製した。得られたシートの厚さは9μm、目付けは0.49g/m2であった。電子線を250kGy照射した。このカーボンナノチューブシートの引張り強度は28MPaであった。

このシートをエタノール10ml中で10分間超音波照射(IUCHI SUNPARIII、45kHz,100W)したが、膜形状が崩れることはなかった。

【0046】

(実施例9)

ノナンジオールアクリレートの代わりにトリプロピレングリコールジアクリレートを用いた以外は、実施例2と同様にしてカーボンナノチューブシートを作製した。得られたシートの厚さは9μm、目付けは0.49g/m2であった。電子線を300kGy照射した。このカーボンナノチューブシートの引張り強度は36MPaであった。

このシートをエタノール10ml中で10分間超音波照射(IUCHI SUNPARIII、45kHz,100W)したが、膜形状が崩れることはなかった。

【0047】

(比較例1)

架橋剤を添加しなかったこと以外は実施例1と同様にしてカーボンナノチューブシートを作製し、電子線を300kGy照射した。得られたシートの厚さは9μm、目付け0.49g/m2であった。このカーボンナノチューブシートの引張り強度は7MPaであった。

このシートをエタノール10ml中で超音波照射したところ、4分間で分散し、淡黒色透明の溶液になった。

【0048】

(比較例2)

架橋剤を添加しなかったこと以外は実施例2と同様にしてカーボンナノチューブシートを作製し、電子線を300kGy照射した。得られたシートの厚さは9μm、目付けは0.49g/m2であった。このカーボンナノチューブシートの引張り強度は6MPaであった。

このシートをエタノール10ml中で超音波照射したところ、4分間で分散し、淡黒色透明の溶液になった。

【0049】

(比較例3)

架橋剤を添加しなかったこと以外は実施例2と同様にしてカーボンナノチューブシートを作製し、電子線を800kGy照射した。得られたシートの厚さは9μm、目付けは0.49g/m2であった。このカーボンナノチューブシートの引張り強度は13MPaであった。

このシートをエタノール10ml中で超音波照射したところ、4分間で分散し、淡黒色透明の溶液になった。

【0050】

これらの結果より、架橋剤を含有させ電子線を照射したことにより、カーボンナノチューブシートは高強度化されており、ハンドリング性に優れるものであった。また、実施例では縦15mm×横1mmサイズのカーボンナノチューブシートを作成したが、例えば、ろ過有効径のより大きなメンブランフィルターを使用したり、図1に示すような装置を用い、多孔質ベルト幅を広くとることにより、より大面積のカーボンナノチューブを容易に得ることができる。

【0051】

以上の説明から明らかなように、本発明方法によれば、製造時のハンドリングおよび実用に適した強度、面積を有するカーボンナノチューブシートを連続的に製造することが可能となる。

【特許請求の範囲】

【請求項1】

カーボンナノチューブと架橋剤とを含むシートであって、

カーボンナノチューブが架橋剤により分子間で架橋構造を形成していることを特徴とするカーボンナノチューブシート。

【請求項2】

以下の工程を含むことを特徴とするカーボンナノチューブシートの製造方法:

(1)溶剤中でカーボンナノチューブが分散しており、さらに架橋剤を含むカーボンナノチューブ分散液を調製する工程;

(2)前記カーボンナノチューブ分散液を多孔質支持膜上へ流し込み、多孔質支持膜上で膜形成しカーボンナノチューブシートを得る工程;

(3)前記カーボンナノチューブシートを乾燥させた後、電子線を照射する工程。

【請求項1】

カーボンナノチューブと架橋剤とを含むシートであって、

カーボンナノチューブが架橋剤により分子間で架橋構造を形成していることを特徴とするカーボンナノチューブシート。

【請求項2】

以下の工程を含むことを特徴とするカーボンナノチューブシートの製造方法:

(1)溶剤中でカーボンナノチューブが分散しており、さらに架橋剤を含むカーボンナノチューブ分散液を調製する工程;

(2)前記カーボンナノチューブ分散液を多孔質支持膜上へ流し込み、多孔質支持膜上で膜形成しカーボンナノチューブシートを得る工程;

(3)前記カーボンナノチューブシートを乾燥させた後、電子線を照射する工程。

【図1】

【公開番号】特開2011−153046(P2011−153046A)

【公開日】平成23年8月11日(2011.8.11)

【国際特許分類】

【出願番号】特願2010−16454(P2010−16454)

【出願日】平成22年1月28日(2010.1.28)

【出願人】(000003160)東洋紡績株式会社 (3,622)

【Fターム(参考)】

【公開日】平成23年8月11日(2011.8.11)

【国際特許分類】

【出願日】平成22年1月28日(2010.1.28)

【出願人】(000003160)東洋紡績株式会社 (3,622)

【Fターム(参考)】

[ Back to top ]