カーボンナノチューブ分散液の製造方法

【課題】 本発明の課題は、長期間にわたって分散性を維持したカーボンナノチューブを含む水溶液の製造方法を提供することである。

【解決手段】本発明は、カーボンナノチューブを含む水溶液を製造する方法であって、カーボンナノチューブと分散剤を含む混合液に二種類以上の周波数の異なる超音波を照射し、続いて遠心分離を行うことで、安定して分散した状態を保持可能なカーボンナノチューブを含む水溶液を得る方法を提供する。

【解決手段】本発明は、カーボンナノチューブを含む水溶液を製造する方法であって、カーボンナノチューブと分散剤を含む混合液に二種類以上の周波数の異なる超音波を照射し、続いて遠心分離を行うことで、安定して分散した状態を保持可能なカーボンナノチューブを含む水溶液を得る方法を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、カーボンナノチューブを含む水等の分散媒に安定に分散したカーボンナノチューブ分散液の製造方法に関するものである。

【背景技術】

【0002】

カーボンナノチューブ(以下、「CNT」という)は、導電性、熱伝導性、機械的強度等の優れた特性を持つことから、多くの分野から注目を集めている新素材である。かかるCNTに関し、単独での利用のみならず、これを他の材料に分散させた複合材料として利用することについても種々の検討が行われている。例えば、導電性塗料や放熱性塗料といった機能性塗料にも使用できる。また、導電性樹脂や放熱性樹脂などに用いれば、高強度かつ付加機能(導電性、放熱性)を持ち合わせた材料が考えられる。

【0003】

一般にCNTは、凝集を生じやすい性質を備えているため、多数のCNTが凝集した状態で製造・販売されている。かかる凝集状態にあるCNTは一時的に分散媒中に分散をさせてもすぐに再凝集する性質があるので、分散媒への安定的な分散が困難である。この分散の安定性をより簡単な方法で向上させることができれば、CNTを利用して上記のような複合材料を開発または製造する上で有効である。

そこで、特許文献1にはCNTの分散方法として、所定の液体とあらかじめ凍結乾燥処理を施したCNTとの混合液を分散剤および硬球と共に容器に入れ、該容器を振動させる方法が記載され、特許文献2には、CNTを水性溶媒に分散させるための方法として、界面活性剤として特定のものを選択してなる方法であって、その分散時には超音波処理やビーズミル等が例示されているに過ぎない方法が記載され、特許文献3にはCNTに界面活性剤と水を加えて、超音波処理することにより分散液を得る方法が記載され、特許文献4には、CNTを水性溶媒と両親媒性を有するトリフェニレン誘導体を含む分散媒とを混合し、これに超音波処理を行ってCNTを水性溶媒に分散させることが記載されているように、CNTを分散媒に分散させるための各種の方法が知られている。

【0004】

さらに、特許文献5には、カーボンナノチューブ表面を界面活性剤によりコーティングして、水中に入れても安定的に分散するカーボンナノチューブが記載され、特許文献6には、カーボンナノチューブを塩基櫛型ブロックコポリマー及び有機溶剤を含む溶液に分散させて安定且つ均一に分散された分散液を得ることが記載され、特許文献7には、カーボンナノチューブ含有組成物をハロゲン化合物含有の液体に浸して、カーボンナノチューブを多く含む溶液部を分離する方法が記載され、特許文献8には、双極性非プロトン溶剤を含む有機溶剤にカーボンナノチューブを均一に分散させてなる分散液が記載されている。

また、特許文献9には、カーボンナノチューブ集合体、ポリスチレンスルホン酸ナトリウム及び水からなる混合物を超音波ホモジナイザー処理し、続いて20000Gにて遠心分離処理してなる分散性が良好な分散液が記載され、特許文献10には、カーボンナノチューブ及び可溶化剤を超音波により粉砕し、次いで遠心分離するカーボンナノチューブ分散液の製造方法が記載され、特許文献11には、特定の可溶化剤を用いてカーボンナノチューブを有機溶媒に分散させ、これに超音波処理を行い、次いで遠心分離処理を行う方法が記載され、特許文献12には、タンパク質とアルコールの存在下でカーボンナノチューブを、超音波処理と遠心分離を行うことにより分散させる水性分散液の製造方法が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−213108号公報

【特許文献2】特開2010−13312号公報

【特許文献3】特開2008−19309号公報

【特許文献4】特開2009−190940号公報

【特許文献5】特開2008−115073号公報

【特許文献6】特開2007−56136号公報

【特許文献7】特開2005−97029号公報

【特許文献8】特開2002−255528号公報

【特許文献9】特開2009−29695号公報

【特許文献10】特開2008−169094号公報

【特許文献11】特開2009−23886号公報

【特許文献12】特開2010−42956号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記のように、CNT分散液を製造する方法については様々な方法が知られているものの、特定の分散剤を採用する等の煩雑な工程を含んだり、単に分散させるのみである等、実用レベルで考えた場合、長時間安定なCNTの分散液を安価に製造できておらず、そもそも、長時間、CNTを水性溶媒に安定的に分散させる観点では十分に研究がなされていない。さらにCNT分散液を超音波で処理した後に遠心分離を行う方法も知られているが、超音波による処理は単に超音波による処理に留まり、その処理条件を特に検討する方法ではない。

そこで、本発明の目的はCNTを分散媒中に分散させて、長期間にわたって安定なCNTの分散液を得る方法を提供することにある。

【課題を解決するための手段】

【0007】

上記課題の解決のために本発明者は以下の方法を発明した。

分散媒と分散剤、該分散媒に分散したCNTを含む、CNT分散液を得る方法であって、周波数の異なる二種類以上の超音波を照射し、続いて遠心分離機を用いてCNTを分散させる際に、該周波数の異なる二種類以上の超音波は、周波数20kHz、振幅37〜50μmの超音波と、周波数40kHz以上の超音波であっても良く、該分散剤はカルボキシメチルセルロース等のセルロース類であっても良い方法。

【発明の効果】

【0008】

本発明によれば、周波数が異なる二種類以上の超音波を照射するという簡易な手段、及び遠心分離機により処理する手段により、分散媒中のCNTを水性溶媒の平均粒子径をより小さくすることができ、かつ分散媒中のCNTの分散安定性が優れており、長期間分散できるという効果を奏するものである。

【図面の簡単な説明】

【0009】

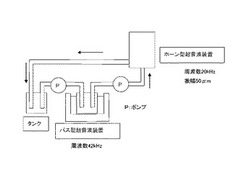

【図1】本発明のCNT分散液を製造する方法において、超音波による処理工程を模式的に示した図である。

【発明を実施するための形態】

【0010】

本発明は、分散媒中に分散剤を添加し、さらにCNTを添加した後に周波数の異なる二種類以上の超音波を照射し、続いて遠心分離機により処理してCNTを水性溶媒に分散させる方法であり、特に超音波の照射を二種類の周波数にて行うことと遠心分離機による処理を組み合わせることに特徴を有する発明である。

【0011】

以下、具体的に本発明について述べる。

(分散媒)

本発明にて使用できる分散媒としては、CNTと反応せずに、分散剤と共に安定した溶媒である。

具体的には、水、水溶性有機溶媒のいずれか一種、若しくは二種以上からなる混合溶媒でも良い。

該水溶性有機溶媒としては、アルコール類(メタノール、エタノール、プロパノール、イソプロパノール、ブタノール、イソブタノール、セカンダリーブタノール、ターシャリーブタノール、ベンジルアルコールなど)、多価アルコール類(エチレングリコール、ジエチレングリコール、トリエチレングリコール、ポリエチレングリコール、プロピレングリコール、ジプロピレングリコール、ポリプロピレングリコール、ブチレングリコール、ヘキサンジオール、ペンタンジオール、グリセリン、ヘキサントリオール、チオジグリコールなど)、多価アルコールエーテル類(例えば、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノブチルエーテル、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、ジエチレングリコールモノブチルエーテル、プロピレングリコールモノメチルエーテル、プロピレングリコールモノエチルエーテル、プロピレングリコールモノブチルエーテル、エチレングリコールモノメチルエーテルアセテート、トリエチレングリコールモノメチルエーテル、トリエチレングリコールモノエチルエーテル、トリエチレングリコールモノブチルエーテル、エチレングリコールモノフェニルエーテル、プロピレングリコールモノフェニルエーテルなど)、アミン類(エタノールアミン、ジエタノールアミン、トリエタノールアミン、N−メチルジエタノールアミン、N−エチルジエタノールアミン、モルホリン、N−エチルモルホリン、エチレンジアミン、ジエチレンジアミン、トリエチレンテトラミン、テトラエチレンペンタミン、ポリエチレンイミン、ペンタメチルジエチレントリアミン、テトラメチルプロピレンジアミンなど)、アミド類(ホルムアミド、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミドなど)、複素環類(2−ピロリドン、N−メチル−2−ピロリドン、シクロヘキシルピロリドン、2−オキサゾリドン、1,3−ジメチル−2−イミダゾリジノンなど)、スルホキシド類(ジメチルスルホキシドなど)、スルホン類(スルホランなど)、低級ケトン類(アセトン、メチルエチルケトンなど)、その他、テトラヒドロフラン、尿素、アセトニトリルなどを使用することができる。

【0012】

(分散剤)

本発明にて使用される分散剤としては、ポリビニルアルコール、ポリエチレンオキサイド、ポリビニルピロリドン、ポリアクリル酸アルカリ金属塩等の水溶性樹脂、カルボキシメチルセルロース、メチルセルロース、エチルセルロース、ヒドロキシエチルセルロース、ヒドロキシプロピルセルロース、ヒドロキシプロピルメチルセルロース等のセルロース類が好ましく、さらにカルボキシメチルセルロースが好ましい。これらの水溶性樹脂及び/又はセルロース類を採用した場合には、他の分散剤を併用することも可能である。

分散媒に含有される分散剤の濃度は、含有される分散質であるCNTの量によっても異なるが、CNTが溶媒に充分になじむ程度の濃度であることが必要である。このような分散剤の濃度としては、0.1〜5.0wt%、好ましくは0.3〜3.0wt%、より好ましくは0.5〜2.0wt%である。このような範囲であれば、分散媒中においてCNTを充分に分散することが可能となり、分散できない状態となることはない。

【0013】

(その他分散剤)

本発明において、上記の水溶性樹脂及び/又はセルロース類を併用可能なその他分散剤としては、アニオン性界面活性剤、カチオン性界面活性剤、ノニオン性界面活性剤、両性界面活性剤等の分散性向上作用を有する公知の分散剤を使用できる。

アニオン性界面活性剤としては、芳香族スルホン酸系界面活性剤(ドデシルベンゼンスルホン酸等のアルキルベンゼンスルホン酸塩、ドデシルフェニルエーテルスルホン酸塩等)、モノソープ系アニオン性界面活性剤、エーテルサルフェート系界面活性剤、フォスフェート系界面活性剤、カルボン酸系界面活性剤などである。コール酸、オレイン酸なども好適に使用でき、アニオン性官能基を有する糖類であるアルギン酸、コンドロイチン硫酸、ヒアルロン酸等はそのまま好適に使用でき、シクロデキストリンなどはアニオン性官能基で修飾することによって使用することが可能である。

エステル基を有するポリマー、オリゴマーはエステル部分を加水分解してアニオン性官能基に変換して使用することも可能である。

カチオン性界面活性剤としては、第4級アルキルアンモニウム塩、アルキルピリジニウム塩、アルキルアミン塩等のカチオン性界面活性剤、ポリエチレンイミン、ポリビニルアミン、ポリアリルアミン、ポリビニルピリジン、ポリアクリルアミド等のカチオン性基を有する化合物である。

ノニオン性界面活性剤としては、エーテル系(ポリオキシエチレンノニルフェニルエーテル、ポリオキシエチレンオクチルフェニルエーテル、ポリオキシエチレンドデシルフェニルエーテル、ポリオキシエチレンアルキルアリルエーテル、ポリオキシエチレンオレイルエーテル、ポリオキシエチレンラウリルエーテル、ポリオキシエチレンアルキルエーテル、ポリオキシアルキレンアルキルエーテル等)およびエステル系(ポリオキシエチレンオレエート、ポリオキシエチレンジステアレート、ソルビタンラウレート、ソルビタンモノステアレート、ソルビタンモノオレエート、ソルビタンセスキオレエート、ポリオキシエチレンモノオレエート、ポリオキシエチレンステアレート等)、ソルビトールおよびグリセリン等の多価アルコール脂肪酸のアルキルエーテルおよびアルキルエステル、アミノアルコール脂肪酸アミド等を使用できる。

両性界面活性剤としてはアルキルベタイン系界面活性剤(ラウリルジメチルアミノ酢酸ベタイン、2−アルキル−N−カルボキシメチル−N−ヒドロキシエチルイミダゾリニウムベタイン、プロピルジメチルアミノ酢酸ベタイン)、スルホベタイン系界面活性剤、アミンオキサイド系界面活性剤を使用することができる。

【0014】

(CNT)

本発明にて用いるCNTとしては、単層のCNT、多層のCNTのいずれでも良く、分散液の用途に応じて選択することができる。またCNTの製造方法に関しても特に制限されるものではなく、炭素含有ガスを触媒と接触させる熱分解法、炭素棒間にてアーク放電を発生させてなるアーク放電法、カーボンターゲットにレーザーを照射するレーザー蒸発法、金属微粒子の存在下で炭素源のガスを高温で反応させるCVD法、一酸化炭素を高圧下で分解するHiPco法等のいずれでも良い。

また、金属原子がドープされてなるCNTであっても良い。

本発明における分散媒中のCNTの濃度は、0.1〜10.0wt%であり、好ましくは0.3〜5.0wt%、更に好ましくは0.5〜3.0wt%である、濃度が低すぎると分散されたCNTを得る効率が悪く、高すぎるとCNTの分散が困難になる。

【0015】

(その他成分)

本発明における分散液に配合が可能な他の成分としては、各種の水溶性樹脂や水分散性樹脂、タンパク質等の生体内の高分子等、CNTの用途に応じて必要な成分を配合することが可能である。

【0016】

(分散装置)

本発明の方法に使用可能な装置は、分散媒、分散剤及びCNTを含有する混合物が管路及びタンクを循環する装置であって、循環経路に二種類以上の超音波を照射可能な超音波発生装置が設けられている装置である。

超音波発生装置としては、公知のものを使用することができるが、二種の周波数の超音波発生装置のうちの低い周波数のものは15〜30kHzであり、好ましくは20〜25kHz、高い周波数のものは35〜60kHzであり、好ましくは40〜50kHzである。

低い周波数の超音波は振幅が27〜55μm、好ましくは35〜50μmである。

例えば、本発明のCNT分散液の製造方法に用いる製造装置を模式的に示した図1に示すように、タンク、バス型超音波装置、ホーン型超音波装置を管路で接続し、タンクとバス型超音波装置の下流にはポンプを接続して、この系内に分散剤、分散剤及びCNTを含有した原料液を供給し、ポンプを稼働させて系内を循環させる。そして、循環しながらバス型超音波装置とホーン型超音波装置を共に稼働させて、系内を循環するCNT分散液に対してそれぞれの超音波装置内にて超音波を照射して処理を行う。

このとき、バス型超音波装置とホーン型超音波装置はその周波数が互いに異なることが必要であり、この装置による分散処理時間は、求める分散度に応じて任意に決定できるが、30分〜2時間程度が好ましい。

もちろん、本発明の方法に用いる装置は図1の装置に限定されず、CNTと分散剤を含有する分散液が、二種の周波数により超音波処理されるような装置であれば、その構造は問わない。

使用する遠心分離機としては、自動排出型遠心分離機、ノズル型遠心分離機等の公知の遠心分離機を使用することができ、その処理時の遠心力としては100〜10000Gであり、好ましくは200〜5000Gであり、より好ましくは500〜2000Gである。

【0017】

(実施例)

以下に本発明の実施例と比較例を示して説明する。

これらの例は図1に示した装置を用いてCNT分散液を製造した例であるが、本発明の製造方法はこの実施例に限定されない。

【0018】

カルボキシメチルセルロース(以下、「CMC」という)をイオン交換水に溶解して作製した1%CMC水溶液にCNTを1%添加し、周波数20kHzと42kHzの超音波を照射しながら分散させた後、遠心力1000Gで20分間の遠心分離を行うことによって、極めて優れた分散性を有するCNT分散液を得ることができる。

【実施例1】

【0019】

(実施例1:二種類の周波数の超音波照射によるCNT分散液の作成)

分散剤としてCMC(ダイセル化学工業株式会社、CMC1105)を用いた。イオン交換水にCMCを溶解して1wt%のCMC水溶液を得た。このCMC水溶液に多層CNT(昭和電工株式会社、VGCF−S)を2.5wt%となるように添加した。この溶液にホモミクサー(プライミクス株式会社、T.K.ホモミクサーHV)を用いて予備攪拌を4000rpmで10分間行った。この混合液を、周波数20kHz、振幅50μmのホーン型超音波装置(株式会社日本精機製作所 Model RUS-1200TCVP)と周波数42kHzのバス型超音波装置(BRANSON、2510J-MT)にローラーポンプ(EYELA東京理化器械株式会社)を用いて100mL/minの流速で循環させながら、120分間(120min/L、つまり1リットルあたり120分の処理時間となるように)連続的に超音波を照射し、CNTを分散させた。得られた分散液を遠心分離機(日立工機、himacCR20B2)を用いて遠心力1000Gで20分間の遠心分離を行った。

得られたCNT分散液には0.84wt%のCNTが含まれており、少なくとも作製後6日経過しても沈殿が見られなかった。この作製後沈殿がみられなかった最長の時間を分散安定時間とする。

【0020】

(比較例1:周波数20kHzの超音波照射によるCNT分散液の作成)

分散剤としてCMCを用いた。イオン交換水にCMCを溶解して1wt%CMC水溶液を得た。このCMC水溶液に多層CNTを2.5wt%となるように添加した。この溶液にホモミクサーを用いて予備攪拌を4000rpmで10分間行った。この混合液を、周波数20kHz、振幅50μmのホーン型超音波装置にローラーポンプを用いて100mL/minの流速で循環させながら、120分間連続的に超音波を照射し、CNTを分散させた。得られた分散液を遠心分離機を用いて遠心力1000Gで20分間の遠心分離を行った。

【0021】

得られたCNT分散液には0.83wt%のCNTが含まれており、分散安定時間は4日間であった。

【0022】

(比較例2:周波数42kHzの超音波照射によるCNT分散液の作成)

分散剤としてCMCを用いた。イオン交換水にCMCを溶解して1wt%CMC水溶液を得た。このCMC水溶液に多層CNTを2.5wt%となるように添加した。この溶液にホモミクサーを用いて予備攪拌を4000rpmで10分間行った。この混合液を周波数42kHzのバス型超音波装置を用いて120分間連続的に超音波を照射し、CNTを分散させた。得られた分散液を遠心分離機を用いて遠心力1000Gで20分間の遠心分離を行った。

【0023】

得られたCNT分散液には0.06wt%のCNTしか含まれていなかった。これは超音波による分散が不十分であるため、凝集体が解れておらず、遠心分離によって沈降してしまったためである。この濃度では、CNTの特性を生かした分散体とはいえない。

【0024】

(比較例3:周波数20kHzの超音波照射によるCNT分散液の作成)

分散剤としてCMCを用いた。イオン交換水にCMCを溶解して1wt%CMC水溶液を得た。このCMC水溶液に多層CNTを2.5wt%となるように添加した。この溶液にホモミクサーを用いて予備攪拌を4000rpmで10分間行った。この混合液を、周波数20kHz、振幅50μmのホーン型超音波装置にローラーポンプを用いて100mL/minの流速で循環させながら、240分間連続的に超音波を照射し、CNTを溶解および分散させた。得られた分散液を遠心分離機を用いて遠心力1000Gで20分間の遠心分離を行った。

【0025】

得られたCNT分散液には0.83wt%のCNTが含まれており、分散安定時間は4日間であった。

【0026】

(比較例4:周波数42kHzの超音波照射によるCNT分散液の作成)

分散剤としてCMCを用いた。イオン交換水にCMCを溶解して1wt%CMC水溶液を得た。このCMC水溶液に多層CNTを2.5wt%となるように添加した。この溶液にホモミクサーを用いて予備攪拌を4000rpmで10分間行った。この混合液を周波数42kHzのバス型超音波装置を用いて240分間連続的に超音波を照射し、CNTを溶解および分散させた。得られた分散液を遠心分離機を用いて遠心力1000Gで20分間の遠心分離を行った。

【0027】

得られたCNT分散液には0.06wt%のCNTしか含まれていなかった。これは超音波による分散が不十分であるため、凝集体が解れておらず、遠心分離によって沈降してしまったためである。この濃度では、CNTの特性を生かした分散体とはいえない。

【0028】

上記の方法により作製したCNT分散液の作製条件、分散量、分散安定時間を表1に示す。

【0029】

【表1】

【0030】

まず、比較例1〜4の結果を基に、どちらか一種類の超音波処理を同じ時間、あるいは倍の時間行った分散液の性質を検討すると、比較例1及び3の結果によれば、周波数が20kHzのみの場合、どちらの比較例も分散量及び分散安定時間は変わらない。

これに対して、比較例2及び4の結果によれば、周波数が42kHzでは、どちらの比較例共に分散量が0.06wt%で、分散されなかったので分散安定期間を測定することすらできず、極めて分散性に劣る結果であった。これによれば42kHzの超音波による分散処理は、分散性の向上にほとんど寄与していないことがわかる。

これらの比較例1〜4に対して、20kHzと42kHzの両方の周波数での処理を行った実施例1では、分散量が0.84wt%と最も多いCNTの粒子の分散液となり、しかも、分散安定期間が6日間と、どの比較例よりも長い分散安定時間を示し、最も分散安定性に優れることが明らかである。

そして、本発明は、二種の周波数による超音波処理を組み合わせることにより、それぞれの周波数による処理を行う方法による結果と比較して、分散量がより多くなり、分散安定時間が延びるという特に顕著な効果を奏する発明であることが理解できる。つまり、比較例1の手段に対して、比較例2による分散性向上にほとんど寄与しない手段を合わせると、これらの比較例による結果からは予測しえない効果を発揮する。

さらに、遠心分離機による処理によって分散安定期間は格段に向上するという効果を奏する。

【産業上の利用可能性】

【0031】

本発明の方法により作製されたCNT分散液は、CNTが安定して分散した状態を保持可能であるため、電気伝導性付与や機械的強度向上等のための複合材料を始め、エレクトロニクス、メカニクス、化学反応材料等にも広く利用されるものである。

【技術分野】

【0001】

本発明は、カーボンナノチューブを含む水等の分散媒に安定に分散したカーボンナノチューブ分散液の製造方法に関するものである。

【背景技術】

【0002】

カーボンナノチューブ(以下、「CNT」という)は、導電性、熱伝導性、機械的強度等の優れた特性を持つことから、多くの分野から注目を集めている新素材である。かかるCNTに関し、単独での利用のみならず、これを他の材料に分散させた複合材料として利用することについても種々の検討が行われている。例えば、導電性塗料や放熱性塗料といった機能性塗料にも使用できる。また、導電性樹脂や放熱性樹脂などに用いれば、高強度かつ付加機能(導電性、放熱性)を持ち合わせた材料が考えられる。

【0003】

一般にCNTは、凝集を生じやすい性質を備えているため、多数のCNTが凝集した状態で製造・販売されている。かかる凝集状態にあるCNTは一時的に分散媒中に分散をさせてもすぐに再凝集する性質があるので、分散媒への安定的な分散が困難である。この分散の安定性をより簡単な方法で向上させることができれば、CNTを利用して上記のような複合材料を開発または製造する上で有効である。

そこで、特許文献1にはCNTの分散方法として、所定の液体とあらかじめ凍結乾燥処理を施したCNTとの混合液を分散剤および硬球と共に容器に入れ、該容器を振動させる方法が記載され、特許文献2には、CNTを水性溶媒に分散させるための方法として、界面活性剤として特定のものを選択してなる方法であって、その分散時には超音波処理やビーズミル等が例示されているに過ぎない方法が記載され、特許文献3にはCNTに界面活性剤と水を加えて、超音波処理することにより分散液を得る方法が記載され、特許文献4には、CNTを水性溶媒と両親媒性を有するトリフェニレン誘導体を含む分散媒とを混合し、これに超音波処理を行ってCNTを水性溶媒に分散させることが記載されているように、CNTを分散媒に分散させるための各種の方法が知られている。

【0004】

さらに、特許文献5には、カーボンナノチューブ表面を界面活性剤によりコーティングして、水中に入れても安定的に分散するカーボンナノチューブが記載され、特許文献6には、カーボンナノチューブを塩基櫛型ブロックコポリマー及び有機溶剤を含む溶液に分散させて安定且つ均一に分散された分散液を得ることが記載され、特許文献7には、カーボンナノチューブ含有組成物をハロゲン化合物含有の液体に浸して、カーボンナノチューブを多く含む溶液部を分離する方法が記載され、特許文献8には、双極性非プロトン溶剤を含む有機溶剤にカーボンナノチューブを均一に分散させてなる分散液が記載されている。

また、特許文献9には、カーボンナノチューブ集合体、ポリスチレンスルホン酸ナトリウム及び水からなる混合物を超音波ホモジナイザー処理し、続いて20000Gにて遠心分離処理してなる分散性が良好な分散液が記載され、特許文献10には、カーボンナノチューブ及び可溶化剤を超音波により粉砕し、次いで遠心分離するカーボンナノチューブ分散液の製造方法が記載され、特許文献11には、特定の可溶化剤を用いてカーボンナノチューブを有機溶媒に分散させ、これに超音波処理を行い、次いで遠心分離処理を行う方法が記載され、特許文献12には、タンパク質とアルコールの存在下でカーボンナノチューブを、超音波処理と遠心分離を行うことにより分散させる水性分散液の製造方法が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−213108号公報

【特許文献2】特開2010−13312号公報

【特許文献3】特開2008−19309号公報

【特許文献4】特開2009−190940号公報

【特許文献5】特開2008−115073号公報

【特許文献6】特開2007−56136号公報

【特許文献7】特開2005−97029号公報

【特許文献8】特開2002−255528号公報

【特許文献9】特開2009−29695号公報

【特許文献10】特開2008−169094号公報

【特許文献11】特開2009−23886号公報

【特許文献12】特開2010−42956号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記のように、CNT分散液を製造する方法については様々な方法が知られているものの、特定の分散剤を採用する等の煩雑な工程を含んだり、単に分散させるのみである等、実用レベルで考えた場合、長時間安定なCNTの分散液を安価に製造できておらず、そもそも、長時間、CNTを水性溶媒に安定的に分散させる観点では十分に研究がなされていない。さらにCNT分散液を超音波で処理した後に遠心分離を行う方法も知られているが、超音波による処理は単に超音波による処理に留まり、その処理条件を特に検討する方法ではない。

そこで、本発明の目的はCNTを分散媒中に分散させて、長期間にわたって安定なCNTの分散液を得る方法を提供することにある。

【課題を解決するための手段】

【0007】

上記課題の解決のために本発明者は以下の方法を発明した。

分散媒と分散剤、該分散媒に分散したCNTを含む、CNT分散液を得る方法であって、周波数の異なる二種類以上の超音波を照射し、続いて遠心分離機を用いてCNTを分散させる際に、該周波数の異なる二種類以上の超音波は、周波数20kHz、振幅37〜50μmの超音波と、周波数40kHz以上の超音波であっても良く、該分散剤はカルボキシメチルセルロース等のセルロース類であっても良い方法。

【発明の効果】

【0008】

本発明によれば、周波数が異なる二種類以上の超音波を照射するという簡易な手段、及び遠心分離機により処理する手段により、分散媒中のCNTを水性溶媒の平均粒子径をより小さくすることができ、かつ分散媒中のCNTの分散安定性が優れており、長期間分散できるという効果を奏するものである。

【図面の簡単な説明】

【0009】

【図1】本発明のCNT分散液を製造する方法において、超音波による処理工程を模式的に示した図である。

【発明を実施するための形態】

【0010】

本発明は、分散媒中に分散剤を添加し、さらにCNTを添加した後に周波数の異なる二種類以上の超音波を照射し、続いて遠心分離機により処理してCNTを水性溶媒に分散させる方法であり、特に超音波の照射を二種類の周波数にて行うことと遠心分離機による処理を組み合わせることに特徴を有する発明である。

【0011】

以下、具体的に本発明について述べる。

(分散媒)

本発明にて使用できる分散媒としては、CNTと反応せずに、分散剤と共に安定した溶媒である。

具体的には、水、水溶性有機溶媒のいずれか一種、若しくは二種以上からなる混合溶媒でも良い。

該水溶性有機溶媒としては、アルコール類(メタノール、エタノール、プロパノール、イソプロパノール、ブタノール、イソブタノール、セカンダリーブタノール、ターシャリーブタノール、ベンジルアルコールなど)、多価アルコール類(エチレングリコール、ジエチレングリコール、トリエチレングリコール、ポリエチレングリコール、プロピレングリコール、ジプロピレングリコール、ポリプロピレングリコール、ブチレングリコール、ヘキサンジオール、ペンタンジオール、グリセリン、ヘキサントリオール、チオジグリコールなど)、多価アルコールエーテル類(例えば、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノブチルエーテル、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、ジエチレングリコールモノブチルエーテル、プロピレングリコールモノメチルエーテル、プロピレングリコールモノエチルエーテル、プロピレングリコールモノブチルエーテル、エチレングリコールモノメチルエーテルアセテート、トリエチレングリコールモノメチルエーテル、トリエチレングリコールモノエチルエーテル、トリエチレングリコールモノブチルエーテル、エチレングリコールモノフェニルエーテル、プロピレングリコールモノフェニルエーテルなど)、アミン類(エタノールアミン、ジエタノールアミン、トリエタノールアミン、N−メチルジエタノールアミン、N−エチルジエタノールアミン、モルホリン、N−エチルモルホリン、エチレンジアミン、ジエチレンジアミン、トリエチレンテトラミン、テトラエチレンペンタミン、ポリエチレンイミン、ペンタメチルジエチレントリアミン、テトラメチルプロピレンジアミンなど)、アミド類(ホルムアミド、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミドなど)、複素環類(2−ピロリドン、N−メチル−2−ピロリドン、シクロヘキシルピロリドン、2−オキサゾリドン、1,3−ジメチル−2−イミダゾリジノンなど)、スルホキシド類(ジメチルスルホキシドなど)、スルホン類(スルホランなど)、低級ケトン類(アセトン、メチルエチルケトンなど)、その他、テトラヒドロフラン、尿素、アセトニトリルなどを使用することができる。

【0012】

(分散剤)

本発明にて使用される分散剤としては、ポリビニルアルコール、ポリエチレンオキサイド、ポリビニルピロリドン、ポリアクリル酸アルカリ金属塩等の水溶性樹脂、カルボキシメチルセルロース、メチルセルロース、エチルセルロース、ヒドロキシエチルセルロース、ヒドロキシプロピルセルロース、ヒドロキシプロピルメチルセルロース等のセルロース類が好ましく、さらにカルボキシメチルセルロースが好ましい。これらの水溶性樹脂及び/又はセルロース類を採用した場合には、他の分散剤を併用することも可能である。

分散媒に含有される分散剤の濃度は、含有される分散質であるCNTの量によっても異なるが、CNTが溶媒に充分になじむ程度の濃度であることが必要である。このような分散剤の濃度としては、0.1〜5.0wt%、好ましくは0.3〜3.0wt%、より好ましくは0.5〜2.0wt%である。このような範囲であれば、分散媒中においてCNTを充分に分散することが可能となり、分散できない状態となることはない。

【0013】

(その他分散剤)

本発明において、上記の水溶性樹脂及び/又はセルロース類を併用可能なその他分散剤としては、アニオン性界面活性剤、カチオン性界面活性剤、ノニオン性界面活性剤、両性界面活性剤等の分散性向上作用を有する公知の分散剤を使用できる。

アニオン性界面活性剤としては、芳香族スルホン酸系界面活性剤(ドデシルベンゼンスルホン酸等のアルキルベンゼンスルホン酸塩、ドデシルフェニルエーテルスルホン酸塩等)、モノソープ系アニオン性界面活性剤、エーテルサルフェート系界面活性剤、フォスフェート系界面活性剤、カルボン酸系界面活性剤などである。コール酸、オレイン酸なども好適に使用でき、アニオン性官能基を有する糖類であるアルギン酸、コンドロイチン硫酸、ヒアルロン酸等はそのまま好適に使用でき、シクロデキストリンなどはアニオン性官能基で修飾することによって使用することが可能である。

エステル基を有するポリマー、オリゴマーはエステル部分を加水分解してアニオン性官能基に変換して使用することも可能である。

カチオン性界面活性剤としては、第4級アルキルアンモニウム塩、アルキルピリジニウム塩、アルキルアミン塩等のカチオン性界面活性剤、ポリエチレンイミン、ポリビニルアミン、ポリアリルアミン、ポリビニルピリジン、ポリアクリルアミド等のカチオン性基を有する化合物である。

ノニオン性界面活性剤としては、エーテル系(ポリオキシエチレンノニルフェニルエーテル、ポリオキシエチレンオクチルフェニルエーテル、ポリオキシエチレンドデシルフェニルエーテル、ポリオキシエチレンアルキルアリルエーテル、ポリオキシエチレンオレイルエーテル、ポリオキシエチレンラウリルエーテル、ポリオキシエチレンアルキルエーテル、ポリオキシアルキレンアルキルエーテル等)およびエステル系(ポリオキシエチレンオレエート、ポリオキシエチレンジステアレート、ソルビタンラウレート、ソルビタンモノステアレート、ソルビタンモノオレエート、ソルビタンセスキオレエート、ポリオキシエチレンモノオレエート、ポリオキシエチレンステアレート等)、ソルビトールおよびグリセリン等の多価アルコール脂肪酸のアルキルエーテルおよびアルキルエステル、アミノアルコール脂肪酸アミド等を使用できる。

両性界面活性剤としてはアルキルベタイン系界面活性剤(ラウリルジメチルアミノ酢酸ベタイン、2−アルキル−N−カルボキシメチル−N−ヒドロキシエチルイミダゾリニウムベタイン、プロピルジメチルアミノ酢酸ベタイン)、スルホベタイン系界面活性剤、アミンオキサイド系界面活性剤を使用することができる。

【0014】

(CNT)

本発明にて用いるCNTとしては、単層のCNT、多層のCNTのいずれでも良く、分散液の用途に応じて選択することができる。またCNTの製造方法に関しても特に制限されるものではなく、炭素含有ガスを触媒と接触させる熱分解法、炭素棒間にてアーク放電を発生させてなるアーク放電法、カーボンターゲットにレーザーを照射するレーザー蒸発法、金属微粒子の存在下で炭素源のガスを高温で反応させるCVD法、一酸化炭素を高圧下で分解するHiPco法等のいずれでも良い。

また、金属原子がドープされてなるCNTであっても良い。

本発明における分散媒中のCNTの濃度は、0.1〜10.0wt%であり、好ましくは0.3〜5.0wt%、更に好ましくは0.5〜3.0wt%である、濃度が低すぎると分散されたCNTを得る効率が悪く、高すぎるとCNTの分散が困難になる。

【0015】

(その他成分)

本発明における分散液に配合が可能な他の成分としては、各種の水溶性樹脂や水分散性樹脂、タンパク質等の生体内の高分子等、CNTの用途に応じて必要な成分を配合することが可能である。

【0016】

(分散装置)

本発明の方法に使用可能な装置は、分散媒、分散剤及びCNTを含有する混合物が管路及びタンクを循環する装置であって、循環経路に二種類以上の超音波を照射可能な超音波発生装置が設けられている装置である。

超音波発生装置としては、公知のものを使用することができるが、二種の周波数の超音波発生装置のうちの低い周波数のものは15〜30kHzであり、好ましくは20〜25kHz、高い周波数のものは35〜60kHzであり、好ましくは40〜50kHzである。

低い周波数の超音波は振幅が27〜55μm、好ましくは35〜50μmである。

例えば、本発明のCNT分散液の製造方法に用いる製造装置を模式的に示した図1に示すように、タンク、バス型超音波装置、ホーン型超音波装置を管路で接続し、タンクとバス型超音波装置の下流にはポンプを接続して、この系内に分散剤、分散剤及びCNTを含有した原料液を供給し、ポンプを稼働させて系内を循環させる。そして、循環しながらバス型超音波装置とホーン型超音波装置を共に稼働させて、系内を循環するCNT分散液に対してそれぞれの超音波装置内にて超音波を照射して処理を行う。

このとき、バス型超音波装置とホーン型超音波装置はその周波数が互いに異なることが必要であり、この装置による分散処理時間は、求める分散度に応じて任意に決定できるが、30分〜2時間程度が好ましい。

もちろん、本発明の方法に用いる装置は図1の装置に限定されず、CNTと分散剤を含有する分散液が、二種の周波数により超音波処理されるような装置であれば、その構造は問わない。

使用する遠心分離機としては、自動排出型遠心分離機、ノズル型遠心分離機等の公知の遠心分離機を使用することができ、その処理時の遠心力としては100〜10000Gであり、好ましくは200〜5000Gであり、より好ましくは500〜2000Gである。

【0017】

(実施例)

以下に本発明の実施例と比較例を示して説明する。

これらの例は図1に示した装置を用いてCNT分散液を製造した例であるが、本発明の製造方法はこの実施例に限定されない。

【0018】

カルボキシメチルセルロース(以下、「CMC」という)をイオン交換水に溶解して作製した1%CMC水溶液にCNTを1%添加し、周波数20kHzと42kHzの超音波を照射しながら分散させた後、遠心力1000Gで20分間の遠心分離を行うことによって、極めて優れた分散性を有するCNT分散液を得ることができる。

【実施例1】

【0019】

(実施例1:二種類の周波数の超音波照射によるCNT分散液の作成)

分散剤としてCMC(ダイセル化学工業株式会社、CMC1105)を用いた。イオン交換水にCMCを溶解して1wt%のCMC水溶液を得た。このCMC水溶液に多層CNT(昭和電工株式会社、VGCF−S)を2.5wt%となるように添加した。この溶液にホモミクサー(プライミクス株式会社、T.K.ホモミクサーHV)を用いて予備攪拌を4000rpmで10分間行った。この混合液を、周波数20kHz、振幅50μmのホーン型超音波装置(株式会社日本精機製作所 Model RUS-1200TCVP)と周波数42kHzのバス型超音波装置(BRANSON、2510J-MT)にローラーポンプ(EYELA東京理化器械株式会社)を用いて100mL/minの流速で循環させながら、120分間(120min/L、つまり1リットルあたり120分の処理時間となるように)連続的に超音波を照射し、CNTを分散させた。得られた分散液を遠心分離機(日立工機、himacCR20B2)を用いて遠心力1000Gで20分間の遠心分離を行った。

得られたCNT分散液には0.84wt%のCNTが含まれており、少なくとも作製後6日経過しても沈殿が見られなかった。この作製後沈殿がみられなかった最長の時間を分散安定時間とする。

【0020】

(比較例1:周波数20kHzの超音波照射によるCNT分散液の作成)

分散剤としてCMCを用いた。イオン交換水にCMCを溶解して1wt%CMC水溶液を得た。このCMC水溶液に多層CNTを2.5wt%となるように添加した。この溶液にホモミクサーを用いて予備攪拌を4000rpmで10分間行った。この混合液を、周波数20kHz、振幅50μmのホーン型超音波装置にローラーポンプを用いて100mL/minの流速で循環させながら、120分間連続的に超音波を照射し、CNTを分散させた。得られた分散液を遠心分離機を用いて遠心力1000Gで20分間の遠心分離を行った。

【0021】

得られたCNT分散液には0.83wt%のCNTが含まれており、分散安定時間は4日間であった。

【0022】

(比較例2:周波数42kHzの超音波照射によるCNT分散液の作成)

分散剤としてCMCを用いた。イオン交換水にCMCを溶解して1wt%CMC水溶液を得た。このCMC水溶液に多層CNTを2.5wt%となるように添加した。この溶液にホモミクサーを用いて予備攪拌を4000rpmで10分間行った。この混合液を周波数42kHzのバス型超音波装置を用いて120分間連続的に超音波を照射し、CNTを分散させた。得られた分散液を遠心分離機を用いて遠心力1000Gで20分間の遠心分離を行った。

【0023】

得られたCNT分散液には0.06wt%のCNTしか含まれていなかった。これは超音波による分散が不十分であるため、凝集体が解れておらず、遠心分離によって沈降してしまったためである。この濃度では、CNTの特性を生かした分散体とはいえない。

【0024】

(比較例3:周波数20kHzの超音波照射によるCNT分散液の作成)

分散剤としてCMCを用いた。イオン交換水にCMCを溶解して1wt%CMC水溶液を得た。このCMC水溶液に多層CNTを2.5wt%となるように添加した。この溶液にホモミクサーを用いて予備攪拌を4000rpmで10分間行った。この混合液を、周波数20kHz、振幅50μmのホーン型超音波装置にローラーポンプを用いて100mL/minの流速で循環させながら、240分間連続的に超音波を照射し、CNTを溶解および分散させた。得られた分散液を遠心分離機を用いて遠心力1000Gで20分間の遠心分離を行った。

【0025】

得られたCNT分散液には0.83wt%のCNTが含まれており、分散安定時間は4日間であった。

【0026】

(比較例4:周波数42kHzの超音波照射によるCNT分散液の作成)

分散剤としてCMCを用いた。イオン交換水にCMCを溶解して1wt%CMC水溶液を得た。このCMC水溶液に多層CNTを2.5wt%となるように添加した。この溶液にホモミクサーを用いて予備攪拌を4000rpmで10分間行った。この混合液を周波数42kHzのバス型超音波装置を用いて240分間連続的に超音波を照射し、CNTを溶解および分散させた。得られた分散液を遠心分離機を用いて遠心力1000Gで20分間の遠心分離を行った。

【0027】

得られたCNT分散液には0.06wt%のCNTしか含まれていなかった。これは超音波による分散が不十分であるため、凝集体が解れておらず、遠心分離によって沈降してしまったためである。この濃度では、CNTの特性を生かした分散体とはいえない。

【0028】

上記の方法により作製したCNT分散液の作製条件、分散量、分散安定時間を表1に示す。

【0029】

【表1】

【0030】

まず、比較例1〜4の結果を基に、どちらか一種類の超音波処理を同じ時間、あるいは倍の時間行った分散液の性質を検討すると、比較例1及び3の結果によれば、周波数が20kHzのみの場合、どちらの比較例も分散量及び分散安定時間は変わらない。

これに対して、比較例2及び4の結果によれば、周波数が42kHzでは、どちらの比較例共に分散量が0.06wt%で、分散されなかったので分散安定期間を測定することすらできず、極めて分散性に劣る結果であった。これによれば42kHzの超音波による分散処理は、分散性の向上にほとんど寄与していないことがわかる。

これらの比較例1〜4に対して、20kHzと42kHzの両方の周波数での処理を行った実施例1では、分散量が0.84wt%と最も多いCNTの粒子の分散液となり、しかも、分散安定期間が6日間と、どの比較例よりも長い分散安定時間を示し、最も分散安定性に優れることが明らかである。

そして、本発明は、二種の周波数による超音波処理を組み合わせることにより、それぞれの周波数による処理を行う方法による結果と比較して、分散量がより多くなり、分散安定時間が延びるという特に顕著な効果を奏する発明であることが理解できる。つまり、比較例1の手段に対して、比較例2による分散性向上にほとんど寄与しない手段を合わせると、これらの比較例による結果からは予測しえない効果を発揮する。

さらに、遠心分離機による処理によって分散安定期間は格段に向上するという効果を奏する。

【産業上の利用可能性】

【0031】

本発明の方法により作製されたCNT分散液は、CNTが安定して分散した状態を保持可能であるため、電気伝導性付与や機械的強度向上等のための複合材料を始め、エレクトロニクス、メカニクス、化学反応材料等にも広く利用されるものである。

【特許請求の範囲】

【請求項1】

分散媒と分散剤、該分散媒に分散したカーボンナノチューブを含むカーボンナノチューブ分散液を得る方法であって、周波数の異なる二種類以上の超音波を照射した後、遠心分離機を用いてカーボンナノチューブを分離することを特徴とするカーボンナノチューブ分散液の製造方法。

【請求項2】

上記周波数の異なる二種類以上の超音波が、周波数20〜25kHzの超音波と、周波数35〜50kHzの超音波である請求項1に記載の方法。

【請求項3】

前記分散剤は水溶性樹脂及び/又はセルロース類である請求項1または2に記載の方法。

【請求項4】

セルロース類が、カルボキシメチルセルロースである請求項3に記載の方法。

【請求項1】

分散媒と分散剤、該分散媒に分散したカーボンナノチューブを含むカーボンナノチューブ分散液を得る方法であって、周波数の異なる二種類以上の超音波を照射した後、遠心分離機を用いてカーボンナノチューブを分離することを特徴とするカーボンナノチューブ分散液の製造方法。

【請求項2】

上記周波数の異なる二種類以上の超音波が、周波数20〜25kHzの超音波と、周波数35〜50kHzの超音波である請求項1に記載の方法。

【請求項3】

前記分散剤は水溶性樹脂及び/又はセルロース類である請求項1または2に記載の方法。

【請求項4】

セルロース類が、カルボキシメチルセルロースである請求項3に記載の方法。

【図1】

【公開番号】特開2011−207632(P2011−207632A)

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願番号】特願2010−74367(P2010−74367)

【出願日】平成22年3月29日(2010.3.29)

【出願人】(000106771)シーシーアイ株式会社 (245)

【Fターム(参考)】

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願日】平成22年3月29日(2010.3.29)

【出願人】(000106771)シーシーアイ株式会社 (245)

【Fターム(参考)】

[ Back to top ]