カーボンナノチューブ撚糸およびその製造方法

【課題】電気特性及び力学特性に優れたカーボンナノチューブ撚糸およびその製造方法を提供する。

【解決手段】カーボンナノチューブ撚糸の製造方法であって、複数の基板Z1,Z2上にそれぞれ化学気相成長させたカーボンナノチューブの集合体からカーボンナノチューブを引き出し、得られた複数のカーボンナノチューブシートY1,Y2体を重ね合わせてカーボンナノチューブシート積層体を形成する第1工程、得られたカーボンナノチューブシート積層体に、霧状液体の噴霧及び撚り掛けからなる群より選択される少なくとも1種の集束方法3を施してカーボンナノチューブ糸を形成する第2工程、及び得られたカーボンナノチューブ糸に、撚り掛け及び引き伸ばしをそれぞれ1回以上行って、カーボンナノチューブ撚糸を形成する第3工程、を含む方法。

【解決手段】カーボンナノチューブ撚糸の製造方法であって、複数の基板Z1,Z2上にそれぞれ化学気相成長させたカーボンナノチューブの集合体からカーボンナノチューブを引き出し、得られた複数のカーボンナノチューブシートY1,Y2体を重ね合わせてカーボンナノチューブシート積層体を形成する第1工程、得られたカーボンナノチューブシート積層体に、霧状液体の噴霧及び撚り掛けからなる群より選択される少なくとも1種の集束方法3を施してカーボンナノチューブ糸を形成する第2工程、及び得られたカーボンナノチューブ糸に、撚り掛け及び引き伸ばしをそれぞれ1回以上行って、カーボンナノチューブ撚糸を形成する第3工程、を含む方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、カーボンナノチューブ撚糸およびその製造方法に関する。

【背景技術】

【0002】

カーボンナノチューブは、電気特性、力学特性等に優れており、電界放出型ディスプレイ、導電性フィラー等をはじめ、様々な産業への利用および応用が期待されている。この中でも特に、カーボンナノチューブの繊維を紡績したカーボンナノチューブ撚糸については、カーボンナノチューブの導電性を活用し、導電線等への展開が期待されている。

【0003】

そこで、近年、カーボンナノチューブ撚糸を製造する方法が提案されている(例えば、特許文献1、非特許文献1及び2)。

【0004】

特許文献1には、炉芯管の一端からキャリアガスと共に供給された炭素源ガスと触媒金属源ガスとから生成した不連続カーボンナノファイバーを、炉芯管内に配置された排出管内で集束させる工程、及び排出管の内部又は排出管の外部で集束された糸に撚りをかける工程とを有するカーボンナノファイバースライバー糸状糸の製造方法が記載されている。

【0005】

非特許文献1においては、化学気相成長法で基板上にカーボンナノチューブを高密度・高配向に成長させ、モーターの回転軸の先に爪楊枝製のスピンドル(錘)を装着し、該スピンドルの先端に複数本のカーボンナノチューブを接続した状態で、該スピンドルを回転させながら該スピンドルの先端がカーボンナノチューブの集合体が成長した基板から離れることで、カーボンナノチューブからなる撚糸を形成する方法が記載されている。

【0006】

非特許文献2においては、加熱したガスフロー反応装置の上部からキャリアガスと共に炭素源(アセトンとエタノールとの混合物)及び触媒(フェロセン及びチオフェン)を供給し、生成したカーボンナノチューブ集合体を反応装置の外部に出した後、水で圧縮し、赤外線ヒーターで乾燥させて巻き取ることにより連続多層カーボンナノチューブ糸を製造する方法が記載されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−115348号公報

【非特許文献】

【0008】

【非特許文献1】Zhangら, Science, 306, 1358-1361, 2004

【非特許文献2】Xiao-Hua Zhongら, Adv. Mater., 21, 1-5, 2009

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、上記特許文献1、非特許文献1又は2に記載された方法で製造されたカーボンナノチューブ撚糸は、電気特性(導電性)及び力学特性(強度及び伸び)が不十分であり、実用には適さなかった。

【0010】

本発明は、上記事情に鑑みなされたものであり、電気特性及び力学特性に優れたカーボンナノチューブ撚糸およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者らは、上記の課題を解決するため鋭意研究を行った結果、カーボンナノチューブ撚糸を構成するカーボンナノチューブバンドルの向き、太さ、隙間等にムラがあり、このムラが電気特性及び力学特性の向上の妨げになっていることに気づき、複数枚のカーボンナノチューブシートを重ね合わせることによって前記ムラが均一化し、さらに1本の束状にした(集束させた)後、撚り掛け及び引き伸ばしを行うことでカーボンナノチューブバンドルの直線性及び平行度を向上することができ、これによってカーボンナノチューブ撚糸の導電性および力学特性が向上することを見いだした。本発明者らは、かかる知見に基づき更に研究を行った結果、本発明を完成するに至った。

【0012】

即ち、本発明は、以下のカーボンナノチューブ撚糸およびその製造方法を提供する。

1.カーボンナノチューブ撚糸の製造方法であって、

複数の基板上にそれぞれ化学気相成長させたカーボンナノチューブの集合体からカーボンナノチューブを引き出し、得られた複数のカーボンナノチューブシート体を重ね合わせてカーボンナノチューブシート積層体を形成する第1工程、

得られたカーボンナノチューブシート積層体に、霧状液体の噴霧及び撚り掛けからなる群より選択される少なくとも1種の集束方法を施してカーボンナノチューブ糸を形成する第2工程、及び

得られたカーボンナノチューブ糸に、撚り掛け及び引き伸ばしをそれぞれ1回以上行って、カーボンナノチューブ撚糸を形成する第3工程、

を含む方法。

2.前記第3工程において、カーボンナノチューブ撚糸の直径が0.1〜1,000μm、且つ、撚り角度が5〜50°になるまで、撚り掛け及び引き伸ばしを行う、上記項1に記載のカーボンナノチューブ撚糸の製造方法。

3.前記第3工程において、最後に撚り掛けを行う、上記項2に記載のカーボンナノチューブ撚糸の製造方法。

4.前記カーボンナノチューブの集合体が、その高さの80%以上が10°以下の直線性を有し、かつ表面平滑さが0.3μm以下で、嵩密度が30mg/cm3以上の集合体である、上記項1〜3のいずれかに記載のカーボンナノチューブ撚糸の製造方法。

5.前記霧状液体が、易揮発性液体である上記項1〜4のいずれかに記載のカーボンナノチューブ撚糸の製造方法。

6.第3工程の後、さらに減圧下で加熱処理を行う、上記項1〜5のいずれかに記載のカーボンナノチューブ撚糸の製造方法。

7.105〜10−1Paの圧力下、200〜400℃で加熱処理を行う、上記項6に記載のカーボンナノチューブ撚糸の製造方法。

8.上記項1〜7のいずれかに記載の方法により製造されたカーボンナノチューブ撚糸。

9.上記項8に記載のカーボンナノチューブ撚糸を使った高次元構造物。

【発明の効果】

【0013】

本発明によれば、電気特性及び力学特性に優れたカーボンナノチューブ撚糸を製造することができる方法を提供することができる。本発明の方法によれば、実用に適した電気特性及び力学特性を有するカーボンナノチューブ撚糸が製造でき、得られたカーボンナノチューブ撚糸は、特に伸び率が大きいことから、高次構造体を形成することで、補強材、導電体、導熱体等として利用可能である。

【図面の簡単な説明】

【0014】

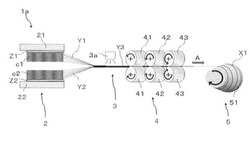

【図1】本発明で使用することができるカーボンナノチューブ撚糸製造装置を構成する第1製造装置の概略構成図である。

【図2】本発明で使用することができるカーボンナノチューブ撚糸製造装置を構成する第2製造装置の概略構成図である。

【図3】本発明で使用することができるカーボンナノチューブ撚糸製造装置を構成する第3製造装置の概略構成図である。

【図4】図1に示す第1製造装置の第1の変形例を示す概略構成図である。

【図5】図1に示す第1製造装置の第2の変形例を示す概略構成図である。

【図6】比較例1及び2において用いられるカーボンナノチューブ撚糸製造装置を示す概略構成図である。

【図7】基板からカーボンナノチューブを引き出すための引出具を説明するための模式図である。

【図8】カーボンナノチューブシートを6枚引き出す場合の基板の配置状態を説明する模式図である。

【図9】カーボンナノチューブ撚糸の高次構造体のデジタルマイクロスコープ写真である。

【図10】カーボンナノチューブ集合体高さの測定方法を説明するSEM写真である。

【図11(a)】カーボンナノチューブ集合体の直線性の評価方法を説明するSEM写真である。

【図11(b)】カーボンナノチューブ集合体の直線性の評価方法を説明するSEM写真である。

【図12】カーボンナノチューブ集合体の表面平滑さの測定方法を説明するSEM写真である。

【図13】カーボンナノチューブ集合体のバンドル幅の測定方法を説明するSEM写真である。

【図14】カーボンナノチューブ撚糸の撚り角度を説明するSEM写真である。

【図15】カーボンナノチューブ撚糸の引掛強度及び結節強度の測定方法を説明する模式図、並びに測定時のカーボンナノチューブ撚糸のSEM写真である。

【発明を実施するための形態】

【0015】

以下、本発明について詳細に説明する。

【0016】

本発明のカーボンナノチューブ撚糸の製造方法は、

複数の基板上にそれぞれ化学気相成長させたカーボンナノチューブの集合体からカーボンナノチューブを引き出し、得られた複数のカーボンナノチューブシートを重ね合わせてカーボンナノチューブシート積層体を形成する工程(第1工程)、

得られたカーボンナノチューブシート積層体に、霧状液体の噴霧及び撚り掛けからなる群より選択される少なくとも1種の集束方法を施してカーボンナノチューブ糸を形成する工程(第2工程)、及び

得られたカーボンナノチューブ糸に、撚り掛け及び引き伸ばしをそれぞれ1回以上行って、カーボンナノチューブ撚糸を形成する工程(第3工程)、

を含む。

【0017】

この方法によれば、電気特性及び力学特性に優れたカーボンナノチューブ撚糸を製造することができる。

【0018】

以下、各工程を詳細に説明する。

第1工程は、複数の基板上にそれぞれ化学気相成長させたカーボンナノチューブの集合体からカーボンナノチューブを引き出し、得られた複数のカーボンナノチューブシート体を重ね合わせてカーボンナノチューブシート積層体を形成する工程である。

複数のカーボンナノチューブシート体を重ね合わせることで、カーボンナノチューブ撚糸を構成するカーボンナノチューブバンドルの向き、太さ、隙間等に存在するムラを平均化することができ、これにより得られる撚糸を均質化することができる。本明細書において、「均質化」とは、カーボンナノチューブ撚糸の外観、品質等にムラがなく一様であることを意味する。

【0019】

まず、基板上に形成されるカーボンナノチューブの集合体について、詳細に説明する。

【0020】

基板は、限定的でなく、公知又は市販のものを使用することができる。例えば、プラスチック基板、ガラス基板、シリコン基板、鉄、銅等の金属又はこれらの合金を含む金属基板等を用いることができる。これらの基板の表面には、二酸化ケイ素膜が積層されていてもよい。本発明では、特に、シリコン基板に、熱酸化又は蒸着による二酸化ケイ素膜を形成し、該二酸化ケイ素膜上に、触媒層を積層した基板を用いることが好ましい。触媒層は、好ましくは、鉄を蒸着又はスパッタリングすること等により形成され得る。これにより、高密度かつ高配向で形成されたカーボンナノチューブ集合体を製造できる。

【0021】

基板上に化学気相成長させるカーボンナノチューブは、単層カーボンナノチューブ、二層カーボンナノチューブ、又は多層のカーボンナノチューブのいずれでもよく、これらの混合物であってもよい。

【0022】

また、これらカーボンナノチューブの形態は特に限定されるものではないが、容易にカーボンナノチューブ撚糸を形成しやすいため、好ましくは、基板上に高密度かつ高配向で形成された集合体であることが望ましい。なお、高密度とは、基板上のカーボンナノチューブの嵩密度が20mg/cm3程度以上、好ましくは30mg/cm3程度以上、さらに好ましくは50mg/cm3程度以上であることを示す。この範囲より嵩密度が小さいと、隣接するカーボンナノチューブの分子間の相互作用が弱くなり、引き出し特性が悪くなるおそれがある。高配向とは、カーボンナノチューブ同士が隣接しながら基板平面に対して垂直に林立(垂直配向)していることを意味する。

【0023】

このように化学気相成長によって高密度で垂直配向させたカーボンナノチューブの集合体は、カーボンナノチューブフォレスト(carbon nanotube forest)、或いは、カーボンナノチューブの垂直配向構造体等と呼ばれる。化学気相成長によって形成されるカーボンナノチューブの高さ(長さ)は、平均で100μm以上であればよく、好ましくは150μm以上であり、表面平滑さは、0.5μm以下、好ましくは、0.3μm以下であり、直線性は、基板からの集合体高さの80%以上が20°以下、好ましくは10°以下、さらに好ましくは5°以下であり、バンドル幅は、通常10〜20nm程度である。カーボンナノチューブの層数は、1層以上であればよく、好ましくは1〜40層である。ここで、カーボンナノチューブ集合体の表面平滑さとは、集合体高さの標準偏差を意味しており、直線性とは、カーボンナノチューブ集合体を構成するバンドルの屈曲部と屈曲部との接線とがなす角度の平均値を意味しており、バンドル幅とは、カーボンナノチューブバンドルの幅の平均値を意味している(後述の実施例参照)。

【0024】

本発明に用いるカーボンナノチューブは、例えば、カーボンナノチューブを形成するための原料ガスを用いて化学気相成長法を行うことにより基板上に高密度かつ高配向の状態で製造できる。

【0025】

化学気相成長時の温度はいずれの温度で行ってもよいが、特に高温で行うことが好ましく、例えば、680〜800℃程度で行うことが好ましい。また、気相成長時の圧力は限定的でないが、通常、大気圧で行えばよい。

【0026】

原料ガスは、炭素を含んでいればよく、通常はアセチレン等の炭化水素を使用すればよい。原料ガスとしては、アセチレンが好ましい。原料ガスを搬送するためのキャリアガスとして、ヘリウム等の希ガス又は不活性ガスを用いてもよい。キャリアガスを用いる場合、全気体流量に対する原料ガス流量の割合は、3〜7vol%程度、好ましくは4.5〜6vol%程度である。

【0027】

反応時間は、製造条件により応じて適宜設定できるが、例えば、2〜5分間程度とすればよい。

【0028】

このようにして基板上に垂直に配向したカーボンナノチューブの集合体は、カーボンナノチューブバンドルのムラを平均化し、製造する撚糸を均質化するため、2枚以上使用する。カーボンナノチューブシートは、互いに干渉せずに同時に引き出せることができれば、何枚用いてもよい。カーボンナノチューブシートを引き出した後、それらを重ね合わせて、カーボンナノチューブシート積層体とする。

【0029】

第2工程は、第1工程で得られたカーボンナノチューブシート積層体に、霧状液体の噴霧及び撚り掛けからなる群より選択される少なくとも1種の集束方法を施してカーボンナノチューブ糸を形成する工程である。

【0030】

カーボンナノチューブシート積層体に、霧状液体の噴霧及び撚り掛けからなる群より選択される少なくとも1種の集束方法を施してカーボンナノチューブシート積層体を1本の束状にする(集束させる)。

【0031】

カーボンナノチューブシート積層体に噴霧される霧状液体は、速乾性に富むという観点から揮発性の高い液体(易揮発性液体)が好ましい。易揮発性液体として、炭素数が1〜5の低級アルコール(メタノール、エタノール、プロパノール、ブタノール、ペンタノール)、アセトン、ジエチルエーテル、クロロホルム、ジクロロメタン、酢酸エチル、テトラヒドロフラン等が挙げられる。これらは単独で又は2種以上を混合して用いることができる。又は、水溶液であってもよい。霧状液体として、炭素数が1〜5の低級アルコールが好ましく、その中でもエタノールがより好ましい。

【0032】

集束方法として行われる霧状液体の噴霧及び撚り掛けは、いずれか一方だけを行っても、又は両方とも行ってもかまわない。カーボンナノチューブ凝集体をより高密度に集束できることができることから、霧状液体の噴霧及び撚り掛けの両方を行うことが好ましい。

【0033】

第3工程は、第2工程で得られたカーボンナノチューブ糸に、撚り掛け及び引き伸ばしをそれぞれ1回以上行って、カーボンナノチューブ撚糸を形成する工程である。

【0034】

第2工程で得られたカーボンナノチューブ糸に、撚り掛け及び引き伸ばしをそれぞれ1回以上行うことにより、カーボンナノチューブバンドルの直線性及び平行度を向上させることができ、得られるカーボンナノチューブ撚糸が均質化される。撚り掛け及び引き伸ばしを行う回数は、それぞれ1回以上であれば特に制限はないが、得られるカーボンナノチューブ撚糸の直径が0.1〜1,000μm、且つ、撚り角度が5〜50°になるまで、撚り掛け及び引き伸ばしを行うことが好ましい。

【0035】

カーボンナノチューブ撚糸の強度は、直径及び撚り数(撚り角度)と関係がある。カーボンナノチューブ撚糸の直径が細いほど強度は高まる。また、撚り角度は撚り数に応じて0°〜90°となるが、撚り角度が小さすぎても、大きすぎても、糸強度は低下するため、撚り角度が5〜50°程度、より好ましくは10〜40°程度になるように撚り数を1,000〜200,000T/m程度の範囲内で調整することが好ましい。

【0036】

撚り掛け及び引き伸ばしは、どちらを先に行ってもよいが、カーボンナノチューブ撚糸の撚り角度の最終的な調整を行うために、第3工程の最後に撚り掛けを行うことが好ましい。

【0037】

第3工程の後、後処理として、さらに減圧下で加熱処理を行ってもよい。カーボンナノチューブ撚糸を減圧下で加熱処理することにより、導電性の低いアモルファスカーボンを除去できるので、撚糸の導電性を向上させることができる。減圧加熱処理は、例えば、真空加熱炉において、圧力を、105〜10−1Pa程度、好ましくは、104〜1Pa程度とし、200〜400℃程度、好ましくは250〜350℃程度に加熱して行うことができる。

【0038】

上記の第1工程〜第3工程により、長さ1m以上、糸径が0.1〜1,000μm程度、撚り角度が5〜50°程度、撚り数が1,000〜200,000T/m程度のカーボンナノチューブ撚糸を製造することができる。

【0039】

このカーボンナノチューブ撚糸は、力学特性(強度及び伸び)及び電気特性(導電性)に優れている。特に伸び率が大きいので、織物、編み物等の高次構造体を形成することができる。カーボンナノチューブ撚糸の高次構造体のデジタルマイクロスコープ写真を図9に示す。カーボンナノチューブ撚糸で編み物を製造した場合、カーボンナノチューブ撚糸の編み物(カーボンナノチューブニット)は伸縮性に富むので、接触する対象物の形状にフィットし、かつ形状変化に追従することができる炭素系の補強材、導電材、導熱材等の用途に用いることができる。

【0040】

以下、第1工程において基板を2枚用い、第2工程の集束方法として、散布・凝集方法を用い、第3工程で撚り掛け及び引き伸ばしをそれぞれ2回ずつ、引き伸ばし、撚り掛け、引き伸ばし、撚り掛けの順に行うカーボンナノチューブ撚糸の製造方法について、添付図面を参照して説明する。

【0041】

図1〜3は、本発明に係るカーボンナノチューブ撚糸製造方法に用いることができるカーボンナノチューブ撚糸製造装置の基本構成の一例を示す概略構成図である。

【0042】

カーボンナノチューブ撚糸製造装置1は、基板上に化学気相成長させたカーボンナノチューブの集合体からカーボンナノチューブの撚糸を製造する装置であって、図1に示すような、基板固定手段2、集束手段3、延伸手段4、及び巻取り手段5を備えた第1製造装置1a、図2に示すような、撚掛手段6、延伸手段4’、及び巻取り手段5’を備えた第2製造装置1b、並びに図3に示すような、撚掛手段6’及び巻取り手段5”を備えた第3製造装置1cから構成される。

【0043】

図1は、基板固定手段2、集束手段3、延伸手段4、及び巻取り手段5を備えた第1製造装置1aを示す。この第1製造装置1aにおいて、カーボンナノチューブシートを重ね合わせ、集束させて引き伸ばす工程が行われる。すなわち、第1工程、第2工程、及び第3工程の第1回目の引き伸ばしが行われる。

【0044】

基板固定手段2は、化学気相成長させたカーボンナノチューブの集合体c1が形成された基板Z1、及び化学気相成長させたカーボンナノチューブの集合体c2が形成された基板Z2を固定する固定台(21及び22)であり、例えば、基板Z1及びZ2を市販の適当な両面テープで接着することにより当該基板を固定している。基板Z1及びZ2に形成されたカーボンナノチューブ集合体c1及びc2は、先に説明した化学気相成長方法によって、カーボンナノチューブが高密度かつ高配向に成長した集合体である。カーボンナノチューブ集合体の嵩密度は30mg/cm3以上であり、高さは150μm以上であり、表面平滑さは0.3μm以下であり、直線性は、その高さの80%以上が10°以下であり、バンドル幅は10〜20nm程度である。

【0045】

この基板上に高密度・高配向で成長したカーボンナノチューブの一部を把持してカーボンナノチューブの集合体から引き離すことにより、カーボンナノチューブは基板上から連続的に引き出される。

【0046】

引き出しは、基板からカーボンナノチューブをカーボンナノチューブシートの状態で引き出すための装置(引出具)を用いて行われ、例えば、図7に示すような極細軸状部71を有する引出具7を用いることができる。ここで、カーボンナノチューブシートとは、基板に形成されたカーボンナノチューブの集合体から引き出されたカーボンナノチューブが一方向に配列して連続的につながり、例えば、幅1μm〜1m、厚さ10nm〜1cmのシート状態を形成しているものをいう。

【0047】

集束手段3は、基板Z1及びZ2から引き出されたカーボンナノチューブシートを集束させるための装置であり、本実施形態では、カーボンナノチューブシートに霧状液体を噴霧してカーボンナノチューブ凝集体Y3を形成させる噴霧装置3aを用いる。この例として、例えば、噴霧器、アトマイザー、加湿器、ネブライザー等を挙げることができる。本実施形態では、超音波により霧状液体を生成するネブライザーを採用している。噴霧装置3aにより霧状に散布される液体は、速乾性に富むという観点から揮発性の高い液体(易揮発性液体)であることが好ましい。本実施形態においては、易揮発性液体として、エタノールを採用している。なお、霧状に散布される液体は、炭素数が1〜5の低級アルコール(メタノール、エタノール、プロパノール、ブタノール、ペンタノール)、アセトン、ジエチルエーテル、クロロホルム、ジクロロメタン、酢酸エチル、テトラヒドロフランおよびそれら混合液、あるいは水溶液であってもよい。

【0048】

延伸手段4は、基板Z1及びZ2から引き出され、集束手段3(噴霧装置3a)により易揮発性液体(以下、この易揮発性液体を「霧状液体」という)が散布されたカーボンナノチューブシート(カーボンナノチューブ凝集体)を延伸する装置であり、例えば、図1aに示すように、カーボンナノチューブ凝集体を挟んだ上下にそれぞれ配置される3対の回転可能なローラー41、42、43により構成されている。各ローラーの回転軸は、基板Z1及びZ2から引き出されるカーボンナノチューブシートの引出方向と直行する軸線と平行となるように設定されている。そして、カーボンナノチューブ凝集体Y3が、基板Z1及びZ2から引き出されるカーボンナノチューブの引き出し方向(図中において、矢印Aで示す方向をいい、以下「A方向」という)に進むに従って、つまり、ローラー41、ローラー42、ローラー43の順に回転速度が速くなるように設定されている。これにより、カーボンナノチューブ凝集体Y3を引き伸ばして巻取り手段5へ送ることができる。

【0049】

巻取り手段5は、カーボンナノチューブ糸X1が巻回されるテーパーボビン51と、このテーパーボビン51を回転駆動する駆動モーター(図示せず)とを備えている。テーパーボビン51の回転軸は、基板Zから引き出されるカーボンナノチューブの引き出し方向(A方向)と直交する軸線と平行となるように設定されている。なお、長尺のカーボンナノチューブ糸X1を巻き取る為にテーパーボビン51をトラバース駆動させることが好ましい。巻き取り時の滑りを防止するために、テーパーボビン51の表面に滑り防止加工が施されてもよい。滑り防止加工の方法は限定されるものではなく、例えば、ゴムライニングや樹脂コーティング、梨地、エンボスを施す方法等が挙げられる。

【0050】

図2は、撚掛手段6、延伸手段4’、及び巻取り手段5’を備えた第2製造装置1bを示す。この第2製造装置1bにおいて、第3工程の1回目の撚り掛け及び2回目の引き伸ばしが行われる。

【0051】

撚掛手段6として、上記でカーボンナノチューブ糸X1が巻回されたテーパーボビン51と、テーパーボビン51を回転軸周りに回転駆動させるモーター(図示せず)とを用いる。テーパーボビン51は、回転軸をカーボンナノチューブの引き出し方向に沿わせ、小径側からカーボンナノチューブ糸X1を引き出すように配置する。このような構成により、テーパーボビン51から引き出されたカーボンナノチューブ糸X1に撚りを掛けながら、後方側(巻取り手段5’側)に導くことができる。

【0052】

延伸手段4’は、撚掛手段6によって撚りを掛けられたカーボンナノチューブ糸を延伸する装置であり、例えば、図1bに示すように、カーボンナノチューブ糸を挟んだ上下にそれぞれ配置される3対の回転可能なローラー44、45、46により構成されている。各ローラーの回転軸は、テーパーボビン51からカーボンナノチューブ糸X1が引き出される方向と直行する軸線と平行となるように設定されている。そして、カーボンナノチューブ糸が、テーパーボビン51から引き出される方向(A方向)に進むに従って、つまり、ローラー44、ローラー45、ローラー46の順に回転速度が速くなるように設定されている。これにより、カーボンナノチューブ糸を引き伸ばして巻取り手段5’へ送ることができる。

【0053】

巻取り手段5’は、カーボンナノチューブ糸X2が巻回されるテーパーボビン52と、このテーパーボビン52を回転駆動する駆動モーター(図示せず)とを備えている。テーパーボビン52の回転軸は、テーパーボビン51からカーボンナノチューブ糸X1が引き出される方向(A方向)と直交する軸線と平行となるように設定されている。なお、長尺のカーボンナノチューブ糸X2を巻き取る為にテーパーボビン52をトラバース駆動させることが好ましい。巻き取り時の滑りを防止するために、テーパーボビン52の表面にテーパーボビン51と同様の滑り防止加工が施されてもよい。

【0054】

図3は、撚掛手段6’、及び巻取り手段5”を備えた第3製造装置1cを示す。この第3製造装置1cにおいて、第3工程の2回目の撚り掛けが行われる。

【0055】

撚掛手段6’として、上記でカーボンナノチューブ糸X2が巻回されたテーパーボビン52と、テーパーボビン52を回転軸周りに回転駆動させるモーター(図示せず)とを用いる。テーパーボビン52は、回転軸をカーボンナノチューブ糸X2の引き出し方向に沿わせ、小径側から糸X2を引き出すように配置する。このような構成により、基板Zから引き出されたカーボンナノチューブ糸X2に撚りを掛けながら撚糸Wを製造しつつ、製造された撚糸を後方側(巻取り手段5”側)に導くことができる。

【0056】

巻取り手段5”は、撚糸Wが巻回される最終ボビン53と、この最終ボビン53を回転駆動する駆動モーター(図示せず)とを備えている。最終ボビン53の回転軸は、テーパーボビン52からカーボンナノチューブ糸X2が引き出される方向(A方向)と直交する軸線と平行となるように設定されている。なお、長尺のカーボンナノチューブの撚糸Wを巻き取る為に最終ボビン53をトラバース駆動させることが好ましい。巻き取り時の滑りを防止するために、最終ボビン53の表面にテーパーボビン51と同様の滑り防止加工が施されてもよい。

【0057】

上記のような構成を有する製造装置1aの基板固定手段2、集束手段3、延伸手段4、巻取り手段5は、図1に示すように、A方向に沿って、上流側(図1の左側)から基板固定手段2、集束手段3、延伸手段4、巻取り手段5の順に配置されている。基板固定手段2に固定された基板Z1及びZ2から引き出されたカーボンナノチューブは、集束手段3が配置される領域を通過した後、延伸手段4を移動し、巻取り手段5で一旦巻き取られる。

【0058】

製造装置1bの撚掛手段6、延伸手段4’、巻取り手段5’は図2に示すように、A方向に沿って、上流側(図2の左側)から撚掛手段6、延伸手段4’、巻取り手段5’の順に配置されている。撚掛手段6により撚りを掛けられたカーボンナノチューブ糸は、延伸手段4’を移動し、巻取り手段5’で一旦巻き取られる。

【0059】

製造装置1cの撚掛手段6’、巻取り手段5”は図3に示すように、A方向に沿って、上流側(図3の左側)から撚掛手段6’、巻取り手段5”の順に配置されている。撚掛手段6’により撚りを掛けられたカーボンナノチューブ糸は、A方向に移動し、巻取り手段5”で巻き取られる。

【0060】

このように構成されたカーボンナノチューブ撚糸製造装置1を用いてカーボンナノチューブの撚糸を製造する方法について、以下説明する。

【0061】

最初に、基板Zに形成されるカーボンナノチューブを引き出して、当該カーボンナノチューブを第1製造装置1aにセッティングする方法について説明する。

【0062】

まず、化学気相成長させたカーボンナノチューブの集合体が形成された基板Z1及びZ2を基板固定手段2に固定する。

【0063】

次に、例えば、図7に示す引出具7を用いて、基板Z1及びZ2上に形成されるカーボンナノチューブの集合体の側面から別々にカーボンナノチューブを引き出す。この引出具7は、極細軸状部71を有しており、その素材は、鉄、アルミニウム、ステンレス、プラスチック、木材、ガラス等であり、特に制限されるものではない。引出具7はカーボンナノチューブに対して適度な摩擦抵抗を有していれば良く、引出具7に摩擦を生じさせるために、引出具7の表面に、溝の形成および/または、エンボス加工により微細な突起を形成することが望ましい。引出具7の極細軸状部71の直径は基板Z1又はZ2上に成長させられたカーボンナノチューブの平均高さに依存して決まる。カーボンナノチューブの平均高さの約1/3以下の直径であることが好ましい。カーボンナノチューブの約1/3以下の直径であれば、基板Z1又はZ2上のカーボンナノチューブの集合体の中で引出具7が1回転した時に極細軸状部71の周りにほぼ1周以上捲きついてくる。高確率でカーボンナノチューブを引き出すには1周以上捲きついていることが大事である。刃径0.03mm以上のマイクロドリルが市販されており、これを引出具7に用いることもできる。

【0064】

このような構造を有する引出具7を用いて、基板Z1上に形成されるカーボンナノチューブの集合体c1の側面からカーボンナノチューブを引き出すには、まず、引出具7の極細軸状部71を基板Z1上に成長しているカーボンナノチューブc1の側面に突き刺して進入させる。この進入深さは0.01mm以上であることが望ましい。引出具7の極細軸状部71を突き刺す高さ位置は基板Z1上に成長しているカーボンナノチューブc1の平均高さの1/2以下の高さが好ましい。この進入時に引出具7は回転していても、回転が停止していてもよい。引出具7の極細軸状部71が0.01mm以上進入したところで進入を停止させる。この場所に引出具7が留まった状態で引出具7を1秒間〜5分間、1〜1,000rpmで回転させて、カーボンナノチューブを把持した後、回転を止め、引出具7を後退させて集束手段3が配置される領域を介して、延伸手段4を構成する3対のローラー41、42、43間を通過させる。その後、巻取り手段5である巻取り装置のテーパーボビン51上まで移動させ、カーボンナノチューブ撚糸をテーパーボビン51に固定する。基板Z2についても基板Z1と同様に引き出し、巻取り手段5である巻取り装置のテーパーボビン51上まで移動させ、基板Z1から引き出したカーボンナノチューブシートを重ね合わせて固定する。

【0065】

次いで、集束手段3(噴霧装置3a)、延伸手段4及び巻取り手段5を駆動させることにより、カーボンナノチューブ撚糸の紡糸を開始する。引き出されたカーボンナノチューブには、撚りが形成されておらずシート状の形態を有している。このシート状のカーボンナノチューブ(カーボンナノチューブシート)には、集束手段3(噴霧装置3a)によって霧状液体が散布されるが、この霧状液体の噴霧により、カーボンナノチューブシートを構成する各カーボンナノチューブの表面に付着した液体が、速やかに蒸発することにより互いに凝集し、各カーボンナノチューブ間の間隔が小さくなって、集束する。霧状液体の噴霧量は、0.01〜10ml/分である。本実施形態では、噴霧装置3aとしてネブライザーを用い、霧状液体としてエタノールを用いる。

【0066】

このように各カーボンナノチューブ間の間隔が小さくなり、集束してカーボンナノチューブの密度が高められたカーボンナノチューブシート(カーボンナノチューブ凝集体)は、延伸手段4を通過することにより、引き伸ばされる。延伸手段4は、3対のローラーの回転速度をA方向に進むに従って(41、42、43の順に)上げていくことが好ましい。

【0067】

延伸手段4によって、引き伸ばされたカーボンナノチューブ凝集体は、巻取り手段のテーパーボイン51により巻き取られる。巻取り手段5の回転速度は、例えば、0.005〜30m/分の間で調整することができる。巻取り速度が小さ過ぎては生産性が乏しく、実用的でない。一方、巻取り速度が大き過ぎると途中で糸切れを起こす可能性があるため好ましくない。

【0068】

次に、カーボンナノチューブ糸が巻き取られたテーパーボビン51を、第2製造装置1bの撚り掛け手段6に設置し、カーボンナノチューブ糸X1の末端部をテーパーボビン51から取り外して、テーパーボビン51から延伸手段4’を構成する3対のローラー44,44間、ローラー45,45間、ローラー46,46間を通過させ、さらに巻取り手段5’のテーパーボビン52上まで移動させて、テーパーボビン52に固定する。撚掛手段6に設置したテーパーボビン51を回転させながら、同時に延伸手段4’を構成する3対のローラー44,44、45,45、46,46を、それぞれ回転させ、さらに同時に巻取り手段5’のテーパーボビン52をトラバースさせながら回転させることで、カーボンナノチューブ糸X1に撚りをかけるとともに引き伸ばし、撚り掛けられ、引き伸ばしたカーボンナノチューブ糸X1(カーボンナノチューブ糸X2)を巻き取る。撚掛手段6の回転数は、例えば、100〜10,000rpmの間で調整できる。回転数が小さすぎると、カーボンナノチューブ撚糸に付与できる撚り数が少なすぎることによって、カーボンナノチューブ撚糸の糸強度が不足してしまうため好ましくない。一方回転速度が速すぎると、カーボンナノチューブ糸に付与する撚り数が多すぎることによって糸強度が低下するため、好ましくない。また、テーパーボビン51および/または、ローラー44、45、46の回転数を調整することにより撚掛速度を調整することができる。延伸手段4は、第1製造装置1aの場合と同様に、3対のローラーの回転速度をA方向に進むに従って(44、45、46の順に)上げていくことが好ましい。巻取り手段5の回転速度は、第1製造装置1aの場合と同様に、例えば、0.005〜30m/分の間で調整することができる。

【0069】

次に、カーボンナノチューブ糸X2が巻き取られたテーパーボビン52を、第3製造装置1cの撚掛手段6’に設置し、カーボンナノチューブ糸X2の末端部をテーパーボビン52から取り外して、巻取り手段5”の最終ボビン53上まで移動させて、最終ボビン53に固定した。撚掛手段6’に設置したテーパーボビン52を回転させながらカーボンナノチューブ糸X2にさらに撚りをかけ、同時に巻取り手段5”の最終ボビン53をトラバースさせながら回転させることで、さらに撚り掛けられたカーボンナノチューブ糸X2(カーボンナノチューブ撚糸W)を巻き取った。撚掛手段6’の回転数は、例えば、100〜10,000rpmの間で調整できる。巻取り手段5”の回転速度は、第1製造装置1aの場合と同様に、例えば、0.005〜30m/分の間で調整することができる。

【0070】

この方法により、直径が0.1〜1,000μm程度、撚り角度が5〜50°程度の連続したカーボンナノチューブ撚糸Wを作製することができる。

【0071】

以上、本発明に使用することができるカーボンナノチューブ撚糸製造装置1の一実施形態について説明したが、本発明の具体的な構成は上記実施形態に限定されない。例えば、図4に示すように、集束手段3として、リング3b1と担持装置3b2から構成される撚り掛け装置3bを配置するような構成を採用してもよい。この場合、基板Z1及びZ2から引き出されたカーボンナノチューブシートの引き出し方向に沿う回転軸を有するリング状の回転体3b1と、基板Z1及びZ2から引き出されたカーボンナノチューブシートを挟持可能な把持装置3b2と、回転体3b1を回転軸周りに回転駆動させるモーター(図示せず)とを備えている。把持装置3b2は、リング状の回転体3b1の中央部に配設されており、基板Z1及びZ2から引き出されたカーボンナノチューブシートを挟持する一対の回転可能なローラー41,42、43によって構成されている。各ローラーの回転軸は、基板Z1及びZ2から引き出されるカーボンナノチューブシートの引き出し方向に直交する軸線と平行となるように設定されている。このような構成により、重ね合わされたカーボンナノチューブシートに撚りを掛けることによって集束させることができる。

【0072】

または、図5に示すように、集束手段3として、噴霧装置3a及び撚り掛け装置3b(リング3b1及び担持装置3b2)の両方を配置するような構成を採用してもよい。このような構成により、重ね合わされたカーボンナノチューブシートに易揮発性液体を噴霧することにより凝集させ、さらに撚りを掛けることによってさらに集束させることができ、バンドルのムラを平均化するとともにカーボンナノチューブ凝集体をより高密度化することができる。

【0073】

上記実施形態においては、図1に示すように2枚の基板Z1及びZ2からカーボンナノチューブを引き出して撚糸を製造する構造について説明したが、基板の数は2枚に限定されず、カーボンナノチューブシートが互いに干渉することなく引き出せるのであれば、基板を何枚用いてもよい。例えば、図8に示すように6枚の基板Zからカーボンナノチューブシートを引き出して撚糸を製造することも可能である。このような場合、図8に示すように、例えばソケットレンチのような形状をもつ試料ホルダーの内側に、基板を6枚配置すれば、試料ホルダーの中心線の延長方向に6枚のカーボンナノチューブシートを同時に引き出すことができる。

【0074】

また、上記実施形態においては、第3工程で撚り掛け及び引き伸ばしをそれぞれ2回ずつ、引き伸ばし、撚り掛け、引き伸ばし、撚り掛けの順に行う製造方法について説明したが、図2に示した第2製造装置1bによる撚り掛け及び引き伸ばしの工程を繰り返すことにより、撚り掛け及び引き伸ばしの回数を増やすことができる。

【0075】

本実施形態に係るカーボンナノチューブ撚糸の製造方法は、複数枚のカーボンナノチューブシートを重ね合わせて集束し、さらに撚り掛け及び引き伸ばしを行うことにより、カーボンナノチューブバンドルのムラを平均化し、直線性及び平行性を向上させることができる。この結果、カーボンナノチューブ撚糸が均質化されるため、電気特性及び力学特性が向上する。

【0076】

本実施形態に係るカーボンナノチューブ撚糸の製造方法において、嵩密度が30mg/cm3以上であり、高さが150μm以上であり、表面平滑さが0.3μm以下であり、直線性は、その高さの80%以上が10°以下であり、バンドル幅が10〜20nm程度のカーボンナノチューブ集合体を用いることによって、さらに電気特性及び力学特性が向上する。

【0077】

また、集束手段3aにおいて霧状に噴霧される液体として、アルコール等の易揮発性液体を採用しているので、シート状のカーボンナノチューブに噴霧された霧状の易揮発性液体は、カーボンナノチューブシートを構成する各カーボンナノチューブの表面に付着後、速やかに気化することで互いに凝集させる。したがって、延伸手段4により、カーボンナノチューブ凝集体が引き伸ばされる段階において、カーボンナノチューブ凝集体を迅速に乾燥した状態に戻すことができ、引き伸ばし工程においてカーボンナノチューブ糸が切断されるような事態を確実に防止することができる。霧状液体を噴霧する代わりに撚り掛けを行うことによっても、カーボンナノチューブを集束させることができ、引き伸ばし工程におけるカーボンナノチューブ糸の切断を防ぐことができる。

【0078】

さらに、カーボンナノチューブ撚糸を形成した後、撚糸を減圧下で加熱処理させることにより、導電性の小さいアモルファスカーボンを除去できるので、カーボンナノチューブ撚糸の導電性を向上させることができる。

【実施例】

【0079】

以下に実施例を用いて本発明を詳細に説明する。なお、本発明は下記の実施例に限定されるものではない。

【0080】

なお、実施例及び比較例中の物性値は、以下の方法により測定した。

【0081】

カーボンナノチューブ集合体の高さは、カーボンナノチューブ集合体の断面を300倍で撮影したSEM写真において、基板表面から集合体表面までの高さを測定した(図10参照)。

【0082】

カーボンナノチューブ集合体の嵩密度は、合成の前後で基板重量を電子天秤にて測定し、その重量差からカーボンナノチューブ集合体の重量を算出し、この重量と、上記方法で測定した集合体高さから嵩密度を算出した。

【0083】

直線性は、図11(a)に示すように、カーボンナノチューブ集合体を構成するバンドルの屈曲部と屈曲部との接線とがなす角度(Xn)について、図10に示すように、集合体を高さ方向に例えば上部(h1)、中央部(h2)、下部(h3)に三分割し、各領域でそれぞれ30点以上測定して平均値を求めた(図11(b)参照)。各領域の平均値を比較して、同じ直線性の傾向を示していると思われる(平均値が近似している)領域における値の平均値を直線性とした。また、上述した同じ直線性の傾向を示していると思われる領域の高さを合計し、集合体全体の高さ(H)に対する割合を求めた。

【0084】

表面平滑さは、カーボンナノチューブ集合体の断面を3000倍で撮影したSEM写真において、集合体表面付近に設けた基準線からの集合体高さ(Yn)を30点以上測定し、それらの標準偏差σを表面平滑さとした(図12参照)。

【0085】

バンドル幅は、カーボンナノチューブ集合体の断面を50000倍で撮影したSEM写真において、カーボンナノチューブバンドルの幅(Zn)を30点以上測定し、その平均値を求めた(図13参照)。

【0086】

噴霧装置3a(オムロン製超音波式ネブライザーNE−U07)から噴霧する、霧状液体の粒子径は1μm〜5μmである。ここで、霧状液体の粒子径は、イギリス・マルバーン社製のレーザ回折式粒度分布測定装置「マスターサイザー2000」を用いて計測することができる。この装置における粒子径の測定原理は、Mie理論に基づくレーザ回折・散乱法に基づいている。液滴の体積基準の累積粒度分布を作成し、50%径(メディアン径)をもって霧状液体の粒子径としている。

【0087】

撚糸の直径は、日本電子社製の走査電子顕微鏡「JSM−7401F」を用いて、SEM写真を撮影して糸径を測定した。

【0088】

撚り角度は、日本電子社製の走査電子顕微鏡「JSM−7401F」を用いて、SEM写真を撮影し、例えば、図14に示すように、巻き付いたカーボンナノチューブの配向方向と撚糸の中心軸がなす角度を撚り角度として測定した。

【0089】

引張り強度は、日本計測システム(株)製の自動荷重試験機「MAX−1KN−S」を用いて、糸長10mm、引張り速度1mm/分で引張り試験を行い、カーボンナノチューブ撚糸が破断したときの荷重及び糸の断面積を測定し、下式:

引張り強度(Pa)=破断荷重(N)÷糸断面積(m2)

に従って、カーボンナノチューブ撚糸が破断したときの荷重を糸の断面積で除して求めた。測定は、複数回(2〜8回)行い、その平均値を引張り強度とした。

【0090】

伸び率は、引張り強度と同様の条件で引張試験を行い、カーボンナノチューブ撚糸が破断したときに伸びた長さを測定し、下式:

伸び率(%)=100×伸びた長さ(mm)÷初期糸長(10mm)

に従って、カーボンナノチューブ撚糸が破断したときに伸びた長さを初期糸長(10mm)で除して求めた。測定は、複数回(2〜8回)行い、その平均値を伸び率とした。

【0091】

引掛強度比は、2本のカーボンナノチューブ撚糸でループを作製して、図15に示すように、お互いの糸を引掛けて引張り速度1mm/分で引張り、破断したときの荷重及び糸の断面積を測定し、下式:

引掛強度比(%)=100×引掛強度(Pa)÷引張り強度(Pa)

に従って求めた。ここで、引掛強度は、破断したときの荷重を糸の断面積で除した値であり、その値の上記で求めた糸の引張り強度に対する比率を引掛強度比として求めた。測定は、複数回(2〜8回)行い、その平均値を引掛強度比とした。

【0092】

結節強度比は、1本のカーボンナノチューブ撚糸を図15に示すように本結び(結節)して引張り速度1mm/分で引張り、破断したときの荷重及び糸の断面積を測定し、下式:

結節強度比(%)=100×結節強度(Pa)÷引張り強度(Pa)

に従って求めた。ここで、結節強度は、破断したときの荷重を糸の断面積で除した値であり、その値の上記で求めた糸の引張り強度に対する比率を結節強度比として求めた。測定は、複数回(2〜8回)行い、その平均値を結節強度比とした。

【0093】

体積抵抗率は、カーボンナノチューブ撚糸の両端を導電ペースト(藤倉化成(株)のドータイトD−550)で固定後、デジタルマルチメーター(CUSTOM製CDM−2000D)を用いて2端子法で抵抗値を測定し、糸の長さと断面積で規格化して求めた。

【0094】

実施例1

熱CVD法を用いて、以下のようにカーボンナノチューブ集合体を合成した。

【0095】

まず、カーボンナノチューブ合成装置のガス配管及び反応容器内を不活性ガス(ヘリウム)で充填し、その後真空にするパージ作業を繰り返し行うことにより、反応容器内のガス置換を行った。次いで、カーボンナノチューブ合成用鉄触媒を厚み20nm以下に塗布した酸化膜付シリコンウエハ基板を反応装置内に設置し、再度反応容器内をパージした。次いで、不活性ガス(ヘリウム)を一定流量で流しながら、触媒層を750℃まで加熱し、この温度で一定時間保持した。その後、アセチレンガスとヘリウムガスの混合ガス(アセチレンガス3〜7vol%)を反応容器フランジ部に設置したガス導入孔より導入して、触媒と2〜5分間反応させることにより、基板上にカーボンナノチューブ集合体を形成した。その後、カーボンナノチューブ集合体が形成された基板を反応管より取り出し、室温に冷却した。基板上に成長させたカーボンナノチューブ集合体の高さは168μm、バンドル幅は15nm、嵩密度は49mg/cm3であり、表面平滑さは0.3μmであり、集合体高さの84%の直線性が5°以下であり、高密度かつ高配向で形成されていた。

【0096】

上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフ(フェザー安全剃刀製マイクロサージカルブレードK−715、先端角15°)を用いて、上記のようにして得られたカーボンナノチューブ集合体の一部に幅2mmの直線状の部分を形成、画定することで、一定幅で直線状のカーボンナノチューブ集合体を2つ(カーボンナノチューブ基板Z1およびZ2)作製し、これらを図1aに示す基板固定手段2に保持させた。

【0097】

図1の基板固定手段2に保持されたカーボンナノチューブ基板Z1およびZ2のうち、先ず片方のカーボンナノチューブ基板Z1について、カーボンナノチューブ基板Z1を構成するカーボンナノチューブ集合体の側面から、図7に示すように引出具7(マイクロツールINC製マイクロドリル1−254 先端直径30μm)の極細軸状部71を深さ0.1mm突き刺し、次に1,000rpmで1秒間回転させてカーボンナノチューブを絡め付け、さらに引出具7を回転させることなくカーボンナノチューブ基板Z1から離反させることで、カーボンナノチューブ基板Z1からカーボンナノチューブを連鎖的に連続して引き出し、カーボンナノチューブシートY1を形成した。

【0098】

引出具7を後退させることで、カーボンナノチューブシートY1を集束手段3(噴霧装置3a)が配置される領域を介して、延伸手段4を構成する3対のローラー41,41間、ローラー42,42間、ローラー43,43間を通過させた。さらに引出具7を後退させることで、引出具7を巻取り手段5のテーパーボビン51上まで移動させ、カーボンナノチューブシートY1をテーパーボビン51に固定した。

【0099】

次に、図1の基板固定手段2に保持されたカーボンナノチューブ基板Z2からも、上記と同様に引出具7を用いてカーボンナノチューブシートY2を形成し、引出具7を後退させることで、カーボンナノチューブシートY2をテーパーボビン51上に固定したカーボンナノチューブシートY1と重ね合わせた。

【0100】

図1の基板固定手段2と延伸手段4の間に配置した噴霧装置3a(オムロン製超音波式ネブライザーNE−U07)から、エタノールの霧を0.1ml/分の噴霧量でカーボンナノチューブシートY1およびカーボンナノチューブシートY2に吹き付け、エタノールを瞬時に気化させることで、カーボンナノチューブシートY1およびカーボンナノチューブシートY2を合一させ、かつ、凝集せしめた(カーボンナノチューブシートY3)。同時に、3対のローラー41,41、42,42、43,43を、それぞれ周速10cm/分、15cm/分、20cm/分で回転させることで、カーボンナノチューブシートY3を引き伸ばし、さらに同時に、巻取り手段5のテーパーボビン51をトラバースさせながら回転させることで、引き伸ばしたカーボンナノチューブシートY3(カーボンナノチューブ糸X1)を20cm/分の巻取り速度で巻き取った。

【0101】

次に、カーボンナノチューブ糸X1が巻き取られたテーパーボビン51を図2の撚掛手段6に設置し、カーボンナノチューブ糸X1の末端部をテーパーボビン51から取り外して、テーパーボビン51から延伸手段4’を構成する3対のローラー44,44間、ローラー45,45間、ローラー46,46間を通過させ、さらに巻取り手段5’のテーパーボビン52上まで移動させて、テーパーボビン52に固定した。撚掛手段6に設置したテーパーボビン51を1500rpmで回転させながら、同時に延伸手段4’を構成する3対のローラー44,44、45,45、46,46を、それぞれ周速10cm/分、15cm/分、20cm/分で回転させ、さらに同時に巻取り手段5’のテーパーボビン52をトラバースさせながら回転させることで、カーボンナノチューブ糸X1に撚りをかけるとともに引き伸ばし、撚り掛けられ、引き伸ばしたカーボンナノチューブ糸X1(カーボンナノチューブ糸X2)を20cm/分の巻取り速度で巻き取った。

【0102】

次に、カーボンナノチューブ糸X2が巻き取られたテーパーボビン52を図3の撚掛手段6’に設置し、カーボンナノチューブ糸X2の末端部をテーパーボビン52から取り外して、巻取り手段5”の最終ボビン53上まで移動させて、最終ボビン53に固定した。撚掛手段6’に設置したテーパーボビン52を500rpmで回転させながらカーボンナノチューブ糸X2にさらに撚りをかけ、同時に巻取り手段5”の最終ボビン53をトラバースさせながら回転させることで、さらに撚り掛けられたカーボンナノチューブ糸X2(カーボンナノチューブ撚糸W)を10cm/分の巻取り速度で巻き取った。

【0103】

この方法により、直径が20μm、撚り角度が22°の連続したカーボンナノチューブ撚糸Wを作製した。

【0104】

以上の工程を経て作製したカーボンナノチューブ撚糸Wについて引張り試験を実施したところ、引張り強度は0.4GPa、伸び率は20%であった。また、その引掛強度比は99%、結節強度比は81%であり、その体積抵抗率は5×10−4Ω・mであった。

【0105】

また、上記のカーボンナノチューブ撚糸Wを4本撚り合わせて作製したカーボンナノチューブ合撚糸を用いることで、筒編み機(一口筒編機:小池機械製作所製 CR−B/針数496本)で筒状のカーボンナノチューブ撚糸の高次構造体を作製することができた(図9)。

【0106】

実施例2

カーボンナノチューブ集合体の一部に形成、画定させた直線状の部分の幅を0.1mmにし、図2において、撚掛手段6に設置したテーパーボビン51を7000rpmで回転させ、図3において、撚掛手段6’に設置したテーパーボビン52を1000rpmで回転させたこと以外は、実施例1と同じ製糸方法で、糸径の細いCNT撚糸を作製した。

【0107】

得られたカーボンナノチューブ撚糸Wは、直径が1μm、撚り角度が25°であった。カーボンナノチューブ撚糸Wについて引張り試験を実施したところ、引張り強度は1.4GPa、伸び率は4%であった。また、その体積抵抗率は4×10−5Ω・mであった。

【0108】

実施例3

カーボンナノチューブ合成装置のガス配管及び反応容器内を不活性ガス(ヘリウム)で充填し、その後真空にするパージ作業を繰り返し行うことにより、反応容器内のガス置換を行った。次いで、カーボンナノチューブ合成用鉄触媒を厚み20nm以下に塗布した酸化膜付シリコンウエハ基板を反応装置内に設置し、再度反応容器内をパージした。次いで、不活性ガス(ヘリウム)を一定流量で流しながら、触媒層を750℃まで加熱し、この温度で一定時間保持した。その後、アセチレンガスとヘリウムガスの混合ガス(アセチレンガス3〜7vol%)を反応容器フランジ部に設置したガス導入孔より導入して、触媒と2〜5分間反応させることにより、基板上にカーボンナノチューブ集合体を形成した。その後、カーボンナノチューブ集合体が形成された基板を反応管より取り出し、室温に冷却した。基板上に成長させたカーボンナノチューブ集合体の高さは168μm、バンドル幅は15nm、嵩密度は49mg/cm3であり、表面平滑さは0.3μmであり、集合体高さの84%の直線性が5°以下であり、高密度かつ高配向で形成されていた。

【0109】

上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフ(フェザー安全剃刀製マイクロサージカルブレードK−715、先端角15°)を用いて、上記のようにして得られたカーボンナノチューブ集合体の一部に幅2mmの直線状の部分を形成、画定することで、一定幅で直線状のカーボンナノチューブ集合体を2つ(カーボンナノチューブ基板Z1およびZ2)作製し、これらを図4に示す基板固定手段2に保持させた。

【0110】

図4の基板固定手段2に保持されたカーボンナノチューブ基板Z1およびZ2のうち、先ず片方のカーボンナノチューブ基板Z1について、カーボンナノチューブ基板Z1を構成するカーボンナノチューブ集合体の側面から、図7に示すように引出具7(マイクロツールINC製マイクロドリル1−254 先端直径30μm)の極細軸状部61を深さ0.1mm突き刺し、次に1,000rpmで1秒間回転させてカーボンナノチューブを絡め付け、さらに引出具7を回転させることなくカーボンナノチューブ基板Z1から離反させることで、カーボンナノチューブ基板Z1からカーボンナノチューブを連鎖的に連続して引き出し、カーボンナノチューブシートY1を形成した。

【0111】

引出具7を後退させることで、カーボンナノチューブシートY1を、集束手段3(撚掛装置3b)を構成する把持装置3b2,3b2間、延伸手段4を構成する3対のローラー41,41間、ローラー42,42間、ローラー43,43間を通過させた。さらに引出具7を後退させることで、引出具7を巻取り手段5のテーパーボビン51’上まで移動させ、カーボンナノチューブシートY1をテーパーボビン51’に固定した。

【0112】

次に、図4の基板固定手段2に保持されたカーボンナノチューブ基板Z2からも、上記と同様に引出具7を用いてカーボンナノチューブシートY2を形成し、引出具7を後退させることで、カーボンナノチューブシートY2をテーパーボビン51’上に固定したカーボンナノチューブシートY1と重ね合わせた。

【0113】

図4の基板固定手段2と延伸手段4の間に配置した撚掛装置3bを構成する把持装置3b2,3b2を周速10cm/分で回転させるとともに、把持装置3b2,3b2自体をリング3b1が形成する平面と垂直方向の回転軸回りに100rpmで回転させることで、カーボンナノチューブシートY1およびカーボンナノチューブシートY2を合一させ、かつ、撚りをかけるとともに(カーボンナノチューブ糸X0)、延伸手段4にカーボンナノチューブ糸X0を送り出した。同時に、3対のローラー41,41、42,42、43,43を、それぞれ10cm/分、15cm/分、20cm/分で回転させることで、カーボンナノチューブ糸X0を引き伸ばし、さらに同時に、巻取り手段5のテーパーボビン51’をトラバースさせながら回転させることで、引き伸ばしたカーボンナノチューブ糸X0(カーボンナノチューブ糸X1)を20cm/分の巻取り速度で巻き取った。

【0114】

次に、カーボンナノチューブ糸X1が巻き取られたテーパーボビン51’を図2の撚掛手段6に設置し、カーボンナノチューブ糸X1の末端部をテーパーボビン51’から取り外して、テーパーボビン51’から延伸手段4’を構成する3対のローラー44,44間、ローラー45,45間、ローラー46,46間を通過させ、さらに巻取り手段5’のテーパーボビン52上まで移動させて、テーパーボビン52に固定した。撚掛手段6に設置したテーパーボビン51’を1500rpmで回転させながら、同時に延伸手段4’を構成する3対のローラー44,44、45,45、46,46を、それぞれ周速10cm/分、15cm/分、20cm/分で回転させ、さらに同時に巻取り手段5’のテーパーボビン52をトラバースさせながら回転させることで、カーボンナノチューブ糸X1に撚りをかけるとともに引き伸ばし、撚り掛けられ、引き伸ばしたカーボンナノチューブ糸X1(カーボンナノチューブ糸X2)を20cm/分の巻取り速度で巻き取った。

【0115】

次に、カーボンナノチューブ糸X2が巻き取られたボビン52を図3の撚掛手段6’に設置し、カーボンナノチューブ糸X2の末端部をテーパーボビン52から取り外して、巻取り手段5”の最終ボビン53上まで移動させて、最終ボビン53に固定した。撚掛手段6’に設置したテーパーボビン52を500rpmで回転させながらカーボンナノチューブ糸X2にさらに撚りをかけ、同時に巻取り手段5”の最終ボビン53をトラバースさせながら回転させることで、さらに撚り掛けられたカーボンナノチューブ糸X2(カーボンナノチューブ撚糸W)を10cm/分の巻取り速度で巻き取った。

【0116】

この方法により、直径が20μm、撚り角度が26°の連続したカーボンナノチューブ撚糸Wを作製した。

【0117】

以上の工程を経て作製したカーボンナノチューブ撚糸Wについて引張り試験を実施したところ、引張り強度は0.4GPa、伸び率は21%であった。また、その体積抵抗率は5×10−4Ω・mであった。

【0118】

実施例4

カーボンナノチューブ合成装置のガス配管及び反応容器内を不活性ガス(ヘリウム)で充填し、その後真空にするパージ作業を繰り返し行うことにより、反応容器内のガス置換を行った。次いで、カーボンナノチューブ合成用鉄触媒を厚み20nm以下に塗布した酸化膜付シリコンウエハ基板を反応装置内に設置し、再度反応容器内をパージした。次いで、不活性ガス(ヘリウム)を一定流量で流しながら、触媒層を750℃まで加熱し、この温度で一定時間保持した。その後、アセチレンガスとヘリウムガスの混合ガス(アセチレンガス3〜7vol%)を反応容器フランジ部に設置したガス導入孔より導入して、触媒と2〜5分間反応させることにより、基板上にカーボンナノチューブ集合体を形成した。その後、カーボンナノチューブ集合体が形成された基板を反応管より取り出し、室温に冷却した。基板上に成長させたカーボンナノチューブ集合体の高さは168μm、バンドル幅は15nm、嵩密度は49mg/cm3であり、表面平滑さは0.3μmであり、集合体高さの84%の直線性が5°以下であり、高密度かつ高配向で形成されていた。

【0119】

上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフ(フェザー安全剃刀製マイクロサージカルブレードK−715、先端角15°)を用いて、上記のようにして得られたカーボンナノチューブ集合体の一部に幅2mmの直線状の部分を形成、画定することで、一定幅で直線状のカーボンナノチューブ集合体を2つ(カーボンナノチューブ基板Z1およびZ2)作製し、これらを図5に示す基板固定手段2に保持させた。

【0120】

図5の基板固定手段2に保持されたカーボンナノチューブ基板Z1およびZ2のうち、先ず片方のカーボンナノチューブ基板Z1について、カーボンナノチューブ基板Z1を構成するカーボンナノチューブ集合体の側面から、図7に示すように引出具7(マイクロツールINC製マイクロドリル1−254 先端直径30μm)の極細軸状部71を深さ0.1mm突き刺し、次に1,000rpmで1秒間回転させてカーボンナノチューブを絡め付け、さらに引出具7を回転させることなくカーボンナノチューブ基板Z1から離反させることで、カーボンナノチューブ基板Z1からカーボンナノチューブを連鎖的に連続して引き出し、カーボンナノチューブシートY1を形成した。

【0121】

引出具7を後退させることで、カーボンナノチューブシートY1を、噴霧装置3aが配置される領域を介して、撚掛装置3bを構成する把持装置3b2,3b2間、延伸手段4を構成する3対のローラー41,41間、ローラー42,42間、ローラー43,43間を通過させた。さらに引出具7を後退させることで、引出具7を巻取り手段5のテーパーボビン51”上まで移動させ、カーボンナノチューブシートY1をテーパーボビン51”に固定した。

【0122】

次に、図5の基板固定手段4に保持されたカーボンナノチューブ基板Z2からも、上記と同様に引出具7を用いてカーボンナノチューブシートY2を形成し、引出具7を後退させることで、カーボンナノチューブシートY2をテーパーボビン51”上に固定したカーボンナノチューブシートY1と重ね合わせた。

【0123】

図5の基板固定手段2と延伸手段4の間に配置した噴霧装置3a(オムロン製超音波式ネブライザーNE−U07)から、エタノールの霧を0.1ml/分の噴霧量でカーボンナノチューブシートY1およびカーボンナノチューブシートY2に吹き付け、エタノールを瞬時に気化させることで、カーボンナノチューブシートY1およびカーボンナノチューブシートY2を合一させ、かつ、凝集せしめた。同時に、撚掛装置3bを構成する把持装置3b2,3b2を周速10cm/分で回転させ、かつ、把持装置3b2,3b2自体をリング3b1が形成する平面と垂直方向の回転軸回りに100rpmで回転させることで、カーボンナノチューブシートY1およびカーボンナノチューブシートY2を合一、凝集せしめたものに撚りをかけるとともに(カーボンナノチューブ糸X0)、延伸手段4にカーボンナノチューブ糸X0を送り出した。さらに同時に、3対のローラー41,41、42,42、43,43をそれぞれ周速10cm/分、15cm/分、20cm/分で回転させることで、カーボンナノチューブ糸X0を引き伸ばし、さらに同時に、巻取り手段5のテーパーボビン51”をトラバースさせながら回転させることで、引き伸ばしたカーボンナノチューブ糸X0(カーボンナノチューブ糸X1)を20cm/分の巻取り速度で巻き取った。

【0124】

次に、カーボンナノチューブ糸X1が巻き取られたテーパーボビン51”を図2の撚掛手段6に設置し、カーボンナノチューブ糸X1の末端部をテーパーボビン51”から取り外して、テーパーボビン51”から延伸手段4’を構成する3対のローラー44,44間、ローラー45,45間、ローラー46,46間を通過させ、さらに巻取り手段5’のテーパーボビン52上まで移動させて、テーパーボビン52に固定した。撚掛手段6に設置したテーパーボビン51”を1500rpmで回転させながら、同時に延伸手段4’を構成する3対のローラー44,44、45,45、46,46を、それぞれ周速10cm/分、15cm/分、20cm/分で回転させ、さらに同時に巻取り手段5’のテーパーボビン52をトラバースさせながら回転させることで、カーボンナノチューブ糸X1に撚りをかけるとともに引き伸ばし、撚り掛けられ、引き伸ばしたカーボンナノチューブ糸X1(カーボンナノチューブ糸X2)を20cm/分の巻取り速度で巻き取った。

【0125】

次に、カーボンナノチューブ糸X2が巻き取られたテーパーボビン52を図3の撚掛手段6’に設置し、カーボンナノチューブ糸X2の末端部をテーパーボビン52から取り外して、巻取り手段5”の最終ボビン53上まで移動させて、最終ボビン53に固定した。撚掛手段6’に設置したテーパーボビン52を500rpmで回転させながらカーボンナノチューブ糸X2にさらに撚りをかけ、同時に巻取り手段5”の最終ボビン53をトラバースさせながら回転させることで、さらに撚り掛けられたカーボンナノチューブ糸X2(カーボンナノチューブ撚糸W)を10cm/分の巻取り速度で巻き取った。

【0126】

この方法により、直径が20μm、撚り角度が23°の連続したカーボンナノチューブ撚糸Wを作製した。

【0127】

以上の工程を経て作製したカーボンナノチューブ撚糸Wについて引張り試験を実施したところ、引張り強度は0.5GPa、伸び率は22%であった。また、その体積抵抗率は4×10−4Ω・mであった。

【0128】

実施例5

実施例1と同じ方法で作製したカーボンナノチューブ撚糸を、真空加熱炉において、圧力1×104Pa、250℃、3時間の減圧加熱処理を行った。

【0129】

以上の工程を経て作製したカーボンナノチューブ撚糸Wの体積抵抗率は5×10−5Ω・mであった。

【0130】

実施例6

実施例1と同じ方法で作製したカーボンナノチューブ撚糸を、真空加熱炉において、圧力1×104Pa、300℃、3時間の減圧加熱処理を行った。

【0131】

以上の工程を経て作製したカーボンナノチューブ撚糸Wの体積抵抗率は1×10−5Ω・mであった。

【0132】

実施例7

実施例1と同じ方法で作製したカーボンナノチューブ撚糸を、真空加熱炉において、圧力1×104Pa、350℃、3時間の減圧加熱処理を行った。

【0133】

以上の工程を経て作製したカーボンナノチューブ撚糸Wの体積抵抗率は3×10−5Ω・mであった。

【0134】

実施例8

カーボンナノチューブ集合体の製造条件を、温度を770℃にした以外は、実施例1と同じ製糸方法で作製した。ここで、基板上に成長させたカーボンナノチューブ集合体の高さは177μm、バンドル幅は13nm、嵩密度は22mg/cm3であり、表面平滑さは0.4μmであり、集合体高さの86%の直線性が20°以下であり、高密度かつ高配向で形成されていた。

【0135】

得られたカーボンナノチューブ撚糸Wは、撚り角度が27°であった。カーボンナノチューブ撚糸Wについて引張り試験を実施したところ、引張り強度は0.3GPa、伸び率は15%であった。また、その体積抵抗率は6×10−4Ω・mであった。

【0136】

実施例9

カーボンナノチューブ集合体の製造条件を、温度を770℃にした以外は、実施例2と同じ製糸方法で作製した。ここで、基板上に成長させたカーボンナノチューブ集合体の高さは177μm、バンドル幅は13nm、嵩密度は22mg/cm3であり、表面平滑さは0.4μmであり、集合体高さの86%の直線性が20°以下であり、高密度かつ高配向で形成されていた。

【0137】

得られたカーボンナノチューブ撚糸Wについて引張り試験を実施したところ、引張り強度は1GPa、伸び率は3%であった。また、その体積抵抗率は7×10−5Ω・mであった。

【0138】

比較例1

カーボンナノチューブ合成装置のガス配管及び反応容器内を不活性ガス(ヘリウム)で充填し、その後真空にするパージ作業を繰り返し行うことにより、反応容器内のガス置換を行った。次いで、カーボンナノチューブ合成用鉄触媒を厚み20nm以下に塗布した酸化膜付シリコンウエハ基板を反応装置内に設置し、再度反応容器内をパージした。次いで、不活性ガス(ヘリウム)を一定流量で流しながら、触媒層を770℃まで加熱し、この温度で一定時間保持した。その後、アセチレンガスとヘリウムガスの混合ガス(アセチレンガス3〜7vol%)を反応容器フランジ部に設置したガス導入孔より導入して、触媒と2〜5分間反応させることにより、基板上にカーボンナノチューブ集合体を形成した。その後、カーボンナノチューブ集合体が形成された基板を反応管より取り出し、室温に冷却した。基板上に成長させたカーボンナノチューブ集合体の高さは177μm、バンドル幅は13nm、嵩密度は22mg/cm3であり、表面平滑さは0.4μmであり、集合体高さの86%の直線性が20°以下であり、高密度かつ高配向で形成されていた。

【0139】

上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフ(フェザー安全剃刀製マイクロサージカルブレードK−715、先端角15°)を用いて、上記のようにして得られたカーボンナノチューブ集合体の一部に幅2mmの直線状の部分を形成、画定することで、一定幅で直線状のカーボンナノチューブ集合体を2つ(カーボンナノチューブ基板Z1およびZ2)作製し、これらを図6に示す基板固定手段2に保持させた。

【0140】

図6の基板固定手段2に保持されたカーボンナノチューブ基板Z1およびZ2のうち、先ず片方のカーボンナノチューブ基板Z1について、カーボンナノチューブ基板Z1を構成するカーボンナノチューブ集合体の側面から、図7に示すように引出具7(マイクロツールINC製マイクロドリル1−254 先端直径30μm)の極細軸状部71を深さ0.1mm突き刺し、次に1,000rpmで1秒間回転させてカーボンナノチューブを絡め付け、さらに引出具7を回転させることなくカーボンナノチューブ基板Z1から離反させることで、カーボンナノチューブ基板Z1からカーボンナノチューブを連鎖的に連続して引き出し、カーボンナノチューブシートY1を形成した。

【0141】

引出具7を後退させることで、カーボンナノチューブシートY1を、噴霧装置3aが配置される領域を介して、撚掛装置3bを構成する把持装置3b2,3b2間を通過させた。さらに引出具7を後退させることで、引出具7を巻取り手段5の最終ボビン53’上まで移動させ、カーボンナノチューブシートY1を最終ボビン53’に固定した。

【0142】

次に、図6の基板固定手段2に保持されたカーボンナノチューブ基板Z2からも、上記と同様に引出具7を用いてカーボンナノチューブシートY2を形成し、引出具7を後退させることで、カーボンナノチューブシートY2を最終ボビン53’上に固定したカーボンナノチューブシートY1と重ね合わせた。

【0143】

図6の基板固定手段2と巻取り手段5の間に配置した噴霧装置3a(オムロン製超音波式ネブライザーNE−U07)から、エタノールの霧を0.1ml/分の噴霧量でカーボンナノチューブシートY1およびカーボンナノチューブシートY2に吹き付け、エタノールを瞬時に気化させることで、カーボンナノチューブシートY1およびカーボンナノチューブシートY2を合一させ、かつ、凝集せしめた。同時に、撚掛装置3bを構成する把持装置3b2,3b2を周速10cm/分で回転させ、かつ、把持装置3b2,3b2自体をリング3b1が形成する平面と垂直方向の回転軸回りに2,000rpmで回転させることで、カーボンナノチューブシートY1およびカーボンナノチューブシートY2を合一、凝集せしめたものに撚りをかけた。さらに同時に、巻取り手段5の最終ボビン53’をトラバースさせながら回転させることで、カーボンナノチューブ撚糸Wを10cm/分の巻取り速度で巻き取った。

【0144】

得られたカーボンナノチューブ撚糸Wは、撚り角度が24°であった。カーボンナノチューブ撚糸Wについて引張り試験を実施したところ、引張り強度は0.1GPa、伸び率は10%であった。また、その体積抵抗率は1×10−3Ω・mであった。

【0145】

比較例2

カーボンナノチューブ集合体の一部に形成、画定させた直線状の部分の幅を0.1mmにし、図6において、撚掛装置3bのリング3b1を8,000rpmで回転させたこと以外は、比較例1と同じ製糸方法で、糸径の細いカーボンナノチューブ撚糸を作製した。

【0146】

得られたカーボンナノチューブ撚糸Wは、撚り角度が25°であった。カーボンナノチューブ撚糸Wについて引張り試験を実施したところ、引張り強度は0.8GPa、伸び率は1%であった。また、その体積抵抗率は1×10−4Ω・mであった。

【符号の説明】

【0147】

1 カーボンナノチューブ撚糸製造装置

1a 第1製造装置

1b 第2製造装置

1c 第3製造装置

2 基板固定手段

3 集束手段

3a 噴霧装置

3b 撚掛装置

4 延伸手段

5 巻取り手段

6 撚掛手段

7 引出具

【技術分野】

【0001】

本発明は、カーボンナノチューブ撚糸およびその製造方法に関する。

【背景技術】

【0002】

カーボンナノチューブは、電気特性、力学特性等に優れており、電界放出型ディスプレイ、導電性フィラー等をはじめ、様々な産業への利用および応用が期待されている。この中でも特に、カーボンナノチューブの繊維を紡績したカーボンナノチューブ撚糸については、カーボンナノチューブの導電性を活用し、導電線等への展開が期待されている。

【0003】

そこで、近年、カーボンナノチューブ撚糸を製造する方法が提案されている(例えば、特許文献1、非特許文献1及び2)。

【0004】

特許文献1には、炉芯管の一端からキャリアガスと共に供給された炭素源ガスと触媒金属源ガスとから生成した不連続カーボンナノファイバーを、炉芯管内に配置された排出管内で集束させる工程、及び排出管の内部又は排出管の外部で集束された糸に撚りをかける工程とを有するカーボンナノファイバースライバー糸状糸の製造方法が記載されている。

【0005】

非特許文献1においては、化学気相成長法で基板上にカーボンナノチューブを高密度・高配向に成長させ、モーターの回転軸の先に爪楊枝製のスピンドル(錘)を装着し、該スピンドルの先端に複数本のカーボンナノチューブを接続した状態で、該スピンドルを回転させながら該スピンドルの先端がカーボンナノチューブの集合体が成長した基板から離れることで、カーボンナノチューブからなる撚糸を形成する方法が記載されている。

【0006】

非特許文献2においては、加熱したガスフロー反応装置の上部からキャリアガスと共に炭素源(アセトンとエタノールとの混合物)及び触媒(フェロセン及びチオフェン)を供給し、生成したカーボンナノチューブ集合体を反応装置の外部に出した後、水で圧縮し、赤外線ヒーターで乾燥させて巻き取ることにより連続多層カーボンナノチューブ糸を製造する方法が記載されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−115348号公報

【非特許文献】

【0008】

【非特許文献1】Zhangら, Science, 306, 1358-1361, 2004

【非特許文献2】Xiao-Hua Zhongら, Adv. Mater., 21, 1-5, 2009

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、上記特許文献1、非特許文献1又は2に記載された方法で製造されたカーボンナノチューブ撚糸は、電気特性(導電性)及び力学特性(強度及び伸び)が不十分であり、実用には適さなかった。

【0010】

本発明は、上記事情に鑑みなされたものであり、電気特性及び力学特性に優れたカーボンナノチューブ撚糸およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者らは、上記の課題を解決するため鋭意研究を行った結果、カーボンナノチューブ撚糸を構成するカーボンナノチューブバンドルの向き、太さ、隙間等にムラがあり、このムラが電気特性及び力学特性の向上の妨げになっていることに気づき、複数枚のカーボンナノチューブシートを重ね合わせることによって前記ムラが均一化し、さらに1本の束状にした(集束させた)後、撚り掛け及び引き伸ばしを行うことでカーボンナノチューブバンドルの直線性及び平行度を向上することができ、これによってカーボンナノチューブ撚糸の導電性および力学特性が向上することを見いだした。本発明者らは、かかる知見に基づき更に研究を行った結果、本発明を完成するに至った。

【0012】

即ち、本発明は、以下のカーボンナノチューブ撚糸およびその製造方法を提供する。

1.カーボンナノチューブ撚糸の製造方法であって、

複数の基板上にそれぞれ化学気相成長させたカーボンナノチューブの集合体からカーボンナノチューブを引き出し、得られた複数のカーボンナノチューブシート体を重ね合わせてカーボンナノチューブシート積層体を形成する第1工程、

得られたカーボンナノチューブシート積層体に、霧状液体の噴霧及び撚り掛けからなる群より選択される少なくとも1種の集束方法を施してカーボンナノチューブ糸を形成する第2工程、及び

得られたカーボンナノチューブ糸に、撚り掛け及び引き伸ばしをそれぞれ1回以上行って、カーボンナノチューブ撚糸を形成する第3工程、

を含む方法。

2.前記第3工程において、カーボンナノチューブ撚糸の直径が0.1〜1,000μm、且つ、撚り角度が5〜50°になるまで、撚り掛け及び引き伸ばしを行う、上記項1に記載のカーボンナノチューブ撚糸の製造方法。

3.前記第3工程において、最後に撚り掛けを行う、上記項2に記載のカーボンナノチューブ撚糸の製造方法。

4.前記カーボンナノチューブの集合体が、その高さの80%以上が10°以下の直線性を有し、かつ表面平滑さが0.3μm以下で、嵩密度が30mg/cm3以上の集合体である、上記項1〜3のいずれかに記載のカーボンナノチューブ撚糸の製造方法。

5.前記霧状液体が、易揮発性液体である上記項1〜4のいずれかに記載のカーボンナノチューブ撚糸の製造方法。

6.第3工程の後、さらに減圧下で加熱処理を行う、上記項1〜5のいずれかに記載のカーボンナノチューブ撚糸の製造方法。

7.105〜10−1Paの圧力下、200〜400℃で加熱処理を行う、上記項6に記載のカーボンナノチューブ撚糸の製造方法。

8.上記項1〜7のいずれかに記載の方法により製造されたカーボンナノチューブ撚糸。

9.上記項8に記載のカーボンナノチューブ撚糸を使った高次元構造物。

【発明の効果】

【0013】

本発明によれば、電気特性及び力学特性に優れたカーボンナノチューブ撚糸を製造することができる方法を提供することができる。本発明の方法によれば、実用に適した電気特性及び力学特性を有するカーボンナノチューブ撚糸が製造でき、得られたカーボンナノチューブ撚糸は、特に伸び率が大きいことから、高次構造体を形成することで、補強材、導電体、導熱体等として利用可能である。

【図面の簡単な説明】

【0014】

【図1】本発明で使用することができるカーボンナノチューブ撚糸製造装置を構成する第1製造装置の概略構成図である。

【図2】本発明で使用することができるカーボンナノチューブ撚糸製造装置を構成する第2製造装置の概略構成図である。

【図3】本発明で使用することができるカーボンナノチューブ撚糸製造装置を構成する第3製造装置の概略構成図である。

【図4】図1に示す第1製造装置の第1の変形例を示す概略構成図である。

【図5】図1に示す第1製造装置の第2の変形例を示す概略構成図である。

【図6】比較例1及び2において用いられるカーボンナノチューブ撚糸製造装置を示す概略構成図である。

【図7】基板からカーボンナノチューブを引き出すための引出具を説明するための模式図である。

【図8】カーボンナノチューブシートを6枚引き出す場合の基板の配置状態を説明する模式図である。

【図9】カーボンナノチューブ撚糸の高次構造体のデジタルマイクロスコープ写真である。

【図10】カーボンナノチューブ集合体高さの測定方法を説明するSEM写真である。

【図11(a)】カーボンナノチューブ集合体の直線性の評価方法を説明するSEM写真である。

【図11(b)】カーボンナノチューブ集合体の直線性の評価方法を説明するSEM写真である。

【図12】カーボンナノチューブ集合体の表面平滑さの測定方法を説明するSEM写真である。

【図13】カーボンナノチューブ集合体のバンドル幅の測定方法を説明するSEM写真である。

【図14】カーボンナノチューブ撚糸の撚り角度を説明するSEM写真である。

【図15】カーボンナノチューブ撚糸の引掛強度及び結節強度の測定方法を説明する模式図、並びに測定時のカーボンナノチューブ撚糸のSEM写真である。

【発明を実施するための形態】

【0015】

以下、本発明について詳細に説明する。

【0016】

本発明のカーボンナノチューブ撚糸の製造方法は、

複数の基板上にそれぞれ化学気相成長させたカーボンナノチューブの集合体からカーボンナノチューブを引き出し、得られた複数のカーボンナノチューブシートを重ね合わせてカーボンナノチューブシート積層体を形成する工程(第1工程)、

得られたカーボンナノチューブシート積層体に、霧状液体の噴霧及び撚り掛けからなる群より選択される少なくとも1種の集束方法を施してカーボンナノチューブ糸を形成する工程(第2工程)、及び

得られたカーボンナノチューブ糸に、撚り掛け及び引き伸ばしをそれぞれ1回以上行って、カーボンナノチューブ撚糸を形成する工程(第3工程)、

を含む。

【0017】

この方法によれば、電気特性及び力学特性に優れたカーボンナノチューブ撚糸を製造することができる。

【0018】

以下、各工程を詳細に説明する。

第1工程は、複数の基板上にそれぞれ化学気相成長させたカーボンナノチューブの集合体からカーボンナノチューブを引き出し、得られた複数のカーボンナノチューブシート体を重ね合わせてカーボンナノチューブシート積層体を形成する工程である。

複数のカーボンナノチューブシート体を重ね合わせることで、カーボンナノチューブ撚糸を構成するカーボンナノチューブバンドルの向き、太さ、隙間等に存在するムラを平均化することができ、これにより得られる撚糸を均質化することができる。本明細書において、「均質化」とは、カーボンナノチューブ撚糸の外観、品質等にムラがなく一様であることを意味する。

【0019】

まず、基板上に形成されるカーボンナノチューブの集合体について、詳細に説明する。

【0020】

基板は、限定的でなく、公知又は市販のものを使用することができる。例えば、プラスチック基板、ガラス基板、シリコン基板、鉄、銅等の金属又はこれらの合金を含む金属基板等を用いることができる。これらの基板の表面には、二酸化ケイ素膜が積層されていてもよい。本発明では、特に、シリコン基板に、熱酸化又は蒸着による二酸化ケイ素膜を形成し、該二酸化ケイ素膜上に、触媒層を積層した基板を用いることが好ましい。触媒層は、好ましくは、鉄を蒸着又はスパッタリングすること等により形成され得る。これにより、高密度かつ高配向で形成されたカーボンナノチューブ集合体を製造できる。

【0021】

基板上に化学気相成長させるカーボンナノチューブは、単層カーボンナノチューブ、二層カーボンナノチューブ、又は多層のカーボンナノチューブのいずれでもよく、これらの混合物であってもよい。

【0022】

また、これらカーボンナノチューブの形態は特に限定されるものではないが、容易にカーボンナノチューブ撚糸を形成しやすいため、好ましくは、基板上に高密度かつ高配向で形成された集合体であることが望ましい。なお、高密度とは、基板上のカーボンナノチューブの嵩密度が20mg/cm3程度以上、好ましくは30mg/cm3程度以上、さらに好ましくは50mg/cm3程度以上であることを示す。この範囲より嵩密度が小さいと、隣接するカーボンナノチューブの分子間の相互作用が弱くなり、引き出し特性が悪くなるおそれがある。高配向とは、カーボンナノチューブ同士が隣接しながら基板平面に対して垂直に林立(垂直配向)していることを意味する。

【0023】

このように化学気相成長によって高密度で垂直配向させたカーボンナノチューブの集合体は、カーボンナノチューブフォレスト(carbon nanotube forest)、或いは、カーボンナノチューブの垂直配向構造体等と呼ばれる。化学気相成長によって形成されるカーボンナノチューブの高さ(長さ)は、平均で100μm以上であればよく、好ましくは150μm以上であり、表面平滑さは、0.5μm以下、好ましくは、0.3μm以下であり、直線性は、基板からの集合体高さの80%以上が20°以下、好ましくは10°以下、さらに好ましくは5°以下であり、バンドル幅は、通常10〜20nm程度である。カーボンナノチューブの層数は、1層以上であればよく、好ましくは1〜40層である。ここで、カーボンナノチューブ集合体の表面平滑さとは、集合体高さの標準偏差を意味しており、直線性とは、カーボンナノチューブ集合体を構成するバンドルの屈曲部と屈曲部との接線とがなす角度の平均値を意味しており、バンドル幅とは、カーボンナノチューブバンドルの幅の平均値を意味している(後述の実施例参照)。

【0024】

本発明に用いるカーボンナノチューブは、例えば、カーボンナノチューブを形成するための原料ガスを用いて化学気相成長法を行うことにより基板上に高密度かつ高配向の状態で製造できる。

【0025】

化学気相成長時の温度はいずれの温度で行ってもよいが、特に高温で行うことが好ましく、例えば、680〜800℃程度で行うことが好ましい。また、気相成長時の圧力は限定的でないが、通常、大気圧で行えばよい。

【0026】

原料ガスは、炭素を含んでいればよく、通常はアセチレン等の炭化水素を使用すればよい。原料ガスとしては、アセチレンが好ましい。原料ガスを搬送するためのキャリアガスとして、ヘリウム等の希ガス又は不活性ガスを用いてもよい。キャリアガスを用いる場合、全気体流量に対する原料ガス流量の割合は、3〜7vol%程度、好ましくは4.5〜6vol%程度である。

【0027】

反応時間は、製造条件により応じて適宜設定できるが、例えば、2〜5分間程度とすればよい。

【0028】

このようにして基板上に垂直に配向したカーボンナノチューブの集合体は、カーボンナノチューブバンドルのムラを平均化し、製造する撚糸を均質化するため、2枚以上使用する。カーボンナノチューブシートは、互いに干渉せずに同時に引き出せることができれば、何枚用いてもよい。カーボンナノチューブシートを引き出した後、それらを重ね合わせて、カーボンナノチューブシート積層体とする。

【0029】

第2工程は、第1工程で得られたカーボンナノチューブシート積層体に、霧状液体の噴霧及び撚り掛けからなる群より選択される少なくとも1種の集束方法を施してカーボンナノチューブ糸を形成する工程である。

【0030】

カーボンナノチューブシート積層体に、霧状液体の噴霧及び撚り掛けからなる群より選択される少なくとも1種の集束方法を施してカーボンナノチューブシート積層体を1本の束状にする(集束させる)。

【0031】

カーボンナノチューブシート積層体に噴霧される霧状液体は、速乾性に富むという観点から揮発性の高い液体(易揮発性液体)が好ましい。易揮発性液体として、炭素数が1〜5の低級アルコール(メタノール、エタノール、プロパノール、ブタノール、ペンタノール)、アセトン、ジエチルエーテル、クロロホルム、ジクロロメタン、酢酸エチル、テトラヒドロフラン等が挙げられる。これらは単独で又は2種以上を混合して用いることができる。又は、水溶液であってもよい。霧状液体として、炭素数が1〜5の低級アルコールが好ましく、その中でもエタノールがより好ましい。

【0032】

集束方法として行われる霧状液体の噴霧及び撚り掛けは、いずれか一方だけを行っても、又は両方とも行ってもかまわない。カーボンナノチューブ凝集体をより高密度に集束できることができることから、霧状液体の噴霧及び撚り掛けの両方を行うことが好ましい。

【0033】

第3工程は、第2工程で得られたカーボンナノチューブ糸に、撚り掛け及び引き伸ばしをそれぞれ1回以上行って、カーボンナノチューブ撚糸を形成する工程である。

【0034】

第2工程で得られたカーボンナノチューブ糸に、撚り掛け及び引き伸ばしをそれぞれ1回以上行うことにより、カーボンナノチューブバンドルの直線性及び平行度を向上させることができ、得られるカーボンナノチューブ撚糸が均質化される。撚り掛け及び引き伸ばしを行う回数は、それぞれ1回以上であれば特に制限はないが、得られるカーボンナノチューブ撚糸の直径が0.1〜1,000μm、且つ、撚り角度が5〜50°になるまで、撚り掛け及び引き伸ばしを行うことが好ましい。

【0035】

カーボンナノチューブ撚糸の強度は、直径及び撚り数(撚り角度)と関係がある。カーボンナノチューブ撚糸の直径が細いほど強度は高まる。また、撚り角度は撚り数に応じて0°〜90°となるが、撚り角度が小さすぎても、大きすぎても、糸強度は低下するため、撚り角度が5〜50°程度、より好ましくは10〜40°程度になるように撚り数を1,000〜200,000T/m程度の範囲内で調整することが好ましい。

【0036】

撚り掛け及び引き伸ばしは、どちらを先に行ってもよいが、カーボンナノチューブ撚糸の撚り角度の最終的な調整を行うために、第3工程の最後に撚り掛けを行うことが好ましい。

【0037】

第3工程の後、後処理として、さらに減圧下で加熱処理を行ってもよい。カーボンナノチューブ撚糸を減圧下で加熱処理することにより、導電性の低いアモルファスカーボンを除去できるので、撚糸の導電性を向上させることができる。減圧加熱処理は、例えば、真空加熱炉において、圧力を、105〜10−1Pa程度、好ましくは、104〜1Pa程度とし、200〜400℃程度、好ましくは250〜350℃程度に加熱して行うことができる。

【0038】

上記の第1工程〜第3工程により、長さ1m以上、糸径が0.1〜1,000μm程度、撚り角度が5〜50°程度、撚り数が1,000〜200,000T/m程度のカーボンナノチューブ撚糸を製造することができる。

【0039】

このカーボンナノチューブ撚糸は、力学特性(強度及び伸び)及び電気特性(導電性)に優れている。特に伸び率が大きいので、織物、編み物等の高次構造体を形成することができる。カーボンナノチューブ撚糸の高次構造体のデジタルマイクロスコープ写真を図9に示す。カーボンナノチューブ撚糸で編み物を製造した場合、カーボンナノチューブ撚糸の編み物(カーボンナノチューブニット)は伸縮性に富むので、接触する対象物の形状にフィットし、かつ形状変化に追従することができる炭素系の補強材、導電材、導熱材等の用途に用いることができる。

【0040】

以下、第1工程において基板を2枚用い、第2工程の集束方法として、散布・凝集方法を用い、第3工程で撚り掛け及び引き伸ばしをそれぞれ2回ずつ、引き伸ばし、撚り掛け、引き伸ばし、撚り掛けの順に行うカーボンナノチューブ撚糸の製造方法について、添付図面を参照して説明する。

【0041】

図1〜3は、本発明に係るカーボンナノチューブ撚糸製造方法に用いることができるカーボンナノチューブ撚糸製造装置の基本構成の一例を示す概略構成図である。

【0042】

カーボンナノチューブ撚糸製造装置1は、基板上に化学気相成長させたカーボンナノチューブの集合体からカーボンナノチューブの撚糸を製造する装置であって、図1に示すような、基板固定手段2、集束手段3、延伸手段4、及び巻取り手段5を備えた第1製造装置1a、図2に示すような、撚掛手段6、延伸手段4’、及び巻取り手段5’を備えた第2製造装置1b、並びに図3に示すような、撚掛手段6’及び巻取り手段5”を備えた第3製造装置1cから構成される。

【0043】

図1は、基板固定手段2、集束手段3、延伸手段4、及び巻取り手段5を備えた第1製造装置1aを示す。この第1製造装置1aにおいて、カーボンナノチューブシートを重ね合わせ、集束させて引き伸ばす工程が行われる。すなわち、第1工程、第2工程、及び第3工程の第1回目の引き伸ばしが行われる。

【0044】

基板固定手段2は、化学気相成長させたカーボンナノチューブの集合体c1が形成された基板Z1、及び化学気相成長させたカーボンナノチューブの集合体c2が形成された基板Z2を固定する固定台(21及び22)であり、例えば、基板Z1及びZ2を市販の適当な両面テープで接着することにより当該基板を固定している。基板Z1及びZ2に形成されたカーボンナノチューブ集合体c1及びc2は、先に説明した化学気相成長方法によって、カーボンナノチューブが高密度かつ高配向に成長した集合体である。カーボンナノチューブ集合体の嵩密度は30mg/cm3以上であり、高さは150μm以上であり、表面平滑さは0.3μm以下であり、直線性は、その高さの80%以上が10°以下であり、バンドル幅は10〜20nm程度である。

【0045】

この基板上に高密度・高配向で成長したカーボンナノチューブの一部を把持してカーボンナノチューブの集合体から引き離すことにより、カーボンナノチューブは基板上から連続的に引き出される。

【0046】

引き出しは、基板からカーボンナノチューブをカーボンナノチューブシートの状態で引き出すための装置(引出具)を用いて行われ、例えば、図7に示すような極細軸状部71を有する引出具7を用いることができる。ここで、カーボンナノチューブシートとは、基板に形成されたカーボンナノチューブの集合体から引き出されたカーボンナノチューブが一方向に配列して連続的につながり、例えば、幅1μm〜1m、厚さ10nm〜1cmのシート状態を形成しているものをいう。

【0047】

集束手段3は、基板Z1及びZ2から引き出されたカーボンナノチューブシートを集束させるための装置であり、本実施形態では、カーボンナノチューブシートに霧状液体を噴霧してカーボンナノチューブ凝集体Y3を形成させる噴霧装置3aを用いる。この例として、例えば、噴霧器、アトマイザー、加湿器、ネブライザー等を挙げることができる。本実施形態では、超音波により霧状液体を生成するネブライザーを採用している。噴霧装置3aにより霧状に散布される液体は、速乾性に富むという観点から揮発性の高い液体(易揮発性液体)であることが好ましい。本実施形態においては、易揮発性液体として、エタノールを採用している。なお、霧状に散布される液体は、炭素数が1〜5の低級アルコール(メタノール、エタノール、プロパノール、ブタノール、ペンタノール)、アセトン、ジエチルエーテル、クロロホルム、ジクロロメタン、酢酸エチル、テトラヒドロフランおよびそれら混合液、あるいは水溶液であってもよい。

【0048】

延伸手段4は、基板Z1及びZ2から引き出され、集束手段3(噴霧装置3a)により易揮発性液体(以下、この易揮発性液体を「霧状液体」という)が散布されたカーボンナノチューブシート(カーボンナノチューブ凝集体)を延伸する装置であり、例えば、図1aに示すように、カーボンナノチューブ凝集体を挟んだ上下にそれぞれ配置される3対の回転可能なローラー41、42、43により構成されている。各ローラーの回転軸は、基板Z1及びZ2から引き出されるカーボンナノチューブシートの引出方向と直行する軸線と平行となるように設定されている。そして、カーボンナノチューブ凝集体Y3が、基板Z1及びZ2から引き出されるカーボンナノチューブの引き出し方向(図中において、矢印Aで示す方向をいい、以下「A方向」という)に進むに従って、つまり、ローラー41、ローラー42、ローラー43の順に回転速度が速くなるように設定されている。これにより、カーボンナノチューブ凝集体Y3を引き伸ばして巻取り手段5へ送ることができる。

【0049】

巻取り手段5は、カーボンナノチューブ糸X1が巻回されるテーパーボビン51と、このテーパーボビン51を回転駆動する駆動モーター(図示せず)とを備えている。テーパーボビン51の回転軸は、基板Zから引き出されるカーボンナノチューブの引き出し方向(A方向)と直交する軸線と平行となるように設定されている。なお、長尺のカーボンナノチューブ糸X1を巻き取る為にテーパーボビン51をトラバース駆動させることが好ましい。巻き取り時の滑りを防止するために、テーパーボビン51の表面に滑り防止加工が施されてもよい。滑り防止加工の方法は限定されるものではなく、例えば、ゴムライニングや樹脂コーティング、梨地、エンボスを施す方法等が挙げられる。

【0050】

図2は、撚掛手段6、延伸手段4’、及び巻取り手段5’を備えた第2製造装置1bを示す。この第2製造装置1bにおいて、第3工程の1回目の撚り掛け及び2回目の引き伸ばしが行われる。

【0051】

撚掛手段6として、上記でカーボンナノチューブ糸X1が巻回されたテーパーボビン51と、テーパーボビン51を回転軸周りに回転駆動させるモーター(図示せず)とを用いる。テーパーボビン51は、回転軸をカーボンナノチューブの引き出し方向に沿わせ、小径側からカーボンナノチューブ糸X1を引き出すように配置する。このような構成により、テーパーボビン51から引き出されたカーボンナノチューブ糸X1に撚りを掛けながら、後方側(巻取り手段5’側)に導くことができる。

【0052】

延伸手段4’は、撚掛手段6によって撚りを掛けられたカーボンナノチューブ糸を延伸する装置であり、例えば、図1bに示すように、カーボンナノチューブ糸を挟んだ上下にそれぞれ配置される3対の回転可能なローラー44、45、46により構成されている。各ローラーの回転軸は、テーパーボビン51からカーボンナノチューブ糸X1が引き出される方向と直行する軸線と平行となるように設定されている。そして、カーボンナノチューブ糸が、テーパーボビン51から引き出される方向(A方向)に進むに従って、つまり、ローラー44、ローラー45、ローラー46の順に回転速度が速くなるように設定されている。これにより、カーボンナノチューブ糸を引き伸ばして巻取り手段5’へ送ることができる。

【0053】

巻取り手段5’は、カーボンナノチューブ糸X2が巻回されるテーパーボビン52と、このテーパーボビン52を回転駆動する駆動モーター(図示せず)とを備えている。テーパーボビン52の回転軸は、テーパーボビン51からカーボンナノチューブ糸X1が引き出される方向(A方向)と直交する軸線と平行となるように設定されている。なお、長尺のカーボンナノチューブ糸X2を巻き取る為にテーパーボビン52をトラバース駆動させることが好ましい。巻き取り時の滑りを防止するために、テーパーボビン52の表面にテーパーボビン51と同様の滑り防止加工が施されてもよい。

【0054】

図3は、撚掛手段6’、及び巻取り手段5”を備えた第3製造装置1cを示す。この第3製造装置1cにおいて、第3工程の2回目の撚り掛けが行われる。

【0055】

撚掛手段6’として、上記でカーボンナノチューブ糸X2が巻回されたテーパーボビン52と、テーパーボビン52を回転軸周りに回転駆動させるモーター(図示せず)とを用いる。テーパーボビン52は、回転軸をカーボンナノチューブ糸X2の引き出し方向に沿わせ、小径側から糸X2を引き出すように配置する。このような構成により、基板Zから引き出されたカーボンナノチューブ糸X2に撚りを掛けながら撚糸Wを製造しつつ、製造された撚糸を後方側(巻取り手段5”側)に導くことができる。

【0056】

巻取り手段5”は、撚糸Wが巻回される最終ボビン53と、この最終ボビン53を回転駆動する駆動モーター(図示せず)とを備えている。最終ボビン53の回転軸は、テーパーボビン52からカーボンナノチューブ糸X2が引き出される方向(A方向)と直交する軸線と平行となるように設定されている。なお、長尺のカーボンナノチューブの撚糸Wを巻き取る為に最終ボビン53をトラバース駆動させることが好ましい。巻き取り時の滑りを防止するために、最終ボビン53の表面にテーパーボビン51と同様の滑り防止加工が施されてもよい。

【0057】

上記のような構成を有する製造装置1aの基板固定手段2、集束手段3、延伸手段4、巻取り手段5は、図1に示すように、A方向に沿って、上流側(図1の左側)から基板固定手段2、集束手段3、延伸手段4、巻取り手段5の順に配置されている。基板固定手段2に固定された基板Z1及びZ2から引き出されたカーボンナノチューブは、集束手段3が配置される領域を通過した後、延伸手段4を移動し、巻取り手段5で一旦巻き取られる。

【0058】

製造装置1bの撚掛手段6、延伸手段4’、巻取り手段5’は図2に示すように、A方向に沿って、上流側(図2の左側)から撚掛手段6、延伸手段4’、巻取り手段5’の順に配置されている。撚掛手段6により撚りを掛けられたカーボンナノチューブ糸は、延伸手段4’を移動し、巻取り手段5’で一旦巻き取られる。

【0059】

製造装置1cの撚掛手段6’、巻取り手段5”は図3に示すように、A方向に沿って、上流側(図3の左側)から撚掛手段6’、巻取り手段5”の順に配置されている。撚掛手段6’により撚りを掛けられたカーボンナノチューブ糸は、A方向に移動し、巻取り手段5”で巻き取られる。

【0060】

このように構成されたカーボンナノチューブ撚糸製造装置1を用いてカーボンナノチューブの撚糸を製造する方法について、以下説明する。

【0061】

最初に、基板Zに形成されるカーボンナノチューブを引き出して、当該カーボンナノチューブを第1製造装置1aにセッティングする方法について説明する。

【0062】

まず、化学気相成長させたカーボンナノチューブの集合体が形成された基板Z1及びZ2を基板固定手段2に固定する。

【0063】

次に、例えば、図7に示す引出具7を用いて、基板Z1及びZ2上に形成されるカーボンナノチューブの集合体の側面から別々にカーボンナノチューブを引き出す。この引出具7は、極細軸状部71を有しており、その素材は、鉄、アルミニウム、ステンレス、プラスチック、木材、ガラス等であり、特に制限されるものではない。引出具7はカーボンナノチューブに対して適度な摩擦抵抗を有していれば良く、引出具7に摩擦を生じさせるために、引出具7の表面に、溝の形成および/または、エンボス加工により微細な突起を形成することが望ましい。引出具7の極細軸状部71の直径は基板Z1又はZ2上に成長させられたカーボンナノチューブの平均高さに依存して決まる。カーボンナノチューブの平均高さの約1/3以下の直径であることが好ましい。カーボンナノチューブの約1/3以下の直径であれば、基板Z1又はZ2上のカーボンナノチューブの集合体の中で引出具7が1回転した時に極細軸状部71の周りにほぼ1周以上捲きついてくる。高確率でカーボンナノチューブを引き出すには1周以上捲きついていることが大事である。刃径0.03mm以上のマイクロドリルが市販されており、これを引出具7に用いることもできる。

【0064】

このような構造を有する引出具7を用いて、基板Z1上に形成されるカーボンナノチューブの集合体c1の側面からカーボンナノチューブを引き出すには、まず、引出具7の極細軸状部71を基板Z1上に成長しているカーボンナノチューブc1の側面に突き刺して進入させる。この進入深さは0.01mm以上であることが望ましい。引出具7の極細軸状部71を突き刺す高さ位置は基板Z1上に成長しているカーボンナノチューブc1の平均高さの1/2以下の高さが好ましい。この進入時に引出具7は回転していても、回転が停止していてもよい。引出具7の極細軸状部71が0.01mm以上進入したところで進入を停止させる。この場所に引出具7が留まった状態で引出具7を1秒間〜5分間、1〜1,000rpmで回転させて、カーボンナノチューブを把持した後、回転を止め、引出具7を後退させて集束手段3が配置される領域を介して、延伸手段4を構成する3対のローラー41、42、43間を通過させる。その後、巻取り手段5である巻取り装置のテーパーボビン51上まで移動させ、カーボンナノチューブ撚糸をテーパーボビン51に固定する。基板Z2についても基板Z1と同様に引き出し、巻取り手段5である巻取り装置のテーパーボビン51上まで移動させ、基板Z1から引き出したカーボンナノチューブシートを重ね合わせて固定する。

【0065】

次いで、集束手段3(噴霧装置3a)、延伸手段4及び巻取り手段5を駆動させることにより、カーボンナノチューブ撚糸の紡糸を開始する。引き出されたカーボンナノチューブには、撚りが形成されておらずシート状の形態を有している。このシート状のカーボンナノチューブ(カーボンナノチューブシート)には、集束手段3(噴霧装置3a)によって霧状液体が散布されるが、この霧状液体の噴霧により、カーボンナノチューブシートを構成する各カーボンナノチューブの表面に付着した液体が、速やかに蒸発することにより互いに凝集し、各カーボンナノチューブ間の間隔が小さくなって、集束する。霧状液体の噴霧量は、0.01〜10ml/分である。本実施形態では、噴霧装置3aとしてネブライザーを用い、霧状液体としてエタノールを用いる。

【0066】

このように各カーボンナノチューブ間の間隔が小さくなり、集束してカーボンナノチューブの密度が高められたカーボンナノチューブシート(カーボンナノチューブ凝集体)は、延伸手段4を通過することにより、引き伸ばされる。延伸手段4は、3対のローラーの回転速度をA方向に進むに従って(41、42、43の順に)上げていくことが好ましい。

【0067】

延伸手段4によって、引き伸ばされたカーボンナノチューブ凝集体は、巻取り手段のテーパーボイン51により巻き取られる。巻取り手段5の回転速度は、例えば、0.005〜30m/分の間で調整することができる。巻取り速度が小さ過ぎては生産性が乏しく、実用的でない。一方、巻取り速度が大き過ぎると途中で糸切れを起こす可能性があるため好ましくない。

【0068】

次に、カーボンナノチューブ糸が巻き取られたテーパーボビン51を、第2製造装置1bの撚り掛け手段6に設置し、カーボンナノチューブ糸X1の末端部をテーパーボビン51から取り外して、テーパーボビン51から延伸手段4’を構成する3対のローラー44,44間、ローラー45,45間、ローラー46,46間を通過させ、さらに巻取り手段5’のテーパーボビン52上まで移動させて、テーパーボビン52に固定する。撚掛手段6に設置したテーパーボビン51を回転させながら、同時に延伸手段4’を構成する3対のローラー44,44、45,45、46,46を、それぞれ回転させ、さらに同時に巻取り手段5’のテーパーボビン52をトラバースさせながら回転させることで、カーボンナノチューブ糸X1に撚りをかけるとともに引き伸ばし、撚り掛けられ、引き伸ばしたカーボンナノチューブ糸X1(カーボンナノチューブ糸X2)を巻き取る。撚掛手段6の回転数は、例えば、100〜10,000rpmの間で調整できる。回転数が小さすぎると、カーボンナノチューブ撚糸に付与できる撚り数が少なすぎることによって、カーボンナノチューブ撚糸の糸強度が不足してしまうため好ましくない。一方回転速度が速すぎると、カーボンナノチューブ糸に付与する撚り数が多すぎることによって糸強度が低下するため、好ましくない。また、テーパーボビン51および/または、ローラー44、45、46の回転数を調整することにより撚掛速度を調整することができる。延伸手段4は、第1製造装置1aの場合と同様に、3対のローラーの回転速度をA方向に進むに従って(44、45、46の順に)上げていくことが好ましい。巻取り手段5の回転速度は、第1製造装置1aの場合と同様に、例えば、0.005〜30m/分の間で調整することができる。

【0069】

次に、カーボンナノチューブ糸X2が巻き取られたテーパーボビン52を、第3製造装置1cの撚掛手段6’に設置し、カーボンナノチューブ糸X2の末端部をテーパーボビン52から取り外して、巻取り手段5”の最終ボビン53上まで移動させて、最終ボビン53に固定した。撚掛手段6’に設置したテーパーボビン52を回転させながらカーボンナノチューブ糸X2にさらに撚りをかけ、同時に巻取り手段5”の最終ボビン53をトラバースさせながら回転させることで、さらに撚り掛けられたカーボンナノチューブ糸X2(カーボンナノチューブ撚糸W)を巻き取った。撚掛手段6’の回転数は、例えば、100〜10,000rpmの間で調整できる。巻取り手段5”の回転速度は、第1製造装置1aの場合と同様に、例えば、0.005〜30m/分の間で調整することができる。

【0070】

この方法により、直径が0.1〜1,000μm程度、撚り角度が5〜50°程度の連続したカーボンナノチューブ撚糸Wを作製することができる。

【0071】

以上、本発明に使用することができるカーボンナノチューブ撚糸製造装置1の一実施形態について説明したが、本発明の具体的な構成は上記実施形態に限定されない。例えば、図4に示すように、集束手段3として、リング3b1と担持装置3b2から構成される撚り掛け装置3bを配置するような構成を採用してもよい。この場合、基板Z1及びZ2から引き出されたカーボンナノチューブシートの引き出し方向に沿う回転軸を有するリング状の回転体3b1と、基板Z1及びZ2から引き出されたカーボンナノチューブシートを挟持可能な把持装置3b2と、回転体3b1を回転軸周りに回転駆動させるモーター(図示せず)とを備えている。把持装置3b2は、リング状の回転体3b1の中央部に配設されており、基板Z1及びZ2から引き出されたカーボンナノチューブシートを挟持する一対の回転可能なローラー41,42、43によって構成されている。各ローラーの回転軸は、基板Z1及びZ2から引き出されるカーボンナノチューブシートの引き出し方向に直交する軸線と平行となるように設定されている。このような構成により、重ね合わされたカーボンナノチューブシートに撚りを掛けることによって集束させることができる。

【0072】

または、図5に示すように、集束手段3として、噴霧装置3a及び撚り掛け装置3b(リング3b1及び担持装置3b2)の両方を配置するような構成を採用してもよい。このような構成により、重ね合わされたカーボンナノチューブシートに易揮発性液体を噴霧することにより凝集させ、さらに撚りを掛けることによってさらに集束させることができ、バンドルのムラを平均化するとともにカーボンナノチューブ凝集体をより高密度化することができる。

【0073】

上記実施形態においては、図1に示すように2枚の基板Z1及びZ2からカーボンナノチューブを引き出して撚糸を製造する構造について説明したが、基板の数は2枚に限定されず、カーボンナノチューブシートが互いに干渉することなく引き出せるのであれば、基板を何枚用いてもよい。例えば、図8に示すように6枚の基板Zからカーボンナノチューブシートを引き出して撚糸を製造することも可能である。このような場合、図8に示すように、例えばソケットレンチのような形状をもつ試料ホルダーの内側に、基板を6枚配置すれば、試料ホルダーの中心線の延長方向に6枚のカーボンナノチューブシートを同時に引き出すことができる。

【0074】

また、上記実施形態においては、第3工程で撚り掛け及び引き伸ばしをそれぞれ2回ずつ、引き伸ばし、撚り掛け、引き伸ばし、撚り掛けの順に行う製造方法について説明したが、図2に示した第2製造装置1bによる撚り掛け及び引き伸ばしの工程を繰り返すことにより、撚り掛け及び引き伸ばしの回数を増やすことができる。

【0075】

本実施形態に係るカーボンナノチューブ撚糸の製造方法は、複数枚のカーボンナノチューブシートを重ね合わせて集束し、さらに撚り掛け及び引き伸ばしを行うことにより、カーボンナノチューブバンドルのムラを平均化し、直線性及び平行性を向上させることができる。この結果、カーボンナノチューブ撚糸が均質化されるため、電気特性及び力学特性が向上する。

【0076】

本実施形態に係るカーボンナノチューブ撚糸の製造方法において、嵩密度が30mg/cm3以上であり、高さが150μm以上であり、表面平滑さが0.3μm以下であり、直線性は、その高さの80%以上が10°以下であり、バンドル幅が10〜20nm程度のカーボンナノチューブ集合体を用いることによって、さらに電気特性及び力学特性が向上する。

【0077】

また、集束手段3aにおいて霧状に噴霧される液体として、アルコール等の易揮発性液体を採用しているので、シート状のカーボンナノチューブに噴霧された霧状の易揮発性液体は、カーボンナノチューブシートを構成する各カーボンナノチューブの表面に付着後、速やかに気化することで互いに凝集させる。したがって、延伸手段4により、カーボンナノチューブ凝集体が引き伸ばされる段階において、カーボンナノチューブ凝集体を迅速に乾燥した状態に戻すことができ、引き伸ばし工程においてカーボンナノチューブ糸が切断されるような事態を確実に防止することができる。霧状液体を噴霧する代わりに撚り掛けを行うことによっても、カーボンナノチューブを集束させることができ、引き伸ばし工程におけるカーボンナノチューブ糸の切断を防ぐことができる。

【0078】

さらに、カーボンナノチューブ撚糸を形成した後、撚糸を減圧下で加熱処理させることにより、導電性の小さいアモルファスカーボンを除去できるので、カーボンナノチューブ撚糸の導電性を向上させることができる。

【実施例】

【0079】

以下に実施例を用いて本発明を詳細に説明する。なお、本発明は下記の実施例に限定されるものではない。

【0080】

なお、実施例及び比較例中の物性値は、以下の方法により測定した。

【0081】

カーボンナノチューブ集合体の高さは、カーボンナノチューブ集合体の断面を300倍で撮影したSEM写真において、基板表面から集合体表面までの高さを測定した(図10参照)。

【0082】

カーボンナノチューブ集合体の嵩密度は、合成の前後で基板重量を電子天秤にて測定し、その重量差からカーボンナノチューブ集合体の重量を算出し、この重量と、上記方法で測定した集合体高さから嵩密度を算出した。

【0083】

直線性は、図11(a)に示すように、カーボンナノチューブ集合体を構成するバンドルの屈曲部と屈曲部との接線とがなす角度(Xn)について、図10に示すように、集合体を高さ方向に例えば上部(h1)、中央部(h2)、下部(h3)に三分割し、各領域でそれぞれ30点以上測定して平均値を求めた(図11(b)参照)。各領域の平均値を比較して、同じ直線性の傾向を示していると思われる(平均値が近似している)領域における値の平均値を直線性とした。また、上述した同じ直線性の傾向を示していると思われる領域の高さを合計し、集合体全体の高さ(H)に対する割合を求めた。

【0084】

表面平滑さは、カーボンナノチューブ集合体の断面を3000倍で撮影したSEM写真において、集合体表面付近に設けた基準線からの集合体高さ(Yn)を30点以上測定し、それらの標準偏差σを表面平滑さとした(図12参照)。

【0085】

バンドル幅は、カーボンナノチューブ集合体の断面を50000倍で撮影したSEM写真において、カーボンナノチューブバンドルの幅(Zn)を30点以上測定し、その平均値を求めた(図13参照)。

【0086】

噴霧装置3a(オムロン製超音波式ネブライザーNE−U07)から噴霧する、霧状液体の粒子径は1μm〜5μmである。ここで、霧状液体の粒子径は、イギリス・マルバーン社製のレーザ回折式粒度分布測定装置「マスターサイザー2000」を用いて計測することができる。この装置における粒子径の測定原理は、Mie理論に基づくレーザ回折・散乱法に基づいている。液滴の体積基準の累積粒度分布を作成し、50%径(メディアン径)をもって霧状液体の粒子径としている。

【0087】

撚糸の直径は、日本電子社製の走査電子顕微鏡「JSM−7401F」を用いて、SEM写真を撮影して糸径を測定した。

【0088】

撚り角度は、日本電子社製の走査電子顕微鏡「JSM−7401F」を用いて、SEM写真を撮影し、例えば、図14に示すように、巻き付いたカーボンナノチューブの配向方向と撚糸の中心軸がなす角度を撚り角度として測定した。

【0089】

引張り強度は、日本計測システム(株)製の自動荷重試験機「MAX−1KN−S」を用いて、糸長10mm、引張り速度1mm/分で引張り試験を行い、カーボンナノチューブ撚糸が破断したときの荷重及び糸の断面積を測定し、下式:

引張り強度(Pa)=破断荷重(N)÷糸断面積(m2)

に従って、カーボンナノチューブ撚糸が破断したときの荷重を糸の断面積で除して求めた。測定は、複数回(2〜8回)行い、その平均値を引張り強度とした。

【0090】

伸び率は、引張り強度と同様の条件で引張試験を行い、カーボンナノチューブ撚糸が破断したときに伸びた長さを測定し、下式:

伸び率(%)=100×伸びた長さ(mm)÷初期糸長(10mm)

に従って、カーボンナノチューブ撚糸が破断したときに伸びた長さを初期糸長(10mm)で除して求めた。測定は、複数回(2〜8回)行い、その平均値を伸び率とした。

【0091】

引掛強度比は、2本のカーボンナノチューブ撚糸でループを作製して、図15に示すように、お互いの糸を引掛けて引張り速度1mm/分で引張り、破断したときの荷重及び糸の断面積を測定し、下式:

引掛強度比(%)=100×引掛強度(Pa)÷引張り強度(Pa)

に従って求めた。ここで、引掛強度は、破断したときの荷重を糸の断面積で除した値であり、その値の上記で求めた糸の引張り強度に対する比率を引掛強度比として求めた。測定は、複数回(2〜8回)行い、その平均値を引掛強度比とした。

【0092】

結節強度比は、1本のカーボンナノチューブ撚糸を図15に示すように本結び(結節)して引張り速度1mm/分で引張り、破断したときの荷重及び糸の断面積を測定し、下式:

結節強度比(%)=100×結節強度(Pa)÷引張り強度(Pa)

に従って求めた。ここで、結節強度は、破断したときの荷重を糸の断面積で除した値であり、その値の上記で求めた糸の引張り強度に対する比率を結節強度比として求めた。測定は、複数回(2〜8回)行い、その平均値を結節強度比とした。

【0093】

体積抵抗率は、カーボンナノチューブ撚糸の両端を導電ペースト(藤倉化成(株)のドータイトD−550)で固定後、デジタルマルチメーター(CUSTOM製CDM−2000D)を用いて2端子法で抵抗値を測定し、糸の長さと断面積で規格化して求めた。

【0094】

実施例1

熱CVD法を用いて、以下のようにカーボンナノチューブ集合体を合成した。

【0095】

まず、カーボンナノチューブ合成装置のガス配管及び反応容器内を不活性ガス(ヘリウム)で充填し、その後真空にするパージ作業を繰り返し行うことにより、反応容器内のガス置換を行った。次いで、カーボンナノチューブ合成用鉄触媒を厚み20nm以下に塗布した酸化膜付シリコンウエハ基板を反応装置内に設置し、再度反応容器内をパージした。次いで、不活性ガス(ヘリウム)を一定流量で流しながら、触媒層を750℃まで加熱し、この温度で一定時間保持した。その後、アセチレンガスとヘリウムガスの混合ガス(アセチレンガス3〜7vol%)を反応容器フランジ部に設置したガス導入孔より導入して、触媒と2〜5分間反応させることにより、基板上にカーボンナノチューブ集合体を形成した。その後、カーボンナノチューブ集合体が形成された基板を反応管より取り出し、室温に冷却した。基板上に成長させたカーボンナノチューブ集合体の高さは168μm、バンドル幅は15nm、嵩密度は49mg/cm3であり、表面平滑さは0.3μmであり、集合体高さの84%の直線性が5°以下であり、高密度かつ高配向で形成されていた。

【0096】

上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフ(フェザー安全剃刀製マイクロサージカルブレードK−715、先端角15°)を用いて、上記のようにして得られたカーボンナノチューブ集合体の一部に幅2mmの直線状の部分を形成、画定することで、一定幅で直線状のカーボンナノチューブ集合体を2つ(カーボンナノチューブ基板Z1およびZ2)作製し、これらを図1aに示す基板固定手段2に保持させた。

【0097】

図1の基板固定手段2に保持されたカーボンナノチューブ基板Z1およびZ2のうち、先ず片方のカーボンナノチューブ基板Z1について、カーボンナノチューブ基板Z1を構成するカーボンナノチューブ集合体の側面から、図7に示すように引出具7(マイクロツールINC製マイクロドリル1−254 先端直径30μm)の極細軸状部71を深さ0.1mm突き刺し、次に1,000rpmで1秒間回転させてカーボンナノチューブを絡め付け、さらに引出具7を回転させることなくカーボンナノチューブ基板Z1から離反させることで、カーボンナノチューブ基板Z1からカーボンナノチューブを連鎖的に連続して引き出し、カーボンナノチューブシートY1を形成した。

【0098】

引出具7を後退させることで、カーボンナノチューブシートY1を集束手段3(噴霧装置3a)が配置される領域を介して、延伸手段4を構成する3対のローラー41,41間、ローラー42,42間、ローラー43,43間を通過させた。さらに引出具7を後退させることで、引出具7を巻取り手段5のテーパーボビン51上まで移動させ、カーボンナノチューブシートY1をテーパーボビン51に固定した。

【0099】

次に、図1の基板固定手段2に保持されたカーボンナノチューブ基板Z2からも、上記と同様に引出具7を用いてカーボンナノチューブシートY2を形成し、引出具7を後退させることで、カーボンナノチューブシートY2をテーパーボビン51上に固定したカーボンナノチューブシートY1と重ね合わせた。

【0100】

図1の基板固定手段2と延伸手段4の間に配置した噴霧装置3a(オムロン製超音波式ネブライザーNE−U07)から、エタノールの霧を0.1ml/分の噴霧量でカーボンナノチューブシートY1およびカーボンナノチューブシートY2に吹き付け、エタノールを瞬時に気化させることで、カーボンナノチューブシートY1およびカーボンナノチューブシートY2を合一させ、かつ、凝集せしめた(カーボンナノチューブシートY3)。同時に、3対のローラー41,41、42,42、43,43を、それぞれ周速10cm/分、15cm/分、20cm/分で回転させることで、カーボンナノチューブシートY3を引き伸ばし、さらに同時に、巻取り手段5のテーパーボビン51をトラバースさせながら回転させることで、引き伸ばしたカーボンナノチューブシートY3(カーボンナノチューブ糸X1)を20cm/分の巻取り速度で巻き取った。

【0101】

次に、カーボンナノチューブ糸X1が巻き取られたテーパーボビン51を図2の撚掛手段6に設置し、カーボンナノチューブ糸X1の末端部をテーパーボビン51から取り外して、テーパーボビン51から延伸手段4’を構成する3対のローラー44,44間、ローラー45,45間、ローラー46,46間を通過させ、さらに巻取り手段5’のテーパーボビン52上まで移動させて、テーパーボビン52に固定した。撚掛手段6に設置したテーパーボビン51を1500rpmで回転させながら、同時に延伸手段4’を構成する3対のローラー44,44、45,45、46,46を、それぞれ周速10cm/分、15cm/分、20cm/分で回転させ、さらに同時に巻取り手段5’のテーパーボビン52をトラバースさせながら回転させることで、カーボンナノチューブ糸X1に撚りをかけるとともに引き伸ばし、撚り掛けられ、引き伸ばしたカーボンナノチューブ糸X1(カーボンナノチューブ糸X2)を20cm/分の巻取り速度で巻き取った。

【0102】

次に、カーボンナノチューブ糸X2が巻き取られたテーパーボビン52を図3の撚掛手段6’に設置し、カーボンナノチューブ糸X2の末端部をテーパーボビン52から取り外して、巻取り手段5”の最終ボビン53上まで移動させて、最終ボビン53に固定した。撚掛手段6’に設置したテーパーボビン52を500rpmで回転させながらカーボンナノチューブ糸X2にさらに撚りをかけ、同時に巻取り手段5”の最終ボビン53をトラバースさせながら回転させることで、さらに撚り掛けられたカーボンナノチューブ糸X2(カーボンナノチューブ撚糸W)を10cm/分の巻取り速度で巻き取った。

【0103】

この方法により、直径が20μm、撚り角度が22°の連続したカーボンナノチューブ撚糸Wを作製した。

【0104】

以上の工程を経て作製したカーボンナノチューブ撚糸Wについて引張り試験を実施したところ、引張り強度は0.4GPa、伸び率は20%であった。また、その引掛強度比は99%、結節強度比は81%であり、その体積抵抗率は5×10−4Ω・mであった。

【0105】

また、上記のカーボンナノチューブ撚糸Wを4本撚り合わせて作製したカーボンナノチューブ合撚糸を用いることで、筒編み機(一口筒編機:小池機械製作所製 CR−B/針数496本)で筒状のカーボンナノチューブ撚糸の高次構造体を作製することができた(図9)。

【0106】

実施例2

カーボンナノチューブ集合体の一部に形成、画定させた直線状の部分の幅を0.1mmにし、図2において、撚掛手段6に設置したテーパーボビン51を7000rpmで回転させ、図3において、撚掛手段6’に設置したテーパーボビン52を1000rpmで回転させたこと以外は、実施例1と同じ製糸方法で、糸径の細いCNT撚糸を作製した。

【0107】

得られたカーボンナノチューブ撚糸Wは、直径が1μm、撚り角度が25°であった。カーボンナノチューブ撚糸Wについて引張り試験を実施したところ、引張り強度は1.4GPa、伸び率は4%であった。また、その体積抵抗率は4×10−5Ω・mであった。

【0108】

実施例3

カーボンナノチューブ合成装置のガス配管及び反応容器内を不活性ガス(ヘリウム)で充填し、その後真空にするパージ作業を繰り返し行うことにより、反応容器内のガス置換を行った。次いで、カーボンナノチューブ合成用鉄触媒を厚み20nm以下に塗布した酸化膜付シリコンウエハ基板を反応装置内に設置し、再度反応容器内をパージした。次いで、不活性ガス(ヘリウム)を一定流量で流しながら、触媒層を750℃まで加熱し、この温度で一定時間保持した。その後、アセチレンガスとヘリウムガスの混合ガス(アセチレンガス3〜7vol%)を反応容器フランジ部に設置したガス導入孔より導入して、触媒と2〜5分間反応させることにより、基板上にカーボンナノチューブ集合体を形成した。その後、カーボンナノチューブ集合体が形成された基板を反応管より取り出し、室温に冷却した。基板上に成長させたカーボンナノチューブ集合体の高さは168μm、バンドル幅は15nm、嵩密度は49mg/cm3であり、表面平滑さは0.3μmであり、集合体高さの84%の直線性が5°以下であり、高密度かつ高配向で形成されていた。

【0109】

上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフ(フェザー安全剃刀製マイクロサージカルブレードK−715、先端角15°)を用いて、上記のようにして得られたカーボンナノチューブ集合体の一部に幅2mmの直線状の部分を形成、画定することで、一定幅で直線状のカーボンナノチューブ集合体を2つ(カーボンナノチューブ基板Z1およびZ2)作製し、これらを図4に示す基板固定手段2に保持させた。

【0110】

図4の基板固定手段2に保持されたカーボンナノチューブ基板Z1およびZ2のうち、先ず片方のカーボンナノチューブ基板Z1について、カーボンナノチューブ基板Z1を構成するカーボンナノチューブ集合体の側面から、図7に示すように引出具7(マイクロツールINC製マイクロドリル1−254 先端直径30μm)の極細軸状部61を深さ0.1mm突き刺し、次に1,000rpmで1秒間回転させてカーボンナノチューブを絡め付け、さらに引出具7を回転させることなくカーボンナノチューブ基板Z1から離反させることで、カーボンナノチューブ基板Z1からカーボンナノチューブを連鎖的に連続して引き出し、カーボンナノチューブシートY1を形成した。

【0111】

引出具7を後退させることで、カーボンナノチューブシートY1を、集束手段3(撚掛装置3b)を構成する把持装置3b2,3b2間、延伸手段4を構成する3対のローラー41,41間、ローラー42,42間、ローラー43,43間を通過させた。さらに引出具7を後退させることで、引出具7を巻取り手段5のテーパーボビン51’上まで移動させ、カーボンナノチューブシートY1をテーパーボビン51’に固定した。

【0112】

次に、図4の基板固定手段2に保持されたカーボンナノチューブ基板Z2からも、上記と同様に引出具7を用いてカーボンナノチューブシートY2を形成し、引出具7を後退させることで、カーボンナノチューブシートY2をテーパーボビン51’上に固定したカーボンナノチューブシートY1と重ね合わせた。

【0113】

図4の基板固定手段2と延伸手段4の間に配置した撚掛装置3bを構成する把持装置3b2,3b2を周速10cm/分で回転させるとともに、把持装置3b2,3b2自体をリング3b1が形成する平面と垂直方向の回転軸回りに100rpmで回転させることで、カーボンナノチューブシートY1およびカーボンナノチューブシートY2を合一させ、かつ、撚りをかけるとともに(カーボンナノチューブ糸X0)、延伸手段4にカーボンナノチューブ糸X0を送り出した。同時に、3対のローラー41,41、42,42、43,43を、それぞれ10cm/分、15cm/分、20cm/分で回転させることで、カーボンナノチューブ糸X0を引き伸ばし、さらに同時に、巻取り手段5のテーパーボビン51’をトラバースさせながら回転させることで、引き伸ばしたカーボンナノチューブ糸X0(カーボンナノチューブ糸X1)を20cm/分の巻取り速度で巻き取った。

【0114】

次に、カーボンナノチューブ糸X1が巻き取られたテーパーボビン51’を図2の撚掛手段6に設置し、カーボンナノチューブ糸X1の末端部をテーパーボビン51’から取り外して、テーパーボビン51’から延伸手段4’を構成する3対のローラー44,44間、ローラー45,45間、ローラー46,46間を通過させ、さらに巻取り手段5’のテーパーボビン52上まで移動させて、テーパーボビン52に固定した。撚掛手段6に設置したテーパーボビン51’を1500rpmで回転させながら、同時に延伸手段4’を構成する3対のローラー44,44、45,45、46,46を、それぞれ周速10cm/分、15cm/分、20cm/分で回転させ、さらに同時に巻取り手段5’のテーパーボビン52をトラバースさせながら回転させることで、カーボンナノチューブ糸X1に撚りをかけるとともに引き伸ばし、撚り掛けられ、引き伸ばしたカーボンナノチューブ糸X1(カーボンナノチューブ糸X2)を20cm/分の巻取り速度で巻き取った。

【0115】

次に、カーボンナノチューブ糸X2が巻き取られたボビン52を図3の撚掛手段6’に設置し、カーボンナノチューブ糸X2の末端部をテーパーボビン52から取り外して、巻取り手段5”の最終ボビン53上まで移動させて、最終ボビン53に固定した。撚掛手段6’に設置したテーパーボビン52を500rpmで回転させながらカーボンナノチューブ糸X2にさらに撚りをかけ、同時に巻取り手段5”の最終ボビン53をトラバースさせながら回転させることで、さらに撚り掛けられたカーボンナノチューブ糸X2(カーボンナノチューブ撚糸W)を10cm/分の巻取り速度で巻き取った。

【0116】

この方法により、直径が20μm、撚り角度が26°の連続したカーボンナノチューブ撚糸Wを作製した。

【0117】

以上の工程を経て作製したカーボンナノチューブ撚糸Wについて引張り試験を実施したところ、引張り強度は0.4GPa、伸び率は21%であった。また、その体積抵抗率は5×10−4Ω・mであった。

【0118】

実施例4

カーボンナノチューブ合成装置のガス配管及び反応容器内を不活性ガス(ヘリウム)で充填し、その後真空にするパージ作業を繰り返し行うことにより、反応容器内のガス置換を行った。次いで、カーボンナノチューブ合成用鉄触媒を厚み20nm以下に塗布した酸化膜付シリコンウエハ基板を反応装置内に設置し、再度反応容器内をパージした。次いで、不活性ガス(ヘリウム)を一定流量で流しながら、触媒層を750℃まで加熱し、この温度で一定時間保持した。その後、アセチレンガスとヘリウムガスの混合ガス(アセチレンガス3〜7vol%)を反応容器フランジ部に設置したガス導入孔より導入して、触媒と2〜5分間反応させることにより、基板上にカーボンナノチューブ集合体を形成した。その後、カーボンナノチューブ集合体が形成された基板を反応管より取り出し、室温に冷却した。基板上に成長させたカーボンナノチューブ集合体の高さは168μm、バンドル幅は15nm、嵩密度は49mg/cm3であり、表面平滑さは0.3μmであり、集合体高さの84%の直線性が5°以下であり、高密度かつ高配向で形成されていた。

【0119】

上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフ(フェザー安全剃刀製マイクロサージカルブレードK−715、先端角15°)を用いて、上記のようにして得られたカーボンナノチューブ集合体の一部に幅2mmの直線状の部分を形成、画定することで、一定幅で直線状のカーボンナノチューブ集合体を2つ(カーボンナノチューブ基板Z1およびZ2)作製し、これらを図5に示す基板固定手段2に保持させた。

【0120】

図5の基板固定手段2に保持されたカーボンナノチューブ基板Z1およびZ2のうち、先ず片方のカーボンナノチューブ基板Z1について、カーボンナノチューブ基板Z1を構成するカーボンナノチューブ集合体の側面から、図7に示すように引出具7(マイクロツールINC製マイクロドリル1−254 先端直径30μm)の極細軸状部71を深さ0.1mm突き刺し、次に1,000rpmで1秒間回転させてカーボンナノチューブを絡め付け、さらに引出具7を回転させることなくカーボンナノチューブ基板Z1から離反させることで、カーボンナノチューブ基板Z1からカーボンナノチューブを連鎖的に連続して引き出し、カーボンナノチューブシートY1を形成した。

【0121】

引出具7を後退させることで、カーボンナノチューブシートY1を、噴霧装置3aが配置される領域を介して、撚掛装置3bを構成する把持装置3b2,3b2間、延伸手段4を構成する3対のローラー41,41間、ローラー42,42間、ローラー43,43間を通過させた。さらに引出具7を後退させることで、引出具7を巻取り手段5のテーパーボビン51”上まで移動させ、カーボンナノチューブシートY1をテーパーボビン51”に固定した。

【0122】

次に、図5の基板固定手段4に保持されたカーボンナノチューブ基板Z2からも、上記と同様に引出具7を用いてカーボンナノチューブシートY2を形成し、引出具7を後退させることで、カーボンナノチューブシートY2をテーパーボビン51”上に固定したカーボンナノチューブシートY1と重ね合わせた。

【0123】

図5の基板固定手段2と延伸手段4の間に配置した噴霧装置3a(オムロン製超音波式ネブライザーNE−U07)から、エタノールの霧を0.1ml/分の噴霧量でカーボンナノチューブシートY1およびカーボンナノチューブシートY2に吹き付け、エタノールを瞬時に気化させることで、カーボンナノチューブシートY1およびカーボンナノチューブシートY2を合一させ、かつ、凝集せしめた。同時に、撚掛装置3bを構成する把持装置3b2,3b2を周速10cm/分で回転させ、かつ、把持装置3b2,3b2自体をリング3b1が形成する平面と垂直方向の回転軸回りに100rpmで回転させることで、カーボンナノチューブシートY1およびカーボンナノチューブシートY2を合一、凝集せしめたものに撚りをかけるとともに(カーボンナノチューブ糸X0)、延伸手段4にカーボンナノチューブ糸X0を送り出した。さらに同時に、3対のローラー41,41、42,42、43,43をそれぞれ周速10cm/分、15cm/分、20cm/分で回転させることで、カーボンナノチューブ糸X0を引き伸ばし、さらに同時に、巻取り手段5のテーパーボビン51”をトラバースさせながら回転させることで、引き伸ばしたカーボンナノチューブ糸X0(カーボンナノチューブ糸X1)を20cm/分の巻取り速度で巻き取った。

【0124】

次に、カーボンナノチューブ糸X1が巻き取られたテーパーボビン51”を図2の撚掛手段6に設置し、カーボンナノチューブ糸X1の末端部をテーパーボビン51”から取り外して、テーパーボビン51”から延伸手段4’を構成する3対のローラー44,44間、ローラー45,45間、ローラー46,46間を通過させ、さらに巻取り手段5’のテーパーボビン52上まで移動させて、テーパーボビン52に固定した。撚掛手段6に設置したテーパーボビン51”を1500rpmで回転させながら、同時に延伸手段4’を構成する3対のローラー44,44、45,45、46,46を、それぞれ周速10cm/分、15cm/分、20cm/分で回転させ、さらに同時に巻取り手段5’のテーパーボビン52をトラバースさせながら回転させることで、カーボンナノチューブ糸X1に撚りをかけるとともに引き伸ばし、撚り掛けられ、引き伸ばしたカーボンナノチューブ糸X1(カーボンナノチューブ糸X2)を20cm/分の巻取り速度で巻き取った。

【0125】

次に、カーボンナノチューブ糸X2が巻き取られたテーパーボビン52を図3の撚掛手段6’に設置し、カーボンナノチューブ糸X2の末端部をテーパーボビン52から取り外して、巻取り手段5”の最終ボビン53上まで移動させて、最終ボビン53に固定した。撚掛手段6’に設置したテーパーボビン52を500rpmで回転させながらカーボンナノチューブ糸X2にさらに撚りをかけ、同時に巻取り手段5”の最終ボビン53をトラバースさせながら回転させることで、さらに撚り掛けられたカーボンナノチューブ糸X2(カーボンナノチューブ撚糸W)を10cm/分の巻取り速度で巻き取った。

【0126】

この方法により、直径が20μm、撚り角度が23°の連続したカーボンナノチューブ撚糸Wを作製した。

【0127】

以上の工程を経て作製したカーボンナノチューブ撚糸Wについて引張り試験を実施したところ、引張り強度は0.5GPa、伸び率は22%であった。また、その体積抵抗率は4×10−4Ω・mであった。

【0128】

実施例5

実施例1と同じ方法で作製したカーボンナノチューブ撚糸を、真空加熱炉において、圧力1×104Pa、250℃、3時間の減圧加熱処理を行った。

【0129】

以上の工程を経て作製したカーボンナノチューブ撚糸Wの体積抵抗率は5×10−5Ω・mであった。

【0130】

実施例6

実施例1と同じ方法で作製したカーボンナノチューブ撚糸を、真空加熱炉において、圧力1×104Pa、300℃、3時間の減圧加熱処理を行った。

【0131】

以上の工程を経て作製したカーボンナノチューブ撚糸Wの体積抵抗率は1×10−5Ω・mであった。

【0132】

実施例7

実施例1と同じ方法で作製したカーボンナノチューブ撚糸を、真空加熱炉において、圧力1×104Pa、350℃、3時間の減圧加熱処理を行った。

【0133】

以上の工程を経て作製したカーボンナノチューブ撚糸Wの体積抵抗率は3×10−5Ω・mであった。

【0134】

実施例8

カーボンナノチューブ集合体の製造条件を、温度を770℃にした以外は、実施例1と同じ製糸方法で作製した。ここで、基板上に成長させたカーボンナノチューブ集合体の高さは177μm、バンドル幅は13nm、嵩密度は22mg/cm3であり、表面平滑さは0.4μmであり、集合体高さの86%の直線性が20°以下であり、高密度かつ高配向で形成されていた。

【0135】

得られたカーボンナノチューブ撚糸Wは、撚り角度が27°であった。カーボンナノチューブ撚糸Wについて引張り試験を実施したところ、引張り強度は0.3GPa、伸び率は15%であった。また、その体積抵抗率は6×10−4Ω・mであった。

【0136】

実施例9

カーボンナノチューブ集合体の製造条件を、温度を770℃にした以外は、実施例2と同じ製糸方法で作製した。ここで、基板上に成長させたカーボンナノチューブ集合体の高さは177μm、バンドル幅は13nm、嵩密度は22mg/cm3であり、表面平滑さは0.4μmであり、集合体高さの86%の直線性が20°以下であり、高密度かつ高配向で形成されていた。

【0137】

得られたカーボンナノチューブ撚糸Wについて引張り試験を実施したところ、引張り強度は1GPa、伸び率は3%であった。また、その体積抵抗率は7×10−5Ω・mであった。

【0138】

比較例1

カーボンナノチューブ合成装置のガス配管及び反応容器内を不活性ガス(ヘリウム)で充填し、その後真空にするパージ作業を繰り返し行うことにより、反応容器内のガス置換を行った。次いで、カーボンナノチューブ合成用鉄触媒を厚み20nm以下に塗布した酸化膜付シリコンウエハ基板を反応装置内に設置し、再度反応容器内をパージした。次いで、不活性ガス(ヘリウム)を一定流量で流しながら、触媒層を770℃まで加熱し、この温度で一定時間保持した。その後、アセチレンガスとヘリウムガスの混合ガス(アセチレンガス3〜7vol%)を反応容器フランジ部に設置したガス導入孔より導入して、触媒と2〜5分間反応させることにより、基板上にカーボンナノチューブ集合体を形成した。その後、カーボンナノチューブ集合体が形成された基板を反応管より取り出し、室温に冷却した。基板上に成長させたカーボンナノチューブ集合体の高さは177μm、バンドル幅は13nm、嵩密度は22mg/cm3であり、表面平滑さは0.4μmであり、集合体高さの86%の直線性が20°以下であり、高密度かつ高配向で形成されていた。

【0139】

上記のようにして得られたカーボンナノチューブ集合体にマイクロナイフ(フェザー安全剃刀製マイクロサージカルブレードK−715、先端角15°)を用いて、上記のようにして得られたカーボンナノチューブ集合体の一部に幅2mmの直線状の部分を形成、画定することで、一定幅で直線状のカーボンナノチューブ集合体を2つ(カーボンナノチューブ基板Z1およびZ2)作製し、これらを図6に示す基板固定手段2に保持させた。

【0140】

図6の基板固定手段2に保持されたカーボンナノチューブ基板Z1およびZ2のうち、先ず片方のカーボンナノチューブ基板Z1について、カーボンナノチューブ基板Z1を構成するカーボンナノチューブ集合体の側面から、図7に示すように引出具7(マイクロツールINC製マイクロドリル1−254 先端直径30μm)の極細軸状部71を深さ0.1mm突き刺し、次に1,000rpmで1秒間回転させてカーボンナノチューブを絡め付け、さらに引出具7を回転させることなくカーボンナノチューブ基板Z1から離反させることで、カーボンナノチューブ基板Z1からカーボンナノチューブを連鎖的に連続して引き出し、カーボンナノチューブシートY1を形成した。

【0141】

引出具7を後退させることで、カーボンナノチューブシートY1を、噴霧装置3aが配置される領域を介して、撚掛装置3bを構成する把持装置3b2,3b2間を通過させた。さらに引出具7を後退させることで、引出具7を巻取り手段5の最終ボビン53’上まで移動させ、カーボンナノチューブシートY1を最終ボビン53’に固定した。

【0142】

次に、図6の基板固定手段2に保持されたカーボンナノチューブ基板Z2からも、上記と同様に引出具7を用いてカーボンナノチューブシートY2を形成し、引出具7を後退させることで、カーボンナノチューブシートY2を最終ボビン53’上に固定したカーボンナノチューブシートY1と重ね合わせた。

【0143】

図6の基板固定手段2と巻取り手段5の間に配置した噴霧装置3a(オムロン製超音波式ネブライザーNE−U07)から、エタノールの霧を0.1ml/分の噴霧量でカーボンナノチューブシートY1およびカーボンナノチューブシートY2に吹き付け、エタノールを瞬時に気化させることで、カーボンナノチューブシートY1およびカーボンナノチューブシートY2を合一させ、かつ、凝集せしめた。同時に、撚掛装置3bを構成する把持装置3b2,3b2を周速10cm/分で回転させ、かつ、把持装置3b2,3b2自体をリング3b1が形成する平面と垂直方向の回転軸回りに2,000rpmで回転させることで、カーボンナノチューブシートY1およびカーボンナノチューブシートY2を合一、凝集せしめたものに撚りをかけた。さらに同時に、巻取り手段5の最終ボビン53’をトラバースさせながら回転させることで、カーボンナノチューブ撚糸Wを10cm/分の巻取り速度で巻き取った。

【0144】

得られたカーボンナノチューブ撚糸Wは、撚り角度が24°であった。カーボンナノチューブ撚糸Wについて引張り試験を実施したところ、引張り強度は0.1GPa、伸び率は10%であった。また、その体積抵抗率は1×10−3Ω・mであった。

【0145】

比較例2

カーボンナノチューブ集合体の一部に形成、画定させた直線状の部分の幅を0.1mmにし、図6において、撚掛装置3bのリング3b1を8,000rpmで回転させたこと以外は、比較例1と同じ製糸方法で、糸径の細いカーボンナノチューブ撚糸を作製した。

【0146】

得られたカーボンナノチューブ撚糸Wは、撚り角度が25°であった。カーボンナノチューブ撚糸Wについて引張り試験を実施したところ、引張り強度は0.8GPa、伸び率は1%であった。また、その体積抵抗率は1×10−4Ω・mであった。

【符号の説明】

【0147】

1 カーボンナノチューブ撚糸製造装置

1a 第1製造装置

1b 第2製造装置

1c 第3製造装置

2 基板固定手段

3 集束手段

3a 噴霧装置

3b 撚掛装置

4 延伸手段

5 巻取り手段

6 撚掛手段

7 引出具

【特許請求の範囲】

【請求項1】

カーボンナノチューブ撚糸の製造方法であって、

複数の基板上にそれぞれ化学気相成長させたカーボンナノチューブの集合体からカーボンナノチューブを引き出し、得られた複数のカーボンナノチューブシート体を重ね合わせてカーボンナノチューブシート積層体を形成する第1工程、

得られたカーボンナノチューブシート積層体に、霧状液体の噴霧及び撚り掛けからなる群より選択される少なくとも1種の集束方法を施してカーボンナノチューブ糸を形成する第2工程、及び

得られたカーボンナノチューブ糸に、撚り掛け及び引き伸ばしをそれぞれ1回以上行って、カーボンナノチューブ撚糸を形成する第3工程、

を含む方法。

【請求項2】

前記第3工程において、カーボンナノチューブ撚糸の直径が0.1〜1,000μm、且つ、撚り角度が5〜50°になるまで、撚り掛け及び引き伸ばしを行う、請求項1に記載のカーボンナノチューブ撚糸の製造方法。

【請求項3】

前記第3工程において、最後に撚り掛けを行う、請求項2に記載のカーボンナノチューブ撚糸の製造方法。

【請求項4】

前記カーボンナノチューブの集合体が、その高さの80%以上が10°以下の直線性を有し、かつ表面平滑さが0.3μm以下で、嵩密度が30mg/cm3以上の集合体である、請求項1〜3のいずれかに記載のカーボンナノチューブ撚糸の製造方法。

【請求項5】

前記霧状液体が、易揮発性液体である請求項1〜4のいずれかに記載のカーボンナノチューブ撚糸の製造方法。

【請求項6】

第3工程の後、さらに減圧下で加熱処理を行う、請求項1〜5のいずれかに記載のカーボンナノチューブ撚糸の製造方法。

【請求項7】

105〜10−1Paの圧力下、200〜400℃で加熱処理を行う、請求項6に記載のカーボンナノチューブ撚糸の製造方法。

【請求項8】

請求項1〜7のいずれかに記載の方法により製造されたカーボンナノチューブ撚糸。

【請求項9】

請求項8に記載のカーボンナノチューブ撚糸を使った高次元構造物。

【請求項1】

カーボンナノチューブ撚糸の製造方法であって、

複数の基板上にそれぞれ化学気相成長させたカーボンナノチューブの集合体からカーボンナノチューブを引き出し、得られた複数のカーボンナノチューブシート体を重ね合わせてカーボンナノチューブシート積層体を形成する第1工程、

得られたカーボンナノチューブシート積層体に、霧状液体の噴霧及び撚り掛けからなる群より選択される少なくとも1種の集束方法を施してカーボンナノチューブ糸を形成する第2工程、及び

得られたカーボンナノチューブ糸に、撚り掛け及び引き伸ばしをそれぞれ1回以上行って、カーボンナノチューブ撚糸を形成する第3工程、

を含む方法。

【請求項2】

前記第3工程において、カーボンナノチューブ撚糸の直径が0.1〜1,000μm、且つ、撚り角度が5〜50°になるまで、撚り掛け及び引き伸ばしを行う、請求項1に記載のカーボンナノチューブ撚糸の製造方法。

【請求項3】

前記第3工程において、最後に撚り掛けを行う、請求項2に記載のカーボンナノチューブ撚糸の製造方法。

【請求項4】

前記カーボンナノチューブの集合体が、その高さの80%以上が10°以下の直線性を有し、かつ表面平滑さが0.3μm以下で、嵩密度が30mg/cm3以上の集合体である、請求項1〜3のいずれかに記載のカーボンナノチューブ撚糸の製造方法。

【請求項5】

前記霧状液体が、易揮発性液体である請求項1〜4のいずれかに記載のカーボンナノチューブ撚糸の製造方法。

【請求項6】

第3工程の後、さらに減圧下で加熱処理を行う、請求項1〜5のいずれかに記載のカーボンナノチューブ撚糸の製造方法。

【請求項7】

105〜10−1Paの圧力下、200〜400℃で加熱処理を行う、請求項6に記載のカーボンナノチューブ撚糸の製造方法。

【請求項8】

請求項1〜7のいずれかに記載の方法により製造されたカーボンナノチューブ撚糸。

【請求項9】

請求項8に記載のカーボンナノチューブ撚糸を使った高次元構造物。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11(a)】

【図11(b)】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11(a)】

【図11(b)】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2011−208296(P2011−208296A)

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願番号】特願2010−75759(P2010−75759)

【出願日】平成22年3月29日(2010.3.29)

【出願人】(000205627)大阪府 (238)

【出願人】(000003942)日新電機株式会社 (328)

【出願人】(000156938)関西電力株式会社 (1,442)

【Fターム(参考)】

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願日】平成22年3月29日(2010.3.29)

【出願人】(000205627)大阪府 (238)

【出願人】(000003942)日新電機株式会社 (328)

【出願人】(000156938)関西電力株式会社 (1,442)

【Fターム(参考)】

[ Back to top ]