カーボンナノチューブ生成用基板の製造方法および製造装置

【課題】配向性が高いカーボンナノチューブを安定して生成し得るカーボンナノチューブ生成用基板を、高い生産性で製造し得る製造方法および製造装置を提供する。

【解決手段】基板K上に形成されてシリカからなる中間層Bと、この中間層B上に形成されてカーボンナノチューブを生成するための触媒層とを備えたカーボンナノチューブ生成用基板の製造方法であって、基板Kにシリカ溶液塗布器11でシリカ溶液を塗布して、当該シリカ溶液を第一加熱乾燥炉15で乾燥させた後に焼成し、基板K上に中間層Bを形成する工程と、エッチング部31で上記中間層Bの表面をアルカリエッチングにより滑らかにする工程と、滑らかにされた中間層Bの表面に触媒溶液塗布器21で触媒溶液を塗布して、当該触媒溶液を第二加熱乾燥炉25により乾燥させた後に焼成し、中間層B上に触媒層を形成する工程とを有する。

【解決手段】基板K上に形成されてシリカからなる中間層Bと、この中間層B上に形成されてカーボンナノチューブを生成するための触媒層とを備えたカーボンナノチューブ生成用基板の製造方法であって、基板Kにシリカ溶液塗布器11でシリカ溶液を塗布して、当該シリカ溶液を第一加熱乾燥炉15で乾燥させた後に焼成し、基板K上に中間層Bを形成する工程と、エッチング部31で上記中間層Bの表面をアルカリエッチングにより滑らかにする工程と、滑らかにされた中間層Bの表面に触媒溶液塗布器21で触媒溶液を塗布して、当該触媒溶液を第二加熱乾燥炉25により乾燥させた後に焼成し、中間層B上に触媒層を形成する工程とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、カーボンナノチューブ生成用基板の製造方法および製造装置に関するものである。

【背景技術】

【0002】

カーボンナノチューブは、電子放出源、電池の電極、ガス分離膜、センサー、エネルギー貯蔵などの用途があり、広い分野で提案、期待されている。これらの用途に用いられるカーボンナノチューブとしては、その個々のチューブの特徴を集約できるとともに、上述した用途先の装置に効果的且つ容易に組み込まれるためにも、これら個々のチューブが一方向に配向したもの(配向性が高いもの)であることが好ましい。

【0003】

配向性が高いカーボンナノチューブを得るには、基板上に触媒層を介してカーボンナノチューブを生成する必要がある。また、上述した用途のうち、電子放出源や電池の電極にカーボンナノチューブを用いる場合、非金属基板上に生成したカーボンナノチューブを金属基板に転写するよりも、金属基板に直接カーボンナノチューブを生成できれば、生産性を高めることができる。しかし、金属基板にはカーボンナノチューブの生成を妨げる作用があるので、金属基板に直接カーボンナノチューブを生成することは困難であった。

【0004】

しかしながら、近年では、金属基板と触媒層との間に中間層を形成することで金属基板の上記作用を抑えて、直接カーボンナノチューブを金属基板に生成することができる方法が開示されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−70137号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

図5に示すように、上記中間層は、例えばシリカ膜Bであり、シリカ溶液を金属基板K上に塗布した後に、乾燥および焼成して形成される。このシリカ膜Bの表面は、凹凸があれば濡れ性が低下して液体Wとの接触面積が狭まり(図5(a)参照)、滑らかであれば濡れ性が向上して液体Wとの接触面積が広がる(図5(b)参照)。

【0007】

実際にシリカ膜Bの表面では、金属基板K表面の凹凸、シリカ溶液の膜厚斑、シリカ溶液への不純物混入などにより、焼き班や図5(a)に示す微細な凹凸が生じているため、シリカ膜Bの表面における濡れ性が低下している。このため、シリカ膜Bの表面において、触媒溶液を均一にすることが困難であり、結果として、触媒溶液から形成される触媒膜が不均一になるので、その触媒膜上に生成されるカーボンナノチューブは、配向性が低いものになるという問題があった。

【0008】

そこで本発明は、配向性が高いカーボンナノチューブを安定して生成し得るカーボンナノチューブ生成用基板を、高い生産性で製造し得る製造方法および製造装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するため、本発明の請求項1に係るカーボンナノチューブ生成用基板の製造方法は、導電性基板上に形成された中間層と、この中間層上に形成されてカーボンナノチューブを生成するための触媒層とを備えたカーボンナノチューブ生成用基板の製造方法であって、

導電性基板に、中間層溶液を塗布して乾燥させた後に焼成し、中間層を形成する工程と、

上記中間層の表面をエッチングにより滑らかにする工程と、

滑らかにされた中間層の表面に、触媒溶液を塗布して乾燥させた後に焼成し、触媒層を形成する工程とを有するものである。

【0010】

また、本発明の請求項2に係るカーボンナノチューブ生成用基板の製造方法は、請求項1に記載の製造方法において、中間層がシリカからなり、

エッチングに使用される溶液がアルカリ溶液であるものである。

【0011】

さらに、本発明の請求項3に係るカーボンナノチューブ生成用基板の製造装置は、帯状の導電性基板上に形成された中間層と、この中間層上に形成されてカーボンナノチューブを生成するための触媒層とを備えたカーボンナノチューブ生成用基板を連続して製造する製造装置であって、

上記中間層を形成する中間層形成手段と、上記触媒層を形成する触媒層形成手段とを具備し、

上記中間層形成手段が、巻出しロールから送られた上記導電性基板にシリカ溶液を塗布する第一グラビアロールと、この第一グラビアロールから送られた導電性基板を乾燥させた後に焼成してシリカからなる中間層を形成する第一加熱炉とを有し、

上記触媒層形成手段が、上記第一加熱炉から送られた導電性基板をアルカリ溶液に浸漬して上記中間層の表面をエッチングにより滑らかにするエッチング部と、このエッチング部から送られた導電性基板に付着したアルカリ溶液を除去して洗浄する洗浄部と、この洗浄部から送られた導電性基板に触媒溶液を塗布する第二グラビアロールと、この第二グラビアロールから送られた導電性基板を乾燥させた後に焼成して触媒層を形成する第二加熱炉とを有するものである。

【発明の効果】

【0012】

上記製造方法によると、エッチングにより中間層の表面を滑らかにすることで、中間層の濡れ性が向上して中間層上に形成される触媒層の厚さが均一になるので、配向性が高いカーボンナノチューブを生成し得るカーボンナノチューブ生成用基板を、高い生産性で安定して製造することができる。また、上記製造装置によると、上記カーボンナノチューブ生成用基板の生産性をより高めることができる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施例1に係る中間層形成装置を示す概略構成図である。

【図2】同中間層形成装置で中間層が形成された基板を示す拡大断面図であり、(a)にアルカリエッチング前を示し、(b)にアルカリエッチング後を示す。

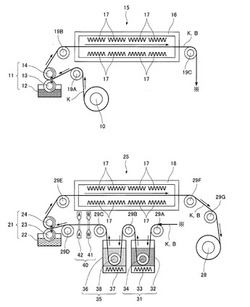

【図3】本発明の実施例2に係るカーボンナノチューブ生成用基板の製造装置を示す概略構成図であり、(a)に中間層形成装置を示し、(b)に触媒層形成装置を示す。

【図4】本発明の実施例3に係るカーボンナノチューブ生成用基板の製造装置を示す概略構成図である。

【図5】中間層の濡れ性を説明するための基板の拡大断面図であり、(a)に中間層が凹凸を有する場合を示し、(b)に中間層が滑らかな場合を示す。

【発明を実施するための形態】

【実施例1】

【0014】

以下、本発明の実施例1に係るカーボンナノチューブ生成用基板の製造装置および製造方法について、図1および図2に基づき説明する。

まず、上記カーボンナノチューブ生成用基板について簡単に説明する。カーボンナノチューブ生成用基板は、ステンレス箔(導電性基板の一例である)と、ステンレス箔上に形成された中間層(バッファ層ともいう)と、この中間層上に形成された触媒層とから構成される。ここで、上記ステンレス箔は厚さ20〜300μm程度で基板となるものである。また、上記中間層は、シリカからなり、触媒層が形成される表面を滑らかにして、濡れ性を向上させたものである。上記触媒層は、鉄(Fe)の微粒子からなる層であり、カーボンナノチューブを生成するための触媒となるものである。なお、以下では便宜上、ステンレス箔を単に基板という。

【0015】

以下、中間層が形成された基板を連続的に製造するための装置、つまり中間層形成装置(中間層形成手段の一例である)について説明する。

図1に示すように、上記中間層形成装置1は、帯状の基板Kが巻き付けられた巻出しロール10と、この巻出しロール10から引き出された基板Kにシリカ溶液を塗布するシリカ溶液塗布器11と、シリカ溶液が塗布された基板Kを乾燥させた後に焼成して中間層を形成する第一加熱乾燥炉15と、この第一加熱乾燥炉15により中間層が形成された基板Kを巻き取って回収する一時巻取りロール18とを有する。また、上記中間層形成装置1は複数(図1では4基)の案内ロール19A〜Dを有している。これら案内ロール19A〜Dは、巻出しロール10とシリカ溶液塗布器11との間に1基(案内ロール19A)、シリカ溶液塗布器11と第一加熱乾燥炉15との間に1基(案内ロール19B)、第一加熱乾燥炉15と一時巻取りロール18との間に2基(案内ロール19C,19D)配置されて、巻出しロール10から一時巻取りロール18まで連続的に送られる基板Kを、案内または案内転向するものである。なお、以下では便宜上、基板Kの送り元を上流側、送り先を下流側という。

【0016】

上記シリカ溶液塗布器11は、シリカ溶液が充填されたシリカ溶液槽12と、このシリカ溶液槽12のシリカ溶液に下部が浸漬するとともに上部が基板Kの下面に接触して当該シリカ溶液を当該基板Kに塗布(転写)する第一グラビアロール13と、上記基板Kにおける第一グラビアロール13との接触箇所の反対(上面)側に接触して当該基板Kを上面から支持する第一バックアップロール14とを有する。上記第一グラビアロール13は、その外周面に機械彫刻が施されることで凹凸部(図示しない)を形成したものである。この凹凸部の凹部は、槽内に充填された溶液を潜ることで当該溶液を保持するとともに、保持した溶液を第一グラビアロール13に接触する箇所に塗布(転写)し得るものである。

【0017】

上記第一加熱乾燥炉15は、内部に基板Kを通過させ得る炉本体16と、この炉本体16の内部における基板Kの上方および下方に設けられて当該基板Kを加熱し得る炉用電熱ヒータ17とを有する。上記炉本体16は、上下流方向に10m程度の長さを有しており、当然ながら、基板Kを通過させる連通口(図示しない)が上流側および下流側の壁面に形成されている。

【0018】

また、上記中間層形成装置1において基板Kを送るために駆動するロールは、巻出しロール10、第一グラビアロール13および一時巻取りロール18であり、いずれも基板Kを1m/min程度で送り得るものである。

【0019】

以下、カーボンナノチューブ生成用基板の製造方法、すなわち、基板K上に中間層および触媒層を形成したものを製造する方法について説明する。

まず、上記中間層形成装置1を使用して帯状の基板Kに中間層を形成する方法について説明する。

【0020】

巻出しロール10に巻き付けられた帯状の基板Kは、巻出しロール10、第一グラビアロール13および一時巻取りロール18の駆動により、巻出しロール10から一時巻取りロール18まで1m/min程度で送られる。この基板Kは、シリカ溶液塗布器11において、第一グラビアロール13によりシリカ溶液が塗布される。そして、この基板Kは、第一加熱乾燥炉15を通過することで、この第一加熱乾燥炉15の内部で炉用電熱ヒータ17により250〜300℃で10min加熱される。基板Kが加熱されることにより、この基板Kに塗布されたシリカ溶液が乾燥した後に焼成されて、中間層が形成される。第一加熱乾燥炉15を通過した基板K、つまり中間層が形成された基板Kは、一時巻取りロール18で巻き取られて回収される。

【0021】

次に、中間層が形成された基板Kにおいて、その中間層上に触媒層を形成する方法について説明する。

まず、一時巻取りロール18から、中間層が形成された基板Kを引き出して50mm角に切断する。

【0022】

一方で、苛性ソーダ水溶液を濃度0.1〜2.0mol/Lに調整して500mLのビーカに充填し、この苛性ソーダ水溶液を70〜100℃程度(好ましくは80℃)に加熱する。

【0023】

そして、上記苛性ソーダ水溶液の温度を維持したまま、上記ビーカに50mm角の上記基板Kを入れて当該苛性ソーダ水溶液に10〜300sec浸漬し、アルカリエッチングを行う。このアルカリエッチングにより、図2に示すように、中間層Bの表面は微細な凹凸(図2(a)参照)が均されて滑らかになる(図2(b)参照)。

【0024】

その後、上記ビーカから50mm角の基板Kを取り出して純水で洗浄し、当該基板Kに付着した苛性ソーダ水溶液を基板Kから除去する。そして、この50mm角の基板Kを乾燥させる。

【0025】

次に、上記乾燥させた基板Kにおける中間層Bの表面に、触媒溶液を塗布法またはスプレー法により湿式担持させる。そして、この中間層Bの表面の触媒溶液を乾燥させた後に焼成することで、当該中間層Bの表面に触媒層が形成されて、カーボンナノチューブ生成用基板が得られる。

【0026】

ところで、比較のために、アルカリエッチングにおいては、苛性ソーダ水溶液の濃度と、この苛性ソーダ水溶液に基板Kを浸漬した時間とを様々に変更した。こうして得られた様々なカーボンナノチューブ生成用基板に、同一条件でカーボンナノチューブを生成して、その配向性を目視で確認した。下の表1に、苛性ソーダ水溶液の濃度[mol/L]および浸漬時間[sec]と、生成したカーボンナノチューブの配向性との関係を示す。

【0027】

【表1】

ここで、「○」は配向性が良好、「△」は配向性に問題なし、「×」は配向性に若干問題あり、を示す。

【0028】

上の表1に示すように、苛性ソーダ水溶液の濃度が0.2mol/Lで浸漬時間が180〜300sec、苛性ソーダ水溶液の濃度が0.5mol/Lで浸漬時間が60〜120sec、苛性ソーダ水溶液の濃度が1.0mol/Lで浸漬時間が30〜60secの場合に、配向性が良好な(高い)カーボンナノチューブを生成し得るカーボンナノチューブ生成用基板が得られた。

【0029】

また、下の表2に、カーボンナノチューブ生成用基板の表面粗さと、そのカーボンナノチューブ生成用基板に生成させたカーボンナノチューブの配向長さ(平均値)との関係を示す。

【0030】

【表2】

上の表2に示すように、中間層表面粗さRaが2〜8nmでは、カーボンナノチューブにおける配向長さが60μm、重量が0.3mg/cm2(50mm角全体で7.5mg重量)前後で特に安定した。なお表2では、中間層表面粗さRaが2,4,6,8,10、12nmの場合のみをプロットしているが、実際には中間層表面粗さRaが8nm以下であれば、カーボンナノチューブにおける配向長さおよび重量が特に安定する。

【0031】

このように、アルカリエッチングにより中間層Bの表面を滑らかにすることで、当該中間層Bの濡れ性が向上して触媒層の厚さが均一になるので、配向性が高いカーボンナノチューブを生成し得るカーボンナノチューブ生成用基板を、高い生産性で安定して製造することができる。

【実施例2】

【0032】

次に、実施例2に係るカーボンナノチューブ生成用基板の製造装置および製造方法について図3に基づき説明する。

上記実施例1に係る製造方法では、中間層Bが形成された基板Kを50mm角に切断して、つまりバッチ式にアルカリエッチングおよび触媒層の形成を行ったが、本実施例2に係る製造方法では、アルカリエッチングおよび触媒層の形成を装置により連続して行う。なお、この点以外については、本実施例2は上記実施例1と同一であるため、同一の符号を付してその説明を省略する。

【0033】

本実施例2に係るカーボンナノチューブ生成用基板の製造装置は、図3(a)および(b)に示すように、上記実施例1で説明した中間層形成装置1と、アルカリエッチングおよび触媒層の形成を連続的に行う装置、つまり触媒層形成装置2とから構成される。

【0034】

以下、上記触媒層形成装置2について、図面に基づき説明する。なお、以下では便宜上、中間層Bが形成された基板Kを、基板K,Bという。

図3(b)に示すように、上記触媒層形成装置2は、基板K,Bが巻き付けられた一時巻出しロール20と、この一時巻出しロール20から引き出された基板K,Bにアルカリエッチングを行うエッチング部31と、アルカリエッチングが行われた基板K,Bを水に浸漬して洗浄する浸漬洗浄部35と、この浸漬洗浄部35で洗浄された基板K,Bに水および空気を噴射して洗浄する噴射洗浄部40と、この噴射洗浄部40で洗浄された基板K,Bに触媒溶液を塗布する触媒溶液塗布器21と、触媒溶液が塗布された基板K,Bを乾燥させた後に焼成して触媒層を形成する第二加熱乾燥炉25と、この第二加熱乾燥炉25により触媒層が形成された基板K,Bを巻き取って回収する巻取りロール28とを有する。また、上記触媒層形成装置2は複数(図3(b)では7基)の案内ロール29A〜Gを有している。これら案内ロール29A〜Gは、一時巻出しロール20とエッチング部31との間に1基(案内ロール29A)、エッチング部31と浸漬洗浄部35との間に1基(案内ロール29B)、浸漬洗浄部35と噴射洗浄部40との間に1基(案内ロール29C)、噴射洗浄部40と触媒溶液塗布器21との間に1基(案内ロール29D)、触媒溶液塗布器21と第二加熱乾燥炉25との間に1基(案内ロール29E)、第二加熱乾燥炉25と巻取りロール28との間に2基(案内ロール29F,29G)配置されて、一時巻出しロール20から巻取りロール28まで連続的に送られる基板K,Bを、案内または案内転向するものである。

【0035】

上記エッチング部31は、苛性ソーダ水溶液が充填されたエッチング槽32と、このエッチング槽32の苛性ソーダ水溶液に全没するように配置された浸漬ローラ34と、上記エッチング槽32の苛性ソーダ水溶液を加熱するために当該エッチング槽32の底部に設けられたエッチング用電熱ヒータ33とを有する。

【0036】

上記浸漬洗浄部35は、洗浄水(純水である)が充填された洗浄槽36と、この洗浄槽36の洗浄水に全没するように配置された洗浄ローラ38と、上記洗浄槽36の洗浄水を加熱するために当該洗浄槽36の底部に設けられた洗浄用電熱ヒータ37とを有する。すなわち、上記浸漬洗浄部35は、基板K,Bを洗浄し、当該基板K,Bに付着した苛性ソーダ水溶液を基板K,Bから除去するものである。

【0037】

上記噴射洗浄部40は、上流側に設けられて加圧洗浄水(純水である)を噴射する噴水器41と、下流側に設けられて空気を噴射することで水切りを行うエアナイフ42とから構成される。すなわち、上記噴射洗浄部40は、基板K,Bを噴水器41で最終洗浄するとともに、当該基板K,Bに付着した水をエアナイフで基板K,Bから除去するものである。

【0038】

上記触媒溶液塗布器21は、触媒溶液が充填された触媒溶液槽22と、この触媒溶液槽22の触媒溶液に下部が浸漬するとともに上部が基板K,Bの下面(正確には中間層Bの表面)に接触して当該触媒溶液を当該中間層Bに塗布(転写)する第二グラビアロール23と、上記基板Kにおける第二グラビアロール23との接触箇所の反対(上面)側に接触して当該基板K,Bを上面から支持する第二バックアップロール24とを有する。上記第二グラビアロール23は、その外周面に機械彫刻が施されることで凹凸部(図示しない)を形成したものである。この凹凸部の凹部は、槽内に充填された溶液を潜ることで当該溶液を保持するとともに、保持した溶液を第二グラビアロール23に接触する箇所に塗布(転写)し得るものである。

【0039】

上記第二加熱乾燥炉25は、第一加熱乾燥炉15と全く同一の構成であり、内部に基板Kを通過させる炉本体16と、この炉本体16の内部における基板K,Bの上方および下方に設けられて当該基板K,Bを加熱し得る炉用電熱ヒータ17とを有する。上記炉本体16は、上下流方向に10m程度の長さを有しており、当然ながら、基板K,Bを通過させる連通口(図示しない)が上流側および下流側の壁面に形成されている。

【0040】

また、上記触媒層形成装置2において基板K,Bを送るために駆動するロールは、一時巻出しロール20、第二グラビアロール23および巻取りロール28であり、いずれも基板K,Bを1m/min程度で送り得るものである。

【0041】

以下、カーボンナノチューブ生成用基板の製造方法について説明するが、中間層形成装置1により帯状の基板Kに中間層Bを形成する方法については、実施例1と同一であるため説明を省略し、触媒層形成装置2により帯状の基板K,Bに触媒層を形成する方法について説明する。

【0042】

予め、中間層形成装置1により中間層Bが形成されて一時巻取りロール18に巻き付けられた基板Kを(図3(a)参照)、ロール状のまま一時巻取りロール18から取り外すとともに、触媒層形成装置2の一時巻出しロール20に取り付ける(図3(b)参照)。

【0043】

一時巻出しロール20に取り付けられたロール状の基板K,Bは、一時巻出しロール20、第二グラビアロール23および巻取りロール28の駆動により、一時巻出しロール20から巻取りロール28まで1m/min程度で送られる。この中間層Bが形成された基板Kは、エッチング部31によりアルカリエッチングが行われて当該中間層Bの表面が滑らかにされ、その後、浸漬洗浄部35および噴射洗浄部40により洗浄される。なお、基板Kを浸漬するエッチング部31の苛性ソーダ水溶液および浸漬洗浄部35の洗浄水は、それぞれエッチング用電熱ヒータ33および洗浄用電熱ヒータ37で、70〜100℃程度(好ましくは80℃)に加熱される。次に、中間層Bが形成された基板Kは、触媒溶液塗布器21において、第二グラビアロール23により触媒溶液が中間層Bに塗布される。そして、この基板K,Bは、第二加熱乾燥炉25を通過することで、この第二加熱乾燥炉25の内部で炉用電熱ヒータ17により250〜300℃で10min加熱される。基板K,Bが加熱されることにより、この中間層Bに塗布された触媒溶液が乾燥した後に焼成されて、触媒層が形成される。第二加熱乾燥炉25を通過した基板K,B、つまり触媒層が形成された基板K,Bは、巻取りロール28で巻き取られて回収される。

【0044】

このように、カーボンナノチューブ生成用基板の製造工程において、中間層Bの形成および触媒層の形成をそれぞれ連続して行うことにより、配向性が高いカーボンナノチューブを生成し得るカーボンナノチューブ生成用基板の生産性を、より高めることができる。

【実施例3】

【0045】

次に、実施例3に係るカーボンナノチューブ生成用基板の製造装置および製造方法について図4に基づき説明する。

上記実施例2に係る製造装置は、中間層形成装置1および触媒層形成装置2の2つの装置から構成されるが、本実施例3に係る製造装置は、これら中間層形成装置1および触媒層形成装置2を一体化したものである。

【0046】

具体的に説明すると、図4に示すように、上記製造装置は、実施例1または実施例2における中間層形成装置1から一時巻取りロール18を撤去するとともに(図3(a)参照)、実施例2における触媒層形成装置2から一時巻出しロール20を撤去して(図3(b)参照)、中間層形成装置1の案内ロール19Cから触媒層形成装置2の案内ロール29Aへ直接基板K,Bを送るように(図4に※印で示す)したものである。

【0047】

言い換えれば、上記製造装置は、帯状の基板Kが巻き付けられた巻出しロール10と、この巻出しロール10から引き出された基板Kにシリカ溶液を塗布するシリカ溶液塗布器11と、シリカ溶液が塗布された基板Kを乾燥させた後に焼成して中間層Bを形成する第一加熱乾燥炉15とを有し、さらに、第一加熱乾燥炉15から引き出された基板K,Bにアルカリエッチングを行うエッチング部31と、アルカリエッチングが行われた基板K,Bを水に浸漬して洗浄する浸漬洗浄部35と、この浸漬洗浄部35で洗浄された基板K,Bに水および空気を噴射して洗浄する噴射洗浄部40と、この噴射洗浄部40で洗浄された基板K,Bに触媒溶液を塗布する触媒溶液塗布器21と、触媒溶液が塗布された基板K,Bを乾燥させた後に焼成して触媒層を形成する第二加熱乾燥炉25と、この第二加熱乾燥炉25により触媒層が形成された基板Kを巻き取って回収する巻取りロール28とを有する。また、上記触媒層形成装置2は複数(図4では10基)の案内ロールを有している。これら案内ロールは、巻出しロール10とシリカ溶液塗布器11との間に1基(案内ロール19A)、シリカ溶液塗布器11と第一加熱乾燥炉15との間に1基(案内ロール19B)、第一加熱乾燥炉15とエッチング部31との間に2基(案内ロール19C,29A)、エッチング部31と浸漬洗浄部35との間に1基(案内ロール29B)、浸漬洗浄部35と噴射洗浄部40との間に1基(案内ロール29C)、噴射洗浄部40と触媒溶液塗布器21との間に1基(案内ロール29D)、触媒溶液塗布器21と第二加熱乾燥炉25との間に1基(案内ロール29E)、第二加熱乾燥炉25と巻取りロール28との間に2基(案内ロール29F,29G)配置されて、巻出しロール10から巻取りロール28まで連続的に送られる基板Kを、案内または案内転向するものである。

【0048】

また、上記製造装置において基板Kの駆動するロールは、巻出しロール10、第一グラビアロール13、第二グラビアロール23および巻取りロール28であり、いずれも基板Kを1m/min程度で送り得るものである。

【0049】

以下、上記製造装置によるカーボンナノチューブ生成用基板の製造方法について説明する。

上記実施例2に係る製造方法では、中間層形成装置1の一時巻出しロール20から基板Kを取り外すとともに、触媒層形成装置2の一時巻出しロール20に基板Kを取り付ける工程を有するが、本実施例3に係る製造方法では、この工程を有しない。この点以外については、本実施例3に係る製造方法は上記実施例2に係る製造方法と同一である。

【0050】

このように、カーボンナノチューブ生成用基板の製造工程において、中間層Bの形成および触媒層の形成の全てを連続して行うことにより、配向性が高いカーボンナノチューブを生成し得るカーボンナノチューブ生成用基板の生産性を、より一層高めることができる。

【0051】

ところで、上記実施例1〜3では、導電性基板の一例としてステンレス箔について説明したが、これに限定されるものではなく、導電性を有する板材であればよい。

また、上記実施例1〜3では、中間層がシリカからなり、エッチングには苛性ソーダ水溶液を用いたアルカリエッチングとして説明したが、これに限定されるものではない。例えば、中間層として、アルミニウム、チタン、シリコン、モリブデン、ニッケルおよびその合金など、触媒層の活性を妨げない材料であればよい。また、エッチングに用いられる溶液は、上記中間層の材料に対してエッチングを行うことができるものであればよい。

【符号の説明】

【0052】

K 基板

B 中間層

1 中間層形成装置

2 触媒層形成装置

10 巻出しロール

11 シリカ溶液塗布器

12 シリカ溶液槽

13 第一グラビアロール

14 第一バックアップロール

15 第一加熱乾燥炉

16 炉本体

17 炉用電熱ヒータ

18 一時巻取りロール

19A〜D 安全ロール

20 一時巻出しロール

25 第二加熱乾燥炉

29A〜G 安全ロール

31 エッチング部

32 エッチング槽

33 エッチング用電熱ヒータ

34 浸漬ローラ

35 浸漬洗浄部

40 噴射洗浄部

41 噴水器

42 エアナイフ

【技術分野】

【0001】

本発明は、カーボンナノチューブ生成用基板の製造方法および製造装置に関するものである。

【背景技術】

【0002】

カーボンナノチューブは、電子放出源、電池の電極、ガス分離膜、センサー、エネルギー貯蔵などの用途があり、広い分野で提案、期待されている。これらの用途に用いられるカーボンナノチューブとしては、その個々のチューブの特徴を集約できるとともに、上述した用途先の装置に効果的且つ容易に組み込まれるためにも、これら個々のチューブが一方向に配向したもの(配向性が高いもの)であることが好ましい。

【0003】

配向性が高いカーボンナノチューブを得るには、基板上に触媒層を介してカーボンナノチューブを生成する必要がある。また、上述した用途のうち、電子放出源や電池の電極にカーボンナノチューブを用いる場合、非金属基板上に生成したカーボンナノチューブを金属基板に転写するよりも、金属基板に直接カーボンナノチューブを生成できれば、生産性を高めることができる。しかし、金属基板にはカーボンナノチューブの生成を妨げる作用があるので、金属基板に直接カーボンナノチューブを生成することは困難であった。

【0004】

しかしながら、近年では、金属基板と触媒層との間に中間層を形成することで金属基板の上記作用を抑えて、直接カーボンナノチューブを金属基板に生成することができる方法が開示されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−70137号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

図5に示すように、上記中間層は、例えばシリカ膜Bであり、シリカ溶液を金属基板K上に塗布した後に、乾燥および焼成して形成される。このシリカ膜Bの表面は、凹凸があれば濡れ性が低下して液体Wとの接触面積が狭まり(図5(a)参照)、滑らかであれば濡れ性が向上して液体Wとの接触面積が広がる(図5(b)参照)。

【0007】

実際にシリカ膜Bの表面では、金属基板K表面の凹凸、シリカ溶液の膜厚斑、シリカ溶液への不純物混入などにより、焼き班や図5(a)に示す微細な凹凸が生じているため、シリカ膜Bの表面における濡れ性が低下している。このため、シリカ膜Bの表面において、触媒溶液を均一にすることが困難であり、結果として、触媒溶液から形成される触媒膜が不均一になるので、その触媒膜上に生成されるカーボンナノチューブは、配向性が低いものになるという問題があった。

【0008】

そこで本発明は、配向性が高いカーボンナノチューブを安定して生成し得るカーボンナノチューブ生成用基板を、高い生産性で製造し得る製造方法および製造装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するため、本発明の請求項1に係るカーボンナノチューブ生成用基板の製造方法は、導電性基板上に形成された中間層と、この中間層上に形成されてカーボンナノチューブを生成するための触媒層とを備えたカーボンナノチューブ生成用基板の製造方法であって、

導電性基板に、中間層溶液を塗布して乾燥させた後に焼成し、中間層を形成する工程と、

上記中間層の表面をエッチングにより滑らかにする工程と、

滑らかにされた中間層の表面に、触媒溶液を塗布して乾燥させた後に焼成し、触媒層を形成する工程とを有するものである。

【0010】

また、本発明の請求項2に係るカーボンナノチューブ生成用基板の製造方法は、請求項1に記載の製造方法において、中間層がシリカからなり、

エッチングに使用される溶液がアルカリ溶液であるものである。

【0011】

さらに、本発明の請求項3に係るカーボンナノチューブ生成用基板の製造装置は、帯状の導電性基板上に形成された中間層と、この中間層上に形成されてカーボンナノチューブを生成するための触媒層とを備えたカーボンナノチューブ生成用基板を連続して製造する製造装置であって、

上記中間層を形成する中間層形成手段と、上記触媒層を形成する触媒層形成手段とを具備し、

上記中間層形成手段が、巻出しロールから送られた上記導電性基板にシリカ溶液を塗布する第一グラビアロールと、この第一グラビアロールから送られた導電性基板を乾燥させた後に焼成してシリカからなる中間層を形成する第一加熱炉とを有し、

上記触媒層形成手段が、上記第一加熱炉から送られた導電性基板をアルカリ溶液に浸漬して上記中間層の表面をエッチングにより滑らかにするエッチング部と、このエッチング部から送られた導電性基板に付着したアルカリ溶液を除去して洗浄する洗浄部と、この洗浄部から送られた導電性基板に触媒溶液を塗布する第二グラビアロールと、この第二グラビアロールから送られた導電性基板を乾燥させた後に焼成して触媒層を形成する第二加熱炉とを有するものである。

【発明の効果】

【0012】

上記製造方法によると、エッチングにより中間層の表面を滑らかにすることで、中間層の濡れ性が向上して中間層上に形成される触媒層の厚さが均一になるので、配向性が高いカーボンナノチューブを生成し得るカーボンナノチューブ生成用基板を、高い生産性で安定して製造することができる。また、上記製造装置によると、上記カーボンナノチューブ生成用基板の生産性をより高めることができる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施例1に係る中間層形成装置を示す概略構成図である。

【図2】同中間層形成装置で中間層が形成された基板を示す拡大断面図であり、(a)にアルカリエッチング前を示し、(b)にアルカリエッチング後を示す。

【図3】本発明の実施例2に係るカーボンナノチューブ生成用基板の製造装置を示す概略構成図であり、(a)に中間層形成装置を示し、(b)に触媒層形成装置を示す。

【図4】本発明の実施例3に係るカーボンナノチューブ生成用基板の製造装置を示す概略構成図である。

【図5】中間層の濡れ性を説明するための基板の拡大断面図であり、(a)に中間層が凹凸を有する場合を示し、(b)に中間層が滑らかな場合を示す。

【発明を実施するための形態】

【実施例1】

【0014】

以下、本発明の実施例1に係るカーボンナノチューブ生成用基板の製造装置および製造方法について、図1および図2に基づき説明する。

まず、上記カーボンナノチューブ生成用基板について簡単に説明する。カーボンナノチューブ生成用基板は、ステンレス箔(導電性基板の一例である)と、ステンレス箔上に形成された中間層(バッファ層ともいう)と、この中間層上に形成された触媒層とから構成される。ここで、上記ステンレス箔は厚さ20〜300μm程度で基板となるものである。また、上記中間層は、シリカからなり、触媒層が形成される表面を滑らかにして、濡れ性を向上させたものである。上記触媒層は、鉄(Fe)の微粒子からなる層であり、カーボンナノチューブを生成するための触媒となるものである。なお、以下では便宜上、ステンレス箔を単に基板という。

【0015】

以下、中間層が形成された基板を連続的に製造するための装置、つまり中間層形成装置(中間層形成手段の一例である)について説明する。

図1に示すように、上記中間層形成装置1は、帯状の基板Kが巻き付けられた巻出しロール10と、この巻出しロール10から引き出された基板Kにシリカ溶液を塗布するシリカ溶液塗布器11と、シリカ溶液が塗布された基板Kを乾燥させた後に焼成して中間層を形成する第一加熱乾燥炉15と、この第一加熱乾燥炉15により中間層が形成された基板Kを巻き取って回収する一時巻取りロール18とを有する。また、上記中間層形成装置1は複数(図1では4基)の案内ロール19A〜Dを有している。これら案内ロール19A〜Dは、巻出しロール10とシリカ溶液塗布器11との間に1基(案内ロール19A)、シリカ溶液塗布器11と第一加熱乾燥炉15との間に1基(案内ロール19B)、第一加熱乾燥炉15と一時巻取りロール18との間に2基(案内ロール19C,19D)配置されて、巻出しロール10から一時巻取りロール18まで連続的に送られる基板Kを、案内または案内転向するものである。なお、以下では便宜上、基板Kの送り元を上流側、送り先を下流側という。

【0016】

上記シリカ溶液塗布器11は、シリカ溶液が充填されたシリカ溶液槽12と、このシリカ溶液槽12のシリカ溶液に下部が浸漬するとともに上部が基板Kの下面に接触して当該シリカ溶液を当該基板Kに塗布(転写)する第一グラビアロール13と、上記基板Kにおける第一グラビアロール13との接触箇所の反対(上面)側に接触して当該基板Kを上面から支持する第一バックアップロール14とを有する。上記第一グラビアロール13は、その外周面に機械彫刻が施されることで凹凸部(図示しない)を形成したものである。この凹凸部の凹部は、槽内に充填された溶液を潜ることで当該溶液を保持するとともに、保持した溶液を第一グラビアロール13に接触する箇所に塗布(転写)し得るものである。

【0017】

上記第一加熱乾燥炉15は、内部に基板Kを通過させ得る炉本体16と、この炉本体16の内部における基板Kの上方および下方に設けられて当該基板Kを加熱し得る炉用電熱ヒータ17とを有する。上記炉本体16は、上下流方向に10m程度の長さを有しており、当然ながら、基板Kを通過させる連通口(図示しない)が上流側および下流側の壁面に形成されている。

【0018】

また、上記中間層形成装置1において基板Kを送るために駆動するロールは、巻出しロール10、第一グラビアロール13および一時巻取りロール18であり、いずれも基板Kを1m/min程度で送り得るものである。

【0019】

以下、カーボンナノチューブ生成用基板の製造方法、すなわち、基板K上に中間層および触媒層を形成したものを製造する方法について説明する。

まず、上記中間層形成装置1を使用して帯状の基板Kに中間層を形成する方法について説明する。

【0020】

巻出しロール10に巻き付けられた帯状の基板Kは、巻出しロール10、第一グラビアロール13および一時巻取りロール18の駆動により、巻出しロール10から一時巻取りロール18まで1m/min程度で送られる。この基板Kは、シリカ溶液塗布器11において、第一グラビアロール13によりシリカ溶液が塗布される。そして、この基板Kは、第一加熱乾燥炉15を通過することで、この第一加熱乾燥炉15の内部で炉用電熱ヒータ17により250〜300℃で10min加熱される。基板Kが加熱されることにより、この基板Kに塗布されたシリカ溶液が乾燥した後に焼成されて、中間層が形成される。第一加熱乾燥炉15を通過した基板K、つまり中間層が形成された基板Kは、一時巻取りロール18で巻き取られて回収される。

【0021】

次に、中間層が形成された基板Kにおいて、その中間層上に触媒層を形成する方法について説明する。

まず、一時巻取りロール18から、中間層が形成された基板Kを引き出して50mm角に切断する。

【0022】

一方で、苛性ソーダ水溶液を濃度0.1〜2.0mol/Lに調整して500mLのビーカに充填し、この苛性ソーダ水溶液を70〜100℃程度(好ましくは80℃)に加熱する。

【0023】

そして、上記苛性ソーダ水溶液の温度を維持したまま、上記ビーカに50mm角の上記基板Kを入れて当該苛性ソーダ水溶液に10〜300sec浸漬し、アルカリエッチングを行う。このアルカリエッチングにより、図2に示すように、中間層Bの表面は微細な凹凸(図2(a)参照)が均されて滑らかになる(図2(b)参照)。

【0024】

その後、上記ビーカから50mm角の基板Kを取り出して純水で洗浄し、当該基板Kに付着した苛性ソーダ水溶液を基板Kから除去する。そして、この50mm角の基板Kを乾燥させる。

【0025】

次に、上記乾燥させた基板Kにおける中間層Bの表面に、触媒溶液を塗布法またはスプレー法により湿式担持させる。そして、この中間層Bの表面の触媒溶液を乾燥させた後に焼成することで、当該中間層Bの表面に触媒層が形成されて、カーボンナノチューブ生成用基板が得られる。

【0026】

ところで、比較のために、アルカリエッチングにおいては、苛性ソーダ水溶液の濃度と、この苛性ソーダ水溶液に基板Kを浸漬した時間とを様々に変更した。こうして得られた様々なカーボンナノチューブ生成用基板に、同一条件でカーボンナノチューブを生成して、その配向性を目視で確認した。下の表1に、苛性ソーダ水溶液の濃度[mol/L]および浸漬時間[sec]と、生成したカーボンナノチューブの配向性との関係を示す。

【0027】

【表1】

ここで、「○」は配向性が良好、「△」は配向性に問題なし、「×」は配向性に若干問題あり、を示す。

【0028】

上の表1に示すように、苛性ソーダ水溶液の濃度が0.2mol/Lで浸漬時間が180〜300sec、苛性ソーダ水溶液の濃度が0.5mol/Lで浸漬時間が60〜120sec、苛性ソーダ水溶液の濃度が1.0mol/Lで浸漬時間が30〜60secの場合に、配向性が良好な(高い)カーボンナノチューブを生成し得るカーボンナノチューブ生成用基板が得られた。

【0029】

また、下の表2に、カーボンナノチューブ生成用基板の表面粗さと、そのカーボンナノチューブ生成用基板に生成させたカーボンナノチューブの配向長さ(平均値)との関係を示す。

【0030】

【表2】

上の表2に示すように、中間層表面粗さRaが2〜8nmでは、カーボンナノチューブにおける配向長さが60μm、重量が0.3mg/cm2(50mm角全体で7.5mg重量)前後で特に安定した。なお表2では、中間層表面粗さRaが2,4,6,8,10、12nmの場合のみをプロットしているが、実際には中間層表面粗さRaが8nm以下であれば、カーボンナノチューブにおける配向長さおよび重量が特に安定する。

【0031】

このように、アルカリエッチングにより中間層Bの表面を滑らかにすることで、当該中間層Bの濡れ性が向上して触媒層の厚さが均一になるので、配向性が高いカーボンナノチューブを生成し得るカーボンナノチューブ生成用基板を、高い生産性で安定して製造することができる。

【実施例2】

【0032】

次に、実施例2に係るカーボンナノチューブ生成用基板の製造装置および製造方法について図3に基づき説明する。

上記実施例1に係る製造方法では、中間層Bが形成された基板Kを50mm角に切断して、つまりバッチ式にアルカリエッチングおよび触媒層の形成を行ったが、本実施例2に係る製造方法では、アルカリエッチングおよび触媒層の形成を装置により連続して行う。なお、この点以外については、本実施例2は上記実施例1と同一であるため、同一の符号を付してその説明を省略する。

【0033】

本実施例2に係るカーボンナノチューブ生成用基板の製造装置は、図3(a)および(b)に示すように、上記実施例1で説明した中間層形成装置1と、アルカリエッチングおよび触媒層の形成を連続的に行う装置、つまり触媒層形成装置2とから構成される。

【0034】

以下、上記触媒層形成装置2について、図面に基づき説明する。なお、以下では便宜上、中間層Bが形成された基板Kを、基板K,Bという。

図3(b)に示すように、上記触媒層形成装置2は、基板K,Bが巻き付けられた一時巻出しロール20と、この一時巻出しロール20から引き出された基板K,Bにアルカリエッチングを行うエッチング部31と、アルカリエッチングが行われた基板K,Bを水に浸漬して洗浄する浸漬洗浄部35と、この浸漬洗浄部35で洗浄された基板K,Bに水および空気を噴射して洗浄する噴射洗浄部40と、この噴射洗浄部40で洗浄された基板K,Bに触媒溶液を塗布する触媒溶液塗布器21と、触媒溶液が塗布された基板K,Bを乾燥させた後に焼成して触媒層を形成する第二加熱乾燥炉25と、この第二加熱乾燥炉25により触媒層が形成された基板K,Bを巻き取って回収する巻取りロール28とを有する。また、上記触媒層形成装置2は複数(図3(b)では7基)の案内ロール29A〜Gを有している。これら案内ロール29A〜Gは、一時巻出しロール20とエッチング部31との間に1基(案内ロール29A)、エッチング部31と浸漬洗浄部35との間に1基(案内ロール29B)、浸漬洗浄部35と噴射洗浄部40との間に1基(案内ロール29C)、噴射洗浄部40と触媒溶液塗布器21との間に1基(案内ロール29D)、触媒溶液塗布器21と第二加熱乾燥炉25との間に1基(案内ロール29E)、第二加熱乾燥炉25と巻取りロール28との間に2基(案内ロール29F,29G)配置されて、一時巻出しロール20から巻取りロール28まで連続的に送られる基板K,Bを、案内または案内転向するものである。

【0035】

上記エッチング部31は、苛性ソーダ水溶液が充填されたエッチング槽32と、このエッチング槽32の苛性ソーダ水溶液に全没するように配置された浸漬ローラ34と、上記エッチング槽32の苛性ソーダ水溶液を加熱するために当該エッチング槽32の底部に設けられたエッチング用電熱ヒータ33とを有する。

【0036】

上記浸漬洗浄部35は、洗浄水(純水である)が充填された洗浄槽36と、この洗浄槽36の洗浄水に全没するように配置された洗浄ローラ38と、上記洗浄槽36の洗浄水を加熱するために当該洗浄槽36の底部に設けられた洗浄用電熱ヒータ37とを有する。すなわち、上記浸漬洗浄部35は、基板K,Bを洗浄し、当該基板K,Bに付着した苛性ソーダ水溶液を基板K,Bから除去するものである。

【0037】

上記噴射洗浄部40は、上流側に設けられて加圧洗浄水(純水である)を噴射する噴水器41と、下流側に設けられて空気を噴射することで水切りを行うエアナイフ42とから構成される。すなわち、上記噴射洗浄部40は、基板K,Bを噴水器41で最終洗浄するとともに、当該基板K,Bに付着した水をエアナイフで基板K,Bから除去するものである。

【0038】

上記触媒溶液塗布器21は、触媒溶液が充填された触媒溶液槽22と、この触媒溶液槽22の触媒溶液に下部が浸漬するとともに上部が基板K,Bの下面(正確には中間層Bの表面)に接触して当該触媒溶液を当該中間層Bに塗布(転写)する第二グラビアロール23と、上記基板Kにおける第二グラビアロール23との接触箇所の反対(上面)側に接触して当該基板K,Bを上面から支持する第二バックアップロール24とを有する。上記第二グラビアロール23は、その外周面に機械彫刻が施されることで凹凸部(図示しない)を形成したものである。この凹凸部の凹部は、槽内に充填された溶液を潜ることで当該溶液を保持するとともに、保持した溶液を第二グラビアロール23に接触する箇所に塗布(転写)し得るものである。

【0039】

上記第二加熱乾燥炉25は、第一加熱乾燥炉15と全く同一の構成であり、内部に基板Kを通過させる炉本体16と、この炉本体16の内部における基板K,Bの上方および下方に設けられて当該基板K,Bを加熱し得る炉用電熱ヒータ17とを有する。上記炉本体16は、上下流方向に10m程度の長さを有しており、当然ながら、基板K,Bを通過させる連通口(図示しない)が上流側および下流側の壁面に形成されている。

【0040】

また、上記触媒層形成装置2において基板K,Bを送るために駆動するロールは、一時巻出しロール20、第二グラビアロール23および巻取りロール28であり、いずれも基板K,Bを1m/min程度で送り得るものである。

【0041】

以下、カーボンナノチューブ生成用基板の製造方法について説明するが、中間層形成装置1により帯状の基板Kに中間層Bを形成する方法については、実施例1と同一であるため説明を省略し、触媒層形成装置2により帯状の基板K,Bに触媒層を形成する方法について説明する。

【0042】

予め、中間層形成装置1により中間層Bが形成されて一時巻取りロール18に巻き付けられた基板Kを(図3(a)参照)、ロール状のまま一時巻取りロール18から取り外すとともに、触媒層形成装置2の一時巻出しロール20に取り付ける(図3(b)参照)。

【0043】

一時巻出しロール20に取り付けられたロール状の基板K,Bは、一時巻出しロール20、第二グラビアロール23および巻取りロール28の駆動により、一時巻出しロール20から巻取りロール28まで1m/min程度で送られる。この中間層Bが形成された基板Kは、エッチング部31によりアルカリエッチングが行われて当該中間層Bの表面が滑らかにされ、その後、浸漬洗浄部35および噴射洗浄部40により洗浄される。なお、基板Kを浸漬するエッチング部31の苛性ソーダ水溶液および浸漬洗浄部35の洗浄水は、それぞれエッチング用電熱ヒータ33および洗浄用電熱ヒータ37で、70〜100℃程度(好ましくは80℃)に加熱される。次に、中間層Bが形成された基板Kは、触媒溶液塗布器21において、第二グラビアロール23により触媒溶液が中間層Bに塗布される。そして、この基板K,Bは、第二加熱乾燥炉25を通過することで、この第二加熱乾燥炉25の内部で炉用電熱ヒータ17により250〜300℃で10min加熱される。基板K,Bが加熱されることにより、この中間層Bに塗布された触媒溶液が乾燥した後に焼成されて、触媒層が形成される。第二加熱乾燥炉25を通過した基板K,B、つまり触媒層が形成された基板K,Bは、巻取りロール28で巻き取られて回収される。

【0044】

このように、カーボンナノチューブ生成用基板の製造工程において、中間層Bの形成および触媒層の形成をそれぞれ連続して行うことにより、配向性が高いカーボンナノチューブを生成し得るカーボンナノチューブ生成用基板の生産性を、より高めることができる。

【実施例3】

【0045】

次に、実施例3に係るカーボンナノチューブ生成用基板の製造装置および製造方法について図4に基づき説明する。

上記実施例2に係る製造装置は、中間層形成装置1および触媒層形成装置2の2つの装置から構成されるが、本実施例3に係る製造装置は、これら中間層形成装置1および触媒層形成装置2を一体化したものである。

【0046】

具体的に説明すると、図4に示すように、上記製造装置は、実施例1または実施例2における中間層形成装置1から一時巻取りロール18を撤去するとともに(図3(a)参照)、実施例2における触媒層形成装置2から一時巻出しロール20を撤去して(図3(b)参照)、中間層形成装置1の案内ロール19Cから触媒層形成装置2の案内ロール29Aへ直接基板K,Bを送るように(図4に※印で示す)したものである。

【0047】

言い換えれば、上記製造装置は、帯状の基板Kが巻き付けられた巻出しロール10と、この巻出しロール10から引き出された基板Kにシリカ溶液を塗布するシリカ溶液塗布器11と、シリカ溶液が塗布された基板Kを乾燥させた後に焼成して中間層Bを形成する第一加熱乾燥炉15とを有し、さらに、第一加熱乾燥炉15から引き出された基板K,Bにアルカリエッチングを行うエッチング部31と、アルカリエッチングが行われた基板K,Bを水に浸漬して洗浄する浸漬洗浄部35と、この浸漬洗浄部35で洗浄された基板K,Bに水および空気を噴射して洗浄する噴射洗浄部40と、この噴射洗浄部40で洗浄された基板K,Bに触媒溶液を塗布する触媒溶液塗布器21と、触媒溶液が塗布された基板K,Bを乾燥させた後に焼成して触媒層を形成する第二加熱乾燥炉25と、この第二加熱乾燥炉25により触媒層が形成された基板Kを巻き取って回収する巻取りロール28とを有する。また、上記触媒層形成装置2は複数(図4では10基)の案内ロールを有している。これら案内ロールは、巻出しロール10とシリカ溶液塗布器11との間に1基(案内ロール19A)、シリカ溶液塗布器11と第一加熱乾燥炉15との間に1基(案内ロール19B)、第一加熱乾燥炉15とエッチング部31との間に2基(案内ロール19C,29A)、エッチング部31と浸漬洗浄部35との間に1基(案内ロール29B)、浸漬洗浄部35と噴射洗浄部40との間に1基(案内ロール29C)、噴射洗浄部40と触媒溶液塗布器21との間に1基(案内ロール29D)、触媒溶液塗布器21と第二加熱乾燥炉25との間に1基(案内ロール29E)、第二加熱乾燥炉25と巻取りロール28との間に2基(案内ロール29F,29G)配置されて、巻出しロール10から巻取りロール28まで連続的に送られる基板Kを、案内または案内転向するものである。

【0048】

また、上記製造装置において基板Kの駆動するロールは、巻出しロール10、第一グラビアロール13、第二グラビアロール23および巻取りロール28であり、いずれも基板Kを1m/min程度で送り得るものである。

【0049】

以下、上記製造装置によるカーボンナノチューブ生成用基板の製造方法について説明する。

上記実施例2に係る製造方法では、中間層形成装置1の一時巻出しロール20から基板Kを取り外すとともに、触媒層形成装置2の一時巻出しロール20に基板Kを取り付ける工程を有するが、本実施例3に係る製造方法では、この工程を有しない。この点以外については、本実施例3に係る製造方法は上記実施例2に係る製造方法と同一である。

【0050】

このように、カーボンナノチューブ生成用基板の製造工程において、中間層Bの形成および触媒層の形成の全てを連続して行うことにより、配向性が高いカーボンナノチューブを生成し得るカーボンナノチューブ生成用基板の生産性を、より一層高めることができる。

【0051】

ところで、上記実施例1〜3では、導電性基板の一例としてステンレス箔について説明したが、これに限定されるものではなく、導電性を有する板材であればよい。

また、上記実施例1〜3では、中間層がシリカからなり、エッチングには苛性ソーダ水溶液を用いたアルカリエッチングとして説明したが、これに限定されるものではない。例えば、中間層として、アルミニウム、チタン、シリコン、モリブデン、ニッケルおよびその合金など、触媒層の活性を妨げない材料であればよい。また、エッチングに用いられる溶液は、上記中間層の材料に対してエッチングを行うことができるものであればよい。

【符号の説明】

【0052】

K 基板

B 中間層

1 中間層形成装置

2 触媒層形成装置

10 巻出しロール

11 シリカ溶液塗布器

12 シリカ溶液槽

13 第一グラビアロール

14 第一バックアップロール

15 第一加熱乾燥炉

16 炉本体

17 炉用電熱ヒータ

18 一時巻取りロール

19A〜D 安全ロール

20 一時巻出しロール

25 第二加熱乾燥炉

29A〜G 安全ロール

31 エッチング部

32 エッチング槽

33 エッチング用電熱ヒータ

34 浸漬ローラ

35 浸漬洗浄部

40 噴射洗浄部

41 噴水器

42 エアナイフ

【特許請求の範囲】

【請求項1】

導電性基板上に形成された中間層と、この中間層上に形成されてカーボンナノチューブを生成するための触媒層とを備えたカーボンナノチューブ生成用基板の製造方法であって、

導電性基板に、中間層溶液を塗布して乾燥させた後に焼成し、中間層を形成する工程と、

上記中間層の表面をエッチングにより滑らかにする工程と、

滑らかにされた中間層の表面に、触媒溶液を塗布して乾燥させた後に焼成し、触媒層を形成する工程とを有することを特徴とするカーボンナノチューブ生成用基板の製造方法。

【請求項2】

中間層がシリカからなり、

エッチングに使用される溶液がアルカリ溶液であることを特徴とする請求項1に記載のカーボンナノチューブ生成用基板の製造方法。

【請求項3】

帯状の導電性基板上に形成された中間層と、この中間層上に形成されてカーボンナノチューブを生成するための触媒層とを備えたカーボンナノチューブ生成用基板を連続して製造する製造装置であって、

上記中間層を形成する中間層形成手段と、上記触媒層を形成する触媒層形成手段とを具備し、

上記中間層形成手段が、巻出しロールから送られた上記導電性基板にシリカ溶液を塗布する第一グラビアロールと、この第一グラビアロールから送られた導電性基板を乾燥させた後に焼成してシリカからなる中間層を形成する第一加熱炉とを有し、

上記触媒層形成手段が、上記第一加熱炉から送られた導電性基板をアルカリ溶液に浸漬して上記中間層の表面をエッチングにより滑らかにするエッチング部と、このエッチング部から送られた導電性基板に付着したアルカリ溶液を除去して洗浄する洗浄部と、この洗浄部から送られた導電性基板に触媒溶液を塗布する第二グラビアロールと、この第二グラビアロールから送られた導電性基板を乾燥させた後に焼成して触媒層を形成する第二加熱炉とを有することを特徴とするカーボンナノチューブ生成用基板の製造装置。

【請求項1】

導電性基板上に形成された中間層と、この中間層上に形成されてカーボンナノチューブを生成するための触媒層とを備えたカーボンナノチューブ生成用基板の製造方法であって、

導電性基板に、中間層溶液を塗布して乾燥させた後に焼成し、中間層を形成する工程と、

上記中間層の表面をエッチングにより滑らかにする工程と、

滑らかにされた中間層の表面に、触媒溶液を塗布して乾燥させた後に焼成し、触媒層を形成する工程とを有することを特徴とするカーボンナノチューブ生成用基板の製造方法。

【請求項2】

中間層がシリカからなり、

エッチングに使用される溶液がアルカリ溶液であることを特徴とする請求項1に記載のカーボンナノチューブ生成用基板の製造方法。

【請求項3】

帯状の導電性基板上に形成された中間層と、この中間層上に形成されてカーボンナノチューブを生成するための触媒層とを備えたカーボンナノチューブ生成用基板を連続して製造する製造装置であって、

上記中間層を形成する中間層形成手段と、上記触媒層を形成する触媒層形成手段とを具備し、

上記中間層形成手段が、巻出しロールから送られた上記導電性基板にシリカ溶液を塗布する第一グラビアロールと、この第一グラビアロールから送られた導電性基板を乾燥させた後に焼成してシリカからなる中間層を形成する第一加熱炉とを有し、

上記触媒層形成手段が、上記第一加熱炉から送られた導電性基板をアルカリ溶液に浸漬して上記中間層の表面をエッチングにより滑らかにするエッチング部と、このエッチング部から送られた導電性基板に付着したアルカリ溶液を除去して洗浄する洗浄部と、この洗浄部から送られた導電性基板に触媒溶液を塗布する第二グラビアロールと、この第二グラビアロールから送られた導電性基板を乾燥させた後に焼成して触媒層を形成する第二加熱炉とを有することを特徴とするカーボンナノチューブ生成用基板の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−1598(P2013−1598A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−133765(P2011−133765)

【出願日】平成23年6月16日(2011.6.16)

【出願人】(000005119)日立造船株式会社 (764)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月16日(2011.6.16)

【出願人】(000005119)日立造船株式会社 (764)

【Fターム(参考)】

[ Back to top ]