カーボンナノチューブ糸接続体及びその製造方法

【課題】従来より長い寸法等の各種の形状の接続体を実現できるとともに、CNT糸同士の接続を確実に行うことができるカーボンナノチューブ糸接続体及びその製造方法を提供すること。

【解決手段】CNT糸接続体9は、接続される両方のCNT糸3からそれぞれ伸びる成長CNT7が、接続相手側のCNT糸3や成長CNT7に絡みつくことにより、CNT糸3同士が接続されている。従って、2本のCNT糸3を1箇所で接続することにより、或いは、多数のCNT糸3を順次接続することにより、例えば数十kmに及ぶような非常に長いCNT糸接続体9を実現すること可能である。また、各CNT糸3から伸びる成長CNT7によって、CNT糸3同士を確実に接続できるので、各CNT糸3の接続の機械的強度が大きく、電気的特性(導電性)も優れている。

【解決手段】CNT糸接続体9は、接続される両方のCNT糸3からそれぞれ伸びる成長CNT7が、接続相手側のCNT糸3や成長CNT7に絡みつくことにより、CNT糸3同士が接続されている。従って、2本のCNT糸3を1箇所で接続することにより、或いは、多数のCNT糸3を順次接続することにより、例えば数十kmに及ぶような非常に長いCNT糸接続体9を実現すること可能である。また、各CNT糸3から伸びる成長CNT7によって、CNT糸3同士を確実に接続できるので、各CNT糸3の接続の機械的強度が大きく、電気的特性(導電性)も優れている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多数のカーボンナノチューブからなるカーボンナノチューブ糸同士が接続されたカーボンナノチューブ糸接続体及びその製造方法に関する。

【背景技術】

【0002】

従来、炭素系微細構造物の1つであるカーボンナノチューブ(以下、CNTと記すこともある)が知られている。このCNTは、例えば直径が約0.5nmから10nm程度、長さが約1μm程度のパイプ状のカーボン素材である。

【0003】

CNTは、上記のとおり、微細な構造を有するため、そのままでは、取り扱い性や加工性が悪い。このため、肉眼で確認しながら取り扱うことが容易な大きさのCNTの集合体を製造することが試みられている。

【0004】

このCNTの集合体としては、例えば多数のCNTを糸状にしたCNT糸(例えばCNTを撚り合わせたCNT撚糸:CNTyarn)が挙げられる。また、このCNT糸を用いて、CNT製の織布やシートを製造することができる。

【0005】

上述したCNT糸は、次のようにして製造できる。

まず、基板上に、基板に対して垂直方向に配向するCNTを複数形成する。そして、CNTからなる束を基板から順次引き出し、紡ぐことで、CNT糸を製造できる(特許文献1参照)。一方、CNTを合成する炉から直接CNT糸を形成する方法も考案されている(特許文献2参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2011−138703号公報

【特許文献2】特表2007−536434号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上述した特許文献1の技術では、製造できるCNT糸の長さは、例えば100mm程度と短く、例えば数十kmに及ぶ長い電線やワイヤ(線材)などの用途には十分ではないという問題があった。

【0008】

一方、特許文献2の技術の場合には、1〜10km程度の長さのCNT糸を製造することは可能であるが、それでも、それ以上の長さの電線やワイヤなどの用途には十分ではない。

【0009】

更に、上述した従来技術では、CNT糸を用いて織布やシートを製造することが可能であるが、それらは単にCNT糸を組み合わせてあるだけなので、CNT糸同士の機械的接続や電気的接続に関する性能(機械的強度や電気伝導性等)は十分ではない。

【0010】

本発明は以上の点に鑑みなされたものであり、従来より長い寸法等の各種の形状の接続体を実現できるとともに、CNT糸同士の接続を確実に行って、その特性を高めることができるカーボンナノチューブ糸接続体及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

(1)請求項1の発明は、複数のカーボンナノチューブからなるカーボンナノチューブ糸同士が接続されたカーボンナノチューブ糸接続体であって、前記各カーボンナノチューブ糸から成長したカーボンナノチューブが、互いの接続相手側の前記カーボンナノチューブ糸及び/又は前記成長したカーボンナノチューブに絡みつくことにより、前記カーボンナノチューブ糸同士が接続されていることを特徴とする。

【0012】

本発明では、接続される両方のCNT糸からそれぞれ成長したCNT(以下成長CNTと記すこともある)が、接続相手側のCNT糸や成長CNTに絡みつくことにより、CNT糸同士が接続されている。

【0013】

従って、本発明のCNT糸接続体は、2本のCNT糸を接続することにより、或いは、多数のCNT糸を順次接続することにより、例えば数十kmに及ぶような非常に長いCNT糸接続体を実現すること可能であり、その長さには特に制限はない。

【0014】

また、CNT糸を単に長手方向に接続するのではなく、後述する様に、交差させて接続することにより、或いはメッシュ状に配置して接続すること等により、所望の形状のCNT糸接続体を実現することができる。

【0015】

更に、各CNT糸同士を接続する場合には、各CNT糸から伸びる成長CNTによって、CNT糸同士を確実に接続できるので、各CNT糸の接続の機械的強度(接続強度)が大きく、電気的特性(導電性)も優れている。

【0016】

その上、本発明では、成長CNTを成長させる起点(即ちCNTを生成するための触媒の配置箇所)は、CNT糸を接続する箇所のみで済むので、触媒によってCNTの特性(例えば柔軟性など)が低下することを抑制することが可能である。

【0017】

(2)請求項2の発明では、前記接続されたカーボンナノチューブ糸同士は、軸方向を揃えて該軸方向における端部を並列に重ね合わせて配置されており、この重ね合わせて配置された箇所において、前記互いのカーボンナノチューブ糸から成長したカーボンナノチューブによって、前記カーボンナノチューブ糸同士が接続されていることを特徴とする。

【0018】

本発明は、CNT糸同士の接続状態を例示したものである。本発明では、CNT糸の端部同士を軸方向に並列に重ね合わせて接続しているので、CNT糸接続体を軸方向に長く伸ばすことが容易であり、しかも、接続する範囲が広いので、CNT糸同士の機械的接続が強固であり、電気的特性も優れているという利点がある。

【0019】

(3)請求項3の発明では、前記接続されたカーボンナノチューブ糸同士は、軸方向を揃えて該軸方向における先端面を付き合わされて配置されており、この付き合わされた箇所の周囲において、前記互いのカーボンナノチューブ糸から成長したカーボンナノチューブによって、前記カーボンナノチューブ糸同士が接続されていることを特徴とする。

【0020】

本発明は、CNT糸同士の接続状態を例示したものである。本発明では、CNT糸の端面同士を付き合わせた状態で接続しているので、CNT糸接続体の太さがほぼ均一になるとともに、CNT糸接続体を長く伸ばすことが容易であるという利点がある。

【0021】

(4)請求項4の発明では、前記接続されたカーボンナノチューブ糸同士は、交差するように配置されており、この交差する箇所において、前記互いのカーボンナノチューブ糸から成長したカーボンナノチューブによって、前記カーボンナノチューブ糸同士が接続されていることを特徴とする。

【0022】

本発明は、CNT糸同士の接続状態を例示したものである。本発明では、CNT糸を交差した状態で接続しているので、両CNT糸を接触させる作業が容易である。また、CNT糸接続体の伸びる方向は、一方向に限定されないので、多様な形状のCNT糸接続体を実現できるという利点がある。

【0023】

(5)請求項5の発明では、多数の前記カーボンナノチューブ糸が、交差してメッシュ状に配置されており、この交差する箇所において、前記互いのカーボンナノチューブ糸から成長したカーボンナノチューブによって、前記カーボンナノチューブ糸同士が接続されていることを特徴とする。

【0024】

本発明は、CNT糸同士の接続状態を例示したものである。本発明では、CNT糸がメッシュ状に配置されて接続されているので、平面状のCNT糸接続体を実現できる。

(6)請求項6の発明は、複数の前記カーボンナノチューブ糸が並列に配置され束ねられて構成されたカーボンナノチューブ糸接続体であって、前記各カーボンナノチューブ糸から成長したカーボンナノチューブによって、前記各カーボンナノチューブ糸同士が接続されていることを特徴とする。

【0025】

本発明は、複数のCNT糸を長手方向に揃えて(即ち並列に配置して)束ねたCNT糸接続体を例示している。この場合は、単一のCNT糸より径の大きなCNT糸接続体を実現できる。これにより、機械的強度や電気的特性(例えば流す電流の大きさ)を高めることができる。

【0026】

(7)請求項7の発明は、複数のカーボンナノチューブからなるカーボンナノチューブ糸同士が接続されたカーボンナノチューブ糸接続体を製造するカーボンナノチューブ糸接続体の製造方法であって、前記カーボンナノチューブ糸同士を接続する箇所に、前記カーボンナノチューブを成長させる触媒を担持させる第1工程と、前記接続するカーボンナノチューブ糸同士を接触又は近接して配置する第2工程と、前記カーボンナノチューブ糸を接続する箇所のカーボンナノチューブを成長させ、該カーボンナノチューブを接続相手に絡みつかせて、前記カーボンナノチューブ糸同士を接続する第3工程と、を有することを特徴とする。

【0027】

本発明では、第1工程にて、CNT糸を接続する箇所に、CNTを成長させる触媒を担持させ、第2工程にて、接続するCNT糸同士を接触又は近接して配置する。そして、第3工程にて、CNT糸を接続する箇所のCNTを成長させ、その成長CNTを接続相手(即ち相手側のCNT糸や成長CNT)に絡みつかせて、CNT糸同士を接続する。

【0028】

これにより、前記請求項1〜6のいずれか1項に記載の優れた特性を備えたCNT糸接続体を、容易に実現することができる。

なお、CNT糸からCNTを成長させる方法としては、周知の化学気相成長(CVD:Chemical Vapor Deposition)やレザーアブレーション(laser ablation)など各種の方法を採用できる。

【0029】

また、CNT糸に触媒を担持させる方法としては、CNT糸を触媒を含む溶液に漬ける方法、CNT糸に触媒を含む溶液を滴下する方法、触媒をスパッタリングによって担持させる方法などが挙げられる。

【0030】

なお、第1工程と第2工程の順序を入れ替えても良い。

(8)請求項8の発明では、前記触媒を担持させた前記カーボンナノチューブ糸を接続する箇所の周囲を、カバーで覆い、そのカバーの内側にて、前記カーボンナノチューブを成長させることを特徴とする。

【0031】

本発明では、CNT糸同士を接続する箇所をカバーで覆い、その内側でCNTを成長させるので、成長CNTはカバー内側にて効率よく相手側と接続することができる。これにより、接続強度や電気的特性が向上するという利点がある。

【0032】

(9)請求項9の発明では、前記カーボンナノチューブ糸同士を接続する箇所及びその近傍に、触媒を含む溶液を付着させ、その後、前記触媒を前記カーボンナノチューブ糸同士が接触する箇所に近づけるように移動させることを特徴とする。

【0033】

本発明では、CNTを成長させる前に、予め触媒を接続箇所に近づけるように移動させるので、その触媒から成長した成長CNTは、効率よく相手側と接続することができる。これにより、接続強度や電気的特性が向上するという利点がある。

【0034】

なお、触媒を移動させる手段としては、重力を利用したり、表面張力を利用する方法が挙げられる。

【図面の簡単な説明】

【0035】

【図1】CNTからCNT糸を作製する方法を示す説明図である。

【図2】実施例1のCNT糸接続体を製造する手順を示す説明図である。

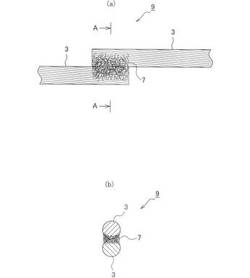

【図3】(a)は実施例1のCNT糸接続体を示す正面図、(b)は(a)のA−A断面図である。

【図4】実施例2のCNT糸接続体を製造する手順を示す説明図である。

【図5】実施例3のCNT糸接続体を製造する手順を示す説明図である。

【図6】実施例4のCNT糸接続体を製造する手順を示す説明図である。

【図7】実施例5のCNT糸接続体を製造する手順を示す説明図である。

【図8】(a)(b)は実施例6のCNT糸接続体を製造する手順を示す説明図、(c)は(b)のB−B断面図、(d)はCNT糸接続体の接続部分の(B−B断面における)断面図である。

【発明を実施するための形態】

【0036】

本発明の実施形態を実施例に基づいて説明する。

【実施例1】

【0037】

本実施例では、糸状(ワイヤ状)のCNT糸接続体及びその製造方法について説明する。

a)まず、本実施例のCNT糸接続体の製造方法について説明する。

【0038】

(1)CNT糸の製造

縦:8mm×横:2mm×厚さ:1mmのSi基板の片面(面積:16mm2)に、1m2当り、鉄(Fe)0.002モルを真空蒸着法により蒸着させ、活性Si基板を得た。

【0039】

この活性Si基板を、電気炉内に配置し、700℃に加熱し、エチレンガスを30cc/分、水素ガスを70cc/分、アルゴンガスを400cc/分の流通速度で5分間流通させた。

【0040】

その結果、図1に示す様に、Si基板1上には、多数のCNTが堆積したCNTの配向膜(マトリックス)が形成された。

堆積したCNTは、その一端がSi基板1に固定されており、Si基板1に対して垂直方向に均一に配向している。なお、個々のCNTの直径は約10nmであり、CNTの長さは約300μmであった。

【0041】

次に、Si基板1上に配向しているCNTの配向膜において、複数のCNTから成る束の端部を引出し具でつまみ、CNTの配向方向とは直交する方向に引出した。

引出されたCNTの束の端部(引出し方向に関して後方の端部)と、Si基板1上で隣接するCNTの束の端部とは、ファンデルワールス力により接続し、結果として、CNTの束が安定して長くつながる。

【0042】

このとき、CNTの束は、Si基板1上に配向しているCNTの配向膜から、複数箇所で引き出した。そして、CNTの束を複数撚ることで、CNTから成るCNT糸(CNT撚糸)3(図2(a)参照)が得られた。

【0043】

(2)CNT糸接続体の製造

図2(a)に示す様に、前記(1)で製造したCNT糸3を一対用意し、図2(b)に示す様に、CNT糸3を接続する箇所、具体的には、CNT糸3における軸方向の端部5を触媒を含む溶液(触媒溶液)に漬け、CNT糸3の端部5に、触媒溶液を付着させる(濃い灰色部分に触媒溶液が付着)。

【0044】

なお、触媒溶液を漬ける領域(軸方向長さ)としては、接続強度等の特性に応じて適宜設定すれば良い。

なお、前記触媒溶液としては、アルコール(例えばエタノール)を溶媒とする酢酸鉄(II)の溶液が挙げられ、この場合は、鉄が触媒として作用する。

【0045】

その後、図2(c)に示す様に、CNT糸3に付着させた触媒溶液を乾燥し、CNT糸3の表面や内部(詳しくは各CNTの表面)に、触媒を担持させる(薄い灰色部分に触媒が付着)。

【0046】

次に、図2(d)に示す様に、接続するCNT糸3の軸方向の端部(触媒を担持させた端部)5を、軸方向を合わせて並列に重ね合わせて配置し、図示しない治具によって、位置がずれないように固定する。例えばクリップ等で挟んだり接着シートに貼り付ける等によって、ずれないように固定する。

【0047】

その後、この端部5を重ね合わせたCNT糸3を、前記CNTを成長させた際に用いた様な電気炉に入れて、周知のCVDによってCNTを成長させる。

なお、このCNTを成長させる際には、例えば電気炉内を880℃に加熱し、エチレンガスを30cc/分、水素ガスを70cc/分、アルゴンガスを400cc/分の流通速度で10分間流通させた。

【0048】

これによって、図3に模式的に示す様に、CNT糸3同士が、各CNT糸3から成長したCNT(成長CNT)7によって接続したCNT糸接続体(ワイヤ)9が得られた。

b)次に、本実施例のCNT糸接続体9の構造について説明する。

【0049】

図3に示す様に、CNT糸接続体9は、CNT糸3の先端の端部5同士が、軸方向を揃えて並列に重ね合わせて配置されるとともに、その重ね合わされた箇所(接続箇所)にて、互いのCNT糸3から伸びた成長CNT7によってCNT糸3同士が接続されたものである。

【0050】

詳しくは、一方のCNT糸3から伸びる成長CNT7が、他方のCNT糸3や成長CNT7に絡みつくことにより、CNT糸3同士が強固に接続されている。

特に、成長CNT7は、CNT糸3が接触する部分や近接している部分にて、集中的に絡みついている。

【0051】

c)次に、本実施例の効果について説明する。

上述した様に、本実施例では、接続される両方のCNT糸3からそれぞれ伸びる成長CNT7が、接続相手側のCNT糸3や成長CNT7に絡みつくことにより、CNT糸3同士が接続されている。

【0052】

従って、本実施例のCNT糸接続体9は、2本のCNT糸3を1箇所で接続することにより、或いは、多数のCNT糸3を順次接続することにより、例えば数十kmに及ぶような非常に長いCNT糸接続体9を実現すること可能である。

【0053】

また、本実施例では、各CNT糸3から伸びる成長CNT7によって、CNT糸3同士を確実に接続できるので、各CNT糸3の接続の機械的強度が大きく、電気的特性(導電性)も優れている。

【0054】

更に、本実施例では、CNT糸3の端部5同士を並列に重ね合わせて接続しているので、この点からも、CNT糸3同士の機械的接続が強固であり、電気的特性も優れているという利点がある。また、CNT糸接続体9を長く伸ばすことも容易である。

【0055】

その上、本実施例では、成長CNT7を成長させる起点は、CNT糸3を接続する箇所のみで済むので、即ち最小限の触媒で済むので、触媒によってCNTの特性(例えば柔軟性など)が低下することを抑制できるという利点もある。

【実施例2】

【0056】

次に、実施例2について説明するが、前記実施例1と同様な内容の説明は省略する。

本実施例では、図4(a)に示す様に、接続するCNT糸11の端部13に、実施例1と同様にして触媒を担持させ(灰色部分に触媒が付着)、その端部13の軸方向における端面同士を付き合わせて配置する。

【0057】

そして、図4(b)に示す様に、実施例1と同様にして、CVD等によって、各CNT糸11からCNT(成長CNT15)を成長させ、相手側のCNT糸11等に絡みつかせて、CNT糸11同士を接続してCNT糸接続体17を製造する。

【0058】

本実施例では、CNT糸11の端面同士を付き合わせた状態で接続しているので、CNT糸接続体17の太さがほぼ均一になるとともに、CNT糸接続体17を長く伸ばすことが容易である。

【実施例3】

【0059】

次に、実施例3について説明するが、前記実施例1と同様な内容の説明は省略する。

本実施例では、図5(a)に示す様に、接続するCNT糸21同士を交差し接触させて配置する。

【0060】

次に、図5(b)に示す様に、CNT糸の交差する箇所に、触媒溶液を(例えば滴下や吹き付け等によって)付着させ(同図灰色部分)、その後乾燥させる。

次に、図5(c)に示す様に、実施例1と同様にして、CVD等によって、各CNT糸21からCNT(成長CNT23)を成長させ、相手側のCNT糸21等に絡みつかせて、CNT糸21同士を接続してCNT糸接続体25を製造する。

【0061】

本実施例では、CNT糸21を交差して接続しているので、接続する作業が容易であるという利点がある。また、CNT糸接続体25の長手方向は、一方向(軸線方向)に限定されないので、多様な形状のCNT糸接続体25を実現できるという利点がある。

【実施例4】

【0062】

次に、実施例4について説明するが、前記実施例1と同様な内容の説明は省略する。

本実施例では、図6(a)に示す様に、多数のCNT糸31をメッシュ状に(例えば直交するように)接触させて配置する。

【0063】

次に、図6(b)に示す様に、CNT糸31の交差する箇所に、触媒溶液を(例えば滴下や吹き付け等によって)付着させ(同図灰色部分)、その後乾燥させる。

次に、図6(c)に示す様に、実施例1と同様にして、CVD等によって、各CNT糸31からCNT(成長CNT33)を成長させ、相手側のCNT糸31等に絡みつかせて、CNT糸31同士を接続して、メッシュ状のCNT糸接続体35を製造する。

【0064】

本実施例では、CNT糸31がメッシュ状に配置されて接続されているので、平面状のCNT糸接続体35を実現できる。

なお、触媒を担持させる場合には、メッシュ状に配置したメッシュ状のCNT糸31の全体を、触媒溶液に浸けてもよい。

【実施例5】

【0065】

次に、実施例5について説明するが、前記実施例1と同様な内容の説明は省略する。

本実施例では、図7(a)に示す様に、多数のCNT糸41を束ねて(例えば撚り合わせて)ワイヤ43を作製する。

【0066】

次に、そのワイヤ43を、触媒溶液に漬けて、その後乾燥させる。

次に、図7(b)に示す様に、実施例1と同様にして、CVD等によって、各CNT糸41からCNT(成長CNT45)を成長させ、接触している又は近くにある(1又は複数の)相手側のCNT糸41等に絡みつかせて、CNT糸41同士を接続して、ワイヤ状のCNT糸接続体47を製造する。

【0067】

本実施例では、単一のCNT糸41より径の大きなワイヤ状のCNT糸接続体47を実現できる。これにより、機械的強度や電気的特性(例えば流す電流の大きさ)を一層高めることができる。

【実施例6】

【0068】

次に、実施例6について説明するが、前記実施例1と同様な内容の説明は省略する。

本実施例では、図8(a)に示す様に、接続するCNT糸51の端部53に、実施例1と同様にして触媒を担持させ(灰色部分に触媒が付着)、その端部53同士を、軸方向を揃えて並列に重ね合わせて配置する。

【0069】

次に、図8(b)、(c)に示す様に、上述したCNT糸51同士を重ね合わせた部分の外周を、例えばステンレスからなる薄膜の帯状のカバー55で覆う(即ち、カバー55で一周するように巻く)。なお、このカバー55としては、CVDで破損しない材料を使用する。

【0070】

次に、図8(d)に示す様に、実施例1と同様にして、CVD等によって、カバー55の内側にて、各CNT糸51からCNT(成長CNT57)を成長させ、相手側のCNT糸51等に絡みつかせて、CNT糸51同士を接続してCNT糸接続体59を製造する。なお、カバー55は、CNT糸接続体59から、例えばカバー55を溶かす薬剤等により除去してよい。

【0071】

本実施例では、CNT糸51同士を接続する箇所をカバー55で覆い、その内側でCNT(成長CNT)57を成長させるので、成長CNT57はカバー55内側にて効率よく相手側と接続することができる。これにより、接続強度や電気的特性が向上するという利点がある。

【実施例7】

【0072】

次に、実施例7について説明するが、前記実施例1と同様な内容の説明は省略する。

図示しないが、本実施例では、カーボンナノチューブ糸同士を接続する箇所及びその近傍に、触媒を含む溶液を付着させ、その後、触媒をカーボンナノチューブ糸同士が接触する箇所に近づけるように移動させる。

【0073】

例えばCNT糸の接続箇所より上方に触媒溶液を供給すると、溶液及び触媒は、重力で下方(即ちCNT糸の接合箇所)に移動する。このCNT糸の接続箇所では、CNT同士が接触していることから、その近傍における表面張力によって溶液及び触媒が滞留することになる。

【0074】

従って、この状態にてCNTを成長させることにより、接続箇所にて多くのCNTが成長するので、CNT糸同士の接続強度や電気的特性が向上する。

尚、本発明は前記実施例になんら限定されるものではなく、本発明を逸脱しない範囲において種々の態様で実施しうることはいうまでもない。

【0075】

(1)前記実施例では、接続するCNT糸同士を接触させたが、成長CNTが接続相手に届く範囲であれば、CNT糸同士は若干離れていてもよい。

(2)CNT糸を製造する方法としては、従来の各種の方法(例えば特許技術1、2等の技術)を採用できる。

【0076】

(3)CNTを成長させる方法としては、各種の周知の方法、例えばCVDやレーザーアブレーション等を採用できる。

【符号の説明】

【0077】

3、11、21、31、41、51・・カーボンナノチューブ糸(CNT糸)

5、13、53・・端部

7、15、23、33、45、57・・成長カーボンナノチューブ(成長CNT)

9、17、25、35、47、59・・カーボンナノチューブ糸接続体(CNT糸接続体)

43・・ワイヤ

55・・カバー

【技術分野】

【0001】

本発明は、多数のカーボンナノチューブからなるカーボンナノチューブ糸同士が接続されたカーボンナノチューブ糸接続体及びその製造方法に関する。

【背景技術】

【0002】

従来、炭素系微細構造物の1つであるカーボンナノチューブ(以下、CNTと記すこともある)が知られている。このCNTは、例えば直径が約0.5nmから10nm程度、長さが約1μm程度のパイプ状のカーボン素材である。

【0003】

CNTは、上記のとおり、微細な構造を有するため、そのままでは、取り扱い性や加工性が悪い。このため、肉眼で確認しながら取り扱うことが容易な大きさのCNTの集合体を製造することが試みられている。

【0004】

このCNTの集合体としては、例えば多数のCNTを糸状にしたCNT糸(例えばCNTを撚り合わせたCNT撚糸:CNTyarn)が挙げられる。また、このCNT糸を用いて、CNT製の織布やシートを製造することができる。

【0005】

上述したCNT糸は、次のようにして製造できる。

まず、基板上に、基板に対して垂直方向に配向するCNTを複数形成する。そして、CNTからなる束を基板から順次引き出し、紡ぐことで、CNT糸を製造できる(特許文献1参照)。一方、CNTを合成する炉から直接CNT糸を形成する方法も考案されている(特許文献2参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2011−138703号公報

【特許文献2】特表2007−536434号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上述した特許文献1の技術では、製造できるCNT糸の長さは、例えば100mm程度と短く、例えば数十kmに及ぶ長い電線やワイヤ(線材)などの用途には十分ではないという問題があった。

【0008】

一方、特許文献2の技術の場合には、1〜10km程度の長さのCNT糸を製造することは可能であるが、それでも、それ以上の長さの電線やワイヤなどの用途には十分ではない。

【0009】

更に、上述した従来技術では、CNT糸を用いて織布やシートを製造することが可能であるが、それらは単にCNT糸を組み合わせてあるだけなので、CNT糸同士の機械的接続や電気的接続に関する性能(機械的強度や電気伝導性等)は十分ではない。

【0010】

本発明は以上の点に鑑みなされたものであり、従来より長い寸法等の各種の形状の接続体を実現できるとともに、CNT糸同士の接続を確実に行って、その特性を高めることができるカーボンナノチューブ糸接続体及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

(1)請求項1の発明は、複数のカーボンナノチューブからなるカーボンナノチューブ糸同士が接続されたカーボンナノチューブ糸接続体であって、前記各カーボンナノチューブ糸から成長したカーボンナノチューブが、互いの接続相手側の前記カーボンナノチューブ糸及び/又は前記成長したカーボンナノチューブに絡みつくことにより、前記カーボンナノチューブ糸同士が接続されていることを特徴とする。

【0012】

本発明では、接続される両方のCNT糸からそれぞれ成長したCNT(以下成長CNTと記すこともある)が、接続相手側のCNT糸や成長CNTに絡みつくことにより、CNT糸同士が接続されている。

【0013】

従って、本発明のCNT糸接続体は、2本のCNT糸を接続することにより、或いは、多数のCNT糸を順次接続することにより、例えば数十kmに及ぶような非常に長いCNT糸接続体を実現すること可能であり、その長さには特に制限はない。

【0014】

また、CNT糸を単に長手方向に接続するのではなく、後述する様に、交差させて接続することにより、或いはメッシュ状に配置して接続すること等により、所望の形状のCNT糸接続体を実現することができる。

【0015】

更に、各CNT糸同士を接続する場合には、各CNT糸から伸びる成長CNTによって、CNT糸同士を確実に接続できるので、各CNT糸の接続の機械的強度(接続強度)が大きく、電気的特性(導電性)も優れている。

【0016】

その上、本発明では、成長CNTを成長させる起点(即ちCNTを生成するための触媒の配置箇所)は、CNT糸を接続する箇所のみで済むので、触媒によってCNTの特性(例えば柔軟性など)が低下することを抑制することが可能である。

【0017】

(2)請求項2の発明では、前記接続されたカーボンナノチューブ糸同士は、軸方向を揃えて該軸方向における端部を並列に重ね合わせて配置されており、この重ね合わせて配置された箇所において、前記互いのカーボンナノチューブ糸から成長したカーボンナノチューブによって、前記カーボンナノチューブ糸同士が接続されていることを特徴とする。

【0018】

本発明は、CNT糸同士の接続状態を例示したものである。本発明では、CNT糸の端部同士を軸方向に並列に重ね合わせて接続しているので、CNT糸接続体を軸方向に長く伸ばすことが容易であり、しかも、接続する範囲が広いので、CNT糸同士の機械的接続が強固であり、電気的特性も優れているという利点がある。

【0019】

(3)請求項3の発明では、前記接続されたカーボンナノチューブ糸同士は、軸方向を揃えて該軸方向における先端面を付き合わされて配置されており、この付き合わされた箇所の周囲において、前記互いのカーボンナノチューブ糸から成長したカーボンナノチューブによって、前記カーボンナノチューブ糸同士が接続されていることを特徴とする。

【0020】

本発明は、CNT糸同士の接続状態を例示したものである。本発明では、CNT糸の端面同士を付き合わせた状態で接続しているので、CNT糸接続体の太さがほぼ均一になるとともに、CNT糸接続体を長く伸ばすことが容易であるという利点がある。

【0021】

(4)請求項4の発明では、前記接続されたカーボンナノチューブ糸同士は、交差するように配置されており、この交差する箇所において、前記互いのカーボンナノチューブ糸から成長したカーボンナノチューブによって、前記カーボンナノチューブ糸同士が接続されていることを特徴とする。

【0022】

本発明は、CNT糸同士の接続状態を例示したものである。本発明では、CNT糸を交差した状態で接続しているので、両CNT糸を接触させる作業が容易である。また、CNT糸接続体の伸びる方向は、一方向に限定されないので、多様な形状のCNT糸接続体を実現できるという利点がある。

【0023】

(5)請求項5の発明では、多数の前記カーボンナノチューブ糸が、交差してメッシュ状に配置されており、この交差する箇所において、前記互いのカーボンナノチューブ糸から成長したカーボンナノチューブによって、前記カーボンナノチューブ糸同士が接続されていることを特徴とする。

【0024】

本発明は、CNT糸同士の接続状態を例示したものである。本発明では、CNT糸がメッシュ状に配置されて接続されているので、平面状のCNT糸接続体を実現できる。

(6)請求項6の発明は、複数の前記カーボンナノチューブ糸が並列に配置され束ねられて構成されたカーボンナノチューブ糸接続体であって、前記各カーボンナノチューブ糸から成長したカーボンナノチューブによって、前記各カーボンナノチューブ糸同士が接続されていることを特徴とする。

【0025】

本発明は、複数のCNT糸を長手方向に揃えて(即ち並列に配置して)束ねたCNT糸接続体を例示している。この場合は、単一のCNT糸より径の大きなCNT糸接続体を実現できる。これにより、機械的強度や電気的特性(例えば流す電流の大きさ)を高めることができる。

【0026】

(7)請求項7の発明は、複数のカーボンナノチューブからなるカーボンナノチューブ糸同士が接続されたカーボンナノチューブ糸接続体を製造するカーボンナノチューブ糸接続体の製造方法であって、前記カーボンナノチューブ糸同士を接続する箇所に、前記カーボンナノチューブを成長させる触媒を担持させる第1工程と、前記接続するカーボンナノチューブ糸同士を接触又は近接して配置する第2工程と、前記カーボンナノチューブ糸を接続する箇所のカーボンナノチューブを成長させ、該カーボンナノチューブを接続相手に絡みつかせて、前記カーボンナノチューブ糸同士を接続する第3工程と、を有することを特徴とする。

【0027】

本発明では、第1工程にて、CNT糸を接続する箇所に、CNTを成長させる触媒を担持させ、第2工程にて、接続するCNT糸同士を接触又は近接して配置する。そして、第3工程にて、CNT糸を接続する箇所のCNTを成長させ、その成長CNTを接続相手(即ち相手側のCNT糸や成長CNT)に絡みつかせて、CNT糸同士を接続する。

【0028】

これにより、前記請求項1〜6のいずれか1項に記載の優れた特性を備えたCNT糸接続体を、容易に実現することができる。

なお、CNT糸からCNTを成長させる方法としては、周知の化学気相成長(CVD:Chemical Vapor Deposition)やレザーアブレーション(laser ablation)など各種の方法を採用できる。

【0029】

また、CNT糸に触媒を担持させる方法としては、CNT糸を触媒を含む溶液に漬ける方法、CNT糸に触媒を含む溶液を滴下する方法、触媒をスパッタリングによって担持させる方法などが挙げられる。

【0030】

なお、第1工程と第2工程の順序を入れ替えても良い。

(8)請求項8の発明では、前記触媒を担持させた前記カーボンナノチューブ糸を接続する箇所の周囲を、カバーで覆い、そのカバーの内側にて、前記カーボンナノチューブを成長させることを特徴とする。

【0031】

本発明では、CNT糸同士を接続する箇所をカバーで覆い、その内側でCNTを成長させるので、成長CNTはカバー内側にて効率よく相手側と接続することができる。これにより、接続強度や電気的特性が向上するという利点がある。

【0032】

(9)請求項9の発明では、前記カーボンナノチューブ糸同士を接続する箇所及びその近傍に、触媒を含む溶液を付着させ、その後、前記触媒を前記カーボンナノチューブ糸同士が接触する箇所に近づけるように移動させることを特徴とする。

【0033】

本発明では、CNTを成長させる前に、予め触媒を接続箇所に近づけるように移動させるので、その触媒から成長した成長CNTは、効率よく相手側と接続することができる。これにより、接続強度や電気的特性が向上するという利点がある。

【0034】

なお、触媒を移動させる手段としては、重力を利用したり、表面張力を利用する方法が挙げられる。

【図面の簡単な説明】

【0035】

【図1】CNTからCNT糸を作製する方法を示す説明図である。

【図2】実施例1のCNT糸接続体を製造する手順を示す説明図である。

【図3】(a)は実施例1のCNT糸接続体を示す正面図、(b)は(a)のA−A断面図である。

【図4】実施例2のCNT糸接続体を製造する手順を示す説明図である。

【図5】実施例3のCNT糸接続体を製造する手順を示す説明図である。

【図6】実施例4のCNT糸接続体を製造する手順を示す説明図である。

【図7】実施例5のCNT糸接続体を製造する手順を示す説明図である。

【図8】(a)(b)は実施例6のCNT糸接続体を製造する手順を示す説明図、(c)は(b)のB−B断面図、(d)はCNT糸接続体の接続部分の(B−B断面における)断面図である。

【発明を実施するための形態】

【0036】

本発明の実施形態を実施例に基づいて説明する。

【実施例1】

【0037】

本実施例では、糸状(ワイヤ状)のCNT糸接続体及びその製造方法について説明する。

a)まず、本実施例のCNT糸接続体の製造方法について説明する。

【0038】

(1)CNT糸の製造

縦:8mm×横:2mm×厚さ:1mmのSi基板の片面(面積:16mm2)に、1m2当り、鉄(Fe)0.002モルを真空蒸着法により蒸着させ、活性Si基板を得た。

【0039】

この活性Si基板を、電気炉内に配置し、700℃に加熱し、エチレンガスを30cc/分、水素ガスを70cc/分、アルゴンガスを400cc/分の流通速度で5分間流通させた。

【0040】

その結果、図1に示す様に、Si基板1上には、多数のCNTが堆積したCNTの配向膜(マトリックス)が形成された。

堆積したCNTは、その一端がSi基板1に固定されており、Si基板1に対して垂直方向に均一に配向している。なお、個々のCNTの直径は約10nmであり、CNTの長さは約300μmであった。

【0041】

次に、Si基板1上に配向しているCNTの配向膜において、複数のCNTから成る束の端部を引出し具でつまみ、CNTの配向方向とは直交する方向に引出した。

引出されたCNTの束の端部(引出し方向に関して後方の端部)と、Si基板1上で隣接するCNTの束の端部とは、ファンデルワールス力により接続し、結果として、CNTの束が安定して長くつながる。

【0042】

このとき、CNTの束は、Si基板1上に配向しているCNTの配向膜から、複数箇所で引き出した。そして、CNTの束を複数撚ることで、CNTから成るCNT糸(CNT撚糸)3(図2(a)参照)が得られた。

【0043】

(2)CNT糸接続体の製造

図2(a)に示す様に、前記(1)で製造したCNT糸3を一対用意し、図2(b)に示す様に、CNT糸3を接続する箇所、具体的には、CNT糸3における軸方向の端部5を触媒を含む溶液(触媒溶液)に漬け、CNT糸3の端部5に、触媒溶液を付着させる(濃い灰色部分に触媒溶液が付着)。

【0044】

なお、触媒溶液を漬ける領域(軸方向長さ)としては、接続強度等の特性に応じて適宜設定すれば良い。

なお、前記触媒溶液としては、アルコール(例えばエタノール)を溶媒とする酢酸鉄(II)の溶液が挙げられ、この場合は、鉄が触媒として作用する。

【0045】

その後、図2(c)に示す様に、CNT糸3に付着させた触媒溶液を乾燥し、CNT糸3の表面や内部(詳しくは各CNTの表面)に、触媒を担持させる(薄い灰色部分に触媒が付着)。

【0046】

次に、図2(d)に示す様に、接続するCNT糸3の軸方向の端部(触媒を担持させた端部)5を、軸方向を合わせて並列に重ね合わせて配置し、図示しない治具によって、位置がずれないように固定する。例えばクリップ等で挟んだり接着シートに貼り付ける等によって、ずれないように固定する。

【0047】

その後、この端部5を重ね合わせたCNT糸3を、前記CNTを成長させた際に用いた様な電気炉に入れて、周知のCVDによってCNTを成長させる。

なお、このCNTを成長させる際には、例えば電気炉内を880℃に加熱し、エチレンガスを30cc/分、水素ガスを70cc/分、アルゴンガスを400cc/分の流通速度で10分間流通させた。

【0048】

これによって、図3に模式的に示す様に、CNT糸3同士が、各CNT糸3から成長したCNT(成長CNT)7によって接続したCNT糸接続体(ワイヤ)9が得られた。

b)次に、本実施例のCNT糸接続体9の構造について説明する。

【0049】

図3に示す様に、CNT糸接続体9は、CNT糸3の先端の端部5同士が、軸方向を揃えて並列に重ね合わせて配置されるとともに、その重ね合わされた箇所(接続箇所)にて、互いのCNT糸3から伸びた成長CNT7によってCNT糸3同士が接続されたものである。

【0050】

詳しくは、一方のCNT糸3から伸びる成長CNT7が、他方のCNT糸3や成長CNT7に絡みつくことにより、CNT糸3同士が強固に接続されている。

特に、成長CNT7は、CNT糸3が接触する部分や近接している部分にて、集中的に絡みついている。

【0051】

c)次に、本実施例の効果について説明する。

上述した様に、本実施例では、接続される両方のCNT糸3からそれぞれ伸びる成長CNT7が、接続相手側のCNT糸3や成長CNT7に絡みつくことにより、CNT糸3同士が接続されている。

【0052】

従って、本実施例のCNT糸接続体9は、2本のCNT糸3を1箇所で接続することにより、或いは、多数のCNT糸3を順次接続することにより、例えば数十kmに及ぶような非常に長いCNT糸接続体9を実現すること可能である。

【0053】

また、本実施例では、各CNT糸3から伸びる成長CNT7によって、CNT糸3同士を確実に接続できるので、各CNT糸3の接続の機械的強度が大きく、電気的特性(導電性)も優れている。

【0054】

更に、本実施例では、CNT糸3の端部5同士を並列に重ね合わせて接続しているので、この点からも、CNT糸3同士の機械的接続が強固であり、電気的特性も優れているという利点がある。また、CNT糸接続体9を長く伸ばすことも容易である。

【0055】

その上、本実施例では、成長CNT7を成長させる起点は、CNT糸3を接続する箇所のみで済むので、即ち最小限の触媒で済むので、触媒によってCNTの特性(例えば柔軟性など)が低下することを抑制できるという利点もある。

【実施例2】

【0056】

次に、実施例2について説明するが、前記実施例1と同様な内容の説明は省略する。

本実施例では、図4(a)に示す様に、接続するCNT糸11の端部13に、実施例1と同様にして触媒を担持させ(灰色部分に触媒が付着)、その端部13の軸方向における端面同士を付き合わせて配置する。

【0057】

そして、図4(b)に示す様に、実施例1と同様にして、CVD等によって、各CNT糸11からCNT(成長CNT15)を成長させ、相手側のCNT糸11等に絡みつかせて、CNT糸11同士を接続してCNT糸接続体17を製造する。

【0058】

本実施例では、CNT糸11の端面同士を付き合わせた状態で接続しているので、CNT糸接続体17の太さがほぼ均一になるとともに、CNT糸接続体17を長く伸ばすことが容易である。

【実施例3】

【0059】

次に、実施例3について説明するが、前記実施例1と同様な内容の説明は省略する。

本実施例では、図5(a)に示す様に、接続するCNT糸21同士を交差し接触させて配置する。

【0060】

次に、図5(b)に示す様に、CNT糸の交差する箇所に、触媒溶液を(例えば滴下や吹き付け等によって)付着させ(同図灰色部分)、その後乾燥させる。

次に、図5(c)に示す様に、実施例1と同様にして、CVD等によって、各CNT糸21からCNT(成長CNT23)を成長させ、相手側のCNT糸21等に絡みつかせて、CNT糸21同士を接続してCNT糸接続体25を製造する。

【0061】

本実施例では、CNT糸21を交差して接続しているので、接続する作業が容易であるという利点がある。また、CNT糸接続体25の長手方向は、一方向(軸線方向)に限定されないので、多様な形状のCNT糸接続体25を実現できるという利点がある。

【実施例4】

【0062】

次に、実施例4について説明するが、前記実施例1と同様な内容の説明は省略する。

本実施例では、図6(a)に示す様に、多数のCNT糸31をメッシュ状に(例えば直交するように)接触させて配置する。

【0063】

次に、図6(b)に示す様に、CNT糸31の交差する箇所に、触媒溶液を(例えば滴下や吹き付け等によって)付着させ(同図灰色部分)、その後乾燥させる。

次に、図6(c)に示す様に、実施例1と同様にして、CVD等によって、各CNT糸31からCNT(成長CNT33)を成長させ、相手側のCNT糸31等に絡みつかせて、CNT糸31同士を接続して、メッシュ状のCNT糸接続体35を製造する。

【0064】

本実施例では、CNT糸31がメッシュ状に配置されて接続されているので、平面状のCNT糸接続体35を実現できる。

なお、触媒を担持させる場合には、メッシュ状に配置したメッシュ状のCNT糸31の全体を、触媒溶液に浸けてもよい。

【実施例5】

【0065】

次に、実施例5について説明するが、前記実施例1と同様な内容の説明は省略する。

本実施例では、図7(a)に示す様に、多数のCNT糸41を束ねて(例えば撚り合わせて)ワイヤ43を作製する。

【0066】

次に、そのワイヤ43を、触媒溶液に漬けて、その後乾燥させる。

次に、図7(b)に示す様に、実施例1と同様にして、CVD等によって、各CNT糸41からCNT(成長CNT45)を成長させ、接触している又は近くにある(1又は複数の)相手側のCNT糸41等に絡みつかせて、CNT糸41同士を接続して、ワイヤ状のCNT糸接続体47を製造する。

【0067】

本実施例では、単一のCNT糸41より径の大きなワイヤ状のCNT糸接続体47を実現できる。これにより、機械的強度や電気的特性(例えば流す電流の大きさ)を一層高めることができる。

【実施例6】

【0068】

次に、実施例6について説明するが、前記実施例1と同様な内容の説明は省略する。

本実施例では、図8(a)に示す様に、接続するCNT糸51の端部53に、実施例1と同様にして触媒を担持させ(灰色部分に触媒が付着)、その端部53同士を、軸方向を揃えて並列に重ね合わせて配置する。

【0069】

次に、図8(b)、(c)に示す様に、上述したCNT糸51同士を重ね合わせた部分の外周を、例えばステンレスからなる薄膜の帯状のカバー55で覆う(即ち、カバー55で一周するように巻く)。なお、このカバー55としては、CVDで破損しない材料を使用する。

【0070】

次に、図8(d)に示す様に、実施例1と同様にして、CVD等によって、カバー55の内側にて、各CNT糸51からCNT(成長CNT57)を成長させ、相手側のCNT糸51等に絡みつかせて、CNT糸51同士を接続してCNT糸接続体59を製造する。なお、カバー55は、CNT糸接続体59から、例えばカバー55を溶かす薬剤等により除去してよい。

【0071】

本実施例では、CNT糸51同士を接続する箇所をカバー55で覆い、その内側でCNT(成長CNT)57を成長させるので、成長CNT57はカバー55内側にて効率よく相手側と接続することができる。これにより、接続強度や電気的特性が向上するという利点がある。

【実施例7】

【0072】

次に、実施例7について説明するが、前記実施例1と同様な内容の説明は省略する。

図示しないが、本実施例では、カーボンナノチューブ糸同士を接続する箇所及びその近傍に、触媒を含む溶液を付着させ、その後、触媒をカーボンナノチューブ糸同士が接触する箇所に近づけるように移動させる。

【0073】

例えばCNT糸の接続箇所より上方に触媒溶液を供給すると、溶液及び触媒は、重力で下方(即ちCNT糸の接合箇所)に移動する。このCNT糸の接続箇所では、CNT同士が接触していることから、その近傍における表面張力によって溶液及び触媒が滞留することになる。

【0074】

従って、この状態にてCNTを成長させることにより、接続箇所にて多くのCNTが成長するので、CNT糸同士の接続強度や電気的特性が向上する。

尚、本発明は前記実施例になんら限定されるものではなく、本発明を逸脱しない範囲において種々の態様で実施しうることはいうまでもない。

【0075】

(1)前記実施例では、接続するCNT糸同士を接触させたが、成長CNTが接続相手に届く範囲であれば、CNT糸同士は若干離れていてもよい。

(2)CNT糸を製造する方法としては、従来の各種の方法(例えば特許技術1、2等の技術)を採用できる。

【0076】

(3)CNTを成長させる方法としては、各種の周知の方法、例えばCVDやレーザーアブレーション等を採用できる。

【符号の説明】

【0077】

3、11、21、31、41、51・・カーボンナノチューブ糸(CNT糸)

5、13、53・・端部

7、15、23、33、45、57・・成長カーボンナノチューブ(成長CNT)

9、17、25、35、47、59・・カーボンナノチューブ糸接続体(CNT糸接続体)

43・・ワイヤ

55・・カバー

【特許請求の範囲】

【請求項1】

複数のカーボンナノチューブからなるカーボンナノチューブ糸同士が接続されたカーボンナノチューブ糸接続体であって、

前記各カーボンナノチューブ糸から成長したカーボンナノチューブが、互いの接続相手側の前記カーボンナノチューブ糸及び/又は前記成長したカーボンナノチューブに絡みつくことにより、

前記カーボンナノチューブ糸同士が接続されていることを特徴とするカーボンナノチューブ糸接続体。

【請求項2】

前記接続されるカーボンナノチューブ糸同士は、軸方向を揃えて該軸方向における端部を並列に重ね合わせて配置されており、この重ね合わせて配置された箇所において、前記互いのカーボンナノチューブ糸から成長したカーボンナノチューブによって、前記カーボンナノチューブ糸同士が接続されていることを特徴とする請求項1に記載のカーボンナノチューブ糸接続体。

【請求項3】

前記接続されたカーボンナノチューブ糸同士は、軸方向を揃えて該軸方向における先端面を付き合わされて配置されており、この付き合わされた箇所の周囲において、前記互いのカーボンナノチューブ糸から成長したカーボンナノチューブによって、前記カーボンナノチューブ糸同士が接続されていることを特徴とする請求項1に記載のカーボンナノチューブ糸接続体。

【請求項4】

前記接続されたカーボンナノチューブ糸同士は、交差するように配置されており、この交差する箇所において、前記互いのカーボンナノチューブ糸から成長したカーボンナノチューブによって、前記カーボンナノチューブ糸同士が接続されていることを特徴とする請求項1に記載のカーボンナノチューブ糸接続体。

【請求項5】

多数の前記カーボンナノチューブ糸が、交差してメッシュ状に配置されており、この交差する箇所において、前記互いのカーボンナノチューブ糸から成長したカーボンナノチューブによって、前記カーボンナノチューブ糸同士が接続されたことを特徴とする請求項4に記載のカーボンナノチューブ糸接続体。

【請求項6】

複数の前記カーボンナノチューブ糸が並列に配置され束ねられて構成されたカーボンナノチューブ糸接続体であって、

前記各カーボンナノチューブ糸から成長したカーボンナノチューブによって、前記各カーボンナノチューブ糸同士が接続されていることを特徴とする請求項1に記載のカーボンナノチューブ糸接続体。

【請求項7】

複数のカーボンナノチューブからなるカーボンナノチューブ糸同士が接続されたカーボンナノチューブ糸接続体を製造するカーボンナノチューブ糸接続体の製造方法であって、

前記カーボンナノチューブ糸同士を接続する箇所に、前記カーボンナノチューブを成長させる触媒を担持させる第1工程と、

前記接続するカーボンナノチューブ糸同士を接触又は近接して配置する第2工程と、

前記カーボンナノチューブ糸を接続する箇所のカーボンナノチューブを成長させ、該カーボンナノチューブを接続相手に絡みつかせて、前記カーボンナノチューブ糸同士を接続する第3工程と、

を有することを特徴とするカーボンナノチューブ糸接続体の製造方法。

【請求項8】

前記触媒を担持させた前記カーボンナノチューブ糸を接続する箇所の周囲を、カバーで覆い、そのカバーの内側にて、前記カーボンナノチューブを成長させることを特徴とする請求項7に記載のカーボンナノチューブ糸接続体の製造方法。

【請求項9】

前記カーボンナノチューブ糸同士を接続する箇所及びその近傍に、触媒を含む溶液を付着させ、その後、前記触媒を前記カーボンナノチューブ糸同士が接触する箇所に近づけるように移動させることを特徴とする請求項7又は8に記載のカーボンナノチューブ糸接続体の製造方法。

【請求項1】

複数のカーボンナノチューブからなるカーボンナノチューブ糸同士が接続されたカーボンナノチューブ糸接続体であって、

前記各カーボンナノチューブ糸から成長したカーボンナノチューブが、互いの接続相手側の前記カーボンナノチューブ糸及び/又は前記成長したカーボンナノチューブに絡みつくことにより、

前記カーボンナノチューブ糸同士が接続されていることを特徴とするカーボンナノチューブ糸接続体。

【請求項2】

前記接続されるカーボンナノチューブ糸同士は、軸方向を揃えて該軸方向における端部を並列に重ね合わせて配置されており、この重ね合わせて配置された箇所において、前記互いのカーボンナノチューブ糸から成長したカーボンナノチューブによって、前記カーボンナノチューブ糸同士が接続されていることを特徴とする請求項1に記載のカーボンナノチューブ糸接続体。

【請求項3】

前記接続されたカーボンナノチューブ糸同士は、軸方向を揃えて該軸方向における先端面を付き合わされて配置されており、この付き合わされた箇所の周囲において、前記互いのカーボンナノチューブ糸から成長したカーボンナノチューブによって、前記カーボンナノチューブ糸同士が接続されていることを特徴とする請求項1に記載のカーボンナノチューブ糸接続体。

【請求項4】

前記接続されたカーボンナノチューブ糸同士は、交差するように配置されており、この交差する箇所において、前記互いのカーボンナノチューブ糸から成長したカーボンナノチューブによって、前記カーボンナノチューブ糸同士が接続されていることを特徴とする請求項1に記載のカーボンナノチューブ糸接続体。

【請求項5】

多数の前記カーボンナノチューブ糸が、交差してメッシュ状に配置されており、この交差する箇所において、前記互いのカーボンナノチューブ糸から成長したカーボンナノチューブによって、前記カーボンナノチューブ糸同士が接続されたことを特徴とする請求項4に記載のカーボンナノチューブ糸接続体。

【請求項6】

複数の前記カーボンナノチューブ糸が並列に配置され束ねられて構成されたカーボンナノチューブ糸接続体であって、

前記各カーボンナノチューブ糸から成長したカーボンナノチューブによって、前記各カーボンナノチューブ糸同士が接続されていることを特徴とする請求項1に記載のカーボンナノチューブ糸接続体。

【請求項7】

複数のカーボンナノチューブからなるカーボンナノチューブ糸同士が接続されたカーボンナノチューブ糸接続体を製造するカーボンナノチューブ糸接続体の製造方法であって、

前記カーボンナノチューブ糸同士を接続する箇所に、前記カーボンナノチューブを成長させる触媒を担持させる第1工程と、

前記接続するカーボンナノチューブ糸同士を接触又は近接して配置する第2工程と、

前記カーボンナノチューブ糸を接続する箇所のカーボンナノチューブを成長させ、該カーボンナノチューブを接続相手に絡みつかせて、前記カーボンナノチューブ糸同士を接続する第3工程と、

を有することを特徴とするカーボンナノチューブ糸接続体の製造方法。

【請求項8】

前記触媒を担持させた前記カーボンナノチューブ糸を接続する箇所の周囲を、カバーで覆い、そのカバーの内側にて、前記カーボンナノチューブを成長させることを特徴とする請求項7に記載のカーボンナノチューブ糸接続体の製造方法。

【請求項9】

前記カーボンナノチューブ糸同士を接続する箇所及びその近傍に、触媒を含む溶液を付着させ、その後、前記触媒を前記カーボンナノチューブ糸同士が接触する箇所に近づけるように移動させることを特徴とする請求項7又は8に記載のカーボンナノチューブ糸接続体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−47402(P2013−47402A)

【公開日】平成25年3月7日(2013.3.7)

【国際特許分類】

【出願番号】特願2011−186386(P2011−186386)

【出願日】平成23年8月29日(2011.8.29)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

【公開日】平成25年3月7日(2013.3.7)

【国際特許分類】

【出願日】平成23年8月29日(2011.8.29)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

[ Back to top ]