カーボンナノチューブ膜の製造方法

【課題】良好な再現性を有し、カーボンナノチューブを安定して紡績することのできるカーボンナノチューブ膜の製造方法の提供。

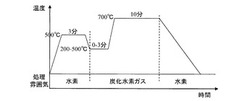

【解決手段】平板状の基板の表面に金属触媒を堆積させ、続いて、その基板の雰囲気を図1に示すように変化させて、当該基板の表面にカーボンナノチューブ膜を製造した。すなわち、基板の雰囲気を水素ガスで置換し、基板及びその雰囲気を金属触媒活性化温度としての500℃まで昇温させて3分間その温度に保持した。続いて、基板及びその雰囲気を200〜500℃まで降温し、基板の雰囲気に炭化水素ガスを導入した。そして、基板及びその雰囲気を0〜3分間その温度に保持した後、CNT合成温度としての700℃まで基板及びその雰囲気を昇温した。基板及びその雰囲気を炭化水素ガスを導入しながら700℃に10分間保持してカーボンナノチューブ膜を形成した。

【解決手段】平板状の基板の表面に金属触媒を堆積させ、続いて、その基板の雰囲気を図1に示すように変化させて、当該基板の表面にカーボンナノチューブ膜を製造した。すなわち、基板の雰囲気を水素ガスで置換し、基板及びその雰囲気を金属触媒活性化温度としての500℃まで昇温させて3分間その温度に保持した。続いて、基板及びその雰囲気を200〜500℃まで降温し、基板の雰囲気に炭化水素ガスを導入した。そして、基板及びその雰囲気を0〜3分間その温度に保持した後、CNT合成温度としての700℃まで基板及びその雰囲気を昇温した。基板及びその雰囲気を炭化水素ガスを導入しながら700℃に10分間保持してカーボンナノチューブ膜を形成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、カーボンナノチューブからなるカーボンナノチューブ膜の製造方法に関し、詳しくは、そのカーボンナノチューブ膜を構成するカーボンナノチューブをロープ状に紡績可能なカーボンナノチューブ膜の製造方法に関する。

【背景技術】

【0002】

従来、カーボンナノチューブからなるカーボンナノチューブ膜を基板の表面に形成し、そのカーボンナノチューブ膜の一部をピンセット等により引き出すことでそのカーボンナノチューブをロープ状に紡績することが提案されている(例えば、特許文献1,2参照)。ここで、特許文献1では、金属触媒が蒸着された基板を300〜400℃で10時間アニールした後、その基板を不活性ガス中で500〜700℃に加熱して更に炭化水素ガスを導入することによってカーボンナノチューブ膜を製造している。また、特許文献2では、金属触媒膜が形成された基板を不活性ガス中で700℃に加熱して更に炭化水素ガスを導入することによってカーボンナノチューブ膜を製造している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−107196号公報

【特許文献2】特許4512750号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、前記いずれの特許文献に記載の方法も、再現性がなかった。すなわち、本願出願人の実験では、前記各特許文献に記載の条件で製造されたカーボンナノチューブ膜は、紡績できたりできなかったりして特性が不安定であった。そこで、本発明は、良好な再現性を有し、カーボンナノチューブを安定して紡績することのできるカーボンナノチューブ膜の製造方法の提供を目的としてなされた。

【課題を解決するための手段】

【0005】

前記目的を達するためになされた本発明のカーボンナノチューブ膜の製造方法は、基板に金属触媒を堆積させる第1工程と、前記金属触媒堆積後の前記基板を、不活性雰囲気中または還元雰囲気中で加熱することにより、前記金属触媒を活性化しかつ凝集させる第2工程と、前記活性化及び凝集後の金属触媒並びに前記基板の表面に、アモルファスカーボンを堆積させる第3工程と、前記アモルファスカーボンが堆積された前記基板に気相合成法によってカーボンナノチューブを形成する第4工程と、を備えたことを特徴とする。

【0006】

このように構成された本発明の方法では、第1工程にて基板に金属触媒を堆積させ、第2工程にて、前記金属触媒堆積後の基板を、不活性雰囲気中または還元雰囲気中で加熱することにより、前記金属触媒を活性化しかつ凝集させる。ここで、第1工程における金属触媒の堆積は、スパッタリング,蒸着等、周知の種々の方法で実施することができる。また、第2工程は、水素ガス雰囲気,ヘリウムガス雰囲気等の、周知の不活性雰囲気中または還元雰囲気中で、前記金属触媒堆積後の基板を加熱することで実施できる。また、前記凝集後の金属触媒が直径数nmの粒になるように、条件を設定するのが好ましい。

【0007】

そして、本願出願人は、前記活性化及び凝集後の金属触媒並びに前記基板の表面に直接カーボンナノチューブを形成するのではなく、アモルファスカーボンを堆積させた後に(第3工程)、カーボンナノチューブを形成するとよいことを発見した。このように、アモルファスカーボンが堆積された前記基板に、気相合成法(CVD法)によってカーボンナノチューブを形成することによって(第4工程)、得られたカーボンナノチューブ膜からは、カーボンナノチューブを安定してロープ状に紡績することができた。しかも、そのような実験には、良好な再現性が見られた。

【0008】

なお、前記第2工程では、前記金属触媒堆積後の前記基板を、不活性雰囲気中または還元雰囲気中で金属触媒活性化温度以上に加熱し、前記第3工程では、前記加熱後の前記基板を、炭素原料ガスを含む雰囲気中で前記金属触媒活性化温度以下に保持し、前記第4工程では、炭素原料ガスを含む雰囲気中で前記基板を前記金属触媒活性化温度よりも高い温度に保持するのが好ましい。すなわち、前記第3工程では、前記加熱後の前記基板を、炭素原料ガスを含む雰囲気中で前記金属触媒活性化温度以下に保持することによって、前記基板及び金属触媒の表面に良好にアモルファスカーボンを堆積させることができる。このように、金属触媒活性化温度以下でアモルファスカーボンが堆積する原理は不明であるが、実験には良好な再現性が見られた。

【0009】

そして、その場合、前記第3工程では、前記加熱後の前記基板を、炭素原料ガスを含む雰囲気中で200℃以上前記金属触媒活性化温度以下に保持するのが更に好ましい。更により好ましくは、前記第3工程では、前記第2工程の終了後、前記基板を前記金属触媒活性化温度未満に降温してから炭素原料ガスを前記基板の雰囲気に導入するとよい。こうすることによって、前記基板及び金属触媒の表面に一層良好にアモルファスカーボンを堆積させることができる。

【0010】

また、前記第3工程では、前記基板を前記金属触媒活性化温度以下に0〜180秒保持するのが好ましい。なお、前記金属触媒活性化温度以下に0秒保持した場合でも、その状態から基板が前記気相合成法に適した温度まで昇温する間に、アモルファスカーボンの堆積が起こるものと考えられる。

【図面の簡単な説明】

【0011】

【図1】本発明適用のカーボンナノチューブ膜製造工程の概要を表す説明図である。

【図2】その製造工程を模式的に表す説明図である。

【図3】第1実施例のカーボンナノチューブ膜の製造工程を表す説明図である。

【図4】そのカーボンナノチューブ膜からの紡績結果を表す写真である。

【図5】第2実施例のカーボンナノチューブ膜の製造工程を表す説明図である。

【図6】参考例におけるアモルファスカーボンの堆積を表す電子顕微鏡写真である。

【図7】比較例におけるカーボンナノチューブ膜の製造工程を表す説明図である。

【発明を実施するための形態】

【0012】

[実施形態の概要]

次に、本発明の実施形態を、図面と共に説明する。図1は、本発明を適用した実施形態としてのカーボンナノチューブ膜製造工程の概要を表す説明図である。また、図2は、その製造工程を模式的に表す説明図である。

【0013】

本実施形態では、先ず、図2(A)に例示するように平板状の基板1を用意し、(B)に例示するように、その基板1の表面に金属触媒3を堆積させた(第1工程)。続いて、その基板1の雰囲気を図1に示すように変化させて、当該基板1の表面にカーボンナノチューブ膜10(図2参照)を製造した。

【0014】

すなわち、図1に示すように、基板1の雰囲気を水素ガスで置換し、基板1及びその雰囲気を金属触媒活性化温度としての500℃まで昇温させて3分間その温度に保持した。この工程(第2工程)により、基板1に堆積された金属触媒3は、活性化すると共に、図2(C)に例示するように直径数nmの粒状に凝集しているものと推定される。

【0015】

続いて、基板1及びその雰囲気を200〜500℃まで降温し、基板1の雰囲気に炭化水素ガス(炭素原料ガスの一例)を導入した。そして、基板1及びその雰囲気を0〜3分間その温度に保持した後、CNT合成温度(気相合成法に適した温度)としての700℃まで基板1及びその雰囲気を昇温した。この低温での保持及び昇温中の工程(第3工程)により、図2(D)に例示するように、前記凝集した金属触媒3とその金属触媒3が堆積された基板1の表面(上面)とに、アモルファスカーボン5が堆積されているものと推定される。なお、この推定の正当性については、後に説明するように検証されている。

【0016】

続いて、基板1及びその雰囲気を炭化水素ガスを導入しながら700℃に10分間保持した。この工程(第4工程)により、図2(E)に例示するように、基板1の表面にカーボンナノチューブ7が気相合成法によって合成されて林立し、多数のカーボンナノチューブ7からなるカーボンナノチューブ膜10が形成された。最後に、カーボンナノチューブ膜10形成後の基板1の雰囲気を水素ガスで置換し、基板1及びその雰囲気を室温まで降温させた後、カーボンナノチューブ膜10が形成された基板1を取り出すことができた。

【0017】

以下に、具体的な実施例について説明する。

[第1実施例]

30nmの熱酸化膜を形成したシリコン基板(SUMCO製6インチシリコン(100)ウェハを20mm角に切出したもの)の上にスパッタによりアルミナを15nm成膜したものを基板とし、この基板へ鉄を1.5nmスパッタにて形成し、金属触媒とした。この基板を減圧型のCVD装置(アイクストロン社製BlackMagic)に入れ、真空排気後水素を導入し圧力9.6hPaにて500℃まで昇温し、この温度で3分間保持した。次に、基板温度を400℃まで降温し、前記水素ガス雰囲気にアセチレンガス(炭素原料ガス及び炭化水素ガスの一例)を導入し、圧力8.5hPaにて0秒保持した。続いて、300℃/minの昇温速度でCNT合成温度の700℃まで昇温し、10分間保持することによってカーボンナノチューブを合成した。合成停止はアセチレンガスを止めることにより行い、前記CVD装置のヒータへの通電を止めて冷却した。図3に、この第1実施例の製造工程における時間と温度及び処理雰囲気との関係を示したので、参照されたい。

【0018】

以上の工程により得られた第1実施例のカーボンナノチューブ膜10の紡績性は良好であった。すなわち、図4に示すように、カーボンナノチューブ膜10の表面に、両面テープに柄を付けてなる引き出しテープ50を当接させてカーボンナノチューブ7(図2参照)を引き出したところ、ロープ状に紡績された紡績糸99が得られた。また、この実験には良好な再現性が見られた。

【0019】

[第2実施例]

第2工程の金属触媒活性化後、基板温度を300℃まで降温してアセチレンガスを導入し、10秒間保持した(第3工程)。その他の工程は第1実施例と同様である。図5に、この第2実施例の製造工程における時間と温度及び処理雰囲気との関係を示したので、参照されたい。こうして得られたカーボンナノチューブ膜の紡績性も良好であり、実験には良好な再現性が見られた。

【0020】

[第3実施例]

第2工程の金属触媒活性化後、基板温度を500℃に保持したままアセチレンガスを導入し(第3工程)、次に昇温するまでの保持時間を10秒〜3分の間で変えながらカーボンナノチューブを合成した。こうして得られたカーボンナノチューブ膜の紡績性も良好であり、実験には良好な再現性が見られた。

【0021】

[参考例]

なお、前記各実施例の第3工程、すなわち、基板温度を300〜500℃の低温に保持したままアセチレンガスを導入する工程によってアモルファスカーボンが基板表面に堆積されることを検証するため、本願出願人は次のような実験を行った。すなわち、金属触媒活性化後、基板温度を350℃に保持してアセチレンガスを導入し、3分間保持した後、CNT合成温度まで昇温させることなく基板を取り出した。その基板を電子顕微鏡にて観察した結果が、図6である。図6に示すように、基板の表面がアモルファスカーボンで覆われていることが分かる。

【0022】

この実験により、前記各実施例の第3工程によってアモルファスカーボンが基板表面に堆積されていることが検証された。次に、この第3工程を含まない比較例としての製造方法によりカーボンナノチューブ膜を製造し、その紡績性を調べた。

【0023】

[第1比較例]

第2工程の金属触媒活性化後、基板温度を600℃まで昇温してアセチレンガスを導入し、10秒間保持した。その他の工程は第1実施例と同様である。こうして得られたカーボンナノチューブ膜の紡績性は不良であった。

【0024】

[第2比較例]

第2工程の金属触媒活性化後、そのまま基板温度を700℃まで昇温し、アセチレンガスを導入してカーボンナノチューブを合成した。こうして得られたカーボンナノチューブ膜の紡績性は不良であった。

【0025】

[第3比較例]

第2工程の金属触媒活性化を行わず、基板温度を400℃に保持してアセチレンガスを導入し、10秒間保持した後700℃まで昇温し、カーボンナノチューブを合成した。こうして得られたカーボンナノチューブ膜の紡績性は不良であった。

【0026】

[第4比較例]

これは、前述の特許文献1と同様の製造方法である。すなわち、金属触媒が蒸着された基板を300〜400℃で10時間アニールした後、その基板を不活性ガス中で500〜700℃に加熱して更にアセチレンを導入することによってカーボンナノチューブ膜を製造した。図7(A)に、この第4比較例の製造工程における時間と温度及び処理雰囲気との関係を示したので、参照されたい。こうして得られたカーボンナノチューブ膜は、紡績ができたりできなかったりし、特性が不安定であった。

【0027】

[第5比較例]

これは、前述の特許文献2と同様の製造方法である。すなわち、金属触媒が蒸着された基板を不活性ガス中で700℃に加熱して更にアセチレンを導入することによってカーボンナノチューブ膜を製造した。図7(B)に、この第5比較例の製造工程における時間と温度及び処理雰囲気との関係を示したので、参照されたい。こうして得られたカーボンナノチューブ膜は、紡績ができなかった。

【0028】

以上のように、本発明の方法によって製造されたカーボンナノチューブ膜では、カーボンナノチューブを安定して紡績することができ、良好な再現性を有することが分かった。なお、本発明は前記実施の形態及び実施例に何ら限定されるものではなく、本発明の要旨を逸脱しない範囲で種々の形態で実施することができる。例えば、金属触媒の種類を変更すれば、金属触媒活性化温度も変化する可能性がある。また、第2工程は、前述のような水素ガスによる還元雰囲気の代わりに、ヘリウムガス等による不活性雰囲気中で実行されてもよい。更に、使用する炭素原料ガスに応じて、適切なCNT合成温度も変化する。すなわち、前記実施形態の第1工程,第2工程,第4工程は、公知のカーボンナノチューブ膜の製造方法における対応する工程と置換してもよい。

【符号の説明】

【0029】

1…基板 3…金属触媒

5…アモルファスカーボン 7…カーボンナノチューブ

10…カーボンナノチューブ膜 50…引き出しテープ

99…紡績糸

【技術分野】

【0001】

本発明は、カーボンナノチューブからなるカーボンナノチューブ膜の製造方法に関し、詳しくは、そのカーボンナノチューブ膜を構成するカーボンナノチューブをロープ状に紡績可能なカーボンナノチューブ膜の製造方法に関する。

【背景技術】

【0002】

従来、カーボンナノチューブからなるカーボンナノチューブ膜を基板の表面に形成し、そのカーボンナノチューブ膜の一部をピンセット等により引き出すことでそのカーボンナノチューブをロープ状に紡績することが提案されている(例えば、特許文献1,2参照)。ここで、特許文献1では、金属触媒が蒸着された基板を300〜400℃で10時間アニールした後、その基板を不活性ガス中で500〜700℃に加熱して更に炭化水素ガスを導入することによってカーボンナノチューブ膜を製造している。また、特許文献2では、金属触媒膜が形成された基板を不活性ガス中で700℃に加熱して更に炭化水素ガスを導入することによってカーボンナノチューブ膜を製造している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−107196号公報

【特許文献2】特許4512750号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、前記いずれの特許文献に記載の方法も、再現性がなかった。すなわち、本願出願人の実験では、前記各特許文献に記載の条件で製造されたカーボンナノチューブ膜は、紡績できたりできなかったりして特性が不安定であった。そこで、本発明は、良好な再現性を有し、カーボンナノチューブを安定して紡績することのできるカーボンナノチューブ膜の製造方法の提供を目的としてなされた。

【課題を解決するための手段】

【0005】

前記目的を達するためになされた本発明のカーボンナノチューブ膜の製造方法は、基板に金属触媒を堆積させる第1工程と、前記金属触媒堆積後の前記基板を、不活性雰囲気中または還元雰囲気中で加熱することにより、前記金属触媒を活性化しかつ凝集させる第2工程と、前記活性化及び凝集後の金属触媒並びに前記基板の表面に、アモルファスカーボンを堆積させる第3工程と、前記アモルファスカーボンが堆積された前記基板に気相合成法によってカーボンナノチューブを形成する第4工程と、を備えたことを特徴とする。

【0006】

このように構成された本発明の方法では、第1工程にて基板に金属触媒を堆積させ、第2工程にて、前記金属触媒堆積後の基板を、不活性雰囲気中または還元雰囲気中で加熱することにより、前記金属触媒を活性化しかつ凝集させる。ここで、第1工程における金属触媒の堆積は、スパッタリング,蒸着等、周知の種々の方法で実施することができる。また、第2工程は、水素ガス雰囲気,ヘリウムガス雰囲気等の、周知の不活性雰囲気中または還元雰囲気中で、前記金属触媒堆積後の基板を加熱することで実施できる。また、前記凝集後の金属触媒が直径数nmの粒になるように、条件を設定するのが好ましい。

【0007】

そして、本願出願人は、前記活性化及び凝集後の金属触媒並びに前記基板の表面に直接カーボンナノチューブを形成するのではなく、アモルファスカーボンを堆積させた後に(第3工程)、カーボンナノチューブを形成するとよいことを発見した。このように、アモルファスカーボンが堆積された前記基板に、気相合成法(CVD法)によってカーボンナノチューブを形成することによって(第4工程)、得られたカーボンナノチューブ膜からは、カーボンナノチューブを安定してロープ状に紡績することができた。しかも、そのような実験には、良好な再現性が見られた。

【0008】

なお、前記第2工程では、前記金属触媒堆積後の前記基板を、不活性雰囲気中または還元雰囲気中で金属触媒活性化温度以上に加熱し、前記第3工程では、前記加熱後の前記基板を、炭素原料ガスを含む雰囲気中で前記金属触媒活性化温度以下に保持し、前記第4工程では、炭素原料ガスを含む雰囲気中で前記基板を前記金属触媒活性化温度よりも高い温度に保持するのが好ましい。すなわち、前記第3工程では、前記加熱後の前記基板を、炭素原料ガスを含む雰囲気中で前記金属触媒活性化温度以下に保持することによって、前記基板及び金属触媒の表面に良好にアモルファスカーボンを堆積させることができる。このように、金属触媒活性化温度以下でアモルファスカーボンが堆積する原理は不明であるが、実験には良好な再現性が見られた。

【0009】

そして、その場合、前記第3工程では、前記加熱後の前記基板を、炭素原料ガスを含む雰囲気中で200℃以上前記金属触媒活性化温度以下に保持するのが更に好ましい。更により好ましくは、前記第3工程では、前記第2工程の終了後、前記基板を前記金属触媒活性化温度未満に降温してから炭素原料ガスを前記基板の雰囲気に導入するとよい。こうすることによって、前記基板及び金属触媒の表面に一層良好にアモルファスカーボンを堆積させることができる。

【0010】

また、前記第3工程では、前記基板を前記金属触媒活性化温度以下に0〜180秒保持するのが好ましい。なお、前記金属触媒活性化温度以下に0秒保持した場合でも、その状態から基板が前記気相合成法に適した温度まで昇温する間に、アモルファスカーボンの堆積が起こるものと考えられる。

【図面の簡単な説明】

【0011】

【図1】本発明適用のカーボンナノチューブ膜製造工程の概要を表す説明図である。

【図2】その製造工程を模式的に表す説明図である。

【図3】第1実施例のカーボンナノチューブ膜の製造工程を表す説明図である。

【図4】そのカーボンナノチューブ膜からの紡績結果を表す写真である。

【図5】第2実施例のカーボンナノチューブ膜の製造工程を表す説明図である。

【図6】参考例におけるアモルファスカーボンの堆積を表す電子顕微鏡写真である。

【図7】比較例におけるカーボンナノチューブ膜の製造工程を表す説明図である。

【発明を実施するための形態】

【0012】

[実施形態の概要]

次に、本発明の実施形態を、図面と共に説明する。図1は、本発明を適用した実施形態としてのカーボンナノチューブ膜製造工程の概要を表す説明図である。また、図2は、その製造工程を模式的に表す説明図である。

【0013】

本実施形態では、先ず、図2(A)に例示するように平板状の基板1を用意し、(B)に例示するように、その基板1の表面に金属触媒3を堆積させた(第1工程)。続いて、その基板1の雰囲気を図1に示すように変化させて、当該基板1の表面にカーボンナノチューブ膜10(図2参照)を製造した。

【0014】

すなわち、図1に示すように、基板1の雰囲気を水素ガスで置換し、基板1及びその雰囲気を金属触媒活性化温度としての500℃まで昇温させて3分間その温度に保持した。この工程(第2工程)により、基板1に堆積された金属触媒3は、活性化すると共に、図2(C)に例示するように直径数nmの粒状に凝集しているものと推定される。

【0015】

続いて、基板1及びその雰囲気を200〜500℃まで降温し、基板1の雰囲気に炭化水素ガス(炭素原料ガスの一例)を導入した。そして、基板1及びその雰囲気を0〜3分間その温度に保持した後、CNT合成温度(気相合成法に適した温度)としての700℃まで基板1及びその雰囲気を昇温した。この低温での保持及び昇温中の工程(第3工程)により、図2(D)に例示するように、前記凝集した金属触媒3とその金属触媒3が堆積された基板1の表面(上面)とに、アモルファスカーボン5が堆積されているものと推定される。なお、この推定の正当性については、後に説明するように検証されている。

【0016】

続いて、基板1及びその雰囲気を炭化水素ガスを導入しながら700℃に10分間保持した。この工程(第4工程)により、図2(E)に例示するように、基板1の表面にカーボンナノチューブ7が気相合成法によって合成されて林立し、多数のカーボンナノチューブ7からなるカーボンナノチューブ膜10が形成された。最後に、カーボンナノチューブ膜10形成後の基板1の雰囲気を水素ガスで置換し、基板1及びその雰囲気を室温まで降温させた後、カーボンナノチューブ膜10が形成された基板1を取り出すことができた。

【0017】

以下に、具体的な実施例について説明する。

[第1実施例]

30nmの熱酸化膜を形成したシリコン基板(SUMCO製6インチシリコン(100)ウェハを20mm角に切出したもの)の上にスパッタによりアルミナを15nm成膜したものを基板とし、この基板へ鉄を1.5nmスパッタにて形成し、金属触媒とした。この基板を減圧型のCVD装置(アイクストロン社製BlackMagic)に入れ、真空排気後水素を導入し圧力9.6hPaにて500℃まで昇温し、この温度で3分間保持した。次に、基板温度を400℃まで降温し、前記水素ガス雰囲気にアセチレンガス(炭素原料ガス及び炭化水素ガスの一例)を導入し、圧力8.5hPaにて0秒保持した。続いて、300℃/minの昇温速度でCNT合成温度の700℃まで昇温し、10分間保持することによってカーボンナノチューブを合成した。合成停止はアセチレンガスを止めることにより行い、前記CVD装置のヒータへの通電を止めて冷却した。図3に、この第1実施例の製造工程における時間と温度及び処理雰囲気との関係を示したので、参照されたい。

【0018】

以上の工程により得られた第1実施例のカーボンナノチューブ膜10の紡績性は良好であった。すなわち、図4に示すように、カーボンナノチューブ膜10の表面に、両面テープに柄を付けてなる引き出しテープ50を当接させてカーボンナノチューブ7(図2参照)を引き出したところ、ロープ状に紡績された紡績糸99が得られた。また、この実験には良好な再現性が見られた。

【0019】

[第2実施例]

第2工程の金属触媒活性化後、基板温度を300℃まで降温してアセチレンガスを導入し、10秒間保持した(第3工程)。その他の工程は第1実施例と同様である。図5に、この第2実施例の製造工程における時間と温度及び処理雰囲気との関係を示したので、参照されたい。こうして得られたカーボンナノチューブ膜の紡績性も良好であり、実験には良好な再現性が見られた。

【0020】

[第3実施例]

第2工程の金属触媒活性化後、基板温度を500℃に保持したままアセチレンガスを導入し(第3工程)、次に昇温するまでの保持時間を10秒〜3分の間で変えながらカーボンナノチューブを合成した。こうして得られたカーボンナノチューブ膜の紡績性も良好であり、実験には良好な再現性が見られた。

【0021】

[参考例]

なお、前記各実施例の第3工程、すなわち、基板温度を300〜500℃の低温に保持したままアセチレンガスを導入する工程によってアモルファスカーボンが基板表面に堆積されることを検証するため、本願出願人は次のような実験を行った。すなわち、金属触媒活性化後、基板温度を350℃に保持してアセチレンガスを導入し、3分間保持した後、CNT合成温度まで昇温させることなく基板を取り出した。その基板を電子顕微鏡にて観察した結果が、図6である。図6に示すように、基板の表面がアモルファスカーボンで覆われていることが分かる。

【0022】

この実験により、前記各実施例の第3工程によってアモルファスカーボンが基板表面に堆積されていることが検証された。次に、この第3工程を含まない比較例としての製造方法によりカーボンナノチューブ膜を製造し、その紡績性を調べた。

【0023】

[第1比較例]

第2工程の金属触媒活性化後、基板温度を600℃まで昇温してアセチレンガスを導入し、10秒間保持した。その他の工程は第1実施例と同様である。こうして得られたカーボンナノチューブ膜の紡績性は不良であった。

【0024】

[第2比較例]

第2工程の金属触媒活性化後、そのまま基板温度を700℃まで昇温し、アセチレンガスを導入してカーボンナノチューブを合成した。こうして得られたカーボンナノチューブ膜の紡績性は不良であった。

【0025】

[第3比較例]

第2工程の金属触媒活性化を行わず、基板温度を400℃に保持してアセチレンガスを導入し、10秒間保持した後700℃まで昇温し、カーボンナノチューブを合成した。こうして得られたカーボンナノチューブ膜の紡績性は不良であった。

【0026】

[第4比較例]

これは、前述の特許文献1と同様の製造方法である。すなわち、金属触媒が蒸着された基板を300〜400℃で10時間アニールした後、その基板を不活性ガス中で500〜700℃に加熱して更にアセチレンを導入することによってカーボンナノチューブ膜を製造した。図7(A)に、この第4比較例の製造工程における時間と温度及び処理雰囲気との関係を示したので、参照されたい。こうして得られたカーボンナノチューブ膜は、紡績ができたりできなかったりし、特性が不安定であった。

【0027】

[第5比較例]

これは、前述の特許文献2と同様の製造方法である。すなわち、金属触媒が蒸着された基板を不活性ガス中で700℃に加熱して更にアセチレンを導入することによってカーボンナノチューブ膜を製造した。図7(B)に、この第5比較例の製造工程における時間と温度及び処理雰囲気との関係を示したので、参照されたい。こうして得られたカーボンナノチューブ膜は、紡績ができなかった。

【0028】

以上のように、本発明の方法によって製造されたカーボンナノチューブ膜では、カーボンナノチューブを安定して紡績することができ、良好な再現性を有することが分かった。なお、本発明は前記実施の形態及び実施例に何ら限定されるものではなく、本発明の要旨を逸脱しない範囲で種々の形態で実施することができる。例えば、金属触媒の種類を変更すれば、金属触媒活性化温度も変化する可能性がある。また、第2工程は、前述のような水素ガスによる還元雰囲気の代わりに、ヘリウムガス等による不活性雰囲気中で実行されてもよい。更に、使用する炭素原料ガスに応じて、適切なCNT合成温度も変化する。すなわち、前記実施形態の第1工程,第2工程,第4工程は、公知のカーボンナノチューブ膜の製造方法における対応する工程と置換してもよい。

【符号の説明】

【0029】

1…基板 3…金属触媒

5…アモルファスカーボン 7…カーボンナノチューブ

10…カーボンナノチューブ膜 50…引き出しテープ

99…紡績糸

【特許請求の範囲】

【請求項1】

基板に金属触媒を堆積させる第1工程と、

前記金属触媒堆積後の前記基板を、不活性雰囲気中または還元雰囲気中で加熱することにより、前記金属触媒を活性化しかつ凝集させる第2工程と、

前記活性化及び凝集後の前記基板の表面に、アモルファスカーボンを堆積させる第3工程と、

前記アモルファスカーボンが堆積された前記基板に気相合成法によってカーボンナノチューブを形成する第4工程と、

を備えたことを特徴とするカーボンナノチューブ膜の製造方法。

【請求項2】

前記第2工程では、前記金属触媒堆積後の前記基板を、不活性雰囲気中または還元雰囲気中で金属触媒活性化温度以上に加熱し、

前記第3工程では、前記加熱後の前記基板を、炭素原料ガスを含む雰囲気中で前記金属触媒活性化温度以下に保持し、

前記第4工程では、炭素原料ガスを含む雰囲気中で前記基板を前記金属触媒活性化温度よりも高い温度に保持することを特徴とする請求項1に記載のカーボンナノチューブ膜の製造方法。

【請求項3】

前記第3工程では、前記加熱後の前記基板を、炭素原料ガスを含む雰囲気中で200℃以上前記金属触媒活性化温度以下に保持することを特徴とする請求項2に記載のカーボンナノチューブ膜の製造方法。

【請求項4】

前記第3工程では、前記第2工程の終了後、前記基板を前記金属触媒活性化温度未満に降温してから炭素原料ガスを前記基板の雰囲気に導入することを特徴とする請求項3に記載のカーボンナノチューブ膜の製造方法。

【請求項5】

前記第3工程では、前記基板を前記金属触媒活性化温度以下に0〜180秒保持することを特徴とする請求項2〜4のいずれか1項に記載のカーボンナノチューブ膜の製造方法。

【請求項1】

基板に金属触媒を堆積させる第1工程と、

前記金属触媒堆積後の前記基板を、不活性雰囲気中または還元雰囲気中で加熱することにより、前記金属触媒を活性化しかつ凝集させる第2工程と、

前記活性化及び凝集後の前記基板の表面に、アモルファスカーボンを堆積させる第3工程と、

前記アモルファスカーボンが堆積された前記基板に気相合成法によってカーボンナノチューブを形成する第4工程と、

を備えたことを特徴とするカーボンナノチューブ膜の製造方法。

【請求項2】

前記第2工程では、前記金属触媒堆積後の前記基板を、不活性雰囲気中または還元雰囲気中で金属触媒活性化温度以上に加熱し、

前記第3工程では、前記加熱後の前記基板を、炭素原料ガスを含む雰囲気中で前記金属触媒活性化温度以下に保持し、

前記第4工程では、炭素原料ガスを含む雰囲気中で前記基板を前記金属触媒活性化温度よりも高い温度に保持することを特徴とする請求項1に記載のカーボンナノチューブ膜の製造方法。

【請求項3】

前記第3工程では、前記加熱後の前記基板を、炭素原料ガスを含む雰囲気中で200℃以上前記金属触媒活性化温度以下に保持することを特徴とする請求項2に記載のカーボンナノチューブ膜の製造方法。

【請求項4】

前記第3工程では、前記第2工程の終了後、前記基板を前記金属触媒活性化温度未満に降温してから炭素原料ガスを前記基板の雰囲気に導入することを特徴とする請求項3に記載のカーボンナノチューブ膜の製造方法。

【請求項5】

前記第3工程では、前記基板を前記金属触媒活性化温度以下に0〜180秒保持することを特徴とする請求項2〜4のいずれか1項に記載のカーボンナノチューブ膜の製造方法。

【図1】

【図3】

【図5】

【図7】

【図2】

【図4】

【図6】

【図3】

【図5】

【図7】

【図2】

【図4】

【図6】

【公開番号】特開2013−6708(P2013−6708A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2011−138720(P2011−138720)

【出願日】平成23年6月22日(2011.6.22)

【出願人】(000004260)株式会社デンソー (27,639)

【出願人】(304021277)国立大学法人 名古屋工業大学 (784)

【Fターム(参考)】

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成23年6月22日(2011.6.22)

【出願人】(000004260)株式会社デンソー (27,639)

【出願人】(304021277)国立大学法人 名古屋工業大学 (784)

【Fターム(参考)】

[ Back to top ]