カーボンナノチューブ製造装置及びカーボンナノチューブの製造方法

【課題】炭素源となるガスを効率的に分解させることができるカーボンナノチューブ製造装置及びカーボンナノチューブの製造方法を提供すること。

【解決手段】反応管1内において、Co触媒のカーボンナノチューブ成長触媒25より上流側に、Ti触媒の炭素源分解触媒29が配置されている。よって、炭素源がカーボンナノチューブ成長触媒25に到達する前に、炭素源の分解を効率よく行うことができるので、即ち、反応管1内で十分な熱分解反応を行うことができるので、カーボンナノチューブの成長速度を速めることができる。また、カーボンナノチューブ成長触媒25と炭素源分解触媒29との触媒の種類を違えて、それぞれに最適な触媒を採用している。

【解決手段】反応管1内において、Co触媒のカーボンナノチューブ成長触媒25より上流側に、Ti触媒の炭素源分解触媒29が配置されている。よって、炭素源がカーボンナノチューブ成長触媒25に到達する前に、炭素源の分解を効率よく行うことができるので、即ち、反応管1内で十分な熱分解反応を行うことができるので、カーボンナノチューブの成長速度を速めることができる。また、カーボンナノチューブ成長触媒25と炭素源分解触媒29との触媒の種類を違えて、それぞれに最適な触媒を採用している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、カーボンナノチューブ製造装置、及びそれを用いたカーボンナノチューブの製造方法に関し、特に、化学気相成長(CVD:chemical vapor deposition)法を用いた基板上に垂直配向したカーボンナノチューブを製造する装置及びそのカーボンナノチューブの製造方法に関する。

【背景技術】

【0002】

カーボンナノチューブは、炭素原子がsp2結合した六員環のネットワークを有する黒鉛シートが円筒状に閉じた構造を有する、直径数nm〜数十nmのチューブ状の炭素素材である。

【0003】

このカーボンナノチューブは、非常に安定した化学構造を有し、カーボンナノチューブを構成する六方格子の螺旋度によって、良導体にも半導体にもなるなど、様々な特性を有することが確認されている。

【0004】

また、カーボンナノチューブは、電気的特性、熱伝導性及び機械的強度に優れており、これらの特徴を活かして、現在では、熱機器分野、電気、電子機器分野などへの応用研究が盛んに行われている。

【0005】

このカーボンナノチューブの合成方法のひとつとして、触媒を用いて炭素源となるガスを熱分解することによってカーボンナノチューブを製造する熱分解法(CVD法)が用いられている。このCVD法では、カーボンナノチューブを大量に合成することが可能となる。

【0006】

また、従来より、基板上に垂直配向したカーボンナノチューブの製造を行うために、管状炉に設置した反応管中に、触媒つきの基板を設置し、加熱した触媒へ炭素源となるガスを流しながら、カーボンナノチューブの合成を行う方法が提案されている(例えば特許文献1参照)。

【特許文献1】特開2001−220674号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、この特許文献1の技術では、カーボンナノチューブの原料である炭素源(炭化水素系ガス、アルコール蒸気)の熱分解反応が、反応管中で完全には進行せず、カーボンナノチューブの成長触媒への炭素の供給速度が低下を招き、結果的に成長触媒が失活し、カーボンナノチューブの成長速度が低下するという問題があった。

【0008】

その結果、原料のほとんどが、そのまま排出されてしまい、原料の利用効率が低く、製造コストの増加に繋がるという問題があった。

この問題を解決するために、管状炉の設定温度を上げ、反応管内の温度を高くすることで炭素源となる熱分解を促進する方法が考えられる。しかし、炭素源の熱分解の促進のために、温度を上げすぎると、カーボンナノチューブの収率が低下してしまう。

【0009】

本発明は、かかる問題を鑑みてなされたもので、炭素源となるガスを効率的に分解させることができるカーボンナノチューブ製造装置及びカーボンナノチューブの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

(1)上記課題を解決するためになされた請求項1の発明は、化学気相成長法を用いて垂直配向カーボンナノチューブを製造する装置において、炭素源となる原料ガスを供給する供給経路を有するとともに、該供給経路にカーボンナノチューブ成長触媒が配置される反応容器と、前記反応容器を加熱する加熱手段と、前記供給経路内に配置される前記炭素源を分解する炭素源分解触媒と、を備え、前記反応容器内のカーボンナノチューブ成長触媒によって、カーボンナノチューブを製造することを特徴とする。

【0011】

本発明では、反応容器内に配置された炭素源分解触媒が、カーボンナノチューブの原料である炭素源と接触することによって、反応容器中で効率的に炭素源の分解反応が起こる。これにより、カーボンナノチューブの成長速度を向上させることができるので、原料の利用効率を高めることができ、製造コストを低減することができる。

【0012】

ここで、カーボンナノチューブ成長触媒とは、炭素源分解触媒よりも、カーボンナノチューブを成長させる能力の高い触媒であり、炭素源分解触媒とは、カーボンナノチューブ成長触媒よりも炭素源を分解する能力が高い触媒である。

【0013】

(2)請求項2の発明では、前記炭素源分解触媒は、前記供給経路のうち、少なくとも前記カーボンナノチューブ成長触媒より上流側に配置されることを特徴とする。

これにより、供給経路上流において炭素源が分解された後、分解された炭素源がカーボンナノチューブ成長触媒に接触し、カーボンナノチューブが成長する。

【0014】

(3)請求項3の発明では、前記カーボンナノチューブ成長触媒は、基板上に固定された状態で反応管内に設置されることを特徴とする。

これにより、狙ったところに垂直に配向したカーボンナノチューブを合成することができ、さらにカーボンナノチューブの取り扱いが容易となる。

【0015】

(4)請求項4の発明では、前記炭素源が、アルコール蒸気であることを特徴とする。

本発明は、好ましい炭素源を例示したものである。

つまり、カーボンナノチューブの炭素源にアルコール蒸気を用いることで、選択的に単層カーボンナノチューブを製造することができ、且つアルコールに含まれる酸素原子によってカーボンナノチューブ成長触媒の失活を抑制することができる。また、アルコールを炭素源として用いることで、欠陥が少ない単層のカーボンナノチューブを製造することができる。

【0016】

ここで、アルコール(エチルアルコール)は、炭素源分解触媒により、例えば下記の式(1)のように分解される。なお、C2H4は更に炭素に分解され、その炭素を用いてカーボンナノチューブが形成される。

【0017】

C2H5OH→C2H4+H2O ・・・・(1)

(5)請求項5の発明では、前記反応管内の供給経路のうち、少なくとも前記カーボンナノチューブ成長触媒より上流側に、前記経路方向に対して垂直又は傾斜して(角度を付けて)、前記炭素源を前記基板側に導くガイド部(例えばガイド板)が設置されたことを特徴とする。

【0018】

本発明では、反応容器の内部にガイド部を設置することで、カーボンナノチューブの炭素源をカーボンナノチューブ成長触媒の存在する基板上へ効率的に送ることができる。また、炭素源とガイド部との接触によって熱分解が促進される。

【0019】

なお、ガイド部は、例えば反応容器と同質の材料である石英でも問題ないが、鉄又はその合金等の様な熱容量の大きい材料であるほうが望ましい。

(6)請求項6の発明では、前記カーボンナノチューブ成長触媒と前記炭素源分解触媒とは触媒の種類が異なり、前記炭素源分解触媒は前記カーボンナノチューブ成長触媒より炭素源分解能力が高い触媒であり、前記カーボンナノチューブ成長触媒は前記炭素源分解触媒よりカーボンナノチューブの成長能力が高い触媒であることを特徴とする。

【0020】

本発明では、炭素源分解触媒により炭素源を効率よく分解でき、カーボンナノチューブ成長触媒により、カーボンナノチューブを効率よく成長させることができる。

(7)請求項7の発明では、前記炭素源分解触媒は、前記カーボンナノチューブ成長触媒と異なる、金属系触媒又は金属酸化物系触媒であることを特徴とする。

【0021】

本発明は、好ましい炭素源分解触媒を例示したものである。この炭素源分解触媒の金属系触媒としては、例えばTi,Zr,V,Mn,Ni,Co,Fe,Pd,Pt,Au,Ag,Cuのうち、少なくとも1種が挙げられる。また、これらの金属を用いた金属酸化物系触媒としては、例えばTiO2、MnO2、NiO、FeO、Fe3O4、V2O5が挙げられる。

【0022】

なお、アルコールを炭素源とした場合に、本発明の炭素源分解触媒を用いたときには、

炭素源の分解のみを促進し、炭素源分解触媒上でのカーボンナノチューブの成長を抑制することができる。

【0023】

(8)請求項8の発明では、前記カーボンナノチューブ成長触媒は、Co、Mo、Co及びはMoからなる合金、Co又はMoの酸化物のうち、いずれか1種からなる触媒であることを特徴とする。

【0024】

本発明は、好ましいカーボンナノチューブ成長触媒を例示したものである。ここで、Co又はMoの酸化物としては、CoO、MoO2が挙げられる。

なお、アルコールを炭素源とした場合に、本発明のカーボンナノチューブ成長触媒を用いたときには、カーボンナノチューブを最も効率的に成長させることができる。

【0025】

(9)請求項9の発明では、前記カーボンナノチューブ成長触媒が、平均粒径10nm未満の結晶性微粒子であることを特徴とする。

これにより、基板に設置されたカーボンナノチューブ成長触媒上から、カーボンナノチューブを好適に成長させることができる。

【0026】

(10)請求項10の発明では、前記炭素源分解触媒が、平均粒径10nm以上の結晶性微粒子又は膜状であることを特徴とする。

炭素源分解触媒を微粒子化することで表面積が増大し炭素源との接触回数が増し、結果的にカーボンナノチューブの炭素源(アルコール)の分解を促進することができる。また、反応管内部にメッキ等を用いて分解触媒を薄膜化することで、分解触媒上での余剰なカーボンナノチューブの成長を抑制することができる。

【0027】

なお、炭素源分解触媒では、その表面積を増大することで分解が促進されるが、粒子径が10nm未満の場合には、炭素源分解触媒であってもカーボンナノチューブ成長触媒となってしまう可能性があるため、炭素源分解触媒は、10nm以上もしくは膜状(薄膜)にすることが好ましい。

【0028】

また、触媒粒子径とカーボンナノチューブの直径がほぼ等しくなることも知られている。そのため、粒子径を大きくする若しくは薄膜化することで、炭素源分解触媒上でカーボンナノチューブの成長が抑制できる。結果的に、炭素源が分解される量が増加すると考えられる。

【0029】

(11)請求項11の発明では、前記炭素源分解触媒は、反応容器の内壁又は反応容器内のガイド部(例えばガイド板)に配置されたことを特徴とする。

本発明は、炭素源分解触媒の配置を例示したものである。例えば前記請求項5に記載のガイド部(例えばガイド板)上に炭素源分解触媒を配置することにより、分解された分解物を効率的に基板上のカーボンナノチューブ成長触媒に送ることができる。また、反応容器の内壁全面に炭素源分解触媒を配置すると、炭素源との接触面積が広く好適である。

【0030】

(12)請求項12の発明では、前記炭素源分解触媒は、触媒担体に担持されたことを特徴とする。なお、触媒担体もカーボンナノチューブ成長触媒よりも上流側にある。

本発明により、炭素源分解触媒の表面積が増し、炭素源との接触回数が増し、結果的にカーボンナノチューブの炭素源(例えばアルコール)の分解を促進することができる。

【0031】

なお、触媒担体としては、石英ビーズや石英ウール、多孔質材であるゼオライト等が望ましい。

(13)請求項13の発明は、前記請求項1〜12のいずれかに記載のカーボンナノチューブ製造装置を用いたカーボンナノチューブ製造方法であって、不活性ガスを反応容器内に供給するとともに、前記カーボンナノチューブ成長触媒及び前記炭素源分解触媒を加熱し、所定の温度に到達した後に、前記反応容器内を一旦真空にし、次に前記反応容器内に炭素源を充填して密閉し、所定の温度でカーボンナノチューブの合成を行うことを特徴とする。

【0032】

本発明の方法により、前記反応管全体で炭素源の分解を促進することができ、基板上でカーボンナノチューブを効率的に製造できる。

【発明を実施するための最良の形態】

【0033】

以下に本発明の実施形態を図面と共に説明する。

[第1の実施形態]

a)まず、本実施形態のカーボンナノチューブ製造装置について説明する。

【0034】

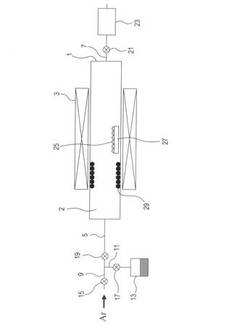

図1に示す様に、本実施形態のカーボンナノチューブ製造装置は、化学気相成長法を用いて垂直配向カーボンナノチューブを製造する反応管1と、反応管1内を加熱するために反応管の周囲に配置された環状電気炉(ヒータ)3と、反応管1に炭素源である原料ガス等を供給する供給配管5と、反応管1から反応後のガス等を排出する排出配管7を備えている。

【0035】

前記供給配管5には、キャリアガスであるアルゴン(Ar)を供給する第1供給配管9と、炭素源であるエタノールを供給する第2供給配管11とが接続され、第2供給配管11には、エタノールを収容する容器13が接続されている。なお、容器13には、エタノールの温度を一定に保つためにヒータ(図示せず)が設けられている。

【0036】

第1供給配管9には、第1供給配管9を開閉する第1バルブ15が配置され、第2供給配管11には、第2供給配管11を開閉する第2バルブ17が接続されている。また、供給配管5のうち、第2供給配管11の接続箇所より下流側には、反応管1内に供給するガスの流量を調節する第3バルブ19が設けられている。

【0037】

一方、排出配管7には、反応管1から排出するガスの流量を調節する第4バルブ21が設けられ、その下流側には、反応管1内を真空引きすることができる真空ポンプ23が設けられている。

【0038】

なお、前記第1〜第4バルブ15〜21は、図示しない電子制御装置からの指令などにより開閉する電磁弁である。なお、マニュアルにて開閉してもよい。

本実施例では、反応管1内の流路(供給経路)2には、石英からなる基板27が水平に配置されており、その基板27の表面には、カーボンナノチューブ成長触媒25が塗布等により形成されて配置されている。

【0039】

特に、反応管1の内壁には、カーボンナノチューブ成長触媒25より上流側に、炭素源分解触媒29が塗布等により形成されて環状に配置されている。

前記カーボンナノチューブ成長触媒25と炭素源分解触媒29とは異なる触媒であり、カーボンナノチューブ成長触媒25は炭素源分解触媒29より高い触媒能力(カーボンナノチューブを成長させる能力)を有する。

【0040】

カーボンナノチューブ成長触媒25は、平均粒径10nm未満の結晶性微粒子であり、このカーボンナノチューブ成長触媒25としては、Co又はMo、Co及びMoからなる合金、Co又はMoの酸化物を採用できる。ここでは、例えばCo触媒を用いる。

【0041】

また、炭素源分解触媒29は、平均粒径10nm以上の結晶性微粒子であり、炭素源分解触媒29としては、カーボンナノチューブ成長触媒25とは異なる金属系触媒又は金属酸化物系触媒を採用できる(例えば金属系触媒の金属酸化物を触媒として採用できる)。なお、この触媒の金属としては、Ti,Zr,V,Mn,Ni,Co,Fe,Pd,Pt,Au,Ag,Cuが挙げられる。ここでは、例えばTi触媒を用いる。

【0042】

また、カーボンナノチューブ成長触媒25を形成する方法としては、基板27を、前記触媒金属を含む溶液に一定時間浸漬して引き上げる方法(dip coat法)や、物理蒸着法を採用できる。一方、カーボンナノチューブ成長触媒25としては、反応管1を、前記触媒金属を含む溶液に一定時間浸漬する方法や、物理蒸着法、無電解メッキ法を採用できる。

【0043】

b)次に、カーボンナノチューブの製造方法について説明する。

(1.準備工程)

まず、反応管1の基板27を配置する位置より上流側の内周面(壁面)に、環状にTi触媒等の炭素源分解触媒29を層状に形成する。この炭素源分解触媒29を形成する方法としては、触媒金属を含む溶液に一定時間浸漬して引き上げる方法(dip coat法)や、物理蒸着法、無電解メッキ法を採用できる。

【0044】

その反応管1内に、石英板上にCo触媒等のカーボンナノチューブ成長触媒25をつけた基板27をセットする。なお、カーボンナノチューブ成長触媒25を形成する方法も、前記炭素源分解触媒29を形成する方法を採用できる。

【0045】

そして、第1〜第3バルブ15〜19を閉とし、第4バルブ21を開いて、真空ポンプ23を作動させ、反応管1内を真空引きする。

次に、反応管1が所定の真空度A1(例えば0.1Pa以下)に達した場合には、第1及び第3バルブ15、19を開いて、キャリアガスであるアルゴンガスを反応管1内へ流入させる。

【0046】

次に、カーボンナノチューブ成長触媒25を加熱して活性化させるために、ヒータ3により、反応管1内を所定の温度(例えば600℃〜900℃)まで上昇させる。

そして、温度が所定の温度に達した場合に、第1〜第3バルブ15〜19を閉とし、第4バルブ21を開いて、再度真空ポンプ23を作動させて真空引きする。

【0047】

なお、触媒を加熱する際には、キャリアガスの供給を停止して継続してもよい。また、この加熱の際には、真空ポンプ23は、作動させても停止させてもよい。

(2.合成工程)

反応管1が所定の真空度に達したと判断されると、第4バルブ21を閉じて、真空ポンプ23を停止する。

【0048】

次に、第1〜第3バルブ15〜19を開き、反応管1内にアルゴンガスと炭素源であるエタノール蒸気を取り入れる。なお、この場合、アルゴンガスとエタノール蒸気ガスの流量は、例えば1.0〜50sccmであり、反応管1内の圧力は、例えば1.3×102(約1.0torr)〜1.3×104Pa(約100torr)である。ここで、sccmは、25℃、1気圧における流量(cm3/分)を示す。

【0049】

次に、反応管1内が所定の圧力(A2:例えば1.3×102(約1.0torr)〜1.3×104Pa(約100torr))に達した場合に、真空ポンプ23を作動し、第4バルブ21を開き、反応管1内を所定の圧力(A2)に保ち、アルゴンガスとエタノール蒸気ガスを流し、カーボンナノチューブを合成する。

【0050】

c)この様に、本実施形態では、反応管1内において、例えばCo触媒のカーボンナノチューブ成長触媒25より上流側に、例えばTi触媒の炭素源分解触媒29が配置されている。

【0051】

よって、炭素源がカーボンナノチューブ成長触媒25に到達する前に、炭素源の分解を効率よく行うことができるので、即ち、反応管1内で十分な熱分解反応を行うことができるので、カーボンナノチューブの成長速度を速めることができる。その結果、原料の利用効率が高まり、製造コストを低減することができる。

【0052】

また、本実施形態では、カーボンナノチューブ成長触媒25と炭素源分解触媒29との触媒の種類を違えて、それぞれに最適な触媒を採用している。つまり、両触媒を比べた場合、カーボンナノチューブ成長触媒25よりも炭素源分解触媒29の方が、炭素源の分解能力が高く、炭素源分解触媒29よりもカーボンナノチューブ成長触媒25の方が、カーボンナノチューブを形成する能力が高い。

【0053】

なお、炭素源分解触媒29としては、結晶性微粒子ではなく、例えばメッキ等により膜状に形成された触媒層としてもよい。

[第2の実施形態]

次に、第2の実施形態について説明するが、前記第1の実施形態と同様の内容の説明は省略する。

【0054】

本実施形態のカーボンナノチューブ製造装置では、図2に示す様に、前記第1の実施形態と同様に、反応管31、ヒータ33、カーボンナノチューブ形成触媒35が配置された基板37、供給配管39、排出配管41、第1〜第4バルブ43〜49、真空ポンプ51等を備えている。

【0055】

特に本実施形態では、反応管31内部において、基板37の上流側に、流路に垂直に石英からなるガイド板53を配置し、このガイド板53の表面に炭素源分解触媒55が例えば膜状に形成されている。

【0056】

本実施形態でも、前記第1の実施形態と同様な効果を奏する。

なお、同図の破線で示す様に、ガイド板57を傾斜させて、炭素源を効率よく基板37側に流すようにしてもよい。

【0057】

[第3の実施形態]

次に、第3の実施形態について説明するが、前記第1、2の実施形態と同様の内容の説明は省略する。

【0058】

本実施形態のカーボンナノチューブ製造装置では、図3に示す様に、前記第1の実施形態と同様に、反応管61、ヒータ63、カーボンナノチューブ形成触媒65が配置された基板67、供給配管69、排出配管71、第1〜第4バルブ73〜79、真空ポンプ81等を備えている。

【0059】

特に本実施形態では、反応管61内部において、基板67の上流側に、炭素源分解触媒83を担持した担体85が配置されている。

担体85は、例えば石英ビーズ、石英ウール、又は多孔質材料(ゼオライト、MgO、アルミナ等)からなる。この担体85に炭素源分解触媒83を担持する方法としては、例えば、担体85を、前記触媒金属を含む溶液に一定時間浸漬して引き上げる方法(dip coat法)や、物理蒸着法、無電解メッキ法を採用できる。

【0060】

本実施形態でも、前記第1の実施形態と同様な効果を奏する。特に本実施形態では、炭素源と炭素源分解触媒83との接触が増加するので、炭素源の分解効率が増加するという利点がある。

【0061】

[第4の実施形態]

次に、第4の実施形態について説明するが、前記第1〜3の実施形態と同様の内容の説明は省略する。

【0062】

a)本実施形態のカーボンナノチューブ製造装置では、図4に示す様に、前記第1の実施形態と同様に、反応管91、ヒータ93、カーボンナノチューブ形成触媒95が配置された基板97、供給配管99、排出配管101、第1〜第4バルブ103〜109、真空ポンプ111等を備えている。

【0063】

特に本実施形態では、反応管91の内壁の入口から出口までの全周にわたって、炭素源分解触媒113が配置されている。

この炭素源分解触媒113を、反応管91の内壁全体に形成する方法としては、例えば、反応管91を、前記触媒金属を含む溶液に一定時間浸漬して引き上げる方法(dip coat法)や、無電解メッキ法を採用できる。

【0064】

また、反応管91内壁の全周の炭素源分解触媒113を効率的に利用するために、アルゴンガス、エタノール蒸気を反応管91内に封入し、カーボンナノチューブを製造する。

b)次に、第4の実施形態におけるカーボンナノチューブの製造方法について説明する。

【0065】

(1.準備工程)

まず、反応管91内壁の全周に、環状にTi触媒等の炭素源分解触媒113を形成する。この炭素源分解触媒113を形成する方法としては、触媒金属を含む溶液に一定時間浸漬して引き上げる方法(dip coat法)や、物理蒸着法、無電解メッキ法を採用できる。

【0066】

その反応管91内に、石英板上にCo触媒等のカーボンナノチューブ成長触媒95をつけた基板97をセットする。なお、カーボンナノチューブ成長触媒95を形成する方法も、前記炭素源分解触媒113を形成する方法を採用できる。

【0067】

そして、第1〜第3バルブ103〜107を閉とし、第4バルブ109を開いて、真空ポンプ111を作動させ、反応管91内を真空引きする。

次に、反応管91が所定の真空度A1(例えば0.1Pa以下)に達した場合には、第1〜第3バルブ103〜107を開いて、キャリアガスであるアルゴンガスを反応管91内へ流入させる。

【0068】

次に、カーボンナノチューブ成長触媒95を加熱して活性化させるために、ヒータ93により、反応管91内を所定の温度(例えば600℃〜900℃)まで上昇させる。

そして、温度が所定の温度に達した場合に、第1〜第3バルブ103〜107を閉とし、第4バルブ109を開いて、再度真空ポンプ111を作動させて真空引きする。

【0069】

なお、触媒を加熱する際には、キャリアガスの供給を停止して継続してもよい。また、この加熱の際には、真空ポンプ111は、作動させても停止させてもよい。

(2.合成工程)

反応管91が(前記準備工程と同様に)所定の真空度A1に達したと判断されると、第4バルブ109を閉じて、真空ポンプ111を停止する。

【0070】

次に、第1〜第3バルブ103〜107を開き、反応管91内にアルゴンガスと炭素源であるエタノール蒸気を取り入れる。なお、この場合、アルゴンガスとエタノール蒸気ガスの流量は、例えば1.0〜50sccmであり、反応管1内の圧力は、例えば1.3×102(約1.0torr)〜1.3×104Pa(約100torr)である。

【0071】

次に、反応管91内が所定の圧力(A2:例えば1.3×102(約1.0torr)〜1.3×104Pa(約100torr))に達した場合に、第1〜第3バルブ103〜107を閉じ、反応管91内を所定の圧力(A2)に保つ。この工程で、エタノール蒸気は分解され、カーボンナノチューブが合成される。

【0072】

c)本実施形態でも、前記第1の実施形態と同様な効果を奏する。特に本実施形態では、炭素源分解触媒113が配置される面積が広いので、炭素源と炭素源分解触媒83との接触が増加し、よって、炭素源の分解効率が増加するという利点がある。

【0073】

尚、本発明は上記実施形態に限定されるものではなく、様々な態様にて実施することが可能である。

【図面の簡単な説明】

【0074】

【図1】第1の実施形態のカーボンナノチューブ製造装置を示す説明図である。

【図2】第2の実施形態のカーボンナノチューブ製造装置を示す説明図である。

【図3】第3の実施形態のカーボンナノチューブ製造装置を示す説明図である。

【図4】第4の実施形態のカーボンナノチューブ製造装置を示す説明図である。

【符号の説明】

【0075】

1、31、61、91…反応管

2…流路(供給経路)

3、33、63、93…ヒータ

15、43、73、103…第1バルブ

17、45、75、105…第2バルブ

19、47、77、107…第3バルブ

21、49、79、109…第4バルブ

23、51、81、111…真空ポンプ

25、35、65、95…カーボンナノチューブ形成触媒

27、37、67、97…基板

29、55、83、113…炭素源分解触媒

53、57…ガイド板

85…担体

【技術分野】

【0001】

本発明は、カーボンナノチューブ製造装置、及びそれを用いたカーボンナノチューブの製造方法に関し、特に、化学気相成長(CVD:chemical vapor deposition)法を用いた基板上に垂直配向したカーボンナノチューブを製造する装置及びそのカーボンナノチューブの製造方法に関する。

【背景技術】

【0002】

カーボンナノチューブは、炭素原子がsp2結合した六員環のネットワークを有する黒鉛シートが円筒状に閉じた構造を有する、直径数nm〜数十nmのチューブ状の炭素素材である。

【0003】

このカーボンナノチューブは、非常に安定した化学構造を有し、カーボンナノチューブを構成する六方格子の螺旋度によって、良導体にも半導体にもなるなど、様々な特性を有することが確認されている。

【0004】

また、カーボンナノチューブは、電気的特性、熱伝導性及び機械的強度に優れており、これらの特徴を活かして、現在では、熱機器分野、電気、電子機器分野などへの応用研究が盛んに行われている。

【0005】

このカーボンナノチューブの合成方法のひとつとして、触媒を用いて炭素源となるガスを熱分解することによってカーボンナノチューブを製造する熱分解法(CVD法)が用いられている。このCVD法では、カーボンナノチューブを大量に合成することが可能となる。

【0006】

また、従来より、基板上に垂直配向したカーボンナノチューブの製造を行うために、管状炉に設置した反応管中に、触媒つきの基板を設置し、加熱した触媒へ炭素源となるガスを流しながら、カーボンナノチューブの合成を行う方法が提案されている(例えば特許文献1参照)。

【特許文献1】特開2001−220674号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、この特許文献1の技術では、カーボンナノチューブの原料である炭素源(炭化水素系ガス、アルコール蒸気)の熱分解反応が、反応管中で完全には進行せず、カーボンナノチューブの成長触媒への炭素の供給速度が低下を招き、結果的に成長触媒が失活し、カーボンナノチューブの成長速度が低下するという問題があった。

【0008】

その結果、原料のほとんどが、そのまま排出されてしまい、原料の利用効率が低く、製造コストの増加に繋がるという問題があった。

この問題を解決するために、管状炉の設定温度を上げ、反応管内の温度を高くすることで炭素源となる熱分解を促進する方法が考えられる。しかし、炭素源の熱分解の促進のために、温度を上げすぎると、カーボンナノチューブの収率が低下してしまう。

【0009】

本発明は、かかる問題を鑑みてなされたもので、炭素源となるガスを効率的に分解させることができるカーボンナノチューブ製造装置及びカーボンナノチューブの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

(1)上記課題を解決するためになされた請求項1の発明は、化学気相成長法を用いて垂直配向カーボンナノチューブを製造する装置において、炭素源となる原料ガスを供給する供給経路を有するとともに、該供給経路にカーボンナノチューブ成長触媒が配置される反応容器と、前記反応容器を加熱する加熱手段と、前記供給経路内に配置される前記炭素源を分解する炭素源分解触媒と、を備え、前記反応容器内のカーボンナノチューブ成長触媒によって、カーボンナノチューブを製造することを特徴とする。

【0011】

本発明では、反応容器内に配置された炭素源分解触媒が、カーボンナノチューブの原料である炭素源と接触することによって、反応容器中で効率的に炭素源の分解反応が起こる。これにより、カーボンナノチューブの成長速度を向上させることができるので、原料の利用効率を高めることができ、製造コストを低減することができる。

【0012】

ここで、カーボンナノチューブ成長触媒とは、炭素源分解触媒よりも、カーボンナノチューブを成長させる能力の高い触媒であり、炭素源分解触媒とは、カーボンナノチューブ成長触媒よりも炭素源を分解する能力が高い触媒である。

【0013】

(2)請求項2の発明では、前記炭素源分解触媒は、前記供給経路のうち、少なくとも前記カーボンナノチューブ成長触媒より上流側に配置されることを特徴とする。

これにより、供給経路上流において炭素源が分解された後、分解された炭素源がカーボンナノチューブ成長触媒に接触し、カーボンナノチューブが成長する。

【0014】

(3)請求項3の発明では、前記カーボンナノチューブ成長触媒は、基板上に固定された状態で反応管内に設置されることを特徴とする。

これにより、狙ったところに垂直に配向したカーボンナノチューブを合成することができ、さらにカーボンナノチューブの取り扱いが容易となる。

【0015】

(4)請求項4の発明では、前記炭素源が、アルコール蒸気であることを特徴とする。

本発明は、好ましい炭素源を例示したものである。

つまり、カーボンナノチューブの炭素源にアルコール蒸気を用いることで、選択的に単層カーボンナノチューブを製造することができ、且つアルコールに含まれる酸素原子によってカーボンナノチューブ成長触媒の失活を抑制することができる。また、アルコールを炭素源として用いることで、欠陥が少ない単層のカーボンナノチューブを製造することができる。

【0016】

ここで、アルコール(エチルアルコール)は、炭素源分解触媒により、例えば下記の式(1)のように分解される。なお、C2H4は更に炭素に分解され、その炭素を用いてカーボンナノチューブが形成される。

【0017】

C2H5OH→C2H4+H2O ・・・・(1)

(5)請求項5の発明では、前記反応管内の供給経路のうち、少なくとも前記カーボンナノチューブ成長触媒より上流側に、前記経路方向に対して垂直又は傾斜して(角度を付けて)、前記炭素源を前記基板側に導くガイド部(例えばガイド板)が設置されたことを特徴とする。

【0018】

本発明では、反応容器の内部にガイド部を設置することで、カーボンナノチューブの炭素源をカーボンナノチューブ成長触媒の存在する基板上へ効率的に送ることができる。また、炭素源とガイド部との接触によって熱分解が促進される。

【0019】

なお、ガイド部は、例えば反応容器と同質の材料である石英でも問題ないが、鉄又はその合金等の様な熱容量の大きい材料であるほうが望ましい。

(6)請求項6の発明では、前記カーボンナノチューブ成長触媒と前記炭素源分解触媒とは触媒の種類が異なり、前記炭素源分解触媒は前記カーボンナノチューブ成長触媒より炭素源分解能力が高い触媒であり、前記カーボンナノチューブ成長触媒は前記炭素源分解触媒よりカーボンナノチューブの成長能力が高い触媒であることを特徴とする。

【0020】

本発明では、炭素源分解触媒により炭素源を効率よく分解でき、カーボンナノチューブ成長触媒により、カーボンナノチューブを効率よく成長させることができる。

(7)請求項7の発明では、前記炭素源分解触媒は、前記カーボンナノチューブ成長触媒と異なる、金属系触媒又は金属酸化物系触媒であることを特徴とする。

【0021】

本発明は、好ましい炭素源分解触媒を例示したものである。この炭素源分解触媒の金属系触媒としては、例えばTi,Zr,V,Mn,Ni,Co,Fe,Pd,Pt,Au,Ag,Cuのうち、少なくとも1種が挙げられる。また、これらの金属を用いた金属酸化物系触媒としては、例えばTiO2、MnO2、NiO、FeO、Fe3O4、V2O5が挙げられる。

【0022】

なお、アルコールを炭素源とした場合に、本発明の炭素源分解触媒を用いたときには、

炭素源の分解のみを促進し、炭素源分解触媒上でのカーボンナノチューブの成長を抑制することができる。

【0023】

(8)請求項8の発明では、前記カーボンナノチューブ成長触媒は、Co、Mo、Co及びはMoからなる合金、Co又はMoの酸化物のうち、いずれか1種からなる触媒であることを特徴とする。

【0024】

本発明は、好ましいカーボンナノチューブ成長触媒を例示したものである。ここで、Co又はMoの酸化物としては、CoO、MoO2が挙げられる。

なお、アルコールを炭素源とした場合に、本発明のカーボンナノチューブ成長触媒を用いたときには、カーボンナノチューブを最も効率的に成長させることができる。

【0025】

(9)請求項9の発明では、前記カーボンナノチューブ成長触媒が、平均粒径10nm未満の結晶性微粒子であることを特徴とする。

これにより、基板に設置されたカーボンナノチューブ成長触媒上から、カーボンナノチューブを好適に成長させることができる。

【0026】

(10)請求項10の発明では、前記炭素源分解触媒が、平均粒径10nm以上の結晶性微粒子又は膜状であることを特徴とする。

炭素源分解触媒を微粒子化することで表面積が増大し炭素源との接触回数が増し、結果的にカーボンナノチューブの炭素源(アルコール)の分解を促進することができる。また、反応管内部にメッキ等を用いて分解触媒を薄膜化することで、分解触媒上での余剰なカーボンナノチューブの成長を抑制することができる。

【0027】

なお、炭素源分解触媒では、その表面積を増大することで分解が促進されるが、粒子径が10nm未満の場合には、炭素源分解触媒であってもカーボンナノチューブ成長触媒となってしまう可能性があるため、炭素源分解触媒は、10nm以上もしくは膜状(薄膜)にすることが好ましい。

【0028】

また、触媒粒子径とカーボンナノチューブの直径がほぼ等しくなることも知られている。そのため、粒子径を大きくする若しくは薄膜化することで、炭素源分解触媒上でカーボンナノチューブの成長が抑制できる。結果的に、炭素源が分解される量が増加すると考えられる。

【0029】

(11)請求項11の発明では、前記炭素源分解触媒は、反応容器の内壁又は反応容器内のガイド部(例えばガイド板)に配置されたことを特徴とする。

本発明は、炭素源分解触媒の配置を例示したものである。例えば前記請求項5に記載のガイド部(例えばガイド板)上に炭素源分解触媒を配置することにより、分解された分解物を効率的に基板上のカーボンナノチューブ成長触媒に送ることができる。また、反応容器の内壁全面に炭素源分解触媒を配置すると、炭素源との接触面積が広く好適である。

【0030】

(12)請求項12の発明では、前記炭素源分解触媒は、触媒担体に担持されたことを特徴とする。なお、触媒担体もカーボンナノチューブ成長触媒よりも上流側にある。

本発明により、炭素源分解触媒の表面積が増し、炭素源との接触回数が増し、結果的にカーボンナノチューブの炭素源(例えばアルコール)の分解を促進することができる。

【0031】

なお、触媒担体としては、石英ビーズや石英ウール、多孔質材であるゼオライト等が望ましい。

(13)請求項13の発明は、前記請求項1〜12のいずれかに記載のカーボンナノチューブ製造装置を用いたカーボンナノチューブ製造方法であって、不活性ガスを反応容器内に供給するとともに、前記カーボンナノチューブ成長触媒及び前記炭素源分解触媒を加熱し、所定の温度に到達した後に、前記反応容器内を一旦真空にし、次に前記反応容器内に炭素源を充填して密閉し、所定の温度でカーボンナノチューブの合成を行うことを特徴とする。

【0032】

本発明の方法により、前記反応管全体で炭素源の分解を促進することができ、基板上でカーボンナノチューブを効率的に製造できる。

【発明を実施するための最良の形態】

【0033】

以下に本発明の実施形態を図面と共に説明する。

[第1の実施形態]

a)まず、本実施形態のカーボンナノチューブ製造装置について説明する。

【0034】

図1に示す様に、本実施形態のカーボンナノチューブ製造装置は、化学気相成長法を用いて垂直配向カーボンナノチューブを製造する反応管1と、反応管1内を加熱するために反応管の周囲に配置された環状電気炉(ヒータ)3と、反応管1に炭素源である原料ガス等を供給する供給配管5と、反応管1から反応後のガス等を排出する排出配管7を備えている。

【0035】

前記供給配管5には、キャリアガスであるアルゴン(Ar)を供給する第1供給配管9と、炭素源であるエタノールを供給する第2供給配管11とが接続され、第2供給配管11には、エタノールを収容する容器13が接続されている。なお、容器13には、エタノールの温度を一定に保つためにヒータ(図示せず)が設けられている。

【0036】

第1供給配管9には、第1供給配管9を開閉する第1バルブ15が配置され、第2供給配管11には、第2供給配管11を開閉する第2バルブ17が接続されている。また、供給配管5のうち、第2供給配管11の接続箇所より下流側には、反応管1内に供給するガスの流量を調節する第3バルブ19が設けられている。

【0037】

一方、排出配管7には、反応管1から排出するガスの流量を調節する第4バルブ21が設けられ、その下流側には、反応管1内を真空引きすることができる真空ポンプ23が設けられている。

【0038】

なお、前記第1〜第4バルブ15〜21は、図示しない電子制御装置からの指令などにより開閉する電磁弁である。なお、マニュアルにて開閉してもよい。

本実施例では、反応管1内の流路(供給経路)2には、石英からなる基板27が水平に配置されており、その基板27の表面には、カーボンナノチューブ成長触媒25が塗布等により形成されて配置されている。

【0039】

特に、反応管1の内壁には、カーボンナノチューブ成長触媒25より上流側に、炭素源分解触媒29が塗布等により形成されて環状に配置されている。

前記カーボンナノチューブ成長触媒25と炭素源分解触媒29とは異なる触媒であり、カーボンナノチューブ成長触媒25は炭素源分解触媒29より高い触媒能力(カーボンナノチューブを成長させる能力)を有する。

【0040】

カーボンナノチューブ成長触媒25は、平均粒径10nm未満の結晶性微粒子であり、このカーボンナノチューブ成長触媒25としては、Co又はMo、Co及びMoからなる合金、Co又はMoの酸化物を採用できる。ここでは、例えばCo触媒を用いる。

【0041】

また、炭素源分解触媒29は、平均粒径10nm以上の結晶性微粒子であり、炭素源分解触媒29としては、カーボンナノチューブ成長触媒25とは異なる金属系触媒又は金属酸化物系触媒を採用できる(例えば金属系触媒の金属酸化物を触媒として採用できる)。なお、この触媒の金属としては、Ti,Zr,V,Mn,Ni,Co,Fe,Pd,Pt,Au,Ag,Cuが挙げられる。ここでは、例えばTi触媒を用いる。

【0042】

また、カーボンナノチューブ成長触媒25を形成する方法としては、基板27を、前記触媒金属を含む溶液に一定時間浸漬して引き上げる方法(dip coat法)や、物理蒸着法を採用できる。一方、カーボンナノチューブ成長触媒25としては、反応管1を、前記触媒金属を含む溶液に一定時間浸漬する方法や、物理蒸着法、無電解メッキ法を採用できる。

【0043】

b)次に、カーボンナノチューブの製造方法について説明する。

(1.準備工程)

まず、反応管1の基板27を配置する位置より上流側の内周面(壁面)に、環状にTi触媒等の炭素源分解触媒29を層状に形成する。この炭素源分解触媒29を形成する方法としては、触媒金属を含む溶液に一定時間浸漬して引き上げる方法(dip coat法)や、物理蒸着法、無電解メッキ法を採用できる。

【0044】

その反応管1内に、石英板上にCo触媒等のカーボンナノチューブ成長触媒25をつけた基板27をセットする。なお、カーボンナノチューブ成長触媒25を形成する方法も、前記炭素源分解触媒29を形成する方法を採用できる。

【0045】

そして、第1〜第3バルブ15〜19を閉とし、第4バルブ21を開いて、真空ポンプ23を作動させ、反応管1内を真空引きする。

次に、反応管1が所定の真空度A1(例えば0.1Pa以下)に達した場合には、第1及び第3バルブ15、19を開いて、キャリアガスであるアルゴンガスを反応管1内へ流入させる。

【0046】

次に、カーボンナノチューブ成長触媒25を加熱して活性化させるために、ヒータ3により、反応管1内を所定の温度(例えば600℃〜900℃)まで上昇させる。

そして、温度が所定の温度に達した場合に、第1〜第3バルブ15〜19を閉とし、第4バルブ21を開いて、再度真空ポンプ23を作動させて真空引きする。

【0047】

なお、触媒を加熱する際には、キャリアガスの供給を停止して継続してもよい。また、この加熱の際には、真空ポンプ23は、作動させても停止させてもよい。

(2.合成工程)

反応管1が所定の真空度に達したと判断されると、第4バルブ21を閉じて、真空ポンプ23を停止する。

【0048】

次に、第1〜第3バルブ15〜19を開き、反応管1内にアルゴンガスと炭素源であるエタノール蒸気を取り入れる。なお、この場合、アルゴンガスとエタノール蒸気ガスの流量は、例えば1.0〜50sccmであり、反応管1内の圧力は、例えば1.3×102(約1.0torr)〜1.3×104Pa(約100torr)である。ここで、sccmは、25℃、1気圧における流量(cm3/分)を示す。

【0049】

次に、反応管1内が所定の圧力(A2:例えば1.3×102(約1.0torr)〜1.3×104Pa(約100torr))に達した場合に、真空ポンプ23を作動し、第4バルブ21を開き、反応管1内を所定の圧力(A2)に保ち、アルゴンガスとエタノール蒸気ガスを流し、カーボンナノチューブを合成する。

【0050】

c)この様に、本実施形態では、反応管1内において、例えばCo触媒のカーボンナノチューブ成長触媒25より上流側に、例えばTi触媒の炭素源分解触媒29が配置されている。

【0051】

よって、炭素源がカーボンナノチューブ成長触媒25に到達する前に、炭素源の分解を効率よく行うことができるので、即ち、反応管1内で十分な熱分解反応を行うことができるので、カーボンナノチューブの成長速度を速めることができる。その結果、原料の利用効率が高まり、製造コストを低減することができる。

【0052】

また、本実施形態では、カーボンナノチューブ成長触媒25と炭素源分解触媒29との触媒の種類を違えて、それぞれに最適な触媒を採用している。つまり、両触媒を比べた場合、カーボンナノチューブ成長触媒25よりも炭素源分解触媒29の方が、炭素源の分解能力が高く、炭素源分解触媒29よりもカーボンナノチューブ成長触媒25の方が、カーボンナノチューブを形成する能力が高い。

【0053】

なお、炭素源分解触媒29としては、結晶性微粒子ではなく、例えばメッキ等により膜状に形成された触媒層としてもよい。

[第2の実施形態]

次に、第2の実施形態について説明するが、前記第1の実施形態と同様の内容の説明は省略する。

【0054】

本実施形態のカーボンナノチューブ製造装置では、図2に示す様に、前記第1の実施形態と同様に、反応管31、ヒータ33、カーボンナノチューブ形成触媒35が配置された基板37、供給配管39、排出配管41、第1〜第4バルブ43〜49、真空ポンプ51等を備えている。

【0055】

特に本実施形態では、反応管31内部において、基板37の上流側に、流路に垂直に石英からなるガイド板53を配置し、このガイド板53の表面に炭素源分解触媒55が例えば膜状に形成されている。

【0056】

本実施形態でも、前記第1の実施形態と同様な効果を奏する。

なお、同図の破線で示す様に、ガイド板57を傾斜させて、炭素源を効率よく基板37側に流すようにしてもよい。

【0057】

[第3の実施形態]

次に、第3の実施形態について説明するが、前記第1、2の実施形態と同様の内容の説明は省略する。

【0058】

本実施形態のカーボンナノチューブ製造装置では、図3に示す様に、前記第1の実施形態と同様に、反応管61、ヒータ63、カーボンナノチューブ形成触媒65が配置された基板67、供給配管69、排出配管71、第1〜第4バルブ73〜79、真空ポンプ81等を備えている。

【0059】

特に本実施形態では、反応管61内部において、基板67の上流側に、炭素源分解触媒83を担持した担体85が配置されている。

担体85は、例えば石英ビーズ、石英ウール、又は多孔質材料(ゼオライト、MgO、アルミナ等)からなる。この担体85に炭素源分解触媒83を担持する方法としては、例えば、担体85を、前記触媒金属を含む溶液に一定時間浸漬して引き上げる方法(dip coat法)や、物理蒸着法、無電解メッキ法を採用できる。

【0060】

本実施形態でも、前記第1の実施形態と同様な効果を奏する。特に本実施形態では、炭素源と炭素源分解触媒83との接触が増加するので、炭素源の分解効率が増加するという利点がある。

【0061】

[第4の実施形態]

次に、第4の実施形態について説明するが、前記第1〜3の実施形態と同様の内容の説明は省略する。

【0062】

a)本実施形態のカーボンナノチューブ製造装置では、図4に示す様に、前記第1の実施形態と同様に、反応管91、ヒータ93、カーボンナノチューブ形成触媒95が配置された基板97、供給配管99、排出配管101、第1〜第4バルブ103〜109、真空ポンプ111等を備えている。

【0063】

特に本実施形態では、反応管91の内壁の入口から出口までの全周にわたって、炭素源分解触媒113が配置されている。

この炭素源分解触媒113を、反応管91の内壁全体に形成する方法としては、例えば、反応管91を、前記触媒金属を含む溶液に一定時間浸漬して引き上げる方法(dip coat法)や、無電解メッキ法を採用できる。

【0064】

また、反応管91内壁の全周の炭素源分解触媒113を効率的に利用するために、アルゴンガス、エタノール蒸気を反応管91内に封入し、カーボンナノチューブを製造する。

b)次に、第4の実施形態におけるカーボンナノチューブの製造方法について説明する。

【0065】

(1.準備工程)

まず、反応管91内壁の全周に、環状にTi触媒等の炭素源分解触媒113を形成する。この炭素源分解触媒113を形成する方法としては、触媒金属を含む溶液に一定時間浸漬して引き上げる方法(dip coat法)や、物理蒸着法、無電解メッキ法を採用できる。

【0066】

その反応管91内に、石英板上にCo触媒等のカーボンナノチューブ成長触媒95をつけた基板97をセットする。なお、カーボンナノチューブ成長触媒95を形成する方法も、前記炭素源分解触媒113を形成する方法を採用できる。

【0067】

そして、第1〜第3バルブ103〜107を閉とし、第4バルブ109を開いて、真空ポンプ111を作動させ、反応管91内を真空引きする。

次に、反応管91が所定の真空度A1(例えば0.1Pa以下)に達した場合には、第1〜第3バルブ103〜107を開いて、キャリアガスであるアルゴンガスを反応管91内へ流入させる。

【0068】

次に、カーボンナノチューブ成長触媒95を加熱して活性化させるために、ヒータ93により、反応管91内を所定の温度(例えば600℃〜900℃)まで上昇させる。

そして、温度が所定の温度に達した場合に、第1〜第3バルブ103〜107を閉とし、第4バルブ109を開いて、再度真空ポンプ111を作動させて真空引きする。

【0069】

なお、触媒を加熱する際には、キャリアガスの供給を停止して継続してもよい。また、この加熱の際には、真空ポンプ111は、作動させても停止させてもよい。

(2.合成工程)

反応管91が(前記準備工程と同様に)所定の真空度A1に達したと判断されると、第4バルブ109を閉じて、真空ポンプ111を停止する。

【0070】

次に、第1〜第3バルブ103〜107を開き、反応管91内にアルゴンガスと炭素源であるエタノール蒸気を取り入れる。なお、この場合、アルゴンガスとエタノール蒸気ガスの流量は、例えば1.0〜50sccmであり、反応管1内の圧力は、例えば1.3×102(約1.0torr)〜1.3×104Pa(約100torr)である。

【0071】

次に、反応管91内が所定の圧力(A2:例えば1.3×102(約1.0torr)〜1.3×104Pa(約100torr))に達した場合に、第1〜第3バルブ103〜107を閉じ、反応管91内を所定の圧力(A2)に保つ。この工程で、エタノール蒸気は分解され、カーボンナノチューブが合成される。

【0072】

c)本実施形態でも、前記第1の実施形態と同様な効果を奏する。特に本実施形態では、炭素源分解触媒113が配置される面積が広いので、炭素源と炭素源分解触媒83との接触が増加し、よって、炭素源の分解効率が増加するという利点がある。

【0073】

尚、本発明は上記実施形態に限定されるものではなく、様々な態様にて実施することが可能である。

【図面の簡単な説明】

【0074】

【図1】第1の実施形態のカーボンナノチューブ製造装置を示す説明図である。

【図2】第2の実施形態のカーボンナノチューブ製造装置を示す説明図である。

【図3】第3の実施形態のカーボンナノチューブ製造装置を示す説明図である。

【図4】第4の実施形態のカーボンナノチューブ製造装置を示す説明図である。

【符号の説明】

【0075】

1、31、61、91…反応管

2…流路(供給経路)

3、33、63、93…ヒータ

15、43、73、103…第1バルブ

17、45、75、105…第2バルブ

19、47、77、107…第3バルブ

21、49、79、109…第4バルブ

23、51、81、111…真空ポンプ

25、35、65、95…カーボンナノチューブ形成触媒

27、37、67、97…基板

29、55、83、113…炭素源分解触媒

53、57…ガイド板

85…担体

【特許請求の範囲】

【請求項1】

化学気相成長法を用いて垂直配向カーボンナノチューブを製造する装置において、

炭素源となる原料ガスを供給する供給経路を有するとともに、該供給経路にカーボンナノチューブ成長触媒が配置される反応容器と、

前記反応容器を加熱する加熱手段と、

前記供給経路内に配置される前記炭素源を分解する炭素源分解触媒と、

を備え、

前記反応容器内のカーボンナノチューブ成長触媒によって、カーボンナノチューブを製造することを特徴とするカーボンナノチューブ製造装置。

【請求項2】

前記炭素源分解触媒は、前記供給経路のうち、少なくとも前記カーボンナノチューブ成長触媒より上流側に配置されることを特徴とする請求項1に記載のカーボンナノチューブ製造装置。

【請求項3】

前記カーボンナノチューブ成長触媒は、基板上に固定された状態で反応管内に設置されることを特徴とする請求項1又は2に記載のカーボンナノチューブ製造装置。

【請求項4】

前記炭素源が、アルコール蒸気であることを特徴とする請求項1〜3のいずれかに記載のカーボンナノチューブ製造装置

【請求項5】

前記反応管内の供給経路のうち、少なくとも前記カーボンナノチューブ成長触媒より上流側に、前記経路方向に対して垂直又は傾斜して、前記炭素源を前記基板側に導くガイド部が設置されたことを特徴とする請求項1〜4のいずれかに記載のカーボンナノチューブ製造装置。

【請求項6】

前記カーボンナノチューブ成長触媒と前記炭素源分解触媒とは触媒の種類が異なり、前記炭素源分解触媒は前記カーボンナノチューブ成長触媒より炭素源分解能力が高い触媒であり、前記カーボンナノチューブ成長触媒は前記炭素源分解触媒よりカーボンナノチューブの成長能力が高い触媒であることを特徴とする請求項1〜5のいずれかに記載のカーボンナノチューブ製造装置。

【請求項7】

前記炭素源分解触媒は、前記カーボンナノチューブ成長触媒と異なる、金属系触媒又は金属酸化物系触媒であることを特徴とする請求項1〜6のいずれかに記載のカーボンナノチューブ製造装置。

【請求項8】

前記カーボンナノチューブ成長触媒は、Co、Mo、Co及びMoからなる合金、Co又はMoの酸化物のうち、いずれか1種からなる触媒であることを特徴とする請求項1〜7のいずれかに記載のカーボンナノチューブ製造装置。

【請求項9】

前記カーボンナノチューブ成長触媒が、平均粒径10nm未満の結晶性微粒子であることを特徴とする請求項1〜8のいずれかに記載のカーボンナノチューブ製造装置。

【請求項10】

前記炭素源分解触媒が、平均粒径10nm以上の結晶性微粒子又は膜状であることを特徴とする請求項1〜9のいずれかに記載のカーボンナノチューブ製造装置。

【請求項11】

前記炭素源分解触媒は、反応容器の内壁又は反応容器内のガイド部に配置されたことを特徴とする請求項1〜10のいずれかに記載のカーボンナノチューブ製造装置。

【請求項12】

前記炭素源分解触媒は、触媒担体に担持されたことを特徴とする請求項1〜10のいずれかに記載のカーボンナノチューブ製造装置。

【請求項13】

前記請求項1〜12のいずれかに記載のカーボンナノチューブ製造装置を用いたカーボンナノチューブ製造方法であって、

不活性ガスを反応容器内に供給するとともに、前記カーボンナノチューブ成長触媒及び前記炭素源分解触媒を加熱し、所定の温度に到達した後に、前記反応容器内を一旦真空にし、次に前記反応容器内に炭素源を充填して密閉し、所定の温度でカーボンナノチューブの合成を行うことを特徴とするカーボンナノチューブの製造方法。

【請求項1】

化学気相成長法を用いて垂直配向カーボンナノチューブを製造する装置において、

炭素源となる原料ガスを供給する供給経路を有するとともに、該供給経路にカーボンナノチューブ成長触媒が配置される反応容器と、

前記反応容器を加熱する加熱手段と、

前記供給経路内に配置される前記炭素源を分解する炭素源分解触媒と、

を備え、

前記反応容器内のカーボンナノチューブ成長触媒によって、カーボンナノチューブを製造することを特徴とするカーボンナノチューブ製造装置。

【請求項2】

前記炭素源分解触媒は、前記供給経路のうち、少なくとも前記カーボンナノチューブ成長触媒より上流側に配置されることを特徴とする請求項1に記載のカーボンナノチューブ製造装置。

【請求項3】

前記カーボンナノチューブ成長触媒は、基板上に固定された状態で反応管内に設置されることを特徴とする請求項1又は2に記載のカーボンナノチューブ製造装置。

【請求項4】

前記炭素源が、アルコール蒸気であることを特徴とする請求項1〜3のいずれかに記載のカーボンナノチューブ製造装置

【請求項5】

前記反応管内の供給経路のうち、少なくとも前記カーボンナノチューブ成長触媒より上流側に、前記経路方向に対して垂直又は傾斜して、前記炭素源を前記基板側に導くガイド部が設置されたことを特徴とする請求項1〜4のいずれかに記載のカーボンナノチューブ製造装置。

【請求項6】

前記カーボンナノチューブ成長触媒と前記炭素源分解触媒とは触媒の種類が異なり、前記炭素源分解触媒は前記カーボンナノチューブ成長触媒より炭素源分解能力が高い触媒であり、前記カーボンナノチューブ成長触媒は前記炭素源分解触媒よりカーボンナノチューブの成長能力が高い触媒であることを特徴とする請求項1〜5のいずれかに記載のカーボンナノチューブ製造装置。

【請求項7】

前記炭素源分解触媒は、前記カーボンナノチューブ成長触媒と異なる、金属系触媒又は金属酸化物系触媒であることを特徴とする請求項1〜6のいずれかに記載のカーボンナノチューブ製造装置。

【請求項8】

前記カーボンナノチューブ成長触媒は、Co、Mo、Co及びMoからなる合金、Co又はMoの酸化物のうち、いずれか1種からなる触媒であることを特徴とする請求項1〜7のいずれかに記載のカーボンナノチューブ製造装置。

【請求項9】

前記カーボンナノチューブ成長触媒が、平均粒径10nm未満の結晶性微粒子であることを特徴とする請求項1〜8のいずれかに記載のカーボンナノチューブ製造装置。

【請求項10】

前記炭素源分解触媒が、平均粒径10nm以上の結晶性微粒子又は膜状であることを特徴とする請求項1〜9のいずれかに記載のカーボンナノチューブ製造装置。

【請求項11】

前記炭素源分解触媒は、反応容器の内壁又は反応容器内のガイド部に配置されたことを特徴とする請求項1〜10のいずれかに記載のカーボンナノチューブ製造装置。

【請求項12】

前記炭素源分解触媒は、触媒担体に担持されたことを特徴とする請求項1〜10のいずれかに記載のカーボンナノチューブ製造装置。

【請求項13】

前記請求項1〜12のいずれかに記載のカーボンナノチューブ製造装置を用いたカーボンナノチューブ製造方法であって、

不活性ガスを反応容器内に供給するとともに、前記カーボンナノチューブ成長触媒及び前記炭素源分解触媒を加熱し、所定の温度に到達した後に、前記反応容器内を一旦真空にし、次に前記反応容器内に炭素源を充填して密閉し、所定の温度でカーボンナノチューブの合成を行うことを特徴とするカーボンナノチューブの製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−303117(P2008−303117A)

【公開日】平成20年12月18日(2008.12.18)

【国際特許分類】

【出願番号】特願2007−152885(P2007−152885)

【出願日】平成19年6月8日(2007.6.8)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

【公開日】平成20年12月18日(2008.12.18)

【国際特許分類】

【出願日】平成19年6月8日(2007.6.8)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

[ Back to top ]