カーボンナノチューブ配線の製造方法

【課題】配線構造における電気特性の向上を図る。

【解決手段】カーボンナノチューブ配線の製造方法は、第1導電層200上に、絶縁膜18を形成し、前記絶縁膜内に、前記絶縁膜を貫通するホール40を形成し、前記ホール内の底面の前記第1導電層上および前記ホール内の側面の前記絶縁膜上に、触媒下地膜19を形成し、前記ホール内の側面の前記触媒下地膜上に、触媒不活性膜20を形成し、前記ホール内の底面の前記触媒下地膜上および前記ホール内の側面の前記触媒不活性膜上に、触媒膜21を形成し、前記ホール内の底面の前記触媒膜上から複数のカーボンナノチューブ22を成長させる。

【解決手段】カーボンナノチューブ配線の製造方法は、第1導電層200上に、絶縁膜18を形成し、前記絶縁膜内に、前記絶縁膜を貫通するホール40を形成し、前記ホール内の底面の前記第1導電層上および前記ホール内の側面の前記絶縁膜上に、触媒下地膜19を形成し、前記ホール内の側面の前記触媒下地膜上に、触媒不活性膜20を形成し、前記ホール内の底面の前記触媒下地膜上および前記ホール内の側面の前記触媒不活性膜上に、触媒膜21を形成し、前記ホール内の底面の前記触媒膜上から複数のカーボンナノチューブ22を成長させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明の実施形態は、カーボンナノチューブ配線の製造方法に関する。

【背景技術】

【0002】

最先端デバイスに用いられるLSI配線構造において、その配線およびビア径の微細化が進んでいる。

【0003】

LSI配線のビア材料として、カーボンナノチューブ(CNT:Carbon Nanotube)を適用する開発が世界的に行われている。カーボンナノチューブは、種々のナノ構造の違いにより、様々な量子効果を発現し、絶縁体/半導体/導体に作り分けることが可能である。特に、導体としてカーボンナノチューブが形成された場合、量子化伝導(バリスティック伝導)が期待される。このため、カーボンナノチューブは、既存の金属材料(例えば、Cu配線)に替わる超低抵抗材料として利用することができる。

【先行技術文献】

【非特許文献】

【0004】

【非特許文献1】Jpn. J. Appl. Phys. 47 2008, pp. 2024-2027

【非特許文献2】Proc. IEEE Int. Interconnect Technology Conf., 2006, pp. 230

【発明の概要】

【発明が解決しようとする課題】

【0005】

配線構造における電気特性の向上を図るカーボンナノチューブ配線の製造方法を提供する。

【課題を解決するための手段】

【0006】

本実施形態によるカーボンナノチューブ配線の製造方法は、第1導電層上に、絶縁膜を形成し、前記絶縁膜内に、前記絶縁膜を貫通するホールを形成し、前記ホール内の底面の前記第1導電層上および前記ホール内の側面の前記絶縁膜上に、触媒下地膜を形成し、前記ホール内の側面の前記触媒下地膜上に、触媒不活性膜を形成し、前記ホール内の底面の前記触媒下地膜上および前記ホール内の側面の前記触媒不活性膜上に、触媒膜を形成し、前記ホール内の底面の前記触媒膜上から複数のカーボンナノチューブを成長させる。

【図面の簡単な説明】

【0007】

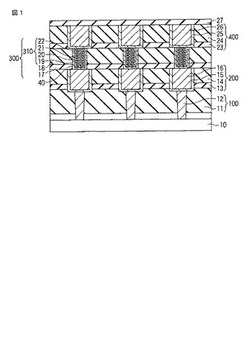

【図1】第1の実施形態に係るカーボンナノチューブ配線の構造を示す断面図。

【図2】第1の実施形態に係るカーボンナノチューブ配線の製造工程を示す断面図。

【図3】図2に続く、第1の実施形態に係るカーボンナノチューブ配線の製造工程を示す断面図。

【図4】図3に続く、第1の実施形態に係るカーボンナノチューブ配線の製造工程を示す断面図。

【図5】図4に続く、第1の実施形態に係るカーボンナノチューブ配線の製造工程を示す断面図。

【図6】図5に続く、第1の実施形態に係るカーボンナノチューブ配線の製造工程を示す断面図。

【図7】第2の実施形態に係るカーボンナノチューブ配線の製造工程を示す断面図。

【図8】図7に続く、第2の実施形態に係るカーボンナノチューブ配線の製造工程を示す断面図。

【図9】図8に続く、第2の実施形態に係るカーボンナノチューブ配線の製造工程を示す断面図。

【図10】第3の実施形態に係るカーボンナノチューブ配線の構造を示す断面図。

【図11】第3の実施形態に係るカーボンナノチューブ配線の製造工程を示す断面図。

【図12】図11に続く、第3の実施形態に係るカーボンナノチューブ配線の製造工程を示す断面図。

【図13】第4の実施形態に係るカーボンナノチューブ配線の製造工程を示す断面図。

【図14】図13に続く、第4の実施形態に係るカーボンナノチューブ配線の製造工程を示す断面図。

【図15】図14に続く、第4の実施形態に係るカーボンナノチューブ配線の製造工程を示す断面図。

【図16】第5の実施形態に係るカーボンナノチューブ配線の製造工程を示す断面図。

【図17】図16に続く、第5の実施形態に係るカーボンナノチューブ配線の製造工程を示す断面図。

【図18】図17に続く、第5の実施形態に係るカーボンナノチューブ配線の製造工程を示す断面図。

【図19】第6の実施形態に係るカーボンナノチューブ配線の製造工程を示す断面図。

【図20】図19に続く、第6の実施形態に係るカーボンナノチューブ配線の製造工程を示す断面図。

【図21】第6の実施形態に関連するカーボンナノチューブ配線の製造工程を示す断面図。

【図22】第6の実施形態に係るカーボンナノチューブ配線の製造工程を示す断面図。

【発明を実施するための形態】

【0008】

本実施形態を以下に図面を参照して説明する。図面において、同一部分には同一の参照符号を付す。

【0009】

<第1の実施形態>

以下に、図1乃至図6を用いて、第1の実施形態に係るカーボンナノチューブ配線の構造および製造方法について説明する。第1の実施形態は、ビアホール内の側面に触媒不活性膜を形成することにより、ビアホール内の側面からのカーボンナノチューブの成長速度を低下させる例である。

【0010】

[構造]

図1は、第1の実施形態に係るカーボンナノチューブ配線の断面図を示している。

【0011】

図1に示すように、配線構造の一例として、図示せぬトランジスタやキャパシタ等の半導体素子が形成された基板10上に、コンタクト層100、第1配線層200、ビア層300、第2配線層400が形成されている。

【0012】

コンタクト層100は、基板10上に形成されている。コンタクト層100は、コンタクト層絶縁膜11およびコンタクト12で構成されている。

【0013】

コンタクト層絶縁膜11は、基板10上に形成され、例えばTEOS(Tetraethoxysilane)で構成されている。コンタクト12は、コンタクト層絶縁膜11内に形成され、基板10に形成された半導体素子と後述する第1配線層200とを電気的に接続している。コンタクト12の導電材料は、例えばW、CuまたはAlの単体金属で構成されている。また、コンタクト12の導電材料金属の拡散を防止するために、コンタクト12とコンタクト層絶縁膜11との間に図示せぬバリアメタルを有してもよい。バリアメタルは、例えばTa、Ti、Ru、MnまたはCo、あるいはこれらの窒化物で構成される。

【0014】

第1配線層200は、コンタクト層100上に形成されている。第1配線層200は、ストッパ膜13、配線層絶縁膜14、バリアメタル15および下層配線16で構成されている。

【0015】

ストッパ膜13は、コンタクト層100上に形成され、例えばSiCNなどの配線層絶縁膜14に対して加工選択比の高い材料で構成されている。なお、配線層絶縁膜14とコンタクト層絶縁膜11との加工選択比が十分に高い場合、ストッパ膜13は形成されなくてもよい。配線層絶縁膜14は、ストッパ膜13上に形成され、例えばSiOCで構成されている。この配線層絶縁膜14は、誘電率を下げるためにポア(微小空ホール)を含む膜であってもよい。下層配線16は、配線層絶縁膜14内にバリアメタル15を介して形成されている。下層配線16の導電材料は、例えばW、CuまたはAlの単体金属、あるいはポリシリコンで構成されている。また、バリアメタル15は、例えばTa、Ti、Ru、MnまたはCo、あるいはこれらの窒化物や酸化物で構成されている。

【0016】

ビア層300は、第1配線層200上に形成されている。ビア層300はストッパ膜17、ビア層絶縁膜18、およびビア310で構成されている。

【0017】

ストッパ膜17は、第1配線層200上に形成され、例えばSiCNなどのビア層絶縁膜18に対して加工選択比の高い材料で構成されている。なお、ビア層絶縁膜18と配線層絶縁膜14との加工選択比が十分に高い場合、ストッパ膜17は形成されなくてもよい。ビア層絶縁膜18は、ストッパ膜13上に形成され、例えばSiOCで構成されている。このビア層絶縁膜18は、誘電率を下げるためにポア(微小空ホール)を含む膜であってもよい。また、ビア層絶縁膜18上に、保護膜となる図示せぬキャップ膜が形成されてもよい。このキャップ膜は、例えばSiO2やSiOCで構成される。なお、ビア層絶縁膜18が例えばTEOSやポア(微小空ホール)を含まないSiOCの場合、キャップ膜は形成されなくてもよい。

【0018】

ビア310は、ビア層絶縁膜18を貫通するビアホール40内に形成され、第1配線層200と後述する第2配線層400とを電気的に接続している。具体的には、ビア310は、ビアホール40内に形成された触媒下地膜19、触媒不活性膜20、触媒膜21および複数のカーボンナノチューブ22で構成されている。

【0019】

触媒下地膜19は、ビアホール40内の底面の第1配線層200上およびビアホール40内の側面のビア層絶縁膜18上に形成されている。触媒下地膜19は、例えばTaN膜/TiN膜の積層膜、またはTaN膜/Ti膜の積層膜で構成されている。TaN膜は、ビアホール40内の表面に形成され、その膜厚は例えば5nm程度である。このTaN膜は、下層配線16のCuとカーボンナノチューブ22の成長のための触媒膜21のCoとの相互拡散を防止する拡散バリア性を有する。また、TaN膜は、カーボンナノチューブ22の成長を促進させる助触媒効果を有する。TiN膜またはTi膜は、TaN膜上に形成され、その膜厚は例えば5nm程度である。TiN膜またはTi膜は、カーボンナノチューブ22の端面をTi炭化物として終端させる役割を有する。これにより、良好なカーボンナノチューブ22の界面コンタクトを形成することができる。また、TiN膜またはTi膜は、カーボンナノチューブ22の成長を促進させる助触媒効果を有する。

【0020】

なお、下層配線16がCu以外の場合、触媒下地膜19においてTaN膜は形成されなくてもよい。この場合、触媒下地膜19は、TiN膜の単層膜、またはTi膜/TiN膜の積層膜で構成される。具体的には、下層配線16が例えばWである場合、触媒下地膜19はTiN膜の単層膜で構成されることが望ましい。一方、下層配線16が例えばポリシリコンである場合、触媒下地膜19はTi/TiNの積層膜で構成されることが望ましい。

【0021】

このように、触媒下地膜19は、触媒膜21の触媒としての効果を向上させるとともに、拡散バリア性を有し、また良好なカーボンナノチューブ22の界面コンタクトを形成することで、配線の電気特性も向上させている。

【0022】

触媒不活性膜20は、ビアホール40内の側面の触媒下地膜19上に形成されている。この触媒不活性膜20は、後述する触媒膜21の触媒作用を不活性化させ、カーボンナノチューブ22の成長を阻害する、あるいは成長速度を低下させる材料で構成されている。具体的には、触媒不活性膜20は、例えばSi(例えばポリシリコン、アモルファスシリコン)、SiN、SiC、SiCN、RuまたはNiSiで構成されている。この触媒不活性膜20は、ビアホール40内の底面には形成されず、側面のみに形成されているため、側面からのカーボンナノチューブ22の成長を阻害する、あるいは成長速度を低下させる。

【0023】

例えば、触媒不活性膜20がSiNである場合、触媒下地膜19と触媒膜21とが接触しないため、カーボンナノチューブ22の成長を阻害する、あるいは成長速度を低下させる。また、例えば、触媒不活性膜20がSiまたはRuである場合、触媒下地膜19と触媒膜21とが接触しないだけでなく、触媒不活性膜20が触媒膜21と反応して触媒膜21の触媒作用を低下させる。これにより、よりカーボンナノチューブ22の成長を阻害する、あるいは成長速度を低下させる。

【0024】

触媒膜21は、ビアホール40内の触媒下地膜19および触媒不活性膜20上に形成されている。具体的には、触媒膜21は、ビアホール40内の底面において触媒下地膜19上に形成され、側面において触媒不活性膜20上に形成されている。触媒膜21は、カーボンナノチューブ22の本触媒であり、例えばCo、NiまたはFeで構成されている。また、触媒膜21は、分散状態で不連続に形成されていることが望ましい。これにより、ビアホール40内に高密度にカーボンナノチューブ22を成長させることができる。

【0025】

複数のカーボンナノチューブ22は、ビアホール40内の底面の触媒膜21上から垂直方向に伸びて(成長して)形成され、ビアホール40を埋め込むように形成されている。すなわち、カーボンナノチューブ22は、一端がビアホール40内の底面の触媒膜21に接し、他端が後述する第2配線層400に接して形成されている。これにより、カーボンナノチューブ22は、第1配線層200と第2配線層400とを電気的に接続している。これは、ビアホール40内の側面のみに触媒不活性膜20が形成されることで、ビアホール40内の側面からのカーボンナノチューブ22の成長が抑制されるためである。

【0026】

第2配線層400は、ビア層300上に形成されている。第2配線層400は、ストッパ膜23、配線層絶縁膜24、バリアメタル25および上層配線26で構成され、第1配線層200と同様の構造を有している。

【0027】

ストッパ膜23は、ビア層300上に形成され、例えばSiCNなどの配線層絶縁膜24に対して加工選択比の高い材料で構成されている。なお、配線層絶縁膜24とビア層絶縁膜18との加工選択比が十分に高い場合、ストッパ膜23は形成されなくてもよい。配線層絶縁膜24は、ストッパ膜23上に形成され、例えばSiOCで構成されている。この配線層絶縁膜24は、誘電率を下げるためにポア(微小空ホール)を含む膜であってもよい。上層配線26は、配線層絶縁膜24内にバリアメタル25を介して形成されている。上層配線26の導電材料は、例えばW、CuまたはAlの単体金属、あるいはポリシリコンで構成されている。また、バリアメタル25は、例えばTa、Ti、Ru、MnまたはCo、あるいはこれらの窒化物や酸化物で構成されている。

【0028】

なお、図1において、配線構造が2層の配線層(第1配線層200、第2配線層400)を有する場合を示したが、3層以上の配線層を有してもよい。また、ここで、カーボンナノチューブ22が第1配線層200と第2配線層400との間のビア310として用いられているが、基板10と第1配線層200との間のコンタクト100として用いられてもよい。

【0029】

[製造方法]

図2乃至図6は、第1の実施形態に係るカーボンナノチューブ配線の製造工程の断面図を示している。

【0030】

まず、図2(a)に示すように、半導体素子が形成された基板10上に、コンタクト層100が形成される。具体的には、基板10上に例えばCVD(Chemical vapor deposition)法によりコンタクト層絶縁膜11が形成され、このコンタクト層絶縁膜11に例えばリソグラフィ法によりコンタクトホールが形成される。このコンタクトホールに、例えばCVD法によりコンタクト12が埋め込まれる。このとき、コンタクト12の導電材料金属の拡散を防止するために、コンタクトホールの表面に、図示せぬバリアメタルを形成してもよい。

【0031】

次に、コンタクト層100上に、第1配線層200が形成される。具体的には、コンタクト層100上に、例えばCVD法によりストッパ膜13が形成される。このストッパ膜13により、第1配線層200のRIE(Reactive Ion Etching)法による加工の深さが均一に揃えられる。なお、配線層絶縁膜14とコンタクト層絶縁膜11の加工選択比が十分に高い場合、ストッパ膜13が形成されなくても、第1配線層200の加工の深さを十分に制御することができる。このストッパ膜13上に、例えばCVD法により配線層絶縁膜14が形成される。この配線層絶縁膜14上に、RIEおよびCMP工程におけるダメージの保護膜となる図示せぬキャップ膜が形成される。キャップ膜は、例えばSiO2やSiOCで構成される。このキャップ膜は、配線層絶縁膜14がRIEのダメージに強い膜、例えばTEOSで構成される場合、またはポア(微小空ホール)を含まないSiOCで構成される場合、形成されなくてもよい。

【0032】

次に、配線層絶縁膜14上に、図示せぬレジストが塗布され、リソグラフィ工程が行われる。その後、配線層絶縁膜14に、RIE加工によりシングルダマシン配線構造が形成される。このダマシン配線構造の表面に、例えばCVD法、PVD(Physical Vapor Deposition)法またはALD(Atomic Layer Deposition)法によりバリアメタル15が形成される。このバリアメタル15上に、電界めっきのカソード極となるCuシード膜が形成された後、例えば電界めっき法により下層配線16となるCu膜が形成される。その後、Cu膜に対して熱処理が行われて結晶組織の安定化を図り、さらに、CMPが行われて余剰なCu膜が研磨され、下層配線16が完成する。

【0033】

次に、図2(b)に示すように、第1配線層200上に、ビア層300が形成される。具体的には、第1配線層200上に、Cu膜の表面拡散を防止するストッパ膜17が形成される。このストッパ膜17上に、例えばCVD法、または塗布法によりビア層絶縁膜18が形成される。このビア層絶縁膜18上に、RIEおよびCMP工程におけるダメージの保護膜となる図示せぬキャップ膜が形成される。キャップ膜は、例えばSiO2やSiOCで構成される。このキャップ膜は、ビア層絶縁膜18がRIEのダメージに強い膜、例えばTEOSで構成される場合、またはポア(微小空ホール)を含まないSiOCで構成される場合、形成されなくてもよい。次に、ビア層絶縁膜18上に、図示せぬレジストが塗布され、リソグラフィ工程が行われる。その後、ビア層絶縁膜18内に、RIE加工によりビア層絶縁膜18を貫通するビアホール40が形成される。

【0034】

次に、図3(a)に示すように、全面に、例えばCVD法またはPVD法により触媒下地膜19が形成される。すなわち、触媒下地膜19は、ビアホール40内の底面の第1配線層200上、ビアホール40内の側面およびビアホール40外の上面(ビアホール40以外の平坦部)のビア層絶縁膜18上に形成される。この触媒下地膜19は、例えばTaN膜/TiN膜の積層膜、TaN膜/Ti膜の積層膜、TiN膜の単層膜、またはTi膜/TiN膜の積層膜で構成され、カーボンナノチューブ22の成長を促進させる助触媒効果を有する。

【0035】

次に、図3(b)に示すように、全面に、例えばCVD法、PVD法またはALD法により触媒不活性膜20が形成される。すなわち、触媒不活性膜20は、ビアホール40内の底面および側面、ビアホール40外の上面の触媒下地膜19上に形成される。この触媒不活性膜20は、例えばSi(ポリシリコン、アモルファスシリコン)、SiN、SiC、SiCN、RuまたはNiSiで構成される。このとき、触媒不活性膜20は、少なくともビアホール40の側面に形成されればよく、ビアホール40の底面およびビアホール40外の上面には形成されなくてもよい。

【0036】

次に、図4(a)に示すように、並進性(異方性)の高いRIE法によりエッチバック処理が行われる。これにより、ビアホール40内の底面およびビアホール40外の上面の触媒不活性膜20がエッチバックされる。すなわち、触媒不活性膜20は、ビアホール40内の側面のみに残存し、ビアホール40内の底面およびビアホール40外の上面から除去される。言い換えると、ビアホール40内の底面およびビアホール40外の上面において触媒下地膜19が露出される。

【0037】

次に、図4(b)に示すように、全面に、触媒膜21が形成される。すなわち、触媒膜21は、ビアホール40内の底面およびビアホール40外の上面の触媒下地膜19上、ビアホール40内の側面の触媒不活性膜20上に形成される。この触媒膜21は、Co、NiまたはFeで構成される。また、触媒膜21は、高密度なカーボンナノチューブ22を成長させるために、分散状態で不連続に形成されることが望ましい。その後、触媒膜21と触媒不活性膜20とを反応させるために、例えば400℃以上の熱処理が行われることが望ましい。これにより、触媒不活性膜20が例えばSi(例えばポリシリコン、またはアモルファスシリコン)である場合、ビアホール40内の側面における触媒膜21がシリサイド化し、触媒作用が低下する。

【0038】

次に、図5(a)に示すように、ビアホール40内に、例えばCVD法により電気伝導層となる複数のカーボンナノチューブ22が形成される。CVD法の炭素源としてメタンおよびアセチレン等の炭化水素系ガス、またはその混合ガスが用いられ、キャリアガスとして水素および希ガスが用いられる。また、処理温度の上限は1000℃程度、下限は200℃程度であるが、成長温度として350℃程度が望ましい。さらに、リモートプラズマを使用し、またイオン、電子を除去するために、基板10の上部に電極を設置して0〜±100V程度の電圧を印加することも望ましい。

【0039】

このとき、上述したように、ビアホール40内の側面には触媒不活性膜20が形成されている。このため、ビアホール40内の側面からのカーボンナノチューブ22の成長は起こらない、あるいは著しく遅い。したがって、カーボンナノチューブ22は、ビアホール40内の底面およびビアホール40外の上面の触媒膜21上から成長する。すなわち、ビアホール40内においてカーボンナノチューブ22は、一端がビアホール40の底面に接し、垂直方向に伸びて(成長して)形成される。

【0040】

次に、図5(b)に示すように、全面に、スピンコートによりSOD膜50が形成される。このSOD膜50は、例えばSiO2で構成される。このとき、SOD膜50は、ビアホール40外の上面の複数のカーボンナノチューブ22の端部の間およびビアホール40内から突出した複数のカーボンナノチューブ22の端部の間に含浸され、複数のカーボンナノチューブ22を固定する。

【0041】

次に、図6に示すように、SOD膜50が含浸されたビアホール40外の上面の複数のカーボンナノチューブ22およびビアホール40内から突出した複数のカーボンナノチューブ22が、CMPにより研磨されて平坦化される。

【0042】

次に、図1に示すように、ビア層300上に、ストッパ膜23、配線層絶縁膜24、バリアメタル25、および上層配線層26で構成される第2配線層400が形成される。この第2配線層400は、第1配線層200と同様の工程で形成される。このようにして、本実施形態に係るカーボンナノチューブ配線が形成される。

【0043】

なお、本実施形態において、カーボンナノチューブ22が第1配線層200と第2配線層400との間のビア310として形成される製造工程について説明したが、カーボンナノチューブ22が基板10と第1配線層100との間のコンタクト100として形成されてもよい。

【0044】

[効果]

上記第1の実施形態によれば、カーボンナノチューブ配線の製造工程において、ビアホール40内(またはコンタクトホール内)の底面および側面、ビアホール40外の上面に触媒下地膜19が形成された後、ビアホール40内の側面のみに触媒不活性膜20が形成される。これにより、ビアホール40内の側面からのカーボンナノチューブ22の成長が起こらなくなる、あるいは著しく遅くなる。すなわち、ビアホール40内は、電子伝導に直接寄与する底面から成長した複数のカーボンナノチューブ22により埋め込まれる。したがって、ビア310の抵抗を低減することができ、配線構造における電気特性の向上を図ることができる。

【0045】

<第2の実施形態>

以下に、図7乃至図9を用いて、第2の実施形態に係るカーボンナノチューブ配線の製造方法について説明する。第2の実施形態は、ビアホール内の側面だけではなく、ビアホール外の上面にも触媒不活性膜を形成することにより、ビアホール外の上面からのカーボンナノチューブの成長速度を低下させる例である。なお、第2の実施形態において、上記第1の実施形態と同様の点については説明を省略し、異なる点について詳説する。

【0046】

[製造方法]

図7乃至図9は、第2の実施形態に係るカーボンナノチューブ配線の製造工程の断面図を示している。

【0047】

まず、第1の実施形態における図3(a)に示す工程まで行われる。すなわち、ビア層絶縁膜18におけるビアホール40内の底面および側面、ビアホール40外の上面に、触媒下地膜19が形成される。

【0048】

次に、図7(a)に示すように、全面に、例えばCVD法、PVD法またはALD法により触媒不活性膜20が形成される。すなわち、触媒不活性膜20は、ビアホール40内の底面および側面、ビアホール40外の上面の触媒下地膜19上に形成される。この触媒不活性膜20は、例えばポリシリコン、アモルファスシリコン、SiN、SiC、SiCN、RuまたはNiSiで構成される。このとき、成膜レートの早いCVD法、PVD法またはALD法により、触媒不活性膜20の膜厚は、ビアホール40内の底面よりもビアホール40外の上面のほうが大きくなるように形成される。

【0049】

次に、図7(b)に示すように、並進性の高いRIE法によりエッチバック処理が行われる。これにより、ビアホール40内の底面およびビアホール40外の上面の触媒不活性膜20がエッチバックされる。このとき、触媒不活性膜20は、ビアホール40外の上面において膜厚が大きく形成されているため残存する。すなわち、触媒不活性膜20は、ビアホール40内の側面およびビアホール40外の上面に残存し、ビアホール40の底面から除去される。言い換えると、ビアホール40の底面において触媒下地膜19が露出される。

【0050】

次に、図8(a)に示すように、全面に、触媒膜21が形成される。すなわち、触媒膜21は、ビアホール40内の底面の触媒下地膜19上、ビアホール40内の側面およびビアホール40外の上面の触媒不活性膜20上に形成される。この触媒膜21は、Co、NiまたはFeで構成される。また、触媒膜21は、高密度なカーボンナノチューブ22を成長させるために、分散状態で不連続に形成されることが望ましい。その後、触媒膜21と触媒不活性膜20とを反応させるために、例えば400℃以上の熱処理が行われることが望ましい。これにより、触媒不活性膜20がシリコンである場合、ビアホール40内の側面およびビアホール40外の上面における触媒膜21がシリサイド化し、触媒作用が低下する。

【0051】

次に、図8(b)に示すように、ビアホール40内に、例えばCVD法により電気伝導層となる複数のカーボンナノチューブ22が形成される。CVD法の炭素源としてメタンおよびアセチレン等の炭化水素系ガス、またはその混合ガスが用いられ、キャリアガスとして水素および希ガスが用いられる。

【0052】

このとき、上述したように、ビアホール40内の側面およびビアホール外の上面には触媒不活性膜20が形成されている。このため、ビアホール40内の側面およびビアホール外の上面からのカーボンナノチューブ22の成長は起こらない、あるいは著しく遅い。したがって、カーボンナノチューブ22は、ビアホール40内の底面のみから成長する。すなわち、ビアホール外の上面においてカーボンナノチューブ22の密度は小さくなる。

【0053】

次に、図9(a)に示すように、全面に、スピンコートによりSOD膜50が形成される。このSOD膜50は、例えばSiO2で構成される。このとき、SOD膜50は、ビアホール40外の上面に形成され、ビアホール40内から突出した複数のカーボンナノチューブ22を固定する。

【0054】

次に、図6(a)に示すように、SOD膜50により固定されたビアホール40内から突出した複数のカーボンナノチューブ22が、CMPにより研磨されて平坦化される。その後、図1に示すように、ビア層300上に第1配線層200と同様の工程で第2配線層400が形成される。このようにして、本実施形態に係るカーボンナノチューブ配線が形成される。

【0055】

[効果]

上記第2の実施形態によれば、第1の実施形態と同様の効果を得ることができる。

【0056】

さらに、本実施形態では、ビアホール40内(またはコンタクトホール内)の底面および側面、ビアホール40外の上面に触媒下地膜19が形成された後、ビアホール40内の側面およびビアホール40外の上面に触媒不活性膜20が形成される。これにより、ビアホール40内の側面だけではなく、ビアホール40外の上面からのカーボンナノチューブ22の成長が起こらなくなる、あるいは著しく遅くなる。すなわち、ビアホール40外の上面におけるカーボンナノチューブ22の密度が小さくなる。このため、ビアホール40外の上面にSOD膜50が形成されやすく、ビアホール40内から突出した複数のカーボンナノチューブ22が固定される。したがって、余剰なカーボンナノチューブ22のCMP処理をより容易に行うことができる。

【0057】

また、ビアホール40外の上面からのカーボンナノチューブ22の成長を抑制できるため、除去すべきカーボンナノチューブ22の量を減少することができる。これにより、CMPの薬液処理に耐性の強いカーボンナノチューブ22でも、機械研磨成分を主として容易にCMP処理を行うことができる。

【0058】

一方、ビアホール40内のカーボンナノチューブ22は、高密度で形成されているため、ビア層絶縁膜18によって固定されている。したがって、ビアホール40内のカーボンナノチューブ22の成長速度または成長時間を制御して、上部に余剰に突出するカーボンナノチューブ22の長さを短くすることにより、カーボンナノチューブ22の大部分はビア層絶縁膜18によって固定されることになる。このため、SOD膜50でカーボンナノチューブ22を固定することなく、直接CMPを行うことも可能である。

【0059】

図9(b)は、第2の実施形態に係るカーボンナノチューブ配線の製造方法の変形例を示している。

【0060】

図9(b)に示すように、ビアホール40内にカーボンナノチューブ22が形成された後、全面に、SOD膜50の代わりにメタル膜90が形成されてもよい。本実施形態では、ビアホール40外の上面におけるカーボンナノチューブ22の密度が小さい。このため、カーボンナノチューブ22間に含浸されにくいメタル膜90であっても、ビアホール40内から突出した複数のカーボンナノチューブ22を固定することができる。メタル膜90は、例えばW、AlまたはTiで構成される。したがって、制御が容易なメタルCMPにより、固定されたカーボンナノチューブ22を研磨することができる。

【0061】

<第3の実施形態>

以下に、図10乃至図12を用いて、第3の実施形態に係るカーボンナノチューブ配線の製造方法について説明する。第3の実施形態は、ビアとしてカーボンナノチューブとメタルとが形成される例である。なお、第3の実施形態において、上記各実施形態と同様の点については説明を省略し、異なる点について詳説する。

【0062】

[構造]

図10は、第3の実施形態に係るカーボンナノチューブ配線の断面図を示している。

【0063】

図10に示すように、第3の実施形態に係るカーボンナノチューブ配線の構造において、上記各実施形態と異なる点は、ビア310が触媒下地膜19、触媒不活性膜20、触媒膜21、カーボンナノチューブ22およびメタル110で構成されている点である。

【0064】

触媒下地膜19は、ビアホール40内の底面および側面のビア層絶縁膜18上に形成されている。触媒不活性膜20は、ビアホー40ル内の側面の触媒下地膜19上に形成されている。触媒膜21は、ビアホール40内の触媒下地膜19上および触媒不活性膜20上に形成されている。

【0065】

複数のカーボンナノチューブ22は、ビアホール40内の底面の触媒膜21上から垂直方向に伸びて(成長して)形成されている。ここで、カーボンナノチューブ22は、一端がビアホール内の底面の触媒膜21に接し、他端がビアホール内の途中まで形成されている。カーボンナノチューブ22は、ビアホール40の深さが例えば2μm程度の場合、その下部側の1.5μm程度の高さまで形成されている。

【0066】

メタル110は、ビアホール40内のカーボンナノチューブ22上に形成され、ビアホール40の上部側を埋め込むように形成されている。また、メタル110は、上部で第2配線層400に接して形成されている。メタル110は、カーボンナノチューブ22と反応して金属炭化物を形成しやすい金属で構成されていることが望ましく、例えばTiで構成されている。メタル110とカーボンナノチューブ22との境界に金属炭化物が形成されることにより、良好な界面コンタクト構造が形成され、コンタクト抵抗を低減することができる。

【0067】

[製造方法]

図11乃至図12は、第3の実施形態に係るカーボンナノチューブ配線の製造工程の断面図を示している。

【0068】

まず、第2の実施形態における図8(a)に示す工程まで行われる。すなわち、全面に、触媒膜21が形成される。

【0069】

次に、図11(a)に示すように、ビアホール40内に、例えばCVD法により電気伝導層となる複数のカーボンナノチューブ22が形成される。CVD法の炭素源としてメタンおよびアセチレン等の炭化水素系ガス、またはその混合ガスが用いられ、キャリアガスとして水素および希ガスが用いられる。このとき、カーボンナノチューブ22の成長速度および成長時間を制御することで、カーボンナノチューブ22はビアホール40内の底面から下部側の途中まで形成される。

【0070】

次に、図11(b)に示すように、全面に、メタル110が形成される。すなわち、メタル110は、カーボンナノチューブ22上のビアホール40内を埋め込み、さらにビアホール40外の上面にも形成される。なお、メタル110が形成される前に、カーボンナノチューブ22の先端部に対して、O2やCOによるアッシング処理、またはHeやArによるミリング処理が行われることが望ましい。これにより、カーボンナノチューブ22の先端部が開端し、カーボンナノチューブ22の全てのマルチウォールが電気伝導に寄与できる。したがって、よりビア抵抗を低減することができる。

【0071】

次に、図12に示すように、ビアホール40外の上面およびビアホール40上の余剰のメタル110が、CMPにより研磨されて平坦化される。その後、図1に示すように、ビア層300上に第1配線層200と同様の工程で第2配線層400が形成される。このようにして、本実施形態に係るカーボンナノチューブ配線が形成される。

【0072】

[効果]

上記第3の実施形態によれば、第1の実施形態と同様の効果を得ることができる。

【0073】

さらに、本実施形態では、ビアホール40内の下部側にカーボンナノチューブ22を形成した後、残りの上部側にメタル110が埋め込まれる。これにより、ビアホール40内において、カーボンナノチューブ22の成長速度が遅い領域などの隙間をメタル110により完全に充填することができる。特に、図10の破線で示すように、ビアホール40が階段構造の場合、下位面および上位面からのカーボンナノチューブ22の成長速度が同じであっても、下位面側の上部に隙間が生じてしまう。実際、この階段構造は、ストッパ膜17とビア層絶縁膜18との境界で形成され得る。このようにして生じる隙間にメタル110を形成することで、ビアホール40内を完全に充填することができ、電気特性の向上を図ることができる。

【0074】

<第4の実施形態>

以下に、図13乃至図15を用いて、第4の実施形態に係るカーボンナノチューブ配線の製造方法について説明する。第4の実施形態は、カーボンナノチューブの形成前に、ビアホール外の上面から触媒膜および触媒下地膜を除去する例である。なお、第4の実施形態において、上記各実施形態と同様の点については説明を省略し、異なる点について詳説する。

【0075】

[製造方法]

図13乃至図15は、第4の実施形態に係るカーボンナノチューブ配線の製造工程の断面図を示している。

【0076】

まず、第1の実施形態における図4(b)に示す工程まで行われる。すなわち、全面に、触媒膜21が形成される。このとき、触媒膜21は、ビアホール40内の底面およびビアホール40外の上面において、触媒下地膜19上に形成されている。

【0077】

次に、図13(a)に示すように、全面に、有機膜120が形成される。この有機膜120は、例えばCVD法により形成されたカーボン膜、または塗布法により形成された有機系材料(レジスト)で構成される。このとき、有機膜120は、少なくともビアホール40外の上面における触媒膜21を覆うように形成される。

【0078】

次に、図13(b)に示すように、ビアホール40外の上面における有機膜120が、CMPにより研磨されて平坦化される。これにより、ビアホール40外の上面における触媒膜21および触媒下地膜19が除去される。このとき、ビアホール40内には有機膜120が充填されているため、CMPのスラリーがビアホール40内に入り込むことはない。

【0079】

次に、図14(a)に示すように、O2、Co、H2またはN2等のアッシング処理によりビアホール40内における有機膜120が除去される。

【0080】

次に、図14(b)に示すように、ビアホール40内に、例えばCVD法により電気伝導層となる複数のカーボンナノチューブ22が形成される。CVD法の炭素源としてメタンおよびアセチレン等の炭化水素系ガス、またはその混合ガスが用いられ、キャリアガスとして水素および希ガスが用いられる。

【0081】

このとき、上述したように、ビアホール外の上面には触媒膜21および触媒下地膜19が形成されていない。このため、ビアホール外の上面からのカーボンナノチューブ22の成長は起こらない。また、ビアホール40内の側面には触媒不活性膜20が形成されているため、ビアホール40内からのカーボンナノチューブ22の成長は起こらない、あるいは著しく遅い。したがって、カーボンナノチューブ22は、ビアホール40内の底面のみから成長する。

【0082】

次に、図15に示すように、全面に、スピンコートによりSOD膜50が形成される。このSOD膜50は、例えばSiO2で構成される。このとき、SOD膜50は、ビアホール40外の上面に形成され、ビアホール40内から突出した複数のカーボンナノチューブ22を固定する。

【0083】

次に、図6(a)に示すように、SOD膜50により固定されたビアホール40内から突出した複数のカーボンナノチューブ22が、CMPにより研磨されて平坦化される。その後、図1に示すように、ビア層300上に第1配線層200と同様の工程で第2配線層400が形成される。このようにして、本実施形態に係るカーボンナノチューブ配線が形成される。

【0084】

[効果]

上記第4の実施形態によれば、第1の実施形態と同様の効果を得ることができる。

【0085】

さらに、本実施形態では、カーボンナノチューブ22が形成される前に、ビアホール40外の上面における触媒下地膜19および触媒膜21が除去される。これにより、ビアホール40外の上面からのカーボンナノチューブ22の成長が起こらなくなる。このため、ビアホール40外の上面にSOD膜50が形成されやすく、ビアホール40内から突出した複数のカーボンナノチューブ22が固定される。したがって、余剰なカーボンナノチューブ22のCMP処理をより容易に行うことができる。

【0086】

また、ビアホール40外の上面からのカーボンナノチューブ22の成長を抑制できるため、除去すべきカーボンナノチューブ22の量を減少することができる。これにより、CMPの薬液処理に耐性の強いカーボンナノチューブ22でも、機械研磨成分を主として容易にCMP処理を行うことができる。

【0087】

一方、ビアホール40内のカーボンナノチューブ22は、高密度で形成されているため、ビア層絶縁膜18によって固定されている。したがって、ビアホール40内のカーボンナノチューブ22の成長速度または成長時間を制御して、上部に余剰に突出するカーボンナノチューブ22の長さを短くすることにより、カーボンナノチューブ22の大部分はビア層絶縁膜18によって固定されることになる。このため、SOD膜50でカーボンナノチューブ22を固定することなく、直接CMPを行うことも可能である。

【0088】

なお、第2の実施形態と同様に、図9(b)に示すように、ビアホール40内にカーボンナノチューブ22が形成された後、全面に、SOD膜50の代わりにメタル膜90が形成されてもよい。また、第3の実施形態と同様に、ビアホール40内の下部側にカーボンナノチューブ22を形成した後、残りの上部側にメタル110が埋め込まれてもよい。

【0089】

<第5の実施形態>

以下に、図16乃至図18を用いて、第5の実施形態に係るカーボンナノチューブ配線の製造方法について説明する。第5の実施形態は、カーボンナノチューブの形成前に、ビアホール外の上面から触媒下地膜を除去する例である。なお、第5の実施形態において、上記各実施形態と同様の点については説明を省略し、異なる点について詳説する。

【0090】

[製造方法]

図16乃至図18は、第5の実施形態に係るカーボンナノチューブ配線の製造工程の断面図を示している。

【0091】

まず、第1の実施形態における図4(a)に示す工程まで行われる。すなわち、ビアホール40の底面およびビアホール40外の上面の触媒不活性膜20が除去される。

【0092】

次に、図16(a)に示すように、全面に、有機膜120が形成される。この有機膜120は、例えばCVD法により形成されたカーボン膜、または塗布法により形成された有機系材料(レジスト)で構成される。このとき、有機膜120は、少なくともビアホール40外の上面における触媒下地膜19を覆うように形成される。

【0093】

次に、図16(b)に示すように、ビアホール40外の上面における有機膜120が、CMPにより研磨されて平坦化される。これにより、ビアホール40外の上面における触媒下地膜19が除去される。

【0094】

次に、図17(a)に示すように、O2、Co、H2またはN2等のアッシング処理によりビアホール40内における有機膜120が除去された後、全面に、触媒膜21が形成される。このとき、触媒膜21は、ビアホール40外の上面において、触媒下地膜19を介さず形成されている。

【0095】

次に、図17(b)に示すように、ビアホール40内に、例えばCVD法により電気伝導層となる複数のカーボンナノチューブ22が形成される。CVD法の炭素源としてメタンおよびアセチレン等の炭化水素系ガス、またはその混合ガスが用いられ、キャリアガスとして水素および希ガスが用いられる。

【0096】

このとき、上述したように、ビアホール外の上面には触媒下地膜19が形成されていない。このため、ビアホール外の上面からのカーボンナノチューブ22の成長は起こらない。また、ビアホール40内の側面には触媒不活性膜20が形成されているため、ビアホール40内からのカーボンナノチューブ22の成長は起こらない、あるいは著しく遅い。したがって、カーボンナノチューブ22は、ビアホール40内の底面のみから成長する。

【0097】

次に、図18に示すように、全面に、スピンコートによりSOD膜50が形成される。このSOD膜50は、例えばSiO2で構成される。このとき、SOD膜50は、ビアホール40外の上面に形成され、ビアホール40内から突出した複数のカーボンナノチューブ22を固定する。

【0098】

次に、図6(a)に示すように、SOD膜50により固定されたビアホール40上の余剰の複数のカーボンナノチューブ22が、CMPにより研磨されて平坦化される。このとき、ビアホール40外の上面における触媒膜21も除去される。その後、図1に示すように、ビア層300上に第1配線層200と同様の工程で第2配線層400が形成される。このようにして、本実施形態に係るカーボンナノチューブ配線が形成される。

【0099】

[効果]

上記第5の実施形態によれば、第1の実施形態と同様の効果を得ることができる。

【0100】

さらに、本実施形態では、カーボンナノチューブ22が形成される前に、ビアホール40外の上面における触媒下地膜19が除去される。これにより、第4の実施形態と同様の効果を得ることができる。

【0101】

<第6の実施形態>

以下に、図19乃至図22を用いて、第6の実施形態に係るカーボンナノチューブ配線の製造方法について説明する。第6の実施形態は、カーボンナノチューブの形成前に、ビアホール外の上面から触媒膜を除去する例である。なお、第6の実施形態において、上記各実施形態と同様の点については説明を省略し、異なる点について詳説する。

【0102】

[製造方法]

図19乃至図20は、第6の実施形態に係るカーボンナノチューブ配線の製造工程の断面図を示している。

【0103】

まず、第1の実施形態における図4(b)に示す工程まで行われる。すなわち、全面に、触媒膜21が形成される。このとき、触媒膜21は、ビアホール40内の底面およびビアホール40外の上面において、触媒下地膜19上に形成されている。

【0104】

次に、図19(a)に示すように、ビアホール40外の上面に、斜角にて(入射面に対して斜め方向から)イオンビームが照射される。具体的には、イオンビームは、ビアホール40内の底面に入射しない程度の斜角にて照射される。このイオンビームとして、例えばアルゴンのプラズマビームが照射される。これにより、ビアホール40外の上面における触媒膜21が除去される。このとき、イオンビームが斜角にて入射されるため、ビアホール40の開口部(上部)付近の側面における触媒膜21も除去される。

【0105】

次に、図19(b)に示すように、ビアホール40内に、例えばCVD法により電気伝導層となる複数のカーボンナノチューブ22が形成される。

【0106】

このとき、上述したように、ビアホール外の上面には触媒膜21が形成されていない。このため、ビアホール外の上面からのカーボンナノチューブ22の成長は起こらない。また、ビアホール40内の側面には触媒不活性膜20が形成されているため、ビアホール40内からのカーボンナノチューブ22の成長は起こらない、あるいは著しく遅い。したがって、カーボンナノチューブ22は、ビアホール40内の底面のみから成長する。

【0107】

次に、図20に示すように、全面に、スピンコートによりSOD膜50が形成される。このSOD膜50は、例えばSiO2で構成される。このとき、SOD膜50は、ビアホール40外の上面に形成され、ビアホール40内から突出した複数のカーボンナノチューブ22を固定する。

【0108】

次に、図6(a)に示すように、SOD膜50により固定されたビアホール40上の余剰の複数のカーボンナノチューブ22が、CMPにより研磨されて平坦化される。その後、図1に示すように、ビア層300上に第1配線層200と同様の工程で第2配線層400が形成される。このようにして、本実施形態に係るカーボンナノチューブ配線が形成される。

【0109】

[効果]

上記第5の実施形態によれば、第1の実施形態と同様の効果を得ることができる。

【0110】

さらに、本実施形態では、カーボンナノチューブ22が形成される前に、ビアホール40外の上面に、斜角にてイオンビームが照射される。これにより、ビアホール40外の上面の触媒膜21が除去される。したがって、第4の実施形態と同様の効果を得ることができる。

【0111】

一方、図21(a)に示すように、ビアホール40がテーパー形状を有する場合がある。このビアホール40のテーパー角が85°以下の場合、触媒不活性膜20の形成後にエッチバック処理が行われる際、ビアホール40の開口部付近の側面の触媒不活性膜20も除去されてしまう。

【0112】

その後、図21(b)に示すように、全面に、触媒膜21が形成される。このとき、触媒膜21は、ビアホール40の開口部付近の側面において、触媒不活性膜20を介さずに触媒下地膜19上に形成され、触媒として活性化されてしまう。その結果、ビアホール40の側面からのカーボンナノチューブ22が形成されてしまう。

【0113】

これに対し、本実施形態では、図22(a)に示すように、斜角にてイオンビームを照射することにより、ビアホール40の開口部付近の側面における触媒膜21を除去することができる。すなわち、エッチバックによってビアホール40の開口部付近の側面において触媒不活性膜20が除去された場合であっても、その領域に形成された触媒膜21を除去することができる。したがって、図22(b)に示すように、ビアホール40の側面からのカーボンナノチューブ22の成長を抑制することができる。

【0114】

その他、本発明は、上記各実施形態に限定されるものではなく、実施段階ではその要旨を逸脱しない範囲で、種々に変形することが可能である。さらに、上記実施形態には種々の段階の発明が含まれており、開示される複数の構成要件における適宜な組み合わせにより種々の発明が抽出され得る。例えば、実施形態に示される全構成要件から幾つかの構成要件が削除されても、発明が解決しようとする課題の欄で述べた課題が解決でき、発明の効果の欄で述べられている効果が得られる場合には、この構成要件が削除された構成が発明として抽出され得る。

【符号の説明】

【0115】

10…基板、11…コンタクト層絶縁膜、12…コンタクト、18…ビア層絶縁膜、19…触媒下地膜、20…触媒不活性膜、21…触媒膜、22…カーボンナノチューブ、

100…コンタクト層、200…第1配線層、300…ビア層、310…ビア、400第2配線層。

【技術分野】

【0001】

本発明の実施形態は、カーボンナノチューブ配線の製造方法に関する。

【背景技術】

【0002】

最先端デバイスに用いられるLSI配線構造において、その配線およびビア径の微細化が進んでいる。

【0003】

LSI配線のビア材料として、カーボンナノチューブ(CNT:Carbon Nanotube)を適用する開発が世界的に行われている。カーボンナノチューブは、種々のナノ構造の違いにより、様々な量子効果を発現し、絶縁体/半導体/導体に作り分けることが可能である。特に、導体としてカーボンナノチューブが形成された場合、量子化伝導(バリスティック伝導)が期待される。このため、カーボンナノチューブは、既存の金属材料(例えば、Cu配線)に替わる超低抵抗材料として利用することができる。

【先行技術文献】

【非特許文献】

【0004】

【非特許文献1】Jpn. J. Appl. Phys. 47 2008, pp. 2024-2027

【非特許文献2】Proc. IEEE Int. Interconnect Technology Conf., 2006, pp. 230

【発明の概要】

【発明が解決しようとする課題】

【0005】

配線構造における電気特性の向上を図るカーボンナノチューブ配線の製造方法を提供する。

【課題を解決するための手段】

【0006】

本実施形態によるカーボンナノチューブ配線の製造方法は、第1導電層上に、絶縁膜を形成し、前記絶縁膜内に、前記絶縁膜を貫通するホールを形成し、前記ホール内の底面の前記第1導電層上および前記ホール内の側面の前記絶縁膜上に、触媒下地膜を形成し、前記ホール内の側面の前記触媒下地膜上に、触媒不活性膜を形成し、前記ホール内の底面の前記触媒下地膜上および前記ホール内の側面の前記触媒不活性膜上に、触媒膜を形成し、前記ホール内の底面の前記触媒膜上から複数のカーボンナノチューブを成長させる。

【図面の簡単な説明】

【0007】

【図1】第1の実施形態に係るカーボンナノチューブ配線の構造を示す断面図。

【図2】第1の実施形態に係るカーボンナノチューブ配線の製造工程を示す断面図。

【図3】図2に続く、第1の実施形態に係るカーボンナノチューブ配線の製造工程を示す断面図。

【図4】図3に続く、第1の実施形態に係るカーボンナノチューブ配線の製造工程を示す断面図。

【図5】図4に続く、第1の実施形態に係るカーボンナノチューブ配線の製造工程を示す断面図。

【図6】図5に続く、第1の実施形態に係るカーボンナノチューブ配線の製造工程を示す断面図。

【図7】第2の実施形態に係るカーボンナノチューブ配線の製造工程を示す断面図。

【図8】図7に続く、第2の実施形態に係るカーボンナノチューブ配線の製造工程を示す断面図。

【図9】図8に続く、第2の実施形態に係るカーボンナノチューブ配線の製造工程を示す断面図。

【図10】第3の実施形態に係るカーボンナノチューブ配線の構造を示す断面図。

【図11】第3の実施形態に係るカーボンナノチューブ配線の製造工程を示す断面図。

【図12】図11に続く、第3の実施形態に係るカーボンナノチューブ配線の製造工程を示す断面図。

【図13】第4の実施形態に係るカーボンナノチューブ配線の製造工程を示す断面図。

【図14】図13に続く、第4の実施形態に係るカーボンナノチューブ配線の製造工程を示す断面図。

【図15】図14に続く、第4の実施形態に係るカーボンナノチューブ配線の製造工程を示す断面図。

【図16】第5の実施形態に係るカーボンナノチューブ配線の製造工程を示す断面図。

【図17】図16に続く、第5の実施形態に係るカーボンナノチューブ配線の製造工程を示す断面図。

【図18】図17に続く、第5の実施形態に係るカーボンナノチューブ配線の製造工程を示す断面図。

【図19】第6の実施形態に係るカーボンナノチューブ配線の製造工程を示す断面図。

【図20】図19に続く、第6の実施形態に係るカーボンナノチューブ配線の製造工程を示す断面図。

【図21】第6の実施形態に関連するカーボンナノチューブ配線の製造工程を示す断面図。

【図22】第6の実施形態に係るカーボンナノチューブ配線の製造工程を示す断面図。

【発明を実施するための形態】

【0008】

本実施形態を以下に図面を参照して説明する。図面において、同一部分には同一の参照符号を付す。

【0009】

<第1の実施形態>

以下に、図1乃至図6を用いて、第1の実施形態に係るカーボンナノチューブ配線の構造および製造方法について説明する。第1の実施形態は、ビアホール内の側面に触媒不活性膜を形成することにより、ビアホール内の側面からのカーボンナノチューブの成長速度を低下させる例である。

【0010】

[構造]

図1は、第1の実施形態に係るカーボンナノチューブ配線の断面図を示している。

【0011】

図1に示すように、配線構造の一例として、図示せぬトランジスタやキャパシタ等の半導体素子が形成された基板10上に、コンタクト層100、第1配線層200、ビア層300、第2配線層400が形成されている。

【0012】

コンタクト層100は、基板10上に形成されている。コンタクト層100は、コンタクト層絶縁膜11およびコンタクト12で構成されている。

【0013】

コンタクト層絶縁膜11は、基板10上に形成され、例えばTEOS(Tetraethoxysilane)で構成されている。コンタクト12は、コンタクト層絶縁膜11内に形成され、基板10に形成された半導体素子と後述する第1配線層200とを電気的に接続している。コンタクト12の導電材料は、例えばW、CuまたはAlの単体金属で構成されている。また、コンタクト12の導電材料金属の拡散を防止するために、コンタクト12とコンタクト層絶縁膜11との間に図示せぬバリアメタルを有してもよい。バリアメタルは、例えばTa、Ti、Ru、MnまたはCo、あるいはこれらの窒化物で構成される。

【0014】

第1配線層200は、コンタクト層100上に形成されている。第1配線層200は、ストッパ膜13、配線層絶縁膜14、バリアメタル15および下層配線16で構成されている。

【0015】

ストッパ膜13は、コンタクト層100上に形成され、例えばSiCNなどの配線層絶縁膜14に対して加工選択比の高い材料で構成されている。なお、配線層絶縁膜14とコンタクト層絶縁膜11との加工選択比が十分に高い場合、ストッパ膜13は形成されなくてもよい。配線層絶縁膜14は、ストッパ膜13上に形成され、例えばSiOCで構成されている。この配線層絶縁膜14は、誘電率を下げるためにポア(微小空ホール)を含む膜であってもよい。下層配線16は、配線層絶縁膜14内にバリアメタル15を介して形成されている。下層配線16の導電材料は、例えばW、CuまたはAlの単体金属、あるいはポリシリコンで構成されている。また、バリアメタル15は、例えばTa、Ti、Ru、MnまたはCo、あるいはこれらの窒化物や酸化物で構成されている。

【0016】

ビア層300は、第1配線層200上に形成されている。ビア層300はストッパ膜17、ビア層絶縁膜18、およびビア310で構成されている。

【0017】

ストッパ膜17は、第1配線層200上に形成され、例えばSiCNなどのビア層絶縁膜18に対して加工選択比の高い材料で構成されている。なお、ビア層絶縁膜18と配線層絶縁膜14との加工選択比が十分に高い場合、ストッパ膜17は形成されなくてもよい。ビア層絶縁膜18は、ストッパ膜13上に形成され、例えばSiOCで構成されている。このビア層絶縁膜18は、誘電率を下げるためにポア(微小空ホール)を含む膜であってもよい。また、ビア層絶縁膜18上に、保護膜となる図示せぬキャップ膜が形成されてもよい。このキャップ膜は、例えばSiO2やSiOCで構成される。なお、ビア層絶縁膜18が例えばTEOSやポア(微小空ホール)を含まないSiOCの場合、キャップ膜は形成されなくてもよい。

【0018】

ビア310は、ビア層絶縁膜18を貫通するビアホール40内に形成され、第1配線層200と後述する第2配線層400とを電気的に接続している。具体的には、ビア310は、ビアホール40内に形成された触媒下地膜19、触媒不活性膜20、触媒膜21および複数のカーボンナノチューブ22で構成されている。

【0019】

触媒下地膜19は、ビアホール40内の底面の第1配線層200上およびビアホール40内の側面のビア層絶縁膜18上に形成されている。触媒下地膜19は、例えばTaN膜/TiN膜の積層膜、またはTaN膜/Ti膜の積層膜で構成されている。TaN膜は、ビアホール40内の表面に形成され、その膜厚は例えば5nm程度である。このTaN膜は、下層配線16のCuとカーボンナノチューブ22の成長のための触媒膜21のCoとの相互拡散を防止する拡散バリア性を有する。また、TaN膜は、カーボンナノチューブ22の成長を促進させる助触媒効果を有する。TiN膜またはTi膜は、TaN膜上に形成され、その膜厚は例えば5nm程度である。TiN膜またはTi膜は、カーボンナノチューブ22の端面をTi炭化物として終端させる役割を有する。これにより、良好なカーボンナノチューブ22の界面コンタクトを形成することができる。また、TiN膜またはTi膜は、カーボンナノチューブ22の成長を促進させる助触媒効果を有する。

【0020】

なお、下層配線16がCu以外の場合、触媒下地膜19においてTaN膜は形成されなくてもよい。この場合、触媒下地膜19は、TiN膜の単層膜、またはTi膜/TiN膜の積層膜で構成される。具体的には、下層配線16が例えばWである場合、触媒下地膜19はTiN膜の単層膜で構成されることが望ましい。一方、下層配線16が例えばポリシリコンである場合、触媒下地膜19はTi/TiNの積層膜で構成されることが望ましい。

【0021】

このように、触媒下地膜19は、触媒膜21の触媒としての効果を向上させるとともに、拡散バリア性を有し、また良好なカーボンナノチューブ22の界面コンタクトを形成することで、配線の電気特性も向上させている。

【0022】

触媒不活性膜20は、ビアホール40内の側面の触媒下地膜19上に形成されている。この触媒不活性膜20は、後述する触媒膜21の触媒作用を不活性化させ、カーボンナノチューブ22の成長を阻害する、あるいは成長速度を低下させる材料で構成されている。具体的には、触媒不活性膜20は、例えばSi(例えばポリシリコン、アモルファスシリコン)、SiN、SiC、SiCN、RuまたはNiSiで構成されている。この触媒不活性膜20は、ビアホール40内の底面には形成されず、側面のみに形成されているため、側面からのカーボンナノチューブ22の成長を阻害する、あるいは成長速度を低下させる。

【0023】

例えば、触媒不活性膜20がSiNである場合、触媒下地膜19と触媒膜21とが接触しないため、カーボンナノチューブ22の成長を阻害する、あるいは成長速度を低下させる。また、例えば、触媒不活性膜20がSiまたはRuである場合、触媒下地膜19と触媒膜21とが接触しないだけでなく、触媒不活性膜20が触媒膜21と反応して触媒膜21の触媒作用を低下させる。これにより、よりカーボンナノチューブ22の成長を阻害する、あるいは成長速度を低下させる。

【0024】

触媒膜21は、ビアホール40内の触媒下地膜19および触媒不活性膜20上に形成されている。具体的には、触媒膜21は、ビアホール40内の底面において触媒下地膜19上に形成され、側面において触媒不活性膜20上に形成されている。触媒膜21は、カーボンナノチューブ22の本触媒であり、例えばCo、NiまたはFeで構成されている。また、触媒膜21は、分散状態で不連続に形成されていることが望ましい。これにより、ビアホール40内に高密度にカーボンナノチューブ22を成長させることができる。

【0025】

複数のカーボンナノチューブ22は、ビアホール40内の底面の触媒膜21上から垂直方向に伸びて(成長して)形成され、ビアホール40を埋め込むように形成されている。すなわち、カーボンナノチューブ22は、一端がビアホール40内の底面の触媒膜21に接し、他端が後述する第2配線層400に接して形成されている。これにより、カーボンナノチューブ22は、第1配線層200と第2配線層400とを電気的に接続している。これは、ビアホール40内の側面のみに触媒不活性膜20が形成されることで、ビアホール40内の側面からのカーボンナノチューブ22の成長が抑制されるためである。

【0026】

第2配線層400は、ビア層300上に形成されている。第2配線層400は、ストッパ膜23、配線層絶縁膜24、バリアメタル25および上層配線26で構成され、第1配線層200と同様の構造を有している。

【0027】

ストッパ膜23は、ビア層300上に形成され、例えばSiCNなどの配線層絶縁膜24に対して加工選択比の高い材料で構成されている。なお、配線層絶縁膜24とビア層絶縁膜18との加工選択比が十分に高い場合、ストッパ膜23は形成されなくてもよい。配線層絶縁膜24は、ストッパ膜23上に形成され、例えばSiOCで構成されている。この配線層絶縁膜24は、誘電率を下げるためにポア(微小空ホール)を含む膜であってもよい。上層配線26は、配線層絶縁膜24内にバリアメタル25を介して形成されている。上層配線26の導電材料は、例えばW、CuまたはAlの単体金属、あるいはポリシリコンで構成されている。また、バリアメタル25は、例えばTa、Ti、Ru、MnまたはCo、あるいはこれらの窒化物や酸化物で構成されている。

【0028】

なお、図1において、配線構造が2層の配線層(第1配線層200、第2配線層400)を有する場合を示したが、3層以上の配線層を有してもよい。また、ここで、カーボンナノチューブ22が第1配線層200と第2配線層400との間のビア310として用いられているが、基板10と第1配線層200との間のコンタクト100として用いられてもよい。

【0029】

[製造方法]

図2乃至図6は、第1の実施形態に係るカーボンナノチューブ配線の製造工程の断面図を示している。

【0030】

まず、図2(a)に示すように、半導体素子が形成された基板10上に、コンタクト層100が形成される。具体的には、基板10上に例えばCVD(Chemical vapor deposition)法によりコンタクト層絶縁膜11が形成され、このコンタクト層絶縁膜11に例えばリソグラフィ法によりコンタクトホールが形成される。このコンタクトホールに、例えばCVD法によりコンタクト12が埋め込まれる。このとき、コンタクト12の導電材料金属の拡散を防止するために、コンタクトホールの表面に、図示せぬバリアメタルを形成してもよい。

【0031】

次に、コンタクト層100上に、第1配線層200が形成される。具体的には、コンタクト層100上に、例えばCVD法によりストッパ膜13が形成される。このストッパ膜13により、第1配線層200のRIE(Reactive Ion Etching)法による加工の深さが均一に揃えられる。なお、配線層絶縁膜14とコンタクト層絶縁膜11の加工選択比が十分に高い場合、ストッパ膜13が形成されなくても、第1配線層200の加工の深さを十分に制御することができる。このストッパ膜13上に、例えばCVD法により配線層絶縁膜14が形成される。この配線層絶縁膜14上に、RIEおよびCMP工程におけるダメージの保護膜となる図示せぬキャップ膜が形成される。キャップ膜は、例えばSiO2やSiOCで構成される。このキャップ膜は、配線層絶縁膜14がRIEのダメージに強い膜、例えばTEOSで構成される場合、またはポア(微小空ホール)を含まないSiOCで構成される場合、形成されなくてもよい。

【0032】

次に、配線層絶縁膜14上に、図示せぬレジストが塗布され、リソグラフィ工程が行われる。その後、配線層絶縁膜14に、RIE加工によりシングルダマシン配線構造が形成される。このダマシン配線構造の表面に、例えばCVD法、PVD(Physical Vapor Deposition)法またはALD(Atomic Layer Deposition)法によりバリアメタル15が形成される。このバリアメタル15上に、電界めっきのカソード極となるCuシード膜が形成された後、例えば電界めっき法により下層配線16となるCu膜が形成される。その後、Cu膜に対して熱処理が行われて結晶組織の安定化を図り、さらに、CMPが行われて余剰なCu膜が研磨され、下層配線16が完成する。

【0033】

次に、図2(b)に示すように、第1配線層200上に、ビア層300が形成される。具体的には、第1配線層200上に、Cu膜の表面拡散を防止するストッパ膜17が形成される。このストッパ膜17上に、例えばCVD法、または塗布法によりビア層絶縁膜18が形成される。このビア層絶縁膜18上に、RIEおよびCMP工程におけるダメージの保護膜となる図示せぬキャップ膜が形成される。キャップ膜は、例えばSiO2やSiOCで構成される。このキャップ膜は、ビア層絶縁膜18がRIEのダメージに強い膜、例えばTEOSで構成される場合、またはポア(微小空ホール)を含まないSiOCで構成される場合、形成されなくてもよい。次に、ビア層絶縁膜18上に、図示せぬレジストが塗布され、リソグラフィ工程が行われる。その後、ビア層絶縁膜18内に、RIE加工によりビア層絶縁膜18を貫通するビアホール40が形成される。

【0034】

次に、図3(a)に示すように、全面に、例えばCVD法またはPVD法により触媒下地膜19が形成される。すなわち、触媒下地膜19は、ビアホール40内の底面の第1配線層200上、ビアホール40内の側面およびビアホール40外の上面(ビアホール40以外の平坦部)のビア層絶縁膜18上に形成される。この触媒下地膜19は、例えばTaN膜/TiN膜の積層膜、TaN膜/Ti膜の積層膜、TiN膜の単層膜、またはTi膜/TiN膜の積層膜で構成され、カーボンナノチューブ22の成長を促進させる助触媒効果を有する。

【0035】

次に、図3(b)に示すように、全面に、例えばCVD法、PVD法またはALD法により触媒不活性膜20が形成される。すなわち、触媒不活性膜20は、ビアホール40内の底面および側面、ビアホール40外の上面の触媒下地膜19上に形成される。この触媒不活性膜20は、例えばSi(ポリシリコン、アモルファスシリコン)、SiN、SiC、SiCN、RuまたはNiSiで構成される。このとき、触媒不活性膜20は、少なくともビアホール40の側面に形成されればよく、ビアホール40の底面およびビアホール40外の上面には形成されなくてもよい。

【0036】

次に、図4(a)に示すように、並進性(異方性)の高いRIE法によりエッチバック処理が行われる。これにより、ビアホール40内の底面およびビアホール40外の上面の触媒不活性膜20がエッチバックされる。すなわち、触媒不活性膜20は、ビアホール40内の側面のみに残存し、ビアホール40内の底面およびビアホール40外の上面から除去される。言い換えると、ビアホール40内の底面およびビアホール40外の上面において触媒下地膜19が露出される。

【0037】

次に、図4(b)に示すように、全面に、触媒膜21が形成される。すなわち、触媒膜21は、ビアホール40内の底面およびビアホール40外の上面の触媒下地膜19上、ビアホール40内の側面の触媒不活性膜20上に形成される。この触媒膜21は、Co、NiまたはFeで構成される。また、触媒膜21は、高密度なカーボンナノチューブ22を成長させるために、分散状態で不連続に形成されることが望ましい。その後、触媒膜21と触媒不活性膜20とを反応させるために、例えば400℃以上の熱処理が行われることが望ましい。これにより、触媒不活性膜20が例えばSi(例えばポリシリコン、またはアモルファスシリコン)である場合、ビアホール40内の側面における触媒膜21がシリサイド化し、触媒作用が低下する。

【0038】

次に、図5(a)に示すように、ビアホール40内に、例えばCVD法により電気伝導層となる複数のカーボンナノチューブ22が形成される。CVD法の炭素源としてメタンおよびアセチレン等の炭化水素系ガス、またはその混合ガスが用いられ、キャリアガスとして水素および希ガスが用いられる。また、処理温度の上限は1000℃程度、下限は200℃程度であるが、成長温度として350℃程度が望ましい。さらに、リモートプラズマを使用し、またイオン、電子を除去するために、基板10の上部に電極を設置して0〜±100V程度の電圧を印加することも望ましい。

【0039】

このとき、上述したように、ビアホール40内の側面には触媒不活性膜20が形成されている。このため、ビアホール40内の側面からのカーボンナノチューブ22の成長は起こらない、あるいは著しく遅い。したがって、カーボンナノチューブ22は、ビアホール40内の底面およびビアホール40外の上面の触媒膜21上から成長する。すなわち、ビアホール40内においてカーボンナノチューブ22は、一端がビアホール40の底面に接し、垂直方向に伸びて(成長して)形成される。

【0040】

次に、図5(b)に示すように、全面に、スピンコートによりSOD膜50が形成される。このSOD膜50は、例えばSiO2で構成される。このとき、SOD膜50は、ビアホール40外の上面の複数のカーボンナノチューブ22の端部の間およびビアホール40内から突出した複数のカーボンナノチューブ22の端部の間に含浸され、複数のカーボンナノチューブ22を固定する。

【0041】

次に、図6に示すように、SOD膜50が含浸されたビアホール40外の上面の複数のカーボンナノチューブ22およびビアホール40内から突出した複数のカーボンナノチューブ22が、CMPにより研磨されて平坦化される。

【0042】

次に、図1に示すように、ビア層300上に、ストッパ膜23、配線層絶縁膜24、バリアメタル25、および上層配線層26で構成される第2配線層400が形成される。この第2配線層400は、第1配線層200と同様の工程で形成される。このようにして、本実施形態に係るカーボンナノチューブ配線が形成される。

【0043】

なお、本実施形態において、カーボンナノチューブ22が第1配線層200と第2配線層400との間のビア310として形成される製造工程について説明したが、カーボンナノチューブ22が基板10と第1配線層100との間のコンタクト100として形成されてもよい。

【0044】

[効果]

上記第1の実施形態によれば、カーボンナノチューブ配線の製造工程において、ビアホール40内(またはコンタクトホール内)の底面および側面、ビアホール40外の上面に触媒下地膜19が形成された後、ビアホール40内の側面のみに触媒不活性膜20が形成される。これにより、ビアホール40内の側面からのカーボンナノチューブ22の成長が起こらなくなる、あるいは著しく遅くなる。すなわち、ビアホール40内は、電子伝導に直接寄与する底面から成長した複数のカーボンナノチューブ22により埋め込まれる。したがって、ビア310の抵抗を低減することができ、配線構造における電気特性の向上を図ることができる。

【0045】

<第2の実施形態>

以下に、図7乃至図9を用いて、第2の実施形態に係るカーボンナノチューブ配線の製造方法について説明する。第2の実施形態は、ビアホール内の側面だけではなく、ビアホール外の上面にも触媒不活性膜を形成することにより、ビアホール外の上面からのカーボンナノチューブの成長速度を低下させる例である。なお、第2の実施形態において、上記第1の実施形態と同様の点については説明を省略し、異なる点について詳説する。

【0046】

[製造方法]

図7乃至図9は、第2の実施形態に係るカーボンナノチューブ配線の製造工程の断面図を示している。

【0047】

まず、第1の実施形態における図3(a)に示す工程まで行われる。すなわち、ビア層絶縁膜18におけるビアホール40内の底面および側面、ビアホール40外の上面に、触媒下地膜19が形成される。

【0048】

次に、図7(a)に示すように、全面に、例えばCVD法、PVD法またはALD法により触媒不活性膜20が形成される。すなわち、触媒不活性膜20は、ビアホール40内の底面および側面、ビアホール40外の上面の触媒下地膜19上に形成される。この触媒不活性膜20は、例えばポリシリコン、アモルファスシリコン、SiN、SiC、SiCN、RuまたはNiSiで構成される。このとき、成膜レートの早いCVD法、PVD法またはALD法により、触媒不活性膜20の膜厚は、ビアホール40内の底面よりもビアホール40外の上面のほうが大きくなるように形成される。

【0049】

次に、図7(b)に示すように、並進性の高いRIE法によりエッチバック処理が行われる。これにより、ビアホール40内の底面およびビアホール40外の上面の触媒不活性膜20がエッチバックされる。このとき、触媒不活性膜20は、ビアホール40外の上面において膜厚が大きく形成されているため残存する。すなわち、触媒不活性膜20は、ビアホール40内の側面およびビアホール40外の上面に残存し、ビアホール40の底面から除去される。言い換えると、ビアホール40の底面において触媒下地膜19が露出される。

【0050】

次に、図8(a)に示すように、全面に、触媒膜21が形成される。すなわち、触媒膜21は、ビアホール40内の底面の触媒下地膜19上、ビアホール40内の側面およびビアホール40外の上面の触媒不活性膜20上に形成される。この触媒膜21は、Co、NiまたはFeで構成される。また、触媒膜21は、高密度なカーボンナノチューブ22を成長させるために、分散状態で不連続に形成されることが望ましい。その後、触媒膜21と触媒不活性膜20とを反応させるために、例えば400℃以上の熱処理が行われることが望ましい。これにより、触媒不活性膜20がシリコンである場合、ビアホール40内の側面およびビアホール40外の上面における触媒膜21がシリサイド化し、触媒作用が低下する。

【0051】

次に、図8(b)に示すように、ビアホール40内に、例えばCVD法により電気伝導層となる複数のカーボンナノチューブ22が形成される。CVD法の炭素源としてメタンおよびアセチレン等の炭化水素系ガス、またはその混合ガスが用いられ、キャリアガスとして水素および希ガスが用いられる。

【0052】

このとき、上述したように、ビアホール40内の側面およびビアホール外の上面には触媒不活性膜20が形成されている。このため、ビアホール40内の側面およびビアホール外の上面からのカーボンナノチューブ22の成長は起こらない、あるいは著しく遅い。したがって、カーボンナノチューブ22は、ビアホール40内の底面のみから成長する。すなわち、ビアホール外の上面においてカーボンナノチューブ22の密度は小さくなる。

【0053】

次に、図9(a)に示すように、全面に、スピンコートによりSOD膜50が形成される。このSOD膜50は、例えばSiO2で構成される。このとき、SOD膜50は、ビアホール40外の上面に形成され、ビアホール40内から突出した複数のカーボンナノチューブ22を固定する。

【0054】

次に、図6(a)に示すように、SOD膜50により固定されたビアホール40内から突出した複数のカーボンナノチューブ22が、CMPにより研磨されて平坦化される。その後、図1に示すように、ビア層300上に第1配線層200と同様の工程で第2配線層400が形成される。このようにして、本実施形態に係るカーボンナノチューブ配線が形成される。

【0055】

[効果]

上記第2の実施形態によれば、第1の実施形態と同様の効果を得ることができる。

【0056】

さらに、本実施形態では、ビアホール40内(またはコンタクトホール内)の底面および側面、ビアホール40外の上面に触媒下地膜19が形成された後、ビアホール40内の側面およびビアホール40外の上面に触媒不活性膜20が形成される。これにより、ビアホール40内の側面だけではなく、ビアホール40外の上面からのカーボンナノチューブ22の成長が起こらなくなる、あるいは著しく遅くなる。すなわち、ビアホール40外の上面におけるカーボンナノチューブ22の密度が小さくなる。このため、ビアホール40外の上面にSOD膜50が形成されやすく、ビアホール40内から突出した複数のカーボンナノチューブ22が固定される。したがって、余剰なカーボンナノチューブ22のCMP処理をより容易に行うことができる。

【0057】

また、ビアホール40外の上面からのカーボンナノチューブ22の成長を抑制できるため、除去すべきカーボンナノチューブ22の量を減少することができる。これにより、CMPの薬液処理に耐性の強いカーボンナノチューブ22でも、機械研磨成分を主として容易にCMP処理を行うことができる。

【0058】

一方、ビアホール40内のカーボンナノチューブ22は、高密度で形成されているため、ビア層絶縁膜18によって固定されている。したがって、ビアホール40内のカーボンナノチューブ22の成長速度または成長時間を制御して、上部に余剰に突出するカーボンナノチューブ22の長さを短くすることにより、カーボンナノチューブ22の大部分はビア層絶縁膜18によって固定されることになる。このため、SOD膜50でカーボンナノチューブ22を固定することなく、直接CMPを行うことも可能である。

【0059】

図9(b)は、第2の実施形態に係るカーボンナノチューブ配線の製造方法の変形例を示している。

【0060】

図9(b)に示すように、ビアホール40内にカーボンナノチューブ22が形成された後、全面に、SOD膜50の代わりにメタル膜90が形成されてもよい。本実施形態では、ビアホール40外の上面におけるカーボンナノチューブ22の密度が小さい。このため、カーボンナノチューブ22間に含浸されにくいメタル膜90であっても、ビアホール40内から突出した複数のカーボンナノチューブ22を固定することができる。メタル膜90は、例えばW、AlまたはTiで構成される。したがって、制御が容易なメタルCMPにより、固定されたカーボンナノチューブ22を研磨することができる。

【0061】

<第3の実施形態>

以下に、図10乃至図12を用いて、第3の実施形態に係るカーボンナノチューブ配線の製造方法について説明する。第3の実施形態は、ビアとしてカーボンナノチューブとメタルとが形成される例である。なお、第3の実施形態において、上記各実施形態と同様の点については説明を省略し、異なる点について詳説する。

【0062】

[構造]

図10は、第3の実施形態に係るカーボンナノチューブ配線の断面図を示している。

【0063】

図10に示すように、第3の実施形態に係るカーボンナノチューブ配線の構造において、上記各実施形態と異なる点は、ビア310が触媒下地膜19、触媒不活性膜20、触媒膜21、カーボンナノチューブ22およびメタル110で構成されている点である。

【0064】

触媒下地膜19は、ビアホール40内の底面および側面のビア層絶縁膜18上に形成されている。触媒不活性膜20は、ビアホー40ル内の側面の触媒下地膜19上に形成されている。触媒膜21は、ビアホール40内の触媒下地膜19上および触媒不活性膜20上に形成されている。

【0065】

複数のカーボンナノチューブ22は、ビアホール40内の底面の触媒膜21上から垂直方向に伸びて(成長して)形成されている。ここで、カーボンナノチューブ22は、一端がビアホール内の底面の触媒膜21に接し、他端がビアホール内の途中まで形成されている。カーボンナノチューブ22は、ビアホール40の深さが例えば2μm程度の場合、その下部側の1.5μm程度の高さまで形成されている。

【0066】

メタル110は、ビアホール40内のカーボンナノチューブ22上に形成され、ビアホール40の上部側を埋め込むように形成されている。また、メタル110は、上部で第2配線層400に接して形成されている。メタル110は、カーボンナノチューブ22と反応して金属炭化物を形成しやすい金属で構成されていることが望ましく、例えばTiで構成されている。メタル110とカーボンナノチューブ22との境界に金属炭化物が形成されることにより、良好な界面コンタクト構造が形成され、コンタクト抵抗を低減することができる。

【0067】

[製造方法]

図11乃至図12は、第3の実施形態に係るカーボンナノチューブ配線の製造工程の断面図を示している。

【0068】

まず、第2の実施形態における図8(a)に示す工程まで行われる。すなわち、全面に、触媒膜21が形成される。

【0069】

次に、図11(a)に示すように、ビアホール40内に、例えばCVD法により電気伝導層となる複数のカーボンナノチューブ22が形成される。CVD法の炭素源としてメタンおよびアセチレン等の炭化水素系ガス、またはその混合ガスが用いられ、キャリアガスとして水素および希ガスが用いられる。このとき、カーボンナノチューブ22の成長速度および成長時間を制御することで、カーボンナノチューブ22はビアホール40内の底面から下部側の途中まで形成される。

【0070】

次に、図11(b)に示すように、全面に、メタル110が形成される。すなわち、メタル110は、カーボンナノチューブ22上のビアホール40内を埋め込み、さらにビアホール40外の上面にも形成される。なお、メタル110が形成される前に、カーボンナノチューブ22の先端部に対して、O2やCOによるアッシング処理、またはHeやArによるミリング処理が行われることが望ましい。これにより、カーボンナノチューブ22の先端部が開端し、カーボンナノチューブ22の全てのマルチウォールが電気伝導に寄与できる。したがって、よりビア抵抗を低減することができる。

【0071】

次に、図12に示すように、ビアホール40外の上面およびビアホール40上の余剰のメタル110が、CMPにより研磨されて平坦化される。その後、図1に示すように、ビア層300上に第1配線層200と同様の工程で第2配線層400が形成される。このようにして、本実施形態に係るカーボンナノチューブ配線が形成される。

【0072】

[効果]

上記第3の実施形態によれば、第1の実施形態と同様の効果を得ることができる。

【0073】

さらに、本実施形態では、ビアホール40内の下部側にカーボンナノチューブ22を形成した後、残りの上部側にメタル110が埋め込まれる。これにより、ビアホール40内において、カーボンナノチューブ22の成長速度が遅い領域などの隙間をメタル110により完全に充填することができる。特に、図10の破線で示すように、ビアホール40が階段構造の場合、下位面および上位面からのカーボンナノチューブ22の成長速度が同じであっても、下位面側の上部に隙間が生じてしまう。実際、この階段構造は、ストッパ膜17とビア層絶縁膜18との境界で形成され得る。このようにして生じる隙間にメタル110を形成することで、ビアホール40内を完全に充填することができ、電気特性の向上を図ることができる。

【0074】

<第4の実施形態>

以下に、図13乃至図15を用いて、第4の実施形態に係るカーボンナノチューブ配線の製造方法について説明する。第4の実施形態は、カーボンナノチューブの形成前に、ビアホール外の上面から触媒膜および触媒下地膜を除去する例である。なお、第4の実施形態において、上記各実施形態と同様の点については説明を省略し、異なる点について詳説する。

【0075】

[製造方法]

図13乃至図15は、第4の実施形態に係るカーボンナノチューブ配線の製造工程の断面図を示している。

【0076】

まず、第1の実施形態における図4(b)に示す工程まで行われる。すなわち、全面に、触媒膜21が形成される。このとき、触媒膜21は、ビアホール40内の底面およびビアホール40外の上面において、触媒下地膜19上に形成されている。

【0077】

次に、図13(a)に示すように、全面に、有機膜120が形成される。この有機膜120は、例えばCVD法により形成されたカーボン膜、または塗布法により形成された有機系材料(レジスト)で構成される。このとき、有機膜120は、少なくともビアホール40外の上面における触媒膜21を覆うように形成される。

【0078】

次に、図13(b)に示すように、ビアホール40外の上面における有機膜120が、CMPにより研磨されて平坦化される。これにより、ビアホール40外の上面における触媒膜21および触媒下地膜19が除去される。このとき、ビアホール40内には有機膜120が充填されているため、CMPのスラリーがビアホール40内に入り込むことはない。

【0079】

次に、図14(a)に示すように、O2、Co、H2またはN2等のアッシング処理によりビアホール40内における有機膜120が除去される。

【0080】

次に、図14(b)に示すように、ビアホール40内に、例えばCVD法により電気伝導層となる複数のカーボンナノチューブ22が形成される。CVD法の炭素源としてメタンおよびアセチレン等の炭化水素系ガス、またはその混合ガスが用いられ、キャリアガスとして水素および希ガスが用いられる。

【0081】

このとき、上述したように、ビアホール外の上面には触媒膜21および触媒下地膜19が形成されていない。このため、ビアホール外の上面からのカーボンナノチューブ22の成長は起こらない。また、ビアホール40内の側面には触媒不活性膜20が形成されているため、ビアホール40内からのカーボンナノチューブ22の成長は起こらない、あるいは著しく遅い。したがって、カーボンナノチューブ22は、ビアホール40内の底面のみから成長する。

【0082】

次に、図15に示すように、全面に、スピンコートによりSOD膜50が形成される。このSOD膜50は、例えばSiO2で構成される。このとき、SOD膜50は、ビアホール40外の上面に形成され、ビアホール40内から突出した複数のカーボンナノチューブ22を固定する。

【0083】

次に、図6(a)に示すように、SOD膜50により固定されたビアホール40内から突出した複数のカーボンナノチューブ22が、CMPにより研磨されて平坦化される。その後、図1に示すように、ビア層300上に第1配線層200と同様の工程で第2配線層400が形成される。このようにして、本実施形態に係るカーボンナノチューブ配線が形成される。

【0084】

[効果]

上記第4の実施形態によれば、第1の実施形態と同様の効果を得ることができる。

【0085】

さらに、本実施形態では、カーボンナノチューブ22が形成される前に、ビアホール40外の上面における触媒下地膜19および触媒膜21が除去される。これにより、ビアホール40外の上面からのカーボンナノチューブ22の成長が起こらなくなる。このため、ビアホール40外の上面にSOD膜50が形成されやすく、ビアホール40内から突出した複数のカーボンナノチューブ22が固定される。したがって、余剰なカーボンナノチューブ22のCMP処理をより容易に行うことができる。

【0086】

また、ビアホール40外の上面からのカーボンナノチューブ22の成長を抑制できるため、除去すべきカーボンナノチューブ22の量を減少することができる。これにより、CMPの薬液処理に耐性の強いカーボンナノチューブ22でも、機械研磨成分を主として容易にCMP処理を行うことができる。

【0087】

一方、ビアホール40内のカーボンナノチューブ22は、高密度で形成されているため、ビア層絶縁膜18によって固定されている。したがって、ビアホール40内のカーボンナノチューブ22の成長速度または成長時間を制御して、上部に余剰に突出するカーボンナノチューブ22の長さを短くすることにより、カーボンナノチューブ22の大部分はビア層絶縁膜18によって固定されることになる。このため、SOD膜50でカーボンナノチューブ22を固定することなく、直接CMPを行うことも可能である。

【0088】

なお、第2の実施形態と同様に、図9(b)に示すように、ビアホール40内にカーボンナノチューブ22が形成された後、全面に、SOD膜50の代わりにメタル膜90が形成されてもよい。また、第3の実施形態と同様に、ビアホール40内の下部側にカーボンナノチューブ22を形成した後、残りの上部側にメタル110が埋め込まれてもよい。

【0089】

<第5の実施形態>

以下に、図16乃至図18を用いて、第5の実施形態に係るカーボンナノチューブ配線の製造方法について説明する。第5の実施形態は、カーボンナノチューブの形成前に、ビアホール外の上面から触媒下地膜を除去する例である。なお、第5の実施形態において、上記各実施形態と同様の点については説明を省略し、異なる点について詳説する。

【0090】

[製造方法]

図16乃至図18は、第5の実施形態に係るカーボンナノチューブ配線の製造工程の断面図を示している。

【0091】

まず、第1の実施形態における図4(a)に示す工程まで行われる。すなわち、ビアホール40の底面およびビアホール40外の上面の触媒不活性膜20が除去される。

【0092】

次に、図16(a)に示すように、全面に、有機膜120が形成される。この有機膜120は、例えばCVD法により形成されたカーボン膜、または塗布法により形成された有機系材料(レジスト)で構成される。このとき、有機膜120は、少なくともビアホール40外の上面における触媒下地膜19を覆うように形成される。

【0093】

次に、図16(b)に示すように、ビアホール40外の上面における有機膜120が、CMPにより研磨されて平坦化される。これにより、ビアホール40外の上面における触媒下地膜19が除去される。

【0094】

次に、図17(a)に示すように、O2、Co、H2またはN2等のアッシング処理によりビアホール40内における有機膜120が除去された後、全面に、触媒膜21が形成される。このとき、触媒膜21は、ビアホール40外の上面において、触媒下地膜19を介さず形成されている。

【0095】

次に、図17(b)に示すように、ビアホール40内に、例えばCVD法により電気伝導層となる複数のカーボンナノチューブ22が形成される。CVD法の炭素源としてメタンおよびアセチレン等の炭化水素系ガス、またはその混合ガスが用いられ、キャリアガスとして水素および希ガスが用いられる。

【0096】

このとき、上述したように、ビアホール外の上面には触媒下地膜19が形成されていない。このため、ビアホール外の上面からのカーボンナノチューブ22の成長は起こらない。また、ビアホール40内の側面には触媒不活性膜20が形成されているため、ビアホール40内からのカーボンナノチューブ22の成長は起こらない、あるいは著しく遅い。したがって、カーボンナノチューブ22は、ビアホール40内の底面のみから成長する。

【0097】

次に、図18に示すように、全面に、スピンコートによりSOD膜50が形成される。このSOD膜50は、例えばSiO2で構成される。このとき、SOD膜50は、ビアホール40外の上面に形成され、ビアホール40内から突出した複数のカーボンナノチューブ22を固定する。

【0098】

次に、図6(a)に示すように、SOD膜50により固定されたビアホール40上の余剰の複数のカーボンナノチューブ22が、CMPにより研磨されて平坦化される。このとき、ビアホール40外の上面における触媒膜21も除去される。その後、図1に示すように、ビア層300上に第1配線層200と同様の工程で第2配線層400が形成される。このようにして、本実施形態に係るカーボンナノチューブ配線が形成される。

【0099】

[効果]

上記第5の実施形態によれば、第1の実施形態と同様の効果を得ることができる。

【0100】

さらに、本実施形態では、カーボンナノチューブ22が形成される前に、ビアホール40外の上面における触媒下地膜19が除去される。これにより、第4の実施形態と同様の効果を得ることができる。

【0101】

<第6の実施形態>

以下に、図19乃至図22を用いて、第6の実施形態に係るカーボンナノチューブ配線の製造方法について説明する。第6の実施形態は、カーボンナノチューブの形成前に、ビアホール外の上面から触媒膜を除去する例である。なお、第6の実施形態において、上記各実施形態と同様の点については説明を省略し、異なる点について詳説する。

【0102】

[製造方法]

図19乃至図20は、第6の実施形態に係るカーボンナノチューブ配線の製造工程の断面図を示している。

【0103】

まず、第1の実施形態における図4(b)に示す工程まで行われる。すなわち、全面に、触媒膜21が形成される。このとき、触媒膜21は、ビアホール40内の底面およびビアホール40外の上面において、触媒下地膜19上に形成されている。

【0104】

次に、図19(a)に示すように、ビアホール40外の上面に、斜角にて(入射面に対して斜め方向から)イオンビームが照射される。具体的には、イオンビームは、ビアホール40内の底面に入射しない程度の斜角にて照射される。このイオンビームとして、例えばアルゴンのプラズマビームが照射される。これにより、ビアホール40外の上面における触媒膜21が除去される。このとき、イオンビームが斜角にて入射されるため、ビアホール40の開口部(上部)付近の側面における触媒膜21も除去される。

【0105】

次に、図19(b)に示すように、ビアホール40内に、例えばCVD法により電気伝導層となる複数のカーボンナノチューブ22が形成される。

【0106】

このとき、上述したように、ビアホール外の上面には触媒膜21が形成されていない。このため、ビアホール外の上面からのカーボンナノチューブ22の成長は起こらない。また、ビアホール40内の側面には触媒不活性膜20が形成されているため、ビアホール40内からのカーボンナノチューブ22の成長は起こらない、あるいは著しく遅い。したがって、カーボンナノチューブ22は、ビアホール40内の底面のみから成長する。

【0107】

次に、図20に示すように、全面に、スピンコートによりSOD膜50が形成される。このSOD膜50は、例えばSiO2で構成される。このとき、SOD膜50は、ビアホール40外の上面に形成され、ビアホール40内から突出した複数のカーボンナノチューブ22を固定する。

【0108】

次に、図6(a)に示すように、SOD膜50により固定されたビアホール40上の余剰の複数のカーボンナノチューブ22が、CMPにより研磨されて平坦化される。その後、図1に示すように、ビア層300上に第1配線層200と同様の工程で第2配線層400が形成される。このようにして、本実施形態に係るカーボンナノチューブ配線が形成される。

【0109】

[効果]

上記第5の実施形態によれば、第1の実施形態と同様の効果を得ることができる。

【0110】

さらに、本実施形態では、カーボンナノチューブ22が形成される前に、ビアホール40外の上面に、斜角にてイオンビームが照射される。これにより、ビアホール40外の上面の触媒膜21が除去される。したがって、第4の実施形態と同様の効果を得ることができる。

【0111】

一方、図21(a)に示すように、ビアホール40がテーパー形状を有する場合がある。このビアホール40のテーパー角が85°以下の場合、触媒不活性膜20の形成後にエッチバック処理が行われる際、ビアホール40の開口部付近の側面の触媒不活性膜20も除去されてしまう。

【0112】

その後、図21(b)に示すように、全面に、触媒膜21が形成される。このとき、触媒膜21は、ビアホール40の開口部付近の側面において、触媒不活性膜20を介さずに触媒下地膜19上に形成され、触媒として活性化されてしまう。その結果、ビアホール40の側面からのカーボンナノチューブ22が形成されてしまう。

【0113】

これに対し、本実施形態では、図22(a)に示すように、斜角にてイオンビームを照射することにより、ビアホール40の開口部付近の側面における触媒膜21を除去することができる。すなわち、エッチバックによってビアホール40の開口部付近の側面において触媒不活性膜20が除去された場合であっても、その領域に形成された触媒膜21を除去することができる。したがって、図22(b)に示すように、ビアホール40の側面からのカーボンナノチューブ22の成長を抑制することができる。

【0114】

その他、本発明は、上記各実施形態に限定されるものではなく、実施段階ではその要旨を逸脱しない範囲で、種々に変形することが可能である。さらに、上記実施形態には種々の段階の発明が含まれており、開示される複数の構成要件における適宜な組み合わせにより種々の発明が抽出され得る。例えば、実施形態に示される全構成要件から幾つかの構成要件が削除されても、発明が解決しようとする課題の欄で述べた課題が解決でき、発明の効果の欄で述べられている効果が得られる場合には、この構成要件が削除された構成が発明として抽出され得る。

【符号の説明】

【0115】

10…基板、11…コンタクト層絶縁膜、12…コンタクト、18…ビア層絶縁膜、19…触媒下地膜、20…触媒不活性膜、21…触媒膜、22…カーボンナノチューブ、

100…コンタクト層、200…第1配線層、300…ビア層、310…ビア、400第2配線層。

【特許請求の範囲】

【請求項1】

第1導電層上に、絶縁膜を形成し、

前記絶縁膜内に、前記絶縁膜を貫通するホールを形成し、

前記ホール内の底面の前記第1導電層上および前記ホール内の側面の前記絶縁膜上に、触媒下地膜を形成し、

前記ホール内の側面の前記触媒下地膜上に、触媒不活性膜を形成し、

前記ホール内の底面の前記触媒下地膜上および前記ホール内の側面の前記触媒不活性膜上に、触媒膜を形成し、

前記ホール内の底面の前記触媒膜上から複数のカーボンナノチューブを成長させる

ことを特徴とするカーボンナノチューブ配線の製造方法。

【請求項2】

前記触媒膜を形成した後、前記ホール内の側面の前記触媒不活性膜および前記触媒膜に対して熱処理をすることを特徴とする請求項1に記載のカーボンナノチューブ配線の製造方法。

【請求項3】

前記触媒不活性膜を形成する際、前記触媒不活性膜は、前記ホール外の上面にも形成されることを特徴とする請求項1に記載のカーボンナノチューブ配線の製造方法。

【請求項4】

前記触媒膜を形成する際、前記触媒膜は、前記ホール外の上面にも形成され、

前記触媒膜を形成した後、前記ホール外の上面の前記触媒膜を除去することを特徴とする請求項1に記載のカーボンナノチューブ配線の製造方法。

【請求項5】

前記触媒下地膜は、Ta、Ti、TaNまたはTiNを有し、

前記触媒膜は、Co、NiまたはFeを有し、

前記触媒不活性膜は、Si、SiN、SiC、SiCN、RuまたはNiSiを有することを特徴とする請求項1に記載のカーボンナノチューブ配線の製造方法。

【請求項1】

第1導電層上に、絶縁膜を形成し、

前記絶縁膜内に、前記絶縁膜を貫通するホールを形成し、

前記ホール内の底面の前記第1導電層上および前記ホール内の側面の前記絶縁膜上に、触媒下地膜を形成し、

前記ホール内の側面の前記触媒下地膜上に、触媒不活性膜を形成し、

前記ホール内の底面の前記触媒下地膜上および前記ホール内の側面の前記触媒不活性膜上に、触媒膜を形成し、

前記ホール内の底面の前記触媒膜上から複数のカーボンナノチューブを成長させる

ことを特徴とするカーボンナノチューブ配線の製造方法。

【請求項2】

前記触媒膜を形成した後、前記ホール内の側面の前記触媒不活性膜および前記触媒膜に対して熱処理をすることを特徴とする請求項1に記載のカーボンナノチューブ配線の製造方法。

【請求項3】

前記触媒不活性膜を形成する際、前記触媒不活性膜は、前記ホール外の上面にも形成されることを特徴とする請求項1に記載のカーボンナノチューブ配線の製造方法。

【請求項4】

前記触媒膜を形成する際、前記触媒膜は、前記ホール外の上面にも形成され、

前記触媒膜を形成した後、前記ホール外の上面の前記触媒膜を除去することを特徴とする請求項1に記載のカーボンナノチューブ配線の製造方法。

【請求項5】

前記触媒下地膜は、Ta、Ti、TaNまたはTiNを有し、

前記触媒膜は、Co、NiまたはFeを有し、

前記触媒不活性膜は、Si、SiN、SiC、SiCN、RuまたはNiSiを有することを特徴とする請求項1に記載のカーボンナノチューブ配線の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【公開番号】特開2012−49261(P2012−49261A)

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願番号】特願2010−188662(P2010−188662)

【出願日】平成22年8月25日(2010.8.25)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成20年度独立行政法人新エネルギー・産業技術総合開発機構「次世代半導体材料・プロセス基盤(MIRAI)プロジェクト」委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願日】平成22年8月25日(2010.8.25)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成20年度独立行政法人新エネルギー・産業技術総合開発機構「次世代半導体材料・プロセス基盤(MIRAI)プロジェクト」委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]