カーボンナノ構造物含有糸の製造方法

【課題】従来存在しなかった構造を有し、従来のカーボンナノ構造物含有シートとは異なる特性を有するカーボンナノ構造物含有糸を製造することが可能な、カーボンナノ構造物含有糸の製造方法を提供する。

【解決手段】少なくともカーボンナノ構造物の分散液と繊維とを混合して混合分散液1Aを作製する第1工程と、混合分散液を用いて帯状のカーボンナノ構造物含有シート7を作製する第2工程と、帯状のカーボンナノ構造物含有シートを撚り糸することによりカーボンナノ構造物含有糸9を作製する第3工程とをこの順序で含むカーボンナノ構造物含有糸の製造方法。

【解決手段】少なくともカーボンナノ構造物の分散液と繊維とを混合して混合分散液1Aを作製する第1工程と、混合分散液を用いて帯状のカーボンナノ構造物含有シート7を作製する第2工程と、帯状のカーボンナノ構造物含有シートを撚り糸することによりカーボンナノ構造物含有糸9を作製する第3工程とをこの順序で含むカーボンナノ構造物含有糸の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、カーボンナノ構造物含有糸の製造方法に関する。

【背景技術】

【0002】

近年、ナノテクノロジーの分野においては、導電性や引張強度特性、柔軟性、熱伝導性、耐熱性等に優れたカーボンナノ構造物の研究が進められている。このカーボンナノ構造物は、代表的にはカーボンナノチューブとして知られている。

【0003】

また、このカーボンナノ構造物は上記のような優れた性質を有しているために、これを応用してカーボンナノ構造物を含有する紙やシート状物を構成し、導電材料や電磁波シールド材料、電磁波吸収材料、マイクロ波吸収発熱材料、電極、超微細フィルター、面状発熱材料、触媒担体材料、燃料電池材料、二次電池材料、電気自動車等に使用することが検討されている。

【0004】

従来、このようなカーボンナノ構造物を含有するシート状物(以下、「カーボンナノ構造物含有シート」と称する。)の製造方法として、抄き網を用いた湿式抄紙法や、カーボンナノ構造物の分散液を用いた含浸法が提案されている(例えば、特許文献1参照)。湿式抄紙法とは、カーボンナノ構造物の分散液と繊維とを混合して混合分散液を作製した後、抄き網を用いてこの混合分散液を湿式抄紙して、カーボンナノ構造物含有シートを得るというものである。また、含浸法とは、カーボンナノ構造物を含まない繊維混合体にカーボンナノ構造物の分散液を含浸させて、カーボンナノ構造物含有シートを得るというものである。

【0005】

従来の湿式抄紙法や含浸法によるカーボンナノ構造物含有糸の製造方法によれば、カーボンナノ構造物が比較的均一に分散した状態で繊維表面に付着したカーボンナノ構造物含有シートを製造することができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】国際公開第WO2009/054415号

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、産業界においては、従来の素材とは異なる構造や特性を有し、様々な用途において好適に用いることのできる素材及びそのような素材を製造することが可能な製造方法が常に求められている。特に、上記のような優れた性質を有するカーボンナノ構造物は、今後、様々な分野への応用が期待されており、従来のようなシート状物ではなく、カーボンナノ構造物が均一に分散された糸を製造することができれば、その期待に応えられる可能性も飛躍的に拡大する。

【0008】

そこで、本発明は、従来存在しなかった構造を有し、従来のカーボンナノ構造物含有シートとは異なる特性を有するカーボンナノ構造物含有糸を製造することが可能な、カーボンナノ構造物含有糸の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らは、上記目的を達成すべく鋭意努力を重ねた結果、カーボンナノ構造物の分散液と繊維とを混合した混合分散液を用いて帯状のカーボンナノ構造物含有シートを作製し、当該帯状のカーボンナノ構造物含有シートを撚り糸することによって、カーボンナノ構造物が均一に分散されたカーボンナノ構造物含有糸が製造可能となることを見出し、本発明を完成させるに至った。

【0010】

[1]すなわち、本発明のカーボンナノ構造物含有糸の製造方法は、少なくともカーボンナノ構造物の分散液と繊維とを混合して混合分散液を作製する第1工程と、前記混合分散液を用いて帯状のカーボンナノ構造物含有シートを作製する第2工程と、前記帯状のカーボンナノ構造物含有シートを撚り糸することによりカーボンナノ構造物含有糸を作製する第3工程とをこの順序で含むことを特徴とする。

【0011】

本発明のカーボンナノ構造物含有糸の製造方法によれば、少なくともカーボンナノ構造物の分散液と繊維とを混合した混合分散液を用いて作製された帯状のカーボンナノ構造物含有シートを撚り糸することにより、従来存在しなかった構造を有し、従来のカーボンナノ構造物含有シートとは異なる特性を有するカーボンナノ構造物含有糸の製造を可能にすることができる。

【0012】

また、本発明のカーボンナノ構造物含有糸の製造方法によれば、少なくともカーボンナノ構造物の分散液と繊維とを混合した混合分散液を用いて作製した帯状のカーボンナノ構造物含有シートを基にカーボンナノ構造物含有糸を製造することとしているために、カーボンナノ構造物が凝集した状態で存在するおそれが少なく、カーボンナノ構造物の導電性等の特性を活かしたカーボンナノ構造物含有糸を製造することが可能となる。

【0013】

また、本発明のカーボンナノ構造物含有糸の製造方法によれば、帯状のカーボンナノ構造物含有シートを撚り糸することによりカーボンナノ構造物含有糸を製造することとしているために、製造されるカーボンナノ構造物含有糸の強度を高めることが可能になる。

【0014】

なお、本発明のカーボンナノ構造物含有糸の製造方法において、「カーボンナノ構造物」とは、ほぼ炭素元素のみにより構成されたナノメートルオーダーの構造体のことを言い、グラファイト構造を持つシートであるグラフェンシート、1つのグラフェンシートが筒状になった単層カーボンナノチューブ、2つ以上のグラフェンシートが筒状に層をなしている多層カーボンナノチューブ、ナノメートルサイズの直径を持つカーボン繊維が直径1000nm以内でらせん状になったカーボンナノコイル、カーボンナノファイバー、カーボンナノホーン、カーボンナノカプセルなどを好ましく例示できる(以下、本明細書において「CNT」の用語は、これらのカーボンナノ構造物を含む総称として用いている。)

【0015】

[2]本発明のカーボンナノ構造物含有糸の製造方法においては、前記第3工程は、前記帯状のカーボンナノ構造物含有シートを撚り糸装置内に通過させて延伸し前記カーボンナノ構造物含有糸を作製することが好ましい。

【0016】

このような方法とすることにより、第3工程を効率的に実施することが可能になり、高い生産効率でカーボンナノ構造物含有糸を製造することが可能になる。

【0017】

[3]本発明のカーボンナノ構造物含有糸の製造方法においては、前記繊維がセルロース繊維であり、かつ、前記混合分散液が水系の混合分散液であることが好ましい。

【0018】

このような方法とすることにより、カーボンナノ構造物が均一に繊維表面に均質に付着した構造のカーボンナノ構造物含有糸を作製することが可能となる。セルロース繊維は、カルボキシル基や水酸基などの親水基を有するため、水によく分散するからである。

【0019】

[4]本発明のカーボンナノ構造物含有糸の製造方法においては、前記混合分散液を網状部材に噴射することによりカーボンナノ構造物含有シートを連続的に作製するとともに、前記カーボンナノ構造物含有シートを切断して前記帯状のカーボンナノ構造物含有シートを作製することが好ましい。

【0020】

このような方法とすることにより、混合分散液のうちの一部の溶媒を通過させながらカーボンナノ構造物含有シートを網状部材上に作製することができるために、溶媒含有量の低いカーボンナノ構造物含有シートを作製することが可能となり、爾後の乾燥時間等を短縮することが可能になる。

【0021】

[5]本発明のカーボンナノ構造物含有糸の製造方法においては、前記混合分散液を基材上にコーティングすることによりカーボンナノ構造物含有シートを連続的に作製するとともに、前記カーボンナノ構造物含有シートを切断して前記帯状のカーボンナノ構造物含有シートを作製することも好ましい。

【0022】

このような方法とすることにより、混合分散液を無駄にすることなく効率的にカーボンナノ構造物含有糸を製造することが可能になる。また、基材上にコーティングすることによりカーボンナノ構造物含有シートを作製することとしているため、作製されるカーボンナノ構造物含有シートの厚さの管理を容易にすることが可能となる。

【0023】

[6]本発明のカーボンナノ構造物含有糸の製造方法においては、前記第1工程においては、少なくともカーボンナノ構造物の分散液と繊維と増粘剤とを混合して混合分散液を作製することが好ましい。

【0024】

このような方法とすることにより、カーボンナノ構造物含有シートを作製することが容易になり、カーボンナノ構造物含有糸を高い生産効率で製造することが可能となる。

【0025】

増粘剤としては、カルボキシメチルセルロース、アルギン酸ソーダ、メチルセルロース、ヒドロキシメチルセルロース、カゼイン、ポリアクリル酸ソーダ、スチレン−無水マレイン酸共重合体などの水溶性高分子、珪酸塩などの無機重合体等を単独で、あるいは、組み合わせて使用することができる。

【0026】

[7]本発明のカーボンナノ構造物含有糸の製造方法においては、前記第1工程においては、少なくともカーボンナノ構造物の分散液と繊維の分散液とを混合して混合分散液を作製することが好ましい。

【0027】

このような方法とすることにより、カーボンナノ構造物と繊維とが良好に分散し、カーボンナノ構造物が凝集した状態で存在するおそれがより一層少ない混合分散液を作製することが可能となる。

【図面の簡単な説明】

【0028】

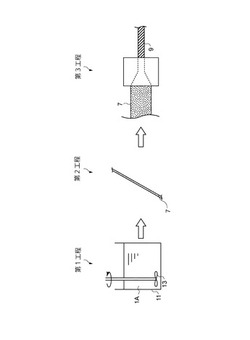

【図1】実施形態1に係るCNT含有糸の製造方法を説明するために示す図である。

【図2】実施形態1に係るCNT含有糸の製造方法における第2工程を説明するために示す図である。

【図3】実施形態1に係るCNT含有糸の製造方法における第2工程を説明するために示す図である。

【図4】実施形態1に係るCNT含有糸の製造方法における第3工程を説明するために示す図である。

【図5】実施形態1に係るCNT含有糸の製造方法における繊維堆積物作製工程の別の例を説明するために示す図である。

【図6】実施形態2に係るCNT含有糸の製造方法における第2工程を説明するために示す図である。

【図7】実施形態3に係るCNT含有糸の製造方法における第2工程を説明するために示す図である。

【図8】実施形態3に係るCNT含有糸の製造方法における第2工程を説明するために示す図である。

【図9】変形例1に係るCNT含有糸の製造方法を説明するために示す図である。

【図10】変形例2に係るCNT含有糸の製造方法を説明するために示す図である。

【発明を実施するための形態】

【0029】

以下、本発明のカーボンナノ構造物含有糸の製造方法について、図に示す実施形態に基づいて説明する。

【0030】

[実施形態1]

図1は、実施形態1に係るCNT含有糸の製造方法を説明するために示す図である。

図2及び図3は、実施形態1に係るCNT含有糸の製造方法における第2工程を説明するために示す図である。図3(a)は繊維堆積物作製工程を示す図であり、図3(b)は乾燥工程を示す図であり、図3(c)は切断工程を示す図である。

図4は、実施形態1に係るCNT含有糸の製造方法における第3工程を説明するために示す図である。

図5は、実施形態1に係るCNT含有糸の製造方法における第2工程の別の例を説明するために示す図である。

【0031】

実施形態1に係るCNT含有糸の製造方法は、図1〜図4に示すように、少なくともCNT分散液と繊維とを混合して混合分散液1Aを作製する第1工程(混合分散液作製工程)と、混合分散液1Aを用いて帯状のCNT含有シート7を作製する第2工程(帯状CNT含有シート作製工程)と、帯状のCNT含有シート7を撚り糸することによりCNT含有糸9を作製する第3工程(撚り糸工程)とをこの順序で含む。以下、製造工程に沿って実施形態1に係るCNT含有糸の製造方法を詳細に説明する。

【0032】

なお、以下の説明において「シート状繊維堆積物」とは、少なくともカーボンナノ構造物と繊維とが堆積した状態のシート状物であって、乾燥前の状態を意味している。

【0033】

(1)第1工程(混合分散液作製工程)

第1工程は、CNTが分散して存在するように作製されたCNT分散液と繊維とを混合してこれらの混合分散液1Aを作製する混合分散液作製工程である。この工程においては、例えば、図1に示すように、タンク21内にCNT分散液、繊維等を投入して、混合装置23によってこれらを混合して混合分散液1Aを作製する。

【0034】

CNT分散液の作製方法は、特に限定されるものではなく、国際公開第WO2009/054415号、国際公開第WO2008/069150号などに例示された方法を好適に採用することができる。一例を挙げれば、CNTの分散を助ける界面活性剤を使用して、超音波処理等で分散する方法や、有機溶剤を使用して超音波処理等によって分散する方法、同じ極性を有する分子同士の斥力を利用して分散する方法、CNTに磁性体を付着させて分散する方法、CNTの表面を修飾することで分散する方法等を、単独で、あるいは、組み合わせて実施することで、CNTが凝集することなく均一に分散して存在するCNT分散液を作製することができる。

【0035】

用いられるCNTは特に限定されない。CNTの例としては、グラフェンシート、単層カーボンナノチューブ、多層カーボンナノチューブ、カーボンナノコイル、カーボンナノファイバー、カーボンナノホーン、カーボンナノカプセル等を単独で、あるいは、組み合わせて使用することができる。また、CNTの製造方法についても、CVD法、アーク放電法等、いずれの方法であっても構わない。

【0036】

CNT分散液に対して混合する繊維は中間体としての帯状のCNT含有シート7の主体となる材料であり、実施形態1においてはセルロース繊維を用いる。セルロース繊維としては、例えば、木材パルプ繊維や非木材パルプ繊維、セルロース繊維を処理して得られるマイクロフィブリル繊維、バイオセルロース繊維等を単独で、あるいは、適宜組み合わせて使用することができる。

【0037】

繊維は、乾燥状態の繊維をCNT分散液に直接投入するのではなく、あらかじめ繊維の分散液(以下繊維分散液という)を作製した上で、CNT分散液と混合することとしている。このように混合分散液1Aを作製することにより、繊維が凝集することを防ぐことができる。

【0038】

CNT分散液としては界面活性剤を含有するCNT分散液を用い、繊維分散液としてはCNT定着液を含有する繊維分散液を用いる。界面活性剤(アニオン性界面活性剤)と定着液(カチオン性定着剤)とは逆の極性を有する。そして、CNT分散液と繊維分散液とを混合する前に、繊維にCNT定着液を吸着させることとしている。

【0039】

混合分散液1Aには、これ以外にも、無機系あるいは有機系の接着剤や増強剤、増粘剤等の添加物を適宜混合することができる。製造するCNT含有糸9の用途に応じて、混合する材料やその種類、混合比率等を決定することが好ましい。実施形態1に係るCNT含有糸の製造方法においては、網状部材33に混合分散液1Aを噴射する繊維堆積物作製工程を含むものであるために、噴射装置27によって混合分散液1Aを噴射できるように粘度や密度等を調整することが重要である。

【0040】

混合分散液1Aは有機系分散液又は水系分散液のいずれであってもよいが、中でも、少なくともCNT分散液やセルロース繊維を、水や水及びアルコールの混合溶媒等の溶媒中に分散させた水系分散液とすることが好ましい。水系分散液であれば、混合分散液1A中のCNTやセルロース繊維が均一に分散しやすくなる。

【0041】

なお、混合分散液1Aの作製に用いる混合装置23は特に限定されるものではなく、公知のミキサー等の中から、適宜最適なものを選択することができる。

【0042】

(2)第2工程(帯状CNT含有シート作製工程)

第2工程は、混合分散液1Aを用いて帯状のCNT含有シート7を作製する帯状CNT含有シート作製工程である。具体的には、混合分散液1Aを網状部材33に噴射してシート状繊維堆積物3Aを連続的に作製する繊維堆積物作製工程と、シート状繊維堆積物3Aを乾燥させてCNT含有シート5Aとする乾燥工程と、CNT含有シート5Aを切断して帯状のCNT含有シート7を作製する切断工程とをこの順序で含む。

【0043】

繊維堆積物作製工程は、以下のようにして行う。すなわち、図2に示すように、エンドレスベルト状の網状部材33を送りローラ29,31によって一方方向に回転させる。この状態で、図2及び図3(a)に示すように、ポンプ25によってタンク21内の混合分散液1Aを噴射ノズル27に向けて圧送し、混合分散液1Aの圧力が噴射ノズル27の開弁圧を超えたときに、あるいは、噴射ノズル27の開弁操作をすることで、送られていく網状部材33に向けて噴射ノズル27から混合分散液1Aが噴射される。噴射ノズル27自体が加圧機構を有していてもよく、この場合には、噴射ノズル27の加圧機構の動作によって混合分散液1Aの噴射動作を制御する。

【0044】

図3(a)に示す例では、ポンプ25によって圧送される混合分散液1Aが2系統に分配されて、2つの噴射ノズル27から混合分散液1Aが噴射されるようになっている。これにより、網状部材33上にシート状繊維堆積物3Aが作製され、上面にシート状繊維堆積物3Aが作製された網状部材33が順次乾燥工程に送られる。

【0045】

実施形態1に係るCNT含有糸の製造方法では、混合分散液1Aを網状部材33に噴射することとしているため、噴射後、乾燥させるまでの間に、混合分散液1A中の溶媒の一部が網状部材33を通過して落下する。網状部材33を通過して落下した溶媒は、溶媒受部35内に回収される。

【0046】

網状部材33を構成する材料自体は特に限定されないが、網状部材33は、送りローラ29,31によって一方方向に回転可能に構成されている。

【0047】

噴射ノズル27の数は特に限定されるものではなく、1つ又は複数の噴射ノズル27から混合分散液1Aを噴射することができる。あるいは、図5に示すように、網状部材33の移動方向に直交する方向に配列された複数の吐出口を有する噴射ノズル27’により混合分散液1Aを噴射することもできる。

【0048】

噴射直後のシート状繊維堆積物3Aの厚さは、例えば10μm〜1000μmである。噴射ノズル27によって噴射が可能となるように溶媒が比較的多い混合分散液1Aが用いられているため、噴射直後のシート状繊維堆積物3A(図3(a)のシート状繊維堆積物3A)の厚さは、作成されるCNT含有シート5Aの厚さに比べてやや厚めになる。

【0049】

繊維堆積物作製工程においては、作製する繊維堆積物3Aの厚さに応じて、混合分散液1Aの噴射流量と網状部材33の送り速度とを調節することが好ましい。

【0050】

次に、シート状繊維堆積物3Aを乾燥させてCNT含有シート5Aを作製する乾燥工程は、以下のようにして行う。すなわち、図2及び図3(b)に示すように、順次送られてくる網状部材33を、ヒーター37a,37bを備えて構成された乾燥装置内に通して、網状部材33上のシート状繊維堆積物3Aを乾燥させる。これにより、CNT含有シート5Aを連続的に作製することができる。

【0051】

使用する乾燥装置は特に限定されない。例えば、電熱線や温風発生装置、赤外線ヒーターなどを適宜使用することができる。

【0052】

なお、繊維堆積物作製工程と乾燥工程との間に、CNT含有シート5Aを図示しない1対のローラの間に通すことによって、CNT含有シートを脱水する工程を実施するようにしてもよい。

【0053】

温度や時間等の乾燥条件は、混合分散液1Aの原料や乾燥装置の構造に応じて適宜最適な値を選択することができる。作製されるCNT含有シート5Aの厚さは、例えば10μm〜1000μmである。

【0054】

次に、CNT含有シート5Aを切断して帯状のCNT含有シート7を作製する切断工程は、以下のようにして行う。すなわち、図2及び図3(c)に示すように、切断装置39により、送られてくるCNT含有シート5Aを例えば1mm〜100mm程度の幅に切断し撚糸可能な帯状のCNT含有シート7を作製する。切断されたCNT含有シート7は巻き取りローラ41によって巻き取られる。

【0055】

(3)第3工程(撚り糸工程)

第3工程は、帯状のCNT含有シート7を撚り糸することによりCNT含有糸9を作製する撚り糸工程である。具体的には、帯状のCNT含有シート7を撚り糸装置43内に通過させて、帯状のCNT含有シート7からCNT含有糸9を作製する。

【0056】

第3工程は、以下のようにして行う。すなわち、図4に示すように、第2工程で作製した帯状のCNT含有シート7を主撚り糸装置45を用いて撚糸化することによりCNT含有糸9を作製することができる。このとき、糸送り装置47,49を用いてCNT含有糸9を図4の左から右に撚りながら糸送りすることにより、強固に撚り糸されたCNT含有糸9が連続的に製造できる。

【0057】

糸送り装置47,49を用いて糸送りするときに、糸送り装置49の糸送り速度V1を糸送り装置47の糸送り速度V2よりも速くすれば、CNT含有糸9の延伸を行うこともできる。

【0058】

第3工程で作製されるCNT含有糸9の直径は、例えば10μm〜1000μmである。

【0059】

以上の工程を経て、CNT含有糸9を製造することができる。

【0060】

実施形態1に係るCNT含有糸の製造方法によれば、少なくともCNT分散液と繊維とを混合した混合分散液1Aを用いて作製された帯状のCNT含有シート7を撚り糸することによりCNT含有糸9を製造することとしているため、従来存在しなかった構造を有し、従来のCNT含有シートとは異なる特性を有するCNT含有糸9を製造することが可能となる。

【0061】

また、実施形態1に係るCNT含有糸の製造方法によれば、少なくともCNT分散液と繊維とを混合した混合分散液1Aを用いて作製した帯状のCNT含有シート7を基にCNT含有糸9を製造することとしているために、CNTが凝集した状態で存在するおそれが少なく、CNTの導電性等の特性を活かしたCNT含有糸9を製造することが可能となる。

【0062】

また、実施形態1に係るCNT含有糸の製造方法によれば、帯状のCNT含有シート7を撚り糸することによりCNT含有糸9を製造することとしているために、製造されるCNT含有糸9の強度を高めることが可能になる。

【0063】

また、実施形態1に係るCNT含有糸の製造方法によれば、上記した混合分散液1Aから中間体としてのCNT含有シート5Aを連続的に作製することとしているため、高い生産効率でCNT含有糸9を製造することが可能になり、工業化によるCNT含有糸9の大量生産が可能となる。

【0064】

また、実施形態1に係るCNT含有糸の製造方法によれば、混合分散液1Aを網状部材33に噴射してCNT含有シート5Aを連続的に作製するとともに、CNT含有シート5Aを切断した帯状のCNT含有シート7を撚り糸装置43に通過させてCNT含有糸9を連続的に製造するようにしているために、生産ラインを構築して、工業化によるCNT含有糸9の大量生産を可能にすることができる。

【0065】

また、実施形態1に係るCNT含有糸の製造方法によれば、混合分散液1Aを網状部材33に噴射することによりシート状繊維堆積物3Aを作製することとしているため、溶媒含有量の低いシート状繊維堆積物を作製することが可能となり、爾後の乾燥時間を短縮することが可能になる。

【0066】

また、実施形態1に係るCNT含有糸の製造方法によれば、繊維がセルロース繊維であり、かつ、混合分散液1Aが水系の混合分散液であるため、CNTが均一に繊維表面に均質に付着した構造のCNT含有糸を作製することが可能となる。

【0067】

また、実施形態1に係るCNT含有糸の製造方法によれば、CNT分散液に界面活性剤が含有されているため、CNT分散液中でCNTがよく分散するようになる。

【0068】

また、実施形態1に係るCNT含有糸の製造方法によれば、CNT分散液と繊維分散液とを混合する前に、繊維に、CNTの定着液を吸着させることとしているため、CNTが繊維の表面に良好に定着するようになる。

【0069】

また、実施形態1に係るCNT含有糸の製造方法によれば、定着液と界面活性剤とが逆の極性を有するため、CNTが繊維の表面により一層良好に定着するようになる。

【0070】

さらにまた、実施形態1に係るCNT含有糸の製造方法によれば、少なくともCNT分散液と繊維分散液とを混合して混合分散液1Aを作製することとしているため、CNTと繊維とが良好に分散し、CNTが凝集した状態で存在するおそれがより一層少ない混合分散液1Aを作製することが可能となる。

【0071】

[実施形態2]

図6は、実施形態2に係るCNT含有糸の製造方法を説明するために示す図である。なお、以下の図面において、特に説明がない限り、図2と同じ符号が付されているものは同じ構成要素を示しており、これらの構成要素は実施形態1で説明した内容に沿って同様に構成することができる。

【0072】

実施形態2に係るCNT含有糸の製造方法は、図6に示すように、基本的には実施形態1に係るCNT含有糸の製造方法の場合と同様の工程を含むものであるが、第1工程の内容が実施形態1に係るCNT含有糸の製造方法の場合とは異なる。

【0073】

すなわち、実施形態2に係るCNT含有糸の製造方法においては、少なくともCNT分散液と繊維と増粘剤とを混合してこれらの混合分散液1Bを作製することとしている。

CNT分散液及び繊維は、実施形態1のCNT含有糸の製造方法で使用したものを好適に使用することができる。繊維は、あらかじめ繊維の分散液としたものを混合することもできる。また、混合分散液1Bは好ましくは水系分散液である。

【0074】

増粘剤は、歩留向上剤や紙力増強剤として用いられ、混合分散液中で接着剤として機能する材料であって、網状部材上に作製するシート状繊維堆積物をシート状に保持することを容易にするために混合される。増粘剤としては、カルボキシメチルセルロース、アルギン酸ソーダ、メチルセルロース、ヒドロキシメチルセルロース、カゼイン、ポリアクリル酸ソーダ、スチレン−無水マレイン酸共重合体などの水溶性高分子、珪酸塩などの無機重合体等を単独で、あるいは、組み合わせて使用することができる。このうち、水溶性ポリマーとしては、例えば、天然水溶性ポリマーのカチオン性デンプン、合成水溶性ポリマーのポリエチレンイミン、カチオン性ポリビニルアルコール、カチオン性アクリルアミド系重合体などのカチオン性水溶性ポリマー並びにアニオン性アクリルアミド系重合体などのアニオン性水溶性ポリマーを用いることができる。水溶性ポリマーは、これ以外にも、水溶性非イオンポリマーや水溶性両性ポリマーなどを使用することもできる。

【0075】

第2工程(帯状CNT含有シート作製工程)及び第3工程(撚り糸工程)は、実施形態1に係るCNT含有糸の製造方法の各工程と同様に行われる。以上の工程を経て、CNT含有糸を連続的に製造することができる。

【0076】

実施形態2に係るCNT含有糸の製造方法によれば、実施形態1に係るCNT含有糸の製造方法によって得られる効果と同様の効果を得ることができる。

【0077】

また、実施形態2に係るCNT含有糸の製造方法によれば、接着剤として機能する増粘剤が混合分散液1B中に含有されているために、網状部材33上に噴射したときに、シート状繊維堆積物3Bをシート状に保持することが容易になる。したがって、シート状繊維堆積物3Bを作製することが容易になり、CNT含有糸を高い生産効率で製造することが可能になる。また、作製するCNT含有シート5Bの厚さの管理を容易にすることが可能になるという効果も得られる。

【0078】

[実施形態3]

図7及び図8は、実施形態3に係るCNT含有糸の製造方法の第2工程を説明するために示す図である。図8(a)は繊維堆積物作製工程を示す図であり、図8(b)は乾燥工程を示す図であり、図8(c)は切断工程を示す図である。

【0079】

実施形態3に係るCNT含有糸の製造方法は、基本的には実施形態2に係るCNT含有糸の製造方法の場合と同様の工程を含むものであるが、第2工程(帯状CNT含有シート作製工程)の内容が実施形態2に係るCNT含有糸の製造方法の場合とは異なる。

【0080】

すなわち、実施形態3に係るCNT含有糸の製造方法においては、図7及び図8(a)に示すように、混合分散液1Cを基材53上にコーティングすることによりシート状繊維堆積物3Cを連続的に作製することとしている。以下、製造工程に沿って実施形態3に係るCNT含有糸の製造方法を説明する。

【0081】

(1)第1工程(混合分散液作製工程)

第1工程は、CNTが分散して存在するように作製されたCNT分散液と繊維と増粘剤とを混合してこれらの混合分散液1Cを作製する混合分散液作製工程である。例えば、図7に示すように、タンク21内にCNT分散液、繊維、水溶性ポリマー等を投入して、混合装置23によってこれらを混合して混合分散液1Cを作製する。

【0082】

第1工程については、基本的に実施形態2に係るCNT含有糸の製造方法における混合分散液作製工程と同様に実施することができるために、詳細な説明は省略する。但し、実施形態3に係るCNT含有糸の製造方法においては、基材53上に混合分散液1Cをコーティングするため、用いる塗工機51の構成や作製するCNT含有シート5Cの厚さ等に応じて粘度や密度等を調整することが重要である。

【0083】

また、基材53上に作製するシート状繊維堆積物3Cをシート状に保持することを容易にするために、実施形態2に係るCNT含有糸の製造方法の場合と同様に、混合分散液1Cに増粘剤を混合することが重要である。

【0084】

(2)第2工程(帯状CNT含有シート作製工程)

第2工程は、混合分散液1Cを用いて帯状のCNT含有シート7を作製する帯状CNT含有シート作製工程である。具体的には、混合分散液1Cを基材53にコーティングしてシート状繊維堆積物3Cを連続的に作製する繊維堆積物作製工程と、シート状繊維堆積物3Cを乾燥させてCNT含有シート5Cとする乾燥工程と、CNT含有シート5Cを切断して帯状のCNT含有シート7を作製する切断工程とをこの順序で含む。

【0085】

繊維堆積物作製工程は、以下のようにして行う。すなわち、図7に示すように、基材53を送りローラ29,31によって一方方向に回転させる。この状態で、図7及び図8(a)に示すように、ポンプ25によって混合分散液1Cを塗工機51に供給するとともに、塗工機51によって基材53上に混合分散液1Cをコーティングし、連続的にシート状繊維堆積物3Cを作製する。図7及び図8(a)に示す例では、塗工機51としてロールコーターを用いる例が示されているが、塗工機51はロールコーターに限定されない。

【0086】

基材53は、実施形態1のCNT含有糸の製造方法で使用する網状部材33とは異なり、例えば混合分散液1Cあるいはその溶媒が通過しないように構成されている。基材53を構成する材料自体は特に限定されない。なお、基材53は、樹脂フィルムのように溶媒を透過させない材料からなっていてもよいし、紙や不織布のように溶媒を透過させる材料からなっていてもよい。

【0087】

シート状繊維堆積物3Cの厚さは、例えば10μm〜1000μmである。コーティングによってシート状繊維堆積物3Cを作製する方法の場合には、粘度あるいは濃度の高い混合分散液1Cを用いることができるため、実施形態1に係るCNT含有糸の製造方法において作製される繊維堆積物3Cの厚さに比べてやや薄くなる傾向にある。

【0088】

繊維堆積物作製工程においては、作製するシート状繊維堆積物3Cの厚さに応じて、混合分散液1Cの粘度と基材53の送り速度とを調節することが好ましい。

【0089】

乾燥工程及び切断工程は、実施形態1に係るCNT含有糸の製造方法の場合と同様の手順に沿って実施することができる。これにより、帯状のCNT含有シート7を作製することができる。

【0090】

(3)第3工程(撚り糸工程)

第3工程は、第2工程で作製された帯状のCNT含有シート7を撚り糸することによりCNT含有糸9を作製する工程である。第3工程は、実施形態1に係るCNT含有糸の製造方法の場合と同様の手順に沿って実施することができる。すなわち、帯状のCNT含有シート7を撚り糸装置に通過させることにより、強固に撚り糸されたCNT含有糸9を作製することができる。

【0091】

以上の工程を経て、CNT含有糸を連続的に製造することができる。

【0092】

以上説明したように、実施形態3に係るCNT含有糸の製造方法は、繊維堆積物作製工程の内容が実施形態2に係るCNT含有糸の製造方法の場合とは異なるが、少なくともCNT分散液と繊維とを混合した混合分散液1Cを用いて作製された帯状のCNT含有シート7を撚り糸することによりCNT含有糸9を製造することとしているため、実施形態2に係るCNT含有糸の製造方法の場合と同様に、従来存在しなかった構造を有し、従来のCNT含有シートとは異なる特性を有するCNT含有糸を製造することが可能となる。

【0093】

また、実施形態3に係るCNT含有糸の製造方法によれば、少なくともCNT分散液と繊維とを混合した混合分散液1Cを用いて作製した帯状のCNT含有シート7を基にCNT含有糸9を製造することとしているために、実施形態2に係るCNT含有糸の製造方法の場合と同様に、CNTが凝集した状態で存在するおそれが少なく、CNTの導電性等の特性を活かしたCNT含有糸を製造することが可能となる。

【0094】

また、実施形態3に係るCNT含有糸の製造方法によれば、上記した混合分散液1Cからシート状繊維堆積物3Cを連続的に作製することとしているため、実施形態2に係るCNT含有糸の製造方法の場合と同様に、高い生産効率でCNT含有糸を製造することが可能になり、工業化によるCNT含有糸の大量生産が可能となる。

【0095】

また、実施形態3に係るCNT含有糸の製造方法によれば、混合分散液1Cからシート状繊維堆積物3Cを連続的に作製することとしているため、実施形態2に係るCNT含有糸の製造方法の場合と同様に、生産ラインを構築して、混合分散液1CからCNT含有糸を高い生産効率で製造することが可能となる。

【0096】

また、実施形態3に係るCNT含有糸の製造方法によれば、増粘剤が混合分散液中に含有されているために、混合分散液1Cを基材53上にコーティングしたときに、シート状繊維堆積物3Cをシート状に保持することが容易になる。したがって、シート状繊維堆積物3Cを作製することが容易になり、CNT含有糸を高い生産効率で製造することが可能になる。また、作製するCNT含有シート5Cの厚さの管理を容易にすることが可能になるという効果も得られる。

【0097】

また、実施形態3に係るCNT含有糸の製造方法によれば、混合分散液1Cを無駄にすることなく有効利用することが可能になるとともに、作製するCNT含有シート5Cの厚さの管理を容易にすることが可能になる。

【0098】

以上、本発明のCNT含有糸の製造方法を上記の実施形態に基づいて説明したが、本発明はこれに限定されるものではなく、その要旨を逸脱しない範囲において実施することが可能であり、例えば、次のような変形も可能である。

【0099】

(1)上記各実施形態において示した各要素の寸法、形状、配置、材料は例示であり、本発明はこれに限定されるものではない。本発明の趣旨を逸脱しない範囲において任意に決定することができる。

【0100】

(2)上記実施形態1〜3においては、網状部材33又は基材53自体を一方方向に回転させるようにしているが、本発明はこれに限定されるものではない。図9は、変形例1に係るCNT含有糸の製造方法を説明するために示す図である。図9に示すように、送りローラによって一方方向に回転されたベルトコンベア55上に矩形状の基材57を載置して当該基材57を搬送するとともに、搬送されていく基材57上に混合分散液1Dを噴射して矩形状のシート状繊維堆積物3Dを作製することで、矩形状のCNT含有シート5Dを連続的に作製することとしてもよい。この場合には、この後、矩形状のCNT含有シート5Dを切断して帯状のCNT含有シート7を作製し、当該帯状のCNT含有シート7を撚り糸することによりCNT含有糸を製造することができる。

【0101】

(3)上記実施形態1〜3においては、基材としての網状部材33又は基材53から分離した状態でCNT含有シート5A〜5Cを回収しているが、本発明はこれに限定されるものではない。図10は、変形例2に係るCNT含有糸の製造方法を説明するために示す図である。図10に示すように、基材63とともにCNT含有シート5Eを回収することとしてもよい。この場合には、この後、CNT含有シート5Eを基材63から分離した後CNT含有シート5Eを切断して帯状のCNT含有シート7を作製し、当該帯状のCNT含有シート7を撚り糸することによりCNT含有糸9を製造することができる。

【0102】

(4)上記実施形態1〜3においては、第2工程の繊維堆積物作製工程と乾燥工程とを一連のライン上で実施するようにしているが、繊維堆積物作成工程と乾燥工程とを別のラインに分けて実施することもできる。この場合、図9に示すような矩形状の基材57を使用することとすれば、繊維堆積物作製工程と乾燥工程との間の移動を容易にすることが可能になるとともに、大型の乾燥装置を用いて一度に大量のシート状繊維堆積物を乾燥させることが可能になる。

【0103】

(5)上記実施形態1〜3においては、順次送られる網状部材33や基材53上にシート状繊維堆積物3A,3B,3Cを作製して、CNT含有シート5A,5B,5Cを連続的に作製するようにしているが、本発明はこのような方法に限られるものではない。例えば、少なくともCNT分散液と繊維とを混合した混合分散液を、古来の抄紙法にならって抄き網を用いて抄紙することでCNT含有シートを作製することにより、CNT含有糸を製造することもできる。

【符号の説明】

【0104】

1A,1B,1C,1D,1E…混合分散液、3A,3B,3C,3D,3E…シート状繊維堆積物、5A,5B,5C,5D,5E…CNT含有シート、7…帯状のCNT含有シート、9…CNT含有糸、21…タンク、23…混合装置、25…ポンプ、27,27’…噴射ノズル、29,31…送りローラ、59…繰り出しローラ、41,61…巻き取りローラ、33…網状部材、35…溶媒受部、37a,37b…ヒーター、39…切断装置、43…撚り糸装置、45…主撚り糸装置、47,49…糸送り装置、51…塗工機(ロールコーター)、53,57,63…基材、55…ベルトコンベア

【技術分野】

【0001】

本発明は、カーボンナノ構造物含有糸の製造方法に関する。

【背景技術】

【0002】

近年、ナノテクノロジーの分野においては、導電性や引張強度特性、柔軟性、熱伝導性、耐熱性等に優れたカーボンナノ構造物の研究が進められている。このカーボンナノ構造物は、代表的にはカーボンナノチューブとして知られている。

【0003】

また、このカーボンナノ構造物は上記のような優れた性質を有しているために、これを応用してカーボンナノ構造物を含有する紙やシート状物を構成し、導電材料や電磁波シールド材料、電磁波吸収材料、マイクロ波吸収発熱材料、電極、超微細フィルター、面状発熱材料、触媒担体材料、燃料電池材料、二次電池材料、電気自動車等に使用することが検討されている。

【0004】

従来、このようなカーボンナノ構造物を含有するシート状物(以下、「カーボンナノ構造物含有シート」と称する。)の製造方法として、抄き網を用いた湿式抄紙法や、カーボンナノ構造物の分散液を用いた含浸法が提案されている(例えば、特許文献1参照)。湿式抄紙法とは、カーボンナノ構造物の分散液と繊維とを混合して混合分散液を作製した後、抄き網を用いてこの混合分散液を湿式抄紙して、カーボンナノ構造物含有シートを得るというものである。また、含浸法とは、カーボンナノ構造物を含まない繊維混合体にカーボンナノ構造物の分散液を含浸させて、カーボンナノ構造物含有シートを得るというものである。

【0005】

従来の湿式抄紙法や含浸法によるカーボンナノ構造物含有糸の製造方法によれば、カーボンナノ構造物が比較的均一に分散した状態で繊維表面に付着したカーボンナノ構造物含有シートを製造することができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】国際公開第WO2009/054415号

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、産業界においては、従来の素材とは異なる構造や特性を有し、様々な用途において好適に用いることのできる素材及びそのような素材を製造することが可能な製造方法が常に求められている。特に、上記のような優れた性質を有するカーボンナノ構造物は、今後、様々な分野への応用が期待されており、従来のようなシート状物ではなく、カーボンナノ構造物が均一に分散された糸を製造することができれば、その期待に応えられる可能性も飛躍的に拡大する。

【0008】

そこで、本発明は、従来存在しなかった構造を有し、従来のカーボンナノ構造物含有シートとは異なる特性を有するカーボンナノ構造物含有糸を製造することが可能な、カーボンナノ構造物含有糸の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らは、上記目的を達成すべく鋭意努力を重ねた結果、カーボンナノ構造物の分散液と繊維とを混合した混合分散液を用いて帯状のカーボンナノ構造物含有シートを作製し、当該帯状のカーボンナノ構造物含有シートを撚り糸することによって、カーボンナノ構造物が均一に分散されたカーボンナノ構造物含有糸が製造可能となることを見出し、本発明を完成させるに至った。

【0010】

[1]すなわち、本発明のカーボンナノ構造物含有糸の製造方法は、少なくともカーボンナノ構造物の分散液と繊維とを混合して混合分散液を作製する第1工程と、前記混合分散液を用いて帯状のカーボンナノ構造物含有シートを作製する第2工程と、前記帯状のカーボンナノ構造物含有シートを撚り糸することによりカーボンナノ構造物含有糸を作製する第3工程とをこの順序で含むことを特徴とする。

【0011】

本発明のカーボンナノ構造物含有糸の製造方法によれば、少なくともカーボンナノ構造物の分散液と繊維とを混合した混合分散液を用いて作製された帯状のカーボンナノ構造物含有シートを撚り糸することにより、従来存在しなかった構造を有し、従来のカーボンナノ構造物含有シートとは異なる特性を有するカーボンナノ構造物含有糸の製造を可能にすることができる。

【0012】

また、本発明のカーボンナノ構造物含有糸の製造方法によれば、少なくともカーボンナノ構造物の分散液と繊維とを混合した混合分散液を用いて作製した帯状のカーボンナノ構造物含有シートを基にカーボンナノ構造物含有糸を製造することとしているために、カーボンナノ構造物が凝集した状態で存在するおそれが少なく、カーボンナノ構造物の導電性等の特性を活かしたカーボンナノ構造物含有糸を製造することが可能となる。

【0013】

また、本発明のカーボンナノ構造物含有糸の製造方法によれば、帯状のカーボンナノ構造物含有シートを撚り糸することによりカーボンナノ構造物含有糸を製造することとしているために、製造されるカーボンナノ構造物含有糸の強度を高めることが可能になる。

【0014】

なお、本発明のカーボンナノ構造物含有糸の製造方法において、「カーボンナノ構造物」とは、ほぼ炭素元素のみにより構成されたナノメートルオーダーの構造体のことを言い、グラファイト構造を持つシートであるグラフェンシート、1つのグラフェンシートが筒状になった単層カーボンナノチューブ、2つ以上のグラフェンシートが筒状に層をなしている多層カーボンナノチューブ、ナノメートルサイズの直径を持つカーボン繊維が直径1000nm以内でらせん状になったカーボンナノコイル、カーボンナノファイバー、カーボンナノホーン、カーボンナノカプセルなどを好ましく例示できる(以下、本明細書において「CNT」の用語は、これらのカーボンナノ構造物を含む総称として用いている。)

【0015】

[2]本発明のカーボンナノ構造物含有糸の製造方法においては、前記第3工程は、前記帯状のカーボンナノ構造物含有シートを撚り糸装置内に通過させて延伸し前記カーボンナノ構造物含有糸を作製することが好ましい。

【0016】

このような方法とすることにより、第3工程を効率的に実施することが可能になり、高い生産効率でカーボンナノ構造物含有糸を製造することが可能になる。

【0017】

[3]本発明のカーボンナノ構造物含有糸の製造方法においては、前記繊維がセルロース繊維であり、かつ、前記混合分散液が水系の混合分散液であることが好ましい。

【0018】

このような方法とすることにより、カーボンナノ構造物が均一に繊維表面に均質に付着した構造のカーボンナノ構造物含有糸を作製することが可能となる。セルロース繊維は、カルボキシル基や水酸基などの親水基を有するため、水によく分散するからである。

【0019】

[4]本発明のカーボンナノ構造物含有糸の製造方法においては、前記混合分散液を網状部材に噴射することによりカーボンナノ構造物含有シートを連続的に作製するとともに、前記カーボンナノ構造物含有シートを切断して前記帯状のカーボンナノ構造物含有シートを作製することが好ましい。

【0020】

このような方法とすることにより、混合分散液のうちの一部の溶媒を通過させながらカーボンナノ構造物含有シートを網状部材上に作製することができるために、溶媒含有量の低いカーボンナノ構造物含有シートを作製することが可能となり、爾後の乾燥時間等を短縮することが可能になる。

【0021】

[5]本発明のカーボンナノ構造物含有糸の製造方法においては、前記混合分散液を基材上にコーティングすることによりカーボンナノ構造物含有シートを連続的に作製するとともに、前記カーボンナノ構造物含有シートを切断して前記帯状のカーボンナノ構造物含有シートを作製することも好ましい。

【0022】

このような方法とすることにより、混合分散液を無駄にすることなく効率的にカーボンナノ構造物含有糸を製造することが可能になる。また、基材上にコーティングすることによりカーボンナノ構造物含有シートを作製することとしているため、作製されるカーボンナノ構造物含有シートの厚さの管理を容易にすることが可能となる。

【0023】

[6]本発明のカーボンナノ構造物含有糸の製造方法においては、前記第1工程においては、少なくともカーボンナノ構造物の分散液と繊維と増粘剤とを混合して混合分散液を作製することが好ましい。

【0024】

このような方法とすることにより、カーボンナノ構造物含有シートを作製することが容易になり、カーボンナノ構造物含有糸を高い生産効率で製造することが可能となる。

【0025】

増粘剤としては、カルボキシメチルセルロース、アルギン酸ソーダ、メチルセルロース、ヒドロキシメチルセルロース、カゼイン、ポリアクリル酸ソーダ、スチレン−無水マレイン酸共重合体などの水溶性高分子、珪酸塩などの無機重合体等を単独で、あるいは、組み合わせて使用することができる。

【0026】

[7]本発明のカーボンナノ構造物含有糸の製造方法においては、前記第1工程においては、少なくともカーボンナノ構造物の分散液と繊維の分散液とを混合して混合分散液を作製することが好ましい。

【0027】

このような方法とすることにより、カーボンナノ構造物と繊維とが良好に分散し、カーボンナノ構造物が凝集した状態で存在するおそれがより一層少ない混合分散液を作製することが可能となる。

【図面の簡単な説明】

【0028】

【図1】実施形態1に係るCNT含有糸の製造方法を説明するために示す図である。

【図2】実施形態1に係るCNT含有糸の製造方法における第2工程を説明するために示す図である。

【図3】実施形態1に係るCNT含有糸の製造方法における第2工程を説明するために示す図である。

【図4】実施形態1に係るCNT含有糸の製造方法における第3工程を説明するために示す図である。

【図5】実施形態1に係るCNT含有糸の製造方法における繊維堆積物作製工程の別の例を説明するために示す図である。

【図6】実施形態2に係るCNT含有糸の製造方法における第2工程を説明するために示す図である。

【図7】実施形態3に係るCNT含有糸の製造方法における第2工程を説明するために示す図である。

【図8】実施形態3に係るCNT含有糸の製造方法における第2工程を説明するために示す図である。

【図9】変形例1に係るCNT含有糸の製造方法を説明するために示す図である。

【図10】変形例2に係るCNT含有糸の製造方法を説明するために示す図である。

【発明を実施するための形態】

【0029】

以下、本発明のカーボンナノ構造物含有糸の製造方法について、図に示す実施形態に基づいて説明する。

【0030】

[実施形態1]

図1は、実施形態1に係るCNT含有糸の製造方法を説明するために示す図である。

図2及び図3は、実施形態1に係るCNT含有糸の製造方法における第2工程を説明するために示す図である。図3(a)は繊維堆積物作製工程を示す図であり、図3(b)は乾燥工程を示す図であり、図3(c)は切断工程を示す図である。

図4は、実施形態1に係るCNT含有糸の製造方法における第3工程を説明するために示す図である。

図5は、実施形態1に係るCNT含有糸の製造方法における第2工程の別の例を説明するために示す図である。

【0031】

実施形態1に係るCNT含有糸の製造方法は、図1〜図4に示すように、少なくともCNT分散液と繊維とを混合して混合分散液1Aを作製する第1工程(混合分散液作製工程)と、混合分散液1Aを用いて帯状のCNT含有シート7を作製する第2工程(帯状CNT含有シート作製工程)と、帯状のCNT含有シート7を撚り糸することによりCNT含有糸9を作製する第3工程(撚り糸工程)とをこの順序で含む。以下、製造工程に沿って実施形態1に係るCNT含有糸の製造方法を詳細に説明する。

【0032】

なお、以下の説明において「シート状繊維堆積物」とは、少なくともカーボンナノ構造物と繊維とが堆積した状態のシート状物であって、乾燥前の状態を意味している。

【0033】

(1)第1工程(混合分散液作製工程)

第1工程は、CNTが分散して存在するように作製されたCNT分散液と繊維とを混合してこれらの混合分散液1Aを作製する混合分散液作製工程である。この工程においては、例えば、図1に示すように、タンク21内にCNT分散液、繊維等を投入して、混合装置23によってこれらを混合して混合分散液1Aを作製する。

【0034】

CNT分散液の作製方法は、特に限定されるものではなく、国際公開第WO2009/054415号、国際公開第WO2008/069150号などに例示された方法を好適に採用することができる。一例を挙げれば、CNTの分散を助ける界面活性剤を使用して、超音波処理等で分散する方法や、有機溶剤を使用して超音波処理等によって分散する方法、同じ極性を有する分子同士の斥力を利用して分散する方法、CNTに磁性体を付着させて分散する方法、CNTの表面を修飾することで分散する方法等を、単独で、あるいは、組み合わせて実施することで、CNTが凝集することなく均一に分散して存在するCNT分散液を作製することができる。

【0035】

用いられるCNTは特に限定されない。CNTの例としては、グラフェンシート、単層カーボンナノチューブ、多層カーボンナノチューブ、カーボンナノコイル、カーボンナノファイバー、カーボンナノホーン、カーボンナノカプセル等を単独で、あるいは、組み合わせて使用することができる。また、CNTの製造方法についても、CVD法、アーク放電法等、いずれの方法であっても構わない。

【0036】

CNT分散液に対して混合する繊維は中間体としての帯状のCNT含有シート7の主体となる材料であり、実施形態1においてはセルロース繊維を用いる。セルロース繊維としては、例えば、木材パルプ繊維や非木材パルプ繊維、セルロース繊維を処理して得られるマイクロフィブリル繊維、バイオセルロース繊維等を単独で、あるいは、適宜組み合わせて使用することができる。

【0037】

繊維は、乾燥状態の繊維をCNT分散液に直接投入するのではなく、あらかじめ繊維の分散液(以下繊維分散液という)を作製した上で、CNT分散液と混合することとしている。このように混合分散液1Aを作製することにより、繊維が凝集することを防ぐことができる。

【0038】

CNT分散液としては界面活性剤を含有するCNT分散液を用い、繊維分散液としてはCNT定着液を含有する繊維分散液を用いる。界面活性剤(アニオン性界面活性剤)と定着液(カチオン性定着剤)とは逆の極性を有する。そして、CNT分散液と繊維分散液とを混合する前に、繊維にCNT定着液を吸着させることとしている。

【0039】

混合分散液1Aには、これ以外にも、無機系あるいは有機系の接着剤や増強剤、増粘剤等の添加物を適宜混合することができる。製造するCNT含有糸9の用途に応じて、混合する材料やその種類、混合比率等を決定することが好ましい。実施形態1に係るCNT含有糸の製造方法においては、網状部材33に混合分散液1Aを噴射する繊維堆積物作製工程を含むものであるために、噴射装置27によって混合分散液1Aを噴射できるように粘度や密度等を調整することが重要である。

【0040】

混合分散液1Aは有機系分散液又は水系分散液のいずれであってもよいが、中でも、少なくともCNT分散液やセルロース繊維を、水や水及びアルコールの混合溶媒等の溶媒中に分散させた水系分散液とすることが好ましい。水系分散液であれば、混合分散液1A中のCNTやセルロース繊維が均一に分散しやすくなる。

【0041】

なお、混合分散液1Aの作製に用いる混合装置23は特に限定されるものではなく、公知のミキサー等の中から、適宜最適なものを選択することができる。

【0042】

(2)第2工程(帯状CNT含有シート作製工程)

第2工程は、混合分散液1Aを用いて帯状のCNT含有シート7を作製する帯状CNT含有シート作製工程である。具体的には、混合分散液1Aを網状部材33に噴射してシート状繊維堆積物3Aを連続的に作製する繊維堆積物作製工程と、シート状繊維堆積物3Aを乾燥させてCNT含有シート5Aとする乾燥工程と、CNT含有シート5Aを切断して帯状のCNT含有シート7を作製する切断工程とをこの順序で含む。

【0043】

繊維堆積物作製工程は、以下のようにして行う。すなわち、図2に示すように、エンドレスベルト状の網状部材33を送りローラ29,31によって一方方向に回転させる。この状態で、図2及び図3(a)に示すように、ポンプ25によってタンク21内の混合分散液1Aを噴射ノズル27に向けて圧送し、混合分散液1Aの圧力が噴射ノズル27の開弁圧を超えたときに、あるいは、噴射ノズル27の開弁操作をすることで、送られていく網状部材33に向けて噴射ノズル27から混合分散液1Aが噴射される。噴射ノズル27自体が加圧機構を有していてもよく、この場合には、噴射ノズル27の加圧機構の動作によって混合分散液1Aの噴射動作を制御する。

【0044】

図3(a)に示す例では、ポンプ25によって圧送される混合分散液1Aが2系統に分配されて、2つの噴射ノズル27から混合分散液1Aが噴射されるようになっている。これにより、網状部材33上にシート状繊維堆積物3Aが作製され、上面にシート状繊維堆積物3Aが作製された網状部材33が順次乾燥工程に送られる。

【0045】

実施形態1に係るCNT含有糸の製造方法では、混合分散液1Aを網状部材33に噴射することとしているため、噴射後、乾燥させるまでの間に、混合分散液1A中の溶媒の一部が網状部材33を通過して落下する。網状部材33を通過して落下した溶媒は、溶媒受部35内に回収される。

【0046】

網状部材33を構成する材料自体は特に限定されないが、網状部材33は、送りローラ29,31によって一方方向に回転可能に構成されている。

【0047】

噴射ノズル27の数は特に限定されるものではなく、1つ又は複数の噴射ノズル27から混合分散液1Aを噴射することができる。あるいは、図5に示すように、網状部材33の移動方向に直交する方向に配列された複数の吐出口を有する噴射ノズル27’により混合分散液1Aを噴射することもできる。

【0048】

噴射直後のシート状繊維堆積物3Aの厚さは、例えば10μm〜1000μmである。噴射ノズル27によって噴射が可能となるように溶媒が比較的多い混合分散液1Aが用いられているため、噴射直後のシート状繊維堆積物3A(図3(a)のシート状繊維堆積物3A)の厚さは、作成されるCNT含有シート5Aの厚さに比べてやや厚めになる。

【0049】

繊維堆積物作製工程においては、作製する繊維堆積物3Aの厚さに応じて、混合分散液1Aの噴射流量と網状部材33の送り速度とを調節することが好ましい。

【0050】

次に、シート状繊維堆積物3Aを乾燥させてCNT含有シート5Aを作製する乾燥工程は、以下のようにして行う。すなわち、図2及び図3(b)に示すように、順次送られてくる網状部材33を、ヒーター37a,37bを備えて構成された乾燥装置内に通して、網状部材33上のシート状繊維堆積物3Aを乾燥させる。これにより、CNT含有シート5Aを連続的に作製することができる。

【0051】

使用する乾燥装置は特に限定されない。例えば、電熱線や温風発生装置、赤外線ヒーターなどを適宜使用することができる。

【0052】

なお、繊維堆積物作製工程と乾燥工程との間に、CNT含有シート5Aを図示しない1対のローラの間に通すことによって、CNT含有シートを脱水する工程を実施するようにしてもよい。

【0053】

温度や時間等の乾燥条件は、混合分散液1Aの原料や乾燥装置の構造に応じて適宜最適な値を選択することができる。作製されるCNT含有シート5Aの厚さは、例えば10μm〜1000μmである。

【0054】

次に、CNT含有シート5Aを切断して帯状のCNT含有シート7を作製する切断工程は、以下のようにして行う。すなわち、図2及び図3(c)に示すように、切断装置39により、送られてくるCNT含有シート5Aを例えば1mm〜100mm程度の幅に切断し撚糸可能な帯状のCNT含有シート7を作製する。切断されたCNT含有シート7は巻き取りローラ41によって巻き取られる。

【0055】

(3)第3工程(撚り糸工程)

第3工程は、帯状のCNT含有シート7を撚り糸することによりCNT含有糸9を作製する撚り糸工程である。具体的には、帯状のCNT含有シート7を撚り糸装置43内に通過させて、帯状のCNT含有シート7からCNT含有糸9を作製する。

【0056】

第3工程は、以下のようにして行う。すなわち、図4に示すように、第2工程で作製した帯状のCNT含有シート7を主撚り糸装置45を用いて撚糸化することによりCNT含有糸9を作製することができる。このとき、糸送り装置47,49を用いてCNT含有糸9を図4の左から右に撚りながら糸送りすることにより、強固に撚り糸されたCNT含有糸9が連続的に製造できる。

【0057】

糸送り装置47,49を用いて糸送りするときに、糸送り装置49の糸送り速度V1を糸送り装置47の糸送り速度V2よりも速くすれば、CNT含有糸9の延伸を行うこともできる。

【0058】

第3工程で作製されるCNT含有糸9の直径は、例えば10μm〜1000μmである。

【0059】

以上の工程を経て、CNT含有糸9を製造することができる。

【0060】

実施形態1に係るCNT含有糸の製造方法によれば、少なくともCNT分散液と繊維とを混合した混合分散液1Aを用いて作製された帯状のCNT含有シート7を撚り糸することによりCNT含有糸9を製造することとしているため、従来存在しなかった構造を有し、従来のCNT含有シートとは異なる特性を有するCNT含有糸9を製造することが可能となる。

【0061】

また、実施形態1に係るCNT含有糸の製造方法によれば、少なくともCNT分散液と繊維とを混合した混合分散液1Aを用いて作製した帯状のCNT含有シート7を基にCNT含有糸9を製造することとしているために、CNTが凝集した状態で存在するおそれが少なく、CNTの導電性等の特性を活かしたCNT含有糸9を製造することが可能となる。

【0062】

また、実施形態1に係るCNT含有糸の製造方法によれば、帯状のCNT含有シート7を撚り糸することによりCNT含有糸9を製造することとしているために、製造されるCNT含有糸9の強度を高めることが可能になる。

【0063】

また、実施形態1に係るCNT含有糸の製造方法によれば、上記した混合分散液1Aから中間体としてのCNT含有シート5Aを連続的に作製することとしているため、高い生産効率でCNT含有糸9を製造することが可能になり、工業化によるCNT含有糸9の大量生産が可能となる。

【0064】

また、実施形態1に係るCNT含有糸の製造方法によれば、混合分散液1Aを網状部材33に噴射してCNT含有シート5Aを連続的に作製するとともに、CNT含有シート5Aを切断した帯状のCNT含有シート7を撚り糸装置43に通過させてCNT含有糸9を連続的に製造するようにしているために、生産ラインを構築して、工業化によるCNT含有糸9の大量生産を可能にすることができる。

【0065】

また、実施形態1に係るCNT含有糸の製造方法によれば、混合分散液1Aを網状部材33に噴射することによりシート状繊維堆積物3Aを作製することとしているため、溶媒含有量の低いシート状繊維堆積物を作製することが可能となり、爾後の乾燥時間を短縮することが可能になる。

【0066】

また、実施形態1に係るCNT含有糸の製造方法によれば、繊維がセルロース繊維であり、かつ、混合分散液1Aが水系の混合分散液であるため、CNTが均一に繊維表面に均質に付着した構造のCNT含有糸を作製することが可能となる。

【0067】

また、実施形態1に係るCNT含有糸の製造方法によれば、CNT分散液に界面活性剤が含有されているため、CNT分散液中でCNTがよく分散するようになる。

【0068】

また、実施形態1に係るCNT含有糸の製造方法によれば、CNT分散液と繊維分散液とを混合する前に、繊維に、CNTの定着液を吸着させることとしているため、CNTが繊維の表面に良好に定着するようになる。

【0069】

また、実施形態1に係るCNT含有糸の製造方法によれば、定着液と界面活性剤とが逆の極性を有するため、CNTが繊維の表面により一層良好に定着するようになる。

【0070】

さらにまた、実施形態1に係るCNT含有糸の製造方法によれば、少なくともCNT分散液と繊維分散液とを混合して混合分散液1Aを作製することとしているため、CNTと繊維とが良好に分散し、CNTが凝集した状態で存在するおそれがより一層少ない混合分散液1Aを作製することが可能となる。

【0071】

[実施形態2]

図6は、実施形態2に係るCNT含有糸の製造方法を説明するために示す図である。なお、以下の図面において、特に説明がない限り、図2と同じ符号が付されているものは同じ構成要素を示しており、これらの構成要素は実施形態1で説明した内容に沿って同様に構成することができる。

【0072】

実施形態2に係るCNT含有糸の製造方法は、図6に示すように、基本的には実施形態1に係るCNT含有糸の製造方法の場合と同様の工程を含むものであるが、第1工程の内容が実施形態1に係るCNT含有糸の製造方法の場合とは異なる。

【0073】

すなわち、実施形態2に係るCNT含有糸の製造方法においては、少なくともCNT分散液と繊維と増粘剤とを混合してこれらの混合分散液1Bを作製することとしている。

CNT分散液及び繊維は、実施形態1のCNT含有糸の製造方法で使用したものを好適に使用することができる。繊維は、あらかじめ繊維の分散液としたものを混合することもできる。また、混合分散液1Bは好ましくは水系分散液である。

【0074】

増粘剤は、歩留向上剤や紙力増強剤として用いられ、混合分散液中で接着剤として機能する材料であって、網状部材上に作製するシート状繊維堆積物をシート状に保持することを容易にするために混合される。増粘剤としては、カルボキシメチルセルロース、アルギン酸ソーダ、メチルセルロース、ヒドロキシメチルセルロース、カゼイン、ポリアクリル酸ソーダ、スチレン−無水マレイン酸共重合体などの水溶性高分子、珪酸塩などの無機重合体等を単独で、あるいは、組み合わせて使用することができる。このうち、水溶性ポリマーとしては、例えば、天然水溶性ポリマーのカチオン性デンプン、合成水溶性ポリマーのポリエチレンイミン、カチオン性ポリビニルアルコール、カチオン性アクリルアミド系重合体などのカチオン性水溶性ポリマー並びにアニオン性アクリルアミド系重合体などのアニオン性水溶性ポリマーを用いることができる。水溶性ポリマーは、これ以外にも、水溶性非イオンポリマーや水溶性両性ポリマーなどを使用することもできる。

【0075】

第2工程(帯状CNT含有シート作製工程)及び第3工程(撚り糸工程)は、実施形態1に係るCNT含有糸の製造方法の各工程と同様に行われる。以上の工程を経て、CNT含有糸を連続的に製造することができる。

【0076】

実施形態2に係るCNT含有糸の製造方法によれば、実施形態1に係るCNT含有糸の製造方法によって得られる効果と同様の効果を得ることができる。

【0077】

また、実施形態2に係るCNT含有糸の製造方法によれば、接着剤として機能する増粘剤が混合分散液1B中に含有されているために、網状部材33上に噴射したときに、シート状繊維堆積物3Bをシート状に保持することが容易になる。したがって、シート状繊維堆積物3Bを作製することが容易になり、CNT含有糸を高い生産効率で製造することが可能になる。また、作製するCNT含有シート5Bの厚さの管理を容易にすることが可能になるという効果も得られる。

【0078】

[実施形態3]

図7及び図8は、実施形態3に係るCNT含有糸の製造方法の第2工程を説明するために示す図である。図8(a)は繊維堆積物作製工程を示す図であり、図8(b)は乾燥工程を示す図であり、図8(c)は切断工程を示す図である。

【0079】

実施形態3に係るCNT含有糸の製造方法は、基本的には実施形態2に係るCNT含有糸の製造方法の場合と同様の工程を含むものであるが、第2工程(帯状CNT含有シート作製工程)の内容が実施形態2に係るCNT含有糸の製造方法の場合とは異なる。

【0080】

すなわち、実施形態3に係るCNT含有糸の製造方法においては、図7及び図8(a)に示すように、混合分散液1Cを基材53上にコーティングすることによりシート状繊維堆積物3Cを連続的に作製することとしている。以下、製造工程に沿って実施形態3に係るCNT含有糸の製造方法を説明する。

【0081】

(1)第1工程(混合分散液作製工程)

第1工程は、CNTが分散して存在するように作製されたCNT分散液と繊維と増粘剤とを混合してこれらの混合分散液1Cを作製する混合分散液作製工程である。例えば、図7に示すように、タンク21内にCNT分散液、繊維、水溶性ポリマー等を投入して、混合装置23によってこれらを混合して混合分散液1Cを作製する。

【0082】

第1工程については、基本的に実施形態2に係るCNT含有糸の製造方法における混合分散液作製工程と同様に実施することができるために、詳細な説明は省略する。但し、実施形態3に係るCNT含有糸の製造方法においては、基材53上に混合分散液1Cをコーティングするため、用いる塗工機51の構成や作製するCNT含有シート5Cの厚さ等に応じて粘度や密度等を調整することが重要である。

【0083】

また、基材53上に作製するシート状繊維堆積物3Cをシート状に保持することを容易にするために、実施形態2に係るCNT含有糸の製造方法の場合と同様に、混合分散液1Cに増粘剤を混合することが重要である。

【0084】

(2)第2工程(帯状CNT含有シート作製工程)

第2工程は、混合分散液1Cを用いて帯状のCNT含有シート7を作製する帯状CNT含有シート作製工程である。具体的には、混合分散液1Cを基材53にコーティングしてシート状繊維堆積物3Cを連続的に作製する繊維堆積物作製工程と、シート状繊維堆積物3Cを乾燥させてCNT含有シート5Cとする乾燥工程と、CNT含有シート5Cを切断して帯状のCNT含有シート7を作製する切断工程とをこの順序で含む。

【0085】

繊維堆積物作製工程は、以下のようにして行う。すなわち、図7に示すように、基材53を送りローラ29,31によって一方方向に回転させる。この状態で、図7及び図8(a)に示すように、ポンプ25によって混合分散液1Cを塗工機51に供給するとともに、塗工機51によって基材53上に混合分散液1Cをコーティングし、連続的にシート状繊維堆積物3Cを作製する。図7及び図8(a)に示す例では、塗工機51としてロールコーターを用いる例が示されているが、塗工機51はロールコーターに限定されない。

【0086】

基材53は、実施形態1のCNT含有糸の製造方法で使用する網状部材33とは異なり、例えば混合分散液1Cあるいはその溶媒が通過しないように構成されている。基材53を構成する材料自体は特に限定されない。なお、基材53は、樹脂フィルムのように溶媒を透過させない材料からなっていてもよいし、紙や不織布のように溶媒を透過させる材料からなっていてもよい。

【0087】

シート状繊維堆積物3Cの厚さは、例えば10μm〜1000μmである。コーティングによってシート状繊維堆積物3Cを作製する方法の場合には、粘度あるいは濃度の高い混合分散液1Cを用いることができるため、実施形態1に係るCNT含有糸の製造方法において作製される繊維堆積物3Cの厚さに比べてやや薄くなる傾向にある。

【0088】

繊維堆積物作製工程においては、作製するシート状繊維堆積物3Cの厚さに応じて、混合分散液1Cの粘度と基材53の送り速度とを調節することが好ましい。

【0089】

乾燥工程及び切断工程は、実施形態1に係るCNT含有糸の製造方法の場合と同様の手順に沿って実施することができる。これにより、帯状のCNT含有シート7を作製することができる。

【0090】

(3)第3工程(撚り糸工程)

第3工程は、第2工程で作製された帯状のCNT含有シート7を撚り糸することによりCNT含有糸9を作製する工程である。第3工程は、実施形態1に係るCNT含有糸の製造方法の場合と同様の手順に沿って実施することができる。すなわち、帯状のCNT含有シート7を撚り糸装置に通過させることにより、強固に撚り糸されたCNT含有糸9を作製することができる。

【0091】

以上の工程を経て、CNT含有糸を連続的に製造することができる。

【0092】

以上説明したように、実施形態3に係るCNT含有糸の製造方法は、繊維堆積物作製工程の内容が実施形態2に係るCNT含有糸の製造方法の場合とは異なるが、少なくともCNT分散液と繊維とを混合した混合分散液1Cを用いて作製された帯状のCNT含有シート7を撚り糸することによりCNT含有糸9を製造することとしているため、実施形態2に係るCNT含有糸の製造方法の場合と同様に、従来存在しなかった構造を有し、従来のCNT含有シートとは異なる特性を有するCNT含有糸を製造することが可能となる。

【0093】

また、実施形態3に係るCNT含有糸の製造方法によれば、少なくともCNT分散液と繊維とを混合した混合分散液1Cを用いて作製した帯状のCNT含有シート7を基にCNT含有糸9を製造することとしているために、実施形態2に係るCNT含有糸の製造方法の場合と同様に、CNTが凝集した状態で存在するおそれが少なく、CNTの導電性等の特性を活かしたCNT含有糸を製造することが可能となる。

【0094】

また、実施形態3に係るCNT含有糸の製造方法によれば、上記した混合分散液1Cからシート状繊維堆積物3Cを連続的に作製することとしているため、実施形態2に係るCNT含有糸の製造方法の場合と同様に、高い生産効率でCNT含有糸を製造することが可能になり、工業化によるCNT含有糸の大量生産が可能となる。

【0095】

また、実施形態3に係るCNT含有糸の製造方法によれば、混合分散液1Cからシート状繊維堆積物3Cを連続的に作製することとしているため、実施形態2に係るCNT含有糸の製造方法の場合と同様に、生産ラインを構築して、混合分散液1CからCNT含有糸を高い生産効率で製造することが可能となる。

【0096】

また、実施形態3に係るCNT含有糸の製造方法によれば、増粘剤が混合分散液中に含有されているために、混合分散液1Cを基材53上にコーティングしたときに、シート状繊維堆積物3Cをシート状に保持することが容易になる。したがって、シート状繊維堆積物3Cを作製することが容易になり、CNT含有糸を高い生産効率で製造することが可能になる。また、作製するCNT含有シート5Cの厚さの管理を容易にすることが可能になるという効果も得られる。

【0097】

また、実施形態3に係るCNT含有糸の製造方法によれば、混合分散液1Cを無駄にすることなく有効利用することが可能になるとともに、作製するCNT含有シート5Cの厚さの管理を容易にすることが可能になる。

【0098】

以上、本発明のCNT含有糸の製造方法を上記の実施形態に基づいて説明したが、本発明はこれに限定されるものではなく、その要旨を逸脱しない範囲において実施することが可能であり、例えば、次のような変形も可能である。

【0099】

(1)上記各実施形態において示した各要素の寸法、形状、配置、材料は例示であり、本発明はこれに限定されるものではない。本発明の趣旨を逸脱しない範囲において任意に決定することができる。

【0100】

(2)上記実施形態1〜3においては、網状部材33又は基材53自体を一方方向に回転させるようにしているが、本発明はこれに限定されるものではない。図9は、変形例1に係るCNT含有糸の製造方法を説明するために示す図である。図9に示すように、送りローラによって一方方向に回転されたベルトコンベア55上に矩形状の基材57を載置して当該基材57を搬送するとともに、搬送されていく基材57上に混合分散液1Dを噴射して矩形状のシート状繊維堆積物3Dを作製することで、矩形状のCNT含有シート5Dを連続的に作製することとしてもよい。この場合には、この後、矩形状のCNT含有シート5Dを切断して帯状のCNT含有シート7を作製し、当該帯状のCNT含有シート7を撚り糸することによりCNT含有糸を製造することができる。

【0101】

(3)上記実施形態1〜3においては、基材としての網状部材33又は基材53から分離した状態でCNT含有シート5A〜5Cを回収しているが、本発明はこれに限定されるものではない。図10は、変形例2に係るCNT含有糸の製造方法を説明するために示す図である。図10に示すように、基材63とともにCNT含有シート5Eを回収することとしてもよい。この場合には、この後、CNT含有シート5Eを基材63から分離した後CNT含有シート5Eを切断して帯状のCNT含有シート7を作製し、当該帯状のCNT含有シート7を撚り糸することによりCNT含有糸9を製造することができる。

【0102】

(4)上記実施形態1〜3においては、第2工程の繊維堆積物作製工程と乾燥工程とを一連のライン上で実施するようにしているが、繊維堆積物作成工程と乾燥工程とを別のラインに分けて実施することもできる。この場合、図9に示すような矩形状の基材57を使用することとすれば、繊維堆積物作製工程と乾燥工程との間の移動を容易にすることが可能になるとともに、大型の乾燥装置を用いて一度に大量のシート状繊維堆積物を乾燥させることが可能になる。

【0103】

(5)上記実施形態1〜3においては、順次送られる網状部材33や基材53上にシート状繊維堆積物3A,3B,3Cを作製して、CNT含有シート5A,5B,5Cを連続的に作製するようにしているが、本発明はこのような方法に限られるものではない。例えば、少なくともCNT分散液と繊維とを混合した混合分散液を、古来の抄紙法にならって抄き網を用いて抄紙することでCNT含有シートを作製することにより、CNT含有糸を製造することもできる。

【符号の説明】

【0104】

1A,1B,1C,1D,1E…混合分散液、3A,3B,3C,3D,3E…シート状繊維堆積物、5A,5B,5C,5D,5E…CNT含有シート、7…帯状のCNT含有シート、9…CNT含有糸、21…タンク、23…混合装置、25…ポンプ、27,27’…噴射ノズル、29,31…送りローラ、59…繰り出しローラ、41,61…巻き取りローラ、33…網状部材、35…溶媒受部、37a,37b…ヒーター、39…切断装置、43…撚り糸装置、45…主撚り糸装置、47,49…糸送り装置、51…塗工機(ロールコーター)、53,57,63…基材、55…ベルトコンベア

【特許請求の範囲】

【請求項1】

少なくともカーボンナノ構造物の分散液と繊維とを混合して混合分散液を作製する第1工程と、

前記混合分散液を用いて帯状のカーボンナノ構造物含有シートを作製する第2工程と、

前記帯状のカーボンナノ構造物含有シートを撚り糸することによりカーボンナノ構造物含有糸を作製する第3工程とをこの順序で含むことを特徴とするカーボンナノ構造物含有糸の製造方法。

【請求項2】

請求項1に記載のカーボンナノ構造物含有糸の製造方法において、

前記第3工程は、前記帯状のカーボンナノ構造物含有シートを撚り糸装置内に通過させて延伸し前記カーボンナノ構造物含有糸を作製することを特徴とする請求項1に記載のカーボンナノ構造物含有糸の製造方法。

【請求項3】

請求項1又は2に記載のカーボンナノ構造物含有糸の製造方法において、

前記繊維がセルロース繊維であり、かつ、前記混合分散液が水系の混合分散液であることを特徴とするカーボンナノ構造物含有糸の製造方法。

【請求項4】

請求項1〜3のいずれかに記載のカーボンナノ構造物含有糸の製造方法において、

前記混合分散液を網状部材に噴射することによりカーボンナノ構造物含有シートを連続的に作製するとともに、前記カーボンナノ構造物含有シートを切断して前記帯状のカーボンナノ構造物含有シートを作製することを特徴とするカーボンナノ構造物含有糸の製造方法。

【請求項5】

請求項1〜3のいずれかに記載のカーボンナノ構造物含有糸の製造方法において、

前記混合分散液を基材上にコーティングすることによりカーボンナノ構造物含有シートを連続的に作製するとともに、前記カーボンナノ構造物含有シートを切断して前記帯状のカーボンナノ構造物含有シートを作製することを特徴とするカーボンナノ構造物含有糸の製造方法。

【請求項6】

請求項4又は5に記載のカーボンナノ構造物含有糸の製造方法において、

前記第1工程においては、少なくともカーボンナノ構造物の分散液と繊維と増粘剤とを混合して混合分散液を作製することを特徴とするカーボンナノ構造物含有糸の製造方法。

【請求項7】

請求項1〜6のいずれかに記載のカーボンナノ構造物含有糸の製造方法において、

前記第1工程においては、少なくともカーボンナノ構造物の分散液と繊維の分散液とを混合して混合分散液を作製することを特徴とするカーボンナノ構造物含有糸の製造方法。

【請求項1】

少なくともカーボンナノ構造物の分散液と繊維とを混合して混合分散液を作製する第1工程と、

前記混合分散液を用いて帯状のカーボンナノ構造物含有シートを作製する第2工程と、

前記帯状のカーボンナノ構造物含有シートを撚り糸することによりカーボンナノ構造物含有糸を作製する第3工程とをこの順序で含むことを特徴とするカーボンナノ構造物含有糸の製造方法。

【請求項2】

請求項1に記載のカーボンナノ構造物含有糸の製造方法において、

前記第3工程は、前記帯状のカーボンナノ構造物含有シートを撚り糸装置内に通過させて延伸し前記カーボンナノ構造物含有糸を作製することを特徴とする請求項1に記載のカーボンナノ構造物含有糸の製造方法。

【請求項3】

請求項1又は2に記載のカーボンナノ構造物含有糸の製造方法において、

前記繊維がセルロース繊維であり、かつ、前記混合分散液が水系の混合分散液であることを特徴とするカーボンナノ構造物含有糸の製造方法。

【請求項4】

請求項1〜3のいずれかに記載のカーボンナノ構造物含有糸の製造方法において、

前記混合分散液を網状部材に噴射することによりカーボンナノ構造物含有シートを連続的に作製するとともに、前記カーボンナノ構造物含有シートを切断して前記帯状のカーボンナノ構造物含有シートを作製することを特徴とするカーボンナノ構造物含有糸の製造方法。

【請求項5】

請求項1〜3のいずれかに記載のカーボンナノ構造物含有糸の製造方法において、

前記混合分散液を基材上にコーティングすることによりカーボンナノ構造物含有シートを連続的に作製するとともに、前記カーボンナノ構造物含有シートを切断して前記帯状のカーボンナノ構造物含有シートを作製することを特徴とするカーボンナノ構造物含有糸の製造方法。

【請求項6】

請求項4又は5に記載のカーボンナノ構造物含有糸の製造方法において、

前記第1工程においては、少なくともカーボンナノ構造物の分散液と繊維と増粘剤とを混合して混合分散液を作製することを特徴とするカーボンナノ構造物含有糸の製造方法。

【請求項7】

請求項1〜6のいずれかに記載のカーボンナノ構造物含有糸の製造方法において、

前記第1工程においては、少なくともカーボンナノ構造物の分散液と繊維の分散液とを混合して混合分散液を作製することを特徴とするカーボンナノ構造物含有糸の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−162811(P2012−162811A)

【公開日】平成24年8月30日(2012.8.30)

【国際特許分類】

【出願番号】特願2011−22200(P2011−22200)

【出願日】平成23年2月3日(2011.2.3)

【出願人】(504180239)国立大学法人信州大学 (759)

【出願人】(508231821)トップテック・カンパニー・リミテッド (40)

【氏名又は名称原語表記】TOPTEC Co., Ltd.

【Fターム(参考)】

【公開日】平成24年8月30日(2012.8.30)

【国際特許分類】

【出願日】平成23年2月3日(2011.2.3)

【出願人】(504180239)国立大学法人信州大学 (759)

【出願人】(508231821)トップテック・カンパニー・リミテッド (40)

【氏名又は名称原語表記】TOPTEC Co., Ltd.

【Fターム(参考)】

[ Back to top ]