カーボン繊維ストランド及びその製造方法

【課題】軽量で十分な強度及び伸びを有し、プレストレスト構造物用ケーブル等の緊張材に適したカーボン繊維線材、カーボン繊維ストランド及びその製造方法の提供。

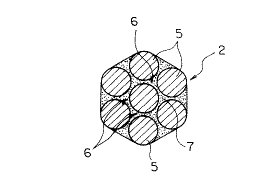

【解決手段】カーボン繊維線材2は、多数のカーボン繊維5,5…を各カーボン繊維間に空隙6を生じるように撚り合わせ、カーボン繊維間内部空隙6を合成樹脂材7により埋めるとともに合成樹脂材7で各カーボン繊維5,5…を結合させる。

また、カーボン繊維ストランド1は、複数のカーボン繊維線材2,2…を各カーボン繊維線材間に空隙3が生じるように撚り合わせ、各カーボン繊維線材間内部空隙3を合成樹脂材4により埋めるとともに、合成樹脂材でカーボン繊維線材2,2…を結合させる。

【解決手段】カーボン繊維線材2は、多数のカーボン繊維5,5…を各カーボン繊維間に空隙6を生じるように撚り合わせ、カーボン繊維間内部空隙6を合成樹脂材7により埋めるとともに合成樹脂材7で各カーボン繊維5,5…を結合させる。

また、カーボン繊維ストランド1は、複数のカーボン繊維線材2,2…を各カーボン繊維線材間に空隙3が生じるように撚り合わせ、各カーボン繊維線材間内部空隙3を合成樹脂材4により埋めるとともに、合成樹脂材でカーボン繊維線材2,2…を結合させる。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】

本発明は、主として張弦梁用の緊張用弦材やプレストレスト構造物用ケーブル等の緊張材に用いるためのカーボン繊維線材、カーボン繊維ストランド及びその製造方法に関する。

【0002】

【従来の技術】

従来、プレストレスト構造物等に用いられる緊張材としては、PC鋼線や鋼線を複数撚り合わせたPC鋼撚線が広く用いられている。

【0003】

【発明が解決しようとする課題】

しかし、上述のPC鋼線やPC鋼撚線等は重量が嵩み、高所への設置作業等では作業効率が悪いという問題があった。

【0004】

そこで、近年では緊張材としてPC鋼線やPC鋼撚線等に代えて重量の軽いカーボン繊維線材(カーボン繊維ストランド)を用いる試みが検討されているが、カーボン繊維線材は十分な引張強さはあっても、伸び難いという性質があり、引張強さ以上の引張力が作用すると伸びることなく破断してしまい、緊張材としての安全性等を考慮すると、緊張材として用いるには問題があった。

【0005】

本発明は、このような従来の技術の状況を鑑み、軽量で十分な強度及び伸びを有し、プレストレスト構造物用ケーブル等の緊張材に適したカーボン繊維線材、カーボン繊維ストランド及びその製造方法の提供を目的とする。

【0006】

【課題を解決するための手段】

上述の如き従来の問題を解決し、所期の目的を達成するための請求項1の発明は、多数のカーボン繊維を該各カーボン繊維間に空隙を生じるように撚り合わせ、前記カーボン繊維間内部空隙を合成樹脂材により埋めるとともに前記合成樹脂材で前記各カーボン繊維を結合させることを特徴とする。

【0007】

このように構成することで、カーボン繊維線材は、空隙を生じさせずに撚り合わせた場合に比べ長手方向へ伸びる余裕、言い換えれば伸び代があり、引張力が作用した際に、カーボン繊維間空隙内の合成樹脂材が半径方向に圧縮される分、カーボン繊維が長手方向に向かって緊張され、カーボン繊維線材全体が伸長できるようになる。

【0008】

請求項2の発明は、請求項1の構成に加え、合成樹脂材は、ポリエチレン、ナイロン又は飽和ポリエステル等の熱可塑性樹脂であることを特徴とする。

【0009】

このように構成することで、これらの熱可塑性樹脂はカーボン繊維線材に比して柔らかいので、カーボン繊維線材は好適に合成樹脂材を半径方向に圧縮することができ、カーボン繊維ストランドは、引張力が作用した際に、好適に伸びることができる。

【0010】

請求項3の発明は、請求項1の構成に加え、合成樹脂材は、フッ素樹脂、芳香族ポリアミド又は芳香族ポリイミド等の耐熱性高分子材料であることを特徴とする。

【0011】

このように構成することで、これらの材料はカーボン繊維に比して柔らかいのでカーボン繊維ストランドは、引張力が作用した際に好適な伸びが得られると同時に耐熱性が高く、耐火建築材料として使用できる。

【0012】

請求項4の発明は、複数の前記カーボン繊維線材を各カーボン繊維線材間に空隙が生じるように撚り合わせ、前記各カーボン繊維線材間内部空隙を合成樹脂材により埋めるとともに、前記合成樹脂材で前記カーボン繊維線材を結合させることを特徴とする。

【0013】

このように構成することで、空隙を生じさせずに撚り合わせた場合に比べ長手方向へ伸びる余裕、言い換えれば伸び代があり、引張力が作用した際に、カーボン繊維線材間空隙内の合成樹脂材が半径方向に圧縮される分、カーボン繊維線材が長手方向に向かって緊張され、カーボン繊維ストランド全体が伸長できるようになる。

【0014】

請求項5の発明は、請求項4の構成に加え、合成樹脂材は、ポリエチレン、ナイロン又は飽和ポリエステル等の熱可塑性樹脂であることを特徴とする。

【0015】

このように構成することで、これらの熱可塑性樹脂はカーボン繊維線材に比して柔らかいので、カーボン繊維線材は好適に合成樹脂材を半径方向に圧縮することができ、カーボン繊維ストランドは、引張力が作用した際に、好適に伸びることができる。

【0016】

請求項6の発明は、請求項4の構成に加え、合成樹脂材は、フッ素樹脂、芳香族ポリアミド又は芳香族ポリイミド等の耐熱性高分子材料であることを特徴とする。

【0017】

このように構成することで、これらの材料はカーボン繊維に比して柔らかいのでカーボン繊維ストランドは、引張力が作用した際に好適な伸びが得られると同時に耐熱性が高く、耐火建築材料として使用できる。

【0018】

請求項7の発明は、多数のカーボン繊維を各カーボン繊維間に空隙が生じるように撚り合わせて繊維集合線材を形成し、該繊維集合線材をクロスヘッド型押出成形機に通し、各カーボン繊維間の隙間より各カーボン繊維間内部空隙内に合成樹脂を加圧充填することを特徴とする。

【0019】

このように構成することにより、カーボン繊維線材に引張力が作用した際の伸び代を備えさせることができる。

【0020】

請求項8の発明は、複数の前記カーボン繊維線材を各カーボン繊維線材間に空隙が生じるように撚り合わせて繊維撚線を形成し、該繊維撚線をクロスヘッド型押出成形機に通し、各繊維線材間の隙間より各繊維線材間内部空隙に合成樹脂を加圧充填することを特徴とする。

【0021】

このように構成することで、カーボン繊維ストランドに引張力が作用した際の伸び代を備えさせることができる。

【0022】

【発明の実施の形態】

次に、本発明に係るカーボン繊維ストランドの実施の形態を図について説明する。

【0023】

図1はプレストレスト構造物等の緊張材として用いられるカーボン繊維ストランドを示し、このカーボン繊維ストランド1は、複数のカーボン繊維線材2,2…を各カーボン繊維線材間に空隙3を生じるように撚り合わせ、各カーボン線材間空隙3を合成樹脂材4で埋め込むとともに、該合成樹脂材で各カーボン線材2,2…間を連結している。

【0024】

カーボン繊維線材2は、多数のカーボン繊維5,5…を各カーボン繊維間に空隙6を生じるように撚り合わせ、その空隙6を合成樹脂材7によって埋めるとともに、合成樹脂材7によって各カーボン繊維5,5…間を連結している。

【0025】

上記の合成樹脂材4,7には、ポリエチレン、ナイロン又は飽和ポリエチレン等からなる熱可塑性樹脂が用いられる。これらの熱可塑性樹脂は、カーボン繊維5或いはカーボン繊維線材2に比して柔らかい為、カーボン繊維ストランド1に引張力が作用すると、カーボン繊維ストランド1を構成する各カーボン繊維線材2,2…に押されて圧縮される。また、カーボン繊維線材2も同様に、引張力が作用するとカーボン繊維5に押されて空隙内に充填された合成樹脂が圧縮される。

【0026】

このカーボン繊維ストランド1には、空隙を生じさせずに撚り合わせた場合に比べ長手方向へ伸びる余裕、言い換えれば伸び代があり、引張力が作用すると、カーボン繊維線材間空隙3内の合成樹脂材4が半径方向に圧縮される分、このカーボン繊維線材2,2…が長手方向に向かって緊張され、カーボン繊維ストランド1全体が伸長するようになる。

【0027】

また、カーボン繊維線材2も、空隙を生じさせずに撚り合わせた場合に比べ長手方向へ伸びる余裕、言い換えれば伸び代があり、引張力が作用すると、カーボン繊維間空隙内の合成樹脂材7が半径方向に圧縮される分、このカーボン繊維5,5…が長手方向に向かって緊張され、カーボン繊維線材2全体が伸長するようになる。

【0028】

尚、合成樹脂材4,7は、上述した材料の他、フッ素樹脂、芳香族ポリアミド又は芳香族ポリイミド等の耐熱性高分子材料を使用することにより、耐火性の土木建築資材とすることができ、この場合においても、これら高分子材料はカーボン繊維に比べて柔らかい為、引張力が作用した際に、適度の伸びが生じる。

【0029】

次に、このカーボン繊維ストランドの製造方法について説明する。

【0030】

図3はカーボン繊維線材の製造装置の概略を示し、図中符号5,5…はロールに巻き取られたカーボン繊維、8は該カーボン繊維5,5…を撚り合わせる撚り機、9は予備加熱器、10は樹脂充填用のクロスヘッド型押出成形機である。

【0031】

まず、各ロールに巻き取られたカーボン繊維5,5…を撚り機8に送り出し、多数のカーボン繊維を撚り合わせて、繊維集合線材11を形成する。このとき、送り出し速度やテンション等の諸条件の設定により、各カーボン繊維間に空隙を生じさせて撚り合わせる。即ち、繊維集合線材11は、各カーボン繊維5,5…が緊張しきっていない状態で撚り合わされる。

【0032】

次に、この繊維集合線材11を予備加熱器9に通して加熱した後、樹脂充填用のクロスヘッド型押出成形機10に送り出す。

【0033】

この樹脂充填用の押出成形機10は、図4に示す如きクロスヘッド型の成形機本体12の出口側に補助加圧タンク13を連続配置に備え、その先端にカーボン繊維線材2の外形形状に合わせた成型ダイス14が回転自在に取り付けられた構造のものを使用している。尚、図中15は加熱機である。

【0034】

この押出成形機10では、ポリエチレン、ナイロン及び飽和ポリエチレン等の熱可塑性樹脂からなる合成樹脂16を溶融させてクロスヘッド部に押し出し、補助加圧タンク13内を通過中に、合成樹脂16を繊維集合線材外周のカーボン繊維間の隙間より加圧注入し、内部空隙6(図5に示す)内を合成樹脂材で充填させる。

【0035】

尚、外周面に付着する合成樹脂材は成型ダイス14により一部を残して掻き取る。

【0036】

合成樹脂材の充填が完了したら、図示しない冷却装置にて冷却させてカーボン繊維線材2が形成され、これを図示しないロールに巻き取り作業が完了する。

【0037】

次に、カーボン繊維ストランドの製造方法について説明する。

【0038】

カーボン繊維ストランドの製造は、図6に示すように、ロール17,17…より送り出された複数のカーボン繊維線材2,2…を撚り機18によって撚り合わせ、該カーボン繊維線材2,2…を撚り合わせた繊維撚線19をクロスヘッド型押出成形機20に通すことによって繊維撚線19の線材間内部空隙に合成樹脂材を加圧充填することにより行う。

【0039】

まず、各ロール17に巻き取られたカーボン繊維線材を撚り機18に送り出し、複数のカーボン繊維線材2,2…を撚り合わせて、繊維撚線19を形成する。このとき、送り出し速度やテンション等の諸条件の設定によって、各カーボン繊維線材2,2間に空隙4(図8R>8に示す)を生じさせて撚り合わせる。即ち、カーボン繊維線材2,2…は緊張しきっていない状態で撚り合わされる。

【0040】

次に、この繊維撚線19を予備加熱器21に通して加熱した後、樹脂充填用のクロスヘッド型押出成形機20に送り出す。

【0041】

この樹脂充填用の押出成形機20は、図7に示す如きクロスヘッド型の成形機本体22の出口側に補助加圧タンク23を連続配置に備え、その先端にカーボン繊維ストランド1の外形形状に合わせた成型ダイス24が回転自在に取り付けられた構造のものを使用している。尚、図中25は加熱機である。

【0042】

この押出成形機20では、合成樹脂16を溶融させてクロスヘッド部に押し出し、補助加圧タンク23内を通過中に、合成樹脂16を繊維撚線19外周のカーボン繊維線材間の隙間より加圧注入し、内部空隙3内を合成樹脂で充填させる。

【0043】

尚、外周面に付着する合成樹脂材は成型ダイス24により一部を残して掻き取る。

【0044】

合成樹脂材の充填が完了したら、図示しない冷却装置にて冷却させ、カーボン繊維ストランド1が形成される。

【0045】

尚、上述の実施例では、カーボン繊維線材とカーボン繊維ストランドとを別の製造ラインにより行う例について説明したが、同一の製造ライン上で連続して製造するようにしてもよい。

【0046】

【発明の効果】

上述のように、本発明に係るカーボン繊維線材は、空隙を生じさせずに撚り合わせた場合に比べ長手方向へ伸びる余裕、言い換えれば伸び代があり、引張力が作用した際に、カーボン繊維間空隙内の合成樹脂材が半径方向に圧縮される分、カーボン繊維が長手方向に向かって緊張され、カーボン繊維線材全体が伸長できるので、PC構造物用ケーブル等の緊張材用の線材として安全に使用することができ、しかも、軽量であるので設置作業等の作業効率の向上を図ることができ、作業経費が削減される。

【0047】

また、本発明に係るカーボン繊維ストランドは、空隙を生じさせずに撚り合わせた場合に比べ長手方向へ伸びる余裕、言い換えれば伸び代があり、引張力が作用した際に、カーボン繊維線材間空隙内の合成樹脂材が半径方向に圧縮される分、カーボン繊維線材が長手方向に向かって緊張され、カーボン繊維ストランド全体が伸長できるので、PC構造物用ケーブル等の緊張材として安全に使用することができ、しかも、軽量であるので設置作業等の作業効率の向上を図ることができ、作業経費も削減される。

【図面の簡単な説明】

【図1】本発明に係るカーボン繊維ストランドを示す縦断面図である。

【図2】本発明に係るカーボン繊維線材を示す縦断面図である。

【図3】本発明に係るカーボン繊維線材の製造装置の概略を示すブロック図である。

【図4】図3中のクロスヘッド式押出成形機を示す縦断面図である。

【図5】繊維集合線材を示す縦断面図である。

【図6】本発明に係るカーボン繊維ストランドの製造装置の概略を示すブロック図である。

【図7】図6中のクロスヘッド型押出成形機を示す縦断面図である。

【図8】繊維撚線を示す縦断面図である。

【符号の説明】

1 カーボン繊維ストランド

2 カーボン繊維線材

3 空隙

4 合成樹脂材

5 カーボン繊維

6 空隙

7 合成樹脂材

8 撚り機

9 予備加熱器

10 クロスヘッド型押出成形機

11 繊維集合線材

12 成形機本体

13 補助加圧タンク

14 成型ダイス

15 加熱器

16 合成樹脂

17 ロール

18 撚り機

19 繊維撚線

20 クロスヘッド型押出成形機

21 予備加熱器

22 成形機本体

23 補助加圧タンク

24 成型ダイス

25 加熱機

【0001】

【発明の属する技術分野】

本発明は、主として張弦梁用の緊張用弦材やプレストレスト構造物用ケーブル等の緊張材に用いるためのカーボン繊維線材、カーボン繊維ストランド及びその製造方法に関する。

【0002】

【従来の技術】

従来、プレストレスト構造物等に用いられる緊張材としては、PC鋼線や鋼線を複数撚り合わせたPC鋼撚線が広く用いられている。

【0003】

【発明が解決しようとする課題】

しかし、上述のPC鋼線やPC鋼撚線等は重量が嵩み、高所への設置作業等では作業効率が悪いという問題があった。

【0004】

そこで、近年では緊張材としてPC鋼線やPC鋼撚線等に代えて重量の軽いカーボン繊維線材(カーボン繊維ストランド)を用いる試みが検討されているが、カーボン繊維線材は十分な引張強さはあっても、伸び難いという性質があり、引張強さ以上の引張力が作用すると伸びることなく破断してしまい、緊張材としての安全性等を考慮すると、緊張材として用いるには問題があった。

【0005】

本発明は、このような従来の技術の状況を鑑み、軽量で十分な強度及び伸びを有し、プレストレスト構造物用ケーブル等の緊張材に適したカーボン繊維線材、カーボン繊維ストランド及びその製造方法の提供を目的とする。

【0006】

【課題を解決するための手段】

上述の如き従来の問題を解決し、所期の目的を達成するための請求項1の発明は、多数のカーボン繊維を該各カーボン繊維間に空隙を生じるように撚り合わせ、前記カーボン繊維間内部空隙を合成樹脂材により埋めるとともに前記合成樹脂材で前記各カーボン繊維を結合させることを特徴とする。

【0007】

このように構成することで、カーボン繊維線材は、空隙を生じさせずに撚り合わせた場合に比べ長手方向へ伸びる余裕、言い換えれば伸び代があり、引張力が作用した際に、カーボン繊維間空隙内の合成樹脂材が半径方向に圧縮される分、カーボン繊維が長手方向に向かって緊張され、カーボン繊維線材全体が伸長できるようになる。

【0008】

請求項2の発明は、請求項1の構成に加え、合成樹脂材は、ポリエチレン、ナイロン又は飽和ポリエステル等の熱可塑性樹脂であることを特徴とする。

【0009】

このように構成することで、これらの熱可塑性樹脂はカーボン繊維線材に比して柔らかいので、カーボン繊維線材は好適に合成樹脂材を半径方向に圧縮することができ、カーボン繊維ストランドは、引張力が作用した際に、好適に伸びることができる。

【0010】

請求項3の発明は、請求項1の構成に加え、合成樹脂材は、フッ素樹脂、芳香族ポリアミド又は芳香族ポリイミド等の耐熱性高分子材料であることを特徴とする。

【0011】

このように構成することで、これらの材料はカーボン繊維に比して柔らかいのでカーボン繊維ストランドは、引張力が作用した際に好適な伸びが得られると同時に耐熱性が高く、耐火建築材料として使用できる。

【0012】

請求項4の発明は、複数の前記カーボン繊維線材を各カーボン繊維線材間に空隙が生じるように撚り合わせ、前記各カーボン繊維線材間内部空隙を合成樹脂材により埋めるとともに、前記合成樹脂材で前記カーボン繊維線材を結合させることを特徴とする。

【0013】

このように構成することで、空隙を生じさせずに撚り合わせた場合に比べ長手方向へ伸びる余裕、言い換えれば伸び代があり、引張力が作用した際に、カーボン繊維線材間空隙内の合成樹脂材が半径方向に圧縮される分、カーボン繊維線材が長手方向に向かって緊張され、カーボン繊維ストランド全体が伸長できるようになる。

【0014】

請求項5の発明は、請求項4の構成に加え、合成樹脂材は、ポリエチレン、ナイロン又は飽和ポリエステル等の熱可塑性樹脂であることを特徴とする。

【0015】

このように構成することで、これらの熱可塑性樹脂はカーボン繊維線材に比して柔らかいので、カーボン繊維線材は好適に合成樹脂材を半径方向に圧縮することができ、カーボン繊維ストランドは、引張力が作用した際に、好適に伸びることができる。

【0016】

請求項6の発明は、請求項4の構成に加え、合成樹脂材は、フッ素樹脂、芳香族ポリアミド又は芳香族ポリイミド等の耐熱性高分子材料であることを特徴とする。

【0017】

このように構成することで、これらの材料はカーボン繊維に比して柔らかいのでカーボン繊維ストランドは、引張力が作用した際に好適な伸びが得られると同時に耐熱性が高く、耐火建築材料として使用できる。

【0018】

請求項7の発明は、多数のカーボン繊維を各カーボン繊維間に空隙が生じるように撚り合わせて繊維集合線材を形成し、該繊維集合線材をクロスヘッド型押出成形機に通し、各カーボン繊維間の隙間より各カーボン繊維間内部空隙内に合成樹脂を加圧充填することを特徴とする。

【0019】

このように構成することにより、カーボン繊維線材に引張力が作用した際の伸び代を備えさせることができる。

【0020】

請求項8の発明は、複数の前記カーボン繊維線材を各カーボン繊維線材間に空隙が生じるように撚り合わせて繊維撚線を形成し、該繊維撚線をクロスヘッド型押出成形機に通し、各繊維線材間の隙間より各繊維線材間内部空隙に合成樹脂を加圧充填することを特徴とする。

【0021】

このように構成することで、カーボン繊維ストランドに引張力が作用した際の伸び代を備えさせることができる。

【0022】

【発明の実施の形態】

次に、本発明に係るカーボン繊維ストランドの実施の形態を図について説明する。

【0023】

図1はプレストレスト構造物等の緊張材として用いられるカーボン繊維ストランドを示し、このカーボン繊維ストランド1は、複数のカーボン繊維線材2,2…を各カーボン繊維線材間に空隙3を生じるように撚り合わせ、各カーボン線材間空隙3を合成樹脂材4で埋め込むとともに、該合成樹脂材で各カーボン線材2,2…間を連結している。

【0024】

カーボン繊維線材2は、多数のカーボン繊維5,5…を各カーボン繊維間に空隙6を生じるように撚り合わせ、その空隙6を合成樹脂材7によって埋めるとともに、合成樹脂材7によって各カーボン繊維5,5…間を連結している。

【0025】

上記の合成樹脂材4,7には、ポリエチレン、ナイロン又は飽和ポリエチレン等からなる熱可塑性樹脂が用いられる。これらの熱可塑性樹脂は、カーボン繊維5或いはカーボン繊維線材2に比して柔らかい為、カーボン繊維ストランド1に引張力が作用すると、カーボン繊維ストランド1を構成する各カーボン繊維線材2,2…に押されて圧縮される。また、カーボン繊維線材2も同様に、引張力が作用するとカーボン繊維5に押されて空隙内に充填された合成樹脂が圧縮される。

【0026】

このカーボン繊維ストランド1には、空隙を生じさせずに撚り合わせた場合に比べ長手方向へ伸びる余裕、言い換えれば伸び代があり、引張力が作用すると、カーボン繊維線材間空隙3内の合成樹脂材4が半径方向に圧縮される分、このカーボン繊維線材2,2…が長手方向に向かって緊張され、カーボン繊維ストランド1全体が伸長するようになる。

【0027】

また、カーボン繊維線材2も、空隙を生じさせずに撚り合わせた場合に比べ長手方向へ伸びる余裕、言い換えれば伸び代があり、引張力が作用すると、カーボン繊維間空隙内の合成樹脂材7が半径方向に圧縮される分、このカーボン繊維5,5…が長手方向に向かって緊張され、カーボン繊維線材2全体が伸長するようになる。

【0028】

尚、合成樹脂材4,7は、上述した材料の他、フッ素樹脂、芳香族ポリアミド又は芳香族ポリイミド等の耐熱性高分子材料を使用することにより、耐火性の土木建築資材とすることができ、この場合においても、これら高分子材料はカーボン繊維に比べて柔らかい為、引張力が作用した際に、適度の伸びが生じる。

【0029】

次に、このカーボン繊維ストランドの製造方法について説明する。

【0030】

図3はカーボン繊維線材の製造装置の概略を示し、図中符号5,5…はロールに巻き取られたカーボン繊維、8は該カーボン繊維5,5…を撚り合わせる撚り機、9は予備加熱器、10は樹脂充填用のクロスヘッド型押出成形機である。

【0031】

まず、各ロールに巻き取られたカーボン繊維5,5…を撚り機8に送り出し、多数のカーボン繊維を撚り合わせて、繊維集合線材11を形成する。このとき、送り出し速度やテンション等の諸条件の設定により、各カーボン繊維間に空隙を生じさせて撚り合わせる。即ち、繊維集合線材11は、各カーボン繊維5,5…が緊張しきっていない状態で撚り合わされる。

【0032】

次に、この繊維集合線材11を予備加熱器9に通して加熱した後、樹脂充填用のクロスヘッド型押出成形機10に送り出す。

【0033】

この樹脂充填用の押出成形機10は、図4に示す如きクロスヘッド型の成形機本体12の出口側に補助加圧タンク13を連続配置に備え、その先端にカーボン繊維線材2の外形形状に合わせた成型ダイス14が回転自在に取り付けられた構造のものを使用している。尚、図中15は加熱機である。

【0034】

この押出成形機10では、ポリエチレン、ナイロン及び飽和ポリエチレン等の熱可塑性樹脂からなる合成樹脂16を溶融させてクロスヘッド部に押し出し、補助加圧タンク13内を通過中に、合成樹脂16を繊維集合線材外周のカーボン繊維間の隙間より加圧注入し、内部空隙6(図5に示す)内を合成樹脂材で充填させる。

【0035】

尚、外周面に付着する合成樹脂材は成型ダイス14により一部を残して掻き取る。

【0036】

合成樹脂材の充填が完了したら、図示しない冷却装置にて冷却させてカーボン繊維線材2が形成され、これを図示しないロールに巻き取り作業が完了する。

【0037】

次に、カーボン繊維ストランドの製造方法について説明する。

【0038】

カーボン繊維ストランドの製造は、図6に示すように、ロール17,17…より送り出された複数のカーボン繊維線材2,2…を撚り機18によって撚り合わせ、該カーボン繊維線材2,2…を撚り合わせた繊維撚線19をクロスヘッド型押出成形機20に通すことによって繊維撚線19の線材間内部空隙に合成樹脂材を加圧充填することにより行う。

【0039】

まず、各ロール17に巻き取られたカーボン繊維線材を撚り機18に送り出し、複数のカーボン繊維線材2,2…を撚り合わせて、繊維撚線19を形成する。このとき、送り出し速度やテンション等の諸条件の設定によって、各カーボン繊維線材2,2間に空隙4(図8R>8に示す)を生じさせて撚り合わせる。即ち、カーボン繊維線材2,2…は緊張しきっていない状態で撚り合わされる。

【0040】

次に、この繊維撚線19を予備加熱器21に通して加熱した後、樹脂充填用のクロスヘッド型押出成形機20に送り出す。

【0041】

この樹脂充填用の押出成形機20は、図7に示す如きクロスヘッド型の成形機本体22の出口側に補助加圧タンク23を連続配置に備え、その先端にカーボン繊維ストランド1の外形形状に合わせた成型ダイス24が回転自在に取り付けられた構造のものを使用している。尚、図中25は加熱機である。

【0042】

この押出成形機20では、合成樹脂16を溶融させてクロスヘッド部に押し出し、補助加圧タンク23内を通過中に、合成樹脂16を繊維撚線19外周のカーボン繊維線材間の隙間より加圧注入し、内部空隙3内を合成樹脂で充填させる。

【0043】

尚、外周面に付着する合成樹脂材は成型ダイス24により一部を残して掻き取る。

【0044】

合成樹脂材の充填が完了したら、図示しない冷却装置にて冷却させ、カーボン繊維ストランド1が形成される。

【0045】

尚、上述の実施例では、カーボン繊維線材とカーボン繊維ストランドとを別の製造ラインにより行う例について説明したが、同一の製造ライン上で連続して製造するようにしてもよい。

【0046】

【発明の効果】

上述のように、本発明に係るカーボン繊維線材は、空隙を生じさせずに撚り合わせた場合に比べ長手方向へ伸びる余裕、言い換えれば伸び代があり、引張力が作用した際に、カーボン繊維間空隙内の合成樹脂材が半径方向に圧縮される分、カーボン繊維が長手方向に向かって緊張され、カーボン繊維線材全体が伸長できるので、PC構造物用ケーブル等の緊張材用の線材として安全に使用することができ、しかも、軽量であるので設置作業等の作業効率の向上を図ることができ、作業経費が削減される。

【0047】

また、本発明に係るカーボン繊維ストランドは、空隙を生じさせずに撚り合わせた場合に比べ長手方向へ伸びる余裕、言い換えれば伸び代があり、引張力が作用した際に、カーボン繊維線材間空隙内の合成樹脂材が半径方向に圧縮される分、カーボン繊維線材が長手方向に向かって緊張され、カーボン繊維ストランド全体が伸長できるので、PC構造物用ケーブル等の緊張材として安全に使用することができ、しかも、軽量であるので設置作業等の作業効率の向上を図ることができ、作業経費も削減される。

【図面の簡単な説明】

【図1】本発明に係るカーボン繊維ストランドを示す縦断面図である。

【図2】本発明に係るカーボン繊維線材を示す縦断面図である。

【図3】本発明に係るカーボン繊維線材の製造装置の概略を示すブロック図である。

【図4】図3中のクロスヘッド式押出成形機を示す縦断面図である。

【図5】繊維集合線材を示す縦断面図である。

【図6】本発明に係るカーボン繊維ストランドの製造装置の概略を示すブロック図である。

【図7】図6中のクロスヘッド型押出成形機を示す縦断面図である。

【図8】繊維撚線を示す縦断面図である。

【符号の説明】

1 カーボン繊維ストランド

2 カーボン繊維線材

3 空隙

4 合成樹脂材

5 カーボン繊維

6 空隙

7 合成樹脂材

8 撚り機

9 予備加熱器

10 クロスヘッド型押出成形機

11 繊維集合線材

12 成形機本体

13 補助加圧タンク

14 成型ダイス

15 加熱器

16 合成樹脂

17 ロール

18 撚り機

19 繊維撚線

20 クロスヘッド型押出成形機

21 予備加熱器

22 成形機本体

23 補助加圧タンク

24 成型ダイス

25 加熱機

【特許請求の範囲】

【請求項1】

多数のカーボン繊維を該各カーボン繊維間に空隙を生じるように撚り合わせ、前記カーボン繊維間内部空隙を合成樹脂材により埋めるとともに前記合成樹脂材で前記各カーボン繊維を結合させることを特徴としてなるカーボン繊維線材。

【請求項2】

合成樹脂材は、ポリエチレン、ナイロン又は飽和ポリエステル等の熱可塑性樹脂である請求項1に記載のカーボン繊維線材。

【請求項3】

合成樹脂材は、フッ素樹脂、芳香族ポリアミド又は芳香族ポリイミド等の耐熱性高分子材料である請求項1に記載のカーボン繊維線材。

【請求項4】

複数の前記カーボン繊維線材を各カーボン繊維線材間に空隙が生じるように撚り合わせ、前記各カーボン繊維線材間内部空隙を合成樹脂材により埋めるとともに、前記合成樹脂材で前記カーボン繊維線材を結合させることを特徴としてなるカーボン繊維ストランド。

【請求項5】

合成樹脂材は、ポリエチレン、ナイロン又は飽和ポリエステル等の熱可塑性樹脂である請求項4に記載のカーボン繊維ストランド。

【請求項6】

合成樹脂材は、フッ素樹脂、芳香族ポリアミド又は芳香族ポリイミド等の耐熱性高分子材料である請求項4に記載のカーボン繊維ストランド。

【請求項7】

多数のカーボン繊維を各カーボン繊維間に空隙が生じるように撚り合わせて繊維集合線材を形成し、該繊維集合線材をクロスヘッド型押出成形機に通し、各カーボン繊維間の隙間より各カーボン繊維間内部空隙内に合成樹脂を加圧充填するカーボン繊維線材の製造方法。

【請求項8】

複数の前記カーボン繊維線材を各カーボン繊維線材間に空隙が生じるように撚り合わせて繊維撚線を形成し、該繊維撚線をクロスヘッド型押出成形機に通し、各繊維線材間の隙間より各繊維線材間内部空隙に合成樹脂を加圧充填することを特徴としてなるカーボン繊維ストランドの製造方法。

【請求項1】

多数のカーボン繊維を該各カーボン繊維間に空隙を生じるように撚り合わせ、前記カーボン繊維間内部空隙を合成樹脂材により埋めるとともに前記合成樹脂材で前記各カーボン繊維を結合させることを特徴としてなるカーボン繊維線材。

【請求項2】

合成樹脂材は、ポリエチレン、ナイロン又は飽和ポリエステル等の熱可塑性樹脂である請求項1に記載のカーボン繊維線材。

【請求項3】

合成樹脂材は、フッ素樹脂、芳香族ポリアミド又は芳香族ポリイミド等の耐熱性高分子材料である請求項1に記載のカーボン繊維線材。

【請求項4】

複数の前記カーボン繊維線材を各カーボン繊維線材間に空隙が生じるように撚り合わせ、前記各カーボン繊維線材間内部空隙を合成樹脂材により埋めるとともに、前記合成樹脂材で前記カーボン繊維線材を結合させることを特徴としてなるカーボン繊維ストランド。

【請求項5】

合成樹脂材は、ポリエチレン、ナイロン又は飽和ポリエステル等の熱可塑性樹脂である請求項4に記載のカーボン繊維ストランド。

【請求項6】

合成樹脂材は、フッ素樹脂、芳香族ポリアミド又は芳香族ポリイミド等の耐熱性高分子材料である請求項4に記載のカーボン繊維ストランド。

【請求項7】

多数のカーボン繊維を各カーボン繊維間に空隙が生じるように撚り合わせて繊維集合線材を形成し、該繊維集合線材をクロスヘッド型押出成形機に通し、各カーボン繊維間の隙間より各カーボン繊維間内部空隙内に合成樹脂を加圧充填するカーボン繊維線材の製造方法。

【請求項8】

複数の前記カーボン繊維線材を各カーボン繊維線材間に空隙が生じるように撚り合わせて繊維撚線を形成し、該繊維撚線をクロスヘッド型押出成形機に通し、各繊維線材間の隙間より各繊維線材間内部空隙に合成樹脂を加圧充填することを特徴としてなるカーボン繊維ストランドの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2004−19039(P2004−19039A)

【公開日】平成16年1月22日(2004.1.22)

【国際特許分類】

【出願番号】特願2002−175171(P2002−175171)

【出願日】平成14年6月17日(2002.6.17)

【出願人】(000132873)株式会社タイムスエンジニアリング (7)

【Fターム(参考)】

【公開日】平成16年1月22日(2004.1.22)

【国際特許分類】

【出願日】平成14年6月17日(2002.6.17)

【出願人】(000132873)株式会社タイムスエンジニアリング (7)

【Fターム(参考)】

[ Back to top ]