カール成形装置およびカール成形方法

【課題】紙製もしくは樹脂製のカップ上端開口部周縁にカールを成形する際、座屈や皺等の発生がなく、カールの成形を行うことが可能となり、かつ、潤滑剤の使用によるカップ内部への潤滑剤残留等の問題を解決することのできるカール成形装置およびカール成形方法を提供する。

【解決手段】胴部と底部が結合されているカップの上端開口部周縁をカール成形金型に形成されている曲面状の溝部に沿って外側にガイドさせながら巻き込むことによりカールを成形するカール成形装置において、液体で供給された潤滑剤を霧化する霧化装置を備え、この霧化装置により霧化された潤滑剤をノズル装置に供給し、このノズル装置から噴霧された霧化潤滑剤をカール成形金型の曲面状の溝部に付着させることでカール成形を可能とし、無駄な潤滑剤の使用を減らすことで潤滑剤の飛散等を防止することを特徴とする。

【解決手段】胴部と底部が結合されているカップの上端開口部周縁をカール成形金型に形成されている曲面状の溝部に沿って外側にガイドさせながら巻き込むことによりカールを成形するカール成形装置において、液体で供給された潤滑剤を霧化する霧化装置を備え、この霧化装置により霧化された潤滑剤をノズル装置に供給し、このノズル装置から噴霧された霧化潤滑剤をカール成形金型の曲面状の溝部に付着させることでカール成形を可能とし、無駄な潤滑剤の使用を減らすことで潤滑剤の飛散等を防止することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、たとえば、紙製もしくは樹脂製のカップの製造において、胴部材および底部材の打ち抜きブランクを成形機によりヒートシールあるいは高周波シール等により接着してなるカップの上端開口部周縁にカールを成形するカール成形装置およびカール成形方法に関する。

【背景技術】

【0002】

従来から、紙製もしくは樹脂製のカップは、コールド飲料やホット飲料などの飲料用カップ、納豆やヨーグルト、ラーメンやアイスクリームなどの食品用カップ、尿検査などに使われる検査用カップなどの医療用カップ等、様々な分野で使用されている。いずれの紙製もしくは樹脂製カップにおいても、カップの上端開口部周縁を外側にカールさせるカール成形加工を行っている。

【0003】

このようなカール成形加工を行うには、潤滑剤をカップの上端開口部周縁の内側面またはカール成形治具のカール成形部曲面状の溝部に塗布し、カール成形治具を上方からカップの上端開口部周縁部へ押圧することで、カール成形治具のカール成形部曲面状の溝部の形に沿ってカール形状を形作る加工法が従来から多く行われている。

【0004】

潤滑剤をカップの上端開口部周縁の内側面またはカール成形治具のカール成形部曲面状の溝部に塗布せずにカール成形治具を押圧する場合、紙製もしくは樹脂製のカップの胴体部分に皺が入る、座屈が発生する等の問題があり、正常にカール成形を行うことは困難である。

【0005】

また、たとえば、カップの強度を強くするために基材の坪量を上げ、基材の厚さを厚くするといったことが行われているが、カップの成形時の機械適正が悪くなるという問題がある。このため、カップの基材によりカール成形の成形性は大きく異なるという問題がある。

【0006】

さらに、カップの形状によってもカール成形性が異なり、カップの側面が底面に対して垂直な形状のカップの上端開口部周縁にカールを成形する場合、皺や座屈などの成形不良が発生しやすく、正常にカール成形を行うことは困難である。

【0007】

上記したように、紙製もしくは樹脂製のカップの上端開口部周縁にカールを成形する際の機械適正を上げるためには潤滑剤は不可欠である。このため、従来からカール成形を行う前に潤滑剤をカップ上端開口部周縁の内側面またはカール成形治具のカール成形部曲面状の溝部に塗布し、カール成形を行う際の機械適性を向上させることが多く行われている。

【0008】

図5は、従来のカップのカール成形装置およびカール成形工程の一例を示したものである。図5において、1はカールを成形する略円錐台形のカップ、2はカップ1の上端開口部周縁、3は潤滑剤を塗布するための略円柱状の潤滑剤塗布ノズル、4は潤滑剤塗布ノズル3の周面に設けられ潤滑剤を塗布する環状のフェルト、5は潤滑剤塗布ノズル3内に設けられ外部から供給される潤滑剤をフェルト4に導く潤滑剤流路、6はカップ固定冶具、7はカール成形用の1段目成形金型、7aは1段目成形金型7に環状に形成された曲面状の溝部、8はカール成形用の2段目成形金型、8aは2段目成形金型8に環状に形成された曲面状の溝部、9はカール成形用の3段目成形金型、9aは3段目成形金型9に環状に形成された曲面状の溝部である。

【0009】

従来のカール成形工程では、図5(a)に示すように、潤滑剤塗布ノズル3をカップ1の上端開口部周縁2の内側に配置した後、潤滑剤塗布ノズル3に液状の潤滑剤を供給し、潤滑剤塗布ノズル3に付随しているフェルト4に潤滑剤を浸透させ、潤滑剤を浸透させたフェルト4をカップ1の上端開口部周縁2の内側面のカール成形を行う部分に押し当てることにより、潤滑剤をカップ1の上端開口部周縁2の内側面に塗布する。

【0010】

その後、図5(b)に示すように、カップ固定治具6によりカップ1を固定した状態で、カップ1の上端開口部周縁2にカップ1の上方から1段目成形金型7を押圧することで、カップ1の上端開口部周縁2をカールさせる。

【0011】

その後、図5(c),(d)に示すように、同様に2段目成形金型8、3段目成形金型9を順次押圧することで、カップ1の上端開口部周縁2をカールさせる。このカール成形は、座屈防止のため、1段目成形金型7、2段目成形金型8、3段目成形金型9の順に、カールさせる角度を大きくしていくようになっている。

図5には、成形金型が1〜3段目の3つある場合を示しているが、この段数は必ずしも3である必要はなく、適宜の数を選択可能である。

【0012】

このような工程を得ることにより、図5(e)に示すように、カップ1の上端開口部周縁2にカール10が成形されるものである。

【0013】

このように、従来の潤滑剤を塗布する方法として、たとえば、カール成形前に潤滑剤塗布用のノズル3を設置し、ノズル3に潤滑剤を液体で供給し、ノズル3に設置されているフェルト4に潤滑剤を浸透させ、前記フェルト4をカップ1のカール成形部分に押し付けて潤滑剤を塗布するという方法が用いられてきた。この場合、フェルト4には常に潤滑剤を浸透させておかなければならないため、潤滑剤を適時フェルト4へと供給する必要がある。

【0014】

しかし、フェルト4の状態を把握し、供給する潤滑剤の量を管理するのは難しく、たとえば、潤滑剤を必要な量より多く供給してしまった場合、過剰な潤滑剤がフェルト4から垂れ落ちるといった問題や、過剰に塗布された潤滑剤がカップ1の内面に残留してしまうといった問題が発生することがある。逆に、潤滑剤を必要な量より少なく供給してしまった場合、カール加工に必要な潤滑剤が充分に供給されず、カール加工の際に座屈などの問題が発生することがある。

【0015】

上記のような問題を解決するため、カール成形不良を防止する装置の一例として、以下の機構を持つ装置が公知である(たとえば、特許文献1参照)。すなわち、カール1段目成形工程において、カップの上端開口部周縁から所定幅だけホルダ肩とパンチとで挟みながら外方に折り曲げて折曲縁部を形成し、カール2段目成形工程において、1段目成形工程において折り曲げた折曲縁部を内側に位置するように巻き込んでカール部を成形することを特徴とする成型容器である。

【0016】

特許文献1に記載されている成型容器の特徴として、プレカール成形工程において雄型冶具および雌型冶具にてカップを挟み込みながら、カップの上端開口部周縁に対し強制的にカール成形加工を行うため、座屈や皺の発生を抑制しながら容易に良好に成形加工を行うことがあげられる。

【0017】

また、カール成形工程をプレカール成形工程と仕上げカール成形工程の2工程に分けて行うことで、従来のカール成形方法では困難であった伸縮性のある材料を用いたカール成形工程を行うことが可能であることがあげられる。

【0018】

その他の例として、以下の機構を持つカール成形装置が公知である(たとえば、特許文献2参照)。すなわち、金型に潤滑剤を塗布する装置であって、潤滑剤供給タンクや潤滑剤を帯電する帯電ガン、各エアの制御を行うコントローラ、潤滑剤を金型内に噴射するためのノズル等の各種機構を備えた金型潤滑剤塗布装置である。

【0019】

特許文献2に記載されている装置の特徴として、摩擦帯電方式の帯電ガンを使用し、エアの圧力調整を行うことで帯電ガンに輸送する潤滑剤の量を高精度に調整することを可能とし、金型内に付着する潤滑剤の量を均一にできることがあげられる。

【0020】

また、噴出手前にエアの供給により開閉を行う分割ブロックを備え、噴射されなかった潤滑剤は潤滑剤供給タンクに戻すようにされた回路を設けることで、潤滑剤の塗布装置を停止することなく潤滑剤を潤滑剤供給タンクに戻すことができるようになり、潤滑剤供給タンク内の潤滑剤の量の変動を減らして供給量安定させることで、塗布する潤滑剤の量を均一にできることがあげられる。

【先行技術文献】

【特許文献】

【0021】

【特許文献1】特開2010−042869号公報

【特許文献2】特開2001−220602号公報

【発明の概要】

【発明が解決しようとする課題】

【0022】

しかし、特許文献1に記載されている装置においては、開口部先端を複雑な形状にカール成形をする必要があるため、多くの成形金型を必要とし、そのため成形金型や成形装置のコストが高くなるという問題点がある。また、成形金型の数が多くなることでカール成形に時間がかかる、装置構造が複雑となり、サイズも大きくなるという問題点がある。

【0023】

また、特許文献2に記載されている装置においては、潤滑剤の塗布にスプレーを用いているため、塗布する潤滑剤の粒径が一定でなく、潤滑剤が場所により付着量に偏りがあるという問題点がある。また、ノズル直前に分割回路を設ける必要があるため、ノズル部分のサイズが大きくなり、成形を行う加工物のサイズによっては使用できないという問題点がある。

【0024】

そこで、本発明は、紙製もしくは樹脂製のカップの上端開口部周縁にカールを成形する際、座屈や皺などの発生がなく、カールの成形を行うことが可能となり、かつ、潤滑剤の使用によるカップ内部への潤滑剤残留等の問題を解決することのできるカール成形装置およびカール成形方法を提供することを目的とする。

【課題を解決するための手段】

【0025】

本発明のカール成形装置は、胴部と底部とが結合されているカップの上端開口部周縁を外側にカールさせるカール成形装置において、前記カップの上端開口部周縁をカール成形するためのカール成形用の曲面状の溝部が形成されたカール成形金型と、このカール成形金型の前記曲面状の溝部が形成された側に配設され、外部から供給される霧化された潤滑剤を前記カール成形金型に形成された曲面状の溝部に噴霧するノズルと、このノズルによって潤滑剤が噴霧された後、前記カップの上端開口部周縁を前記カール成形金型に形成された曲面状の溝部に沿って外側にガイドさせながら巻き込むことによりカールを成形するカール成形手段とを具備している。

【0026】

また、本発明のカール成形方法は、胴部と底部とが結合されているカップの上端開口部周縁を外側にカールさせるカール成形方法において、前記カップの上端開口部周縁をカール成形するためのカール成形用の曲面状の溝部が形成されたカール成形金型を、前記曲面状の溝部が形成された側がノズルに対向する向きに配設する工程と、前記ノズルに対し外部から供給される霧化された潤滑剤を供給することにより、前記カール成形金型に形成された曲面状の溝部に前記霧化された潤滑剤を噴霧する工程と、霧化された潤滑剤を噴霧した後、前記カップの上端開口部周縁を前記カール成形金型に形成された曲面状の溝部に沿って外側にガイドさせながら巻き込むことによりカールを成形する工程とを具備している。

【発明の効果】

【0027】

本発明によれば、紙製もしくは樹脂製のカップの上端開口部周縁にカールを成形する際、座屈や皺などの発生がなく、カールの成形を行うことが可能となり、かつ、潤滑剤の使用によるカップ内部への潤滑剤残留等の問題を解決することのできるカール成形装置およびカール成形方法を提供できる。

【図面の簡単な説明】

【0028】

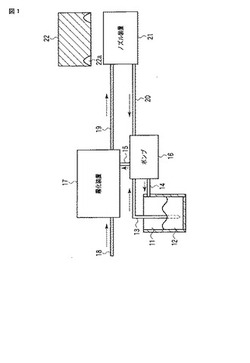

【図1】本発明の実施の形態に係るカール成形装置の構成を概略的に示す模式図。

【図2】ノズル装置の構成を模式的に示す縦断側面図。

【図3】カップの構成を模式的に示す縦断側面図。

【図4】ノズル装置の他の構成を模式的に示す縦断側面図。

【図5】従来のカール成形装置およびカール成形工程の一例を模式的に示す縦断側面図。

【発明を実施するための形態】

【0029】

以下、本発明の実施の形態について図面を参照して説明する。

図1は、本発明の実施の形態に係るカール成形装置の構成を概略的に示すものである。図1において、潤滑剤タンク11には液状の潤滑剤12が収納される。潤滑剤タンク11には、パイプ13,14,15を介してポンプ16および霧化装置17が接続されている。ポンプ16は、潤滑剤タンク11内の潤滑剤12をパイプ13を介して吸い出し、パイプ15を介して霧化装置17へ供給するものである。

【0030】

霧化装置17は、外部からパイプ18を介して供給されるエアを用いて、ポンプ16からパイプ15を介して供給される液状の潤滑剤12を霧化するものである。

【0031】

霧化装置17およびポンプ16には、パイプ19,20を介してノズル装置21が接続されている。ノズル装置21は、カールを成形するカール成形金型22の曲面状の溝部22aに対向するように配設されることで、霧化装置17からパイプ19を介して供給される霧化された潤滑剤をカール成形金型22の下面に環状に形成されたカール成形用の曲面状の溝部22a内に噴霧するものである。

【0032】

ノズル装置21において、噴霧されないで残った余剰潤滑剤は、パイプ20を介してポンプ16により吸い出されて潤滑剤タンク11内に戻されるようになっている。

【0033】

カール成形金型22は、カール成形時、図2に示すように、筒状のカップ23の上端開口部と対応する上方部位に配設される。

【0034】

カップ23は、たとえば、図2に示すように、紙製もしくは樹脂製の胴部材および底部材の打ち抜きブランク23a,23bを成形機によりヒートシールあるいは高周波シール等により接着することにより略円錐台形に形成されている。

なお、カップ23の形状は、円錐台形に限らず、たとえば、円筒状、角筒状、略角錐台形などであってもよい。

【0035】

ノズル装置21は、カール成形金型22の曲面状の溝部22aに対向するように配設されるものであり、図3には、ノズル装置21がカール成形金型22の下方部位に配設されている場合を示している。

【0036】

ノズル装置21は、カール成形金型22の曲面状の溝部22aと相対向する上面に設けられ、霧化された潤滑剤をカール成形金型22の曲面状の溝部22a内に噴霧する複数のノズル25、複数のノズル25と連通する潤滑剤溜まり部26、パイプ19を介して供給される霧化された潤滑剤を潤滑剤溜まり部26を介して複数のノズル25へ供給する潤滑剤供給流路27、潤滑剤溜まり部26内に溜まった余剰潤滑剤をパイプ20へ導く余剰潤滑剤回収流路28を有して構成される。

複数のノズル25は、たとえば、カール成形金型22の下面に形成された環状の溝部22aと相対向する環状位置に等間隔に設けられている。

【0037】

このような構成において実施の形態に係るカール成形方法について説明する。まず、あらかじめ潤滑剤タンク11に液状の潤滑剤12を供給しておく。液状の潤滑剤12を霧化するタイミングは霧化装置17により管理されていて、霧化された潤滑剤はパイプ19を介してノズル装置21へと送られ、複数のノズル25からカール成形金型22の曲面状の溝部22a内に噴霧される。このとき、ノズル装置21を所定の速度で回転させながら潤滑剤を噴霧するようにしてもよい。

【0038】

液体から霧への霧化は必要なときに適時自動で行われ、ただちに噴霧されるため、必要なとき以外は潤滑剤を霧化する必要はないために潤滑剤タンク11内の潤滑剤12の残量に変化はなく、潤滑剤を無駄に使用することはない。また、必要なとき以外は動作しないため、装置の動作時間が少なくなり、装置の稼働コストの削減、寿命の長期化にも役立つ。

【0039】

また、従来のようにフェルトに浸透させる液体の量を管理することは難しいが、本実施の形態では必要なときにだけ霧化装置17を動作させて液体の潤滑剤12を霧化していて、常に一定の濃度の霧になるように動作をさせることで潤滑剤の使用量を管理することが容易になる。

【0040】

ノズル装置21へ送られた霧化された潤滑剤が全てノズル25から噴霧されればよいが、実際には噴霧されない余剰潤滑剤が発生する。これらの余剰潤滑剤は霧から液体に戻り、ノズル装置21内の潤滑剤溜まり部26内に溜まるようになる。潤滑剤溜まり部26内に溜まった余剰潤滑剤は、余剰潤滑剤回収流路28およびパイプ20を介してポンプ16により吸い出され、吸い出された余剰潤滑剤はパイプ14を介して潤滑剤タンク11へと戻される。

【0041】

なお、カール成形金型22の溝部22a内に潤滑剤を噴霧(塗布)した後のカール成形金型22によるカール成形工程については、前述した図5(b)〜(e)に示した従来のカール成形工程と同じであるので、その説明は省略する。本実施の形態においても成形金型の段数は、必ずしも図5に示した3である必要はなく、適宜選択可能である。

【0042】

図4は、ノズル装置21の他の構成例を示したものである。本実施の形態では、カール成形金型22の溝部22a内に潤滑剤を噴霧するノズルと、カップ23の上端開口部周縁24に対しカール加工するカール成形金型とを一体化したものである。

【0043】

すなわち、ノズル装置21は、カップ23の上端開口部周縁24の内側面との間に所定の隙間を形成するための略円柱状のガイド部31、および、このガイド部31の上部に一体的に形成されていて、その下面に環状に形成された曲面状の溝部32aを有するカール成形金型32から構成されている。

【0044】

ガイド部31とカール成形金型32との間の部分には、霧化された潤滑剤をカール成形金型32の曲面状の溝部32a内に噴霧する複数のノズル33が溝部32に向かって傾斜した状態で形成されている。

【0045】

ガイド部31の内部には、複数のノズル33と空間的に連結された潤滑剤溜まり部34、および、潤滑剤溜まり部34内に溜まった余剰潤滑剤をパイプ20へ導く余剰潤滑剤回収流路35が形成されている。

【0046】

カール成形金型32の内部には、パイプ19を介して供給される霧化された潤滑剤を潤滑剤溜まり部34を介して複数のノズル33へ供給する潤滑剤供給流路36が形成されている。

【0047】

このような構成により、カール成形金型32として、たとえば、図5(b)のカール成形用の1段目成形金型7として用いることで、カール成形金型の個数を減らし、費用の削減につながるほか、製造時間の短縮に有効である。

【0048】

以上説明したように、上記実施の形態によれば、胴部と底部とが結合されているカップの上端開口部周縁をカール成形金型に形成されている曲面状の溝部に沿って外側にガイドさせながら巻き込むことによりカールを成形するカール成形装置において、カール成形前のカール成形の機械適正を向上させるための潤滑剤塗布の工程において、液体で供給された潤滑剤を霧化する霧化装置を備え、この霧化装置により霧化された潤滑剤をノズル装置に供給し、このノズル装置から噴霧された霧化潤滑剤をカール成形金型の曲面状の溝部内に噴霧して付着させることで、座屈や皺などの発生がなく、カールの成形を行うことが可能となる。

【0049】

また、霧化された潤滑剤をノズル装置から噴霧し、ノズル装置から直接カール成形金型の曲面状の溝部に付着させるため、従来のカール成形で発生していた液状の潤滑剤が垂れてくるという問題が発生しない。また、ノズルのフェルトに潤滑剤を常に浸透させておくといった従来の方法と異なり、ノズル外側のフェルトに潤滑剤が常に浸透させていることがなくなり、ノズル動作により液状の潤滑剤が飛び散るといった問題が発生しない。

【0050】

また、霧化装置を用いることで、潤滑剤を液体から霧にすることが随時可能であり、必要なときに必要な量だけ潤滑剤を液体から霧にしてノズル装置へと供給することができるようになり、潤滑剤の使用量の管理が容易に行えるようになる。さらに、必要なときに必要な量だけ潤滑剤を液体から霧にしてノズル装置へと供給することで、不必要な潤滑剤の供給を減らし、潤滑剤の使用量を削減することが可能となり、コスト削減にも有用である。

【0051】

さらに、ノズル装置の内部に潤滑剤溜まり部を設けることで、霧化装置で霧化された潤滑剤がノズル装置にパイプを通して供給され、ノズル装置から噴霧されるまでの間に霧から液体に戻ったり、使用されなかった分がノズル装置の内部の潤滑剤溜まり部に溜まり、潤滑剤溜まり部からポンプを用いて溜まった余剰潤滑剤をノズルから回収し、回収された潤滑剤は再度供給側の潤滑剤タンクへと戻される。このため、霧化されたものの有用に利用されない潤滑剤の量を大幅に減らすことができ、無駄な潤滑剤の使用を抑えることができる。

【0052】

さらに、従来のカール成形においては、座屈やシワの防止のために成形金型による押圧を複数回に分けて行うことが多かったが、本実施の形態によれば機械適性の向上によりカール成形が容易にできるようになり、成形金型による押圧の回数を減らすことが可能となるため、成形時間の短縮をすることが可能である。

【0053】

なお、本発明で用いる紙製もしくは樹脂製のカップは、カール成形を行うものであれば何でもよい。また、カール成形を行うための潤滑剤の塗布を行うものであれば、潤滑剤の使用量の削減および飛散を防止する目的として、本発明は有用である。

【符号の説明】

【0054】

1…カップ、2…上端開口部周縁、3…潤滑剤塗布ノズル、4…フェルト、5…潤滑剤流路、6…カップ固定治具、7…1段目成形金型、8…2段目成形金型、9…3段目成形金型、7a,8a,9a…曲面状の溝部、10…カール、11…潤滑剤タンク、12…潤滑剤、13,14,15…パイプ、16…ポンプ、17…霧化装置、18…エア用パイプ、19,20…パイプ、21…ノズル装置、22,32…カール成形金型、22a,32a…曲面状の溝部、23…カップ、24…上端開口部周縁、31…ガイド部、25,33…ノズル、26,34…潤滑剤溜まり部、27,36…潤滑剤供給流路、28,35…余剰潤滑剤回収流路。

【技術分野】

【0001】

本発明は、たとえば、紙製もしくは樹脂製のカップの製造において、胴部材および底部材の打ち抜きブランクを成形機によりヒートシールあるいは高周波シール等により接着してなるカップの上端開口部周縁にカールを成形するカール成形装置およびカール成形方法に関する。

【背景技術】

【0002】

従来から、紙製もしくは樹脂製のカップは、コールド飲料やホット飲料などの飲料用カップ、納豆やヨーグルト、ラーメンやアイスクリームなどの食品用カップ、尿検査などに使われる検査用カップなどの医療用カップ等、様々な分野で使用されている。いずれの紙製もしくは樹脂製カップにおいても、カップの上端開口部周縁を外側にカールさせるカール成形加工を行っている。

【0003】

このようなカール成形加工を行うには、潤滑剤をカップの上端開口部周縁の内側面またはカール成形治具のカール成形部曲面状の溝部に塗布し、カール成形治具を上方からカップの上端開口部周縁部へ押圧することで、カール成形治具のカール成形部曲面状の溝部の形に沿ってカール形状を形作る加工法が従来から多く行われている。

【0004】

潤滑剤をカップの上端開口部周縁の内側面またはカール成形治具のカール成形部曲面状の溝部に塗布せずにカール成形治具を押圧する場合、紙製もしくは樹脂製のカップの胴体部分に皺が入る、座屈が発生する等の問題があり、正常にカール成形を行うことは困難である。

【0005】

また、たとえば、カップの強度を強くするために基材の坪量を上げ、基材の厚さを厚くするといったことが行われているが、カップの成形時の機械適正が悪くなるという問題がある。このため、カップの基材によりカール成形の成形性は大きく異なるという問題がある。

【0006】

さらに、カップの形状によってもカール成形性が異なり、カップの側面が底面に対して垂直な形状のカップの上端開口部周縁にカールを成形する場合、皺や座屈などの成形不良が発生しやすく、正常にカール成形を行うことは困難である。

【0007】

上記したように、紙製もしくは樹脂製のカップの上端開口部周縁にカールを成形する際の機械適正を上げるためには潤滑剤は不可欠である。このため、従来からカール成形を行う前に潤滑剤をカップ上端開口部周縁の内側面またはカール成形治具のカール成形部曲面状の溝部に塗布し、カール成形を行う際の機械適性を向上させることが多く行われている。

【0008】

図5は、従来のカップのカール成形装置およびカール成形工程の一例を示したものである。図5において、1はカールを成形する略円錐台形のカップ、2はカップ1の上端開口部周縁、3は潤滑剤を塗布するための略円柱状の潤滑剤塗布ノズル、4は潤滑剤塗布ノズル3の周面に設けられ潤滑剤を塗布する環状のフェルト、5は潤滑剤塗布ノズル3内に設けられ外部から供給される潤滑剤をフェルト4に導く潤滑剤流路、6はカップ固定冶具、7はカール成形用の1段目成形金型、7aは1段目成形金型7に環状に形成された曲面状の溝部、8はカール成形用の2段目成形金型、8aは2段目成形金型8に環状に形成された曲面状の溝部、9はカール成形用の3段目成形金型、9aは3段目成形金型9に環状に形成された曲面状の溝部である。

【0009】

従来のカール成形工程では、図5(a)に示すように、潤滑剤塗布ノズル3をカップ1の上端開口部周縁2の内側に配置した後、潤滑剤塗布ノズル3に液状の潤滑剤を供給し、潤滑剤塗布ノズル3に付随しているフェルト4に潤滑剤を浸透させ、潤滑剤を浸透させたフェルト4をカップ1の上端開口部周縁2の内側面のカール成形を行う部分に押し当てることにより、潤滑剤をカップ1の上端開口部周縁2の内側面に塗布する。

【0010】

その後、図5(b)に示すように、カップ固定治具6によりカップ1を固定した状態で、カップ1の上端開口部周縁2にカップ1の上方から1段目成形金型7を押圧することで、カップ1の上端開口部周縁2をカールさせる。

【0011】

その後、図5(c),(d)に示すように、同様に2段目成形金型8、3段目成形金型9を順次押圧することで、カップ1の上端開口部周縁2をカールさせる。このカール成形は、座屈防止のため、1段目成形金型7、2段目成形金型8、3段目成形金型9の順に、カールさせる角度を大きくしていくようになっている。

図5には、成形金型が1〜3段目の3つある場合を示しているが、この段数は必ずしも3である必要はなく、適宜の数を選択可能である。

【0012】

このような工程を得ることにより、図5(e)に示すように、カップ1の上端開口部周縁2にカール10が成形されるものである。

【0013】

このように、従来の潤滑剤を塗布する方法として、たとえば、カール成形前に潤滑剤塗布用のノズル3を設置し、ノズル3に潤滑剤を液体で供給し、ノズル3に設置されているフェルト4に潤滑剤を浸透させ、前記フェルト4をカップ1のカール成形部分に押し付けて潤滑剤を塗布するという方法が用いられてきた。この場合、フェルト4には常に潤滑剤を浸透させておかなければならないため、潤滑剤を適時フェルト4へと供給する必要がある。

【0014】

しかし、フェルト4の状態を把握し、供給する潤滑剤の量を管理するのは難しく、たとえば、潤滑剤を必要な量より多く供給してしまった場合、過剰な潤滑剤がフェルト4から垂れ落ちるといった問題や、過剰に塗布された潤滑剤がカップ1の内面に残留してしまうといった問題が発生することがある。逆に、潤滑剤を必要な量より少なく供給してしまった場合、カール加工に必要な潤滑剤が充分に供給されず、カール加工の際に座屈などの問題が発生することがある。

【0015】

上記のような問題を解決するため、カール成形不良を防止する装置の一例として、以下の機構を持つ装置が公知である(たとえば、特許文献1参照)。すなわち、カール1段目成形工程において、カップの上端開口部周縁から所定幅だけホルダ肩とパンチとで挟みながら外方に折り曲げて折曲縁部を形成し、カール2段目成形工程において、1段目成形工程において折り曲げた折曲縁部を内側に位置するように巻き込んでカール部を成形することを特徴とする成型容器である。

【0016】

特許文献1に記載されている成型容器の特徴として、プレカール成形工程において雄型冶具および雌型冶具にてカップを挟み込みながら、カップの上端開口部周縁に対し強制的にカール成形加工を行うため、座屈や皺の発生を抑制しながら容易に良好に成形加工を行うことがあげられる。

【0017】

また、カール成形工程をプレカール成形工程と仕上げカール成形工程の2工程に分けて行うことで、従来のカール成形方法では困難であった伸縮性のある材料を用いたカール成形工程を行うことが可能であることがあげられる。

【0018】

その他の例として、以下の機構を持つカール成形装置が公知である(たとえば、特許文献2参照)。すなわち、金型に潤滑剤を塗布する装置であって、潤滑剤供給タンクや潤滑剤を帯電する帯電ガン、各エアの制御を行うコントローラ、潤滑剤を金型内に噴射するためのノズル等の各種機構を備えた金型潤滑剤塗布装置である。

【0019】

特許文献2に記載されている装置の特徴として、摩擦帯電方式の帯電ガンを使用し、エアの圧力調整を行うことで帯電ガンに輸送する潤滑剤の量を高精度に調整することを可能とし、金型内に付着する潤滑剤の量を均一にできることがあげられる。

【0020】

また、噴出手前にエアの供給により開閉を行う分割ブロックを備え、噴射されなかった潤滑剤は潤滑剤供給タンクに戻すようにされた回路を設けることで、潤滑剤の塗布装置を停止することなく潤滑剤を潤滑剤供給タンクに戻すことができるようになり、潤滑剤供給タンク内の潤滑剤の量の変動を減らして供給量安定させることで、塗布する潤滑剤の量を均一にできることがあげられる。

【先行技術文献】

【特許文献】

【0021】

【特許文献1】特開2010−042869号公報

【特許文献2】特開2001−220602号公報

【発明の概要】

【発明が解決しようとする課題】

【0022】

しかし、特許文献1に記載されている装置においては、開口部先端を複雑な形状にカール成形をする必要があるため、多くの成形金型を必要とし、そのため成形金型や成形装置のコストが高くなるという問題点がある。また、成形金型の数が多くなることでカール成形に時間がかかる、装置構造が複雑となり、サイズも大きくなるという問題点がある。

【0023】

また、特許文献2に記載されている装置においては、潤滑剤の塗布にスプレーを用いているため、塗布する潤滑剤の粒径が一定でなく、潤滑剤が場所により付着量に偏りがあるという問題点がある。また、ノズル直前に分割回路を設ける必要があるため、ノズル部分のサイズが大きくなり、成形を行う加工物のサイズによっては使用できないという問題点がある。

【0024】

そこで、本発明は、紙製もしくは樹脂製のカップの上端開口部周縁にカールを成形する際、座屈や皺などの発生がなく、カールの成形を行うことが可能となり、かつ、潤滑剤の使用によるカップ内部への潤滑剤残留等の問題を解決することのできるカール成形装置およびカール成形方法を提供することを目的とする。

【課題を解決するための手段】

【0025】

本発明のカール成形装置は、胴部と底部とが結合されているカップの上端開口部周縁を外側にカールさせるカール成形装置において、前記カップの上端開口部周縁をカール成形するためのカール成形用の曲面状の溝部が形成されたカール成形金型と、このカール成形金型の前記曲面状の溝部が形成された側に配設され、外部から供給される霧化された潤滑剤を前記カール成形金型に形成された曲面状の溝部に噴霧するノズルと、このノズルによって潤滑剤が噴霧された後、前記カップの上端開口部周縁を前記カール成形金型に形成された曲面状の溝部に沿って外側にガイドさせながら巻き込むことによりカールを成形するカール成形手段とを具備している。

【0026】

また、本発明のカール成形方法は、胴部と底部とが結合されているカップの上端開口部周縁を外側にカールさせるカール成形方法において、前記カップの上端開口部周縁をカール成形するためのカール成形用の曲面状の溝部が形成されたカール成形金型を、前記曲面状の溝部が形成された側がノズルに対向する向きに配設する工程と、前記ノズルに対し外部から供給される霧化された潤滑剤を供給することにより、前記カール成形金型に形成された曲面状の溝部に前記霧化された潤滑剤を噴霧する工程と、霧化された潤滑剤を噴霧した後、前記カップの上端開口部周縁を前記カール成形金型に形成された曲面状の溝部に沿って外側にガイドさせながら巻き込むことによりカールを成形する工程とを具備している。

【発明の効果】

【0027】

本発明によれば、紙製もしくは樹脂製のカップの上端開口部周縁にカールを成形する際、座屈や皺などの発生がなく、カールの成形を行うことが可能となり、かつ、潤滑剤の使用によるカップ内部への潤滑剤残留等の問題を解決することのできるカール成形装置およびカール成形方法を提供できる。

【図面の簡単な説明】

【0028】

【図1】本発明の実施の形態に係るカール成形装置の構成を概略的に示す模式図。

【図2】ノズル装置の構成を模式的に示す縦断側面図。

【図3】カップの構成を模式的に示す縦断側面図。

【図4】ノズル装置の他の構成を模式的に示す縦断側面図。

【図5】従来のカール成形装置およびカール成形工程の一例を模式的に示す縦断側面図。

【発明を実施するための形態】

【0029】

以下、本発明の実施の形態について図面を参照して説明する。

図1は、本発明の実施の形態に係るカール成形装置の構成を概略的に示すものである。図1において、潤滑剤タンク11には液状の潤滑剤12が収納される。潤滑剤タンク11には、パイプ13,14,15を介してポンプ16および霧化装置17が接続されている。ポンプ16は、潤滑剤タンク11内の潤滑剤12をパイプ13を介して吸い出し、パイプ15を介して霧化装置17へ供給するものである。

【0030】

霧化装置17は、外部からパイプ18を介して供給されるエアを用いて、ポンプ16からパイプ15を介して供給される液状の潤滑剤12を霧化するものである。

【0031】

霧化装置17およびポンプ16には、パイプ19,20を介してノズル装置21が接続されている。ノズル装置21は、カールを成形するカール成形金型22の曲面状の溝部22aに対向するように配設されることで、霧化装置17からパイプ19を介して供給される霧化された潤滑剤をカール成形金型22の下面に環状に形成されたカール成形用の曲面状の溝部22a内に噴霧するものである。

【0032】

ノズル装置21において、噴霧されないで残った余剰潤滑剤は、パイプ20を介してポンプ16により吸い出されて潤滑剤タンク11内に戻されるようになっている。

【0033】

カール成形金型22は、カール成形時、図2に示すように、筒状のカップ23の上端開口部と対応する上方部位に配設される。

【0034】

カップ23は、たとえば、図2に示すように、紙製もしくは樹脂製の胴部材および底部材の打ち抜きブランク23a,23bを成形機によりヒートシールあるいは高周波シール等により接着することにより略円錐台形に形成されている。

なお、カップ23の形状は、円錐台形に限らず、たとえば、円筒状、角筒状、略角錐台形などであってもよい。

【0035】

ノズル装置21は、カール成形金型22の曲面状の溝部22aに対向するように配設されるものであり、図3には、ノズル装置21がカール成形金型22の下方部位に配設されている場合を示している。

【0036】

ノズル装置21は、カール成形金型22の曲面状の溝部22aと相対向する上面に設けられ、霧化された潤滑剤をカール成形金型22の曲面状の溝部22a内に噴霧する複数のノズル25、複数のノズル25と連通する潤滑剤溜まり部26、パイプ19を介して供給される霧化された潤滑剤を潤滑剤溜まり部26を介して複数のノズル25へ供給する潤滑剤供給流路27、潤滑剤溜まり部26内に溜まった余剰潤滑剤をパイプ20へ導く余剰潤滑剤回収流路28を有して構成される。

複数のノズル25は、たとえば、カール成形金型22の下面に形成された環状の溝部22aと相対向する環状位置に等間隔に設けられている。

【0037】

このような構成において実施の形態に係るカール成形方法について説明する。まず、あらかじめ潤滑剤タンク11に液状の潤滑剤12を供給しておく。液状の潤滑剤12を霧化するタイミングは霧化装置17により管理されていて、霧化された潤滑剤はパイプ19を介してノズル装置21へと送られ、複数のノズル25からカール成形金型22の曲面状の溝部22a内に噴霧される。このとき、ノズル装置21を所定の速度で回転させながら潤滑剤を噴霧するようにしてもよい。

【0038】

液体から霧への霧化は必要なときに適時自動で行われ、ただちに噴霧されるため、必要なとき以外は潤滑剤を霧化する必要はないために潤滑剤タンク11内の潤滑剤12の残量に変化はなく、潤滑剤を無駄に使用することはない。また、必要なとき以外は動作しないため、装置の動作時間が少なくなり、装置の稼働コストの削減、寿命の長期化にも役立つ。

【0039】

また、従来のようにフェルトに浸透させる液体の量を管理することは難しいが、本実施の形態では必要なときにだけ霧化装置17を動作させて液体の潤滑剤12を霧化していて、常に一定の濃度の霧になるように動作をさせることで潤滑剤の使用量を管理することが容易になる。

【0040】

ノズル装置21へ送られた霧化された潤滑剤が全てノズル25から噴霧されればよいが、実際には噴霧されない余剰潤滑剤が発生する。これらの余剰潤滑剤は霧から液体に戻り、ノズル装置21内の潤滑剤溜まり部26内に溜まるようになる。潤滑剤溜まり部26内に溜まった余剰潤滑剤は、余剰潤滑剤回収流路28およびパイプ20を介してポンプ16により吸い出され、吸い出された余剰潤滑剤はパイプ14を介して潤滑剤タンク11へと戻される。

【0041】

なお、カール成形金型22の溝部22a内に潤滑剤を噴霧(塗布)した後のカール成形金型22によるカール成形工程については、前述した図5(b)〜(e)に示した従来のカール成形工程と同じであるので、その説明は省略する。本実施の形態においても成形金型の段数は、必ずしも図5に示した3である必要はなく、適宜選択可能である。

【0042】

図4は、ノズル装置21の他の構成例を示したものである。本実施の形態では、カール成形金型22の溝部22a内に潤滑剤を噴霧するノズルと、カップ23の上端開口部周縁24に対しカール加工するカール成形金型とを一体化したものである。

【0043】

すなわち、ノズル装置21は、カップ23の上端開口部周縁24の内側面との間に所定の隙間を形成するための略円柱状のガイド部31、および、このガイド部31の上部に一体的に形成されていて、その下面に環状に形成された曲面状の溝部32aを有するカール成形金型32から構成されている。

【0044】

ガイド部31とカール成形金型32との間の部分には、霧化された潤滑剤をカール成形金型32の曲面状の溝部32a内に噴霧する複数のノズル33が溝部32に向かって傾斜した状態で形成されている。

【0045】

ガイド部31の内部には、複数のノズル33と空間的に連結された潤滑剤溜まり部34、および、潤滑剤溜まり部34内に溜まった余剰潤滑剤をパイプ20へ導く余剰潤滑剤回収流路35が形成されている。

【0046】

カール成形金型32の内部には、パイプ19を介して供給される霧化された潤滑剤を潤滑剤溜まり部34を介して複数のノズル33へ供給する潤滑剤供給流路36が形成されている。

【0047】

このような構成により、カール成形金型32として、たとえば、図5(b)のカール成形用の1段目成形金型7として用いることで、カール成形金型の個数を減らし、費用の削減につながるほか、製造時間の短縮に有効である。

【0048】

以上説明したように、上記実施の形態によれば、胴部と底部とが結合されているカップの上端開口部周縁をカール成形金型に形成されている曲面状の溝部に沿って外側にガイドさせながら巻き込むことによりカールを成形するカール成形装置において、カール成形前のカール成形の機械適正を向上させるための潤滑剤塗布の工程において、液体で供給された潤滑剤を霧化する霧化装置を備え、この霧化装置により霧化された潤滑剤をノズル装置に供給し、このノズル装置から噴霧された霧化潤滑剤をカール成形金型の曲面状の溝部内に噴霧して付着させることで、座屈や皺などの発生がなく、カールの成形を行うことが可能となる。

【0049】

また、霧化された潤滑剤をノズル装置から噴霧し、ノズル装置から直接カール成形金型の曲面状の溝部に付着させるため、従来のカール成形で発生していた液状の潤滑剤が垂れてくるという問題が発生しない。また、ノズルのフェルトに潤滑剤を常に浸透させておくといった従来の方法と異なり、ノズル外側のフェルトに潤滑剤が常に浸透させていることがなくなり、ノズル動作により液状の潤滑剤が飛び散るといった問題が発生しない。

【0050】

また、霧化装置を用いることで、潤滑剤を液体から霧にすることが随時可能であり、必要なときに必要な量だけ潤滑剤を液体から霧にしてノズル装置へと供給することができるようになり、潤滑剤の使用量の管理が容易に行えるようになる。さらに、必要なときに必要な量だけ潤滑剤を液体から霧にしてノズル装置へと供給することで、不必要な潤滑剤の供給を減らし、潤滑剤の使用量を削減することが可能となり、コスト削減にも有用である。

【0051】

さらに、ノズル装置の内部に潤滑剤溜まり部を設けることで、霧化装置で霧化された潤滑剤がノズル装置にパイプを通して供給され、ノズル装置から噴霧されるまでの間に霧から液体に戻ったり、使用されなかった分がノズル装置の内部の潤滑剤溜まり部に溜まり、潤滑剤溜まり部からポンプを用いて溜まった余剰潤滑剤をノズルから回収し、回収された潤滑剤は再度供給側の潤滑剤タンクへと戻される。このため、霧化されたものの有用に利用されない潤滑剤の量を大幅に減らすことができ、無駄な潤滑剤の使用を抑えることができる。

【0052】

さらに、従来のカール成形においては、座屈やシワの防止のために成形金型による押圧を複数回に分けて行うことが多かったが、本実施の形態によれば機械適性の向上によりカール成形が容易にできるようになり、成形金型による押圧の回数を減らすことが可能となるため、成形時間の短縮をすることが可能である。

【0053】

なお、本発明で用いる紙製もしくは樹脂製のカップは、カール成形を行うものであれば何でもよい。また、カール成形を行うための潤滑剤の塗布を行うものであれば、潤滑剤の使用量の削減および飛散を防止する目的として、本発明は有用である。

【符号の説明】

【0054】

1…カップ、2…上端開口部周縁、3…潤滑剤塗布ノズル、4…フェルト、5…潤滑剤流路、6…カップ固定治具、7…1段目成形金型、8…2段目成形金型、9…3段目成形金型、7a,8a,9a…曲面状の溝部、10…カール、11…潤滑剤タンク、12…潤滑剤、13,14,15…パイプ、16…ポンプ、17…霧化装置、18…エア用パイプ、19,20…パイプ、21…ノズル装置、22,32…カール成形金型、22a,32a…曲面状の溝部、23…カップ、24…上端開口部周縁、31…ガイド部、25,33…ノズル、26,34…潤滑剤溜まり部、27,36…潤滑剤供給流路、28,35…余剰潤滑剤回収流路。

【特許請求の範囲】

【請求項1】

胴部と底部とが結合されているカップの上端開口部周縁を外側にカールさせるカール成形装置において、

前記カップの上端開口部周縁をカール成形するためのカール成形用の曲面状の溝部が形成されたカール成形金型と、

このカール成形金型の前記曲面状の溝部が形成された側に配設され、外部から供給される霧化された潤滑剤を前記カール成形金型に形成された曲面状の溝部に噴霧するノズルと、

このノズルによって潤滑剤が噴霧された後、前記カップの上端開口部周縁を前記カール成形金型に形成された曲面状の溝部に沿って外側にガイドさせながら巻き込むことによりカールを成形するカール成形手段と、

を具備したことを特徴とするカール成形装置。

【請求項2】

前記カール成形金型と前記ノズルとを一体化して構成したことを特徴とする請求項1記載のカール成形装置。

【請求項3】

胴部と底部とが結合されているカップの上端開口部周縁を外側にカールさせるカール成形方法において、

前記カップの上端開口部周縁をカール成形するためのカール成形用の曲面状の溝部が形成されたカール成形金型を、前記曲面状の溝部が形成された側がノズルに対向する向きに配設する工程と、

前記ノズルに対し外部から供給される霧化された潤滑剤を供給することにより、前記カール成形金型に形成された曲面状の溝部に前記霧化された潤滑剤を噴霧する工程と、

霧化された潤滑剤を噴霧した後、前記カップの上端開口部周縁を前記カール成形金型に形成された曲面状の溝部に沿って外側にガイドさせながら巻き込むことによりカールを成形する工程と、

を具備したことを特徴とするカール成形方法。

【請求項1】

胴部と底部とが結合されているカップの上端開口部周縁を外側にカールさせるカール成形装置において、

前記カップの上端開口部周縁をカール成形するためのカール成形用の曲面状の溝部が形成されたカール成形金型と、

このカール成形金型の前記曲面状の溝部が形成された側に配設され、外部から供給される霧化された潤滑剤を前記カール成形金型に形成された曲面状の溝部に噴霧するノズルと、

このノズルによって潤滑剤が噴霧された後、前記カップの上端開口部周縁を前記カール成形金型に形成された曲面状の溝部に沿って外側にガイドさせながら巻き込むことによりカールを成形するカール成形手段と、

を具備したことを特徴とするカール成形装置。

【請求項2】

前記カール成形金型と前記ノズルとを一体化して構成したことを特徴とする請求項1記載のカール成形装置。

【請求項3】

胴部と底部とが結合されているカップの上端開口部周縁を外側にカールさせるカール成形方法において、

前記カップの上端開口部周縁をカール成形するためのカール成形用の曲面状の溝部が形成されたカール成形金型を、前記曲面状の溝部が形成された側がノズルに対向する向きに配設する工程と、

前記ノズルに対し外部から供給される霧化された潤滑剤を供給することにより、前記カール成形金型に形成された曲面状の溝部に前記霧化された潤滑剤を噴霧する工程と、

霧化された潤滑剤を噴霧した後、前記カップの上端開口部周縁を前記カール成形金型に形成された曲面状の溝部に沿って外側にガイドさせながら巻き込むことによりカールを成形する工程と、

を具備したことを特徴とするカール成形方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−16846(P2012−16846A)

【公開日】平成24年1月26日(2012.1.26)

【国際特許分類】

【出願番号】特願2010−154265(P2010−154265)

【出願日】平成22年7月6日(2010.7.6)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成24年1月26日(2012.1.26)

【国際特許分類】

【出願日】平成22年7月6日(2010.7.6)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]