ガイドローラ及びその製造方法

【課題】 軽量化を図ることができるガイドローラ及びその製造方法を提供する。

【解決手段】 第1繊維強化樹脂層;該第1繊維強化樹脂層上に設けられた第2繊維強化樹脂層;及び該第2繊維強化樹脂層上に設けられたダイヤモンド状炭素膜を備えた円筒状のガイドローラであって、前記第1繊維強化樹脂層における強化繊維の配向方向が前記ガイドローラの軸方向に引き揃っておらず、且つ前記第2繊維強化樹脂層における強化繊維の配向方向は、前記ガイドローラの軸方向となっている。第1繊維強化樹脂層となる第1プリプレグシート上に第2繊維強化樹脂層となる第2プリプレグシートを積層巻回した巻回体を加熱硬化した後、第2繊維強化樹脂層を研磨して表面粗さ、真円度を調節した後、ダイヤモンド状炭素膜を形成する。

【効果】 研磨により、平滑で且つ真円度に優れたローラ本体を形成できるので、ダイヤモンド状炭素膜を薄くできる。

【解決手段】 第1繊維強化樹脂層;該第1繊維強化樹脂層上に設けられた第2繊維強化樹脂層;及び該第2繊維強化樹脂層上に設けられたダイヤモンド状炭素膜を備えた円筒状のガイドローラであって、前記第1繊維強化樹脂層における強化繊維の配向方向が前記ガイドローラの軸方向に引き揃っておらず、且つ前記第2繊維強化樹脂層における強化繊維の配向方向は、前記ガイドローラの軸方向となっている。第1繊維強化樹脂層となる第1プリプレグシート上に第2繊維強化樹脂層となる第2プリプレグシートを積層巻回した巻回体を加熱硬化した後、第2繊維強化樹脂層を研磨して表面粗さ、真円度を調節した後、ダイヤモンド状炭素膜を形成する。

【効果】 研磨により、平滑で且つ真円度に優れたローラ本体を形成できるので、ダイヤモンド状炭素膜を薄くできる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、帯状のプラスチックフィルム、紙製シート、セラミックグリーンシート等を搬送する際に採用されるガイドローラ及び該ガイドローラの製造方法に関する。

【背景技術】

【0002】

帯状のプラスチックフィルム、紙製シート等を搬送する際に採用されるガイドローラには、軽量化、機械的強度、キャリアフィルムまたはシートとの摩擦に起因するローラ表面の耐摩耗性などが求められることから、近年、炭素繊維強化樹脂製のローラ本体の外表面に、耐摩耗性に優れた金属皮膜、金属メッキなどを施したものが用いられている。

【0003】

例えば、特許第3793652号(特許文献1)には、ローラの軸心方向に対して各カーボン繊維が第1所定角度となる第1カーボン繊維層と、この第1カーボン繊維層の各カーボン繊維に対して、第2所定角度で各カーボン繊維が交差することになる第2カーボン繊維層とからなるカーボン繊維層の表面を、各カーボン繊維による凹凸を平滑化するために、樹脂硬化層で一体化させた後、樹脂硬化層の表面を研削または研磨仕上げし、さらに研磨面に、耐摩耗性を向上させるために、メッキ層を形成したローラが提案されている。

ここでは、カーボン繊維を所定角度で交差させることにより、軽量化を阻害しないで、剛性を上げることができると説明されている(段落番号0028、0029など)。

【0004】

耐摩耗性に優れた金属メッキとしては、一般にクロムメッキが有効であることが知られている。しかしながら、クロムメッキは、下地メッキが必要であるなど、一般に重量が重くなり、作業工程数が増えるなど、ローラの軽量化を図ることは困難である。このため、金属メッキに代えて、金属溶射を採用したガイドローラが、特開2002−60922号(特許文献2)に開示されている。具体的には、以下のようにして製造される。

炭素繊維シートに熱硬化性樹脂を含浸させてプリプレグ(半硬化状態)にしたものを、金型に多数の層をなすように巻きつけ、熱硬化した後、さらにエポキシ接着剤で表面を固着して平面度を確保して形成したローラ本体の表面に、研磨加工を施し(段落番号0044)、次いで、研磨面に、低融点金属をフレーム溶射により吹きつけて、厚さ300μmからなる金属溶射層を形成、この後、金属溶射層の厚さが200μmとなるように研磨する(段落番号0045)。

ここでは、金属溶射層の厚さを所定範囲とすることで、下地処理が不要となり、生産性の向上を図ることができると説明している(段落番号0010)。

【0005】

また、クロムメッキに際しての下地処理を不要にしたガイドローラとして、特開2006−90525号(特許文献3)では、樹脂含有量が50重量%未満の繊維強化プラスチックからなる内層と、樹脂含有量が50〜95重量%の繊維強化プラスチックからなる外層とを有し、表面に金属メッキ層を有するローラが開示されている。

ここで、内層については、炭素繊維を一方向に引き揃えてエポキシ樹脂を含浸させたプリプレグA、Bを、炭素繊維の引き揃え方向が直交するように積層し(段落番号0053、表1)、外層としては、樹脂含量が50重量%となるように、ポリエステル繊維不織布に樹脂を含浸したプリプレグシートの樹脂硬化物が用いられている(表2)。

また、金属メッキ層としては、厚み10〜100μmの無電解メッキにより形成される金属メッキ層、または厚み55〜150μmのクロムメッキが提案されている。

繊維強化プラスチック管を、樹脂含有量50重量%未満の繊維強化プラスチックとすることで、強度、剛性などの機械的性質を確保し、一方、外層を樹脂含有量50〜95重量%の繊維強化プラスチックとすることで、表面精度の向上を図っている。また、所定の表面平滑性は、外層を研削、研磨することにより確保しており、内層のうねりの影響がなく、均一な表面を得るためには、外層厚みを0.2〜1.5mmとすることが提案されている。

さらに、メッキ前に行った円筒研磨の精度(円筒度、真円度)が低下し、再度円筒研磨が必要になる場合があるので、無電解メッキ層の厚みは30〜60μmとすることが最も好ましいと説明されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第3793652号公報

【特許文献2】特開2002−60922号公報

【特許文献3】特開2006−90525号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

金属メッキ、金属溶射のいずれを採用する場合であっても、軽量化を図るためには、下地メッキの省略、メッキ層、金属溶射層の薄膜化が必要となるが、所望の耐摩耗性を実現するためには、これらの薄膜化には限界がある。

また、薄膜で、平滑性に優れた金属メッキ層、金属溶射層を得るために、下地となる繊維強化樹脂層の鏡面化が必要となる。しかしながら、従来の方法では、繊維強化樹脂層の研磨面に、更にエポキシ樹脂を固着することで、研磨面の凹凸の平滑化を図ったり、樹脂含有率が高い(繊維含有率が低い)繊維強化樹脂層を形成し、その繊維強化樹脂層を研磨している。

これらの方法では、金属メッキ層や金属溶射層を薄くするための前提として、樹脂層の厚みを分厚くすることになり、更なる軽量化が困難となっている。

【0008】

本発明はこのような事情に鑑みてなされたものであり、その目的とするところは、従来よりも更なる軽量化を図ることができるガイドローラ及びその製造方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明者は、耐摩耗性等の機械的強度を確保しつつ、更なる軽量化を図るために、金属メッキ、金属溶射に代えて、ダイヤモンド状炭素膜を採用することを試みた。しかしながら、ダイヤモンド状炭素薄膜を採用する場合、金属メッキや金属溶射よりも下地となる繊維強化樹脂層の表面粗さがより反映されやすくなるといった、新たな課題を解決する必要があることが判明した。本発明者は、さらなる検討を種々行った結果、本発明を完成した。

【0010】

すなわち、本発明のガイドローラは、第1繊維強化樹脂層;該第1繊維強化樹脂層上に設けられた第2繊維強化樹脂層;及び該第2繊維強化樹脂層上に設けられたダイヤモンド状炭素膜を備えた円筒状のガイドローラであって、前記第1繊維強化樹脂層における強化繊維の配向方向が前記ガイドローラの軸方向に引き揃っておらず、且つ前記第2繊維強化樹脂層における強化繊維の配向方向は、前記ガイドローラの軸方向となっている。

【0011】

前記第2繊維強化樹脂層は、強化繊維が一方向に引き揃えられているプリプレグシートを、該強化繊維の配向方向が前記軸方向となるように巻回した後、熱硬化することにより形成されたものであることが好ましく、前記第1繊維強化樹脂層は、プリプレグシートの強化繊維の配向方向が前記軸方向となっていない巻回工程を少なくとも1回含んでなるように巻回した後、熱硬化することにより形成されたものであることが好ましい。

【0012】

また、前記第2繊維強化樹脂層の形成に用いるプリプレグシートは、炭素繊維が一方向に引き揃えられた炭素繊維シートにエポキシ樹脂を含浸したものであることが好ましい。また、前記第2繊維強化樹脂層の表面粗さは、平均粗さ(Ra)として1.0μm以下であり、前記ダイヤモンド状樹脂膜の厚みは1〜10μmであることが好ましい。

【0013】

本発明のガイドローラの製造方法は、第1強化繊維の配向方向が円筒体の長手方向に引き揃っていない第1プリプレグシートの巻回体上に、第2強化繊維が一方向に並列した第2プリプレグシートを、該第2強化繊維の配向方向が前記円筒体の長手方向となるように巻回してなる巻回体を加熱硬化して、前記円筒体の長手方向に強化繊維が配向された繊維強化樹脂層が表層となっている繊維強化樹脂製円筒体を形成する工程;前記繊維強化樹脂製円筒体の表面を研磨する工程;及び前記研磨工程により得られた研磨面に、ダイヤモンド状炭素膜を形成する工程を含む、。

【0014】

前記研磨工程は前記繊維強化樹脂製円筒体を回転しつつ、研磨材を、該繊維強化樹脂製円筒体の長手方向に沿って進行させることにより行われることが好ましく、前記ダイヤモンド状炭素膜形成工程は、イオン注入法により行うことが好ましい。

【発明の効果】

【0015】

本発明のガイドローラは、摺動面であるダイヤモンド状炭素膜の下地面となる繊維強化樹脂層において、繊維強化樹脂が一方向に配向されているので、該繊維強化樹脂層の研磨の際に、強化繊維が樹脂とともにケバ立ったりすることない。従って、平滑な下地面を研磨後も確保でき、ひいては、薄膜で平滑なダイヤモンド状炭素膜からなる摺動面を提供できる。

【図面の簡単な説明】

【0016】

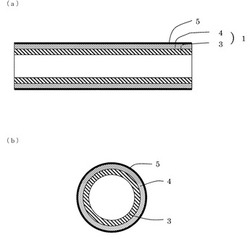

【図1】本発明一実施形態のガイドローラの構成を示す図である。

【図2】本発明の製造方法を説明するための図である。

【図3】本実施例で得られたガイドローラ表面の電子顕微鏡写真である。

【図4】比較例で得られたガイドローラ表面の電子顕微鏡写真である。

【図5】比較例で得られたガイドローラの電子顕微鏡で撮影した部分の表面粗さの測定結果を示すチャートである。

【発明を実施するための形態】

【0017】

以下に本発明の実施の形態を説明するが、今回、開示された実施の形態は、すべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は、特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【0018】

〔ガイドローラ〕

はじめに、本発明一実施形態のガイドローラについて、図1に基づいて説明する。

図1(a)は、本発明のガイドローラの長手方向(軸方向)断面図であり、(b)は、側面図である。

【0019】

ガイドローラのローラ本体1は、第1繊維強化樹脂層3と、その外表面に設けられた第2繊維強化樹脂層4とからなる円筒体である。本発明のガイドローラは、このようなローラ本体1の外表面(第2繊維強化樹脂層4の外表面)がダイヤモンド状炭素膜(Diamond like carbon膜:以下「DLC膜」と略記することがある)5で覆われたものである。

【0020】

第1繊維強化樹脂層3としては、具体的には、強化繊維からなる繊維シートに熱硬化性樹脂を含浸し、半硬化状態としてなるプリプレグシートの熱硬化物が好ましく用いられる。

上記強化繊維としては、特に限定しないが、炭素繊維、ガラス繊維、アルミナ繊維、ポリエステル繊維、ナイロン繊維などが挙げられ、これらのうち、比強度、比剛性に優れた炭素繊維が好ましく用いられる。強化繊維としては、径5〜13μmのものが通常用いられる。

上記繊維シートとしては、強化繊維の不織布;平織り、綾織り、朱子織等の織布;一方向に並行に引き揃えた繊維シートなどを用いることができる。

また、上記熱硬化性樹脂としては、エポキシ樹脂、不飽和ポリエステル樹脂、フェノール樹脂などが用いられ、これらのうち、熱硬化時の熱収縮率が小さいという点から、エポキシ樹脂が好ましく用いられる。

【0021】

以上のような構成を有するプリプレグシートの1枚あたりの厚みは、特に限定しないが、通常0.1〜0.3mm程度のものを用いることが好ましく、より好ましくは0.1〜0.2mmのものを用いる。

【0022】

第1繊維強化樹脂層3は、上記のようなプリプレグシートを円柱ないし円筒状芯材に巻きつけた後、熱硬化することにより形成される。

【0023】

巻き付け(円筒状の巻回作業)については、プリプレグシートに含まれる強化繊維の配向方向が、前記芯材の長手方向、すなわち作製しようとするガイドローラの軸方向と一致しないように行うことが好ましい。強化繊維の配向方向が円筒体の長手方向と一致したガイドローラでは、円筒状として捩じれが発生しやすくなるからである。プリプレグシートが複数枚積層される場合、該プリプレグシートの強化繊維の配向方向とガイドローラの軸方向とが一致しないような層を少なくとも1層、含んでいることが好ましい。従って、強化繊維が一方向に引き揃えた繊維シートや織布を用いる場合には、配向方向を層ごとに変える様に積層することが好ましい。例えば、1層目、2層目、3層目…を構成するプリプレグシートとして、強化繊維の引き揃え方向を、ローラの長手方向(軸方向)、周方向、軸に対して斜めの方向と、各層毎に、変えることが好ましい。より好ましくは、強化繊維の配向方向が芯材の軸方向(形成されるローラ本体の軸方向に該当)と交差していることであり、剛性を持たせたり、円筒状とした場合の捩じれを防止するために、所定角度をずらして積層されることである。強化繊維が一方向に引き揃えられたプリプレグシートを用いる場合には、90°ずらして(すなわち、直交するように)積層することが最も好ましい。

【0024】

第1繊維強化樹脂層3の厚みは、特に限定しないが、上記厚みのプリプレグシートを積層されるように巻回するので、通常0.4〜2mm、好ましくは0.5〜1.5mmである。従って、上記厚みのプリプレグシートを用いる場合、2〜15層程度、好ましくは5〜10層程度積層されるように巻回して用いることが好ましい。

【0025】

第1繊維強化樹脂層3を構成するプリプレグシートの熱硬化処理は、第1繊維強化樹脂層3と第2繊維強化樹脂層4との密着一体化の観点から、第2繊維強化樹脂層4を構成するプリプレグシートを巻き付けた後に行う加熱処理と同時に行うことが好ましい。

【0026】

第2繊維強化樹脂層4は、強化繊維がローラ本体1の長手方向(軸方向)に引き揃えられた繊維シートに、熱硬化性樹脂を含浸してなるプリプレグシートの硬化物である。

第2繊維強化樹脂層4の構成に用いるプリプレグシートにおいて、強化繊維及び熱硬化性樹脂は、第1繊維強化樹脂層3に用いたものと同様のものを用いることができる。すなわち、強化繊維としては、径5〜13μmの炭素繊維が好ましく用いられ、熱硬化性樹脂としてはエポキシ樹脂が好ましく用いられる。

【0027】

ただし、第2繊維強化樹脂層4に用いるプリプレグシートは、第1繊維強化樹脂層3に用いるプリプレグシートと、次のような点が異なっている。すなわち、第2繊維強化樹脂層4では、強化繊維が一方向に引き揃えられてなる繊維シートタイプのプリプレグシート(以下、「一方向タイププリプレグシート」という)に限定されるという点、そして、この一方向タイププリプレグシートは、該プリプレグシートの強化繊維の配向方向が、ローラ本体の軸方向(円筒体の長手方向)となるように設けられているという点である。

【0028】

第2繊維強化樹脂層4の厚みは、第1繊維強化樹脂層3の厚みと同等若しくは第1繊維強化樹脂層3よりも薄くなるように、上記厚みのプリプレグシートを積層巻回することが好ましい。具体的には、0.4〜1.5mm程度となるようにすることが好ましく、より好ましくは0.5〜1mmである。従って、上記の通常の厚みのプリプレグシートを用いる場合、2〜10層程度、好ましくは5〜8層程度、積層するように巻きつけられる。

【0029】

第2繊維強化樹脂層4における繊維含有率は、プリプレグシートにおける目付によるが、通常40〜95質量%であり、好ましくは50〜95質量%である。

【0030】

第2繊維強化樹脂層4は、第1繊維強化樹脂用のプリプレグシートを巻き付けた後、一方向タイププリプレグシートを、該プリプレグシートの強化繊維方向と芯材の長手方向(ローラの軸方向に相当)とが一致するように巻き付けた後、加熱して、これらのプリプレグシートの熱硬化性樹脂を熱硬化することにより、第1繊維強化樹脂層とともに形成される。

【0031】

第2繊維強化樹脂層の表面粗さは、平均粗さ(Ra)として、1.0μm以下であることが好ましく、より好ましくは0.8μm以下、さらに好ましくは0.7μm程度である。このような平滑度は、硬化後、表面を研磨することによって、達成される。特に、本発明のガイドローラでは、第2繊維強化樹脂層で用いている繊維シートの炭素繊維が、ローラの長手方向に引き揃えられているので、プリプレグシートが複数積層されている場合であっても、真円度を調整するための研磨の方向と引き揃え方向とを一定にすることができる。従って、研磨による強化繊維のケバ立ち、抜け、脱落、折損、これらに伴う、第2繊維強化樹脂層表面のミクロな凹凸を最小にすることができ、鏡面を得ることができる。

【0032】

本発明のガイドローラは、以上のような構成を有する第2繊維強化樹脂層4上に、ダイヤモンド状炭素膜(DLC膜)が積層されている。

【0033】

ダイヤモンド状炭素膜(DLC膜)とは、ダイヤモンドに類似した高硬度、電気絶縁性、赤外線透過性などをもつカーボン薄膜のことで、若干の水素を含み、アモルファス構造で、ダイヤモンド結合やグラファイト結合などをもっている。

このようなDLC膜は、CVD法、プラズマCVD法、PVD法、イオン注入法などにより作製できるが、好ましくはイオン注入法により形成する。

【0034】

DLC膜5の厚みは、特に限定しないが、1〜10μm程度であり、好ましくは3〜5μm程度である。

この程度の厚みでも、耐摩耗性、摺動性を確保することができる。第2繊維強化樹脂層4の外表面は、ローラの長手方向長さ全体にわたって、高い平滑度(好ましくは、平均粗さ(Ra)として、1.0μ以下)が達成されているので、上記厚みでも、ガイドローラ外表面全体に満遍なくDLC膜を形成できる。

【0035】

一方、DLC膜5は薄膜であるため、下地面の表面状態が反映された膜が形成されてしまう。しかも、DLC膜5は薄膜であるため、DLC膜5自体を研磨することによって、平滑度、真円度を調整することは困難である。このような理由から、DLC膜5の形成前の状態で、真円度を十分に高めておき、且つ基板面の平滑度を上げておく意義がある。

【0036】

以上のような構成を有するガイドローラは、ガイドローラの外表面を構成するDLC膜5が厚み1〜10μm程度以下の薄膜で構成されているので、軽量化、耐摩耗性の要求を満足することができる。

この点、従来の金属溶射膜では、200μm程度の厚みが必要であり、また金属メッキ層の場合でも、安定的なメッキ層を形成するためには、50μm以上のメッキ層を形成する必要がある。しかしながら、DLC膜では、1〜10μm程度の厚みで、高硬度、耐摩耗性に優れた膜を形成できる。

【0037】

以上のようなガイドローラは、ローラ本体1の両端に軸受け等を嵌挿し、軸を挿通して用いればよい。本発明のガイドローラの製造方法は特に限定しないが、次に説明する本発明の製造方法により、好適に製造することができる。

【0038】

〔ガイドローラの製造方法〕

本発明のガイドローラの製造方法は、第1強化繊維の配向方向が円筒体の長手方向に引き揃っていない第1プリプレグシートの巻回体上に、第2強化繊維が一方向に並列した第2プリプレグシートを、該第2強化繊維の配向方向が前記円筒体の長手方向となるように巻回してなる巻回体を加熱硬化して、前記円筒体の長手方向に強化繊維が配向された繊維強化樹脂層が表層となっている繊維強化樹脂製円筒体を形成する工程;

前記繊維強化樹脂製円筒体の表面を研磨する工程;及び

前記研磨工程により得られた研磨面に、ダイヤモンド状炭素膜を形成する工程

を含む。

【0039】

プリプレグシートを巻回して繊維強化樹脂製円筒体を作製する工程では、鉄芯等の金属製円柱ないしは円筒状芯材を使用し、この芯材にプリプレグシートを巻きつけることにより行う。予め断面形状が真円に近い芯材を用いることで、巻回により作製される繊維強化樹脂製円筒体も真円に近いものとすることが可能となる。まず、芯材に、第1繊維強化樹脂層を構成する第1プリプレグシートを巻回することで、第1プリプレグシートの巻回体を形成し、次いで、第2繊維強化樹脂層を構成するプリプレグシートを巻回すればよい。

【0040】

強化繊維の配向方向がガイドローラの軸方向となる繊維強化樹脂層が表層となっている繊維強化樹脂製円筒体を作製するためには、第2プリプレグシートを少なくとも2回以上巻回することが好ましく、真円度の調整に十分に対応するという点からは、5〜10巻き程度とすることが好ましい。

【0041】

第1及び第2プリプレグシートとしては、上記本発明のガイドローラで挙げたものを用いることができる。すなわち、強化繊維としては、径5〜13μm程度の炭素繊維、ガラス繊維、アルミナ繊維、ポリエステル繊維、ナイロン繊維などが通常用いられ、熱硬化性樹脂としては、エポキシ樹脂、不飽和ポリエステル樹脂、フェノール樹脂などが用いられる。

【0042】

但し、第1プリプレグシートは特段限定しないが、第2プリプレグシートに一方向タイププリプレグシートを用いる。この一方向タイププリプレグシートを、強化繊維の配向方向が円筒体の長手方向(ローラ本体の軸方向)となるように巻回する。

【0043】

巻回後、加熱して、第1及び第2プリプレグシートの樹脂を硬化させる。これにより、第1プリプレグシートの硬化体である第1繊維強化樹脂層に、第2プリプレグシートの硬化体である第2繊維強化樹脂層が積層一体化した巻回体が形成される。硬化後、芯材を抜き出すと、繊維強化樹脂製円筒体が得られる。

【0044】

次に、得られた繊維強化樹脂製円筒体の表面、すなわち第2繊維強化樹脂層を研磨する。円筒状ローラ本体の作製にあたり、軸心に対する厚みがばらついている場合があるので、研磨により真円に近づけることが求められる。さらに、本発明のガイドローラでは、第2繊維強化層上に形成されるDLC膜が薄膜で、下地となる第2繊維強化樹脂層の表面粗さが反映されやすいので、凹凸が少ない平滑面としておく必要がある。

【0045】

研磨方法としては特に限定しないが、図2に示すように、繊維強化樹脂製円筒体10の両端に軸受けを内嵌し、軸12を挿通する。次いで、軸12を回転させることにより、第1繊維強化樹脂層と第2繊維強化樹脂層との繊維強化樹脂製円筒体10を回転させつつ、研磨部材11を、強化繊維が軸方向に配向されている第2繊維強化樹脂層が外層となっている繊維強化樹脂製円筒体10の長手方向(軸方向)に沿って移動させることにより行うことが好ましい。

【0046】

このような研磨により、詳細な理由は不明であるが、第2繊維強化樹脂層を構成している第2プリプレグシート積層体の硬化体の表層部分が研磨され、その下にある層が露出するような場合でも、繊維の抜け、ケバ立ちをほとんど生じることがなく、優れた平滑面を保持できる。具体的には、表面の平均粗さ(Ra)として、1.0μm以下であることが好ましく、より好ましくは0.8μm以下、さらに好ましくは0.7μm程度とすることができる。この点、最外層に、織布タイプの繊維シートを用いたプリプレグシートを用いたり、一方向プリプレグシートをローラの軸方向に交差するように設けられている場合、同様の方法で研磨を行っても、研磨により繊維がケバ立ったり、抜け、脱落が生じるなどにより、研磨後表面の凹凸が大きくなることとは対照的である。また、従来の方法では、繊維強化樹脂層を研磨した後、さらにエポキシ樹脂等を固着させることにより、凹凸面を平滑化する工程が必要であったが、本発明の製造方法では、これらの作業工程を省略できるという利点がある。

【0047】

次に、DLC膜を形成する。

DLC膜の形成方法としては、ローラ本体10に熱的損傷を与えないように温度範囲で膜形成できる方法として、プラズマCVD法、スパッタリング法、イオンプレーティング法等を挙げることができる。こらのうち、特にイオン注入法が好ましい。

イオン注入法とは、基材周囲に、高周波電圧をかけてプラズマを発生させ、更に高電圧パルスを印加し、基材の周囲にあるイオンを注入及び成膜する方法である。具体的には、基材となるローラ(第2繊維強化樹脂層が形成されたローラ)の周囲にプラズマを形成し、ローラに負のパルス電圧を印加することにより、プラズマからイオンを引き出し、加速して、第2繊維強化樹脂層にイオン注入を行う。カーボンを含有するガスを使用してプラズマを形成すると、DLC膜が形成される。

【0048】

使用するプラズマ原料としては、炭素化合物を用いる。炭素化合物としては、メタン、エタン、プロパン、ブタン等の飽和炭化水素、エチレン、プロピレン、ブタジエン等の不飽和炭化水素、ベンゼン、トルエン等の芳香族炭化水素を用いることができる。このような炭化水素を原料として用いることにより、DLC膜中に水素が含まれることになる。DLC膜中の水素含有量は、製法や成膜条件に依存する。プラズマ形成法としては、特に限定せず、高周波放電、マイクロ波放電、熱フィラメント放電による方法が挙げられる。

【0049】

イオン注入を用いた成膜は、第2繊維強化樹脂層と薄膜との界面にミキシング層が形成されるため、密着性に優れた膜を形成できるという特徴がある。さらに、イオン注入法は、CVD法、プラズマCVD法などと比べて、低温で製膜することができ、CVD法と同程度の緻密な膜を、高い基板との密着力で形成することができるという特徴がある。

【0050】

なお、DLC膜形成に先立って、前処理として、第2繊維強化樹脂層を、前処理用ガス、例えば、フッ素含有ガス、水素含有ガス、酸素含有ガスなどのプラズマに曝してもよい。前処理は複数回行っても良い。

【0051】

DLC膜は、厚み1〜10μm程度、好ましくは3〜5μmとなるように形成する。この程度の厚みでも、DLC膜本来の有する耐摩耗性、摺動特性から、ガイドローラとして要求される条件を充足することができる。

さらに、前述のとおり、下地となる第2繊維強化樹脂層の研磨面は、平均表面粗さ(Ra)として、1.0μm以下、好ましくは0.8μm以下、さらに好ましくは0.7μm程度を達成できているので、この程度の厚みのDLC膜でも、下地の第2繊維強化樹脂層における強化繊維が樹脂とともに破断して露出することもない。

【0052】

さらにまた、本発明の方法は、真円度を確保するために行う第2繊維強化樹脂層の研磨後に、さらに凹凸面の平滑化のために樹脂を固着する必要がなく、メッキのように下地処理や金属溶射膜のように耐摩耗性膜形成後の研磨なども不要であることから、従来よりも作業工程数を減らすことができ、生産性の向上を図ることができる。

【実施例】

【0053】

(1)実施例

第1繊維強化樹脂層、第2繊維強化樹脂層の構成材料となるプリプレグシートとして、炭素繊維(径5〜7μm)を一方向に引き揃えた繊維シートにエポキシ樹脂が含浸されたものを用いた。このプリプレグシートの1枚あたりの厚みは、0.1〜0.17mmである。

【0054】

外径57mmの鉄製パイプに、上記プリプレグシートを、前記鉄製パイプの軸方向に対して斜めになるように巻きつけていき、往復で8層となるように巻きつけた。次いで、炭素繊維の配向方向が、前記鉄製パイプの軸方向となるようにあわせて、6回(6層)、巻回した後、120℃で樹脂を加熱硬化した。硬化後、パイプを抜き取ることにより、繊維強化樹脂製円筒体を得た。

【0055】

図2に示すように、繊維強化樹脂製円筒体10の両端に軸受けを取り付け、軸12を挿通する。軸12を矢印方向に回転させながら、研磨部材11を軸方向に沿って移動させることにより、第2繊維強化樹脂層表面を研磨した。

研磨後の表面粗さを、株式会社東京精密製表面粗さ測定器E35Aを用いて測定したところ、平均粗さ(Ra)0.7であった。

【0056】

この研磨面に、イオン注入法により、DLC膜を形成した。形成されたDLC膜の厚みは3〜5μmであった。このようにして、第1繊維強化樹脂層(約0.85mm)、第2繊維強化樹脂層(厚み0.65mm)からなる円筒体の外表面に、DLC膜(厚み平均4μm)が形成されたガイドローラを作製した。

DLC膜形成後の表面を、電子顕微鏡により観察した。電子顕微鏡写真を図3に示す。図3において、強化繊維となる白線が一方向に配向されていることがわかる。

【0057】

(2)比較例

実施例で用いたものと同種類のプリプレグシートを用いた。

鉄製パイプ上に、第1繊維強化樹脂層として、プリプレグシートを8層となるように巻回した後、第2繊維強化樹脂層として、1層目と2層目で強化繊維の配向方向が直交するように順に、6層積層巻回した。

樹脂を加熱硬化した後、実施例と同様の条件で、第2繊維強化樹脂層を研磨した。この研磨面に、実施例と同様にして、イオン注入法により、DLC膜を形成した。このようにして、第1繊維強化樹脂層(約0.85mm)、第2繊維強化樹脂層(厚み0.65mm)からなる円筒体の外表面に、DLC膜(厚み平均4μm)が形成されたガイドローラを作製した。

【0058】

DLC膜形成後の表面を、電子顕微鏡により観察した。電子顕微鏡写真を図4に示す。図4において、強化繊維となる白線が交差する部分においてと推定されるが、ケバ立ちのためか、DLC膜の突起が認められた。

【0059】

顕微鏡写真で撮影した部分のDLC膜の表面粗さを、株式会社東京精密製表面粗さ測定器E35Aを用いて測定した結果を図5に示す。突起として観察された部分では、高さ213.7μmの凸部となっていることが確認できた。これは、第2繊維強化樹脂層の強化繊維の一部が樹脂とともに切断されてケバ立ったためと考えられる。

従って、炭素繊維の配向を特定方向としていない繊維強化樹脂層を用いたガイドローラにおいて、平滑度の高いDLC膜を達成するためには、DLC膜形成後、さらにDLC膜表面の加工処理が必要となる。

【産業上の利用可能性】

【0060】

本発明のガイドローラは、軽量で、しかも耐摩耗性、摺動特性に優れているので、プラスチックシート、紙製シート、セラミックグリーンシートなど、種々の搬送用ローラとして、利用できる。

また、本発明のガイドローラの製造方法によれば、メッキの下地処理や、研磨後の凹凸面を平滑化するといった作業が不要となるにで、従来の方法よりも作業工程数を減らすことができ、ガイドローラの生産性に優れる。

【符号の説明】

【0061】

1 ローラ本体

3 第1繊維強化樹脂層

4 第2繊維強化樹脂層

5 DLC膜

10 繊維強化樹脂製円筒体

11 研磨部材

【技術分野】

【0001】

本発明は、例えば、帯状のプラスチックフィルム、紙製シート、セラミックグリーンシート等を搬送する際に採用されるガイドローラ及び該ガイドローラの製造方法に関する。

【背景技術】

【0002】

帯状のプラスチックフィルム、紙製シート等を搬送する際に採用されるガイドローラには、軽量化、機械的強度、キャリアフィルムまたはシートとの摩擦に起因するローラ表面の耐摩耗性などが求められることから、近年、炭素繊維強化樹脂製のローラ本体の外表面に、耐摩耗性に優れた金属皮膜、金属メッキなどを施したものが用いられている。

【0003】

例えば、特許第3793652号(特許文献1)には、ローラの軸心方向に対して各カーボン繊維が第1所定角度となる第1カーボン繊維層と、この第1カーボン繊維層の各カーボン繊維に対して、第2所定角度で各カーボン繊維が交差することになる第2カーボン繊維層とからなるカーボン繊維層の表面を、各カーボン繊維による凹凸を平滑化するために、樹脂硬化層で一体化させた後、樹脂硬化層の表面を研削または研磨仕上げし、さらに研磨面に、耐摩耗性を向上させるために、メッキ層を形成したローラが提案されている。

ここでは、カーボン繊維を所定角度で交差させることにより、軽量化を阻害しないで、剛性を上げることができると説明されている(段落番号0028、0029など)。

【0004】

耐摩耗性に優れた金属メッキとしては、一般にクロムメッキが有効であることが知られている。しかしながら、クロムメッキは、下地メッキが必要であるなど、一般に重量が重くなり、作業工程数が増えるなど、ローラの軽量化を図ることは困難である。このため、金属メッキに代えて、金属溶射を採用したガイドローラが、特開2002−60922号(特許文献2)に開示されている。具体的には、以下のようにして製造される。

炭素繊維シートに熱硬化性樹脂を含浸させてプリプレグ(半硬化状態)にしたものを、金型に多数の層をなすように巻きつけ、熱硬化した後、さらにエポキシ接着剤で表面を固着して平面度を確保して形成したローラ本体の表面に、研磨加工を施し(段落番号0044)、次いで、研磨面に、低融点金属をフレーム溶射により吹きつけて、厚さ300μmからなる金属溶射層を形成、この後、金属溶射層の厚さが200μmとなるように研磨する(段落番号0045)。

ここでは、金属溶射層の厚さを所定範囲とすることで、下地処理が不要となり、生産性の向上を図ることができると説明している(段落番号0010)。

【0005】

また、クロムメッキに際しての下地処理を不要にしたガイドローラとして、特開2006−90525号(特許文献3)では、樹脂含有量が50重量%未満の繊維強化プラスチックからなる内層と、樹脂含有量が50〜95重量%の繊維強化プラスチックからなる外層とを有し、表面に金属メッキ層を有するローラが開示されている。

ここで、内層については、炭素繊維を一方向に引き揃えてエポキシ樹脂を含浸させたプリプレグA、Bを、炭素繊維の引き揃え方向が直交するように積層し(段落番号0053、表1)、外層としては、樹脂含量が50重量%となるように、ポリエステル繊維不織布に樹脂を含浸したプリプレグシートの樹脂硬化物が用いられている(表2)。

また、金属メッキ層としては、厚み10〜100μmの無電解メッキにより形成される金属メッキ層、または厚み55〜150μmのクロムメッキが提案されている。

繊維強化プラスチック管を、樹脂含有量50重量%未満の繊維強化プラスチックとすることで、強度、剛性などの機械的性質を確保し、一方、外層を樹脂含有量50〜95重量%の繊維強化プラスチックとすることで、表面精度の向上を図っている。また、所定の表面平滑性は、外層を研削、研磨することにより確保しており、内層のうねりの影響がなく、均一な表面を得るためには、外層厚みを0.2〜1.5mmとすることが提案されている。

さらに、メッキ前に行った円筒研磨の精度(円筒度、真円度)が低下し、再度円筒研磨が必要になる場合があるので、無電解メッキ層の厚みは30〜60μmとすることが最も好ましいと説明されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第3793652号公報

【特許文献2】特開2002−60922号公報

【特許文献3】特開2006−90525号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

金属メッキ、金属溶射のいずれを採用する場合であっても、軽量化を図るためには、下地メッキの省略、メッキ層、金属溶射層の薄膜化が必要となるが、所望の耐摩耗性を実現するためには、これらの薄膜化には限界がある。

また、薄膜で、平滑性に優れた金属メッキ層、金属溶射層を得るために、下地となる繊維強化樹脂層の鏡面化が必要となる。しかしながら、従来の方法では、繊維強化樹脂層の研磨面に、更にエポキシ樹脂を固着することで、研磨面の凹凸の平滑化を図ったり、樹脂含有率が高い(繊維含有率が低い)繊維強化樹脂層を形成し、その繊維強化樹脂層を研磨している。

これらの方法では、金属メッキ層や金属溶射層を薄くするための前提として、樹脂層の厚みを分厚くすることになり、更なる軽量化が困難となっている。

【0008】

本発明はこのような事情に鑑みてなされたものであり、その目的とするところは、従来よりも更なる軽量化を図ることができるガイドローラ及びその製造方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明者は、耐摩耗性等の機械的強度を確保しつつ、更なる軽量化を図るために、金属メッキ、金属溶射に代えて、ダイヤモンド状炭素膜を採用することを試みた。しかしながら、ダイヤモンド状炭素薄膜を採用する場合、金属メッキや金属溶射よりも下地となる繊維強化樹脂層の表面粗さがより反映されやすくなるといった、新たな課題を解決する必要があることが判明した。本発明者は、さらなる検討を種々行った結果、本発明を完成した。

【0010】

すなわち、本発明のガイドローラは、第1繊維強化樹脂層;該第1繊維強化樹脂層上に設けられた第2繊維強化樹脂層;及び該第2繊維強化樹脂層上に設けられたダイヤモンド状炭素膜を備えた円筒状のガイドローラであって、前記第1繊維強化樹脂層における強化繊維の配向方向が前記ガイドローラの軸方向に引き揃っておらず、且つ前記第2繊維強化樹脂層における強化繊維の配向方向は、前記ガイドローラの軸方向となっている。

【0011】

前記第2繊維強化樹脂層は、強化繊維が一方向に引き揃えられているプリプレグシートを、該強化繊維の配向方向が前記軸方向となるように巻回した後、熱硬化することにより形成されたものであることが好ましく、前記第1繊維強化樹脂層は、プリプレグシートの強化繊維の配向方向が前記軸方向となっていない巻回工程を少なくとも1回含んでなるように巻回した後、熱硬化することにより形成されたものであることが好ましい。

【0012】

また、前記第2繊維強化樹脂層の形成に用いるプリプレグシートは、炭素繊維が一方向に引き揃えられた炭素繊維シートにエポキシ樹脂を含浸したものであることが好ましい。また、前記第2繊維強化樹脂層の表面粗さは、平均粗さ(Ra)として1.0μm以下であり、前記ダイヤモンド状樹脂膜の厚みは1〜10μmであることが好ましい。

【0013】

本発明のガイドローラの製造方法は、第1強化繊維の配向方向が円筒体の長手方向に引き揃っていない第1プリプレグシートの巻回体上に、第2強化繊維が一方向に並列した第2プリプレグシートを、該第2強化繊維の配向方向が前記円筒体の長手方向となるように巻回してなる巻回体を加熱硬化して、前記円筒体の長手方向に強化繊維が配向された繊維強化樹脂層が表層となっている繊維強化樹脂製円筒体を形成する工程;前記繊維強化樹脂製円筒体の表面を研磨する工程;及び前記研磨工程により得られた研磨面に、ダイヤモンド状炭素膜を形成する工程を含む、。

【0014】

前記研磨工程は前記繊維強化樹脂製円筒体を回転しつつ、研磨材を、該繊維強化樹脂製円筒体の長手方向に沿って進行させることにより行われることが好ましく、前記ダイヤモンド状炭素膜形成工程は、イオン注入法により行うことが好ましい。

【発明の効果】

【0015】

本発明のガイドローラは、摺動面であるダイヤモンド状炭素膜の下地面となる繊維強化樹脂層において、繊維強化樹脂が一方向に配向されているので、該繊維強化樹脂層の研磨の際に、強化繊維が樹脂とともにケバ立ったりすることない。従って、平滑な下地面を研磨後も確保でき、ひいては、薄膜で平滑なダイヤモンド状炭素膜からなる摺動面を提供できる。

【図面の簡単な説明】

【0016】

【図1】本発明一実施形態のガイドローラの構成を示す図である。

【図2】本発明の製造方法を説明するための図である。

【図3】本実施例で得られたガイドローラ表面の電子顕微鏡写真である。

【図4】比較例で得られたガイドローラ表面の電子顕微鏡写真である。

【図5】比較例で得られたガイドローラの電子顕微鏡で撮影した部分の表面粗さの測定結果を示すチャートである。

【発明を実施するための形態】

【0017】

以下に本発明の実施の形態を説明するが、今回、開示された実施の形態は、すべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は、特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【0018】

〔ガイドローラ〕

はじめに、本発明一実施形態のガイドローラについて、図1に基づいて説明する。

図1(a)は、本発明のガイドローラの長手方向(軸方向)断面図であり、(b)は、側面図である。

【0019】

ガイドローラのローラ本体1は、第1繊維強化樹脂層3と、その外表面に設けられた第2繊維強化樹脂層4とからなる円筒体である。本発明のガイドローラは、このようなローラ本体1の外表面(第2繊維強化樹脂層4の外表面)がダイヤモンド状炭素膜(Diamond like carbon膜:以下「DLC膜」と略記することがある)5で覆われたものである。

【0020】

第1繊維強化樹脂層3としては、具体的には、強化繊維からなる繊維シートに熱硬化性樹脂を含浸し、半硬化状態としてなるプリプレグシートの熱硬化物が好ましく用いられる。

上記強化繊維としては、特に限定しないが、炭素繊維、ガラス繊維、アルミナ繊維、ポリエステル繊維、ナイロン繊維などが挙げられ、これらのうち、比強度、比剛性に優れた炭素繊維が好ましく用いられる。強化繊維としては、径5〜13μmのものが通常用いられる。

上記繊維シートとしては、強化繊維の不織布;平織り、綾織り、朱子織等の織布;一方向に並行に引き揃えた繊維シートなどを用いることができる。

また、上記熱硬化性樹脂としては、エポキシ樹脂、不飽和ポリエステル樹脂、フェノール樹脂などが用いられ、これらのうち、熱硬化時の熱収縮率が小さいという点から、エポキシ樹脂が好ましく用いられる。

【0021】

以上のような構成を有するプリプレグシートの1枚あたりの厚みは、特に限定しないが、通常0.1〜0.3mm程度のものを用いることが好ましく、より好ましくは0.1〜0.2mmのものを用いる。

【0022】

第1繊維強化樹脂層3は、上記のようなプリプレグシートを円柱ないし円筒状芯材に巻きつけた後、熱硬化することにより形成される。

【0023】

巻き付け(円筒状の巻回作業)については、プリプレグシートに含まれる強化繊維の配向方向が、前記芯材の長手方向、すなわち作製しようとするガイドローラの軸方向と一致しないように行うことが好ましい。強化繊維の配向方向が円筒体の長手方向と一致したガイドローラでは、円筒状として捩じれが発生しやすくなるからである。プリプレグシートが複数枚積層される場合、該プリプレグシートの強化繊維の配向方向とガイドローラの軸方向とが一致しないような層を少なくとも1層、含んでいることが好ましい。従って、強化繊維が一方向に引き揃えた繊維シートや織布を用いる場合には、配向方向を層ごとに変える様に積層することが好ましい。例えば、1層目、2層目、3層目…を構成するプリプレグシートとして、強化繊維の引き揃え方向を、ローラの長手方向(軸方向)、周方向、軸に対して斜めの方向と、各層毎に、変えることが好ましい。より好ましくは、強化繊維の配向方向が芯材の軸方向(形成されるローラ本体の軸方向に該当)と交差していることであり、剛性を持たせたり、円筒状とした場合の捩じれを防止するために、所定角度をずらして積層されることである。強化繊維が一方向に引き揃えられたプリプレグシートを用いる場合には、90°ずらして(すなわち、直交するように)積層することが最も好ましい。

【0024】

第1繊維強化樹脂層3の厚みは、特に限定しないが、上記厚みのプリプレグシートを積層されるように巻回するので、通常0.4〜2mm、好ましくは0.5〜1.5mmである。従って、上記厚みのプリプレグシートを用いる場合、2〜15層程度、好ましくは5〜10層程度積層されるように巻回して用いることが好ましい。

【0025】

第1繊維強化樹脂層3を構成するプリプレグシートの熱硬化処理は、第1繊維強化樹脂層3と第2繊維強化樹脂層4との密着一体化の観点から、第2繊維強化樹脂層4を構成するプリプレグシートを巻き付けた後に行う加熱処理と同時に行うことが好ましい。

【0026】

第2繊維強化樹脂層4は、強化繊維がローラ本体1の長手方向(軸方向)に引き揃えられた繊維シートに、熱硬化性樹脂を含浸してなるプリプレグシートの硬化物である。

第2繊維強化樹脂層4の構成に用いるプリプレグシートにおいて、強化繊維及び熱硬化性樹脂は、第1繊維強化樹脂層3に用いたものと同様のものを用いることができる。すなわち、強化繊維としては、径5〜13μmの炭素繊維が好ましく用いられ、熱硬化性樹脂としてはエポキシ樹脂が好ましく用いられる。

【0027】

ただし、第2繊維強化樹脂層4に用いるプリプレグシートは、第1繊維強化樹脂層3に用いるプリプレグシートと、次のような点が異なっている。すなわち、第2繊維強化樹脂層4では、強化繊維が一方向に引き揃えられてなる繊維シートタイプのプリプレグシート(以下、「一方向タイププリプレグシート」という)に限定されるという点、そして、この一方向タイププリプレグシートは、該プリプレグシートの強化繊維の配向方向が、ローラ本体の軸方向(円筒体の長手方向)となるように設けられているという点である。

【0028】

第2繊維強化樹脂層4の厚みは、第1繊維強化樹脂層3の厚みと同等若しくは第1繊維強化樹脂層3よりも薄くなるように、上記厚みのプリプレグシートを積層巻回することが好ましい。具体的には、0.4〜1.5mm程度となるようにすることが好ましく、より好ましくは0.5〜1mmである。従って、上記の通常の厚みのプリプレグシートを用いる場合、2〜10層程度、好ましくは5〜8層程度、積層するように巻きつけられる。

【0029】

第2繊維強化樹脂層4における繊維含有率は、プリプレグシートにおける目付によるが、通常40〜95質量%であり、好ましくは50〜95質量%である。

【0030】

第2繊維強化樹脂層4は、第1繊維強化樹脂用のプリプレグシートを巻き付けた後、一方向タイププリプレグシートを、該プリプレグシートの強化繊維方向と芯材の長手方向(ローラの軸方向に相当)とが一致するように巻き付けた後、加熱して、これらのプリプレグシートの熱硬化性樹脂を熱硬化することにより、第1繊維強化樹脂層とともに形成される。

【0031】

第2繊維強化樹脂層の表面粗さは、平均粗さ(Ra)として、1.0μm以下であることが好ましく、より好ましくは0.8μm以下、さらに好ましくは0.7μm程度である。このような平滑度は、硬化後、表面を研磨することによって、達成される。特に、本発明のガイドローラでは、第2繊維強化樹脂層で用いている繊維シートの炭素繊維が、ローラの長手方向に引き揃えられているので、プリプレグシートが複数積層されている場合であっても、真円度を調整するための研磨の方向と引き揃え方向とを一定にすることができる。従って、研磨による強化繊維のケバ立ち、抜け、脱落、折損、これらに伴う、第2繊維強化樹脂層表面のミクロな凹凸を最小にすることができ、鏡面を得ることができる。

【0032】

本発明のガイドローラは、以上のような構成を有する第2繊維強化樹脂層4上に、ダイヤモンド状炭素膜(DLC膜)が積層されている。

【0033】

ダイヤモンド状炭素膜(DLC膜)とは、ダイヤモンドに類似した高硬度、電気絶縁性、赤外線透過性などをもつカーボン薄膜のことで、若干の水素を含み、アモルファス構造で、ダイヤモンド結合やグラファイト結合などをもっている。

このようなDLC膜は、CVD法、プラズマCVD法、PVD法、イオン注入法などにより作製できるが、好ましくはイオン注入法により形成する。

【0034】

DLC膜5の厚みは、特に限定しないが、1〜10μm程度であり、好ましくは3〜5μm程度である。

この程度の厚みでも、耐摩耗性、摺動性を確保することができる。第2繊維強化樹脂層4の外表面は、ローラの長手方向長さ全体にわたって、高い平滑度(好ましくは、平均粗さ(Ra)として、1.0μ以下)が達成されているので、上記厚みでも、ガイドローラ外表面全体に満遍なくDLC膜を形成できる。

【0035】

一方、DLC膜5は薄膜であるため、下地面の表面状態が反映された膜が形成されてしまう。しかも、DLC膜5は薄膜であるため、DLC膜5自体を研磨することによって、平滑度、真円度を調整することは困難である。このような理由から、DLC膜5の形成前の状態で、真円度を十分に高めておき、且つ基板面の平滑度を上げておく意義がある。

【0036】

以上のような構成を有するガイドローラは、ガイドローラの外表面を構成するDLC膜5が厚み1〜10μm程度以下の薄膜で構成されているので、軽量化、耐摩耗性の要求を満足することができる。

この点、従来の金属溶射膜では、200μm程度の厚みが必要であり、また金属メッキ層の場合でも、安定的なメッキ層を形成するためには、50μm以上のメッキ層を形成する必要がある。しかしながら、DLC膜では、1〜10μm程度の厚みで、高硬度、耐摩耗性に優れた膜を形成できる。

【0037】

以上のようなガイドローラは、ローラ本体1の両端に軸受け等を嵌挿し、軸を挿通して用いればよい。本発明のガイドローラの製造方法は特に限定しないが、次に説明する本発明の製造方法により、好適に製造することができる。

【0038】

〔ガイドローラの製造方法〕

本発明のガイドローラの製造方法は、第1強化繊維の配向方向が円筒体の長手方向に引き揃っていない第1プリプレグシートの巻回体上に、第2強化繊維が一方向に並列した第2プリプレグシートを、該第2強化繊維の配向方向が前記円筒体の長手方向となるように巻回してなる巻回体を加熱硬化して、前記円筒体の長手方向に強化繊維が配向された繊維強化樹脂層が表層となっている繊維強化樹脂製円筒体を形成する工程;

前記繊維強化樹脂製円筒体の表面を研磨する工程;及び

前記研磨工程により得られた研磨面に、ダイヤモンド状炭素膜を形成する工程

を含む。

【0039】

プリプレグシートを巻回して繊維強化樹脂製円筒体を作製する工程では、鉄芯等の金属製円柱ないしは円筒状芯材を使用し、この芯材にプリプレグシートを巻きつけることにより行う。予め断面形状が真円に近い芯材を用いることで、巻回により作製される繊維強化樹脂製円筒体も真円に近いものとすることが可能となる。まず、芯材に、第1繊維強化樹脂層を構成する第1プリプレグシートを巻回することで、第1プリプレグシートの巻回体を形成し、次いで、第2繊維強化樹脂層を構成するプリプレグシートを巻回すればよい。

【0040】

強化繊維の配向方向がガイドローラの軸方向となる繊維強化樹脂層が表層となっている繊維強化樹脂製円筒体を作製するためには、第2プリプレグシートを少なくとも2回以上巻回することが好ましく、真円度の調整に十分に対応するという点からは、5〜10巻き程度とすることが好ましい。

【0041】

第1及び第2プリプレグシートとしては、上記本発明のガイドローラで挙げたものを用いることができる。すなわち、強化繊維としては、径5〜13μm程度の炭素繊維、ガラス繊維、アルミナ繊維、ポリエステル繊維、ナイロン繊維などが通常用いられ、熱硬化性樹脂としては、エポキシ樹脂、不飽和ポリエステル樹脂、フェノール樹脂などが用いられる。

【0042】

但し、第1プリプレグシートは特段限定しないが、第2プリプレグシートに一方向タイププリプレグシートを用いる。この一方向タイププリプレグシートを、強化繊維の配向方向が円筒体の長手方向(ローラ本体の軸方向)となるように巻回する。

【0043】

巻回後、加熱して、第1及び第2プリプレグシートの樹脂を硬化させる。これにより、第1プリプレグシートの硬化体である第1繊維強化樹脂層に、第2プリプレグシートの硬化体である第2繊維強化樹脂層が積層一体化した巻回体が形成される。硬化後、芯材を抜き出すと、繊維強化樹脂製円筒体が得られる。

【0044】

次に、得られた繊維強化樹脂製円筒体の表面、すなわち第2繊維強化樹脂層を研磨する。円筒状ローラ本体の作製にあたり、軸心に対する厚みがばらついている場合があるので、研磨により真円に近づけることが求められる。さらに、本発明のガイドローラでは、第2繊維強化層上に形成されるDLC膜が薄膜で、下地となる第2繊維強化樹脂層の表面粗さが反映されやすいので、凹凸が少ない平滑面としておく必要がある。

【0045】

研磨方法としては特に限定しないが、図2に示すように、繊維強化樹脂製円筒体10の両端に軸受けを内嵌し、軸12を挿通する。次いで、軸12を回転させることにより、第1繊維強化樹脂層と第2繊維強化樹脂層との繊維強化樹脂製円筒体10を回転させつつ、研磨部材11を、強化繊維が軸方向に配向されている第2繊維強化樹脂層が外層となっている繊維強化樹脂製円筒体10の長手方向(軸方向)に沿って移動させることにより行うことが好ましい。

【0046】

このような研磨により、詳細な理由は不明であるが、第2繊維強化樹脂層を構成している第2プリプレグシート積層体の硬化体の表層部分が研磨され、その下にある層が露出するような場合でも、繊維の抜け、ケバ立ちをほとんど生じることがなく、優れた平滑面を保持できる。具体的には、表面の平均粗さ(Ra)として、1.0μm以下であることが好ましく、より好ましくは0.8μm以下、さらに好ましくは0.7μm程度とすることができる。この点、最外層に、織布タイプの繊維シートを用いたプリプレグシートを用いたり、一方向プリプレグシートをローラの軸方向に交差するように設けられている場合、同様の方法で研磨を行っても、研磨により繊維がケバ立ったり、抜け、脱落が生じるなどにより、研磨後表面の凹凸が大きくなることとは対照的である。また、従来の方法では、繊維強化樹脂層を研磨した後、さらにエポキシ樹脂等を固着させることにより、凹凸面を平滑化する工程が必要であったが、本発明の製造方法では、これらの作業工程を省略できるという利点がある。

【0047】

次に、DLC膜を形成する。

DLC膜の形成方法としては、ローラ本体10に熱的損傷を与えないように温度範囲で膜形成できる方法として、プラズマCVD法、スパッタリング法、イオンプレーティング法等を挙げることができる。こらのうち、特にイオン注入法が好ましい。

イオン注入法とは、基材周囲に、高周波電圧をかけてプラズマを発生させ、更に高電圧パルスを印加し、基材の周囲にあるイオンを注入及び成膜する方法である。具体的には、基材となるローラ(第2繊維強化樹脂層が形成されたローラ)の周囲にプラズマを形成し、ローラに負のパルス電圧を印加することにより、プラズマからイオンを引き出し、加速して、第2繊維強化樹脂層にイオン注入を行う。カーボンを含有するガスを使用してプラズマを形成すると、DLC膜が形成される。

【0048】

使用するプラズマ原料としては、炭素化合物を用いる。炭素化合物としては、メタン、エタン、プロパン、ブタン等の飽和炭化水素、エチレン、プロピレン、ブタジエン等の不飽和炭化水素、ベンゼン、トルエン等の芳香族炭化水素を用いることができる。このような炭化水素を原料として用いることにより、DLC膜中に水素が含まれることになる。DLC膜中の水素含有量は、製法や成膜条件に依存する。プラズマ形成法としては、特に限定せず、高周波放電、マイクロ波放電、熱フィラメント放電による方法が挙げられる。

【0049】

イオン注入を用いた成膜は、第2繊維強化樹脂層と薄膜との界面にミキシング層が形成されるため、密着性に優れた膜を形成できるという特徴がある。さらに、イオン注入法は、CVD法、プラズマCVD法などと比べて、低温で製膜することができ、CVD法と同程度の緻密な膜を、高い基板との密着力で形成することができるという特徴がある。

【0050】

なお、DLC膜形成に先立って、前処理として、第2繊維強化樹脂層を、前処理用ガス、例えば、フッ素含有ガス、水素含有ガス、酸素含有ガスなどのプラズマに曝してもよい。前処理は複数回行っても良い。

【0051】

DLC膜は、厚み1〜10μm程度、好ましくは3〜5μmとなるように形成する。この程度の厚みでも、DLC膜本来の有する耐摩耗性、摺動特性から、ガイドローラとして要求される条件を充足することができる。

さらに、前述のとおり、下地となる第2繊維強化樹脂層の研磨面は、平均表面粗さ(Ra)として、1.0μm以下、好ましくは0.8μm以下、さらに好ましくは0.7μm程度を達成できているので、この程度の厚みのDLC膜でも、下地の第2繊維強化樹脂層における強化繊維が樹脂とともに破断して露出することもない。

【0052】

さらにまた、本発明の方法は、真円度を確保するために行う第2繊維強化樹脂層の研磨後に、さらに凹凸面の平滑化のために樹脂を固着する必要がなく、メッキのように下地処理や金属溶射膜のように耐摩耗性膜形成後の研磨なども不要であることから、従来よりも作業工程数を減らすことができ、生産性の向上を図ることができる。

【実施例】

【0053】

(1)実施例

第1繊維強化樹脂層、第2繊維強化樹脂層の構成材料となるプリプレグシートとして、炭素繊維(径5〜7μm)を一方向に引き揃えた繊維シートにエポキシ樹脂が含浸されたものを用いた。このプリプレグシートの1枚あたりの厚みは、0.1〜0.17mmである。

【0054】

外径57mmの鉄製パイプに、上記プリプレグシートを、前記鉄製パイプの軸方向に対して斜めになるように巻きつけていき、往復で8層となるように巻きつけた。次いで、炭素繊維の配向方向が、前記鉄製パイプの軸方向となるようにあわせて、6回(6層)、巻回した後、120℃で樹脂を加熱硬化した。硬化後、パイプを抜き取ることにより、繊維強化樹脂製円筒体を得た。

【0055】

図2に示すように、繊維強化樹脂製円筒体10の両端に軸受けを取り付け、軸12を挿通する。軸12を矢印方向に回転させながら、研磨部材11を軸方向に沿って移動させることにより、第2繊維強化樹脂層表面を研磨した。

研磨後の表面粗さを、株式会社東京精密製表面粗さ測定器E35Aを用いて測定したところ、平均粗さ(Ra)0.7であった。

【0056】

この研磨面に、イオン注入法により、DLC膜を形成した。形成されたDLC膜の厚みは3〜5μmであった。このようにして、第1繊維強化樹脂層(約0.85mm)、第2繊維強化樹脂層(厚み0.65mm)からなる円筒体の外表面に、DLC膜(厚み平均4μm)が形成されたガイドローラを作製した。

DLC膜形成後の表面を、電子顕微鏡により観察した。電子顕微鏡写真を図3に示す。図3において、強化繊維となる白線が一方向に配向されていることがわかる。

【0057】

(2)比較例

実施例で用いたものと同種類のプリプレグシートを用いた。

鉄製パイプ上に、第1繊維強化樹脂層として、プリプレグシートを8層となるように巻回した後、第2繊維強化樹脂層として、1層目と2層目で強化繊維の配向方向が直交するように順に、6層積層巻回した。

樹脂を加熱硬化した後、実施例と同様の条件で、第2繊維強化樹脂層を研磨した。この研磨面に、実施例と同様にして、イオン注入法により、DLC膜を形成した。このようにして、第1繊維強化樹脂層(約0.85mm)、第2繊維強化樹脂層(厚み0.65mm)からなる円筒体の外表面に、DLC膜(厚み平均4μm)が形成されたガイドローラを作製した。

【0058】

DLC膜形成後の表面を、電子顕微鏡により観察した。電子顕微鏡写真を図4に示す。図4において、強化繊維となる白線が交差する部分においてと推定されるが、ケバ立ちのためか、DLC膜の突起が認められた。

【0059】

顕微鏡写真で撮影した部分のDLC膜の表面粗さを、株式会社東京精密製表面粗さ測定器E35Aを用いて測定した結果を図5に示す。突起として観察された部分では、高さ213.7μmの凸部となっていることが確認できた。これは、第2繊維強化樹脂層の強化繊維の一部が樹脂とともに切断されてケバ立ったためと考えられる。

従って、炭素繊維の配向を特定方向としていない繊維強化樹脂層を用いたガイドローラにおいて、平滑度の高いDLC膜を達成するためには、DLC膜形成後、さらにDLC膜表面の加工処理が必要となる。

【産業上の利用可能性】

【0060】

本発明のガイドローラは、軽量で、しかも耐摩耗性、摺動特性に優れているので、プラスチックシート、紙製シート、セラミックグリーンシートなど、種々の搬送用ローラとして、利用できる。

また、本発明のガイドローラの製造方法によれば、メッキの下地処理や、研磨後の凹凸面を平滑化するといった作業が不要となるにで、従来の方法よりも作業工程数を減らすことができ、ガイドローラの生産性に優れる。

【符号の説明】

【0061】

1 ローラ本体

3 第1繊維強化樹脂層

4 第2繊維強化樹脂層

5 DLC膜

10 繊維強化樹脂製円筒体

11 研磨部材

【特許請求の範囲】

【請求項1】

第1繊維強化樹脂層;該第1繊維強化樹脂層上に設けられた第2繊維強化樹脂層;及び該第2繊維強化樹脂層上に設けられたダイヤモンド状炭素膜を備えた円筒状のガイドローラであって、

前記第1繊維強化樹脂層における強化繊維の配向方向が前記ガイドローラの軸方向に引き揃っておらず、且つ前記第2繊維強化樹脂層における強化繊維の配向方向は、前記ガイドローラの軸方向となっているガイドローラ。

【請求項2】

前記第2繊維強化樹脂層は、強化繊維が一方向に引き揃えられているプリプレグシートを、該強化繊維の配向方向が前記軸方向となるように巻回した後、熱硬化することにより形成されたものである請求項1に記載のガイドローラ。

【請求項3】

前記第1繊維強化樹脂層は、プリプレグシートの強化繊維の配向方向が前記ガイドローラの軸方向となっていない巻回工程を少なくとも1回含んでなるように巻回した後、熱硬化することにより形成されたものである請求項1又は2に記載のガイドローラ。

【請求項4】

前記第2繊維強化樹脂層の形成に用いるプリプレグシートは、炭素繊維が一方向に引き揃えられた炭素繊維シートにエポキシ樹脂を含浸したものである請求項2又は3に記載のガイドローラ。

【請求項5】

前記第2繊維強化樹脂層の表面粗さは、平均粗さ(Ra)として1.0μm以下であり、前記ダイヤモンド状樹脂膜の厚みは1〜10μmである請求項1〜4のいずれかに記載のガイドローラ。

【請求項6】

第1強化繊維の配向方向が円筒体の長手方向に引き揃っていない第1プリプレグシートの巻回体上に、第2強化繊維が一方向に並列した第2プリプレグシートを、該第2強化繊維の配向方向が前記円筒体の長手方向となるように巻回してなる巻回体を加熱硬化して、前記円筒体の長手方向に強化繊維が配向された繊維強化樹脂層が表層となっている繊維強化樹脂製円筒体を形成する工程;

前記繊維強化樹脂製円筒体の表面を研磨する工程;及び

前記研磨工程により得られた研磨面に、ダイヤモンド状炭素膜を形成する工程

を含む、ガイドローラの製造方法。

【請求項7】

前記研磨工程は前記繊維強化樹脂製円筒体を回転しつつ、研磨材を、該繊維強化樹脂製円筒体の長手方向に沿って進行させることにより行われる請求項6に記載のガイドローラの製造方法。

【請求項8】

前記ダイヤモンド状炭素膜形成工程は、イオン注入法により行う請求項6または7に記載のガイドローラの製造方法。

【請求項1】

第1繊維強化樹脂層;該第1繊維強化樹脂層上に設けられた第2繊維強化樹脂層;及び該第2繊維強化樹脂層上に設けられたダイヤモンド状炭素膜を備えた円筒状のガイドローラであって、

前記第1繊維強化樹脂層における強化繊維の配向方向が前記ガイドローラの軸方向に引き揃っておらず、且つ前記第2繊維強化樹脂層における強化繊維の配向方向は、前記ガイドローラの軸方向となっているガイドローラ。

【請求項2】

前記第2繊維強化樹脂層は、強化繊維が一方向に引き揃えられているプリプレグシートを、該強化繊維の配向方向が前記軸方向となるように巻回した後、熱硬化することにより形成されたものである請求項1に記載のガイドローラ。

【請求項3】

前記第1繊維強化樹脂層は、プリプレグシートの強化繊維の配向方向が前記ガイドローラの軸方向となっていない巻回工程を少なくとも1回含んでなるように巻回した後、熱硬化することにより形成されたものである請求項1又は2に記載のガイドローラ。

【請求項4】

前記第2繊維強化樹脂層の形成に用いるプリプレグシートは、炭素繊維が一方向に引き揃えられた炭素繊維シートにエポキシ樹脂を含浸したものである請求項2又は3に記載のガイドローラ。

【請求項5】

前記第2繊維強化樹脂層の表面粗さは、平均粗さ(Ra)として1.0μm以下であり、前記ダイヤモンド状樹脂膜の厚みは1〜10μmである請求項1〜4のいずれかに記載のガイドローラ。

【請求項6】

第1強化繊維の配向方向が円筒体の長手方向に引き揃っていない第1プリプレグシートの巻回体上に、第2強化繊維が一方向に並列した第2プリプレグシートを、該第2強化繊維の配向方向が前記円筒体の長手方向となるように巻回してなる巻回体を加熱硬化して、前記円筒体の長手方向に強化繊維が配向された繊維強化樹脂層が表層となっている繊維強化樹脂製円筒体を形成する工程;

前記繊維強化樹脂製円筒体の表面を研磨する工程;及び

前記研磨工程により得られた研磨面に、ダイヤモンド状炭素膜を形成する工程

を含む、ガイドローラの製造方法。

【請求項7】

前記研磨工程は前記繊維強化樹脂製円筒体を回転しつつ、研磨材を、該繊維強化樹脂製円筒体の長手方向に沿って進行させることにより行われる請求項6に記載のガイドローラの製造方法。

【請求項8】

前記ダイヤモンド状炭素膜形成工程は、イオン注入法により行う請求項6または7に記載のガイドローラの製造方法。

【図1】

【図2】

【図5】

【図3】

【図4】

【図2】

【図5】

【図3】

【図4】

【公開番号】特開2011−179580(P2011−179580A)

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願番号】特願2010−43753(P2010−43753)

【出願日】平成22年3月1日(2010.3.1)

【出願人】(000119287)井前工業株式会社 (9)

【Fターム(参考)】

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願日】平成22年3月1日(2010.3.1)

【出願人】(000119287)井前工業株式会社 (9)

【Fターム(参考)】

[ Back to top ]