ガイドワイヤ

【課題】

コアシャフトとタングステン素線で形成されたコイル体との固着強度を高めて、コイル体がコアシャフトから離脱することを防止したガイドワイヤを提供することを課題とする。

【解決手段】

ガイドワイヤ1は、コアシャフト2と、コアシャフト2を覆うコイル体3と、コアシャフト2とコイル体3とを固着する金属半田から形成された固着部と、を備え、コイル体3は、タングステン素線3aと、タングステン素線の表面を覆う貴金属メッキ層3bとから形成され、貴金属メッキ層3bの表面は、第1の凹凸形状が形成されている。

コアシャフトとタングステン素線で形成されたコイル体との固着強度を高めて、コイル体がコアシャフトから離脱することを防止したガイドワイヤを提供することを課題とする。

【解決手段】

ガイドワイヤ1は、コアシャフト2と、コアシャフト2を覆うコイル体3と、コアシャフト2とコイル体3とを固着する金属半田から形成された固着部と、を備え、コイル体3は、タングステン素線3aと、タングステン素線の表面を覆う貴金属メッキ層3bとから形成され、貴金属メッキ層3bの表面は、第1の凹凸形状が形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガイドワイヤに関する。

【背景技術】

【0002】

従来、血管、消化管、尿管等の管状器官や体内組織に挿入して、目的部位へ医療デバイス等を案内する為に使用される種々のガイドワイヤが提案されてきた。

【0003】

例えば、特許文献1には、タングステンコイルの表面に生体親和性の物質(金、白金、又はフッ素樹脂)を被覆したガイドワイヤが記載されている。

【0004】

また、特許文献2には、二次加工性に優れた凹凸形状を備えるタングステン素材が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実開平6−81547

【特許文献2】特開2001−152274

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に記載のガイドワイヤにおいては、貴金属メッキによってタングステンコイルとコアシャフトとを固着する金属半田との濡れ性は向上しているものの、コイル体表面が平滑な為に、コアシャフトとコイル体との接合強度は十分ではなく、コイル体がコアシャフトから離脱する虞を有していた。

【0007】

また、特許文献2に記載の凹凸を有したタングステン素線をガイドワイヤのコイル体に用いた場合においては、金属半田との濡れ性が悪いタングステン素線の表面に凹凸が形成されている為に、タングステン素線の表面が表面化学的にさらに濡れ性の悪い表面を呈することになり、その結果、タングステン素線から形成されたコイル体とコアシャフトとの固着強度は著しく低下することから、コイル体がコアシャフトから離脱する虞があった。

【0008】

本発明は、かかる問題点に鑑みてなされたものであり、コアシャフトとタングステン素線で形成されたコイル体との固着強度を高めて、コイル体がコアシャフトから離脱することを防止したガイドワイヤを提供することを目的とする。

【課題を解決するための手段】

【0009】

<1>本願請求項1に係る発明は、コアシャフトと、前記コアシャフトを覆うコイル体と、前記コアシャフトと前記コイル体とを固着する金属半田から形成された固着部と、を備えたガイドワイヤであって、前記コイル体は、タングステン素線と、前記タングステン素線の表面を覆う貴金属メッキ層とから構成され、前記貴金属メッキ層の表面は、第1の凹凸形状が形成されている、ガイドワイヤを特徴とする。

【0010】

<2>本願請求項2に係る発明は、請求項1に記載のガイドワイヤにおいて、前記タングステン素線の表面には第2の凹凸形状が形成されており、前記第1の凹凸形状の少なくとも一部の凹凸の位置は、前記コイル体のコイル素線の横断面において、前記第2の凹凸形状の凹凸の位置と一致している、ガイドワイヤを特徴とする。

【0011】

<3>本願請求項3に係る発明は、請求項2に記載のガイドワイヤにおいて、前記第1の凹凸形状の凹部の最低部の少なくとも一部は、前記コイル体のコイル素線の横断面において、前記第2の凹凸形状の凸部の最高部よりも、前記コイル体のコイル素線の中心方向に位置している、ガイドワイヤを特徴とする。

【0012】

<4>本願請求項4に係る発明は、請求項1〜請求項3のいずれか1つに記載のガイドワイヤにおいて、前記第1の凹凸形状の凸部の少なくとも一部の内部には、前記タングステン素線の表面に設けられた介在物が設けられている、ガイドワイヤを特徴とする。

【0013】

<5>本願請求項5に係る発明は、請求項1〜請求項4のいずれか1つに記載のガイドワイヤにおいて、前記コイル体の外表面は、潤滑性コーティング剤によって被覆されている、ガイドワイヤを特徴とする。

【0014】

<6>本願請求項6に係る発明は、請求項1〜請求項5のいずれか1つに記載のガイドワイヤにおいて、前記貴金属メッキの貴金属は、金または白金である、ガイドワイヤを特徴とする。

【発明の効果】

【0015】

<1>請求項1に記載のガイドワイヤは、コイル体がタングステン素線とこのタングステン素線の表面を覆う貴金属メッキ層とから形成され、且つ、貴金属メッキ層の表面に第1の凹凸形状が設けられているので、タングステンを含むコイル体と金属半田との濡れ性が格段に向上すると共に、第1の凹凸形状によって投錨効果が生じる為、コアシャフトとコイル体との接合強度を向上させ、延いては、コイル体がコアシャフトから離脱することを防止することができる。

【0016】

<2>請求項2に記載のガイドワイヤは、タングステン素線は、その表面に第2の凹凸形状を有しており、貴金属メッキ層の第1の凹凸形状の少なくとも一部の凹凸の位置が、コイル素線(タングステン素線+貴金属メッキ層)の横断面において、第2の凹凸形状の凹凸の位置と一致しているので、貴金属メッキ層が投錨効果によってタングステン素線から剥離することを防止し、且つ、金属半田も貴金属メッキ層に対して投錨効果を有しているので、コアシャフトとコイル体との接合強度を大幅に向上させ、延いては、コイル体がコアシャフトから離脱することを大幅に防止することができる。

【0017】

<3>請求項3に記載のガイドワイヤは、第1の凹凸形状の凹部の最低部が、コイル素線の横断面において、第2の凹凸形状の凸部の最高部よりも、コイル素線の中心方向に位置しているので、貴金属メッキ層がタングステン素線から剥離することをさらに防止することができ、コアシャフトとコイル体との接合強度を格段に向上させ、延いては、コイル体がコアシャフトから離脱することを確実に防止することができる。

【0018】

<4>請求項4に記載のガイドワイヤは、タングステン素線の表面に介在物を設けているので、第1の凹凸形状の凸部を形成し易くすることができる。

【0019】

<5>請求項5に記載のガイドワイヤは、コイル体の外表面に潤滑性コーティング剤が被覆されていることから、コイル体の表面が被接触部と接触した場合でも、コイル体が被接触部に対して滑りやすいので、コイル体の剪断方向への応力付加を低減できることから、コイル体がコアシャフトから離脱することを確実に防止することができる。さらに、コイル体の表面は第1の凹凸形状を有しているので、コイル体に設けられた潤滑性コーティング剤は投錨効果によってコイル体の表面から剥離することを防止でき、その結果、潤滑性コーティング剤の潤滑性を持続させることもできる。

【0020】

<6>請求項6に記載のガイドワイヤは、貴金属メッキの貴金属が金属半田との濡れ性が高い金又は白金であることから、コアシャフトとコイル体の固着強度を大幅に向上させることができる。また、金や白金は生体適合性が非常に高い金属であることから、コイル体3の生体適合性も大幅に向上させることができる。

【図面の簡単な説明】

【0021】

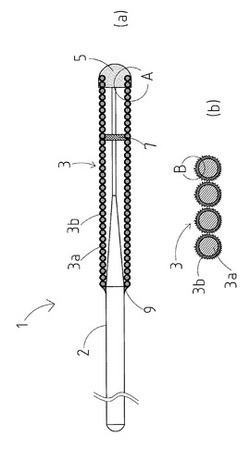

【図1】本発明の第1実施形態を示す構成図であり、(a)はガイドワイヤの全体図であり、(b)は(a)のA部分のコイル体の素線のみを拡大した拡大図である。

【図2】本発明の第1実施形態を示す構成図であり、(a)は図1(b)のB部分の拡大図であり、(b)は第1実施形態の変形例であり、図1(b)のB部分の拡大図である。

【図3】本発明の第2実施形態を示す構成図であり、(a)はガイドワイヤの全体図であり、(b)は(a)のA部分のコイル体の素線のみを拡大した拡大図である。

【図4】本発明の第2実施形態を示す構成図であり、(a)は図3(b)のB部分の拡大図であり、(b)は第2実施形態の変形例であり、図3(b)のB部分の拡大図であり、(c)は(b)のC部分の拡大図である。

【図5】本発明の第3実施形態を示す全体図である。

【0022】

以下、本発明のガイドワイヤを図面に示す好適実施形態に基づいて説明する。

【0023】

<第1実施形態>

図1は、本発明の第1実施形態のガイドワイヤ1を示す構成図であり、(a)はガイドワイヤ1の全体図であり、(b)は(a)のA部分のコイル体の素線のみを拡大した拡大図である。

【0024】

なお、図1では、説明の都合上、左側を「基端」、右側を「先端」として説明する。

また、図1では、理解を容易にするため、ガイドワイヤ1の長さ方向を短縮し、全体を模式的に図示しているため、全体の寸法は実際とは異なる。

【0025】

図1(a)において、ガイドワイヤ1は、コアシャフト2と、コアシャフト2の先端部を覆うコイル体3とから構成されている。コアシャフト2とコイル体3とは最先端部5、中間固着部7、及び基端固着部9によって固着されている。

【0026】

また、図1(b)は、図1(a)のA部分を拡大した拡大図であり、説明の便宜上、最先端部5を除いてコイル体3の素線のみ記載した図となっている。尚、図1(a)においてコイル体3はその縦断面が図示されているが、コイル体3はコイル素線を巻回して形成されている為、コイル体3のコイル素線としては、横断面視の状態となっている。ここで、図1(b)を見ると、このコイル体3のコイル素線は、タングステン素線3aとタングステン素線3aの外周を覆う貴金属メッキ層3bとから形成されている。また、貴金属メッキ層3bは、その表面に第1の凹凸形状を有している。

【0027】

また、図2(a)は、図1(b)のB部分の拡大図(コイル素線の横断面の拡大図)であり、説明の便宜上、円弧表面形態ではなく、平板表面形態として図示している。第1実施形態においては、図2(a)に示しているように、タングステン素線3aの表面は平滑であり、貴金属メッキ層3bのみに凹凸形状(第1の凹凸形状)が設けられている。

【0028】

このように、第1実施形態のガイドワイヤ1は、コイル体3のコイル素線がタングステン素線3aとこのタングステン素線3aの表面を覆う貴金属メッキ層3bとから形成され、且つ、貴金属メッキ層3bの表面には、第1の凹凸形状が設けられているので、タングステン素線3aを含むコイル体3と金属半田との濡れ性が格段に向上すると共に、第1の凹凸形状によって投錨効果が生じる為、コアシャフト2とコイル体3との接合強度を向上させ、延いては、コイル体3がコアシャフト2から離脱することを防止することができる。

【0029】

次に、各構成要素を形成する材料について記載する。

コアシャフト2を形成する材料としては、例えば、ステンレス合金(SUS302、SUS304、SUS316等)、Ni−Ti合金等の超弾性合金、ピアノ線、ニッケル−クロム系合金、コバルト合金等の材料を使用することができ、これ以外の公知材料についても使用することができる。

【0030】

また、タングステン素線3aを覆う貴金属メッキ層3bについては、金属半田との濡れ性及び生体適合性の観点から金メッキ又は白金メッキが好ましく、製造コストの面の観点から金メッキが最も好ましい。この他のメッキ可能な貴金属としては、イリジウム、ロジウム、パラジウム、ルテニウムが挙げられる。

【0031】

また、最先端部5、中間固着部7、及び基端固着部9を形成する材料としては金属半田が挙げられる。この金属半田の材料としては、例えば、Sn−Zn−Al合金半田、Sn−Ag−Cu合金半田、Sn−Ag合金半田、Sn−Cu合金半田、Au−Sn合金半田、Au−Si合金半田、Sn−Ag−Cu−In合金半田等がある。これ以外にも公知の材料を用いることができる。

【0032】

尚、本実施例に限らず、本発明で述べる金属半田には比較的高い融点を有する銀ロウ等の合金ロウも含んでいる。

また、金属半田を用いてコアシャフト2とコイル体3とを固着する際には、コアシャフト2とコイル体3の被固着部分に予めフラックスを塗布するか、金属半田にフラックスを予め塗布することでコアシャフト2とコイル体3に対する金属半田との濡れ性が格段に向上して、コアシャフト2とコイル体3の固着強度をさらに向上させることができる。

【0033】

本実施形態のガイドワイヤ1は、次の方法で作製することができる。

まず、コアシャフト2の先端部をセンタレス研磨機によって外周研削して、先端部の外径が減少したコアシャフト2を作製する。

次に、コイル体3の材料となるタングステン素線3aを研磨、脱脂、酸化被膜除去、中和、水処理等を経た後に貴金属を電気メッキ法等でメッキ処理して、タングステン素線3aの外周を貴金属メッキ層3bで覆いコイル素線を作製する。

【0034】

次に、このコイル素線にブラスト処理や研磨処理を施すことでコイル素線の表面、即ち、貴金属メッキ層3bの表面に第1の凹凸形状を形成する。そして、

このコイル素線をコイル用の芯金に巻回し、コイル体3を作製する。

【0035】

次に、コアシャフト2の先端をコイル体3の基端から挿入し、コイル体3の基端とコアシャフト2とを金属半田で固着して、基端固着部9を形成する。

次に、コアシャフト2の先端部とコイル体3の先端部とを金属半田で固着して、最先端部5を形成する。

次に、コアシャフト2とコイル体3の中間部とを金属半田で固着して中間固着部7を形成し、最後に、最先端部5、中間固着部7、及び基端固着部9の各固着部の形状をリューター等の研磨器具によって形状を整えることで、ガイドワイヤ1を作製することができる。

尚、ガイドワイヤ1は、この製造方法に限らず、公知の方法及び手段を用いて作製しても良い。

【0036】

尚、コイル体3の貴金属メッキ層3bは、タングステン素線3aが露出された状態でのメッキ層であっても良いが、金属半田との濡れ性を考慮すると、タングステン素線3aの全ての外周を貴金属メッキ層3bで覆うことが好ましい。

【0037】

また、第1実施形態の変形例として、図2(b)に記載しているように、タングステン素線3aの表面に介在物4を設け、その後、貴金属メッキ層3bを施すことで、貴金属メッキ層3bの表面に第1の凹凸形状を設けることができる。この第1凹凸形状の凸部の内部には、介在物4が存在していることから、第1の凹凸形状を容易に形成することができる。尚、この介在物4はタングステン素線3aの全長に配置されても良く、または、そのタングステン素線3aの長手方向、または、円周方向の一部に配置されていても良い。

【0038】

介在物4を形成する方法としては、スパッタ法、溶射法、レーザーアブレーション法等が挙げられ、介在物4の材料としては、セラミックやステンレス等といった金属が挙げられる。また、これに限定されることなく、他の材料も介在物4としても用いることができる。

【0039】

<第2実施形態>

次に、第2実施形態のガイドワイヤ11について、図3を用いて、第1実施形態とは異なる点を中心に説明する。また、第1実施形態と共通する部分については、図中では同じ符号を付すこととする。

なお、図3(a)は、理解を容易にするため、ガイドワイヤ11の長さ方向を短縮し、ガイドワイヤ11の全体を模式的に図示しているため、全体の寸法は実際とは異なる。

【0040】

図3(a)はガイドワイヤ11の全体図であり、(b)は(a)のA部分の拡大図であり、説明の便宜上、最先端部5を除いてコイル体13の素線のみ記載した図となっている。図3(a)及び(b)より、ガイドワイヤ11のコイル体13は、第2の凹凸形状を有するタングステン素線13aの表面を貴金属メッキ層13bが覆っている点で第1実施形態と異なっている。

【0041】

また、図4(a)は、図3(b)のB部分の拡大図(コイル素線の横断面の拡大図)であり、説明の便宜上、円弧表面形態ではなく、平板表面形態として図示している。図4(a)から明らかなように、タングステン素線13aの第2の凹凸形状の凹凸の位置と貴金属メッキ層13bの表面に設けられている第1の凹凸形状の凹凸の位置とは、コイル素線の横断面において、一致している。即ち、コイル素線の横断面において、第2の凹凸形状の凸部と第1の凹凸形状の凸部とが一致し、第2の凹凸形状の凹部と第1の凹凸形状の凹部とが一致している。

【0042】

貴金属メッキ層13bのメッキ方法またはコイル体13の形成方法によっては、第1の凹凸形状の凸部が研磨される等して、コイル素線の横断面において第2の凹凸形状の凹凸の位置と第1の凹凸形状の凹凸の位置とが完全に一致する部分が無くなる可能性はあるものの、少なくとも一部の凹凸の位置が一致していれば良く、コイル素線の横断面において、第2の凹凸形状の凹凸の位置と第1の凹凸形状の凹凸の位置とがコイル素線の全長に亘って一致していることが最も好ましい。

【0043】

このように、第2実施形態のガイドワイヤ11は、タングステン素線13aが、その表面に第2の凹凸形状を有しており、貴金属メッキ層13bの第1の凹凸形状の凹凸の位置が、コイル素線(タングステン素線13a+貴金属メッキ層13b)の横断面において、第2の凹凸形状の凹凸の位置と一致しているので、貴金属メッキ層13bが投錨効果によってタングステン素線13aから剥離することを防止し、且つ、金属半田も貴金属メッキ層13bに対して投錨効果を有しているので、コアシャフト2とコイル体13との接合強度を大幅に向上させ、延いては、コイル体13がコアシャフト2から離脱することを大幅に防止することができる。

【0044】

また、第2実施形態のガイドワイヤ11は、図4(a)に示すように、第1の凹凸形状の凹部の最低部ccのラインLaが、第2凹凸形状の凸部の最高部cvのラインLbよりもコイル体13の外表面方向(図4(a)では図の上方向)に位置している。

図4(b)は、第2実施形態の変形例であり、図4(c)は図4(b)のC部分の拡大図である。図4(b)と図4(c)から明らかなように、第1の凹凸形状の凹部の最低部ccのラインLaが、第2凹凸形状の凸部の最高部cvのラインLbよりもコイル体13のコイル素線の中心方向(図4(b)では図の下方向)に位置している構成とすることもできる。

【0045】

このように、第1の凹凸形状の凹部の最低部ccが、コイル素線の横断面において、第2の凹凸形状の凸部の最高部cvよりも、コイル素線の中心方向に位置しているので、貴金属メッキ層13bがタングステン素線13aから剥離することをさらに防止することができ、コアシャフト2とコイル体13との接合強度を格段に向上させ、延いては、コイル体13がコアシャフト2から離脱することを確実に防止することができる。

【0046】

<第3実施形態>

次に、第3実施形態のガイドワイヤ21について、図5を用いて、第2実施形態とは異なる点を中心に説明する。また、第2実施形態と共通する部分については、図中では同じ符号を付すこととする。

尚、図5は、理解を容易にするため、ガイドワイヤ21の長さ方向を短縮し、ガイドワイヤ21の全体を模式的に図示しているため、全体の寸法は実際とは異なる。

【0047】

図5はガイドワイヤ21の全体図である。コイル体13は、第2の凹凸形状を有するタングステン素線13aと、このタングステン素線13aの外周を覆う貴金属メッキ層13bとから形成されている。さらにこのコイル体13の外表面と内表面とを覆う様に潤滑性コーティング剤8が被覆されている。

【0048】

このように、第3実施形態のガイドワイヤ21は、コイル体13の外表面と内表面に潤滑性コーティング剤8が被覆されていることから、コイル体13の表面が被接触部(カテーテル内部や血管内部等)と接触した場合でも、コイル体13が被接触部に対して滑りやすいので、コイル体13の剪断方向への応力付加を低減できることから、コイル体13がコアシャフト2から離脱することを防止することができる。さらに、コイル体13の表面は第1の凹凸形状を有しているので、コイル体13に設けられた潤滑性コーティング剤8は投錨効果によってコイル体13の表面から剥離することを防止できるので、その結果、潤滑性コーティング剤8の潤滑性を持続させることができる。

また、潤滑性コーティング剤8の潤滑性が持続することでコイル体13と被接触部との接触部分における摩擦抵抗を長い間低減することができ、これによりコイル体13がコアシャフト2から離脱することを確実に防止することができる。

【0049】

尚、図5で記載している様に、潤滑性コーティング剤8は、コイル体13を保護する観点において、コイル体13の外表面と内表面に設けることが好ましいが、コイル体13の外表面のみに適用しても良い。

また、図5で記載している様に、コイル体13がコアシャフト2から離脱することを最大限に防止する観点において、コイル体13の全長に亘って潤滑性コーティング剤8を設けることが好ましいが、コイル体13の長軸方向の一部(例えば、コイル体13の先端部)のみに被覆しても良い。

【0050】

このような潤滑性コーティング剤8の材料としては、ポリテトラフルオロエチレンのようなフッ素樹脂、ポリジメチルシロキサンのようなシリコーンオイル、ポリビニルピロリドン、ポリアクリルアミド、ヒアルロン酸等の親水性樹脂が挙げられるが、これに限定されること無く、公知の材料を用いることができる。

【0051】

また、ガイドワイヤ21のコイル体13の外周をポリアミドエラストマーやポリウレタンエラストマー等の各種エラストマー樹脂で薄く被覆して、そのエラストマー樹脂の外周に前述した親水性樹脂を被覆しても良い。このような形態であっても、潤滑性コーティング剤8の潤滑性が持続される。

【0052】

尚、エラストマー樹脂を薄く被覆する場合においては、エラストマー樹脂を被覆した後もエラストマー樹脂の表面に僅かな第1の凹凸形状に起因する第3の凹凸形状を有していることが好ましい。これにより、このエラストマー樹脂の表面に被覆される親水性樹脂による潤滑性コーティング剤8が第3の凹凸形状による投錨効果によって、潤滑性コーティング剤8の潤滑性を長時間に亘って持続することが可能となる。

【0053】

また、本発明は、上述した実施形態に限定されるものではなく、本発明の技術思想内において、当業者による種々の変更が可能である。

【0054】

例えば、第1実施形態の変形例で用いた介在物4を第2実施形態のコイル体13に適用することもできる。これにより第1の凹凸形状の凹凸形状をより複雑にすることができ、さらに、この複雑な凹凸形状を容易に作製することができる。

【0055】

また、第1の凹凸形状と第2の凹凸形状の凸部の高さや凹部の深さを均一化しても良いが、投錨効果による、タングステン素線13aと貴金属メッキ層13bとの固着強度、及び貴金属メッキ層3b、13bと金属半田との固着強度を考慮すると、第1の凹凸形状と第2の凹凸形状の凸部の高さや凹部の深さが不均一であることが好ましい。

【0056】

また、タングステン素線3a、13aと貴金属メッキ層3b、13bとの固着強度を高める為にバインダーとして他の金属から成る金属メッキ層を設けても良い。

【符号の説明】

【0057】

1、11、21、 ガイドワイヤ

2 コアシャフト

3、13 コイル体

3a、13a タングステン素線

3b、13b 貴金属メッキ層

4 介在物

5 最先端部

7 中間固着部

8 潤滑性コーティング剤

9 基端固着部

【技術分野】

【0001】

本発明は、ガイドワイヤに関する。

【背景技術】

【0002】

従来、血管、消化管、尿管等の管状器官や体内組織に挿入して、目的部位へ医療デバイス等を案内する為に使用される種々のガイドワイヤが提案されてきた。

【0003】

例えば、特許文献1には、タングステンコイルの表面に生体親和性の物質(金、白金、又はフッ素樹脂)を被覆したガイドワイヤが記載されている。

【0004】

また、特許文献2には、二次加工性に優れた凹凸形状を備えるタングステン素材が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実開平6−81547

【特許文献2】特開2001−152274

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に記載のガイドワイヤにおいては、貴金属メッキによってタングステンコイルとコアシャフトとを固着する金属半田との濡れ性は向上しているものの、コイル体表面が平滑な為に、コアシャフトとコイル体との接合強度は十分ではなく、コイル体がコアシャフトから離脱する虞を有していた。

【0007】

また、特許文献2に記載の凹凸を有したタングステン素線をガイドワイヤのコイル体に用いた場合においては、金属半田との濡れ性が悪いタングステン素線の表面に凹凸が形成されている為に、タングステン素線の表面が表面化学的にさらに濡れ性の悪い表面を呈することになり、その結果、タングステン素線から形成されたコイル体とコアシャフトとの固着強度は著しく低下することから、コイル体がコアシャフトから離脱する虞があった。

【0008】

本発明は、かかる問題点に鑑みてなされたものであり、コアシャフトとタングステン素線で形成されたコイル体との固着強度を高めて、コイル体がコアシャフトから離脱することを防止したガイドワイヤを提供することを目的とする。

【課題を解決するための手段】

【0009】

<1>本願請求項1に係る発明は、コアシャフトと、前記コアシャフトを覆うコイル体と、前記コアシャフトと前記コイル体とを固着する金属半田から形成された固着部と、を備えたガイドワイヤであって、前記コイル体は、タングステン素線と、前記タングステン素線の表面を覆う貴金属メッキ層とから構成され、前記貴金属メッキ層の表面は、第1の凹凸形状が形成されている、ガイドワイヤを特徴とする。

【0010】

<2>本願請求項2に係る発明は、請求項1に記載のガイドワイヤにおいて、前記タングステン素線の表面には第2の凹凸形状が形成されており、前記第1の凹凸形状の少なくとも一部の凹凸の位置は、前記コイル体のコイル素線の横断面において、前記第2の凹凸形状の凹凸の位置と一致している、ガイドワイヤを特徴とする。

【0011】

<3>本願請求項3に係る発明は、請求項2に記載のガイドワイヤにおいて、前記第1の凹凸形状の凹部の最低部の少なくとも一部は、前記コイル体のコイル素線の横断面において、前記第2の凹凸形状の凸部の最高部よりも、前記コイル体のコイル素線の中心方向に位置している、ガイドワイヤを特徴とする。

【0012】

<4>本願請求項4に係る発明は、請求項1〜請求項3のいずれか1つに記載のガイドワイヤにおいて、前記第1の凹凸形状の凸部の少なくとも一部の内部には、前記タングステン素線の表面に設けられた介在物が設けられている、ガイドワイヤを特徴とする。

【0013】

<5>本願請求項5に係る発明は、請求項1〜請求項4のいずれか1つに記載のガイドワイヤにおいて、前記コイル体の外表面は、潤滑性コーティング剤によって被覆されている、ガイドワイヤを特徴とする。

【0014】

<6>本願請求項6に係る発明は、請求項1〜請求項5のいずれか1つに記載のガイドワイヤにおいて、前記貴金属メッキの貴金属は、金または白金である、ガイドワイヤを特徴とする。

【発明の効果】

【0015】

<1>請求項1に記載のガイドワイヤは、コイル体がタングステン素線とこのタングステン素線の表面を覆う貴金属メッキ層とから形成され、且つ、貴金属メッキ層の表面に第1の凹凸形状が設けられているので、タングステンを含むコイル体と金属半田との濡れ性が格段に向上すると共に、第1の凹凸形状によって投錨効果が生じる為、コアシャフトとコイル体との接合強度を向上させ、延いては、コイル体がコアシャフトから離脱することを防止することができる。

【0016】

<2>請求項2に記載のガイドワイヤは、タングステン素線は、その表面に第2の凹凸形状を有しており、貴金属メッキ層の第1の凹凸形状の少なくとも一部の凹凸の位置が、コイル素線(タングステン素線+貴金属メッキ層)の横断面において、第2の凹凸形状の凹凸の位置と一致しているので、貴金属メッキ層が投錨効果によってタングステン素線から剥離することを防止し、且つ、金属半田も貴金属メッキ層に対して投錨効果を有しているので、コアシャフトとコイル体との接合強度を大幅に向上させ、延いては、コイル体がコアシャフトから離脱することを大幅に防止することができる。

【0017】

<3>請求項3に記載のガイドワイヤは、第1の凹凸形状の凹部の最低部が、コイル素線の横断面において、第2の凹凸形状の凸部の最高部よりも、コイル素線の中心方向に位置しているので、貴金属メッキ層がタングステン素線から剥離することをさらに防止することができ、コアシャフトとコイル体との接合強度を格段に向上させ、延いては、コイル体がコアシャフトから離脱することを確実に防止することができる。

【0018】

<4>請求項4に記載のガイドワイヤは、タングステン素線の表面に介在物を設けているので、第1の凹凸形状の凸部を形成し易くすることができる。

【0019】

<5>請求項5に記載のガイドワイヤは、コイル体の外表面に潤滑性コーティング剤が被覆されていることから、コイル体の表面が被接触部と接触した場合でも、コイル体が被接触部に対して滑りやすいので、コイル体の剪断方向への応力付加を低減できることから、コイル体がコアシャフトから離脱することを確実に防止することができる。さらに、コイル体の表面は第1の凹凸形状を有しているので、コイル体に設けられた潤滑性コーティング剤は投錨効果によってコイル体の表面から剥離することを防止でき、その結果、潤滑性コーティング剤の潤滑性を持続させることもできる。

【0020】

<6>請求項6に記載のガイドワイヤは、貴金属メッキの貴金属が金属半田との濡れ性が高い金又は白金であることから、コアシャフトとコイル体の固着強度を大幅に向上させることができる。また、金や白金は生体適合性が非常に高い金属であることから、コイル体3の生体適合性も大幅に向上させることができる。

【図面の簡単な説明】

【0021】

【図1】本発明の第1実施形態を示す構成図であり、(a)はガイドワイヤの全体図であり、(b)は(a)のA部分のコイル体の素線のみを拡大した拡大図である。

【図2】本発明の第1実施形態を示す構成図であり、(a)は図1(b)のB部分の拡大図であり、(b)は第1実施形態の変形例であり、図1(b)のB部分の拡大図である。

【図3】本発明の第2実施形態を示す構成図であり、(a)はガイドワイヤの全体図であり、(b)は(a)のA部分のコイル体の素線のみを拡大した拡大図である。

【図4】本発明の第2実施形態を示す構成図であり、(a)は図3(b)のB部分の拡大図であり、(b)は第2実施形態の変形例であり、図3(b)のB部分の拡大図であり、(c)は(b)のC部分の拡大図である。

【図5】本発明の第3実施形態を示す全体図である。

【0022】

以下、本発明のガイドワイヤを図面に示す好適実施形態に基づいて説明する。

【0023】

<第1実施形態>

図1は、本発明の第1実施形態のガイドワイヤ1を示す構成図であり、(a)はガイドワイヤ1の全体図であり、(b)は(a)のA部分のコイル体の素線のみを拡大した拡大図である。

【0024】

なお、図1では、説明の都合上、左側を「基端」、右側を「先端」として説明する。

また、図1では、理解を容易にするため、ガイドワイヤ1の長さ方向を短縮し、全体を模式的に図示しているため、全体の寸法は実際とは異なる。

【0025】

図1(a)において、ガイドワイヤ1は、コアシャフト2と、コアシャフト2の先端部を覆うコイル体3とから構成されている。コアシャフト2とコイル体3とは最先端部5、中間固着部7、及び基端固着部9によって固着されている。

【0026】

また、図1(b)は、図1(a)のA部分を拡大した拡大図であり、説明の便宜上、最先端部5を除いてコイル体3の素線のみ記載した図となっている。尚、図1(a)においてコイル体3はその縦断面が図示されているが、コイル体3はコイル素線を巻回して形成されている為、コイル体3のコイル素線としては、横断面視の状態となっている。ここで、図1(b)を見ると、このコイル体3のコイル素線は、タングステン素線3aとタングステン素線3aの外周を覆う貴金属メッキ層3bとから形成されている。また、貴金属メッキ層3bは、その表面に第1の凹凸形状を有している。

【0027】

また、図2(a)は、図1(b)のB部分の拡大図(コイル素線の横断面の拡大図)であり、説明の便宜上、円弧表面形態ではなく、平板表面形態として図示している。第1実施形態においては、図2(a)に示しているように、タングステン素線3aの表面は平滑であり、貴金属メッキ層3bのみに凹凸形状(第1の凹凸形状)が設けられている。

【0028】

このように、第1実施形態のガイドワイヤ1は、コイル体3のコイル素線がタングステン素線3aとこのタングステン素線3aの表面を覆う貴金属メッキ層3bとから形成され、且つ、貴金属メッキ層3bの表面には、第1の凹凸形状が設けられているので、タングステン素線3aを含むコイル体3と金属半田との濡れ性が格段に向上すると共に、第1の凹凸形状によって投錨効果が生じる為、コアシャフト2とコイル体3との接合強度を向上させ、延いては、コイル体3がコアシャフト2から離脱することを防止することができる。

【0029】

次に、各構成要素を形成する材料について記載する。

コアシャフト2を形成する材料としては、例えば、ステンレス合金(SUS302、SUS304、SUS316等)、Ni−Ti合金等の超弾性合金、ピアノ線、ニッケル−クロム系合金、コバルト合金等の材料を使用することができ、これ以外の公知材料についても使用することができる。

【0030】

また、タングステン素線3aを覆う貴金属メッキ層3bについては、金属半田との濡れ性及び生体適合性の観点から金メッキ又は白金メッキが好ましく、製造コストの面の観点から金メッキが最も好ましい。この他のメッキ可能な貴金属としては、イリジウム、ロジウム、パラジウム、ルテニウムが挙げられる。

【0031】

また、最先端部5、中間固着部7、及び基端固着部9を形成する材料としては金属半田が挙げられる。この金属半田の材料としては、例えば、Sn−Zn−Al合金半田、Sn−Ag−Cu合金半田、Sn−Ag合金半田、Sn−Cu合金半田、Au−Sn合金半田、Au−Si合金半田、Sn−Ag−Cu−In合金半田等がある。これ以外にも公知の材料を用いることができる。

【0032】

尚、本実施例に限らず、本発明で述べる金属半田には比較的高い融点を有する銀ロウ等の合金ロウも含んでいる。

また、金属半田を用いてコアシャフト2とコイル体3とを固着する際には、コアシャフト2とコイル体3の被固着部分に予めフラックスを塗布するか、金属半田にフラックスを予め塗布することでコアシャフト2とコイル体3に対する金属半田との濡れ性が格段に向上して、コアシャフト2とコイル体3の固着強度をさらに向上させることができる。

【0033】

本実施形態のガイドワイヤ1は、次の方法で作製することができる。

まず、コアシャフト2の先端部をセンタレス研磨機によって外周研削して、先端部の外径が減少したコアシャフト2を作製する。

次に、コイル体3の材料となるタングステン素線3aを研磨、脱脂、酸化被膜除去、中和、水処理等を経た後に貴金属を電気メッキ法等でメッキ処理して、タングステン素線3aの外周を貴金属メッキ層3bで覆いコイル素線を作製する。

【0034】

次に、このコイル素線にブラスト処理や研磨処理を施すことでコイル素線の表面、即ち、貴金属メッキ層3bの表面に第1の凹凸形状を形成する。そして、

このコイル素線をコイル用の芯金に巻回し、コイル体3を作製する。

【0035】

次に、コアシャフト2の先端をコイル体3の基端から挿入し、コイル体3の基端とコアシャフト2とを金属半田で固着して、基端固着部9を形成する。

次に、コアシャフト2の先端部とコイル体3の先端部とを金属半田で固着して、最先端部5を形成する。

次に、コアシャフト2とコイル体3の中間部とを金属半田で固着して中間固着部7を形成し、最後に、最先端部5、中間固着部7、及び基端固着部9の各固着部の形状をリューター等の研磨器具によって形状を整えることで、ガイドワイヤ1を作製することができる。

尚、ガイドワイヤ1は、この製造方法に限らず、公知の方法及び手段を用いて作製しても良い。

【0036】

尚、コイル体3の貴金属メッキ層3bは、タングステン素線3aが露出された状態でのメッキ層であっても良いが、金属半田との濡れ性を考慮すると、タングステン素線3aの全ての外周を貴金属メッキ層3bで覆うことが好ましい。

【0037】

また、第1実施形態の変形例として、図2(b)に記載しているように、タングステン素線3aの表面に介在物4を設け、その後、貴金属メッキ層3bを施すことで、貴金属メッキ層3bの表面に第1の凹凸形状を設けることができる。この第1凹凸形状の凸部の内部には、介在物4が存在していることから、第1の凹凸形状を容易に形成することができる。尚、この介在物4はタングステン素線3aの全長に配置されても良く、または、そのタングステン素線3aの長手方向、または、円周方向の一部に配置されていても良い。

【0038】

介在物4を形成する方法としては、スパッタ法、溶射法、レーザーアブレーション法等が挙げられ、介在物4の材料としては、セラミックやステンレス等といった金属が挙げられる。また、これに限定されることなく、他の材料も介在物4としても用いることができる。

【0039】

<第2実施形態>

次に、第2実施形態のガイドワイヤ11について、図3を用いて、第1実施形態とは異なる点を中心に説明する。また、第1実施形態と共通する部分については、図中では同じ符号を付すこととする。

なお、図3(a)は、理解を容易にするため、ガイドワイヤ11の長さ方向を短縮し、ガイドワイヤ11の全体を模式的に図示しているため、全体の寸法は実際とは異なる。

【0040】

図3(a)はガイドワイヤ11の全体図であり、(b)は(a)のA部分の拡大図であり、説明の便宜上、最先端部5を除いてコイル体13の素線のみ記載した図となっている。図3(a)及び(b)より、ガイドワイヤ11のコイル体13は、第2の凹凸形状を有するタングステン素線13aの表面を貴金属メッキ層13bが覆っている点で第1実施形態と異なっている。

【0041】

また、図4(a)は、図3(b)のB部分の拡大図(コイル素線の横断面の拡大図)であり、説明の便宜上、円弧表面形態ではなく、平板表面形態として図示している。図4(a)から明らかなように、タングステン素線13aの第2の凹凸形状の凹凸の位置と貴金属メッキ層13bの表面に設けられている第1の凹凸形状の凹凸の位置とは、コイル素線の横断面において、一致している。即ち、コイル素線の横断面において、第2の凹凸形状の凸部と第1の凹凸形状の凸部とが一致し、第2の凹凸形状の凹部と第1の凹凸形状の凹部とが一致している。

【0042】

貴金属メッキ層13bのメッキ方法またはコイル体13の形成方法によっては、第1の凹凸形状の凸部が研磨される等して、コイル素線の横断面において第2の凹凸形状の凹凸の位置と第1の凹凸形状の凹凸の位置とが完全に一致する部分が無くなる可能性はあるものの、少なくとも一部の凹凸の位置が一致していれば良く、コイル素線の横断面において、第2の凹凸形状の凹凸の位置と第1の凹凸形状の凹凸の位置とがコイル素線の全長に亘って一致していることが最も好ましい。

【0043】

このように、第2実施形態のガイドワイヤ11は、タングステン素線13aが、その表面に第2の凹凸形状を有しており、貴金属メッキ層13bの第1の凹凸形状の凹凸の位置が、コイル素線(タングステン素線13a+貴金属メッキ層13b)の横断面において、第2の凹凸形状の凹凸の位置と一致しているので、貴金属メッキ層13bが投錨効果によってタングステン素線13aから剥離することを防止し、且つ、金属半田も貴金属メッキ層13bに対して投錨効果を有しているので、コアシャフト2とコイル体13との接合強度を大幅に向上させ、延いては、コイル体13がコアシャフト2から離脱することを大幅に防止することができる。

【0044】

また、第2実施形態のガイドワイヤ11は、図4(a)に示すように、第1の凹凸形状の凹部の最低部ccのラインLaが、第2凹凸形状の凸部の最高部cvのラインLbよりもコイル体13の外表面方向(図4(a)では図の上方向)に位置している。

図4(b)は、第2実施形態の変形例であり、図4(c)は図4(b)のC部分の拡大図である。図4(b)と図4(c)から明らかなように、第1の凹凸形状の凹部の最低部ccのラインLaが、第2凹凸形状の凸部の最高部cvのラインLbよりもコイル体13のコイル素線の中心方向(図4(b)では図の下方向)に位置している構成とすることもできる。

【0045】

このように、第1の凹凸形状の凹部の最低部ccが、コイル素線の横断面において、第2の凹凸形状の凸部の最高部cvよりも、コイル素線の中心方向に位置しているので、貴金属メッキ層13bがタングステン素線13aから剥離することをさらに防止することができ、コアシャフト2とコイル体13との接合強度を格段に向上させ、延いては、コイル体13がコアシャフト2から離脱することを確実に防止することができる。

【0046】

<第3実施形態>

次に、第3実施形態のガイドワイヤ21について、図5を用いて、第2実施形態とは異なる点を中心に説明する。また、第2実施形態と共通する部分については、図中では同じ符号を付すこととする。

尚、図5は、理解を容易にするため、ガイドワイヤ21の長さ方向を短縮し、ガイドワイヤ21の全体を模式的に図示しているため、全体の寸法は実際とは異なる。

【0047】

図5はガイドワイヤ21の全体図である。コイル体13は、第2の凹凸形状を有するタングステン素線13aと、このタングステン素線13aの外周を覆う貴金属メッキ層13bとから形成されている。さらにこのコイル体13の外表面と内表面とを覆う様に潤滑性コーティング剤8が被覆されている。

【0048】

このように、第3実施形態のガイドワイヤ21は、コイル体13の外表面と内表面に潤滑性コーティング剤8が被覆されていることから、コイル体13の表面が被接触部(カテーテル内部や血管内部等)と接触した場合でも、コイル体13が被接触部に対して滑りやすいので、コイル体13の剪断方向への応力付加を低減できることから、コイル体13がコアシャフト2から離脱することを防止することができる。さらに、コイル体13の表面は第1の凹凸形状を有しているので、コイル体13に設けられた潤滑性コーティング剤8は投錨効果によってコイル体13の表面から剥離することを防止できるので、その結果、潤滑性コーティング剤8の潤滑性を持続させることができる。

また、潤滑性コーティング剤8の潤滑性が持続することでコイル体13と被接触部との接触部分における摩擦抵抗を長い間低減することができ、これによりコイル体13がコアシャフト2から離脱することを確実に防止することができる。

【0049】

尚、図5で記載している様に、潤滑性コーティング剤8は、コイル体13を保護する観点において、コイル体13の外表面と内表面に設けることが好ましいが、コイル体13の外表面のみに適用しても良い。

また、図5で記載している様に、コイル体13がコアシャフト2から離脱することを最大限に防止する観点において、コイル体13の全長に亘って潤滑性コーティング剤8を設けることが好ましいが、コイル体13の長軸方向の一部(例えば、コイル体13の先端部)のみに被覆しても良い。

【0050】

このような潤滑性コーティング剤8の材料としては、ポリテトラフルオロエチレンのようなフッ素樹脂、ポリジメチルシロキサンのようなシリコーンオイル、ポリビニルピロリドン、ポリアクリルアミド、ヒアルロン酸等の親水性樹脂が挙げられるが、これに限定されること無く、公知の材料を用いることができる。

【0051】

また、ガイドワイヤ21のコイル体13の外周をポリアミドエラストマーやポリウレタンエラストマー等の各種エラストマー樹脂で薄く被覆して、そのエラストマー樹脂の外周に前述した親水性樹脂を被覆しても良い。このような形態であっても、潤滑性コーティング剤8の潤滑性が持続される。

【0052】

尚、エラストマー樹脂を薄く被覆する場合においては、エラストマー樹脂を被覆した後もエラストマー樹脂の表面に僅かな第1の凹凸形状に起因する第3の凹凸形状を有していることが好ましい。これにより、このエラストマー樹脂の表面に被覆される親水性樹脂による潤滑性コーティング剤8が第3の凹凸形状による投錨効果によって、潤滑性コーティング剤8の潤滑性を長時間に亘って持続することが可能となる。

【0053】

また、本発明は、上述した実施形態に限定されるものではなく、本発明の技術思想内において、当業者による種々の変更が可能である。

【0054】

例えば、第1実施形態の変形例で用いた介在物4を第2実施形態のコイル体13に適用することもできる。これにより第1の凹凸形状の凹凸形状をより複雑にすることができ、さらに、この複雑な凹凸形状を容易に作製することができる。

【0055】

また、第1の凹凸形状と第2の凹凸形状の凸部の高さや凹部の深さを均一化しても良いが、投錨効果による、タングステン素線13aと貴金属メッキ層13bとの固着強度、及び貴金属メッキ層3b、13bと金属半田との固着強度を考慮すると、第1の凹凸形状と第2の凹凸形状の凸部の高さや凹部の深さが不均一であることが好ましい。

【0056】

また、タングステン素線3a、13aと貴金属メッキ層3b、13bとの固着強度を高める為にバインダーとして他の金属から成る金属メッキ層を設けても良い。

【符号の説明】

【0057】

1、11、21、 ガイドワイヤ

2 コアシャフト

3、13 コイル体

3a、13a タングステン素線

3b、13b 貴金属メッキ層

4 介在物

5 最先端部

7 中間固着部

8 潤滑性コーティング剤

9 基端固着部

【特許請求の範囲】

【請求項1】

コアシャフトと、

前記コアシャフトを覆うコイル体と、

前記コアシャフトと前記コイル体とを固着する金属半田から形成された固着部と、を備えたガイドワイヤであって、

前記コイル体は、タングステン素線と、前記タングステン素線の表面を覆う貴金属メッキ層とから構成され、

前記貴金属メッキ層の表面は、第1の凹凸形状が形成されている、ガイドワイヤ。

【請求項2】

請求項1に記載のガイドワイヤにおいて、

前記タングステン素線の表面には第2の凹凸形状が形成されており、前記第1の凹凸形状の少なくとも一部の凹凸の位置は、前記コイル体のコイル素線の横断面において、前記第2の凹凸形状の凹凸の位置と一致している、ガイドワイヤ。

【請求項3】

請求項2に記載のガイドワイヤにおいて、

前記第1の凹凸形状の凹部の最低部の少なくとも一部は、前記コイル体のコイル素線の横断面において、前記第2の凹凸形状の凸部の最高部よりも、前記コイル体のコイル素線の中心方向に位置している、ガイドワイヤ。

【請求項4】

請求項1〜請求項3のいずれか1つに記載のガイドワイヤにおいて、

前記第1の凹凸形状の凸部の少なくとも一部の内部には、前記タングステン素線の表面に設けられた介在物が設けられている、ガイドワイヤ。

【請求項5】

請求項1〜請求項4のいずれか1つに記載のガイドワイヤにおいて、

前記コイル体の外表面は、潤滑性コーティング剤によって被覆されている、ガイドワイヤ。

【請求項1】

コアシャフトと、

前記コアシャフトを覆うコイル体と、

前記コアシャフトと前記コイル体とを固着する金属半田から形成された固着部と、を備えたガイドワイヤであって、

前記コイル体は、タングステン素線と、前記タングステン素線の表面を覆う貴金属メッキ層とから構成され、

前記貴金属メッキ層の表面は、第1の凹凸形状が形成されている、ガイドワイヤ。

【請求項2】

請求項1に記載のガイドワイヤにおいて、

前記タングステン素線の表面には第2の凹凸形状が形成されており、前記第1の凹凸形状の少なくとも一部の凹凸の位置は、前記コイル体のコイル素線の横断面において、前記第2の凹凸形状の凹凸の位置と一致している、ガイドワイヤ。

【請求項3】

請求項2に記載のガイドワイヤにおいて、

前記第1の凹凸形状の凹部の最低部の少なくとも一部は、前記コイル体のコイル素線の横断面において、前記第2の凹凸形状の凸部の最高部よりも、前記コイル体のコイル素線の中心方向に位置している、ガイドワイヤ。

【請求項4】

請求項1〜請求項3のいずれか1つに記載のガイドワイヤにおいて、

前記第1の凹凸形状の凸部の少なくとも一部の内部には、前記タングステン素線の表面に設けられた介在物が設けられている、ガイドワイヤ。

【請求項5】

請求項1〜請求項4のいずれか1つに記載のガイドワイヤにおいて、

前記コイル体の外表面は、潤滑性コーティング剤によって被覆されている、ガイドワイヤ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−13449(P2013−13449A)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願番号】特願2011−146508(P2011−146508)

【出願日】平成23年6月30日(2011.6.30)

【出願人】(390030731)朝日インテック株式会社 (140)

【Fターム(参考)】

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願日】平成23年6月30日(2011.6.30)

【出願人】(390030731)朝日インテック株式会社 (140)

【Fターム(参考)】

[ Back to top ]