ガイド波を用いた検査方法

【課題】ガイド波を用いた検査方法において、ノイズ信号を限りなくゼロに近づけ、他のモードに起因する波形を削除し、欠損部位の反射波をさらに強調する。

【解決手段】棒状または管状である計測対象の検査体7中をその長手方向に伝搬するガイド波1を発生させ、ガイド波1の反射波2を検出し、この反射波2に基づいて検査体7を検査するガイド波1を用いた検査方法であって、コイル3a、5aに交流電圧を印加することにより計測対象の検査体7にガイド波1を発生させ、かつ、このガイド波1が欠損部位10で反射した反射波2を所定の距離を離した複数の検出部位D1,D2,D3で検出して記憶し、その記憶した複数の反射波2をずらし同じ位相に位置を揃えて記憶し、同じ位相に位置を揃えた複数の反射波2を互いに乗算する。

【解決手段】棒状または管状である計測対象の検査体7中をその長手方向に伝搬するガイド波1を発生させ、ガイド波1の反射波2を検出し、この反射波2に基づいて検査体7を検査するガイド波1を用いた検査方法であって、コイル3a、5aに交流電圧を印加することにより計測対象の検査体7にガイド波1を発生させ、かつ、このガイド波1が欠損部位10で反射した反射波2を所定の距離を離した複数の検出部位D1,D2,D3で検出して記憶し、その記憶した複数の反射波2をずらし同じ位相に位置を揃えて記憶し、同じ位相に位置を揃えた複数の反射波2を互いに乗算する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、管状または棒状の検査体の検査方法に関する。より詳しくは、本発明は、計測対象の検査体中をその長手方向に伝搬する音波であるガイド波を発生させ、ガイド波の反射波を検出し、この反射波に基づいて検査体を検査するガイド波を用いた検査方法に関する。なお、ガイド波の周波数は、例えば、1kHz〜数百kHz(一例では、32kHz、64kHz、128kHzなど)である。

【背景技術】

【0002】

ガイド波は、例えば、検査体に巻いたコイルに交流電流を流すことで発生させられる。検査体に巻いたコイルに交流電流を流すと、交流磁場が発生する。この交流磁場による磁力を利用して、検査体を振動させ、これにより音波の一種であるガイド波を発生させる。発生・発振したガイド波は、検査体中をその長手方向に沿って伝搬していく。

【0003】

ガイド波の反射波を検出することで、検査体の健全性を検査する。ガイド波は、検査体における不連続部や、円周方向に関する検査体の断面積変化などによって反射波として反射される。この反射波をガイド波の発振箇所において検出することで、検査体の健全性を検査する。検査体の健全性の検査として、例えば、検査体のきずまたは腐食などの欠損部分の有無を検査する。

【0004】

ガイド波として、例えば、Lモード(Longitudinal mode)のガイド波や、Tモード(Torsional mode)のガイド波がある。Lモードのガイド波は、その伝搬方向に振動しながら検査体中を伝搬し、Tモードのガイド波は、検査体をねじるように振動しながら検査体中を伝搬する。

【0005】

このようなガイド波は、一般の音波検査で用いる音波と比較して、減衰が少なく、検査体の広範囲にわたって検査体の健全性を検査できる。一般の音波検査において使用する音波は、例えば、鋼中横波の場合、周波数が5MHzと高く、波長が約0.6mmと小さいため、減衰しやすい。これに対し、上述のようなガイド波は、例えば、周波数が32kHzと低く、波長が100mm程度と大きいので、減衰しにくい。

【0006】

本願の先行技術文献として、例えば下記の特許文献1がある。

【0007】

また、特定方向からのパルス圧縮信号のみを選択的に増幅抽出するため、ガイド波を受信する際に、基準となる受信センサと他の受信センサとの距離に応じて、パルス圧縮信号の時間の遅れを補正し、各信号を加え合わせる方法がある。該方法の先行技術文献として、例えば下記の特許文献2がある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2009−36516号公報

【特許文献2】特開2007−121092号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかし、従来においては、検査体が土中に埋められているような場合には、土中によるガイド波の減衰が大きくなり、ガイド波の送信エネルギーを大きくせざるをえないため、ノイズ信号が増大してしまう。そのため、様々なモードに起因する波長を受信センサが多数検出してしまい、ノイズの多い探傷となることが多かった。

また、各々の受信センサが受信した各信号を加え合わせても、ノイズ信号が消えるわけではないので、従来の方法では、多数のノイズ信号の中に存在するわずかに振幅の大きい波長を欠損部分の反射波として認識せざるをえなかった。しかし、反射波の振れ幅は欠損部位の断面積に比例するため、探傷により得られた波形が、ノイズ信号なのか、断面積の小さな欠損部位の反射波か否かの判断は、極めて困難であった。また、波長を読み取る技術には熟練が必要であり、判断を誤るおそれがあった。

【0010】

そこで、本発明の目的は、ガイド波を用いた検査方法において、ノイズ信号を限りなくゼロに近づけ、他のモードに起因する波形を削除し、欠損部位の反射波をさらに強調することができるようにすることにある。

【課題を解決するための手段】

【0011】

上記目的を達成するため、本発明によると、棒状または管状である計測対象の検査体中をその長手方向に伝搬するガイド波を発生させ、該ガイド波の反射波を検出し、この反射波に基づいて該検査体を検査するガイド波を用いた検査方法であって、

(A)コイルに交流電圧を印加することにより前記計測対象の検査体に前記ガイド波を発生させ、かつ、このガイド波が欠損部位で反射した反射波を所定の距離を離した複数の検出部位で検出して記憶し、

(B)前記(A)で記憶した複数の前記反射波をずらし同じ位相に位置を揃えて記憶し、

(C)前記(B)で同じ位相に位置を揃えた複数の前記反射波を互いに乗算する、ことを特徴とするガイド波を用いた検査方法が提供される。

【0012】

また、前記(B)の前に、

(a)前記検査体中を伝搬する前記ガイド波を発生させ、かつ前記ガイド波を複数の前記検出部位で検出して記憶し、

(b)複数の前記ガイド波の検出時点の時間差から前記ガイド波が前記検出部位間を伝搬する伝搬時間を予め求め記憶し、

(c)前記(A)で記憶した複数の前記反射波の時間軸上の座標を前記伝搬時間移動させることにより前記(B)を行う。

【0013】

また、別の方法では、前記(B)の前に、

(a’)前記検査体中を伝搬する前記ガイド波を発生させ、かつ前記ガイド波を複数の前記検出部位で検出して記憶し、

(b’)同じ時間軸上において、一の前記ガイド波を他のガイド波に対して移動させ、

(c’)この状態で、移動後の一のガイド波の波形数値と他のガイド波の波形数値とを時間軸上の同じ各座標において掛け合わせて得た値の和を波形相関値として記憶し、

(d’)(b’)と(c’)を繰り返して多数の前記波形相関値を取得し、

(e’)前記波形相関値の最大値を得たときの前記移動後の一のガイド波が(a’)で検出された時点から移動した時間軸上の距離を前記ガイド波が前記検出部位間を伝搬する伝搬時間として記憶し、

(f’)前記(A)で記憶した複数の前記反射波の時間軸上の座標を前記伝搬時間移動させることにより前記(B)を行う。

【0014】

さらに、別の方法では、前記(B)の前に、

(a”)前記検査体中を伝搬する前記ガイド波を発生させ、かつ前記反射波を複数の前記検出部位で検出して記憶し、

(b”)同じ時間軸上において、一の前記反射波を他の反射波に対して移動させ、

(c”)この状態で、移動後の一の反射波の波形数値と他の反射波の波形数値とを時間軸上の同じ各座標において掛け合わせて得た値の和を波形相関値として記憶し、

(d”)(b”)と(c”)を繰り返して多数の前記波形相関値を取得し、

(e”)前記波形相関値の最大値を得たときの前記移動後の一の反射波が(a”)で検出された時点から移動した時間軸上の距離を前記反射波が前記検出部位間を伝搬する伝搬時間として記憶し、

(f”)前記(A)で記憶した複数の前記反射波の時間軸上の座標を前記伝搬時間移動させることにより前記(B)を行う。

【0015】

また、複数の前記検出部位に配置された複数の受信センサにより前記(a)、(a’)、または(a”)と(A)を行う。

【0016】

また、前記検査体上を前記検査体の長手方向に位置を変える受信センサにより前記(a)、(a’)、または(a”)と(A)を行う。

【発明の効果】

【0017】

上述した本発明によると、(A)コイルに交流電圧を印加することにより前記計測対象の検査体に前記ガイド波を発生させ、かつ、このガイド波が欠損部位で反射した反射波を所定の距離を離した複数の検出部位で検出して記憶し、

(B)前記(A)で記憶した複数の前記反射波をずらし同じ位相に位置を揃えて記憶し、

(C)前記(B)で同じ位相に位置を揃えた複数の前記反射波を互いに乗算するので、一つの検出部位で検出した反射波の波形データにノイズ信号が存在しても、他の検出部位で検出した反射波の波形データにノイズ信号が存在しないことにより掛け合わせた結果がゼロに近づく。また、欠損部位の反射信号である反射波は、掛け合わせることにより増幅する。そのため、欠損部位の反射信号を強調することができる。

【図面の簡単な説明】

【0018】

【図1】本発明の第1実施形態によるガイド波を用いた検査方法に使用可能な検査装置の構成例を示す。

【図2】本発明の第1実施形態によるガイド波を用いた検査方法示すフローチャートである。

【図3】受信センサがガイド波を検出したときの本発明の第1実施形態による検査装置の説明図である。

【図4】受信センサがガイド波と反射波を検出したときの本発明の第1実施形態による検査装置の説明図である。

【図5】第1実施形態をTモードのガイド波で実験した実測値を表す図である。

【図6】ステップ2とは別の検査体を伝搬するガイド波の伝搬時間の求め方の説明図である。

【図7】実測値から求めた波形データ、それを加算波形データ、乗算波形データを表す図である。

【図8】従来技術の反射波の波形と本発明の反射波の乗算波形データとの比較図である。

【図9】本発明の第2実施形態によるガイド波を用いた検査方法に使用可能な検査装置の構成例とその模式図である。

【発明を実施するための形態】

【0019】

本発明の好ましい実施形態を図面に基づいて説明する。なお、各図において共通する部分には同一の符号を付し、重複した説明を省略する。

【0020】

[第1実施形態]

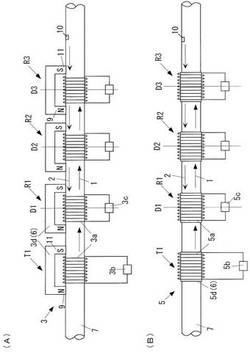

図1は、本発明の第1実施形態によるガイド波1を用いた検査方法に使用可能な検査装置3の構成例を示す。(A)はLモードの検査装置3の構成例を示す。(B)は、Tモードの検査装置3の構成例を示す。

図1(A)の検査装置3は、金属、ガラス、樹脂などで形成された計測対象の検査体7中をその長手方向に伝搬するLモードのガイド波1を発生させ、該ガイド波1の反射波2を検出し、この反射波2に基づいて該検査体7を検査するための装置である。また、(B)の検査装置5は、金属、ガラス、樹脂などで形成された計測対象の検査体7中をその長手方向に伝搬するTモードのガイド波1を発生させ、該ガイド波1の反射波2を検出し、この反射波2に基づいて該検査体7を検査するための装置である。検査装置3、5は、コイル3a、5a、磁石3dまたは強磁性金属板5dである強磁性部材6、交流電源3b、5bから構成される送信センサT1と、コイル3a、5a、強磁性部材6、検出部3c、5cから構成される複数の受信センサR1、R2、R3からなる。

【0021】

検査体7は、管状または棒状のものである。例えば、管状の検査体7としては、内部に流体が流れる配管であってもよいし、棒状の検査体7としては、グラウンドアンカーやアンカーボルトや鉄筋などであってもよい。

【0022】

Lモードを例にすると、送信センサT1のコイル3aは、検査体7に巻かれる。磁石3dは、検査体7の軸方向に関して、コイル3aの一方側にN極9が位置し、コイル3aの他方側にS極11が位置し、当該N極9とS極11でコイル3aを挟むように配置される。また、これらN極9とS極11が、適宜の手段により、検査体7の外周面に対し、検査体7の中心軸に向けて押し付けられるように当該外周面に固定される。

【0023】

このようにコイル3aと磁石3dを設けた状態で、交流電源3bが、コイル3aに交流電流を流すことで、Lモードのガイド波1が検査体7中に発生し、かつ、当該ガイド波1が検査体7の長手方向に伝搬していく。このように伝搬していったガイド波1が、検査体7におけるきずや腐食(減肉)などの欠損部位10で反射して、受信センサ側へ伝搬して戻って来る。

受信センサR1、R2、R3にも、送信センサT1と同様に、コイル3aが検査体7に巻かれている。磁石3dは、検査体7の軸方向に関して、コイル3aの一方側にN極9が位置し、コイル3aの他方側にS極11が位置し、当該N極9とS極11でコイル3aを挟むように配置される。また、これらN極9とS極11が、適宜の手段により、検査体7の外周面に対し、検査体7の中心軸に向けて押し付けられるように当該外周面に固定される。そして、検出部3cは、コイル3aの両端間の電圧を検出できるようにコイル3aに接続されている。受信センサR1、R2、R3に取り付けられた検出部3cは、反射波2がコイル3aの巻かれた検査体7部分に到達することでコイル3aの両端間に発生する電圧を検出する。

【0024】

なお、図1(B)に示すように、検査装置5の送信センサT1は、検査体7に巻きつけた強磁性金属板5dにコイルを巻きつけ、そのコイルに交流電圧を印加することによりTモードのガイド波が発生する。そして、受信センサR1、R2、R3は、送信センサT1と同様に、検査体7に巻きつけた強磁性金属板5dにコイルが巻きつけられており、検出部5cが、コイル5aの両端間の電圧を検出できるようにコイル5aに接続されている。

【0025】

また、本発明は、強磁性部材6により形成される振動子と、該振動子に巻かれ交流電圧が印加されるコイルとからなる小型のLモードガイド波センサにおいても使用することができる。

【0026】

図2は、本発明の第1実施形態によるガイド波1を用いた検査方法示すフローチャートである。図3は、受信センサがガイド波1を検出したときの本発明の第1実施形態による検査装置の説明図である。図3(A)は本発明の第1実施形態による検査装置3の模式図である。図3(B)は各受信センサにより検出されたガイド波1を記憶した波形データを表す図である。図4は、受信センサがガイド波1と反射波2を検出したときの本発明の第1実施形態による検査装置の説明図である。図4(A)は、本発明の第1実施形態による検査装置3の模式図である。図4(B)は、各受信センサにより検出されたガイド波1と反射波2を記憶した波形データを表す図である。図4(C)は、(B)の波形データを加工した図である。

【0027】

図2のステップS1において、計測対象の検査体7中を伝搬するガイド波1を発生させ、かつ、前記検査体上に所定の距離を離した複数の検出部位D1、D2、D3に配置された受信センサR1、R2、R3により、このガイド波1を直接伝搬パルス波形p1、p2、p3として検出し、このガイド波1が欠損部位10で反射した反射波2を複数の前記受信センサで、きずからの反射波形q1、q2、q3として検出し、各波形データP1、P2、P3として記憶する。

受信センサは、図3(A)に示すように、送信センサT1から所定の距離を離して配置されている。すなわち、本実施形態では、受信センサR1、R2、R3と送信センサT1は、それぞれL1、L2、L3離れており、受信センサR1からR3に行くにつれて送信センサT1から遠くなる配置となっている。そのため、送信センサT1から各受信センサにガイド波1が到達する時間はそれぞれ異なり、受信センサが送信センサT1から離れるほど到達時間は長くかかる。

各受信センサR1、R2、R3から検出された直接伝搬パルス波形p1、p2、p3と、それぞれ記憶された波形データP1、P2、P3は図3(B)に示すとおりである。

【0028】

また、図4(A)に示すように、検査体7にきずや腐食などの欠損部位10が存在する場合、その欠損部位10で反射したガイド波1が反射波2となり、受信センサR1、R2、R3で受信される。そして、受信センサR1、R2、R3の各々で受信された反射波2は、それぞれ波形データP1、P2、P3として記憶される。

すなわち、波形データP1、P2、P3には、直接伝搬パルス波形の後に、欠損部位10の存在を示すきずからの反射波形q1、q2、q3と、ノイズ信号(図示せず)が記される。

上述したように、受信センサR1、R2、R3は、所定の距離を離して検査体7に設置されている。そのため、反射波2を受信する時間は、受信センサR3、R2、R1の順に速くなる。

【0029】

ステップS2において、前記波形データにおける複数の直接伝搬パルス波形の検出時点の時間差からガイド波1が検出部位D1、D2、D3間を伝搬する伝搬時間を予め求めて記憶する。

具体的には、図3(B)に示された波形データP1、P2、P3を用いて、受信センサR1と受信センサR2との間をガイド波1が伝搬する伝搬時間Δt1を、直接伝搬パルス波形p1の起点と直接伝搬パルス波形p2の起点との時間軸上の距離を測定することにより求める。同様に、伝搬時間Δt2は、直接伝搬パルス波形p1の起点と直接伝搬パルス波形p3の起点との距離を測定することにより求める。

すなわち、図3(B)において、受信センサR1と受信センサR2までのガイド波1の伝搬時間Δt1は、直接伝搬パルス波形p1の前端から直接伝搬パルス波形p2の前端までの距離により表されている。同様に、受信センサR1と受信センサR3までの伝搬時間Δt2は、直接伝搬パルス波形p1の前端から直接伝搬パルス波形p3の前端までの距離により表される。

したがって、これらの伝搬時間から、ガイド波1の音速vを数式(1)と数式(2)で求めることができる。数式(1)と数式(2)はΔt1を例とする。

Δt1=(L1−L2)/v ・・・(1)

v=(L1−L2)/Δt1 ・・・(2)

受信センサR1と受信センサR3の距離と伝搬時間Δt2から音速を求める方法も、上記と同様である。

【0030】

また、図4(B)に示すように、受信センサR1がきずからの反射波形q1を検出する時点と、受信センサR3がきずからの反射波形q3を検出する時点の時間差は、伝搬時間Δt2である。同様に、受信センサR1がきずからの反射波形q1を検出する時点と、受信センサR2がきずからの反射波形q2を検出する時点の時間差は、伝搬時間Δt1である。

【0031】

ステップS3において、受信センサで検出した複数の波形データの時間軸上の座標をステップS2で取得した伝搬時間移動させることにより、複数の反射波をずらし同じ位相に位置を揃えて記憶する。

図4(C)において、受信センサR1により得られた波形データP1に、その他の波形データの位相を合わせるとした場合、波形データP3を伝搬時間Δt2、そして波形データP2を伝搬時間Δt1、伝搬時間の大きい側(図4(C)においては、右側)に移動させる。これにより、きずからの反射波形q1、q2、q3の位相を同じ時間軸上に揃え、きずからの反射波形q’1、q’2、q’3とする。位相を揃えた波形データを波形データP’1、P’2、P’3として記憶する。

【0032】

ステップS4において、ステップS3で同じ位相に位置を揃えた複数の前記波形データP’1、P’2、P’3を互いに乗算し、乗算波形データとし記憶する。

すなわち、きずからの反射波形q’1、q’2、q’3を各時点のそれぞれの波形振幅の値を互いに掛けることにより、きずからの反射波形は強調され、SN比を改善することができる。また、ノイズ信号は、ランダムに出現するため、一つの波形データに出現しても、他の波形データには存在しない。したがって、波形データP’1、P’2、P’3を互いに掛けることにより、きずからの反射波形q’1、q’2、q’3以外の部位のノイズ信号は限りなくゼロに近づく。

【0033】

ガイド波1は、波のモードによって音速が異なり、種々の音速を持つ波が存在することが知られている。図4(B)で、きずや腐食部などからくるガイド波1(反射波2)が、送信されたガイド波1のモードと同一で同じ音速を持つ場合には、図3(B)のΔt1及びΔt2は、図4(B)と同一の値となり、図4(C)のように本発明の処理により波の位相を揃えることができる。

しかし、ガイド波1は、きずなどの反射などにおいて、波のモードを変化させ、音速の異なる波が発生しノイズ信号を形成することになる。これらの音速の異なる波を受信した場合には、図4(B)におけるΔt1及びΔt2は、図3(B)のΔt1及びΔt2に一致しなくなる。従って、図4(C)の処理をした場合に三つの波の位相が揃うことはなく、掛け合わせることでこれらのノイズ信号は除去されることになる。

【0034】

なお、ステップS1において、反射波2を複数の前記受信センサで、きずからの反射波形q1、q2、q3として検出する過程は、ステップS1とは別に行っても良い。その過程を仮にステップS5とした場合、ステップS1、ステップS2、ステップS5、ステップS3、ステップS4の手順となる。

なお、その際、送信センサT1と受信センサR1、R2、R3は、ステップS1で配置した位置と同じでなければならない。

【0035】

また、第1実施形態は、Lモードを用いて説明したが、Tモードを用いる場合も同様である。

【0036】

図5は第1実施形態をTモードのガイド波1で実験した実測値を表す図である。(A)は、実験時の送信センサT1と受信センサR1、R2、R3、及び人工きず10の位置関係を示す。

図5(A)に示す通り、実験は、5500mmの検査体7で行った。一方の端面から1000mmの位置に人工きず10を設け、他方の端面から500mm毎に送信センサT1、受信センサR1、R2、R3の順に検査装置5を設置した。

図5(B)は、ガイド波1を発生させることにより、受信センサで受信した波形であり、送信波形k1、k2、k3、送信センサT1で送信されたガイド波1を受信センサR1、R2、R3で直接受信した直接伝搬パルス波形p1、p2、p3、きずおよび端面から反射し受信センサR1、R2、R3で受信した反射波形を表す図である。波形データは上から順に、P3、P2、P1となっている。また、受信センサR3で得たデータで説明すると、波形は左から順に、送信波形k3、直接伝搬パルス波形p3、きずからの反射波形q3、端面からの反射波形u3と端面から反射した波形が更にきずで反射し再び端面で反射した反射波形m3などの信号である。その他の受信センサR1、R2で得たデータの波形も同様である。

【0037】

図6は、ステップ2とは別の、検査体7を伝搬するガイド波1の伝搬時間の求め方の説明図である。図6(A)は図5(B)の波形データP1とP2の拡大図であり、太線が直接伝搬パルス波形p1とp2である。上の波形が直接伝搬パルス波形p2であり、下の波形が直接伝搬パルス波形p1である。

ステップ2とは別の伝搬時間の求め方は、(1)〜(6)の手順により求められる。

(1)前記検査体中を伝搬するガイド波を発生させ、かつ該ガイド波を複数の前記検出部位で検出して記憶する。

(2)同じ時間軸上において、一の前記ガイド波を他のガイド波に対して移動させる。

(3)この状態で、移動後の一のガイド波の波形数値(振幅値)と他のガイド波の波形数値とを時間軸上の同じ各座標において掛け合わせて得た値の和を波形相関値とし、記憶する。

(4)(2)と(3)を繰り返して多数の前記波形相関値を取得する。

(5)前記波形相関値の最大値を得たときの前記移動後の一のガイド波が(1)で検出された時点から移動した時間軸上の距離を前記ガイド波が前記検出部位間を伝搬する伝搬時間として記憶する。

(6)前記ステップS1で記憶した複数の前記反射波の時間軸上の座標を前記伝搬時間移動させることにより前記ステップS3を行う。

すなわち、図6(A)において、まず、波形データP1の時間軸を調整し、波形データP2の直接伝搬パルス波形p2に対して、波形データP1の直接伝搬パルス波形p1を徐々に近づける。直接伝搬パルス波形p1とp2とは、同じ時間軸幅xである。直接伝搬パルス波形p1とp2の同じ時間軸上にある波形数値を互いに掛け合わせて得た値の和が波形相関値である。そして、波形データP1の時間軸上の移動と波形相関値の算出を繰り返した結果が、図6(B)のグラフとなる。

つまり、図6(B)は(A)で得られた直接伝搬パルス波形p1とp2の波形相関値と直接伝搬パルス波形p1を移動した伝搬時間との関係を示し、図6(B)の波形相関値の最大値は、直接伝搬パルス波形p1とp2が最も重なった部位を示す。そして、波形相関値の最大値を得たときの移動後の波形データP1が時間軸上で移動した距離が、受信センサR1からR2までの伝搬時間Δt1である。

図6(B)に示した結果より、伝搬時間Δt1は、153.4μsecであることが分かった。同様に、直接伝搬パルス波形p1とp3を検査した結果、受信センサR1からR3までの伝搬時間Δt2は、310.2μsecであることが分かった。これらの数値と、送信センサT1から各受信センサまでの距離の実測値を考慮すると、音速は、3250m/sec.であることが分かった。

この方法をとることにより、上記ステップ2より正確に伝搬時間を求めることができる。

なお、図6はガイド波1の直接伝搬パルス波形を用いて伝搬時間を求めたが、人工きず10にガイド波1を反射して得られる反射波2を同様の方法に用いても、伝搬時間を求めることができる。

【0038】

図7は、実測値から求めた波形データ、それを加算した加算波形データZ、乗算波形データWを表す図である。上から順に、実測値から求めた波形データP’1、P’2、P’3、各波形データを加算した加算波形データZ、各波形データを乗算した乗算波形データWの順に並んでいる。

図7から分かるとおり、加算波形データZにおいては、y1に記した範囲において、ノイズ信号が多数検出されている。上述したとおり、反射波2の振れ幅は欠損部位10の断面積に比例する。例えば、z1、z2に示したノイズ信号と加算したきずからの反射波形z3を比較すると、z1、z2の波形がz3より断面積が小さいきずからの反射波形であるのか、ノイズ信号であるのか否かの判断は、困難である。

それに対し、乗算波形データWにおいて、y2に記した範囲においてはノイズ信号がほとんど認められず、限りなくゼロに近くなっている。そして、きずからの反射波形w1と端面からの反射波形w2と端面から反射した波形が更にきずで反射し再び端面で反射した反射波形w3が、例えばノイズ信号w4と比較して、顕著に強調されており、ノイズ信号かきずからの反射波形かの区別を容易に判断することができる。

【0039】

図8は、従来技術の反射波2の波形と本発明の反射波2の乗算波形データとの比較図である。図8(A)は従来技術の反射波2の波形であり、12が従来技術のきずの反射波形、13が従来技術の端面からの反射波形、14が従来技術の端面からの反射波形と端面から反射した波形が更にきずで反射し再び端面で反射した反射波形などの信号であり、15はノイズ信号である。図8(B)は、本発明の反射波2の乗算波形データであり、w1が乗算波形データのきずからの反射波形、w2が乗算波形データの端面からの反射波形、w3が乗算波形データの乗算波形データの端面から反射した波形が更にきずで反射し再び端面で反射した反射波形である。

従来技術に比べ、本発明の乗算波形データは、明らかにノイズ信号が無くなっていることが認められる。

【0040】

なお、本実施例では、受信センサは3つ使用したが2つ以上であればいくつでもよい。

受信センサの数が多くなるほど、精度が良くなる。

【0041】

また、複数のモードの波長が送信された場合でも、受信センサで受信をし、その波形データの中で最も高い波形に着目して処理をすれば、探傷に使用するモードの波長でキャリブレーションすることができる。

【0042】

[第2実施形態]

図9は、本発明の第2実施形態によるガイド波1を用いた検査方法に使用可能な検査装置3の構成例とその模式図である。(A)はLモードの検査装置3の構成例、(B)はTモードの検査装置5の構成例を示す。(C)は、ガイド波1の送信時の本発明の第2実施形態による検査装置3、5の模式図である。(D)は、計測対象の検査体7に検査装置3、5を使用した検査の模式図である。

図9(A)(B)の検査装置3、5は、コイル3a、5a、磁石3dまたは強磁性金属板5dである強磁性部材6、交流電源3b、5bから構成される1つの送信センサT1と、コイル3a、5a、強磁性部材6、検出部3c、5cから構成される1つの受信センサR1からなり、受信センサR1は検査体7に沿って長手方向に位置を変え、複数個所に存在する検出部位D1、D2、D3において、ガイド波1と反射波2を受信する。受信センサが位置を変える方法は、スキャンが好ましいが、検出部位の測定毎に取り外して設置しても良い。そして、ガイド波1は、受信センサが複数の検出部位D1、D2、D3に配置された時にその都度送信センサT1から送信される。検出部位D1、D2、D3は、図9に示すように所定の距離を離して配置されている。

その他の点は、第1実施形態と同様である。

【0043】

第2実施形態の形態にすることにより、一つの受信センサR1を数か所の検出部位において併用することができるため、第1実施形態より装置設備をコンパクトにすることができる。また、状況や検査体7の種類に応じて検査部位の数を調整することができるため、予め検査部位の数を決める必要がない。

【0044】

上述したとおり、本発明により、(A)コイル3a,5aに交流電圧を印加することにより前記計測対象の検査体7に前記ガイド波1を発生させ、かつ、このガイド波1が欠損部位10で反射した反射波2を所定の距離を離した複数の検出部位D1、D2、D3で検出して記憶し、

(B)前記(A)で記憶した複数の前記反射波2をずらし同じ位相に位置を揃えて記憶し、

(C)前記(B)で同じ位相に位置を揃えた複数の前記反射波2を互いに乗算するので、一つの検出部位で検出した反射波2の波形データにノイズ信号が存在しても、他の検出部位で検出した反射波2の波形データにノイズ信号が存在しないことにより、掛け合わせた結果がゼロに近づく。また、欠損部位10の反射信号である反射波2は、掛け合わせることにより増幅する。そのため、図7のy1とy2を比較しても分かるように、ノイズ信号を限りなくゼロに近づけ、かつ欠損部位10の反射信号を強調することができる。

【0045】

なお、上記において、本発明の実施形態について説明を行ったが、上記に開示された本発明の実施の形態は、あくまで例示であって、本発明の範囲はこれら発明の実施の形態に限定されない。本発明の範囲は、特許請求の範囲の記載によって示され、さらに特許請求の範囲の記載と均等の意味および範囲内でのすべての変更を含むものである。

【符号の説明】

【0046】

1 ガイド波、2 反射波、3,5 検査装置、3a,5a コイル、3b,5b 交流電源、3c,5c 検出部、3d 磁石、5d 強磁性金属板、6 強磁性部材

7 計測対象の検査体、10 欠損部位、人工きず、

T1 送信センサ R1、R2、R3受信センサ

D1、D2、D3 検出部位、

P1、P2、P3 波形データ、

P’1、P’2、P’3 位相の位置を揃えた波形データ

p1、p2、p3 直接伝搬パルス波形、

q1、q2、q3 きずからの反射波形、

q’1、q’2、q’3 位相の位置を揃えたきずからの反射波形、

Δt1、Δt2 伝搬時間、

W 乗算波形データ、w1 乗算波形データのきずからの反射波形

【技術分野】

【0001】

本発明は、管状または棒状の検査体の検査方法に関する。より詳しくは、本発明は、計測対象の検査体中をその長手方向に伝搬する音波であるガイド波を発生させ、ガイド波の反射波を検出し、この反射波に基づいて検査体を検査するガイド波を用いた検査方法に関する。なお、ガイド波の周波数は、例えば、1kHz〜数百kHz(一例では、32kHz、64kHz、128kHzなど)である。

【背景技術】

【0002】

ガイド波は、例えば、検査体に巻いたコイルに交流電流を流すことで発生させられる。検査体に巻いたコイルに交流電流を流すと、交流磁場が発生する。この交流磁場による磁力を利用して、検査体を振動させ、これにより音波の一種であるガイド波を発生させる。発生・発振したガイド波は、検査体中をその長手方向に沿って伝搬していく。

【0003】

ガイド波の反射波を検出することで、検査体の健全性を検査する。ガイド波は、検査体における不連続部や、円周方向に関する検査体の断面積変化などによって反射波として反射される。この反射波をガイド波の発振箇所において検出することで、検査体の健全性を検査する。検査体の健全性の検査として、例えば、検査体のきずまたは腐食などの欠損部分の有無を検査する。

【0004】

ガイド波として、例えば、Lモード(Longitudinal mode)のガイド波や、Tモード(Torsional mode)のガイド波がある。Lモードのガイド波は、その伝搬方向に振動しながら検査体中を伝搬し、Tモードのガイド波は、検査体をねじるように振動しながら検査体中を伝搬する。

【0005】

このようなガイド波は、一般の音波検査で用いる音波と比較して、減衰が少なく、検査体の広範囲にわたって検査体の健全性を検査できる。一般の音波検査において使用する音波は、例えば、鋼中横波の場合、周波数が5MHzと高く、波長が約0.6mmと小さいため、減衰しやすい。これに対し、上述のようなガイド波は、例えば、周波数が32kHzと低く、波長が100mm程度と大きいので、減衰しにくい。

【0006】

本願の先行技術文献として、例えば下記の特許文献1がある。

【0007】

また、特定方向からのパルス圧縮信号のみを選択的に増幅抽出するため、ガイド波を受信する際に、基準となる受信センサと他の受信センサとの距離に応じて、パルス圧縮信号の時間の遅れを補正し、各信号を加え合わせる方法がある。該方法の先行技術文献として、例えば下記の特許文献2がある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2009−36516号公報

【特許文献2】特開2007−121092号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかし、従来においては、検査体が土中に埋められているような場合には、土中によるガイド波の減衰が大きくなり、ガイド波の送信エネルギーを大きくせざるをえないため、ノイズ信号が増大してしまう。そのため、様々なモードに起因する波長を受信センサが多数検出してしまい、ノイズの多い探傷となることが多かった。

また、各々の受信センサが受信した各信号を加え合わせても、ノイズ信号が消えるわけではないので、従来の方法では、多数のノイズ信号の中に存在するわずかに振幅の大きい波長を欠損部分の反射波として認識せざるをえなかった。しかし、反射波の振れ幅は欠損部位の断面積に比例するため、探傷により得られた波形が、ノイズ信号なのか、断面積の小さな欠損部位の反射波か否かの判断は、極めて困難であった。また、波長を読み取る技術には熟練が必要であり、判断を誤るおそれがあった。

【0010】

そこで、本発明の目的は、ガイド波を用いた検査方法において、ノイズ信号を限りなくゼロに近づけ、他のモードに起因する波形を削除し、欠損部位の反射波をさらに強調することができるようにすることにある。

【課題を解決するための手段】

【0011】

上記目的を達成するため、本発明によると、棒状または管状である計測対象の検査体中をその長手方向に伝搬するガイド波を発生させ、該ガイド波の反射波を検出し、この反射波に基づいて該検査体を検査するガイド波を用いた検査方法であって、

(A)コイルに交流電圧を印加することにより前記計測対象の検査体に前記ガイド波を発生させ、かつ、このガイド波が欠損部位で反射した反射波を所定の距離を離した複数の検出部位で検出して記憶し、

(B)前記(A)で記憶した複数の前記反射波をずらし同じ位相に位置を揃えて記憶し、

(C)前記(B)で同じ位相に位置を揃えた複数の前記反射波を互いに乗算する、ことを特徴とするガイド波を用いた検査方法が提供される。

【0012】

また、前記(B)の前に、

(a)前記検査体中を伝搬する前記ガイド波を発生させ、かつ前記ガイド波を複数の前記検出部位で検出して記憶し、

(b)複数の前記ガイド波の検出時点の時間差から前記ガイド波が前記検出部位間を伝搬する伝搬時間を予め求め記憶し、

(c)前記(A)で記憶した複数の前記反射波の時間軸上の座標を前記伝搬時間移動させることにより前記(B)を行う。

【0013】

また、別の方法では、前記(B)の前に、

(a’)前記検査体中を伝搬する前記ガイド波を発生させ、かつ前記ガイド波を複数の前記検出部位で検出して記憶し、

(b’)同じ時間軸上において、一の前記ガイド波を他のガイド波に対して移動させ、

(c’)この状態で、移動後の一のガイド波の波形数値と他のガイド波の波形数値とを時間軸上の同じ各座標において掛け合わせて得た値の和を波形相関値として記憶し、

(d’)(b’)と(c’)を繰り返して多数の前記波形相関値を取得し、

(e’)前記波形相関値の最大値を得たときの前記移動後の一のガイド波が(a’)で検出された時点から移動した時間軸上の距離を前記ガイド波が前記検出部位間を伝搬する伝搬時間として記憶し、

(f’)前記(A)で記憶した複数の前記反射波の時間軸上の座標を前記伝搬時間移動させることにより前記(B)を行う。

【0014】

さらに、別の方法では、前記(B)の前に、

(a”)前記検査体中を伝搬する前記ガイド波を発生させ、かつ前記反射波を複数の前記検出部位で検出して記憶し、

(b”)同じ時間軸上において、一の前記反射波を他の反射波に対して移動させ、

(c”)この状態で、移動後の一の反射波の波形数値と他の反射波の波形数値とを時間軸上の同じ各座標において掛け合わせて得た値の和を波形相関値として記憶し、

(d”)(b”)と(c”)を繰り返して多数の前記波形相関値を取得し、

(e”)前記波形相関値の最大値を得たときの前記移動後の一の反射波が(a”)で検出された時点から移動した時間軸上の距離を前記反射波が前記検出部位間を伝搬する伝搬時間として記憶し、

(f”)前記(A)で記憶した複数の前記反射波の時間軸上の座標を前記伝搬時間移動させることにより前記(B)を行う。

【0015】

また、複数の前記検出部位に配置された複数の受信センサにより前記(a)、(a’)、または(a”)と(A)を行う。

【0016】

また、前記検査体上を前記検査体の長手方向に位置を変える受信センサにより前記(a)、(a’)、または(a”)と(A)を行う。

【発明の効果】

【0017】

上述した本発明によると、(A)コイルに交流電圧を印加することにより前記計測対象の検査体に前記ガイド波を発生させ、かつ、このガイド波が欠損部位で反射した反射波を所定の距離を離した複数の検出部位で検出して記憶し、

(B)前記(A)で記憶した複数の前記反射波をずらし同じ位相に位置を揃えて記憶し、

(C)前記(B)で同じ位相に位置を揃えた複数の前記反射波を互いに乗算するので、一つの検出部位で検出した反射波の波形データにノイズ信号が存在しても、他の検出部位で検出した反射波の波形データにノイズ信号が存在しないことにより掛け合わせた結果がゼロに近づく。また、欠損部位の反射信号である反射波は、掛け合わせることにより増幅する。そのため、欠損部位の反射信号を強調することができる。

【図面の簡単な説明】

【0018】

【図1】本発明の第1実施形態によるガイド波を用いた検査方法に使用可能な検査装置の構成例を示す。

【図2】本発明の第1実施形態によるガイド波を用いた検査方法示すフローチャートである。

【図3】受信センサがガイド波を検出したときの本発明の第1実施形態による検査装置の説明図である。

【図4】受信センサがガイド波と反射波を検出したときの本発明の第1実施形態による検査装置の説明図である。

【図5】第1実施形態をTモードのガイド波で実験した実測値を表す図である。

【図6】ステップ2とは別の検査体を伝搬するガイド波の伝搬時間の求め方の説明図である。

【図7】実測値から求めた波形データ、それを加算波形データ、乗算波形データを表す図である。

【図8】従来技術の反射波の波形と本発明の反射波の乗算波形データとの比較図である。

【図9】本発明の第2実施形態によるガイド波を用いた検査方法に使用可能な検査装置の構成例とその模式図である。

【発明を実施するための形態】

【0019】

本発明の好ましい実施形態を図面に基づいて説明する。なお、各図において共通する部分には同一の符号を付し、重複した説明を省略する。

【0020】

[第1実施形態]

図1は、本発明の第1実施形態によるガイド波1を用いた検査方法に使用可能な検査装置3の構成例を示す。(A)はLモードの検査装置3の構成例を示す。(B)は、Tモードの検査装置3の構成例を示す。

図1(A)の検査装置3は、金属、ガラス、樹脂などで形成された計測対象の検査体7中をその長手方向に伝搬するLモードのガイド波1を発生させ、該ガイド波1の反射波2を検出し、この反射波2に基づいて該検査体7を検査するための装置である。また、(B)の検査装置5は、金属、ガラス、樹脂などで形成された計測対象の検査体7中をその長手方向に伝搬するTモードのガイド波1を発生させ、該ガイド波1の反射波2を検出し、この反射波2に基づいて該検査体7を検査するための装置である。検査装置3、5は、コイル3a、5a、磁石3dまたは強磁性金属板5dである強磁性部材6、交流電源3b、5bから構成される送信センサT1と、コイル3a、5a、強磁性部材6、検出部3c、5cから構成される複数の受信センサR1、R2、R3からなる。

【0021】

検査体7は、管状または棒状のものである。例えば、管状の検査体7としては、内部に流体が流れる配管であってもよいし、棒状の検査体7としては、グラウンドアンカーやアンカーボルトや鉄筋などであってもよい。

【0022】

Lモードを例にすると、送信センサT1のコイル3aは、検査体7に巻かれる。磁石3dは、検査体7の軸方向に関して、コイル3aの一方側にN極9が位置し、コイル3aの他方側にS極11が位置し、当該N極9とS極11でコイル3aを挟むように配置される。また、これらN極9とS極11が、適宜の手段により、検査体7の外周面に対し、検査体7の中心軸に向けて押し付けられるように当該外周面に固定される。

【0023】

このようにコイル3aと磁石3dを設けた状態で、交流電源3bが、コイル3aに交流電流を流すことで、Lモードのガイド波1が検査体7中に発生し、かつ、当該ガイド波1が検査体7の長手方向に伝搬していく。このように伝搬していったガイド波1が、検査体7におけるきずや腐食(減肉)などの欠損部位10で反射して、受信センサ側へ伝搬して戻って来る。

受信センサR1、R2、R3にも、送信センサT1と同様に、コイル3aが検査体7に巻かれている。磁石3dは、検査体7の軸方向に関して、コイル3aの一方側にN極9が位置し、コイル3aの他方側にS極11が位置し、当該N極9とS極11でコイル3aを挟むように配置される。また、これらN極9とS極11が、適宜の手段により、検査体7の外周面に対し、検査体7の中心軸に向けて押し付けられるように当該外周面に固定される。そして、検出部3cは、コイル3aの両端間の電圧を検出できるようにコイル3aに接続されている。受信センサR1、R2、R3に取り付けられた検出部3cは、反射波2がコイル3aの巻かれた検査体7部分に到達することでコイル3aの両端間に発生する電圧を検出する。

【0024】

なお、図1(B)に示すように、検査装置5の送信センサT1は、検査体7に巻きつけた強磁性金属板5dにコイルを巻きつけ、そのコイルに交流電圧を印加することによりTモードのガイド波が発生する。そして、受信センサR1、R2、R3は、送信センサT1と同様に、検査体7に巻きつけた強磁性金属板5dにコイルが巻きつけられており、検出部5cが、コイル5aの両端間の電圧を検出できるようにコイル5aに接続されている。

【0025】

また、本発明は、強磁性部材6により形成される振動子と、該振動子に巻かれ交流電圧が印加されるコイルとからなる小型のLモードガイド波センサにおいても使用することができる。

【0026】

図2は、本発明の第1実施形態によるガイド波1を用いた検査方法示すフローチャートである。図3は、受信センサがガイド波1を検出したときの本発明の第1実施形態による検査装置の説明図である。図3(A)は本発明の第1実施形態による検査装置3の模式図である。図3(B)は各受信センサにより検出されたガイド波1を記憶した波形データを表す図である。図4は、受信センサがガイド波1と反射波2を検出したときの本発明の第1実施形態による検査装置の説明図である。図4(A)は、本発明の第1実施形態による検査装置3の模式図である。図4(B)は、各受信センサにより検出されたガイド波1と反射波2を記憶した波形データを表す図である。図4(C)は、(B)の波形データを加工した図である。

【0027】

図2のステップS1において、計測対象の検査体7中を伝搬するガイド波1を発生させ、かつ、前記検査体上に所定の距離を離した複数の検出部位D1、D2、D3に配置された受信センサR1、R2、R3により、このガイド波1を直接伝搬パルス波形p1、p2、p3として検出し、このガイド波1が欠損部位10で反射した反射波2を複数の前記受信センサで、きずからの反射波形q1、q2、q3として検出し、各波形データP1、P2、P3として記憶する。

受信センサは、図3(A)に示すように、送信センサT1から所定の距離を離して配置されている。すなわち、本実施形態では、受信センサR1、R2、R3と送信センサT1は、それぞれL1、L2、L3離れており、受信センサR1からR3に行くにつれて送信センサT1から遠くなる配置となっている。そのため、送信センサT1から各受信センサにガイド波1が到達する時間はそれぞれ異なり、受信センサが送信センサT1から離れるほど到達時間は長くかかる。

各受信センサR1、R2、R3から検出された直接伝搬パルス波形p1、p2、p3と、それぞれ記憶された波形データP1、P2、P3は図3(B)に示すとおりである。

【0028】

また、図4(A)に示すように、検査体7にきずや腐食などの欠損部位10が存在する場合、その欠損部位10で反射したガイド波1が反射波2となり、受信センサR1、R2、R3で受信される。そして、受信センサR1、R2、R3の各々で受信された反射波2は、それぞれ波形データP1、P2、P3として記憶される。

すなわち、波形データP1、P2、P3には、直接伝搬パルス波形の後に、欠損部位10の存在を示すきずからの反射波形q1、q2、q3と、ノイズ信号(図示せず)が記される。

上述したように、受信センサR1、R2、R3は、所定の距離を離して検査体7に設置されている。そのため、反射波2を受信する時間は、受信センサR3、R2、R1の順に速くなる。

【0029】

ステップS2において、前記波形データにおける複数の直接伝搬パルス波形の検出時点の時間差からガイド波1が検出部位D1、D2、D3間を伝搬する伝搬時間を予め求めて記憶する。

具体的には、図3(B)に示された波形データP1、P2、P3を用いて、受信センサR1と受信センサR2との間をガイド波1が伝搬する伝搬時間Δt1を、直接伝搬パルス波形p1の起点と直接伝搬パルス波形p2の起点との時間軸上の距離を測定することにより求める。同様に、伝搬時間Δt2は、直接伝搬パルス波形p1の起点と直接伝搬パルス波形p3の起点との距離を測定することにより求める。

すなわち、図3(B)において、受信センサR1と受信センサR2までのガイド波1の伝搬時間Δt1は、直接伝搬パルス波形p1の前端から直接伝搬パルス波形p2の前端までの距離により表されている。同様に、受信センサR1と受信センサR3までの伝搬時間Δt2は、直接伝搬パルス波形p1の前端から直接伝搬パルス波形p3の前端までの距離により表される。

したがって、これらの伝搬時間から、ガイド波1の音速vを数式(1)と数式(2)で求めることができる。数式(1)と数式(2)はΔt1を例とする。

Δt1=(L1−L2)/v ・・・(1)

v=(L1−L2)/Δt1 ・・・(2)

受信センサR1と受信センサR3の距離と伝搬時間Δt2から音速を求める方法も、上記と同様である。

【0030】

また、図4(B)に示すように、受信センサR1がきずからの反射波形q1を検出する時点と、受信センサR3がきずからの反射波形q3を検出する時点の時間差は、伝搬時間Δt2である。同様に、受信センサR1がきずからの反射波形q1を検出する時点と、受信センサR2がきずからの反射波形q2を検出する時点の時間差は、伝搬時間Δt1である。

【0031】

ステップS3において、受信センサで検出した複数の波形データの時間軸上の座標をステップS2で取得した伝搬時間移動させることにより、複数の反射波をずらし同じ位相に位置を揃えて記憶する。

図4(C)において、受信センサR1により得られた波形データP1に、その他の波形データの位相を合わせるとした場合、波形データP3を伝搬時間Δt2、そして波形データP2を伝搬時間Δt1、伝搬時間の大きい側(図4(C)においては、右側)に移動させる。これにより、きずからの反射波形q1、q2、q3の位相を同じ時間軸上に揃え、きずからの反射波形q’1、q’2、q’3とする。位相を揃えた波形データを波形データP’1、P’2、P’3として記憶する。

【0032】

ステップS4において、ステップS3で同じ位相に位置を揃えた複数の前記波形データP’1、P’2、P’3を互いに乗算し、乗算波形データとし記憶する。

すなわち、きずからの反射波形q’1、q’2、q’3を各時点のそれぞれの波形振幅の値を互いに掛けることにより、きずからの反射波形は強調され、SN比を改善することができる。また、ノイズ信号は、ランダムに出現するため、一つの波形データに出現しても、他の波形データには存在しない。したがって、波形データP’1、P’2、P’3を互いに掛けることにより、きずからの反射波形q’1、q’2、q’3以外の部位のノイズ信号は限りなくゼロに近づく。

【0033】

ガイド波1は、波のモードによって音速が異なり、種々の音速を持つ波が存在することが知られている。図4(B)で、きずや腐食部などからくるガイド波1(反射波2)が、送信されたガイド波1のモードと同一で同じ音速を持つ場合には、図3(B)のΔt1及びΔt2は、図4(B)と同一の値となり、図4(C)のように本発明の処理により波の位相を揃えることができる。

しかし、ガイド波1は、きずなどの反射などにおいて、波のモードを変化させ、音速の異なる波が発生しノイズ信号を形成することになる。これらの音速の異なる波を受信した場合には、図4(B)におけるΔt1及びΔt2は、図3(B)のΔt1及びΔt2に一致しなくなる。従って、図4(C)の処理をした場合に三つの波の位相が揃うことはなく、掛け合わせることでこれらのノイズ信号は除去されることになる。

【0034】

なお、ステップS1において、反射波2を複数の前記受信センサで、きずからの反射波形q1、q2、q3として検出する過程は、ステップS1とは別に行っても良い。その過程を仮にステップS5とした場合、ステップS1、ステップS2、ステップS5、ステップS3、ステップS4の手順となる。

なお、その際、送信センサT1と受信センサR1、R2、R3は、ステップS1で配置した位置と同じでなければならない。

【0035】

また、第1実施形態は、Lモードを用いて説明したが、Tモードを用いる場合も同様である。

【0036】

図5は第1実施形態をTモードのガイド波1で実験した実測値を表す図である。(A)は、実験時の送信センサT1と受信センサR1、R2、R3、及び人工きず10の位置関係を示す。

図5(A)に示す通り、実験は、5500mmの検査体7で行った。一方の端面から1000mmの位置に人工きず10を設け、他方の端面から500mm毎に送信センサT1、受信センサR1、R2、R3の順に検査装置5を設置した。

図5(B)は、ガイド波1を発生させることにより、受信センサで受信した波形であり、送信波形k1、k2、k3、送信センサT1で送信されたガイド波1を受信センサR1、R2、R3で直接受信した直接伝搬パルス波形p1、p2、p3、きずおよび端面から反射し受信センサR1、R2、R3で受信した反射波形を表す図である。波形データは上から順に、P3、P2、P1となっている。また、受信センサR3で得たデータで説明すると、波形は左から順に、送信波形k3、直接伝搬パルス波形p3、きずからの反射波形q3、端面からの反射波形u3と端面から反射した波形が更にきずで反射し再び端面で反射した反射波形m3などの信号である。その他の受信センサR1、R2で得たデータの波形も同様である。

【0037】

図6は、ステップ2とは別の、検査体7を伝搬するガイド波1の伝搬時間の求め方の説明図である。図6(A)は図5(B)の波形データP1とP2の拡大図であり、太線が直接伝搬パルス波形p1とp2である。上の波形が直接伝搬パルス波形p2であり、下の波形が直接伝搬パルス波形p1である。

ステップ2とは別の伝搬時間の求め方は、(1)〜(6)の手順により求められる。

(1)前記検査体中を伝搬するガイド波を発生させ、かつ該ガイド波を複数の前記検出部位で検出して記憶する。

(2)同じ時間軸上において、一の前記ガイド波を他のガイド波に対して移動させる。

(3)この状態で、移動後の一のガイド波の波形数値(振幅値)と他のガイド波の波形数値とを時間軸上の同じ各座標において掛け合わせて得た値の和を波形相関値とし、記憶する。

(4)(2)と(3)を繰り返して多数の前記波形相関値を取得する。

(5)前記波形相関値の最大値を得たときの前記移動後の一のガイド波が(1)で検出された時点から移動した時間軸上の距離を前記ガイド波が前記検出部位間を伝搬する伝搬時間として記憶する。

(6)前記ステップS1で記憶した複数の前記反射波の時間軸上の座標を前記伝搬時間移動させることにより前記ステップS3を行う。

すなわち、図6(A)において、まず、波形データP1の時間軸を調整し、波形データP2の直接伝搬パルス波形p2に対して、波形データP1の直接伝搬パルス波形p1を徐々に近づける。直接伝搬パルス波形p1とp2とは、同じ時間軸幅xである。直接伝搬パルス波形p1とp2の同じ時間軸上にある波形数値を互いに掛け合わせて得た値の和が波形相関値である。そして、波形データP1の時間軸上の移動と波形相関値の算出を繰り返した結果が、図6(B)のグラフとなる。

つまり、図6(B)は(A)で得られた直接伝搬パルス波形p1とp2の波形相関値と直接伝搬パルス波形p1を移動した伝搬時間との関係を示し、図6(B)の波形相関値の最大値は、直接伝搬パルス波形p1とp2が最も重なった部位を示す。そして、波形相関値の最大値を得たときの移動後の波形データP1が時間軸上で移動した距離が、受信センサR1からR2までの伝搬時間Δt1である。

図6(B)に示した結果より、伝搬時間Δt1は、153.4μsecであることが分かった。同様に、直接伝搬パルス波形p1とp3を検査した結果、受信センサR1からR3までの伝搬時間Δt2は、310.2μsecであることが分かった。これらの数値と、送信センサT1から各受信センサまでの距離の実測値を考慮すると、音速は、3250m/sec.であることが分かった。

この方法をとることにより、上記ステップ2より正確に伝搬時間を求めることができる。

なお、図6はガイド波1の直接伝搬パルス波形を用いて伝搬時間を求めたが、人工きず10にガイド波1を反射して得られる反射波2を同様の方法に用いても、伝搬時間を求めることができる。

【0038】

図7は、実測値から求めた波形データ、それを加算した加算波形データZ、乗算波形データWを表す図である。上から順に、実測値から求めた波形データP’1、P’2、P’3、各波形データを加算した加算波形データZ、各波形データを乗算した乗算波形データWの順に並んでいる。

図7から分かるとおり、加算波形データZにおいては、y1に記した範囲において、ノイズ信号が多数検出されている。上述したとおり、反射波2の振れ幅は欠損部位10の断面積に比例する。例えば、z1、z2に示したノイズ信号と加算したきずからの反射波形z3を比較すると、z1、z2の波形がz3より断面積が小さいきずからの反射波形であるのか、ノイズ信号であるのか否かの判断は、困難である。

それに対し、乗算波形データWにおいて、y2に記した範囲においてはノイズ信号がほとんど認められず、限りなくゼロに近くなっている。そして、きずからの反射波形w1と端面からの反射波形w2と端面から反射した波形が更にきずで反射し再び端面で反射した反射波形w3が、例えばノイズ信号w4と比較して、顕著に強調されており、ノイズ信号かきずからの反射波形かの区別を容易に判断することができる。

【0039】

図8は、従来技術の反射波2の波形と本発明の反射波2の乗算波形データとの比較図である。図8(A)は従来技術の反射波2の波形であり、12が従来技術のきずの反射波形、13が従来技術の端面からの反射波形、14が従来技術の端面からの反射波形と端面から反射した波形が更にきずで反射し再び端面で反射した反射波形などの信号であり、15はノイズ信号である。図8(B)は、本発明の反射波2の乗算波形データであり、w1が乗算波形データのきずからの反射波形、w2が乗算波形データの端面からの反射波形、w3が乗算波形データの乗算波形データの端面から反射した波形が更にきずで反射し再び端面で反射した反射波形である。

従来技術に比べ、本発明の乗算波形データは、明らかにノイズ信号が無くなっていることが認められる。

【0040】

なお、本実施例では、受信センサは3つ使用したが2つ以上であればいくつでもよい。

受信センサの数が多くなるほど、精度が良くなる。

【0041】

また、複数のモードの波長が送信された場合でも、受信センサで受信をし、その波形データの中で最も高い波形に着目して処理をすれば、探傷に使用するモードの波長でキャリブレーションすることができる。

【0042】

[第2実施形態]

図9は、本発明の第2実施形態によるガイド波1を用いた検査方法に使用可能な検査装置3の構成例とその模式図である。(A)はLモードの検査装置3の構成例、(B)はTモードの検査装置5の構成例を示す。(C)は、ガイド波1の送信時の本発明の第2実施形態による検査装置3、5の模式図である。(D)は、計測対象の検査体7に検査装置3、5を使用した検査の模式図である。

図9(A)(B)の検査装置3、5は、コイル3a、5a、磁石3dまたは強磁性金属板5dである強磁性部材6、交流電源3b、5bから構成される1つの送信センサT1と、コイル3a、5a、強磁性部材6、検出部3c、5cから構成される1つの受信センサR1からなり、受信センサR1は検査体7に沿って長手方向に位置を変え、複数個所に存在する検出部位D1、D2、D3において、ガイド波1と反射波2を受信する。受信センサが位置を変える方法は、スキャンが好ましいが、検出部位の測定毎に取り外して設置しても良い。そして、ガイド波1は、受信センサが複数の検出部位D1、D2、D3に配置された時にその都度送信センサT1から送信される。検出部位D1、D2、D3は、図9に示すように所定の距離を離して配置されている。

その他の点は、第1実施形態と同様である。

【0043】

第2実施形態の形態にすることにより、一つの受信センサR1を数か所の検出部位において併用することができるため、第1実施形態より装置設備をコンパクトにすることができる。また、状況や検査体7の種類に応じて検査部位の数を調整することができるため、予め検査部位の数を決める必要がない。

【0044】

上述したとおり、本発明により、(A)コイル3a,5aに交流電圧を印加することにより前記計測対象の検査体7に前記ガイド波1を発生させ、かつ、このガイド波1が欠損部位10で反射した反射波2を所定の距離を離した複数の検出部位D1、D2、D3で検出して記憶し、

(B)前記(A)で記憶した複数の前記反射波2をずらし同じ位相に位置を揃えて記憶し、

(C)前記(B)で同じ位相に位置を揃えた複数の前記反射波2を互いに乗算するので、一つの検出部位で検出した反射波2の波形データにノイズ信号が存在しても、他の検出部位で検出した反射波2の波形データにノイズ信号が存在しないことにより、掛け合わせた結果がゼロに近づく。また、欠損部位10の反射信号である反射波2は、掛け合わせることにより増幅する。そのため、図7のy1とy2を比較しても分かるように、ノイズ信号を限りなくゼロに近づけ、かつ欠損部位10の反射信号を強調することができる。

【0045】

なお、上記において、本発明の実施形態について説明を行ったが、上記に開示された本発明の実施の形態は、あくまで例示であって、本発明の範囲はこれら発明の実施の形態に限定されない。本発明の範囲は、特許請求の範囲の記載によって示され、さらに特許請求の範囲の記載と均等の意味および範囲内でのすべての変更を含むものである。

【符号の説明】

【0046】

1 ガイド波、2 反射波、3,5 検査装置、3a,5a コイル、3b,5b 交流電源、3c,5c 検出部、3d 磁石、5d 強磁性金属板、6 強磁性部材

7 計測対象の検査体、10 欠損部位、人工きず、

T1 送信センサ R1、R2、R3受信センサ

D1、D2、D3 検出部位、

P1、P2、P3 波形データ、

P’1、P’2、P’3 位相の位置を揃えた波形データ

p1、p2、p3 直接伝搬パルス波形、

q1、q2、q3 きずからの反射波形、

q’1、q’2、q’3 位相の位置を揃えたきずからの反射波形、

Δt1、Δt2 伝搬時間、

W 乗算波形データ、w1 乗算波形データのきずからの反射波形

【特許請求の範囲】

【請求項1】

棒状または管状である計測対象の検査体中をその長手方向に伝搬するガイド波を発生させ、該ガイド波の反射波を検出し、この反射波に基づいて該検査体を検査するガイド波を用いた検査方法であって、

(A)コイルに交流電圧を印加することにより前記計測対象の検査体に前記ガイド波を発生させ、かつ、このガイド波が欠損部位で反射した反射波を所定の距離を離した複数の検出部位で検出して記憶し、

(B)前記(A)で記憶した複数の前記反射波をずらし同じ位相に位置を揃えて記憶し、

(C)前記(B)で同じ位相に位置を揃えた複数の前記反射波を互いに乗算する、ことを特徴とするガイド波を用いた検査方法。

【請求項2】

前記(B)の前に、

(a)前記検査体中を伝搬する前記ガイド波を発生させ、かつ前記ガイド波を複数の前記検出部位で検出して記憶し、

(b)複数の前記ガイド波の検出時点の時間差から前記ガイド波が前記検出部位間を伝搬する伝搬時間を予め求め記憶し、

(c)前記(A)で記憶した複数の前記反射波の時間軸上の座標を前記伝搬時間移動させることにより前記(B)を行う、ことを特徴とする請求項1に記載のガイド波を用いた検査方法。

【請求項3】

前記(B)の前に、

(a’)前記検査体中を伝搬する前記ガイド波を発生させ、かつ前記ガイド波を複数の前記検出部位で検出して記憶し、

(b’)同じ時間軸上において、一の前記ガイド波を他のガイド波に対して移動させ、

(c’)この状態で、移動後の一のガイド波の波形数値と他のガイド波の波形数値とを時間軸上の同じ各座標において掛け合わせて得た値の和を波形相関値として記憶し、

(d’)(b’)と(c’)を繰り返して多数の前記波形相関値を取得し、

(e’)前記波形相関値の最大値を得たときの前記移動後の一のガイド波が(a’)で検出された時点から移動した時間軸上の距離を前記ガイド波が前記検出部位間を伝搬する伝搬時間として記憶し、

(f’)前記(A)で記憶した複数の前記反射波の時間軸上の座標を前記伝搬時間移動させることにより前記(B)を行う、ことを特徴とする請求項1に記載のガイド波を用いた検査方法。

【請求項4】

前記(B)の前に、

(a”)前記検査体中を伝搬する前記ガイド波を発生させ、かつ前記反射波を複数の前記検出部位で検出して記憶し、

(b”)同じ時間軸上において、一の前記反射波を他の反射波に対して移動させ、

(c”)この状態で、移動後の一の反射波の波形数値と他の反射波の波形数値とを時間軸上の同じ各座標において掛け合わせて得た値の和を波形相関値として記憶し、

(d”)(b”)と(c”)を繰り返して多数の前記波形相関値を取得し、

(e”)前記波形相関値の最大値を得たときの前記移動後の一の反射波が(a”)で検出された時点から移動した時間軸上の距離を前記反射波が前記検出部位間を伝搬する伝搬時間として記憶し、

(f”)前記(A)で記憶した複数の前記反射波の時間軸上の座標を前記伝搬時間移動させることにより前記(B)を行う、ことを特徴とする請求項1に記載のガイド波を用いた検査方法。

【請求項5】

複数の前記検出部位に配置された複数の受信センサにより前記(a)、(a’)、または(a”)と(A)を行う、ことを特徴とする請求項2から4に記載のガイド波を用いた検査方法。

【請求項6】

前記検査体上を前記検査体の長手方向に位置を変える受信センサにより前記(a)、(a’)、または(a”)と(A)を行う、ことを特徴とする請求項2から4に記載のガイド波を用いた検査方法。

【請求項1】

棒状または管状である計測対象の検査体中をその長手方向に伝搬するガイド波を発生させ、該ガイド波の反射波を検出し、この反射波に基づいて該検査体を検査するガイド波を用いた検査方法であって、

(A)コイルに交流電圧を印加することにより前記計測対象の検査体に前記ガイド波を発生させ、かつ、このガイド波が欠損部位で反射した反射波を所定の距離を離した複数の検出部位で検出して記憶し、

(B)前記(A)で記憶した複数の前記反射波をずらし同じ位相に位置を揃えて記憶し、

(C)前記(B)で同じ位相に位置を揃えた複数の前記反射波を互いに乗算する、ことを特徴とするガイド波を用いた検査方法。

【請求項2】

前記(B)の前に、

(a)前記検査体中を伝搬する前記ガイド波を発生させ、かつ前記ガイド波を複数の前記検出部位で検出して記憶し、

(b)複数の前記ガイド波の検出時点の時間差から前記ガイド波が前記検出部位間を伝搬する伝搬時間を予め求め記憶し、

(c)前記(A)で記憶した複数の前記反射波の時間軸上の座標を前記伝搬時間移動させることにより前記(B)を行う、ことを特徴とする請求項1に記載のガイド波を用いた検査方法。

【請求項3】

前記(B)の前に、

(a’)前記検査体中を伝搬する前記ガイド波を発生させ、かつ前記ガイド波を複数の前記検出部位で検出して記憶し、

(b’)同じ時間軸上において、一の前記ガイド波を他のガイド波に対して移動させ、

(c’)この状態で、移動後の一のガイド波の波形数値と他のガイド波の波形数値とを時間軸上の同じ各座標において掛け合わせて得た値の和を波形相関値として記憶し、

(d’)(b’)と(c’)を繰り返して多数の前記波形相関値を取得し、

(e’)前記波形相関値の最大値を得たときの前記移動後の一のガイド波が(a’)で検出された時点から移動した時間軸上の距離を前記ガイド波が前記検出部位間を伝搬する伝搬時間として記憶し、

(f’)前記(A)で記憶した複数の前記反射波の時間軸上の座標を前記伝搬時間移動させることにより前記(B)を行う、ことを特徴とする請求項1に記載のガイド波を用いた検査方法。

【請求項4】

前記(B)の前に、

(a”)前記検査体中を伝搬する前記ガイド波を発生させ、かつ前記反射波を複数の前記検出部位で検出して記憶し、

(b”)同じ時間軸上において、一の前記反射波を他の反射波に対して移動させ、

(c”)この状態で、移動後の一の反射波の波形数値と他の反射波の波形数値とを時間軸上の同じ各座標において掛け合わせて得た値の和を波形相関値として記憶し、

(d”)(b”)と(c”)を繰り返して多数の前記波形相関値を取得し、

(e”)前記波形相関値の最大値を得たときの前記移動後の一の反射波が(a”)で検出された時点から移動した時間軸上の距離を前記反射波が前記検出部位間を伝搬する伝搬時間として記憶し、

(f”)前記(A)で記憶した複数の前記反射波の時間軸上の座標を前記伝搬時間移動させることにより前記(B)を行う、ことを特徴とする請求項1に記載のガイド波を用いた検査方法。

【請求項5】

複数の前記検出部位に配置された複数の受信センサにより前記(a)、(a’)、または(a”)と(A)を行う、ことを特徴とする請求項2から4に記載のガイド波を用いた検査方法。

【請求項6】

前記検査体上を前記検査体の長手方向に位置を変える受信センサにより前記(a)、(a’)、または(a”)と(A)を行う、ことを特徴とする請求項2から4に記載のガイド波を用いた検査方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−88118(P2013−88118A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−225507(P2011−225507)

【出願日】平成23年10月13日(2011.10.13)

【出願人】(000198318)株式会社IHI検査計測 (132)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月13日(2011.10.13)

【出願人】(000198318)株式会社IHI検査計測 (132)

【Fターム(参考)】

[ Back to top ]