ガウジング用カーボン電極およびその製造方法

【課題】優れた電気特性を有し、かつ長寿命および高信頼性のガウジング用カーボン電極が容易かつ確実に得られるガウジング用カーボン電極の製造方法を提供する。

【解決手段】本発明のガウジング用カーボン電極の製造方法は、炭素質材料を、軸方向に沿って中空部または切り欠き部を有する棒状に成形して炭素質成形体を得る第1工程と、炭素質成形体の中空部または切り欠き部に導電性材料を遊挿して複合体を得る第2工程と、前記複合体を熱処理して、軸方向に沿って中空部または切り欠き部を有する炭素棒、および炭素棒の中空部または切り欠き部に密着して配された導電部からなる電極を得る第3工程と、を含む。

【解決手段】本発明のガウジング用カーボン電極の製造方法は、炭素質材料を、軸方向に沿って中空部または切り欠き部を有する棒状に成形して炭素質成形体を得る第1工程と、炭素質成形体の中空部または切り欠き部に導電性材料を遊挿して複合体を得る第2工程と、前記複合体を熱処理して、軸方向に沿って中空部または切り欠き部を有する炭素棒、および炭素棒の中空部または切り欠き部に密着して配された導電部からなる電極を得る第3工程と、を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電気アークと高圧エアーにより金属に溶削、切断、溝入れ、斜切、孔あけ、キズ取り等の加工を施すカーボンアーク・ガウジング法に用いられるカーボン電極とその製造方法に関する。

【背景技術】

【0002】

従来のガウジング用カーボン電極を、図10を参照しながら説明する。図10(a)は、従来のガウジング用カーボン電極の縦断面図(軸方向と垂直な断面図)であり、図10(b)は、従来のガウジング用カーボン電極の半裁横断面図(軸方向と平行な半裁断面図)である。

図10に示すように、ガウジング用カーボン電極は、導電性を有する円柱形の炭素棒61および炭素棒61の表面を覆う銅めっき層62からなる。

以下、図10のガウジング用カーボン電極の製造方法を説明する。黒鉛粉末を主原料に、ピッチ、タール等の結着剤を加えて混練した後、棒状に成形して、炭素質成形体を得る。次に、この成形体を非酸化性雰囲気中にて約1000℃で焼成し、成形体を炭化させて炭素棒61を得る。炭素棒61の両端部を研磨によりテーパ加工した後、数百アンペア以上の大きなアーク電流に耐え得るように、炭素棒61の表面に十数μmから百μm弱の銅メッキ層62を設ける。

【0003】

また、従来の他のガウジング用カーボン電極を、図11を参照しながら説明する(例えば、特許文献1)。図11(a)は、従来の他のガウジング用カーボン電極の縦断面図(軸方向と垂直な断面図)であり、図11(b)は、従来の他のガウジング用カーボン電極の半裁横断面図(軸方向と平行な半裁断面図)である。図11に示すように、ガウジング用カーボン電極は、中空円筒形の炭素棒71および炭素棒71の中空部に配された金属製の芯棒72からなる。

【0004】

以下、図11のガウジング用カーボン電極の製造方法を説明する。押出しクロスヘッド装置を用いて、金属製の芯棒の表面に炭素被覆層を形成し、複合体を得る。その後、不活性雰囲気中にて、この複合体を熱処理して炭素被覆層を焼成し、中空円筒形の炭素棒71および炭素棒71の中空部に配された芯棒72からなる電極を得る。

この製造方法では、銅メッキ層形成工程がないため、図10のガウジング用カーボン電極の製造方法よりも製造コスト低減が可能である。また、焼成時に炭素被覆層が収縮するため、炭素棒は芯棒72と強固に密着する。

【特許文献1】特公昭58−47280号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、熱処理時に炭素被覆層が収縮するのに対して、芯棒は急激に膨脹するため、両者の接触面における応力が著しく増大し、炭素棒71は微小なクラック81aを発生しやすい。炭素被覆層の外周にまで到達するクラック81aが発生する場合もある。また、熱処理後に芯棒は急速に収縮するため、炭素棒71の内部では芯棒72に密着した部分とその外周部との間に円弧状の断層状態の亀裂81aを発生しやすい。

【0006】

異種金属同士を当接させて熱処理する場合、互いの強度が高く、少なからず濡れ性や相溶性を有するため、微小なクラックを生じる可能性は低い。しかし、上記のように炭素被覆層と金属製芯材とを当接させて熱処理する場合、炭素被覆層は強度が低く、金属に対する濡れ性や相溶性を有しないため、上記のような微小なクラック81aが発生しやすい。

【0007】

さらに、押出しクロスヘッド装置を用いた製造方法では、電極が連続的に得られるため、当該電極を所定の寸法に切断する必要があり、切断時の衝撃や振動によりクラックさらに大きくなる場合がある。

【0008】

このようなクラックにより、電極の電気特性(導電性)が著しく低下して電極の信頼性が低下するだけでなく、アーク放電時に、電極の一部が欠損または破損し、電極が早期寿命となる場合がある。

【0009】

そこで、本発明は、上記従来の問題を解決するため、優れた電気特性を有し、かつ長寿命および高信頼性のガウジング用カーボン電極およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明のガウジング用カーボン電極は、軸方向に沿って中空部または切り欠き部を有する炭素棒、および前記炭素棒の中空部または切り欠き部に密着して配された導電部からなり、前記炭素棒の体積固有抵抗値が1〜3mΩ・cmであることを特徴とする。

【0011】

また、本発明は、炭素質材料を、軸方向に沿って中空部または切り欠き部を有する棒状に成形して炭素質成形体を得る第1工程と、前記炭素質成形体の中空部または切り欠き部に導電性材料を遊挿して複合体を得る第2工程と、前記複合体を熱処理して、軸方向に沿って中空部または切り欠き部を有する炭素棒、および前記炭素棒の中空部または切り欠き部に密着して配された導電部からなる電極を得る第3工程と、を含むことを特徴とするガウジング用カーボン電極の製造方法に関する。

前記炭素質材料は、人造黒鉛と、コークスおよびカーボンブラックのうちの少なくとも一方とを含むのが好ましい。

【0012】

前記人造黒鉛は、炭素純度が98%以上であるのが好ましい。

前記人造黒鉛は、かさ比重が11〜24g/30ccであるのが好ましい。

前記人造黒鉛は、かさ比重18〜24g/30ccの第1人造黒鉛、およびかさ比重16〜11g/30ccの第2人造黒鉛の混合物であるのが好ましい。

【0013】

前記コークスは、かさ比重が20〜30g/30ccであるのが好ましい。

前記カーボンブラックは、かさ比重が10g/30cc以下であるのが好ましい。

前記炭素棒は体積固有抵抗値が1〜3mΩ・cmであるのが好ましい。

前記導電性材料は、金属または合金であるのが好ましい。

前記導電性材料は、金属または合金と、バインダーとの混合物であるのが好ましい。

前記導電性材料の融点が、前記工程(3)の熱処理温度よりも低いのが好ましい。

【0014】

前記金属は、亜鉛、鉛、スズ、およびアルミニウムからなる群より選択される少なくとも1種であるのが好ましい。

軽量で作業性がしやすく、作業負荷が軽減されるため、これらの中でもアルミニウムが特に好ましい。

前記合金は、亜鉛、鉛、スズ、およびアルミニウムからなる群より選択される少なくとも2種を含むのが好ましい。

前記合金は、さらに、マグネシウム、クロム、インジウム、モリブデン、ロジウム、タングステン、およびイリジウムからなる群より選択される少なくとも1種を含むのが好ましい。

【0015】

前記合金は、鉄と、亜鉛、鉛、スズ、およびアルミニウムからなる群より選択される少なくとも1種と、を含むのが好ましい。

前記合金は、さらに、マグネシウム、クロム、インジウム、モリブデン、ロジウム、タングステン、およびイリジウムからなる群より選択される少なくとも1種を含むのが好ましい。

前記切り欠き部における軸方向に垂直な断面形状は、C字状、I字状、U字状 、V字状、または台形状であり、前記複合体において前記導電性材料の一部は外部に露出するのが好ましい。

【発明の効果】

【0016】

本発明によれば、熱処理時の複合体の体積変化による発生する応力を大幅に低減することができるため、電極の炭素棒における微小なクラックの発生が抑制される。これにより、優れた電気特性を有する、長寿命および高信頼性の電極が得られる。

【発明を実施するための最良の形態】

【0017】

本発明は、ガウンジング用カーボン電極の製造方法に関し、炭素質材料を、軸方向に沿って中空部または切り欠き部を有する棒状に成形して炭素質成形体を得る第1工程と、

前記炭素質成形体の中空部または切り欠き部に導電性材料を遊挿して複合体を得る第2工程と、

前記複合体を熱処理して、軸方向に沿って中空部または切り欠き部を有する炭素棒、および前記炭素棒の中空部または切り欠き部に密着して配された導電部からなる電極を得る第3工程と、

を含む点に特徴を有する。

【0018】

これにより、軸方向に沿って中空部または切り欠き部を有する炭素棒、および前記炭素棒の中空部または切り欠き部に密着して配された導電部からなり、炭素棒の体積固有抵抗値が1〜3mΩ・cmの電気特性に優れた電極が得られる。アーク電流に対する耐性を確保するため、炭素棒の軸方向に沿って導電部が配される。好ましくは、炭素棒の体積固有抵抗値は、1〜2mΩ・cmである。

なお、ここでいう、「遊挿」とは、導電性材料が炭素質成形体と対向する領域の少なくとも一部において空間が形成されるように、導電性材料を炭素質成形体の中空部または切り欠き部に挿入・充填することを意味する。したがって、導電性材料が炭素質成形体と対向する領域の一部において、導電性材料が炭素質成形体に当接してもよい。

【0019】

本発明の電極の製造方法では、工程(3)において、炭素質成形体と導電性材料との間に空間が形成された複合体を熱処理する。複合体の熱処理は、炭素質成形体を焼成して炭化させることを目的として実施する。熱処理に伴い、炭素質成形体は収縮すると同時に、導電性材料は膨張する。このとき、上記空間が存在することにより、熱処理における炭素質成形体および導電性材料の体積変化が相互に干渉して発生する応力は分散・吸収される。このため、得られる電極の炭素棒に微小なクラックが発生しない。

熱処理時の炭素質成形体および導電性材料の体積変化により、熱処理後では、この空間はなくなる。熱処理により、炭素質成形体は焼成により炭化して、炭素棒となり、導電性材料は、炭素棒と密着する導電部となる。

【0020】

熱処理温度は、導電性材料の融点よりも高いのが好ましい。熱処理工程で金属または合金を含む導電性材料が融解して、炭素質成形体の収縮による応力の影響を受けることがなく、炭素棒におけるクラックの発生が抑制される。また、導電部と炭素棒との密着性が向上する。

炭素質成形体と導電性材料との間の空間は、軸方向に沿って連続的に形成されているのが好ましい。この場合、熱処理時の炭素質成形体および導電性材料の体積変化により生じる応力を均一に分散・吸収できる。

【0021】

以下、炭素質材料について説明する。

炭素質材料は、人造黒鉛と、コークスおよびカーボンブラックのうちの少なくとも一方とを含むのが好ましい。一般に、人造黒鉛は、土状、塊状、および鱗状に分類される天然黒鉛と比較して、結晶性が高く、電気抵抗が低い。人造黒鉛に、コークスやカーボンブラックのような異種炭素質材料を加えて、人造黒鉛粒子間に異種炭素質粒子が占めることにより、炭素質成形体の密度を高め、電気抵抗を低減し、アーク放電時間を延ばすことができる。炭素質材料の平均粒径は、例えば、40〜50μmである。

【0022】

電気特性の観点から、炭素質材料中の人造黒鉛の配合比率は高いのが好ましい。しかし、炭素質材料中の人造黒鉛の配合比率が高すぎると、製造コストが高くなる。人造黒鉛、コークス、およびカーボンブラックの混合物(炭素質材料)中の人造黒鉛含有量は60〜80重量%が好ましい。上記混合物(炭素質材料)中のコークス含有量は10〜30重量%が好ましい。上記混合物(炭素質材料)中のカーボンブラック含有量は10〜20重量%が好ましい。

当該電極は、ガウジングトーチ等によって胴体側面を固定し、電極の胴体側面から給電される。したがって、中空円筒状の炭素棒を用いた電極では、アーク電流を供給する際の接点は炭素棒の部分に限られるため(電極側面に導電部が露出しないため)、ガウジング作業時のアーク電流の供給ロスが抑制され、本発明の効果がより顕著に得られる。

【0023】

人造黒鉛は炭素の純度が98%以上であるのが好ましい。熱処理後に得られる炭素棒の体積固有抵抗値を大幅に低減することができる。

人造黒鉛は、かさ比重が11〜24g/30ccであるのが好ましい。この場合、熱処理後に得られる炭素棒の密度を高め、体積固有抵抗値をさらに低減できる。かさ比重は、例えば、JIS−K5101に準拠した測定方法により得られる。

【0024】

人造黒鉛は、かさ比重18〜24g/30ccの第1人造黒鉛、およびかさ比重16〜11g/30ccの第2人造黒鉛の混合物であるのが好ましい。かさ比重の小さな第2の人造黒鉛の粒子間に、かさ比重の大きな第1の人造黒鉛の粒子が入り込むため、充填性が向上するだけでなく、人造黒鉛粒子間の接触性が増加し、熱処理後の炭素棒の体積固有抵抗をさらに低減できる。このように、上記混合物を用いることにより、電気抵抗を下げる効果と密度を高める効果の両方が得られ、より優れた電気特性を有するガウジング用カーボン電極が得られる。第1人造黒鉛と第2人造黒鉛との混合重量比は、例えば、70〜95:30〜5である。

【0025】

コークスは、かさ比重が20〜30g/30ccが好ましい。一般に、コークスは、粉砕方法により種々のかさ比重を有する粒子を容易に得ることができるが、熱処理後の炭素棒の密度を高める観点から、コークスのかさ比重は30g/30cc以下が好ましい。また、かさ密度20g/30cc未満の場合、実質的な効果の増大は得られにくい。他の炭素質材料で、かさ比重の大きい材料の入手が難しい場合、上記コークスを使用すればよく、より優れた電気特性を有するガウジング用カーボン電極が得られる。

【0026】

カーボンブラックは、かさ比重が10g/30cc以下であるのが好ましい。一般に、炭素質材料の中でもカーボンブラックは、かさ比重が低いという特性がある。かさ比重10g/30cc以下である、かさ比重の低いカーボンブラックを使用することにより、炭素質材料間の小さな隙間にカーボンブラック粒子が入り込み、充填性が向上するだけでなく、人造黒鉛粒子間の接触性が向上するため、熱処理後の炭素棒の体積固有抵抗をさらに低減できる。より優れた電気特性を有するガウジング用カーボン電極が得られる。カーボンブラックは、例えば、かさ比重が5g/30cc以上である。

【0027】

以下、導電性材料について説明する。

導電性材料は、金属もしくは合金、または金属もしくは合金と、バインダーとの混合物からなる。例えば、導電性材料には、棒状の金属または合金、または粒子径が数十μm〜数百μmのフィラーとしての金属粉末または合金粉末と、バインダーとの混合物を所定形状に成形した成形体が用いられる。バインダーには、例えば、粉末状のキシレン樹脂やベークライトが用いられる。混合物中の金属粉末または合金粉末の割合は、充分な電気特性を確保するため、65重量%以上が好ましい。

また、金属粉末または合金粉末に、バインダーとして液状のエポキシ系接着剤を加えて、高粘度のペースト状の組成物を得、炭素質成形体の中空部または切り欠き部に、直接充填してもよい。

【0028】

金属または合金の融点は、熱処理温度よりも低いのが好ましい。熱処理工程で金属または合金が融解して、炭素質成形体の収縮による応力の影響を受けることなく、炭素棒におけるクラックの発生が抑制される。また、導電部と炭素棒との密着性が向上する。

金属は、亜鉛、鉛、スズ、およびアルミニウムからなる群より選択される少なくとも1種であるのが好ましい。異種金属を組み合わせて用いる場合、金属粉末を混合して用いてもよく、合金化して用いてもよい。これらの中でも、低抵抗のアルミニウムが特に好ましい。

【0029】

合金は、亜鉛、鉛、スズ、およびアルミニウムからなる群より選択される少なくとも2種を含むのが好ましい。

また、合金は、鉄と、亜鉛、鉛、スズ、およびアルミニウムからなる群より選択される少なくとも1種とを含むのが好ましい。安価な導電性材料が得られる。

【0030】

上記合金は、さらに、マグネシウム、クロム、インジウム、モリブデン、ロジウム、タングステン、およびイリジウムからなる群より選択される少なくとも1種を含むのが好ましい。貴金属に近い低い固有抵抗値を有し、導電部の抵抗がさらに低下し、導電性材料の使用量を低減でき、経済的である。

【0031】

以下、本発明の電極およびその製造方法の実施形態を、図面を参照しながら説明する。

(実施形態1)

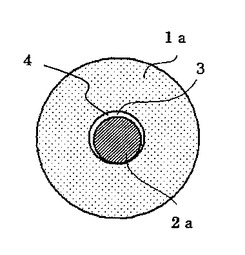

本実施形態の電極を、図面を参照しながら説明する。図1(a)は、本実施形態の電極の縦断面図(軸方向に垂直な断面図)であり、図1(b)は本実施形態の電極の半裁横断面図(軸方向に平行な半裁断面図)である。電極は、中空円筒状の炭素棒1および炭素棒1の中空部に配される導電部2からなる。

【0032】

以下、本実施形態の電極の製造方法を示す。炭素質材料を、中空円筒状に成形して成形体1aを得る(第1工程)。成形体1aの中空部4に円柱状の導電性材料2aを遊挿し、図2に示す複合体を得る(第2工程)。複合体を熱処理し、図1に示す、中空円筒状の炭素棒1および炭素棒1の中空部に配される導電部2からなる電極を得る(第3工程)。さらに、図1(b)に示すように、電極の先端にテーパを設ける。

【0033】

従来の電極の製造方法では、図3に示すように、金属製の芯棒72aを炭素質材料で覆い、これを成形することにより、金属製の芯棒72aが炭素質成形体71aで覆われた複合体が得られる。このため、複合体において炭素質成形体71aと芯棒72aとの間には空間は形成されない。したがって、熱処理時による炭素質成形体71aおよび芯棒72aの体積変化が相互に干渉して発生する応力により、図11に示すように、炭素棒71に微小なクラック81aが発生する。このように、従来の製造方法により得られる電極では、炭素棒に微小なクラックが存在するため、炭素棒の体積固有抵抗値は約4mΩ・cm程度である。

【0034】

これに対して、本発明の電極の製造方法では、図2に示すように、導電性材料2aは、炭素質成形体1aの中空部4に遊挿されるため、炭素質成形体1aと導電性材料2aとの間に空間3が形成される。これにより、工程(3)において、炭素質成形体1aおよび導電性材料2aの熱処理による体積変化が相互に干渉して発生する応力を分散・吸収することができ、炭素質成形体1aに微小なクラックが発生しない。このため、炭素棒の体積固有抵抗値が1〜3mΩ・cmである電気特性に優れた電極が得られる。また、長寿命および高信頼性の電極が得られる。

【0035】

熱処理前では、炭素質成形体1aと導電性材料2aとの間に空間が存在するが、熱処理時に、炭素質成形体1aおよび導電性材料2aが体積変化を生じることにより、熱処理後において、この空間3はなくなり、炭素棒1は導電部2と密着する。

熱処理は非酸化性雰囲気下で実施する。熱処理温度および時間は、炭素質成形体1aおよび導電性材料2aに用いられる材料に応じて適宜決めればよい。

熱処理温度は、導電性材料2aの融点よりも高いのが好ましい。熱処理工程で導電性材料が融解して、炭素質成形体の収縮による応力の影響を受けることがなく、炭素棒におけるクラックの発生が抑制される。また、導電部と炭素棒との密着性が向上する。

炭素質成形体1aと導電性材料2aとの間の空間3は、軸方向に沿って連続的に形成されているため、熱処理時の炭素質成形体1aおよび導電性材料2aの体積変化により生じる応力を均一に分散・吸収できる。

【0036】

導電性材料2aの径は、炭素質成形体1aの内径よりも小さい。熱処理時の炭素質成形体1aおよび導電性材料2aの体積変化の観点および熱処理後の炭素棒1と導電部2との密着性の観点から、導電性材料2aの径は、炭素質成形体1aの内径よりも5〜8%だけ小さいのが好ましい。本実施形態では、円柱状の導電性材料を1つ遊挿するが、導電性材料の大きさに応じて、中空部に複数個の導電性材料を遊挿してもよい。

【0037】

(実施形態2)

本実施形態の電極を、図4を参照しながら説明する。図4(a)は、本実施形態の電極の縦断面図(軸方向に垂直な断面図)であり、図4(b)は、本実施形態の電極の半裁横断面図(軸方向に平行な半裁断面図)である。電極は、側面に切り欠き部を有する円柱状の炭素棒11および炭素棒11の切り欠き部に配される導電部12からなる。切り欠き部は、軸方向に沿って設けられ、軸方向に垂直な断面の形状はU字状である。

【0038】

以下、本実施形態の図4の電極の製造方法を説明する。炭素質材料を、側面に、軸方向に沿って、軸方向に垂直な断面がU字状の切り欠き部14を有する炭素質成形体11aを得る(第1工程)。炭素質成形体11aの切り欠き部14に円柱状の導電性材料12aを遊挿し、図5に示す複合体を得る(第2工程)。複合体を熱処理し、図4に示す、側面に切り欠き部を有する円柱状の炭素棒11および炭素棒11の切り欠き部に配される導電部12からなる電極を得る(第3工程)。さらに、図4(b)に示すように、電極の先端にテーパを設ける。

【0039】

本発明の電極の製造方法では、図5に示すように、導電性材料12aは、炭素質成形体11aの切り欠き部14に遊挿される。このため、炭素質成形体11aと導電性材料12aとの間に空間13が形成されるとともに、導電性材料12aの一部が外部に露出する。これにより、工程(3)において、炭素質成形体11aおよび導電性材料12aの熱処理による体積変化が相互に干渉して発生する応力を分散・吸収することができ、炭素棒11に微小なクラックが発生しない。このため、炭素棒の体積固有抵抗値が1〜3mΩ・cmである電気特性に優れた電極が得られる。また、長寿命および高信頼性の電極が得られる。

【0040】

熱処理前では、炭素質成形体11aと導電性材料12aとの間に空間13が存在するが、熱処理時に、炭素質成形体11aおよび導電性材料12aが体積変化を生じることにより、熱処理後において、この空間13はなくなり、炭素棒11は導電部12と密着する。

熱処理は非酸化性雰囲気下で実施する。熱処理温度および時間は、炭素質成形体および導電性材料に用いられる材料に応じて適宜決めればよい。

熱処理温度は、導電性材料12aの融点よりも高いのが好ましい。熱処理工程で導電性材料が融解して、炭素質成形体の収縮による応力の影響を受けることがなく、炭素棒におけるクラックの発生が抑制される。また、導電部と炭素棒との密着性が向上する。

導電性材料の大きさは、成形体の切り欠き部の大きさに応じて適宜決めればよい。

本実施形態では、円柱状の導電性材料を1つ遊挿するが、導電性材料の大きさに応じて、切り欠き部に複数個の導電性材料を遊挿してもよい。

【0041】

本実施形態では、切り欠き部の軸方向に垂直な断面形状がU字状である炭素質成形体を用いているが、切り欠き部の断面形状は、これ以外でもよい。例えば、図6〜9に示す、断面形状がV字状の切り欠き部24を有する成形体21a、断面形状がC字状の切り欠き部34を有する成形体31a、断面形状がI字状の切り欠き部44を有する成形体41a、または断面形状が台形状の切り欠き部54を有する成形体51aを用いてもよい。台形状の切り欠き部54は、底部から上部(開口側)に向かうにつれて、幅方向の寸法が小さくなるような形状を有する。したがって、導電性材料を切り欠き部内に安定して保持しやすい。また、炭素質成形体において、上記切り欠き部を複数個設けてもよく、これらの切り欠き部は互いに同形状でもよく、異形状でもよい。

【実施例】

【0042】

以下、本発明の実施例を詳細に説明するが、本発明はこれらの実施例に限定されない。

《実施例1〜3》

以下の手順で、図1に示す炭素棒の中空部に導電部が配された電極を作製した。

(1)炭素質成形体の作製

人造黒鉛((株)小林商事製、かさ比重18〜24g/30cc、炭素の純度99%)と、カーボンブラック(中国合成樹脂(有)製、N774、かさ比重6〜10g/30cc)と、コークス(中国炭素(有)製、CDQ、かさ比重22〜26g/30cc)とを、表1に示す比率で混合した。炭素質材料の混合物71重量部に、ピッチA(中国炭素(有)製、IP62)16重量部と、ピッチB(中国炭素(有)製、BP90)13重量部とを加え、Z式攪拌機にて1時間混練し、成形用混練物を得た。

【0043】

【表1】

【0044】

所定形状の口金を備えたスクリュープレスにより、成形用混練物を中空円筒形に成形して、図2に示す中空円筒形の炭素質成形体1a(外径9.8mm、内径3.1mm、長さ310mm)を得た。

【0045】

炭素質成形体1aの中空部に、導電性材料2aとして、径3.0mm、長さ305mmの円柱状Al棒(Alco Tec社製、融点660℃、体積固有抵抗値2.6μΩ・cm)の1本を遊挿し、図2に示す複合体を得た。

トレー内に複数の複合体を同軸方向に並べた。このとき、中空部の開口を塞ぐように複合体間毎に黒鉛板を配置した。トレー内にコークス片を充填し、非酸化性雰囲気中にて980℃で72時間熱処理した。熱処理により、炭素質成形体1aは炭化し、導電材料2aは融解した。これに伴い空間が消滅し、中空円筒形の炭素棒1の中空部に導電部2が密着して配された電極を作製した。電極を自然冷却した後、両端をテーパ状に研磨した。このようにして、図1に示す電極を得た。

【0046】

《実施例4》

第1の人造黒鉛((株)小林商事製、かさ比重18〜24g/30cc、炭素の純度99%)43重量部と、第2の人造黒鉛((株)小林商事製、かさ比重11〜16g/30cc、炭素の純度99%)14重量部と、カーボンブラック(中国合成樹脂(有)製、N774、かさ比重6〜10g/30cc)7重量部と、コークス(中国炭素(有)製、CDQ、かさ比重22〜26)7重量部と、ピッチA(中国炭素(有)製、IP62)16重量部と、ピッチB(中国炭素(有)製、BP90)13重量部とを混合し、成形用混練物を得た。この成形用混練物を用いた以外、実施例1と同様の方法により電極を得た。

【0047】

《実施例5》

導電性材料に、円柱状Al−Cu合金棒((株)日鉱マテリアルズ製、Al70重量%、Cu30重量%、融点1090℃、体積固有抵抗値2.4μΩ・cm)を用いた以外、実施例1と同様の方法により、電極を作製した。

【0048】

《実施例6》

導電性材料に、円柱状Fe−Al−Cu合金棒(大和金属粉工業(株)製、Fe60重量%、Al30重量%、Cu10重量%、融点1550℃、体積固有抵抗値7.0μΩ・cm)を用いた以外、実施例1と同様の方法により、電極を作製した。

【0049】

《実施例7》

導電性材料に、円柱状Al−Zn−Mg合金棒(大和金属粉工業(株)製、Al70重量%、Zn15重量%、Mg15重量%、融点700℃、体積固有抵抗値3.5μΩ・cm)を用いた以外、実施例1と同様の方法により、電極を作製した。

【0050】

《実施例8》

導電性材料に、円柱状Fe−Al−Cu−Mg合金棒(大和金属粉工業(株)製、Fe59重量%、Al30重量%、Cu10重量%、Mg1重量%、融点1550℃、体積固有抵抗値6.4μΩ・cm)を用いた以外、実施例1と同様の方法により、電極を作製した。

【0051】

《実施例9》

導電性材料に、平均粒径20μmのAl粉末(大和金属粉工業(株)製)85重量部およびキシレン樹脂(フドー(株)製)15重量部の混合物を、径3.0mmおよび長さ305mmの円柱状に成形した材料(融点660℃、体積固有抵抗値0.75mΩ・cm)を用いた以外、実施例1と同様の方法により、電極を作製した。

【0052】

《実施例10》

導電性材料に、平均粒径20μmのAl粉末(大和金属粉工業(株)製)65重量部およびキシレン樹脂(フドー(株)製)35重量部の混合物(融点660℃、体積固有抵抗値1.8mΩ・cm)を用い、これを炭素質成形体の中空部にディスペンサーを用いて充填した以外、実施例1と同様の方法により、電極を作製した。このとき、中空部における混合物の充填率は約95%であり、炭素質成形体と充填物との間に空間が形成された。

【0053】

《実施例11》

導電性材料に、平均粒径35μmの合金粉末(大和金属粉工業(株)製、Fe60重量%、Al30重量%、Cu10重量%、融点1550℃、体積固有抵抗値0.75mΩ・cm)85重量部およびキシレン樹脂(フドー(株)製)15重量部の混合物を、径3.0mmおよび長さ305mmの円柱状に成形した材料を用いた以外、実施例1と同様の方法により、電極を作製した。

【0054】

《実施例12》

導電性材料に、平均粒径50μmのAl粉末56重量部、平均粒径50μmのZn粉末12重量部、平均粒径50μmのMg粉末12重量部、およびキシレン樹脂(フドー(株)製)20重量部の混合物を、径3.0mmおよび長さ305mmの円柱状に成形した材料(融点660℃(Al)、体積固有抵抗値1.0mΩ・cm)を用いた以外、実施例1と同様の方法により、電極を作製した。原料には、大和金属粉工業(株)製の材料を用いた。

【0055】

《実施例13》

以下の手順で、図4に示す炭素棒側面の切り欠き部に導電部が配された電極を作製した。

(1)炭素質成形体の作製

所定形状の口金を備えたスクリュープレスにより、実施例4と同じ成形用混練物を、軸方向に沿って、軸方向に垂直な断面が矩形状の切り欠き部(幅2.2mm、深さ4.5mm)を有する径9.8mm、長さ310mmの円柱状に成形し、図5に示す炭素質成形体11aを得た。

【0056】

(2)電極の作製

炭素質成形体11aの切り欠き部14に、導電性材料12aとして円柱状Al棒(Alco Tec社製)(径2.0mm、長さ305mm、融点660℃、体積固有抵抗値2.6μΩ・cm)の2本を並列に遊挿し、複合体を得た。

複合体の両端を塞ぐ壁としての機能を備えた黒鉛板からなるトレー内に複合体を整列させて、トレー内にコークス片を充填し、非酸化性雰囲気中にて980℃で72時間熱処理し、炭素棒11の切り欠き部に導電部12が密着して配された電極を作製した。電極を自然冷却した後、両端をテーパ状に研磨した。このようにして、図4に示す電極を作製した。

【0057】

《実施例14》

実施例13と同じ炭素質成形体の切り欠き部に、導電性材料として円柱状Al棒(Alco Tec社製)(径3.0mm、長さ305mm、融点660℃、体積固有抵抗値2.6μΩ・cm)の1本を遊挿し、複合体を得た。この複合体を用いた以外、実施例13と同様の方法により電極を作製した。

【0058】

《実施例15》

導電性材料に、円柱状Al−Cu合金棒((株)日鉱マテリアルズ製、Al70重量%、Cu30重量%、融点1090℃、体積固有抵抗値2.4μΩ・cm)を用いた以外、実施例13と同様の方法により、電極を作製した。

【0059】

《実施例16》

導電性材料に、円柱状Fe−Al−Cu合金棒(大和金属粉工業(株)製、Fe60重量%、Al30重量%、Cu10重量%、融点1550℃、体積固有抵抗値7.0μΩ・cm)を用いた以外、実施例13と同様の方法により、電極を作製した。

【0060】

《実施例17》

導電性材料に、円柱状Al−Zn−Mg合金棒(大和金属粉工業(株)製、Al70重量%、Zn15重量%、Mg15重量%、融点700℃、体積固有抵抗値3.5μΩ・cm)を用いた以外、実施例13と同様の方法により、電極を作製した。

【0061】

《実施例18》

導電性材料に、円柱状Fe−Al−Cu−Mg合金棒(大和金属粉工業(株)製、Fe59重量%、Al30重量%、Cu10重量%、Mg1重量%、融点1550℃、体積固有抵抗値6.4μΩ・cm)を用いた以外、実施例13と同様の方法により、電極を作製した。

【0062】

《実施例19》

導電性材料に、平均粒径20μmのAl粉末(大和金属粉工業(株)製)85重量部およびキシレン樹脂(フドー(株)製)15重量部の混合物を、径3.0mmおよび長さ305mmの円柱状に成形した材料(融点660℃、体積固有抵抗値0.75mΩ・cm)を用いた以外、実施例14と同様の方法により、電極を作製した。

【0063】

《実施例20》

導電性材料に、平均粒径20μmのAl粉末(大和金属粉工業(株)製)65重量部およびキシレン樹脂(フドー(株)製)35重量部の混合物(融点660℃、体積固有抵抗値1.8mΩ・cm)を用い、これを炭素質成形体の切り欠き部にディスペンサーを用いて充填した以外、実施例14と同様の方法により、電極を作製した。このとき、切り欠き部内の混合物の充填率は約95%であり、切り欠き部と混合物との間に空間部が形成された。

【0064】

《実施例21》

導電性材料に、平均粒径35μmの合金粉末(大和金属粉工業(株)製、Fe60重量%、Al30重量%、Cu10重量%、融点1550℃、体積固有抵抗値0.75mΩ・cm、)85重量部およびキシレン樹脂(フドー(株)製)15重量部の混合物を、径3.0mmおよび長さ305mmの円柱状に成形した材料を用いた以外、実施例14と同様の方法により、電極を作製した。

【0065】

《実施例22》

導電性材料に、平均粒径50μmのAl粉末56重量部、平均粒径50μmのZn粉末12重量部、平均粒径50μmのMg粉末12重量部、およびキシレン樹脂(フドー(株)製)20重量部の混合物を、径3.0mmおよび長さ305mmの円柱状に成形した材料(融点660℃(Al)、体積固有抵抗値1.0mΩ・cm)を用いた以外、実施例14と同様の方法により、電極を作製した。金属粉末には、大和金属粉工業(株)製の材料を用いた。

【0066】

《比較例1》

実施例4と同じ炭素質混練物を用いて、従来の方法により電極を作製した。具体的には、円柱状Al棒(径3.0mm、長さ305mm)の側面に、実施例4と同じ炭素質混練物を密着させて巻きつけながら成形し、図3に示す円柱状Al棒(芯棒72a)およびAl棒を覆う中空円筒形の炭素質成形体71a(外径9.8mm、内径3.1、長さ310mm)からなる複合体を得た。この複合体を用いて、実施例1と同様の方法により電極を作製した。

【0067】

本発明の実施例1〜22の電極を用いて、鋼板の溶削作業を試みた。その結果、いずれ井の電極を用いた場合でも、アーク放電中に電極が欠損することなく、充分な実用性(信頼性)を有することが確認された。

【0068】

また、本発明の実施例1〜22の方法により得られた電極、および従来の比較例1の方法により得られた電極における炭素棒の一部を一定の大きさ(断面積×長さ)に切り出し、その両端に所定の電流を一定に流し、電流を流した際にその両端に生じる電位差から炭素棒の体積固有抵抗値を測定した。その結果を表2に示す。

【0069】

【表2】

【0070】

実施例1〜22の電極では、炭素棒の体積固有抵抗値は2.4mΩ・cm以下の優れた電気特性(導電性)が得られた。特に、実施例4〜22では、炭素棒の体積固有抵抗値が1.6mΩ・cmである、より優れた電気特性を有する電極が得られた。これは、実施例1〜22の電極作製時の複合体では、炭素質成形体と導電性材料との間に隙間が存在するため、複合体熱処理時において炭素質成形体および導電性材料の体積変化により発生する応力が大幅に低減され、得られる電極において炭素棒のクラックの発生が抑制され、炭素棒の導電性が向上したためであると考えられる。

【0071】

比較例1の電極では、実施例1〜22の電極と比べて、炭素棒の体積固有抵抗値は3.9mΩ・cmと大幅に上昇した。これは、比較例1の電極作製時の複合体では、炭素質成形体と導電性材料との間に隙間が設けられていないため、複合体熱処理時において炭素質成形体および導電性材料の体積変化により発生する応力により、炭素棒にクラックが発生し、炭素棒の導電性が低下したためであると考えられる。

【0072】

上記実施例では、切り欠き部の断面形状がU字状の炭素成形体を用いたが、図6〜9に示す、切り欠き部の断面形状が、V字状、C字状、I字状、および台形状の炭素成形体を用いた場合でも、上記と同様の結果が得られる。切り欠き部を複数個設けてもよく、これらの切り欠き部は互いに同形状でもよく、異形状でもよい。

【産業上の利用可能性】

【0073】

本発明のガウジング用カーボン電極は、優れた経済性および高い信頼性を有し、鉄骨や橋梁、船舶等の広幅、長尺製品を得るためのカーボンアーク・ガウジング法による鋼板の加工に好適に用いられる。

【図面の簡単な説明】

【0074】

【図1】本発明の実施形態1のガウジング用カーボン電極の縦断面図および半裁横断面図である。

【図2】本発明の実施形態1の製造方法における第2工程で得られる複合体の縦断面図である。

【図3】従来の電極の製造方法で用いられる複合体の縦断面図である。

【図4】本発明の実施形態2のガウジング用カーボン電極の縦断面図および半裁横断面図である。

【図5】本発明の実施形態2の製造方法における第2工程で得られる複合体の縦断面図である。

【図6】本発明の実施形態2の製造方法で用いられる切り欠き部の断面がV字状である炭素質成形体の縦断面図である。

【図7】本発明の実施形態2の製造方法で用いられる切り欠き部の断面がC字状である炭素質成形体の縦断面図である。

【図8】本発明の実施形態2の製造方法で用いられる切り欠き部の断面がI字状である炭素質成形体の縦断面図である。

【図9】本発明の実施形態2の製造方法で用いられる切り欠き部の断面が台形状である炭素質成形体の縦断面図である。

【図10】従来のガウジング用カーボン電極の縦断面図および半裁横断面図である。

【図11】従来の他のガウジング用カーボン電極の縦断面図および半裁横断面図である。

【符号の説明】

【0075】

1、11 炭素棒

1a、11a、21a、31a、41a、51a 炭素質成形体

2、12 導電部

2a、12a 導電性材料

3、13 空間

4 中空部

14、24、34、44、54 切り欠き部

【技術分野】

【0001】

本発明は、電気アークと高圧エアーにより金属に溶削、切断、溝入れ、斜切、孔あけ、キズ取り等の加工を施すカーボンアーク・ガウジング法に用いられるカーボン電極とその製造方法に関する。

【背景技術】

【0002】

従来のガウジング用カーボン電極を、図10を参照しながら説明する。図10(a)は、従来のガウジング用カーボン電極の縦断面図(軸方向と垂直な断面図)であり、図10(b)は、従来のガウジング用カーボン電極の半裁横断面図(軸方向と平行な半裁断面図)である。

図10に示すように、ガウジング用カーボン電極は、導電性を有する円柱形の炭素棒61および炭素棒61の表面を覆う銅めっき層62からなる。

以下、図10のガウジング用カーボン電極の製造方法を説明する。黒鉛粉末を主原料に、ピッチ、タール等の結着剤を加えて混練した後、棒状に成形して、炭素質成形体を得る。次に、この成形体を非酸化性雰囲気中にて約1000℃で焼成し、成形体を炭化させて炭素棒61を得る。炭素棒61の両端部を研磨によりテーパ加工した後、数百アンペア以上の大きなアーク電流に耐え得るように、炭素棒61の表面に十数μmから百μm弱の銅メッキ層62を設ける。

【0003】

また、従来の他のガウジング用カーボン電極を、図11を参照しながら説明する(例えば、特許文献1)。図11(a)は、従来の他のガウジング用カーボン電極の縦断面図(軸方向と垂直な断面図)であり、図11(b)は、従来の他のガウジング用カーボン電極の半裁横断面図(軸方向と平行な半裁断面図)である。図11に示すように、ガウジング用カーボン電極は、中空円筒形の炭素棒71および炭素棒71の中空部に配された金属製の芯棒72からなる。

【0004】

以下、図11のガウジング用カーボン電極の製造方法を説明する。押出しクロスヘッド装置を用いて、金属製の芯棒の表面に炭素被覆層を形成し、複合体を得る。その後、不活性雰囲気中にて、この複合体を熱処理して炭素被覆層を焼成し、中空円筒形の炭素棒71および炭素棒71の中空部に配された芯棒72からなる電極を得る。

この製造方法では、銅メッキ層形成工程がないため、図10のガウジング用カーボン電極の製造方法よりも製造コスト低減が可能である。また、焼成時に炭素被覆層が収縮するため、炭素棒は芯棒72と強固に密着する。

【特許文献1】特公昭58−47280号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、熱処理時に炭素被覆層が収縮するのに対して、芯棒は急激に膨脹するため、両者の接触面における応力が著しく増大し、炭素棒71は微小なクラック81aを発生しやすい。炭素被覆層の外周にまで到達するクラック81aが発生する場合もある。また、熱処理後に芯棒は急速に収縮するため、炭素棒71の内部では芯棒72に密着した部分とその外周部との間に円弧状の断層状態の亀裂81aを発生しやすい。

【0006】

異種金属同士を当接させて熱処理する場合、互いの強度が高く、少なからず濡れ性や相溶性を有するため、微小なクラックを生じる可能性は低い。しかし、上記のように炭素被覆層と金属製芯材とを当接させて熱処理する場合、炭素被覆層は強度が低く、金属に対する濡れ性や相溶性を有しないため、上記のような微小なクラック81aが発生しやすい。

【0007】

さらに、押出しクロスヘッド装置を用いた製造方法では、電極が連続的に得られるため、当該電極を所定の寸法に切断する必要があり、切断時の衝撃や振動によりクラックさらに大きくなる場合がある。

【0008】

このようなクラックにより、電極の電気特性(導電性)が著しく低下して電極の信頼性が低下するだけでなく、アーク放電時に、電極の一部が欠損または破損し、電極が早期寿命となる場合がある。

【0009】

そこで、本発明は、上記従来の問題を解決するため、優れた電気特性を有し、かつ長寿命および高信頼性のガウジング用カーボン電極およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明のガウジング用カーボン電極は、軸方向に沿って中空部または切り欠き部を有する炭素棒、および前記炭素棒の中空部または切り欠き部に密着して配された導電部からなり、前記炭素棒の体積固有抵抗値が1〜3mΩ・cmであることを特徴とする。

【0011】

また、本発明は、炭素質材料を、軸方向に沿って中空部または切り欠き部を有する棒状に成形して炭素質成形体を得る第1工程と、前記炭素質成形体の中空部または切り欠き部に導電性材料を遊挿して複合体を得る第2工程と、前記複合体を熱処理して、軸方向に沿って中空部または切り欠き部を有する炭素棒、および前記炭素棒の中空部または切り欠き部に密着して配された導電部からなる電極を得る第3工程と、を含むことを特徴とするガウジング用カーボン電極の製造方法に関する。

前記炭素質材料は、人造黒鉛と、コークスおよびカーボンブラックのうちの少なくとも一方とを含むのが好ましい。

【0012】

前記人造黒鉛は、炭素純度が98%以上であるのが好ましい。

前記人造黒鉛は、かさ比重が11〜24g/30ccであるのが好ましい。

前記人造黒鉛は、かさ比重18〜24g/30ccの第1人造黒鉛、およびかさ比重16〜11g/30ccの第2人造黒鉛の混合物であるのが好ましい。

【0013】

前記コークスは、かさ比重が20〜30g/30ccであるのが好ましい。

前記カーボンブラックは、かさ比重が10g/30cc以下であるのが好ましい。

前記炭素棒は体積固有抵抗値が1〜3mΩ・cmであるのが好ましい。

前記導電性材料は、金属または合金であるのが好ましい。

前記導電性材料は、金属または合金と、バインダーとの混合物であるのが好ましい。

前記導電性材料の融点が、前記工程(3)の熱処理温度よりも低いのが好ましい。

【0014】

前記金属は、亜鉛、鉛、スズ、およびアルミニウムからなる群より選択される少なくとも1種であるのが好ましい。

軽量で作業性がしやすく、作業負荷が軽減されるため、これらの中でもアルミニウムが特に好ましい。

前記合金は、亜鉛、鉛、スズ、およびアルミニウムからなる群より選択される少なくとも2種を含むのが好ましい。

前記合金は、さらに、マグネシウム、クロム、インジウム、モリブデン、ロジウム、タングステン、およびイリジウムからなる群より選択される少なくとも1種を含むのが好ましい。

【0015】

前記合金は、鉄と、亜鉛、鉛、スズ、およびアルミニウムからなる群より選択される少なくとも1種と、を含むのが好ましい。

前記合金は、さらに、マグネシウム、クロム、インジウム、モリブデン、ロジウム、タングステン、およびイリジウムからなる群より選択される少なくとも1種を含むのが好ましい。

前記切り欠き部における軸方向に垂直な断面形状は、C字状、I字状、U字状 、V字状、または台形状であり、前記複合体において前記導電性材料の一部は外部に露出するのが好ましい。

【発明の効果】

【0016】

本発明によれば、熱処理時の複合体の体積変化による発生する応力を大幅に低減することができるため、電極の炭素棒における微小なクラックの発生が抑制される。これにより、優れた電気特性を有する、長寿命および高信頼性の電極が得られる。

【発明を実施するための最良の形態】

【0017】

本発明は、ガウンジング用カーボン電極の製造方法に関し、炭素質材料を、軸方向に沿って中空部または切り欠き部を有する棒状に成形して炭素質成形体を得る第1工程と、

前記炭素質成形体の中空部または切り欠き部に導電性材料を遊挿して複合体を得る第2工程と、

前記複合体を熱処理して、軸方向に沿って中空部または切り欠き部を有する炭素棒、および前記炭素棒の中空部または切り欠き部に密着して配された導電部からなる電極を得る第3工程と、

を含む点に特徴を有する。

【0018】

これにより、軸方向に沿って中空部または切り欠き部を有する炭素棒、および前記炭素棒の中空部または切り欠き部に密着して配された導電部からなり、炭素棒の体積固有抵抗値が1〜3mΩ・cmの電気特性に優れた電極が得られる。アーク電流に対する耐性を確保するため、炭素棒の軸方向に沿って導電部が配される。好ましくは、炭素棒の体積固有抵抗値は、1〜2mΩ・cmである。

なお、ここでいう、「遊挿」とは、導電性材料が炭素質成形体と対向する領域の少なくとも一部において空間が形成されるように、導電性材料を炭素質成形体の中空部または切り欠き部に挿入・充填することを意味する。したがって、導電性材料が炭素質成形体と対向する領域の一部において、導電性材料が炭素質成形体に当接してもよい。

【0019】

本発明の電極の製造方法では、工程(3)において、炭素質成形体と導電性材料との間に空間が形成された複合体を熱処理する。複合体の熱処理は、炭素質成形体を焼成して炭化させることを目的として実施する。熱処理に伴い、炭素質成形体は収縮すると同時に、導電性材料は膨張する。このとき、上記空間が存在することにより、熱処理における炭素質成形体および導電性材料の体積変化が相互に干渉して発生する応力は分散・吸収される。このため、得られる電極の炭素棒に微小なクラックが発生しない。

熱処理時の炭素質成形体および導電性材料の体積変化により、熱処理後では、この空間はなくなる。熱処理により、炭素質成形体は焼成により炭化して、炭素棒となり、導電性材料は、炭素棒と密着する導電部となる。

【0020】

熱処理温度は、導電性材料の融点よりも高いのが好ましい。熱処理工程で金属または合金を含む導電性材料が融解して、炭素質成形体の収縮による応力の影響を受けることがなく、炭素棒におけるクラックの発生が抑制される。また、導電部と炭素棒との密着性が向上する。

炭素質成形体と導電性材料との間の空間は、軸方向に沿って連続的に形成されているのが好ましい。この場合、熱処理時の炭素質成形体および導電性材料の体積変化により生じる応力を均一に分散・吸収できる。

【0021】

以下、炭素質材料について説明する。

炭素質材料は、人造黒鉛と、コークスおよびカーボンブラックのうちの少なくとも一方とを含むのが好ましい。一般に、人造黒鉛は、土状、塊状、および鱗状に分類される天然黒鉛と比較して、結晶性が高く、電気抵抗が低い。人造黒鉛に、コークスやカーボンブラックのような異種炭素質材料を加えて、人造黒鉛粒子間に異種炭素質粒子が占めることにより、炭素質成形体の密度を高め、電気抵抗を低減し、アーク放電時間を延ばすことができる。炭素質材料の平均粒径は、例えば、40〜50μmである。

【0022】

電気特性の観点から、炭素質材料中の人造黒鉛の配合比率は高いのが好ましい。しかし、炭素質材料中の人造黒鉛の配合比率が高すぎると、製造コストが高くなる。人造黒鉛、コークス、およびカーボンブラックの混合物(炭素質材料)中の人造黒鉛含有量は60〜80重量%が好ましい。上記混合物(炭素質材料)中のコークス含有量は10〜30重量%が好ましい。上記混合物(炭素質材料)中のカーボンブラック含有量は10〜20重量%が好ましい。

当該電極は、ガウジングトーチ等によって胴体側面を固定し、電極の胴体側面から給電される。したがって、中空円筒状の炭素棒を用いた電極では、アーク電流を供給する際の接点は炭素棒の部分に限られるため(電極側面に導電部が露出しないため)、ガウジング作業時のアーク電流の供給ロスが抑制され、本発明の効果がより顕著に得られる。

【0023】

人造黒鉛は炭素の純度が98%以上であるのが好ましい。熱処理後に得られる炭素棒の体積固有抵抗値を大幅に低減することができる。

人造黒鉛は、かさ比重が11〜24g/30ccであるのが好ましい。この場合、熱処理後に得られる炭素棒の密度を高め、体積固有抵抗値をさらに低減できる。かさ比重は、例えば、JIS−K5101に準拠した測定方法により得られる。

【0024】

人造黒鉛は、かさ比重18〜24g/30ccの第1人造黒鉛、およびかさ比重16〜11g/30ccの第2人造黒鉛の混合物であるのが好ましい。かさ比重の小さな第2の人造黒鉛の粒子間に、かさ比重の大きな第1の人造黒鉛の粒子が入り込むため、充填性が向上するだけでなく、人造黒鉛粒子間の接触性が増加し、熱処理後の炭素棒の体積固有抵抗をさらに低減できる。このように、上記混合物を用いることにより、電気抵抗を下げる効果と密度を高める効果の両方が得られ、より優れた電気特性を有するガウジング用カーボン電極が得られる。第1人造黒鉛と第2人造黒鉛との混合重量比は、例えば、70〜95:30〜5である。

【0025】

コークスは、かさ比重が20〜30g/30ccが好ましい。一般に、コークスは、粉砕方法により種々のかさ比重を有する粒子を容易に得ることができるが、熱処理後の炭素棒の密度を高める観点から、コークスのかさ比重は30g/30cc以下が好ましい。また、かさ密度20g/30cc未満の場合、実質的な効果の増大は得られにくい。他の炭素質材料で、かさ比重の大きい材料の入手が難しい場合、上記コークスを使用すればよく、より優れた電気特性を有するガウジング用カーボン電極が得られる。

【0026】

カーボンブラックは、かさ比重が10g/30cc以下であるのが好ましい。一般に、炭素質材料の中でもカーボンブラックは、かさ比重が低いという特性がある。かさ比重10g/30cc以下である、かさ比重の低いカーボンブラックを使用することにより、炭素質材料間の小さな隙間にカーボンブラック粒子が入り込み、充填性が向上するだけでなく、人造黒鉛粒子間の接触性が向上するため、熱処理後の炭素棒の体積固有抵抗をさらに低減できる。より優れた電気特性を有するガウジング用カーボン電極が得られる。カーボンブラックは、例えば、かさ比重が5g/30cc以上である。

【0027】

以下、導電性材料について説明する。

導電性材料は、金属もしくは合金、または金属もしくは合金と、バインダーとの混合物からなる。例えば、導電性材料には、棒状の金属または合金、または粒子径が数十μm〜数百μmのフィラーとしての金属粉末または合金粉末と、バインダーとの混合物を所定形状に成形した成形体が用いられる。バインダーには、例えば、粉末状のキシレン樹脂やベークライトが用いられる。混合物中の金属粉末または合金粉末の割合は、充分な電気特性を確保するため、65重量%以上が好ましい。

また、金属粉末または合金粉末に、バインダーとして液状のエポキシ系接着剤を加えて、高粘度のペースト状の組成物を得、炭素質成形体の中空部または切り欠き部に、直接充填してもよい。

【0028】

金属または合金の融点は、熱処理温度よりも低いのが好ましい。熱処理工程で金属または合金が融解して、炭素質成形体の収縮による応力の影響を受けることなく、炭素棒におけるクラックの発生が抑制される。また、導電部と炭素棒との密着性が向上する。

金属は、亜鉛、鉛、スズ、およびアルミニウムからなる群より選択される少なくとも1種であるのが好ましい。異種金属を組み合わせて用いる場合、金属粉末を混合して用いてもよく、合金化して用いてもよい。これらの中でも、低抵抗のアルミニウムが特に好ましい。

【0029】

合金は、亜鉛、鉛、スズ、およびアルミニウムからなる群より選択される少なくとも2種を含むのが好ましい。

また、合金は、鉄と、亜鉛、鉛、スズ、およびアルミニウムからなる群より選択される少なくとも1種とを含むのが好ましい。安価な導電性材料が得られる。

【0030】

上記合金は、さらに、マグネシウム、クロム、インジウム、モリブデン、ロジウム、タングステン、およびイリジウムからなる群より選択される少なくとも1種を含むのが好ましい。貴金属に近い低い固有抵抗値を有し、導電部の抵抗がさらに低下し、導電性材料の使用量を低減でき、経済的である。

【0031】

以下、本発明の電極およびその製造方法の実施形態を、図面を参照しながら説明する。

(実施形態1)

本実施形態の電極を、図面を参照しながら説明する。図1(a)は、本実施形態の電極の縦断面図(軸方向に垂直な断面図)であり、図1(b)は本実施形態の電極の半裁横断面図(軸方向に平行な半裁断面図)である。電極は、中空円筒状の炭素棒1および炭素棒1の中空部に配される導電部2からなる。

【0032】

以下、本実施形態の電極の製造方法を示す。炭素質材料を、中空円筒状に成形して成形体1aを得る(第1工程)。成形体1aの中空部4に円柱状の導電性材料2aを遊挿し、図2に示す複合体を得る(第2工程)。複合体を熱処理し、図1に示す、中空円筒状の炭素棒1および炭素棒1の中空部に配される導電部2からなる電極を得る(第3工程)。さらに、図1(b)に示すように、電極の先端にテーパを設ける。

【0033】

従来の電極の製造方法では、図3に示すように、金属製の芯棒72aを炭素質材料で覆い、これを成形することにより、金属製の芯棒72aが炭素質成形体71aで覆われた複合体が得られる。このため、複合体において炭素質成形体71aと芯棒72aとの間には空間は形成されない。したがって、熱処理時による炭素質成形体71aおよび芯棒72aの体積変化が相互に干渉して発生する応力により、図11に示すように、炭素棒71に微小なクラック81aが発生する。このように、従来の製造方法により得られる電極では、炭素棒に微小なクラックが存在するため、炭素棒の体積固有抵抗値は約4mΩ・cm程度である。

【0034】

これに対して、本発明の電極の製造方法では、図2に示すように、導電性材料2aは、炭素質成形体1aの中空部4に遊挿されるため、炭素質成形体1aと導電性材料2aとの間に空間3が形成される。これにより、工程(3)において、炭素質成形体1aおよび導電性材料2aの熱処理による体積変化が相互に干渉して発生する応力を分散・吸収することができ、炭素質成形体1aに微小なクラックが発生しない。このため、炭素棒の体積固有抵抗値が1〜3mΩ・cmである電気特性に優れた電極が得られる。また、長寿命および高信頼性の電極が得られる。

【0035】

熱処理前では、炭素質成形体1aと導電性材料2aとの間に空間が存在するが、熱処理時に、炭素質成形体1aおよび導電性材料2aが体積変化を生じることにより、熱処理後において、この空間3はなくなり、炭素棒1は導電部2と密着する。

熱処理は非酸化性雰囲気下で実施する。熱処理温度および時間は、炭素質成形体1aおよび導電性材料2aに用いられる材料に応じて適宜決めればよい。

熱処理温度は、導電性材料2aの融点よりも高いのが好ましい。熱処理工程で導電性材料が融解して、炭素質成形体の収縮による応力の影響を受けることがなく、炭素棒におけるクラックの発生が抑制される。また、導電部と炭素棒との密着性が向上する。

炭素質成形体1aと導電性材料2aとの間の空間3は、軸方向に沿って連続的に形成されているため、熱処理時の炭素質成形体1aおよび導電性材料2aの体積変化により生じる応力を均一に分散・吸収できる。

【0036】

導電性材料2aの径は、炭素質成形体1aの内径よりも小さい。熱処理時の炭素質成形体1aおよび導電性材料2aの体積変化の観点および熱処理後の炭素棒1と導電部2との密着性の観点から、導電性材料2aの径は、炭素質成形体1aの内径よりも5〜8%だけ小さいのが好ましい。本実施形態では、円柱状の導電性材料を1つ遊挿するが、導電性材料の大きさに応じて、中空部に複数個の導電性材料を遊挿してもよい。

【0037】

(実施形態2)

本実施形態の電極を、図4を参照しながら説明する。図4(a)は、本実施形態の電極の縦断面図(軸方向に垂直な断面図)であり、図4(b)は、本実施形態の電極の半裁横断面図(軸方向に平行な半裁断面図)である。電極は、側面に切り欠き部を有する円柱状の炭素棒11および炭素棒11の切り欠き部に配される導電部12からなる。切り欠き部は、軸方向に沿って設けられ、軸方向に垂直な断面の形状はU字状である。

【0038】

以下、本実施形態の図4の電極の製造方法を説明する。炭素質材料を、側面に、軸方向に沿って、軸方向に垂直な断面がU字状の切り欠き部14を有する炭素質成形体11aを得る(第1工程)。炭素質成形体11aの切り欠き部14に円柱状の導電性材料12aを遊挿し、図5に示す複合体を得る(第2工程)。複合体を熱処理し、図4に示す、側面に切り欠き部を有する円柱状の炭素棒11および炭素棒11の切り欠き部に配される導電部12からなる電極を得る(第3工程)。さらに、図4(b)に示すように、電極の先端にテーパを設ける。

【0039】

本発明の電極の製造方法では、図5に示すように、導電性材料12aは、炭素質成形体11aの切り欠き部14に遊挿される。このため、炭素質成形体11aと導電性材料12aとの間に空間13が形成されるとともに、導電性材料12aの一部が外部に露出する。これにより、工程(3)において、炭素質成形体11aおよび導電性材料12aの熱処理による体積変化が相互に干渉して発生する応力を分散・吸収することができ、炭素棒11に微小なクラックが発生しない。このため、炭素棒の体積固有抵抗値が1〜3mΩ・cmである電気特性に優れた電極が得られる。また、長寿命および高信頼性の電極が得られる。

【0040】

熱処理前では、炭素質成形体11aと導電性材料12aとの間に空間13が存在するが、熱処理時に、炭素質成形体11aおよび導電性材料12aが体積変化を生じることにより、熱処理後において、この空間13はなくなり、炭素棒11は導電部12と密着する。

熱処理は非酸化性雰囲気下で実施する。熱処理温度および時間は、炭素質成形体および導電性材料に用いられる材料に応じて適宜決めればよい。

熱処理温度は、導電性材料12aの融点よりも高いのが好ましい。熱処理工程で導電性材料が融解して、炭素質成形体の収縮による応力の影響を受けることがなく、炭素棒におけるクラックの発生が抑制される。また、導電部と炭素棒との密着性が向上する。

導電性材料の大きさは、成形体の切り欠き部の大きさに応じて適宜決めればよい。

本実施形態では、円柱状の導電性材料を1つ遊挿するが、導電性材料の大きさに応じて、切り欠き部に複数個の導電性材料を遊挿してもよい。

【0041】

本実施形態では、切り欠き部の軸方向に垂直な断面形状がU字状である炭素質成形体を用いているが、切り欠き部の断面形状は、これ以外でもよい。例えば、図6〜9に示す、断面形状がV字状の切り欠き部24を有する成形体21a、断面形状がC字状の切り欠き部34を有する成形体31a、断面形状がI字状の切り欠き部44を有する成形体41a、または断面形状が台形状の切り欠き部54を有する成形体51aを用いてもよい。台形状の切り欠き部54は、底部から上部(開口側)に向かうにつれて、幅方向の寸法が小さくなるような形状を有する。したがって、導電性材料を切り欠き部内に安定して保持しやすい。また、炭素質成形体において、上記切り欠き部を複数個設けてもよく、これらの切り欠き部は互いに同形状でもよく、異形状でもよい。

【実施例】

【0042】

以下、本発明の実施例を詳細に説明するが、本発明はこれらの実施例に限定されない。

《実施例1〜3》

以下の手順で、図1に示す炭素棒の中空部に導電部が配された電極を作製した。

(1)炭素質成形体の作製

人造黒鉛((株)小林商事製、かさ比重18〜24g/30cc、炭素の純度99%)と、カーボンブラック(中国合成樹脂(有)製、N774、かさ比重6〜10g/30cc)と、コークス(中国炭素(有)製、CDQ、かさ比重22〜26g/30cc)とを、表1に示す比率で混合した。炭素質材料の混合物71重量部に、ピッチA(中国炭素(有)製、IP62)16重量部と、ピッチB(中国炭素(有)製、BP90)13重量部とを加え、Z式攪拌機にて1時間混練し、成形用混練物を得た。

【0043】

【表1】

【0044】

所定形状の口金を備えたスクリュープレスにより、成形用混練物を中空円筒形に成形して、図2に示す中空円筒形の炭素質成形体1a(外径9.8mm、内径3.1mm、長さ310mm)を得た。

【0045】

炭素質成形体1aの中空部に、導電性材料2aとして、径3.0mm、長さ305mmの円柱状Al棒(Alco Tec社製、融点660℃、体積固有抵抗値2.6μΩ・cm)の1本を遊挿し、図2に示す複合体を得た。

トレー内に複数の複合体を同軸方向に並べた。このとき、中空部の開口を塞ぐように複合体間毎に黒鉛板を配置した。トレー内にコークス片を充填し、非酸化性雰囲気中にて980℃で72時間熱処理した。熱処理により、炭素質成形体1aは炭化し、導電材料2aは融解した。これに伴い空間が消滅し、中空円筒形の炭素棒1の中空部に導電部2が密着して配された電極を作製した。電極を自然冷却した後、両端をテーパ状に研磨した。このようにして、図1に示す電極を得た。

【0046】

《実施例4》

第1の人造黒鉛((株)小林商事製、かさ比重18〜24g/30cc、炭素の純度99%)43重量部と、第2の人造黒鉛((株)小林商事製、かさ比重11〜16g/30cc、炭素の純度99%)14重量部と、カーボンブラック(中国合成樹脂(有)製、N774、かさ比重6〜10g/30cc)7重量部と、コークス(中国炭素(有)製、CDQ、かさ比重22〜26)7重量部と、ピッチA(中国炭素(有)製、IP62)16重量部と、ピッチB(中国炭素(有)製、BP90)13重量部とを混合し、成形用混練物を得た。この成形用混練物を用いた以外、実施例1と同様の方法により電極を得た。

【0047】

《実施例5》

導電性材料に、円柱状Al−Cu合金棒((株)日鉱マテリアルズ製、Al70重量%、Cu30重量%、融点1090℃、体積固有抵抗値2.4μΩ・cm)を用いた以外、実施例1と同様の方法により、電極を作製した。

【0048】

《実施例6》

導電性材料に、円柱状Fe−Al−Cu合金棒(大和金属粉工業(株)製、Fe60重量%、Al30重量%、Cu10重量%、融点1550℃、体積固有抵抗値7.0μΩ・cm)を用いた以外、実施例1と同様の方法により、電極を作製した。

【0049】

《実施例7》

導電性材料に、円柱状Al−Zn−Mg合金棒(大和金属粉工業(株)製、Al70重量%、Zn15重量%、Mg15重量%、融点700℃、体積固有抵抗値3.5μΩ・cm)を用いた以外、実施例1と同様の方法により、電極を作製した。

【0050】

《実施例8》

導電性材料に、円柱状Fe−Al−Cu−Mg合金棒(大和金属粉工業(株)製、Fe59重量%、Al30重量%、Cu10重量%、Mg1重量%、融点1550℃、体積固有抵抗値6.4μΩ・cm)を用いた以外、実施例1と同様の方法により、電極を作製した。

【0051】

《実施例9》

導電性材料に、平均粒径20μmのAl粉末(大和金属粉工業(株)製)85重量部およびキシレン樹脂(フドー(株)製)15重量部の混合物を、径3.0mmおよび長さ305mmの円柱状に成形した材料(融点660℃、体積固有抵抗値0.75mΩ・cm)を用いた以外、実施例1と同様の方法により、電極を作製した。

【0052】

《実施例10》

導電性材料に、平均粒径20μmのAl粉末(大和金属粉工業(株)製)65重量部およびキシレン樹脂(フドー(株)製)35重量部の混合物(融点660℃、体積固有抵抗値1.8mΩ・cm)を用い、これを炭素質成形体の中空部にディスペンサーを用いて充填した以外、実施例1と同様の方法により、電極を作製した。このとき、中空部における混合物の充填率は約95%であり、炭素質成形体と充填物との間に空間が形成された。

【0053】

《実施例11》

導電性材料に、平均粒径35μmの合金粉末(大和金属粉工業(株)製、Fe60重量%、Al30重量%、Cu10重量%、融点1550℃、体積固有抵抗値0.75mΩ・cm)85重量部およびキシレン樹脂(フドー(株)製)15重量部の混合物を、径3.0mmおよび長さ305mmの円柱状に成形した材料を用いた以外、実施例1と同様の方法により、電極を作製した。

【0054】

《実施例12》

導電性材料に、平均粒径50μmのAl粉末56重量部、平均粒径50μmのZn粉末12重量部、平均粒径50μmのMg粉末12重量部、およびキシレン樹脂(フドー(株)製)20重量部の混合物を、径3.0mmおよび長さ305mmの円柱状に成形した材料(融点660℃(Al)、体積固有抵抗値1.0mΩ・cm)を用いた以外、実施例1と同様の方法により、電極を作製した。原料には、大和金属粉工業(株)製の材料を用いた。

【0055】

《実施例13》

以下の手順で、図4に示す炭素棒側面の切り欠き部に導電部が配された電極を作製した。

(1)炭素質成形体の作製

所定形状の口金を備えたスクリュープレスにより、実施例4と同じ成形用混練物を、軸方向に沿って、軸方向に垂直な断面が矩形状の切り欠き部(幅2.2mm、深さ4.5mm)を有する径9.8mm、長さ310mmの円柱状に成形し、図5に示す炭素質成形体11aを得た。

【0056】

(2)電極の作製

炭素質成形体11aの切り欠き部14に、導電性材料12aとして円柱状Al棒(Alco Tec社製)(径2.0mm、長さ305mm、融点660℃、体積固有抵抗値2.6μΩ・cm)の2本を並列に遊挿し、複合体を得た。

複合体の両端を塞ぐ壁としての機能を備えた黒鉛板からなるトレー内に複合体を整列させて、トレー内にコークス片を充填し、非酸化性雰囲気中にて980℃で72時間熱処理し、炭素棒11の切り欠き部に導電部12が密着して配された電極を作製した。電極を自然冷却した後、両端をテーパ状に研磨した。このようにして、図4に示す電極を作製した。

【0057】

《実施例14》

実施例13と同じ炭素質成形体の切り欠き部に、導電性材料として円柱状Al棒(Alco Tec社製)(径3.0mm、長さ305mm、融点660℃、体積固有抵抗値2.6μΩ・cm)の1本を遊挿し、複合体を得た。この複合体を用いた以外、実施例13と同様の方法により電極を作製した。

【0058】

《実施例15》

導電性材料に、円柱状Al−Cu合金棒((株)日鉱マテリアルズ製、Al70重量%、Cu30重量%、融点1090℃、体積固有抵抗値2.4μΩ・cm)を用いた以外、実施例13と同様の方法により、電極を作製した。

【0059】

《実施例16》

導電性材料に、円柱状Fe−Al−Cu合金棒(大和金属粉工業(株)製、Fe60重量%、Al30重量%、Cu10重量%、融点1550℃、体積固有抵抗値7.0μΩ・cm)を用いた以外、実施例13と同様の方法により、電極を作製した。

【0060】

《実施例17》

導電性材料に、円柱状Al−Zn−Mg合金棒(大和金属粉工業(株)製、Al70重量%、Zn15重量%、Mg15重量%、融点700℃、体積固有抵抗値3.5μΩ・cm)を用いた以外、実施例13と同様の方法により、電極を作製した。

【0061】

《実施例18》

導電性材料に、円柱状Fe−Al−Cu−Mg合金棒(大和金属粉工業(株)製、Fe59重量%、Al30重量%、Cu10重量%、Mg1重量%、融点1550℃、体積固有抵抗値6.4μΩ・cm)を用いた以外、実施例13と同様の方法により、電極を作製した。

【0062】

《実施例19》

導電性材料に、平均粒径20μmのAl粉末(大和金属粉工業(株)製)85重量部およびキシレン樹脂(フドー(株)製)15重量部の混合物を、径3.0mmおよび長さ305mmの円柱状に成形した材料(融点660℃、体積固有抵抗値0.75mΩ・cm)を用いた以外、実施例14と同様の方法により、電極を作製した。

【0063】

《実施例20》

導電性材料に、平均粒径20μmのAl粉末(大和金属粉工業(株)製)65重量部およびキシレン樹脂(フドー(株)製)35重量部の混合物(融点660℃、体積固有抵抗値1.8mΩ・cm)を用い、これを炭素質成形体の切り欠き部にディスペンサーを用いて充填した以外、実施例14と同様の方法により、電極を作製した。このとき、切り欠き部内の混合物の充填率は約95%であり、切り欠き部と混合物との間に空間部が形成された。

【0064】

《実施例21》

導電性材料に、平均粒径35μmの合金粉末(大和金属粉工業(株)製、Fe60重量%、Al30重量%、Cu10重量%、融点1550℃、体積固有抵抗値0.75mΩ・cm、)85重量部およびキシレン樹脂(フドー(株)製)15重量部の混合物を、径3.0mmおよび長さ305mmの円柱状に成形した材料を用いた以外、実施例14と同様の方法により、電極を作製した。

【0065】

《実施例22》

導電性材料に、平均粒径50μmのAl粉末56重量部、平均粒径50μmのZn粉末12重量部、平均粒径50μmのMg粉末12重量部、およびキシレン樹脂(フドー(株)製)20重量部の混合物を、径3.0mmおよび長さ305mmの円柱状に成形した材料(融点660℃(Al)、体積固有抵抗値1.0mΩ・cm)を用いた以外、実施例14と同様の方法により、電極を作製した。金属粉末には、大和金属粉工業(株)製の材料を用いた。

【0066】

《比較例1》

実施例4と同じ炭素質混練物を用いて、従来の方法により電極を作製した。具体的には、円柱状Al棒(径3.0mm、長さ305mm)の側面に、実施例4と同じ炭素質混練物を密着させて巻きつけながら成形し、図3に示す円柱状Al棒(芯棒72a)およびAl棒を覆う中空円筒形の炭素質成形体71a(外径9.8mm、内径3.1、長さ310mm)からなる複合体を得た。この複合体を用いて、実施例1と同様の方法により電極を作製した。

【0067】

本発明の実施例1〜22の電極を用いて、鋼板の溶削作業を試みた。その結果、いずれ井の電極を用いた場合でも、アーク放電中に電極が欠損することなく、充分な実用性(信頼性)を有することが確認された。

【0068】

また、本発明の実施例1〜22の方法により得られた電極、および従来の比較例1の方法により得られた電極における炭素棒の一部を一定の大きさ(断面積×長さ)に切り出し、その両端に所定の電流を一定に流し、電流を流した際にその両端に生じる電位差から炭素棒の体積固有抵抗値を測定した。その結果を表2に示す。

【0069】

【表2】

【0070】

実施例1〜22の電極では、炭素棒の体積固有抵抗値は2.4mΩ・cm以下の優れた電気特性(導電性)が得られた。特に、実施例4〜22では、炭素棒の体積固有抵抗値が1.6mΩ・cmである、より優れた電気特性を有する電極が得られた。これは、実施例1〜22の電極作製時の複合体では、炭素質成形体と導電性材料との間に隙間が存在するため、複合体熱処理時において炭素質成形体および導電性材料の体積変化により発生する応力が大幅に低減され、得られる電極において炭素棒のクラックの発生が抑制され、炭素棒の導電性が向上したためであると考えられる。

【0071】

比較例1の電極では、実施例1〜22の電極と比べて、炭素棒の体積固有抵抗値は3.9mΩ・cmと大幅に上昇した。これは、比較例1の電極作製時の複合体では、炭素質成形体と導電性材料との間に隙間が設けられていないため、複合体熱処理時において炭素質成形体および導電性材料の体積変化により発生する応力により、炭素棒にクラックが発生し、炭素棒の導電性が低下したためであると考えられる。

【0072】

上記実施例では、切り欠き部の断面形状がU字状の炭素成形体を用いたが、図6〜9に示す、切り欠き部の断面形状が、V字状、C字状、I字状、および台形状の炭素成形体を用いた場合でも、上記と同様の結果が得られる。切り欠き部を複数個設けてもよく、これらの切り欠き部は互いに同形状でもよく、異形状でもよい。

【産業上の利用可能性】

【0073】

本発明のガウジング用カーボン電極は、優れた経済性および高い信頼性を有し、鉄骨や橋梁、船舶等の広幅、長尺製品を得るためのカーボンアーク・ガウジング法による鋼板の加工に好適に用いられる。

【図面の簡単な説明】

【0074】

【図1】本発明の実施形態1のガウジング用カーボン電極の縦断面図および半裁横断面図である。

【図2】本発明の実施形態1の製造方法における第2工程で得られる複合体の縦断面図である。

【図3】従来の電極の製造方法で用いられる複合体の縦断面図である。

【図4】本発明の実施形態2のガウジング用カーボン電極の縦断面図および半裁横断面図である。

【図5】本発明の実施形態2の製造方法における第2工程で得られる複合体の縦断面図である。

【図6】本発明の実施形態2の製造方法で用いられる切り欠き部の断面がV字状である炭素質成形体の縦断面図である。

【図7】本発明の実施形態2の製造方法で用いられる切り欠き部の断面がC字状である炭素質成形体の縦断面図である。

【図8】本発明の実施形態2の製造方法で用いられる切り欠き部の断面がI字状である炭素質成形体の縦断面図である。

【図9】本発明の実施形態2の製造方法で用いられる切り欠き部の断面が台形状である炭素質成形体の縦断面図である。

【図10】従来のガウジング用カーボン電極の縦断面図および半裁横断面図である。

【図11】従来の他のガウジング用カーボン電極の縦断面図および半裁横断面図である。

【符号の説明】

【0075】

1、11 炭素棒

1a、11a、21a、31a、41a、51a 炭素質成形体

2、12 導電部

2a、12a 導電性材料

3、13 空間

4 中空部

14、24、34、44、54 切り欠き部

【特許請求の範囲】

【請求項1】

軸方向に沿って中空部または切り欠き部を有する炭素棒、および前記炭素棒の中空部または切り欠き部に密着して配された導電部からなり、

前記炭素棒の体積固有抵抗値が1〜3mΩ・cmであることを特徴とするガウジング用カーボン電極。

【請求項2】

炭素質材料を、軸方向に沿って中空部または切り欠き部を有する棒状に成形して炭素質成形体を得る第1工程と、

前記炭素質成形体の中空部または切り欠き部に導電性材料を遊挿して複合体を得る第2工程と、

前記複合体を熱処理して、軸方向に沿って中空部または切り欠き部を有する炭素棒、および前記炭素棒の中空部または切り欠き部に密着して配された導電部からなる電極を得る第3工程と、

を含むことを特徴とするガウジング用カーボン電極の製造方法。

【請求項3】

前記炭素質材料は、人造黒鉛と、コークスおよびカーボンブラックのうちの少なくとも一方とを含む請求項2記載のガウジング用カーボン電極の製造方法。

【請求項4】

前記人造黒鉛は、炭素純度が98%以上である請求項3記載のガウジング用カーボン電極の製造方法。

【請求項5】

前記人造黒鉛は、かさ比重が11〜24g/30ccである請求項3記載のガウジング用カーボン電極の製造方法。

【請求項6】

前記人造黒鉛は、かさ比重18〜24g/30ccの第1人造黒鉛、およびかさ比重16〜11g/30ccの第2人造黒鉛の混合物である請求項3記載のガウジング用カーボン電極の製造方法。

【請求項7】

前記コークスは、かさ比重が20〜30g/30ccである請求項3記載のガウジング用カーボン電極の製造方法。

【請求項8】

前記カーボンブラックは、かさ比重が10g/30cc以下である請求項3記載のガウジング用カーボン電極の製造方法。

【請求項9】

前記炭素棒は体積固有抵抗値が1〜3mΩ・cmである請求項2記載のガウジング用カーボン電極の製造方法。

【請求項10】

前記導電性材料は、金属または合金である請求項2記載のガウジング用カーボン電極の製造方法。

【請求項11】

前記導電性材料は、金属または合金と、バインダーとの混合物である請求項2記載のガウジング用カーボン電極の製造方法。

【請求項12】

前記導電性材料の融点は、前記工程(3)の熱処理温度よりも低い請求項10または11記載のガウジング用カーボン電極の製造方法。

【請求項13】

前記金属は、亜鉛、鉛、スズ、およびアルミニウムからなる群より選択される少なくとも1種である請求項10または11記載のガウジング用カーボン電極の製造方法。

【請求項14】

前記合金は、亜鉛、鉛、スズ、およびアルミニウムからなる群より選択される少なくとも2種を含む請求項10または11記載のガウジング用カーボン電極の製造方法。

【請求項15】

前記合金は、さらに、マグネシウム、クロム、インジウム、モリブデン、ロジウム、タングステン、およびイリジウムからなる群より選択される少なくとも1種を含む請求項14記載のガウジング用カーボン電極の製造方法。

【請求項16】

前記合金は、鉄と、亜鉛、鉛、スズ、およびアルミニウムからなる群より選択される少なくとも1種と、を含む請求項10または11記載のガウジング用カーボン電極の製造方法。

【請求項17】

前記合金は、さらに、マグネシウム、クロム、インジウム、モリブデン、ロジウム、タングステン、およびイリジウムからなる群より選択される少なくとも1種を含む請求項16記載のガウジング用カーボン電極の製造方法。

【請求項18】

前記炭素質成形体の切り欠き部の軸方向に垂直な断面形状は、C字状、I字状、U字状、V字状、または台形状であり、

前記複合体において前記導電性材料の一部は外部に露出する請求項2記載のガウジング用カーボン電極の製造方法。

【請求項1】

軸方向に沿って中空部または切り欠き部を有する炭素棒、および前記炭素棒の中空部または切り欠き部に密着して配された導電部からなり、

前記炭素棒の体積固有抵抗値が1〜3mΩ・cmであることを特徴とするガウジング用カーボン電極。

【請求項2】

炭素質材料を、軸方向に沿って中空部または切り欠き部を有する棒状に成形して炭素質成形体を得る第1工程と、

前記炭素質成形体の中空部または切り欠き部に導電性材料を遊挿して複合体を得る第2工程と、

前記複合体を熱処理して、軸方向に沿って中空部または切り欠き部を有する炭素棒、および前記炭素棒の中空部または切り欠き部に密着して配された導電部からなる電極を得る第3工程と、

を含むことを特徴とするガウジング用カーボン電極の製造方法。

【請求項3】

前記炭素質材料は、人造黒鉛と、コークスおよびカーボンブラックのうちの少なくとも一方とを含む請求項2記載のガウジング用カーボン電極の製造方法。

【請求項4】

前記人造黒鉛は、炭素純度が98%以上である請求項3記載のガウジング用カーボン電極の製造方法。

【請求項5】

前記人造黒鉛は、かさ比重が11〜24g/30ccである請求項3記載のガウジング用カーボン電極の製造方法。

【請求項6】

前記人造黒鉛は、かさ比重18〜24g/30ccの第1人造黒鉛、およびかさ比重16〜11g/30ccの第2人造黒鉛の混合物である請求項3記載のガウジング用カーボン電極の製造方法。

【請求項7】

前記コークスは、かさ比重が20〜30g/30ccである請求項3記載のガウジング用カーボン電極の製造方法。

【請求項8】

前記カーボンブラックは、かさ比重が10g/30cc以下である請求項3記載のガウジング用カーボン電極の製造方法。

【請求項9】

前記炭素棒は体積固有抵抗値が1〜3mΩ・cmである請求項2記載のガウジング用カーボン電極の製造方法。

【請求項10】

前記導電性材料は、金属または合金である請求項2記載のガウジング用カーボン電極の製造方法。

【請求項11】

前記導電性材料は、金属または合金と、バインダーとの混合物である請求項2記載のガウジング用カーボン電極の製造方法。

【請求項12】

前記導電性材料の融点は、前記工程(3)の熱処理温度よりも低い請求項10または11記載のガウジング用カーボン電極の製造方法。

【請求項13】

前記金属は、亜鉛、鉛、スズ、およびアルミニウムからなる群より選択される少なくとも1種である請求項10または11記載のガウジング用カーボン電極の製造方法。

【請求項14】

前記合金は、亜鉛、鉛、スズ、およびアルミニウムからなる群より選択される少なくとも2種を含む請求項10または11記載のガウジング用カーボン電極の製造方法。

【請求項15】

前記合金は、さらに、マグネシウム、クロム、インジウム、モリブデン、ロジウム、タングステン、およびイリジウムからなる群より選択される少なくとも1種を含む請求項14記載のガウジング用カーボン電極の製造方法。

【請求項16】

前記合金は、鉄と、亜鉛、鉛、スズ、およびアルミニウムからなる群より選択される少なくとも1種と、を含む請求項10または11記載のガウジング用カーボン電極の製造方法。

【請求項17】

前記合金は、さらに、マグネシウム、クロム、インジウム、モリブデン、ロジウム、タングステン、およびイリジウムからなる群より選択される少なくとも1種を含む請求項16記載のガウジング用カーボン電極の製造方法。

【請求項18】

前記炭素質成形体の切り欠き部の軸方向に垂直な断面形状は、C字状、I字状、U字状、V字状、または台形状であり、

前記複合体において前記導電性材料の一部は外部に露出する請求項2記載のガウジング用カーボン電極の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2009−291806(P2009−291806A)

【公開日】平成21年12月17日(2009.12.17)

【国際特許分類】

【出願番号】特願2008−147153(P2008−147153)

【出願日】平成20年6月4日(2008.6.4)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成21年12月17日(2009.12.17)

【国際特許分類】

【出願日】平成20年6月4日(2008.6.4)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]